> Техника, страница 87 > Трубы

> Техника, страница 87 > Трубы

Трубы

Трубы, детали машин и инженерных сооружений, имеющие по большей части цилиндрич. форму и служащие для проводки жидкостей, газов и твердых тел. Производство чугунных Т. см. Труболитейное дело, прокатка железных и стальных Т. изложена в ст. Трубопрокатное дело (смотрите). О Т. из различных некера-мич. и неметаллических материалов—см. Трубы специальные.

Т. цветных металлов имеют обширное применение в целом ряде областей промышленности: судостроение, транспорт, турбостроение, авто- и авиастроение, химич. промсть, сахарная промсть, холодильное дело, пищевая промсть и прочие Наибольшее распространение имеют Т. из мед» и ее сплавов с цинком, составляя в среднем 16—17% по весу от всех производимых медных и медно-цинковых полуфабрикатов (листов, лент, прутков, палок и проволоки). Медные Т. применяются в паропроводах силовых станций для неперегретого пара в качестве компенсаторов, в установках для горячей воды, в трубопроводах "и воздухопроводах высокого давления, в трубопроводах для различного рода соков и сиропов, при малых диаметрах в качестве маслопроводов разных двигателей и машин. Латунные Т. применяются в разных машинах, в частности в поверхностных конденсаторах, а также в качестве полуфабриката для разнообразных целей. Для холодильников, охлаждаемых морской водой (конденсаторов), помимо латунных Т. с содержанием 70% Си и 30% Zn применяются также Т. из морской латуни с содержанием 70%Си, 1% Sn и Zn (остальное) или из бронзы: ~91% Си, 9% Sn и 0,3% Р. В настоящее время для конденсаторов нанлучшими считаются: Т. из мельхиора (80% Си и 20% Ni), купроникеля (70% Си и 30% Ni) и монель-металла. Т. из алюминия и его легких сплавов применяются в конструкциях самолетов, самокатов, саней и прочие, в виде змеевиков для различной химич. аппаратуры, в трубопроводах для бензина и газолина и в качестве проводников тока. Свинцовые Т. применяются в основной химической, коксо-бендольной, анилинокрасочной и фармацевтич. пром-сти, в трубопроводах для кислот, в газопроводах и в качестве спускных Т. Оловянные Т. применяются в трубопроводах для вина и пива, аппаратах для производства минеральных вод и т. π. Т. из чистого никеля, цинка и сплавов магния (электрон) имеют небольшое распространение. По способу изготовления Т. подразделяются на клепаные, паяные, сварные и бесшовные (литые, цельнокатаные, цельнотянутые и прочие). В настоящее время клепаные, паяные и литые Т. из цветных металлов применяются очень редко. Наибольшим распространением пользуются цельнотянутые Т. Химический состав металлов и сплавов, из которых готовятся Т., и их сортимент определяются общесоюзными стандартами (ОСТ 425, 426, 619, 620, 621,2605, 2606, 3590. 4632) и промстандартами (ГЦМЗ 27,30,31,32/38, 48, 57, 59, 158 и Авто-авио 134). Кроме состава сплава и основных размеров Т. характеризуются состоянием поверхности, внутренним гидравлич. давлением, к-рое они выдерживают без изменения формы и без проявления течи, и механич. качествами. Т. обычного или торгового качества в отличие от Т. ответственного назначения изготовляются по пониженным технич. условиям.

Способы производства Т. из цветных металлов. Процессы производства клепаных и фальцованных Т. из цветных металлов ничем не отличаются от процессов производства таких же Т. из черных металлов. Способы изготовления Т. из цветных металлов пайкой или сваркой шва мало отличаются от способов аналогичного производства Т. из черных металлов. Процесс производства сварных или паяных Т. состоит из следующих операций: 1) отрезаются полосы из листов или же прокатываются специальные полосы соответствующей ширины; 2) производится подготовка кромок полос под сварку или пайку; 3) свертывается полоса в Т., для чего обычно пользуются волочильным станом или ручным или специальным станком, причем в результате этой операции кромки полосы должны прийти впритык; 4) сваривают или спаивают шов; 5) протягивают Т. через волочильное очко и 6) производят операции отделки Т. Медные Т. запаиваются крепким припоем (53% Си, >0,5% РЬ, >0,05% Fe и Zn—остальное). Процесс пайки представляет собой простую операцию и производится при нагреве Т. до ί°, способной расплавить припой. Внутри стык прикрывается полоской для помещения флюса (буры) и припоя. Для нагрева Т. служит либо газовая паяльная печь, длина которой несколько больше длины Т., либо горн на древесном угле, либо пламя паяльной лампы. Латунные Т. спаиваются медноцинковым припоем, содержащим 36— 38% Си, 0,05%Fe, >0,5% РЬ, остальное—Zn. Цинковые Т. перед спайкой не нагревают. Для придания цилиндрич. формы полосы цинка свертывают на обычной вальцовке. Кромки соединяют взакрой и пропайку производят, наливая припой между кромками. Припой, состоящий из 32—34% Sn, >1,5% Sb и РЬ (остальное), расплавляют паяльником или газовой горелкой. Т. из алюминия м. б. изготовлены с помощью автогенной сварки с применением флюса, состоящего из 45% КС1,15% LiCl, 30% NaCl, 7% KF, 3% NaHS04.

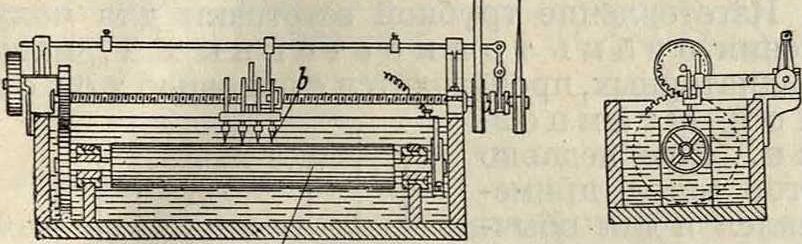

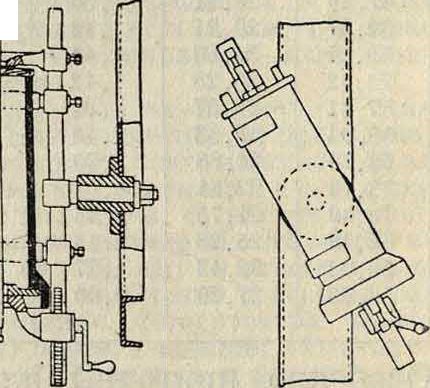

Цельные медные Т. изготовляются электролитическим путем по способу Эльмора (патент взят в 1866 г.)· Впервые в России этот способ был применен инж. Н. А. Морозовым в 1895 г. на заводе «Красный Выборжец». Работа по этому способу происходит следующим путем: полированный стальной цилиндр т (фигура 1) при диаметре, равном внутреннему диаметру будущей медной.

Т., установленный на дне

т

Фигура 1.

ванны, заполненной раствором медного купороса (3 ч. медного купороса, 1 ч. серной кислоты и 20 ч. воды), медленно вращается посредством зубчатой передачи и служит катодом, а расположенные вокруг последнего медные пластины одинаковой длины служат анодами. При замыкании цепи цилиндр т медленно покрывается равномерным слоем меди, к-рому можно придать любую толщину. Для увеличения связи между отдельными отлагаемыми частицами меди Т. во время отложения равномерно уплотняют агатовыми катками b. Уплотняющий прибор, на к-ром находятся агатовые катки, помещается на тележке, которая автоматически передвигается по всей длине цилиндра т вперед и назад подобно каретке токарного станка. Это продольное движение комбинируется с вращательным движением цилиндра, вследствие чего агатовые катки действуют прессующе на все точки трубы и отлагающийся металл подвергается одинаковому давлению по всей ее длине. Толщина отлагающегося слоя между последовательными нажимами агатовых катков составляет х/зоо мм- Когда отложенный слой меди достигнет желаемой толщины, цилиндр вынимают из ванны и подвергают его воздействию горячего пара. Так как медная Т. расширяется больше, нежели стальной цилиндр, то она легко снимается с цилиндра. Плотность тока составляет 200 А/м2. По способу Эльмора можно изготовлять Т. большой длины и значительной толщины, достаточной крепости на разрыв, но с несколько пониженным удлинением. Последующим волочением Т. сопротивление их на разрыв значительно повышается. Однако по ОСТ 425 для изготовления паропроводных Т., а также воздухопроводных и водопроводных Т. высокого давления применять заготовки, полученные путем гальванич. осаждения меди на сердечнике, не разрешается. Бесшовные (цельнотянутые) Т. цветных металлов изготовляются волочением, штамповкой, прокаткой и прессованием. Часто некоторые из этих методов комбинируются.

Производство цельнотянутых Т. цветных металлов состоит из следующих трех процессов: а) получения заготовки для Т., б) получения Т. готового размера из заготовки и в) правки, обрезки и опробования готовой Т. Способов получения заготовки для Т. существует несколько. Наиболее старым является способ волочения пустотелого слитка че рез матрицу на волочильном стане. В настоящее время этот способ применяется при изготовлении Т. из слитков диаметром до 125 миллиметров,

Фигура 2а.

Фигура 26.

отлитых из сплавов, вследствие красноломкости трудно поддающихся обработке в горячем состоянии. Полые слитки получаются путем отливки в формы с шишками. Шишка готовится из куска стальной Т., в стенках которой просверлен ряд отверстий. Т. обматывается соломой, обмазывается слоем глины и фасонируется деревянным шаблоном вследствие того, что с одного конца отлитый слиток должен иметь внутренний кольцевой заплечик (шишка в нижнем своем конце должна иметь кольцевой уступ). После установки шишки в вертикальную форму, снабженную специальным устройством для удержания шишки на месте, не позволяющем ей сместиться во время заливки, производится заполнение формы металлом.

Фигура з.

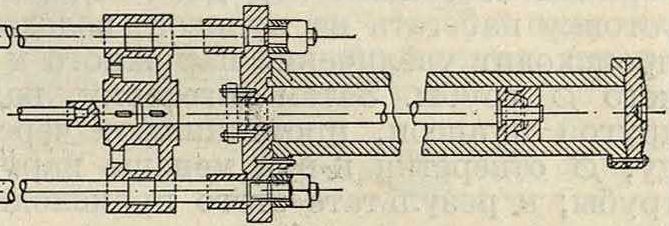

Из остывшего слитка сначала удаляется шишка, а затем слиток обтачивается на токарном станке для удаления поверхностного слоя окислов, раковин, трещин и других поверхностных недостатков. Обточенный слиток (фчг. 2а) надевается на стальной болт (фигура 26), головка которого захватывается клещами, после чего слиток проволакивается через кольца и превращается в заготовку для Т. После каждой операции протяжки заготовки медно-цинковых сплавов производятся отжиг, травление и промывка. Число протяжек заготовки до Т. готового размера 3—9. Для слитков диаметром больше 125 миллиметров, отлитых из сплавов, трудно поддающихся обработке в горячем состоянии, первичный процесс волочения на цепных станах заменяется штамповкой (протяжкой) на горизонтальных гидравлич. прессах (фигура 3). Слитки с наружным 0 от 130 до 400 миллиметров и толщиной стенок 20—

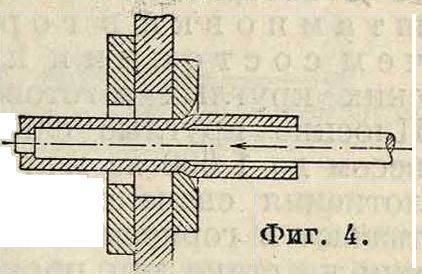

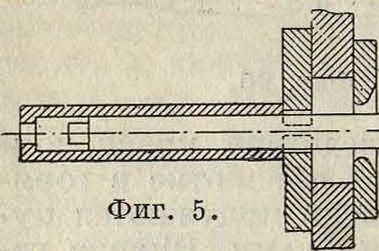

38 миллиметров после очистки, просмотра, отжига, травления и промывки или обточки надеваются на пуансон пресса т. о., чтобыпуан-сон упирался в кольцевой заплечик заготовки. При движении пуансона вперед заготовка проталкивается через матрицу, укрепленную в станине пресса. Диам. матрицы меньше наружного 0 заготовки, а 0 пуансона меньше внутреннего 0 заготовки. В силу этого в момент протяжки через матрицу происходит уменьшение как внутреннего, так и внешнего 0 заготовки (фигура 4). При обратном ходе пуансона заготовка снимается с него кольцом-сбрасывателем, состоящим из двух половин (фигура 5). Операциям штамповки на прессе заготовки для Т. подвергаются

2—6 раз с непременным отжигом после каждой штамповки. Затем заготовка поступает на

волочильный стан, где в 2—3 протяжки доводится до требуемого размера Т.

Для ответственных изделий (конденсаторных Т.) слиток отливают сплошным, а затем слиток просверливают и заготовку протягивают со стальным болтом на волочильном стане. Для изготовления толстостенных Т. больших 0 из латуни Л 60 (и очень редко из красной меди) применяют метод штамповки полых слитков в горячем состоянии. Для этой цели полый слиток нагревают и надевают на пуансон горизонтального гидравлич. пресса, после чего протягивают через матрицу с промежуточными нагревами несколько раз. С целью получения Т. больших 0 из литых заготовок меньшего 0 последние вначале подвергают раздаче в горячем состоянии. Для этого выбирают 0 пуансона несколько большим внутреннего 0 заготовки, заставляя в горячем состоянии под давлением пресса заготовку набегать на пуансон, вследствие чего происходит увеличение наружного и внутреннего 0 трубы. Затем заготовку, надетую на другой пуансон, проталкивают через матрицу, 0 отверстия которой меньше наружного 0 трубы; в результате этого происходит уменьшение наружного 0 заготовки, утонение ее стенки и увеличение ее длины. Окончательный размер заготовка получает путем штамповки (протяжки) в холодном состоянии на тех же прессах с уменьшением как внутреннего, так и внешнего 0 заготовки. Приведем в качестве примера схему изготовления трубной заготовки 190x213 миллиметров красной меди:

Полый слиток с внутр. 0 150 миллиметров и внешн. 0 230 миллиметров

1 раздача в горячем состоянии на диаметр 170

2 » » » » » » 185

3 » » » » » » 195

4 штамповка (протяжка) в горяч, сост. на разм. 195x245

5 » » » » » » » 195×235

6 » » » » » » » 195x280

7 » » » » » » » 195x225

8 » » » ХОЛОДИ. » » » 190x213

Полученная заготовка поступает затем на волочильные станы для волочения в Т. желаемых точных размеров.

Изготовление Т.красной меди большого 0 весом свыше 100 килограмм производится путем штамповки в горячем состоянии плоских круглых заготовок.

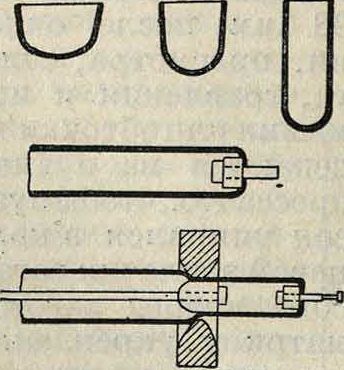

Плоские круглые слитки весом до 1 000 килограмм для уплотнения сначала прокатывают в горячем состоянии на стане для прокатки толстых листовых заготовок. После этого прокатанные плоские круглые заготовки при ί° 900° подвергают штамповке на вертикальном гидравлич. прессе. При первых операциях штамповки образуется чашка, которая постепенными переходами вытягивается в цилиндрич. заготовку (фигура 6). Перед каждым штампованием заготовку нагревают, устанавливают новые пуансоны и матрицы, 0 которых меньше 0 обрабатываемой трубной заготовки, т. ч. после каждой операции штамповки происходит уменьшение наружного

Фигура 6.

и внутреннего 0 трубной заготовки. Дальнейшая штамповка ведется на горизонтальном прессе. В результате штамповки в горячем состоянии трубная заготовка получается длиной ок. 2,5 м, наружным 0 200—300 миллиметров, с толщиной стенки 15—25 миллиметров и с полукруглым дном. В дне полученной заготовки просверливают отверстие, заготовку надевают на оправку и подвергают операции волочения в холодном состоянии на волочильных станах мощностью свыше 50 ж. Вышеизложенный метода очень медленный, требует многихи частых подогревов, а поэтому мало эффективен.

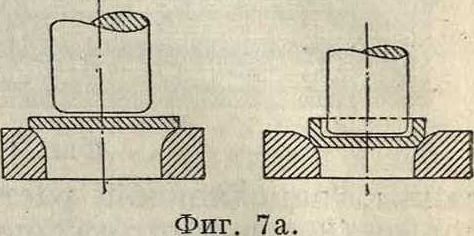

Изготовление трубной заготовки для получения очень тонкостенных Т., например радиаторных, производится с помощью холодной штампов-к и. Еще недавно этот метод применялся и для обычных тонкостенных Т. 0 до 75 миллиметров. Для этой цели исходным материалом служили круги толщиной ок. 15 миллиметров и 0 ок. 400 миллиметров. Из этих кругов на вертикальных механических приводных или гидравлических прессах сначала выштамповывали чашечку, которая путем ряда переходов с промежуточными операциями отжига и травления вытягивалась на прессах в тонкостенную заготовку (фигура 7а и 76). Окончательные размеры заготовка получала лишь последующим волочением на цепных станах. Исходным материалом для радиаторных трубочек 0 7—12 миллиметров с толщиной стенки 0,12—·

0,15 миллиметров на нек-рых заводах являются кружки толщиной Фигура 7б. ок· 2 миллиметров, которые на прессах (коленчатых или винтовых фрикционных) выштам-повываются в холодном состоянии в гильзы

длиной 400—500 миллиметров. Дальнейшую обработку ведут на волочильных станах легкого типа.

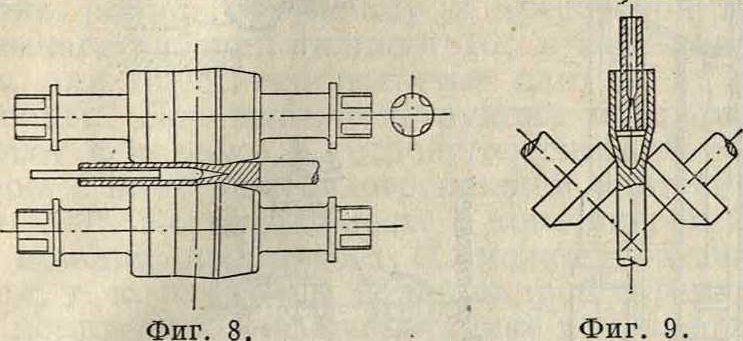

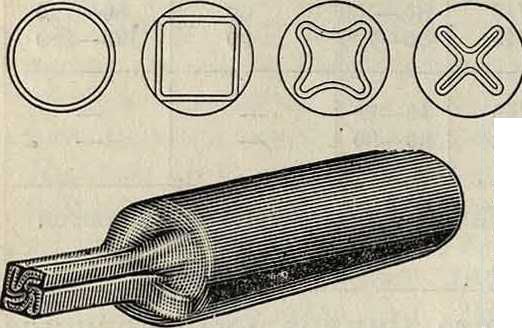

В большом количестве заготовки для производства Т. из меди и сплавов, хорошо поддающихся обработке в горячем состоянии, получают косой прокаткой круглых слитков. Косая прокатка трубных заготовок на стане Маннес-мана существенно ничем не отличается от прокатки этим способом заготовок для стальных Т. В СССР цилиндрич. слитки красной меди для прокатки по способу Маннесмана отливаются в чугунные изложницы и имеют 0 75—150 миллиметров при весе 32—140 килограмм. Нагретые до 900° слитки прокатываются на стане Маннесмана в трубную заготовку с толщиной стенки. 8—10 миллиметров и более, например слиток 0 100 миллиметров дает заготовку 70x96, а слиток 0 120 миллиметров—90 х х116 миллиметров. Дальнейшая обработка произво дится в холодном состоянии на волочильных станах с промежуточными отжигами при 700° и последующим травлением в 10%-ном растворе H2S04. При изготовлении Т. красной меди 0 свыше 150 миллиметров отлитые слитки подвергают прокатке на стане Маннесмана два раза. После раздачи на гидравлических прессах трубную заготовку протаскивают через матрицу для уменьшения наружного 0, утонения стенок и увеличения длины заготовки. Все операции штамповки производятся после отжига материала в холодном состоянии. Таким путем получаются трубные заготовки 0 до 300 миллиметров и более. Окончательные размеры Т. получает при последующем волочении на волочильных станах. Следует отметить, что на станах Маннес-мана нормального типа не всегда удавалось получать трубные заготовки с высокими механическими качествами. На поверхности заготовок иногда появляются микроскопические трещины, что является исключительно следствием самой конструкции рабочих вв стана

Фигура 10.

Маннесмана нормального типа (фигура 8). В правой части каждый из вв представляет собой как бы два усеченных конуса, соединенных основаниями; наибольший 0 валка отвечает наименьшему 0 слитка, а наименьший 0 валка—наибольшему 0 слитка.

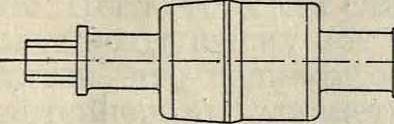

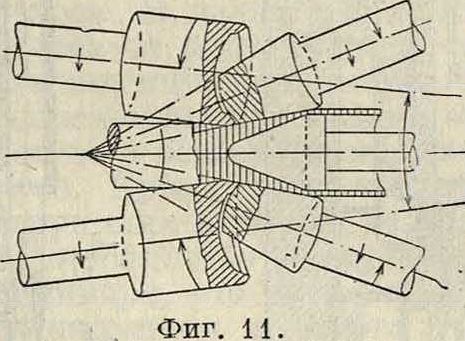

В виду значительной разницы в окружных скоростях слитка и вв в слитке получаются добавочные усилия скручивания, следствием чего являются вышеуказанные микроскопические трещины. Поэтому, оставляя в основном принцип Маннесмана без изменения, многие конструкторы внесли изменения, касающиеся гл. образом установки вв и их профиля. На фигуре 9 показаны валки стана Штифеля, на фигура 10—валок стана Неег, на фигуре 11— валки, изготовляемые фирмой Зак, а на фигуре 12 изображен слиток с центрировкой для облегчения захвата его валками. Наиболее новой и рациональной конструкцией вв является конструкция герм, фирмы Зак. В стане этой фирмы имеются две пары вв, расположенных друг за другом, из которых первая пара цилиндрич. вв захватывает слиток и сужает его, а вторая пара конич. вв раздает слиток, образуя трубную заготовку. Конструкция вв и расположение их дают настолько незначительную разницу в окружных скоростях между слитком и валками, что скручивания слитка не происходит. Такой стан дает возможность получать трубную заготовку 0 40—150 миллиметров с толщиной стенки 3—5 миллиметров. Вместе с тем этот став обладает значительной производительностью. В то время как новейшие америк. станы дают от 12 заготовок размером от 110x160 миллиметров до 40—50—размерами, 60 х 75 миллиметров в час, на этом стане производительность достигает 90—100 трубных заготовок среднего размера в час.

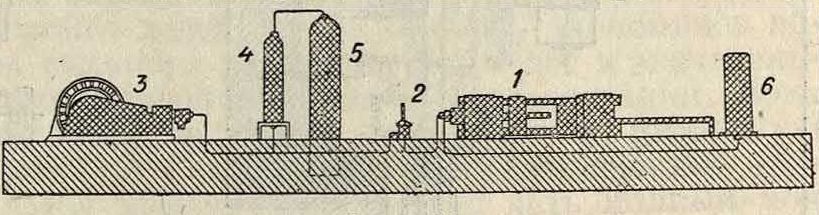

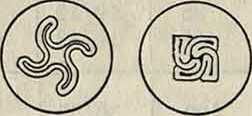

В настоящее время наиболее распространенным методом производства заготовок для цельнотянутых Т. из цветных металлов является метод прессования слитков в горячем состоянии на специальных прессах. Трубная заготовка путем прессования получается с размерами настолько близкими к размерам готовой Т., что для получения Т. заданных размеров заготовке приходится давать всего 1—2 протяжки на волочильном стане. Прессование дает возможность получать трубные заготовки из сплавов, трудно поддающихся прокатке в горячем состоянии. Слитки из готовляются из меди, латуни, дельта-металла, алюминиевой бронзы, купроникеля, алюминия, дуралюмина, магниевых сплавов (электронов), цинка, свинца, олова и прочие Для того чтобы по остывании слитки легко вынимались из изложниц, металл отливается в чугунные, немного конические изложницы. Для получения трубной заготовки путем прессования необходимо хорошее качество слитка, без усадочной раковины, без поверхностного слоя окислов, с чистой и без изъянов поверхностью. Поэтому после остывания от слитков отрезается прибыль для удаления усадочной раковины в верхней части, а сами слитки обычно подвергаются обточке. Далее слитки подвергаются нагреву в печи при ί° нагрева слитков: красной меди 700°, латуни (в зависимости от состава) 700—780°, алюминия и дуралюмина 400— 450°, электрона и других магнезиевых сплавов 330—380°. Нагретые слитки поступают на прессование. Полная гидравлич. установка для прессования (фигура 13) состоит из: 1) горизонтального или вертикального пресса 1 для производства труб; 2) аппарата управления (дистрибутора) 2, с ПО

Фигура 12.

мощью которого путем направления воды, находящейся под давлением 150—400 atm, к той или другой рабочей части пресса производятся все операции при прессовании; 3) насоса высокого давления 3, приводимого в движение мотором и подающего воду к прессу непосредственно или к специальному устройству—аккумулятору; 4) аккумулятора (4—водяной резервуар, 5—воздушный резервуар) для собирания воды высокого давления, поддержания равномерного давления воды в сети и сглаживания толчков при подаче насосами воды в трубопровод в промежутки между операциями прессования; 5) бака 6, к-рый питает насосы и в к-рый поступает отработанная вода.

При производстве Т. пользуются т. н. прямым методом прессования, при к-ром металл вытекает из матрицы в том же направлении, в

Фигура 13.

к-ром движется прессующий шток. Этот метод по количеству получаемых отходов при прессовании значительно уступает обращенному методу прессования, при к-ром металл движется в направлении, противоположном движению штока, и к-рый с успехом применяется при производстве прутков и профилей; т. к. на одном и том же прессе обычно прессуют не только Т., но и прутки и профили, то в настоящее время получили распространение гидравлич. горизонтальные прессы, комбинированные для работы по прямому и обращенному методам, причем на них обычно Т. готовятся прямым методом, а прутки и профили обращенным.

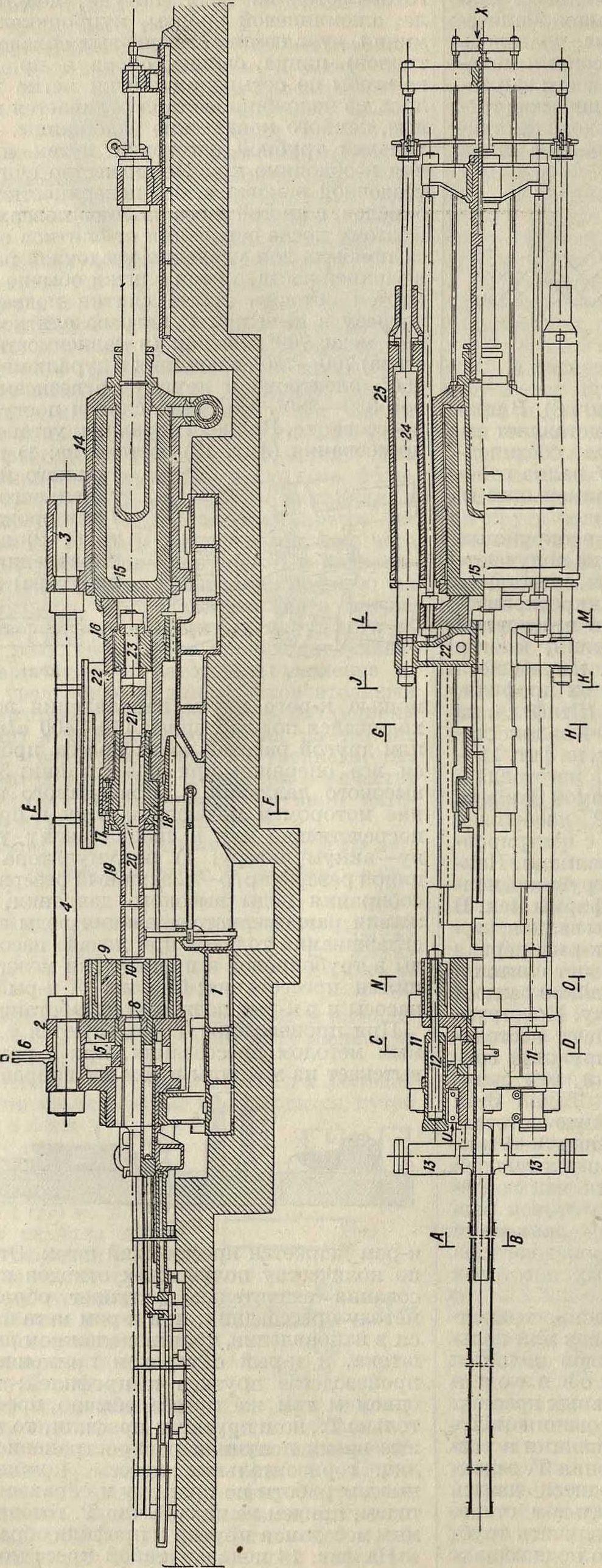

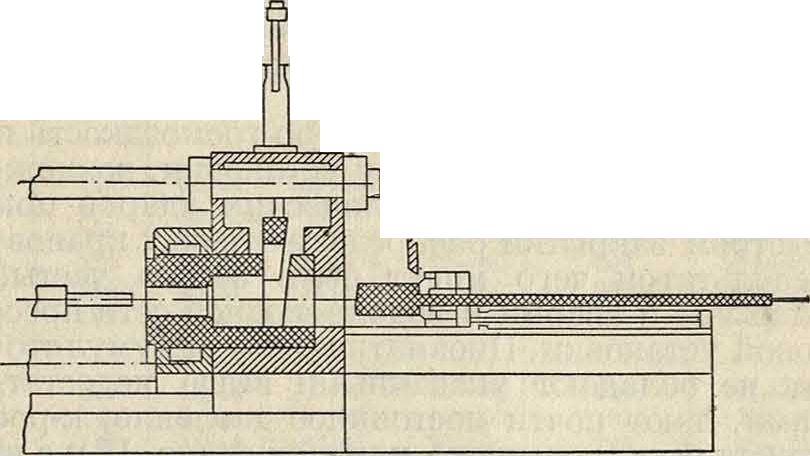

На фигуре 14 показан такой пресс мощностью в 3 000 тонн В этом прессе на массивной литой

*3

Фигура 14.

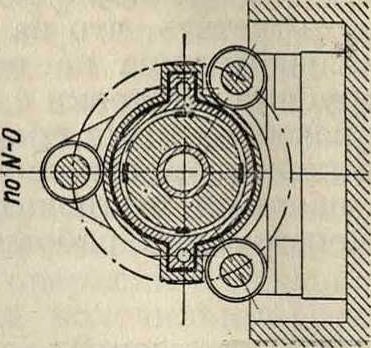

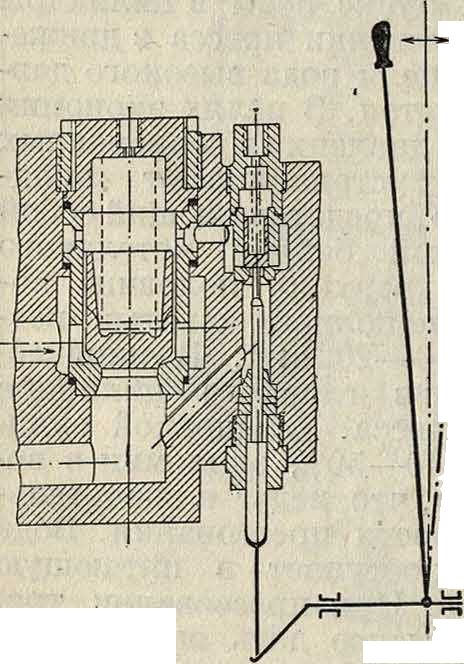

чугунной раме 1 установлены основные станины пресса—передняя 2 и задняя 3, связанные между собой при помощи тяг 4. В передней части станины помещена матрица с матри-цедержателем S, упором 7 и замком 5, закрепляющим упор. Замок 5 может приподниматься при помощи цилиндра 6, и матрицедержатель тогда освобождается. К матрице, имеющей отверстие, равное наружному 0 прессуемой Т., примыкает рабочий цилиндр 10, в к-рый вводятся для прессовки нагретые слитки, т. н. контейнер. Новейшие конструкции предусматривают в корпусе 9 устройство специальной камеры с электрич. подогревателем контейнера до 700°. Корпус 9 вместе с контейнером 10 при помощи цилиндров 11 может передвигаться, т. к. плунжеры 12 цилиндров скреплены с корпусом 9. В задней станине помещается главный стальной гидравлич. цилиндр 14, имеющий пустотелый стальной плунжер 15, к торцу которого прикреплен цилиндр 16. В передней части цилиндра 16 помещается головка 18 со штоком 19 и с дорном 20 для прошивки слитка. Дорн 20 посредством деталей 21 и 23 связан с поперечиной 22. Последняя может получать передвижение от плунжеров 24 гидравлич. цилиндров 25. Пресс той же конструкции, но меньшей мощности изображен на фигуре 15.

Процесс изготовления трубной заготовки на подобных прессах протекает сл. образом: нагретый круглый слиток несколько меньшего 0, чем 0 контейнера, вводится в последний, к-рый для предохранения слитка от остывания все время подогревается электрич. подогревателем. После того как слиток введен в контейнер, дается ход штоку 19, к-рый так нажимает на слиток, что целиком заполняется вся полость контейнера по диаметру. Затем шток 19 немного отводится назад и дается рабочий ход дорну 20, к-рый прошивает всю толщу слитка по горизонтальной центральной оси и несколь весьма важно следить за тем, чтобы ось дорна находилась в состоянии полной и постоянной концентричности по отношению к контейнеру и очку матрицы. Для этой цели головку 18 с укрепленным к ней штоком 19 и дорном 20 с помощью установочных клиньев 17 можно центрировать отно-Фигура 16. сительно контейнера

10. Для лучшей же центрировки дорна 20 связанная с ним [— часть 21 соединяется с поперечиной 22 с

Фигура 15

ко заходит своим концом в очко матрицы, закрепленной гидравлич. клиновым затвором. Т. о. между телом дорна 20 и краями очка матрицы остается кольцеобразное отверстие, отвечающее по форме и площади поперечному сечению тела требующейся трубной заготовки. После того как прошивка слитка окончена, дается рабочий ход штоку 19, к-рый прессует слиток, заставляя металл течь в кольцевое отверстие между дорном и матрицей с образованием трубной заготовки определенного размера по диаметру и по толщине стенок. По окончании операции прессования замок 5 поднимается вверх, шток 19 получает еще небольшое движение вперед и выталкивает матрицедержатель с недопрессованной частью слитка, которая обрезается затем ножницами, работающими от цилиндров 13. На фигуре 16, изображающей переднюю станину пресса другой конструкции, показан выведенный матрицедержатель с недопрессованной частью слитка. После отрезки остатка матрицедержатель с матрицей возвращают на место и закрепляют.

Для получения строго концентрич. трубных заготовок независимо от износа трущихся частей пресса (плунжеры, направляющие и прочие)

помощью шаровидных шайб и болта 23. Шаровидные шайбы служат для уничтожения перекоса. В целях избежания нагрева станины пресса от контейнера и тем самым для предотвращения перекашивания всей системы в современных прессах контейнер устанавливают всегда в особом, независимом от станины корпусе. Кроме того контейнер в лучших конструкциях вставлен не прямо в своем корпусе, а укрепляется четырьмя клиньями в особом цилиндре, что дает ему возможность свободно расширяться в своем гнезде. Этот цилиндр вставлен в корпус и крепится в нем также с помощью клиньев, причем он опирается по своему диаметру в горизонтальной плоскости на две опоры так, что нагрев контейнера почти не передается корпусу. Ввод нагретого слитка в контейнер производят с помощью штока 19 при пуске воды в цилиндры 14 νί 25 и приведении пресса в движение. Для этой цели вода высокого давления не требуется. В целях экономии воды высокого давления в современных прессах устанавливают «винд-кессель», представляющий собой сваренный баллон котельного железа, верхняя половина которого наполнена сжатым воздухом с давлением 10—20 atm. В виндкес-сель вода подается из главного цилиндра при обратном ходе пресса. Установкой винд-кесселя достигается 40—50% экономии в воде высокого давления, что ведет к значительному снижению стоимости прессования. Вода высокого давления поступает в питающую пресс сеть от насосов. При прессовании требуется чрезвычайно быстро дать полный ход рабочему поршню. Это обстоятельство вызывает необходимость подачи за короткий промежуток времени прессования значительного количества воды. Для возможности быстрой работы, поддержания равномерного давления воды в сети и удешевления насосной установки ставят аккумуляторы. Аккумуляторы позволяют насосам небольшой мощности, рассчитанным не на максимальный действительный расход воды во время прессования, а на средний в ск., сообразно количеству операций прессования в час, работать почти непрерывно. При этом насосы подают воду в аккумулятор, имеющий значительный объём, с тем, чтобы в момент прессования аккумулятор мог быстро дать потребное количество воды из произведенного им запаса. Аккумуляторы устанав-

ливаются двух типов: грузовые и пневматические. Грузовые аккумуляторы (смотрите) обладают тем существенным недостатком, что их нагрузка является постоянной, а вследствие этого они не дозволяют работать с переменным давлением. Необходимость в перемене давления возникает при прессовании разных цветных сплавов с целью вести прессование с наивыгоднейшей для данного сплава скоростью. К числу других недостатков грузовых аккумуляторов следует отнести сравнительную громоздкость и значительную дороговизну установки, возможность получения гидравлических ударов при быстром закрытии распределительных кранов, результатом чего могут быть весьма частые разрывы и аварии в водопроводной сети прессовой установки. Пневматические аккумуляторы не обладают указанными выше недостатками, дают почти постоянное давление, к-рое может быть повышено или понижено. Пневматический беспоршневый аккумулятор не имеет никаких трущихся и снашивающихся частей и является наиболее совершенным из всех остальных конструкций (смотрите Пресс). Насосы для питания прессов водой высокого давления ставятся горизонтальные или вертикальные, обычно двух-, трех- и четырехплунжерные, могущие давать воду под давлением 50—400 atm (смотрите Насосы).

Дистрибутор, или распределитель воды, работает обычно под большими давлениями. В силу этого все его части изготовляются из кованой стали, а клапаны и их гнезда — из нержавеющей стали. Все части должен быть пригнаны с особой тщательностью. Дистрибутор обычно конструируется т. о., что одним поворотом рычага при установке его против указателей можно дать воду для полного давления, хода вперед, остановки и

0 хода назад. Дист-

1 рибутор состоит из ! стальной поковки,

I помещающейся на литой стальной ста-I нине. Для уменыне-I ния усилия при ΟΤΙ крывании клапана i в аппарате управ-! ления клапаны де-I лают двойными. На фигура 17 изображена конструкция клапана для прессов мощностью около 3 000 тонн В этой конструкции при начале движения рычага поднимается маленький разгрузочный клапан и вода поступает по каналу вниз под главный клапан. Под влиянием давления снизу большой клапан автоматически открывается. По характеру выполняемой работы прессовые установки можно разбить на три. основные группы: 1) для трубных заготовок крупного сортамента—горизонтальные гидравлич. прессы мощностью 2 000—5 000 т, дающие заготовки для Т. наибольшего размера 300x280 миллиметров и ниже; 2) для трубных заготовок среднего сортамента—горизонтальные гидравлич. прессы мощностью 1 000—1 500 т, дающие заготовки Т. максимального размера 200x180 миллиметров и ниже; 3) для трубных заготовок мелкого сортамента: а) горизонтальные гидравлич. прессы мощностью

750 и 600 т, дающие заготовки для Т. наибольшего размера 110x100 и ниже, б) вертикальные гидравлич. прессы мощностью 750, 600, 450 и 300 т, дающие заготовки для Т. наибольшего размера 90x80 и ниже, в) вертикальные механические прессы в 600 и 300 тонн Прессы в 600 тонн дают заготовки для Т. 0 до 50 миллиметров при

толщине стенки Iх/2 миллиметров, а прессы в 300 тонн дают заготовки для Т. 0 16—30 миллиметров при толщине от 1 ж и выше. В производстве труб мелкого сортамента и точных по размерам вертикальные прессы имеют перед горизонтальными значительные преимущества. В вертикальных прессах не приходится считаться с возможностью смещения центральной линии контейнера по отношению к прошивному дорну вследствие расширения корпуса контейнера от повышения t°. В них отпадает возможность износа горизонтальных рабочих поверхностей пресса, требующих особого наблюдения. Получение на горизонтальных прессах трубной заготовки внутреннего 0 ниже 45 миллиметров при толщине стенки ниже 3 миллиметров является экономически менее выгодным, чем на вертикальных прессах, почему в настоящее время считается нор-1 мальным производить заготовку для Т. 0 45— 50 миллиметров на горизонтальных прессах, заготовку Т. 0 25—45 миллиметров на вертикальных 600-т прессах, а заготовку с 0 менее 25 миллиметров на вертикальных 300-т прессах.

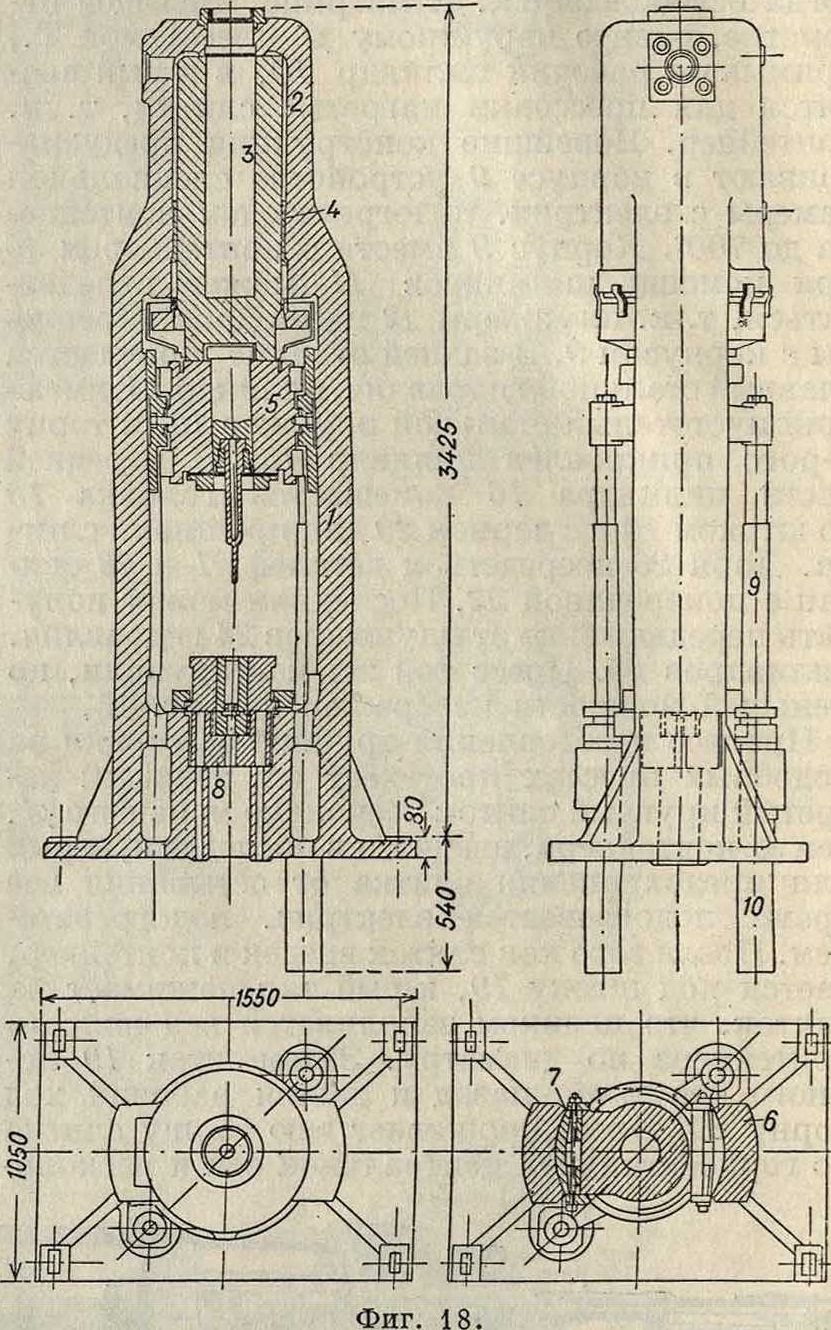

На фигуре 18 изображен гидравлич. вертикальный пресс, отличающийся чрезвычайной простотой конструкции, большой производительностью и небольшими размерами по высоте. Главный гидравлич. цилиндр 2 расположен на

Фигура п. верху стальной станины 1. Внутри главного цилиндра 2 бронзовая букса 4, плунжер 3, оканчивающийся снизу ползуном 5, пёремещающим-

выпрессованная готовых размеров Т. В таблице даны характеристики нек-рых приводных и гидравлических прессов для изготовления Т.

Характеристики гидравлических и приводных прессов для изготовления труб.

| Прессы | Прессование | Прошивка дыр | Рабо чее дав ление,

atm | Слиток | Производительность |

Расход воды в л на прессование выпускаемых Т. | ||||||

| Дав-

ление, т | Ход,

ММ | Дав ление,

т | Ход,

ММ | Наиб. длина,

мм | Наиб.

0, мм | Трубы 0, ММ*1 | Трубы 0, миллиметров | Выпуск в час“2 | ||||

| в час | в мин. | |||||||||||

| 3 000 | 2 100 | 300 | 2 400 | 300 | 900 | 425 | 50/54 | 280/300 | 25 | 1 200 | 500—700 | |

| 2 500 | 2 100 | 250 | 2 400 | 300 | 900 | 400 | 45/17 | 280/300 | 30—40 | 1000 | 500—670 | |

| 2 000 | 1 800 | 200 | 2 150 | 300 | 800 | 360 | £4/36 | 230/250 | 40—50 | 800 | 530—670 | |

| 1 500 | 1 600 | 150 | 2 000 | 300 | 700 | 310 | 22/21 | 180/200 | 50—60 | 600 | 500—600 | |

| 1 000 | 1 600 | 100 | 2 000 | 200 | 700 | 260 | 19/21 | 130/150 | 50—60 | 600 | 500—600 | |

| 600 | 1 200 | 60 | 1600 | 200 | 500 | 195 | 14/16 | 100/110 | 60—70 | 425 | 425—500 | |

| 750 | 825 | 80 | 1 150 | 200 | 275 | 220 | 16/18 | 80/90 | 65—85 | 170 | 185—210 | |

| Вертик. ги- | 600 | 730 | 70 | 970 | 300 | 200 | 140 | 11/16 | 60/65 | 70—90 | 95 | 110—145 |

| 600 | 730 | 70 | 970 | 200 | 200 | 140 | 14/16 | 60/65 | 70—90 | 140 | 165—210 | |

| 300 | 630 | 35 | 810 | 300 | 150 | 95 | 10/12 | 40/45 | 80—100 | 60 | 80—120 | |

| 300 | 630 | 35 | 810 | 200 | 150 | 95 | 10/12 | 40/45 | 80—100 | 90 | 120—480 | |

| Вертик. ме- | еоо | _ | _ | _ | _ | 190 | 100 | 30/33 | 50/53 | 40—60 | ||

| ханические | 300 | • | 160 | 60 | 16/18 | 30/32 | 60—80 | — | — | |||

Величины следует считать как возможные; при массовом производстве стенки трубы обычно получаются толще. *2 На многих з-дах такая производительность еще не достигнута. ся по направляющим в Для выверки правильности движения ползуна служат подтягивающие клинья 7. Внизу станин установлено гнездо для головки матрицедержателя 8. Ползун 5 поднимается плунжерами 9, работающими от гид-равлич. цилиндров обратного -хода 10. Для обеспечения правильности работы пресса главный цилиндр, цилиндрич. направляющие для ползуна и гнездо для головки матрицедержателя растачиваются с одной установки. Дорн скреплен вместе со штоком и отдельного хода от штока не имеет. Это обстоятельство требует обязательного применения только центрированных слитков. Подобные прессы работают при давлении в 200 atm. Недостатком прессов описанной конструкции является возможность изгиба прошивного дорна при работе. В других конструкциях, где дорн для прошивки имеет ход независимо от хода штока, дорн не подвергается изгибу, так как прошивка начинается лишь после того, как шток предварительно несколько сжал заготовку. Однако эти прессы гораздо сложнее, мало производительны и требуют для своей установки более высокого помещения. Вертикальные механические приводные прессы получили небольшое распространение. По конструкции они очень сходны с вертикальными гидравлич. прессами, отличаясь лишь способом действия. В смысле производительности, сортамента, количества отходов, приемов работы и прочие приводные вертикальные прессы никаких преимуществ при сравнении с гидравлическими не дают.

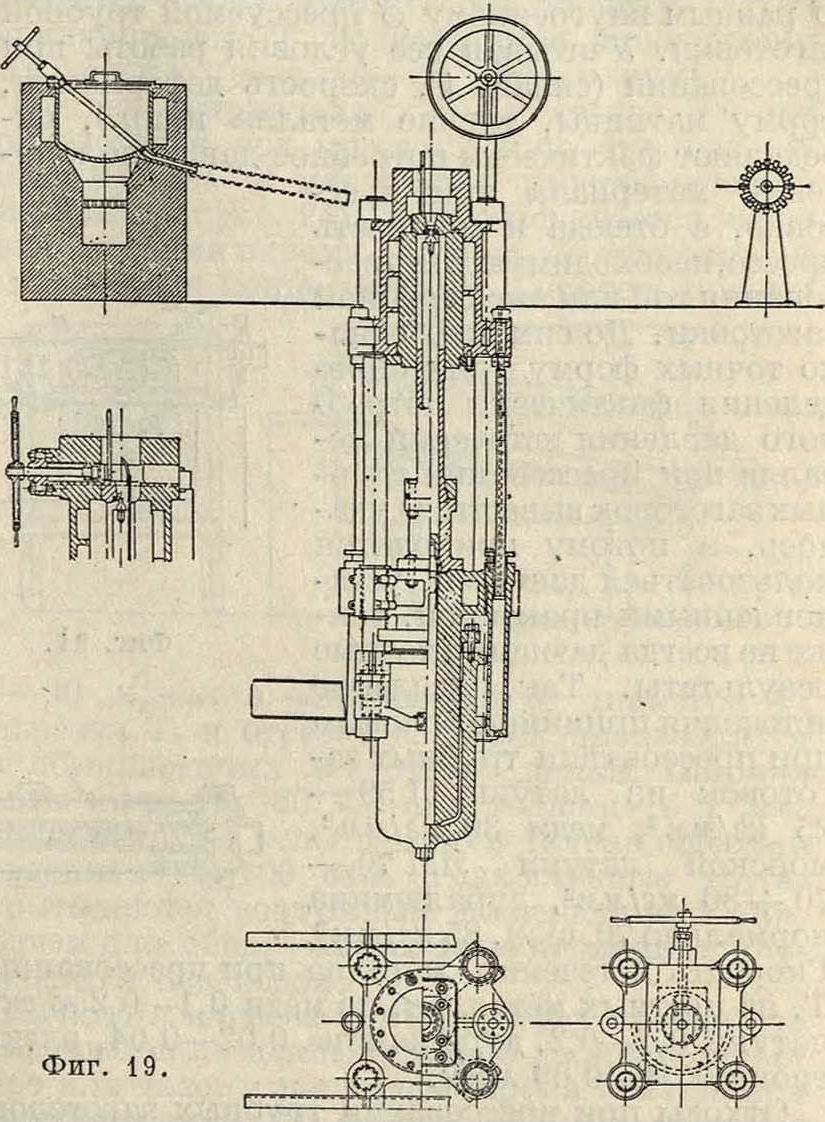

На фигуре 19 изображен вертикальный пресс мощностью 400 тонн для прессования свинцовых и оловянных Т. Пресс работает при давлении воды в 300 atm. Подъем штока пресса равен 750 миллиметров. Перед началом работы контейнер пресса наполняется расплавленным металлом из рядом расположенной печи с котлом для плавки. Прессование начинается сейчас же после отвердевания металла. Для предохранения слитка от остывания контейнер подогревается. Okojio пресса устраивается ворот с горизонтальной осью, на к-рый наматывается

Следует отметить, что минимальная толщина стенки трубной заготовки, площадь ее сечения и коэф. вытяжки, получаемые при прессовании из слитков одного и того же размера и на одном и том же прессе, зависят от сплава, из которого трубная заготовка изготовляется.

По трудности прессования металлы можно разделить на следующие 4 группы: а) легко прессуемые: алюминий, олово, цинк, свинец и Л 59, б) нормально прессуемые: чистая медь, нек-рые сплавы алюминия и Л 62, в) трудно прессуемые: латунь с содержанием меди 65— 70%, г) очень трудно прессуемые: дуралюмин,

морская латунь, купроникель и прочие медноникелевые, а также бронзовые-сплавы. Исходя из трудности настройки прессов, экономии на расход инструмента и снижения процента брака и отходов, практикой в настоящее время выработаны следующие толщины Т. как минимальные (в миллиметров)

(-,плав Горизонт. Вертик.

Латунь Л 62, Си и А1.

Л 68..

Дуралюмнн. пресс

2— 3

3— 5 3—6

пресс

1

1

2

Для получения хороших механических качеств трубной заготовки необходимо, чтобы при прессовке слиток был в достаточной мере обжат. Величиной минимально возможной вытяжки

μ=у принимают равным 15, где F — сечение слитка, а /—сечение готовой трубной заготовки. Обычно же в целях получения трубной

Фигура 20.

заготовки наилучшего качества при соблюдении необходимых i°-Hbix границ прессования принимают коэф. μ вытяжки не менее

50. Для облегчения работы с тяжело прессуемыми сплавами прибегают к работе не с цельными, а с пустотелыми слитками, причем отлитое или просверленное отверстие в слитке делается по 0 равным внутреннему 0 прессуемой трубной заготовки. Учитывая все условия работы при прессовании (сплав, t°, скорость деформации, форму матрицы, трение металла и прочие), определяют фактически потребное давление истечения материала при прессовке, а отсюда и мощность пресса, необходимую для прессования той или иной трубной заготовки. До сих пор однако точных формул для определения фактически потребного давления истечения металла при прессовании трубных заготовок вывести не удалось, а потому приходится пользоваться данными, установленными практикой, также не всегда дающими точные результаты. Так, давление истечения принимают равным при прессовании трубных заготовок из латуни Л 59 —25 килограмм/мм2, меди 30 килограмм/мм2, морской латуни ЛМ 70 —

70 -У 80 килограмм/мм2, дуралюмина нормально 70, шах. 85 килограмм/мм2.

Скорость истечения металла при прессовании Т. из цветных металлов: из меди 0,1—0,2 ж/ск, латуни 0,1—0,2, дуралюмина 0,02—0,04, электрона 0,04—0,09 м/ск.

Отходы при прессовании трубных заготовок разделяются на остатки от прессования и остатки от прошивки. Практически величина остатка при прессовке Т. 10—20% от веса слитка. Отходы при прошивке дыры составляют 5—8%. Брак от неправильной термич. обработки (по задирам, царапинам и прочие) в среднем составляет 5% от веса слитков. В сред нем можно считать выход латунных и медных труб в 75 — 85%, а дуралюминовых — 55%.

Инструмент для прессов работает при высоких t° в крайне тяжелых условиях, а потому должен приготовляться из высококачественной стали. Материалом для изготовления матриц служит малоуглеродистая вольфрамовая сталь с содержанием хрома (0,25— 0,4% С, 2—3% Сг и 8—9% W). В среднем матрица выдерживает ок. 600 прессований на латуни и ок. 300 прессований на дуралюмине. Материалом для прошивных дорнов служит вольфрамовая сталь с содержанием хрома и никеля (0,25—0,3% С; 2,5—3% Сг; 1,5—2% Ni и до 10% W). При прошивке дорн подвергается продольному сжатию, а при прессовании— растяжению силой трения вытекающего металла; в силу этого дорн часто выходит из строя. При правильном уходе и наблюдении за инструментом дорн из высокосортной вольфрамовой стали выдерживает около 1 000 прессований. Прессовый шток при прессовке трубной заготовки делается полым для прохождения дорна. Шток изготовляется из хромоникелевой или вольфрамовой стали (с содержанием 10—18% W).

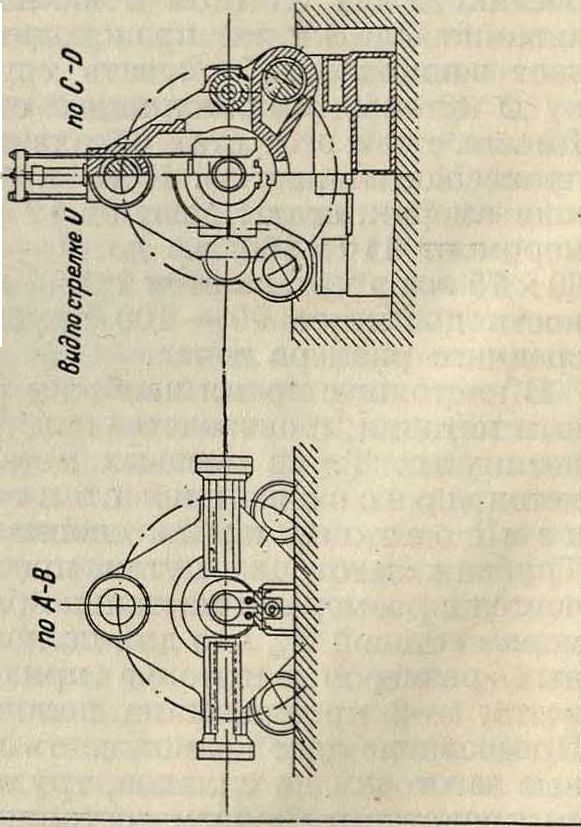

Заготовка для Т., полученная со стана Ман-несмана или с гидравлич. прессов, за исключением свинцовой или оловянной, поступает на волочение в холодном состоянии. Обычно на поверхности трубных заготовок имеются пороки в виде плен, задирин и прочие Для удаления этих пороков трубные заготовки после предварительного отжига подвергают травлению в к-те или щелочи с окончательной промывкой, а затем ручной шабровке или обрубке пневматич. зубилами. Очищенная трубная заготовка затем поступает на ковку захваток, необходимых при протяжке. Ковку захваток производят под молотками

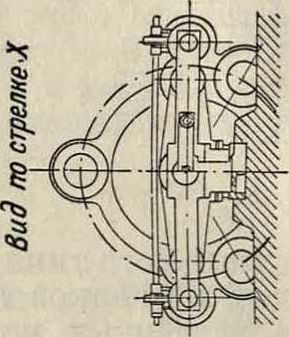

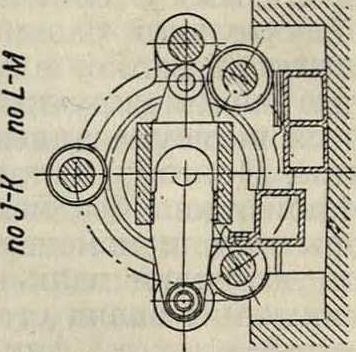

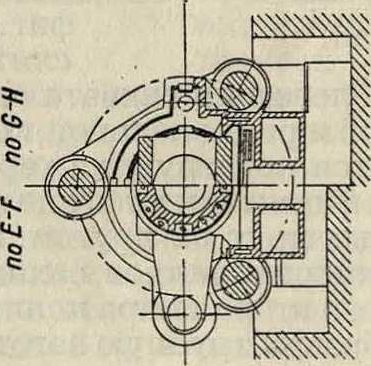

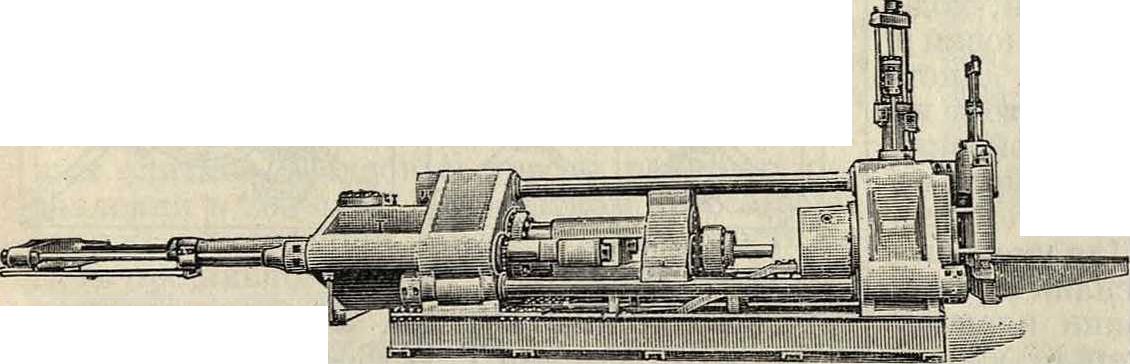

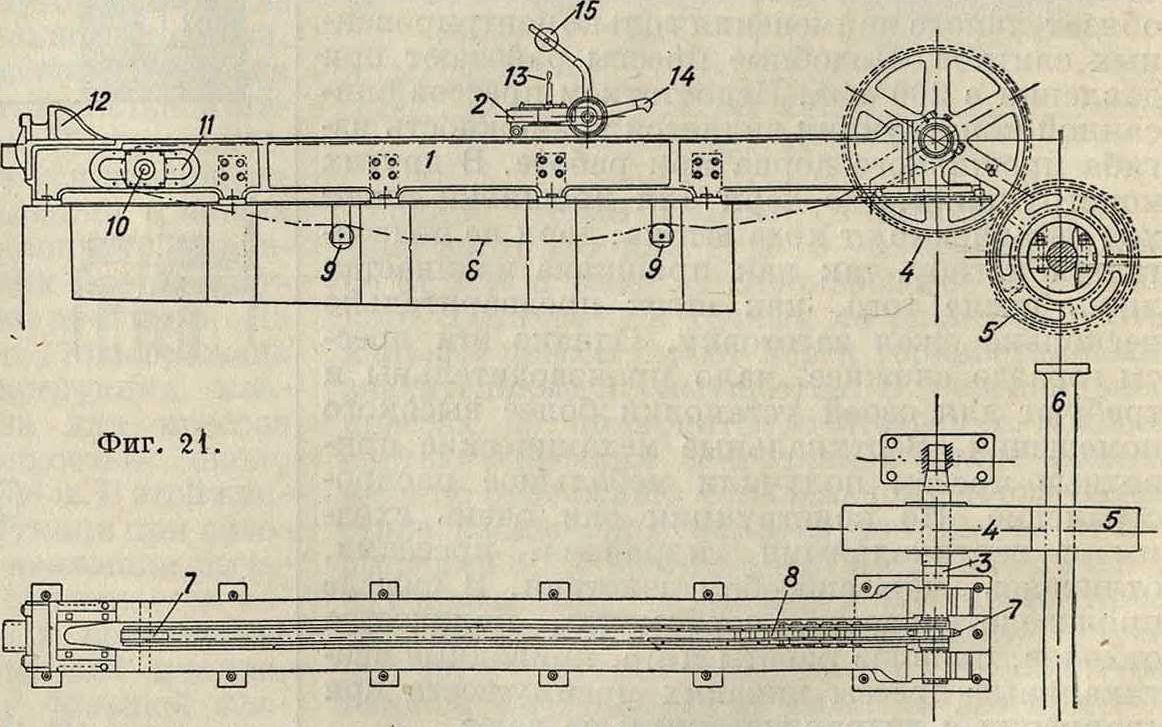

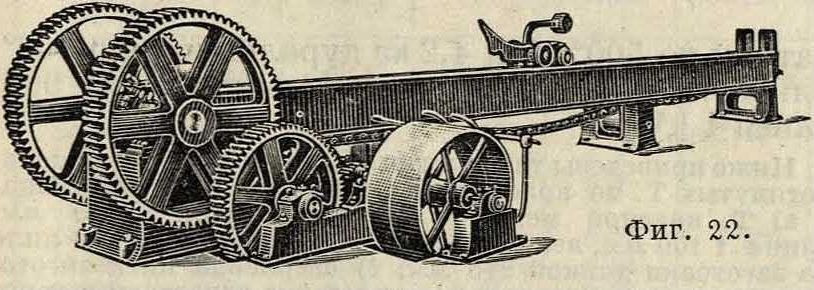

или на специальных прессах. При ковке захваток в горячем состоянии нагревают только концы длиною около 250 миллиметров. Последовательность процесса по отковке захваток на специальных прессах показана на фигуре 20. На фигуре 21 изображен волочильный стан мощностью в 35 и. Стан состоит из следующих частей. В чугунной литой станине 1 движется тележка 2 с крючком для захватывания цепи, противовесом и запорной ручкой. На одном конце станины установлены подшипники, в которых вращается вал 3 с насаженным зубчатым колесом 4, сцепляющимся с другим 5, закрепленным на трансмиссионном валу 6. На вал 3 насажена зубчатка 7; такая же зубчатка имеется и на противоположном заднем конце станины 1. Через эти зубчатки проходит цепь Галля 8, поддерживаемая снизу роликами 9. Валик 10 имеет зажимное устройство, позволяющее переставлять зубчатку в отверстие 11 станины 1 для производства натяжки цепи 8. В этом же конце балки 1 укреплен упорный кронштейн 12, в к-рый вставляется при волочении матрица. Каретка 2 подводится к кронштейну 12, через очко матрицы протягивается обжатый конец Т. посредством рукоятки 13 и захватывается в зажим, после чего крюк 14 зацепляется за цепь и Т. протаскивается через очко матрицы. Перед концом хода, чтобы каретка не была сброшена или повреждена, устанавливается специальная от, которая отбрасывает груз 15 назад и снимает крюк 14 с цепи 8. Каретка останавливается, Т. вынимается, каретка отводится опять к кронштейну 2 2 и станок вновь готов для дальнейшей работы. В новейших станах применяется обратный ход каретки путем установки стана в наклонном положении. Общий вид стана изображен на фигуре 22.

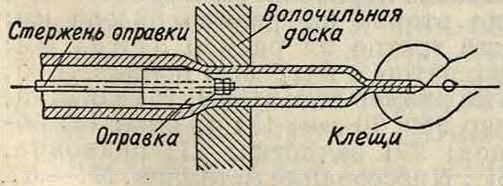

Волочение трубных заготовок производится на неподвижной оправке (фигура 23). Величина обжатия при волочении трубных заготовок на

оправке зависит от сплава, степени отжима, смазки при волочении, состояния матрицы и оправки и от скорости волочения. В среднем величина обжатия за одну протяжку составляет для заготовок из красной меди 20—25%, латуни 30—40%, алюминия 30—50%, дуралю-мина 12—20%, электрона 6—7%. Скорость волочения зависит от сплава и в большой степени от сортамента протягиваемых заготовок. Так, для Т. из дуралюмина 0 150—100 миллиметров она равна 4—6 м/мин, для Т. 0 100—75 миллиметров 6—8 м/мин, а для Т. 0 75 миллиметров и ниже скорость волочения возрастает до 8—12 м/мин. Для латуни эти скорости можно увеличивать на 25%, а для алюминия на 50%. Перед волочением Т. смазываются особыми смазками или обычным минеральным маслом. Весьма распространенным составом смазки для медных, латунных и дуралюминовых Т. является смазка, состоящая из 20% по весу зеленого мыла, 21% машинного масла, 59% воды и 0,12% едкого натра. Отжиг Фигура 23. труб производит ся после каждой протяжки, что имеет место при волочении латунных Т. Трубы из дуралюмина требуют отжига через два прохода, из красной меди—через каждые 3—4 прохода и мельхиоровые 80/20 можно протягивать совсем без отжига до готового размера; t° отжига зависит от сплава и величины обжатия перед термообработкой: для меди 5504-600° и латуни 650—730°, причем садка в 1—1,5 тонн выдерживается от 2 до 3 часов. Для дуралюмина Г отжига колеблется около 400°, причем садка в 0,75 тонн выдерживается 2х/г—3 часа. Дуралюминовые Т. перед окончательной отделкой подвергаются закалке, для чего нагреваются до 490—500° и быстро погружаются в воду, лучше путем опускания их в бак вертикально или наклонно. Возмож

на закалка тонкостенных Т. и в струе холодного воздуха, подаваемого вентилятором. Дуралюминовые Т. через 4—6 часов после закалки, а Т. других цветных металлов непосредственно после волочения подвергаются калибровке, то есть окончательной операции волочения на обычном волочильном стане, с доведением до точных размеров. При калибровке протяжка производится через матрицу без оправки. Затем дуралюминовые Т. подвергаются дальнейшему старению (закалке—см. Дуралюмин).

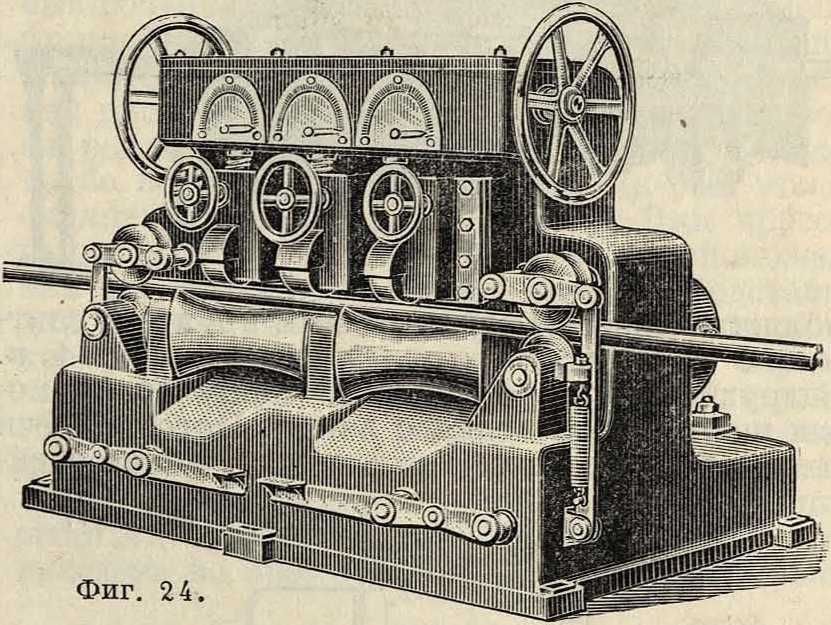

Правка искривленных Т. 0 свыше 100 миллиметров производится под прессами или вручную, 0 ниже 100 миллиметров—в машинах с гиперболическими валками (фигура 24). Т. протаскивается черев машину двумя парами роликов, поставленными в начале и в конце машины. Скорость правки

Фигура 25.

5 — 30 м/мин в зависимости от диаметра Т. Разрезка Т. и отрезка захваток производятся на обыкновенных ленточных пилах. Ширина ленты пилы 25—40 миллиметров при толщине в 1 миллиметров. Готовые трубы испытываются гидравлическим: давлением до 100 atm. Тонкостенные трубы испытываются воздушным давлением до 7 atm, причем для обнаружения течи испытания производятся под водой.

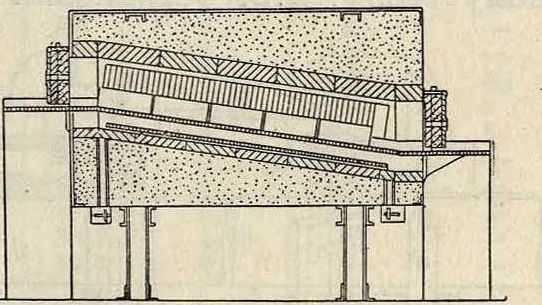

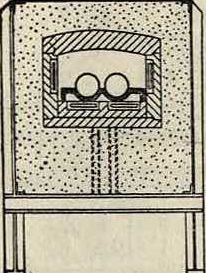

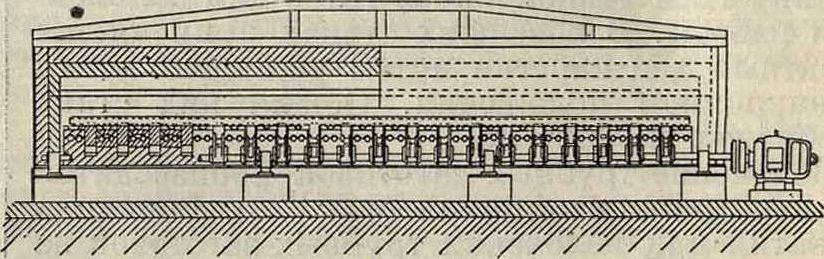

Печи для нагрева слитков перед прессовкой ранее работали исключительно на жидком топливе или газе, в настоящее время заменяются электрическими. На фигуре 25 изображена такая печь с наклонным подом для нагрева латунных слитков перед прессовкой, а на фигуре 26—электрич. печь для нагрева слитков дуралюмина перед прессовкой. Наибольший 0 слитков 420 миллиметров при длине 1 100 миллиметров. Слитки в печи передвигаются по наклонному поду, передвижка регулируется бесконечной цепью.

Рабочая t° печи 480°. Нагревательные элементы сопротивления разделены на 6 групп, включенных звездой. Мощность печи 815 kW. Потери на излучение 75 kW. Расход электроэнергии 175 kWh на 1 тонна нагретых слитков. Внутренние размеры печи 14x1,7x0,5 метров Про-

ков 2 ч. Печь для отжига имеет длину 4 метров Загрузка печи производится сбоку при помощи шарнирного крана с лапой. Потолок печи плоский. Нагревается печь с пода. Установлен

ная мощность печи 240 kW. Этого достаточно для нагрева 1 тонна Т. до 600° в течение часа, причем средний расход электроэнергии составляет 127 kWh на 1 m отожженного металла.

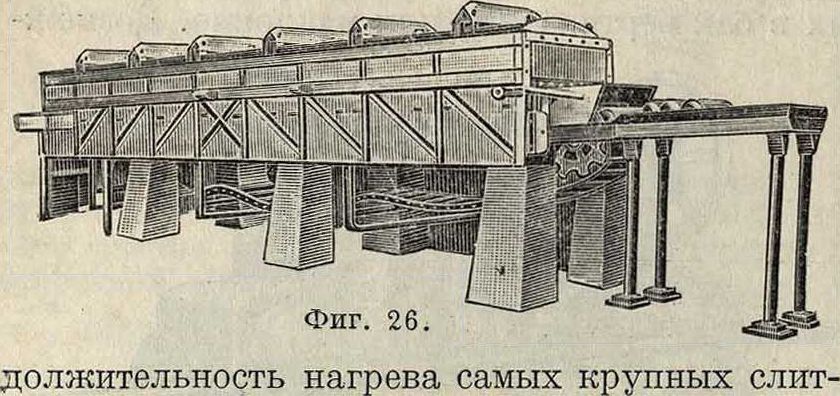

На фигуре 27 изображена электрич. печь для закалки дуралюминовых Т.; Т. автоматически продвигаются через печь и по достижении t° 490° выходят из печи и, скатываясь по наклонной плоскости, попадают в бак с холодной водой, откуда после закалки захватываются особым приспособлением и подаются к контрольному столу. Для устранения внутренних на

пряжений от волочения готовые Т. подвергаются отпуску. Если в латунных и конденсаторных трубах внутренние напряжения не будут устранены, то такие трубы могут дать трещины (season cracking). Для устранения внутренних напряжений без потери механич. качеств Т. из Л 70 подвергают нагреву до 300°, а Т. из Л 59 до 250°. Такой нагрев производят или в муфельных печах или на машине Снида.

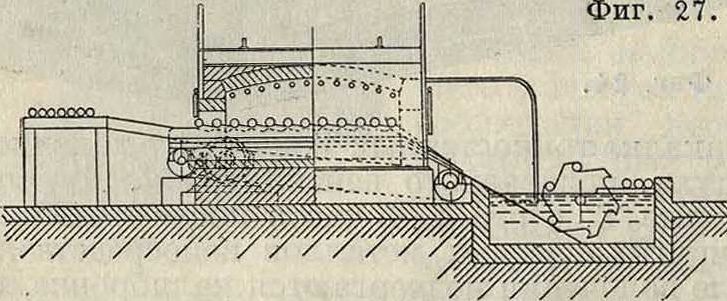

На фигуре 28 изображена схема машины Снида для отжига Т. Обрабатываемая Т. с одной стороны зажимается тиеками неподвижной бабки ft, с другой,—тисками подвижной бабки а.

I Подвижная бабка имеет контрбаланс и смонтирована на шариковых подшипниках, что сводит .к минимуму .потери на трение при перемещении подвижной бабки. Зажим Т. между губками Ь тисков производится включением тока, так как губки тисков находятся под действием электромагнитов. После зажима трубы через нее пропускается ток, и Т. нагревается, при этом вследствие расширения длина ее увеличивается и подвижная тележка стремится отодвинуться. Это движение передается на стрелку, снабженную контактами, и при достижении известного удлинения ток выключается. Отжиг Т. требует 6—8 ск., вследствие чего окисление обрабатываемого предмета сводится к минимуму. При обработке конденсаторных Т. морской латуни эта машина обслуживается двумя работницами и отжигает в час 220 килограмм Т., имеющих длину 6,4 ж при наружном 0 19 миллиметров и толщине стенки 1,6 миллиметров. В Германии такие машины установлены мощностью в 150 kW. Примерный расход энергии на нагрев 11 килограмм

латуни до 500°, или 4,2 килограмма дуралюмина до 500°, или 5 килограмм никеля или монель-металла до 900° равен 1 kWh.

Ниже приведены технология.схемы производства цельнотянутых Т. из красной меди, латуни и дуралюмина. а) Т. красной меди 40x44 миллиметров. Слиток 0 99 миллиметров, длина 1 100 миллиметров, вес 77,5 килограмм. 1) Разрезка слитка на пиле на заготовки длиной 215 миллиметров; 2) сверловка пяти заготовок; 3) нагрев заготовок; 4) прессовка заготовок в горячем состоянии на 600-та прессе на размер 500×56 миллиметров;

5) отрезка концов; 6) отжиг и травление; 7) просмотр и шабровка; 8) нагрев и ковка захваток; 9) первое волочение на размер 48 x53,5 миллиметров; 10) второе волочение на размер 46×50,5 миллиметров; 11) третье волочение на размер 43×47,3 миллиметров;

12) четвертое волочение на размер 40 X44 миллиметров; 13) правка Т.; 14) обрезка концов; 15) гидравлич. испытание; 16) браковка; 17) взвешивание. б) Т. латунные П62 размер 45×48 лм. Слиток 175 миллиметров, длина 450 миллиметров, вес 92 килограмма. 1) Нагрев слитка; 2) прессовка в горячем состоянии на1 500-тпрессе взаготовку 53×59лш; 3) обрезка концов и разрезка заготовок на 8 ч.; 4) отжиг и травление; 5) просмотр и шабровка; 6) нагрев и ковка захваток; 7) волочение первое на размер 51×56 миллиметров; 8) волочение второе на размер 49×53 миллиметров; 9) отжиг и травление; 10) правка захваток; 11) волочение третье на размер 47 x 50,5 миллиметров; 12) волочение четвертое на размер 45 x 48 миллиметров; 13) правка; 14) обрезка концов; 15) отпуск;

16) гидравлич. испытание; 17) браковка и взвешивание. в) Т. дуралюминовые 55 x60 миллиметров. Слиток полый, наружный 0 190 миллиметров, внутренний 0 62 миллиметров, длина слитка 400 миллиметров, вес 28 килограмм. 1) Нагрев; 2) прессовка в горячем состоянии на 2 5Q0-m прессе в заготовку 60 х 69 ли; 3) разрезка заготовки на 4 части; 4) просмотр, вырубка и браковка заготовки; 5) отжиг заготовки; 6) нагрев концов;

7) ковка захваток; 8) волочение первое на размер 59 x67„vut; 9) отжиг; 10) волочепие второе на размер 58x65 миллиметров; 11) отжиг; 12) волочение третье на размер 57 x63 м.и;

13) отжиг; 14) правка захваток с нагревом концов труб; 15) волочение четвертое на размер 56×61 миллиметров; 16) закалка;

17) калибровка на размер 55x60 миллиметров; 18) правка; 19) обрезка захваток и концов; 20) зачистка; 21) браковка.

Лит.: Истомин П., Прессование металлов, М.·—Л., 1932; Цветные металлы, Технология цветных металлов и сплавов, под ред. Е. Деречей, М.—Л., 1932; Современное оборудование цветной металлопромышленности и возможности изготовления его в СССР, М.—Л., 1931; К о др он К., Горячая обработка металлов, т. 3, М., 1929; Бергман О., Горячая обработка металлов, т. 4, Л.—М., 1928; Жирнов А. и Цамутали Н., Производство и оборудование завода «Красный Выборжец», Л., 1927; Барбонель Р.иВиштынецкий И., Прессовка цветных металлов, М.—Л., 1933; К о в а р-ский М., Кольчугалюмин (дуралюмин), М.—Л., 1932; К о в а р с к и и М., Широков П. и Рутков-с к а я Г., Производство ультралегких сплавов, М.—Л.,

1933; Жуков Н., Электрометаллургия и обработка металлов электрическим током, М., 1895; Б а р б о-нель Р, и Виштынецкий И., Волочение труб из цветных металлов, М.—Л., 1932; Л ед ебур А., Производство труб, пер. с нем., СПБ, 1904; Сарычев П., Применение гпдравлич. прессов и прошипочных машин в технике производства медных и латунных труб, «Цветные металлы», М.—Л., 1932, 2; Б е р г А., Производство металлических труб путем прессования, «Германская техника», Берлин, 1931, январь; Гинцветмет, Объединенное бюро стандартов цветной и золотой промышленности, вып. промстандартов 2—20, 51., 1930— 1933; Ahrens F., Handb. d. Elektrochemxe, 2 Aufl., Stg., 1903. С. Берман.

T. нерамические канализационные относятся к классу так называемым каменного товара и характеризуются плотным спекшимся черепком. С ы-рые материалы. Для изготовления канализационных Т. необходимо, чтобы глиняная масса была достаточно пластична и совершенно однородна и чтобы при сушке и обжиге не давала сильную усадку. Сырые материалы должен быть по возможности свободны от серного колчеда-. на и гипса. Химич. состав глины еще мало дает для решения вопроса о пригодности ее для изготовления канализационных Т. Пригодными являются глины, характеристика которых приведена в нижеследующей таблице.

Особенно пригодны для производства канализационных Т. нек-рые сорта боровичских, щекинских, украинских (например николаевская, дружковская и часов-ярская) глин. Для уменьшения усадки к глине добавляют отсеянный клинкерный шамот, искусственно отощенную глину, а иногда и нек-рое количество тонко измельченного кварцевого песка. Подготовка массы производится как мокрым, так и сухим путем. Шамот и подсушенная в сушильном барабане глина после измельчения, пройдя через дозирующие аппараты, попадают в двойной сухой, а затем двойной мокрый смеситель; из последнего масса направляется в ленточный пресс с гладкими вальцами. После вылеживания в течение 5—7 дней масса часто пропускается еще через т. н. перегонный пресс (без вальцов). Если масса не подвергается вылеживанию, то ее следует пропустить через ленточный пресс не менее двухраз. Формование производится на фрикционных горизонтальных и вертикальных прессах, которые в последнее время вытесняются винтовыми прессами.

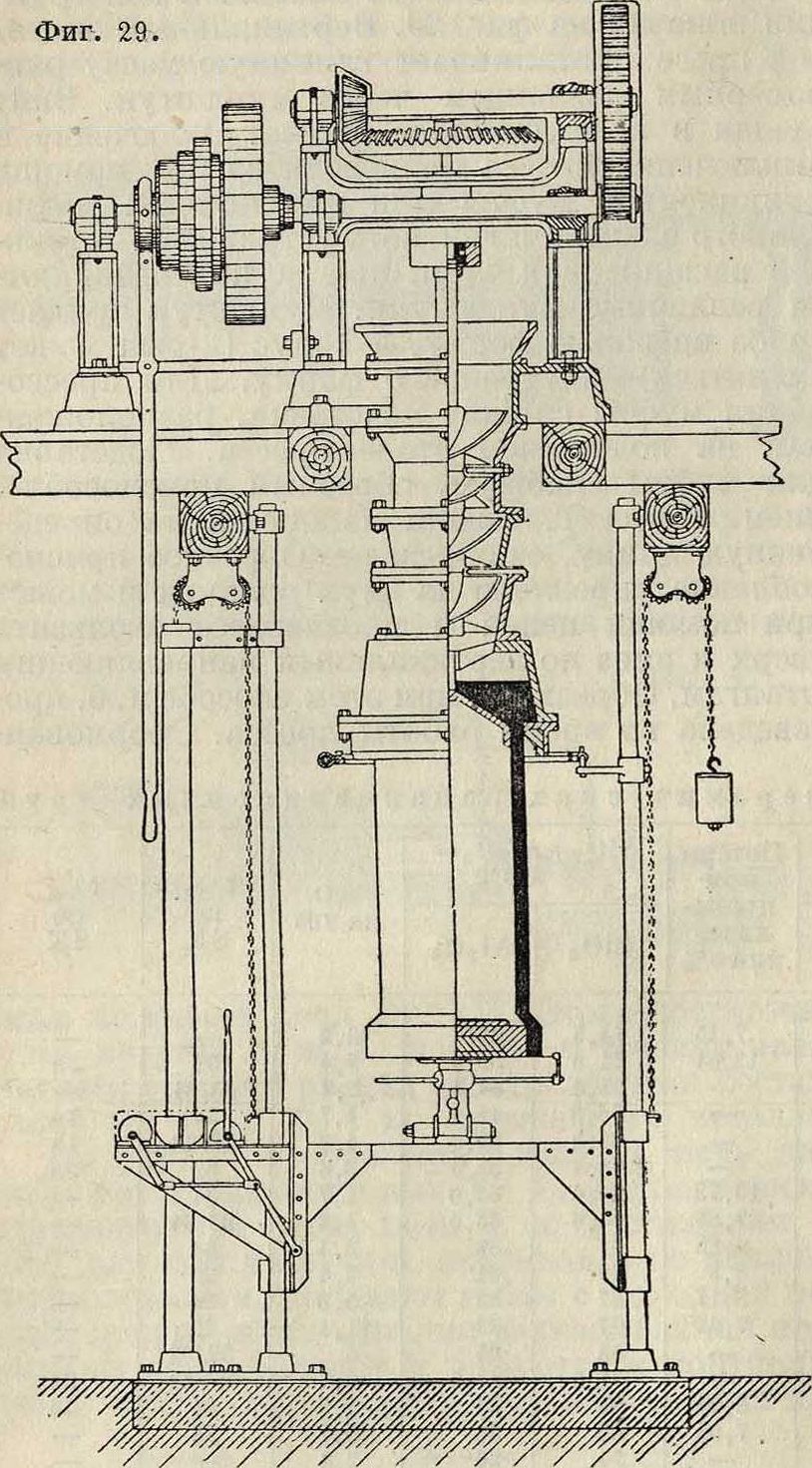

Один из таких прессов новейшей конструкции показан на фигуре 29. Вертикальный винтовой пресс проталкивает глиняную массу равномерным давлением через мундштук. Винт сделан в виде двойного шнека. Включение и выключение пресса производятся при помощи фрикционной муфты или при помощи специального электромагнитного устройства. К нижней расширенной части пресса присоединяются различные мундштуки. Мундштук придает трубе внешнюю форму, а конус (к-рый может сменяться)—внутреннюю форму. Для прессования муфты служит подставка, расположенная на подвижном столе пресса. Подставка для муфты снабжена обрезным приспособлением. Когда Т. вышла из пресса на определенную длину, ее обрезают. Обрезное приспособление укреплено на двух роликах и может при помощи цепей и противовеса скользить вверх и вниз по вертикальным направляющим штангам. Обрезка Т. при этом способе м. б. произведена во время работы пресса. Сформован ную Т. кладут в полукруглый переносный ящик. Хорошей производительностью пресса следует считать, если он вырабатывает в час 120 шт. Т. диам. в 10 см, 100 шт.—в 12 V2 см, 85 шт.—в 15 сантиметров и 60 шт.—в 30 сантиметров при длине в 1 метров Чаще же производительность пресса составляет только а/3 указанной. Для нарезки и отделки Т. применяют иногда горизонтальные вращающиеся деревянные станки (фигура 30).

После подсушки (спустя 5—20 ч.) Т. нанизывается на деревянный вал, при вращении которого она срезается, снабжается нарезкой и сглаживается сначала снаружи, а затем внутри (куском резины) со стороны раструба на такую глубину, на какую достает рука. На следующий день Т. ставится раструбом вниз и верхний конец ее снова сглаживается. После прессовки Т. переворачивают муфтой вверх и ставят на вращающийся от руки диск. Внутрь трубы вставляют штангу, после чего спускают направляющую крестовину, при этом между направляю-

Характеристпка глин для изготовления керамических канализационных труб.

|

Химический состав в % | Потеря при прокаливании в % | S1O2+AI2O3 —

= юо% | КО на 100 | ^ пл. по SK | t°cn.

ПО SK | |||||||

| Si02 | AI2O3 | Fea03 | CaO | MgO | К20 | Na20 | SiO 2 | AI2O3 | ||||

| 67,44 | 23,57 | 1,04 | 0,10 | 0,20 | 0,60 · | 7,15 | 74,3 | 25,7 | 2,2 | |||

| 51,62 | 33,00 | 2,12 | 0,03 | — | 0,54 | 0,21 | 12,54 | 61,0 | 39,0 | 3,4 | 32 | За |

| 52,85 | 42,13 | 3,49 | 0,02 | — | 1,15 | 0,16 | — | 55,6 | 44,4 | 5,4 | 33/34 | — |

| 56,2 | 39,3 | 1,6 | — | 1,4 | — | — | 58,8 | 41,2 | 4,7 | 33 | la | |

| 57,7 | 38,2 | 1,8 | 0,9 | 0.3 | — | — | — | 60,2 | 39,8 | 4,3 | 32/33 | 1а |

| 62,1 | 34,4 | 1,1 | — | — | — | — | -- | * 64,4 | 35,6 | 3,6 | 32 | За |

| 59,73 | 23,44 | 0,89 | 0,09 | 0,02 | 0,30 | 0,09 | 10,52 | 68,0 | 32,0 | 1,7 | 34 | — |

| 56,20 | 31,00 | 1,30 | 0,21 | 0,31 | 1, | 30 | 9,85 | 64,0 | 36,0 | 4,3 | 33/34 | — |

| 56,24 | 30,70 | 1,31 | 0,21 | 0,32 | 1, | 31 | 9,85 | 64 | 36 | 3,4 | 34 | — |

| 61,56 | 27,35 | 1,10 | — | 0,03 | 1, | 58 | 8,8 | 69 | 31 | 2,6 | 30 | — |

| 58,26 | 28,92 | 1,56 | 0,05 | 0,23 | 2,93 | — | 8,17 | 67 | 33 | 5,3 | 30 | — |

| 55,59 | 27,20 | 5,82 | 0,14 | 0,69 | 2,64 | — | 7,92 | 67 | 33 | 11,4 | 29 | — |

| 61,72 | 33,63 | 1,26 | — | — | — | — | — | 65 | 35 | 5 | 32/33 | — |

| 67,39 | 26,31 | 1,58 | 0,13 | 0,02 | 2,26 | 2,45 | — | 71,5 | 28,5 | 6,7 | 28/29 | за |

| 62,27 | 29,21 | 1,12 | 0,29 | — | 0,17 | — | 6,94 | 68 | 32 | 1,8 | 31 | за |

| 53,27 | 33,82 | 1,44 | 0,12 | — | — | — | 7,94 | 62 | 38 | 5,7 | 32 | — |

| 72,42 | 25,28 | 1,12 | 0,26 | 0,12 | 0,80 | — | — | 74 | 26 | 2,4 | — | — |

| 57,61 | 38,67 | 1,37 | 0,14 | 1,30 | 0,68 | 0,26 | — | 61,5 | 38,5 | 3,9 | 33 | 5а |

| 55,04 | 42,53 | 2,13 | 0,03 | — | 0,19 | 0,10 | — | 58,4 | 43,6 | 2,57 | 34 | 2 |

| 59,73 | 26,88 | 2,39 | 0,46 | 0,94 | — | — | 9,44 | 69 | 31 | 4,7 | 30/32 | 1 |

| 73,73 | 22,54 | 0,81 | — | 0,41 | 2, | 76 | — | 77 | 23 | 4,0 | — | — |

| 70,09 | 21,75 | 2,55 | 1,05 | 1,15 | 3,35 | -1 | 76 | 24 | 8,7 | — | — | |

| 68,49 | 25,28 | 2,43 | 0,73 | 1,05 | 1,54 | — | 73 | 27 | 6,5 | — | — | |

| 50,92 | 32,43 | 1,27 | — | — | 12,58 | 61,3 | 38,7 | 4,25 | 33 | — | ||

| 58,80 | 27,20 | 2,00 | 2, | 00 | 10,00 | 68,0 | 32,0 | 4,7 | ||||

щими планками и внутренними стенками Т. оставляется пространство примерно в 1 см. При вращении Т. лишняя часть глины срезается но

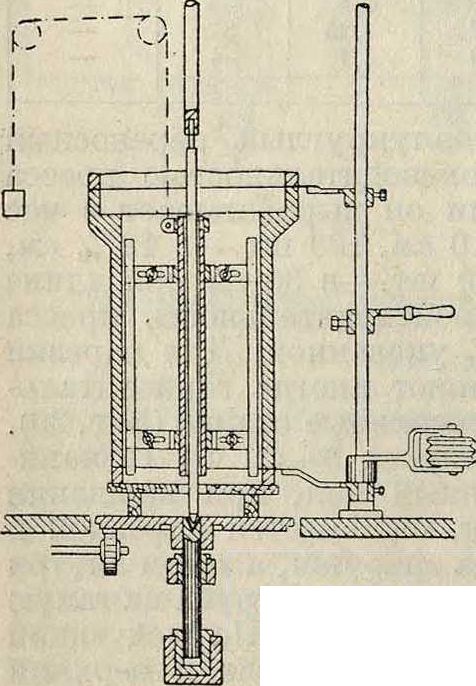

жом. Приспособление для нарезки Т. регулируется от руки. Лучшим способом изготовления Т. является способ Оомса. При нем Т. отделывается непосредственно после прессовки, когда еще не произошло в ней никаких деформаций. Пресс работает одновременно с двумя справочными станками (фигура 31). На небольшой тележке, двигающейся по рельсам, устанавливается сердечник для раструба, который может вращаться от ручного привода. Прессовой стол прижимается к мундштуку и Т. прессуется. Особое полуав-томатич. приспособление точно формует Т. по размеру, прини-Фигура зо. мая я0 внимание усадку. Сформованная труба на тележке передвигается к справочному станку, находящемуся на расстоянии 0,5 метров от пресса, между тем пустая

тележка с другой стороны подается к прессу. Для нарезки муфты рабочий поворачивает рукоятку тележки; в это же время второй рабочий нарезает другой конец Т. Через отделанную Т. продевается железная штанга и соединяется с муфтовой пластинкой; на верхний же конец кладется крышка. После этого штанга захватывается подъемным приспособлением, Т. с муфтовой подставки поднимается и передается к поворотному приспособлению (на 180°); затем штанга с Т. подвешивается на цепной

Фигура 31.

При изготовлении 1 000 шт. Т. в 1 метров длиною и диам. 15 сантиметров по старому способу требовалось 140 человеко-часов, а по способу Оомса при тех же условиях только 90 человеко-часов. Присоединение ответвлений и изготовление фасонных частей производится вручную. Небольшие· отрезки трубы изготовляются на прессе и в разрезанном на куски виде выкладываются или в гипсовые или в деревянные фор-мы и затем соединяются. Замазывание ф швов при этом производится той же глиной, т. к. при обжиге в противном случае образуются трещины. При производстве змеевиков применяют мундштук, сердечник которого находится немного в эксцентричном положении, благодаря чему выдавливаемая труба отклоняется в сторону.

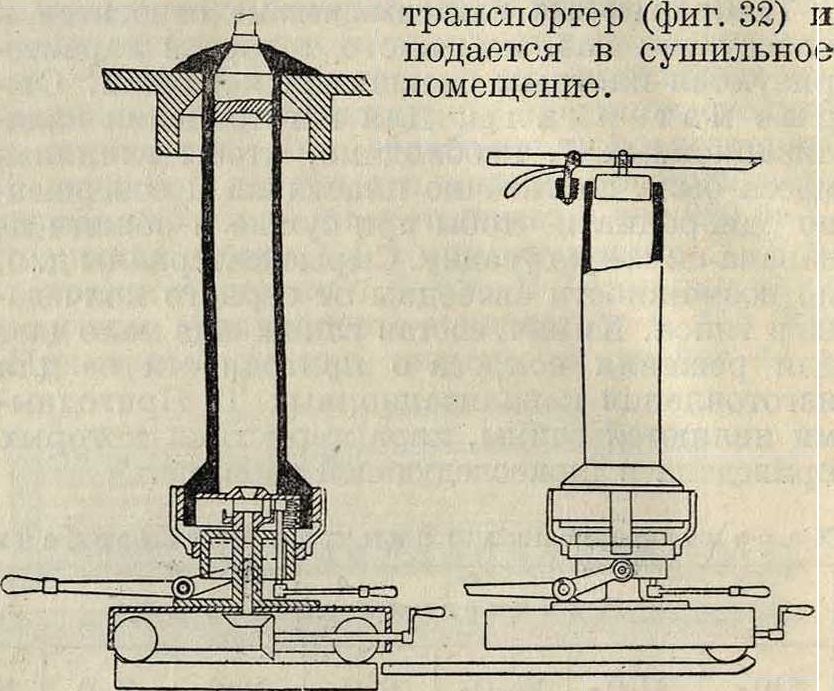

Сушка Т. должна быть медленной и осторожной. Она производится за счет отходящего тепла печей и продолжается 14—21 день. Во время отделки и сушки Т. получают усадку от-4 до 6%, что зависит от глины и количества шамота. Глазуровка Т. производится или глиняной с добавлением полевого шпата или со ляной глазурыо с целью уменьшить трение протекающих жидкостей внутри Т., а, с другой стороны, предохранить их от проникновения жидкости внутрь черепка. Поливка глазурыо производится по высушенным, но не обожженным Т. В качестве глазури применяют железосодержащие глины, точка плавления которых м. б. понижена добавкой извести. Для окраски

Фигура 32.

глазури прибавляют иногда Мп02. Если температура обжига изделий SK 3 или 4, то глазурь применяют такого состава, чтобы она соответствовала Гил. SK 1.

Состав глазури для канализационных Т. одного из керамич. з-дов Украины: 12 ч. констан-тиновской отмученной глины, 3—5 ч. обожженного и размолотого полевого шпата, 22 ч. воды. Глазурь размалывается в барабане в течение 18 ч. Обжиг Т. сэтой глазурьюпроиз-водится при SK 9—8. С момента погрузки труб в печь (системы Мендгейма) до выгрузки проходит 20 дней. Состав (в %) констан-тиновской глазурной глины: Si02 61,04;

А120з 13,61; Fe203 4,89; СаО 6,30; MgO 3,53; щелочей 2,19; потери при прокаливании 8,44. Вместо глиняной глазури часто применяют соляную, которая получается улетучиванием поваренной соли в конце обжига. Т. к. в топочных газах имеются пары воды, то поваренная соль под действием их разлагается: 2NaCl+H20=Na20 + + 2НС1; Na20 соединяется с силикатами глинозема черепка в алюмо-натриевый силикат, а НС1 уходит в дымовую трубу. На печь, содержащую 30 то труб, требуется ок. 150 килограмм поваренной соли. Для получения глазури необходимо, чтобы черепок содержал определенное количество Si02. Т. к. трудно добиться того, чтобы Т. внутри достаточно омывались парами, то предпочитают сначала полить глиняной глазурью, а в конце обжига подвергнуть еще действию паров NaCl.

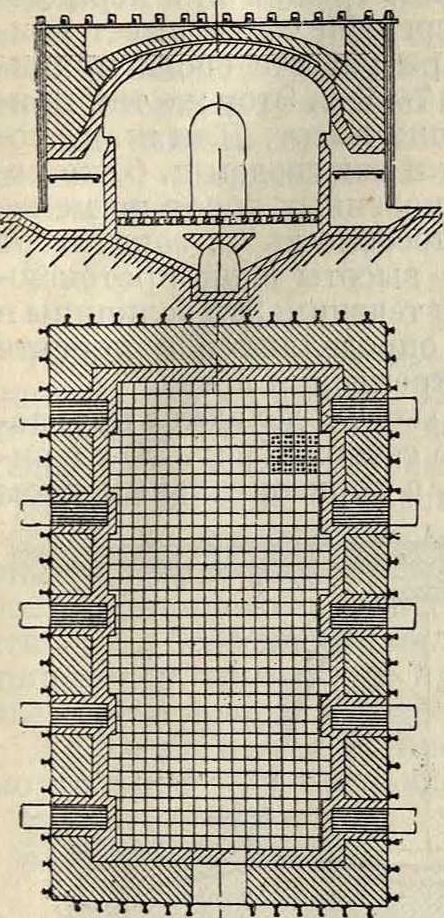

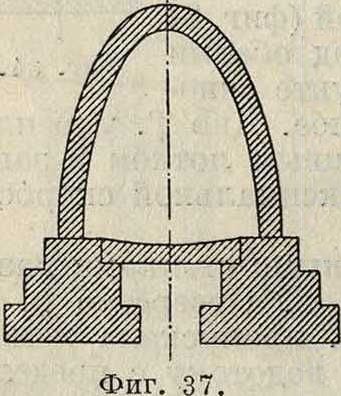

Обжиг каменных Т. производится в стоячем положении в отдельных печах средней величины (при SK 5—9) с обратным пламенем (фигура 33). Эти печи часто соединяют друг с.другом, при этом теплота отходящих газов идет на подогрев других камер. Темп-ру в печи поднимают постепенно; затем, когда достигнут t° спекания, ее некоторое время поддерживают, после чего медленно охлаждают. Чтобы во время обжига Т. достигнуть по возможности одинаковой ί° во всех частях печи, обжиг в течение нек-рого времени ведут при сильно восстановительном пламени. Т. ставят в печь в 2 ряда, при этом на под кладут 1 слой кирпичей на ребро, а другой плашмя. Один м3 печного пространства вмещает 250—300 килограмм Т.

Т. должны хорошо противостоять действию к-т и щелочей. Испытание канализационных Т. на стойкость против к-т, щелочей и солей производят в растворе, состоящем из 13 г поваренной соли, 3,25 г кристаллич. фосфорнокислого натрия, 1,3 г соды, 1,3 з сульфата натрия и 1,3 з хлористого аммония и 6,5 л воды; кусок Т. длиною по крайней мере в 30 сантиметров погружают в раствор так, чтобы половина его длины была покрыта жидкостью. После 10—15 дней кусок Т. вынимают, промывают водой и просуши-

Фигура зз. вают. Та часть поверхности глазури, которая былапогружена в раствор упомянутых солей, не должна измениться. Неглазурованный черепок канализационной Т. должен быть также кислотоупорным и достаточно плотным, т. к. с течением времени действием песка глазурь изнашивается и поверхность черепка открывается. Для испытания канализационных Т. по южноамериканским нормам 20 г измельченного черепка (тонкость помола—сито в 900 отверстий на 1 см2) помещают в сосуд с 50 см3 НС1 (уд. в 1,19) и 50 см3 воды, в к-ром держат при комнатной t° в течение 24 ч., а затем фильтруют, промывают и взвешивают. Максимальная разница в весе не должен быть больше 21/2%.

Лит.: Будников П., Керамическая технология, Харьков, 1932; «Нормальный метрический сортамент», М., 1925; БокО., Наврат А., Кирпичное производство, пер. с нем., М., 1927; Дементьев К., Технология строительных материалов, Киев, 1912; Перевалов В., О производстве канализационных труб, «Строительные материалы», М., 1930, 6, стр. 6; К р а м а р е н-к о А., Производство канализационных труб в США, там же, 1931,5, стр. 54; Лысин Б., Керамиковые канализационные трубы, Киев, 1916; Будников П., Ж и-харевичС. и ШахновичИ., Подбор шихт из украинского сырья для изготовления кислотоупорных изделий и канализационных труб, Харьков, 1932; Schu-en W., Die Herstellung der Stemzeugr6hren, Berlin, 1928; Hecht Н., Lehrbuch der Keramik, 2 Autlage, W—Lpz., 1930. Π. Будников.

Трубы под насыпями применяются наравне с мостами для пропуска под полотном дороги ливневых вод, ручьев и небольших речек. По материалу различают трубы каменные, бетонные, железобетонные, чугунные, железные и деревянные. Находясь постоянно в среде влажного воздуха, дерево трубы быстро загнивает. Для ремонта труб требуется вскрытие насыпи и устройство объездного пути. Поэтому для Т. применяются преимущественно долговечные материалы, а деревянные Т. устраиваются на грунтовых дорогах районного и сельского значения или на временных путях.

Каменные Т. до появления железобетона имели наибольшее распространение. Такая Т., технически правильно построенная, представляет долговечное сооружение, не требующее тщательного надзора и ремонта при эксплуатации. В каменных Т. надо различать:

свод, подпорные стенки, оголовок, основание и лоток. Посредством свода передается давление на подпорные стенки, которые кроме того подвержены боковому давлению насыпи.

Подпорные стенки через фундамент передают давление на основание.

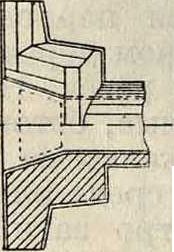

Фундамент м. б. сплошной (фигура 34 и 37) или раздельный под обеими фиг 34>стенками. При слабом грунте основание устраивается свайное. Дно Т. укрепляется мостовой или каменным лотком в зави

симости от ожидаемой максимальной скорости течения воды по дну Т.

Ширина между подпорными стенками называется отверстием Т. Отверстие должен быть принято таким, чтобы Т. пропускала максимальный расход воды по водотоку с предельной допускаемой скоростью в зависимости от принятого способа укрепления дна Т.

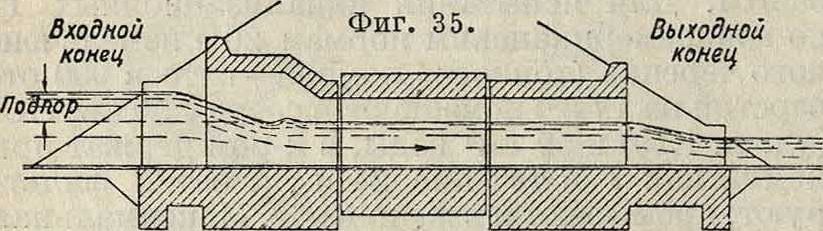

Т. сильно изменяет характер естественного потока, представляя стесненное отверстие, вызывающее образование подпора, вследствие чего скорость течения воды в трубе увеличивается. Повышение подпора и увеличение скорости происходят до тех пор, пока расход воды через Т. не станет равным притоку воды к Т. по логу. Тогда наступает равновесие, уста-

навливается наивысший подпорный горизонт у входного конца и наивысший горизонт воды в Т. По правилам проектирования требуется, чтобы Т. заполнялась не более как на 3/4 высоты ее от лотка до нижней поверхности ключа свода, а при полуциркульных сводах,—чтобы вода не доходила на 0,10 метров до пят свода.

Поэтому входное кольцо трубы делается выше, чем остальная часть трубы, на величину подпора (фигура 35 и 36).

Вода поступает из Т. благодаря подпору с большей скоростью по сравнению с бытовой. Эту скорость следует довести до допускаемой величины, что происходит в пределах оголовка, т. к. стенки последнего постепенно расходятся, ширина потока увеличивается и скорость уменьшается. Если естественное русло ниже трубы по течению имеет значительную ширину и протекание воды происходит там при малой глубине и малой скорости, то скорость потока в пределах оголовка не удается довести до скорости в естественном русле. Поэтому ниже Т. нужно сделать укрепление дна русла в зависимости от скорости, с которой вода переходит порог оголовка. Устройство входного и выходного оголовков Т. может быть выполнено путем срезки конца Т. параллельно откосу насыпи без расходящихся откосных крыльев с обделкой срезанной плоскости бетонным или каменным карнизом. Это дает экономию в кладке, но при таком оголовке получается понижение скорости течения воды, и поэтому коэф. расхода воды таких Т. меньше примерно на 5—7%.

Взамен полуциркульного свода с конца прошлого столетия стали применять подъемистый свод, очерченный по кривой давления, а позднее—по коробовым кри- —

вым, что значительно уп- t--.

ростило разбивку кру- L.

жал. При этом отпадает. необходимость вподпор-

ФИГ.

Фигура 38.

ных стенках, которые заменяются телом свода, опирающегося непосредственно на фундамент (фигура 37). Площадь поперечного сечения кладки уменьшилась, что дало известную экономию.

Прочность каменных Т. зависит гл. обр. от правильного выбора глубины и устройства основания, т. к. небольшая неравномерность в осадке одной и другой сторон вызывает трещины в своде. Основания наружных колец и от косных крыльев должны быть заложены ниже глубины промерзания грунта, а для вйутрен-них колец Т. основание закладывается на меньшую глубину, так как последняя определяется промерзанием кладки лотка. Принимая во внимание неравномерность нагрузки от середины к концам и возможность неодинаковости грунта по длине, Т. делают из отдельных колец длиною 3—5 метров во избежание трещин при неравномерной осадке. Свод средней части имеет наибольшую толщину. При расчете свода принимают высоту насыпи в 7—8 метров Этот же тип применяется и для меньших высот. Для ж.-д. полотна величина засыпки над сводом должен быть не менее 1,2 м, а для обыкновенных дорог не менее 0,5 метров Пропускная способность Т. зависит от ширины отверстия, от высоты слоя протекающей воды и от скорости течения. Эти величины в свою очередь заранее определяются в проекте высотою Т. и типом укрепления лотка.

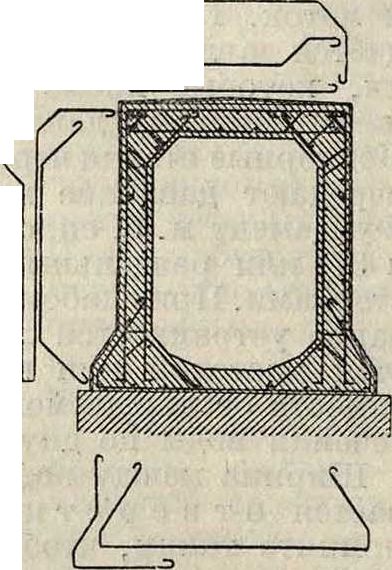

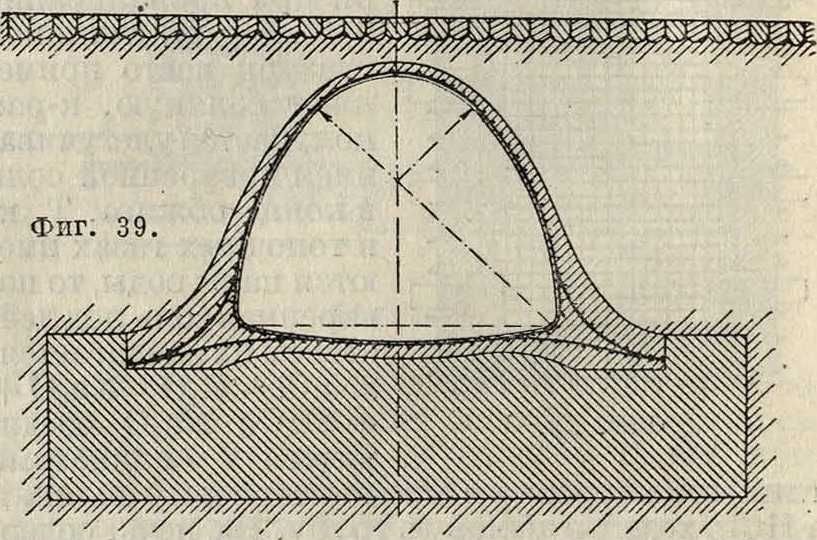

Железобетонные Т. делаются круглого или прямоугольного сечения (фигура 38) и в виде подъемистого свода с горизонтальным дном

(фигура 39). Иногда железобетон применяется только для перекрытия потолка Т., а стенки выполняются из каменной кладки. Железобетонные трубы применяются для небольших расходов. Чтобы Т. пропускала максимальный возможный расход, ей необходимо придать продольный уклон, соответствующий допущенной средней скорости.

Гидравлические элементы.

| Размеры отверстий в м | Наиб, допускаемый расход в мз/ск | Наиб, средняя скорость в м1сп | Допуск, уклон Т. в зависимости от ее длины | ||

| 10 м | 20 м | 30 метров j | |||

| 0,75X0,75

1.0 Х1,0 1.0 XI,25 1,25X1,25 |

Т),686

1,405 1,778 2,102 |

2,86

8,80 3,31 3,50 |

0,0044

0,0052 0,0051 0,0180 |

0,0031

0,0035 0,0033 0,0071 |

0,0027 0,0029 0,0027 0,0052 |

Круглые железобетонные Т. изготовляются обыкновенно на заводе и доставляются на место укладки в готовом виде звеньями длиною ок. 2 метров с толщиною стенок 8—12 см. Стыки звеньев перекрываются заготовленными на заводе железобетонными кольцами, и вся Т. для достижения водонепроницаемости обкладывается слоем бетона на глине толщиною 0,5 метров Благодаря заводскому изготовлению круглые железобетонные Т. являются самыми дешевыми из долговечных типов Т.

Металлические Т. бывают чугунные или из волнистого оцинкованного железа. Последние легко портятся и потому под насыпями укладываются Только на временных или второ-

степенных путях. Чугунные Т.-употребляются диам. 1 или 1,5 метров при наименьшей высоте насыпи над Т. 1,2 метров и наибольшей до 20 метров Т. состоит из ребристых звеньев длиною ок. 2 м, укладываемых на глиняном бетоне при скорости течения в ск. не более 3,5 л или на сплошном каменном или бетонном фундаменте при небольших скоростях. При устройстве железобетонных или чугунных Т. допускается работа Т. полным сечением с превышением подпорного горизонта над центром Т. на величину h1(при бетонном или каменном фундаменте) и на h 2 (при глиняном) в зависимости от высоты насыпи Н. Допускаемый подпор над центром трубы в м:

| я. | 2 | 4 | 6 8 10 12 16 20 |

| hl. | 0,5 | 1,5 | 2,5 8,0 3,5 4,0 4,6 5,0 |

| hz. | 0,5 | 0,6 | 0,7 0,75 не допускается |

При работе Т. полным сечением давление в Т. меньше атмосферного. Поэтому Т. всасывает через швы влагу из насыпи, почему в теле насыпи образуются каверны, могущие вызвать обрушение насыпи. Вследствие этого при устройстве Т., работающих полным сечением, необходима особенно тщательная заделка швов и трамбовка глиняного слоя над швом. Входное отверстие Т., в особенности малого размера, должен быть защищено от плавающих предметов (ветви деревьев, сено и прочие) во избежание закупорки Т.

Деревянные Т. имеют треугольное, прямоугольное и трапецоидальное сечение. Для устройства Т. делают раму из брусьев, накатника или бревен и обшивают ее пластинками или накатником (фигура 40). Прямоугольного сечения Т. делаются еще так: сколачивают щиты из пластин, связанных шпонками; вертикальные стенки внизу входят в днище Т., а сверху связаны распорками и перекрыты накатом из пластин, уложенных поперек Т. В основу Т. большого размера кладется рама трапецоидального сечения. Такая Т. может выдержать большую нагрузку и обладать большой пропускной способностью.

Лит.: Николаи Л., Мосты, СПБ, 1901; П е ре-дер и и Г., Курс железобетонных мостов, 3 изд., М., 1925; Кропотов И., Мосты и трубы на обыкновенных дорогах, М., 1931; Голов А., Мосты и трубы, 1931; Белзецкий С., Рациональные формы сплошных упругих арок в железнодорожных мостах и треках, СПБ, 1905. Б. Беккер.