> Техника, страница 87 > Турбины

> Техника, страница 87 > Турбины

Турбины

Турбины паровые, ротационные двигатели с непрерывным рабочим процессом. По способу своего действия Т. паровая принадлежит к классу ротационных двигателей т в отличие от двигателей поршневых (паровых машин и двигателей внутреннего сгорания)· характеризуется основным признаком—непрерывностью рабочего процесса. При установившемся рабочем режиме по скорости и нагрузке в каждой определенной точке рабочих органов и полостей Т. все параметры процесса — скорости, статич. и динамич. усилия, давление, темп-pa и теплосодержание—о стают с я постоянными по времени; весь процесс·, является процессом непрерывным. Наоборот, в поршневой машине любого типа и назначения рабочий процесс представляет собою процесс-периодический с непрестанно меняющимися: элементами в каждой определенной, так сказать, координате рабочих органов; процесс: является пульсирующим, большей или меньшей частоты в зависимости от числа оборотов. Всякий периодический процесс сопровождается появлением периодических, иногда меняющихся в весьма широких пределах, сопровождающих его динамич. эффектов. Этот неизбежный спутник всякого процесса поршневого двигателя в значительной мере усложняет· конструктивные формы и в конечном итоге является отрицательным процессовым фактором, с которым особенно приходится считаться в современных быстроходных поршневых двигателях. В отличие от этого принцип непрерывности, характеризующий работу лопаточных двигателей, обладает ценным свохйством—постоянством и устойчивостью рабочего процесса и отсутствием периодических «возмущающих» усилий. Непрерывность процесса позволяет применять высокие скорости-как рабочего тела, так и рабочих органов, превышающие во много раз соответственные· скорости в поршневых двигателях и позволяющие осуществлять наивыгоднейшие кинематич. соотношения для получения возможно максимальной тепловой экономичности. В тепловою термодинамич. отношении непрерывность процесса представляет выгоду в том отношении, что в большей мере обеспечивает постоянства тепловых явлений, теплоотдачи, перехода одного вида энергии в другой, а вместе с этим, почти сводя колебания вышеуказанных явлений нанет, улучшает условия работы машины в целом и позволяет надежнее учитывать влияние отдельных, постоянных для данной машины факторов. В Т. тепловая энергия преобразуется вначале в промежуточную форму—в энергию кинетическую (истечения), а послед-

няя трансформируется на вращающихся частях _ машины—рабочих лопаточных колесах — в ме- ханич. работу, создавая крутящий момент на валу Т. В реакционной Т. за счет ускорительного движения струи, вытекающей из суживающихся лопаточных каналов,возникают силы реакции, дающие рабочий момент на реакционном лопаточном венце (диске, барабане реакционной турбины), причем часть падения •теплосодержания переходит в механич. работу. В простейшей своей форме (фигура 1 и 2) Т.

состоит в основном из неподвижного направляющего аппарата (направляющий венец) В и из укрепленного на валу W вращающегося рабочего колеса Д с лопатками S. Направляющий аппарат состоит из нек-рого числа сопел (направляющих лопаток), в которых тепло (пар) преобразуется в энергию истечения (кинетическую). Последняя в рабочем колесе превращается в механич. работу. Направляющий аппарат и рабочее колесо вместе состав-Фигура 1и2. ляют «ступени». Большинство Т. строится с несколькими ступенями. Поток пара без потерь. При ади-•абатич. расширении зависимость между уд. •объёмом V в м“/кг и давлением р в килограммах/м2 выражается следующим соотношением:

pvk=Const. (1)

Если пар при начале расширения имеет давление р„ кг/м“ и скорость w„ м/ск, то его началь-

ная кинетич. энергия γ- при отсутствии потерь в окружающую среду повышается на величину Le соответственно процессу расширения от давления р0 до р. По первому закону термодинамики, если V выражено в м3/кг,

dL= d --=-v dp-

L =

P о

= f v dp

кг л/кг.

(2)

(2a)

Из ур-ий (1) и (2) имеем

w2-wf, k

:,g-=k~rPo-Vo

P о

fe-1

k

= L

Le=fe_T (PovO - PV). (3)

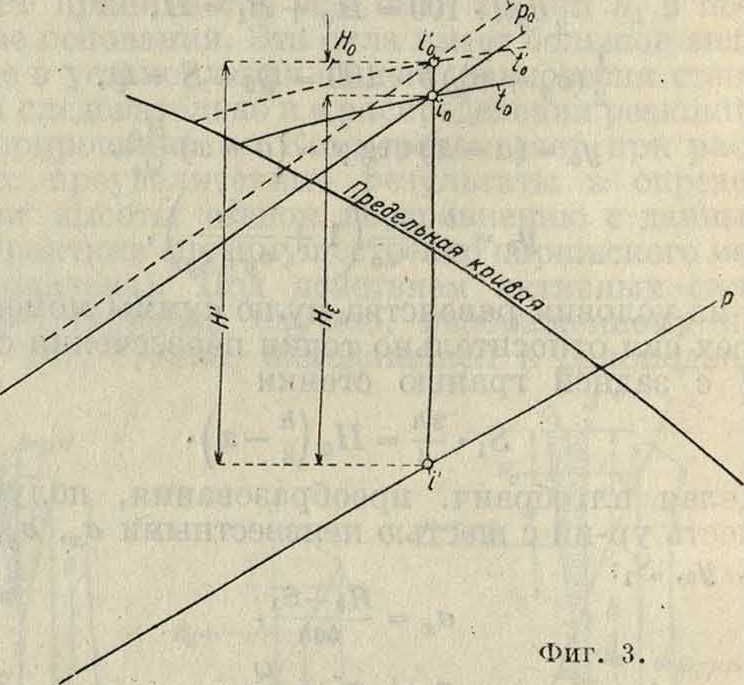

Возникновение скорости w0 можно представить себе т. о., что пар в состоянии покоя с фиктивными начальными параметрами ρό и νό (фигураЗ) адиабатически расширяется до давления р0. В этом случае

’ъ- j(p0v0-p0v0),

отсюда

fc-1

(4)

PM=p0f„ + — · 27

На основании ур-ий (3) и (4)

w2 k, ,. k,

= (Ρονо - PV)=^ΐΡο«ο

и, если обозначить отношение — через ε, то

ро

^-Λ-Ρονό( 1-β/_ίΓ)· (5)

| ~ | fc-i- |

| 1- | Ро J |

Согласно ур-ию (1) отношение объёмов, соответствующее ε, будет

V 1

v0 tyY

При определенном значении е скорость w будет равна скорости звука ws, для к-рой

ws=Yк · g р v. (7)

Если это значение подставить в ур-ие (5), получим критич. отношение давлений

|-*.-Шсг· да

Предельная максимальная скорость м. б. определена подстановкою в ур-ие (5) критич. отношения давлений

= V~zg ·

(9)

ίΓ+Γ-Ρό·^. а для критич. отношения объёмов можно написать

1

k+t k-L,

(10)

w0 настолько мало, что им можно пренебречь, поэтому можно принять ρό=Ро. υό=г>ои е=ε·

J

Для перегретого водяного пара при Те=1,3 будем иметь:

(6а)

ε,=0,546,=1,593,

11 -

W2

(8а)

(10а)

Р0=p0vо + ji (кгм/кг), (4а)

w=9,22 ]/~р’ v (i _ sla) /м/ск), (5а)

ws=3,33 YpoVq (м/ск). (9а>

В области влажного пара/сзначительно меньше, чем 1,3, и меняется в зависимости от давления и степени влажности пара. При паровых Т. по крайней мере часть расширения протекает в области влажного пара: поэтому, а также вследствие того, что к не является точно постоянной величиной в области перегретого пара, предпочтительно для определения скорости пара пользоваться энтрной диаграммой. В диаграмме г — s (фигура 3) адиабатич. перепад тепла, или тепловой напор,

Н £= г0 — г=ALe. (11)

Вместе с кинетич. энергией поступающего пара

Н,

л 212 _

2 д 8 380

кинетич. энергия составляет Н=Н0 + Не, а скорость истечения пара

w=]/ϊνΓ+ 8380πΓ=91,53 Vi!, (12)

w представляет собой относительную“екорость по отношению к каналу; при неподвижных каналах (соплах) она является идентичной т. н. абсолютной скорости, которая обычно обозначается буквой с.

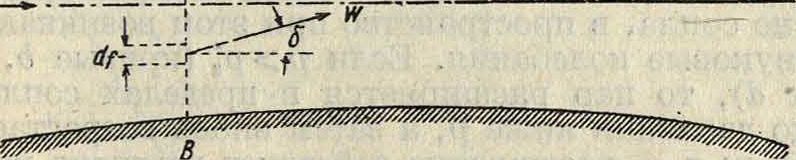

Уравнение неразрывности струи. Предположим, что через элемент (if в л2 поперечного сечения А—В канала (фигура 4)

Фигура 4.

протекает пар в количестве dG кг/ск с уд. объёмом V м3/кг и со скоростью w м/ск, направление которой составляет с осью канала угол <5. Тогда

(13)

dG=—— · df.

V 1

Если пар заполняет все сечение А—В, то интегрирование по всему сечению дает

V9 · COS <5

G

-Г

df.

(13а)

В пределе, когда во всех точках сечения w я v имеют одинаковое значение и б=0, будем иметь

G=— - f.

Г) 1

(14)

Это ур-ие называется ур-ием неразрывности струи. В общем случае движение пара носит вихревой характер, т. e. w, v и δ во всех точках сечения различны; поэтому в ур-ии (14) « обозначает среднюю осевую слагающую скорость, a v—средний уд. объём. Из ур-ий (1), (5) и (14) имеем

k-i,

~ъ~I; (15)

3о ур-ие (15) представим в следующей форме:

пред

V

ft

ft —1

I * «±i

ek — e ) ·

(15a)

Из последнего выражения следует, что расход достигает максимального значения при нек-ром отношении давлений е, к-рое получится при нахождении максимума выражения

2 ft-fi Ek-s h,

для чего берем первую производную и приравниваем ее нулю

2 ek %Е

-i

k -f-1 /Ь

—ϊΓε

= 0

или

2 т *

ft * _ Д + Х gft ft“ ft

Разделив обе части равенства на г-н

. ε ft ~ft~ ®

находим

ft

-JL- ( 2 k~l - P

1 ~ i J mm

Po

k + l

Предельному расходу соответствует и предельно-максимальная скорость wmax=w$, а следовательно етах=es. Пользуясь ур-иями (8) и (15), для максимального расхода имеем

(?),

- У is*

Г Vn

ш

k + i k — 1

(16)

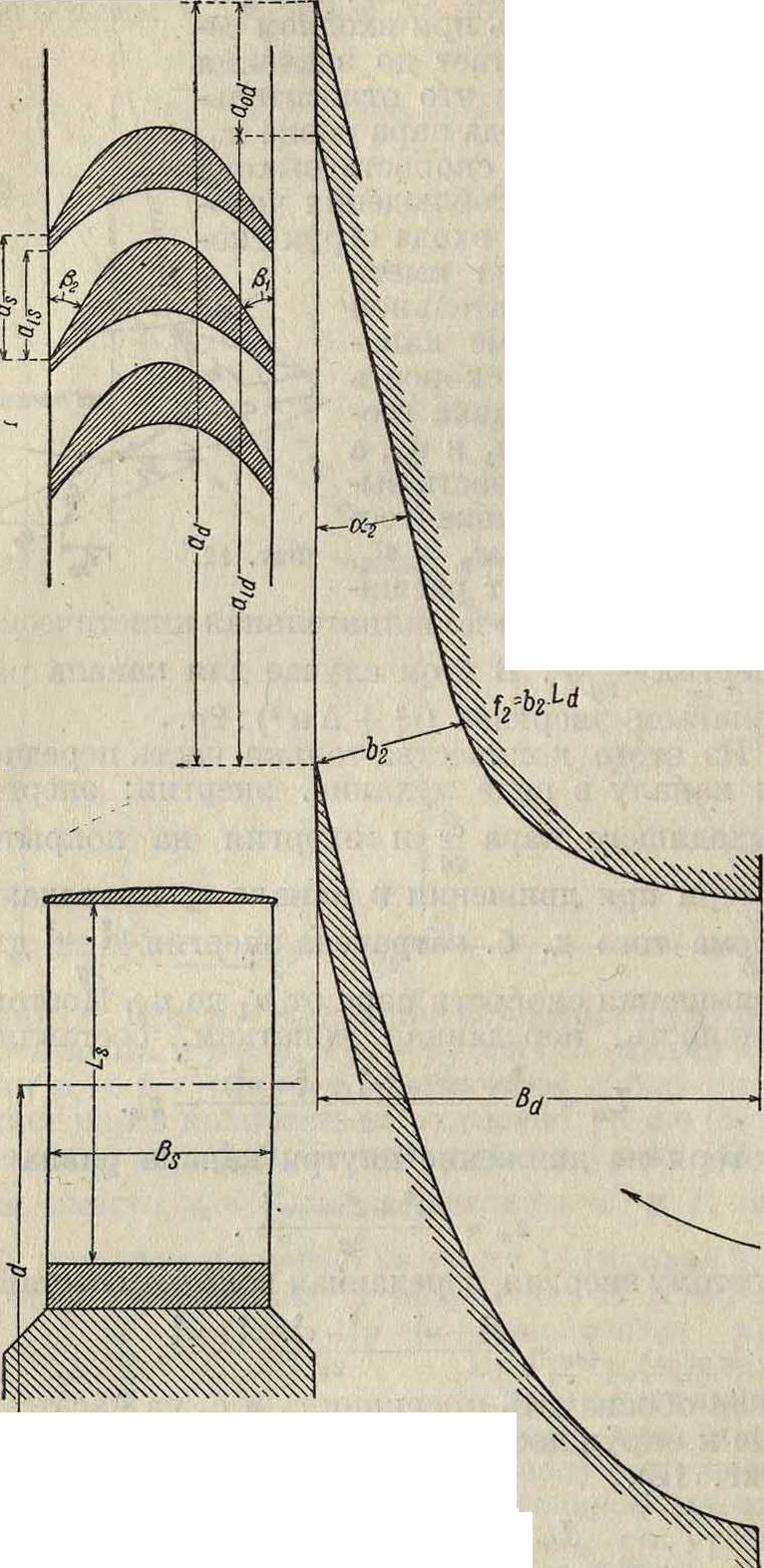

Если поток данного количества пара G при расширении заполняет все сечение канала, то поперечное сечение f последнего должно постепенно суживаться до момента, когда будет w=ws. Потом сечение f должно постепенно увеличиваться. Таким образом канал должен иметь суженное поперечное сечение fm с последующим расширением. Для отношений /, v и w соответственно к fm, vs и ws будем иметь:

1

(.L/p1

ft- -U + lj

1т

ft-1 ! й

(17)

) 48)

, ш

2 k-t

(19)

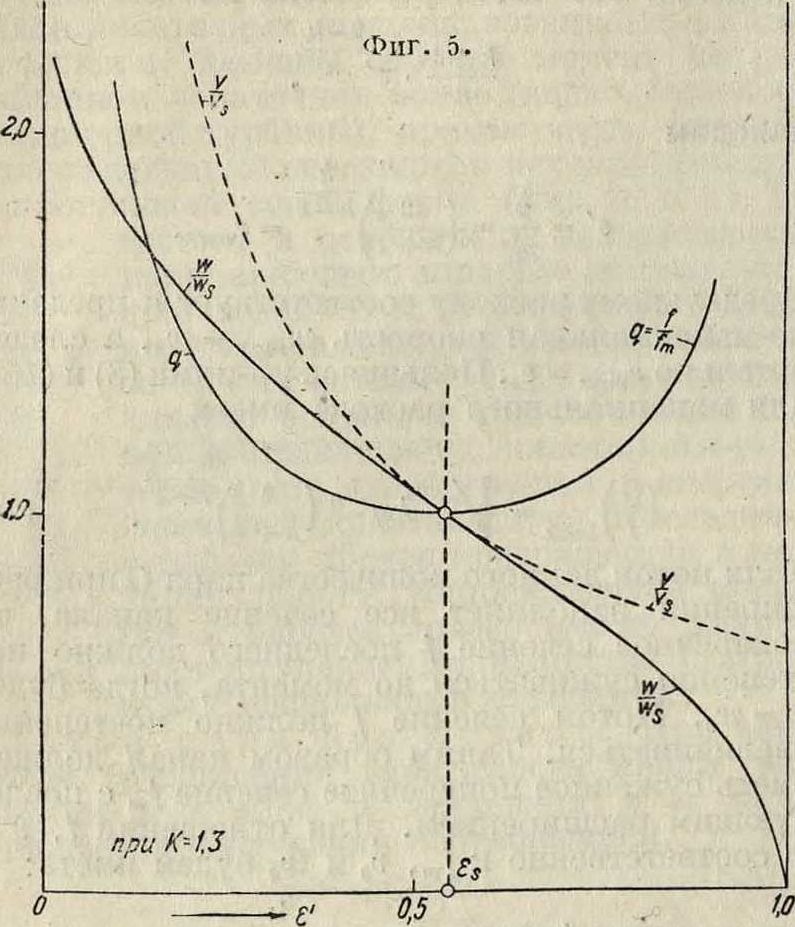

При перегретом паре при /с=1,3 имеем:

j=9,22ε» f|(ΐ-«ί8»), (15а)

(?)·=2,09| i- <16a>

(Па)

Q. =

0,2235

-l Σ

ε13 V 1_εΊ3

= 2,77

]/" 1 - ε»,

0,6273

10

. ε13

(18а)

(19а)

Ур-ия (17а—19а) положены в основу вычисления кривых фигура 5. Эти кривые имеют целью показать только характер процесса.

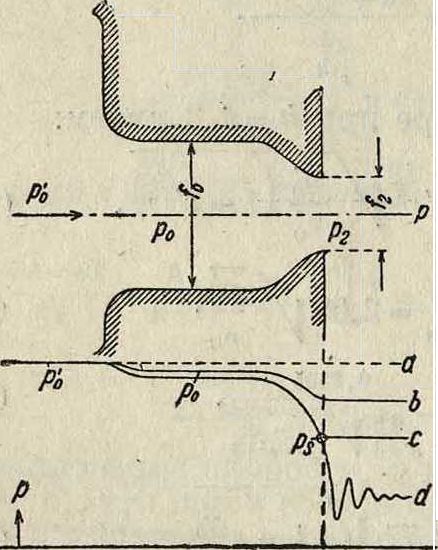

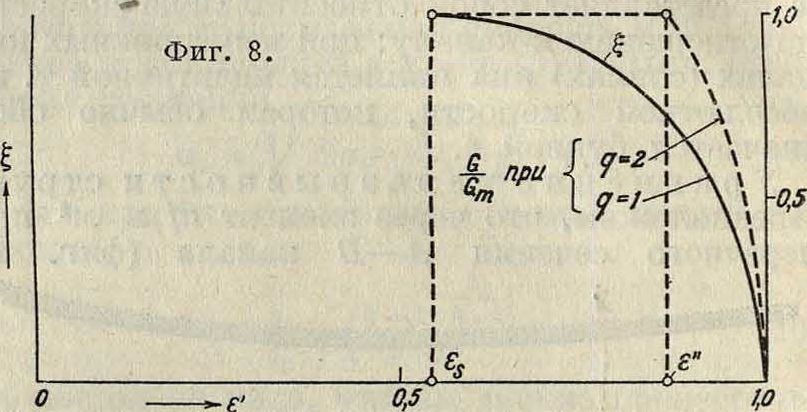

Истечение из сопел при плоскости среза, перпендикулярной к оси. Предположим, что к сосуду, в котором состояние пара характеризуется постоянными параметрами р0 и г>0, присоединено простое сопло без уширения с нормальным срезом (фигура 6). Объем сосуда настолько велик, что скоростью проходящего, через него пара можно пренебречь. Входное отверстие сопла имеетпопереч-ное сечение /0; выходное отверстие сопла, являющееся одновременно наиболее узким сечением,

8

Т. Э. m. XXIV.

равно /2. В поперечном сечении /0 имеем давление р0, в сечении /2 давление р2, а во внешней среде давление р. Соответствующие удельные объёмы ν0, υ2 и г; м. б. получены из урав

нения (1). При р=Ро явление истечения не будет иметь места и р=р2=р0=ρό (фигура 7—линия а). Если ps < р < ρό, то р2=р и через сопло протекает пар в количестве G согласно ур-ию (15). Давление р„ в /0 м. б. получено из ур-ия (15),

если вместо £0=^и(, подставить ε и f; w0

Ро м. б. при зтом получено из ур-ия 14 (кривая δ). По мере уменьшения р возрастает G и w0 и уменьшается ра. При р=ps (кривая с) мы имеем также р2=ps; при этом <3 получает максимальное значение Gm по уравнению (16) и р„ достигает максимума. При этом скорость истечения №=гс8.Еслир<р5, то G=Const=Gm, р2=Const=ps и в сечении f2 скорость=Const =ws., Точноτ»κжеоста-

J ‘ ются постоянны ми ро и w0 и даль-

-Путь пара

Фигура 6 и 7.

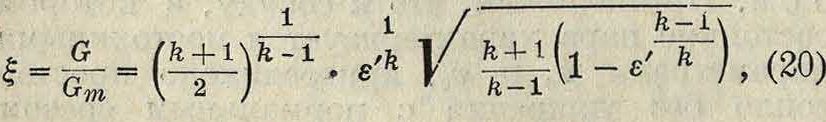

нейшее расширение при давлении ниже р„ происходит в свободном пространстве вне сопла, причем в струе возникают звуковые колебания (кривая d). Если ε=ε, то отношение протекающего количества пара G к максимальному G„, определится по ур-иям (15) и (16)

при 7с=1,3 __

ξ=4,412 εΠ j/" 1 - εΠ. (20а)

На фигуре 8 нанесено ξ в зависимости от ε по ур-ию (20а). Ф-ия£м. б. выражена приближенно:

f-КМЙГ’ <21>

а при ss=0,545 получим

| s 2,2 |/ε(1,09 — ε). (21а)

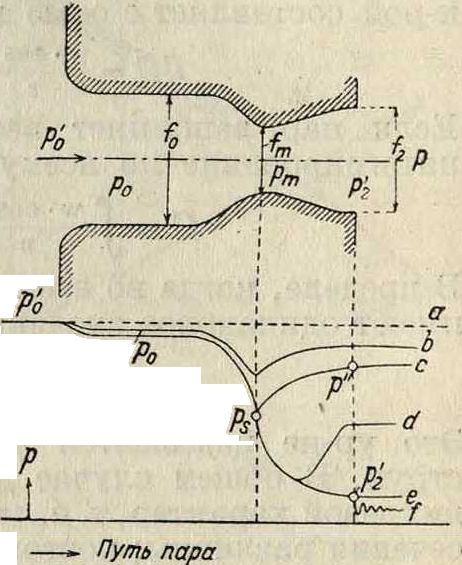

Соответствующая кривая совпадает практически с кривой { на фигуре 8. На фигуре 9 дано расширяющееся сопло с коэф-том расширения q. В сечении /2 устанавливается то давление р2, к-рое соответствует коэф-ту расширения q по ур-шо (17) при условии, что ρ^ρό (фигура 10, кривые ей/). Если внешнее давление р < р’2

(кривая /), то конец расширения происходит вне сопла, в пространстве при этом возникают звуковые колебания. Если р>р’2 (кривые Ь, с и d), то пар расширяется в пределах сопла до давления ниже р, а затем вновь возрастает до р; т. о. расширение действует частично как диффузор. Следует заметить, что вторичное повышение давления в диффузоре всегда связано со значительными потерями и что пар в нем при нек-рых условиях отделяется от стенок и не заполняет уже выходного сечения /2. Минимальное давление имеет место в сечении, лежащем между fm и /2. Чем выше р при данном начальном состоянии (следовательно, чем больше ε), тем более место минимального давления приближается к самому узкому поперечному сечению /т. При известном противодавлении р" место минимального давления совпадает с /m, причем рт=ps. Во всех этих случаях через сопло протекает максимальное количество пара Gm. При течении пара без потерь давление р" могло бы быть определено по ур-иям (15) и (16); но благодаря значительным в действительности потерям подсчитанные величины сильно отклонялись бы от фактических. Поэтому предпочтительнее определять р" по приближенной ф-ле

*г- «"=+ (1 + “,)V “Г (22)

Это ур-ие учитывает потери в потоке пара на основании опыта. Если р > р", то рт > ps(кривая Ь) и G < Gm. В пределах ε=ε" и е== 0 величина G м. б. определена приближенно

|-»{.ΚΪ.ΐΛ[ι-(ί=|)·], (23)

£- S 2,2 У q. ε (1,09 - ε). (23а)

Еслир=ρό, то при этом p2=pm=p0=p0 и явление истечения не будет иметь места (кривая а).

Q.

На фигуре8 нанесено пунктиром отношение -тт- для расширяющегося сопла при qs2 по ур-ию(23а).

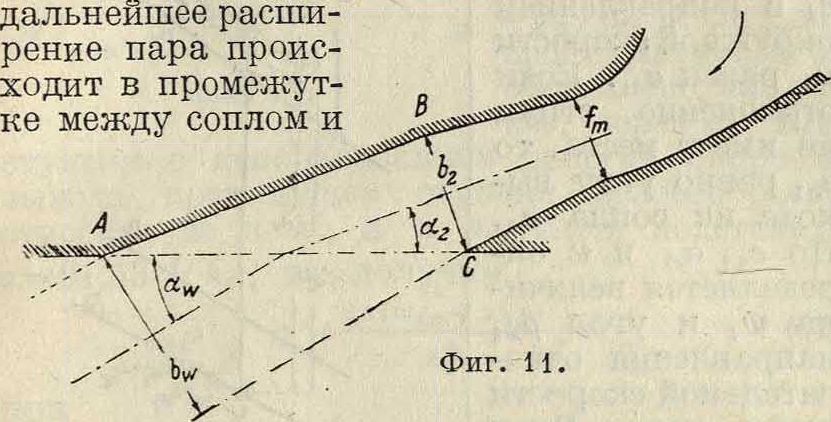

Истечение из сопла с косым срезом. Косой срез в соплах (фигура 11) создает тр-к АВС дополнительного расширения, как бы увеличивающий сечение сопла, благодаря чему достигается скорость выше критической, даже в случае суживающегося сопла. При давлении в сечении ВС, равном Сдавлению окружающей среды, сопло работает так же, как и без косого среза, то есть без отклонения струи. Если противодавление меньше, чем давление в сечении ВС, то происходит расширение как в косом срезе, так и в окружающей среде за соплом. Если же давление в сечении косого среза будет больше давления окружающей среды,

лопатками. Для практич. целей может иметь значение, угол истечения пара а, к-рый с достаточной точностью м. б. определен (фигура 11) по ур-ию (14)

Sin aw _ bц, Sill α2 — b2

^w * f2 ~ ”2 fwi

sin aw _ Ijp _ f? //m __ Я sin a2 ~ f2~ f-JIm ~ Я

(24)

Здесь q представляет собою степень расширения струи согласно ур-ию (17). Т. к. незначительное отклонение струи связано с меньшими потерями, чем чрезмерное отклонение с последующим сжатием внутри сопла, то несколько преуменьшенная степень расширения оказывается более выгодной, чем повышенная. При нерасширяющихся соплах q=1; отклонение струи имеет место лишь тогда, когда w>ivs.

Поток пара при наличии потерь. Потери, неизбежные при протекании пара через сопла, возникают при входе, по пути и при выходе. Криво тинейные канал и рабочие лопатки вызывают ббльшие потери, чем каналы с прямой осью. В каналах, в которых имеет место расширение пара, скорость при выходе больше, чем при входе. Приращение скорости происходит только в конце канала, за изгибом. В нерасширяющихся каналах разница между скоростями входа и выхода незначительна и пар проходит через место изгиба с относительно большой скоростью. Вследствие этого при прочих одинаковых условиях дополнительные потери, возникающие вследствие изгиба, оказываются, вообще говоря, меньше в расширяющихся каналах, чем в неимеющих ушире-ния. При течении пара со скоростью, превышающей скорость звука, присоединяются еще потери, обусловленные сжатием при колебаниях. Точное вычисление потерь невозможно; они м. б. определены введением скоростных коэф-тов. При абсолютных скоростях эти коэф-ты обозначаются обычно буквой φ, а при относительных—буквой у>.

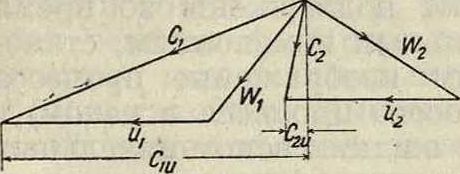

Преобразование энергии в рабочем колесе. Предположим, что во вращающемся канале (фигура 12) окружная скорость при входном сечении itj возрастает до значения м2 при выходе и что относительная скорость входа пара равна wx, а относительная скорость выхода равна w 2. Для соблюдения условия безударного входа струи скорость wx должна иметь направление касательной к входной, кроме канала. Абсолютная скорость входа пара сх равна геометрии. сумме гс1 и и, а абсолютная скорость выхода пара с2 равна геометрии. сумме w2 и м2.

В канале за счет расширения возникает дополнительная кинетическая энергия. В этом случае для канала располагаем энергией (с] + Дм;2): ?д.

Из этого количества только часть передается каналу в виде механич. энергии; энергия

-2

выходящего пара Ά и энергия на покрытие 2 д потери при движении в канале zw пропадают;

кроме того должен быть затрачена энергия ь2-щ для

2 я повышения скорости пара от иг до и2. Поэтому мощность, переданная лопаткам, составляет с2 + Δχν2 — (с|+ΐ-1 —у|)

Фигура 12.

В, =

2 Я

Потеря на движение внутри канала равна

2, * 2

W] -f A-W — Ч>2

gw - ^ ·

Поэтому энергия, переданная лопаткам,составит с;+Ц)-Ц.| —cS.-n|+wl 2 д

Если обозначить проекции с1 и с2 на касательные к окружностям через с1и и с2м, то получим (фигура 12):

Lu=“^«±“*с™ кем/кг.1 (25)

Знак (+) должен быть применен в том случае, если с2и и и2 направлены в противоположные стороны, знак (—), напротив, если е2и и и2 имеют одно направление. Если вместо с1г, и с2м ввести wlu и w2u—проекции относительных скоростей на касательные к окружности, то

К —

ЩЦДи -f-noW-a и — (ΐί2 — ’Ч) 0

Σ·(1Ι· w„)-(! j-uf)

я

Здесь произведение и2 w2u всегда положительно, т. к. w2u всегда направлено в сторону, противоположную и2. Мощность на окружности колеса равна

NU=G · Lu (кгм/ск), а вращающий момент

М=(кгм),

где со представляет собою угловую скорость. Если ίί2=Μ, то

Lu-~-(c1u±c2u)=^. 2 «V (26) Уравнения для Lu м. б. составлены без затруднений также на основании закона импульсов.

*8

Ступени. Направляющий аппарат и соответствующее рабочее колесо составляют одну ступень. Характерным признаком активной ступени является преобразование потенциальной энергии пара в кинетическую исключительно в соплах, вследствие чего давление пара при проходе рабочих лопаток остается постоянным, а следовательно это давление перед рабочим колесом

Фигура 13 и 1А.

одинаково, как и за рабочим колесом. Такого рода ступени правильнее называть ступенями равного давления. В ступенях реактивных или ступенях избыточного давления потенциальная энергия пара преобразуется в кинетическую не только в направляющем аппарате, но и в ме-ждулопаточных каналах рабочего колеса. Давление пара перед рабочим колесом больше, чем за ним. В зависимости от движения пара по направлению, параллельному оси вала, или по радиусу различают ступени аксиальные и радиальные. Подвод пара называется полным, если сопла непрерывно расположены по всей длине окружности диска, и парциальным, если отверстия сопелпокры-вают часть длины окружности рабочего колеса.

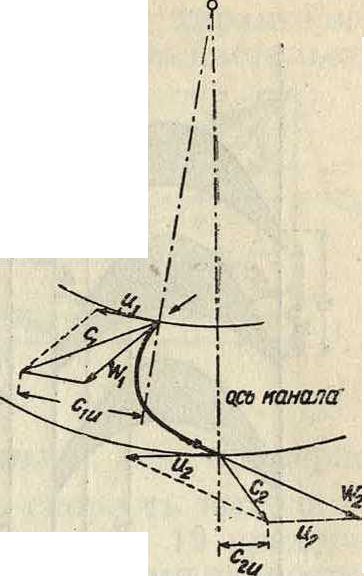

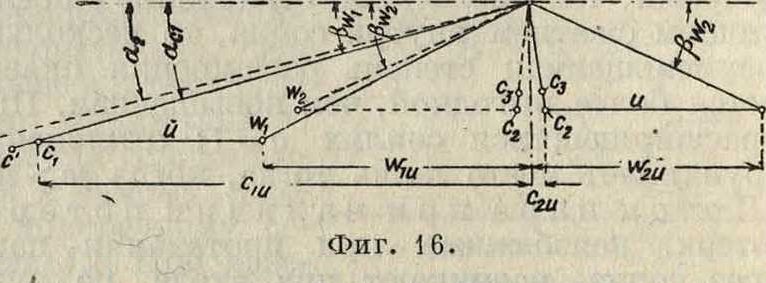

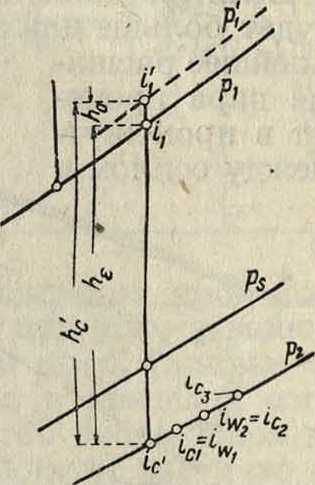

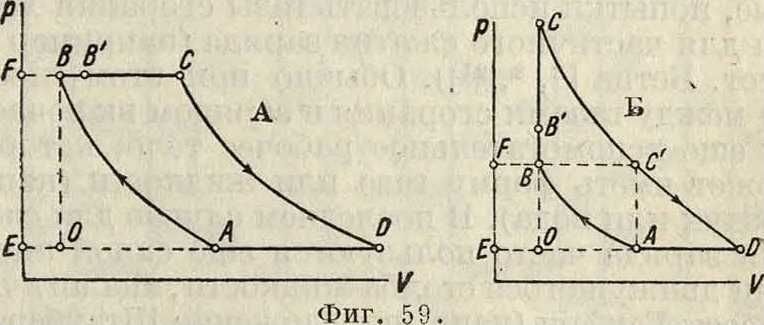

Характер работы и кпд ступеней. Активные ступени. На фигуре 13 и 14 дан разрез активной ступени, на фигуре 15— соответствующая диаграмма г—s и на фигуре 16— «план скоростей». Треугольник, соответствующий выходу пара, изображен на фигуре 16 дважды: один раз сплошными линиями в его естественном положении и вторично пунктиром при повороте на 180°, на стороне, соответствующей впуску пара. Последнее изображение более наглядно для оценки работы ступени. Пар поступает в сопла при давлении ри темп-ре t1(или при паросодержании хг), теплосодержании ίχ и со скоростью с0 и расширяется в каналах соответствующих ступеней до противодавления р2. При потоке без потерь теплосодержание пара после расширения равно i у и соответствующий перепад тепла hs=ix — ic. Так как кинетическая энергия притекающего пара пп =, то «тепловой напор» составляет

/г=h0 + he несоответствующая скорость пара с= 91,53 Yhc’. Вследствие потерь, возникающих в соплах, а также в пространстве между соплами и лопатками, с уменьшается до значения βχ=ψχ· с причем ψχ < 1. Допустим, что угол, образованный направлением

C1 с направлением окружной скорости и, равен ас1. Если отклонение струи не имеет места, то ас1 равно углу выхода из сопла а2.

По Сх, ас1 и и определяется величина Wx и угол jSwlнаправления относительной скорости входа пара. Вход пара принят безударным. Пар поступает в рабочие каналы со скоростью Фигура 15.

Wx,направление которой изменяется на угол β,ρ2. Вследствие потерь в рабочих каналах относительная скорость выхода w2 меньше wt, а именно полагаем w2== y>-Wx, где ψ<1. По w2, β,№2 и и определяется абсолютная скорость выхода с2 и ее направление ас2. Если G—количество пара, прихо

дящееся на ступень в килограммах/ск, то теоретич. мощность одной ступени без учета потерь составляет

aV=(;·£-· (27)

Из ур-ий (26) и (27) определяем кпд, отнесенный к располагаемой энергии:

At 2и( 0)г( +и>2м) 2ηΣλυΜ /OQ

V

Если

β,η=/S®2, TO w2l(=ψ(ψχ e cos aci-и), a

, _ 2u(l+y)(<pl-c COS асх~и)

c2

Подставляя=ν, получим

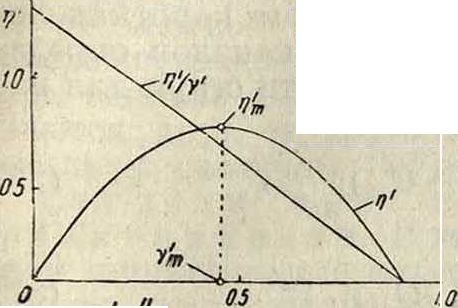

»)= 2г(1 + ν,)(?,ι cos ас1 —г). (29)

В этом специальном случае при постоянных значениях <рх, и ап кпд зависит только от ν. При ν=0 и при ν= <ρχ cosaci получим η=0. Между этими обоими крайними значениями η меняется по параболе (фигура 17) с

максимальным значением ηηι при v=vm, ко-торое м. б. найдено путем диференцирования ур-ия (29):

vm=0,5 · φ1 · COS ас1, (30)

Vm=0,5<pf · (1 + ν’) cos2 an. (31)

Если β№ί ^ β№2, ур-ие (30) остается в силе, в то время как ур-ие (31) должен быть заменено ур-ием

ηη=0,5<р? (1 + Ψ cos2acl.

Коэфициент v составляет около 0,45. Если непосредственно за ступенью следует другая с тем же приблизительно диаметром, то стараются скорость при выходе с2 возможно полно использовать в следующей ступени. От выхода из следующей ступени е2уменьшается до с3== <Р2 · сг. В следующей ступени с3 должен быть Фигура π. обозначено, как ра нее, через са. Кпд ступени с использованием энергии скорости выхода предыдущей ступени целесообразно относить не к К, а к he. Если подставить с=91,53 УК, то получим

—У-i

%

(32)

при

βΐΰΐ = βΐ(:2 И V е=—се

%=2vl(l + ψ) _ 1 j ; (33)

ν при известных допущениях м. б. выражено через ve, однако удобнее определять ηε путем

ного значения, и величина ηΒΜ больше соответствующих значений vm и пт для ступени без использования выходной скорости. Так как по обеим сторонам направляющих дисков (перегородок) давление различно, то имеет место утеч ка, то есть часть пара Gsp данной ступени течет в обход сопел через зазор между направляющими дисками и валом или втулкой, что ухудшает кпд.

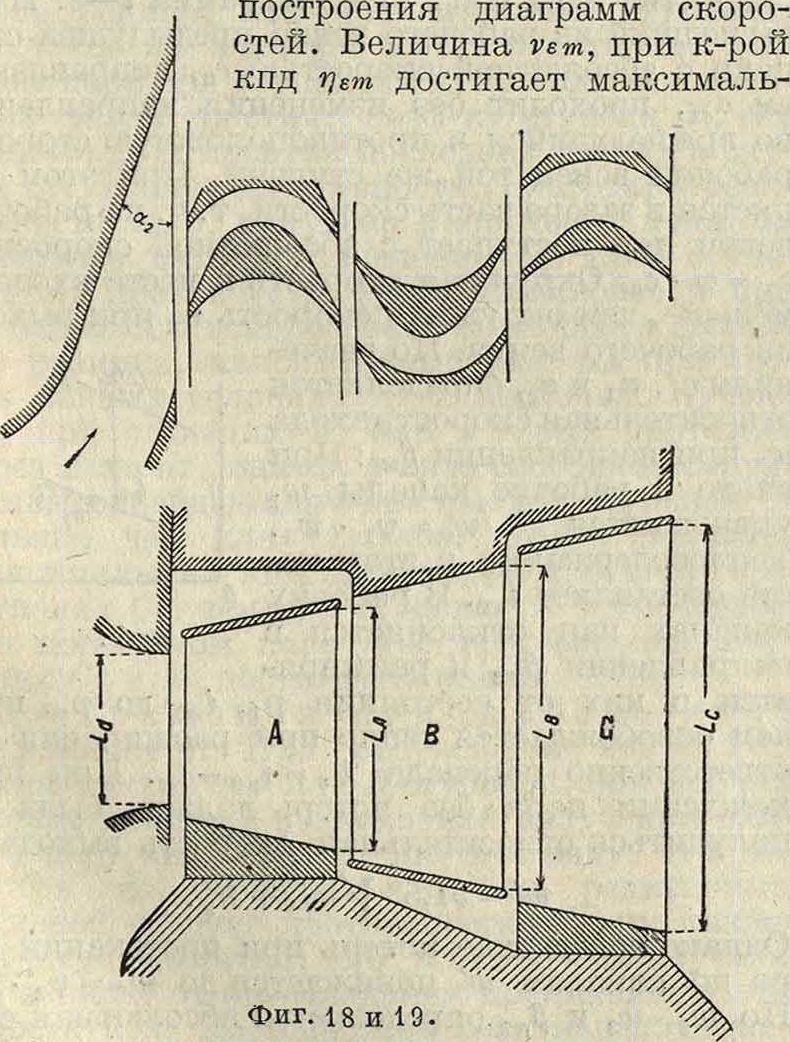

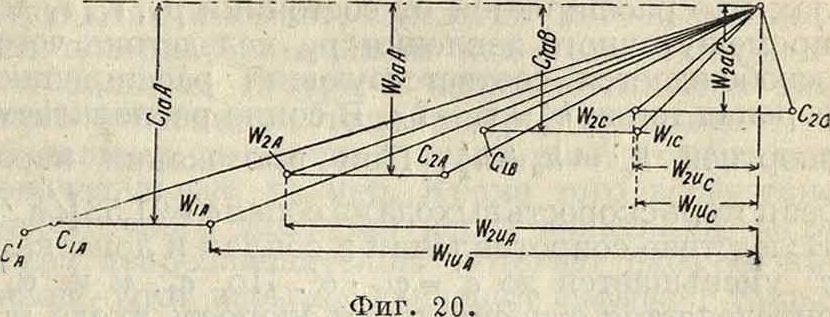

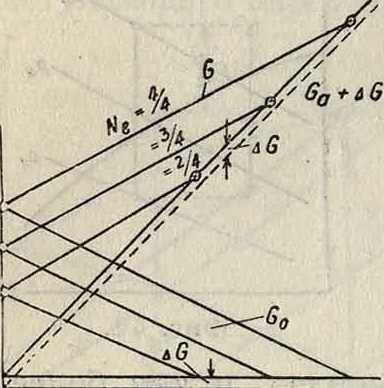

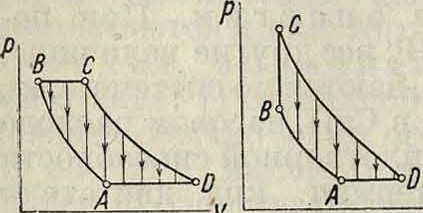

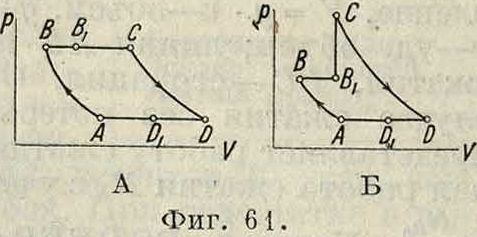

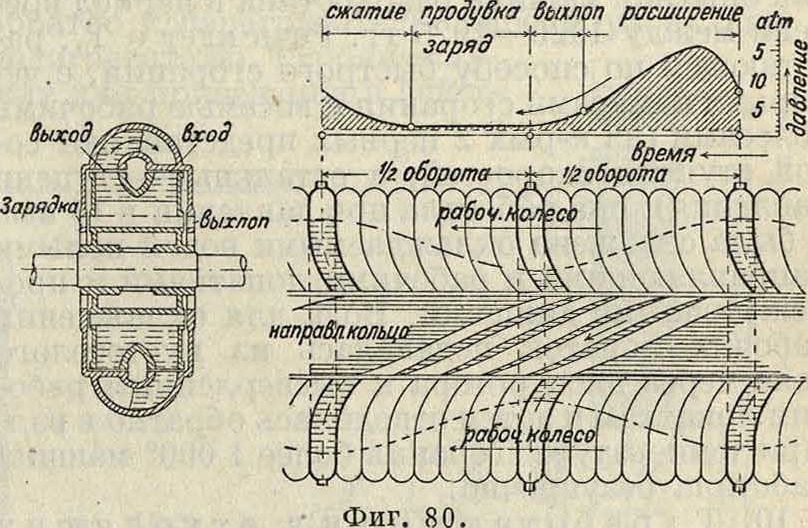

Ступени скорости. Если характеристический коэф. ν активной ступени настолько

мал, что отношение — меньше, чем примерно

0,5, выгодно использовать скорость выхода с2в ступени скорости. На фигуре 18 и 19 представлена схема венца с двумя ступенями скорости; фигура 20 дает соответствующий план скоростей с повернутыми тр-ками, соответствующими выходу пара. Пар, покидающий рабочий венец А с абсолютной скоростью с2А, подводится

Фигура 21.

Фигура 22.

венцу В, отклоняется в нем и поступаетжво второй рабочий венец С; в венцах В и С пар не расширяется. В венце С пар отдает часть своей энергии подобно тому, как это имело место по отношению к венцу А. Если и после этого скорость выхода е2с еще достаточно велика, она может быть использована в следующей ступени скорости. В активных Т. с комбинацией ступеней давления и скорости каждая ступень давления состоит из колеса (диска) Кертиса с 2—3 ступенями скорости. По числу рабочих венцов различают двухвенечные или многовенечные ступени Кертиса. Кпд исчисляется, как и при активных ступенях, по ур-ию (28);

при этом £wu=2wuA + Σ»Μβ при ступенях с 2—3 венцами, vmnx находится в пределах 0,22—· 0,15 и vmax=0,68^-0,60. Нек-рые конструкции ступеней Кертиса с аксиальным или радиальным впуском пара выполняются с одним только рабочим венцом, так что пар многократно подводится к одному и тому же венцу, для чего ставят вторично подводящие лопатки.

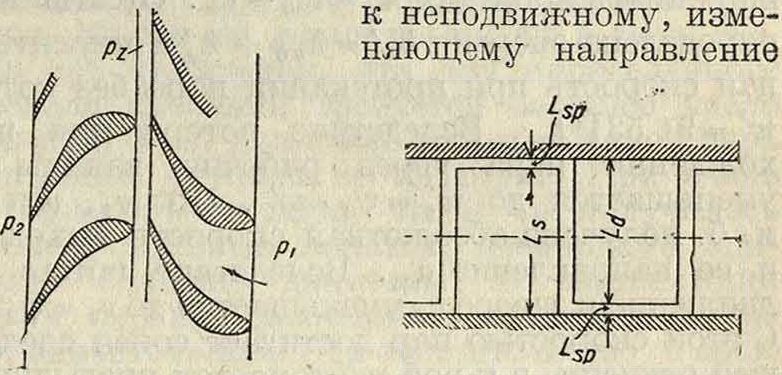

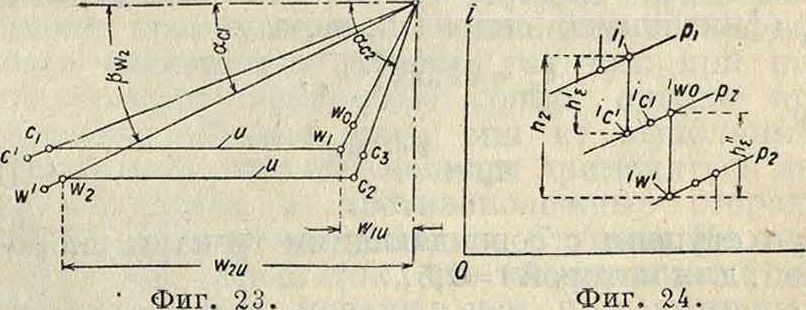

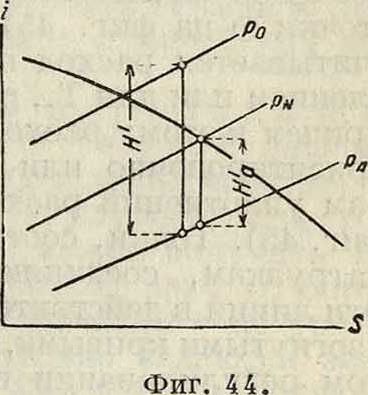

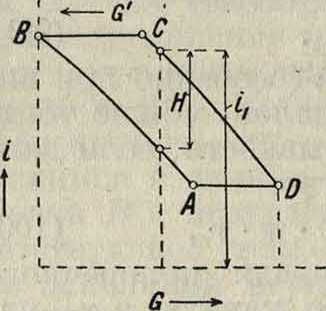

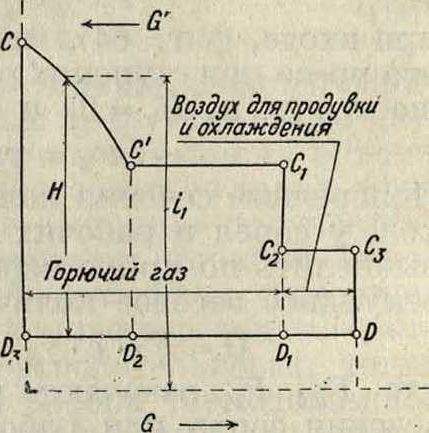

Аксиальные реактивные ступе-н и. На фигуре 21 и 22 представлен разрез по реактивной ступени, на фигуре 23—план скоростей с перевернутым тр-ком выпуска и на фигура 24—соответствующая часть диаграммы г — я. Ступени выполняются всегда группами с использованием скорости выпуска, и с полным напуском пара. Обозначим скорость поступления пара на рабочий венец через с0 и соответствующую кинетич. энергию через h0. В соплах пар расширяется от состояния р, tl,i1 до промежуточного давления рг, вследствие чего освобождается соответствующий расширению перепад тепла — В сопле располагаем энергией hc’=h0+he. При протекании пара без потерь скорость выхода из сопел с=91,53 J//г/. Вследствие сопротивлений в соплах и лопатках с уменьшается до с=ψι с. По с1г и и ас1определяется относительная скорость входа гохи ее направление β„χ. При входе в лопатки рабочего колеса wx уменьшается до значения ιν0=ψ1 wx. При этом теплосодержание составляет:

Vo = V “Ь У· с ft cl ) “Ь id ft’ivo)·

В рабочих каналах пар расширяется от состояния φζ, гю0 до противодавления р2, в силу чего освобождается перепад, соответствующий расширению в лопатках 1ι"ε=гт — г,/. Отсюда м. б. определена энергия hw=hw0 + h"e и относительная скорость при протекании пара без потерь w=91,53]/hw. Вследствие потерь при прохождении пара через рабочие каналы w уменьшается до w2=ψ2 w. По w2, и и м. б. получена абсолютная скорость выхода с2и ее направление аг1. Вследствие потерь на движение в зазоре с2 уменьшается до с3=<р.г- с2. С этой скоростью пар достигает сопел следующей ступени, в которой повторяется предыдущий

he

процесс. Отношение г=— называется сте-

he + he

пенью реактивности. При ступенях с небольшим перепадом г приближается к 0,5, причем тр-ки скоростей входа и выхода струи почти совпадают. Для направляющих и рабочих лопаток применяются одинаковые профили. При ступенях с большим перепадом г б. ч. меньше 0,5; в этом случае для направляющих и рабочих лопаток должны применяться различные профили. Сумхма перепадов he+ hi несколько больше, чем перепад ступени he=ix—i2(фигура 24), однако разница очень ничтожна. Кпд реактивной ступени всегда относят к перепаду в hs. Еели обозначить соответствующую he (фиктивную) скорость пара

V=91,53 ]/*7,

ТО

При ступени с совпадающими тр-ками скоростей, для которой г=0,5, c=w, с1=w2, w1=С-2) Wq — с2 — с0, ас1=>

и если кроме того —=νε, то

(35)

Здесь точно так же, как и в ур-ии (33), удобнее определять ηε путем построения диаграммы скоростей. При реактивных ступенях различное давление имеет место не только по обеим сторонам направляющих лопаток, но также и по обеим сторонам рабочих лопаток; поэтому часть пара, поступающего на данную ступень (утечка рабочих колес), утекает через зазор между рабочими лопатками и корпусом, при камерных ступенях через лабиринтовые уплотнения около вала, а при барабанных ступенях через зазор между направляющими лопатками и внешними стенками барабана. Наиболее благоприятное значение характеристики кпд vem составляет примерно 0,7, при неплотности равно 0, при перегретом паре и лопатках соответствующей длины мог бы быть получен кпд ηεηι от 0,9 или выше. Однако вследствие неплотностей указанный максимальный кпд понижав гея; точно так же уменьшается при слишком длинных или слишком коротких лопатках. Поперечные сечения каналов определяются по ур-ию неразрывности струи для направляющих лопаток

f =(G — Gsp) · -f, (36)

для рабочих лопаток

f2=(G-G3p) (37)

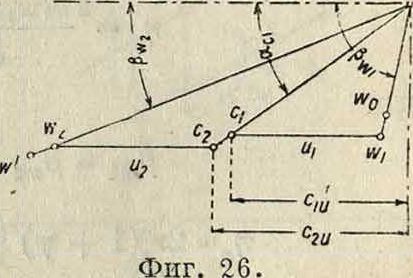

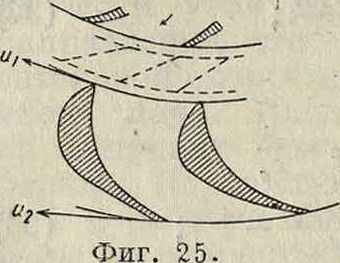

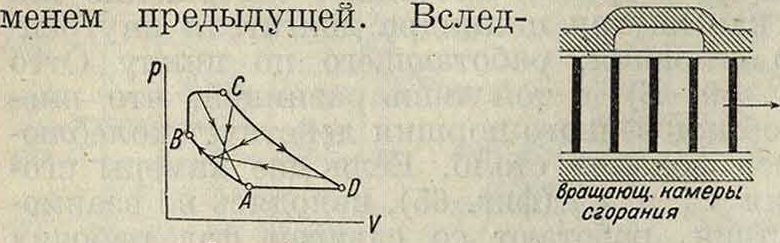

Радиальные реактивные ступени выполняются т. о., что диски Т. с лопатками вращаются в разные стороны. Этот тип ступеней был впервые предложен Юнгстремом и поэтому м. б. назван ступенью Юнгстрема (г-ступень). На фигуре 25 дан "разрез через такую

ступень, на фиг 26—соответствующий план скоростей и на фигуре 27—диаграмма г—s. Пар, вышедший из рабочего венца предыдущей ступени с абсолютной скоростью с0, направлением ас1, проходит без изменения направления во вращающийся в противоположную сторону рабочий венец той же ступени. При этом теряется в зазоре часть скорости, т. ч. на рабочий венец пар поступает с абсолютной скоростью сх=ψ с0. Окружная скорость в месте входа щ меньше, чем окружная скорость м2 при выходе из рабочего венца. По значениям Си их и ас1 определяется относительная скорость входа wx при направлении /5Ж1. При входе в рабочие каналы wxуменьшается до wa=γχ wx.

Теплосодержание в этом месте составляет i„0. В рабочих о~ каналах пар отклоняется в направлении β,ν2 и расширяется в них от состояния рх, гото До р2, причем освобождается тепло при расширении соответственно перепада he=ги0 — г„. При прохождении пара без потерь должна была бы получиться относительная скорость выхода

w’=91,53 У hw„ + h.

Фигура 27.

Однако вследствие потерь при протекании пара по каналам w понижается до w2=tp2 tv. По w2, м2 и β„2 определяется абсолютная скорость выхода с2, с которой пар поступает в рабочий венец, где повторяется тот же процесс. Все расширение происходит в рабочем венце, т. о. степень реактивности г — 1. Т. к. абсолютная скорость не меняет направления, то неподвижные направляющие аппараты излишни. На фигура 25 для ясности показаны пунктиром направляющие лопатки, которых в действительности нет. Т. о. каждый отдельный рабочий венед представляет собою одну ступень давления. Кпд ступени [см. ур-ие (25)]:

ηε 2(ц1‘с1 и+“2с2и) ^ (38)

4

План скоростей ступени Юнгстрема, если пренебречь разностью окружных скоростей, очень похож на диаграмму активной ступени при βιη=βυιζ (фигура 16), только места относительной и абсолютной скорости взаимно изменены. Соответственно с этим кпд обоих типов ступеней при одинаковом νε и одинаковых углах отличаются друг от друга лишь постольку, поскольку различны коэф-ты скорости.

Ступени при низкой степени реактивности. В нек-рых случаях одно-или многовенцовые колеса выполняются с незначительной только реактивностью (г<0,15). При этих ступенях план скоростей лишь незначительно отличается от такового активной ступени или колеса Кертиса. Лопатки имеют сходство по профилю с лопатками для активной ступени или для колеса Кертиса. Поэтому эти ступени правильнее было бы отнести к активным и обозначить как ступени Аг или Сг. При ступенях Аг с короткими лопатками, малым диаметром и малым перепадом между ступенями, следовательно при малом объёме пара, в реактивных ступенях достигается заполнение лопаточных каналов, что оказывает благоприятное влияние на кпд. При ступени Аг с большим диаметром, большим перепадом между ступенями и длинными лопатками, благодаря реактивному действию пара отношение длины лопаток к высоте сопел будет не столь велико, как при активных ступенях. Подобное же значение имеет реактивное действие пара при ступенях Сг. Чем больше величина характеристич. коэф-та ступени ν, тем длиннее должен быть лопатки последних венцов в случае отсутствия реактивности. Благодаря реактивности м. б. получено укорочение лопаток. Наиболее выгодное значение vsm при ступенях Аг практически будет одинаковое и при ступенях А с использованием скорости выхода без реакции; максимальный кпд ηεт при прочих равных условиях м. б. несколько лучше, чем при ступенях А, пар в которых протекает через каналы лопаток в виде свободной струи. Наивыгоднейшее значение ηεπι для ступеней Сг больше, чем для ступеней С без реакции. Максимальный кпд ηειηαχ также м. б. выше при ступенях Сг, чем при ступенях С без реакции; при перегретом паре при двухвенцовых ступенях Сг м. б. достигнуты кпд ок. 0,75.

Соображения при выборе типа ступеней. При обсуждении вопроса о преимуществах А- или Д-ступеней, при прочих равных условиях в отношении получения наибольшего кпд, следует иметь в виду, что несмотря на очевидные выгоды реактивных ступеней следует противопоставить им также нек-рые недостатки; т. о. в отдельных случаях это зависит от преобладания преимуществ или недостатков. Достоинством реактивных ступеней является меньшая кривизна канала между лопатками, чем в активных ступенях; пар протекает через изогнутую часть канала с меньшей скоростью, которая повышается только за изгибом. Относительная скорость выхода меньше, вследствие чего рабочие каналы полу чаются большего сечения, чем в Д-ступени. При барабанных конструкциях сопла занимают меньшую длину по оси, поэтому объём машины получается меньший. Однако уменьшение габаритной длины имеет тот недостаток, что шаг и поперечное сечение отдельных сопел получаются меньшие, вследствие чего повышаются потери. Дальнейшим недостатком являются большие потери в неплотностях, так как при барабанном типе зазоры примыкают к большому Диаметру и вследствие этого имеют значительный размер. Кроме того вследствие избыточного давления перед лопатками часть пара непроизводительно обтекает рабочие каналы. Этот избыток давления вызывает также осевое усилие, к-рое может компенсироваться тем, что пар в двух группах ступеней проходит в противоположных направлениях, или путем применения уравновешивающих поршней, или наконец усилие это может восприниматься упорным подшипником. Реактивные ступени всегда выполняются для полного расхода пара; вследствие этого при малом объёме пара всегда получаются очень короткие лопатки, если нежелательно применять малые размеры диаметра. Малые же диаметры имеют в свою очередь тот недостаток, что для определенного перепада давлений требуется большое число ступеней. Т. о. для очень малых объёмов пара реактивные ступени не подходят. При очень большом объёме пара, чтобы не получилось слишком длинных лопаток, необходимо применять большие диаметры. В соответствии с этим перепад давлений в ступенях также должен быть значительным. Это обстоятельство в свою очередь вызывает тот недостаток, что при г=0,5 объём при выходе из рабочих лопаток получается значительно больший, чем при выходе из сопел. Профили лрпаток должен быть различными, что оказывает плохое влияние на использование. В общем следует считать, что ступени с реактивностью около 0,5 подходят только для средних объёмов; однако резкие границы не м. б. установлены. В пределах малых объёмов предпочтение отдается активным ступеням, причем небольшая реактивность м. б. полезна. При очень большом объёме как активные, так и реактивные ступени при г^0,5 имеют недостатки; при последних условиях поэтому предпочтение следует отдать реактивным ступеням с г<0,5 или активнореактивным ступеням. Ступени Юнгстрема имеют преимущество в отношении весьма малого занимаемого объёма, так как при них отсутствуют какие-либо сопла, однако при больших объёмах пара они не выполнимы. Кроме того при них должны применяться два вращающихся в противоположные стороны вала и две рабочие машины. Ступени Кертиса имеют тот недостаток, что максимальный достигаемый кпд меньше, чем при активных, реактивных и активно-реактивных ступенях. С другой стороны, преимущество их состоит в том, что при одинаковом диаметре перепад давлений получается больший, чем в указанных ступенях. Поэтому они м. б. применимы для высоких давлений. В многоступенчатых Т. с регулированием посредством включения или выключения сопел они применяются с успехом точно так же, как и активные ступени в качестве регулируемых ступеней с парциальным напуском пара. Они применяются также часто для Т. меньших мощностей, с малыми перепадами давления, в качестве только един-

сгвеннои ступени, если количество расходуемого пара не представляет существенного значения (например для небольших Т. с противодавлением или для Т., приводящих в движение вспомогательные насосы для конденсации или питания котлов).

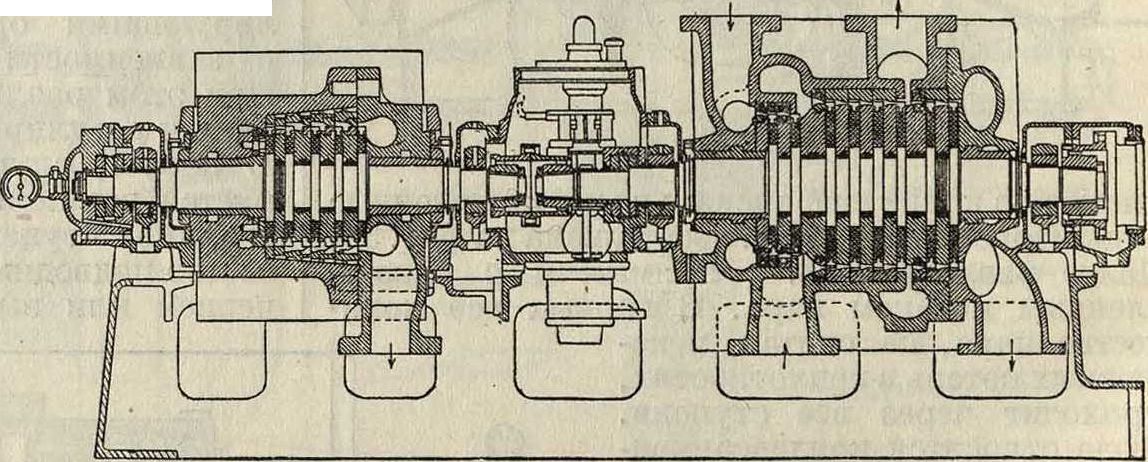

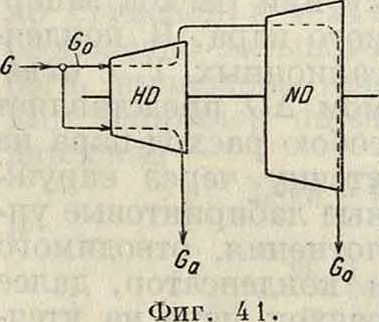

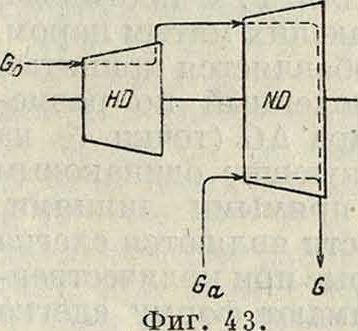

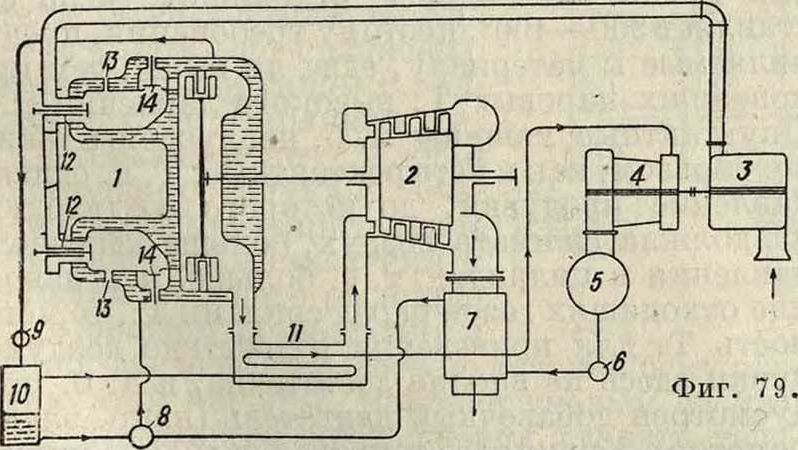

Конструкция Т. пШ,

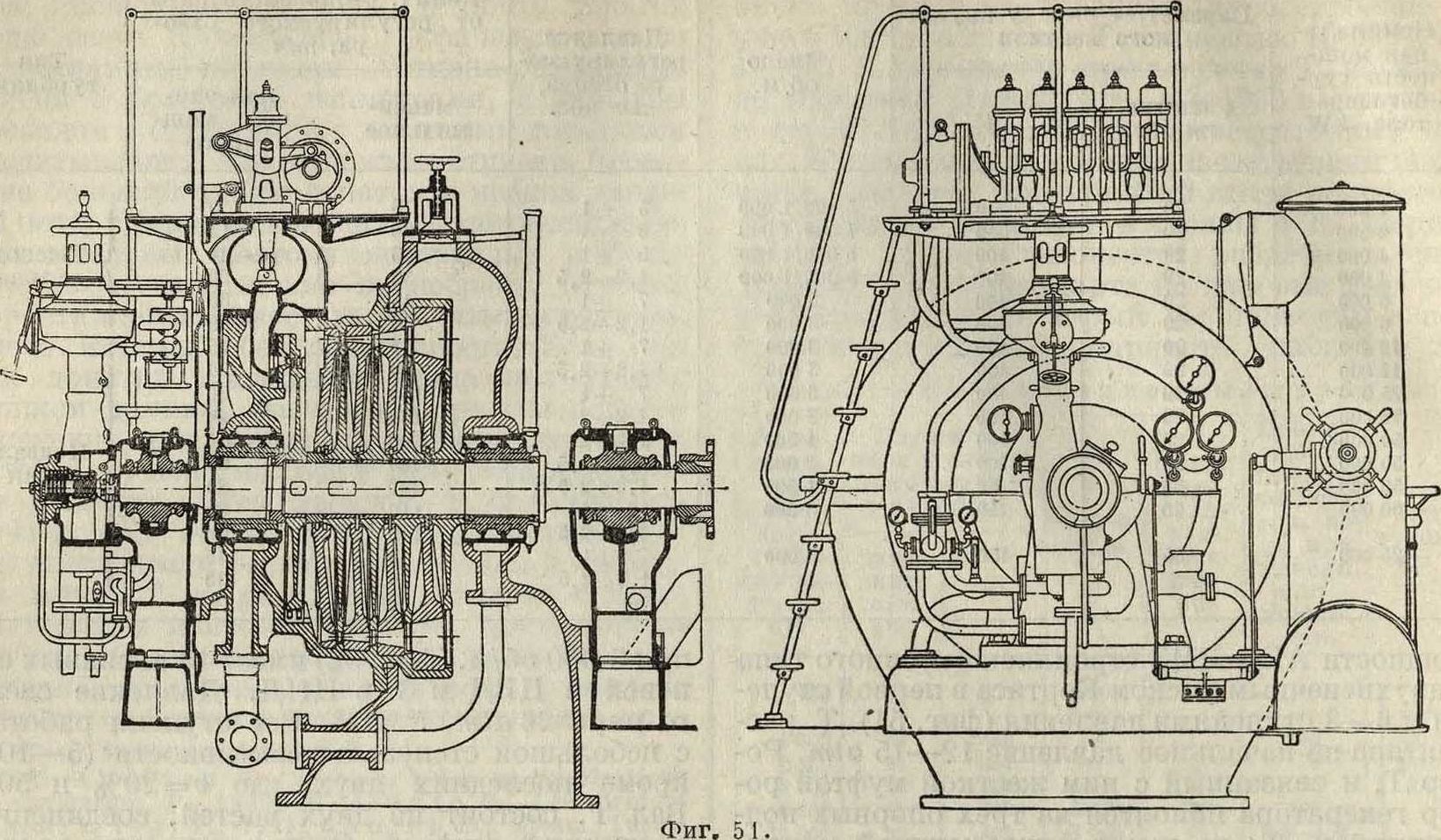

По числу ступеней различают Т. одноступенчатые и многоступен-чатые. Одноступенчатые [ ;| |

Т. находят применение в мелких по мощности агрегатах и гл. обр. в меняется также в нескольких ступенях части высокого давления. На фигуре 35 ступени Т. высокого давления имеют парциальный подвод пара. Если объём пара оказывается настолько большим, что лопатки получаются недопусти

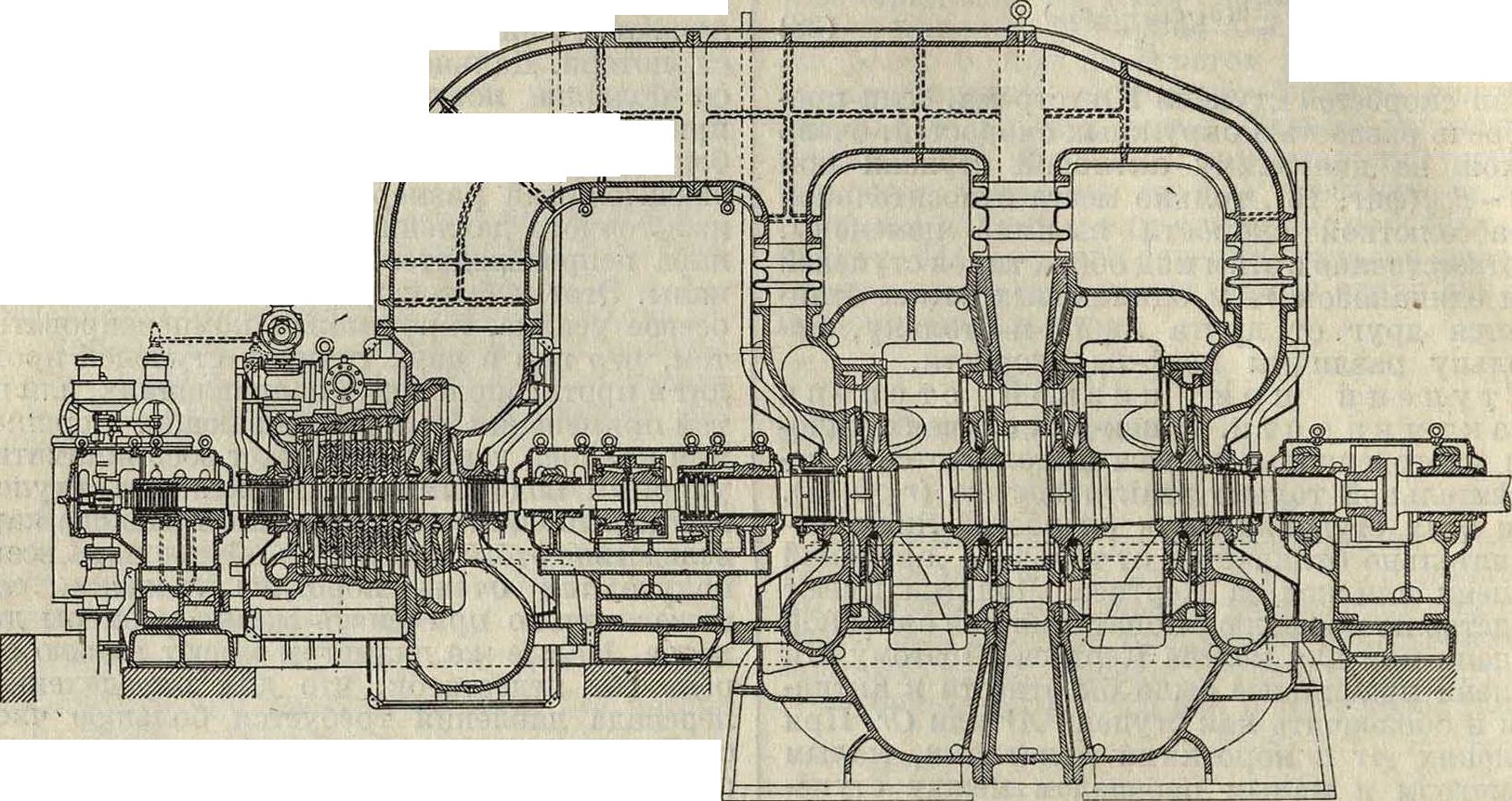

Фигура 28.

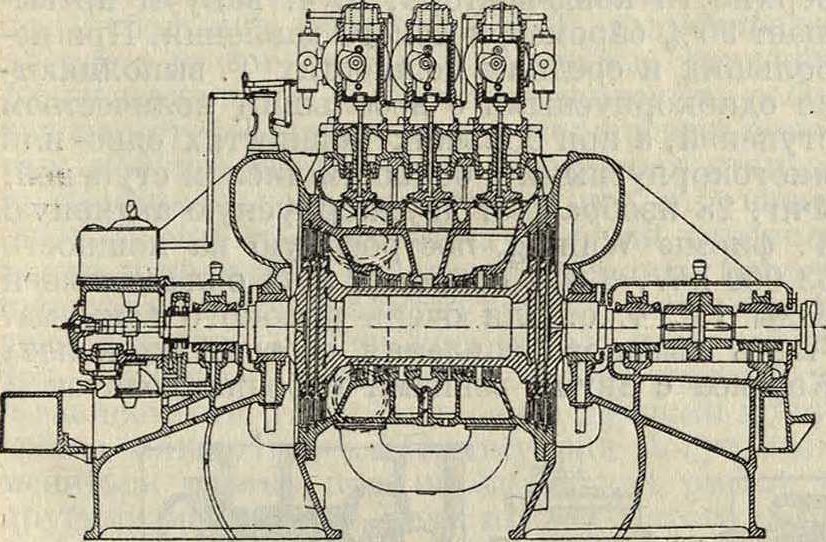

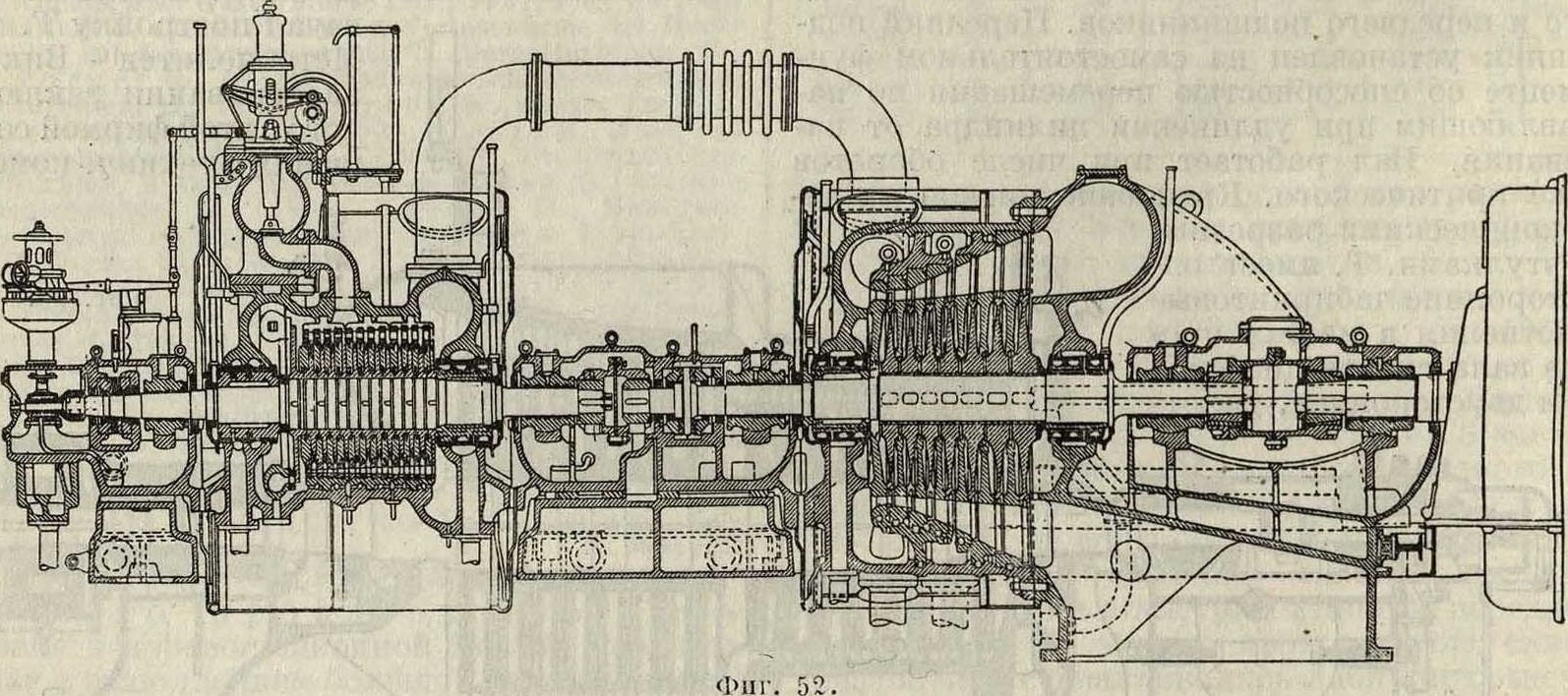

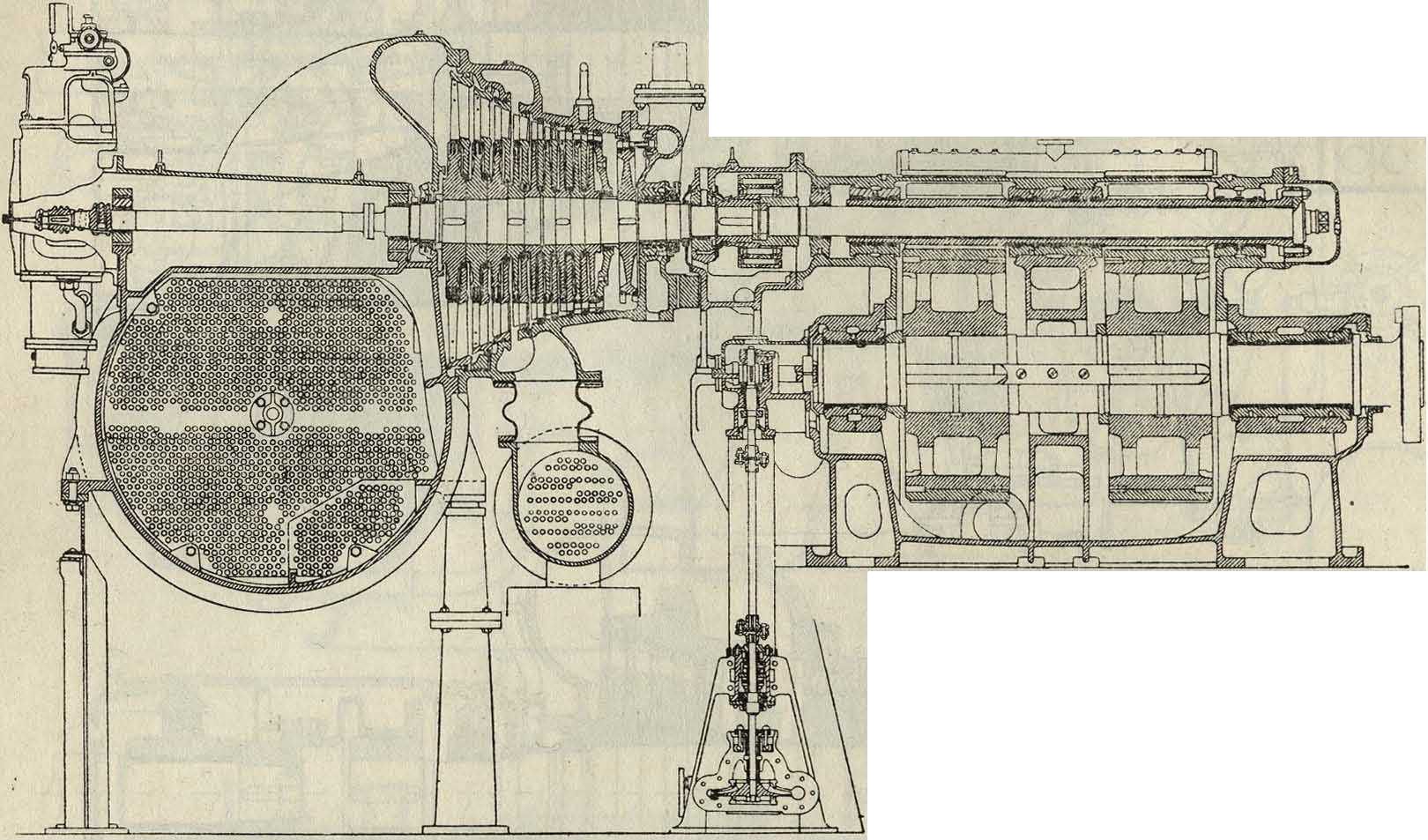

качестве служебных машин. Они снабжаются в этом случае активной ступенью с парциальным впуском пара. Для этих Т. кпд получается невысокий. Т. с одной ступенью давления и несколькими(2—5) ступенями ^скорости, представителем которых является турбина Кертиса (фигура 32—Т. с противодавлением при 8 000/1 500 об/м. для генератора в 250 kW). Все Т. средних или больших мощностей выполняются с несколькими или со многими ступенями (фигура 28Г, 31, 33, 31, 35, 37). При очень большом числе ступеней или при очень высоком давлении пара не всегда возможно разместить все

«S1.4.

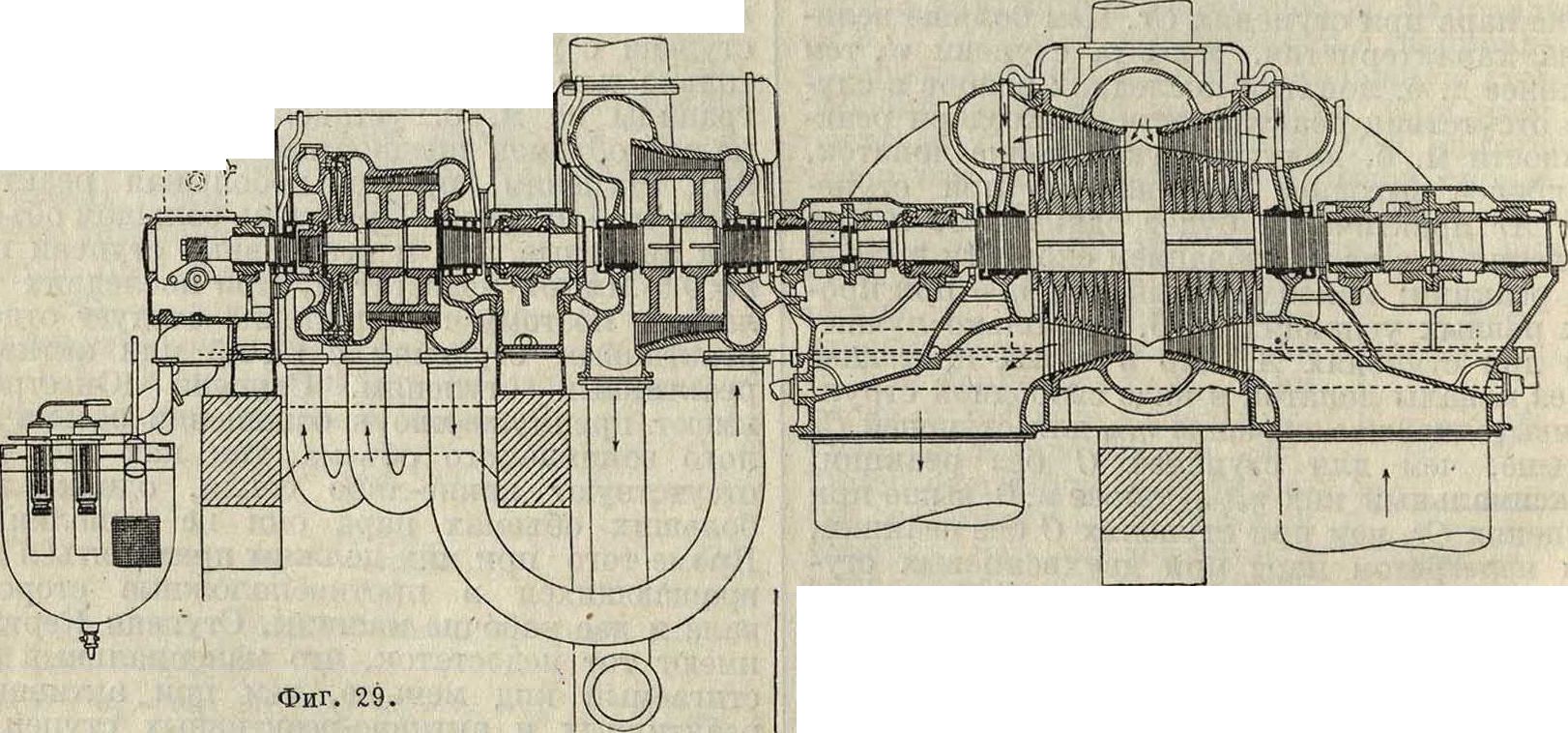

мой длины, то ступени разбиваются на отдельные группы и размещаются в отдельных, параллельно включенных цилиндрах. При разбивке на две группы расход пара устанавливается примерно в половинном количестве (фигура 29—31). На фигуре 28 представлен разрез Т., по к-рому видим, что пар из цилиндра высокого давления подводится во второй цилиндр по трубе прямоугольного сечения и развет

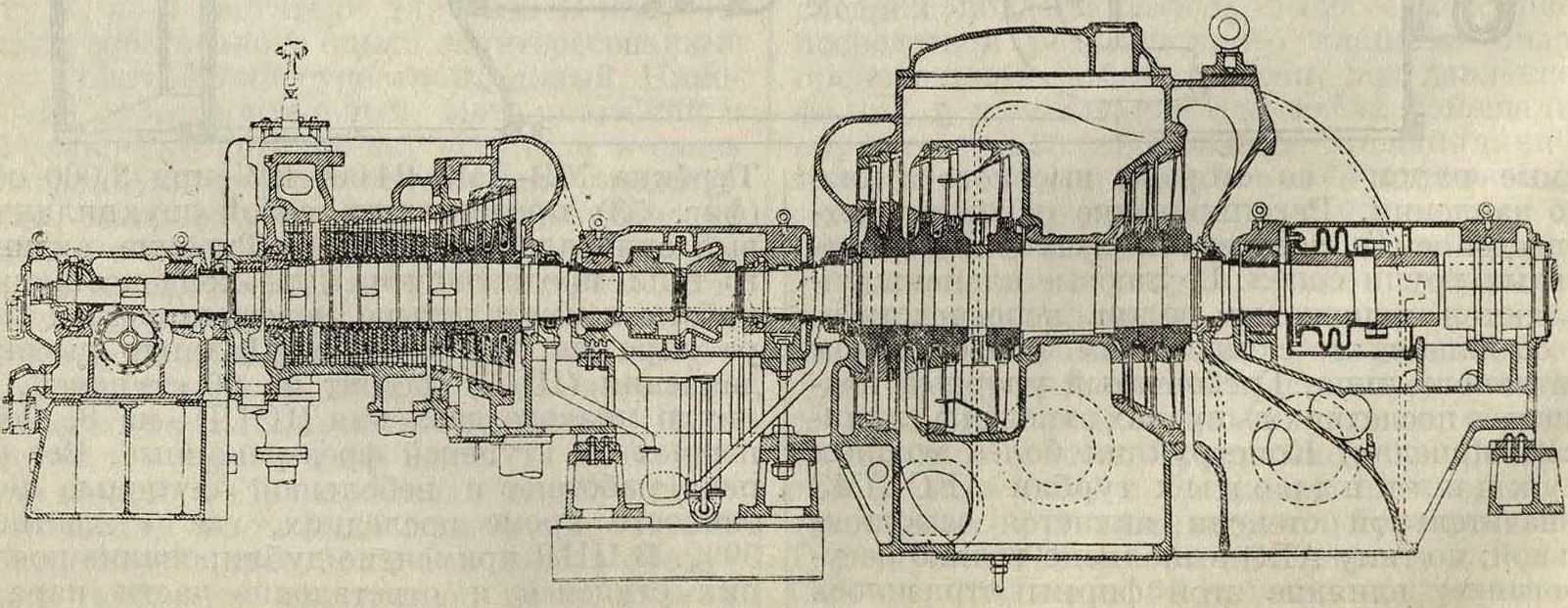

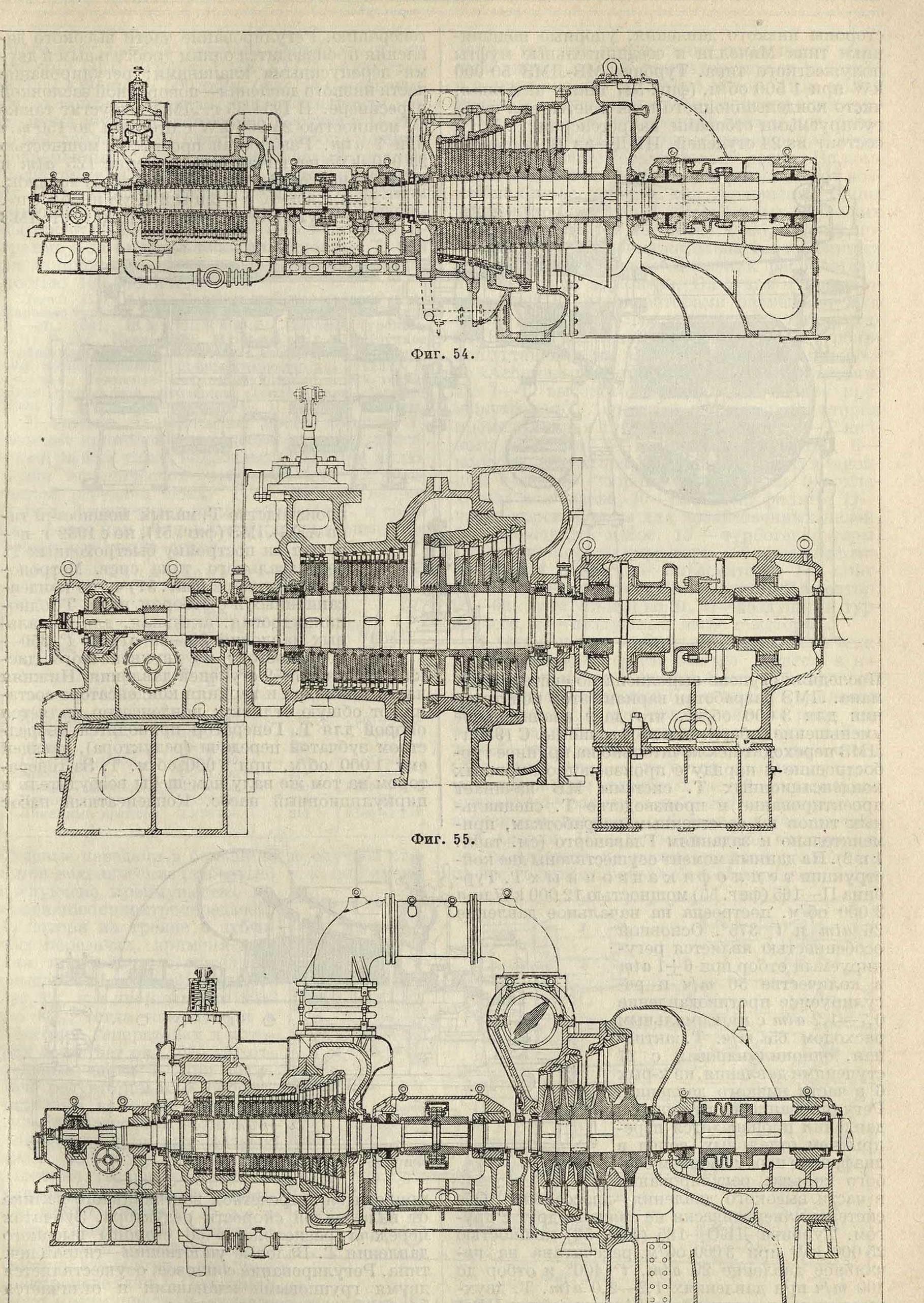

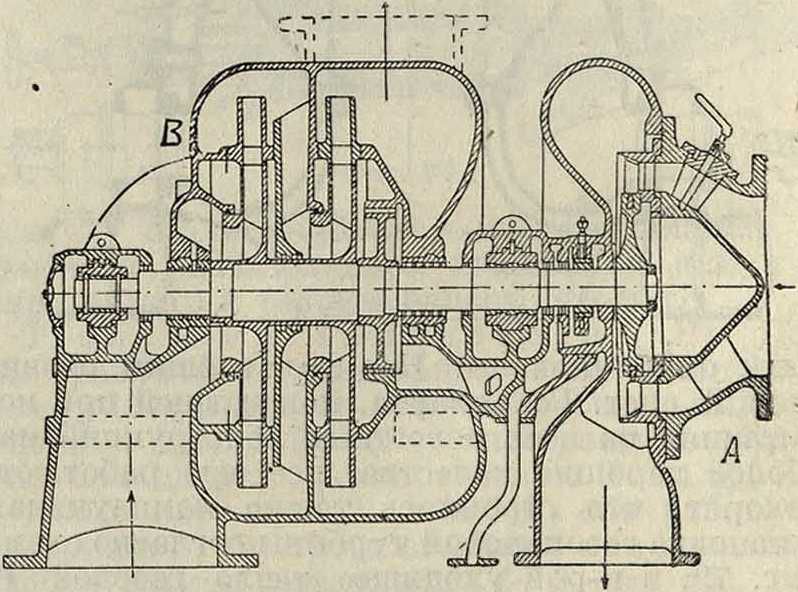

ступени в одном корпусе; в таких случаях Т. выполняются или двух- или многокорпусные (фигура 28, 29, 35). Большинство Т. строится с горизонтальным валом. С вертикальным валом выполняются иногда вспомогательные Т. для конденсационных установок. В многоступенчатых Т. применяется количественное регулирование. Это регулирование включением или Выключением большего или меньшего числа сопел осуществляется по конструктивным условиям только для первой ступени. Однако при малых объёмах пара парциальный подвод при вляется по трем патрубкам, проходя” затем через четыре группы ступеней низкого давления (по две ступени в каждой группе). Для уравновешивания осевого давления параллельно включенные группы ступеней расположены по противотоку. Последовательные группы реактивных ступеней по той же причине часто располагаются также по противотоку. На фигуре 29 цилиндры высокого и среднего давления расположены друг за другом по противотоку. Цилиндр низкого давления состоит из семи дублированных ступеней с подводом пара посредине цилиндра. По характеру работы пара в отдельных ступенях различают активные (фигура 28, 32—35, 37), реактивные (фигура 30, 31) и комбинированные Т. (фигура 29);

в последних имеются как активные, так и реактивные ступени. По основному направлению тока пара различают осевые и радиальные Т.

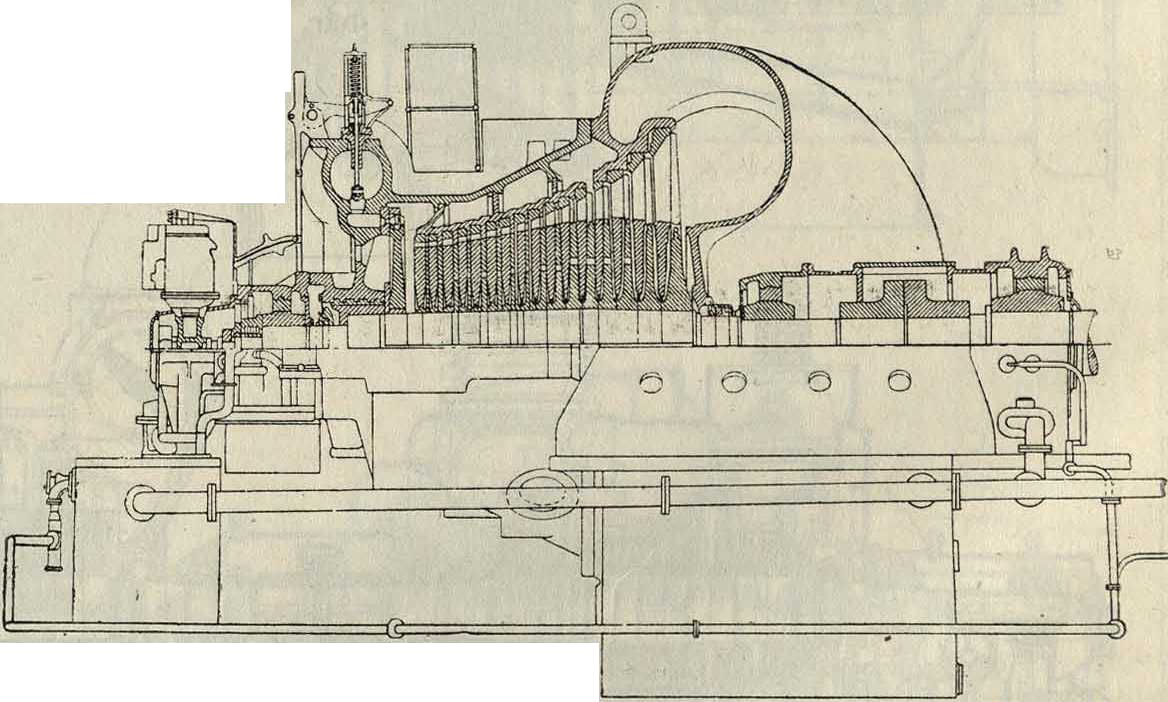

Фигура зо.

Большинство построенных турбин относится к осевым, однако в последнее время завоевали прочное положение и радиальные турбины типа Юнгстрем, выполняемые с двумя валами, вращающимися в противоположных направлениях. Для более крупных мощностей применяют конструкцию турбин радиально-осевую. В ней кроме радиальных рядов лопаток

Фигура 31.

имеются в конце еще аксиально расположенные ряды. Подобного рода Т. изображена на фигуре 30. Далее различают Т. с прямым и с разветвленным потоком пара. В первых все количество пара, не считая неизбежных потерь в неплотностях, проходит через все ступени.

Сюда относятся конденсационные Т. (фигура 28—31), отработанный пар которых конденсируется в конденсаторе, и Т. с противодавлением (фигура 32—

33), отработанный пар которых используется для нагревательных целей. В Т.с разветвленным потоком только часть пара производит работу во всех ступенях, в то время как остальная часть пара производит работу только в части ступеней. Примером таких Т. являются Т. с отбором пара (фигура 34, 35), в которых часть пара отбирается из одной или нескольких ступеней для целей нагревания, в то время как отработанный пар или идет в конденсатор—конденсационные Т. с отбором пара (фигура 34) или то же применяется для нагревания—Т. с противодавлением и отбором пара (фигура 35). Далее рассматривают типы Т. смешанного давления. Эти Т. строятся б. ч. для двух давлений (фигура 37). Т. имеют либо постоянное число оборотов, например для работы с электрич. генератором, либо переменное—для работы с компрессорами, насосами или пропеллерами. Когда экономич. число оборотов Т. значительно отличается от такового приводимой во вращение им машины, между ними вводится редукционная передача.

Регулировка. Назначение регулирования при переменных нагрузках заключается в том, чтобы иметь или постоянными или переменными в зависимости от эксплуат-онных условий следующие основные факторы: число оборотов турбины, давление, а также и разность давлений пара. Изменение этих

Фигура 32.

факторов зависит от расхода пара в регулирующих органах. Регулирование может производиться или от руки или автоматически, первое применяется только в особых случаях, например при пропеллерных Т., а второе—в промышленных установках или в Т. электростанций, причем только дополнительные или перегрузочные вентили управляются вручную. Автоматич. регулировка осуществляется регулирующими органами непосредственно или в зависимости от регулируемых факторов. При этом различают регулирование торможением и регулирование изменением наполнения. В первом * случае одним вентилем дросселируется все количество пара, к-рое подводится к данной ступени. Во втором же случае количество подводимого пара к Т. изменяется включением или выключением сопел при помощи впускных клапанов. Клапаны, подводящие пар к

Фигура зз. отдельной группе сопел, открываются или закрываются последовательно. При этом, прежде чем один из клапанов будет вполне открыт или закрыт, уже открывается или закрывается соседний, так что имеет место нек-рое перекрытие клапанов. В Т. с дроссельным ре-

гулированием, допускающим временную перегрузку, как правило предусматривается установка перегрузочного вентиля (байпасе), посредством которого подводится свежий пар к промежуточным ступеням. Во всех Т. на подводящей трубе должен устанавливаться регуля

тор безопасности (быстродействующий клапан), к-рый при определенном превышении числа оборотов совершенно прекращает доступ пара к Т. Смотря по тому, установлена ли зависимость регулирующего органа от двух или большего числа факторов, различают простое и сложное регулирование. Простое регулирование обычно применяется в конденсационных Т. Регулирующим органом является центробежный регулятор, приводимый в действие от вала Т. Между регулятором и регулирующим органом включается сервомотор, работающий под давлением масла. При сложном регулировании, в зависимости от одного или нескольких факторов, перемещается также один или несколько регулирующих органов. Сложная регулировка осуществляет быстрое достижение нового устойчивого режима работы. Самый простой случай сложного регулирования имеет место в Т. с противодавлением, в которых число оборотов и величина противодавления должны поддерживаться постоянными. Оба эти фактора одновременно воздействуют на регулирующий орган. При Т. с противодавлением и отбором пара в одной точке должно кроме того поддерживаться постоянным давление отбора; в этом случае необходимы два регулирующих органа, из которых один регулирует подвод свежего пара, а другой—перепуск пара из части высокого в часть низкого давления. Оба регулирующих органа находятся одновременно под воздействием давлений отбора, противодавления и числа оборотов. Для каждого следующего места отбора необходим новый регулирующий орган. Мощность, развиваемая Т., зависит для обоих ^указанных типов от расхода пара на отопление и не м. б. установлена соответствующей потреблению. Если последнее больше развиваемой Т. при отборе пара на отопление, то недостающая мощность покрывается из какого-либо иного источника. Если же, наоборот, потребляемая мощность меньше, то через Т. пропускается только соответствующее этой мощности количество пара, а недостающее количество на отопление м. б. получено непосредственно от г:аровой котельной установки. В обоих случаях включением парового аккумулятора м. б. достигнуто сравнивание колебаний расхода пара. Напротив, в конденсационной Т. с отбором пара и в Т. двойного давления нагрузка м. б. установлена в соответствии с потребностью. В насосах и компрессорах между числом оборотов и количеством подаваемой "жид хости или воздуха существует закономерная зависимость. В турбинах, соединенных с подобного рода рабочими машинами, регулирование имеет целью устанавливать число оборотов в соответствии с условиями работы.

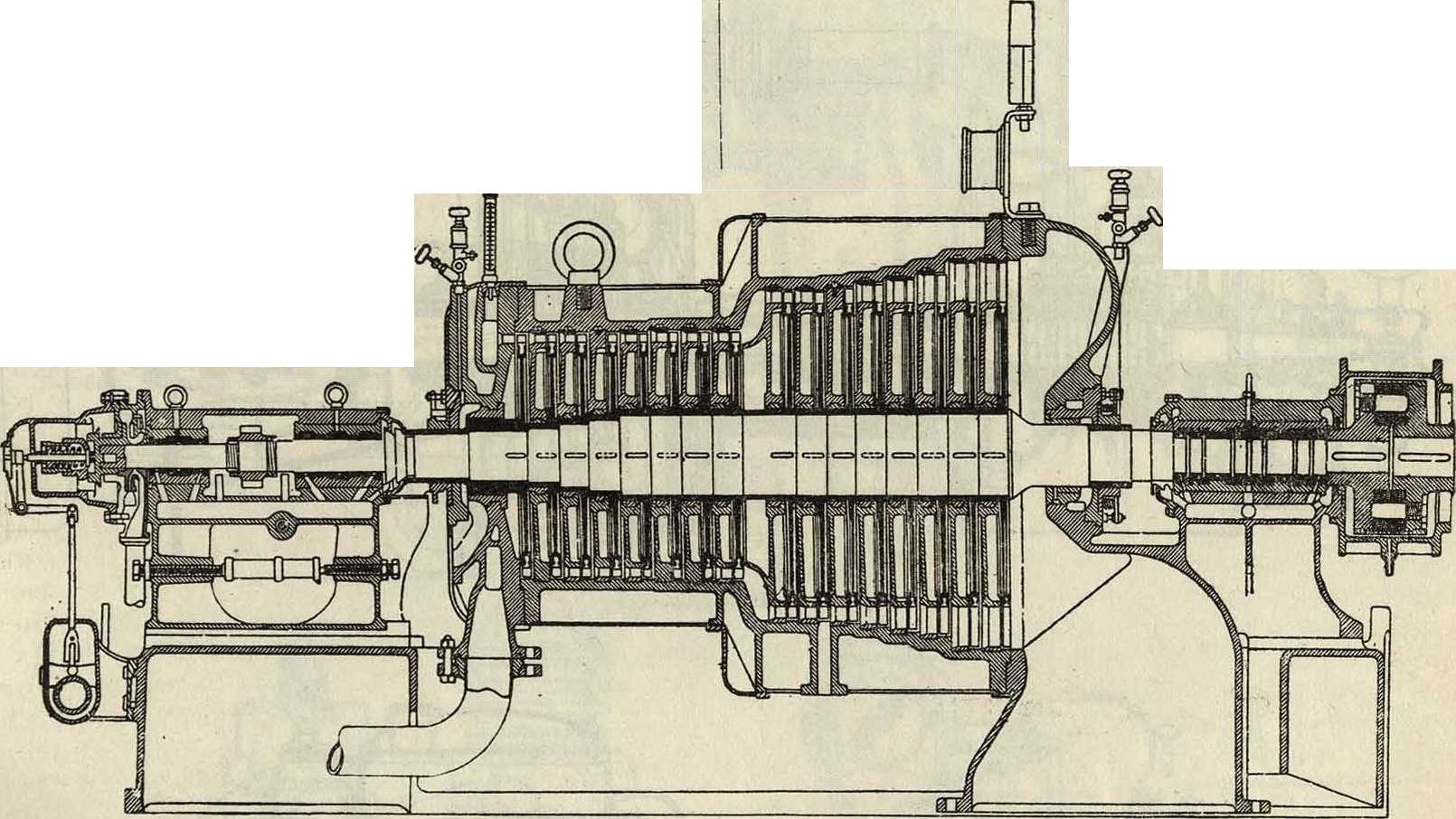

Типы Т. а) Конденсационные Т. с единым потоком пара работают б. ч. на паре высокого давления свыше 10 atm. Отработанный пар поступает из них в конденсатор. Величина достигаемого вакуума зависит от ί°, количества охлаждающей воды и от величины поверхности конденсатора; б. ч. вакуум превышает 90% барометрического давления. При небольших и средних мощностях Т. выполняются однокорпусными с небольшим количеством ступеней, а при больших мощностях одно-или многокорпусными с большим числом ступеней. Фигура 28 изображает двухкорпусную активную Т. фирмы VVumag, построенную на мощность S3 000 kW, 3 000 оборотов и t° охлаждающей воды 15°, то есть для очень высокого вакуума. Часть высокого давления состоит из колес ι Кертиса с двумя вендами рабочих лопаток и

Фигура 35.

9 активных ступеней, диаметр которых постепенно возрастает. Часть низкого давления состоит из 4 групп по 2 активные ступени в каждой, причем пар разветвляется и течет в противоположные стороны через симметрично расположенные группы ступеней. Отработанный пар выходит по двум патрубкам. На фигуре 29 изображена трехкорпусная Т. ВВС, построенная на мощность 20 000—125 000 kW при 1 500 об/м. и 20 000—75 000 kW при 1 800 об/м. Часть высокого давления состоит из 2 активных дисков, к которым примыкает составной барабан с реактивными ступенями; часть среднего давления состоит из аналогии-

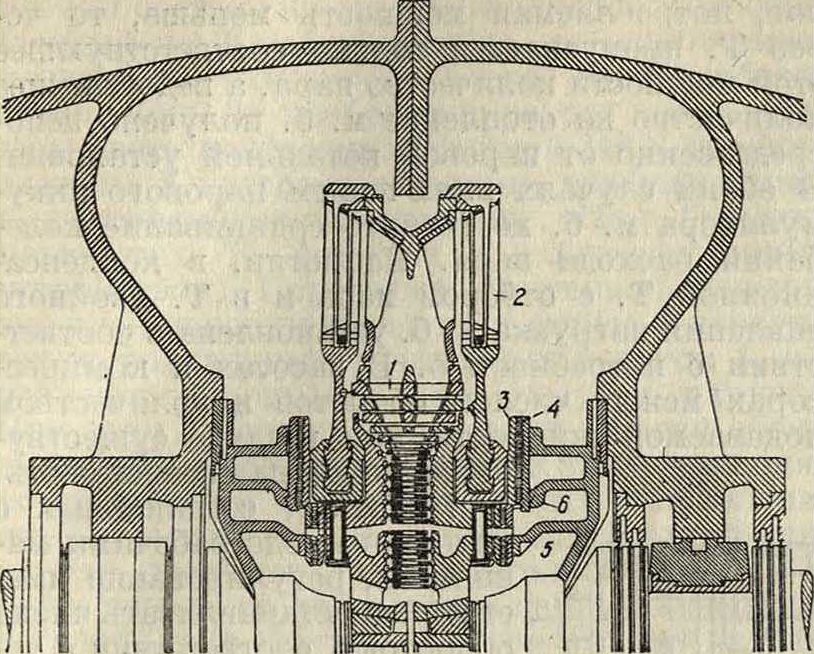

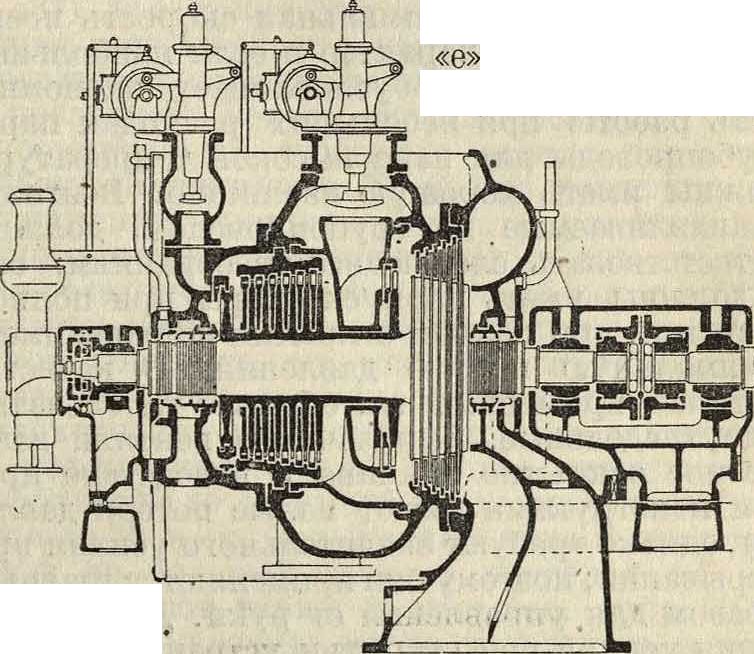

ных реактивных ступеней, по которым пар проходит в направлении, противоположном части высокого давления. Ротор части низкого давления состоит из отдельных дисков, имеющих каждый по 2 рабочих венца, за исключением последнего, имеющего всего один рабочий венец. Фигура 30 изображает разрез через верхнюю часть построенной фирмой MAN турбины системы Юнгстрема с валами, вращающимися в противоположные стороны. При больших мощностях Т. работает с конденсационным устройством. Пар через выпускной вентиль входит в паровую камеру 5 и оттуда к первому венцу радиальных реактивных лопаток 1, через которые он проходит изнутри наружу. При этом он отдает часть своей энергии обоим дискам Т., которые вследствие этого приходят во вращение в противоположных направлениях. По выходе из последнего радиального венца пар проходит две аксиальные ступени 2, разделенные на два потока, направленных навстречу друг другу. Пар оказывает на оба диска аксиальное давление, для разгрузки которого на каждой стороне предусмотрены уравновешивающие давление шайбы 3 и 4; из них одна вращается вместе с диском, в то время как вторая стоит неподвижно и передает давление на корпус Т. При перегрузке свежий пар подается к камере б, а оттуда к одной из промежуточных ступеней турбины. Аксиальные ступени необходимы лишь тогда, когда количество отработанного пара очень велико; вследствие этого конденсационные Т. для небольших мощностей и Т. с противодавлением имеют только радиальные ступени. Конденсационные Т. низкого давления, работающие отработанным паром поршневых паровых машин, например машин прокатных станов, подъемников, паровых молотов и тому подобное., называют Т. мятого пара. Поступающий неравномерно и толчками пар предварительно направляется в тепловой аккумулятор и затем в конденсационную Т. Турбины мятого пара имеют тот недостаток, что их мощность находится в зависимости от имеющегося в наличии количества мятого пара. Поэтому они могут применяться только при параллельной работе с другими машинами. Если подача мятого пара по каким-либо причинам прекращается, то турбина может работать только до тех пор, пока не истощится запас пара в аккумуляторе. При наступлении этого момента Т. должна быть остановлена. Во избежание этого к Т., работающей мятым паром, должен быть приключена еще часть высокого давления, которая в момент отсутствия мятого пара питается свежим паром. Давление пара для конденсационных турбин как правило практически постоянно. Однако в известных случаях пар применяется с сильно меняющимся давлением, например когда он получается из теплового аккумулятора, находящегося под высоким давлением (аккумулятор Рутса). Подобные Т. устанавливаются на электростанциях для покрытия пиков нагрузки. В те периоды времени, когда потребность в токе незначительна и в распоряжении имеется большое количество пара, аккумуляторы заряжаются. Во время зарядки пиковая Т. бездействует; она вступает в работу только в момент пиковой нагрузки и питается при этом паром из аккумулятора. Для работы при сильно колеблющихся давлениях пара приспособлена Т. SSW-Roder, которая состоит из двух поточных реактивных ступеней барабанного типа и имеет три группы регулирующих клапанов. Пока давление в пароаккумуляторе велико, пар поступает в турбину через среднюю группу и проходит через все ступени. Только когда давление в аккумуляторе падает ниже 5 atm, открывается вторая группа, через к-рую подводится пар к пятой ступени перед концом разряда; третья группа подает пар непосредственно к 11-й ступени. На электростанции Шарлотенбург Берлинского объединения элек-трич. станций установлена Т., построенная для нормальной мощности 20 000 kW и для временной пиковой нагрузки 25 000 kW.

b) Т. с противодавлением устанавливаются в тех производствах, где потребляется большое количество пара низкого давления для отопления, для сушилок и других целей. Пар от котлов используется сначала в Т., а затем в нагревательных приборах. Подобная установка является более экономичной по сравнению с той, когда энергия получается от конденсационной Т., а на отопление расходуется пар непосредственно от котлов. В конденсационных Т. тепло отработанного пара, составляющее свыше 50% тепла, заключающегося в свежем паре, непроизводительно уносится с охлаждающей водой. Напротив, тепло, содержащееся в мятом паре (Abdampf) Т. с противодавлением, почти полностью м. б. использовано для нагревательных целей. Это отходящее тепло при его использовании следует рассматривать как полезную энергию. Потери теплосиловой установки складываются из потерь в котлах, передачи тепла во внешнюю среду вследствие излучения и теплопроводности и из механич. потерь в Т., т. ч. термин, кпд всей установки только немногим ниже кпд котлов, как бы высок или низок ни был кпд Т. с противодавлением. Однако этот кпд при известных условиях оказывает влияние на экономичность установки. Он не оказывает влияния только в том случае, если количество пара, требуемое для отопления, настолько велико, что за счет его можно было бы выработать большее количество механич. энергии, чем это требуется, и если часть пара, необходимого для нагревания, приходится непосредственно вводить в нагревательную систему в виде дросселированного пара. В этом случае нет никакого смысла устанавливать дорогую Т. с противодавлением, с высоким кпд, повышая стоимость установки. Наиболее подходит в этом случае простая и дешевая Т. В тех же случаях, когда требуется большая мощность, чем та, которая м. б. получена в Т. за счет использования пара, идущего на отопление, недостаток мощности должен покрываться или другими машинами (на той же станции) или энергией, получаемой извне. То и другое обусловливает значительно более высокую стоимость вырабатываемой энергии, поэтому предпочтительнее иметь возможно ббльшую мощность за счет расширения пара, идущего для нагревательных целей, и следовательно устанавливать Т. с противодавлением, с возможно лучшим кпд. Если расход пара в Т. с противодавлением изменяется в сторону уменьшения или увеличения по сравнению с потребностью в паре для нагревания, то выравнивание колебаний достигается установкою теплового аккумулятора, к-рый в период большей потребности пара для получения энергии поглощает избыточный пар, а в период большей потребности для отопления отдает в нагревательную систему -недостающее количество.

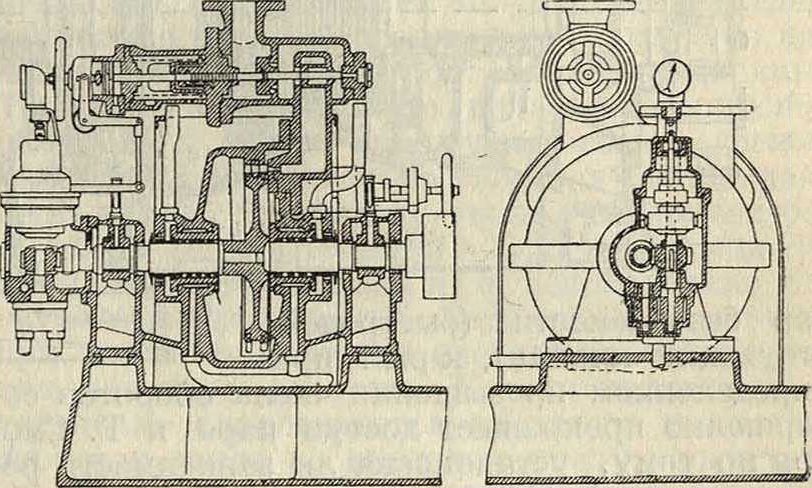

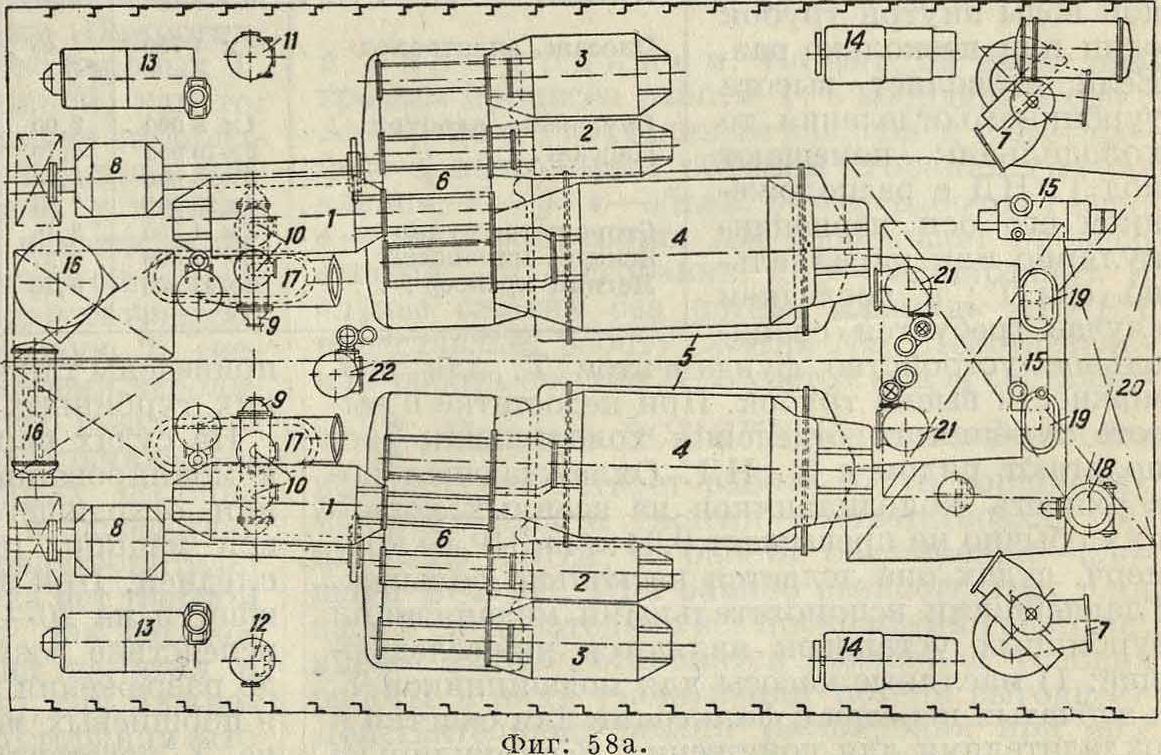

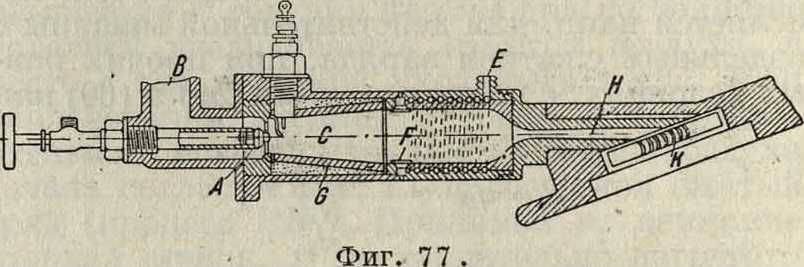

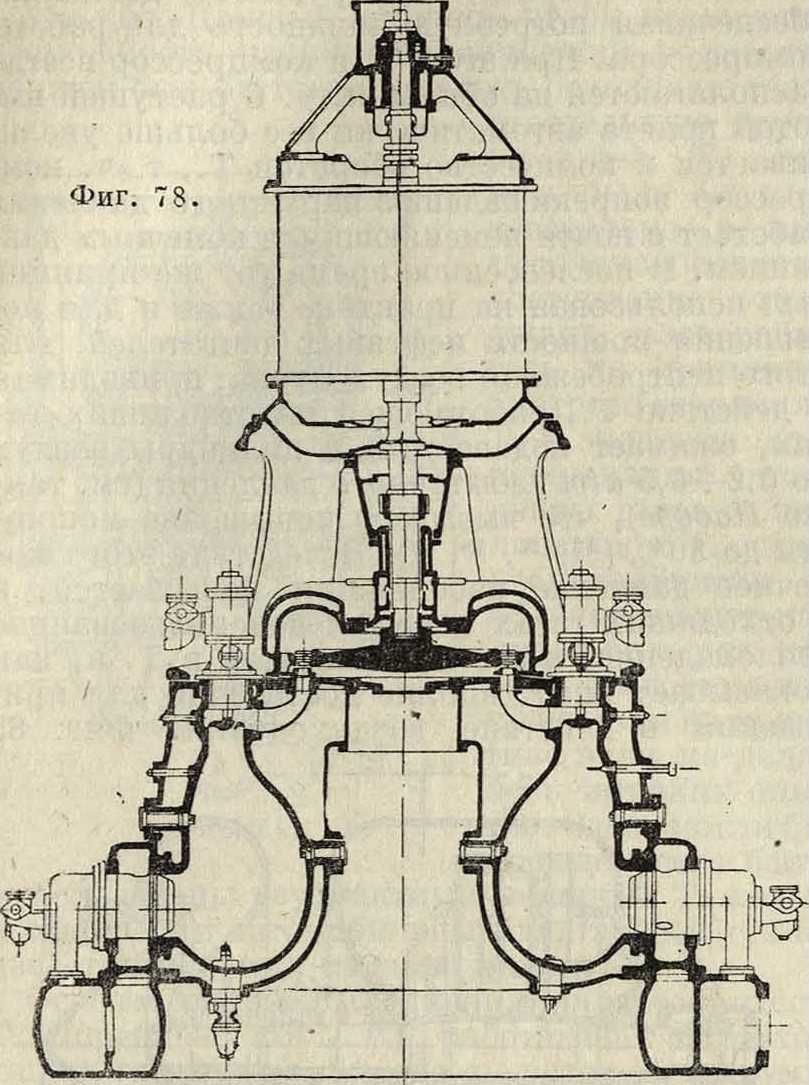

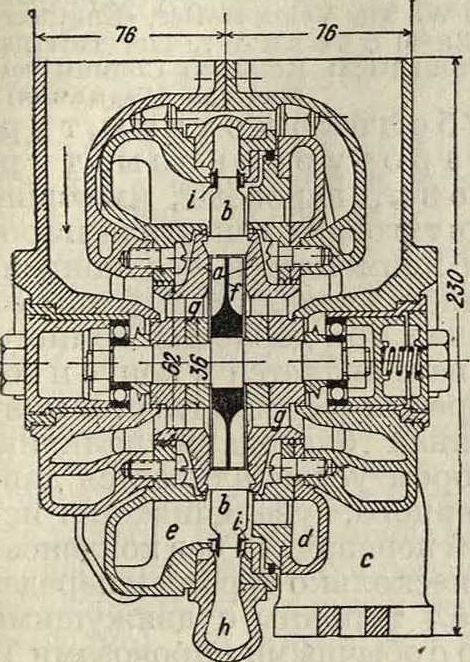

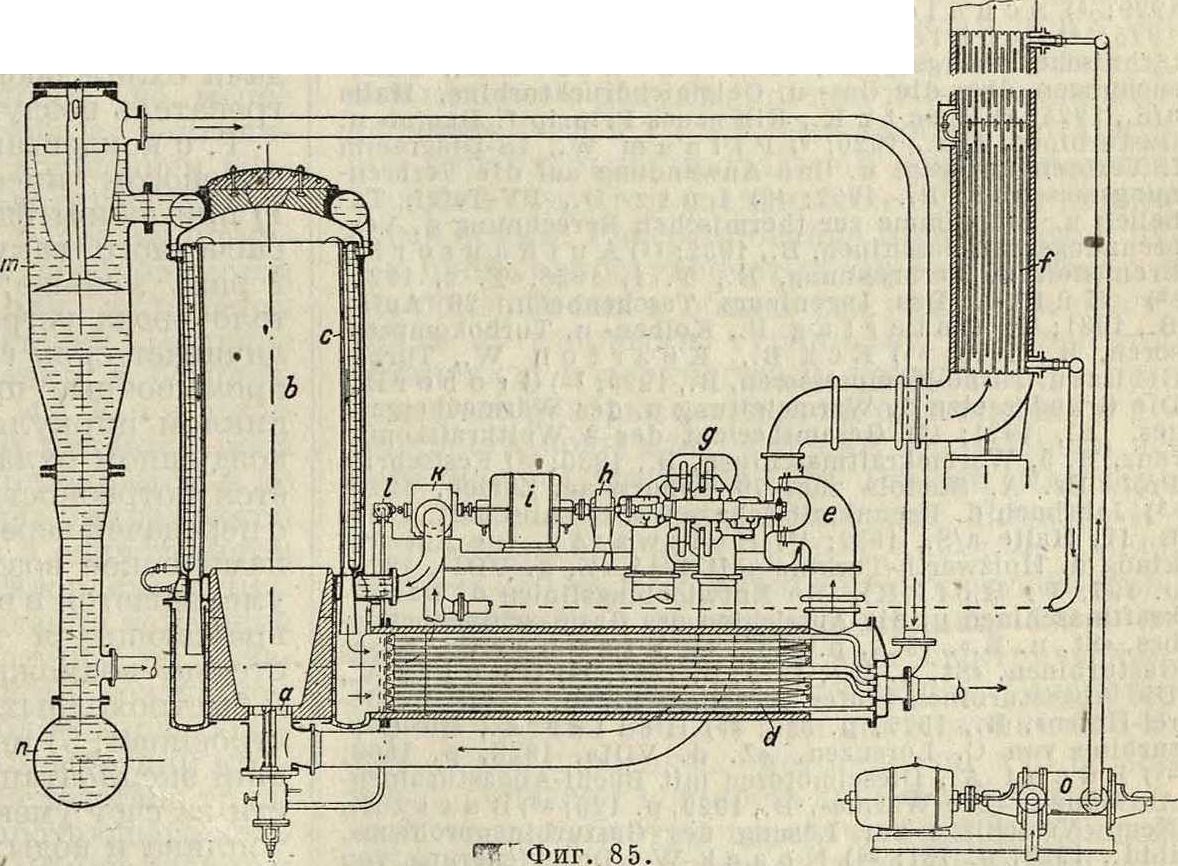

Вместо Т. с тепловым аккумулятором может быть также установлена Т. с отбором пара. Одноступенчатые Т. с противодавлением как правило применимы тогда, когда речь идет о небольших мощностях или когда кпд Т. не играет существенной роли. Они состоят б. ч. из ступени Кертиса с двумя или тремя вендами лрпа-ток. Многоступенчатые Т. состоят из нек-рого числа активных или активно-реактивных ступеней; при большом конечном объёме пара последние ступени выполняются также в виде реактивных барабанных ступеней. При относительно небольшом объёме пара разделение его на два потока не применяется. Первая ступень имеет парциальный впуск пара и является активной ступенью или колесом Кертиса. Фигура 32 изображает одноступенчатую Т. с противодавлением фирмы Борзиг небольшой мощности (до 250 kW) при и=8 000 с редуктором для работы с генератором п=1 500 об/м. Ротор состоит из ступени Кертиса с количественным регулированием, с парциальным впуском пара. Фигура 33 изображает Т. противодавления фирмы Эрликон с 6 активными ступенями, мощностью в 850 kW, 33 atm абс., 350°, с противодавлением в 6 atm абс. и п=6 800 с редуктором для №=3 000. Т. имеет две группы автоматически регулируемых сопел для полной и половинной нагрузки. Впуск пара в первых трех ступенях производится только на нижней половине, а последние две ступени имеют полный напуск пара.

c) Т. для привода вспомогательных конденсационных насосов строятся в виде Т. с противодавлением. Отработанный пар поступает или в конденсатор, или в промежуточную ступень главной Т., или в подогреватель для подогрева конденсата. Наименее экономичным является отвод отработанного пара в конденсатор. Более экономичным оказывается направление его в промежуточную ступень главной Т.; однако это ведет к увеличению количества протекающего пара в части низкого давления главной Т. и к уменьшению его в части высокого давления, что создает затруднения в установлении длины лопаток. Наиболее же экономичным является отвод отработанного пара в подогреватель. При электромоторах — первичных двигателях вспомогательных насосов— предусматривается в качестве резерва небольшая Т., включаемая в работу при перерыве, тока автоматически или же от руки. Такая Т. работает только в исключительных случаях и расход пара в ней не играет роли, поэтому она может выполняться с одной активной ступенью небольшого диаметра.

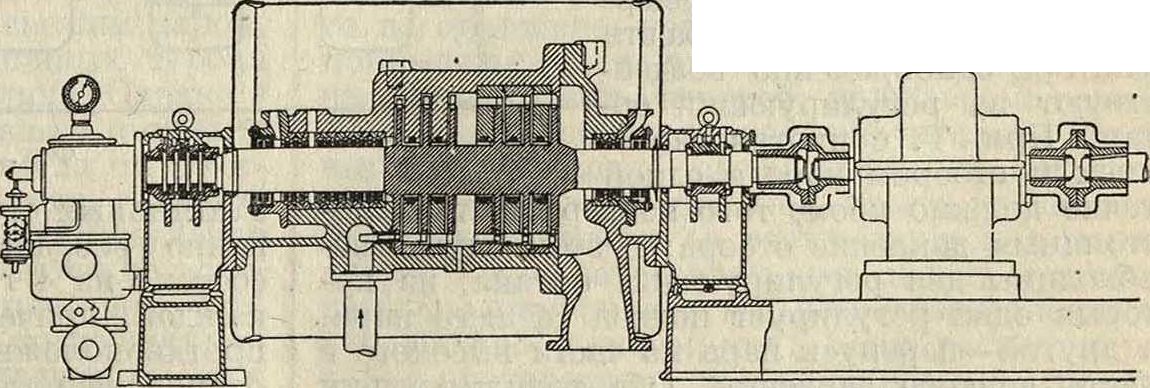

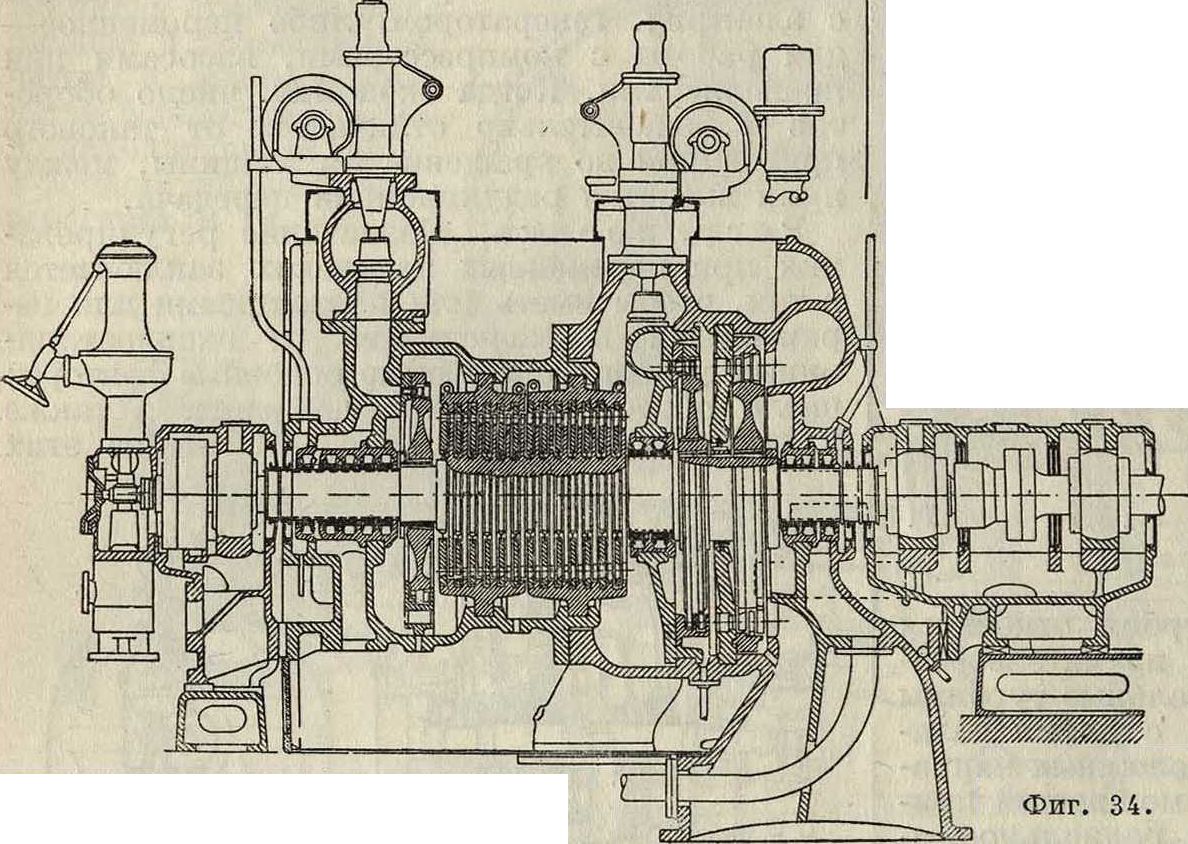

d) Т. с разветвленным подводом пара и отбором применяется вместо Т. с противодавлением в тех случаях, когда временами требуется большая мощность, что м. б. достигнуто использованием пара, идущего для нагревательных целей. Последняя представляет собой Т. с противодавлением, к которой присоединена часть низкого давления. Через часть высокого давления протекает в камеру отбора все количество пара, поступающего в Т. Отсюда часть пара отдается в трубопровод для отопления, в то время как остальная часть идет через регулирующий орган в Пасть низкого давления, а оттуда в конденсатор или во второй трубопровод тоже для отопления. В последнем случае Т. носит название Т. с противодавлением и отбором пара. Если пар отбирается не из одной, а из двух ступеней, между частью высокого и низкого давления включается часть среднего давления, причем пар из части среднего давления поступает в часть низкого через второй регулирующий орган. Назначение регулирующих органов состоит в том, чтобы поддерживать практически постоянное давление в камерах отбора. В некоторых случаях промежуточное регулирование не применяется, т. ч. в камерах отбора устанавливается давление, меняющееся вместе с расходом пара (фигура 35). В Т. с противодавлением и отбором пара, так же как и в Т. с противодавлением, мощность зависит от количества отбираемого пара. Здесь следует иметь в виду сказанное выше в разделе о Т. с противодавлением относительно выравнивания силовых и тепловых потребностей. Фигура 34 изображает конденсационную турбину с отбором пара фирмы AEG, построенную на начальное избыточное давление 23 atm, 345°, давление отбора 2 atm изб. 3 500 kW, №=3 000. Она построена для большого отбора пара, т. ч. наибольшая часть пара работает только в части высокого давления, последняя поэтому выполняется многоступенчатой, в то время как часть низкого давления, через которую проходит незначительное количество пара, состоит только из двух двухвен-цовых ступеней Кертиса. Как в части высокого, так и в части низкого давления первая ступень выполняется с парциальным впуском пара. Фигура 35 изображает Т. с противодавлением и отбором пара, где отбор осуществляется в двух местах без промежуточной регулировки. Т. построена нормально на 20, максимально на 25 то пара в час, для давления 180 atm при 420°, для противодавления 6,5 atm абс. Число оборотов №=6 000; при помощи редуктора с понижением числа оборотов до 3 000 работа передается на генератор. Вследствие высокого давления турбина выполнена двухкорпусной. Из первого корпуса пар после расширения до 34 atm поступает в котел, где перегревается отходящими газами до 400°. С этой ί° пар поступает во второй корпус Т. Часть пара отбирается из трубопровода между обоими корпусами, а другая часть из шестой ступени второго корпуса при 10,5 aim абс. Часть высокого давления содержит одно колесо Кертиса с двумя венцами и 3 активные ступени диам. по 350 миллиметров, причем все имеют парциальный впуск пара. Оба рабочих венца ступени Кертиса насажены каждый на отдельный диск. В ступени Кертиса пар расширяется до давления 75 atm. Первый рабочий венец имеет лопатки длиною по 3,5 миллиметров, остальные по 4,3 миллиметров. В соответствии с этим сопла также очень низки, т. ч. они должен быть обработаны особенно тщательно. Второй корпус содержит часть среднего и часть низкого давления. Часть среднего давления, в которой пар расширяется от 34 до 10,5 atm абс., состоит из 2 активных ступеней диам. 410 миллиметров, 4 активных ступеней диам. 480 миллиметров, часть низкого давления состоит из двух активных ступеней диам. 480 миллиметров. Все ступени второго корпуса имеют полный напуск пара. В случае перегрузки дополнительный пар впускается через перегрузочный вентиль перед третьей ступенью второго корпуса. Турбина построена фирмой Эшер-Висс в Цюрихе и установлена в кабельном цехе з-дов Сименс-Шуккерт в Берлине.

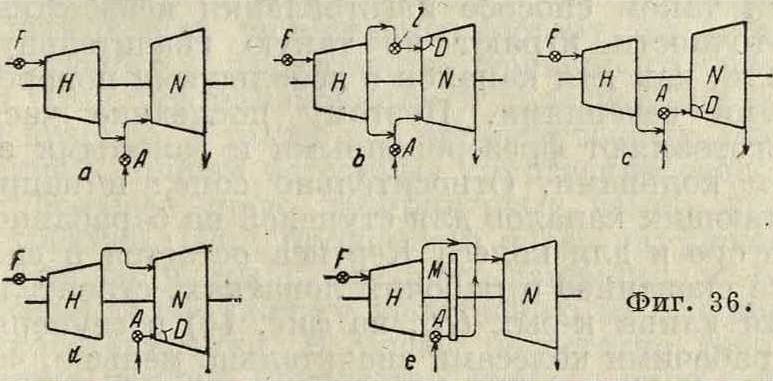

e) Т. смешанного давления выполняются на два давления. В Т. двойного давления или смешанного давления отработанный пар подво-

дится в промежуточную ступень, работающую в части высокого давления свежим паром;они отличаются от Т. мятого пара присоединенной к ней частью высокого давления. Назначение этих Т. такое же, как Т. мятого пара. В те периоды, когда мятого пара недостаточно, часть высокого давления питается свежим паром. На фигуре 36 (а—е) представлены различные схемы включения Т. двойного давления. Регулирование свежего пара F м. б. выполнено или торможением или изменением наполнения. В схемах «а» и «Ь» регулирующий орган А действует на дроссельный клапан, а в остальных схемах на механизм для включения и выключения сопел. Т. этого рода выполняются однокорпусными, т. к. они строятся на небольшие мощности. По схеме «а» свежий пар м. б. подведен непосредственно к части высокого и низкого давления; в промежуточную камеру пар поступает дросселированным. Давление в смесительной камере должен быть всегда ниже давления мятого пара и может приближаться к последнему только при совпадении максимальных значений мощности и при максимальных расходах пара в части Т. низкого давления (максимальная пропускная способность). Однако при работе с малым подводом мятого пара расход в части низкого давления значительно ниже пропускной способности, и вследствие этого

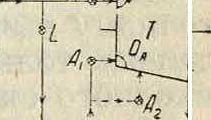

давление в смесительной камере значительно ниже давления мятого пара, так что мятый пар должен сильно дросселироваться, что понижает экономичность работы. При схеме «Ь» постоянно открыта только часть сопел первой ступени низкого давления, в то время как остальные сопла D включаются и выключаются регулятором Z. Экономичность этого способа выше, но регулировка сложнее, чем в схеме «а». При схеме «с» весь подводимый к части низкого давления пар регулируется соплами таким образом, что давление в смесительной камере остается практически постоянным, равным ~ 1,05 atm абс. Хотя при этом и устраняется дросселирование мятого пара, однако при работе одним мятым паром, без подвода свежего пара, ротор низкого и высокого давления вращался бы в спокойном паре атмосферного давления. Это недопустимо, т. к. вызвало бы чрезмерное нагревание части высокого давления. По схеме «d» и «е» (обе схемы предложены Форнером) пар нйзкого давления и мятый пар смешиваются только после того, как последний произведет работу в одной ступени. При этом в смесительной камере давление ниже атмосферного. При работе одним мятым паром ротор высокого давления вращается вхолостую в среде пара с давлением р < 1 atm абс., что уменьшает работу на вентиляцию. Через передний сальник в часть высокого давления подводится пар, отводящий тепло, выделяющееся вследствие вентиляции. По схеме «d» к одной части окружности первой ступени низкого давления подводится пар высокого да вления, а к остальной части через специальные сопла D подводится мятый пар. Если количество мятого пара весьма значительно, то между частью высокого и низкого давления включается промежуточная ступень М, работающая только мятым паром (схема «е»). На фигуре 37

изображена Т. AEG, построенная по схеме Т., работающая свежим паром от ак

Фигура 37

кумулятора, получает пар более низкого давления из последнего (аккумулятор Рутса)при значительных колебаниях давления. На фигуре 38 дана схема такой установки (по предложению Форнера). Если Т. потребляет как-раз столько пара, сколько доставляется котлом, то она работает как обыкновенная конденсационная Т.; в это время аккумулятор не заряжается и не разряжается. Если Т. потребляет меньше пара, чем производится в этот момент котлом, то избыточное количество свежего пара подводится через вентиль избытка L к аккумулятору, давление которого вследствие этого возрастает. Если, напротив, Т. потребляет больше пара, чем доставляется котлом, то недостающее количество пара берется из аккумулятора, давление в котором в этот период постепенно падает. Пар из аккумулятора поступает через выпускной вентиль Ах к специальным соплам ВА первой ступени или, как изображено на фигуре 38 пунктирной линией, через вентиль А2к любой промежуточной ступени Т. Аккумулятор может заряжаться до тех пор, пока его давление почти не сравняется с давлением свежего пара; разряжаться он может до давления 1,5 atm абс.; т. о. аккумулирующая способность его очень велика. Т., работающие по такой схеме, в значительном количестве установлены на электростанциях с сильно колеблющейся нагрузкой, в особенности на станциях, обслуживающих электрич. тягу.,

Детали паровых Т. Паропроводы. Трубопроводы для подвода пара к Т., для перепуска из одного корпуса в другой и для отработанного пара должны иметь достаточное сечение, чтобы скорость не была чрезмерно велика. Большая скорость пара обусловливает большие потери давления и понижает экономичность. Хотя с увеличением поперечного сечения труб уменьшается скорость пара и потери давления, но увеличивается теплоотдача наружу, вес и цена. Т. о. в каждом отдельном случае м. б. установлен экономически наиболее выгодный диаметр. Практически установлены следующие скорости: в подводящем трубопро

Ф

Оыг. 38.

воде Т. высокого давления 20—40 м/ск, в подводящем трубопроводе Т. мятого пара, в трубопроводе для отбора пара в Т. с противодавлением, а также и в обводных трубах между корпусами 40—60 м/ск, в патрубках к конденсатору 80—120 м/ск. В нек-рых случаях однако приходится допускать более высокие значения, например если максимальная скорость носит кратковременный характер и если наибольшее значение скорости обусловливает экономичность работы при небольших расходах пара. Трубопроводы для пара высокой температуры должны иметь хорошую изоляцию. Вентили, устанавливаемые на трубопроводах, должны соответствовать следующим требованиям: они не должны иметь пропуска пара при полном закрытии, при полном открытии должны иметь минимальную потерю давления. В качестве вентилей применимы гл. образом тарельчатые и двухседельные. Тарельчатые вентили дают плотное закрытие клапана и вследствие простой конструкции имеют малые потери давления, однако требуют значительного усилия при открывании; поэтому они применяются главным образом для управления от руки. Для уменьшения усилия при открытии устраиваются малые вспомогательные (разгрузочные) клапаны, открывающиеся ранее главных. При двухседельных вентилях усилие, необходимое для открывания, зависит от разницы диаметров обоих седел. Вместо вентилей иногда применяются также задвижки. Назначение сопел состоит в том, чтобы с возможно малыми потерями превращать потенциальную энергию пара путем расширения в кинетическую. На основании ур-ий (29) и (35) кпд ступени зависит в значительной мере от произведения ycosa. Поэтому при определении размеров сопел следует обращать внимание на то, чтобы это произведение было возможно больше. При этом не следует забывать, что φ также зависит от а. Поэтому произведение φ cos а имеет при определенном значении а максимум, различный в каждом отдельном случае и не поддающийся точному вычислению; величина его м. б. определена только на основании опыта. Сечение входного отверстия сопла должен быть выбрано т. о., чтобы поступающий пар мог входить без изменения направления (без удара), без сжатия и повторного расширения в изгибах канала. Изгиб не должен быть слишком резок и уши-рение гл. обр. доля-сно происходить только за местом изгиба. Путь, проходимый паром со скоростью, полученной при расширении, должен быть по возможности мал. Стенки (перегородки) между отдельными каналами одной и той же ступени не должен быть у выходной стороны слишком толсты. Аксиальная строительная длина сопел зависит в камерных ступенях от ширины втулок рабочих колес; наибольшая величина получается при рабочих колесах, насаженных на вал (фигура 28); напротив, если рабочие колеса составляют одно целое с валом, то строительная длина оказывается меньше (фигура 34, части высокого давления). Наименьшая аксиальная длина м. б. при барабанном роторе (фигура 29). Шаг лопаток, равный длине окружности, разделенной на число каналов, должен быть настолько большим, насколько это допустимо в отношении аксиальной строительной длины канала без излишнего уменьшения радиуса кривизны; число расположенных по окружности сопел должен быть по возмояшости небольшое. При этом однако следует обратить внимание,

чтобы дуга подвода пара не была слишком велика, т. к. это неблагоприятно влияет на течение пара от направляющих к рабочим лопат-кам. Для ступеней высокого давления следует также иметь в виду, что ширина сопла Ьа. (фигура 13) не должен быть больше радиальной высоты Ld. Аксиальный зазор направляющих между аппаратом и рабочими лопатками из экономических соображений не должен быть слишком велик. Чем меньше поперечное сечение канала, тем уже должен быть зазор. Однако ради надежности при эксплуатации зазор должен быть достаточным для избежания задевания рабочих лопаток о диафрагму. При ступенях с парциальным впуском пара с регулированием соплами последние отливаются из чугуна в виде сегментов. Сегменты укрепляются на сопловой коробке, последняя прикрепляется болтами к корпусу в горячем состоянии для того, чтобы в корпусе не могли возникнуть какие-либо односторонние напряжения вследствие нагревания во время работы. При низких ί° коробки для. сопел м. б. отлиты вместе с корпусом или размещены в диафрагмах (фигура 34). При ступенях большого диаметра перегородки для направляющих каналов состоят из изогнутых пластин, залитых в тело диафрагм. Т. к. при этом поперечные сечения отдельных каналов оказываются сравнительно велики, то получающиеся при таком способе изготовления неизбежные неточности играют не такую значительную роль, как для каналов с небольшими поперечными сечениями. Поэтому последние часто-изготовляют фрезерованными и зажатыми затем кольцами. Относительно сопел и направляющих каналов для ступеней на барабанном роторе и для колеса Кертиса остается в силе-все сказанное о рабочих лопатках, строительная длина которых (Bs, на фигуре 14) в ступенях с рабочими колесами значительно меньше, чем для направляющих лопаток, а при ступенях на барабанном роторе по большей части длина одинаковая. Вследствие небольшой строительной длины шаг получается небольшой, так: что сечение канала оказывается узким, и при активных ступенях значение у> оказывается ниже, чем значение, φ соответствующих сопел. Это однако не имеет большого значения, т. к. влияние ψ на η при активных ступенях составляет только четвертую часть φ. Изменение φ· на 1% вызывает изменение η ступени на 2% ; наоборот, если ψ изменяется на 1%, то »j изменяется только на 1/2%. В отношении материала и конструкции лопатки должен быть выполнены т. о., чтобы они могли выдерживать высокую ί°, значительную влажность пара и иметь достаточное сопротивление механическим усилиям (центробежной силе и изгибу). При <° свыше-300° они выполняются из нержавеющей хромовой стали или монель-металла, при температуре 200—300°—из 5%-ной никелевой стали, при Г ниже 200°—из латуни, а при влажном паре— из никелевой стали или нержавеющей стали. Лопатки обыкновенно укрепляются на ободе-диска, причем они либо охватывают диск (лопатки в форме вилки) либо вставляются в пазы. Лопатки разделяются друг от "друга вставками. Длинные лопатки из соображений крепости выполняются с усиленной ножкой без; промежуточной вставки. По внешней окружности лопатки скрепляются бандажом или проволокой—закрытые каналы (фигура 19), открытые каналы (фигура 22). Открытые каналы б. ч. применяются только при барабанных ступенях.

При очень длинных лопатках угол входа струи βν>χ значительно меняется от ножки к наружному концу лопатки. Чтобы при этом получить на всей длине лопатки вход пара по возможности бей удара, выполняют лопатки с меняющимся входным углом, которые однако вследствие их высокой стоимости м. б. применены только в больших Т. При дисках с парциальным впуском пара в той части окружности, где впуск пара не производится, для уменьшения потерь на вентиляцию устраивается жолоб или кожух, охватывающий диск кольцевой покрышкой (фигура 32, 34, 37). Сальники имеют своим назначением уменьшать утечку вследствие неплотностей. В местах прохода вала через кожух в зазор между неподвижными и вращающимися частями протекает пар из камеры с более высоким давлением в камеру с более низким давлением, не производя при этом никакой работы. Это вызывает, с одной стороны, утечку пара, а, с другой стороны, потери вследствие торможения, т. к. этот пар должен получать ускорение от рабочего пара. Для возможного уменьшения этих потерь утечка должен быть сведена к минимуму путем устройства лабиринтовых уплотнений. Вследствие большой скорости соприкосновение между движущимися и неподвижными частями не должно иметь места; поэтому для Т. неприменима набивка, употребляемая в поршневых машинах. Лабиринтовые уплотнения состоят из ряда чередующихся пространств переменного сечения, Они устанавливаются в передней и задней крышке, а также и в промежуточных диафрагмах, причем наружные уплотнения содержат большее число лабиринтовых камер, чем внутренние. Пар, проникший через наружное уплотнение части Т. высокого давления, м. б. подведен к наружному уплотнению на стороне низкого давления. В случае недостатка добавляется нек-рое количество свежего пара для избежания проникновения наружного воздуха в Т. и связанного с этим понижения вакуума. Наружные уплотнения выполняются иногда с угольными кольцами (фигура 33). Уплотнения этого рода дают удовлетворительные результаты, но требуют более тщательного ухода. Кроме того применяется водяное (гидравлическое) уплотнение, к-рое представляет полную непроницаемость, но требует на себя затраты известной мощности Т. Это уплотнение состоит из лопастного колеса, насаженного на вал и вращающегося в кольцевой выточке стенки кожуха. Вода под давлением подводится к центру колеса и под влиянием центробежной силы отбрасывается к окружности его, образуя кольцо, запирающее выход пара из Т. и доступ атмосферного воздуха извне.

Статор. Кожух и диафрагмы при аксиальных Т. обычно выполняются разъемными по горизонтальной плоскости. При этом следует обращать внимание на тщательное уплотнение в местах соединения обеих половин кожуха, чтобы избежать перетекания пара от одной ступени к другой. При очень высоких давлениях и малых диаметрах корпус выполняется неразъемным (часть высокого давления на фигуре 35). Промежуточные диафрагмы делают вставными в корпус. На фигуре 33 изображена Т., у которой части диафрагмы трех первых ступеней отлиты вместе с верхней частью кожуха. Материалом служит чугун или, при высоких давлениях, стальное литье, иногда также кованая сталь, как например в части высокого да вления Т. (фигура 35). При конструктивной разработке следует обращать особое внимание-на переднюю и заднюю крышки вследствие их несимметричной формы. Часть кожуха при больших Т. со стороны отработанного пара доля-сна укрепляться ребрами. Иногда применяются направляющие перегородки (фигура 31, 34, 37) для получения лучшего направления потока отработавшего пара к конденсатору и уменьшения падения давления от выхода пара из последнего колеса до конденсатора; однако сомнительно, чтобы это давало реальную-пользу. Подшипники Т. можно разделить на подшипники опорные осевые и упорные для восприятия аксиального давления (сдвига). Оба типа всгедствие большого числа оборотов выполняются как скользящие подшипники и основаны на том принципе, что масло, воспринимающее давление, образует клинообразный слой между поверхностями давления. Опорные подшипники рассчитываются на среднее давление па поверхности до 10 к г/см2 и при окружной скорости до 40 м/ск. Отношение длины к диаметру лежит по большей части в пределах 1,5—2, но принимают также и меньшее, например 0,65 (фигура 35). Смазочное масло подводится к подшипникам посредством масляного насоса; нагретое до Г не выше 75° масло стекает из подшипников в маслоохладитель, в котором оно охлаждается примерно до 40°. Оттуда оно забирается масляным насосом и снова поступает-под давлением в подшипники. Зазор между шейкой вала и отверстием подшипника составляет ок. 1/1000 диаметра. Упорные подшипники: б. ч. имеют вкладыши, составляющие одноцелое с вкладышами опорных подшипников, w выполняются по конструкции Мичелля. Они в-состоянии воспринимать весьма значительные-осевые давления. Среднее давление на единицу поверхности м. б. доведено до 30 килограмм/см2.

Ротор может быть дискового, барабанного-или комбинированного типа. Валы отковываются из сименс-мартеновской стали, а при высоких напряжениях также из никелевой стали.

. Диаметр вала почти всегда определяется по критическому числу оборотов. В зависимости от конструкции ступеней вращающиеся части, предназначаемые для установки лопаток, выполняются в виде дисков или барабанов. При, больших диаметрах диски насаживаются на, вал в горячем состоянии (фигура 28), при малых, диаметрах диски отковываются из одного куска вместе с валом (фигура 33—35). Следует по возможности избегать отверстий в дисках для выравнивания разностей давлений, т. к. она часто являются причиною поломок, вызываемых колебаниями. С другой стороны, отсутствие указанных отверстий часто ведет к большим превышениям давления и большому осевому сдвигу, в особенности если каналы лопаток имеют слишком малое поперечное сечение-или же оказываются суженными вследствие-отложения накипи или повреждения лопаток. Барабаны (фигура 29, 31) применяются гл. обр. при реактивных ступенях, реже при активных.

В последних ступенях конденсационных Т. барабаны состоят часто из отдельных колес-(фигура· 29, 31), так что подобное расположение имеет вид группы дисков без промежуточных, диафрагм. Вследствие низкого давления пара осевой сдвиг несмотря на большие поверхности незначителен. В части высокого давления барабаны выполняются с постоянным увеличением диаметра по направлению движения. пара. Длина лопаток при этом также остается постоянной или несколько увеличивается. Осевой сдвиг уравновешивается разгрузочным поршнем или упорными подшипниками или по принципу противотока двух последовательно или параллельно включенных групп ступеней {фигура 29 и 31). Муфты выполняются жесткими или эластичными. Жесткие муфты требуют очень точной установки подшипников. Если при соединении валов возможно их относительное перемещение, следует применять эластичные муфты.

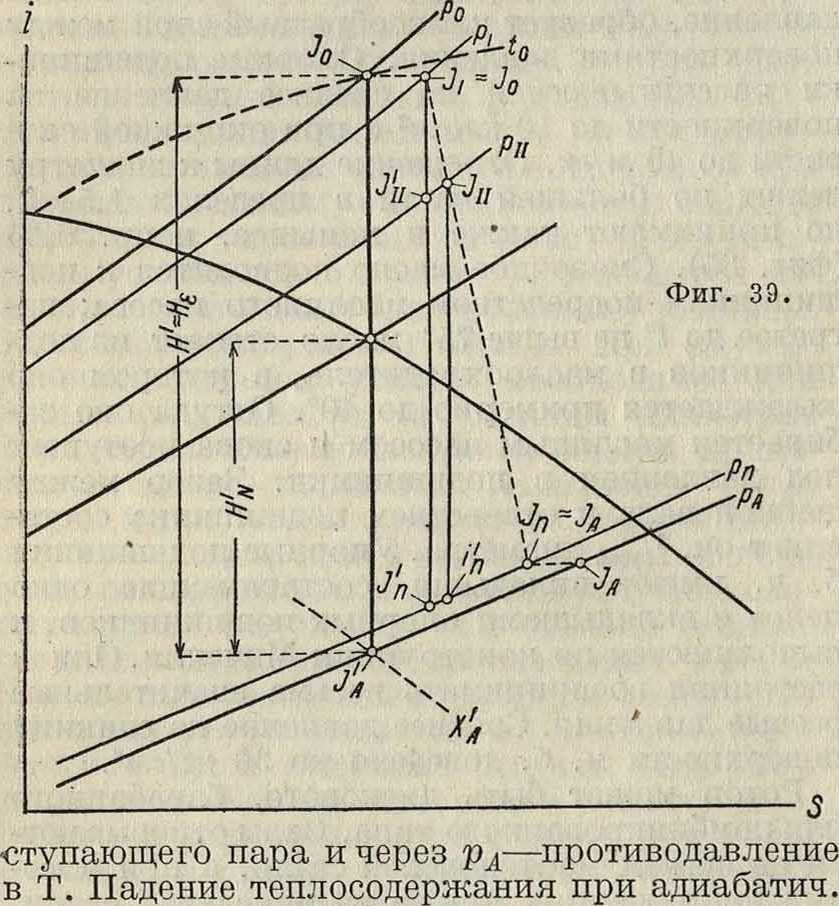

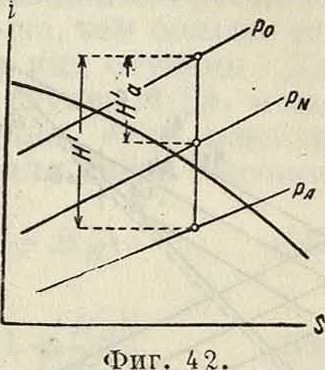

Эконом ичность работы. Потери, кпд, расход пара. Обозначим через р0 начальное давление, ί0 начальную темп-ру, 10—соответствующее теплосодержание в Cal, с0—скорость поступающего пара, Н0=сЦ8 380—энергию по-

расширении (фигура 39) равно:

Не=I о lji,

а располагаемую энергию Н=Н0+Не. Энергия поступающего пара Н0 в большинстве случаев настолько мала, что ей можно пренебречь, поэтому Н~Не. Уд. расход пара Т., работающей без потерь, составляет

D=860/11 килограмм/kWh,

Ώ=632,3/Я кг/ίΡ час.

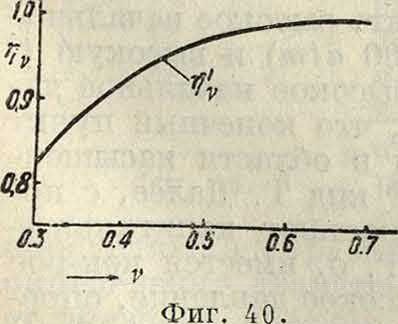

Если De—действительный уд. расход, отнесенный к эффективной мощности Ne на муфте, то термодинамич. кпд Т.

Если бы кроме внутренних потерь потока пара (потерь в соплах и лопатках) иных потерь не было, то мы имели бы

Ve=я7 "

В действительности же имеется целый ряд других потерь, которые понижают кпд. Сюда относятся гл. обр. теплоотдача во внешнюю среду, трение колес, неплотности, потери давления в паропроводах, механические потери {подшипники, масляный насос, регулирующие устройства) и затрата энергии на вспомогательные насосы для конденсации. Эти потери частью являются невозвратимыми для рабочего процесса, частью же вновь переходят в полезную энергию. К невозвратным потерям относятся: отдача тепла во внешнюю среду, ме-ханич. потери, расход энергии на вспомогательные насосы и утечка через неплотности. Отдача тепла наружу играет заметную роль только при Т. очень малой мощности, для Т. средней и большой мощности ей можно пренебречь. Механич. потери м. б. установлены примерно по ур-ию

Nme s0,4j/yi kW, (39)

где нормальная мощность Ne=1 000 kW. Расход энергии на вспомогательные насосы определяется главным образом по количеству и по требуемому напору для охлаждающей воды; при получении воды из реки или озера расход энергии составляет 1,5—2%, а при циркуляционной системе 3—4% нормальной мощности Т. При этом следует еще иметь в виду тип привода вспомогательных насосов и связанные с ним потери. К невозвратимым потерям относится расход пара на утечку через внешние лабиринтовые уплотнения Т. в окружающее пространство или отводимый в конденсатор, далее расход на т. н. запорный пар для лабиринтовых уплотнений в конденсационных Т. К потерям, которые частично вновь преобразуются в полезную энергию, относятся: часть потерь через неплотности, трение колес, внутренние потери потока пара и потери давления в подводящих трубопроводах, обводных трубах и регулирующих вентилях. Пар, протекающий через зазоры от одной ступени к другой, затем подводимый к внешнему лабиринтовому уплотнению со стороны высокого давления, используется еще в одной или нескольких ступенях. Работа на трение колес м. б. учтена или по формуле Стодола

NR~{m1.d + m2Lh*)d* (^L)3 · ykW, (40)

где т1=0,155 и т2=88, или по формуле Форнера

Hr=ш di L - ykW. (41)

Обе ф-лы относятся к открытому диску, причем d обозначает средний диаметр в м, L—среднюю длину лопаток в ж и γ—уд. вес пара в килограммах/м3. Ф-ла Стодола действительна только для одновенечных колес, а ур-ие (41) также для многовенечных колес Кертиса с длиною лопаток i=0,01 -РОД м; при дисках с числом венцов 1, 2, 3, 4 следует подставлять значения то=17,6; 20,6; 28,0; 42,5, причем L представляет среднюю длину из наиболее короткой и наиболее длинной лопаток; т2 и те при возрастающей величине впуска пара постепенно уменьшаются, а при полном напуске почти равны нулю. Применение кожуха на той части рабочих лопаток, где не происходит впуск пара, понижает коэф-ты те2 и то. Отсюда следует, что трение колес имеет значение только в части высокого давления при парциальном впуске пара. Во всех остальных ступенях значением Νβ обычно можно пренебречь. Однако все эти потери м. б. подсчитаны с такою же малой степенью точности, как и внутренние потери относительно потока пара. Вследствие этого невозможно точно определить путем расчета кпд Т. по заданным размерам. Однако, пользуясь данными испытаний в отношении построенных Т. одинаковых размеров, при одинаковых условиях работы полезно дать себе отчет, какой кпд должен быть для определен-

ной турбины. Формулы, выведенные с этой целью, могут конечно рассматриваться только как эмпирические.

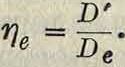

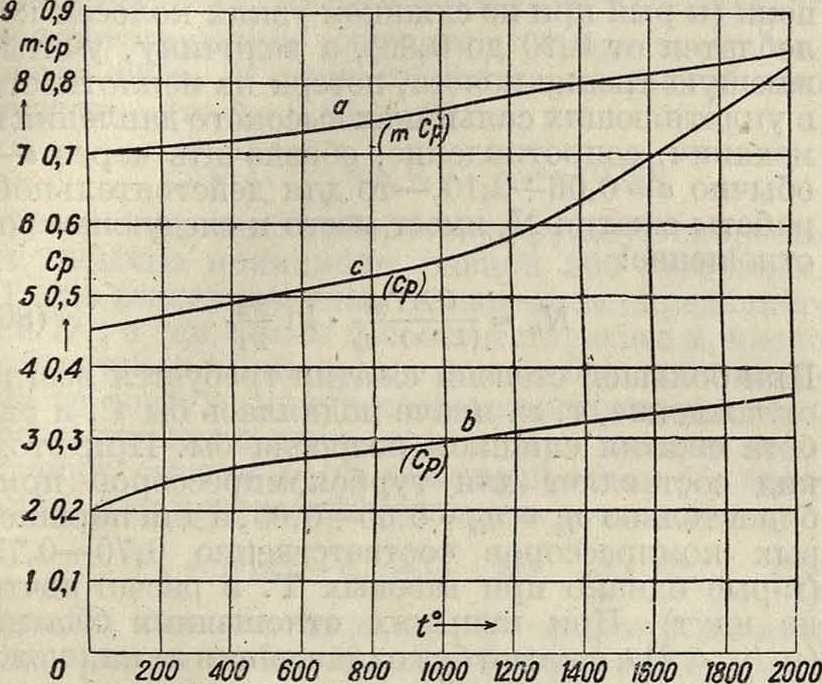

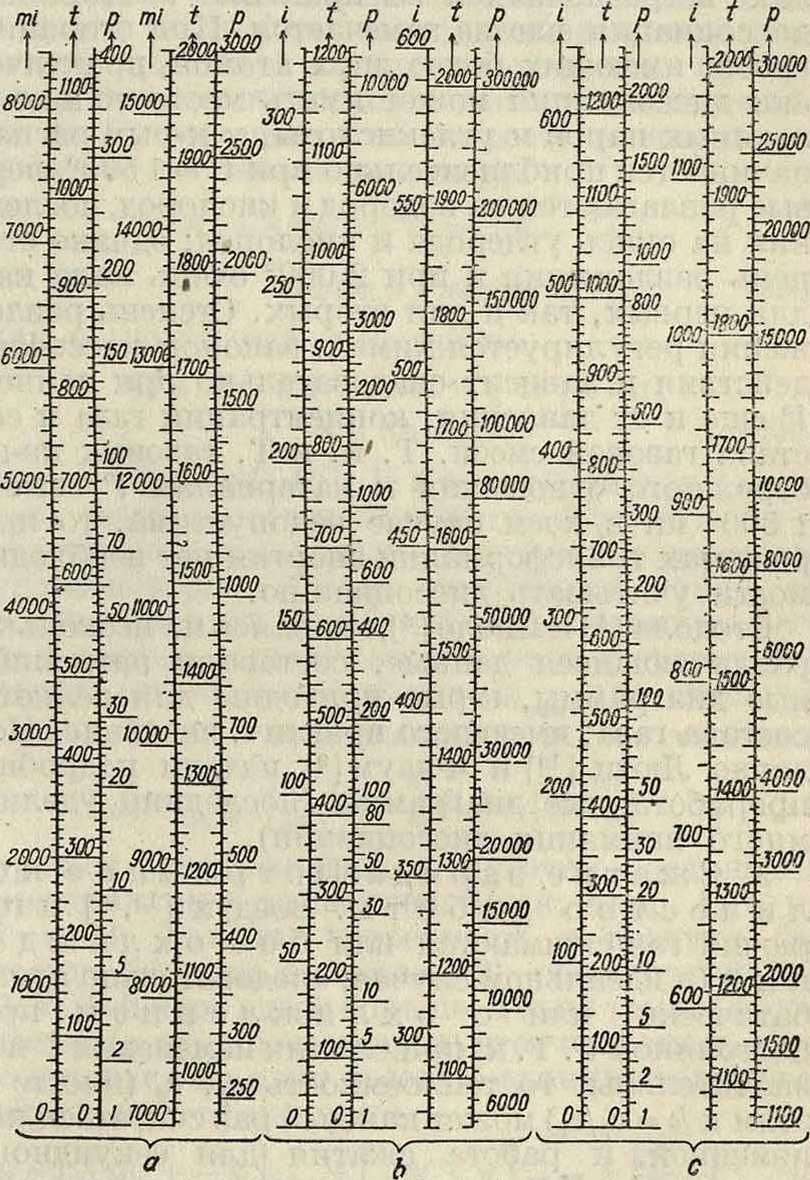

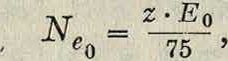

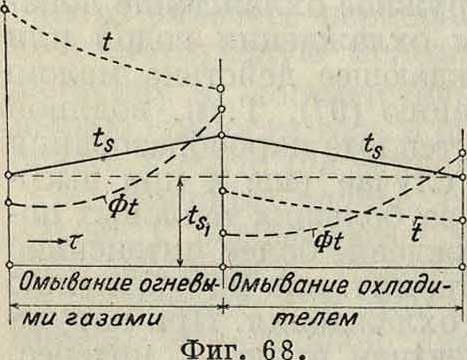

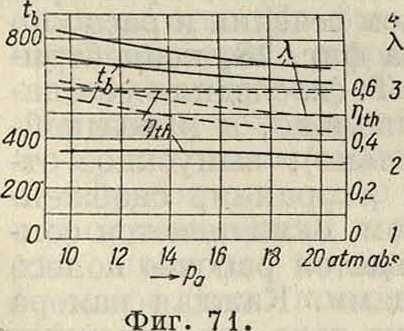

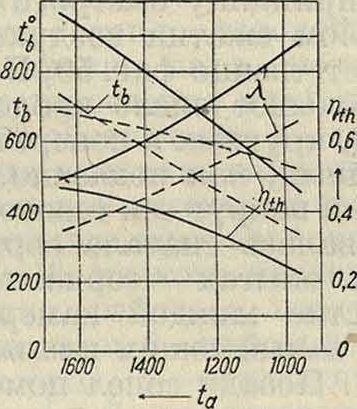

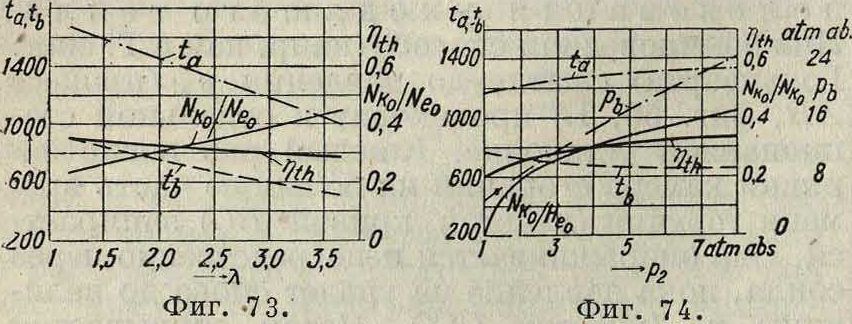

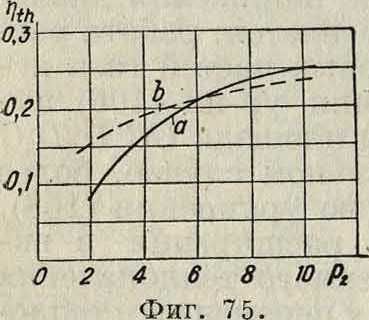

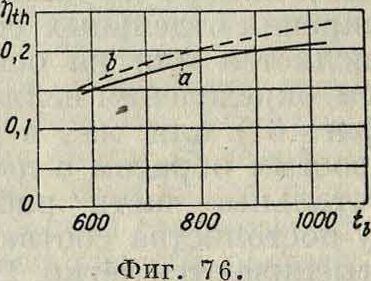

Термодинамич. кпд Т. с единым потоком пара может быть определен по Форнеру следующим приближенным ур-ием:

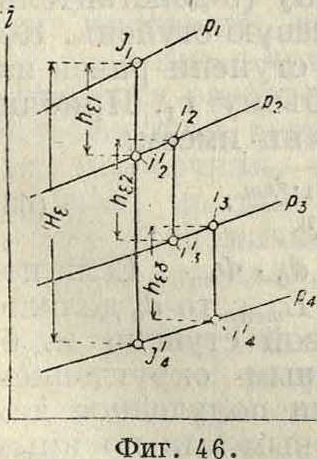

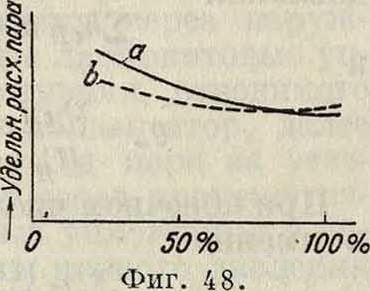

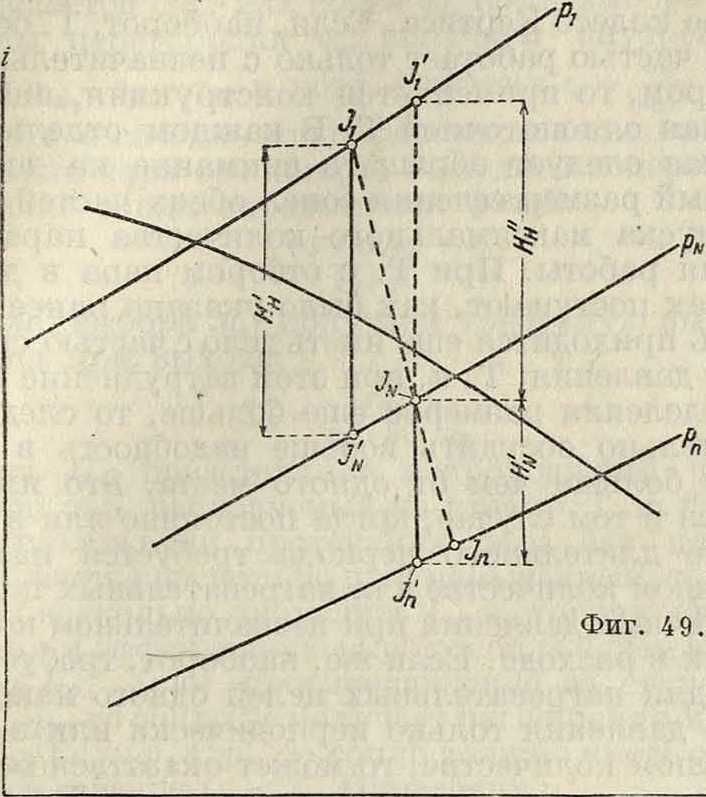

Ve=Пт Нх П„ Па ‘ Π γ V’y (42)