> Техника, страница 96 > Углеобогатительные фабрики

> Техника, страница 96 > Углеобогатительные фабрики

Углеобогатительные фабрики

Углеобогатительные фабрики, сооружения, предназначенные для обогащения ископаемых углей (смотрите Обогащение полезных ископаемых). В зависимости от характера основного процесса обработки различают четыре вида У. ф.: 1) сортировки, служащие для разделения угля по крупности путем грохочения (смотрите); попутно на сортировках производится обычно ручная отборка крупных сортов; 2) углемойки, на которых производится механич. обогащение углей мокрым способом; 3) воздушно-обогатительные фабрики, где для этой цели применяется пневматич. обогащение; 4) У. ф. с комбинированным процессом обогащения — мокрым для крупных классов и пневматическим для мелких. В США и Германии все большее распространение получает сухое обогащение, которое значительно дешевле мокрого, особенно при угольной мелочи. В Англии мокрое обогащение еще достаточно велико. Так, из 771 установки по углеобогащению в 1934 г. 611 приходились на мокрые (мощность 74 млн. тонн), 151 — на сухие (мощность 13,5 млн. тонн) и 5 — на флотацию (136 тыс. тонн). Общая мощность

87,6 млн. т пропущенного угля с % охвата углеобогащением 39,6% добычи Англии. Сортировке подвергаются обыкновенно все виды угля: коксовые, энергетические, газовые, антрациты и др. Кроме получаемой экономии на транспорте при хранении отсортированных углей удаление влаги, серы и золы сильно повышает калорийность топлива. Примесь серы вредно отзывается на металлургия, процессе, зольность кокса сильно повышает расход его. Обогащение углей устраняет эти потери. Так, обогащенный уголь дает снижение зольности на 3—7%, а иногда и на 10 —15%. Зольность концентрата в 1934 г. достигла у нас 8 — 9%. Технич. условия и классификация углей Донецкого, Подмосковного и Кузнецкого бассейнов см. Каменный уголь и ОСТ 5377. Угли других бассейнов СССР не имеют пока установившихся сортов по крупности.

Углеобогатительное дело — сравнительно новая отрасль советского топливного х-ва. До революции капиталистами выстроено было при помощи иностранных проектировщиков и на иностранном оборудовании 11 обогатительных ф-к мощностью 825 mju. После Октябрьской революции с 1922 до 1932 г. было выстроено 7 установок мощностью 1 065 т/ч также с помощью иностранных технич. фирм. Для освобождения от этой зависимости необходимо было освоить конструкции специальной углеобогатительной аппаратуры. За годы 1932—1935 у нас освоено собственными силами производство пневматич. сепараторов, гидросепараторов, воздушнопесчаных сепараторов, циклонов, моек, грохотов, сгустителей, отсадочных машин, смесительных шнеков, дробилок, питателей, сушильных барабанов и дру-

гих видов специального оборудования. Выстроенные с 1932 до 1935 г. еще 5 ф-к общей мощностью 1108 тонн ч базировались уже на собственном машиностроении. Кроме того для развертывания работ по углеобогащению за последние годы предприняты полупромышленные испытания обогатимости углей разных районов и шахт. Такие испытания проведены были по кизеловским углям, тквар-чельским, тквибульским, челябинским, карагандинским и весьма подробно по донецким углям. Проектирование углеобогатительных ф-к и их строительство проводились специальной организацией—«Всесоюзной конторой по проектирова ла им Лутугина Ш. Серго

Канатная аорога Канатная дорога

„ I I

Приемные вороАкй Приемные

1

Гр о х о та

Ш.Киселева

Шахтные вагонетки воронки

Мистль - Зуски

125 миллиметров.

*125 миллиметров.

Фигура 1.

нию и строительству углеобогатительных фабрик» (Цофстрой), возникшей в 1931 г. и реорганизованной затем в трест «Углеобогащение». Кроме этого треста углеобогатительными ф-кахми ведает также трест «Кокс». На 1 января 1936 г. имелось в Донбассе 24 углеобогатительных ф-к с пропускной способностью 16,8 млн. га в год, кроме того в стройке находились Кизеловская углеобогатительная ф-ка мощностью 400 т/ч; то есть 2 200 тыс. тонн в год (концентрата 1 млн. га), и Карагандинская мощностью 200 га/ч, т. e. 1 млн. га в год (концентрата 600 тыс. га).

В 1935 г. всеми углеобогатительными фабриками Донбасса было пропущено около 17 млн. га угля, причем выход концентратов колебался по отдельным фабрикам от 43—50% до 95% (получено 13 млн. га концентратов).

По проценту охвата добываемых углей обогащением СССР отстает от нек-рых капиталистич. стран (Бельгия 85%, Германия 70%). К 1937 г. процент охвата в СССР составит около 30%. В де ле развития в СССР углеобогащения важнейшим вопросом является вопрос о производстве обогатительной аппаратуры на наших з-дах и полном освобождении от снабжения иностранным оборудованием.

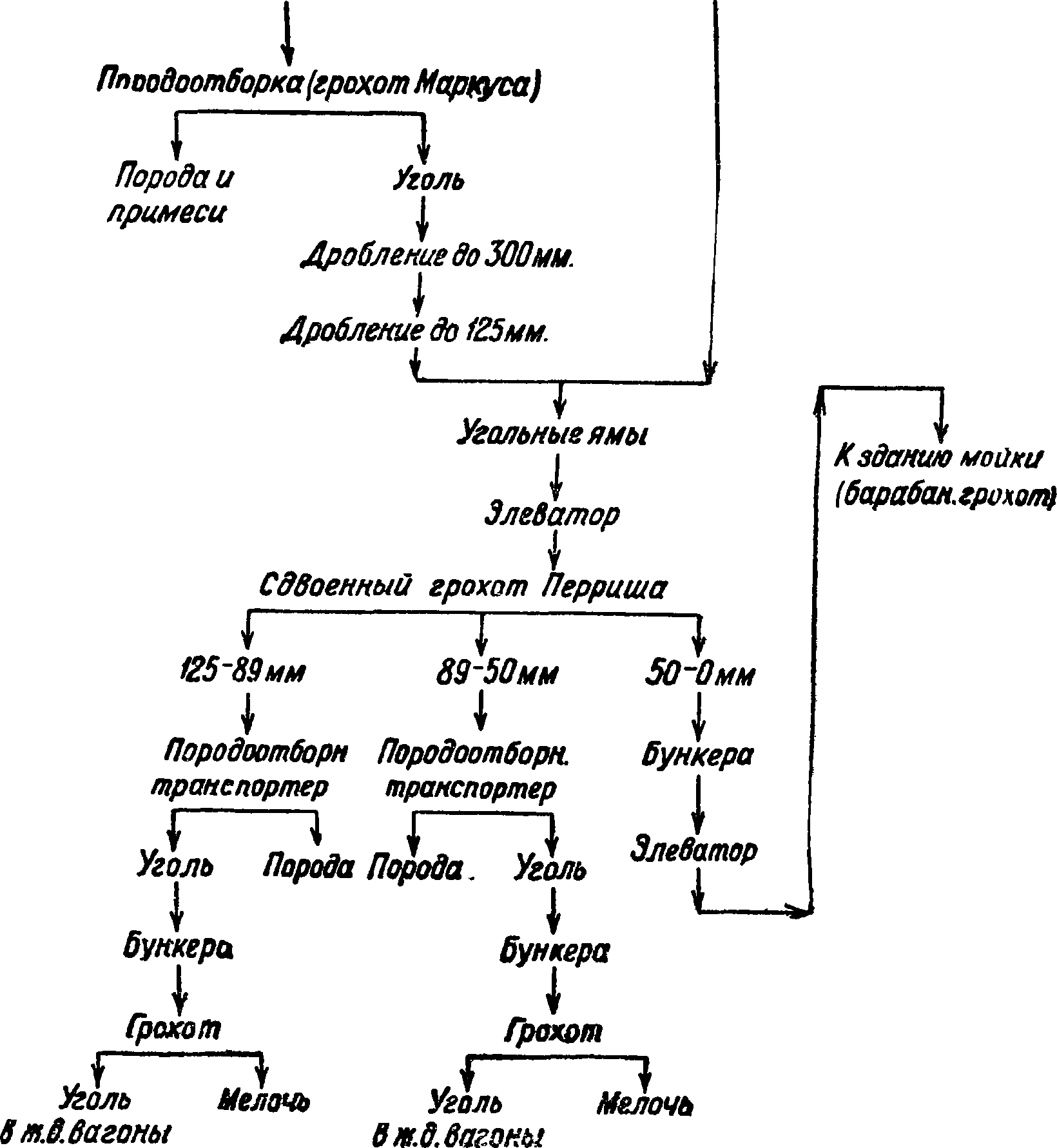

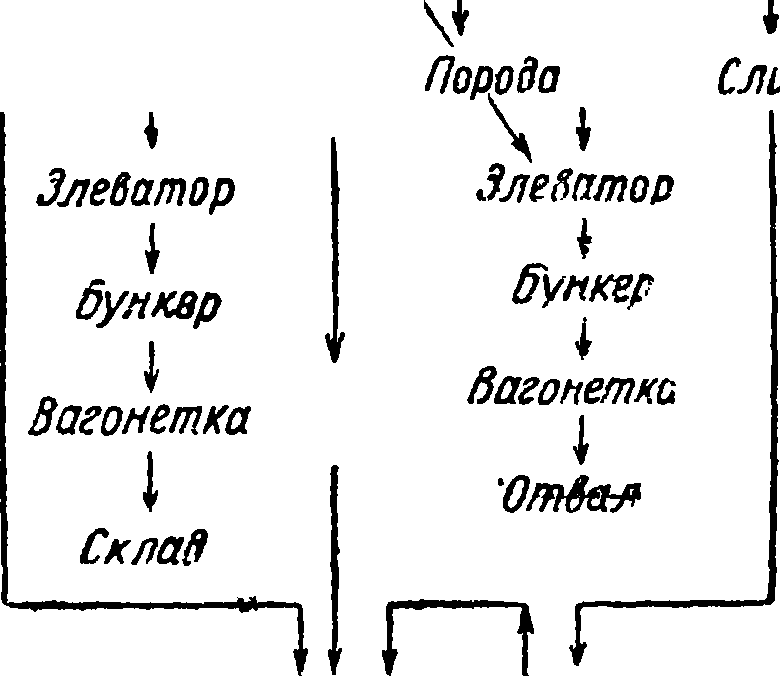

Углеразборные установки на сортировках состоят преимущественно из металлич. и резиновых транспортеров, реже — из породоотборных столов. Системы применяющихся на сортировках грохотов отличаются большим разнообразием. Наибольшее распространение имеют грохота (смотрите Грохочение) Баума, Кокса, Зельтнера^ Феррарис. Встречаются также грохота Дистль, Зуски и двухкривошипные. На новых сортировках ставятся также качающиеся грохота с длинными подвесками Перриша, Армса и Маркуса. Вибрационные грохота на угольных сортировках СССР пока не применяются. На фигуре 1 представлена схема сортировки при шахте им. Киселева, обрабатывающая также антрапит шахт им. Лутугина (Донбасс).

Углемойки включают операции мокрого обогащения. Обычно предел крупности механич. обогащения угля не выше 100 и не ниже 1—0,5 миллиметров. Механич. обработка угля крупнее 100 миллиметров требует существенного увеличения размера обогатительных машин и их громоздкой конструкции. Поэтому в этих случаях, когда нужно обогащать более крупные сорта, их необходимо предварительно раздробить до 80—100 миллиметров. Уголь мельче 1—0,5 миллиметров редко обогащается мокрым способом во избежание чрезмерного шламмооб-разования и загрязнения воды мойки. Как общее правило мокрое обогащение угольной пыли является затруднительным и дает худшие качественные результаты, чем обработка крупного угля. Поэтому пыль отделяется перед мокрым обогащением на грохотах или чаще действием струи воздуха и обычно присоединяется к мытому углю в сухом виде. Этим несколько увеличивается зольность концентрата, но уменьшается его влажность до нужных пределов. Для достижения этой цели иногда к мытому углю присаживают необогащенный уголь. Наибольшее распространение имеют следующие методы мокрого обогащения: отсадка, реомойка, метод Чанса. Реже встречаются концентрационные столы, гидросепараторы и флотационные установки. Из работающих в Донбассе углемоек большая часть установок приходится на отсадку. На одной углемойке (при шахте № 8-А — Горловка) имеется агрегат из б концентрационных столов для обработки шламмов. В других странах отсадка также занимает доминирующее положение. Из 1 745 У. ф. во Франции, Бельгии, Германии, Великобритании, оборудованных отсадочными машинами и реомойками, 1 625 (93%) оборудованы отсадочными машинами, а 122 (7%)—реомойками. Метод Чанса применяется преимущественно в СЩА при обработке антрацитов. Для обогащения угольной мелочи ниже б—12 миллиметров применяют часто концентрационные столы, обыкновенно в комбинации с отсадочными машинами. Гидросепараторы, изобретенные в США сравнительно недавно, получили известное распространение на установках небольшой мощности. Из 280 ф-к в США на отсадочных машинах работают 159 ф-к; методами Чанса и реомойками— 55, на контрационных столах 14, пневматич. методами 43.

Отсадочные машины для обогащения угля—в большинстве случаев поршневого типа с симметричным приводным механизмом; реже встречаются беспоршневые машины Баума

Концентраты у

Прпр.

Отходы в канализацию

В обезвот. бунк В бункера для для мелочи(18шт.) котельного угля

Фигура 2.

г

Уголь

I

М-д вагоны с пневматическими золотниками. Применявшиеся раньше диференциальные механизмы в настоящее время заменены эксцентриковыми приводами с приспособлениями для регулировки величины ходя поршня. Машины изготовляются цельнометаллические с одним или двумя элеваторами закрытого тцпа, с дырчатыми ковшами (в зависимости от количества получаемых конечных продуктов). Для обогащения угля меньше 10— 12 миллиметров применяются отсадочные машины с полевошпатовой постелью. В этих машинах разгрузка породы производится через отверстия отсадочного решета в нижней части ящика машины. Схемы углемоек, применяющих отсадку, отличаются большим разнообразием в зависимости от характеристики обрабатываемого угля и требований, предъявляемых к продуктам обогащения. Наибольшее распространение получили схемы, в которых применяется предварительная классификация угля перед отсадкой. В настоящее время грохочение обычно производится по широкой шкале 80—10 миллиметров и 10—1 миллиметров (шкала грохочения 8—10); менее распространена схема Баума, по которой неклассифицированный уголь сначала подвергается отсадке, а затем сортируется на конечные сорта.

Количество продуктов, получаемых при отсадке, зависит от характеристики обогащаемого угля. Легко обогатимые угли делятся только на два продукта: концентрат и хвосты.

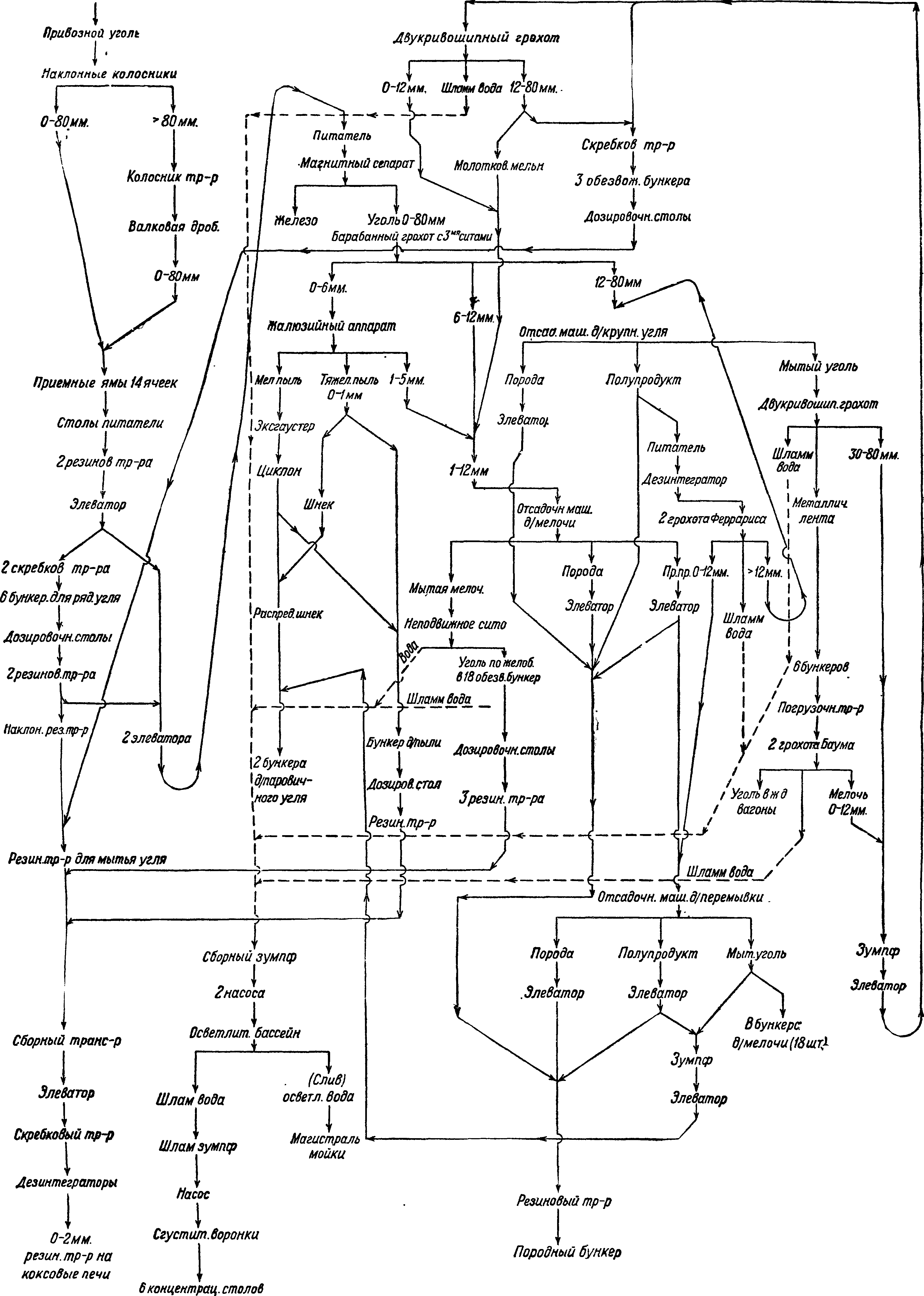

При отсадке угля средней и трудной обогатимости выделяются обычно в большем или меньшем количестве промежуточные продукты. Последние либо используются как низкосортное топливо либо подвергаются дроблению для расчленения сростков угля и породы, а затем вторичному обогащению. Для примера на фигуре 2 приведена схема обогатительной фабрики при шахте № 8-А Гор-ловского рудоуправления (Донбасс).

Реомойка получила значительное распространение. За десятилетие (1919—28 гг.) построено 272 У. ф., оборудованные реомойками.

Средняя производительность реомойки — ок. 100 mj4. Наибольшее количество реомоек построено во Франции и Бельгии (соответственно 52 и 47 установок). У нас в Союзе— две реомойки (на Криворожском руднике и при ст. Постниково, Донбасс), построенные в 1931 г. Производительность этих реомоек ок. 60 т/ч каждая. Расход энергии в реомойках по сравнению с фабриками, оборудованными отсадочными машинами, меньше на 0,3—0,5 kW/m. По данным Бартло количество циркуляционной воды для реомойки составляет 5—7 м3 на 1 тонна Для фабрик же, оборудованных отсадочными машинами, это количество составляет 6,9 м3 воды на 1 тонна Реомойка отличается меньшей площадью здания и несколько меньшим расходом рабочей силы по сравнению с ф-ками, оборудованными отсадочными машинами. Большим преимуществом реомойки является также и то, что она мало чувствительна в отно-

Т. Э. Доп. т.

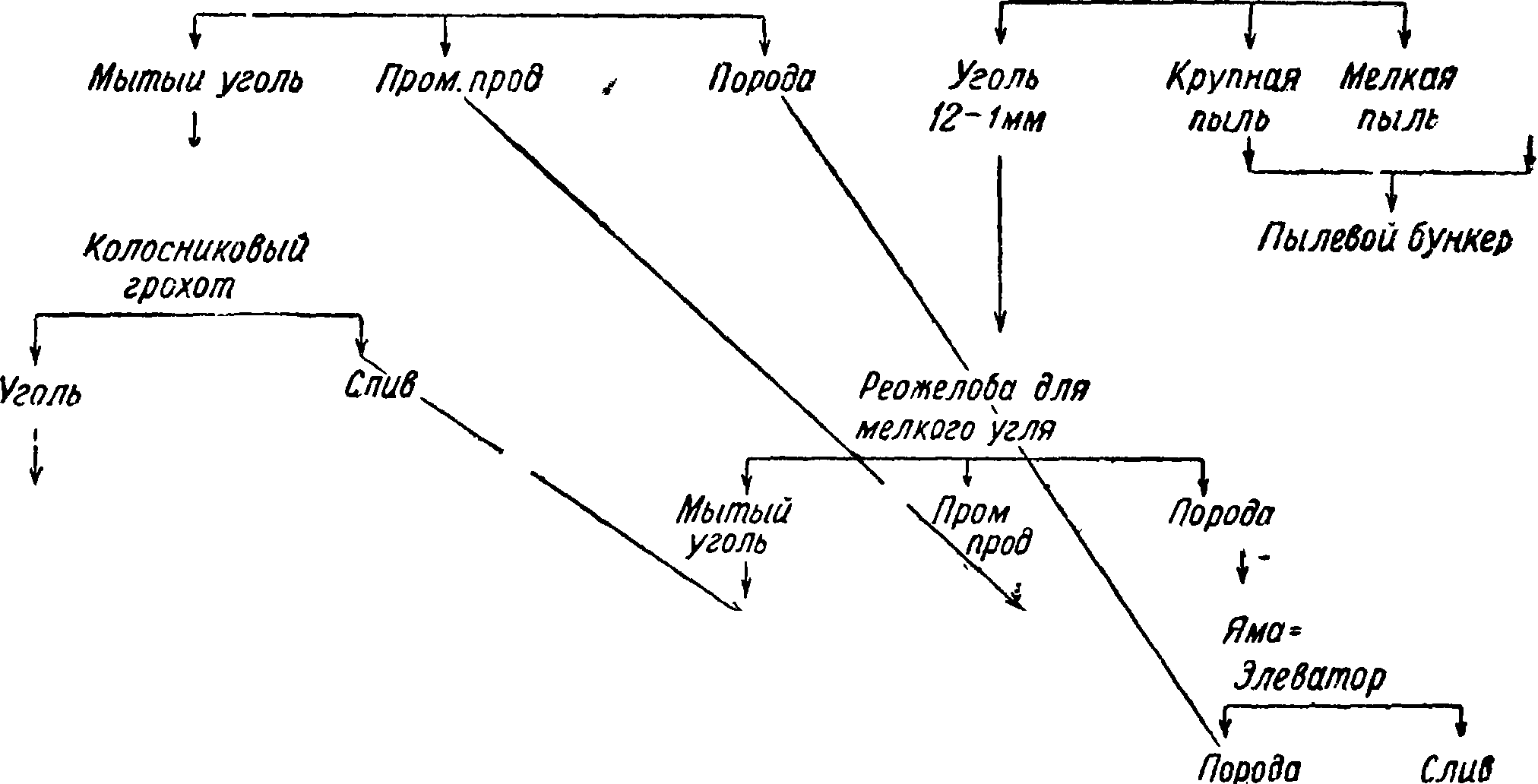

шении изменения качества исходного угля. Реомойку. обычно предпочитают отсадочным машинам в том случае, когда уголь является трудно обогатимым и содержащим большое количество промежуточного продукта. Примерная схема реомойки при шахте 1-бис Криворожского рудника (Донбасс) представлена на фигуре 3.

Конусы Чанса для обогащения антрацита изготовляются в Америке двух стандартных размеров: 0 4 575 и 2 290 миллиметров. Они могут об“

Исходный )/голь

Вращающийся опрокидыватель I

Грохот Баума 50 миллиметров Г

50мм

Углеразборная лента

Порода

Отвал

50 миллиметров.

Угольная яма 320п *

Впеватор

Ионич бараб грохот

Г

водонапорный бах

50-12мм _i

Среошелоба для крупного угля

7~0мм

Жалюзи аппарат

бункер

Конвейер

Hf-d вагон

Яма

Злеватор Слив Прпмпрод Слив

Злеватор

Скребков транса

11 бункеров

Конвейер

Ш-д. вагон

7 шламмовых отстойников

| Шламм | Z)- | Вода | |

| бассейн | Насос

* |

i | |

| Шламм насос | |||

| Конус сгуститель | |||

| Слив

* |

1

Слив"

Шламмовые пруаы

Фигура 3.

рабатывать неклассифицированный уголь размером ниже 100 миллиметров при условии предварительного отделения мелочи (ниже 5 миллиметров). Производительность конуса Чанса — до 200 т/ч и выше. В Пенсильвании работает больше 30 фабрик, оборудованных конусами Чанса, каждая производительностью 600—3 000 т/сутки. Имеется также одна обогатительная ф-ка для обогащения каменного угля. На этой ф-ке производительностью 500 mju рядовой уголь подвергается грохочению на два класса. Всего установлено два ко-

27

нуса Чанса, каждый диам. 3 метров вверху и 560 миллиметров снизу. На одном конусе обрабатывается уголь крупностью 115—25 миллиметров, а на другом — 25— 2,9 миллиметров. Уголь ниже 9,5 миллиметров, содержащий 10,4% золы, не обогащается и смешивается с мытым углем. Стоимость обогащения на этой ф-ке 5— 8 центов на тонну. Капитальные затраты по сооружению фабрики, включая сортировку, составили 140 тыс. долл. Расход песка — 0,6—1 килограмм

на 1 ш обогащенного угля. Общая установленная мощность по всей ф-ке 460 л. с., то есть на 1 тонна часовой производительности приходится < 1 д. с. У нас в СССР промышленных установок, оборудованных конусами Чанса, не имеется.

Флотация применяется для обогащения самых мелких сортов угля, ниже 2—2,5 миллиметров. Рядовой уголь редко обогащается этим способом, так как его нужно предварительно мелко раздробить. Это связано с излишними расходами в тех случаях, когда потребитель может пользоваться крупным углем. Еще дороже обходится обезвоживание концентратов. Для флотации угля применяются машины Ми-нералс-Сепарейшен, реже Клейнбентинк и Эйк-гофа. Впервые флотация угля была применена в Испании в 1920 году В настоящее время в Европе работает около 40 угольных флотационных ф-к с производительностью ок. 3 млн. т/год. Основной недостаток мокрого обогащения угля — увеличение содержания влаги в конечных продуктах. Влага в угле оказывает вредное влияние при коксовании, является мертвым балластом при погрузке, хранении, транспортировке угля и наконец уменьшает теплотворную способность угля, идущего для энергетических целей. К этому нужно прибавить возможность смерзания влажного угля при суровом климате и наблюдающийся в нек-рых случаях недостаток воды, потребление которой при мокром обогащении достигает больших размеров. Перечисленные недостатки мокрого обогащения по сравнению с сухим компенсируются большим преимуществом в качественном отношении.

Воздушное обогащение (смотрите) применяется там, где к качеству обогащенного угля не предъявляется особо жестких требований, единственное условие для воздушного обогащения — содержание влаги в угле не должен быть больше 3—5%. В Донбассе работают две воздушные обогатительные фабрики, оборудованные машинами Биртлей

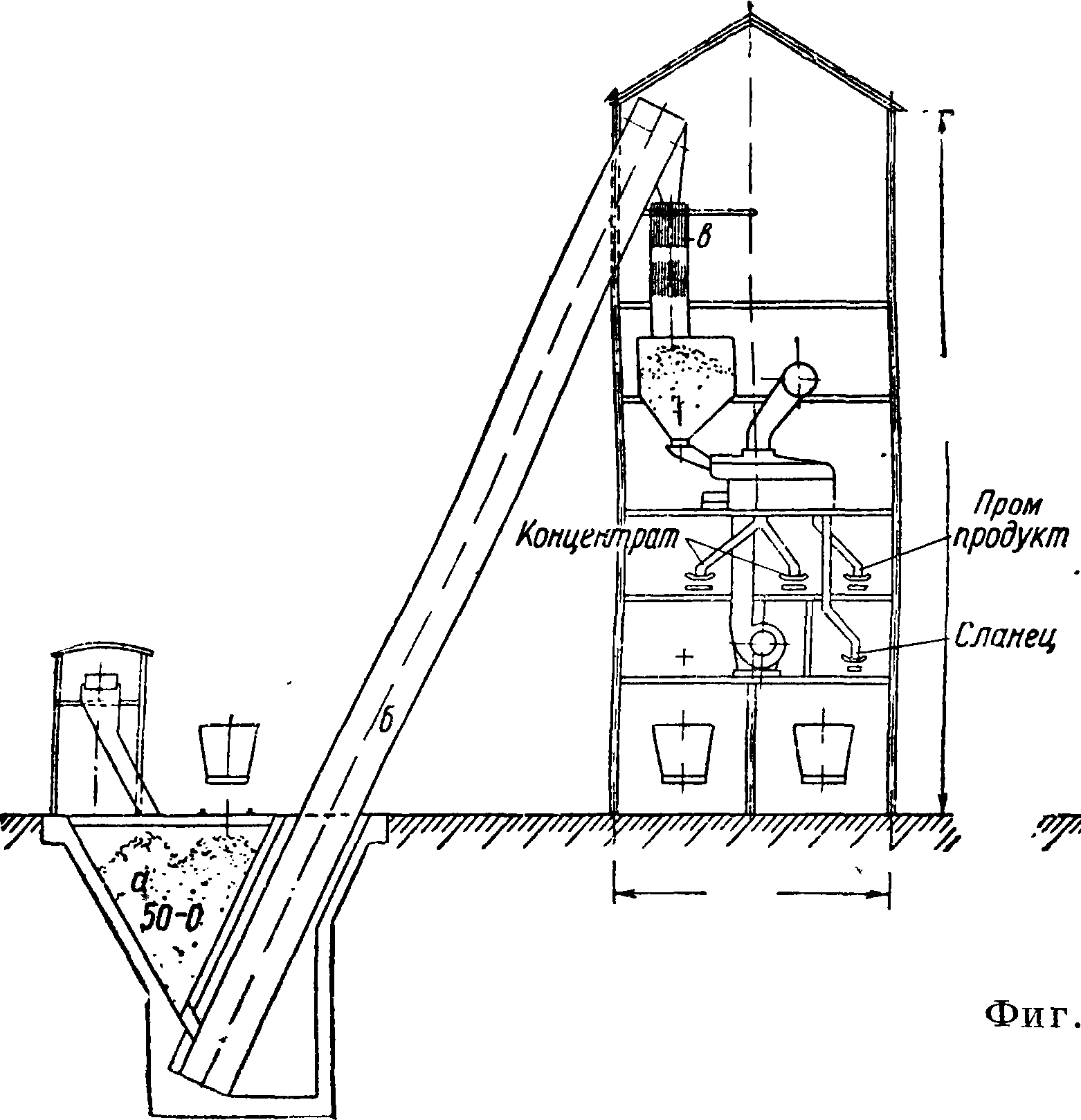

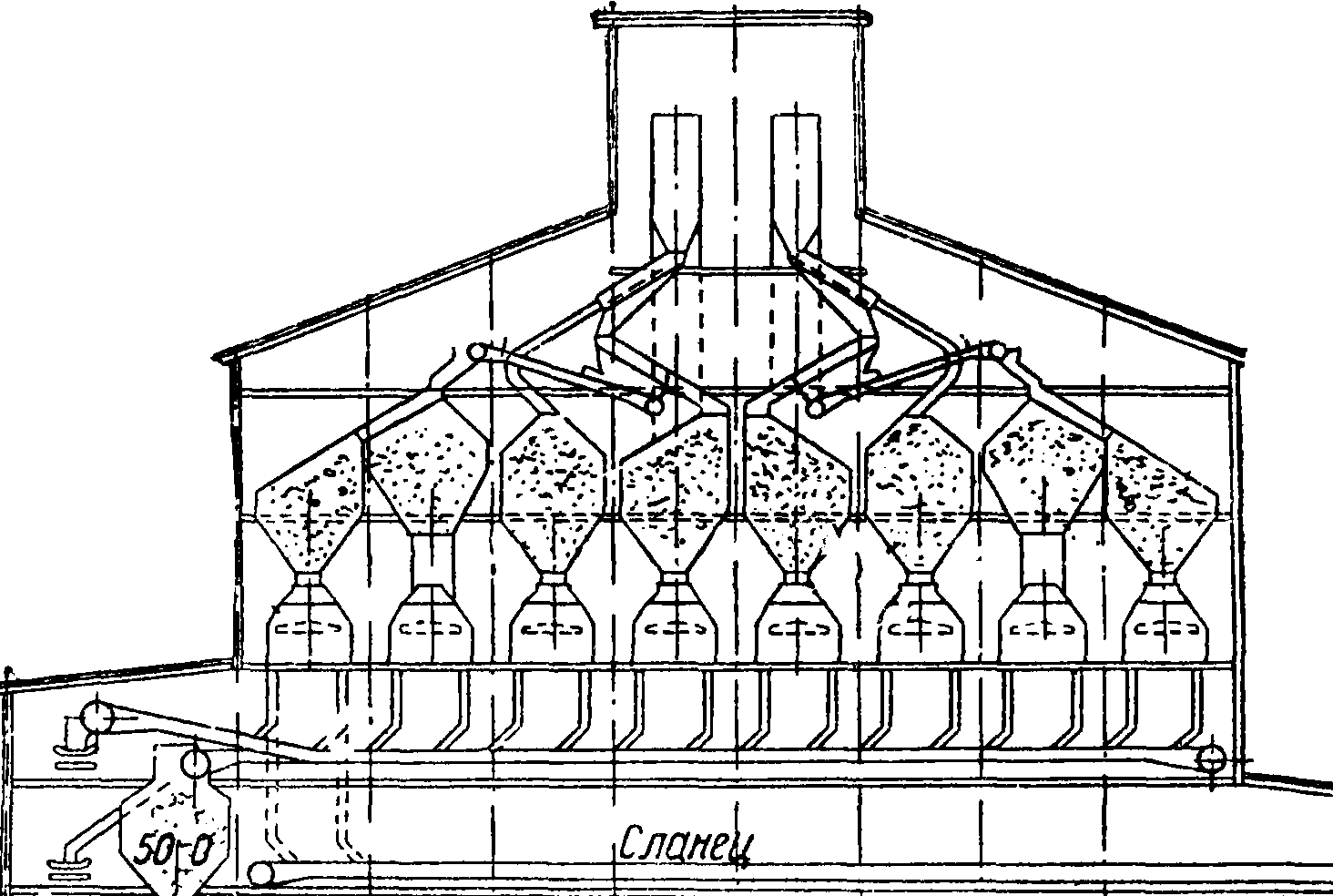

(Горловская обогатительная ф-ка при шахте № 3) и Бамаг-Мегуин (Узловская обогатительная ф-ка при шахте им. Румянцева). Эти фабрики были сооружены в 1932 и 1933 гг. Кроме этих двух установок в Карагандинском бассейне строится обогатительная фабрика, оборудуемая пневматич. отсадочными машинами Карлсхютте. На фигуре 4 приводится схема оборудованной У. ф. пневматич. столами «ВИ» (Биртлей) производительно-

стью 250 т!ч. Ф-ка состоит из двух одинаковых секций производительностью каждая 125 mjH. Исходный уголь ниже 50 миллиметров забирается из угольной ямы а двумя элеваторами б, подающими его на вибрационные грохота в с“отверстиями в 22 миллиметров. Верхний продукт грохота (50—22 миллиметров) поступает непосредственно в бункеры 1, а нижний продукт— на второе вибрационное сито с отверстиями в 9,5 миллиметров. Верхний продукт этого сита (22—9,5 миллиметров) поступает в бункеры, а нижний продукт (<9,5 миллиметров) подается ленточным конвейером на третье вибрационное сито с размером ок. 5 миллиметров. Верхний продукт поступает в крайние бункеры, а нижний продукт — в" соседние с ними. Под каждым из бункеров площадкой ниже установлен воздушный стол «ВИ», на ко орый поступает уголь из соответствующего бункера; исключение составляет класс ниже 5 миллиметров, который перед поступлением на стол подвергается обеспыливанию в аспираторе. С каждого стола получается три продукта: обогащенный уголь, полупродукт и порода. Обогащенный уголь собирается двумя ленточными конвейерами шириной каждый 1 220 миллиметров. Производительность каждого конвейера по 250 т/ч. Желоба, ведущие к этим лентам, м. б. переключены так, что каждый сепаратор может подавать уголь на любую ленту. Это дает,возможность получать по желанию сортовой или смешанный продукт. Полупродукт собирается ленточным конвейером и м. б. либо погружен непосредственно в ж.-д. вагоны либо возвращаться для вторичной циркуляции на ф-ку, что имеет место в обычной работе. Порода направляется канатной дорогой в отвал. Крупная пыль м. б. передана в вагоны и использована как пылевидное топливо либо м. б. смешана с обогащенным углем. Тонкая пыль собирается в 4 фильтрах Уоринга.

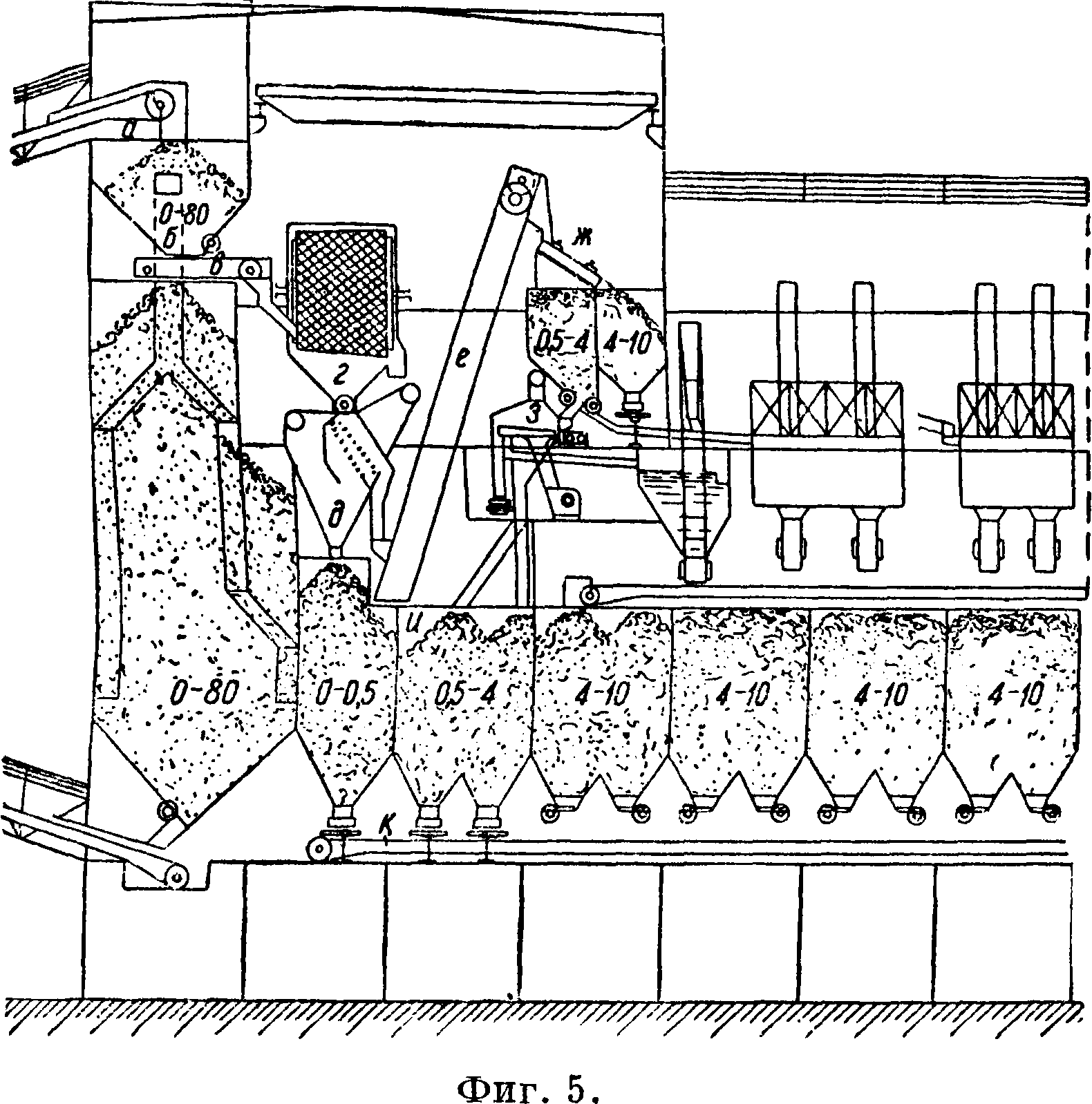

Комбинированные установки для мокрого и воздушного обогащения получили за последние годы нек-рое распространение за границей. Эти фабрики удобны тем, что выделение мелкого угля на воздушное обогащение уменьшает со-

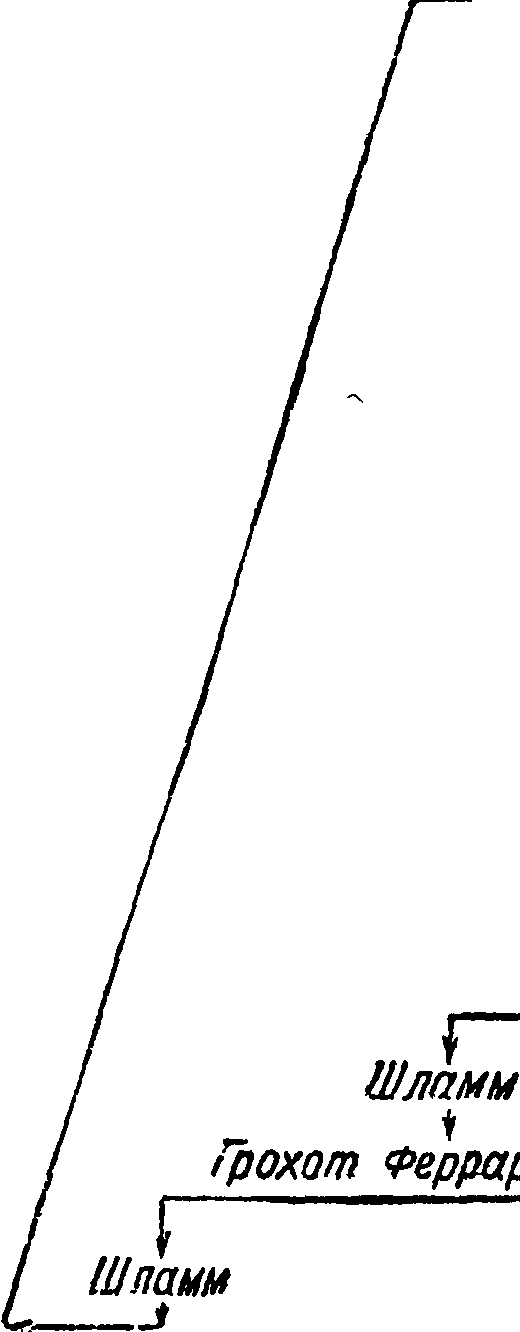

держание влаги в обогащенном угле. Примерная схема фабрики с комбинированным методом обогащения изображена на фигуре 5. Исходный уголь размером 80 -f-0 миллиметров конвейером а подается в бункер б. Питателем в уголь из бункера подается в конич. барабанный грохот г. Верхний продукт этого грохота направляется в отсадочные машины для мокрого обогащения. Нижний продукт поступает в обеспыливающее устройство б, после чего элеватором е поднимается на вибрационные грохота ж с размером отверстий в 4 миллиметров. Верхний продукт вибрационного грохота направляется в отсадочные машины для угля, а нижний сорт крупностью ок. 4—0,5 миллиметров поступает на пневматический сепаратор з, выдающий концентрат,

промежуточный продукт и породу. Концентрат грузится в бункер и. Под бункерами проходит смесительный транспортер к, на который подается уголь, обогащенный мокрым и сухим способом, и пыль. Регулируя количество подбавляемых к обогащенному влажному углю сухого концентрата и пыли, можно получить конечную шихту требуемой влажности. Для контроля работы У. ф. можно пользоваться следующими ф-лами Drakeley:

качественный кпд =

100 (Fu, — Ff) 100 —Ff

количественный кпд =

100 (Fw — F f) Ff (Ftv — Fr)

здесь Ff — всплыв в контрольной жидкости из пробы исходного угля; Fw — всплыв из пробы концентрата и Fr — всплыв из пробы хвостов. Можно тоже пользоваться формулой Чапи-ан и Мотт:

где Aw — зольность концентрата, Аг — зольность хвостов и К — отношение зольности всплывшей в контрольной жидкости фракции исходного угля к зольности его осевшей фракции.

Лит.: П р е и г е р з о н Г., Общий курс обогащения угля, М.—Грозный—Л.—Новосибирск, 1934 (указана лит.); Чапиан В. и Мотт, Обогащение углей ч. 1, 2, М., 1935; б. по обогащению углей, вып. 1, 2, «Углеобогащение», Харьков, 1933—1934; Louis Н., The Preparation of -Coal for the Market, L., 1928. Г. Прейгерзон.