> Техника, страница 88 > Усталость металлов

> Техника, страница 88 > Усталость металлов

Усталость металлов

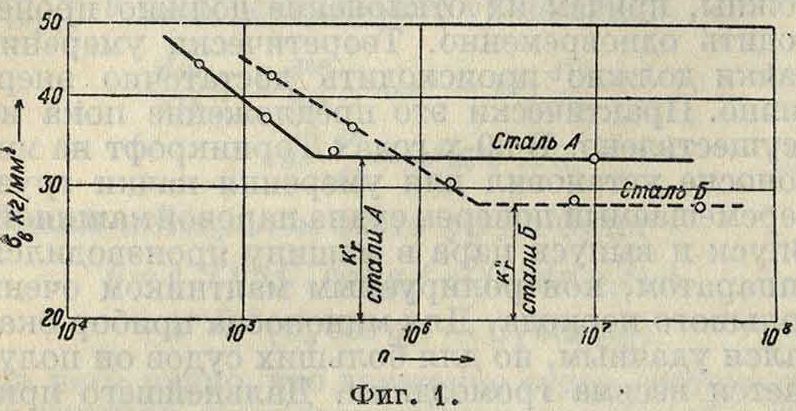

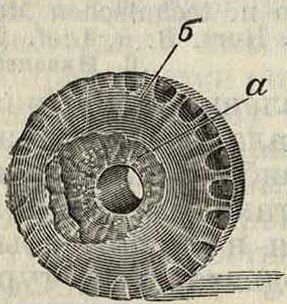

Усталость металлов, явление изменения механических свойств материала под влиянием переменных нагрузок и вибраций. Развитие авто- и авиастроения, а также тенденция современного машиностроения в сторону быстроходных моторов, электродвигателей, турбин и прочие требуют знания свойств металлов при переменном действии (до сотен миллионов циклов) нагрузки. Вследствие этого вопросами У. м. занимаются виднейшие металловеды современности. Еще Велер (Wohler) показал, что сталь, испытывающая переменные напряжения (динамические воздействия сил) в быстроходных машинах, разрушается при значительно меньшем напряжении, чем сталь, подвергаемая только статич. действию сил. Баушингер (Bauschinger) установил, что у стали существует т. н. предел у с т а л о е т и, то есть такое напряжение, при котором сталь практически выдерживает не менее 10 000 000 изменений напряжений. Как видно из логарифмич. диаграммы зависимости разрушающего напряжения аъ от числа изменений нагрузки образца или, как принято это называть, от числа циклов п (фигура 1), кривая при приближении к миллиону изменений нагрузки (циклов) становится параллельной горизонтальной оси, что указывает на достижение предела усталости Кг. Кроме того опыты показали, что величина этого предела усталости различна для разных сталей и что даже у двух сталей А и Б (фигура 1) с одинаковым статич. временным сопротивлением предел усталости м. б. различным—сталь А несмотря на худшие механич. свойства при меньшем числе изменений нагрузки обладает более высоким пределом усталости Кг, нежели сталь Б—К". Когда какая-нибудь деталь в службе ломается вследствие У. м., излом ее (фигура 2) •обычно состоит из двух характерных частей:

1) крупнокристаллической а в середине, получившейся в момент окончательного разрушения образца, и 2) мелкозернистой б, получившейся вследствие трения первоначальных трещин и надрывов при многочисленных изменениях напряжений. При этом никакой видимой остаточной деформации в виде изгиба или сужения поперечного сечения, как это бывает в случае разрушения при статич. нагрузке, при усталости не наблюдается.

Причиной У. м. являются трещины, которые но мнению Розенгейна возникают благодаря сосредоточениям местных напряжений в точках исчерпания пластичности металла. Первая появившаяся, хотя бы микроскопия., трещина является над-| резом с острым входящим углом, в вер-!

шине которого происходит значительное увеличение местных напряжений (смотрите Ьопротив-ление материалов), в результате чего трещина распространяется в ширину и глубину. Переменные деформации оставшейся целой части сечения вызывают трение одной стенки трещины о другую, вследствие чего поверхность излома сглаживается и получает характер мелкозернистости; после того как сечение достаточно ослаблено трещинами, остальная уцелевшая часть сечения ломается сразу, давая характерный, ясно выраженный кристаллический излом. Если прервать испытание на усталость после нескольких миллионов изменений напряжений (циклов), то металл несмотря на отсутствие остаточной деформации является значительно упроченным и более твердым. Это явление подобно наклепу после холодной обработки или после перехода предела упругости при статических испытаниях. Если же образец стали подвергнуть нескольким тысячам циклов напряжений выше предела усталости, то он окончательно портится и в даль

нейшем не выдеряшвает большого числа циклов даже при напряжениях более низких, чем его предел усталости. Кроме того часто бывает, что несмотря на низкие расчетные напряжения действительные напряжения вследствие резких переходов, острых углов, шпоночных канавок, нарезок и т. д. значительно превышают расчетные. Поэтому конструкции, подвергающиеся переменному действию напряжений, не должны иметь резких переходов, острых углов, а также и местных уменьшений сечений. Начало образования трещин обычно лежит в месте сосредоточения напряжений: гл. обр. во входящих острых углах, хотя бы весьма малой величины, например в форме царапин или следов инструмента, оставшихся после обработки; поэтому создание гладких шлифованных поверхностей без мелких царапин и трещин повышает сопротивляемость усталости. Загрязненный и пузыристый металл и внутренние дефекты, подобные трещинам, также сильно понижают предел усталости. Применением чистого металла и введением специальных новых сплавов и сложных сталей удалось значительно повысить этот предел. Вообще однородные тонкие сор-битные структуры обладают очень высоким пределом усталости, тогда как у перлитноферритных агрегатов, особенно с грубым перлитом, этот предел низкий. Лер (Lher) испытал влияние поверхностных царапин на понижение предела усталости и нашел, что мягкие углеродистые стали мало чувствительны к поверхностным повреждениям, тогда как высокоуглеродистые очень к ним чувствительны. Большая вязкость и большое поглощение энергии мягкими сталями делают невозможным появление высоких местных напряжений и разрывов в поврежденных местах, и происходящие в них местные деформации выравнивают распределение напряжений. Резкие изменения сечения значительно понижают предел усталости. Например при испытании образцов, вырезанных из сталей для коленчатых валов, образец с резким утолщением сечения в середине дал предел усталости всего 36 килограмм /мм2, тогда как у образца без этого утолщения предел усталости был 58 килограмм [мм2. Временное сопротивление этой стали 126 килограмм/мм2. Если какая-нибудь деталь подвергается часто изменяющимся колебаниям нагрузки, весьма важно устранить у нее всякое разъедание поверхности, т. к. оно очень сильно понижает предел усталости. Мак-Адам (Mac-Adam) блестяще показал влияние коррозии при усталости, например по его опытам предел усталости стали, лежавший ок. 80 килограмм/мм2, понизился после коррозии в десять раз, то есть до 8 килограмм /мм2. Он ввел особый тип испытаний на усталость металлов при одновременной коррозии их. Кроме этого обезуглероживание поверхности, присутствие ржавчины, окалины или остатков внутренних напряятений после закалки, ковки, холодной обработки и прочие также весьма сильно снижают предел усталости.

Машины для испытания металлов на усталость. По основным видам напряжений машины для испытания на усталость можно разделить на следующие четыре типа: 1) при повторно-переменном изгибе; 2) при растяжении, сжатии; 3) при кручении и

4) при изгибе с перегибом. Помимо этого существуют машины для испытания металлов на усталость при повторной ударной нагрузке, а также для исследования длительного действия высоких темп-p на устойчивость нагруженного

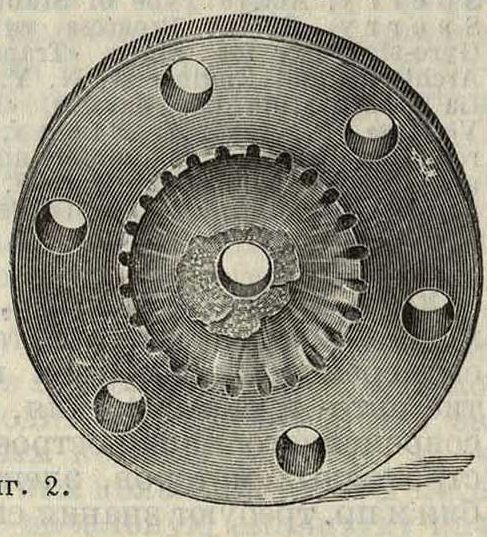

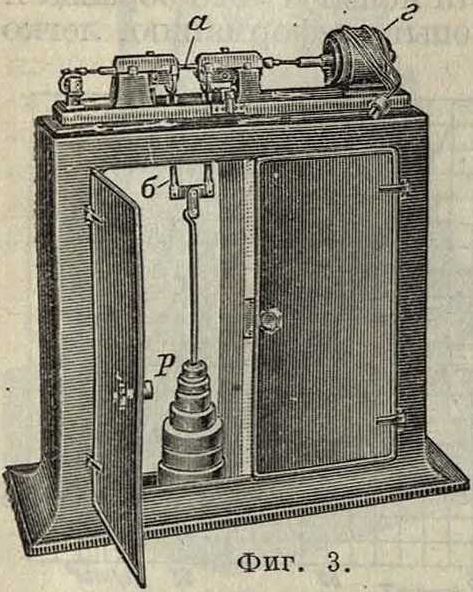

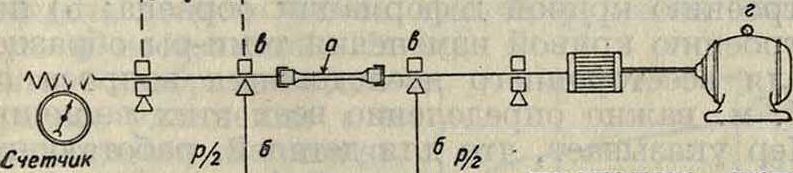

образца против деформации. На фигуре 3 изображена самая распространенная простая и недорогая машина проф. Мура (Moore) для определения предела усталости при изгибе вращающегося около своей оси образца, а на фигуре За дана ее схема. Образец а нагружается с помощью груза Р через систему двух тяг б и двух шариковых подшипников в, так. обр. образец подвергается чистому изгибу постоянным моментом Следовательно верхние волокна образца подвергаются сжатию, а нижние — растяжению; после поворота образца на 180° сжатые волокна попадут вниз и испытают растяжение, а растянутые, наоборот, попадут вверх и будут сжиматься. Т. о. при вращении от электромотора г периферии, волокна образца подвергаются переменному растяжению-сжатию. Имея большое количество образцов одного какого-нибудь металла, их подвергают испытанию сначала при небольшом напряжении. Число оборотов берут по счетчику: для стали— ок. 10 000 000, а для некоторых сплавов дур-алюмина, монеля и прочие, не обладающих явным

пределом уста-^ лости, гораздо больше, например 500 000 000. Постепенно увеличивая напряжение, доводят один из серии образцов до разрушения при числе оборотов, меньшем вышеуказанного. Тогда наибольшее из напряжений, не разрушившее образца, и будет пределом усталости. Конечно эти испытания очень длительны. За последнее время в Германии изобретены способы и сконструированы машины для быстрого определения предела усталости по резкому изменению в момент достижения предела усталости температуры образца или мощности, поглощаемой им при деформации. В нек-рых машинах определение предела усталости очень наглядно улавливается по образованию петли гистерезиса, о которой ниже будет сказано подробно. Следует отметить, что зарождение внутренних трещин, то есть начало усталости в некоторых материалах, появляется настолько медленно и незаметно, что в некоторых случаях методы быстрого определения предела усталости ненадежны. Обычный способ определения предела усталости длительными испытаниями образцов по своей надежности является незаменимым. Только в соединении с ним быстрые методы ускоряют результаты испытаний, нащупывая приблизительно предел усталости, который затем проверяется длительными испытаниями. Помимо этого однако не

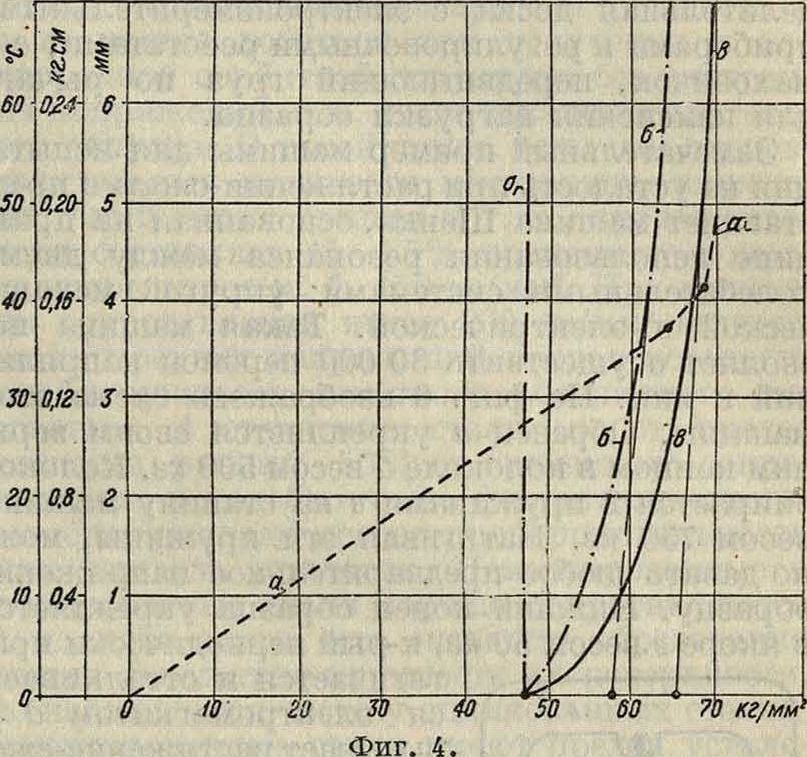

Фигура За. которые из быстрых методов имеют и самостоятельное значение. На фигуре 4 изображена диаграмма изменений прогиба образца (кривая а), его температуры ί (кривая б) и мощности Ν, поглощаемой им при вращении (кривая в), в зависимости от изменения величины а пере-

t N t

менных напряжений. Стальной образец диам.

7,5 миллиметров при испытуемой длине 75 миллиметров обнаружил резкое возрастание температуры и поглощаемой мощности при переменном напряжении <т=47 килограмм/мм2. Предел усталости Кг этой стали, определенный обычным длительным испытанием, оказался такясе равным 47 килограмм/мм2. Лер произвел подробные испытания при переменном изгибе над 150 различными металлами, причем в 70% случаев предел усталости,

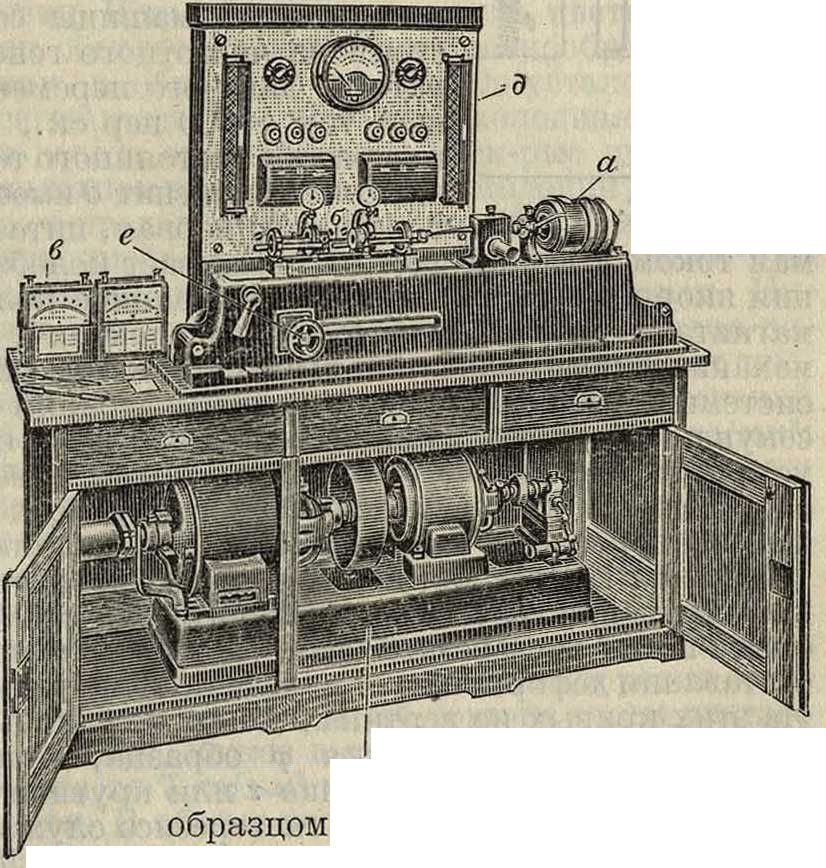

е определенный быстрым методом по поглощению энергии и полученный длительным испытанием по классическому методу Велера (Vohler), совпал. Для остальных 30 % случаев предел усталости, определенный быстрым методом, был несколько ниже полученного длительным методом. На фигуре 5 изображена машина для испытания на усталость типа Мура со всеми приспособлениями для быстрого определения предела усталости: а—электромотор постоянного тока, вращающий образец; у мотора статор может поворачиваться

Фигура 5.

относительно оси мотора, что и позволяет определить вращающий момент, а следовательно и мощность, затрачиваемую на деформацию образца; б—образец и опоры с индикаторами, показывающими прогиб; в—пирометр, измеряющий <°образца;г—мотор-генератор, превращающий переменный ток в постоянный; д—распределительная доска с электроизмерительными приборами и регулировочными реостатами; е— маховичок, передвигающий груз по рычагу для изменения нагрузки образца.

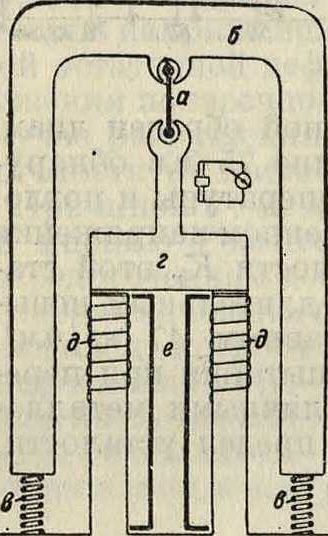

Замечательный пример машины для испытания на усталость при растяжении-сжатии представляет машина Шенка, основанная на принципе использования резонанса между двумя колебательными системами: упругой механической и электрической. Такая машина позволяет осуществить 30 000 перемен напряжений в мин. На фигуре 6 изображена схема этой машины. Образец а укрепляется своим верхним концом в колоколе б весом 500 килограмм. Колокол опирается 2 пружинами в на станину машины весом 750 килограмм. Натягивая эти пружины, можно давать любое предварительное напряжение образцу. Нижний конец образца укрепляется в якоре г весом 50 килограмм, к-рый периодически притягивается и отталкивается электромагнитом д и вызывает растяжение-сжатие образца. Образец малого размера: диаметр его 5 миллиметров, а расчетная длина 50 миллиметров. Якорь г соединен со станиной двумя входящими одна в другую толстостенными стальными трубами в, упругие деформации которых являются ме-ханич. колебательной системой машины. Электрическая часть машины состоит из частотного генератора, дающего переменный ток с 500 пер/ск., и генератора постоянного тока. Электромагнит д имеет 2 обмотки: первая, питаемая током высокой частоты, вызывает колебания якоря ®, а вторая создает постоянное поле магнита и служит связью между электрич. и механическими колебательными системами. Обе системы имеют одинаковое число колебаний в секунду. Подобно машине для испытания на усталость при изгибе эта машина также имеет оборудование для изменения энергии, поглощаемой образцом, его темп-ры и деформации.

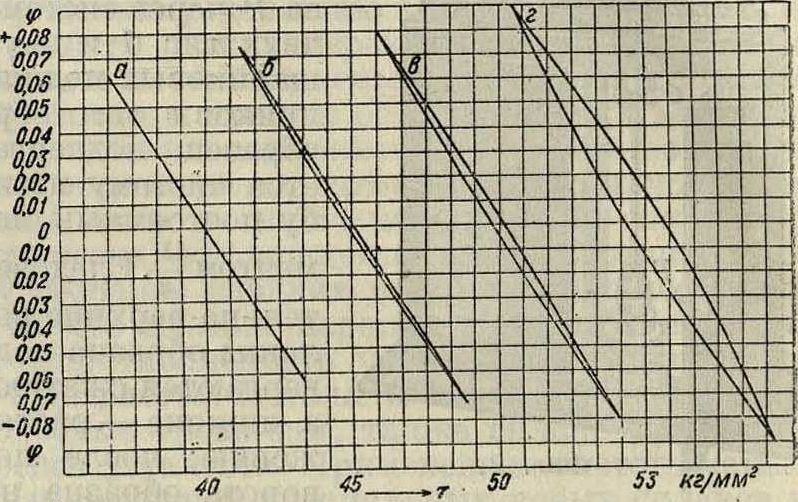

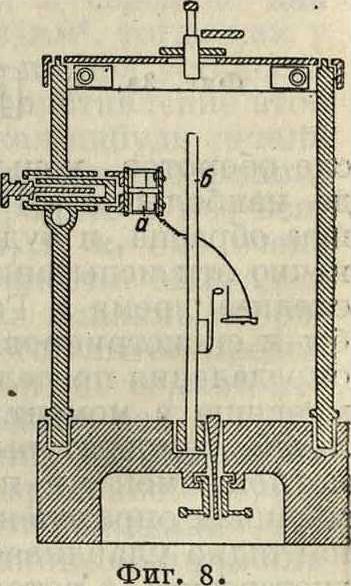

Машина Шенка для испытания на усталость при кручении позволяет получить во время опыта петли гистерезиса (фигура 7), то есть явления отставания деформации от изменения нагрузки. На этих кривых по вертикальной оси откладывается угол закручивания <р образца, а по горизонтальной—напряжение τ или крутящий момент. Образование петли гистерезиса служит признаком перехода предела усталости. До напряжения ±40 килограмм /мм2, пока предел усталости не перейден, кривая а представляет собой наклонную прямую, а по переходе его—при напряжении ±45, ±50 и ±53 килограмма /мм2 (кривые б, в и г)—появляются характерные петли гистерезиса, площадь которых дает количество энергии, поглощаемой образцом за один цикл. Помимо этого при испытании определяется изменение темп-ры образца и количество перемен напряжений. На фигуре 8 изображена схема машины завода MAW для испытания на усталость при сгибе с повторным перегибом. Намагничивая и размагничивая электромагнит а, можно подвергать образец б повторному перегибу. Зная модуль упругости испытуемого образца и получающуюся при опыте деформацию, легко

Фигура 7.

определить возникающие в нем напряжения. Эта машина имеет большое практич. значение, особенно при испытании на усталость пружинной проволоки и образцов мелких сечений.

В общем обычные испытания на усталость сводятся к определению следующих величин: 1) определению предела усталости по длительному испытанию нескольких образцов; 2) построению кривой поглощения образцом энергии; 3) получению петли гистерезиса; 4) построению кривой деформации образца; 5) построению кривой изменения темп-ры образца. Для всестороннего исследования вопроса об У. м. важно определение всех этих величин. Лер указывает, что для деталей, работающих с высокими напряжениями (рессоры и пружины), особенно важно иметь высокий предел усталости. Для деталей же, подвергающихся свободным колебаниям(ко-ленчатые валы с большим числом оборотов), требуется большая площадь петли гистерезиса или большое количество поглощаемой энергии до предела усталости. Тогда рост колебаний будет задерживаться внутренним поглощением энергии материалом. При сравнении результатов испытаний на усталость при изгибе с числом перемен напряжений 3 000 в минуту и при растяжении-сжатии с числом 30 000 перемен в минуту оказалось, что в последнем случае (при высокой частоте) предел усталости выше; повышение для сталей иногда достигает 12%, а для латуни даже 35%. Предел усталости при кручении составляет не более 50% предела усталости при изгибе.

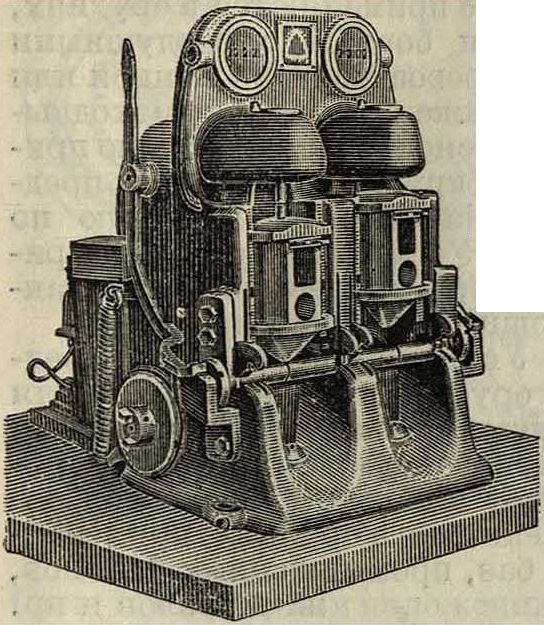

В некоторых случаях производятся испытания на У. м. при повторной ударной нагрузке; на фигуре 9 изображен общий вид машины Лозенгаузена (Loosenhausen) для таких испытаний. Образец диам. 15 миллиметров, лежащий на двух опорах с расстоянием 100 миллиметров, подвергается в середине ударам бабы весом в 5 килограмм, падающей с высоты 30 миллиметров; между ударами

образец поворачивается на 180°; число ударов учитывается счетчиком. Подъем бабы производится кулачковым валом, приводимым во вращение от электромотора. В случае разрушения образца баба, падая вниз, автоматически выключает кулачковый вал. Для ускорения и увеличения пропускной способности эти машины строят двойными. Машины для испытаний при повторной ударной нагрузке весьма практичны для исследования чугунов, так как при этом гораздо лучше, чем при статиче-Фигура 9. ских испытани ях на изгиб, выявляется преимущество высокосортных перлитных чугунов перед обыкновенными.

Особое место занимают испытания на устойчивость металлов против деформации под влиянием постоянного напряжения при высоких темп-pax. При этих испытаниях образец нагревается и поддерживается при постоянной высокой темп-ре при посредстве электропечи; нагрузка производится при помощи рычага постоянным грузом; деформация измеряется точным экстензометром и для хорошего материала должна иметь величину, очень близкую к постоянной. На фигуре 10 изображена диа- е грамма удлинения ε в зависимости от времени t для напряжений alt<т2, а3, σ4. Металл считают механически устойчивым при высоких температурах, если 2J не превосходит обуслов-

леннойтехнич.условия- ___

ми величины при опрс- —

деленном числе часов Фигура ю. испытания. Результаты испытаний низкоуглеродистой стали, аустенитной хромоникелевой нержавеющей стали КА2 и нихрома № 1100 приведены в таблице.

Предельное напряжение (в кг/мм^, при котором появляются нарастающие пластические деформации (текучесть) в 1 % в течение 100 000 часов.

| (° | Низкоуглеродистая сталь | Нержавеющая сталь | Нихром № 1100 |

| 500 | 5 | 13. | 15,5 |

| 550 | 2 | 8 | 12 |

| 600 | 1 | 5 | 7 |

| 650 | 0,4 | 3 | 4 |

Результаты обычных испытаний на усталость. Мягкое технически чистое железо имеет предел усталости при изгибе-вращении ок. 60% от его временного сопротивления; у низкоуглеродистых отожженных или нормализованных сталей с 0,10—0,15% С он ок. 50%, а по мере увеличения содержания в стали углерода он понижается до 40 и даже

28%; абсолютная же его величина все время увеличивается. Холодная обработка также дает абсолютное увеличение предела усталости, но уменьшение его относительно временного сопротивления: мягкое технически чистое железо после холодной обработки имеет предел усталости всего 45% от временного сопротивления. Самого высокого предела усталости у стали можно добиться при получении у нее однородной сорбитной структуры без внутренних напряжений, то есть после закалки и длительного отпуска. В такой стали, если она лишена значительных количеств неметаллич. включений, внутренних трещин и т. д., предел усталости составляет 45—55% временного сопротивления, к-рое м. б. 150 килограмм/мм2. При временном сопротивлении выше 200 килограмм/мм2 вследствие внутренних напряжений предел усталости не обнаруживает заметного абсолютного повышения. Аустенитные стали имеют предел усталости, равный ~ 50 % от временного сопротивления, и подобно чисто ферритным агрегатам обнаруживают предел пропорциональности ниже предела усталости. Цементированные и нитрированные стали хорошо сопротивляются У. м., хотя всегда есть опасность образования трещин вследствие хрупкости их поверхности, что наблюдается часто у оцинкованных сталей. Цементированные стали имеют предел усталости около 40 килограмм!мм2, а нитрированные—около 60 килограмм [мм2. Хорошо отожженные стальные отливки имеют предел усталости ок. 40% от временного сопротивления, а серый чугун, по причине наличия графитных выделений, действующих подобно трещинам, обладает неопределенным и низким пределом усталости, зависящим от размеров и форм пластинок графита в нем. При наличии коррозии предел усталости всегда очень низок и редко превышает 15 килограмм/мм2·, даже нержавеющие стали и те чувствительны к коррозии. Испытания на усталость цветных металлов обнаруживают весьма разнообразную картину, в общем же их предел усталости почти всегда ниже, чем у стали, и холодная обработка не всегда его повышает. Нек-рые цветные металлы при временном сопротивлении в 60 килограмм [мм2 дают предел усталости всего 10 килограмм/мм2. Мягкая медь имеет предел усталости ок. 7 килограмм [мм2, но холодной обработкой он м. б. повышен. Никель и в особенности монель-металл (сплав никеля с медью) не имеют ясно выраженного предела усталости: после 500 000 000 изменений напряжений они выдерживают 15—20 килограмм /мм2; благодаря стойкости в отношении коррозии они лучше обычной стали сопротивляются усталости при разъедании. Закаленный и состаренный дуралюмин также после 500 000 000 циклов дает предел усталости ок. 10 килограмм/мм2·, поковки для пропеллеров имеют этот предел ок. 7 килограмм/мм2. Дуралюмин боится коррозии соленой водой, но, покрытый тонким слоем чистого алюминия, может выдержать перемены напряжения до 7 килограмм [мм2 в условиях сильного разъедания. В общем испытания на У. м. в настоящее время являются делом исследовательских институтов и лабораторий. Они сложны, длительны и требуют самого тщательного выполнения, однородности, образцов и т. д. С помощью их выявляются общие основы для оценки разных сплавов и их термообработки, служить же рядовыми испытаниями для повседневного контроля заводской продукции они пока еще не могут. Об усталости металлов см. также Спр. ТЭ, т. II, стр. 465.

Лит.: Герливанов Н., Вопросы усталости металлов, «Известия МВТУ», М., 1929, 1; Д а в и д е н-к о в Н., Машины для испытания па усталость на Берлинской выставке материаловедения, «Техника и производство», М., 1928; его же, Динамические испытания, М.—Л., 1929; Длугач Л. С., Современные методы испытания качества металлов и их сплавов, Харьков, 1927; Мур Г. и Коммерс Дш., Усталость металлов, дерева и бетона, пер. с англ., М„ 1929; Gough Н., The Fatigue of Metals, L., 1924; Fachheft, Dauerbruch, «Ztscbr. f. Metallkunde», B., 1928, Jg. 20; F δ p p 1 0., Becker E. u. HeydekampfG., Die Dauerprii-fung, der Werkstoffe hinsichtlich ihrer Schwingungsfestig-keit u. Dampfungsfahigkeit, B., 1929; French, Cross a. I" e t e r s о n, Creep in Fire Steels at Different Temperatures, «Techn. Paper Bur. of Standards», Wsh., 1928, 362; Lehr E., Die Abkiirzungsverfahren zur Ermitte-lung der Schwingungsfestigkeit in Materialen, Stg., 1925; Lehr E., Die Dauerfestigkeit, ihre Bedeutung fiir die Praxis und ihre kurzfristige Ermittelung mittels neuartiger Priifmaschinen, «Glassers Annalen», 1928, B. 99, p. 109, 117 u. 177, 1927, B. 100, p. 33; M a c-A d a m D., Stress-Strain—Cycle Relationship a. Corrosion Fatigue of Metals, «Proceedings of the American Society for Steel Treating», Cleveland, 1926, p. 224; M a c-A d a m D., Corrosion, FatigHe of Metals as Affected by Chemical Composition, Heat Treatment a. Cold Working, ibid., 1927, p. 355; Mailinder R., Ermiidung und Dauerfestigkeit, Werkstoff-Handbuch, «Stahl u. Eisen», Diisseldorf, 1927; Armbruster E., Einfluss d. Oberflkchenbeschaffen-heit auf den Spannungsverlauf und d. Schwingungsfestigkeit, В., 1931; Graf О., Dauerfestigkeit v. St&hlen mit Walzhaut ohne u. mit Bohrungen von Niet- und Schweiss-verbindungen, B., 1931. Болховитинов.