> Техника, страница 88 > Фанерное производство

> Техника, страница 88 > Фанерное производство

Фанерное производство

Фанерное производство, изготовление из дерева тонких пластин и досок, служащих

как в качестве самостоятельного строительного материала (клееная фанера), так и для обклеивания поверхности столярных изделий с целью улучшения их внешнего вида. В настоящее время получение фанеры производится тремя способами: 1) отапливанием от кряжа специальными пилами (пиленая ф а-н е р а); 2) срезанием фанеры с кряжа в виде стружки прямыми ножами, укрепленными на прямолинейно двигающемся взад и вперед супорте фанерно-строгальной машины (строганая ф а н е р а); 3) разворачиванием кряжа по окружности, причем фанера снимается с поверхности вращающегося кряжа широким ножом по спирали в виде длинной ленты, подобно сниманию стружки на токарном станке (л у щ е н а я фанера). Каждый из вышеуказанных способов имеет свои положительные и отрицательные стороны.

Пиленая фанера предназначается обычно для оклейки столярных изделий и готовится преимущественно из очень ценных пород дерева (красное дерево, черное, розовое, груша, вишня и т. д.); "этот вид фанеры поэтому делают настолько тонким,

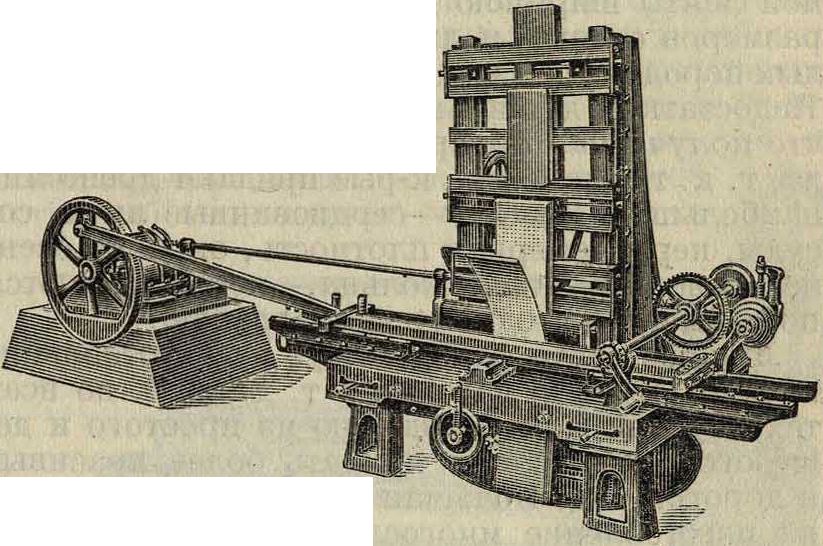

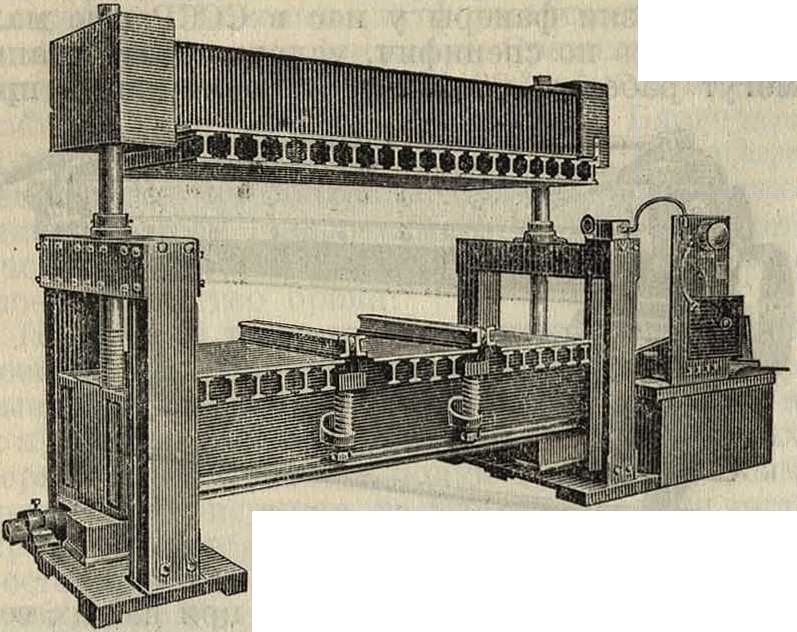

Фигура 1.

насколько это допускается крепостью ее. Этот способ невыгоден в том отношении, что значительная часть ценной древесины теряется в виде опилок, но все же им приходится пользоваться потому, что для оклейки фанерою больших поверхностей, например мебели, нужно выдержать рисунок дерева и многократное его повторение. Если же, как это всегда бывает, в кряже рисунок меняется, то однообразия его можно достигнуть только отапливанием тонких слоев фанеры. Минимальная толщина фанерного листа, снимаемого по этому способу, 0,8 миллиметров, обычно 0,9 миллиметров при максимальной ширине листа 450— 500 миллиметров. Средняя производительность станка 5 500 мг в 8-час .рабочий день. Фанерный пильный станок изображен на фигуре 1.

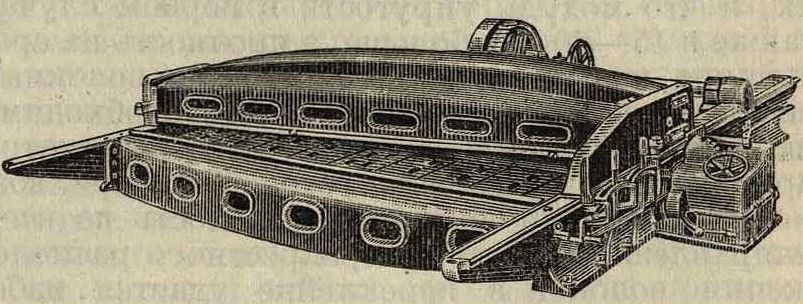

Строганая фанера получается на строгальных станках (фигура 2). Из дерева, предваритель

Фигура 2.

но распиленного в четверть, строганием получается самая красивая и тонкая фанера. Этот способ, значительно менее производительный, чем лущильный, постепенно отживает свой век. По этому способу получается фанера толщиною до 0,28 миллиметров при минимальной ширине листа в 600 миллиметров. Отбросы при этом весьма незначительны. Дерево для обработки укрепляется на подвижной вертикальной платформе, которая медленно движется в вертикальной плоскости. Ножевая платформа имеет поступательно-возвратное движение. Средняя производительность станка ок. 40 000 м2 в 8-часовой рабочий день (до 136 резов в мин.). Благодаря большому трению, развивающемуся в работе, выделяется много тепла, нож и направляющий аппарат нагреваются и неравномерно расширяются, вследствие чего получается большое количество брака.

Последний из указанных способов, дающий возможность получения фанеры путем развертывания кряжей на лущильных станках несмотря на то, что при этом, во-первых, теряется возможность получать фанеру с симметричным рисунком, во-вторых, средняя часть кряжа остается неразработанной и весь отход составляет ок. 60 %, в настоящее время является наиболее общеупотребительным. По этому способу можно получить фанеру в виде длинной ленты шириною до 3 ж, в зависимости от размеров станка, и любой толщины (для твердых пород от 0,18 миллиметров, для мягких—от 0,75 миллиметров). Недостатком лущильного способа является то, что получаемая фанера не имеет красивого вида, т. к. те элементы, которые придают древесине наибольшую красоту—сердцевинные лучи, сосуды, неравномерная плотность, окраска осенней и весенней зоны кольца,—перерезываются по наименее выгодному направлению.

Лучшие сорта фанеры идут на изготовление мебели, отделку вагонов и т. д., то есть во всех тех случаях, когда изделию из простого и дешевого дерева хотят придать более красивый и дорогой вид. Ббльшая же часть фанеры идет на изготовление многослойной клееной фанеры, т. н. переклейки; последнюю в настоящее время употребляют, покрывая в случае надобности одну или обе внешние поверхности строганой или пиленой фанерой из какого-либо красивого дерева, во всех отраслях пром-сти (авиация, мебельное производство, тара, строительство и т. д.). Т. к. в переклейке внешняя красота отступает на задний план, то ее обычно изготовляют из лущеной фанеры.

Изготовление фанеры склеиванием из нескольких нечетных слоев значительно увеличивает ее прочность, которая определяется гл. обр. способностью древесины оказывать сопротивление растягивающим и срезывающим усилиям, а также ее модулем упругости. В связи с тем, что крепость на растяжение вдоль волокон (по данным Forest Products Laboratory, Мэдисон, США) до 20 раз выше, чем поперек их, и что модуль упругости в первом случае также в 15—20 раз больше, а прочность на срезывание, наоборот, перпендикулярно волокнам значительно больше, чем вдоль, необходимо искусственно парализовать этот недостаток древесины и придавать готовой фанере возможно однородную сопротивляемость по всем направлениям. Путем перекрестного расположения волокон в переклейке удается. избежать этих дефектов и уравнять свойства древесины в обоих направлениях—как вдоль, так и поперек. Кроме того т. к. древесина не усыхает по длине волокон, а усушка идет по ширине и толщине листа, то вследствие крестообразного расположения направления волокон в переклейке деформация одного листа под влиянием изменения климатич. условий парализуется другим листом, перпендикулярно к нему приклеенным. Отсюда следует, что чем больше слоев у переклейки при данной толщине, тем она однороднее в смысле сопротивления растяжению и срезу в обоих направлениях, и что в пределе ее сопротивление равно среднему значению сопротивлений такого же рода усилиям, действующим на цельную доску такой же толщины и из того же дерева в обоих направлениях. Кроме того перекрестное расположение многих слоев предохраняет фанеру от коробления и ослабляет опасность пострадать от раскалывания. Клей в переклейке, состоящей из многих тонких слоев, сохраняет свою силу лучше, чем в толстых слоях, и потому при колебаниях влажности многослойная переклейка лучше сохраняется, чем малослойная. Но, с другой стороны, переклейка, составленная из большого числа тонких слоев, не м. б. так прочна по направлению волокон, как трехслойная фанера, у которой два внешних (наружных) слоя м. б. расположены волокнами по направлению действующих сил и лишь один внутренний перпендикулярно к ним. Из этого следует, что трехслойная фанера наиболее пригодна для ящичного производства, где все внимание обращено главным образом на крепость древесины в одном определенном направлении; для столярно-мебельного производства предпочтительнее многослойная фанера, так как у нее сопротивление одинаково по двум направлениям и кроме того в ней лучше удерживаются шурупы и гвозди, не раскалывая ее. Гибкость фанеры при ее значительно большей крепости и устойчивости по сравнению с тесом имеет чрезвычайно важное значение, в особенности в тарном деле, т. к. в тех случаях, когда под влиянием удара груз упирается в одну из стенок тары, фанера, изгибаясь, уменьшает силу удара.

В связи с вышеуказанным к изготовлению переклейки предъявляют следующие требования: 1) плоскость симметрии должна проходить по цельной древесине (шпоне), а не по линии склейки; 2) от плоскости симметрии по ту и другую сторону должно находиться одинаковое количество слоев шпона, в противном случае вся переклейка покоробится (поэтому общее число слоев шпона в переклейке всегда должен быть нечетным); 3) толщина отдельных листов шпона м. б. разной, но во всяком случае толщина листов, находящихся попарно на равном расстоянии от оси симметрии, должен быть одинакова, и они должен быть изготовлены из одной и той же породы древесины, в противном случае возможна деформация переклейки; 4) волокна двух соприкасающихся соседних листов шпона должны иметь строго перпендикулярное направление. Изготовленная т. о. переклейка имеет весьма ничтожную усушку, обладает одинаковым сопротивлением срезу и растяжению, то есть придает изделию однородное сопротивление вне зависимости от направления волокон верхнего слоя.

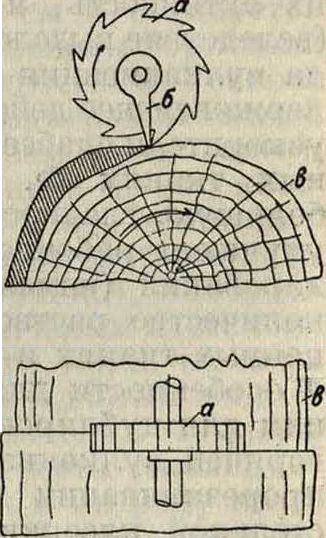

Промышленное производство переклейки (фанеры) путем разворачивания кряжей на лущильных станках сводится к следующим операциям. 1) Специальными фре-

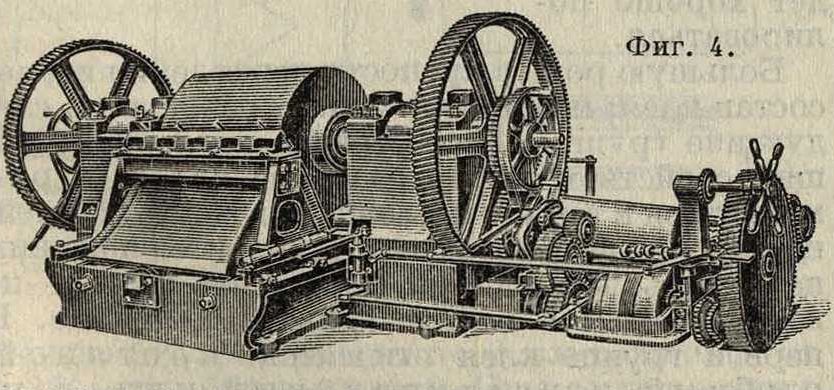

Фигура з. зами бревна очищают предварительно от коры. Фрезы (фигура 3) устраивают в виде тонких дисков а, снимающих одну только кору узкими полосами и не захватывающих древесину, для этого на валу фрезы укреплен нож б, который прокалывает кору, но задерживается более твердой древесиной и определяет т. о. глубину врезания фрезы. Кряж в вращается по направлению стрелки. 2) После очистки кряжи распиливаются на кругляки (ч у р а к и) определенной длины (от 1 до 2 м) либо на обыкновенных круглопильных станках (смотрите Деревообделочные станки) либо специальными паровыми пилами. Паровой пильный станок состоит из длинного узкого парового цилиндра, помещенного на легкой железной или чугунной раме. Цилиндр качается на двух цапфах в вертикальной плоскости. Длинными крючьями, вгоняемыми в бревно, станок удерживается во время работы в требуемом положении. Шток поршня непосредственно соединен с пилой, которая получает от него переменновозвратное поступательное движение. 3) Следующая важная операция — варка или пропарка. Распиленные кряжи на вагонетках доставляют в парильню, где их пропаривают отработанным паром или проваривают в горячей воде, все время подогреваемой змеевиковой паровой трубой. Качество фанеры при варке несравненно лучше, чем при пропарке, в особенности это относится к ценным породам, где изменение цвета древесины влечет за собой брак фанеры. Продолжительность варки (12—36 час.), затруднительность операций при загрузке и выгрузке являются отрицательными сторонами этого способа работы. В последнее время начали заменять деревянные чаны для варки кряжей более усовершенствованными бетонными. Парильня обычно представляет собой одноэтажное здание, устроенное таким гбразом, чтобы потери тепла были незначительны. Парильные котлы делаются из чугунных секций, имеющих довольно толстые стенки; хотя стоимость их весьма высока, все же они применяются значительно чаще, чем более дешевые железные, т. к. последние быстро разъедаются выделяющимися из древесины к-тами. Железными котлами можно пользоваться только при небольшом давлении до 2 atm и быстрой пропарке в 3—4 часа, когда дерево еще не успевает разложиться. 4) Пропаренные чураки передаются на лущильный станок (фигура 4), представляющий собой род

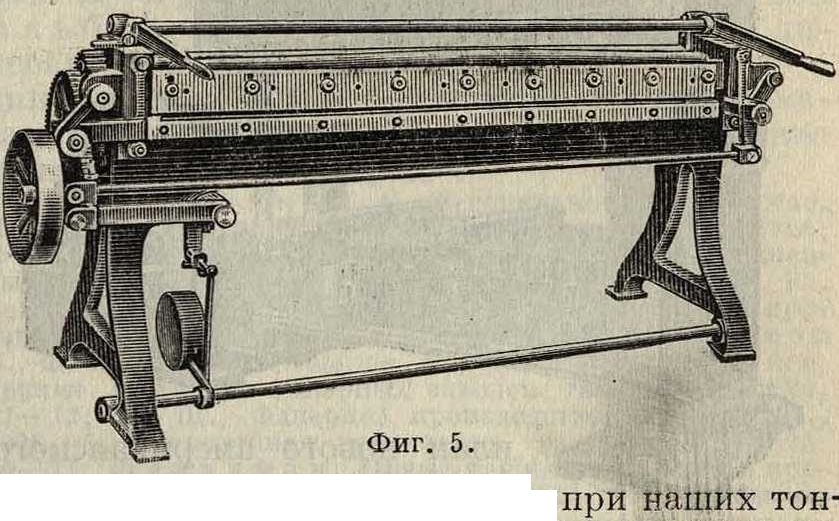

токарного станка с поперечным самоходным супортом.на к-ром укреплен лущильный нож. В зависимости от диаметра чурака и толщины снимаемой фанеры получается лента длиною в 20 ж и более. Обычно имеются две скорости подачи: одна для предварительной обдирки чураков, а другая для чистой работы по лущению, причем перемена скоростей производится без остановки станка. 5) Полученные ленты направляются к ножницам (фигура 5),

где и нарезаются на листы стандартных размеров в зависимости от размеров прессов. Существующие в Европе и США автоматич. ножи для нарезки фанеры у нас в СССР еще мало привились по специфич. условиям: эти станки могут работать только в то время, когда про

исходит процесс лущения, что ких кряжах вызывает простой на вынимание карандашей (остатков чурака) и установку нового чурака, доходящий до 50% рабочего времени. Русский метод работы заключается в том, что фанерное полотно, по выходе из-под ножа лущильного станка, наматывается на специальный барабан, к-рый для удобства работы делается съемным и уста-

Фигура 6.

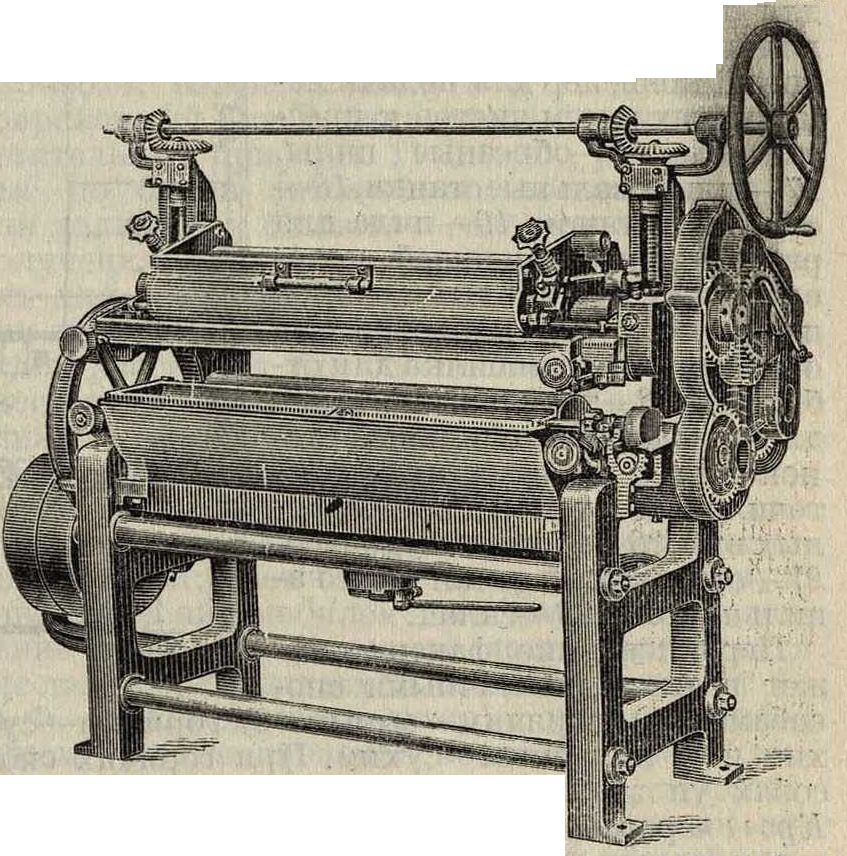

назливается накозлах вблизи лущильного станка. При наматывании фанерной ленты на барабан рабочий должен следить, чтобы скорость наматывания соответствовала бы скорости лущения во избежание разрыва ленты. После того, как весь кряж будет обработан,барабан снимают с козел вместе с намотанной фанерной лентой и устанавливают на другие козлы вблизи ножниц, работа которых протекает т. о, независимо от лущильного станка. 6) Нарезанные листы передаются в сушилки, а оттуда на вальцы, которые автоматически смазывают фанеру с одной или обеих сторон клеем (фигура 6) и передают листы к прессу (фигура 7), где происходит процесс склейки. Этот процесс продолжается несколько часов, после чего пачки переклейки оставляются на ночь, а затем направляются либо в сушилку либо на склад, в зависимости от метода работы. 7) В сушилке переклейка остается ок. 10 часов при Г до 60°, после чего ее выкатывают для разборки и рассортировки.

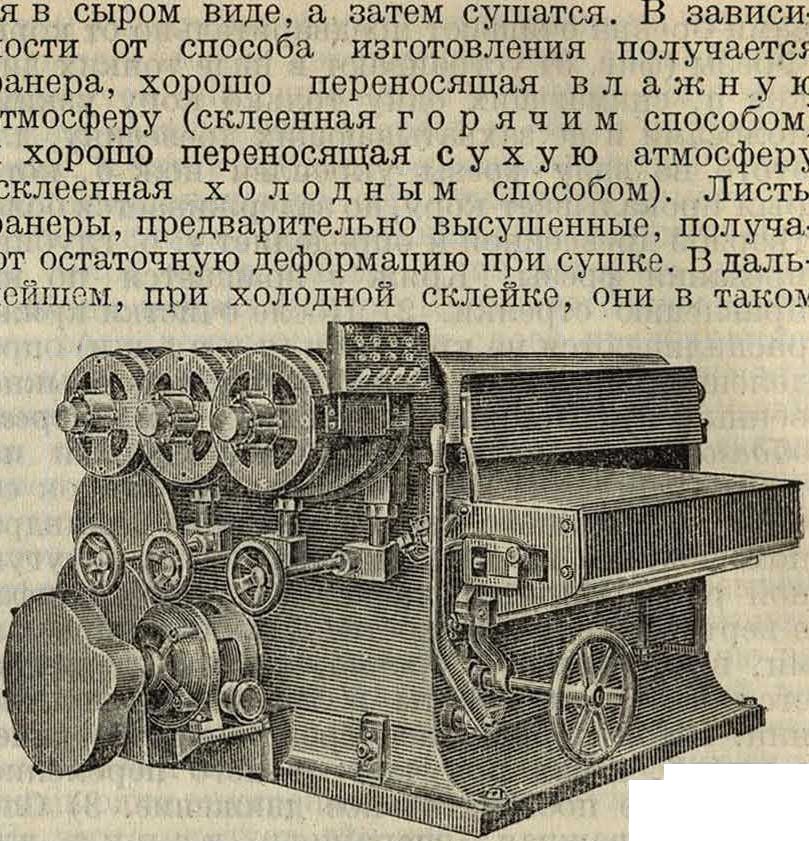

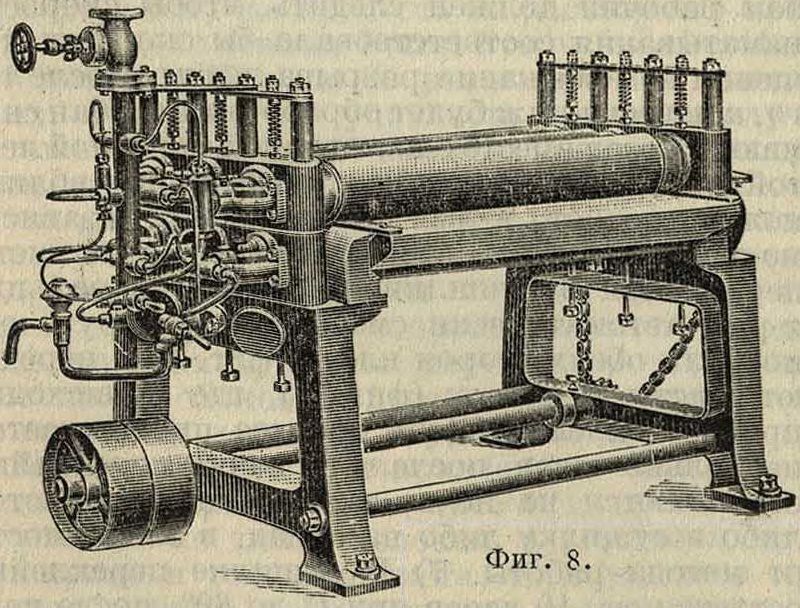

8) Рассортированная фанера обрезается ровно на круглопильных или ленточных станках и

направляется к гладильным вальцам (фигура 8) и шлифовальному станку (фигура 9) для окончательной отделки. На фигуре 10 представлен

Фигура 7.

ся в сыром виде, а затем сушатся. В зависимости от способа изготовления получается фанера, хорошо переносящая в л а ж н у ю-атмосферу (склеенная горячим способом) и хорошо переносящая сухую атмосферу (склеенная холодным способом). Листы фанеры, предварительно высушенные, получают остаточную деформацию при сушке. В дальнейшем, при холодной склейке, они в таком

-29,2-

план нового американского фанерного з-да, где Ϊ—подача чураков,2—ленточная пила, 3—парильные камеры, 4—лущильные станки, 5—столы для подачи фанеры к ножницам 6,

7—сортировочные столы, 8—фанерострогальный станок, 9—обрезной станок, 10—маркировочный станок, 11— сушилки, 12—пилы для «карандашей», 13—вальцы для нанесения клея, 14—роликовый конвейер для подачи намазанных клеем листов к прессам 15, 16— обрезные пилы,

17—шлифовальные станки, 18— обрезной станок, 19—пила для распиловки карандашей, подаваемых от лущильных станков по пути 20, 21—конвейер для отбросов, 22—дробилка для отбросов, 23—точильный станок для ножей, 24—точильный станок для.ленточных пил, 25— точильный станок для крупных пил,26—точильное колесо,

27—станок для точки пил напильником, 28—склад.

Переклеивание фанеры может вестись различными способами: 1) горячим—сырым. 2) горячим—сухим и 3) холодным—сухим. При горячих способах употребляется альбуминный клей (гм. Крови переработка, альбуминный клей), а при холодном—казеиновый. Принцип холодной клейки заключается в том, что листы

Фигура 9.

деформированном виде переклеиваются, таким: образом самый процесс склейки происходит в спокойном, не напряженном состоянии. При сырой склейке, наоборот, деформации происходят как-раз в момент схватывания клея, когда между соседними листами может происходить взаимное скольжение, почему весь процесс склеивания может пострадать. Кроме того при этом вследствие напряжений, возникающих при усушке, может произойти ряд го5,о

ЕН/7

□/5

0)7

130

Фигура 10.

дао фанеры, подлежащие клейке, предварительно сушатся, а затем склзиваются, а при горячих способах, наоборот, листы фанеры склейвают-

мелких трещин, вследствие чего такая фанера(пе-реклейка) не будет хорошо полироваться.

Большую роль в крепости переклейки играет состав клея; последний можно разбить на следующие группы: 1) собственно клей, обладающий свойством затвердевать на холоде и размягчаться в теплом и влажном воздухе; 2) клей-цемент, к-рый, затвердевая, становится похожим на камень, не поддается действию воды и не возвращается в первоначальное состояние. К первой группе клея относятся: костяной, рыбный и растительный клеи, а ко второй группе—альбуминный и казеиновый клеи. Америк, лаборатория (Forest Products Laboratory, Мэдисон, СШД), давая рецепты клеев, сомневается, чтобы нашелся клей, к-рый бесконечно долго мог бы связывать два куска дерева при условии, что сн i постоянно будут то расширяться то усыхать, под влиянием перемен влажности. Хотя самый клей по мнению лаборатории и м. б. во-

доупорным, но при его применении отделение склеенных кусков друг от друга происходит вследствие постоянного напряжения волокон дерева, причем поддается не клей, а дерево.

В СССР имеется 28 фанерных заводов с общей годовой продукцией в 436 600 м3 фанеры. Размеры прессов сильно колеблются, наиболее часто встречаются сл. размеры: 1 524x1 524, 1 524 х 1 220 или 1 550 х 1 250 миллиметров.

Сорта фанеры. 1) Авиафанер а, березовая, самого лучшего качества без всяких пороков и гнили, склеенная сухим холодным способом, без трещин, сучков и пузырей. Временное сопротивление на разрыв для равнослойной фанеры вдоль волокон не менее 500 килограмм/см2, поперек волокон рубашки—не менее 350 килограмм/см2, а для неравнослойной—вдоль волокон не менее 400 килограмм /см2. Водоупорность клея должна проверяться опусканием образца фанеры в воду при 50° на 5 час. 2) Э к с π о р τη а я фанера должна быть из здоровой древесины, крепко склеена (при сгибании углов не должен быть расслоения) и хорошо просушена, с влажностью не свыше 10—12% к первоначальному весу. По толщине составных слоев фанера м. б. равно- и неравнослойной, причем во втором случае дае наружные рубашки должен быть одинаковой толщины и в сухом виде иметь:

Для 3—4-мм фанеры не менее 1 миллиметров каждая » 5 » » » » 1,25 » »

» 6 » » » » 1,50 » »

Общая толщина фанеры идет с градацией через V2 мм> причем колебания в ту или другую сторону допускаются: до 3 миллиметров включительно— 10%, до 4 миллиметров—7%, до 5—6 миллиметров—5% с исчислением кубатуры листа по основной толщине.

3) Фанера для внутреннего рынка. Порода фанеры определяется по двум наружным рубашкам, которые должен быть однородными и м. б. из любой породы. Порода среднего слоя м. б. независимо от рубашек сделана также из любой древесной породы. Листы фанеры должны приблизительно соответствовать площади работающих прессов с максимальным отклонением в сторону уменьшения до 25%. В отношении толщины слоев допускается неравнослой-иость, но обе наружные рубашки должны иметь одинаковую толщину, причем .сумма их толщин должен быть в 3-слойной фанере неменее толщины

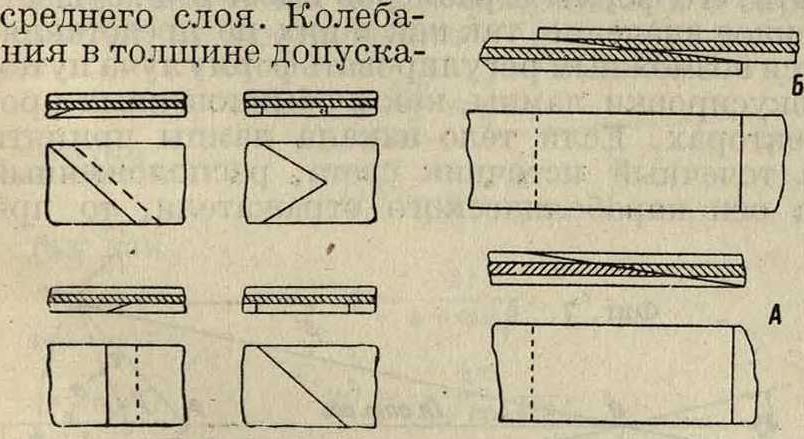

Фигура 11. Фигура 12.

ются до 5% для фанеры до 6 миллиметров толщиною и до 3%·—для более толстой. При сортировании фанеры принимаются во внимание качество лущения, цвет древесины и наружные дефекты, в зависимости от чего первые сорта идут на экспорт, а остальные на внутренний рынок.

Иногда приходится соединять отдельные слои фанеры, для чего имеется несколько способов, представленных на фигуре 11. При этом наклон замка должен быть в пределах 1 : 20—1 : 30. Способ склеивания отдельными слоями удобен тем,

цто стыки листов могут быть разнесены в разных слоях фанеры, поэтому неудачное скрепление в одном месте только отчасти ослабляет крепость всей фанеры. Иногда приходится соединять фанеру через всю толщину. На фигуре 12 изображены два типа таких соединений,: А—прямое соединение и Б—замок Альбатрос. В соединении Альбатрос лицевая сторона одного слоя не встречается с лицевой стороной второго слоя. Опыты показали, что для сопротивления на растяжение прямое соединение лучше.

Лит.: Песоцкий А., Лесопильное производство, Л., 1927; его же, Фанерное производство, Л., 1926;: Чистяков И., Фанерное производство в Соединенных Штатах Северной Америки, М., 1928; Кротов Е., Технология дерева, Л., 1929; Гаазе, Фанерное производство, «Лесопром. дело», М., 1924, 21—24; Кротов Е., Фанерный клей, там же, М., 1924, 11—12; его же, Технич. состояние фанерных заводов, там же, М., 1924, 11—12; Н. Ш., Фанерное производство, там же, Μ., 1926, 5; Трехслойная переклейка, там же, М., 1925,

10—11; Фельдман, Новые машины в фанерном производстве, «Лесное хозяйство», М., 1924, 9. В. Гессзн.