> Техника, страница 88 > Фарфоровое производство

> Техника, страница 88 > Фарфоровое производство

Фарфоровое производство

Фарфоровое производство, изготовление фарфора — белых глинистых изделий, с плотным, обожженным до сплавления черепком, покрытых прозрачным прочным слоем глазури. Эти изделия не поддаются режущему усилию стального ножа. По белизне, просвечиваемости, прозрачности, механич. стойкости к действию-к-т и другим свойствам фарфор является высшим продуктом глиняных или керамич. изделий. До 19 в Ф. п. обслуживало только интересы высших привилегированных классов; иэ фарфора изготовлялись только предметы роскоши. Начиная с 19 века, фарфор становится уже более доступным широким массам. Во второй половине 19 в производство фарфора стало быстро развиваться, и помимо изготовления изделий домашнего обихода фарфор широко-начинает применяться в электротехнич., химич., текстильной и других отраслях пром-сти.

Основными сырыКш материалами для производства фарфора служат белая глина (смотрите), или каолин (смотрите), кварц и полевой шпат. В отдельных случаях в его еостав входят еще белая жирная глина, мел, доломит и фосфорнокислый кальций (в виде костяной золы). Суммарное-содержание окислов железа и титана в глинах, идущих на производство-фарфора, не должно превышать 1 %. Наиболее частыми вредными примесями к полевому шпату и кварцу являются: биотит, турмалин, эгорин и прочие, от которых эти породы должны быть освобождены тщательной сортировкой. Белые глины должен быть отделены от продуктов разрушения материнской породы отмучиваиием (ем.) на обогатительных каолиновых з-дах (обычно на месте месторождения каолина). До войны 1914—18 гг. для Ф. п. импортировались в Россию англ, корнуэльский отмученный каолин и норвежские чистые полевые шпаты и кварц. В настоящее время широкое применение для изготовления фарфора находят в СССР отмученвые каолины со ст. Просяная, Южных ж. д., и со ст. Глуховицы, Киевской обл., и карельские полевые шпаты и кварцы (промсть Центрального района и Северо-западной обл.). Украинская фарфоровая промсть работает на второстепенных местных шпатах и кварцах, сибирская—также на местных материалах, только более высокого качества, чем украинские.

Для изготовления фарфоровых масс необходимо, чтобы отсортированные и опробованные-сырые материалы были в тонкоразмолотом состоянии тщательно смешаны между собою до получения совершенно однородной смеси. Поступающие на з-д глины могут идти прямо в смешение. Каменные же материалы должны подвергнуться предварительному тонкому помолу. Перед помолом полевой шпат и кварц подвергаются обжигу при t° до 1 000°. Этот обжиг имеет двоякое назначение: во-первых, после него кварц и полевой шпаг значительно· легче поддаются размолу и, во-вторых, с трудом отличимые загрязнения полевого шпата и кварца отчетливо выступают после обжига и легко м. б. отсортированы. Крупные обожженные куски кварца или полевого шпата поступают вначале на дробилку (обычно Блека) для грубого размола на куски в 3—5 сантиметров в поперечнике, после чего идут в промывной барабан для удаления частиц песка, глины, слюды и прочие После промывного барабана для дальнейшего помола материал поступает под бегуны, где он мелется до величины зерна в 1—2 миллиметров, затем отсеивается и поступает для окончатель

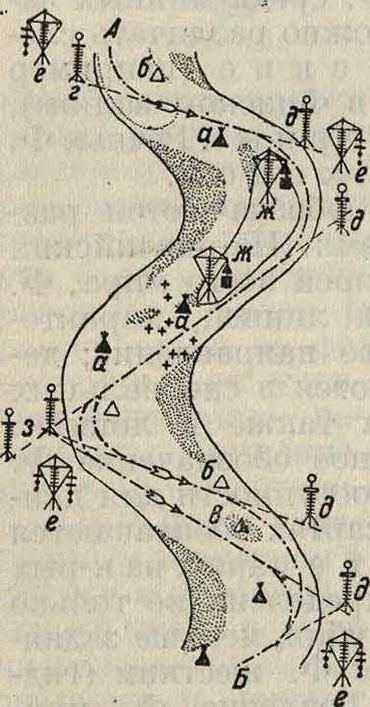

ного тонкого помола в шаровые мельницы, размол в которых длится, смотря по величине мельницы, 7—12 ч. до содержания от 1—3% остатка при пропуске молотого материала через контрольное сито в 10 000 отв. на 1 см2. Длительность помола контролируется автоматически путем установки на осях барабанов счетчиков числа оборотов. Особыми желобами молотая масса из шаровых мельниц спускается в баки с мешалками для соединения с глинами. Готовая смешанная масса пропускается для извлечения свободных частиц железа через электромагниты и через тонкие (до 3 600 отв. на 1 см2) вибрирующие сита в приемник для жидкой массы, откуда мембранными насосами накачивается в фильтрпрессы для удаления излишней влаги. На фигуре показана уста

новка для приготовления фарфоровой массы высоковольтных изоляторов, где А—шаровая мельница, С — смесительный бак, D — сита, Ei, В,—приемники для жидкой массы, F—фильтрпресс. Отпрессованная масса с влажностью 22-1-25% для придания ей полной однородности подвергается тщательному промину на особых мяльных машинах. Перед промином целесообразно фарфоровые массы подвергать длительному вылеживанию в подвалах (не менее 3 недель). Способность масс к формованию после длительного вылеживания резко увеличивается. В составе фарфоровой массы каолин играет основную роль. В процессе обжига, начиная с темп-ры 450°, молекула каолинита начинает разлагаться с отщеплением конституционной воды. Этот распад особенно энергично происходит при (° ок. 600°. С отщеплением воды молекула каолинита распадается на аморфный глинозем и кварц. Начиная с 900°, глинозем и кварц образуют новое, вначале аморфное, и с 1 200° начинающее переходить в кристаллич. соединение—м у л л и т состава 3Al203-2Si02. Полевой шпат начинает плавиться при 1 200° и в расплавленном состоянии растворяет ок. 70% кварца и ок. 5% глинозема. Образующийся тугоплавкий раствор пропитывает глинистый или муллитовый скелет черепка. Чем совершеннее прошла муллитизация каолинита и чем больше растворилось кварца в полевом шпате, тем прозрачнее получается фарфор и тем выше его механич. прочность. Чем выше содержание в фарфоровых массах каолина, тем выше необходима Г для его обжига и тем длительнее он должен производиться, и, наоборот, фарфоровые массы с малым содержанием глин и высоким—плавней требуют для обжига меньше времени и более низкой t°.

По своему составу фарфор можно подразделить на две основные группы. Твердый фарфор: 40—55% каолина. 20—30% полррого шпата. 25—30% кварца, и мягкий фарфор: 25—40% каолина, 30—60% полевого шпата, 30—40% кварца. К мягкому фарфору следует отнести также и англ, костяной фарфор. Твердый фарфор подразделяется на хозяйственный: (посуда с черепком высокой белизны, просвечиваемости, механич. прочности), электрофарфор (помимо высокой механич. прочности обладает стойкостью к резким колебаниям ί° и высокой сопротивляемостью к действию токов высоких напряжений) и фарфор для химической посуды и лабораторий (с высокой термической стойкостью и кислотоупорностью). Ниже приведены примеры состава (в %) масс твердого· хозяйственного фарфора. Обыкновенный сервиз Берлинской мануфактуры имеет состав:

| I | II III | |

| Каолина .. | 77 | 60 — |

| Глинистого вещества. | — 66 | |

| Кварца .. | 18 32 | |

| Полевого шпата. | 22 2 | |

| Состав русских масс | твердого | хозяйствен- |

| ного фарфора: | Ломонос. Дулгв- | |

| 3-д | СКИЙ 3-Д | |

| Просяновск. каолина. | 40 | 2Q |

| Глуховского каолина.. | — | |

| Часов-ярск. глины № 5. | 1а | |

| Черепа политого. | 10. | |

| Кварца .. | 25 | 33 |

| Полевого шпата. | 18; | |

| Мела .. | ДО 1 | |

Сравнительный химический состав европейских фарфоровых масс:

| Чехо-

слов. |

Ним-

фенб. |

Берл. | Севрск. | Ли-

МО/КСК. | |

| Si02 | 74,78 | 72,80 | 66,60

28,00 |

66,75 | 70,20 |

| А1.03 | 21,30 | 18, 10 | 32,00 | 24,00. | |

| СаО. | 0,61 | 3,30 | 0,30 | 3,50 | 0,70· |

| MgO | — | 0,30 | 0,30 | — | 0,10 |

| КгО. | 2,18 | 0,65 | 3,40 | 3,00 | ‘“,30. |

| Na20 | 1,84 | — | — | — | — |

Составы масс для высоковольтного фарфора!

| Германии и США: | , | ||

| Tho- | Lock | Ohio- Rosen- Herms- | |

| mas | Beass | thal dorf, | |

| Глинист, вещества. 33,56 | 40,31 | 41,11 | 39,50 40,21; 23,12 26,54. |

| Полевого шпата. 33,52 | 34,38 | 36,15 | |

| Кварца. 26, аз | 25,31 | 22,?l | 36,18 33,25. |

| Состав масс для высоковольтного фарфора | |||

| в СССР: | |||

| Ломонос. | «Иаоля- Дул^в- | ||

| 3-Д | тор» | СКИЙ. ЗтД^ | |

| Просяновск. каолина. | 22,5 | _ | — - |

| Часов-ярск. глины РВ | 27 | 18,5 | 23: |

| Полевого шпата. | 18 | 18.5

15.5 |

25 |

| Кварца .. | 22,5 | 25. | |

| Бой черепа 2-го обжига | 10 | 13,2 | 20 |

| Глуховецк. каолина. | — | 34,3 | 7 |

Состав массы для лабораторной посуды Берлинской государственной мануфактуры, следующий: 55 весовых частей глинистого вещества,

22,5 вес. ч. полевого шпата, 22,5 вес. ч. кварца. Обжиг производится при f 15—16 SK. Для массы пирометрии, труб завода им. Ломоносова берут: просяновского каолина 30 вес. ч., ча-сов-ярской глины 30 вес. ч., просяновского каолина прокаленного 30 вес. ч., полевого шпата 10 вес. ч. Мягкий фарфор отличается по своему составу от твердого фарфора ббль-шим содержанием плавней; он обладает меньшей механич. и термич. прочностью и кислотоупорностью. Мягкий фарфор находит применение в изготовлении хозяйственного фарфора (чайной и столовой посуды) и декоративных изделий. Состав наиболее известных масс мягкого фарфора указан в таблице 1, а масс для изготовления искусственных зубов в таблице 2. Масса новосеврская обжигается при температуре 9—10 SK и зегеровская—8 SK.

Таблица 1. — Состав наиболее известных масс мягкого фарфора (в %).

| Состав | Японские массы | Китайские массы | Ново-

севр. |

Зеге^

ра |

| Каолина. Кварца. Пол. шпата. Слюды. | 24.59 30,90 34,79 40,91 15,36 41,=2 31,50 19,66 23,69 | 30,08 23,5 14.0 30,68 28,0 47,7 14,82 25,0 5,8 24,49 23,5 32,5 | 40

24 36 |

25

45 30 |

Таблица 2. — Состав отдельных масс для искусственных з у О о в (в %).

| Состав | Америк.

(па Watts’y) |

Немецк. (по Eisen-lohr’y) | Ломонос. з-да, |

| Каолина. | 4 | ||

| Полев. шпхтаплав. | S1 | 73 | 68,50 |

| Кварца. | 15 | 21,6 | 11,48 |

| Мела. | — | 2,3 | 0,53 |

| Глуховской глины 1-го сорта. | _ | 9 | |

| Рутина. | — | — | 0,35 |

Особое место в группе фарфора занимает костяной фарфор, в широком масштабе вырабатываемый в Англии. В качестве флюсующего материала в состав его массы входит фосфорнокислый кальций, получаемый от прокалки костей. Особенностью производства костяного фарфора является более высокий предварительный обжиг с применением свинцовых глазурей; по белизне и просвечиваемости черепок костяного фарфора занимает первое место. Стойкость к резким колебаниям <° у костяного фарфора незначительна, механич. прочность на удар по данным О. Krause такая же, как твердого фарфора. Состав масс костяного фарфора колеблется в сл. пределах: 30—50% костяной золы, 15—30% корнишстона, 15—40%као-.лина, 0—20% пластич. глины, 0—20% кварца.

Формование фарфоровых и з д е-л и и м. б, производимо несколькими способами: 1) формование вручную на ножном кругу. Этот «способ применяется сейчас в исключительных •случаях или в кустарных мастерских; он является наиболее старым и несовершенным, не обеспечивает получения постоянных результатов и базируется исключительно на искусстве -мастера; 2) формование во вращающихся гип-шовых формах на формовочных станках с помощью соответствующих шаблонов; 3) формование в неподвижных гипсовых формах с помощью нагретого вращающего шаблона (горячее прессование); этот способ применяется преимущественно для формования отдельных видов изоляторов; 4) формование в гипсовых • формах литьем при обыкновенном давлении или в случае получения толстостенных плотных черепков с применением высоких давлений (с помощью компрессора); последний способ применяется при отливке больших толстостенных высоковольтных проходных изоляторов;

5) формование изделия с помощью прессования из полусухой массы в стальных формах или матрицах на особых штамповальных станках; этот способ применяется преимущественно для изготовления электротехнич. фарфора; 6) формование изделий путем вытачивания их из подсушенных цилиндров на токарном станке; такйм способом оформляются втулки и большинство цилиндрич. изоляторов. Подавляющее большинство изделий хозяйственного фарфора оформляется с помощью шаблона в гипсовых формах на простых точильных машинах или станках. Для формования полых изделий, например корпуса чайника, применяются разъемные гипсовые формы. При формовании плоских изделий, наир, тарелка, блюдце, вначале на особой машинке вытачивается из кома массы пласт в виде блина. Затем пласт массы накладывается на форму и «разводится» до возможно более совершенного облегания формы, и после этого шаблоном ему придается окончательная форма. Правильное разведение пласта является непременным условием при формовании плоских тонких изделий, иначе последние после обжига будут получаться искривленными. Формование фарфоровых изделий, особенно хозяйственных, требует большего количества рабочих рук. Лишь в самое последнее время наметились пути широкой механизации этого процесса (автоматы Дорета, машина Миллера и появившиеся патенты механизации литья). После формования и предварительной подсушки в гипсовых формах изделия имеют шероховатости по краям и швы—в случае применения разъемных форм; эти шероховатости устраняются «оправкой» на точильной машинке с помощью влажной мягкой губки или шкуркой. Такие изделия, как чашки, чайники и т. д., требуют приставки к ним носков и ручек, формующихся отдельно или способом литья или «лепниной».

Сушка отформованных фарфоровых изделий производится на воздухе на стеллажах возле рабочих мест или же в особых сушильных камерах, обогреваемых паром или теплом отходящих газов от тепловых установок.

Обжиг тонкостенных фарфоровых изделий (хозяйственного фарфора) производится в два приема: первый, или предварительный «утильный», обжиг имеет назначение лишь придать черепку необходимую механич. прочность для его оглазурования. Для толстостенных фарфоровых изделий предварительный обжиг не обязателен, так как они достаточно механически прочны в воздушно-сухом состоянии н их легко глазуровать без риска разрушения черепка. Обычно толстостенные изоляторы обжигаются в один прием. После утильного обжига весь товар подвергается «перезвонке» и отсортировке. Отсортированный товар перед глазурованием тщательно обдувается сжатым воздухом перед специальными вытяжными шкафами от пыли. Глазурование фарфоровых изделий почти повсеместно осуществляется простым окунанием изделий в глазурную ванну, которая представляет собою эмульсию взвешенных в воде тонко молотых частиц глазури. Плотность глазурной ванны устанавливается ок. 40° Вё. По вынутии изделия из глазурной ванны вода быстро впитывается в тонкие поры изделия, а взвешенные в ней частицы глазури в виде равномерного тонкого слоя оседают на поверхности изделия и, плавясь затем при вторичном обжиге, покрывают изделие равномерным стекловидным слоем.

Фарфоровые глазурив качестве плавней содержат преимущественно полевой шпат и известь или доломит, то есть плавни, не растворимые в воде, и поэтому фарфоровые глазури в отличие от фаянсовых не подвергаются предварительному сплавлению, а представляют собою тонко молотую физич. смесь составных частей. Фарфоровые глазури с преобладающим содержанием полевого шпата, называемые полевошпатовыми, обладают большой замутненностыо, химической устойчивостью и блеском по сравнению с известковыми глазурями с преобладающим содержанием СаО. Помимо СаО в состав глазурей часто входит MgO, придающий глазурям бблыную белизну и блеск, но при большом содержании MgO они делаются весьма восприимчивыми к газовой среде (поглощение свободного углерода). Редко вводимый в состав фарфоровых глазурей ZnO также повышает белизну, блеск и замутненность глазури; А1203 повышает огнестойкость глазури, ее эластичность и противодействует расстек-ловыванию; Si02 является основным стеклообразующим окислом. Копенгагенская глазурь имеет следующий состав: 6,75 вес. ч. каолина,

48.75 вес. ч. кварца, 28 вес. ч. полевого шпата,

2.75 вес. ч. мела, 13,75 вес. ч. черепа. В состав глазури Дулевского завода входит: 4 вес. ч. просяновского каолина, 27 ч. кварца, 26 ч. полевого шпата, 16 ч. опоки (доломитизирован-ного известняка), 27 ч. битого черепа. Составы глазурей для мягкого фарфора:

го,ое к2о i

Ново-севрского фарфора о,09 Na20/0,5Al2O3-4,21SiO,

Ιο,85 СаО >

Ниже приведены составы глазурей, допускающих обжиг при t° SK 6—8 и SK 9—10.

Полевого шпата..

Магнезита ..

Окиси цинка..

Углекислого бората.

Цетлицкого каолина сырого. » » прокален.

Мрамора..

Кварца ..

Корнишстона. Полевого шпата

Кварца. 15

Мела. 17

Буры. 34

SK 6—8 13Э,0 89,0 12,2 98,5 25,9

108,0

SK 9-10 83,85 16,9

45,3 38,8 65,0 144,0

Составы фритты и глазурей для костяного фарфора (при t° обжига SK 010а—1,0) приведены ниже:

Фритта Глазурь

I XI I II

34 — Фритты. 70 60

38 Корнишстона 9 20

24 Свинц. бел. 21 20

11 27

Оглазурованные фарфоровые изделия зачищаются от потеков глазури с мест, не подлежащих оглазуровке, например края тонких чашек, ножек изделий и тому подобное., и затем направляются во второй политой обжиг. Политой обжиг фарфора является еамым ответственным моментом в производстве фарфора—при нем протекают основные реакции образования черепка и глазури. Черепок получает в этом обжиге необходимую белизну, просвечиваемость и механич. прочность. Политой обжиг фарфора требует специального как Р-ного, так и газового режима, при отклонениях от которых изделия получают многочисленные пороки. Чтобы обжечь фарфор без единого порока, требуется большой опыт и искусство. Как в первом, так и во втором обжиге фарфоровые изделия обжигаются в особых шамотных коробках, т. н. капселях (смотрите). Для обжига 1 тонна хозяйственного фарфора требуется ок. 5 тонн капселя. В капселях политые фарфоровые изделия размещаются, «забираются», с большой тщательностью, чтобы не соприкасались при обжиге во избежание «слипыша». Тонкие полые фарфоровые изделия, как чашки и стаканы, во избежание деформации обжигаются на особых, из той же фарфоровой массы выработанных кружках или «бом-зах». Капсели с забранным товаром столбами плотно устанавливаются в камере для обжига. Обжиг фарфоровых изделий производится или в печах периодич. действия или же в печах не прерывного действия. Фарфоровые печи, или горны периодического действия, обычно делаются круглыми двухэтажными. В нижней камере производится основной политой обжиг фарфора, в верхней камере одновременно с использованием тепла отходящих газов—предварительный, или утильный, обжиг. Нормальной кубатурой политой камеры круглого фарфорового горна считается 75—100 м3. Фарфоровые горны периодического действия как со стороны расходования топлива, так и трудности регулирования обжигом являются весьма несовершенными. При обжиге фарфора в туннельных печах непрерывного действия достигается по сравнению с обжигом в круглых горнах экономия в топливе до 70%, легкая возможность регулирования как f-ного, так и газового режима при сокращении длительности обжига. Применение туннельных печей для обжига фарфора быстро распространяется на Западе и в США; в СССР реконструкция больших существующих з-дов проходит с установкой туннельных печей; в проектах новых фарфоровых з-дов предусмотрены для обжига фарфора исключительно туннельные печи.

После обжига фарфоровые изделия поступают в сортировочный отдел для сортировки; затем хозяйственный фарфор поступает в живописное отделение з-да. Раскраска фарфора производится вручную, а высокохудожественных изделий—с помощью переводных рисунков, или декалькомании (смотрите), с помощью аэрографии и печати; наибольшее применение имеют переводные рисунки. Обжиг декоративных изделий производится на крупных з-дах уже только в непрерывнодействующих печах муфельного типа. После обжига декоративные изделия просматриваются и поступают на склад готовых изделий для упаковки.

О механич. свойствах фарфора см. Спр. ТЭ, т. III, стр. 208—232.

Лит.: Селезнев В., Производство и украшение глиняных изделий в настоящем и прошлом, СПБ, 1894; Лысин Б., Производство фарфора и фаянса, Киев, 1923; Будников П., Керамическая технология,

2 изд., ч. 1—2, КИ1В—Харьйв, 1932—33; Brogniart A., Traite des arts c&ramiques, P., 1877; Granger A., La cCramique industrielle, 2dd., t. 1—2, P, 1930; L a r-clievSque Μ., I,a fabrication de la porcelaine, t. 1— 2, P., 1928—30; Hecht H., Lebrbuch d. Keramik, 2 Aufl., W.—Lpz., 1930; D i e t z R., Das Porzellan, Haile a/S., 1907. С. Туманов.

Фарфоро-фаянсовое производство в России возникло во второй половине 18 в Наибольшего развития фарфоро-фаянсовая промсть в России достигла к 1914 г. Производство достигло большого совершенства, и качество продукции не уступало лучшим заграничным образцам. Почти вся потребность страны в фарфоро-фаянсовых изделиях покрывалась внутренним производством; импортировалось около 3% от всех изделий, потреблявшихся в России, и почти столько же экспортировалось, главн. образом на Восток. Отрицательной стороной экономики фарфоро-фаянсовой пром-сти являлось то, что она почти полностью зависела от европ. стран в отношении снабжения сырьем и полуфабрикатами: каолин получался из Англии, шпат и кварц из Норвегии, сурик и бура из Англии и Германии. Эта зависимость вызвала сокращение производства в период войны 1914—18 гг., когда подвоз сырья и материалов из-за границы был приостановлен. С этого времени начинается организация разведок и добычи отечественного сырья и снабжение ими з-дов. За годы империалистич. и гражданской войн

25

Т. Э. m. XXIV.

количество действующих з-дов снизилось; восстановительный период в фарфоро-фаянсовой промышленности прошел относительно успешно. Ниже приведены данные о производстве заводов в фарфоро-фаянсовой промышленности:

| 1915 | 1919 | 1921/22 | 1927/28 | ||

| Число | заводов. | 42 | 29 | 14 | 29 |

| » | рабоч. в тыс. | 25,2 | 19,1 | 6,5 | 28,3 |

| Годов. | выработка в | 54,4 | |||

| тыс. | т. | 60,0 | 41,4 | 41,0 |

Значение фарфоро-фаянсовой пром-сти, вы-, рабатывающей предметы широкого потребления (не считая обслуживания электрификации), из года в год возрастает. Развитие с. х-ва, усиленное внедрение общественного питания вызывали значительное увеличение спроса на хозяйственные изделия. Реконструкция и развитие линии связи требуют значительного повышения производства низковольтных изоляторов, наконец значительное жилищное и социально-бытовое строительство предъявляют требования на увеличение производства строительного и санитарного фаянса (смотрите табл. 3). Выработки изделий фарфоро-фаянсовой промышленности, обслуживающие эти нужды, в 1932 г. достигли 63,7 тыс. то при 17,4 тыс. рабочих.

Та" б л7~3.- Удельный в е с~р азличных в и-д о в продукции (в % от общей суммы).

| Вид продукции | 1913 | 1924/25 | 1927 | 1932* |

| Хозяйствен, фарфор. | 40 | 47 | 28,3 | 32,0 |

| Хозяйствен, фаянс. | 49 | 39 | 46,6 | 36,9 |

| Электротехиич. фарфор Санитарно-строит. фа- | 7 | 10 | 19,5 | 12,8 |

| янс.. | 4 | 4 | 2.1 | 8,3 |

| Прочие изделия. | 3,5 | 10,0 | ||

| * Только по пром-сти, | объединенной НКЛП. | |||

Значительно, в сравнении с довоенным временем, расширился и ассортимент выпускаемой промышленностью продукции. И. Рабинович.