> Техника, страница 89 > Физика и технология трения в машинах

> Техника, страница 89 > Физика и технология трения в машинах

Физика и технология трения в машинах

Физика и технология трения в машинах. 1) Гидродинамическая теория смазки. Теория трения хорошо смазанных тел (гл. обр. шипа в подшипниках) была создана русскими учеными. Первенство в этом деле принадлежит Н.П. Петрову,военному инженеру, к-рый в 1883 г. напечатал капитальное исследование о трении и смазке и положил начало гидродинамич. теории трения. Его идеи были значительно развиты и получили новую с математической стороны разработку трудами Η. Е. Жуковского и С. А. Чаплыгина. В иностранной литературе после Петрова выступил Осборн Рейнольдс (1887 г.); далее Зоммерфельд (1904 год), давший приближенное решение гидродинамических уравнений движения вязких жидкостей; в ответ на эту работу и была напечатана работа Η. Е. Жуковского и Чаплыгина (1904 год), дающая полное (в пределах возможности интегрирования уравнений) решение соответственных уравнений.

Построение теории идет следующим путем. Так как между шипом и подшипником находится смазывающая среда и трение жидкого слоя о жидкий слой меньше, чем трение между сухими телами, то практически нужно, чтобы одна часть смазывающего слоя прилегала к неподвижному элементу пары шип—подшипник, а другая к подвижному. Следовательно нек-рая часть слоя будет вместе с подшипником неподвижна, другая же часть должна вращаться вместе с шипом, имея скорость относительно шипа, равную пулю. Практически это достигается подбором смазочного материала сообразно материалам шипа и подшипника (или вкладыша). Т. о. при рассмотрении движения слоя теория заранее предполагает, что скорость элементов слоя и подшипника равна нулю, а у шипа равна окружной скорости шипа. Затем теория предполагает, что давление по длине шипа располагается однообразно, то есть если мы проведем какое-нибудь сечение, перпендикулярное к оси пары, и в нем найдем распределение давления на подшипник соответственно различным направлениям радиусов его (полярная диаграмма давлений), то и в другом каком-либо параллельном сечении распределение давлений будет то же самое. Этим предположением теория отбрасывает влияние третьей координаты (вдоль оси пары) и сводит задачу к рассмотрению так называемым плоского движения. Не нужно думать, как это часто встречается у авторов, пишущих по трению между шипом и подшипником, что теория предполагает бесконечно длинный шип. Наблюдения показывают, что короткий, но очень мало деформирующийся шип более удовлетворяет требованиям теории, нежели длинный и легко изгибающийся. Давление в каком-либо осевом сечении падает разумеется к концам его, то есть к концам подшипника, но оно может падать круто или отлого. В первом случае предложения теории более удовлетворяются, нежели во втором. Это именно и наблюдается в сравнительно коротких, но недеформирующихся шипах, тогда как в длинных, но перегруженных распределение давления по длине далеко уклоняется от требований теории. Т. к. интегрирование соответствующих ур-ий в трех измерениях представляет трудность и м. б. произведено лишь при известных произвольных предположениях, то практичнее остановиться на рассмотрении плоского движения и введением поправочных опытных коэф-тов приблизить выводы теории к действительности. На том же основании и в рассмотрении плоского движения теория должна ограничиться лишь наиболее простыми соотношениями и в определении постоянных, входящих в эти соотношения, должна оставлять некоторый (разумеется небольшой) произвол, чтобы последующими опытными данными ограничить этот произвол сообразно с опытом. Таким образом правильно поставленная теория является руководительницей опытов, указывая, в каком направлении их вести и какие величины должны быть определены. К сожалению, как это видно будет из последующего, многие опыты являются малоценными, так как в них не были тщательно измерены именно те величины, без знания которых заключения с точки зрения теории являются сомнительными. Ниже указаны требования теории относительно постановки опытов.

Итак, сведя все к движению в двух измерениях и воспользовавшись общими ур-иями дви жения вязкой жидкости, мы получим ур-ие в частных производных второго порядка. Общие ур-ия движения вязкой жидкости, как и общие ур-ия теории упругости, были впервые даны Навье, к-рый весьма просто их вывел на основании рассмотрения молекулярных взаимодействий. Т. к. последующие авторы предпочли рассматривать упругое тело как сплошную среду и вместо молекулярных взаимодействий ввести рассмотрение натяжений в упругом теле, то и в выводе ур-ий для движения вязкой жидкости обычно идут теперь тем же путем, как это в кратком изложении и указано ниже. Т. о. мы приходим к ур-иям типа

du _ дрхх дрх}/ дрх1“ dt Ох [ ду dz ’

если пренебрежем силой тяжести (смотрите ниже). Но кроме силы тяжести мы пренебрегаем затем и силой инерции смазывающего слоя. Это пренебрежение вызывало частые возражения, однако оно вполне сообразно с опытом. Дело в том, что, как мы увидим далее, смазывающий слой в современных конструкциях имеет весьма незначительную среднюю толщину, и понятно, что его инерция ничтожна сравнительно с теми натяжениями, какие в нем развиваются от внешнего давления. Таким путем, принимая во внимание еще условия несжимаемости жидкости, мы приходим к основному ур-ию 92р. з“р 09*2 1 ау2

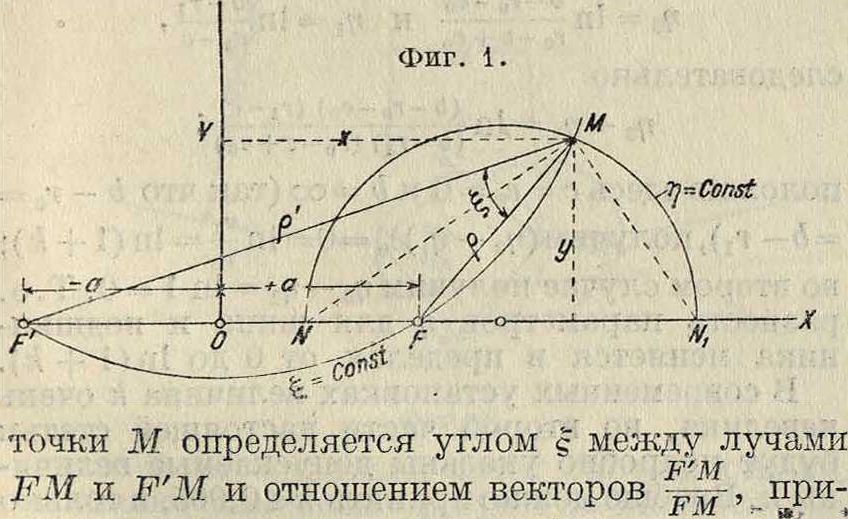

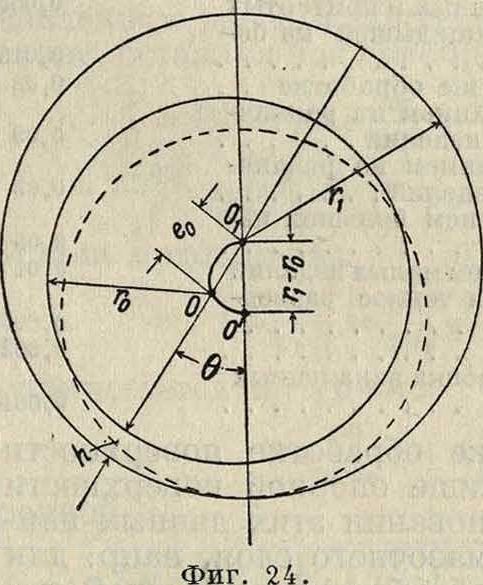

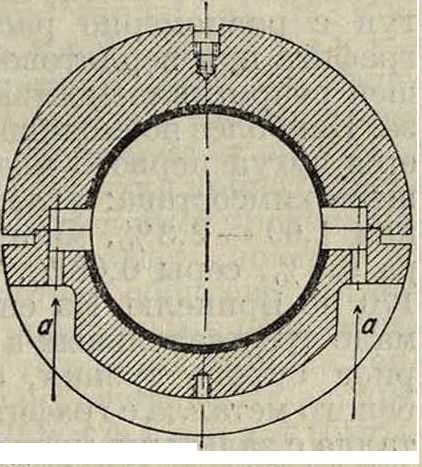

Но, как было уже указано, сюда необходимо присоединить еще граничные условия. Т. к. границами служат шип и подшипник, являющиеся в сечении окружностями, то необходимо представить эти окружности простейшими соотношениями, а для этого, неизбежным будет изменить систему координат. Окружности шипа и подшипника не будут концентричными, т. к. всегда между их радиусами существует, хотя и очень малая, разница, внешнее же давление стремится прижать шип к окружности подшипника. Поэтому мы всегда имеем дело с двумя эксцентричными окружностями, хотя эксцентриситет и м. б. очень малым. Но тогда удобным является применить координаты Неймана, о которых подробно сказано ниже (фигура 1). Именно благодаря введению этих координат Η. Е. Жуковский и С. А. Чаплыгин и подошли быстро к решению задачи, что не удавалось ни Рейнольдсу ни Зоммерфзльду, и только двадцать лет спустя в иностранной литературе появилось решение, более полное, чем у Рейнольдса.

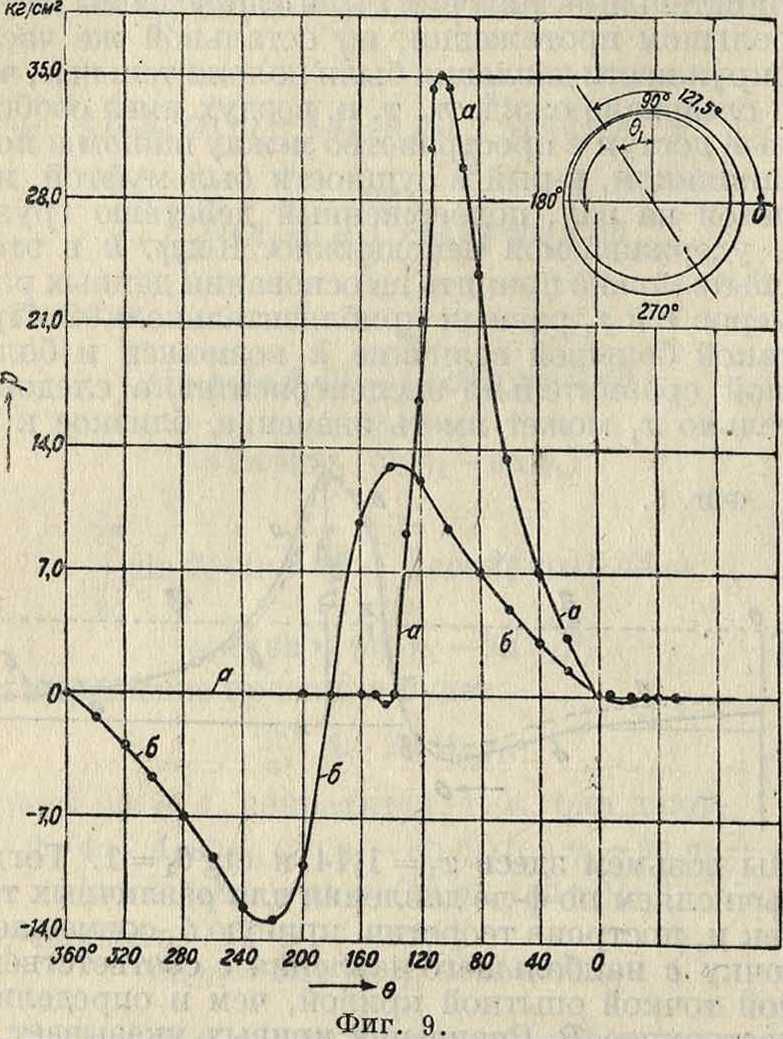

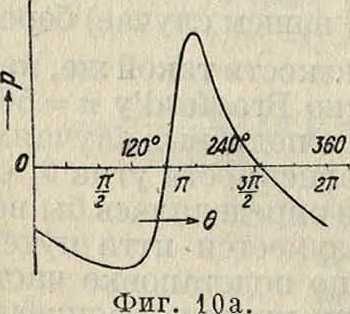

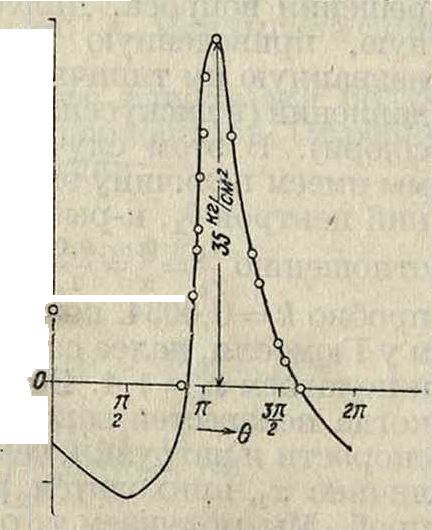

В настоящей статье решение Η. Е. Жуковского и С. А. Чаплыгина мною несколько расширено. Применение координат Неймана дает возможность сразу же видеть ложную постановку опытов например с большим сравнительно эксцентриситетом. В дальнейшем представляется необходимым для решения задачи ввести ф-ию тока и при помощи ее выразить граничные условия. Эта ф-ия может иметь б. или м. сложный вид. Жуковский и Чаплыгин выбрали простейший вид, удовлетворяющий граничным условиям. Автором сообразно опытам этот вид несколько расширен, благодаря чему появилось согласие между опытной и теоретич. картинами распределения давления на подшипник. Но выражение коэф-та трения осталось простым. Правда, в формуле распределения давления на подшипник имеется одна величина (ctg61), к-рую нужно брать по опытам. Там, где она дается опытом, теоретич. картина распределения давления хорошо согласуется с опытной. Это и указывает на рациональность введения этой величины, и когда из опытов видна будет зависимость ее от различных условий, можно будет заранее точно выяснить фактич. картину распределения давления по подшипнику. Но и теперь, как указывают примеры, взяв нек-рую среднюю величину для ctg 0Х, можно выяснить заранее, насколько рационально или нерационально будет работать данная установка. Главенствующее значение в этом отношении играет другая величина, зависящая от разности между радиусами шипа и подшипника и обозначенная в тексте через xt. Здесь можно указать на два примера, приведенные в тексте. Один— указанное Бредфордом и названное им типическим распределение давления по подшипнику (фигура 9); в этом случае хх, как видно из приведенных в тексте опытных величин, можно взять равным 1,4, далее по наблюденному отклонению линии центров ctg0x=l,3, и затем вычисляется по формуле текста распределение давления, хорошо согласующееся с опытным (фигура 9а). В другом опыте с той же парой вследствие уменьшения эксцентриситета хгполучило величину, равную 1,6, ctg 0г — 0,854, и диаграмма давлений (фаг. 10) указывает на большую равномерность распределения именно вследствие увеличения х1. Противоположный пример представляет опыт, описанный у Стентона, где, как видно из текста, *!=1,0015 вследствие большой разности между диаметрами шипа и подшипника. Тогда, принимая ctg θ1=1, получаем кривую распределения давления, весьма отличающуюся от других (фигура11), и здесь на очень ограниченном пространстве имеем резкий скачок давления от отрицательного максимума к положительному, остальная же часть поверхности подшипника почти не участвует в восприятии давления. Т. о. нерациональность малой сравнительно величины жх наглядно указывается теорией. Отсюда следует, что при предварительных расчетах нужно величину £C1 брать близкой к 2, и, предложив какое-нибудь среднее значение ви подсчитываем допускаемую нагрузку р на единицу длины и исправляем ее опытным коэф-том на распределение давлений по длине подшипника. Таким путем можно обеспечить конструкцию от горения масла.

Гидродинамич. ур-ия движения вязкой жидкости аналогичны соответственным ур-иям для упругого тела. В обоих случаях должен быть рассмотрены относительные перемещения частиц среды, которые вызывают соответственные силы натяжения или сопротивления. Принимают в целях возможного упрощения задачи, что эти натяжения являются линейными ф-иями перемещений. Возьмем какие-нибудь две соседние точки среды с координатами х, у, z и x+dx, y+dy, z + dz; вектор, их соединяющий, будет иметь длину

ds3=dx3 -f йуг + dz2.

Диференцируя, найдем его изменение через промежуток времени di, к-рое будет определяться ур-ием ds б ds=dx δ dx + dy δ dy + dz δ dz, но, называя скорости точки (ж, у, г) по осям X, Υ, λ через и, », w, будем иметь ее координаты через времяdi:a;+wdfHT. д.,аточки x+dx и т. д. x + dx+(u+du) dt и т. д., следовательно

δ dx=dudt=dx + ~ dy + ~ dz} dt

и аналогично для остальных координат. Т. о.

dw ~dz

dsSds==[^dx2 + ^;dy2 + ^)dz2 +

η Ί (ди. dv. Ί, (ди, dw

- dx dv lw + te) + dx dz ( βϊ + βϊ)

6ds ds dt

м du n -=-^-a2

OX

dy dz ^·

By

dv, dz "*

dV9

~dz

dw

dy

?)]“>

+«/>(!“

-i- -xii +

. (du, dw. о (dv

+ “>,.Ы+ to) +Pv Ы

dy

By 1 Ox! 9w

By)

где α, β, у—косинусы углов вектора с осями. Левая часть равенства представляет отношение изменения длины вектора к начальной длине и ко времени dt и называется растяжением в единицу времени. Геометрическим местом точек,

для которых=Const, будет поверхность второго порядка, и оси ее называются главными осями растяжений. Ур-ие поверхности, отнесенное к главным осям X, Y, Z’, будет

%dx2+ ^dy2+^:dz2

Const — я-;ί -Γ 7Γ> Μ-я I я,

Οχ 1 By α αζ

и соответственно растяжение а какого-нибудь вектора, делающего с осями углы с косинусами а, β, у, выразится ф-лой ди

α=

дх су·

где а, b, с —растяжения по главным осям. Растйжения b и с для двух между собою и к а перпендикулярных направлений представляются аналогичными ф-лами:

откуда и т. к.

| b=аа“ + b | β"2 + (.γ"* | > | ||

| с — аа" | 2+ Ь | >§"* + су"2, | ||

| а + b | + с = | а + V + с | » | |

| 7, _ | dv dw | |||

| дх | , и = | ду’ °~Ύζ | » | |

| г, и, V, | w относятся к осям а, 1 | |||

| i.

: 1 ду ~ |

dw dz ~ | du j dv, dx 1 ~ay ‘ | dw

l)z‘ |

9 |

| ( δ dx | ди | δ du du | _ | ddz |

| ’ dx dt )5 | ду ~ | dydt )’ dz | “I | ,dzdt ) |

ди дх НО

дх и следовательно ди, dv. dw _ 6(dx dydz) дх ду dz dxdydz

что равно увеличению объёма. С другой стороны, мы можем выразить суммы производных, входящих в ур-ие растяжения, через растяжения по главным осям, напр -§~ + ^· Имеем и=иа + + ν β + wy по теореме о проекциях, и далее д д, д ог, д ду

1_

dt

δάν

dv

1

dt9

a" +

так же

«, R" J_ JL y"

dx dy ^ 1 dz * *

V=ua" + νβ" + wy";

/·

d o,. d dy P ^ dz

% + TX=2 aaa" + 2 bPfi" + 2 eyy

подобным же образом находятся и две другие суммы. Рассмотрим теперь в среде бесконечно малый параллелепипед со сторонами dx dy dz. На Каждую грань действуют давления (или натяжения) со стороны соседних с ним элементов среды, вызванные относительными перемещениями частиц среды. Обозначим через рхх давление на грань, перпендикулярную к оси X, действующее в направлении оси X, а через рху, Vxz—давления (или напряжения), действующие на ту же грань в направлении двух других осей, т. ч. результирующее давление вообще не будет нормально к грани. Но для главных осей растяжений давление на грань, перпендикулярную к оси, будет направлено по оси (для изотропного тела), и принимается, что это давление будет линейной ф-ией растяжений. Т. о. аналогично тому, как найдены были растяжения по трем взаимно перпендикулярным направлениям через растяжения по главным осям, мы можем здесь написать, называя давления по главным осям через рх, р2, р3,

Vxx — Ρια 2 Т Ρζβ 2 ~Ь РзУ 2> Vyy

= рха"2 + рз,

-· Ρχα"2 + Ρζβ2 + "2 + Рз/"2

и так же получим

Vxx + Vyy + Vzz=Pi + Ра + ϊ>3=3 р:где р—среднее давление в данной точке. Т. к. слагающая рху происходит от боковых смеще-« ди, dv НИЙ ~х

By

ΘΓ’Τ0

Vxy=Ριαα" + p2 ββ" + Р-Уу"; подобным же образом выразятся ρχζ и pyz. и мы видим, что рХу=рух и pyz=Pzy Теперь напишем, что давление pL отличается от среднего на линейную ф-шо растяжений, то есть

Pi=р - Λ (а + b + с) — 2 μα, и подобным же образом

Рα= р — Λ (а + Ь + с)-2 μΐ), р3=р - A (a + b + с) — 2 μβ

при условии ЗА + 2 д=0. Подставляя эти значения в выражения для рхх и т. д. и принимая во внимание значения растяжений в ф-ии а, V, с получим

~)ц, dv, dw 0 ди ду

Vxx V + и т. д.,

+SH

а.т

Производя действия и принимая во внимание, что для главных осей (по свойству осей поверхностей второго порядка)

dv, ди ди i dw dv, dw

dx _г ду ~ ~~ dz 1 dx ~~ ~dz 1 ~dy ’

найдем

^ (du, dv

Vxy - V [щ; + θΐ)

и т. д. и для несжимаемой жидкости имеем условие ди, dv. dw _,-, дх ду dz

С другой стороны, рассматривая условие дииа-мич. равновесия бесконечно малого параллелепипеда и пренебрегая силой тяжести, найдем

В Рхх I ЦРух_ i BPzx_ В Ρχχ. д РхУ, Βρχζ

Ох 1 By dz ~ дх ^ ду 1 dz

И Т. Д.

Примем жидкость несжимаемой и пренебрежем силами инерции, к-рые, как показывает опыт, ничтожны в смазывающем слое. Тогда по подстановке выражений рет и т. д. через смещения получим ур-ия:

1 др.

— Ди,

μ дх

du

етг

1 др ~м~ду~ 1 др μ dz ‘

Αν,

Aw,

где Δ =

02, 02 0ж2 + 0^2

ч ди. dv

са) и условие ^ + ^

(знак оператора Лапла-0ш

0z

= 0.

Рассмотрим движение плоское и следовательно ограничимся двумя осями×и Y. Для случая шипа и подшипника это означало бы, что мы пренебрегаем изменением условий движения смазывающего слоя к краям подшипника. Тогда можно преобразовать ур-ия, введя угловую скорость ω вихря, имеющего место в движении жидкости. По основным соотношениям гидродинамики (смотрите) имеем

rt ди dv

гсо=дУ—ш

и следовательно

Отсюда д2и, д2и дх2 ^ ду2 "

02 со ду

| 02(о | 0 2li | d2v | ||

| дх | _ 0х ду | дх2 5 | ||

| 02(о _ | _ д“и _ | 02υ | ||

| ду | “ 0уа | дхду | ||

| , 02U | 02U | 02ω | + - | /0U |

| г 0Х2 | 1 0х ду | _ ду | ~ 0Х | 0х 1 |

dv

ду)

А!Р + £!?=д«=0

дх2 ду2 I

и также Δ2 ω=0.

Прежде чем разбирать эти ур-ия, необходимо для удобства решения задачи о движении слоя между шипом и подшипником изменить систему координат. Введем систему биполярных координат Неймана (Neuman). Здесь берутся два полюса F и F на оси×на расстояниях +а и — а от начала координат (фигура 1); положение любой

чем вместо самого отношения берется величина η --= 1η=In j· · При данных ξ и η положение точки М определится,если: 1) найдем геометрии, место точек М, отношение расстояний которых до точек F’ и F равно данной величине, т. e. =ev’ как; известно из элементарной геометрии, этим геометрич. местом будет окружность, имеющая диаметром отрезок NN1 (фигура 1), где NF N-lF

NF ~ iNtF

и 2) опишем окружность, вмещающую данный угол ξ, на отрезке FF. Т. о. кривые »?=Const для различных значений Const—окружности,

-~~=с в ди, dv

и на основании условия щ

02и. д2и_ д _02ω

д& + _ ЛМ - ду -

„. о А 02 а>

Таким же путем найдем Δ»=— -д~, вательно ур-ия движения жидкости напишутся

1 др 02 ω 1 др 02 ω

~μ Ί)Χ ду μ ду дх

Они дают ур-ие

= 0 получим и следо имеющие центры на оси ОХ и диаметрами различные отрезки NNU а кривые ξ= Const—окружности сцентрами на OF, проходящие через точки FF. Удобство этих координат для данной задачи заключается в том, что как окружность подшипника, так и окружность шипа, расположенная вообще эксцентрично с первой, характеризуются двумя значениями η=η1 и η=η0· По данному значению η радиус окружности найдется сл. обр.:

NtF e _ NF _2a-NF_

NF

NiF + 2 а отсюда и NF-

NF 2 а

—+1

NiF + FN=2 г =

4а ---

* ( ч

shi)

Разность радиусов

(-Ы 1

-г0=а

δ

Vshj)! sh>)o sj>i)t

шипа и подшипника:

V г°

(shJ?0 — sh%)=6,

и, назвав — через 7с, получим sh η0=(1 + 7;)sh r0

расстояние центра какого-нибудь круга от начала координат:

а + г — NF — а +

2а е-п-е~У еЧ + 1

[(е*7_е-*7)(е»7 + 1)+2(е^ +1) —2(е^ -e-7?)]

— а

(e7!-e rl)(eri+l) (e»7+e—«7)(β*?+1)

—=a cth η,

(вЧ-е-.^)(вЧ+1)

следовательно эксцентриситет между шипом и подшипником

ash(i)0-»)i) r0shff

~ — o>

a (cth ηχ — cth i?o):

Sil η i Sh η_0

где ο=η0 — ηΐ9 и отношение е0 _ sh a _ sh σ

shi?:

δ " sh ))<i-sh vi fe sh j)i

Точно так же найдутся координаты х ж у в ф-ии ξ и »?; из тр-ка FMF имеем

4 «2=ρ2 + ρ2 — 2 ρρ COS ξ И ρ2=ρ2 -f 4 a2 +

4- 4 α (ж — α), т. e. 4α®=ρ2 —ρ2.

Отсюда

ρ2 —ρ2

ρ 2 + ρ2_2ρρ COS

Щ

1 ρ 1

- — η—7 V -C

4е ii

sh i?

ch i?- COS ξ

ashy 0

то есть ж=—--og-j, далее 2 a?

ρ ρ Sin§, И a sin I

’ ch p-COS I *

ch η-cos

разделении на 2a получим y=ставим производную от р по ξ:

др_др дх, 0р. 0г

~ дх βξ Т. ду ,.0£ др sh »7 sin ξ _j_ dp_ (ch у cos 1-1) ду (ch 77-cos ξ)2.

ПО

Co-

_ Г_

^ 03C (ch y —cos £)2

Но, с другой стороны,

]·

д-2 о) ду д2о) l-ch?7Cos|·

02(о дх ^ 02(о ду дх ду 1 ду ду

02(о sh у sin ξ

дх (ch у —cos s)2 ду (ch?7-cosl)2

и так как др д?(о

Οχ μ ду ’ др

~д£

др _ ду ~

02 о)

:μΊΪ

-/<

02ω

дх то есть м д2р А 0*2ω, 92?ω 0 л

+ ё;=VP=0 и мг -г ~ΰηΐ=ν2ω=0.

и так же

0р 02(о.

~дп = ~ μΊ>(’

следовательно получим основные ур-ия в £ и η:

д2р θξ 2

Т. к. тригонометрические sin и cos меняют свой знак последвукратногодиференцирования, гиперболические же остаются без изменения, то ур-ию для р мы можем удовлетворить, взяв суммы произведений

Σ Ап sin (ηξ + α„) sh щ,

Σ An sin (ηξ + α„) ch (τ - пц)

и тому подобное., где ап и τ—нек-рые постоянные.

Предположим, что мы отыскиваем распределение давления на подшипник. Полагаем V=если теперь положить <*„=0, то первые два типа сумм дадут давление на подшипник, равное 0 при £=0 и £=π. Ат. к. оба значения £ соответствуют линии центров, именно £=0 для точки Νχ и £=π, для точки Ν, то давления на подшипник в обеих точках на линии центров, то есть в самом широком месте смазочного слоя (точка Νχ) и в самом узком месте (точка Ν), равняются нулю, по обе же стороны линии центров давление м. б. симметричным: по одну сторону положительным, по другую отрицательным. Такое распределение, как наиболее простое, и было принято Η. Е. Жуковским и С. А. Чаплыгиным, и в виду отсутствия тогда опытных данных по распределению давления на подшипник оно казалось наиболее естественным. В настоящее время имеется ряд таких опытов, и хотя они и не удовлетворяют вполне требованиям теории и не отвечают на все ее вопросы, но в общем дают указание, что давление на подшипник расположено не симметрично. Поэтому в наиболее простом виде давление представится формулой:

ρ=Βχ sin £ + В2 cos £ + B)Sin2£-f + B4cos2£ + B5,

где Βχ, Вг, ВЗУ Βχ—гиперболич. ф-ии, которые на подшипнике, где η=ηχ, обращаются в постоянные, а В5—постоянное. При опытах м. б. определен эксцентриситет е0, тогда можно определить положение полюсов координат Неймана. Пусть расстояние одного полюса координат F (ближнего) от центра круга гх будете, а другого, дальнего, F’ будет b, тогда имеем для точек окружности радиуса гх соотношение:

b + г _ρ _b-Τχ

С + Г1 ρ — Г-С 9

то есть

bс=г |.

Для окружности радиуса гс (шипа) получим так же

(с - е„) (b - е0)=г2=Ьс - е0 (b -f с) + е,

то есть

_и2 A g2

с ,Λ .ν’-Λ.

«о

Отсюда для определения bя с имеем ур-ие

2 +=0,

-г“ + е

2е0

один корень дает

L±j/I

2е0

Ь и другой с.

2 2

·-) -П; Затем

t‘-fi =<L = P Γι-с e

чем и определится параметр ника, так же для шипа ь

ηχ для подшип-

,Чо = Ц-Гр-вр

Т. к.·

:=а, то гх sh ηχ

r0-c + e„ b-c

2 ’ b+c

и следовательно

(ch2 — sh2 ηχ=1) Τχ ch ηχ=-γ-. Так же можно определить угол £ в ф-ии угла 0, к-рый делает радиус гх, идущий к данной точке окружности rt, с линией центров. Для координаты х этой точки имеем, с .одной стороны,

и,—с другой,

отсюда

X=Τχ cos θ +

shr;i

b + с

cii»?i-cos£

α,

cos ξ =

и следовательно

sin ξ=-

2r1cos6 + ь + c

(b-c) sin Θ

2 Τχ cos Θ + b + c

При этом 0=0, где £=0, т. e. в самом широком месте слоя, и (=жи9=я в самом узком месте. Т. к. наибольшее значение sin£ есть 1, то, продиференцировав выражение sin £ по 0, найдем значение 0 для £ =

Из условия —^ ^=0

получим cos 0 =,

т. e.

сΙβ

О > i для £=I. Ве личина эксцентриситета может меняться от 0 до ό или по отношению к радиусу г0 от 0 до к. В первом случае Ь=ооис=0,во втором случае, как видно из выражения для z, b=с=Τχ. Соответственно этому будет меняться и разность Vo — Vi параметров шипа и подшипника. Имеем т b-rQ — e о i b-Τχ

η0=In —1 и ηχ=In--1,

следовательно с + Со

(Ь-г„-е0) (tv—е)

(Ь— гх) Цр-с + ер)

положив здесь с=е0=Ои6=оо (так что b — г0 —=b- Τχ), получим(ηα - ηχ)β0=0=In ^=In (1 + к);

во втором случае получим η0 — ηχ=In 1=0. Т.о. разность параметров η для шипа и подшипника меняется в пределах от 0 до In (1 -4- 7с).

В современных установках величина к очень невелика, во второй части настоящей статьи будут подробно указаны допускаемые величины к. Вообще можно принять ,005, и только в исключительных случаях к бывает больше этой величины. Тогда величина η0 — ηχ=β всегда будет малой и всегда с достаточной степенью точности можно положить sh а—о и cher=l.Пользуясь тою же малостью к, мы можем и эксцентриситету дать приближенное выражение. Имеем ур-ие г2 —_1_ р2.

Ь +с=- 1 0 0

отсюда

ео

~е0(b +с) + г“-г“=0, но

rl-rt=rt(l + ky-rt=2rlk, если мы пренебрежем второю степенью к.

Таким образом имеем:__

ео = ^_]Л^-2г§А: =

Ь + с Ь+с Г, 8r0fe l*^ —

- —--“L1 (ы-с)^

2 r2fe__2 r h,

= ЬТс " (Ь + с) (l + 2fc)’

и так как ^t£=ch»?i, то

Tik

е° ~ (1 +2fe)ch4i ’

Величину eh»?! обозначим через хг, так что

T k

е» = Xl(l+-lh)

при этом хг > 1 всегда, и можно пренебречь величиной 2 к по сравнению с 1, т.ч. Со=

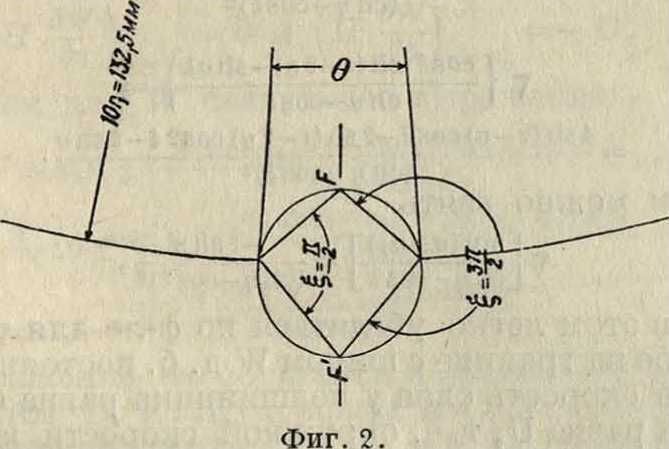

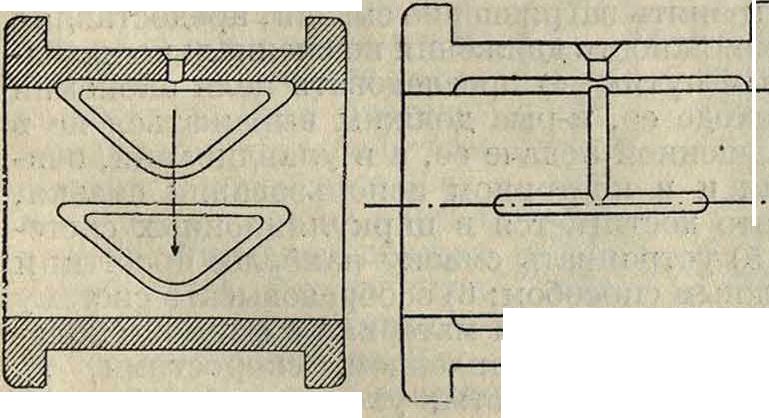

Вследствие малости к и эксцентриситет в современных установках вообще незначителен, но в нек-рых искусственных опытах разность гх-г0преднамеренно делается большой и эксцентриситет становится сравнительно большим. Последствия этого теория сейчас же может указать. При сравнительно большом е0 хг становится близким к 1 (*! s 1 при е0, мало отличающемся от к), но т. к. есть расстояние начала координат от центра подшипника, то это начало будет в таком случае близким к окружности под-шипника. Соответственно α= i sh j?x=гх Уx - 1 будет величиной малой, и оба полюса координат Неймана лягут вблизи окружности подшипника один вне ее, другой внутри. Тогда, если мы проследим изменение угла |, начиная от точки, где |=0(maximum толщины слоя смазки), то увидим, что £ будет весьма медленно изменяться на сравнительно очень большой части окружности подшипника и только при самом подходе к наиболее узкому месту слоя (где ξ=π) ξ будет быстро возрастать на очень небольшой части окружности. Т. о. главное изменение величины § будет происходить на малой дуге по обе стороны линии центров,

на всей же остальной части окружности подшипника изменение ξ будет незначительным. Но мы видели, что давление на подшипник м. б. представлено ф-лой рх=Вх sin ξ + В.г cos I + В3 sin 2 £ +

+ B4cos2£ + B5,

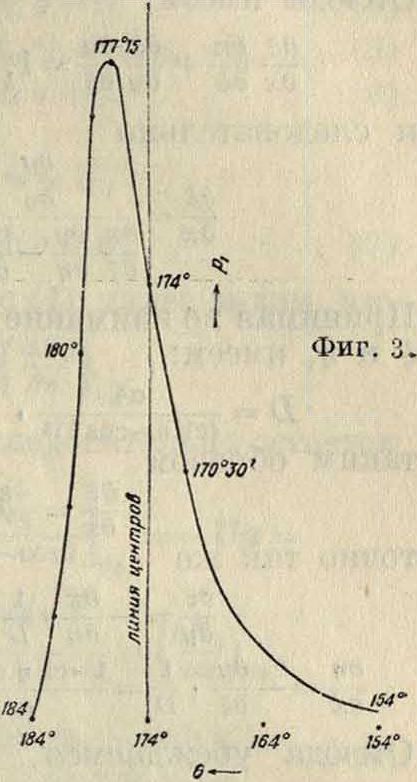

где Bi, В2,.—постоянные, и следовательно давление будет мало меняться там, где мало меняется ξ, и наоборот,—очень быстро там, где сильно меняется ξ. Т. о. в рассматриваемом случае сравнительно большого эксцентриситета незначительная часть окружности подшипника будет участвовать в восприятии главного изменения давления, остальная же часть будет как бы нерабочей. Опасность такого распределения дав ления очевидна: смазочный слой в тонком месте м. б. вытеснен и начинается опасное сухое или полусухое трение, могущее повести к повышению температуры и горению масла. Подобное изменение угла £ представлено (фигура 2) в десятикратном увеличении и взято из опытов Стентона (Stanton), где в восприятии давления участвовал лишь слой небольшого протяжения (30 и 15°) и эксцентриситет был сравнительно велик (фигура 3).

С точки зрения гидро-динамич. теории смазки можно заранее сказать, что подобные опыты не имеют практич. значения. Более подробно с теоретич. стороны об этом будет сказано далее. Теперь же для детального выяснения величин Blt В2,. необходимо обратиться к т. н. ф-ии тока. Если скорости какой-нибудь точки жидкости по осям×и Y будут и и V, то ф-ия то—

тх, dW д W

ка W определяется условиями и== — д^-·

На линии тока Ж=Const, и разность значений Ж для двух линий тока определяет количество жидкости, протекающее в единицу времени между двумя линиями тока. Действительно возьмем в жидкости какой-нибудь элемент ds (в положительную сторону координат) и обозначим через а и β косинусы углов, которые нормаль к этому элементу делает с осями координат. Тогда количество жидкости, протекающее в единицу времени через элемент ds, выразится через dip={аи + βν) ds; но ads=dy и -βάβ —=dx и следовательно

ΰψ i)W dw d W

ду ду дх дх

Соотношение для dip показывает, что там, где ψ (или Ж)=Const, через эту линию никакой жидкости не протекает, то есть это—линия тока, и с другой стороны,

2

Ψ2 — Ψ1 — f (аи + βν) ds Ж2 — Жх1

представляет количество жидкости, протекающее в единицу времени между двумя линиями тока. Т. к. ди dv

ду дх

ТО

d*W

= Δ W.

О 02 w

Ζ (ο z=-----i--

дх 2 ^ ду2

Переходим к координатам ξ,η. Имеем: ЭПК _d*W (Οξγ, d*W (ду * ~дх“~~№

, d*W dS

Но

par β*

ΛΟΙΤΤ Я1

+ 2 ЭПУ _ ЭЛУ

ду2 — эг vayj

1 ~ dSdy ду ду ду“

dW дЧ. dW д“у, д$ду дх 1 d.xa 1 ду йха

a*vy (д( г j_ any (Оуу

+ дуг дХУ дЧ ЭХУ д2у д£ дуг 1 ду ду2

W /ду г η г дх ) 0W д ду д·.

d£=|| dx + ~dy dvj^ — dx + dy

Э£ ду 1

ду ду и с другой стороны,

| йх=Щ-df-hgf- | d»=$J |

| Отсюда имеем: | |

| 0{ дх 0i ду 1дх di + ду 0i | df дх, дх ду ‘ |

| и следовательно ду | |

| df δη | _ ду |

| дх дх ду дх ду ду | |

0у 04

άη.

0i ду _ /. 0! 04

1

X)

Of ду δη Of

Принимая во внимание выражения х и у через ξ V. η, имеем:

а2

ду _ -sh^sinf. eij ~ а Teh ч-cosi)2 ’

(сКч-cos!)2 таким образом

0i __ - sh ч sin I.

Од: а ’

точно так же

Of _ Ох i chy cosf-1. ду ~ δη

δη дх ’

ду Of

D

-cht? cpsf

О??

ду

shy sinf

(chi?-cosf)2 /d2W, д2ИЛ α2 V Of а Ο»?2 J

Отсюда убеждаемся, что

©2+©2=(l)a+(S2=(cb.-cos^;

0ί 0Ч_, 0i 8η_ _ 0 02i 02£ _ 32ч. 02Ч _п

0х 0х ду ду ~ 1 0х2 1 01/2 ох2 ду‘ ~

Следовательно W W _ 2

0х2 дуг ~ - “ α2 V 0ί2

ИЛИ

02W. 2 соя2

9i2 “1" 0ч2 ~ (сЬч-COSf)2 ’

то есть ф-ия W должна удовлетворять условию V [(ch »7 — cos£)2 уИП=0, т. к. у 2 со=0. Носо-гласно этому последнему соотношению 2ω является суммой произведений гиперболич. ф-ий на тригонометрические, и следовательно W вообще должен быть суммой таких выражений f, которые после составления суммы вторых производных от каждой и помножения на (ch η — cos f)2 дают каждая какую-нибудь сумму произведений гиперболич. ф-ий на тригонометрические. Т. к. 2 со заключает по принятому выше 4 тригонометрии. ф-ии cosf, sini, cos2£, sin2f, то yf будет состоять из членов вида cb’,cos~

Возьмем поэтому выражение операции у оно обратится в (ch)J_cosi)aправилам диференциации имеем:

(eh»?-cosf)2 1.

ch??-cosf 5 ch η + COS f

ИТ.π. после, а по

Vfifz^-fiVh + hvfi + Z ( и, взяв fx=будь f2

0/1 0/а, 0/ι 0/2 Ί

Vfih

ch η — COS f 1

1 d 2

df df 1 δη δη )

получим при каком-ни-

(ChiJ-COSf)

Jja [.(ch η — cos i) у +

+ f2 (ch η + cos i) - 2 (sin ξ ^ + sh щ ^ J.

Отсюда, например при f2=sin £, получаем _ sin £

v cii4-cos{

Пользуясь этим и принимая=a /2=»7 — %> получим:

7-4l)Sinr]_ 2 Sini Sll4

cosi)2 ’

sin.;

сЬч-cosi

,r(4-4i)sini1 _ 2 sine

1 L сЬч-cosi J (сЬч-

точно так же убеждаемся, что г sh ч

Vic

.)

»-»r KETSSiji С(ch ” - С) “Ь ’ +

+ sh η (ch η + cos ξ) — 2 sh η ch η ]=0; и далее

vG

I" (ч-ч i) sh ч I _ 2 [ch ч (ch ч - cos i) — sh2 η ] ij~ (сЬч-1

2 — 2 ch η COSf,

(сЬч-cosi)2 :

(sini sh24 _ 4sh2 ч sin £ сЬч-cosiJ — сЬч-cosi _ 4с!г2ч sh4 sini _ 4sh4 sini-2sin2{ sh24 (сЬч-cosi)2 — (сЬч-cosi)2

/sini СЬ2ч _4sinich4-2ch24 sin2i V ch4-cos{ — (сЬч-cosi)2

.сЬч-cosiJ (сЬч-cosi)2

_ 2 — 2chч cosi.

ИЛИ

Так же далее I cosi

η

СЬч-cosi)=(сЬч-cosi)2 [ - (ch 4 - COS i) COS i +

+ cos f (ch 4 + cos i) + 2 sin2 i ]=·

Следовательно

4sh24 cosi

/cosish24) _ 2sh2ч

V ch ч - cos i/~ (ch Ч-cosi)2 ^ ch ч - eos i 4 COS i Sh4 ch24 4 COS i Sh4-2sh24 COS2 i

(сЬч-cosi)2 T.o., выходя из выражения

(сЬч-cosi)2 1

ch4-cosi ’^получили целый ряд выражений, могущих по сказанному войти в выражение ф-ии тока. Но W подлежит определенным условиям на границах слоя. Можно принять по самому определению W=0 на окружности подшипника, то есть при η=η1. Первые два выражения удовлетворяют этому, остальные нет. Поэтому мы возьмем в 3-ми 5-м выражениях вместо sh 2 η множителем sh (г — 2»)) — sh а, где τ=η0 + η1, а σ=η0-η1; этот множитель равен 0 при η=ηχ. Тогда получим

rsini[sh(T-24)-sina] > _

V ( сЬч-cosi —

_ 4sh(T-4)sinj-2sh(t-24)sin2£

(сЬч-cosi)2

И

f CQSi[Sh(r-24)-Shσ] 1 _

V I сЬч-cosi —

_4sh(r-4)C0Si-2sh (τ —24)C0S2j—2shff

(сЬч-cosi)2

Затем можно взять

. Г sin (ч ч ιΠ _ _ Lch4-cosiJ (

-2sh4

(сЬч-cosi)2

как в этом легко убедиться по формуле для y/i/2. В слое на границе с шипом W должен быть постоянным, далее скорость слоя у подшипника равна 0, а у шипа равна U, то есть окружной скорости шипа. Скорость слоя в направлении окружности подшипника можно выразить через W сл. обр. Име-0W dw

ем -д~=и, -g—=— v, возьмем на окружности подшипника какую-нибудь точку и через нее проведем две оси координат, из которых одна х будет радиусом, а другая у касательной. Т. к. ξ=Const—ур-иё какой-нибудь окружности,вмещающей угол ξ на данном отрезке 2а, то проведем через выбранную точку эту окружность, она пересечет окружность подшипника (η=Const), как уже было сказано, под прямым углом, и ось х будет к ней касательной, a у ее радиусом. Предположим, что мы выразили ф-шо тока в этих координатах, тогда

aw

ду т дх

Следовательно на окружности подшипника

dW „ dW dW Э£, dW ду

-5-7-=О, НО -я, =17 77 + 7- ~а~*> И так как 0СЬ дх ’ дх di дх δη дх 7

X имеет с окружностью ξ=Const две общие бесконечно близкие точки, то 1^=0 и 0

дх w “ дх

dW δη

“"dS"·®?» но> с ДРУГ0Й стороны,

+ — -и. пе трудно видеть, что ~=-cos9,

ду ду _ду дх,

дх Ох дх’

a=— sin б, где б—угол оси×с осью×(ли нией центров). Выражаем cos £ через б: ь + сп

cos б =

-COSS-7·

ь + с

2

раньше же было найдено:

rcosf ь + с

= г ch η, поэто му cos θ =

chijcosi-1

Подобным же образом

chi)—cosf

найдем sin б=— из выражения для у =

= г sin б через ξ к η. Теперь получим, приняв ду ду во внимание выражения для ”

И 77"—, ду’

ду _ (Ι-eh);cosS)a + sh24sm2 f

дх

ch»)—cost

= H.

o(ch»j-cosi) a

Таким образом условие для слоя при подшипнике напишется

( Я=0.

V ду)п=П1

Совершенно таким же путем найдем для слоя при поверхности шипа

(*?),-,.Г"·

где U—окружная скорость шипа. Следовательно W должно удовлетворять четырем граничным условиям:

ТЕ

;0; -IF4_4|1=Const =

4=4ι

где Q—количество протекающей жидкости в единицу времени в сторону вращения шипа,

^ =0и(яа я ду ]„ =

П=У 1

ду )

= — U.

ч=4о

Возьмем для W следующее выражение:

W=sm S -chV-cosi h

+ A3 (4-4l) + Αί5Μη-ηΑ+±(Γηι)^4 +

+

ch y—cosi A6cosl[sh(r--2»))-sh r]

ch у - cos ξ

Выражение это обратится в значение для W, принятое Η. Е. Жуковским и С. А. Чаплыгиным, если положить Ах=А3=0. Его можно написать также:

w = lVlsmi±iV2

сЬч-cosi ^ 3’

где Nx—множитель при sin ξ, а

N3=Ai sh (η - ηχ) + Α5 (η - ηχ) sh η +

+ Ae [sh (τ — 2 η) — sh <7] ch η и

Ν3=Α3(ί7 - ηχ) - Α6 [sh (τ - 2η) - sh σ].

Первое граничное условие выполняется само по себе, второе требует, чтобы Νχ= 0, Ν3=0 и Ν3=Α3σ + 2Ав sh σ=-Q, τ. e.

Αχσ — 2Α3 sh σ=0, (1)

Αχ sh σ + Α3 a sh η0 + 2 Ай sh σ ch η„=0, (2)

A3 а + 2Aa sh σ=— Q; (3)

далее третье дает то есть

(* ”)„=»·

Ах — 2A3chn=0,

4* + Аь sh ηχ — 2 Ае ch σ ch ηχ --

0,

четвертое

А3 + 2 А6 ch α= 0;

эщ

U,

Ах — 2 Дз ch σ=0,

(4)

(5)

(6)

(7>

это ур-ие тождественно с (4); далее видим, что

| № = | (дл-л |

| V ЗУ )ηι | ду ) |

Чо и нового ничего не дает, следовательно остается соотношение д

[о

ch)?— cos£)

ON.

04 ch»j-cos J4o

δη

( ch η - COS £) - N2 sh η

τ. e.

Cb.i7-COS!

1=№

J4o 04 /40 ’

(8)

— Ua,— A4 ch σ + Д5 (sh % + a ch %) — 2 A6 (ch η0 ch σ + sh a sh η0) =

= Λ ch σ + Π5 (sh η0 + σ ch %) - 2 A6 ch (η0 + σ).

Ур-ия (1) и (4) совместимы лишь при малых значениях σ, когда можно считать asish σ и ch σ= 1. Мы видели, что в современных установках величина σ всегда мала, поэтому с этим приближением мы и пойдем дальше. Ур-ия (1) и (4) дают Ах=2А2. Далее вообще про граничные условия нужно сказать, что существенно необходимыми являются первые два, т. к. W должен быть постоянным на линиях тока. Вторые два условия—уже гипотезы, предполагающие, что смазочный слой на границах и у подшипника и у шипа имеет относительные скорости, равные нулю. Фактически эти условия могут и не выполняться. По ф-ии W мы найдем 2со, пользуясь данными соотношениями:

2 ωα2=sin ξ [-2 Ах sh η + 4Αζ sh (τ - ??)] +

+ cos ξ [—2 Α5 ch η + 4 Α6 sh (τ — η)] +

+ sin 2 ξ [-2 Α3 sh (τ - 2 η)) +

+ cos 2ξ [-2 Α6 sh (τ — 2 η)] +

+ 2As - 2Α6 sh σ — 2 Μ4 sh ηχ;

соответственно получим:

= sin ξ [-2 A5shy-4A6 ch (r - η)] +

+ cos ξ [2 Ax ch η + 4 Az ch (τ — ?;)] +

+ sin 2 ξ [2 A3 ch (t - 2)?)] +

+ cos 2 ξ [—2 A3 ch (τ — 2 η)] + Const.

Положив здесь η=ηχ, найдем распределение давления по подшипнику согласно принятым граничным условиям. Определим коэф-ты Αά, Αδ, А6 из соотношений (2), (5), (8). Из (5) определяем М4 через 45 и 4, и затем вставляем во (2) величину П4, получим ур-ие

2 Ав sh a (ch a ch % — ch %) =

= Аь (sh a sh ηχ — a sh %).

Но

ch ηα=ch (ηι + σ)=ch ηχ ch σ + sh ηχ sh σ; далее

sh %=(1 + ft) sh ηχ

и поэтому

σ (1 + k)-sh σ

2Ав=Ах

S№b

т. Э. т. XXIV.

27

Теперь получим

At=2Л6 ch a ch ηχ - As sh η1

т. e.

= AS

A

choclun [g(l + fc)-sh g]-sh2ffshin sh2o ’

-sh(7Ch>Io + σ(1 + fe) Chach»)i ,

--iPi Л5‘

Подставляя теперь найденные величины в ур-ие (8), получим:

. ( - shdchoclujo + σ (1 + ft) [ch2och4i — ГсЬ(чо + о)]

А sh2 а +

sii б ch (чо+σ) + sh»gsh>io + gsh2gch4o 1 __ jj + Ь2 σ I

Но а (1 + ft) [ch2 <т ch ??! - ch щ ch а - sh η0 sh а)== σ (1 + ft)[ -ch σ sh σ sh %- (1 + ft) sh %sh σ]== — а (1 + 7с) sh о sh ηι (ch σ + 1 + ft);

далее

- sh σ ch σ ch η0 + sh σ ch (η0 + σ) + sh2 σ sh %== 2 sh2 σ sh η0=2 (1 + ft) sh2 a sh >h·

Таким образом

A {σ (1 + ft)2 sh ηχ + в [(1 -f ft) sh ?h ch σ — ch η0 shff] — 2(1 + ft)sh σ sh % j=Vasha и так как

(1 + ft) sh щ ch a - ch % sh a то окончательно

= sh η1 И

Slli7

= Г,

затем

. _ _UrIsha

A ~~ <Γ+σ)ΐ + fc)2-2 (l + ft)sh σ’

9 .___tfr. Го (1 +M ~Sha]

~A sha[<7 + <j(l + A2)-2(l + ft)Shn]

При малой σ получим: A=-g? и 2 А

Uri

ко

Uri ksh σ

Urxra

fteoshi)!

Теперь мы можем выразить распределение давления по подшипнику:

= _ 2№, ( W n,ChV| ginμ ft V ft e0sh»)i

+ 2Λ (ch 1?! + ch η0) cos f +

Ur0r 1

sin 2 I - A ch σ cos 2 f + B.

fte0sh>!]

Вследствие малости разности η0 - ηχ=σ можно приближенно принять ch % sch% и далее e0 =

= t o?=v sh2 ηχ=(x - 1), затем пре небречь ft сравнительно с 1 и тогда получим:

- COS ξ --_ Х>Ь r:=z sin 2 ξ —

Pi.

μ

rxft2(xf-l) 1 4AtXi

r2(x|-l)

Ai

r2(x2-l)

rxft2(x2-l) J/x2-l COS 2 ξ +

r (scf-1)

Эта ф-ла, если положить АхиВ=0, обратится в формулу Η. Е. Жуковского и С. А. Чаплыгина. Если выразим ξ через угол Θ, то получим I „ <ь—с) sine

(sin 1=2

+

| Ух _ | 2U ( |

| μ | №Τχ (oc| — 1) 4 |

| 4 А,хх j | r×COS0 + 1 |

| r2(x2-l) | ; COS Θ -f- Χχ ] |

| A, | (χ 24? |

| r (* - | • 1) (cos |

•2rx COS0 + Ь + С

(2 х -1)

и т

•д·)’

sinft

COSfl + Xi

2x1jJsin6(XiCOse + l) ft2n (xf-i) (cose + χι)2 i)sin2ex. В

Выведенное для px соотношение предполагает, как и вся теория, непрерывность смазочного слоя. На этом основании, если бы мы при исследовании опытных кривых распределения давления нашли в нек-рых случаях резкое противоречие с выводами из теоретич. ф-л, между тем как в других случаях этого противоречия не было, мы могли бы заключить, что в первых случаях при опытах не было непрерывности смазочного слоя. Представим себе, что имеется диаграмма распределения давления в ф-ии О, и отметим давления для Θ=- и θ=^ π, пусть они будут рп и р31, тогда получим по ф-ле:

у и. +

2 U

tAi

г1(х - О

ft^n (Xf — 1) * " ^1

2 U ,__Ajl_/х2 —2 ___в г2(х2-1) X2 i Т (х2 — 1) ’

Xik2rx

Ры_ 2 С

μ

(2x1-1)·^- +

Ах

хх

(xf-2)

Κ*ϊ-ΐ)

4i,

Г2(х2-1)

В

+

Xl Xi Xj ’

и т. к. всегда х1> 1

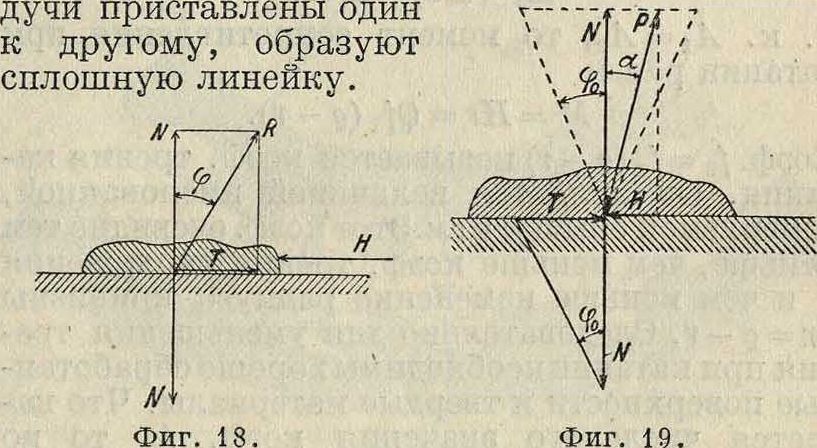

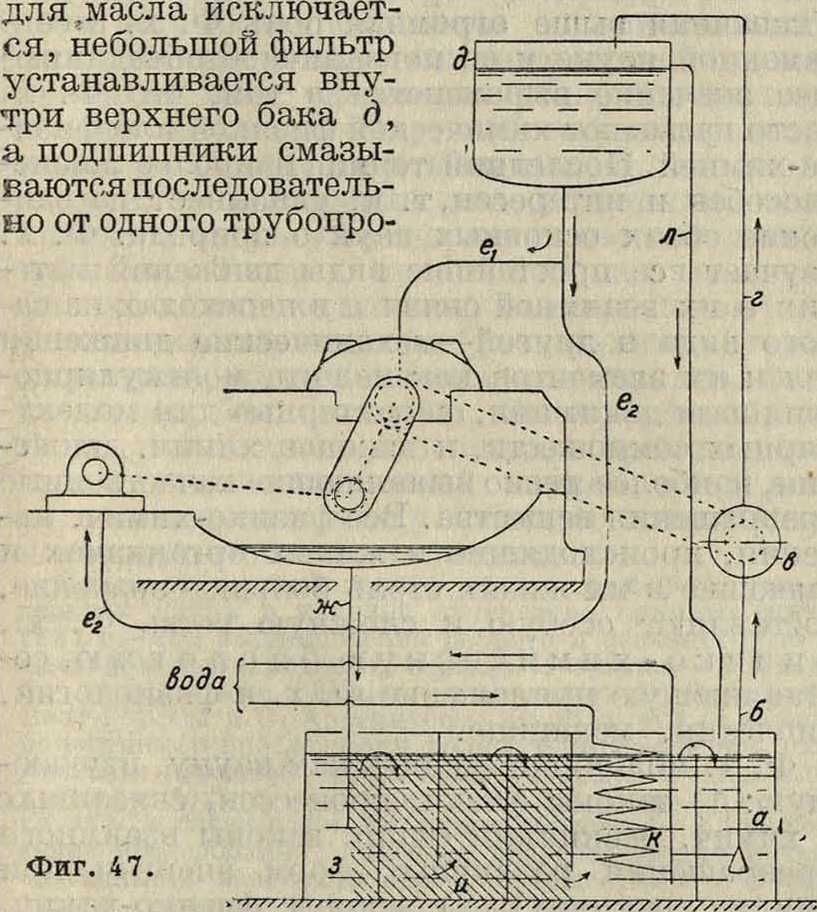

Фигура 4.

Xift2rx(x2-1) 1 г2(х2-1) х2 1 г2(х2-1)

Вычитая первое из второго, получаем:

Pii-Ри ft2ri(x|-l) 4(2x2-1) 4 8(х2-1) _

μ и ~ !

8 μυ

отсюда т,--г=х-

ft2ri (P31-P11)

то должен быть

8μϋ > fcViiPj!- Рп)

или

8μΩ > к2(р31-Ри),

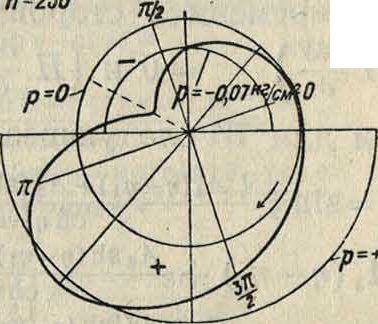

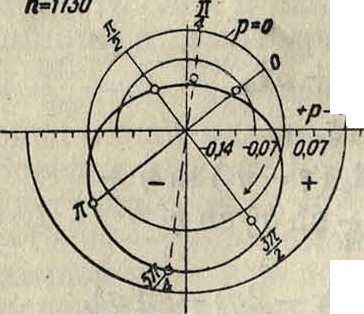

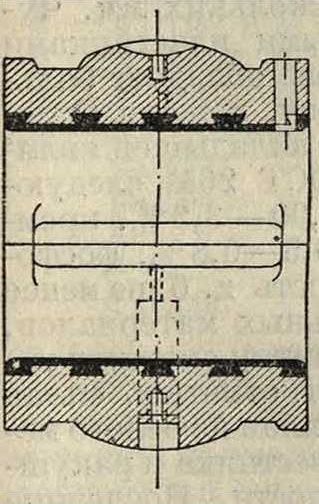

где Ω—угловая скорость вращения шипа. Если это условие не соблюдается, то мы можем предполагать, что в опыте была нарушена непрерывность смазочного слоя, и следовательно имеем основание не принимать во внимание таких опытов. К сожалению линия центров, относительно которой идет вся ориентация, далеко не всегда по-называется в соответствующих опытах. Но в опытах Кингсбюри (Kingsbury) над подшипником с воздушной смазкой положение линии центров было определено длякаж-

дого числа оборотов при соответственном определении распределения давления по подшипнику. Фигура 4 и 5 показывают распределение давления для двух случаев при одной и той же нагрузке, но с чи об/м. 230 и 1730. Во втором случае кривая распределения давлений имеет правильный овальный вид, тогда как впервомонаиме-ет сильную впадину в месте минимума давлений. Нетрудно видеть, что в этом случае не соблюдается соотношение

8μΩ> ft2(p31-Pu),

если мы возьмем ft=1 · 10_3, μ=1,75 · 10_6 кгм~2 ск и соответствующие давления по диаграмме. Следовательно в этом случае существование

0,Икг/смг

}0,14нг/см“

Фигура 5.

ф-ии тока сомнительно, и опыт м. б. не принят во внимание. Этого можно было ожидать, т. к. воздушная смазка правильно функционирует лцшь при больших сравнительно числах оборотов. О второй кривой будет сказано дальше, а теперь перейдем к условиям внешнего равновесия. Определим тангенциальные и нормальные силы, действующие на слой, прилегающий к подшипнику. Если мы в точке на окружности подшипника опять проведем две оси×и У, радиус и касательную, то нормальная сила выразится (как было указано в общем введении) через ди

η=Ρι~

а тангенциальная

, ди, dv

ί=-^1θ^+ e?)

ТТ dW

Но и=>-

ду

dW дх 3

то есть

dW

дх

0 и а по граничному ус-

* + v2=0,

предполагая х на

^=0, а,

ду ’ ’

окружности подшипника ф-ией у, имеем: d*W. d*W dx’ дхду r дх dy

-=0 (касательная) d*w Ρ·

μ

и при ди дх‘

7=0

dx

dy

И П-

w=°’ τ· е-г=

дхду

Аналогично получим ду дх

0, то есть

02W

а так как 2 а>=~-

ду дху

ду·

ди ду

ТО t — 2μω.

Т. о. сумма сил реакции со стороны подшипника в проекции на ось Υ, то есть на линию, перпендикулярную к линии центров, найдется в выражении:

2 л

rx I* (— ρχ sin Θ — 2 μωχ cos Θ) άθ. о

При вычислении этой суммы встретятся инте-

2π 2л гралы

J sin ξ sin θ άθ, J·sin ξ cos θ άθ и т. д. Лег ко видеть, что

J sin ξ cos θ άθ=0.

В самом деле переменная часть в подинтегральной величине сводится к 0 άθ. Но если мы представим окружность разделенной линией центров и осью Υ на четыре квадранта, то каждый подобный член в первом квадранте имеет себе равный, но противоположный по знаку в четвертом квадранте, то же самое имеет место и в других двух квадрантах, и следовательно сумма их, то есть интеграл, равна 0. Подобным образом убеждаемся, что и

2 л 2 л

j‘ cos ξ sin θ άθ=0, J sin 2| cos θ άθ=0,

J* cos 2 ξ sin θ άθ=0,

и остаются следовательно интегралы

2π 2π

f sin ξ sin θ άθ, J sin 21 sin θ άθ,

J* cos I cos 0 άθ, J cos 2 f соs0d0. о · о

Для первого интеграла имеем, положив cos θ=ζ

| π | +1 | |

| с sin2 e de | C (l-z2)dz | |

| J cosO + x, | J (Z + 0C!)·/!-Z2 | |

| 0 | -1 | |

| -fl +1 | ||

| p (l-x2)dz | - г + c | Λ’ι dz |

| J (z + x1>Y 1 —z2 | J V 1 —z2 J | V l-z2 |

| -1 | -i -1 |

j га *?) +„-i/"(“,

I aictgy ST

-1) (1-г)

+1) (1 + z)

+ 1 _ +1

— j Υί — ^ + x1 J arc sin г=— (2]/a2 — l) * + -1 -1

+ хгп=я (ж, — Yx — l) и таким образом о

J sin ξ sin 0 d0 =2я (ж, — ]/a^ — l) Yx - 1.

о

Точно так же найдем

2π 2π

Г COS ξ COS θ άθ=Γ (X|Ms9±l)cosed9 _

J J cose+^j

-j-

+ cos6-XiSin26 cosd + xi

2л

άθ:

= 2 я — ж, Г -5HL2i^ =

COS9+X,

2n

= 2 я (1 - x + ж, Υχΐ -1)=J sin ξ sin 0 άθ.

_ 0 Далее

άθ-

J sin 2 | sin θ άθ=2 J/ж2 - ΐ j

_ 21/ж2 — 1 Г sinefoiCose + i) _ c (x1cos-:8 + cos8)de т 1 L cose + x, J cose + x, J

sin2 (jcxCosQ-i- 1) (COS0+.2Ci)2

_ о l/^i--Г Г Sin β (X, cos e + 1)

_ Xl ~ 1 L Μβθ + χ,--

- f άθ + 2xt f -s-in2m 1

J 1J cose+x, J

и в пределах получим:

2 Yx - 1.2 π [— 1 + 2 a?! (a?i — Vif-l)] =

= 4 π — 1 (ж, - -Ί)2·

Точно так же

Jcos 2 ξ cos 0 άθ=J (1 - 2sin2!) cos 0d0=sin0-

f0. „ c 2(x2-l)sin29cos0de

— J 2 sin2!cos 0 Й0=sm0 — J

, sin 0 -, 0(3* _ П f T°s^.

cose+Xj + ~-ж1 L) J cose + x,

(C0se+X,)2

de

X,

Первые два члена в пределах пропадают, третий равен

/9 _ 1-1 Г (2cos2e-i) de

^ ‘ J J cose + x, ’

и, заменяя опять cos 0 через г, убеждаемся, произведя интеграцию по вышеуказанному способу, что

2л

J cos 2 ! cos 0 άθ =4 π j/ж2 — 1 (ж, — — l)2.

о

Таким образом проекция на ось Y выразится:

2л

^ (2А3 sh. νΛ + 4JL6 ch η0) J sin ξ sin 0 dd -о

2л

— 2A6 ch о j sin 2ξ sin 0 dd +

о

9л

+ ^ (2A3 ch ηχ - 4A6 sh η0) J cos ξ cos 0 d0 +

0

2 л

+ ^ 2^46 sh σ J cos 2f cos 0 άθ 0

и так как

2π 2π

j sin I sin 0 dd=j Co’s f cos 0^0 — о о

= 2π sh ηχ (ch ηχ — sh η{) и

2π 2π

J sin 2f sin Θ dO=J cos 2f cos Θ d0=о о

= 4π sh. (ch % — sh i?!)2, то выражение проекции будет:

2”?^5·2π sh П

члены лее с А6 сократятся, т. к. они дают 2 · 4π · Ае sh гц (ch ί?χ — sh ηχ) [ch r/0 — sh η0 +

+ (sh σ — ch σ) (ch — sh η,)], и, написав

ch ηα=ch σ ch % + sh σ sh ηΙи

— sh J?j=— sh % ch a — sh a ch ηχ, убеждаемся в справедливости сказанного. Поэтому имеем в проекции на ось Υ, приняв во внимание, что

AS=JST “ a2=rfsh2?b —= Psin ви

№ f xl -1

где Р—нагрузка на шип и 0х—угол ее направления с линией центров. При Θι=-| получим ф-лу Η. Е. Жуковского и С. А. Чаплыгина (при малых fc2 и σ).

Второе условие внешнего равновесия получим в проекции сил на линию центров. От реакции - рх получим в проекции:

2π

— х— Г cos ξ cos 9 d0 =

Γι(χ|-1) J

2π ]/ж2 — 1 (xL — l) =

ΊΑιΧχμ

ri(xl-l)

_ ΙΑιΧ! 2πμ{χι-]/xf -ΐ)

Α-ιμ

Γι(Χι-Ι)

n Vxl -i

2 л

J cos 2ξ cos 0 άθ -

ο

Αχ in μ

(Xl -У%1-1)2·

Γι Vxi-t

Оба слагаемых вместе дают--·

Далее в реакции 2«»!« имеем множителем (смотрите общее выражение 2соа2) при sin ξ выражение

£ (2Λ sh iji - 4Д2 sh η0)=-‘% кАх sh щ-

Следовательно получим слагаемое в проекции и второе слагаемое

2 μΑζ Sh а-г а2

— J sin 2ξ8Ϊηθ άθ ·-

_ Αχ ·Τχ sh σ 4π ]/χ| -1 (эеж—"j/sef -l)2 а2

И Т. К.

sh σ=— Sh η,

го 1

kr,

Γ0Χ1(1 + 2/ί)

то второе слагаемое будет

4π,Λι4ζι-]/5[

sh i?! s ^ sh %,

i)2;

Г1Х1

оба вместе дадут

_ ΙπμΙίΑχ (χ| — ]/«; -i) Ух“

riX,

В виду малости к сравнительно с 1 всем этим выражением можно пренебречь, тогда

ΊπμΑχ

“r7j7*rrPcos0-

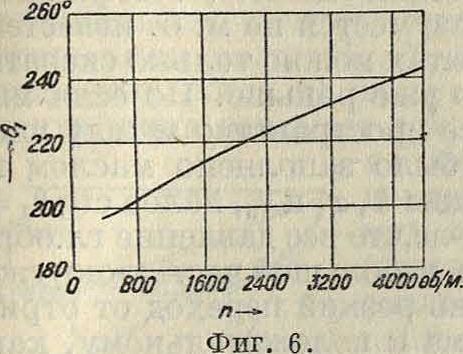

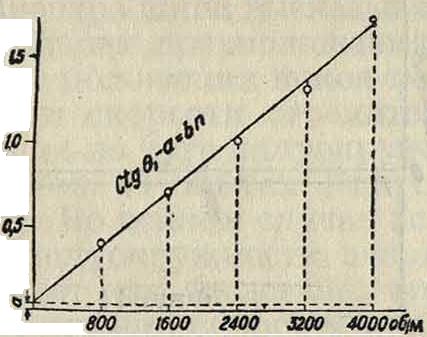

Т. о. в двух уравнениях равновесия имеются три величины, подлежащие определению: 0b ау (или эксцентриситет) и Alt и следовательно нужен ряд опытов, могущих дать еще одно соотношение, например для угла Θ, или же ряд надлежащих опытов по распределению давления на подшипник. Нек-рая неопределенность теоретич. ф-л произошла потому, что здесь была выбрана ф-ия тока в наиболее простой форме, но эта неопределенность, с другой стороны, позволяет приблизить теоретич. ф-лы к результатам опытов. Теория все равно не может здесь охватить всего явления, т. к. предполагает зависимость в двух измерениях, между тем как на самом деле зависимость трехмерная. Опытов по определению угла 0г в зависимости от. различных факторов мы пока не имеем. Лишь Кингсбюри в опытах с воздушной смазкой определял изменение угла θχ от скорости.

Обратимся теперь вновь к ф-лам распределения давления по подшипнику. На основании условий внешнего равновесия можем нап-исать л _ riU ctgfl,

Λι~ да и теоретич. формула распределения давления будет

Ρχ __?_U_ sin0

μ ίΛι(χ?-1)

Cose + Xj

ixiU ctgflj · (X!COs8 + 1) fXiUsin 0(xi eos0 +1)

ii2r1(x?-l) · (cos e+xt) ft2r1(xj-l)(c0se + x1)a , Uctg9i Η _ 2 (xj — l)sin26~[ _i_ β Гй2г1(а;?_ 1) I. (cos 0.+ Xi)2 J

или

μΩ

k4xl-t)

(Xl COS 8 + 1)

Pi

- 4xt ctg 0X

+ Ctg 0! [l

I (-4a:2

-2);

sinO

COS0 + X! 2XiSin0(XlCOS0+l)

COS0-1-X! τ (cos0 + Xi)2 2 (x2-l)sin20l

(COS0 + X,)2"]

В

. Рассмотрим второй опыт Кингсбюри, где число оборотов шипа было равно 1730 в минуту. На фигуре 6 дана по Кингсбюри диаграмма зависимости угла 0Х от скорости вращения шипа. Если сообразно этой диаграмме отложить на ординатах ctg01( а на абсциссах числа оборотов или угловую скорость (фигура 7), то можно принять, как показывает фигура 7, линейную зависимость ctg вг от угловой скорости при одной и той же нагрузке. Будет ли угол зависеть и от величины нагрузки и будет ли подобная зависимость при постоянной нагрузке и в других смазывающих средах, мы за отсутствием опытов сказать не можем. В рассматриваемом случае для п=1 730 соответственно диаграмме можно принять ctg Θ1=0,74; далее имеем μ=1,76 ·

• 10~6 кгм°ск, дляау примем величину 1,9. Тогда получим, приняв 7с=1 · 10~3,

μΩ

1,76 · 10 6 -181,17

10-е.2,61

= 122,17 килограмм/м

Т. к. в приложенной диаграмме (фигура 5) распределения давлений масштаб давлений дает приблизительно 6,5 миллиметров=ОД кг /см2, то 1 миллиметров=155 килограмм/м2; сообразно с этим были определены по формуле (при Л=0) давления в точках, соответствующих углам Θ=0, у, π, j, и отмечены кружками. Только одна шестая точка удаляется от опытного значения, остальные пять хорошо совпадают с опытными. Несовпадение шестой точки м. б. легко объяснено следующим образом: при движении (здесь по стрелке ча- %-сов) воздух как сре- & да сжимаемая, идя к | зазору из области с меньшим давлением, может преждевременно нагреваться, чем и повысится его Фигура 7.

давление сравнительно с тем, какое имела бы среда несжимаемая, теория же рассматривает среду несжимаемую. Поэтому мы можем сказать, что опытом Кингс-бюри вполне подтверждается теоретич. формула распределения давлений, т. к. получается хорошее совпадение как частных величин давлений, так и самого характера распределения их: и максимум и минимум давлений получаются по формуле именно там, где указывает опыт.

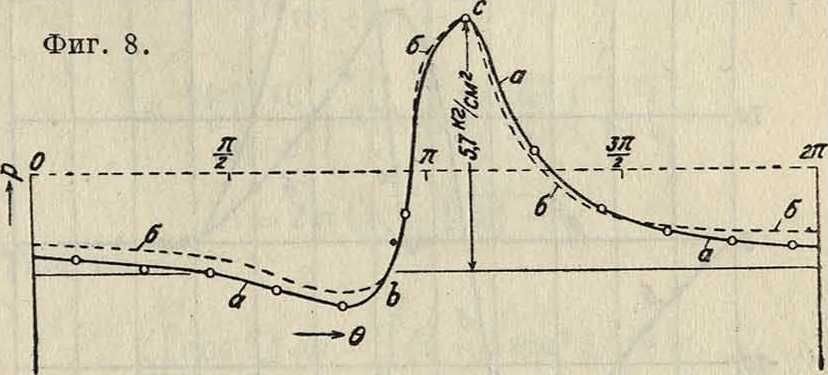

Если теперь мы обратимся к опытам с масляной смазкой, то встретимся здесь с большими затруднениями. Во-первых, отрицательные давления, то есть давления, направленные от подшипника, не м. б. здесь измерены со стороны подшипника, подсасывающее же их действие заставляет входить окружающий воздух внутрь смазывающего слоя. Тогда получается сложная смазывающая среда, коэф. вязкости которой неизвестен и меняется от одного места к другому в зависимости от примеси воздуха. Поэтому мы вправе ожидать, что 1) в таких опытах отрицательные давления или вообще отсутствуют или измеряются величинами, б. или м. удаленными от теоретических, и 2) в положительной части давлений м. б. также значительные отступления от теоретич. величин вследствие случайной примеси воздуха, которая может повести даже к разрыву масляного слоя. Об этом см. замеч. Bradford’a в Trans. A. S. Μ. Е. 1931. В пояснение сказанного возьмем опыт Гюмбеля (Giim-

bel). В этом опыте к сожалению не были приняты во внимание все требования теории и не был определен ни эксцентриситет ни угол линии центров с линией действия нагрузки. Диаграмма распределения давлений дана на фигуре 8 (кривая а), из которой видно, что небольшие отрицательные давления были наблюдаемы на небольшом протяжении, на остальной же части окружности давления были положительные, что и следовало ожидать, т. к. воздух имел свободный доступ в пространство между шипом и подшипником, к-рый в сущности был муфтой, надетой на вал, подверженный действию груза, и удерживаемой неподвижно. Коэф. к в этом опыте можно принять на основании данных размеров г и гх равным приблизительна 0,02. При такой большой величине к возможен и большой сравнительно эксцентриситет, а следовательно хг может иметь значение, близкое к Г.

Мы возьмем здесь ж1=1,14 и ctg61=l. Тогда вычисляем по формуле давления для различных точек и, построив теоретич. кривую б, совмещаем точку с наибольшего давления с соответственной точкой опытной кривой, чем и определим постоянное В. Сравнение кривых указывает и в этом случае хорошее согласие опытной и теоретич. кривой, насколько это можно было ожидать от опыта, произведенного не вполне по указаниям теории. Характер обеих кривых одинаков, на участке Ьс обе кривые почти совпадают, только в теоретич. кривой давление в общем несколько равномернее распределено, нежели в опытной, что после сказанного понятно само собою. Т. о. и в опыте Гюмбеля мы имеем подтверждение правильности теоретич. решения вопроса. Далее мы можем взять кривую, приведенную Бредфордом (Bradford) и названную им типичной кривой распределения давлений (в дискуссиях по поводу опытов Кинг-сбюри). В этом случае, как видно из фигура 9, мы имеем величину эксцентриситета и угол линий центров 0j, к-рый здесь равен 37,5°. По coin h о.оозо, г“

отношению —=-=(в нашем случае) берем пробно к=0,0034, коэф. вязкости такой же, как и у Гюмбеля, далее согласно Bradford’y п=500 и полагаем хг — 1,4. Во всех подобных случаях, когда неизвестен закон зависимости угла 0! от скорости и нагрузки, чем и определялась бы величина хь приходится разумеется идти путем проб. Мы получаем т. о. по подстановке частных величин в общую формулу кривую распределения давлений, которая представляет хорошую копию (фигура 10а) с кривой Бредфорда а, если отбросить часть с большими отрицательными давлениями. Между тем именно по поводу этой кривой Бредфорд говорит о разногласии между опытом и теорией, приведя на фигуре 9 (кривая б) теоретич. кривую Гарисона (Harrison). На это можно только сказать, что теория Гарисона является неполной, теория же Η. Е. Жуковского и С. А. Чаплыгина, несколько здесь расширенная, дает типы кривых распределе-

ния давлений, вполне сходные с опытными. Далее Бредфорд приводит в общих чертах данные другого опыта, где по возможности было устранено втекание наружного воздуха в пространство, занятое смазкой. В этом случае угол линий центров с линией действия нагрузки

увеличился на 12°, эксцентриситет уменьшился на 10%, возросло измеренное отрицательное давление, а также длина дуги, над которой давление было положительным, т. ч. согласие с кривой Гарисона стало лучшим. Принимая во внимание прежнюю величину 7с, мы должны взять согласно новому эксцентриситету х=1,6 и при ctg 01 = 0,854 вычисляем по формуле относительные величины давлений, т. к. величина максимального давления не дана. Получаем кривую (фигура 106), которая действительно лучше под-ходит к кривой Гари- да сона, нежели прежняя опытная. Отсюда можно заключить, что дан - го~

ная здесь формула распределения давлений дает полный отчет об опытах, произведенных при самых различных условиях.

. Обратимся вновь к опытам, описанным у Стентона в его книге «Friction», где масляный слой ограничивался дугой в 30° (1-й опыт) и в 15° (2-й опыт) и где эксцентриситет был очень большой; во втором случае он равен 0,7488 миллиметров при г0=12,5 и к имело не встречающуюся теперь в установках величину 0,06; величина хх в

этом случае близка к 1 и равна 1,0015. Смазочный слой по всей окружности состоял следовательно из небольшой масляной смазки и большой воздушной, в которой вероятно плавали капли масла, увлекаемые шипом. Коэф. вязкости такой среды разумеется не м. б. известен и поэтому об этих опытах можно только сказать то, что было сказано уже раньше. Но если мы предположим, что все пространство между шипом и подшипником было заполнено маслом и возьмем те же величины к, хх и е0, далее ctg 0Х== 1, то убедимся по ф-ле,что все давление гл.обр. воспринимается лишь небольшой частыоокруж-ности, где будет очень резкий переход от отрицательного максимума к положительному, как это показано на фигуре 11. Кривая давлений, если мы отбросим отрицательные давления и начало счета давлений положим на линии, соединяющей крайние точки диаграммы в направлении счета градусов, весьма хорошо подходит по характеру к обеим кривым Стентона. Отсюда мы можем сделать следующие выводы: 1) т. к. величина хх определяется при данных Ω, μ и к из ф-лы равновесия по величине Р (считаем 0Хтакже зависящим от Ω и μ), то величина ххвыходит близкой к 1 при значительном Р, и эта перегрузка, как и следовало ожидать, ведет к нерациональному распределению давлений, могущему вызвать разрыв смазочного слоя и

| трение уже сухих поверхностей, хо-1 тя бы все про- странство -между шипом и подшип- ником казалось залитым маслом; | |

| f у | —в ψ |

| ФПГ. Н. 1 |

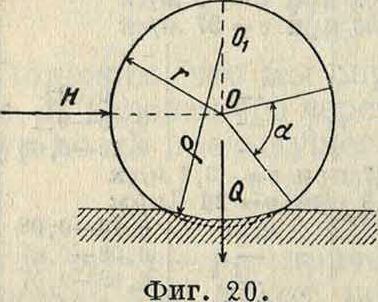

2) неточность обработки шипа и подшипника, вызывающая увеличение коэф-та 7с, также ведет при данных Ω, μ и Р к уменьшению величины ххи следовательно к той же опасности разрыва. Поэтому точность пригонки диаметров шипа и подшипника есть первое необходимое условие для рациональной смазки при значительных Р, и нельзя допускать,чтобы величина /сбыла больше 0,005. Но вообще величина хх зависит и от скорости при данных μ, к и Р; влияние скорости на величину хх мы можем однако вывести лишь из опытов Кингсбюри с воздушной смазкой. Как было указано, там можно принять линейную зависимость ctg 0Х от скорости шипа; далее было найдено, что для п=1 730 метров б. принято хх — 1,9; при этом получается хорошее согласие в распределении давлений с опытными данными. Если скорость п=1 730 назовем через й0, а какую-нибудь другую через Ωχ, то по формуле равновесия при данных к и Р получим следующее соотношение

βι V _ sin е1Х

где х10 и sin0{o относятся к Ω0, а хп и sin 0U—· к Ωχ. Подставляя сюда sin0x по диаграмме зависимости θχ от скорости, получаем величины хх для различных скоростей, выходя из хг=1,9 для и=1 730. Сообразно этим значениям жхможем определить соответствующие эксцентриситеты по формуле е0=—. Тогда получим диа-

об/мин л =800

2400

3200

4000

Фигура 12.

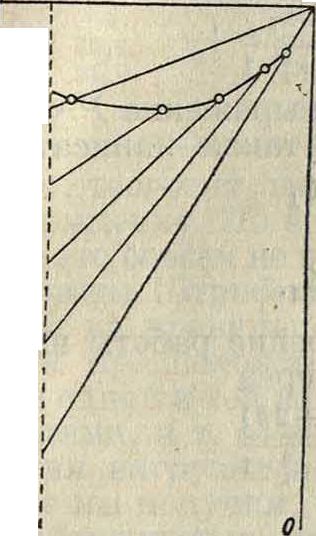

грамму движения центра шипа при увеличении числа оборотов (фигура 12). Предполагается, что нагрузка действует по линии 00 и из точки О проведены лучи, дающие положение линии центров; согласно диаграмме на них отложены величины эксцентриситетов в значительно извращенном масштабе. Т. о. можно представить движение шипа по следующей схеме: в покое центр шипа занимает самое нижнее положение с на линии нагрузки и эксцентриситет имеет максимум хх=1. При вращении (здесь по стрелке часов) смазка увлекает шип, и центр его сначала приближается к горизонтальной линии (если линию нагрузки считать за вертикаль). Эта часть пути центра шипа не показана на чертеже, т. к. соответственных опытов не имеется. При дальнейшем увеличении скорости вращения (начальное п=800 об.) центр шипа движется по некоторой кривой, постепенно приближаясь к центру подшипника, и при скорости бесконечно большой оба центра должны совпадать. Т. о. при увеличении скорости вращения постепенно уменьшается эксцентриситет, увеличивается Χχ и распределение нагрузки становится все равномернее. О движении центра шипа высказывались различные произвольные предположения, например, что центр шипа из положения покоя постепенно при увеличении скорости стремится к центру подшипника, идя по дуге полуокружности в сторону вращения. В опытах Кингс-бюри мы этого не видим. Во всяком случае гипотеза о движении по полуокружности вверх к центру подшипника дает как следствие, что линия центров при увеличении скорости приближается к горизонтали, между тем опыты Кингсбюри дают как-раз обратное. Но за недостатком надлежащих опытов с масляной смазкой вопрос пока не имеет решения. Можно только предполагать по аналогии с воздушной смазкой, что при выходе центра шипа из состояния покоя трение до достижения известной скорости является смешанным, то есть отчасти сухим, отчасти со смазкой. К этому состоянию гидро-динамич. теория приложена быть не может и следовательно необходимы тщательные опыты для характеристики этого состояния.

Перейдем теперь к определению по теории момента пары, препятствующей вращению шипа. Момент пары, стремящейся повернуть подшипник, будет

2л

М=J 2μωχ r (W — Ре0 sin в1г

о где Р—нагрузка на шип и е0—эксцентриситет; равная ей и противоположная пара является парой сопротивления. При вычислении интеграла нужно принять во внимание, что

2 я

sin I άθ=0. Это можем видеть непосредст-

S

венно, разделив окружность на четыре квадранта и приняв во внимание, что первый и четвертый квадранты, равно как второй и третий, взаимно уничтожаются. Точно так же и

2л 2л

J*sin 2ξ άθ=0, и остаются интегралы Jcos £ clQ о о

2л и J cos 2ξ άθ.

о Но

Гсов I άθ=Г άθ=- Г Ш— ·= =

J Ь J cose + Χχ J Χχ+Ζ У Χ-Ζ2

=_ г χχάζ, г

J уΧ-Ζϊ τ J (*! +ζ) Υι-ζ-

и следовательно

2π л +1

Γ 3CJCOS0 + 1 Γ XlCOSjbfl rlq_o f χι^__

J cosfl + *i COS6 + *! aa ~J νΪΖΪΪ

0

-1

+ 1

-2J

(x|-l) dz

J (*1 + z)Yu^i +i

= 2πΧχ

"Ь

2(χξ-1) I, I /*Xi-1 1-2

i rn

= 2я(хх-

Так же

2π 2π

J"cos 2 ξ άθ=J*(l — 2 sin2 ξ) άθ ·

СП

= 2^-2(ж2-1) J

= 2 π —

i 2(xJ-i)sin0

j| COS0 + X1 0

sin2 Odd (COS0 + Xi)2

2 n

+ 2 x - 1) f

cos θ άθ

COS0 + Xj

2n

= 2 π + 2 (x - 1) f

COS Sde COS0 +.Xi

+1

= 2 π + 4 (a?J — 1) J

zdz

J (*! + Z) Vl-Z*

+1

= 2 л + dz

так:

prj

a2

(Xi +z) /l-22]

= 2 π + 4ηΥχ* — 1 {Υχϊ^Λ-Χχ).

2 л

Т. о. в общем виде J 2 μ<θχΤ άθ представится

О

2 л

% Г( - 2 Аъ ch % 4- 4 Ав shy0) f cos ξ άθ -L о

2л

— 2 Ае sh a J cos 2 ξ άθ + 4 π (Η5 — ο

— Αβ sh σ - Αχ sh %) j;

подставляя значение Αχ через А5иАв, получим:

2 л

{(- 2Аь ch ηχ + 4 А6 sh η0) f cos s άθ -^ 0

2л

— 2 Αβ she J cos2£d6 + 4л[АъсЬ? τ,χ-о

- Α6 (sh σ + 2 ch σ ch ηχ sh ηχ)]},

но sh η0=sh ηχ ch σ -f sh σ ch ηι и поэтому при At коэф-том будет выражение:

2л

4 ch σ sh vtl J* cos ξ dO -f o

2л 2л

T-sha^cin^ j cosfd0 —2 j cos2|d0 — 4π j. ό о

Здесь множитель при sh а равен

4xt · Ζπ(χ1 — У х — l)— 4π —

— 8πΥχ — 1 — 1 — Ti) — 4 π=О,

следовательно:

2 271 —J- |Г 2 А5 ^2 π ch2 ηχ — ch ηχ J cos ξ dO^j -f

о

2л

+ 4A6cha sh η1 ( J* COS ξ dO — 2 π ch 7?^ J=о

= ν^ί-ϊ - 2 Λ ch a(xf - 1)J =

= sh »?! (Αδ ch ηχ - 2 Λ ch σ ch ηχ),

и т. к. а2=rf sh2 то

2л

J г^си^2 <20=^ (A ch ηχ - 2 A ch σ sh ηχ).

Далее, т. к. Р sin 0t=4*/ri^t°Sh’?1 (см выше) или Рsinвх=У?У и е«-г°*bа

, то Ре0 sin =

гiShijt “ 0 sh»/i

1πμΓ0Λ, Stlcr×πμΑ Β sh σ 4 πμΑτ> Sh σ

Поэтому

r1sh2t;l

sh2>)i(l + ft) shijish^o

HO

J 2μα>xrl άθ — Pe0 sin θχ=Μ =

= ё |> (ch - йПй) - Ach σ sh 4l],

chtj^hno-shCtjo-T)!) _ <Λΐ)0sini, shi)o shj;0

И

Μ=4(Α|^-2Α<Λσ)=

_/<„„77« j Ch»?oSha

- 4 π,м urx [o + ad + feja-^i + fejsh^sh,, ~

_ [σ (1 + ft)-Sho]cho 1

Shn[o + n(l + ft)2-2(l + ft)sh<ji г

Приведя к одному знаменателю, получим в числителе выражение:

ch η0 sh2 σ — σ (1 + ft) ch a sh η0 + sh σ ch σ sh η0== sh a [ch η0 sh σ — a (1 + ft)2 cth σ sh η1 +

+ ch σ (1 + ft) sh ηχ]=sh σ [ch j?0 sh σ —

— sh ch σ — σ (1 + ft)2 cth σ sh % +

+ 2 (1 + ft) ch о sh %]=sh a sh jjx [- 1 - σ (1 +

+ ft)2 cth σ + 2 (1 + ft) ch σ], следовательно

M =

4πμΤιΙΙ σ(1 + ft)2cthcr-2 (1 + ft) Chff + 1

1+ft σ+ a (1 + ft ) a — 2 < 1 + ft) Sho

Принимая теперь, как и везде, σ малой величиной, получаем

М=— ίπμϋτ4 Далее можно взять

sha=?i-sh»?1

(i+ft)sho rthyx*-i

и поэтому

__XπμUtqхi(l + 2ft).

ft (1+ ft) У ж2-1

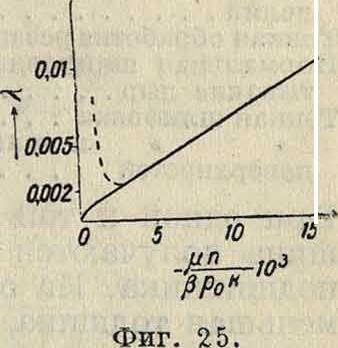

можно взять как абсолютную величину момента пары сопротивления выражение а коэф. трения

h ~У зс2-

М,_ 1 Рт0

4πμϋΧι

PhV xl~i

если принять. во внимание выражение Р через U, х1} к и sin бц то можно также написать λ=ххк sin 0t

или

λ=т—~ sin 0Х.

«о 1

Величина потерянной на трение работы выразится по общим правилам через

±πμϋ*Χι (1 + 2fc)

L =

ft (1+ it) У x -

или просто

πμυ*Χ

= Ρϋλ.

ft У x*-l

Τ. к. всегда ®ι>1, то дробь

Χι

будет тем

У х -

ближе к 1, чем больше хг, то есть чем меньше эксцентриситет, и потеря в работе на трение при данных U и к будет тем меньше, чем больше жх, что понятно само по себе. В выражение коэф-та трения входит в знаменатель Р, то есть нагрузка на единицу длины. Теория предполагает для каждого сечения, перпендикулярного к оси пары шип—подшипник, одинаковое распределение давления на подшипник, то есть независимость всего явления от измерения вдоль оси. В действительности это предположение б. или м. не соблюдается; распределение нагрузки по оси может иметь разнообразный характер, и отсюда может получиться несогласие между тео-ретич. коэф-том трения и наблюденным, хотя бы для распределения давления на подшипник в центральной его части и получалась хорошая согласованность между теорией и наблюдением. На фигуре 13а и 136 показаны два распределения нагрузки по длине I /—1— подшипника: одно по опы-

| А

1 |

λ | /ГЛ |

| ,У Ί; V. | ||

| 1-1-4 | ||

| Фиг. | 13а. | Фигура 136. |

r93C,( 1 + ift)

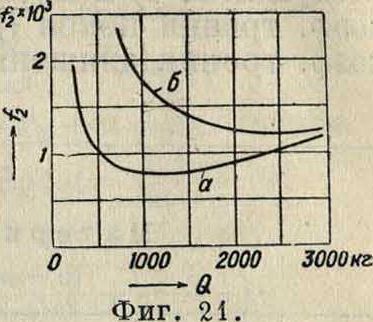

там (Тоуера) с масляной смазкой (фигура 13а), другое по опытам Кингсбюри с воздушной смазкой (фигура 136). В последнем случае, если вычислим среднее давление на единицу длины, мы получим его почти вдвое меньшим, чем в центральной части, между тем теоретически мы его предполагаем одинаковым и равным давлению в центральной части. В случае же Тоуера распределение нагрузки ближе подходит к теоретич. предположению. Предположим здесь величину хх сравнительно большой,

J-7T—— можно считать близким к 1, и

V х -у поэтому к=Const=*Лру тогда или, при постоянном μ, — ss Const, то есть при определенной скорости U величина А будет обратно пропорциональна Р. В опытах Тоуера это до известной степени оправдывается, как показывает табл. 1.

Таблица 1.—3 начения Л в зависимости от Р.

| Р, atra | Ω=15,7 | β=36,6 | Ω=47,1 |

| 36,6 | 8-10-1 | 14-10-4 | 17-10-4 |

| 21,8 | 15 | 23 | 27 |

| 7 | 45 | 77 | 89 |

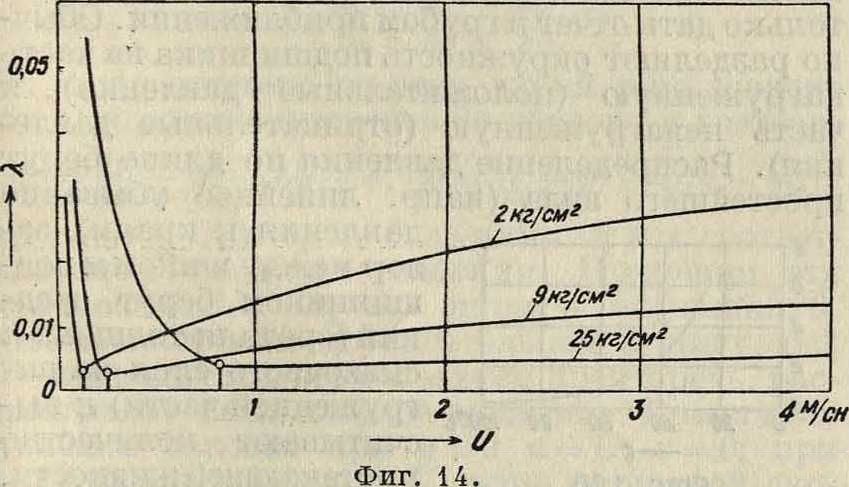

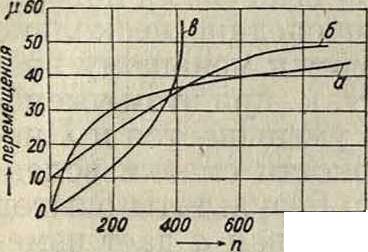

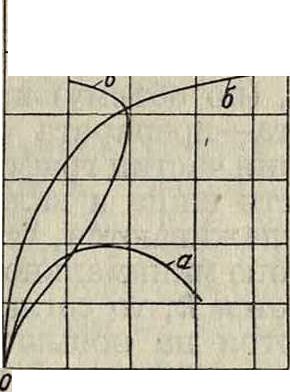

Т. о. теоретич. вывод находит здесь себе подтверждение. Но в опытах Штрибека соотношение это совсем не подтверждается. Тем не менее и опыты Штрибека, с другой стороны, указывают на правильность теории. Действительно, если предположить, что опыты произведены при одной и той же нагрузке, но с разными скоростями, и т. о. исключить вопрос о распределении нагрузки по длине подшипника,‘то по формуле мы получим, что коэф. А будет возрастать приблизительно пропорционально скоростям. Фигура 14 дает изменение коэф-та А в опытах

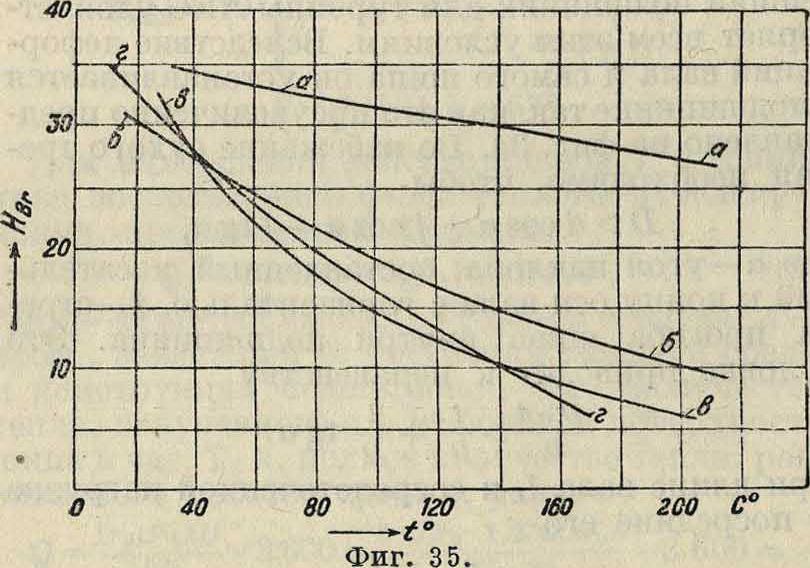

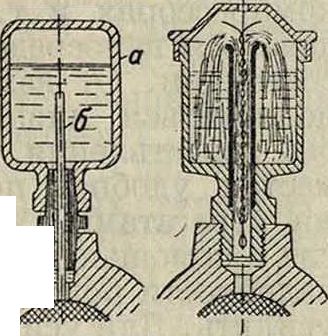

Штрибека в зависимости от скорости. Сначала коэф. падает—эту область можно отнести к полусухому трению; затем, пройдя известный минимум, он правильно почти по прямой поднимается, причем правильность увеличивается с увеличением нагрузки, что и должен быть по теории. О разнице между отдельными значениями А по теории и по опытам Штрибека определенного ничего сказать нельзя, т. к. им не был определен коэф. к. При этом последний в опытах должен был меняться, хотя опыты и производились на определенном подшипнике, именно вследствие того, что для изменения коэф-та вязкости менялась t°, при изменении же t° коэф. к по причине разности в коэф-тах расширения шипа и подшипника изменяется. На это обычно не обращают внимания, между тем это имеет значение, особенно при тщательно приработанных шипе и подшипнике, где коэф. к< 0,002.

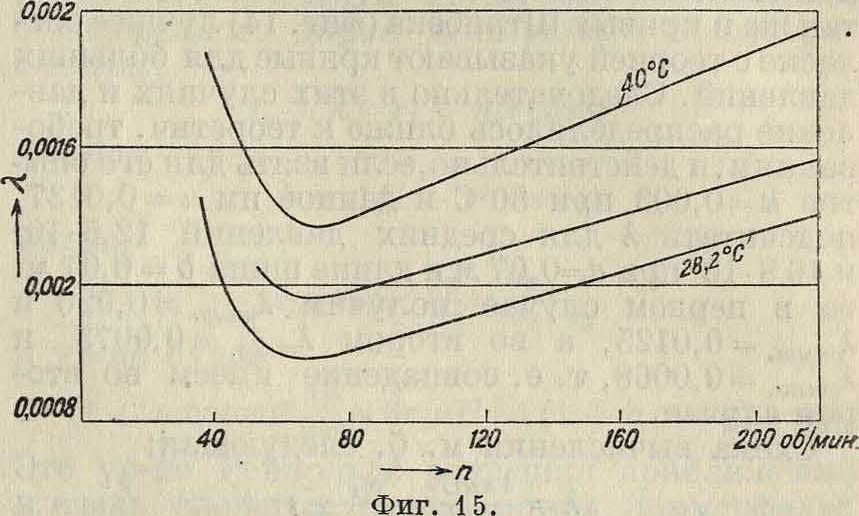

Подобным же недостатком страдают и опыты Бюхе. Здесь для получения одного и того же коэф-та вязкости различные масла нагревались до разных Г и затем определялся коэф. А при одной и той же нагрузке и разных скоростях. Фигура 15 опять показывает такой же характер изменения А, какой дает ф-ла, но отдельные величины разнятся несмотря на одну и ту же вязкость. При этом мы не имеем сведений ни о характере распределения давления по оси ни о коэф-те к, к-рый в виду особенно тщательной здесь пригонки несомненно для различных t° имел и различные значения. Поэтому ничего нельзя сказать о правильности объяснения этой наблюденной разности в значениях А влиянием т. н. адсорбции, то есть известного сгущения (или разрежения), производимого частицами метал

ла в смежном масляном слое. Из опытов Штрибека Гюмбель выводит соотношение, которым часто пользуются, именно

Al//^=Const·

Так как

А=xje sin 0J,

т0 fc=—

Χχ&ΐηθχ

и следовательно

4:πμυχ*5ΐηΘ1ру х -1

или

А

л Г Р 1 /X i sin θι

у 4 πμυ у у-

Полагать правую часть равенства постоянной, как делает Гюмбель, нет никаких оснований. Это значило бы (если мы возьмем хг сравнительно большим), что Χχ sin θ1=Const, т. e. λ —=Const, чего разумеется ни в опытах Штрибека. ни в других опытах нет. Поэтому соотношение Гюмбеля произвольно.

Мы видим из всего сказанного, что теория налагает известные требования, которым должны удовлетворять опыты, если они желают вполне осветить сложный вопрос о трении со смазкой. Эти требования следующие: 1) при всяком опыте должен быть известен коэф. к и, если опыты происходят при разных Г, должно заранее определить зависимость к от темп-р; 2) при установившемся числе оборотов должен быть определено направление линии центров и эксцентриситет или толщина слоя в самом узком месте; 3) должен быть определена зависимость угла линии центров с линией нагрузки от угловой скорости шипа, от коэф-та вязкости и возможно от величины нагрузки;

4) должен быть обеспечена однородность смазочной среды и для масляной среды устранена возможность втекания наружного воздуха; 5) при каждом опыте должен быть сохраняема постоянная ί°; 6) размеры коэф-та к должны подходить к размерам в существующих хороших установках; 7) в каждом опыте должен быть определено распределение нагрузки по длине шипа. Тогда можно будет выяснить, какие поправочные коэф-ты должен быть введены в теоретич. ф-лы, т. к. ни одна теория не может охватить явления во всей его сложности. Заметим, что определение коэф-та трения или потерянной на трение работы дает уже при сравнении с теоретич. ф-лой в общих чертах понятие а распределении нагрузки по длине, например в опы-

•тах Тоуера приближенно соблюдается, как мы видели, теоретич. соотношение для коэф-тов трения в зависимости от скорости; наряду с этим и распределение нагрузки по длине до известной степени подходит к теоретическому. Точно так же в кривых Штрибека (фигура 14) лучшее согласие с теорией указывают кривые для больших давлений. Следовательно в этих случаях и давление распределялось ближе к теоретич. требованиям; и действительно,если взять для его опытов fc=0,003 при 30°С и данное им ,«=0,0137, подсчитать А для средних давлений 12,5-104 и 46,8-10’ при d=0,07 метров и длине шипа Ь=0,07 м, то в первом случае получим lmmv.=0,026 и 10)шт.=0,0125, а во втором=0,0073 и пыт.=0,0068, то есть совпадение имеем во втором случае.

Схема вычисления м. б. следующая:

ίπμΧΙ X!

А =

Рк

, ίπμυ

«отсюда А > ~pj~

4 ημΙΙ 2

ТГ)

Vxi-i

Здесь Р (на единицу длины)== 46,8-104d= 46,8 · 10’ · 0,07, 17(1100 об/мин.)= — 4 м/ск, следовательно

. 16л-137-10“4

λ> 16,8-104-0,07 -3-10-3 ’

то есть А >0,007. Но, с другой стороны, как будет указано дальше,

А < |/" к2

«г. е.

А < ]/9 10“» + 49 · ЮЛ или А < 0,0076. Отсюда имеем удовлетворительное совпадение •с опытной величиной. Но разумеется эти теоретич. числа гадательны, т. к. неизвестно действительное к. Не нужно думать, что только при •очень длинном шипе действительность будет приближаться к теории. Наоборот, при длин-’ном шипе возможно скорее его прогибание, и тогда распределение давления будет значительно отступать от теоретич., тогда как в недефор-мированном и коротком оно м. б. гораздо ближе .к теории. Затем из соотношений для А можем получить следующее: т. к.

А=xji sin 0-.= - 1лУхУ-:,

Pky х2-1

то, исключив хи имеем:

А2 — к2 sin2=(iff)2

sin*

θι=[Α2-

(ίπμυγ-, 1

V Рк I J ft» ’

1 /4ллУ 2

+ feaI Pk ) ’

e.

W><1 +

- пВbт (t — ta) -

pjt _ ,-

«откуда U > у A2 — /с2. Если U этому соотношению не удовлетворяет, то будет Т. н. полусухое трение, всегда ведущее к изнашиванию поверхностей шипа и подшипника. Т. о. при жидком трении к всегда меньше А. Потерянная на трение работа и при жидком трении идет на нагревание, и можно приближённо написать рц>.

427 ’

здесь Ώ—диам. шипа, b—его длина, т—коэф. теплопередачи от подшипника в наружную среду. Если ввести Рт=-~,то получим т =4.

Здесь даны результаты опытов Стентона над изменением А от ί°, в зависимости от чего изменяется и коэф. теплопередачи т (фигура 16а). Кривая Ах дана для подшипника с нагрузкой

0.004

от

0,001

М

| V | ||||

| у, | ||||

| ч | к. | |||

| </77

т, |

50 10 90 ПО !30°С

Фигура 16 а.

175 кз/см2 при Ώ=50,8 миллиметров, Ь =57,15 миллиметров и п==1 300 об/мин. Кривая А2 для того же подшипника с нагрузкой, равной 35 кз/см2, при той же скорости шипа.

Внизу даны сравнительные величины и ж2, а на фигуре 166—диаграмма коэфициентов ,« для соответствующего масла в зависи- а мости от 1°;при этом 7 ш коэф. дан в физич. | единицах, и его нужно помножить на 0,0102 для перехода на кг ск/м~2.

Кривые т1 и т2 даны в предположении ί° наружной среды в 20°; из них видно, что ж падает с повышением ί° и стремится к независимости от нагрузки. Насколько однако это заключение м. б. общим, могут показать лишь тщательные опыты.

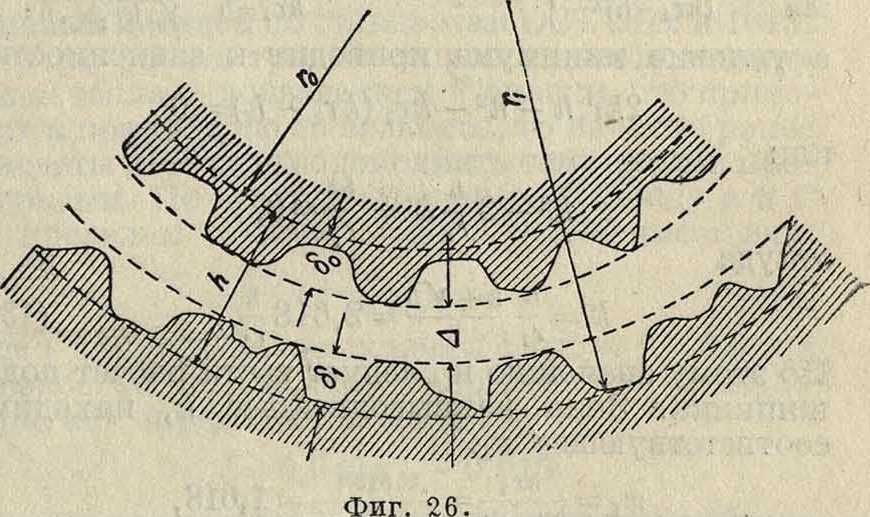

Относительно убыли смазывающего тела вследствие вытекания по краям шипа можно только дать отчет в грубом приближении. Обычно разделяют окружность подшипника на часть нагруженную (положительные давления) и часть ненагруженную (отрицательные давления). Распределение давления по длине берут простейшего вида (например линейное убывание давления к краям), зазор между шипом и подшипником берут средний (средняя толщина h смазочного слоя на на20 μ бо~~вГ1оо°с груженной части) и вы-

_считывают количество

Фигура 1бб. протекающей жидкости,

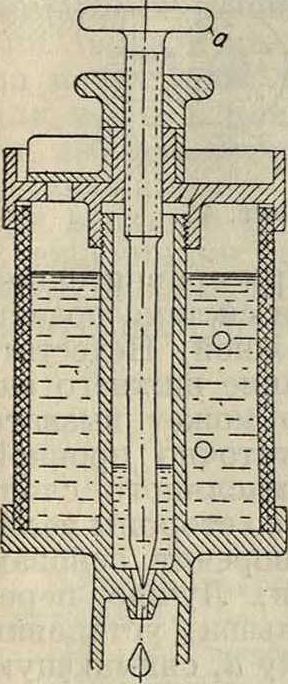

как в трубе прямоугольного сечения с высотой h и шириной, равной части окружности, имеющей положительные давления (например 1/а). Известная формула движения вязкой жидкости дает в этом случае объём у _ 1 0,25яс?0 (di —do)3P V “ 12 Jdx ’

2 p

где p можно считать=2 pm =, l=j-b, dl и

d0—диаметры подшипника и шипа Ηχ=3,45— нек-рый коэф. по Фальцу, к-рому принадлежит этот способ. Точно так же и на части с отрицательными давлениями

У 1 O,15nd0p0(di-do)^

1’ 12 μΐχ1

где Ро—давление, под которым подается масло, а χ1=1,74 по Фальцу. Расход слагается из

суммы этих величин. Про этот способ можно только сказать, что он прост. По существу же здесь теоретически сложная задача, и т. к. характер распределения давления по длине зависит даже от той или иной конструкции подшипника, то в общем виде эта задача и не разрешима без каких-либо б. или м. произвольных предположений. Практически она имеет лишь малое значение, т. к. вообще подача масла бывает с избытком в конструкциях хороших типов. О теории Мичеля относительно плоского трения и трения в пятах см. Пяты.

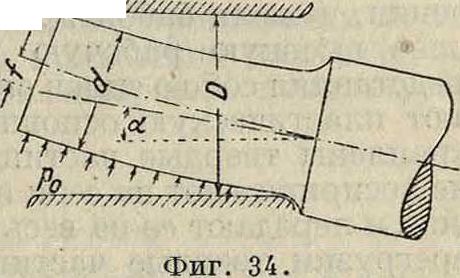

В заключение статьи уместным является рассмотреть в общих чертах, к каким результатам пришли после Рейнольдса исследовате-

ли, шедшие по намеченному им пути. Рейнольдс исходил разумеется также из общих ур-ий вязкой жидкости, то есть

ш=^“’ %=%=μ η

и

Эи, Эг> 9w _ л дх ду dz ’

В применении он принимает, что имеются две плоскости с относительным движением. Плоскости м. б. параллельными или иметь относи- · тельный небольшой наклон. Если вместо плоскостей будут кривые поверхности, то по его мнению кривизной поверхностей можно пренебречь, т. к. радиусы кривизны вообще велики сравнительно, с толщиной смазывающего слоя. Пусть ось×направлена по относительному движению, ось Y перпендикулярна к плоскостям или поверхностям и ось Z перпендикулярна к оси×по поверхности; далее принимается: υ (скорость по У) мала сравнительно с и и w, изменения и и w в направлении×и Z малы сравнительно с изменениями по оси У. Тогда для движения внутри смазывающего слоя получим ур-ия др _ д“и др _ ~ др _ 92W,

дх ^ ду2 ’ ду ’ dz ^ ду2 ’

^ _ ди. ду. dw U “ дх~^~ ду ~т~ dz *

Т. к. по второму из этих ур-ий р не зависит от у, то молено получить из первого и третьего

1 .<>, г., _. др 1

др -

U — ~~ — Vй дх 2μ J

by-

bгу где b, с и b1 и βχ м. б. ф-иями жиг соответственно граничным условиям. Применим эти соотношения к случаю шипа и подшипника. Ось×направим по касательной к шипу, ось У—по радиусу и осью Ζ можем пренебречь, рассматривая лишь плоское движение. Граничные условия таковы: при у=0 u=U, г>=0; при у — h и=0, V=0, где U равно окружной скорости шипа и h—расстояние в направлении У между поверхностями шипа и подшипника; это расстояние есть функция аз. Отсюда определяем:

и

h ’

я т. о.

1 др 2μ дх

(χ-*)ν + ϋ(ψ)-

Условие несжимаемости дает ~ ~=0 и сле довательно

Интегрируя по у, получаем:

и на основании граничных условий с1 = 0 и 0=—

дx 6μ дх) дх

Отсюда

= βμΙΙΙι + Const.

Постоянное определим, назвав через щину слоя при р=тах. Там ^=0 и Const—— 6μΟ7ι0. Т. о. получаем:

(*“*·)·

Переходим к полярным координатам. Пусть радиус, проведенный из центра шипа к какой-

К тол-поэтому нибудь точке подшипника, образует угол φ с линией центров (длина этого вектора равна Io + h) соединим эту же точку с центром подшипника и назовем эксцентриситет через ηΔ, где /1=г1-г0и»<1. Тогда получим из тр-ка, образованного двумя векторами и эксцентриситетом:

r0+ h=r1 + ηΔ cos φ.

Отсюда

h=Δ (1 + n cos φ),

потом аз=Τ0φ,

др дх др 1 ’ д<р г09

и ур-ие оудет

Δ3 (1 -f n cos φ)3= 6r0yU [Δ (1 + n cos φ) — h0].

Это ур-ие Рейнольдс разрешил приближенно в очень сложных рядах, потом Зоммерфельд упростил его формулы и наконец Duffing 20 лет спустя после Зоммерфельда (1924 год) дал интеграцию его при помощи подстановки где у—новое переменное. Рассмотрим общий смысл этой подстановки. Предположим, что эксцентриситет очень мал, т. ч. можно без большой погрешности положить φ^θ, где в— угол, который делает радиус подшипника гипроведенный в рассматриваемую точку, с линией центров. Тогда вспомним, что

(5 +с) COSΘ +27*1 2r1cosO- -b + с 9

если мы опять возьмем систему координат Неймана. Отсюда

cos ξ=-

= V

Ь + С - 2Γχ b+C + 2

* 19

^2 =

"I /^~1+ b + c, f 1 /~ί + χι. ξ b +c Xi

и из приближенного выражения эксцентриситета, данного выше, можем написать жх rife г Δ_ —

1 г0

Поэтому