> Техника, страница 89 > Фильтры

> Техника, страница 89 > Фильтры

Фильтры

Фильтры, аппараты для разделения—лри помощи различного рода пористых тел или перегородок—механич. смеси Жидких и твердых веществ. Процесс разделения смеси на составные части называется фильтрованием, или фильтрацией; полученная после фильтрования жидкая часть смеси называется фильтратом, а твердая — осадком. В более широком смысле Ф. называются также аппараты для выделения из газов примеси различных твердых и жидких частиц, напр, Ф. для очистки воздуха от пыли—пылеуловители (смотрите Вентиляция, Пылеуловители), Ф. для выделения из газов твердых или жидких частиц при помощи электричества, т. н. электрофильтры (смотрите), Ф. для улавливания тонко раздробленных твердых веществ или в виде готовых продуктов производства, например сажи (смотрите), или с целью создания санитарно-гигиенич. условий труда и нормальной работы машин и аппаратов, например в мукомольном производстве (смотрите Аспирация мельничных машин) и т. д.

Величина и количество твердых частиц, находящихся в фильтруемой смеси, колеблются в очень широких пределах: начиная от очень тонкой, едва заметной наглаз мути, имеющей коллоидную структуру с величиной частиц 0,4—0,2 μ и менее, до грубых суспензий с большим количеством осадка. Поэтому фильтрование может преследовать различные цели:

1) удалить из жидкости твердые примеси и получить совершенно прозрачный фильтрат, например при очистке питьевой воды, вина, плодового сока, при рафинировании масел и т. д.;

2) отделить от жидкости ценные твердые вещества, например флотационные концентраты в металлургии, различные химические соединения: красящие вещества,соли и т. д. Фильтрование иногда применяется также с целью удаления из жидкостей различных примесей, обусловливающих дурной вкус или запах, красящих веществ, сообщающих жидкости тот или иной нежелательный оттенок, нек-рых растворенных солей ит. д., например в винокуренном производстве при очистке а, в сахарном производстве при очистке и обесцвечивании сиропов, при очистке сточных вод и т. д. Во всех этих случаях фильтрование заключается не в меха-нич. разделении двух фаз, а в адсорбции растворенного вещества из раствора, причем адсорбентом служит материал Ф.

Теория фильтрования. Пористые тела или перегородки, применяемые для фильтрования, называются фильтрующей средой, или фильтрующим материалом. По своей структуре фильтрующие материалы содержат большое число капиллярных каналов, имеющих неправильное извилистое направление и отличающихся между собою по длине и поперечному сечению. Минимальная длина канала равняется толщине фильтрующего слоя; что же касается поперечного сечения, то для каждого фильтрующего материала оно м. б. определено эмпирически, как нек-рая средняя величина, на основании измерения скорости прохождения жидкости через Ф. Поперечное сечение каналов м. б. меньше или больше, чем величина твердых частиц, содержащихся в фильтруемой массе. В первом случае фильтрующий материал действует наподобие сита. Однако явления, происходящие при фильтрации, более сложны, чем при механич. разделении измельченных твердых тел. В процессе фильтрования твердые частицы, задерживаясь на поверхности перегородки, образуют осадок, во многих случаях более плотный, чем сам фильтрующий материал. Поэтому последний выполняет в этом случае роль опоры, на которой вырастает новый фильтрующий слой, от свойств которого и зависит гл. обр. задерживающая способность Ф. В технике такого рода осадки получают на фильтрующем материале иногда искусственным путем. Например перед началом работы пропускают через Ф. тонкую суспензию какого-нибудь инертного вещества (например кизельгура), которая образует на фильтрующем материале слой, обеспечивающий получение прозрачного фильтрата. В некоторых производствах, например в виноделии (смотрите Плодовое виноделие) и в варенном производстве, применяют волокна асбеста, целлюлозыит.д., которые вводят непосредственно в первые порции фильтруемой смеси, пропускают через Ф. и, после того как на фильтрующем материале получится определенной толщины слой, дающий совершенно прозрачную жидкость, присту пают собственно к фильтрации. На этом принципе основано устройство Ф. сист. Зейтца (смотрите ниже). Подобным же образом получают пленку при помощи коагулянтов в быстродействующих: (американских) Ф. Во втором случае, когда, твердые частицы имеют меньшую величину по-сравнению с размерами каналов, они отчасти проникают через фильтрующий слой, отчасти задерживаются в нем, заполняя и постепенно-уменьшая каналы до величины, меньшей, чем: размер самих твердых частиц. Этим обстоятел ь-ством объясняется, почему вначале мутный фильтрат через нек-рое время становится совершенно прозрачным. Т. о. и в данном случаезадерживающая способность фильтрующего материала не остается постоянной, а приобретает новые свойства. Однако в практике стремятся к тому, чтобы фильтрующие материалы по возможности менее засорялись осадком, т. к. это-связано с необходимостью их очистки и уменьшением продолжительности срока службы. Чем уже каналы фильтрующего слоя, тем сильнее-сказывается влияние адсорбции, электрокапиллярности и других поверхностных сил. Поэтому материалы с очень мелкими порами применяются не только для отделения механич. примесей „. но также для разделения коллоидных .систем, эмульсий и тому подобное. смесей (смотрите Ультрафилътро-вание). Большую роль при этом играет также-и природа фильтрующего материала; наиболее значительными адсорбционными свойствами обладает уголь (смотрите Животный уголь).

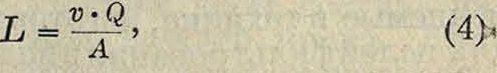

При прохождении через фильтры жидкости-приходится преодолевать сопротивление фильтрующего материала и сопротивление осевшего на нем осадка. Кроме того оказывают влияние и свойства самой жидкости, в особенности ее вязкость. Для преодоления этих сопротивлений применяется больший или меньший напор (давление) фильтруемой массы. Количество-жидкости, проходящей в единицу времени через единицу поверхности фильтра, выражается уравнением

«=5» 0>

где Р—давление жидкости, а Στ—сумма сопротивлений движению массы. Т. о. чем больше давление на фильтрующую поверхность ю чем меньше ее сопротивление, тем больше производительность Ф. Если принять, что капиллярные трубки расположены параллельно, то давление Р (по формуле Пуазеля) для среднегодкам. капилляра^равно:

где L—длина капилляра, П—его диаметр, и— линейная скорость жидкости, μ·—абсолютная, вязкость, g—коэфициент, зависящий от взятых единиц измерения. Чем толще фильтрующий слой и чем мельче его поры, тем большее сопротивление оказывает он движению жидкости,. Сопротивление осадкаД—переменная величина, зависящая от толщины Ф. L (к-рая постепенно увеличивается во время процесса фильтрования) и от его свойств:

д=(з>

г—удельное сопротивление осадка, А—площадь фильтрующей поверхности; т. к.

где V—содержание твердого вещества в единице объёма жидкости, Q—объём профильтрованной,:

| ЖИДКОСТИ, то | D _ r-V-Q

IX - ж Λ * А2· |

(5) |

| Исходя из ф-лы | Q=JL-e | (6) |

| R+i |

где R—сопротивление осадка, ρ—сопротивление фильтрующего материала на единицу поверхности, получим для скорости фильтрации -следующее ур-ие:

cfQ = ра“ _ т

d t rvQ + ρΑ ’ -

В виду того что толщина слоя осадка во время •фильтрации постепенно увеличивается, скорость фильтрования при одном и том же давлении падает. Поэтому для поддержания во время работы постоянной скорости необходимо повышать давление. Ур-ие (7) применимо только к несжимаемым осадкам, например грубозернистым и кристаллическим, как песок, СаС03, NaHC03 и др. В большинстве случаев осадки при увеличении давления уплотняются (сжимаются), вследствие чего их поры уменьшаются, удельное сопротивление возрастает и скорость фильтрации уменьшается. Величина давления, применяемая в различных Ф., находится в зависимости от устойчивости и механической прочности фильтрующих материалов. Для каждого материала существует максимальное допускаемое давление, при превышении которого материал легко забивается осадком, быстро изнашивается или подвергается механич. повреждениям, например в тканях образуются дыры, разрывы и т. д. При повышении ί° вследствие уменьшения вязкости скорость фильтрации возрастает. Для вязких жидкостей, например масел, жиров и т. д., применяется горячее фильтрование; жидкости, содержащие легколетучие растворители, фильтруются при охлаждении. Очень важное значение для правильной работы Ф. имеет однородность фильтруемой массы; с этой целью последняя перед подачей на Ф. или в самом Ф. перемешивается при помощи мешалок или других приспособлений. Для увеличения производительности Ф. иногда предварительно отделяют часть осадка от жидкости путем отстаивания или жидкость осветляют при помощи добавки к ней опилок, глины, асбеста и тому подобное. веществ. В настоящее время для этой цели получили широкое применение в технике т. н. уплотнители Дорра (смотрите Сода, фигура 11). Осадки, получаемые в фильтрах, подвергаются промывке с целью использования содержащейся в них жидкости или с целью получения осадка в более чистом виде. Промывание производят в самом Ф. или в особом резервуаре, после чего смесь отстаивают и фильтруют.

Фильтрующие материалы и типы Ф. Фильтрующие материалы м. б. разбиты на следующие группы: 1) волокнистые, 2) зернистые, 3) пористые, 4) сетки, 5) мембраны, или коллоидальные пленки. 1) Волоки истые материал ы м. б. растительного, животного и минерального происхождения: а) непро-клеенная бумага, вата, шерстяной или джутовый войлок, верблюжий волос, картон, асбест, стеклянная вата и др.; б) ткани: хлопчатобумажные, джутовые, шерстяные и др. Тканые •фильтрующие материалы, наиболее часто применяемые в технике, изготовляются специально для целейфильтрованияввидеполотна, мешков, чулков и т. д., имеющих различную прочность и плотность. Для увеличения механич. проч ности в тонкие ткани вплетается каркас из более толстых нитей или металлич. проволоки. Ткани, применяемые для Ф., кроме прочности должны обладать стойкостью к химич. воз- действиям. Достоинства тканых материалов— большая фильтрующая поверхность и возмож-ность придавать им самую разнообразную форму. Материалы минерального происхождения (асбест, стеклянная вата и др.) могут применяться для фильтрования крепких растворов к-т. 2) 3 е р н и с т ы е материалы естественного. и искусственного происхождения (песок, гравий, инфузорная земля, шлак, кокс, уголь и др.) употребляются в виде кусков, зерен или порошка различных размеров для т. н. зернистых, или сыпучих, Ф. Наиболее часто применяются песочные Ф. [для очистки воды (смотрите Вода) и др. жидкостей] с небольшим содержанием механических примесей. Обычно в нижней части Ф. помещают куски или более крупные зерна шлака, кокса, гравия и т. д., на которых располагаются слои крупного и мелкого песка. Зернистые фильтрующие материалы отличаются доступностью и дешевизной, стойкостью к различным реагентам, способностью регенерироваться и т. д. Костяной и древесный угли благодаря сильно выраженной адсорбции удаляют из жидкостей не только взвешенные, но также коллоидные и растворенные вещества, не задерживаемые при помощи песка и тканей. 3) Пористые материалы естественного или искусственного происхождения (песчаник, кизельгур, кокс, уголь, керамич. плитки и др.) применяются в виде пластин, цилиндров и другой формы поверхностей для т. н. пористых Ф. Искусственные материалы для Ф. обычно получаются путем цементирования и обжига до спекания (но не плавления) различных зернистых материалов; т. о. приготовляют перегородки любой формы, состава и химич. свойств: пластины с выпуклой или волнистой поверхностью, с различной величиной пор (посредством добавки органич. примесей) и т. д. Ф., имеющие форму полого цилиндра, называются свечами, или свечными Ф., например свечи Чемберлена, изготовляемые из спекшейся, но не остеклившейся белой фарфоровой глины, т. н. бисквита (фарфоровые Ф.), свечи Беркефельда из кизельгура (смотрите Минеральные воды). Керамические Ф. из кислотоупорной глины служат для фильтрования к-т (за исключением плавиковой). Угольные пористые перегородки изготовляются путем обжига смеси измельченного угля, графита и т. д. с цементирующим веществом, б. ч. пеком. Они отличаются стойкостью к щелочам и к-там. Пористые фильтрующие материалы применяются гл. обр. для фильтрования небольших количеств жидкости; они имеют б. ч. мелкие поры, дают очень чистые фильтраты, удобны в обращении, но фильтруют очень медленно и требуют повышенного давления; применяются также для фильтрования сильно нагретых жидкостей. 4) Сетки делятся на: а) дырчатые фильтровальные поверхности (решета, цедила, сита), состоящие из металлич. листов или пластин фарфора, дерева, камня и т. д., с различной формы отверстиями (овальными, круглыми, прямоугольными, щелевидными и тому подобное.); применяются самостоятельно для отделения грубых частиц, например в варенном производстве при отделении сусла от дробины, в дрожжевом и т. д., или в качестве опоры для других фильтрующих материалов;

б) металлич. ткани или сетки, изготовляемые в виде полотна, состоящего из переплетенных металлич. нитей или проволок. В настоящее время вырабатывают сетки с очень большим числом отверстий на 1 см2·—до 4 900 и более. В качестве материала применяют различные стойкие к химич. реагентам и действию воздуха сплавы: медноникелевые (монель), фосфористую бронзу и др. Сетки применяются б. ч. в комбинации с другими фильтрующими материалами, например с тонким слоем минерального или органич. осадка. Металлич. фильтрующие материалы отличаются механич. прочностью, большой фильтрующей поверхностью, легкостью очистки. Они должен быть стойкими к действию щелочей и слабых к-т, а также обладать противокоррозийными свойствами. 5) М е м б р а-н ы, или коллоидные пленки, получаются путем осаждения на фильтровальной бумаге, ткани и т. д. желатины, нитроклетчатки и тому подобное. веществ. Обладают очень тонкими порами. Применяются в мембранных или ультрафильтрах для разделения коллоидных суспензий самого тонкого строения. В практике нередко применяют комбинации различных фильтрующих материалов, например пористые пластинки или сетки с сыпучими или волокнистыми материалами. При этом первые служат б. ч. опорой для вторых. Такого рода комбинированные материалы дают возможность заменить более дорогие бумажные или шерстяные ткани и в то же время избавиться от свойственных им недостатков (например загрязняемос-ти, трудности очистки, недостатка прочности и т. д.). Очистка фильтрующих материалов после фильтрации производится различными способами: волокнистые материалы моют в специальных машинах, сыпучие промывают водой при перемешивании мешй или с продуванием пара; сетки и пористые плитки очищают щетками и т. д. Выбор того или другого фильтрующего материала зависит от характера и свойств фильтруемой массы, требований, предъявляемых к фильтрату и осадку, механич. прочности, величины фильтрующей поверхности, способности сопротивления различным химич. воздействиям, цены, конструкции Ф. и др.

По величине применяемого давления различают следующие типы Ф.: 1) Ф. с малым давлением фильтруемой массы, в которых напор создается или посредством самой жидкости, образующей слой большей или меньшей высоты над фильтрующей поверхностью (открытые Ф.), или при помощи насоса. 2) Ф. с отсасыванием или разрежением воздуха, т. н. нуч-фильтры, вакуум-фильтры, в которых напор создается при помощи разрежения с внутренней стороны фильтрующего слоя (Ф. с наружной фильтрующей поверхностью) или с наружной (Ф. с внутренней фильтрующей поверхностью). Разрежение применяется порядка 100—150 миллиметров; во всяком случае давление на фильтрующую поверхность у этого типа Ф. не может превышать 1 atm. 3) Ф. с высоким давлением фильтруемой мас-с ы, получаемым искусственно при помощи насосов или сжатого воздуха, например фильтрпрессы. Для разделения твердых и жидких веществ кроме собственно Ф. применяются: 1) фильтровальные центрифуги (смотрите Центрифуги), в которых напор жидкости на фильтрующую поверхность получается благодаря действию центробежной силы; ^гидра влические и винтовые прессы (смотрите Прессы), в которых материал, помещенный в мешки или салфетки между плитами пресса, подвергается сильному сжатию, достигающему в гидравлич. прессах нескольких сот atm.

По роду работы различают периодически работающие и непрерывно действующие Ф. В Ф. первого рода фильтрующий материал после б. или м. продолжительной работы покрывается значительным слоем осадка, вследствие чего производительность фильтра падает и дальнейшая работа становится экономически невыгодной; поэтому Ф. останавливают, а фильтрующий материал подвергают очистке или полной регенерации. У непрерывно действующих Ф. эти недостатки отсутствуют, т. к. отделение жидкости, промывка осадка, удаление его с фильтрующего материала и промывка последнего производятся последовательно во время рабочего цикла Ф.

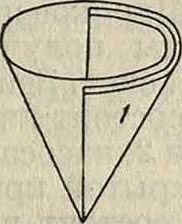

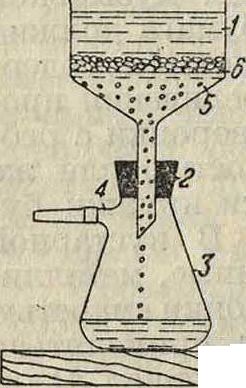

Ф. с малым давлением. Лабо-раторныйФ. (фигура 1), применяемый в химич. лабораториях и мелких производствах,

Фигура г.

состоит из сложенного вчетверо кружка фильтровальной бумаги 1, помещенного в воронке 2. Во время фильтрования осадок 3 собирается на дне воронки, а фильтрат 4 в подставленный под ней приемник, например стакан 5. Воронка поддерживается при помощи кольца 6, укрепляемого на штативе 7. Фильтровальную бумагу смачивают в воронке небольшим количеством воды или фильтруемой жидкости, чтобы она плотно прилегала к стенкам воронки и не пропускала вместе с фильтратом пузырьков воздуха; для аналитич. целей бумага должна состоять почти из чистой целлюлозы (не содержать золы и крахмала). Для увеличения производительности Ф. применяют воронки с ребристой или волнистой поверхностью или же сложенные наподобие гармоники кружки бумаги (т. н. плоеный Ф.). В кустарной пром-сти употребляются стеклянные, металлические, фарфоровые и другие воронки емкостью до 5 л. Вместо бумаги может применяться ткань или другой волокнистый материал. В химич. пром-сти часто применяются фильтровальные рамки, то есть Ф., состоящие из деревянной прямоугольной рамки с натянутой на нее тканью; их помещают над чаном или другим сосудом; они служат для отделения и промывки солей, красок и тому подобное. соединений. Сюда же относятся Ф., состоящие из круглых или четырехугольных сосудов с дырчатым дном, на к-ром помещают слой зернистого или волокнистого материала: песка, ткани, войлока и т. д. Фильтрат собирается в пространстве между дырчатым и нижним дном сосуда, из которого выпускается при помощи крана. Для очистки больших количеств питьевой воды служат песочные английские и американские Ф. (смотрите Вода). Америк, (механи-

29

Т. Э. ш. XXIV.

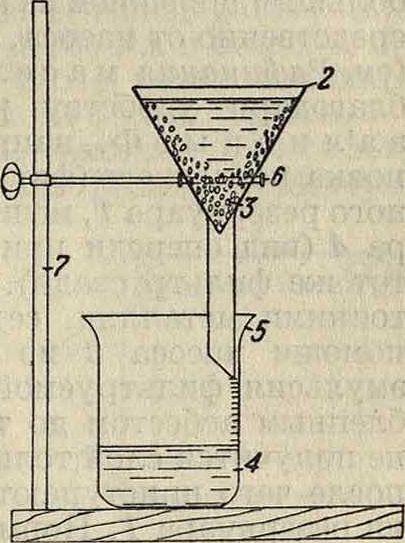

ческие) Ф. с повышенным давлением и различные Ф., состоящие из железных цилиндров, наполненных песком, цеолитом и тому подобное. материалами, применяются для очистки воды, идущей на различные производственные цели, для питания паровых котлов и т. д. Ф. с известняком, коксом, щебнем применяются для очистки сточных вод (смотрите Биологический способ очистки сточных вод). Для фильтрования вязких Фигура 2. жидкостей, например масел, употребляются мешочныеФ., работающие под не-

болыпимдавлением из напорного бака или непосредственно от насоса, например Ф. сист. Филиппа (смотрите Рафинация масел). Широкое применение благодаря удобству работы получили т.: н. з а:л ивныеФ., например Ф. сист. Зейтца. Установка последнего (фигура 2) состоит из питательного резервуара 2, мешалки 2, насоса 3 и фильтра 4 (вид спереди при открытой крышке; б— тот же фильтр сзади). Ф. состоит из ящика с тонкими металлич. сетками, через которые при помощи насоса 3 из мешалки 2 нагнетается эмульсия фильтруемой массы с тонко раздробленным асбестом до тех пор, пока на сетках не получится слой толщиною с бумажный лист, после чего приступают к фильтрованию массы из резервуара 2. Нормальный напор жидкости 0,2 atm, максимум 0,5 atm. Использованный фильтрующий слой заменяется через нек-рое время свежим.

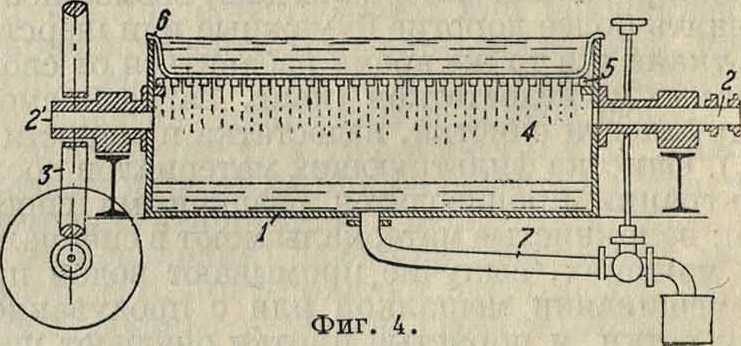

Ф. с отсасыванием или разрежением (нуч-фильтры, вакуум-фильт-р ы). Простейшим представителем этого рода Ф. является лабораторный нуч-фильтр (фигура 3), <_, состоящий из фарфоровой во ронки Бюхнера 2, плотно соединенной при помощи каучуковой пробки 2 с толстостенной стеклянной конич. колбой 3. Для получения вакуума колба соединяется посредством тубулуса 4 и каучуковой трубки с воздушным насосом. Фильтрование про-изводится след, образом: на дырчатое дно 5 воронки помещают бумагу, ткань, асбест или другой фильтрующий материал 6, после чего пускают в работу насос и наливают в воронку фильтруемую массу. Осадок распределяют по всей поверхности фильтрующего материала и, если нужно, промывают водой. По окончании фильтрования насос выключают,и воронку осторожно отделяют от колбы. Нуч-фильтр, или нуч-аппарат, применяемый в пром-сти (фигура 4), состоит из горизонтального сваренного железного ящика 2, установленного на полых цапфах 2, 2, около которых он может поворачиваться (для более легкого удаления осадка) при помощи червячной передачи 3. Ящик имеет двойное дно, образующее камеру 4, из которой насосом отсасывают воздух

Фигура з. через полую цапфу 2. Верхнее дно ящика устраивается из металлич. сетки или решетки 5, на которой помещается фильтрующий материал, папр. ткань, 6‘. Вместо насоса для разрежения иногда применяется инжектор Кертинга, присоединяемый непосредственно к стенке ящика. Фильтрат, собирающийся в камере 4, отводится при помощи насоса или барометрич. спуска по трубе 7. Для нуч-фильтра небольшого размера употребляются керамич. чашеобразные сосуды, у которых верхняя часть с находящимся в ней фильтрующим материалом может отделяться от нижней и по мере накопления осадка заменяться новой. Преимущество нуч-фильтра перед Ф., работающими под собственным давлением жидкости, состоит, помимо увеличения скорости фильтрования, в возможности более полного удаления из осадка жидкости и промывных вод, благодаря чему фильтраты получаются более концентрированными. Нуч-филь-тры обычно применяются для смесей, содержащих большие количества осадков, гл. обр. кристаллич. строения. В настоящее время они вытесняются непрерывно действующими вращающимися вакуум-фильтрами (смотрите). Последние в зависимости от формы фильтрующей поверхности делятся на барабанные, дисковые и плоские Ф. Из них наиболее часто применяются барабанные вакуум-фильтры (Полизиуса, Вольфа, Оливера, Доррко и др.), работающие

в самых разнообразных отраслях пром-сти: в металлургии, в основной химич. пром-сти, красочной, целлюлозной, керамической (смотрите ниже Ф. в керамической промы-шленности)ит. д. Плоские, или т а-релочные, вакуум-фильтры состоят из горизонтальной вращающейся тарелки, под которой расположены по кругу плоские горизонтальные камеры, отделенные от дна тарелки металлич. сетками, обтянутыми фильтровальной тканью. При вращении тарелки отдельные секторы ее проходят под камерами, содержащими вакуум или сжатый воздух: в первом случае происходит отсасывание жидкости, во втором— взрыхление осадка, к-рый затем при помощи особого скребка автоматически удаляется С тарелки. После взрыхления осадка, если требуется промывка, м. б. пущена вода, удаляющаяся из осадка при следующем вакууме. Преимущество этого Ф. заключается в возможности взрыхления осадка и получения его на фильтрующем материале в виде слоя значительной толщины, т. к. сила тяжести при этом устройстве Ф. способствует удалению из осадка жидкости. Употребляется гл. обр. для фильтрования тестовидных (полужидких) масс и грубых осадков.

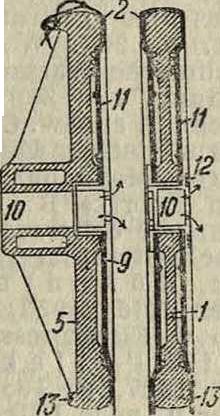

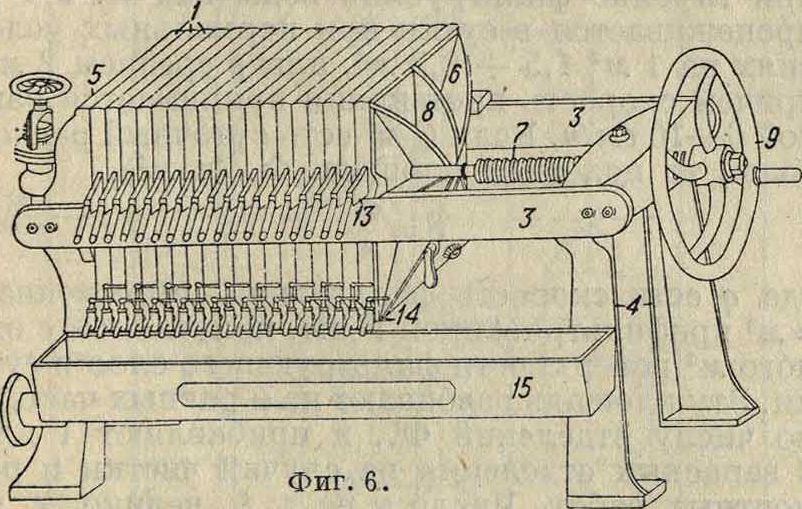

Ф и л ь т р-п рессыи другие Ф. высокого давления. Фильтр-прессы принадлежат к аппаратам, работающим периодически под давлением б. ч. до 6—8 atm в более редких случаях давление повышается до 10— 12 aim и более. Различают 2 системы фильтр-

прессов: камерные и рамочные. Камерный фильтр-пресс дан на фигуре 56 (схема-тич. разрез фильтрующих элементов), фигура 5а— внешний вид плиты в уменьшенном масштабе; фигура 6—внешний вид фильтр-пресса; он состоит из ряда плит 1, снабженных по краям пришлифованными выпуклыми бортами 2, благодаря которым между каждыми двумя соединенными друг с другом смежными плитами образуется герметич. фильтровальная камера. Плиты снабжаются приливами (лапами) 13, при помощи которых они навешиваются перпендикулярно к оси Ф. на горизонтальные бруски 3, укрепленные в станине 4; плиты зажимаются между заключительными головным:* плитами, из

Фигура 5а.

Фигура 56.

которых задняя 5—неподвижна, а передняя 6 при помощи винта 7, упирающегося с одной стороны в гнездо 8, а с другой имеющего маховичок 9, может передвигаться взад и вперед (в больших фильтр-прессах вместо маховичка и винта для передвижения плиты и стягивания пресса применяется гидравлич. пресс или компрессор). Плиты камерного фильтр-пресса имеют посредине отверстие а; при стягивании плит эти отверстия образуют центральный канал 10, в к-рый при помощи насоса подается фильтруемая масса, распределяющаяся затем по отдельным фильтровальным камерам. Фильтрующим материалом служит хл.-бум. или другая ткань (салфетки); ткань 11 сшивается в виде

плоского мешка, к-рый натягивается на плиту, после чего края вырезов против центрального канала плотно прижимаются к плите при помощи муфт с фланцами 12 (движение фильтруемой массы показано стрелками). При проходе через фильтрующую ткань осадок задерживается в камере, а фильтрат стекает по рифленой поверхности плит вниз и удаляется из фильтрпресса при помощи кранов 14 в общий жолоб 15.

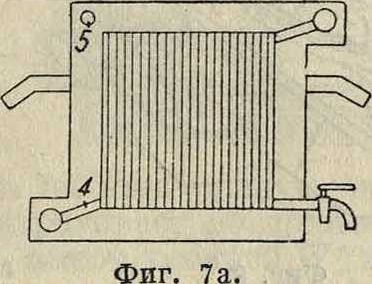

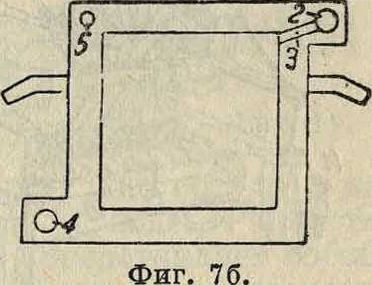

У рамочных фильтр-прессов (фигура 7—схема-тич. разрез фильтрующих элементов; фигура 7а— внешний вид плиты и фигура 76 — внешний вид рамы в уменьшенном масштабе) между смежными плитами помещается полая рама 1, имеющая сечение и размеры, одинаковые с плитой. В рамочных фильтр-прессах укрепление салфеток производится значительно легче. Для этого отрезают полосу ткани, длиною несколько превышающую двойную высоту плиты, вырезают в соответствующих местах отверстия и обтягивают этой полосой плиту. Подача фильтровальной массы в рамочных прессах ~ производится по каналу 2, рас-положенному в борту пресса или Ц в специально приделанных к не- ; и му карманах, из которого она И

через соответствующие ответвле- гЩ. ния 3 поступает затем в полые 1 И рамы. Кроме питательного ка-нала плиты и рамы имеют еще Н отверстия для подачи воды 4 и И отвода воздуха 5, а в случае го- 1 рячей фильтрации устраиваются Jl также обогревательные каналы, через которые пропускают горя- ф чую воду или пар. После фильтрации осадок (лепешки) промывают водой, после чего фильтр-пресс разбирают, очищают от осадка и, если нужно, сменяют салфетки. Фильтр-прес.сы имеют большей частью квадратное или прямоугольное сечение; размер плит и рам обычно ок. 700—1 000 миллиметров в стороне, при 20—30 миллиметров толщины. Число камер находится в зависимости от величины фильтр-пресса, б. ч. равно 30—42, но употребляются также фильтрпрессы и более крупных размеров. Материа-

1

лом. служит чугун или дерево, в нек-рых случаях употребляется также освинцованное или обтянутое резиной железо,эбонит и др. Фильтрпрессы обладают следующими преимуществами: 1) большой фильтрующей поверхностью при малом размере занимаемой площади, 2) возможностью применения различных давлений,

3) способностью разделять смеси с различным содержанием твердых веществ, 4) производить фильтрование горячих жидкостей,5) достаточно хорошей промывкой осадка, 6) доступностью контроля и осмотра. К недостаткам их следует отнести: 1) прерывность работы, 2) расход, связанный с заменой салфеток, которые после определенного срока службы становятся негодными к употреблению, 3) затрата работы и времени на сборку и разборку фильтр-пресса. Камерные фильтр-прессы применяются при относительно незначительном количестве осадка; при большом содержании последнего целесообразнее применять рамочные фильтр-прессы, дающие возможность получения также и более совершенной промывки. Конструкция камерных фильтр-прессов проще, кроме того они имеют более широкий питательный канал и не так легко засоряются, как узкие каналы рамочных прессов. Благодаря большей плотности и надежности соединения частей камерные фильтр-прессы более пригодны для работы при высоких давлениях; зато закладка салфеток по сравнению с рамочными прессами производится у них более сложно.

Кроме фильтр-прессов в настоящее время применяются специальные конструкции Ф., работающие под внешним давлением (Ф. системы

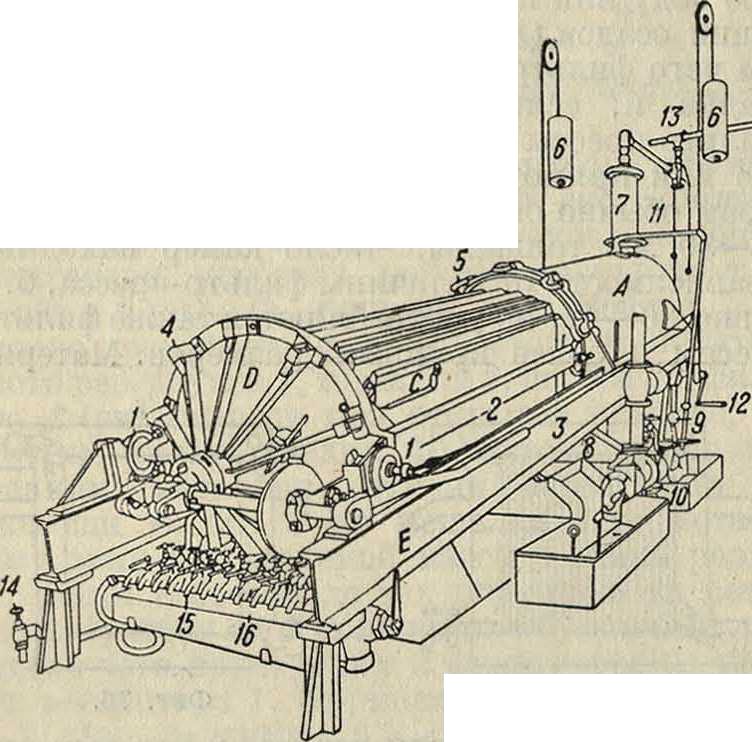

Келли, Свитланда и др.)· Ф. сист. Келли (фигура 8) состоит из горизонтального пустотелого цилиндра А с крышкой!), к которой прикреплены параллельно оси Ф. 6-И2 фильтровальных элементов С. Каждый элемент состоит из проволочной рамки, на к-рую натянут мешок из фильтровального полотна. Крышка D вместе с рамками и сдерживающими брусками 2 уравновешена при помощи противовесов 6 и может вкатываться и выкатываться из цилиндра А на колесах 1 по рельсам, укрепленным на балках Е. Для плотного затвора крышки D в цилиндре служат стержни 4, входящие при повороте ключа 3 в соответствующие проушины 5. Фильтруемая масса подается в цилиндр при помощи;насоса через вентиль 10. Регулятор 7, служащий для отвода воздуха, после наполнения цилиндра автоматически закрывается. Случайно пропущенная жидкость спускается по трубе 11 через предохранительный клапан 12.

Осадок во время фильтрования задерживается на наружной поверхности мешков, а фильтрат

Фигура 8.

проникает внутрь и отводится при помощи трубок наружу, где сливается через краны 15 в общий приемник 16. Когда на мешках накопится большое количество осадка, смесь (а также и промывные воды) выпускается из котла через краны 9. Затем в цилиндр впускают по трубе 13 сжатый воздух для вытеснения остатка жидкости, после чего промывают осадок водой в том же направлении, в каком производилась и фильтрация. После сушки осадка крышка D освобождается и выкатывается из цилиндра, и осадок удаляется с мешков при помощи сжатого воздуха, подаваемого через специальный вентиль 14, в сборную воронку 8. Ф. системы Келли по сравнению с фильтр-прессами обладают следующими преимуществами: требуют крайне мало ручной работы, дают большую производительность на 1 ж2 фильтрующей поверхности, расходуют меньше воды на промывку, сокращают перерывы в работе и меньше изнашивают фильтрующую ткань при достаточно высоком давлении. Поэтому Ф. сист. Келли быстро привились в сахарной, фосфатной, глиноземной, содовой и других отраслях пром-сти, а также для выщелачивания руд. Еще большими достоинствами отличается Ф. сист. Свитланда, у которого фильтрующие элементы подвешиваются внутри цилиндра перпендикулярно к его оси и остаются в нем в продолжение всей работы фильтра. Для удаления осадка нижняя половина цилиндра откидывается вниз, вращаясь около шарнира, благодаря чему фильтр занимает при большой фильтрующей поверхности очень малую площадь.

Лит.: Киров А., Аппаратура и основные процессы химической технологии, М.—Л., 1927; Климов Б., Достижения герм, техники в области производства химия, аппаратуры, М., 1929; Ямпольский Л., Фильтровальная аппаратура, Л., 1932; Ф о кин Л., Методы и орудия химической техники, ч. 2, Обработка жидкостей, Л., 1925; Фокин Л. и Павлов К. Методы расчета типовой химической аппаратуры, 2 изд., Л., 1932; L 1 d d e 1 D., Handbook of Chemical Engineering, N. Y., 1922; В ii h 1 e r F., Filtern u. Pressen, Lpz., 1921; К i e s e r A., Handbuch d. chemisch-technischen Apparate, Lpz., 1932; Walker W., Lewis W. u. Me Adams W., Principles of Chemical F.ngineering, N. Y., 1927; Wright

A., Industrial Filtration, N. Y., 1923; Ullm. Enz., 2 Aufl.,

B. 5, 1930; SchrSder U., Die chemischen Apparate,

Lpz., 1920; WollastonT., Filtration, L., 1922; Buchner, «Achema», Jg. 1925—30; Stolienwerk W., Neues liber Filtration, «Ztschr. f. angew. Chem.», Lpz., 1927, p. 203; Wolf It., Die Zellenfilter-Saugtrockner, «Technische Warte», B., s. a.; Wii r t h K., Ober die Ver-wendung von Zentrifugen an Stelle von Filterpressen, «Ztschr. f. angew. Chem.», 1926, p. 688; В 1 о c k B, Gedan-ken zur stetigen Filtration, «Zentralblatt fur die Zuckerin-dustrie», Magdeburg, 1928, Jg. 36, 42—if;Dorrco-Filter,«Die chem. Fabri k», В., 1928, p. 218; E gg e r F., Vergleichende cliemische Untersuchungen iiber dieWirkung v.Langsam- u. Schnellfilteranlagen, «Chem.-Ztg», 1927, p. 94; II u t t i n g G. u. K ii k e n t h a 1 H., Quarzgerate mit filtrierenden Boden, ibid., 1925, p. 716; L u d w i g F., Uber Bau u. Be-trieb v. Filterpressen, «Chem. Apparatur», Lpz., 1916, p. 117,127; P о 1 1 a kP., Filterplatten aus Glaswolle, «Chem.-Ztg», 1927, p. 43; Zsigmondy R., Uber feinporige Filter u. neue Ultrafilter, «Ztschr. f. angew. Chem.», Lpz., 1926, p. 398; G e i s 1 e r K., Neuere ununterbrochen ar-beitende Filter fiir schlammige Massen, «Z. d. VDI», 1928, B. 72, p. 1089—1092; G e i s 1 e r K., Late Developments in Continuous Filtering Machines for Sludges, «Eng. Progress», 1929, 2, p. 36—39; Rabe, Moderne Filtrierapparate, «Chem.-Ztg», 1921, p. 501, 532. П. Чердхин.

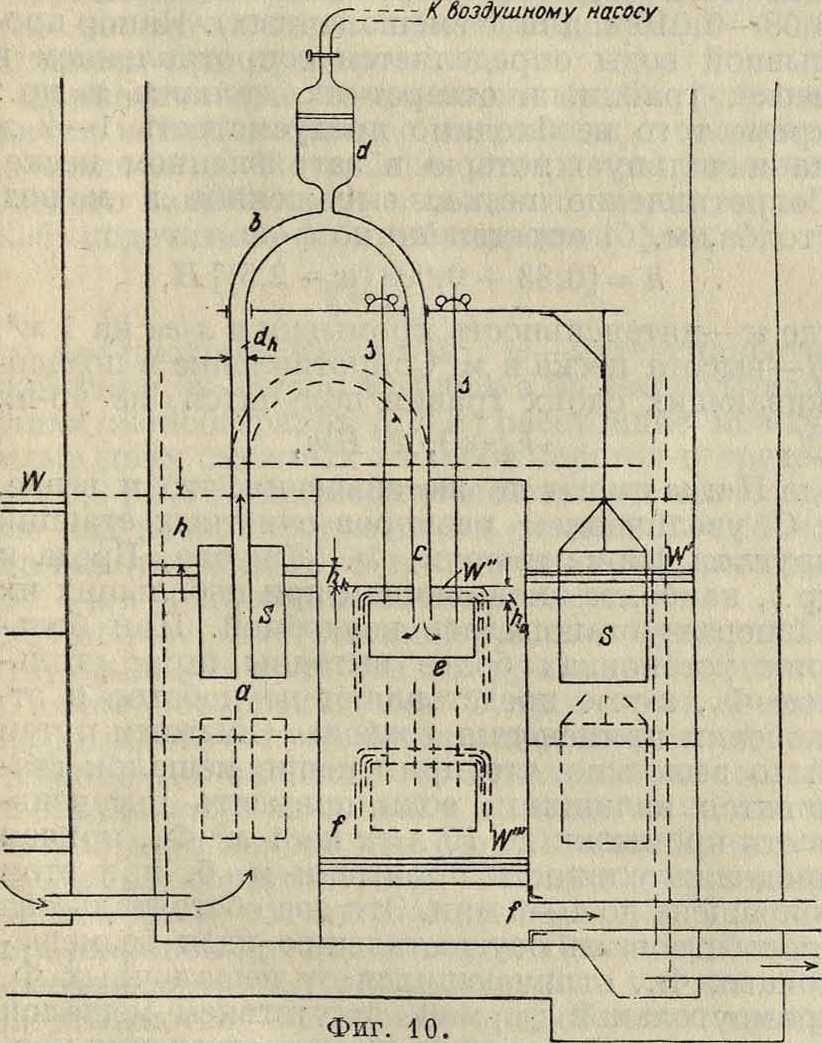

Ф. водопроводные. Для очистки воды при водоснабжении городов и поселений применяют медленно действующие (английские) Ф. и быстро действующие (американские) Ф. (смотрите Вода). Для определения размеров Ф. надо задаться количеством воды, которое профильтровывается в единицу времени через единицу песчаной поверхности Ф., что определяется для каждого случая предварительным опытом.

При расчете английских Ф. можно при общих соображениях принять, что при полной толщине фильтрующего слоя в 1,4 ж и при глубине фильтруемой воды над Ф. в 1 ж процеживается в сутки при нормальных условиях на 1 ж2 1,5 Ч- 2,5 ж3, или в среднем 2 ж3, причем скорость протекания принимается равной 6—10 еж/ч. Если Q ж3 есть суточный расход воды, то полезная площадь Ф. (в ж2)

где q есть скорость фильтрации, выраженная в ж3 профильтрованной воды, получаемой с одного ж2 поверхности фильтрующего слоя в сутки. Эту площадь разбивают на п равных частей, по числу отделений Ф., и прибавляют 1 или

2 запасных отделения на случай чистки и ремонтных работ. Число п не должен быть велико, т. к. чрезмерное дробление удорожает устройство несмотря на относительное уменьшение добавочной площади для запасного отделения при увеличении п. Берут п для малых городов от

3 до 4, для больших городов от 6 до 7, за исключением конечно больших столичных городов, которые могут иметь до 12 отделений, имея в виду большую потребность в воде и что от уменьшения числа отделений таковые получались бы чрезмерно большими. Наивыгоднейшая длина I отделений Ф. при ширине каждого отделения b, числе отделений Ф. п—действующих и т— запасных и площади Ф. S=nbl будет

2S(n-i-m) η (η + m +1)

ф-лу эту получают по следующим соображениям.

Общая длина ограждающих отделения стенок L=I (п + т + 1) + 2 b (п + тонн).

Для отыскания Lmin приравниваем нулю производную от L по I. Тогда получим

^={п+т + 1)-^±^=0,

откуда и определяется величина I. Вторая производная от L по I покажет, что при полученном I (положитель-

_J-na _

Ι5ΞΊ

Фигура 9.

ном) стоимость стенок

- Ф.получится наименьшей. Форма отделений

- Ф. обыкновенно прямоугольная с отношением сторон 1 :2 или

1: 3. При вычислении рабочей площади Ф. не следует забывать о площади, отнимаемой столбами сводов, располагающимися в расстояниях 3—4 метров один от другого. По фигура 9 имеем I=па; S=(n — тонн) аb,

где п—полное число отделений и (п — тонн)— число действующих отделений. Наивыгоднейшее соотношение размеров отделений Ф. выразится сл. обр.:

а _п + 1 Ь~~ 2п

Из последних двух выражений получим:

_2 nS_

(п-т) (п + 1)

Все рационально устроенные Ф. должны гарантировать постоянство скорости фильтра-ции^независимо от потери напора в Ф. С этой

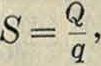

целью каждый Ф.снабжают регулятором скорости. Для регулирования скорости фильтрации м. б. использован поплавковый регулятор (фигура 10), к-рый при всяком положении Ф. подает в единицу времени постоянное количество фильтрата. Этот прибор отличается большой точностью. Со дна Ф., в к-ром уровень непрофильтрованной воды находится в положении W, фильтрат проходит через трубу в регулировочную камеру. На трубе поставлена задвижка, допускающая выключение камеры. В период действия камеры уровень воды в ней находится в положении W. Уровень W расположен на величину h ниже уровня W. Разность этих уровней воды не должна превосходить 0,6 метров В воде, находящейся в регулировочной камере и имеющей уровень W, находится поплавок SS, несущий сифон аЬс к верхней части последнего присоединен сосуд d, из которого воздушным насосом высасывается воздух, благодаря чему сифон приводится в действие. Высасывание воздуха из сосуда d повторяется лишь тогда, когда вода в последнем опустится до верхнего края сифона. Ниспадающее колено сифона погружено в переливной сосуд е, подвешенный к сифону. Из этого сосуда фильтрат переливается при уровне воды W" в изолированное от остального помещения регулировочной камеры отделение /. При опускании сифо

на на наибольшую величину дно сосуда е не затрагивает поверхности W" воды. Разность hh высот уровней W и W" представляет собой потерю напора в сифоне. Производительность Ф. выражается величиной

Qh1=Sh vf,

где Shl—поверхность песчаного слоя Ф., обслуживаемого рассматриваемым регулятором скорости, a Vf—скорость фильтрации. В сифонной трубе с диам. dh скорость фильтрации м. б. принята равной vh=0,7 м/ск. Определенная расчетом величина hh является лишь приближенной в виду ненадежности величин коэф-тов сопротивления. Поэтому действительное количество переливающейся воды должен быть сначала определено опытным путем, а переливной сосуд должен быть при помощи подвесных тяг s установлен так, чтобы перелив отвечал требуемой величине Qhl.

На фигуре 11 показан прибор, регулирующий скорость фильтрации по Линдлей и Гетце. На вертикальный патрубок, прикрепленный к отводящей трубе а, надет стальной штуцер, снабженный сальником, позволяющим штуцеру свободно перемещаться по вертикали без пропуска воды. К верхней части штуцера прикреплено коромысло, опирающееся на два поплавка Ь, Ь; коромысло подвешено на цепи с и уравновешено грузом. В верхней части штуцера имеются четыре прямоугольных отверстия, за-крываемых регулировочной задвижкой. Штуцер, плавая на поплавках, всегда погружен поэтому на одинаковую глубину, независимо от уровня воды в приемном (для профильтрованной воды) отделении Ф.—резервуаре,вследствие чего количество воды, вытекающей по трубе а, остается всегда при определенном открытии задвижки постоянным. Поплавки b,b, регули рующие впуск одинакового количества воды через отверстия d, d, делаются медными, полыми. Цепь с идет к противовесу, устанавливающему спуск количества воды.

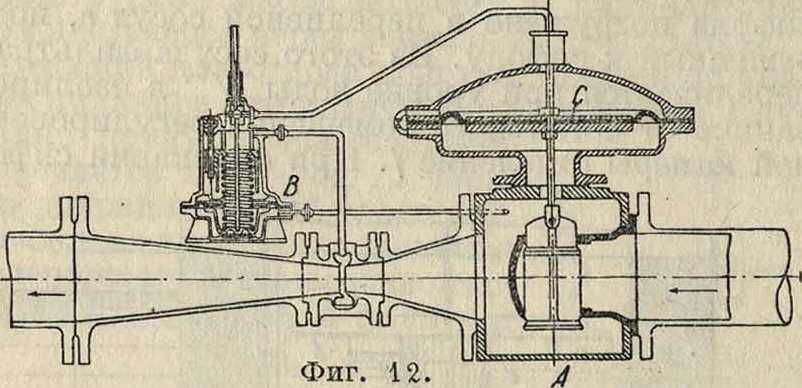

Фигура 12 изображает регулятор скорости сист. Бамаг (BAMAG). Он состоит из регулировочного вентиля А и регуляторного приспособления, приводимого в действие трубкой Вентури. Когда жидкость в этой трубке находится в покое, происходит при помощи соединительных трубок выравнивание давления в помещениях выше и ниже мембраны В, а также выше и ниже мембраны С регулировочного аппарата. Вследствие выравнивания давления пружина регу

ляторного приспособления теряет свое напряжение и находящийся в последнем стержень опускается, а вместе с ним и помещающийся в верхней части этого приспособления шаровой клапан. Благодаря подвешенному к мембране регулировочного аппарата противовесу эта мембрана продолжает опускаться и открывает регуляторный вентиль. При движении воды в водоводе регуляторный вентиль остается открытым до тех пор, пока разность давления перед трубкой Вентури и в наиболее узком ее месте достигнет такой величины, которая будет в состоянии преодолеть загрузку (силу пружины) мембраны регуляторного приспособления, приподнять мембрану и открыть шаровой клапан. Благодаря этому полость над мембраной С регулировочного аппарата соединяется с наиболее узким местом трубки Вентури, т. ч.

ную мембрану С, причем так, что под ней будет действовать большее давление перед трубкой Вентури, а над ней—меньшее давление в наиболее узком месте трубки Вентури.

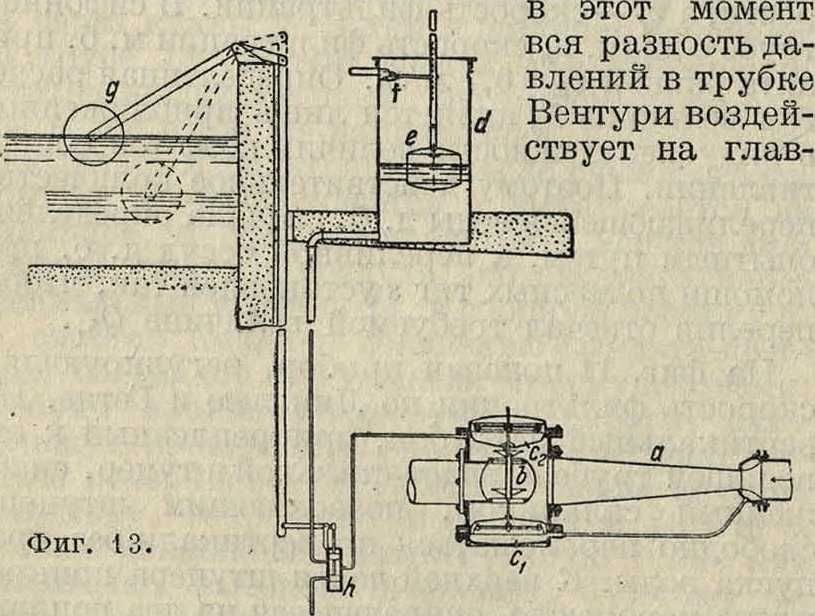

На фигуре 13 представлен регулятор скорости сист. Вентури, где а—трубка Вентури, b—регулировочный вентиль, Ci и с2—мембраны, d— поплавковый сосуд, е—поплавок с перестановочной штангой, /—вентиль, д—поплавок в фильтре, h—поршневая задвижка. Действие этого регулятора ясно из сказанного выше.

При расчете американских фильтров можно принять скорость фильтрации равной

5—6,5 м/ч. Считаясь с возможностью выключения то отделений на ремонт из числа п отделений Ф., можно определить величину расчетной скорости из условия п- V -(п — тонн) 6,5,

откуда

«=6,5.

П

Необходимая фильтрующая площадь установки может быть вычислена (в м2) по приближенной ф-ле где Q—суточная потребность в фильтрованной воде (в м3), V—часовая скорость фильтрации (в м), 1,05—коэф., учитывающий расход воды на промывку и простой фильтров. Более точно необходимая площадь рассматриваемых Ф. может быть определена (в м3) по формуле о_ QT

24(»-86,4тос ’

где Q—чистая суточная потребность фильтрованной воды, Т—минимальная продолжительность одного цикла работы одного Ф. от начала одной промывки до начала другой (нормально можно принять Т= 12 час.), ί—продолжительность полезной работы одного Ф. за один такой цикл (обыкновенно ί=11,5 час.), w—интенсивность промывки (5—6 л/ск для мешалочных Ф. и 10—12 л/ск для безмешалочных), х—максимальная продолжительность промывки в долях часа (0,13—0,17 ч. для мешалочных и 0,08—0,010 ч. для безмешалочных). Напор промывной воды определяется сопротивлением в песке, гравии, в отверстиях дренажа и прочие; кроме того необходимо предусмотреть 1—2 метров на начальную потерю в загрязненном песке. Сопротивление песка, выраженное в м вод. столба, м. б. определено по ф-ле

h=[0,83 + 0,008 (w - 2,5)] Я,

где w—интенсивность промывки в л/ск на 1 м2, Я—высота песка в м. Сопротивление в поддерживающих слоях гравия получится из ур-ия hi=0,022 Hw,

где Я и w имеют те же значения, что и выше.

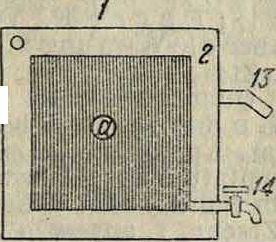

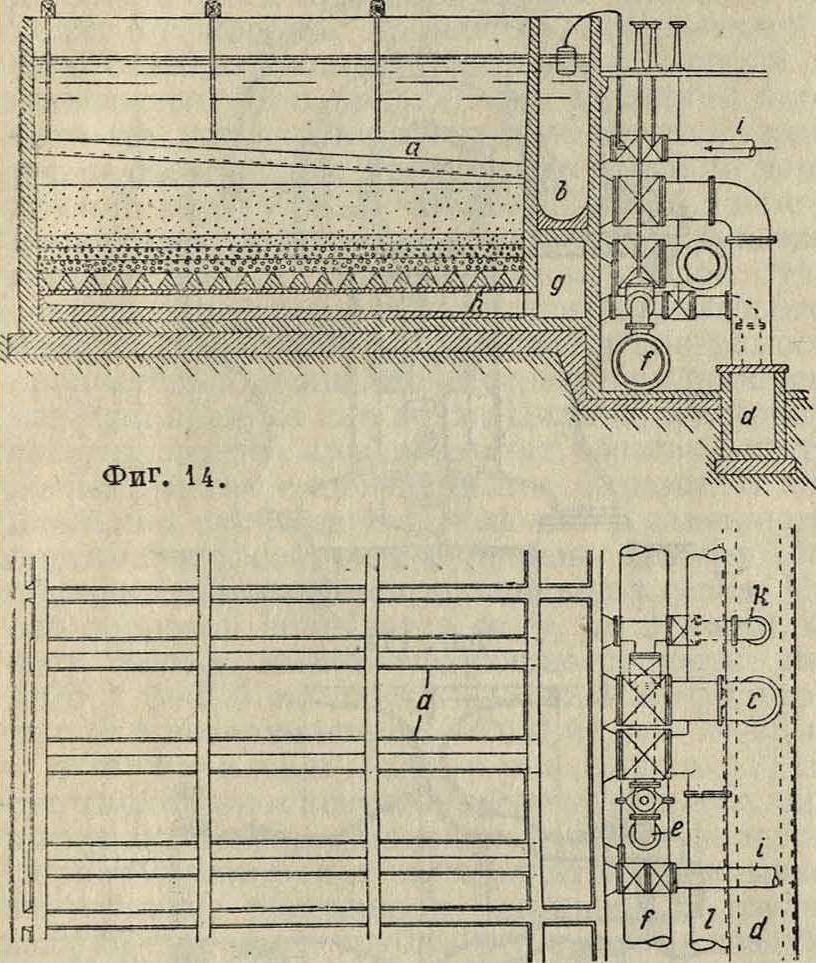

С увеличением размеров очистных станций круглая форма америк, Ф. (Джуэла, Бреда и др.), наиболее экономичная при небольших их размерах, становилась неудобной. При больших установках более выгодны прямоугольные Ф., которые представляют неудобство в отношении применения грабель. Опытным путем было выяснено, что применение мешалок становится излишним, если повысить интенсивность промывки до 10 л/ск на 1 м3 Ф., причем продолжительность промывки м. б. при этом сокращена до 4—6 мин. Эти два обстоятельства способствовали осуществлению идеи безмешалочных Ф., отличающихся от мешалочных Ф. прямоугольной формой, отсутствием мешалок и иным устройством для сбора и отведения промывной воды. На фигуре 14 показано устройство такого безмешалочного Ф., где а—желоба для сбора грязной промывной воды, b—боковой канал, принимающий воду из желобов, с— труба, отводящая промывную воду в сточный канал d, е—регулятор скорости, /—труба, отводящая фильтрованную воду, д—коллектор, h—дренаж, г—труба, подающая воду на Ф., к—труба для спуска первого фильтрата и пол-

ного опорожнения Ф., I—напорная труба промывной воды. Безмешалочные Ф. более удобны для крупных установок как вследствие отсутствия механических частей, так и по причине меньших размеров потребного здания. Но зато,

с другой стороны, эти фильтры требуют большей" внимательности при эксплуатации и в частности при промывке.

Прямоугольные безмешалочные Ф. устраиваются исключительно с навесными отводящими желобами. Потребное поперечное сечение f одного жолоба у его выходного конца в мг м. б. подсчитано по приближенной ф-ле:

, _ О) · W

‘~mn’

где со—площадь одного Ф., w—интенсивность промывки, п—число желобов в Ф. Наибольшая длина жолоба равна 5,3 м; расстояние между осями двух смежных желобов берется в пределах 1,84-2,6 м; примерная высота кромок желобов над поверхностью песка равна 0,5—0,6 м; эта высота зависит от крупности песка, высоты его слоя и интенсивности промывки.

Наиболее ответственной частью быстродействующих Ф. является их дренаж—большого и малого сопротивления. Устройством дренажа большого сопротивления достигается выравнивание по площади Ф. неравномерностей в распределении давлений в дренаже вследствие скоростного напора промывной воды. Дренажи большого сопротивления бывают различных систем, например сосунковый дренаж в Ф. Джуэла или шаровой дренаж Уилера. При сосунковом дренаже в трубы, расположенные на дне Ф., ввертываются бронзовые коробочки-сосунки диам. ок. 40 миллиметров. На 1 м2 Ф. приходится 43 сосунка. Сосунки перекрываются слоем гравия толщиной 150—200 миллиметров. К недостаткам этого дренажа относятся: высокая стоимость, засо-ряемость, выскакивание сосунков из гнезд. При шаровом дренаже бетонное дно Ф. имеет углубления в форме опрокинутых пирамид со стороной основания в 238 миллиметров и глубиной 150 миллиметров. В пирамиду закладывается 5 цементных шаров диам. 75 миллиметров и 9 шаров диам. 32 миллиметров, на дне пирамиды—бронзовая втулочка с отверстием в 19 миллиметров. Действие шаров основано на подсасывающем, удерживающем действии выбивающихся из втулок струй промывной воды. Поверх шаров насыпан слой гравия в 300 миллиметров. К достоинствам этого типа дренажа относятся: простота конструкции, минимум металлич. частей, большой размер отверстий. Недостатком является истирание шаров. В качестве примера дренажа малого сопротивления можно указать на деревянный дренаж, состоящий из" брусков высотой 0,2 метров и уложенных по ним колосников из ряда досок толщиной 25 миллиметров и шириной 20 см; между. досками оставлены зазоры в 25 миллиметров. Бруски укладываются над сплошным дном Ф. на высоте 0,5—0,6 метров Над колосниками размещают слой гравия толщиной до 800 миллиметров.

Фильтры м. б. расположены в один и в два ряда. Первое расположение более удобно для небольших установок, имея в виду возможность централизации всех трубопроводов и их задвижек в одном проходе. Расположение Ф. в два ряда более целесообразно применять для средних и больших установок, имея в виду возможность укорочения длины трубопроводов. Система труб и каналов рационально спроектированного Ф. должна допускать следующие операции: а) наполнение Ф. сырой водой сверху,

б) наполнение Ф. профильтрованной водой снизу, под загрузку (после опорожнения фильтра для перегрузки или ремонта), в) опорожнение Ф. до уровня желобов для промывки, г) спуск промывной воды, д) опорожнение Ф. снизу насухо, е) выпуск фильтрованной воды через регулятор скорости в резервуар чистой воды,

ж) спуск негодного (первого) фильтрата в водосток после загрузки, чистки, промывки, ремонта, з) промывку Ф. фильтрованной водой. Высота слоя песка на Ф. варьирует в пределах 0,64-0,9 м; нормальная высота—0,75 метров По америк. нормам песок должен иметь эффективную величину 0,354-0,45 метров и коэф. однородности не более 1,8 (желательно 1,6). Высота стояния воды над песком берется 0,664-1,30 метров При малом слое входящие на Ф. струи воды мешают образованию пленки, и ускоряется появление разрежения (вакуума) в песке; при большом слое увеличивается потеря напора воды, спускаемой перед промывкой.

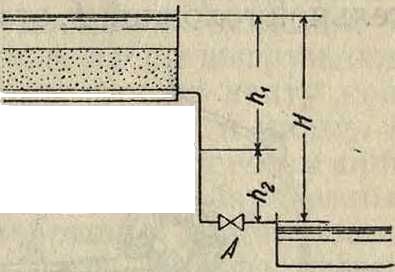

Ф. устанавливают на некоторой высоте над уровнем воды в резервуаре чистой воды (фигура 15). Получаемый при этом напор Я затрачивается (в конце работы фильтра) на продавливание воды через пленку и загрязнившийся песок.

Величина этого напора принимается в преде- фиг 15-лах 3,04-3,6 метров В первое же время работы Ф.

(когда пленка еше только образуется) для про-давливания через Ф. всего потребного количества нужен меньший напор hl. Избыток напора Я—=должен быть поглощен для того, чтобы скорость фильтрации не превзошла установленной нормы. Это поглощение осуществляется грубо вручную при помощи задвияжи А или посредством автоматич. регулятора.

Лит.: Брилинг С., Краткое руководство по водоснабжению, 2 изд., М., 1928; Гениев Н., Краткий курс водоснабжения, М., 1931; Зимин Н., Американский способ очищения воды, М., 1905; его же, Американские фильтры, М., 1913; См. также литературу к статьям: Вода, Очищение воды, и Водоснабжение; Weyrauch R., Wasserversorgung d. Stadte, Lpz., 1916; Weyrauch, Die Wasserversorgung d. Ortschaften,

В., 1921; S ш г е к e г О., Die Wasseryersorgung d. Stadte, В., 1914; Z i e g 1 e r P., Sciinellfilter, ilir Bau u. Betrieb, Lpz., 1919; Gross E., I-Iandbuch d. Wasseryersorgung, Mob., 1928; Tlii em G., Die Wasseryersorgung, Kalen-der f. d.«Gas-u.Wasserfach», Mch., 1927; Gar gw e i 1 e r L., Die neueScbnellfilteranlage d.Stadt Remscheid,«Gas- u. Wasserfach», Mch., 1916, B. 69; Link E., Schnellfil-teranlage von 30 000 m** Tagesleistung filr das Neckarwas-serwerk, Berg d. Stadt Stuttgart, ibid., 1924, В. 67; M e у e r

A., Erfahrungen beira Betrieb von Sandfiltern, «Ztschr. f. Wasseryersorgung», 1919, 23, 24; M i n d e r L., Zur Theorie uber die Wirkung d. Sandfilter, «Gas- u. Wasseriach», Mch., 1918, B. 61; 0 esten G., Neuerungen in d. Konstruk-tion yon Sandfiltern zur Wasseryersorgung, ibid., 1909, B. 52; Peters, Ergebnisse d. Filterreinigung nach dem Puech-Chabal-Verfahren beim Magdeburger Elbe-Wasser-werk, «Technisches Gemeindeblatt», 1911; S a t t 1 e r G. u. B r ii c h e R., Die Wasserreinigungsanlage XIardershof d. Stadt Konigsberg,«Gas-u. Wasserfach», Mch., 1931, B. 74, H. 5; Henning K., Itegeleinrichtungen bei Schncllfil-teranlagen, ibid., 1930, B. 73, H. 5; Sprung 0., Das neue Wasserwerk d. Stadt Potsdam bei Eiche, ibid., 1931,

B. 74, H. 46; L i n к E., Erfahrungen auf dem Gebiet d.

Trunkwasserreinigung, ibid., 1931, B. 74, H. 38; H i 1 g e r s W. u. Lauter L., Untersuchungen tiber die Wirkung der Langsamfiltration, «Gesundheits-Ingenieur», MUnehen, 1921. С. Бркпмнг.

Ф. в металлургии и горном деле. Фильтрование (обезвоживание) на обогатительных ф-ках и при цианировании (смотрите) производится в осветительных чанах, или сгустителях, и на дивной трубой и спускными отверстиями 7. Средняя часть корыта имеет чаще полукруглую форму. Мешалка получает колебательное и

фильтр-прессах. Главнейшие факторы, влияющие на работу и производительность фильтрпрессов, следующие: 1) содержание жидкости в фильтруемой пульпе, 2) t° пульпы, 3) физическое состояние твердого материала, 4) наличие гранулированного и кристаллического материала в пульпе, 5) содержание в пульпе тонких илов и коллоидного, трудно фильтруемого материала.

Ф. применяются как непрерывного, так и пе-риодич. действия. К первым принадлежат Ф. сист. Оливера, Вольфа, Доррко, америк. дисковый Ф. и Ф. сист. Бутлера; ко вторым принадлежат Ф. сист. Мура, Беттерса и др. (смотрите Вакуум-фильтры).

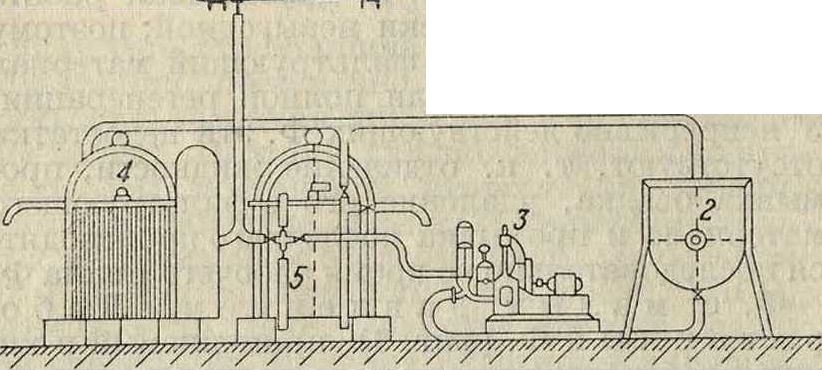

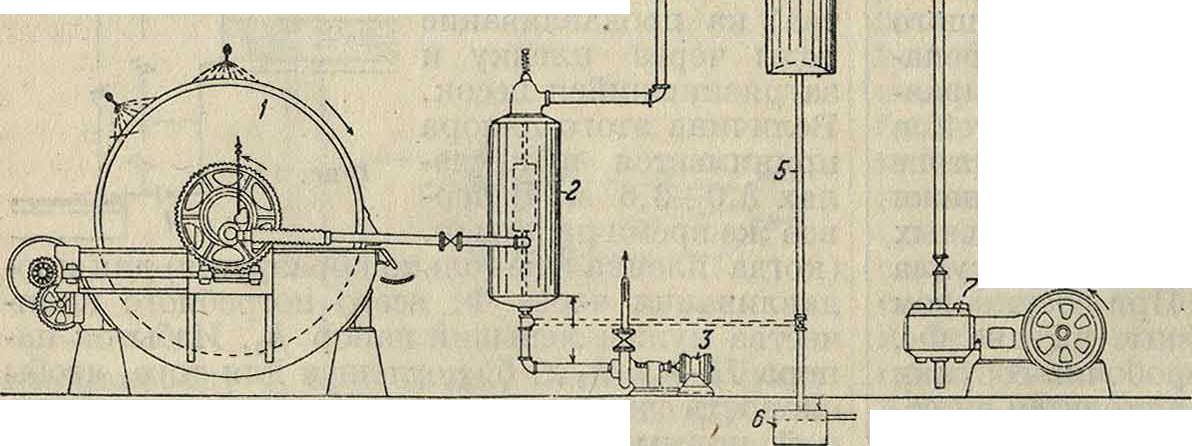

Схема установки в а к у у м-ф и л ь т р а Оливера приведена на фигуре 16, где 1— вакуум-фильтр, 2—приемник (вакуум-котел) для фильтрата, 3—центробежный насос для откачивания фильтрата из приемника, 4—водоотделитель с барометрич. трубкой 5 и водяным затвором б, 7—воздушный вакуум-насос.

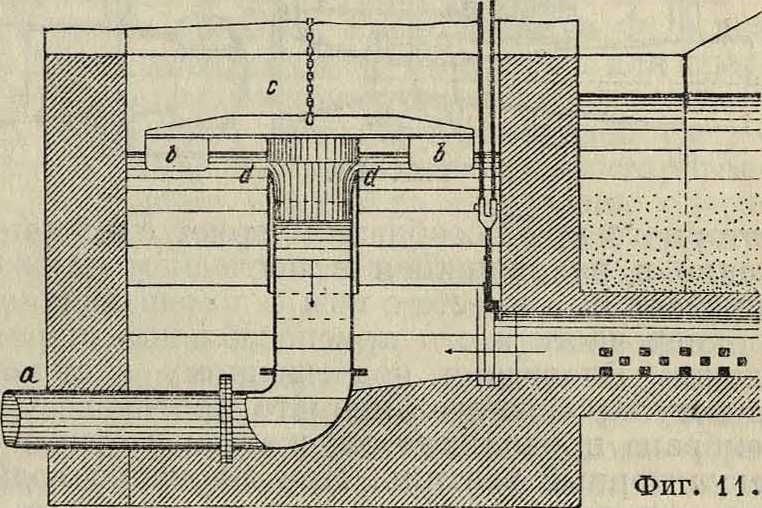

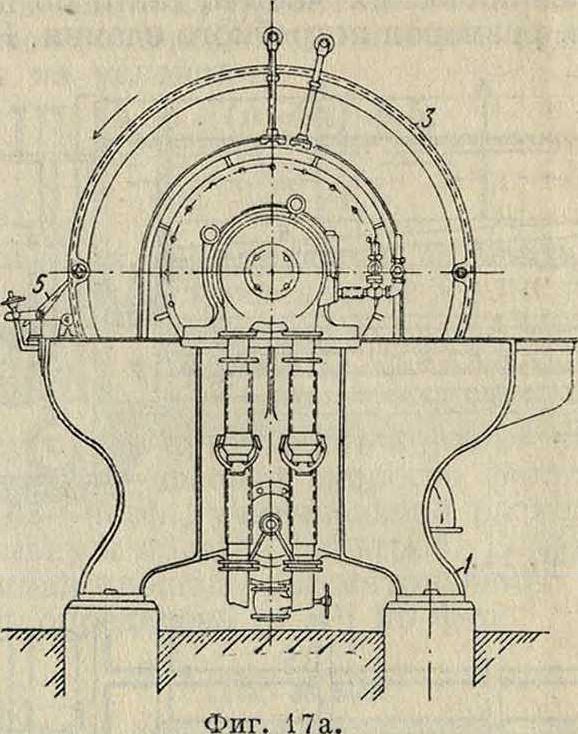

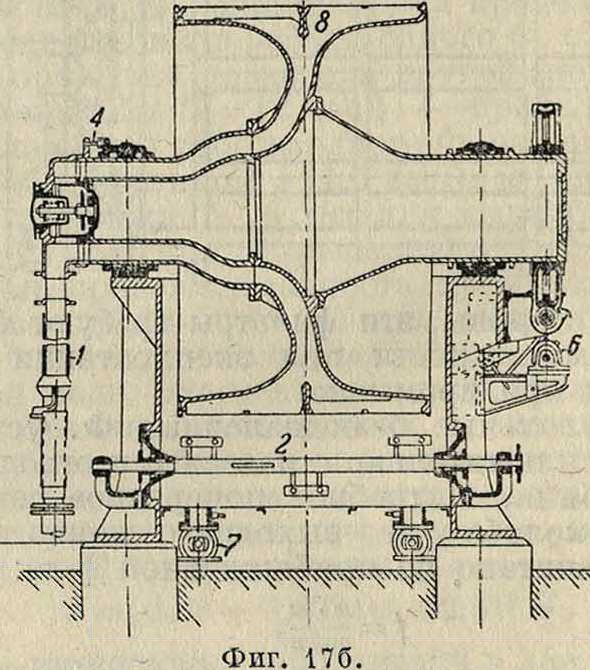

Ф. системы Вольфа (фигура 17а, 176). Вакуум-фильтр машиностроительного завода Р. Вольф в Магдебурге (Германия) состоит из корыта 1 с механич. мешй 2 ff ^С. (или без нее), фильтрующего барабана 3 с подшипниками, распределительной головкой 4, стального скре-

Фигура 16.

бка 5 для снятия отфильтрованного вещества и привода б. Корыто служит для приема смеси, подлежащей фильтрованию. На нем же монтированы подшипники барабана и привода. Ко-

маятниковое движения. Фильтрующий барабан радиальными стенками разделен на многочисленные ячейки 8. Эти ячейки направлены воронкообразно к середине барабана. Устье каж-дой из воронок отклоняется внутри барабана в сторону и имеет выход в канал, продолжением которого является соответственный канал в привинченной сбоку шейке барабана. Эти каналы оканчиваются в легко удаляемой и сменяемой лобовой шайбе, к которой примыкает распределительная головка, прижимаемая к шейке барабана пружиной и давлением воздуха. Распределительная головка соединяет ячейки группами или каждую из. них поочередно с подводящими и отводящими трубопроводами, которые, смотря по надобности, м. б. расположены различным образом.

По стенке распределительной головки, разделенной на камеры с выходами, скользит прилегающая к ней шайба шейки барабана. Нормально распределительная головка имеет четыре камеры: две более рыто состоит из двух чугунных стенок с ножками и из средней части, изготовленной из котельного железа и соединенной со стенками корыта болтами. Корыто снабжается пере-

крупные камеры находятся в соединении с отсасывающими трубопроводами, две другие камеры (давления и промывки! соединены с компрессором или с атмосферой. Твердые частицы пристают в виде слоя к фильтрующей поверхности барабана, а вода или иная жидкость вместе с разреженным воздухом вытекает в приемник через левый нижний отводный патрубок распределительной головки. После того как данные ячейки при дальнейшем движении выходят из корыта, жидкость, находящаяся в слое отфильтрованного материала, с силой отсасывается. При дальнейшем движении барабана те же ячейки достигают второй камеры, и отсасывание продолжается дальше через другой патрубок. В третьей, узкой, камере происходит поочередно всасывающее действие каждой ячейки. После того как осадок будет счищен скребком, ячейки достигают четвертой камеры, в которой фильтрующая поверхность окончательно очищается посредством пропуска изнутри воздуха или воды. Цилиндрич. корпус фильтрующего барабана имеет обшивку из тяжелых листов с щелевидными дырами. В специальных случаях железные листы заменяются листами из фосфористой бронзы. Поверх этой обшивки натягивается проволочная сетка. Число оборотов колеблется от 1/3 до 3 в мин. Ф. сист. Вольфа имеют следующие размеры: диаметр 1.2—2,5 м, длина 0,15—2,8 м, фильтровальная поверхность 0,5—20,0 ж2, вес 1—23 то.

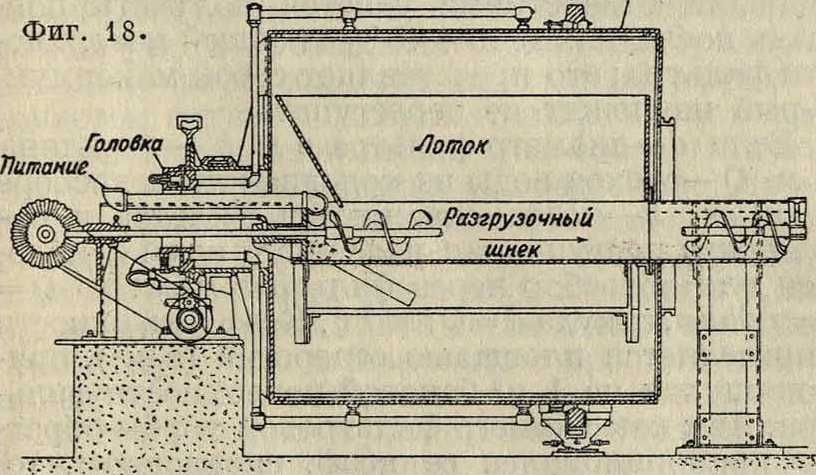

В Ф. системы Доррко (фигура 18) отсутствуют чан и агитатор; фильтруемая пульпа поступает непосредственно в барабан фильтра. Пористая материя в этих фильтрах покрывает внутреннюю поверхность цилиндра, а трубки вакуум-системы и трубки для сжатого воздуха проходят снаружи. Барабан Ф. вращается на

Фильтрующая поверхность

роликах. Питание Ф. происходит через специальную трубу. Разгрузка кэка с фильтрующей поверхности производится внутри барабана в воронку при помощи скребка; далее кэк удаляется либо шнеком либо конвейером. Ф. сист. Доррко тех же размеров, что и Оливера, легче весом и дешевле последних, но обслуживание их более затруднительно. При фильтрации на этих Ф. первым слоем на материю ложится более крупный и кристаллич. материал. Благодаря этому кэки получаются более толстые и сухие. Производительность Ф. системы Доррко обычно процентов на 10 выше, чемФ. системы Оливера.

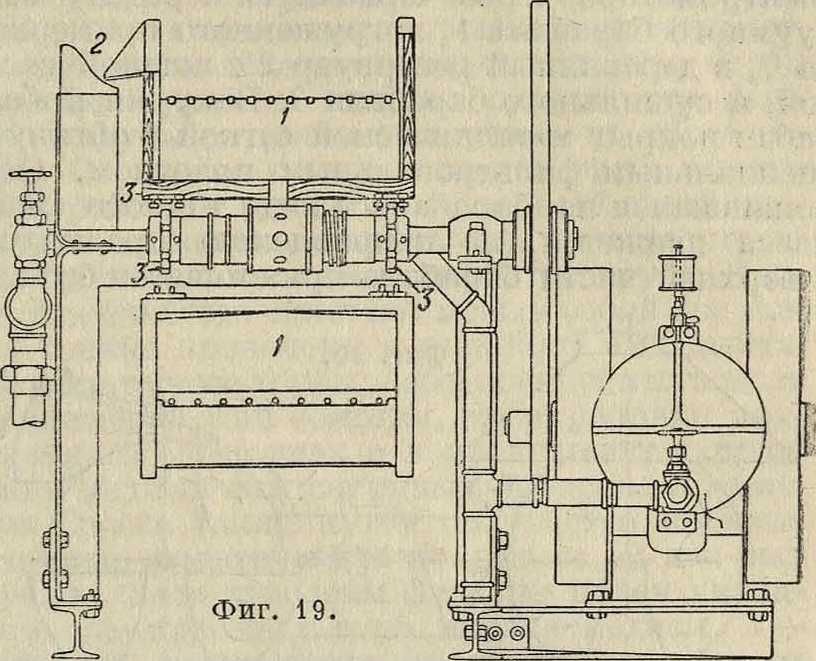

Ф. системы Бутлера сконструирован по принципу работы конвейерной ленты и состоит из отдельных секций, что в значительной степени упрощает выбор размера Ф. для требуемой производительности просто увеличением количества секций. Этот Ф. представлен на фигуре 19, где 1—фильтрующая камера, 2— жолоб для слива из камерного ящика избытка материала, 3—бесконечные цепи для приведения в движение камер. Главнейшие преимущества Ф. сист. Бутлера по сравнению с бара банными и дисковыми Ф.: 1) отсутствие чана и агитатора (фильтруемая пульпа поступает в; конвейерный ящик сверху и расслаивается па-уд. в., что способствует фильтрации так же.

как в Ф. сист. Доррко); 2) возможность регулировки хода конвейерной ленты в очень широких пределах; 3) возможность получения более сухого кэка с максимальным извлечением ценного фильтрата; 4) более долгий срок службы: пористой ткани Ф.; 5) быстрая смена фильтрующих камер (элементов); 6) разгрузка кэка без; ножа или специального ролика; 7) большая производительность и портативность. Ф. изготовляются различных размеров, с фильтрующей поверхностью в 2—23 м2 и приблизительным весом комплекта Ф. 1—2,3 то.

Лит.: О р т и н М., Механическое обогащение руд, М.—Л., 1931; Я с ю к е в и ч С., Обогащение руд цветных металлов и золота, М.—Л., 1932; Плаксин Й., Обработка золотых руд, М,—Л., 1932; Т a g g а г t A., Handbook of Or Dressing. N. Y., 1927; PictaidJ., Filtration a. Filters, L., 1931; Mayer E. a. Schron H., Flotation, Lpz., 1931. В. Козлов,.

Ф. в керамической промышленности. В керамическом производстве готовая жидкая масса употребляется только для формования изделий посредством отливки; для производства изделий формовкой применяются тестообразные массы, предварительно в той или другой степени обезвоженные. В настоящее время обезвоживание производят в периодически и непрерывно действующих вакуумных фильтрпрессах. В фильтр-прессах с центральным наполнением накачивание массы производится-поршневыми насосами двойного действия щ.

8—9 atm. Отфильтрованные массы выгружаются на вагонетки-платформы или на ленту конвейера, которые доставляют массу к мялке, К. непрерывно действующим фильтр-прессам принадлежат вакуумные и дисковые барабанные Ф., Вольфа и др. Непрерывно действующие вакуумные дисковые Ф. сист. Вольфа применяются только (так же, как и барабанные) для обезвоживания тощего каолина. Производительность дискового Ф. сист. Вольфа при переработке каолина составляет - 50 килограмм с 0,5 м2 поверхности Ф. в час. Количество влаги в массе при этом остается ок. 37%. Основной причиной, препятствующей широкому применению вакуумных Ф. в керамич. промышленности, следует считать коллоидное состояние массы, сильно затрудняющее фильтрование. В последние го-, ды в" США применяются вакуумные Ф. в ком-; бинации с сушилкой. Распространение получили вакуум-фильтры фирмы «Filtration Engineers-Wolworth Building, New Ark, N. Y.», которые-

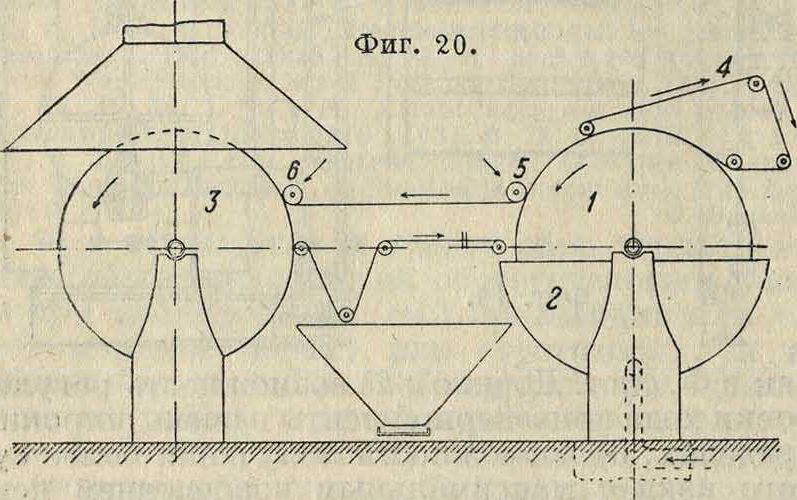

применяются для фильтрования керамич. масс, идущих для выработки фарфоровых, фаянсовых, кислотоупорных и других изделий. Ф. -состоит (фигура 20) из медленно вращающегося от электромотора через червячную передачу вакуумного барабана 2, погруженного примерно на V, в деревянный резервуар 2 с жидкой массой, и сушильного барабана 3. Вакуумный барабан покрыт металлической сеткой и обтянут специальным фильтровальным полотном. Отложившаяся на барабане в виде тонкого слоя масса движется (по направлению стрелки) и в верхней части барабана прижимается беско

нечным полотном 4. При своем дальнейшем движении масса принимается сначала горячим вальцом (обогреваемым паром) 5, а затем таким же вальцом в на сушильном барабане, куда масса в виде пелены с влажностью около 22—25% передается по натянутым бечевкам и подсушивается до влажности в 10—17%. Подсушенная масса конвейером подается в дезинтегратор, где она измельчается до тонкого порошка. Производительность установки

1,5—3 тонны сухой массы в час.

Фильтрование глиняных масс производится посредством электроосмоса. Сущность этого способа заключается в том, что если в воде находятся во взвешенном состоянии мельчайшие частицы глины, то при пропускании через эту •среду постоянного тока происходит выделение твердой фазы на соответствующем электроде. Явление это основано на существовании зарядов у взвешенных частиц. К предварительно взмученной глине для сообщения заряда прибавляют соответствующее количество электролита (Na2C03,NaOH,NH4OH, растворимое стекло и др.). Количество и природа прибавляемого электролита зависят от состава и свойства глины. Подходящими электролитами являются такие, которые содержат ОН-ионы, то есть основные вещества. По Ферстеру на ка7кдые 10 л воды прибавляют 38 сж310%-ного раствора растворимого стекла или небольшое количество Тумановой кислоты с 2,5 см3 25%-ного аммиака или соответствующее количество натриевой щелочи. Частицы глинистой субстанции, получая электрич. заряд, приобретают устойчивость и находятся во взвешенном состоянии, между тем как из суспензии выделяются песок, слюда и грубые составные части. Глинистая муть после отделения крупных примесей направляется в аппарат для электроосмоса (смотрите Отму-чивание, фигура 4).

Об электрофильтрах см. Пылеуловители, Электрофильтры в проволочной связи и радиотехнике.

Лит.: Будников П., Керамическая технология, 4.2, Харьков—Киев, 1933; его же, Силикатная промсть •США., Харьков, 1933; его те, «Науково-техшчний зменик», ХарыНв, 1926, 6; Б е р к м а н А., Производство фарфора и фаянса в Германии и США, «Керам. и стекло», М., 1931, 9, стр. 23; Ф о к и н Л., Методы и орудия технической техники, ч. 2, Л., 1925; О р т и н М.,Механическое обогащение руд, М., 1931; Лысин Б., «Керамика и стекло», М., 1925, 5, стр. 131; Budnikoff Р. и. Hlsch W., Die Filterpressen и. die Homogenitat d. keramischen Masse, «Sprechsaal», Coburg, 1929, 32, p. 579; Rabe H., «Chem.-Ztg», 1921, p. 503; Platz-m a η η Z., «Ztschr. f. angew. Chem.», Lpz., 1921, p. 623; «Tonind.-Ztg», В., 1921, p. 395. П. Будников.

Φ. трубчатых колодцев и водосборов. Трубчатые колодцы и водосборы собирают грунтовую воду боковыми поверхностями составляющих их труб, стенки которых на протяжении водоносного слоя снабжают небольшими продолговатыми (овальными) или круглыми отверстиями. Эти дырчатые трубы представляют собою фильтр. Круглые отверстия делаются диаметром 10-1-20 миллиметров, а продолговатые отверстия имеют примерную длину 100 миллиметров и ширину: снаружи 10 миллиметров и внутри 20 миллиметров. Круглые отверстия разбиваются на поверхности труб фильтра в шном порядке и располагаются: вдоль труб в расстоянии 20 4-30 миллиметров, а по их окружности в расстоянии 20-f-40 миллиметров, считая от центра до центра. Отверстия начинаются несколько (примерно на 1 м) ниже динамического уровня воды в колодце. При указанных диаметрах круглых отверстий и указанных взаимных расстояниях между ними коэф. скважности получается примерно равным 0,124-0,20. По германским правилам площадь отверстий дырчатых труб должна составлять не менее 20% от поверхности их. При круглых отверстиях это требование часто не выполняется. Щелевидные овальные отверстия допускают более частую разбивку. При штампованном фильтре с щелевидными отверстиями удается получать площадь последних в 404-45% от общей поверхности фильтра; это представляет собой максимум, к-рый надлежит не переступать.

Если d—диаметр фильтра в м, h—его длина в м, Q—расход воды из колодца или водосбора в м3/ск, 1с—коэф. скважности фильтра и v—* скорость поступления подземной воды в колодец или водосбор через фильтр в м/ск, то Q== π dhlcv, откуда d=Q: nhlcv. Коэф. скважности определяется площадью отверстий (в м2), приходящихся на 1 м2 боковой поверхности фильтра. Так как диаметр фильтровой трубы обратно пропорционален ее коэф. скважности, то, прибегая к более густой разбивке отверстий, представляется возможным уменьшить диаметр труб; при этом следует однако иметь в виду опасность чрезмерного ослабления отверстиями труб фильтра. Скорость v принимается равной 0,00054-0,002 м/ск в соответствии с размерами зерен водоносного пласта; чем крупнее эти зерна, тем больше скорость, и обратно. По Гроссу: если 60% зерен песка данной водоносной породы имеют диаметр > 1 миллиметров, то г>4j> 0,002 м/ск·, если 40% и более зерен песка имеют диаметр < 0,65 миллиметров, то v 0,001 м/с%; если 40% и более зерен песка имеют диаметр <0,25 миллиметров, то v 0,0005 м/ск.

При мелкозернистых горных породах, для лучшего обеспечения незасоряемости колодца, дырчатые трубы (основной фильтр) покрываются фильтерным слоем из гравия (гравийный фильтр) или медной сеткой с очень малыми просветами, примерно до 500 шт. на 1 см2 (сетчатый фильтр). При получении воды из твердых трещиноватых горных пород (известняков, гранитов и проч.) основные фильтры не покрываются, сеткой. В нек-рых случаях такая сетка может быть даже вредна; в меловых поро дах например сетки очень скоро затягиваются и перестают пропускать воду. Выбор номера сетки сетчатого фильтра должен быть произведен сообразно крупности зерен песка, составляющего водоносный пласт. Механич. состав песка определяют путем просеиванияпроб песка, взятых из водоносного пласта во время работ по устройству колодца. Просеивание производится с высушенными образцами. Для производства исследования необходимо иметь: сушильный аппарат, весы, несколько сеток разных номеров и просеивающий барабан. Просеивание должно быть произведено весьма тщательно, дабы через пробные сетки могли проходить также продолговатые песчинки своими наименьшими поперечными размерами. Результаты просеивания выражаются графически, для чего по оси абсцисс откладывают размеры отверстий, а по оси ординат—весовые количества прошедших через эти отверстия песчинок; причем весовые количества выражаются в процентах от всего исследуемого количества песка. Сетка не должна пропускать только зерна средней и большой величины, самые же мелкие зерна сетка не должна задерживать; эти мелкие зерна удаляются при строительной откачке. По Гроссу номер сетки сетчатого фильтра, окружающего основной колодезный фильтр, должен быть так подобран, чтобы примерно 50% грунта водоносного пласта задерживалось сеткой. Следует здесь упомянуть, что перед передачей колодца в эксплуатю последний должен быть очищен от песка. Различают простые, киперные и репсовые сетки. Простая сетка гар-нитурового переплетения (смотрите Переплетение тканей), состоящая из перекрещивающихся под прямым углом и переплетающихся между собой проволок, употребляется при очень крупнозернистом грунте водоносного пласта или в качестве подкладочной сетки под более тонкую сетку. В киперных сетках (Kopergewebe) проволоки одного направления последовательно проходят над двумя или более проволоками, затем под двумя или более проволоками и т. д. другого направления; эти сетки имеют мягкую и свободную вязку. При заказе простых и киперных сеток необходимо указать желаемую толщину проволоки и расстояние проволок друг от друга. Для киперных сеток по Принцу целесообразна толщина в 1,0-Г 2,5 миллиметров, достаточная для сопротивления разрыву и разрушительному действию агрессивных вод. Репсовые сетки (Pressengewebe) представляют собою плетение, состоящее из проволок основы (толщиной около 0,5—0,6 миллиметров) и проволок утка (толщиной 0,2-f-0,5 миллиметров), причем проволоки основы Отстоят на довольно большом расстоянии одна от других (например 1,5—2 миллиметров, считая в свету), проволоки же утка тесно прилегают друг к другу; каждая из них огибает поочередно каждую проволоку основы, в результате чего сетка получает отверстия 0,2 -1-0,9 миллиметров. В зависимости от размера отверстий, числа и толщины проволок рапсовые сетки бывают разных номеров. Номера репсовых сеток указывают, сколько проволок основы приходится на один дюйм ширины: таким образом в сетке X» 10 на каждый дюйм ширины приходится 10 проволок основы. Репсовые сетки применяют для очень мелких песков.

Целесообразным является налагать сетки не непосредственно на стенки дырчатых труб, а на предварительно проложенные пропольные проволоки. Эти последние берут диаметром от 3 до 6 миллиметров и укладывают по образующим дырчатых труб в расстоянии 10-Р25 миллиметров друг от друга, укрепляя эти проволоки на поверхности труб припаивавшем их по концам и примерно через каждые 250 миллиметров в промежутках. Поверх этих продольных проволок укладывается уже сетка. Надлежит следить за тем, чтобы проволоки основы шли по окружности дырчатой трубы, а проволоки утка—по образующим. Отодвигая сетку от стенок труб, заставляют работать эту сетку почти всей своей площадью, что не имеет места при непосредственном прилегании сетки к дырчатой трубе. Иногда взамен сеток сплетают между собой две или три тонкие проволоки и оплетают ими дырчатые фяльтерные трубы; дабы воспрепятствовать расплетению этой обмотки, ее закрепляют при-паиванием на концах и в продольном направлении медных или латунных полосок. По мнению Гросса таким путем получается прочная и хорошо фильтрующая покрышка. В нек-рых случаях были устроены фильтры путем укладки вдоль дырчатых труб проволок диам. 3 6 миллиметров на расстояниях около 50 миллиметров одна от другой, и обматывания их затем проволокой диам. 3 миллиметров. Такие фильтры однако не оправдали себя на практике вследствие быстрой закупорки щелей между витками проволочной обмотки мелкими частицами водоносных пластов.

Для сеток или оплеток следует как правило брать нержавеющую или кислотоупорную стальную проволоку. Основные фильтры колодцев (фильтерные трубы) следует делать также из нержавеющей и кислотоупорной стали или, при небольшой глубине колодцев, керамиковые, имея в виду, что указанный сорт стали и керамика достаточно сопротивляются воздействию на них даже весьма агрессивных вод. Применение этих материалов диктуется следующими соображениями. Воды могут воздействовать на фильтры двояким образом: закупориванием и разрушением. Сильно железистые и известковые воды дают часто цементоподобные выделения (известковые, железистые, марганцовые отложения), которые со временем совершенно закупоривают отверстия фильтра как основного (колодезного), так и в особенности сетчатого. Практических средств для воспрепятствования этим выделениям не имеется. Приходится поэтому употреблять для этих фильтров или такой материал, к к-рому указанные отложения не слишком прочно пристают и могут быть поэтому устранены сильным прополаскиванием колодца, или кислотоупорный материал, при к-ром прочные твердые отложения могут быть без вреда для стенок самого колодца растворены концентрированными к-тами и затем выполосканы из колодца. Воды, содержащие агрессивную углекислоту, или очень мягкие воды разрушительно действуют на большинство металлов путем их растворения. На обыкновенную сталь и чугун эти воды довольно сильно воздействуют. Медь и бронза оказывают сопротивление разлагающему действию этих вод, но не всегда в достаточной мере. В глубоких подземных водах нередко встречается сероводород, разрушительно действующий на большинство металлов (смотрите Сероводород). Для защиты медных сетчатых фильтров за границей прибегают иногда к покрытью сеток устойчивыми в отношении сероводорода красками— битуминозными, гудронными и тому подобное. (например инертолем); недостаток этих защитных красок тот, что они плохо держатся на сетках.

Недостатками сетчатого фильтра являются: большое сопротивление, к-рое фильтр оказывает поступлению воды в колодец; малая пригодность для очень мелких песков, т. к. в этом случае сетки быстро забиваются песчинками; * быстрое разрушение (иногда в 2—3 года) сеток агрессивными подземными водами. К достоинствам сетчатого фильтра относятся: меньшая стоимость по сравнению с гравийным фильтром; диам. буровой скважины получается меньших размеров, чем при гравийном фильтре; при правильном устройстве скважины поднятие сетчатого фильтравверх для его прочистки и ремонта происходит легче, чем гравийного фильтра.

Гравийный фильтр представляет собою ряд кольцеобразных слоев различной зернистости, расположенных вокруг основной фильтерной трубы. Для устройства гравийного фильтра необходимо иметь достаточно широкий промежуток между фильтерной трубой и обсадной трубой. Для резкого отделения отдельных гравийных слоев служат цилиндрические шаблоны из листовой стали, которые так же, как и филь-терная колодезная труба, устанавливаются центрально на дно буровой скважины. Между колодезной трубой и цилиндрическими шаблонами образуются кольцевые пространства, которые заполняются гравием различной крупности, причем величина зерен возрастает по направлению к колодцу. Для удобства установки шаблонов в буровую скважину предварительно опускается бетонная плита, снабженная рядом концен-трич. уступов. На последние опираются: дырчатая колодезная труба и металлич. шаблоны, удаляемые по миновании в них надобности. Как правило размер зерен каждого следующего слоя засыпки гравийного фильтра должен быть в 4—5 раз больше размера зерен предыдущего, более отдаленного от колодца слоя. По Гроссу, если придерживаться этого правила, то получается полная надежность в том отношении, что зерна меньшего размера не пройдут через пустоты между зернами большего размера. Нек-рые практики рекомендуют размеры частиц первого (наружного) слоя брать такой же величины, как и зерна водоносного пласта. Толщина фильтерных слоев должна быть достаточная, например не менее 100 миллиметров, иначе обсыпка не достигает своей цели. При устройстве в колодезных фильтрах отверстий следует иметь в виду, что в рационально сделанном фильтре отверстия должны расширяться внутрь во избежание опасности закупорки их зернами гравия. При правильном устройстве отверстий в фильтерных трубах отдельные зерна гравия будут или задерживаться у наружной поверхности труб или проскакивать внутрь, откуда они могут быть удалены при чистке колодца. Для противодействия сжимающим усилиям дырчатые трубы должны иметь стенки достаточной толщины.

В наст, время фильтры трубчатых колодцев и водосборов применяются самых разнообразных конструкций. В виду опасности быстрой закупорки отверстий сетчатых фильтров и разрушения фильтров в соответствующих случаях стали прибегать к бессеточным колодезным фильтрам. К последним относятся колокольные, козырьковые, карманные и другие фильтры. В колокольных фильтрах вода проникает в колодец через кольцеобразные пространства между смежными чугунными колоколами; это пространство имеет ширину в 25 миллиметров; при движении воды вверх с малой входной скоростью песок не проникает в колодец; кроме того благодаря сравнительно большим входным отверстиям устраняется быстрая закупорка этих отверстий железистыми и известковыми выделениями. Козырьковые фильтры имеют над всеми отверстиями козырьки, которые получаются при устройстве самих отверстий на трубе. Сетки здесь не устанавливают, но снаружи делают обсыпку крупнозернистым фильтрующим материалом. Карманные фильтры состоят из чугунных асфальтированных корзин, поставленных одна над другой, укрепленных на нижнем опорном чугунном кольце (плите) и стянутых длинными болтами. Фильтрующая засыпка состоит из гравия с зернами разной величины (внизу—крупный гравий, выше—мелкий). Между корзинами остаются отверстия в виде узких щелей, через которые вода проникает в карманы и, пройдя через их гравийную засыпку, вступает в колодезную трубу. Здесь получается невыгодное направление движения вступающей в колодезный фильтр воды. Иногда колодезный фильтр устраивают из двух концентрически расположенных дырчатых труб, обтянутых сетками, причем кольцевое пространство между дырчатыми трубами заполняется чистым кварцевым песком такой крупности, чтобы он, с одной стороны, не проходил сквозь сетки, а с другой стороны, удерживал песчинки водоносного слоя от проникания их внутрь колодца. Вода из таких колодцев забирается всасывающей трубой, опущенной в колодец. Гросс рекомендует взамен гравия применять в качестве фильтрующего заполнения стеклянные шары соответствующего диаметра. с. Брилинг.