> Техника, страница 96 > Фольга

> Техника, страница 96 > Фольга

Фольга

Фольга, листы и ленты черных, цветных и благородных металлов толщиной ОД—0,005 миллиметров и тоньше. Сравнительно небольшое распространение в пром-сти имеют тончайшие листы серебра и золота, применяемые для украшений и в ювелирном деле. Ф. красной меди идет на изготовление щеток низковольтных и многоамперных динамомашин; бронзовая и латунная Ф. из латуни марок Л62 и Л68 толщиной 0,05—0,08 миллиметров и шириной до 180 миллиметров применяется для подкладок под подшипники машин и двигателей; стальная Ф. употребляется в нек-рых конструкциях электромашин высокой частоты. Ф. из нейзильбера толщиной 0,08 миллиметров и шириной 65 миллиметров применяется для изготовления деталей к приборам автомашин и тракторов (мембраны и прочие). Гораздо большее применение в пром-сти имеет Ф. из свинца, олова и гл. обр. алюминия. Свинцовая Ф. применяется для упаковки табачных и чайных изделий и изготовляется в СССР из свинца марки СЗ и С4 ОСТ 8032. В СССР свинцовую Ф. изготовляют в виде листов не тоньше 0,015 миллиметров шириной 90—400 миллиметров при длине не более 450 миллиметров. Изготовленная Ф. складывается по размерам в пачки весом до 4 килограмма. За границей свинцовая Ф. изготовляется в виде длинных лент, свертываемых в рулоны. Ширина лент достигает 650 миллиметров при толщине 0,025—0,075 миллиметров. Вес рулонов доходит до 100 килограмм. Почти чистая оловянная Ф., или станиоль, употребляется преимущественно для завертывания пищевых продуктов как материал, предохраняющий их от сырости и атмосферных воздействий, для целей электропромышленности, при изготовлении конденсаторов, прокладок и тому подобное. и для нужд капсюльно-сна-ряжательного производства. Изготовленная из сплава с содержанием ок. 2% меди оловянная Ф. идет для производства зеркал. Для этого Ф. наносится на стекло и переводится в амальгаму. Ф. так называемым ложного серебра изготовляется в Германии из сплава олова с цинком (91,06% Sn; 0,31% Pb; 8,25% Zn; 0,23% Fe иCu —следы). Ф, из сплавов олова со свинцом при содержании >1% РЬ органами здравоохранения для упаковки пищевых продуктов не допускается. Свинцовая Ф., плакированная оловом, употребляется для упаковки и обкладки изнутри ящиков для чая, для кондитерско-пищевой пром-сти в качестве изоляционно-упаковочного материала, а также для капсюлей мелкокалиберных и охотничьих пистонов. На наших заводах оловянная Ф. изготовляется из олова марки «01» ОСТ 663 с обязательной присадкой сурьмы по ОСТ 662, причем содержание сурьмы в сплаве должен быть в пределах 1,9—3,1%. Допускается присутствие в сплаве свинца >1% и меди >0,05%. Листы Ф. имеют размеры 150×315 -у 475×600 миллиметров при толщине 0,01—0,085 миллиметров. За границей оловянная Ф. выпускается в виде длинных лент шириной до 500 миллиметров и толщиной 0,007 миллиметров, свернутых в рулоны весом каждый ок. 45 килограмм. Листы свинцовой Ф., плакированной оловом, у нас изготовляются из свинца марок «С2» и «СЗ» по ОСТ 8032 с обязательной присадкой к свинцу

2,5 — 3% сурьмы и 4,5 — 5% олова. Для плакировки употребляется олово марок «01» и «02» по ОСТ 663. Листы плакированной Ф. выпускаются шириной 150—475 миллиметров, длиной 300—600 миллиметров и толщиной 0,02—0,085 миллиметров. Поверхность листов должен быть с обеих сторон покрыта оловом в 10—12% общего веса листа.

Ф. из алюминия имеет чрезвычайно широкое распространение; в пищевой пром-сти она почти полностью вытеснила дорогую оловянную Ф.; в табачной пром-сти она употребляется вместо свинцовой Ф. В качестве оберточного материала она широко используется в производстве фотоматериалов, канцелярских принадлежностей, мыла и аптекарских товаров. Кроме того алюминиевая Ф. применяется при изготовлении украшений, искусственных цветов, обложек для книг, афиш, обоев, для обмотки кабеля, для электро-статич. конденсаторов и прочие Чрезвычайно большое распространение она получила для тепловой изоляции (материал а л ь ф о л ь представляет собой гофрированную алюминевую Ф. толщиной 0,007 миллиметров). За границей альфоль готовится в рулонах шириной — 400 миллиметров эта изоляция совершенно не воспламенима, употреблять ее можно до t° 500°. Альфоль получил большое распространение для изоляции вагонов-холодильников, цистерн, паровозов, пассажирских вагонов, автомобилей для перевозки скоропортящихся продуктов, для изоляции печей, моторов, турбин, котлов, трубопроводов и прочие В судостроении им пользуются для изоляции палуб, кают, перегородок и холодильных помещений. В СССР алюминиевая Ф. готовится из алюминия «AI» и «АП» по ОСТ 2028 и выпускается нашими заводами в виде листов толщиной 0,008—0,001 миллиметров, шириной до 450 миллиметров и длиной до 520 миллиметров. За границей главная масса ее изготовляется в виде длинных лент толщиной 0,0075 миллиметров и шириной 450—600 миллиметров, свернутых в рулоны.

Методы производства. В зависимости от металла, из которого производится Ф., м. б. применены следующие методы производства Ф.: 1) отливка тонких листов с последующей их проковкой, 2) прокатка тонких листов с последующей их проковкой *3) прокатка листов пакетом, 4) прокатка тонких лент и 5) получение листовой и рулонной Ф. электролитич. путем. Наиболее старым методом является изготовление оловянной Ф. путем отливки тонких листов с последую щей их проковкой. Для этой цели олово наливали в жолоб, из которого металл стекал равномерным слоем в изложницу. Отливку производили очень быстро, получая при этом листы весом 1—2 килограмма, поверхностью до 2 ж2 и толщиной ок. 0,1 миллиметров. Отлитые таким путем листы собирали в пакеты, помещали на чугунный стол и проковывали в холодном состоянии до толщины —0,05 миллиметров. Проковку тонких листов в холодном состоянии производили вручную, под молотами с ременным приводом и под паровыми молотами, причем при ковке под молотами обычно пакет из 200 и более листов укреплялся к широкой наковальне, а молот автоматически передвигался вдоль и поперек пакета. Впоследствии листовую Ф. из благородных металлов, меди, алюминия, свинца и олова начали изготовлять проковкой тонких листов, полученных путем прокатки. Ме-ханич. проковкой прокатанных листов можно получить очень тонкие листы. Однако листы толщиной 0,01 миллиметров и тоньше из стали, меди, латуни, алюминия и других металлов можно получить и путем прокатки в холодном состоянии. Для этой цели тонкие листы складывают в пакет на наклепанный лист толщиной 1—2 миллиметров того же металла, что и прокатываемые листы. Сверху пакет покрывается таким же наклепанным листом. Затем весь пакет за несколько прокаток с промежуточными отжигами прокатываемых тонких листов или без отжигов прокатывается до требуемой толщины. При такой прокатке верхний и нижний листы, называемые «обложкой», «окладом» или «рубашкой», по своим размерам не изменяются, а деформациям подвергаются лишь листы, находящиеся внутри обложки. Прокатка пакетом тонких листов в холодном состоянии придает листам гладкую, почти полированную поверхность. В настоящее время в СССР Ф. получается главным образом путем прокатки листов пакетом.

Прокатку листовой Ф. из свинца, олова или свинца, плакированного оловом, производят из слитков размером 20x130x350 миллиметров или 25x130x350 миллиметров, весом 6,5—10,4 килограмма. Прокатку ведут на легких станах дуо. Первоначально слиток прокатывается (25—1 миллиметров) так, чтобы заготовка имела размеры 480x480 миллиметров после этого заготовка перегибается пополам и на станах дуо с валками 200—250 миллиметров прокатывается до толщины 0,5 миллиметров. Затем таким же способом прокатка ведется до требуемой толщины Ф. Для предупреждения листов от приваривания друг к другу прокатку ведут со смазкой маслом или смазкой специального состава, содержащей воск, канифоль, мыло и прочие При прокатке свинцовой Ф., плакированной оловом, слиток свинца толщиной 25 или 20 миллиметров обкладывается с обеих сторон листами олова соответствующей толщины. Полученный пакет подвергается прокатке обычным путем при подогреве 70—100°. При прокатке под давлением вв происходит приварка слоя олова к свинцу, и полученный биметаллич. лист представляет собой свинцовый лист, покрытый с двух сторон прочно приваренным тонким слоем олова. После прокатки на требуемую толщину свинцовую, оловянную или плакированную Ф. обрезают на гильотинных ножницах и разрезают на готовый ‘размер. Т. к. f рекристаллизации олова и свинца соответствует комнатной, то Ф. из этих металлов отжигу не подвергают. Обрезанная Ф. раскладывается в пачки, которые обвертываются бумагой и упаковываются в деревянные ящики весом брутто >50 килограмм. Выход Ф. из олова и свинца на наших з-дах в среднем со ставляет 50—55% от поданного в прокатный цех слитка.

Процесс производства листовой алюминиевой Ф. несколько отличается от описанного производства свинцовой и оловянной Ф. и в СССР сводится к следующему.

Слитки алюминия размерами 30×265×6 7 0 миллиметров, весом 14,5 килограмм прокатываются в 7 проходов в горячем состоянии при t°=450° в полосу толщиной в 4 миллиметров на стане дуо с валками 0 460 миллиметров и длиной вв 980 миллиметров. Полоса в 4 миллиметров разрезается на карточки 4x690x483 миллиметров. Затем карточки в холодном состоянии на листовом дуо прокатываются в 5 проходов в полосы толщиной 1,15 миллиметров и подвергаются отжигу. Отожженные полосы подвергаются обрезке кромок и снова разрезаются на карточки размером 1,15 х 480×450 миллиметров. Эти карточки и являются основной заготовкой, из которой прокатывается алюминиевая Ф. Карточка с толщины 1,15 миллиметров прокатывается затем в полосу толщиной 0,5 миллиметров. Прокатка ведется на станах дуо с валками 0 250 миллиметров и длиной I=550 миллиметров. После прокатки полоса 0,5 х X480 XI 030 миллиметров отжигается, а затем сгибается вчетверо. Полученный пакет в четыре листа с размерами 2 х 480 х 257 миллиметров прокатывается на станах дуо с валками диаметром 200-^-250 миллиметров до размера 1,08×480×480 миллиметров. Затем пакет сгибается пополам и прокатывается до размеров 1,08×480×480 миллиметров, причем каждый лист имеет толщину 0,135 миллиметров. После этого пачка опять сгибается пополам и прокатывается до толщины каждого листа в 0,068 миллиметров, а затем до толщины 0,034 миллиметров. Прокатанная пачка снова сгибается вдвое, и полученный пакет в 64 листа укладывается между двумя листами алюминия и в рубашке прокатывается до толщины каждого листа 0,017 миллиметров и затем, если нужно,— до размеров 0,01×480×480 миллиметров. В процессе прокатки кромки пакета обрезаются ручными ножницами. Прокатанная Ф. поступает затем в муфельную печь для отжига. Длительность отжига 2,5 — 3 часа при г° 300°. После отжига Ф. подвергается Осмотру. Пакеты разбираются и прокладываются вручную бумагой и разрезают1 ся на гильотинных ножницах до требуемых размеров. Во время прокатки листы смазываются смазкой следующего состава: воска 30 вес. ч., гарпиуса 70 ч. и сала 10 ч. Выход годной по листовой алюминиевой Ф. составляет 50—55%.

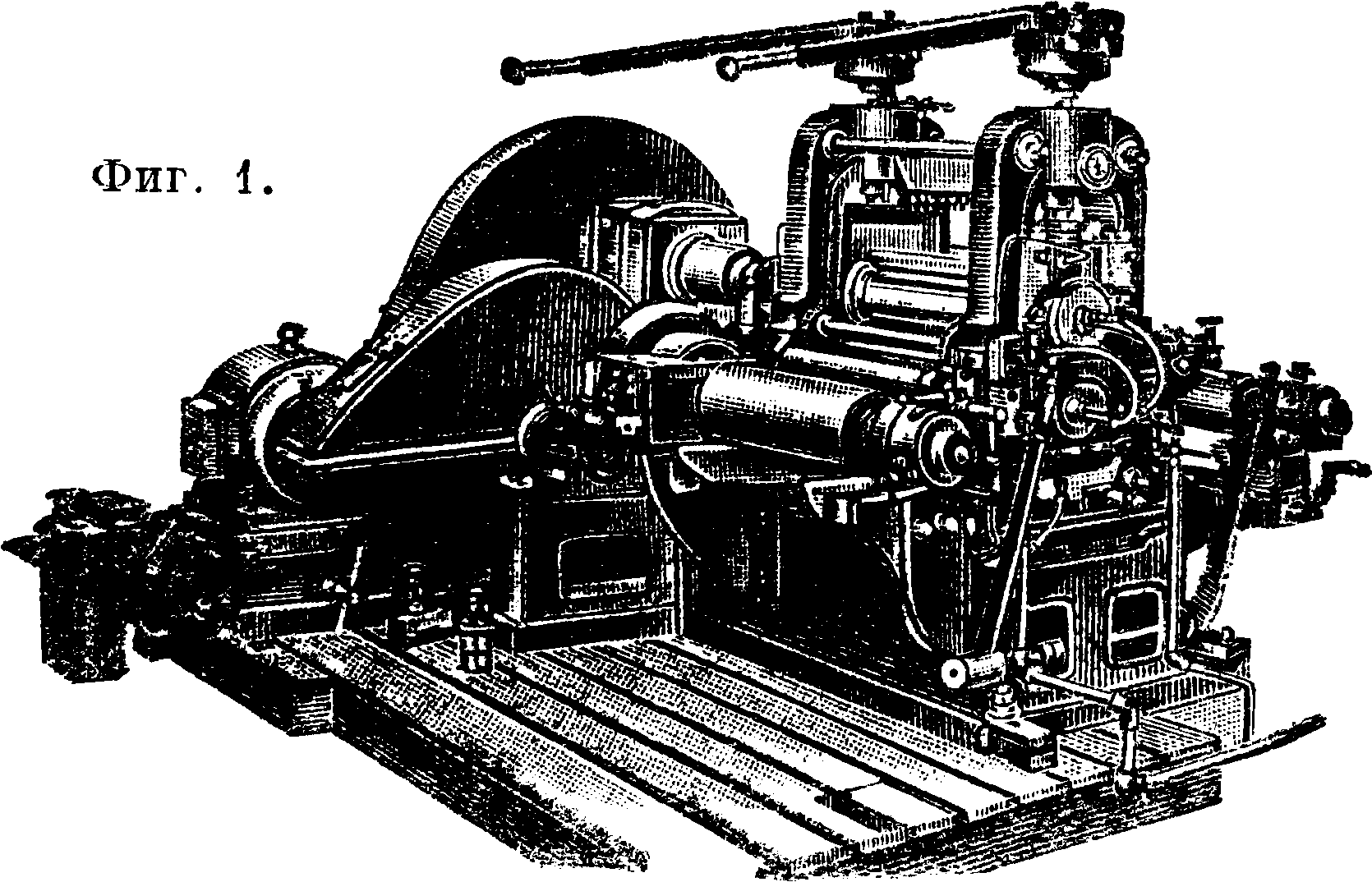

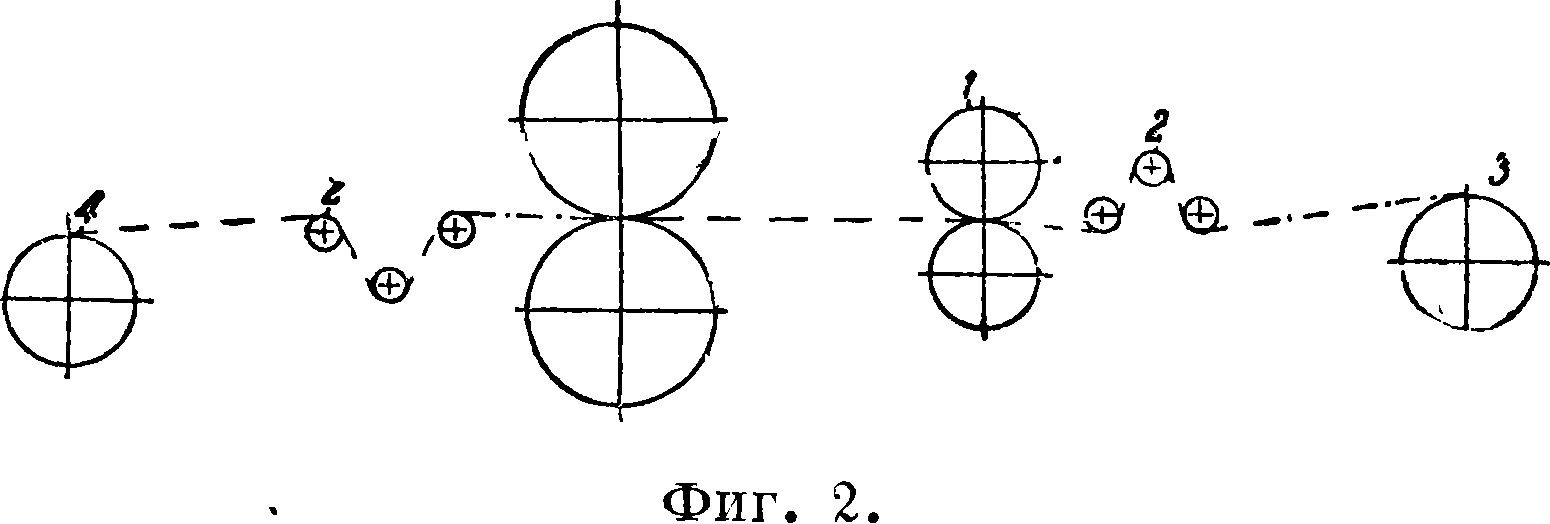

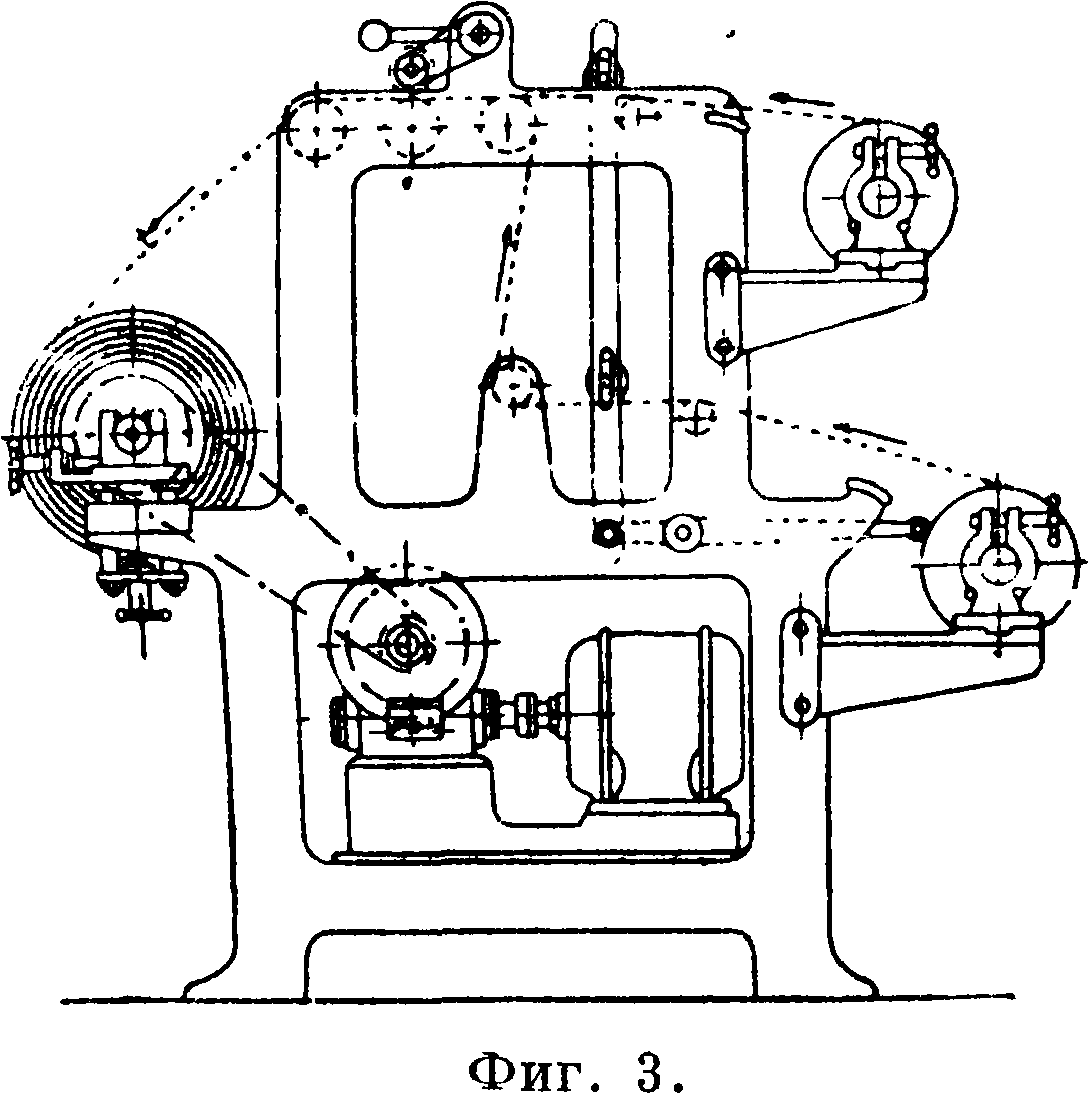

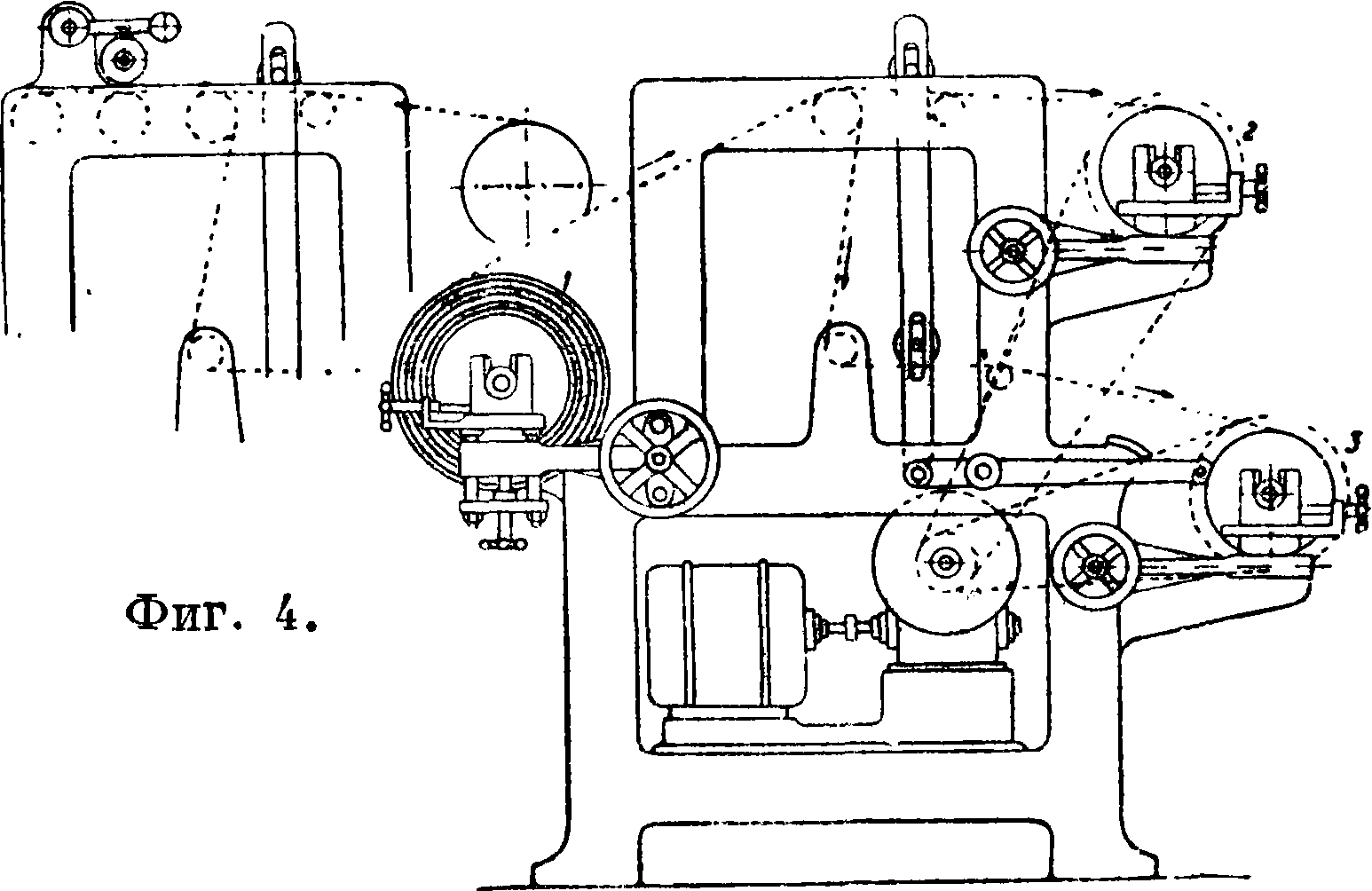

Несколько другим путем идет процесс прокатки рулонной алюминиевой Ф. Исходным материалом для изготовления рулонной Ф. служит алюминиевая лента толщиной 0,45—0,5 миллиметров. Для получения подобной ленты употребляется алюминий высокого качества. На некоторых заводах после отжига лента с толщины 0,5 миллиметров прокатывается в 5 проходов сразу до толщины на 0,015 миллиметров на чрезвычайно точном стане дуо для прокатки Ф. Этот стан (фигура 1) имеет валки 0 230 миллиметров, I=550 миллиметров. На станинах укреплен бачок, из которого по целому ряду краников на валки подается смазка. Для равномерной подачи ленты в валки стана устанавливаются питающие 1 и натяжные ролики 2 (фигура 2, где 3 — разматывающее приспособление, 4 — намоточное приспособление). После прокатки на толщину 0,015 миллиметров лента для очистки от масла промывается на специальном прокатно-промывном стане и поступает на станок для складывания ленты вдвое (фигура 3; процесс складывания указан стрелками) и прокатывается за один проход до 0,015 миллиметров. Затем лента поступает на станок, изображенный на фигуре 4; рулон двойной ленты одевается на барабан 1 станка и разматывается на два рулона 2 и 3. Станки м. б. снабжены циркулярными ножницами 4. Полученная Ф. очень хрупка и потому она поступает в электрическую печь на время 3—4 часа, при г° 300°. После отжига Ф. поступает на полировочный стан. Если необходимо получить

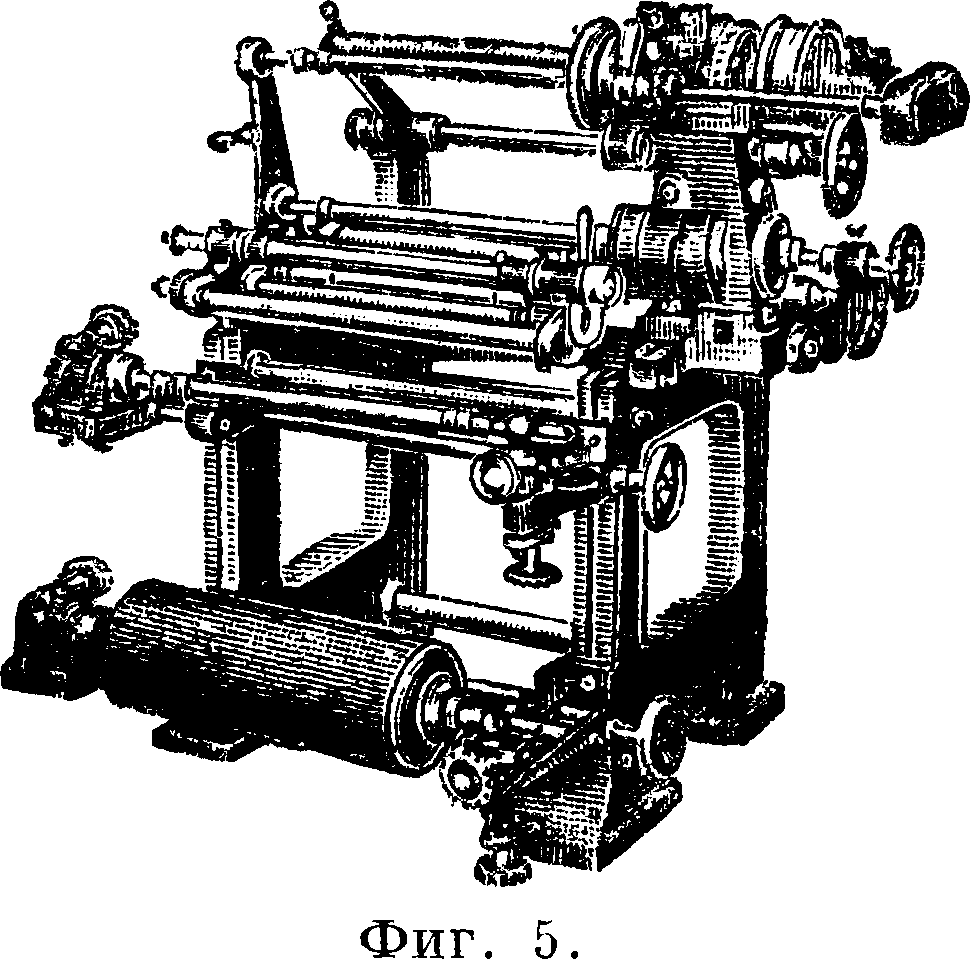

узкую Ф. в виде намотанных на катушки лент, то готовая Ф. в виде широкой ленты поступает на станок, изображенный на фигуре 5. Этот станок служит для разрезки широкой ленты вдоль на узкие части и намотки их на катушки. На этом станке можно установить и рулон с папиросной

бумагой и при перемотке и разрезке получать Ф. с прокладкой из папиросной бумаги, служащей для предохранения поверхности Ф. от повреждения. При необходимости иметь Ф. в виде листов лента должна разрезаться на гильотинных ножницах. Обычно Ф. выпускается в виде рулонов шириной 480 миллиметров. Процесс прокатки рулонной Ф. из алюминия в СССР несколько отличается от описанного. В СССР ленту толщиной 0,5 миллиметров, прокатывают в один пропуск до 0,18 миллиметров. Второй пропуск лента получает на том же ста-ife с 0,18 до 0,08 миллиметров. Третий пропуск лента получает на другом стане, ничем не отличающемся от первого, с 0,08 до 0,045 миллиметров, а затем на этом же стане четвертый пропуск с 0.045 до 0,025 миллиметров. После -четвертого пропуска лента отжигается в электрич. печи, а затем прокатывается на третьем стане, аналогичном двум предыдущим, в один пропуск с 0,025 до 0,013 миллиметров. При этой толщине лента поступает на промывной прокатный стан, где промывается бензином, и затем на станок для сдваивания лент. Плотно свернутые две алюминиевые ленты затем посту

пают на четвертый стан, аналогичный первым трем станам, и прокатываются с толщины 0,026 до 0,014 миллиметров, то есть на выход, получая после прокатки толщину 0,007 миллиметров каждая. В отличие от

предыдущих станов валки четвертого стана подогреваются паром. Валки всех прокатных станов шлифуются весьма тщательно с выпуклостью 0,12 миллиметров. При прокатке лента смазывается машинным маслом. На 100 килограмм Ф. расходуется 4—5 килограмм масла и ок. 4 килограмма бензина на промывку. Станы для прокатки фольги изготовляются с особой тщательностью. В особенности тщательно должны быть изготовлены приводы станов, обеспечивая исключительно спокойную работу стана. Спокойный ход стана имеет громадное значение при производстве Ф. Всякого рода сотрясения и вибрации фундамента, вызываемые неравномерным ходом стана, оказывают на Ф. весьма вредное влияние. При, прокатке Ф. в цехе должен быть иде альная чистота.

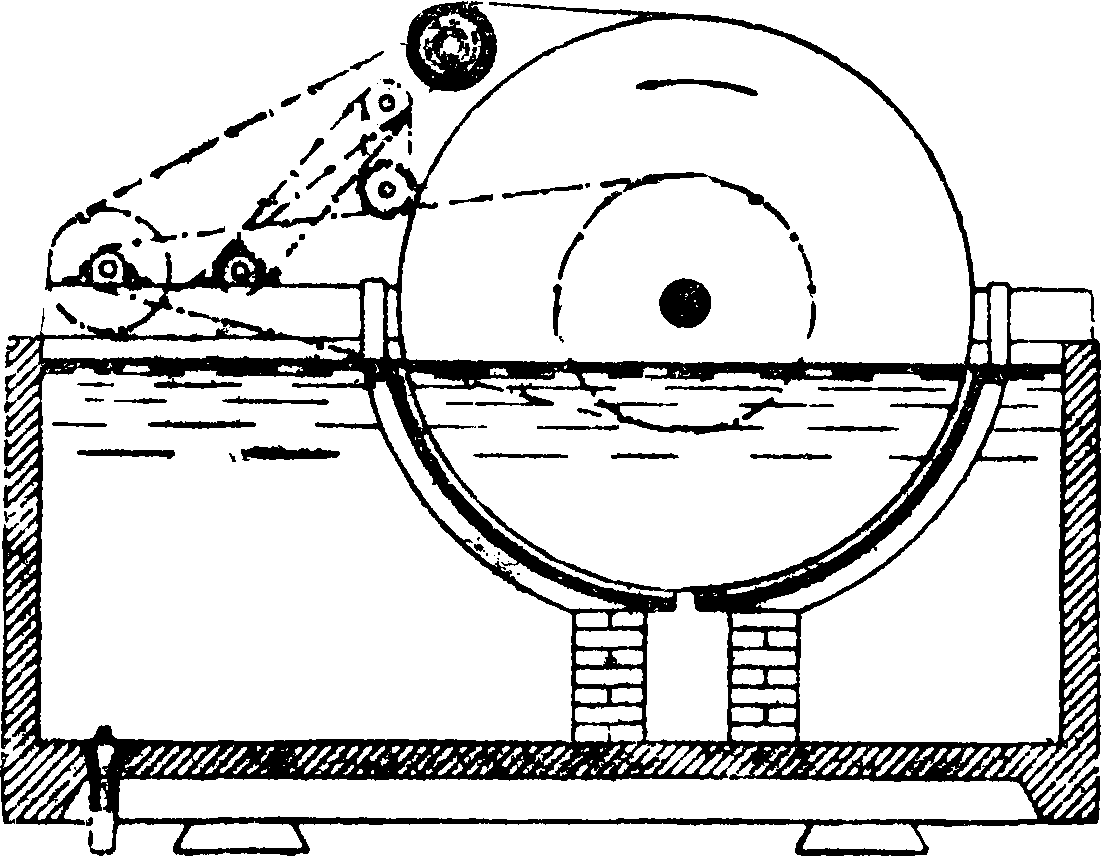

За последние годы медную Ф. толщиной до 0,004 миллиметров и шириной до 900 миллиметров удалось получить электролитическим путем. На заводе «Rari-tion Copper Works» в Perth. Amboy N. Y. получение ленты толщиной в 0,04 миллиметров производится в барабанной ванне (фигура 6), представляющей собой облицованную свинцом ванну, по типу и размерам соответствующую обычно применяемым ваннам для электролиза меди. Вращающийся барабан — катод—изготовлен из 6%-ного сурьмянистого свинца и имеет 0 1 675 миллиметров и 915 миллиметров ширины. На расстоянии 20 миллиметров от поверхности барабана расположены два анода, выгнутые сообразно форме катода. Отложенный на барабан металл отдирается от его поверхности и сворачивается в рулон. Окружная скорость барабана равна 240 mmImuh. Плотность тока составляет 1 500 А/м2, напряжение 2,8 Y. Электролит все время интенсивно перемешивается.

Необходимость введения интенсивного воздушного перемешивания вызывает необходимость в работе на нерастворимых анодах, т. к. в противном случае взмучиваемый при перемешивании анодный шламм мог бы повредить получающуюся медную ленту. Электролитом в барабанной ванне служит раствор, содержащий в 1 л 43 — 47 г меди и 180—200 г H2S04. Температура ванны колеблется от 50 до 55°. Раствор в ванне все время циркулирует. Скорость протекания раствора равна 15 л в 1 мин. Получаемая длинная медная лента весьма схожа с прокатанной и обладает высокими механич. свойствами. Механич. испытание медной ленты толщиной 0,04 миллиметров, полученной элек-тролитич. путем в Москве в Ин-те им. Карпова, дало R=46—49,5 килограмм/мм2 при i=3,3 4-7,5%. Хорошие механические качества обнаружены при испытаниях лент, полученных на установке завода «Красный выборжец» в Ленинграде. Помимо медной Ф. до сих пор не удалось получить фольгу других металлов электролитич. путем.

Лит.: Берман С. и Истомин П., Прокатка цветных металлов, ч. 1, М.—Л., 1934; Берман С.

О постановке производства алюминиевой фольги в СССР, «Легкие металлы», М., 1931, 1; К о д р о н К., .Горячая обработка металлов, пер. с франц., т. 2, М., 1929; Strom В., Производство медных лент электролитическим способом, «Eng. and Min. Journ.», 1933, 7 (реферат на русском языке — в журнале «Цветные металлы», М., 1933, 7, стр. 132); Объединенное бюро стандартов цветной металлопромышленности при Гинцветмете, М., 1932, вып. 17, и 1933, вып. 19; Davies С., Прокатка металлической фольги, «Metallurgia», L., 1931, Febr.,

р. 141, 143; Werkstoff-Handbuch, Nichteisenmetalle, В., 1928; Puppe J. u. StauberG., Walzwerkwesen, B., 1929. С. Берман.