> Техника, страница 89 > Формовочные материалы

> Техника, страница 89 > Формовочные материалы

Формовочные материалы

Формовочные материалы в литейном производстве, материалы, из которых готовятся формы для отливок; они делятся на две основные группы: а) Ф. м. для разовых форм (гл. обр. формовочные пески, глины и разные формовочные массы) и б) материалы для постоянных и полупостоянных форм (гл. обр. металлы и сплавы, а также шамот, асбест, магнезит, карборунд и т. д.).

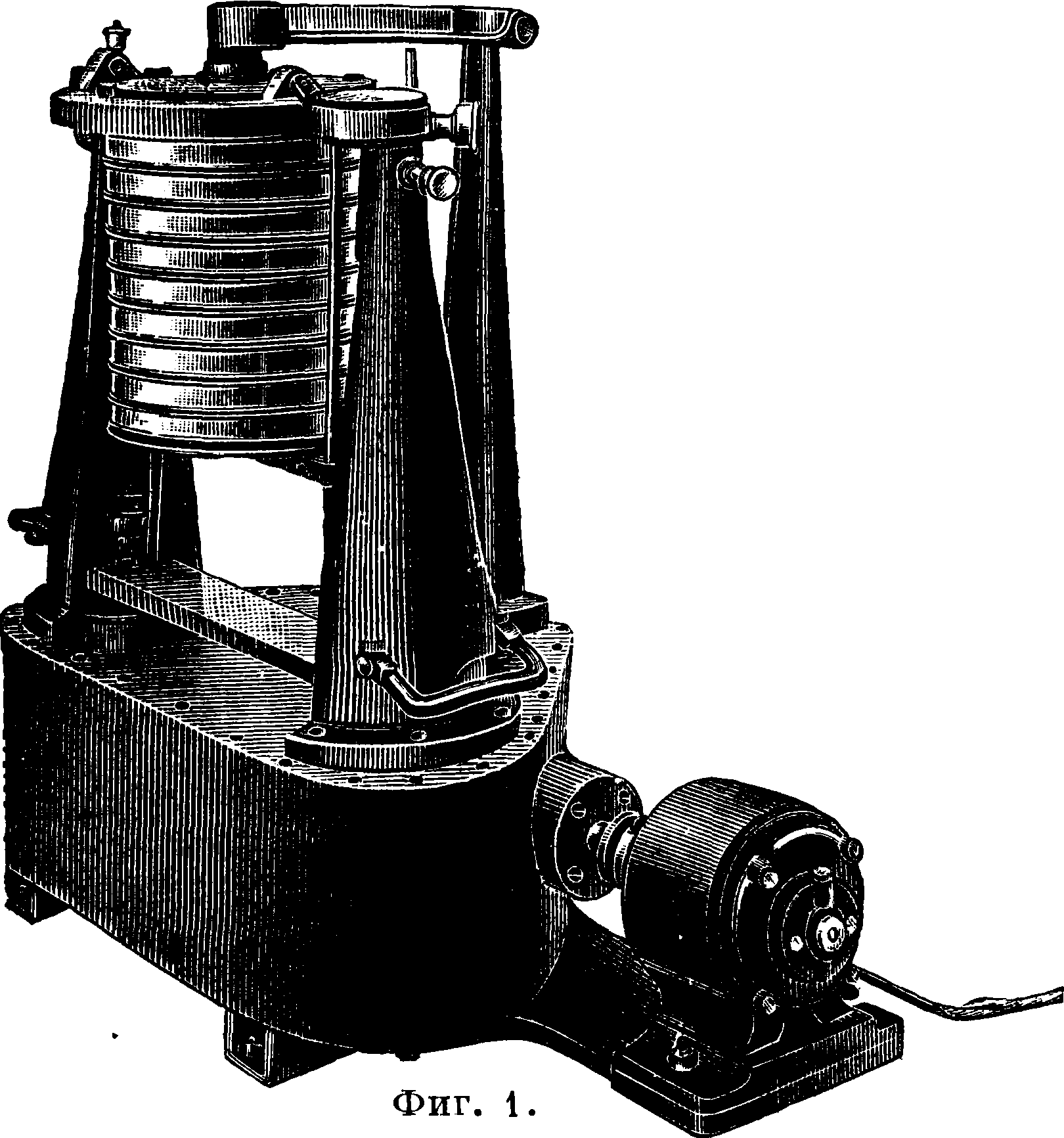

1. Ф. м. для разовых форм. Основные требования, которым должны удовлетворять Ф. м., сводятся к следующему: зерновая структура, газопроницаемость, связность, огнеупорность, пластичность, податливость, дешевизна и надлежащий химич. состав. Методика испытанияФ. м., принятая в Союзе, базируется на методах, разработанных Америк, ассоциацией литейщиков (A. F. А.). Для определения зерновой структуры употребляется прибор «ро-тап» (фигура 1), состоящий из массивной чугунной коробки, в которой помещается передаточный механизм от мотора к вертикальному валику, проходящему внутри задней стойки. Между верхней крышкой и нижней траверсой с одной стороны и двумя боковыми направляющими—с другой помещаются 9 сит следующих №№: 6,12, 20, 40, 70, 100, 140, 200 и 270 [номер сита у называет количество отверстий (ячеек) на 1 п. дм.]. Способ определения зернистости сводится к нижеследующему: песок, предварительно освобожденный от глины, высушенный (при t° 110°),

просеивается в количестве 50 г через все 9 сит, начиная сверху с сита № 6. Определение ср е днего диаметр а производится по принципу определения взвешенного среднего арифметического диаметра.^ Для этого величину остатка на каждом сите умножают на специальный множитель (приблизительно соответствующий i но

меру предыдущего сита), и частное от деления суммы этих произведений на сумму процентов всех остатков дает средний диаметр, выраженный средним номером сита; т. о. получают ч и-сло зерновой структуры. В табл. 1 приведена классификация формовочных песков по содержанию в них глины и по тонкости строения зерновой части (таблицы Америк, ассоциации литейщиков).

Таблица 1.--Классификация формовочных песков.

| Классы | Содержание глины, % | Классы | Показатель зернистости |

| А | 0,0-7- 0,5 | 1 | 2004-300 |

| В | 0,5-г- 2,0 | 2 | 1404-200 |

| С | 2,0-г- 5,0 | 3 | 1004-140 |

| D | 5,0-г- 10,0 | 4 | 704-100 |

| Е | 10,0-!- 15,0 | 5 | 504- 70 |

| F | 15,0-г- 20,0 | 6 | 404- 50 |

| G | 20,0-т- 30,0 | 7 | 304- 40 |

| Н | 30,0-:- 45,0 | 8 | 204- 30 |

| I | 45,0-г- 60,0 | 9 | 154- 20 |

| J | 60,04-100,0 | 10 | 104- 15 |

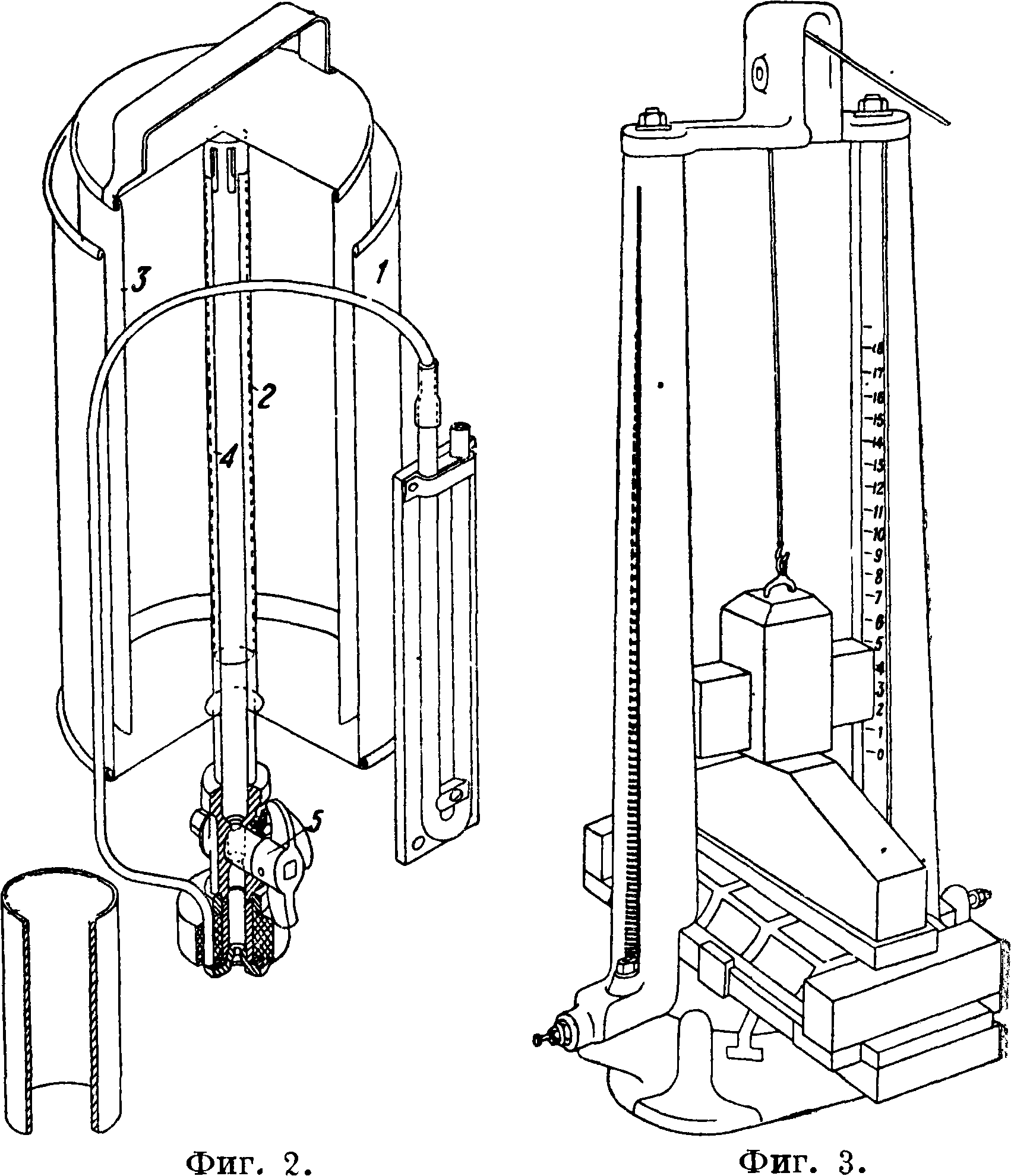

Определение газопроницаемос-т и. Для испытания на газопроницаемость служит следующий прибор (фигура 2). Медный (луженый) цилиндрич. сосуд 1 имеет идущую от дна к вершине трубку 2, служащую для выпуска воздуха; внутри сосуда имеется поплавок 3. От верхней крышки поплавка идет вертикальная трубка 4 внутри трубки 2. Трехходовой кран 5 закрывает трубку 1 снизу. Отверстие этого крана должен быть не меньше 0,6 см2 для того, чтобы не было никаких препятствий вытекающему воздуху. Сосуд 1 резиновой трубкой соединяется с цилиндром, в котором помещается проба испытываемого песка; перед испытанием определяется влажность этой пробы. Поплавок 3 градуирован; отметки: X, 0, 1 000, 2 000, что соответствует объёму воды в 0, 1 000, 2 000 см3. Отметка «X» лежит на 19 миллиметров ниже нулевой и имеет целью упростить операции с прибором. При производстве испытания сосуд 1 наполняют водою т. о., чтобы уровень ее отстоял от верхнего края сосуда на 120 миллиметров, после чего открывают трехходовой кран 5 до тех пор, пока поплавок 3 не поднимется до отметки «X», после“ чего кран снова закрывают. Затем сосуд с пробой исследуемого формовочного песка присоединяют к трубке 2, устанавливают вентиль на средний ход, вследствие чего вытесняемый поплавком воздух должен проходить через пробу песка; при этом отмечают показание манометра. В тот момент, когда поплавок переходит через-отметки «0», пускают в ход секундомер. Давление отмечают лишь после того, как оно станет· постоянным. В момент перехода поплавка 3 через отметку «2 000» останавливают секундомер, и т. о. устанавливается время, потребное“ для прохождения воздуха, вытесненного 2 000* см3 воды. Для определения газопроницаемости составлены особые таблицы, в которых каждому значению давления в приборе дано соответствующее значение газопроницаемости.

Определение вязкости. Метод определения связывающей способности формовочного песка состоит в следующем: приготовленный, в количестве 1 000 г плюс процентное содержание влаги в пробе испытуемый формовочный песок просеивается через сито в разъемную форму и равномерно распределяется в последней под незначительным давлением при помощи гладилок. Предварительно берется лист промасленной бумаги вдвое большей длины, чем форма, чтобы одна половина его лежала на дне формы, а другая на заглаженной поверхности! песка. Затем форму закрывают крышкой с приложенной к ней колодкой из твердого дерева и кладут под копер (фигура 3). Бабу последнего

весом в 9 070 г заставляют падать шесть раз о высоты 40 см, затем осторожно разнимают форму и промеряют в трех местах толщину пробного бруска, лежащего на промасленной бумаге. Толщина должен быть по возможности равномерной с отклонениями не более 1,2 миллиметров при средней толщине 25,4. Испытание бруска производится сл. обр.: свободный конец промасленной бумаги закрепляется в прорезе моторного вала; при вращении мотора этому бруску сообщается поступательное движение со скоростью 15 сантиметров [мин, почему он отходит от края формы до тех пор, пока не сломается от веса перевисающей своей части; в этот момент мотор выключают, а отломившуюся часть подхватывают предварительно точно вывешенным плоским подносом; затем та же операция продолжается до вторичной поломки и т. д. Если брусок разломается на куски одинакового веса, то все эти куски принимаются в расчет; если же вес какого-либо куска разнится от среднего веса более чем на 10%, то такой кусок отбрасывается; при еще больших отклонениях в весе весь брусок считается негодным. После того как сломаны описанным выше образом 4 бруска, определяют средний вес куска, причем отклонения от него обычно не превышают 5%. Если толщина бруска больше или меньше 25,4 миллиметров, то этот вес соответственно пересчитывают, то есть увеличивают или уменьшают, и затем еще раз пересчитывают т. о., что его относят к сухому песку, для того чтобы получить сравниваемые цифры, относящиеся к различным количествам добавляемой к одному и тому же песку воды, например:

Средний вес кусков, г250

Толщина бруска, миллиметров27,9

Вес, пересчитанный на толщину 25,4 миллиметров. 227,2

Содержание воды в пробе, %.. 6

Средний вес, пересчитанный на сухой песок, г. .213,6

Для того чтобы выразить связывающую способность в %, принимают вес отломившегося куска в 500 г (чего фактически никогда не бывает) за 100%, т. ч. для данного случая связывающая способность выразится в -13^0010"=42,7%.

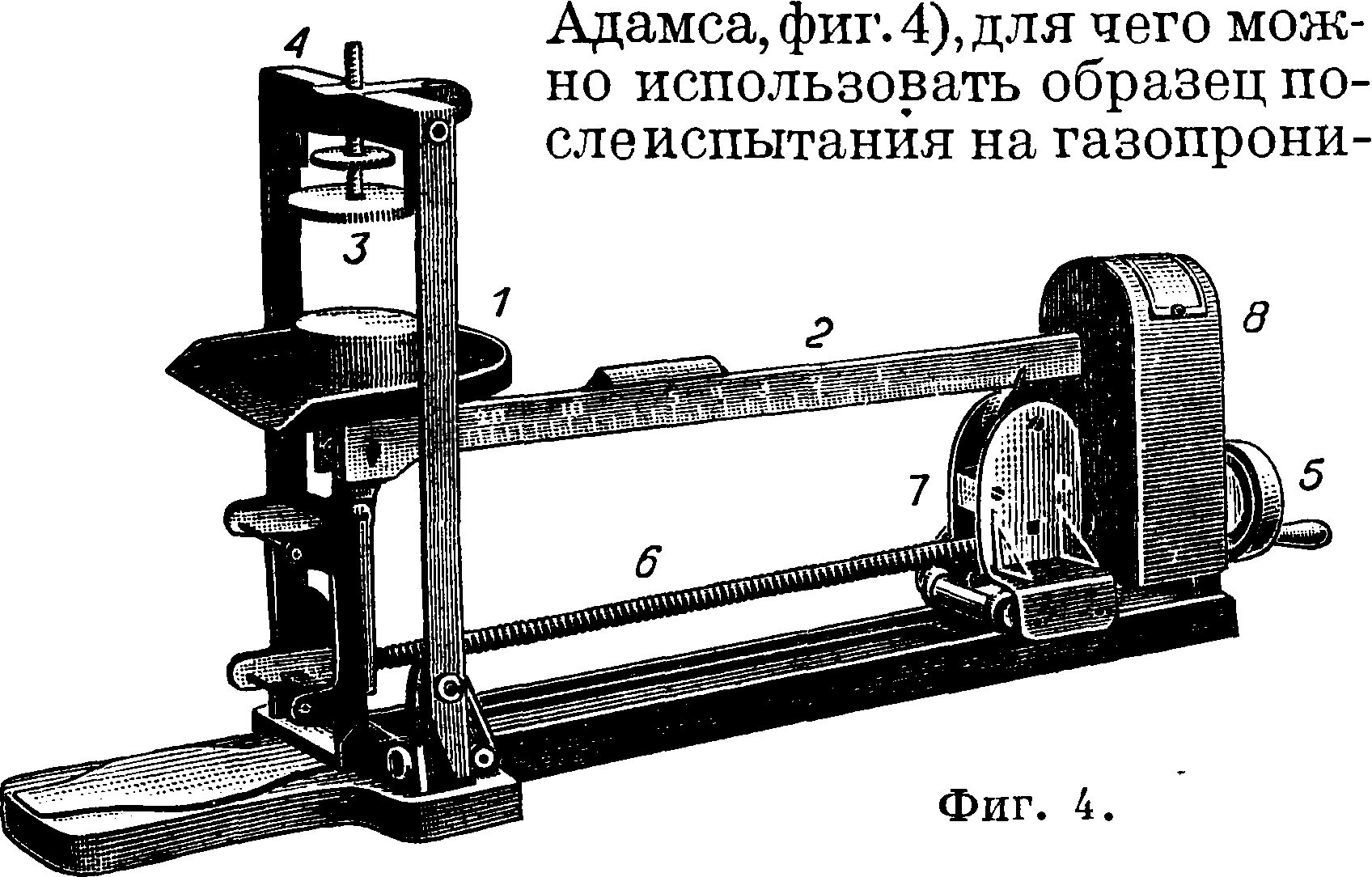

Испытание на сжатие. Испытание образцов на связность по вышеописанному методу требует большой опытности и занимает сравнительно много времени, поэтому в заводских условиях часто применяется стандартный метод испытания Ф. м. на сжатие (аппарат

цаемость, соединив т. о. два испытания в одном. Прибор Адамса для передачи сжимающего усилия на образец использует принцип рычага 1-го рода с меняющейся точкой опоры. Образец устанавливается на площадку 1, сидящую на одном конце рычага 2 и зажимается верхней площадкой 3, выдвигаемой из неподвижной траверсы 4. При вращении ручки 5, приводящей во вращение винтовой шпиндель 6, тележка 7, служащая точкой опоры для рычага 2, начинает передвигаться влево. При этом плечо неподвижного груза 8 на другом конце рычага 2 начинает увеличиваться, почему площадка 1 с образцом прижимается все сильнее к неподвижной площадке 3, пока образец не сломается.

Прочность на сжатие выражается в обычных единицах измерения напряжения материалов, то есть кг/мм2 поперечного сечения образца, которые отсчитываются по уже готовой разметке на плече прибора. Интересно отметить, что образец ломается наподобие чугунных цилиндрич. образцов на сжатие, то есть двумя конусами, сложенными у вершин, что характерно для тел с очень низким пределом упругих деформаций. Само испытание очень просто и занимает 2—

3 мин., считая изготовление образца. В нек-рых случаях производят испытания формовочного песка на клейкость, поглощение красителей и др. В табл. 2 приведены предельные величины физич. свойств песков, применяемых при различного рода отливках (по данным американской практики).

2. Материалы для полупостоян-ных (долговечных) форм. Долговечные, или полупостоянные, формы дают целый ряд преимуществ: уменьшение расхода по формовке, очистке и эксплуатации, уменьшение брака и получение мелкозернистых по структуре отливок повышенной прочности. Применение полупостоянных форм может оказаться выгодным даже при малом масштабе производства; в нек-рых случаях такие формы способны дать до 1 000 и более отливок. В случае крупных отливок долговечные формы могут оказаться выгодными даже в случае 3—5 отливок. Для мелких отливок применяются состоящие из двух частей чугунные формы, внутренняя поверхность которых имеет огнеупорную футеровку, толщина которой зависит от веса отливки. Огнеупорный материал должен обладать следующими качествами: 1) быть достаточно пластичным, 2) обладать таким строением, чтобы но препятствовать отделке формы и легко сохранять острые контуры моделей, 3) сохранять по· возможности неизменным свой объём как при сушке, так и при нагревании, 4) давать крепкую и пористую форму с незначительным коэф-том расширения, 5) противостоять химич. и разъедающим действиям расплавленного металла, 6) не растрескиваться при быстром нагревании и охлаждении, 7) обладать низким коэф-том теплопроводности, не развивать при отливке никаких газов и быть совершенно сухим, т. к. только при этом условии возможен значительный подогрев формы. Ниже приведены нек-рые практически испытанные составы для долговечных форм (по работам Смоллея). Состав № 1: 65% гипса, 25% фарфоровой глины, 10% огнеупорной глины (без крупинок). Для улучшения прибавляется немного коровьего волоса. Состав № 2: гипса 10%, фарфоровой глины 36%, хромита 50%, сернистокислого натрия (Na2S03) 4%. Для изготовления состава № 1 на 8 ч. гипса берется 10 ч. воды. Смесь эта должен быть быстро опрыскиваема водой и перемешиваема, пока гипс не начнет подниматься над уровнем воды. Перемешивать надо быстро, но во избежание образования воздушных пузырьков следует избегать вынесения мешалки над поверхностью смеси. Когда смесь приобретет кремообразную консистенцию, немедленно приступают к изготовлению формы. Время осаживания формы 20—30 мин. После этого форма должен быть высушена при 450° в течение 10—20 час., пока не исчезнут все следы влажности, в противном случае форма может лопнуть при отливке. При изготовлении состава №2 гипс, фарфоровая глина и хромит должен быть смешаны сухими, затем серноватистокислый натрий смешивается с необхо-

Таблица 2.—П редельные величины физических свойств песков, применяемых при отливках (по A. F. А.).

| Род отливок | Газопрони цаемость | Связ. крепость (на излом бруска) | Число зернистости | Содержание связыв. веществ (в %) |

| I. Легкие отливки серого чугуна а) Различное мелкое штучное литье

Предельные значения. |

10—20 | 130—170 | 150—210 | 6—14 |

| Крайние величины. | 6-48 | 129—246 | 85—262 | 4—20 |

| Весьма хорошие результаты (пресс, формовка) | 15 | 138 | 201 | 6,6 |

| б) Печные плиты Предельные значения. | 10-15 | 130—170 | 180—230 | 6—14 |

| Крайние величины. | 7—16 | 136-181 | 112—230 | 9-13 |

| Весьма хор. результ. | 12 | 160 | 205 | 14 |

| в) Отливки для плавильных печей

Предельные значения. |

15-25 | 110—180 | 110—190 | 8—15 |

| Крайние величины. | 11—48 | 130—195 | 85—234 | 8—22 |

| Оч. хор. результ. (фор-мов. в почве). | 20 | 160 | 169 | 8 |

| II. Средние отливки серого чугуна

Предельные значения. |

30—50 | 150—190 | 90—140 | 10—18 |

| Крайние величины. | 21-19 | 134-221 | 86-137 | 7—25 |

| Оч. хор. результ. (штучное литье). | 33 | 183 | 127 | 18 |

| III. Тяжелые отливки серого чугуна

Предельные значения. |

60—150 | 160—220 | 50— 90 | 15—25 |

| Крайние величины. | 39—276 | 115—247 | 47—128 | 10—29 |

| Оч. хор. результ., тяжелое машин, литье (форм, на встряхив. машинах). | 96 | 191 | 74 | 21 |

| Оч. хор. результ·, тяж. маш. литье (пескомет) | 137 | 131 | 64 | 13 |

| IV. Легкие отливки ковкого чугуна

Предельные значения. |

5—30 | 125—160 | 130—180 | 6—14 |

| Крайние величины. | 6—56 | 118—180 | 90—292 | 6—16 |

| Оч. хор. результ., штучн. литье (пресс, формов.). | 32 | 126 | 130 | 10 |

| Y. Средние отливки ковкого чугуна

Предельные значения. |

30—30 | 130—170 | 90—130 | 8—15 |

| Крайние величины. | 23—49 | 120—172 | 82—149 | 7—16 |

| Оч. хор. результ. | 49 | 160 | 111 | 11 |

| VI. Тяжелые отливки ковкого чугуна Предельные значения. | 40— 90 | 110—180 | 70-110 | 8—15 |

| Крайние величины. | 30—125 | 124—201 | 54—136 | 6—22 |

| Оч. хор. результ., штучн. литье (форм, в почве). | 81 | 180 | 86 | 15 |

| VII. Мел к. передние медные отливки

1 Предельные значения. |

10-25 | 130—170 | 190—240 | 7-12 |

| 1 Крайние величины. | 5—23 | 132—221 | 115—291 | 7—25 9 |

| 1 Оч. хор. результ. | 22 | 132 | 209 | |

| ! VIII. Тяжел, медн. отливки

! Судовые отливки. |

38 | 135 | ЮЗ | 6 |

| Детали насосов. | 80 | 191 | 94 | 20 |

| Машиностр. литье. | 36 | 112 | 128 | 10 |

| IX. Алюминиевые отливки

Предельные значения. |

5-15 | »130—17,: | ) 180—290 | i 8—25 |

| Крайние величины. | 4—18 | ! 140—195 | i 136—294 | : 7 — 34 |

| Оч. χσρ. результ. | — | 168 | 188 | 1 13 |

димым количеством воды. Все это смешивается, как и при составе № 1, только здесь рекомендуется более густая консистенция. Сушка должен быть закончена при матовокрасном калении. Оба состава—№ 1 и № 2—хорошо зарекомендовали себя при отливках из алюминия и латуни. Состав № 3: сортированного кокса (керосинового или ретортного) 40—50%, огнеупорной глины 40—50 %, фарфоровой глины 5—10 %. Для улучшения прибавляется немного коровьего волоса или асбестовой муки. Все смешать до требуемой консистенции с водой или 3-, 8%-ным раствором серноватистокислого натрия для получения большей прочности. Состав № 4: белый боксит после расплавления его в вагранке дает хороший материал для долговечных форм. Состав его приблизительно таков: А1203 68,8%; Si02 21,4%; окиси титана 3,84%; окиси железа 5,25%; углерода 0,60%; влаги нет. При этом должен быть принято во внимание: 1) усадка этого материала ~ 1%, 2) объём при нагревании почти не изменяется, 3) с водой дает хорошую пластичную массу, 4) должен быть прокален при матовокрасном калении, 5) не растрескивается при повторных нагреваниях и внезапных изменениях t°. Для большей прочности формы рекомендуется установка железного каркаса. Состав этот оказался весьма подходящим для отливок из чугуна, бронзы и латуни. Состав № 5: асбеста 2 ч.; фарфоровой глины 0,8 ч.; кварцевого песка 0,2 ч.; глины 1ч.; раствора Na2S035%. Этот состав хорош для легких отливок из бронзы, латуни и чугуна. В качестве огнеупорного материала для более тяжелых отливок из чугуна и стали применяется карборундный песок и с и р ц и т (окись циркония), хотя стоимость долговечных форм из сирцита очень высока. Наиболее выгодными оказались формы измонацитового песка (силикат циркония), к-рый является побочным продуктом при добывании тория и церия. Формы из этого материала не показывают никаких признаков размягчения при t° до 1 500°.

Материалом для постоянных форм служит металл. Основное требование, предъявляемое к такцм формам, заключается в том, чтобы Рпл, формовочного материала была выше t°nJl. заливаемых металлов. Чем выше t° заливаемого металла, тем большую Г-ную нагрузку воспринимает форма и тем скорее подвергается она разрушению. Чтобы увеличить стойкость постоянной формы, разработан ряд мероприятий в зависимости от условий производства. Наиболее простые из них заключаются в том, что форма изнутри, в месте соприкосновения ее с расплавленным металлом, футеруется тонким слоем огнеупорного материала. Иногда форма подвергается искусственному охлаждению сжатым воздухом, водой или специальными маслами с повышенной t°KUn. В других случаях прибегают к предварительному подогреву постоянных форм. Интересным с теоретич. точки зрения представляется способ Меерса—пропитывание металлич. формы металлом, обладающим более низкой t° испарения (наир, цинк) по сравнению с 1° заливаемого металла. Перед пропитыванием формы протравляют к-той, после чего их помещают в герметически закрытом сосуде с порошкообразным цинком в печь, где этот сосуд выдерживается в продолжение 10—15 час. при t° 500°. Цинк диффундирует вглубь металлической формы и при заливке в последнюю чугуна или стали испаряется, образуя тонкий гаэовый слой, защищающий форму от непосредственного воздействия расплавленного металла. Таким способом удается увеличить количество снимаемых отливок с одной формы до 10 000 шт. и более. Не менее интересным является способ увеличения огнестойкости алюминиевых форм, к-рый дает возможность отливать в них стальные отливки. Способ заключается в нанесении (электролитич. пу-тем)на предварительно очищенную поверхность алюминиевой формы тонкой (0,5—0,8 миллиметров) пленки окиси алюминия, имеющей 2 020°. Тонкий слой окиси алюминия, обладающий помимо высокой огнеупорности еще и минимальной теплопроводностью (коэфициентλ=0,00162), предохраняет форму от непосредственного соприкосновения с расплавленным металлом и дает возможность получать большое количество стальных отливок.

Главное преимущество постоянных форм состоит в том, что они позволяют в широких пределах изменять скорость охлаждения отливок, а овладеть проблемой управления процессом охлаждения отливок—это равносильно полному освобождению производственников от капризов шихтовки, от случайностей снабжения исходными материалами в деле получения желаемой структуры отливок, а следовательно и в деле получения необходимых механич. свойств отливки. Наиболее распространенными материалами для постоянных форм служат металлы: 1) чугун для отливок с невысокой 1°пЛш(сплавы свинца, олова и цинка), 2) обыкновенные и легированные стали и специальные сплавы (нихром, бекет-металл и др.) для более тугоплавких металлов (медь, чугун и сталь). Широкое применение постоянные формы нашли в производстве отливок под давлением (чугунные, стальные и из специальных сплавов), в центробежном литье (чугун хромомолибденовый, сталь и прочие). Применение постоянных форм оправдывается в любом случае, когда число отливок, получаемых с одной формы, достаточно велико для того, чтобы окупить повышенную стоимость металлич. формы по сравнению со стоимостью обыкновенной песочной формы.

Лит.: Берг П., Курс формовочных материалов, М.—Л., 1933; Карлов К., Формовочные материалы, Μ.—Л., 1933; Т а р х о в Н., О формовочном песке, М., 1932; А к с е н о в Н., Оборудование литейных, ч. 1, Механизация приготовления земли, М., 1929; Формовочные материалы, Ленинград, 1930; «Литейное дело», 1928—33. Н. Рубцов.