> Техника, страница 89 > Формовочные машины

> Техника, страница 89 > Формовочные машины

Формовочные машины

Формовочные машины, машины, применяемые в литейном производстве (смотрите) для изготовления разовых форм. Ф. м. в зависимости от рода применяемой энергии можно подразделить на: 1) ручные, 2) гидравлические, 3) пневматические и 4) электрические машины; по технологии, принципу на: 1) прессовые машины, 2) встряхивающие машины,

3) центробежные и специальные машины; по способу освобождения опоки на: 1) Ф. м. с неподвижной подмодельной плитой, 2) Ф. м. с поворотной или перекидной плитой. В Германии предложена следующая классификация Ф. м.:

а) машины для ручной набивки форм, в которых весь механизм машины состоит из приспособления для подъема опок и опускания модели,

б) ручные прессовые, в) механич. прессовые, г) встряхивающие, д) набивочные (штампующие), е) протяжные, ж) центробежные Ф. м. Наибольшее распространение имеют пневма-тич. Ф. м. вследствие их наибольшей производительности и гибкости. Гидравлич. прессовые машины, обладающие целым рядом преи муществ, в значительной мере вытеснены за последнее время пневматич. машинами.

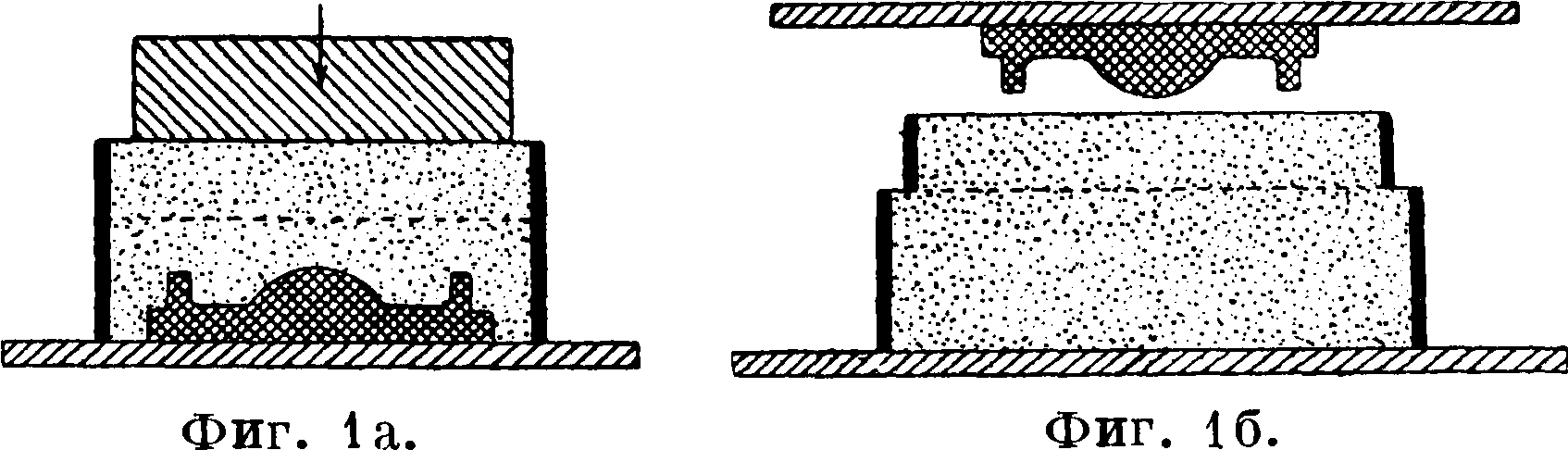

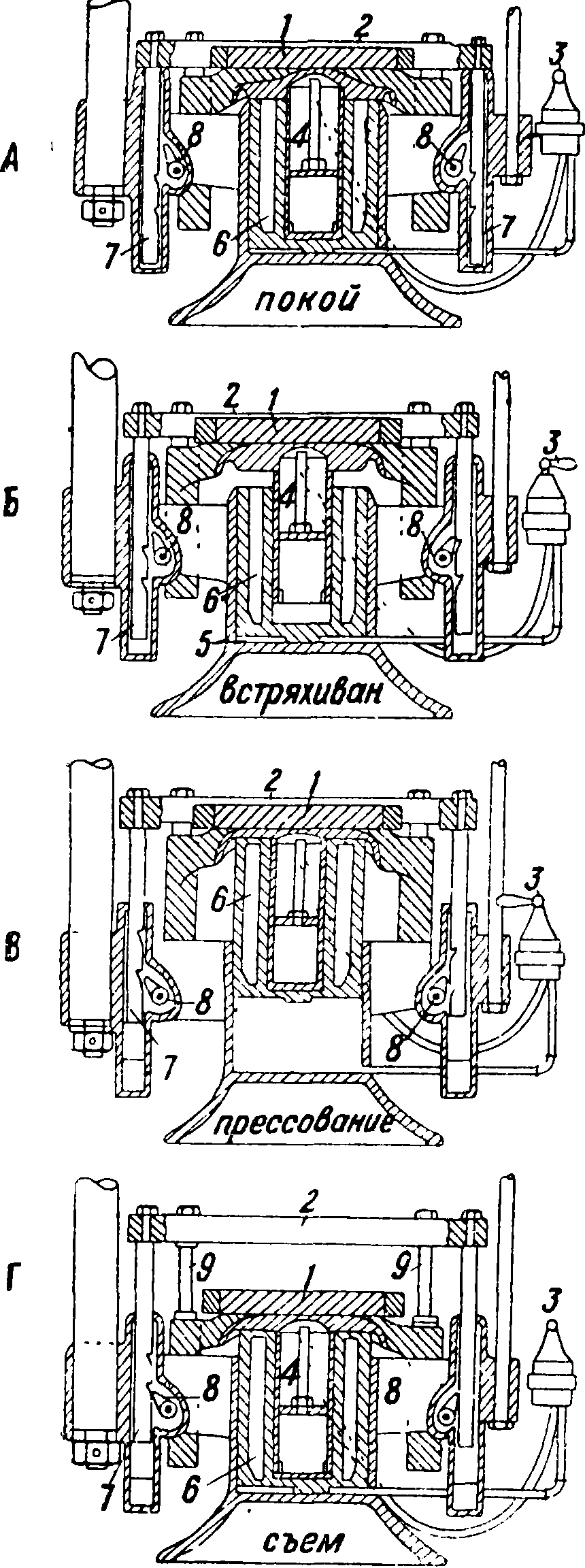

Вопрос о выборе способа уплотнения формовочной земли (прессованием или встряхиванием) определяется характером и габаритом формуемых деталей. Уплотнение земли при помощи прессовки производится след, образом: наполненная формовочной землей опока с моделью неподвижна, а прессующая колодка нажимом уплотняет землю (фигура 1а), в этом случае

уплотнение земли будет максимальным в верхней части опоки и наиболее слабым вокруг модели, в то время как наибольшая плотность формы необходима как-раз в тех слоях формы, которые будут непосредственно воспринимать давление расплавленного металла, то есть в частях, непосредственно примыкающих к модели. Эта разность в уплотнении будет тем больше, чем больше будет высота модели, а следовательно и опоки. Гораздо лучше с производственной точки зрения уплотнение формовочной земли м. б. достигнуто, когда опока, наполненная формовочной землей, прижимается к прессующей доске или же последняя вдавливается в опоку, производя т. о. уплотнение земли (фигура 16). В этом случае распределение уплотнения будет более отвечать требованиям технология, процесса. Во всяком случае уплотнение формовочной земли прессованием применимо и оправдывается полностью лишь при невысоких опоках и при сравнительно несложных по конструкции деталях. Преимущество прессовых машин—исключительно высокая производительность их.

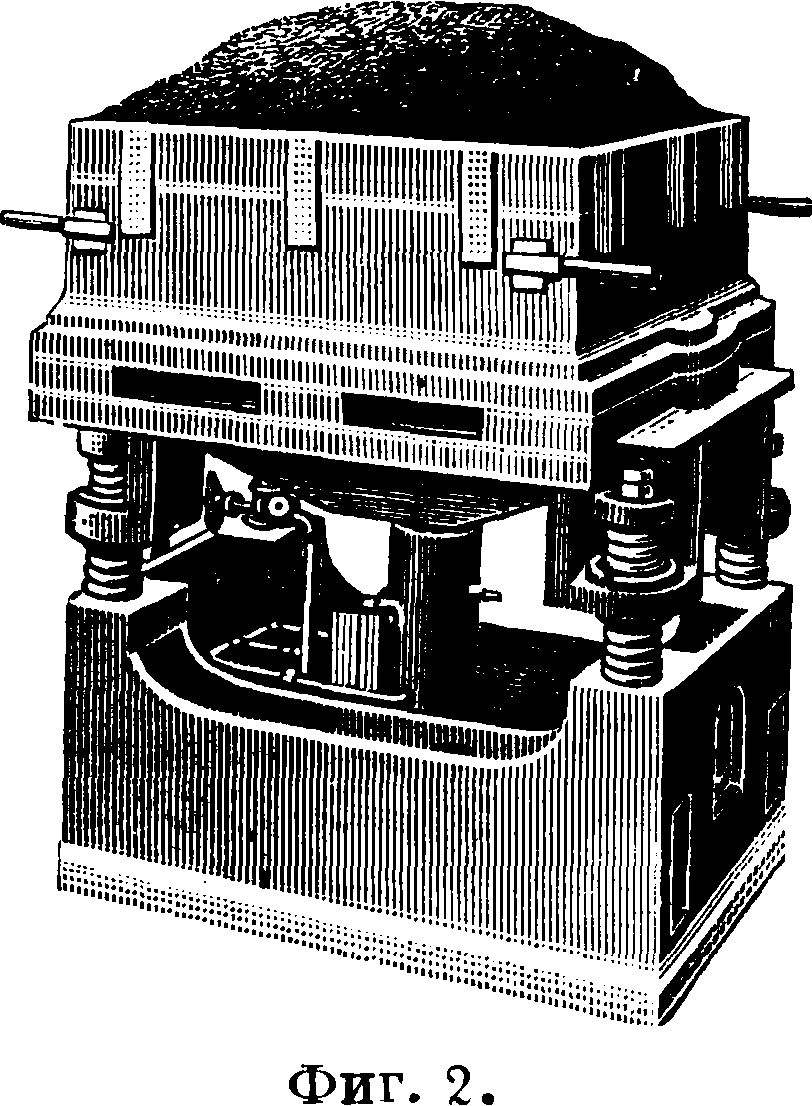

Уплотнение встряхиванием производится сл. образом: опока(фигура 2),наполненная формовочной землей, ставится на подмодельную плиту, соединенную со столом, к-рый посредством сжатого воздуха может подниматься на определенную высоту, достигнув которой, вследствие прекращения подачи сжатого воздуха, падает, затем следует новый подъем и новое падение и т. д. Под действием толчков земля в опоке уплотняется; схема уплотнения показана на фигуре 3, на которой по оси абсцисс отложены уплотнения формовочной земли. Распределение уплотнения в данном случае наиболее отвечает требованиям производства, т. к. максимальная плотность, а следовательно и прочность, будет внизу у модели, то есть в месте непосредственного соприкосновения расплавленного металла, с формой, а к верху опоки плотность постепенно будет уменьшаться. Однако в верхней части опоки, особенно при высоких опоках, степень уплотнения часто бывает настолько незначительна, что требуется дополнительное уплотнение, которое производится или вручную, или пневматич. трамбовкой, или же дополнительным прес-

степень уплотнения Фигура 3.

сованием. Поэтому в смысле производительности встряхивающие машины уступают прессовым, но они являются незаменимыми для формовки больших высоких опок, для которых уплотнение земли прессованием совершенно не подходит. При уплотнении формовочной земли пескометами можно варьировать степень уплотнения в довольно широких пределах путем изменения числа оборотов ковша и скорости прохождения последнего над опокой; обслуживание этих машин производится более квалифицированными рабочими по сравнению с обслуживанием прессовых и встряхивающих машин.

Выбор того или иного способа съема опок с Ф. м. обусловливается исключительно размерами и весом формуемой детали; так например, если для небольшой опоки с плоской моделью наиболее подходящим способом будет подъем опоки при помощи штифтов, то при высокой модели с тонкими ребрами единственным способом, обусловливающим получение годной отливки, будет применение только протяжной модельной плиты (например при формовке ребристых труб). Для формовки нижней опоки целесообразней применять Ф. м. с поворотной плитой; для формовки верхних опок применяют машины с подъемом опок или с протяжной плитой.

Таблица 1.— Характеристика формо очных машин системы Tabor.

| Диам. прес | Размер | Высота | |

| сующего ци | опоки, миллиметров | подъема, | Вес, кг |

| линдра, миллиметров | мм | ||

| 250 1 | 400x350

460x330 |

75 { | 500 |

| 400x350 | ( | 700 | |

| 460X330 | 700 | ||

| ззо ) | 380 х 380 | 100 { | 700 |

| 510X330 | 740 | ||

| 460X350 | 730 | ||

| 400X400 | 1 | 750 | |

| 400 1 | 460x460

420X530 |

150 1 | 1 100 1 160 |

| 500 1 | 400X660

460X630 |

150 1 | 1 400 1 450 |

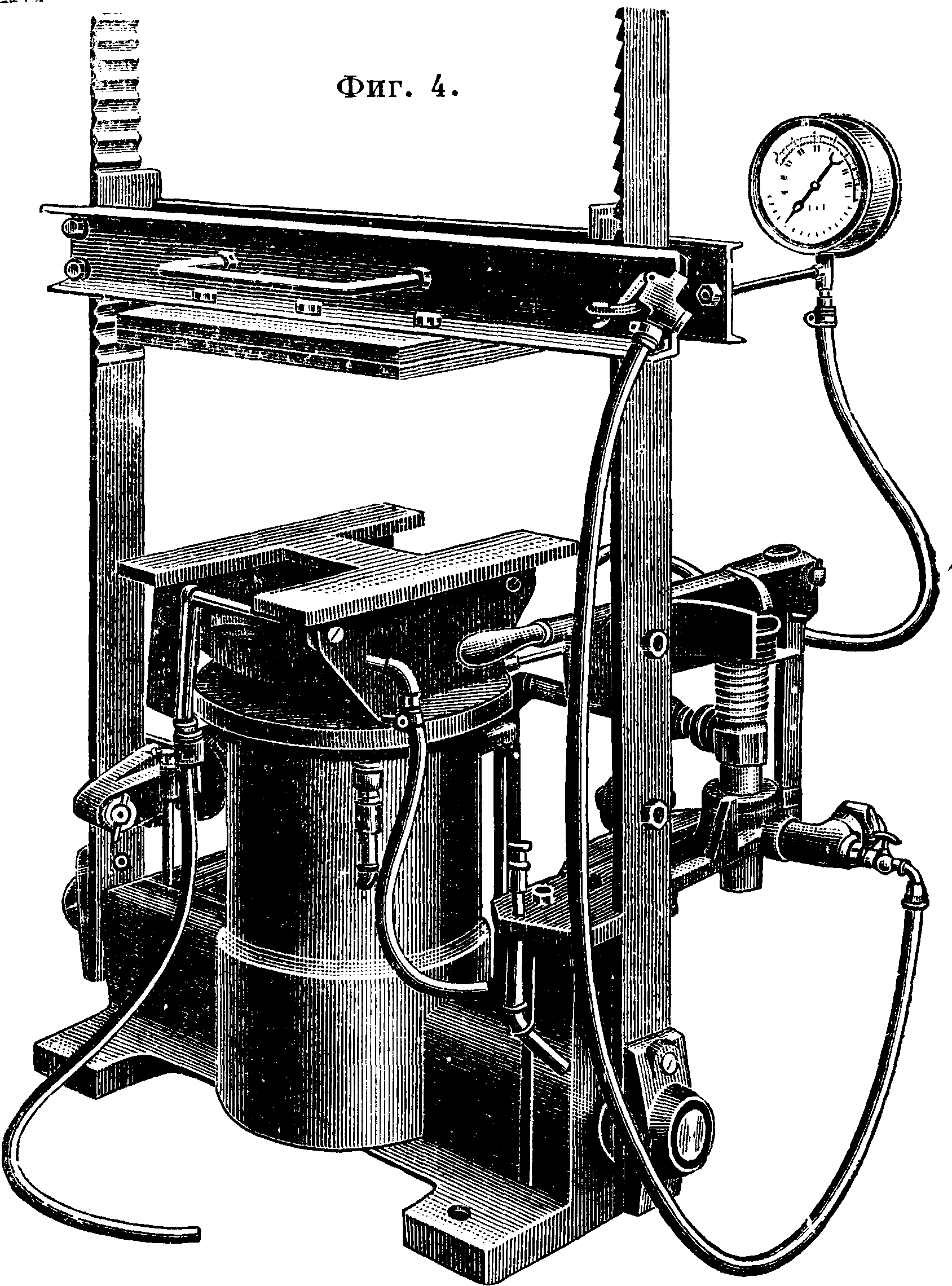

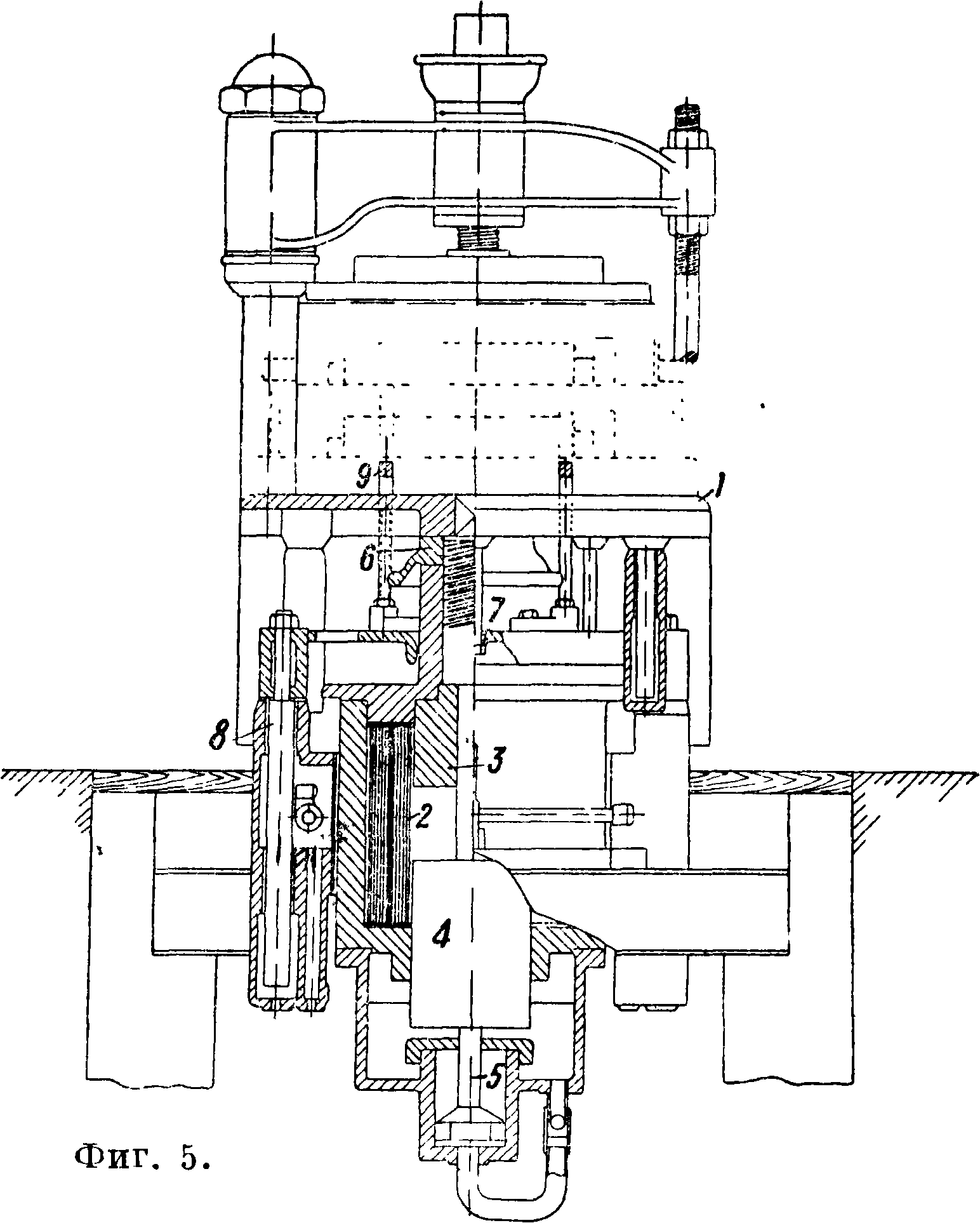

Из гидравлич. прессовых машин наибольшего внимания заслуживают Ф. м. сист. Зингера (Подольский механич. з-д) как по своей производительности (до 550—600 опок при 3 рабочих в смену), так и по надежности в работе. Пневма-тич. Ф. м. фирмы Landsberg являются оформлением гидравлич. машин сист. Зингера. Одним из удачных типов-пневматич. прессовой машины можно считать Ф. м. сист. Tabor (фигура 4). Характеристика этих машин приведена в таблице 1. Оригинальной прессовой Ф. м. является выпущенная в Англии электромагнитная машина (фигура 5). Стол 1 с модельной плитой движется вверх при пропускании тока через соленоид 2, к-ый состоит из одной или более секций, в зависимости от высоты подъема. Электромагнитный ток намагничивает стационарный 3 и подвижный 4 сердечники. Подвижный сердечник, притягиваясь к стационарному, осуществляет подъем стола 1. Скорость подъема стола регулируется масляным буферомб, а высота подъема определяется расстоянием между стационарным и подвижным сердечниками; это расстояние может изменяться посредством поворачивания ма ховичка 6. При своем подъеме стол поднимает вытяжную раму, прикрепленную к столу тягами 7. Рама наставляется двумя большими штан

гами 8, которые автоматически .захватывя.ются^’со-бачками, удерживая раму в верхнем1’положении. Опока поддерживается штифтами 9. После

прессовки стол 1 модельной плиты опускается под действием собственного веса, вынимая т. о. модель из опоки. Расход электроэнергии в час при производительности 30 опок не превышает 1,5 kW (при стоимости 1 kW=4 коп.).

Наибольшим распространением в литейном производстве пользуются встряхиваю-

щие Ф. м. с дополнительным прессованием, из которых наиболее совершенными с конструктивной стороны следует признать Ф. м. сист. Nichols и Osborn. Ф.м. системы Никольса представляют собой по преимуществу комбинированные встряхивающие машины с дополнительным прессованием. Характерным отличием Ф.м. сист. Никольса является солидная станина, состоящая из цилиндра и направляющих для съемного приспособления. Все управление работой Ф. м. осуществляется посредством одного лишь распределительного клапана: прессовый цилиндр производит лишь одно движение—вверх. Схема работы Ф. м. сист. Никольса показана на фигуре 6. Модельная плита укрепляется на столе 1 и опока (не показана на схеме) соединяется или с модельной плитой или с рамой 2, служащей опорой опоки. Поворотом рукоятки вентиля 3 направо начинают процесс встряхивания. При этом сжатый воздух входит внутрь под поршень 4, несущий на себе модельную плиту. Высота подъема поршня, а следовательно удара, автоматически регулируется открытием окон 5 нижним краем поршня 4. Как только нижний край поршня4 откроет окна 5, воздух перетекает в пространство 6 и в атмосферу. Во время встряхивания траверс с прессующей колодкой устанавливается над опокой. По окончании процесса встряхивания рукоятка вентиля поворачивается налево, причем воздух по другому проходу входит в прессующий цилиндр и поднимает оба поршня вместе с модельной плитой, столом 1 и рамой 2 и опокой, прижимая последнюю к прессующей колодке. Поворачивая затем снова рукоятку вентиля 3 в открывают выпускное от-цилиндра; стол вместе с

Фигура 6.

среднее положение, верстие прессового модельной плитой и несущая опоку рама падают вниз, причем точное направление движения обеспечивается помимо прессового поршня еще и мощными круглыми штангами 7. Во время движения эти штанги задерживаются на известной высоте собачками 8, и рама 2 с за-формованной опокой также останавливается, в то время как стол с модельной плитой продолжает падать вниз, освобождая т. о. модель из опоки. Для обеспечения точного вертикального движения стола, несущего модель, служат четыре направляющие штанги 9, расположенные во встряхивающем столе. Штанги 7 в нижней своей части, равно как и направляющие 9, погружены в масляную ванну, смягчающую удар и обеспечивающую хорошую смазку. Для того чтобы снять опоку, отводят в сторону траверсу с прессующей колодкой. Для того чтобы возвра тить в исходное положение раму 2, движением ножного рычага повертывают собачки, и рама тотчас же садится на место, причем масляные ванны обеспечивают ей плавное падение. Для высоких моделей м. б. укреплена протяжная плита, на к-рую ставится опока; в этом случае

Фигура 7. Фигура 8.

освобождение модели производится по принципу протягивания. Вибратор, укрепленный на столе, обеспечивает спокойный съем опоки. Если машина снабжена особым рольгангом для отвода опок, готовая опока легко и быстро откатывается в сторону на примыкающий к Ф.м. рольганг, с которого она убирается при помощи специальных подъемников. Освобождение модели и откатывание форм не требует нц особых цилиндров ни особых клапанов (модель вынимается из формы тяжестью прессового поршня). Разрез Ф. м. системы Никольса—см. Литейное производство, фигура 11.

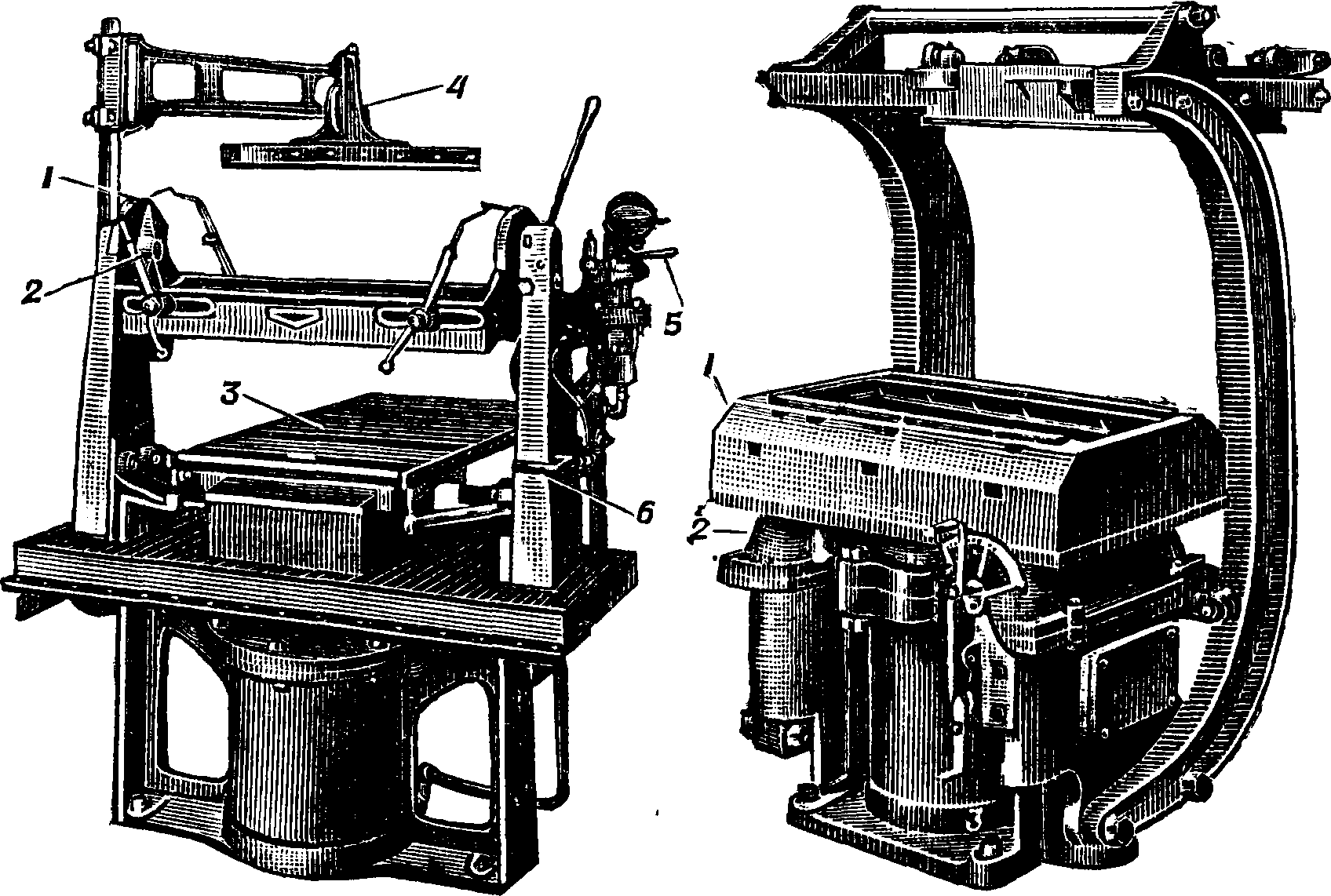

Не менее удачной является конструкция встряхивающих машин сист. Осборна, широко распространенных на наших новейших литейных з-дах (ЗИС, ГАЗ, СТЗ, ЧТЗ и др.). Машины Осборна отличаются так же, как и машины сист. Никольса, высокой производительностью. Существует несколько типов этой системы; на фигуре 7 представлена встряхивающе-прессовая машина с поворотной плитойи с автоматич. снятием опок (для нижней опоки), а на фигуре 8— встряхивающе-прессовая Ф. м. для изготовления верхних опок (на фигура 7:

1—зажимы для прикрепления опоки к поворотной плите, 2—поворотная· плита, 3— рольганг для отвода опок,

4—скребок для очистки излишней земли,

5 — распределитель-« ный вентиль, контролирующий рабочие операции машины, 6 — воздушное сопло для вдувания земли со стола машины; фигура 8:1—подъемная рама, 2—постамент рамы). Обе машины тяжелого типа для крупных опок. Производительность каждой из этих машин 550 опок за 9 час. при 3 рабочих. Размер опок 500 х 750 х 180 миллиметров. Широко распространены на наших з-дах машины Осборна № 275-J, действующие сжатым воздухом, представляющие собой один из удачнейших типов для формовки небольших опок (фигура 9). Характеристики этого типа машин приведены в таблице 2.

Из Ф.м. для крупных тяжелых отливок можно указать на встряхивающую машину америк. фирмы Герман. Эти машины строятся для самых

Фигура 9.

Таблица 2.—X а р а к т е р и с т и к и формовочных машин системы Осборна.

| Марка маши ны | 0 цилиндров, дм. | Стол,

дм. | Под емная сила,

кг | Расход • воздуха, фт.3 | Вес машины,

кг | |

| нрес-

сующ. |

встря-

хив. | |||||

| 274-J | 3 | 14x18 | 125 | 2,3 | 450 | |

| 1 275-J | 10 | 3 | 16x20 | 125 | 2,9 | 550 |

| j 276-J | 13 | З1/* | 17x26 | 200 | 4,0 | 645 |

больших опок (размерами 4 х 1,8 ж); производительность их—1 опока в 8—12 мин.; дополнительное уплотнение верхней опоки производится пневматическими трамбовками. Помимо американских машин на наших заводах имеются и нем. машины сист. Баденского з-да, Гутманна, Гайнгольца и др. Как общее правило нем. машины более громоздки по своему конструктивному оформлению, менее производительны и более дороги в эксплуатации. В настоящее время развертывается производство Ф. м. на заводе «Красная Пресня».

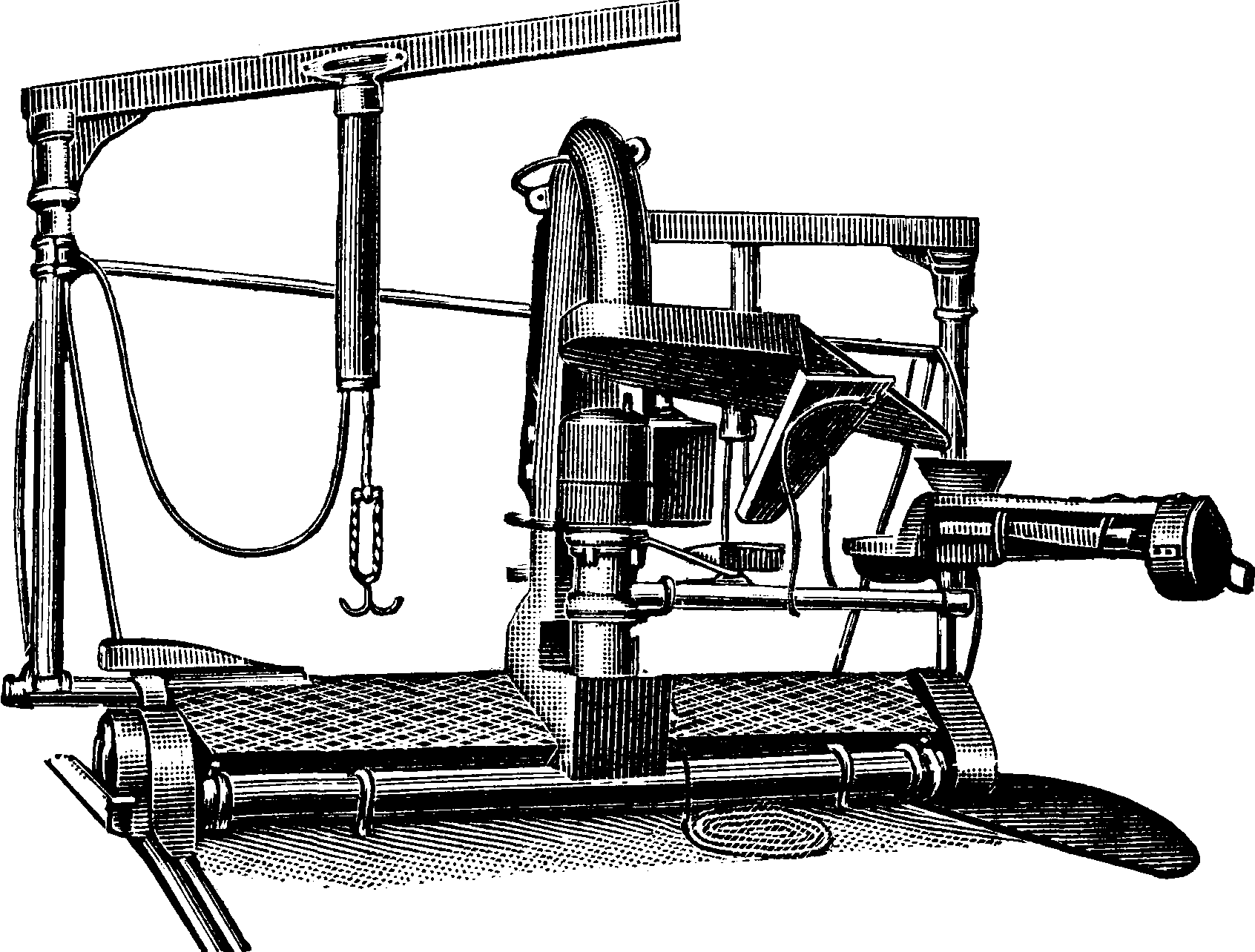

Пескометы в отличие от прочих Ф. м. позволяют механизировать работы по формовке не удачных отливок необходимо иметь наибольшую степень уплотнения формовочной земли у модели с постепенным уменьшением плотности набивки к наружному краю опоки; при пескомете такое распределение плотности формы достигается легче, чем при всяком другом способе

Фигура 11.

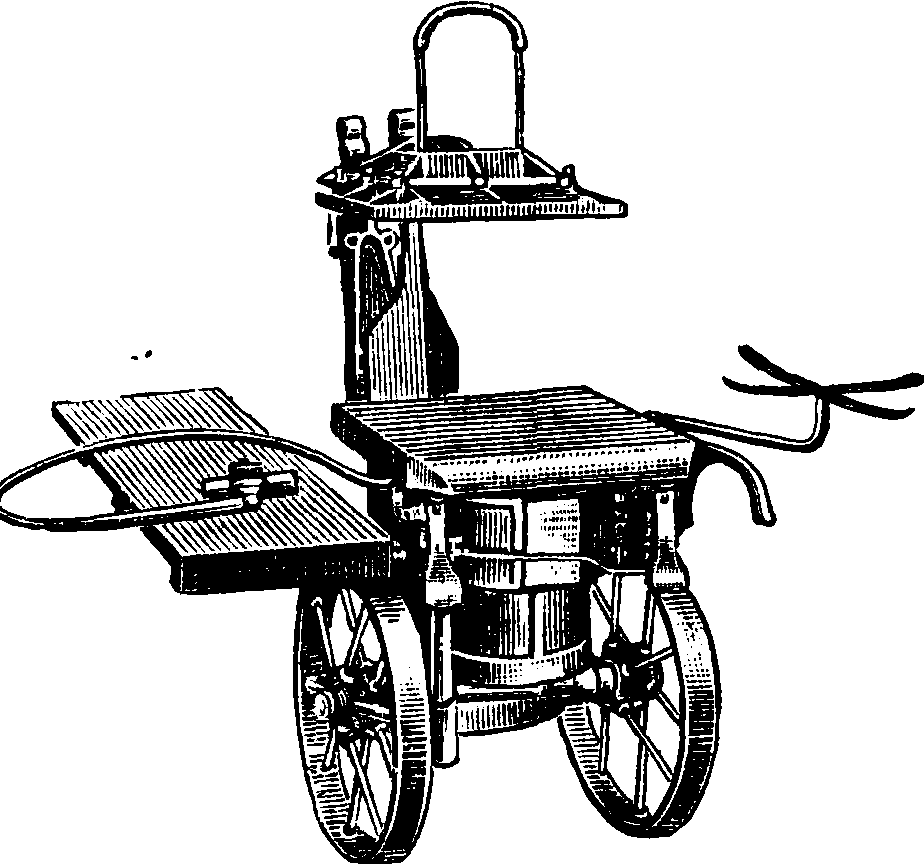

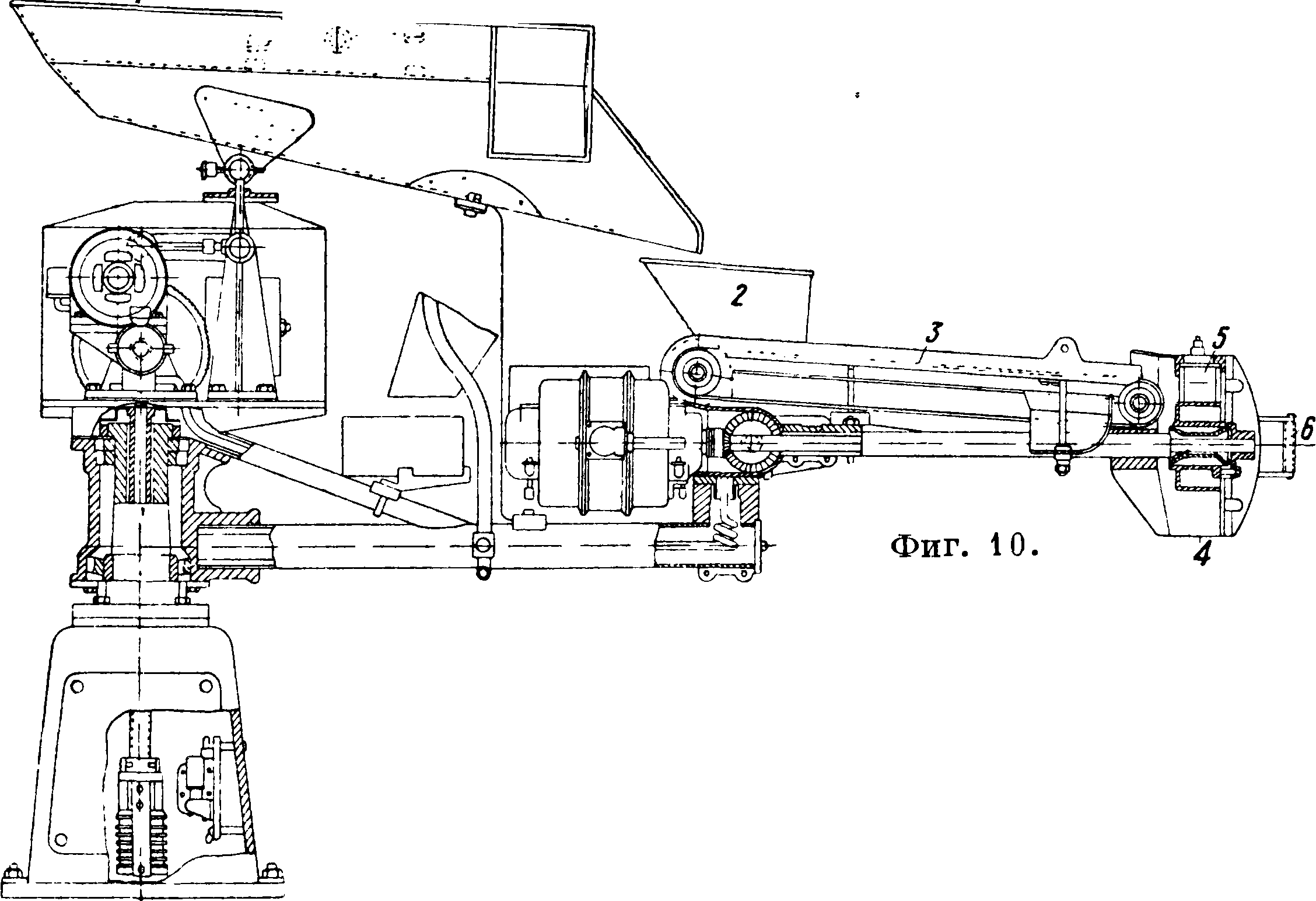

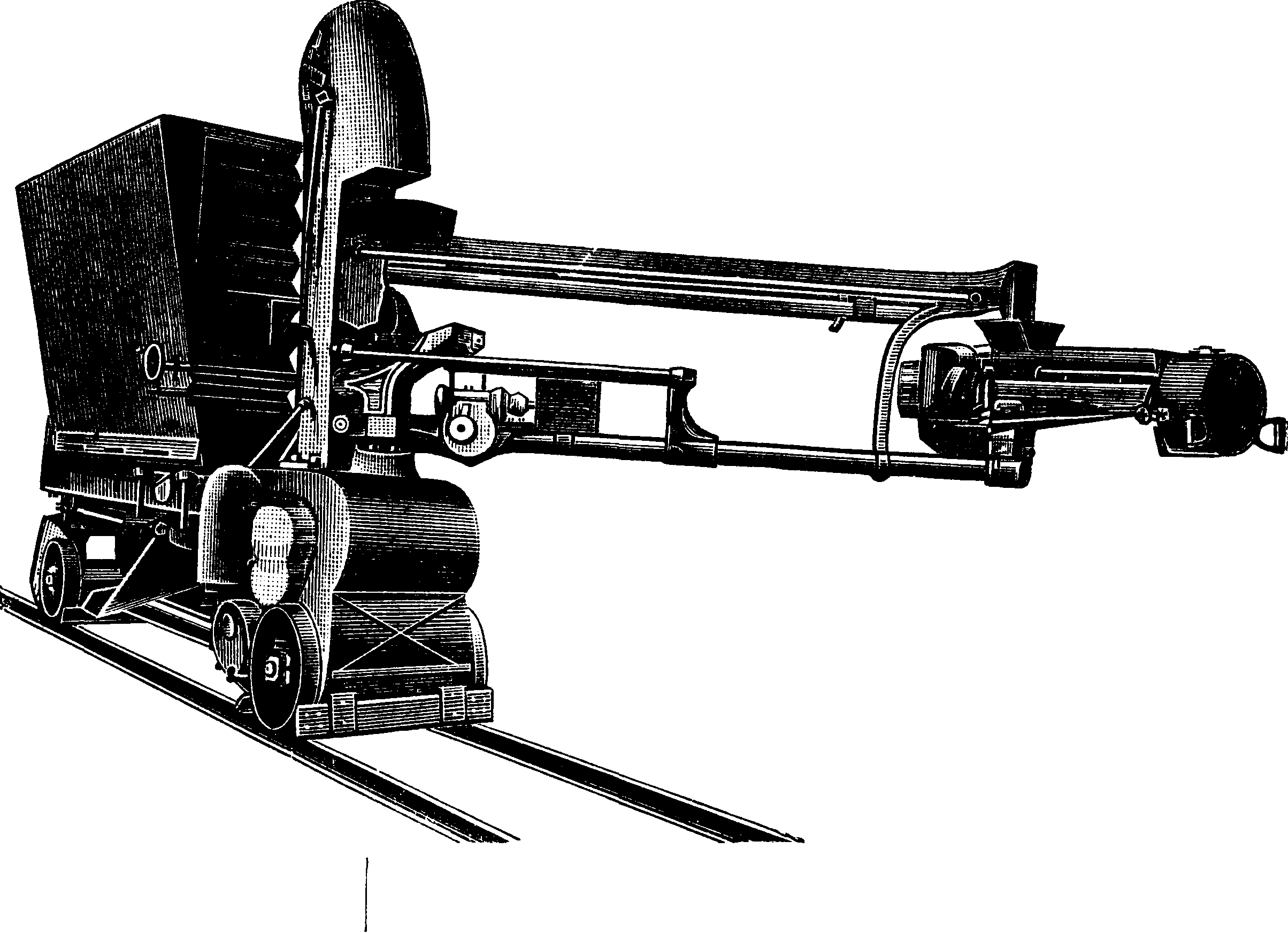

только в условиях массового или серийного производства, но и в условиях индивидуальных формовок. В пескомете операция наполнения и уплотнения опоки совершенно независима от размера и высоты модели (практически от объёма опоки в 0,15 м3 и до самых больших величин; высота опоки может доходить до 3 м). Формовочный материал, подводимый тем или иным способом к пескомету, падает во встряхивающееся сито 1 (фигура 10), которое направляет песок в приемную воронку 2. Из этой воронки песок падает на ленточный транспортер 5, с которого формовочный материал попадает в распределительную головку пескомета 4, где он подхватывается вращающимся ковшом 5 и определенными порциями («горстями») бросается с огромной скоростью в опоку, получая то или иное уплотнение. Головка имеет ручку 6, за которую ее водят над опокой; песок падает в форму со скоростью 13 — 19 м/ск. Производительность пескомета около 20 м3 в час. Для получения наиболее машинной формовки. При массовом производстве и при условии автоматич. питания формовочным материалом (непрерывный процесс) применяют стационарный тип пескомета. Для наиболее полного использования такого пескомета нужно не только механизировать подвод формовочного материала, но и уборку заформован-ных опок и доставку их к месту заливки. При отсутствии специальных приспособлений для транспорта формовочного материала, подачи и уборки опок и тому подобное. наиболее подходящим типом является переносный пескомет (смотрите Литейное производство, фигура 12). На фигуре 11 изображен тракторный тип пескомета со специальным устройством, дающим пескомету возможность передвигаться в литейной или по рельсам или же при помощи специальной рейки и цепей. При движении пескомета вперед особые шнеки, расположенные в нижней части передней рамы пескомета, забирают землю, лежащую между рельсами, по которым движется машина, и сгребают ее от краев к расположенному посредине передней рамы приемнику элеватора, который подает формовочную землю в рабочую головку пескомета. С машиной скреплены и движутся с ней заодно одна или две тележки, на которых

Фигура 12.

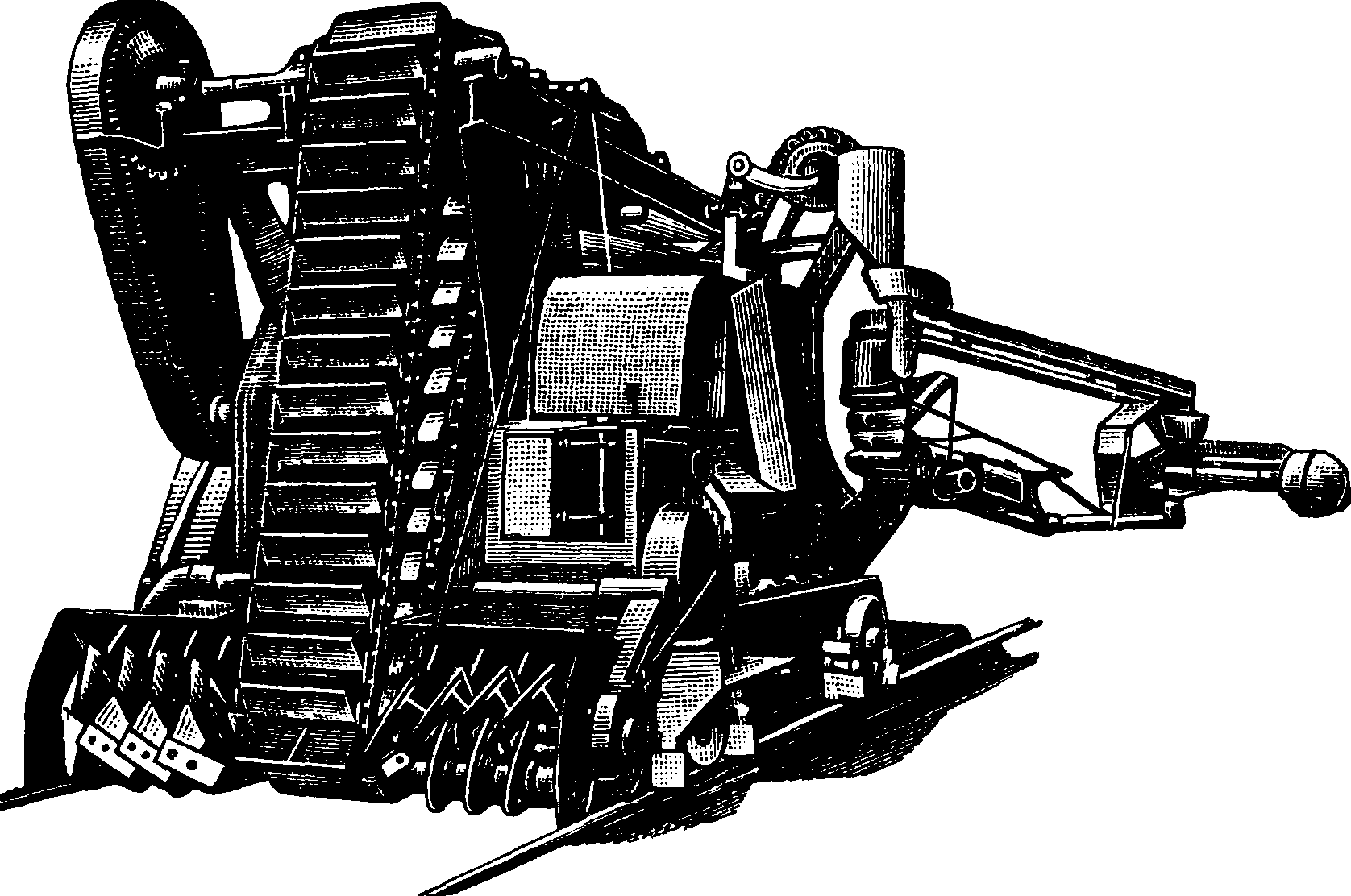

монтированы модельные плиты с приспособлениями для подъема опок, и т. д. Сравнительно незначительную модификацию тракторного пескомета представляет собою т. н. по д ви ж н о и пескомет (фигура 12), отличающийся от тракторного отсутствием шнеков, питающих пескомет формовочным матери-

алом. Взамен шнеков описываемый вид пескомета имеет достаточной емкости бункер, монтированный заодно с нижней рамой пескомета. Л о к о м о т и в н ы и тип пескомета (фигура 13) представляет собою тракторный пескомет с при-

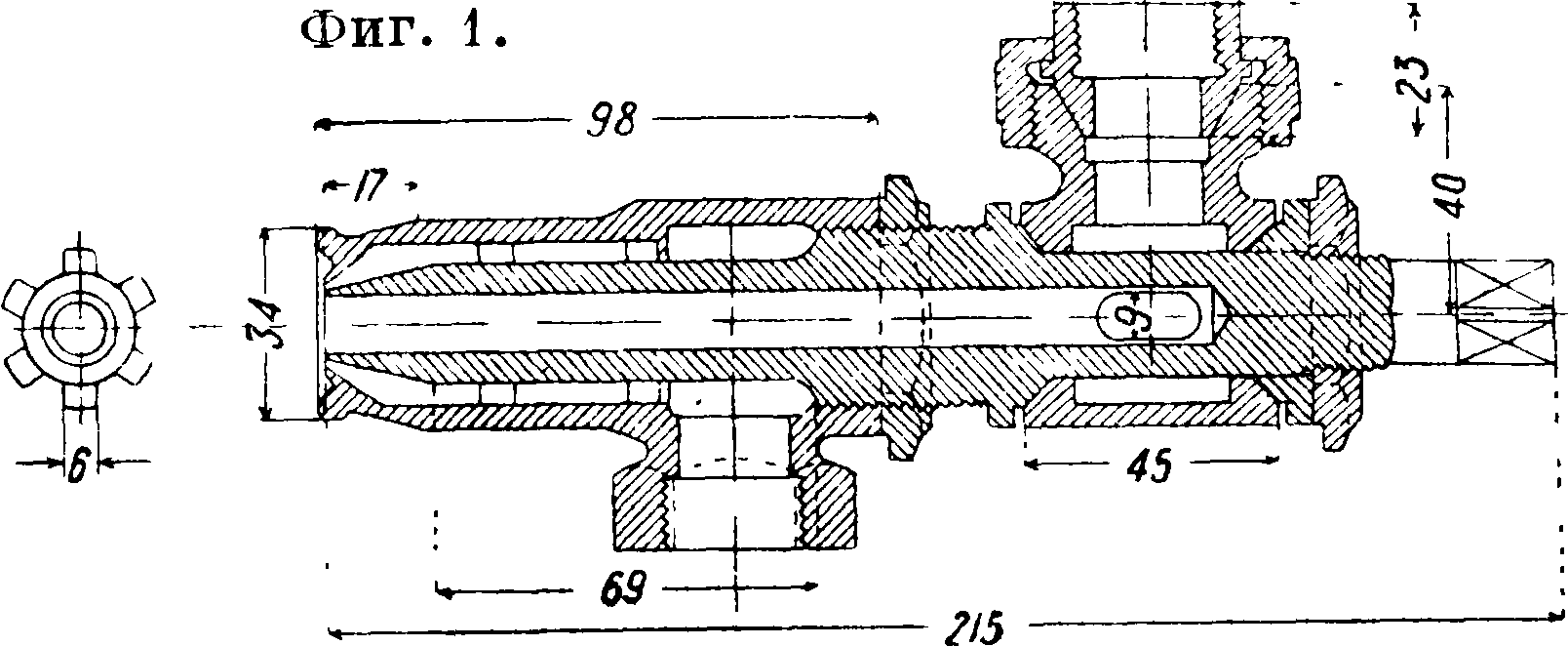

выходных отверстий (сопел)—круглые (фигура 1—3) и плоские (фигура 4), б) п о роду пульверизации — паровые, воздушные, механические, паро-механические и воздухомеханические, в) по месту пульверизации — с внешним распыливанием, с внутрен-

- -33 —»

- 26

Фигура 13.

способлением для автоматич. приготовления земли·. Подобный пескомет для своего обслуживания требует одного машиниста на установке для приготовления земли и управления моторами машины и одного рабочего для управления распределительной головкой пескомета. Скорость передвижения подвижных типов пескометов доходит до 5 км/ч. Преимущества пескометов перед другими Ф. м. следующие: 1) независимость от величины модели^) значительно большая производительность, 3) возможность достигать любой

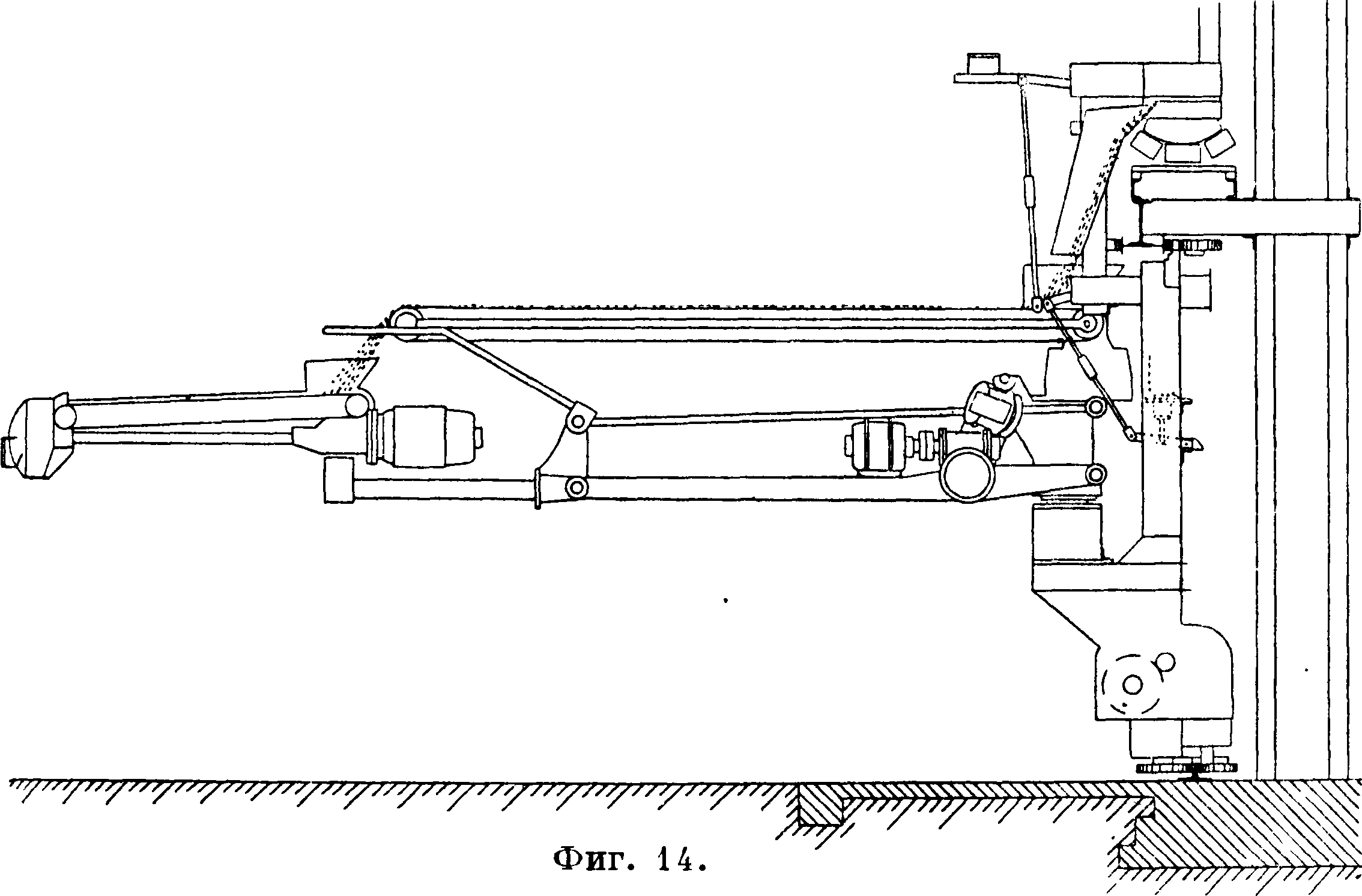

степени уплотнения в той или иной части формы,4) отсутствие фундаментов в дорогостоящей гидравлической или пневматической сети, 5) возможность использования пескометов в любых условиях литейных цехов и для любых формовочных работ. За последнее время появился ряд новых конструкций пескометов, например консольный пескомет (фигура 14). Из Ф. м. специального назначения следует отметить машину Ар дельта для формовки труб. Набивочная машина приводится в движение мотором в 2,5 ЬР и делает 120—160 ударов в минуту. Для набивки опоки 3- или 4-дм. трубы длиною 3 метров требуется времени ок. 1 мин., для 10-дм.—не более 2 минут.

Лит.: Аксенов Н., Оборудование литейных мастерских, ч. 2, М., 1929; Рубцов Н., Механизация литейного цеха, М.—Л., 1932; Тимм Э., Труболитейное производство, пер. с нем., М.—Л., 1932; Handbuch d. Eisen-u. Stahlgiesserei, hrsg. у. C. Geiger, В. 2, 2 Αυί1., В., 1927. Η. Рубцов.