> Техника, страница 89 > Форсунки

> Техника, страница 89 > Форсунки

Форсунки

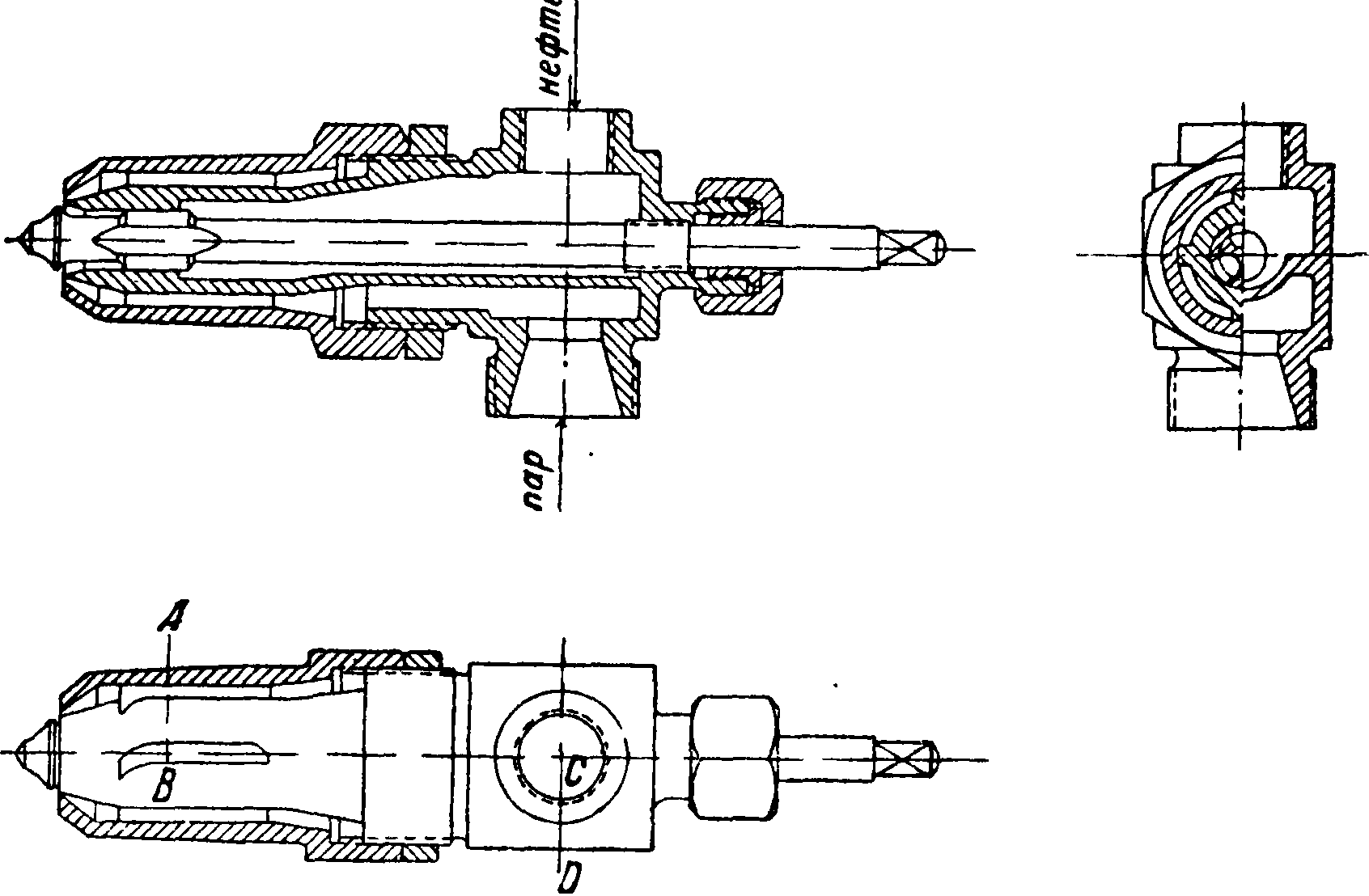

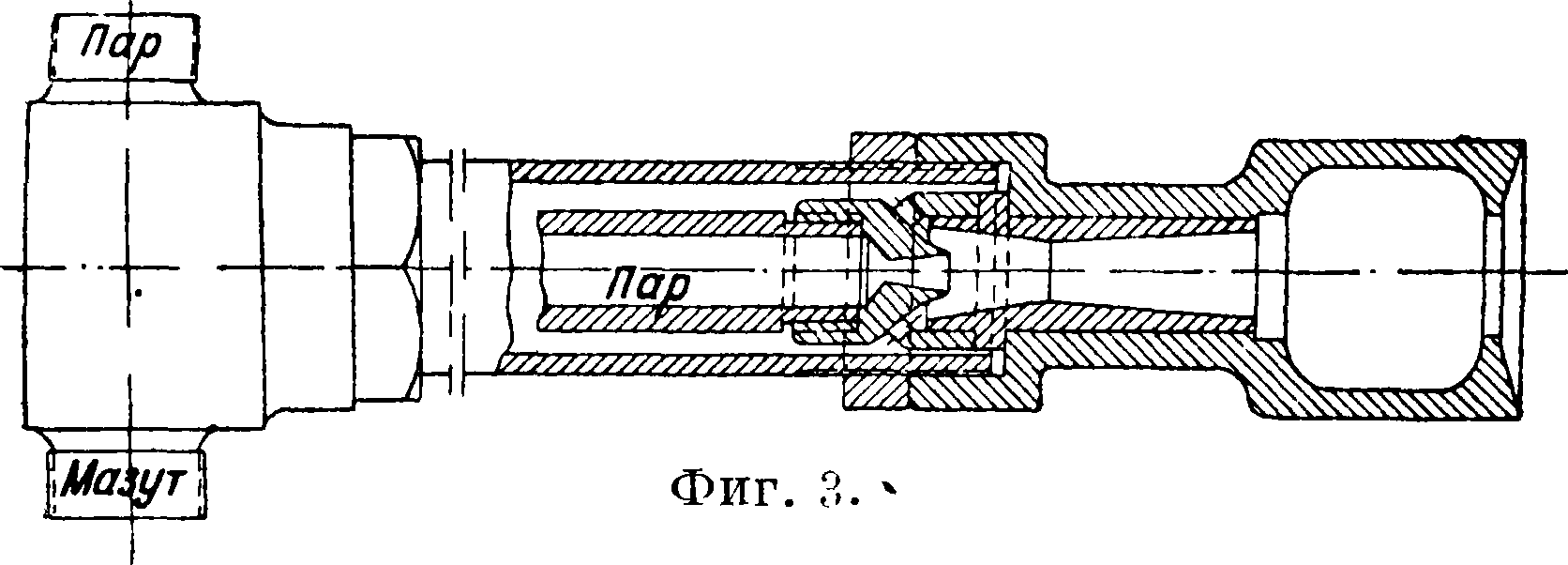

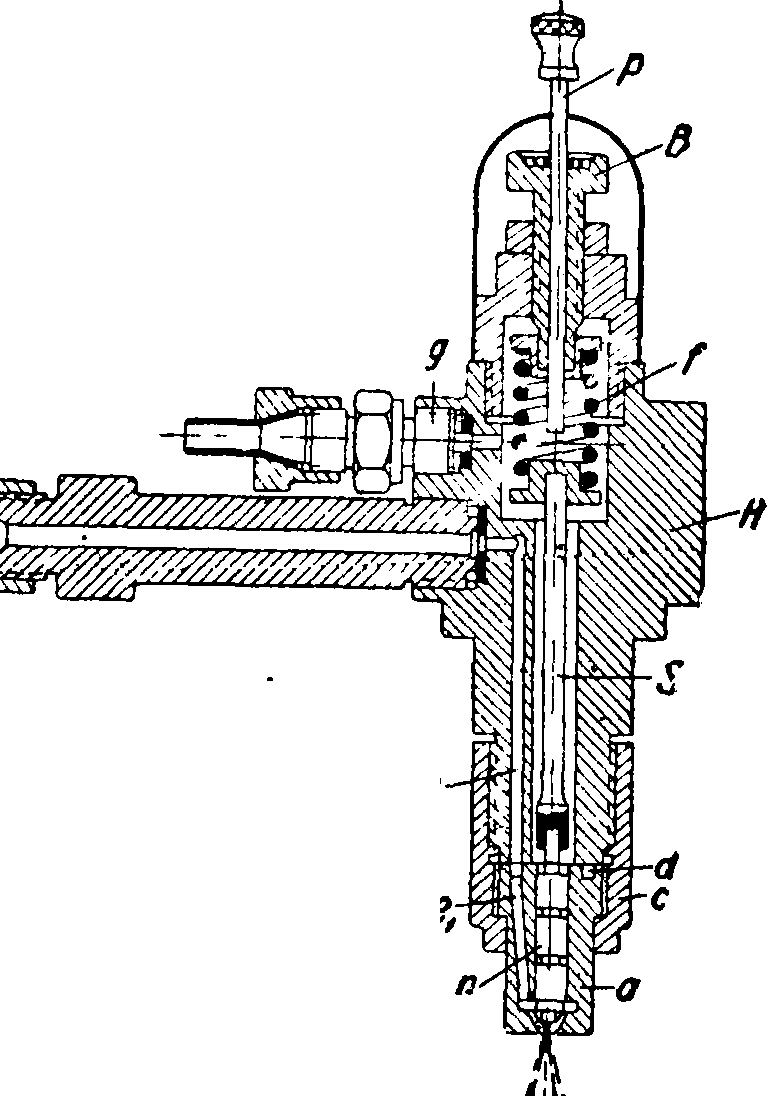

Форсунки, горелки, приборы, с помощью которых пульверизируется (распыливает-‘ ся) жидкое, газообразное и твердое порошкообразное топливо. 1)Ф. для жидкого топлива различаются: а) по конструкции ним распыливанием без эжектора и с внутренним же распыливанием, но с эжектором. Пар или воздух в Ф. с внешним распыливанием вступает в соприкосновение с мазутом вне самой Ф., в остальных же Ф.—внутри их; из последних Ф. выходит уже не мазут, а паро-мазутная эмульсия. Под круглыми Ф. подразумеваются те, которые состоят из двух концентрич. трубок; один конец их имеет мундштук (соплО), а на другом конце — отростки для присоединения труб, подводящих пар или воздух и жидкое топливо. При этом пар или воздух подводится или в кольцевое пространство, образуемое внутренней и внешней трубками, или во внутреннюю“ трубку. Первые Ф. были введены Шпаковским; в настоящее яге время из этого типа Ф. наиболее распространены в СССР Ф. системы Шухова (фигура 1) и Вагенера (фигура 2). Второго типа Ф., сконструированные по типу Уркар-та, известны в СССР под марками «ТИ» (Теплотех. институт им. Ф“. Дзержинского), «КТО» (фигура 3* бывш. Котлотурбина, ныне Глав-энергопром) и Данилина.

Форсунка системы Шухова (фигура 1) делается из фосфористой бронзы на нормальную производительность до 200 килограмм мазута (нефтяных остатков) в 1 час. Расстояние между кольцевыми щелями их, устанавливаемое при помощи штангенциркуля, делается обычно равным 0,5—1,0 миллиметров, при больших расстояниях по то

Фигура 2.

между кольцевымиТщелями значительно увеличивается расход пара на пульверизацию мазута. Положение кольцевых щелей фиксируют“ шестигранной гайкой. Количества подаваемых в Ф. мазута и пара изменяются с помощью вентилей (кранов), находящихся на соответствующих трубопроводах. Ф. может устанавливаться в любом положении (горизонтально, наклонно, вертикально) в зависимости от формы топочного пространства.

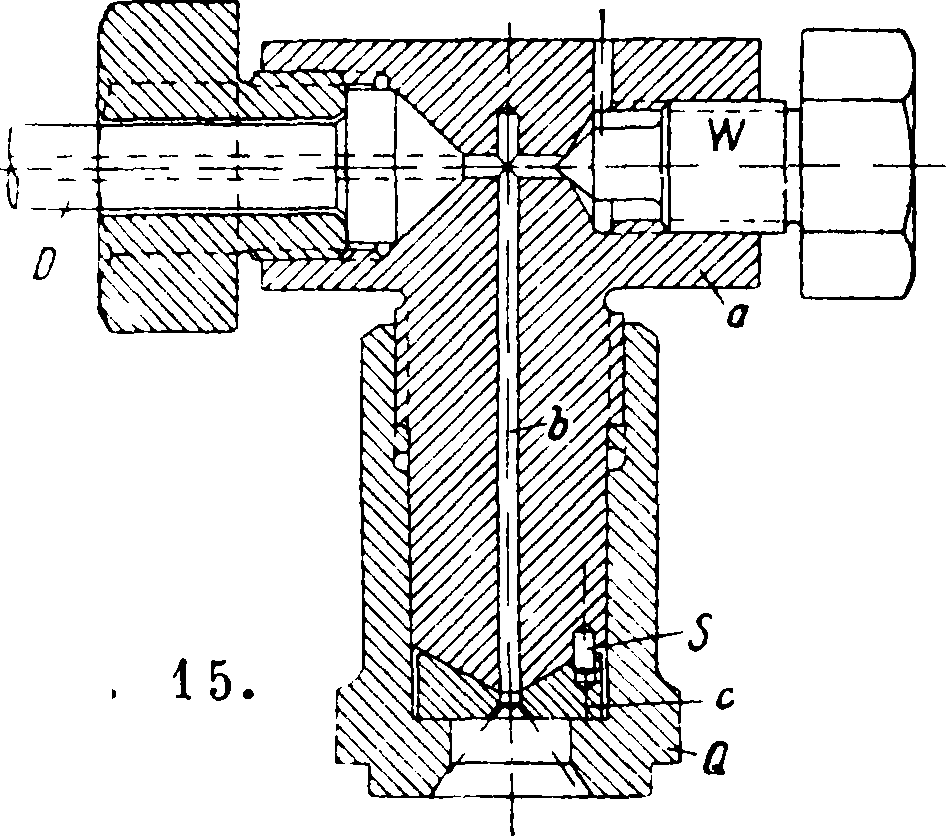

Ф. системы Вагенера(фигура2),выполняемая из фосфористой бронзы, имеет нормальную производительность до 230 килограмм мазута в 1 час. Существенное отличие этой Ф. от Ф. сист. Шухова заключается в том, что она имеет приспособление для регулировки нефтяной щели, состоящее из специального сердечника, к-рый может передвигаться в ту и другую сторону во время работы Ф. с помощью маховичка, надеваемого на штифт, находящийся на конце, противоположном выходным отверстиям. При этом паровая щель во время работы Ф. меняться не может. Близка по конструкции к Ф. сист. Вагенера Ф. сист. Папа-Федорова, имеющая также внутренний сердечник для регулировки нефтяной щели. Количество пара, подаваемое по концентрическому кольцевому каналу в обеих этих Ф., может регулироваться только с помощью вентиля, находящегося на соответствующем паропроводе .Обе эти форсунки с внешн. распылив анием мазута. Ф. «ТИ» и «КТО» работают по принципу эжекции, то есть пар, проходя через центральное сопло, Засасывает мазут, подводимый по кольцевому каналу. В диффузоре и в распылительной камере происходит распыливание мазута, после чего паромазутная эмульсия поступает в топку.

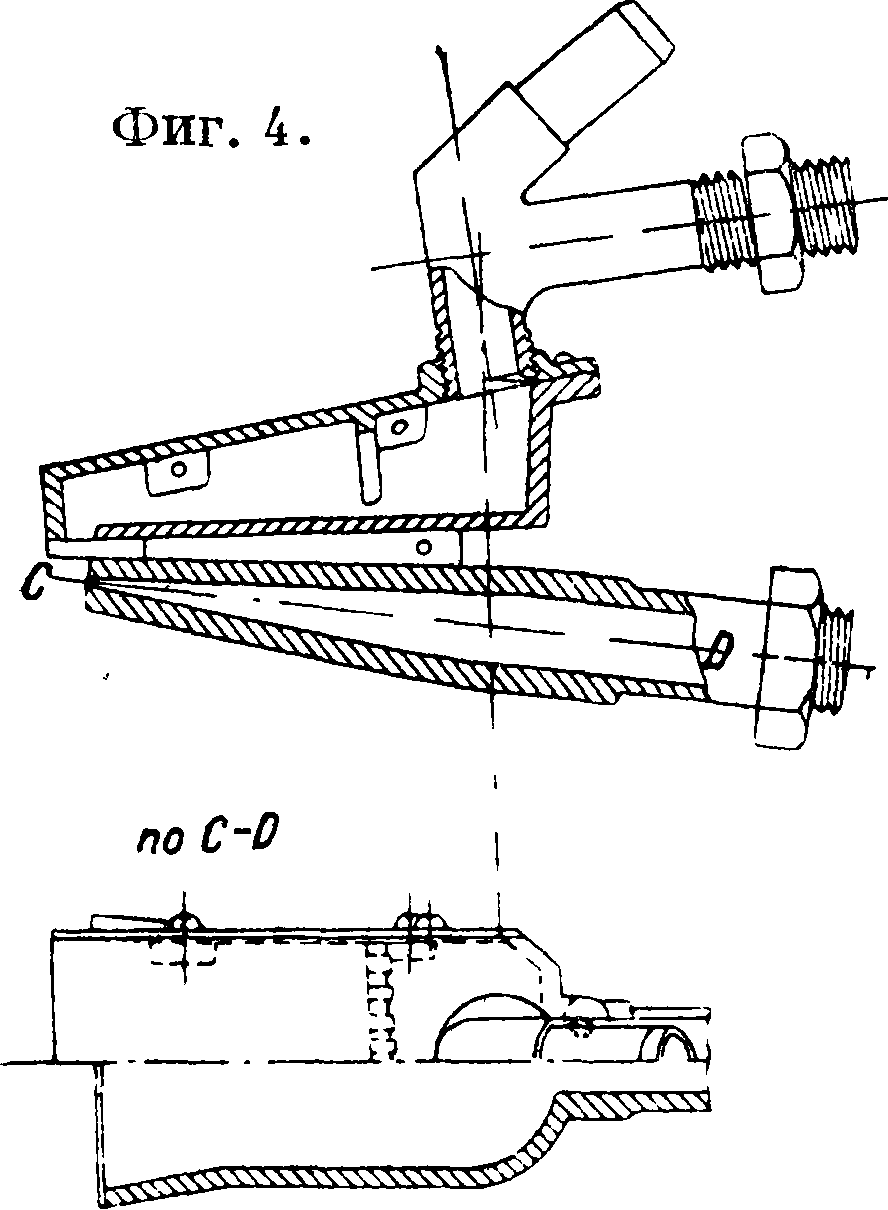

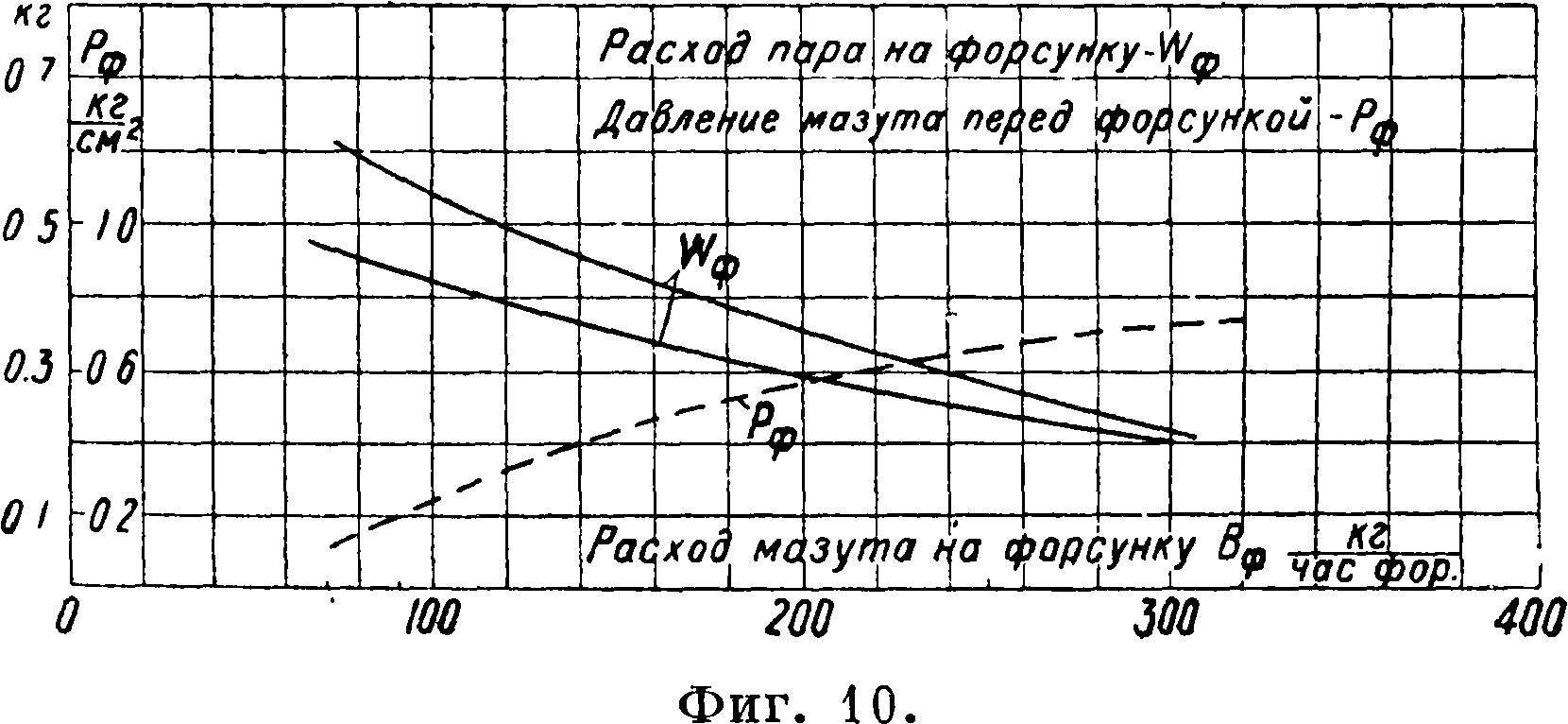

Паровые Ф. с плоскими щелями для мазута и|пара делаются или наподобие Ф. с круглыми щелями (Гартмана), или с прокладкой стальной тонкой пластинки (Перловского), или сваренными автогенным способом (Гентпке), или собранными на скобах из газовых труб со сплюснутыми концами (ЛПК — лаборатории паровых котлов МВТУ), или наконец литыми из бронзы с постановкой сопел под нек-рыми углами (фигура 4—Омега-Смагина, Первушина и др.). Сравнение круглых и плоских Ф. производится как по расходу пара W ф кг/кг на пульверизацию 1 килограмм мазута, так и по тому давлению Рф, к-рое требуется для пульверизации мазута при одной и той же производительности их. Для всех Ф. I¥ф уменьшается, а Рф увеличивается с увеличением нагрузки Ф., причем уменьшение ТУф для плоских форсунок идет лишь до того пр>едела, пока не увеличится давление пара настолько, что паровая щель начнет расширяться; с этого момента начинает увеличиваться расход пара на пульверизацию мазута.

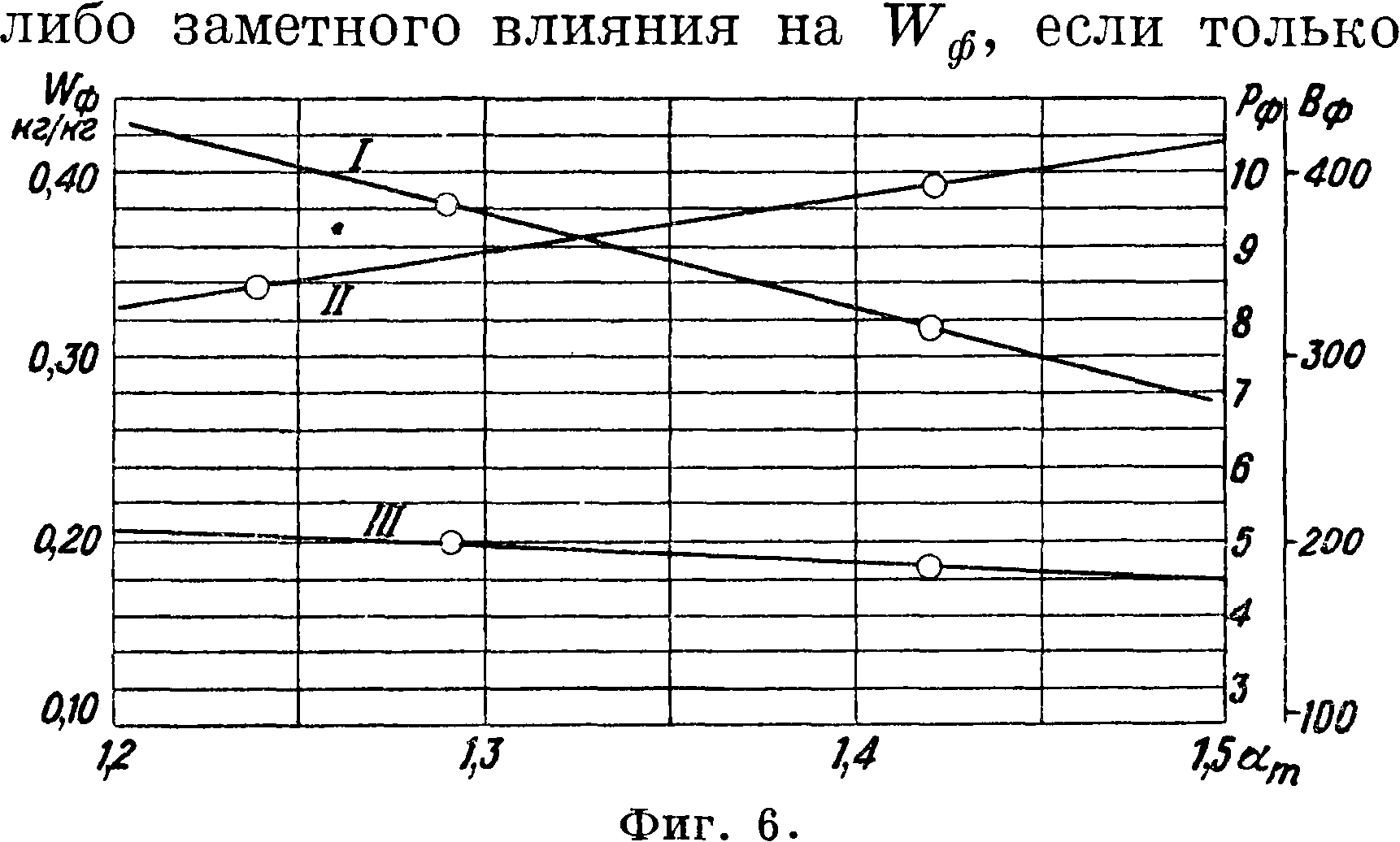

Для разных конструкций Ф., как это видно из фигура 5, Т¥ф может колебаться в довольно больших пределах (на диаграмме фигура 5 плоские Ф. обозначены цифрами 1—3 и 7 — 8, остальные—круглые); точно так же для одной и той же Ф. и при одной и той же производительности ее Wф может меняться в зависимости от ухода за ней (засорение щелей, неправильная установка щелей и тому подобное.) и от того, впускается ли в нее только минимально нужное количество пара для полной пульверизации мазута или то или иное большее, не обусловленное необходимостью полной пульверизации мазута. Имеет также влияние на величину ΪУф избыток воздуха аш, с которым ведется процесс сгорания мазута, причем при одной и той же

/.О г

^0.4

«г

0.2

| 4 | |||

|

V |

|||

|

_ч_ |

чч |

||

| 7ч | Ч ^ | ||

| 8 | __ | Т-6 | |

| о | |||

50

150

200

Фигура 5.

производительности Ф. Вф расход пара на пульверизацию 1 килограмм его уменьшается с увеличением ат (смотрите кривую III на фигуре 6).

На графике значится: I—зависимость Рф от ат при 6^=395 килограмм/ч=Const; II—зависимость Вф от ат при Рф=7, 8 atm изб.=Const; III—зависимость УУф от ат при В^=400 килограмм/ч=Const. Вместе с тем сорт мазута, то есть беспарафини-стый или парафинистый, не оказывает какого-

4° его поддерживается в соответствии с наличной маркой. Что же касается давления пуль-веризующего пара, то оно меньше для тех Ф., для которых больше Wф. Пределом же необходимого давления пара для большинства Ф. можно считать 5—10 atm изб. и лишь нек-рые (например Данилина) требуют до 15,0 atm изб. Длина факела получается меньшей у плоских Ф. (например при расходе мазута на Ф. 200 килограмм/ч длина факела была: для Ф. сист. Шухова 4,5 м, Ф. сист. Вагенера 5,0 м, а для плоской америк. Ф.

сист. Best 4,0 м). Мазут подается во все описанные Ф. самотеком из расходных баков, располагаемых выше установочной оси Ф.

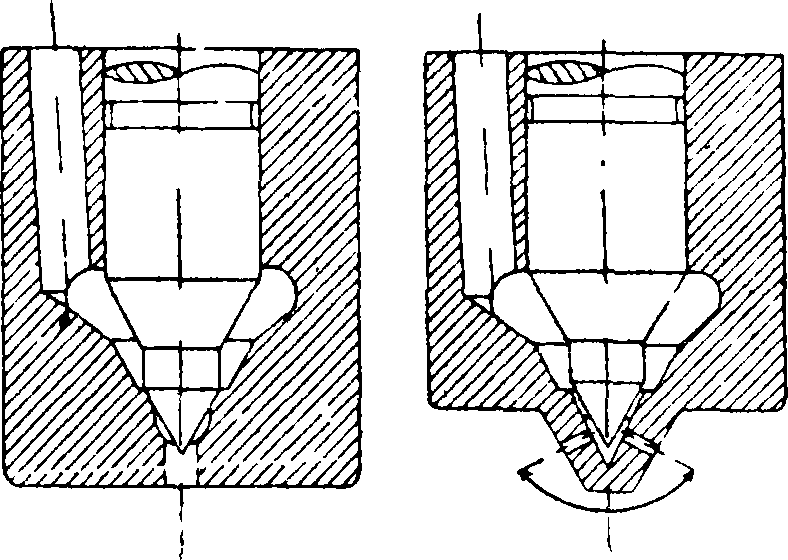

В отличие от этих Ф. имеются т. н: механические или беспаровые Ф., в которые мазут подается под давлением, создаваемым на

Фигура 7.

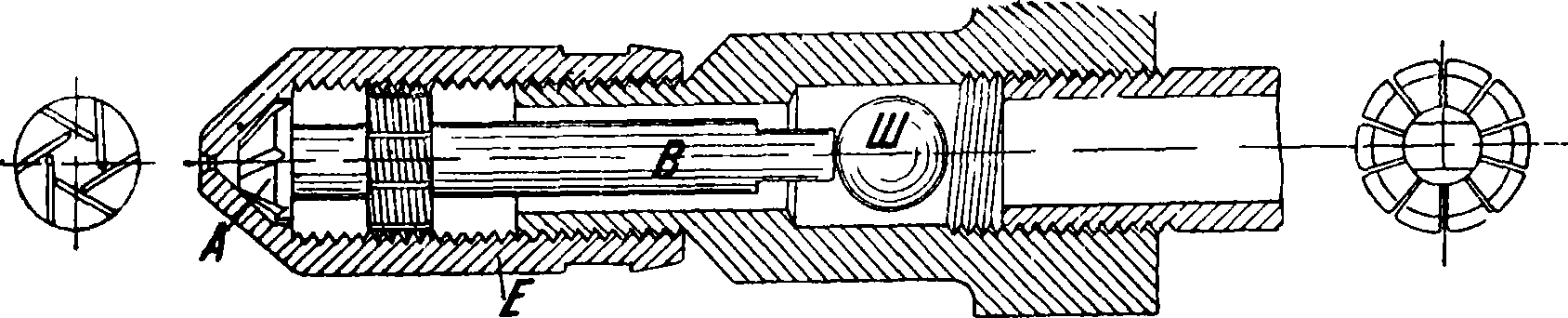

сосом или каким-либо аппаратом, находящимся под давлением воздуха. Из последнего типа Ф. в СССР наиболее распространены: «Атом» Григорьева, Бабкок-Вилькокса, Трейера и Котляренко. Ф. «Атом» (фигура 7) состоит из полого сопла, внутри которого по резьбе передвигается игла (сердечник) В с конич. насадком А, имеющим шесть косых канавок, назначенных для за-вихривания мазута. Чтобы мааут при срыве головки Е не попал в топку в большом количестве, имеется шар Ш, к-рый в данном случае должен играть роль обратного клапана, то есть закрывать отверстие и тем самым прекращать подачу мазута в Ф. Диаметр выходного отверстия в зависимости от пропускной способности его делается 0,75—2,5 миллиметров; последний диаметр соответствует расходу мазута в 250 килограмм/ч на сопло, причем подаваться мазут должен при давлении ок. 10 atm изб.

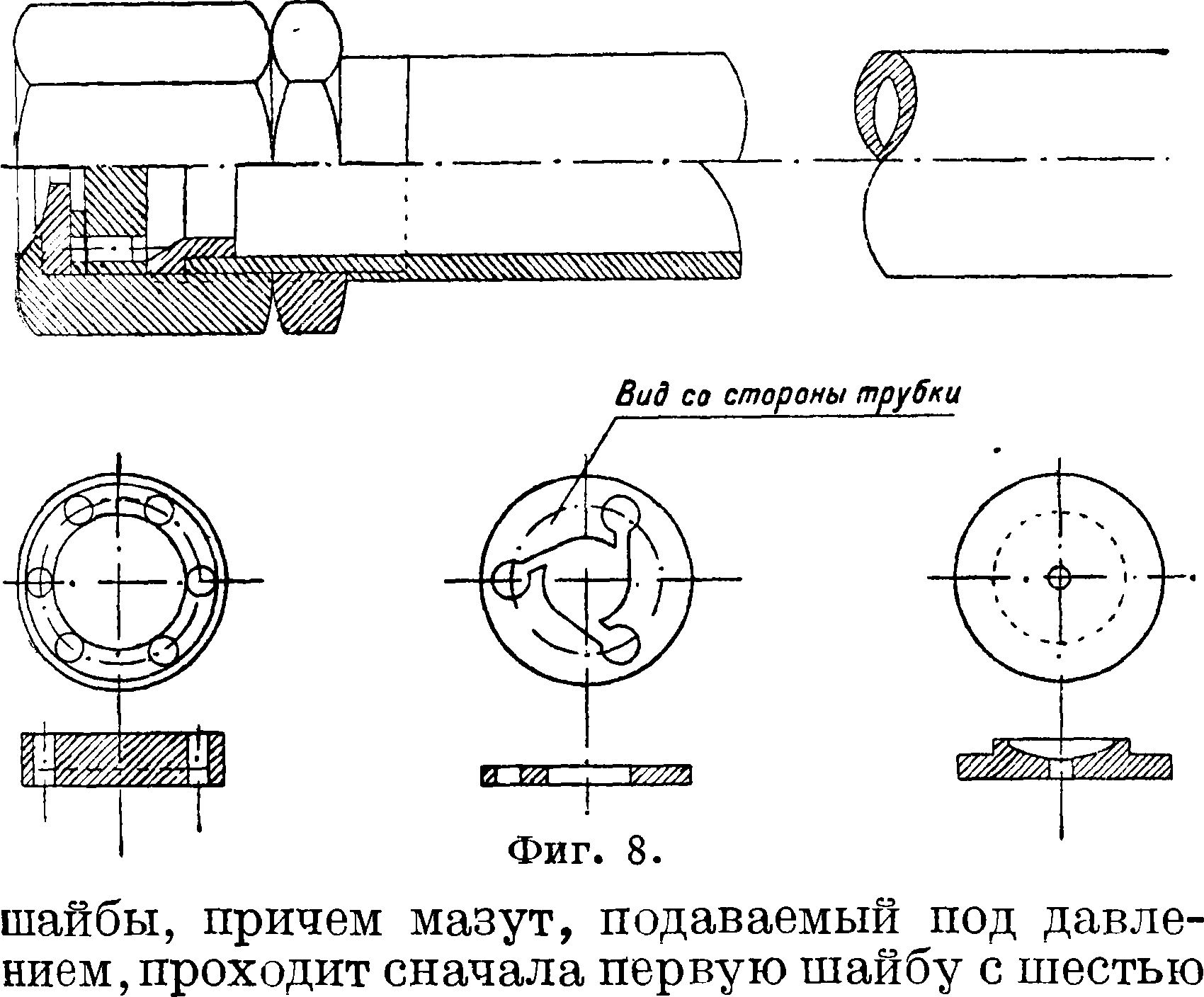

Ф. сист. Бабкок-Вилькокс (фигура 8) состоит из головки в виде гайки, в которую вложены три

сквозными отверстиями у внешней окружности, выходящими в кольцевую канавку на выходном конце. Пройдя же через эти шесть отверстий, мазут вступает в три отверстия второй шайбы, также расположенные у внешней окружности. В виду наличия у этой шайбы щелевых каналов, направленных по касательной к центральному отверстию, мазут начинает вращаться с большой скоростью, а это ведет к его распыливанию. Для надежной работы Ф. необходимо, чтобы все три шайбы вполне плотно прилегали друг к другу. Диаметры шайб берутся в зависимости от требуемой производительности форсунки.

Механич. Ф. для печей (например цементных) делаются по типу, сходному с вышеуказанными, причем в виду их производительности 1 000—1 500 килограмм 1ч приходится подавать мазут с давлением ~ 20 atm изб. Эксплоатация чисто механич. Ф. выявила следующие основные недостат ки: 1) износ кладки топки больше, чем при паровых Ф.; для сохранения кладки необходимо применить экранирование топки; 2) сложность регулировки подачи мазута в топку, т. к. при меняющихся нагрузках приходится вводить большее или меньшее число Ф.; 3) растопка холодных топок ведется либо с дымом либо со значительно большим избытком воздуха, чем то бывает в случае паровых Ф.; при форсированной растопке страдает кладка топки; 4) требуют весьма тщательной фильтрации мазута;

5) в силу сложности устройства обслуживание их должно поручаться персоналу с более высокой квалификацией, чем при паровых Ф. К достоинствам механич. Ф. следует прежде всего отнести сохранение конденсата, т. к. насосы могут приводиться в действие электроэнергией. При механич. Ф. также создаются более благоприятные условия работы для обслуживающего персонала в силу отсутствия того шума, который производят все паровые Ф. Что же касается расхода топлива, то при одинаково хороших эксплуат-онных условиях расход топлива при механической форсунке будет по сравнению с расходом топлива при паровой форсунке на 2—3% меньше. Выбор того или иного типа Ф. должен быть обусловлен эконо-мически-эксплуатон-ными соображениями, причем устанавливать механически Ф. рекомендуется при поверхности нагрева котлов не ниже 200—250 ж2.

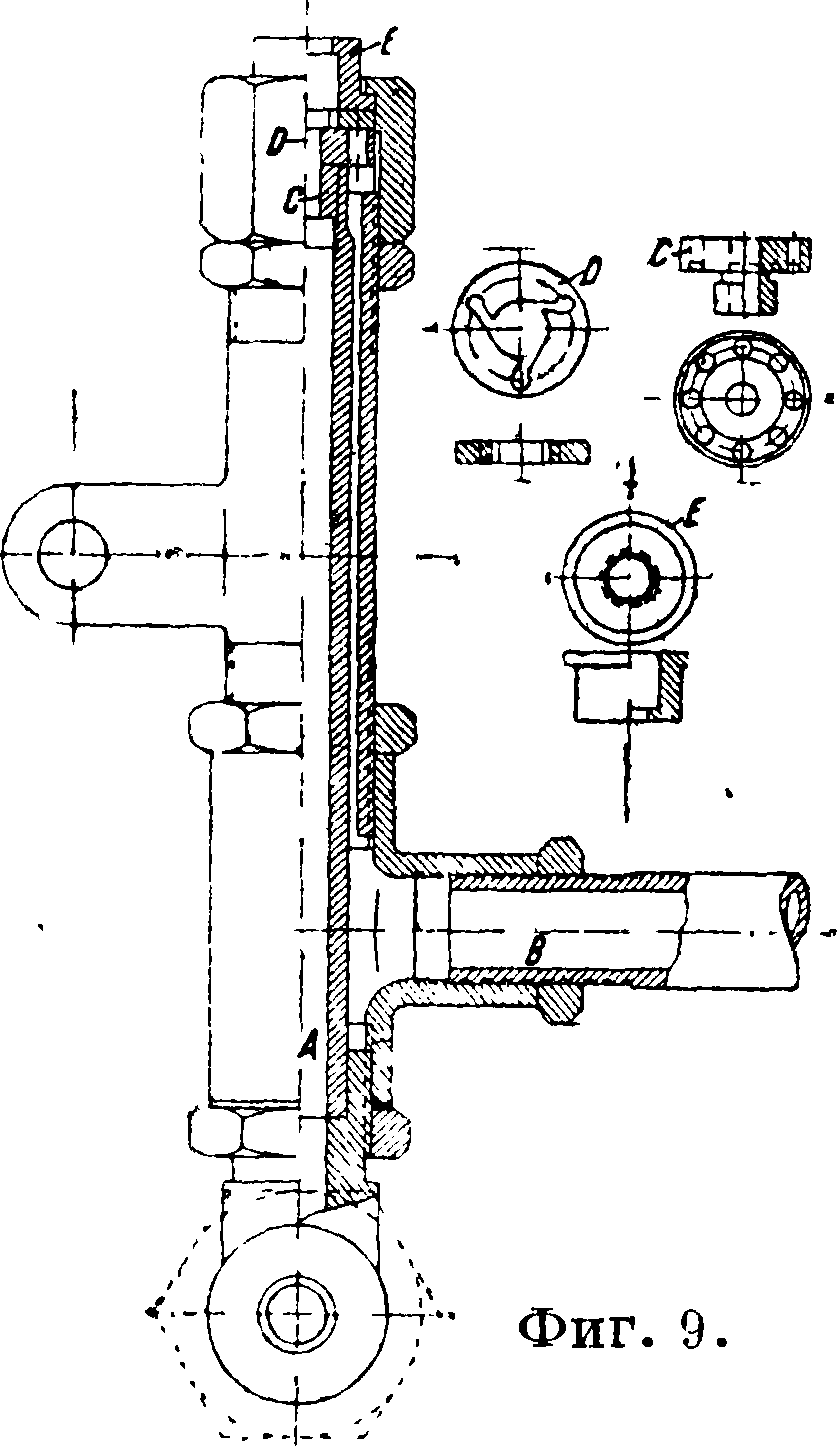

Последний тип Ф. для жидкого топлива— это паромеханические и воздухомеханические, то есть те, в которые мазут подается под давлением, а пульверизация идет паром или воздухом. В СССР наиболее распространены из этого типа Ф. сист. Бабкок-Вилькокс и Варганова. Паромеханические Ф. сист. Бабкок-Вилькокс (фигура 9) состоят из двух трубок, причем по внутренней из них движется мазут, а по кольцевому пространству подается пар. В трубку А ввернута головка С с центральным отверстием для прохода мазута и с 8 отверстиями, расположенными у внешней окружности. Вслед за

этой шайбой установлена шайба Ό того же типа, как и чисто механич. Ф. (фигура 8), и наконечник Е. Для необходимой плотности между шайбами и наконечником имеется контргайка. Пар, поступая по трубке В, проходит через 8 отверстий в кольцевой канал головки С, а из

4

т. Э. га. XXV.

него попадает в 3 отверстия следующей шайбы, где, поворачиваясь под прямым углом, направляется по косым канавкам к центральному отверстью шайбы, по которому поступает мазут. Мазут приводится паром во вращательное движение, после чего паро-мазутная эмульсия вылетает через наконечник Е в топку в завихренном состоянии. Ф. эта работает довольно экономично (фигура 10).

Ф. сист. Варганова имеет сердечник для за-вихривания как мазута, так и пара. Ф. эта, как и Ф. сист. Бабкок-Вилькокс, кончается камерой распыливания, только с несколько суженным сечением. Ф. сист. Варганова трудно регулируется, требуя постоянства давления пара. Во вращающихся печах цементного и других производств применяются воздухомеханические Ф. с наконечниками по одному из указанных типов. Давление воздуха 3—5 atm изб., мазута—до 20 atm изб.

Лит.: Кирш К., Котельные установки, Москва, 1926; Л у н ц А., Топки для мазута,М.—Л., 1932 (с атласом); Корницкий С., Работа с нефтяными топками, М.—Л., 1931; Черношуков Н.и Григорян Г., Парафинистый мазут и его применение, М., 1929; Варганов В. и Григорян Г., Приборы для сжигания жидкого топлива, ч. 1, М.—Л., 1928; Г ритор я н Г., Парафинистый мазут как топливо, 2 изд., М.—Л., 1926; Ставровский А., Расход и давление пара на пульверизацию При разных конструкциях и нагрузках Паровых форсунок, «Известия Механич. ин-та И.М.Т.У.», М., 1907, «Бюлл. Политехнич. об-ва при И.М.Т.У.», М., 1906, 4; Котляренко В., Беспаро-вое пневматикоаккумуляторное нефтеотопление, Ленинск, 1926; Ставровский А., Форсунки из газовых труб, М., 1915; Современное состояние сжигания жидкого топлива, «Тепло и сила», Москва, 1930, 12; Р а ф а л о-в и ч И., О рационализации сжигания нефтетоплива в промышленных печах, там же, 1930, 12; Савельев П. и Колесников С., Из практики распыливания мазута в форсунках сжатым воздухом, «Вестник Моек, об-ва технич. надзора», М., 1925, 1; Юнг В., Типы английских и американских форсунок, там же, 1925, 1; Лунц А. и Померанцев Б., Мазутные топки с паровыми форсунками Котлотурбины, «Тепло и сила», Москва, 1933, 7; Грановский Р., Котельные установки, Москва, 1933; «ИТИ», 1925, 4 (6), 1927, 2 (25); «ЙТИ», 1926, 1 (14); Николаев И., К вопросу о конструкции нефтяных топок для котлов большой мощности при форсунках с механическим распиливанием, «ИТИ», 1928, 5 (38); «ИТИ», 1925, 11 (13). А. Ставровский.

Форсунки двигателей внутреннего сгорания.

Форсунками двигателей внутреннего сгорания (в первую очередь двигателей Дизеля) являются аппараты, служащие для ввода топлива в рабочий цилиндр, распыливания этого топлива и его перемешивания с воздухом. Рас-пыливание топлива на мелкие капли необходимо для двух целей: 1) для быстрого восприятия тепла из окружающего горячего воздуха, необходимого для нагревания до t° самовоспламенения; 2) для хорошего охвата всей массы топлива воздухом, необходимым для его сгорания.

Классификация методов распыливания. В зависимости от энергии различают следующие три основных способа распыливания. 1) Пневматическое распыливание осуществляется сжатым воздухом при давлении до 60—70 atm, причем кроме насоса, служащего в данном случае только для подачи топлива из бака к Ф., двигатель должен быть снабжен специальным компрессором. 2) Струйное распыливание и смесеобразование получается посредством насоса, подающего топливо к Ф. при максимальном давлении в 200—350 atm, а в отдельных случаях и при 600—700 atm. Столь высокое давление обусловлено наличием в форсуночном сопле мелких отверстий сдиам. 0,2—0,8 миллиметров. Из этих отверстий струи топлива с большой скоростью поступают в рабочий цилиндр, где разбиваются на отдельные капли.

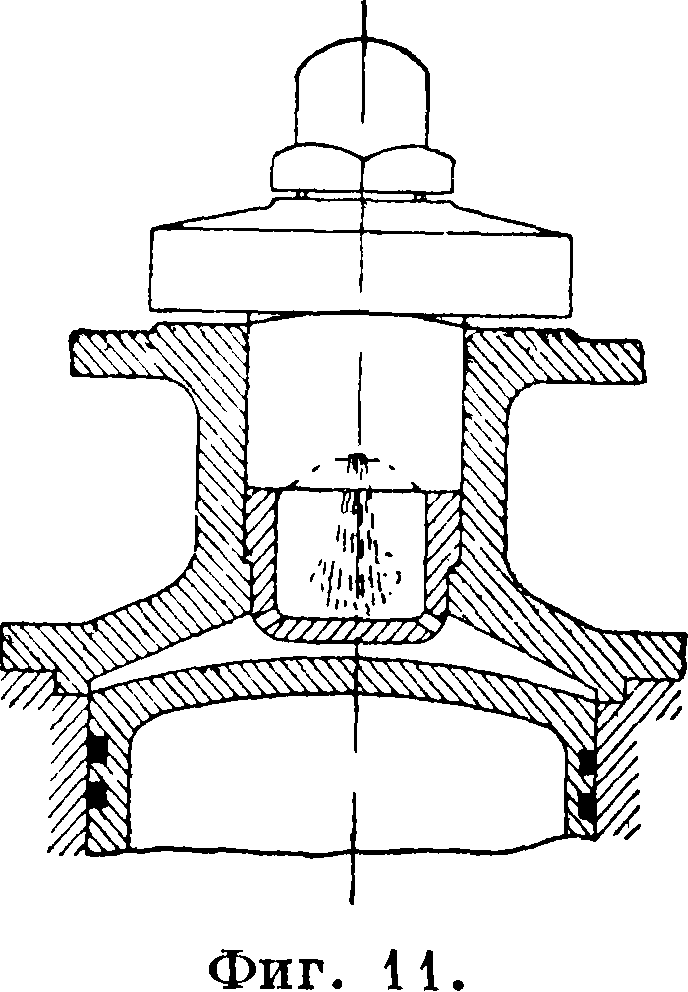

3) Способ предкамерного распыливания. Топливо под давлением в 60— 70 atm впрыскивается Ф. в небольшую предкамеру. На дне предкамеры имеется ряд отверстий, посредством которых она сообщается с камерой сжатия рабочего цилиндра. Так как объём предкамеры даже при большей ее величине составляет только 25—30% от объёма воздуха, заключенного в общем пространстве сжатия (камера сжатия рабочего цилиндра + предкамера), то впрыснутое топливо сгорает в предкамере лишь частично. Образующиеся при этом газы выбрасывают из форкамеры несгоревшую часть топлива с продуктами его частичного разложения и испарения в главную камеру сгорания, где после перемешивания с воздухом полностью завершается процесс сгорания всего впрыснутого топлива. Для впрыскивания топлива в предкамеру применяются Ф. такого же типа, как и при струйном распы-ливании, но в отличие от последних они почти всегда имеют“только одно отверстие и сравнительно большого диаметра. На фигуре 11 изображена камера сгорания предкамерного дизеля системы Дейц. На дне предкамеры имеется

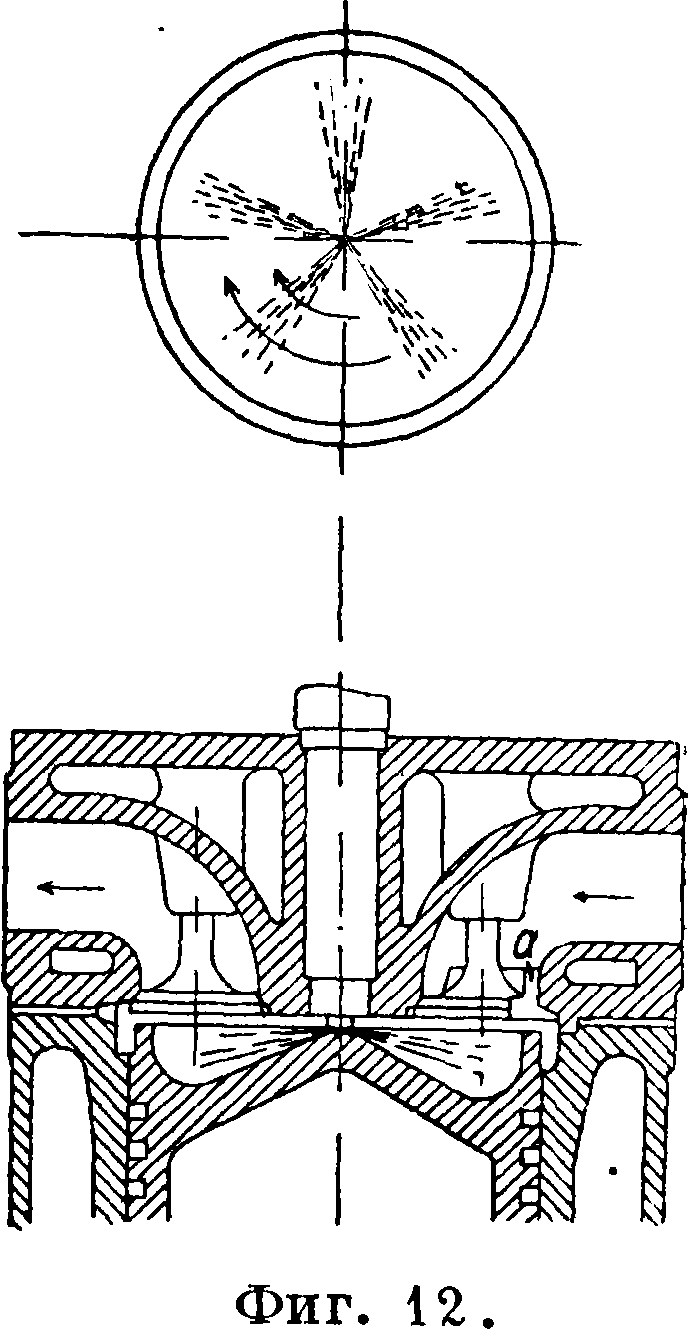

12 отверстий 0 4,5 миллиметров. Диам. отверстия Ф. равен 0,7 миллиметров. Процесс впрыскивания топлива у форкамерных дизелей почти еще не исследован. В основном он характеризуется следующим: топливо впрыскивается в форкамеру при низком давлении и поэтому оно находится в состоянии недостаточного распыления. Дополнительное распыливание топлива при его выбрасывании из форкамеры продуктами сгорания повидимому не имеет места, потому что истечение из форкамеры в рабочий цилиндр происходит под небольшим избыточным давлением„ равным при вышеуказанных относительных размерах форкамеры (25—30%) 3 atm согласна Модерзону и 5—6 atm по Зейлигеру. При таком перепаде давления кинетич. энергия продуктов сгорания благодаря их большому количеству все же велика. По подсчетам Модер-зона она не меньше, чем при пневматич. рас-пыливании, и обеспечивает интенсивное перемешивание содержимого форкамеры с воздухом рабочего цилиндра. Способ струйного и предкамерного распыливания у быстроходных дизелей часто совмещается с распыливанием при помощи специального завихрения воздушного заряда в рабочем цилиндре. Последнее достигается либо особой конфигурацией камеры сгорания, позволяющей при ходе сжатия получить интенсивные вихревые движения воздушнога заряда, либо таким расположением всасывающего клапана, которое обеспечивало бы вихре-

вое движение засасываемого воздуха. Иногда для сообщения засасываемому воздуху определенного направления движения всасывающий клапан снабжается специальным козырьком а, как это изображено на фигуре 12.

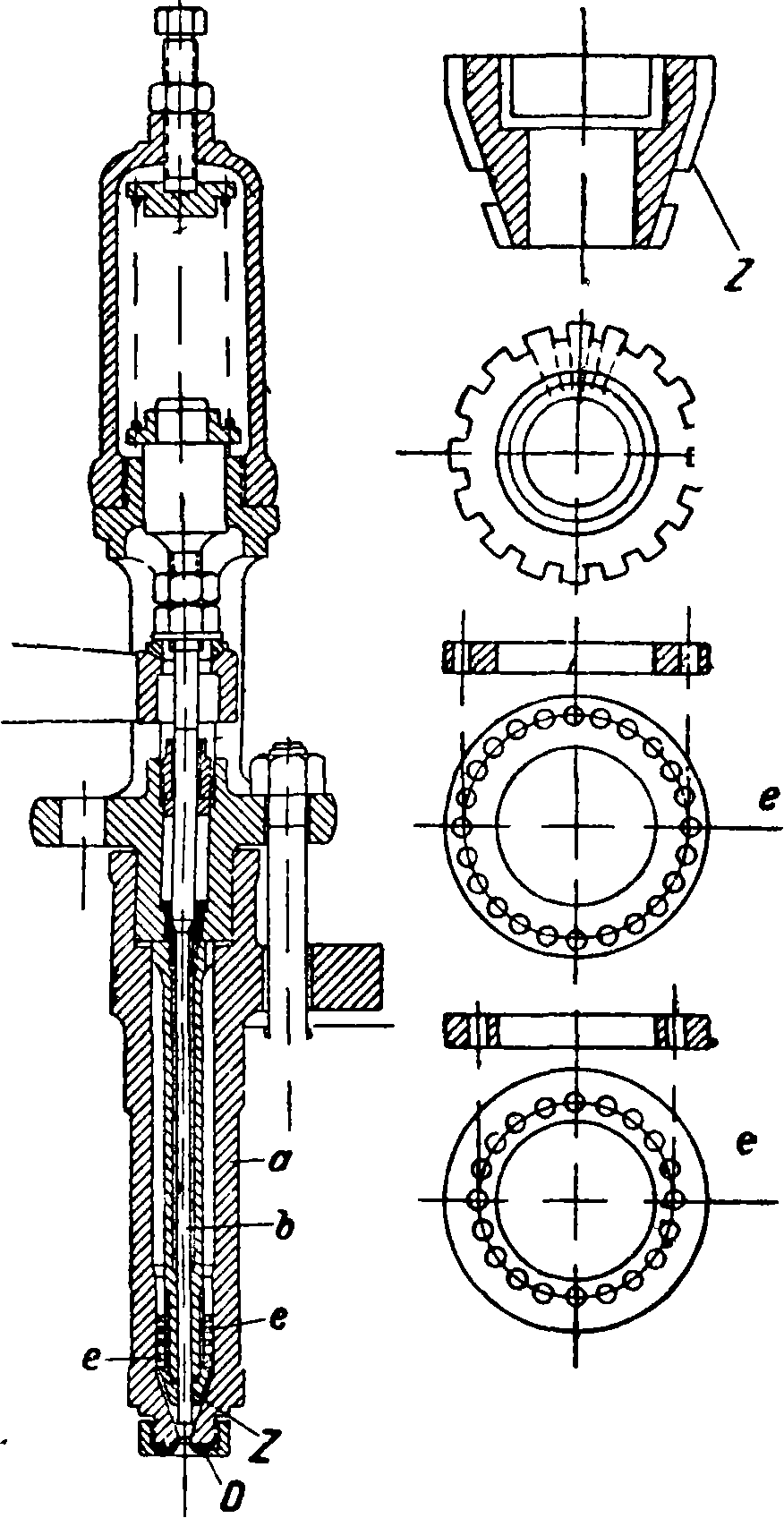

I. Пневматическое распыливакие. Применяются гл. обр. 2 типа Ф.: 1) Ф. с пластинчатым распылителем и 2) Ф. с гильзовым распылителем или с кольцевой щелью. Форсунка с пластин-чатым распылителем изображена на фигуре 13. Корпус Ф. вставляется в гнездо цилиндровой крышки ?— и укрепляется в нем шпильками. В корпусе Ф. а находится втулка b, в которой движется игла·. К концу втулки привинчивается распылитель Z, снабженный ребрами для направления топлива и воздуха к соплу Ό. На втулку b надеваются 4—6 пластинок в, в, в которых имеется ряд отверстий, расположенных по окружности, причем диаметры по-следних у двух сосед-фиг* ld· них пластинок неодинаковые. Кроме того эти отверстия пластинок сдвинуты друг относительно друга вгоризонтальной плоскости так, что топливо до поступления в сопло D проходит извилистый путь, что благоприятствует его распылению. Пластинки удерживаются на одинаковом расстоянии между собой промежуточными кольцами. Игла у всех компрессорных дизелей перемещается принудительно от рычага, приводимого в движение специальной кулачной шайбой, не показанной на чертеже.

При подъеме иглы распылив ающий воздух под давлением в 55—70 atm устремляется из постоянно соединенного с компрессором воздушного баллона в Ф. Еще до поднятия иглы Ф. заполняется топливом настолько,что уровень топлива располагается над самой верхней пластинкой. Воздух, проходя через пластинку, увлекает с собою топливо, к-рое уже в распыленном виде поступает через сопла в рабочий цилиндр двигателя.

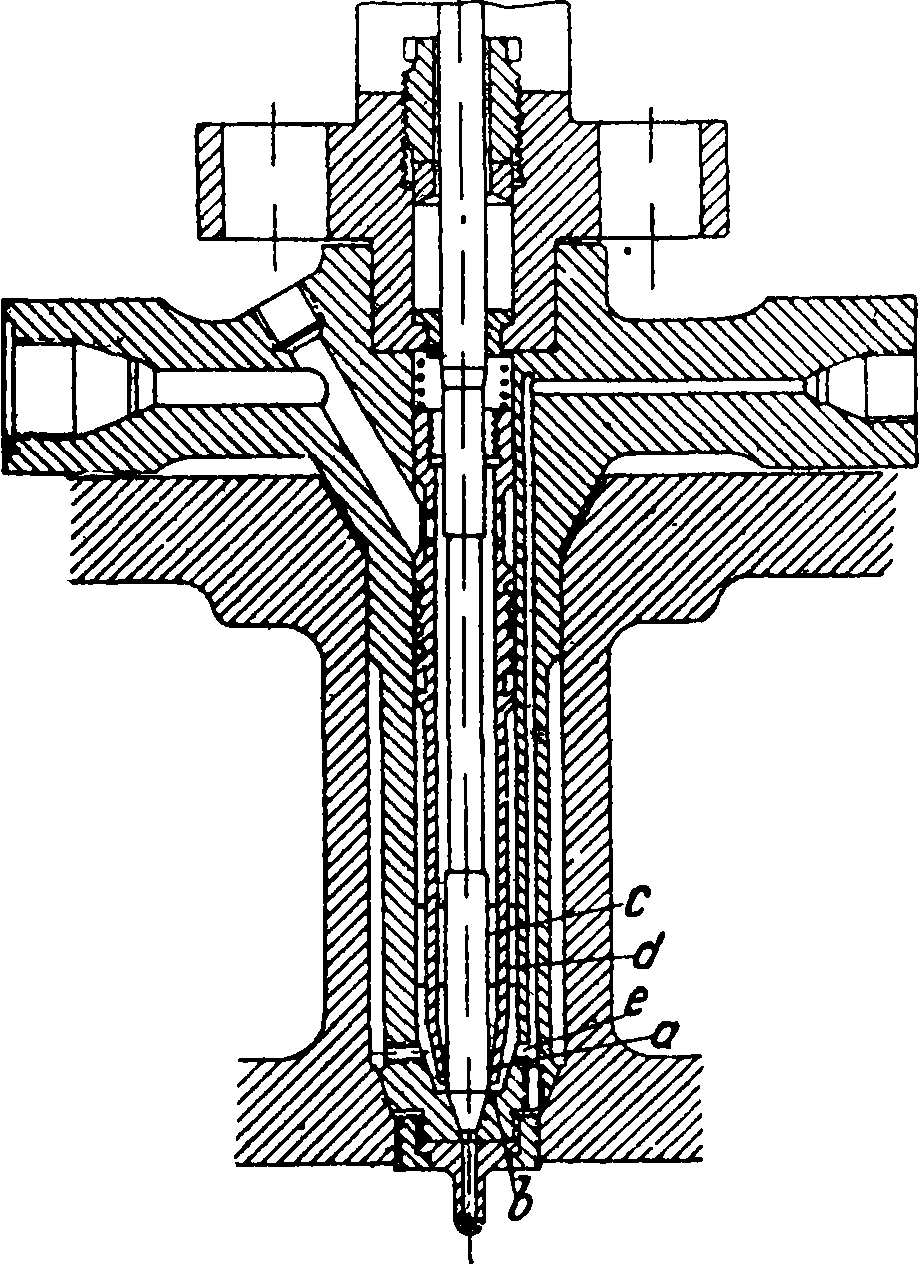

Более совершенным типом Ф. для пневматич. распыливания является Ф.с гильзовым распылителем, изображенная на фигуре 14, в конструктивном выполнении фирмы «Friedr. Hrupp-Germaniawerft». В этой Ф. имеется два кольцевых пространства с и d, образованных гильзой а и соединенных между собой внизу ’ щелью b. Топливо, поступающее из отверстия в, заполняет до нек-рого уровня пространство d и лишь в незначительном количестве проникает через щель b в пространство с через которое

Фигура 14.

при подъеме иглы проходит воздух. До передвижения иглы давление в пространствах с и d одинаковое. Как только игла переместится в сторону, противоположную от сопла, в наиболее узком сечении пространства с (у щели b) устанавливается большая скорость воздуха, протекающего вдоль иглы к соплу. Вследствие этого •давление в этом сечении уменьшается по сравнению с давлением в пространстве d над топливом, и последнее под влиянием получившейся разности давлений проникает в щель b и захватывается здесь воздухом. Главное отличие между действием обоих разобранных типов распылителей заключается в том, что при пластинчатом распылителе по мере уменьшения количества топлива в корпусе Ф., вследствие его выдувания распыливающим воздухом, поверхность обтекания топлива последним за время перемещения иглы уменьшается, в то время как у гильзового распылителя эта поверхность (у щели b) в течение всего процесса распыливания сохраняет постоянную величину. Отсюда возникают недостатки пластинчатого распылителя и преимущества второго типа. К концу процесса распыливания воздух увлекает относительно меньшее количество топлива, чем в начале процесса, что имеет место при недогрузке двигателя, когда в Ф. содержится меньшее количество топлива, т. к. в этом случае смачивается меньшее число пластинок и поэтому их общее дросселирующее влияние уменьшается, и почти все топливо, содержащееся в Ф., выдувается из нее тотчас же после подъема иглы. Последнее обстоятельство вызывает два вредных последствия: 1) при поступлении сразу почти всей порции топлива, предназначенной на один рабочий ход, в цилиндре получается значительное повышение давления (пики в индикаторной диаграмме); 2) с пластинок распылителя к концу периода подъема иглы сдувается начисто все топливо воздухом, в изобилии поступающим в цилиндр. Поэтому к следующему рабочему ходу при подъеме иглы уже не выбрасывается «запальная» капля топлива, то есть то топливо, к-рое собирается у конуса иглы до ее подъема и, попадая в цилиндр до поступления холодного воздуха, при воспламенении повышает t° близ форсуночного сопла. Вследствие отсутствия при малой нагрузке двигателя запальной капли сильное охлаждение пространства сгорания большим количеством холодного воздуха может привести к пропуску самовоспламенения топлива. Дальнейшим недостатком пластинчатого распылителя является его большое гидравлич. сопротивление. Этот недостаток в другом отношении связан с благоприятной для работы двигателя особенностью, заключающейся в том, что извилистый путь топлива через отверстия пластинок способствует хорошему распыливанию топлива. Гильзовый распылитель благодаря постоянству величины поверхности соприкосновения топлива с воздухом за время подъема иглы обеспечивает равномерную подачу топлива в цилиндр при всех нагрузках двигателя, обладает меньшим гидравлич. сопротивлением, чем пластинчатый распылитель, и уступает последнему только в совершенстве распыливания. Благоприятной особенностью пневматич. распыливания является получение наименьшей величины капель топлива по сравнению с другими выше перечисленными способами. Смесеобразование при пневматич. распыливании топлива, если не производить регулирования давления распыли-

*4

вающего воздуха, плохо приспосабливается к изменениям режима работы двигателя.

На основании теоретических соображений можно считать: 1) что энергия, затрачиваемая на распыливание топлива, ничтожно мала (порядка нескольких десятых %) по сравнению со всей энергией распыливающего воздуха, расходуемой гл. обр. на смесеобразование в рабо-« чем цилиндре; 2) что при выходе из устья^сопла воздух и топливо обладают одинаковой скоростью. Тогда для идеальной Ф. без гидравлич. потерь имеем р U1 л W2 л W2. (1)

G‘2g=G»Y-g+ K’

отсюда

W --

Ϋΐ+χ’

где x=^ ; Ge—вес распыливающего воздуха

(в килограммах), поступающего в рабочий цилиндр за период подъема иглы; Gb—вес топлива (в килограммах), вдуваемого за 1 рабочий ход двигателя; wx—скорость истечения распыливающего воздуха (в м/ск), обусловленная перепадом давления между Ф. (до соприкосновения с топливом) и камерой сгорания двигателя; w—общая скорость (в м[ск) топлива и воздуха в устьи сопла; д= =9,81 м[ск2—ускорение силы тяжести. Если f— постоянное сечение сопла, уе и уъ—уд. в воз духа и топлива и t=—время открытия соп ла (в ск.) при угле открытия <р° и п об/мин., то имеем равенство:

f

заменяя получим

f

, G]^=Gb(^L· -i tw Gbye Уь

И W =

VC ι

Ϋϊ+x ’

Const =

Gb Υι + χί 1, ii.

tvci часу“. ‘ γι> ’

(2)

(20

так как при всех нагрузках двигателя от 0 до нормальной нагрузки х < 1, достигая значения

Х9+1 лишь при нормальной нагрузке, то у== -i- м3/кг очень мало по сравнению с -г-> ко-

900 1 хуе торое при температуре и давлении распыливающего воздуха в сопле (tzz50° С и р=35кг)см2)

равно —=0,027 м3/кг для х хУе

1. Поэтому формулу (20 можно переписать следующим образом:

tWiVe

Gb

ш

= Const.

(2")

При работе с постоянным числом оборотов (п==Const) Gb увеличивается с возрастанием нагрузки. Изменение качества смесеобразования в зависимости от возрастания нагрузки требует

w?

увеличения затраты энергии Ge ^, что при постоянном давлении (и следовательно при постоянной скорости истечения воздуха wt) равносильно требованию увеличения количества расходуемого воздуха Ge. Между тем в виду постоянства сечения сопла (=Const) равенство (2") только тогда может удовлетвориться,

когда х=~ возрастает скорее, чем Gb. Это означает, что при отсутствии регулирования давления (и следовательно скорости wx) для режима п=Const количество расходуемого возт-духа будет с нагрузкой не возрастать, как это требуется для хорошего смесеобразования, а

i убывать. В результате имеем при больших на! грузках плохое сгорание и увеличение удель-! ного расхода топлива. При недогрузке, когда I х убывает скорее, чем Gb, и вместе с тем чрезмерно возрастает Ge, охлаждающее действие большого количества воздуха опять вызывает увеличение удельного расхода топлива. При значительной недогрузке, когда Ф. оказывается уже неспособной поддерживать постоянное

i отношение и в начале процесса сгорания в рабочий цилиндр попадает слишком много топлива, получаются пики на индикаторной диаграмме или же пропуски вспышки вследствие полного выдувания топлива из Ф. Из вышеизложенного следует, что для того чтобы стационарный двигатель (п~ Const) оказался хорошо приспособленным к работе при изменяющейся в широких пределах нагрузке, необходимо регулировать количество энергии смесеобразова-

ния Сге путем изменения давления распыливающего воздуха или его количества. При работе с переменным числом оборотов также необходимо регулировать энергию смесеобразования. Действительно при малых оборотах двигателя при постоянном угле, соответствующем подъему иглы (<р=Const), время открытия

t=^ оказывается слишком большим. При этом в цилиндр поступает слишком большое количество холодного распыливающего воздуха,к-рый оказывает такое же вредное влияние на процесс сгорания, как и при недогрузке двигателя в случае режима п=Const, то есть большое количество воздуха вызывает повышение давления сгорания и вместе с тем пропуски вспышки. Необходимость регулирования давления компрессорного воздуха оказывается особенно настоятельной у судовых дизелей, т. к. у них вследствие работы на винт с возрастанием числа оборотов п одновременно возрастает и крутящий момент (пропорционально п2), а следовательно и количество топлива Gb. Регулирование давления распыливания у стационарных машин ведется по линейному закону р=а- -где а и b—постоянные параметры, а ξ—степень нагрузки. У судовых дизелей регулирование давления распыливающего воздуха часто производится совместно с регулированием его количества путем изменения продолжительности открытия сопла, осуществляемого изменением зазора между топливным кулаком и роликом рычага, приподнимающего иглу. При увеличении этого зазора величина подъема иглы уменьшается и вместе с тем уменьшается и продолжительность открытия, т. к. момент открытия сопла наступает позже, а момент закрытия раньше, чем при малом зазоре.

Из всего вышеизложенного вытекают следующие особенности компрессорного распыливания топлива. Положительные свойства.

1) Хорошее качество распыливания. 2) Возможность получения сравнительно низких и притом постоянных в течение всего периода сгорания давлений. У двигателей с компрессорным распыливанием давление в период сгорания почти не превышает давления в конце сжатия и равно 30—35 atm, в то время как у беском-прессорных дизелей при том же давлении в конце сжатия (28—30 atm) давление сгорания равно 45 atm, а у быстроходных двигателей еще выше. Отрицательные свойства. 1) Необ-I ходимость иметь двух-, а иногда и трехступен-

чатыи компрессор для получения сжатого воздуха. Компрессор значительно увеличивает вес двигателя и его стоимость, уменьшает механич. кпд и требует очень тщательного ухода за смазкой и охлаждением. Автоматические клапаны компрессора также усложняют уход за ними, так как часто срабатываются, пропускают при этом воздух и нарушают его нормальную работу. 2) Плохая приспособленность двигателя с воздушным распыливанием к переменным режимам работы, если не производить регулирования давления форсуночного воздуха или подъема иглы, что усложняет конструкцию двигателя. Кривая удельного расхода топлива у компрессорных дизелей при отклонении от нормальной мощности приподнимается круче, чем у бескомпрессорных. Для последних кривая удельного расхода топлива имеет пологое протекание в значительной области изменения нагрузки. Необходимость иметь компрессор, регулировать давление форсуночного воздуха, применять очень большие величины этого давления при большом числе оборотов служила препятствием к развитью быстроходного дизеля, в особенности для сухопутного транспорта. Перечисленные недостатки пневматич. распыли-вания топлива вызывали бескомпрессорное распыливание, почти совершенно вытеснившее первое.

2. Струйное распыливание топлива. Основ-ными типами Ф. дизелей со струйным распыливанием топлива являются Ф. открытого и закрытого типа. Ф. открытого типа не имеют запорного органа перед входом топлива в сопло, между тем как у закрытых Ф. имеется топливный клапан (игла), открывающийся либо автоматически под действием давления топлива либо принудительно от механич. привода. У открытых Ф. в виду постоянного сообщения нагнетательного трубопровода между насосом и Ф. с рабочим цилиндром впрыскивание топлива начнется, как только плунжером насоса будет преодолено сравнительно небольшое давление в рабочем цилиндре в конце хода сжатия (25— 30 atm), на что потребуется угол поворота кривошипа в 4—8°. У закрытых же Ф. с автоматически действующей, то есть гидравлически управляемой, иглой подъем последней, а вместе с ним и начало впрыскивания произойдут лишь тогда, когда топливо в насосе и нагнетательном трубопроводе будет сжато до давления в 150— 300 atm, определяемого натягом пружины,

Фиг. нагружающей иглу. Угол поворота кривошипа, соответственно к-рому плунжер будет сжимать топливо до указанного давления без впрыскивания в рабочий цилиндр, называется замедлением впрыскивания и достигает при длинных нагнетательных трубопроводах 20—25°.

Открытая Ф. На фигуре 15 изображена открытая Ф. фирмы Юнг. Топливо поступает по толстостенному нагнетательному трубопроводу D (внутренний 0 1,5 миллиметров, внешний 8 миллиметров) через центральный канал b в сопло с с тремя отверстиями по 0,3 миллиметров; отсюда оно впрыскивается в камеру сгорания цилиндра. Крепление Ф. в крышке производится двумя болтами, не попавшими в разрез и прихватывающими корпус

Ф. а и держатель Q как одно целое, прижимая их заплечиками держателя к гнезду цилиндровой крышки. Держатель Q при навинчивании на корпус форсунки прижимает к нему снизу сопло с. Чтобы придать струям топлива определенное направление (смотрите ниже), положение сопла с фиксируется штифтом S. В данной конструкции сопло расположено внутри держателя Q, чем достигается не только его крепление, но и удаление из зоны горения. Помещение сопла в самой зоне горения вызывает коксование капель топлива на его поверхности и образование нагара, ухудшающего распыливание топлива. Для предотвращения коксования капель топлива на поверхности сопла последнее как у открытых, так и у закрытых Ф. двигателей средней и большой мощности охлаждается водой.

Вентиль W служит для выпуска воздуха из Ф., скопление которого может понизить давление рас-пыливания и иногда вовсе прервать процесс впрыскивания.

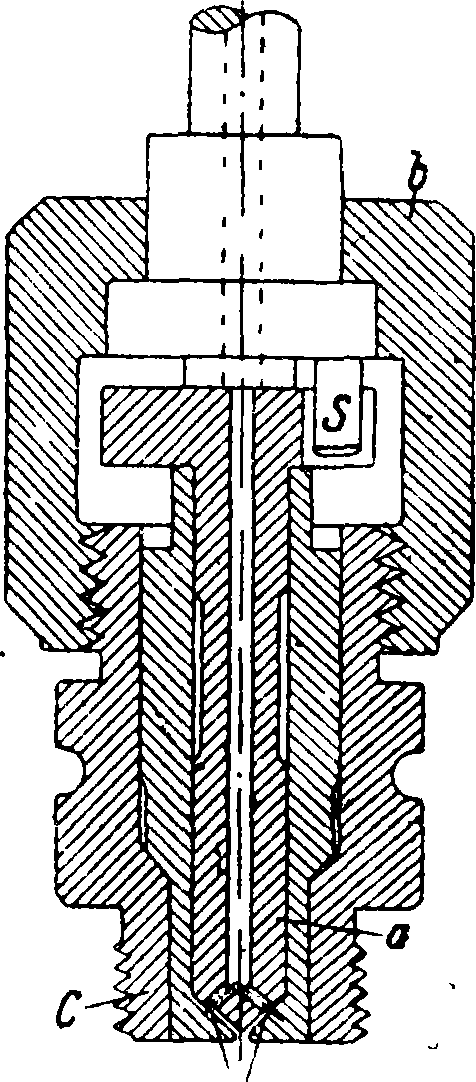

Другую разновидность конструкции открытой Ф. дает фигура 16, изображающая Ф. фирмы Юнкере. В этой конструкции канал, подводящий топливо к выходному отверстью Ф., просверлен в неподвижной игле а, которая постоянно прижата к своему седлу гайкой b на держателе С. Топливо поступает по каналу иглы в два отверстия о и далее по двум прорезям по образующим конуса иглы, то есть перпендикулярно к отверстиям о. В данном случае прорези на конусе иглы выполняют роль отверстий сопла обычной конструкции, т. к. в них возникает большая скорость истечения топлива. Топливные струи, вытекая из прорезей по взаимно перпендикулярным направлениям, пересекаются между собой, благодаря чему улучшается распыливание топлива. Направление топливных струй в камере сгорания определяется поворотом иглы, фиксируемым штифтом S, входящим в прорезь ее фланца.

Положительным свойством открытой Ф. является крайняя простота ее конструкции. Отсюда же возникают следующие недостатки. В момент прекращения насосом подачи топлива его нагнетательный клапан автоматически закрывается и разобщает трубопровод между насосом и Ф. от внутреннего пространства насоса. Топливо, заключенное в этом трубопроводе, при давлении в 300—350 atm оказывается в виду отсутствия запорного органа перед соплом непосредственно сообщенным с пространством рабочего цилиндра, давление которого составляет всего 40—50 atm. Вследствие этой разности давлений топливо просачивается через отверстия сопла в камеру сгорания. При э4ом оно плохо распыливается в виду непрерывного падения давления в трубопроводе и Ф., а потому полностью сгореть в рабочем цилиндре не может. Это обстоятельство часто является причиной нагарообразования в отверстиях сопла (смотрите выше) и дымного выхлопа дизелей. Приближенно можно считать, что упругая деформация топлива подчиняется закону Гука; тогда при объёме нагнетательного трубопровода V см1 (включая сюда и объём Ф.), давлении топлива в момент отсечки подачи р кг [см2 и коэф-те объёмного сжатия топлива а см2[кг количество топлива AV см3, просачивающегося в рабочий

о

Фигура 16.

цилиндр за весь период расширения продуктов сгорания в нем, равно

AF=aVp см3.

По этойф-ле для трубопровода длиной в 1,4 метров cj внутренним 0 3 миллиметров (F=9,9 см3) при р =

=400 atm и α= AF =

13 000 см21Кг ™еем=0,305 ^

При диаметре плунжера топливного насоса D=20 миллиметров и его полезном ходе h=12 миллиметров отношение количества просачивающегося топлива AF после прекращения подачи насоса ко всему количеству топлива, впрыснутому за 1 рабочий ход, составляет:

-^-= 0,305 =0,081, то есть 8,1%.

~ D*h 722.1,2

4 4 ’

Приведенный пример относится к тихоходному двигателю. Для быстроходных типов дизелей вследствие малой подачи топливаh на 1 рабочий ход отношение может стать более 2.

h

Чтобы уменьшить просачивание топлива у открытой Ф., стараются по возможности уменьшить объём трубопровода путем укорочения его. Другой недостаток

открытой Ф. заключается в невозможности применения какого-либо способа изменения процесса впрыскивания.

Не представляется возможным регулировать давление и вместе тем моменты начала и конца впрыскивания, как это имеет место у закрытой Ф. при изменении натяга пружины.

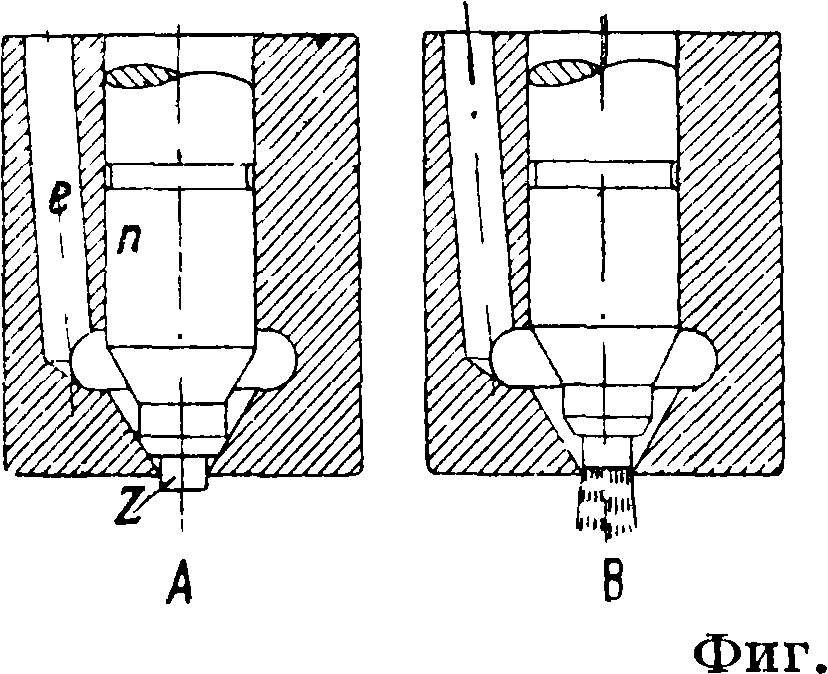

3 акры тая Ф. с автоматически действующей (гидравлически управляемой) иглой.

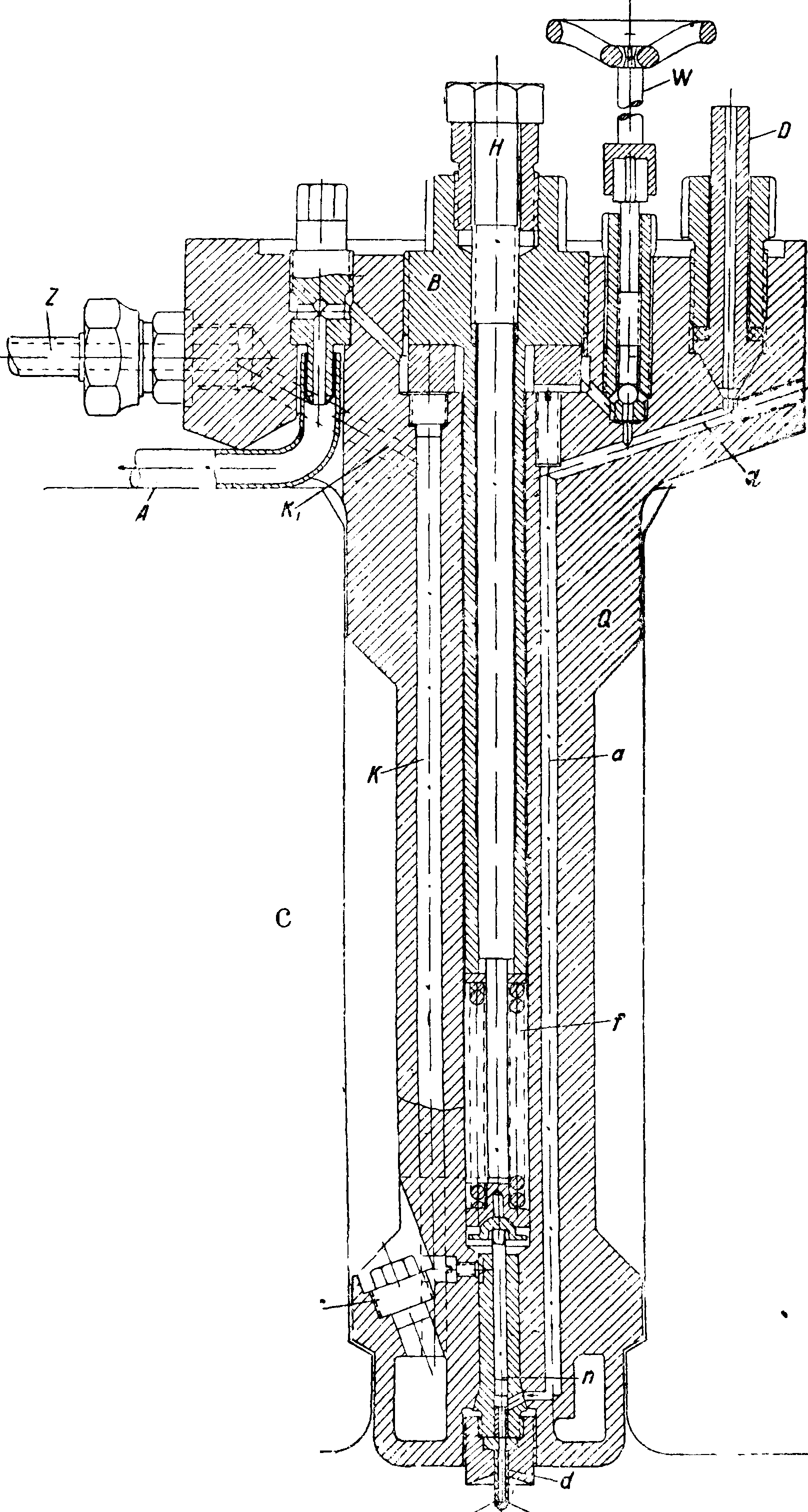

На фигуре 17 изоб- -ражена закрытая Ф. фирмы Крупп тихоходного судового дизеля большой мощности. Топливо m нагнетательного трубопровода D по каналам а—а поступает под короткую иглу п,прижимае-

Фигура 17.

мую к седлу пружиной/.При открытой игле топливо, пройдя через канал в ее седле, непосредственно попадает в центральный подводящий канал сопла d и отсюда в сопловые отверстия. Оси этих отверстий направлены нормально к лобовой сферич. поверхности сопла. Сопло установлено по резьбе непосредственно в корпус Ф., причем его поворот в горизонтальной плоскости в виду симметричности камеры сгорания ничем не фиксируется. Т. к. в данной конструкции сопловые отверстия расположены в самой камере сгорания, то тем настоятельнее становится необходимость охлаждения сопла. Последнее осуществляется двумя вертикальными каналами в корпусе Q форсунки. Канал, по которому охлаждающая вода подводится к соплу, на чертеже не показан, но показаны соединенный с ним канал /сх и водоподводящий патрубок Z. Отвод охлаждающей воды производится через канал к ,Ч1

и патрубок А. Пробка г служит для ф, яосмотра охлаждающей рубашки ‘ ь*

сопла и отверстий вертикальных циркуляционных каналов. В рассматриваемой конструкции регулирование давления распыливания производится ^двумя способами, из которых первый, основной, способ применяется у всех закрытых форсунок и заключается в изменении натяга пружины иглы (в данном случае осуществляется ввертыванием винта В); второй, дополнительный, способ регулирования процесса впрыскивания заключается в изменении максимального подъема иглы путем подвертывания ограничителя ее хода Н. Последнее возможно не у всех закрытых форсунок, т.к. не всегда применяется ограничитель хода. W— вентиль для выпуска воздуха.

Другой пример конструкции закрытой Ф. представляет собой изображенная на фигуре 18 Ф. фирмы Бош, широко распространенная на дизелях автотракторного типа и стационарных

дизелях малой мощности. В этой Ф. достигнуто большое упрощение конструкции тем, что в одной и той же сменной насадке а находятся гнездо иглы, сопло и топливоподводящий канал ех. Насадка прижимается к держателю Н своей шлифованной торцовой поверхностью, что осуществляется с помощью гайки с. Чтобы устранить необходимость совмещения каналов е, ех для подвода топлива, в торцовой поверхности насадки а сделана кольцевая канавка d. Штутцер д служит для отвода топлива, просачивающегося через неплотность иглы. Давление пружины передается на иглу п промежуточным шпинделем S, к-рый снизу надевается на заточку иглы. Натяг пружины регулируется гайкой В. Ограничителя подъема иглы не имеется. Стержень р служит для пробы от руки,

не застряла ли игла в своем гнезде при работе. При одинаковой форме насадки выходное отверстие выполняется в двух вариантах: в виде узкой кольцевой щели, образованной широким сверлением в насадке (фигура 19, А) и специальным штифтом Z на конце иглы, или нескбльких сверлений (фигура 19, D). Штифту придают цилин-дрич. иликонич. форму (фигура 19). Диаметры отверстий сопла делают, начиная от 0,2 миллиметров, увеличивая ступенями на 0,05 миллиметров, и с углом между отверстиями 15—140°. Выполнение направляющей иглы и ее седла в одной и той же детали обладает тем преимуществом перед обычными конструкциями, что устраняются дефекты при центровке седла иглы относительно направляющей втулки. При правильно настроенной Ф. и хорошей ее конструкции впрыскивание топлива не должно происходить при низких давлениях в сопле, обусловливающих плохое распыливание. В частности не должно иметь места просачивание топлива к соплу при низком давлении, вызванное медленной посадкой иглы.

Осуществление процесса впрыскивания топлива в области достаточно больших давлений распыливания (200—300 atm) обеспечивается соблюдением следующих основных условий:

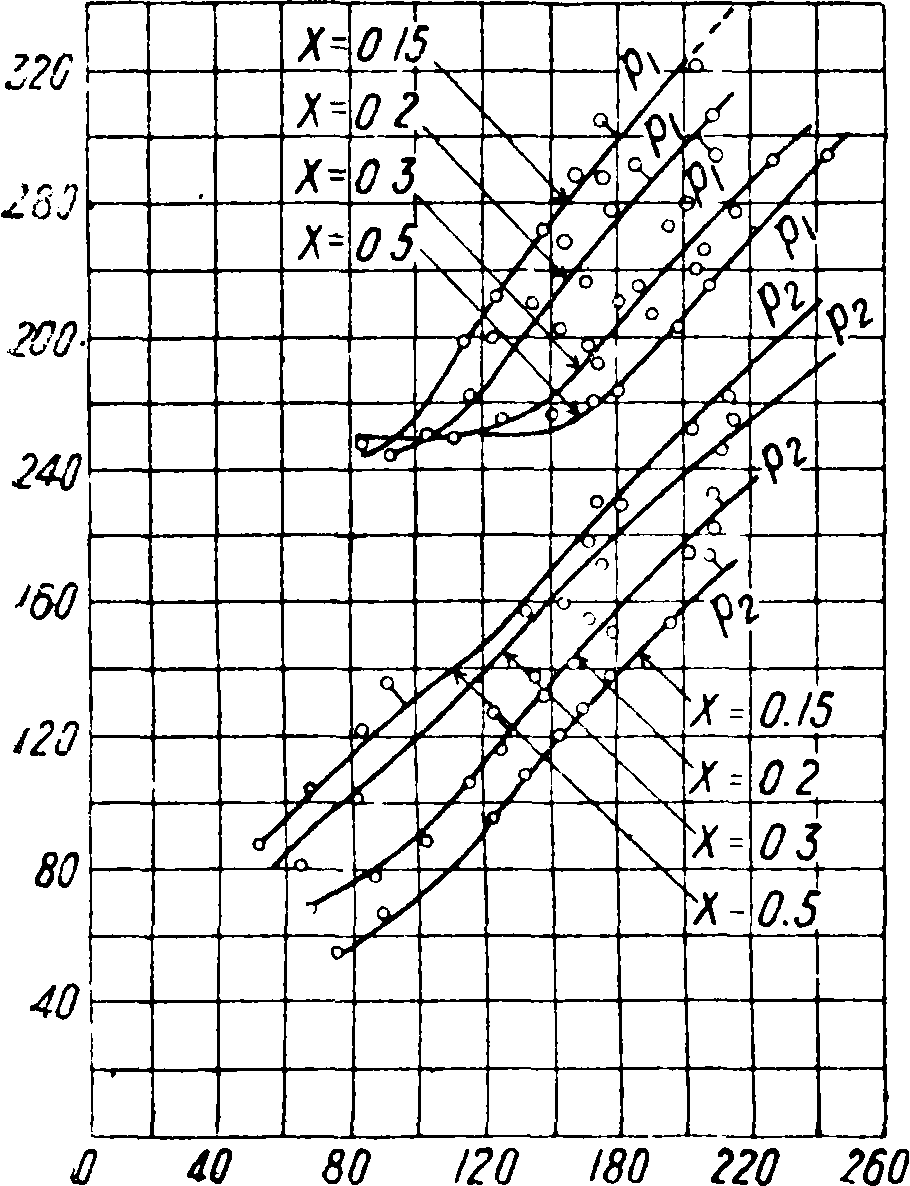

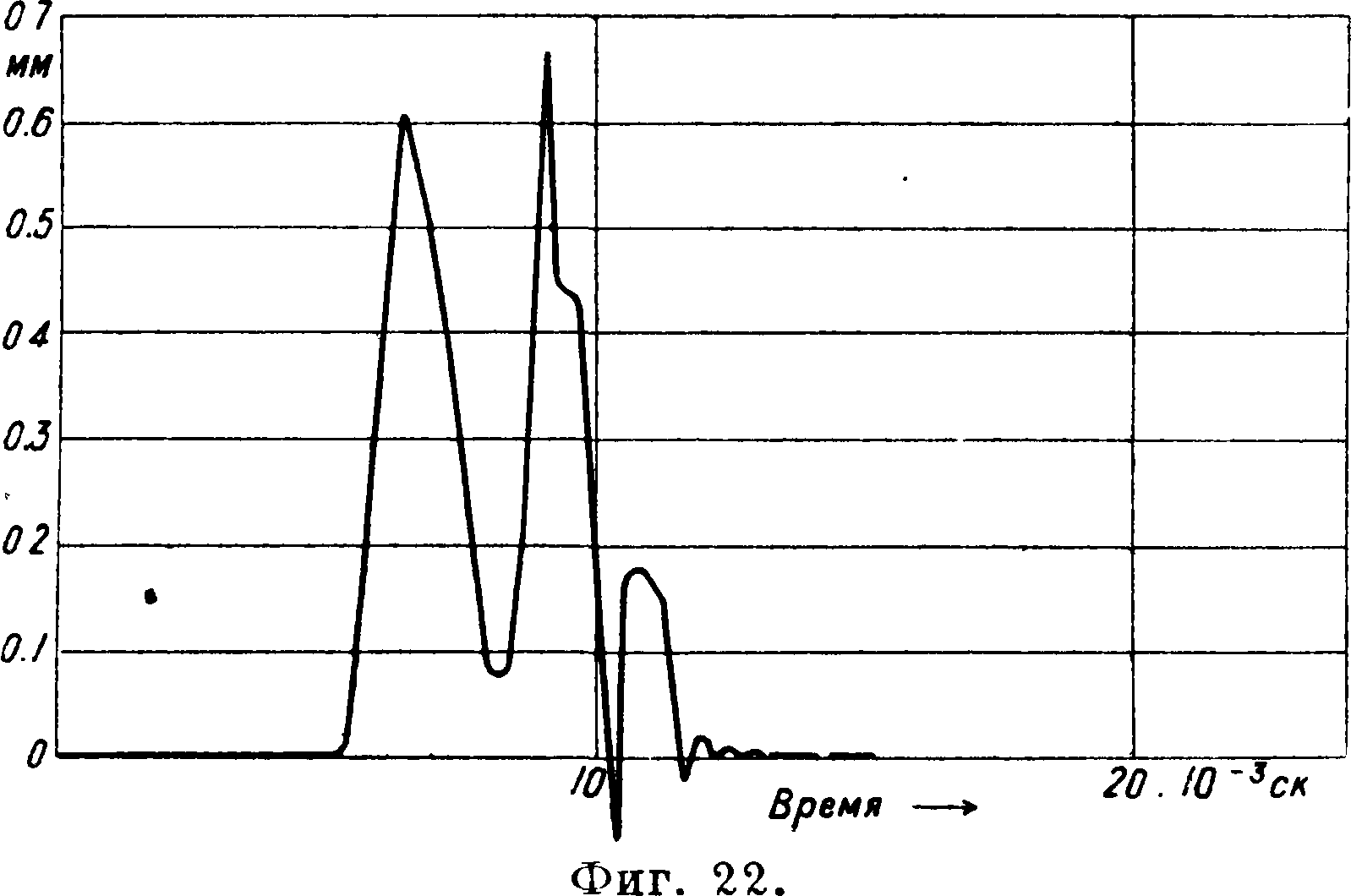

1) малым весом иглы и малым ее подъемом при большом проходном сечении в седле; 2) достаточно большой разностью сечений иглы, подверженных воздействию давления топлива при ее открытии и закрытии; 3) правильным выбором соотношения между величиной скорости плунжера, суммарным сечением отверстий сопла и первоначальным натягом пружины. Выясним влияние этих условий в порядке их перечисления. 1) Игла малого веса обладает и малой инерцией, а потому будет быстро открывать и закрывать отверстие седла. При быстром открытии иглы уменьшается дросселирование в сечении между конусом иглы и ее седлом. Вредное влияние дросселирования сказывается в понижении давления распыливания. При более быстром закрытии иглы устраняется просачи-кг/смГ вание топлива, при водящее, как и в открытой Ф., к плохому его распыливанию и сгоранию. Влияние дросселирования топлива в седле иглы на давление распыливания обнаруживают замеры давлений топлива и р2при его входе в седло и перед сопловыми отверстиями, проведенные в НИДИ. Максимальные давления топлива Pi и р2 замерялись бурдо-новскими манометрами, снабженными обратными клапанами. Полученные в результате этих опытов кривые (фигура 20) показывают, что потеря давления в седле Δρ=pL — р2 достигает большой величины и что для постоянного числа оборотов (и следовательно постоянной скорости) плунжера с уменьшением максимального подъема иглы х, устанавливаемого ограничителем, давление рас-. пыливания р2 понижается. Последнее объясняется возрастанием сжимаемости топлива в насосе и трубопроводе при увеличении рг и про

Число оборотоб крибошипо

Фигура 2 0.

исходящем отсюда ослаблении его истечения из сопла несмотря на то, что скорость плунжера при постоянном числе оборотов остается постоянной. Обычно подъем иглы у закрытой Ф. бывает порядка 0,5—1 миллиметров. 2) В момент посадки иглы давление топлива воздействует на полное сечение иглы, определяемое внутренним диаметром втулки, к которой игла пришлифована. Когда игла еще не открыта, давление передается на кольцевую площадку, представляющую собой разность между полным сечением иглы и наибольшим сечением той части конуса, к-рой

Время -►

Фигура 21.

игла опирается на свое седло. В виду этого при одинаковой силе пружины давление топлива, необходимое для преодоления действия пружины, при подъеме иглы будет больше, чем при ее посадке. Эта разность давлений составляет 30— 100 atm. Если давления для подъема и посадки иглы мало отличаются между собой, то небольших колебаний топлива в трубопроводе достаточно, чтобы вновь было достигнуто давление подъема иглы. В результате игла вновь переместилась бы на нек-рое время, создавая повторное впрыскивание топлива за счет его расширения в нагнетательном трубопроводе. При малом натяге форсуночной пружины, например ниже 150 atm, давление топлива в момент открытия иглы равно также ок. 150 atm, что недостаточно для его хорошего распыливания. В этом случае повторное впрыскивание очень нежелательно, т. к. оно протекает при низких давлениях распыливания, подобно просачиванию топлива в открытой Ф.

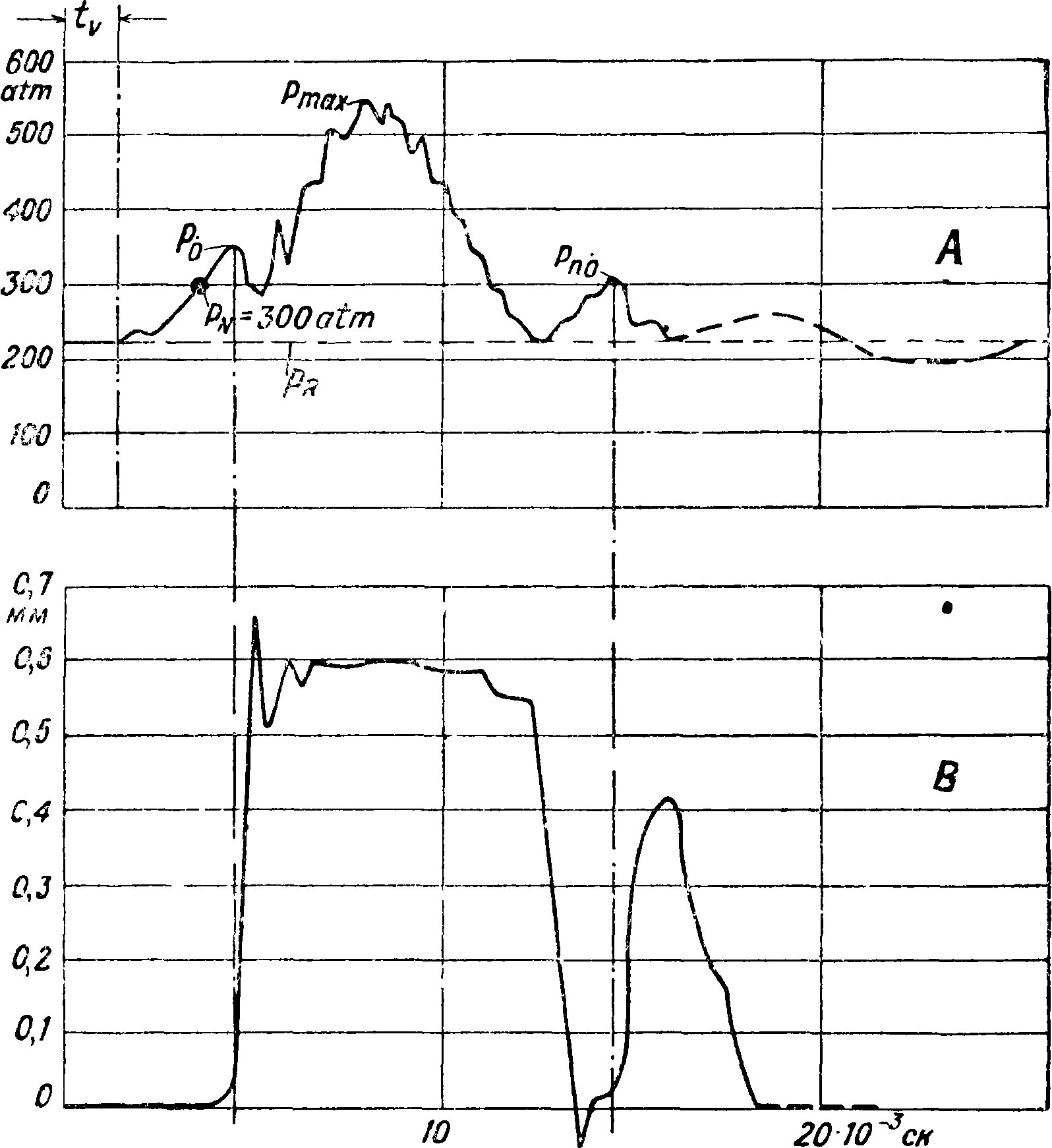

На фигуре 21 А изображает характерную диаграмму давления в трубопроводе перед Ф., В—диаграмму подъема иглы в случае повторного впрыскивания, pN—давление натяга пружины, ро—давление для подъема иглы, ртах— максимальное давление впрыскивания, рПо— максимальное давление при повторном впрыскивании и pR—остаточное давление в трубопроводе после посадки иглы, tv—промежуток времени между моментами повышения давления-в испытуемых точках в начале и конце трубопровода (перед Ф.). Сечение соплα= 0,00237 см2, длина трубопровода 1=1,5 м, его ^диаметр

d=2MM. В данном случае повторное впрыскивание благодаря большому натягу пружины (рж== 300 atm) протекает при сравнительно хорошем распыливании топлива. Если не применять специальных мер для разгрузки трубопровода по прекращении нагнетательного хода плун

жера, то вследствие остаточного давления в трубопроводе рл, приблизительно равного давлению при посадке иглы, повторное впрыскивание устранить трудно. 3) В момент поднятия иглы может оказаться, что скорость плунжера с и сечение сопла (с учетом коэф-та истечения μ) настолько малы либо давление натяга р¥пружины настолько велико, что секундный объём топлива Vx=Fc, вытесненный плунжером с площадью F, будет меньше секундного лГ

объёма топлива V2=f V —^, вытекающего из сопла. Если Vx< V2, то, начиная с момента подъема иглы, давление топлива в Ф. начнет убывать, что вызовет опускание иглы или полную посадку ее. Это явление, называемое предварительным впрыскиванием, может повториться даже несколько раз, пока кулак не повернется на угол, при к-ром скорость плунжера с воз-

2дрл

с с с

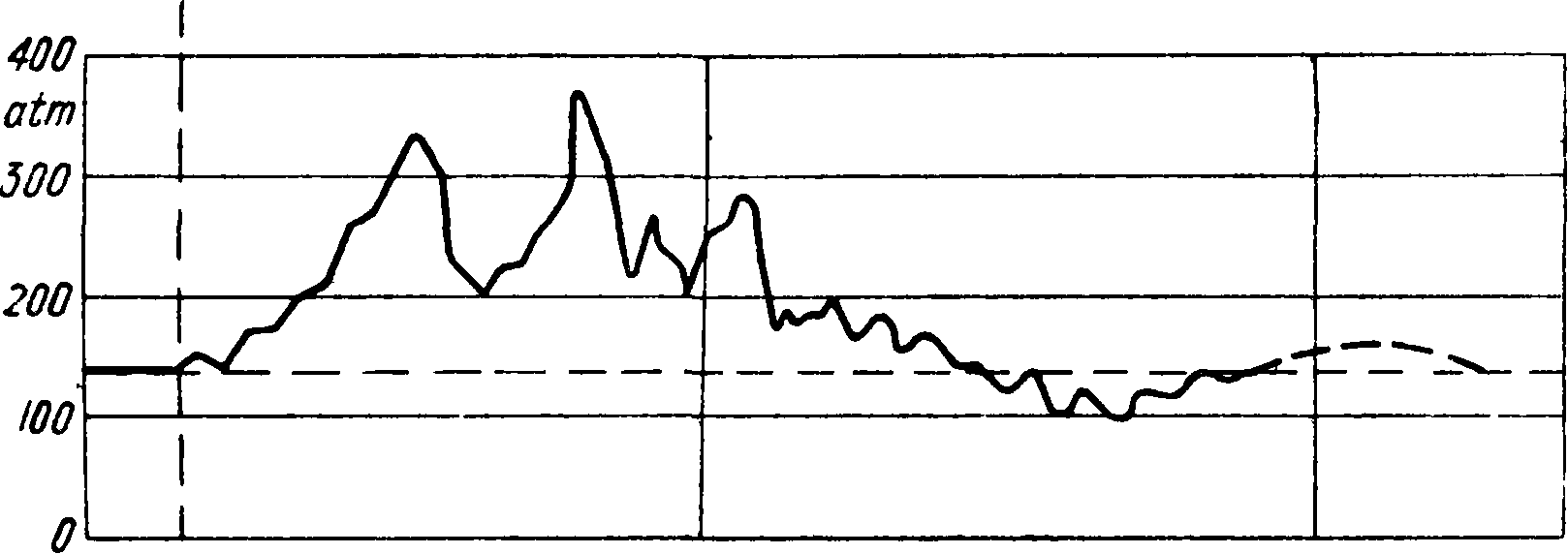

растающая с углом поворота кулака, достигнет такой величины, при которой VY>V2, после чего начнется главный процесс впрыскивания при высоких скоростях плунжера и полном подъеме иглы. Предварительное впрыскивание топлива сопровождается понижением давления распыливания, что является нежелательным. Фигура 22 изображает кривые давления топлива перед Ф. и подъема иглы при наличии предварительного впрыскивания, обусловленного слишком большим сечением сопловых отверстий (=0,0071 см2,рж= 300 atm). Для устране ния предварительного впрыскивания при данном профиле кулака и числе оборотов двигателя, то есть при данной скорости плунжера и данной величине его площади, необходимо тщательно подбирать сечение сопла и натяг форсуночной пружины.

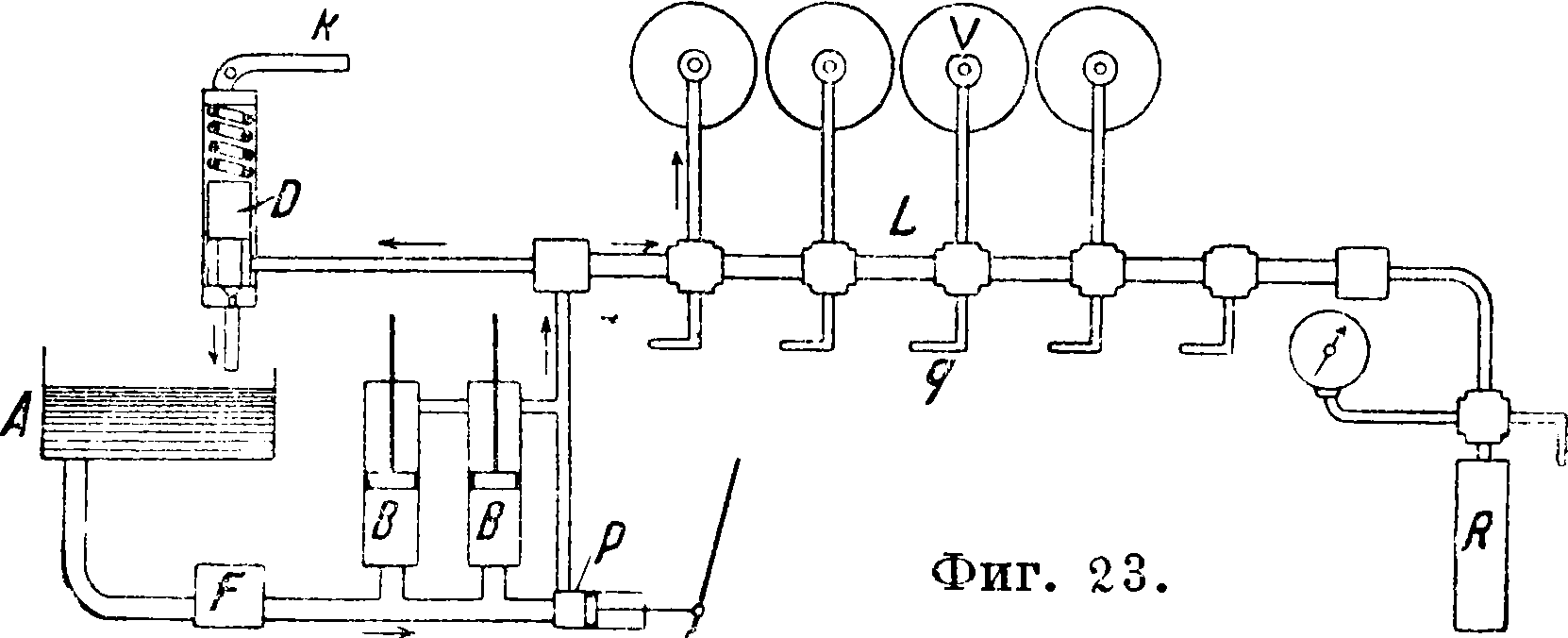

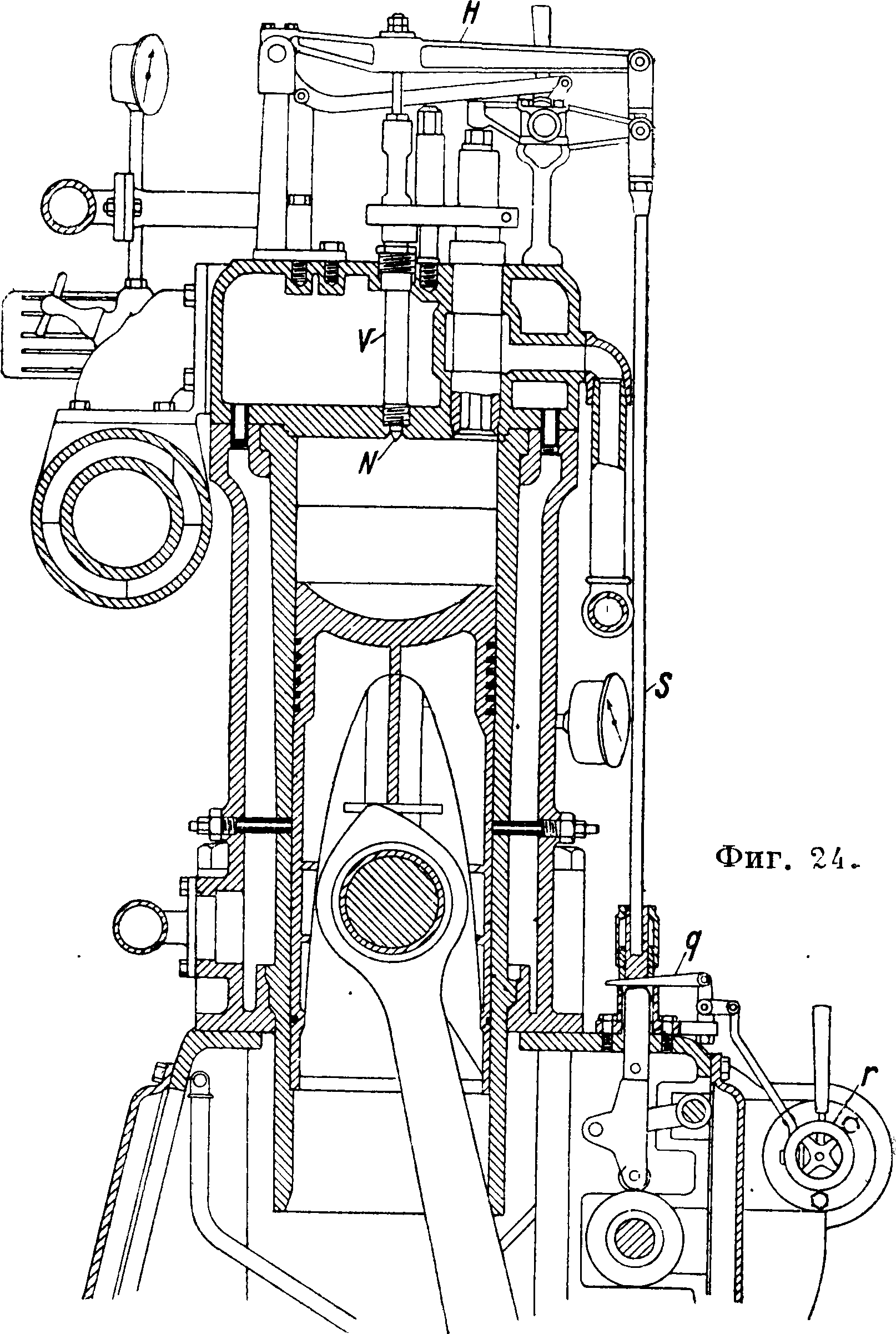

Закрытая Ф. с механически действующей иглой (аккумуляторное распиливание топлива). На фигуре 23 показано схематич. устройство впрыскивания топлива при механич. приводе иглы, применяемое у америк. двигателя «Атлас-Империал». Два плунжера В всасывают топливо из бака А через фильтр F и нагнетают его в линию высокого давления L. Отсюда в момент подъема иглы от приводного механизма топливо устремляется в Ф. V и впрыскивается под примерно постоянным давлением в соответствующий цилиндр с. Желаемое давление впрыскивания

устанавливается с помощью рычага /с, изменяющего натяг пружины перепускного клапана D. Ручной насос Р служит для подкачки топлива в нагнетательную линию L перед пуском двигателя или в запасный резервуар высокого давления R. Вентили q служат для выключения Ф. Подъем иглы N форсунки V (фигура 24) производится от кулака и толкателя S; последний приподнимает рычаг Н, к которому подвешена игла. Изменение момента подъема и продолжительности открытия сопла производится с помощью клиновидного стержня д, перемещаемого от регулятора г. Положительным свойством аккумуляторного распыливания является хорошаяуправляемость процессом впрыскивания благодаря механич. приводу иглы, но именно это обстоятельство порождает недостаток, заключающийся в усложнении конструкции двигателя. Аккумуляторное впрыскивание мало распространено и притом встречается почти только в Америке и Англии (судовые дизели фирмы Доксфорд и прежде двигатели Виккерс).

Регулирование процесса впрыскивания и сравнительная характеристика Ф. Регулирование заключается в изменении давления и фаз впрыскивания, то есть моментов его начала и окончания. У стационарных дизелей, работающих с постоянным числом оборотов (п= Const), увеличение тормозной нагрузки при неизмененной продолжительности впрыскивания требует увеличения также количества топлива, впрыскиваемого за один рабочий ход. При этом экономичная работа двигателя будет обеспечена в том случае, если топливо будет лучше распылено и перемешано, для чего требуется более высокое давление впрыскивания. * У транспортных дизелей при увеличении числа оборотов впрыснутое топливо должен быть сожжено в более короткие промежутки времени, для чего также необходимо тонкое распыливание топлива путем повышения давления впрыскивания. Считая топливо в первом приближении несжимаемой жидкостью, для которой обязательно ур-ие неразрывности потока в форме Fc=μif, имеем для перепада давления между соплом и рабочим цилиндром следующее выражение:

Р=шЙ) 1ай№· (3)

Здесь F—площадь плунжера, с—его скорость, μ—коэф. истечения, г—число отверстий сопла, f—сечение одного отверстия. Обычно топливные кулаки, приводящие в движение плунжер насоса, профилируются т. о., что с увеличением угла поворота и пути плунжера одновременно возрастает и его скорость с. Благодаря такому профилированию кулака у бескомпрессорных дизелей в отличие от компрессорных достигается в значительной степени автоматич. регулирование давления впрыскивания и энергии смесеобразования соответственно с вышеуказанными требованиями режима работы двигателя. Действительно при режиме п=Const (постоянное число оборотов) с увеличением тормозной нагрузки М воздействием регулятора обеспечивается автоматич. возрастание полезного пути плунжера и соответственно профилю кулака — возрастание его скорости с. Увеличение же скорости согласно формуле (3) приводит к требуемому увеличению давления впрыскивания р. При переменном числе оборотов, но М ^ Const (дизели для сухопутного транспорта) увеличение с на основании той же ф-лы (3) приводит к возрастанию давления пропорционально п2, поскольку с при неизменном полезном пути плунжера прямо пропорционально п. Следует отметить, что вследствие сжимаемости топлива и гидравлич. потерь в седле иглы формула (3) в большинстве случаев оказывается слишком неточной, чтобы ей можно было пользоваться при подсчете р, и отображает лишь основную качественную картину явления. У дизелей с открытой Ф. при данной нагрузке и данном сопле регулирование давления впрыскивания от руки возможно только путем изменения зазора между роликом плунжера и топливным кулаком. При этом одновременно будет изменяться момент начала впрыскивания и в меньшей степени момент его окончания. У закрытой Ф. ручное регулирование давления впрыскивания осуществляется преимущественно изменением натяга форсуночной пружины. Если натяг увеличивается, то возрастает путь, проходимый плунжером до момента достижения давления поднятия иглы. При этом возрастает замедление впрыскивания, а подъем иглы, совпадающий с моментом начал а впрыскивания, происходит позже. Чтобы при изменении натяга пружины момент начала впрыскивания все же сохранить неизмененным по отношению к ходу рабочего“ поршня, что особенно важно для стационарных двигателей, часто приходится менять опережение впрыскивания, то есть повернуть топливный кулак на нек-рый угол по направлению вращения или против него. У закрытых Ф. с ограничителем подъема иглы увеличением максимального подъема иглы можно добиться повышения давления впрыскивания, как это видно из экспериментальных кривых на фигуре 20. Момент окончания и продолжительность впрыскивания как у открытых, так и у закрытых Ф. изменяются в зависимости от полезного пути плунжера. При постоянной нагрузке с увеличением числа оборотов весь процесс впрыскивания сдвигается по времени и происходит позже. Раздельное регулирование давления и фаз впрыскивания возможно только при механическом приводе иглы (аккумуляторное распыливание), а в случае автоматически действующей иглы—лишь отчасти при наличии ограничителя ее подъема.

По управляемости процессом впрыскивания наиболее совершенными являются Ф. с меха-нич. приводом, второе место занимают закрытые Ф. с гидравлич. подъемом иглы и наименее совершенными оказываются открытые Ф. По простоте конструкции эти типы Ф. следуют в обратном порядке. Кроме лучшей управляемости процессом впрыскивания и отсутствия просачивания топлива закрытые Ф. имеют еще то“ преимущество перед открытыми, что у них хорошее распыливание достигается при меньшем давлении. В то время как максимальные-форсуночные давления у закрытых Ф. находятся в пределах 200—350 atm, эти давления при открытых Ф. составляют 300—500 atm и в отдельных случаях достигают 700 atm (топливный насос фирмы Юнкере). Большие максимальные давления распыливания у открытых Ф. объясняются тем, что у них подача топлива производится, начиная с очень низкого давления (ок. 30 atm). Поэтому для впрыскивания одинакового количества топлива, как при закрытой Ф., его давление необходимо увеличить, чтобы процесс не растянулся слишком во времени. Другая причина сравнительно низких максимальных давлений распыливания у закрытых Ф. заключается в хорошем влиянии, оказываемом на процесс распыливания топлива его мгновенным интенсивным истечением в момент поднятия иглы.

Коэфициент истечения из отверстий сопла. При данной скорости ш в отверстиях сопла, величина которой в основном определяется требуемым качеством распыливания, давление во всей топливной системе от насоса до сопла сильно зависит от коэф-та истечения. При плохой обработке сопла или при его пригорании коэф. истечения μ уменьшается, поэтому возникает повышенное давление в-системе. Скорость w в отверстии сопла определяется выражением:

w=ψ ; (3 )·

Р— перепад давления между соплом и рабочим цилиндром в килограммах [ж2, у—уд. в топлива в килограммах/ж3, <7=9,81 метров ск2—ускорение силы тяжести, φ— коэф. скорости. Коэф. скорости убывает с воз растанием потери давления в сопле ΔΡ=ξ ~,

где ξ—коэф. сопротивления сопла, связанный с φ соотношением:

9 “=7!

Коэф. сопротивления ξ зависит от числа Рейнольдса R в цилиндрич. канале, от конфигурации канала ^отношение его длины к диам.

шероховатости его стенок и в особенности от конфигурации входа в канал. Число Рейнольдса jR=-^r, где w—скорость в канале в м[ск,

d—диам. в м, V—кинематич. вязкость в м2/ск. При работе сопла стенки его сглаживаются, и его можно рассматривать как трубу с гладкими стенками. Для гладких труб при RKp=2 300 ламинарный поток переходит в турбулентный. При этом режиме потока ξ почти не зависит от R и следовательно от вязкости топлива. Согласно Зассу следует считать как правило, что течение в сопле турбулентно, на что указывает порядок числа Рейнольдса. Пусть например вязкость топлива (газойль) в °Э. при 20° С равна Е.10=2, соответственно этому ν=0,12· 1СГ4 м2/ск, d=0,4 миллиметров и w=150 м/ск, что соответствует перепаду давлений р=158 atm. При этих данных

= 5 000, то есть значительно выше

RKPi=2 300. Для вязкого моторного топлива (Е.20=5 по Энгл еру) при ί°, какую оно примет в сопле, ν будет вероятно не больше чем 0,12- 1СГ4 м2/ск, т. ч. и в этом случае значение R превзойдет RKp., и течение в сопле будет турбулентным. Это значит, что φ будет мало зависеть от R и ν. Определение φ экспериментальным путем крайне затруднительно. Обычно опыты, приводимые замером расхода топлива из отверстий данного диаметра при постоянном давлении в сопле, дают нам общую величину коэф-та истечения μ=αφ, где а—коэф. сужения струи при выходе из отверстия. Для создания постоянного давления топливный бак снабжается колпаком или соединяется с баллоном сжатого воздуха. По Зассу w следует подсчитывать по ф-ле что соответствует допущению φ=μ и α= 1. Это допущение подтверждается опытами Бирда,

согласно которым для ^=3,2 -f- 6,3 φ=μ и а ^ 1.

Описываемые Зассом опыты по определению μ

ι л велись с цилиндрич. соплами, у которых ^ =4.

Кромки при входе в сопло либо закруглялись по радиусу в 0,1—0,2 миллиметров либо оставались •острыми. Закругление кромок при входе в канал достигалось прокачкой через сопло топлива с карборундовой шлифовальной пастой. При закругленных кромках μ=0,8 -f- 0,82, а при острых -*0,6. Для сопла с закругленными кромками значение μ=0,8 сохранялось при его длительной работе, между тем как при острых кромках по мере работы сопла и сглаживания кромок μ возрастало от 0,6 до 0,8. Уменьшение μ до 0,6 в случае острых кромок следует объяснить сужением струи при ее входе. На основании гидравлики это сужение струи и ее дальнейшее расширение до полного сечения канала вызывают потерю напора на вход

ΔΡ -W2/1. 2

γ - 2д Ui *

где аг—коэф. сужения струи при входе в канал. Потеря напора

ΔΡ _ уо“ /1 .2

Y ~ 2д [di 1 )

больше, чем потеря в самом сопле, и именно эта потеря оказывает главное влияние на величины ξ и φ. Холфельдер определял йоэф. истечения

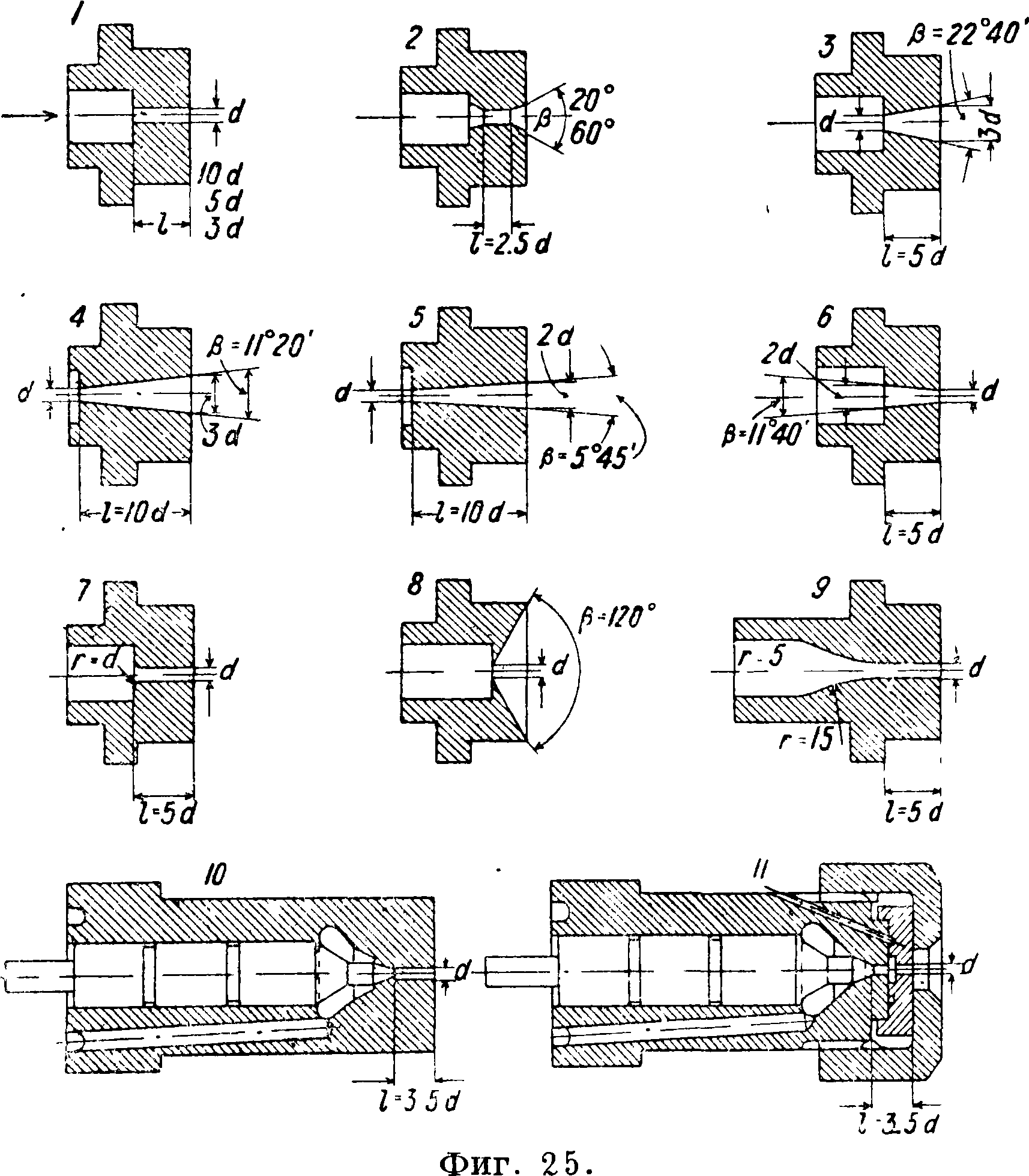

для изображенных на фигуре 25 сопел с одиннадцатью различными конфигурациями при 0 0,5 и 1 миллиметров. Результаты его опытов даны в таблице 1.

Таблица 1. — Коэф. истечения из сопла.

| Форма сопла | Длина канала в частях d | Номинальный 0 0,5 миллиметров | Номинальный

0 1 ММ | ||

| найм.

0, ММ |

μ | найм.

0, ММ |

μ | ||

| 10 | 0,540 | 0,615 | 1,066 | 0,585 | |

| 1 1 | 5 | 0,549 | 0,620 | 1,058 | 0,600 |

| 3 | 0,541 | 0,630 | 1,080 | 0,610 | |

| 2 | « к ( β*=20° | 0,549 | 0,870 | 1,060 | 0,900 |

| 2’5 β =60° | 0,539 | 0,755 | 1,070 | 0,785 | |

| 3 | 5 | 0,632 | 0,620 | 1,108 | 0,595 |

| 4 | 10 | 0,560 | 0,635 | 1,050 | 0,610 |

| 5 | 10 | 0,530 | 0,618 | 1,129 | 0,590 |

| 6 | 5 | 0,628 | 0,866 | 1,041 | 0,895 |

| 7 | 5 | 0,550 | 0,850 | 1,080 | 0,885 |

| 8 | 5 | 0,752 | 0,655 | 1,032 | 0,660 |

| 9 | 5 | 0,574 | 0,793 | 1,060 | 0,845 |

| * β — | угол конусности. | ||||

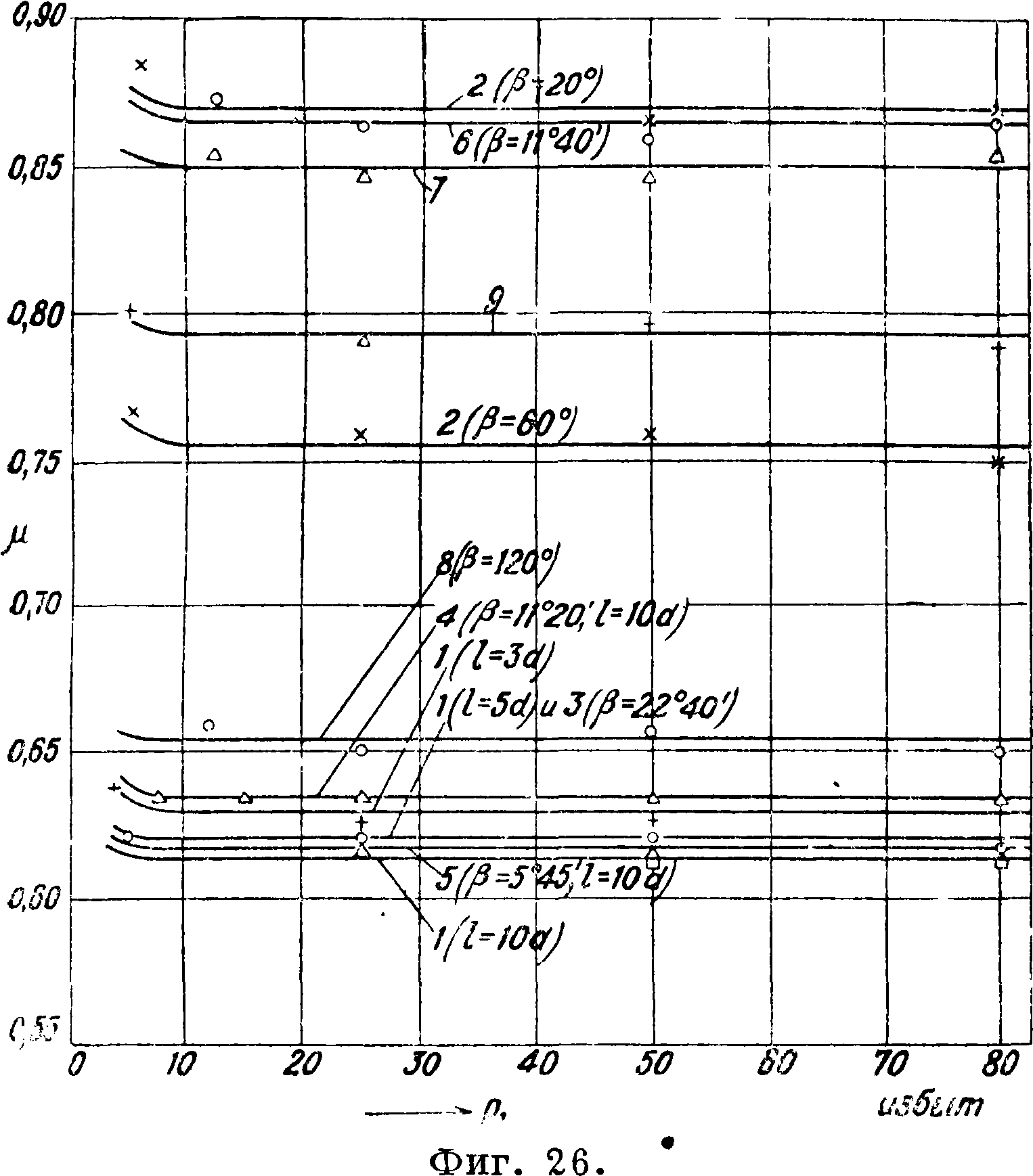

Фигура 26, изображающая кривые, полученные на основании опытов Холфельдера, показывает, что μ не зависит от давления, а следовательно скорости истечения и числа Рейнольдса. Скорость истечения Холфельдер, как и Засс, подсчитывает по формуле w — μ j/"2-~. Наибольшее значение μ, полученное в опытах Засса и Холфельдера, составляло 0,82 и 0,85; между тем америк. исследователем Gelalles в лаборатории имени Ланглея получены значения μ=0,9-=-0,93; зависимость μ от числа Рейнольдса при

i

различных отношениях ^ представлена на

“ и I * I

rj и Q.OW O,00ii‘

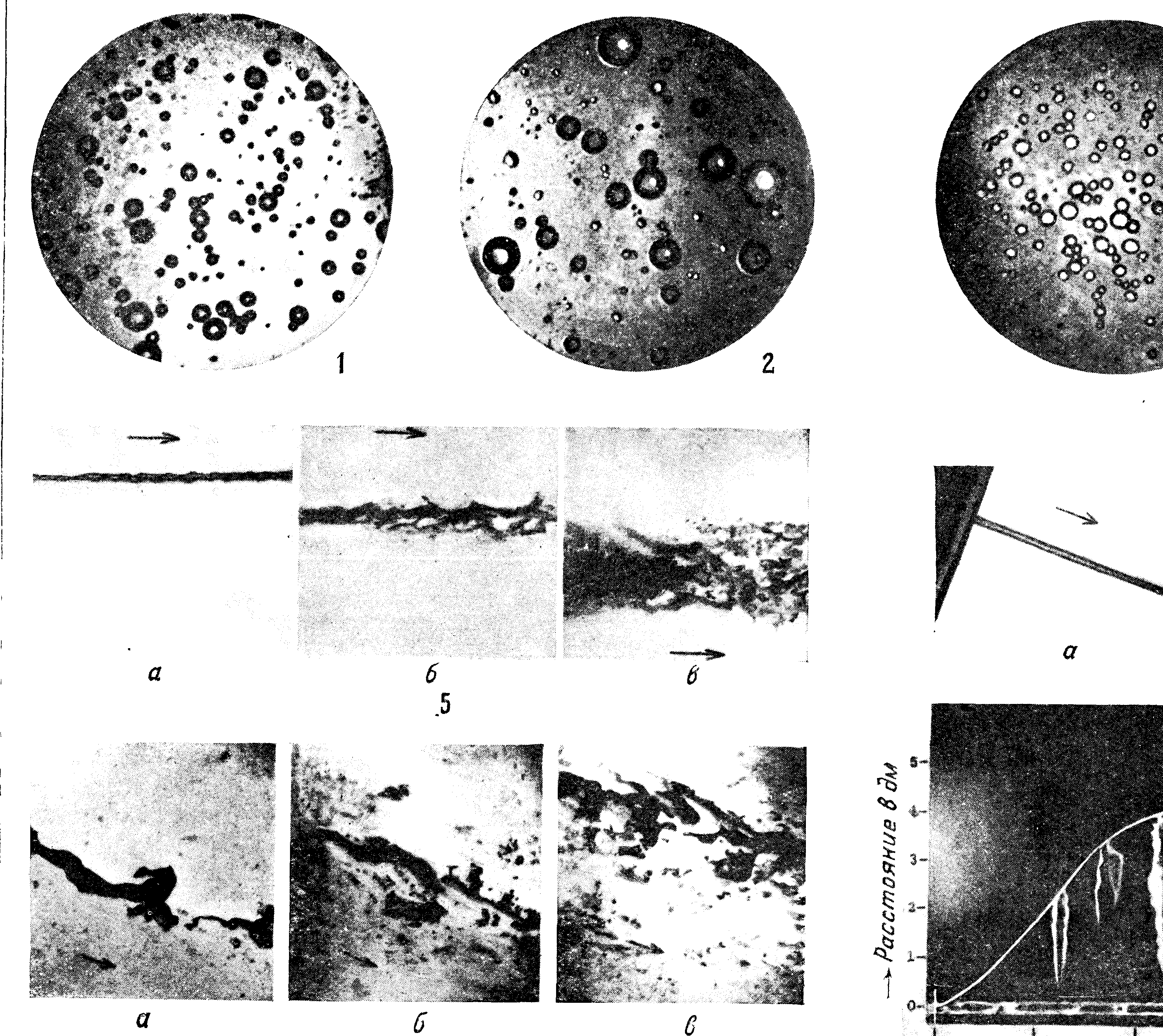

i, 2, 3 и 4 — микрофотографии капель топлива по опытам Засса (х65); 6 и 7 — микрофотографии <

8 — график пути конца струи. фигура 27 в виде экспериментальных кривых, которые сопоставляются с кривыми Бирда.

3. Распыливание и смесеобразование топлива.

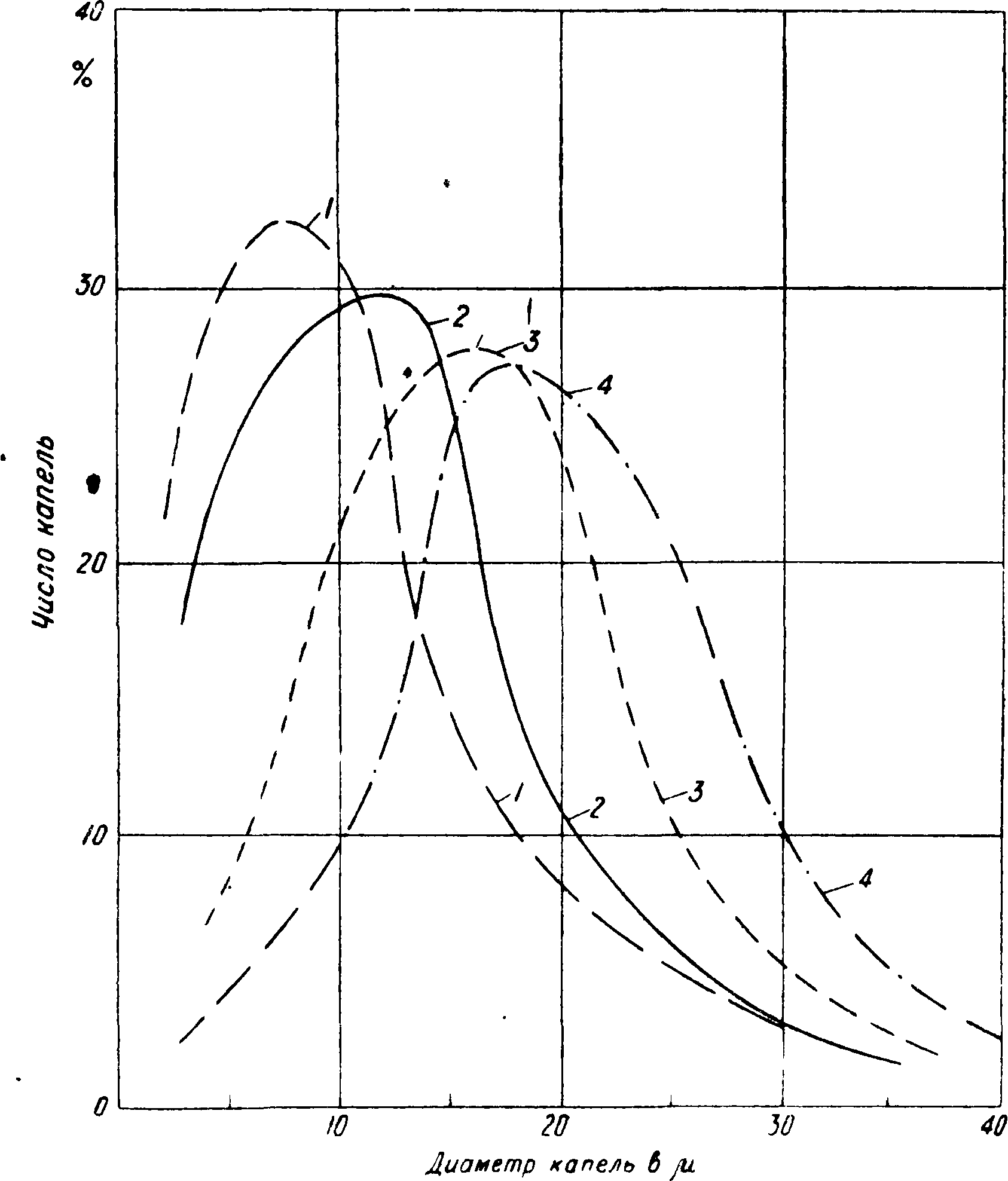

Распыливание топлива. Степень распиливания топлива определялась Зассом, Ли и др. В опытах Засса впрыскивание топлива производилось в камеру с противодавлением,

на дне которой на расстоянии 200 миллиметров от Ф. помещалась чашка с глицерином. Поверхностью глицерина улавливались капли распыленного топлива. По окончании опытов, производившихся при различных давлениях впрыскивания и различных противодавлениях, поверхность глицерина рассматривалась под микроскопом, снабженным сетчатым микрометром, на основании чего строилась предложенная Хейсером и Штро-блем кривая, характеризующая распыливание (фигура 28). По оси абсцисс кривой откладываются диаметры капель, по оси ординат—число капель данного диам., рассмотренных в поле зрения сетчатого микрометра, или, что более целесообразно, процентное отношение числа капель

| 3 | |||||||||||

| о· | l/d* | 6 ’ Ю | |||||||||

| _£ | 5-4 | ||||||||||

| (и | Результаты, полу if при диаметре тпвер | онные стиЦ | |||||||||

| if | Уд- |

6 |

0,008 | Ом, | |||||||

| ί | Резу | чыпа | 71Ы, | туи | нньн | ? Вир | дом | ||||

| 1 | с с | тбе/. | cmut | M 0, | 013 й> | w | |||||

| г

1 |

|||||||||||

| !

ί |

|||||||||||

то 4000 6000 8000 Ю000 12000

Числе Рейнольдса

Фигура 27.

данного диаметра к общему числу видимых капель. Чем совершеннее распыливание, тем выше располагается максимум характеристики и тем менее он удален от оси ординат. Ли определял размер капель улавливанием их на за копченных стеклянных пластинках. По окончании опытов с пластинок производились микрофотоснимки характерных участков. Размеры капель определялись измерением их изображений на микроснимках. По опытам Засса с увеличением противодавления тонкость распы-ливания увеличивается, чего не наблюдал Ли. На вкл. л., 1, 2, 5, 4 даны снимки капель распыленного топлива по опытам Засса (х65): давление распыливания для 1—220 atm, для

2—150 atm, для 3—350 atm, для 4—280 atm.

Дальнобойность топливных струй. При отсутствии специального завих-ривания воздуха степень перемешивания впрыснутого топлива с воздухом непосредственно зависит от дальнобойности топливных струй и угла при вершине конуса распыленного топлива. Под дальнобойностью понимается наибольшее расстояние от сопла конца струи в месте полного распада ее на капли. Чем больше дальнобойность струи, тем глубже она проникает в камеру сжатия. При этом смесеобразование

Фигура 28.

улучшается, т. к. к топливу подводится большее количество необходимого для сгорания воздуха. Однако полезное влияние большой дальнобойности струй уничтожается, если струя ударяется о днище поршня или стенки рабочего цилиндра. В этом случае капли топлива, не успев еще хорошо перемешаться с воздухом, оседают на днище поршня, коксуются здесь и образуют нагар. Во избежание удара струй о днище поршня или стенки цилиндра форма камеры сгорания должна соответствовать расположению и дальнобойности струй, чтобы они могли беспрепятственно распространяться в ней. В Америке NACA (National Advisory Committee for Aeronautics) и в Германии фирмой AEG производилась киносъемка струй топлива, которая позволила определить путь, пройденный концами струи в различные моменты периода впрыскивания, и угол конусности струи. Методика америк. и нем. экспериментов принципиально одинакова. Сущность ее заключается в том, что для получения последовательных съемок на киноленте струя топлива освещалась искрой, проскакивающей при разряде лейденс-жбанок, заряжаемых через посредство трансформатора до напряжения в 30000

V. Последовательный разряд лейденских банок осуществлялся посредством быстро вращающегося выключателя, к-рый в опытах NACA давал промежуток времени между двумя снимками д о 74 000 секунды. Линия, соединяющая на последовательных снимках вершины струй, как ном листе, 8К представляет собой график пути конца струи

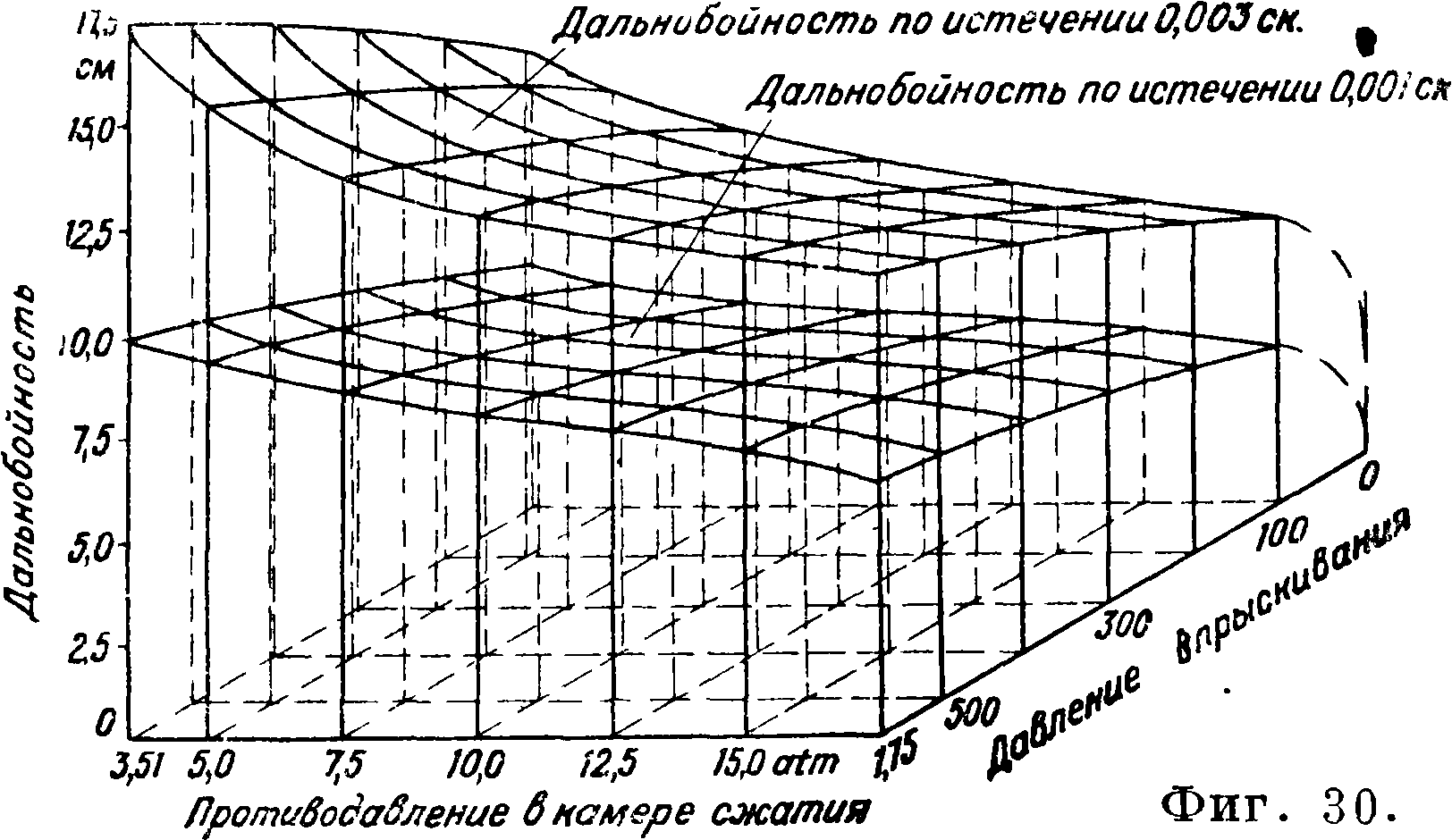

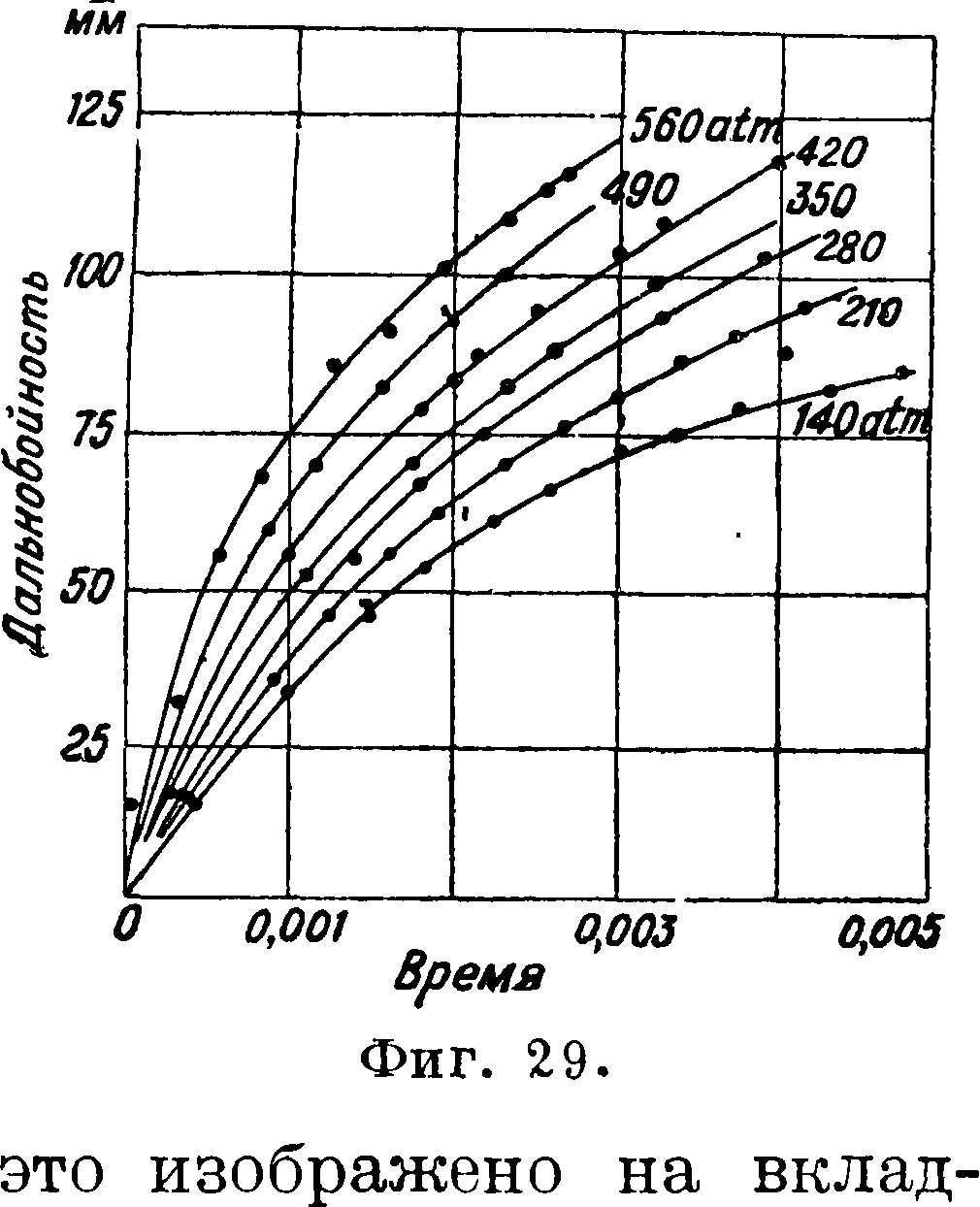

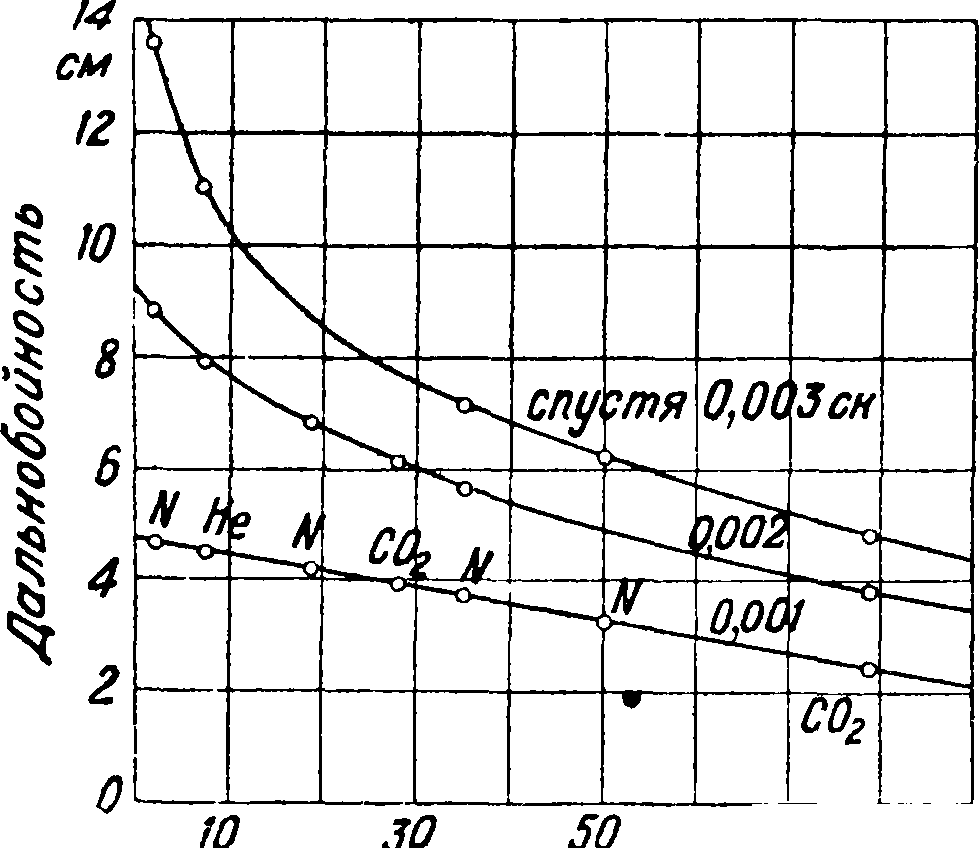

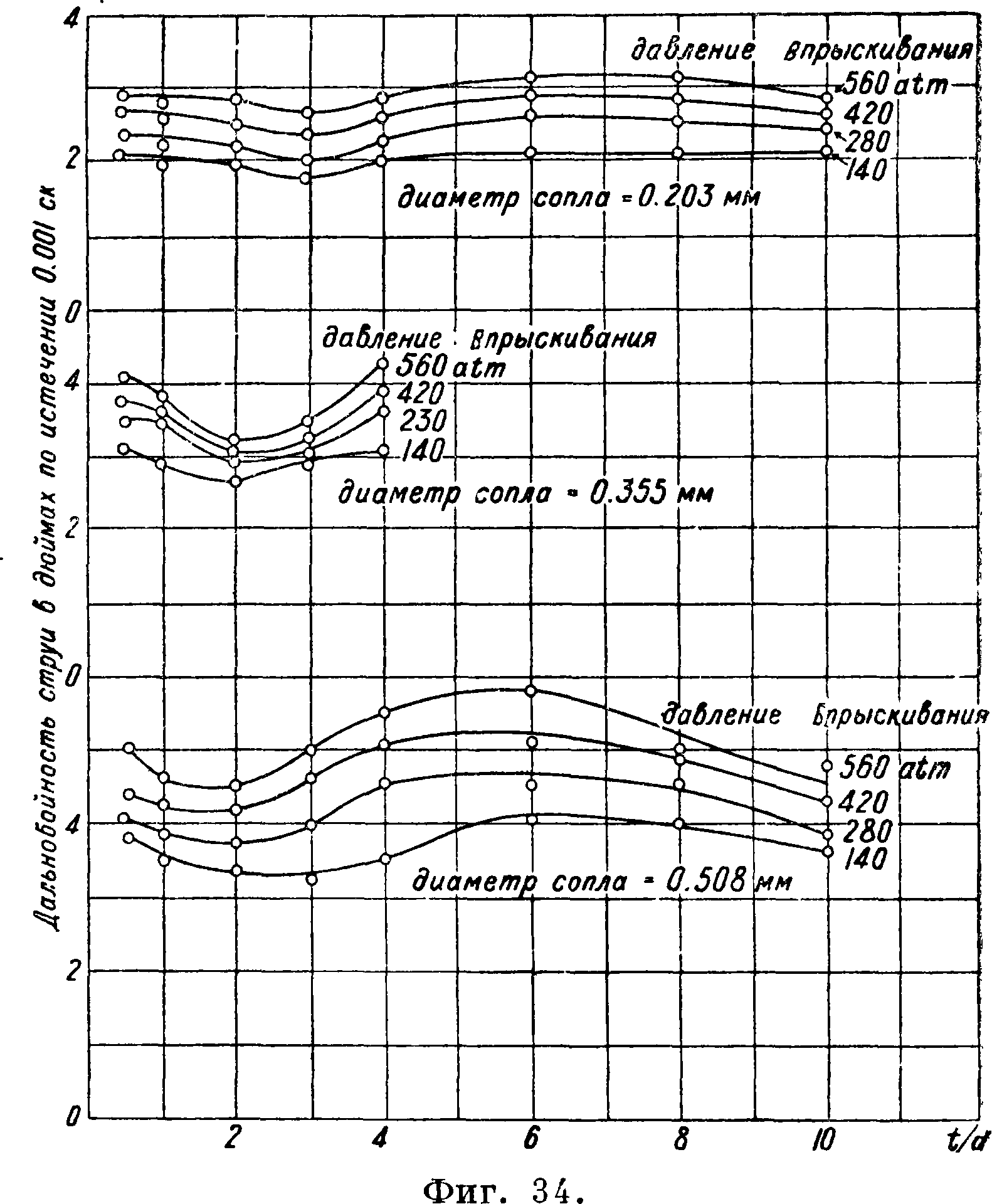

На фигуре 29 представлен путь конца струи или ее дальнобойность в ф-ии от времени t в ск. Кривые, показанные на этой фигуре, были получены при противодавлении в#21 atm и давлениях впрыскивания 140—560 atm. Сопло имело ци-линдрич. форму 0 0,38 миллиметров. Фигура 30 изображает пространственную диаграмму, выражающую зависимость дальнобойности струи от давления впрыскивания и противодавления. В этом случае сопло имело изнутри винтовые канавки.

влияние которых сказывается в уменьшении дальнобойности струй топлива и в увеличении угла конусности. Диам. отверстия сопла d=0,355 миллиметров, его длина l=4d. Давление для подъема иглы Длина трубопровода равна 380 миллиметров. Проведением касательной к кривым пути при различных давлениях получаются кривые скорости конца струи в зависимости от дальности ее проникания в камеру (фигура 31). Представленные на фигуре 30 кривые дальнобойности в ф-ии от времени s=f(t) м„

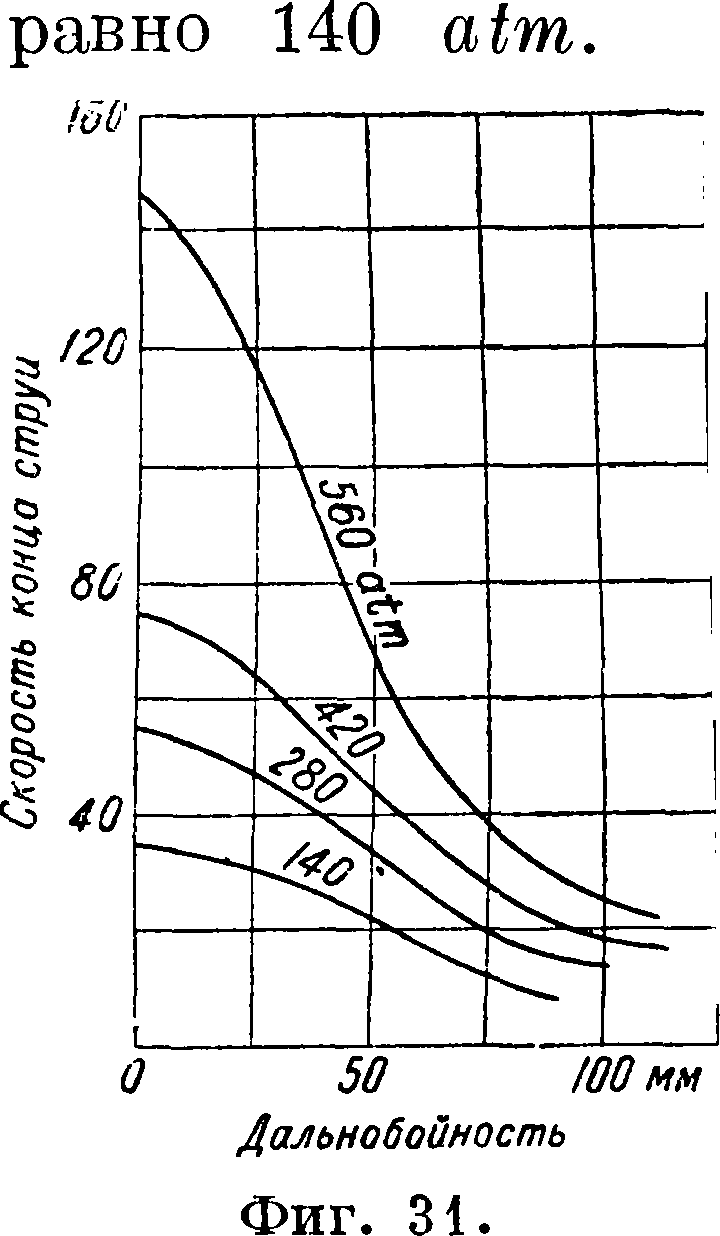

б. перестроены в виде кривых s=(р), где р—давление впрыскивания (фигура 32).

Фигура 31 и 32 показывают, что с увеличением давления впрыскивания нарастание дальнобойности с давлением замедляется. Это происходит потому, что с увеличением давления распыли-вания величина капель, и следовательно их масса, уменьшается. При этом несмотря на большую скорость с увеличением давления

(SO

fs

Iт

I»

I

4’

гз

| O.0O6S | |||||

| 00,005

^0,004 | |||||

| 0 | ^0,003 | ||||

| 7 | ^0,002—

t | ||||

| /0 | —0,004 1 | ||||

| Ь

ii |

* ^ | ||||

| у

У 1 |

--1-[

i 1 __1____1 | ||||

WO 300 500 600atm

Цавлен впрыскивания

Фигура 32.

все же замедляется нарастание их живой силы, а вместе с тем и дальнобойности. Как видно из кривых s=/i(p), дальнобойность практически перестает увеличиваться лишь при 800 atm. В области же давлений, применяемых на практике, она с увеличением давления возрастает. С увеличением противодавления дальнобойность струи топлива сильно убывает, причем она зависит не непосредственно от противодавления, а от плотности среды, в к-рую производится впрыскивание.

Дальнобойность топливных струй при одинаковой плотности среды не зависит от рода этой среды, что ясно "видно на фигуре 33, полученной по опытам Бёрдслея в NACA. В этой фигуре экспериментальные точки, соответствующие различным газам, заполнявшим камеру впрыскивания, ложатся на одну и ту же кривую. Уело вия опыта были следу ю-щие. Давление впрыскивания постоянно и равно 560 килограмм)см2 сопло с интенсивным закручиванием струи имело 0 0,56 миллиметров. Удельный вес топлива 0,85.

Большое влияние на дальнобойность струи оказывает отношение ^ канала сопла, что обна-

Удельный вес газа Фигура 33.

70 80кг/мЗ

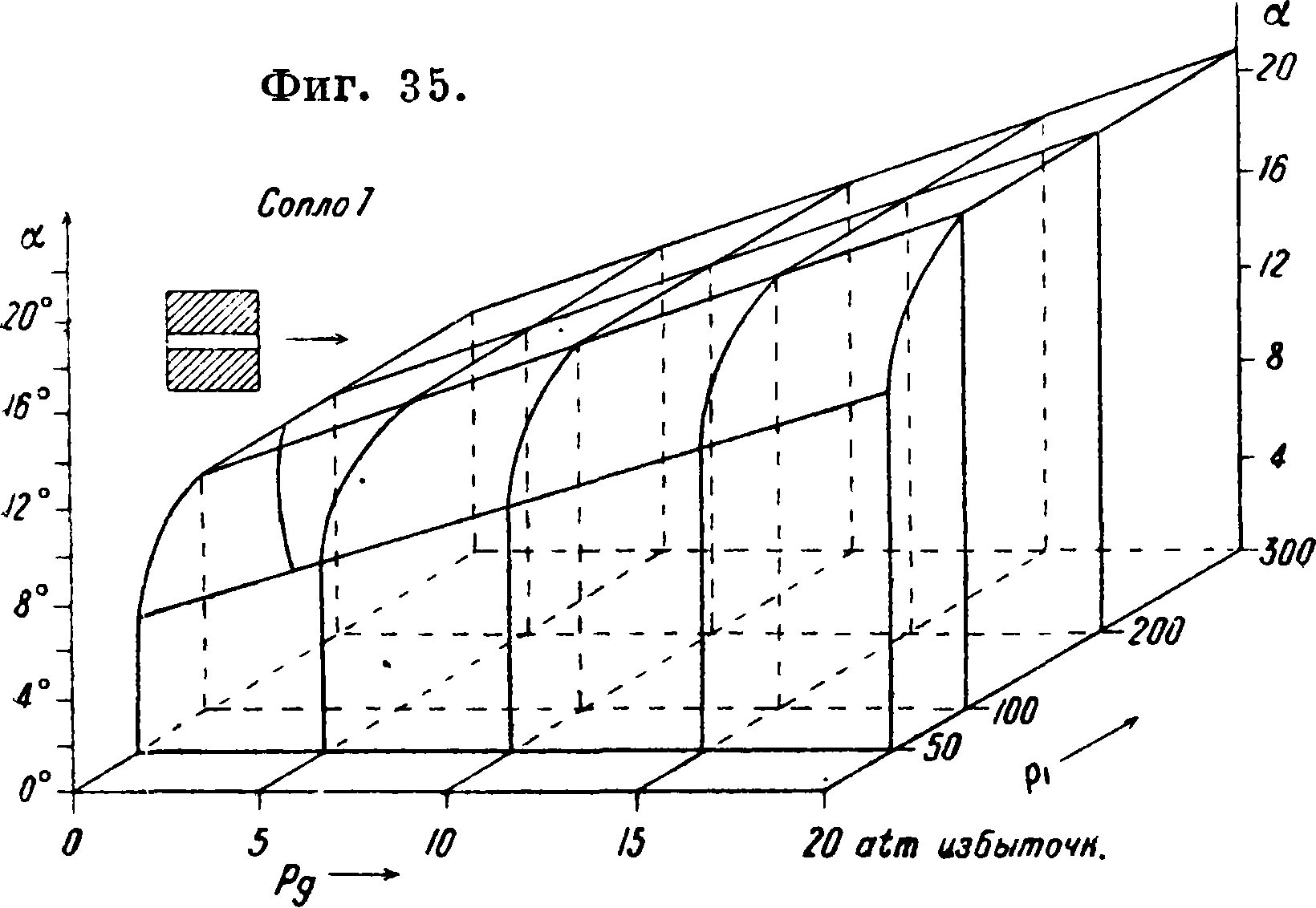

руживают многочисленные опыты Gelalles. Некоторые результаты этих опытов представлены на фигуре 34, которой соответствует уд. в воздуха в камере впрыскивания, равный 15,9 килограмм/м3. При одинаковой дальнобойности, одинаковом давлении впрыскивания и противодавлении охврт топливной струи воздухом возрастает с увеличением угла их конуса. Как показали многочисленные опыты, проведенные в AEG hNACA, угол конуса струи а возрастает с противодавлением; по опытам AEG при противодавлении в 10 atm, соответствующем плотности воздуха в цилиндре двигателя в конце хода сжатия, угол α= 15 17°. Холфельдер, производивший экспериментальные определения а путем фотосъемки топливных струй, впрыскиваемых через сопла 1—8 (фигура 25), нашел, что а возрастает в линейной зависимости от противодавления. В результате этих опытов им дается следующая эмпирич. ф-ла:

а=т · рд + b,

где рд—противодавление холодного воздуха в atm, а т и b—параметры, из которых т зависит только от формы сопла, а b—от формы сопла и давления впрыскивания. Значения параметров т и b даются в таблице 2.

Таблица 2.—П араметры выражения дляугла конусности струи.

| ί

Форма |

Ь | ||||

| сопла | т | 50 atm | loo atm | 2оо atm | 300 atm |

| i i | 0,50 | 0,4 | 2,8 | 4,4 | 6,0 |

| 1 2 | 0,34 | 3,5 | 5,3 | 6,2 | 6,8 |

| 3 | 0,28 | 2,7 | 4,4 | 5,8 | 4,2 |

| 4 | 0,40 | 2,7 | 5,1 | • 6,6 | 8,0 |

| 5 | 0,49 | 3,8 | 4,6 | 5,4 | 6,2 |

| 6 | 0,32 | 0,9 | 2,2 | 3,0 | 3,7 |

| 7 | 0,55 | 5,0 | 10,0 | 10,0 | 10,0 |

| 8 | 0,29 | -1,0 | 1,0 | 2,9 | 4,5 |

Для сопла 7 зависимость а от давления и противодавления представлена на фигуре 35 в виде пространственной диаграммы. У этого сопла угол а больше, чем у всех других сопел. Наименьший угол конусности дает сопло 6* с сужающимся отверстием и сопло 8. Сопло 1, по своей

форме аналогичное соплам, с к-рыми экспериментировали в AEG при определении коэф-та истечения, также дает большую величину а. Холфельдер объясняет это сравнительно большой смачиваемой поверхностью (что относится и к соплу 7) и сильным сужением струи. Оба эти фактора вызывают более интенсивное завихрение струи, благоприятствующее увеличению угла а. По Холфельдеру у всех сопел с центральным входом в отверстие при их применении для однодырчатой открытой форсунки отношение 2 не оказывает влияния на угол конусности струи. Влияние этого отношения на угол а сказывается при закрытых форсунках (формы 10 и 11 на фигуре 25).

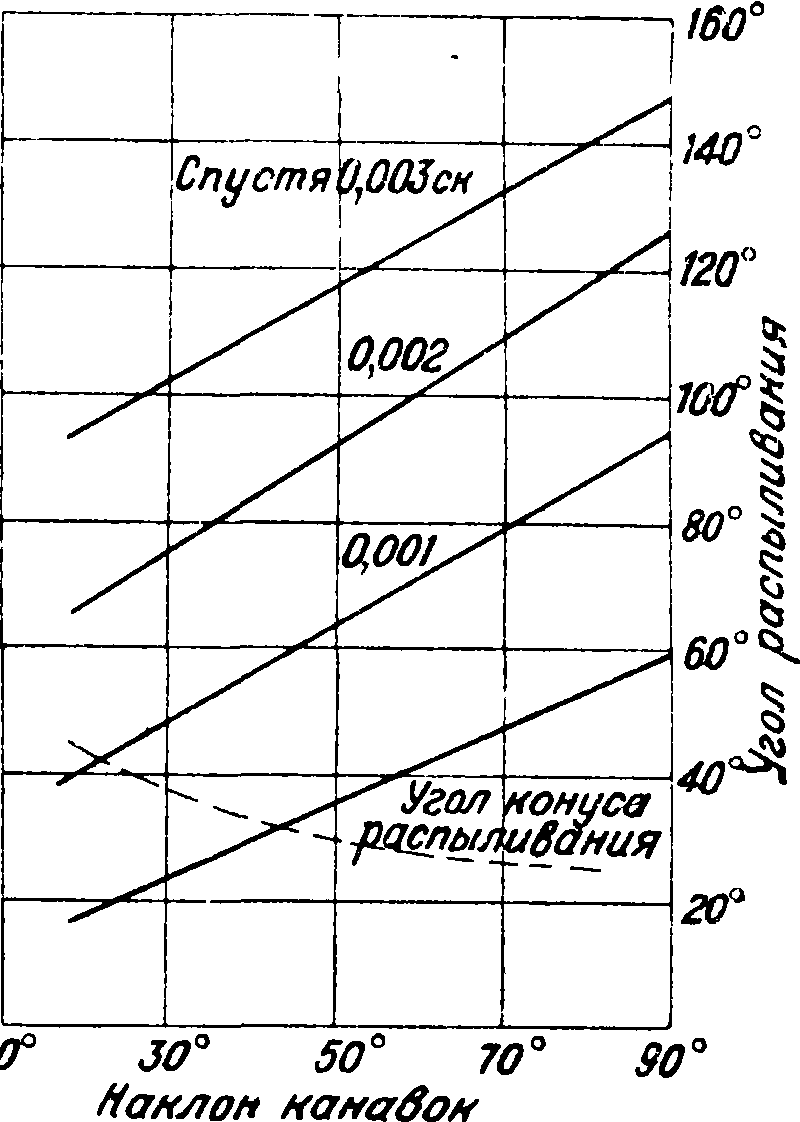

Сопла с винтовыми канавками в отверстиях производят закручивание струи и позволяют этим достичь значительного увеличе- 16 ния угла конусности. ыПоследнее сопровождается однако од- 12 новременным умень- ^ шением дальнобой- £ ю ности струи, как это | видно на фигуре 36. По | 8 оси абсцисс отложе- || ны градусы угла на § клона винтовых ка- | лнавок к плоскости, ^ перпендикулярной к г оси Ф. При угле в 90° канавки стали бы па- hраллельны оси сверления, и закручивание струи пропало бы. Диам. сопла равен 0,56 миллиметров, давление впрыскивания 560 atm, противодавление 14 atm. Наибольший угол конусности получается при 23° (наиболее интенсивное закручивание струи).

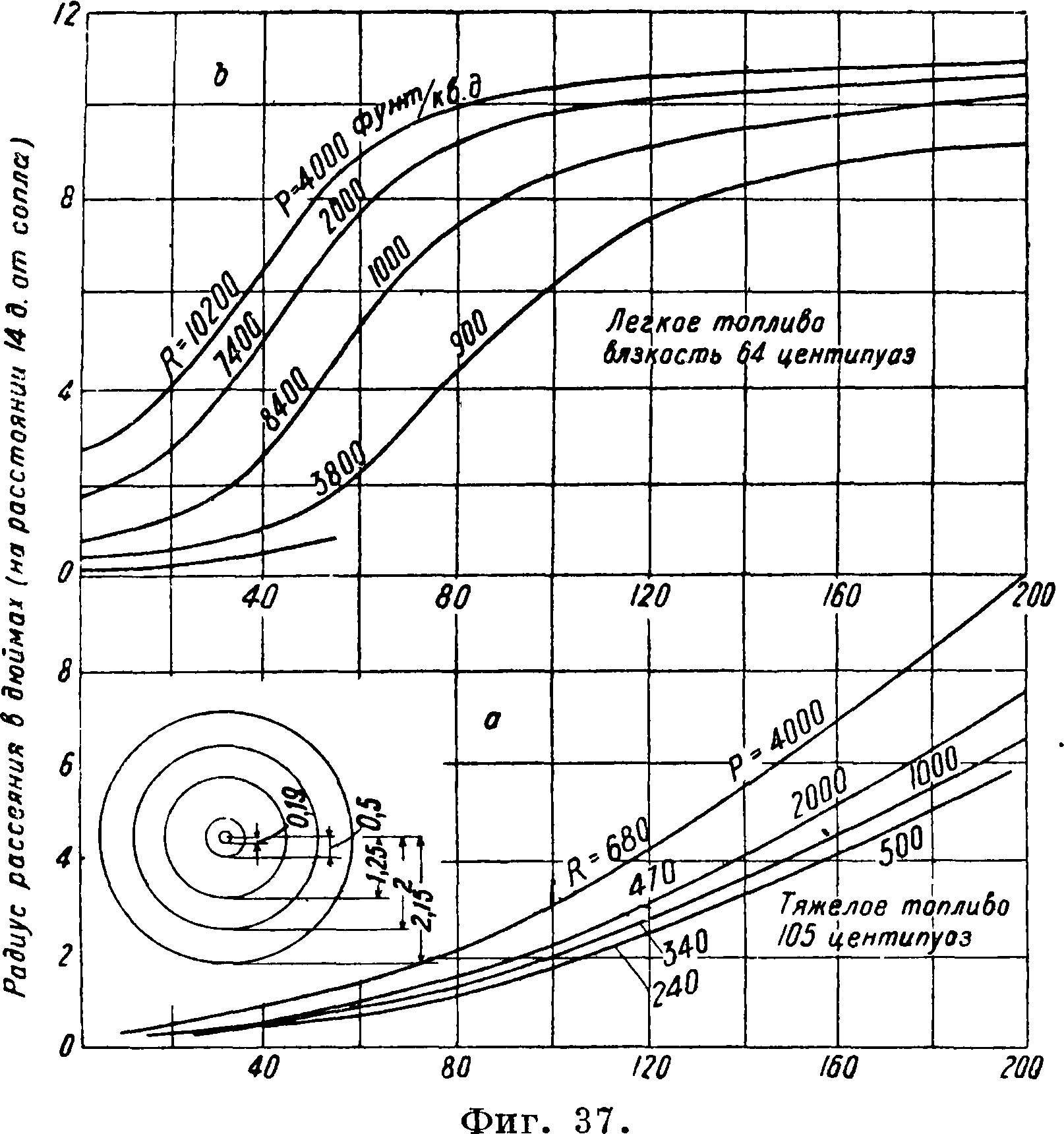

Самый механизм процесса распада струи на капли, как и факторы, непосредственно влияющие на этот процесс, полностью еще не изучены. Из экспериментальных работ Швейтцера и Ли, а также отчасти из аналитич. исследований (например Трибниг) следует, что процесс рассеивания струи и полный ее распад находятся под влиянием трения струи о воздух, поверхностного натяжения наружного слоя струи и степени ее турбулентности. Турбулентность струи, определяемая числом Рейнольдса для отверстия сопла, как и вообще неравномерное распределение скорости по сечению струи, в ана-литич. исследованиях не учитывалась. Опыты Швейтцера показывают, что рассеяние струй и их распад протекают различно для ламинарных (R < RKPi() и турбулентных струй (R > RKp), причем под Рейнольдсовым числом струи понимается число Рейнольдса для отверстия сопла. В опыте Швейтцера топливо, выносимое струей, улавливалось на концентрич. кольцах из пропускной бумаги, помещаемых в камеру с противодавлением на определенном расстоянии от сопла, перпендикулярно к направлению струи. Рассеяние струи характеризовалось величиной радиуса того из колец одинаковой ши“ рины, на к-ром плотность уловленного топлива, то есть количество его, приходящееся на единицу площади, была наибольшей. Количество впитанного топлива определялось взвешиванием пропускной бумаги. На фигуре 37 радиус рассеяния для двух топлив (легкого и тяжелого) отложен в зависимости от противодавления камеры, в к-рую производилось впрыскивание. Опыты производились при противодавлении 0 (фактически 5 миллиметров рт. ст.), 1 atm, 60 фн./дм.2 (4,2 atm) и 200 фн./дм.2 (14 atm). Вязкость трех сортов испытуемых топлив составляла 48, 78 и 495" поСейболту.Опыты показали (фигура 37, а и б), что для струй, у которых число Рейнольдса было меньше 1 600 при впрыскивании с противодавлением 0, рассеивания не наступало (радиус рассеивания=0) независимо от давлений впрыскивания. Вместе с тем для струй с большим числом Рейнольдса (R=3 800 и больше) рассеивание наступало и при впрыскивании с противодавлением, равным нулю (фигура 37, б). Это

Фигура 36.

важное обстоятельство указывает на то, что при впрыскивании в безвоздушное пространство отсутствие рассеивания и распада струй есть следствие ламинарного потока в них. В опытах с противодавлением распад таких струй происходил не вследствие беспорядочного вихревого движения частиц (смотрите ниже), а вследствие воздействия воздуха на поверхность струи. Поэтому в случае отсутствия воздуха (впрыскивание в пространство с вакуумом) рассеивание ламинарных струй пропадает. При наличии противодавления рассеивание ламинарных струй с увеличением противодавления быстро возрастает (фигура 37,а),и в этом случае оно обусловлено трением движущихся частиц воздуха о поверхность струи. С увеличением расстояния от сопла частицы воздуха производят все большие возмущения поверхности струи, образуют на ней неровности и наконец, преодолев поверхностное натяжение струи, разрывают ее и вызывают распад струи. Т. о. на основании описываемых опытов следует, что распад ламинарных струй происходит под действием поверхностного натяжения и трения о воздух.

Распад турбулентных струй объясняется отчасти трением о воздух, по повидимому гл. обр. беспорядочным движением частиц жидкости, как это уже раньше указывалось Тиманом. Влияние беспорядочного движения частиц жидкости на рассеивание турбулентных струй рисуется Швейтцером сл. обр. При турбулентном течении в сопле у беспорядочно движущихся частиц жидкости имеются компоненты скорости, направленные от оси соплового отверстия радиально. Пока частицы еще находятся в отверстии сопла, эти радиальные компоненты скорости вызывают лишь удары о стенку отверстия, препятствие которой не м. б. преодолено, по выходе же из отверстия радиальные удары частиц разрывают упругую поверхность струи и вызывают ее распад. Т. о. для турбулентных струй энергия вихревого движения частиц топлива по выходе их из сопла отчасти тратится на преодоление поверхностного натяжения наружного слоя струи и ее распад. Отсюда вытекает, что распад турбулентной струи может произойти и без-воздействия трения воздуха, что и подтверждается опытами

Швейтцера при впрыскивании турбулентных струй в безвоздушное пространство. Кривые а и б (фигура 37) показывают, что с увеличением противодавления для турбулентных струй радиус рассеяния становится все менее зависящим от числа Рейнольдса К, между тем как для ламинарных струй зависимость радиуса рассеяния от R увеличивается. Это явление подтверждает вышеизложенное объяснение механизма рассеяния обоих видов струй, если принять во внимание, что при турбулентных потоках силы трения мало зависят от вязкости. Выше уже указывалось, что обычно течение в каналах сопел турбулентно, следовательно в действительности топливные струи, впрыскиваемые в рабочий цилиндр двигателя, также турбулентны, и на них распространяется сказанное о механизме распада турбулентных струй.

Ли производил микрофотографии струй на различном расстоянии от сопла при различных давлениях впрыскивания и противодавления. Эти снимки изображены на вкл. л., 5, 6, 7 и ясно показывают механизм распада струй. На вкл. л., 5 — микрофотографии струи горючего (х 10) из отверстия диам. 0,2 миллиметров на расстоянии 38 миллиметров от форсунки, давление распыли-вания 70 atm, давление воздуха: а—0,00526 atm, б—1 atm, в—13,3 atm. На вкл. л., 6—то же при диам. 0,35 миллиметров, при давлении воздуха

1,0 atm, а—у сопла, б—на расстоянии 50 миллиметров, в—на расстоянии 127 миллиметров. На вкл. л., 7—то же при диам. 0,05 миллиметров, на расстоянии 127 миллиметров от сопла при давлении распыливания: а—14 atm, б — 35 atm, в—70 atm. Ли объясняет изображенный на микрофотоснимках процесс распада струй только их трением о воздух и поверхностным натяжением, как это, согласно Швейт-церу, имеет место при. распаде ламинарных струй. Микроснимки струи топлива показывают, что с увеличением расстояния от сопла поверхность струи, гладкая у сопла, постепенно становится неровной. Эта неровность переходит в бахрому топливных «волокон», которые по мере удаления от сопла все более вытягиваются из центральной части струи. При дальнейшем удалении от сопла вытянувшиеся волокна отделяются от самой струи, которая почти совершенно рассеивается, причем отделившиеся волокна распадаются на капли. Опыты Швейтцера в значительной степени подтверждаются микрофотоснимками Ли. При впрыскивании в безвоздушное пространство получаемый на этих снимках вид топливных струй зависит от числа Рейнольдса. Как указывает Ли, ламинарные струи даже при скоростях истечения порядка 170 м/ск имеют вид гладких столбиков (по крайней мере на протяжении первых трех дм. от сопла). Однако согласно Ли, при распаде в безвоздушном пространстве турбулентных струй получаюшиеся капли топлива не настолько малы, чтобы можно было причину распада этих струй приписать влиянию турбулентности. На основании своих опытов Ли заключает, что, если впрыскивание происходит при противодавлении в 1 atm я выше, влияние сил трения о воздух на рассеивание струи несравненно больше, чем влияние их турбулентности, что не сходится с вышеизложенными результатами опытов Швейтцера. Т. о. экспериментальные исследования распада топливных струй не привели еще к полному единогласию относительно причины этого явления.

Лит.: Либрович Б. и Лебедев С., Беском-прессорные двигатели Дизеля, Распыливание и сгорание,

Самовоспламенение топлива, Сборник статей, пер. с нем., М., 1928; 3 а с с Ф., Бескомпрессорные двигатели Дизеля, пер. с нем., М., 1931; Т и м а н А., Быстроходные транспортные дизели, пер. с нем., М.—Л., 1931; Grelalles A., Effect, of Orifice Length Diameter Ratio on Fuel-Sprays for Compression-Ignition Engines, «National Advisory Committee Aeronautica», 1931, Report 402: L ее D., ibid., 424; T r i e b n i g g H., Der Einblass-u. Einspritzvorgang bei Dieselmaschinen, W., 1925; S e i-liger M., Kompressorlose Dieselmaschinen u. Semidie-selmaschinen, B., 1929; On the Formation a. Dispersion of Oil Sprays, K. Juhasz, 0. Zehn and P. Schweitzer, «The Pensylvania State College Bulletin», Pensylvania, 1932, 40; Lee D., Fuel-Spray Formation, «Transactions of the American Society of Mechanical Engineers», N. Y. 1932,30 October; Berg u. Rod e,Zur Mechanik d. Druck-einspritzung, «Z. d. VDI», Sonderheft, «Dieselmaschinen», В., 1932; Joachim, Forschungen fiber Schwerol-motoren in den Yer. Staaten, ibid., 1932; Holfelder 0., Zur Strahlzerstaubung bei Dieselmotoren, «Forschung», В., 1932, В. 3, 5; S a s s F., Neuere amerikanische u. deutsche Untersuchungen iiber Druckeinspritzung bei Dieselmotoren, ibid., 1931, 10. Б. Сифман.