> Техника, страница 96 > Фотоплehka

> Техника, страница 96 > Фотоплehka

Фотоплehka

Ф0т0плehka, светочувствительные материалы на пластической прозрачной подложке для фотографии, целей. В зависимости от назначения Ф. подразделяется на следующие виды: кинопленка, употребляемая для производства фильмов (кинокартин), Ф. для аэросъемки — аэропленка, или авиапленка, Ф. для рентгенографии, целей— рентгенопленка и наконец Ф. для любительской фотографии — роллфильм (катушечная Ф.) и пакфильм (форматная Ф.); последние вырабатываются различных сортов в зависимости от качеств светочувствительного слоя и конструкции фотоаппаратов. Все эти виды Ф. различаются главным образом характером своего светочувствительного слоя и форматом, тогда как пластин, подложка для них применяется почти одинаковых свойств. Правда, есть ряд попыток организовать в производственном масштабе фабрикацию, новых видов Ф., которые резко отличаются от перечисленных выше. К таким видам прежде всего следует отнести озафанфильм, пластин, подложкой и носителем светочувствительных компонентов в котором является целлофан, металлич. позитивные кинопленки и т. д. (смотрите ниже). Все виды Ф. состоят из >пластич. подложки, то есть прозрачной пленки, называемой основой, и светочувствительного слоя, представляющего собой галоидосеребряный желатиновый слой фотографической эмульсии (смотрите). Все виды Ф. кроме рентгенопленки имеют два таких слоя. Рентгенопленка, несущая светочувствительный слой в большинстве случаев с обеих сторон, имеет три слоя. Кроме этих главных слоев все Ф. содержат в себе еще один слой, находящийся между основой и фотоэмульсией,— т. н. подслой, служащий для удержания светочувствительного слоя на основе. И наконец ряд видов Ф. имеет на основе лаковый или желатиновый слой для противодействия стягивающему усилию фотоэмульсия и на светочувствительном слое — предохранительный- слой для предотвращения его от механич. воздействий (царапины, вдавливания).

Развитие мировой кинопленочной пром-сти насчитывает едва ли более двух-трех десятков лет. Наиболее нрупными заграничными фирмами, изготовляющими ки нопленку и другие виды Ф., являются в настоящее время фирмы: «Кодак» (Америка), «Агфа» (Германия), Люмьер (Франция), Феррания (Италия) и ря“ других. В -СССР кинопленочная промсть организовалась в 1930 г. с пуском двух кинопленочных ф-к: в Шостке (УССР) производительностью 80 млн. п. м в год и в Переславле-Залесском (РСФСР) производительностью после реконструкции (1935 г.) в 40 млн. п. мв год. Кроме того при-ступлено к строительству крупной кинопленочной фабрики в Казани производительностью до ‘М00 млн. п. м в год. В настоящее время нашими ф-ками полностью освоен позитивный и негативный ассортимент кинопленки и ряд других видов Ф. Переславльская ф-ка освоила производства узкой невоспламеняющейся кинопленки на основе исследований Научно-исследовательского кино-фотоинститута (НИКФИ). В НИКОИ как ведущем отраслевом ин-те поставлен ряд проблем как в области освоения новых методов фабрикации основы (из простых эфиров целлюлозы, вискозная основа, ацетонитроцеллюлозная), так и в области освоения нового ассортимента фото-кинопродукции и улучшения качества выпускаемой.

1. Фабрикация основы для Ф. а) Способы фабрикации. Обычно изготовление основы для Ф. всех видов ведут по одному общепринятому методу. Этот метод заключается в том, что эфир целлюлозы (для обычных целлюлоидных пленок — нитроцеллюлозу гдля невоспламеняющейся кинопленки — ацетилцеллюлозу или смесь обоих эфиров целлюлозы^ переводят с помощью растворителей в удобное для отлива основы жидкое коллоидное состояние. В этот раствор вводят вещества, обусловливающие пластические свойства основы; полученный коллодий разливают на зеркальные поверхности соответствующих отливочных машинνгде и образуется в результате испарения летучих компонентов самая пленка, которая на некоторых конструкциях отливочных машин претерпеваем еще досушку. Все другие способы изготовления основы или совершенно не имеют производственного значения или распространены настолько слабо, что не могут быть причислены к установившемуся, проверенному в производстве способу. Возможные способы получения основы м. б. классифицированы гл. обр. по виду основного сырья, идущего для фабрикации этой основы. Таблица 1 до некоторой степени характеризует данную классификацию.

Таблица 1.—С пособы получения основы для фотопленок.

| Наименование группы | Вещества, входящие в группу | Способы получения основы |

| Сложные эфи | Нитроцеллюлоза, | Почти исключи |

| ры целлюло | ацетилцеллюлоза, | тельно отливом |

| зы | ацетонитроцеллюлоза, формил-целлюЛоза | пленок из эфироцеллюлозных рас- творов |

| Простые эфиры целлюлозы | Этилцеллюлоза, бензилцеллюлоза | То же |

| Целлюлоза | Регенерированная целлюлоза, гл. обр. из вискозы (целлофан) Бумажные ленты для позитивной кинопленки | Обычные методы изготовления целлофановых пленок (смотрите Целлофан) Изготовляют бумажные ленты, укрепляя их механические свойства |

| Различные | Желатина, казе | Для каждого про |

| органич. ве | ин, продукты по | дукта применяет |

| щества

• |

лимеризации сложных органич. веществ и др. | ся соответствующий метод (либо отлив пленки из растворов либо прессование массы и др.) |

| Металл | Тонкие металлич. ленты для позитивной киноплеь-. | Обычные методы получения очень тонких металли- |

| ки | 4 ческих лент |

Прозрачная основа для кинопленок позволяет лроектирфвать кинофильмы на“ экран обычным методом, с помощью проходящего света. При применении бумажной или металлич. основы приходится пользоваться отраженным светом. Кроме получения Ф. из сложных или простых эфиров" целлюлозы заслуживает большого внимания способ изготовления основы из вискозы, то есть получение целлофановых пленок. Несмотря на их дешевизну и возможность замены для этих Ф. серебра диазокрасителями с азокомпонентами целлофановые пленки обладают большим недостатком— большой гигроскопичностью. Набухание в воде может доходить до 55,5%, в то время как для нитроцеллюлозных пленок, а при соответствующем подборе пластификаторов и качества самого эфира целлюлозы и для ацетилцел-люлозных пленок набухание в воде совершенно незначительно. Для повышения водостойкости целлофановых пленок применяется ряд мер, позволивших осуществить за границей производственный метод фабрикации этого сорта основы (специальные методы получения целлофана, обработка готового целлофана, лакировка его и тому подобное.).

б) Исходные материалы. Все исходные материалы для получения основы можно разделить на три большие группы: основные материалы, растворители и пластификаторы. О с-новные материалы. Из них наибольшее распространение получила нитроцеллюлоза, растворимая в о-эфирной смеси и называемая· коллоксилином, а для невоспла-меняющейся кинопленки — а цетилцеллю-л о з а. Коллоксилин, применяемый для основы, содержит в себе обычно 11,85—12,15% N и имеет соответствующую вязкость в растворителе, характеризующуюся степенью деполимеризации частиц (15-секундный“ коллоксилин). Наши советские кинопленочные фабрики употребляют коллоксилин с вязкостью, отвечающей весьма ориентировочно 1,45° Э. Коллоксилин должен также обладать полной растворимостью в оэфирной смеси (1: 2 объёмншх единиц), крупноволокнистой структурой (для лучшего растворения), > 0,3% зольности и абсолютно белым цветом волокон. Ацетилцеллюлоза, применяемая для изготовления невоспламеняющейся ринопленки, должна иметь максимальное содержание связанной уксусной кислоты (< 56% СНдСООН) при полной растворимости в ацетоне и этилацетате. Повышение процентного содержания связанной СНдСООН позволяет получить минимальную гигроскопичность ацетатных пленок (варьирующую для различных сортов ацетилцеллюлозы 1,2-^25,4% впитывания воды). Понижение гигроскопичности ацетатных пленок достигается также применением оптимальной композиции пластификаторов, основная цель к-рых— придание пластических свойств пленке. Большое значение для получения высококачественных ацетатных пленок имеет применение высокоацетили-рованных ацетилцеллюлоз при соответствующем подборе экономически выгодного массового растворителя, т. к. известно, что ацетон не растворяет высокоацетилированные сорта ацетилцеллюлозы. Основные требования к другим свойствам ацетилцеллюлозы примерно такие же, как и для коллоксилина. — Растворители. В к^-

* Стандартный стальной шарик 5/1б дм. падает в столбе раствора коллоксилина (коллоксилина 12,2%, этилового а 22% .этилацетата 17,5% и бензола 48,3%) в стеклянной трубке 0 1 дм. и длиной 14 дм. при 25°. Время прохождения шарика через 10 дм. раствора (определяющее вязкость коллоксилина), выраженное в ск., дает соответственное «секундное» название коллоксилину. честве растворителей при изготовлении основы применяется сравнительно ограниченный ассортимент органических жидкостей. Основными массовыми растворителями являются следующие: легколетучие жидкости — о-эфирная смесь, метиловый, ацетон, этил ацетат; т я-желолету чи е — бутил- и амилацетат, амиловый, бензиловый, бензилацетат и др. Часть этих растворителей применяется только для нитроцеллюлозы, другая часть — для ацетилцеллюлозы. — П ластификаторы. В качестве пластификаторов предложено огромное количество органич. веществ. Однако практич. применение получили из них весьма немногие. Напр. для нитроцеллюлозы применяются почти исключительно камфора и касторовое масло, χότΐτ ряд других веществ является несомненно лучшими пластификаторами (стеараты, фталаты, адипинаты). Для ацетилцеллюлозы наибольшее распространение получили трифенилфосфаты, и трикре-зилфосфаты, фталаты, триацетин и другие вещества, гл. обр. сульфосоединения. Для практич.-ориентировки приводим нек-рые практически оправданные рецепты для составления коллодионного раствора при изготовлении нитроцеллюлозной (а) и ацетилцеллюлозной основы (б):

а) Коллоксилина. 100 килограмм

Камфоры.10 ь

Этилового а 176 » Этилового эфира 211 » Амилового а 8 » Амилацетата. 8 »

Б у тил ацетата. 2 »

б) Ацетилцеллюлозы 100 килограмм

Ацетона. 267 »

Этилацетата. 133 » Диэтилфталата. 6 »

Трифенилфосфата 6» Трикрезилфосфата 3 » Бензилового а 6 »

в) Изготовление коллодионного раствора (коллодия). При составлении композиции коллодионного раствора для целлюлоидной или ацетатной пленок необходимо учитывать взаимодействие составных компонентов коллодия; оно влияет как на процесс самого золеобразования, так и на характер плен-кообразования. Поэтому мы должны строго различать два главнейших свойства растворителей: растворяющую способность по отношению к эфиру целлюлозы и степень летучести. В отношении первой все растворители м. б. классифицированы на собственно-растворители (пептизаторы), разбавители (коагуляторы) и противотускнители. К последней группе м. б. отнесены вещества, не растворяющие и не разбавляющие коллодий, но способствующие более равномерному испарению летучих компонентов, при к-ром не происходит помутнения поверхности шъенки вследствие конденсации влаги, которое может происходить при сильном охлаждении пространства испарения благодаря улетучиванию таки“ веществ, как эфир, ацетон и тому подобное. В качестве противотускиителей рекомендуется обычно амиловый или даже сивушные масла. Можно обойтись и без этих компонентов коллодия, если вводить в композицию ряд высококипящих растворителей. Рационально составленный рецепт коллодия должен обязательно иметь в своем составе высоко-кипящий собственно-растворитель, улетучивающийся последним из состава пленки и удерживающий эфир целлюлозы в растворенном состоянии. Количество разбавителя, прибавляемого в коллодий, определяется прежде всего его коагулирующей способностью по отношению к эфиро-целлюлозному золю. В производстве пленки в качестве разбавителя используется главным образом тот основной массовый растворитель, к-рый принят в той или иной композиции коллодия. Вторым свойством растворителей, обусловливающим оптимальный процесс пленкооб-разования с точки зрения получения глянце-

витой поверхности основы, является степень летучести растворителя. Состав композиции коллодионного раствора должен отвечать возможности постепенного испарения ряда растворителей, начиная от легколетучих до тяжелолетучих. Последние входят в состав пленки, давая т. н. остаточный растворитель, обусловливающий прозрачность основы и позволяющий до некоторой степени улучшить пластические ее свойства.

Процесс золеобразования на основе последних исследований заключается несомненйо в химич. (Гесс) и электрохимич. (Хайхфильд, Оствальд) взаимодействиях между мицеллой эфира целлюлозы (вернее полярными и неполярными частями ее) и растворителем. Гесс считает, что в результате этого взаимодействия образуются аддитивные соединения между эфиром целлюлозы и растворителем, растворяющиеся в остальной массе растворителя. Работами Оствальда и его сотрудников, являющимися до некоторой степени продолжением работ Хайхфильда, установлено, что растворяющая способность растворителей эфиров целлюлозы стоит в не-

μ2

посредственной связи с величиной -, где μ—диполь-

ε

момент и е—диэлектрич. постоянная растворителя. Так,

неактивные растворители имеют —, равную значениям

ε

0-г-0,105, жидкости, вызывающие набухание, 0,115-7-0,235 и наконец жидкости, вызывающие растворение,0,251-г 0,528. С этой точки эрения являются более понятными факты растворения эфиров целлюлозы в смешанных растворителях, которые по Спрокстону являются оптимально действующими в молекулярных соотношениях.

Практика изготовления коллодия сводится к трем основным технология, операциям: золе-образованию (процессу смешения — малаксажу), освобождению коллодия от механич. загрязнений и наконец удалению пузырьков воздуха.

бремя б часах Фигура 2.

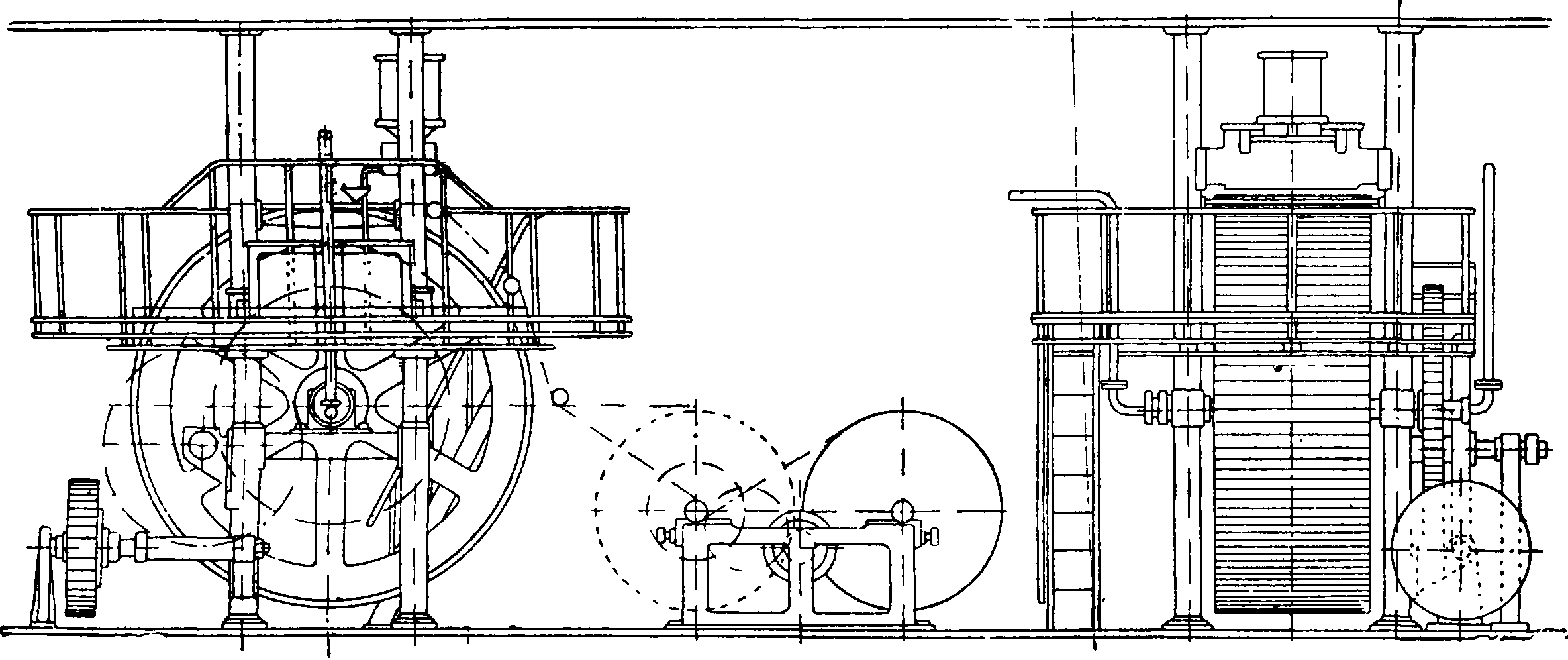

Процесс малаксажа, проводимый в мешательных аппаратах — малаксерах, в значительной степени зависит от качества перемешивания, времени его и от конструкции малаксера. Лучшими

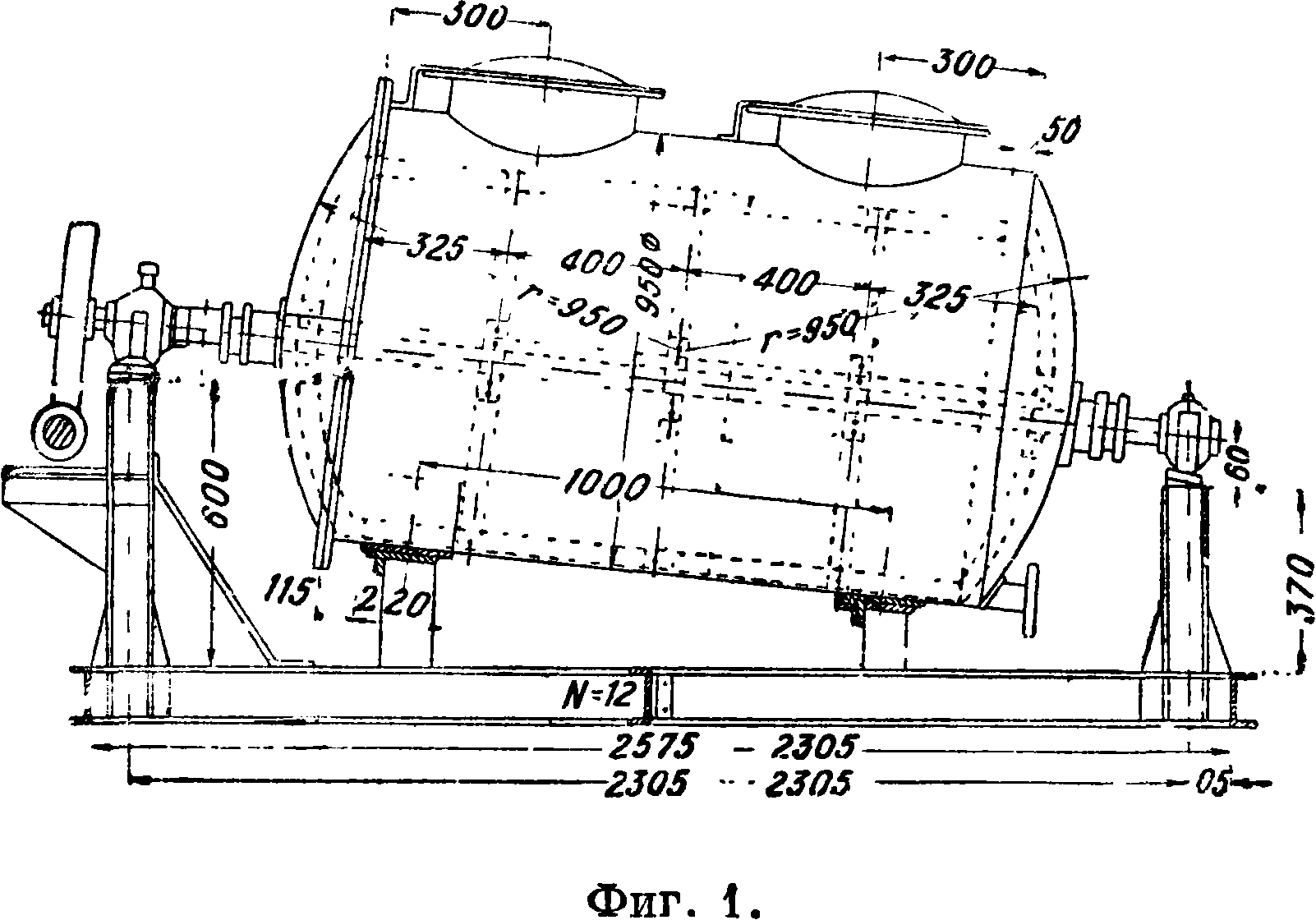

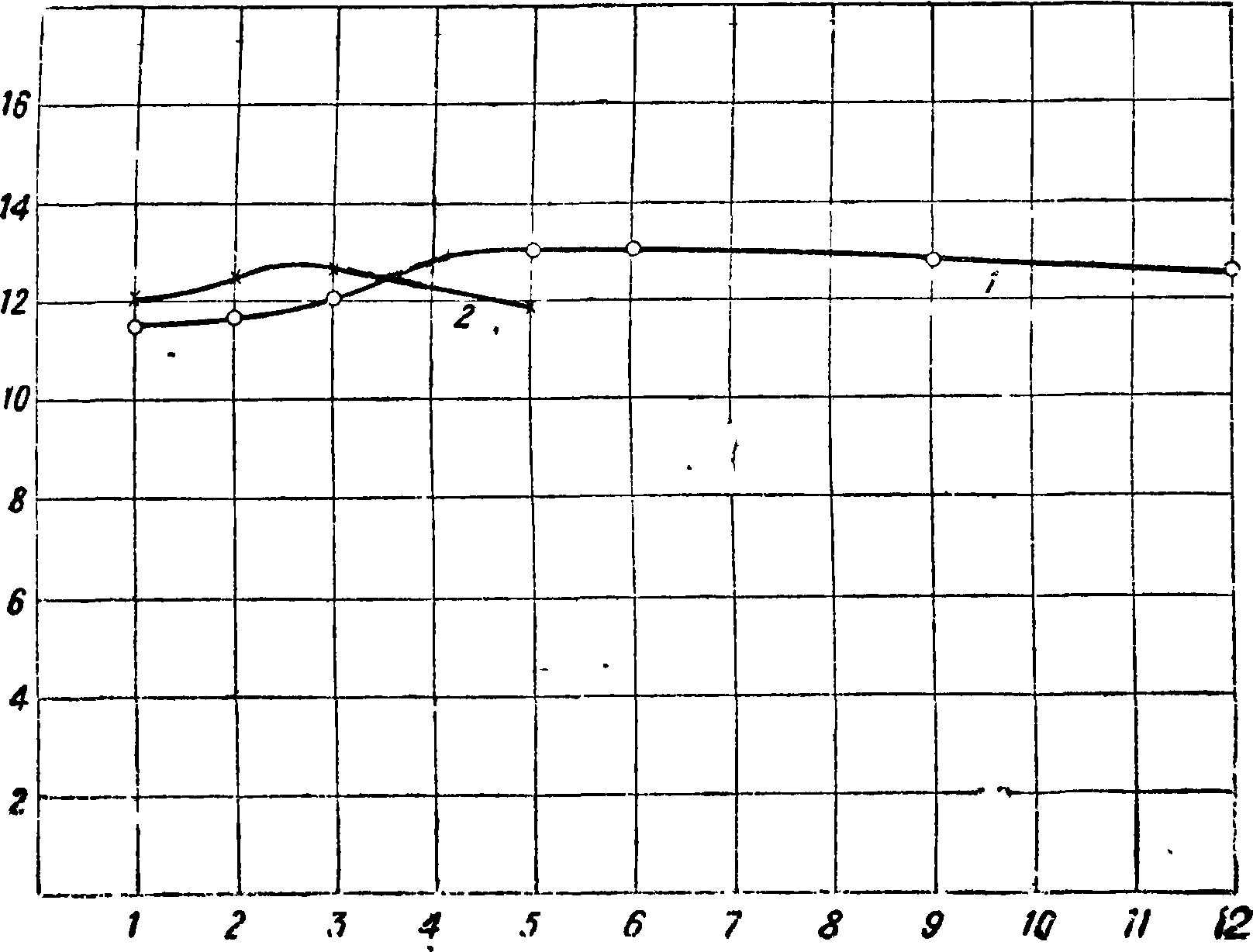

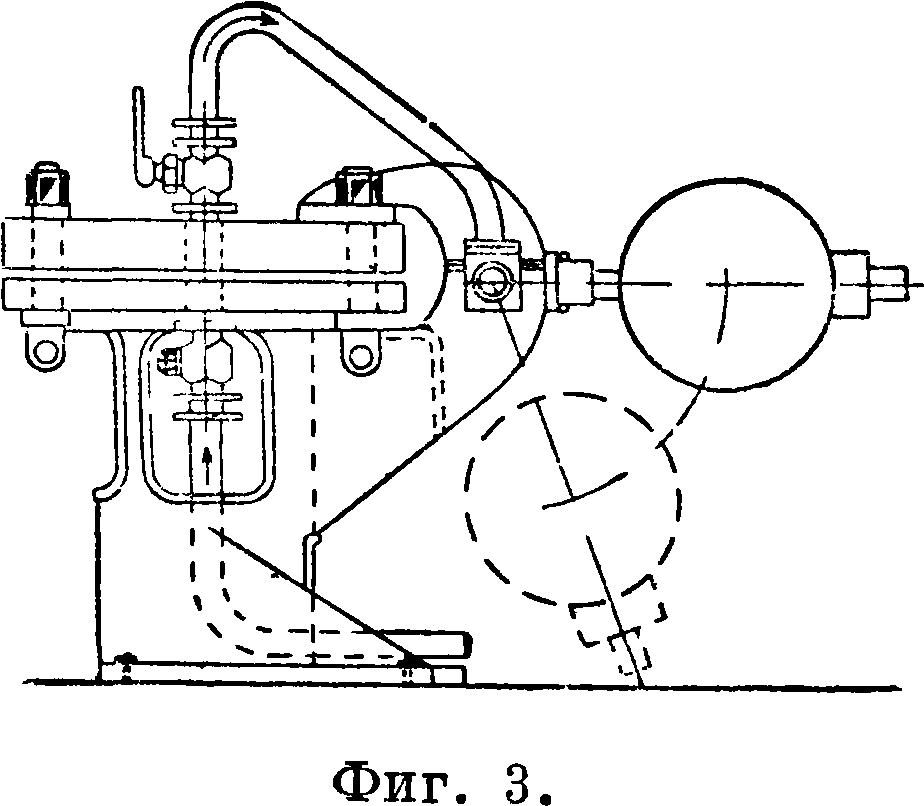

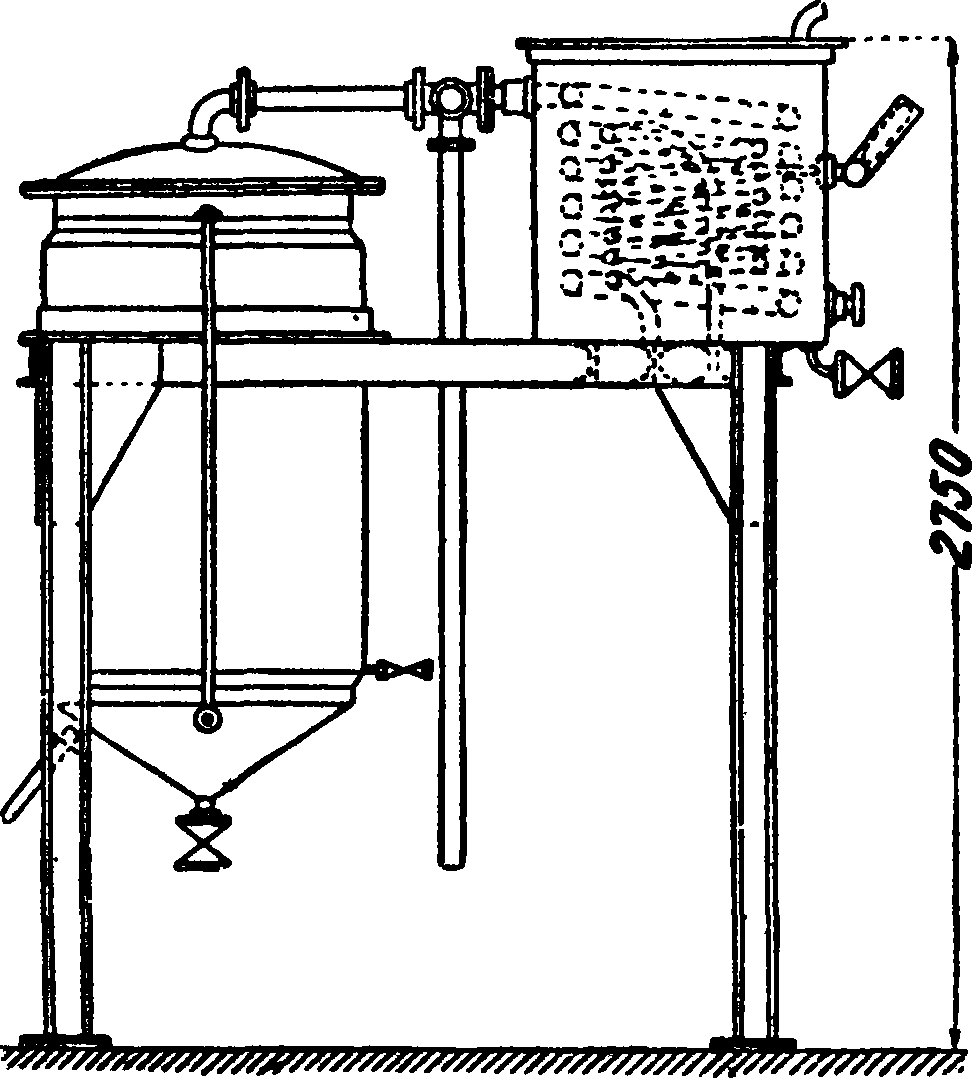

малаксерами надо признать весьма распространенные малаксеры системы Вернер-Пфлейдерера и обыкновенные малаксеры с мешалками (фигура 1, малаксер Неймана, состоящий из котла, двух люков для загрузки материала, трубы для выхода массы и мешалки в виде рамы). Худшими являются малаксеры без мешалок, в которых коллодионная масса при вращении всего барабана разбивается о раму, неподвижно укрепленную в барабане. Весьма хорошим типом являются также вертикальные малаксеры с мешалками. Характеристика процесса малаксажа по вязкости образующегося коллодия в зависимости от времени перемешивания и типа малаксера приведена на фигуре 2 (1—перемешивание взбалтыванием, 2—перемешивание мешалками; вязкость выражена в ск. падения шарика в о-эфирном растворе коллоксилина). Освобождение коллодионного раствора от механич. загрязнений производится. с помощью фильтрпрессов различных типов. Из них наибольшего внимания для практики производства“ основы безусловно заслуживают фильтрпрессы однокамерного типа, работающие под высоким давлением. На фигуре 3 изображен фильтрпресс Дейне. Наконец большое значение при производстве основы имеет удаление из коллодия пузырьков воздуха. Обеспузыри-вание может производиться либо ваку-умизацией либо нагреванием коллодия в змеевике, обогреваемом горячей водой. При выходе коллодия из змеевика в специальный термостат (фигура 4) воздух выделяется с нек-рым количеством эфйра или ацетона в свободное пространство термостата, где производится последующее отстаивание коллодия.

Как было указано выше, процесс пленкообразования основан на высушивании коллодионного раствора, то есть испарении летучих компонентов. По Оствальду процесс пленкообразования проходит три стадии по следующей схеме:

золь -> лиогель -*> ксерогель Блём дал математич. определение процесса испарения летучих компонентов коллодия. Зависимость между эфиром целлюлозы и растворителями в процессе пленкообразования можно выразить следующим ур-ием: у=atn,

где у — количество летучей части, остающейся за время испарения I, а и п — константы. В то же время скорость пленкообразования в каждый момент пропорциональна остающемуся еще количеству летучих частей, то есть dy

Фиг.

dt

= β (а — у),

где β — константа. Считая пленку особым состоянием материи, Блём различает три фазы пленкообразования: 1) диффузию летучих частей через толщу пленки, 2) переход молекул растворителей в адхезионный слой и 3) диффузию паров растворителя в окружающее пространство.

Отлив основы производится на специальных коллодионноотливочных машинах. Наиболее рас-

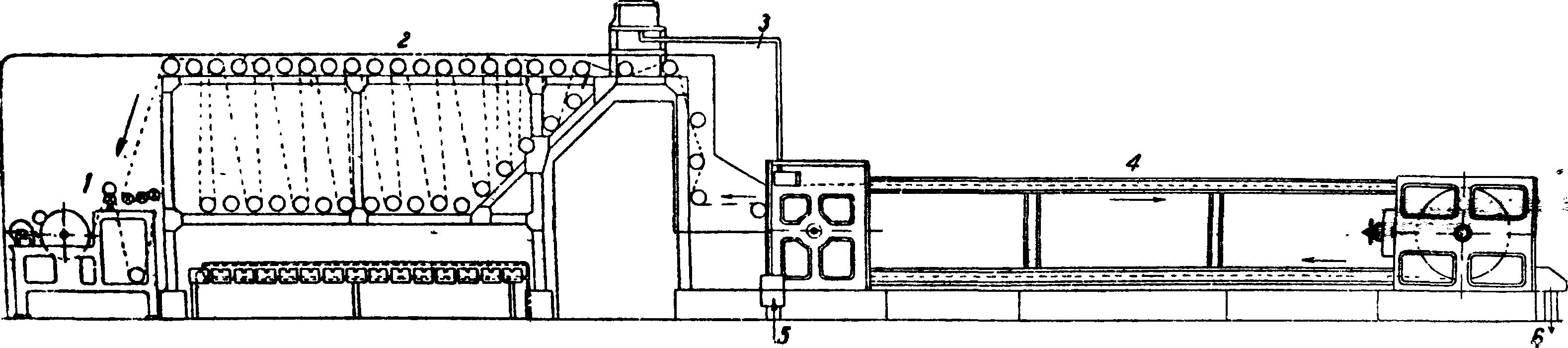

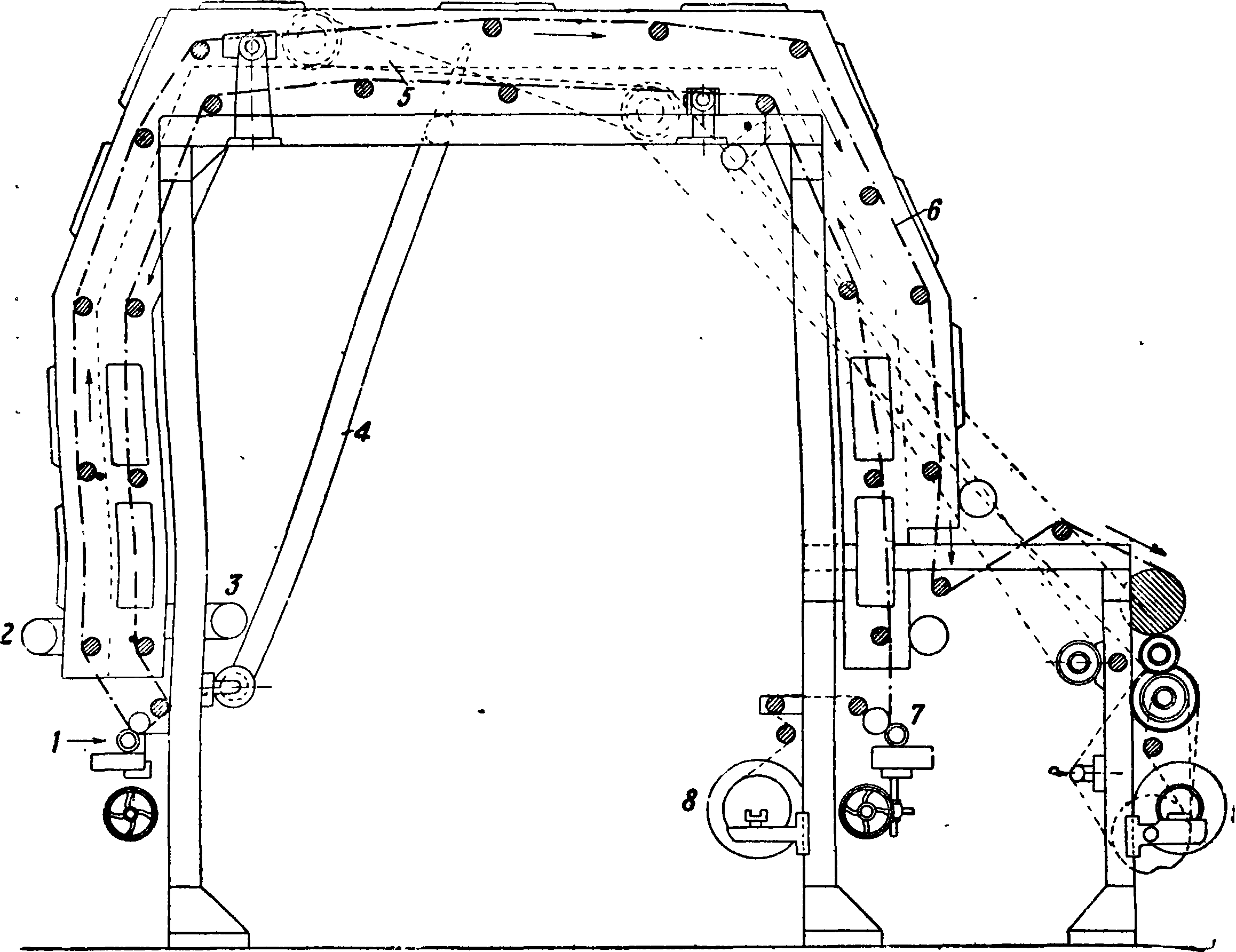

пространенными типами таких машин являются ленточные и барабанные машины. Ленточная машина, схематически изображенная на фигуре 5 (где 1—намотка, 2—сушилка, 3—подача коллодия, 4—ленточная машина, 5—подача воздуха, 6—отсос воздуха), представляет собой два барабана, на которых натянута тонкая медная лепта. Передний барабан приводится в движе-

которые дают высокоглянцевитую поверхность зеркального слоя. Для менее вязкого коллодия обычно применяется один или несколько слоев желатины. Основным требованием, к-рому должен отвечать тот или другой зеркальный слой, является прежде всего отсутствие взаимодействия его с компонентами коллодия, наличие высокоглянцевитой поверхности и достаточные пластич. свойства. Возможна замена всех этих видов зеркального слоя посеребренной металлич. поверхностью или серебряными или никелевыми лентами или же лентами из нержавеющей

ние соответствующей передачей и является т. о. ведущим; задний—может на подшипниках соответствующей конструкции передвигаться по четырем направлениям по плоскости, чем осуществляется натяжение, ослабление и перекос медной ленты для ее регулировки. Барабанная машина, изображенная на фигуре 6, предста

Фигура 5,

стали, вместо обычно используемых медных лент. Эти металлич. поверхности не изменяются от действия коллодия и дают высокоглянцевитую поверхность, чего нельзя сказать относительно медных лент. г) Обработка основы перед на“

Фигура G.

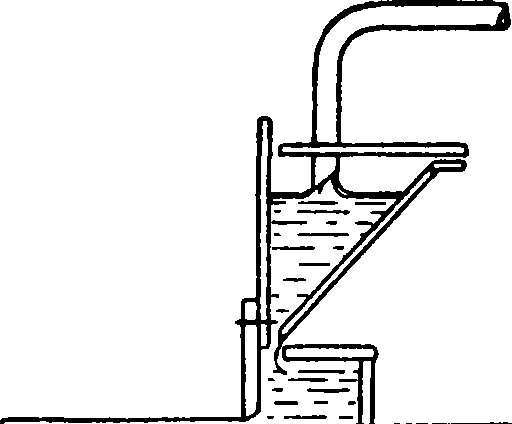

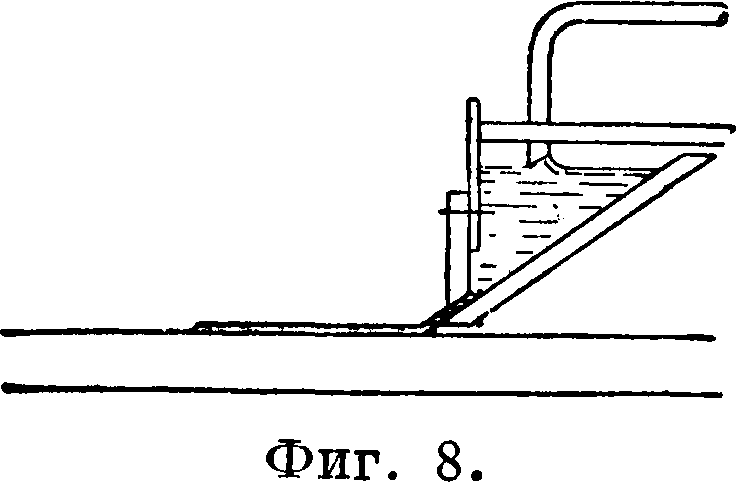

вляет «обой большого диам. барабан, па который происходит полив коллодия. Подача коллодия на медную ленту или поверхность барабана производится через особые льющие приспособления, т. н. фильеры, которые бывают двух типов в зависимости от вязкости коллодионного раствора. Для высоковязких растворов применяется тип мажущей фильеры (фигура 7), для менее вязкого—тип льющей фильеры (фигура 8). В зависимости также от концентрации коллодия, вернее его вязкости, технология. режим отливочных машин также несколько отличен друг от друга. Это различие гл. обр. относится к характеру зеркального слоя на медной ленте, к термин, режиму машины и характеру досушки основы. Полив коллодия на отливочных машинах производится обычно не на металлическую поверхность медной ленты ленточных машин или поверхность барабана на барабанных машинах, а на зеркальный слой, наносимый на металлич. поверхность. Для высоковязкого коллодия этот слой состоит из нескольких слоев. Вначале наносится слой желатины, затем очень тонкий слой целлюлоида и наконец сверху несколько тонких слоев ацетилцеллю лозного раствора,

Фигура 7.

несением с в.е точувствительно-го слоя. На полученную в рулонах ацетатную или цел-люлоидную пленку нельзя непосредственно наносить светочувствительный слой. При нанесении его на основу и высушивании фотоэмульсия легко сползает с основы при фотография. обработке. Для целей скрепления фотоэмульсии с основой поверхность последней должен быть либо покрыта скрепляющим слоем либо соответствующим образом обработана. Полученные в результате этого нанесения или обработки слои, так же как и растворы, служащие для этих целей, носят название подслоев. Распространенными видами подслоев являются т. н. кислые и щелочные подслои. Основным компонентом кислых подслоев является желатина. В качестве других компонентов подслоя применяются растворители основы—метиловый, ацетон, этилацетат, этиленхлор-гидрин и др., в качестве разбавителей подслоя— гл. обр. этиловый и отчасти метиловый.

Т. к. желатина является органофобным коллоидом, то для целей стабилизации ее в растворе, состоящем из небольшого количества воды и большого количества органических растворителей, необходимо присутствие стабилизаторов. Таковыми служат к-ты, вследствие чего подслои и называются кислыми. Наибольшее распространение получили в составе подслоя уксусная и салициловая кислоты. Первая из них является одновременно и растворителем основы. В качестве примера приводим два рецепта подслоя для целлюло-идной основы на уксусной и салициловой к-тах:

Желатины. 150 г Воды дистил. 600 см3 Ледяной уксусной к-ты. 210 » Вызревание 2 ч. при 45°

В растворе: Метилового а. 3 л

Этилового а. 9 »

Желатины. .300 Воды дистил. 300 CJW.3 Салицил. к-ты. 40 г Вызревание 2 ч. при 45°

В растворе: Метилового а. 4,5 л

Этилового а. 5,5 »

При приготовлении кислых подслоев для ацетатной основы в качестве растворителей основы употребляются этиленхлоргидрин, ацетон и другие органич. вещества. Однако лучшее скрепление фотоэмульсии с ацетатной основой получается при применении щелочных подслоев. щ елочные подслои основаны на омыляющем

соединенном со всей отливочной машиной. Схема отдельной подслойной машины дана на фигуре 9 (1—нанесение подслоя, 2—нагнетание воздуха, 3—отсос воздуха, 4—цепная регулировка ременной передачи гофри, 5—конусная передача гофри, 6—окна-дверцы, 7—нанесение лака, 8— размотка основы, 9—намотка подслоенной основы); схема подслойного агрегата в отливочно-подслойной машине дана на фигуре 10.

д) Рекуперация летучих растворителей. Большое экономическое значение при производстве основы имеет рекуперация летучих растворителей, испаряющихся при отливе основы. Обычно пользуются тремя методами рекуперации: 1) методом конденсации,

2) абсо ным сорбцией растворителей (главобразом крезолом), 3) адсорб-

Фигура 9.

действии щелочи по отношению к эфиру целлюлозы. Образующийся в результате омыления тонкий поверхностный слой целлюлозы, не изменяя прозрачности основы, хорошо держит на себе светочувствительный слой фотоэмульсии. Способ получения такого щелочного подслоя как для целлюлоидной, так и для ацетатной основы: омыление поверхности основы 2%-ным раствором NaOH при 50—55° при продолжительности омыления в 14 мин. После этого тщательная промывка основы от следов щелочи. Основными требованиями, предъявляемыми к подслою, являются прежде всего хорошие скрепляющие свойства, отсутствие взаимодействия со светочувствительным слоем и отсутствие влияния на свойства основы (гл. обр. механич. качества). Однако большинство применяемых подслоев, в особенности с уксусной к-той и кислые подслои для ацетатной. основы, иногда весьма, сильно влияет на светочувствительные свойства эмульсий (в особенности высокочувствительных) и на механические свойства основы, уменьшая ее крепость. Некоторые фабрики Ф. применяют наряду с нанесением подслоя еще. и лакировку обратной стороны основы. Нанесение лака вызывается необходимостью уменьшения стягивающего действия эмульсии при ее сушке и повышения глянцевитости обратной стороны основы. Нанесение лака и подслоя производится либо на отдельных подслойных машинах либо на комбинированных отливочно-подслойных машинах. В последнем случае выходящая из отливочной машины основа досушивается, лакируется, подслоируется и вновь досушивается в специальном агрегате,

цией растворителей (активированный уголь, силикагель). Все эти методы в огромной степени зависят по своему эффективному действию, то есть максимуму возврата растворителей, от степени герметичности отливочных машин. Сорбционные методы рекуперации следует предпочесть методу конденсации, хотя последний представляет собой менее сложный способ, могущий дать при полной герметичности отливочной машины весьма высокий кпд. е) Цеховой контроль при производстве о с н с-в ы. Контроль производства, основы в цеху складывается из ряда контрольных измерений и наблюдений по отдельным операциям технологического процесса. При изготовлении коллодия и его очистке производят.измерения вязкости коллодия методом падения шарика, чем и определяется окончание малаксажа, а также определяется сухой остаток в коллодии. Чистота фильтрованного коллодия и процесс обеспузыривания контролируются визуально. После отлива пленки последняя контролируется на специальных столах (визитажный стол), причем все дефекту основы из нее вырезаются. Кроме того производят испытание основы на механич. качества (предельные

Фигура 10.

разрыв, удлинение и излом), усушку и усадку. Качество подслоя определяется опытным поливом изготовленного подслоя на основу с последующим высушиванием его, нанесением фотоэмульсии и ее высушиванием. Определяют при стандартном подслое качество прилипания посредством разрыва эмульгированной основы пальцами, причем, стараются отделить слой эмульсии от основы. При новом типе подслоя онределяют влияние его на механич. свойства основы и фотографии. свойства эмульсии. После подслои-рования основа вновь подвергается контролированию на визитажных столах, где вновь вырезаются места с дефектами, и проконтролированная основа поступает в эмульсионнополивочный цех для нанесения на нее эмульсии.

2.Нанесение светочувствительного слоя на основу. Когда основа соответствующим образом субстратирована, то есть на нее нанесен подслой, она поступает после контроля в эмульсионнополивочный цех для нанесения эмульсии на основу (эмульсирования). Фотографические эмульсии (смотрите), наносимые на основу, различаются по своим фотографическим качествам соответственно тому или другому сорту изготовляемых Ф. Для изготовления позитивных кинопленок основа покрывается позитивной фотоэмульсией. Сорта позитивной фотоэмульсии несколько отличаются друг от друга в зависимости от того, идут ли они для печати фильмов или для звукопечатания. Обычно позитивные эмульсии обладают незначительной светочувствительностью, большим контрастом и большой разрешающей способностью. Для получения негативных сортов кинопленки основа покрывается негативной эмульсией. Различные негативные сорта кинопленок отличаются своей светочувствительностью, контрастом и цветочувствительностью. Для получения кинопленки, чувствительной к различным участкам спектра или ко всему спектру, пользуются введением оптич. сенсибилизаторов либо непосредственно в эмульсию при ее синтезе либо купанием эмульсированной основы в сенсибилизирующих ваннах. Так изготовляются всевозможные сорта ортохроматич., панхроматич. и гиперсенсибили-зированных кинопленок. Наибольшая трудность изготовления фотографии, эмульсий для высокочувствительных негативных кинопленок заключается в том, что Для получения весьма незначительных по величине изображений (размеры кадра кинокартины), требующих безукоризненной проработки деталей, необходима весьма мелкозернистая фотоэмульсия. В то же время, как известно, наибольшей чувствительностью обладают эмульсии с крупными зернами галоидного серебра. Поэтому получение высокочувствительных негативных эмульсий с мелким зерном галоидного серебра требует больших практич. и теоретич. знаний синтеза эмульсий и достигается соответствующим подбором активной желатины и правильным ведением процесса синтеза во всех его дёталях. Требования, предъявляемые к эмульсиям для различных сортов любительских Ф. (ролл- и пакфильмов), а также для авиапленки и рентгенопленки, мало отличаются от требований к соответствующим сортам фотопластинок. Характерной особенностью авиапленки является ее довольно высокая контрастность при высоких чувствительностях, а для рентгенопленок — восприимчивость к рентгеновскому излучению. Фабрикация фотографич. эмульсии для того или другого вида Ф. отличается не только соответствующей рецептурой исходных компонентов, но и некоторыми изменениями самого ведения технология. процесса.

Полученная тем или другим путем фотоэмульсия наносится при помощи специальных эмульсионнополивочных машин на основу. Принцип действия таких машин и их устройство описывались уже при рассмотрении фотографических бумаг (смотрите Бумаги фотографические), поэтому мы ограничимся лишь кратким указанием на спе цифику эмульгирования основы, отличную от эмульгирования бумаги. Подготовленная соответствующим образом расплавленная фотоэмульсия весьма осторожно отфильтровывается во избежание вспенивания раствора, ведущего к образованию едва заметных белых точек («пик-пик»), и подается для полива на основу. При получении различных сортов любительских Ф. (ролл- и пакфильмов) на этой же машине предварительно наносят на обратную сторону под-слоированной основы тонкий слой чистого желатинового раствора и после его высыхания на лицевую сторону—эмульсию. Для всех сортов двухсторонних Ф. (рентгенопленка, пленка для цветных фильм) производят последовательное нанесенир эмульсии сперва на одну, а затем на другую сторону основы. Однако в последнее время сконструированы машины для одновременного полива эмульсии на обе стороны основы. Обычно полив эмульсии производится при скоростях: для кинонегативной пленки, авиа- и фотопленок— 4 м/мин, для кинопозитивной пленки и рентгенопленки — 5 м/мин, для нанесения раствора желатины на обратную сторону основы при изготовлении Ф. — 8 м/мин. Количество чистого AgN03, наносимого с фотоэмульсией на различные заграничные сорта Ф., по данным НИКФИ дано в таблице 2.

Табл 2.—Содержание AgNC>3 или Ag в светочувствительном слое Ф.

| Наименование пленки | Содержание AgNOe на 1 .«2 пленки в г | Содержание Ag на 1 м“ пленки в г |

| Агфа кинонегативная.. | 16,9

7,9 |

|

| Агфа кинопозитивная .. | — | |

| Кодак кинонегативная. .-. | 14,7 | — |

| Кодак кинопозитивная.. | 8,2 | — |

| Геверт кинонегативная.·. | 13,6 | — |

| Геверт кинопозитивная.. | 7,4 | — |

| Цейсс-Икон кинонегативная. | 12,6 | — |

| ЦейссгИкон кинопозитивная. | 7,1

13,5 |

— |

| Феррания кинонегативная. | — | |

| Феррания кинопозитивная. | 7,3 | — |

| Патэ кинонегативная.. | 19,7 | — |

| Патэ кинопозитивная.. | 8,2 | — |

| Агфа фотопленка (роллфильм). | — | 7,64 |

| Агфа фотопленка (пакфильм). | — | 7,53 |

| Перути пленка для аппаратов «Лейка» | — | 5,72 |

| Феррания рентгенопленка (эмульсия с обеих сторон) .. | 13,66 | |

| Цейсс-Икон специальная фотопленка | ||

| для камеры «Контакс». | — | 8,60 |

| Кодак фотопленка Верихром-фильм. | — | 9,60 |

По данным GKG ФОКХТ для советских ф-к приняты следующие нормы содержания метал-лич. Ag на 1 пленки:

Кинопозитивная. 4,5 г Авиапленка.9,0 г

Кинонегативная. 8,5 » Рентгенопленка (на обе Фотопленка.7,5 » стороны основы). 12,0 »

Расход самой фотографич. эмульсии при поливе ее на основу варьирует для различных сортов Ф. 140-f-250 см“ на 1 м2 основы. Для рентгенопленки эти цифры относятся к нанесению эмульсии на одну стордну основы.

Для сушки эмульсированной основы пленка проходит в сушильные каналы, то есть в сушилки, которые бывают различных типов (смотрите Бумаги фотографические). Соответствующий термогигро-метрич. режим в этих сушилках осуществляется либо по всей сушилке либо по отдельным ее зонам. В зависимости от сорта Ф. поддерживается в том или другом случае соответствуюЩйй ре-

жим. Сушка обычно осуществляется воздушным потоком соответствующей влажности и темп-ры. При сушке эмульсированной пленки в сушилках с зонами можно исходить примерно из следующих данных, определяющих термогигрометрический режим для шести зон. Воздух, нагретый до 22°, поступает в 1-ю зону (у поливных машин), затем, насытившись до влажности 80%, поступает в 6-ю зону (зона охлаждения и увлажнения у сматывательных машин). Наконец воздух нагревается до 34° и проходит последовательно 5-ю, 4-ю, 3-ю и 2-ю зоны по принципу противотока по отношению к движению йлен-ки. После соответствующего охлаждения и последующей фильтрации и нагрева воздух вновь поступает в 1-ю зону. В последнее время большое внимание уделяется конструированию т. и. канальных сушилок, где эмульсированная основа после предварительного охлаждения проходит в сильном токе высоко нагретого воздуха через специальный канал. Производственный контроль, осуществляемый в процессе изготовления эмульсий, заключается в определении фотография, свойств эмульсии, а при поливе (нанесении ее на основу) происходит оперативный контроль на отдельные фотография, свойства, гл. обр. на вуаль и содержание серебра, для того чтобы в последнем слу- чае регулированием толщины эмульсионного слоя на основе исправлять соответствующие отклонения от стандарта. Методику фотография, испытания эмульсии см. Сенситометрия; определение же количества серебра производится обычными аналитическими методами (Леман, Эггерт). После нанесения и высушивания эмульсионного слоя в соответствующих цехах со слабо актиничным освещением (гл. образом при красных фонарях) эмульсированная основа в рулонах после их испытания на фотография, и другие свойства поступает в отделку, которая отлична для различных сортов Ф.

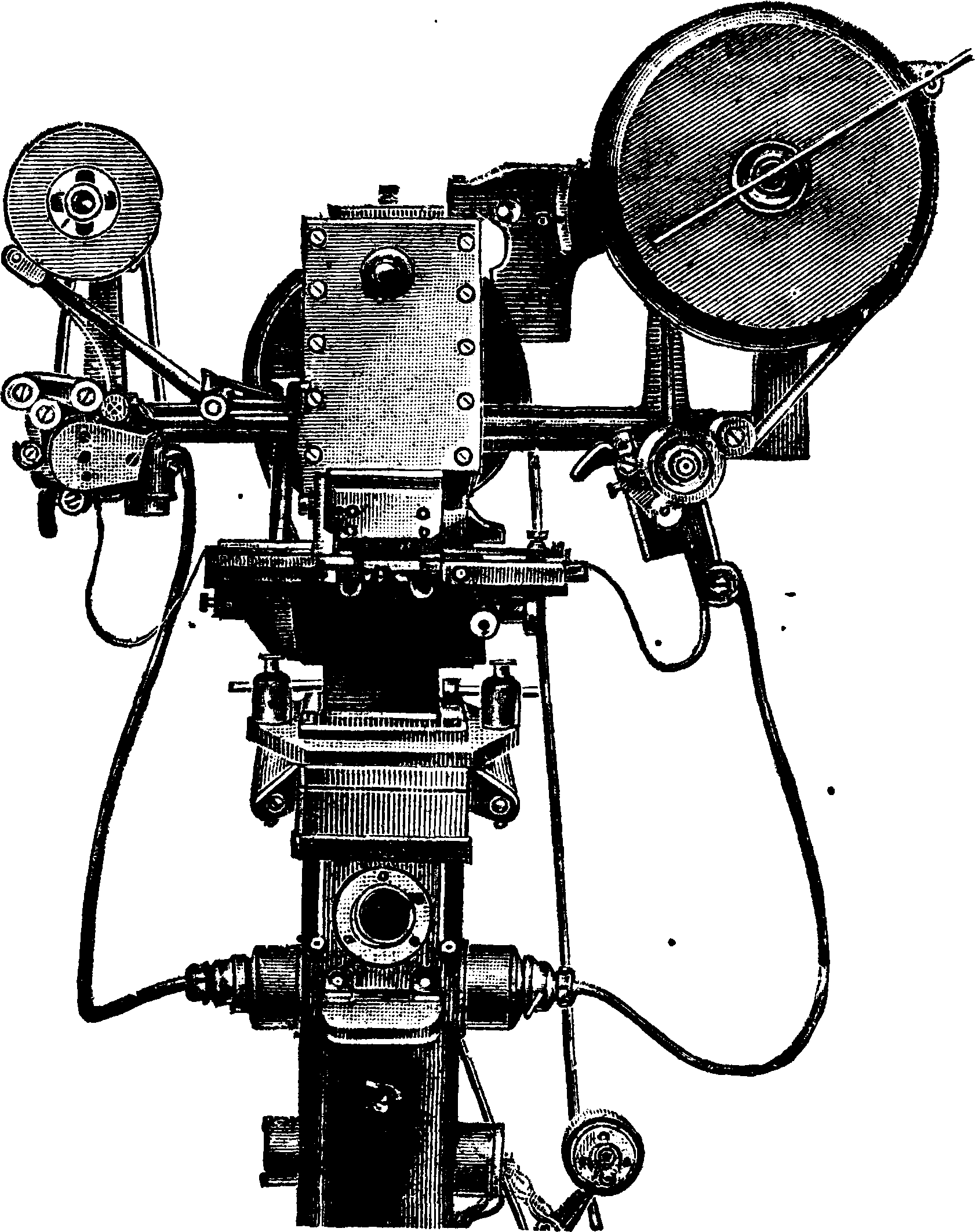

3. Отделка Ф. I. Кинопленка. Операции отделки кинопленки значительно отличаются от соответствующих операций для остальных» видов Ф. Отделка кинопленок слагается из следующих технология, операций: 1) резка, 2) визитаж (контроль), 3) склейка (только для кинопозитива), 4) перфорация, 5) метриро-вание (бывает не всегда), 6) упаковка в темноте и на свету. Резка эмульсированной основы осуществляется на специальных прецизионных резательных машинах (одна из них изображена на фигуре 11). Рулоны эмульсированной основы разрезаются на полосы шириной 35 миллиметров, и каждая из этих полос сматывается на отдельный рулон. Наиболее существенным условием проведения этой технология, операции является поддержание в резательной комнате определенной влажности воздуха — не ниже 75%. При сухом воздухе в помещении пленка носит на себе следы элек-трич. разрядов,что для негативной пленки в особенности является весьма существенным дефектом, бракующим пленку. Уменьшению элек-трич. разрядов способствует также пониженная скорость работы машины, к:рая не должна пре вышать 5 м}мин. — Визитаж (контроль) полос кинопленки осуществляется по отношению к каждому отдельному рулончику нарезанной пленки. Контроль пленки проводится на специальных визи-тажных столах, где происходит перемотка пленки с одной оси на другую, причем, пропуская пленку над красным окошком стола, визитажница вырезает из пленки все дефекты основы, эмульсионного слоя и брак, образующийся на резательных машинах. Вырезыванию подлежат пузырьки в основе, черные и белые точки всех размеров, места с неравномерно нанесенной эмульсией, затеки эмульсии, пузырьки в эмульсионном слое, всевозможные трещины, сгибы и поломки, а также всевозможные вдавливания и царапины. Визитаж позитива и негатива производится в отдельных помещениях, что обусловливается степенью освещения помещения и окошек в ви-зитажных столах: для позитивного отделения большей, для негативного — меньшей. В среднем одна визитажница за 7 ч. рабочего дня может провизитировать 2 000—4 000 п. м кинопленки в зависимости от количества вырезаемого брака. Склейка полос кинопозитива осуществляется на специальных еклеивательных станках. Позитивная кинопленка склеивается в один 300-^ рулон, причем не допускается свыше 5 склеек на один рулон. Негативная кинопленка выпускается, как уже указывалось выше, без склеек. Длина рулона кинонегатива должна иметь 120 м; если же длина полосок не достигает 120 м, пленку выпускают в отдельных упаковках по 60, 30 и

Фигура 12.

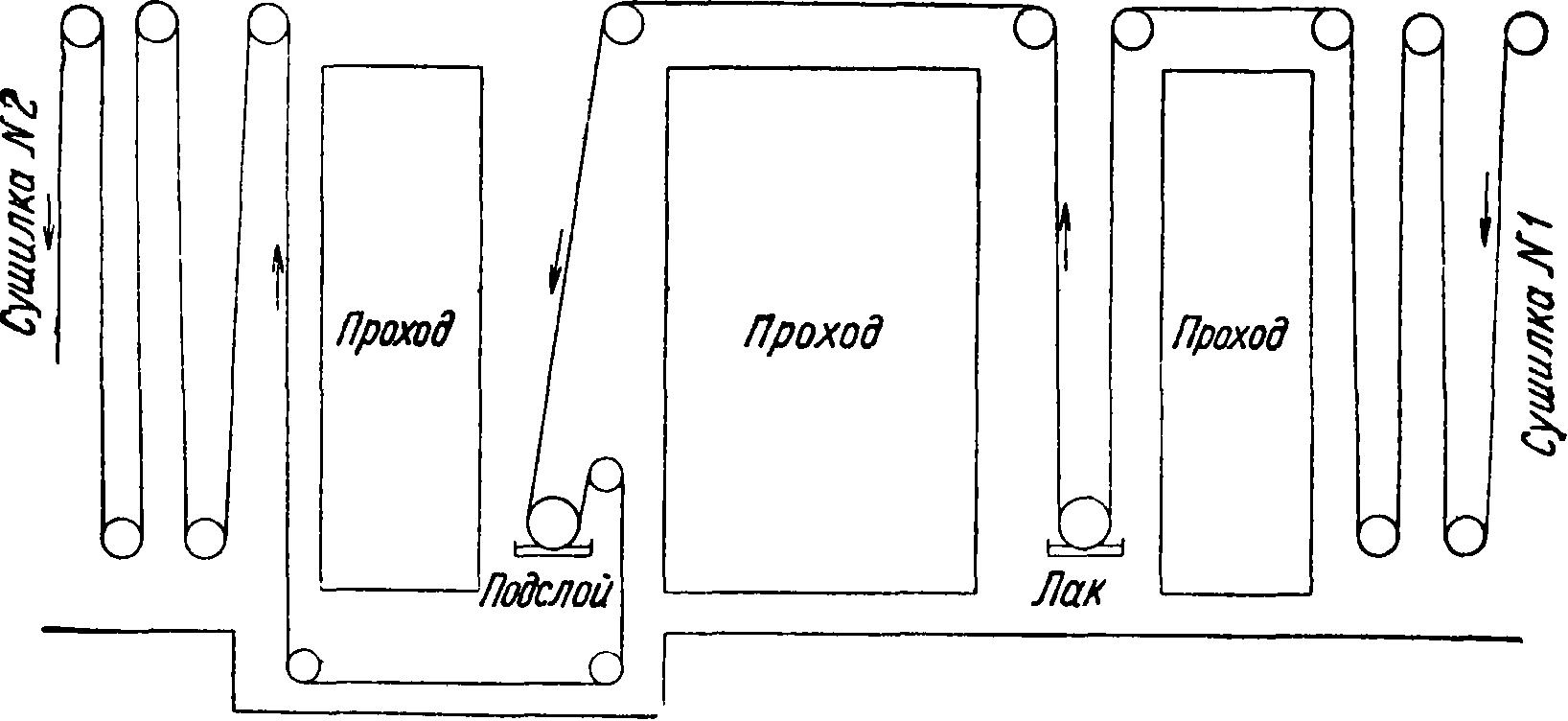

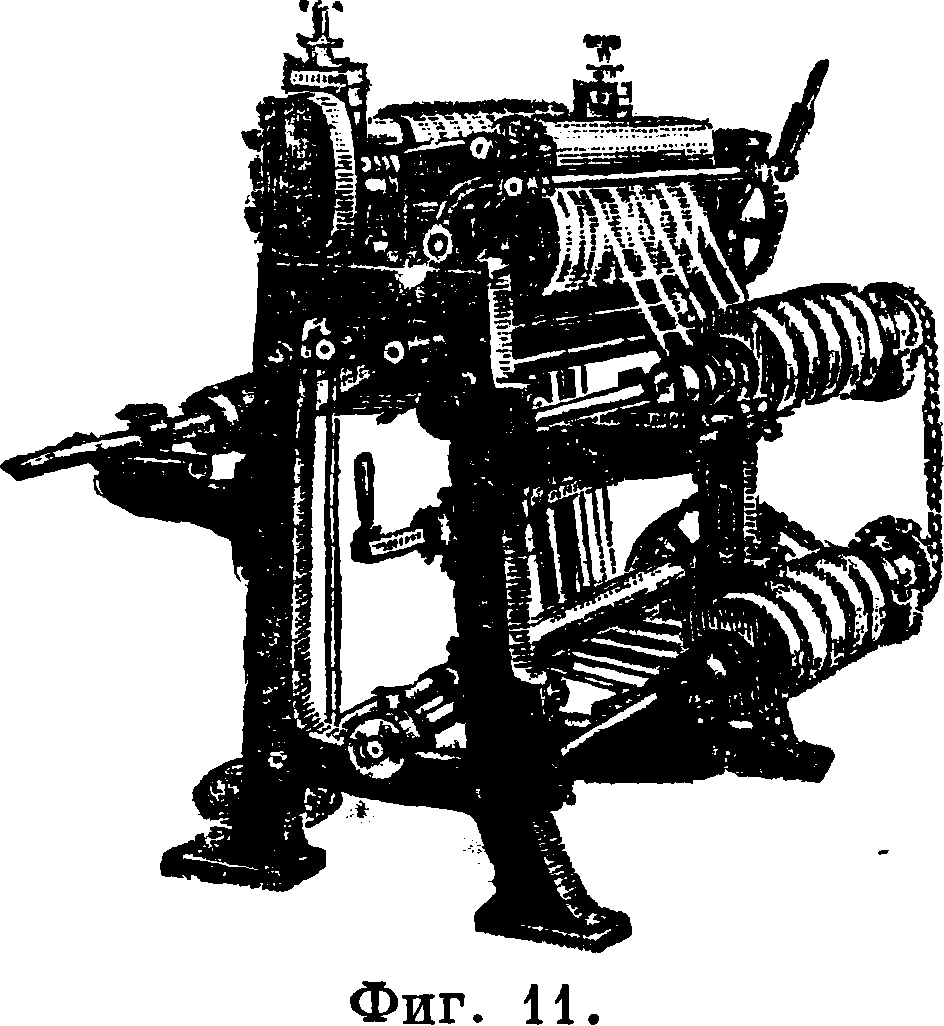

даже 15 метров Склейка кинопозитива производится специальным клеем, изготовляемым по следующему рецепту: ацетона (хим. чистого) 3 ч., амилацетата (135—142°) 1 ч., ледяной уксусной кислоты 0,5 ч. Производительность одного рабочего на этих склеивательных станках 8—10 тыс. м в продолжение 7-час. рабочего дня. После склейки позитивная кинопленка поступает в перфорационное отделение. Перфорация позитив-

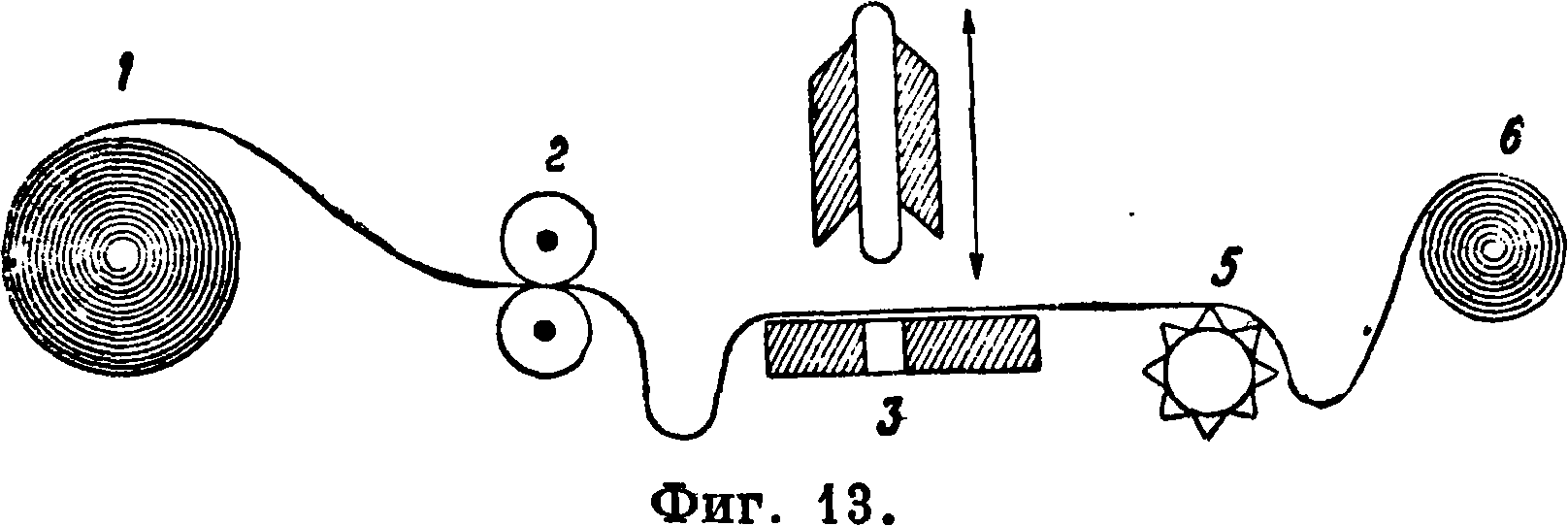

вой и негативной кинопленки осуществляется на специальных перфорационных станках, один из которых изображен на фигуре 12. Схема перфорацион“ ного станка изображена на фигуре 13, где 1—ролик, с которого сматывается неперфорированная пленка,

4

2—гладкие вальцы, беспрерывно подающие зажатую между ними неперфорированную пленку; далее пленка делает петлю и проходит уже прерывисто по матрице 3 под вертикально двигающимся вверх и вниз ножом 4, к-рый и пробивает (перфорирует) пленку. В точке 5 расположен грейфер, продвигающий пленку прерывисто;

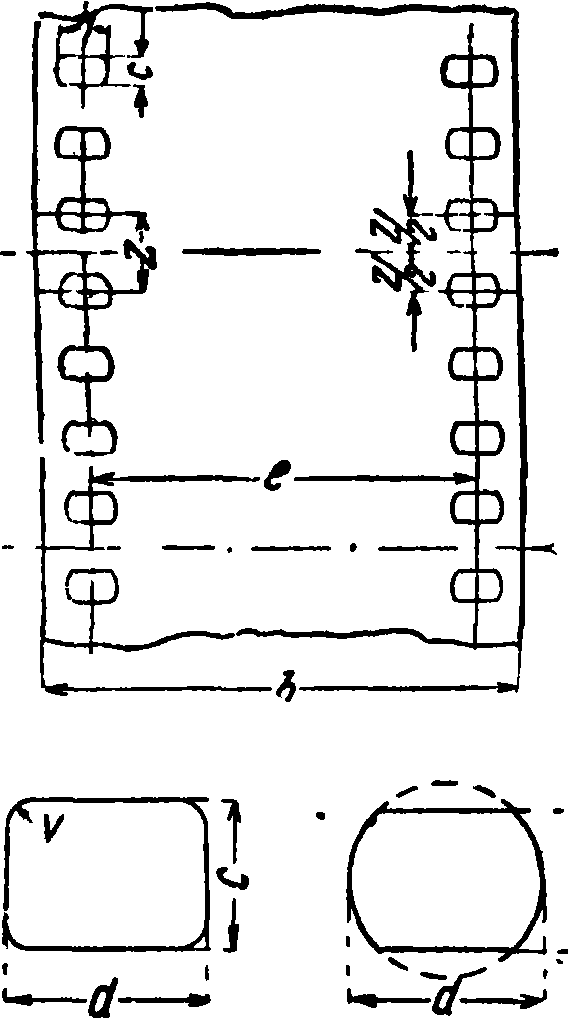

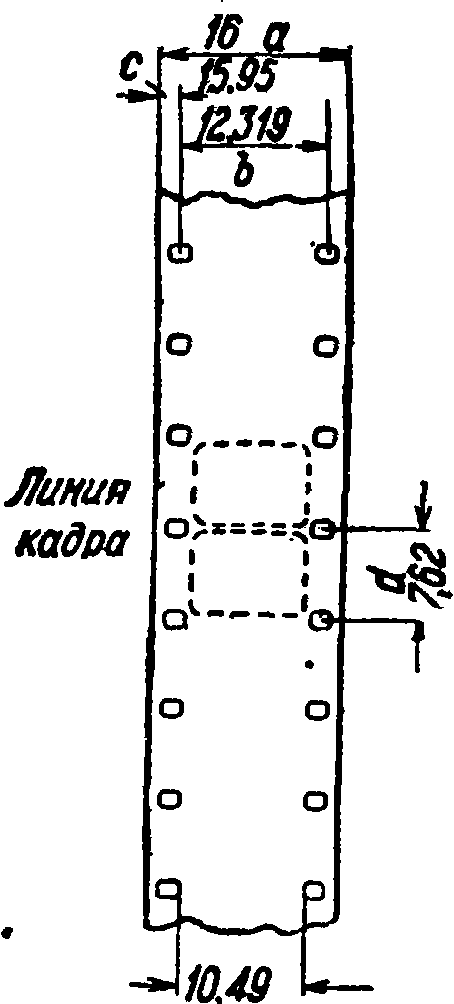

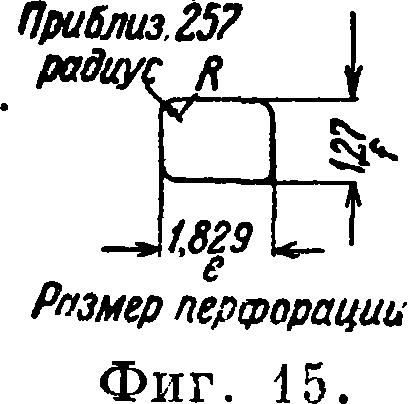

6—представляет сматывательный механизм. В настоящее время существует два вида стандартов перфорации позитивной и негативной кинопленки в отдельности: немецкий и американский стандарты. В качестве примера приводим на фигуре 14 нем. нормы перфорации для позитивной и негативной кинопленок.

Что касается узкой (16-мм) пленки, изготовляемой на безопасной (гл. обр. ацетатной) основе, то надо отметить существование двух стандартов для узкого кинопозитива: один для немого фильма, другой—для звукового. Для немого фильма позитивной узкой пленки на фигуре 15 даны

Размер резки

| ] | Ш | b | с | d | e | V | |

| 1роэита | WI | Щ | 2ΰ | ΖβΟ | mm | OS | 19.0 |

| УкгаМ | ШГ | JSP-1 | 1,854 | 2.80 | mm | - | 19,0 |

Фигура 14.

немецкий и американский стандарты перфорации, причем размеры нем. стандарта обозначены буквами, значение которых приведено в таблице 3.

Таблица 3.—Размеры немецкого стандарта перфорации 16-лш кинопленки (к фигура 15).

| Размеры.. | a | b | с | ||||

| Позитив. | 16-0,05 | 1>,32±0,02 | 1,84±0,1 | |||

| Размеры · · ,. · | d | ё | R | |||

| Позитив. | 7,62 | 1,83±0,01 | 1,*7±0,01 | 0,25 | ||

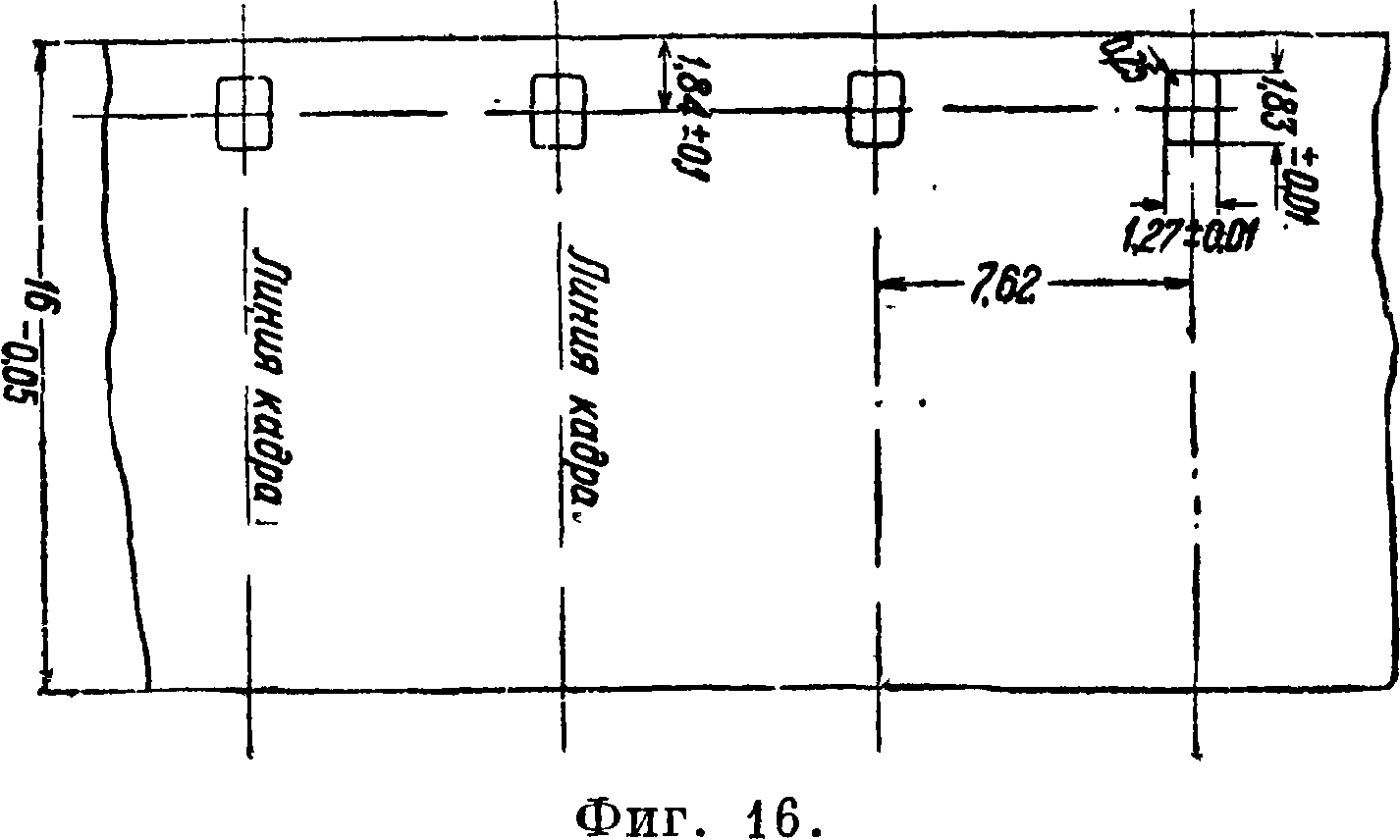

Для звукового фильма с одним рядом перфорационных отверстий приведен общий стандарт (фигура 16). Все эти размеры относятся к свеже перфорированным кинопленкам. Перфорационные станки для узкой пленки сконструированы т. о., что на них осуществляется и резка 32-мм пленки на 16-мм. Т. о. резка широких рулонов эмульсированной основы производится сперва на полосы по 32 миллиметров и затем уже на перфорационном станке на 16 миллиметров. Производительность перфораторов для широкой кинопленки (35 миллиметров) весьма различна в зависимости от конструкции перфораторов. Фирма Дебри дает перфораторы «Оп-тима» с производительностью 4 м/мин, следовательно 240 м/ч готовой продукции. После перфорации кинопленка поступает на метраж, осуществляемый иногда и на самих перфораторах, и затем на упаковку вначале парафинированной красной бумагой, затем неактиничной черной, после чего упаковывается в специальные жестяные коробки.

"S

II. Катушечная и форматная пленка. Отделка этих сортов Ф. (авиапленка, рентгенопленка, пакфильм, роллфильм и ряд других сортов пленок) более проста. и слагается из трех основных технологических процессов: 1) продольно-поперечная резка, 2) визитаж,

3) упаковка. Обычно резка Ф. производится ж двух резательных машинах, одной — для продольной резки, другой — для поперечной или же сразу на специальных продольно-поперечных резательных машинах, причем авиапленка и катушечная Ф. (роллфильм), не подвергаемая поперечной резке, передается непосредственнб на визитаж. Обычно катушечная Ф. выпускается роликами на 8 снимков размером 6x9 сантиметров и на 6 снимков размером 8×10,5 см. Авиапленка выпускается катушками размером 13x1 000 см, 19x2 260 см, 19X2 850 сантиметров и 19x5 000 см. Выпускаются сорта данной продукции н других размеров. Однако указанные размеры являются наиболее ходовыми. Визитаж катушечных пленок производится на специальных стоках, с фонарями во всю ширину полоски, имеющих две моталки, шкалу, по которой отмеривается длина пленки, и ручной или педальный нож, при помощи которого производится разрез пленки по ширине полоски. Визитаж форматных пленок (рентгенопленки, пакфильм и др.) осуществляется точно таким же путем, как это имеет место при контроле фотобумаги (смотрите Бумаги фотографические). Наиболее сложной операцией является операция упаковки пакфильма. Этот сорт Ф. представляет собой 12 листов пленки, сложенных вместе и заключенных в общую специальную кассету. К каждому листу пленки подклеен бумажный язычок, при помощи которого экспонированный листок пленки перемещается с лицевой на заднюю часть кассеты, а на освободившееся место встает новый, готовый к съемке. Кассета закрыта со всех сторон, т. ч. смена листков пленки может производиться на полном дневном свету. Этот сорт пленки представляет со бой большие удобства по. сравнению со стеклянными фотопластинками. Обычно наиболее распространенными размерами пакфильмов являются листки пленок в 4,5x6, 6,5x9 и 9X12 см. Рентгенопленка выпускается обычно форматом 18x24, 24x30 сантиметров и других размеров.

4. Методы испытания ф о т о кинопленок и технические требования к кинопленкам. Все испытания готового фабриката можно разделить на две важнейшие группы, характеризующие главные части Ф.: основу и светочувствительный слой. Обычно испытание основы слагается из определения механич. свойств пленки, деформации основы при сушке и при набухании в воде (для ацетатной пленки) и качества прилипания фотоэмульсии к основе. Механические свойства основы определяются на динамометре Шоппера, снабженном самопишущим пером для вычерчивания кривой растяжения в зависимости от нагрузки, и на фальцере Шоппера, показывающем пластичность пленки по числу двойных изгибов, которые выдерживает основа. Испытание механич. свойств основы по своей методике почти не отличается от аналогичных испытаний бумаги, цел-люлоида, пластич. масс и тому подобное. (смотрите Бумаги испытание). Технич. требования к основе для кинопленки слагаются гл. обр. из следующих данных: 1) основа должен быть чистой, прозрачной, без пятен, полос и т. д.; 2) толщина основы должен быть 0,13 миллиметров (± 0,05); 3) механич. свойства должны иметь значения, приведенные в таблице 4.

Таблица 4.—Механические свойства основы.

| Показатели | Пелл галоидная основа (горючая) | Ацетатная основа (негорючая) |

| Разрывное усилие в угг/мм2.

Удлинение в %.. Число изломов на фальцере. 1 |

8-10

25-35 < юэ ! |

7

20 < 50 |

4) Ширина полоски для широкой кинопленки должен быть 35 миллиметров (- 0,05%), для узкой—16 миллиметров(— 0,05%). Определение качества эмульсионного слоя гл. обр. по его фотографическим свойствам совершенно аналогично таковому же вообще для всех видов фотоэмульсий, наносимых на стекло и на бумагу (смотрите Бумаги фотографические). Фотография, испытания Ф. характеризуются определением следующих свойств фотоматериала: 1) общей светочувствительности, 2) цветочувствительности, 3) γ при различном времени проявления, 4) вуали

(D0) при различном времени проявления, 5) максимальной плотности (Dmax), 6) широты L, 7) содержания Ag на 1 ж2, 8) t°nit эмульсионного слоя, 9) разрешающей способности и других дополнительных испытаний, специфических для различных видов Ф.

Лит.: Козлов П., Технология фотокинопленки, т. 1, Технич. химия основы, М., 1933; его же, Технология фотокиноиленки, т. 2, Техническая химия светочувствительного слоя; его ж е, Производство фотокинопленок, М., 1934; Михайлов В. иШкулин А., Химия и технология светочувствительных материалов, М сква, 1933; Козлов П. и Черкасская М., Физико-химические обоснования процесса изготовления подслоя, «Фотокинохимическая промышленность», 1933, 2; Козлов П., Коллоксилин для производства кинопленки, его получение и свойства, там же, 1932, 1, 1933, 2; его ж е, Фабрикация ацетилцеллюлозной основы, там же, 1933, 4; Михайлов В., Техминимум для раочих эмульсионных цехов, 1935; III к у-л и н А. Техминимум для рабочих эмульсионно-поливочных цехов, 1935; Козлов П. и Кнаппе Б., Техминимум для рабочих цеха основы, 1935; Козлов П., Теоретические обоснования процесса склеивания эмульсии с основой, «Фотокинохим. промсть», 3, 1935; Козлов П. и 3 уева Р., Старение эфироцеллюлозных пленок, «Фотокинохим. промсть», <5, 1935: Дринберг А., Химия и технология пленкообразующих веществ, т. 1, 1935 (смотрите также ряд статей в журн. «Фотокинохим. промсть» за 1932—35 гг.); Воскресенский П., Пленка из вискозы как материал для негорючих кинофильм, там же, 1933, 4 W e n t z e 1 F., Die Photogra-phiscb-chemische Industrie, Dresden—Lpz., 1926; Went-z e 1 F., Die Fabrikation d. photogr. Platten, Filme u. Papiere, Halle a/S., 1930; Hndb. d. wiss. u. angew. Photographic, hrsg. v. A. Hay, B. 4, W., 1930; U Imann M., Azetylzellulose Folien u. Filme, Halle a/S., 1932; Clement L. et R ivih e C., Matieres plastiques, soies artificielles, P., 1924; Clament L. etRiviere C., Die Zellulose, B., 1923; Ullm. Enz., 2 Aufl., B. 1; К r ii g e r, Zelluloseazetate, Dresden—Lpz., 1933 (смотрите также ряд статей в «Ко loid-Zeitschrift», «Farbe mid Lacke», «Kunststoffe», «Farbea-Zeituag» и др.). П. Козлов.