> Техника, страница 90 > Фреза

> Техника, страница 90 > Фреза

Фреза

Фреза, землефреза, машина, применяемая в с. х-ве для обработки почвы и для размельчения торфа при торфоразработках (фрезерование торфа). При помощи плуга, к-рый по способу своей работы является собственно стругом, нельзя получить за один проход того равномерного и совершенного рыхления и перемешивания пахотного слоя, которые достигаются например при помощи ручного заступа или лопаты (смотрите Плуги). Стремление механизировать обработку почвы заступом и привело к появлению фрезерных машин.

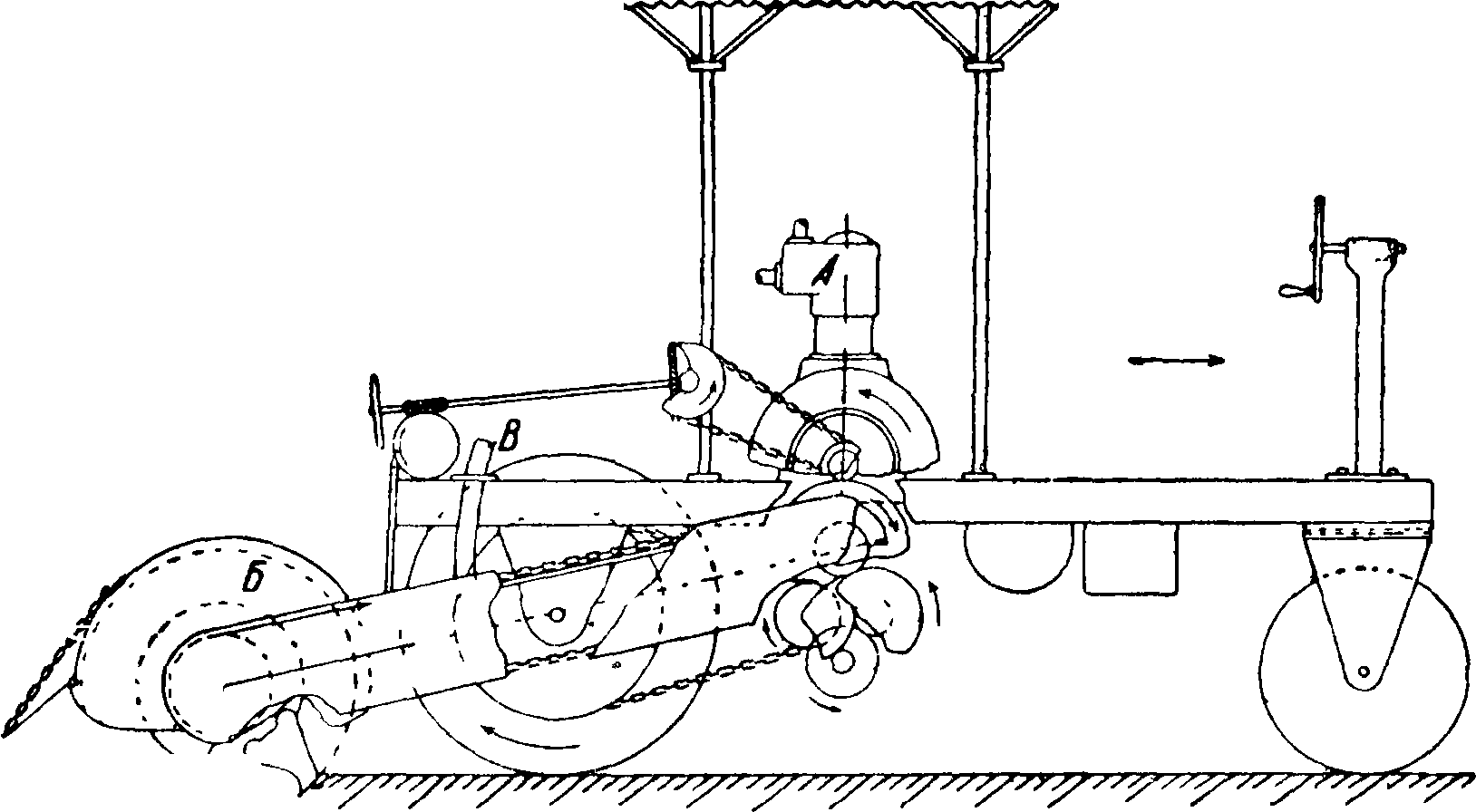

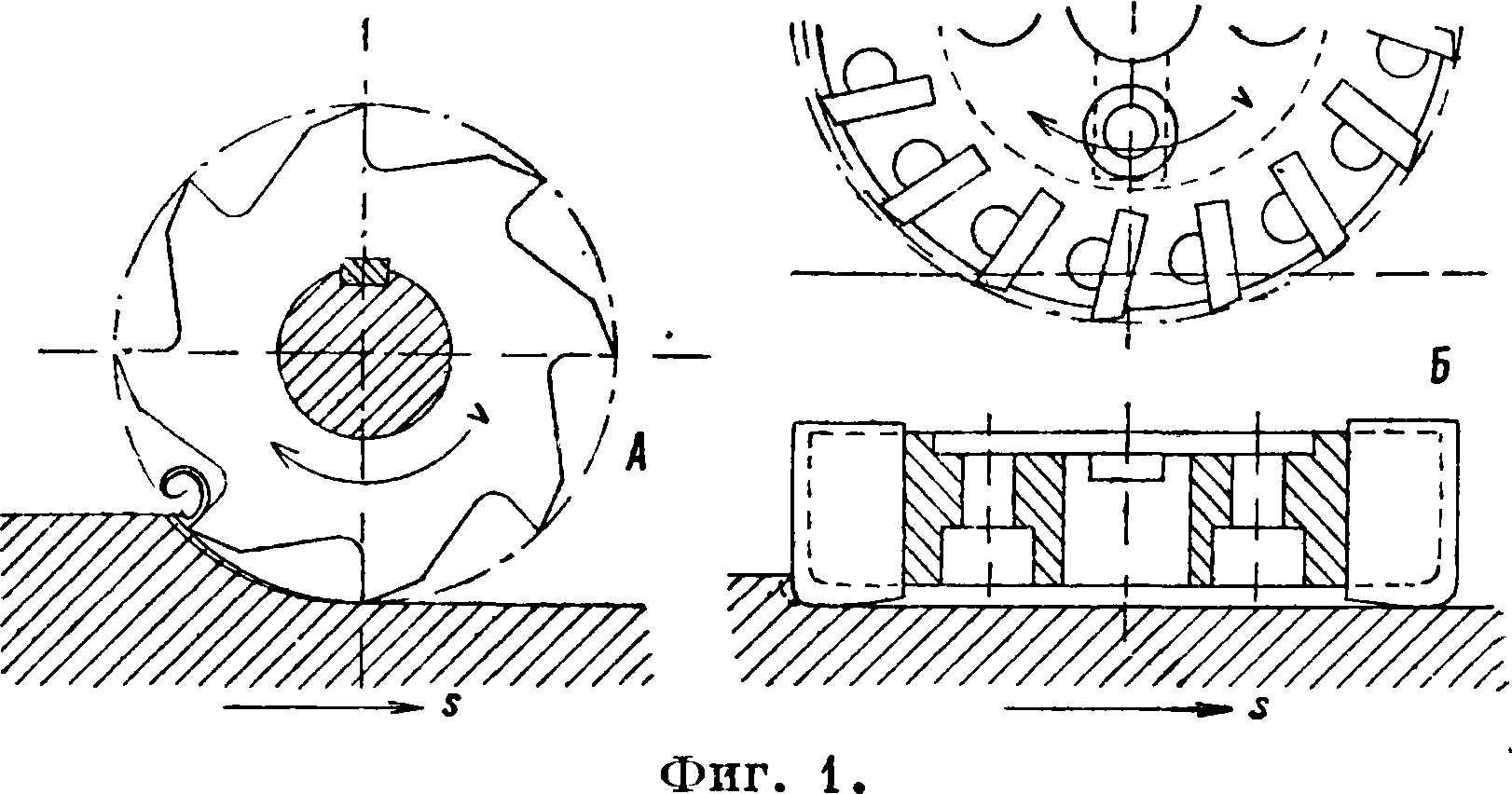

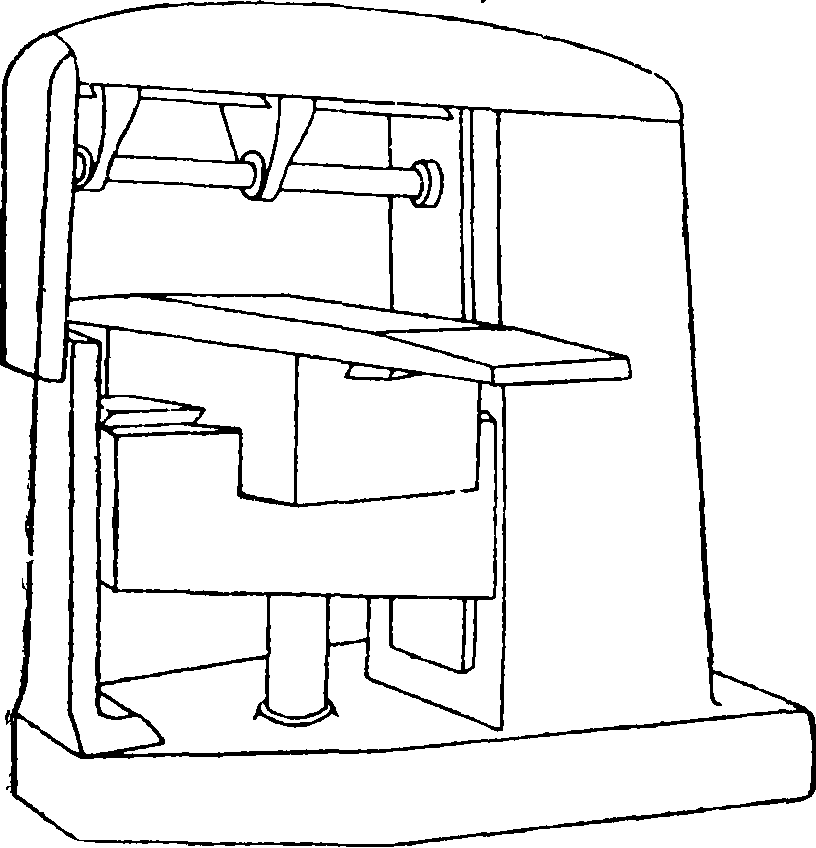

Первые попытки заменить ручную лопату машиной относятся к 1850 году, когда французы Гибаль и Тенар предложили свои «копающие колеса». В 1865 г. в Англии появилась «механическая лопата» Дерби, приводимая в действие паровой машиной. Эта машина работала при помощи остроумного и сложного механизма тремя большими копающими вилами, которые имели по 14 зубьев и захват в 1,5 метров Подобное же устройство имела и «паровая лопата» Купера, снабженная 4 вилами. Вскоре Дерби перешел от колебательного движения органов своей машины к вращательному и заменил вилы вертикальными Ф. наподобие коловоротных перок, а затем и их заменил иными органами в виде опрокинутых грибов, соединенных попарно. Одновременно с ними появилась в Египте машина Богос Нубара Паши, у которой две горизонтальные и параллельные оси вращения двух Ф. расположены по направлению движения самой машины, а рабочие органы (лапы) вращаются в направлении, перпендикулярном к этому движению; т. о. рыхление производится по нек-рым винтовым линиям и происходит не на одинаковую глубину. Около 1900 г. появилась машина Ганца с горизонтальным барабаном позади, составленным из 3 косых ножей. Ось вращения этого барабана расположена перпендикулярно к направлению движения машины, и она поэтому производит рыхление на одинаковую глубину. По схеме машины Ганца построены все современные Ф. С появлением двигателей внутреннего сгорания и с разработкой их конструкции для автомобиля они быстро вытеснили паровую машину и в землефрезах. Из схемы Ф. системы Кошеги-Ланца (фигура 1) видно, что на раме 3-колесной тележ-

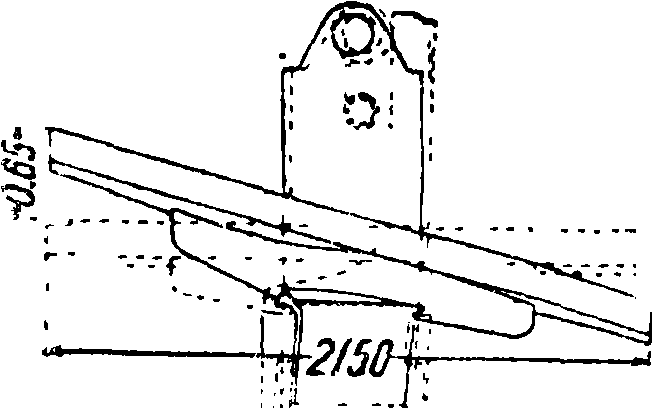

Фигура 1.

ки установлен мотор h,к-рый при помощи цепной передачи приводит

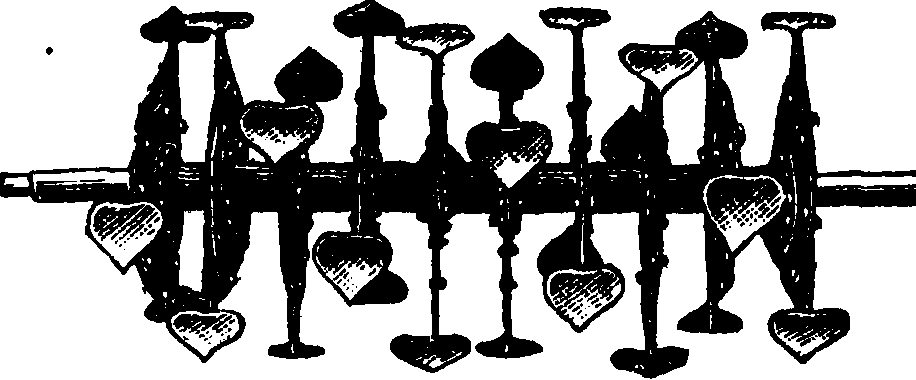

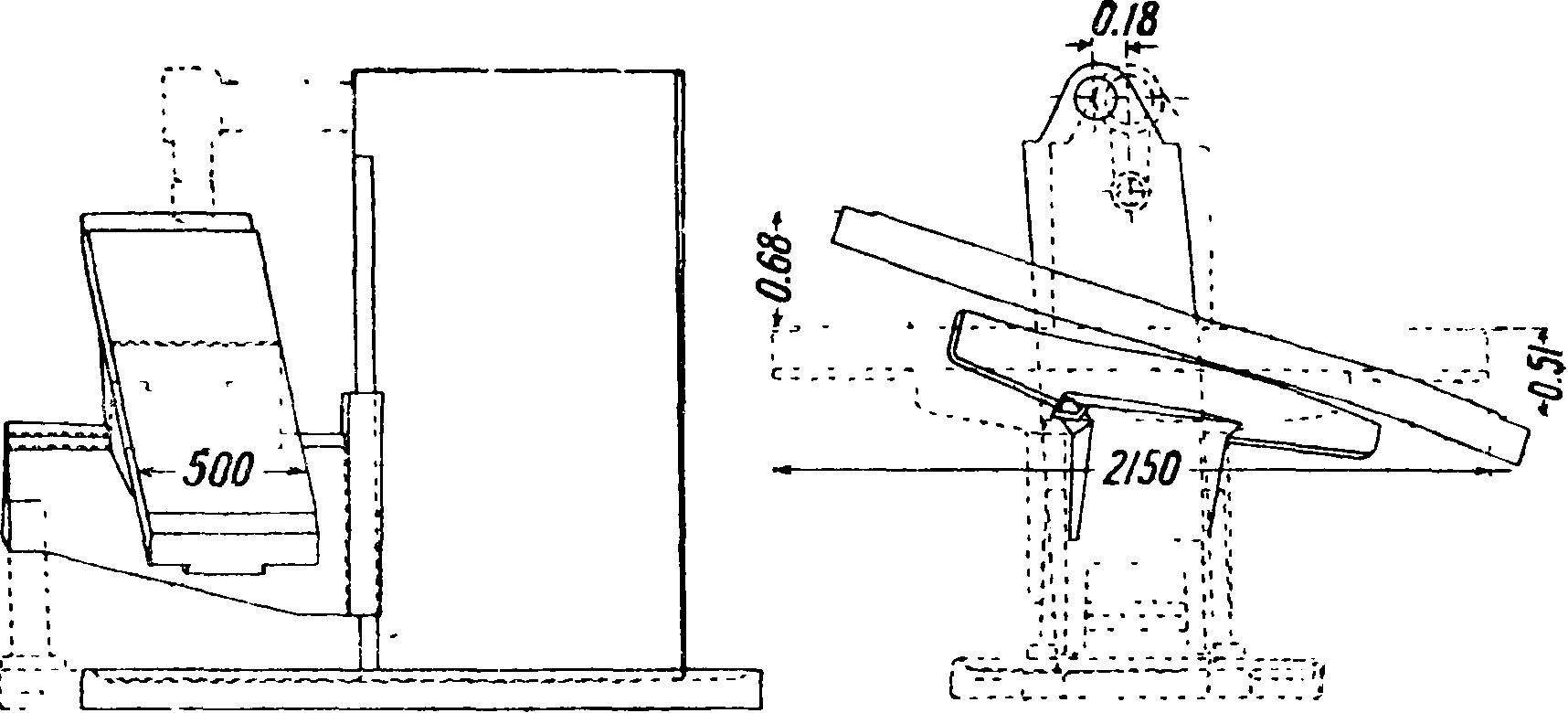

в действие два ходовых колеса, что сообщает поступательное движение всей машине и барабану Ф. Ь положение которого относительно рамы можно фиксировать при помощи полосы с отверстиями (подвеса) В и тем самым устанавливать глубину обработки почвы. Машина управляется от штурвала при помощи переднего колеса, а барабан поднимается в конце загона и по окончании работы или при помощи сталь-* ного троса от мотора или же вручную от штурвала; фигура 2 изображает барабан Кошеги. У

него на валу наглухо посажены диски, с к-рыми жестко сое-*динены лапы, имеющие на концах рабочие пластинки серд-фИГ. 2. цевидной формы,для более легкого и постепенного внедрения их в почву и для предупреждения мгновенной нагрузки на барабан. В этих же целях лапы расположены на барабане не по образующей, а по винтовым линиям, благодаря чему в почву беспрестанно входит такое же количество лап, какое оканчивает работу, и поэтому барабан остается равномерно нагруженным. Но разумеется такая жесткая лапа, встречая на своем пути в почве такое сопротивление, как камень, толстый корень и тому подобное., должна или его

нее затылком. Во избежание этого Кэл-ленек снабдил барабан кривыми лапами в виде трехгранных клиньев, отогнутых назад по ходу барабана. Но всякая лапа, жестко соединенная с валом, будет неизбежно испытывать удары во время работы, а следовательно вызывать излишнюю потерю в работе и преждевременные износы всей. машины.

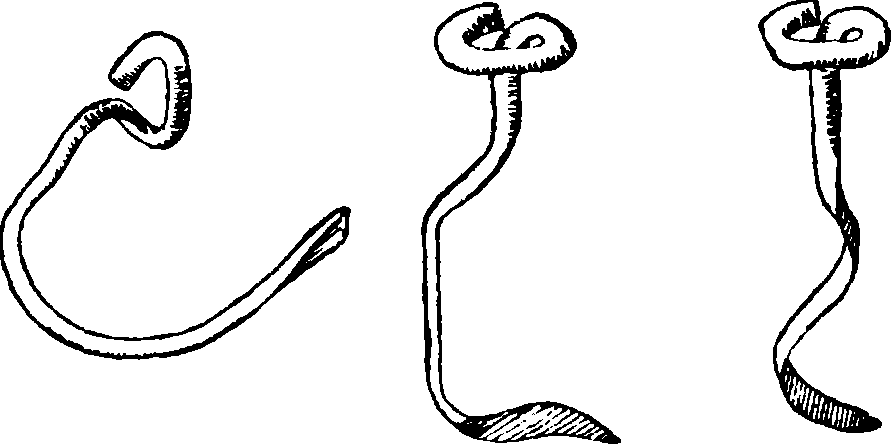

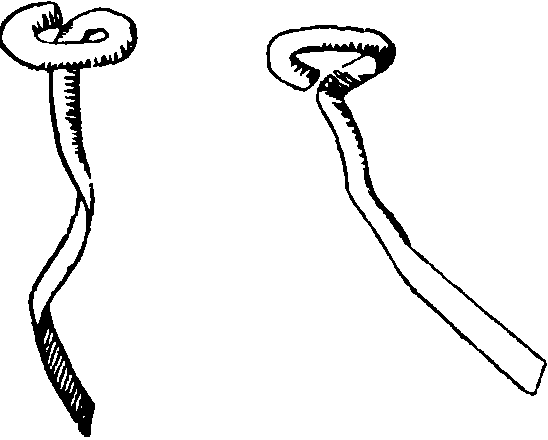

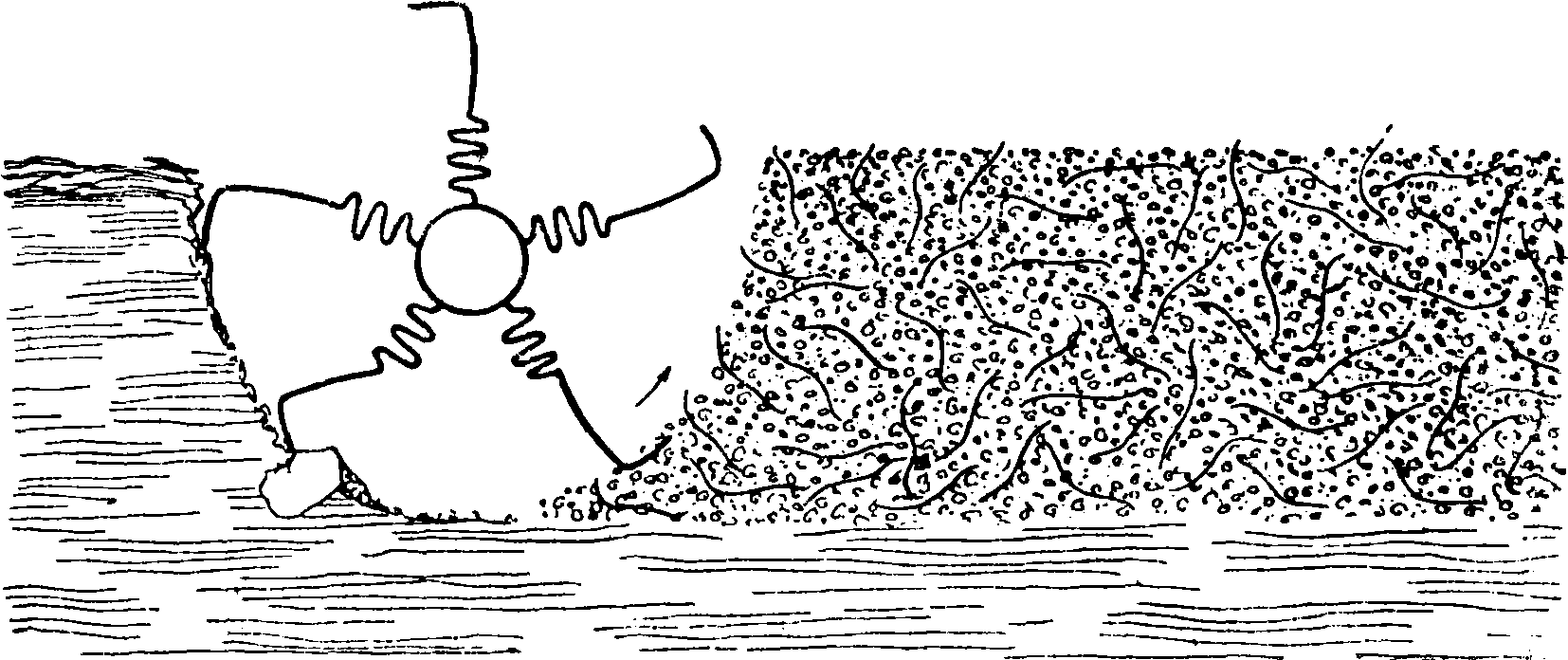

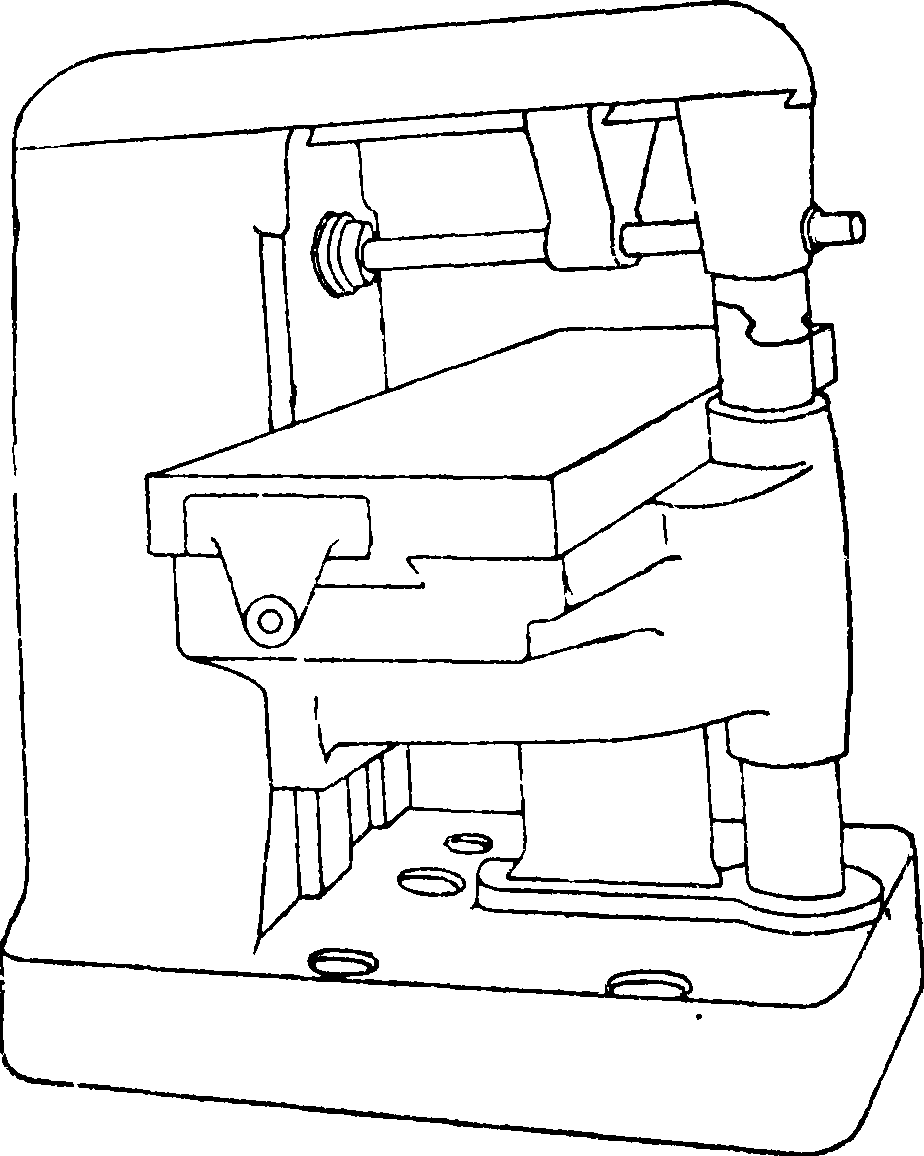

Для устранения этого большого недостатка Мейенбург предложил новую конструкцию эластичной лапы. Его барабан имеет следующее устройство. На горизонтальном валу барабана посажена наглухо 6-конечная звезда, имеющая на концах обоймы, в которые продеты 6 круглых стержней, расположенных параллельно оси вала. На эти стержни надеты пружины из стальной проволоки, заканчивающиеся петлями, направленными к периферии барабана. В эти петли вставляют рабочие органы в виде стальных крючков, долот, лопа-

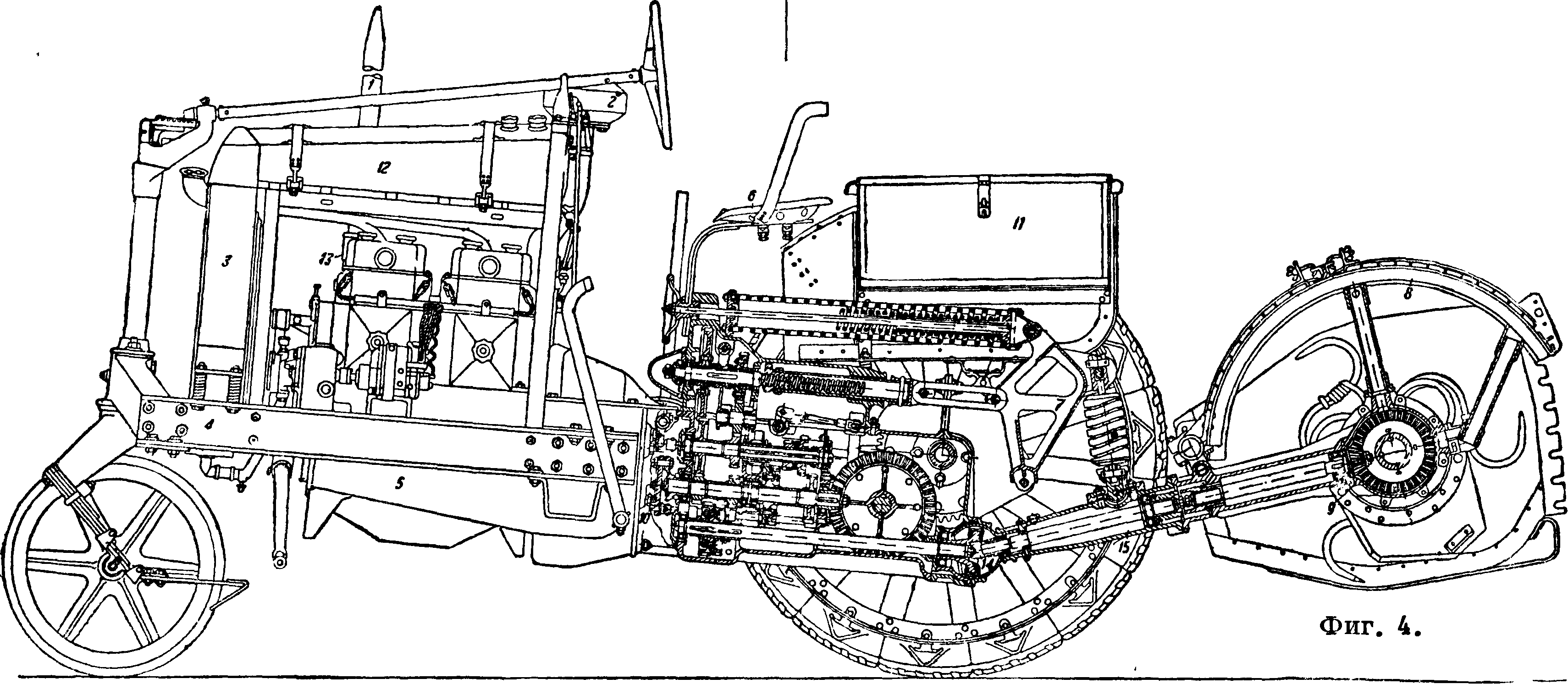

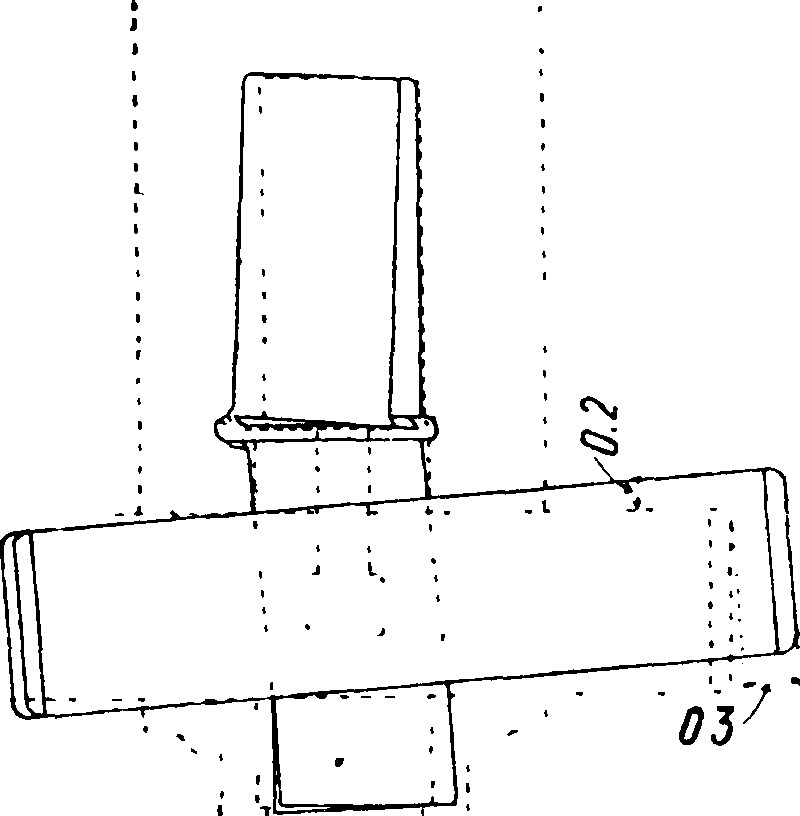

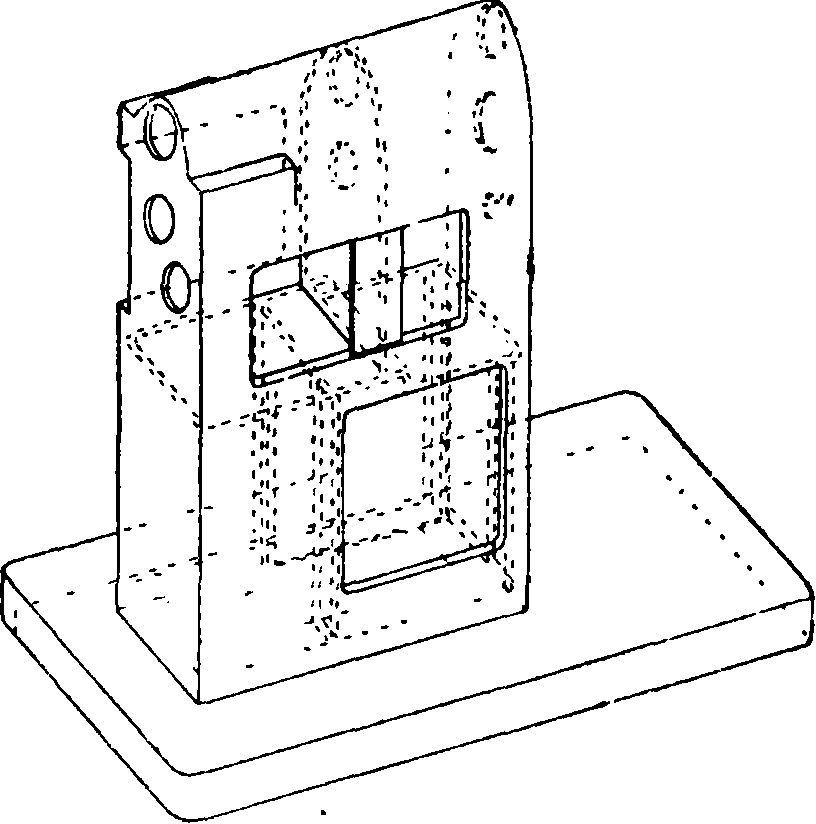

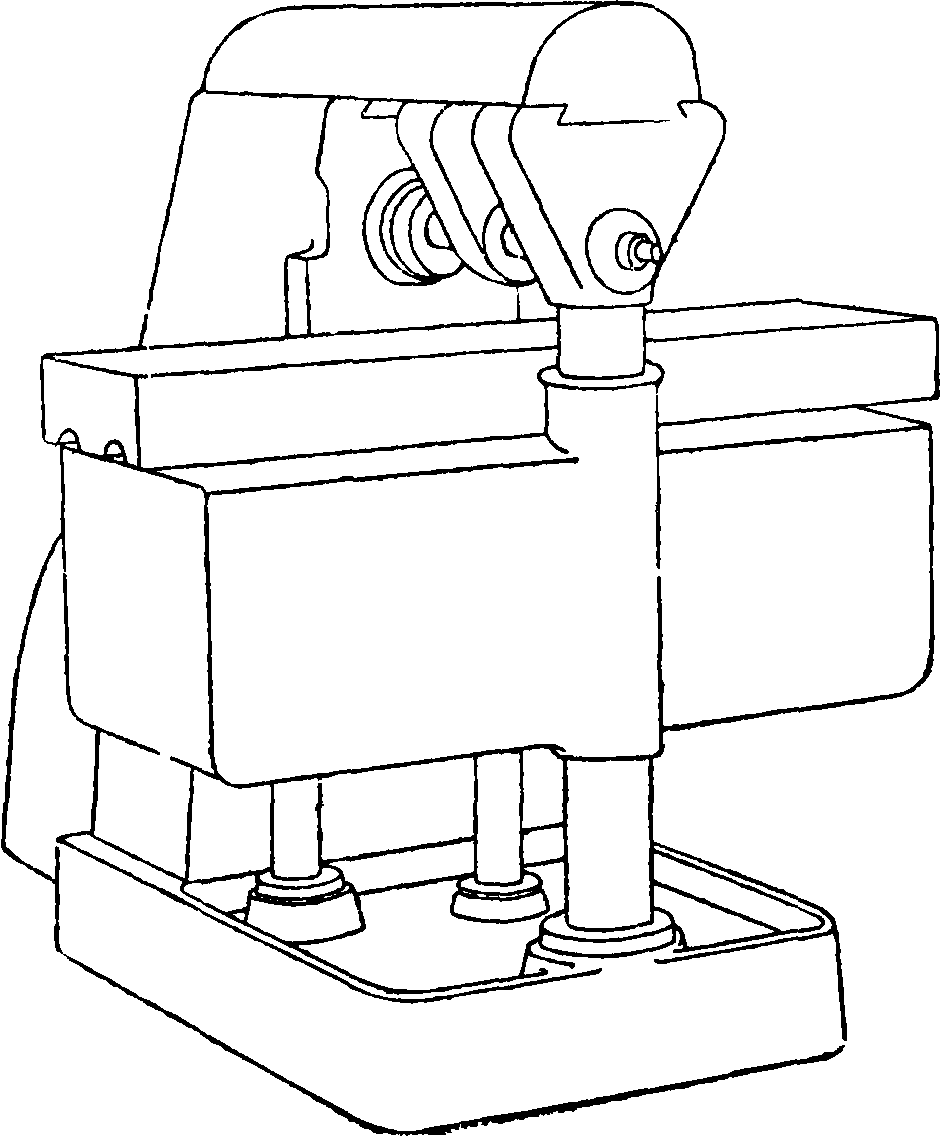

Фигура з. ток ит. п. (фигура 3). Установка их на месте и смена крайне просты и занимают всего несколько секунд. Группы таких эластичных лап располагаются на барабане также по винтовым линиям с таким расчетом, чтобы барабан был нагружен всегда равномерно. Благодаря эластичности лапы системы Мейен-бурга при встрече с препятствиями ‘в почве смягчают всякий удар, а в случае большого сопротивления пружинят и, отгибаясь назад, или преодолевают его или же обходят и только в крайнем случае разгибаются. Построенные по этому принципу лапы вполне оправдали предположение Мейенбурга на рядовой работе, и последние выпуски современных землефрез снабжены барабанами с эластично посаженными на них лапами. На фигуре 4 дана Ф. завода Сименс-Шуккерт, типа GIVP с мотором в 35 ЬР, где обозначены под 1—выхлопная труба, 2— воздушный фильтр, 3—радиатор, 4—вспомогательная рама, 5—станина, 6—сиденье тракториста, 7—коленчатый рычаг, 8—покрытие, 9— фрезерная коробка, 10— эластич. соединительная часть, 11—ящик для

преодолеть или же сама деформироваться и даже сломаться. При быстром движении машины и при глубокой обработке лапы такой формы могут при входе в почву упираться в инструментов, 12—топливный бак, 13—двигатель, 14—кэрданное соединение, 15—ьар-данная труба. Этот же з-д выпускает еще два размера Ф.: с а д о в у ю Ф. и плантаж-

н у ю Ф. Данные об этих машинах приведены в нижеследующей таблице:

Характеристика фрез.

| Показатели | Садовая | Плантажная | 1 GrIVP |

| Мотор. | 1-цилиндр. | 1-цилиндр. | 4-цилиндр. |

| 2-тактный | 2-тактный | 4-тактный | |

| а) мощ- | 35· | ||

| ность, IP | 4 | 8 | |

| б) охлаж- | |||

| дение. в) число | воздушное | водяное | водяное |

| об/м. | 1 500 | — | 1 055 |

| Горючее. | 6 нзин | бензин и | бензин и ке |

| спец, прис-пос. для керосина | росин | ||

| Скорость, | 1—0,50; 2—0,70 | ||

| м ск. | 1—0,25 | 1—0,80 | |

| Глубина об | 2—0,50 | 2—0,60 ♦ | 3—1,10, задн., ХОД 0,5 |

| работки, м | 10 0,25 | ДО 0,25 | ДО 0,35 |

| Ширина за | 1,60 | ||

| хвата, м | 0,50 | 0,90 | |

| Часов, про- | |||

| извод., га | 0,015 | 0,09—0,18 | 0,2—0,5 |

| Вес маши | |||

| ны, кг. | 250 | 330 | 2 850 ’ |

| Диам. бара | 0,81 | ||

| бана, м | 0,81

150—180 |

0,81 | |

| Число об/м. | 150—180 | 150—180 |

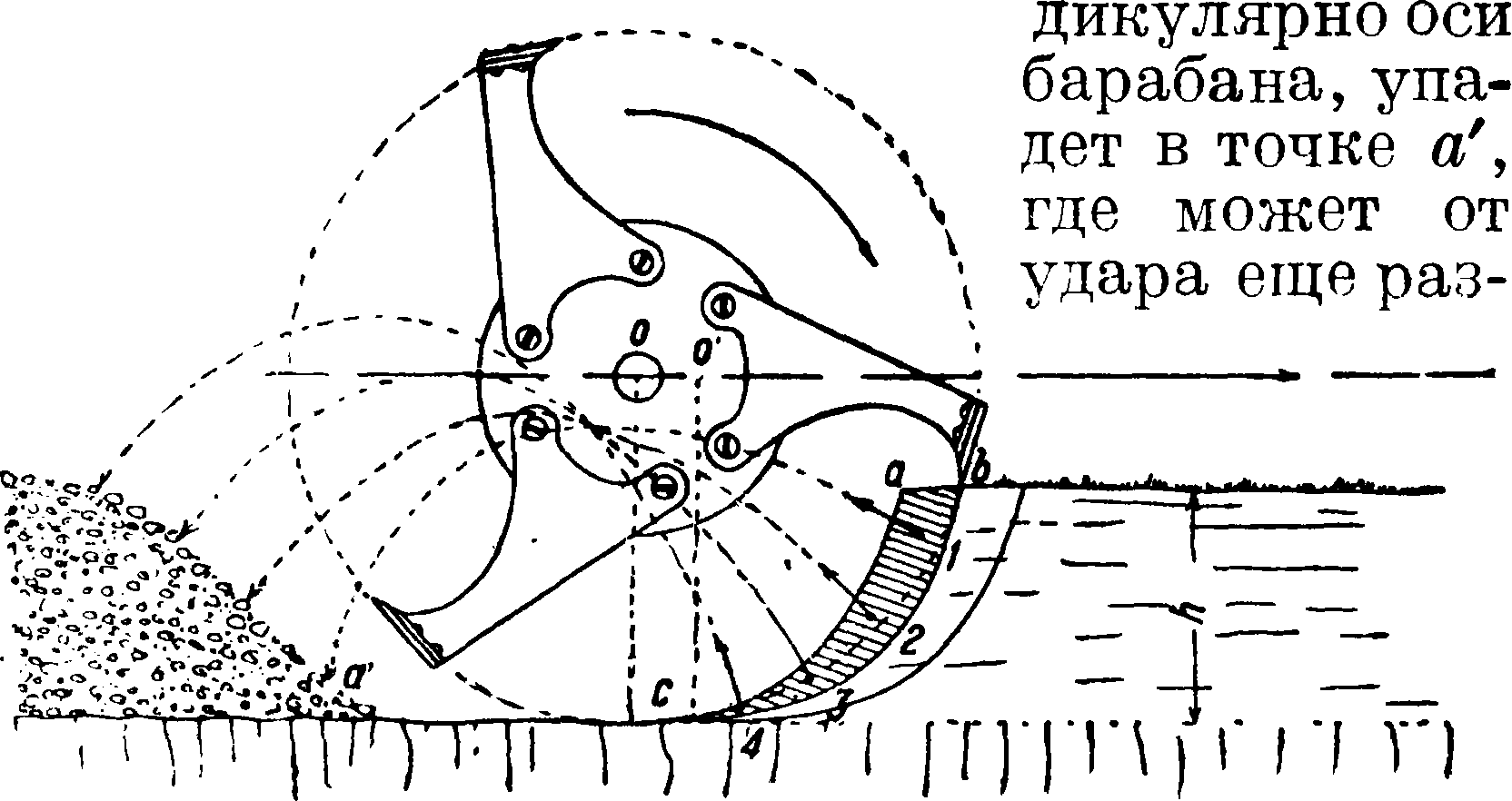

Обращаясь к самому процессу работы Ф., можно сказать, что процесс этот близок к работе обыкновенной ручной цапки, но с тем только отличием, что лезвие ручной цапки движется в обрабатываемом слое неравномерно, а каждая лапа барабана Ф. равномерно. Возьмем для примера барабан Кошеги и пусть (фигура 5) им обрабатывается слой почвы толщиною, равной h. Если за время прохождения лапой пути, равного аЬ, ось барабана передвинется по направлению движения машины на величину 00, то лезвие лапы отрежет цо некоторой кривой клинообразную изогнутой формы порцию земли вида аbс. Так как масса этой порции и ее толщина невелики, то лапа, проходя свой путь со скоростью более 15 м/ск, быстро обрывает ее и сообщает ей сильный толчок, от которого вся порция должна рассыпаться на мелкие куски. Допустим, что она распадется только на 4 части (ί, 2, 5, 4). Пусть каждая из этих частей получит ускорение по направлению стрелок, проведенных из ц. т. отдельных масс. Первой должна отделиться верхняя часть 1 и, пройдя нек-рый параболич. путь перпен-

Фигура 5.

дробиться. Следующая часть 2, с меньшей массой, получив толчок под большим углом к горизонту, упадет несколько выше и т. д.Т. о. здесь заметно некоторое стремление к «переворачиванию» обрабатываемого слоя, т. к. верхние его частицы стремятся лечь внизу, а ниж ние наоборот. Но в действительности такая картина перемещения частиц несколько иная. Каждый снимаемый Ф. слой земли будет, во-первых, дробиться на бесконечное число частиц и отбрасываться лапой не только перпендикулярно к оси вращения барабана, но и под углом к ней. Частицы, отброшенные соседними лапами, будут между собою сталкиваться, ударяться о кожух барабана в защитную доску,

Фигура 6.

или щит, и при обратном падении вновь встречаться с лапами барабана и т. д. Следовательно правильного перемещения слоев здесь ожидать нельзя; наоборот, налицо все условия для их перемешивания, что и подтверждается в действительности.

После Прохода Ф. весь обрабатываемый слой почвы получается разрыхленным совершенно равномерно на всю толщину, в виде небольших комочков, с промежутками, частично заполненными более мелкими комочками, песком и пылью. Обработанный Ф. слой

Фигура 7

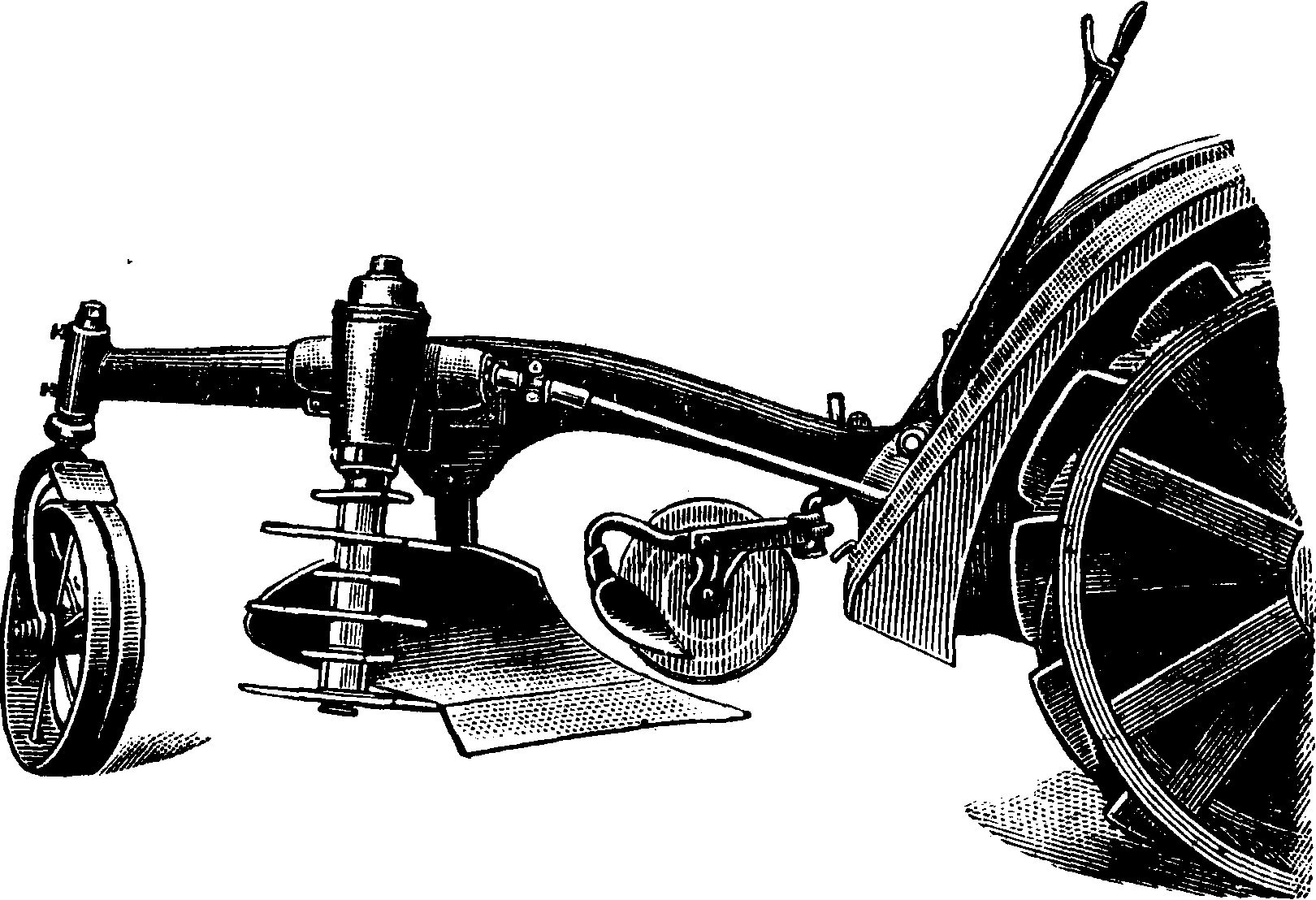

очень мало поднимается над необработанной поверхностью поля, что указывает на отсутствие больших пустот и большого Нарушения капиллярности. Поле получает за один проход машины сразу законченный в обработке вид и если нуждается в дополнительном бороновании, то только для выравнивания его поверхности; это и является главнейшим достоинством фрезерных машин вообще. Благодаря тщательному перемешиванию почвы вносимое удобрение (навоз, туки и др.) распределяется также равномерно по всему слою (фигура 6), что дает большое преимущество этим машинам сравнительно с пахотными орудиями. Проветривание пахотного слоя здесь также значительно благодаря перемещению измельченных частиц почвы в воздухе и притоку свежего воздуха к оси барабана Ф. с обоих его концов, под действием центробежной силы, отбрасывающей воздух вместе с частицами почвы к периферии. Но наряду с достоинствами есть и значительные недостатки в работе этих машин. Так, жесткосидящий рабочий орган Ф., проходя через слой почвы, дробит и крошит ее частицы и разрушает структуру. При обработке почв, засоренных корневищами пырея, Ф. разрывает их на мелкие куски и равномерна распределяет но разрыхленному ею» слою. После этого достаточно одного дождя, чтобы появилось обильное прорастание корневищ и поле засорилось пыреем. Это явление наблюдалось на опытном поле Петровской академии (в Москве) и в Белоруссии на Старосельском машиноиспытательном Пункте (наблюдения автора). Последнее обстоятельство однако делает фрезы особенно пригодными при луговом хозяйстве. Вообще же они должны найти себе большое применение в хозяйствах, приспособленных к производству овощей, в различного рода питомниках, где могут дать за один проход готовую гряду, а также и при закладке плантажа для сада, виноградников и тому подобное. Кроме того их можно с большой выгодой при^ менять и в дорожностроительном. деле для перемешивания различных земляных грунтов с целью улучшения грунтовых дорог. При торфоразработках фрезу применяют для размельчения по слоям торфяных пластов для получения мелкого фрезерного торфа (смотрите). По результатам рыхления близким к фрезе является рыхлитель «Tiller» (землеобработник). Эта конструкция по существу является фрезой с вертикальной осью вращения, снабжена ножами, устанавливается около рабочей поверхности плужного корпуса (фигура 7) и, получая вращательное движение непосредственно от трактора «Power-take-off», рыхлит поднятый плужным корпусом пласт при 300 об/мин. своего ротора. Поле получается с совершенно ровной поверхностью, и обрабатываемый слой почвы рыхлиться равномерно по всей толщине.

Следует однако отметить, что работа земле-фрезы вообще еще очень мало изучена. Несомненно, что более детальное изучение процесса «фрезования» и его результатов внесет соответствующие коррективы в конструкцию современной Ф. и может дать сильный толчок к более широкому распространению земле-фрез в различных областях народного х-ва.

Лит.: Жюльен Ш., Мотокультура, пер. с франц., П., 1915; Сборник статей Фр. Брутшке и других, Мото-кулЫгура“ Прилож.к «Извест.бюро с.-х.механ.за 1913 г.», СПБ, 1913; Сладков Н., Машина для обработки почвы“ «Вестник сельского хозяйства», М., 1913, 21 и 22; Н е к р а сов П. и Антипин А., Работа фрезы и плуга, М., 1931. Н. Сладков. ридиональным сечением фрезера в качестве направляющей. При лобовом фрезеровании обработанная поверхность имеет цилиндрич. форму с эллипсом в качестве направляющей, причем оси 2а и 2b эллипса определяются ур-иями:

2α= D; 2b =D cos α,

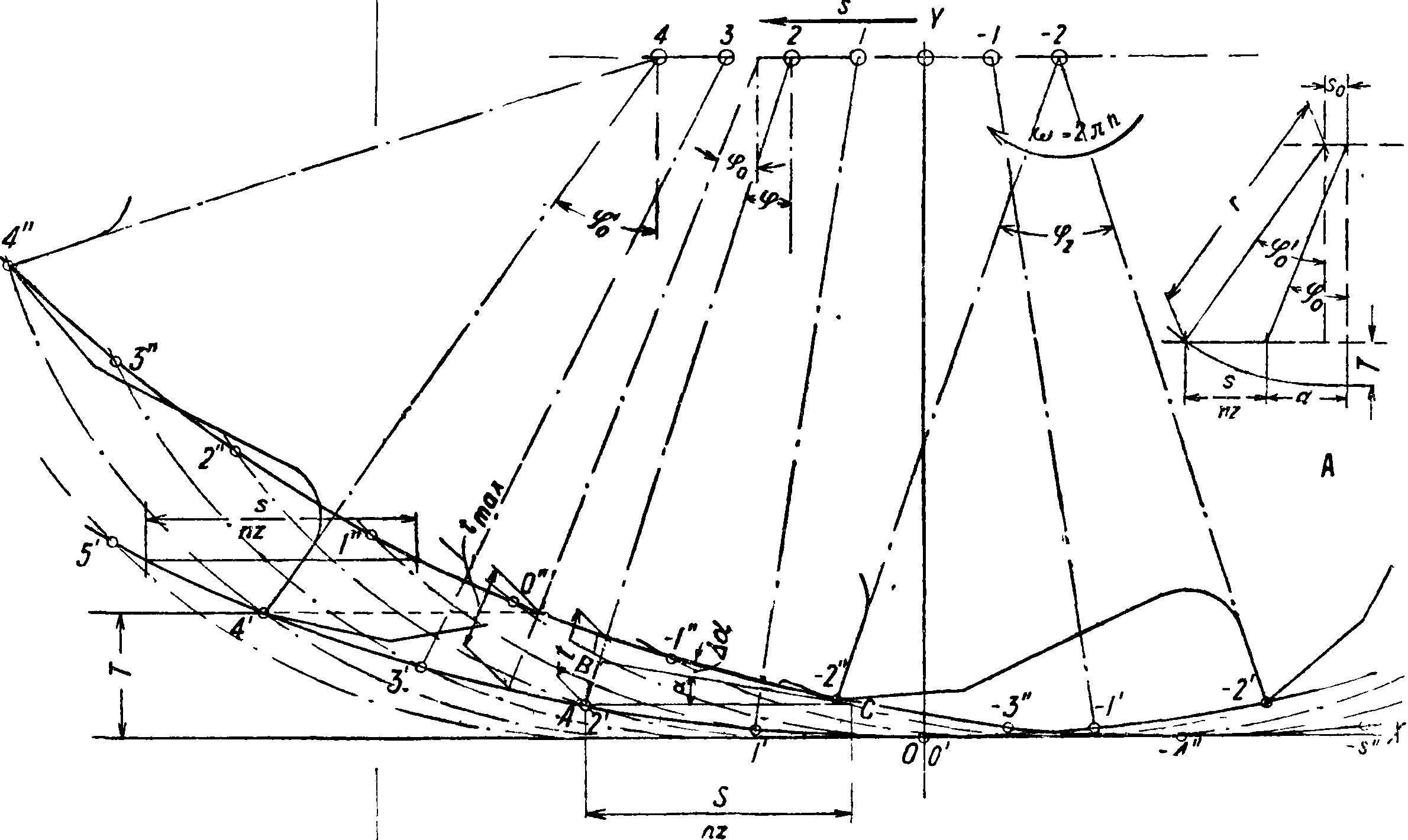

где Ώ—наружный диам. фрезера, а а—угол наклона оси его к направлению подачи. При α= 90° малая ось эллипса равна нулю и обрабатываемая поверхность представляет собой плоскость; при линейном фрезеровании для получения плоскости необходимо, чтобы меридиональное сечение фрезера (точнее тела вращения, образованного вращением режущей кромки фрезера) представляло собой прямую, то есть чтобы фрезер был цилиндрический, конический или дисковый. В обоих случаях фрезер снимает стружки переменной толщины, имеющие в сечении форму запятой (фигура 1), причем толщина t их зависит от угла φ поворота зуба с момента начала резания, от числа ζ зубьев фрезера, от его скорости вращения п об/мин. и

от скоростей подачи s и резания v (фигура 1 и 2); зависимость эта выражается следующей приближенной ф-лой:

., 180 h

s Sin (9Ч--I

t= a)

nzvk2 + 2k COS φ + 1

где к=^—отношение скорости подачи к окружной скорости фрезера.

Вывод этой формулы основан на том, что обе сокращенные циклоиды, описываемые предыдущим (х2 и у2) и данным (xi и у ) зубьями фрезера и определяемые в пара-

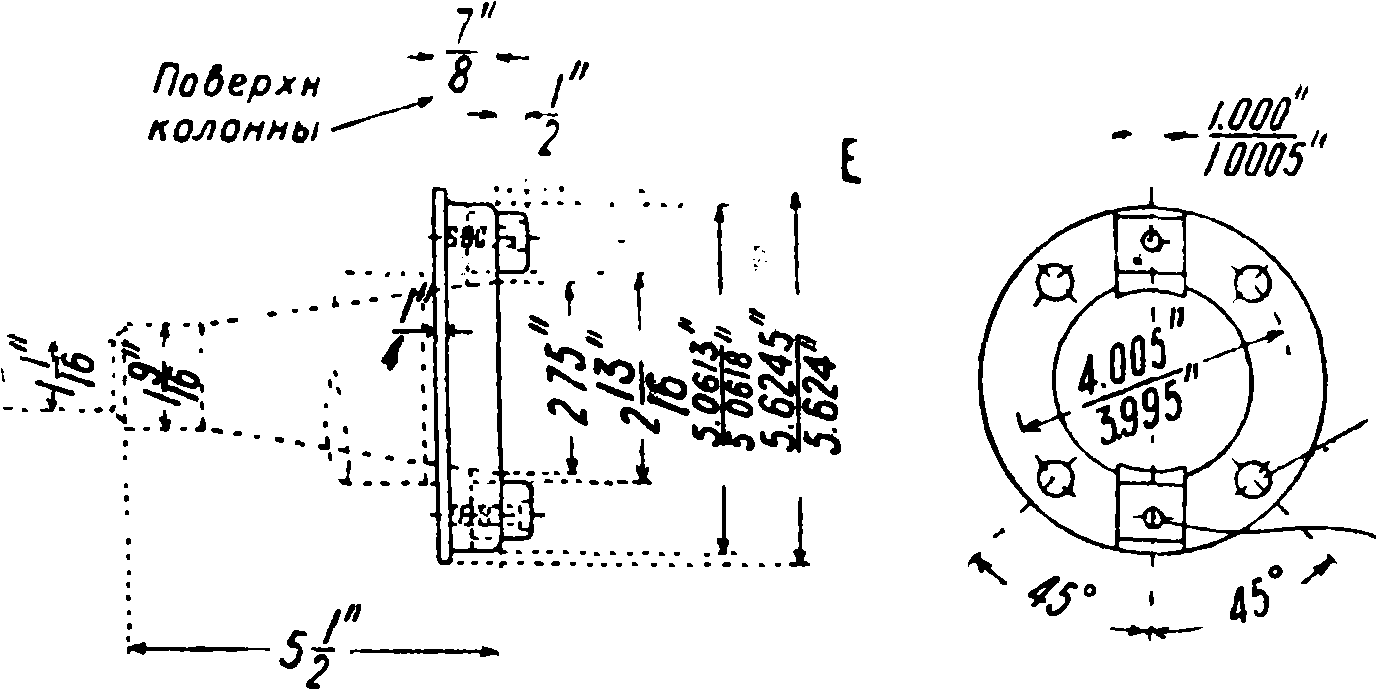

ΦΡΕ3ΕΡ0ΒАЛЬНЫЕ СТАНКИ, фрезерные станки (англ. Miller, Milling Machine, нем. bYasmaschine, франц, fraiseuse, machine и frai-ser), машины-орудия для обработки металлов и дерева резанием, путем снятия стружки многорезцовым инструментом—фрезером (смотрите). Процесс фрезерования отличается вращательным главным движением резания и направленным перпендикулярно к нему движением подачи. В зависимости от направления подачи м. б. различаемы: фрезерование линейное, когда подача совершается в касательном к окружности фрезера направлении (фигура 1, А), и фрезерование лобовое—при подаче в радиальном направлении (фигура 1, Б). В первом случае форма обработанной поверхности зависит от очертания режущей кромки фрезера и является (при прямолинейной и перпендикулярной к оси фрезера подаче) цилиндрич. поверхностью с образующей, параллельной подаче, и с обращенным ме

Фигура 2.

метрич. форме через время & в мин. и угол поворота фрезера <р=ω& системой ур-ий:

Xj=S& + Г sin φ, Х2 =8& + Г Sin (ψ + ψζ),

Ух—r (1—cos φ), Уг =r[l-cos (9> + 9>г)],

где <рг—угол между двумя зубьями фрезера, сдвинутый в направлении оси я-ов на постоянную величину х0,

равную подаче за время поворота фрезера на угол <pz. Величина х0 определяется из ур-ия:

х0 =

. <Pz.

2 π

ζ

* 2 πη

где ω—угловая скорость фрезера (радиан в мин.). Глубина стружки в первом приближении определяется из тр-ка АВС, как — sin а, где

ΖΎΙ

угол, составляемый касательной к циклоиде в данной точке;

dyi

dy 1 _ Οςρ _ г sin φ dx! ~ 0Xi δφ

tg a =

- -f r COS φ

заменяя ω через откуда

tg α=

Sin φ k + COS φ

sin φ

(k + COS<p)

V-

Sin φ

14-

Sin2 φ

(k 4- cos 9?)2

Yh* 4- 2k COS φ 4- 1 *

замечая, что резать фрезер начинает не с угла φ=о. а несколько раньше, получим величину t ‘ во втором приближении, как t=— sin (α4-Δα), где Δα—неизвестный ζη

деляе^ся из следующего выражения:

tg <Ро =

г-Т’

α= Уг“-(г-Т)·-± +

So,

4

добавочный угол; тот же результат получим, прибавив к углу φ в числителе дроби некоторый добавочный угол. „ nk 180k

Αψ, равный — или в градусах —·

Т. о. толщина стружки идет, возрастая от О 180 h

при φ --— до нек-рого максимального зна чения tmax в момент начала выхода фрезера из обрабатываемого предмета,определяемый углом φ0 поворота фрезера в момент прохождения радиуса вектора через точку пересечения циклоиды, описанной предыдущим зубом, и поверхности изделия. Угол <р0 м. б. определен, исходя из следующих соображений (смотрите фигура 2, схема А). Угол φ0 поворота фрезера в момент выхода лезвия из обрабатываемого предмета определяется легко из ур-ия

φ0=arc cos -

(2)

где T—глубина фрезерования. Угол <р0 опре-

где50—подача, происшедшая за время поворота фрезера на угол φ0 — φ0,

(ψ-ψ0) s

Подставляя полученные значения, получаем для вычисления φ0 следующее выражение:

A. tg ψ0 + Βψ0 + с=о,

где А =г — Т, В=^ при вычислении <р0 в радианах и В=при вычислении φ0 в градусах, а г-Т

.___ arc cos -

С=-1/2г7-Т2-- (--

Г П 2л

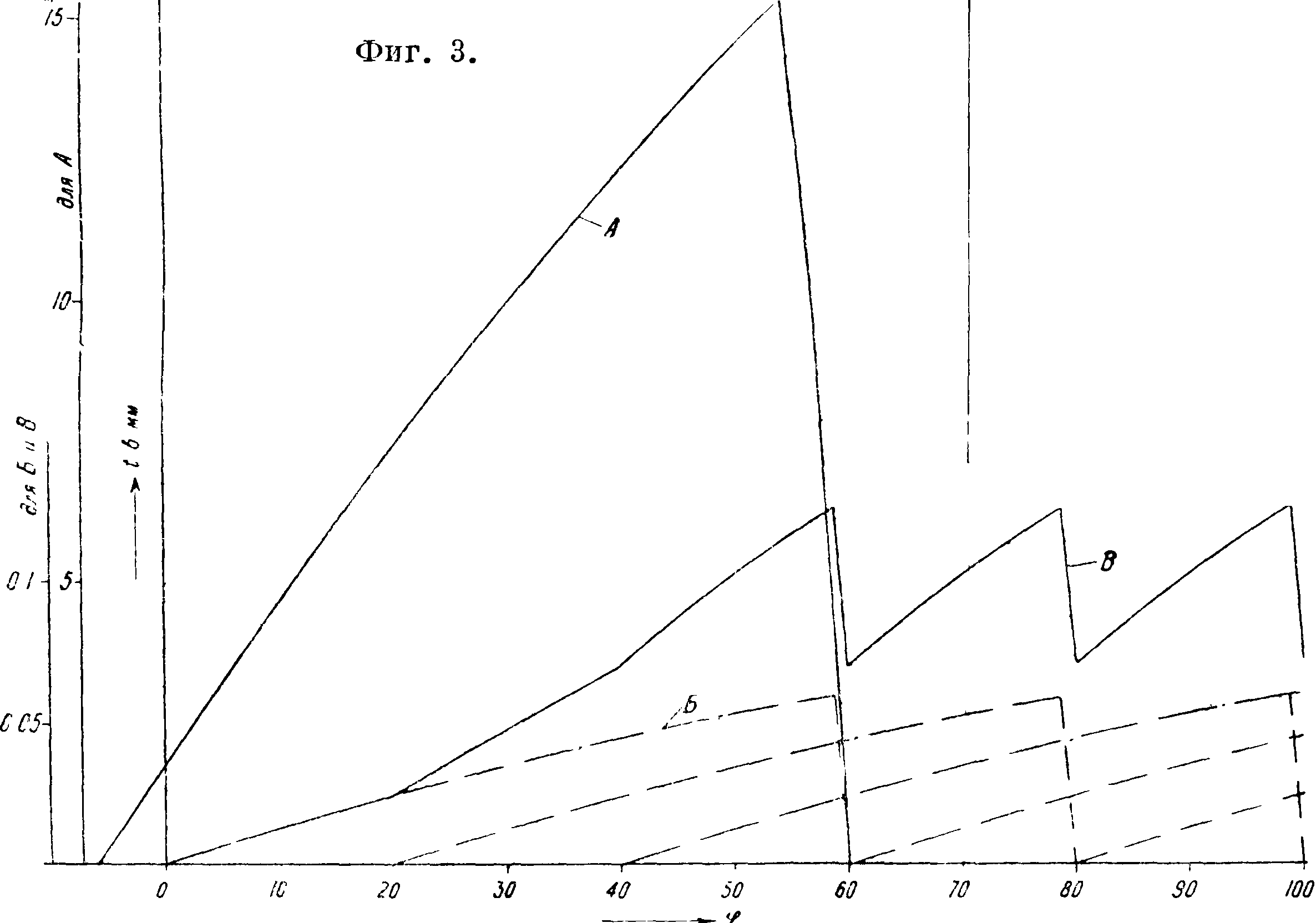

Т. о. толщина стружки, снимаемой фрезером, от 0 возрастает до tmax при угле поворота <р0 и затем снова убывает до 0 при угле <р0. Графически эта зависимость для одиночного зуба при п=10 об/мин., V=6 000 миллиметров/мин, s=1 200 миллиметров/мин, ζ=6, Т=0,5 г, г=95,6 миллиметров изображена кривой А на фигуре 3. В случае фрезера с более мелкими зубцами и с более нормальным отношением скоростей резания и подачи эта кривая не имеет столь резких уступов, т. к. другие зубцы вступают в работу раньше, чем предыдущий вышел из материала (фигура 3,Б—кривые для одиночных зубьев при s=120 миллиметров/мин, v=60 м/мин, Т =·=0,5 г, г=50 миллиметров, ζ=18; В—суммарная кривая при тех же условиях). Резкость изменения суммарной толщины стружки, а следовательно и сопротивления резанию м.б. значительно ослаблена применением фрезеров с наклонным зубом (смотрите Фрезер). Из этой приводимой сокращенно теории резания фрезера для конструкции фрезерного станка важен главным образом тот факт, что сопротивление резания фрезера изменяется во времени б. или м. резкими скачками, влекущими за собой сотрясения и динамичность нагрузки частей станка, заставляющие обращать особое внимание на жесткость всей конструкции Ф. с. и способность ее противостоять колебательной нагрузке.

Принимая для фрезерования общий параболич. закон изменения давления резания (смотрите) в ф-ии площади сечения стружки, получим мгновенное усилие Рг резания одного зуба по ф-ле:

Рг ~ * f с~ kpb t,

где kp=F(t)—изменяющееся удельное давление резания, /с—сечение стружки и b—ширина фрезерования. Принимая для изменения кр параболическую зависимость от толщины стружки t, имеем где Сф и κ—постоянные для данного обрабатываемого материала. Пользуясь для выражения t упрощенной ф-лой

t — — sin φ,

nr τ 7

(Г)

получаем для Рг выражение вида Р.=СфЫ^=Сфъ(-^

*4-1. χ4·1

sm φ;

работа Аг одного зуба за

(3)

угол поворота

r r-T

φ0=arc cos -у получится из определенного интеграла:

<ро ή

f Pird(P=zC0br{iaf+1 f Sinx+l φ άφ. (4)

О о мон дал приближенное решение этого интеграла в форме

sW4SirsWi+3T ·

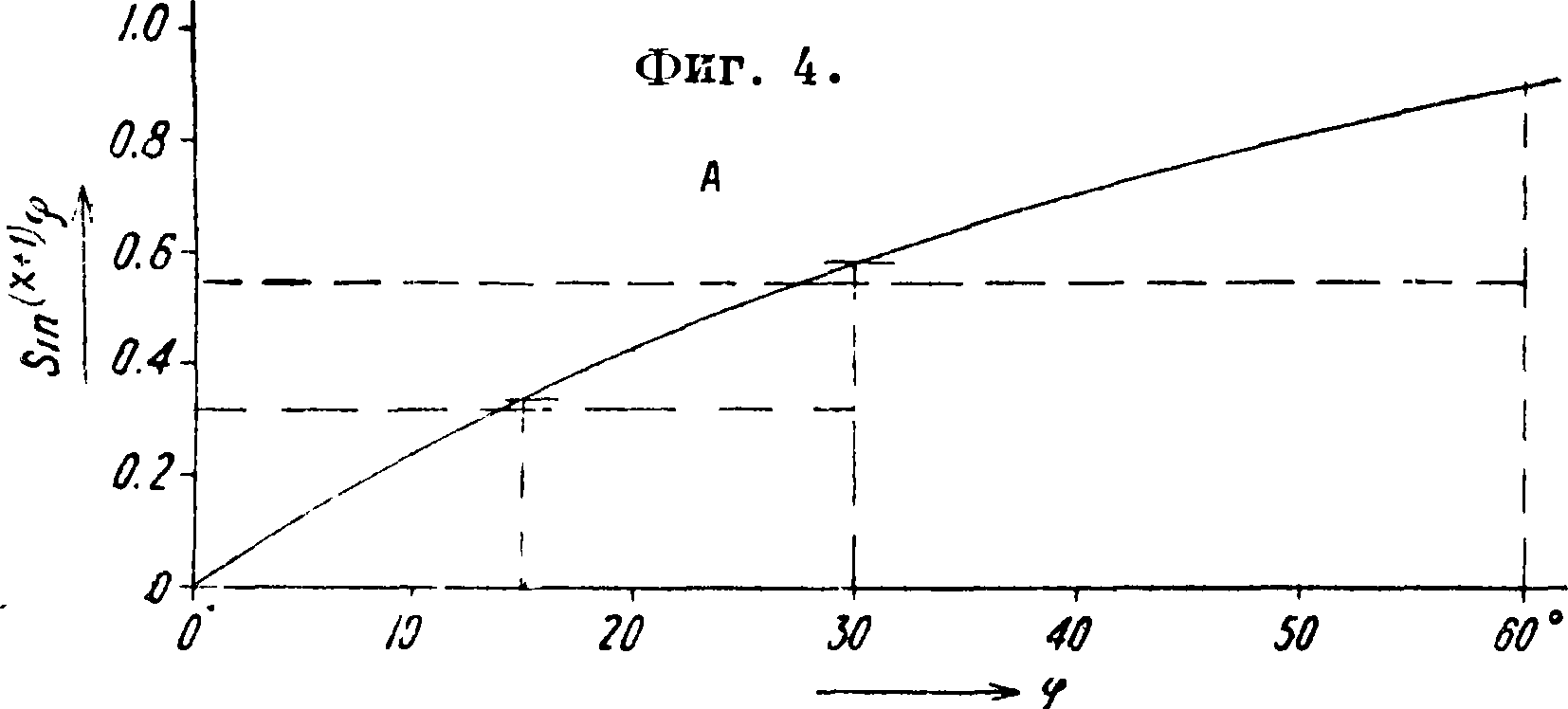

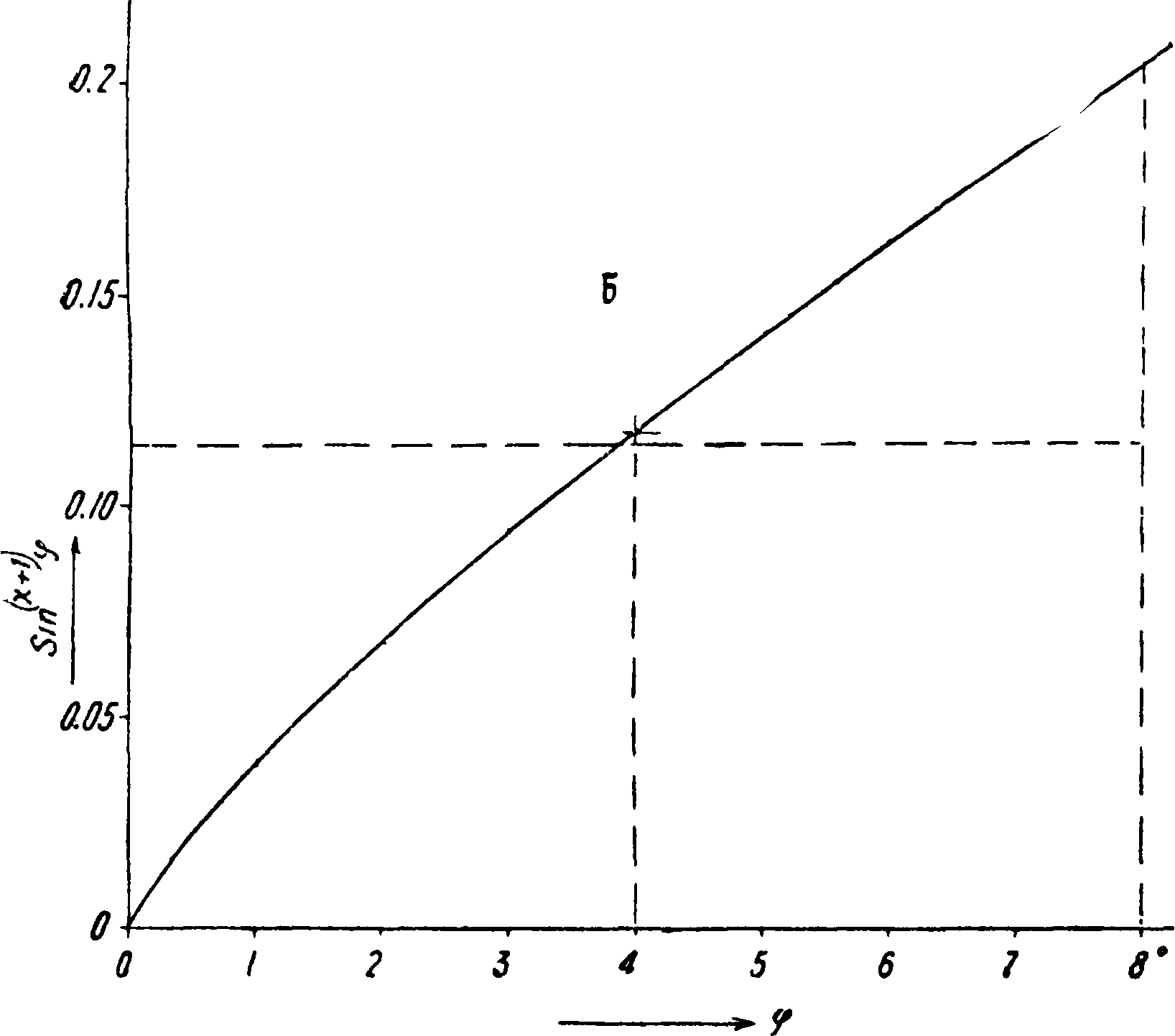

Изменение sin*+1 φ в зависимости от φ для κ =

а^сфЬгШх

= -0,196 (сталь по Кроненбергу), а следовательно и закон измене- Табл# li-3Ha4eHния Рх изображены графически на фигуре 4 (А— для φ=0-М>0°, Б — для Ψ=0 -г- 8°). Работа пропорциональна площади, заключенной между этой кривой, осью абсцисс и конечной ординатой. Определяя ее, мы видим, что она м. б. заменена площадью прямоугольника, имеющего то же основание, но высота которого приблизительно равна средней ординате; ошибка колеблется в пределах от + 7,2% (для φ0=60°) до + 3% (для φ0=8°), уменьшаясь вместе с углом φ0.

φο

Т. о. вф-ле(4) j sin*+1 φ άφ можно заменить*

о через φ0 sin* +у, и в выражение (4) работы можно ввести понятие о средней силе реза ния Рср.у равной силе при угле поворота

Эта сила распределяется на сечение tcp>, причем по формуле (1): _

^.=^sin^=^jA-r·

Ф-лу (4) можно переписать в виде

Λ - ciMi 4)£ ISr 2r si“‘4:

φ c ?ΐ-|-1

замечая, что 2rsina-^-=T и полагая-^——=λ,

’ 2 κ+2 A’

имеем

Αχ — С cfitcp. * ^1 5κγ.0,5κ

где С*

: Сфкх · b · Т · ~ 9 (4")

—коэф. сопротивления фрезерования, выраженный в зависимости от teP параболич, ф-ией с показателем κ. Работу за один оборот фрезера получим, помножая формулу (4") на число зубьев ζ:

А0=Сфк1-b - Т^=Сфкх-b -TsXi

(5)

где ——подача в миллиметров за 1 оборот фрезера. Мощность фрезерования в IP при скорости вращения фрезера п об/мин. получим из ф-лы дт = Сфк^ъ-Ts 0 60-75-1 000

или в kW

_С_фкх -bTs_ 60 · 102 · 1 000

(6)

(6)

Мощность NnPt привода Ф. с. получим из ф-л (6), разделив их на механич. кпд η станка и прибавив мощность Νχ холостого хода:

Ν„=^ + Νχ.

Балеке при своих опытах например нашел ??=0,86 и Νχ= 1,0—1,3 kW; последняя величина возрастает при увеличении п от 21 до 86 об/мин. Механич. кпд слегка уменьшается с увеличением нагрузки станка. Числовые значения С# и κ для различных материалов по данным различных исследователей приведены вместе с углами а и у резания фрезера в таблице 1. Величины Кх приведены в таблице 2.

ия постоянйых Сф и κ в выражении удельного сопротивления фрезерования.

| Материал | а° | Сф | κ | Примечания | |

| Чугун Нвг=1°3. | 20

5 |

50 | 105 | -0,325 | по Балеке |

| » Нвг “100.1 | 17 | > 50 | 110 | -0,30 | по Шлезингеру |

| 20 | 1

50 50 |

||||

| Сталь прочностью 5о яг/лш2 | | 15

17 |

} 142 | -0,265 | по Шлезингеру (ADB) | |

| Латунь.. | 10 | 60 -i | 37

25 |

-0,55

-0,67 |

V=120 -f- 140 м1 мин

V=70 ~ 80 м/мин |

| Латунь.. | 35 | 45 | 40 | -0,4 | V — 85 -т- 150 м[мин |

| Электрон .. | — | — | 11 | -0,61 | V --= 170 -г- 340 м1мин |

Таблица 2.—Значение постоянной Кх(по данным Refa).

| Материал | кх |

| ί 30.

40. I 50. Сталь прочностью (кг/мм2) 60. ) 70. 1 80. (90. Чугун Латунь |

0,0084

0,0039 0,0044 0,0049 0,0052 0,0056 0,0059 0,0035-f-0,0053 0,0028-7-0,0032 |

Refa (Reichsausschuss fiir Arbeitszeitermittlung, Berlin) рекомендует применять для определения мощности Ф. с. N в ЬР следующую ф-лу:

Ν=Κι(^)0’*Τ«Μν. (7)

По Н. Саввину для определения максимального давления на зубец при фрезеровании можно пользоваться ф-лами: 1) для стали

Р =4КгТ1+х b sin1+* η, (8)

где Κζ—временное сопротивление материала на разрыв, а κ=—0,25;

2) для мягкого чугуна

Р=54&Т°>67 sin0*67 <р0; (8)

3) для среднего чугуна

Р=82^P°,67sin°,6>;; (8")

4) для твердого чугуна

Р=114&Т°>67 sin0,67 φ9. (8")

Для определения мощности Ф. с. по Н. Саввину служит ф-ла

Ν =

IT-bs-Kz

10 000 000

(9)

а для среднего усилия резания Рср.—ф-ла

Р —

L ср. —

1,3Т -bs-K2

nD

(9)

где D—диам. фрезера в миллиметров; значения коэф-та К2 приведены в таблице 3.

Таблица 3. —Значения постоянной К2(по Н. Саввину).

| Материал | ^2 |

| ί 40. | 120 |

| Сталь прочностью (кг/лш“) · · | 160

220 |

| 190! .*; | 250 |

| Стальное литье мягкое.. | 140 |

| » » среднее. | 200 |

| » » твердое. | 240 |

| Чугун мягкий.. | 70 |

| » средний .. | 100 |

| » твердый.. | 140 |

| Латунь, бронза мягкая.. | 50 |

| Красное литье среднее.. | 75 |

| 1 Алюминий твердый.. | 100 |

Научно-исследовательским ин-том станков и инструмента (НИИСТИ) предложена для определения максимального окружного усилия фрезерования формула вида:

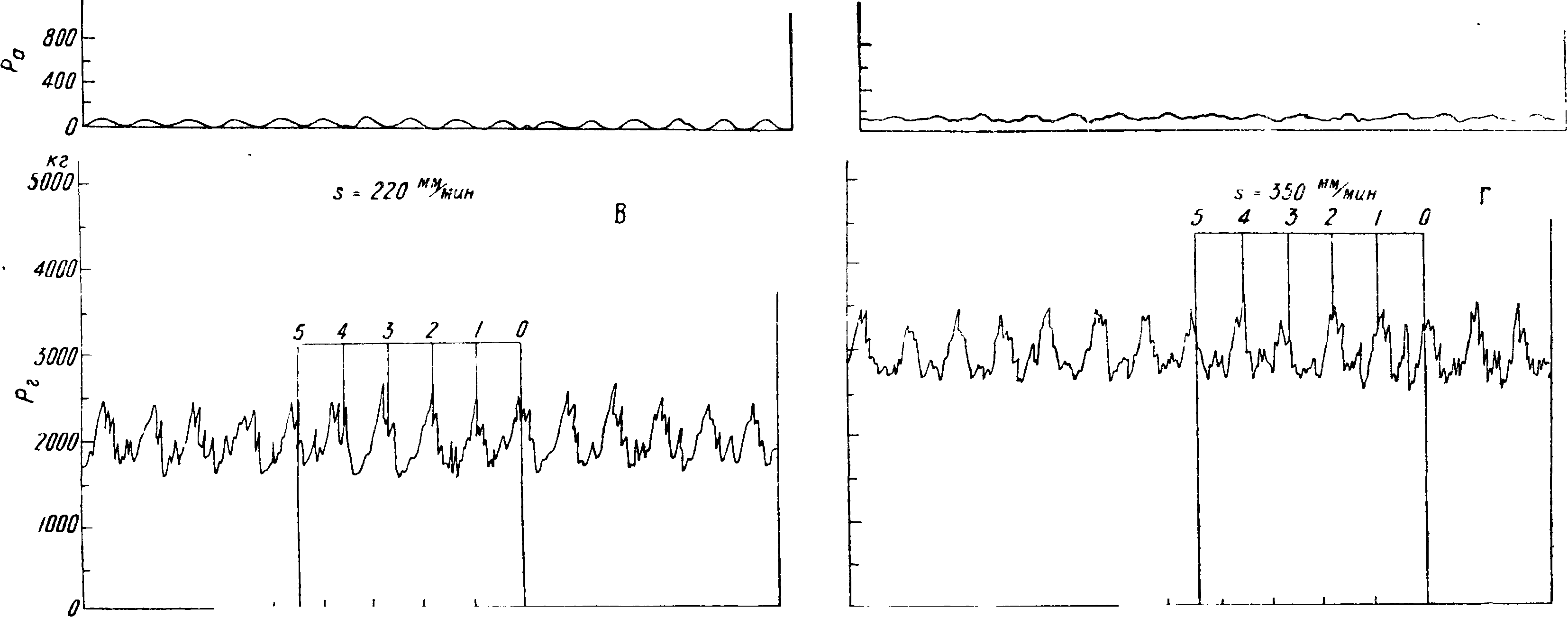

p^=^b(4)1+*(£)1+2, (10)

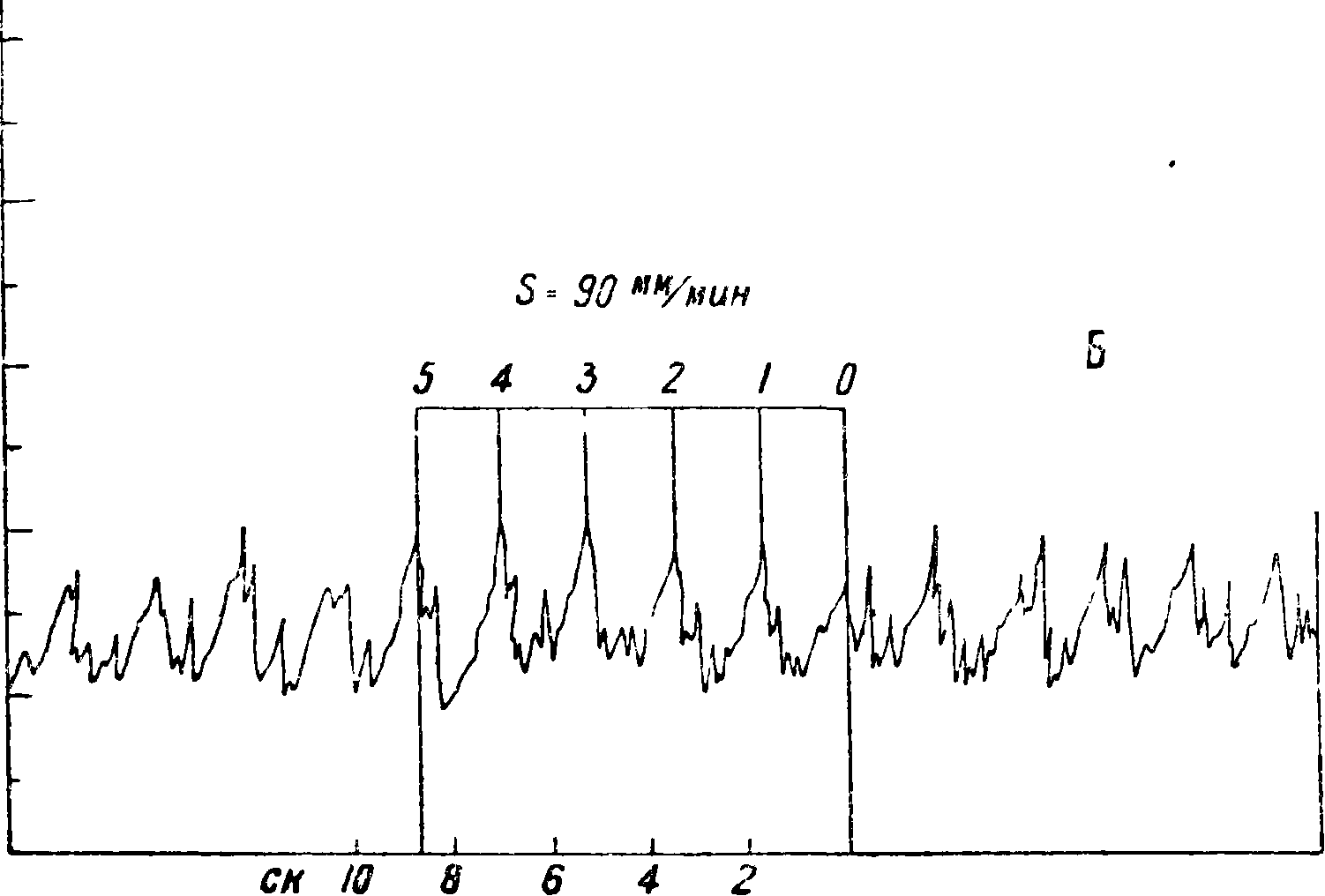

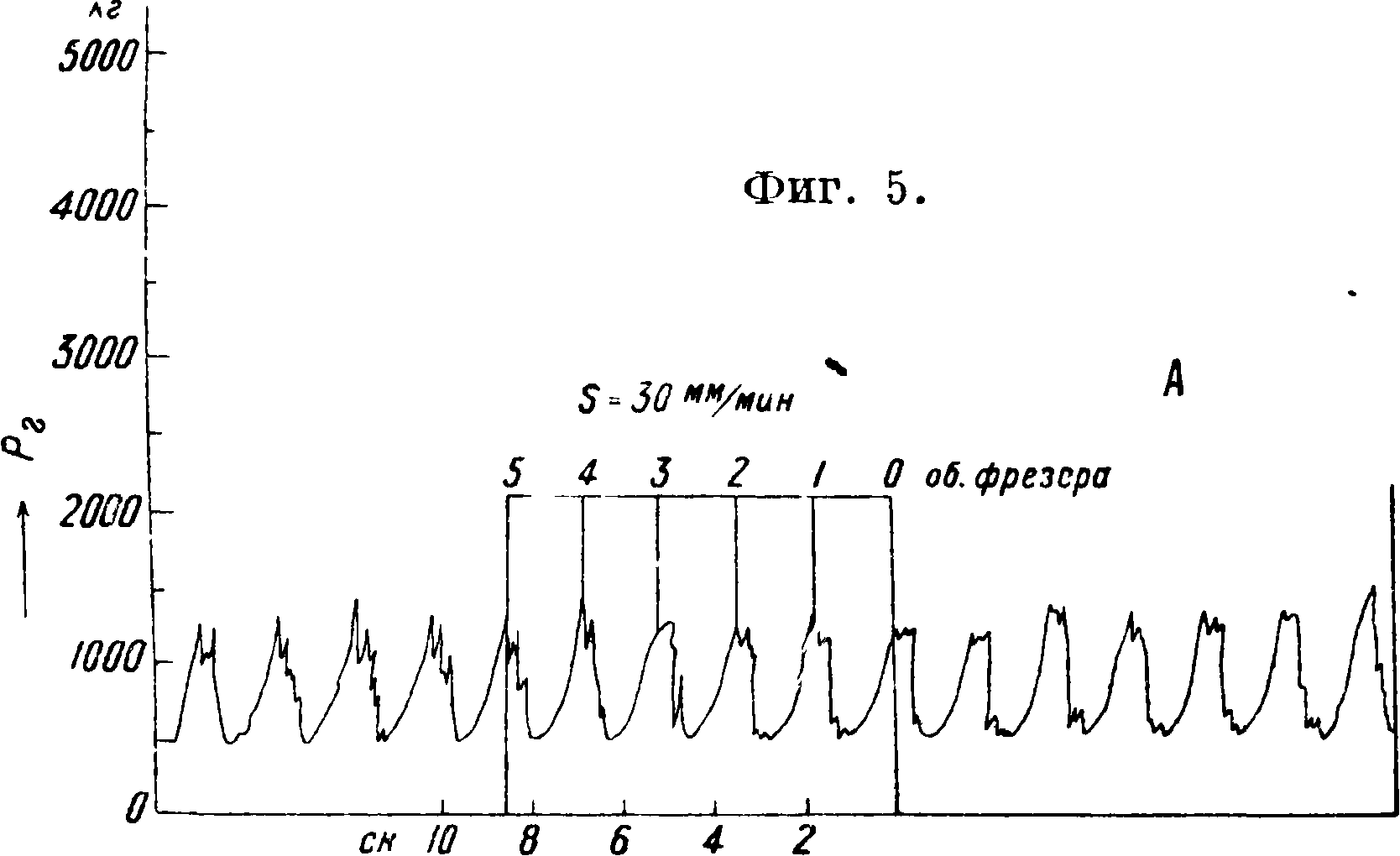

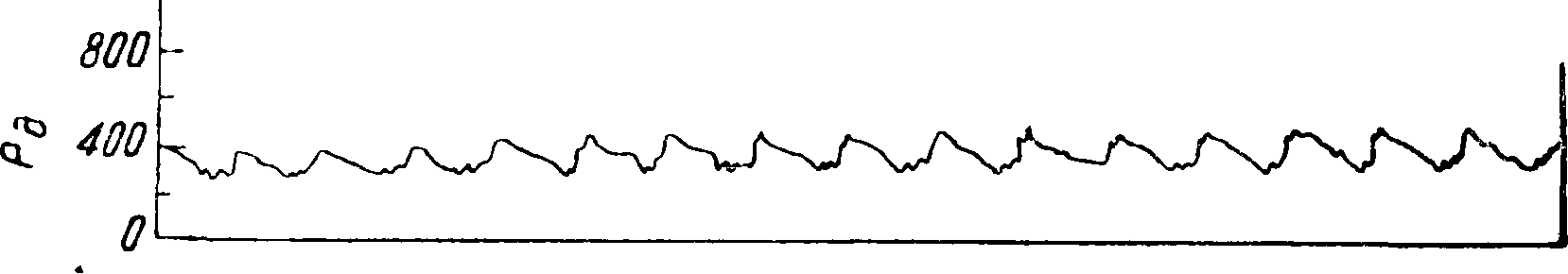

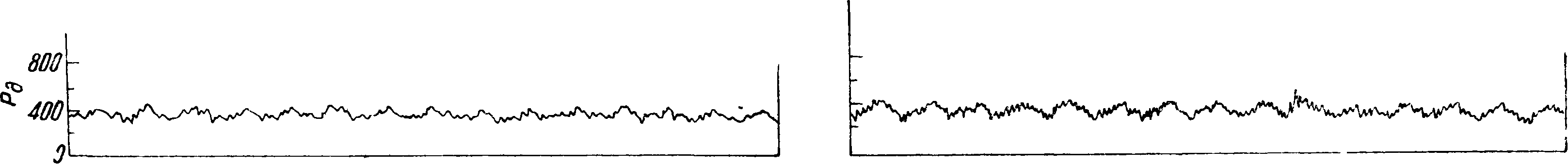

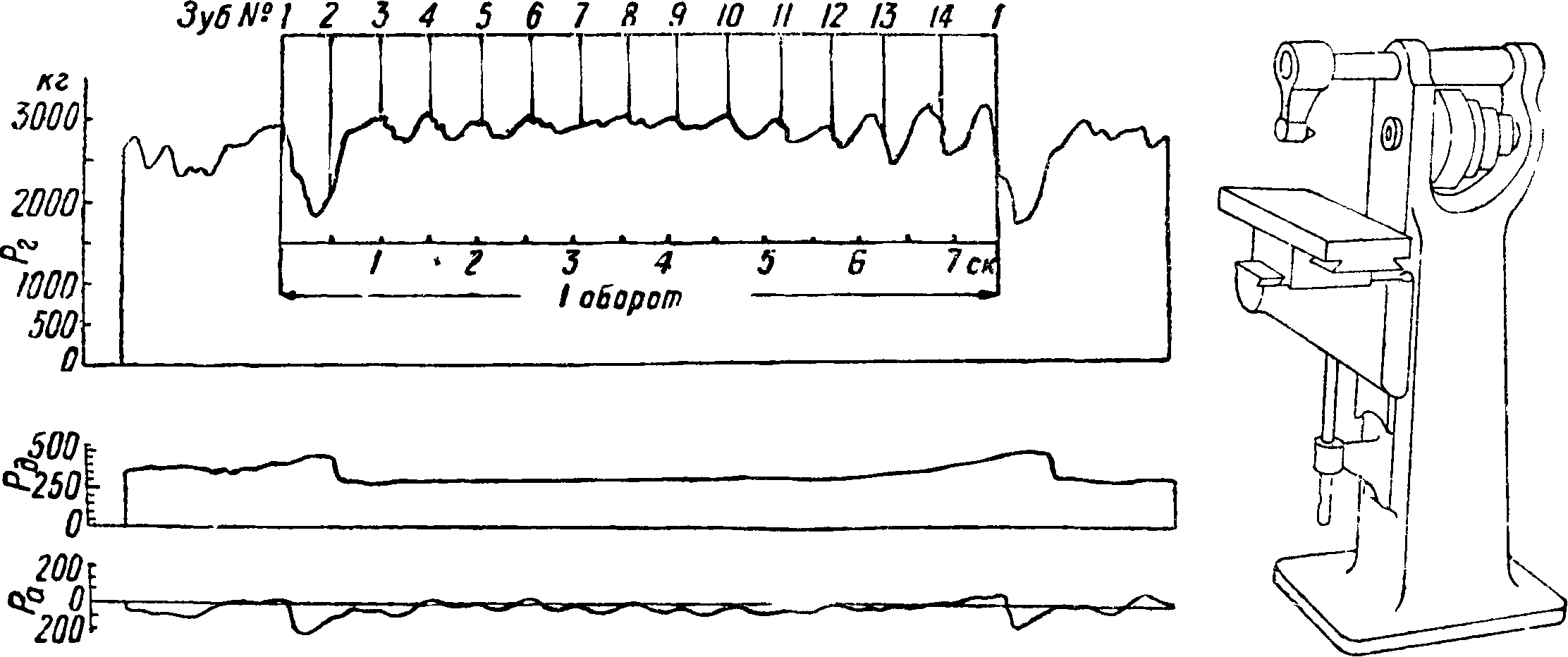

где для машинной стали твердостью Нвг=143 (прочность 50 килограмм/мм2) Сф=61,3, κ=— 0,22. Надо отметить,- что для более правильных теоретически формул (4) и (5) в настоящее время не имеется достаточно большого числа опытных данных. Все приведенные выше ф-лы дают величину главного усилия резания Рг, то есть составляющей общего сопротивления резанию, направленной касательно к окружности фрезера. Величина нормального (радиального) давления Рд ранее считалась равной 1,0 Рг (Саввин) и даже 1,4 Ръ (Фишер), чем и объясняется тогдашняя конструкция Ф. с., обращавшая главное внимание на придание жесткости станине, столу и шпинделю в вертикальном направлении. В настоящее время выяснено, что величина Рд гораздо меньше, чем предполагалось раньше, и составляет лишь 0,15 — 0,25 Рг, так что равнодействующая направлена под углом около 15° к горизонту. По опытам Шлезингера вертикальная составляющая для данного фрезера почти не зависит от скорости подачи, то есть от толщины стружки, как это видно на диаграммах фигура 5, представляющих изменения всех трех составляющих усилия резания: главного усилия Рг, радиального давления: Рд и осевого давления Ра для фрезера диам. 120 миллиметров, с 10 зубьями, углом спирали 58°приТ=5жм, п=33,5 об/мин., b =92,5 миллиметров; обрабатываемый материал — сименс-мартеновская сталь прочностью 36 килограмм/мм2; подача s равнялась: на фигура 5,А—30 миллиметров!мин, Б—90 миллиметров/мин, В—220 миллиметров/мин и Г—350 миллиметров/мин. В виду крутой спирали зубьев фрезера колебания нагрузки от изменения толщины стружки при работе одиночного зуба скомпенсированы, и значительные колебания кривых Рг обусловлены некруглостью фрезера, вызывавшей неравномерность работы отдельных зубьев его. Влияние отдельных зубьев видно на фигуре 6, более растянутой в длину (0 фрезера 130 миллиметров, z — 14, Ь=92,5 миллиметров, п=8,2 об/мин., Т=4,6 лш, 5=89 миллиметров/мин, угол спирали 61° 10). уменьшение Ръ и соответствующее ему возрастание Рд объясняются тем, что один зуб был на несколько сотых миллиметров ниже остальных. Еще более вредное влияние оказывает“один или небольшое количество выдающихся из общего уровня зубьев, тогда Рг возрастает до 100 и более % от средней величины. Как окончательный вывод получаем, что главнейшая составляющая усилия фрезерования—горизонтальная, вертикальная же и в еще большей мере осевая составляющие имеют второстепенное значение; величина горизонтальной составляющей меняется во времени, а именно наблюдаются две

60

основные частоты: с периодом — ск. и значительной амплитудой, вызванная биением оси фрезера и неравномерной высотой его зубьев,

и с периодом ^ ск. и амплитудой очень большой у фрезеров с прямолинейными зубьями и незначительной при спиральных зубьях. Даже в наиболее благоприятных случаях приходится рассчитывать на 100%-ное увеличение нагрузки против среднего значения. Виброграммы Ф. с., снятые при подкрепленной и свободной консоли, при прочих равных условиях показывают преимущество фрезеров с малым числом зубьев и простой спиралью перед таковыми с большим числом зубьев и двойной спиралью.

Расчет станины Ф. с., фрезерной оправки, поддерживающего рукава, консоли, ходового винта продольной подачи производится по максимальному усилию фрезерования, определяемому ур-ием (3) при φ=<р0 или приближенно при φ=φϋ=arc cos Ί~^- с учетом числа работающих одновременно зубьев. Расчет привода и передач следует производить по среднему усилию резания РсРя9 определяемому из ур-ия (3),

Ψη

полагая φ=-^~, или по средней мощности NCl из ф-лы (6). Применяемые при фрезеровании скорости резания и подачи—см. Фрезер. Описанный выше теоретич. расчет вполне справедлив конечно лишь при фрезере, совершенно свободном от биения на оси; в нормальных условиях однако фрезер обычно бьет на 0,03—0,07 миллиметров, вследствие чего нарушается равномерность распределения стружки по отдельным зубьям. Величина максимального усилия при этом возрастает до 1,5 и даже больше раз, тогда как среднее усилие изменяется довольно незначительно. Волнообразные выступы, видимые на поверхности изделия, фрезерованного бьющим на оси фрезером, являются следами не отдельных зубьев фрезера, а одиночных оборотов его.

ί

сн Ю 8 6 4 2 0

ск Ш 8 6 4 2 О

| 800 | - | : i | |

| о?400

0 |

- |

Фигура 6.

Фигура 7.

Фигура 8.

irW

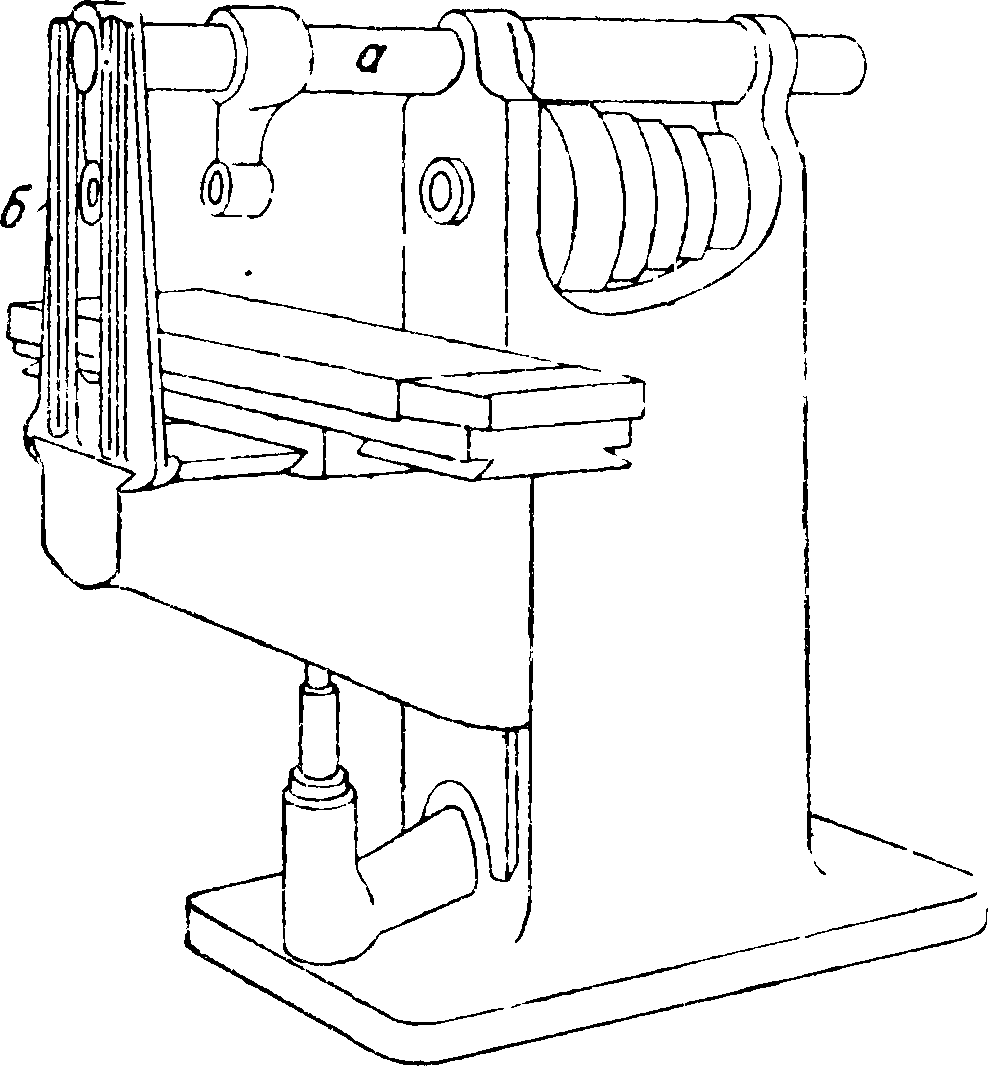

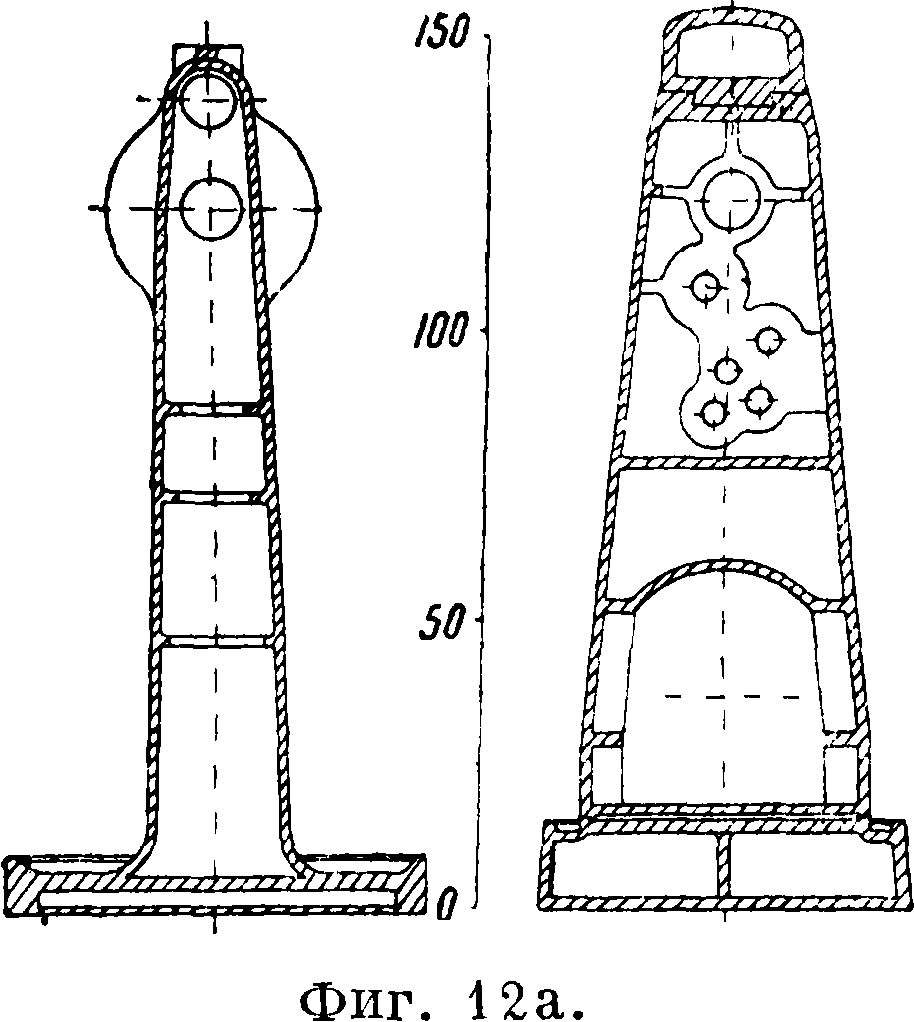

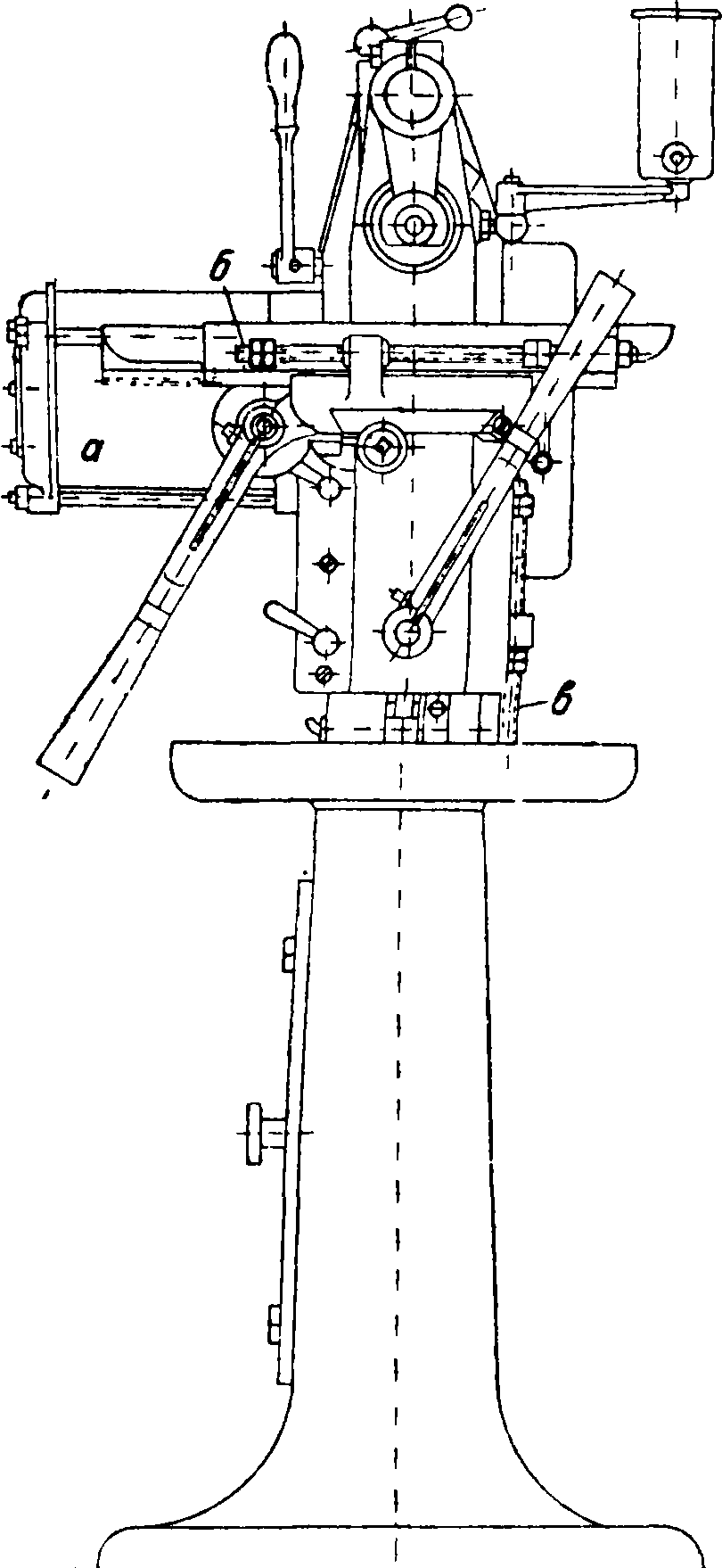

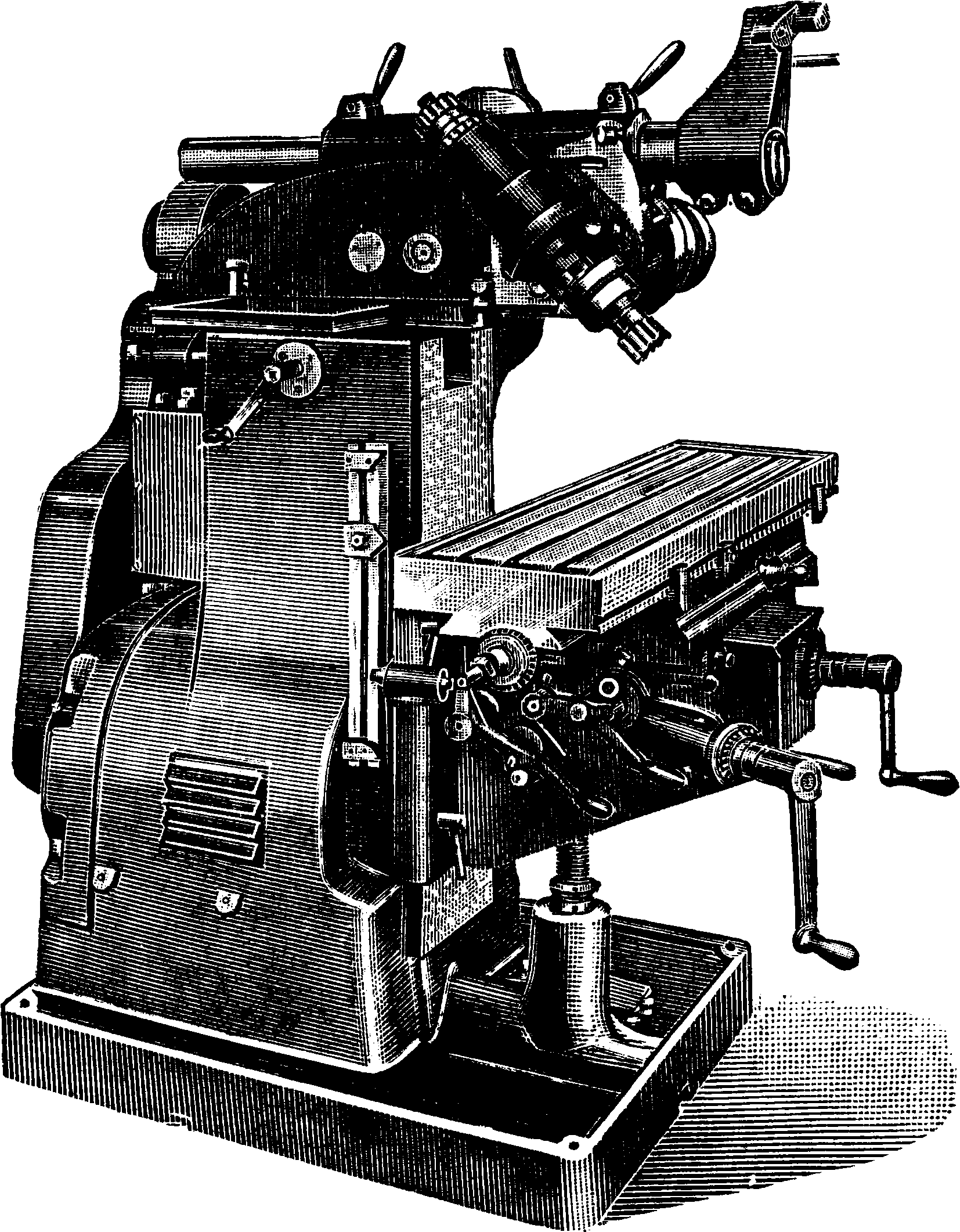

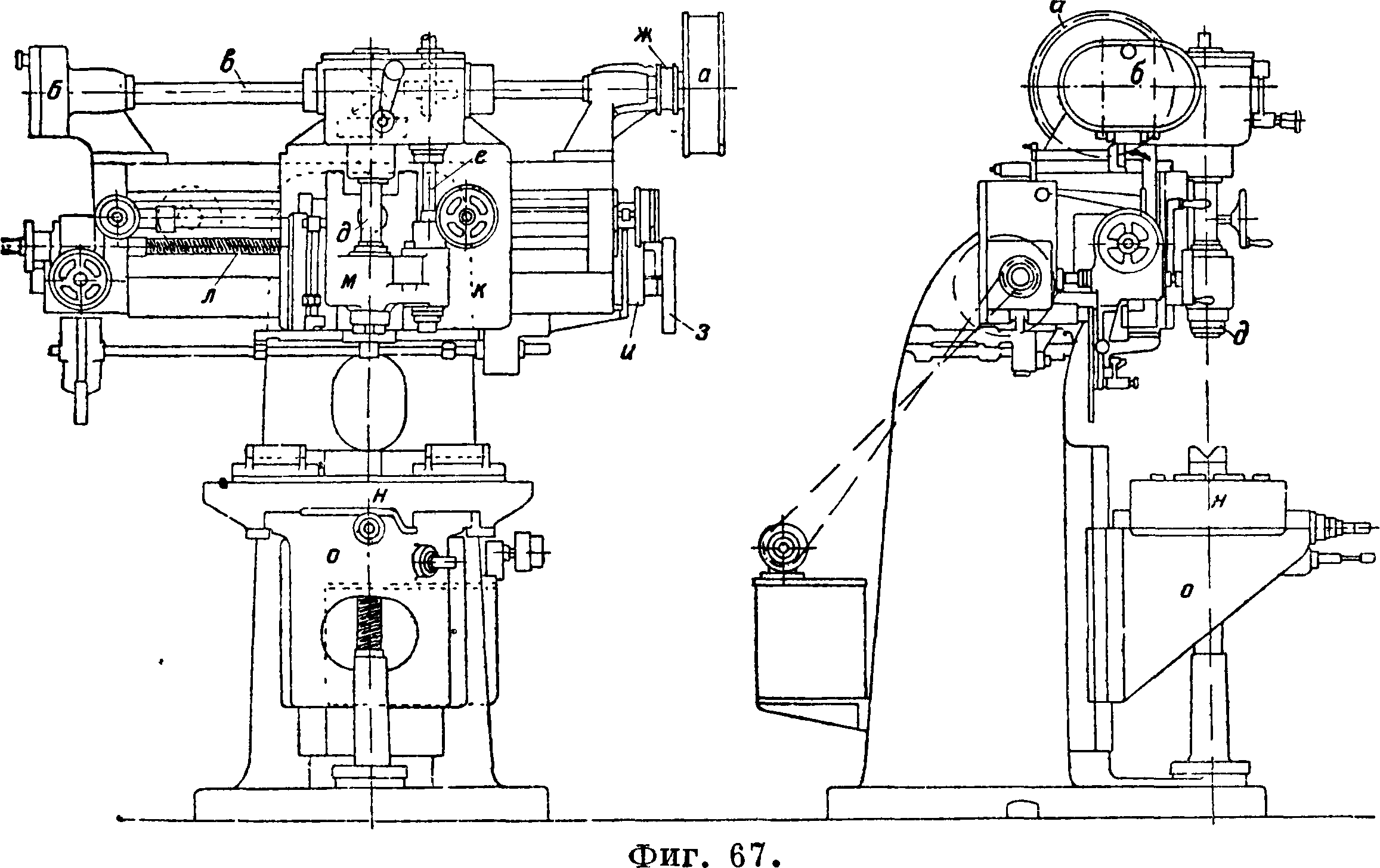

Основным типом Ф. с. являются станки колонно-консольного типа (англ. Column and Knee Туре, нем. Konsol-Frasmaschine, франц. frai-seuse a colonne et £querre, или a colonne et console), созданные в то время, когда считалось, что вертикальное давление фрезера является одним из главных; эта мысль отражается на всей конструкции машины, приспособленной гл. обр. к воспринятью вертикальных нагрузок. Два типичных образчика подобных Ф. с. изображены на фигуре 7 и 8. Эти станки оказались совершенно неудовлетворительными при повышенных требованиях к мощности Ф. с., вызванных переходом этих станков от легкой работы, гл. обр. по изготовлению инструмента, к производственной работе взамен строгальных станков. В настоящее время внимание конструкторов устремлено по линии увеличения жесткости станины по отношению к изгибающим и гл. обр. скручивающим усилиям в горизонтальной плоскости. Первоначально стремились достигнуть этого, связывая консоль с поддерживающим плечом а (фигура 8) при помощи диагональных тяг или иного вида стержневых связей б (фигура 8). Насколько мало уменьшали эти мероприятия деформации станка и каких величин достигали последние, видно из фигура 9а и 96, изображающих в сильно искаженном виде деформации Ф. с. консольного типа под влиянием горизонтальной силы в 2 000 килограмм, действующей между фрезерным шпинделем и столом: фигура 9а—с поставленной связью между консолью и плечом и фигура 96—без нее (размеры и деформации указаны в миллиметров).

Особенно слабыми местами конструкции должен быть признаны: сама колонна, ослабленная к тому же многочисленными вырезами для помещения внутри ее передаточных механизмов (фигура 10), затем консоль,имевшая большее протяжение по высоте; круглое поддерживающее плечо,не учитывающее преимущественного направления усилия резания; отсутствие жесткой связи между консолью и фундаментной плитой и на

Фигура 9а. трех системах направляющих складывается. В настоящее время развитие конструкции обыкновенных Ф. с. идет по двум направлениям. Часть конструкторов, удерживая общую схе-

Фигура 96.

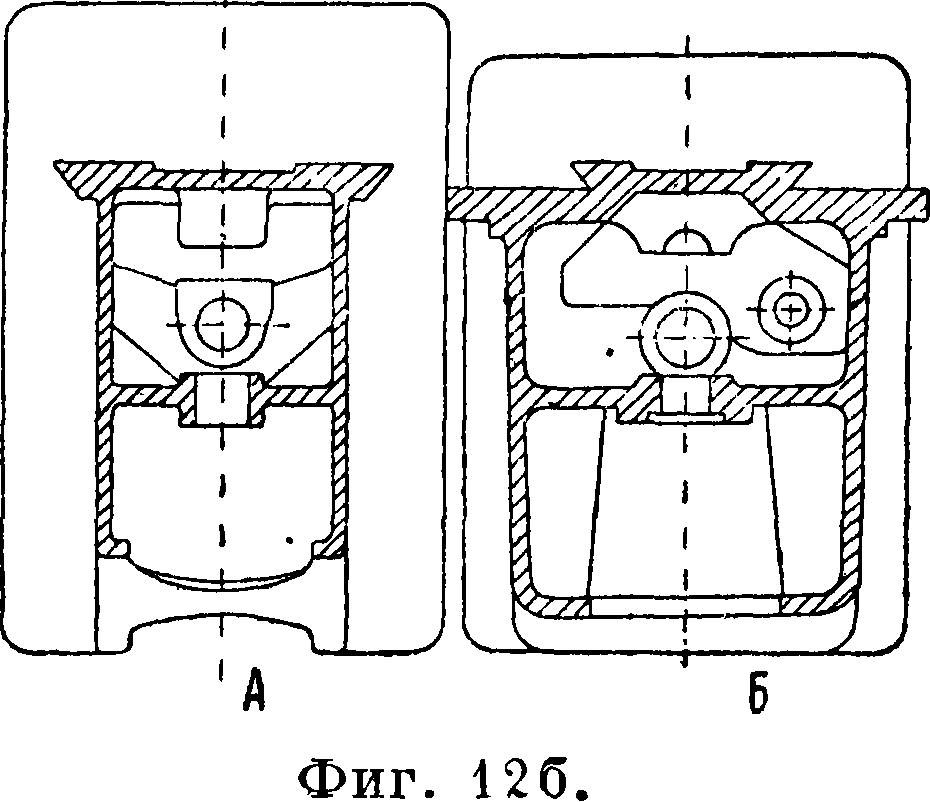

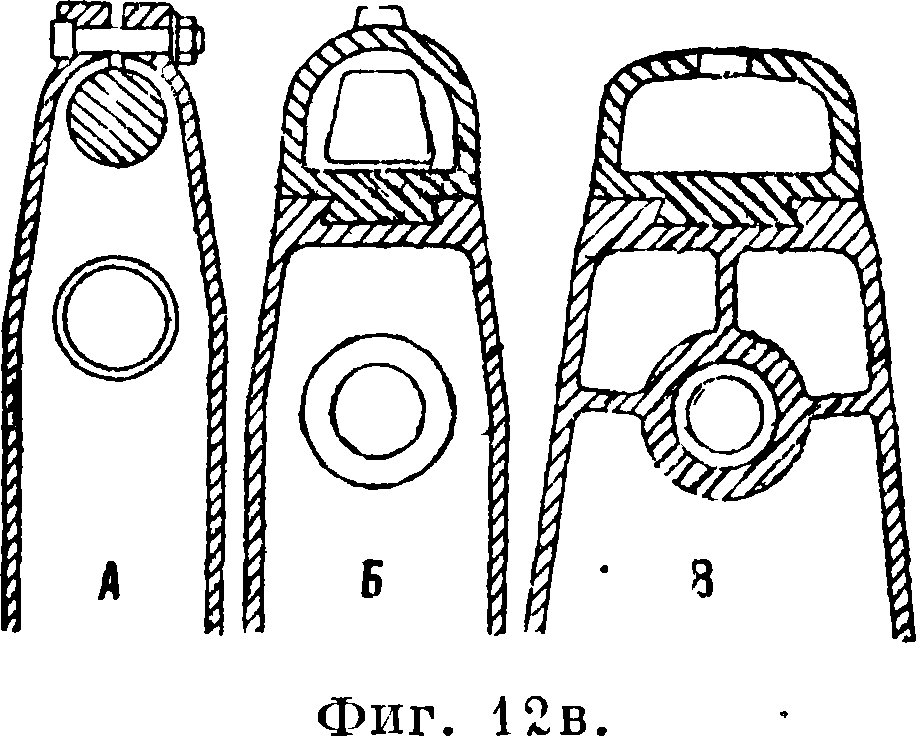

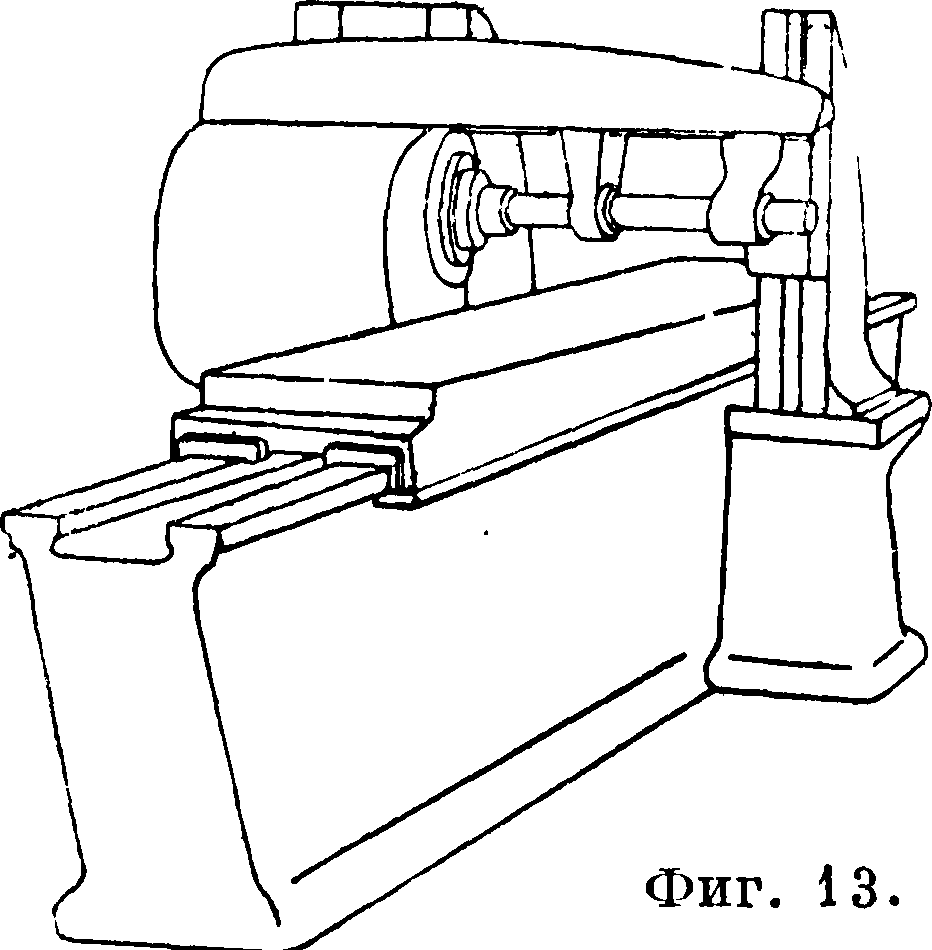

му“ консольного типа, стремится связать жестко консоль с фундаментом при помощи литых направляющих (фигура 11а) или круглых стальных колонн (фигура 116); одновременно консоли придают форму, лучше сопротивляющуюся горизонтальным усилиям, и значительно удлиняют направляющие седла для рабочего стола (фигура 11в), делая их не короче последнего. На фигуре 12а, 126 и 12в противопоставлены старая (слева) и новая (справа) формы колонны (фигура 12а), консоли (фигура 126: А—старая форма с широкими направляющими и узкими опорными поверхностями и Б—новая форма консоли) и поддерживающего плеча (фигура 12в, А—старая, Б и В— новые формы). Другой путь состоит в усовершенствовании плоско-фрезеровального станка, т. н. типа Линкольн, то есть в сохранении за рабочим столом только продольного движе-

Фигура 10.

Фигура 11а.

Фигура 116.

Фигура Ив. конец малая длина направляющих и весьма невыгодное соединение трех последовательных направлений движения (вертикальное—консоль по станине, поперечное—седло по консоли и продольное—стол по седлу), причем игра во всех ния (фигура 13), тогда как вертикальное и поперечное перемещения выполняются шпиндельной бабкой; в станках этого типа направляющие стола делаются иногда такой длины, что стол не имеет свеса даже при своих крайних положениях. Неудобством Ф. с. этого типа является малая подвижность шпинделя в поперечном направлении и отсутствие поперечного

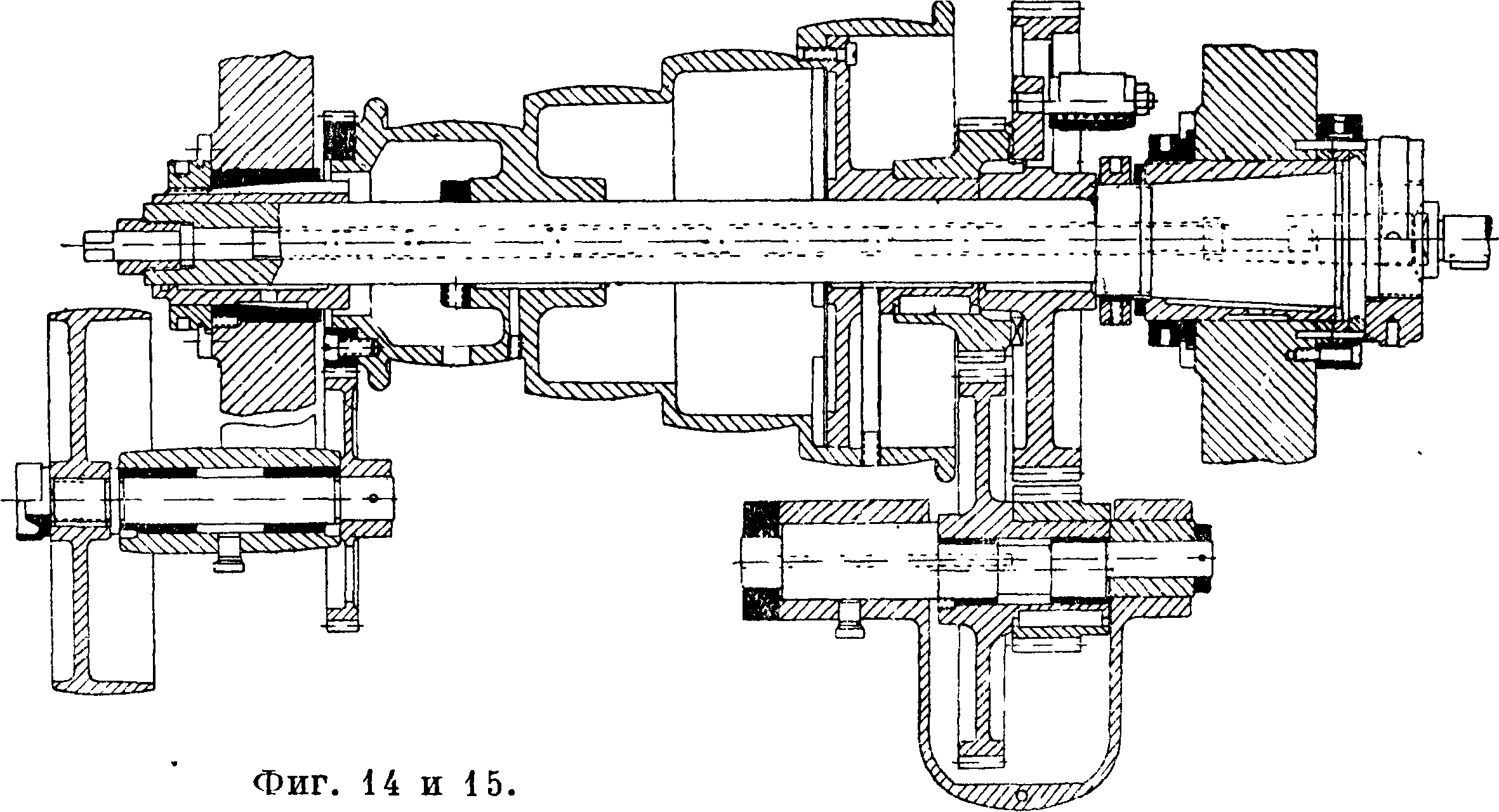

косыми зубьями фрезеров, сравнительно ничтожна и практически не оказывает влияния на деформацию шпинделя. По способу передачи вращения на шпиндель различают передачу со ступенчатыми шкивами (фигура 15), у которых шпиндель, имеющий к тому же значительную длину, нагружен тягой ремня, и передачу зубчатыми колесами от одиночного шкива или от индивидуального мотора, при которой на

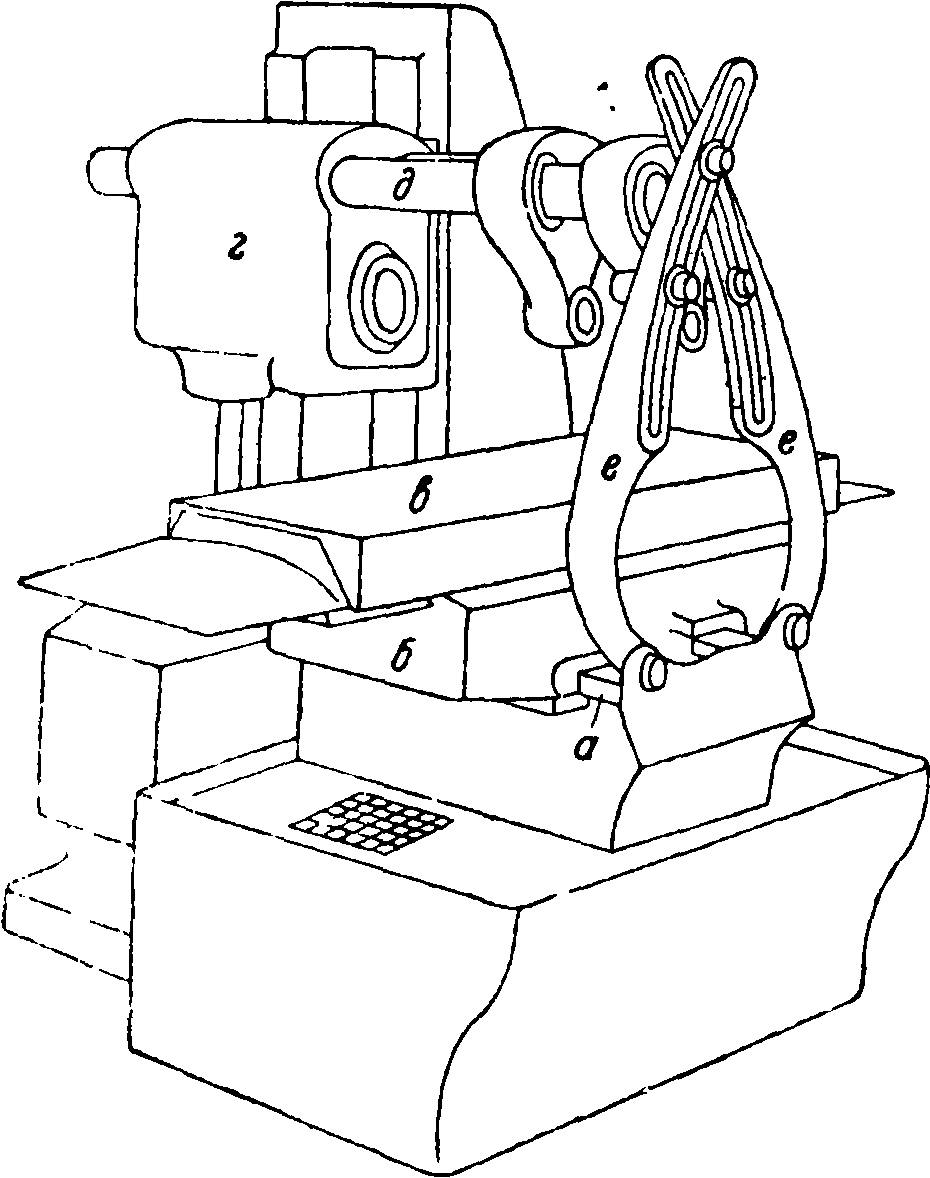

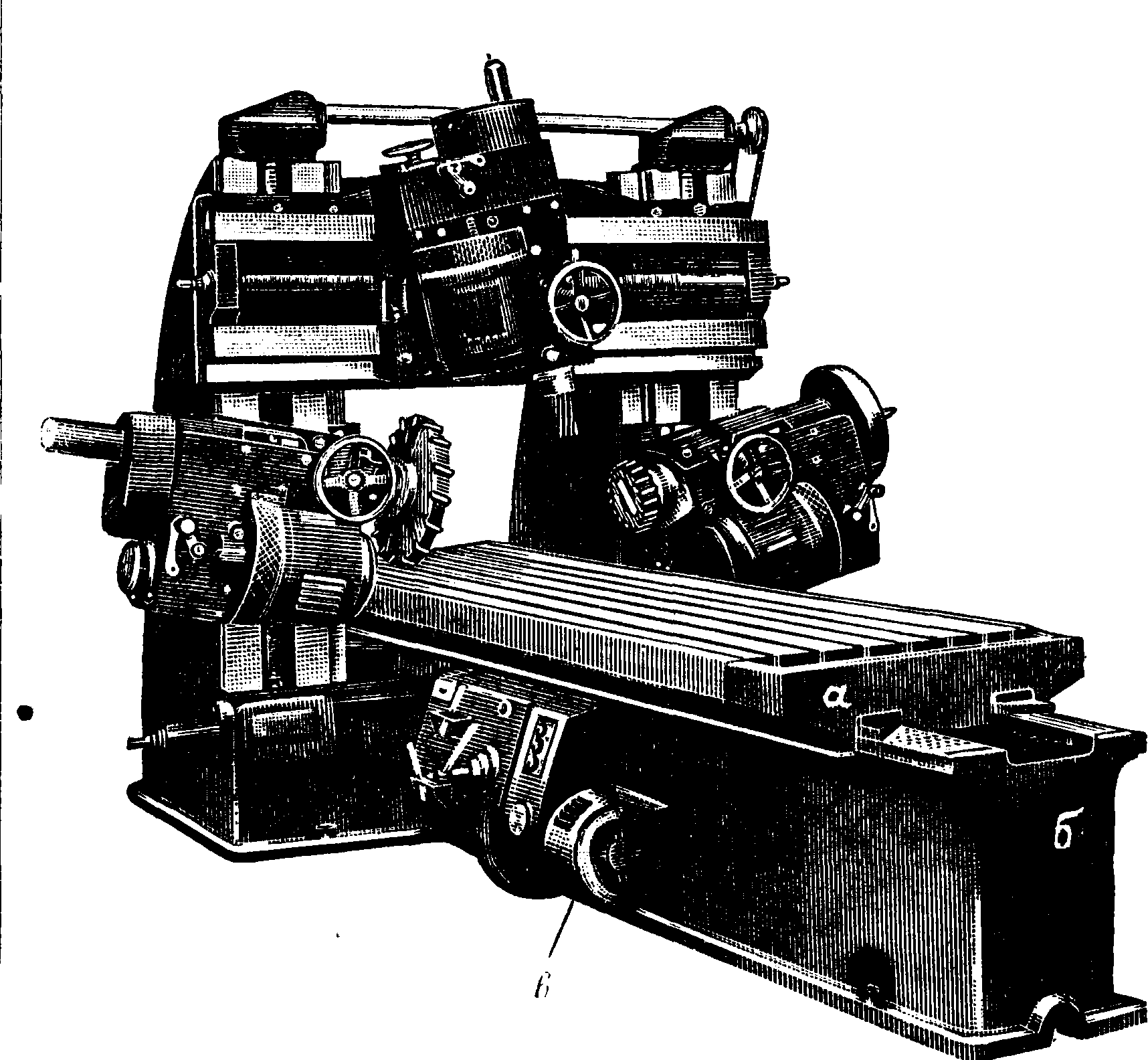

самохода. Промежуточную конструкцию представляют собой Ф. с. типа, изображенного на фигуре 14, у которого консоль—главный источник ошибок—заменена поперечными направляющими а, составляющими одно целое со станиной Ф. с., по ним движется седло б, несущее в при-зматич. направляющих рабочий стол в Вертикальное перемещение имеет фрезерная бабка ?, оправка поддерживается двумя цилиндрич. плечами д и раскосными тягами е, шарнирно скрепленными со станиной. Ф. с. этих последних типов носят название жестких или мощныхФ.с. (англ. Rigid Milling Machines, нем. Starr-frasmaschinen, французское fraiseuses & Mti fixe).

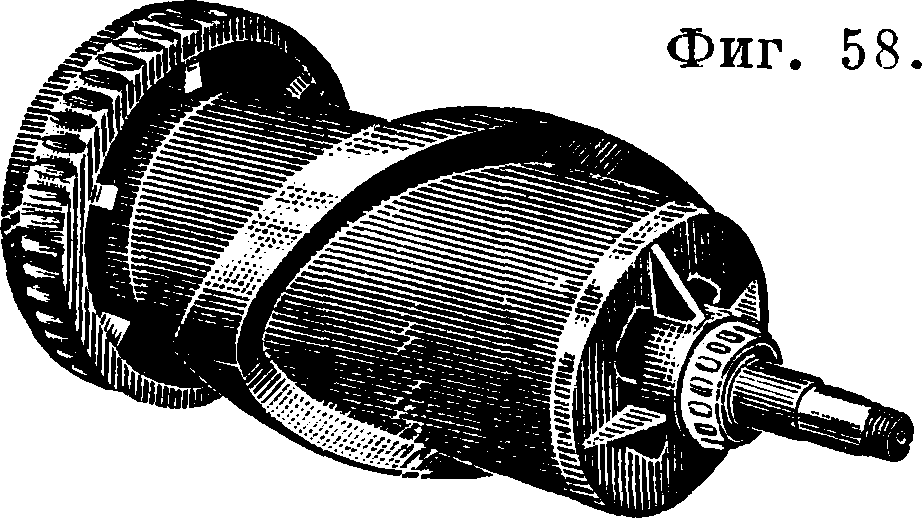

Весьма вайсной деталью Ф. с. является шпиндель. От правильности его вращения и жесткости зависит во многом чистота работы и мощ-постыстанка. Силы, действующие на шпиндель, можно подразделить на сопротивление резания, передаваемое фрез *рной оправкой, силы

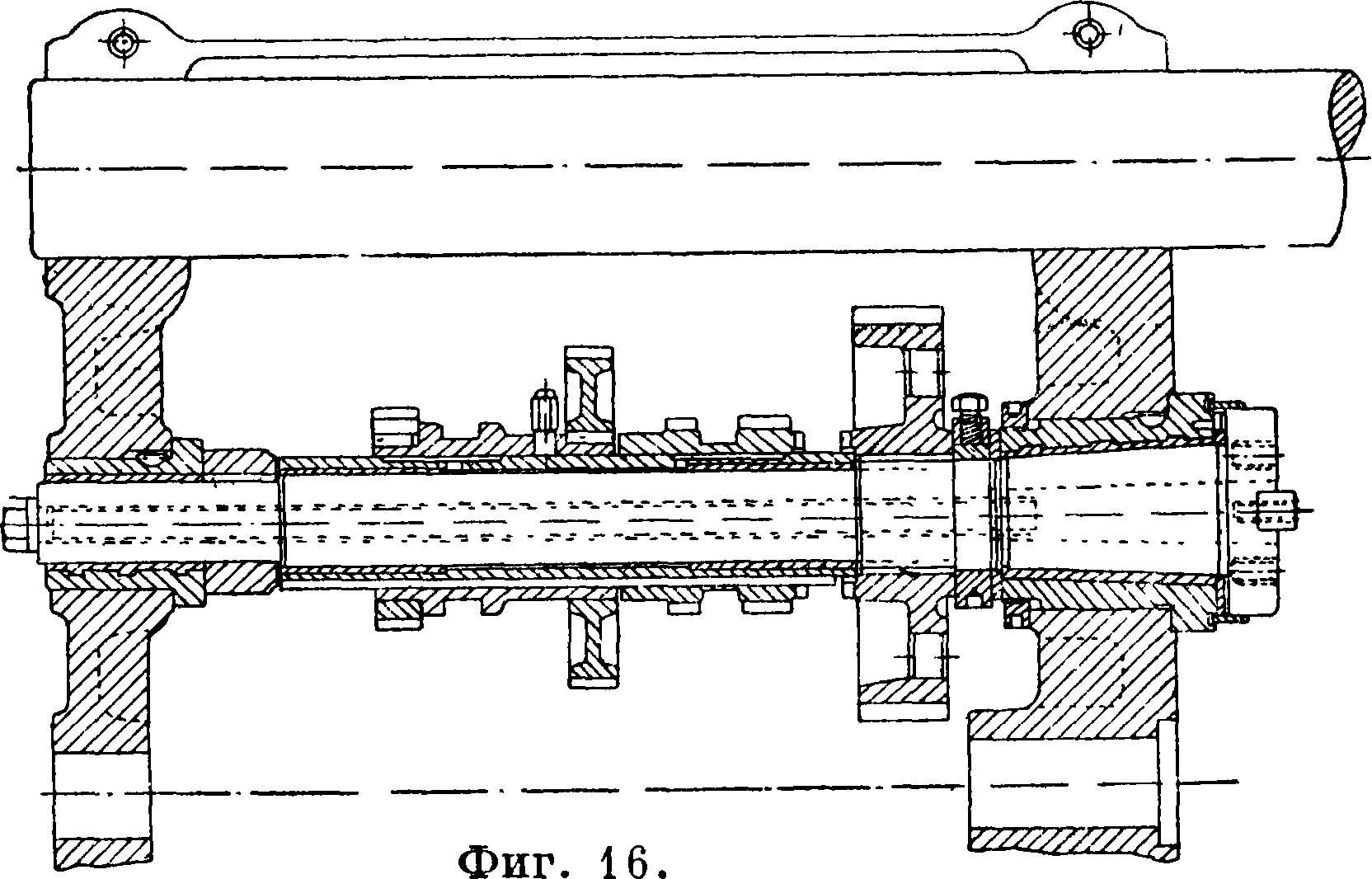

шпиндель действует лишь давление на зубчатое колесо, сидящее вдобавок обычно вблизи переднего более сильного подшипника (фигура 16).

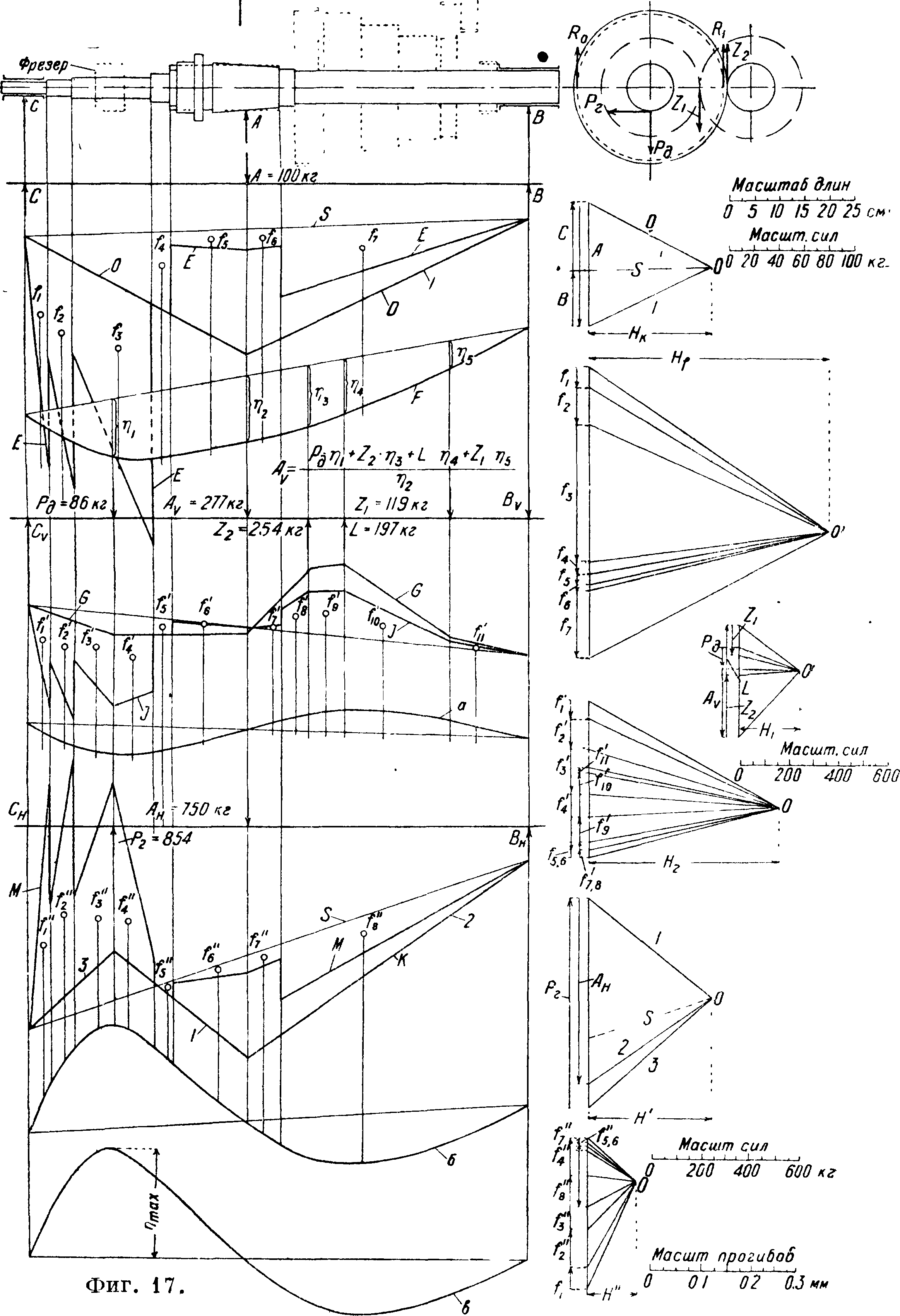

Насколько значительны деформации шпинделя первого типа, видно из фигура 17, где шпиндель вместе с фрезерной оправкой диам. 38 миллиметров

рассматривается как балка на трех опорах А, В и С, нагруженная силами резания Рг=854 килограмма иРа=86кг, тягой ремня R1JrR0=L=i97 килограмм, давлением на зубцы шестеренок перебора Zx —=119 килограмм и Z2=254 килограмма. На фигуре 17: D—кривая моментов М0 для одиночной нагрузки в опоре А== 100 килограмм, при полюсном расстоянии Нк=25 см,

привода, передаваемые через шкивы и зубчатые колеса, и наконец опорные реакции, воспринимаемые подшипниками. Главные нагрузки действуют перпендикулярно к оси шпинделя; осевая нагрузка, обусловтенная гл. обр.

Е—кривая фиктивных нагрузок для одиночной нагрузки в опоре А=100 килограмм, ординаты к-рой равны, где £7—модуль упругости,!—момент инерции в данном сечении. Кривая F, пред-

ставляющая собой веревочный мн-к площадей fl9 /2. ., /? с полюсным расстоянием изображает упругую линию под действием одиночной нагрузки. Зная стрелки прогибов ηΐ9 η2, ., η5 под действующими силами, вычисляем реакции опор Av, Bv, Cv под действием вертикальных сил. Строя кривую G изгибающих моментов вертикальных сил (с полюсным расстоянием Нх) и кривую J фиктивных нагрузок, получаем упругую линию а от действия вертикальных сил как веревочный мн-к площадей f[, /2, ···, f[ 1 с полюсом Яа. Затем, строя такие же кривые К и М с полюсами Я и Я", получаем упругую линию б от действия горизонтальных сил. Из геометрич. суммирования ординат упругих линий а для вертикальных сил и б для горизонтальных получается кривая в общей деформации шпинделя. Как видно из в, максимальная * деформация достигает 0,215 миллиметров. Следует при этом отметить, что взятая свободная длина значительно меньше, чем обычно бывает на практике, так что практически прогиб будет иметь более значительные размеры. В исследовании совершенно не принята во внимание жесткость подшипников.

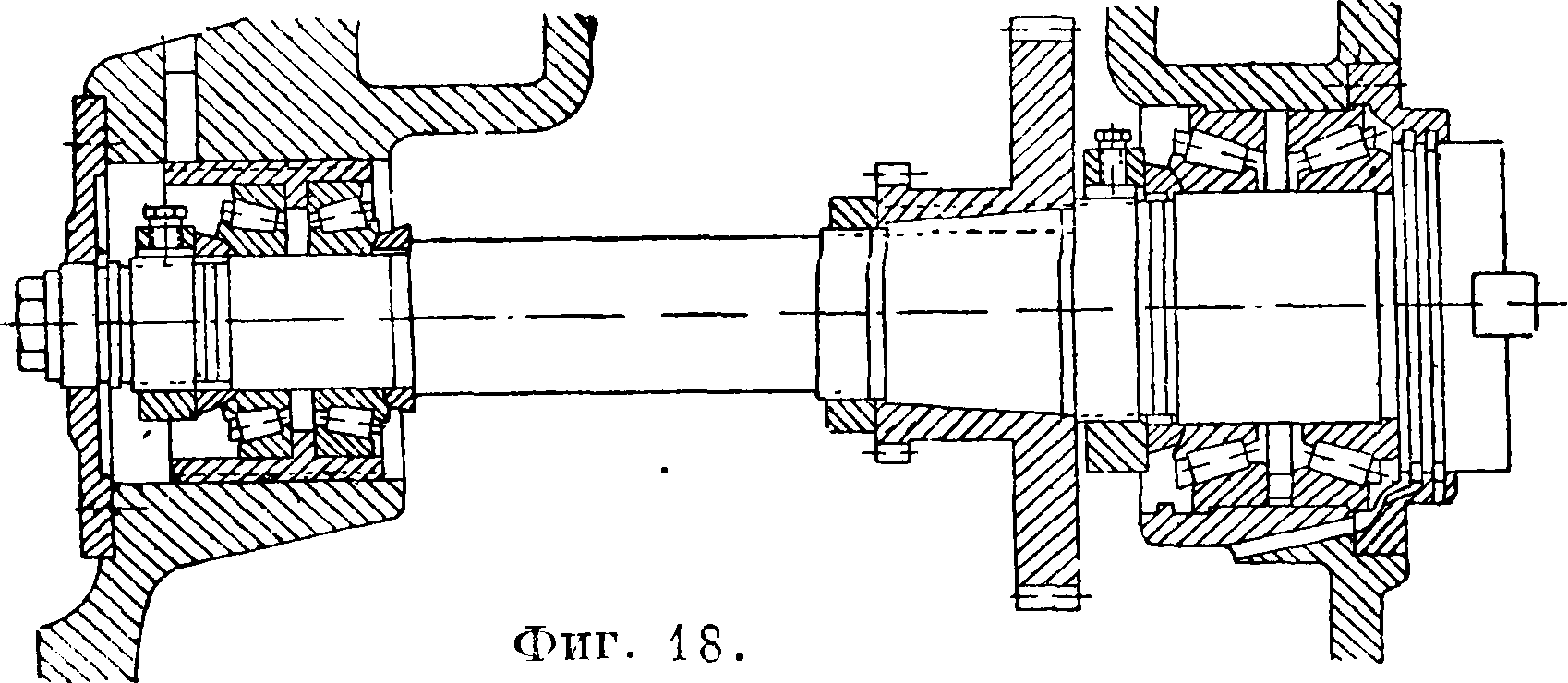

В последнее время все большее распространение получают двойные роликовые конусные подшипники (фигура 18) для шпинделей, имеющие ряд преимуществ по сравнению с подшипниками скользящего трения: 1) легкость уничтожения игры, 2) разнос опорных точек на края подшипника и как следствие увеличение жесткости и уменьшение прогиба шпинделя, 3) облегчение обслуживания и 4) уменьшение потерь на трение. Неудобства ременной передачи ступенчатыми шкивами заставили почти совершенно отказаться от этой системы передачи и перейти к передаче зубчатыми колесами от одиночного шкива или от индивидуального мотора, помещаемого в основании сФанины и соединенного с первым валом перебора через зубчатую или цепную (бесшумными цепями Рейнольдса) передачу.

В последних моделях фрезеровальных станков применяется почти исключительно передача при посредстве сколь-, зящих шестеренок, перемещаемых по многошпоночным валам (передача автомобильного типа); применявшиеся ранее коробки Нортона и переборы с передвижными шпонками в настоящее время применяются редко: первые—как затрудняющие быструю перемену скоростей, вторые— как мало надежные при значительных мощностях, поглощаемых современными станками. Передача Нортона ставится иногда на простых Ф. с. большой мощности, так называемых производственных фрезеровальных станках, перед назначенных для массовой обработки одной детали и не требующих частой смены скоростей вращения шпинделя.

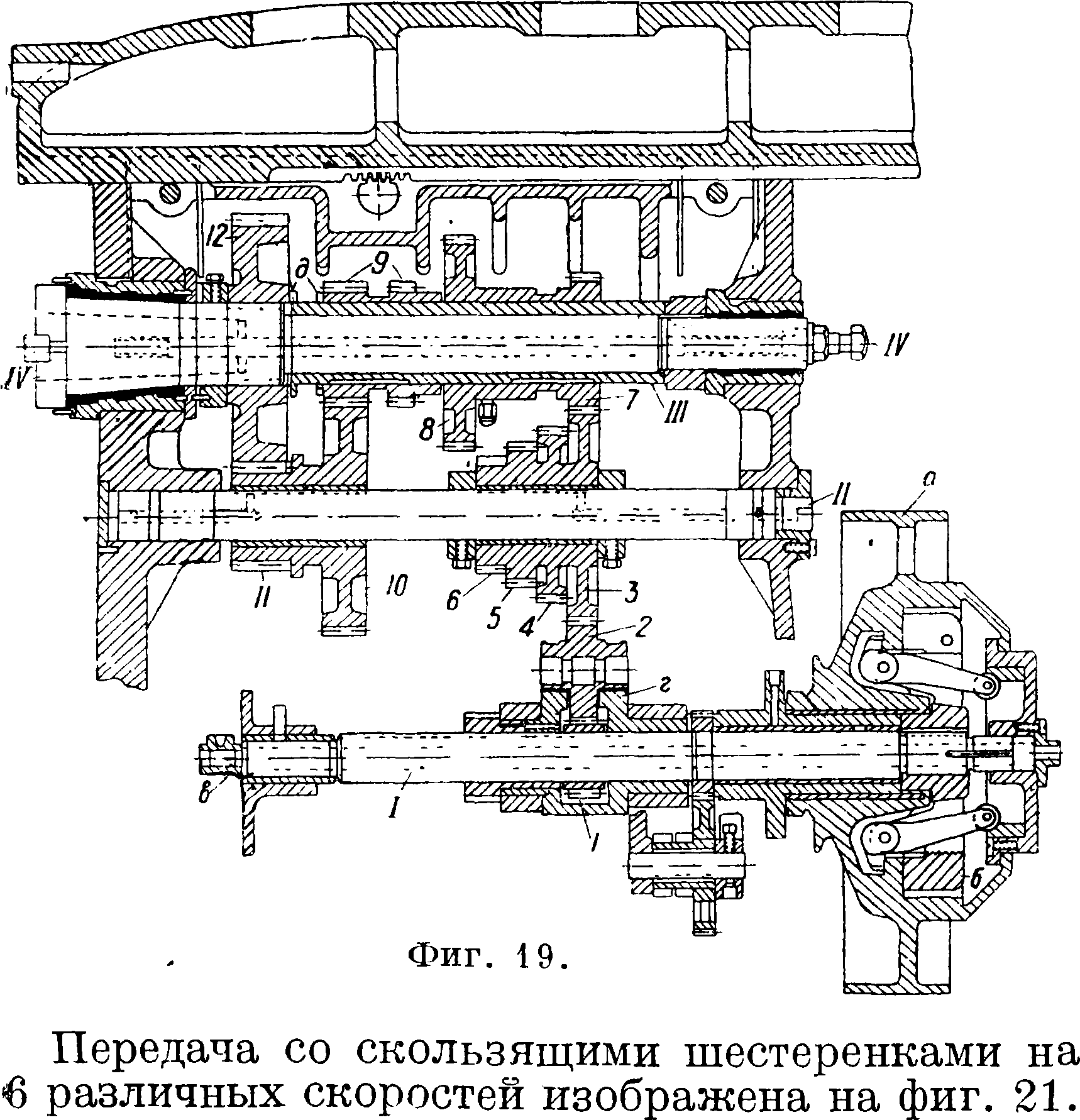

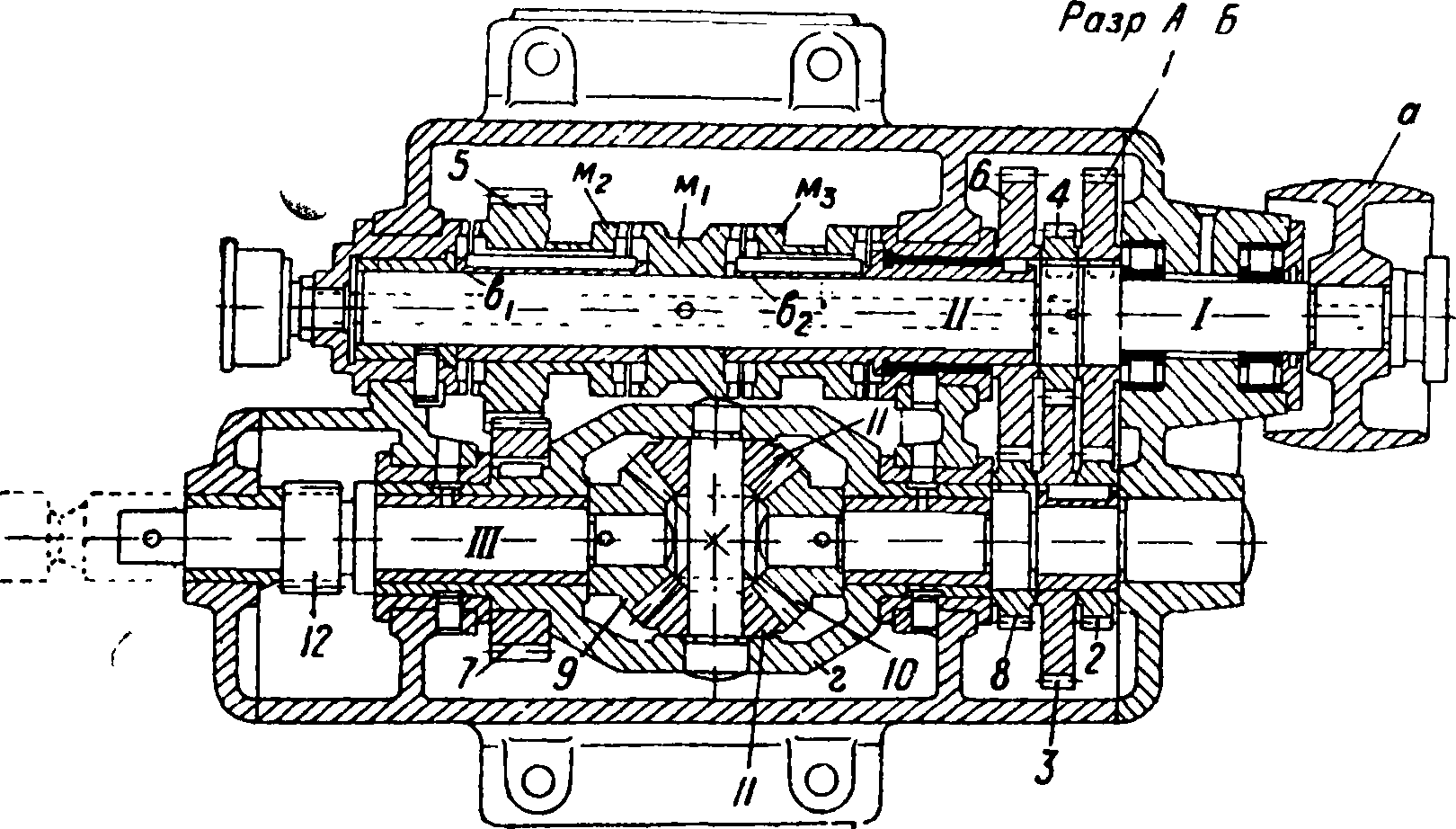

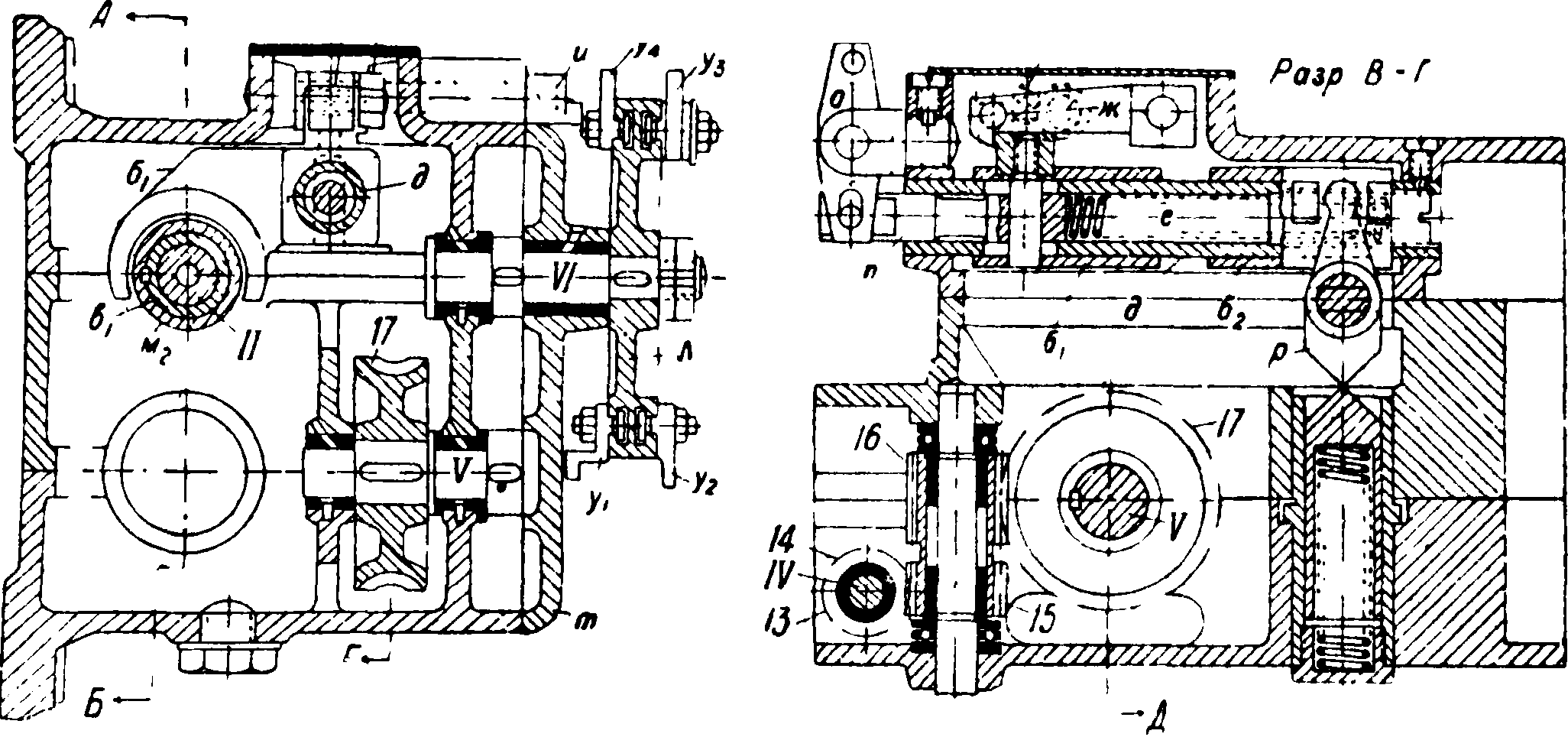

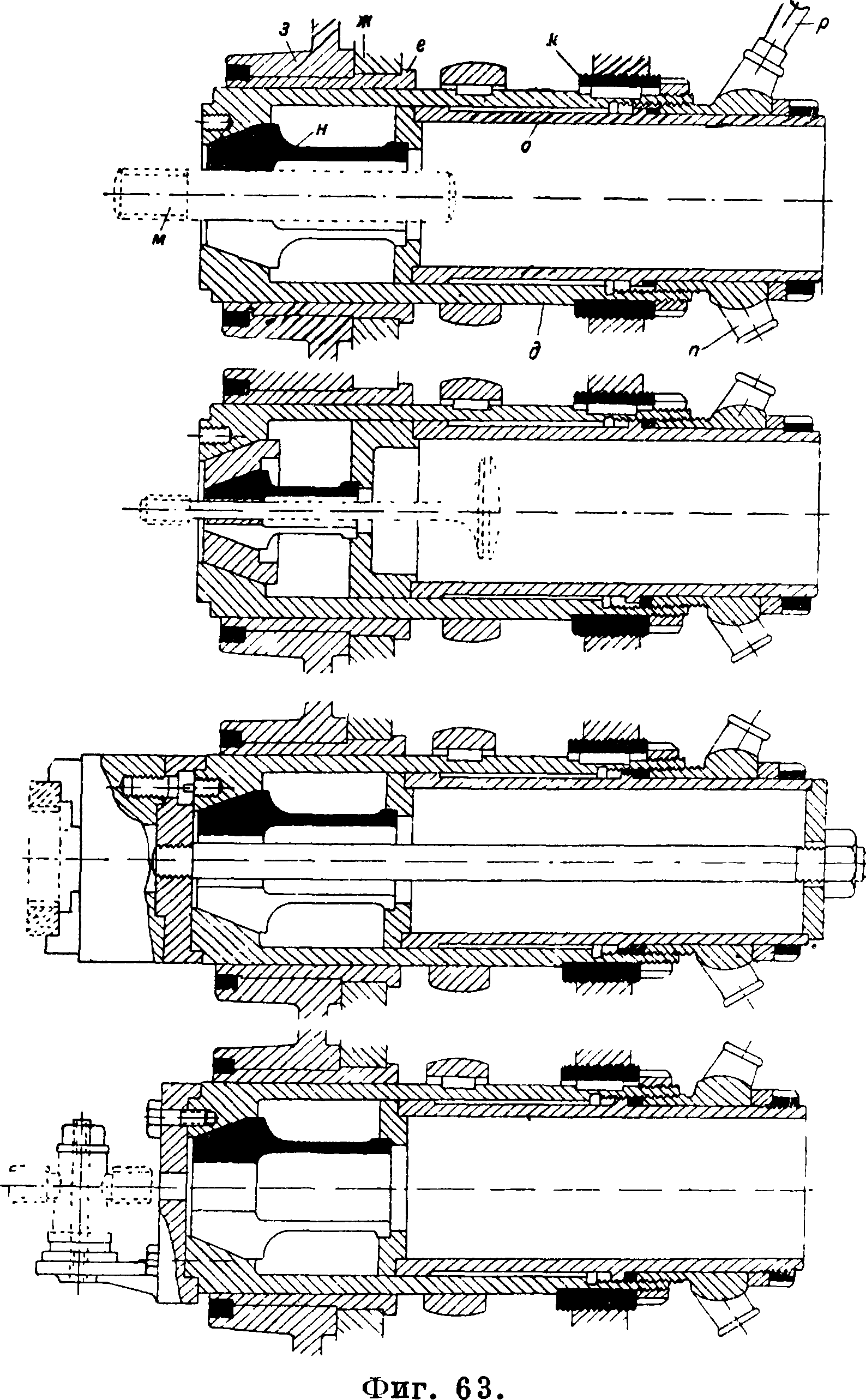

Передача такого типа изображена на фигуре 19г шкив а через фрикционную муфту б, включаемую тягой б (проходящей внутри полого вала), вращает вал I с сидящей на нем на скользящей; шпонке шестеренкой 2, перемещаемой вместе“ с паразитом 2 при помощи вилки г; паразитная шестеренка 2 зацепляется с любой из четырех, составляющих один блок шестеренок 3, 4, 5, 6, г. сидящих вхолостую на оси IZ. г: С шестернями 3 или 5 норто-

: нова перебора могут поочеред-

; : R,+R0=l

но зацепляться две шестерни 7 и 8, скользящие на шпонке по муфте III, сидящей вхолостую на шпинделе IV. Вращение последнему передается или непосредственно сцеплением кулачковой муфты д на передвижной шестеренке 9 с муфтой на главной приводной шестерне 22 шпинделя либо через перебор ~ · в зависимости от взаимного положения шестеренок 9 я 10-11, перемещаемых по соответствующим оси II и муфте III в противоположных направлениях при помощи одного рычага. Таким обр. эта передача, имеющая всего 12 зубчаток, может осуществлять 16 различных скоростей вращения,

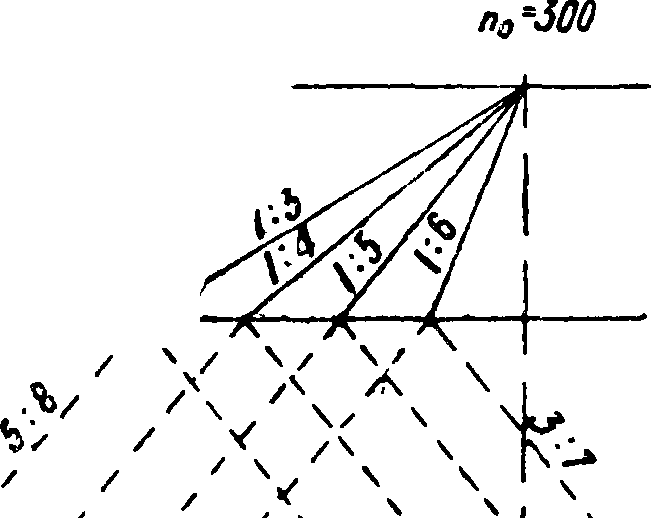

что должен быть признано весьма удачным решением. Диаграмма Гермера этой #передачи приведена на фигуре 20 для числа об/мин. ведущего шкива щ=300 и 1G скоростей нормального ряда со скачком 1,26 и диапазоном 11,75 4-380 об/мин. шпинделя; числа зубцов шестеренок: 1—44,

2—70, 3—112, 4—88, 5 — 70, 6—56, 7—70, 8— 112, 9—26, 10—65, 11—26, 12—65; максимальная ошибка сравнительно с теоретическим рядом от +1,5 до -2,1%.

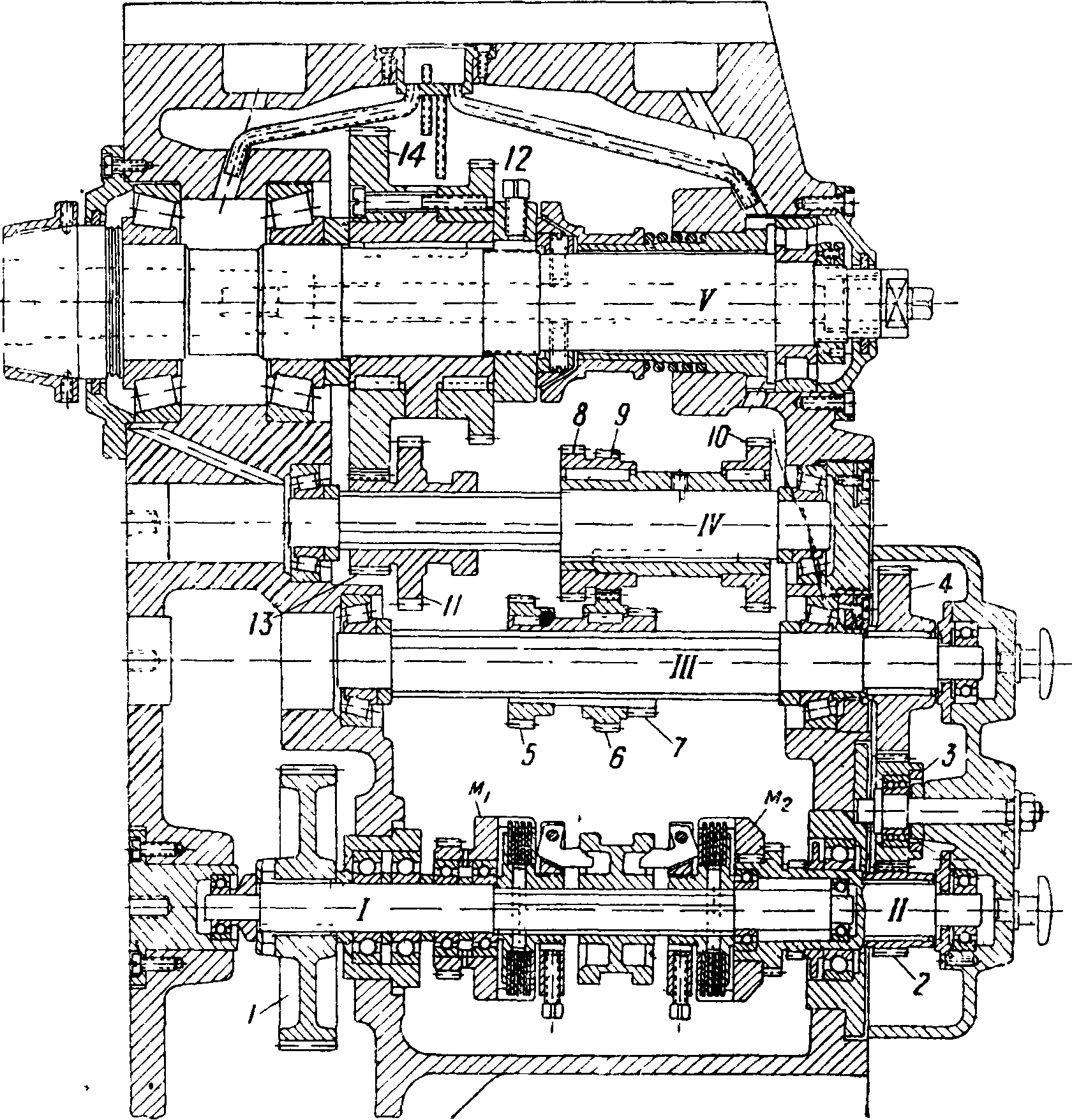

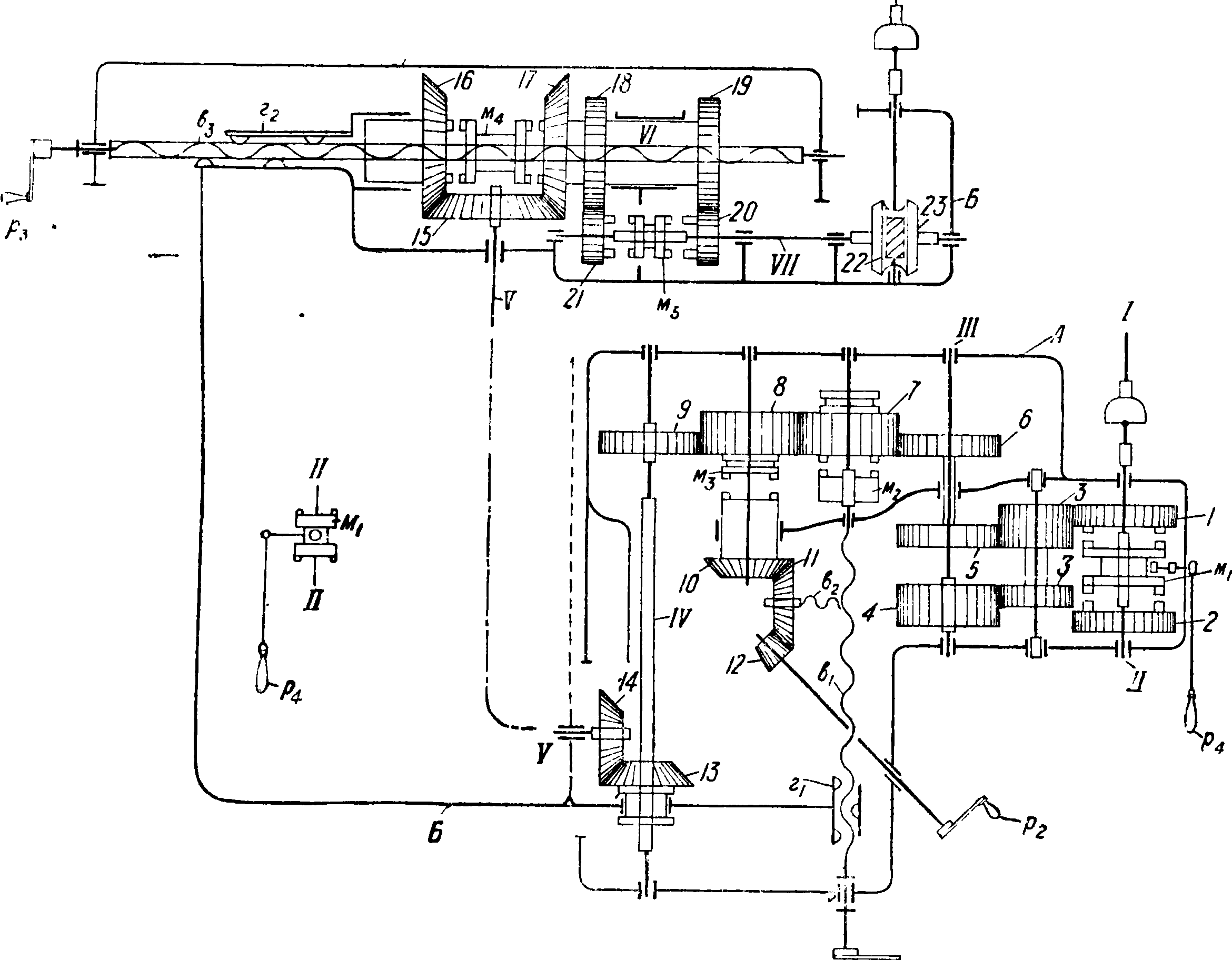

Вращение от электромотора передается через зубчатую передачу на шестеренку 1, заклиненную на валу I; от последнего движение передается через фрикционную муфту мг на передачу быстрого холостого самохода консоли и рабочего стола станка или через муфту м 2 валу II, а от последнего через сменные шестеренки 2,3,4 многошпоночному валу III со скользящими сблокированными шестеренками 5-6-7, зацепляющимися попеременно с зубчатыми колесами 8, 9 я 10, заклиненными на валу IV. От последнего движение шпинделю V сообщается скользящей сдвоенной шестеренкой 11-13, зацепляющейся попеременно с зубчатыми колесами 12 и 14, заклиненными на шпинделе V.

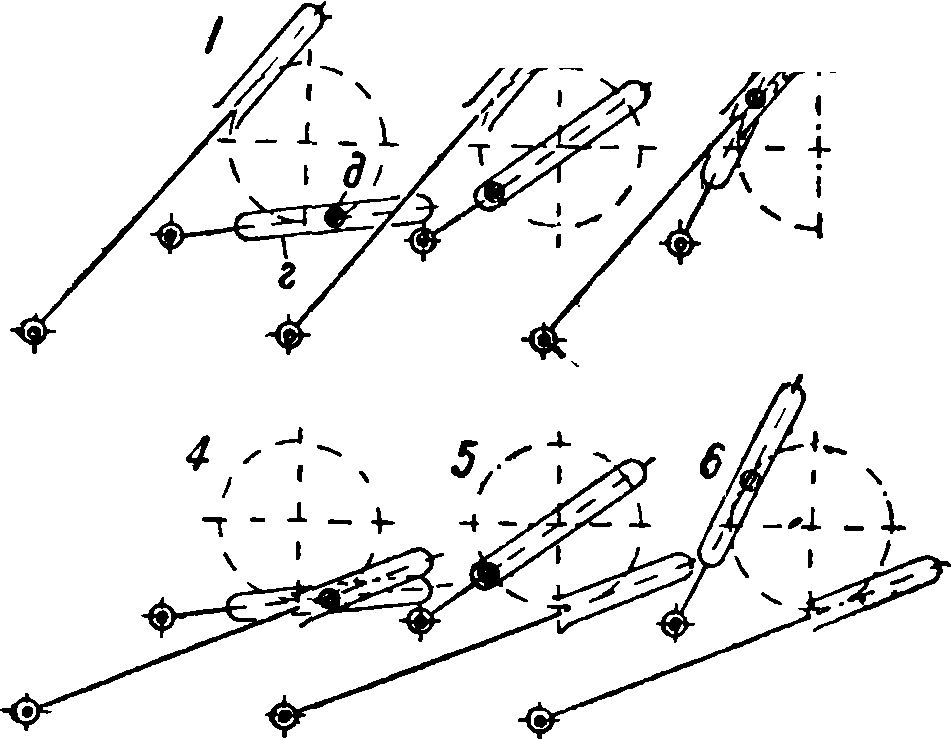

Обслуживание перемены скоростей объединено очень остроумным механизмом, изображенным схематически на фигуре 22. Камень, соединенный с открытой с одной стороны кулисой б, входит в прорез сдвоенной шестеренки

11-13 (фигура 21), а камень (фигура 22), сидящий на одном конце рычага, снабженного закрытой кулисой г (фигура 21),—в прорез строенной шестеренки 5-6-7 (фигура 21). Обе кулисы перемещаются одним пальцем д, сидящим на шайбе, приводимой во вращение ручным маховичком. Различные положения 1,2, ., 6 кулис, соответствующие 6 скоростям вращения шпинделя, показаны на фигуре 2. Пружинные защелки удерживают в однажды приданном им положении шайбу и рычаг с кулисой б. При необходимости иметь большее число скоростей шпинделя приходится ставить больше скользящих шестеренок, перемещение которых однако также м. б. централизовано посредством кулачковых шайб или барабанов. В этом случае легко добиться полного автоматизма включения скоростей, а отсюда как дальнейший шаг в направлении ускорения смены скоростей и самопово-рачивание распределительного валика м. б. осуществлено машиной от фрикционной муфточки, связанной с первым непрерывно вра- -

щающимся валом пе-

| "С-* | —ώ | «о | — i | |||||

| + + %. | 4 | «*3

1 |

§ | 5L |

Ю 20 30 40 SO 60 ВО ЮО 200 300 Шов/*

Числе оборотов

Фигура 20.

редачи; такое устройство имеется например у Ф. с. сист. Цинциннати модели 1933 г., у которых для смены скоростей достаточно нажать в одном направлении рычажок, помещенный впереди консоли, и держать его нажатым до тех пор, пока на приходящем вследствие этого в медленное вращение номерном диске не появится нужная цифра; отпущенный рычажок возвращается сам

Фигура 21.

в нейтральное положение; наклонение его в другую сторону вызывает такую же автоматич. смену скорости самохода—продольного, поперечного или вертикального, смотря по тому, какой в данный момент включен.

Передача движения механизму подач также совершается через перебор—к оробку подач, обычно снабженную также скользящими шесте-

Фигура 22.

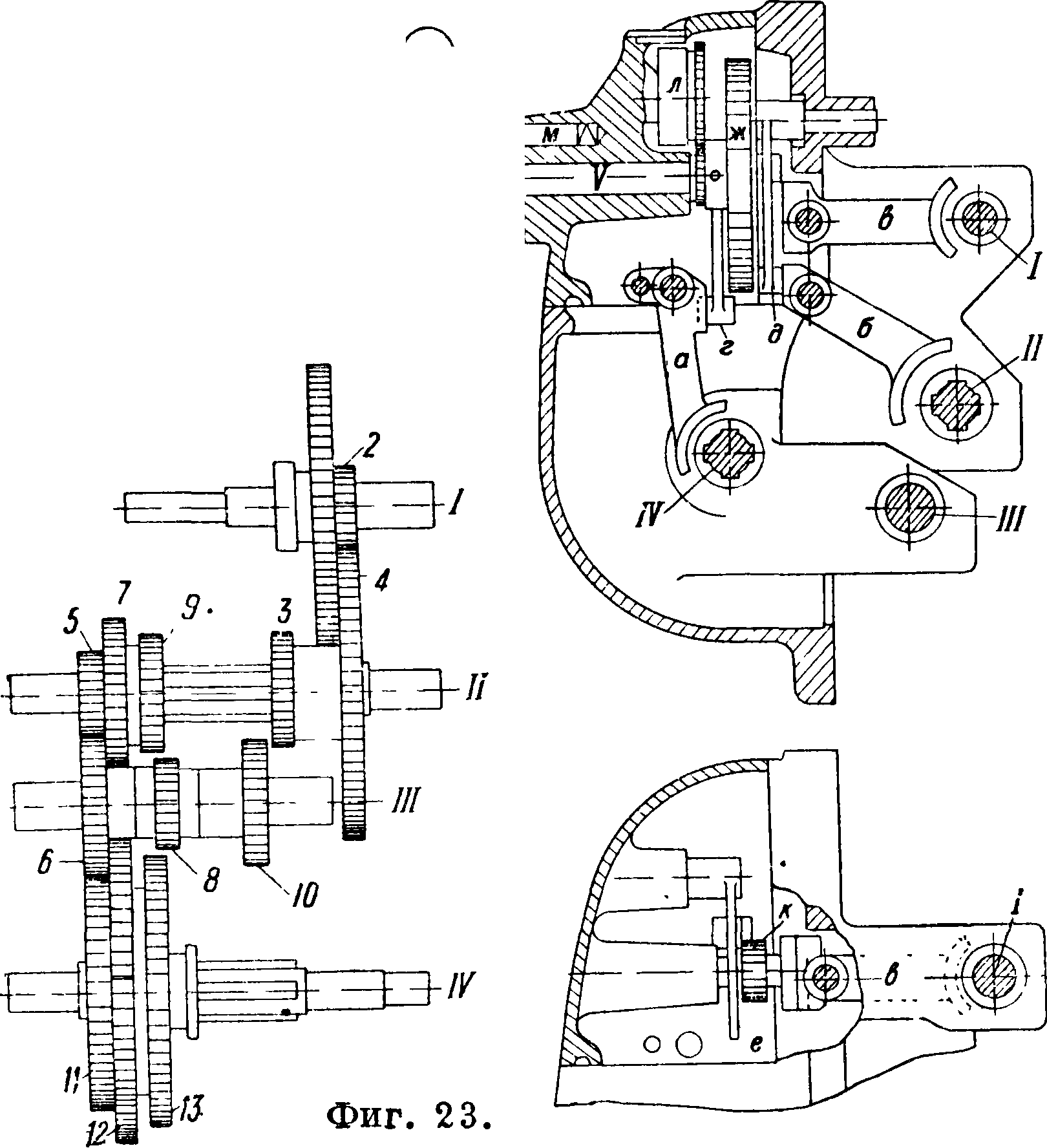

ренками и управляемую в современных станках одним маховичком. Принципиальная схема подобной коробки на 6 2 /£ з/%1 18 подач с унифи цированным обслуживанием изображена на фигуре 23; 13 шестеренок: две сдвоенные 1-2 и 3-4 и три строенные 5, 6, ., 13 сидят на четырех валах I, h, Ши JF. Вал IV связан с карданным телескопическ. валом, передающим движение ходовым винтам на консоли, а вал

I—с главным приводом станка. Перемещением трех скользящих шестеренок 1-2,

5-7-9 и 11-12-13 получают 18 различных, скор остей. При этом каждому из 9 различных положений обеих строенных шестеренок должны соответствовать два положения сдвоенной шестеренки

1-2. Перемещение всех шестере нок осуществляется тремя вилками а, б ив, скользящими по трем пруткам и соединенными с тремя рычагами г, д не. Первые два, управляющие посредством вилок а и б перемещением шестеренок 11-12-13 и 5-7-9, приводятся в движение роликами, скользящими в фасонных канавках, прорезанных с обеих сторон шайбы ж, вращаемой вручную маховичком з; на окружности шайбы нарезаны зубцы, зацепляющиеся с шестеренкой к, соединенной с кулаком, перекладывающим в ту или другую сторону рычаг е вилки в Передача от ж на к равна 4,5 : 1; т. о. повороту шайбы на 7э окружности, то есть смене одного положения строенных шестеренок, соответствует поворот шестеренки к на72окружности и следовательно перевод сдвоенной шестеренки. По окончании одного полного обо-

всех 18 различных подач будет осуществлен лишь за два оборота маховичка з. Включенная подача указывается цифрой, нанесенной на окружности барабанчика л, приводимого во вращение от вала Гмаховичка через зубчатую передачу с отношением 1:2; защелка м служит для удержания маховичка в приданном ему однажды положении. Из способов осуществления подачи на Ф. с. применяются в громадном большинстве случаев ходовые винты, допускающие без особенного усложнения передаточного механизма получение требуемых при фрезеровании малых скоростей подач и имеющие по сравнению с гидравлич. подачами преимущество жесткой связи между различными самоходами, требуемое при обработке сложных, например винтовых, поверхностей. Гидравлическая подача применяется иногда в Ф. с. производственного

|

U | ||

| 1 | 3 |

-о- Г |

| д ¥. г |

рота ж в виду дробности передаточного числа зубчатка к окажется повернутой на 180° относительно исходного положениям т. о. полный цикл типа, предназначенных исключительно для обработки плоскостей, например в станках с фрезерными головками.

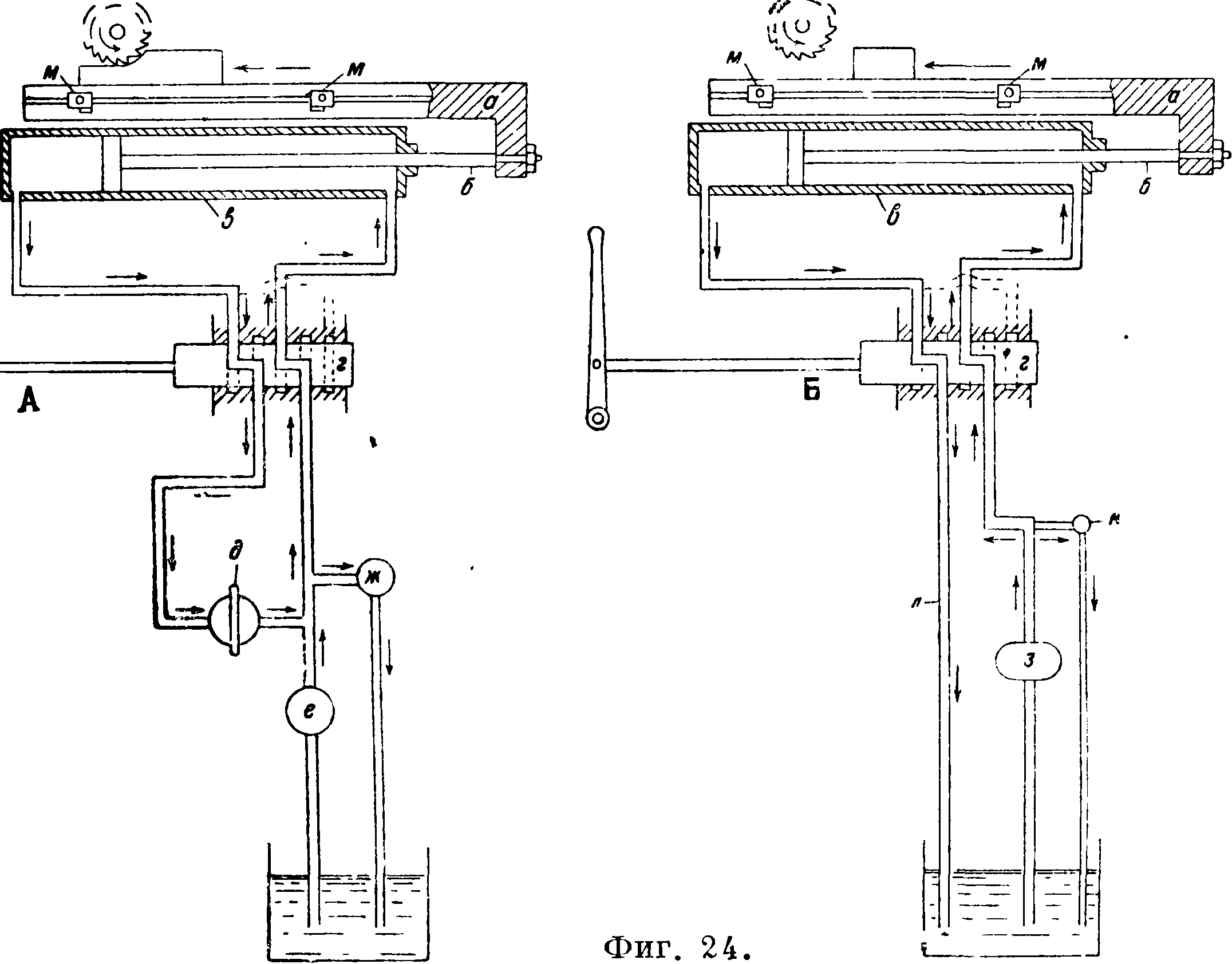

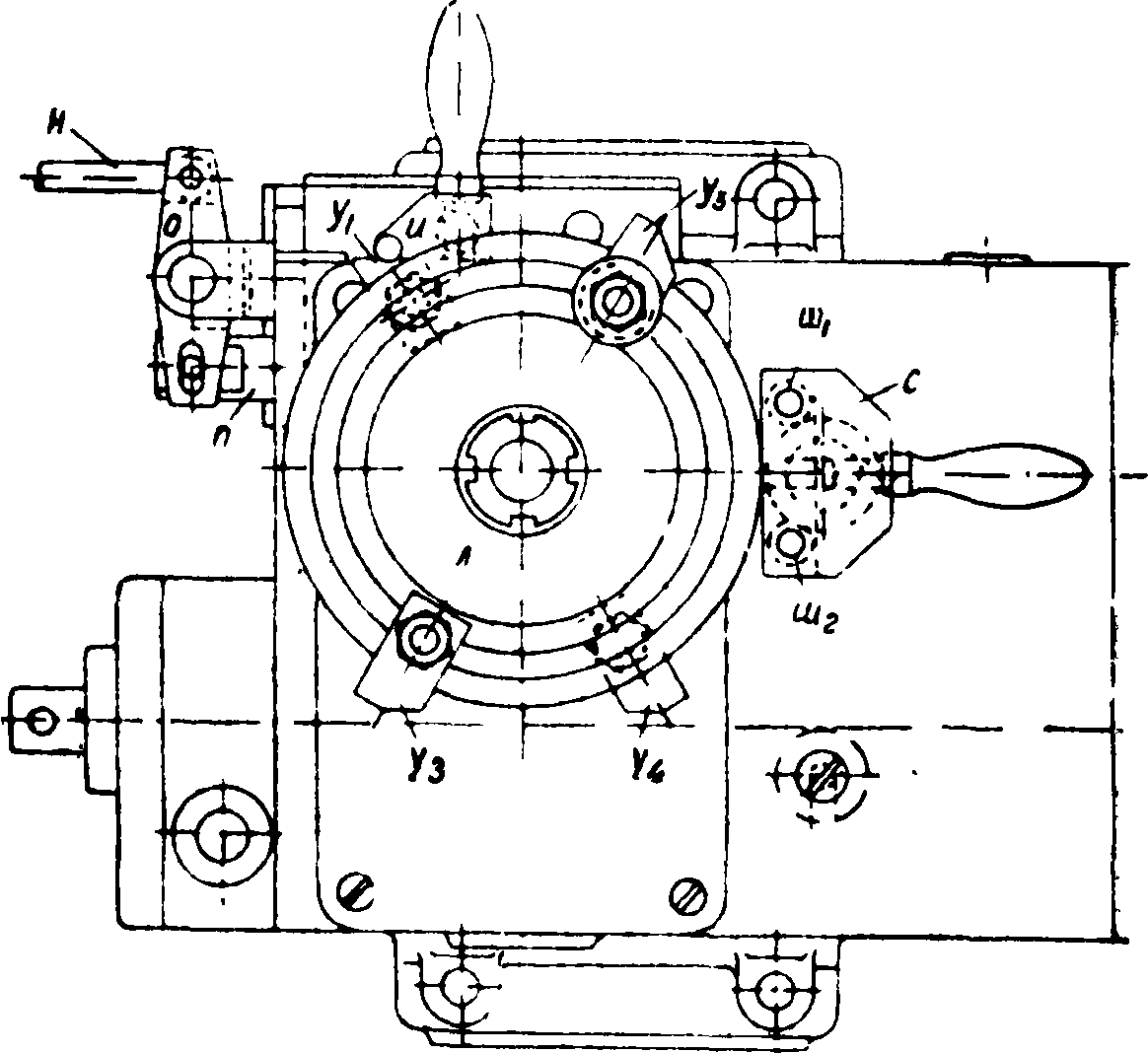

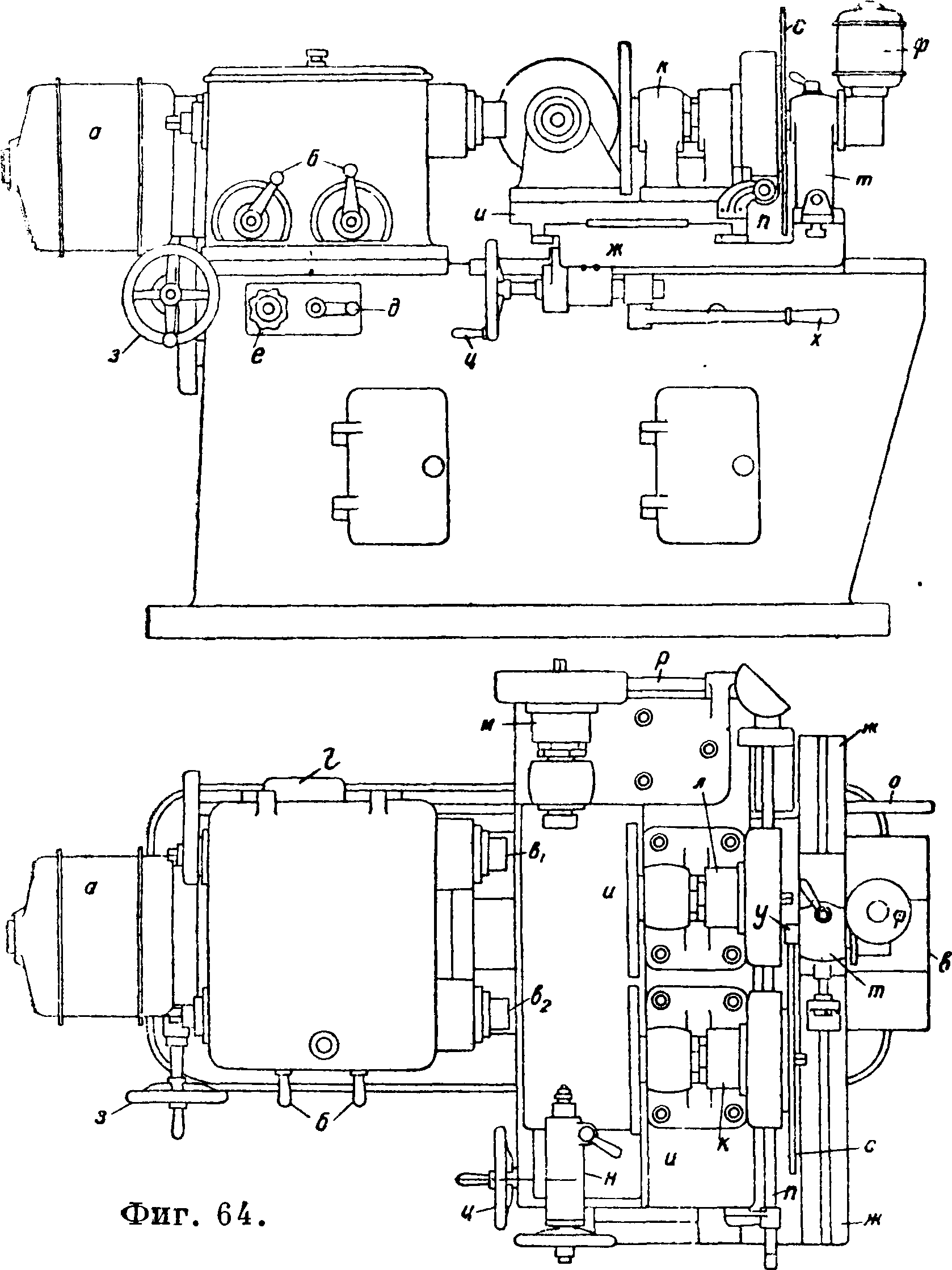

Схема гидравлич. привода горизонтального Ф. с. показана на фигуре 24. Стол а станка имеет в каждом направлении медленный рабочий ход (положение, изображенное на фигуре 24, А), регулируемый от 0 до максимальной величины, и быстрый холостой ход с постоянной скоростью (положение фигура 24, Б). Стол а связан со штоком б поршня, ходящего в гидравлич. масляном цилиндре в, скрепленном со станиной Ф. с.; управление совершается посредством цилиндрич. распределительного золотника г, двигающегося поступательно для перемены направления движения стола или поворачиваемого для сообщения трубопроводов, ведущих к цилиндру, попеременно с циклом подачи или быстрого холостого хода. В первом случае движение осуществляется масляным насосом д с бесступенно-регулируемым количеством подаваемой жидкости; для того чтобы не возникало слабины в направлении стола, возможной при наличии малого давления или даже вакуума в полости цилиндра, из которой в данный момент отсасывается жидкость, насос д является по существу лишь регулятором количества протекающей жидкости, а само рабочее давление создается независимо и непрерывно работающим добавочным насосом е и устанавливается регулировочным вентилем ж. Т. о. по обе стороны поршня имеется повышенное давление, и он является как бы зажатым между двумя слоями жидкости. Для включения быстрого холостого хода стола золотник г поворачивают, вследствие чего каналы в теле последнего сообщат трубопроводы цилиндра с трубопроводом цикла быстрого хода, состоящего из насоса низкого давления з, регулировочного вентиля к и обратной трубы л. Смена скоростей производится кулачками м, действующими на золотник;

ки скоростей, например типа, изображенного на фигуре 26. Короткий валик I приводится во вращение через ременную или цепную передачу от главного привода станка или непосредственно от контрпривода; от него движение через сменные зубчатки 1,2, 3, 4 передается на вал II, на котором заклинена двусторонняя кулачковая муфта мг. На двух втулках в1 и в2, сидящих вхолостую на валу II, скользят^ две двусторон

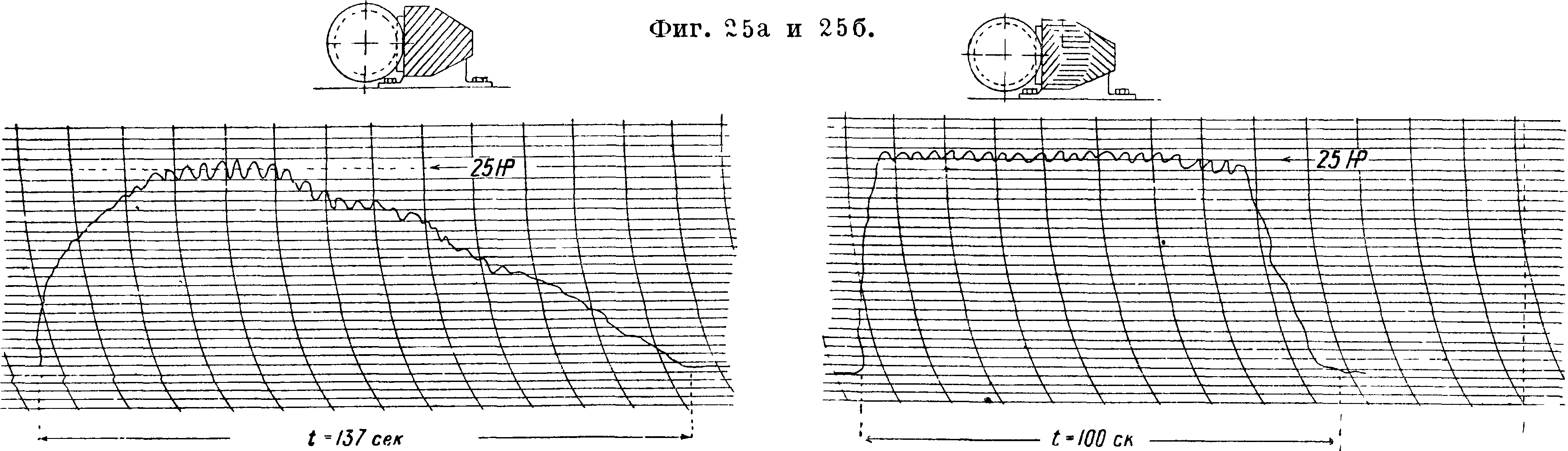

няя непрерывного изменения подачи в зависимости от формы обрабатываемого предмета к столу может быть прикреплен шаблон, производящий соответственные перемещения регулировочного элемента насоса д. Получаемая при этом выгода во времени за счет использования нормальной мощности станка по сравнению с постоянной подачей видна из фигура 25а и 256 на которых приведены диаграммы мощности главно-

ние кулачковые муфты м2 и м3, могущие сцепляться поочередно с муфтой мх или с зубцами, нарезанными на кожухе коробки, и т. о. либо приводить во вращение либо останавливать соединенные с ними шестеренки и и 6. Шестерня

5 зацепляется с зубчаткой 7, приводящей во вращение кожух г диференциала, а шестерня

6 через зубчатое колесо 8 вращает конич. шестеренку 10, зацепляющуюся через два сателлита 11 с шестеренкой 9, сидящей на выводном валу IIIкоробки. При муфтах м3, м2, передвинутых вправо, коническая шестерня 10 стоит неподвижно, кожух диференциала вращается шестерней 7 и сателлиты, обкатываясь по 10, приводят в быстрое вращение вал III, то есть сообщают быстрый холостой самоход столу Ф. с. в рабочем направлении, для подвода фрезера к изделию или проходки необрабатываемых участков при фрезерованиипрерывистых поверхностей. После переключения муфты м2 влево сменные шестерни 6 и 8 приводят во вращение коническую шестеренку 10 в том же направлении, что и кожух диференциала; при этом скорость в * - * з Раар Л - С

Фигура 26.

го привода станка в ф-ии времени при постоян- i ной (фигура 25а) и меняющейся в зависимости I от нагрузки фрезера подачей (фигура 256); выигрыш в продолжительности обработки t в j данном случае равен 37%.

При серийной обработке в приспособлениях бывает желательно производить смену подачи на быстрый холостой ход и обратно автоматически. Для этой цели служат автоматич. короб-

вращения выводного вала»III ω0=ωΗ — ~, где а)к—скорость вращения кожуха и ло1—скорость вращения шестеренки 10. При этом положении муфт имеем т. о. медленное движение рабочей подачи, причем величина его изменяется подбором шестеренок 1, 2, 3, 4, 6 и 8. При передвижении муфты м2 налево блокируется посредством шестеренок 5 и 7 кожух диференциала, и т. о. продолжающая вращаться шестеренка 8 через конич. зубчатки 10, 11 и 9 вращает вал III в обратном направлении с увеличенной скоростью coj (т.к. ωχ обычно лишь немного меньше 2 сод.) и осуществляет быстрый обратный отвод стола. При муфте м3, отодвинутой направо, зябл окировывается также и шестеренка 10, и т. о. стол Ф. с. останавливается. Переключение обеих муфт мг и м3 осуществляется двумя вилками бг и б2, скользящими по трубчатым направляющим Точная перекладка муфты м2, необходимая при фрезеровании до упора непроходных канавок и тому подобное., осуществляется пружиной е, заключенной в направляющих д и давящей на вилку бг влево; в рабочем положении эта вилка удерживается собачкой ж, поднимаемой вилкой з, сидящей на одном валике с кулачком и, поворачиваемым либо вручную рукояткой либо автоматически упоркой уг, закрепленной на распределительной шайбе л. Обратное включение муфты м2 совершается только вручную посредством тяги п двуплечего рычага о и ползунка п.Вторая муфта м3 перемещается вилкой

б2, управляемой рычагом р, сидящим на одном валике с кулачком с снабженным двумя штифтами—на передней стороне верхним длинным гм,! и нижним коротким т2—и одним штифтом на задней стороне, соответствующим штифту на передней.

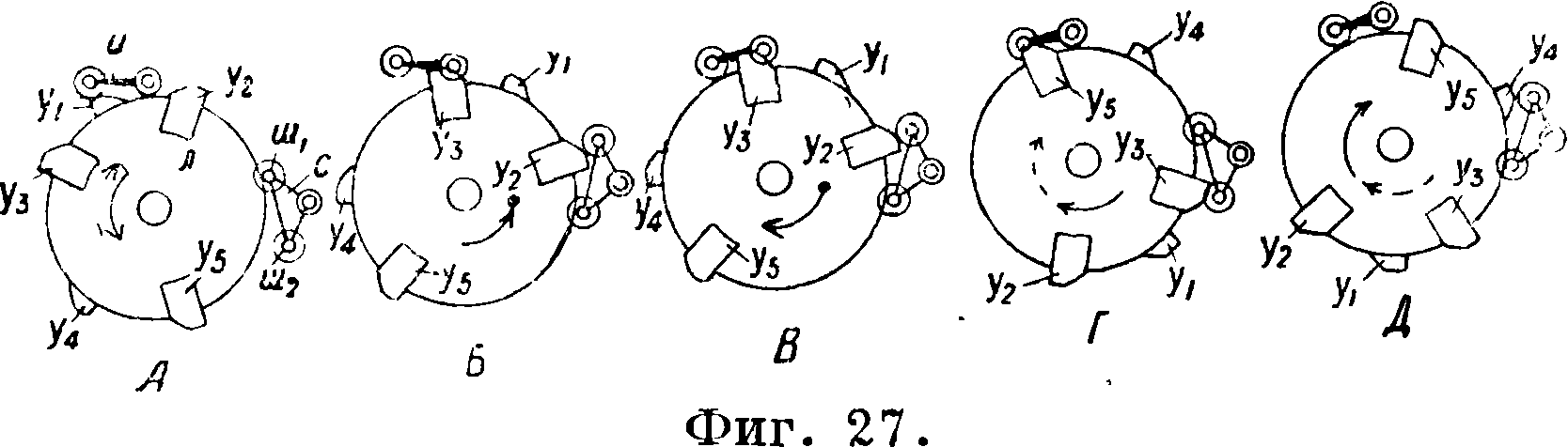

Цикл обработки и автоматич. перемена скоростей ясны из фигура 27: рабочая подача продолжается до того, пока упорка уL не поднимет кулачком и (фигура 26) собачку ж, после чего под действием пружины е вилка бг переведет муфту мг влево (фигура 27, А) и заблокирует т. о. кожух диференциала, после чего медленная подача сменится быстрым обратным ходом, и шайба л начнет вращаться в обратном направлении. Свое движение шайба л получает от выводного вала III через винтовую зубчатую передачу 12:13, валик IV, винтовые шестеренки 14, 15 и червячную передачу 16 :17 на вал V, а от последнего через пару сменных шестеренок, не изображенных на фигуре 26, на вал VI’, для смены последней пары шестеренок открывается крышка ш и шестеренки насаживаются на соответственные места валов V и VI. Обратный ход стола продолжается до тех пор, пока упорка у2не переведет за длинный штифт шг кулачок с и вместе с ним муфту м3 вправо, после чего подача остановится (фигура 27, Б).

После смены обработанного изделия рабочий включает вручную муфту м2 направо (фигура 27, В), после чего стол совершает быстрый подвод изделия к фрезеру; упорка у2,снабженная с задней стороны вырезом, при этом свободно проходит над коротким штифтом ш2. Упорка yz за штифт ш2 поворачивает кулачок с а вместе с тем и муфту Mz влево, вследствие чего быстрый подвод сменяется медленной подачей (фигура 27, Г); смена медленной подачи на быстрый передний ход производится упоркой у±, сидящей на задней стороне шайбы л и перекладывающей за задний палец кулачок с и муфту мг вправо (фигура 27, Д); рабочая подача включается снова упоркой уъ, вполне аналогичной упорке yz. Такая смена быстрого хода и рабочей подачи м. б. произведена столько раз, сколько необходимо по роду работы, затем упорка уг (фигура 27, А) поднимает собачку ж, и цикл начинается сначала. Для того чтобы упорки уг, 2/4, у5 и т. д. не поворачивали кулачка с при обратном вращении шайбы, они делаются откидными на шарнире.

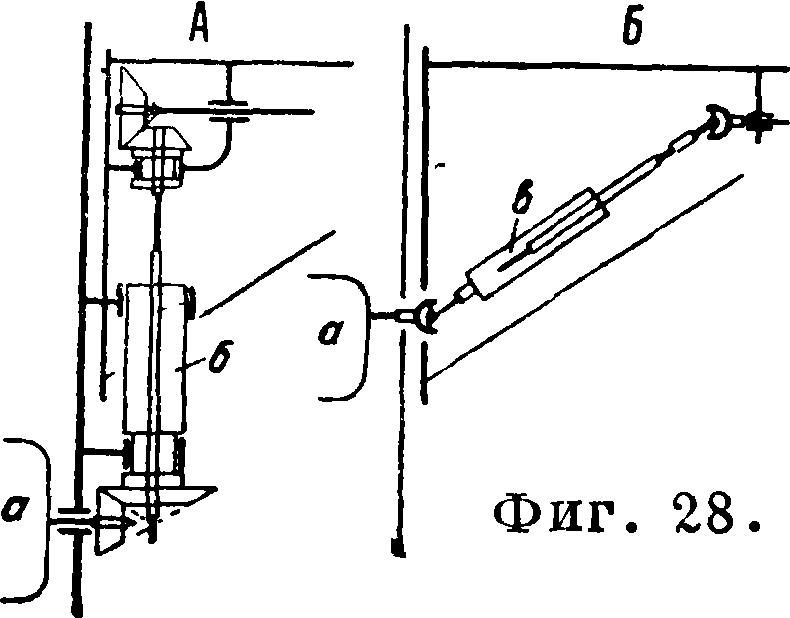

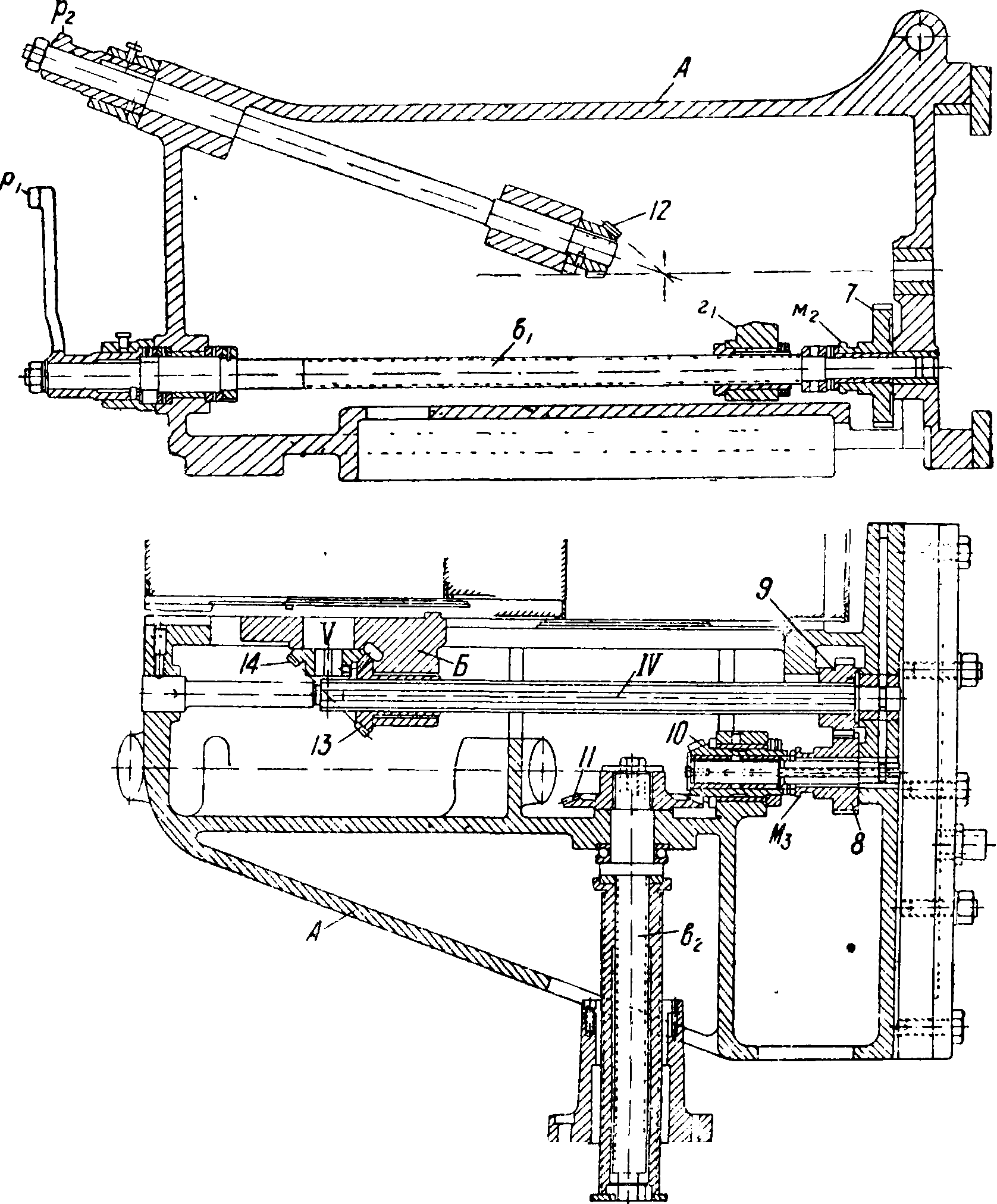

Движение от коробки подач а (фигура 28), закрепленной на станине, передается на механизмы подач (обычно ходовые винты) консоли и рабочего стола либо через систему конич. зубчатых колес и вертикальный телескопии, вал б (фигура 28, А) либо через карданный телескопия, валик в (фигура 28, Б); первая система употребительнее в тяжелых Ф. с. америк. типа, вторая употребляется чаще в более легких станках, хотя иногда применяют эту систему и в тяжелых Ф. с.

Устройство консоли и рабочего стола обыкновенного Ф. с. показано на фигуре 29. Движение от карданного валика передается на вилку а вала I реверсивного механизма А, укрепленного на консоли Б. Реверсивный механизм, или реверс, делается либо с конич. шестернями либо, как в данном случае, с цилиндрическими; он заключает в себе 4 шестеренки 1, 2,3,4, из которых 1и2 сидят вхолостую на валу I и поочередно сцепляются с ним помощью передвижной шпонки б, приводимой в движение рукояткой рг через зубчатый валик 5 и круглую рейку б; спаренные шестеренки 3-4 сидят вхолостую на оси II. Шестеренки 1 и 3 находятся в постоянном зацеплении друг с другом, а 2 и

4—с шестеренкой 7, заклиненной на валике III. Т. о. смотря по положению рукоятки движение вала I будет передаваться на валик III либо через шестеренки 2:7 в прямом направлении либо через шестеренки 1 :3 · 4 : 7 в обратном. С валика III движение через передачу 8 : 9 передается на шпоночный вал IV, отк-рого берут движение механизмы всех самоходов. Перемещение поперечного супорта, или седла, Б производится с помощью ходового винта вг, ходящего в гайке гх, скрепленной с седлом, и вращаемого либо вручную маховичком р2 либо механически от вала IV через зубчатую передачу 10:11. Шестеренка 11 сидит вхолостую на винте вг и м. б. сцеплена с ним при посредстве кулачковой муфты мъ перемещаемой вилкой dj, сидящей на штанге шх, передвигаемой посредством нарезанной на последней рейки 12 зубчаткой 13, поворачиваемой рукояткой р3. Автоматич. выключение поперечного самохода производится упоркой уг, закрепленной в Т-образном пазе седла В. В изображенной модели подъем консоли осуществляется только вручную маховичком р4 через пару конич. шестеренок 14, 15, вращающих винт в2, к-рый ходит в неподвижной гайке г2, укрепленной в колонне Г станины.

Продольный супорт, или с т о л, Ф. с. Д перемещается в направляющих седла при помощи винта в3, закрепленного в столе и вращающегося в гайке г3, укрепленной в приливе седла В. Вращение винту в3 сообщается либо вручную—медленное для рабочей подачи рукояткой р4 или быстрое для обратного хода рукояткой р5 через передачу 16,17—либо механически от шпоночного вала IV через пару конич. шестеренок 18, 19, перемещающихся вместе с

Фигура 29.

седлом, на валик V, составляющий одно целое с конич. шестеренкой 20, зацепляющейся с шестеренкой 21, сидящей вхолостую на гайке г3. Вращение винту в3 передается скользя- v-kщей по нему на шпонке втулкой е, вра-в

Фигура 30.

щающейся в приливе седла В и сцепляемой с шестеренкой 21 при помощи кулачковой муфты щ, перемещаемой рычажком д2 с сухариком, ходящим в выточке муфты. Передвижение муфты совершается либо вручную ручкой р6 либо автоматически упоркой у2, закрепляемой в Т-образном пазе стола при помощи пальца ж с вырезом и шайбы з с зубом, укрепленной на валике рычажка д2.

Производственные Ф. с. в .последнее время снабжают ускоренными самоходами для производства всех нерабочих ходов стола—подвода обрабатываемого предмета к фрезеру, прохода необрабатываемых участков и быстрого отвода стола обратно после оконченной работы. С этой целью коробка подач имеет два выходных валика: один с переменными скоростями вращения для рабочей подачи и другой, вращающийся с неизменной скоростью, для ускоренных холостых ходов.

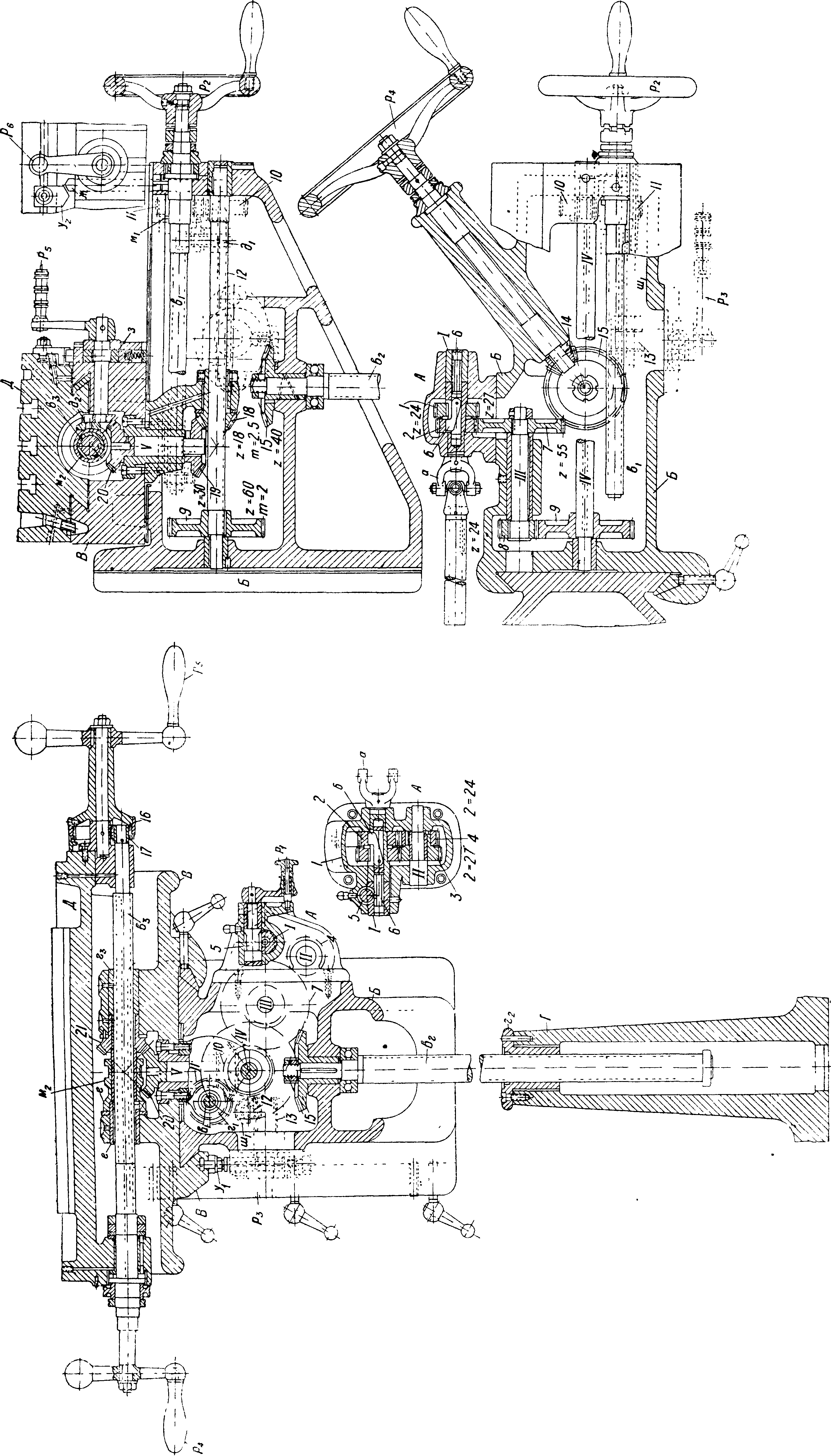

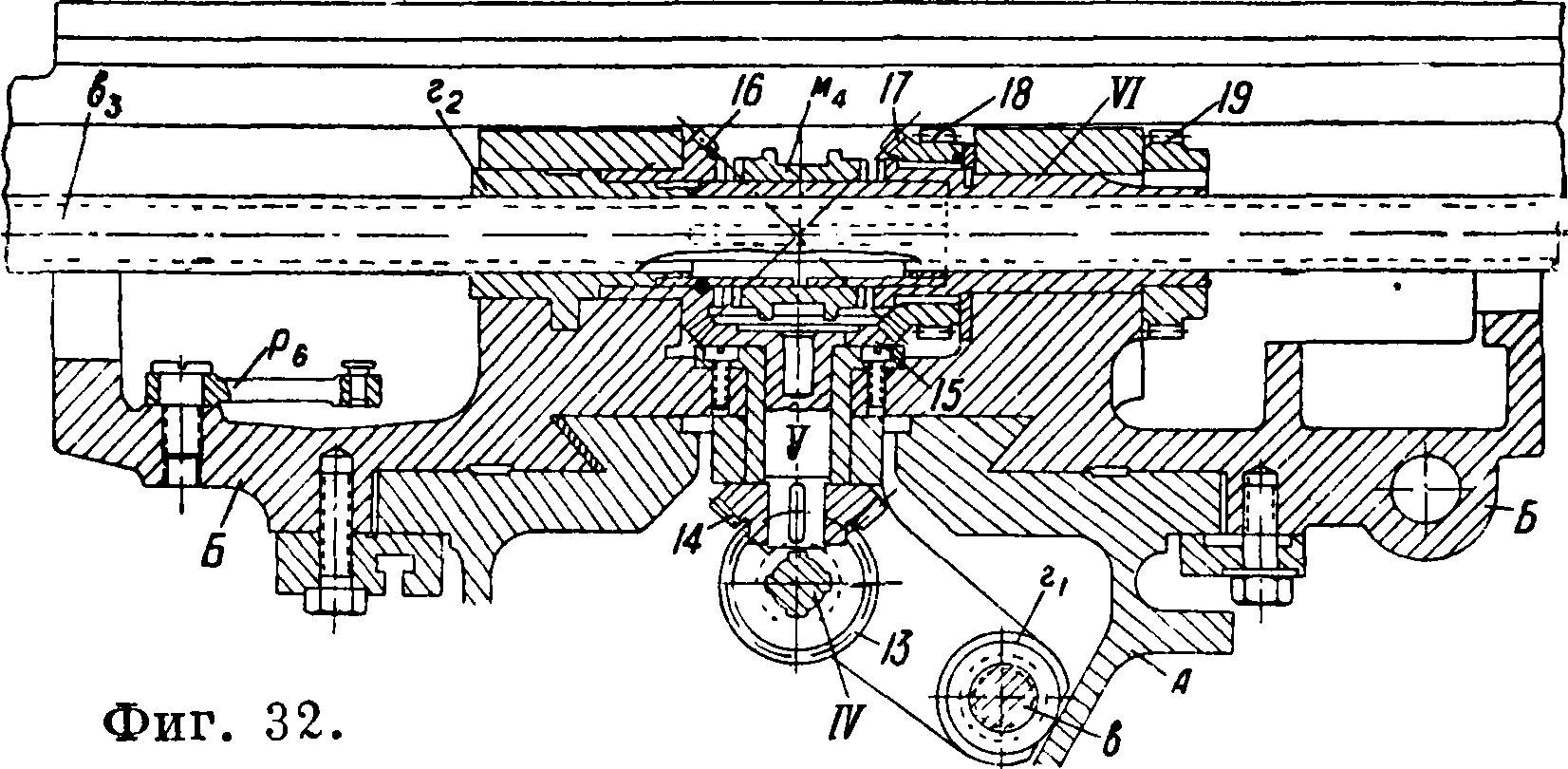

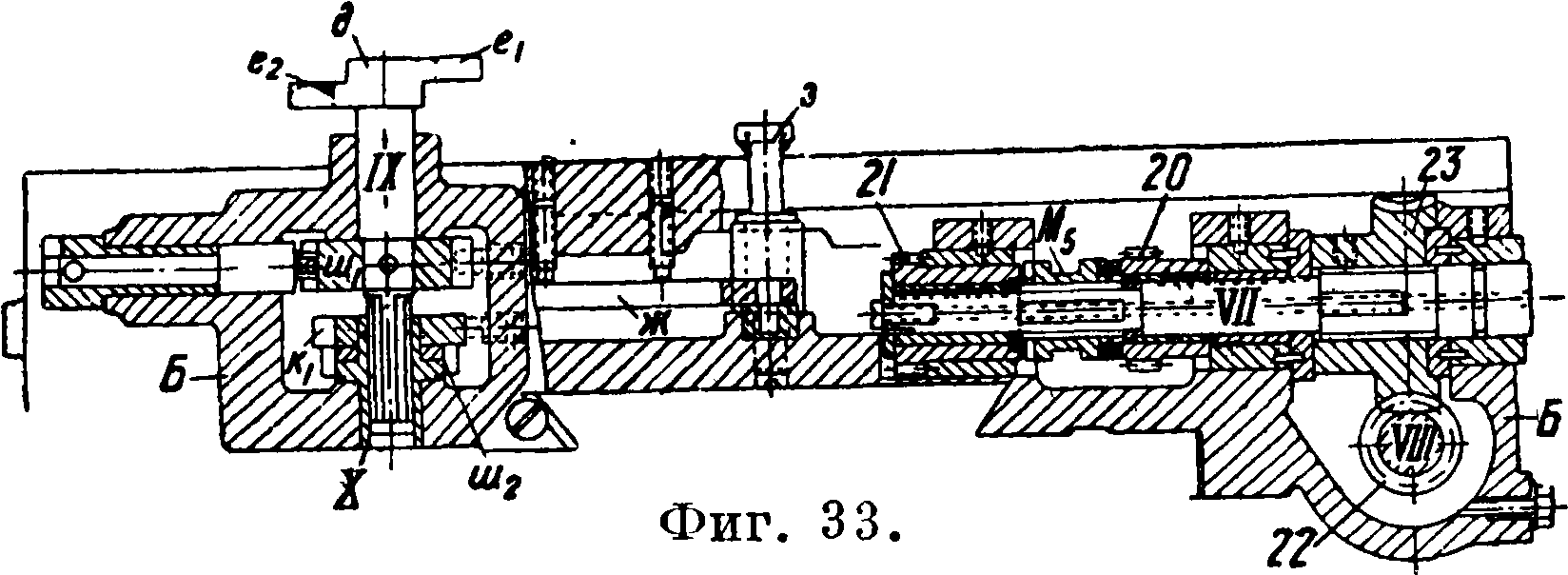

Кинематическая схема консоли Ф. с. с таким приводом изображена на фигуре 30, конструктивное оформление—вертикальный и горизонтальный разрезы консоли—на фигура 31, вертикальный продольный разрез стола—на фигура 32, механизм рабочей подачи и перемены подач—на фигура 33 и 34. Ускоренное движение передается от коробки подач через телескопич. валик I на валик реверса II, на котором сидят вхолостую две зубчатки 1 и 2, сцепляемые поочередно с валом муфтой мг. Зубчатка 1 зацепляется через спаренную паразитную шестеренку 3-3 со спаренной шестерней 5-6, сидящей вхолостую на валу III. Зубчатка 2 находится в постоянном зацеплении с шестерней 4, зацепляющейся с паразитной шестеренкой 3; т. о. смотря по положению муфты мг исходная шестерня 6 быстрых самоходов будет вращаться в ту или другую сторону. С шестерней 6 зацепляются последовательно шестерни 7,8,9, сообщающие соответственно движения: 7—через муфту м2 винту поперечной подачи, ходящему в гайке гг 8— через муфту мг и конич. шестеренки 10, 11 винту в2 вертикального перемещения консоли А; 9—шпоночному валику IV, по к-рому сколь зит конич. шестеренка 13, лежащая в подшипнике седла Б. Поперечный самоход осуществляется вручную ручкой рг, вертикальное перемещение консоли—ручкой р2 через конич. зубчатку 12, зацепляющуюся с зубчаткой

11. С шестеренкой 13 сцеплена 14, вращающая вертикальный валик V, несущий заклиненную шестеренку 15, находящуюся в непрерывном зацеплении с двумя шестеренками 16 и 17, из которых первая сидит вхолостую на закрепленной на седле Б гайке г2 винта в3 продольной подачи, а вторая, спаренная с цилиндрической шестеренкой 18, сидит вхолостую на втулке VI, вращающейся в подшипнике седла и свободно пропускающей винт в3. Втулка VI снабжена с одной стороны зубцами, могущими сцепляться с муфтой i4,ac другой—шестеренкой 19, зацепляющейся с 20, сидящей вхолостую на валу VII и могущей сцепляться с ним муфтой м5 поочередно с шестеренкой 21, находящейся в постоянном зацеплении с 18. Вал VII приводится во вращение от телескопич. валика сменных подач VIII через червячную передачу 22 : 23. Винт в3 укреплен неподвижно в осевом направлении в столе В и м. б. вращаем вручную ручкой р3. Валики I и VIII вращаются оба в одном направлении, и перемена основного направления подачи производится реверсом, находящимся в коробке подач.

Смена подач производится сл. обр.: подача в вертикальном и поперечном направлениях вклю

чается муфтами м3 и м2; медленный самоход от валика VIII

получается при муф- ШМ Фигура 31.

те мг в среднем положении и муфте м5, переключенной влево че-

рез I · VII fg · % § · f · f, муфта л»4 при этом должна стоять в среднем положении или быть передвинутой направо. При перемещении муфты^ в среднее положение, сцепляя муфту мг

с шестеренкой 1, получаем ускоренный ход в направлении, обратном рабочей подаче, а при сцеплении с шестеренкой 2—в том же направлении, что и рабочая подача. Т. о. при поперечной и горизонтальной подачах должен быть включены попеременно либо муфта мг ускоренной либо

муфта м5 рабочей подачи;при выключении рабочей подачи муфтой м5 передвижением вниз рычага р4, управляющего движением муфты мг, получают быстрый отход в направлении, обратном рабочей подаче, а при передвижении рычага р4 вверх—быстрый подвод в направлении рабочей подачи совершенно независимо от направления последней. При продольном самоходе стола В могут быть включены одновременно обе муфты: мг быстрого хода и м5 рабочей подачи, переведенная в этом случае направо. Подача стола осуществляется вращением винта б3 посредством муфты м4, сцепляемой попеременно: для рабочей подачи с втулкой VI (дви-

жение от валика VIII через — · VII · jg · · в5)

или для ускоренного холостого хода в том или другом направлении (в зависимости от положе

ния рычага р4) с шестеренкой 1 б, вращаемой от валика I через передачу:

6 7 8 τττ 13 тт 15

и далее j · j j · IV · й · V · м4 · β3.

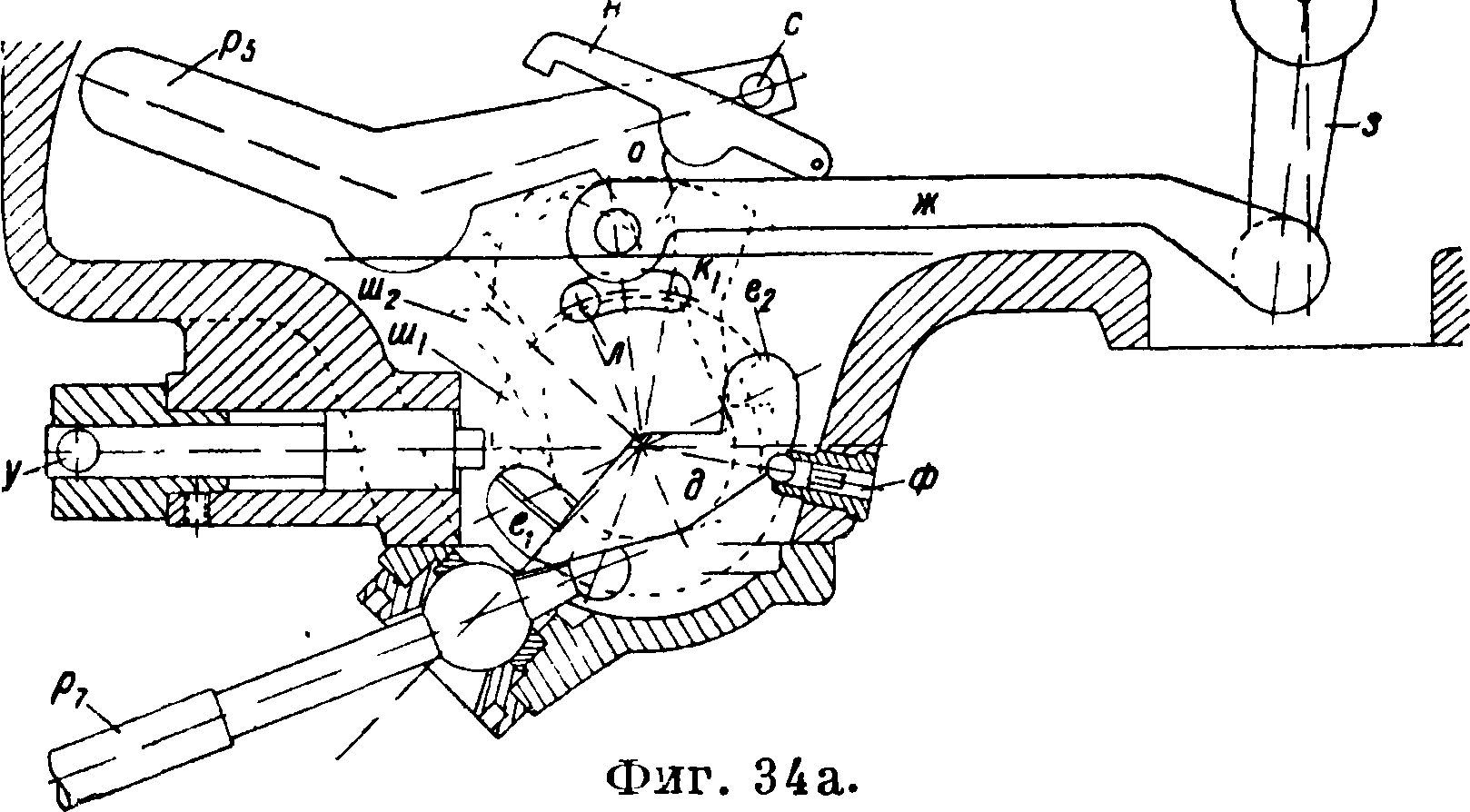

Т. о. переключение продольных подач осуществляется перекладыванием муфты мА, совершающимся вполне автоматически посредством механизма, показанного на фигуре 33, 34а и 346. Распределительный валик IX несет наверху головку д с двумя лежащими в разных плоскостях выступами: правым верхним ег плоским и левым нижним е2, скошенным крышеобразно. На валике сидид наглухо стопорная шайба ш4и на скользящей шпонке втулка X, несущая: 1) вхолостую кулак «и соединенный тягой ж с переводной вилкой з муфты jn4, и 2) перекидную шайбу ш2, сцепляющуюся с кулаком к1 посредством ходящего в прорезе последнего штифта л. Кулак кгудерживается в среднем положении защелкой н, притягиваемой пружиной пх на шайбу ш2нажимает своим носом о рычаг р5, оттягиваемый пружиной п2 натяжение последней регулируется посредством рычага р6, отклоняемого винтом в4. При повороте направо рычаг р5 штифтом с отклоняет вверх защелку и. Весь валик IX может поворачиваться вручную рычагом р7, входящим в вырез шайбы шг. Положим, что валик IX повернут вручную против часовой стрелки доотказа, причем защелка у выдвинута и все части механизма имеют положение, указанное на фигуре 34а. При этом положении муфта м4 переведена вправо и стол совершает рабочую подачу, предположим, вправо. По окончании рабочего хода укрепленная на столе верхняя упорка начнет медленно поворачивать за верхний выступ е2 головки д по часовой стрелке валик IX, а вместе с ним и шайбу ш2, поднимающую рычаг р5, причем защелка н опускается на кулак кг; последний пока неподвижен, т. к. штифт л свободно ходит в прорезе, и кулак удерживается в крайнем левом положении защелками ф пн. Медленное движение валика IX продолжается до тех пор, пока упор- ** j ка не переведет головку несколь- г — ко вправо от среднего положе- I ния; затем нос о рычага р5, опу- ®

скаясь под действием пружины вниз, быстро повернет шайбу ш2 вправо доотказа, а вместе с ней и кулак кг, т. к. под конец движения рычаг р5 снова поднимет защелку и; т. о. кулак щ перейдет свое среднее положение и, передвинув муфту м4 влево, включит быстрый самоход в направлении, определяемом положением рычага р4. Предположим, что мы фрезеруем прерывистую поверхность и быстрый подвод совершается в направлении рабочей подачи, то есть рычаг р4 повернут вверх; тогда, незадолго перед тем, как свободное пространство будет пройдено, нижняя упорка своей передней

Фигура 3 46. ступ е1 против часовой стрелки, причем по окончании поворота все части займут положение, данное на фигуре 34а, и стол снова начнет совершать рабочую подачу. Такая смена может производиться произвольное число раз; по окончании обработки двойная упорка ставит принудительно, опираясь на оба выступа ег и е2, части механизма в неустойчивое положение. изображенное на фигуре 346, причем муфта м4 занимает среднее положение и стол останавливается. Для быстрого отвода назад стола перекладываем рычаг pt вниз и затем рычагом р7

поворачиваем валик IX по часовой стрелке, для чего необходимо опустить его предварительно вниз’ повернув рычаг кверху, т. к. двойной упор задерживает оба выступа и е2 головки валика IX; после поворота начинается быстрый отход стола в исходное положение. Приходящиеся на пути нижние у порки не поворачивают

Нарезка USA f, И нит.

USA, 14 нит.

Фигура 35.

валика IX, т. к. выступ е2 снабжен крышеобразными срезами, на которые находят срезанные задние поверхности упорок и вызывают только опускание головки валика IX, которая т. о. проходит свободно под ними; в конце отхода двойной упор останавливает •стол снова. Остановку в конце каждого поворота валика IX получаем, включая защелку у, к-рая, входя в вырез шайбы шг, не дает валику и шайбе ш2 поворачиваться до конца и освобождать т. о. посредством рычага р5 защелку н, удерживающую кулак кг и муфту м4 в •среднем положении.

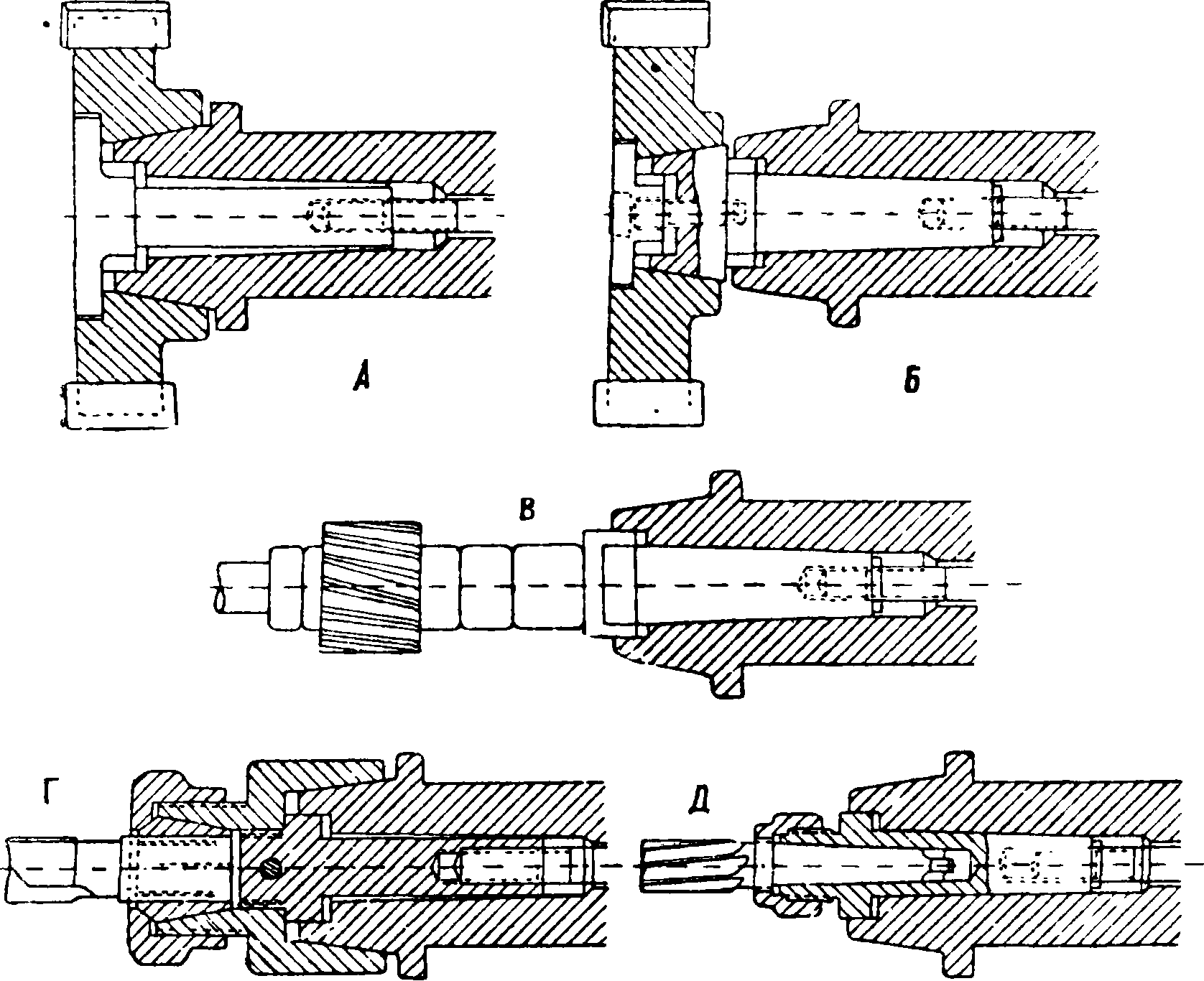

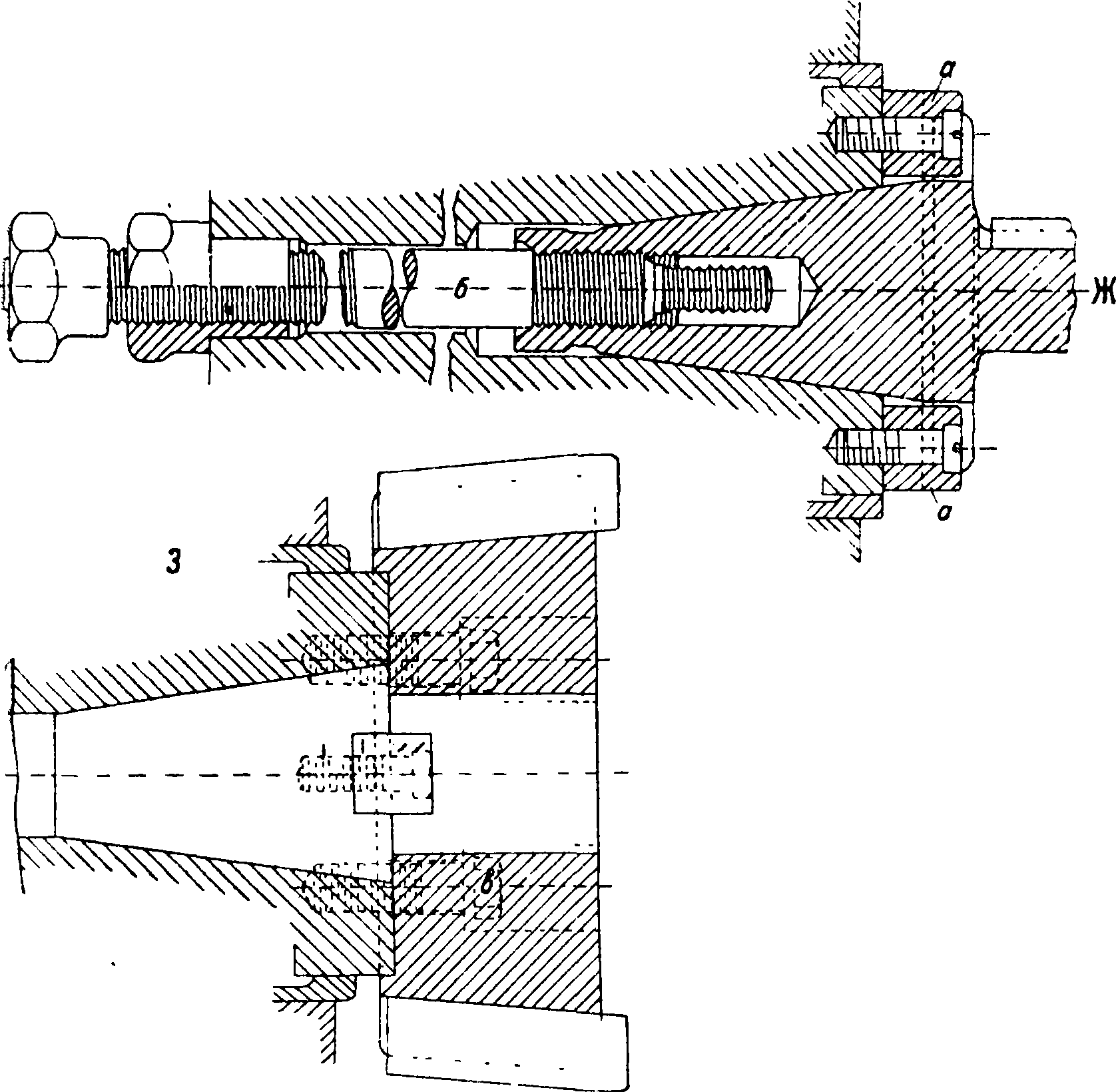

Весьма важное значение в процессе фрезерования имеет способ закрепления инструмента на шпинделе и метод передачи ему вращающего момента. Основными требованиями, предъяв ляемыми к закреплению, являются: 1) достаточная жесткость как несущих фрезер деталей (оправка), так и соединения этих деталей со шпинделем Ф. с.; 2) автоматич. центрирование оси оправки или фрезера по оси шпинделя Ф. с.;

3) уменьшение до минимума деформаций кручения самого фрезера, опасных для целости последнего. В отношении жесткости соединения и точности центрировки наиболее совершенным является соединение на конус, принятое издавна для укрепления фрезерных оправок в шпинделях Ф. с. В европ. системах Ф. с. старались обеспечить трением между конусными поверхностями передачу крутящего момента, что требовало пологих конусов и больших давлений между поверхностями соприкосновения, следствием чего являлся быстрый износ их и по

теря соединениемпервоначальнойточности. Нормальная герм, головка шпинделя Ф. с. (стандарты DIN 2201-^-2207), изображенная на фигуре 35, А—Д совершеннее старой конструкции в том отношении, что функции центрирования выполняет конус, а передачу крутящего момента принимает на себя выфрезерованное в торцовой части шпинделя четырехугольное углубление, в к-рое входит снабженйая соответствующими лысками часть оправки (фигура 35,В). Очень удачно разрешена задача насадки больших фрезерных головок, для чего шпиндель снабжен конич. выступающим центрирующим концом (фигура 35, А и Б), на к-рый насаживается головка; вращение передается особым захватывателем, входящим своим передним плоским концом наполовину в четырехугольную выемку шпинделя, наполовину в выемку головки. Для насаживания мелких фрезеров с цилиндрич. или конич. хвостом предусмотрены особые оправки с затяжными ами (фигура 36, Г) или конич. муфтой (фигура 36, Д). Основным недостатком нем. стандартной формы является пологость конуса и как следствие этого малый диам. оправки и незначительный разнос опорных поверхностей, передающих вращательное движение фрезерной оправке или головке.

Образцовой в этом отношении является новая америк. головка шпинделя, принятая Америк, ассоциацией станкостроителей. Как видно из фигура

35,Е, центрирующему конусу придан значительно больший угол (конусность 31/2 дм. на 1 фт. или 1 : 3,42857 против 1 : 20,0000 у метрических конусов и 1 : 24 у конуса Браун и Шарп); захват как оправок (фигура 35, Ж), так и фрезерных головок (фигура 35, 3) совершается камнями а, входящи-

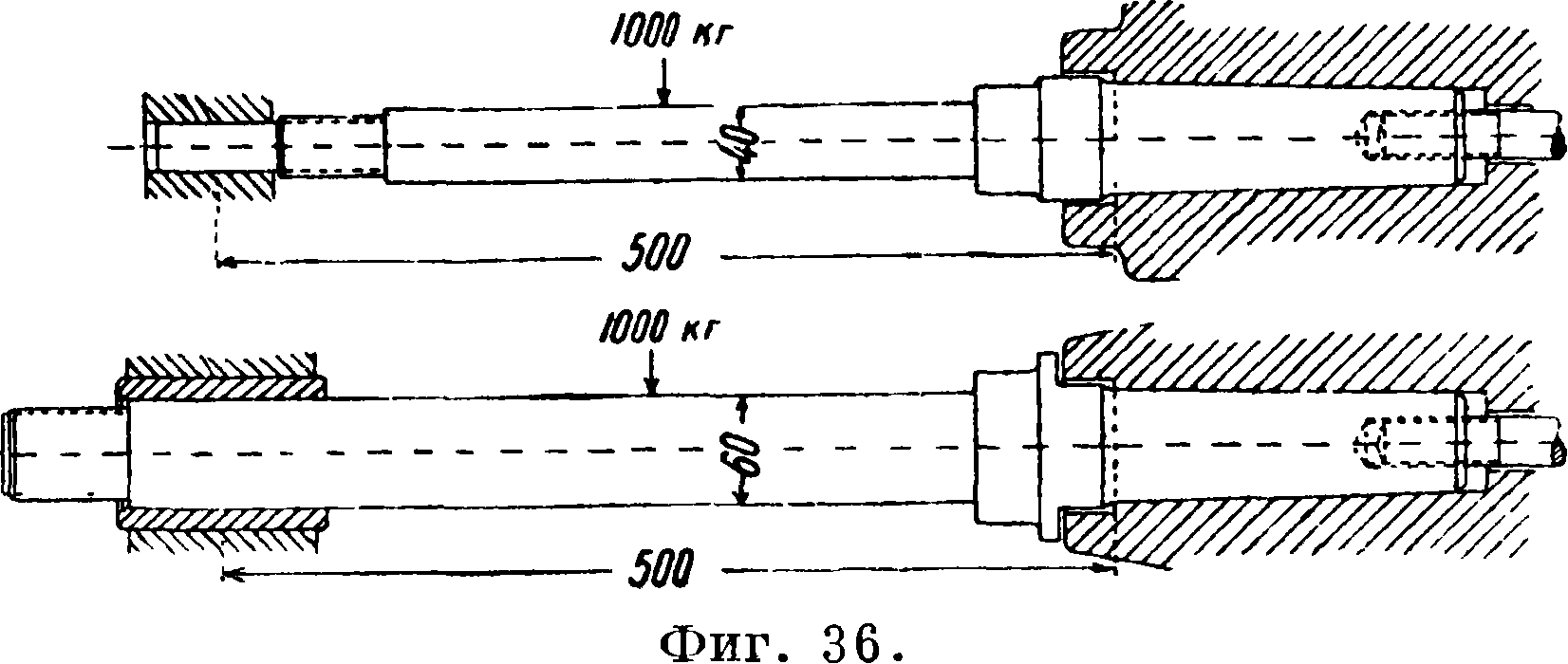

ми в соответственные вырезы в оправке или головке; укрепление оправок в осевом направлении производится затяжным болтом б. Фрезерные головки центрируются выступом шпинделя и укрепляются четырьмя болтиками в Помимо правильного закрепления в шпинделе важны также возможнозначительный диам. фрезерной оправки и способ опоры ее свободного конца. На фи г. 36 изображены две оправки 0 40 и 60 миллиметров. Под влиянием одинакового усилия 1 000 килограмм первая получает прогиб в 0,042 миллиметров, вторая лишь в 0,0083; конец первой опирается на палец малого диаметра, причем давление в опорном подшипнике £ё0,22 килограмма [мм2, тогда как у второй оправки, снабженной стальной закаленной втулкой, давление составляет всего лишь около 0,04 килограмма/мм2; очевидно, износ подшипника во втором случае гораздо меньше и первоначальная точность будет дольше сохранена.

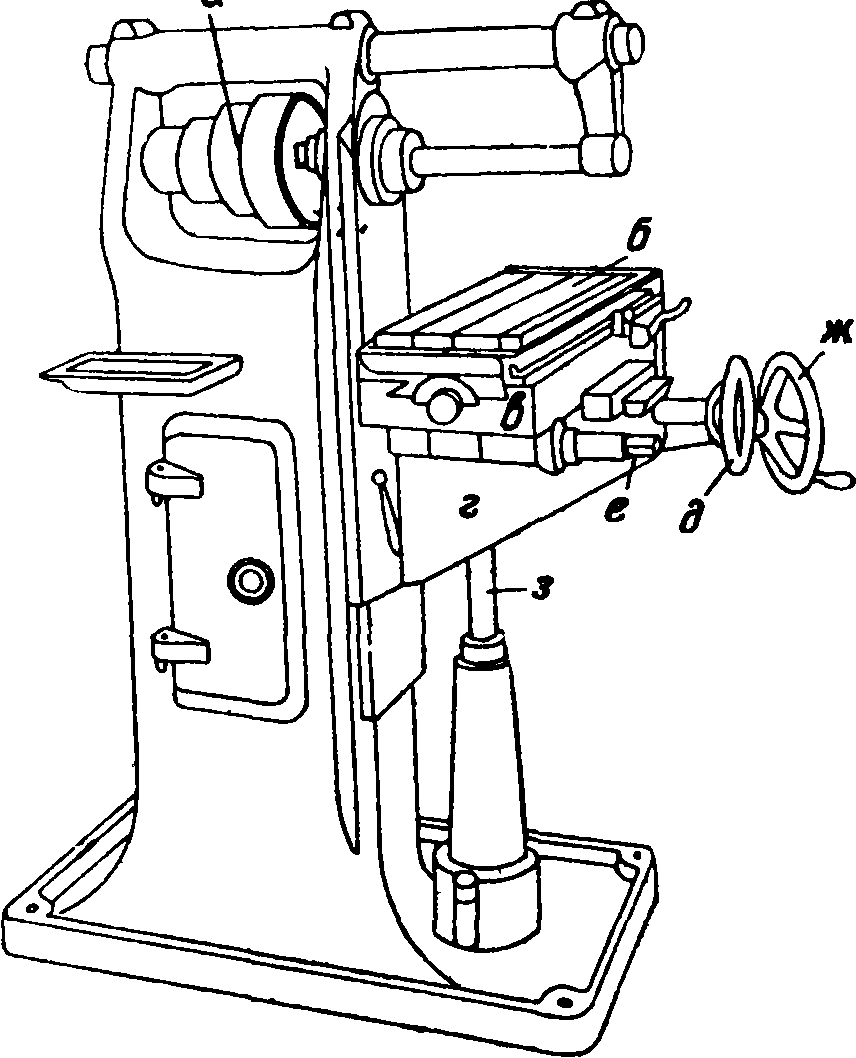

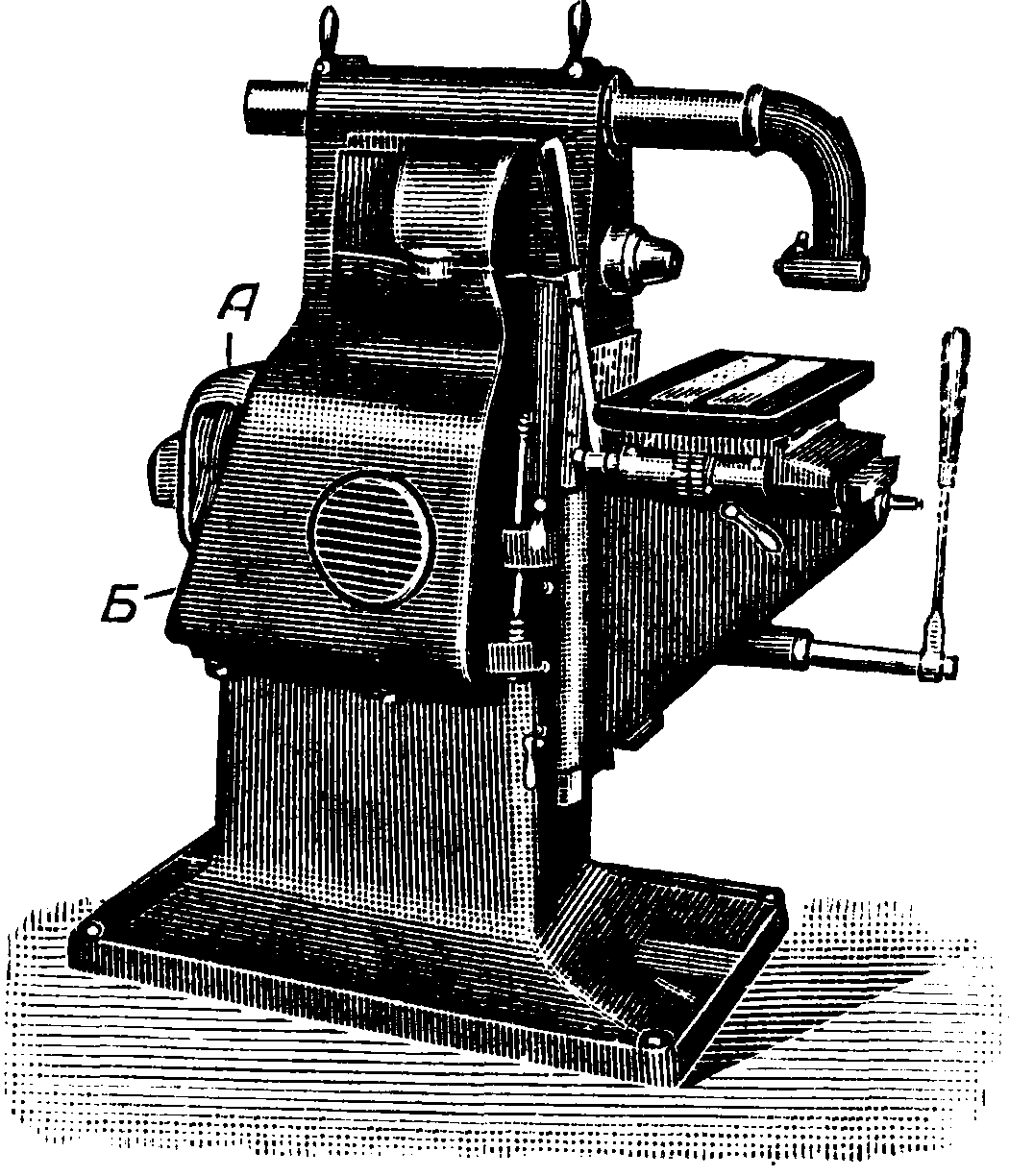

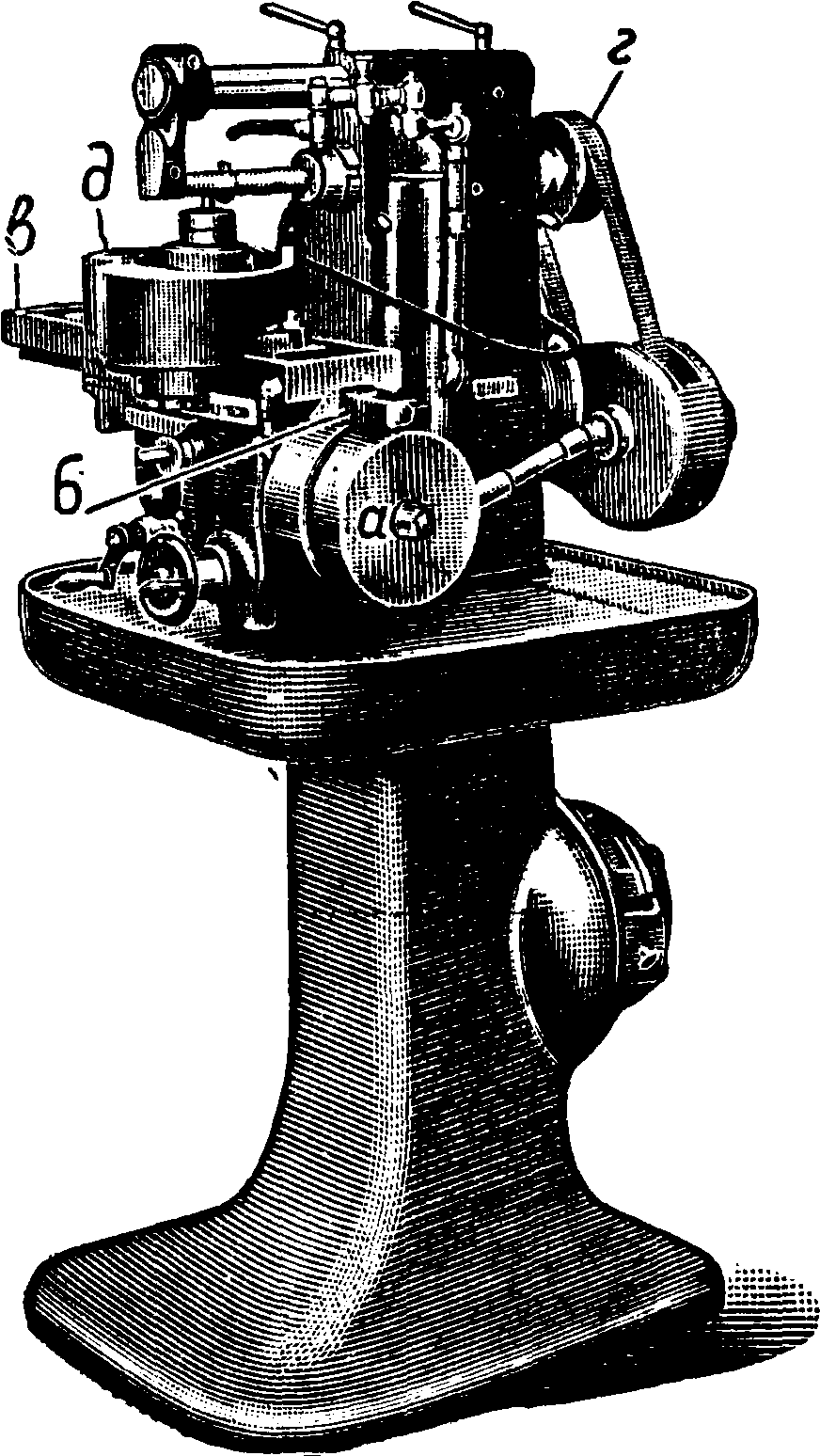

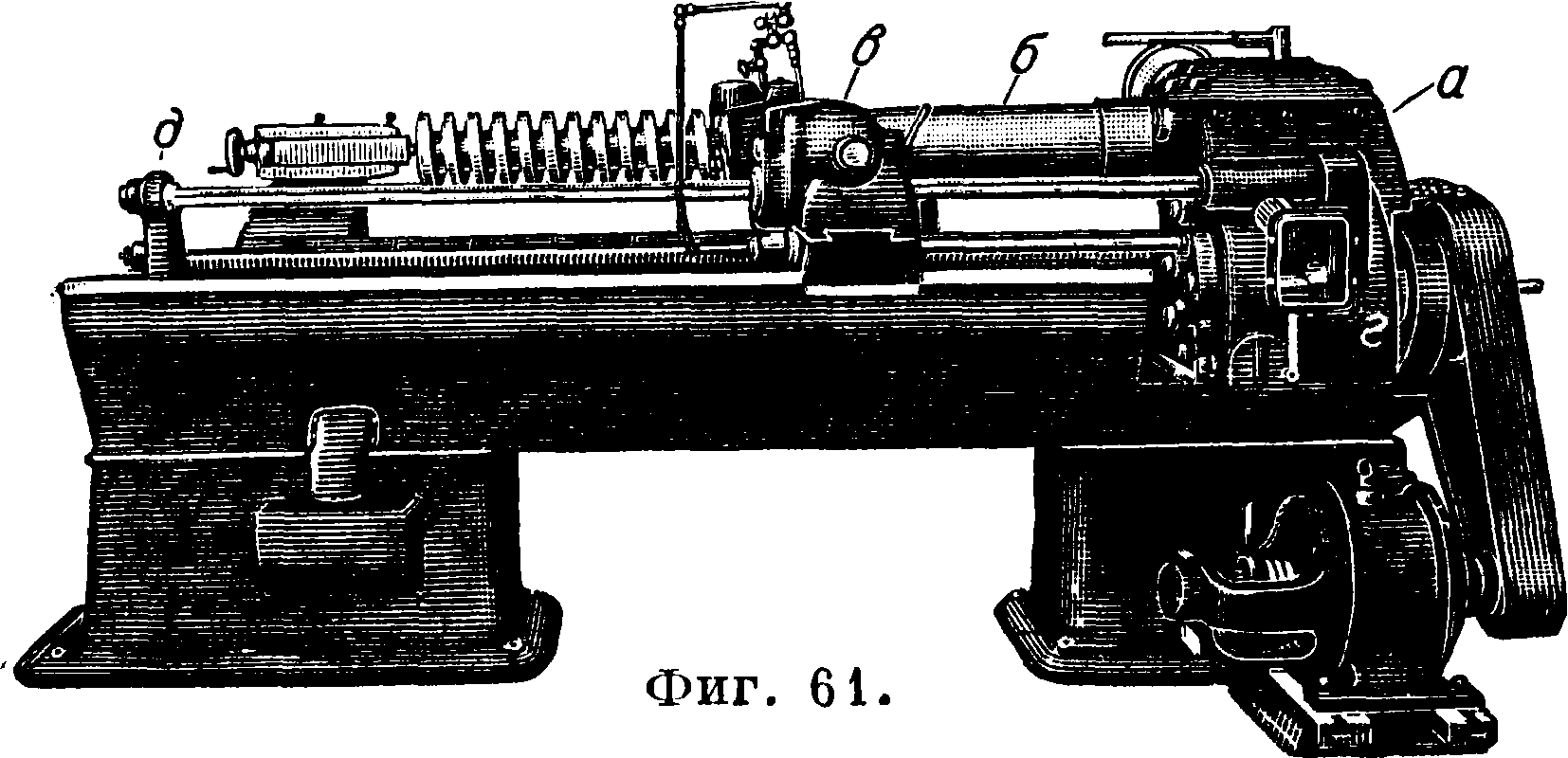

Типы Ф. с. Р у ч н о и Ф. с. (англ. Hand Miller, нем. Handfrasmaschine, франц. fraiseuse a avance manuelle) представляет собой простой Ф. с. консольного типа (фигура 37) с приводом от ко-нич. шкива а, обычно без перебора; все три движения рабочего стола—продольная подача стола, или продольного су порт а, б, поперечная подача седла, или поперечного супорта, ей подъем и опускание к о и с о л и, или кронштейна, г—совершаются только вручную, у данной модели посредством 4 маховичков, действующих на соответствующие ходовые винты непосредственно (маховичок d поперечной подачи) или же через винтовую (маховичок, одеваемый на конец вала е для продольной подачи) или коническую (маховичок ж, вращающий подъемный винт з консоли) зубчатые передачи. Ф. с. подобного типа применяются для простейших работ в ремонтных и мелких мастерских при легкой штучной работе. Специально для обработки мягких металлов в мелкосерийном производстве сконструированы Ф. с. с подачей стола посредством рычагов (англ. Hand Lever Miller, нем. Handhebel Frasmaschine, франц. fraiseuse a levier), вращающих оси с шестеренками, зацепляющимися с соответственными

Фигура 39.

рейками на столе или станине (фигура 38); эти Ф. с:, как показано на этой фигуре, в последнее время иногда снабжаются приводом от индивидуального электромотора а; ограничение хода стола в горизонтальном и вертикальном направлениях осуществляется винтовыми упорками бив.

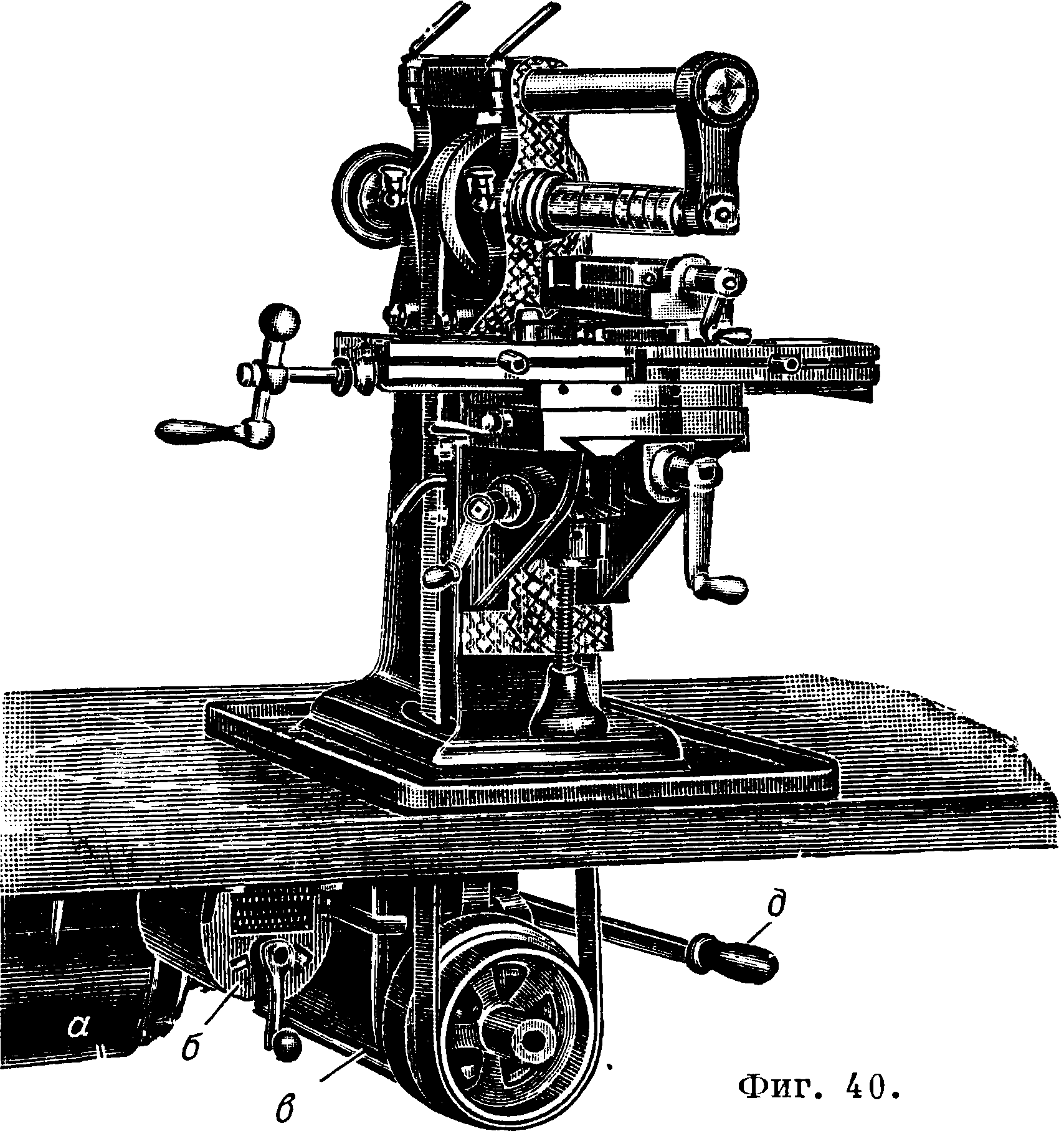

Зачастую Ф. с. этого типа делаются с короткой станиной для помещения их на верстаке— настольные, миллиметров верстачные, ручные Ф. с. (англ. Bench Miller, нем. Werkbank-Frasmaschine, франц. fraiseuse d’etabli); на фигуре 39 представлен такой рычажный Ф. с. с приводом от индивидуального мотора А, помещенного в станине В. Ф. с. такого же типа, но

с подачами посредством ходовых винтов изображен на фигуре 40; привод осуществляется также индивидуальным мотором а, помещающимся под верстаком вместе со своим контроллером б и бесступенной фрикционной коробкой скоростей в, управляемой рычагом д.

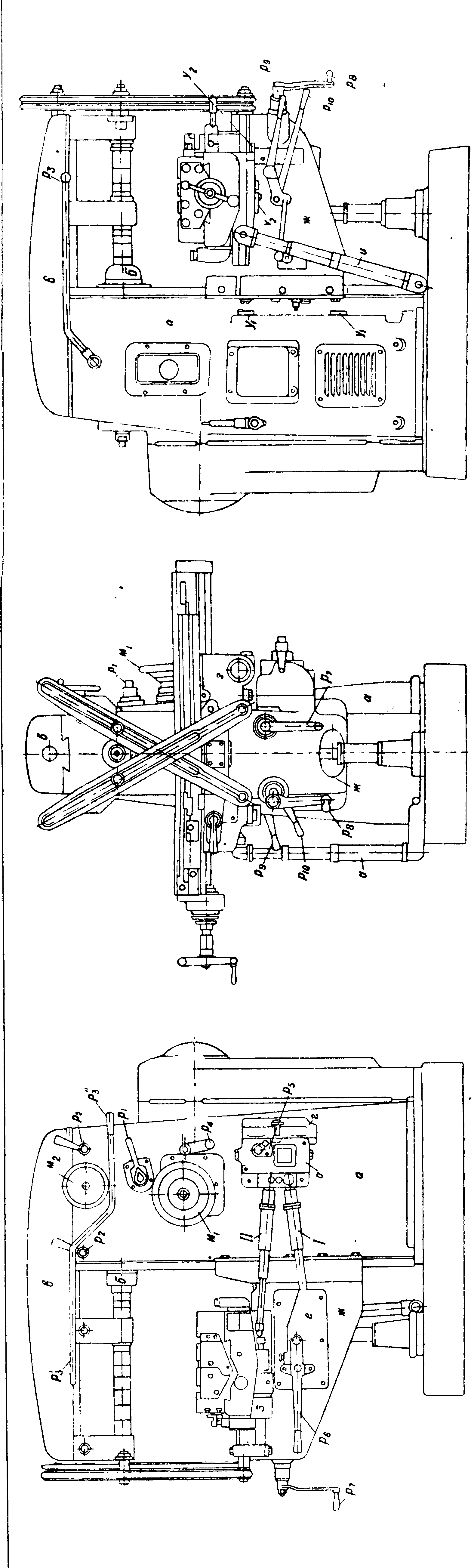

Ф. с. аналогичного с описанными типа, но с механизированной подачей называются простыми Ф. с. (англ. Plain Miller или Plain Milling Machine, нем. einfache Frasmaschine, франц. fraiseuse horizontale simple). Простой Ф. с. консольного типа изображен на фигуре 41 и 41а. Мотор, стоящий в станине а, сообщает· вращение главному шпинделю б через 12-сту-пенную коробку передач, аналогичную описанной выше 6-ступенной (фигура 21, 22), управляемой маховичком мг с добавлением двухсту-пенного перебора, управляемого рукояткой Опорный рукав в перемещается маховичком м% и закрепляется рукоятками р2. Главная фрикционная муфта включается тройным рычагом р3, Рз и рз. Рукоятка р4 служит для реверсирования вращения шпинделя, а р5—для реверсирования подач. Перемена величины подачи производится сменными шестернями, устанавливаемыми под съемной крышкой г коробки подач д; при помощи прилагаемых к станку 8 шестеренок можно получить 16 различных подач. Ускоренная холостая подача передается телескопии, валиком I на укрепленную на консоли ж коробку е реверса, управляемого рычагом р6 (р4 на схеме фигура 30). Рабочая подача

передается на седло з посредством телескопия^ валика II. Ручки р7 на фигуре 30) и р8 (р2 на фигуре 30) служат для поперечной подачи седла и вертикального перемещения консоли. Рычаг р9 служит для включения поперечного, а рычаг

Фигура 41а. р10—для вертикального самохода путем перемещения соответственных муфт (м2 и м3 на фигуре 30). У порки ух и у2 служат для выключения соответствующих самоходов. Телескопии, труба и отводит стекающую со стола охлаждающую

Фигура 42.

жидкость в основание станины, служащее резервуаром, откуда она вновь засасывается особым насосиком и подается к фрезеру.

Простой Ф. с. консольного типа с жесткой опорой консоли и поддерживающего рукава изображен на фигуре 42. Станки эти—производственного типа, то есть предназначены для массовой обработки однотипных деталей, вследствие?

чего делается возможным обслуживание их после .наладки низкоквалифицированным персоналом; этим объясняется, стремление конструкторов упростить обслуживание станков путем упрощения конструкции и уменьшения ‘ органов управления, хотя бы за счет удлинения времени смены подач и уменьшения механизации обслуживания станка вообще.

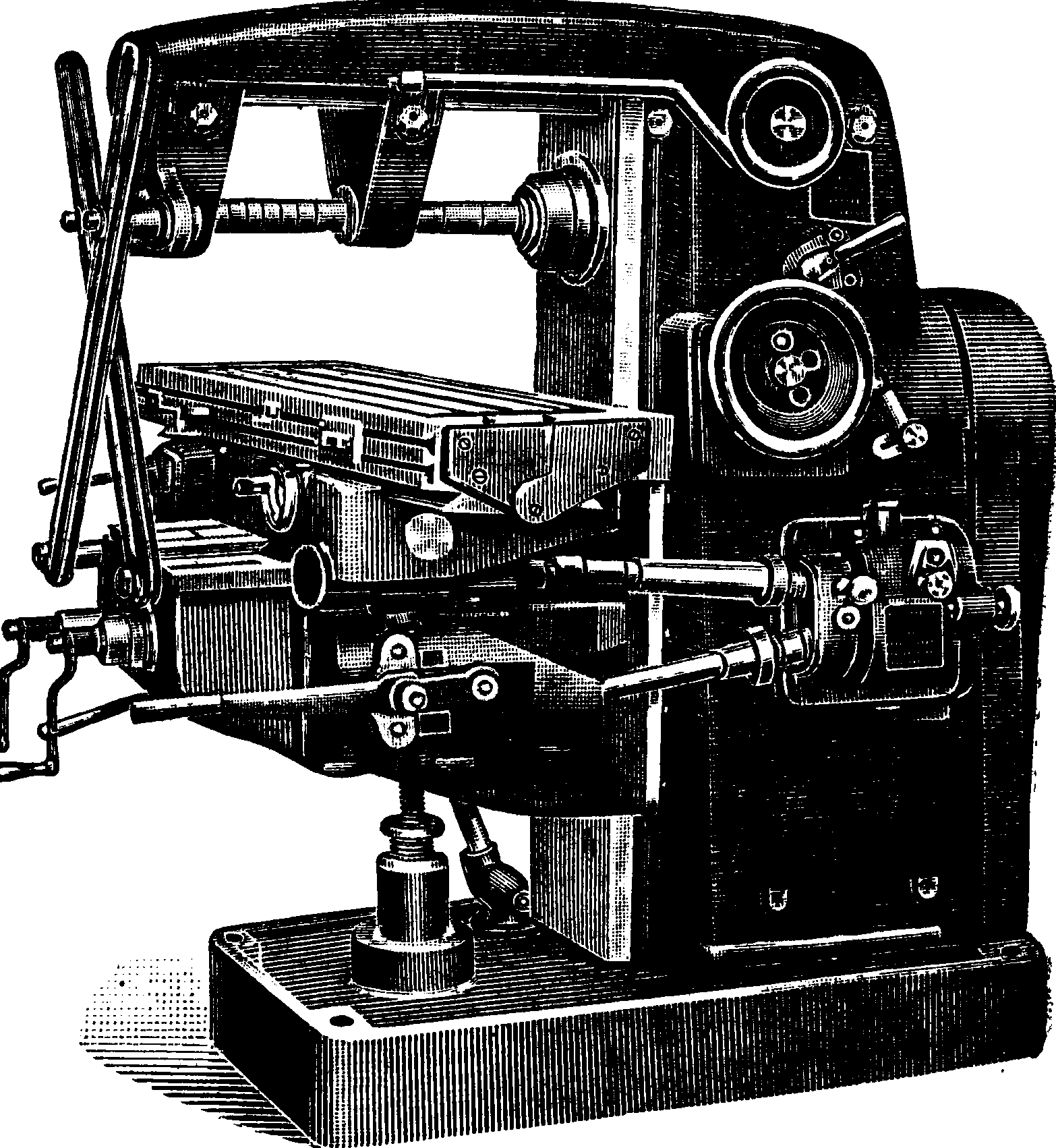

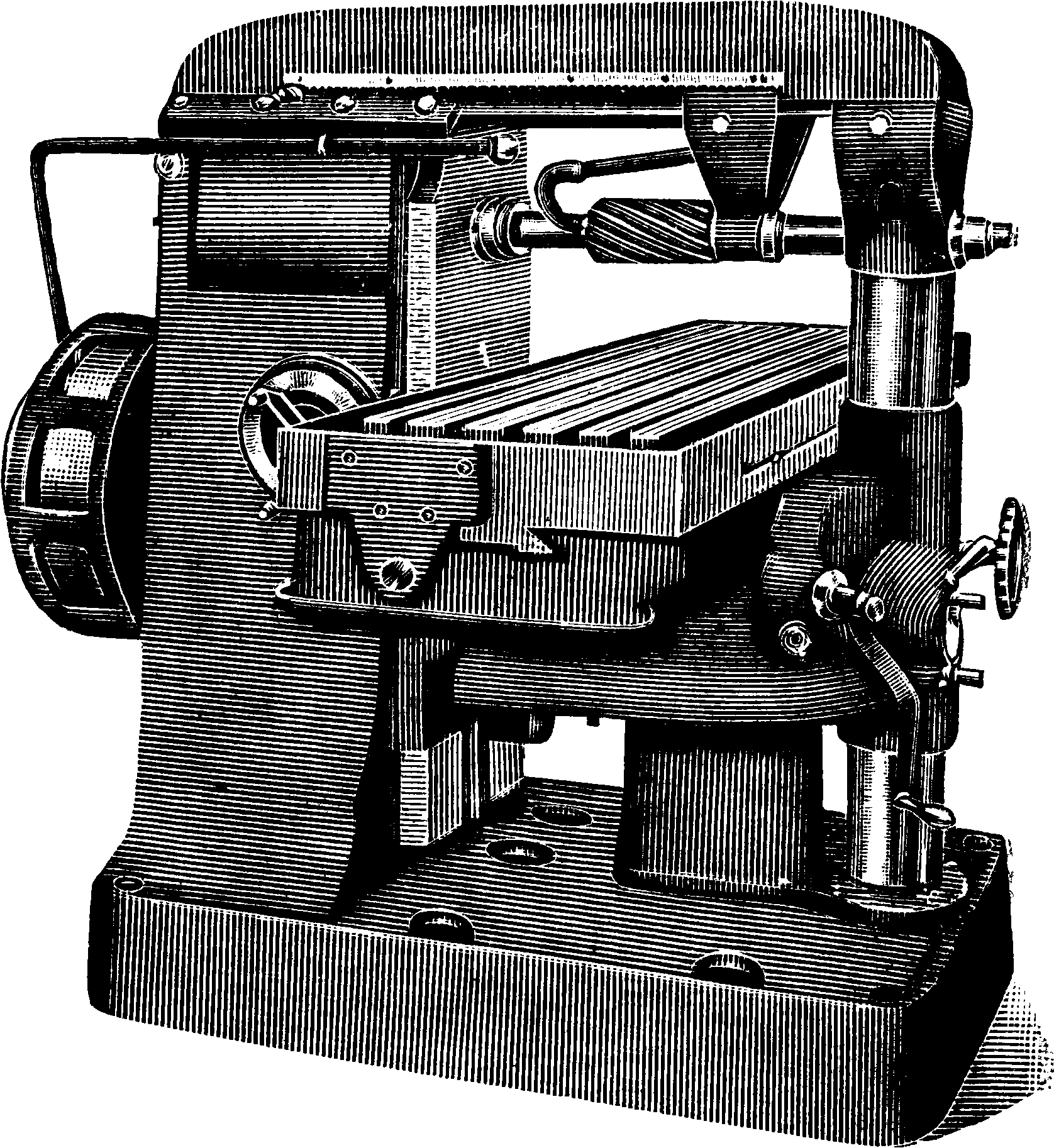

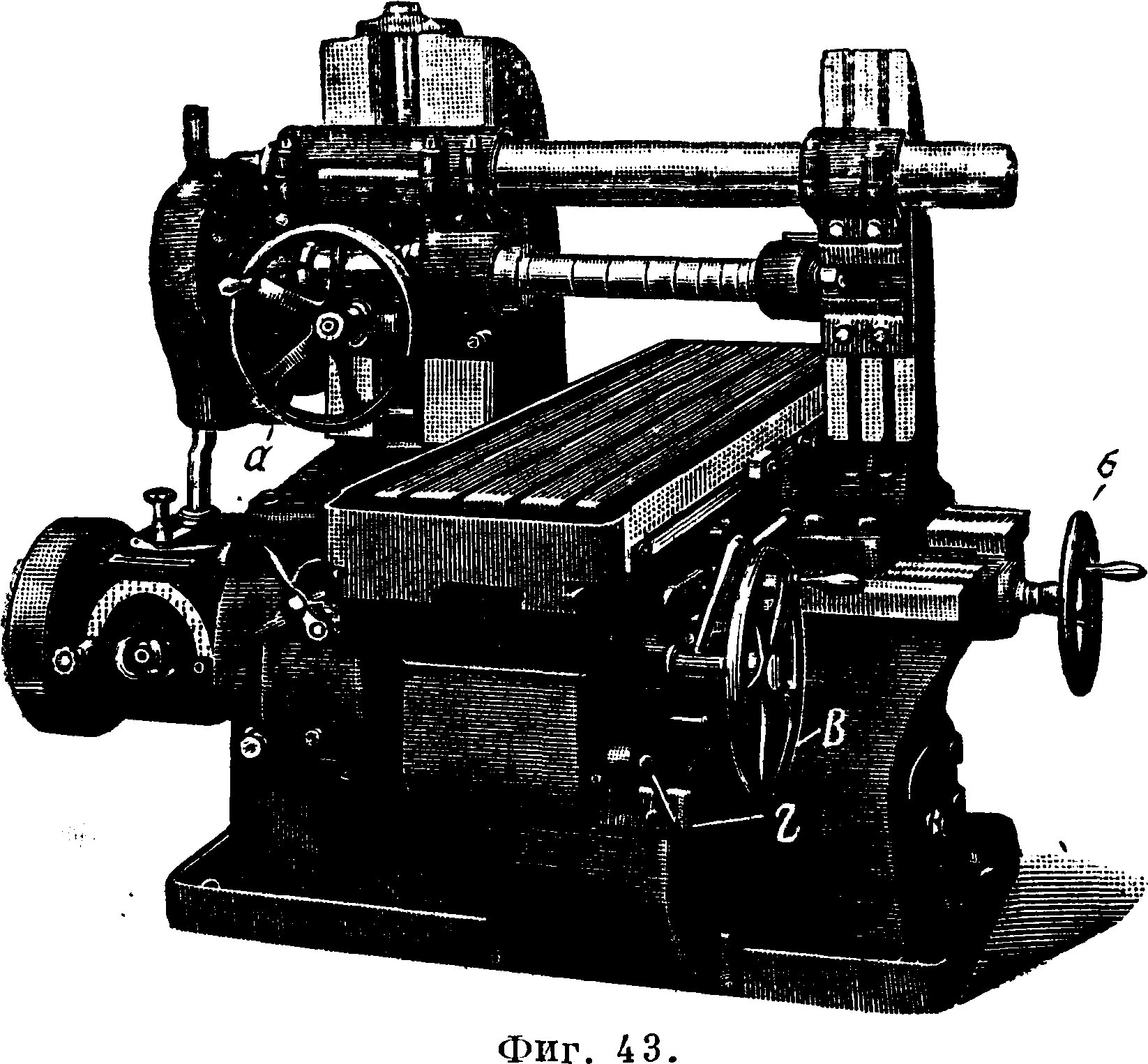

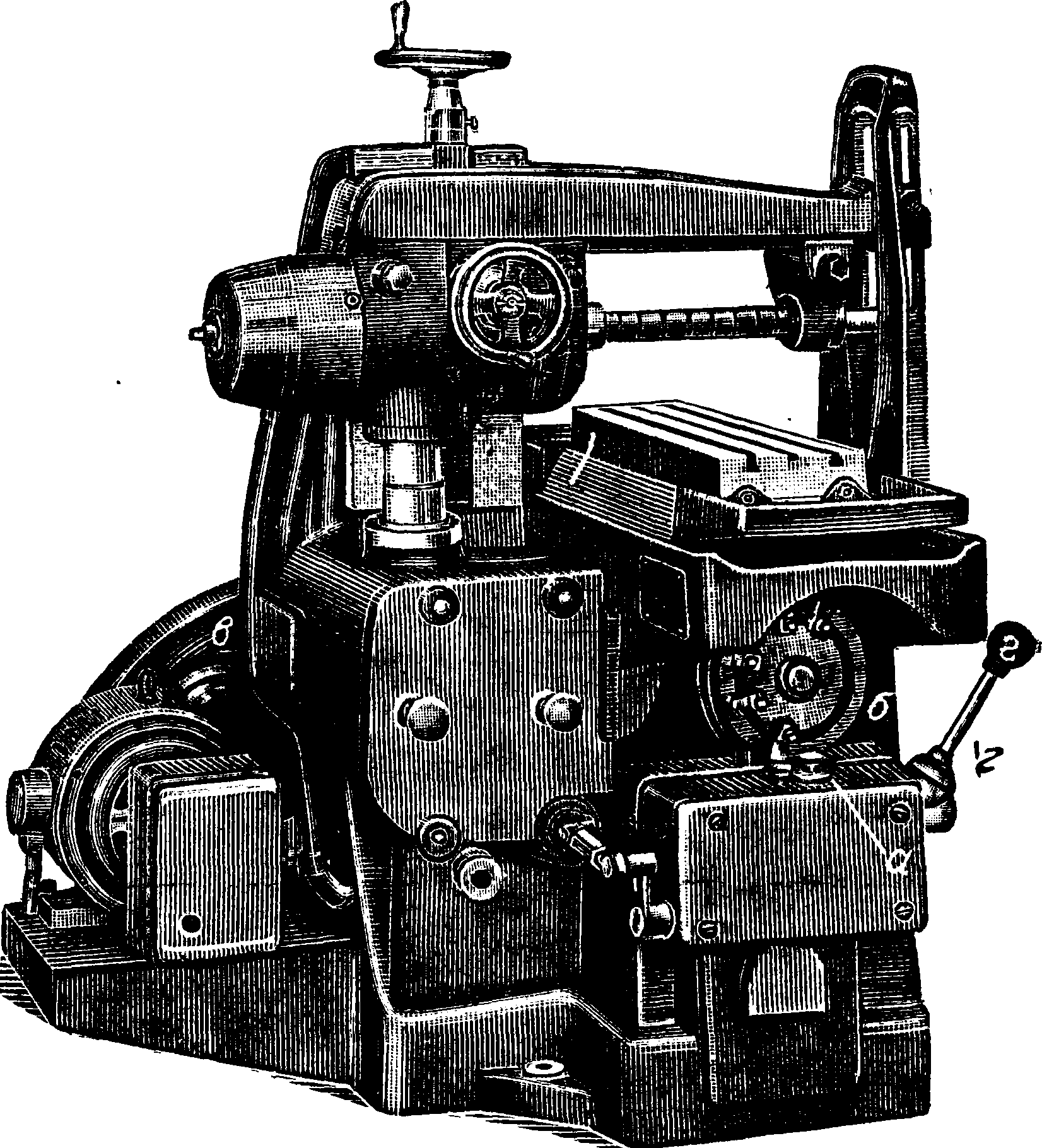

Простые Ф. с. жесткого типа с разделением вертикального перемещения и отнесением его к шпиндельной бабке (фигура 43), то есть станки с неподвижной консолью (англ. Rigid Plain Milling Machine,нем. Planfrasmaschine, франц. fraiseuse horizontale a bati fixe), обладают еще большей жесткостью. Станки этого типа имеют обычно лишь продольный самоход, тогда как вертикальное перемещение шпинделя и поперечное перемещение седла являются установочными и производятся поэтому вручную (на фигура 43 маховичками а и б); ручное перемещение стола совершается маховичком в Для увеличения поперечной устойчивости седла оно опирается на

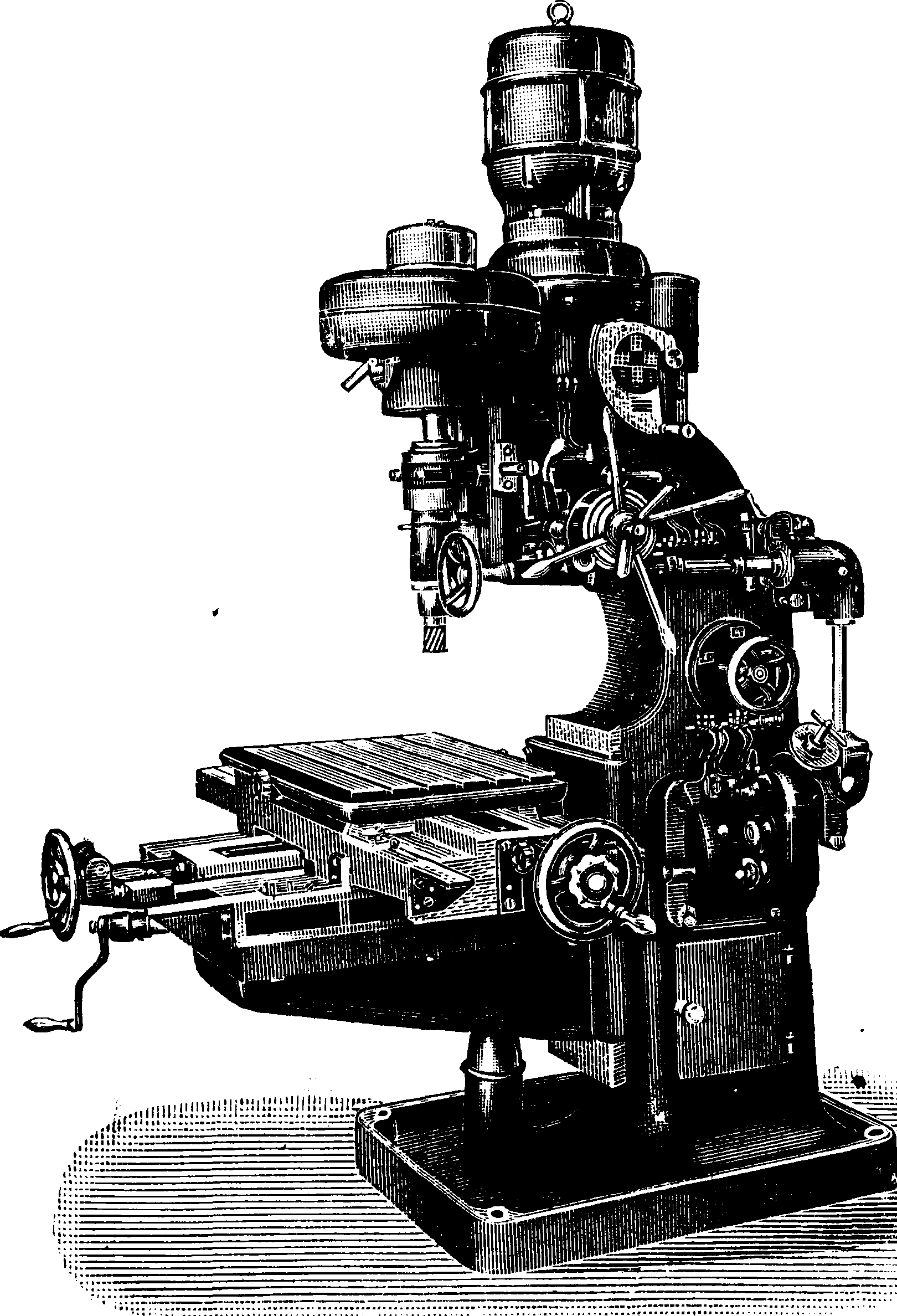

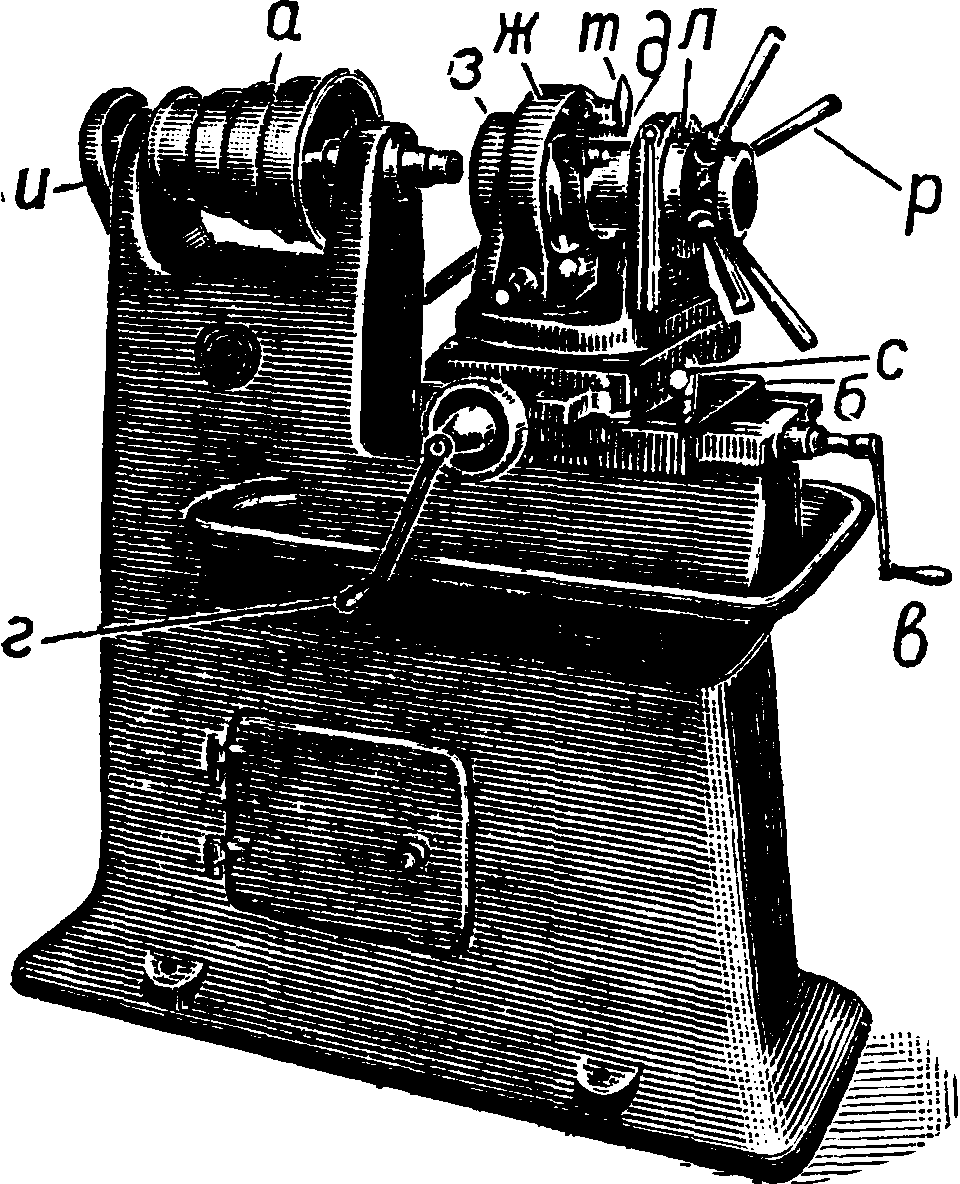

линейки г, прикрепленные к станине Ф. с. В совершенно другом направлении идет развитие универсальных Ф.с. (англ. Universal Miller, нем. Universal-Frasmaschine, франц. iraiseuse horizontaleun i verse Не) и тех типов про стых Ф. с., которые предназначены для обработки сложных деталей при штучном или короткосерийном производстве, например в инструментальных цехах при постройке приспособлений и опытных станков, при ремонтных работах и тому подобное. У них все усилия конструкторов сводятся к возможному ускорению установочных работ, занимающих при этих работах доминирующее место, к облегчению смены скоростей вращения шпинделя и подач и к достижению возможной универсальности станка, обеспечиваемой обычно применением поворотного седла (отличительный признак универсальных Ф. с.) и значительного количества различных приспособлений, главным из которых является делительная головка (смотрите Делительные аппараты, простая делительная головка).

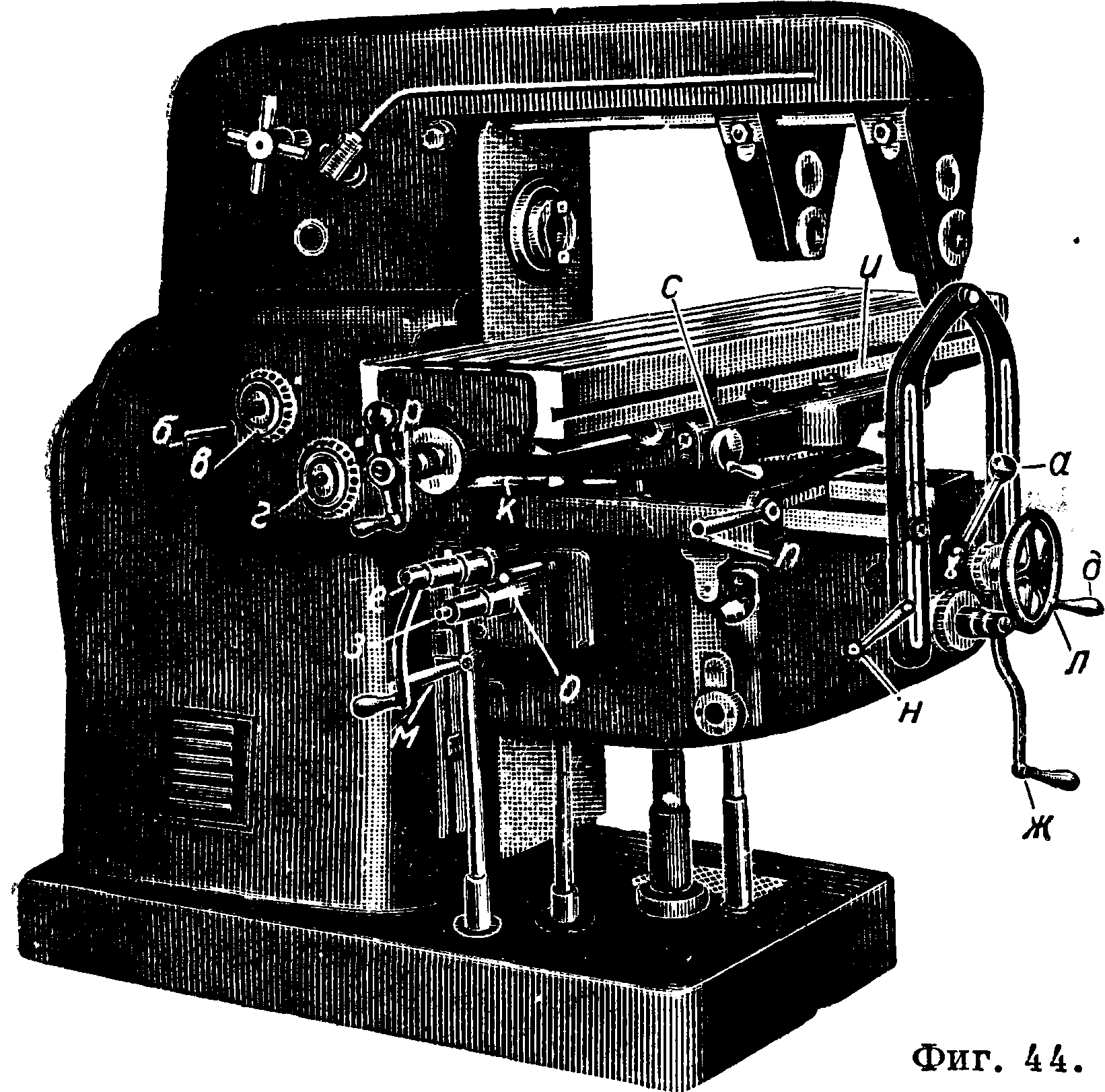

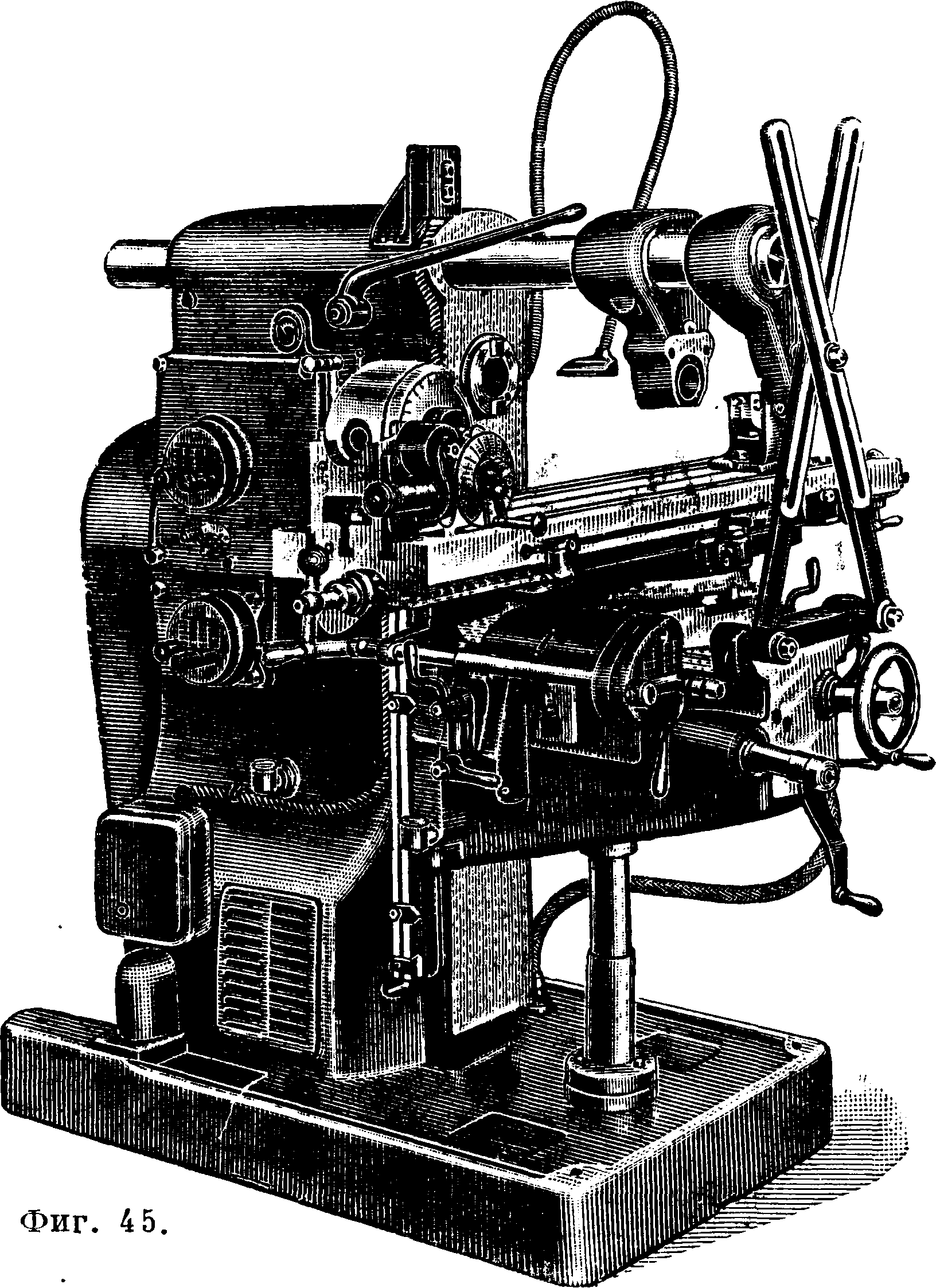

Образцы двух универсальных Ф. с. изображены на фигуре 44 и 45: первый—более тяжелого

типа, пригодный и для серийного производства, второй—более легкого типа, гл. обр. для штучной работы. Ф. с., изображенный на фигуре 44, имеет следующие интересные особенности:!) ме-ханич. смена скоростей вращения шпинделя и подач, производимая простым нажатием в ту или другую сторону любого из рычажков а или б; при этом начинают вращаться шайбы в или г, указывающие: первая — скорость вращения шпинделя, а вторая—величину подачи; 2) основные элементы управления дублированы, так что можно управлять станком как стоя впереди стола, так и с левой стороны сзади стола. Дублированы следующие органы управления: д и е—ручная поперечная подача, ж и з— ручная вертикальная подача, и и к—рычаги управления продольным самоходом, л и м—рычаги управления вертикальным самоходом, н и о—рычаги управления поперечным самоходом, п и р—рычаги управления ускоренными ходами стола (рычаги л я р плохо видны на фигуре, т. к. закрыты выступающими частями);

Фигура 48.

3) смазка направляющих стола из одного места поворотом рукоятки с; 4) автоматическая смазка под“давлением всех подшипников, причем устроен даже подвод смазки к подвижным опорам шпинделя, сделанным, кстати сказать, из алюминиевого сплава для большего удобства обслуживания.

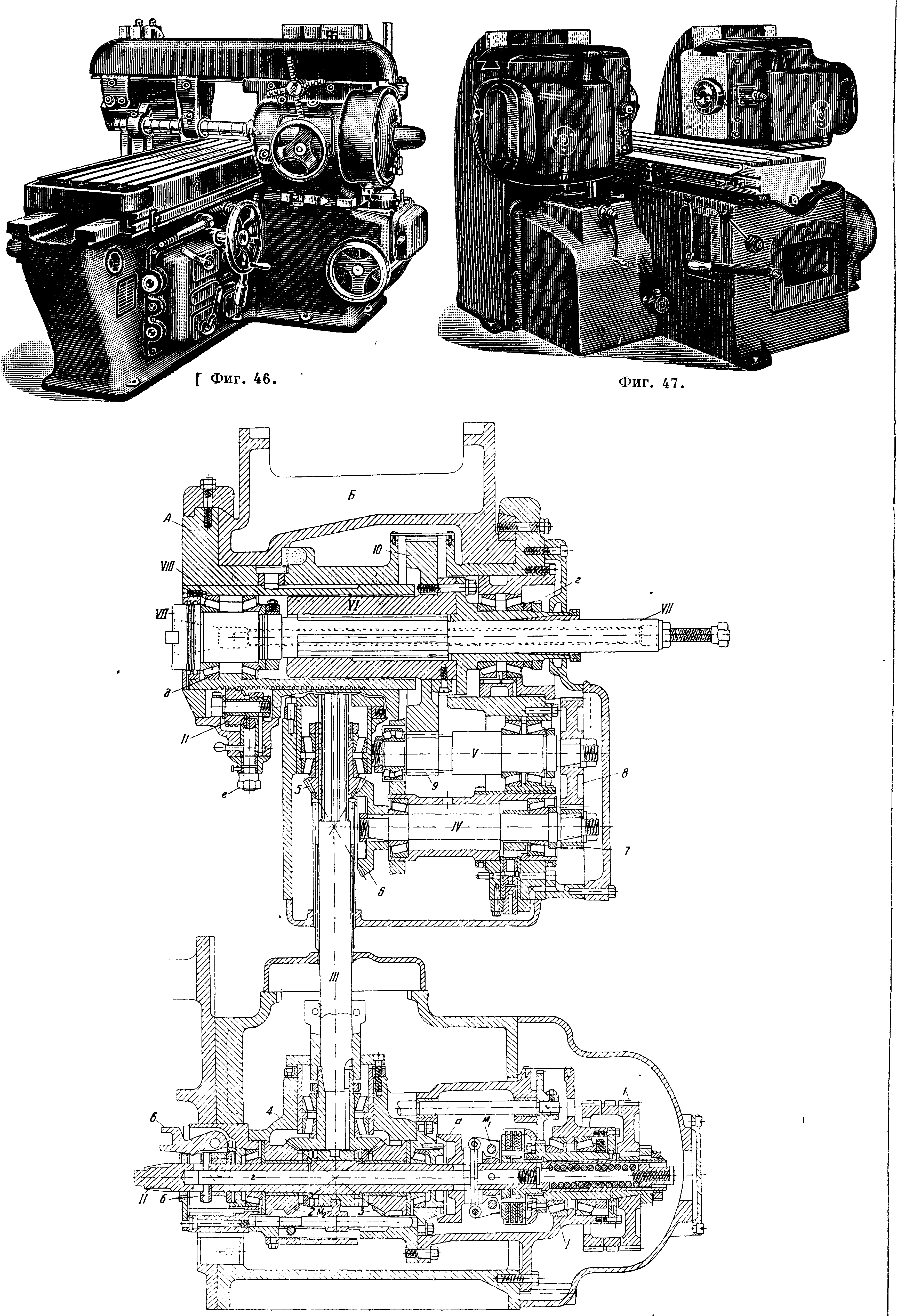

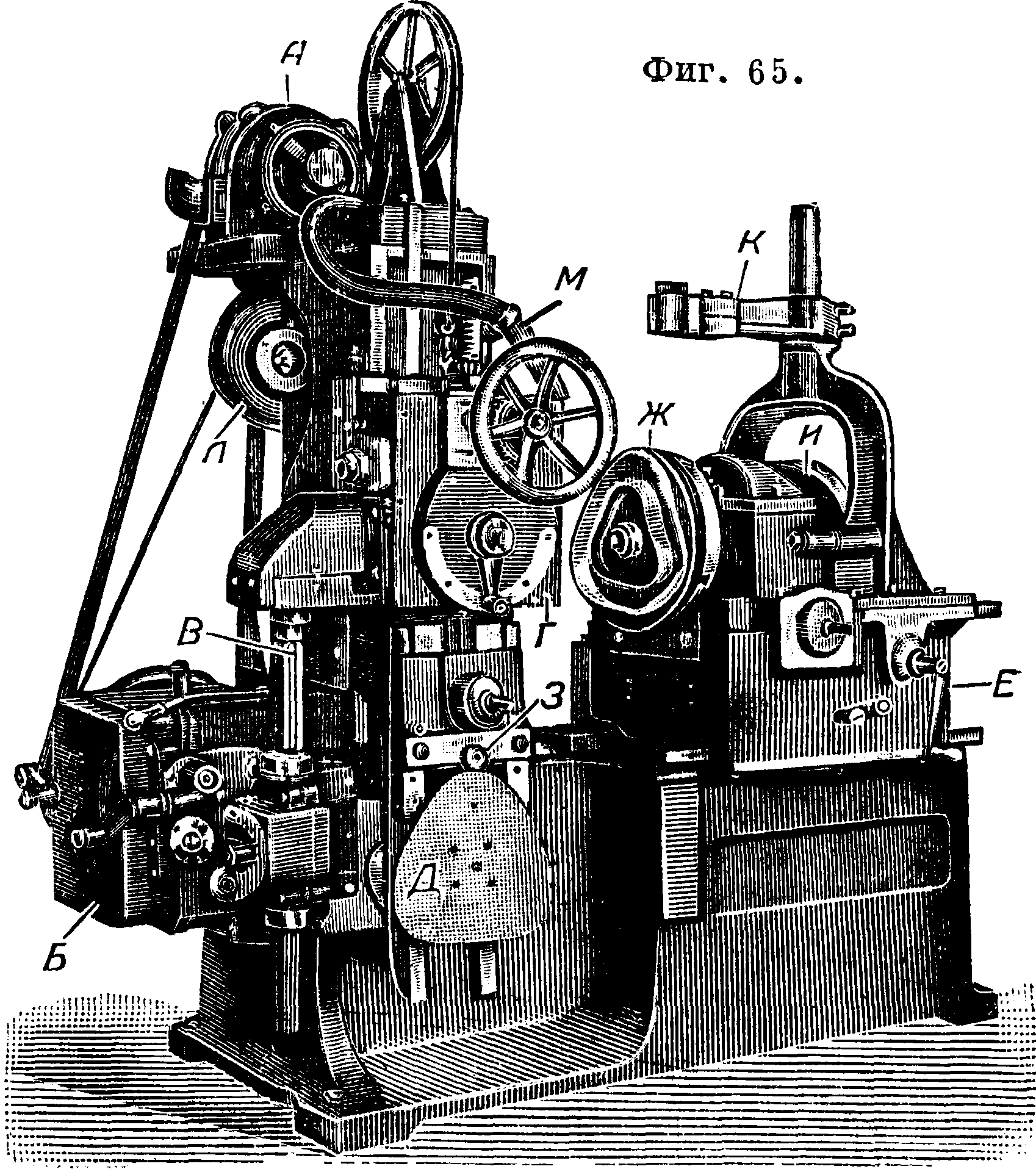

Логич. завершением простых горизонтальных Ф. с. с неподвижной станиной являются про-до л ь н о-ф резеровальные станки

(англ. Plano Miller, Lincoln Milling Machine, нем. Langfras-maschine, Planfrasma-schine, франц. fraiseuse plane, fraiseuse type raboteuse), у которых не I. только вертикальные, но и поперечные установочные движения перенесены на шпиндель, а рабочий * стол совершает одну лишь продольную подачу. Одношпиндельный станок такого типа, предназначенный гл. обр. для обработки горизонтальных поверхностей цилиндрич. или наборными фасонными фрезерами, изображен на фигуре 46. Длинные продольные направляющие рабочего стола обеспечивают надежное движение последнего; длина их настолько велика, что даже при крайних положениях стола не имеется перевеса. Это обстоятельство в связи с жесткостью всей остальной конструкции позволяет применять высокие скорости" резания при соответственно больших

Фигура 49.

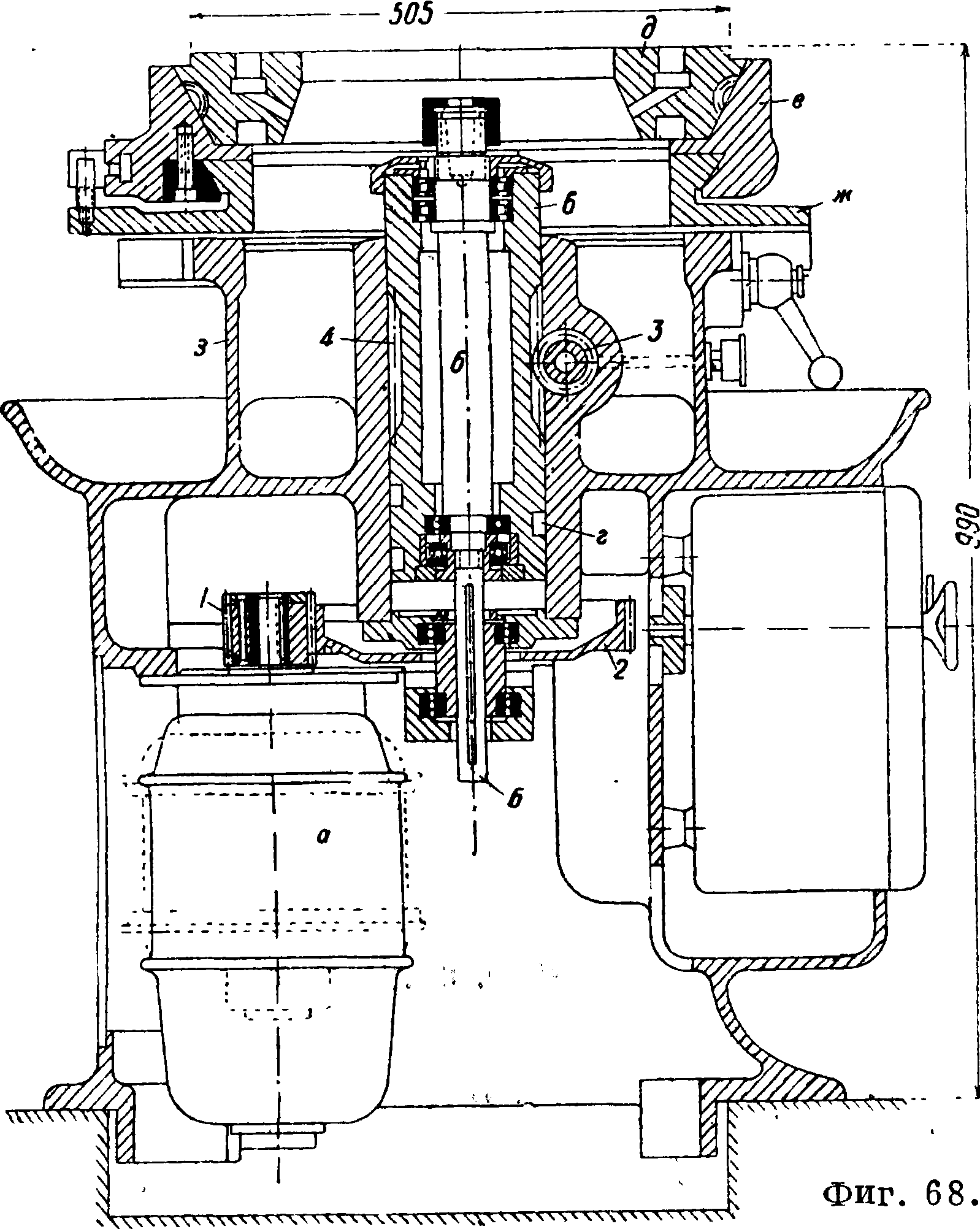

нок узко производственного типа изображен на фигуре 47, а конструктивное оформление передачи к главному шпинделю—на фигура 48. Вращение от мотора передается бесшумной цепью на зубчатое колесо 1, заклиненное на втулке I, свободно вращающейся на пустотелом валу II и сцепляемой с последним посредством фрикционной муфты мг. Включение фрикциона совершается кольцом а, перемещаемым втулкой б, связанной с ним штангой г; перемещение втулки б осуществляется рычагом в От вала II движение через реверс, состоящий из трех конич. зубчатых колес 2, 3 и 4, передается на вертикальный вал III. Сцепление одного из двух зуб чатых колес 2 или 3 реверса осуществляется муфтой м2. От вертикального вала движение передается скользящей по его многошпоночной верхней части конич. шестеренке 5, вращающейся в подшипнике шпиндельной головки А, перемещающейся по вертикальным направляющим станины Б станка. Шестеренка 5 передает· вращение через шестерню 6 валу IV и от него через сменные шестеренки 7 и 8 валу V, вращающему через цилиндрич. шестерни 9 и 10 втулку VI шпинделя. Последняя вращается в роликовых подшипниках д, обеспечивающих ее неподвижность в осевом направлении. Сам фрезерный шпиндель VII перемещается в осевом направлении посредством втулки VIII, несущей его передний двойной конусный подшипник d;

Фигура 51.

вращение шпинделю VII передается от втулки VI на многошпоночную среднюю часть его. Осевое перемещение втулки VIII осуществляется червяком 11, зацепляющимся с соответст-I вующей нарезкой на теле втулки и снабженным конич. зубчаткой, зацепляющейся с конич.

Ϊ шестеренкой, нарезанной на конце болта е,

; вращаемого вручную за шестигранную головку. Станки этого типа особенно пригодны для обработки вертикальных поверхностей при помощи фрезерных головок, хотя они м. б. применены и для фрезерования горизонтальных поверхностей. Обработка плоскостей торцовыми фрезерными головками большого диаметра с вставными лезвиями удобна своей большой производительностью и значительной достигаемой при этом точностью, так как исключается неблагоприятное влияние прогиба фрезерной оправки, являющейся одним из наиболее слабых мест всего Ф. с.

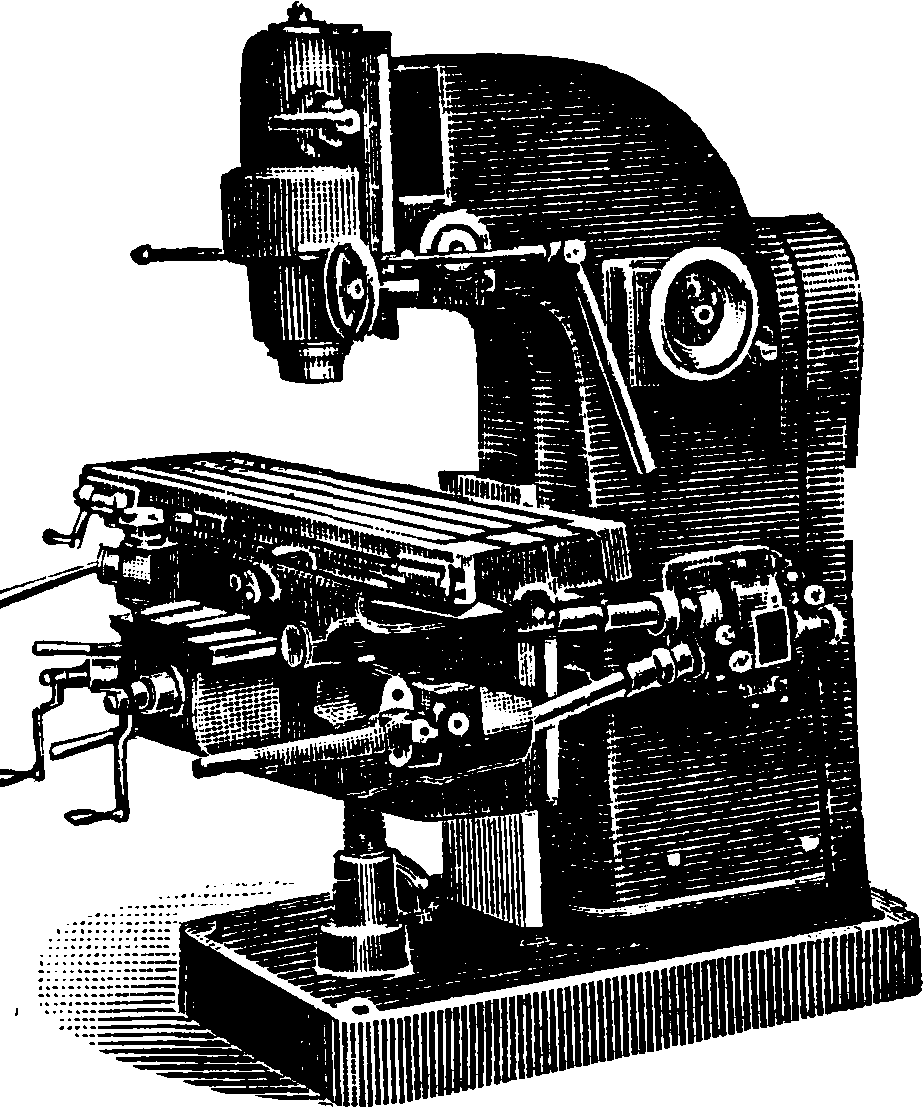

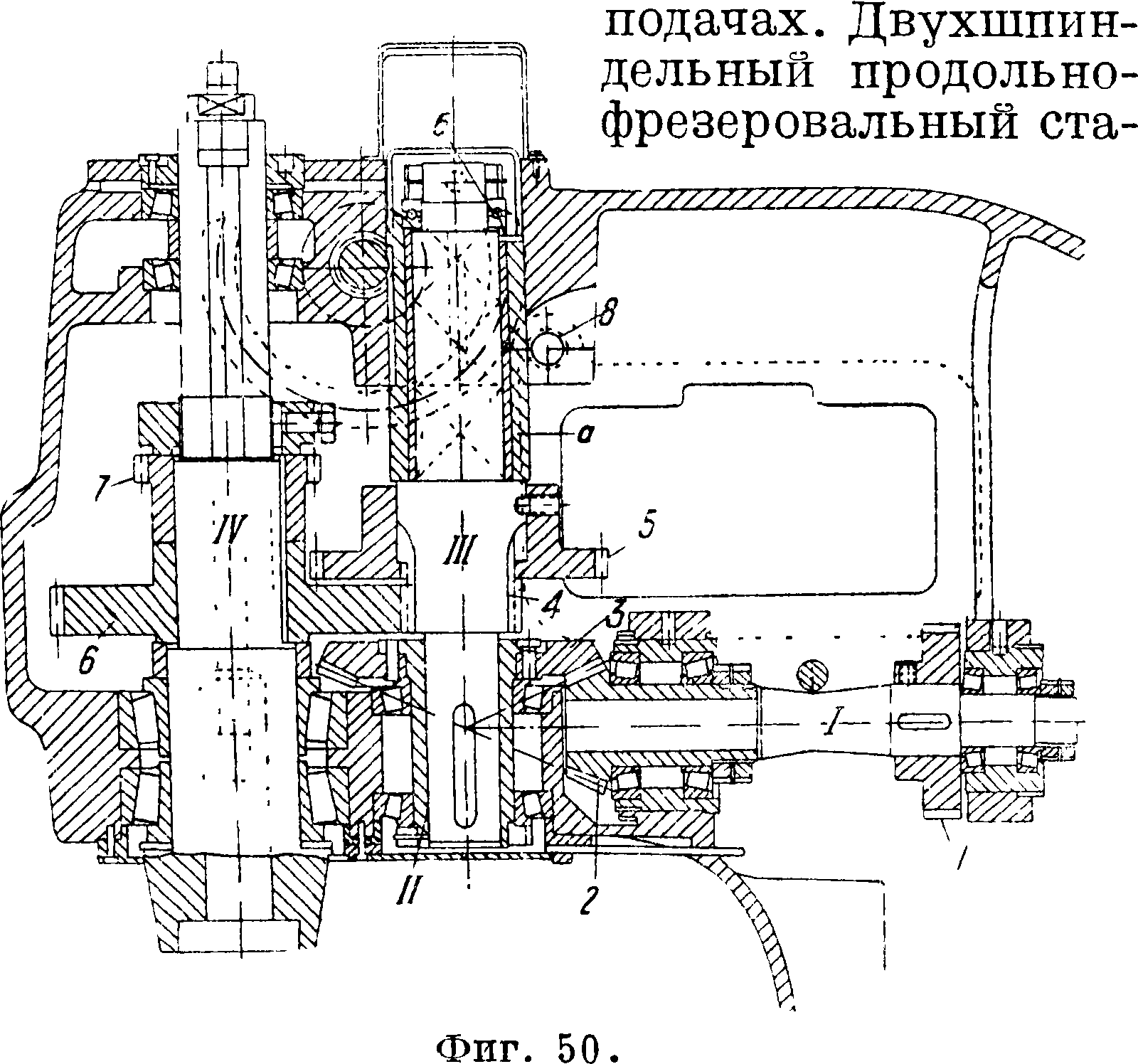

Для возможности обработки горизонтальных плоскостей фрезерными головками необходимо иметь Ф. с. с вертикальным шпинделем; станки такого типа, смотря по устройству стола, носят название простых, или универсальных, вертикальных Ф. с. (англ. Vertical Mil-

1ег, нем. Senkrechtfrasmaschine, Vertikalfrasma-schine, франц. fraiseuse· verticale). Обычно они делаютск консольного типа и отличаются от соответственного горизонтального Ф. с. только расположением и конструкцией шпинделя. На фигуре 49 изображен вертикальный Ф. с. консольного типа, а на фигуре 50 разрез его шпиндельной головки. Вал I вращается посредством шестеренки 1 от.шестиступенной коробки скоростей описанного выше типа, включаемой одним маховичком. Вал I через конич. передачу 2:3 вращает втулку II, в которой может перемещаться вверх и вниз на шпонке валик III, несущий спаренные шестерни двухступенного перебора 4-5у зацепляющиеся по очереди с шестеренками 6 и 7, сидящими на главном шпинделе IV. Перемещение валика III осуществляется втулкой at в которой валик вращается свободно, но закреплен от осевых перемещений шарикоподшипником б; втулка а м. б. поднята или опущена поворачиваемой вручную шестеренкой 8у зацепляющейся с рейкой, нарезанной на втулке а.

Все подшипники, не исключая и таковых фрезерного шпинделя,—двойные на конусных роликах. При же-< лании достигнуть большей универсальности станка фзрезерная бабка делается поворот-

Фигура 52.

ной в одной (фигура 51) или обеих параллельных оси вращения шпинделя плоскостях. Неизбежная слабость конструкции этих шпиндельных бабок делает эти станки пригодными лишь для обработки вырубных штампов, матриц и других мелких сложных деталей. Для обработки крупных ковочных штампов были сконструированы быстроходные вертикальные Ф. с. (англ. Die-Sinking Machine, нем. Vertikal-Schnellfrasmaschine, франц. aleseuse verticale). Характерной особенностью Ф. с. этого типа (фигура 52) является возможность вертикального перемещения вручную и самоходом шпинделя, напоминающего по конструкции таковой мощных сверлильных станков". Привод осуществляется часто от индивидуального мотора, укрепленного на станине Ф. с.

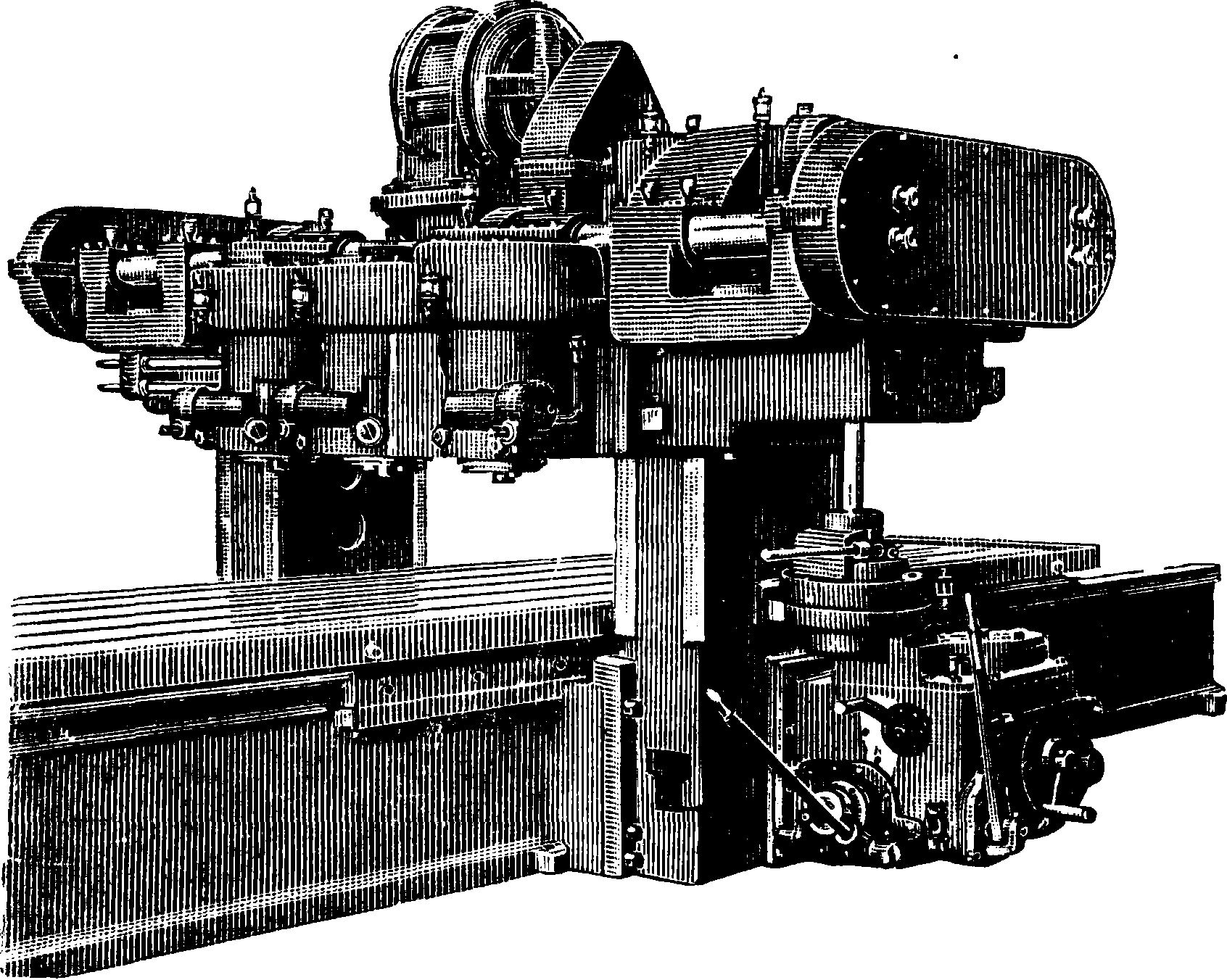

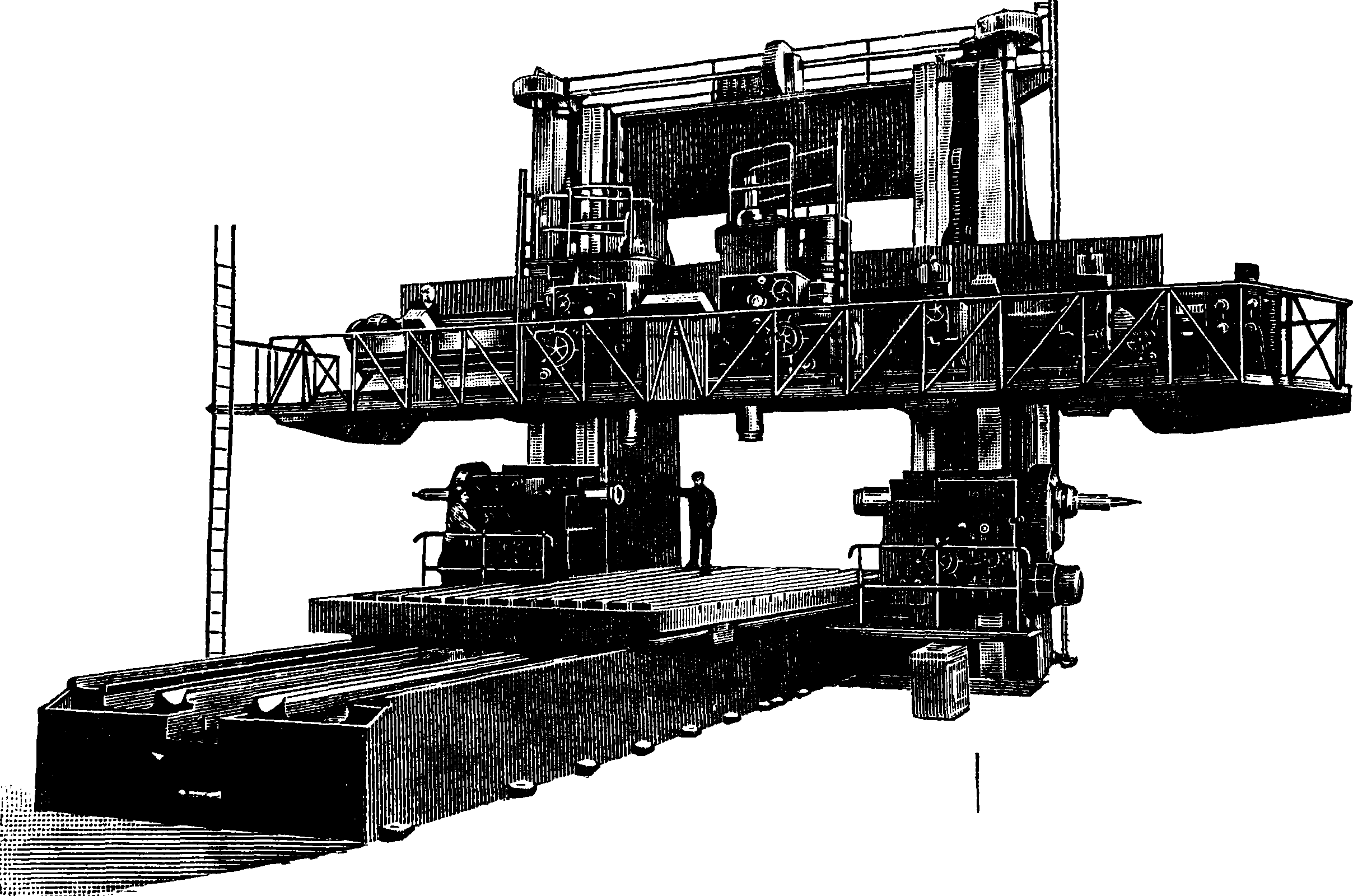

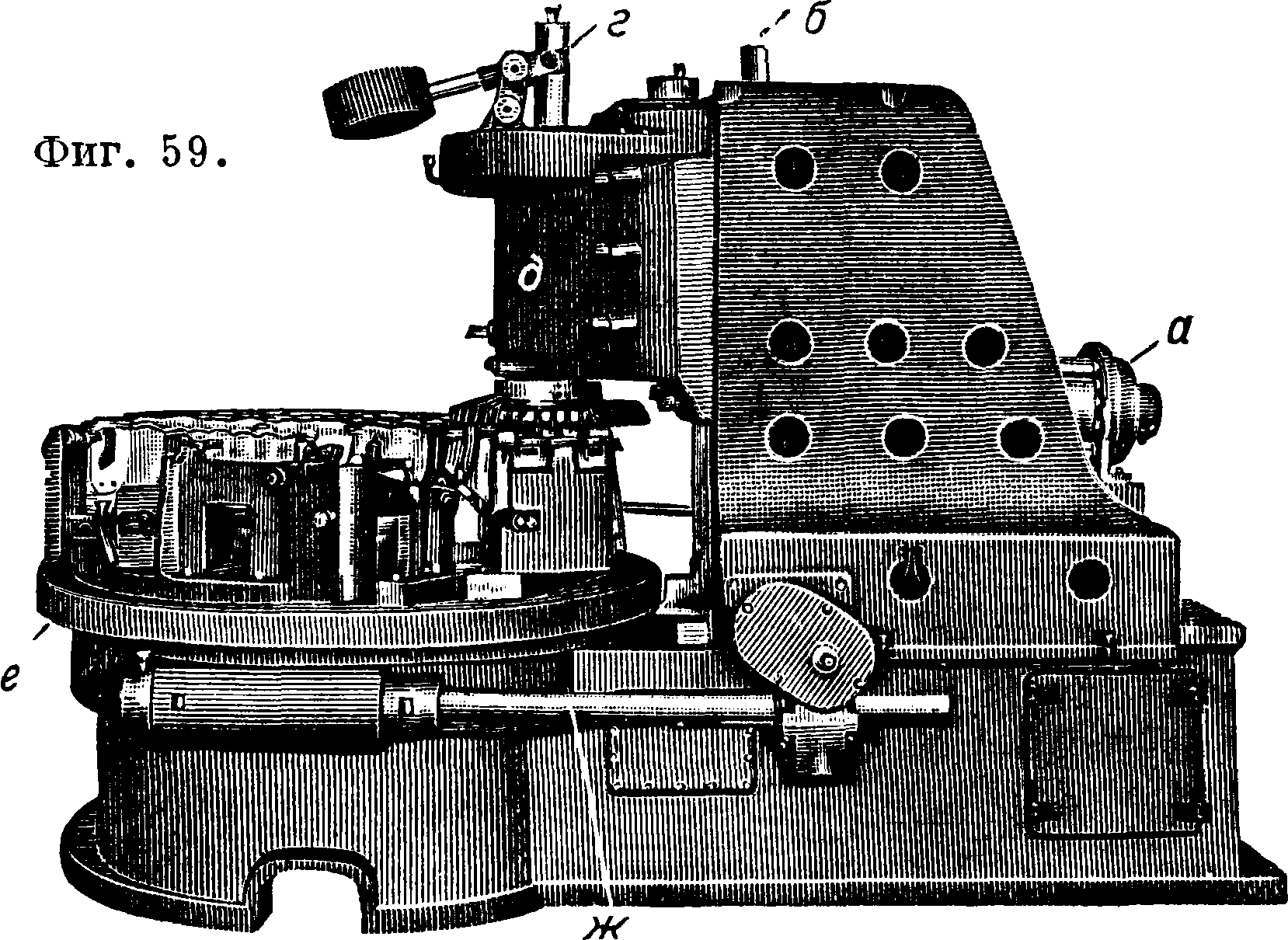

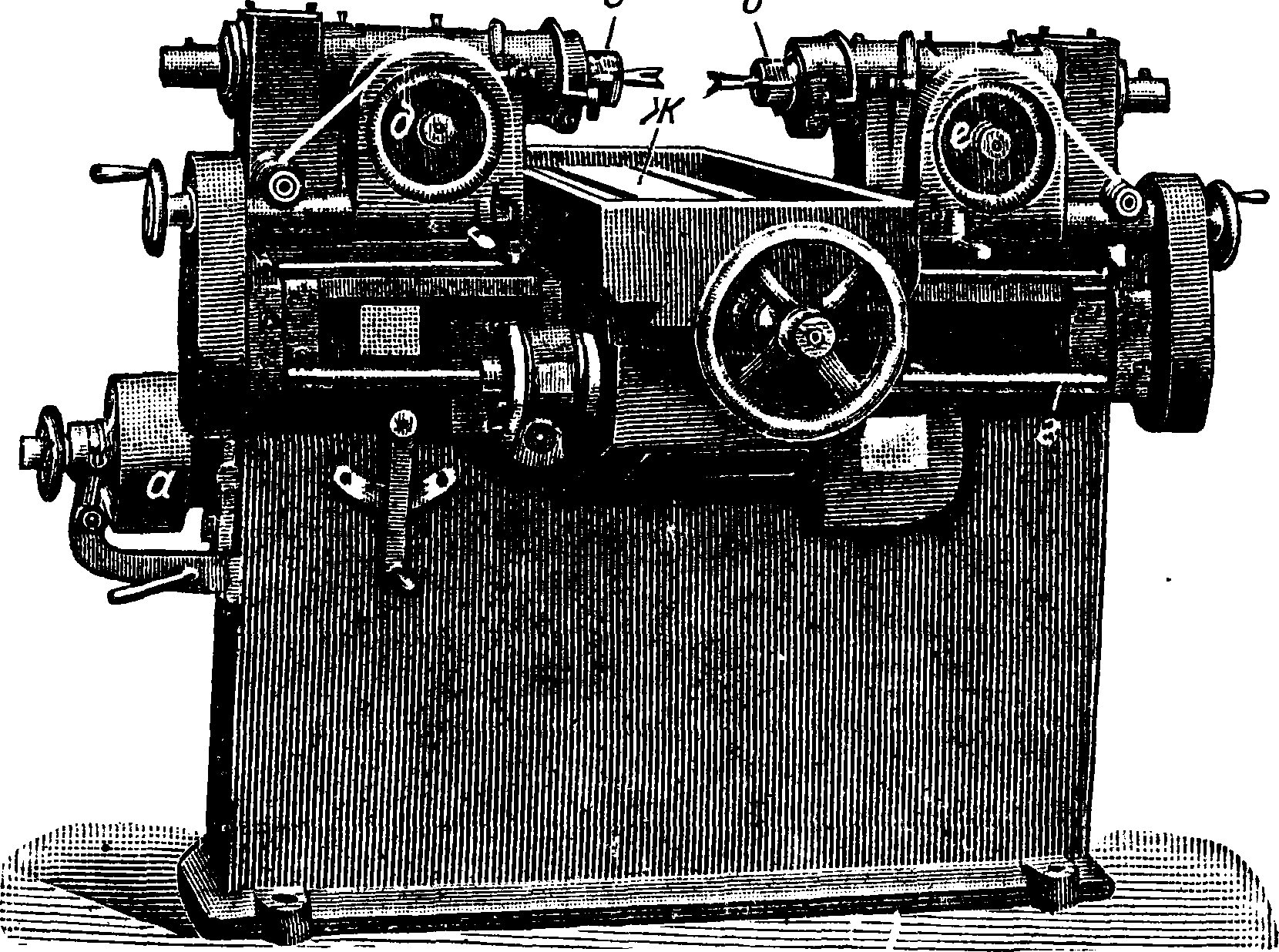

Для обработки больших поверхностей, например блоков моторов, применяют портальные Ф. с. с одним горизонтальным или, чаще, несколькими горизонтальными и вертикальными шпинделями (англ. Plano-Milling Machines, Horizontal Miller, Slabing Machines,нем.Portalfras-werke, франц. fraiseuse raboteuse), напомина

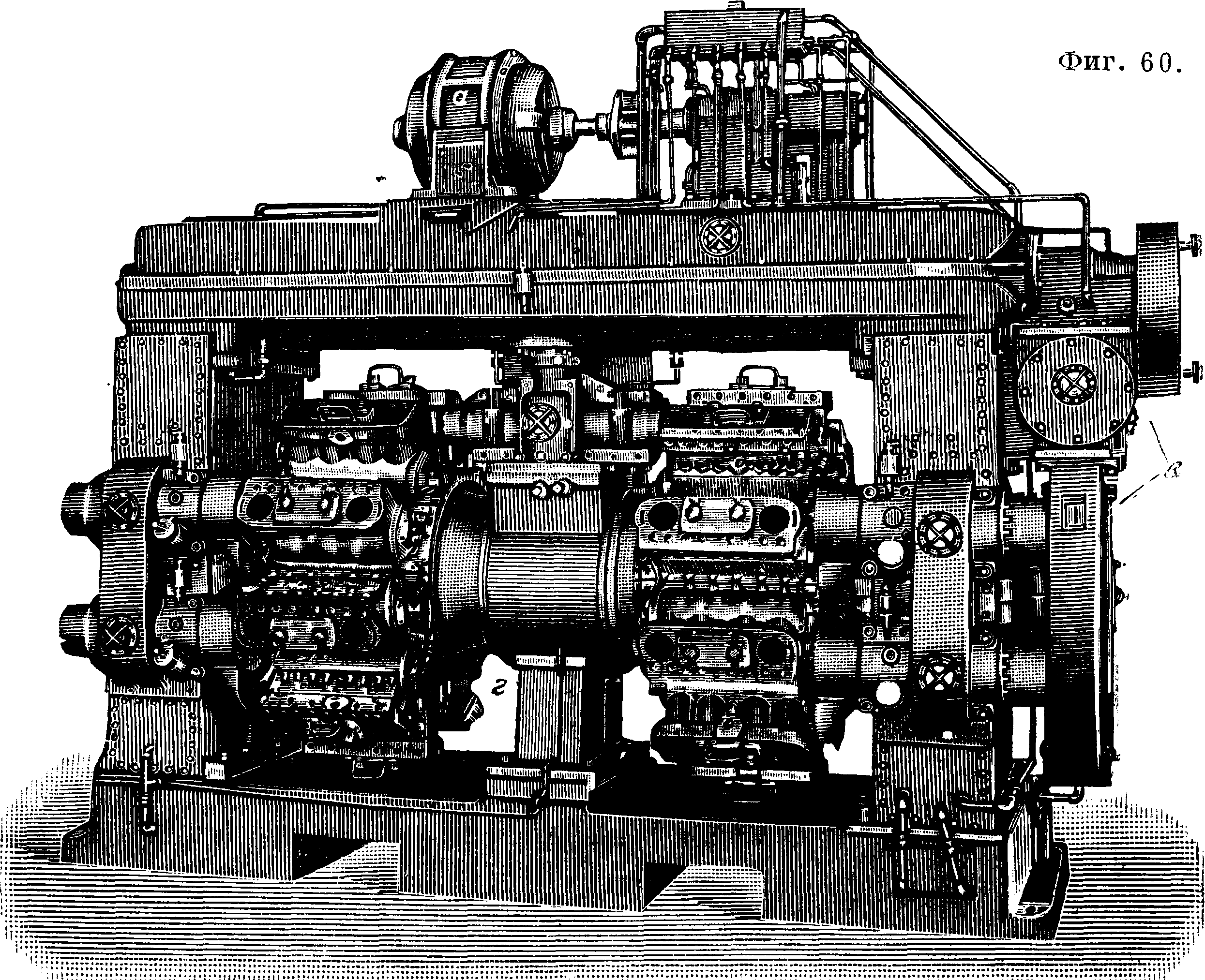

Фигура 53.

ющие по общему виду строгальные станки. Они снабжены длинным столом а (фигура 53), перемещающимся по направляющим горизонтальной станины б. Фрезерные бабкирасположе-ныкак натраверсе портала, так и на его боковых стойках. Применявшийся прежде централизованный привод всех шпинделей от одного главного мотора или трансмиссионного привода при помощи валов (фигура 54) в последнее время уступает место индивидуальному электроприводу каждого шпинделя (как на фигуре 53), значительно упрощающему всю механич. конструкцию Ф. с. и позволяющему устанавливать скорость вращения каждого шпинделя независимо от других. Привод в движение стола в· этом случае совершается при посредстве особого мотора в Ф. с. этого типа делаются как с неподвижной

Фигура 54.

траверсой (фигура 54, англ. Fixed Rail Туре), так и с подвижной (фигура 53, англ. Adjustable Rail Туре); первые применяются гл. обр. для специализированной массовой обработки деталей приблизительно одного размера, например автомобильных цилиндровых блоков, причем необходимая вертикальная подвижность фрезеров достигается перемещением несущих шпиндели втулок (смотрите фигура 48); горизонтального перемещения отдельные фрезерные бабки. зачастую не имеют! такая упрощенная конструкция позволяет делать станок очень жестким и увеличивать скорости резания и величину подачи до пределов, допускаемых инструментом. Производительность этих стан-

Фигура 50.

ков очень велика, например Ф. с.;со столом длиной 6,10 метров обрабатывает в 1 час66 шестицилиндровых блоков с обеих сторон.