> Техника, страница 96 > Фрезер

> Техника, страница 96 > Фрезер

Фрезер

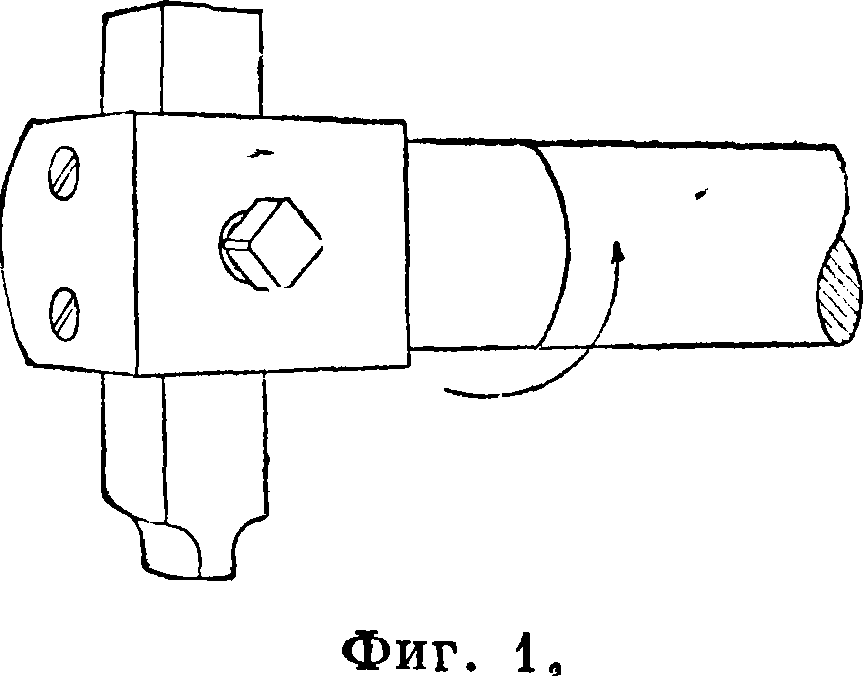

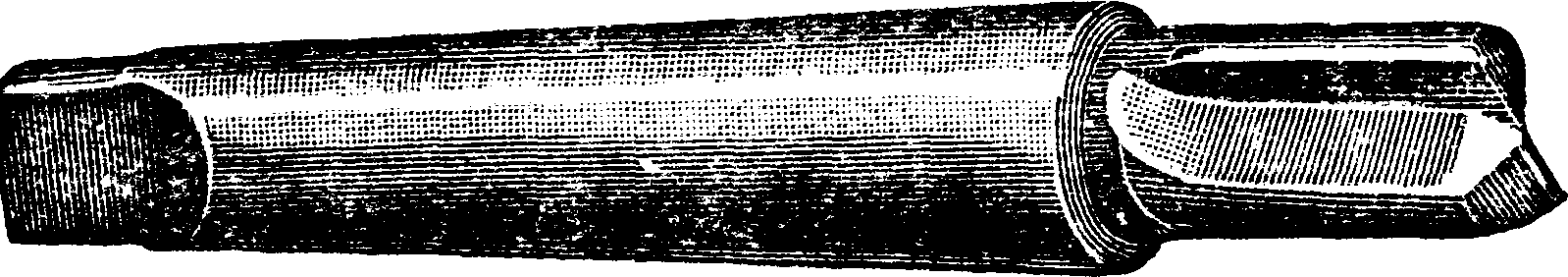

Фрезер, фреза, фрез, шарошка, многорезцовый ст) ужкоснимающчй инструмент, характеризующийся вращательным движением резания и б. или м. тангенц альным движением подачи. Ф. играет выдающуюся роль в металлообработке, причиной чему служит гл. обр. сравнительная простота и быстрота получения поверхностей самых разнообразных конфигураций. В зависимости от назначения Ф. бывают различных видов и размеров. Элементарный, так на?, летучий, или о д н о з у бы й, Ф. изображен на фигуре 1; он представляет собой резец, укрепленный в цилиндрич. вращающейся оправке; если этому резцу придан какой-нибудь профиль, то он, вращаясь, будет выбирать (вырезывать) в подводимом· к нему материале поверхность конфигурации, соответствующей очертанию резца; при это vi линия режущей кромки Ф. явится образующей для получаемой поверхности, а форма направляющей определяется движение а по та б л. 5.—Т ехнические требования к основным видам кинопленок советского производства.

| Светочувствительность по | Плотность Dmax | Гамма

V |

Вуаль

Do |

•-4

ей Н |

сс

• So | |||

| Сорт кинопленки | II.&D./34 | Н. & D ./ю 1

! |

для 4 мин. проявления | для 8 мин. проявления | ДЛЯ 8 МИН.

проявления |

О

& а а |

Разре

шаюп сиосо ность | |

| Позитивная кинопленка. | 6-10 | _ | 2,4—2,6 | 1,9

0,8 1,2 |

0,10 | _ | __ | |

| Кинонегатив « Ортохром». | 300-480 | 90—140 | — | 2.5-2,8 | 0,15 | 1:64 | — | |

| Кинонегатив «Ортохромэкстра» | 550-6(0 | 160-180 | — | 2,5-2,8 | 0,8-1,2 | е,20 | 1:64 | — |

| Кинонегатив «Панхром». | 550-600 | 1Ь0-180 | _ | 2,5—2,8 | 0,8-1,2 | 1 0,25 | 1:64 | — |

| Пленка для звукозапйси: | ||||||||

| а) для интенсивной записи. | 35-40 | 10—12 | 1,2-1,4 | — | 1,1 | 0,07 | 1:32 | 65 |

| б) для трансверсальной за- | ||||||||

| писи.. | 15 —20 | 4,5-6 | 1,3-1,5 | — | 2,2 | 0,07 | 1:32 | 65 |

| Определение светочувствительности производится | по классической системе H.&D. | с указанием данных по | ||||||

|

Джонсу, причем источник света принимается электрический со светофильтром под дневной свет. Проявление ведется нормальным параамидофеноловым проявителем с концентрацией 1/25 моля. | ||||||||

Т. Э. Доп. т.

29

ч и u

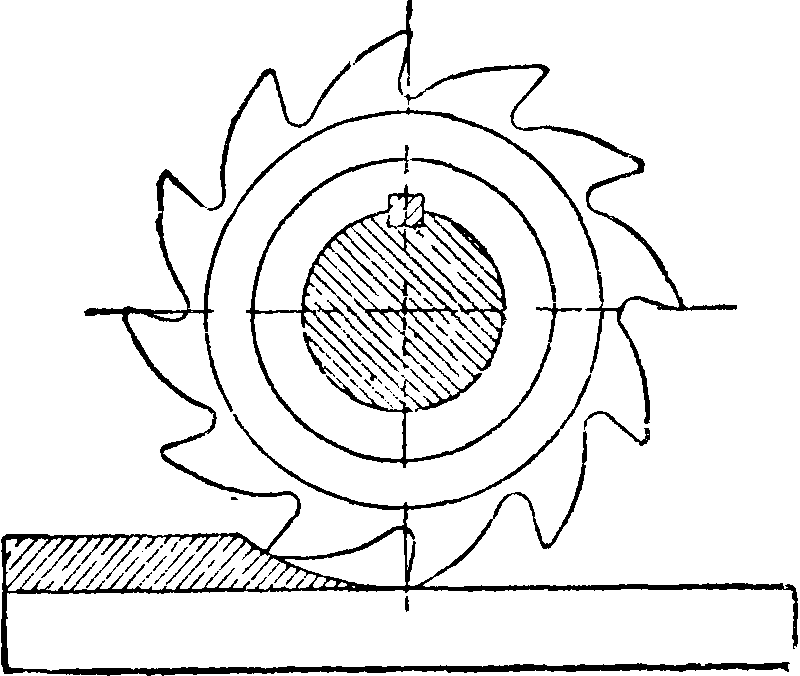

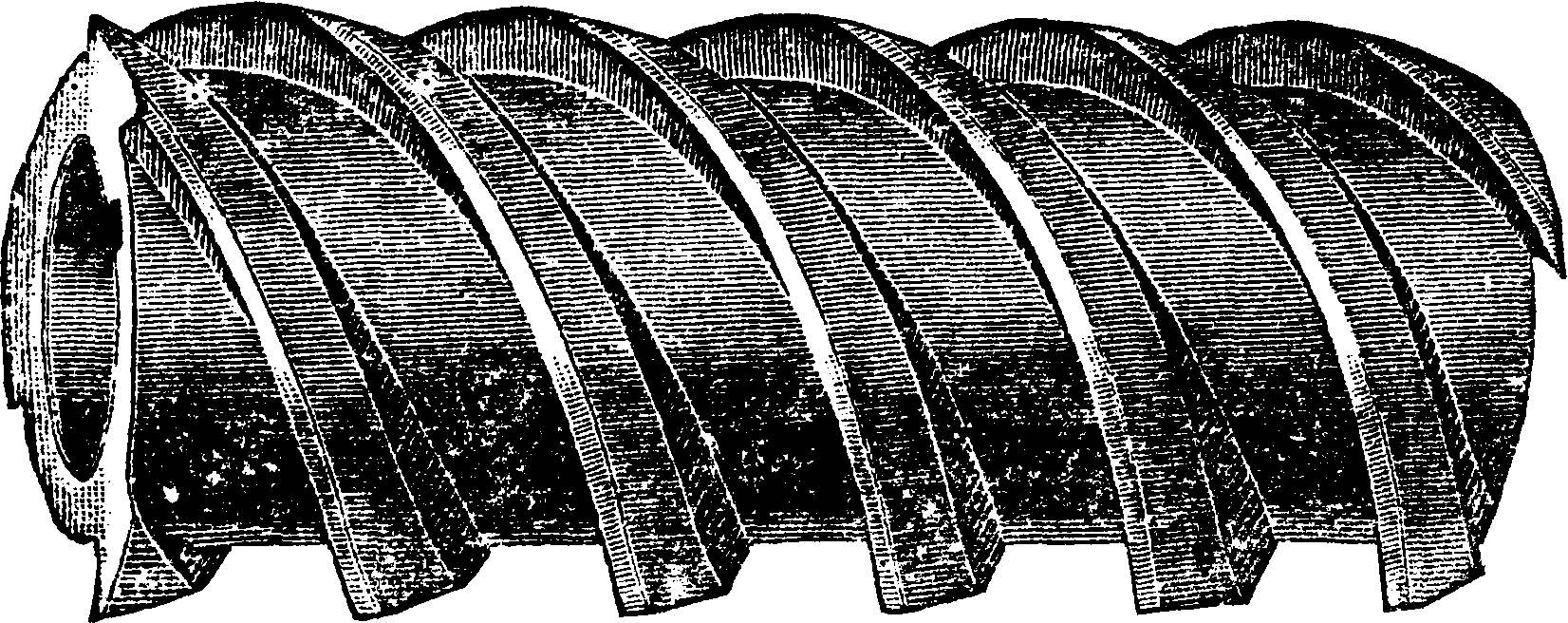

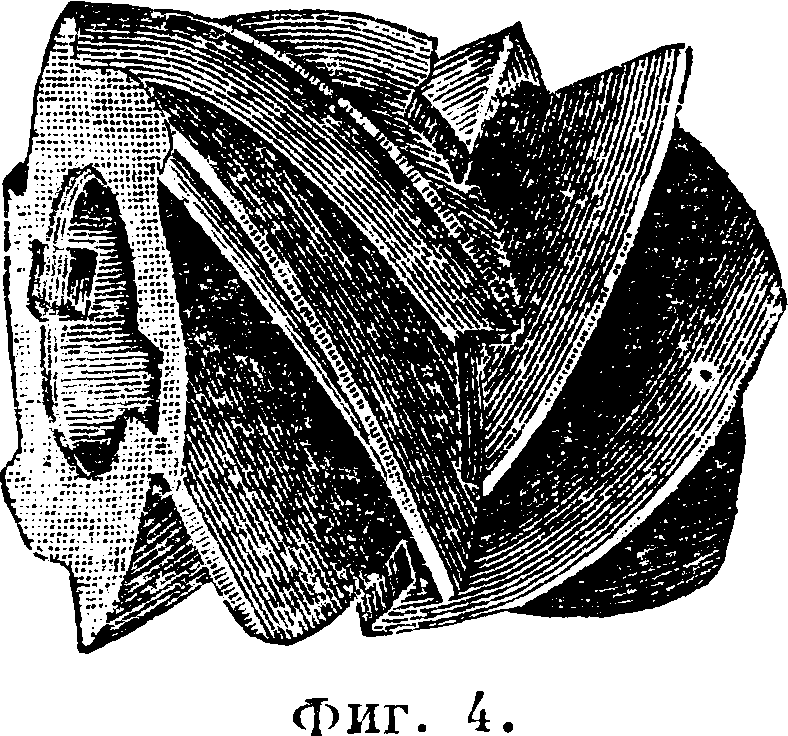

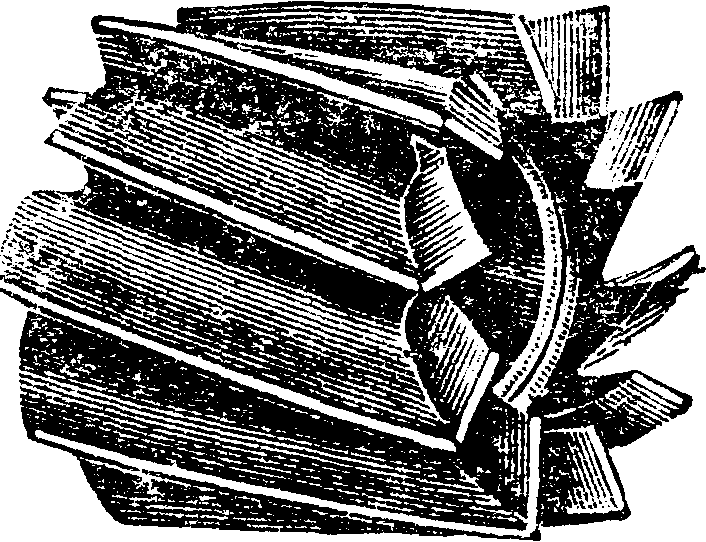

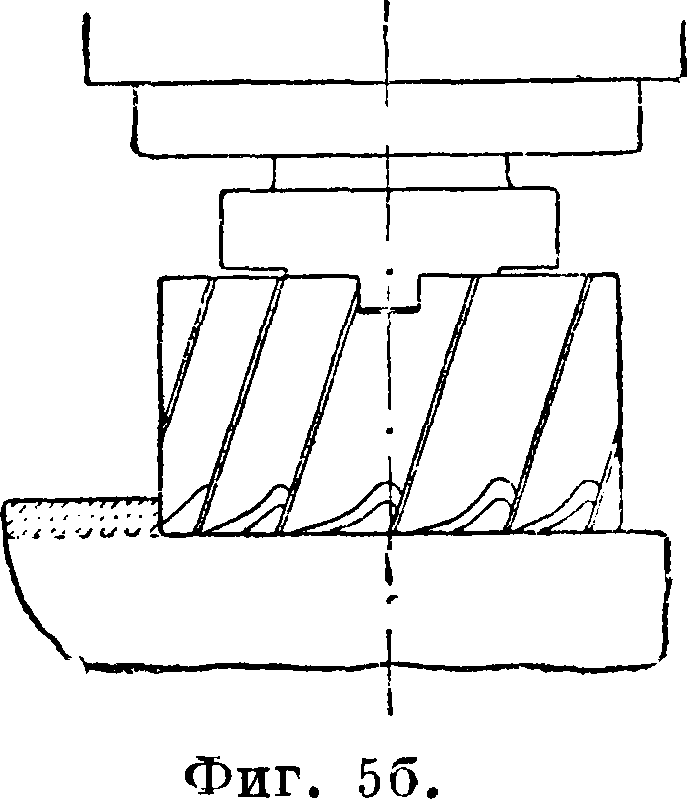

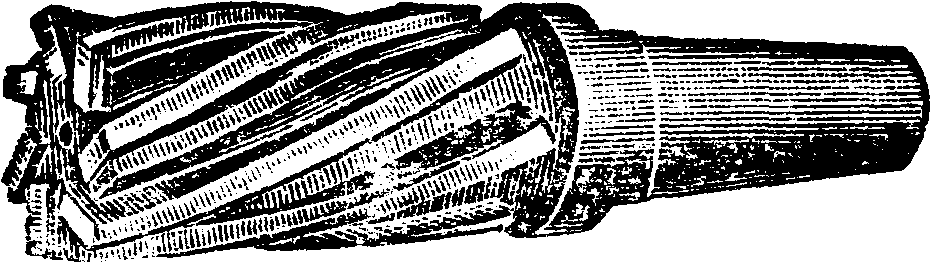

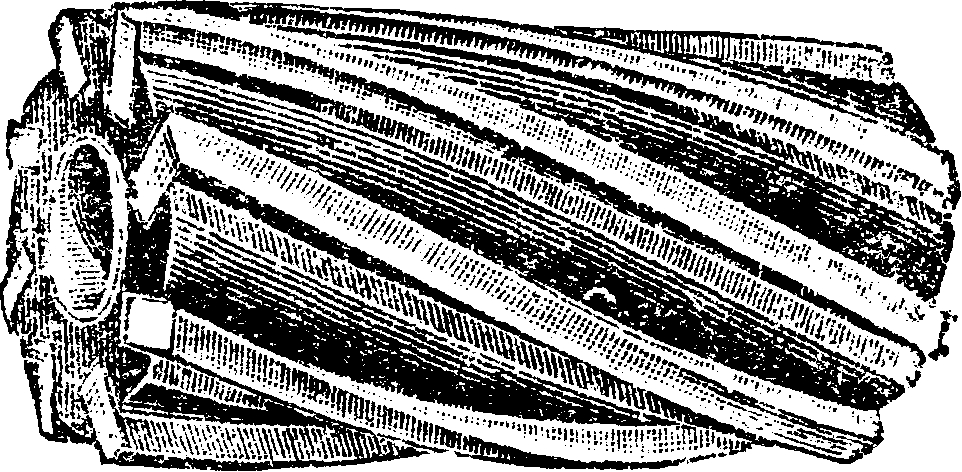

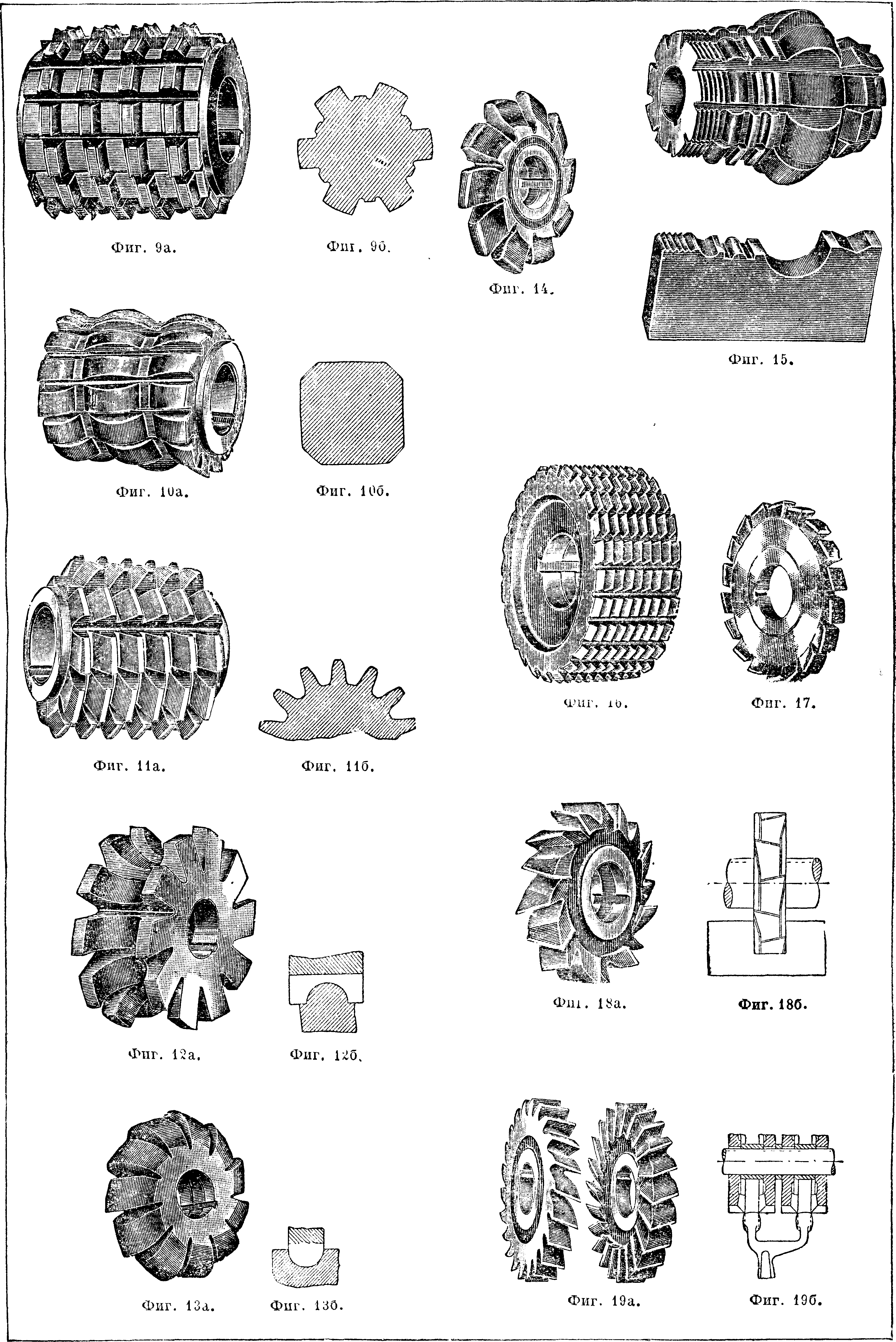

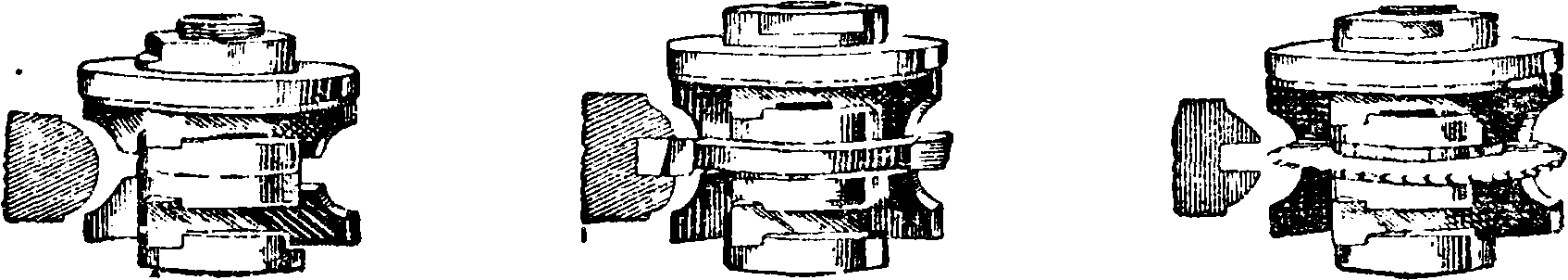

дачи изделия. На фигуре 2 изображен цилиндрический Ф. высокой производительность (с усиленным зубо ) для обработки плоскостей, когда требуется снимать большую стружку. На фигура 3 и 4 изображены цилиндрич·. Ф. с зубьями, расположенными по крутой спирали, предназначенные для работ высоной производительности; Ф., изображенный на ф г. 4 (тип Коха), благодаря тому что зубья направлены по спиралям в разные стороны, является уравновешенным относительно осевых усилий. Фигура 5а и 56 изображают лобовые, или торцевые, Ф., предназначав, ые также для обработки плоскостей; они работают зубьями, расположенными на торце; фигура 6 — цилиндрич. Ф. со вставными ножами; фигура 7 — цилиндрич. торцевой Ф. с ко-нич. хвостом и вставными зубьями; фигура 8 — т. н. двухперы и Ф. для фрезеровки шпоночных пазов; фигура 9а — червячный Ф. для фрезерования методом обкатки шлицевых пазов валика,

сечение которого изображено на фигуре 96; фигура 10а— то же для фрезерования квадрата (фигура 106); фигура 11а—червячный Ф. для нарезания зубчатых кwc (фчы 11 Г) методом обкатывания;

Фигура 2.

Фигура 3.

фигура 12а—фасонный Ф., вогнутый, полукруглый для фрезерования выпуклого полукруга (фигура 12о); фигура 13а — то же для обработки вогнутой полуокружности (фигура 136); фигура 14 — фасонный Ф. модульный для фрезерования зубьев шестерен по способу деления. Профиль итого Ф. должен в точности совпадать с очертанием впадины между зубцами; т. к. зубчатые колеса одного и того же модуля, но с разными чи зубьев имеют разные (по профилю) впадины, то неебходимо было бы для каждого числа зубьев иметь отдельный модульный Ф., но т. к. профили отличаются друг от Друга лишь незначительно, то в действительности обходятся небольшим количеством различных Ф. для любого числа зубцов от 16 до со : для модулей 0,3 — 0,5 комплект состоит из 4 Ф. для модулей 0,6—10—из 8. и для мо дулей 11—30 — из 15 Ф.; фигура 15 — фасонный

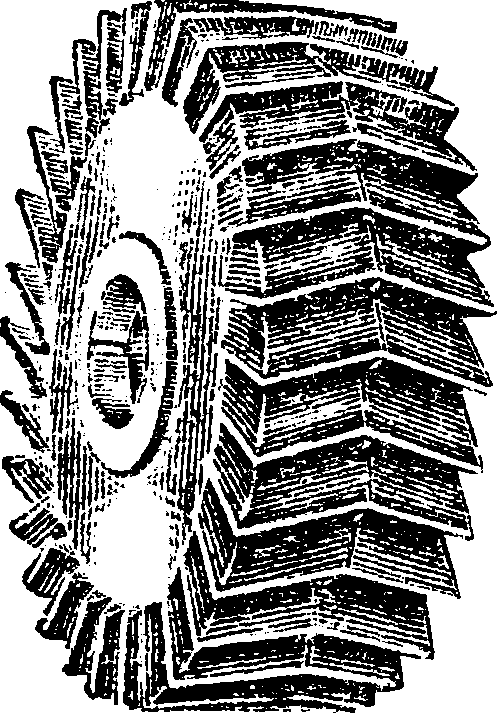

Ф. сложной конфигурации; фигура 16 — резьбовой Ф. для фрезеровки резьбы на резьбофрезе-ровалиных станках, причем профиль резьбы на Ф. расположен кольцеобразно, а не по бинтовой линии; фигура 17—Ф. для выфрезовывания пазов и канавок; фигура 18а — то же последней

Фигура 5а.

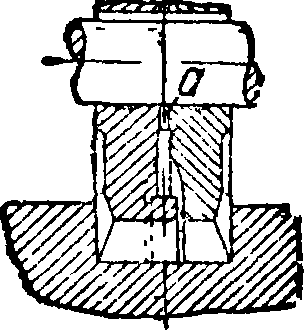

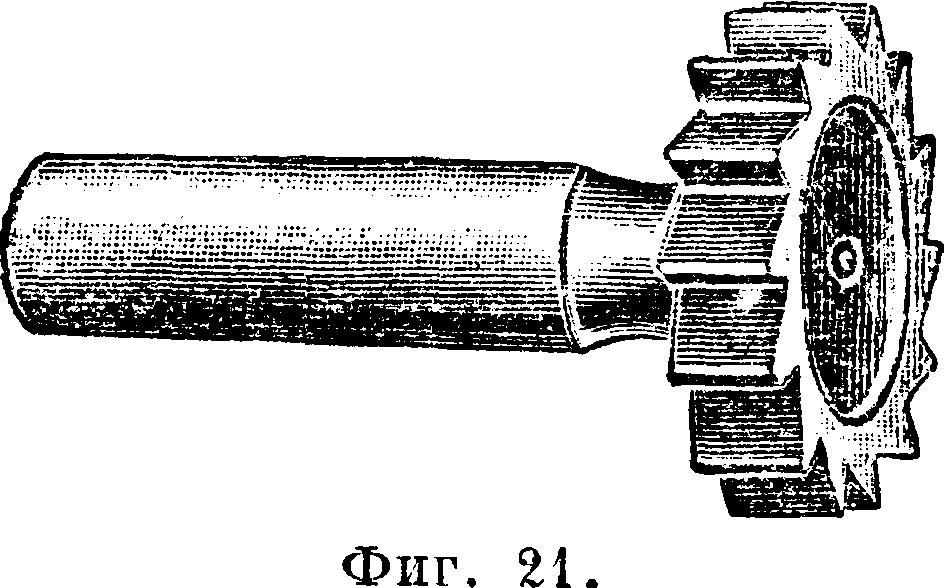

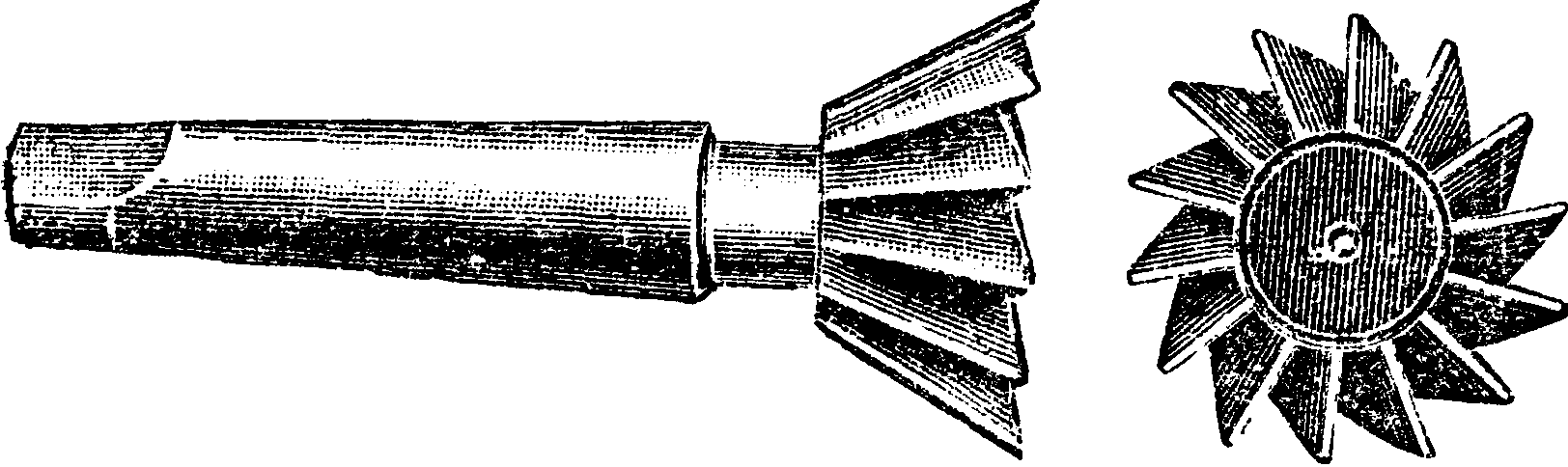

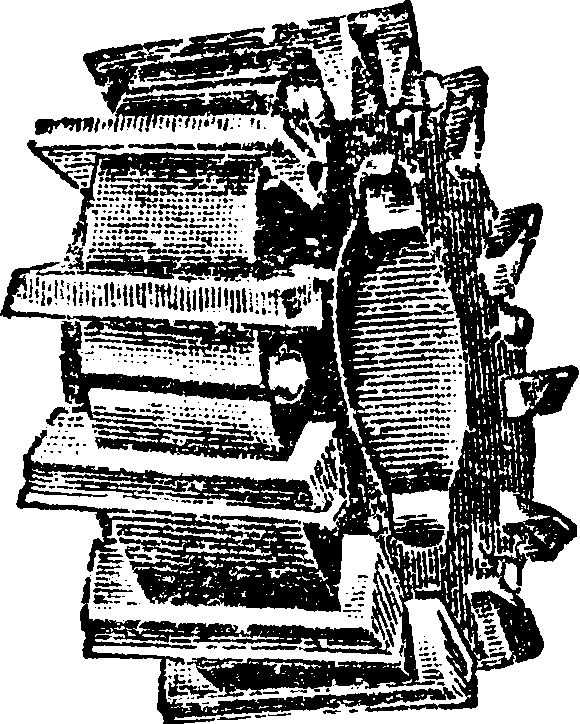

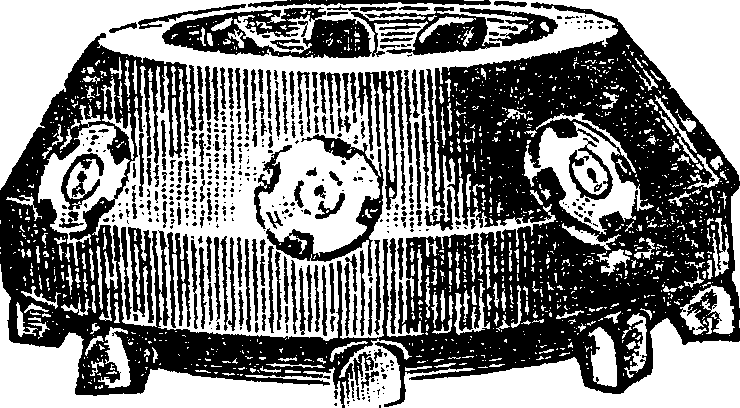

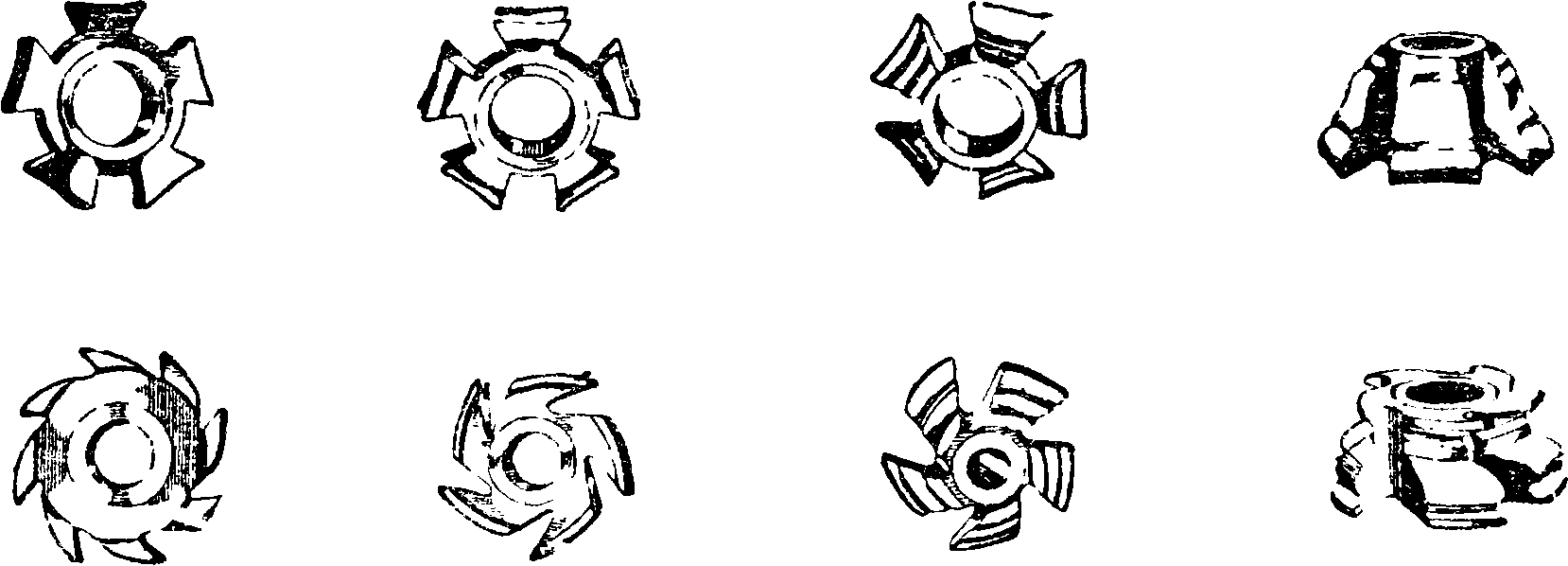

конструкции, зубья направлены в разные стороны, что обусловливает большую чистоту обработки боьопых стенок паза (фигура 186); фигура 19а— дисковые двусторонние. Ф., пример их применения изображен на фигуре 196; фигура 20а—трехсторонний регулируемый Ф., уменьшение ширины Ф. после переточки компенсируется раздвижением Ф. и постановкой прокладок а (фиг 206); фигура 21 — Ф. для шпонок Вудруфа; фи г. 22 — угловые Ф.; фигура 23 — лобовой Ф. с плоскими вставными ножами; фигура 24—то же с круглыми вставными ножами (фрезерные головкиц фигура

25 — наборные Ф. для обработки дерева; фигура

26 — фасонные Ф. для дерева; фигура 27 — то же, но каждый зуб имеет две режущие грани,

т. о. может фрезеровать в ту и другую сторону.

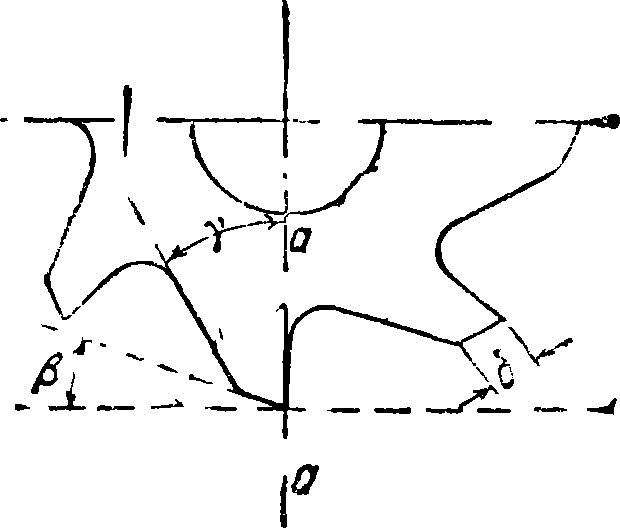

По способу образования зуба все Ф. разделяются на Ф. с затылованным зубом (американским) и с острым зубом (европейским). На фигуре 28 изображена форма остроугольного (европейского) зуба, передняя плоскость аа которого обычно направляется по радиусу. По в Америке б. ч. переднюю грань делают с наклоном к радиусу, то есть с углом поднутрения до 20°, в среднем 12°, благодаря чему получаются уменьшение давления стружки и экономия расхода

Фигура 6.

Фигура 8.

энергии. Как показывает практика, производительность (объём снимаемого металла в минуту на 1 л. с.) увеличивается при работе поднутренним фрезером, причем п{и об] аботке поделочной стали производительность больше на 30—80% и хромоникелевой стали на 30—40% в зависимости от размера угла поднутрения. Для фрезерова-

ни я также важен угол β (задний или зазора); увеличивая его, облегчаем врезание, но вместе с тем и ослабляем прочность зуба; обычно его делпот в 5е для твердых металлов и в 8° для мягких. Угол заострения γ обеспечивает прочность зуба и надлежащий размер впадин для помещения стружки. Обычно он принимается в 50— 60°, причем чем больше диаметр фрезера, тем больше угол у, а следовательно и зуб

получится прочнее. Ширина задней грани <5, или фаски, делается 0,4 — 1 миллиметров в зависимости от диа-

Фигура 20а. ФИГ. 206. ме!Ра ф· Количество зубьев европейские и наши з-ды определяли по формуле прсф. Кнаббе ;s^4]AD, где jΌ — диаметр Ф. в миллиметров но эта формула дает очень мелкий шаг, пригодный только в некоторых случаях при требовании очень большой точности и гладкости. В последнее воемя пользу ются Ф. с более крупным шагом, то есть с более прочным зубом, а следовательно и более производительным. Для чистовой работы ζ=·

= 3 + 2,5 УТ); для обычной работы ζ —

= 2 +· 1,75 У D для обдирочной ζ=1,25 + 1 Уb. Американцы применяют ζ — 19,5 У Я + 5,8, где Я—радиус Ф. в дм., и при минимальном количестве зубьев ζ=кЯ + 8. Заточка фрез с европейским зубом производится со стороны задней грани путем снятия фаски, так. обр. по мере

Фигура 22.

стачивания ширина фаски увеличивается. Желательно, чтобы при фрезеровании участвовали в работе по край! ел мере 2 зуба Ф., но при малых припусках, которые даются в настоящее время, этого б. ч. не удается осуществить при работе Ф. с прямыми зуб.ячи. Поэтому получают все большее распространение цилиндрич. Ф. с зубьями, расположенными по спирали. Чем круче спи-

Фмг. 23. Фигура 24.

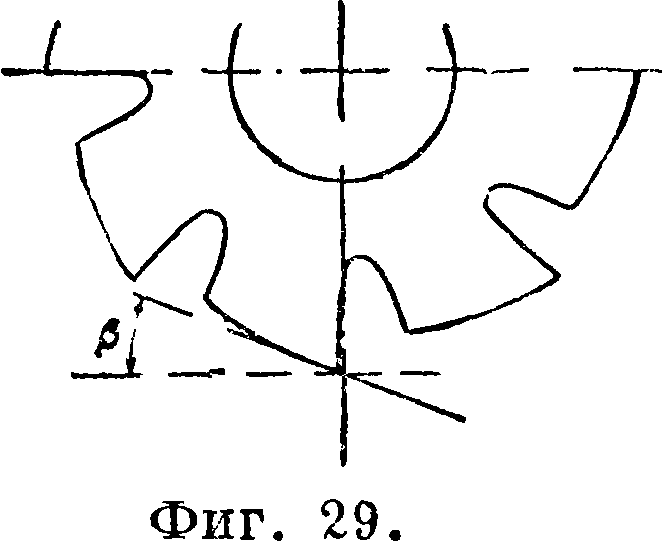

раль, тем Ф. спокойнее работает и дает большую производительность. В Америке угол спирали делают до 45—60° (фигура 3). Недостаток этих Ф. заключается в том, что они дают осевую силу, которая с увеличением угла спирали также сильно увеличивается, поэтому угол спирали обычно берется ~ 25°. На фигуре 4 приведен способ уравновешивания этих сил. У затылованных (американских) Ф. задняя грань образована по логарифмич. спирали, а передняя расположена радиально (фигура 29). Заточка америк. Ф. ведется только по передней грани, т. ч. зуб америк. Ф. по мере стачивания становится тоньше, и лишь незначительно уменьшается диаметр Ф. по зубу в пределах понижения спирали; при этом как профиль зу а, так и задний угол все время сохраняются посюян-ннми (известное свойство логарифмич. спирали,

Фигура 25.

по которому радиус для любой ео точки образует один и тот же угол с касательной). Американские затылованные Ф. применяются преимущественно для фасонных фрез. Величина падения логарифмич. кривой определяется величиной задне: о угла β. Этот угол принимают в 8—20°, в среднем 10—12°. Количество зубьев берегся неболгшим, чтобы каждый зуб был длиннее и ч^-бы его можно было много раз перетачивать. Шфина впадин берется равной 0,2— 0,25 шага, а сама впадина фрезеруется угловой фрезой 18—24°. Число зубьев определяется ф-лой Ζ— -β- -j- 8 для Ф. с крупными зубьями и

200

^=β- + 10 для Ф. с менее крупными зубьями.

Фигура 26 и 27.

Улучшение конструкции Ф. идет, обусловли-ваясь следующими тенденциями: а) уменьшением числа зубцов для усиления зуба и получения стружки большей толщины; б) поднутрением зуба"; в) усилением закрепляющих элементов (увеличение диаметра отверстия во Ф., на

саживаемых на оправку для придания жесткости последней, усиление шпонки и т. гг.); г) придание зубьям наклона по отношению к оси вращения для обеспечения равномерного распределения усилий на протяжении одного оборота Ф.; д) экономия дорого стоящей быстрорежущей стали за счет изготовления тела Ф. из дешевого материала, а режущих частей— ножей из дорогой стали; е) замена фрезерования с помощью делительной головки во всех тех случаях, где это можно применить способом непрерывного фрезерования по методу обкатки. Следует при этом заметить, что появление сверхтвердых сплавов (<<види»,

«победит» и др.) вызвало к жизни конструкции Ф., У которых режущие лезвия напаяны пластинками из этих сплавов. Ф. изготовляются гл. обр. из быстрорежущей стали, как более производительной по сравнению с углеродистой. Но вместе с тем имеется область, где вполне будет экономично применение Ф. и из углеродистой стали, например фрезы для обработки единичных изделий, где высокая производительность значения не имеет, Ф. для обработки мягких металлов, Ф. малых размеров, которые могут работать

Фигура 30.

только при малой подаче, и прочие Наши специальные з-ды употребляют стали для Ф. следующих составов. Быстрорежущая сталь: 0,8—0,4% С;

18.0— 12,0% W; 5,5—3,5% Сг; 0,5—0,2% Мо;

1.0— 0,3% Va; 0,50—0,15% Μη; < 0,03% S; <0,03% Р;<0,35% Si. Это соответствует маркам «П беда» П, «Успех» У, «Молния» ЭМ, ЭМ1, ЭМ2, или ОСТ 4957—Ml, М2, М3, М4. Углеродистая легированная сталь: 1,25—0,9% С; 1,10— 0,2% W; 0,25—0,10% Va; <0,03% Р, <0,35% Si; 0,35—0,15% Μη. Это соответствует маркам «Добрыня» № 10, ЭУ10, ЭУ11, ЭУ12, или по ОСТ 4956 —У9А, У10А, УНА и по ОСТ 4958 — Х2, Х4Т, ХВ4, ХВ5. Некоторые основные технические условия, характеризующие нужные качества этих сталей, даются ниже. Быстрорежущая сталь: а) при металлографич. исследовании не должен быть обнаружено пустот, трещин, шлаковых и других посторонних включений. Структура стали должен быть однородна с равномерно распределенными карбидами: карбидной сетки, местных скоплений карбидов и большого их размера не допускается;

б) обезуглероженный слой должен быть минимальным и не может превышать следующих пределов (по радиусу)· 0 от 5 до 15 миллиметров—0,5 миллиметров, 0 от 15 до 30 миллиметров—1,0 миллиметров, 0 от 30 до 50 миллиметров—1,5 игж, 0 от 50 до 70 миллиметров—2,0 миллиметров в) при пробе на закаливаемость в масле твердость по всей длине куска не должен быть меньше 63 единиц по шкале «С» Роквелла; г) сталь доставляется непременно в отожженном состоянии и должна иметь твердость по Бринелю в пределах 200—300, что соответствует примерно К. — 754-85 килограмм/мм2. Углеродистая и легированная сталь: а) при металлографич. исследовании не должен быть обнаружено густот, трещин, волосовин, шлаковых и других посторонних включений. Структура стали должен быть однородна с равномерно располсжеиными мелкими карбидами: цементной сетки, крупнопластичного перлита, равно как и местных скоплений карбидов не должен быть; б) при пробе на закаливаемость твердость должен быть не ниже 62 единиц по шкале «С» Роквелла; в) сталь доставляется непременно в отожженном состоя нии и должна иметь твердость по Бринелю в пределах 190—220, что соответствует /<=65 4- 80 килограмм 1мм2. Американская практика рекомендует изготовлять высококачественные Ф. из прокованной заготовки, для чего берется кусок стали диам. в 2 раза меньше диаметра нужного нам Ф., и кузнечным способом осаживается до нужного размера; вслед за этой операцией следует отжиг заготовки, только после этого ее пускают в дальнейшую обработку. Однако очень многие з-ды у нас и за границей изготовляют Ф. из заготовок, нарезанных из круглых штанг. Обработка заготовок Ф. ведется на токарных или ных станках, причем обработка здесь сводится к образованию отверстия и обточке торцевых поверхностей. Часто при работе на ных станках не пользуются предварительно нарезанными заготовками, а работу ведут из прутка Приемы токарной и токарно-ной работ в инструментальной промышленности ничем не отличаются от обычных приемов, встречающихся в металлообработке. Заметим, что при обработке Ф. отверстие приходится делать точным как до закалки, так и после закалки для фрезерования зуба, иначе зуб, нарезанный на свободной оправке, будет бить. Шпонка протягивается на обыкновенных протяжных станках при серийном изготовлении Ф.; торцевые шпоночные пазы делаются чаще всего на фрезерных станках. При токарной обработке фасонных Ф. пользуются фасонными резцами или копирами (смотрите Копировальные станки). При изготовлении Ф. с затылованным зубом (американских), после того как сделаны зубцы, производят затылование зуба фасонным резцом на специальных токарно-затыловочных станках (смотрите Затылочный станок) при помощи

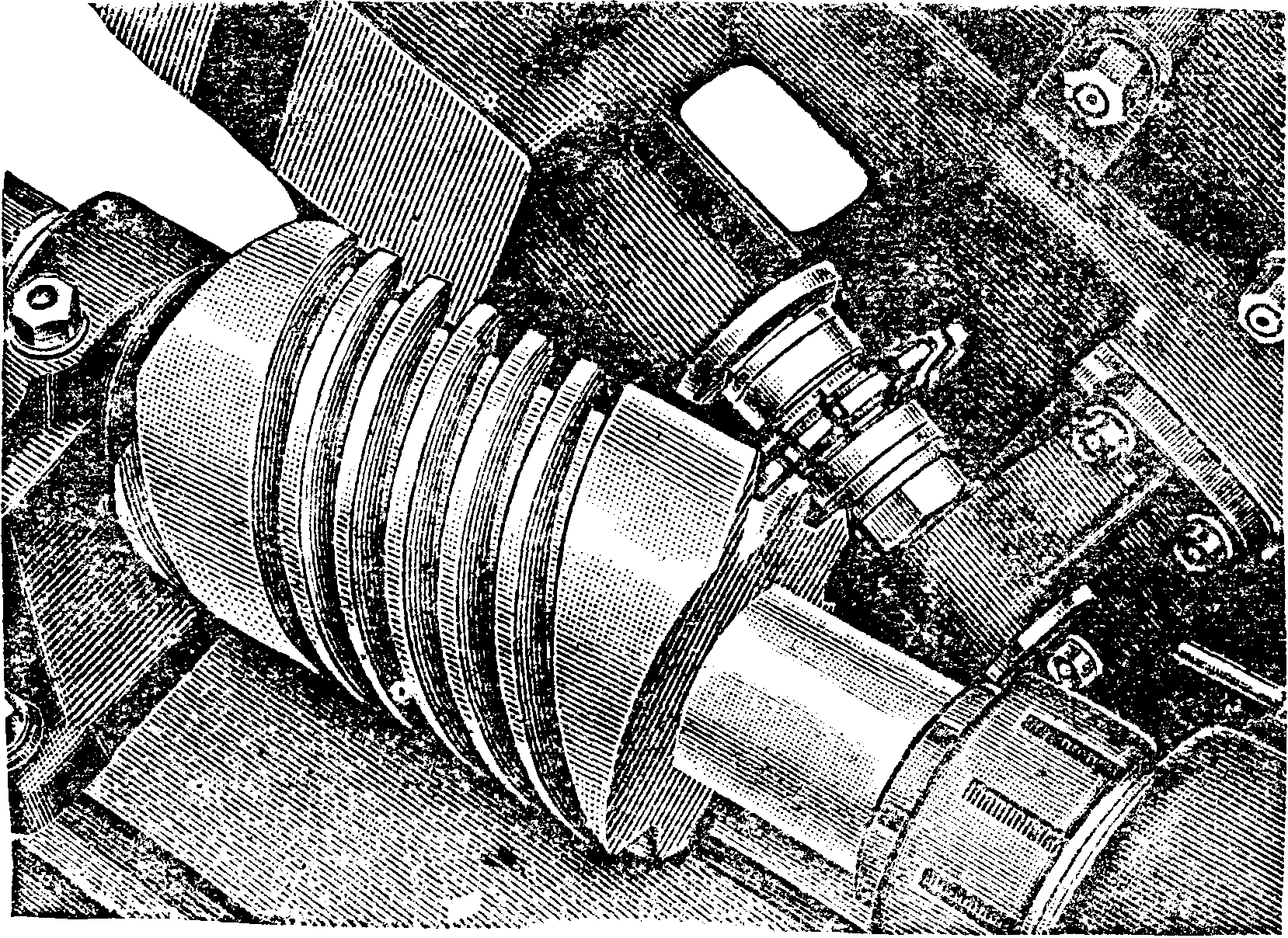

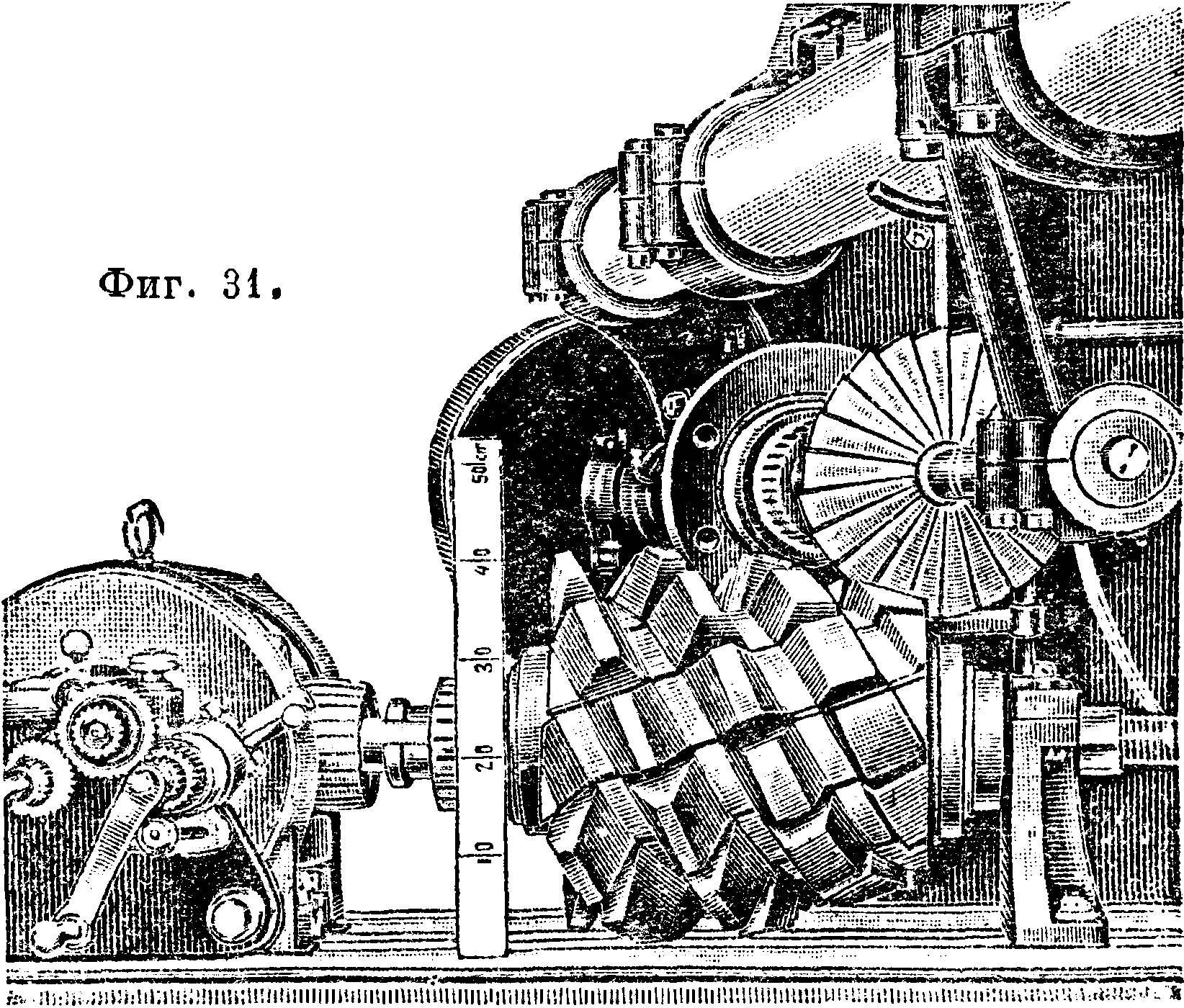

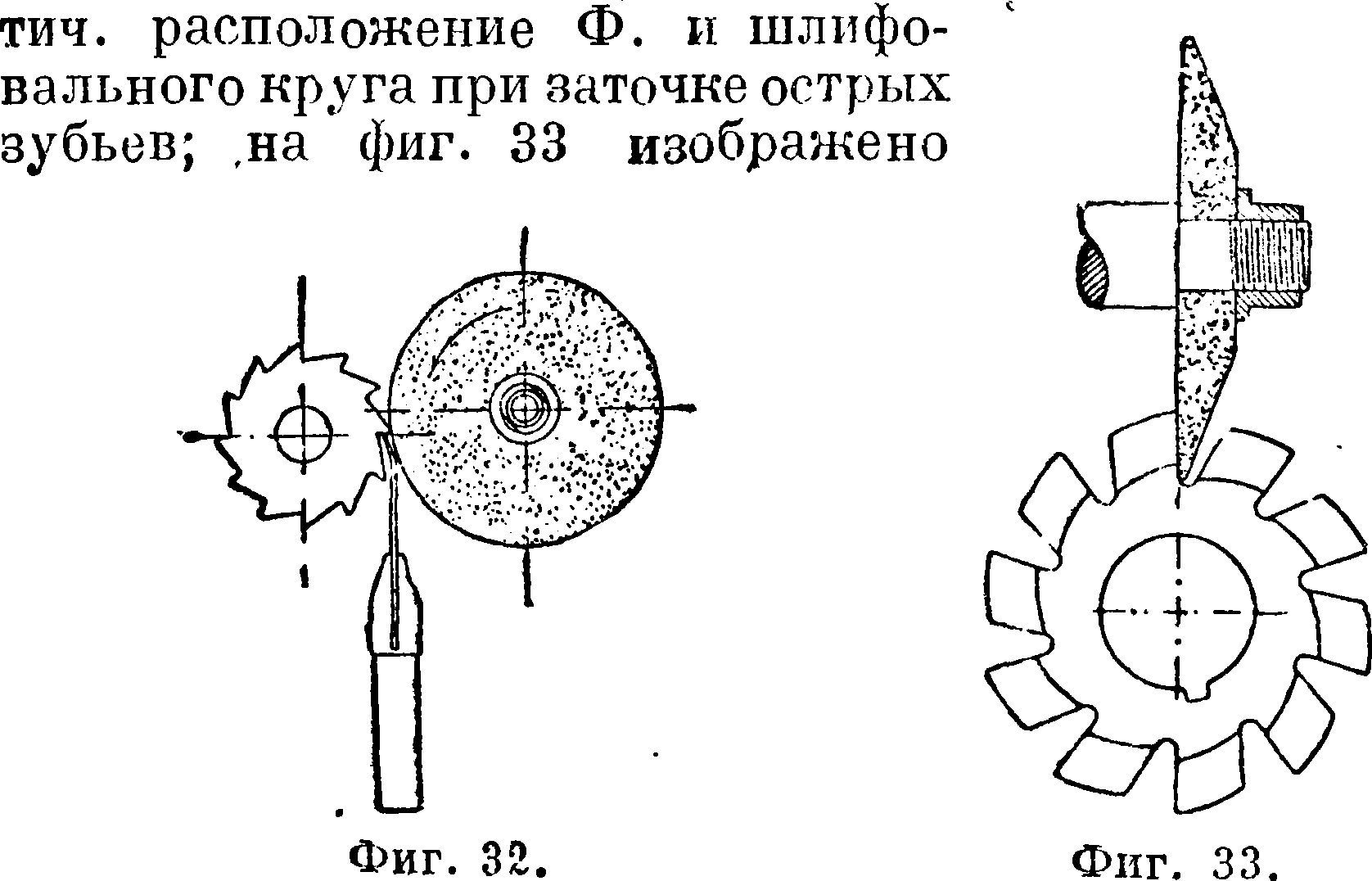

фасонных резцов. В случаях косой затыловки движение резца становится более сложным: необходимо сообщать ему в этом случае перемещение не только радиальное, но и боковое одновременно. При изготовлении заготовки для червячных Ф. на выточенной цилиндрич. заготовке фрезеруют основной червяк, как показано на фигуре 80, т. к. способ этот б шее рентабелен, чем вытачивание спиральных канавок на токарном станке. Фрезерование продольных канавок на Ф. для образования зубьев (передней грани) делается на фрезерных станках, для чего пользуются делительной головкой (фигура 31). Затем производят затылование зубьев на затыловоч-ном станке, после чего Ф. поступает в термин. обработку. Обработка Ф. после закалки заключается в шлифовании отверстия, торцов и в последующей заточке зуба. Концевые Ф., где в качестве зажимного элемента имеется хвостовая часть, цилиндрическая или коническая, требуют дополнительной операции— шлифовки хвостовой части. В последнее время фрезеры для точной обработки (червячные для зубьев шестерен, червячные шлицевые, резьбофрезеры и др.) после закалки шлифуются и по задней грани, чтобы уничтожить деформации термической обработки. Операция такой шлифовки производится на описанных затыловочных станках с той лишь разницей, что вместо резца ставится электро-шлифовальный аппарат. Шлифование отверстия производится на внутри шлифовальных станках, причем Ф. либо укрепляется на шпинделе станка при помощи магнитного а (если это допускает конфигурация Ф.) либо Ф. зажимается в е механически—губками; ы употребляются обычной конструкции, а при массовом производстве — специальные, допускающие лучшую (более точную) центровку Ф. Эта вообще сравнительно простая операция в применении к Ф. должна быть выполнена с большой точностью, так как здесь требуется достичь того, чтобы отверстие пришлось точно (часто с точностью до 0,02 миллиметров) в центре по отношению к наружной поверхности Ф. Последнее легко выполнимо, если применяется последующая шлифовка наружного диаметра, в противном случае выполнение этого затруднительно, т. к. Ф. имеет наружную поверхность, изрезанную зубьями, и его трудно центрировать. Шлифовка торцов производится на плоскошлифовальных станках, где Ф. крепится на магнитной плите. Часто один из торцов шлифуется на внутришлифоваль-ном станке вслед за тем (не снимая Ф. с а), как прошлифовано отверстие. Для этого употребляются внутришлифовальные станки, имеющие дополнительное приспособление для торцевой шливовки чашечным камнем. Заточка зуба Ф. чаще всего производится на универсально-за-

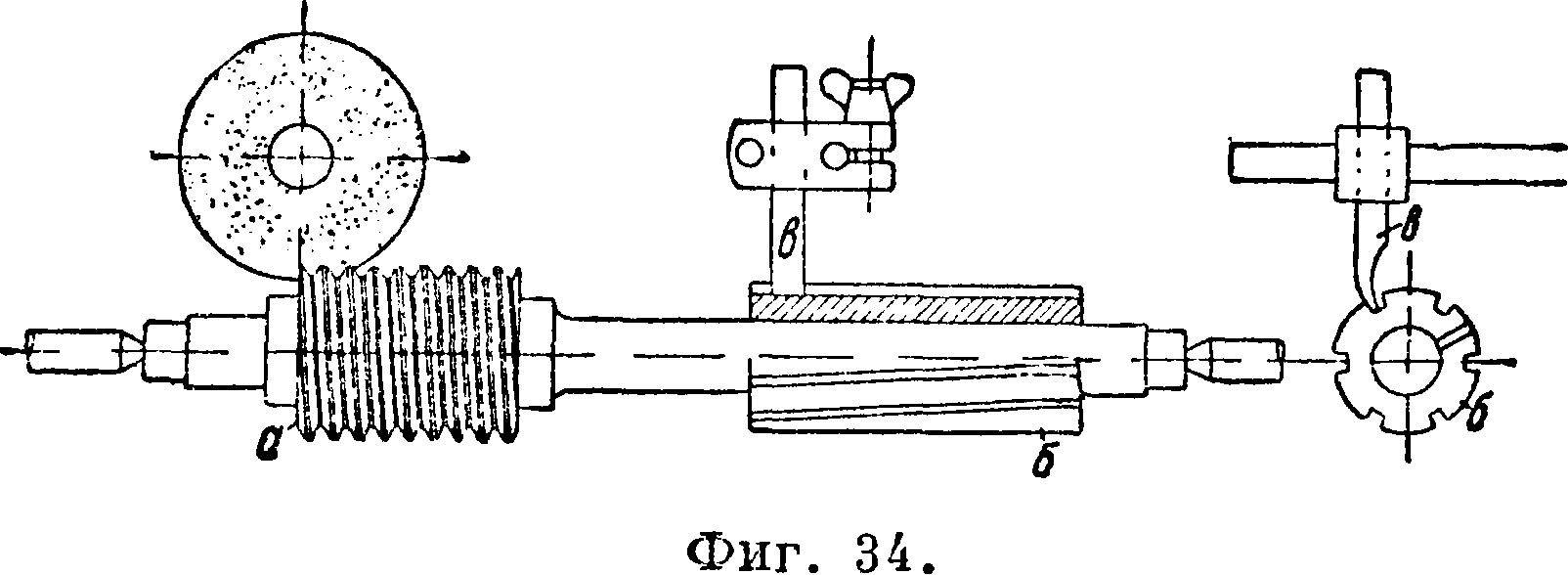

расположение Ф. и шлифовального круга при заточке затылованных (американских) зубьев. Когда приходится затачивать большое количество Ф. с вставными зубцами, употребляют специальные станки; в последнее время для заточки червячных Ф. стали применять станки, снабженные механизмом, благодаря которому при движении мимо затачивающего крута Ф. соответственно поворачивается (автоматически), чем достигается соблюдение нужного угла наклона спирали. При работе на универсальнозаточных станках для заточки червячных фрезеров а (фигура 34) пользуются копиром б, снабженным канавками, в точности соответствующими по числу и углу наклона канавкам червячного Ф.; палец в при продольном перемещении су-порта поворачивает оправку с насаженным Ф. на требуемый угол.

Определение качества каждого готового Ф. требует сравнительно сложных маниций и является очень важным делом, так как внешний безупречный вид Ф. еще далеко не свидетельствует о том, что он окажется годным в работе. Ниже приводятся нек-рые основные моменты из технич. условий на приемку Ф.: а) Ф. должны быть сделаны из соответствующей стали, обеспечивающей нужную стойкость; б) отверстие должен быть выполнено в пределах допуска по ОСТ. Если Ф. имеет хвостовой зажимной элемент, то последний должен быть выполнен также с соблюдением допусков по ОСТ; в) конфигурация зуба должен быть выполнена с точностью, обусловливаемой точностью того изделия, для обработки которого

предназначается Ф. Проверка ведется либо универсальными измерительными приборами, если в данном конкретном случае это окажется возможным, либо специальными профильными шаблонами (лекалами) на просвет. Возможно также применять пробное фрезерование и проверку пригодности Ф. с этой точки зрения вести путем промера обработанного изделия; г) Ф. должен иметь минимальное битье по индикатору; ниже даем допуски на битье ряда Ф., принятые в СССР на нек-рых з-дах (в миллиметров):

Битье по Боковое верху битье

Цилиндрич. Ф.. С07 0,05

Червячные Ф.. 0,05 0,05

Дисковые модульные Ф. 0,05 0 03,

Трехсторонние Ф. 0,06 0,05

д) Твердость Ф. должна быть в пределах 59—63 при нагрузке 150 килограмм Роквелла для быстрорежущих Ф. и 53—59 для Ф. из углеродистых сталей;

е) желательно испытание Ф. в работе резанием для проверки его режущих свойств и стойкости, чтобы иметь гарантию, что он явится эффективным в нужной мере, то есть сможет обеспечить тот режим резания, который предусматривается при изготовлении изделий. До сих пор в СССР еще нет общепринятых технич. условий на готовите Ф., нет таких условий и в заграничной литературе, если не считать отдельных отрывочных сведений.

Лит.: Ц и т и н г П., Фрезера, пер. с нем., М., 1928; Савин Н., Резание металлов и инструменты, М.—Л., 1926: Ф и л ь ц е р М. и 3 и яде М., Практика фрезерования и производство Фрез, М.—Л., 1932; Соколов М., Инструментальное дело, М.—Л., 1933; О г л о б ин А., Фрезы, М.—Л., 1933. Ф. Морозов.