> Техника, страница 90 > Хлебопечение

> Техника, страница 90 > Хлебопечение

Хлебопечение

Хлебопечение, производство из муки хлебных изделий. Технологии. процесс производства печеного хлеба можно в основном разделить на следующие стадии: образование— замес теста, разрыхление — брожение теста, деление теста на кускй и обработка их для получения соответствующей формы хлеба, разрыхление кусков теста и превращение теста в хлеб, то есть выпечка хлеба. Для образования теста к муке прибавляют воду примерно в количестве 60—70% от веса муки и начинают месить. При замесе сначала происходит простое механич. смешивание частиц муки с водою, затем белковые вещества муки набухают и при дальнейшем замесе образуют связное тесто. Для того чтобы при выпечке получить пористый, рыхлый хлеб, тесто необходимо разрыхлить. Обычно тесто разрыхляют путем брожения, для чего при замесе в него прибавляют определенное количество пекарных прессованных дрожжей или закваски. Закваска представляет собой уже бродившее тесто, в к-ром имеются дрожжи и молочно-кислые бактерии. Дрожжи и закваска при замешивании распределяются равномерно по всей массе теста, почему углекислый газ, образующийся при брожении, выделяется также во всей массе теста. Тесто препятствует газу выходить из него, вследствие чего газ образует в тесте пузырьки, которые разрыхляют тесто. Очень часто процесс брожения ведут не в одну, а в несколько фаз, то есть берут сначала только часть муки и воды, потребных для теста, замешивают их с дрожжами или закваской, приготовляя опару, и дают опаре бродить. Когда опара готова, к ней добавляют остальное количество муки и воды, замешивают тесто и ставят его для дальнейшего брожения. Тесто приобретает свою максимальную вязкость и эластичность не сразу по окончании замеса, а только через нек-рое время, вследствие чего выделяющийся в начале брожения углекислый газ разрыхляет тесто, образуй в нем большое количество пузырьков, содержащих углекислый газ. Поэтому для получения хорошо разрыхленного теста равномерной пористости его во время процесса брожения еще промешивают, перебивают, то есть вытесняют из него отдельные скопления углекислого газа. Для того чтобы брожение опары и теста протекало нормально, необходимо, чтобы их t° после замеса соответствовала оптимальной t° жизнедеятельности дрожжей и бактерий для данной стадии процесса брожения, которая обычно лежит в пределах 22—36°. Для приготовления опары и теста указанной t° необходимо, чтобы мука имела t° не менее 10—12°, т. к. воду для замеса во избежание повреждения дрожжей нельзя брать выше 45—50°.

Когда тесто созрело, его делят на куски и формуют хлеб, то есть придают кускам теста форму, соответствующую выпекаемому хлебу. При формовании хлеба куски теста предварительно обрабатывают для того, чтобы удалить отдельные скопления газа и получить хлеб возможно равномерной и мелкой пористости. Вследствие вытеснения из теста части углекислоты оно при формовании уплотняется, почему сформованному хлебу перед посадкой в печь дают вновь подняться, то есть дают ему добавочное брожение (расстойка). Посте рас-стойки тесто сажают в печь для выпечки. Тесто, посаженное в печь, имеет t° ок. 30°, t° печи в начале выпечки обычно бывает 250—200°. Нагревание всей массы хлеба происходит не сразу, а постепенно, причем повышение температуры поверхности (корки) хлеба идет быстрее, а внутренней части (мякиша) медленнее. До тех пор, пока t° внутренней части хлеба не превышает примерно 50°, жизнедеятельность дрожжей не прекращается, они продолжают выделять углекислый газ, и хлеб продолжает увеличиваться в объёме. Увеличение в объёме хлеба происходит также от испарения образовавшегося в тесте при брожении голя и расширения при нагревании пузырьков углекислого газа. Для того чтобы хлеб в печи мог увеличиваться в объёме, необходимо на нек-рое время замедлить испарение воды с его поверхности и образование на ней твердой корки, т. к. если бы сразу образовалась твердая корка, то она при увеличении хлеба в объёме рвалась бы. Для замедления образования твердой корки в печи создают влажную атмосферу путем удержания в ней испаряющейся из теста влаги, а также путем впуска в нее пара или воды, к-рая, испаряясь, увлажняет воздух в печи, что замедляет испарение. При дальнейшем повышении t° внутри хлеба свыше 50° деятельность дрожжей прекращается, а затем начинаются клейстеризация крахмала и свертывание и отвердевание белковых веществ муки. Одновременно вода с поверхности хлеба испаряется и на ней образуется твердая корка. К концу выпечки t° мякиша хлеба достигает примерно 97—99°, a t° поверхности корки примерно 150° и выше. Крахмал поверхности корки при нагревании до указанной t° превращается в декстрин, а образовавшийся в тесте из крахмала сахар карамелизируется, вследствие чего корка окрашивается в коричневый цвет, и хлеб подрумянивается.

По окончании выпечки хлеб вынимают из печи и дают ему до отправки в места продажи охладиться, т. к. горячий хлеб при перевозке легко мнется и ломается. Вследствие того что при выпечке хлеба из него испаряется вода, тесто, превращаясь в хлеб, теряет в весе. Потеря в весе теста при выпечке (упек) в зависимости от размера и сорта хлеба колеблется в пределах от 8 до 25% от не.а посаженного в печь теста. При остывании хлеба он вследствие испарения находящейся в нем влаги теряет в весе в зависимости от размера и сорта еще 1-уЗ%. При замесе теста на каждые 100 килограмм му-,ки прибавляют примерно 60—70 килограмм воды, так что 100 килограмм муки дают примерно 160—170 килограмм теста. Тесто при выпечке теряет в весе, как указано выше, 8—25% и т. о. из 100 килограмм муки получается 125—150 килограмм хлеба. Разница в весе хлеба и затраченной на его выпечку муки является припеком. Прицек обычно считается на 100 килограмм и в зависимости от веса, сорта и способа приготовления теста составляет 25—50%.

При массовом производстве хлеба на современных хлебозаводах отдельные рабочие процессы и передача муки, теста и хлеба от одних машин к другим полностью или частично механизированы и автоматизированы. Для отделения от муки случайных посторонних предметов, как бечевки, пломбы и т. д., а также для разрыхления муки для лучшего смачивания ее при замесе применяются просевательные машины различных систем, наиболее часто приз-матич. или конич. бураты и щеточные просе-ватели (см.Мукомольные мельницы). Мука обычно засыпается в приемный ковш и из него при помощи ковшевого элеватора подается в про-севательную машину. Мука проходит через сито, а все случайно попавшие в нее предметы остаются на сите и удаляются с него. Для подогревания муки в зимнее время ее хранят в отапливаемых складах. Смешивание муки, когда выпечка хлеба производится из смеси нескольких сортов муки, производится либо перед просеванием при засыпке ее в приемный ковш элеватора либо после просевания в особых закромах-мукомешателях. В первом случае приемный ковш разделяется перегородками на 2—3 отделения. В нижней части каждого отделения имеется по транспортному винту, которые подают муку в общий транспортный винт. При составлении мучной смеси разные сорта муки засыпаются в соответствующие отделения приемного ковша, из них они транспортными винтами в соответствующей пропорции непрерывно подаются на общий винт, которым они смешиваются и передаются в элеватор, в просевательную машину. Изменяя число оборотов подающих винтов, можно изменять соотношение смешиваемых сортов муки. Циркуляционные закрома-мукомешатели обычно имеют цилиндрическую форму с конич. нижней частью. Внутри закрома по его оси расположен вертикальный транспортный винт. В закром засыпают в необходимой пропорции соответствующие сорта муки. При вращении винта мука из конуса закрома поднимается вверх, а находящаяся у стенок опускается вниз в конус и таким обр. смешивается. Закрома с запасом подготовленной (просеянной и смешанной) муки располагаются над тестомесилками. Для отвешивания необходимого для замеса количества муки применяют автоматич. весы, которые состоят из резервуара вместимостью 200— 300 килограмм муки, подвешенного к рычагу весов. Мука из закромов в резервуар весов подается транспортным винтом, приводимым во вращение электромотором. Весы имеют приспособление, при помощи которого в момент, когда резер-

вуар весов наполнится до определенного установленного веса и весовой рычаг придет в равновесие, мотор, приводящий в действие шнек, выключается, винт останавливается и подача муки в весы прекращается. Для отмеривания воды применяются автоматич. весы или водомерные баки. Вода необходимой температуры получается путем смешивания холодной и горячей воды. Тестомесилки для замеса опары и теста применяют различных конструкций, которые можно разделить на два основных типа: месилки со стационарными дежами и месилки со сменными дежами. Месилки первого типа состоят из месильного корыта, в котором вращается горизонтальный месильный вал с лопастями. Вода, мука, дрожжи и т. д. загружаются в месилку через отверстие в верхней крышке. По окончании замеса корыто месилки поворачиванием его около горизонтальной оси наклоняется, и замешанная опара или тесто вываливается в передвижное на колесах корыто—дежу, в к-ром происходит брожение. Месилки этого типа строят различных конструкций с месильными лопастями и корытами различной формы как для обыкновенного пшеничного и ржаного теста, так и для крутого теста (бараночное, бисквитное, макаронное). Месил

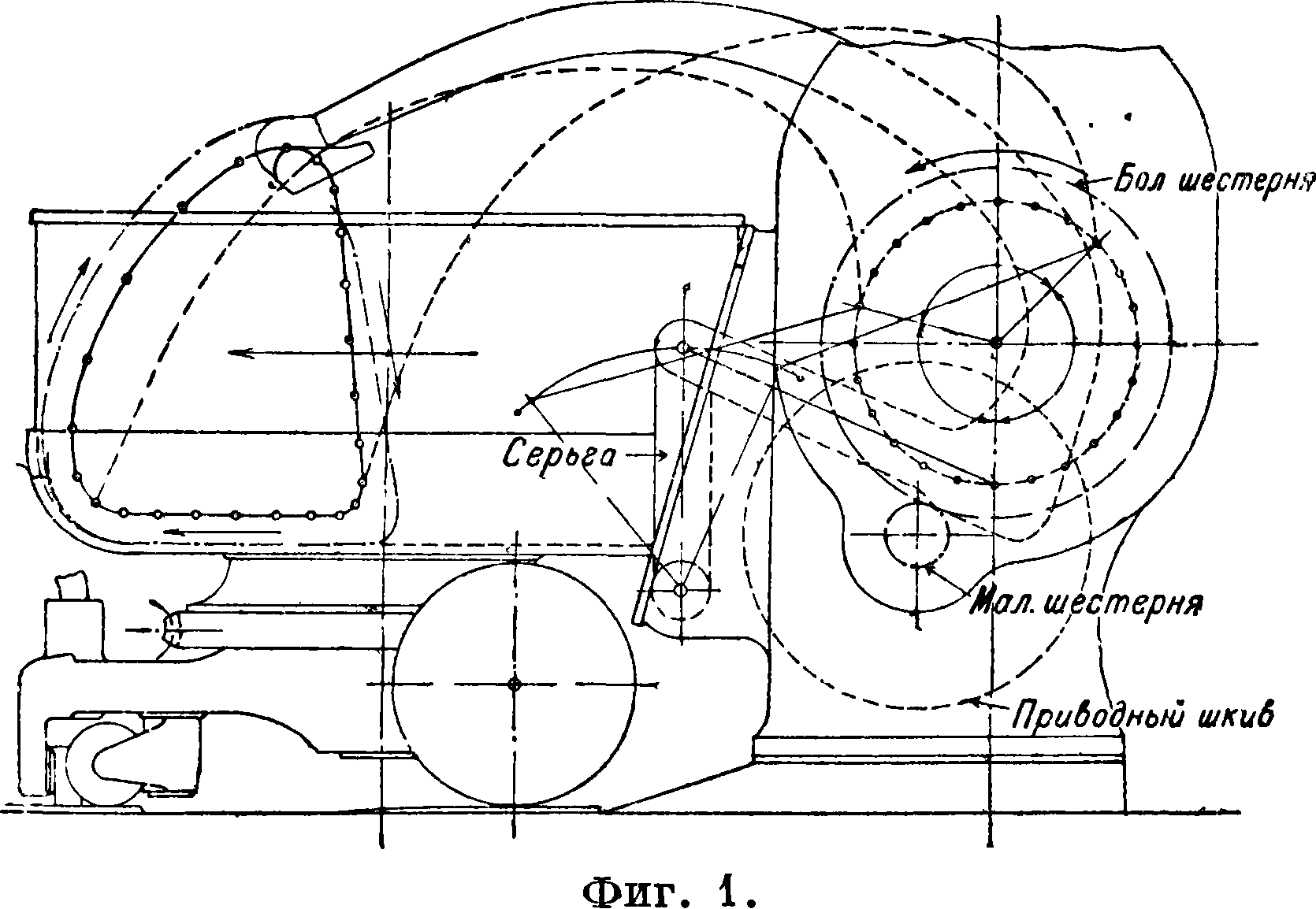

ки второго типа состоят из станка с месильным рычагом и круглой передвижной на колесах дежи. При замешивании дежа подкатывается к станку и сцепляется с ним. Лапа месильного рычага (фигура 1), двигаясь по пути траектории, показанной пунктирной линией, входит в тесто в середине дежи, движется вдоль дна и выходит из теста около стенки дежи. Дежа во время замеса медленно вращается, т. ч. лапа постепенно перемешивает все тесто. По окончании замеса дежа с опарой или тестом откатывается для брожения, и на ее место ставится следующая дежа. Месилки этого типа строят различных конструкций, с месильными рычагами различной формы и с различными траекториями движения месильной лапы. Эти месилки пригодны для обыкновенного пшеничного и ржаного теста, но не годятся для бараночного и другого крутого теста. Т. о. в месилках первого типа опара и тесто для брожения перекладываются в другую посуду, а в месилках второго типа брожение происходит в той же деже, в которой тесто или опара замешивается. Целесообразность применения того или иного типа тестомесилок зависит от способов приготовления теста, планировки хлебозавода, его мощности: и т. д. Для того чтобы брожение опары и теста протекало так, как этого требует технологии, процесс, необходима,

как указывалось выше, определенная t°. Это достигается, во-первых, приготовлением опары и теста необходимой t° путем применения для замеса муки и воды соответствующих Г и, во-вторых, поддержанием соответствующей t° в помещении, где происходит брожение. В виду того что оптимальная для процессов брожения t° помещения 25—30° создает весьма тяжелые условия для работы^персонала, на современных

хлебозаводах обычно делают особые помещения—камеры для брожения, в которые помещают дежи для брожения. Для того чтобы тесто^во время брожения на поверхности не высыхало и на нем не образовывалась твердая корка, которая, попадая в дальнейшем в хлеб, портит его, в камерах для брожения кроме соответствующей t° поддерживается также повышенная влажность воздуха.

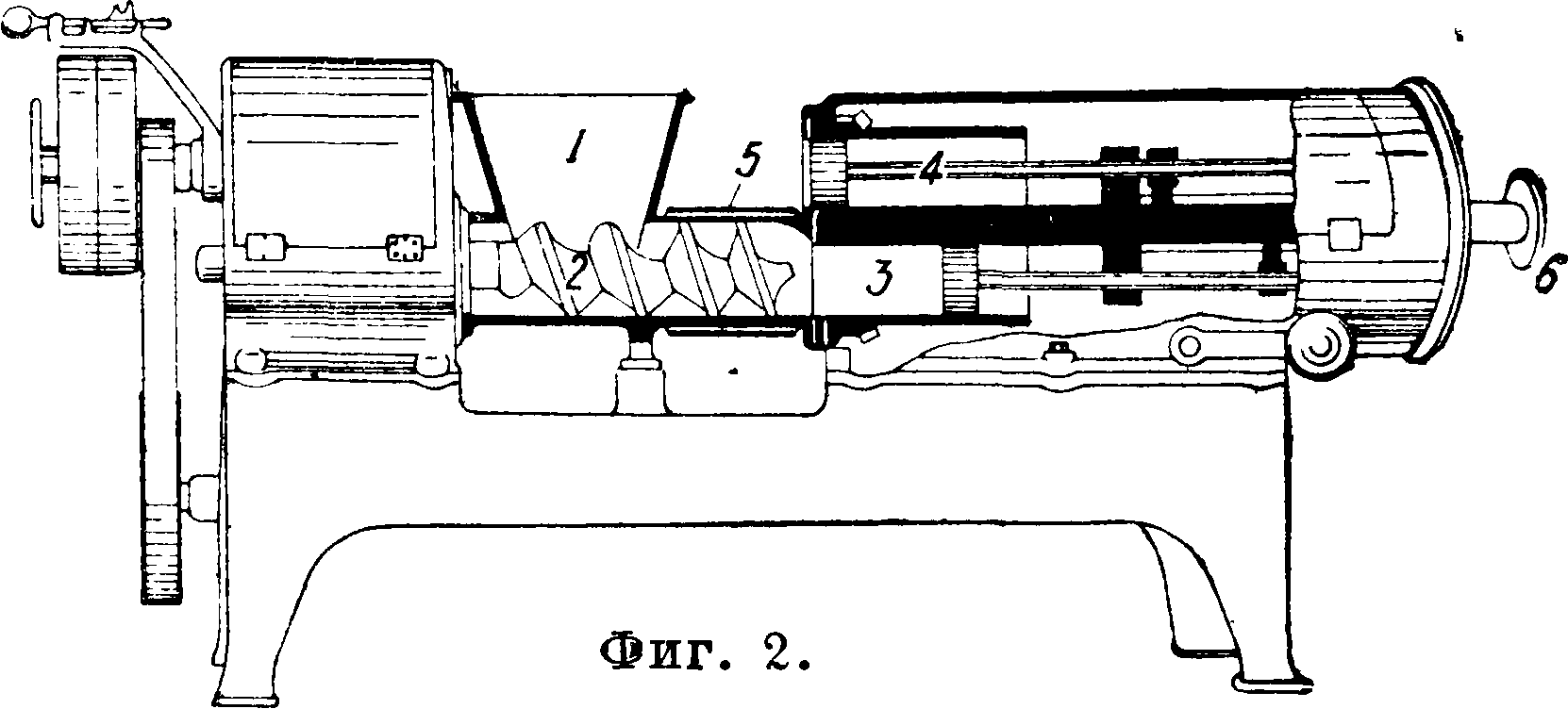

Деление готового теста на куски определенного размера производится при помощи авто-^ матически работающих тесто делителей (разно-* образных конструкций). Тесто из дежи подается в воронку машины 1 (фигура 2), где захватывается шнеками 2 и вталкивается ими в нижний мерительный цилиндр 3, в котором ходит поршень. При вталкивании теста поршень отходит назад, и тесто заполняет весь цилиндр. Делитель имеет два цилиндра 3 и 4, которые периодически поворачиваются вокруг горизонтальной оси. Когда цилиндр 3 заполнен тестом, цилиндры поворачиваются вокруг оси на 180°, цилиндр 3 переходит в верхнее положение, поршень передвигается в обратную сторону и выталкивает из цилиндра отрезанный при повороте кусок теста на бесконечную ленту 5, которая передает его для дальнейшей обработки. Во время выталкивания теста из цилиндра 3 цилиндр 4 находится в нижнем положении и заполняет- чся тестом. Изменение Ш" 1 Шй размера кусков теста фиг 3

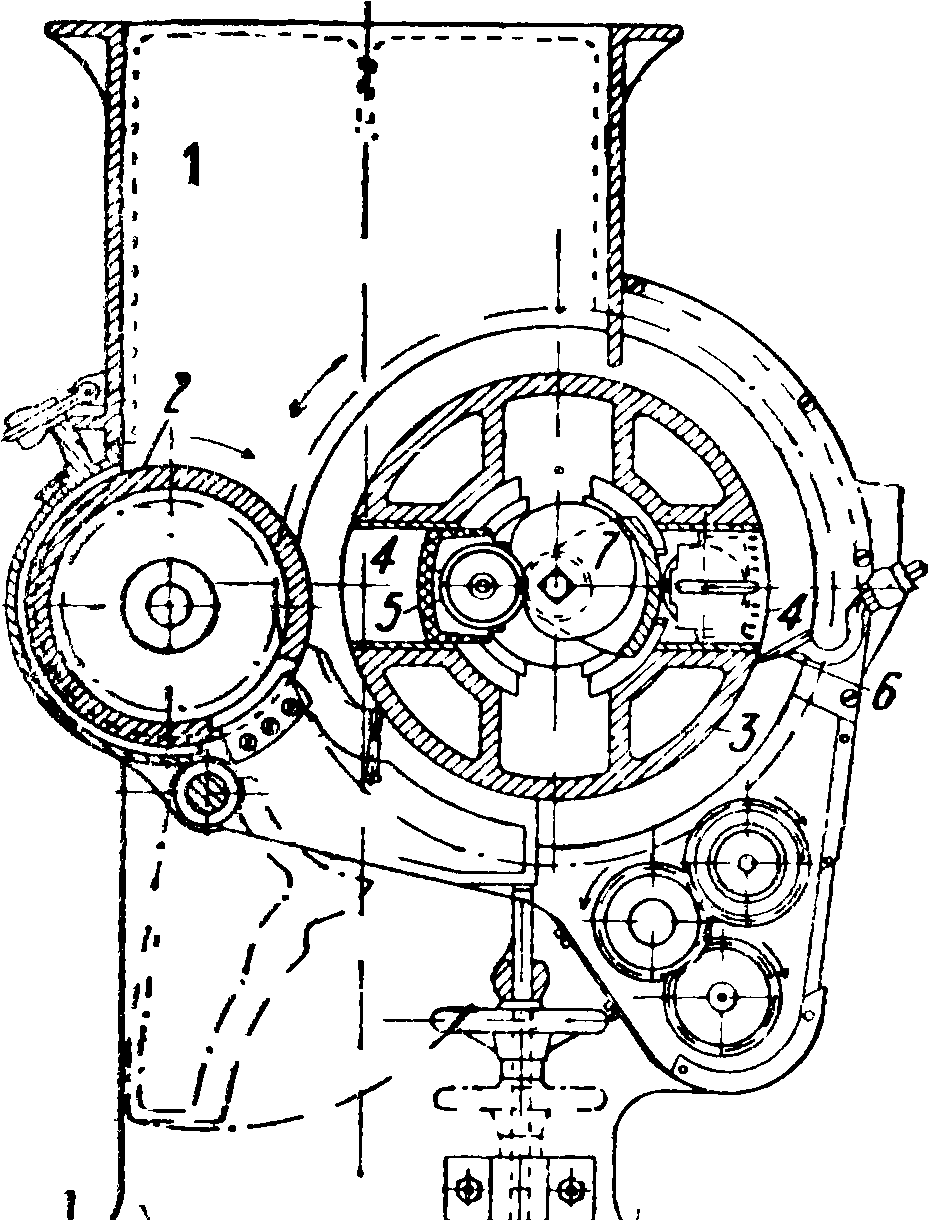

производится путем увеличения или уменьшения хода поршня при помощи маховика 6. В тестоделителе другой конструкции (фигура 3) тесто из приемной воронки 1 постоянно вращающимся питательным валиком 2 подается в мерительные цилиндры 4, помещенные в барабане 3, постоянно вращающемся вокруг горизонтальной оси. В цилиндрах находятся поршни 5, оканчивающиеся роликами, скользящими по контуру шайбы 7. При вращении барабана 3 цилиндр 4, проходя через воронку 1, наполняется тестом. Поршень

5 под давлением теста отходит до упора его ролика в контур шайбы 7. При дальнейшем вращении барабана 3 цилиндр 4 выходит из воронки, и находящееся в нем тесто кромкой дна воронки отрезается от теста, находящегося в воронке, ролик поршня, катясь по контуру шайбы 7 и второй направляющей (показанной на чертеже в разрезе), передвигает поршень к окружности барабана и выталкивает кусок теста из цилиндра на транспортерную ленту, после чего поверхность барабана и торец поршня очищаются от теста ножом 6. Шайба 7 наса-

Фигура 4

жена на горизонтальную ось. Вращая эту ось и вместе с ней шайбу, можно изменять ход поршня 5 при наполнении цилиндра 4 и размер кусков теста. Кроме вышеприведенных имеются также конструкции делителей, в которых подача теста в мерительные цилиндры производится поршнями, и целый ряд других. После деления теста кускам его нужно придать определенную форму хлеба и гладкую поверхность.

Для ржаного хлеба продолговатой формы применяют обычно закаточные машины, состоящие из стола, по к-рому движется бесконечная лента, над последней расположена доска или лента. Кусок теста транспортной лентой делительной машины подается на ленту закаточной машины и, проходя под доской, закатывается в хлеб продолговатой формы.

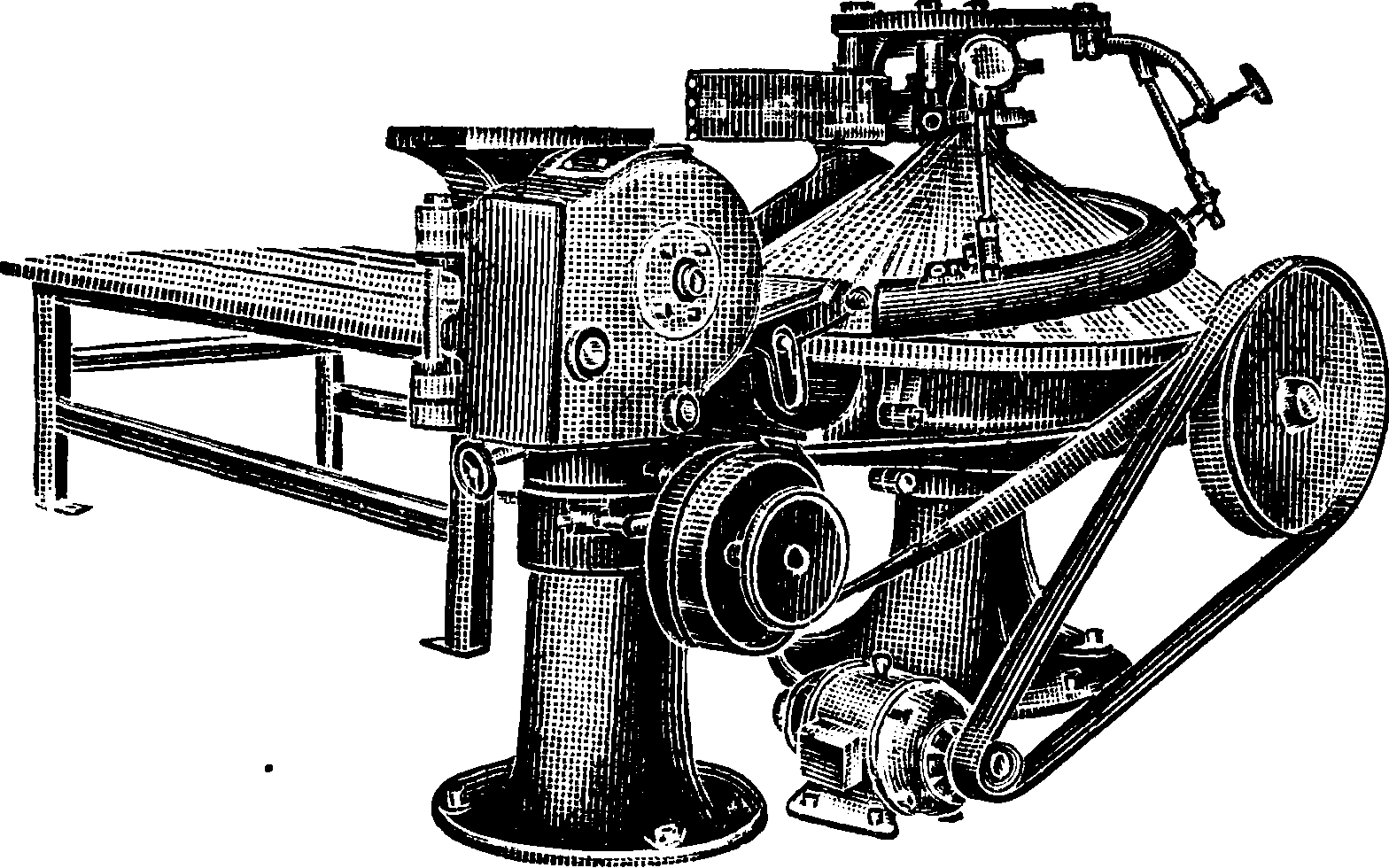

Пшеничное тесто по своим свойствам требует более сложной обработки, чем ржаное. Обычно кускам пшеничного теста, выходящим из делителя, сначала придают круглую форму, потом кусок теста расплющивают—раскатывают, раскатанное тесто свертывают в рулон и полученный рулон закатывают, придавая ему гладкую поверхность. Округлитель (фигура 4) состоит из вращающегося конуса с рифленой поверхностью, который окружен неподвижным спиральным жолобом. Куски теста из делительной машины подаются лентой в нижнюю часть жолоба, увлекаются вращающимся конусом вверх по спирали, проходя по жолобу, приобретают шарообразную форму и гладкую поверхность и скатываются затем по конусу на вторую транспортную ленту для передачи на дальнейшую обработку. Закаточные машины для пшеничного теста обычно состоят из одной или нескольких пар вв, между которыми кусок теста раскатывается, приспособления для свертывания теста в рулон и двух бесконечных лент или вращающегося барабана, окруженного кожухом, проходя между к-рыми кусок теста окончательно закатывается. Поми мо вышеописанных существует много конструкций округлите лей и закаточных машин как для обычного хлеба, так и для специальных сортов хлеба (розанчики, рогульки и тому подобное.).

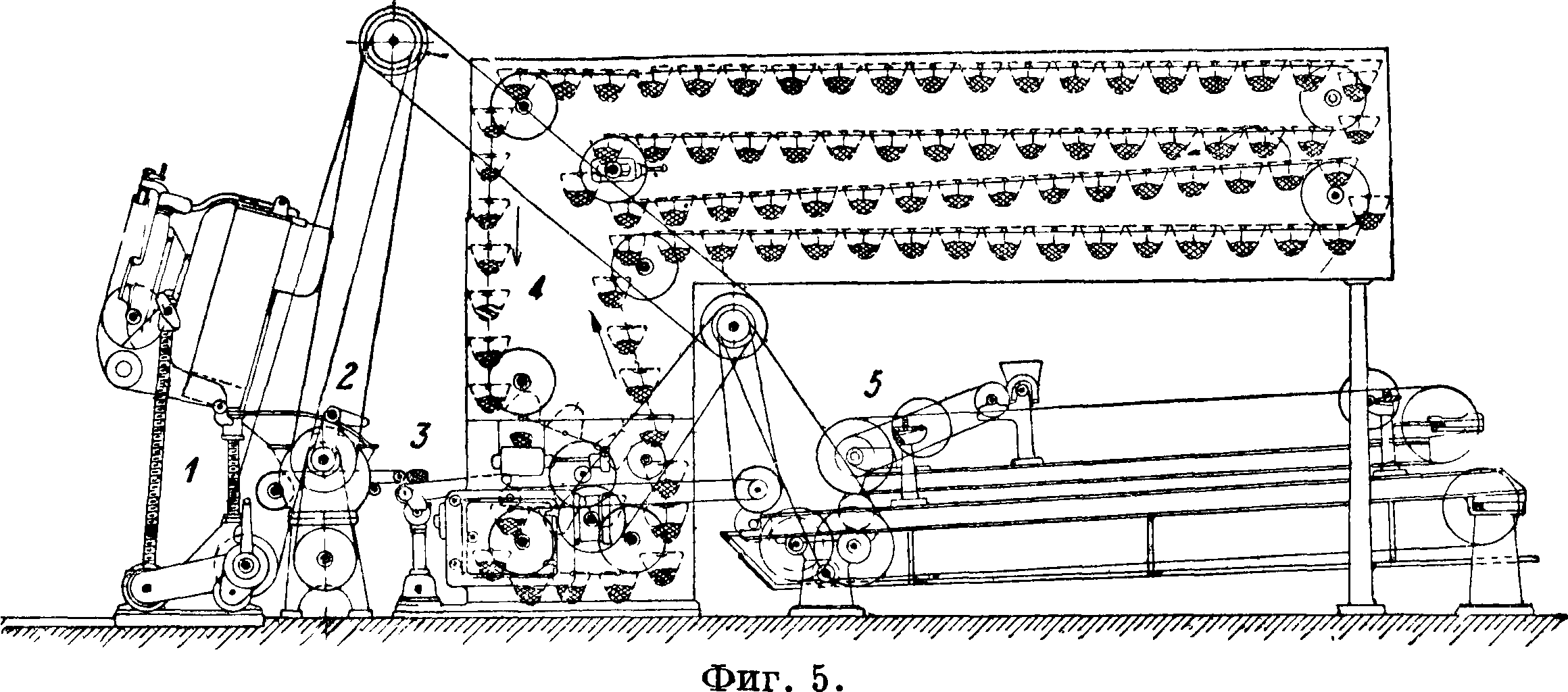

Подача теста из деж в делительные машины производится при помощи особых механизмов для опрокидывания деж. Дежа с тестом подкатывается к опрокидывателю, закрепляется на нем, затем поднимается, опрокидывается и тесто из нее вываливается в воронку т е с то-дел и л к и. Сформованные хлебы в формах или на досках ставятся на передвижные этажерки, на которых отвозятся в камеры для подхода—расстойки хлеба (в последних поддерживаются оптимальные для подъема температура и влажность воздуха), а затем на тех же этажерках подвозятся к печам для посадки. При делении теста делительными машинами тесто сильно спрессовывается, почему для получения хлеба хорошей и равномерной пористости расстойку пшеничного хлеба часто разделяют на две стадии. Непосредственно после деления куски теста округляют и дают им немного подойти, затем скатывают их и дают окончательную расстойку. Для предварительной расстойки пользуются автоматическими камерами, в которых движутся люльки, подвешенные на бесконечной цепи. Куски теста кладут в люльки, которые проходят через шкаф. Скорость цепи регулируется таким образом, чтобы тесто оставалось в шкафу нужное для подхода время. На фигуре 5 дана установка делительной и закаточной машин с промежуточным бродильным шкафом. Дежа с тестом поднимается опрокидывателем 1, опрокидывается и тесто вываливается в тестоделительную машину 2. Разделенные куски теста лентой передаются на посадочный аппарат 3, к-рый перекладывает их в люльки бродильного шкафа 4.

Пройдя бродильный шкаф, куски теста после подхода другой ленты передаются на закаточную машину 5. После закатки хлеб кладется на этажерки, на которых отвозится в камеру для окончательной расстойки или при конвейерных печах перекладывается на люльки второй ав-томатич. камеры для окончательной расстойки.

Существующие конструкции хлебопекарных печей можно по механич. принципу-1—устройству подов—разделить на три основные группы: печи со стационарными подами, печи с выдвижными подами и печи конвейерных систем. Печи со стационарными подами применяются в настоящее время почти исключительно на мелких предприятиях или для выпечки мелких и особых сортов хлеба. Простейшей печью со стационарным подом является общеизвестная русская жаровая печь. Большое распространение имеют также стационарные печи с обогре-

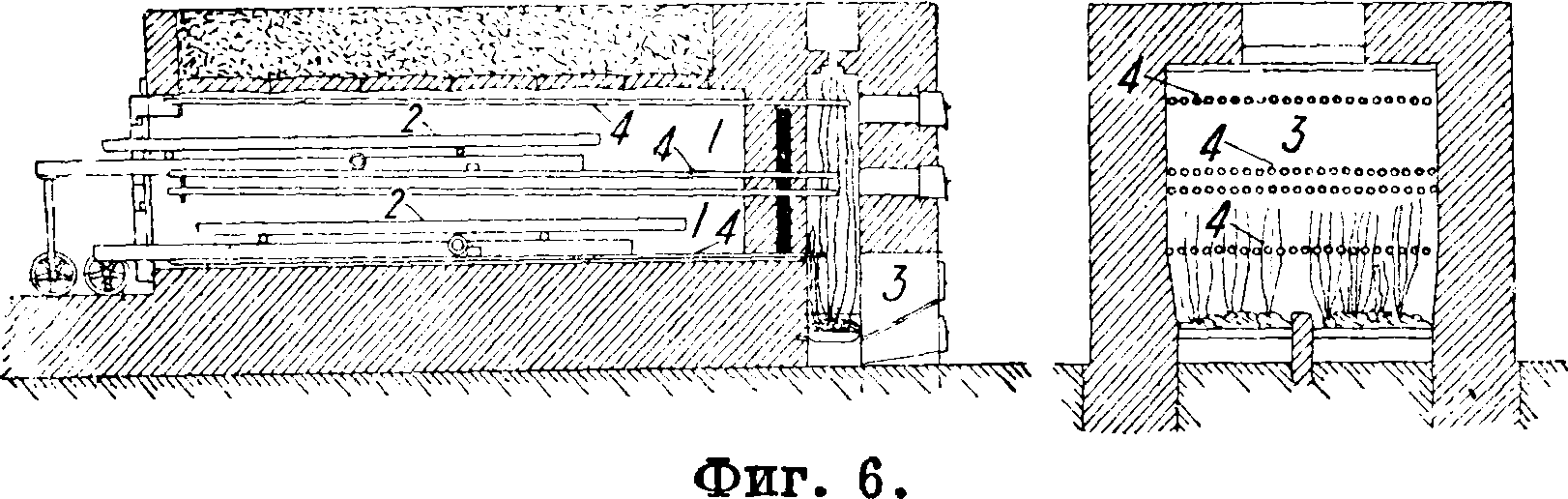

Банием пекарной камеры каналами, по которым движутся горячие продукты горения топлива^, сжигаемого в топке, отделенной от пекарной камеры. Печи со стационарными подами делаются также с паровым и другим отоплением. Печи с выдвижными подами строятся в настоящее время преимущественно двухъярусными с обогреванием насыщенным паром высокого давления трубками Перкинса. Печь состоит из двух пекарных камер 1 (фигура 6), разделен-

Продольньш разве. Поперечный разрез через топку

ных горизонтальной перегородкой. Поды 2 на шариках или роликах передвигаются по подвижным кареткам, которые опираются одним концом на ролики или колеса, движущиеся по рельсам в пекарных камерах, а другим—на колеса, движущиеся по рельсам в полу пекарного зала. В каждой камере над и под подами расположены ряды трубок 4, имеющих наклон в сторону топочной камеры 3 и выходящих в нее концами. Трубки Перкинса (по имени английского инженера, применившего впервые пар для обогревания хлебопекарных печей) заварены с обоих концов и наполнены примерно на одну треть объёма водой. При горении топлива в топке горячие топочные газы омывают наполненные водой концы трубок, выходящие в топочную камеру. Вода в трубках нагревается и испаряется при t° 250—300° и давлении 40—90 atm. Пар, образующийся при испарении воды, поступает в незаполненные водою части трубок, находящиеся в пекарных камерах; отдавая теплоту парообразования через стенки трубок, он обогревает пекарные камеры и конденсируется в воду, которая вследствие наклона труб стекает в их концы, выходящкг в топку, где она снова испаряется.

По выходе из топочной камеры горячие газы омывают вмурованный в печь водогрейный котел, дающий горячую воду для производства и душей. Печи с трубками Перкинса строят трехъярусные с выдвижными подами и двухъярусные со стационарными подами.Хотя печи с выдвижными и стационарными подами канальной системы работают без перерывов для их нагревания, самый процесс выпечки в них происходит периодически, то есть сначала загружают в печь тесто, затем вся загруженная партия выпекается, и когда хлеб выпечен, его выгружают из печи.

Производительность каждого хлебопекарного предприятия при правильном подборе всего прочего оборудования определяется производительностью печей. Вследствие периодичности процесса выпечки в печах вышеуказанных типов производительность, а также качество хлеба в значительной степени зависят от дисциплинированности и добросовестной работы персонала, а также от правильной организации работы. Если по тем или иным причинам хлеб вынут из печй раньше времени, то он может оказаться непропеченным; если же хлеб «просидит» в печи дольше необходимого для выпечки времени, то уменьшится производительность печи и кроме того хлеб моя ет пригореть и быть частично испорчен; при замедленной посадке и выемке хлеба время оборота печи удлиняетсяи производительность ее падает.

В последние годы метод непрерывного потока был применен и в X. путем создания печей конвейерных систем. В печах конвейерных систем под движется непрерывно в пекарной камере с определенной скоростью, в определенном месте на него непрерывно сажают сформованные хлебы, которые вместе с подом проходят через пекарную камеру, выпекаются и в определенном месте снимаются с пода. Скорость движения пода и длина его пути в пекарной камере рассчитываются в соответствии с весом и сортом выпекаемого хлеба таким образом, чтобы время прохождения хлеба через пекарную камеру соответствовало продолжительности выпечки для данного сорта хлеба. При таких условиях необходимая для определенного сорта хлеба продолжительность выпечки всегда соблюдается, и печь работает с заданной производительностью. Конвейерные печи строят весьма различных конструкций—с ленточными, лю-лечными и жесткими подами. В ленточных (гусеничных) печах под состоит из отдельных пластин, укрепленных на цепях и образующих бесконечную ленту. Цепи, а вместе с ними под приводятся в движение при помощи цепных блоков. Лента помещена в пекарной камере. Сформованный хлеб «сажают» у одного конца·, печи на верхнее рабочее полотно ленты, а у другого конца выпеченный хлеб при огибании цепями блоков автоматически выгружается излечи или снимается с пода вручную. Нижнее полотно ленты является холостым. В ленточных печах хлеб может выпекаться как в формах, так и на поду. Продолжительность выпечки может путем изменения скорости движения пода изменяться в довольно широких пределах, что дает возможность выпекать в ленточных печах ржаной и пшеничный хлеб" разного веса. В люлечных печах под состоит из отдельных люлек, подвешенных к цепям

т. о., что площадки люлек всегда находятся р· горизонтальном положении. Формы для хлеба либо прикреплены к площадкам люлек либо ставятся на них.

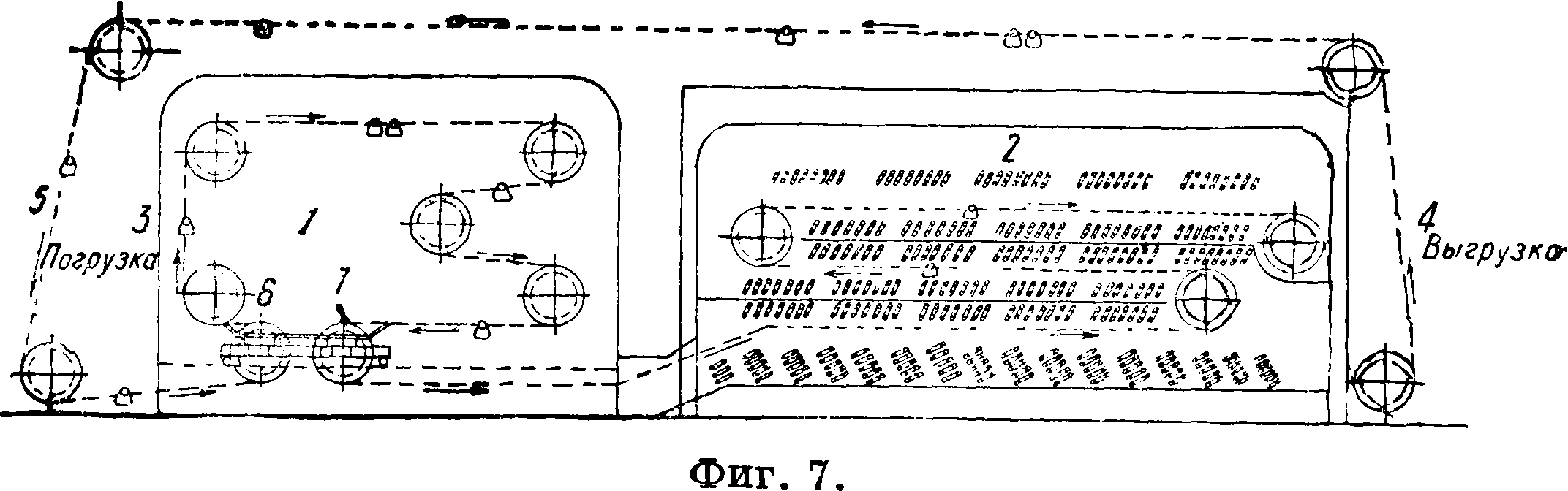

На фигуре 7 схематически изображена одна из распространенных конструкций печи люлеч-ной системы, соединенной с камерой для окончательной расстойки хлеба. Люльки, подвешенные к цепям, непрерывно движутся в направлении, указанном стрелками, проходя сначала через камеру для расстойки 1, а затем через пекарную камеру 2. Сформованные хлебы через отверстие 3 в стенке камеры для расстойки загружаются в формы, находящиеся на площадках люлек. В камере 1 для расстойки поддерживаются необходимые для подхода хлеба t° и влажность воздуха. Пройдя через камеру для расстойки, люльки поступают

Ц пекарную камеру, где происходит выпечка хлеба, и выходят из камеры в помещение 4; где хлеб автоматически или вручную выгружается из форм. Люльки с пустыми формами возвращаются к загрузочному концу над печью, где (в отд. 5) формы смазываются и далее подвигаются в расстойыую камеру. Продолжительность выпечки регулируется в известных пределах изменением скорости движения цепей. Для того чтобы при неизменной продолжительности выпечки можно было изменять время расстой-ки, цепные блоки 6 и 7 укреплены на передвигающейся в горизонтальном направлении тележке. Если эту тележку передвинуть вправо, то длина холостого пути люлек в расстой-ной камере, то есть когда формы еще не загружены хлебом, увеличится, а длина пути люлек,

загруженных хлебом, и время пребывания хлеба в расстойной камере уменьшатся. При передвижении тележек влево продолжительность расстойки хлеба увеличится. Из вышеуказанного видно, что при люлечных печах рабочий процесс более автоматизирован, чем при ленточных печах, т. к. отпадает пересадка хлеба в печь после его расстойки, неизбежная в ленточных печах даже при наличии расстойки хлеба на конвейере. Однако люлечные печи значительно менее универсальны в отношении ассортимента выпекаемых в них сортов хлеба. В люлечных печах можно выпекать хлеб в формах, а выпечка в них хлеба на поду связана с неудобствами. Далее в люлечных печах продолжительность расстойки хлеба хотя и может изменяться в известных пределах, но все же связана с продолжительностью выпечки и при значительном увеличении или уменьшении таковой при изменении сорта и веса хлеба может оказаться излишней или недостаточной. В ленточных печах, где для расстойки хлеба применяются стационарные или конвейерные камеры, скорость движения конвейера которых не связана со скоростью движения пода, можно в одной и той же печи при наличии соответствующих агрегатов для обработки теста выпекать пшеничный и ржаной хлебы (как формовые, так и подовые) довольно разнообразного веса. Ленточные и люлечные печи строят с паровым отоплением трубками Перкинса, с газовым отоплением путем непосредственного сжигания газа в пекарной камере и с электрич. обогреванием. Ленточные печи строят также и канальной системы, то есть с обогреванием пекарной камеры топочными газами, проходящими по каналам над и под камерой.

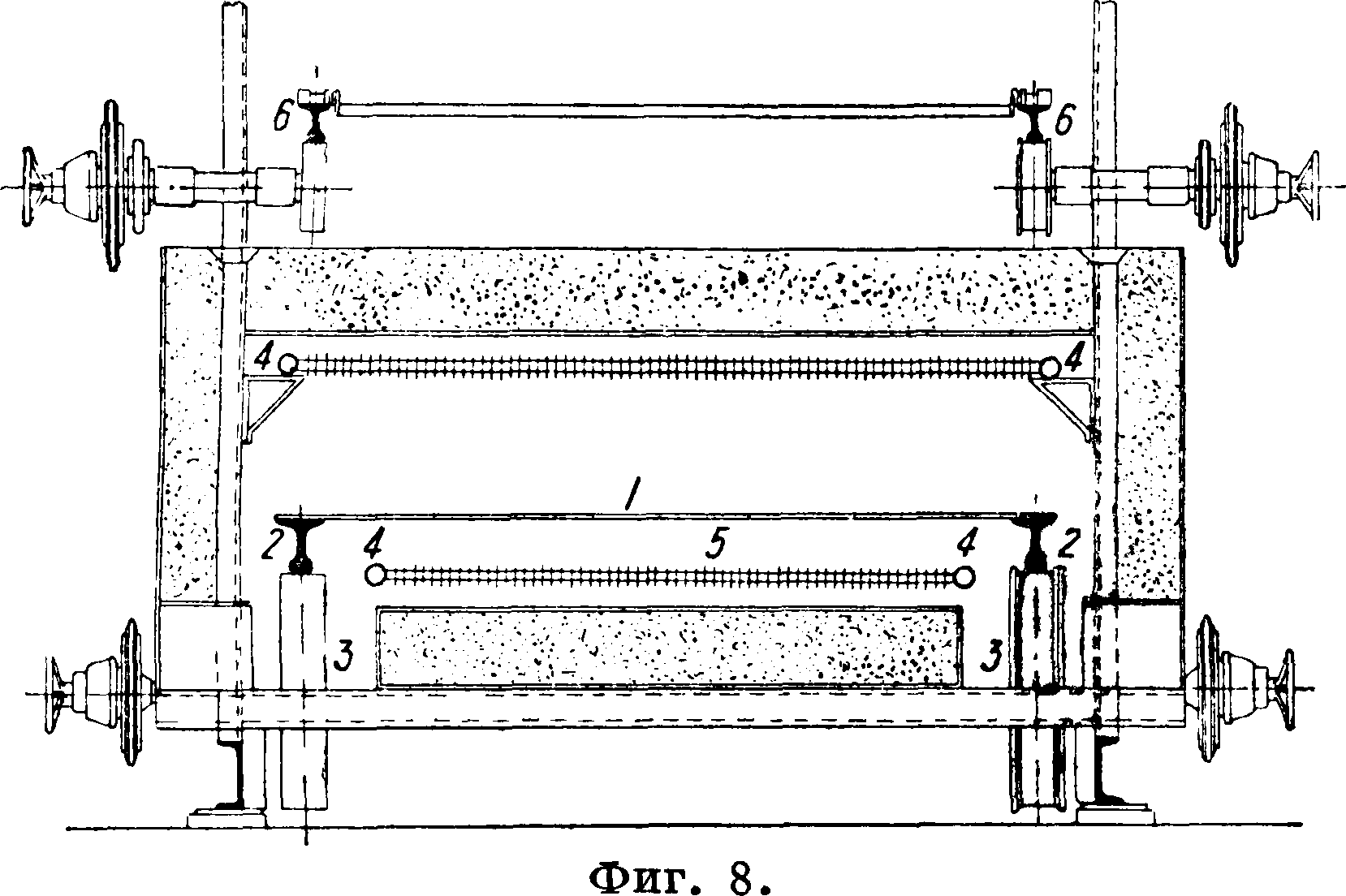

Упрощением конвейерных печей является печь Г. Марсакова с жестким кольцевым подом. Под этой печи представляет собой желез ное кольцо 1 из листового железа (фигура 8), с нижней стороны которого к нему прикреплены по внешней и внутренней окружностям два кольца 2 из рельсов. Рельсовые кольца опираются на несколько пар роликов 3, укреплен-ных в неподвижных подшипниках, расположенных по окружности кольца. Одна или дье> пары этих роликов приводятся во вращение от мотора и под влиянием трения приводят в круговое движение кольцевой под. По обе стороны пода и над и под ним сделаны стенки, образующие кольцевую пекарную камеру, в-к-рой движется под. Пекарная камера имеет в определенном месте отверстие для посадки теста на под и выгрузки готового хлеба. Конструкция механических частей этой конвейерной печи проще ленточных и люлечных печей, т. к. в ней отсутствуют цепи и цепные блоки, приспособления для натяжения цепей и трущиеся части в пекарной камере, требующие смазки. Обогревание пекарной камеры производится насыщением паром высокого давления от котла, расположенного отдельно от печи. В пекарной камере над и под подом расположены радиаторы, состоящие из кольцевых труб 4 (фигура 8), между которыми расположен радиально ряд нагревательных трубок 5. Котел высокого давления состоит из ряда кипятильных труб, соединенных сборными трубами в секции. Пар из сборных труб поступает по трубопроводам в наружные кольцевые трубы радиаторов, проходя по нагревательным трубкам во внутренние кольцевые трубы, отдает пекарной камере теплоту парообразования, конденсируется и по обратным трубопроводам поступает в нижнюю часть котла.

На хлебозаводах, проектированных Марса-ковым, жесткие кольцевые конвейеры применяются также для расстойки теста и для передвижения деж при приготовлении опары и теста. Конвейер для расстойки теста располагается над печью и состоит из двух рельсовых колец 6, опирающихся на ролики и приводимых в движение, как кольце-вой под. Между ко- < льцами укрепляются люльки, в которые 2J кладутся для расстойки куски теста.

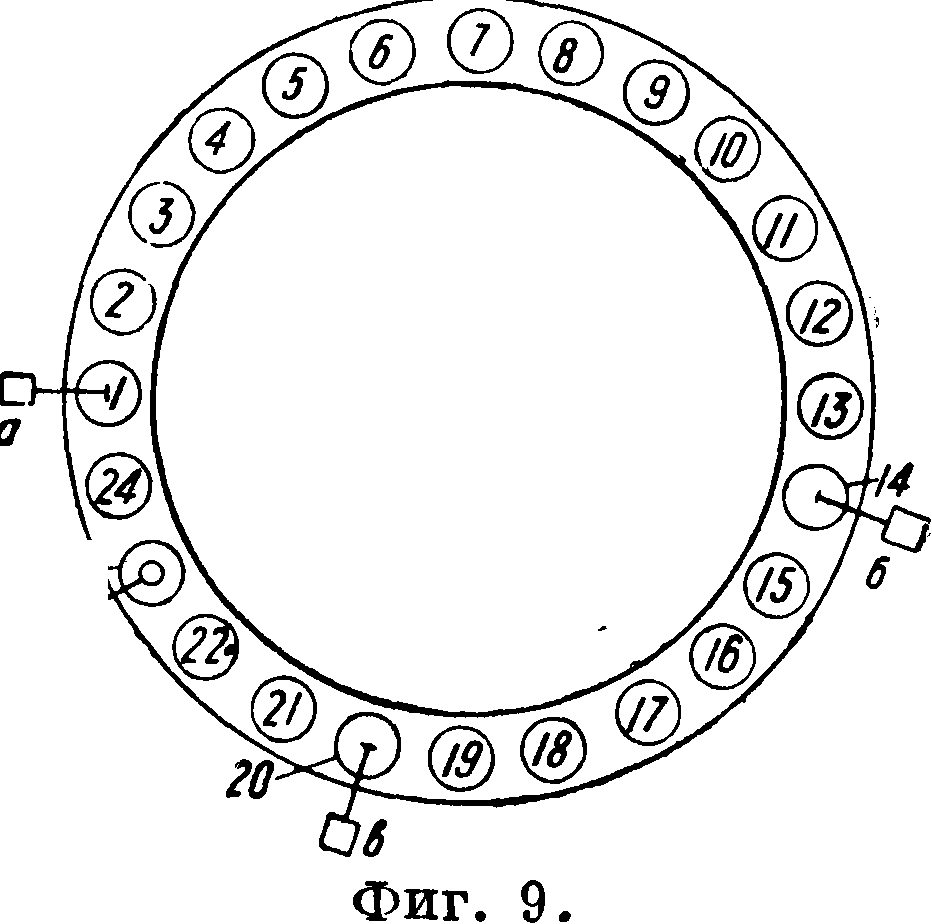

Конвейер для брожения опары и теста состоит также из кольца (фигура 9), на котором установлено необходгк мое для приготовления теста количество дежей (обозначены на фигуре кружками). У кольца установлены тестомесилки: а—для замеса, опары, б—для замеса теста и в—для перебивки-теста и опрокидыватель г для вывалки из дежи готового теста в тестомесительную машину, установленную в нижележащем этаже. Дежи представляют собою круглые железные чаны, установленные на конвейере в гнездах. Тестомесильные машины имеют подъемные вращающиеся платформы, находящиеся под конвейером. Передвигая конвейер, подводят соответствующую дежу под месилку, пускают ее и приводят в действие подъемный механизм вращающейся платформы. При подъеме платформы дежа ставится на нее и вращается во время замеса. При расположении, указанном на схеме (фигура 9), в деже 1 происходит за

мес и в дежах 2—13—брожение опары, в деже 14—замес и в дежах 15—19—брожение теста, в деже 20—перебивка и в дежах 21— 22—брожение теста после перебивки, из дежи 23 тесто вываливается в тестоделительную машину, дежа 24 очищается и в нее отмериваются мука, вода, дрожжи и проч. для замеса опары. По окончании замеса конвейер передвигается, дежа 24 становился на замес опары, дежа 13—на замес теста, 19—на перебивку и 22—на вывалку теста и т. д. Расположение тестомесилок и количество дежей на отдельных участках конвейера определяются технология, процессом приготовления теста и продолжите тьностью отдельных фаз брожения. Приведении брожения опары и теста на конвейере достигается полная механизация передвижения дежей. Недостатком этого способа механизации является невозможность изменения продолжительности отдельных фаз брожения в зависимости от свойств муки и изменения технологии. процесса. При печах с выдвижными и стационарными подами хлеб по выемке из печи кладется на полки передвижных этажерок, на которых он перевозится в хлебохранилище, и в них же остывает. В хлебозаводах с конвейерными печами охлаждение хлеба ведется обычно на конвейере. Хлеб по выемке из печи перекладывается на конвейер. Длина конвейера и скорость его движения рассчитаны т. обр., что хлеб за время пребывания на нем успевает охладиться и прямо с охладителя переклады вается в ящики, в которых он перевозится в места продажи.

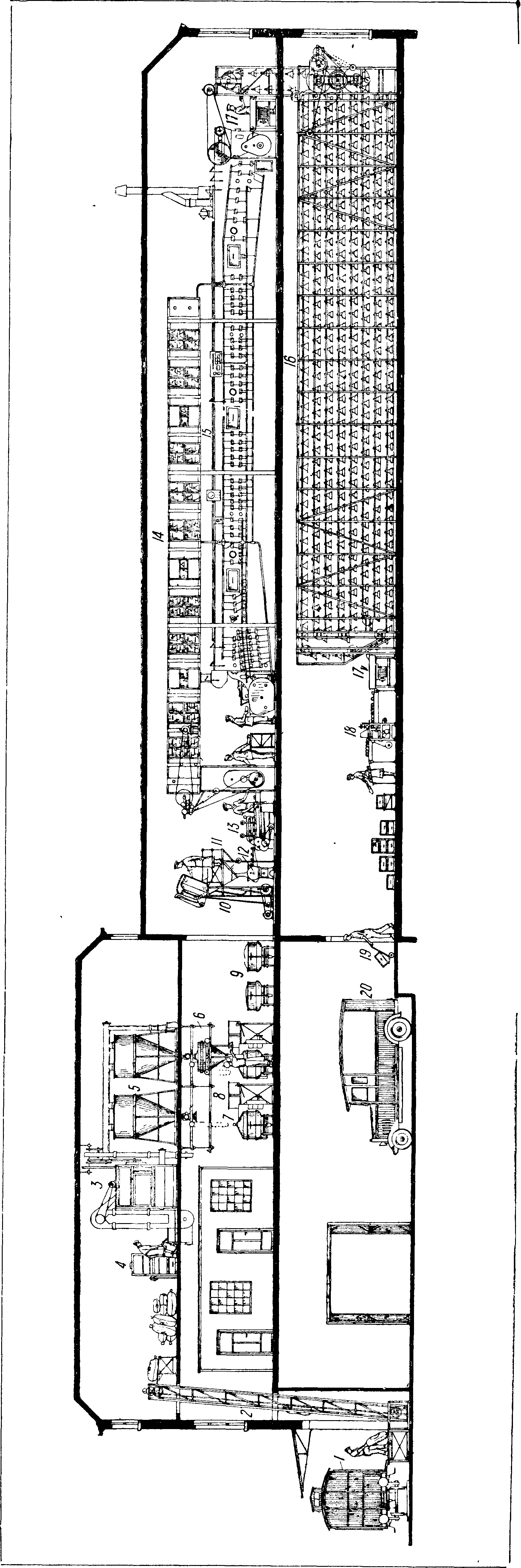

Для иллюстрации хода производства на автоматизированном хлебозаводе приводим одну из довольно распространенных схем хлебозавода с ленточными печами и оборудованием для выпечки ржаного хлеба. Мука, прибывающая на хлебозавод, непосредственно из вагона 1 <фигура 10) передается подъемником 2 в мучной склад, расположенный в верхнем этаже. Мука, поступающая в производство, ссыпается из мешков в ковши смесителя; из смесителя мука ковшевым элеватором передается в просевательную машину 3—4. Просеянная мука элеватором и шнеком передается в соответствующие мучные -закрома 5. Из закромов мука через передвижные автома-тич. весы 6 поступает в тестомесилки 8. Вода отмеривается водомерным баком 7. После брожения готовое тесто в дежах 9 подвозится к опрокидывателю 10 и через спускную воронку 11 направляется в тестоделительную машину 12, которая делит его на куски равного веса. Из тестоде-лителя куски теста поступают в закаточную машину 13 и далее на конвейер автоматич. камеры для расстойки 14. Пройдя на конвейере через камеру, куски теста подаются к загрузочному отверстью ленточной печи 15 и сажаются на под. Выпеченный хлеб выгружается из печи у противоположного конца на циркуляционный стол 17 и перекладывается с него на конвейер охладителя 16. Охлажденный хлеб по выходе из охладителя поступает на сортировочный циркуляционный стол 17, далее завертывается в бумагу на машине 18 и упаковывается в ящики для отправки {19—20). Означенная схема является только примерной. Мучной склад очень часто располагается в нижнем этаже, и мука подается в верхний этаж в просе-вательную машину ковшевым элеватором; печи располагаются в первом этаже, охладитель—под потолком хлебохранилища и тому подобное. При выпечке пшеничного хлеба, к-рый требует предварительной расстойки, куски теста по выходе из делителя поступают на округлитель, после него на конвейер для предварит, расстойки и далее на закаточную машину, в камеру для окончательной расстойки и т. д.

Механизация хлебопечения в СССР. В довоенной России хлебопечение было почти исключительно мелким кустарным производством, в к-ром вся работа велась при помощи ручного труда. В 1924 г. на территории СССР имелось всего около 20 механизированных предприя тий с суточной производительностью около 600 ш печеного хлеба, включая в это число и предприятия, построенные во время войны. Все специальное оборудование этих предприятий, как печи с паровым обогреванием, тестомесилки, просевательные машины для муки, |

Фигура 10

тестоформовки и другие машины, были .почти исключительно заграничного производства, т. к. хлебопекарного машиностроения у нас до 1924 г., можно сказать, не существовало. Производство хлебопекарного оборудования на советских заводах было начато в 1924 году Одновременно с началом производства в СССР хлебопекарного оборудования началась у нас и механизация X. как путем постройки новых хлебозаводов, так и путем механизации существующих кустарных предприятий. За истекшие годы у нас построены и пущены в эксплоа-тацию новые хлебозаводы, производительность которых следующая (в ш хлеба за 24 р. ч.):

| 1924/25 Г. 1 | завод | пр оизводительностыо | 40 | т |

| 1925/23 » 8 | » | » | 290 | » |

| 1926/27 » 9 | » | » | 470 | » |

| 1927/28 » 19 | » | » | 900 | » |

| 1928/29 » 23 1929/30 »

И особый |

» | » | 1 100 | » |

| квартал 1930 г. 31 | » | 1 040 | » | |

| 1931 » 24 | » | » | 1 170 | » |

| 1932 » 68 | » | » | 2 300 | » |

Всего 186 з-дов производительностью 7 310 тонн Присоединяя к новым хлебозаводам построенные за это время новые механизированные пекарни и механизацию существующих предприятий, к концу 1932 г. в СССР всего было 330 работающих механизированных и частично автоматизированных предприятий общей суточной производительностью около 15 700 ш печеного хлеба против 20 предприятий суточной производительностью около 600 ш в 1924 году В первые годы строительства хлебозаводов часть оборудования, как тестоделительные и тестообрабатывающие машины, автоматич. весы для отвешивания муки, а также печи конвейерных систем ввозились из-за границы, т. к. это оборудование нашими з-дами не изготовлялось. В качестве образцов было также ввезено почти полное оборудование для трех автоматизированных хлебозаводов, пущенных в 1928 и 1929 гг. С 1933 г. наши з-ды изготовляют все сложнейшее оборудование для автоматизированных хлебозаводов, а с 1931 г. мы уже обходимся без импорта машин. Помимо оборудования применяемых за границей конструкций мы ввели ряд новых советских конструкций, как например хлебозаводы жесткой кольцевой системы (Г. Марсаков).

Лит.: Стоцик Л., Хлебопекарные машины, М.— Л., 1932; Ауэрман Л., Технология хлебопечения, М., 1933; его ше, Пшеничный хлеб, М., 1929; Пайперов А., Ручная и механич. .обработка теста, М., 1931; Молодых Н., Машины и аппараты хлебозаводов, под ред. Г. Канемана, ч. 1, М., 1933 (с атласом); Фор-нет А., Теория практич. хлебопечения и мукомолья, пер. с нем., М., 1930; Верхоглядов Ф., Типы хлебозаводов, (в книге) Кооперативное хлебопечение, По материалам первого съезда потребкооперации по хлебопечению, под ред. 3. Болотина, М., 1930; Сарычев Б., Методы производства различных сортов хлеба, там же, 1930; Канеман Г., Стррительство и оборудование хлебозаводов и производство хлебопекарного оборудования, (в кн.) Кооперативное хлебопечение, М., 1930; Т о-п о р к и н Н., Работа тестомесительной машины сист. Веппера при разных условиях приготовления теста, под ред. Г. Канемана, Труды Всесоюзного научно-исследовательского ин-та хлебопекарной пром-сти, М., 1932, вып. 2; Ильинский Н. и Капырин Д., Опыт исследования хлебопекарного производства, М., 1931; Сарычев Б., Хлебопечение в СССР и за границей, М., 1929; N^e umann М., Brotgetreide u. Brot, 3 Aufl., B., 1929; Μλο hs H., Die Entwicklung des Backofens von Backstein 2um selbsttatigen Backofen, Stg., 1926; Jost L., Das Backergewerbe, Lpz., 1928; Benion E., Breadmaking, Its Principles a. Practice, L., 1929; J a g о W., The Technology of Breadmaking, Chicago, 1921. Г. Канеман.