> Техника, страница 90 > Хлопкопрядение

> Техника, страница 90 > Хлопкопрядение

Хлопкопрядение

Хлопкопрядение, изготовление из хлопка пряжи требуемого номера, или тонины, и качества. Изготовление пряжи из хлопка слагается из двух основных операций: 1) из подготовки хлопка к прядению и 2) из самого прядения; первая из них в свою очередь делится на ряд отдельных операций, причем число этих операций м. б. больше или меньше в зависимости от того, какого номера, качества и назначения пряжу предполагается вырабатывать. Пряжа бывает высоких, или тонких, номеров от № 60 (метрич. № 95) и выше, средних № 18-^50 (метрич. № 29-7-80), низких от № 16 (метрич. № 25) и ниже и специального назначения—для ниточного производства, для трикотажа, для корда и др. К пряже специального назначения предъявляются повышенные требования в отношении качества ее (крепости, ровноты и прочие). В зависимости от этого и подготовка хлопка к прядению не является одинаковой. Для выработки пряжи специального назначения подготовка состоит из следующих операций: 1) сортировки хлопка, 2) приготовления смеси из него, 3) разрыхления, 4) трепания, 5) кардочесания 6) гребнечесания,

7) сдвигания и выравнивания лент и 8) предпрядения. При выработке же пряжи средних и низких номеров, идущих для ткачества, обычно гребнечесание не применяется; все же остальные из перечисленных операций оста-

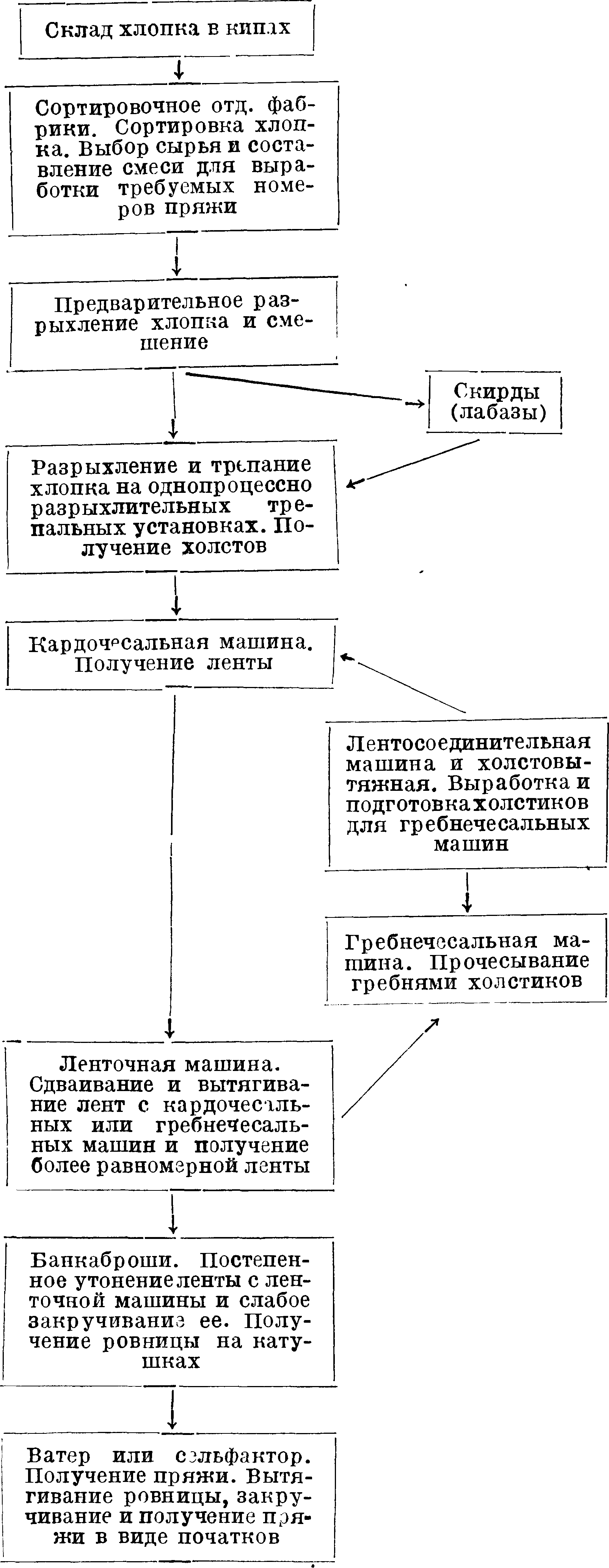

ются, изменяясь лишь в постановке, работы самой операции в зависимости от качества хлопка и вырабатываемой пряжи. После окончания подготовки хлопка к прядению происходит само прядение, которое может быть совершаемо на машинах разных систем (смотрите прилагаемую схему).

Схема выработки пряжи.

Подготовка хлопка. Пряжа имеет различные назначения, а соответственно этому к чей предъявляются различные требования. Основа должна обладать большей крепостью,

чтобы она могла преодолевать те напряжения, которым она подвергается на ткацком станке; уточная пряжа по преимуществу должна отличаться мягкостью, гибкостью и пушистостью; швейная нитка требует пряжи повышенной ровноты и крепости; таких же качеств должен быть пряжа для автокорда, трикотажа и др. Пряжа одного и того же назначения м. б. разного номера. Для получения крепкой пряжи требуется хлопок с более длинным, ровным и крепким волокном; для утка можно брать хлопок по качеству несколько ниже, чем для основы; для более тонкой пряжи и специального назначения необходимо брать хлопок также более высоких качеств.

Выбор хлопка, или сортировка, производится сл. обр. Кипы хлопка из фабричного склада транспортируются в сортировочное отделение фабрики, к-рое в новейших ф-ках располагают по преимуществу в первом этаже особой пристройки фабрики, где помещается и весь трепальный отдел. Эта пристройка соединяется с главным корпусом фабрики коридором. На современных америк. ф-ках нередко сортировочное отделение устраивается при хлопковом складе; здесь хлопок сортируют, разрыхляют и несколько очищенный пневматич. путем перебрасывают в фабрику для дальнейшей обработки. Кипы в сортировочном отделении расставляют рядами; с каждой из них снимают по одному или более обручу, тару вскрывают, а затем кипы подвергают осмотру, насколько они соответствуют намеченному к выработке сорту пряжи. Здесь возможны отклонения отдельных кип в ту или другую сторону. Бывают партии хлопка разного состава, и тогда они могут идти в разные сортировки для выработки разных сортов пряжи. Обычно исследуют хлопок каждой кипы, обращая главное внимание на длину и крепость волокна, чистоту хлопка и цвет. К отобранным кипам прикрепляют ярлыки с отметкой того сорта, в который назначается данная кипа.

И риготовление смеси. Отобравсорт хлопка, к-рый следует взять для получения из него данной пряжи, приступают к приготовлению смеси. Смешивание хлопка необходимо в виду того, что, хотя: доставленные партии хлопка в общем и соответствуют тому сорту, который требуется для выработки данной пряжи, все же в партиях хлопка возможньгот-клонения. Чтобы получить более однородную по качеству пряжу, необходимо, чтобы и сырье было более однородным, что достигается путем тщательного смешивания его. Хлопок смешивают с хлопком более высокого качества, когда из данного хлопка нельзя спрясть пряжу требуемых качеств; пряжа более низких номеров не всегда работается из чистого хлопка, а обычно последний смешивают с угарами, получаемыми при обработке более высоких сортов хлопка или того же сорта. К смешиванию с более низкими и дешевыми сортами прибегают иногда и по экономии, соображениям, стремясь получить пряжу более дешевую при сохранении в ней надлежащих качеств, т. к. стоимость в пряже сырья равна в среднем ок. 60—65%. Пряжу одного и того жз номера можно приготовить из смеси, или сортировки, составленной из разных хлопков, а иногда и с добавлением различных угаров. Не следует смешивать между собой сортов хлопка, слишком разнородных или значительно отличающихся по длине волокна. При смешивании следует соблюдать следующие" основные правила. При сортировке для средних и высоких номеров пряжи одновременно можно смешивать не более двух смежных сортов, а для более низких—не более трех смежных сортов. Сорт показывает зрелость волокна, а от зрелости зависит извитость волокна, его номер и крепость. Смешение волокон, сильно разнящихся по зрелости, дает обычно неровную пряжу. Не следует также смешивать хлопка, сильно разнящегося по классу, т. к. при этом происходит засорение более чистого хлопка, и сор труднее удаляется из общей массы. При составлении безугарных смесок нельзя допускать разницы в длине волокон более чем на 1—1,5 миллиметров, а для смесок с угарами 2—2,5 миллиметров. Не следует также при составлении смесок допускать смешивания волокна различной степени тонины (с разницей номера более 10%), т. к. это сильно увеличивает неровноту пряжи. Не следует смешивать хлопки различных оттенков для изготовления товаров, которые употребляются в суровом виде.

* Смешивание хлопка раньше производилось вручную, в настоящее же время исключительно при помощи машин. Такими машинами являются по преимуществу автоматич. кипораз-

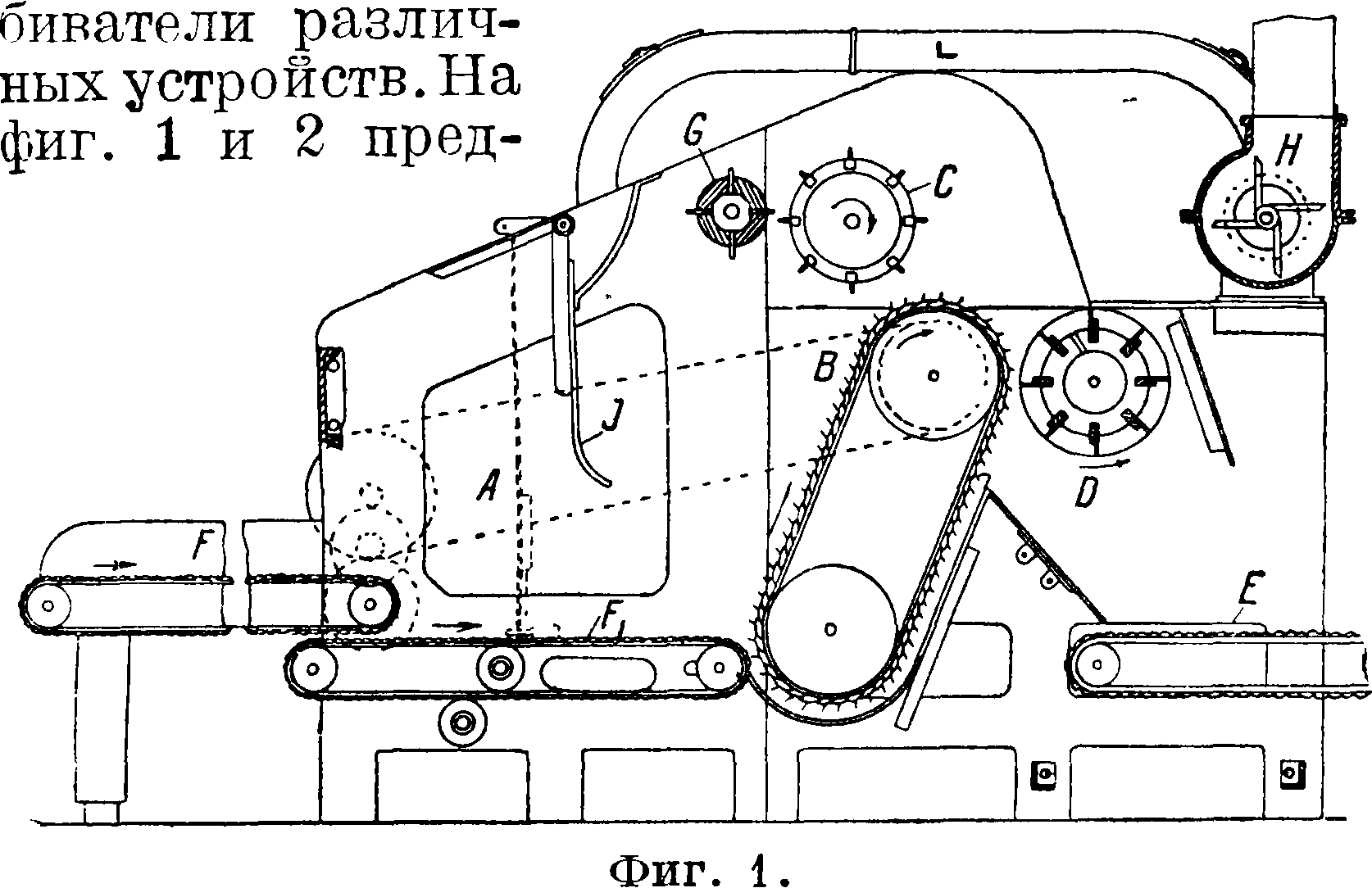

ставлен кипоразбиватель. У нрго имеется длинная настилальная решетка F; длина решетки может быть большей или меньшей в зависимости от имеющейся площади, но чем длиннее решетка, тем большее количество кип можно около нее установить, а это даст возможность произвести лучшее смешивание хлопка, взятого из большего количества кип. Более длинная решетка облегчает обслуживание, и один рабочий может обслужить большое количество кипораз-бивателей. * Хлопок из кип небольшими порциями вручную раскладывается по возможности равномерно на решетку F, которая подает его на следующую питательную решетку эта решетка подводит его к игольчатой наклонной решетке В, .которая состоит из отдельных деревянных или металлич. планок со стальными зубьями. Сами планки привертываются к ремням, которые двигаются вверх. Вверху около решетки находится барабанчик-разравниватель С, имеющий -8 рядов зубьев и вращающийся по часовой стрелке. Он своими зубьями в месте сближения с зубьями игольчатой ре

шетки действует на поднимаемый решеткой хлопок; здесь последний подвергается разрывающему усилию в двух противоположных направлениях. Если попадаются большие кус-

иглами решетки и зубьями разравнивателя С, то такие куски разделяются, причем одна часть их остается на решетке, а другая отбрасывается обратно в ящик кипоразбивателя. Хлопок, оставшийся на иглах решетки, продвигается дальше и счищается спепиальным съемным барабанчиком D, снабженным обычно

Фиг. ременными крыльями, окружения скорость кото-5эого больше линейной скорости решетки.Хлопок, снятый с игол решетки, или падает на решетку Е (фигура 1), которая передает его дальше для обработки, или же падает в трубу Е (фигура

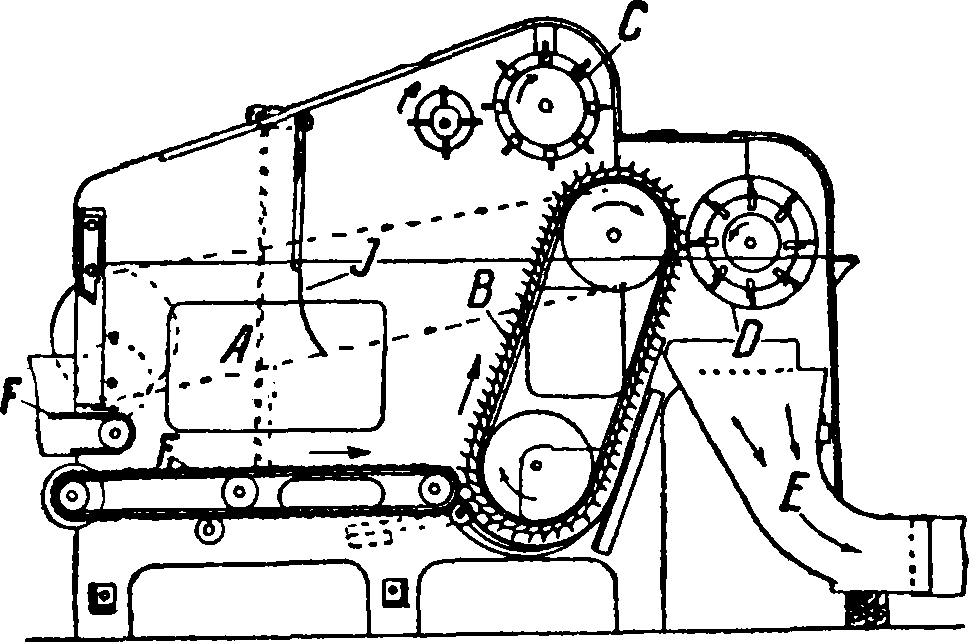

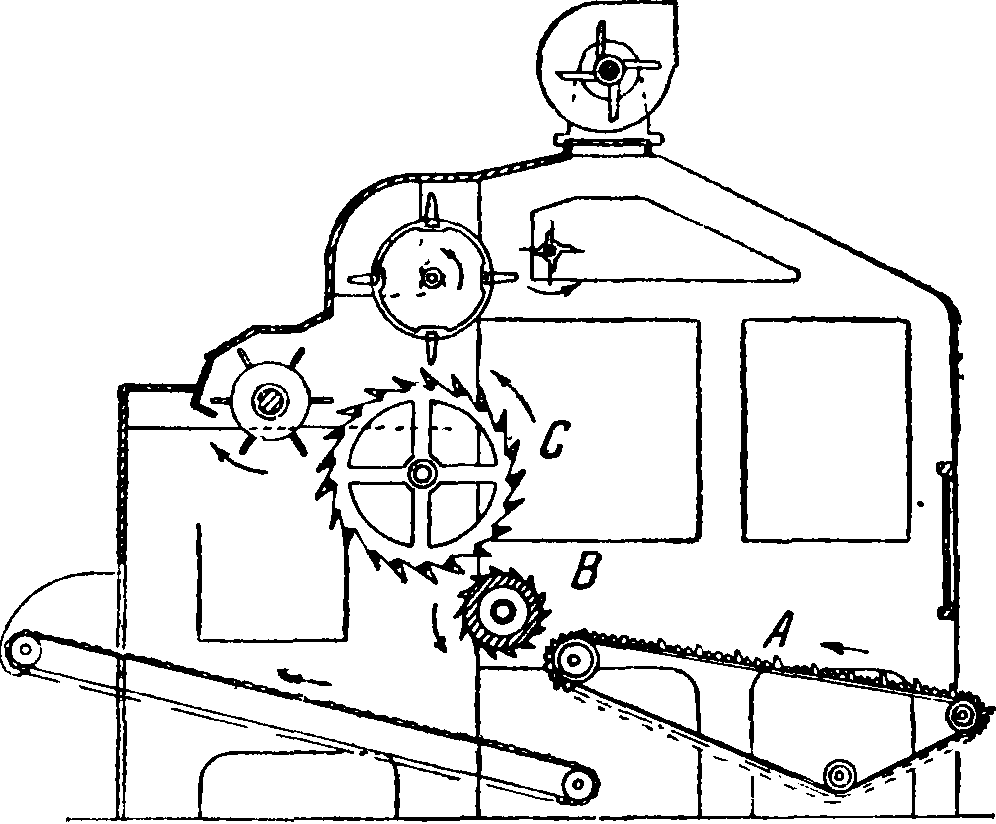

2), откуда он отсасывается и направляется или в лабазы или же в следующие машины для дальнейшей обработки. Барабанчик G предназначается для очистки барабана С от оставшегося на нем хлопка и этим предохраняет его от наматывания на него хлопка. Кипоразбиватель, изображенный на фигуре 1, имеет вверху вентилятор Н для удаления пыли. Эта пыль выделяется при постоянном движении хлопка в ки-поразбивателе во время его работы, атакже при сбивании его с наклонной решетки. В кипоразбивателе, изображенном на фигуре 2, вентилятора нет, но зато благодаря засасыванию хлопка в трубу Е пыль отсасывается с хлопком и в дальнейшем удаляется из него. В кипоразбивателе имеется щиток J для регулирования подачи хлопка в кипоразбиватель, чтобы ящик его А не слишком переполнялся хлопком. Общий вид кипоразбивателя с вентилятором представлен на фигуре 3. Совершенно новый тип кипоразбивателя англ, завода Говарда и Булло, отличающийся от обычных, представлен на фигуре 4. Здесь вместо игольчатой наклонной решетки имеется два игольчатых барабана. Этот кипоразбиватель предназначен между прочим и для обработки сильно спрессованного хлопка. Здесь хлопок подводится питательной решеткой А к барабану В (диам. 12" при 35 об/м.); этот барабан, "принимая хлопок с решетки А, передает его иглам барабана С (диам. 27" при 12 об/м.)· Т. к. окруж-

ная скорость у барабана В больше окружной скорости барабана С, то между ними происходит непрерывное разрыхление хлопка. В остальном этот кипоразбиватель мало нем отличается от кипоразбивателя, изображенного на фигуре 1.

Фигура 5.

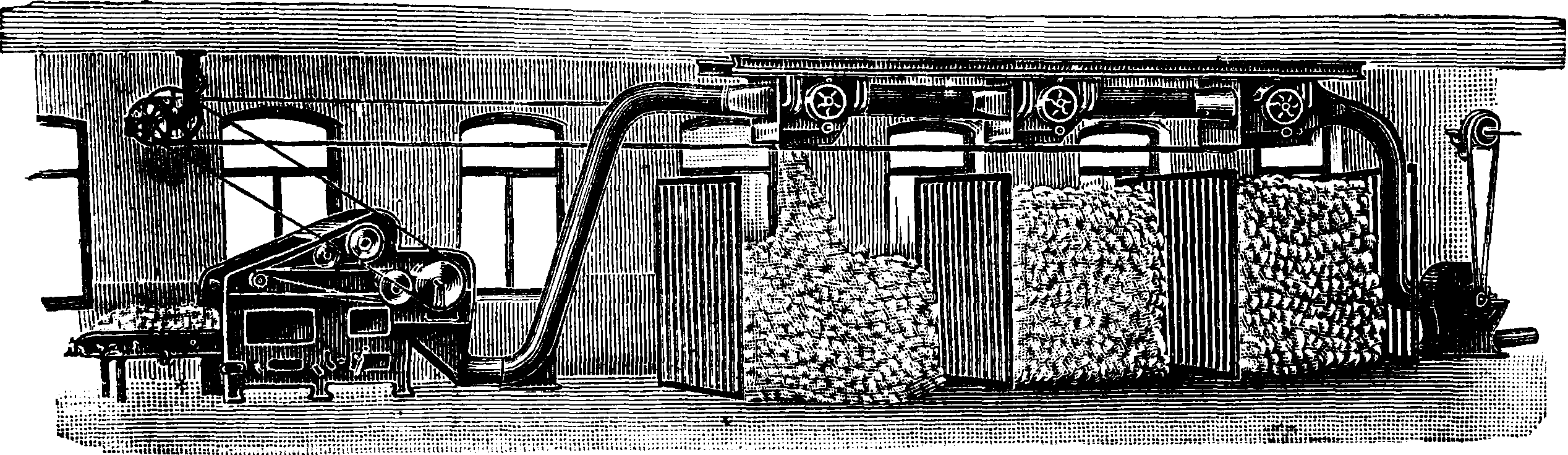

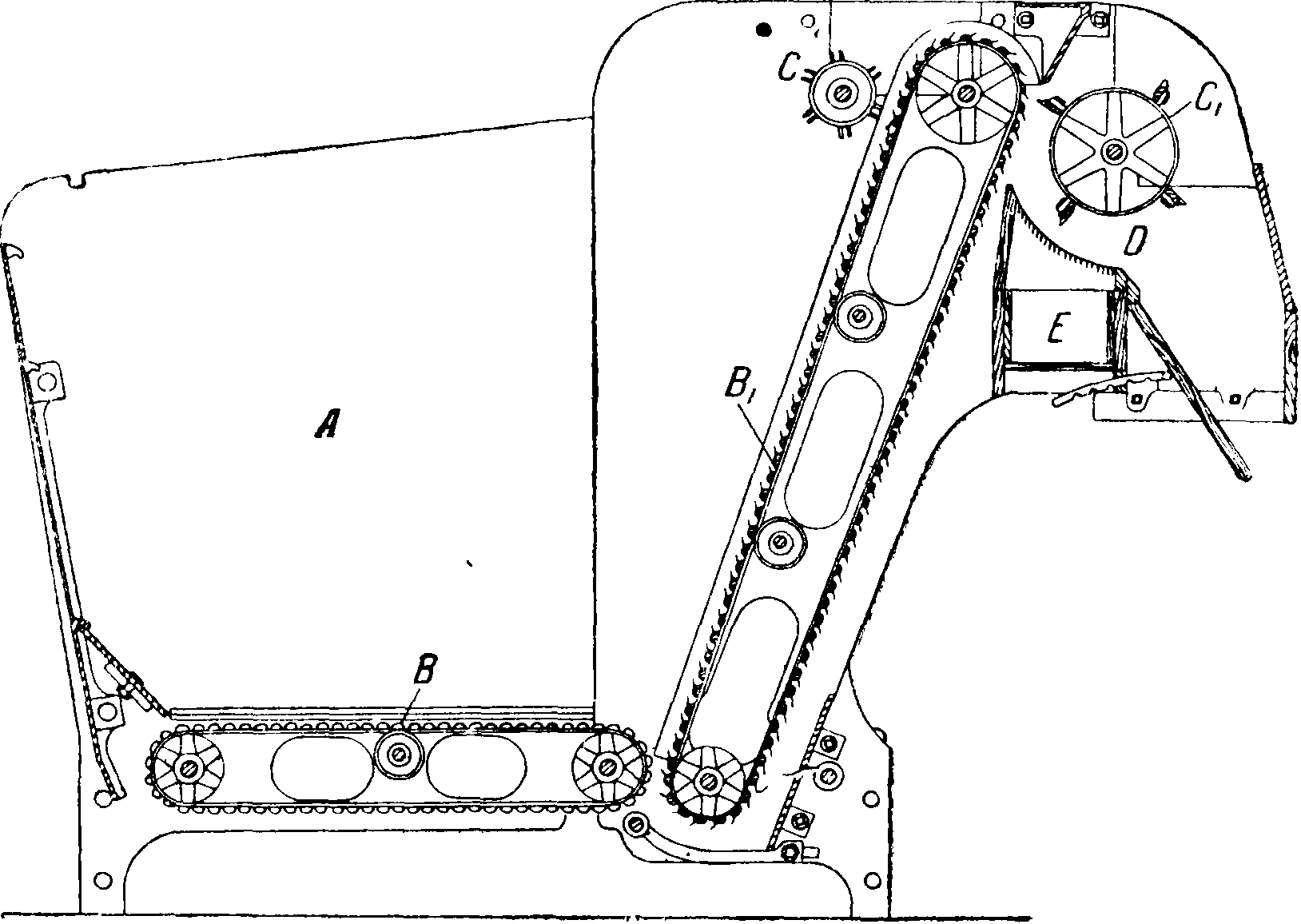

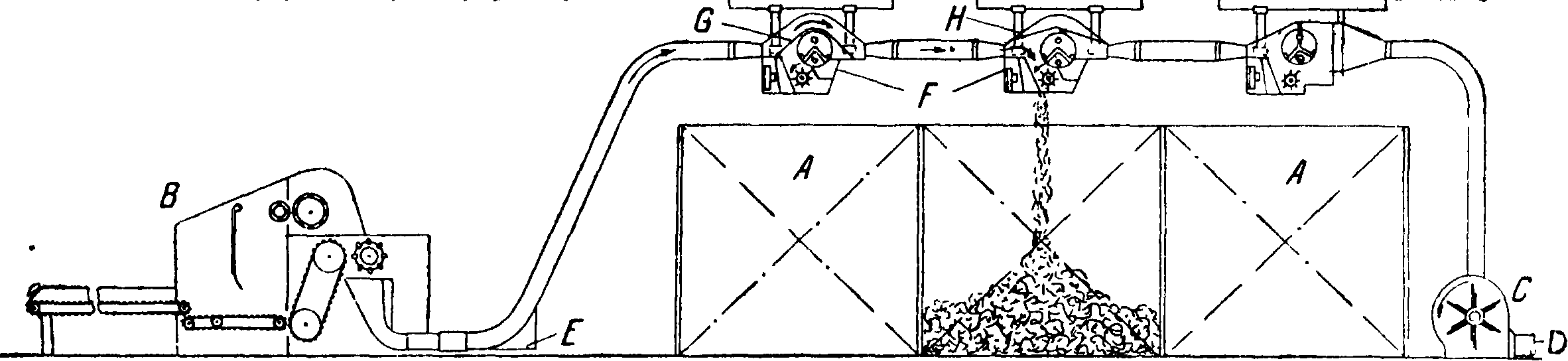

После разрыхления и некоторого смешения хлопка на кипоразбивателе он направляется ргли в скирды, где, отлеживаясь, выравнивает свою влажность и принимает свое более или менее естественное состояние после прессовки в кипах, или же пневматин. путем направляется в следующие машины для дальнейшей обработки. Как в первом, так и во втором случае передача хлопка в современных новых ф-ках производится пневматич. путем. Передача хлопка в скирды представлена на фигуре 5. Здесь хлопок из кипоразбивателя отсасывается через трубу вентилятором, находящимся за скирдами, и распределяется по скирдам при помощи особых распределительных коробок-конденсе-ров, одно из устройств которых представлено на фигуре 6, где А—лабазы, В—кипоразбиватель, С—вентилятор, D—труба к пыльной камере, Е—патентованное приспособление для улавливания заклепок, кусков железа и прочих метал-лич. предметов, F—пневматические распределительные коробки, G—закрытые клапаны, а Н—открытые клапаны. В распределителе над средним лабазом клапан открыт, и хлопок особых разрыхлительных машинах—о пене-р а х. К этим машинам прежде всего нужно отнести опенер сист. Буклея и эксгауст-опе-нер, опенер сист. Крейтона и др·. Для обработки на первых двух машинах хлопок берут из скирд и забрасывают в ящик автопитателя, питающего один из этих опене-ров, или же укладывают равномерным слоем на решетку автопитателя, которая имеется для подачи хлопка из разных скирд. На фигуре 7 представлено устрой- · ство одного из видов автопитателей. Хлопок в ящике А подводится горизонтальной решеткой В к наклонной решетке В19 которая своими иглами, меньшими по размерам и более частыми, чем у кипоразбивателя, поднимает его вверх;

ФИГ. 6.

падает в этот лабаз, в то время как над первым этот клапан закрыт и хлопок пролетает в силу тяги к следующему распределителю. Распределитель, расположенный над последним лабазом, устроен так, что может направлять хлопок только в этот лабаз, в то же время давая пыли пролетать в силу тяги к трубе JD, которая ведет к пыльной камере^· В скирдах рабочие (топталы) укладывают хлопок равномерно по горизонтали, а для дальнейшей обработки хлопок берут слоями по вертикали, чем достигается лучшее его смешение.

Разрыхление и тре ща~н и е. Хлопок, находящийся в скирдах, недостаточно разрыхлен для того, чтобы из него путем трепания, то есть нанесения хлопку сильных ударов, можно было удалить посторонние примеси, а потому его подвергают дальнейшему разрыхлению на

Фигура 7.

с нее барабанчиком С сбрасывается излишек, и т. о. между зубьями барабанчика и иглами проходит определенная толщина хлопка в зависимости от разводки, то есть расстояния между зубьями барабанчика С и иглами решетки. Далее с зубьев решетки хлопок сбрасывается следующим барабанчиком Сх) и направляется в опенер, причем выделяющиеся более крупные примеси через решетку!) проваливаются в ящик Е.

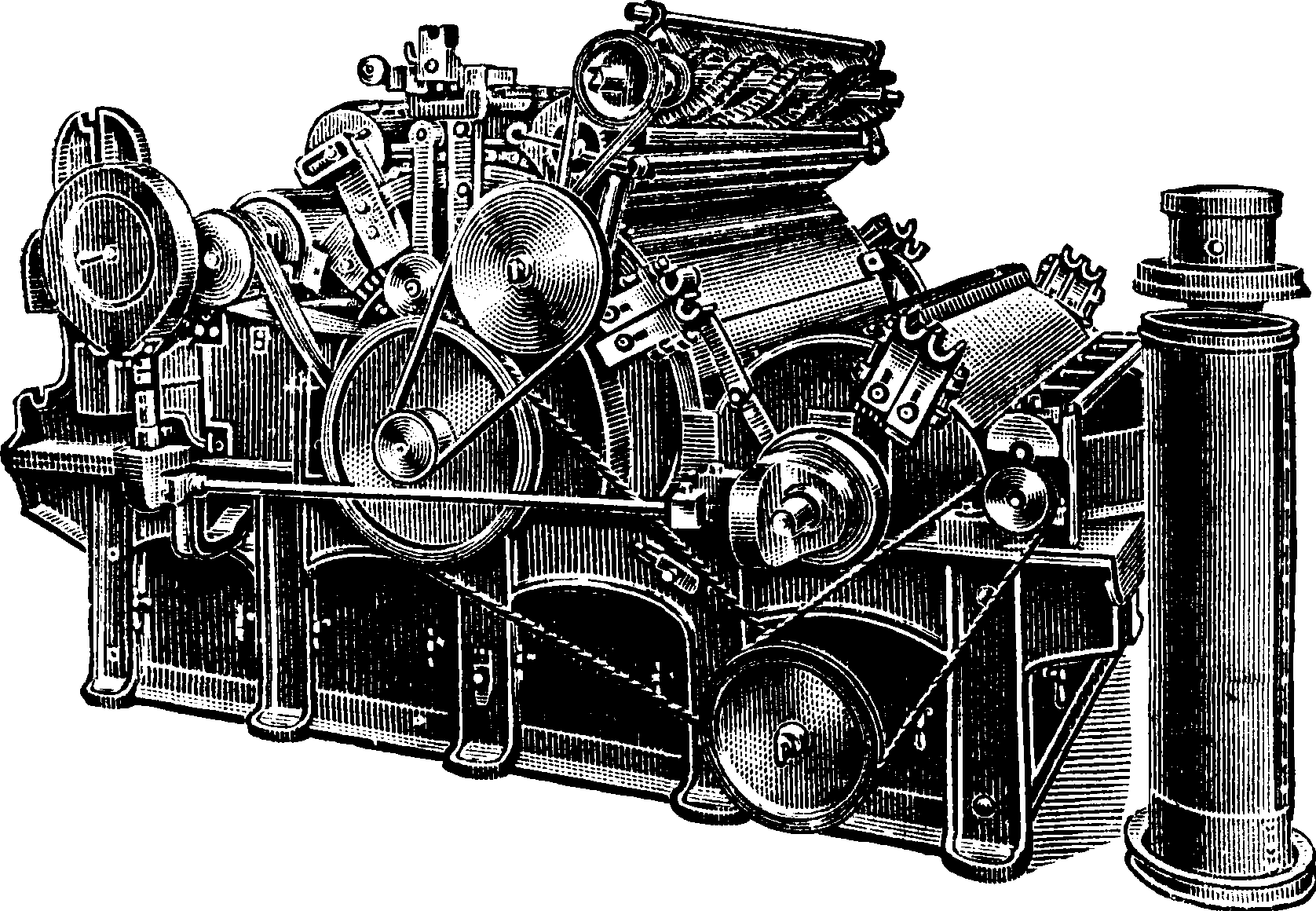

Опенер Буклея вместе с автопитателем представлен на фигуре 8. Хлопок по трубе А подается из скирд, когда они расположены в верхнем этаже. Для регулирования подачи имеется щиток J, который в случае большей, чем необходимо, за

Фигура 8Д

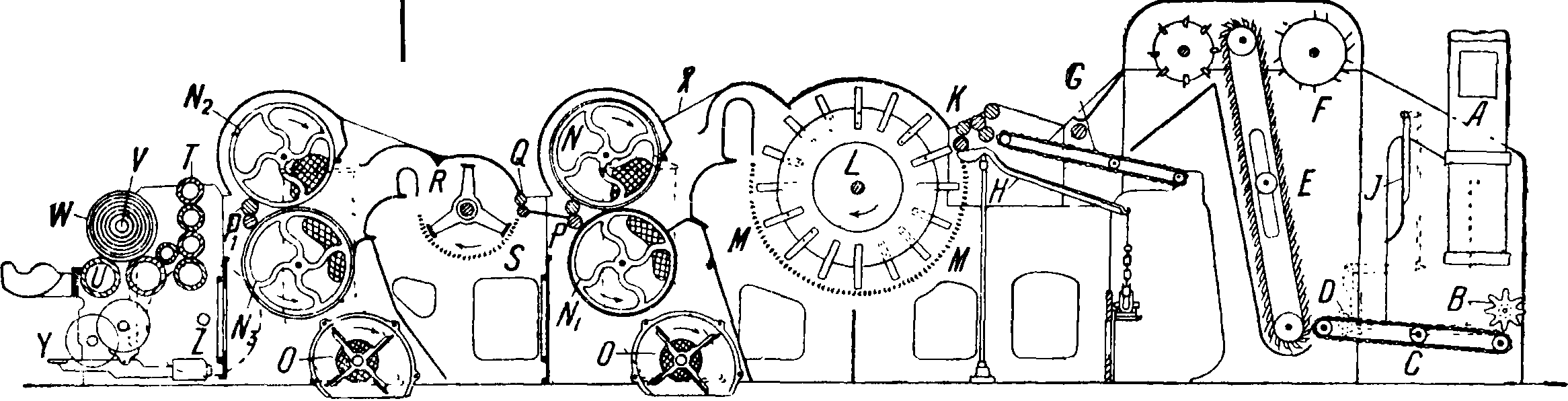

грузки автопитателя CDEF отклоняется и при помощи системы рычагов останавливает валик В, и тогда хлопок из трубы А больше не поступает в автопитатель. Из автопитателя хлопок поступает ~ на решетку опенера G, которая подает его через валики к педальному регулятору, состоящему из валиков К и ряда педалей Н. Этот регулятор, равномерно подавая в опенер хлопок, подводит его под удары ножевого барабана L; от ударов ножей хлопок разрыхляется и продвигается под действием их и тяги от вентилятора О по колосниковой решетке М. Часть посторонних примесей в силу получаемых ударов и от центробежной силы пролетает через колосники решетки, хлопок же, пройдя изогнутую трубу X, называемую «лебединой шеей», &=

присасывается к сетчатым бара-банам N и Nl9 через отверстия которых пыль удаляется вентилято- Г

Фигура 9.

сасываемый к ним хлопок к паре валиков Р и далее к валикам Q, которые подводят его под действие трехбильного трепала R. Здесь хлопок подвергается трепанию, то есть сильным ударам трепала, благодаря чему помимо дальнейшего разрыхления он освобождается от части посторонних примесей, которые пролетают через колосники решетки 8. Затем хлопок присасывается к следующим сетчатым барабанам N2 и N3, к-рые, медленно вращаясь, продвигают его к паре валиков Ри продвигающих его к плющильным валам Т, уплотняющим массу хлопка и подающим его на пару скатывающих валов U. .Эти валы навивают хлопок на скалку F, причем получается холст W определенной длины и веса.

Чтобы масса хлопка, навиваемая на скалку, не занимала большего объёма в силу рыхлости хлопка, она навивается под определенным давлением, для чего имеется Qco6oe устройство, частью которого является рычаг Y, на конце

к-рого помещен груз Z передвигая этот груз в ту или другую сторону, можно изменять давление. Полученный здесь хлопок имеет уже определенный номер, и этот номер является исходным для построения дальнейшего плана прядения при выработке требуемого номера пряжи. Этот опенер в виду наличия у него трепала предназначен для обработки средних и более низких сортов хлопка. Для обработки же более высоких сортов хлопка—с более длинным волокном и менее засоренного— применяется опенер Буклея с одним ножевым барабаном без трепала, т. к. трепало обычно повреждает волокно, в особенности более длин ное и тонкое. Эксгауст-опенер новейшей системы представлен на фигуре 9. Хлопок в силу тяги от вентилятора Е из поркюпайн-опене-ра по трубе А направляется в эксгауст-опенер и присасывается к сетчатому барабану 2); отсюда хлопок парой валиков F, а затем парой валиков G подводится под действие ножевого барабана Н, где разрыхляется и попутно очищается от части примесей, а в дальнейшем его обработка происходит так же, как и на опе-нере Буклея (фигура 8). Изображенная на фигуре 9 труба С регулирует поток воздуха, а воронка В служит для впуска воздуха. Между поркю-пайн-опенером (фигура 10) и эксгауст-опенером при обработке более сорных хлопков для лучшего разрыхления и очистки их устанавливают еще опенер Крейтона; таким образом получается агрегат, состоящий из поркюпайн-опенера, опенера Крейтона и эксгауст-опенера, соединенных между собой в одно целое при помощи специальных труб, по которым хлопок пневматич. путем передается из машины в машину.

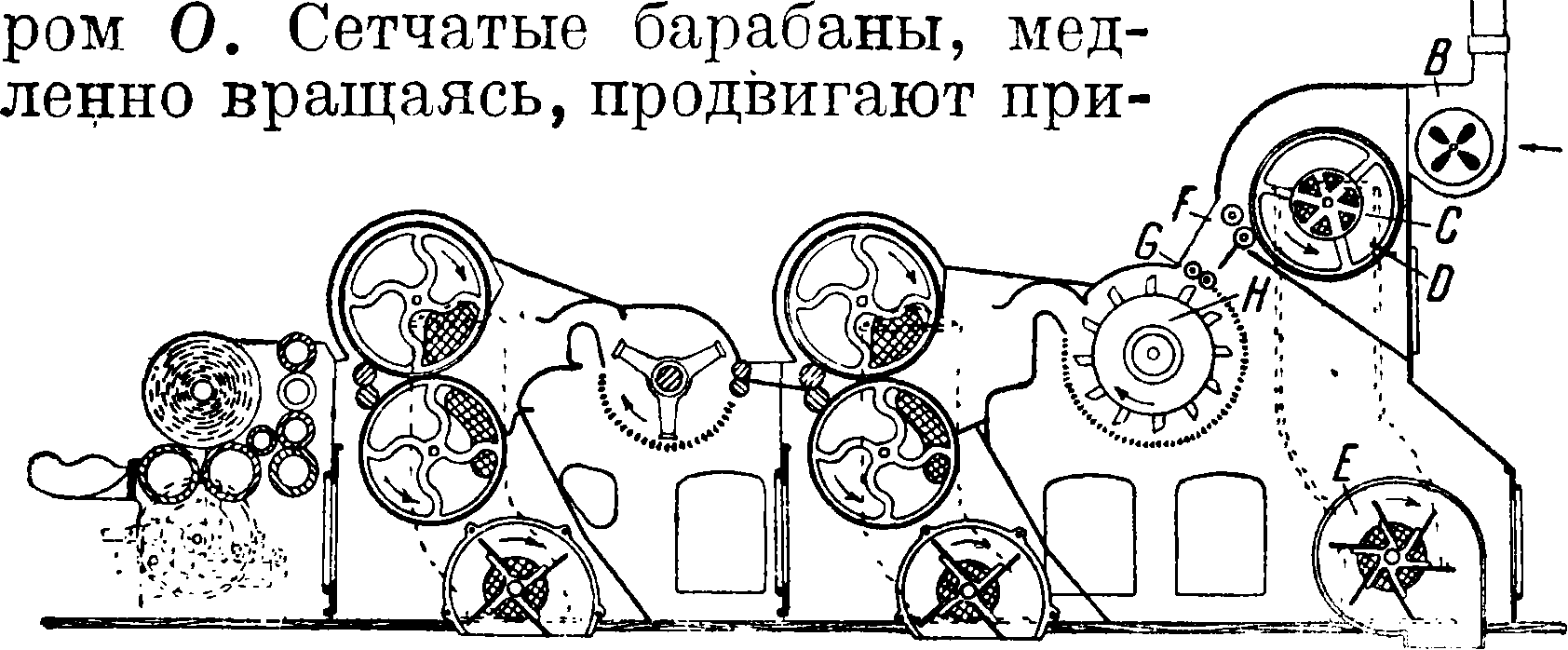

Работа поркюпайн-опенера (фигура 10) заключается в том, что хлопок из автопитателя подводится при помощи педального регулятора АВ к ножевому барабану С, который разрыхляет хлопок и очищает его от части примесей, удаляемых в силу ударов и развиваемой центробежной силы через колосники решетки D,

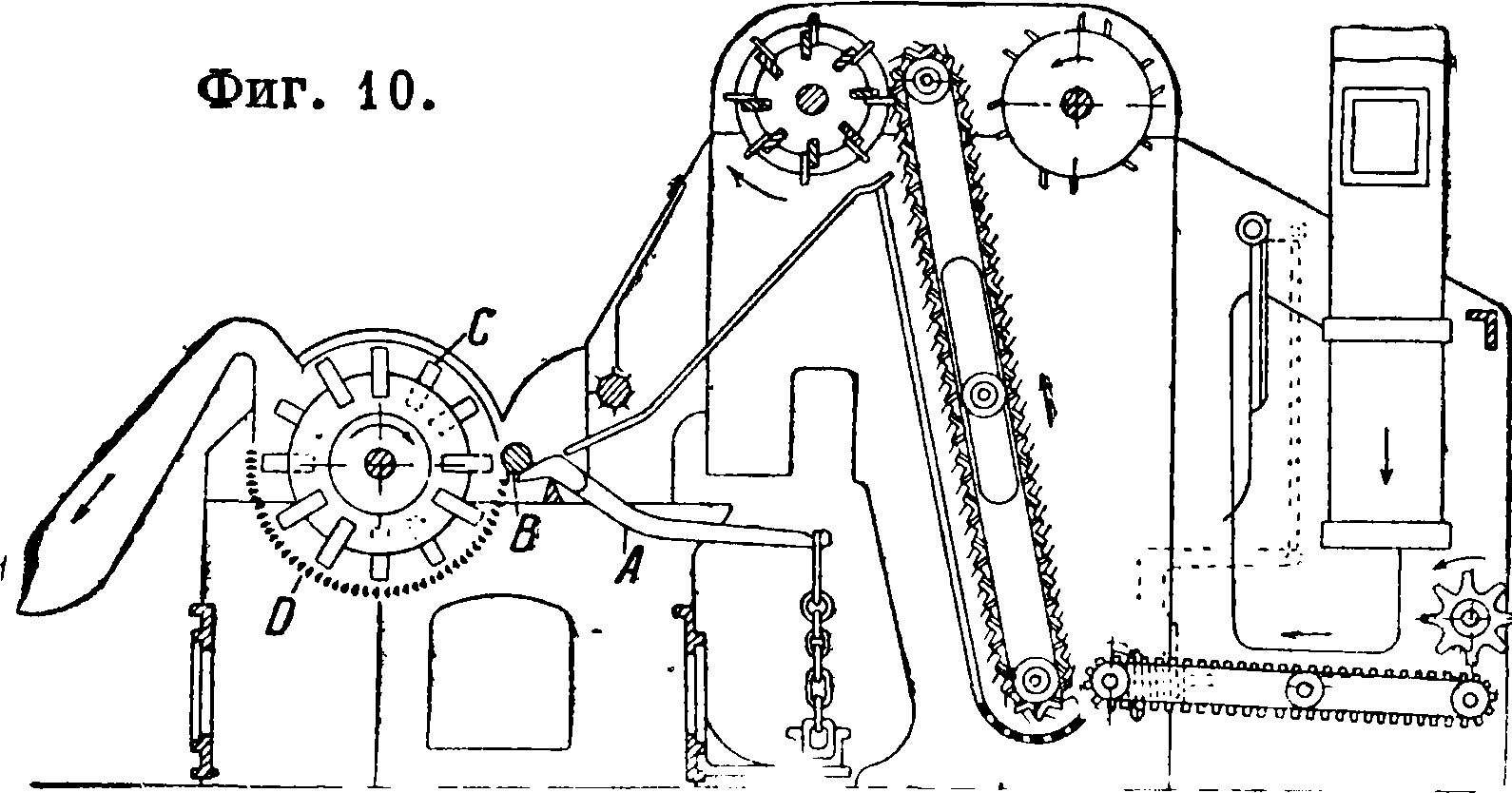

окружающей барабан. В современных машинах для лучшей очистки хлопка решетка делается возможно большей. Устройство опенера сист. Крейтона представлено на фигуре 11. Крейтон представлен в соединении с поркюпайн-опене-ром новейшей системы. Такое сочетание этих машин составляет часть современных однопроцессных разрыхлительно-трепальных установок, которые представлены дальше. Устройство и работа крейтона заключаются в следующем. Хлопок поступает в крейтон из пбркю-пайн-опенера по трубе А снизу, затем воздушной тягой через трубу В хлопок движется в крейтоне снизу вверх и по пути своего продвижения подвергается действию ножей, укрепленных горизонтально и наклонно на дисках, насаженных на вертикальном валу на расстоянии около 190 миллиметров друг от друга. Под действием ударов этих ножей хлопок разрыхляется, чему способствует еще и конусообразная форма машины, дающая возможность разрыхляемому хлопку по мере разрыхления занимать больший объём. При разрыхлении хлопок частично освобождается от сора, к-рый через колосники С уносится в боковое помещение машины!). После разрыхления хлопок тягой воздуха направляется в следующую машину. Если хлопок из поркюпайн-опенера не предполагается пропускать через крейтон (при обработке длинноволосых хлопков), то заслонку Е поднимают, и хлопок в силу тяги направляется мимо крейтона в трубу В. Машина Крейтона со всех сторон закрыта, как видно на фигуре 11,

но имеются специальные отверстия, через которые машина может очищаться от угаров. Производительность крейтона до 900 килограмм/ч.

Трепание. С опенера Буклея, как и с эксгауст-опенера, хлопок, не вполне разрыхленный и очищенный от посторонних примесей,

получается в виде

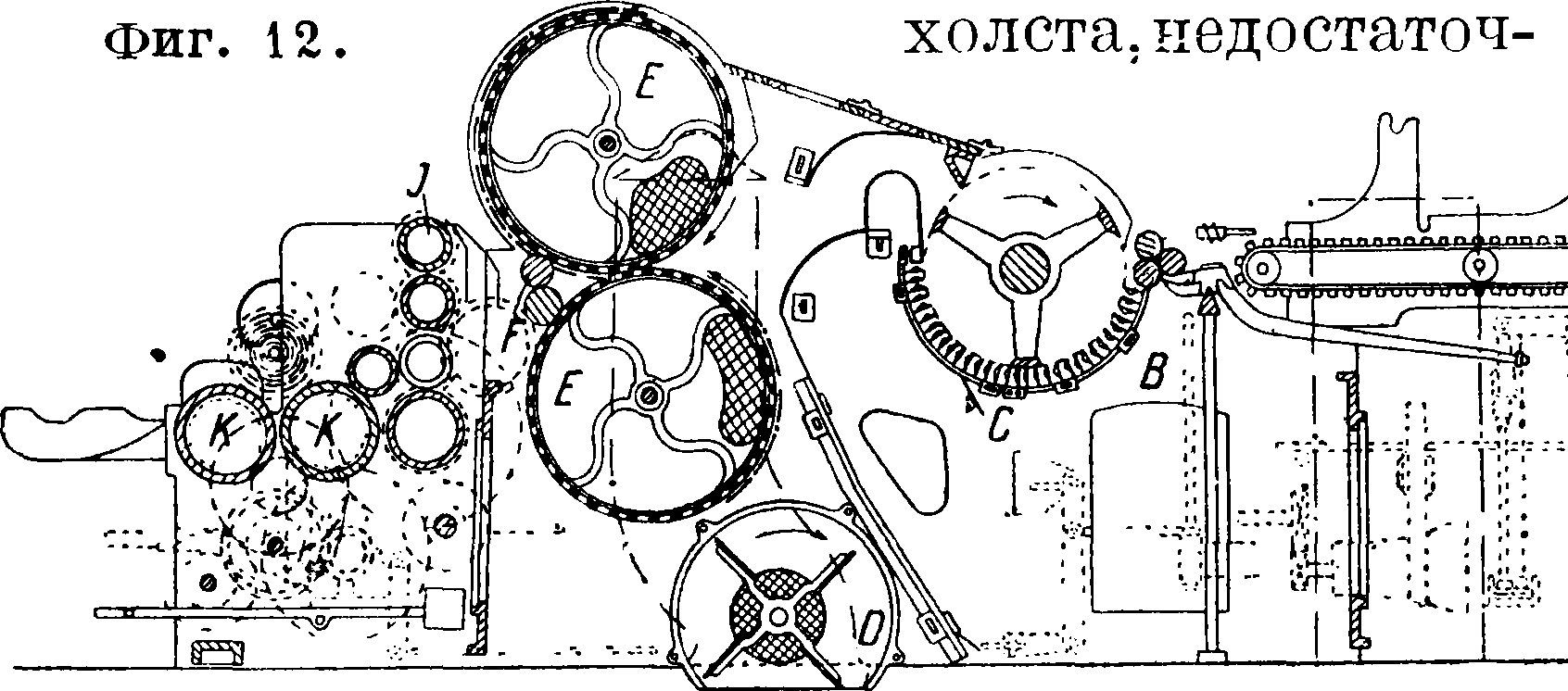

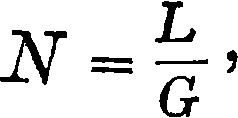

но равномерного. Для получения холста более равномерного и для продолжения его очистки от примесей применяют холстовую трепальную машину (фигура 12 и 13). Работа этой машины заключается в следующем. Четыре холста с опенера кладут на бесконечное полотно А; здесь они соединяются и при помощи педального регулятора В подводятся под действие трепала, вращающегося со скоростью от 700 до 1 000 об/м. Сильные удары трепала заставляют посторонние примеси пролетать через колосники решетки С, которая здесь значительной длины и заканчивается «лебединой шеей». От ударов трепала хлопок не только освобождается от посторонних примесей, но еще более разрыхляется; соединение на решетке четырех холстов способствует выравниванию слоя хлопка. В дальнейшем технологический процесс протекает обычным путем, то есть хлопок после трепала, еще более очищенный от посторонних примесей и более разрыхленный в силу тяги от вентилятора Т> (фигура 12), присасывается к сетчатым барабанам Е. Через их отверстия пыль, пух и мелкий сор отсасываются и направляются обычно в пыльный подвал, хлопок же при медленном вращении сетчатых барабанов (5 -у 10 об/м.) направляется к выпускным вади-

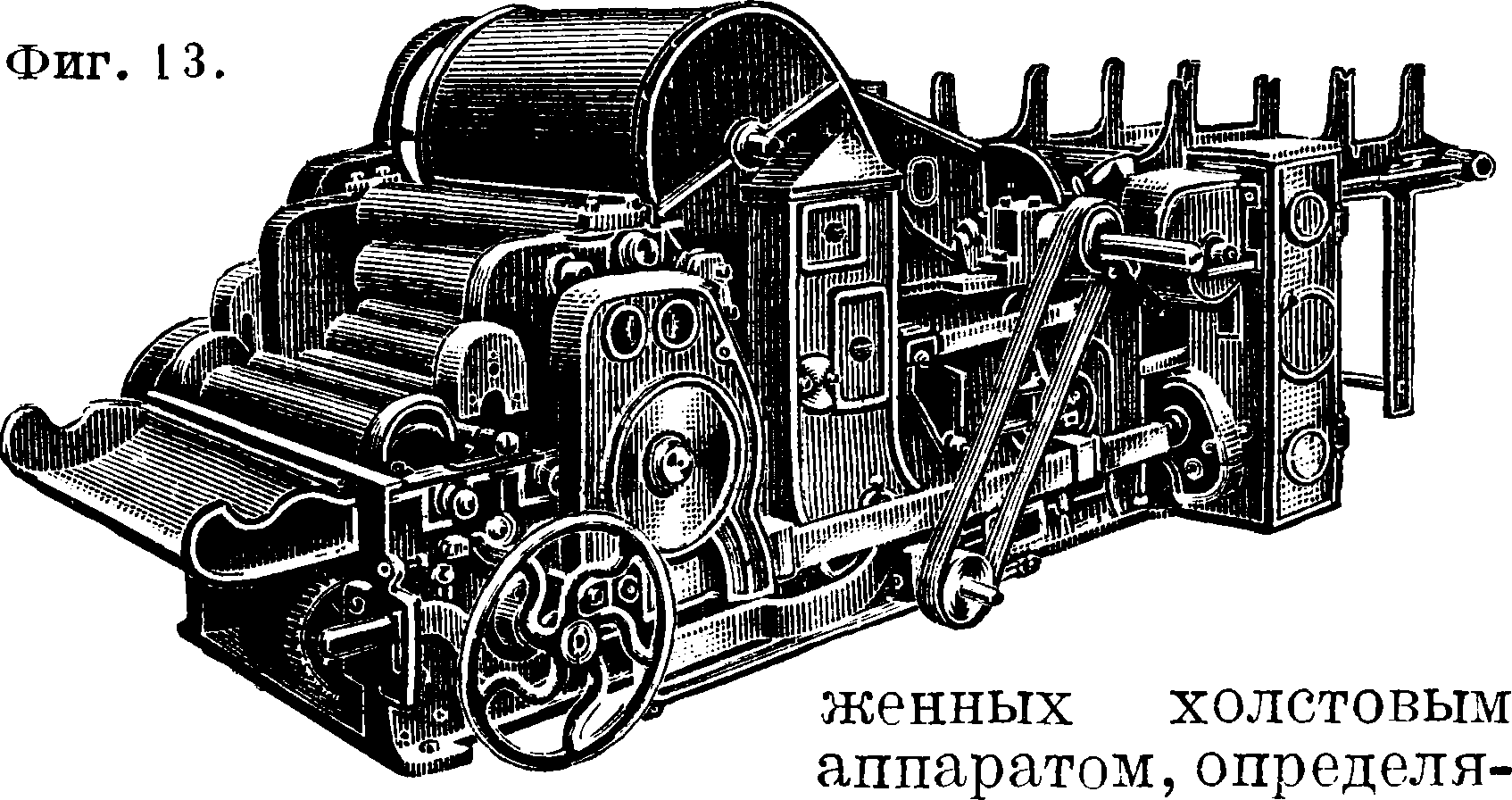

ными. Когда определенная длина холста будет навита на скалку, автоматически останавливаются решетка, сетчатые барабаны и плющильные валы, холст больше не нарабатывается. Полученный холст проверяют, соответствует ли он определенному весу, а следовательно и номеру, так как номер продукта определяется из следующего соотношения:

где L при ‘англ, системе ну-

.мерации—длина в мотках по

840 ярдов, а при метрич. системе L выражена в км, G— вес по англ, системе в англ, фн. ,по метрической в килограммах. Если ___Ц_ полученный вес холста не соответствует заданному более чем на 200 г, считая в ту или другую сторону, то холст бракуется и возвращается в переработку. Теоретич. производительность хол-стовой трепальной машины, равно как и опг-нера Буклея, а также эксгауст-опенера, снаб-

ется сл. образом. Если мы обозначим через d диам. в дм. каждого скатывающего вала, через п—число об/м. вала, то окружная скорость’ каждого из них в мин. блщет π άη, в час π dn · 60, а в ТЕ часов π dn · 60. ТЕ. Из ф-лы для определения номера N=^ получаем G=^, следовательно в эту формулу вместо L можно подставить ndn · 60 · ТЕ, выразив их в мотках, так как в

кам F, затем через плющильные валы J направляется на скатывающие валы .К", где, как и на опенерах, наматывается на скалку под определенным давлением в виде холста. Здесь холст получается уже более равномерный и более чистый. Кроме того благодаря наличию здесь специального отсечного механизма длина, а также и вес холста бывают определен-

данном случае L выражена в мотках, для чего нужно разделить dn · 60 · ТЕ на 36, чтобы обратить их в ярды, и затем на 840, чтобы получить мотки. После этого мы получим:

л dn · 60 · W

~36 · 840 · N~

π dn»W 504 · N

англ. фн. =

л dn · W · 0,453

шТлг кг.

Действительная производительность машин Р==G меньше теоретической вследствие остановов машин за тот же период времени; для получения первой следует помножить вторую на кпд машины η (меньший единицы), тогда Р в W часов можно определить по ф-ле:

7-, η · π dn-W,

Ρ = ~04.Ν аНГЛ· ΦΗ· =

η -Tidn-W- 0,453 504. N

кг.

Величины η.ϊΐ,Ν,η для опенеров и холстовой трепальной машины неодинаковы. Так, для

Фигура 16

Фигура 15

опенеров η=0,82-т-,0,90; ^=9"; rw= 11-f-14; N=0,001194-0,0019; для холстовой трепальной η=0,81 -г-0,88; d=9"; n=8-f-10; N== 0,00135 -f-0,002. При обработке лучших хлопков и выработке из них более высоких номе-пов η берется больше, п—меньше и N—выше. Часовая производительность опенера Буклея колеблется в пределах 180-Ξ-230 килограмм, эксгауст-оп°нера—270 килограмм, трепальной холстовой машины—85-^-145 килограмм.

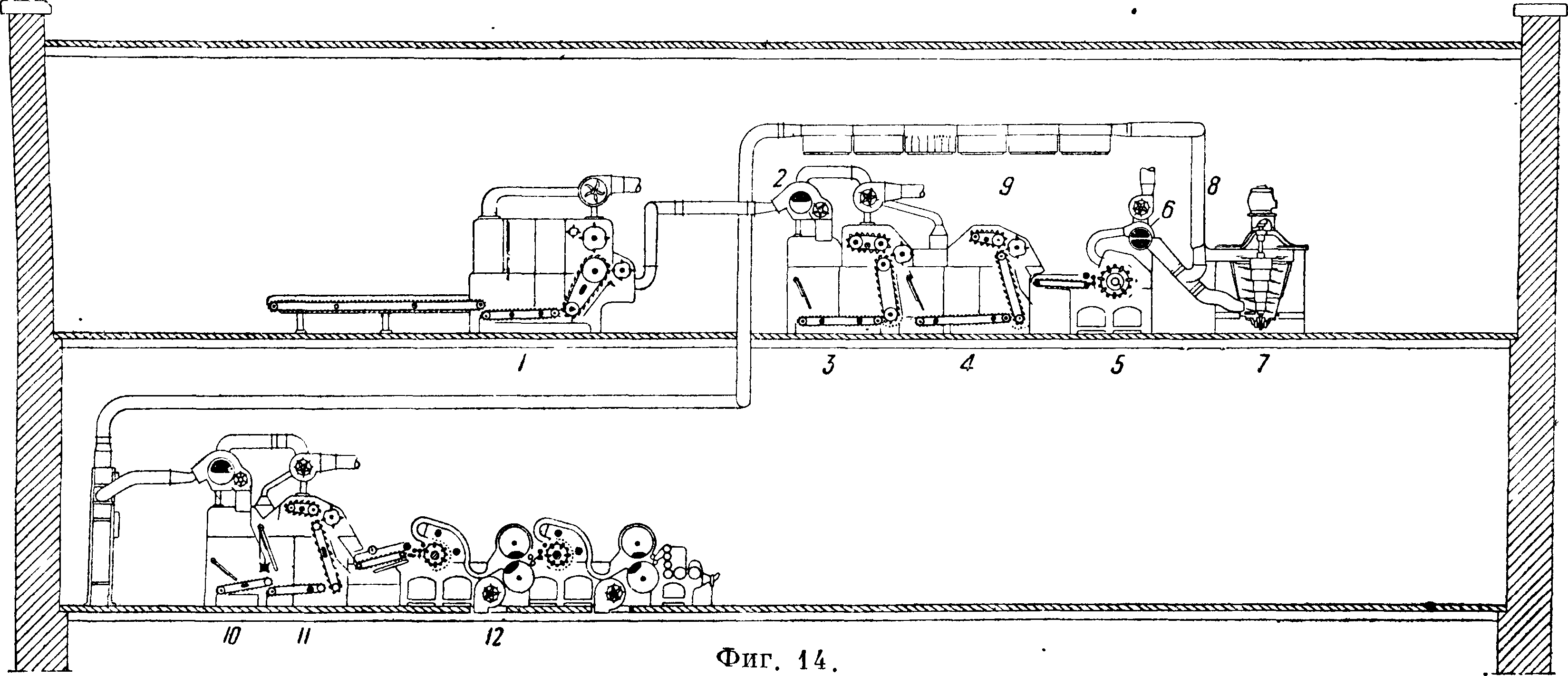

Однопроцессные разрыхлительно-трепальные установки. В настоящее время процессу разрыхления и трепания придают ролыпое значение в виду того, что хлопок подвергается в кипах более сильной прессовке, а при сборе хлопка машинным путем засоренность его не устраняется. В виду этого в производстве применяются мощные разрыхлительно - трепальные установки, где хлопок при работе без скирд (лабазов)

(обычно при выработке низких и средних номеров пряжи) непрерывно проходит весь агрегат машин, выходя в виде холста определенного номера благодаря установке 12-холсто-вого аппарата и хорошего смешения хлопка. На фигуре 14 показана установка англ, завода Платта при работе без лабазов. Эта установка состоит из кипоразбивателя 1, откуда хлопок по трубе конденсером 2 подается в разрыхлитель 5," из него в автопитатель 4, отсюда в поркюпайн-опенер 5, из поркюпайн-опенера через барабан Шерли 6, предназначенный для отсасывания пыли и мелкого сора, направляется в опенер Крейтона 7, к-рый м. б. и выключен из работы; отсюда по трубе 8 с расширенной частью — сорной коробкой 9, состоящей из 6 секций,—направляется в специальный распределитель хлопка на две последующие машины, содержащие резервный автопитатель 10, автопитатель 11 и однопроцессную трепальную машину 12. Однопроцессная трепальная машина завода Сако-Лоуелл состоит из двухбарабанного опенера и трепальной холстовой машины. Одчопроцессные разрыхлительно - трепальные установки с экономия, стороны являются выгодными, ибо занимают меньше места и требуют меньше рабочей силы.

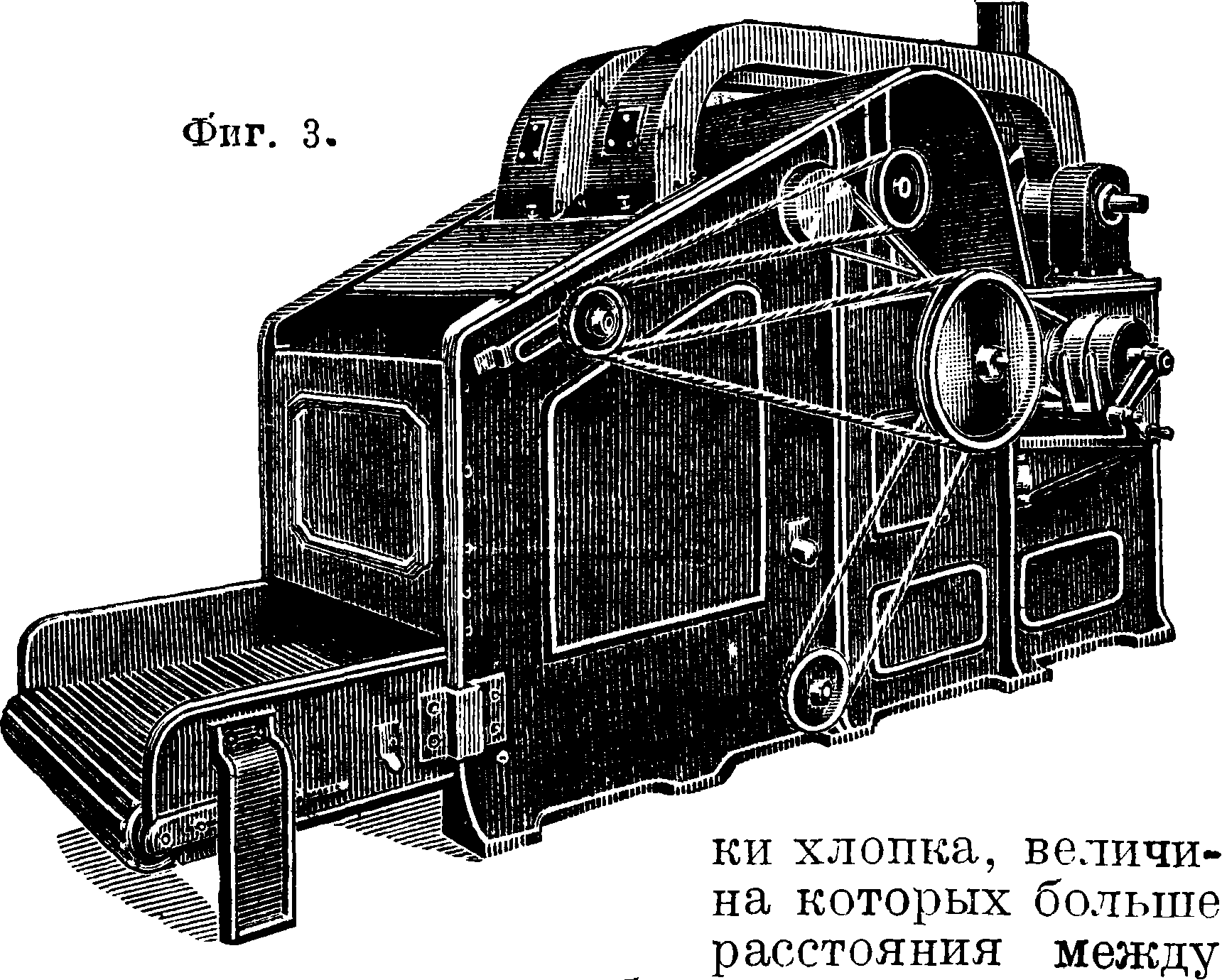

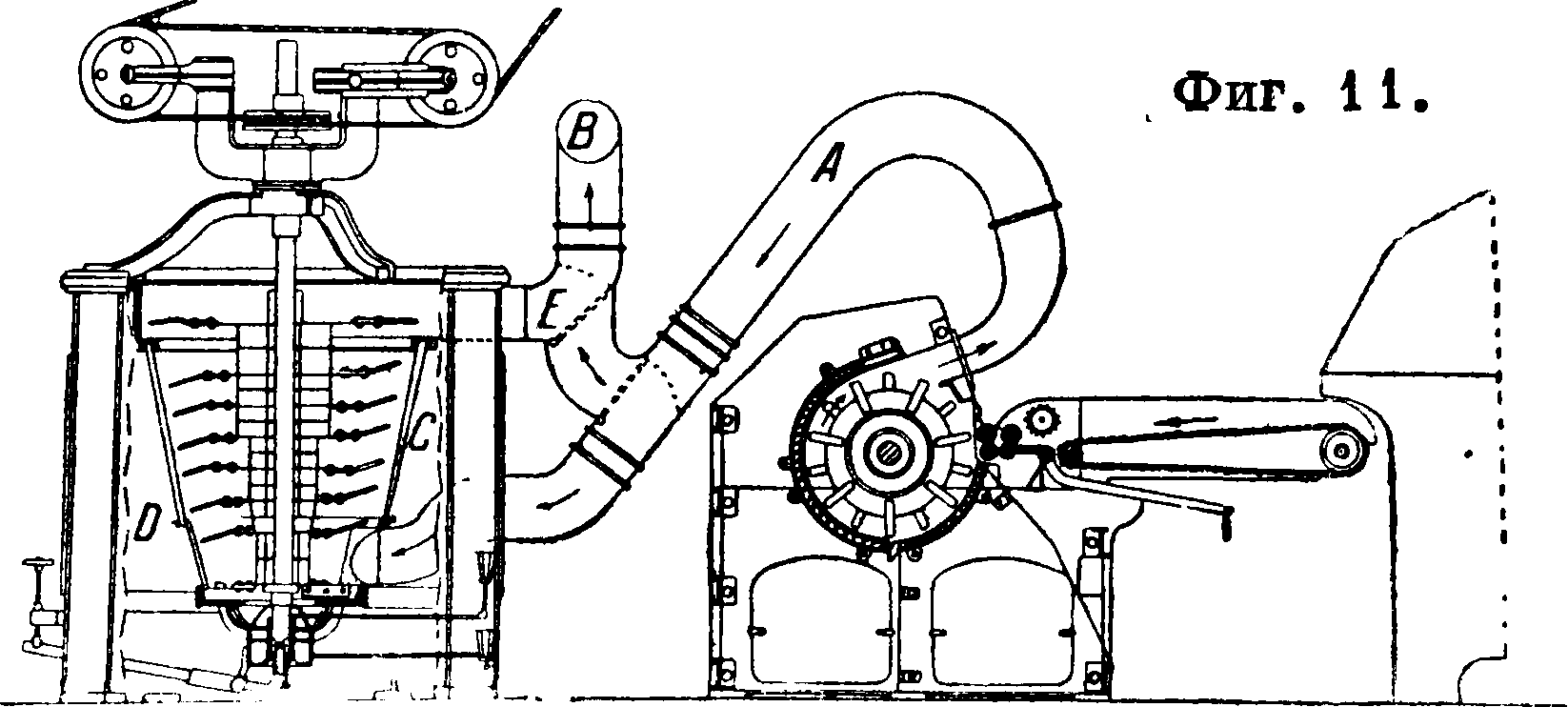

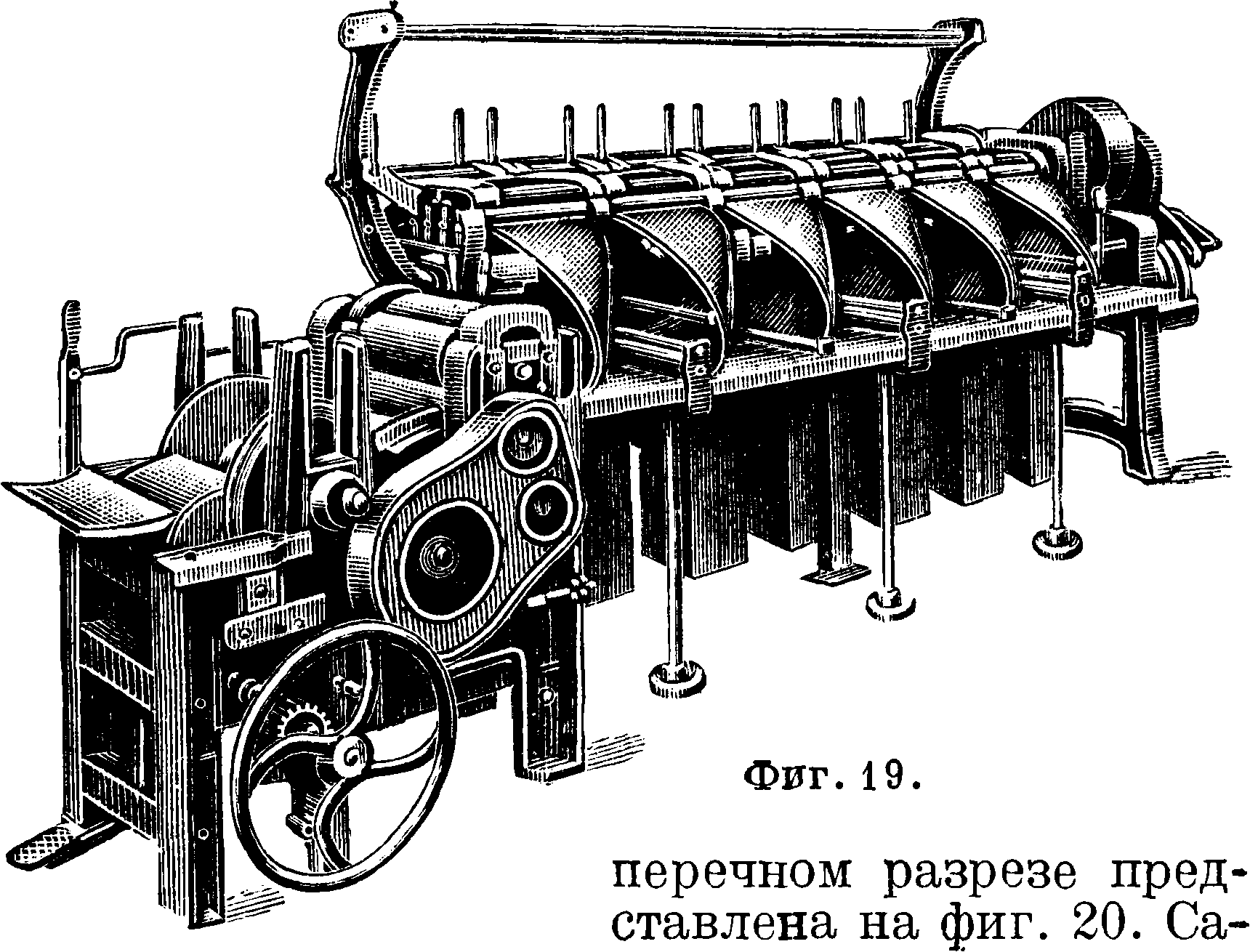

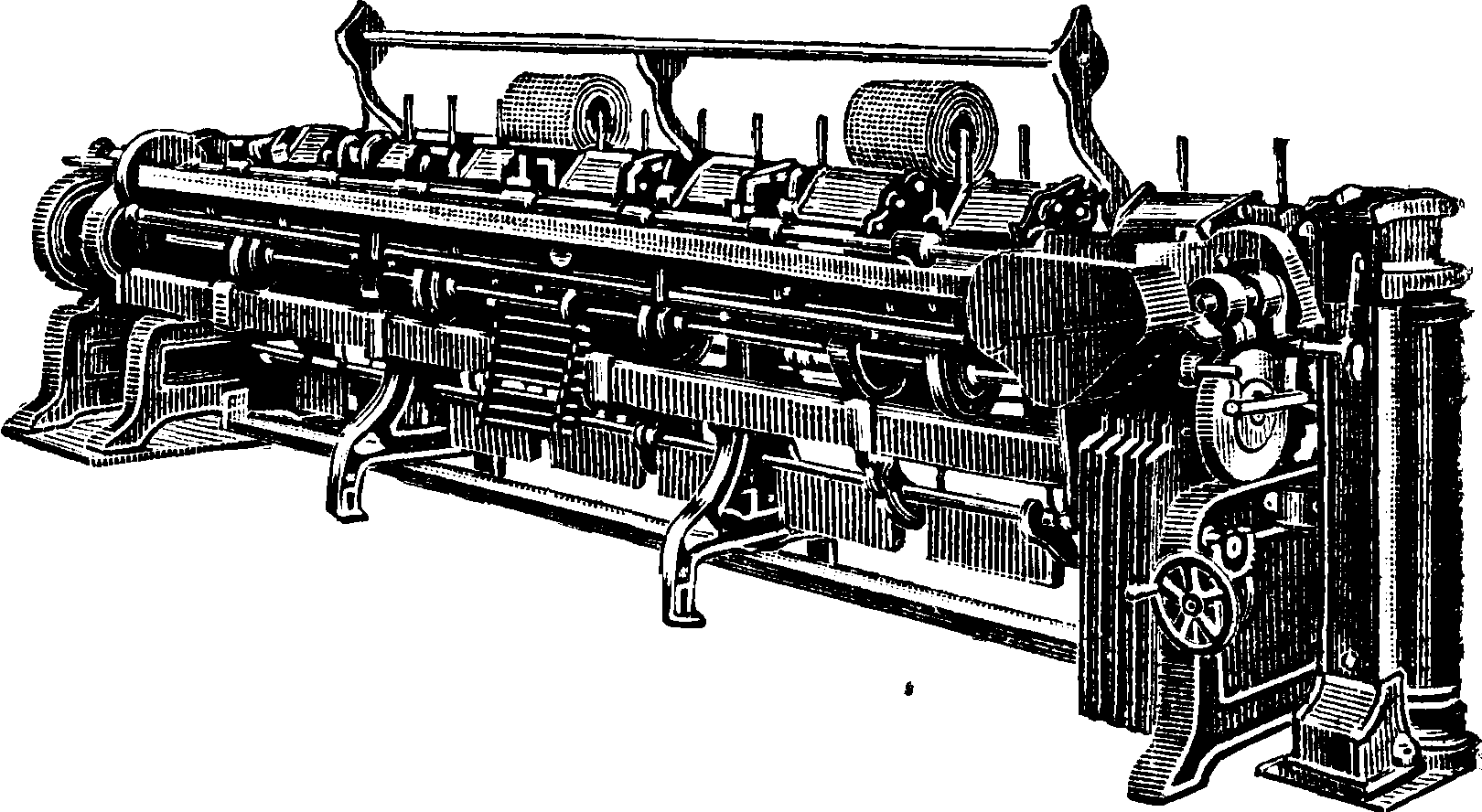

Кардочесание. После трепания хлопок представляет собой массу мелких жгутиков, комочков из волокон и т. и. и заключает еще и нек-рое количество примесей, которые во время процесса разрыхления и трепания полностью не были удалены в угар. Из такого хлопка получить пряжу надлежащих качеств невозможно. Нужно окончательно его разрыхлить и удалить посторонние примеси. Пряжу хорошего качества можно получить лишь тогда, когда волокна будут отделены друг от друга, когда не только посторонние примеси, но также наиболее короткие и мертвые волокна будут удалены, а это возможно только при полном разъединении волокон. С этой целью в производство введена специальная операция кардочесания хлопка. Эта операция проводится на кардочесальных машинах. Устройство обычных шляпочных кардочесальных машин и сущность операции кардочесания см. Кардочесальная машина и Прядение. В настоящее время имеется новый тип кардочесальной машины Шерли (фигура 15 и 16). Эта машина отличается от обыкновенной шляпочной тем, что имеет всего 48 шляпок, из которых в работе находится только 13—14 вместо 39—40. Технология. процесс протекает на ней так же, как и на обычной, причем качество работы не ниже. Эта машина имеет меньшие размеры главных органов: диам. барабана 40 дм. (1 000 миллиметров) вместо 50 (1 250 миллиметров), валь яна—20 дм. (500 миллиметров) вместо 24 — 27 (300 — 400 миллиметров); она занимает меньше места, дешевле

в эксплуатации и ниже на 14 дм., что об“ легчает ее обслуживание. Число оборотов главного барабана благодаря меньшему диам. его м. б. увеличено до 200—210. Недостатком машины является трудность заправки холста вследствие того, что столик поднят очень высоко и ось питательного цилиндра выше, чем на обычной машине, прорез в стойке для холста находится очень высоко, и для заправки приходится высоко поднимать холст. Производительность машйны Шерли почти та же,

что и обычной. Производительность кардочесальной машины в 1 час колеблется в пределах от 2,5 до 7,5 килограмм.

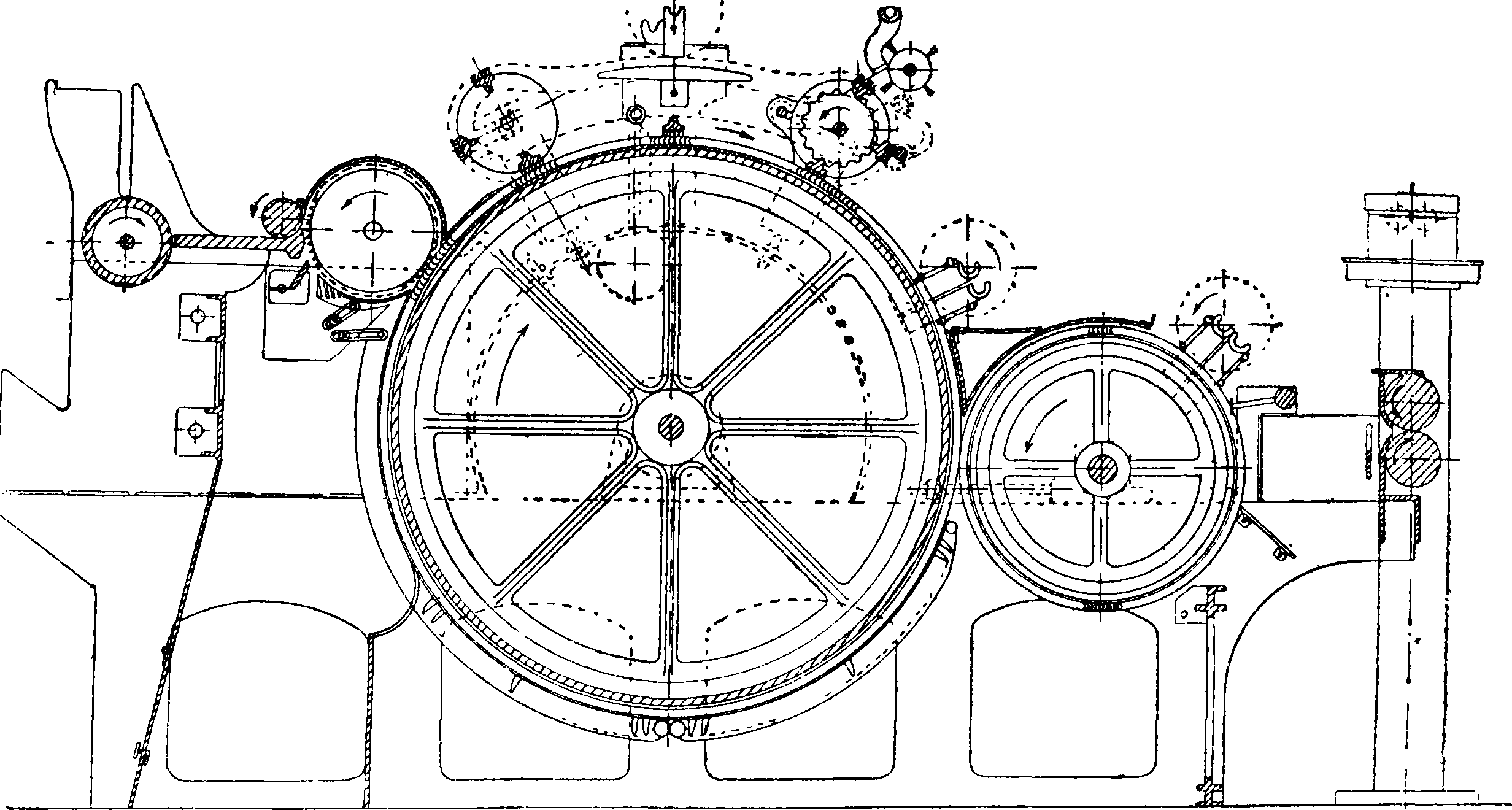

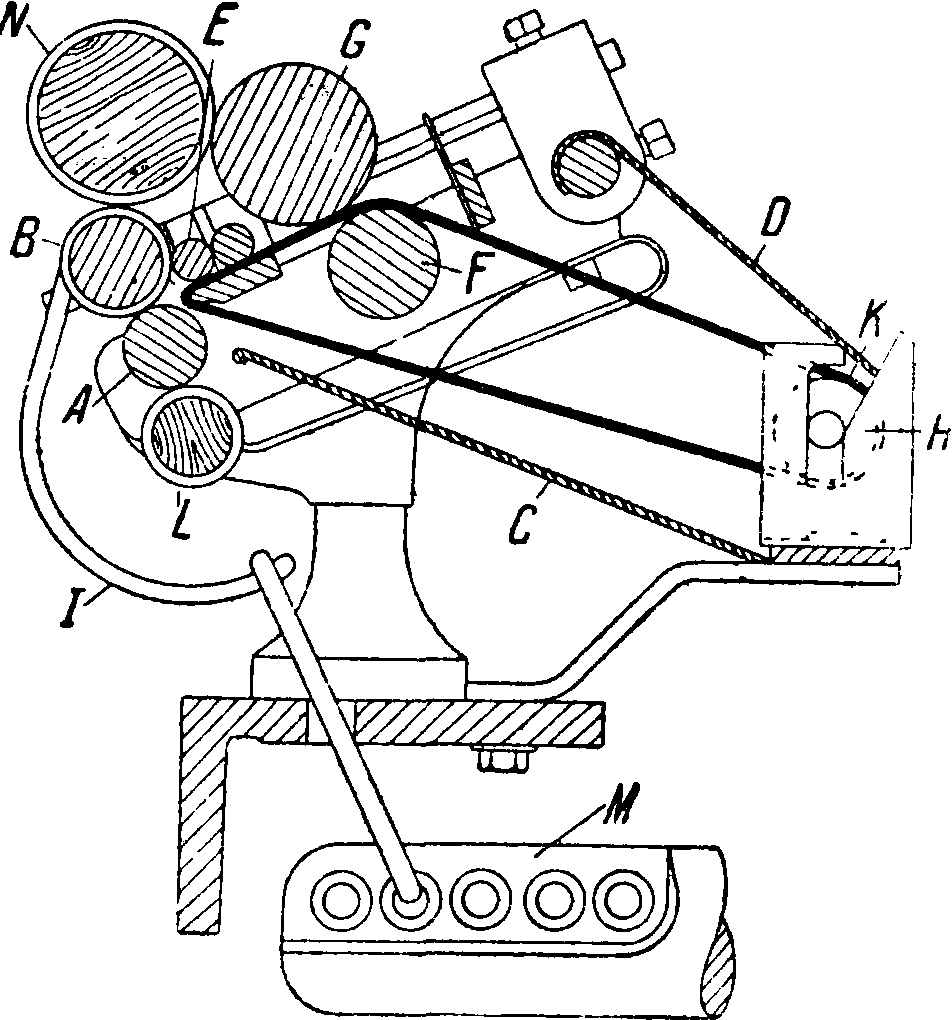

Гребнечесание. Если нужно получить пряжу тонких номеров или пряжу специального назначения, хлопок после кардочесания подвергают гребнечесанию. Гребнечесание должно расположить б. или м. параллельно волокна хлопка, удалить короткие волокна и окончательно очистить его от посторонних примесей, которые еще могли остаться после кардочесания. Для гребнечесания кроме гребнечесальной машины необходимо еще иметь машины, подготовляющие для нее продукт. Таковыми м. б. или: 1) ленточная машина в 1 головку и лентосоединительная или же 2) лентосоединительная и холстовытяжная; как первые две машины, так и вторые две занимают место в производстве сейчас же после кардочесальной машины; т. о. лента с кардочесальной поступает в первом случае на головку ленточной машины (смотрите), где происходит сложение и вытягивание лент, дающее в результате этого более равномерную ленту, а отсюда на лентосоединительную (фигура 17). На этой машине ленты из тазов

Фигура 17.

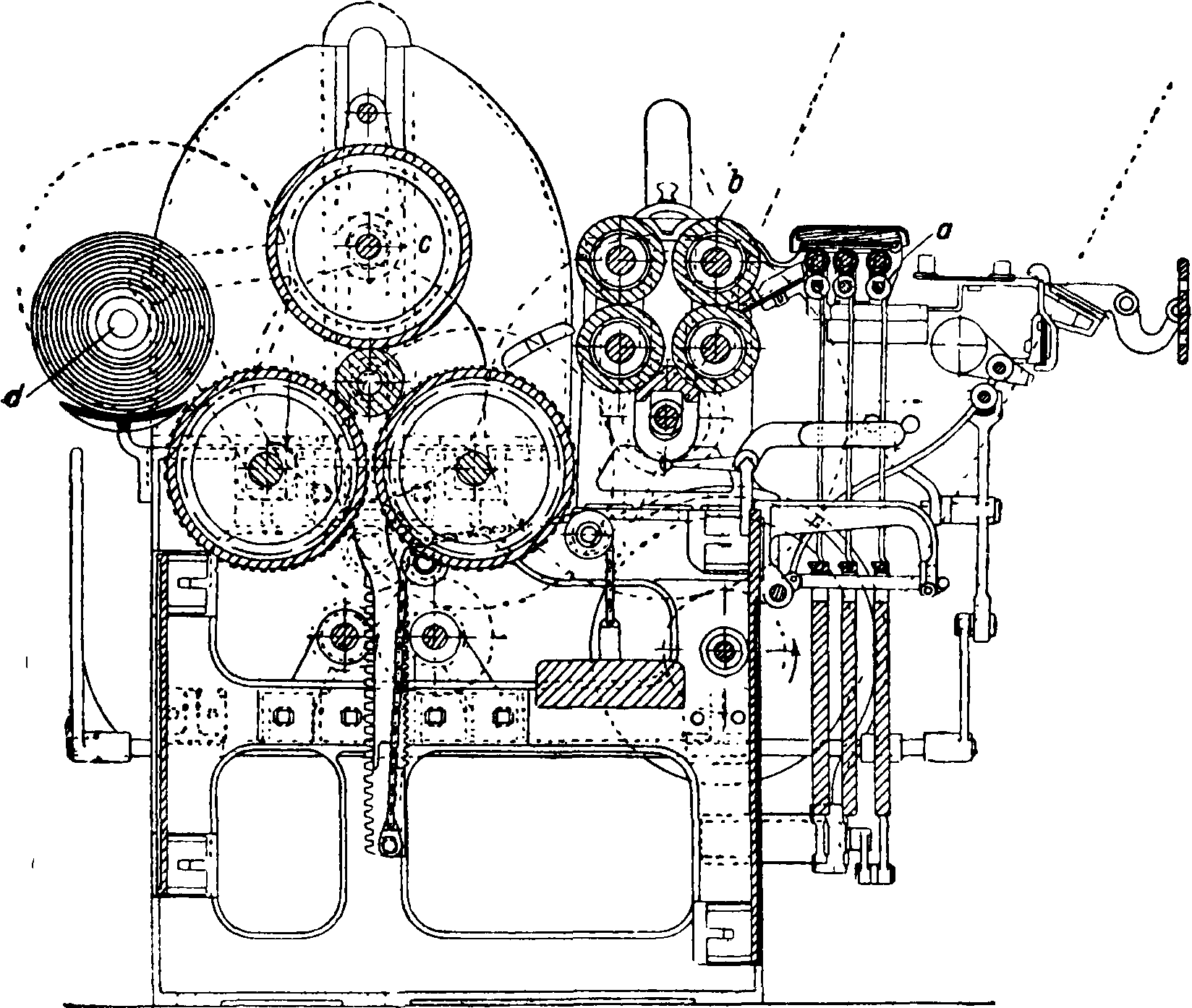

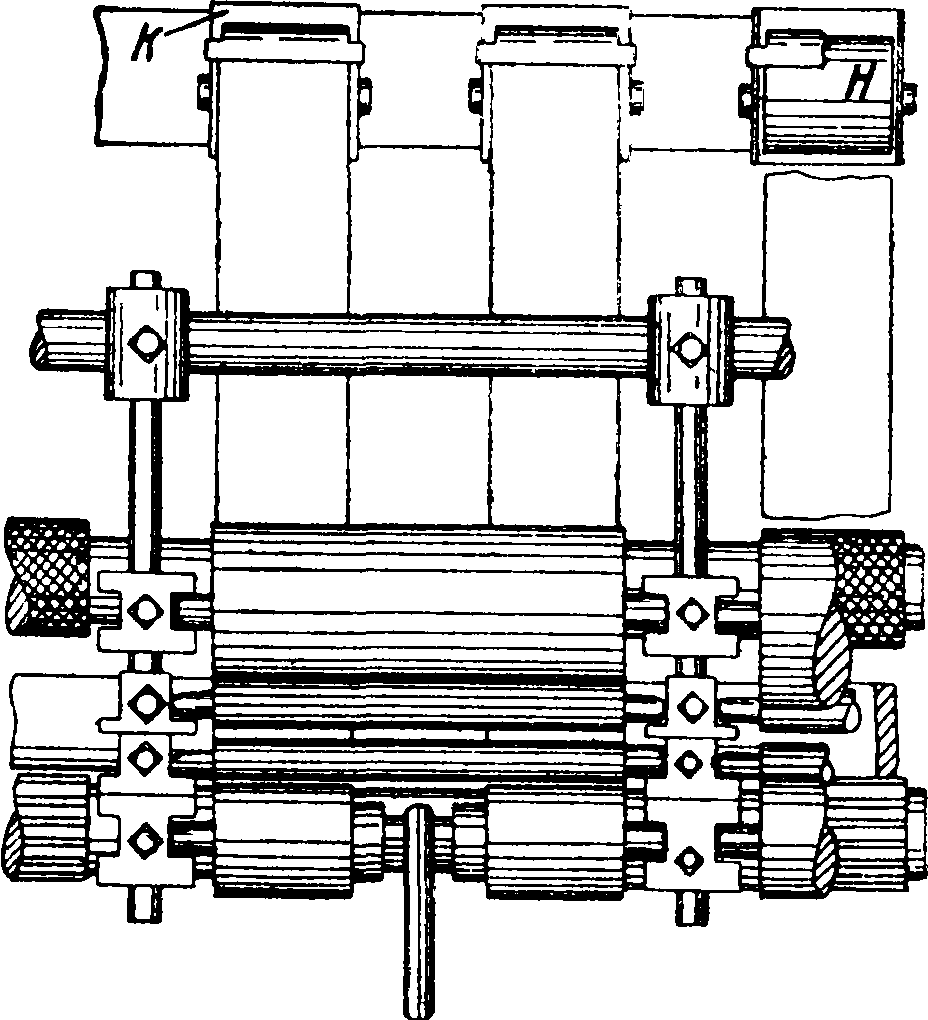

в количестве от 14 до 20 направляются в вытяжной аппарат а, состоящий из 3 вытяжных пар валов; здесь ленты не сдваиваются (не складываются), а проходят в вытяжной аппарат параллельно друг другу и подвергаются в нем небольшой вытяжке (ок. 2 раз), затем проходят уже в виде холстика через 2 пары плющильных валов b диам. 5 дм. (127 миллиметров), где происходит его уплотнение, и далее на скатывающий вал с диам. 12 дм. (305 миллиметров). Скатывающие валы навивают этот холстик шириной 71/2-т-Ю1/2 дм. на деревянную скалку d. Ббль-шая или меньшая ширина холстика зависит от того, какой ширины холстики нужны для гребнечесальной машины. Холстики, полученные первым способом, то есть через одну головку ленточной машины и лентосоединительную, не являются равномерными по своему строению, ибо в местах соединения параллельно расположенных лент имеются более тонкие места, .что не дает возможности при прочесывании гребнями на гребнечесальных машинах зажать эти тонкие места так же, как и толстые, и благодаря этому много волокон из этих мест удаляется гребнями в очес. В виду этого холстики предпочитают сейчас приготовлять вто рым способом: ленты с кардочесальных машин поступают на лентосоединительную, где получаются, как описано выше, холстики, б. илим. неравномерные по своему строению, затем эти холстики, обычно в количестве 6, по одному на каждую головку, поступают на холстовытяжную машину (фигура 18 и 19). Здесь холстики укладываются на раскатывающие валики диам. d=70 миллиметров; затем каждый из ijkrqj}- щ холстиков поступает в вытяжной аппарат, состоящий из 4 вытяжных пар, диаметры нижних цилиндров которых обозначены на фигуре 18.

В вытяжном аппа-

-с

| С | ||||

| 123S 1 | £

ΠΞ | |||

| -1 Ί

i 0,32 | ||||

| ] 935 | ||||

| - 0305 J | *0305 —·< | |||

| j | —1 | - -Jt

Λ7Α |

11Н]!1ГШ1)|И

Фигура 18.

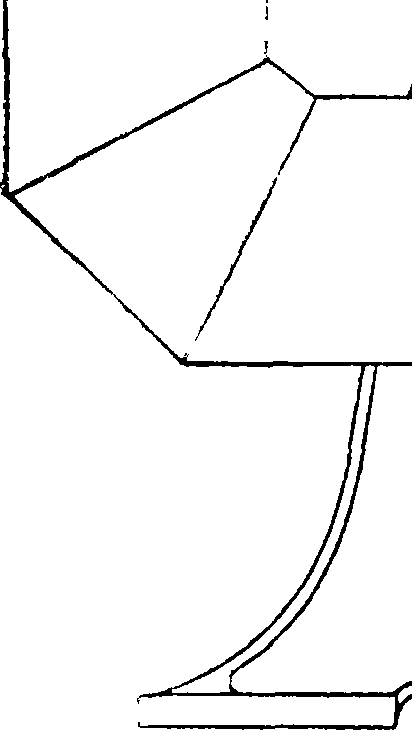

рате каждый холстик подвергается вытяжке, равной 5—6. Благодаря этой вытяжке холстик делается тоньше, волокна в нем распрямляются и располагаются б. или м. параллельно. После этого каждый холстик в отдельности по выходе из вытяжного аппарата по изогнутой поверхности (фигура 19) и под плющильным валиком диам. 76 миллиметров направляется по горизонтальной гладкой поверхности столика, соединяясь по пути с остальными такими же холстиками, к двум парам плющильных валов диам. 126 миллиметров, затем к скатывающим валам диам. 305 миллиметров. После этого получается холстик, более равномерный по своему строению, т. к. он получился из 6 сложенных вместе холстиков. Затем холстики поступают на гребнечесальную машину для прочеса.

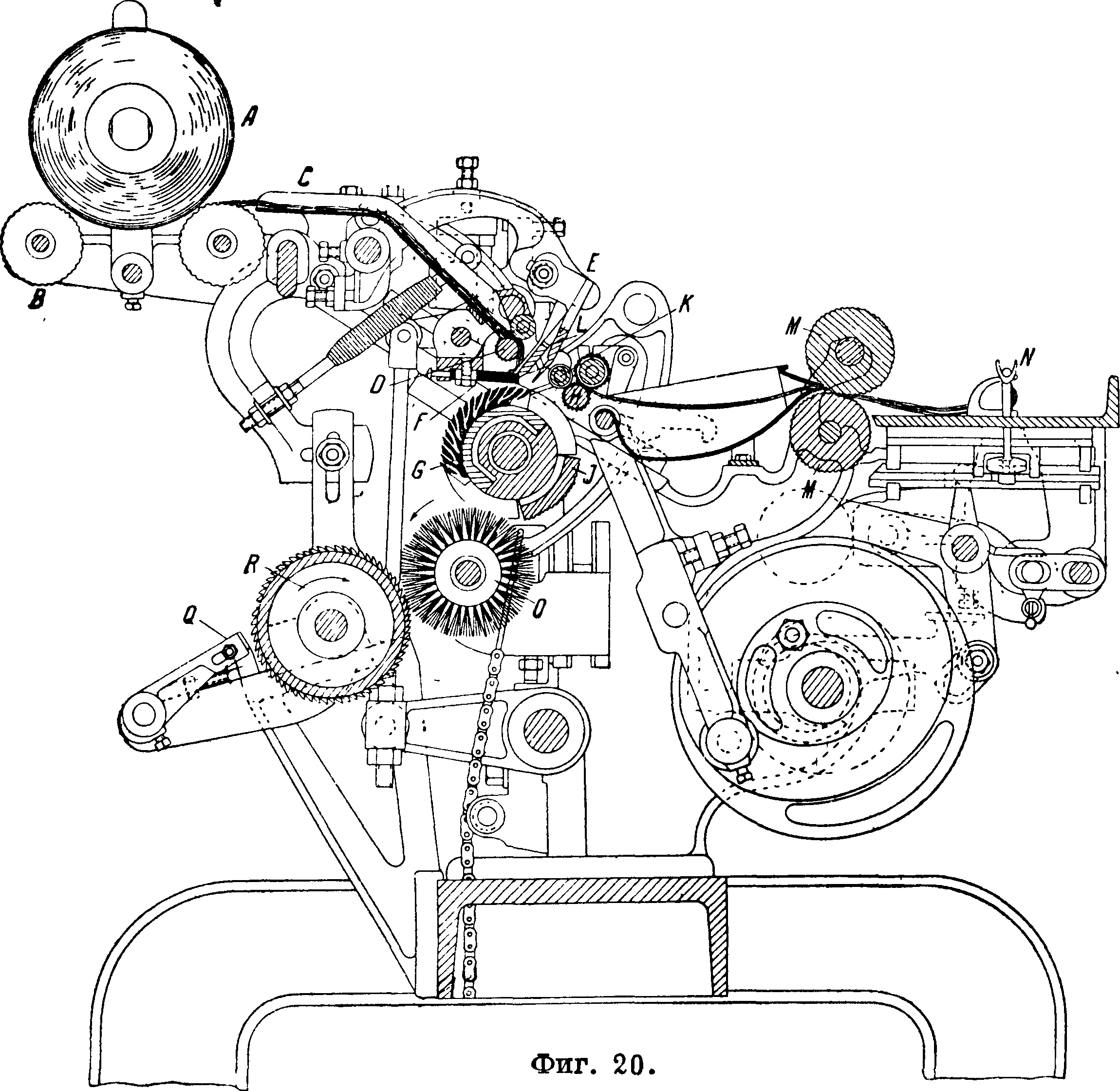

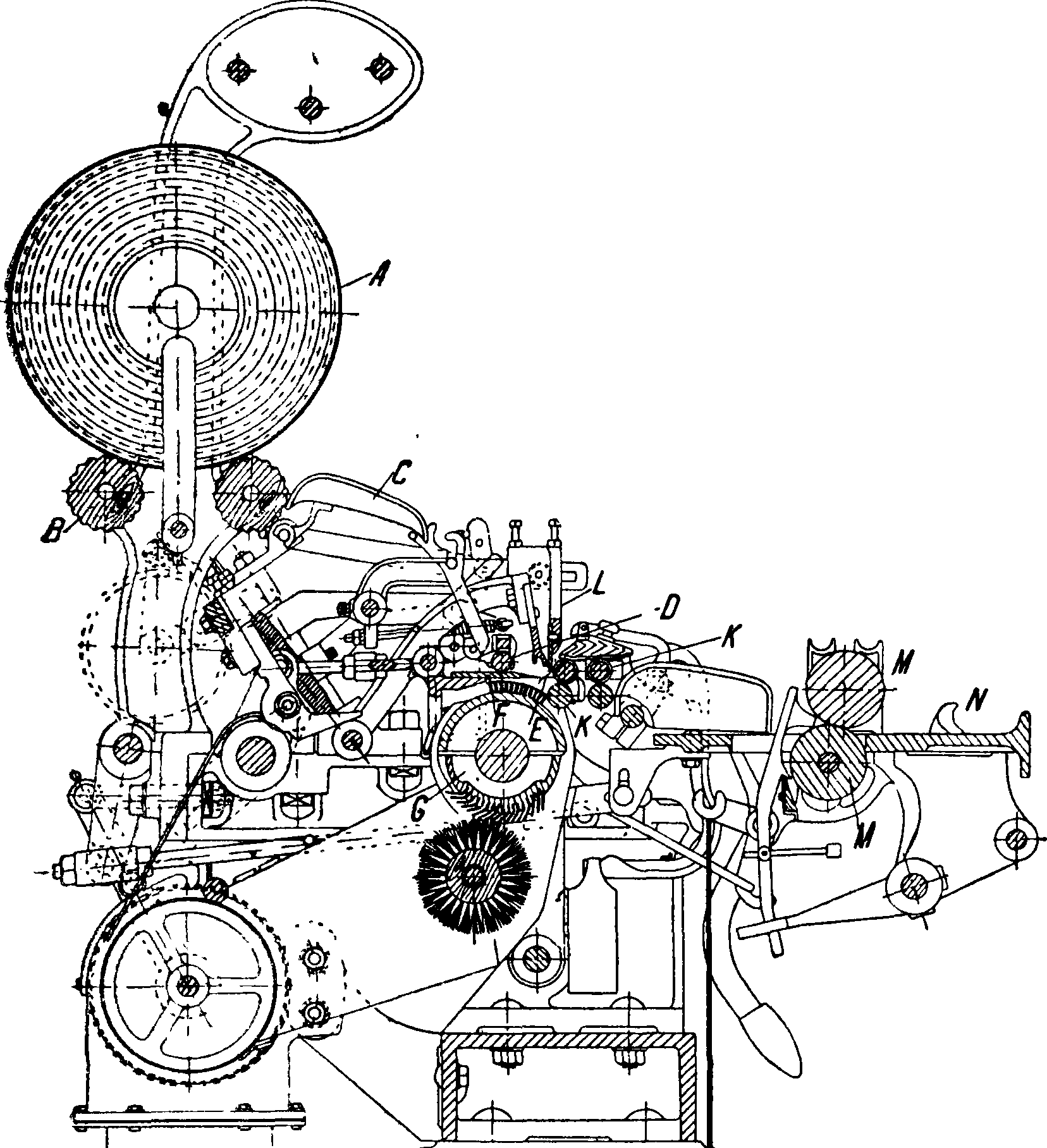

Гребенные машины в X. применяются или системы Гейльмана (фигура 20 и 21) для обработки более длинноволосого хлопка, идущего для выработки пряжи № 100 и выше, или же системы Несмита, пригодные также и для хлопка более короткого. Машина Гейльмана в по-

мый процесс гребнечесания происходит следующим образом. Холстик А кладется на раскатывающие валики В, которые, вращаясь периодически, разворачивают его; по лотку С он направляется в пару питательных валиков Ό, которые также периодически подают его в тиски или щипцы, нижняя часть которых—F, а верхняя—E. Хлопок, зажатый этими тисками, провисает в виде бородки и подвергается прочесыванию гребней, расположенных на барабанчике в 17 рядов; из них первые гребни наиболее редкие, а затем они постепенно делаются все тоньше и чаще. Под действием этих гребней хлопок располагается б. или м. параллельно, освобождается в значительной степени от коротких волокон и от оставшихся в нем после

кардочесания примесей. Но так как та часть хлопка, которая была зажата во врем^ прочеса тисками, а также близкая к ним, прочесыванию гребней не подвергалась, то для прочесывания ее имеется падающий гребень L, который опускается в бородку хлопка после того, как тиски раскроются и когда отделительный валик К опустится на рифленую часть J гребенного барабанчика G; до этого же отделительные валики Н обратным вращением подают прочесанную за предыдущий период мычку хлопка обратно для соединения ее при помощи валика К с только что прочесанной. Отделительные валики Н получают затем движение вперед и продвигают непро-чесанную мычку через опущенный гребень. После этого тиски закрываются, гребень поднимается, и валик К занимает прежнее свое положение; т. к. до этого произошла подача холстика к тискам, как описано выше, то начинается второй цикл работы, то есть бородка хлопка, зажатая тисками, прочесывается 17 рядами гребней барабанчика и т. д. Прочесанный хлопок в виде мычки продвигается к плющильным валикам ММ, откуда в виде ленты выпускается и у N поворачивается почти под прямым углом и по гладкому полированному столику продвигается вместе с другими такими же лентами к вытяжному аппарату, состоящему из трех вытяжных пар, где обыкновенно происходит сложение лент (6—8, смотря по тому, сколько голсвок на гребнечесальной машине). Гребенная машина системы Гейльмана в общем является очень сложной.

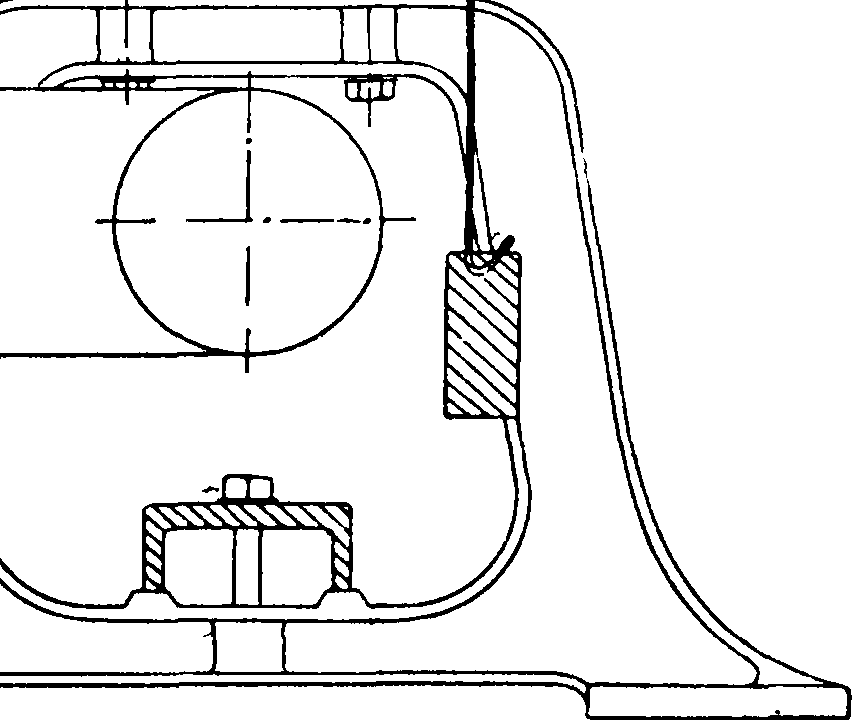

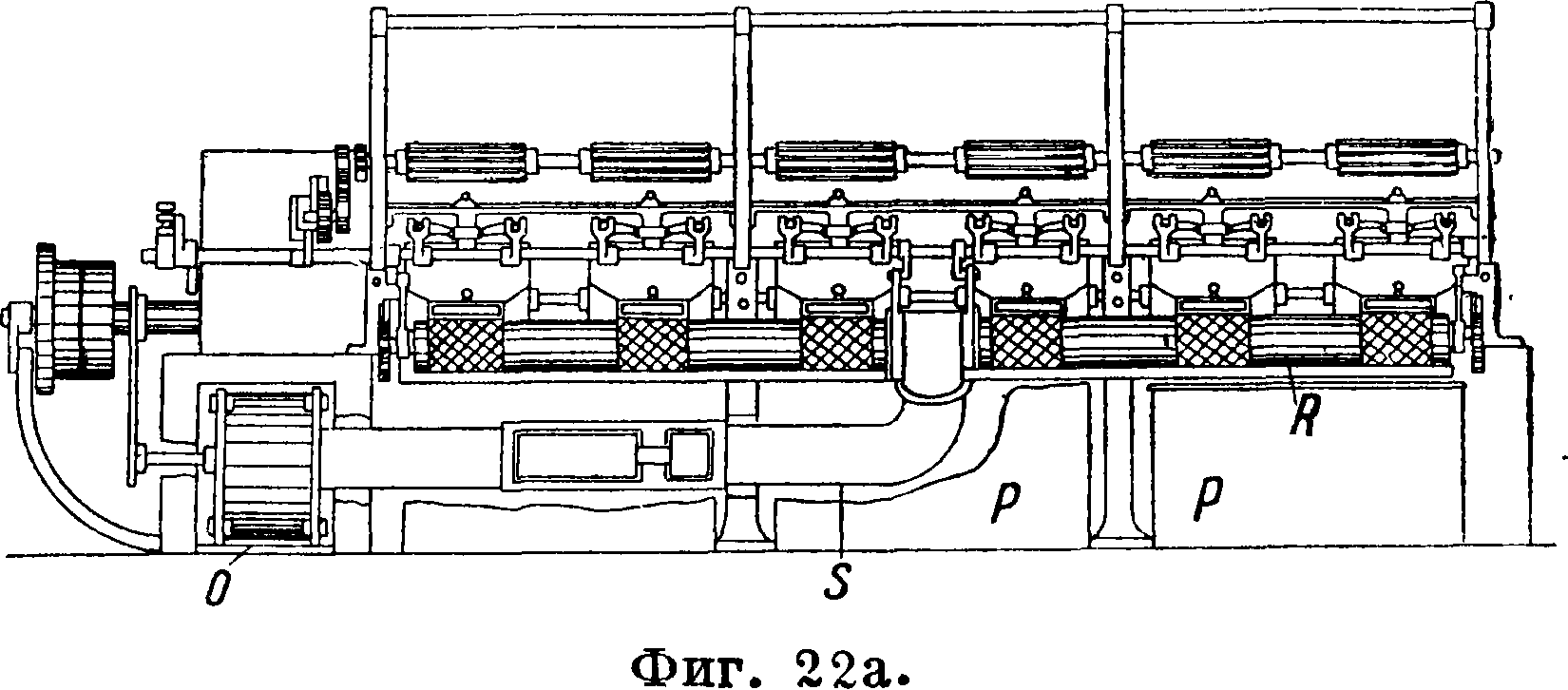

В настоящее время в производстве горазда чаще применяется гребнечесальная машина Несмита. Она гораздо проще с конструктивной стороны, и на ней можно, как указано выше, обрабатывать хлопок с более коротким волокном. На фигуре 22 представлен поперечный разрез одной из головок этой машины. Здесь в отношении устройства и работы имеется много сходного с машиной Гейльмана. Холстик Л также при периодическом вращении раскатывающих валиков В по лотку С направляется под цилиндр 2>, укрепленный на пластине F, являющейся нижней частью тисков, верхняя же часть которой — Е. Холстик, зажатый тисками, прочесывается 17 рядами гребенного барабанчика G. (В новейших машинах для лучшего прочесывания имеется уже 20 рядов гребней.) Прочесанный холстик в виде бородки захватывается отделительной парой К после того, как последняя произведет соединение его с ранее прочесанной бородкой и когда падающий гребень L, как и на машине Гейльмана, будет опущен. Передняя пара К продолжает перемещать его вперед, и, пройдя через обычную воронку, прочес проходит через плющильные валики ММ и, поворачиваясь около стойки N по полированному столику, вместе с другими такими же лентами направляется к вытяжному аппарату, состоящему из 4 вытяжных пар. Здесь происходит сложение 6 или 8 лент (смотря на тому, сколько головок на гребнечесальной машине) и одновременно вытягивание их. После этого полученная лента направляется обычным путем в койлер. Очес с гребенного барабанчика фигура 20) щеткой О снимается и передается на валик, покрытый кардой R, с него гребнем G снимается и падает в специальный ящик. На фигуре 22а представлен другой способ удаления угаров; здесь применяется пневматический способ.

Фигура 21.

Очесы снимаются также щеткой и отбрасываются в канал, откуда они, подхватываемые тягой воздуха, создаваемой вентилятором О, присасываются к медленно вращающемуся барабану R,. на цилиндрич. поверхности которого они собираются и падают в ящик Р. Воздух и мелкие сорные примеси проходят через отверстия дырчатого барабана и через трубу S отводятся вентилятором. Для очищения воздуха от пыли и пуха, чтобы они не попадали в рабочее помещение, в трубу вставляется фильтр в виде пористого мешка. Пыль и мелкая примесь по мере накопления в мешке время от времени удаляются оттуда через особую дверку. Производительность машин лентосоединительной, холстовытяжной, одной головки гребнечесальных Гейльмана и Несмита может быть определена при помощи той же формулы, что и для холстовой трепальной (смотрите выше), причем для первых двух кпд машины η=0,854-0,90, диам. скатывающих валов d=12 дм., число об/м. п== 30 4- 40. Производительность как лентосоединительной машины, так и холстовытяжной в 1 ч. колеблется в пределах 25 4- 50 килограмм в зависимости от скорости

Фигура 22.

машины, номера получаемого с нее холстика и прочих условий ее работы. Лентосоединительная и холстовытяжная машины могут обслужить 45—48 головок гребнечесальной машины Гейльмана или 30 головок Несмита. Для гребнечесальных машин кпд η=0,88 -i- 0,92, диаметр койлерных валиков d — 2 дм. Производительность в 1 ч. одной головки машины Гейльмана колеблется в пределах 2,94-3,4 килограмма, а машины Несмита 4,44-9,4 килограмма. Площадь, занимаемая машинами, и их мощность (в ЬР) приведены в таблице 1.

Таблица 1 —П лощади, занимаемые машинами, и мощность.

| Наим, ни ванне машины * | Площадь, м | Мощность,

IP |

| Лентосоедммтельная машина завода Добсона и | ||

| Барло .. | 2,44x1,87 | 0,5 |

| Лентосоединительная машина завода Гетерингтона | 2,28x1,37 | 0,5 |

| Холстовытяжная машина завода Добсона. | 4,32X1,22 | 1 |

| Холстовытяжная машина завода Гетерингтона. | 4,37x1,3 | 1 |

| Гребнечесальная машина сист. Гейльмана завода Добсона в 6 головок. | 4,18x1,02 | 1,2 |

| То же в 8 головок. | 5, -4X1,02 | 1,3 |

| Гребнечесальная машина Несмита в 6 головок. | 4,35x1,04 | η*1 и 17**· |

*1 Без пневматич. отсоса очзса. *2 С отсосом.

Сдваивание и вытягивание лент. Лента, полученная с чесальной машины, представляет собой б. или м. равномерную массу волокон хлопка, расположенных в ней не параллельно, изогнутых и направленных в разные стороны. Для получения пряжи, равномерной по номеру и крепости, необходимо волокна в ленте распрямить, расположить их параллельно друг другу и равномерной массой по всей длине ленты. Для достижения этого необходимо подвергнуть ленты процессу сдваивания или сложения и вытягивания (смотрите Вытяжка и Ленточная машина). Сдваивание же, или сложение, дает возможность выровнить недостаточно равномерные ленты, полученные с кардочесальных или с гребнечесальных машин. Чем больше лент подвергается сложению, тем более вероятия получить и более равномерную ленту; это видно из следующего. Положим для сложения взяты ленты, имеющие неровности, поэтому площади их сечений, сложенные в некоторой "точке новой ленты, равны каждая не а, что имело бы место, если бы номер их или толщина были бы правильными, но а (1 + а), а (1 + β), а (1 + у), ., а (1 + со), где величины а, β, у, ., ω являются отклонениями каждой ленты от нормального сечения в ту или другую сторону во взятом месте; т. о. м. б. или утолщение или же утонение лент: если мы сложим d таких лент, то среднее отклонение а + ^4-у +. -f со, равное μ, будет меньше наибольшего из отклонений, а при возможности отклонения в ту и другую сторону размер отклонения может еще более уменьшиться. Если мы подвергнем ленту вытяжке, равной величине числа сложений, величина μ, сама по себе уже весьма незначительная, еще уменьшится соответственно числу сложений. Обычно соединяют 6 лент, реже—8. Но при сложении 8 лент необходимо и вытяжку давать, равную 8 или очень близкую к этой-величине. Это необходимо делать для того, чтобы номер полученной ленты не снизился, в противном случае для получения из нее пряжи требуемого номера пришлось бы увеличивать вытяжку на последующих

переходах, что нежелательно, так как вообще увеличение вытяжки—причина получения менее равномерного продукта. Давать же вытяжку, равную 8, на обычном вытяжном приборе можно лишь при обработке длинноволосого хлопка, к-рый идет на выработку тонких номеров пряжи. При выработке пряжи из хлопка коротковолосого или средней длины сложение лент должно быть не более 6. Если применяется гребнечесание, то ленты с гребнечесальной машины в распрямлении и параллели-зации волокон не нуждаются, но должны подвергаться выравниванию, поэтому их пропускают через 3, а иногда даже и через 4 головки. На ленточных машинах начинают применять приборы высоких вытяжек, но это находится еще в стадии изучения.

Предпрядение. Разрыхление, трепание, кардочесание, гребнечесание (если оно будет поименено), сложение и вытягивание имеют своей задачей получить однообразный продукт— ленту, очищенную от посторонних примесей и коротких волокон и заключающую в себе волокна распутанные, разъединенные и в известной степени параллелизованные, а“ при гребнечесании и почти полностью параллелизованные. Из такого продукта—ленты—можно было бы непосредственно приготовить пряжу требуемого номера, если бы ее можно было соответственно вытянуть или утонить, но для этого пришлось бы прибегнуть к слишком большой вытяжке, чего на обычных тонкопрядильных машинах, за исключением случая применения экстравысоких вытяжек, сделать нельзя. В_виду этого полученную ленту нужно утонять постепенно, пропуская ее через ряд машин,

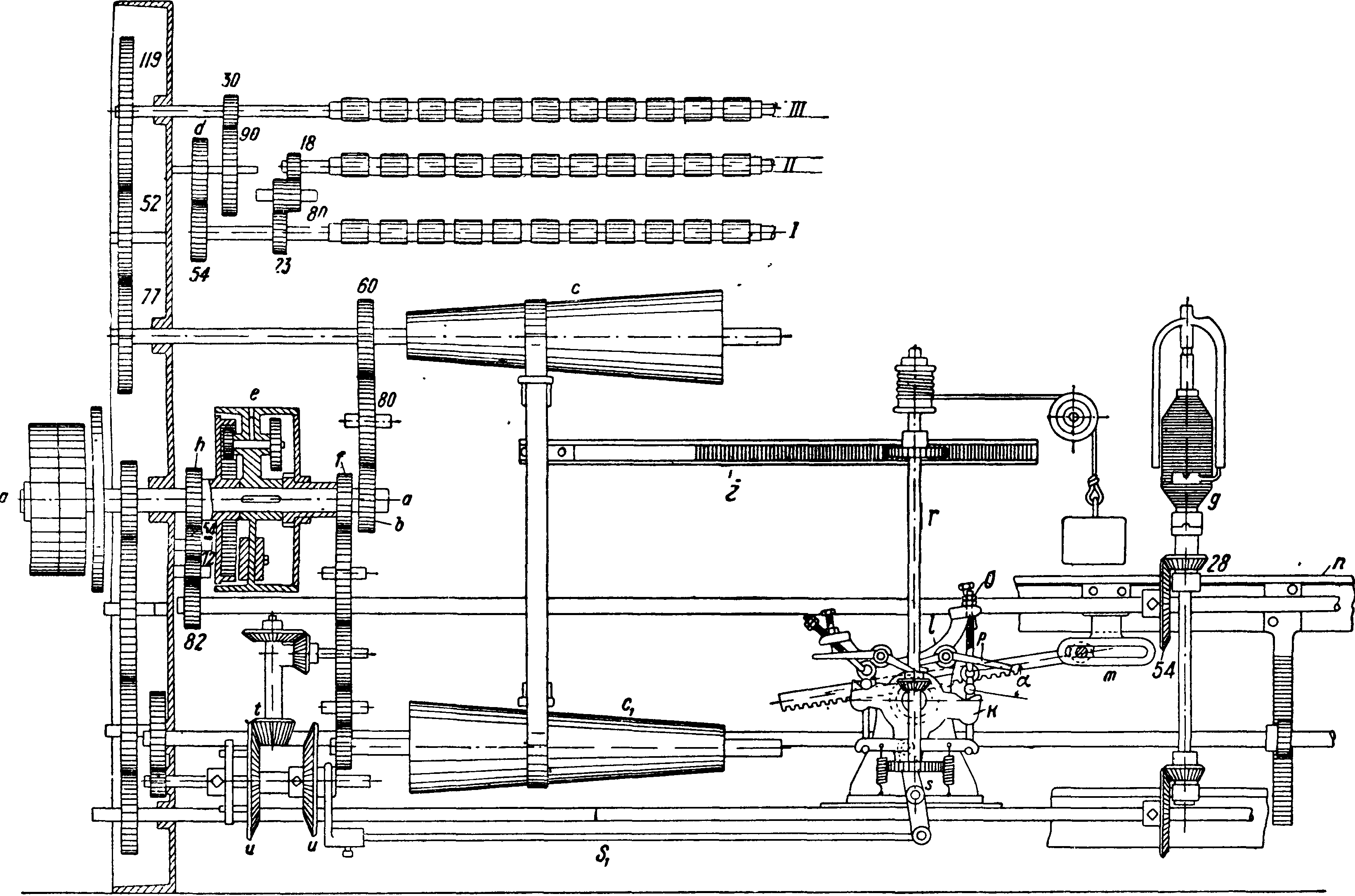

кручивание и наматывание. Лента с последней головки ленточной машины в тазах поступает на первый банкаброш, к-рый называется толстым, затем с толстого ровница, намотанная на катушку, поступает для дальнейшего утонения на перегонный, с перегонного на тонкий, с тонкого на второй тонкий, или джак, и наконец с джака на 5-й, экстратонкий. В настоящее время при применении на ватерах приборов высокой вытяжки можно при выработке низких номеров пряжи ограничиться иногда одним банкаброшем, при выработке средних— двумя и тонких номеров—тремя. Все банкаброши в отношении устройства и работы почти ничем не отличаются друг от друга, за исключением размеров нек-рых частей их и скоростей. Так, на каждом последующем банкаброше размер веретен уменьшается, а скорость их увеличивается, точно так же и размер катушки, на к-рую навивается ровница. На фигуре 23 представлен продольный разрез банкаброша, где видна вся передача для выполнения указанных операций—вытягивания, кручения и намотки. На главном валу а имеется два шкива—рабочий и холостой, на конце главного вала закреплена шестерня b, называемая крутиль

Фигура 23.

называемых банкаброшами (смотрите Прядение), которых в производстве бывает обычно от 1 до

3, а при выработке тонких номеров пряжи—

4, иногда даже и 5. В настоящее время на банкаброшах начинают применять приборы высокой вытяжки сист. Казабланка, что дает возможность увеличить вытяжку на банкаброшах, сокращая их число. При применении же приборов экстравысокой вытяжки на ватерах можно обойтись без банкаброшей, хотя исследования в этом направлении показали, что и при наличии экстравысоких вытяжек оставление одного банкаброша с экономил, стороны все же является более выгодным; при этом приходится применять специальную ленточноперемоточную машину сейчас же после ленточной машины. Кроме вытягивания на банкаброше необходимо вытянутую ленту, называемую мычкой, несколько укрепить путем слабого закручивания ее в виду значительного ослабления ее от вытяжки, а затем закрученную ленту, называемую ровницей, намотать на катушку. Таким образом на банкаброше выполняются три операции—вытягивание, за ной, число зубьев которой может меняться в зависимости от крутки; от нее через шестерни в 80 и 60 зубьев вращается верхний валик, на правом конце которого закреплен конич. ведущий барабанчик-коноид с а на левом—шестерня в 77 зубьев, которая при помощи шестерен в 52 и 119 зубьев приводит во вращение передний цилиндр III вытяжного аппарата От переднего цилиндра получает движение задний цилиндр I этого аппарата через шестерни в 30 и 90 зубьев, шестерню d в 54 зуба, а от заднего через шестерни в 23, 80 и 18 зубьев—средний цилиндр II. Таким образом передний цилиндр является ведущим весь вытяжной аппарат.

В ы т я ж к а. В вытяжном аппарате шестерня d, называемая накладной, имеет то или другое число зубьев в зависимости от принятой вытяжки, причем из передачи видно, что число зубьев ее обратно пропорционально вытяжке, так как вытяжка есть отношение окружных скоростей вытяжной пары, выпускающей продукт, к окружной скорости, принимающей или вводящей его в вытяжной аппарат. Так как окружная скорость передней пары при определенной крутке не меняется, то для изменения вытяжки меняют окружную скорость задней пары, для чего можно изменить число оборотов заднего цилиндра, а для этого и служит накладная шестерня.

Крутка на банкаброше определяется по формуле Кехлина t=a j/N, где t—число кручений на 1 дм. ровницы, N—номер вырабатываемой ровницы, а—коэф. крутки, величина которого меняется в пределах от 0,7 до 1,5 в зависимости от сорта с брабатываемого хлопка, скорости веретен банкаброша, обслуживания и прочие Меньшая величина для коэф-та а берется при обработке лучшего сорта хлопка, при меньшей скорости веретен, при лучшем обслуживании банкаброша и нроч., большая же—при противоположных условиях. Крутка ровницым. б. определена еще при помоши полу-эмпирич. ф-лы Хольцхаузена:

t =(рх -0,2) (2,19 -F),

где N—номер вырабатываемой ровницы и F— длина волокна обрабатываемого хлопка в дм. Эта формула дает довольно хорошие результаты, но при условии, если N будет не менее 0,9— 1,0, иначе крутка получается малой. Когда машина заправлена, то крутка на ней определяется из соотношения: t=γ, где ш—число оборотов веретена в минуту, a L—длина ленточки, или мычки, выпускаемой передней парой вытяжного аппарата в минуту. Эта длина L^ndn, где d—диам. переднего цилиндра в дм., а п—число оборотов его в минуту. Из ф-лы

f=следует, что Σ=ψ, т. e. L обратно пропорционально ί, а это означает, что с увеличением крутки производительность каждого веретена банкаброша, а также и всего банкаброша уменьшается. В виду этого необходимо, насколько это возможно, давать меньшую крутку. Меньшая крутка помимо увеличения производительности создает еще лучшие условия для проведения процесса вытягивания на следующем банкаброше или на тонкопрядильной машине, если ровница будет поступать для получения пряжи на эту машину. Но, с другой стороны, уменьшая крутку, мы этим ослабляем ровницу, почему будет больше обрывов ее и больше остановов машины, что снизит ее кпд. В виду этого при определении крутки необходимо учитывать все эти условия и найти оптимальную крутку.

Число оборотов веретена ш меняется лишь от числа оборотов главного вала. Намотка ровницы на катушку осуществляется тем, что катушка вращается скорее веретена, то есть при опережающей катушке; в льнопрядении, наоборот, намотка идет при опережающем веретене и рогульке. Если обозначим через п число оборотов катушки, через L длину ровницы, выпускаемой передней парой вытяжного аппарата в мин., через d диам. намотки, т.е. диам. голой катушки вместе с ровницей, намотанной на нее в данный момент, то тогда можно написать следующее ур-ие намотки: (n — m)nd=L, где п—т есть относительная скорость вращения катушки и веретена. Получаемая в каждую минуту длина ровницы должен быть навита на катушку.

Из ур-ия намотки определяем η: п=ш + ;

из этого ур-ия следует, что скорость катушки п по мере увеличения d, то есть диаметра катушки при постепенном навивании на нее ровницы, уменьшается. Т. о. скорость катушки не является постоянной величиной, а переменной. Чтобы иметь возможность давать катушке такую переменную скорость, а также при намотке на нее ровницы дать еще и определенную форму, в банкаброшах имеются специальные механизмы—^иференциал и замок.

Передача к катушкам. От верхнего коноида с при помощи ремня приводится в движение нижний коноид с1ч от которого при помощи ряда шестерен приводится в движение дифе-ренциальная шестерня f, сидящая свободно на втулке, на которой помещена также и катушечная шестерня h. Шкив е, внутри которого укреплена зубчатая передача, соединен с диферен-циальной шестерней. Катушечная шестерня h при помощи шестерен в 54, 72 и 82 зуба приводит в движение валик, вращающий при помощи конич. шестерен в 54 и 28 зубьев катушку д. Роль диференциала сводится к сложению скоростей, получаемых от главного вала и от диференциальной шестерни. Из ур-ия намотки п=ш- - ~ видно, что с увеличением d величина

~ уменьшается и скорость катушки также уменьшается. Это уменьшение достигается тем, что ремень по коноидам периодически передвигается пропорционально увеличению диаметра катушки, причем передвижение ремня идет по направлению от большего диаметра верхнего ведущего коноида к меньшему. При всяком передвижении ремня скорость нижнего коноида будет меньше, следовательно будет меньше и скорость диференциальной шестерни f, а это отразится и на скорости катушки. Это передвижение ремня при помощи рейки г производится особым механизмом, называемым замком. Замок выполняет следующие операции: передвигает ремень по конусам, изменяет высоту подъема каретки, несущей на себе катушки, для образования конусности на них и получения требуемой формы их и изменяет направление движения каретки (вверх и вниз). Устройство и работа замка в общих чертах состоят в следующем. Замок состоит из двух качалок—верхней I и нижней к. В прорез верхней качалки входит одним концом гребенка, могущая передвигаться в кулисе т, прикрепленной к каретке п, несущей катушки. При подъеме каретки вместе с ней поднимается и правая часть гребенки, поворачивающая влево верхнюю качаЛку, с болтиком о, к-рый нажимает на собачку р и выжимает ее в известный момент из упора нижней качалки; последняя благодаря натяжению пружин опрокидывается, вследствие чего под влиянием груза стояк г поворачивается на небольшой угол; ремень при этом передвигается влево, скорость катушки уменьшается и гребенка также продвинется влево; ее плечо от качалки к кулисе укоротится, благодаря чему верхняя качалка будет скорее выжимать собачку из упора нижней качалки, и последняя будет скорее опрокидываться, что будет уменьшать высоту подъема каретки и образовывать конусность. Опрокидывание нижней качалки при помощи связанного с ней рычага, вращающегося на оси s, и тяги sx вводит в сцепление с шестерней t попеременно то одну то другую тарелочную шестерню и, вследствие чего каретка будет дви-гаться то вверх то вниз. При передвижении ремня по коноидам изменяется не только ско рость катушки, но и скорость подъема каретки. При заправке банкаброша для выработки требуемого номера ровницы обычно меняют накладную шестерню d для получения требуемой *вытяжки, крутильную шестерню b для получения определенной крутки ровницы, храповик в замке для соответствующей передвижки ремня по коноидам, причем чем выше номер вырабатываемой ровницы, тем больше зубьев должен быть на храповике при одном и том же его диам.; также меняют подъемную шестерню для правильной намотки ровницы на катушку, то есть для того чтобы ровница вплотную ложилась одна около другой, причем чем тоньше ровница, тем меньшее количество зубьев должен быть на подъемной шестерне.

Производительность банкаброша м. б. определена следующим образом. Если вес ровницы номера N, заключающейся на полной катушке, обозначим через д англ, фн., тогда длина ее на катушке (или съем) L, выраженная в ярдах, будет L=Ng 840 · 36=30 240 Ng. Считая, что вытяжной аппарат выпускает в одну минуту I ярдов ровницы, съем, или полная катушка, будет сработан в ^— мин., за

W час. работы машины каждое веретено даст зо^о/Ь съежов· В данную формулу вместо I введем число оборотов веретен в мин. ш и крутку ровницы f, т. к. t=у или I=у ; тогда формула при-

мет такой вид: 306°24^gt или съемов. Т. к. вес съема принят нами равным д англ, фн., то весовая производительность одного банкаброшного веретена будет равна ·6™ — > благодаря неизбежным простоям во время работы банкаброша производительность будет меньше; чтобы получить действительную производительность, необходимо полученное выражение умножить на кпд банкаброша η, тогда получим следующую формулу для определения действительной производительности Р банкаброша, имеющего s веретен, выраженную в килограммах:

р mWrjS · 0,453

1 ~ 504 т

Эта формула является пригодной для определения производительности всякого банкаброша, начиная с толстого и кончая экстратонким, но значения для величин, входящих в эту ф-лу, для каждого из этих банкаброшей будут различны: для толстого банкаброша 77= 0,65 — 0,75, для перегонного η=0,72-f-0,82, для тонкого η=0“,81 -т- 0,87 и для второго тонкого η=0,88 -f-0,90. Число оборотов веретена для толстого банкаброша т=400 -У 650, для перегонного т== 700 -f- 900, для тонкого т=900 -f-1 200 и для второго тонкого m=1 000 -7-1 300. Номер ровницы N, вырабатываемый на толстом банкабро-ше^олеблется обычно в пределах 0,5 -f-1,25, на перегонном—0,8-f· 3,8, на тонком—1,75-f-Ю и на втором тонком—7,0-т-30,0. Крутка на толстом банкаброше бывает 0,58-f· 1,16, на перегонном—0,95 -7- 2,0, на тонком—1,8-f·3,5 и на втором тонком—2,4-f· 5,2.

Прядение. Процессом получения ровницы на банкаброшах заканчиваются подготовительные операции к прядению. После этого ровница требуемого номера с последнего банкаброша направляется в прядильный отдел, где на тонкопрядильных машинах получают из нее пряжу требуемого номера, назначения и ка чества. Тонкопрядильными машинами являются кольцевые ватеры и сельфакторы или мюли (смотрите Прядение). На них проводятся те же процессы, что и на банкаброшах, то есть вытягивание, кручение и наматывание пряжи. Здесь ровница должен быть вытянута до требуемой тонины пряжи и окончательно закручена, чтобы пряжа имела соответствующую ей крепость и была соответствующим образом намотана. В настоящее время прядение проводится по преимуществу на кольцевых ватерах, поэтому следует отметить наиболее существенные особенности их, которыми отличаются современные ватеры. К числу этих особенностей, самых главных по существу своему, нужно отнести применение прибора высоких и экстравысоких вытяжек, которых в настоящее время очень много. Кроме приборов Казабланка, Янинка и Тенниссена (смотрите Прядение) имеется еще ряд приборов высоких вытяжек разных систем, среди которых необходимо отметить четырехцилиндровый прибор с валиком С. S. L. (R. Cotton, T. Setton & Е. Lees) и ремешковый Рот-Леблана, которые на практике по сравнению с другими дали лучшие показатели, в особенности при выработке тонких номеров пряжи. Прибор с валиком С. S. L. представляет собой обычный четырехцилиндровый аппарат, но имеет на втором и среднем цилиндрах особый валик, названный начальными буквами трех изобретателей его.

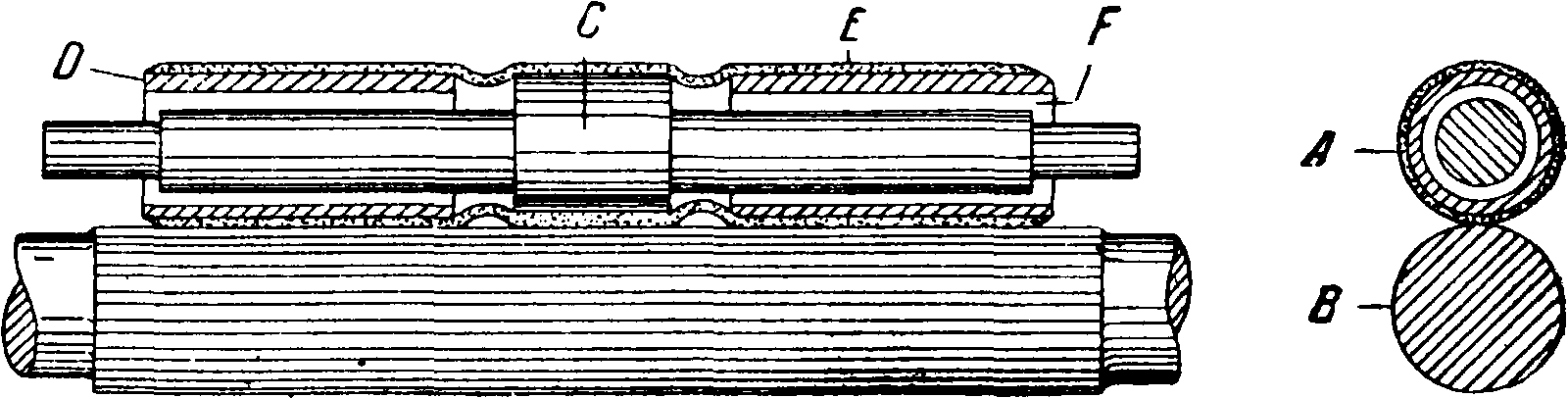

Этот валик Л представлен на фигуре 24. Он состоит из шпинделя с небольшим круглым утолщением С посредине. С обеих сторон этого утол-

Фигура 24.

щения на шпиндель надето по втулочке 2>, диам. которых равен диам. утолщения С шпинделя. Внутренний диам. втулочки больше диам. шпинделя, благодаря чему между ними имеется кольцевой зазор F и втулочки могут перемещаться вверх и вниз; на обе втулочки и утолщение С надета опойковая трубочка Е, к-рая, являясь гибкой связью, в то же время прочно соединяет их в одно целое. При этом средний цилиндр В имеет такую высоту рифлей, что расширенная часть шпинделя имеет соприкосновение с рифлями цилиндра, благодаря чему валик вращается с той же скоростью, что и цилиндр В. Этому способствует также и сравнительно большой вес валика—около 120 г, что создает достаточное трение между ними. Особенность же работы этого валика заключается в том, что благодаря гибкой связи и зазору между шпинделем и втулочками последние при прохождении под ними мычки ровницы могут подниматься и опускаться в зависимости от толстых и тонких мест ее и этим дают возможность правильно провести процесс вытягивания этих мест. Кроме того этот валик устраняет ускорение его движения, понижающее равномерность пряжи; в то же время достигается легкий зажим волокон достаточно легкими втулочками. Прибор C.S.L. применяется по преимуществу при выработке тонких номеров пряжи из сдвоенной ровницы и при вытяжке обычно в пределах 16—18. На этом приборе вырабатывают также и средние номера пряжи.

Для америк. и союзного хлопка при приборе С. S. L. диам. цилиндров : 13/16 дм. (20,6 миллиметров), 10/16 дм. (15,9 миллиметров), 12/16 дм. (19 миллиметров) и 13/16 дм. (20,6 миллиметров); диам. валиков: 12/16 дм. (19 миллиметров), ι°/ΐ6 дм. (15,9 миллиметров), 12/16 Дм. (19 миллиметров) и 112/16 дм. (44,4 дж). Расстояние между осями вытяжных пар: 12/16 дм. (19 миллиметров), 12/16 дм. (19 миллиметров) и 110/1($ дм. (41,3 дд). Благодаря сравнительно малой разводке количество плавающи х—неконтролируемых—волокон значительно уменьшается,что способствует увеличению равномерности пряжи.

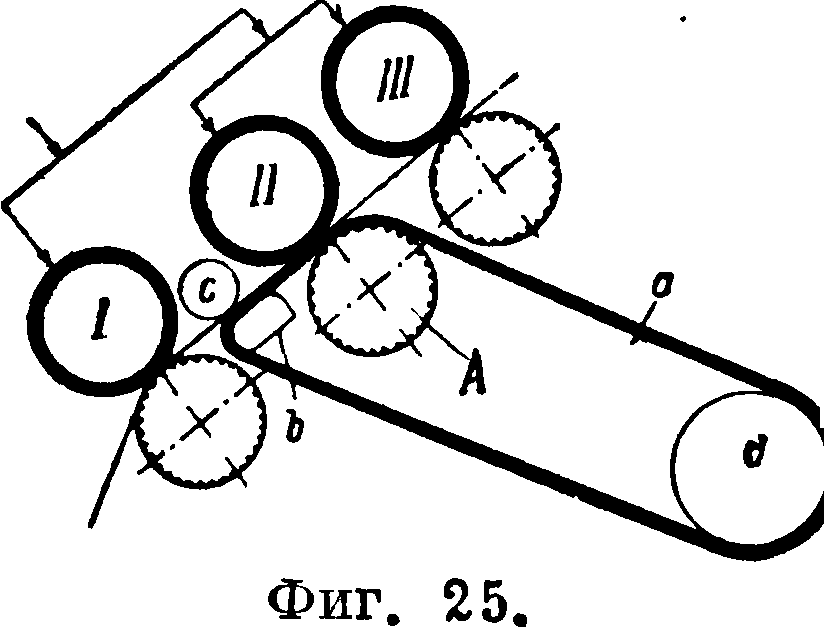

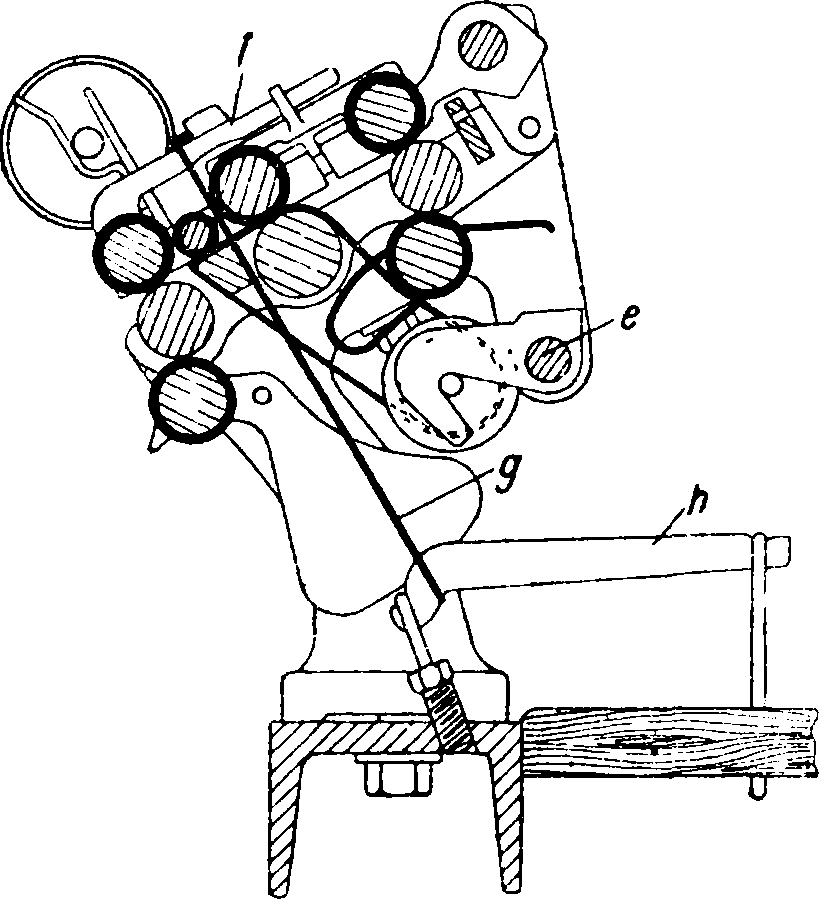

Прибор Рот-Леблана, изготовленный америк. з-дом Сако-Лоуелл, представлен на фигуре 25 и 25а. Он является ремешковым прибором и состоит из 3 вытяжных пар с защемлением волокон, как на обычном вытяжном аппарате, но при этом у него имеется ординарный бесконечный ремешок о, bк-рый огибает средний * цилиндр и планочку Ь, посредством которой ремешок подводится близко к передней вытяжной паре. На этой планочке в том месте, где сходят волокна с ремешка, расположен легкий самогрузный валик с. Этот валик создает промежуточное поле зрения в главном вытяжном поле, благодаря чему значительно уменьшается число плавающих волокон, что способствует получению более равномерной пряжи. Ремешок а находится в постоянном натяжении благодаря валику d, имеющему центром качания ось валика е. Ремешки приводятся в движение средним цилиндром, к к-рому они прижимаются нагруженным средним валиком А, а для увеличения трения между ремешком и цилиндром поверхность последнего имеет грани. Верхние велики на всех трех вытяжных парах 1,11 и III покрыты опойком и нагружены грузом посредством седла f, пластины д и рычага h (фигура 25а). Размеры цилиндров следующие: переднего и среднего— 1дм. (25,4 миллиметров), а заднего 7/s дм. (22,2 миллиметров), диам. верхних валиков 1 дм. (25,4 миллиметров) по коже, диам. самогруз-ного легкого валика Va дм. по коже, вес его 70—72 г. Раз между цилиндрами постоянна и равна между средней и задней парой 46 миллиметров, а между передней и средней 42 миллиметров. Последняя раз дает возможность обрабатывать на этом приборе хлопок с длиной волокна лишь до 42 миллиметров, так как волокна с большей длиной в виду зажима могут обрываться. Расстояние между точками зажима передней пары и легкого валика—17 миллиметров. На этом приборе в виду меньшего расстояния между указанными точками зажима, чем на приборе С. S. L. (там—19мм), будет меньше плавающих волокон, и пряжа должна получаться более равномерной. Вытяжка на приборе Рот-Леблана дается также обычно около 16—18, причем большая вытяжка дается при обработке лучшего сорта хлопка при меньшей скорости машины. Прибор Рот-Леблана в изготовлении англ, завода Добсона и Бар-ло представлен на фигуре 26 и 26а. Он отличается

Фигура 25а.

Фигура 26.

от только что описанного тем, что у него имеются только две вытяжные пары АВ и FG и вместо одного легкого самогрузного валика имеется два Е. Передний валик В покрыт опойком и нагружен посредством крючка I грузом

М, задний же валик G самогрузный. Ремешки натягиваются роликомН и очищаются чистителем К (фигура 26а). Для того чтобы предохранить ремешки от пуха, их изолируют покрышками С и Ό. Очистка верхних валиков В и G производится чистительным валиком N, а передний цилиндр очищается валиком L. Этот прибор по сравнению с прибором завода Сако-Лоуелл имеет тот недостаток, что здесь в виду наличия всего двух вытяжных пар с защемлением волокон нет предварительной вытяжки, что нежелательно для процесса вытягивания, а также для получения более равномерной пряжи. Этим недостатком страдают и трехцилиндровые приборы высоких вытяжек. Приборы высоких вытяжек дают возможность работать пряжу из ровницы белее низкого номера, что, сокращая число переходов на банкаброшах, удешевляет производство, причем качество пряжи, получаемой на них,

Фигура 26а. если не выше, то и не ниже, чем на обыкновенном вытяжном приборе (смотрите Прядение).

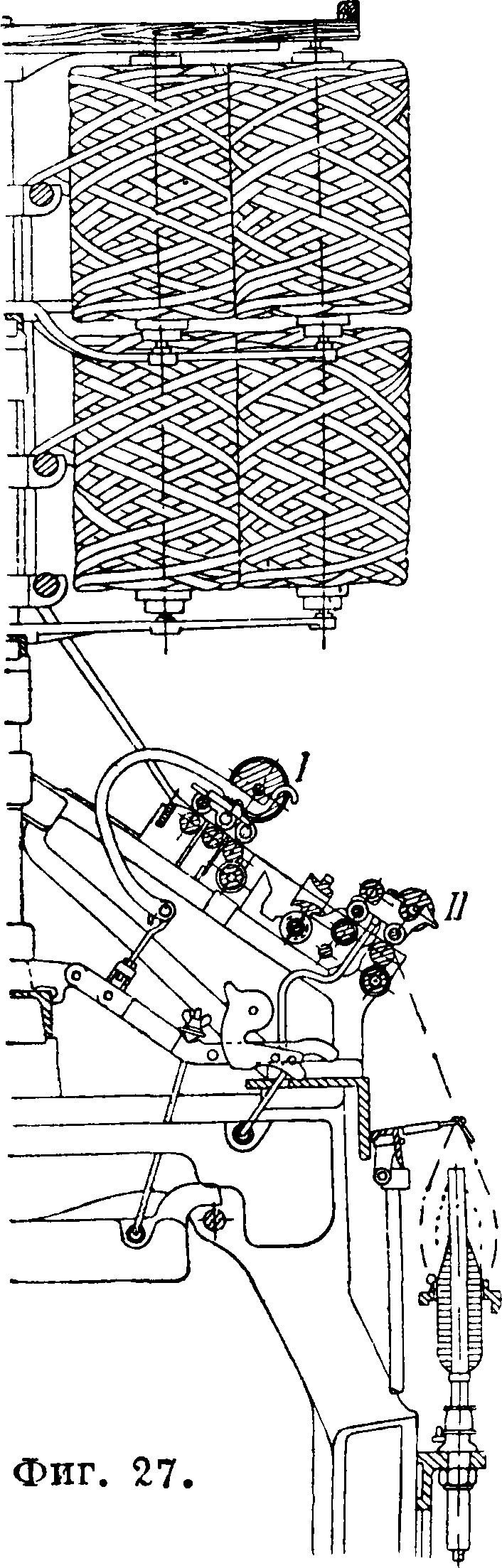

Экстравыеокие вытяжки не только дают возможность сократить число переходов на банкаброшах и этим удешевить стоимость выработки пряжи, но применение их может совершенно исключить из производства банкаброши или сделать необходимым лишь один. 3-д Гартмана, к-рый создал комбинированный аппарат экстравысоких вытяжек, имеет в виду получение пряжи любого номера без банкаброшей, непосредственно из ленты с ленточной машины при вытяжке до 400. Аппарат экстравысоких вытяжек представлен на фигуре 27. Он скомбинирован · из двух последовательно расположенных приборов на одной машине—кольцевом ватере, причем прибор I является обычным трехцилиндровым, а II—высокой вытяжки Казабланка или трехцилиндровым. Если пряжа вырабатывается непосредственно из ленты с последней головки ленточной машины, то эта лента предварительно пропускается через специальную ленточно - перемоточную машину, которая кроме уплотнения ленты при помощи сучильных рукавов должна еще намотать ее крестовой моткой на деревянные бобинки диам. 50 миллиметров и высотой 300—320 миллиметров. Ленту уплотняют для того, чтобы она занимала меньший объём на бобинках, что важно при установке их на ватере, а также для того, чтобы она не расползалась при сматывании. Это достигается сучильными рукавами, сообщающими ей ложную крутку. Бобинки с лентой устанавливаются на двух ярусной рамке, которая в виду большого диам. бобинок расположена частично над вытяжным аппаратом. Лента при очень медленном вращении бобинок сматывается с них, прогибая направляющие прутки через направляющую воронку, вступает в I вытяжной аппарат, где происходит первая вытяжка. По выходе из этого аппарата лента выходит значительно утоненной и со слабой связью между волокнами : поэтому, а также в виду того, что расстояние между вытяжными аппаратами I и II равно 135 миллиметров, почему лента может расползтись, на пути от аппарата I к II устроен специальный механизм — вьюрок, предназначенный для укрепления этой ленты. Этот механизм состоит из воронкообразной трубочки с проволочным винтовым крючком. Вьюрок приводится во вращение через червячную передачу, приводимую в движение от переднего цилиндра вытяжного аппарата II. Второй вытяжной аппарат— прибор Казабланка, состоящий из двух пар цилиндров. Здесь третья пара изъята, т. к. нет необходимости в предварительной вытяжке. Но кроме «Казабланка», аппарат II м. б. трехцилиндровым для высоких вытяжек. В такой комбинации весь аппарат экстравысоких вытяжек применяется при выработке высоких номеров, в комбинации же с прибором Казабланка—для выработки средних и низких номеров пряжи. Если вместо ленточно-перемоточной машины оставить один банкаброш ,то тогда процесс идет обычным путем: лента с ленточной машины переходит на банкаброш, где подвергается вытяжке, затем крутке и намотке и в виде ровницы поступает на ватер с экстравысокой вытяжкой. Произведенные исследования показали, что стоимость обработки при банкаброше меньше, чем при ленточно-перемоточной машине. Применение экстравысоких вытяжек вообще снижает стоимость обработки приблизительно на 12,8— 14.8%. Хотя з-д Гартмана считает возможным давать на аппарате вытяжку до 400 и даже выше, однако произведенные исследования показали,что при выработке средних номеров пряжи, как основа N° 24 и N° 32, вытяжку не следует давать выше 150, иначе качество пряжи ухудшается. Рекомендуют вытяжки в следующих пределах в зависимссти от сорта хлопка и длины волокна (табл. 2).

Поскольку некоторые из союзных хлопков по качествам своим очень сходны с приведенными в таблице 2, то эти вытяжки, если бы при них качества пряжи получались надлежащими, могли быть взяты и для наших хлопков. Что же касается распределения вытяжек ме-

Т а б л. 2 .—В ы тяж на в зависимости от сорта хлопка и длины волокна.

| Сорт хлопка

1 |

Средняя ! длина во- л окна, миллиметров | Общая вытяжка |

| Коротковолосый ост-индский | ||

| (Бенгал).. | 16—18, | 40— 80 |

| Хороший ост-индский Омра. | 18—22 | 80—120 |

| Коротковолосый америк. | 22—25 | 100—140 |

| Средневолосый ». | 25—28 | 130—180 |

| Хороший ». | 28—32 | I 150—220 |

| Мако при кардном прочесе. j | 30—35 | 200—250 |

| Мако при гребенном прочесе. | 32—35 | 210—300 |

| Сакелляридис .. | ! 34—38 | 300—400 |

жду I (обыкновенным) аппаратом и II аппаратом (Казабланка), то они м. б. следующими:

| Общая вытяжка | Аппарат I | Аппарат |

| 80 | 8 | 10 |

| 100 | 8,33 | 12 |

| 160 | 10 | 16 |

| 240 | 12 | 20 |

| 300 | 15 | 20 |

| 450 | 20,5 | 22 |

Крутка пряжи на ватере м. б. определена при помсщи приведенной выше ф-лы для крутки: t= а VN. Здесь а—коэф. крутки—зависит гл. обр. от сорта обрабатываемого хлопка и назначения пряжи. Если вырабатывается основная пряжа, то значение для коэф. а м. б. взято приблизительно в пределах 4,2 -т- 4,5; для уточной пряжи α= 3,6 -f- 3,8; для трикотажа α==2,5 — 3,1, а для очень мягкой пряжи а м. б. равно 2,0. Кручение пряжи производится веретеном, к-рое вращается со скоростью 5 000“ 11 000 об/м. При обработке более низких номеров пряжи число оборотов берется меньшее; при обработке средних номеров число оборотов веретена достигает почти максимальной величины, а затем при высоких номерах число оборотов снова понижается. Причиной этому является натяжение нити, к-рое она испытывает в процессе прядения на ватере. Это натяжение м. б. выражено следующей ф-лой:

Т=4/р(|) R.

Здесь Т—натяжение в г, f—коэф. трения бегунка, р—вес бегунков в г, R—радиус кольца, г— радиус навивания и п—число оборотов веретена в ск. Из этой ф-лы следует, что с увеличением п. то есть числа оборотов веретена, увеличивается натяжение нити. Поскольку пряжа более тонких номеров является и более слабой, необходимо количество оборотов веретена уменьшать. При выработке же низких номеров пряжи нельзя давать большую скорость веретену, потому что тогда и вытяжной аппарат будет работать с большей скоростью, а это отразится неблагоприятно на равномерности пряжи. ► Намотка пряжи на кольцевых ватерах производится при помощи особых мотальных механизмов. Общеупотребительной формой намотки на кольцевых ватерах является початочная. Початок имеет вид, представленный на фигуре 28. Размеры его меняются в зависимости от диаметра кольца и подъема планки. Размер кольца колеблется в пределах дм., причем для основной пряжи диам. кольца колеблется IV2-7-2V2 дм., в америк. практике до 3 дм., для утка 1у16 -р 1б/16 дм. Подъем планки 5 — 8 дм., а в америк. практике до 9 дм., для утка подъем

Фигура 28.

-бывает 5—6 дм. Как видно из приведенной выше ф-лы, натяжение нити от увеличения диам. кольца увеличивается. Вырабатывать пряжу при большем диам. кольца и большем подъеме планки с экономии, стороны выгоднее, т. к. машины реже будут останавливаться для съемок готовой пряжи, а это увеличивает кпд машины, требует меньше шпуль или чиков, перемотка пряжи в ткацкой удешевляется и облегчается. Производительность кольцевого ватера м. б. определена йз той же ф-лы, что и для банкаброша. Кпд при выработке пряжи разных номеров см. табл. 3.

Таблица 3.—Величи я а кпд в зависимости от номера и назначения пряши.

| 1 Номер 1 пряши | Основная пряша | Уточная пряша | Трикотажная пряжа |

| 1

10- 20 |

0,85—0,87 | 0,83—0,85 | 0,78—0,83 |

| 20— 30 | 0,87—0,90 | 0,85—0,88 | 0,83—0,86 |

| 30— 40 | 0,90—0,91 | 0,88—0,90 | 0,86—0,88 |

| 40— 50 | 0,91—0,92 | 0,90—0,91 | 0,88—0,90 |

| : во— 7о | 0,92—0,93 | 0,91—0,92 | — |

| 1 80—100

1 |

0,93—0,95 | 0,92—0,94 | — |

Число оборотов веретена в мин. зависит от номера пряжи, ее назначения, сорта хлопка и прочие Оно равно для основной пряжи: № 24— 8 800 — 9 000, № 32 — 9 300^-9 500, № 60 — 8 500 4-8 700, для уточной пряжи: № 24— 84004-8700, № 38 — 8 700 4-9 000, № 70 — 7 500 4-7 800. Число веретен на ватере бывает различное, но всегда кратное четырем. Выбор количества веретен зависит от места, где будут установлены ватеры. Длина ватера зависит не только от количества веретен, но и от расстояния между ними, к-рое зависит от диам. кольца. Для выработки основной пряжи берут меньшее количество веретен, чем при той же длине ватера для выработки уточной пряжи, т. к. диам. кольца для выработки основной пряжи больше, чем для уточной.

Длина ватера определяется по ф-ле

где L—длина машины, s—число веретен, I— расстояние между веретенами, α= 848 миллиметров при ременной передаче и 1 530 миллиметров при моторе. Ватеров союзного изготовления имеется 6 типов, из них 3 основных и 3 уточных, на которых можно работать пряжу от № 10 до № 100 как основную, так .и уточную с расстоянием между веретенами 2V4 4-38/4 дм. (57 4-83 миллиметров), с подъемом 5 4-8 дм. (127 4- 203,2 миллиметров), диам. кольца ιχ/ι«^ 2 дм. (27 4- 50,8 миллиметров) и шириной 916 миллиметров. В формулу для определения натяжения нити включен вес бегунка р; надлежащий выбор его в зависимости от сорта хлопка, диам. кольца и скорости веретен имеет большое значение при прядении на ватерах. Для америк. хлопка при диам. кольца 1б/8 дм. или 13/16 дм. применяют следующие бегунки:

| №

пряжи |

№ бегунков | Вес бегунков в |

| 10 | 3—8 | 0,147 —0,133 |

| 13 | 6—5 | 0,109 —0,099 |

| 20 | 4—3 | 0,088 —0,079 |

| 24 | 2—1 | 0,071 —0,064 |

| 28 | Чо-21о | 0,052 —0,048 |

| 32 | 2/о-4/о | 0,0435—0,040 |

| 36 | б/о-6/о | 0,037 —0,034 |

| 38 | 6/о-7/о | 0,034 —0,032 |

| 40 | 7/о-8/о | 0,032 —0,029 |

| 44 | 9/о—10/о | 0,027 —0,025 |

| 50 | 12/о-13/о | 0,021 —0,019 |

Скорость веретен 7 500 об/м. При большей скорости. перетен ставятся более легкие бегунки.

Для египетского хлопка, гребенного прочеса при диам. кольца 1х/2 дм. применяют бегунки:

| №

пряжи |

№ бегунков | Вес бегунков в |

| 50 | 8/о-7/о | 0,029 —0,032 |

| 60 ’ | 13/о-12/о | 0,019 —0,021 0,0155—0,017 |

| 70 | 1δ/ο-14/ο | |

| 80 | 17/о-16/о | 0,013 —0,014 |

| 90 | 19/о-18/о | 0,011 —0,012 |

| 100 | 20/о-19/о | 0,0101—0,0x1 |

Скорость веретен 10 000 об/м. При меньших скоростях употребляются более тяжелые бегунки.

Применение сепараторов дает возможность работать при более легких бегунках. Сельфактор. В настоящее время на сельфакторах преимущественно работают пряжу самых высоких номеров, с № 100 и выше, а также и отлогую пряжу низких номеров, идущую для начеса. Выработку пряжи выше № 100 на ватерах затрудняет гл. обр. натяжение нити, на сельфакторах же такого натяжения нити, притом изменяющегося во время процесса прядения, нет, кроме того вытяжка кареткой и дополнительная вытяжка кареткой же дают возможность получить пряжу на сельфакторах значительно более равномерную, чем на ватерах, а это при выработке особенно высоких номеров пряжи весьма важно. При выработке на сельфакторах пряжи не только особенно высоких, но и высоких номеров не применяют аппаратов ни высоких ни экстравысоких вытяжек. Пока единственный прибор, к-рый устанавливается на сельфакторах,—это прибор Казаблан-ка при выработке средних и низких номеров пряжи. Условия работы сельфактора таковы (смотрите Прядение и Мюль-машина), что не позволяют пока ставить другие аппараты высоких вытяжек с легким валиком. Каретка при подходе к брусу сообщает ему толчки, что отражается на состоянии легких валиков. Длина сельфактора м. б. определена по ф-ле

L —js · J 4- a,

где s—число веретен, I—расстояние между веретенами; величина же а колеблется в пределах от 5 фт. 2 дм. (1,575 м) до 6 фт. (1,829 м). Расстояние I равно 1 Vio дм. (28 миллиметров), H/s Дм· (28,57мм), V-U дм. (31,75 миллиметров), 13/8 дм. (34,92 миллиметров) и Н/г дм. (38,1 миллиметров); величина его берется в зависимости от того, вырабатывается ли уток или основа. Сельфакторы обычно устанавливаются попарно, а поэтому, чтобы определить площадь для них, нужно найти длину сельфактора и умножить ее на ширину пары машин с учетом отхода каретки. Так например, ширина пары машин з-да Добсона и Барло с отходом 65 дм. (1,650 м), считая от задней части станка одной машины до задней части другой,—6,452 метров.

Выработанную как на сельфакторах, так и на ватерах пряжу подвергают на особых приборах испытанию и по полученным показателям судят, насколько она удовлетворяет тем требованиям, которые к ней предъявляются. В соответствии с назначением пряжи и ее номера берут соответствующий хлопок и ведут производство по заранее выработанному плану прядения. Примерный план прядения для выработки пряжи с применением приборов высоких вытяжек для № 16 и № 24 на приборе Казабланка, а для № 60 на приборе С. S. L. или Рот-Леблана дан в таблице 4 (I—для № 16, II—для № 24 и

III—для № 60).

Хлопкопрядильная ф-ка. При проектировании хлопкопрядильной фабрики прежде всего решается вопрос, где она должен быть построена,

| Наименование машин | № про-1 дукта входящего | Вытя жка | Сдваи вание | % угаров, влияющ. на номер | № продукта выходящего | Коэф. крутки | Крут ка | Скорость машины | Коэф. полезного действия | |

| Опенер Буклея. | _ | _ | _ | 0,00125 | _ | бар. 500 | 0,83 | |||

| тр. 900 | ||||||||||

| Трепальная холсто- | ||||||||||

| вая *А. | 0,00125 | 4,2 | 4 | 2,2 | 0,00134 | — | — | 850-Г-950 | 0,81 | |

| Кардочесальная *2. | 0,00134 | 95 | 1 | 7 | 0,138 | — | — | 280 | 0,88 | |

| Ленточная | ||||||||||

| I | I головка. | 0,138 | 5,75 | 6 | 0,3 | 0,133 | — | — | 300 | 1 |

| II ». | 0,133 | 6 | 6 | 0,3 | 0,133 | — | — | 300 | > 0,82 | |

| Толстый банкаброш. | 0,133 | 4 | 1 | 0,5 | 0,53 | 1,2 | 0,87 | 600 | 0,65 | |

| Перегонный. | 0,53 | 4,5 | 2 | 0,4 | 1,2 | 1,25 | 1,4 | 800 | 0,73 | |

| Ватер .. | 1,2 | 13,3 | 1 | 0,75 | 16(основа) | 4,5 | 18 | 7 300 | 0,85 | |

| 16 (уток) | 3,8 | 15,2 | 7 100 | 0,84 | ||||||

| Однопрочесная тре- | ||||||||||

| пальная *3. | — | — | — | — | 0,0014 | — | — | 750—1100 | 0,85 | |

| Кардочесальная *4. | 0,0014 | 105 | 1 | 6 | 0,153 | — | — | 175 | 0,90 | |

| Ленточная | ||||||||||

| II | I головка. | 0,156 | 5,75 | 6 | 0,25 | * 0,15 | — | — | 270 | |

| II *. | 0,15 | 6 | 6 | 0,25 | 0,15 | — | — | 270 | 0,84 | |

| Толстый банкаброш. | 0,15 | 4 | 1 | 0,4 | 0,6 | 1,1 | 0,85 | 600 | 0,68 | |

| Перегонный. | 0,6 | 5,3 | 2 | 0,3 | 1,6 | 1,15 | 45 | 800 | 0,76 | |

| Ватер.. | 1,6 | 15 | 1 | 0,6 | 24 | 4,5 | 22 | 9 000 | 0,89 | |

| Опенер Буклея. | _ | _ | _ | _ | 0,0016 | __ | _ | 450 Об. | 0,86 | |

| Трепальная хо лото | ||||||||||

| вая. | 0,0016 | 4 | 4 | 1,2 | 0,00162 | — | — | 3-х бильн. | 0,85 | |

| тр. 85о | ||||||||||

| Кардочесальная *®. | 0,00162 | 130 | 1 | 4,5 | 0,22 | — | — | 165 | 0,91 | |

| Лентосоединительная. | 0,022 | 2 | 20 | 0,5 | 0,022 | — | — | 35 | 0,90 | |

| Холстовытяжная. | 0,022 | 5,5 | 6 | 0,5 | 0,02 | — | — | 35 | 0,90 | |

| ГоебнечесаЛьная. | 0,02 | 58 | 6 | 13 | 0,23 | — | — | 95 | 0,90 | |

| III | Ленточная | |||||||||

| I головка *7. | 0,23 | 5,8 | 6 | 0,25 | 0,223 | — | — | 280 | ||

| II *. | 0,223 | 6 | 6 | 0,25 | 0,223 | — | — | 280 | > 0,85 | |

| III ». | 0,223 | 6 | 6 | 0,25 | 0,224 | — | — | 280 | J | |

| Толстый банкаброш. | 0,224 | 4,5 | 1 | 0,4 | 1,0 | 0,9 | 0,9 | 550 | 0,69 | |

| Перегонный. | 1,0 | 5,2 | 2 | 0,3 | 2,6 | 0,95 | 1,53 | 750 | 0,76 | |

| Тонкий банкаброш. | 2,6 | 5,75 | 2 | 0,2 | 7,5 | 1,0 | 2,71 | 1 000 | 0,84 | |

| Ватер.. | 7,5 | 16 | 2 | 0,5 | 60 | 4,3 | 33,3 | 8 700 | 0,91 | |

Степень трепания: *г 35-^40, *з 30-f-35, 25. Степень прочности кардочесания: *2 2 000-Н2 юо, *4 2 400, *6 3 300,

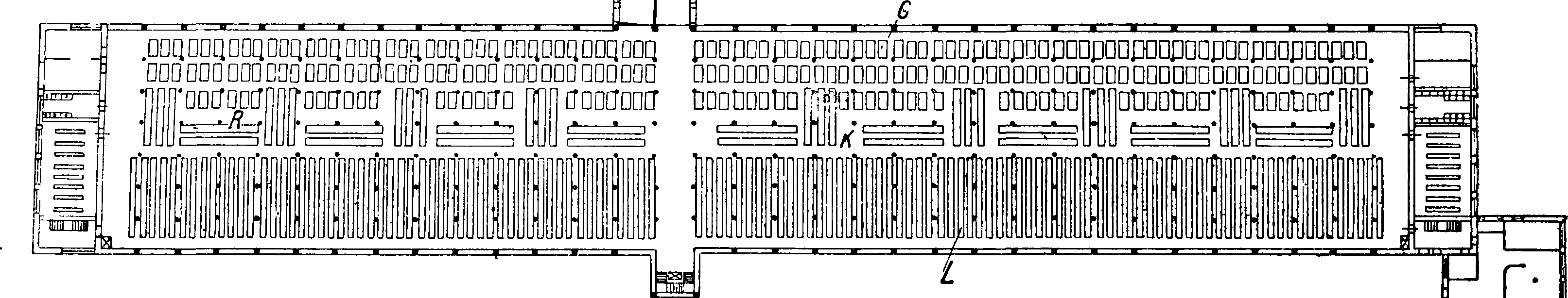

*7 при d=l3/8 дм. т.е. решается вопрос о выборе места для постройки ее. При решении этого вопроса в соответствии с планом районирования промышленности учитывается ряд условий экономия, и политич. порядка: политика размещения производительных сил, близость сырьевой базы, наличие удобных путей сообщения для подвоза сырья и топлива, близость районных электрич. станций, близость предприятий для дальнейшей переработки продукции фабрики и др. Когда место для фабрики выбрано, приступают к проектированию ее, что потребует разрешения целого ряда задач, к числу которых нужно отнести прежде всего расчет производств, затем строительную ‘часть, электрификацию фабрики, вентиляцию, увлажнение и отопление ее и др. Среди всех этих задач самой главной является расчет производства, которое всегда является основой не только хлопкопрядильной фабрики, но и всякого промышленного предприятия. При расчете производства необходимо правильно разрешить следующие задачи: 1) выбрать сырье, наиболее подходящее для выработки требуемых номеров пряжи как с технология, стороны, так и с экономической; 2) выбрать тот ассортимент машин, через к-рый выбранное сырье должен быть пропущено для получения данной пряжи; 3) составить наиболее экономичные планы прядения для выработки требуемых номеров пряжи; 4) определить количество необходимого сырья и полуфабрикатов по переходам; 5) определить количество производственных машин, необходимых для оборудования проектируемой фабрики, и 6) разме стить машины наиболее рационально с точки зрения интересов производства. Примером хлопкопрядильной фабрики, спроектированной и построенной в СССР, можно привести ф-ку«Крас-.ная Талка» в 120 000 веретен, предназначенную для выработки основы № 32 и утка № 38. Ф-ка в 16 часов должна вырабатывать основы № 32—8 764 килограмма и утка № 38— 9 288 килограмм, а всего 18 052 килограмма, при среднем № 35,09. План прядения для выработки данных номеров дан в таблице 5.

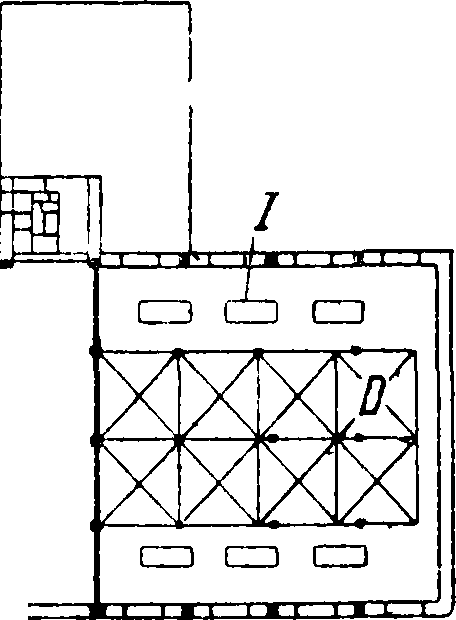

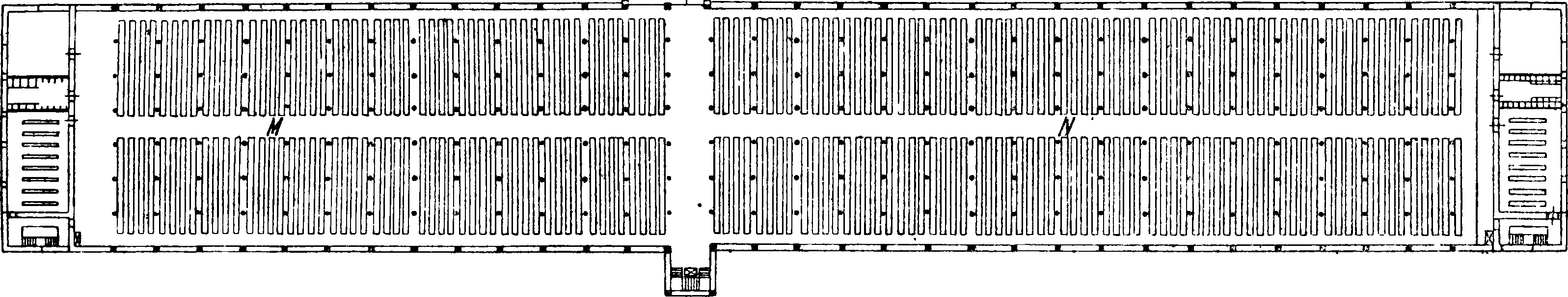

Оборудование этой фабрики состоит из машин: кипоразбивателей—3, ящичных питателей—6, пневматич. конвейеров—6, опенеров—6, трепальных—12, чесальных—240, ленточных по 3 головки и по 9 выпусков в каждой—18, толстых банкаброшей по 94 веретена—18, перегонных банкаброшей по 156 веретен—34, тонких банкаброшей по 200 веретен—88, основных ватеров по 480 веретен—106, уточных ватеров по 512 веретен—136, мотовил—6, мотальных машин—12, сновальных—24. Кроме этого основного оборудования имеется еще ряд машин, специально предназначенных для обработки уга-ров, из которых по проекту должна вырабатываться вата. Изображенная на фигуре 29 и 29а ф-ка состоит: 1) из главного двухэтажного корпуса длиной внутри 246 метров и 2) из малого корпуса длиной внутри 89,05 м, соединенных между собой коридором длиной 27,3 метров В малом корпусе размещены в первом этаже отделения: сортировочное А, трепальное В, угарное и ватное С, а во втором этаже: 8 лабазов (скирд) с 6 питателями опенеров I между лабазами Ώ и

1в

Т. Э. т. XXV.

Таблица 5.—П лан прядения для основы № 32 и утка №38.

| Машины | № продукта < | Число сло жений | Вы тяжка | Крут ка | Коэф. крутки | Действительн. выработка за 16 ч., в килограммах | об/м. |

| Трепальные. | 0,0015 | _ | _ | _ | 1 687 *1 | ||

| Чесальные. | 0,15 | — | 100 | — | — | 80 *1 | |

| Ленточная | |||||||

| I головка. | 0,15 | 6 | 6 | ||||

| II ». | 0,152 | 6 | 6,1 | К 120 *2 | 350 | ||

| III ». | 0,151 | 6 | 6,1 | ||||

| Толстые банкаброши | 0,65 | 1 | 4,22 | 0,8 | 1,0

1,18 |

1 147 *3 | 550 |

| Перегонные » | 1,6 | 2 | 4,92 | 1,5 | 357 *з | 720 | |

| Тонкие » | 4,8 | 2 | 6,00 | 2,72 | 1,24 | 106,5 *з | 1 100 |

| Ватер (основа). | 82 | 1 | 6,65 | 23,8 | 4,2 | 17 *з | 10 200 |

| Ватер (уток). | 38 | 1 | 7,95 | 23 | 3,8 | 13,4 *з | 9 000 |

*! На одну машину. *2 на один выпуск. *з На 100 веретен. мотатьно-сновальный отдел Е. К данному корпусу примыкает небольшая одноэтажная пристройка с помещениями для приема хлопка и склада валиков F. В главном корпусе размещены: в первом этаже все остальные машины приготовительного отдела, начиная с чесаль-

ловка имеет по 9 выпусков, разделенных на 2 секции по 4 и 5 выпусков в каждой. Затем между ленточными машинами и параллельно рядам чесальных машин размещены 18 толстых банкаброшей R. Перегонные же и тонкие банкаброшиЬраз-мещены поперек здания фабрики и перпендикулярно к рядам чесальных с противоположной стороны зала. Во втором этаже главного корпуса размещены в одной половине основные ватера М, а в другой уточные Ν. В главном корпусе в торцах размещены вспомогательные помещения, как то: раздевальни, уборные,умывальни, кабинет мастера и прочие К главному корпусу с правой стороны, как видно на фигуре 29, примыкает одноэтажная пристройка с полуподвалом. В этой пристройке в первом этаже размещены кабинеты директора и технорука, расчетная контора и др., в полуподвале же размещены столовая и кухня. Ход движения процесса следующий. Хлопок, поданный через прием-

щ

| Oil 0 *0 ии. □ | —=тГтр | [=□[=□□ : а <=э !=)[=]»

CZpCZDCZn] |

Н | А |

|

□ □ и |

лц

Г" 1 1 -I |

C~D С~з f=~D | □ □ | 1° |

Фигура 29.

ных и кончая тонкими банкаброшами. Как видно из фигура 29, эти машины размещены следующим образом: чесальные машины G—в 3 ряда вдоль корпуса по 90 машин в 1-м и 2-м ряду и 60 машин в 3-м ряду. Между чесальными машинами 3-го ряда и перпендикулярно к рядам их—

ФИГ. 29 а. рман 2-го зтата

i· lio

ржг

ЛТТПи ное помещение для хлопка F в сортировку А, поступает в 3 кипоразбивателя Н, из которых пневматическим путем посредством труб поднимается во 2-й этаж и распределяется по 8 лабазам Ό. Отсюда хлопок поступает в питатели I у лабазов, а из питателей в 1-й этаж в опенеры Q также пневматическим п^тем по трубам при посредстве конден-серов, помещенных у питателей опенеров. Холсты с опенеоов Q передаются на 12 трепальных машин Р, расположенных рядом с опенерами. Холсты из трепальной по коридору направля-

27 сдвоенных головок ленточных машин Тс, установленных последовательно, то есть 18 машин по 3 головки каждая, причем каждая го-