> Техника, страница 90 > Хлор

> Техника, страница 90 > Хлор

Хлор

Хлор, Cl, элемент VII группы периодической системы, находится между фтором и бромом; вместе с последними и иодом образует группу галоидов. Ат. в 35,46; известны изотопы X. с ат. в 35 и 37. Открыт в 1774 г. химиком К. Шееле при нагревании двуокиси марганца (Мп02) с соляной к-той. В свободном виде почти не встречается (иногда входит в состав вулканит. газов), но широко распространен в природе в виде разнообразных соединений, например в виде соли NaCl, реже КС1 и MgCl2, которые и являются исходным сырьем для получения X. в технике. X.—газ желтовато-зеленого цвета, с острым неприятным запахом, оказывающий сильное раздражающее действие на слизистые оболочки носа и горла и вызывающий удушье; t„рит. +146°, критич. давление 83,9 atm, t%un, —33,6°,

101°; 1 л X. весит при 0° и 760 миллиметров 3,214 г; 1 г I

X. занимает объём 0,3158л. X. в 27а раза тяжелее воздуха. В 100 объёмах воды растворяется при 0° и 766 миллиметров 460 объёмов, а при 20°^ 226 объёмов X.; водный раствор X. называется хлорной водой. При охлаждении хлорной воды (насыщенной) выделяются кристаллы гидрата хлора С12-6Н20, которые при нагревании распадаются на X. и воду. Коэф. расширения жидкого X. (— 30-у0°) равен 0,00179 (Книтч). X. легко сжижается при обыкновенной t° при давлении ~6 atm при охлаждении требуем.ое давление еще меньше. Коэф. сжатия при 35,4° 0,000225. 1 килограмм жидкого хлора дает 316 л газа. Удельная теплоемкость (13 -У 202°) 0,124; уд. в жидкого X. при 15° 1,4257 (Ланге)или 1,4273 (Книтч). Теплота испарения жидкого хлора при температуре +8° составляет 62,7 cal/г. В пределах 0-f-184,4° и 0,00569 -у 1,6960 atm свойства X. отклоняются от газовых законов, выше 1 450° он распадается на атомы. X. легко растворяется в органических растворителях: четыреххлористом углероде, этансульфурилхлориде, тетра- и пента-хлорэтане; хорошо адсорбируется древесным углем. Сухой X. почти не реакциеспособен, но в присутствии следов влаги энергично вступает в реакцию и так же активен, как кислород; дает ряд разнообразных соединений почти со всеми элементами (кроме фтора, брома и инертных газов). С водородом при солнечном свете соединяется со ом, на рассеянном свете—медленнее, в темноте—незаметно. Струя X. горит в водороде. Свеча горит в X. При действии на раствор щелочи на холоду X. дает соль хлорноватистой к-ты, при нагревании— соль хлорноватой к-ты. X.—элемент с переменной валентностью; в окиси X. С120 он одновалентен, в хлорноватой к-те НСЮ3—пятивалентен, в хлорном ангидриде С1207 и хлорной к-те НС104—семивалентен.

Промышленное производство X. началось после открытия получения соды методом Леблана, то есть в начале 19 в (соляная к-та, хлорная известь), но в небольших масштабах. Производство сильно развилось с открытием электролитич. метода получения X. из растворов хлористых солей щелочных металлов (NaCl, КС1).

Первые заводские опыты относятся к 80-м годам прошлого в (з-д Грисгейм-Электрон близ Франкфурта на/М.). При разложении водных растворов указанных выше солей электрическим постоянным током при соблюдении определенных условий удалось получить одновременно три продукта: хлор, водород и едкий натр (или едкое кали). Т. о. производство X. оказалось связанным с производством важнейших щелочей, и с этого времени начался непрерывный рост производства X. электролизом, приведший к теперешним гигантским масштабам и вытеснивший постепенно почти совсем химич. методы производства X. На рост производства X. сильно повлияли: сжижение X., начавшее входить в практику в начале текущего века, и война 1914—1918 гг., открывшая применение для X. как удушающего вещества. В настоящее время на земном шаре насчитывается свыше 300 электролитич. хлорных установок, среди которых нек-рые про-

17

Т. Э. m. XXV.

изводят 100 и более т X. в сутки. Мировая продукция X. составляла в 1927 г. 370 000 т, в настоящее время она оценивается в ~ 528 000 тонн (при потенциальной мощности з-дов до 800 000 тонн X. в год); Америка, в частности США, производит ок. 42% всей мировой продукции X., затем идет Германия—21%, Англия—>8,5%, Франция—.6,6%, Италия—3,6%, Япония—4,7%, Венгрия—. 1,5%, Бельгия—1,3%, Швеция и Норвегия—по 0,9%, Польша—0,75% и т. д. В СССР производство хлора в промышленном масштабе существует давно. Старейшим хлорным з-дом является Бондюшский (на р. Каме), работающий по химия, методу с 1890 г. До 1897 г. он был единственным поставщиком хлорной извести. В 1897 г. присоединились: небольшая установка хлорной извести в Сосновицах и хлорный з-д в Зембковицах. В 1900 г. вступил в работу з-д «Донсода» в Переездной, а с 1901 г. начал работать электролитич. хлорный з-д «Русский Электрон» в Славянске.

Для получения X. химич. путем в лабораторном масштабе применяются различные .методы, в частности метод обработки перекиси марганца соляной к-той:

Мп02+ШС1=МпС12+С12+2Н20, либо метод нагревания смеси перекиси марганца с поваренной солью и серной к-той:

Mn02+2NaGl-f2H2S04=MnS04-f Na2S04-fCl2+2 Н20,

либо метод нагревания соляной кислоты с двухромовокалиевой солью:

К2Сг207+14НС1=2СгС13+2КС1+ЗС12+7Н20, либо наконец метод обработки белильной извести, хлоратов или марганцевокислой соли соляной к-той. В пром-сти производство X. химич. путем в настоящее время играет ничтожную роль. Находят применение гл. обр. два способа: 1) из соляной кислоты путем окисления ее перекисью марганца (способ Вельдона) и 2) из хлористого водорода путем окисления его кислородом воздуха в присутствии контактного вещества (способ Дикона).

По способу Вельдона в промышленности применяют в качестве исходного вещества не перекись марганца, а регенерированный при помощи извести ил от предыдущих операций:

Са0.Мп02+6НС1=ЗН20+СаС12+МпС12+С12

или

Ca0*2Mn02-f 10НС1=5Н2О+СаС12+2МпС12+2С12.

Процесс производят в гранитных заторниках высотой 3 м, диам. 2 метров Сперва задается к-та (16—18° Вё), а затем постепенно вводится ил. X. получается высокопроцентный (90%), годный для сжижения. Способ не имеет будущего, т. к. для переработки соляной кислоты на X. теперь существует более изящный способ выделения из нее X. электролизом.

По способу Дикона хлористый водород, выходящий из сульфатных печей, освобождается в башнях Целлариуса (смотрите Соляная кислота) от серной кислоты и поступает в контактную башню для окисления кислородом воздуха. Контактной массой являются куски кварца или глиняные шарики, пропитанные двойной солью хлорной меди с хлористым натрием. Благодаря теплоте реакции t° доходит до 400—450°. Выходящий из контактного аппарата газ содержит^ 10-Ξ—12% X., непрореагировавший хлористый водород, водяные пары и много воздуха. X. обыкновенно перерабатывают на хлорную известь в аппарате Газенклевера, состоящем из 6 расположенных друг над другом горизонтальных чугунных цилиндров с мешалками, через которые гашеная известь проходит сверху вниз навстречу идущему снизу вверх X. В наших условиях этот способ также не имеет перспектив, т. к. в СССР имеются большие залежи природного сульфата (Карабугаз, Сев.,

Сибирь), делающие излишним получение его синтетически. X. можно получать, как сказано выше, и из соляной кислоты, разлагая ее электролизом. Большое количество соляной кислоты должно получаться при гидролизе MgCl2 и А1С13. Эти методы находятся еще в стадии разработки.

Гораздо более интересным является добывание X. путем электролиза по реакции

2 NaCl+2 Н20=С12+2 NaOH+H2

или аналогично, исходя из“КС1. Обычно работают с водными растворами означенных солей, причем на аноде выделяется газообразный X., а образующийся на катоде металл реагирует с водой и дает соответствующую щелочь и водород

2Na+2H20=2Na0H + H2.

Для того чтобы воспрепятствовать обратному соединению продуктов электролиза, ставят между анодом и катодом перегородку (диафрагму) или пользуются в качестве катода ртутью, которая образует с выделяющимся щелочным металлом амальгаму. Разложение амальгамы с образованием щелочи и водорода производится в отдельной части аппарата. В качестве анодов применяют угольные графитированные или же магнетитовые стержни или плиты, в качестве катодов—железные цельные или дырчатые листы или сетки, или наконец ртуть. Диафрагмы делают из цементных плит или из асбестового картона или асбестовой ткани. 1 Ah дает 1,3223 г X., 0,0376 г водорода, 1,494 г едкого натра (или 2,094 г едкого кали). Имеется свыше 300 патентов ванн для электролиза, из которых практическое применение нашли примерно 35. Однако и из последних интерес представляют лишь немногие (18).

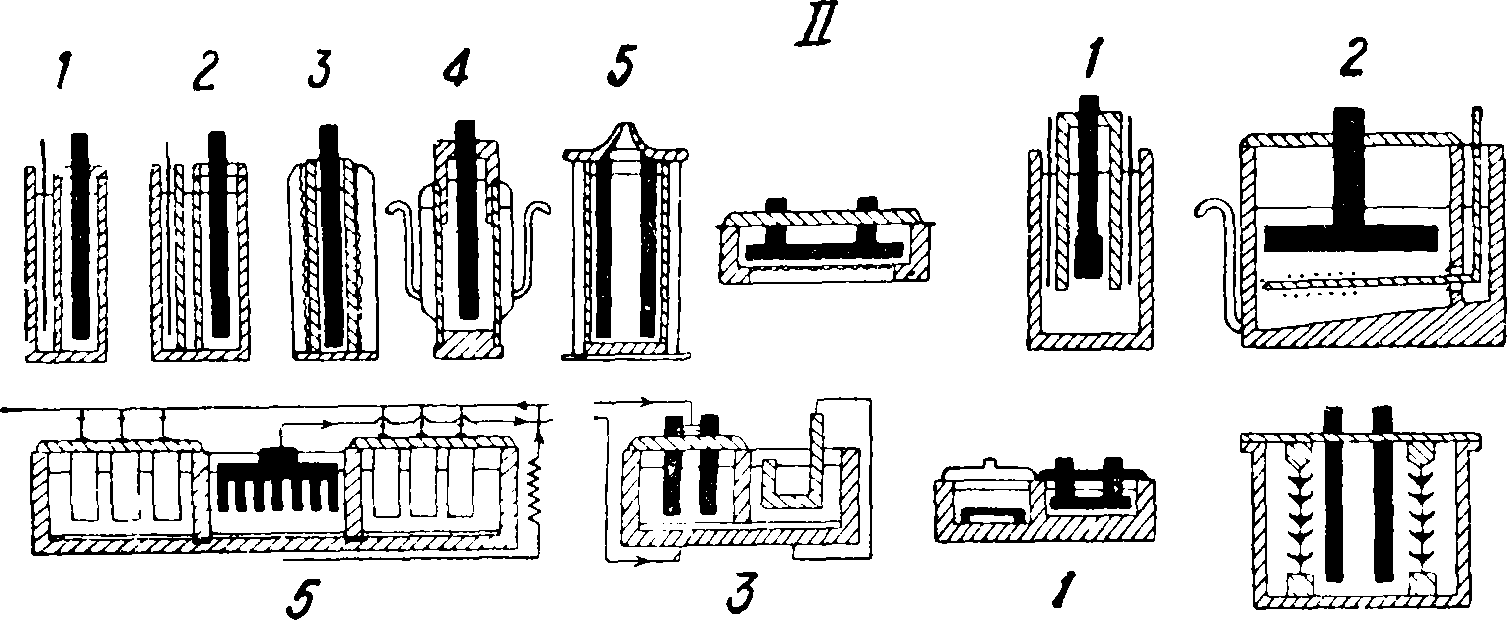

Ниже представлена полная схема деления всех известных способов получения X. на группы. Группа I. Ванны вер т’и кального расположения: 1) с цементной диафрагмой большого диффузионного сопротивления (ванны Грисгейм-Электрон, Макдональд, Уте-нин-Шаландр); 2) с двумя или более легко проницаемыми (фильтрующими) диафрагмами, расположенными между анодом и катодом (ванны типа Финлей, Баденского завода, Ци-ба-Монтэ); 3) с одной вертикальной фильтрующей диафрагмой, расположенной между анодом и катодом и прилегающей к последнему; катодное пространство пустое или наполнено электролитом (ванны типа Гаргривс-Бэрд, Аллен-Мур, Нельсон, Крэбс, Помилио, Таунсенд); 4) такие же, но круглого сечения (ванны типа Гиббс, Ворс, Уиллер, Дэвис-Гамильтон, Х2); 5) как в предыдущей подгруппе, но сложенные по принципу фильтр-пресса (ванны типа Дау). Группа II. Ванны горизонтального расположения (ванны типа Ле-Сэр Кермичэл, Сименс-Биллитер). Группа III. Ванны без диафраг-м ы: 1) чистый тип колокола (ванны типа Аус-сиг); 2) тип колокола с применением на катоде газоотводящих оболочек .(ванны типа Бил-литер-Лейкам, Песталоцца). Группа IV. Ванны с ртутным катодом: 1) горизонтального расположения (ванны типа Кастнер, Келнер, Сольве, Уайтинг, Ауссиг-Крэбс-Уддехольм); 2) вертикального расположения (ванны Вильдермана); 3) вертикального расположения с диафрагмой (ванны Ринк).

Схематическое изображение особенностей построения ванн различных групп и подгрупп представлено на фигуре 1. Электрохимическая и техническая характеристики важнейших типов ванн приведены в таблице [х], помещенной на ст. 519—522.

Ванны, относящиеся к группе 1,1 и 1,2, можно считать, за исключением типа Баденского з-да, устаревшими. Недостатки их: низкое ис-

I Ж

Фигура 1.

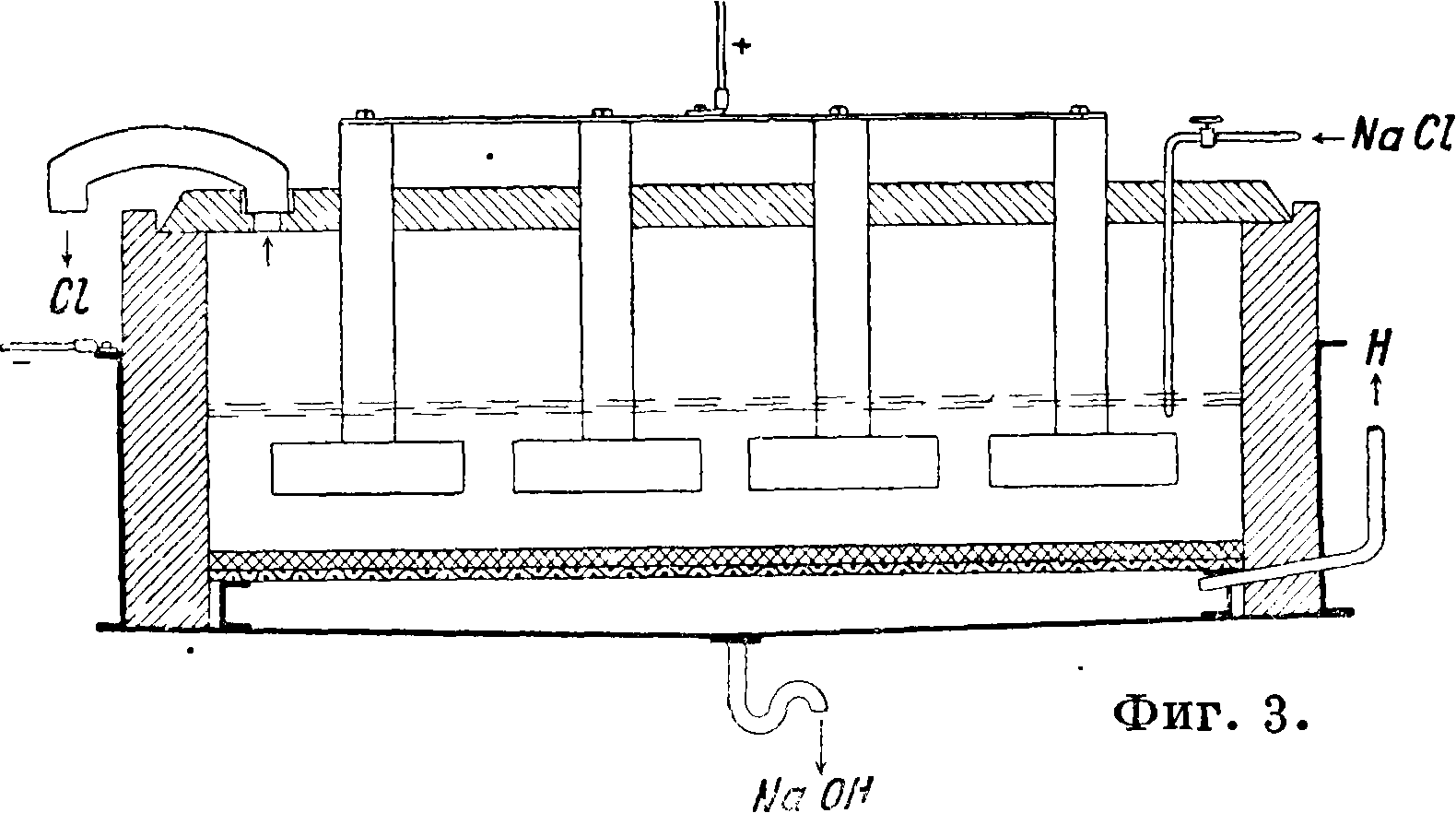

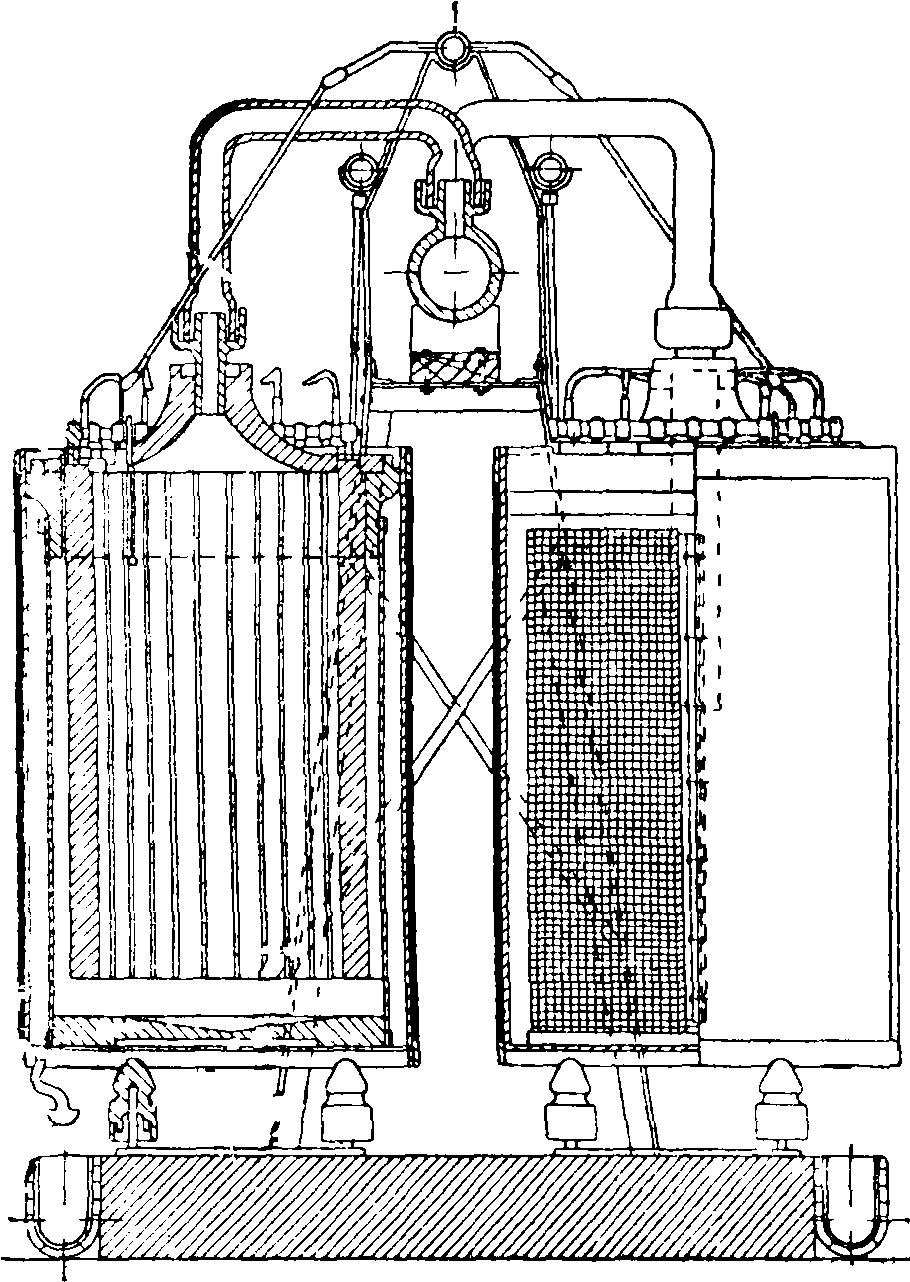

пользование тока, громоздкость конструкции, дороговизна эксплуатации, периодичность хода процесса, низкая,концентрация щелока и X. Метод Грисгейм-Электрон, хотя имеет значительные преимущества, за границей всюду уже оставлен. Преимуществами этого способа явля-ютсягвозможностьработы на простых угольных или магнетитовых анодах, легкость использования водорода (водород высокой чистоты) и возможность параллельного получения хлоратов. Из ванн группы 1,3 в настоящее время интересными являются лишь ванны типа Крэбс и Бэк-Май-Рэй (с внутренним катодом и двухсторонним использованием анодов), хотя существует значительное число хлорных заводов, построенных до и вовремя войны,имеющих ванны Таунсенд (катодное пространство заполнено керосином), Аллен-Мур и Нельсон. Крупнейшей установкой по методу Нельсона является построенный во время войны хлорный з-д Эджвудского арсенала в США мощностью в 100 m X. в сутки (установлено 3 552 ванны по 1 000 А каждая). Ванны в общем дешевы и практичны, но уступают в простоте ваннам группы 1,4. Ванны круглого сечения 1,4 остаются в данный момент непревзой-Фигура 2. денными по просто те, дешевизне и практичности (фигура 2). В США в последнее время стали применять ванны сист. Ворс, вытесняющие постепенно ванны системы Гиббс и У ил-лер. Ванны Дау 1,5 являются новинкою, они устроены в форме фильтр-пресса и применяются только на одном заводе (Дау Кэмикэл К0) в США (100 ш хлора в сутки). Из ванн группы II жизненным типом являются лишь ванны Си-менс-Биллитер (фигура 3), обладающие большой надежностью в эксплуатации, но отличающиеся дороговизною. Ванны группы III,1 и IIL2 пользуются меньшей порностью и применяются преимущественно в мелких установках. Интересной особенностью их является нечувствительность к перебоям в работе. Ванны с ртут ным катодом группы IV, 1, 2 и 3 имеют несомненные преимущества, выражающиеся в высокой чистоте и высокой концентрации получаемого каустического щелока. Дороговизна ртути, сложность конструкции и повышенный расход энергии сдерживают их распространение.

Технология получения X, электролизом сводится к следующему. Для электролиза пользуются постоянным током напряжением 1104-270 V. Мощность генераторов выбирается последнее время в 4000 А, в ртутных ваннах 5 0004-8 000 А. Электрич. ток проходит последовательно серию ванн одну за другой, производя в каждой разложение рассола на X., едкий натр и водород. Серия ванн составляется из 304-70 штук. Поступающий для электролиза рассол подвергается сначала химич. очистке для удаления Са и Mg. Применяется обработка хлористым барием с последующим кипячением и обработкой едким натром и содой (или угле

кислым газом). Обработанный рассол отстаивается, фильтруется и идет в ванны на разложение током. Равномерное питание ванн рассолом регулируется в каждой ванне особыми питателями. Х" отводится из ванн по керамиковым или стеклянным трубкам в общий коллектор и далее на осушку и переработку. Водород отводится по железному трубопроводу в газгольдер или в атмосферу, "иногда через эксгаустер. Щелок вытекает из ванн в желоба или трубопроводы через специальные капельницы для разделения струи на капли во избежание утечки тока. Следует заботиться об изоляции и герметичности ванн. Электролитич. водород обладает высокой чистотой и может иметь широкое применение в различных отраслях промышленности, например для автогенного дела, для гидрогенизации жиров, для синтеза аммиака и для наполнения дирижаблей. Вытекающий щелок содержит обычно 1004-125 г NaOH в л (в ртутных ваннах от 350 до 400 г и выше). Он подвергается выпариванию в вакуум-аппаратах (дуплекс или триплекс) с солеотделителями для выделения выпадающей соли. Уваренный до 35° Be, он поступает на рапид-аппараты (быстродействующие вакуум-аппараты), выпаривающие его до 50°Be. Для отделения растворенной в нем соли применяются холодильники и отстойники. Тем не менее и после этого в нем остается 1,8—2,0% соли. Для получения химически чистого раствора щелочи применяют методы Баденского завода (осаждение семиводной щелочи) и Грибановского (обработка сульфатом). Щелочь находит применение в жидком виде, т. к. крепость 50° Βό достаточна для всех родов потребителей. В таком виде она доставляется по ж. д. в цистернах (с обогревающими змеевиками) или в железных бочках. Если требуется, щелочь подвергают плавлению в чугунных горшках голым пламенем или под вакуумом в аппаратах Фредеркинга и затем

| Диафрагма | Рабочий период ванны | Анод | Рас-„стояние | ||||||

| Название метода | Груп па | род | срок службы в мес. | род | срок службы в мес. | Катод | между электродами в см | ||

| Г р исгейм-Элект. *г | 1,1 | Цемент | 94-24 | 3—4 дней | Уголь или магнетит | 94-24 | !

Железные листы |

10 | |

| Утенин-Шаландр *2 | 1,1 | Порист, трубки, 114 шт., ди-ам. 50 миллиметров, длина 500 миллиметров | 154-30 дней | Угольные плиты 550x60x20 миллиметров | Пластинки из листов, железа | 5 | |||

| Финлей *3. | 1,2 | Асбестовый картон | — | — | Графит | — | Железные листы | 5—6 | |

| Циба-Монтэ *3 | 1,2 | Асбест, ткань | — | — | » | — | Железн. каркасы из прутьев | ? | |

| Гаргривс-Бэрд *3 | 1,3 | Асбест | 2 4-6 | 6 нед. | Ретортн. уголь, 72 шт.

420x225x50 миллиметров |

184-24 | Железная сетка или дырчатое железо | 4—4,2 | |

| Аллен-Мур *з. | 1,3 | Асбестовый картон | 64-9 | 64-9 мес. | Графит | 124-14 | то же | 4 | |

| Нельсон *3. | 1,3 | Асбестовый картон | 64-9 | 64-9 мес. | Графит, 14 шт. 100X100X430 миллиметров | 244-30 | Дырчатое железо | 4 | |

| Крэбс *3. | 1,3 | Асбест, ткань | 94-11 | 94-11 мес. | то же | - | » » | - | |

| Помилио *з. | 1,3 | Асбестовый картон | — | — | » » | — | » » | — | |

| Таунсенд-Марш *3 | 1,3 | » » | 3 | 3 мес. | » » | 6 | » » | 1,5 | |

| Бэк-Мак-Рэй *з. | 1,3 | » » | 64-8 | 64-8 мес. | » » | 104-12 | » » | — | |

| Рэнэ-Мориц *3. | 1,3 | » » | 64-8 | 64-8 мес. | » » | — | » » | - | |

| Гиббс *3. | 1,4 | » » | 44-5 | 44-5 мес. | 24 шт.

50x50x930 миллиметров |

24 | » » | 2,5 | |

| Ворс *3. | 1,4 | » » | 44-5 | 44-5 мес. | 24 шт.

50X50X915 миллиметров |

24 | » » | 2,5 | |

| Уиллер *з. | 1,4 | » » | 44-5 | 44-5 мес. | 28 шт.

50X50X810 миллиметров |

124-16 | » » | 2,5 | |

| Дау *з. | 1,5 | Асбест | - | - | то же | - | Железная сетка | - | |

| Сименс-Биллитер *3 | II | Асбест, ткань или картон | ГОДЫ | годы | » » | » » | 6—8 | ||

| Ауссиг *з. | III,1 | Без диафрагмы | - | - | » » | годы | Железные листы | - | |

| Биллитер-Лейкам“3 | III, 2 | Газовые покровы из асбестовой ткани | годы | — | » » | » | Железные прутья | 8—10 | |

| Песталоцца *з. | III,2 | Газовые покровы из асбест, ткани | » | — | » » | » | — | — | |

| Кастнер *3. | IV,1 | Без диафрагм | - | 24-4 мес. | » » | — | Ртуть | 1,3—1,5 | |

| Сольве *з. | IV,1 | » » | — | 84-9 мес. | » » | 124-18 | » | 1,3—1,5 | |

| Уайтинг *з. | IV,1 | » » | - | — | » » | 124-18 | » | ? | |

| Ауссиг-Крэбс-Уд-дехольм *з.. | IV,1 | » » | — | — | » » | 124-18 | » | 1,3—1,5 | |

| Вильдерман. | 1 ,2 | » » | » » | » | " | ||||

♦i Периодическая циркуляция. *2 Непрерывная циркуляция. Не вышла из стадии опыта. *з Непрерывная

| Рабочее напряжение в Y

! |

Плотность | Кон- | С02 в хлоре

R О Ь /О |

У тили- | Нормальная нагрузка ванны в А | Площадь пола, заним. 1 ванной | Вес | Общая мощность, | ||

| тока на анодах в А{м2 | цент-рация щелочи в г/л | зация тока в % | Размеры ванны в миллиметров | не считая проход,

В М2 |

с проход., отнес, на 1 000 А, в М2 | анода в 1 ванне в килограммах | установ. по Бил-литеру, в kW | |||

| 1

i 3,84-4,1 1 |

2004-300 | 454-50 | 104-12 | 604-80 | 2 4004-4 500 | 3 812x3 100x870 | 11,8 | 10,35 | 197 | 12 000 |

| ! 4,04-4,8

1 |

200 | - | - | 65 | 1 500 | 2 000X650X700 | 1.4 | - | - | - |

| 3,04-3,5 | — | 145 | Следы | 854-90 | — | - | — | — | — | — |

| 1 3,34-4,5 | 460 | 1104-130 | 2 | 90 | 700 | - | 5,5 | - | - | - |

| 3,54-4,2

1 |

300 | 100 | 64-8 | 804-90 | 2 0004-3 100 | 3 500x2 115x450 | 1,08 | - | - | 5 500 |

| 3,64-3,8 | 408 | 1104-120 | 1—2 | 92 | 1 500 | 2 600X910X370 | 0,96 | 5,5 | 130 | 15 000 |

| 3,74-4,0 | 400 | 1104-120 | 1—2 | 90 | 1 000 | 1 980X580X280 | 0,55 | 2,33 | 127 | 20 000 |

| 3,6 | 660 | 1104-120 | 1—2 | 90 | 4 000 | 2 300X950X520 | 2,18 | 1,57 | 650 | 9 000 |

| - 3,84-4,0 | - | - | - | 92 | 3 200 | - | - | - | 380 | - |

| 4,04-4,6 | 1 2004-2 550 | 1204-150 | — | 934-97 | 2 5004-5 000 | 2 500X420X1 000 | 1,05 | — | — | 10 000 |

| 3,6 | 650 | - | - | 924-97 | 1 500 | 1 300X890X330 | 0,43 | 1,14 | 600 | — |

| 3,6 | - | — | — | — | — | — | - | — | — | — |

| ! 3,54-4,0 | 1 000 | 1004-120 | — | 90 | 1 000 | диам. 660, высота 950 | 0,34 | 1,37 | — | > 25 000 |

| 3,54-3,8 | 1 000 | 1004-120 | 0,84-1,5 | 904-95 | 1 000 | то же | 0,34 | — | 92 | 1 |

| 3,64-4,0 | 1 000 | 1004-120 | 0,84-1,5 | 90 | 1 000 | » | 0,34 | - | - | - |

| 3,44-4,0 | — | — | — | — | — | — | — | — | — | — |

| 3,54-4,0 | 4604-700 | 1254-130 | 1,14-1,5 | 944-96 | 2 200 | 5 400X1 470X345 | 8,36 | 8,86 | 467 | 50 000 |

| 4,54-4,5 | 200 | 120 | 2 | 85 | - | - | - | - | - |

1 } 4 000 1 |

| — | 2004-300 | 1004-J 20 | 4—5 | 894-93 | — | — | — | — | 1

) | |

| 4,14-4,3 | - | — | - | - | - | - | - | - | - | - |

| 4,14-4,5 | 1 000 | 350 | 2 | 95 | 7 500 | - | - | - | - | - |

| ! - | - | 350 | 2 | 95 | 8 500 | 1 480X1 355X260 | 20,0 | 7,30 | 315 | 10 000 |

| — | - | — | 2 | 95 | — | — | — | — | — | — |

| i

- |

— | 4804-500 | 2 | 95 | 5 0004-6 000 | 5 000X1 650 | 9,75 | — | — | — |

| 300 | 350 | 2 | 95

i |

" | ||||||

циркуляция. *4 Непрерывная циркуляция. Выходит из применения. разливают в жестяные барабаны емкостью от 160 до 400 килограмм. Хлорный газ по выходе из ванн отводится к холодильникам (керамиковым или свинцовым), орошаемым водой, и конденсирует там до 80% содержащейся в нем влаги. Дальнейшая сушка X. производится в керамиковых или свинцовых башнях, орошаемых крепкой серной к-той 66° Вё. За счет отнятия влаги из X. серная к-та разбавляется примерно до 60° Вё. В США уже применяется метод концентрации ее в вакуум-аппаратах с одновременной отгонкой X. продуванием воздуха.

Переработка X. производится в настоящее время по многим путям; этому способствует внедрение в практику производства жидкого X., к-рый в этом виде весьма удобен для перевозки на расстояние в стальных баллонах (малых полутонных, однотонных), в ж.-д. цистернах и в баржах водными путями. Таким путем снабжение X. самых разнообразных потребителей производится легко. Сжижение X. (смотрите Сжижение газов) производится чаще всего при одновременном сжатии и охлаждении газа. Сжатие производится компрессорами до 3—5 aim,охлаждение—в холодильных установках до —15 или —20° (среднее охлаждение) или до —40 или —50° (глубокое охлаждение). Первый метод чаще применяется. Компрессоры старых типов вроде Шютце (сжатым воздухом) или Баденского завода (через промежуточные жидкости: керосин и серная к-та) выходят из употребления. Входят в практику простые поршневые компрессоры из кислотоупорного чугуна (одно- и многоступенчатые) со смазкой серной кислотой (системы: Крэбс, Сюрт, Вегелин и Гюбнер и др.). Сжижение практически нецелесообразно, если концентрация X. ниже 80% (обычно работают при 90—95% X.). Очень распространена переработка X. на хлорную известь, белильные щелока (растворы гипохлоритов) или на твердый высокопроцентный прессованный гипохлорит (смотрите Хлора соединения). Для производства хлорной извести нужно брать известняки лучшего качества. Жженая известь не должна содержать много глины, солей магния, железа; ее гасят чаще всего в механических аппаратах Шультесса, а хлорируют либо в свинцовых камерах, либо в· аппаратах Газенклевера, либо в последнее время в многоэтажных бетонных камерах Бак-мана с мешалками. Весьма хлороемким производством является также переработка хлора химич. путем по методу Либига на хлораты (бертолетова соль) путем хлорирования горячего известкового молока с последующим обменным разложением хлората кальция.

Расходные коэфициенты для материалов и прочих статей принимаются в практике электролиза обыкновенно следующие. Очистка рассола: на 1 μά очищенного рассола расходуется 0,48 ж3 сырого рассола, 0,52 ж3 обратного рассола от выпарки. Расход реактивов (ВаС12, Na2C03, НС1) определяется по наличности примесей в рассоле. Электролиз: на 1 тонна X. расходуется—очищенного рассола 12,65 ж3, электрич. энергии постоянного тока 3 270 kWh (метод Ворса или Х2), диафрагм (асбест) 3 килограмма, анодов графитовых 10 килограмм. Расход энергии на 1 тонна X. в ваннах Сименс-Биллитер составляет обычно 3 300-=-3 400 kWh, в ртутных ваннах Сольве 4 800-7-5 000 kWh, в ртутных ваннах Крэбс-Уддехольм 4 500-^4 600 kWh. В себестоимости X. до 38% расходов падает на рассол, диафрагмы и аноды; на энергию приходится примерно столько ше, остальное падает на цеховые расходы, ремонт, амортизацию и общезаводские расходы. Получаемая от электролиза щелочь расценивается обычно по рыночной стоимости и тем самым снимает с себестоимости X. часть расходов. Необходимою частью для производства электролиза являются электроды. Применяются разнообразные типы электродов: угольные, графитовые, графитированные и магнетитовые. Угольные электроды приготовляются из смеси кокса, спекающегося угля и каменноугольной смолы и обжигаются первый раз при

500°, а второй при 1 400°. Подобным ше образом производятся и электроды из натурального графита. Графитированные аноды (Ачесона) получаются путем графити-рования описанных выше угольных анодов в электрич. печах. Магнетитовые аноды представляют собой пустотелые стержни, отливаемые из расплавленной закись-окиси железа Fe304, получаемой в электрических печах при высоких температурах; они очень стойки в отношении X., но хрупки. Последнее время в технике получает применение электролиз расплавленных солей NaCl или КС1 для получения металлич. Na или К; в качестве побочного продукта при этом получается X., однако с значительной примесью воздуха.

Применение. X. применяется для выделения брома из растворов, а также для получения соляной кислоты и ряда соединений X.: хлористого алюминия, хлорной меди, хлористой серы, хлористого фосфора, хлорокиси фосфора и др., затем для получения ряда органич. соединений: а, хлороформа, хлорбензола, хлористого бензила, бензойной к-ты, пикриновой к-ты, хлорпикрина, хлоруксусной кислоты и др., для получения ряда органических растворителей (четыреххлористый углерод СС14, дихлорэтан С2Н4С12, трихлорэтан С2Н3С13, дихлор-этилен С2Н2С12, трихлорэтилен С2НС13, тетра-, пента- и гексахлорэтан и др.). X. применяется также для производства большого ряда промежуточных органич. продуктов (красителей, фармацевтических продуктов, отравляющих веществ), а также применяется для очистки нефти, сахара, для получения целлюлозы из стеблей растений, соломы и камышей, для хлорирования руд, для дезинфекции питьевых и сточных вод и воды в купальных бассейнах и для ингаляций при лечении инфекционных заболеваний (грипп).

Лит.: i) «ЖХП», М., 1932, б.-Ф е дотье в П.,

Содовое дело и связанные с ним производства, СПБ, 1898; его же, Современное состояние химической промышленности в России, СПБ, 1902; его ж е, Современное состояние химич. и электрохимич. промышленности на континенте Европы, СПБ, 1907; его ж е, Конспект лекций по технич. электрохимии, СПБ, 1902; его ж е, Электролиз водных растворов, Петроград, 1921; его ше, Крупная минеральная химическая и электрохимическая промышленность за последнее десятилетие, Л., 1925; его ше, Химико-технологические очерки и материалы по химизации народного хозяйства Союза ССР, Л., 1930, вып. 7; И з г а р ы ш е в Н., Электрохимия и ее технические.применения, 2 изд., Л., 1931; Аллманд А., Основы прикладной электрохимии, пер. с англ.,ч. 1,М.—Л., 1925; Биллитер И., Технический электролиз хлористых щелочей, пер. с нем., 1930; С а с с-Т и с о в с к и и Б., Хлор, его получение и применение, М., 1930; Либерман Г., Химия и технология отравляющих веществ, изд. 3,Л., 1932; Соломатин Н., Электролиз поваренной соли, М.—Л., 1932; Е н ь к о В., Монтаж установки для производства жидкого хлора, М., 1931; Гордеев М. и Еремин Г., Производство хлорной извести, М.—Л., 1932; Зорин Н., О производстве хлорной извести в аппаратах Бакмана, М.—Л., 1932; С а с с-Т и с о в с к и и Б., Производство хлора, Л., 1933; Allmand A., The Principles of Applied Electro-Chemistry, 2 ed., L., 1924; Billiter J., Die elektrolytische Alkalichloridzerlegung mit festen Kathodenmetallen, Halle a/S., 1912; Billiter J., Tech-nische Elektrochemie, В. 1—5, Halle a/S., 1924; Ergan-zungsband, Halle a/S., 1930; Drews K., Yerdichtete und verfliissigte Gase, Halle a/S., 1928. Б. Сасс-Тисовский.