> Техника, страница 90 > Холодильные машины

> Техника, страница 90 > Холодильные машины

Холодильные машины

Холодильные машины, машины и аппараты, служащие для получения холода за счет затраты механич. или тепловой энергии. X. м. строятся следующих систем: 1. Паровые компрессионные X. м., основанные на предварительном сжатии паров, обращении их в жидкость и последующем испарении (Я. Перкинс, 1834 г., К. Линде, 1874 г.). 2. Газовые компрессионные Х.м., работающие воздухом и основанные на том явлении, что при расширении сжатого воздуха с падением давления падает также и t° его (Горри, 1845 г.). 3. А б-сорбционные, или поглощательные, X. м., основанные на поглощении жидкостями паров и последующем выделении их из раствора при нагревании (Карре, 1850 г.). 4. В а-куум-машины, работающие водяными парами и основанные на кипении воды при низких t° вследствие разрежения воздуха (Лесли, 1810 г., М. Леблан, 1910 г.).-Из этих систем по экономичности своего действия наибольшее распространение получили паровые компрессионные X. м., между тем как газовые и вакуум-X. м. вышли совершенно из употребления, а абсорбционные X. м. применяются гл. обр. в таких производствах, которые могут использовать тепловую энергию в виде отработанного мятого пара, теплоты дымовых газов и прочие.

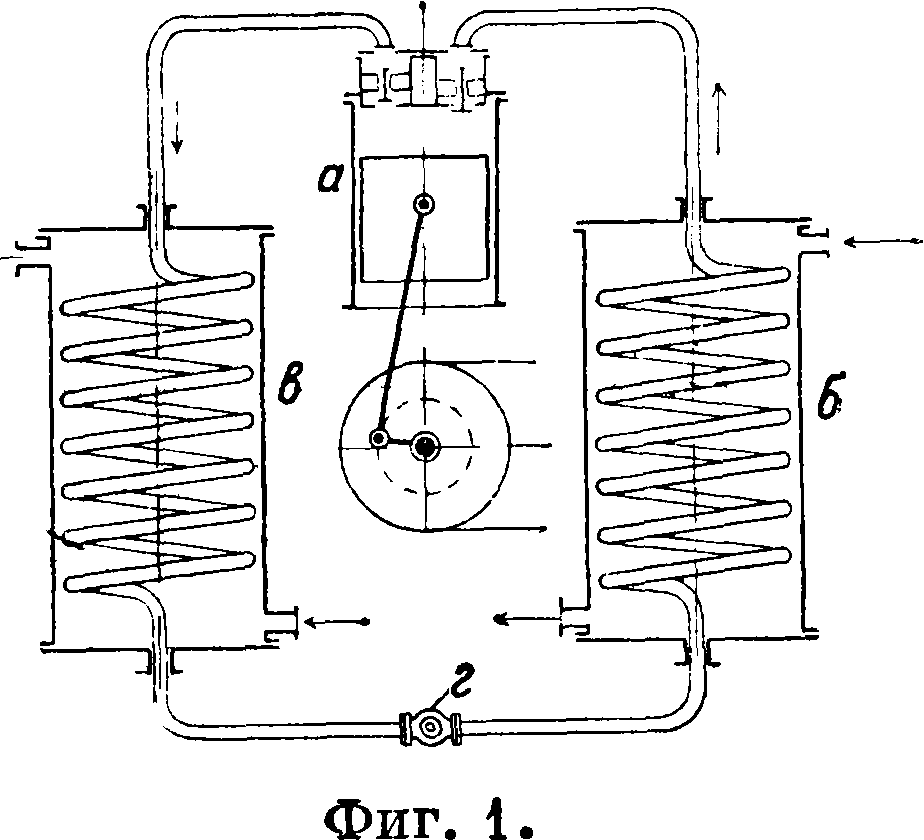

Паровые компрессионные X. м. работают летучими жидкостями, которые обладают свойством переходить при низкой t° в парообразное состояние и, обратно, под действием сжатия и охлаждения снова сгущаться в жидкость. Испарение летучей жидкости сопровождается отнятием из окружающей среды большого количества тепла, необходимого для парообразования (скрытая теплота парообразования), причем в зависимости от давления, под которым находится испаряющаяся жидкость, кипение происходит при сравнительно низкой ί°, что и дает-возможность использовать это явление для целей охлаждения. Для обратного обращения паров в жидкое состояние требуется затратить энергию, чтобы путем сжатия повысить давление, а следовательно и t° паров. При этом t° конденсации соответствует тому давлению, под которым находятся сжатые пары. Таким образом X. м., работающая парами той жидкости, которая служит рабочим телом—холодильным агентом, или хладагентом, по самому способу своего действия должна иметь следующие главные части: 1)испарител ь-р ефри-жератор, или охладитель, в к-ром жидкий хладагент, превращаясь в пар и отнимая от окружающей среды тепло, вызывает охлаждение, 2) компрессор, в к-ром происходит повышение давления пяров рабочего тела, то есть хладагента, засасываемых из испарителя-рефрижератора; 3) конденсатор, в к-ром под действием охлаждающей воды сжатые пары хладагента переходят в жидкое состояние, и 4) р е-гулирующий вентиль, имеющий целью регулировать поступление жидкого хладагента в испаритель, а следовательно давление и Р испарения. Схема действия паровой компрее-сионной X. м. изображена на фигуре 1; компрессор а отсасывает из испарителя б пары испаряющегося хладагента с низкой Г и сжимает их до такой Г, чтобы осуществить в конденсаторе в переход тепла от нагретых сжатых паров к охлаждающей воде. Хладагент, превращенный в конденсаторе в жидкое состояние, поступает затем через регулирующий вентиль г в испаритель. Соответствующей установкой его можно поддерживать такое давление, которое отвечает требуемой температуре парообразования. Жидкий хладагент, испаряясь в испарителе, понижает температуру окружающей среды— воздуха или незамерзающего раствора поваренной или других солей. Испарившийся хладагент снова засасывается компрессором, сжимается в нем, сжижается в конденсаторе и посл^ мятия в регулирующем вентиле снова поступает в испаритель для производства в нем при своем испарении полезного холода. Компрессионные паровые холодильные машины образуют следовательно замкнутую систему, в которой непрерывно происходит круговой процесс переноса тепла хладагентом из испарителя в конденсатор. При этом поглощаемое в испарителе тепло отнимается от охлаждаемой среды, а тепло, выделяющееся в конденсаторе, уносится охлаждающей водой.

Главные хладагенты компрессионных X. м. Требования к хладагентам сводятся к следующему: 1) теплота парообразования, характеризующая охладительную способность, должен быть по возможности велика, 2) удельные объёмы в пределах обычных t° конденсации и испарения должны быть малы, 3) давления насыщенных паров, соответствующие обычным t° конденсации и испарения, должны лежать в пределах, употребительных в технике, причем легче бороться с утечкой хладагента при относительно высоких давлениях, чем с проникно-

рения и уд. объёма для одинаковойГхолодо-производительности объёмы цилиндра минимальны для С02, умеренны для NH3 и очень велики для S02. Поэтому наибольшее распространение для любых пределов ί° и любой хо-лодопроизводительности получили аммиачные X. м., затем для холодопроизводительности да 100000 Cal/ч.—углекислотные, хладагент которых не имеет запаха. Сернистокислотные X. м. большой холодопроизводительности вышли из употребления, но широко применяются в мелких автоматич. установках. Холодопроизводи-

Фигура 2.

вением воздуха в аппаратуру при вакууме,

4) хладагент не должен разъедать металлических частей X. м. или давать со смазкой соединения, нарушающие правильность работы,

5) хладагент не должен оказывать чрезмерно вредного действия на технический персонал при неизбежной утечке. По своим физич. свойствам находят применение следующие хладагенты: аммиак ΝΗ3, углекислота С02, сернистый ангидрид S02, хлорметил СН3С1, дихлорэтилен С2Н2С12, бромистый метил СН3Вг и др. Для X. м. требуется, чтобы хладагенты не содержали посторонних примесей свыше 0,1 %. На месте своего производства они обращаются в жидкое состояние и разливаются в стальные бутыли-баллоны обычно емкостью 20 килограмм. Данные о давлении и удельных объёмах насыщенных паров С02, S02 и NH3 при различных t° см. Спр. ТЭ, т. Y, стр. 390. По физич. свойствам хладагентов в пределах, обычных на практике, от +30° до —30° аммиачные X. м. работают с умеренными (11,9—1,2 atm), углекислотные с высокими (73,1—14,6 atm), а сернистокислотные с низкими давлениями (4,7—0,4 atm), причем вследствие различной величины теплоты испа-

тельность X. м. при данном хладагенте зависит не только от размеров компрессора, числа оборотов его и теплопередающих поверхностей аппаратов, но также от условий работы установки, причем за нормальные условия приняты: t° испарения—10°, t° конденсации +25° и t° перед регулирующим вентилем +15°. Для перехода к другим условиям работы надо данную величину холодопроизводительности умножить на отношение величин холодопроизводительности при соответствующих t°, указанных в таблице 1, и учесть изменения коэф-тов подачи.

Компрессор (смотрите) является наиболее важной и ответственной частью X. м. компрессионной системы. Типы компрессоров различают по следующим признакам: 1) по хладагенту—компрессоры аммиачные, углекислотные и др., 2) по способу действия—компрессоры простого и двойного действия, 3) по направлению оси цилиндра—горизонтальные и вертикальные компрессоры, 4) по расположению цилиндров— компрессоры двойные с общей рамой и одним кривошипом и сдвоенные с отдельными рамами, но общим валом, 5) по холодопроизводительности—компрессоры малые (до 30 000’

Таблица 1.—Теоретическая холодопроивводительность в Cal на 1 At» паров аммиака.

| г испа рения | Температура | перед регулирующим | вентилем | ||||||

| +10° | 4-15° | 4-20° | 4-25° | 4-30° | 4-35° | 4-40° | 4-45° | +50° | |

| -50 | 104,3 | 102,2 | 100,0 | 97,8 | 95,6 | 1

93,4 |

91,2 | 88,9 | 83,6 |

| -45 | 137,4 | 134,6 | 131,8 | 128,9 | 126,1 | 123,1 | 120,2 | 117,3 | 114,3 |

| -40 | 178,7 | 175,1 | 171,4 | 167,7 | 164,0 | 160,3 | 156,5 | 152,7 | 148,8 |

| -35 | 229,6 | 224,9 | 220,3 | 215,6 | 210,8 | 206,1 | 201,2 | 195,4 | 191,5 |

| -30 | 291,6 | 285,8 | 279,9 | 274,0 | 268,0 | 262,0 | 255,9 | 249,7 | 243,5 |

| -25 | 363/4 | 359,2 | 351,9 | 344,4 | 336,9 | 329,4 | 321,9 | 314,2 | 303,4 |

| -20 | 456,0 | ♦ 447,0 | 437,9 | 428,8 | 419,5 | 410,2 | 400,9 | 391,4 | 381,8 |

| -15 | 532,3 | 551,2 | 540,1 | 528,9 | 517,6 | 506,2 | 494,7 | 483,0 | 471,3 |

| -10 | 687,2 | 673,8 | 660,3 | 646,7 | 633,0 | 619,0 | 605,0 | 590,9 | 576,7 |

| - 5 | 833,1 | 816,9 | 800,7 | 784,2 | 767,7 | 751,0 | 733,9 | 718,9 | 699,7 |

| 0 | 1 002,5 | 983,1 | 963,5 | 943,9 | 924,1 | 904,0 | 883,7 | 863,3 | 842,7 |

| + 5 | 1198,1 | 1 175,0 | 1 151,7 | 1 128,3 | llOt,7 | 1080,8 | 1056,8 | 1032,5 | 1008,0 |

| +10 | 1 422,9 | 1 395,6 | 1 368,1 | 1 340,4 | 1312,4 | 1284,2 | 1255,7 | 1227,0 | 1198,0 |

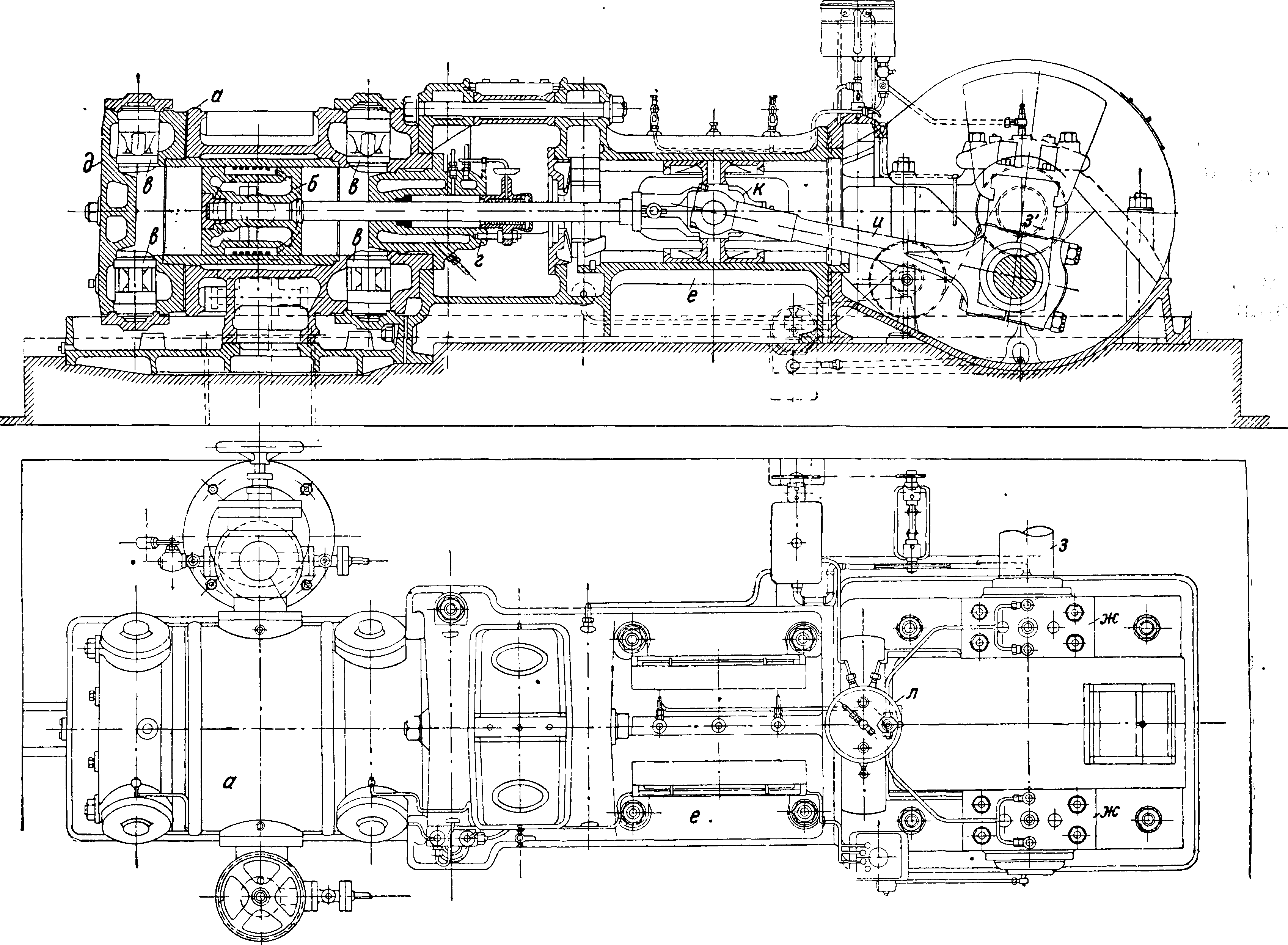

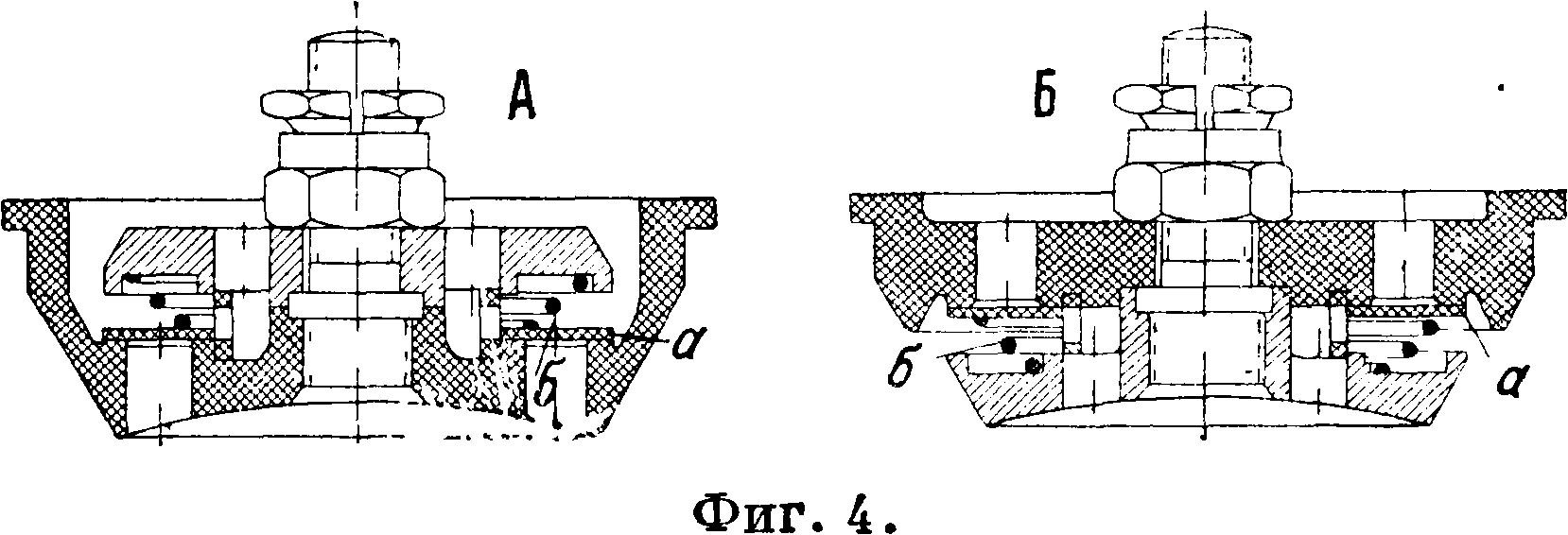

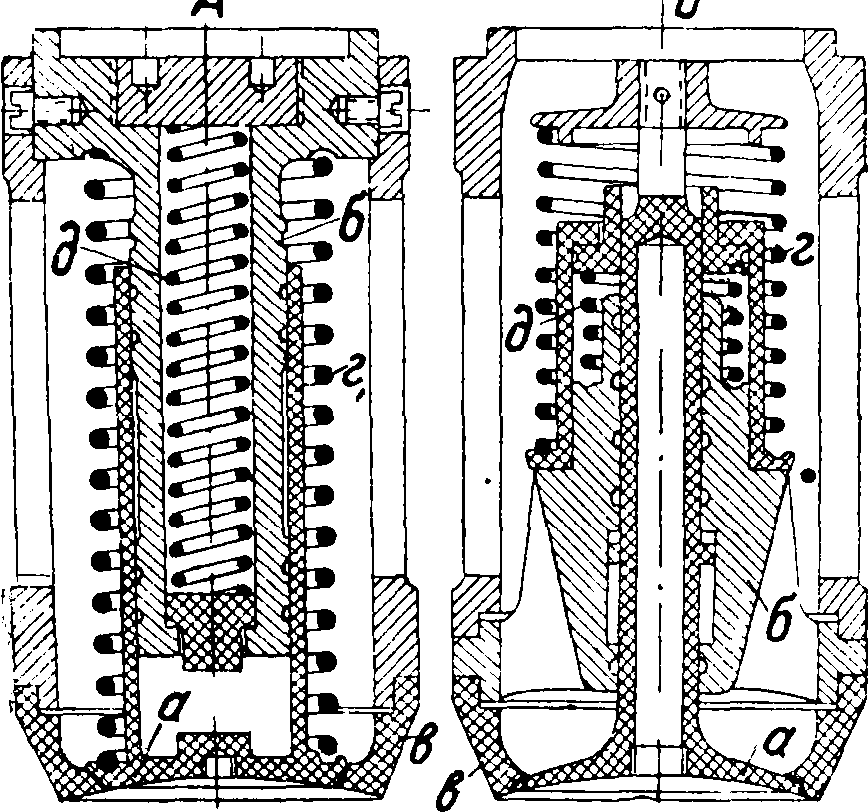

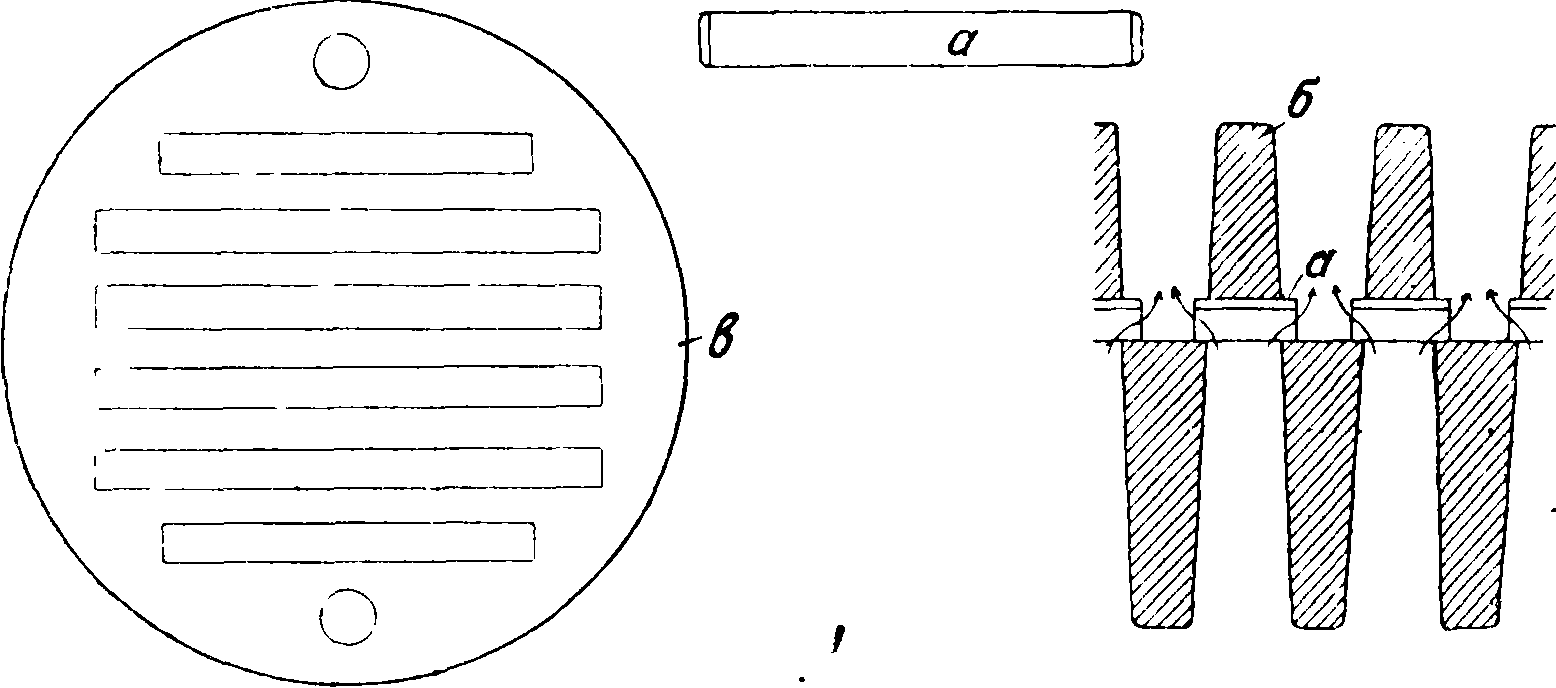

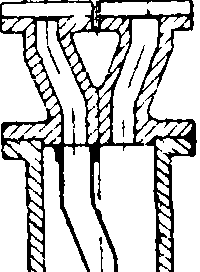

Cal/ч.), средние (до 2Э0 000 Cal/ч.) и большие, •6) по числу оборотов—тихоходные (до 100 об/м.) и быстроходные (от 200 и выше), 7) по числу ступеней сжатия—одноступенчатые и многоступенчатые. Главными частями компрессора являются: цилиндр а (фигура 2, изображающая горизонтальный аммиачный компрессор), поршень б, клапаны в, передняя крышка г с •сальником и задняя крышка О, рама—станина е с подшипниками ж, коренной вал з, маховик, механизм для преобразования движения—кри-бошип з, шатун и и ползун к (крейцкопф), смазочное устройство л, предохранительное устройство. Конструктивные различия в компрессорах обусловливаются типом их, в особенности с полым стержнем, двигающимся в особых направляющих б. Под действием пружины г эта тарелочка плотно прижимается к седлу в клапана. Пружины б служат для аммортизации удара в конце подъема клапана. Пластинчатые клапаны (фигура 4), А—нагнетательный, Б — всасывающий, имеют тонкую (2—3 миллиметров) кольцеобразную пластинку а из хромоникелевой стали, прижимаемую к опорной поверхности легкой пружиной б в 4 — 6 витков. В америк. компрессорах применяются пластинчатые клапаны системы Вортингтона (фигура 5), состоящие из ряда прямоугольных плоских пластинок а, закладываемых между двумя тарелками б и в т. о., что концы пластинок зажи-

горизонтальным или вертикальным расположением оси цилиндра.

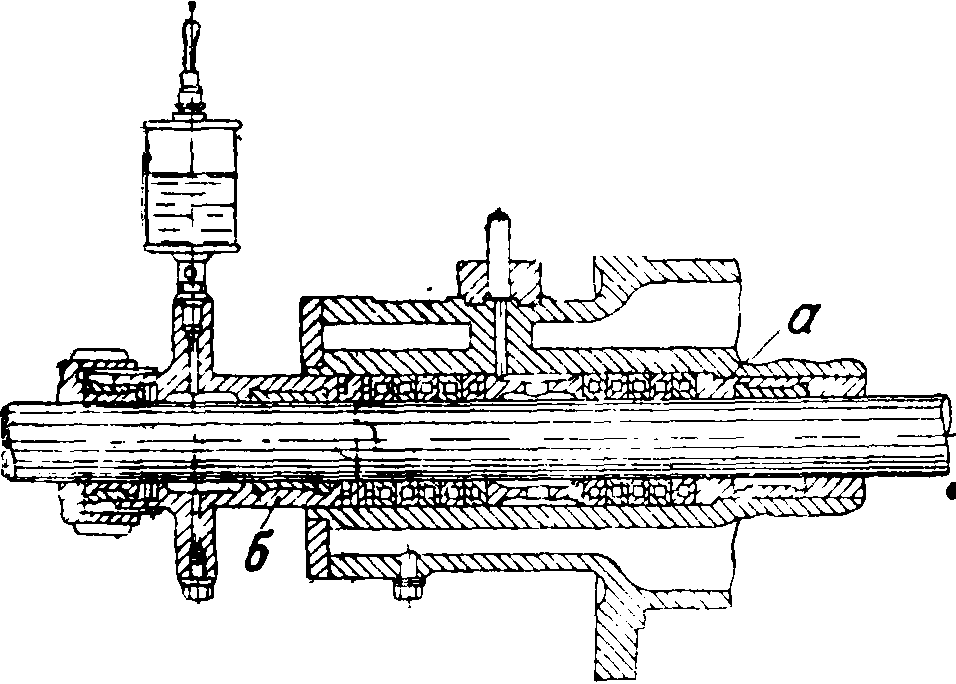

Горизонтальные компрессоры. Цилиндр аммиачного компрессора, отливаемый из мелкозернистого особо плотного чугуна, покоится или целиком на станине или находится как бы на весу, присоединяясь к кольцевой поверхности рамы посредством фланца на передней части. При большой холодопроиз-водительности под цилиндр добавляется соответству-Фигура з. ющая подставка

(фигура 2). В современных компрессорах из-за больших скоростей предъявляются особо высокие требования к правильной центровке цилиндра, сальника и направляющих для ползуна. Гнезда для клапанов и соединительные каналы между ними располагают обычно в теле цилиндра. Для предупреждения сильного нагревания цилиндр иногда имеет водяную рубашку. Уплотнение поршня достигается обычно пружинящими кольцами. Углекислотные компрессоры имели иногда поршень с кожаными манжетами, расположенными в разные стороны между бронзовыми кольцами и стягиваемыми гайкой.

. Клапаны компрессора для правильной работы должны обладать достаточным проходом для паров хладагента, быстро, легко отбываться и плотно, надежно закрываться. Пружины клапанов не должен быть излишне тугими. В компрессорах X. м. применяют следующие типы клапанов: шпиндельные клапаны (фигура 3), .4—нагнетательный, Б—всасывающий, имеющие легкуюлстальную конусообразную тарелочку а

маются, а сами пластинки могут несколько изгибаться под действием разности давлений по обе стороны их и пропускать т. о. пар.

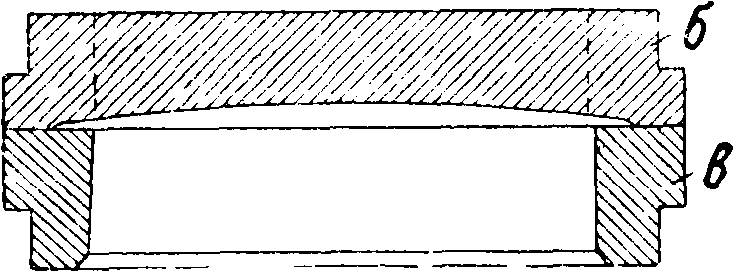

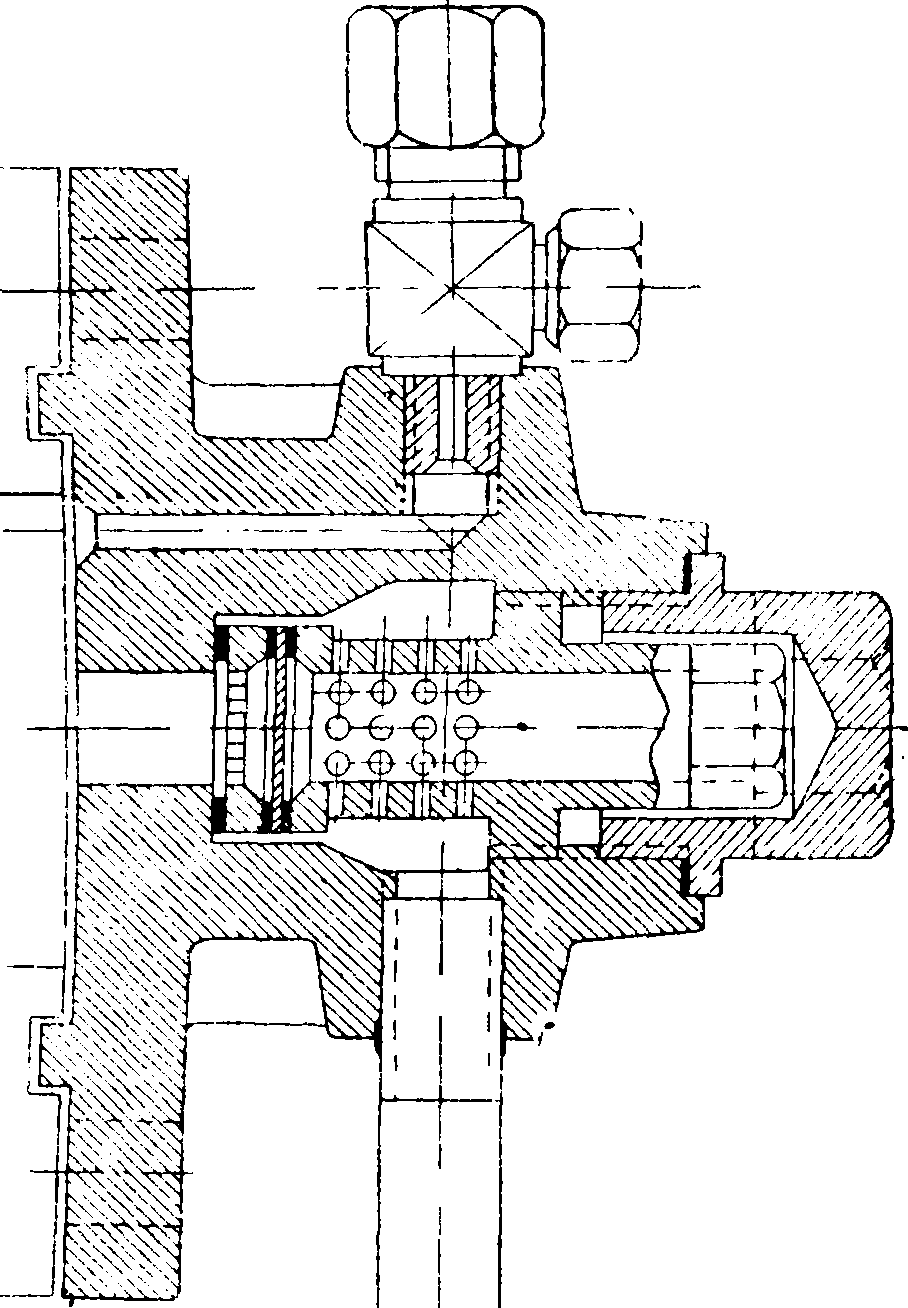

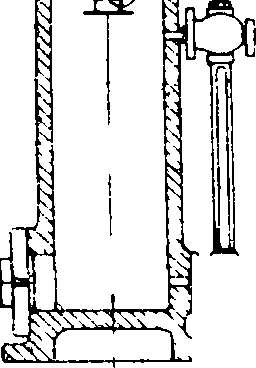

Сальник (фигура 6) служит для пропуска поршневого штока, причем в кольцевое пространство сальника закладывается соответствующее уплотнение—набивка, чтобы препятствовать выходу паров хладагента из цилиндра. Набивка закладывается на грундбуксу а сальнике и заканчивается нажимной втулкой б, служащей для уплотнения ее и подвода смазки к поршневому штоку. Применявшаяся раньше хлопчатобумажная набивка в виде 5—8 колец круглого или квадратного сечения с косо срезанными концами в настоящее время вытеснена

Фигура 5.

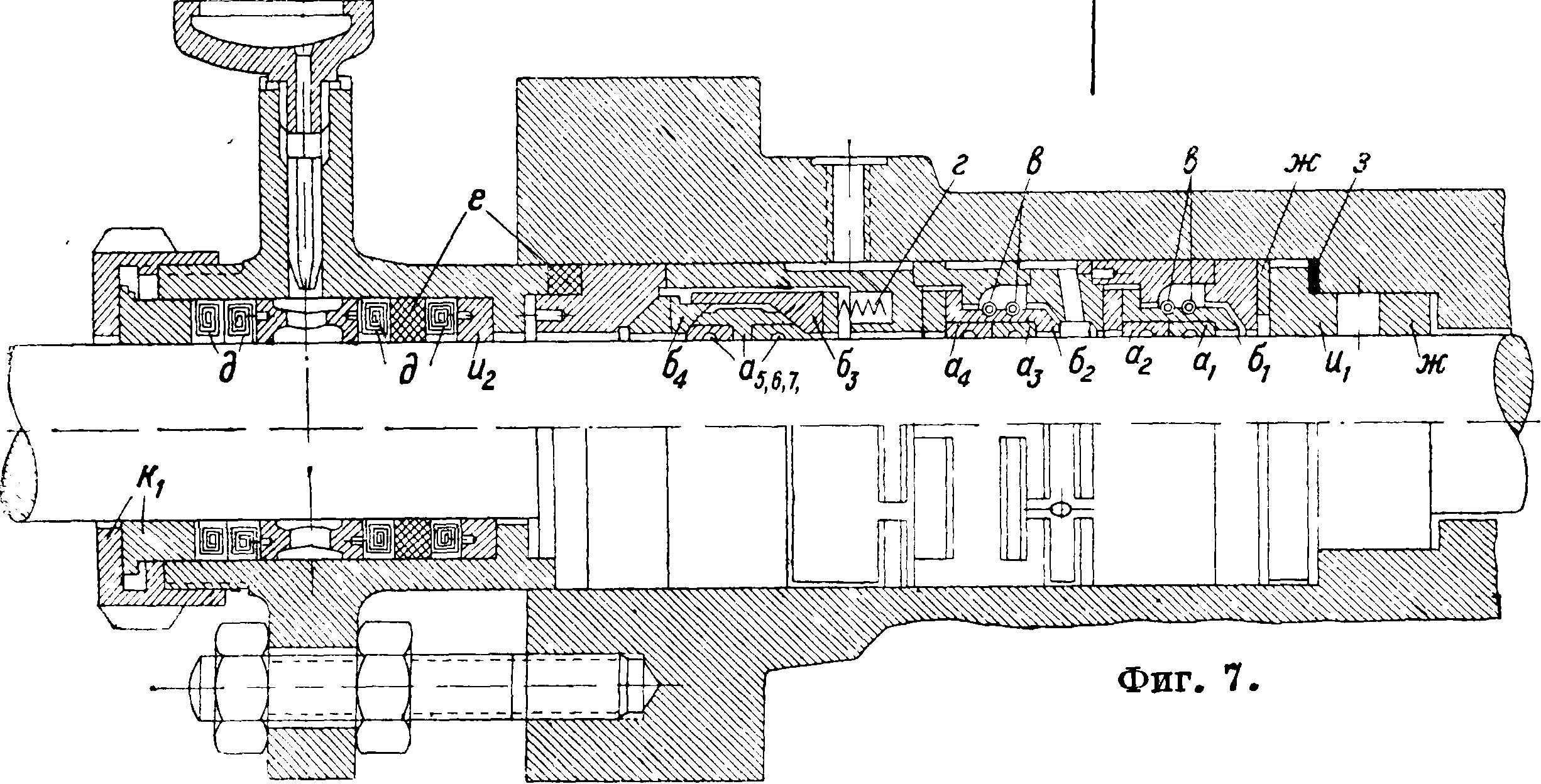

металлич. набивкой. Набивка Гуна состоит из полуколец мягкого металла (свинец с оловом) квадратного сечения с пропитанной маслом хлопчатобумаж ной прокладкой внутри (фигура 6.) Набивка Крэна состоит из колец, спрессованных из тонких листов фольги и пропитанных графитом и маслом. Эти гибкие кольца поддаются сжатью и вследствие наличия антифрикционного металла хорошо отводят теплоту трения. Набивка Кранца состоит из системы разрезных колец из белого металла αΐ9 а2, ., а7 (фигура 7), котооые вставляются попарно в рабочие кольца бх, б2, выполняемые из особого сорта чу-

гуна. Каждое кольцо а состоит из трех частей, хорошо пришлифованных друг к другу. Эти части каждого кольца соединяются между собой т. о., чтобы стыки их не совпадали с таковыми же ооседнего кольца, для предупреждения утечки хладагента; соединение отдельных частей каждого кольца, производится кольцевой спиральной пружиной в, надетой на рабо-11 чие кольца б1иб2,

равномерно прижимающей кольца аг, а2, ав и а4 к поршневому штоку; кольца а5) а6и а7 прижимаются к штоку и друг к другу действием осевых пружин г и скосов

Фигура 6.

нажимных колец б3 и б4. Кроме того на фигуре 7 обозначено: d—хлопчатобумажный сальниковый шнур, е—резиновые кольца, ж—клинге-рит, з—картон, щ, и2—грундбуксы, —на жимное кольцо. Для углекислотных машин

применялась также набивка из кожаных манжет прижимаемых к поршневому штоку резиновыми кольцами. Между манжетами вставляются кольца из баббита, в которые частично манжеты и заходят.

Смазочное устройство. В современных компрессорах смазка вводится под давлением в сальник и во всасывающий патрубок цилиндра.

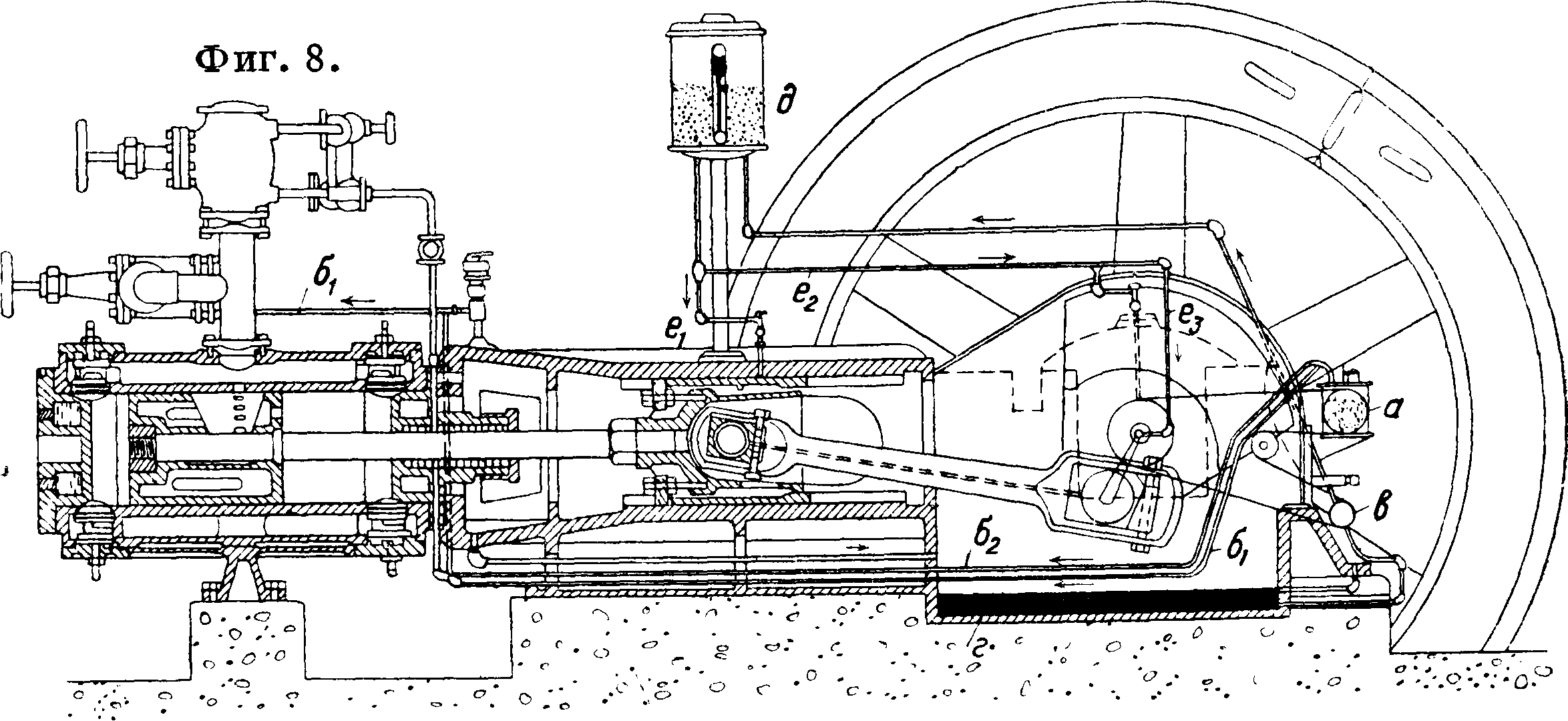

Для этой цели служит специальный лубрикатор, приводимый в движение от вала компрессора, кроме того для более интенсивной смазки подшипников и кривошипного механизма употребительны ротационные масляные насосы, приводимые в действие от вала компрессора посредством ременной передачи. Схема смазки горизонтального аммиачного компрессора показана на фигуре 8, где а—лубрикатор высокого давления, питающий две трубки: бх—к всасывающей трубе для смазки цилиндра и б2—*к сальнику для смазки штока; в—масляный насос низкого давления, качающий масло из маслосборника в резервуар d, откуда смазка по трубкам ег и е2 распределяется следующим образом: по ех—к направляющим, по е2—к подшипникам коренного вала и по е3— к цапфам кривошипа и крейцкопфа.

Предохранительное устройство компрессора для предотвращения чрезмерного повышения давления состоит обычно из пружинного предохранительного клапана, установленного для аммиачных машин на давление 20 atm; открываясь, он сообщает между собой нагнетательную и всасывающую стороны. Такой предохранительный клапан располагается иногда непосредственно под цилиндром или устанавливается на отводе, соединяющем нагнетательные клапаны компрессора. В углекислотных машинах вместо клапана на нагнетательной стороне ставится тонкая медная пластинка, которая прорывается при повышении давления до 120 atm, после чего углекислота через соответствующую трубку переходит на всасывающую сторону. Такое же устройство с тонкой пластинкой из чугуна или специального сплава применяется в новых конструкциях и для аммиачных машин (фигура 9).

Рама компрессоров горизонтального типа в новейших конструкциях обычно делается вильчатая, с закрытой кривошипной камерой— картером; односторонняя байонетная рама применяется значительно реже. Направляющие для ползуна делаются цилиндрической формы, допускающей лучшую смазку и вращение вала в любую сторону; кроме того по сравнению с прежними плоскими направляющими цилиндрические имеют несомненные преимущества также в отношении лучшей центровки оси перемещения ползуна с осью цилиндра. Подшипники для вала делают с кольцевой смазкой или принудительной смазкой под давлением, а при небольшой холодопроизводитель-ности машины ставят шарикоподшипники. Вильчатая рама позволяет располагать маховик с любой стороны, и поэтому нет необходимости в построении правых и левых моделей. Для машин большой холодопро-изводительности необходима постановка за маховым колесом добавочного третьего выносно го подшипника.

Т. 3. т. XXV.

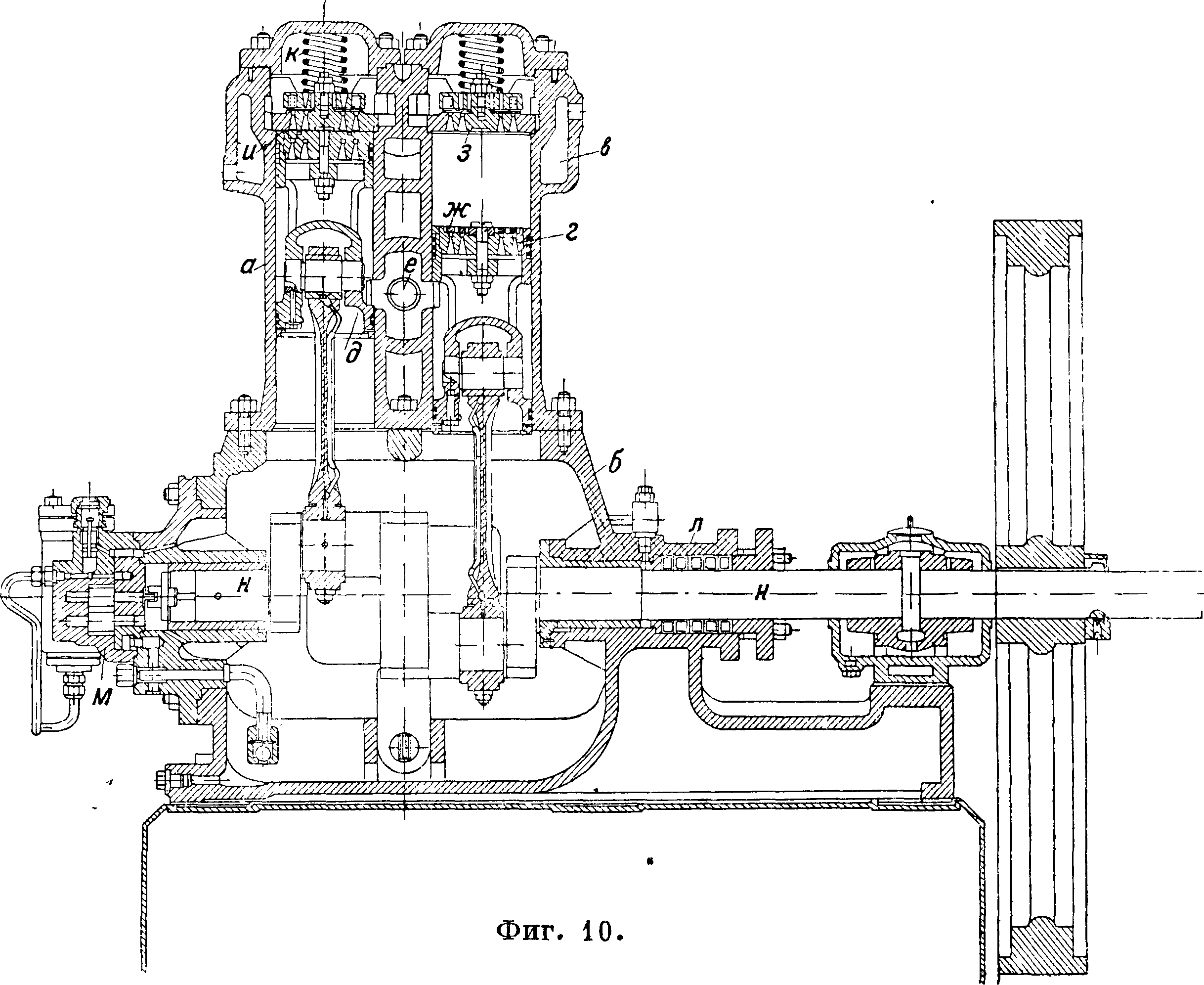

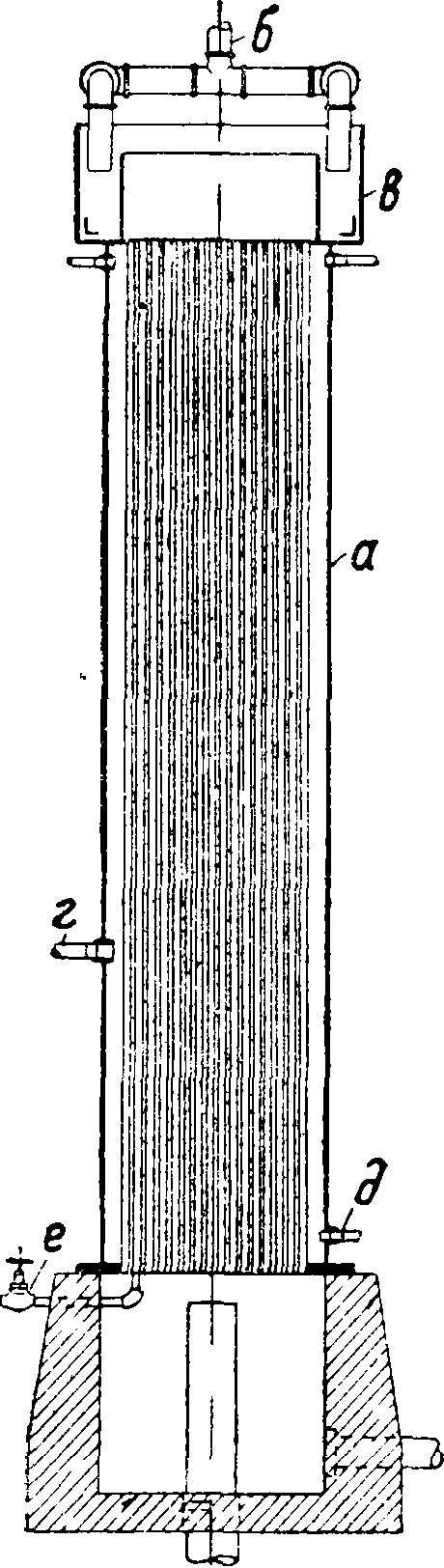

Вертикальные компрессоры. Цилиндры а вертикального компрессора (фигура 10) для малых моделей составляют одно целое или соединяются на болтах ,с картером—рамой б, имея в верхней, наиболее нагреваемой части охлаждающую рубашку в В больших моделях цилиндры устанавливаются на особую фундаментную раму. Характерной особенностью вертикальных компрессоров является соеди-

19

Фигура 9.

нение на общей раме нескольких цилиндров— блокирование их, что дает более спокойный и равномерный ход. Благодаря большей скорости вертикальных компрессоров и большей равномерности вращающего момента возможно обойтись маховиком меньшего веса или непосредственно соединять компрессор с электрическим мотором, ротор которого играет роль маховика. Второй характерной особенностью большинства вертикальных компрессоров является прямоточность, то есть пары при всасывании, сжатии и выталкивании движутся в цилиндре в одном направлении. Для этого необходимо, чтобы в сасыв аю-щий и нагнетательный трубопроводы примыкали к цилиндру в противоположных концах хода поршня, что осуществляется расположением всасывающих клапанов в поршне, а нагнетательных в крышке цилиндров. Этот тип является компрессором простого действия. Поршень г вертикального компрессора делают очень длинным, так как он соединяет в себе поршень и крейцкопф д; он снабжается двумя рядами колец, из которых нижние ограничивают внутреннюю полость, служащую для подвода всасываемых паров хладагента из патрубка е. Нижний ряд колец препятствует проникновению паров хладагента в картер, а также предупреждает излишнее засасывание смазки в цилиндр. Клапаны обычно легкого тарельчатого типа располагаются в проходном поршне ж (всасывающие) и в крышке цилиндра з (нагнетательные). Всасывающие клапаны проходного поршня имеют отжимные пружины и закрываются при перемене хода благодаря инерционным силам и повышению давления при ходе поршня вверх. Нагнетательные клапаны обычно помещаются в фальшивую крышку и, которая прижимается сильными пружинами к к седлу, образуемому выточкой в верхней части цилиндра. Этим устройством устраняется опасность разрыва цилиндра при попадании в него жидкого хладагента. Сальник л имеется только на одной боковой стороне рамы для пропуска вала, и в виду отсутствия возвратно-поступательного движения работа такого сальника значительно облегчается. Набивка для сальника делается обычно из колец мягкого антифрикционного металла. Смазочное устройство дли цилиндра вертикального компрессора состоит из зубчатого насосика м, приводимого в действие от главного вала н, причем циркулирующее масло постоянно пропускается через фильтр. Для малых моделей смазка вкладышей шатуна, подшипников и сальника производится разбрызгиванием масла в картере вследствие погружения в него нижнего конца шатуна. Для этой цели картер наполнен маслом до соответствующего уровня (масляная ванна), причем маслоуказательное стекло снаружи картера позволяет наблюдать уровень масла. Предохранительное устройство состоит из клапана, к-рый отжимается при повышении давления за известный предел. Кроме того при засасывании в цилиндр жидкого хладагента автоматически поднимается упомянутая выше фальшивая крышка цилиндра., Рама компрессора вертикального типа для малых и средних по мощности моделей представляет одно целое с цилиндрами, а при большой холодопроизводительно-сти рама отливается отдельно от цилиндров“. В виду того что рама, соединяющая в себе и картер, подвергается действию паров хладагента, она должен быть выполнена из наилучшего мелкозернистого чугуна. Для доступа к коленчатому валу и шатунам в раме имеются большие отверстия с соответствующими крышками, а также боковая крышка с подшипником для коленчатого вала. Характеристика аммиачных компрессоров вертикального типа дана в таблице 2.

Конденсатор X. м. служит для превращения в жидкое состояние (ожижения) сжатых компрессором паров хладагента. Этот процесс совершается благодаря действию охлаждающей воды, которая уводит от хладагента полученную им в испарителе теплоту, увеличенную еще на тепловой эквивалент работы компрессора. Сначала от сжатых паров хладагента вода отнимает теплоту их перегрева,затем пары, охлажденные ей до t° насыщения, отдают воде теплоту ожижения, после чего, превращаясь в жидкость,

переохлаждаются почти до Г поступающей воды. Последняя нагревается в конденсаторе на

8—10°; чем ниже t° охлаждающей воды, тем ниже давление сжатия в компрессоре и меньше расход мощности. Главные типы конденсаторов—погружные, оросительные, противоточ-ные и кожухо-трубчатые.

Погружной конденсатор состоит из змеевиков, изогнутых в виде спиралей и погруженных в круглый цилиндрический резервуар.

Таблица 2. — Аммиачные вертикальные компрессоры.*1

| t

Характеристика |

Номера | |||||||||

| 206 *2 | 207 *2 | 1 209 *2 | 213 *2 | 215 *2 | 1 217 *2 1 | 215 *з ! | 217 *з 1 | 223 *2 | 226 | |

| Число цилиндров .. | 2 | 2 | 2 | 2 | 2 | 2 | 4 | 4 | 2 | 2 |

| Диам. цилиндров, миллиметров. | 65 | 80 | 100 | 130 | 160 | 180 | 160 | 180 | 250 | 280 |

| Ход поршня, миллиметров.. | 60 | 70 | 90 | 130 | 150 | 170 | 150 | 170 | 230 ί | 260 |

| Число об/м.. | 410 | 405 | 390 | 350 | 340 | 330 | 340 | 330 | 300 1 | 290 |

| Присасываемый объём, м^/ч. | 9,8 | 17,1 | 33,1 | 72,4 | 123,0 | 171,0 | 246,0 | 343,0 | 406,5 i | 556,5 |

| Холодопроизводительность, Cal/ч. | 4 000 | 7 000 | 14 000 | 31 000 | 55 000 | 80 000 | 110 000 | НО 000 | 200 000 | 275 000 |

| Коэф. подачи.. | 0,604 | 0,608 | 0,63 | 0,638 | 0,667 | 0,70 | 0,637 | 0,70 | 0,732 | 0,733 |

| Потребная мощность, 1Р. | 2,1 | 3,5 | 6,4 | 12,5 | 20,0 | 28,6 | 39,5 | 56,0 | 65 | 89 |

| Диам. маховика, миллиметров.. | 450 | 550 | 700 | 1 000 | 1 100 | 1 200 | 1 300 | 1 400 | 1 500 | 1 600 |

| Ширина маховика, миллиметров. | 60 | 70 | 90 | 120 | 150 | 160 | 180 | 220 | 240 | 280 |

| Вес маховика, кг.. | 40 | 60 | 70 | 135 | 255 | 365 | 400 | 535 | 610 | 700 |

| Общий вес компрессора, кз. | 150 | 240 | 400 | 940 | Г 340 | 1 880 | 2 230 | 2 830 | 3 030 | 3 530 |

| Диам. всасы^. и нагнетательн. тру | ||||||||||

| бопроводов, миллиметров.. | 20 | 20 | 30 | 40 | 50 | 50 | 70

! |

80 | 80 | 100 |

| Заводов Борзиг—Германия—Гумбольдт—модели 1981 г. | *2 Модель SNZ. *3 | Модель SNW. | ||||||||

Пары хладагента поступают через верхний сборник, а нижний служит для отвода ожиженного хладагента. Охлаждающая проточная вода поступает снизу конденсатора и уходит, нагревшись, вверху его, причем скорость воды при проходе через резервуар невелика—около 0,1 м/ск, так что коэфициент теплопередачи не превосходит 200 Cal/час ж2 °С, т. e. с 1 м2 охлаждающей поверхности возможно отвести не свыше 1 200 Cal/ч. Погружные конденсаторы в настоящее время применяются лишь изредка для машин небольшой холодопроизво-дителы^ости или для судовых X. м. и совершенно вытеснены конденсаторами других типов для машин средней и большой мощности.

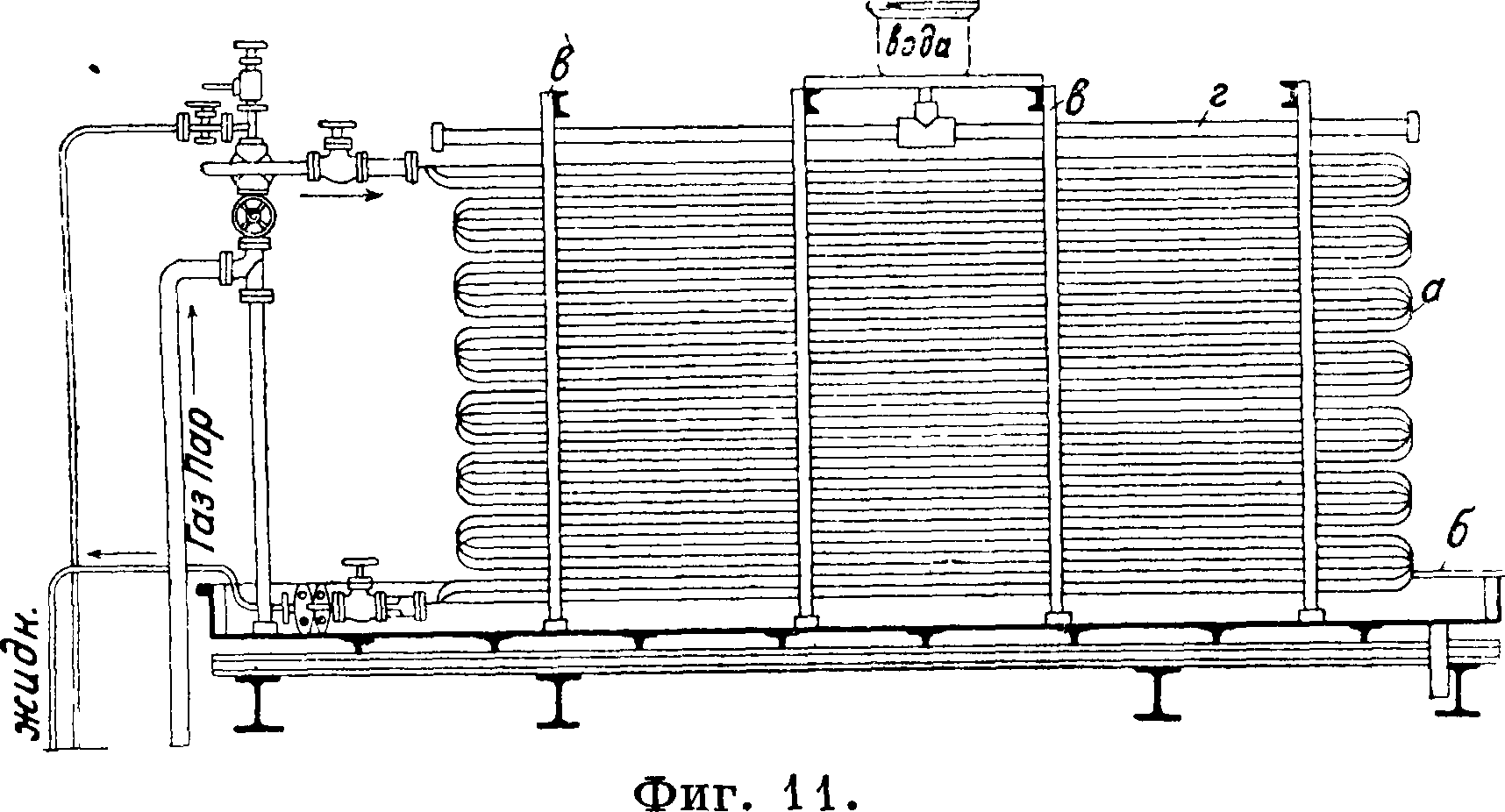

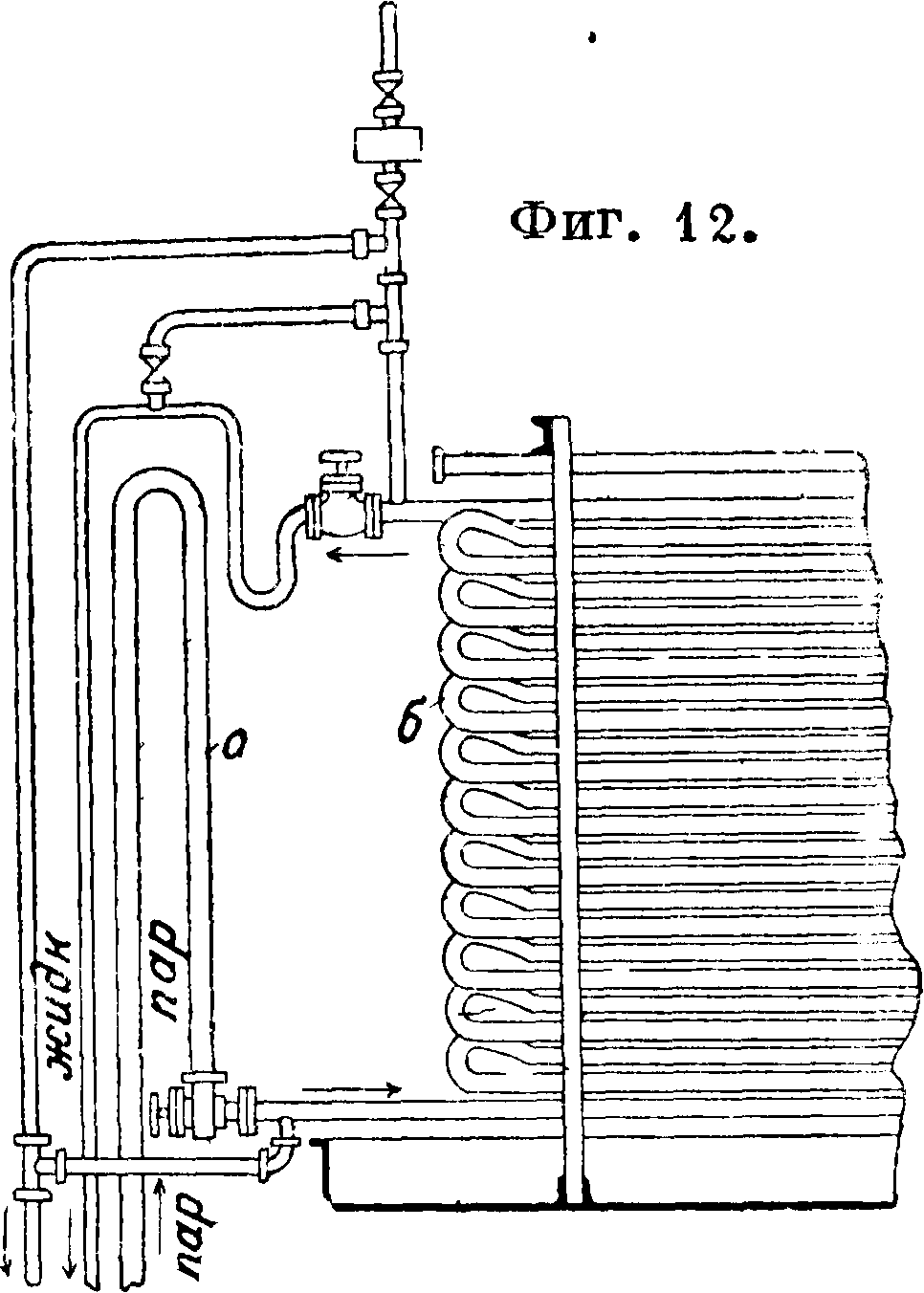

Оросительный конденсатор состоит из змеевиков, орошаемых снаружи водой, стекающей сверху вниз. В зависимости от расположения труб и подвода паров хладагента различают следующие главные типы: 1) Оросительный конденсатор со змеевиками из горизонтальных труб и верхним подводом паров хладагента (фигура 11). Змеевики а конденсатора

эгого типа ставятся в вертикальных плоскостях на расстоянии ок. 500—700 миллиметров друг от друга над поддоном б—низким резервуаром для стока воды—и укрепляются в этом положении соответствующими стойками в и подкосами. Орошение змеевиков водою производится при помощи водораспределительных труб или желобов г, проходящих над каждым змеевиком. В этой устарелой уже конструкции охлаждающая вода и хладагент текут в одном направлении сверху вниз, и поэтому нельзя достигнуть сильного переохлаждения жидкого хладагента. При такой конструкции оросительного конденсатора с 1 ж2 поверхности его возможно снять до 1 200 Са1/ч. 2) Оросительный конденсатор со змеевиками из горизонтальных труб и нижним подводом хладагента (фигура 12) осуществляет противоток хладагента и воды, вследствие чего достигается также и переохлаждение жидкого аммиака. Для предупреждения стока его через нижний сборник в вод труба а изгибается соответствующим образом—сначала кверху и затем вниз. Кроме того для задержания образующегося конденсата витки змеевика имеют петлеобразные загибы б.

Охлаждение перегретых паров хладагента, поступающих в конденсатор, производится внизу конденсатора за счет частичного испарения сконденсированного аммиака через непосредственное .соприкосновение с ним, вследствие чего для этих целей не требуется добавочной поверхности конденсатора. В американских конструкциях таких конденсаторов применяется также промежуточный отвод жидкого аммиака, т. к. часть поверхности конденсатора, покрытая жидким аммиаком, теряется для процесса конденсации. Эффективность теплопередачи 1 м2 поверхности достигает 3 500 Са1/ч.

3) Оросительный конденсатор с вертикальными трубами. Подвод перегретых паров производится к нижнему сборнику, а охлаждение их достигается путем непосредственного соприкосновения со стекающим жидким хладагентом. Вследствие вертикального положения труб получаются легкий отвод сконденсировавшихся паров и масла, большая скорость ооошения водой и поэтому достаточно высокая эффективность теплопередачи—до 2 500 Cal/час.

Противоточный конденсатор (фигура 13) состоит из двух змеевиков а и б, заключенных один в другой. В пространстве между внешним и внутренним змеевиками происходит ожижение хладагента, к-рый поступает сверху вниз, между тем как вода течет по внутреннему змеевику в противоположном направлении—снизу вверх. Под конденсатором располагается для аккумулирования жидкого аммиака соответствующей емкости ресивер в В новых конструкциях трубы укрепляются на стойках с уклоном в направлении движения хладагента для более легкого стока жидкого аммиака и нагнетательный трубопро-

масла. Для упрощения сборки противоточного конденсатора и легкого доступа к внутренним и внешним трубам для очистки их от загрязне-

! NH,

шШтммтммммммммм.

Фигура 13.

ний применяют особые соединительные части. Такие противоточные конденсаторы вследствие большой эффективности своей поверхности (около 4 000 Cal/ч.) и компактности получили широкое распространение для холодильных установок малой и средней мощности. Размеры аммиачных противоточных конденсаторов даны в таблице 3. При большой холодопроизводитель-Таблица 3. — Аммиачные противоточные патрубок г перпендикулярно к трубам приблизительно на % высоты кожуха и сдувают при этом сконденсировавшиеся пары. Стекающий вниз жидкий аммиак собирается на дне и отводится в ресивер через патрубок д, освобождая поверхность труб для процесса конденсации. Для спуска масла имеется особый вентиль с. Переохлаждение в конденсаторе этого типа не осуществляется из-за отсутствия противотока и производится добавочно в противоточ-ном переохладителе. Коэф. теплопередачи достигает 700—1 200 Cal, то есть на 1 м2 поверхности 3 500—6 000 Cal/час. Конденсатор занимает очень мало места и обычно устанавливается снаружи машинного отделения. Вертикальный кожухо-трубчатый конденсатор с нижним подводом охлаждающей воды вследствие противотока имеет переохлаждение в самом конденсаторе, но обладает пониженной теплопередачей, так как вода поднимается по трубам с относительно малой скоростью. Поэтому такие конденсаторы не имеют особых преимуществ перед конденсаторами с орошением водой.

Испарител ь-р ефрижератор является той частью X. м., в которой происходит испарение хладагента, сопровождаемое отня-

конденсаторы. **

| Характеристика |

Поверхность, м2 | |||||||

| 6,2 | 7,3 | 8,4 | 9,4 | 12,2 | 14,3 | 16,4 | 18,5 | |

| Количество секций. | 1 | 1 | 1 | 1 | 2 | 2 | 2 | 2 |

| Число двойных труб в секции | 12 | 14 | 16 | 18 | 11 | 13 | 15 | 17 |

| Длина конденсатора, метров. | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Число стоек.. | 2X4 | 2X4 | 2X4 | 2X4 | 2x3 | 2X3 | 2X3 | 2x3 |

| Высота стоек, миллиметров. | 1 325 | 1 540 | 1 760 | 1 975 | 1 940 | 2 155 | 2 370 | 2 585 |

| Диам. аммиачн. вентилей, миллиметров. | 30 | 30 | 30 | 30 | 50 | 50 | 50 | 50 |

| Диам. водопроводн. кранов. | 1V4" | П/4" | IV4" | 11/4" | 2" | 2" | 2" | 2" |

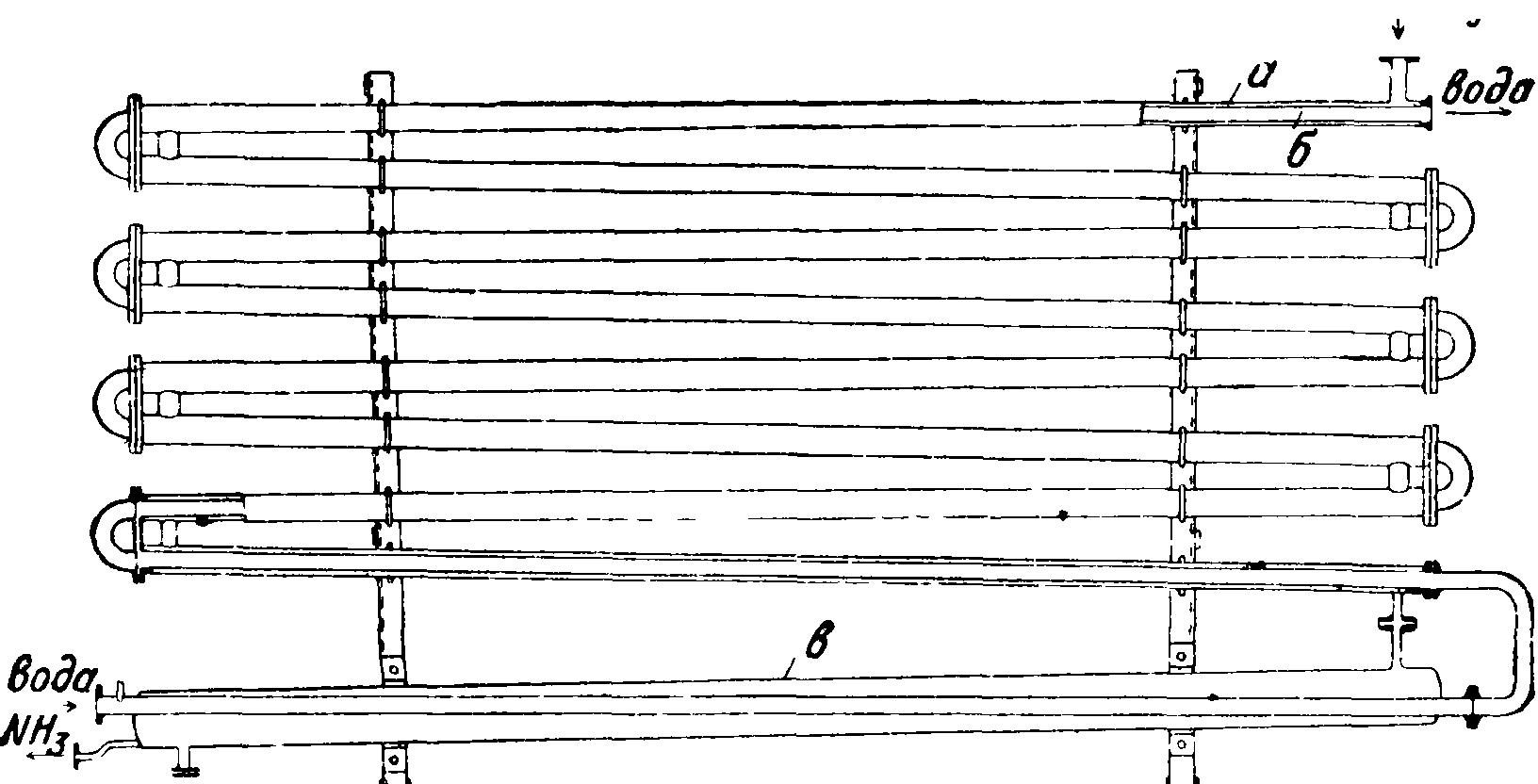

*ι Завод «Компрессор», Москва. ности применяются также противоточно-элементные конденсаторы (фигура 14), которые отличаются тем, что вместо одной внут-рейней трубы число их увеличено до 3,7 или 14 при диаметре наружной трубы соответственно 100—200 миллиметров (фигура 14). При том же способе дей-

и

ствия их, как и обычных противоточных конденсаторов с двойными трубами, получается большая компактность и требуется меньшее число параллельных соединений.

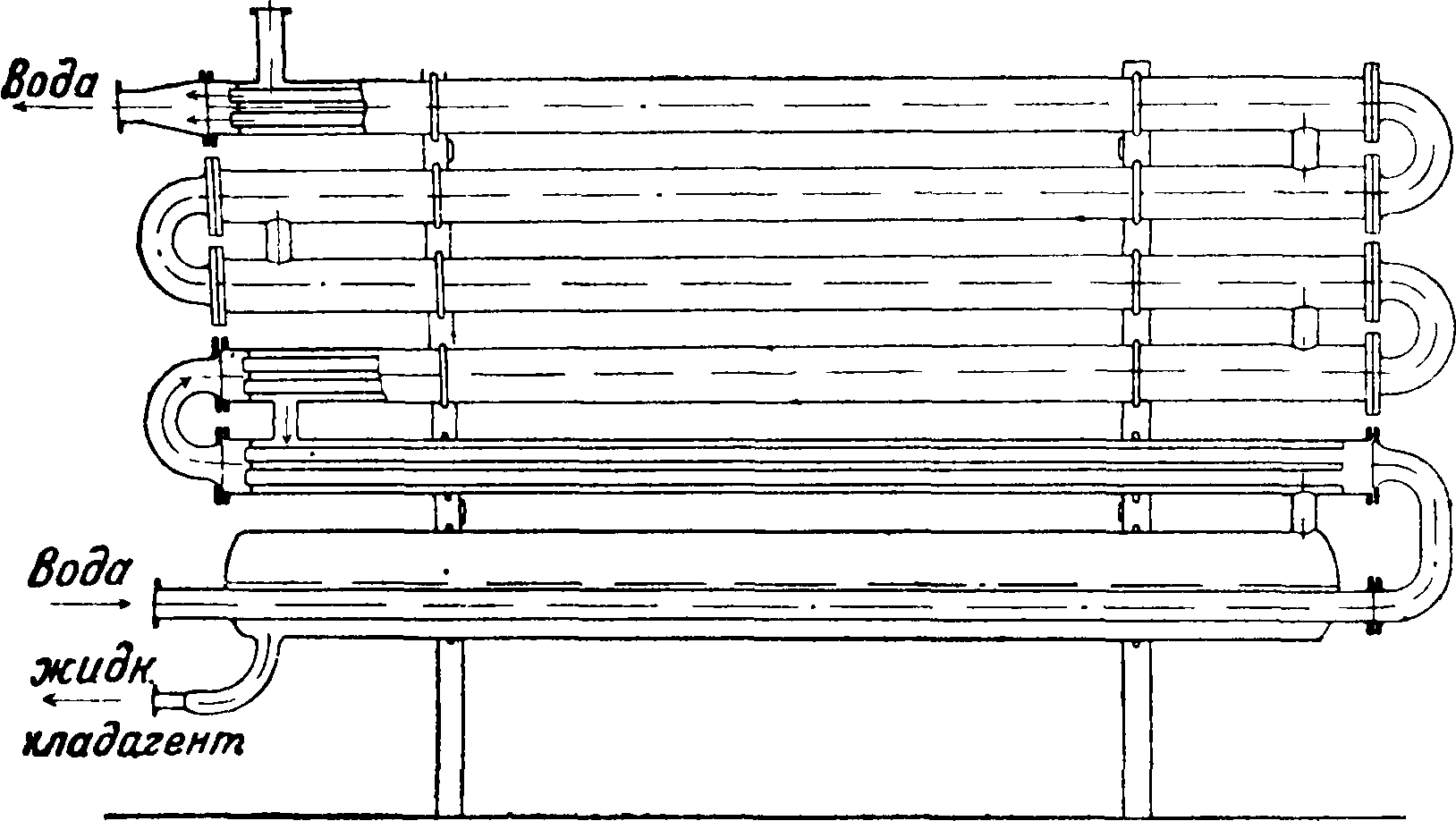

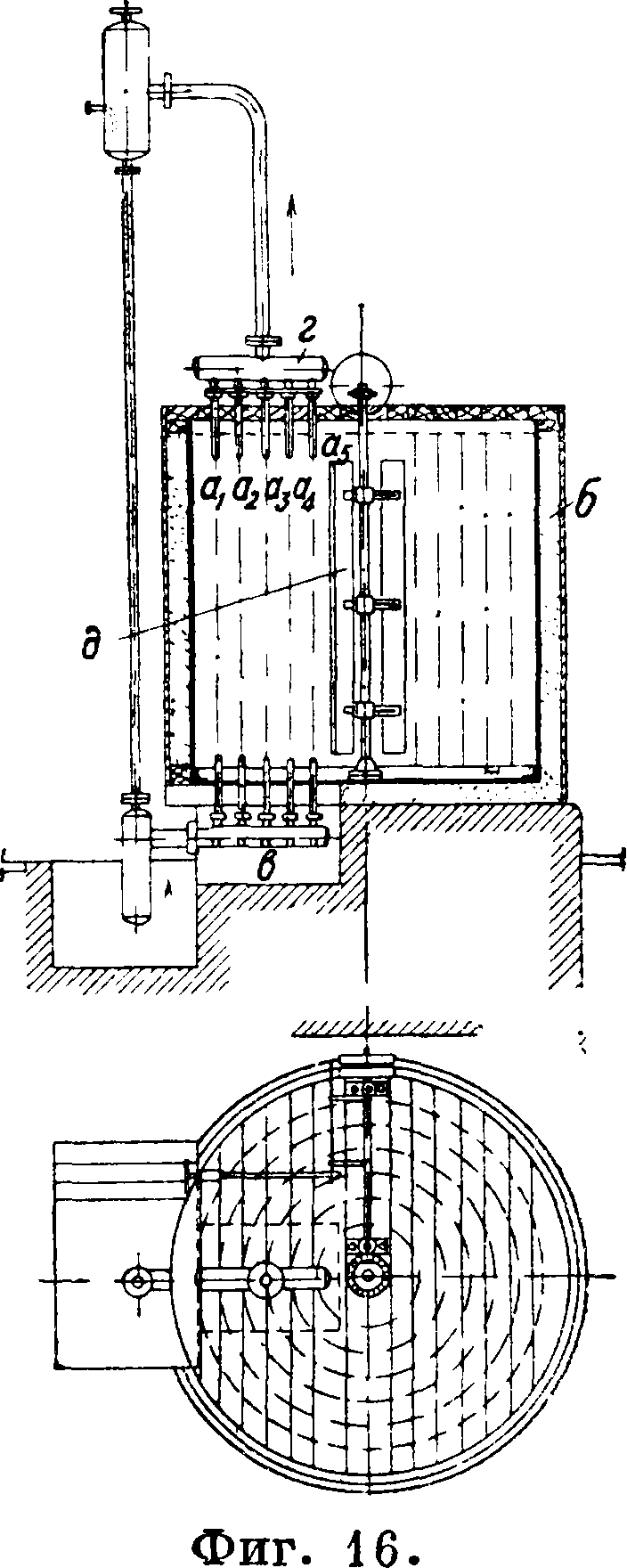

Вертикальный кожух о-т рубчатый конденсатор типа Schell and Tube с верхним подводом охлаждающей воды состоит из цилиндрич. кожуха а (фигура 15) 0 600— 1 200 миллиметров, в днища которого развальцованы трубы длиной ок. 5 метров Вода, поступающая через трубу б и распределительный кольцевой бачок в, стекает вниз пленкой по внутренней поверхности труб, а перегретые пары вводятся через тием из окружающей среды необходимой для этого процесса теплоты парообразования. Испаритель м. б. помещен или непосредственно в^охлаж-д аемое.пометцениеил и погружен в резервуар с водным раствором поваренной соли или других солей (рассольное охлаждение). Испаритель для охлаждения рассола состоит из ряда змеевиков. (фигура 16), помещенных в цилиндрич-резервуаре б и снабженных распределительными в и собирательными г частями. Под-

ал, а“

Фигура 15.

вод жидкого хладагента делается снизу змеевиков, а отсасывание паров к компрессору— вверху их. Внутри резервуара помещена приводимая в движение от привода мешалка д. Охлажденный рассол, с большим уд. весом,

опускается в нижнюю часть испарителя и оттуда берется насосом для циркуляции его по холодильным батареям, между тем как нагревшийся рассол возвращается после прохода через них обратно к верху испарителя. Чтобы рассол в испарителе не нагревался под действием сравнительно высокой t° наружного воздуха, резервуар его должен быть хорошо изолирован. В нек-рых случаях вместо цилиндрического резервуара ставят прямоугольный с небольшой сравнительно высотой, и змеевики лежат в нем не круглыми витками, а вытянутыми в горизонтальной плоскости, занимая почти всю площадь резервуара. Мешалки также принимают другой вид, устраиваются они сбоку резервуара в виде гребного винта. Эффективность холодоотдачи таких устарелых уже испарителей цилиндрической и «сундучной» формы не превышает с 1 м2 1 200 Cal/ч. За последние годы получают распространение т. н. испарители интенсивного действия, которые вследствие своих конструктивных особенностей отличаются повышенной холодоотдачей при

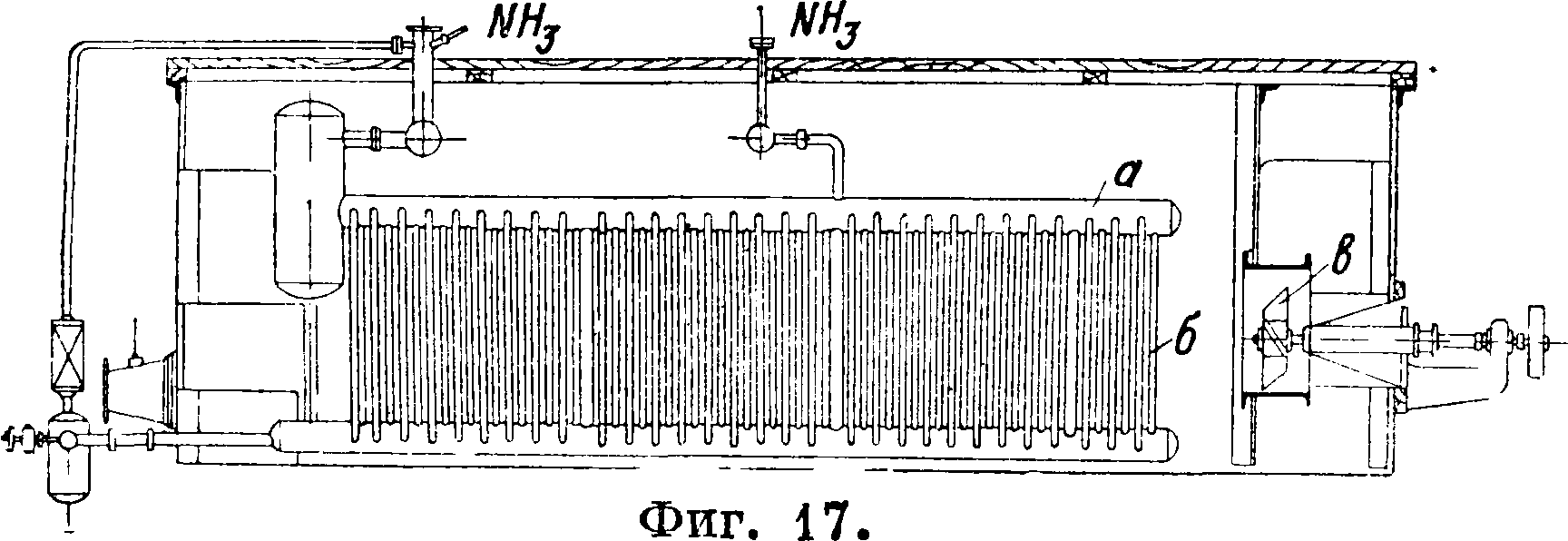

меньшей рабочей поверхности и незначительности занимаемого места. Повышение коэф-та холодоотдачи в них основано на быстром отводе образующихся паров из коротких систем вертикальных или наклонных труб и затоплении их жидким хладагентом (flooded system), к-рый, циркулируя по трубам, смывает препятствующие испарению пузырьки пара. К испарителям этого типа относятся испарители сист. Линде и Иорк. Испаритель Линде состоит из двух длинных труб а (фигура 17) большого диаметра (150 миллиметров), расположенных одна под другой и соединенных с обеих сторон короткими трубками б (0 30/jg миллиметров) длиной 800 миллиметров. При таких вертикальных трубках создается нек-рая циркуляция жидкого аммиака, который увлекается кверху образующимися пузырьками пара (принцип термосифона). Кроме того вследствие

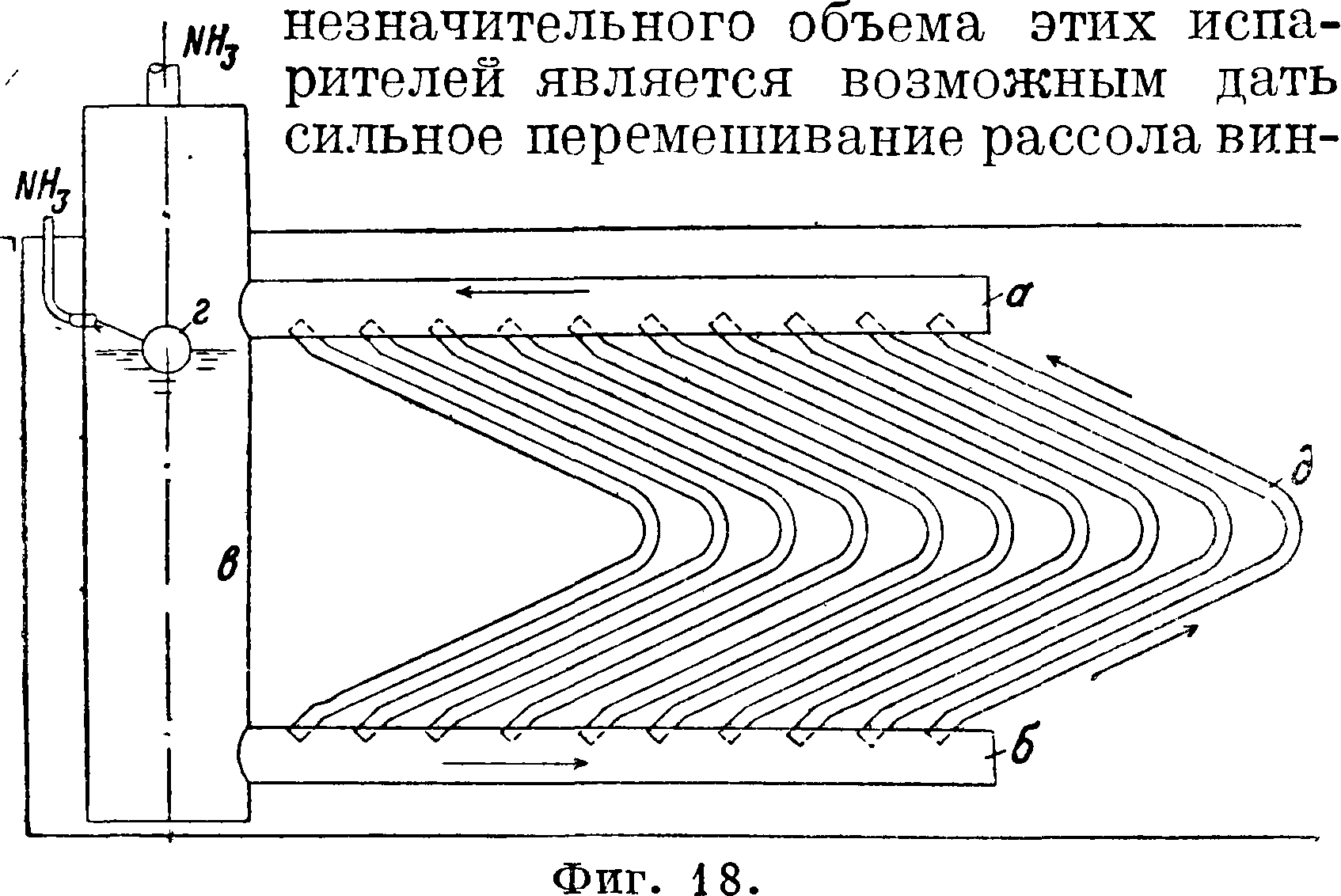

товой мешй в, а число Cal, снимаемых с 1 м2 поверхности, достигает ок. 2 500 Са1/час, то есть почти в 2,5 раза больше прежних устарелых конструкций. Испаритель Иорк имеет также два распределителя а и б (фигура 18) из труб большого диаметра, подходящих к питательному сосуду в с жидким аммиаком, снаб женному для сохранения постоянного уровня поплавковым регулятором г. Верхний и нижний распределители соединяются между собой изогнутыми трубами d диам. 30 миллиметров, которые не затрудняют процесс испарения образованием «пробок», что имеет место при большой длине испарительных змеевиков с малым уклоном подъема трубы. Такие испарители иногда носят название «селедочной кости», так как напоминают ее своим видом.

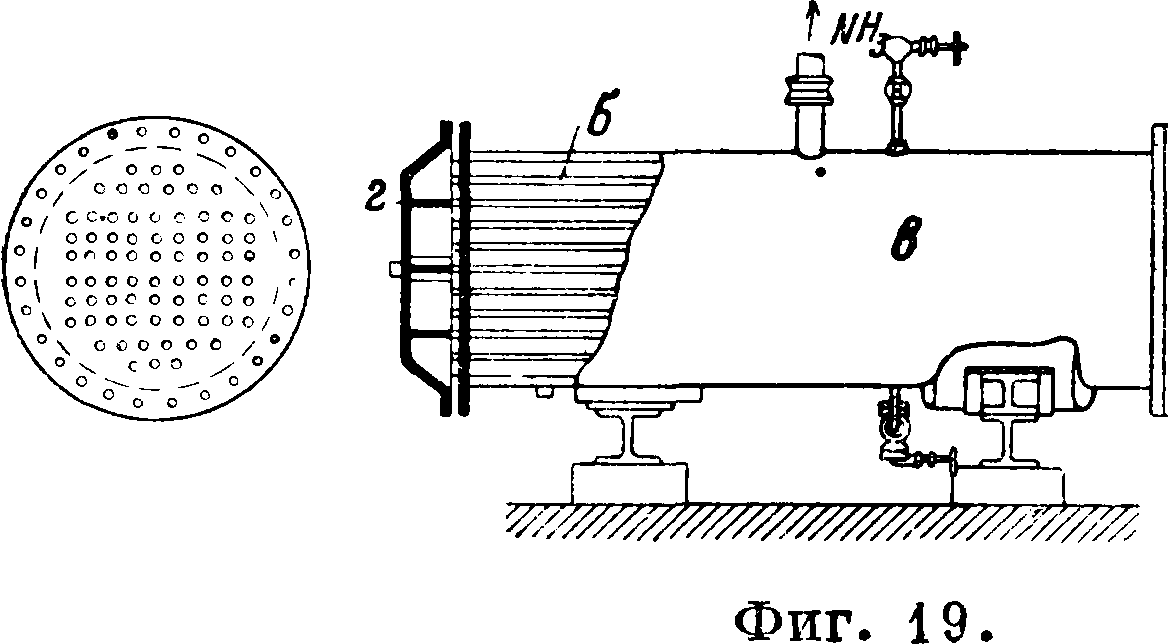

Кожухо-трубчатые испарители (фигура 19) характеризуются повышенной скоро

стью движения рассола (0,75—2,0 м/ск), вводимого через патрубок а и циркулирующего по трубам б (0 50 миллиметров), которые снаружи омываются жидким аммиаком, затопляющим кожух в испарителя. Кожух располагается на соответствующих подставках в горизонтальном положении; диам. его 660—1 100 миллиметров, длина 1 800— 5 500 миллиметров при толщине стенок 6—10 миллиметров; число труб; развальцованных в торцовых стенках, в зависимости от диаметра составляет 60—180. Одноходные испарители этого типа без распределительных боковых крышек особенно пригодны для ледогенераторов, занимая только ок. 10% объёма бака. Много-ходные испарители этого типа имеют соответствующей формы боковые крышки г, г, которые путем соответственного расположения переборок доводят число ходов рассоладо 12,что позволяет усилить скорость циркуляции последнего, а следовательно повысить эффективность охлаждающей поверхности на 1 ж2 при нормальной разности t° аммиака и рассола в 5° до 1 700—2 500 Cal/чае. Недостатком кожухо - трубчатых

It

Фигура 20.

испарителей являются некоторая опасность замерзания в трубах рассола и разрыв их при случайной остановке циркуляционного насоса, что м. б. устранено применением растворов хлористого кальция очень сильной концентрации.

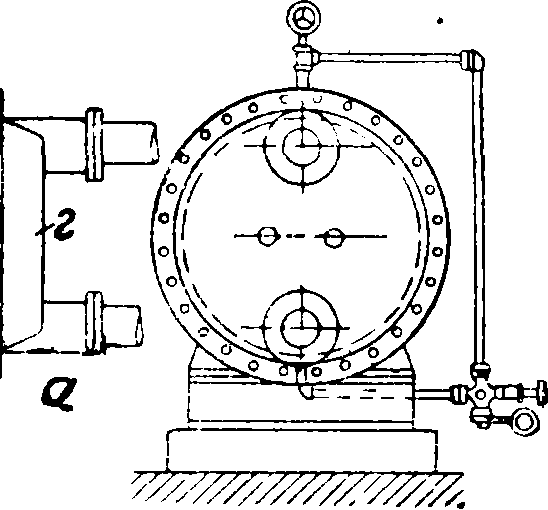

Маслоотделитель предназначается для улавливания смазки, увлекаемой с парами хладагента из компрессора, с целью предупредить загрязнение смазкой змеевиков конденсатора и испарителя, что ухудшает работу их. Кроме того является возможным вновь использовать полученную из маслоотделителя смазку после соответствующей фильтрации ее. Маслоотделитель (фигура 20) представляет собой цилин-дрич. сосуд а, в к-рый поступают по трубке б сжатые пары хладагента: они уходят вверху по трубке в Резкое падение скорости движения паров и изменение направления движения заставляют отдельные частицы смазки собираться на дне маслоотделителя, откуда они отводятся через кран г. В X. м. с перегревом паров работа маслоотделителя протекает в более трудных условиях, так как вследствие высокой t° аммиачных паров частицы смазки уносятся из цилиндра компрессора в парообразном состоянии и для своего выделения требуют предварительного охлаждения.

Грязевик включается на всасывающей стороне вблизи компрессора и имеет назначение улавливать все загрязнения и не допускать их в цилиндр компрессора; он представляет собой расширение трубопровода, куда вставляется частая сетка; конструкция грязевика должна допускать возможность легкой выемки сетки и очистки ее.

Соединительные трубопроводы X. м. должны быть из цельнотянутых труб, испытанные для аммиачных X. м. на 60 aim и для углекислотных на 160 atm. Размеры труб для аммиачных X. м. даны в таблице 4.

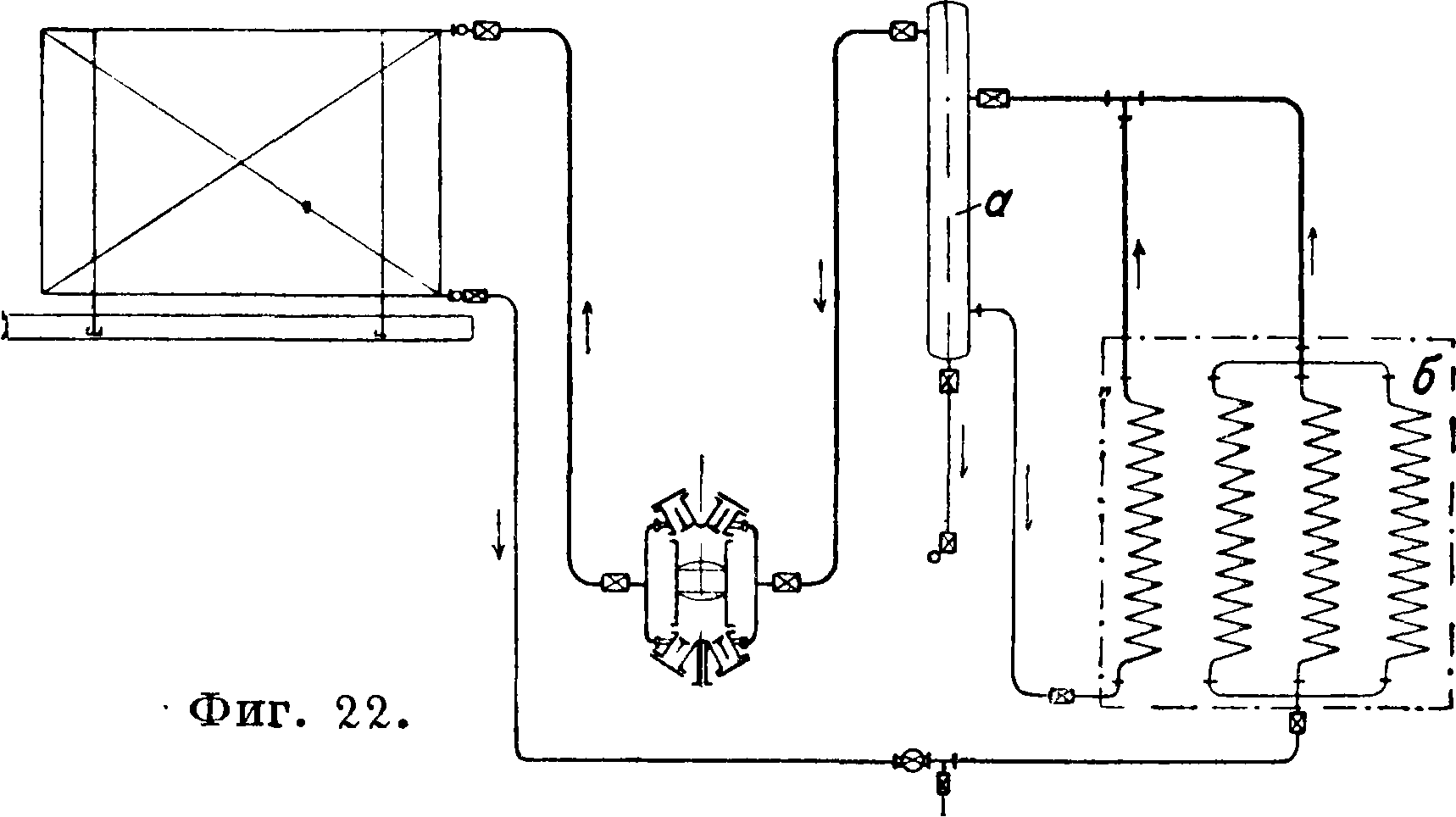

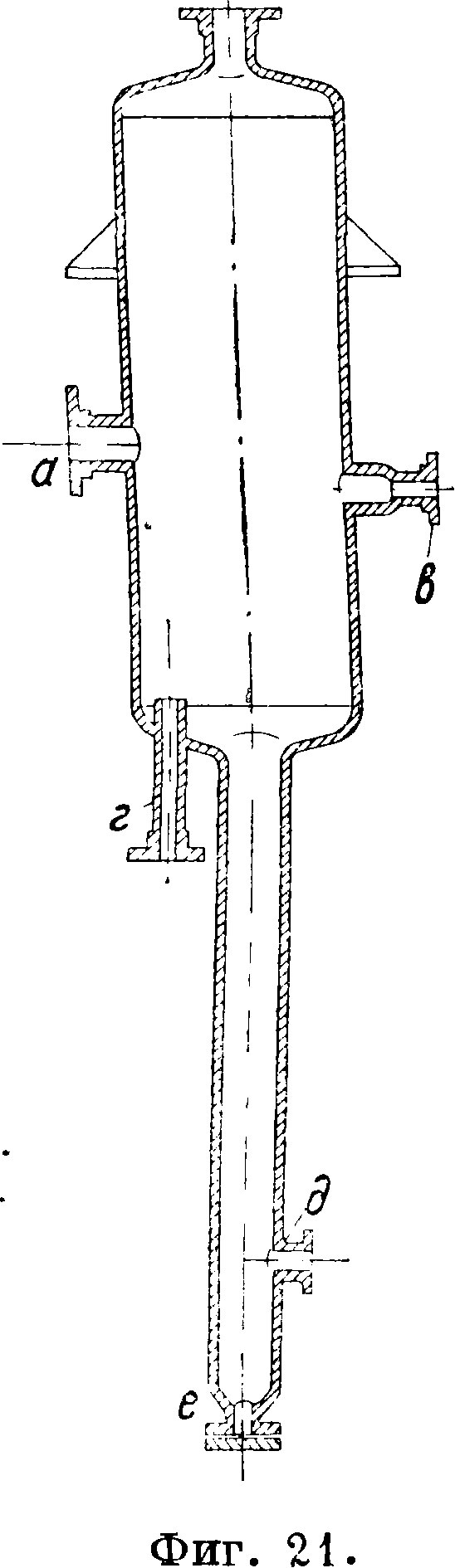

Таблица 4. — Нормальные размеры и вес тр уд. весом выпадают и собираются в нижней части вертикального цилиндрич. сосуда (фигура 21), где а—вход влажного пара NH3, б—выход сухого пара NH3, в—выход жидкого NH3, г— спускная линия, д—спуск масла, е—спуск загрязнений. Так как одновременно с частицами жидкости отделяется и смазка, то для стока ее под сосудом имеется удлиненная часть и соответствующие приспособления для спуска масла и загрязнений. Схемы включения отделителя жидкости в систему X. м. следующие. 1) Отделенная жидкость подводится обратно в испаритель благодаря своему весу, если отделитель а (фигура 22) расположен достаточно высоко и напор больше, чем гидравлические сопротивления в испарителе б. В противном случае жидкость подается посредством таких принудительных устройств, как инжектор или уб для аммиачных холодильных машин.

| Внутр. диам., | мм | 10 | 13 | 19 | 25,5 | 30 | 34 | 40 | 52 | 62 | 68 | 80 | 85 | 92 | 104 | 122 | 152 |

| Наружи. » | » | 17 | 21 | 27 | 33,5 | 38 | 42 | 48 | 60 | 70 | 76 | 89 | 94 | 102 | 114 | 133 | 164 |

| Толщ, стенок, | » | 3,5 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4 | 4,5 | 4,5 | 5 | 5 | 5,5 | 6 |

| Вес 1 метров трубы, | кг | 1,16 | 1,95 | 2,25 | 2,89 | 3,32 | 3,75 | 4,31 | 5,47 | 6,50 | 7,85 | 9,28 | 9,87 | 10,72 | 13,32 | 17,16 | 23,24 |

Для наиболее экономичной работы X. м. требуется, чтобы жидкий хладагент полностью испарялся в той части ее, которая для этой цели предназначена, то есть в испарителе. Однако применяемый в настоящее время для повышения холодоотдачи затопленный тип испарителя для удовлетворения этому требованию нуждается в установке на пути от испарителя к компрессору отделителя жидкости. Посредством этого прибора из влажных паров задерживаются частицы жидкости, и компрессор отсасывает уже сухой пар. Выгода сухого хода компрессора заключается в том, что во вредном пространстве цилиндра устраняется испарение жидкости, наблюдаемое при влажном ходе компрессора. Т. о. отделение жидкости из засасываемых паров благоприятно влияет на линию расширения в индикаторной диаграмме компрессора, и объём всасывания будет больше, что увеличит и холодопроизводительность. Кроме того несмотря на более высокую температуру (70—90°), вызванную перегревом паров при сжатии, ослабляются явления теплообмена между стенками цилиндра и парами, т. к. перегретый пар обладает меньшей теплопроводностью, чем смесь пара и жидкости. Вследствие этого сухой ход компрессора повышает холодо-ппоизводительность на 10— 15%, но требует для него соответствующей набивки сальника и усиленной смазки. Задержанные отделителем частицы жидкости отводятся тем или иным путем к испарителю и используются там для производства холода. Конструкция отделителя жидкости напоминает маслоотделитель и основана на резком изменении направлениядвижения влажных паров и на падении скорости их, вследствие чего увлеченные из испарителя частицы жидкости как обладающие большим насос. 2) В виду того что в жидком хладагенте, поступающем от регулирующего вентиля, содержится некоторое количество паров, то целесообразно по предложению Шмица на

править его предварительно через отделитель жидкости вместе с парами, засасываемыми из испарителя. Из отделителя жидкости хладагент, освобожденный от паров и содержащий только одну жидкость, подводится к испарителю, а компрессор засасывает уже сухие пары.

3) Особенностью схемы завода Del-Orto является направление жидкого хладагента из отделителя помощью насоса в конденсатор, с целью увлажнения паров, поступающих от компрессора, и улучшения теплопередачи в конденсаторе.

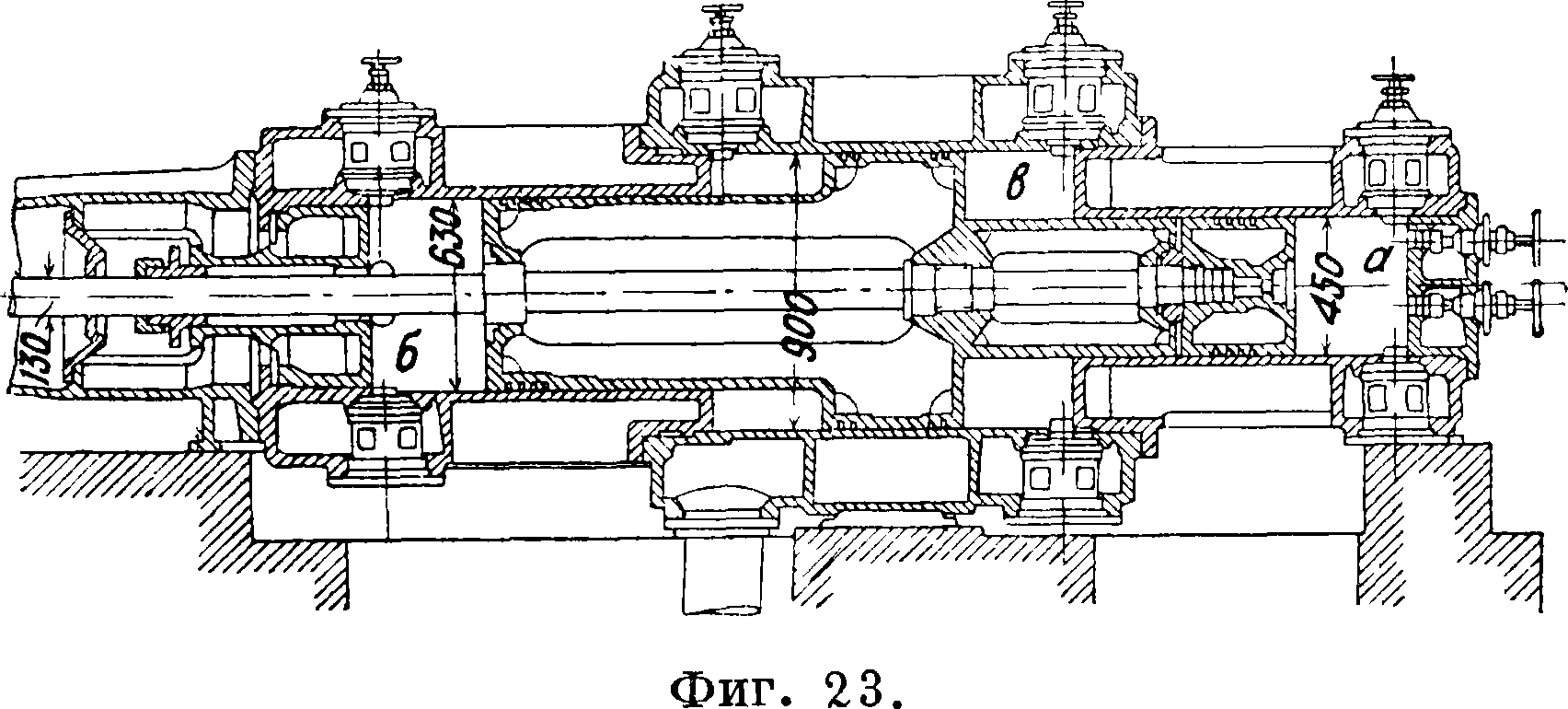

Двух- и многоступенчатое сжатие является целесообразным при высокой t° конденсации и низких t° испарения, когда отношение давления сжатия р и всасывания р0 для горизонтальных компрессоров больше 6, а для вертикальных прямоточных больше 8, так как при больших перепадах давлений и наличии вредного пространства компрессор вообще может перестать засасывать пары хладагента. Выполнение X. м. многократного сжатия осуществляется на практике следующими способами: 1) применением специальных конструкций компрессоров с одним цилиндром и ступенчатым поршнем или построенных по типу тандэм-машин. На фигуре 23 дан трехступенчатый аммиачный компрессор со ступенчатым поршнем; отношение объёмов трех ступеней: высокого давления а, среднего давления б и низкого давления в равно 1 :1,88 : 3,00;‘ 2) применением сдвоенных компрессоров, работающих от обще-

го вала, причем цилиндры при одинаковом ходе поршня отличаются только диаметрами; 3) применением обычных машин одноступенчатого ежатия, работающих отдельно, но соединенных

между собой соответствующими трубопроводами при правильно рассчитанных засасываемых объёмах, получаемых путем соответствующего подбора числа оборотов отдельных компрессоров и их размеров.

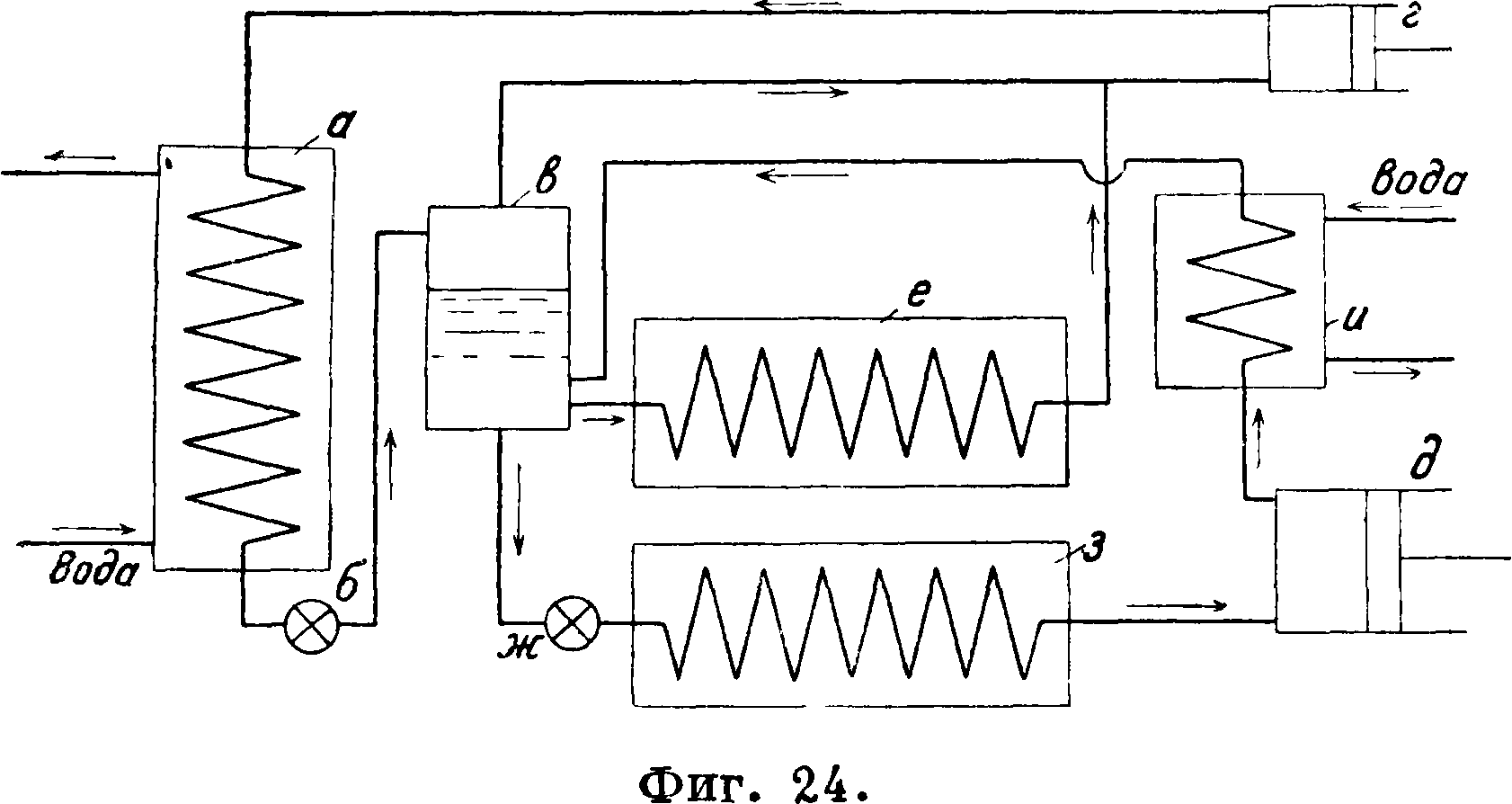

Схема с двухступенчатым регулированием (фигура 24) отличается тем,^ что до-ступающий из конденсатора а жидкий амми-ка дросселируется вентилем б до промежуточного давления и поступает затем через отделитель в, в котором образовавшиеся при дросселировании пары отделяются от жидкости и отсасываются цилиндром высокого давления г компрессора; небольшая часть жидкого аммиака из промежуточного сосуда в испаряется вследствие подвода к ней перегретых паров из цилиндра низкого давления б, а остальное количество частично отводится непосредственно в испаритель высокого давления е, а частично

через регулирующий вентиль ж поступает на испарение в испаритель низкого давления з; охладитель и служит для предварительного охлаждения паров, сжатых в цилиндре низкого давления; вышеописанная схема с двухступенчатым испарением употребительна в случае необходимости иметь различные температуры испарения, например для предварительного охлаждения мяса и быстрого замораживания его при очень низких Р. Кроме этих схем возможны различные видоизменения их, например переохлаждение аммиака за счет испарения части его из промежуточного сосуда.

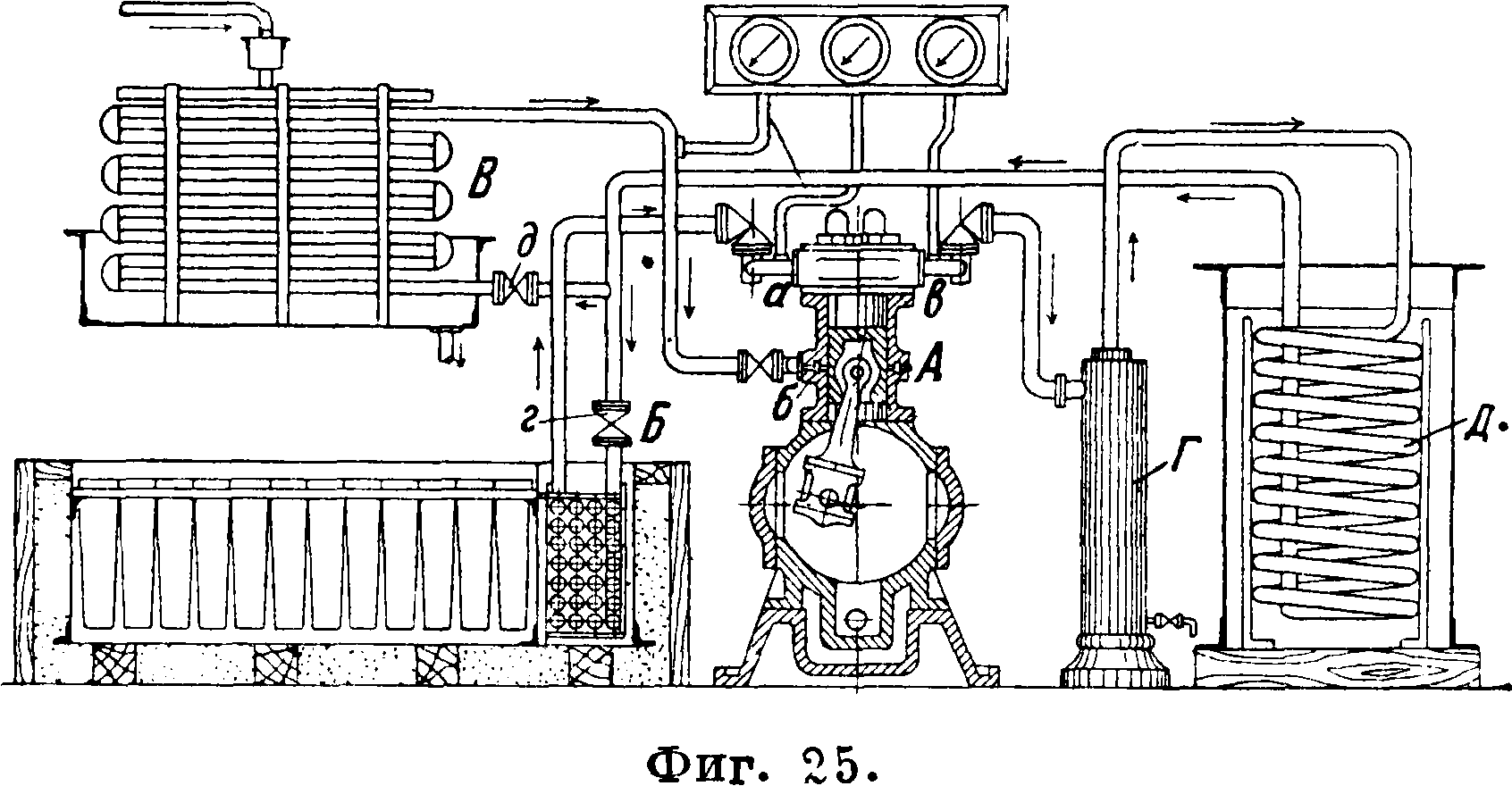

Холодильный процесс Ворхиса осуществляет двухступенчатый цикл в одном цилиндре «компрессора многократного эффекта» (Multiple-Effect). Схема установки изображена на фигуре 25. Приходе поршня компрессора А вниз он засасывает через всасывающие клапаны а пары из испарителя низкого давления Б (с более низкой Р, например из ледогенератора) почти до конца хода, когда открываемые поршнем окна б в стенках цилиндра сообщают полость цилиндра с испарителем высокого давления В, пары к-рого и наполняют собой цилиндр. После соответствующего сжатия пары из цилиндра через нагнетательные клапаны в идут в маслоотделитель Г и затем в конденсатор Д, где они сжижаются и через регулирующие вентили г и д поступают снова в соответствующие испарители. Схема каскадного цикла (фигура 26) заключается в следующем: две или более обыкновенных X. м. работают совместно т. о., что тепло, передаваемое конденсатором машины цикла с более низкой ί°, воспринимается испарителем машины цикла с более высокой Р. Не представляя теоретически особых выгод, эта схема на практике выгодна в том отношении, что вследствие уменьшения перепада давлений увеличиваются коэф. подачи компрессоров и их индикаторный кпд. Кроме того эта схема дает возможность соединенной работы

машин с различными хладагентами, причем в различных интервалах Р применяются такие хладагенты, которые наиболее им соответствуют, например С02 или NH3—для ступени высокого давления и этан, этилен или закись азота— для ступени низкого давления при получении Р ок.—100°. На фигуре 26 изображена схема восьмиступенчатой X. м. для получения наиболее низших из достигнутых в настоящее время Р; первые четыре ступени имеют последовательно в качестве хладагентов хлористый метил или аммиак, этилен, кислород и воздух, затем следуют две двухступенчатые X. м. с водородом и гелием в качестве хладагентов. В испарителе последней ступени кипит гелий при весьма пониженном давлении, развивая Р в —272,2°.

Холодильное машиностроение в СССР сосредоточено на заводе «Компрессор» (Москва) и заводе им. Фрунзе в Сумах. Учитывая огромную потребность страны в холодильном оборудовании для пищевой, химич. пром-сти и прочиег про

делана большая работа по типизации X. м. Выбраны наиболее целесообразные типы вертикальных прямоточных компрессоров и тех аппаратов, которые вследствие своей большой эффективности требуют меньшей затраты металла.

Расчеты компрессионных Х.м. Расчеты X. м. производятся на основании калорич. расчетов (смотрите Холодильники), определяющих потребное количество холода в сутки, и по принятой продолжительное^ работы, что дает холодопроизводительность X. м. в рабочих Cal/час. Для подсчета мощности компрес-

соров изображают рабочий процесс X. м.’в заданных условиях в энтрной диаграмме Т-5 или в энтальпийной р-г, которая оказывает огромные услуги при расчетах, позволяя непосредственно находить теплосодержание в различных точках процесса. Рабочий процесс действительной X. м. отличается от идеального процесса, протекающего по обратному циклу Карно, тем, что вместо расширительного цилиндра вводится регулирующий вентиль, добавляется переохлаждение сконденсированного жидкого хладагента,и сжатие ведется в области перегретых паров (сухой ход). На фигуре 27 изоб-

ляющая состояние жидкости и насыщенного пара с паросодержанием ж=0, Я—правая пограничная кривая, разделяющая состояние сухого пара с паросодержанием х=1 и перегретого пара, ί—2 — сжатие в компрессоре (адиабата); 2—2—охлаждение перегретых паров (изобара); 2—3—конденсация насыщенных паров при темп-ре t и давлении р конденсатора (изотерма и изобара); 3—3—переохлаждение жидкого хладагента в конденсаторе (изобара); 3—4—дросселирование в регулирующем вентиле (изоэнтальпа) и 4—1—испарение жидкого хладагента при темп-ре t0 и давлении р0в испарителе (изотерма и изобара). По разности теплосодержания в точках 2 я 1 определяется затрата работы на сжатие Al=i2—ii при полезном холодильном действии #о=Ч—

A=1Un—механический эквивалент тепла. Количество тепла, отводимого в конденсаторе, д=г2—iz,= q0- -Al, причем теплосодержание перед регулирующим вентилем г3*=г4. Работа компрессора за указанный цикл Карно AV равна в энтрной диаграмме площади 1—2— 2—3—3—6—1 при соответственном холодильном действии #о> выражаемой площадью 1—5— а—с. Значение теплосодержания—энтальпий берут из таблиц, если точки лежат на пограничных кривых, или непосредственно отсчитывают по энтальпийной диаграмме. Работа компрессора в кем для сжатия 1 килограмм паров хладагента может быть вычислена по следующей формуле:

Al^A-^fWpoVo

где κ—показатель адиабаты: для аммиака κ== 1,3, для сернистой кислоты κ=1,25 (для углекислоты в виду близости критич. точки следует пользоваться р-г диаграммой), р и р0— давления в конце и в начале сжатия в килограммах/см2, ν0—уд. объём засасываемых паров хладагента в м“/кг. На оснований полученных теоретич. величин go и А1 для 1 килограмм хладагента представляется практически возможным вычислить необходимый объём паров, проходящих через

компрессор, и мощность последнего с учетом следующих коэф-тов: коэфициента подачи λ, характеризующего работу компрессора и представляющего отношение действительно полученной холодопроизводительности к той холодопроизводительности, к-рую теоретически должны были бы дать холодильные машины, если бы компрессор при всасывании заполнялся на 100% сухим насыщенным паром, индикаторного кпд компрессора rii—отношения мощности, теоретически необходимой для получения требуемой холодопроизводительности, к мощности, действительно затраченной. В зависимости от отношения давлений конденсации р и испаоения р0 проф. Планк дает значения коэфициентов λ и η приведенные в таблице 5.

Таблица 5. —Значения коэфициентов А и щ в % для различных значений р : р0-

| Р : Ρο· - | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10* |

| А. | 70—85 | 65—78 | 60—70 | 55—65 | 50—60 | 45—55L0—50 | 1

40—45 ii | |

| Ύ] .·.

‘г |

80—88 | 74—82 | 70—78 | 67—73 | 63—70 | 60—66^58—62 | 55—60 | |

В табл. 5 нижние пределы относятся к тихоходным компрессорам малых размеров с большим вредным пространством, а верхние—к быстроходным компрессорам крупных размеров с небольшим вредным пространством. Часовой объём засасываемых паров хладагента, служащий для определения размеров цилиндра компрессора, получаем по ур-ию V=—^, где

Q 0Λ

Qo Cal/час—холодопроизводительность X. м.,

г)о УД· объём засасываемых сухих паров, м?/кг, q0—холодильное действие Са1/кг, Я—коэф. подачи. Задаваясь отношением диам. цилиндра J) к ходу поршня Я (для современных компрессоров

^^1) и числом об/м. п в зависимости от типа,

получаем для компрессора двойного действия:

V

бдлпН

4-106

(2D*-d2)=

3 600лс7Г8 · 10*

(2Я2 - <Я),

где Я—диам. поршня в см, Я—ход в см, d— диам. штока в см, а ст — —^-п—средняя скорость поршня в mJck, равная 1,3—2,9 м(ск для горизонтальных машин, откуда, полагая

d 0,2D, а ~=к, получаем

D=22,l^Jfe=t,90 уГТ.

Для одного цилиндра Простого действия

Jr βΟπηΗΏ2 _ 3 бООяСти-О2 V ~ 4-106 “ 8 · Ш 5

откуда для компрессора с z цилиндрами

Я =27,7 ^^5=2,66

где сшдля вертикальных прямоточных компрессоров принимается равной 1,7—3,3 м[ск. Т. о., построив в диаграммах Т-5 или р-г рабочий процесс X. м. и определив теоретич. холодильное действие на 1 килограмм, переходим к действительному часовому объёму паров, проходящих через компрессор,и наконец к основным размерам последнего: D—диаметру цилиндра и Я—ходу поршня. Расход индикаторной мощности компрессора в IP при заданной часовой холодопроизводительности Qо определяется по ф-ле

N<-

QoAl QoVi 632

где q0—холодильное действие хладагента при заданных условиях работы, АХ—затрата тео-ретич. работы на сжатие 1 килограмм хладагента. Действительная потребная мощность где ηΜ—механич. кпд, колеблющийся в пределах 0,78—0,90 для X. м. с Q0=15 000-^600 000 Cal/час. Расчет поверхности конденсатора ведется по заданной холодопроизводительности, увеличенной на тепловой эквивалент работы компрессора, то есть φ=φ0 + 632 Ni. Требуемая поверхность охлаждения в ж2 составит F,

где к—коэф. теплопередачи Cal/час. ж2 ° С и At—средняя разность Г между конденсирующимися парами и охлаждающей водой. Значения к At, составляющие эффективность теплопередачи, указаны выше при характеристике различных типов конденсаторов. Расчет поверхности испарителя ведется по ф-ле: F =, где к—

коэф. холодоотдачи Cal/часж2 °С, At—средняя разность t° между рассолом и испаряющимся хладагентом (рассольное охлаждение) или между воздухом камер и испаряющимся хладагентом (непосредственное испарение). Значения к At для первого случая указаны при характеристике испарителей, а для непосредственного испарения имеем следующую зависимость к от величины Δί:

At.5—8 8—10 10—15

k.7—10 10—15 16—20

Абсорбционные X. м. представляют те же X. м. компрессионной системы, но вместо компрессора, требующего затраты механич. энергии, имеется особый термический компрессор, использующий сравнительно дешевое тепло от мятого пара, дымовых газов и прочие Кроме того добавочно к хладагенту в работе абсорбционной X. м. участвует жидкое тело—поглотитель, к-рый поглощает·пары хладагента из испарителя в особом абсорбере и выделяет их при высоком давлении и t° из кипятильника, требующего для этой цели подвода тепла. В качестве хладагента применяется аммиак, а поглотителем служит вода. Такие абсорбционные X. м. не получили пока широкого применения несмотря на заманчивые перспективы использования их в нек-рых отраслях пром-сти, располагающих отбросным теплом. Последние усовершенствования их в виде двухступенчатого испарения (работы Аль-тенкирха) повышают экономичность действия их почти вдвое и дают возможность в нек-рых случаях соперничать с холодильными машинами компрессионной системы.

Лит.: Комаров Н., Холод, 3 изд., 1934; Планк Р., Америк, холодильная техника, 1931; Цыдзик В. иИоэльсон Е., Холодильные машины и аппараты, ч. 1—2, М.—Л., 1932—34; Н i г s с h М., Die Kaltema-schine, В., 19 32; Μ а с i n t i г е Н., Handbook of Mechanical Refrigeration, N. Y., 1928; Motz M., Principles of Refrigeration, 1932. H. Комаров.