> Техника, страница 90 > Холодная обработка

> Техника, страница 90 > Холодная обработка

Холодная обработка

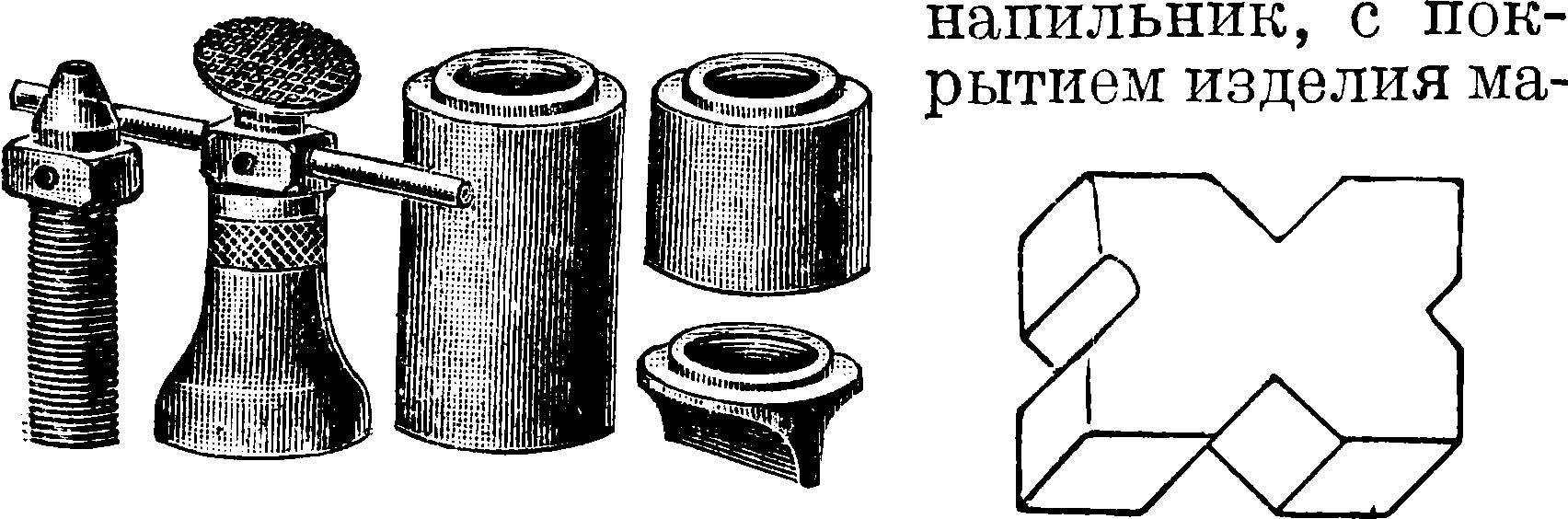

Холодная обработка металлов, способ изменения формы изделий из металла в холодном состоянии путем прокатки, волочения, штамповки, ковки и спайки, а также гл. обр. путем обработки резанием, производимой на станках и в меньшей степени ручными инструментами. В практике понятие X. о. ограничивается преимущественно различными видами слесарных работ, куда входят: разметка, рубка, опиловка, шабровка, притирка, слесарно монтажные работы, а также связанные с перечисленными ручными работами операции, выполняемые чаще на станках: сверление отверстий, развертывание, нарезка резьбы. Несмотря? на значительный прогресс в методах современного машиностроения X. о. в узком смысле занимает весьма заметное место с характерной тенденцией к постепенному понижению уд. в ее. Эта тенденция особенно заметна в таких операциях, как рубка, сверление, развертывание и нарезка резьбы, где ручная работа быстро вытесняется обработкой на станках. Аналогичный процесс вытеснения наблюдается, но в меныней степени, в опиловке, шабровке, притирке и даже в инструментально-лекальном деле, где за последнее время появился ряд специальных станков. В области слесарно-монтажных работ механизация не проявилась особенно заметно, но зато в этой области происходит резкое уменьшение уд. веса ручных работ за счет введения взаимозаменяемости механически обработанных деталей. В наименьшей степени замена ручной работы обработкой на. станках имеет место в разметке. В тех случаях^ когда бывает невозможно заменить ручную обработку механической на станках, улучшения экономии, показателей достигают, рационализируя методы работы. X. о. является благодарным полем для применения научной организации труда, основывающейся на наблюдении и определении эффективности различных методов работы, хронометраже (смотрите) и тому подобное. В СССР вопросами научной организации труда занимается Центральный Институт Труда (ЦИТ), проведший ряд интересных работ, легших в основу преподавания слесарного дела в; соответствующих учебных заведениях.

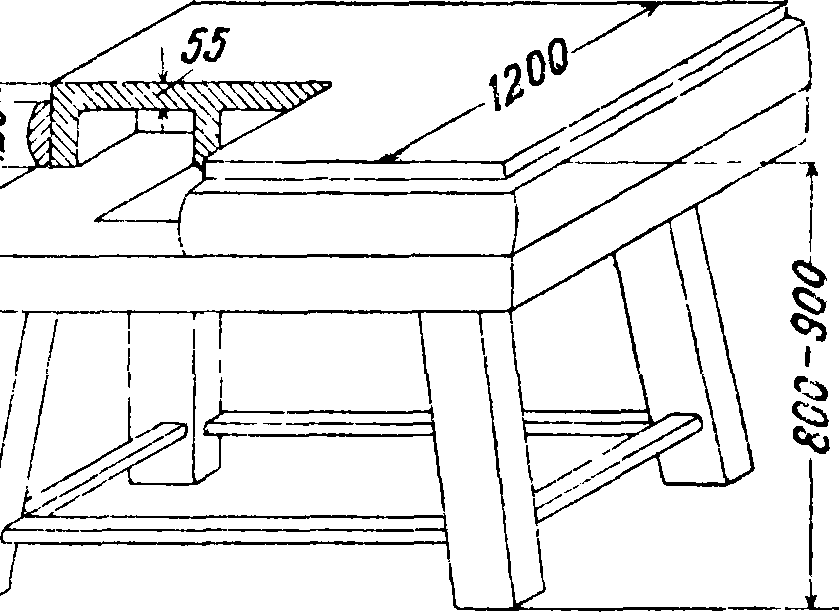

Разметка. Поковки и отливки перед пуском их в обработку обычно размечаются по“ чертежу. Процесс разметки заключается в нанесении на заготовку линий, ограничивающих излишний металл, к-рый надлежит снять при " обработке. Размет-ка производится на разметочных плитах (фигура 1), установленных на j козлах или кирпич- -ных фундаментах в Фигура 1.

зависимости от размера их. Для разметки мелких изделий ходовой размер плит 1 200 х 1 200 миллиметров, для крупных деталей плиты делаются размерами 1 500×3 000г2 000×5 000, 4 000×6 000 миллиметров и более. Разметочная плита по верхней своей плоскости хорошо выстрогана, пришабрена и выверена. Устанавливается плита строго горизонтально по уровню.

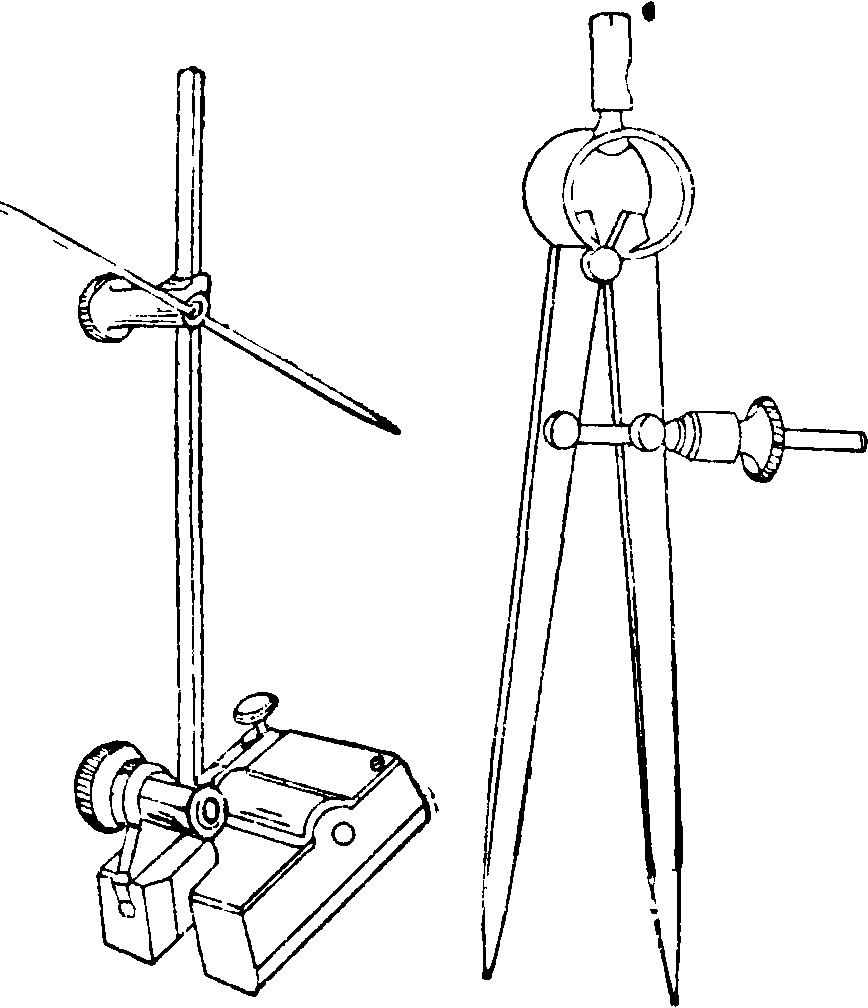

Инструментами при разметке служат: простая масштабная стальная линейка длиною“ до 1000 миллиметров и чугунный угольник или специальная, укрепленная на угольнике масштабная линейка с неподвижной a и подвижной б шкалами (фигура 2), позволяющая вести отсчеты от осевых линий изделия. Для расчерчивания параллельных линий на изделии применяется рейсмус (фигура 3) с перемещающейся по вертикальной стойке чертилкой. Для расчерчивания линий по линейке употребляется ручная? ч е р т и л к а—заостренный стальной закаленный пруток. Построение прямых углов и линий^ перпендикулярных одна к другой, осуществля-

•Фигура *2.

120ΰι3θΟ

ίί й

ИЕ:-

*г

TL

Л

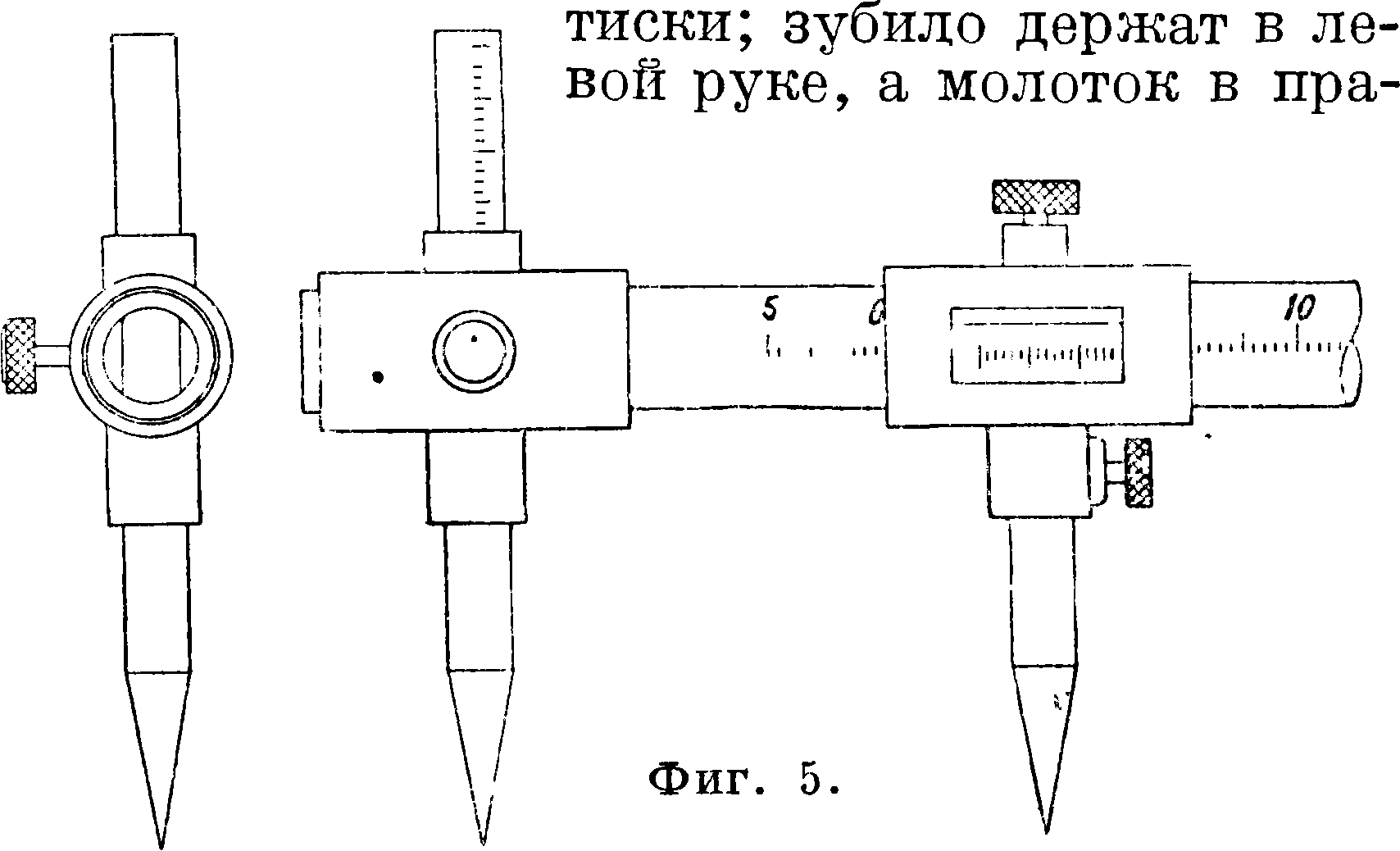

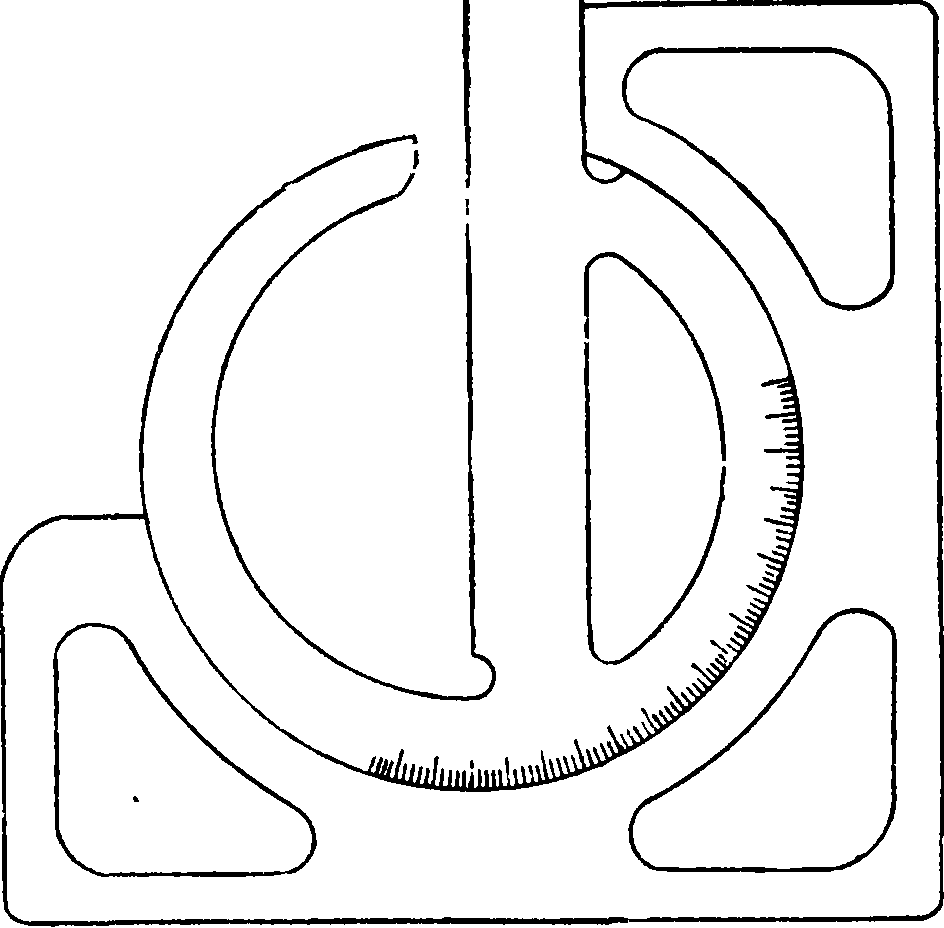

<ется при помощи стального угольника в 90° с уширенной нижней полкой. Расчерчивание окружностей и нанесение закруглений, а также перенос с масштабной линейки размеров и проверка расстояний на изделии производятся разметочным циркулем (фигура 4). Из .других инструментов, необходимых для разметки, следует отметить разметочный штангенциркуль (фигура 5), ватерпас, или уровень (смотрите), транспортир (фигура 6) и кернер для наметки точек (фигура 7). Установку размечаемых предметов на плите производят при помощи различного рода домкрати-ков и подкладок (фигура 8 и 9). Перед разметкою каждое изделие тщательно осматривается в отношении соответствия конфигурации заготовки с чертежом, проверяется наличие внешних пороков (трещин, раковин, недолитых мест, поломанных углов, всевозможных искривлений), а также размеры припусков. При этом замеченные недостатки предварительно размеряются с тем, чтобы, приступая к разметке, получить уверенность, что они отойдут при дальнейшей обработ-ке. Чтобы обеспечить четкое нанесение ли-j ний на изделие, по-

--1 следнее покрывается тонким слоем белой или цветной краски (мел, густо разведенный в ®оде, и тому подобное.). Техника разметки состоит в том, что на размечаемую деталь в соответствии с чертежом наносятся сначала горизонтальные и «вертикальные оси и линии, а“ затем окружности, закругления и наклонные линии.

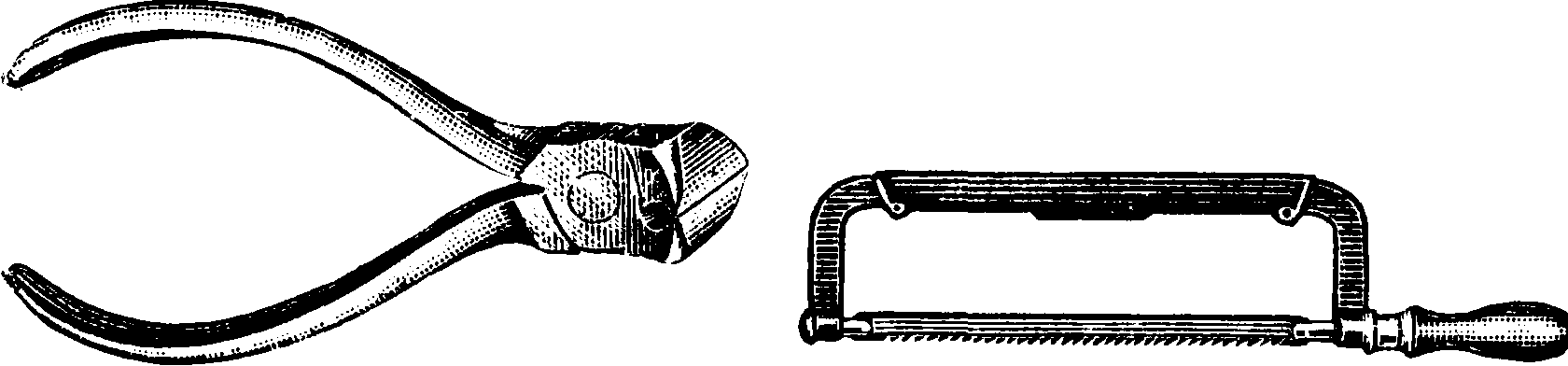

Ручная резка металла осуществляется различными приемами. Для резки проволоки применяются кусачки длиной 75—250 миллиметров •{фигура 10), а для листового железа—ручные ножницы (смотрите) с длиною лезвий 75—

250 миллиметров. Профильный металл большего сечения отрезают ручными (фигура 11) или же приводными н о-ж о в к а м и (смотрите так-же Режущий инструмент, Пилы).

Производительность ножовки в 300 миллиметров длиной равна приблизительно для круглой и квадратной стали 1,6 миллиметров2 за один ход, для труб и уголков 1,0 миллиметров2, для сложных профилей 0,7 миллиметров2. Число ходов в мин. для ручной и машинной ножовки без охлаждения 60—80, для машинной с охлаждением 80—120.

Рубка металла. Инструментами в процессе рубки являются зубило и молоток. При рубке б. или м. широких плоскостей применяемся слесарное зубило (смотрите). Для вырубания различных фигурных углублений (пазов, канавок

Фигура з.

Фигура 4.

и тому подобное.) применяется крейцмейсель. Слесарные молотки применяют весом 100—800 г. Рубка зубилом производится следующим обр. Обрабатываемое изделие крепко зажимается в

Фигура 6.

вой; зубилу дают наклон к поверхности губок тисков в 30—35°. Основными моментами при рубке являются меткость удара молотком по зубилу, соразмеренность силы удара и правильность движения молотка и руки. Число ударов молотком 30— 60 в мин. Вес молотка должен подбираться соразмерно с физич. силой работающего. Обычно принимается вес молотка для учеников до14лет0,4кг,до17 лет 0,5 тсг; для взрослых рабочих 0,6 килограмм; для сильных взрослых 0,8 гк. Производительность при рубке в сильной степени зависит от крепости обрабатываемого металла. Сталь режется тяжелее чугуна, а потому стружку по стали берут меньше в IV2—2 раза, чем при рубке чугуна. Выгоднее снимать за один раз тонкую стружку; работа при этом производится быстрее, чем в случае, если сразу брать толстую стружку.

Опиловка металла. Процесс опиловки, производимый ручным способом с помощью напильника (смотрите), является одним из4 методов обработки поверхности металлич. изделия с целью придания последнему б. или м. правильной поверхности. Предмет закрепляется в тиски с таким расчетом, чтобы обрабатываемая часть выступала удобно и устойчиво из губок тисков. Элементом правильной обработки в тисках являются надлежащее положение работающего и уменье владеть напильником; корпус рабочего должен быть устойчив в вертикальном положении с незначительным уклоном вперед, без колебания взад и вперед (без раскачивания). Правильное положение левой и правой руки по отношению к тискам видно из фигура 12. Прак- фигура 7. тика опиловки металлич. поверхностей заключается в том, что сначала снимают толстый слой металла большим драчевым напильником с крупной насечкой. Опиловку производят по диагонали сначала в одном направлении, а затем в другом. Поверка плоскости производится чаще йсего обыкновенной линейкой. После грубой обдирки для окончательной опиловки поверхности оставляют припуск ОД—0,2 миллиметров толщиной. Оставшийся тонкий слой спиливают личным или шлифным напильником. Точность обработки личными напильниками м. б. доведена до 0,05— 0,02 миллиметров, то есть точности, достаточной для сопрягающихся друг с другом деталей. При опиловке личными напильниками вязких металлов во избежание забивания впадин насечки стружкой напильник натирают мелом. Окончательная до иногда заканчивается шлифованием при помощи наждачной шкурки, навернутой на

Фигура 8. Фигура 9.

слом. Проверка поверхности изделия производится угольником и линейкой или «на краску»; последний метод описан ниже.

Шабровка плоских и криволинейных поверхностей, предварительно .обработанных на станке или напильником, требуется в тех случаях, когда необходимо получить хорошо пригнанные друг к другу поверхности двух сопряженных деталей, например направляющие в станках, подшипники шпинделя и тому подобное. (смотрите Шабер -и шабрение). Для обнаружения выступающих мест на обрабатываемой поверхности применяют поверку «на краску», а именно: точную поверочную плиту покрывают тонким слоем растертой на льняном масле берлинской лазури, накладывают на изделие и передвигают по последнему, или наоборот; следы краски остаются на выступающих местах, которые и подвергаются дальнейшей шабровке; процесс повторяется, пока количество пятен *не достигнет:

4—8 на 100 миллиметров длины (или 1—4 на дм.2) при грубой работе, 10—16 на 100 миллиметров длины (или

Фигура ю.

Фигура и.

€—16 на дм.2) при обыкновенной шабровке, 18—25 на 100мм длины (или 20—40 на дм.2) при очень точной шабровке. Чугун шабрится всухую, а для стали шабер смачивается в мыльной воде или в скипидаре.

Притирка применяется в тех случаях, когда требуется особенно высокая точность изделия (в пределах допусков 0,001—0,003 миллиметров) и особенно тщательная отделка, как например при обработке калибров, точных приборов и тому подобное.; припуск на притирку оставляется равным 0,02—0,05 миллиметров, редко больше. Работа производится с помощью металлич. притиров, в поверхность которых вдавлен шлифующий порошок (смотрите Точная обработка отверстий).

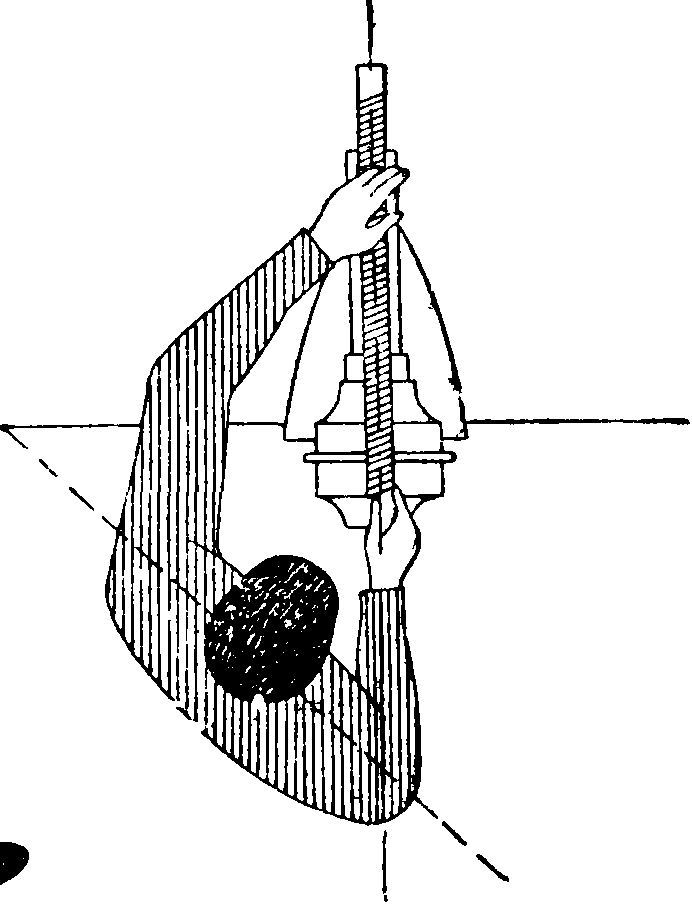

Сверление отверстий м. б. произведено ручным или гораздо чаще механич. способом. В том и другом случае инструментом для сверления служит сверло (смотрите), причем прибором для ручного сверления является дрель (смотрите),тре-щетка (смотрите) или коловорот (смотрите). При ручном сверлении применяют перовые или спиральные

Фигура 12.

сверла. Чаще всего применяются спиральные сверла; они лучше, чем перовые, как в отношении легкости работы, так и точности и чистоты отверстия. Числа оборотов сверл ручных сверлильных приборов достигают: в винтовых дрелях до 1400 об/м., в дрелях с конич. шестернями до 300 об/м., в коловоротах не более 60 об/м. и в.трещетке до 6 об/м. Величина подачи сверла при ручном сверлении за один оборот не превышает 0,05—0,1 миллиметров.

Развертыванием отверстий разверткою (смотрите) снимается весьма тонкий слой металла, благодаря чему достигается точность и чистота отделки, которых нельзя получить путем сверления. Процесс развертывания можно производить ручным способом (вращая развертку воротком) или, чаще, на станках сверлильном, токарном или др. (смотрите также Точная обработка отверстий).

Нарезание внутренней винтовой нарезки производится метчиками (смотрите). В случае изготовления внутренней нарезки вручную применяются слесарные метчики (2 или 3 в комплекте) с воротками; нарезание ведется со смазкой метчика мыльной водой для латуни, растительным маслом для стали, керосином для чугуна и алюминия; метчик вводят постепенно, вращая то вперед то обратно и проверяя правильность положения оси метчика; при механич. обработке применяются гаечные метчики на свер- А лильных или резьбона-j резальных станках. На- тружная нарезка вручную изготовляется с помощью раздвижных или круглых плашек и клуппов (смотрите). Техника нарезания резьбы остается примерно такая, как и при работе метчиками. При механич. нарезке наружной резьбы применяют болторезные станки (смотрите). Как метчики, так и плашки необходимо затачивать по мере их затупления.

В слесарном деле особое положение занимает лекальное дел о—производство измерительных калибров, лекал или шаблонов. Заготовка калибра не представляет чего-либо особенного и ведется на токарных, фрезерных или других станках, далее она опиливается напильником вручную на станке или шлифуется. Особенностью лекального дела является точная до лекал или калибров после закалки. Основным приемом при этом является притирка на станке, где возможно, или ручная при невозможности станочной работы. До контролируется или точными измерительными инструментами (плитки Иогансона, точные микрометры, оптиметр и прочие) или контршаблонами (смотрите Лекала). Значительное применение ручная X. о. находит в слесарно-монтажном деле, охватывающем сборку, монтаж и ремонт машин. В слесарно-монтажном деле основной задачей является сборка машины или части ее из отдельных деталей; при этом собранная машина должна удовлетворять определенным требованиям в отношении точности положения деталей. Основными приемами работы, встречающимися в слесарно-монтажном деле, будут те элементарные операции, которые описаны выше (вырубка, опиловка, шабровка, нарезка и тому подобное.); однако они являются лишь целью достижения определенного положения деталей машины в

сборке и заданного соединения (свинчивания, склепывания, различного рода посадок деталей). Поэтому и инструменты слесаря-монтажника являются типичными слесарными: молотки, напильники, зубила и тому подобное. Однако в части измерительных средств монтажнику необходимо иметь дополнительные приборы, как то: уровни, отвесы, угольники, большие линейки и тому подобное., и наконец при монтаже большое значение имеют подъемные средства—тали, домкраты, краны и прочие.

Лит.: Соколов М., Слесарное дело, 5 изд., М.—Л., 193 3; Нетыкса М., Курс слесарного дела, Μ., 1930; Макаревич И. и Соловьев Ф., Слесарь-лекальщик, Ленинград—Москва, 1932: Ларионов В., Ремонт и монтаж машин-орудий, Ленинград—Москва, 1932; Б ер гард Г., Станки по металлу и работа на них, т. 1, Слесарное дело, пер. с англ.,· Москва, 1921; Калинин Н. и Забаев А., Методы ремонта станков, Ленинград, 1933; Metzger М., Die Kunst-schlosserei, Lubeck, 1927; Steinbrings D., Der praktische Maschinenschlosser und Mechaniker, 2 Aufl., В. 1, 2, Stg., 1927. И. Лебяченко и В. Федоров.