> Техника, страница 91 > Целлюлоза

> Техника, страница 91 > Целлюлоза

Целлюлоза

Целлюлоза, клетчатка, основное вещество всякой растительной ткани, составляющее 30—60% ее веса. Оболочки единичных клеток, как наир, волокна хлопка, содержат даже 85—90% Ц., представляя т. о. наиболее чистые объекты как для изучения химич. состава и структуры Ц. (смотрите Клетчатка) у так и для технич. ее использования.

С помощью технич. обработки заключающаяся в растительной ткани Ц. может быть полу чена в форме содержащих ее клеточек, то есть в виде пустотелых оболочек многогранной, круглой или удлиненной, лентовидной или веретенообразной волокнистой формы. В зависимости от формы клеточек определяется и применение содержащих их растений в различных отраслях пром-сти. Так, для текстильной пром-сти, для которой в процессе прядения важна длина отдельных волоконец, соединяемых путем скручивания в одну длинную нить, имеют наибольшее значение лубяные клетки льна (длина 10—100 миллиметров), рами (25—300 миллиметров), кендыря (10— 75 миллиметров) или же заключающиеся в семенных коробочках единичные волокна хлопка (16—40 миллиметров); все остальные неволокнистые или коротковолокнистые клетки растительной ткани непригодны для текстильной пром-сти и должен быть удалены. Для бумажной пром-сти абсолютная длина волокон не имеет особого значения, но существенным условием является соотношение между длиною и диам. клеточки, облегчающее свойлачивание волокон между собой при образовании бумажного листа на сетке бумажной машины. Если для текстильной пром-сти длина волокнистых клеток должен быть в 1 100—1 300 раз больше толщины, то для бумаги применимы волокна с длиной, превышающей всего в 50— 200 раз их толщину. Находящиеся в растительной ткани клетки другой, не волокнистой, формы не являются вредными, т. к., распределяясь между свойлачивающимися волоконцами бумажной массы, они не мешают формированию бумажного листа и иногда даже помогают получению более ровной и гладкой поверхности листа. Наконец для химич. переработки Ц. (искусственное волокно, бездымные а, целлюлозные лаки, пластич. массы и др.) форма Ц., получаемой из растительной ткани, имеет меньшее значение, но главным условием является ее химич. чистота, то есть отсутствие в ней посторонних «нецеллюлозных» элементов. В оболочке клеточных стенок Ц. является не в виде химически чистого полисахарида, но б. или м. тесно связанной с другими веществами, как лигнин, пектины и гемицеллюлозы, кроме других сопутствующих веществ, как жиры, смолы, дубильные и красящие, белковые и зольные вещества, совсем свободные или слабо связанные с Ц. (смотрите Клетчатка и Древесина). Для применения Ц. в пром-сти она должен быть освобождена от этих спутников, причем степень ее освобождения от них обусловливается ее целевым назначением. Связь Ц. с лигнином и гемицеллюлозами так крепка, что полное отделение их от Ц. невозможно без частичного разрушения самой Ц. Поэтому в тех случаях, когда требуется особо крепкая Ц., с крепостью, близкой к той, какую она имеет в естественном состоянии в растении, необходимо оставлять при ней наиболее крепко связанную с ней часть ее спутников. Освобождая при их удалении те химич. связи, к-рыми она с ними связана, мы тем самым даем доступ применяемым для выделения реагентам действовать на самую Ц.

По современным воззрениям молекула Ц. состоит из молекул ангидрида глюкозы, глюкозидной связью цепеобразно связанных между собой, причем число отдельных звеньев в этой цепи ^60—100. Такие цепочки из звеньев, связанных между собою основными валентностями, побочными валентностями ассоциированы в пучки из нескольких десятков таких цепочек. Такого рода стооение Ц. объясняет между прочим способность клеточной стенки распадаться на тончайшие волокна—фибриллы, способствующие увеличению коллоидной поверхности волокна, лучшему его свойлачиванию на сетке бумажной машины и тем увеличивающие крепость и лучший вид бумажного листа (смотрите Бумажное производство). Связан ные в древесине с Ц. гемицеллюлозы (пентозаны—ксилан С5Н804) и лигнин, участвуя в общей цепеобразной структуре молекулы Ц., также вероятно имеют двойные связи. Можно считать доказанным (Шмидт, Рункель и Линге). что при изолировании Ц. из буковой древесины действием СЮ 2 получается Ц., в которой с каждыми тремя частицами С6Н10О5химически связана одна молекула ксилозы, один из гидроксилов которой ацетилирован. Т. о. если предположить полимеризованную молекулу Ц. в 60 членов, то можно предположить связанную с ней цепь в 20 остатков ксилозы С5Н8О4. Помимо гемицеллюлоз и лигнин также связан с Ц., и следовательно его размещение, в молекуле древесины должно следовать параллельно цепочке Ц. Отщепляемый от Ц. при гидролизе еловой древесины лигнин содержит ок. 6% ксилана (Хеглунд); нельзя сказать, был ли этот ксилан до выделения лигнина связан только с ним или он находился в общей связи с остальными элементами древесины. Констатировано, что при гидролизе соломы удаление лигнина влечет за собой более прочную связь остающегося ксилана с Ц. и, наоборот, удаляя предварительно ксилан, получаем более прочную связь Ц. с остающимся лигнином, что заставляет думать, что лигнин также частично связан с Ц. основными и побочными валентностями.

Удаление лигнина и гемицеллюлоз производится действием различных реагентов кислотного или щелочного характера, а также гаяоидов—хлора или брома—с применением слабой щелочи для растворения хлорированного или бромированного лигнина. Помимо выбора того или иного реагента для проведения этого процесса основными являются три фактора: концентрация реагента, Г и время реакции. Эти факторы определяют весь ход реакции и качество получаемой Ц. В зависимости от требуемых физических и химических свойств надлежит усиливать или ослаблять влияние того или иного фактора. Для получения одного и того же эффекта можно регулировать до некоторой степени процесс, усиливая или ослабляя действие одного фактора за счет соответственного изменения другого фактора, например увеличивая концентрацию действующего реагента за счет понижения t° или сокращения времени реакции; повышение t° может идти за счет сокращения времени реакции.

Фабричное производство древесной Ц. производится в настоящее время двумя методами: кислотным и щелочным. В первом случае гидролиз производится действием так называемым варочной кислоты, состоящей из раствора двусернистокислой извести с некоторым количеством свободной сернистой к-ты. Щелочной способ существует в двух видоизменениях: натронный и сульфатный, различающихся тем, что в первом случае действующим агентом является едкий натр, а во втором—смесь едкого натра (~ 2/3) и сернистого натрия (~ 1/3 всей щелочи). Наименование «сульфатный» этот способ получил потому, что в виду большой стоимости щелочей все отработанные щелока регенерируются; щелочь, теряющаяся во время варки Ц. и регенерации щелоков, заменяется добавкою^ сульфата, то есть сернокислого натрия, который в процессе регенерации переходит в сернистый натрий. Соответственно этому и получаемый окончательный фабрикат носит наименование сульфитной, натронной и сульфатной Ц.^В качестве сырья для получения сульфитной Ц. употребляют различные виды ели, для производства щелочной—различные виды сосны (значительное содержание смолы в этой древесине препятствует переработке ее по сульфатному методу), а также отчасти (в Америке по натронному методу) лиственные породы.

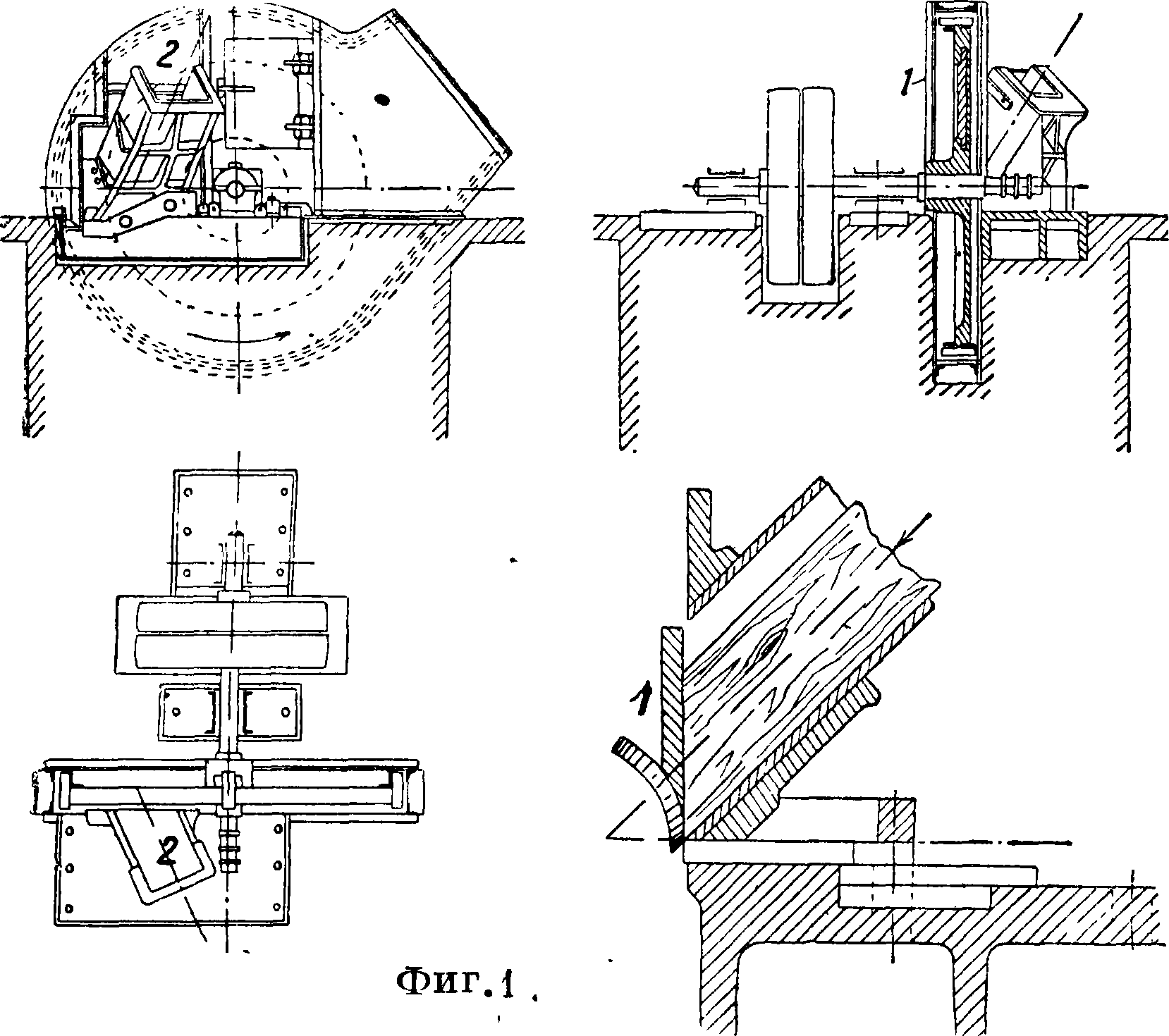

Сульфитная Ц. составляет ~ 70% всего мирового производства Ц. Предварительная подготовка баланса производится тем же путем, как и для получения древесной массы (смотрите Древесная масса). Очищенный от коры баланс поступает на рубильную машину (фигура 1), главная часть которой состоит из чугунного крепкого п тяжелого диска 0 2 100-f-2 800 миллиметров, насаженного на горизонтальный вал и вращающегося со скоростью 150-4-225 об/мин. В диске имеется 3—4 радиально идущие прорези с закрепленными в них ножами 1, выступ которых за поверхность диска, регулируемый особыми прокладками, определяет длину отрубаемой ножами

щепы. Перед диском прочно устанавливается чугунный жолоб 2 на таком расстоянии от него, чтобы ножи могли проходить, не задевая за край жолоба; жолоб устанавливается под углом к поверхности диска, чтобы баланс под влиянием собственного веса мог скользить по жолобу и прижиматься к диску. По окружности диска закреплены шесть угольников, работающих как крылья вентилятора и выносящих нарубаемую щепу из кожуха машины через имеющееся в нем отверстие на сортировочные машины для удаления крупных кусков. Нож машины, клином вдвигающийся в древесину баланса, тем самым производит сдвиг годичных колец древесины, облегчая этим проникание раствора внутрь древесины. Нарубленная щепа, очищенная от грубых кусков и крупных сучков на сортировках, пропущенная через т. н.· дезинтегратор ы — особые машины с билами, предназначенными для большего измельчения щепы и отделения ее от сучков и крупных кусков древесины,—и отсортированная от них, поступает в котлы, куда затем заливается варочная к-таили щелок, и подвергается т. н. варке.

Варочная к-та получается пропусканием сернистого газа (S02) в резервуары с известковым молоком или же в башни, заполненные известняком, орошаемые сверху струей воды. И в том и в другом случае образуется сначала почти нерастворимая средняя соль CaS03, ма-ло-по-малу переходящая в растворимую кислую соль Ca(HS03)2. Одновременно в растворе средней соли образуется и нек-рое количество свободной сернистой кислоты H2S03 (0,5—1,0%) при общем содержании соли 3,5—5,0%. Сернистый газ получается сжиганием серного колчедана или серы. Измельченный специальными дробилками колчедан поступает в верхний этаж круглой многоэтажной печи (смотрите Серная кислота, фигура 5). Очистка газа от пыли необходима, т. к. она содержит вредные для варки Ц. примеси: серный ангидрид S03, селен и др. S03 образует на известняке башни гипс, препятствующий действию H2S03, а колчеданная пыль и

Т. Э. т. XXV.

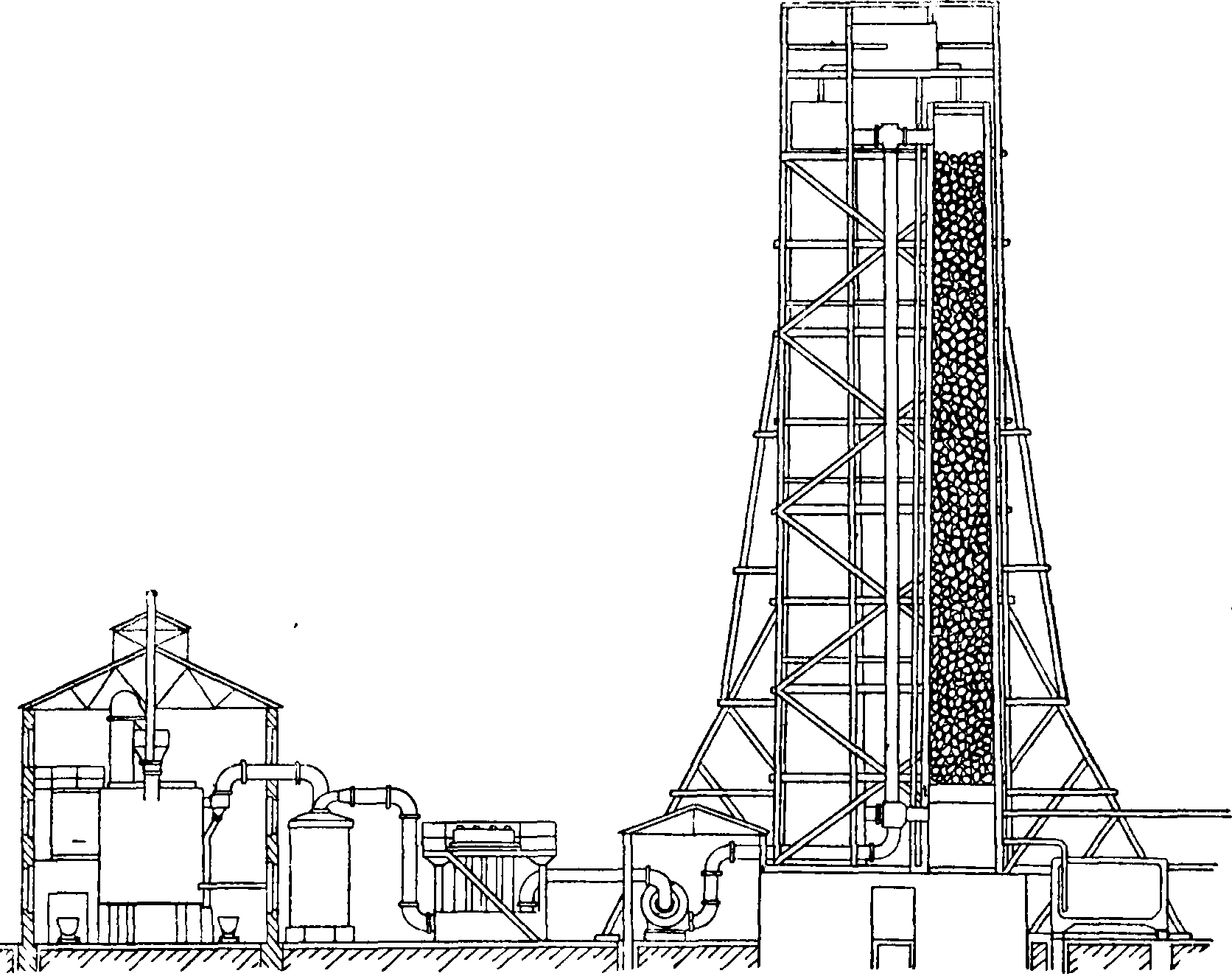

особенно селен способствуют переходу H2SOaв H2S04 уже во время самой варки Ц., сильно влияя на качество и выход Ц.; содержание их в количестве 0,0001 г/л варочной кислоты уже портит варку. Удаление этих примесей производится в пылеуловителях, где при пониженной, благодаря большому сечению пыльной камеры, скорости газа пыль, встречая ряд отражательных поверхностей, механически осаждается в электрофильтрах, например системы Кот-релля (смотрите Электрофильтры и Пылеуловители), удерживающих свыше 90% пыли (механич. пылеуловители удерживают всего 60—80%). Устанавливают также водяные промывалки, где газ проходит пузырьками или тонкими струйками через слой воды или сквозь душ вбрызгиваемой воды. Кроме того, чтобы S02 мог раствориться в воде поглотительных аппаратов, он должен быть предварительно охлажден. Чем ниже t° газа и поглощающей его воды, тем крепче получается варочная к-та, и потому летом работа целлюлозных з-дов труднее, чем зимой. Газ от колчеданных печей просасывается через всю систему холодильников, пыльную камеру и промы-валки вентилятором и нагнетается в деревянные или бетонные башни (турмы) ок. 30 метров высотой и 2 метров диам., заполненные известняком или доломитом. Башни (фигура 2) обычно делают кру глыми, слегка расширяющимися книзу, с деревянными колосниками в нижней части, на которых и лежит известковый камень, сверху по возможности равномерно орошаемый водой. Газ входит под колосниками, поднимаясь кверху, насыщает струящуюся по камню воду, переводит образующийся первоначально сульфит кальция в бисульфит и выходит вверху башни по возможности лишенный S02; сквозь колосники стекает готовая варочная к-та.

Сжигание серы значительно проще; из различных конструкций серных печей укажем распространенную в настоящее время вращающуюся печь (смотрите Серная кислота, фигура 3). Получающийся

Фигура 2.

с содержанием 12—16% S02 газ, свободный от селена и других вредных примесей, содержащий только несгоревшие пары серы, поступает в кирпичную камеру т. н. «дополнительного сгорания», где увлеченная сера догорает; выходящий из камеры газ перед поступлением в поглотительные аппараты нуждается только в охлаждении и промывке для удаления S02.

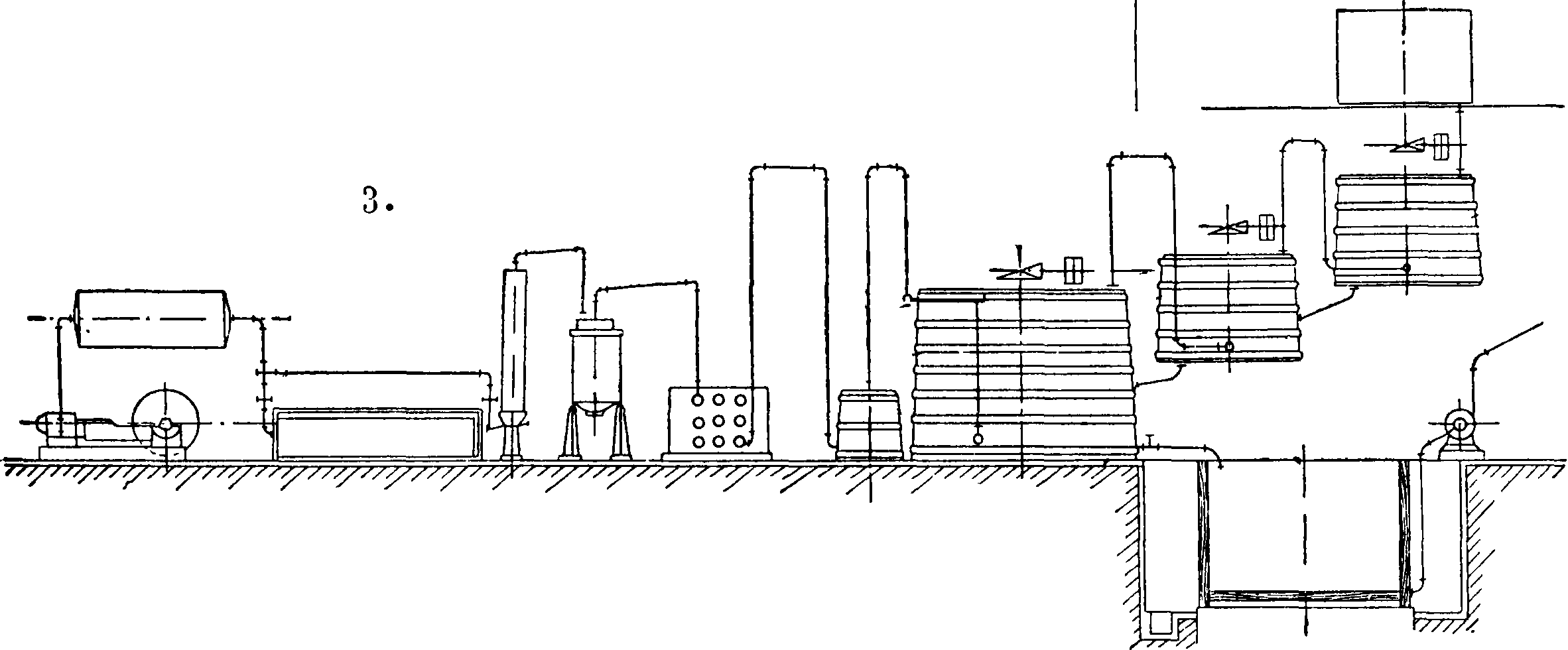

Нек-рые фабрики применяют другой способ по лучения .варочной-к-ты, отличающийся от башенного тем, что S02 поступает не в башни, но в «аппараты», состоящие из двух или трех расположенных рядом или ступенеобразно деревянных чанов (фигура 3), заполненных известковым молоком и соединенных трубами т. о., что газ поступает в нижний резервуар, про-ходит в нем через слой известкового молока *

21

поступает так же в средний и из него в верхний, теряя по пути весь содержащийся в нем S02. Трубы в каждом резервуаре заканчиваются спиралью с большим количеством отверстий, чтобы газ мог поступать в известковое молоко тонкими струйками для лучшего поглощения. По переходе всего известкового молока в нижнем резервуаре в раствор бисульфита кальция варочная к-та спускается в запасный бак; рас-

Фиг.

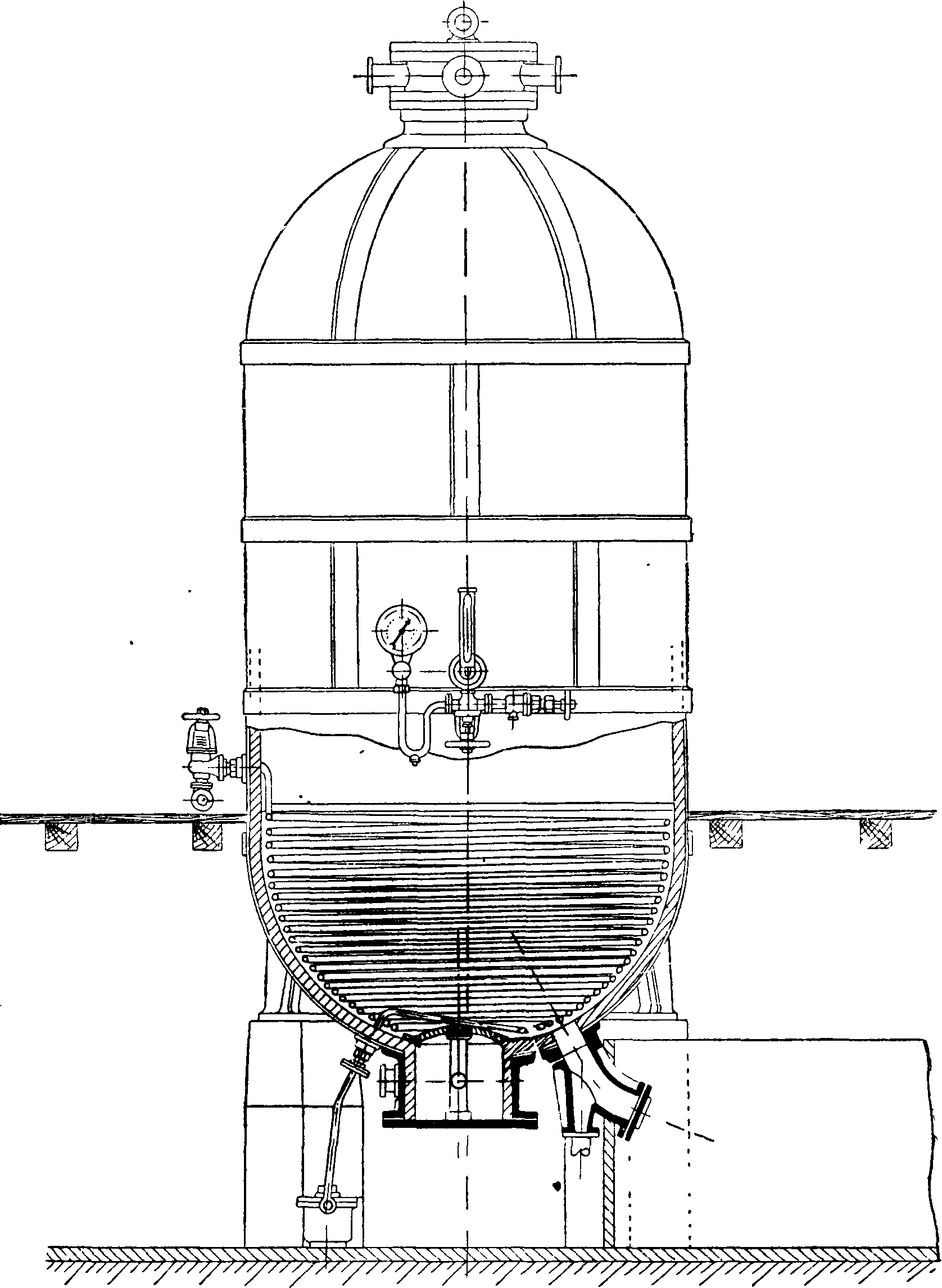

твор из среднего резервуара спускается в нижний, из верхнего—в средний, верхний заполняется свежим известковым молоком, и впуск газа в батарей возобновляется. Аппаратная система обслуживается исключительно газами серных печей, тогда как башни могут работать как на колчеданном газе, так и на газе серных печей. Варка Ц. производится в железных котлах большой емкости, футерованных внутри кислотоупорными плитками; на ф-ках СССР имеются котлы 45-У270 м3 емкости; после революции построены и строятся фабрики с котлами в 170-7-280 м3 (Балахна, Сясь, Вишхимз, Кама). В Германии имеются фабрики с котлами в 350— 400 ж3. Варка производится прямым паром (способ Риттер-Келльнера) при 140—150° и давлении 5—6 atm или глухим паром (способ Мичер-лиха) при 125—130° и давлении 3,0—3,5 atm (фигура 4). Время варки определяется качеством получаемой Ц. и крепостью применяемой к-ты: при варке прямым паром 8—18 час. и при глухом паре 24—48 час. По окончании варки Ц. вымывается из котла водой или выдувается из него под давлением остающегося в нем пара в

2—3 atm в т. н. с ц е ж и, то есть разной“формы резервуары с дырчатым ложным дном, где освобождается от образовавшегося при варке щелока и промывается для окончательного его удаления чистой водой. Промытая Ц. подается затем на т. н. «сучкоуловители», а затем на «песочницу» для удаления непроварившихся частей древесины и минеральных примесей (песка и прочие). Ц. для низких сортов бумаги (газетные, низкие печатные, оберточные) непосредственно поступает на сортировки—машины, служащие для удаления грубых, непроваренных пучков волокон; если же Ц. предназначена для более высоких сортов бумаги или для ее дальнейшей химич. переработки, то предварительно поступает на отбелку.

Сульфатная Ц. Характерной особенностью производства сульфатной, а также и натронной Ц. является применение в качестве реагента уже отработанных варочных щелоков. Отделенные от сваренной Ц. щелока вместе с водами, получаемыми при отмывке их от Ц., предварительно сгущаются на выпарных многокорпусных аппаратах (смотрите Выпаривание) до уд. в 1,32—1,35 и затем, пройдя т. н. выпарные печи (сист. Эндерлейна и др.), где густой уже щелок еще дополнительно сгущается, испаряясь под действием горячих отходящих от плавильной печи газов на вращающихся дисках или другой формы поверхностях в 200— 400 ж2, поступают для окончательного удаления воды во вращающиеся, т. н. ные,

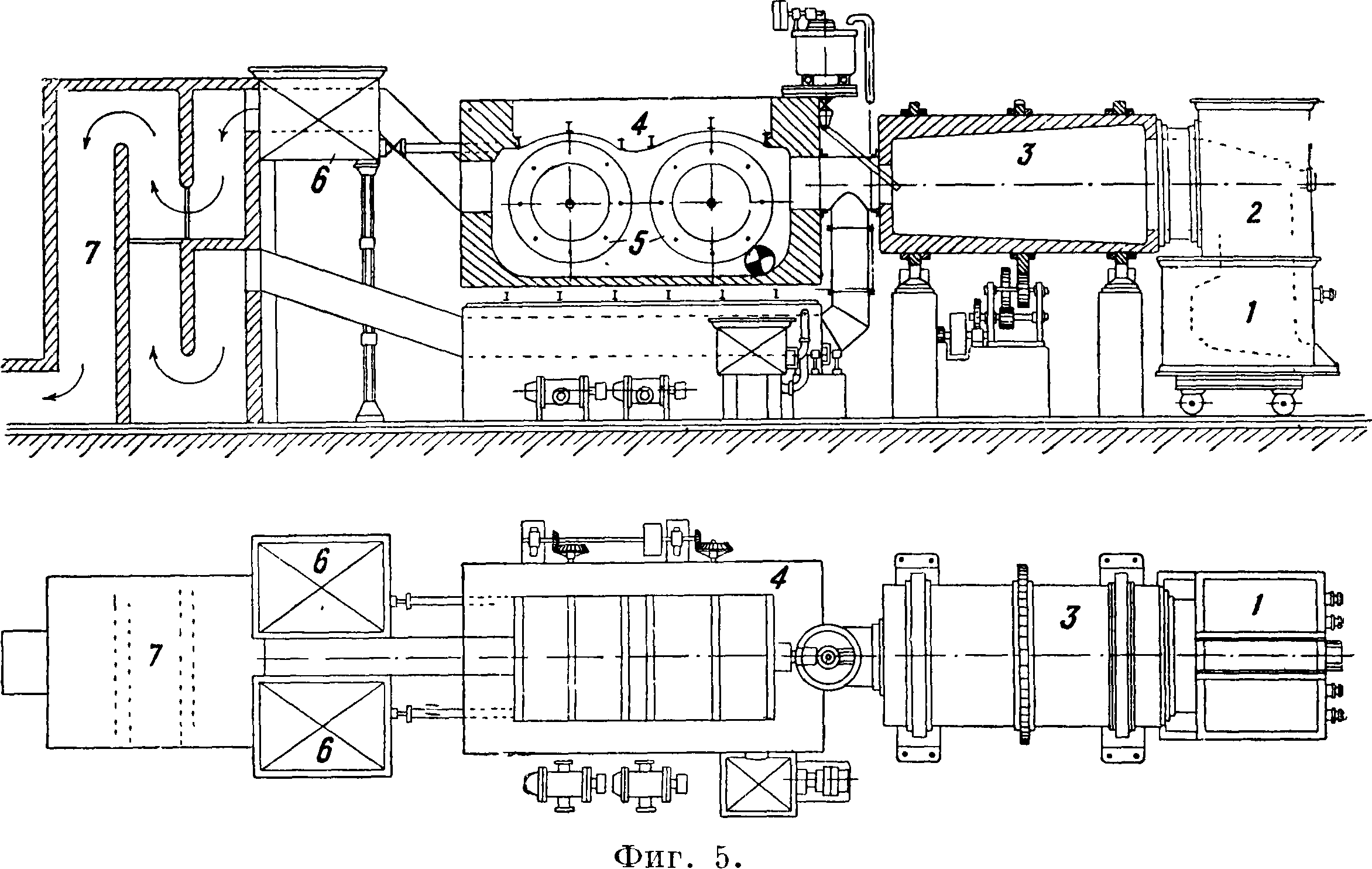

печи (фигура 5: 1 и 2—плавильная печь, 3—ная печь, 4, 5—дисковые выпариватели Эндерлейна, 6—резервуары для густого щелока, 7—пыльная камера). Остающийся: в этих печах плотный остаток щелока, содержащий отделенные от Ц. остальные органические вещества из поступившей в котел древесины и взятую на варку щелочь, обугливается, загорается на поверхности образующихся кусков и автоматически вываливается из. «а» (благодаря его несколько конич. форме), поступая затем в плавильную печь. Перед поступлением в плавильную печь его предварительно смешивают с сульфатом, добавляемым в количестве, соответствующем неизбежной в процессе потере щелочи. Эта потеря состоит из щелочи, остающейся на целлюлозе, щелочи, уходящей с последними промывными водами, выпаривание которых является уже экономически невыгодным благодаря слабой концентрации щелочи, потери при регенерации в!е, пла-

Фиг.

вильнои печи и при дальнейшей каустизации получаемого щелока. При правильном ведении производства количество тепла, какое содержится в плотном остатке регенерируемого щелока, не только достаточно для выпаривания щелока, но может дать нек-рый остаток еще для других операций производства, например подогрева воды для промывки Ц. или для высушивания ее, если она должна транспортироваться на другие бумажные фабрики. В плавильных печах заканчивается процесс, начавшийся в е. Натронные органич. соединения щелока обращаются в соду, прибавленный в печь сульфат восстановляется углеродом сгорающих органич. веществ в сульфид натрия Na2S04 + + 2C=Na2S+2СОа и отчасти в сульфит; углекислый натрий в местах наиболее высокой t° печи диссоциируется на едкий натр и углекислоту: Na2C03=Na20 + C02; другим источником едкого натра является (по Мюллеру) образовавшийся сульфид: 5Na2S + 202=Na2S5+4Na20. Образовавшийся едкий натр с содержащейся в печи в большом количестве углекислотою образует соду; часть его, растворившаяся в образовавшейся расплавленной смеси минеральных, солей, в т. н. «плаве», и тем самым защищенная от действия СО2, вытекает в составе плава из печи; в плаве содержится также значительное количество непрореагировавшего сульфата. Таким образом в плавильной печи происходит целый ряд разнообразных и еще недостаточно изученных реакций, течение которых зависит от состава поступающего на регенерацию щелока, от правильной работы а, от регулярной засыпки в печь огарка, от правильного смешения его с сульфатом, от конструкции печи и от поступления в нее воздуха. Изменение одного из этих условий сейчас же отражается и на составе плава, который является, как показывает табл. 1, очень разнообразным.

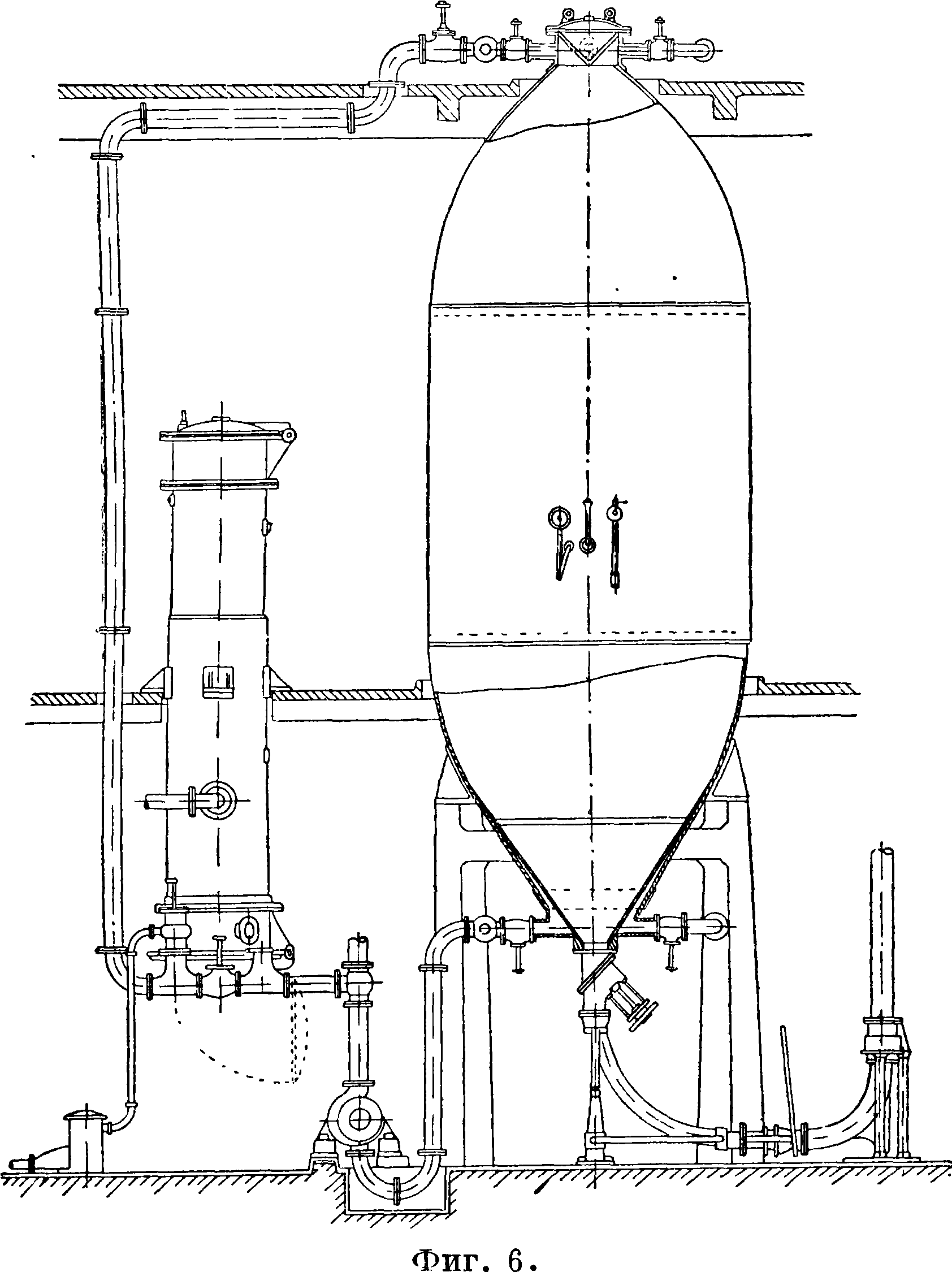

Таблица 1. —Составы плава рич. вращающиеся котлы емкостью до 28 мъ в настоящее время заменены стационарными котлами большего размера, причем перемешивание-сырья со щелоком производится взамен вращения котла циркуляцией щелока, поступающего через ложное дырчатое днище котла (фигура 6) к насосу, нагнетающему его в верхнюю часть

| Добавка сульфата на | Состав плава в % | Нераст | Авторы | ||||

| 100 килограмм плава в % | Na2C03 | NaOH | Na2S | Na2S03 | Na2S04 | воримых веществ | |

| 23,2 | 56,60 | 0,40 | 22,60 | 2,80 | 12,70 | 1 М. Мюллер | |

| 11,0 | 71,40 | 0,50 | 11,60 | 1,10 | 9,80 | — | |

| 20,22 | 62,02 | 2,20 | 17,75 | _ | 8,04 | 1,89 | 1 В. Шахт |

| 8—10 | 80,26

61,73 ! |

1,04 | 7; 15 | _ | 5,36 | 3,65 | |

| 1 | 3,50 | 21,50 | 7,33 | 2,78 | 1,90 | Класон и Зегерфельд | |

Из печи плав вытекает струей в расположенный ниже железный резервуар, снабженный мешй, наполненный водой, в которой и растворяется. Приведенный состав плава показывает, что он состоит гл. обр. из недействующей на древесину соды Na2C03, почему полученные его растворы подвергаются обработке известью при нагревании в различного типа каустизаторах, причем ок. 90% соды обращаются в едкий натр: Na2C03 + Ca(0H)2=2Na0H +СаС03, а получающийся в виде осадка мел затем отфильтровывается, и чистый «белый» щелок возвращается в производство. Потери сульфата в производстве значительно колеблются отчасти в Зависимости от качества древесины, но гл. обр. от системы регенерации и качества оборудования фабрики; они составляют 16—19% от веса Ц. (по Зиберу), а иногда значительно выше.

НатроннаяЦ. Производство натронной Ц. в основе отличается от производства сульфатной Ц. тем, что вместо сульфата в плавильную печь добавляется сода. Варка сульфатной и натронной Ц. производится в отличие от сульфитной в нефутерованных железных котлах и значительно меньших размеров. Применявшиеся ранее шаровые и цилинд-

котла. Нагревание щелока и поддерживание определенной t° во время варки производится при помощи особого трубчатого подогревателя, через к-рый проходит нагнетаемый насосом щелок. Более высокое давление сульфатной варки и отсутствие внутренней футеровки побудили конструировать котлы меньшего диам., но более удлиненной формы, чем для сульфитной варки. Щелочная варка требует более высокой t° 165—175°, давления 8— 10 atm, но меньшего времени, т. к. при этой температуре щелочь действует на самую Ц. и сильно понижает ее выходы.

Выходы Ц. зависят от способа варки, природы и качества сырья и требуемого качества Ц. Для сульфитной Ц. существует два основных сорта — жесткая и мягкая, для сульфатной также два — крафт (или крепкая) (смотрите Крафт-1{ёллюлоза) и белящаяся Ц. Жесткая и крафт-Ц. отличаются от мягкой и белящейся тем, что во время варки удаляются не все спутники Ц.—часть лигнина и гемицеллюлоз остается связанной с Ц. и предохраняет ее от сильного действия реагентов во время варки, больше сохраняет природные свойства Ц. Для получения беленой Ц., наоборот, эти примеси должен быть возможно полнее удалены, т. к. остающийся лигнин потребовал бы много хлора при отбелке, что повлекло бы помимо еще большего понижения физич. качеств Ц. значительное ее удорожание. Жесткая Ц. употребляется для выработки газетных и других пониженных сортов бумаги, крафт-Ц.—для оберточных, упаковочных бумаг и бумажной тары. Для белых высокосортных бумаг, также для химич. переработки применяется мягкая или белящаяся Ц. Количество лигнина в сульфатной Ц. для оберточных бумаг 1,84-3,2%, в крафт-Ц. для бумажной тары 7,54-8,0%. Содержание лигнина в сульфитной Ц.: в мягкой для отбелки 1% и в жесткой не для отбелки 2—3%. В беленых Ц. лигнин почти отсутствует, но содержание α-Ц., то есть неподвергающейся действию NaOH, благодаря самому процессу отбелки несколько понижается по сравнению с небеле

ными.Для химии. переработки, например для производства искусственного шелка, Ц. после отбелки часто подвергается т. н. облагораживанию, состоящему б. ч. в осторожной обработке целлюлозы щелочью слабой концентрации при низкой t° для повышения содержания а-цел-люлозы. Состав таких «облагороженных» Ц. приведен в таблице 2.

Таблица 2. — Состав облагороженной Ц.(в %).

| ] Сорта Ц.

! |

Зола | Смола | Пенто-

заны |

а-цел-

люлоза |

| i

Американская. Немецкая. Шведская. Финляндская. |

0,17

0,30 0,20 0,20 |

0,63

0,78 0,59 |

5,00

5,48 3.50 4.50 |

86,0

86,0 87,6 83,0 |

О количестве вырабатываемой Ц. (сульфитной и сульфатной) см. табл. 3.

Соломенная Ц. получается обычно только по натронному или сульфатному способу. Как система варочных котлов, так и остальное оборудование такое, как и для древесной Ц. Благодаря большему содержанию пентозанов в сырье получаемая Ц. также содержит их в большом количестве (~ 28—30%), что делает ее непригодной для химич. переработки. Такое содержание пентозанов делает соломенную бумажную массу очень «жирной» (смотрите Бумажное производство), что позволяет перерабатывать ее в бумагу на сетке бумажной машины только со скоростью ок. 80 ж в мин. и тем ограничивает ее применение только высокими сортами бумаги, не допуская выработки средних и низких

Таблица 3. — Мировое производство целлюлозы в 1913—28 гг.

| Годы | Канада | Германия | Швеция | Норвегия | Финлян дия | Австрия | США | Чехо словакие | Эстония | Итого |

|

Целлюлоза сульфитна |

я | |||||||||

| 1913 | 77 | 116 | 558 | 210 | 47 | _ | _ | _ | _ | 1 008 |

| 1923 | 352 | 193 | 556 | 200 | Ш | — | — | 60 | — | 1 508 |

| 1925 | 308 | 212 | 728 | 218 | 217 | 83 | — | 72 | — | 1 838 |

| 1928 | 412 | 241 | 712 | 2о5 | 349 | 86 | 30 | 92 | 26 | 2 183 |

|

Ц е л л ю л о‘з а сульфатная |

||||||||||

| 1913 | _ | __ | 98 | _ | 30 | _ | _ | _ | _ | 128 |

| 1923 | 133 | — | 170 | 23 | 54 | — | — | — | — | 380 |

| 1925 | 158 | — | 248 | 19 | 78 | — | — | — | — | 503 |

| 1928 | 178 | — | 335 | 21 | 121 | — | — | — | — | 655 |

| Всего | целлюлозы | |||||||||

| 1913 | 77 | 113 | 655 | 210 | 77 | _ | _ | _ | 1 136 | |

| 1923 | 485 | 196 | 723 | 223 | 198 | — | — | 60 | — | 1888 |

| 1925 | 466 | 212 | 976 | L37 | 295 | 83 | — | 72 | — | 2 341 |

| 1928 | 590 | 241 | 1 047 | 256 | 470 | 86 | 30 | 92 | 26 | 2 838 |

печатных сортов, требующих массового производства с большими скоростями на машине.

Лит.: Жеребов Л., Химическая сторона сульфит-целлюлозного производства, М., 1894; «Облагораживание целлюлозы», сборник работ, проведенных в лабораториях Л. Т. И. и Л. Т. А. под руководством проф. Фо-тиева С. и Никитина Н.Л., 1931; Мюллер Ф., Производство бумаги и его оборудование, пер. с нем., М., 19 31 — 32; «Новые проблемы в целлюлозном производстве», Стенограммы докладов на областном съезде НИТО, Л., 19 33; Хейзер Э., Руководство по химии целлюлозы, пер. с нем., М.—Л., 1933; Мейер К. и Марк Г., Строение высокополимерных органических естественных соединений, пер. с нем., Л., 19 32; Сутермейстер Э., Химия в производстве бумаги и ее полуфабрикатов, М.—Л., 1933; Гесс К., Химия целлюлозы и ее спутников, пер. с нем. (печат.); Жеребов Л., Целлюлоза ржаной соломы и ее получение щелочным методом (печат.); К i г с h e г Е., Das Papier, В. 3, Zellstoff, Biebe-rach, 1907; Schwalbe C., Die Chemie der Cellulose, B., 1911; Tollens В., Kurzes Handbuch der Kohlen-hydrate, Lpz., 1914; Pringsheim H., Die Polysaccharide, B., 1923; Henger E., Lehrbuch der Cellulose-chemie, B., 1923; Dieckmann R., Sulfitzellstoff, B., 1923; Possanner v. Ehrenthal B., Lehrbuch d. chem. Technologie d. Papiers, Lpz., 1923; Karrer P., Polymere Kohlenhydrate, Lpz., 1925; Hagglung E., Natronzellstoff, B., 1926; Muller Fr., Die Papierfabri-kation u. deren Maschinen, В. 1, Bieberach (Wurtemberg), 1926; Hess K., Die Chemie der Cellulose und ihrer Be-gleiter, Lpz., 1928; Cross C. and Bevan E., Cellulose, L., 1918; С г о s s C. and Bevan E., Researches on Cellulose, 2 ed., L., 1913; Hall A., Cotton-Cellulose, L., 1924.