> Техника, страница 97 > Целлюлоид

> Техника, страница 97 > Целлюлоид

Целлюлоид

Целлюл0ид, пластическая масса, изготовляемая из нитроцеллюлозы путем смешивания ее с камфорой. Ц. был изобретен (1869 г.) американцем Дж. У. Гиаттом, и с тех пор целлюлоидная промышленность получила широчайшее распространение. Продукция Ц. и изделий из него ежегодно составляет во всем мире десятки тысяч т, и производство и переработка его имеются почти во всех государствах земного шара. В основном процесс изготовления Ц. сохранился в настоящее время тем же, каким был в свое время предложен Гиаттом, и состоит из следующих основных операций: 1) подготовка сырья,

2) смешивание нитроцеллюлозы с камфорой и другими- органич. веществами, 3) фильтрование массы, 4) вальцевание, часто сопровождающееся подкраской и наполнением массы, 5) прессование в блок, 6) резка блока, 7) сушка листов, 8) вы-прямление листов и полировка, 9) переработка Ц.

Сырье. Основными видами сырья для изготовления Ц. являются: а) нитроцеллюлоза,

Ь) камфора, с). Кроме них применяют еще пластификаторы, минеральные наполнители и красящие вещества. К основным материалам предъявляются следующие требования: а) Н и-троцеллюлоза. Содержание азота—10,7— 11,5%; вязкость по Энглеру — не выше 4; растворимость в овом растворе камфоры полная, так же как и в овом растворе эфира; стойкость при 135° не менее 20 мин.; реакция— нейтральная; цвет — чистый белый; отсутствие посторонних механич. примесей. Ь) Камфора. При производстве Ц. применяется как натуральная, так и синтетич. камфора. Натуральная камфора должна иметь 175°, вращать плоскость поляризации вправо, не должна иметь заметной кислой реакции, посторонних примесей и загрязнений. Синтетическая камфора независимо от способа изготовления должна иметь tnjl не ниже 173°, не иметь кислотности, в остальном же требования одинаковы с натуральной камфорой, с) этиловый. Крепость — не ниже 95° (92,5 вес. %), бесцветный, прозрачный, без постороннего запаха, при смешивании с водой в любых пропорциях не должен давать помутнения, твердый остаток после выпаривания на водяной бане — не выше 0,01%.

1) Подготовка сырья состоит в предварительном приготовлении раствора камфоры в е, причем эта операция производится преимущественно при употреблении натуральной камфоры, поступающей на производство в виде плотных, трудно измельчаемых плиток. Растворение. производится в растворителе с мешй обычного типа. Перед употреблением раствор должен быть отфильтрован.

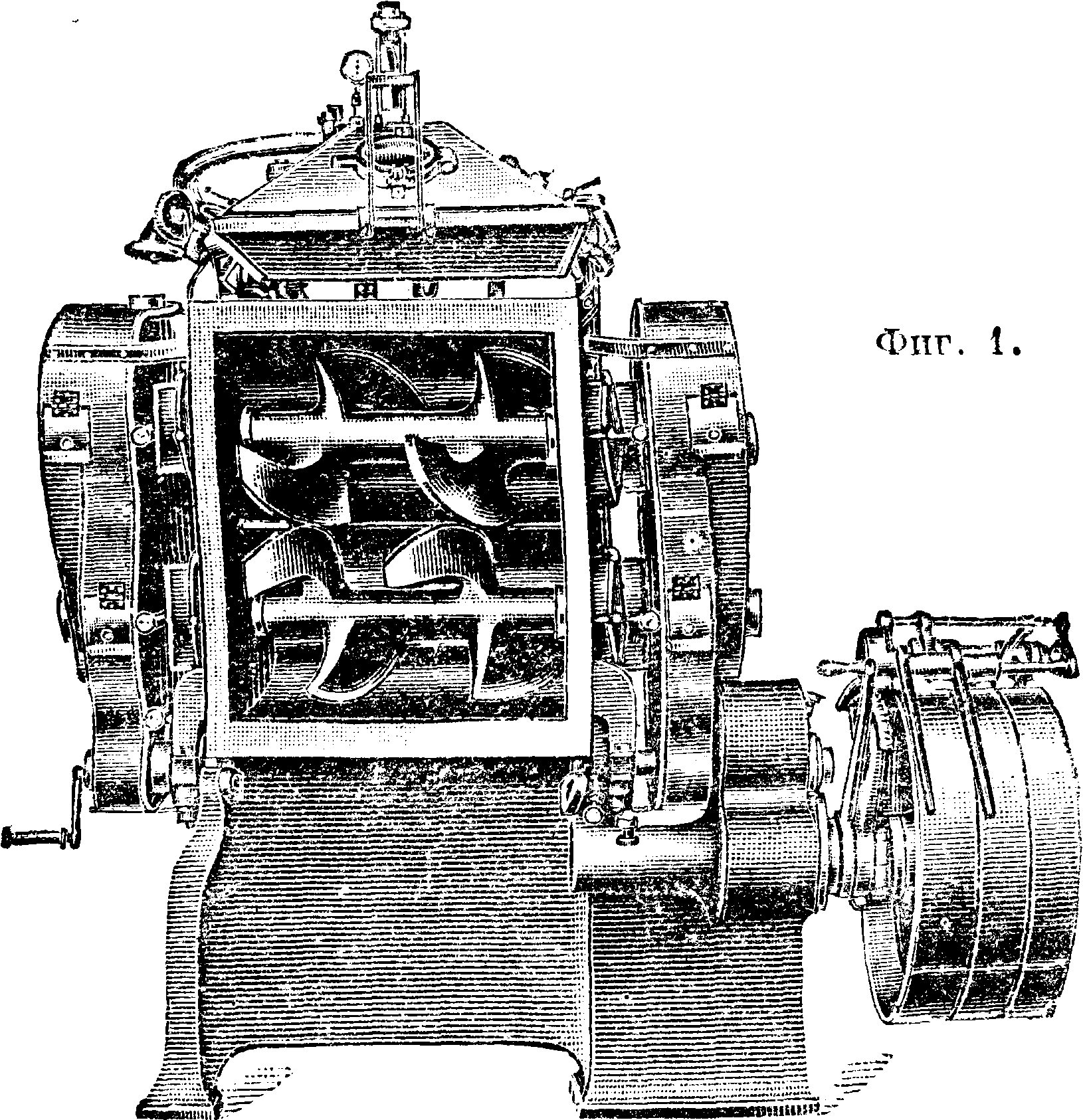

2) С м е ш и в а н и е нитроцеллюлозы со ом и камфорой является первой стадией в изготовлении неллюлоида. Соотношение составных частей^примерно следующее: нитроцеллюлозы — 100 ч. (45,5%), камфоры—40 ч. (18,2%), а— 80 ч. (3υ,3%). Содержание камфоры может колебаться в пределах 25—50% по отношению к нитроцеллюлозе. Смешивание составных частей в настоящее время производится в специальных смесителях, обычно еист. Вернера и Пфлей-дерера. Специальный целлюлоидный смеситель состоит из: 1) футерованного внутри никелевыми листами бака, снабженного двойными стенками,

2) месильных лопастей, расположенных горизонтально и вращающихся навстречу друг другу, и 3) герметич. крышки, снабженной застекленным отверстием для наблюдения за массой и соединенной с вакуумом и холодильником (фигура 1). Операция производится при нагревании до 80— 90°, для чего смеситель обогревается отработанным пэром или горячей водой из специального котла. Продолжительность операции в зависимости от размеров смесителя и качества нитроцеллюлозы 2 — 3 часа. Нормальный смеситель емкостью в 400 л допускает одновременную переработку до 100 килограмм нитроцеллюлозы. Потребная мощность для смесителя при стандартной целлюлозе —10 я. с. Пои употреблении нитроцеллюлозы с большей вязкостью расход энергии сильно увеличивается. Конец операции определяется по внешнему виду массы (гомогенность, отсутствие комков). Когда смешивание закончено, дают вакуум п отсасывают большую часть а, после чего масса идет на следую-

тцую операцию — фильтрование. Отсасыванием удаляется приблизительно 50% всего а. При перемешивании массы нужно следить, чтобы г° была в пределах 80 — 90е. После выгрузки массы следующая загрузка производится лишь после тщательной чистки смесителя.

3) Фильтрование. Для очистки полученной массы от механич. примесей, которые могут попасть в нее как с сырьем (особенно с нитро-це 1Люлозой), так и со смесителем или при транспортировке, ее подвергают фильтрованию на специальных фильтрпрессах. Удаление механич.

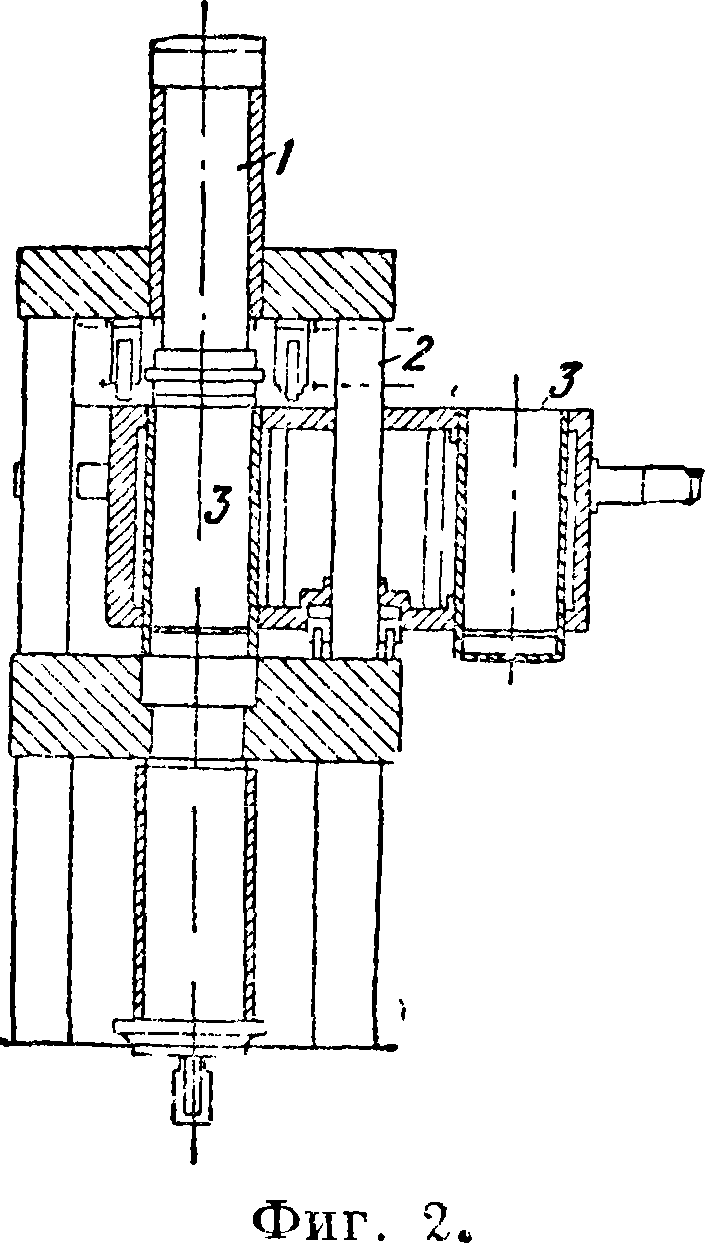

примесей важно не только потому, что они могут испораить вид готового изделия, но главным образом потому, что они могут вызвать ы при дальнейшей переработке массы и хранении готового Ц. Тестообр шную массу загружают в цилиндр, где она спрессовывается вначале небольшим поршнем, затем продвигается под большой поршень, который и продавливает массу через фильтровальную сетку. В зависимости от количества оставшегося после отсасывания а, вязкости нитроцеллюлозы и плотности сетки давление, развиваемое при фильтровании, колеблется в пределах 50—300 aim. Масса фильтруется через сетки из бронзовой или латунной проволоки, которые по сравнению со стальными изнашиваются меньше. При сильном загрязнении массы ее фильтруют несколько раз через сетки с постепенно повышающимся номером; иногда применяют волосяные сетки и специальное фильтровальное полотно. Большое значение имеет t°, при которой ведется фильтрование. Обычно ее держат в пределах 75—85°, избегая слишком высокого подъема ее, т. к. ото связано с опасностью воспламенения Ц. Время прессования при употреблении стандартных материалов составляет 3—5 мин. Потребная мощность 1— Н/2 л. с. Отработанные сетки обычно очищают от задержавшегося на них Ц. и загрязнений промывкой в ацетоне“ или овом эфире. Т. к. фильтрование ведут при нагреве, некоторые системы прессов снабжены уловителями паров а, направляемых на рекуперацию. Схематическое устройство фильтрпресса показано на фигуре 2: 1—поршень, 2—колонка пресса,

3—поворачивающийся цилиндр.

4) Вальцевание. Профильтрованная масса подвергается вальцеванию. Задача последне го — полная гомогенизация раствора нитроцеллюлозы в камфоре и удаление избыточного растворителя. Одновременно при вальцевании производят наполнение и окраску массы. Операция производится в течение 3—4 ч. при t° 60—70° на специальных вальцах. Вальцы машины полые. Один из валов обогревается горячей водой, другой же охлаждается. Скорости вращения валов неодинаковы: обычно линейная скорость вращения нагреваемого вала на 10—15% больше скорости вращения охлаждаемого вала. Нормальные вальцы имеют следующие показатели: диам. валов 900 миллиметров, скорость вращения б — 7 об/м., количество перерабатываемой массы— исходя из 100 килограмм нитроцеллюлозы, потребная мощность 50—75 л. с. в зависимости от качества нитроцеллюлозы (вязкость). Вальцы покрывают колпаком, а испаряющийся отсасывается сильным вентилятором. Пары а направляются на рекуперацию. После вальцевания в массе остается еще 10—15% а. По мере хода операции масса периодически срезается с вала ножом, сворачивается и снова вальцуется. Конец вальцевания определяется как по внешнему виду массы (упругость при надавливании ногтем и т. д.), так и по содержанию а, определяемого путем взвешивания массы, срезываемой с вальцов. Вальцевание требует очень внимательного наблюдения, т. к. сопряжено с опасностью воспламенения.

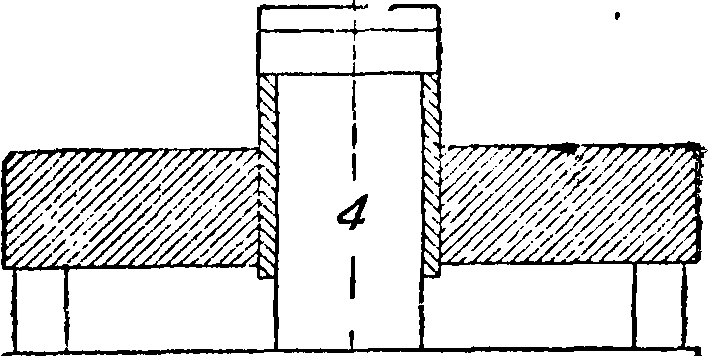

5) Прессование в блок имеет назначением уплотнение массы, удаление содержащегося в массе воздуха в виде пузырей и придание массе формы, удобной для дальнейшей переработки на листы. Операция производится при нагревании и применении высокого давления в два приема. Продолжительность операции 4—5 ч. В течение первых 2—2х/2 ч. поддерживается давление в 50 atm и t° 60°, а затем давление повышается до 150 atm, а 1° до 80—90°. По окончании прессования блок охлаждается приблизительно 4 ч. Схема пресса изображена на фигуре 3,

Фигура з.

Давление производится сверху и снизу; осуществляется оно соответствующим расположением поршней: 1—поршень, 2—стол (нагреваемый и охлаждаемый), 3—кожух, 4—гидравлический цилиндр. Пресс имеет две плиты (5 и 6), причем верхняя поднимается гидравлич. путем, нижняя вынимающаяся плита снабжена бороздками. Готовый блок вынимается вместе с этой плитой. Перед загрузкой массы в пресс ее покрывают никелевым или цинковым листом, стенки же пресса смазываются мыльным раствором. Это делается для предотвращения приставания мае-

сы к стенкам. Работа с блокпрессом требует особой внимательности и чистоты, так как попадание какого-либо жира даже с рук приводит не к полному свариванию массы. Блоки прессуются в виде цилиндров или прямоугольных параллелепипедов. Цилиндрический блок весит 120—160 килограмм, прямоугольный—160—200 килограмм. Стандартные размеры последнего—600 X1 200 миллиметров. Для цилиндрических блоков применяются специальные прессы. Вынутый из пресса блок до пуска его на дальнейшую обработку подвергается охлаждению водой в специальных баках, что необходимо для выравнивания t° во всей массе блока. Охлаждение блока продолжается 20—24 ч. Для получения трубок из Ц. проваль-цованная масса прессуется через обогреваемый мундштук горизонтального гидравлич. пресса. При этом температура поддерживается в пределах 60—70°, а давление — ок. 200—300 aim. Скорость движения трубок колеблется в пределах 3—220 миллиметров/ск.

6) Р е з к а, и л и строгание, блока. Охлажденный блок вместе с нижней стальной плитой переносится на строгальную машину. Она состоит из: 1) подвижного стола, 2) ножа и

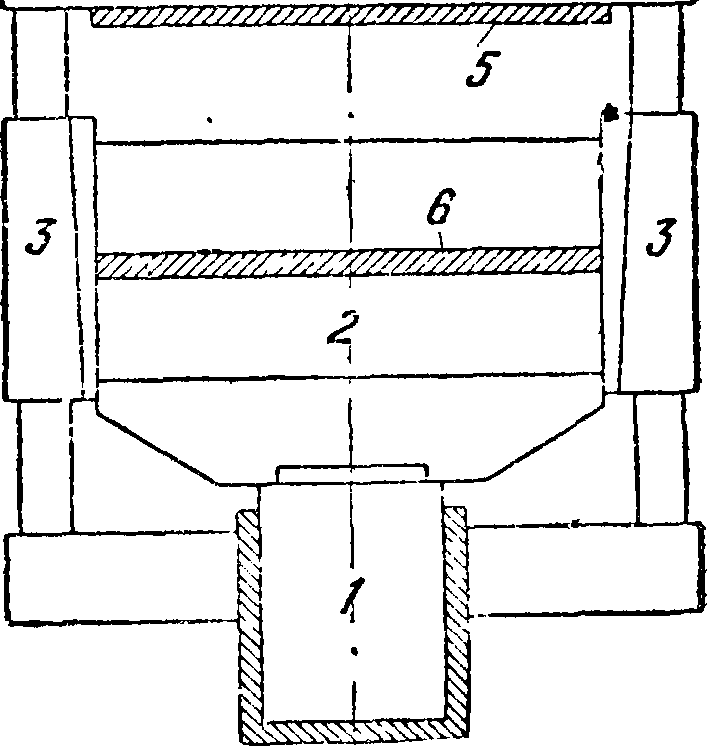

3) приспособления для автоматич. подъема стола после снятия листа на точную высоту. В новейших строгальных машинах подача ножа производится гидравлич. путем. Нарезка блока на листы производится автоматически. Листы строгаются толщиной 0,03—25—30 миллиметров допуск не выше 0,25—0,3%. В современных строгальных машинах скорость резки 450—600 миллиметров/ск, то есть они делают до 30 срезов в минуту. Потребная мощность 5—10 л. с. Нож приходится заменять {и точить) через каждые 400—500 листов. Цилинд-рич. блоки режутся на листы бесконечной длины на специальном строгальном станке. На строгальной машине можно производить резку блока не только на листы, но и на палочки, для чего вместо ножа ставят несколько специальных резцов (не менее 6 шт.). Т. о. можно вырезать палочки диаметром 2—60 миллиметров. Однако при атом получается большое количество отходов, доходящее в нек-рых случаях до 40%. Схема резца для палочек показана на фигуре 4.

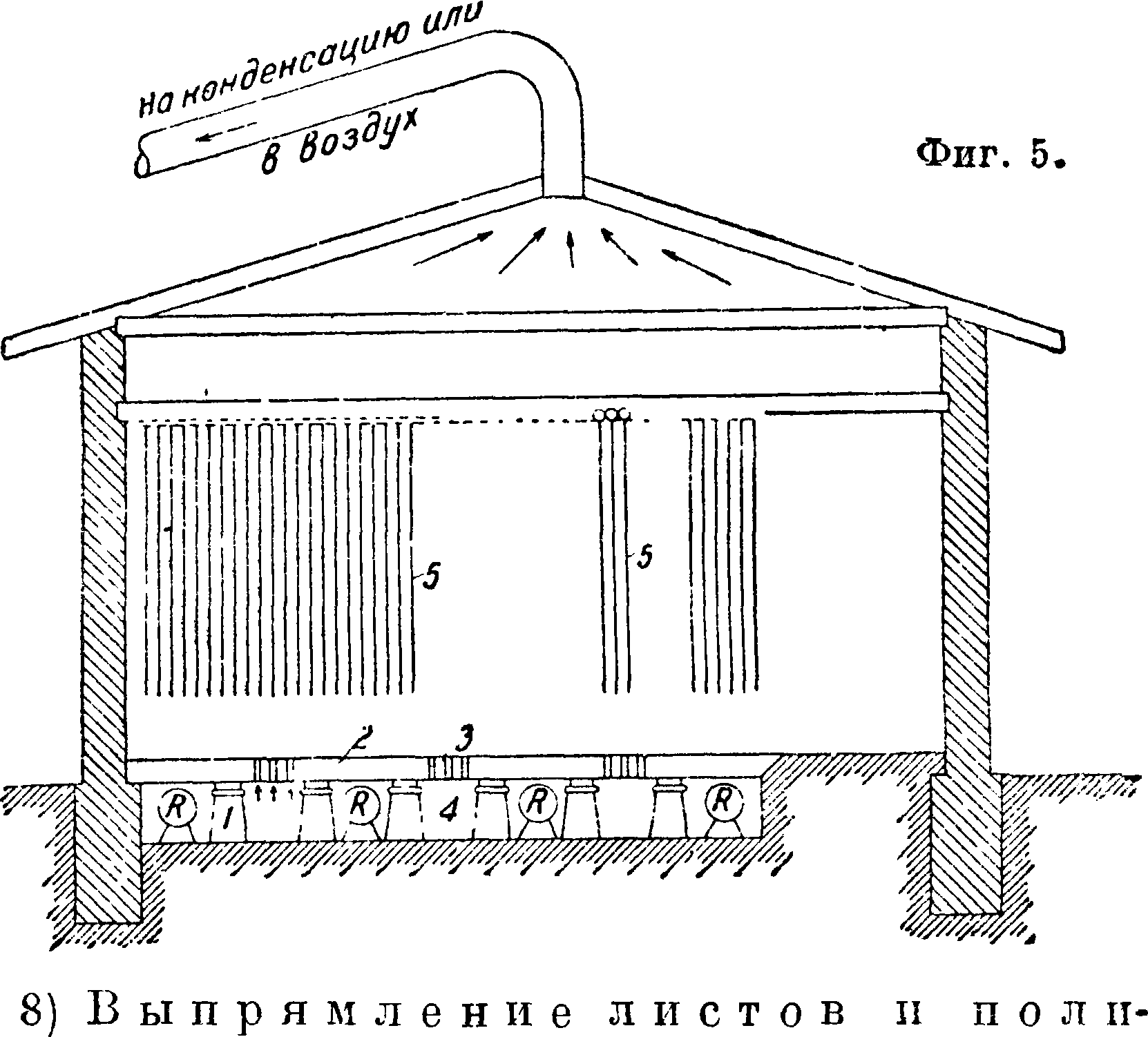

7) С у ш к а листов. Иаре-jplpgg занные листы, палки или труб-ки содержат до 15% а. -^“2“ —1 Для удаления его Ц. подвергается сушке в специальных ка-Фиг 4 мерах. Схема такой камеры по-1# казана на фигуре 5, где R—радиаторы для обогрева, 1—цементные ребра, 2—цементные плиты без отдушин, 3—плиты с отдушинами,

4—воздушные шахты, 5—целлюлоидные листы. Сушка производится при t° 35—40°. Воздух нагревается радиаторами, обогреваемыми горячей водой. Радиаторы помещаются под полом. Цементный пол имеет отверстия для выхода воздуха. Из камеры воздух высасывается сильным вентилятором, и пары а направляются на рекуперацию или выпускаются в воздух. Камера имеет двери с обоих противоположных концов. Целлюлоидные листы подвешиваются на проволоках, протянутых через всю камеру, при помощи специальных зажимов. Продолжительность сушки зависит от толщины листов; обычно при толщине листа в 0.1 миллиметров при 35° она равна 12 ч. Толстые листы иногда сушатся в течение нескольких месяцев, поэтому их подвергают предварительной подсушке при более низкой г° 20—25° в течение нескольких (3—5) дней, а уже затем сушат при указанных условиях.

В целях безопасности сушильные камеры должны помещаться не ближе 12 метров от других зданий, двери камеры должны открываться наружу. Освещение — только электрическое и специальными безопасными лампами, причем выключатель должен находиться вне камеры. Определение степени высыхания производится след, обр.: куски Ц. размельчают рашпилем и полученные стружки помещают в стаканчик для взвешивания и высушивают при 80° в течение 10—15 мин.

ровна. Сушка листов сопровождается короблением и стягиванием их. Поэтому для выпрямления листов и придания им товарного вида их подвергают выпрямлению и полировке. Выпрямление производится путем прессования в многоэтажном вертикальном гидравлическом прессе. Плиты пресса снабжены каналами, через которые пропускается горячая вода для обогрева и холодная для охлаждения. Листы Ц. кладут между стальными листами последовательно и помещают между плитами пресса. При выпрямлении поддерживают t° 85—90° и давление в 100—150 atm. Вся эта операция продолжается 15 — 20 мин., после чего дается охлаждение. Для получения полированных листов Ц. прокладывается никелированными пластинами, t°— та же, давление же увеличивается до 300 aim) прессование продолжается ок. 1/2 ч. Пресс обычно имеет до 20 этажей, и между каждым из них кладется до 5 листов. При прессовании происходит сильная электризация Ц., поэтому пресс снабжен приспособлением для отвода электрич. заряда. Полировка Ц. производится механич. путем или же лакировкой специальным лаком.

9) Переработка Ц. Полированные или выпрямленные листы обрезают с краев для придания им ровной правильной формы. Образующиеся отходы перерабатывают снова. Ц. в листах, палках или трубках подвергается дальнейшей переработке но различные изделия путем штамповки или обработки на станках. Отходы Ц. в виде всякого рода обрезков перерабатывают снова. Поэтому при правильно ведущемся производстве отходы составляют очень незначительную величину. Переработка производится так же, как и обычно при получении Ц.

Важнейшие технические нор“ м ы. Рабочее помещение определяется нормой 15 м3 на человека в больших помещениях и 20— 25 ж3 в малых. Расход воды зависит от величины блок-прессов; при ежедневном производстве в 1 000 килограмм Ц. он составляет до 50 л на 1 килограмм продук ции (не считая изготовления нитроцеллюлозы). Потребление энергии—ок. 1 kW на 1 килограмм продукции, потребление пара—15—20 килограмм на 1 килограмм.

Свойства Ц. Уд. вес — ок. 1,3; прочность на разрыв 5—8 килограмм/мм2, удлинение — 30—35%; плохой проводник тепла; адсорбирует газы. Вода, слабые растворы кислот и щелочей не действует на Ц.; наоборот, концентрированные растворы растворяют его; горюч, но не чувствителен к удару, трению; под действием света и тепла (пожелтение) распадается и тогда становится огнеопасным (самовоспламенение). При нагревании до 90° Ц. размягчатся.

Трудно воспламеняемый Ц. Огнеопасность Ц. заставила искать путей снижения ее. Для уменьшения воспламеняемости в Ц. вводят хлориды и бромиды металлов (преимущественно I и II групп), соли борной к-ты, растворимые в органич. жидкостях фосфаты и углекислые соли. Кроме того вводят различные органич. вещества, нек-рые из них заменяют частично камфору. Из органических веществ вводят: желатину, сурепное масло, мальтодекстрин, мочевину и ее производные, лактамиды, соли камфорной к-ты, триарилфосфаты, казеин, воски и т. д. Однако все эти добавки не очень уменьшают воспламеняемость Ц. Поэтому поиски безопасного Ц. привели к замене его другими веществами, например ацетилцеллюлозой (целлон) и другими эфирами целлюлозы, белками, синтетическими пластмассами, смолами и тому подобное. Имеются сотни патентов, рекомендующих замену Ц. другими огнебезопасными массами.

Лит.: Слоссон Э., Искусственные пластические вещества, пер. с англ., Л., 1928; Фридлендер Р., Целлулоид, его свойства, производство и применение, Л., 1925; Ушаков С., Пластические массы из эфиров целлюлозы, М.—Л., 1932; вК а у ш О., Руководство по искусственным пластич. массам, пер. с нем., Л., 1934; A nd ё s L·., Celluloid u. seine Verarbeitung, ΛΥ.—Lpz., 1907; Bockmann Fr., Das Celluloid, 4 Aufl., W.— Lpz., 1921; F eit 1 er S., Das CeHuloid u. seine Ersatz-stoffe, W., 1912; P i e s t C., S f i ch E. u. Vieweg W., Das Celluloid, Halle, 1913; «Пластические массы», «Celluloid und plastische Masse», Beilage zur «Gummi-Ztg», Berlin; «Kunststoffe», Munehen; «Chemiker-Ztg», «Ее Caoutchouc et la Gutta-Percha», P.; «Revue Generale des Matures Plastiques», P.; «British Plastics», L.; «Ind. a. Eng. Chem.»; «Plastic a. Moulded Products», N. Y., и ряд других. П. Воскресенский,