> Техника, страница 91 > Цемент

> Техника, страница 91 > Цемент

Цемент

Цемент, искусственный порошкообразный материал, к-рый, будучи замешан с определенным количеством воды, образует тесто, превращающееся через некоторое время на воздухе или в воде в твердое камневидное тело. В зависимости от твердения Ц. на воздухе или на воздухе и в воде они подразделяются на воздушные и гидравлич. Ц. Первым по времени был изобретен в Англии роман-Ц., затем порт-ланд-Ц., который вначале готовился только в Англии и вывозился в соседние страны, а со второй половины 19 в его изготовление перешло и в другие страны. Впоследствии или на базе портланд-Ц. и извести или без примеси их были изобретены другие виды Ц.: высокосортный портланд-Ц., пуццолановый и трассовый портланд-Ц., шлаковый портланд-Ц., рудный Ц., белый Ц., баритовый Ц., ангидритовый Ц., известково-пуццолановый Ц., гли-

нит-Ц., известково-зольный Ц., известковошлаковый Ц., бесклинкерный шлаковый Ц. и глиноземистый Ц.

Роман-цемент в настоящее время совершенно почти заменен новейшими, более высокими и совершенными видами вяжущих веществ; он применяется еще в некоторых странах, имеющих соответствующее сырье, при возведении малоответственных сооружений. Приготовляется роман-цемент путем умеренного обжига (не до спекания) естественных известковых или магнезиальных глинистых мергелей или искусственных смесей соответствующего состава и последующего затем перемола полученного клинкера в порошок. Магнезиальные мергели, например подмосковного района (подольский, щуровский и др.), содержат до 35% MgC03, не менее 20% глины, остальное СаС03; чистые (в отношении магнезии) известковые мергели (например новороссийского района) содержат 55-у75% СаС03, до .1% MgC03 и остальное— глины. Обжиг мергелей (обычно в шахтных печах) производится до t° 900°. Уд. в роман-Ц. 2,60^-3,00, цвет от светложелтого до красно-бурого; обладает сравнительно невысокой ме-ханич. прочностью; быстрое схватывание его в отличие от портланд-Ц. нельзя регулировать добавкой гипса. В табл. 1 приведен химич. состав различных роман-Ц.

Таблица 1.—Химический состав различных рома н-ц ементов (в%).

| Состав | *1 | *2 | *3 | *4 | *5 | *5 |

| Si02. | 11,72 | 24,29 | 17,76 | 21,59 | 25,28 | 27,30 |

| А120з. | 8,56 | 6,53 | 5,17 | 10,38 | 7,85 | 7,11 |

| Fe203. | 2,70 | 5,80 | 2,43 | 4,75 | 1,43 | 1,80 |

| СаО. | 36,74 | 42,01 | 34,40 | 49,38 | 44,65 | 35,98 |

| MgO. | 22,26 | 10,15 | 21,80 | 1,37 | 9,50 | 18,00 |

| S03. | 0,05 | — | 1,21 | 1,65 | — | — |

| Щелочи. | 1,27 | 4,29 | — | — | — | — |

| Потери при | ||||||

| прокалив. | 10,70 | 4,51 | 16,00 | 4,39 | 7,04 | 2,98 |

*А 3-да под Москвой, б. Шмидта. *2 Там же, завода б. Черкасова. 3-да в Риге, б. Шмидта. *4 Porta westphalica, Германия. *5 3-ды США.

Портланд-Ц. (смотрите Спр. ТЗ, т. IV, стр. 7—22).

1. С о с т а в Портланд-Ц. получается равномерным и сильным обжигом до спекания“тщательно дозированных смесей материалов, содержащих углекислый кальций и глину, или естественных мергелей надлежащего состава и последующим тонким перемолом полученного клинкера. Колебания химич. состава портланд-Ц. не должны выходить из допускаемых пределов т.н. гидравлического моду-л я—отношения процентного содержания (по весу) окиси кальция к сумме процентного содержания (по весу) кремнезема, глинозема и окиси железа # „ Λ

_% СаО_.

% (Si02 + Al203 + Fe203) »

это отношение должно заключаться в пределах 1,70 -г-2,40. Содержание серного ангидрида не должно превышать 2,50% и магнезии 4,5%. Для регулирования преимущественно скорости схватывания портланд-Ц. допускается добавка соответствующих веществ (преимущественно гипса) не более 3%.

2. Сырьем для приготовления портланд-Ц. служат следующие материалы: а) природные мергели, содержащие 75 А-82,5% СаС03(например натуральные мергели новороссийского района) или содержащие несколько меньше

СаСОя (например натуральные мергели Амвросиев-ки). Эти мергели отличаются отсутствием S03, незначительным содержанием MgC03 и щелочей; б) искусственная смесь твердых или мягких известняков, а также и мела и соответствующего состава глин, свободных от S03 и MgC03 (Вольский, центральный и другие районы); в) искусственная смесь мергельных известняков, содержащих 83 А-94% СаС03, и глинистых мергелей, содержащих 55 -у- 75 % СаС03, или мергелей (трескунов), содержащих

12,5-г-55% СаС03; г) искусственная смесь известняка или мела и гранулированного основного доменного шлака.

3. Механизм химических реакций, происходящих при образовании порт-ланд-цементного клинкера. Соответственно подобранная сырая смесь вводится в цементно-обжигательную печь той или другой системы, работающей по тому или другому способу см. Цементное производство), где и подвергается действию постепенно возрастающей t°. По мере того как идет нагревание, сырые материалы сначала высушиваются, затем теряют гидратную воду из глины, и только при 820° начинается реакция разложения СаС03 известняка или мела на СаО и С02. Эта реакция заканчивается при 907°; в пределах 800° происходит образование из СаО (известняка) и Si02 и А1203 (глины) одноизвестковых алюминатов и силикатов, то есть СаО · А1203 и СаО · Si02. Но СаО · Si02 уже при 900° начинает обогащаться известью "и постепенно переходит в двухиз-вестковый силикат 2СаО · Si02; при 1150° СаО · Si02 уже не обнаруживается. Одновременно СаО · А1203 при тех же температурных условиях переходит в 2CaQ · А1203. При 1 250° и выше образуется двухизвестковый феррит 2СаО · Fe203, который способствует появлению жидкой фазы, растворяющей твердые составные части шихты, еще не вступившие в соединения, Ц в результате происходящих реакций при более высокой Г, доходящей до 1 500°, происходит пересыщение и выкристаллизовы-вание более богатых известью соединений, а именно трехизвесткового силиката ЗСаО · Si02, являющегося главным искусственным минералом, входящим в состав портланд-цементно-то клинкера. В результате полученный окончательный поодукт спекания, клинкер, содержит ЗСаО · Si02, 2СаО · Si02, ЗСаО · А1203 (а по Кюлю 2СаО · А1203) и 2СаО · Fe203, а также вследствие неоконченных реакций промежуточные продукту и различного рода примеси недеятельных балластных веществ. В табл. 2 приведено изменение состава обжигаемых масс для важнейших температурных ступеней.

4. Строение портланд-цементно-го клинкера. Изучением строения клин кера занимались: Ле-Шателье (1887 г.),Терне-бом (1897 г.), Глазенап (1912 год), Гутманн и Гилле (1928 год) и другие. Главнейшей составной частью хорошо обожженного клинкера является минерал а л и т—бесцветный, с отрицательным двойным преломлением, кристаллизующийся в моноклинной или ромбич. системе и имеющий состав ЗСаО · Si02 и самую незначительную примесь 2СаО · А1203. Следующей составной частью клинкера (более бедного СаО) является бели т—минерал коричневатого цвета с положительным двойным преломлением, ромбич. (частью моноклинной) системы и состава 2СаО · Si02 (в модификации а или β). Затем идет цели т—темнокоричневый искусственный минерал состава (по Ганзену и Браунмиллеру) 4СаО · Fe203 · А1203. Кроме того в клинкере могут присутствовать:

1) свободная СаО в виде бесцветных кристаллов правильной системы (преимущественно в клинкерах, недожженных или имеющих избыток СаО, не вошедшей в реакции с компонентами глины) и 2) бесцветные кристаллы 2СаО ·

• Si02 (в модификации γ) — минерала белита (моноклинной системы), представляющие продукт распадающегося в порошок клинкера (результат долгого пребывания клинкера при температуре красного каления, не подвергнутого быстрому охлаждению после законченного обжига): Магнезия, входя в состав жидкой фазы, при затвердевании выделяется в свободном состоянии.

5. Теории твердения портланд-Ц. Портланд-цементный клинкер, будучи перемолот в порошок—портланд-цемент, дает с водой тесто, которое сначала схватывается, а затем твердеет, превращаясь в камневидное тело. Для объяснения причин, определяющих этот процесс твердения портланд-цемента, до недавнего времени существовало две теории: первая, принадлежащая французкому ученому Ле-Шателье и сводящая процесс твердения к явлениям перекристаллизации, и вторая, принадлежащая йемецким ученым Михаэлису и другим, представляющая процесс твердения как образование студня—геля—путем набухания частиц Ц. и последующего прорастания этого студня кристаллами. Обе эти теории, заключая в себе много верного, не м. б. признаны совершенно правильными, т. к. не охватывают всех явлений, происходящих при процессе схватывания и твердения Ц. В 1927 г. проф. А. А. Байковым была опубликована и изложена новая теория, более полно охватывающая процессы твердения. Согласно этой теории ча^ стицы портланд-Ц. при затворении водой вступают на своей поверхности в химическую реакцию с водой и выделяют полученные продукты этой реакции, которые насыщают окружающий эти частицы раствор, что и характеризует первый период тверденйя или период растворения. В результате этой реакции выделяется такое количество продуктов реакции, что они переходят в состояние мельчайшего раздробления или студня (геля); это явление сопровождается повышением t°, обусловливающей в свою очередь ускорение самой реакции, В те-

Таблица 2. — Изменение состава обжигаемых масс в % (по Кюлю и Лоренцу). ч

| * СаО содержится в виде | Мак симум,

о /о |

При температуре | ||||||

| 800° 1 | 900° | 1 1 000° | 1 1 150° | 1 250° | 1 350° | 1 1 500° | ||

| i СаСОз. | 67,62 | 47,14 | 20,80 | _ | _ | _ | _ | _ |

| l Своб. СаО. | — | 7,22 | 18,32 | 29,71 | 23,12 | 17,03 | 10,31 | — |

| ] СаО в получен, соед. | 67,32 | 13,26 | 28,50 | 37,91 | 44,50 | 50,59 | 57,31 | 67,62 |

| 1 СаО · А1203. | 1,8Э | 1,89 | 1,89 | 1,89 | — | — | — | — |

| 1 CaO-Si02. | 20,67 | 11,37 | 14,73 | 5,32 | — | — | — | — |

| i -20aO-SiO?. | 41,34 | — | 11,88 | 30,70 | 41,34 | 33,66 | 21,48 | 0,86 |

| i 5Са0-ЗАЬ03. | 3,15 | — | — | — | 3,15 | 3,15 | — | — |

| ! 2СаО-Ре2Оа. | 2,26 | — | — | — | — | 2,23 | 2,26 | 2,26 |

| ! 3CaO-SiO.>. | 6 2.04 | — | — | — | — | 11,52 | 29,79 | 60,72 |

| 1 2СаО · А1203. | 3,78 | — | — | — | — | — | 3,78 | 3,78 |

чение третьего периода происходит преобразование студня в кристаллич. сросток путем прорастания его кристаллами Са(ОН)2. Этот период перекристаллизации продолжается очень значительное время.

6.Химический состав портланд-Ц. Хотя химич. состав портланд-Ц. и находится в зависимости от состава сырья, идущего для °го производства, однако отдельные компоненты его состава всегда должны находиться в таком соотношении, чтобы гидравлич. модуль не выходил из пределов 1,70-1-2,20, а для портланд-Ц. из натуральных мергелей высший предел его допускается до 2,40. Силикатный модуль (по Кюлго отношение Si02 к гумме Al203 + Fe203) должен также иметь гщоеделенные, хотя и более широкие пределы, так как установлено, что портланд-Ц. с одним и тем же гидромодулем может иметь неодинаковые свойства, что вызывается количест-

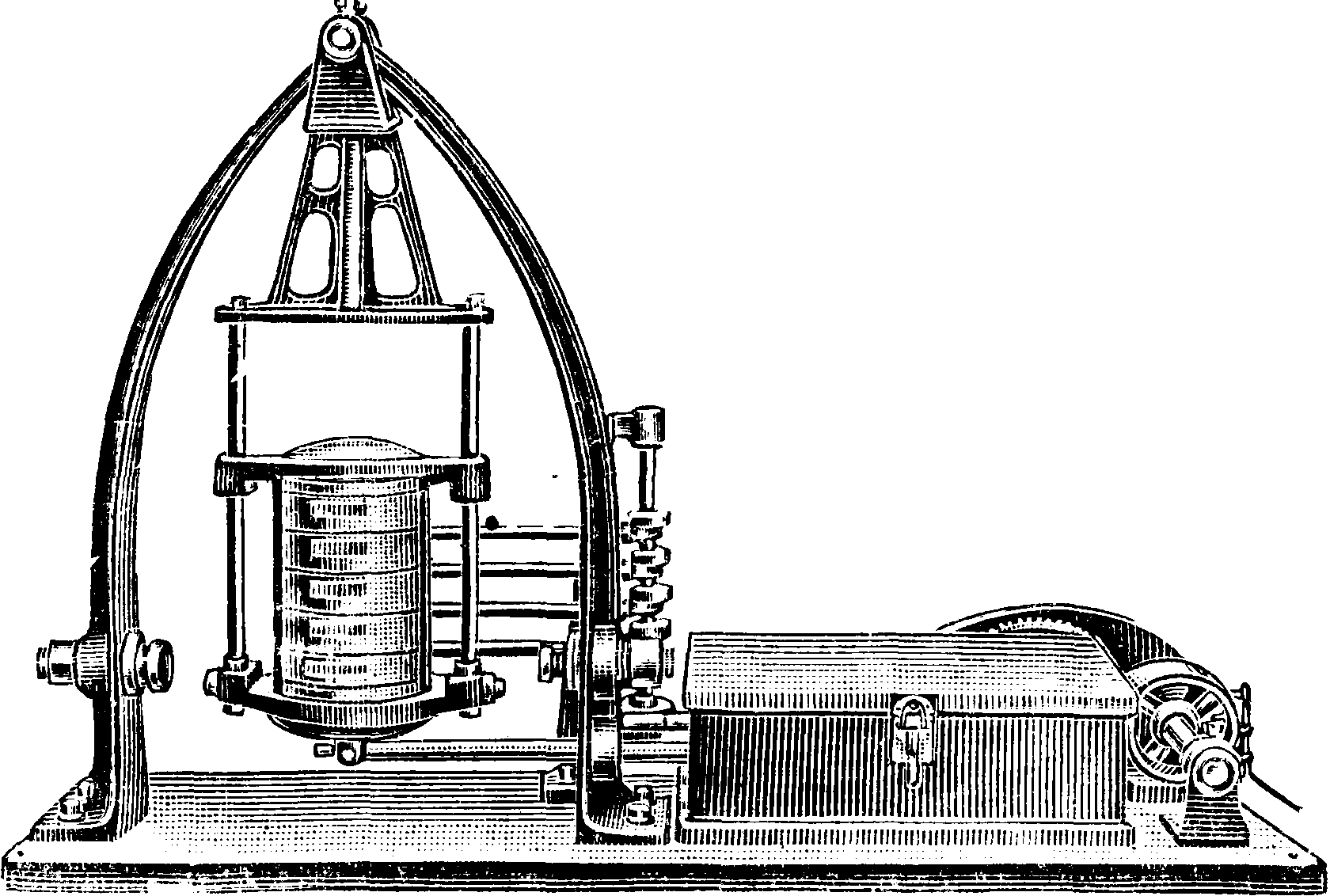

Фигура i.

занные с процессом твердения, протекают тем полнее, чем тоньше измолот портланд-цемент. Для определения тонкости помола портланд-Ц.

его разделяют при помощи тканых медных сит на три фракции. Первой крупной фракцией является остаток на сите в 900 меш на 1 с м2.По стандартным нормам этот остаток не более 2%, но фактически порт-

венными соотношениями между компонентами, входящими в знаменатель выражения гидромодуля. Силикатный модуль для большинства портланд-Ц., изготовляемых из искусственной смеси известняка (мела) и глины, находится в пределах 1,7-рЗ,00 и только для портланд-цементов, обжигаемых из высокосиликатного сырья новороссийских мергелей, этот модуль не менее 3,30, но всегда более и достигает 4,50-7-5,00 и даже выше. Помимо силикатного модуля проф. Кюлем установлено третье соотношение между содержаниями А1203 и Fe203, названное им железистым модулем. Железистый модуль должен быть не менее 1,00. Для лучшей оценки качества портланд-Ц. Кюль предложил коэф. «степень насыщения известью» (СН), имеющий выражение

СН =

100 СаО

2,8 Si02 +1,65 А120з + 0,7 Fe203

и показывающий, что вся СаО должна распределиться между главными компонентами портланд-Ц. и образовать основные соединения, насытив их полностью. СН=82 -Р 96 для нормально приготовленных портланд-Ц. В табл. 3

Таблица 3· —Состав портланд-цемента (в %).

ланд-Ц. всех цем. з-дов СССР дают значительно менее 2 % и только в редких случаях он бывает выше этой величины. Этот остаток состоит^из крупных частиц, которые по своей величине не в состоянии вступать в реакцию с водой во время процесса схватывания и твердения, и потому является^подоб-

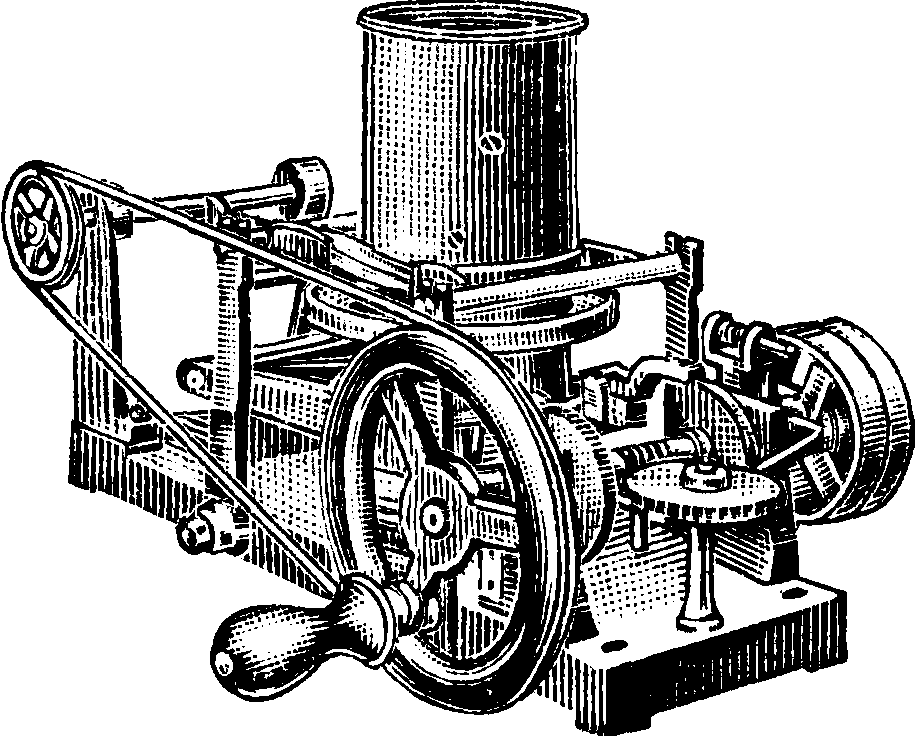

Фигура 2.

Фигура 3.

но частицам

| Состав и свойства |

Анализы | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| Si02.. | 21,48 | 21,09 | 20,81 | 24,20 | 25,75 | 21,23 | 22,80 | 20,26 | 22,09 |

| АГ03. | 5,67 | 1 Q QQ 1 | 6,90 | 1 η ОА J | 3,77 | 6,59 | 7,79 | 8,62 | 5,63 |

| Fe203. | 4,41 | > У,оо< | 2,40 | 7,20 { | 1,69 | 2,93 | 1,27 | 2,71 | 3, L6 |

| СаО. | 63,80 | } 63,80 1 | 63,35 | 64,47 | 63,80 | 64,58 | 65,80 | 63,22 | 61,79 |

| MgO. | 0,84 | 3,4) | 1,85 | 0,61 | 0,59 | 1,57 | 0,59 | 2,34 | 1,26 |

| S03.. | 1,03 | 0,77 | 0,70 | 1,63 | 1,20 | 1,71 | — | 0,76 | 1,23 |

| Потери при прока | |||||||||

| ливании. | 2,68 | 1,10 | 3,20 | 1,32 | 2,97 | 3,15 | 1,56 | — | 1,09 |

| Гидромодуль. | 2,00 | 2,03 | 2,07 | 2,05 | 2,05 | 2,06 | 2,07 | 2,00 | 2,07 |

| Силикат, модуль. | 2,13 | 2,i3 | 2,23 | 3,36 | 4,72 | 2,23 | 2,51 | 1,78 | 2 50 |

| Желез. модуль. | 1,28 | 2,8? | — | 2,20 | 2,24 | 6,13 | 3,19 | 1,79 | |

Анализы 1—5 представляют данные заводских лабораторий СССР: 1—цем. завода «Спартак», 2—Подольского цем. з-да, 3—Ленинградского цем. завода им. Воровского, 4—цем. завода в Амвпосиевке, 5—цем. завода «Пролетарий» в Новороссийске; 6—цем. завода в Германии, 7 и 8—цем. з-дов в США, 9—цем. з-дов в Японии. приведен химич. состав портланд-Ц. нек-рых известных цементных з-дов СССР, Германии, США и Японии.

7. Физико-механические свойства портланд-Ц. и методы их определения. Готовый портланд-Ц. должен обладать определенными свойствами, проверяемыми установленными методами в заводских и специальных лабораториях, а) Т о н-кость помола портланд-Ц. есть одно из .важных его свойств, т. к. все реакции, свя-

песка инертным элементом Ц. Вторая фракция представляет остаток на си-те‘ в 4 900 меш на 1 см2 и согласно нормам должен быть не более 25%. Остаток этот уже содержит большую долю частиц, активных и принимающих участие в реакциях процесса схватывания и твердения. Третья фракция (по нормам не менее 70%) представляет материал, проходящий через сито в 4 900 меш на 1 см2, в виде активных мельчайших частиц, хотя и засоренных мельчайшей пылью продлжтов распада (γ · 2СаО · Si О 2), недожога, пережога, золы топлива и других инертных частиц. Установленная практикой формула—чем тоньше портланд-Ц. измолот, тем он лучше—справедлива с поправкой, что высокая тонкость помола в настоящее время ограничивается теми результатами, которые получаются на современных наиболее совершенных измалывающих мельничных установках. Но некоторые из стран (например Япония) в отношении контроля за тонкостью помола портланд-Ц. пошли значительно дальше и отменили сито в 900 меш на 1 см2, контролируя только на втором сите в 4 900 меш на

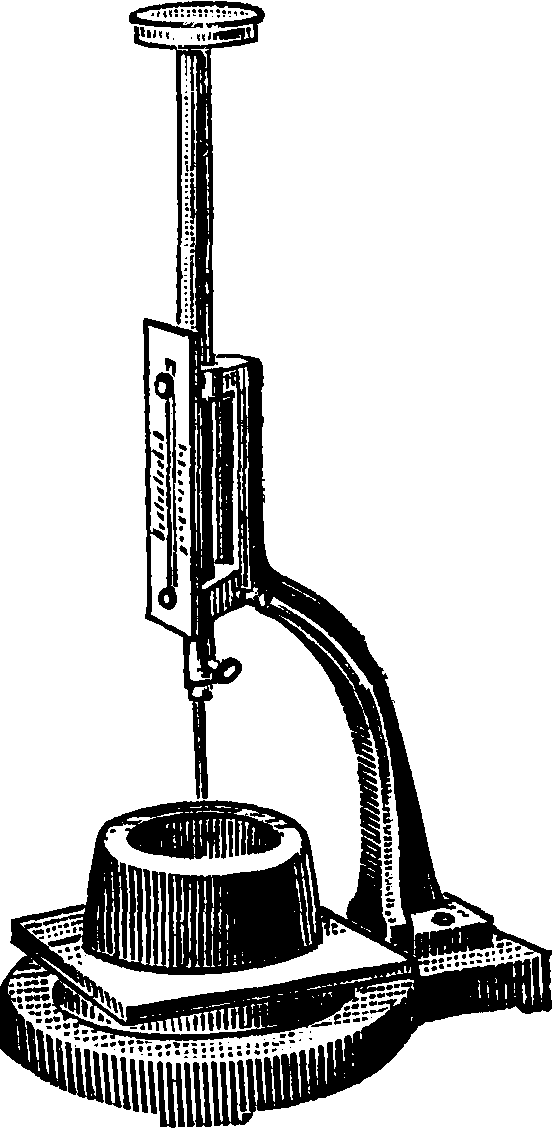

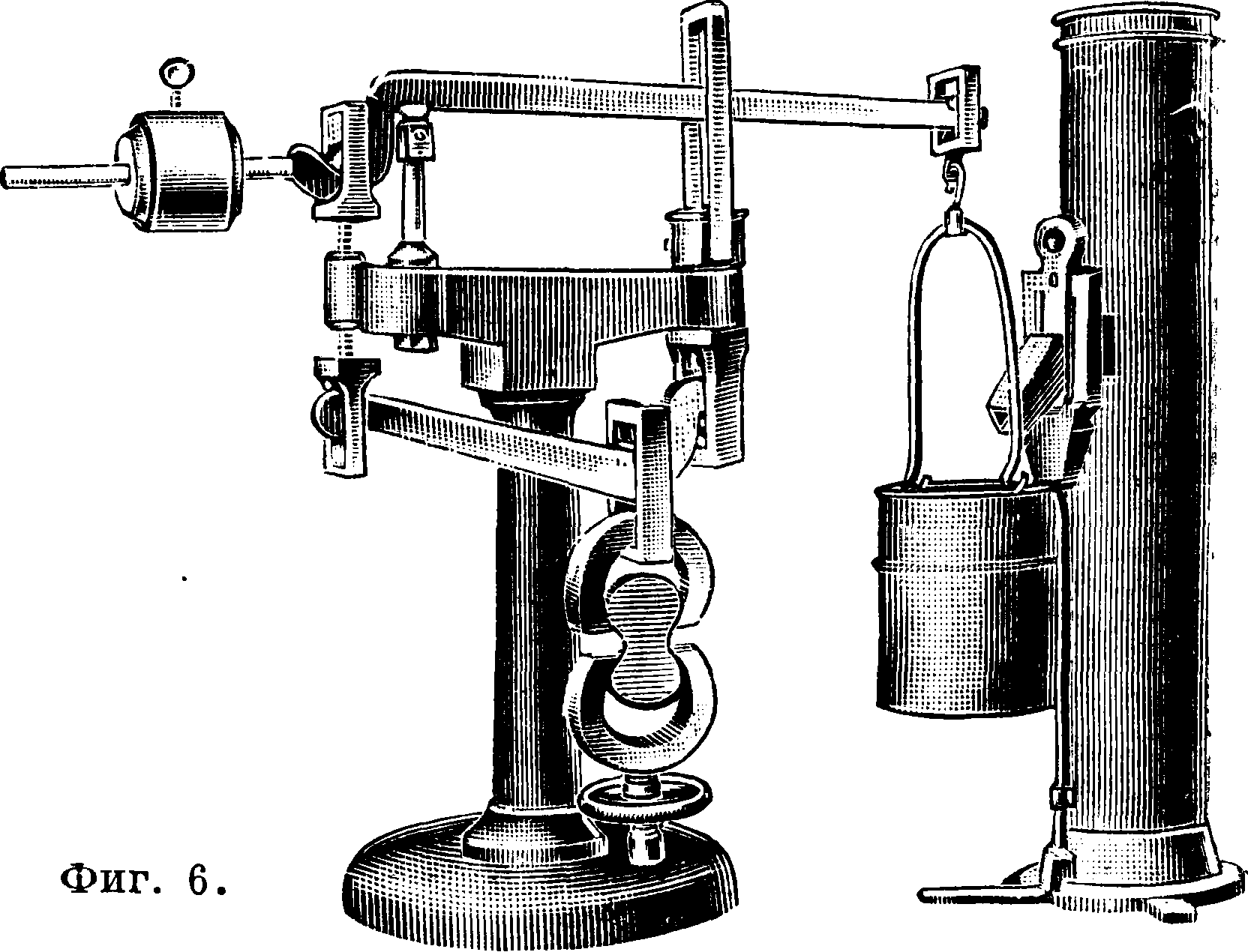

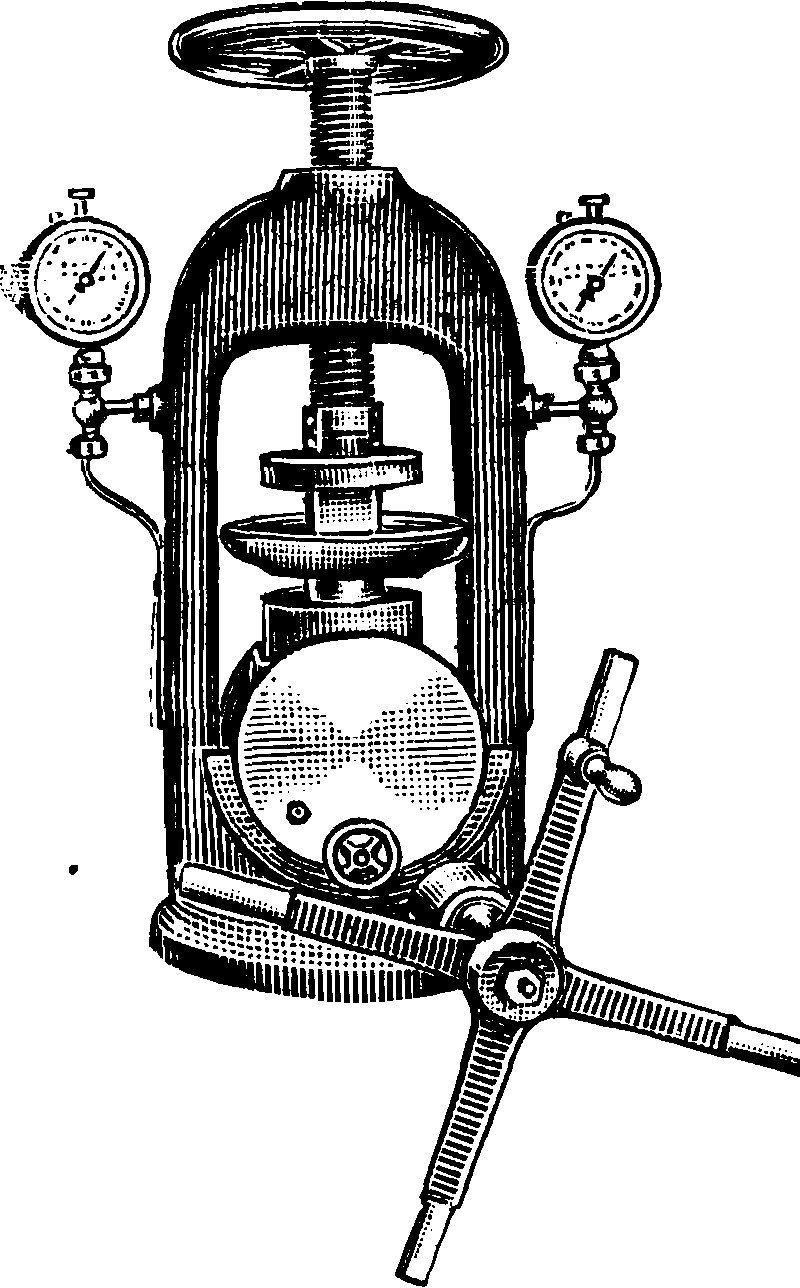

1 см2. Тонкость помола испытывается на особых приборах (фигура 1,2). б) Схватывание и о р т л а н д-Ц. зависит от t° (15—20°) и количества воды, взятой для затворения. При измерении схватывания различают начало и конец его (обычно прибором Вика-Тетмайера, фигура 3), отмечаемые в часах и минутах с момента прилития воды, необходимой для образования теста, в) Равномерность изменения объёма схватившегося портланд-Ц. имеет большое значение, в особенности при возведении ответственных сооружений. Причиной появления неравномерности изменения объёма в портланд-Ц. служат или нарушения в составе сырья, идущего на производство, или неправильности в процессе обжига, в результате чего в клинкере содержится свободная известь СаО или большой избыток гипса.

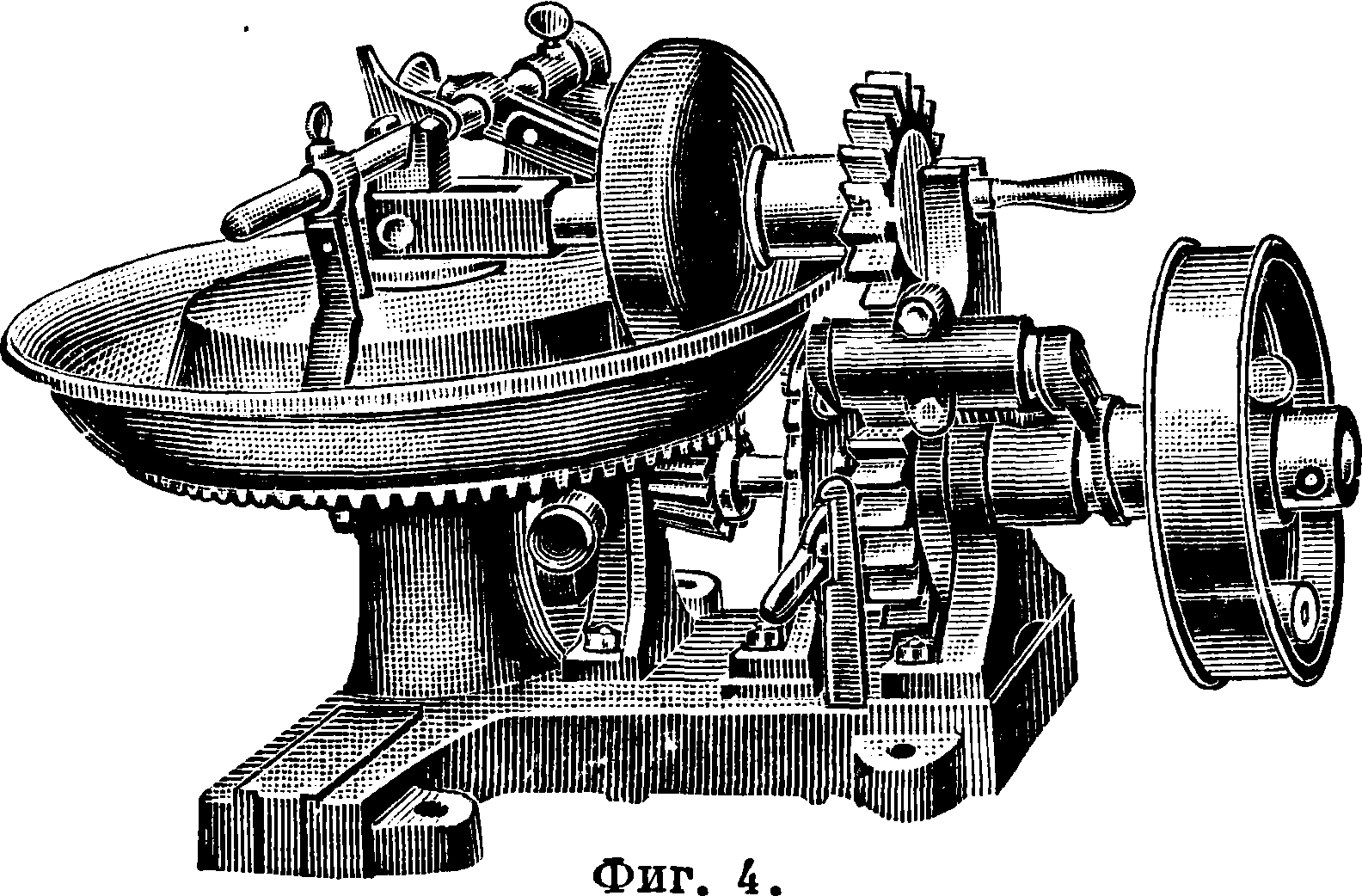

Испытаний на равномерность изменения объёма производят над лепешками из цементного теста через сутки поглр затвороштя πντρΜ нагревания при кипячении и под действием пара в течение 4 часов, а также погружением в пресную воду комнатной t° на 27 суток. Лепешки после этих испытаний не должны давать ни радиальных трещин, ни искривлений, ни других деформаций, г) Механическое сопротивление на растяжение и сжатие как чистого цементного теста, так и раствора портланд-Ц. с песком представляет одну из важных характеристик портланд-Ц. Для испытания на растяжение приготовляют как из чистого теста, так и из раствора с нормальным песком (в пропорции 1 :3) восьмерки определенных размеров, установленных требованиями испытаний; для испытания на сжатие заготовляют из такого же раствора с песком (1 : 3) кубики размером ребра 7,07 см. Замес нормального теста производится вручную, а раствора с песком поедпочтительнее в мешалках типа Вернера и Пфлейдерера, Штейнбрюка

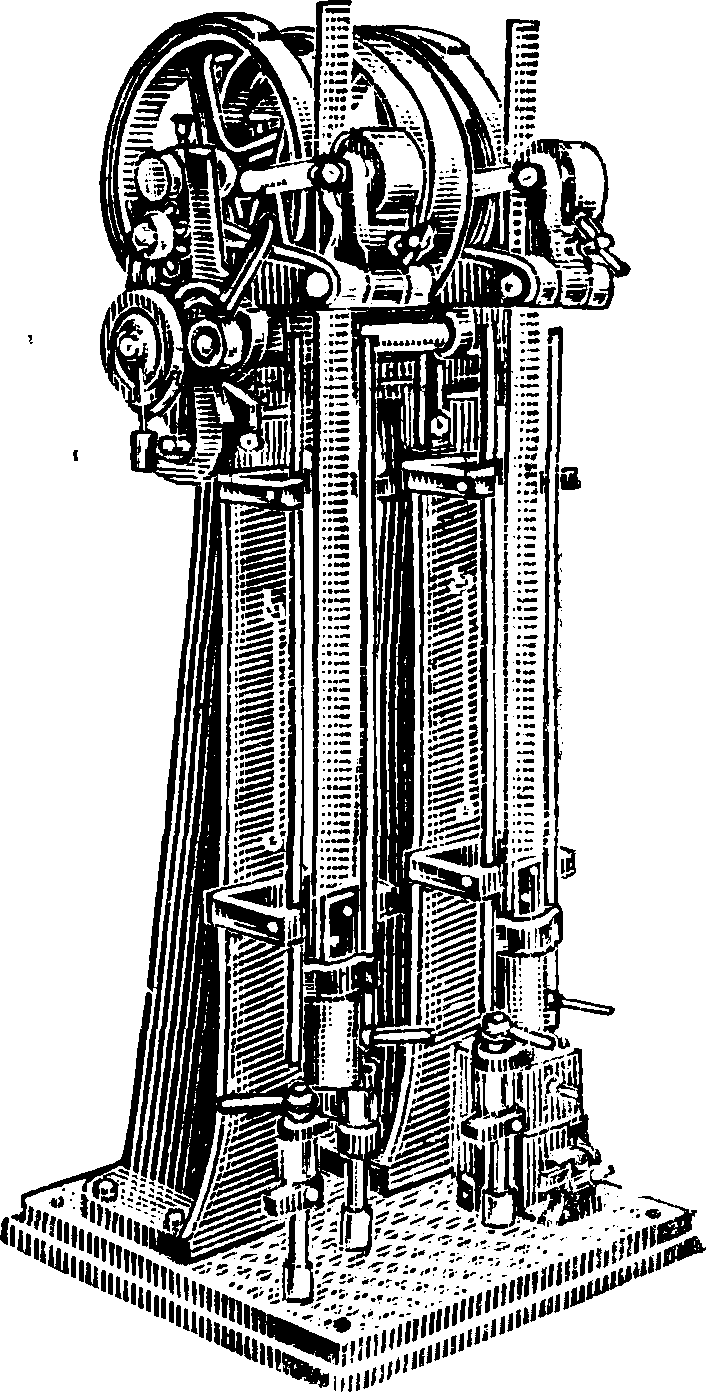

(фигура 4) и др., причем образцы с песком утрамбовываются на аппаратах Клебе-Тетмайера (фигура 5) или проф. Н. К. трамбования 1 килограммм на 10 з сухой смеси. После заделки кубики и вссьмерки помещаются на сутки во влажную атмосферу, а затем в ванные пресной водой комнатной t° и подвергаются испытаниям через 4, 7 и 28 суток с момента затве-рения на приборе Михаэльса (фигура 6) на растяжение и на гидравлич. масляных прессах Амслера-Ла-фона (фигура 7) или Мартенса на сжатие. В табл. 4 помещены результаты ме-ханич. испытаний порт-ланд-Ц. цем. з-дов СССР.

Остальные испытания пор-тланд-Ц. носят факультативный характер и необязательны по ОСТ, например уд. в портланд-Ц. (должен быть не менее 3,05, определяется в приборе Ле-Шателье-Кандло), объёмный вес портланд-Ц. в рыхлом состоянии, выход теста портланд-Ц., его цвет и др. Портланд-Ц. путем сметания с гидравлич. добавками образует пуццолановые и шлакопортланд-Ц. (смотрите Гидравлические растворы, Добавки).

Высокосортный портланд-Ц. Появление особо ответственных сооружений (метрополитены, крепостные постройки и прочие), где необходима была быстрая эксплуатя их после возведения, заставило технич. мысль искать путей к изготовлению портланд-Ц., приобретающих

Лахтина с работой

Фигура 5.

Таблица 4. — Результаты механических испытаний портлаттд-иемента.

| № | Схватывание | % воды | Помол | Уд-

вес. |

Врем, сопротивление на растяжение в килограммах i см2 |

Врем, сопротивление | на сжатие в килограммах 1см2 | |||||||||

| начало, ч. метров. | конец, ч. метров. | остается % (сито

900 мент) | проходит, %

1 (сито 4 900 меш) | ||||||||||||

| Чистые (1 | : 0) | С песком (1 | :3) | С песком (1 | : 3) 1 | ||||||||||

| 1 дн. | 7 ДН. 1 | 28 дн. | 1 ДН. | 7 дн. | 28 дн. | 4 дн. 1 | 1 7 дн. | 28 да. | |||||||

| 1 | 2—30 | 4—57 | 22,5 | 0,8 | 79,1 | 40,8 | 55,1 | 63,0 | 16,6 | 18,5 | 22,3 | 183 | 230 | ЗП, | |

| 2 | 2—25 | 4—20 | — | 1,1 | 85,1 | — | 35,1 | 4ι,7 | 51,1 | 34,6 | 16,8 | 23,5 | 128 | 181 | 272 j |

| 3 | 1—38 | 3—51 | 23,5 | 0,7 | 88,9 | — | 38,5 | 46,5 | 50,3 | 18,5 | 19,8 | 21,2 | — | 199 | 315 1 |

| 4 | 1—50 | 3—19 | — | 0,3 | 90,3 | — | 49,7 | 53,8 | 53,8 | 21,8 | 15,9 | 25,2 | 267 | 305 | 208 ! |

| 5 | 2—33 | 4—08 | 26,7 | , ,17 | 83,6 | 3,07 | 4.,5 | 40,0 | 50,1 | 14,8 | 16,4 | 2 ,6 | 178 | 216 | 300 |

| |ОСТ | 30—υ0 | 12—00 | 2 | 75 | 20 | 25 | 35 | Ю | 12 | 16 | 70 | 100 | ι60 | ||

№ i —цем. з-д в Ленинграде, № 2 —цем. з-д «Спартак», № 3—Подольский цем. з-д, № 4—цем. з-д «Комсомолец»^ в Вольске, № 5—цем. з-д «Пролетарий» в Новороссийске (последний за годовой период, остальные за месячный) |;

высокую прочность уже после коротких сроков твердения. Впервые такой портланд-Ц. под маркой Friihhochfest Z. был выпущен в конце 1913 г. в Австрии. Этот портланд-цемент уже через 2—3 суток твердения достигал прочности нормального портланд-Ц. после 28-дневного твердения. В 1924 г. его стали готовить в Германии (под маркой Hochwertiger Z.), а затем и в других странах. В Дании начали изготовлять высокосортный портланд-Ц. под маркой «вело-цемент» с искусственно поднятым силикатным модулем 3—4 при гидравлич. модуле ок. 2,40. В последние годы в Германии выпущен высокосортный портланд-Ц.под маркой Nowo-Zement, значительно более прочный, чем Hochwertiger Z. У нас в конце 1909 г. на цем. заводе в Новороссийске с момента установки первых двух вращающихся печей получен был путем перемола вырабатываемого клинкера портланд-Ц. (типа «вело-цемент») высокой механич. прочности в первые сроки твердения, благодаря высокосиликатной искусственной смеси природных новороссийских мергелей. Этот специальный портланд-Ц. сперва нашел применение при тампонаже нефтяных скважин в Баку и Грозном и стал известен с тех пор под маркой «тампонажный», а в 1924 году под маркой «высокодействующий портланд-Ц.» был применен при сооружении ответственной Волховской гидроэлектрич. станции и ее плотины. В табл. 5 приведен химич. состав этого

Фигура 7.

Таблица 5.— Состав «высокодействующего по^ртланд-Ц.» и некоторых германских портланд-Ц. (в %).

| Состав и свойства | «Высоко-

действ. порт ланд-Ц.» |

Hoch-

wertiger Zement |

Nowo-

Zement |

| Si02..

AI2O3.. Fe203 .. СаО.. MgO .·. SO3.. Потери при прокалив. Гидравлич. модуль. Силикатный модуль. Железистый модуль. |

23,21

3,91 2,00 67,33 0,67 1,64 0,99 2,31 3,90 1,97 |

21,22

5,81 2,56 65,48 1,54 1,30ч 2,02 2,18 2,52 2,28 |

20,26

4,94 2.75 66,16 1.76 1.51 2.52 2,32 2,64 1,79 |

сокодействующий портланд-Ц.» завода «Пролетарий» и. Nowo-Zement из Германии весьма близки к алиту, средний состав которого следующий: 22,18% Si02, 7,61% А1203, 70,21% СаО; гидромодуль 2,36, силикатный модуль 2,96. Шлифы микроструктуры клинкера «высокодействующего портланд-Ц.» также полностью подтверждают, что главным минералом, входящим в состав такого клинкера, является алит, что И обусловливает высокую механич. прочность такого портланд-Ц., т. к. алит обладает высокими гидравлич. свойствами.

Пуццолановые и трассовые портланд-Ц.— продукты, получаемые путем совместного тщательного тонкого перемола на заводских мельницах портланд-цементного клинкера с высушенными кислыми гидравлическими добавками в соответствующей пропорции. Количество кислых гидравлических добавок зависит от степени их активности; оптимальное количество трепела и диатомита 30—40%, вулканического пепла 30%, сиштоффа 30% и трасса 50%. Первые пуццолановые портланд-цементы в СССР стали готовить с 1927 г. на цем. заводе «Пролетарий» в Новороссийске с применением трасса (50% трасса и 50% клинкера) из месторождений Кара-Даг (в Крыму) в качестве гидравлич. добавки. В 1925/26 годах на Брянском цем. заводе началось изготовление пуццоланового портланд-Ц. с применением в качестве гидравлич. добавки трепела карьеров того же завода (в пропорции 15 и 30% трепела и 85 и 70% клинкера). В табл. 7 приведены химич. составы трасса и брянского трепела и полученных из них с портланд-цементными клинкерами трассового и пуццоланового портланд-Ц.

Таблица 7 .—С оставы трасса, трепела, клинкера, пуццоланового и трассового портланд-Ц. (в %).

| Состав | *1 | *2 | *3 | *4 | * 5 |

| Si02.

AI2O3. |

69,96

12,51 | 22,56

} М7{ |

45,63

7,16 |

82,02

10,19 | 40,50 1 8,75 |

| Fe203. | 1,15 | 1,75 | 2,40 | ||

| СаО.· | 2,02 | 67,59 | 36,15 | 1,73 | 45,5 |

| MgO. | 0,51 | 0,72 | 0,56 | 1,38 | 1,00 |

| so3. | 0,69 | 1,57 | 1,73 | 0,15 | 1,75 |

| Щелочи. | 3,52 | 0,36 | 1,0Э | 0,13 | 0,75 |

| Акт. Si02. Потери при про | 33,00 | — | — | — | — |

| каливании. | 9,27 | 0,83 | 5,57 | 7,73 | 4,00 |

| Карадагский трасс. *2 « | В ысоко действ у ющий | ||||

|

портланд-цементныи клинкер» завода «Пролетарии». | |||||

| *3 Трассовый портланд-Ц. того же з-да. | *4 Трепел | ||||

| Брянского цем. з-да. того же з-да. | *5 Пуццолановый портланд-Ц. | ||||

«высокодействующего портланд-Ц.» и германских—марки Hochwertiger и Nowo-Zement^. -Механич. свойства высокосортных портланд-Ц. приведены в таблице 6. По химич. составу «вы

Механич. прочность пуццоланового портланд-· Ц., низкая в первые сроки твердения, в дальнейшем растет значительно быстрее, чем прочность портланд-Ц. Характерная особенность

Таблица 6. — Механические свойства высокосортных портланд-цементов.

| № |

Схватывание | %

воды | Помол |

Врем, сопротивление на растяжение в пг!см2 |

Врем, сопротивление на сжатие в килограммах/см2 | ||||||

| остается, % (сито 900М.) | проходит, % (сито 4900М.) | ||||||||||

|

н‘^а" 1 конец, ч. миц. ч· мин‘ | Чистые (1:0) | С песком (1 : 3) | С песком (1:3) | ||||||||

| 4 дн. | 7 дн. j 28 дн. | 4 дн. 1 7 дн. j 28 дн. | 4 дн. | 7 дн. j 28 ДН. | |||||||

| 1

2 |

2—29

2—15 |

4— 08

5- 00 |

25,1 | 0,38

0,14 |

89,1

95,4 |

61,7 | 64,3 68,6 | 26,8 29,7 (3 дн.) | 1 1 29,1 32,8 32,6 36,3 | 401

345 (3 ДН.) |

446 542 453 556

I |

№ i—«высокодействующий портланд-Ц.» цем. завода «Пролетарий» в Новороссийске (годовые данные заводской лаборатории), № 2-Hochwertiger Zement.

первых—их устойчивость в отвердевшем состоянии против разрушительного действия мине-оализованных и морских вод, объясняемая тем, что содержащаяся в пуццолановом портланд-ТД. активная Si02 поглощает всю свободную СаО, образуя гидросиликат извести; соединение же 4СаО · А1203 · 12Н20 не может образовывать с CaS04 и водой сложного соединения, в результате чего опасность образования сульф-алюмината извести отпадает. Механические свойства пуццоланового и трассового портланд-цементов приведены в таблице 8.

Белый Д. также относится к портланд-П., но в противоположность рудному цементу почти не содержит в своем составе Fe203, в еилу чего и получается его белый цвет. Сырьем дтя его изготовления служат материалы, бедные Fe203, вследствие чего при обжиге такой смеси затрудняется ее спекание. Обладает прочностью лучших портланд-Ц.и имеет химический состав: 25,10% Si02; 5,50% А1203; 0,43% Fe203; 65,63% СаО; 1,54% MgO; 0,96% S03. Потери при прокаливании 1,24%; гидромодуль 2,14; силикатный модуль 4,2; уд. вес 3,08.

Таблица 8.—М еханические свойства пуццоланового и трассового портлан д-Ц.

| 1

1 № |

Схватывание. | 0

/0 ВОДЫ | Помол | У

вас |

Врем, сопротивление на растяжение в килограммах/см“ |

Врем, сопротивление на сжатие в килограммах /см2 | |||||||||

| остается, % (сито 900 М.) | проходит, % (сито 4 900 м.) | ||||||||||||||

| нач., ч. мин. | КОН.,

ч. мин. | Чистые (1 | : 0) | С пе | СКОМ (1 | : 3). | С песком (1 | : 3) | |||||||

| 4 дн. | 7 ДН. | 28 дн. | 4 дн. | 7 ДН. | 28 дн. | 4 дн. | 7 дн. | 28 дн. | |||||||

| 1 | 4—20 | 1

7—10 |

36,5 | 1,0 | 84,0 | 2,85 | 19,8 | 28,3 | 38,3 | 9,6 | 12,8 | 16,3 | 365 | ||

| 2 | 2—00 | 4—00 | 35,6 | 0,47 | 92,4 | 2,66 | 26,5 | 30,6 | 35,4 | 19,6 | 23,9 | 31,8 | 221 | 290 | 433 |

| ОСТ | — | — | — | 2 | 80 | — | — | — | — | 9 | 10 | 14 | — | — | 140 |

I До 1 — пуццол. портланд-Ц. Брянского з-да, № 2—трас. портланд-Ц. завода «Пролетарий» в Новороссийске.

Шлаковые портланд-Ц. представляют продукты, получаемые путем тонкого перемола портланд-цементного клинкера, смешанного с высушенными гранулированными основными доменными шлаками в количестве 30-Г70%. В СССР производят шлаковые поптланд-Ц.: Днепропетровский металлургический з-д, Краматорский цем. з-д и Судаковский з-д (ок. Тулы); в настоящее время строится ряд новых цем. з-дов для приготовления этого вида портланд-Ц. В табл. 9 приведены химич. составы различных шлаковых портланд-Ц.

Таблица 9.—X имические составы шлаковых п о р т л а н д-Ц. СССР и Германии (в %).

| Состав | *1 | *2 | *3 | *4 | *5 | *6 | *7 |

| Si02. | 27,3 | 24,9 | 28,6 | 29,4 | 30,5 | 22,3 | 25,1 |

| А120з. | 10,8 | 10,50! | 11,7 | 11,6 | 12,1 | 11,6 | 15,0 |

| Мп304. | 0,4 | 0,50 | 0,4 | 0,5 | — | — | — |

| СаО. | 57,6 | 59,20 | 53,9 | 52,7 | 59,6 | 58,5 | 55,5 |

| MgO. | 1,0 | 0,80 | 1,0 | 0,9 | 2,0 | 4,5 | 2,6 |

| S03. | 2Д | 3,00 | 3,6 | 4,9 | — | 2,3 | 0,9 |

| S. -. | 0,6 | — | — | — | 2,4 | 1,6 | 0,4 |

| Гидромодуль. | 1,51 | — | 1,34 | 1,28 | 1,40 | 1,67 | 1,38 |

| Судаковский завод (шлака 30%). | *2 Днепропет- | ||||||

| ровский завод (30%). | *з То же | i (70%). | м то | же | |||

|

(85-^88%). *5 Английский Wishew (30%). *6 Германский Kraft (30%). *7 Германский (70%). | |||||||

Шлаковый портланд-Ц. в начальной стадии медленно схватывается и твердеет лишь по прошествии нескольких месяцев твердения; прочность его на сжатие превышает прочность чистого портланд-Ц.; этот Ц. устойчив в морской и минерализованной воде.

Остальные виды портлан д-Ц.: Рудный цемент (Erzzement) готовится в Германии и представляет портланд-Ц. с увеличенным содержанием Fe203, получаемого за счет уменьшения количества А1203 путем добавки в сырую смесь железной руды. Уд. в его 3,16-^3,28; химич. состав: 20,18% Si02; 3,47% А1203; 8,03% Fe?03; 65,06% СаО; 0,48% MgO; гидравлический модуль 1,81 и силикатный модуль 2,71. По прочности этот Ц. не уступает портланд-цементу. Изготовляется как цемент устойчивый против разрушительных влияний минерализованных вод.

Применяется исключительно для декоративных украшений. Готовится в США, а в Европе—в Германии и Бельгии.

Другие виды Ц. 1) БаритовыйЦ. получался в Германии аналогично портланд-Ц., в сырье которого СаС03 заменялся ВаС03. Бариевые силикаты и алюминаты, входящие в состав баритового Ц., отличаются способностью необыкновенно быстро соединяться с водой, подвергаясь полному гидролизу. В результате баритовый цемент водонеустойчив; все попытки найти химич. средство, замедляющее гидролиз, до сих пор не увенчались успехом. В противоположность портланд-Ц. баритовый цемент является устойчивым в растворах серной к-ты, образуя на своей отвердевшей поверхности защитный слой BaS04, который препятствует дальнейшему проникновению серной кислоты в толщу отвердевшего цемента. Баритовый цемент требует дополнительного изучения.

2) Ангидритовый Ц.—продукт, получаемый обжигом природного двуводного гипса при 500—700° и последующим перемолюм его совместно с различнымидобавками. Вместо обожженного двуводного гипса может быть применен природный ангидрит, непосредственно перемалываемый с соответственными добавками. Различают три вида ангидритовых Ц.: 1) строительный ангидритовый Ц., состоящий из 99% обожженного при 600—750° гипса и 1% бисульфата натрия; 2) строительный ангидритодоломитовый Ц., состоящий из 95—97% обожженного при той же t° гипса и 5—3 % обожженного при 800—900° доломита; 3) ангидритовый Ц. для поделочных и др. работ, состоящий из 98,5% обожженного при 600—750° гипса, 0,7% бисульфата натрия и 0,8% медного купороса. Гигроскопичность ангидритового Ц. незначительна. Механические свойства этого Ц. приведены в таблице 10.

3) Известково-смешанные Ц. а) И з-вестково-пуццолановый Ц. есть продукт смешения порошка гашеной извести Са(ОН)2 с тонким порошком кислых гидрав-лич. добавок. Количество гидравлич. добавок колеблется 70-р90%, что зависит от степени их активности, и соответственно гашеной извести 30-H-Q%. В качестве гидравлич. добавки слу-

Таблица 10. —Механические свойства ангидритового Ц.

| Виды ангидритового цемента | Врем, сопрот. на растяжение в килограммах/см2 | Врем, сопрот. на сжатие в килограммах/см2 | ||||

| 4 дн. | 7 ДН. | 28

ДН. |

4 дн. | 7 дн. | 28 ДН. | |

| Без добавок (1:0). | 20 | 28 | 40 | __ | ||

| С добавк. NaHSO+ | ||||||

| * + CaS04 (1 : 3). | 18 | 25 | 30 | 80 | 90 | 100 |

| С добавкой доломи | ||||||

| та (1 : 3). | 12 | 18 | 20 | 80 | 90 | 100 |

жат преимущественно естественные кислые добавки как вулканит., так и осадочного происхождения. Эти цементы являются медленно схватывающимися немедленно твердеющими. Обладая сравнительно небольшой механич. прочностью, они дают значительное нарастание ее при условии твердения во влажной атмосфере, а в случае воздушного хранения замедляют или даже прекращают его. В табл. 11 показаны состав и временное сопротивление на сжатие наиболее характерных известково-пуццо-лановых цементов.

Таблица 11.—Состав и временное сопротивление на сжатие (в кг!см2) известково-пуццолановых Ц.

| Состав | Через 7 дней | Через 28 дней | Через J 3 месяца |

| 30 % Са(ОН)2, 70% | 6 | 22 | 89 |

| трепела.

20% Са(ОН)2, 80% | |||

| трепела.

30% Са(ОН)2, 70% |

7 | 47 | 102 |

| сиштоффа.

20% Са(ОН)2, 8о% |

46 | 129 | 150 |

| сиштоффа.

20%· Са(ОН)2, 80% |

21 | 28 | 26 |

| трасса.

15% Са(ОН)а, 85% |

10 | 16 | 22 |

| трасса. | 6 | 17 | 24 |

Растворы известково-пуццолановых цементов неморозостойки, не выдерживают 15-кратного замораживания до —17° С.

б) Г л и н и т-Ц. представляет разновидность известково-пуццоланового Ц., в к-ром в качестве гидравлической добавки служит умеренно обожженная и тонко перемолотая глина. Темп-pa обжига глин определена в 700—800°. Количество обожженной глины колеблется от 70до85% и соответственно извести от 30 до 15%. Наиболее пригодны глины каолинитовые, но допускаются железистые, кремнеземистые с содержанием А1203 не менее 14%. Для ускорения твердения и лучшей воздухоустойчивости прибавляют 2~-5% нек-рых веществ (двуводный или полуводный гипс, хлористый натрий и др.). Скорость схватывания глинит-Ц. приближается к портланд-Ц., но м. б. и замедленной, что зависит от свойств примененной обожженной глины. Глинит-Ц. твердеет на воздухе; при твердении во влажной среде он приобретает большую прочность. Показатели, характеризующие глинит-Ц., таковы: схватывание—не позже, чем через 24 ч.; тонкость помола—остаток 2% на сите в 900 меш на 1 дм.2, прошло 75% через сито в 4 900 меш на 1 дм.2; временное сопротивление на растяжение — 6 и 10 килограмм /см2 соответственно через 7 и 28 дней; временное сопротивление на сжатие — 35 и 70 килограмм/см2 чррез те же промежутки времени; пропорция цемента и песка — 1 : 3; равномерность изменения объёма, как у портланд-Н.

в) Известково-зольный Ц. представляет продукт теснейшего смешения порошка гашеной извести с тонким порошком сухой золы каменного угля или горючих сланцев, полученной при сжигании их на колосниковых решетках. Количество золы в качестве гидравлической добавки колеблется 50-f-80% и соответственно извести 50-у-20%. Подобно извест-ково-пуццолановым Ц. рассматриваемый известково-зольный Ц. относится также к медленно твердеющим. Механич. свойства известково-зольных Ц. см. ОСТ 4739.

г) Известково-шлаковый Ц. есть продукт теснейшего смешения порошка гашеной извести с тонким порошком сухого гранулированного основного доменного шлака. Количество шлака колеблется 70 -у 90 % и соответственно извести 30-у 10%. Эти цементы подобно известково-пуццолановым обладают медленным схватыванием и являются медленно твердеющими, в особенности на воздухе; они дают значительную прочность при твердении во влажных условиях, при твердении же на воздухе не являются достаточно стойким^ Известково-шлаковые Ц. дают временное сопротивление на сжатие растворов (1 : 3), указанное в таблице 12.

Таблица 12.—Врем, сопротивление (в -кг/см2) на сжатие известков о-ш лаковых Ц.

| Состав | Через 7 дней | Через 28 дней | Через 1 3 месяца j |

| 20% Са(ОН)2, 80% основн. гранули-ров. шлака. | 48 | 96 | i

140 |

| 15% Са(ОН)2, 85% основн. гранули-ров. шлака. | 50 | 124 | 202 |

| 10% Са (ОН)а, 9% основн. гранули-ров. шлака. | 22 | 44 | 63 |

Твердение известково -смешанных· Ц. основано на взаимодействии междм гидратом окиси кальция Са(ОН)2 и аморфной кремнекислотой Si02 гидравлич. добавок в присутствии воды, по преимуществу по ур-ию: Ca(0H)2+Si02+l,5H20=Ca0-Si02*2,5H20.

В общем виде состав продукта твердения можно выразить ф-лой:

СаО ·8ί02·ηΗ20.

Скорость этой реакции очень небольшая, причем образующийся водный силикат извести аморфен и очень медленно переходит в кри-сталлич. состояние, что и обусловливает медленное нарастание игоччости растворов известково-смешанных Ц. Пропарка или запарка таких растворов ускоряет твердение их и сообщает более повышенную прочность. Отвердевшие растворы известково-смешанных Ц. на воздухе подвергаются действию С02, к-рое вызывает разложение водного силиката извести. Это рязложение тем больше, чем проницаемее растгор и тем меньше, чем плотнее раствор.

4) Бесклинкерный шлаковый цемент. В последнее время проф. Будниковым получен т. н. бесклинкерный шлаковый Ц. Этот продукт получается из гранулированных основ -ных доменных шлаков или из этих же шлаков, но обогащенных окисью кальция, подвергнутых в высушенном состоянии (без добавки порт-ланд-цементного клинкера) совместному перемолу с ускоряющими твердение шлака мине-

цальными веществами (сбожжениый при 800— $00° доломит, ангидрит, природный и обожженный при 600—750° гипс, доломитовая пыль, колошниковая пыль и др.)· Весовое содержание основных доменных шлаков в готовом продукте должен быть не менее 85%. Эти шлаки не должны содержать более 5% закиси марганца (МпО). Ангидрит, вводимый при помоле основных шлаков или образовавшийся при добавке гипса в расплавленные шлаки, в комбинации с обожженным доломитом способствует ускорению процесса схватывания и твердения основных гранулированных шлаков доменных печей. При затворении бесклинкерного Ц. водой образовавшийся в пооцессе гидратации обожженного доломита Mg(OH)2 повидимому реагирует с Si О 2 шлаков согласно следующему ур-ию:

Si02+Mg(0H)2+l,5H20=Mg0-Si02-2,5H20.

С другой стороны, ангидрит под влиянием Mg(OH)2 и Са(ОН)2 приобретает способность гидратизироваться. Не исключена возможность образования двойного соединения CaS04· nSi02, которое с водой образует mCaS04· nSi02-pH20, что pi обусловливает увеличение механической прочности бесклинкерного цемента. Добавка к основным шлакам повышенного количества сернокислого кальция допустима, так как для образования двойной «соли Деваля», сопровождающегося значительным увеличением объёма, свободной извести недостает в шлаковых цементах. Углекислый кальций в виде мела, добавленный к Ц. и остающийся неразложенным в обожженном доломите, не только не уменьшает механич. прочность Ц., но, напротив, повышает ее. Здесь можно предположить, что при достаточном количестве воды образовавшийся при гидратации цемента золь коагулирует в гель, и вся масса уплотняется. Внедренные же и распределенные тончайшие частички СаС03 в коллоидной массе геля обволакиваются ей и не только не нарушают механической прочности цемента, но при известном проценте добавки даже повышают его. Если сульфидная сера в шлаках находится в виде CaS, то при затворении водой CaS гидратизируется по реакции

2 CaS+2 H20=Ca(SH)2+Ca(0H)2;

при этом образуется сероводород, обусловливающий запах шлаковых Ц.:

Ca(SH)3-f C02-f H20=CaC03-f 2 H2S.

Следует отметить, что добавка мела не только играет роль уплотнителя Ц., но она еще и абсорбирует сероводород; при этом запах бесклинкерного Ц. значительно уменьшается. Образовавшийся Са(ОН)2 под влиянием гидролиза CaS действует, так же как и Mg(OH)2, в качестве возбудителя, и стеклообразное вещество шлаков приобретает способность гидратизироваться. При введении CaS04 в расплавленные шлаки протекает ряд сложных процессов. Сульфат кальция под влиянием высокой температуры шлаков частично разлагается с выдгле-нием S02; образовавшийся СаО растворяется в метасиликате шлака. CaS шлаков реагирует с CaS04 и CaSi03 согласно ур-ию:

CaS+3 CaS О 4-{- 4 CaSi03=4 Ca2SiC)4-f-4 S02.

.Ангидрит, оставшийся неразложенным, играет роль возбудителя шлаков.

Максимальные, минимальные и средние величины физического и механического испытания бесклинкерного Ц. приведены в таблице 13.

Та б л. 13. — Физические и механические свойства бесклинкерного шлакового Ц.

| Показатели | Макси мум | Мини мум | Сред нее |

| Удельный вес.. | 3,00 1 | 2,91 | 2,89 |

| Вес 1 л Ц. в рыхлом состоянии в г.. | 1 090 1 | 930 | _ |

| Вес 1 л уплотненного Ц. в г. | 1 670 I | 1 510 | — |

| Тонкость помола: Остаток на сите 900 меш. | 2,10 1 | 0,0 | 0,3 1 |

| » » » 4 900 МсЛП. | 12,2 | 2,6 | 8,5 |

| Сопротивление разрыву (1:3) в кз/cjvt2:

Через 7 дней хранения в воде |

28,1 | 12,0 | 18,5 |

| » 28 » » » » | 33,2 | 16,0 | 25,3 |

| » 28 » при комбинированном хранении. | 39,7 | 21,0 | 25,8 |

| Сопротивление раздавливанию в килограммах 1см2:

Через 7 дней хранения в воде |

242 | 100,5 | 140 |

| » 28 » » » » | 359 | 180 | 200 |

| » 28 » при комбинированном хранении. | 342 | 193 | 280 1 |

Бесклинкерный шлаковый Ц. применяется в тех же случаях, что и портланд-Ц., кроме железобетонных работ и подводных сооружений, где применение шлакового бесклинкерного Ц. не допускается.

Бесклинкерный шлаковый цемент по способу акад. Е. И. Орлова изготовляется путем совместного перемола гранулированного основного доменного шлака с 2% поваренной соли, 2% двуводного гипса и 2% растворимого стекла (в виде глыбы). В качестве сырья пригодными являются шлаки, получаемые при выплавке литейного чугуна, и в самой незначительной мере шлаки бессемеровского чугуна при условии, если они не загрязнены и не стылые. Шлаки, получаемые при выплавке мартеновского чугуна, как имеющие наименьшую гидравлич-ность совершенно непригодны. Упакованный (в мешках) Ц. при хранении теряет сравнительно быстро механич. прочность. По свойствам удовлетворяет нормам ОСТ на портланд-Ц. Для железобетона и подводных работ недопустим. Требует дальнейших исследований.

5) Глиноземистый Ц. Глиноземистый, или бокситовый, Ц. по способу приготовления и по составу и свойствам отличается существенным образом от портланд-Ц. Сырьем для его изготовления служат бокситы (смотрите) и известняк (или известь), смесь которых в соответствующей пропорции подвергается обжигу, преимущественно в электрич. печах до расплавленного состояния; затвердевшая масса перемалывается в тонкий порошок готового Ц. Этот Ц. начали изготовлять во Франции, а затем и в других странах преимущественно в послевоенное время. В отличие от портланд-Ц. глиноземистый Ц. в силу природных исходных материалов имеет в своем составе в качестве главной, преобладающей части алюминаты извести. Этот Ц. содержит до 70% алюмината извести, до 30% двухизвесткового силиката 2 СаО· Si О г и незначительное количество других соединений, как то: 5Са0*ЗА1203, ЗСаО*

• 5А1203 и др. В табл. 14 приведен химич. состав глиноземистого Ц.

Гидромодуль глиноземистого Ц. 0,50-1-0,65, силикатный мрдуль 0,05 0,20,железистый мо дуль 2,50-1-6,00. Главные свойства и особенности глиноземистогb Ц. выражаются в чрезвычайно быстром твердении при нормальном схватывании, достижении высоких величин механич. прочности в короткие сроки твердения

Таблица 14. — Химический состав глиноземистого Ц. (в %).

| Наименование | *1 | *2 | 1

1 * *3 1 |

| Si02. | 10,25

43,81 |

5,00 | 5,80

46,15 |

| А1203. | 33,00 | ||

| Fe208. | — | 15,10 | — |

| СаО. | 43,30 | 34,80 | 39,15 |

| MgO. | 0,31 | 0,20 | 0,54 |

| SO3. | 0,06 | 0,10 | 0,09 |

| S.. | 0,07 | Следы | 0,10 |

| Fe (металлич.). | 0,56 | 2,60 | 1,78 |

| ТЮ2. | — | 2,20 | — |

| Потери при прока-ливании. | 0,15 | 1,00 | 0,49 |

| Нераствор. в НС1 остаток. | 1,17 | 0,20 | 5,48 |

*ι Французский le ciment fondu (dlectrique). *2 Германский Elektrozement. *з Германский глиноземистый Ц. под маркой ALCA.

и почти полной устойчивости отвердевшего его раствора в минеральных водах, а также в абсолютно равномерном изменении объёма. Твердение глиноземистого Ц., совершаясь по схеме проф. А. А. Байкова, дает продукты отвердевания совершенно иные, чем портланд-Ц., причем главная химич. реакция представляет гидратацию одноизвесткового алюмината поур-ию: 2(СаО·AI2O3)-{-гн -Н20=2Са0·А1203 · 7 H20-f-+Α1203·(ιη-7)Η20.

Эта реакция идет очень быстро, причем сначала происходит растворение продуктов реакции, затем их коллоидация, или схватывание, и наконец твердение, или кристаллизация, семиводного двухизвесткового алюмината 2СаО·

• А1203·7 Н20, к-рый и дает кристаллич. сросток. Нерастворимый гидрат А1203 выпадает. ДвухиЗвестковый силикат дает с водой реакцию по ур-ию:

2Ca0-Si02+3,5H20=Ca0-Si02-2,5H20+Ca(0H)2,

причем выделившийся гидрат извести Са(ОН)2вступает в свою очередь в реакцию с продуктом первой реакции по ур-ию:

А1203-пН20+2 Са(ОН)2=2СаО ·Α1203·7 Н20-{-рН20.

В результате отвердевший глиноземистый Ц. совершенно не содержит Са(ОН)2 в противоположность портланд-Ц. Получая высокую механическую прочность в самые короткие сроки твердения, глиноземистый Ц. нашел применение там, где требуется быстрая эксплуатя сооружения после его возведения (метрополитен, ответственные мостовые сооружения, крепостные сооружения и др.). В табл. 15 приве-

Фигура 8.

ний трех веществ будет выражаться точкой в плоскости равностороннего тр-ка; состав двух веществ будет изображаться точкой, лежащей на стороне тр-ка. На перпендикулярах, восстановленных в точке данного состава к плоскости тр-ка, откладывают ί°ηΛ. Тридиш/т-ί Еслимысоединим

CaOSiOi

1540

1816

Al203,Si02

SCaOAlO1535 6СаП WО Са0А1г0^ЗСа0-5А1*°з jLau.AL2u3 5ίαυόΑψ3 ,600 J n2Q 2050

вершины перпендикуляров сплошной поверхностью, то получим поверхность плавкости, вполне аналогичную земной поверхности с

горами и долинами. Высшие из точек соответствуют определенным химич. соединениям и трем исходным веществам, а низшие—эвтектич,

Т аб л. 15М еханические свойства глиноземистого Ц.

| Время схЕатывания |

Врем, сопрот. на растяж. в килограммах/см2 (1 : 3) |

Врем, сопрот. на сжатие в гсз/см2 (1:3) | |||||||||||

| начало | конец | 12 ч. | 18 Ч. | 1 сут. | 2 сут. | 7 сут. | 28 сут. | 12 ч. | 18 ч. | 1 сут. | 2 сут. | 7 сут. | 28 сут. |

| 1 ч. 20 мин. | 3 ч. 40 мин. | 24,5 | 30,1 | 34,8 | 34,6 | 36,0 | 35,5 | 537 | 512 | 580 | 625 | 636 | 773 |

| 2 ч. | 3 ч. 15 мин. | 30.5

25.6 |

28,7 | 30,0 | 32,8 | 32,7 | 33,0 | 540 | 548 | 535 | 574 | 649 | 740 |

| 2 ч. 10 мин. | 4 ч. 25 мин. | 29,2 | 32,2 | 33,3 | 33,3 | 39,7 | 523 | 535 | 495 | 501 | 649 | 714 | |

дены результаты механич. испытаний глиноземистого Ц. (состав 1 : 3).

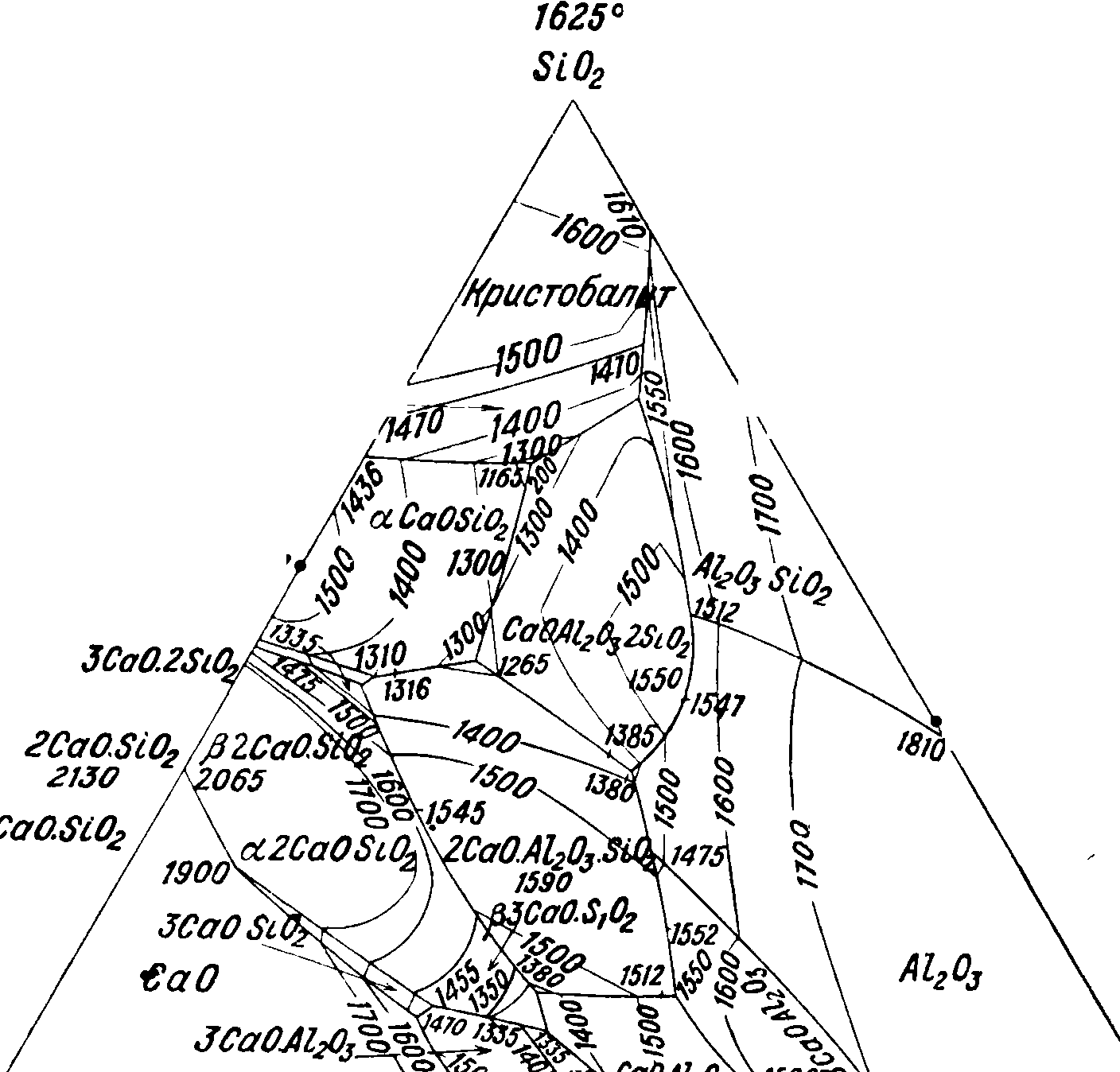

Диаграммы плавкости. При производстве Ц. большое значение имеет изучение диаграммы плавкости веществ, представляющих основные компоненты Ц. Из этих диаграмм особо важное значение имеет диаграмма плавкости тройной системы Ca0-Si02-Al203 (фигура 8). Построение этих диаграмм см. Спр. ТЭ, т. VII, стр. 186. Состав любого из возможных сочета-

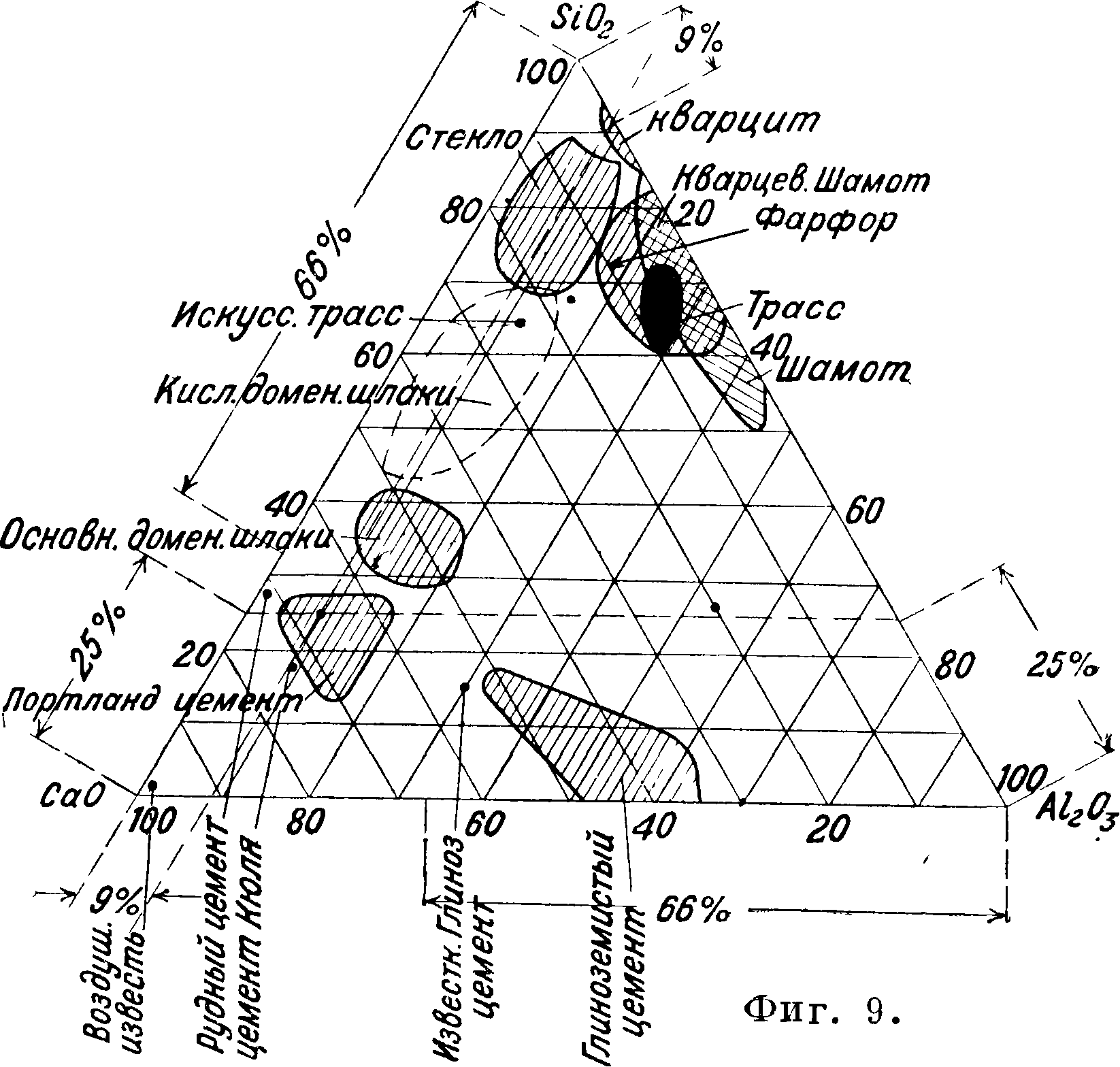

смесям. На фигуре 9 изображена та же диаграмма Ca0-Si02-Al203, но с нанесением полей и областей искусственных силикатов, как то: портланд-Ц., глиноземистого Ц., других Ц., основных и кислых доменных шлаков, стекла, шамота, фарфора и других важных технич, продуктов силикатной пром-сти.

Коррозия цементных растворов. Отвердевший цементный раствор под действием водных растворов к-т, щелочей, солей, а также атмос ферных агентов в той или другой степени подвержен разрушению. Систематические работы, изучающие это явление, установили, что это разрушение зависит от целого ряда факторов, а именно: состава Ц., свойств добавок, плотности и пористости раствора и бетона, с одной стороны, и состава, концентрации и t° агрессивных (разрушающих) растворов,—с другой. Кислоты образуют с компонентами отвердевших цементных растворов (СаО) растворимые соли этих кислот. Так действуют не только сильные минеральные, но даже и органич. кислоты. Схема реакции такова: 2Ca0-Si02 + + 2H2S04=2CaS04 + Si02 + 2H20. Углекислота, будучи растворенной в водах рек, озер и морей, при атмосферном давлении вступает в реакцию с Са(ОН)2 бетона по ур-ию:

Са(0Н)2+С02=СаС0з+Н20

и образует тонкий слой оболочки из СаС03 на поверхности отвердевшего цементного раствора. Образовавшийся СаС03, будучи омываем водами, богатыми С02, вступает с ней во взаимодействие, давая растворимую соль—кислый углекислый кальций Са(НС03)2, к-рый и обусловит разрушение бетона или цементного раствора. Действие оснований и их растворов на отвердевший цементный раствор зависит от наличия в нем соединений, способных образовывать со щелочами и основаниями растворимые соли. Действие 10%-ных растворов щелочей снижает прочность на 50—60 % при хранении более 1 года. Наиболее агрессивны с о-ли серной кислоты и наименее—хлористые. Для своего действия соли серной кислоты требуют наличия в отвердевшем растворе Са(ОН)2и алюминатов извести. Жиры животные и растительные действуют разрушительно во всех тех случаях, когда с компонентами (СаО, щелочи) отвердевшего цементного раствора дают растворимые соли жирных к-т или мыла. Минеральные масла и нефтяные дистилляты как химически индиферентные вещества не разрушают отвердевший цементный раствор. Растворы водные сахара разрушают отвердевший цементный раствор, т. к. дают растворимые соли с Са(ОН)2 (сахараты извести).

Мерами борьбы с коррозией служат: а) введение в цементный раствор ггд-равлич. добавок, содержащих активную Si02, с целью связывания ей свободной Са(ОН)2 в растворе; б) применение таких гидравлич. вяжущих веществ, которые при твердении не дают свободной Са(ОН)2; в) защита поверхности отвердевшего раствора стойкими пленками или пропитка битуминозными веществами.

Лит.: Июль Г., Химия цемента в теории и практике, пер. с нем., Л., 1931; Bogue R., Состав портланд-цементного клинкера, перевод с англ., Ташкент, 1927; Пуццолановые цеМенты, «Научно-технич. комитет НКПС», М., 1927, вып. 71; К инд В., Специальные цементы, М.—Л., 1931; Дементьев К., Технология строительных материалов, ч. 1—2, 3 изд., Баку, 1930; Строительные материалы, Сборник статей, Л., 1931; Строительные материалы, сборник 13 ВНИИМ НКПС, М., 1931; Информационный сборник ВИСМ’а, вып. 2—Глинит-цемент, М., 1932, Будников П., Гипс и его исследование, П. 1923; его ж е, Шлаковые цементы, «Строительные материалы», 1930, 32; Будников П. и Лежоев В., Бёсклинкерный шлако-цемент, там же, 1930, 10; Г р ю н Р., Химическая стойкость бетона, перевод с нем., М.—Л., 1931; Schoch К., Die Mortelbin-destoffe, 4 Aufl., В., 1928; Eckel E., Cements, Limes and Plasters, 3 ed., N. Y., 1928; К u h 1 H. und Kno-t ti e W., Die Chemie der hydraulischen Bindemittel, Leipzig, 1915; Dorsch K., Chemie der Zemente, B., 1932; Dorsch K., Erhartung und Korrosion der Zemente, B., 1932; журналы: «Строительные материалы»; «Цемент», М.; «Zement», B.; «Tonindustrie-Zeitung», B.; Le Ciment», P.; «Revue de matdriaux de construction

et de travaux publics», P.; «Cement and Cement Manufacture», L.; «Rock Products», Chicago. В. Тарарин.