> Техника, страница 91 > Цементация

> Техника, страница 91 > Цементация

Цементация

Цементация, один из видов термин, обработки металлов—путем изменения химии, состава поверхностного слоя изделий с целью увеличения их сопротивляемости изнашиванию. Такое общее определение охватывает не только обычные виды Ц., но также цианирование, нитрирование и прочие В результате Ц. поверхностный слой изделий в большинстве случаев приобретает большую твердость, в то время как внутренние части их остаются мягкими и следовательно хорошо сопротивляющимися ударам. Ц. широко применяется в различных областях машиностроения (например при изготовлении трансмиссий, шестерен, поршневых пальцев, отвалов плугов и прочие),вавто-тракторострое^ нии и в инструментальном деле. Сущность Ц. науглероживанием заключается в получении из цементационной смеси при высоких t° окиси углерода и иногда соединений углерода с азотом, затем в образовании активных атомов углерода и наконец в диффузии последнего в решетку у-железа. При Ц. изделия упаковываются в ящик с угольным порошком и добавками:, последние обычно являются углекислыми солями натрия, бария, кальция, калия и прочие При нагреве в присутствии угля углекислые соли распадаются по следующей ф-ле:

ХСОз+С=ХО+2СО.

Получившаяся окись углерода разлагается на. углекислоту и углерод:

2С0=С02+С.

Образовавшиеся активные атомы углерода, находящиеся in statu nascendi, проникают в решетку у-железа, которое, как известно, может растворять до 1,7% углерода. Науглероживание поверхности обычно происходит только да 1 % С или немного выше. При газовой или жидкой Ц. активные атомы углерода могут получиться или из газа или из жидкости непосредственно. Исследование микроструктуры цементированной, но еще не закаленной стали показывает, что в результате Ц. мягкая сталь на поверхности становится очень богатой углеродом: структура ее у поверхности состоит из перлита и сетки цементита в надэвтектоидном слое.

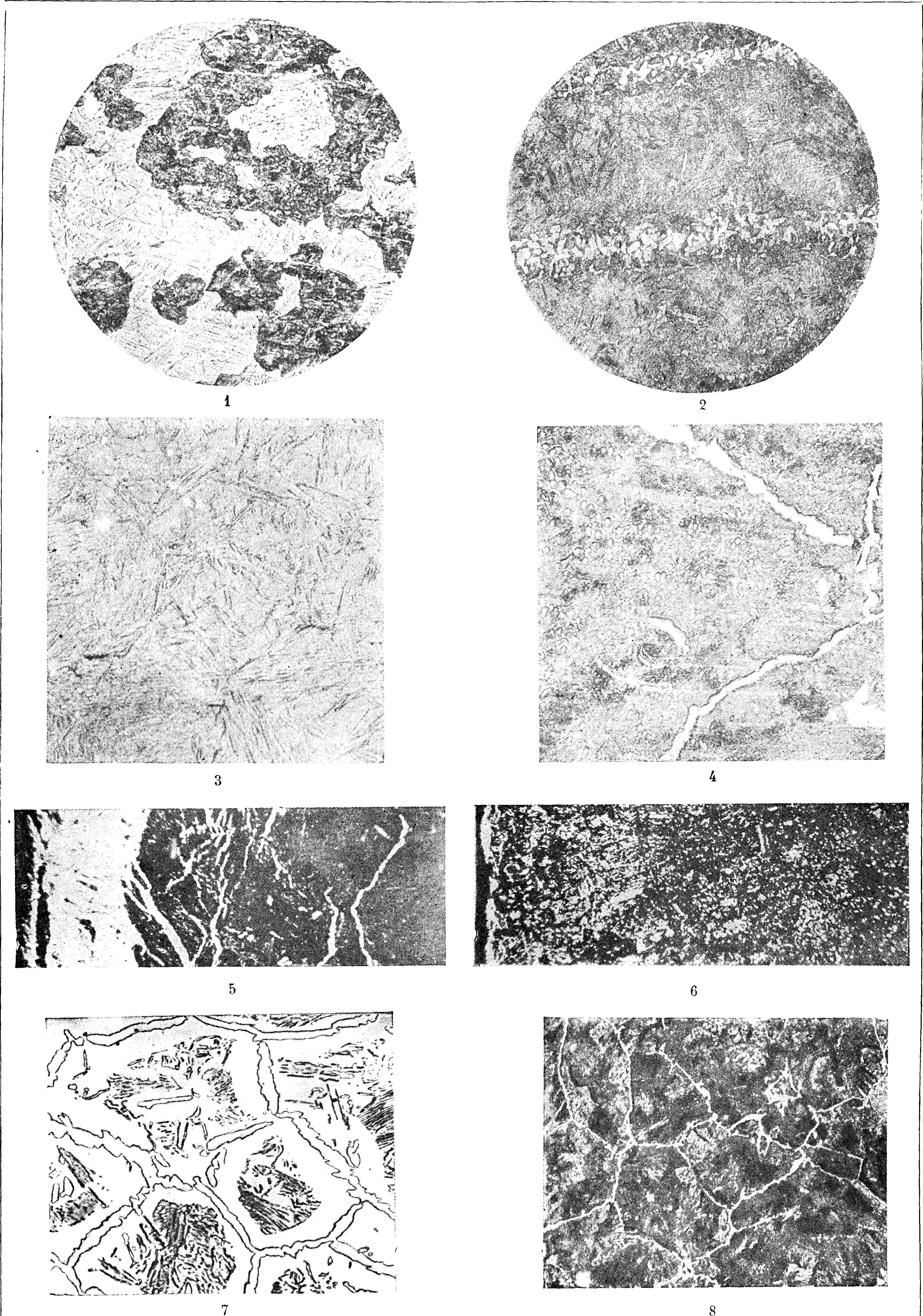

Более детальное исследование самого края поверхности науглероженной, но еще не закаленной стали обнаруживает два весьма важных и характерных типа ее микроструктуры (вкл. л., 1 и 2). Разница между ними заключается в форме выделений и в расположении избыточного цементита. В большинстве случаев цементит располагается в виде тонкой сетки вокруг крупных зерен перлита или в виде игол (вкл. л., 1). Эта структура после закалки обладает высокой и равномерной твердостью и обычно называется нормальной. Другой тип структуры—избыточный цементит—выделяется в виде массивной сетки вокруг более мелких зерен перлита и (что очень характерно для этого случая) часто окружен полями феррита (вкл. л., 2). Выделения цементита, входящего в состав перлита, здесь также крупные. Такая структура при закалке дает мягкие трооститные места, является неудовлетворительной и носит название абнормальной. В условиях заводского производства выработались практик. признаки, по которым сталь испытывается на абнормальность; для этого сталь цементируют 10—13 час. при 900—930° и измеряют размеры зерен в надэвтектоидном слое (при увеличении в 100 раз); тогда количество зерен на площади

5 см2 6ντρτ: № 1—до1, № 2—1-t-2V2, № 3—

*№ 4—5—10, № 5—Ю-т-20, № 6—20 — 10, № 7—10-г-80, № 8—80-7-160 и № 9—выше НЮ зерен. Чем меньше зерно, тем выше абнор-мальность стали (при обязательном условии окружения массивной сетки цементита ферритными полями).

•Лучшим методом испытания на твердость цементированной поверхности является способ Виккерса и Роквелла, а равно монотрон Шора или (для лабораторных работ) маятник Гер-•берта. Испытание по Брчнелю совсем не подходит, так как продавливается твердый слой.

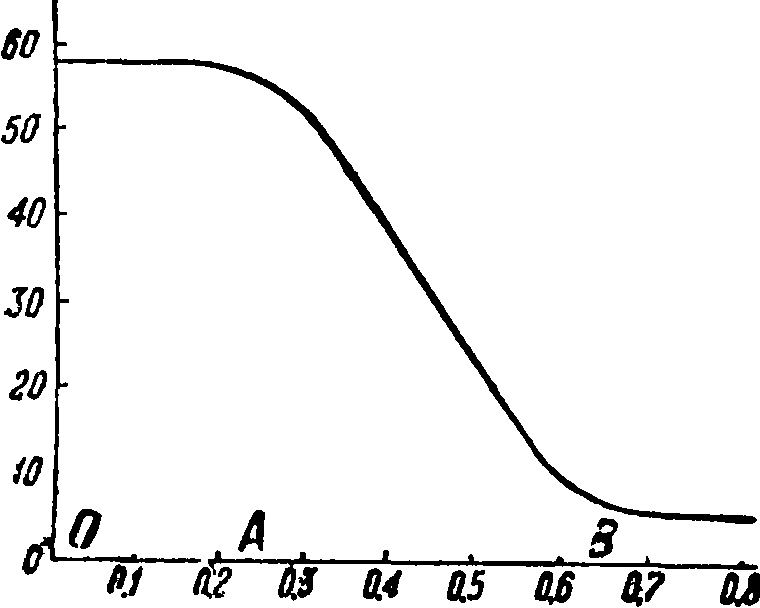

Нолыное практическое значение при испытании цементированных из-Фигура 1. делий имеет измерение толщины их твердого слоя, причем различают «общую толщину твердого слоя»

(фигура 1, ОБ) и «действительную» (фигура 1 fi А; на ординате отложена твердость по Роквеллу, на абсциссе—расстояние от поверхности в миллиметров). Наиболее ценной частью нацементирован-ного слоя является его «действительная толщина», где наблюдается наивысшая твердость. Измерение твердого слоя цементованных изделий производится различными способами.

Стали для цементации. Правильный выбор стали для Ц. имеет очень большое значение. В настоящее время цементируют как углеродистые, так и сложные стали. В табл. 1 приведены типичные примеры углеродистых сталей и указаны ориентировочные температуры Ц., рекомендованные стандартами разных стран.

Таблица 1.—Углеродистые стали для цементации,

Таблица 2.—С ложныестали для цементации.

| № стали по SAE | Содержание элементов в % | ώ

03 S s аз Я sr» o eti | |||

| С | Μη | Ni | СГ | ||

| 2320 2315 25j.2 3115 3120 3215 3220 33 -.2 3325 34.5 6jl20 | 0,154-0,25

0,104-0,20 0,17 0,104-0,20 0,. 54-0,25 0,104-0,20 0,154-0,25 0,17 0,204-0,30 0,104-0,20 0,154-0,25 |

0,50-:-0,80

0,304-u,60 0,304-0,60 0,304-0,60 0,304-0,60 0,304-0,60 0,304-0,60 0,304-0,60 0,304-0,60 0,454-0,75 0,504-0,80 |

3.254- 3,75 0,254-3,75

4.504- 5,25 1.004- 1,50 1.004- 1,50 1.504- 2,00 1.504- 2,00 3.254- 3,75 3.254- 3,75 2,-54-3,25 |

0,454-0,75

0,454-0,75 0,904-1,25 0,904-1,25 1.254- 1,75 1.254- 1,75 0,604-0,95 0,804-1,jlO |

900

885 900 900 900 900 885 885 885 900 |

Сталь 6120 содержит не менее 0,15% ванадия, желательно его иметь о, jl8%. Фосфора в сложных сталях, подвергающихся Ц., должен быть не больше 0,04%, серы для сталей 23204-3120 до 0,045%, а для сталей 32154-6ι20 до 0,01%.

| Страны | Марка |

Состав в % и механич. свойства стали |

ί° | ||||||

| С | Мп | Si | р> | s> | *1 | *2 | ц. | ||

| Германия j | stc 10-01 | 0,064-0,13 | > 0,5 | 0,35 | 0,04

0,01 |

0,04 ‘ | 38 | 304-25 | |

| StC 16-61 | о,1з-: о,20 | > 0,4 | 0,35

0,3 |

0,04 | 42 | 284-23 | — | ||

| Америка -J СССР (с.-х. | SAE 1015 | 0,104-0,2.0 | 0,34-0,6 | 0,045 | 0,05 | — | - — | 900° | |

| SAE 1020 | 0,104-0,25 | 0,34-0,6 | 0,3 | 0,045 | 0,05 | — | — | 900°

• | |

| машиностроение). | m | 0,084-0,2 | 0,34-0,6 | 0,3 | 0,045 | 0,05 | |||

*ι Временное сопротивление разрыву в %г[мма. *2 Минимальное удлинение в %.

При рыборе сложных сталей для Ц. следует всегда иметь в виду следующее влияние на нее специальных элементов, которые м. б. разделены на две группы: элементы, образующие карбиды (Сг, Мп), и элементы, образующие с железом твердый раствор (Ni); молибден и ванадий занимают промежуточное значение, давая и карбиды и твердый раствор. Элементы, образующие карбиды, увеличивают твердость и сопротивление износу твердой поверхности и часто упрочняют мягкую середину. Никель, молибден и ванадий увеличивают прочность и вязкость мягкой середины. Никель, понижая критич. точки в цементированной стали, позволяет закалить поверхность последней при более низкой ί°. В табл. 2 приведены сложные стали SAE для Ц. и указаны ориентировочные темп-ры для нее.

Типы цементации. В настоящее .время применяются следующие четыре главных влдаЦ.: 1) науглероживание твердыми порошками, 2) науглероживание газами, 3) цианиро-

вагие (жидкостями), при к-ром кроме углерода в сталь проникает и азот, и 4) нитрование, то есть насыщение поверхности стали азотом, причем при последнем способе окончательной закалки не требуется.

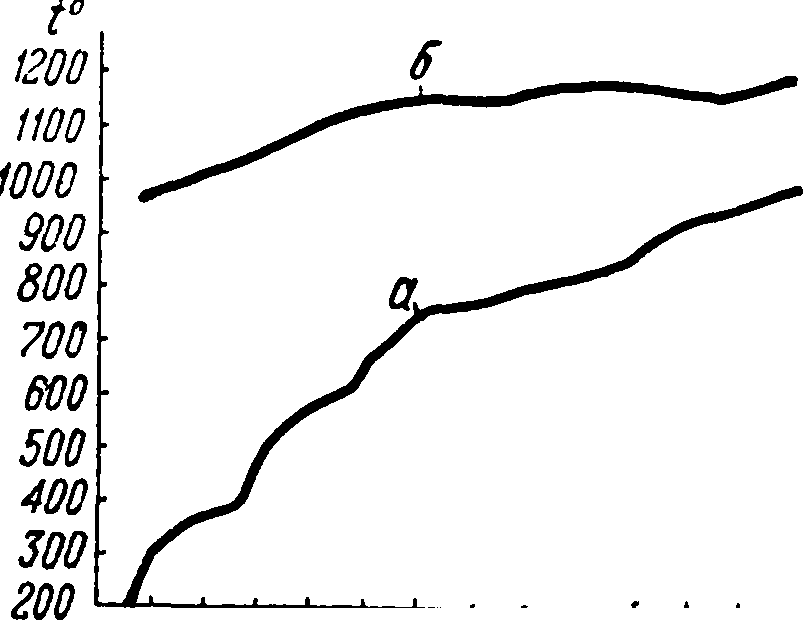

1. Ц. твердыми порошками. Такая Ц. в подавляющем большинстве случаев производится порошком древесного угля твердых пород (березовым или дубовым) с примесью 15-f-20% углекислой соли (Na2C03,K2C03, ВаС08 и т. д.). Для Ц. изделия укладывают в ящики, засыпают этой смесью, плотно закрывают и ставят в печь. В Америке для Ц. применяют нихромовые или калоризированные ящики, стойкие к высоким £°. Несмотря на высокую стоимость в сравнении с чугунными или стальными ящиками они оказываются благодаря долгой службе более выгодными. Для Ц. t° в печи доводят до 1 000— 1 200°, в ящиках же Г ниже. Процесс во многих случаях длится ок. 8 ч. На фигуре 2 изображены кривые повышения t° в печи и ящиках при Ц. отвалов для плугов (кривая а—1° в ящике, кривая б—1° в печи; на абсциссе отложено время от начала наблюдения). В режима на поверхности перлит с сеткой цементита, и толщина твердого, принимающего закалку слоя—1-т-1,5 миллиметров, середина же остается мягкой. После охлаждения с ящиками обвалы вынимают, снова нагревают и закаливают. В результате на поверхности их образуется мартенсит (вкл. л., 3); сетка цементита должна полностью раствориться, иначе поверхностный слой будет хрупким (вкл. л.,

4). Частым дефектом цементированных изделий являются мягкие места на их поверхности после закалки благодаря образованию троостита; на вкл. л., 5 изображает такую дефектную структуру—троостит в мартенсите. Мягкие места в цементированных из-

результате такого отвалов образуется

го 40 14.20 40 2ч 20 40 Зч 20 404ч 201* Фигура 2.

1. Цементит и перлит. 2. Цементит, перлит и феррит. 3. Мартенсит. 4. Цементит и мартенсит. b.Троостит в мартенсите. 6. Мартенсит и феррит. 7. Нитрид. 8- Браунит. делиях могут также быть объяснены недостаточным науглероживанием поверхности. Навкл. листе, 6 изображена микроструктура закаленной поверхности такой недоцементованной стали—тонкий слой мартенсита и феррита. В общем Ц. твердыми порошкамрт является в условиях СССР очень практичной, распространенной и недорогой операцией. В Америке для создания однородности качества при цементации применяют конвейерные печи, в которых каждый ящик, входя с одной стороны холодным и очень медленно двигаясь там, постепенно нагревается до 900° и выходит с другой. При Ц. в обычной печи крайние ящики нагрева-

Таблица 3. — Ошибки при ц е ментации.

| Дефект | Причина | Характер. дефекта | Исправление |

| Толщина слоя выходит из пределов, обусловь ленных техническими · условиями | Неправильная t° цементации

Неоднородная t° в разных местах печи и в разных ящиках Неправильные показания пирометра Цементационная смесь слишком бедна или богата в отношении примеси углекислых солей |

Разные результаты в одной печи в разных ящиках

Все изделия неудовлетворительны |

Переконструирование печи и изменение ее режима. Волее долгий разог-г рев ее вначале

Проверка пирометров Изменение цементационной смеси |

| Неправиль | Низкая | Повышение | |

| ная, слишком низкая или неоднородная ί° при закалке | твердость при испытании | ί° закалки | |

| Неправиль | Низкая | Увеличение | |

| ная закалка | твердость | скорости охлаждения при закалке добавкой в ванну щелочи или закалка в разбрызгиваемой струе зака | |

| Мягкие места пос | лочной жидкости | ||

| ле закалки | Обезуглеро | Определяют, | Улучшение |

| живание по | где произо | практики | |

| верхности | шло обезуглероживание—в закалочной или в цементационной печи | цементации и нагрева перед закй | |

| Низкое со | Низкая | Улучшение | |

| держание углерода или тонкий цементированный слой | твердость | режима цементации Применение другой смеси Проверка пирометра | |

| Слишком вы | Неправиль | Понижение | |

| сокая t° закалки | ный вид излома (макро-и микроструктуры) | t° закалки | |

| Крупно | Слишком вы | Понижение | |

| зернистый | сокое содер | t° закалки | |

| хрупкий | жание угле | Применение | |

| вид изло | рода на по | двойной | |

| ма | верхности изделия | закалки. Употребление более бедной цементационной смеси |

ются быстрее, а средние медленнее, при конвейерной же—все ящики находятся в одинаковых условиях, что весьма ценно. В табл. 3 приведены важнейшие ошибки Ц., указаны их причины и даны способы к их устранению.

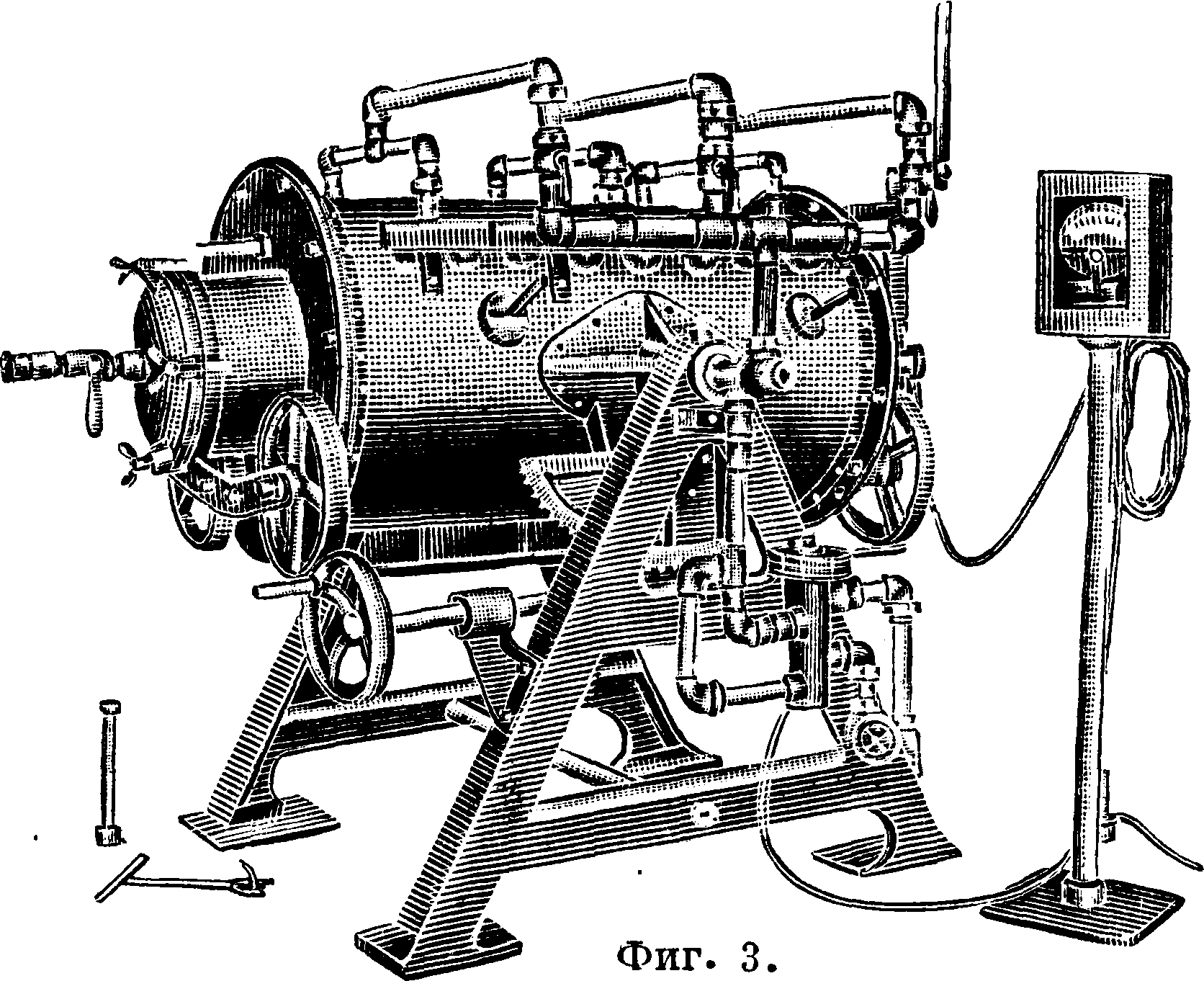

2. Ц. газом. При Ц. газом изделия помещаются в длинный металлич. цилиндр, обычно из нихрома или калоризированного металла, стойкого при высоких t°. Цилиндр помещается в специальную печь и нагревается в ней при медленном вращении. Через цилиндр пропускается струя очищенного светильного газа. Общий вид такой установки для газовой Ц. приведен на фигуре 3. Для условий СССР в боль

шинстве случаев выгоднее употреблять газ, полученный из нефти. Америк, металлограф Гутри исследовал применение газа для Ц. и дает следующие примеры «хорошего» и «плохого» газа для Ц. (табл. 4).

Таблица 4. — Состав газа для Ц. (в %*.

| Состав | Хороший газ | Плохой газ |

| С02.. | 2,8 | 0,4 |

| Светильный газ. | 4,2 | 3,2 |

| Кислород. | 1,0 | 0,4 |

| СО.. | 11,0 | 10,5 |

| Водород .. | 47,2 | 45,4 |

| Метан.. | 22,4 | 20,1 |

| Азот.. | 11,4 | 20,0 |

В случае «хорошего» газа науглероженный слой в 1,5 миллиметров толщиной получился в течение 10 ч. при давлении в 1 aim и t° 870°, тогда как при «плохом» газе в подобных же условиях для этого потребовалось 20 ч. Газовая Ц. при правильной ее постановке позволяет избежать многочисленных цементационных ящиков, массы грязной цементационной смеси, требующей тяжелой и неприятной работы, а также экономит топливо для подогрева ящиков.

3. Цианирование. За последнее время цианирование получило очень широкое распространение. При жидкой Ц. сталь, предвг-рительно достаточно подогретая, погружается в ванну из расплавленных цианистых солей. Прежде применялись простые цианистые соли Na(CN), которые обычно прибавлялись в количестве 30% в ванну из №2С03 и NaCl, смешанных поровну. Содержание Na(CN) должно поддерживаться во время Ц. не ниже 20—25%. Обычная цианистая ванна не выдерживает нагревания до t° 850° и поэтому дает хотя и очень твердый,но слишком тонкий слой (0,2-М),4 миллиметров).

Поэтому Ц. обычным цианистым натрием применима лишь там, где детали после нее. не шлифуются и где износ поверхности не слишком велик. За последнее время появилось много цианистых солей, не разлагающихся при t° 900— 950°, например дурферрит и др. Все они позволяют быстро получать достаточно толстый твердый слой; благодаря этому жидкая Ц. начала применяться всюду, вследствие большой ядовитости паров цианистых солей с последними надо обращаться очень осторожно; их нельзя добавлять в расплавленную жидкую ванну во избежание а; попадание вних азотистых соедийений, например селитры, также вызывает сильную реакцию.

Термообработка после н а у г-л е р о жги в а н и я. Длительное пребывание стали при высокой t° во время науглероживания вызывает у нее рост зерна. Особенно крупнозернистой становится науглероженная поверхность, потому что темп-pa Ц. (900°) значительно превышает ее 10крц1ГЫ (725°). Для уничтожения крупнозернистости применяется сложная термич. обработка. Когда требуется мелкозернистая, очень прочная и вязкая сердцевина, изделия после науглероживания охлаждают вместе с ящиками или закаливают в оде. После этого их снова нагревают в печи до ^немного выше критической, то есть 870°, и закаливают. Для того чтобы получить мелкозернистую структуру на поверхности, изделия подвергают "новому нагреву в печи до t° -775°; эта t° на величину зерна в сердцевине влияния не оказывает. Твердая гнауглероженная поверхность переходит в состояние аустенита и получает мелкое зерно; последующая закалка дает на поверхности твердую структуру мелкозернистого мартенсита. После закалки твердую закаленную поверхность можно подвергнуть отпуску и ещё более понизить ее хрупкость. Темп-pa отпуска определяется твердостью, к-рую желательно получить.

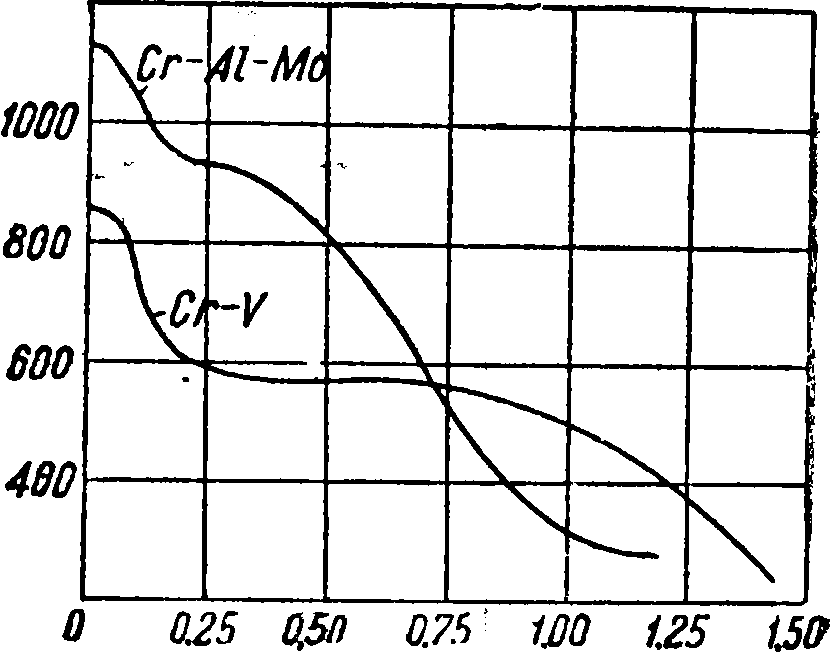

4. Нитрирование. При нитрировании сталь нагревается в потоке аммиака при t° 510—525° в течение 10-НЮ ч. Аммиак распадается на водбооДи азот; активные атомы последнего проникают в железо и дают с ним различные соединения; отличающиеся большой твер.достыо. Впервые нитрирование в токе аммиака было применено в промышленном масштабе: Адольфом Фраем на з-дах фирмы Круппа в 1922 году Исследование структуры нитрированной поверхности сталей с помощью Микроскопии., термич., рентгенографии. и химии, методов обнаруживает у них следующие структурные компоненты: нйтриды Fe2N (нитцид I по Фраю), Fe4N (нитрид II по Фраю), Fe6N и эвтек-тику-браунит (название дано в честь одного из первых исследователей нитридов железа— Брауна). Нитриды образуют твердую хрупкую корку; на внешней поверхности они светлого цвета и плохо окрашиваются при травлении (вкл. л., 7). Браунит является эвтектикой нитрида Fe4N и железа, он содержит 1,5% азота. Вид его напоминает перлит (вкл. л., 8). Из всех указанных выше компонентов он является практически самым ценным, т. к. обладает наибольшей твердостью и наименьшей хрупкостью. Браунит располагается под слоем нитрида Fe4N (если слой нитридов присутствует). В сравнении с обычной Ц. науглероживанием нитрирование имеет много преимуществ: t° .нитрирования гораздо ниже t° обычной Ц., отсутствует закалка,—следовательно можно полностью избежать коробления, трещин изделий. Сергерсон (Sergerson) произвел параллельно^ испытание нитрированной и цементированной обычным способом сталей. Хромованадиевая S. А. Е. 6115 цементовалась в течение 8 часов при £°920°, затем подвергалась двойной закалке в воде и отпуску при 150°. Одновременно была взята хромо-алюмино-молибденовая сталь и подвергнута нитрированию в течение 90 часов при t° 525°. Твердая поверхность ^обеих сталей испытывалась на приборе Виккерса, причем твердый слой постепенно сошлифовьт-вался наждачным, кругом, и твердость определялась на разном расстоянии от поверхности. Результаты испытания изображены на диаграмме фигура 4 (где на абсциссе отложена глубина Ц. в миллиметров, а на ординате—твердость по Виккерсу—Бринелю).

Практич. испытания показали, что более твердый нитрированный слой сопротивляется истиранию в 5—7 раз лучше, нежели цементированный. При Фигура 4.

этом нитрированные изделия практически не изменяют своих размеров и формы, почему в противоположность цементированным они не требуют окончательной шлифовки. Твердость нитрированного слоя не изменяется при нагревах до t° 500°, тогда кар; цементированные изделия при отпуске теряют значительную часть своей твердости. Кроме того нитрированные изделия подобно нержавеющей стали обладают повышенной сопротивляемостью коррозии на воздухе и в пресной и соленой воде. Препятствиями к широкому распространению нитрирования являются продолжительность процесса—от 10 до 90 ч.—и необходимость работать с дорогими сложными сталями—углеродистые стали непригодны для нитрирования, поверхность у них получается недостаточно твердой и очень хрупкой. Перед нитрированием сталь должен быть подвергнута закалке и отпуску при 540° для получения тонкой с орбитной структуры.

В Настоящее время в Америке наблюдается широкий ицтерес со стороны з-дов к процессу нитрирования. Почти все Янпшы, строящие печи, начали выпускать и оборудование для нитрирования. Напр. фирма Leeds & Northrup Со. выпустила печь для нитрирования (по типу известной печи для отпуска—«Homo») с принудительной .сильной циркуляцией аммиака и герметич. затворами камеры для нитрирования. Появились печи для непрерывного нитрирования, где изделия движутся внутри печи по конвейеру. Этй печи, например типа Surface Combustion Со., работая дуплекс-процессом, сокра-щают время нитрирования до 16 ч. и позволяют экономить на аммиаке. В обыкновенных печах диссоциация аммиака не должен быть выше 30—40%, иначе получаются плохие результаты, тогда как конвейерные печи позволяют доводить эту диссоциацию до 90%.

Лит.: А с с о н о в, Термическая обработка автомобильных деталей, М., 1930; Б а б о ш и н А., Термическая обработка обыкновенных и специальных сортов стали, М., 1926; Болховитинов Н., Новое в нитрировании, «Вестник инш. и тех.», 1931; Минкевич Н. и Конторович И., Поверхностное насыщение стали азотом, «Вестник металлопромышленности», М., 1928, 7—10; Минкевич Н., Сталь, стальные и чугунные полуфабрикаты, М., 1930; К по w It о п В.,

Heat Treatment, Properties a. Uses of Steel, Cleveland, 1929; Metals Handbook ASST, 1930; Sauveur A., The Metallography a. Heat Treatment of Steel, N. Y., 1926; Gat -J., Normality of Steel, «Transactions of the American Society for Steel Treating», Cleveland, 1927, v.Л2, Sept., p. 376; Gut hr у R. a. Wosazck O., Gas Carburizing, ibid., 1927, v. 12, Dec., p. 853; E p-stein a. Rawdon, Progress in Study of Normal a. Abnormal Steel, ibid., 1927, v. 12, Sept., 337; Nitriding Symposium, ibid., 1929, v. 16, Oct.; Sisco F., The Constitution of Steel a. Cast Iron, ibid., 1929, v. 16, Sept., p. 435 — 451; Me Qaid a. Ehn, Effect of Quality of Steel on Case Carburizing Results, «Transactions of the Amer. Inst, of Mining a. Metallurgical Engineers», N. Y., 1922, v. 67, p. 341. H. Болховитинов.