> Техника, страница 91 > Цементное производство

> Техника, страница 91 > Цементное производство

Цементное производство

Цементное производство, изготовление цемента (смотрите) и других гидравлич. вяжущих веществ на цементных заводах.^ 1. Сырье, добыча его и транспортировка. Основным сырьем для Ц. п. являются известняки или мел и глина, или мергельные известняки и глинистые мергели, или же наконёц натуральные мергели. По своим физич. свойствам они

Фигура 1.

делятся на твердые, например твердые известняки, мергели; мягкие, например мел, мягкие рыхлые мергели и глины. Добыча известняков и мергелей производится открытыми работами (смотрите Разработка полезных ископаемых) вручную или посредством экскаваторов; бурение шпурой производится преимущественно перфораторами. Добытые известняк, мергель вручную, или механически грузят в вагонетки, которые по бремсбергам спускают с уступов выработку к станциям наземных или воздушных канатных дорог, транспортирующих их на эстакады или вообще на склады сырых материалов на .з-де.

2. Подготовка сырых материалов к обжигу. Химический состав сырых материалов, идущих в производство,установленный на основании соответствующих лабораторных анализов, дает возможность, вычислить пропорцию составных частей их, что и производится по методам Михаэлиса, Гилля, Грюна и Кунце и др. Аналитич. способ расчета Михаэлиса основан на знании количества извести и силикатов в исходных материалах и на заданном гидромодуле портланд-цемента (п.-цемент). Затем начали вводить в расчет силикатный и глиноземистый модули. Графический способ Грюна и Кунце основан на допущении, что портланд-цемент представляет тройную систему из 3Ca0Si02, 2Ca0Si02 и плавней (алюминатов и ферритов). Различают два способа производства: мокрый и сухой (промежуточный мало

Фигура 2.

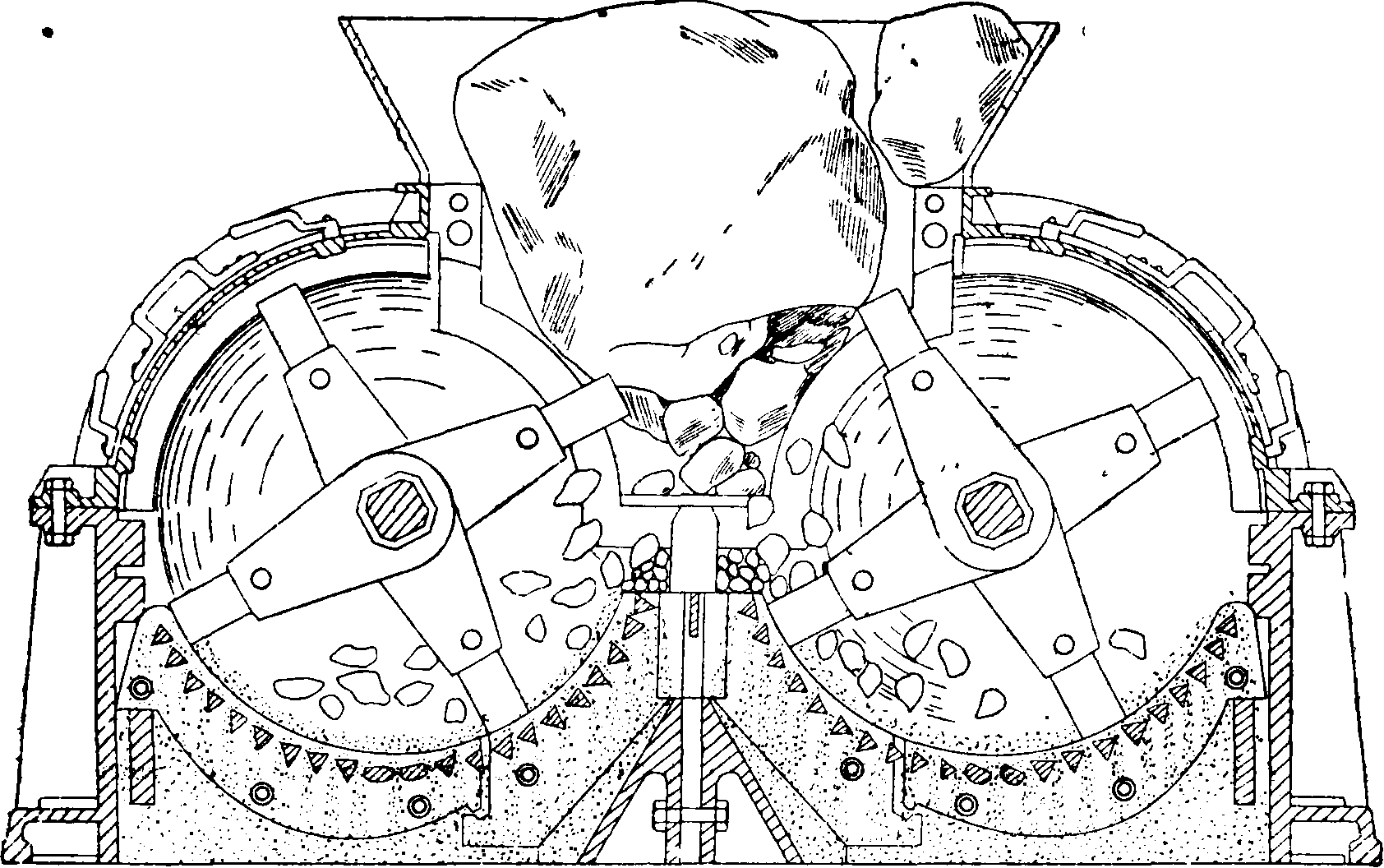

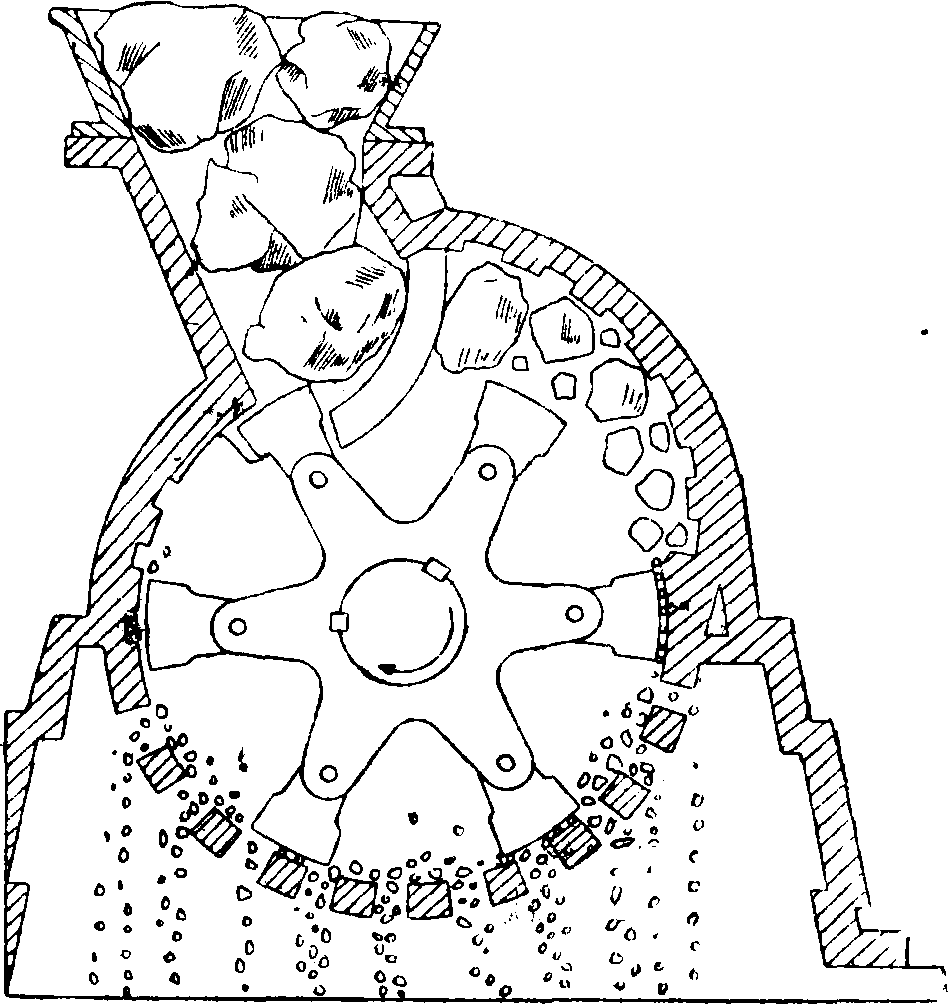

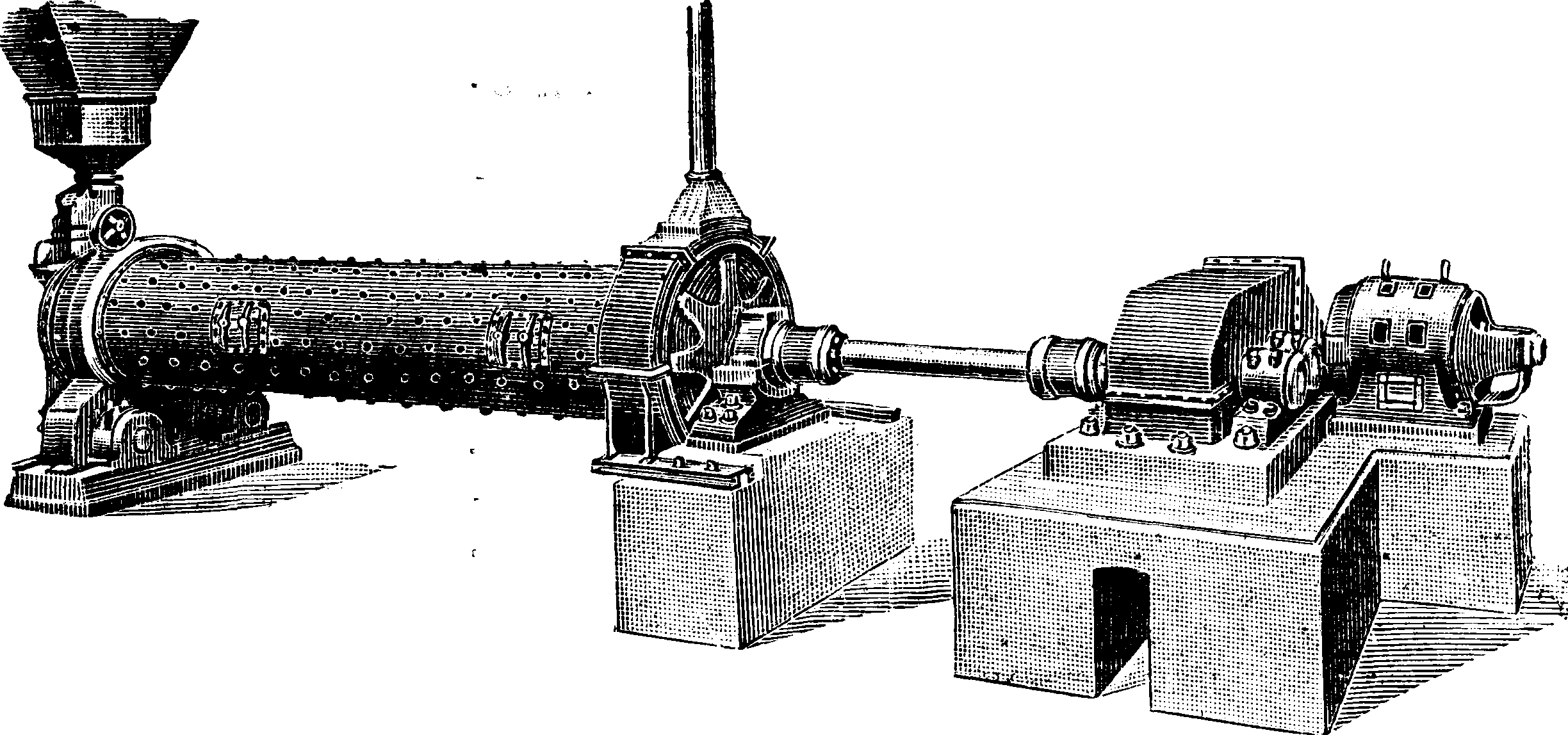

употребителен). Сухой отличается от мокрого липшими операциями—высушиванием сырых материалов до их смешения и измельчением в сушильных барабанах (смотрите Сушка) той или другой системы. Барабаны· обогреваются или отдельными топками или теплом отходящих газов. Высушенный материал при сухом и естественный при мокром способах подвергается дроблению, производящемуся в дробилках Б лека, Гетса, Саймонса (смотрите Дробилки) и на молотковых дробилках, например типа «Титан» (фигура 1), системы Круппа (фигура 2) и др. Раздробленный материал транспортируется лентами, элеваторами и другими приспособлениями к мельницам для дальнейшего перемола до требуемой тонины. Измельчение сырых материалов производится на бегунах (смотрите), в шаровых и трубных мельницах (смотрите). Для более тонкого помола при мокром способе между шаровой и трубной мельницами устанавливают добавочную машину «Трикс», к-рая, работая центробежной силой, гонит все мелкие частицы в трубную мельницу, а крупные, напротив, возвращает в шаровую, и в результате мельничная установка дает тончайший перемол сырых материалов. В последнее время комбинированная трубная мельница была усовершенствована путем прибавления к двум ее камерам третьей длинной камеры, загруженной стальными цилиндриками (цильпебсом) для получения тончайшего перемола, в результате чего подучилась современная новейшая т. н. трехкамер-ная мельница, имеющая длину 12 и да-.же 14 м, диам. 1,8 и 2,2 м, производительность ее 100—150 бочек в 1 ч. при расходе энергии 350—600 IP (фигура 3).

Подготовка сырых материалов к обжигу по сухому способу производится следующим образом. Измельченная сырая мука попадает в сил осы, где она перемешивается, причем лабораторным анализом проверяется %-ное содержа

Фигура з. ние СаС03; после этого сырье поступает в брикетное отделение, где перемешивается сначала насухо с требуемым количеством измолотого антрацита или кокса, а затем увлажняется (до 8—10% воды) и идет под прессы (Дорсте-на, столовые, штемпельные и др.) для сухой формовки в кирпичи; последние по транспортной ленте подаются в печное отделение для загрузки их в шахтную печь для обжига. В случае обжига по сухому способу предварительно увлажненная (до 5—8% воды), хорошо перемешанная сырая мука из силоса подается во вращающиеся печи. При мокром способе подготовки тонко измолотый сырой материал совместно с определенным количеством воды (так называемым шламм) поступает в коррекционные бассейны, где проверяется %-ное содержание СаС03, после чего поступает в запасные бассейны. Транспортировка шламма производится или насосами (в последнее время центробежными) идй же пневматически—сжатым воздухом. Во все время пребывания шдам-ма в открытых бассейнах он перемешивается механич. мешалками, а в закрытых (цилиндры, баки) перемешивается пневматически сжатым воздухом, подводимым снизу. Второй, пневматический способ перемешивания дает однородный и хорошо перемешанный шламм, чего не дает перемешивание мешалками. Количество воды в шламме зависит от физических свойств сырых материалов (их пластичности, строения и др.), а также от тонкости их помола и других причин и колеблется в пределах 35—40 и даже 52%. Выверенный шламм поступает в обжиг во вращающуюся печь.

З.Топливои е г о п о д г о т о в к а д л я обжига. В зависимости от характера цементно-обжигательных печей при обжиге клинкера употребляют твердое, пылевидное и жидкое топливо. При обжиге в шахтных печах с загрузкой кусков природного мергеля -употребляется кусковой антрацит тех или других марок или же, как в Германии и других странах, кокс. В автоматич. шахтных печах для обжига служит также антрацит или кокс, но в виде порошка, впрессованного в брикеты. При обжиге во вращающихся печах употребляют или один газовый (пламенный) каменный уголь или в смеси с антрацитом (или с тощим углем) в виде порошка, вдуваемого сильным вентилятором через форсунку в головке печи, где он и сгорает в виде факела. Помимо угольного порошка обжиг во вращающихся печах может производиться и жидким топливом (мазутом), вдуваемым воздушным вентилятором через форсунку в печь в мелко распыленном состоянии, в смеси с воздухом. Возможен наконец обжиг во вращающихся печах на смешанном топливе — мазуте в смеси с вдуваемым угольным порошком. Антрацит пли газовый каменный уголь, прежде чем их перемолоть, должны быть сначала высушены в сушилках, преимущественно в виде барабана, медленно вращаемого и обогреваемого потоком горячего воздуха, проходящего внутри его. Для перемола высушенного твердого топлива служит или комбинация шаровой и трубной мельниц, подобная применяемой для перемола сырых материалов, или же одна комбинированная трубная-мельница. Высушенное^ и перемолотое твердое топливо транспортируется в бункер, откуда шнеком подается к вентилятору, который вдувает его в форсунку для сжигания в печи.

Фигура 4.

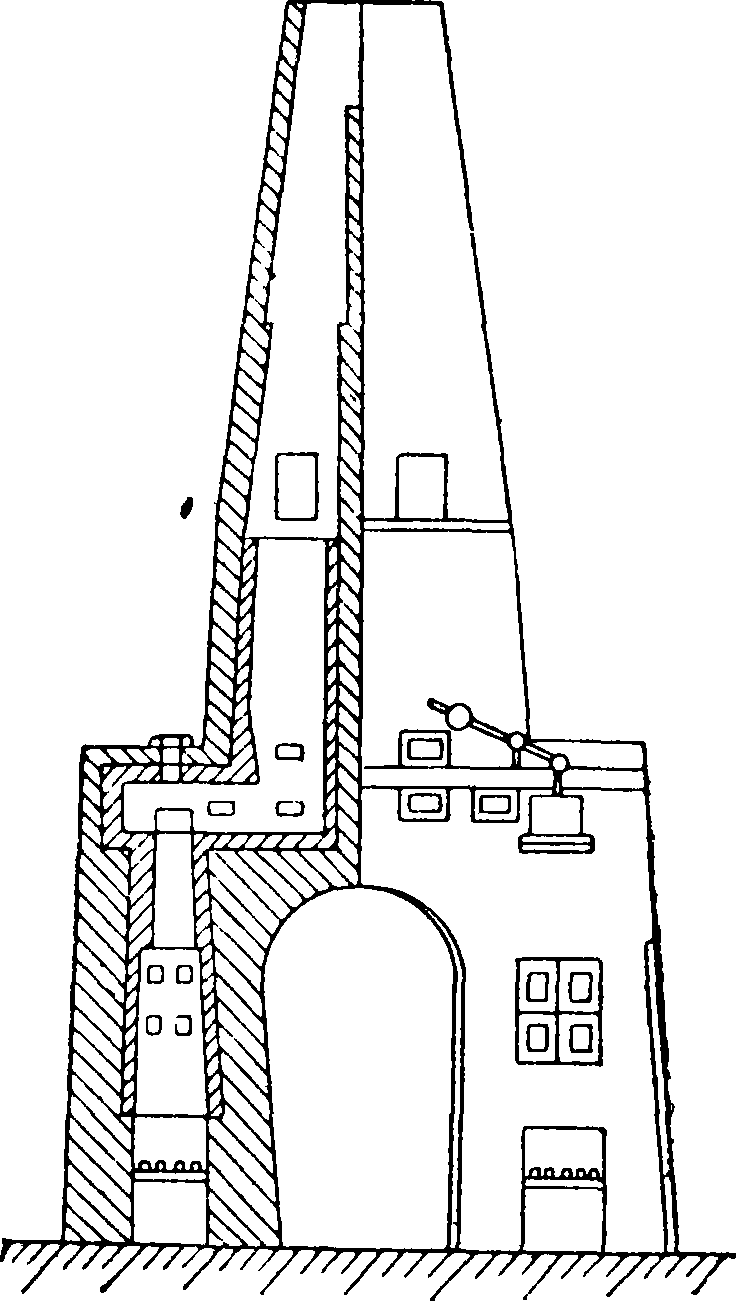

4. Обжиг сырых материалов и получение портланд-цементного клинкера. Обжиг сырых материалов, соответственно подготовленных к этому, и получение портланд-цементного клинкера являются самым важным процессом в производстве п.-цемента. Обжиг производится или в шахтных или во вращающихся печах, а) Шахтные печи. Первыми печами для обжига были шахтные печи пе-риодич. действия.

Такие печи уже всюду оставлены.

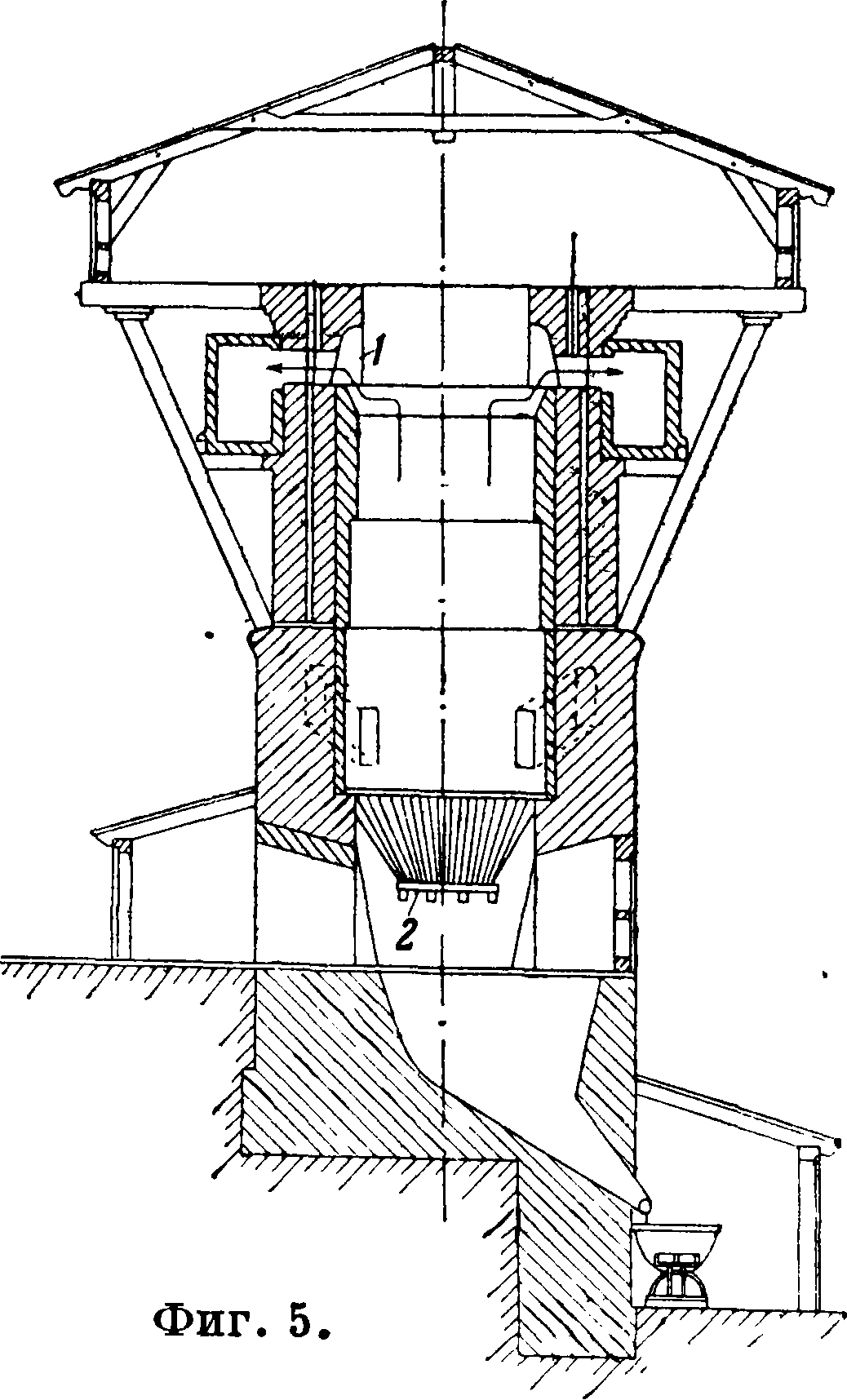

В настоящее время применяются печи непрерывного действия, и первой из них нужно считать двойную этажную шахтную печь Дитча, имевшую в дореволюционное время большое распространение на цементных заводах. Печи Дитча соединяют попарно (с одной общей дымовой трубой). Сырой материал загружают в верхнюю камеру (шахту), где он нагревается теплом отходящих газов; затем он проталкивается в ‘ нижнюю шахту, куда загружается требуемое количество антрацита. Обожженный клинкер, опускаясь ниже и охлаждаясь, выгружается внизу из очедка(фигура 4). Производительность двойной печи Дитча — 120 бочек в сутки при расходе 17—20% антрацита от веса клинкера. В настоящее время к печам Дитча стали применять дутье, увеличившее производительность печей. Вслед за печами Дитча появился целый ряд шахтных печей непрерывного действия, но из всех них удержалась только шахтная печь Шнейдера; эта печь, усовершенствованная Новиковым, получила большое распространение при обжиге натуральных мергелей Новороссийского района (фигура 5). В последние годы в таких шахтных печах применено дутье (80—120 миллиметров вод. ст.), давшее увеличение производительности на 70—100%. Такая усовершенствованная печь имеет сверху вмазанный железный цилиндр 1, к-рый, будучи на 15—20 сантиметров ^же диам. шахты, образует кольцевое пространство, куда .попадают отходящие газы, отводимые дымоходом в общий боров и дымовую трубу. Когда клинкер обожжен, в очелке вынимают колосники 2, и готовый клинкер вываливается из печи, а за ним опускается все содержимое печи, и освободившееся место в цилиндре заполняют новым материалом (ряд мергеля и кольцо антрацита). Производительность такой усовершенствованной шахтной печи Шнейдера при высоте 9,5—10,0 метров и диаметре шахты 2,7— 2,9 м—100—120 бочек в сутки, а с дутьем— 170—220 бочек при расходе 21—25 килограмм топлива на 1 бочку клинкера. Эта печь имеет общий недостаток шахтных печей: припекание клинкера к раскаленной стенке футеровки и неоднородное качество клинкера. Для устранения этих недостатков и повышения произво-

Фигура 6.

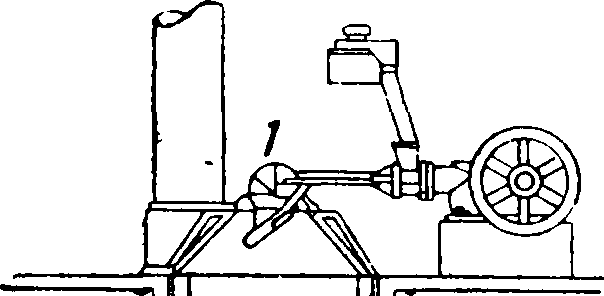

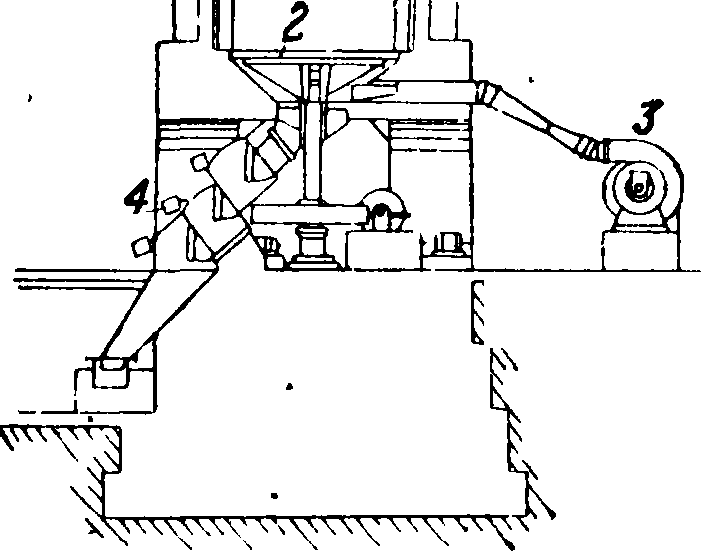

дительности печи Шнейдера было введено сухое прессование брикетов из искусственной смеси и впрессовывание в брикеты перемолотого топлива. Последним усовершенствованием в работе шахтной печи типа Шнейдера (автоматическая шахтная печь) явилось установление полной механизации как загрузки, так и выгрузки печи при введении сильного дутья. Существует несколько систем автоматич. шахтных печей, в которых наиболее важным аппаратом являются вращающиеся колосники, которые должны др о-бить и выводить клинкер из печи. В настоящее время существуют три характерных типа таких печей: 1) печи с вращающимися колосниками в виде диска вокруг вертикального вала по оси печи (печь Грубера, фигура 6, где 1—загру-“ зочный аппарат, 2—вращающиеся колосники, 3— вентилятор, 4—разгрузочный 3-клапанный затвср) или же с диском, лежащим на роликах (печь Круппа). 2) Вращающиеся вальцы, дробящие и скалывающие клинкер (печь Маннштэдта). 3) Вращающиеся колосники из двух плоских горизонтальных решеток, двигающихся взад и вперед (печь Тилле, фигура 7, где 1—загрузочный аппарат, 2— подвижные колосники, 3—вентилятор, 4—воронка, 5—разгрузочный аппарат). Размеры автоматических шахтных печей: диам. шахты 2,50 м, высота печей 10—12 метров производительность их по мере усовершенствования возросла с 300 бочек в сутки (дутье до 400 миллиметров и выше) до 600 бочек в сутки (дутье до 1 000 и более миллиметров вод. ст.). Вводить под колосники все это количество воздуха нерационально, в силу чего воздух вдувают не только под колосники, но и ниже зоны спекания. В СССР выстроен новый завод с 4 автоматич. шахтными печами типа Круппа в Гайдуке близ Новороссийска, работающий на искусственной смеси мергелей с впрессовкой в брикеты антрацитового порошка. Производительность печи 325 бочек в сутки. Установлены автоматич. шахтные печи Маннштэдта в Амвросиевке и автоматич. шахтные печи Круппа в с. Подгорном. б) Вращающаяся печь представляет собой медленно вращающийся и наклоненный к горизонту на 3—6° длинный железный цилиндр, выложенный внутри соответствующей футеровкой, причем шламм или мука вводится в верхний конец и движется навстречу горячим газам, получаемым от сгорания вдуваемой в нижнем конце угольной пыли или пуль-веризуемой нефти (мазут). В* результате обжига во вращающейся печи подучается клинкер в виде горошка, который самотеком выходит у нижнего конца и попадает или в холодильник в виде цилиндра меньшего диам., нежели печь, или же в малые барабаны, или рекуператоры, где и охлаждается воздухом, всасываемым эксгаустером. Первые вращающиеся печи были очень короткими, но с усовершенствованием их длина увеличивалась и достигла 112 метров при сравнительно мало увеличившемся диам. Кроме увеличения длины вращающаяся печь в своем развитии получила у большинства конструкций еще и расширенную зону спекания. С увеличением длины печей росла их производительность, что видно из приведенных ниже данных:

Длина, М. 30 40 50· 60 70

Диам. печи, м. 2,0 2,2 2,3 2,5 3,0

» расш. зоны, м. 2,2 2,4 2,6 3,0 - 3,5

Суточная произвол., т. 70 85 120 160 215

Новейшая печь длиной 93 м, диам. 2,6—2,9 метров имеет производительность до 250 ж. Корпус печи, стянутый стальными бандажами, вращается на роликах (число их зависит от размеров печи) при помощи электромотора и системы зубчатых передач.Недостатком вращающихся печей, в особенности работающих по мокрому способу, является большой расход тепла на испарение влаги шламма (30—45 % тепла, получаемого от сгорания топлива). Для понижения этого расхода в США начали применять

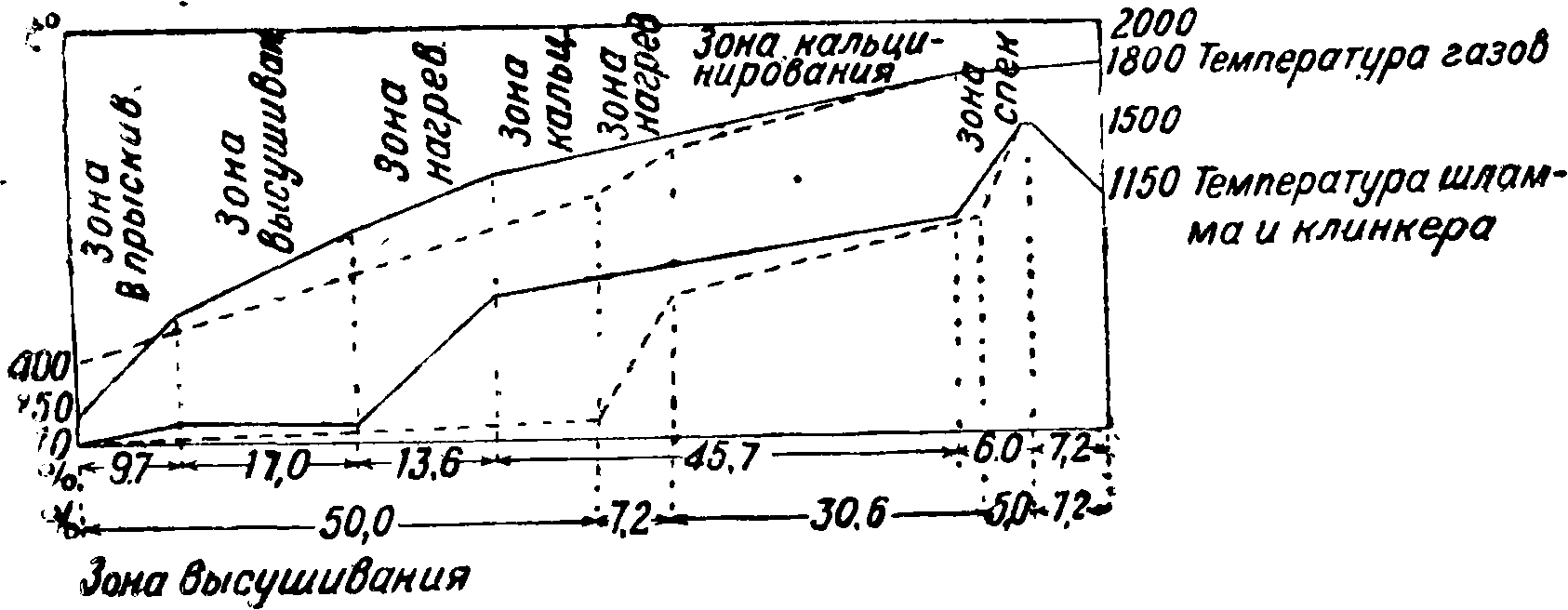

статья расхода тепла согласно данным тепловых балансов вращающихся печей—.потеря тепла с отходящими газами, в особенности в печах, работающих по сухому способу (и по мокрому—в коротких печах). Для лучшей теплопередачи по мокрому способу подвешивают в холодном конце вращающихся печей железные цепи (по длине печей 10—12 .м), которые отнимают значительную часть тепла отходящих газов и передают его шламму. Новейшие длинные вращающиеся печи, как «Унакс», имеют подвешенные для той же цели цепи. Отходящий газ вращающихся печей, работающих по сухому способу с t° до 750°, используется в последнее время в США, Германии и дру их странах для нагрева паровых котлов. В настоящее время в Англии получил развитие способ впрыскивания шламма во вращающуюся печь по методу Ригби-Аллен, давший до 15—20% снижения расхода топлива и увеличивший производительность враща-ющейея печи до 20—25%. По этому способу шламм вследствие тонкого распыления и смешения его с отходящими газами значительно обезвоживается, t° отходящих газов снижается

Фигура 8.

с 400° до 150°; при этом происходит значительный рост зоны кальцинирования за счет предыдущих зон (фигура 8: сплошные линии—способ с впрыскиванием, зона кальцинирования 45,7%; пунктирные линирг—мокрый способ, зона кальцинирования: 30,6%). Шахтные.и вращающиеся печи футеруются шамотным кирпичом вплоть до самых высоких его сортов (динами-дон, алюмидон и другие), богатых А1203; зона спекания во вращающейся печи, а также и вся печь в случае сырья с высоким силикатным и основным модулями футеруются только клинкерно-цементным бетоном, являющимся общераспространенным материалом в наст, время.

5. Хранение и перемол портланд-це-ментного клинкера. Клинкер из обыкновенных шахтных печей как несовершенных обжигательных аппаратов должен как правило вылеживаться некоторое время, прежде чем можно будет перемолоть его в порошок п.-цемента. Этим достигается естественная гидратация (за счет паров воды и С02 воздуха) недожженной части клинкера, содержащей свободную СаО. Клинкер автоматич. шахтных печей как более равномерно обожженный из искусственной однородной смеси требует недолгого хранения. ^линкер вращающихся печей из хорошо составленной смеси и хорошо обожженный совершенно не требует вылеживания и может тотчас по охлаждении идти в мельницу на перемол. Для хранения запасов клинкера, а также и вылеживания его строят клинкерные склады соответствующей емкости, х клинкер шахтных печей, представляя большие куски, часто требует до перемола раздробления, что и осуществляют в дробилках. Затем он идет на перемол в мельницах, таких же как и при перемоле сырья (шаровые, трубные или комбинированные), или же в мельницах с воздушным сепаратором, -при помощи которого происходит отделение тяжелых частиц от легких; первые возвращаются в шаровую мельницу для перемола, а легкие и мелкие шнеком уводятся в силос. В настоящее время нашли большое распространение во всех странах Европы тцехкамер-ные мельницы, описанные выше. В США пользуются большим распространением мельнипы Гриффина, в которых тяжелый стальной вал— маятник,—быстро вращаясь, в силу центробежной силы прижимается к стальному кольцу и истирает клинкер. Их производительность

2,5—3,0 ш в ч. В Германии начали строить подобные мельницы с 2 и даже с 4 маятниками.

При перемоле п.-цементного клинкера добавляют (для урегулирования времени схватывания) природный гипс в количестве 2—3%.

6. Хранение п.-цемента и его укупорка. Измолотый порошок п.-цемента транспортируется в силосы для хранения до •момента укупорки его. Укупорка п.-цемента производится или в деревянные бочки или в мешки—джутовые, а в Германии и других странах в бумажные, состоящие из проклеенной в несколько слоев плотной бумаги. Укупорка п.-цемента в бочки совершается вручную или посредством же машин—э ксилоров, рабо

19 к сырой муке. Сырая мука с4 антрацитом шнеком 20 подается в смеситель 21, где смачивается и перемешивается и идет под четырехштемпельные прессы 22. Спрессованные брикеты подаются конвейером 23 на печи ή через загрузочные аппараты 24 и 25 падают в шахту печи 26. Готовый клинкер посредством вращающихся колосников 27 и затворов 28 выгружается, причем вентилятором 29 вдувается воздух, а клинкер передается в склад, откуда грейферным краном подается в бункер 31. К клинкеру добавляется дробленый гипс, и оба посту

Фигура 10.

тающих автоматическй с помощью разрежения воздуха. Двойным эксилором укупоривают за 1,ч. до.100 бочек. Для насыпки в мешки применяют те же эксилоры или же новейшие амер. машины Бэйтса (Bates), автоматически насыпающие одновременно 2, 3 или 4 мешка. Их производительность—до 500 и более мешков в 1ч.

7. Удалением ы л и. По количеству образования пыли Ц. п. занимает одно из первых мест среди различных отраслей пром-сти. Поэтому в целях гигиенических, а также для избежания потерь в Ц. п. применяют разные способы удаления пыли, из которых до недавнего времени применялось три. Один, основанный на принципе уменьшения скорости движения пыльного воздуха, другой—путем фильтрования пыльного воздуха сквозь специальную ткань и третий—посредством центробежной силы. Лет 10 тому назад для удаления пыли в Ц. п. применен был способ с помошью электрич. тока высокого напряжения (Коттрель) сначала в США, а затем и в Европе, в особенности в Германии. Это? способ пылеудаления с помощью электрофильтров основан на способности электрического поля, получающегося при заряжении электрода внутри камеры электрич. током в 30 000—70 000 V, отталкивать частицы пыли к наружной стенке, где они, осаждаясь, па· -лот } низу, лишившись заряда через наружную стенку. По германским данным (Lurgi) мощность Электроустановок не превосходит 0,70— 0,75 kW/jvt3 пыльного воздуха в 1 ск. при очистке на 98—99%.

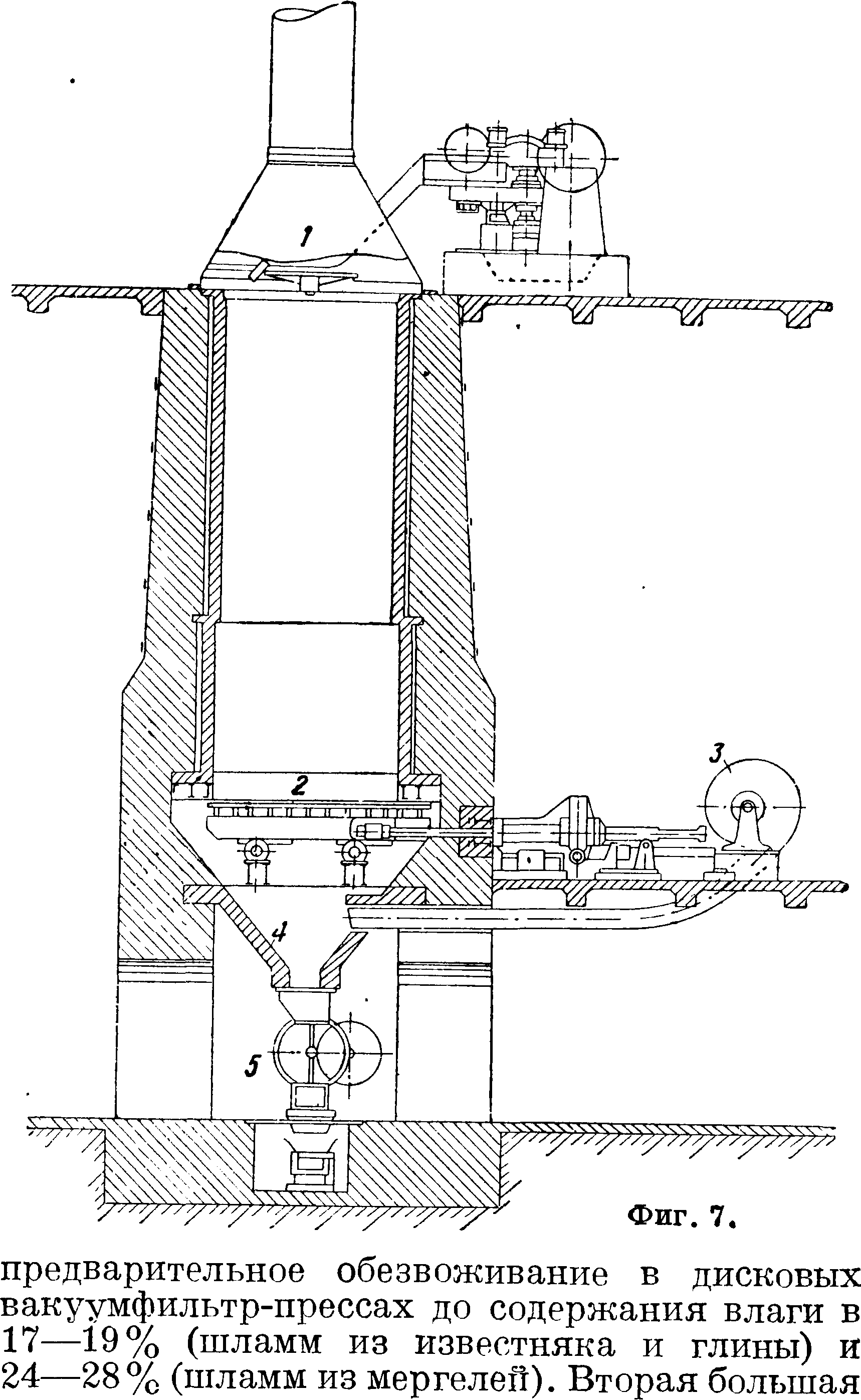

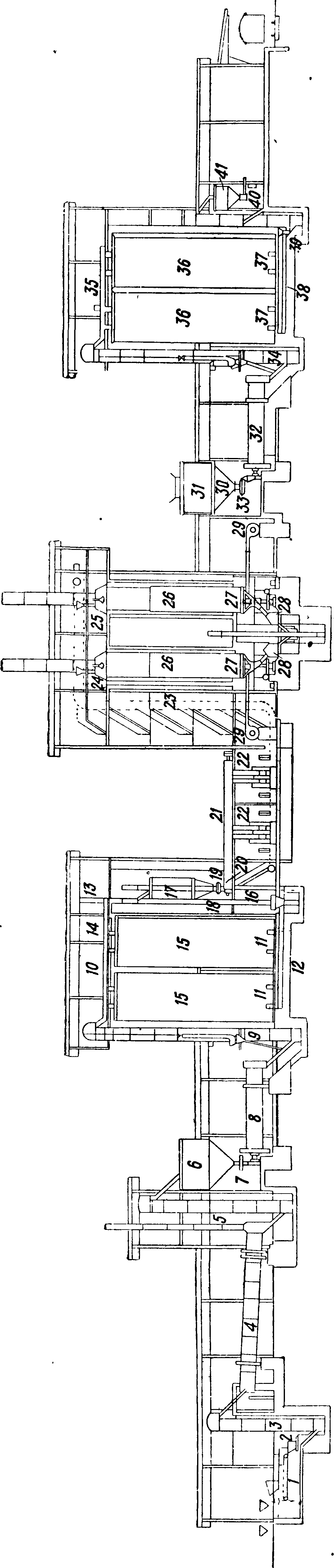

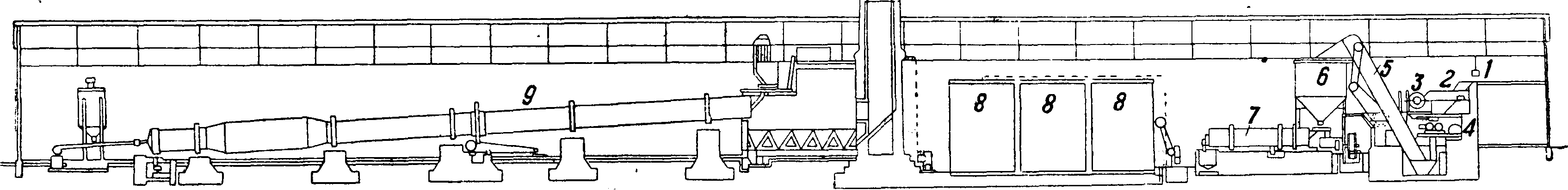

8. Типовые схемы производства и оборудования п.-цементных з-дов. На фигуре 9 приведено расположение п.-цементного з-да, оборудованного автоматическими шахтными печами с вращающимися колосниками сист. Тилле. Сырой материал подается в соответствующей пропорции вагонетками к транспортеру 1, затем в молоточную дробилку 2, откуда элеватором 3 подается в сушильный барабан 4. Высушенный материал элеватором 5 подается в бункер 6, к-рый посредством тарелки 7 питает сырую мельницу 8. Сырая мука элеватором 9 поднимается и с помощью шнеков 10 загружается в силосы 15 для сырой муки, причем перемешивание сырой муки производится посредством цепного устройства 11, шнека 12, элеватора 13 и шнека 14. Готовая сырая мука элеватором 16 подается в бункер 17. Антрацит, высушенный и перемолотый элеватором 18, подается посредством тарелки пают в мейьницу 32 посредством тарелки 33„ вращающейся на вертикальной оси 30. Порошок п.-цемента элеватором 34 и шнеком 35 подается в силосы 36, откуда шнеками 37, 38, 39 и элеватором 40 подается в упаковочный силос 41, из которого укупоривается в мешки или бочки и отгружается в вагоны ж. д. На фигуре 10 приведено расположение п.-цементного завода, оборудованного вращающимися печами, работающими по мокрому способу, .системы «Соло» Полизиу-са. Сырой материал подвозится по воздушной канатной дороге 1, опрокидывается на транспортер 2, равномерно подающий материал к дробилке 3, затем в вальцовые мельницы 4, из которых элеватором 5 поднимается к бункерам 6сырых мельниц 7. Шламм из сырых мельниц пневматически подается к бассейнам 8, в которых перемешивается сжатым воздухом. Готовый шламм подается к вращающимся печам 9. Обжиг ведется на твердом топливе (угле), которое сушится в барабанной сушилке, размалывается в угольной мельнице «Соло» и элеватором подается в силос, откуда шнеком и вентилятором высокого давления направляется в печь для сжигания. Клинкер транспортером и элеватором подается в склад, оттуда в цементные мельницы «Соло» вместе с гипсом. Порошок п.-цемента элеватором и шнеком подается в силосы, для хранения, откуда по мере необходимости укупоривается.

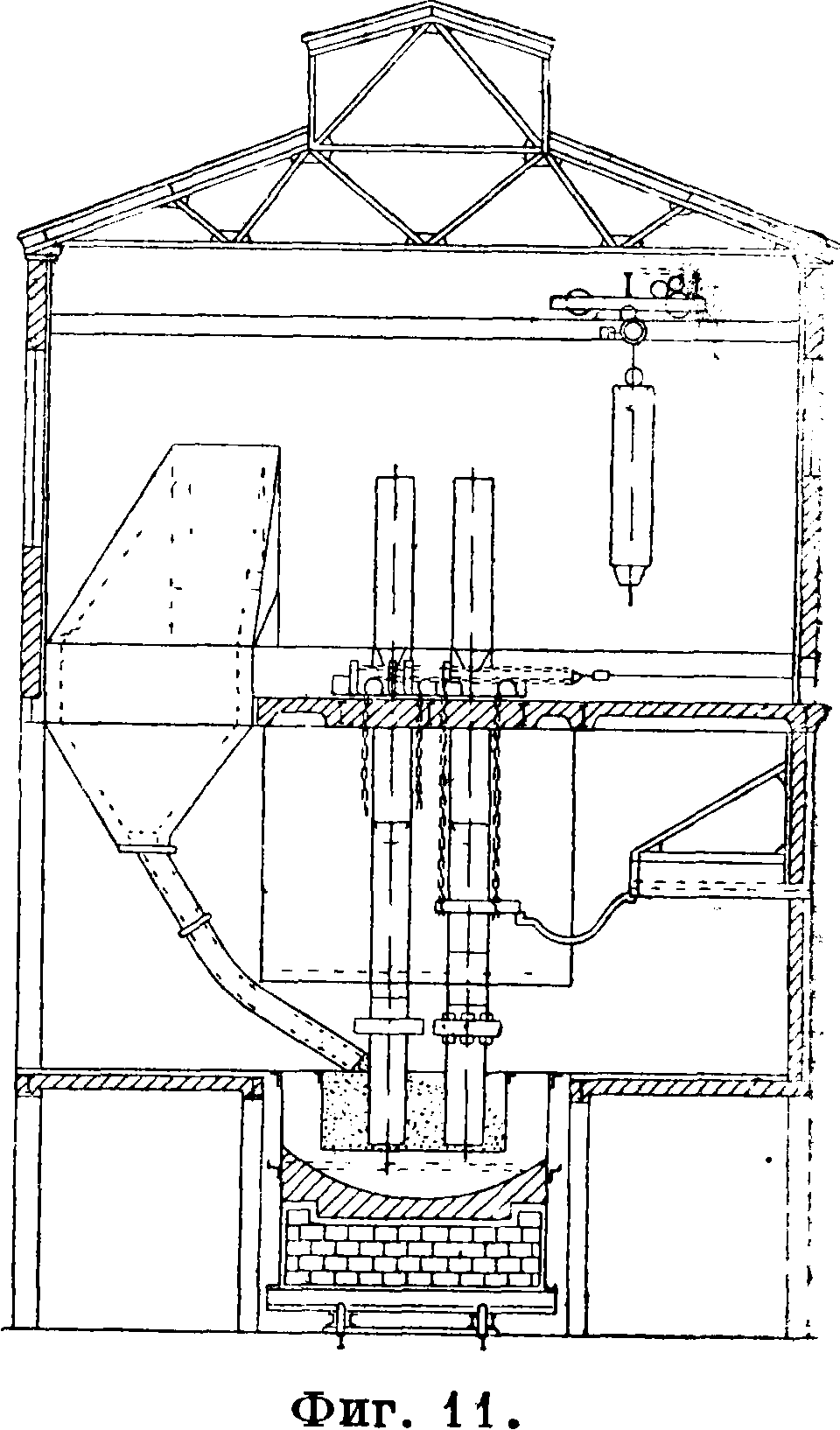

9. Производство глиноземистого цемента. Основным сырьем для изготовления глиноземистого цемента служат бокситы и известняки. Известняки должен быть возможно чистыми, бокситы также лучшими по составу. Наиболее известны бокситы из Франции, Алжира, Далмации и других стран. Главная их составная часть А1203, затем Н20 и

Si02, присутствуют Fe203 и ТЮ2. Могут употребляться и менее чистые бокситы, что отразится на составе готового продукта. Для производства глиноземистого цемента служат или плавильные печи с водяной рубашкой и дутьем (наподобие вагранок или домен) или же электрические электродные печи. Электродные печи в настоящее время нашли самое широкое распространение. Для получения цемента в плавильных печах сырые материалы должны быть высушены, измолоты, отпрессованы и загружены в печь вместе, С коксом; при изготовлении глиноземистого цемента в Электрических печах сырые материалы употребляются в природном состоянии, за исключением извести вместо известняка. В плавильных печах t° достигает 1 500—1 600°, в результате чего клинкер расплавляется, собираясь внизу горна, откуда периодически выпускается. Производительность таких печей до 50 тонн в сутки при расходе топлива 50—60% от веса клинкера. В электрич. электродных печах (фигура 11) t° достигает 3 000°. Бокситы с избытком Fe203 и Si02 в условиях восстановительной плавки перерабатываются в глиноземистый цемент, давая в то же время и ферросилиций. Для получения 1 тонна глиноземистого цемента в электрич. электродных печах требуется в зависимости от состава 0,7—0,8 ж боксита, 0,4—0,45 ж обожженной извести при расходе 700—800 kWh и 7—8 килограмм угольных электродов; производительность печи до 60 ж в сутки. Попытки применения для плавления клинкера глиноземистого цемента вращающейся печи, долго остававшиеся тщетными, в настоящее время увенчались успехом (Германия, Венгрия), причем футеровкой печи служит искусственный корунд, кораффин, содержащий 95,5% А1203, 2% Fe203, 1,01% ТЮ2, 1% Si02. Расплавленный клинкер выпускается из печей и застывает в твердую черную массу, которую подвергают тончайшему перемолу в современных многокамерных мельницах и получают глиноземистый цемент высоких свойагв (смотрите Цемент). -

10. Экономика цементной промышленности. Мировое производство цемента в 1927 г. по сравнению с 1913 г.-удвоилось и было доведено до 67,9. млн. т. Все европ. цементные з-ды за этот период подняли выработку с 21 млн. т в 1913 году до 30,5 млн. т в 1927 г. В 1927 г. главные государства произвели цемента (в млн. ж): США 29,6, Германия 7,2, Англия 4,9, Франция 5,1, Япония 3,8, Италия 2,6. В б. России в довоенное время— ок. 2,0 млн. ж, что тогда составляло 5% от мирового производства. В 1932 г. производство цемента в СССР по сравнению с довоенным производством более чем удвоилось, что видно из приведенной ниже табл., где указано также и производство цемента в США и Германии.

Производство цемента в США, Германии и СССР (в млн. тонн).

| Страны | 1913 | 1Э27 | 1928 | 1929 | 1930 | 1931 | 1932 |

| США. | 15,8 | 29,6 | 30,09 | 29,03 | 27,45 | 21,26 | 13,3 |

| Германия. | 7,5 | 7,2 | 7,6 | 7,00 | 5,51 | 3,72 | 2,8 |

| СССР. | 1,6 | 1,8 | 1,9 | 2,36 | 3,11 | 3,33 | 3,50 |

В СССР число действующих з-дов п.-цемента всех марок, а также шлакового и пуццоланового п.-цемента достигает 42. Кроме того возводится ряд новых· цементных з-дов.

Лит.: Н а с к е К., Цементное производство, пер. с нем., М., 1928; Дементьев К., Технология строит, материалов, ч. 1—2, 3 изд., Баку, 1930; Головкин Н., Машины в цементном производстве, М.—Л., 1932; Щукин С., Новейшие автоматические шахтные печи, Ростов н/Д., 1932; Кинд В., Химич.-характеристика портланд-цемента, пер. снем.,М.—Л., 1932; Sch о ch К., Die Mortelbindestoffe, Zement, Kalk, Gips, 4 Aufl., B., 1928; Eckel E., Cements, Limes a. Plasters, N. Y., 1928; Salerno F., La technologia del cemento port-land, Milano, 1931; В о 6 г о J., Chaux hydrauliques et ciments, P., 1925; Meade R., Portland Cement, Easton, 1926; «Строительные материалы», M.; «Цемент», М.; «Zement»; «Tonindustrie-Ztg», В.; «Le Ciment», P.; «Cernent and Cement Manufacture», L.; «Revue de mat6riaux de construction et de travaux publics», P. В. Тарарин.