> Техника, страница 97 > Цепи

> Техника, страница 97 > Цепи

Цепи

Цепи, система подвижно соединенных между собой металлических звеньев, образующих гибкий тяговой орган (нить). Назначение Ц., а отсюда конструкция их и размеры весьма разнообразны. Оставляя в стороне ювелирные Ц., служащие для целей украшения, надо различать следующие основные типы Ц.: 1) проводоч-

а

Фигура 1.

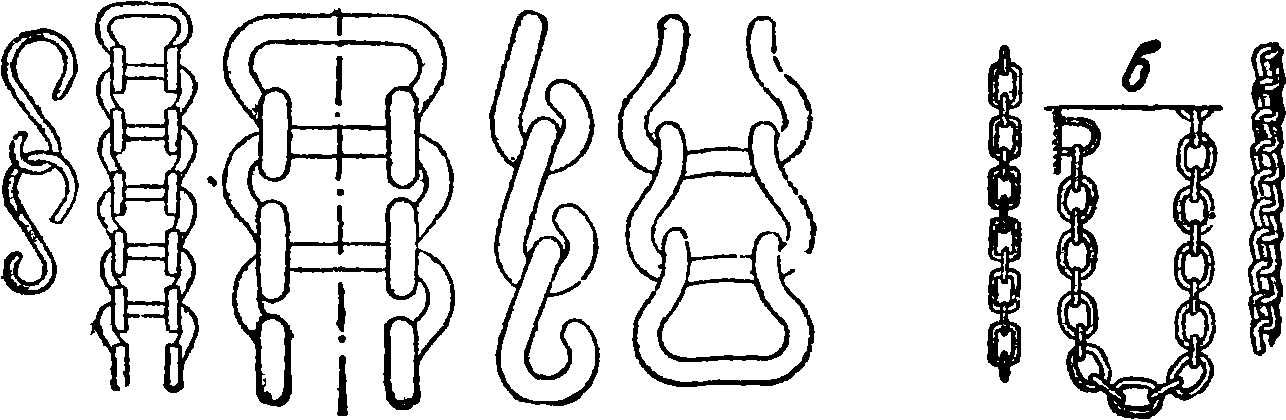

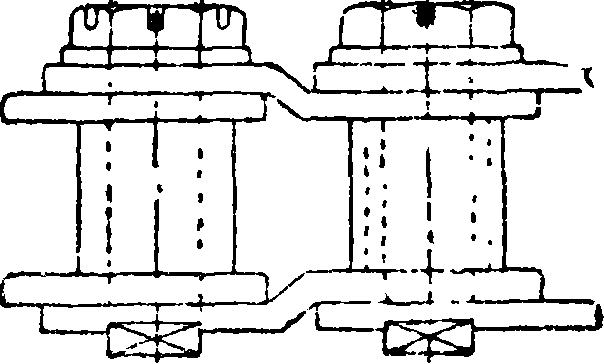

ные Ц. (фигура 1); 2) кольцевые Ц. (фигура 2): а) сварные, Ь) с цельными звеньями; 3) шарнирные Ц. (фигура 3).

Фигура 2.

Проволочные Ц. бывают весьма различной формы (фигура 1). Состоят из звеньев, образуемых путем загибки проволоки без сварки. Этого рода Ц. служат для передачи движения в механизмах с небольшими усилиями и скоростями (гиревые часы, распределительные механизмы и т. д.) и для крепления мелких деталей в разного рода машинах, приборах и бытовых предметах. Производство проволочных Ц. во-

Т. Э. Доп. т.

30

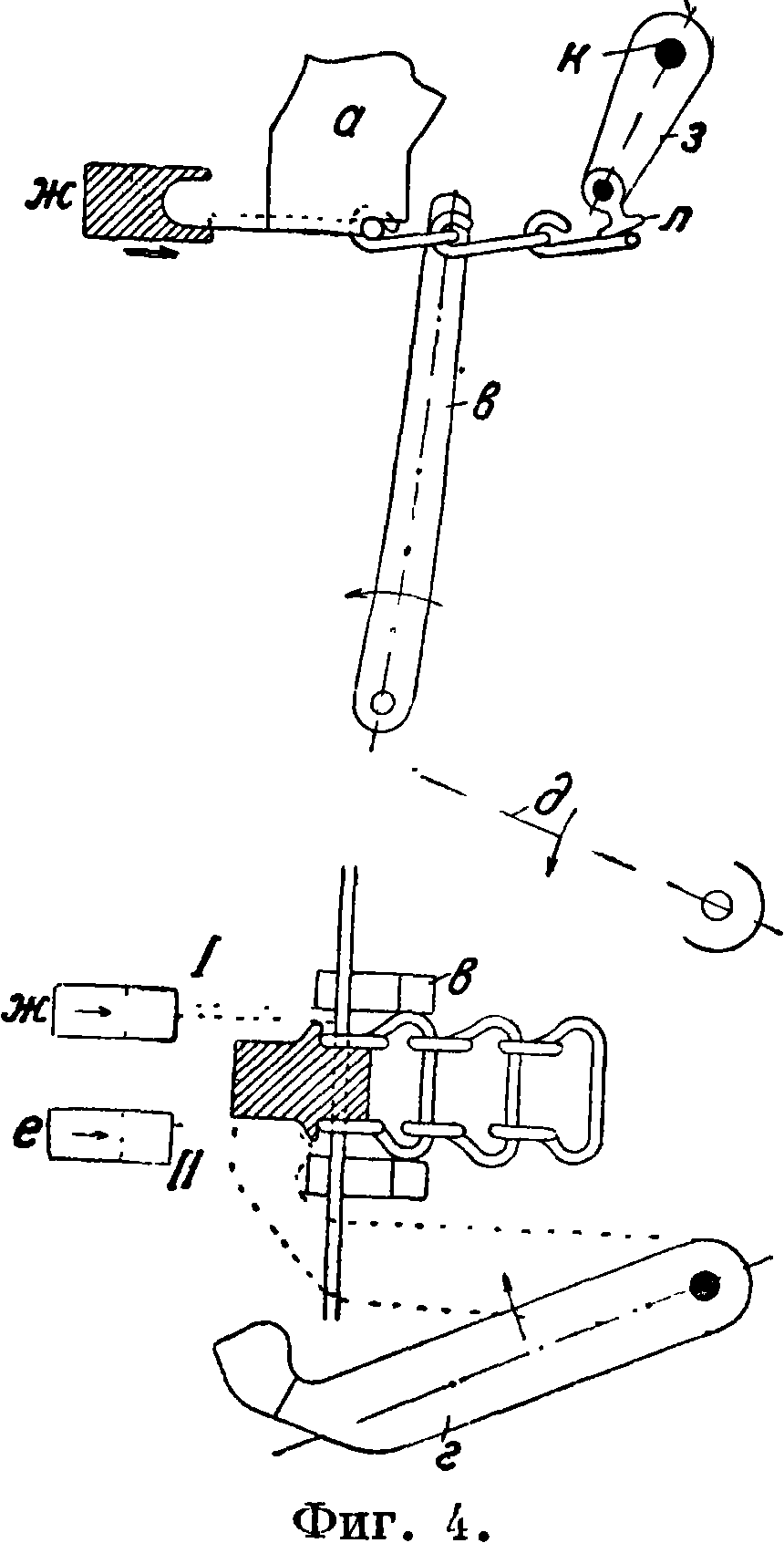

обще весьма несложно и м. б. выполнено кустарным путем с помощью простых приспособлений. При массовом производстве проволочных Ц. обыкновенно применяются автоматы, выполняющие следующие основные операции: 1) правка (рихтовка) проволоки, 2) предварительная загибка звена, 3) сборка звеньев, 4) окончательная формовка звена. Ц. Вокансона (фигура 1, а) выпол няются на автоматах, (фигура 4). 1) Проволока ряд роликов, и подается до упора. Эта операция производится движком, имеющим прямолинейно - возвратное движение и снабженным зажимным приспособлением. 2) Поданная до упора проволока зажимается оправкой а и обрезается ножом. 3) Рычаги б и о огибают концы проволоки вокруг оправки а до положения 1 и затем быстро

| мм | WF& | |

| ί

_Л |

i

Ν /^Κ_S |

4 |

| г п: и- a :t: in ι | ||

| Μΐ П | i, | |

| ϊ γ.

—< |

Г | |

Фигура 3.

действующих след. обр. рихтуется, проходя через

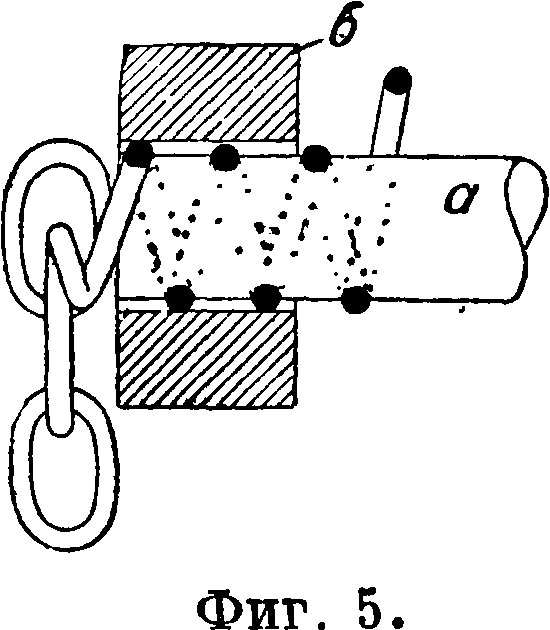

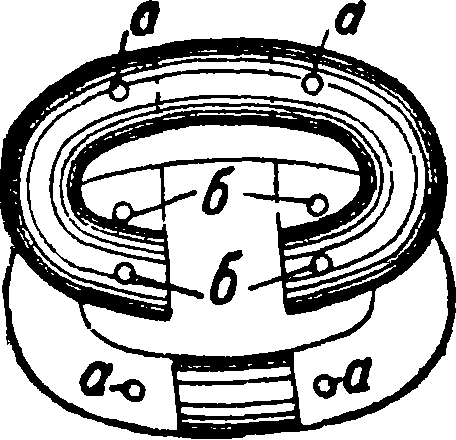

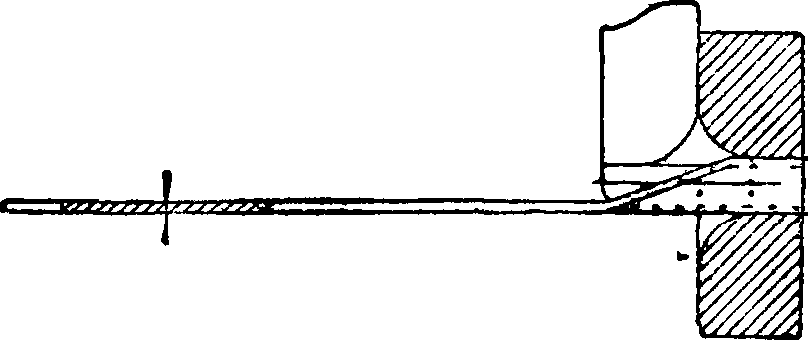

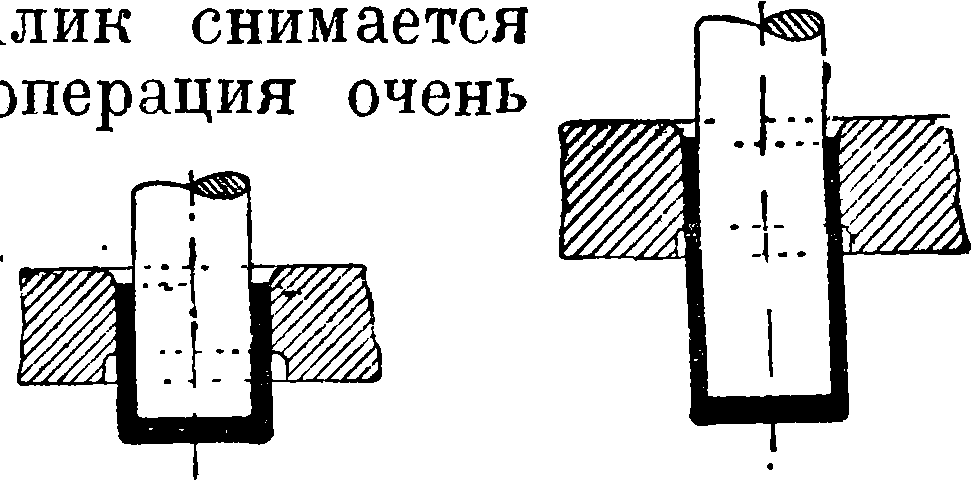

возвращаются в исходное положение. 4) После этого рычаги гид обжимают загнутые концы до положения II, придавая заготовке в одной плоскости форму звена. 5) Движки ей ж производят загибку крючков и возвращаются в исходное положение. 6) Оправка а и рычаги г и д возвращаются в исходное положение, освобождая готовое звено. 7) Рычаг з, вращаясь вокруг оси к, упирается собачкой л в одно из звеньев и продвигает Ц. на один шаг. При этом изготовленное звено попадает в такое положение, что проволока при подаче для следующего звена продевается в ушко предыдущего, и цикл операций начинается сначала. Все рабочие органы (инструменты) приводятся в движение системой рычагов и рядом кулаков на распределительном валу. Часовые Ц. (фигура 1, б) изготавливаются на автоматах, работа которых происходит след, образом. Выправленная в роликовом приспособлении проволока наматывается на оправку а (фигура 5), имеющую в сечении форму звена. На оправке сделана спиральная канавка шага f=2,5 d (d—диаметр проволоки) глубиной 0,5 d, которая направляет проволоку при навивке. Оправка вращается во втулке б, из которой выходит конец намотанной спирали. Оправка а имеет прерывистое вращательное движение. Во время вращения оправки на 1 оборот один виток спирали сходит с оправки и входит в готовое звено Ц. Затем вращение оправки останавливается, виток обрезается ножом, сжимается зажимом до нормальной формы и устанавливается в положение предыдущего звена Ц.* Зажим и нож при этом возвращаются в исходное положение, и цикл

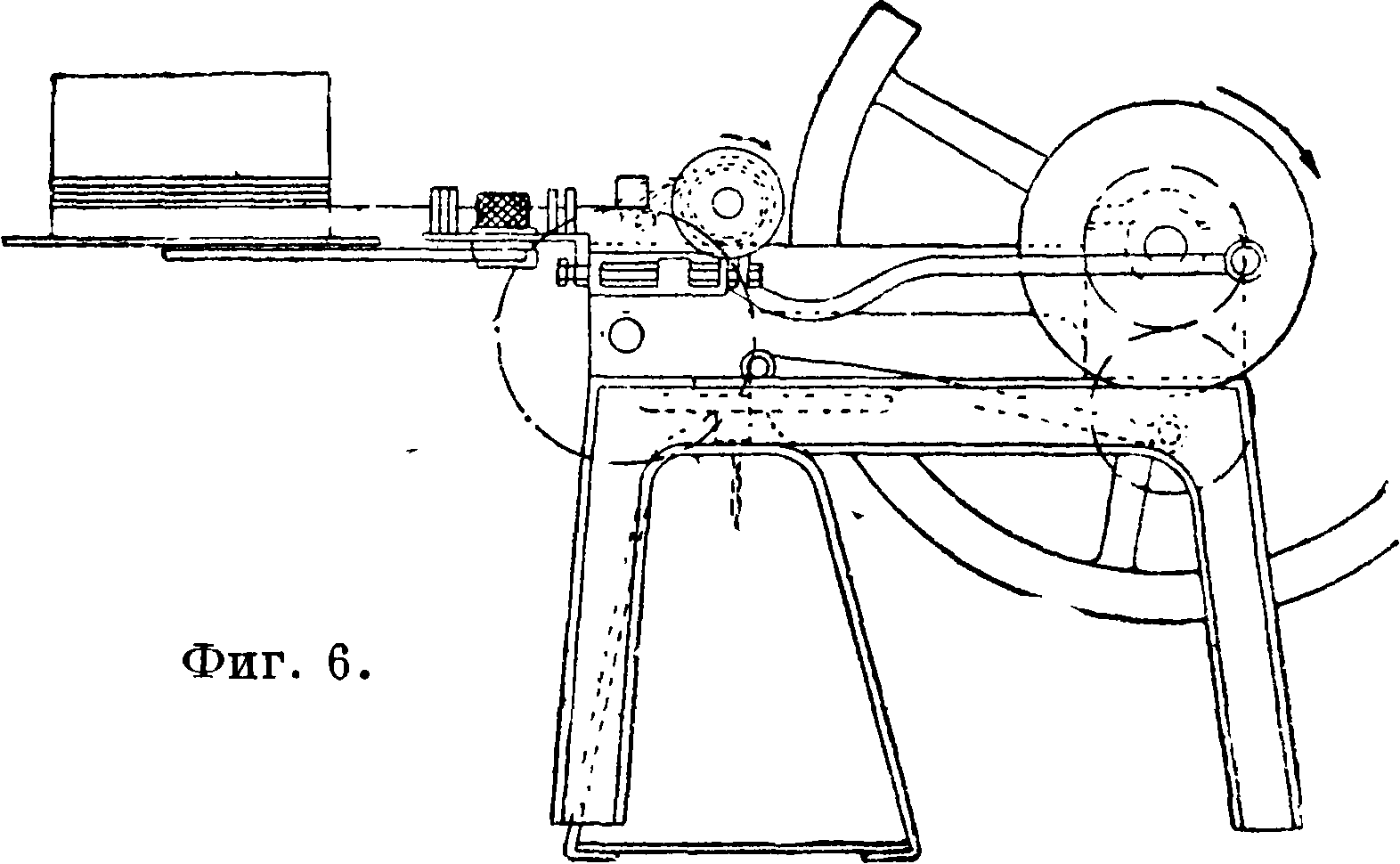

операций начинается снова. На подобных автоматах производят Ц. из проволоки d до 1,5 миллиметров. Общий вид автомата схематически представлен на фигуре 6.

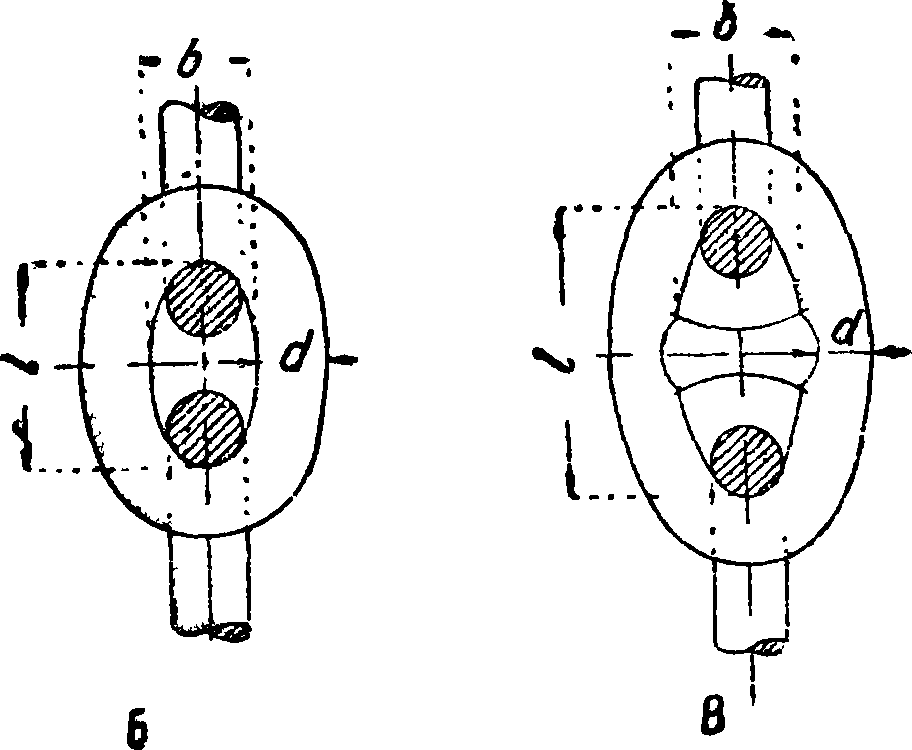

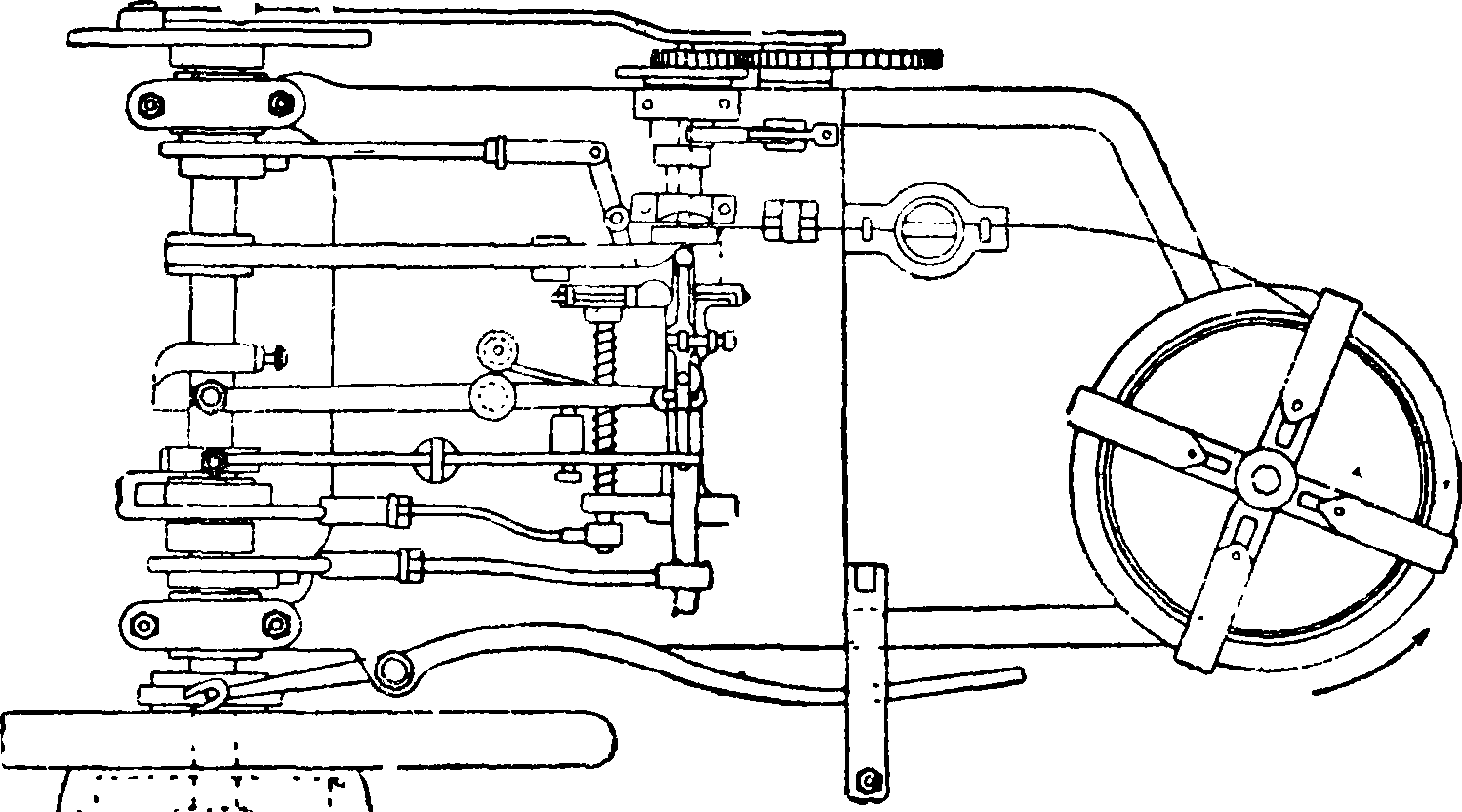

Кольцевые цепи состоят из овальных звеньев, взаимно связанных между собой и имеющих относительную свободу движения в трех плоскостях. По форме и характеру обработки звеньев кольцевые Ц. разделяются на: 1) простые Ц. (фигура 2, A) DIN 670, называемые также длиннозвенными, или немецкими. 2) Н е-калиброванные Ц. для подъемных машин (фигура 2,Б) DIN 672. 3) Калиброванные Ц. для подъемных машин (фигура 2,Б) DIN 671. Цепи DIN 671 и 672 называются также короткозвенными, или английскими. 4) Ц. с распорками (фигура 2,В), называемые также якорными, или корабельными (ОСТ 1409—1414). Эти Ц. характеризуются следующими данными. Простые Ц. (DIN 670): внутренняя длина звена I=3,5с?, где d обозначает диаметр цепного

железа, внутренняя ширина звена 6=1,5с?, собственный вес q вкг/п.м при d, выраженном в см, <7^ 2,1 dа. Подъемные Ц. для кранов (DIN 672): 1=2,Sd; b=l,5d; g=2,2d2 кг/п. м. То же

(DIN 671): I=3,5 d; b=1,5 d; q=2d2 кг/п. м для ручных Ц. и 1=2,Ы; b=1,5 d; <=2,25 d2 кг/п. м для грузовых Ц. Якорная Ц.: I=id; 6=1,6 d; <7=2,15 d2 кг/п. м. По нормам DIN 672 и 671 Ц. должны испытываться пробной нагрузкой, равной удвоенной рабочей нагрузке. Разрывающая нагрузка должна превышать рабочую не меньше, чем в 4 раза. Звенья Ц. рассчитываются на разрыв по формуле Q=2, где къ — допускаемое на пряжение на разрыв — выбирается в зависимости от условий работы Ц. Для некалиброванных Ц. къ=4004-600 килограмм/см2, для калиброванных Ц. къ=375-^-450 килограмм/см2. Столь низкое напряжение принимается вследствие того, что при навивке на барабан или огибании блока в звеньях Ц. имеет место изгиб, который доводит напряжение в наружных слоях звена до 4,1 къ. Более низкое къ для калиброванных Ц. выбирают во избежание

Фигура 7.

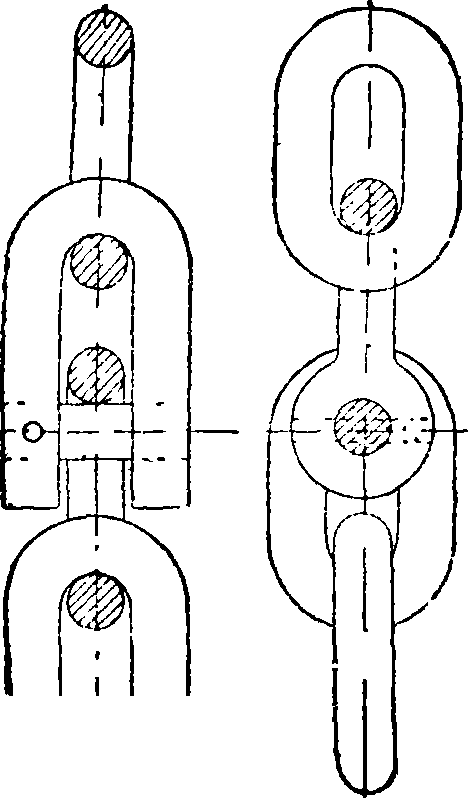

деформации звеньев, т. к. применение этих Ц. в сравнительно точных механизмах не допускает изменения размеров. Материалом для изготовления кольцевых Ц. служит обычно мягкая мартеновская сталь (цепное железо ОСТ 1600), удовлетворяющая следующим условиям. Сопротивление разрыву аь от 3 700 до 4 300 килограмм/см2, удлинение (для норм, образца) δ не менее 24% (для 0 свыше 35 миллиметров допускается <5=22%). Сопротивление разрыву образца после сварки должен быть не меньше 80% сопротивления целого образца. Образец должен выдержать без трещин загиб на 180° вокруг оправки диаметром dx —=0,5 d образца. Строительные размеры звеньев выполняются с допусками по длине и ширине: для калиброванных Ц. не более ±0,05 d, для некалиброванных Ц. не более ±0,1 d. Короткозвенные Ц. применяются в грузоподъемных механизмах с малыми скоростями движения Ц. (до 6 м/мин, гл. обр. ручные тали) как рабочий орган для подъема груза. Мелкие Ц. (0 5 и 6 миллиметров) применяются лишь для вращения руками высокорасположенных тяговых колес механизмов, причем скорость движения ручных Ц. доходит до 1 м/ск. Диаметр огибаемого блока или барабана грузовой Ц. должен быть не менее 20 d. Этот минимальный диаметр рабочего барабана принят при расчете вышеприведенных допускаемых напряжений. Длиннозвенные Ц. вследствие меньшей подвижности как активный рабочий орган в подъемных механизмах почти не применяются и служат гл. обр. для крепления (подвески) разных съемных деталей в машинах и станках, гарнитуры котлов, домен и других грузов, ценных дорог, транспортеров, сцепления повозок, привязи животных (собак, лошадей) и т. д. Простые Ц. выполняются из цепного железа d 3±50 миллиметров, крановые цепи с?5±50жм. Ц. с распорками применяются гл. обр. в качестве якорных канатов. Наличие распорки предохраняет эти Ц. от скручивания и спутывания и кроме того повышает жесткость звеньев, увеличивая этим грузоподъемность цепей на 12—20%. Ц. с распорками выполняются из цепного железа 0 20 ± 100 миллиметров, а в отдельных случаях для якорей очень крупных судов до 140 миллиметров. Для соединения отдельных смычек Ц., а также для быстрого соединения частей Ц. в случае ее разрыва употребляются соединительные звенья (фигура 7) или цепные замки (фигура 8). После того как обе половины соединительного звена введены в Ц. и сложены вместе, шпеньки а входят в отверстия б и м. б. расклепаны.

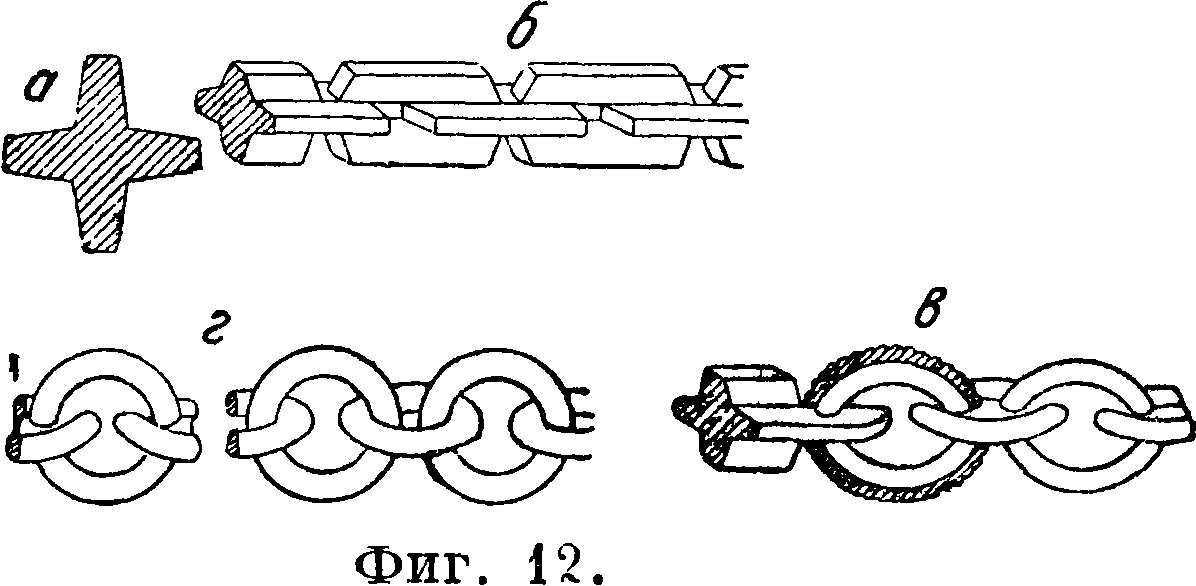

Изготовление кольцевых Ц. про-. у, изводится следующими основными способами. 1) Автоматич. штамповка, сборка и электросварка.

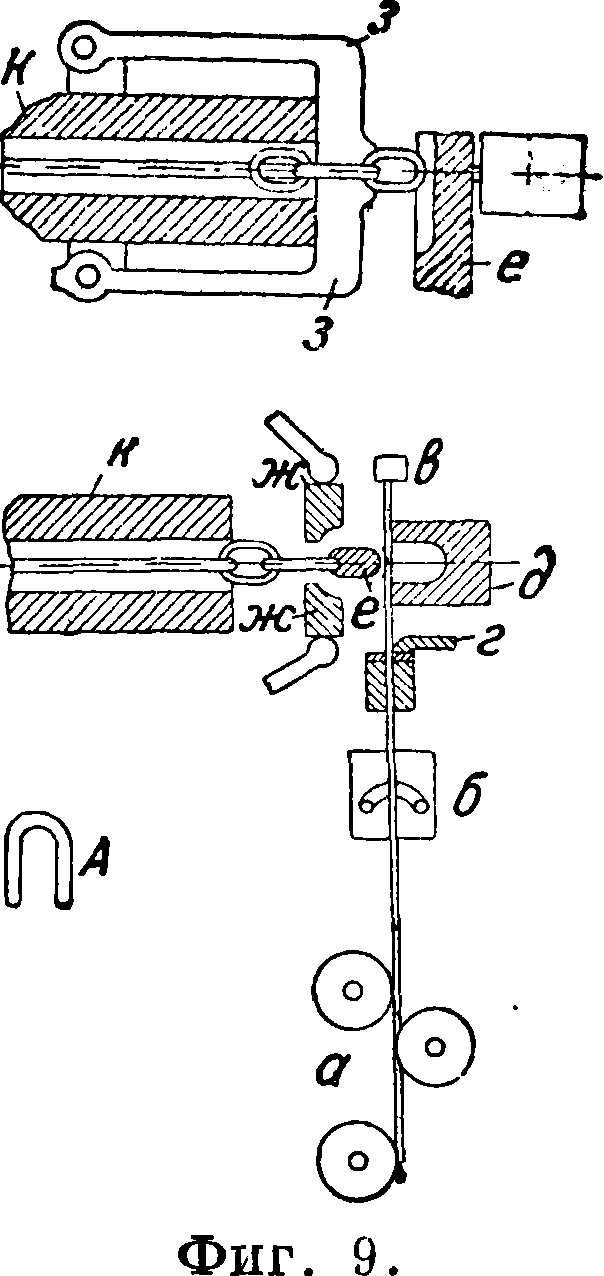

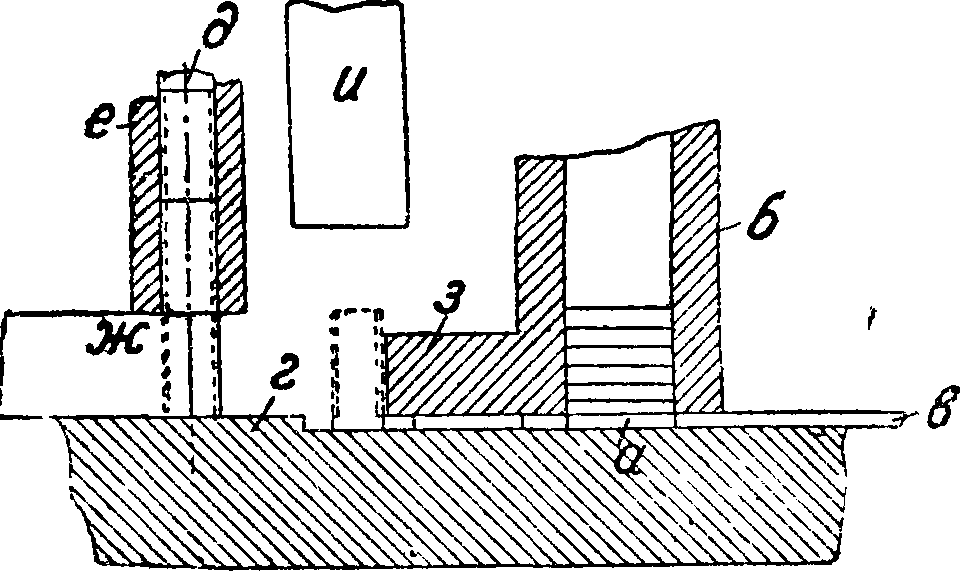

2) Электросварка предварительно заготовленных и собранных звеньев. 3) Горновая (кузнечная) сварка заготовленных звеньев. 4) Поковка и штамповка звеньев из целого материала. 5) Литье. Автоматическое изготовление кольцевых сварных Ц. производят на автомате, схема действия которого представлена на фигуре 9. Проволока выправляется в роликовом механизме а и подается периодически движком б в направляющее отверстие аппарата до упора в Нож е отрезает мерный конец проволоки и штамп д

Фигура 8.

огибает его вокруг подвижной оправки е, придавая проволоке форму, представленную на фигуре 9,А. Зажимы (нс, соединенные со вторичной обмоткой сварочного трансформатора, придают звену окончательную форму, вводя πρ*ι этом концы в предыдущее звено Ц., и сваривают их. Предыдущее и следующее за ним звенья удерживаются во время этой операции клещами з. После сварки звена оправка е уходит вниз, освобождая изготовленное звено.

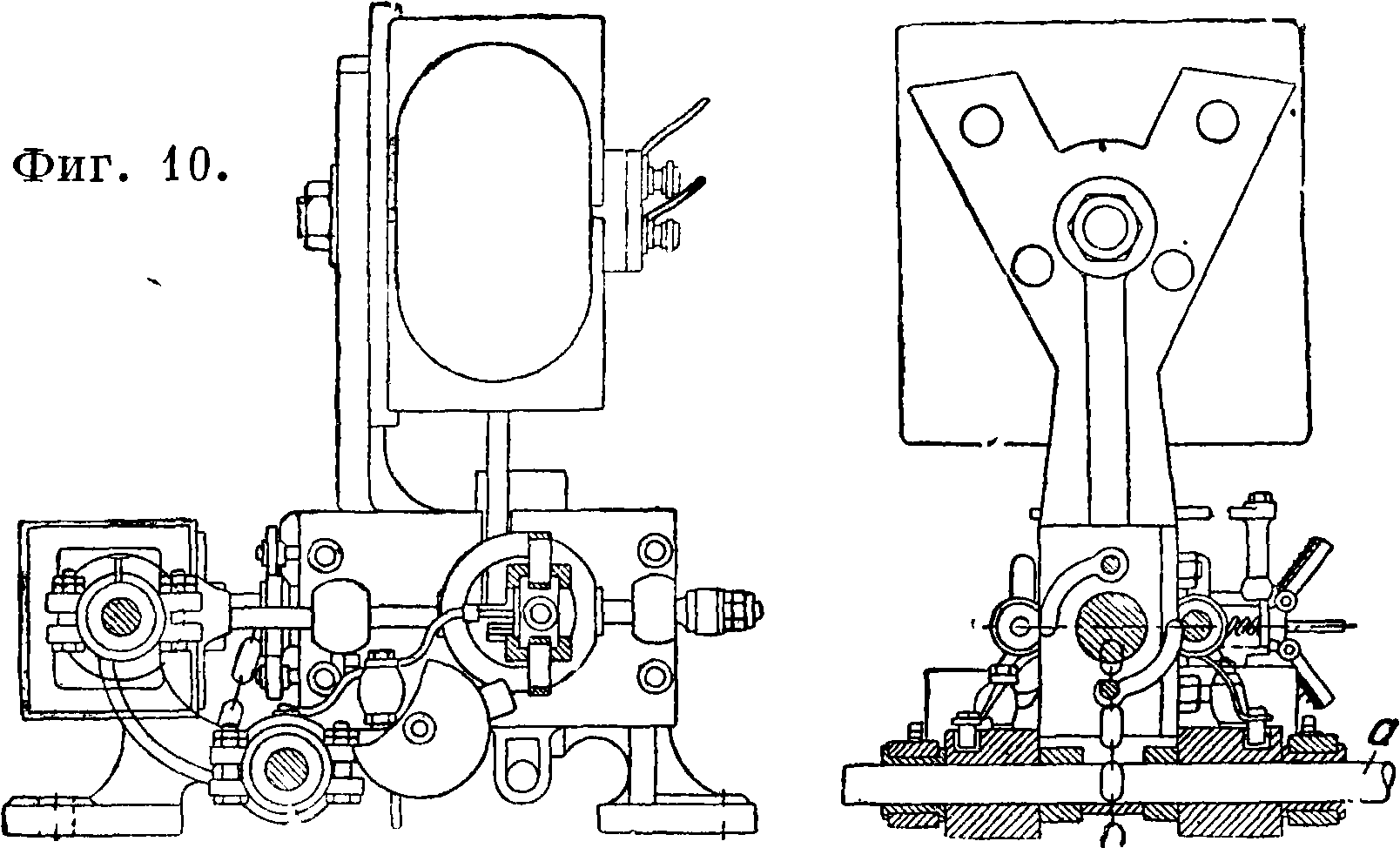

Гильза к, в к-рую проходит готовая Ц., поворачивается на 90°, клещи з расходятся и Ц. продвигается вдоль гильзы на 1 шаг. В следующий момент гильза занимает исходное положение, клещи з схватывают последнее звено, и весь процесс начинается сначала. Весь описанный цикл происходит в течение одного оборота вала а (фигура 10) машины, на котором надеты кулаки,

управляющие через систему рычагов рабочими органами машины. Такого рода автоматы применяются для изготовления Ц.из проволоки 0 до 10 миллиметров, причем конструкция их деталей изменяется в зависимости от размеров Ц.; так например, при 0 проволоки свыше 6 миллиметров требуются значительные

Фигура И*

усилия, и вышеописанные конструкции штампа и зажимов заменяются гидравлич. устройствами. Электросварка звеньев предварительно собранной Ц. производится на аппарате, общий вид которого представлен на фигуре 11. Подача звеньев под зажимы и сварка происходят автоматически. Такого рода автоматы сваривают звенья 0 до 13 миллиметров. Изготовление звеньев методом горновой сварки весьма просто, но требует тщательного выполнения. Весь процесс распадается на следующие операции: 1) Отрезка заготовки. Прутковое железо разрезается на мерные заготовки на приводных ножницах или прессах до 40 миллиметров диаметром в холодном состоянии, а выше—в нагретом состоянии. 2) В βίο а д к а обоих концов заготовки для сварки внахлестку. Для мелких размеров эту операцию выполняют вручную на наковальне, для крупных размеров—подмеханическим или паровым молотом. 3) Загибка звена. При этой операции заготовке придают форму U. Загибку производят на оправке или в специальной матрице под молотком. Для диам. до 25 миллиметров эта операция производится в холодном состоянии, для больших—с нагревом до 800—850° (вишнево-красное каление). 4) Сварка зве-н а. Эта операция производится след, образом. U-образную заготовку нагревают т. о., чтобы

концы ее достигали сварочного жара, после чего продевают ее в предыдущее звено Ц., загибают концы и сваривают внахлестку. Сварку производят под молотом в закрытых фасонных матрицах, удерживающих металл от растекания на месте сварки. После сварки, используя тот же нагрев, звену придают окончательную форму и калибруют. Производство якорных Ц. отлй-чается от описанного тем, что после сварки на внутренней стороне звена высаживают углубление для распоров, вставляют распорку, нагревают собранное звено до сварочного жара и,

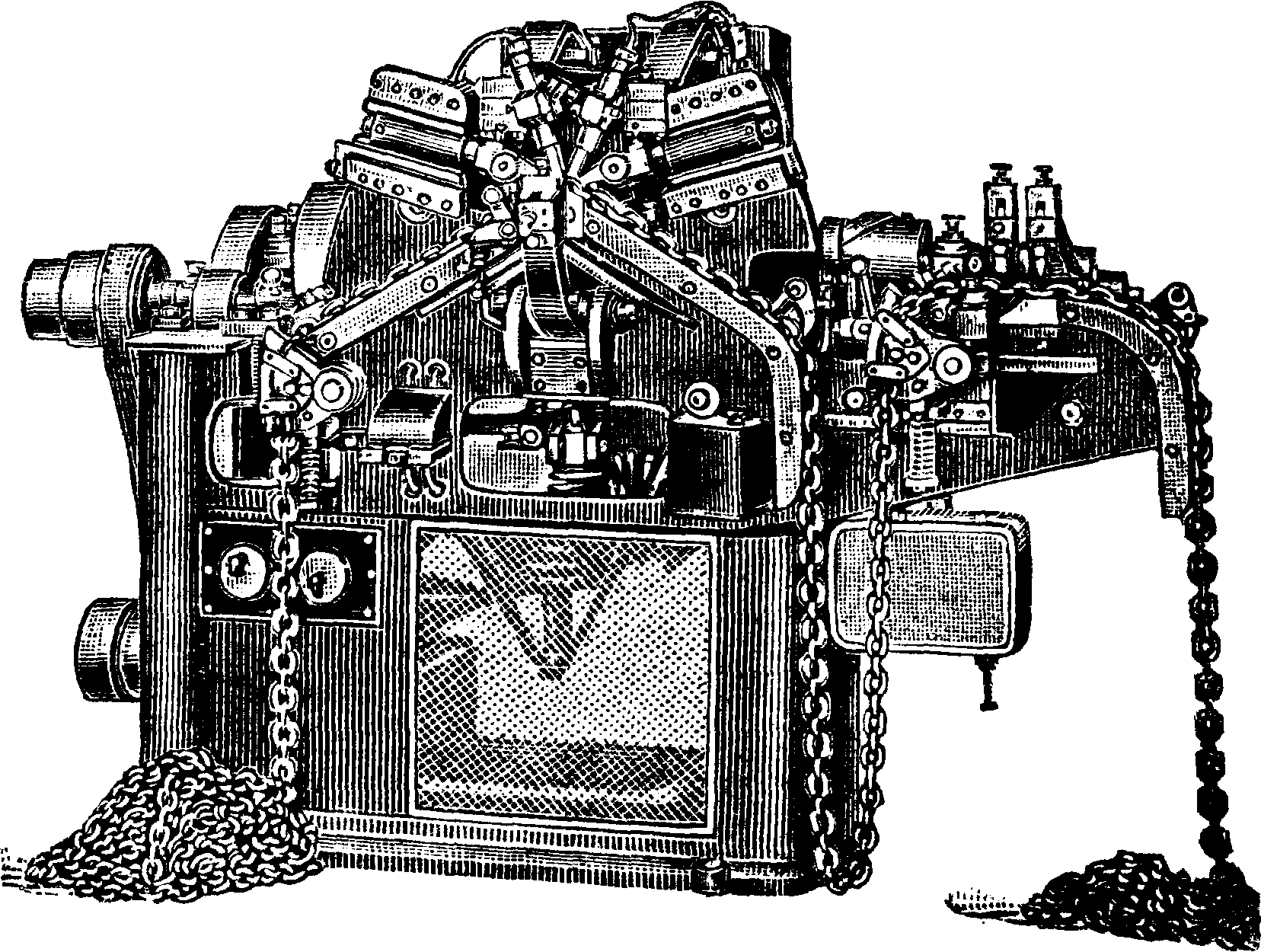

осаживая звено вдоль малой оси, заваривают распорку. Заварка распорки так же, как и сварка звена, производится в фасонном штампе одним ударом молота. Поковка и штамповка звеньев из целого материала. Железо крестообразного сечения (фигура 12, а) штампуют под молотом, образуя ряд секций (фигура 12, б), из которых путем последовательных штамповок и проковок (фигура 12, в) получают взаимно связанные звенья Ц. (фигура 12, г). Этот способ изготовления исключает элемент случайности в сварке, но значительно дороже, что препятствует его широкому распространению. Литье. При этом способе половина звеньев формуется и отливается отдельно и затем укладывается в сложную опоку, где отливаются соединительные звенья.

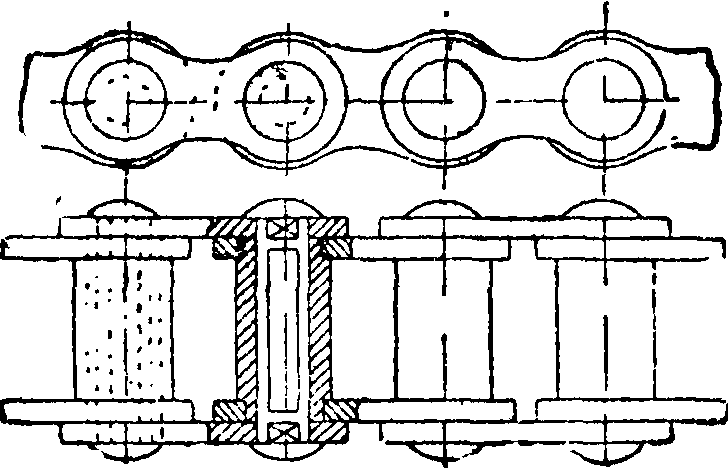

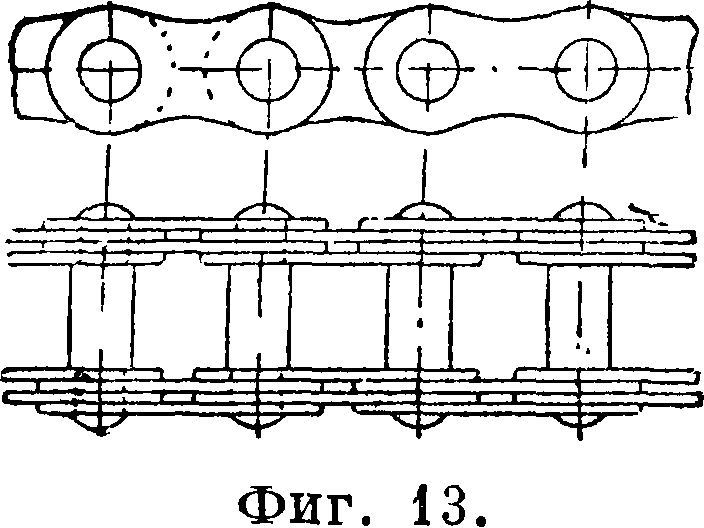

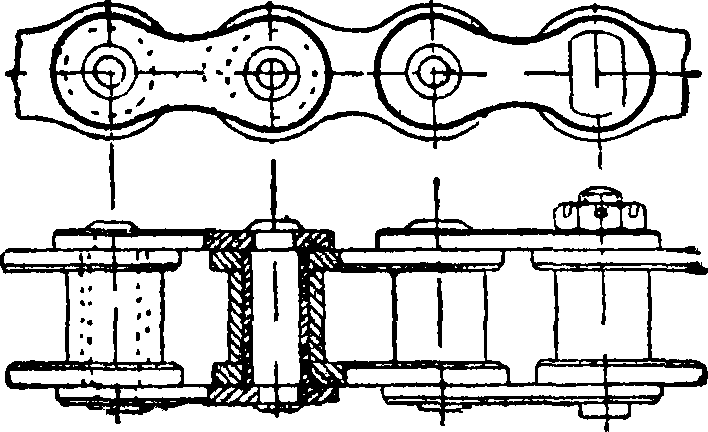

Шарнирные Ц. состоят из звеньев, шарнирно связанных между собой, относительная свобода движения которых ограничена вращением в одной плоскости. Шарнирные Ц. при меняются для подъема грузов в грузоподъемных механизмах и для передачи движения в трансмиссиях. Различают следующие основные конструкции шарнирных Ц.: Ц. Галля (фигура 13), Ц. втулочные Цобеля (фигура 14), Ц. роликовые (фигура 15), Ц. бесшумные Ренольда (фигура 16), блочные (элеваторные),

Ц. пластинчатые, Ц. разборные, Ц. с литыми звеньями. На Ц. Галля выработан общесоюзный стандарт, на Ц. втулочные и бесшумные стандарт в настоящее время разрабатывается; оста ль- фигура 15.

ные виды цепей еще не нормализованы. Пластинчатой шарнирной Ц. Галля (фигура 13) называется ряд звеньев, каждое из которых состоит из четного количества пластин, шарнирно соединенных валиком. Конструкция Ц. Галля изменяется в зависимости от шага, как видно из приводимой спецификации.

Спецификация цепей Галля по ОСТ.

| Конструкция Ц. | ОСТ | Шаг |

| НКТП | в миллиметров | |

| С расклепкой без шайбы. | 7190

491 |

15— 45 |

| С расклепкой на шайбе. | 7191

492 |

50- 80 |

| 7192 | 90-140 | |

| На шплинтах.. | Тэз- |

Рабочая нагрузка этих Ц. равна номинальной грузоподъемности по данным ОСТ, что соответствует примерно пятикратному запасу прочности при стали № 5. Длина отдельных кусков Ц. равна 12 метров ОСТ на Ц. Галля обязателен в СССР с 1/ХП 1934 г. Строительные размеры при изготовлении Ц. Галля выдерживаются по 4-му классу точности; допуска в деталях— по 3-му классу точности. Большое уд. давление, возникающее при работе Ц. Галля между цапфами валика и пластинами, не допускает больших скоростей движения Ц. (не более 12 м/мин) и ограничивает область применения этого вида Ц. грузоподъемными машинами. Во втулочных Ц. Цобеля (фигура 14) этот недостаток устранен, что позволяет применять эти Ц. в трансмиссиях для передачи движения при скорости Ц. до 3 м/ск. Как видно из фигура 14, в Ц. Цобеля имеется втулка— деталь, отсутствующая в Ц. Галля; имеющиеся на втулке "лыски запрессованы во внутренние пластины Ц., образуя т. о. внутреннее звено.

Наружные пластины закреплены намертво на валике, причем благодаря наличию лыски на валике и соответствующему отверстью в наружных пластинах исключена возможность вращения наружных пластин на цапфе валика. Благодаря такой конструкции при повороте звена, неизбежном в момент изгибания Ц. при набегании ее на колесо, валик вращается не. на поверхности зубца, а во втулке, как в подшипнике; уд. давление на вращающиеся поверхности сильно уменьшается, и условия работы Ц. облегчены. Для смазки втулки имеют раззенкованные отверстия, а валик — неглубокую лыску по всей длине. При работе Ц. Цобеля требуют хорошей смазки и предохранения от грязи. Ц. роликовые (фигура 15) благодаря ролику, свободно вращающемуся на втулке (чем они и отличаются от Ц. Цобеля), исключают трение скольжения между звеньями Ц. и зубцами звездочки. Роликовые Ц. служат для передачи движения со скоростями до 5,5 м/ск они широко применяются в автомобилях (гл. обр. грузовых), мотоциклах и велосипедах, откуда и получили названия в зависимости от размера: Ц. автомобильные, Ц. мотоциклетные и Ц. велосипедные (смотрите Велосипедное производство), а также в с.-х. машинах (комбайны, сноповязалки и тому подобное.). Роликовые Ц. и втулочные Ц., работающие при больших нагрузках, б. или м. скоро, в зависимости от качества материала и выполнения, вытягиваются и теряют свой первоначальный размер (шаг). Вытягивание Ц. происходит вследствие изнашивания отверстий пластин, принимающих при износе форму эллипса. Шаг изношенной Ц. не совпадает т. о. с шагом звездочки, на которой она работает, благодаря чему возникают толчки при работе Ц.}сопровождающиеся шумом (стук) и ведущие к обрыву Ц. Расчет описанных Ц. (Галля, Цобеля и роликовых) ведут обычно: а) на разрыв пластины в опасном сечении, ослабленной отверстием для цапфы валика или втулки, по ф-ле

Q=[b — d)i · s · аь,

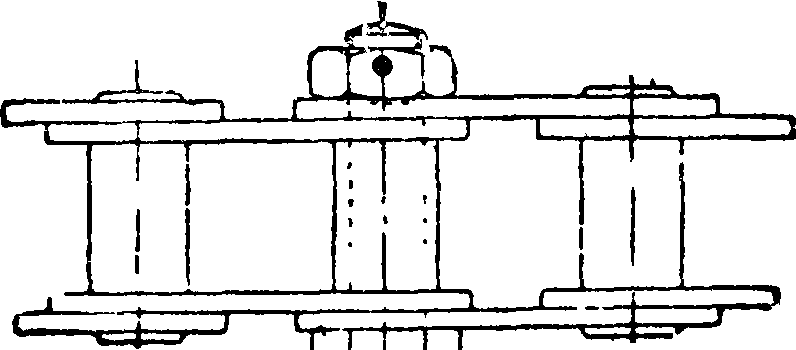

где аь—временное сопротивление на разрыв материала пластин, Q—разрывная нагрузка в килограммах, b—ширина пластины в опасном сечении, d — диам. отверстия, s—толщина пластины, i—число пластин звена. Рабочую нагрузку следует назначать с запасом прочности не менее 5. Рабочая нагрузка принимается равной окружному усилию на ведущей звездочке; б) на уд. давление р между цапфами и пластинами по ф-ле

и с) на срез валика по ф-ле

„= q =_т

Z Ud2 9 nd^ ’

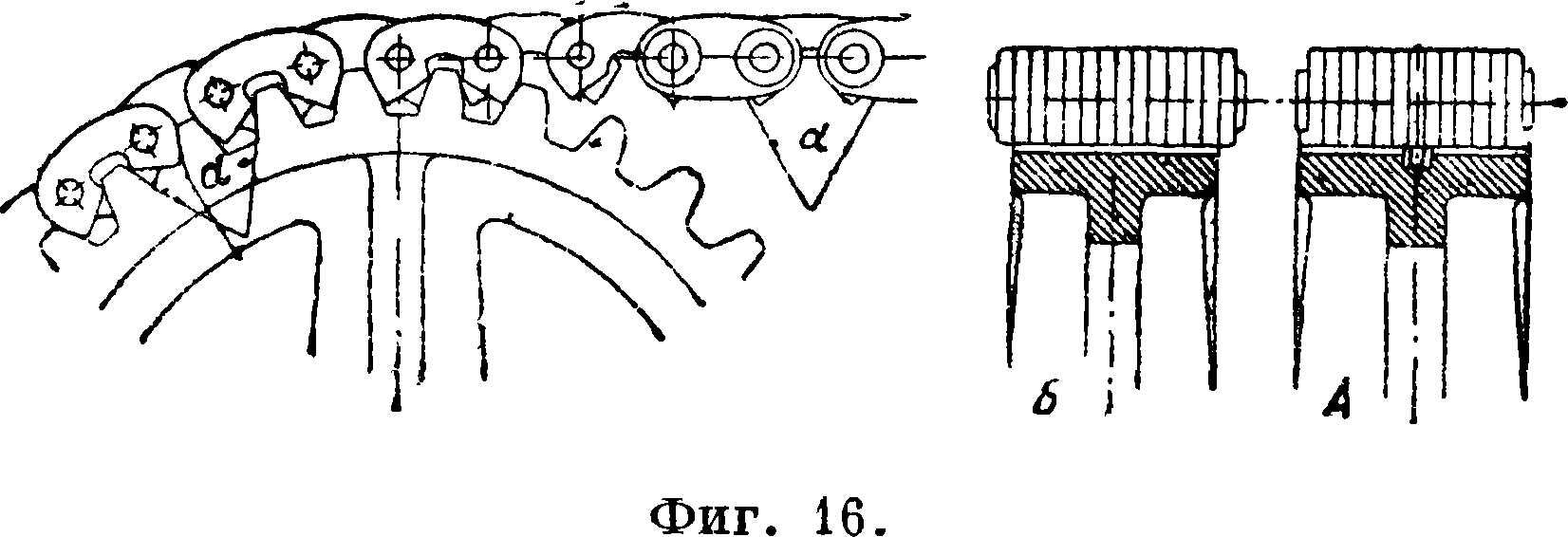

где аъ — временное сопротивление срезыванию материала валика. Бесшумные Ц. Ренольда (фигура 16) по конструкции и принципу работы несколько отличаются от Ц. Галля и подобных им. В бесшумных Ц. рабочее усилие передастся от звездочки на зубцы Ц., которая работает, как рейка, в зацеплении с цилиндрической шестерней. При растягивании Ц., когда шаг ее увеличивается, работа цепи продолжает оставаться спокойной, т. к. зубцы Ц. касаются колеса по всей его окружности, а разница в шаге компенсируется увеличением радиуса зацепления зубцов цепи с зубцами шестерни. Ц. Ренольда выполняются из нескольких звеньев в ряд по ширине в зависимости от нагрузки и применения и имеют достаточно большую поверхность соприкосновения с зубцами. Износ в шарнирных соединениях здесь не велик благодаря запрессованным в отверстия звеньев стальным закаленным втулкам. Сползание Ц. с колеса предупреждается введением сплошных звеньев а особой формы, которые входят в канавку посредине колеса или захватывают колесо снаружи (фигура 16, А и Б). Бесшумные Ц.

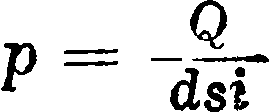

должны обязательно обильно смазываться и защищаться от грязи. При этих условиях возможна передача движения при скорости до 6,5 м/ск. При работе бесшумных Ц. в масляной ванне при хорошем выполнении их возможно допустить скорость до 8 м/ск, а для мелких Ц.—до 9 м/ск. Ц. блочные (ленточные) (фигура 3) и Ц. пластинчатые (фигура 17) б. ч. тяжелого типа, конструкция которых понятна из фигуры, применяются для элеваторов, транспортеров, экскаваторов и тому подобное. Работают на малых скоростях, рассчитываются так же, как и Ц. Галля, но с большим запасом прочности и весьма просты в экс-плоатации. Смазкой для них служит солидол.

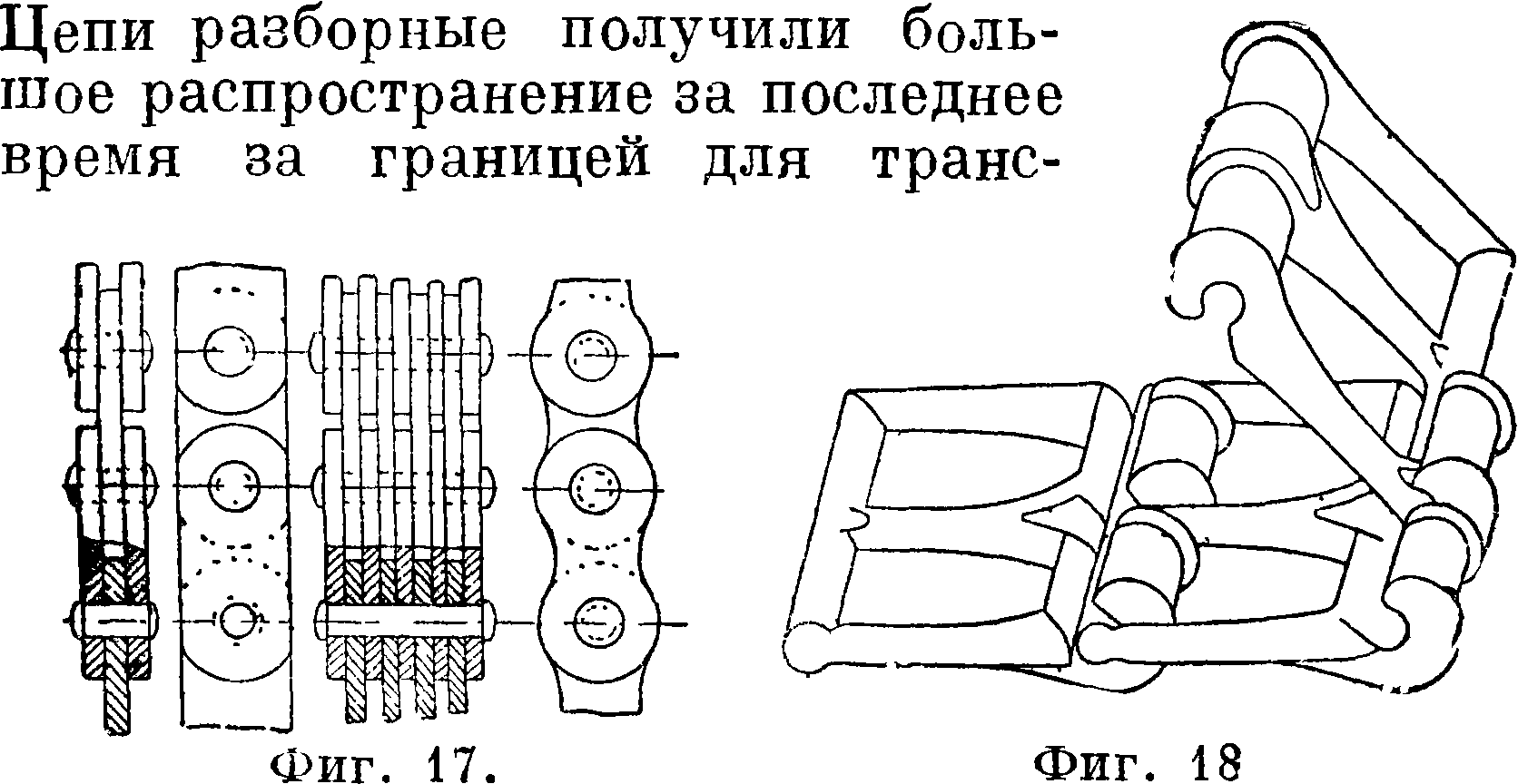

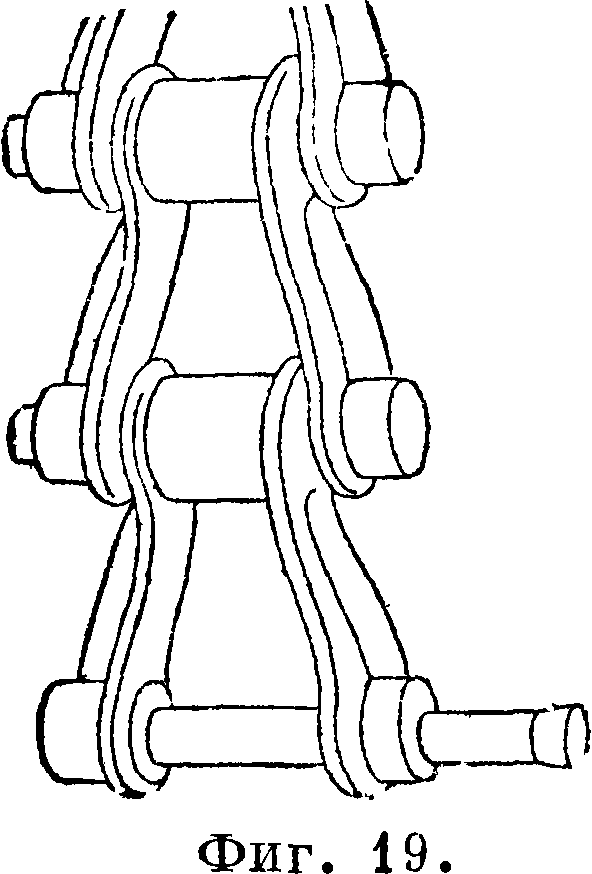

миссий в строительных и с.-х. машинах, конвейерах и многих других механизмах. Конструкции их весьма разнообразны. Одна из них представлена на фигуре 18. Выполняются разборные Ц. литыми из стали пли ковкого чугуна. Размеры звена (шаг) 20—150 миллиметров. Передаваемое усилие от 150 до 1 600 килограмм. Достоинства разборных Ц.—дешевизна, удобство ремонта (замена звена), большая поверхность соприкосновения шарниров. Недостатки — малая степень надежности, загрязнение открытых шарниров. Цепи неразборные с литыми звеньями (фигура 19) выполняются из стали или ковкого чугуна, соединительные стержни — стальные. Выполняются размером (шаг) 30 — 200 миллиметров. Передаваемое усилие 150 -г 2 000 килограмм. Работают на малых скоростях. Все трансмиссионные цепи работают, охва-, тывая два или больше колеса или звездочки. Крайние звенья цепи соединяются нормальными пластинами или специально конструируемыми соединительными пластинами (фиг, 20), образуя

Фигура 20.

т. о. бесконечную Ц. При работе трансмиссионных Ц. усилие передается не трением, как это имеет место в ременной или канатной передаче, а сцеплением с зубцами колес, т. о. трение в цепной передаче является вредным моментом. Кпд цепной передачи при хорошем выполнении достигает 77=0,94—0,98. При работе Ц. нагружена только ведущая ветвь; обратная ветвь движется без натяжения. Дополнительное давление на опоры валов при цепной передаче равно окружному усилию на ведущем колесе.

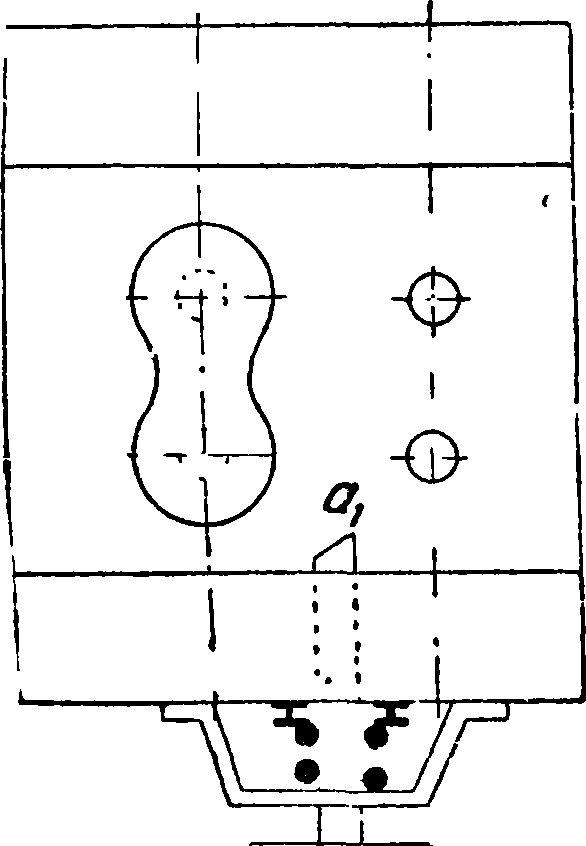

Производство шарнирных Ц. Наиболее типичным (т. к. оно охватывает все процессы) производством является производство роликовых Ц. 1) Заготовка деталей: а) пластины штампуются на эксцентриковом прессе из углеродистой стали № 4, 5 и 6. Пластины для Ц. штампуются прогрессивным (последовательным) штампом, выполняющим одновременно две операции — пробивка отверстий и выработка контура. Схема такого штампа представлена на фигуре 21. Работа его происходит след, обр.: полоса подается в штамп до временного упора аг и прессу дается ход. При этом пунсоны б пробивают оба отверстия. После того как пунсоны вышли из пробитых ими отверстий, полоса продвигается до постоянного упора а и прессу дается ход. При этом ловители г пунсона в входят в пробитые отверстия и обеспечивают этим правильное расположение отверстий по отношению к контуру пластины. Пунсон в вырубает контур пластины. Одновременно с этим пунсоны б пробивают отверстия для следующей пластины. Так. обр. за каждый ход пресс пробивает отверстия и вырубает контур, давая в итоге одну готовую пластину. Пластины мелких Ц. по тех-нич. условиям должны иметь с одной стороны фаску. Фаска выполняется путем чеканки в матрице на эксцентриковом прессе. Если при этом пластина имеет прорубленное отверстие, то последнее деформируется, принимая овальную форму. Этот недостаток устраняется двумя способами: 1) рассверловкой пробитого отверстия после чеканки фаски и 2) пробивкой отверстия в пластине после того, как чеканка фаски уже выполнена. В последнем случае вырубка контура и пробивка отверстий ведутся простыми вырубными штампами. Усилие штамповки Р и мощность пресса Рг определяют по ф-ле

ηΡ1=Р=Ωβσ,

где Ω—периметр штамповки в миллиметров, s—толщина материала в миллиметров, а—сопротивление срезу для пластин 45 -т- 80 килограмм/мм2, η—кпд пресса. После штамповки пластины поступают в галтовочный барабан для очистки и снятия заусенец. Очищенные пластины поступают в термообработку. Для некоторых Ц. требуется закалка пластин. Закалка производится в газовых или нефтяных печах с обязательным отпуском. Режим закалки зависит от химич. анализа стали и требований, предъявляемых к механическим свойствам пластины. Отпуск производят в селитряной ванне при t° 300—315° с охлаждением в воде. Металл пластины при этом принимает цвет побежалости (синий). После термообработки пластины поступают в сборку. Валики для Ц. мелких размеров изготовляются из мягкой стали № 3. Калиброванная проволока разрезается на куски длиной, равной длине готового валика + некоторый припуск для зачистки концов. Нарезанные концы поступают для токарной обработки на ный станок, где двумя резцами попереч

| m | 1 | |||

| 1Щ

Ш/& — с PH 111 |

1

i ii1· i i |

в

P "fi |

i

1 4 h Ll |

6

ж Ш 1 |

Фигура 21.

ного супорта производятся обточка цапфы и подрезка торца поочередно с обоих концов. После этого валик подвергается цементации (смотрите) и закалке. После закалки концы валика надо отжечь, чтобы обеспечить возможность расклепки. Отжиг концов производится на электросварочном аппарате (точечном). Валик зажимается концами между электродами, после чего включается ток (устройство электросварочных аппаратов обеспечивает автоматическое включение тока после достаточно сильного зажима электродов). После того как концы валика нагрелись до требуемой температуры, ток выключается и ] с аппарата. Эта

Фигура 22.

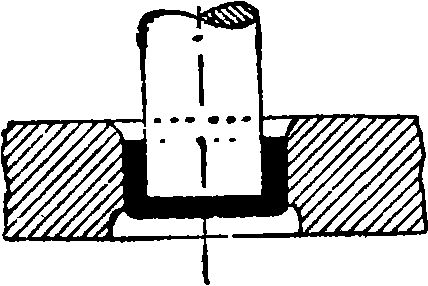

непродолжительна. Ролик и втулка м. б. изготовлены двумя способами: 1) токарной обработкой из пруткового материала на ном автомате или на специальном станке, 2) вытяжкой из листового материала с последующей отрезкой дна выштампованного цилиндра и подрезкой неровностей верхней кромки на токарном станке. Цилиндр требуемой формы Н=1,5 -г 2d получается в результате ряда последовательных вытяжек (фигура 22) с промежуточным отжигом для уничтожения внутренних

Б-тУ- ~ г ---

Фигура 23.

напряжений и наклепа. Для средних и мелких размеров роликовых Ц. втулка изготовляется либо путем штамповки (загибка) из листа на прессе (смотрите Велосипедное производство) либо путем вальцевания на волочильном станке че.рез протяжное кольцо (фильер). Процесс волочения понятен из фигура 23. Свальцованную трубку разрезают на автомате на мерные концы. Материалом для изготовления роликов и втулок служит мягкая сталь (сталь № 3).

Сборку Ц. производят вручную с применением различных приспособлений. Некоторые операции (сборка звеньев) при массовом производстве выпол-

Фигура 24.

няются на автоматических станках. Схема действия такого автомата представлена на фигуре 24. Пластина а из магазина б движкохМ в подается до уступа г, фиксирующего положение пластины. Втулки д из магазина е подаются движком ж до упора з. После этого ударом ползуна и втулка запрессовывается в отверстия пластины. Собранное т. о. полу звено выбрасывается движком (на фигура 24 не указан) в направлении, перпендикулярном плоскости чертежа. Вторая пластина внутреннего звена собирается аналогичным способом с той лишь разницей, что в магазин (конструкция которого в данном случае изменяется) взамен втулок загружаются полузвенья. Совершенно аналогичным способом происходит сборка наружного полу звена. Расклепка концов валика производится механич. или пневматич. клепальными молотками. Собранные Ц. подвергают обкатке (смотрите Велосипедное производство) и на выдержку до 5% от каждой партии испытанию на разрыв на разрывной машине. Прочие шарнирные Ц. (кроме разборных и литых) изготовляются аналогичным способом, причем процесс варьируется в зависимости от количества деталей в звене. Производство шарнирных Ц. до последнего времени было сосредоточено на з-дах, производящих механизмы, где эти Ц. применяются. Лишь последние 10—50 лет ряд з-дов специализировался на производстве Ц. Германия—Цобель, Нейберт и К0, СССР— з-д «Красный металлист» в Ленинграде, завод «Красная звезда» в Москве.

Лит.: Бах К., Детали машин, т. 1, 2 изд., пер. с нем., Л.—М., 1932; Бетман Г., Грузоподъемные машины, пер. с нем., 3 изд., М.—Л., 1933; Н ейм айер К., Холодная и горячая штамповка, 2 изд., 1934; Ко-д р о н К., Горячая обработка металлов, пер. с франц., т. 1, М., 1929; Р е т ш е р Ф., Детали машин, т. 2, пер. с нем., М.—Л., 1933; ОСТ 7189/490; 7190/491; 7192/493; 7193/494. Е. Любимов.