> Техника, страница 91 > Цинк

> Техника, страница 91 > Цинк

Цинк

Цинк, Zn, химич. элемент II группы перио-дич. системы; ат. в 65,37, порядковый номер 30. Ц.—тяжелый металл, синевато-серого цвета с сильным металлич. блеском; излом показывает кристаллич. строение гексагональной или ром-бич. системы. По твердости Ц. находится между серебром и медью; его твердость по шкале Моса (минералогической) 2,5, до Бринелю 35. Уд. в 6,9—7,2; плотность жидкого Ц. падает от 6,92 (при 419,4°) до 6,53 (при 918°); «V 419,4°; i°Kun. 930°; i°KVum. (при 760 миллиметров давления) 920°; теплота плавления 26,6 cal; уд. теплоемкость (0—300°) 0,0978 cal; теплопроводность (при 18°) 0,27 cal/см ск°С; коэфициент термин, расширения 0,283-КГ4; электропроводность (при 0°) 17,4-1СГ4 cjwT"1 ·мо; нормальный потенциал (при 25°)0,758+0,002 V. Ц. в холодном состоянии ломок. В интервале темп-p + 100—150° Ц. делается ковким и прокатывается в тонкие листы, при 205° делается снова хрупким, при 500° горит ярким синевато-зеленым пламенем; в сухом воздухе Ц. не изменяется, во влажном воздухе покрывается пленкой из основного карбоната. Нагретый в воздухе до 300° Ц. сгорает в ZnO. Раскаленный Ц. разлагает водяной пар, образуя также ZnO; сероводород при обыкновенной ί° действует на Ц., образуя на его поверхности защитную корку сульфида Ц. Галоиды действуют на Ц. только во влажном состоянии; СО2 Ц. восстанавливает в СО. Измельченный Ц., т. н. ц и н к о в а я п ы л ь, химически очень активен, легко разлагает воду, что при хранении в сыром помещении при свободном доступе воздуха может повести к самовозгоранию; цинковой пылью широко пользуются в химич. пром-сти как восстановителем. Ц. мало растворим в кислотах, даже сильных. Присутствие примесей (Fe, Cd, As и Sb) повышает его растворимость; в щелочах Ц. мало растворяется, образуя цинкаты и выделяя свободный водород. Ц. легко сплавляется с разными металлами, как медь, серебро, алюминий, висмут, никель, ртуть. О механич. свойствах Ц. и его сплавов см. Спр. ТЭ, т. II, стр. 395. Способностью Ц. сплавляться с серебром пользуются при обессеребрении свинца по способу Паркеса (смотрите Серебро). Основной рудой для получения цинка является цинковая обманка, сернистый цинк, ZnS (смотрите Цинковые руды); при флотации цинковой обманки получаются цинковые концентраты, тонкость измельчения которых достигает 200 меш. В концентрате содержится в среднем 45% Zn, 30% S, 15% Fe.

Важнейшими цинковыми соединениями, с к-рыми приходится иметь дело при металлургии Ц., являются: ZnS; ZnC03; ZnO; ZnS04; ZnCl2 (смотрите Цинка соединения). ZnS не плавится и при окислении образует ZnO и ZnS04. При высокой t° разлагается; при нагревании летуч.

Имеется три способа получения Ц.: 1) сухой, или пирометаллургический, 2) электротермический и 3) мокрый, или гидро-электрометаллургический. По первым двум способам основная реакция сводится к восстановлению окиси Ц. углеродом и окисью углерода. По третьему способу окись Ц. переводится в сульфатный или хлорный раствор, из которого Ц. получается или в виде солей или в металлич. состоянии путем электролиза.

Пирометаллургия Ц. Отличительной особенностью пирометаллургии Ц. являются следующие два обстоятельства. 1) Темп-pa восстано вления Ц. (1100°) лежит выше t°Kun. Ц.; в отличие от других металлов, которые получаются при восстановлении в жидком состоянии, Ц. получается в парообразном состоянии. 2) Пары Ц. легко окисляются воздухом, углекислотой и парами воды, поэтому дистилляция Ц. должна производиться в закрытых сосудах в восстановительной атмосфере. Исходным материалом для получения металлич. Ц. является окись Ц., для получения которой карбонатные и силикатные руды подвергаются кальцинированию, а цинковая обманка—обжигу. Целью кальцинирования является удаление влаги, углекислоты и разрыхление руды. Рудные минералы теряют СО а и Н20 при 400°, пустая порода—между 300—800°. При кальцинировании окисных руд теряется 20—30% от общего веса. Для кальцинации применяются шахтные печи для кусковой руды с содержанием мелочи не более 15— 20% и отражательные печи для мелкой руды. Отражательные печи бывают: 1) с горизонтальным подом, одно- или двухподовые; 2) с наклонным подом, под углом в 18°; 3) вращающиеся цилиндр ич. печи. Топки к печам: прямые колосниковые и газогенераторные. Для уменьшения стоимости перевозки руды кальцинирование обычно производится на местах добычи руды.

Обжиг цинковой обманки. Цинковые концентраты представляют собой смесь сернистого цинка с различными количествами свинцового блеска и пирита. Кроме того там содержатся кварц, карбонаты кальция и магния, в незначительном количестве сернистые соединения а, сурьмы, серебра, меди, кадмия. Очень часто цинковая обманка содержит фтор, плавиковый шпат и барит, а иногда киноварь. Основная реакция при процессе обжига ZnS + 30=Zn0+S02 ( + 114,5 cal). Чем мельче зерно, тем скорее обжиг. Темп-pa обжига 800—900°. При этой t° полностью разлагается сульфат Ц. При обжиге окись Ц., реагируя с оки других металлов, может образовать двойные окислы. Потеря веса при обжиге составляет 10—20%. Обжиг производится преимущественно в муфельных печах с механич. перегребанием. За последнее время широкое применение находит обжиг со спеканием на машинах сист. Дуайт Ллойд. Обжиг имеет целью перевести сернистый Ц. в окись, а получаемые сернистые газы использовать для производства серной к-ты. Из механич. печей широкое распространение в Европе нашли круглые печи сист. Спирле и Беджа печи (смотрите).

Обжиг со спеканием. Затруднения при обжиге и восстановлении флотационных концентратов, вызываемые чрезвычайной из-мельченностью продукта, обусловили введение обжига со спеканием. Процесс обжига со спеканием ведется трояко: а) Концентрат обжигается в механич. печах до содержания 9—10% серы, затем подвергается окончательному агломерирующему обжигу (способ Ригга). б) Предварительный обжиг в печах производится до содержания 3—4% серы, затем обожженный концентрат смешивается с 2—3% угля и подвергается окончательному обжигу со спеканием (способ Vieille-Montagne). в) Как предварительный, так и окончательный обжиг производится на спекательных машинах (смотрите Спекание). Обжиг цинковых концентратов во взвешенном состоянии заключается во вдувании флотационных концентратов в печь. Одновременно в печь подается нагретый воздух. В настоящее время этот способ начинает внедряться в промышленность.

Восстановление (дистилляция). Обожженная цинковая руда имеет сложный состав. Соединения цинка в ней находятся в виде: ZnO, ZnS, ZnS04, ферритов, силикатов и алюминатов Ц.Руда смешивается с углем и подвергается действию высокой Р, достигающей 1 200—1 300°. Восстановление окиси Ц. углеродом начинается при 910—920° и доходит до конца лишь при ί° в 1 300°: ZnO + C=Zn + +СО (—56,43 cal); восстановление ZnO окисью углерода начинается при 600° по реакции:

ZnO + СО ^ Zn + СО2 (-17,44 cal); восстановление этой окиси водородом начинается при 454° по реакции: ZnO + H2^Zn + Н20; феррит цинка ZnO · Fe203 восстанавливается при 1 100°; сернистый Ц. при белом калении от 1 200° до 1 450° с углеродом разлагается по реакции: 2ZnS + С=Zn2 + CS2. ZnS разлагается железом и известью при 1 250°. Сульфат цинка ZnS04 при нагревании в присутствии углерода разлагается при 528° по реакции: 2ZnS04 + С=2ZnO + 2SOa + С02. Присутствие СаО способствует разложению. Температура в печи, необходимая для процесса восстановления, колеблется в пределах от 1 400 до 1 500°.

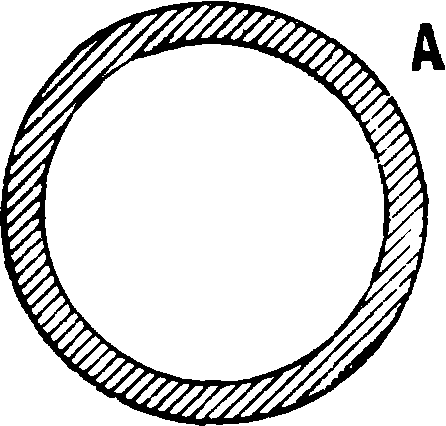

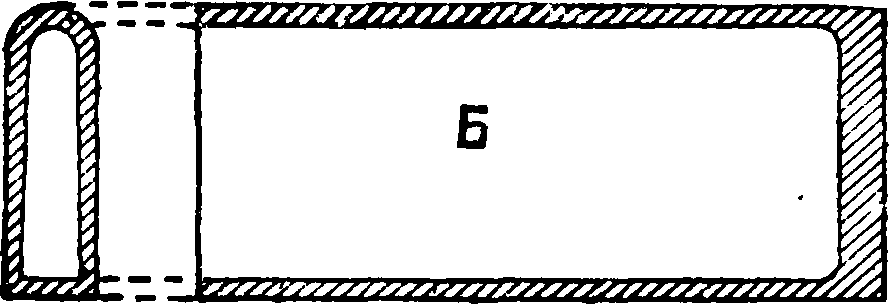

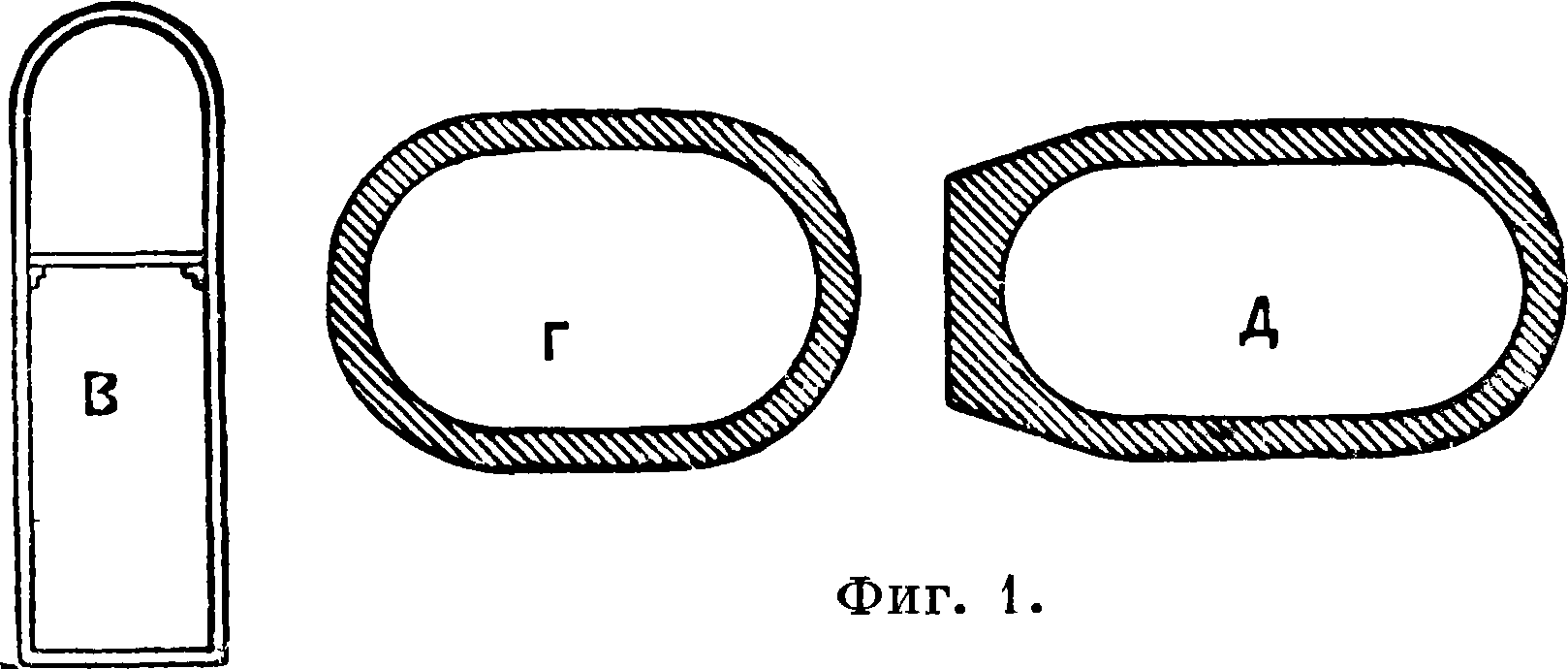

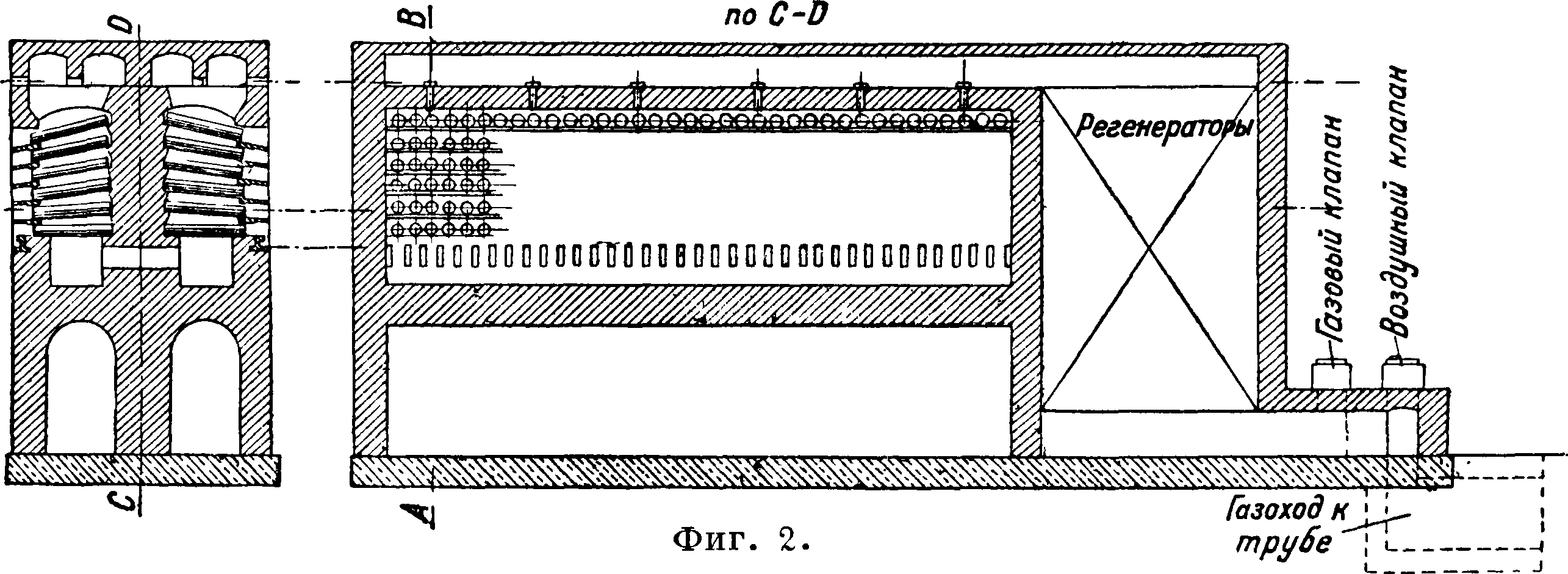

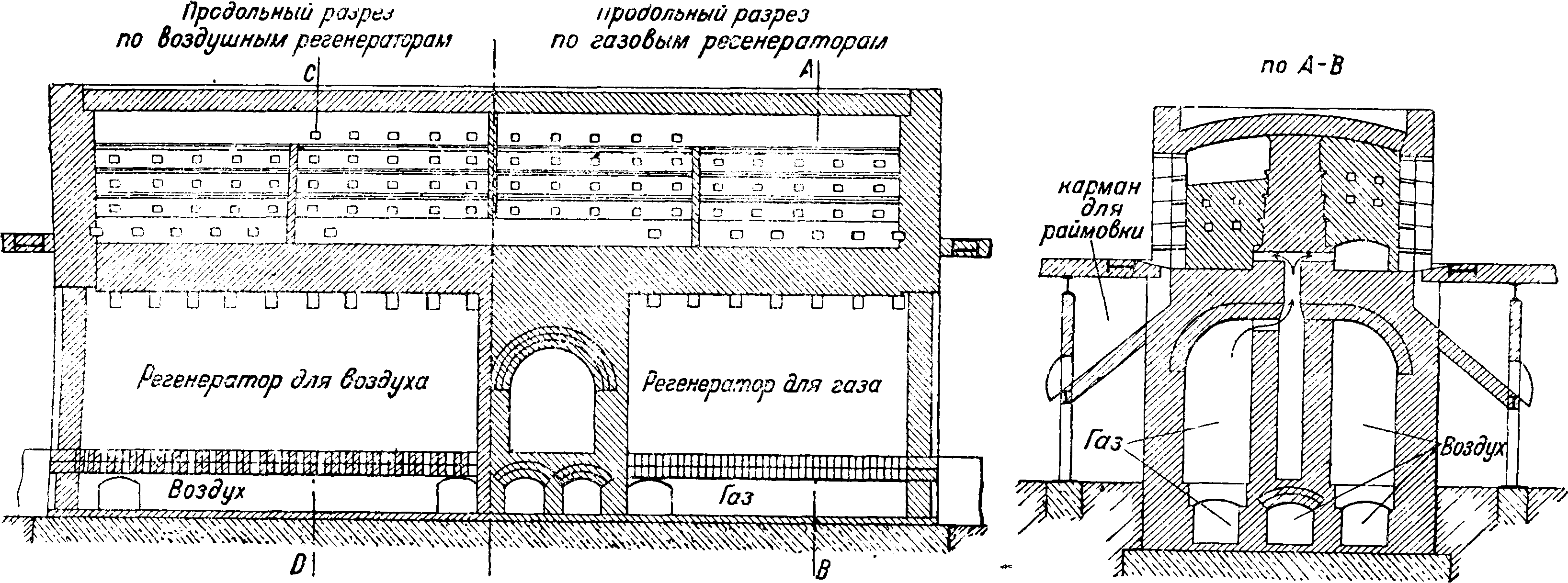

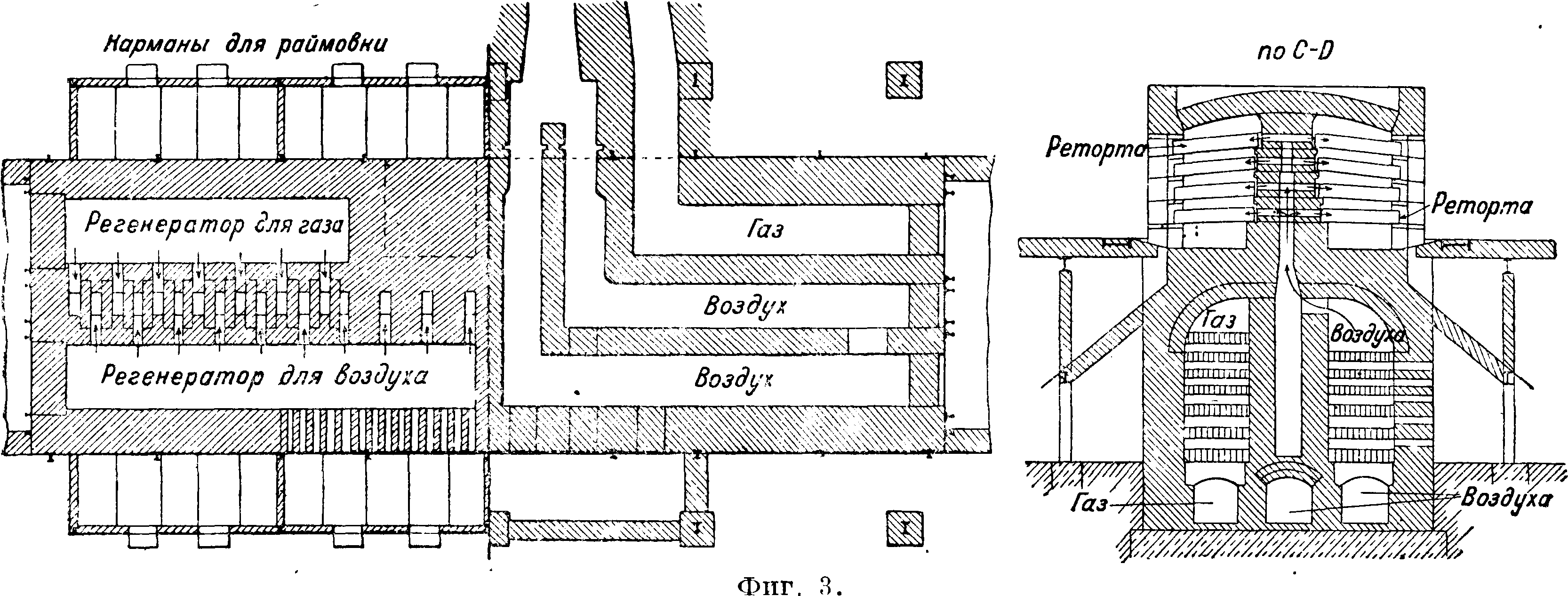

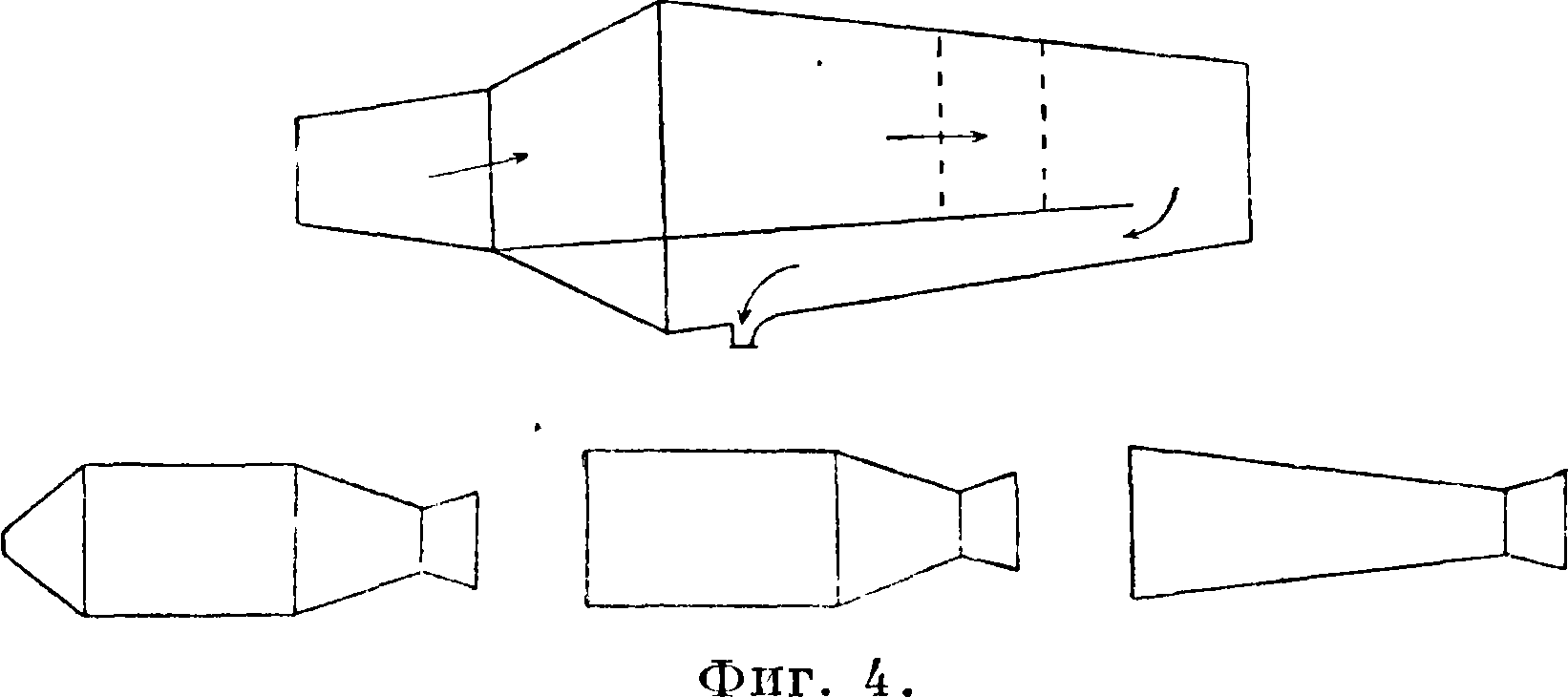

Процесс восстановления ведется в так называемым цинко-дистилляционных ретортных цечах. Обожженная цинковая руда в смеси с восстановителем (обычно антрацитовый штыб в количестве 40—50%), иногда с добавкой коксовой мелочи загружается в реторты (фигура 1, где А,

Б, В, Г и Д—различные формы сечений реторт для цинко-дистилляционных печей), устанавливаемые в 1 или несколько рядов по высоте в печь. В Европе распространены преимущественно трехрядные печи, в Америке—многорядные (5, 6, .а иногда 8) печи с числом реторт, доходящим до 1 000. В зависимости от величины реторт и числа их рядов различают три типа печей: 1) Бельгийские печи, имеющие до 400 реторт, расположенных в 4—7 рядов (в печах Маттисена и Хегелера число реторт доходит до 1 000). Топлива расходуется 120—135% от веса руды. 2) Силезские печи с 48—72 ретортами; расход топлива для галмея составляет 140%, для цинковой обманки 180% от веса руды. 3) Рейнские печи с 120—252 ретортами, расположен ными в три ряда. Расход топлива 110—135%. Печи отапливаются гл. обр. генераторным газом. По способу подачи газа и воздуха и по движению пламени цинко-дистилляционные печи можно разбить на 3 типа: 1) воздух и газ подаются через отверстия в поду печи под нижним рядом реторт через регенераторы, расположенные под печью; это наиболее распространенный тип печи (например печь Сименса); 2) воздух и гая подаются через свод печи (печь Дорра, фигура 2). Регенераторы составляют продолжение печи; печь Дорра установлена на Беловском заводе (Кузбасс); 3) воздух и газ подаются в головной части печи с зигзагообразным продольным движением пламени (печь Танье, фигура 3); эта печь установлена на Константиновском заводе (Донбасс). Цинко-дистилляционные печи служат 18—24 месяца.

Для конденсации паров цинка к реторте снаружи печи приставляется конденсатор—глиняная труба в виде усеченного конуса. Темп-pa в· конденсаторе должен быть не ниже 450—500°. Ц. выгребается 3—4 раза в сутки. Выход Ц. составляет· в среднем 86—89%. Потери Ц. (в %) распределяются так: потери на улетучивание 3,3— 5,75, потери в раймовке 5,5—7,00 и потери в ретортах и конденсаторах 2,2—3,25. Шихта должен быть составлена т. о., чтобы раймовка (остатки) была сухой и легко выгружалась из реторт. Жидкая раймовка разрушает стенки реторт и уменьшает выход металла. Для перемешивания шихты применяются механич. смесители, например периодически действующая мешалка Рапса. Перед загрузкой в реторты шихта смачивается (до 10% влаги). Раймовки получается 50—70% от веса шихты с содержанием Ц. в 5—7%. Раймовка часто содержит свинец и серебро и подвергается переработке (по преимуществу вельц-процессом), как свинцовая руда. Раймовка загружается в вращающуюся цилиндрич. печь. При t° 1 200° происходит восстановление ZnO и Рb при одновременном их окислении. Получаемые окислы металлов улавливаются в пылеуловителях. Сырой Ц. содержит 98—98,5% Zn;

по Α-ΰ

1—1,5% Рb; 0,3—0,4% Fe. При дистилляции Ц. в ретортных печах в процессе конденсации часть Ц. получается в виде цинковой пыли (пуссьеры). Получение цинковой пуссьеры объясняется образованием пленки ZnO, которая обволакивает мельчайшие капельки Ц., препятствуя их слиянию. Влага и воздух, попадающие в реторты вместе с шихтой, способствуют окислению Ц. и образованию пуссьеры. Для улавливания пуссьеры на конденсаторы, надеваются металлич. алонжи, изготовляемые из жести (фигура 4). Количество Ц., улавливаемое в алонжах в виде пыли, составляет 2,2— 2,5% от веса загружаемого цинка.

Рафинирование Ц. Сырой Ц. в том | Ц·, т. к. зейгерованием удается получить Ц., виде, в каком он выгребается из конденсато- I годный лишь для прокатки, а иногда для торго-ров, содержит значительное количество приме- ! вых сортов латуни. Для редистилляции могут сей, гл. обр. свинец и железо. Для удаления i служить обыкновенные трех- или четырехряд-свинца и железа Ц. переплавляется при низких | ные печи. Ретортам придают наклон спереди t° в отражательной печи емкостью 20—150 тонн t назад. Конденсаторы не отличаются от ооык-ири восстановительной атмосфере. Свинец от- I новенных. Редистиллированныи Ц. содержит деляется ликвацией до содержания, определя-. 0,1% Рb; 0,01% Fe; 0,04% Gd; 99,8о/0 ζη.

смого растворимостью его в Ц. при данной t°. Отделяющийся при этой операции свинец увлекает за собой часть Ц., так что на дне ванны получаются богатые свинцовые сплавы, содержащие 5—6% Zn, до 0,12% Fe и 0,03% Cd. Железо концентрируется в виде сплава с цинком тонким слоем, покрывающим нижележа

щий свинец. Этот железистый продукт носит название твердого цинка и содержит

5—6% После 24- или 36-час. выдержки вы черпывается треть металла и печь догружается свежим материалом. Расход топлива составляет 8—10% от веса рафинированного Ц. Количество шлака составляет 1,25% от веса Ц.

Редистилляция (вторичная перегонка) Ц. применяется для получения высокосортного

Выход Ц. составляет 88%, остальное — полупродукты и потери. Заслуживает внимания редистилляция по способу Митке при вакууме в электротермических печах с поверхностным испарением металла.

Электротермический способ получения Ц. Цинковые концентраты обжигают, смешивают с углем и флюсами и смесь подвергают нагреву в специальных печах электрич. током. Восстановление окиси Ц. протекает очень быстро, т. ч. СО а не успевает полностью восстановиться в СО. Высокое содержание С02 в газовой смеси способствует образованию значительного количества пыли (до 50% всего Ц.). Существуют следующие способы конденсации: 1) конденсация всего Ц. в жидкий металл (прямая конденсация); 2) конденсация всего Ц. в виде пыли и дальнейшая ее переработка; 3) конденсация части Ц. в жидкий металл и другой части—в виде окиси (наиболее распространенный способ). Для процесса применяются дуговые печи и печи сопротивления. Загрузка бывает периодическая и непрерывная. Процесс ведется или насухо или с расплавлением шихты. Исходным материалом для электротермии, способа являются окисные или обожженные руды (восстановительная плавка). Можно также переработать и сернистые руды (реакционная плавка).

Гидрометаллургия и электроосаждение Ц. При сухом способе переработки цинковых концентратов с высоким содержанием свинца, меди и благородных металлов извлечение этих металлов (при дальнейшей обработке цинковой раймовки) не превышает 60—70%. Электролитный же процесс обеспечивает почти полный переход свинца, меди и благородных металлов в кэки (остатки). Обработка кэков и извлечение из них металлов проще и обходятся дешевле, нежели обработка раймовки. В настоящее время гидрометаллургический способ вытесняет старый способ, т. к. при первом получается Ц. высокой чистоты. Гидро-эл ектрометаллургич. способ получения цинка состоит из нескольких операций. Обжиг. Цель обжига—удаление серы и окисление Ц. при минимальном образовании ферритов и силикатов. Для уменьшения расхода серной кислоты желателен перевод при обжиге части Ц. в сульфатное состояние. Темп-pa обжига 550—650°С. В обожженном продукте остается 3—5% серы, из которой 0,5% сульфидной. Обжиг обыкновенно производится в стандартных многоподовых печах Веджа с подогревом. Расход топлива составляет 5—10% от веса концентратов.

Выщелачивание. Цель выщелачивания—перевести все окислы и сульфаты Ц., содержащиеся в обожженном продукте, в сернокислый раствор. Вместе с Ц. при этом частично растворяются Fe, As, Sb, Si, AI, Cu, Cd и др. Так как Ц. более электроположителен, чем As, Sb, Си, Cd, Со, Ni, Fe, Μη, все перечисленные элементы должен быть удалены из электролита. Большая часть примесей осаждается в процессе выщелачивания при нейтрализации раствора. Существуют два способа выщелачивания: простое и двойное выщелачивание. При первом способе обожженный материал постепенно добавляется в отработанный электролит до получения раствора, содержащего 0,3—0,5% H2S04. При добавлении молотого известняка из нейтрализованного раствора осаждаются: Fe, Si, Al, As, Sb. Двойное выщелачивание состоит из двух операций: первого—нейтрального и второго—кислого выщелачивания. В осветленный раствор после кислого выщелачивания, смешанный с отработанным электролитом, добавляется обожженный продукт до полной нейтрализации кислоты. К раствору, идущему на нейтральное выщелачивание, прибавляются все фильтраты и промывные воды, кислотность которых составляет от 0,3 до 0,5% H2S04. Общая кислотность раствора колеблется между 3 и 4% H2S04. Выщелачивание происходит в пневматических мешалках типа Пачука, расположенных серийно, по 7 шт. в серии. При нейтрализации раствора осаждается железо, к-рое увлекает часть As и Sb и ок. 60% Си. Нейтральная пульпа из“ чанов поступает в классификатор Дорра для отделения песков от мелких частиц-шламов; последние поступают в уплотнитель Дорра, где происходит отделение сгущенного осадка от осветленной пульпы, идущей на очистку, а затем на электролиз. Пески поступают на кислое выщелачивание. Отношение "в песках жидкого к твердому равно 3; в шламах .35—40. Осветленная пульпа после сгустителя содержит 2—3 г твердого на 1 л. Сгущенная пульпа содержит 20—25% твердого. При этом выщелачивании извлекается 50—60% Ц. Средняя температура процессов при выщелачивании 45°. Сгущенная пульпа от нейтрального выщелачивания поступает с помощью насосов

Дорка на кислое выщелачивание во вторую серию чанов Пачука. Сюда же поступает отработанный электролит. Пульпа от кислого выщелачивания поступает во второй уплотнитель Дорра, где получается уплотненная пульпа, идущая на фильтр, и осветленный раствор, поступающий в нейтральное выщелачивание. Уплотненная пульпа промывается водой и поступает на второй фильтр. Твердые кэки высушиваются и поступают на свинцовый з-д. Отработанный электролит содержит 9—11,5% H2S04и 2,5% Zn; осветленный раствор кислого"выщелачивания содержит 0,5% H2S04 и 10,0% Zn. До нейтрального выщелачивания прибавлением Мп02 переводят сульфат закиси железа в сульфат окиси. При добавлении обожженного материала сульфат окиси переходит в гидроокись железа, нерастворимую в нейтральном или слабощелочном растворе и образующую с As и Sb нерастворимые соли.

Очистка раст во ра (п у р и ф и к а ц и я). Осветленный нейтральный раствор содержит 40—60% меди, имевшейся в обожженной руде, почти весь Cd, а также Ni, Со, As, Sb. Удаление Си и Cd производится прибавлением в раствор цинковой пыли (2—5% от веса полученного Ц.). При перемешивании в механич. агитаторах происходит осаждение Си и Cd. Длительность перемешивания 2,5—4 ч. Смесь из агитатора выпускается в сгуститель Дорра, где металлические щламы уплотняются. Слив и уплотненная пульпа поступают на фильтры. Слив содержит 3—4 г твердого на 1 л; сгущенная пульпа 40—50% твердого. При этом кэки перерабатываются на кадмий и медь. As, Ni и Со при прибавлении цинковой пыли полностью осаждаются из нагретого раствора (85°), содержащего достаточное количество сульфата меди. Кроме того Со м. б. осажден вместе с железом, для чего необходимо предварительно при помощи озонированного воздуха перевести CoS04 в Co2(S04)3. Аналогичным образом освобождается раствор от никеля. Для удаления хлоридов применяется сернокислое серебро“. При выщелачивании и очистке применяются уплотнители Дорра, агитаторы Дорра, чаны Пачука (смотрите Золото, фигура 6, 7 и 8). Для фильтрования сгущенных пульп применяют вакуум-фильтры (смотрите), для осветленных растворов — фильтрпрессы (смотрите Фильтры).

Электролиз. Напряжение, необходимое для разложения сернокислого раствора цинка, доходит до 3,5 V в зависимости от сопротивления электролита и электродов. Сопротивление электролита уменьшается с увеличением концентрации раствора Ц., кислотности и t°. С другой стороны, увеличение кислотности и f электролита вызывает повышенную коррозию катодного Ц. Анодами служат свинцовые листы, катодами—алюминиевые. Образование пленки перекиси свинца и марганца на анодах и выделение водорода на катодах увеличивают сопротивление электродов. Выделение водорода на катоде происходит в том случае, если раствор Ц. сильно разбавлен или циркуляция раствора недостаточно интенсивна. Плотность тока не превышает 270 А на 1 м2 при 6—8% концентрации цинкового электролита. При электролизе цинка часто наблюдаются явления получения губчатого или ветвистого осадка и растворения катодного Ц. Получение древовидных осадков является причиной коротких замыканий. Эти ненормальные отложения являются следствием неравномерного распреде-

2ά

Т. a. m. XXV.

ления тока на катодах. Прибавление коллоида способствует образованию плотного катодного осадка. Объясняется это тем, что коллоиды, будучи плохими проводниками, препятствуют образованию ветвистых кристаллов в тех местах, где плотность тока делается преувеличенной. Присутствие элементов, даже в минимальной пропорции, более электроотрицательных, чем Ц., как то: Си, Со, Ni, As, Sb, способствует растворению катодного цинка. Кобальт— наиболее вредная примесь. Нескольких мг этого элемента на 1 л электролита достаточно, чтобы вызвать растворение катодного цинка. Присутствие коллоидов несколько парализует его действие. Никель действует аналогично кобальту. Однако он редко встречается в значительных количествах в цинковых рудах. и сурьма способствуют растворению катодного Ц. и вызывают образование черного шероховатого осадка. Из этих двух элементов наиболее вредна сурьма. Содержание примесей в электролите не должно превышать следующих пределов (в мг/л): 350 Мп, 50 С1, 30 Fe, 12 Cd, 10 Си; Со, Ni, As и Sb по 1. Электролиз производится в ваннах из дерева, выложенных свинцом, или железобетонных, выложенных изнутри слоем толщиной в 25 миллиметров из смеси серы (30%) и песка (70%). Ванны располагаются каскадами для возможности циркуляции раствора; свинцовые аноды и алюминиевые катоды подвешиваются параллельно на расстоянии 5 сантиметров друг от друга. Поверхность анода делается меньше поверхности катода для предупреждения образования нитевидных осаждений на катоде, которые могут явиться причиной коротких замыканий. Плотность тока 250—350 А на 1 ж2. Катоды вынимаются каждые 48 ч. Вес пластинки Ц. 7—9 килограмм. Аноды вынимают каждые 2 месяца для очистки с них осадка Мп02 и РЬ02. Темп-pa ванны в 50° поддерживается змеевиками, через которые протекает вода. Напряжение в ванне 3,2—3,8 V. Каждые 2 ч. на каждую т отлагаемого металла прибавляется 28—42 г желатины. Расход энергии на 1 тонна Ц. на электролиз 3 600 kWh и прочие нужды 400 kWh.

Плавка катодного Ц. производится в отражательных печах производительностью в 100—125 тонн в сутки. Размеры печи: 7,2 х 5,4х х2,4 метров Глубина ванны 900 миллиметров. Атмосфера в печи восстановительная. Расход топлива 5—6% от веса переплавленного Ц. При плавке образуется 5% шлаков. Потеря Ц. при переплавке составляет 0,3%. Состав электролитного цинка следующий: 99,95% Zn; 0,02—0,05% Pb; 0,02% Cd; 0,01% Fe.

Способом Тентона возможно выгодно перерабатывать руды, содержащие много железа. Обжиг ведется при более высокой темп-ре, чем обычный обжиг, но не превышающей 820°. Обожженный продукт разделяется на магнитную часть, содержащую ферриты, и немагнитную, называемую «окисью». В чанах, наполненных отработанным электролитом, содержащим ок. 28% H2S04, к-та сначала нейтрализуется продуктом, богатым ферритами, в количестве, соответствующем половине всей нагрузки. При нейтрализации кислоты этим обожженным продуктом пульпа нагревается до t°Kun. Т. к. для коагуляции кремнезема нужно, чтобы пульпа была нагрета до окончания реакций, раствор до прибавления обожженного материала подогревается до 60°. После того как большая часть кислоты нейтрализована, добавляется немагнитный продукт. Конечная пульпа остается слегка кислой. После выщелачивания пульпа направляется непосредственно на фильтр-пресс Бурта. Использование для электролиза цинковых растворов большой кислотности, а также применение тока большой плотности позволяют не так тщательно очищать раствор, как это имеет место при общеупотребительных методах. Очистка производится цинковым порошком. Изменение, введенное Тентоном для электролиза, заключается в применений тока большой плотности. Разность потенциалов в каждой ванне составляет 3,6 Y при электролите, содержащем 28% кислоты, и при плотности тока в 1 100 А/м2. Циркуляция раствора при такой плотности тока очень быстрая. Темп-pa электролита на практике держится между 24 и 37°. Для получения гладкого и компактного отложения Ц. прибавляется в электролит желатина в количестве 1,5 килограмм на 1 ш Zn.

Электролиз солянокислого раствор а применяется на единичных установках для извлечения цинка из цинкоколчеданных огарков сернокислотного производства (способ Гепфнера). Огарки подвергаются хлорирующему обжигу при низкой t° (600°). Обожженный продукт обрабатываетсяводой.Раствор подогревается и обрабатывается хлорной и углекислой известью, чтобы осадить железо и марганец. Осаждение меди, свинца, а и др. производится с помощью цинковой пыли. Аноды— угольные, катоды—вращающиеся цинковые диски 0 140 миллиметров. Аноды и катоды отделены диафрагмами. Электролит содержит 0,08—0,12% свободной НС1. Плотность тока 100 А/м2. Напряжение 3,3—3,8 V.

П р именение Ц. Металлический Ц. и его соединения находят широкое применение в ряде отраслей пром-сти. Самое большое количество Ц. расходуется на оцинкование железа для предохранения последнего от коррозии (смотрите Цинкование). Следующая область, в которой находит применение Ц.,—это сплавы (смотрите Цинка сплавы). Ц. сплавляется с медью, серебром, золотом,- алюминием, висмутом, никелем, ртутью. Сплавы цинка с медью дают латуни при невысоком содержании меди, томпаки, хризокал ы—при высоком. Zn + Си+А1 образуют алюминиевые бронзы, Zn + Cu + Sn + Sb— баббиты, Zn+Au + Ag—сплавы, легшие в основу обессеребрения свинца по способу Пар-кеса, Zn + Hg—твердую, хрупкую амальгаму. Значительное количество металла идет на изготовление рольного Ц., применяемого для покрытия кровель, в банно-прачечном деле и т. д. Цинковый порошок (пуссьера) применяется для цементации золота и серебра из циановых растворов, меди и кадмия—из сернокислых растворов при гидрометаллургии, способе производства Ц., для шерардизации и т. д. В лакокрасочной пром-сти Ц. и его производные идут на изготовление цинковых белил (смотрите) и литопона (смотрите). Хлористый Ц. является противогнилостным средством и применяется для пропитки шпал, телеграфных столбов и вообще деревянных частей, подверженных гниению. Окись Ц. находит также применение в резиновом производстве при приготовлении линолеума, стекла, керамиковых изделий, для получения ряда химич. и медицинских препаратов.

Производство Ц. в дореволюционной России было представлено цинко-дистилляционным заводом во Владие. Алагирский завод во Владие за первое пятилетие был реконст руирован и его мощность доведена до 6 000 тонн Ц-

в год. Кроме того за первое пятилетие построены, введены в эксплуатю и полностью освоены два новых цинко-дистилляционных завода: в Константиновке (Донбасс) и в Белове (Кузбасс) мощностью по 12 000 ш Ц. в год каждый. Константиновский завод предположено питать цинковыми концентратами,привозимыми с Приморья (Тетюхе). Беловский завод имеет собственную вблизи расположенную сырьевую базу—Салаирское месторождение. Наряду с этим за первое пятилетие начались строительством два электролитных цинковых з-да: один в городе Орджоникидзе (б. Влади), другой в Челябинске, производительностью каждый в 20 000 тонн цинка в год. Орджоникидзенский з-д введен в эксплуатю в конце 1933 г.—в начале 1934 г., аЧелябинский вводится в половине 1934 г. Т. о. в 1934 г. общая продукция составит: 30 000 ш дистилляционного. 40 000 ш электролитного Ц. Дальнейшее строительство цинковых з-дов во втором пятилетии намечается: на базе алтайских концентратов цинкоэлектролитный з-д на 50 000 тонн на Риддере и Кеммеровский з-д (Кузбасс) на такую же мощность. На базе Нерчинских цинкосвинцовых месторождений можно развить цинковое производство до 40 000 тонн Ц. в год с расположением завода в Черемхове и на базе полиметаллич. месторождений юж. Казакстана (Кара-Тау) и Ср. Азии (Кара-Мазар)—строительство цинкового предприятия мощностью 40—50 тыс. т.

Лит.: Чижиков Д., Белые металлы, М.—Л., 1932; Про Е., Цинк и кадмий, пер. с франц., М.—Л., 1932; РельстонО., Гидрометаллургия и электроосаждение цинка, пер. с англ., М.—Л., 1932; HofmannH., Metallurgy of Zinc a. Cadmium, N. Y., 1922; Liddell D., Handbook of non-Ferrous Metallurgy, v. 1—2, N. Y., 1926; Hofmann, Der Zinkdestillationsprozess, Halle a/S., 1927; T a f e 1 V., Lehrbuch d. Metallhuttenkunde, B. 2, Lpz., 1929; Gmelins Handbucli d. anorg. Chemie, Heidelberg, 1929, 32. Д. Чижиков.