> Техника, страница 92 > Чеканка

> Техника, страница 92 > Чеканка

Чеканка

Чеканка, один из процессов холодной деформации металла, применяемый или как вспомогательный процесс (например для уплотнения клепаных швов) или как самостоятельный (для придания формы изделию с очень точными размерами—порядка 0,1—0,001 миллиметров); в последнем случае Ч. применяется например для изготовления художественных изделий (медали, монеты и тому подобное.), для прессовки—Ч. штампованных в горячем состоянии изделий при массовом производстве; такой процесс Ч. дает полуфабрикат, могущий идти в сборку без обработки тех поверхностей, которые были подвергнуты Ч.

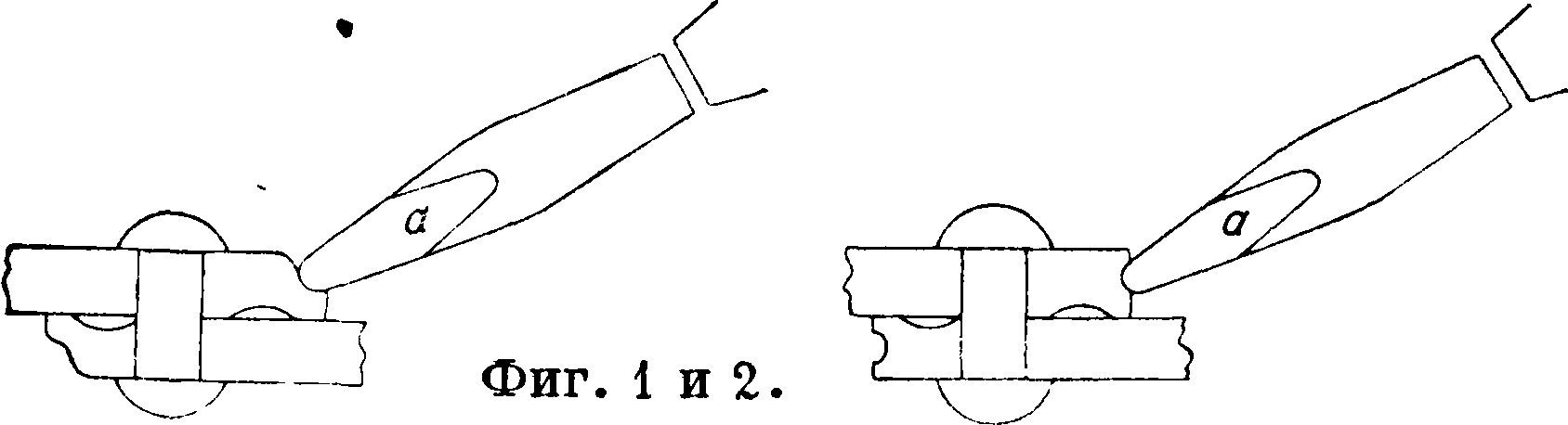

Уплотнение котельных швов производится чеканкой а (фигура 1 и 2)—инструментом в

виде зубила с тупым закругленным концом. На фигуре 1 показана европейская метода Ч.: при работе край листа как бы обжимается, тогда как при америк. системе Ч. (фигура 2) край листа раздается, прижимая нижнюю кромку расчеканиваемого листа к нижнему листу. Места вокруг заклепок также часто чеканятся. Ч. штампованных изделий, монет и художественных изделий представляет собой деформацию пластическую (смотрите) в холодном состоянии, причем форма изделию придается или штампом—штемпелем или отдельными ударами чеканки. При всех случаях Ч. имеет место наклеп (смотрите) со всеми вредными последствиями его для механич. качеств изделий, если обрабатываемый металл не отжигается (смотрите Термическая обработка).

Современный процесс Ч. штампованных изделий в массовом масштабе производится на особо мощных прессах. Первоначально эта работа производилась на прессах, аналогичных тем, что применяются для Ч. монет, но в виду того, что для Ч. штамповок, например из стали SAE 1025 с НБг= 137,требуется в среднем давление ок. 7 000 килограмм/см2, а из стали SAE 1045 с НЛг=197 до 12 000 килограмм/см2, требуются прессы более мощные; в США их назвали с ж и-мающими или печатающими прессами, а самый процесс носит название прессования. Такие прессы развивают давление до 2 000 ш и весят до 100 тонн Штампы для холодной прессовки Ч. обычно готовятся из углеродистой стали (0,7—0,9% С), с поверхностной твердостью после соответствующей термин, обработки 90 по склероскопу; хорошо налаженные штампы дают до 40 000 шт. изделий без пере-фрезеровки. Принцип устройства для передачи давления пресса тот же, что и у высадочной машины (фигура 3),—он основан Фигура з. V на шарнирном соединении. Под- кладка изделий для штамповки ί вначале производилась от руки,

: а в настоящее время автоматизи-• V Рована· Придаваемая изделиям

-7.7 точность размеров дает возмож-

; ность совершенно избегать меха-; нической обработки их, причем ! поверхность получается очень

Ходшт паг гладкой. Обработка изделий этим о штампа 4; способом по сравнению с процес-

сом снятия стружки дает огромные преимущества каквсмысле ускорения выпуска готовых для сборки деталей (например деталей автомобиля в 5—10 раз),так и в смысле уменьшения расхода металла на изделия. Что касается физич. свойств чеканного металла, то исследования показали, что структура термически обработанных изделий изменяется только у поверхности соприкосновения со штампом, во всем же остальном сечении структура не изменяется. Следует заметить, что термич. обработка после прессовки хотя и возможна, но нежелательна в виду порчи наружного вида штамповки окалиной после нагревов. В некоторых случаях такая чеканка применяется и для литых изделий.

Лит.: Грачев К., Ковочное производство, 2 изд., M., 1931; Kelso A., Review of Coining-Press Developments, «Forging-Stamping-Heat Treating», Pittsburg, 1925, v. 11, δ; The New National Maxipres, ibid., 1931, v. 17, 2; High Speed Forging Press, ibid., 1931, v. 17, 12. К. Грачев.