> Техника, страница 92 > Черепица

> Техника, страница 92 > Черепица

Черепица

Черепица кровельная, кровельный материал для покрытия крыши здания. Черепок Ч. должен быть настолько плотным, чтобы даже при сильном дожде вода не просачивалась через него. Ч. должна выдерживать не только давление ветра, но и сотрясения во время бурь и нагрузку от скопления снега, причем она должен быть по возможности легкой, чтобы стропила крыши не были слишком нагружены. Глиняная масса, идущая на Ч., должен быть настолько пластичной, чтобы из нее легко можно было формовать тонкостенную Ч., которая не давала бы при суш-__ ке и обжиге ни расширения нитрещин и обладала бы при этом необходимой плотностью. Подготовка массы должен быть такой же тщательной, как при производстве облицовочного кирпича и терракоты.

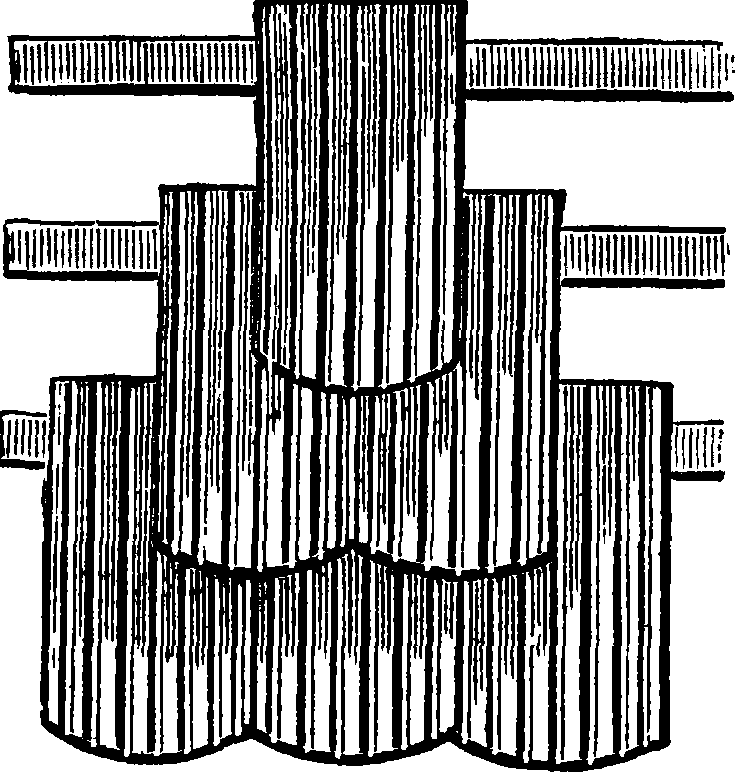

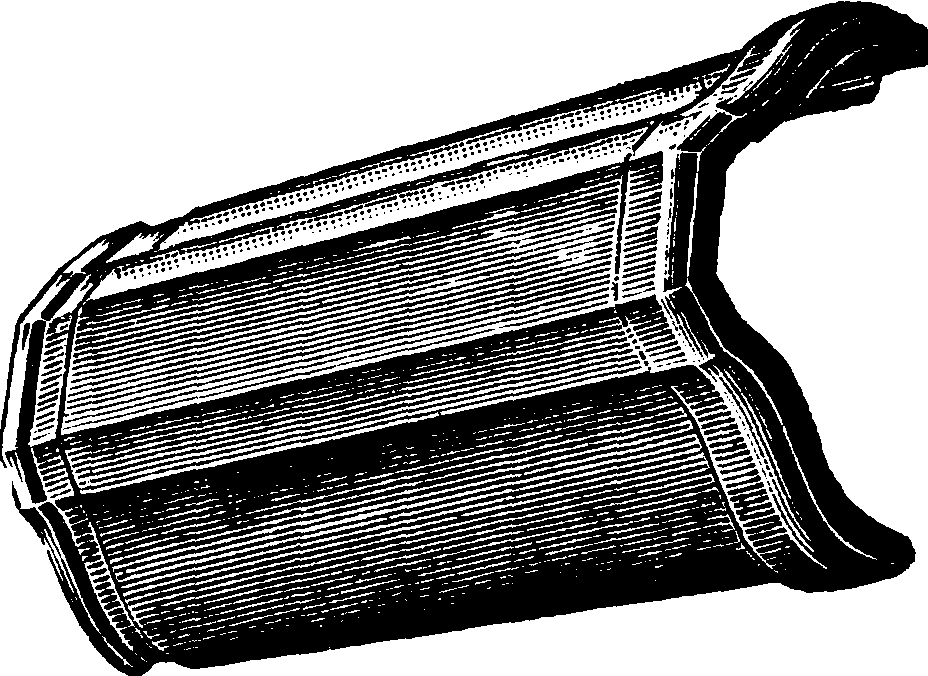

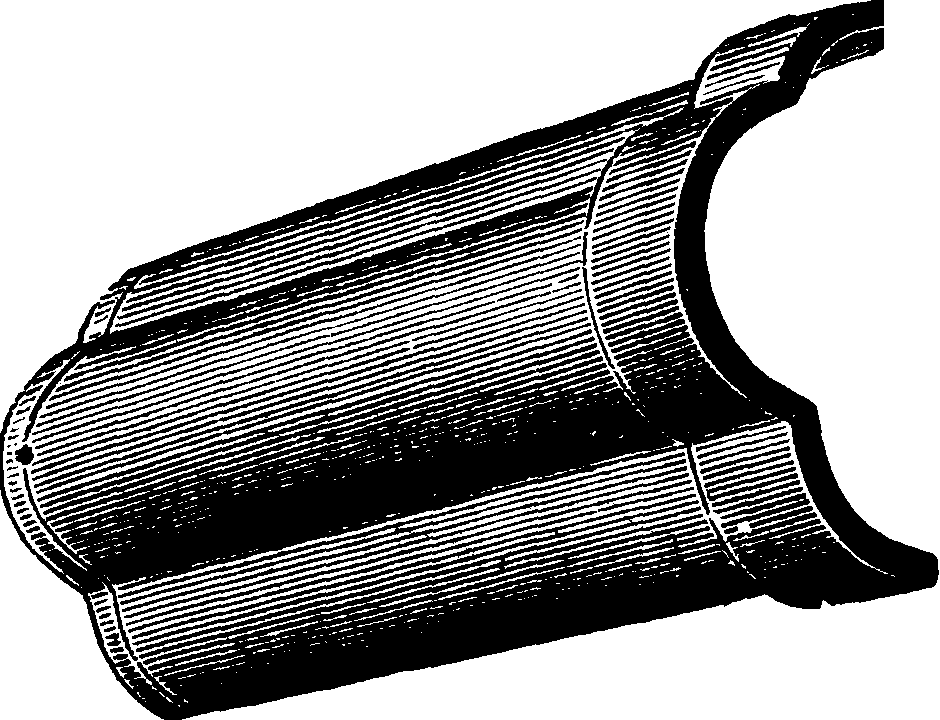

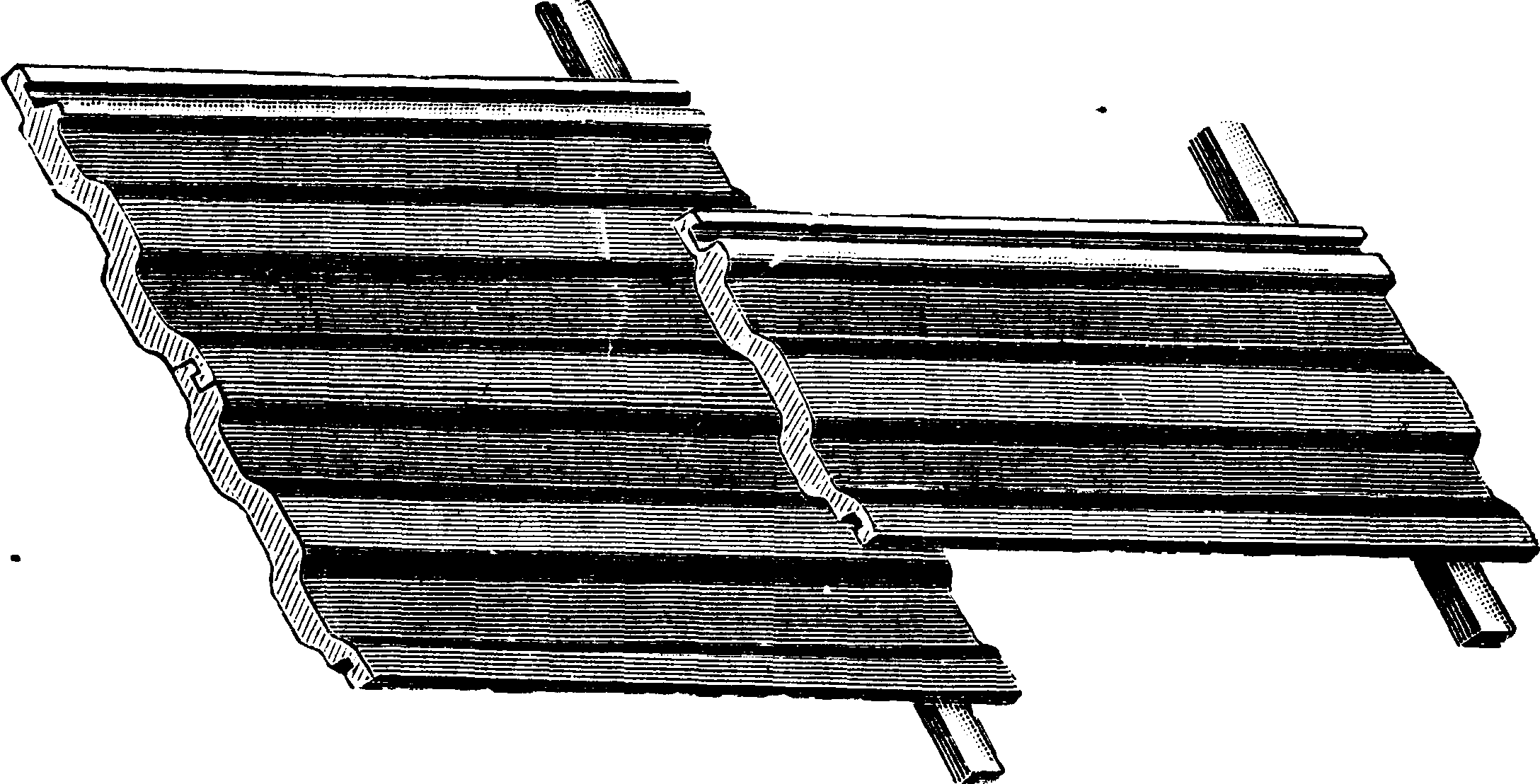

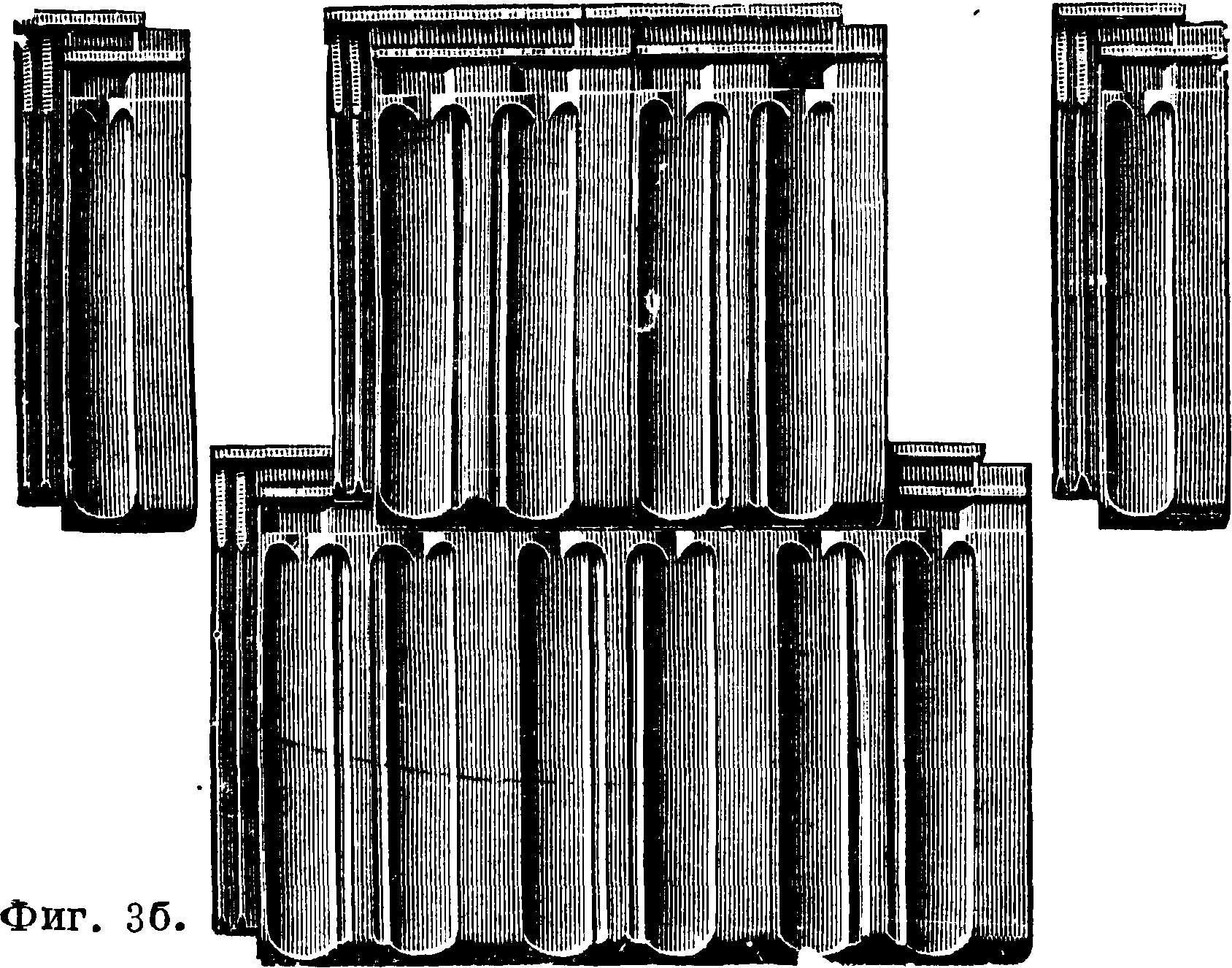

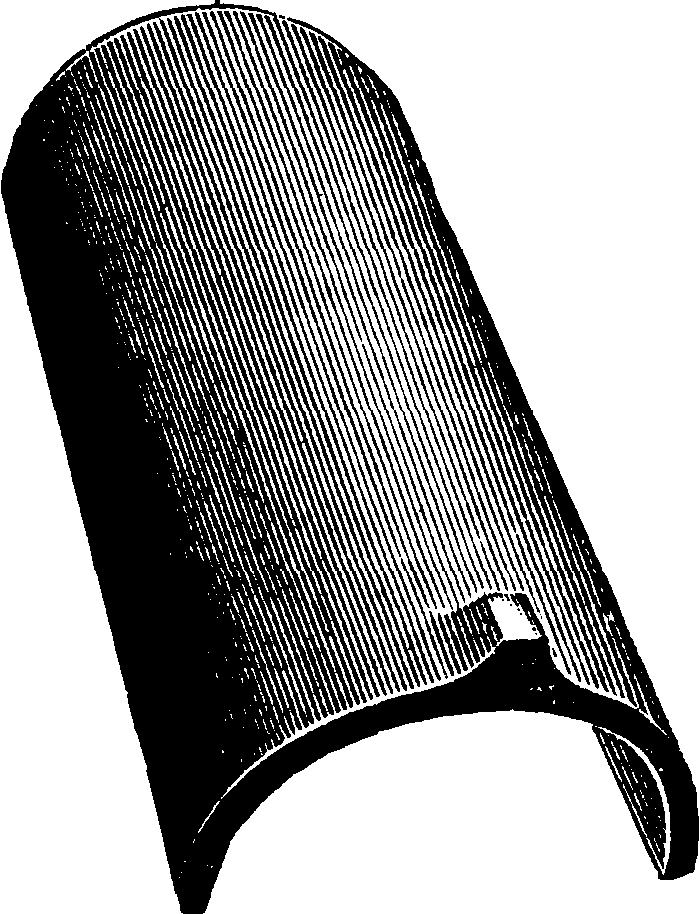

Формовка Ч. производится как ручным, так и механич.способами; в последнем случае применяются ленточные и ные прессы. По внешней форме Ч. разделяют на: 1) плоскую Ч. (фигура 1), имеющую форму прямоугольной плоской дощечки, иногда закругленной с нижнего конца, 2)голландску ю,— в поперечном разрезе имеющую вид буквы S, причем на тыльной поверхности Ч. находится шип, 3) римскую (фигура 2а и 26): желобчатую (часто называемую татарской) в виде части усеченного конуса и плоскую в виде трапеции с закраинами без шипа, 4) фальцевую или марсельскую (фигура За и 36), которая снабжена вдоль двух смежных краев с лицевой стороны и вдоль двух остальных краев с тыльной стороны закраинами, или фальцами. Закраины тыльной стороны носят название венчиков. Фальцевал черепица, вырабатываемая на ленточных прессах, не имеет поперечных фальцев, а только продольные. Для перекрытия гребней крыш формуется коньковая черепица (фигура 4); станки для этой черепицы те же, но только особой формы.

Сушку Ч. производят на сушильных дощечках или на рамах различного устройства. Если Ч. не плоская, а имеет больший или меньший изгиб, то рекомендуется применять су

Фигура 1.

Фигура 2а.

шильные дощечки, имеющие форму Ч. Для голландской Ч. применяют сушильные рамки, снабженные с обеих сторон подъемом, на который опирается своими краями Ч.; применяют также сушильные рамки, снабженные в середине ребром, соответствующим высоте положенной Ч. Сушка Ч. производится как на воздухе, так и в сушильных помещениях с j искусственным подогревом. Для обжига

Ч. применяют кольцевые печи (смотрите Кирпичное производство) или печи с обратным пламенем (смотрите Изразцы) и др., при этом загрузку черепицы в печь производят на ребро, для того чтобы пламя охватывало ее со всех сторон. Черепица, загружаемая в печь, должна быть хорошо высушена; подъем £°и охлаждение обожженной черепицы должны быть медленными и более осторожными, чем при строительном кирпиче. Ч. в редких слу-Фигура 2б. " чаях (для декоратив ных целей) при выполнении стильных построек покрывается свинецсодержащей глазурью (смотрите). Покрытие глазурью при этом производит-сякакпо необожженной, так и по обожженной Ч. Применяется также способ обжига Ч. в восстановительной атмосфере (в определенный период обжига); Ч. при этом уплотняется, приобретает темнобурый цвет с металлич. отблеском. Для получения восстановительной атмосферы в конце обжига в закрытую для проникновения воздуха печь забрасывают еловые ветки,.нефтяные остатки и др. В поры Ч. проникает СО, при этом окись железа восстанавливается, и углерод выделяется в виде тонких частичек графита, благодаря чему и получается соответствующая окраска.

Ч. производят вручную и механизированным путем. При формовании Ч. ленточными прессами глиняная лента, выходящая из мундштука глиномятки, режется на куски определенного размера. При применении ленточных прессов (по одной из схем производства) глина подается на пол верхнего этажа прессового отделения; при этом если глина жирна, то для отощения к ней добавляют

Фигура За. кирпичной муки. Пройдя через смеситель,масса попадает в ленточный пресс, где из нее и формуют Ч. Сформованную Ч. направляют в сушильные камеры, расположенные сбоку кольцевой печи, обогреваемой газом (системы Эшерих). По другой схеме производства4. глина смешивается с отощающими добавками, а затем сбрасывается в зумпф. Из последнего масса направляется в прессовое отделение, где ее пропускают сначала через двойные вальцы, а затем через ленточный пресс, к-рый и формует Ч. Сформованная

Ч. направляется (цепным транспортером) в сушильное помещение, находящееся между прессовым отделением и кольцевой печью. Высушенная Ч. подается к печи для обжига. По схеме производства Ч. хорошо вылежавшаяся глина при помощи бремсберга подается из карьера

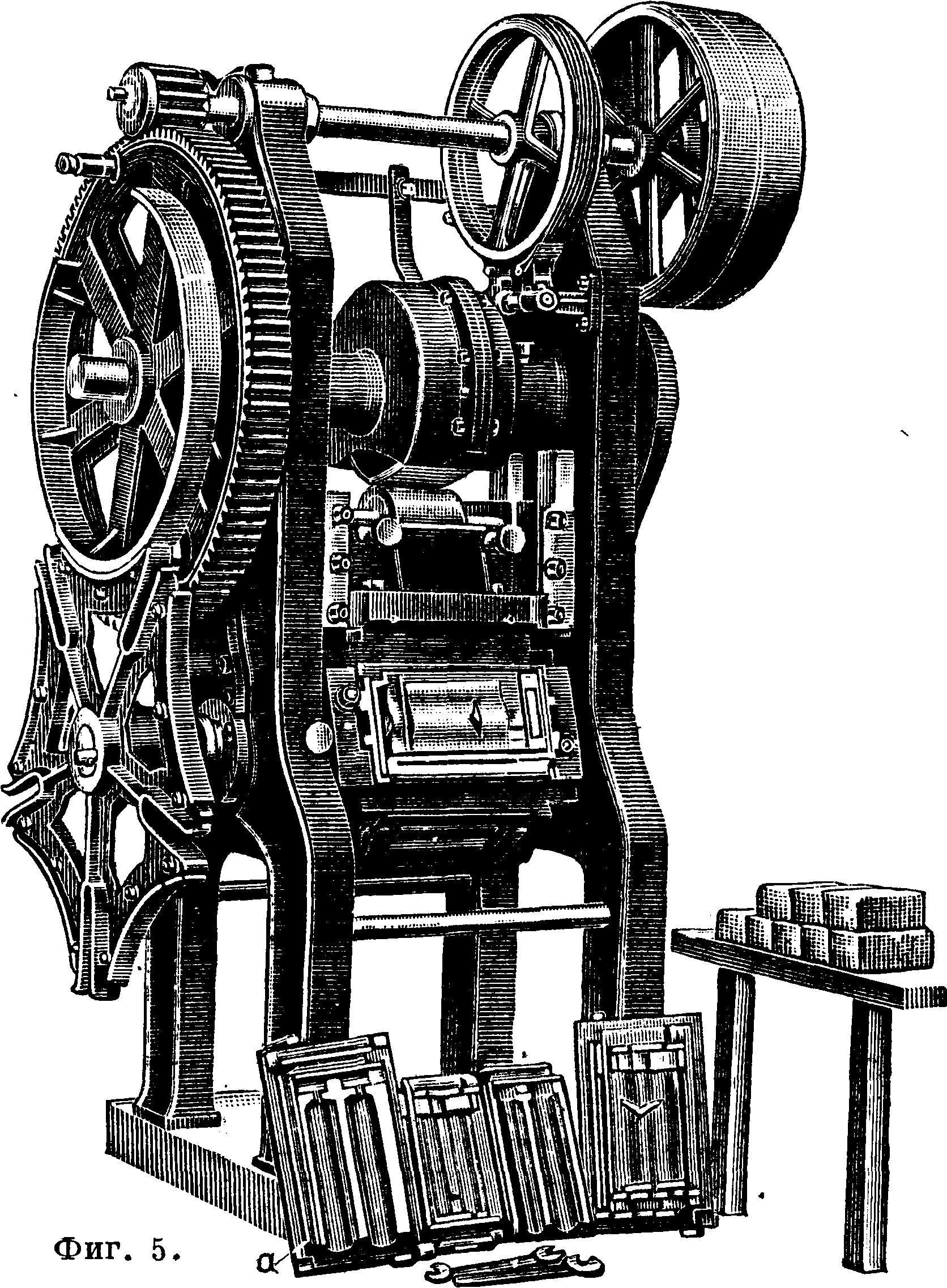

на второй этаж з-да. Глину увлажняют водой, затем пропускают через крупно- и мелкопомольные вальцы, а оттуда на ленточный пресс; или глину из карьера направляют сначала под сухие бегуны, затем под мокрые и элеватором передают на верхний этаж з-да, откуда распределяют ее между формовочными прессами. При формовании фальцевой Ч. в ном прессе (фигура 5) применяют гипсовые формы а, которые отливаются в особых разборных (развинчивающихся) формах. Для каждой модели Ч. нужно иметь две развинчивающиеся формы—одну для нижней, а другую для верхней стороны (штемпельной). Эти стальные формы, служащие для отливки гипсовых форм, называются матрицами. Нормально одна гипсовая форма выдерживает 350—450 прессований. Все поверхности вращающегося барабана (обычно их пять) д. б, снабжены одинаковыми гипсовыми моделями. Если применяются с металлич. формами штемпели (обычно бронзовые), то их смазывают раствором стеарина в керосине перед каждым накладыванием валюшек. Рекомендуется также подогрев формы паром или электричеством. Образовавшиеся при прессовании швы и заусенцы должен быть удалены; это производится на специальных столах (типа пюпитра), поставленных возле прессов, или специальным приспособлением, которое соединено непосредственно с прессом; эти приспособления однако действуют не всегда удовлетворительно. Сформованная Ч. подается на сушку, а затем на обжиг.

По третьей схеме производства Ч. глина из карьера вагонетками подается на верхний этаж з-да, где она пропускается через дробильные вальцы, а оттуда ленточным элеватором в мелкопомольные вальцы и на платформу для вылеживания. Подготовленная т. о. глина пропускается через ленточный пресс, снабженный вальцами. Сформованные валюшки подаются к ным прессам. Сырцовая черепица затем подъемником подается в сушильное помещение, расположенное над кольцевыми печами,.где она ставится на сушильные рамы. После сушки черепицу при помощи транспортера направляют к обжигательным печам. Отходы глины, получаемые после прессовки и очистки, подвозятся на середину прессового отделения и сбрасываются в ковшевой элеватор, который снова передает их на мелкопомольные вальцы. По четвертой схеме производства глина пропускается через конич. вальцы, а оттуда в горизонтальный тоншнейдер (глиномятку), Фиг.‘4. во вторые конич. вальцы и в ленточный пресс. Сформованные валюшки направляются к ным прессам. При глине, весьма чувствительной к сушке, подготовка массы протекает по следующей схеме. .Глина из ящичного питателя пропускается через две пары бегунов, вальцы и ленточный пресс, снабженный автоматическим отрезным аппаратом. Глиняные валюшки ленточным транспортером направляются к ным прессам. Сформованная черепица цепным транспортером передается в сушильное помещение, а затем таким же транспортером к обжигательным печам. Для сушки используют отходящие дымовые газы, лучистое тепло печей и дополнительное тепло от калориферов. Во многих случаях для транспорта сформованной Ч. используют автоматич. съемные вагонетки (20 полок по 5 шт. Ч. на каждой полке). Сушка Ч. производится над печью в специальных камерах (24—28 камер; длина каждой камеры 22,6 м) с искусственным отоплением. Разгрузка камер производится такими же вагонетками через каждые 4—5 дней. При помощи двух спускных транспортеров Ч. подается вниз, а оттуда к печам. Для обжига Ч. применяются гофманские и зигзаг-печи в 14 камер (смотрите Кирпичное производство); при зигзаг-печах камеры шириной 2,5 метров при длине в 6,9 метров Сушка Ч. должна производиться весьма осторожно, т. к. она имеет прямоугольную форму с острыми углами и весьма чувствительную часть—фальцы. Учитывая необходимость иметь Ч. с малым водопоглощением, ее приходится делать из сравнительно жирных глин; сушка ее обычно более затруднена и более длительна, чем сушка кирпича. Если кирпич часто садят в печь с 10 % влаги, то Ч., имеющую толщину 12—15 миллиметров, необходимо высушивать гораздо совершеннее, то есть до 3—4% содержания влаги. При ведении обжига Ч. в гофманских печах обычно при погрузке камер под Ч. делают надсад из 3—4 рядов кирпича-сырца, обжигаемого вместе с Ч., дабы не создавать чрезмерного давления верхних рядов на нижние и нарушения целости венчиков, шипов и особенно фальцев. Кроме того при погрузке всей камеры исключительно Ч. грузчики, уложив первые два ряда, для укладки последующих должны

ходить по предыдущим и невольно обламывать углы и фальцы. Топливные колодцы выкладывают из кирпича“ сырца. В кольцевых печах возможен обжиг только в окис“» лительной/атмосфере. Обжиг Ч., требующий восстановительной атмосферы, проводится только в кассельских печах или печах с обратным пламенем, где можно регулировать приток воздуха. Нормально обжиг Ч. производится при t° 950—1 100°. Ч.после обжига сортируется обычно на три сорта. В большинстве случаев первого сорта бывает 45—50 %, второго 35—40 % и третьего 15—10%.Размеры Ч. разнообразны, но наиболее установившиеся для фаль-цевых: площадь 390 x230 миллиметров при толщине 12—15 миллиметров, что зависит от качества глины. Плоская Ч. имеет длину 350—420 миллиметров, ширину 150—160 миллиметров, толщину 10—20 миллиметров. При посадке в едном At® печи помещается фальцевых Ч* 300—350 шт. и плоских «бобровый хвост» 500—600 шт. При обжиге фальцевой Ч. расход каменного угля (печи Гофмана) примерно такой же, как и при обжиге кирпича: 5—5,5% по весу товара, или 170—190 килограмм на 1 000 шт. Вес обожженной фальцевой Ч. 2,7—3 килограмма.

К Ч. предъявляются следующие требования:

1) отсутствие трещин, ясный звук, целость фальцев и одномерность (иначе нельзя укрыть крышу); 2) водопоглощение не более 12% по весу сухой Ч.; допускается в нек-рых случаях повышение до 14% водопоглощения, но дальше уже Ч. не будет служить той цели, к-рую она

преследует; 3) механич. прочность: если положить Ч. концами на два тупых бруска и на нее стать человеку среднего веса (то есть 70— 80 килограмм), то Ч. не должна переломиться; хотя это и устарелый практич. метод, но он до сего времени широко применяется. При таком способе Испытания мы имеем конечно дело не только со статич., но и динамич. нагрузкой, когда человек сразу всей своей тяжестью становится на Ч. в ее средине. Если концы фальцевой Ч. опереть на бруски, а в средине бруском же передавать нагрузку, все время растущую (как в аппарате Михаэлиса для разрыва цементных восьмерок), то Ч. должна разрушиться при минимальном грузе 110 килограмм и максимальном—180 килограмм (в среднем 140—145 килограмм). Это—показатели для сухой Ч.; для Ч., насыщенной влагой, минимум 73 килограмма, максимум 150 килограмм (в среднем 110—112 килограмма). Самая легкая кровля получается при фальцевой Ч., т. к. последняя очень мало перекрывает одна другую и поэтому ее идет минимум на покрытие единицы поверхности. В среднем на 1 м2 кровли идет 15 шт. фальцевых Ч.

Лит.: Будников П., Керамическая технология, Харьтв—КИ1В, 1932—33; Л e х е р О., Производство черепицы в Бельгии, «Строит, матер.», М., 1930, 9/10, стр. 153; Дементьев К., Технология строит, матер., Баку, 1930; Эвальд В., Строительные материалы, 13 изд., М.—Л., 1932; Белавенец М., Описание производства черепицы, СПБ, 1912; Жиров О., Как делать черепицу и как покрывать ей крыши, Вятка, 1901; Захаров А., Кирпичное производство, М., 1926; Л а х т и н Н., Данные испытаний черепицы и методика таковых испытаний, «Строительные материалы», Москва, 1929, 1, стр. 37; Преображенский С., О производстве черепицы в Германии и в Америке, «Строительные материалы», 1929, 4, стр. 87; С т е к о льни к о в М., Роль черепицы в строительстве, «Строительное искусство», Москва, 1930, 7, стр. 569; Dummler К., Handbuch. d. Ziegelfabrikation, 3 АиП., Halle a/S., 1926; Weber R., Handbuch der Ziegeleitechnik, 2 Aufl., B., 1923; Rauls F., Die Ziegelfabrikation, Lpz., 1926. П. Будников.