> Техника, страница 92 > Шабер и шабрение

> Техника, страница 92 > Шабер и шабрение

Шабер и шабрение

Шабер и шабрение, Шабер (по-немецки Schaber, по-англ. Scraper, πο-франц. grattoir)— слесарный инструмент (особый вид резца), при помощи которого вручную производится удаление с поверхности детали весьма тонких стружек металла; операция эта называется шабрением, или шабровкой. Целью шабрения м. б.: а) придание поверхности определенной формы (например плоской или цилиндрической) с большей точностью, чем это достигается обработкой резцом или шлифовальным камнем на станке; б) получение лучшего прилегания поверхности одной детали к поверхности другой детали, сопряженной с первой, чем это достижимо при машинной обработке этих поверхностей. Процесс доведения поверхности детали до прилегания с другой деталью или с каким-нибудь эталоном при помощи шабрения называется пришабриванием (например пришабривание по плите, пришабривание вкладыша но шейке вала). Пришабривание применяется в различных областях машиностроения (станкостроение, паровозостроение, производство всякого рода двигателей и т. д.), главным образом при окончательной обработке трущихся поверхностей.

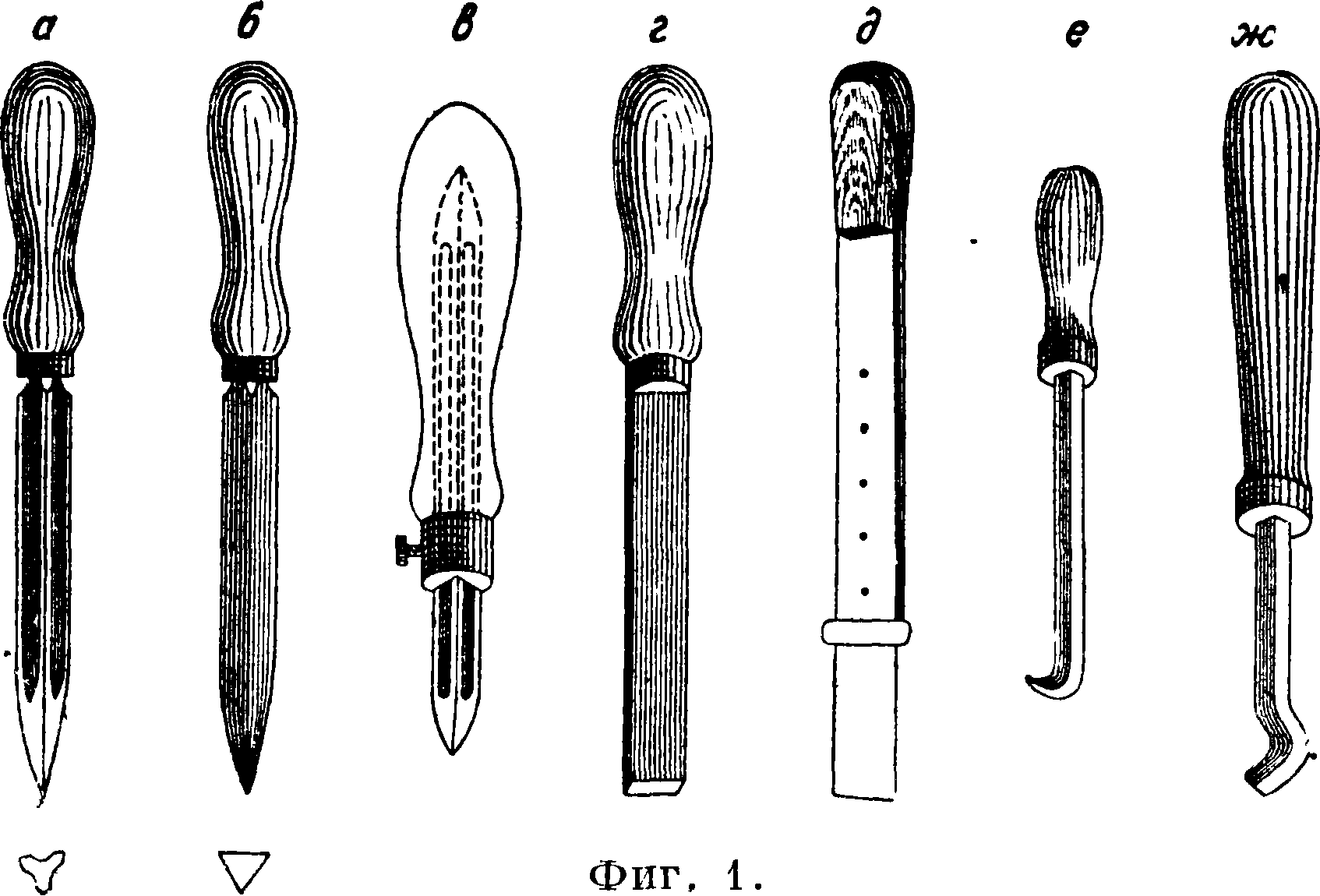

Шаберы делаются различной формы в зависимости от формы поверхности, подлежащей шабрению, и удобства ее обработки; наиболее употребительные виды шаберов представлены на фигуре 1, Режущая грань делается или боко

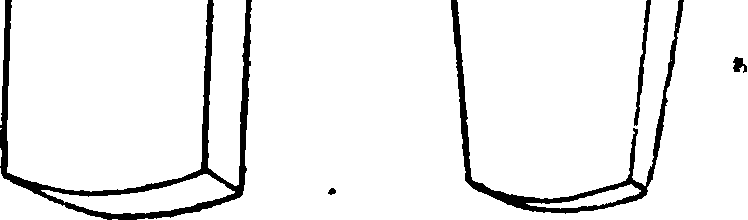

вой (фигура 1, а, б, в), и в этом случае шабер служит для обработки вогнутой поверхности, или торцовой (фигура 1, г, д, е, ж) для обработки плоскостей. Шаберы изготовляются из высокоуглеродистой инструментальной стали, и рабо чая часть их закаливается с последующим низким отпуском (225°). Шаберы, служащие для обработки плоскостей, имеют торцовую поверхность (лезвие), расположенную перпендикулярно к боковым широким граням (угол заострения 90°) и слегка скругленную, т. ч. она образует как бы цилиндрич. поверхность, кач это показано на фигуре 2, а. Для снятия наиболее тонких слоев металла угол заострения делают тупым и для этой цели широкие боковые грани затачиваются так, как показано на фигуре 2,6. Толщина лезвия б делается 1—3 миллиметров, ширина δ—30 миллиметров в зависимости от величины обрабатываемой поверхности. Придание точной формы лезвию шабера производится путем заточки на песчаном точиле (с водой) и заправки на оселке (с маслом). Шаберы, показанные на фигуре 1, а, б, в, называются трехгранными; они имеют три режущих боковых лезвия; для облегчения заточки на боковой грани делается выемка в виде желобка (фигура 1, а).

Пришабривание плоскости. При шабрении плоской поверхности шабер необходимо держать т. о., чтобы угол наклона его к обрабатываемой плоскости составлял около 30°. Пришабривание плоскости производится по специальной контрольной плите; такие плиты изготовляются на инструментальных з-дах из чугуна, снабжаются для жесткости ребрами, и рабочая поверхность их точно обрабатывается (шлифовка с последующим тщательным шабрением). Плоскость детали, подлежащая при-шабриванию по плите, должен быть сначала тщательно обработана резцом или шлифована или чисто опилена. При шабрении снимается за один проход шабера слой металла толщиной 2—5 μ припуск на обработку пришабриванием дается до 0,05 -мм на небольших плоскостях и до 0,1 миллиметров на больших. Для контроля пришаб-ривания на плиту наносят возможно ровный тонкий слой краски (берлинская лазурь или сурик или сажа на масле) и притирают обрабатываемую деталь с легким нажатием к контрольной плите; выступающие части первой окрашиваются и подлежат соскабливанию шабером. При шабрении каждого окрашенного“ пятна металл снимают несколькими штрихами, параллельными между собой, причем слегка захватывают и соседние неокрашенные участ-

2S

Фигура 2.

Т. Э. m. XXV.

ки. После того как все окрашенные места прой- ! дены шабером, поверхность вытирается тряпкой, и операция повторяется, причем направление штрихам дается под углом к первоначальному направлению шабрения этого пятна. Повторением указанных операций достигается увеличение числа окрашенных мест на обрабатываемой поверхности и уменьшение расстояния между ними. Степень пришабренности обрабатываемой поверхности оценивается числом окрашенных мест, приходящихся на единицу поверхности или единицу длины, и зависит от назначения детали и цели операции (например 20 окрашенных пятен на 100 миллиметров длины свидетельствуют о хорошей пришабровке). При-ш а б р if в ание по валу производится способом, аналогичным описанному выше; в этом случае эталоном является вал.

Контрольные плиты или приспособления являются необходимым инструментом при шабрении; в зависимости от веса обрабатываемой детали последняя накладывается и притирается по краске к плите или, наоборот, деталь остается неподвижной и накладывается плита. Контрольные плиты (фигура 3), служащие для шабрения плоскостей, делаются различных размеров, от 150x150 миллиметров до 1 000 х 700мм (вес соответственно от 3 до 200 килограмм). В случае шабрения длинных плоских поверхностей проверка ведется при помощи контрольной плиты и контрольной линейки; последние изготовляются обычно до 2 000 миллиметров длины. Для неизменяемости поверхности контрольной плиты при ее переноске и установке на неправильной поверхности точные плиты снабжают большим количеством ребер жесткости и тремя опорами а (фигура 3), обеспечивающими постоянство опорных реакций, а следовательно и деформаций плиты от собственного веса при любой форме подставки. При тщательной работе в настоящее время возможно изготовление контрольных плит, которые отличаются от совершенной плоскости лишь на +0,006 миллиметров при абсолютных размерах 1 500x750 миллиметров для очень тонких сравнений применяют стеклянные плоские пластины (например фирмы Цейсс) с гарантированной точностью +0,1 μ. Контрольные плиты периодически должны проверяться эталонными плитами. Контрольные плиты м. б. изготовлены при отсутствии точных эталонных плит методом взаимного постепенного пришабривания друг к другу трех одинаковых плит. В отдельных случаях приптбриванием обрабатываются сопряженные поверхности деталей, не имеющие относительного перемещения, например для достижения лучшей герметичности на стыке двух поверхностей или для лучшей теплоотдачи. Так например, пришабривание опорной поверхности головки ‘ цилиндра авиамотора воздушного охлаждения «Юпитер», изготовленной из алюминиевого сплава, к внешней поверхности днища стального цилиндра имеет целью получение хорошего отвода тепла от днища к головке. Пришабривание по существу является таким процессом ручной слесарной обработки, к-рый исправляет несовершенство машинной обработки деталей. Благодаря тому что каждая поверхность при шабрении обрабатывается вручную и индиви дуально, этот процесс трудоемок и дорог. Поэтому в условиях массового производства выгоднее вводить для окончательной отделки ответственных поверхностей деталей особо точные станки и методы обработки. Новейшие точные измерения, произведенные Шенгером с аппаратурой, позволяющей производить отсчеты с точностью до 0,1 μ, показали, что поверхность, шлифованная на специальных особо точных станках и специально изготовленными для этого шлифовальными кругами, в 3—5 раз точнее, чем при наиболее тщательной пришабровке.

Лит.: Соколов М., Слесарное дело, М.—Л., 1933; Нетыкса М. и Броун штейн И., Курс слесарного дела, 5 изд., ч. 1, М.—Л., 1931; Гавриленко А., Механическая технология металлов, 2 изд., ч. 4, вын 3, М., 1926; Grleitflachen Schaben Oder Scbleifen, «Werkzeugmaschine», В., 1931, Jg. 35, Η. 6. Μ. Хрущев.