> Техника, страница 92 > Шариковые и роликовые подшипники

> Техника, страница 92 > Шариковые и роликовые подшипники

Шариковые и роликовые подшипники

Шариковые и роликовые подшипники,

элементы машин, служащие для восприятия радиальной или аксиальной нагрузки вала, причем указанные нагрузки воспринимаются через посредство шариков или роликов, которые во время работы перекатываются либо в самом корпусе опоры либо в особой детали, связанной с этим корпусом. По направлению воспринимаемой нагрузкиШ. и р. п. разделяются на: а) радиальные для нагрузок, перпендикулярных к оси вала, б) радиально-упорные для восприятия нагрузок, направленных под б. или м. острым углом к валу, и в) упорные, воспринимающие исключительно осевые нагрузки. Все виды Ш. и р. п. объединены в серии по типам подшипников с одинаковыми конструктивными характеристиками, различающихся в данной серии лишь размерами.

Основные типы Ш. и р. π. 1) Шарикоподшипники радиальные однорядные (фигура 1), без канавок для заполнения шариками, с глубокими беговыми дорожками, способны выдерживать радиальные нагрузки, а также допускают комбинированные и чисто осевые нагрузки. Глубокие беговые дорожки представляют собою непрерывную поверхность катания для шариков в виду отсутствия специаль-

ной канавки для заполнения последними, что и позволяет этим подшипникам воспринимать помимо радиальных также и аксиальные нагрузки. При наличии же больших скоростей и аксиальных нагрузок данные подшипники хорошо заменяют упорные подшипники как в кине-матич. отношении, так и в отношении смазки, т. к. смазочный материал хорошо удерживается на беговых дорожках, чего нет в упорных, где он под влиянием центробежной силы выкидывается из подшипника. Шарикоподшипники радиальные однорядные разделяются в соответствии с допускаемой ими величиной нагрузки на три серии: легкую, среднюю и тяжелую; при одинаковом Фпг* l внутреннем диаметре подшипники тяжелой серии допускают большую радиальную нагрузку, чем в других сериях. Шарикоподшипники радиальные однорядные для своей установки требуют особой точности в отношении взаимного совпадения осей всех подшипников данного вала.

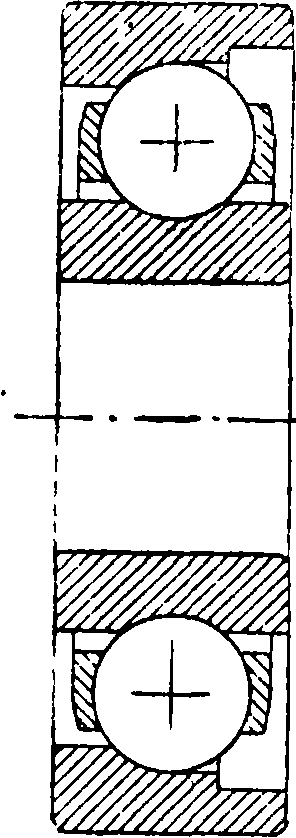

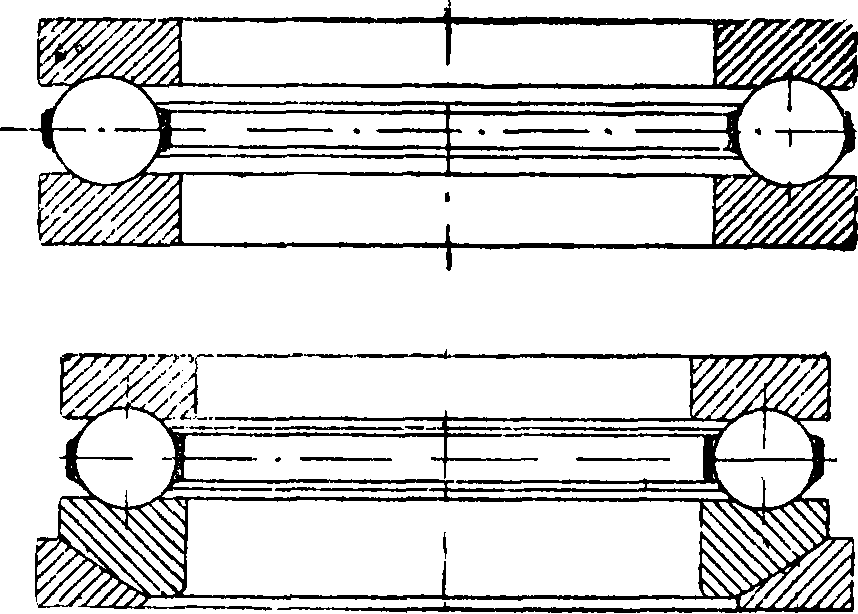

2) Шарикоподшипники радиаль-н о-у порные однорядные (фигура 2) отличаются от предыдущих тем, что идеальные точки соприкосновения шарика с беговыми дорожками лежат на линии, образующей с осью подшипника острый угол, тогда как у радиальных шарикоподшипников эта линия перпендикулярна к оси подшипника. Для взаимногоуравно-вешивания аксиальных нагрузок необходимо эти подшипники монтировать попарно, т. к. одна чисто радиальная нагрузка, действующая на наружное (или внутреннее) кольцо, порождает аксиальную нагрузку на фигуре 2. другом кольце. Соотношение между радиальной и аксиальной нагрузками для радиально-упорных шарикоподшипников можно принять, как 1 : 0,6. Шарикоподшипники этого типа строятся трех серий: легкой, средней и тяжелой.

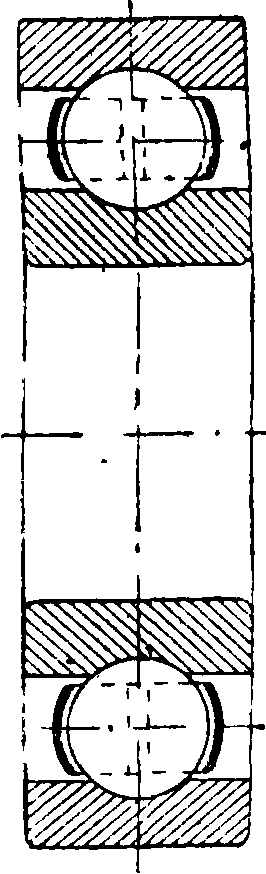

3) Шарикоподшипники магне τη ы е (фигура 3) допускаю:· радиальную, аксиальную (в одном направлении) и комбинированную нагрузки и применяются при больших скоростях и легких нагрузках. Монтируются эти подшипники попарно и допускают легкую разборку, так как беговая дорожка в наружном кольце с одной стороны открыта.

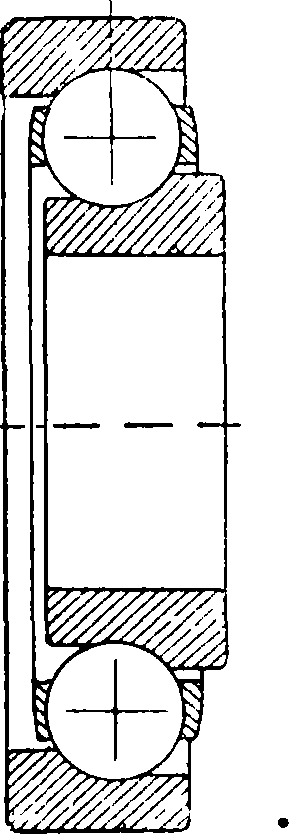

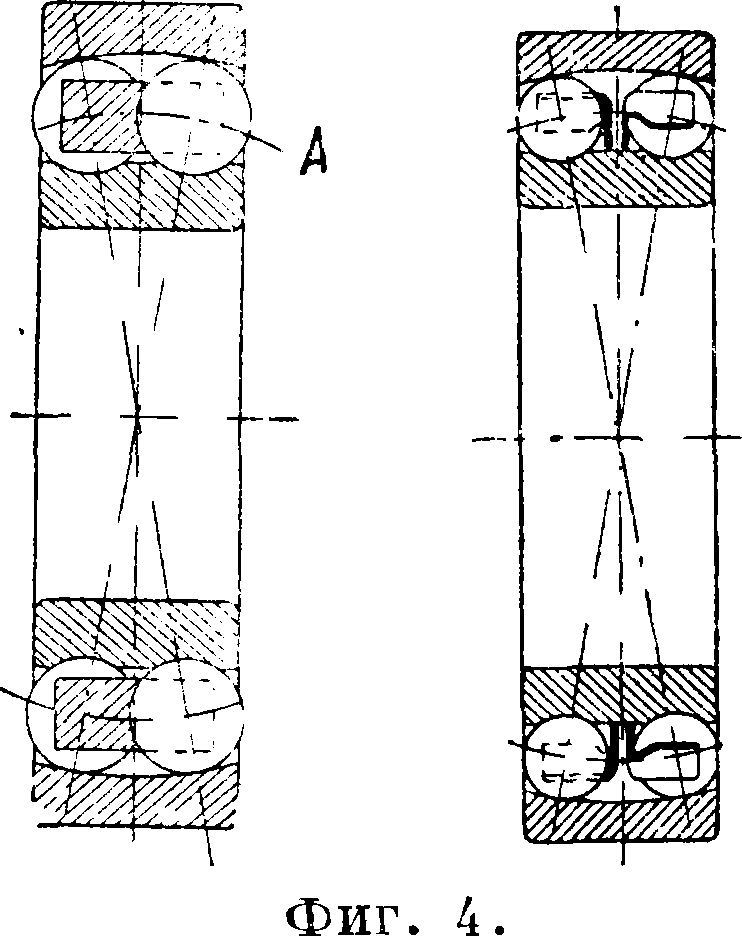

4) Шарикоподшипники радиальные самоустанав-ливающиеся (фигура 4) имеют в наружном кольце сферич. поверхность катания, чем обеспечивается соприкосновение шариков с наружным Фпг. з. К0ЛЬц0М в случаях, когда оси на. ружного и внутреннего колец не совпадают друг с другом, благодаря чему эти шарикоподшипники широко применяются, когда существует опасность несовпадения осей вала и корпуса, куда закладывается шарикоподшипник. Как правило шарикоподшипники само-устанавливающиеся не следует подвергать аксиальной нагрузке. Шарикоподшипники этого рода разделяются на: а) серии нормальной ширины (фигура 4, А) —легкую, среднюю, тяжелую

и особо тяжелую и б) серии широкого типа (фигура 4, Б) —легкую и среднюю. При посадке шарикоподшипника на вал внутреннее кольцо должен быть неподвижно соединено с валом посредством трения: достигается это применением легких прессовых посадок 1-го и 2-го класса точности (смотрите Допуски), требующих однако большой точности обработки." Для возможности применения Ш. и р. п. также в случае менее точно обработанных валов или при необходимости постановки подшипника по середине гладкого вала применяют подшипники на закрепительных втулках.

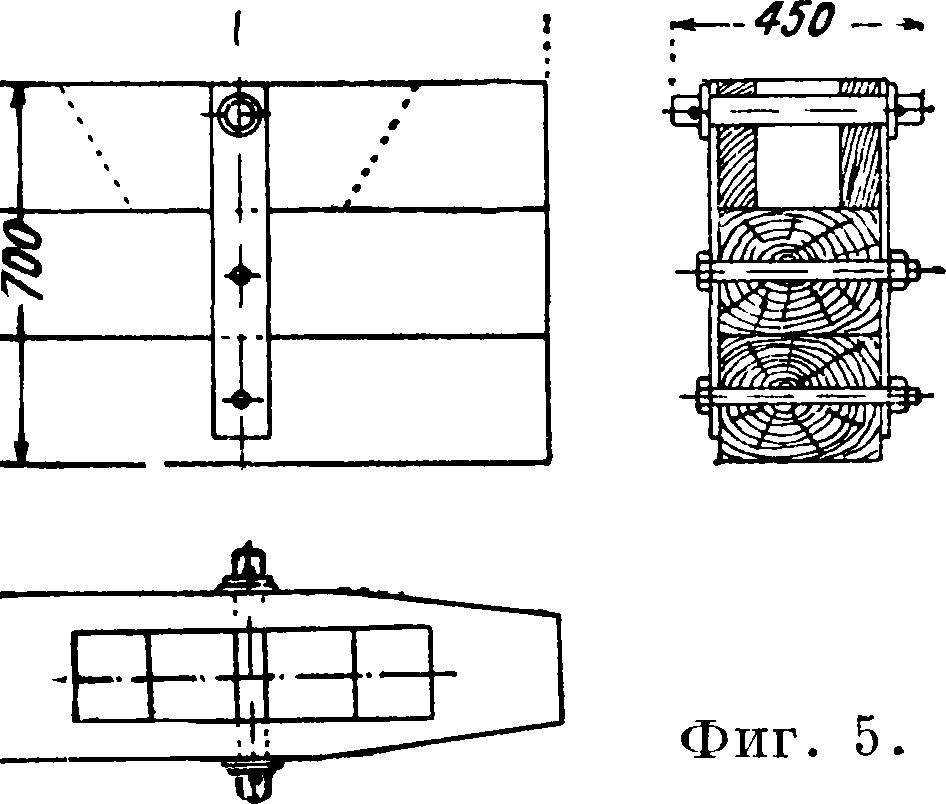

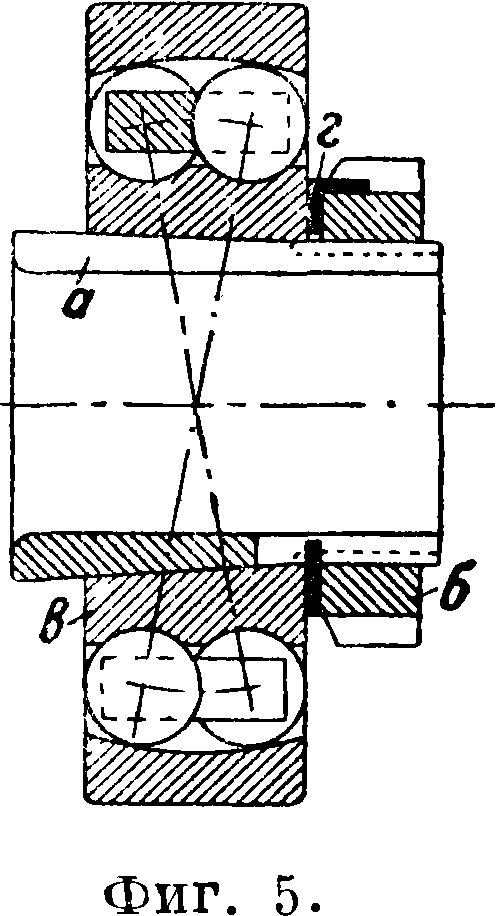

5) Один из представителей подшипников этого последнего типа, а именно шарикопод

шипник радиальный самоустана-вливающийся на закрепительных втулках, изображен на фигуре 5. Закрепление на валу достигается разрезной конусной втулкой а, вжимаемой гайкой б во внутреннее кольцо в подшипника; по окончании установки гайка застопоривается стопором г. В остальном эти подшипники подобны вышеприведенным и являются производными от них; при одинаковых габаритных размерах и одинаковой воспринимаемой нагрузке с ними они имеют лишь меньший внутренний диаметр за счет закрепительной втулки. Они разделяются а) на серии нормальной ширины — легкую и среднюю и б) на серии широкие— легкую и среднюю.

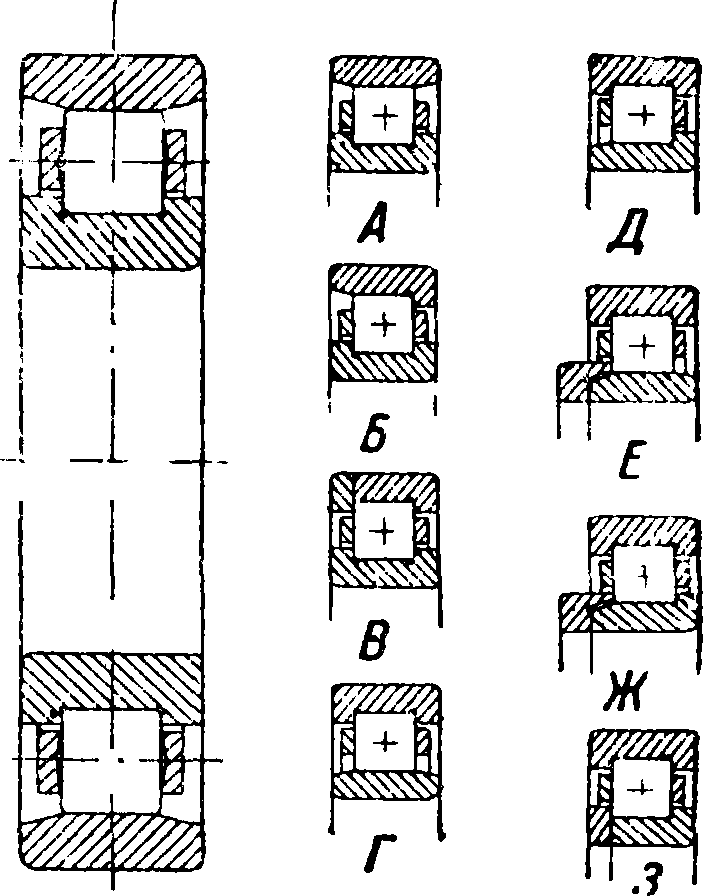

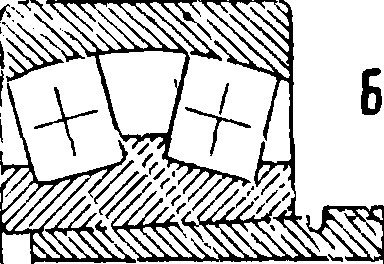

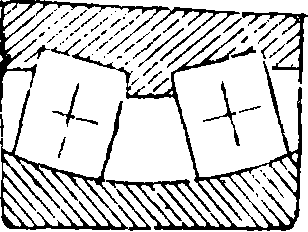

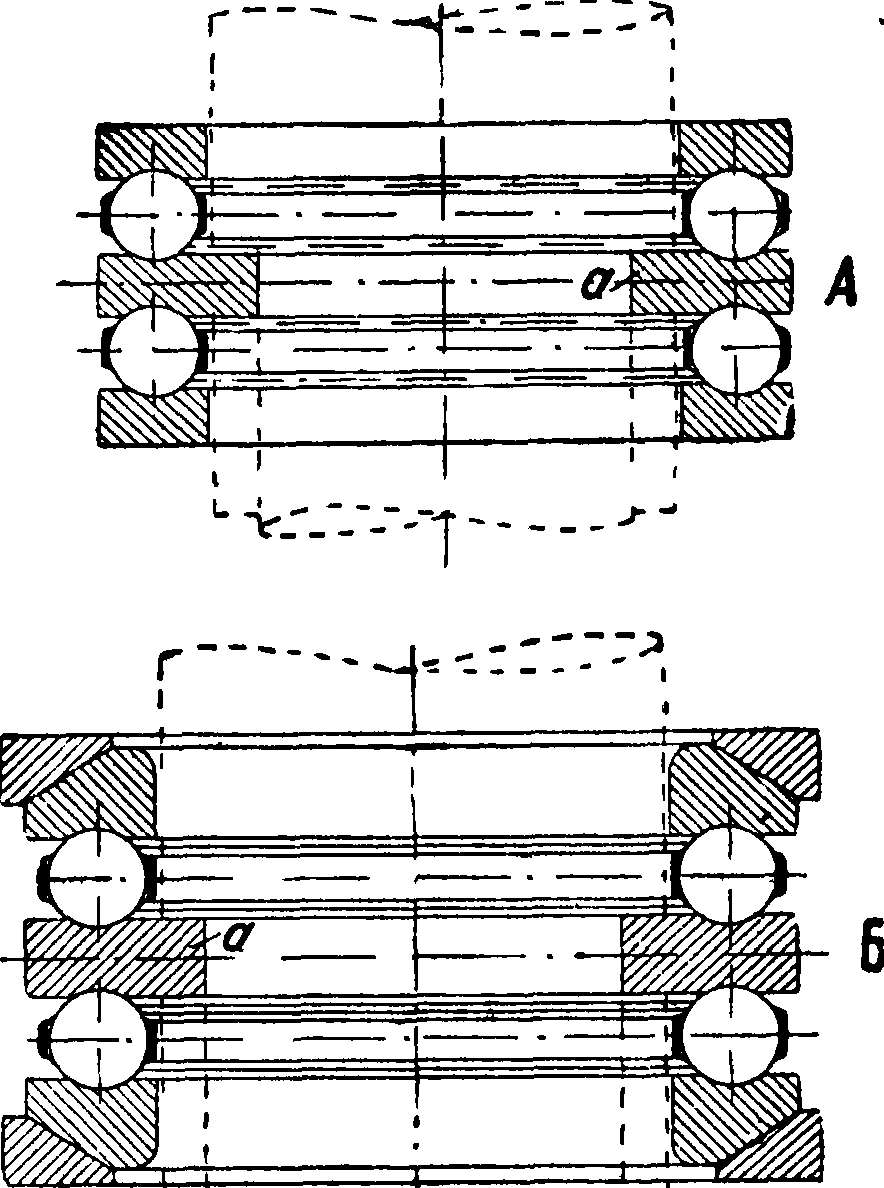

6) Роликоподшипники с короткими цилиндрическими роликами (фигура 6).

Они имеют элементами катания, воспринимающими нагрузку, ролики и при наличии бортов на обоих кольцах помимо радиальных нагрузок R допускают также и осевые нагрузки А; соотношение нагрузок при этом следующее: А<0,05 R для постоянно действующей осевой нагрузки, А<0,07 R для часто действующей, А<0,14 R для редко действующей осевой нагрузки. По конструкции роликоподшипники отличаются друг от друга по системе расположения и устройству бортов на наружном и внутреннем кольцах (фигура 6, А—3). Выбор типа зависит от требуемой легкости монтажа и демонтажа и от условий характера воспринимаемой нагрузки. Роликоподшипники фигура 6, А и Г допускают осевое перемещение внутреннего кольца по отношению к наружному и линейное расширение вала в обоих направлениях, подшипники фигура 6, Б и Д—одностороннее пере-

Фигура 6.

мещение по отношению к наружному или внутреннему кольцу. Роликоподшипники фигура 6, В и 3 совершенно не допускают осевого перемещения. Для удобства монтажа боковое замыкающее кольцо мс/жет быть сделано съемным (фигура 6, Е и Ж). Роликоподшипники с короткими цилиндрическими роликами разделяются на серии—легкую, среднюю и тяжелую — нормальной ширины и широкие.

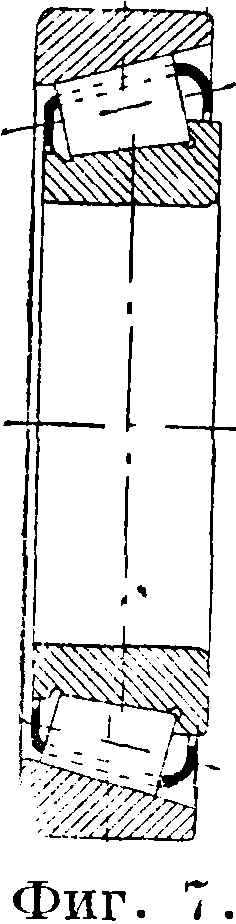

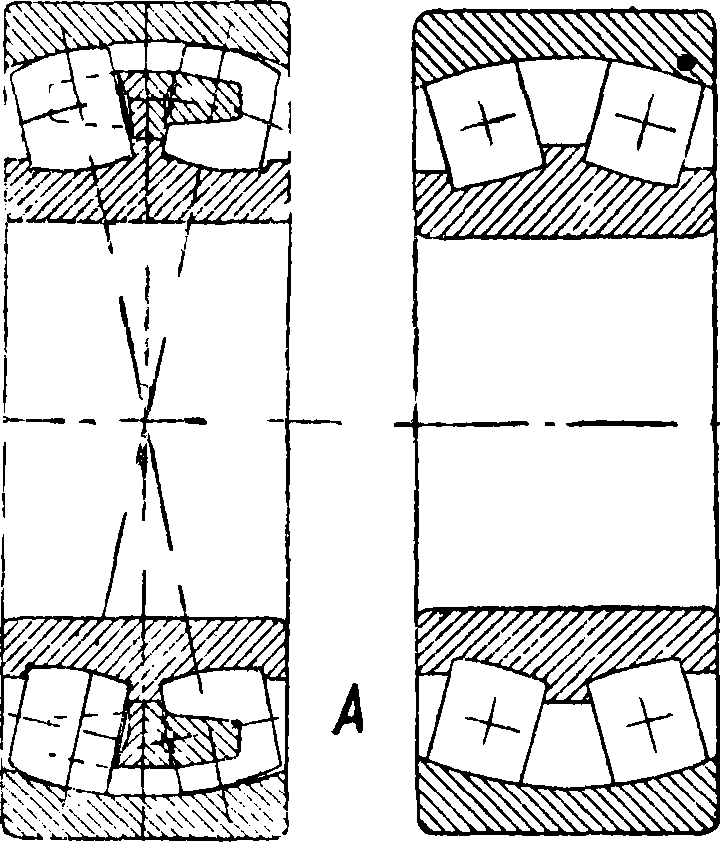

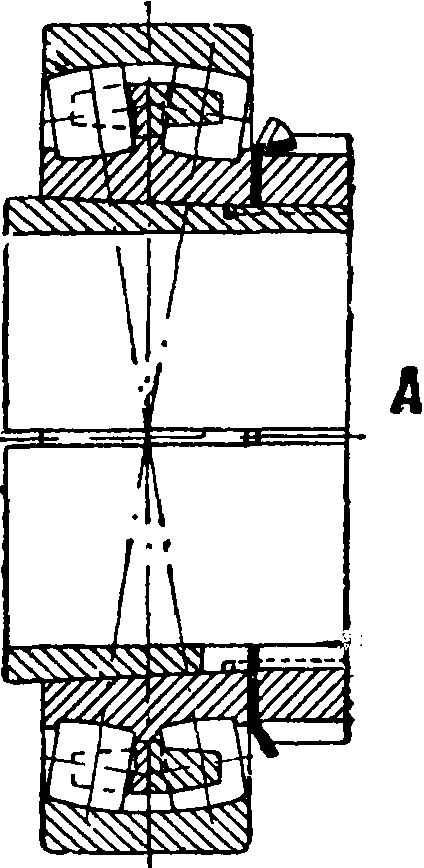

7) Роликоподшипники конические (фигура 7) хорошо воспринимают как радиальную, так и аксиальную (в одном направлении) нагрузки. Радиальная нагрузка, действуя на одно из колец, вызывает появление осевого усилия в направлении, обратном допускаемой осевой нагрузке. Для восприятия этого усилия приходится коиич. роликоподшипники монтировать всегда попарно.

8) Двухрядный с а м о у с т а н а в я и-кающийся роликоподшипник с бочкообразными роликами (фигура 8) применяется при значительных радиальных и комбинированных нагрузках. При монтаже допустима нек-рая неточность вала. Существует 2 конструкции самоустанавливающегося роликоподшипника: а) фирмы SKF (фигура 8, А) с несимметричными роликами; в этом случае касательные ? проведенные по максимальному диаметру,сходятся в одной точке ,· что сближает данный роликоподшипник с коническим и объясняет хорошее восприятие им аксиальных нагрузок; б) фирмы Фишера (фигура 8, Б) с симметричными роликами; при этом касательные образуют две параллельные линии, чем объясняется худшее восприятие этим типом аксиальных нагрузок. Аналогично с шариковыми и роликовые подшипники делают как, на закрепительных (фигура9, А), так и на снимающихся (фигура 9, Б) втулках.

9) Шарикоподшипники упорные ординарные (фигура 10) допускают лишь осевую нагрузку. Внутренние диам. обоих колец делаются различными в виду того, что одно из колец должен быть туго надето на вал, который должен с зазором вращаться в другом коль-• це,укрепленном в корпусе подшипника. В подшипниках этого типа осевая нагрузка допускается только в одном направлении. Эти подшипники бывают фиг 9. двух видов: а) с плос кими кольцами (фигура 10, А), требующие точности в сборке, а именно— перпендикулярности заплечиков в корпусе подшипника к оси вала, и б) со сферич. седлом и подкладным кольцом (фигура 10, Б), допускающие самоустановку вала по отношению к корпусу.

10) Шарикоподшипники упорные двойные (фигура 11) допускают осевые нагруз

Фигура 8.

Фигура 10.

ки, действующие попеременно в обоих направлениях. На валу закрепляется среднее кольцо а. Эти шарикоподшипники бывают двух родов: а) с плоскими кольцами (фигура 11, А), требующие точной установки вала и корпуса, и б) упорные со сферич. седлом и подкладными кольцами (фигура 11, Б), допускающие неточность в установке вала и корпуса. В последнее время помимо этих основных типов Ш. и р. п. часто находят применение сл. типы подшипников.

11) Роликоподшипники цилиндрические с длинными роликами, воспринимающие только радиальные нагрузки;

они хорошо работают при ударных нагрузках.

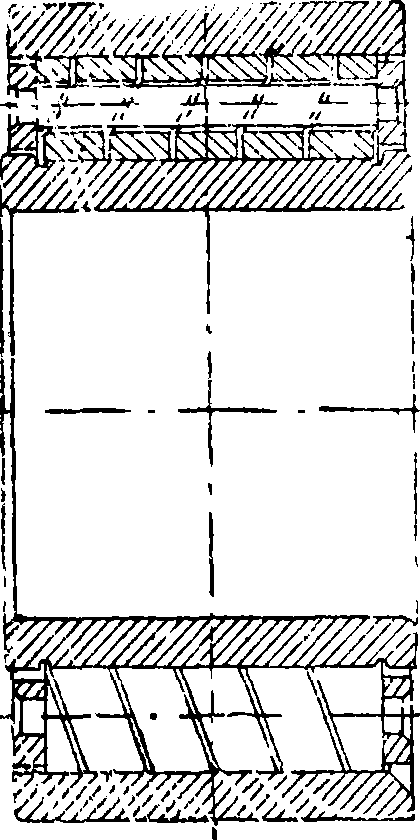

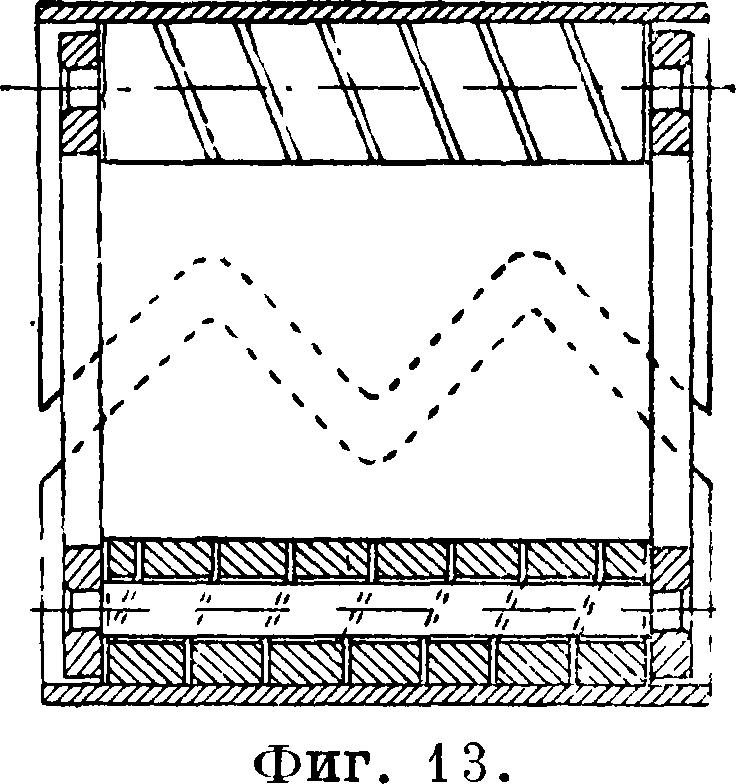

12) Роликоподшипники с‘ витыми рол и-ками (фигура 12 и

13), представляющие собой очень выносливые подшипники, воспринимающие однако только радиальные нагрузки; они очень стойки при ударных нагрузках. Наружное кольцо делается цельным (фигура 12) или же разрезным (фигура 13) в зависимости от условий монтажа. Последний тип допускает монтаж непосредственно на валу и поэтому занимает в радиальном направлениивесьма мало места.

13) Роли копо д-ш и||п ники игольчатые отличаются от типа 11 большим количеством очень тонких и длинных роликов, лежащих вплотную без сепаратора в выточке наружного кольца подшипника.

Они очень выносливы при ударных нагрузках. Внутреннее кольцо обычно отсутствует, а ролики катаются непосредственно по закаленному валу.

Расчет Ш. и р. п.

Основными данными,

из которых исходит расчет Ш. и р. п., являются: а) нагрузка, б) скорость вращения, в) долговечность. Допускаемая для данного подшипника нагрузка является функцией скорости вращения, времени работы подшипника и его долговеч-

‘‘-Ч-у-____i"

Фигура 11.

Фигура 12.

ности. Под долговечностью подшипника понимается -наименьшее число часов, в течение которого обеспечена исправная работа под-

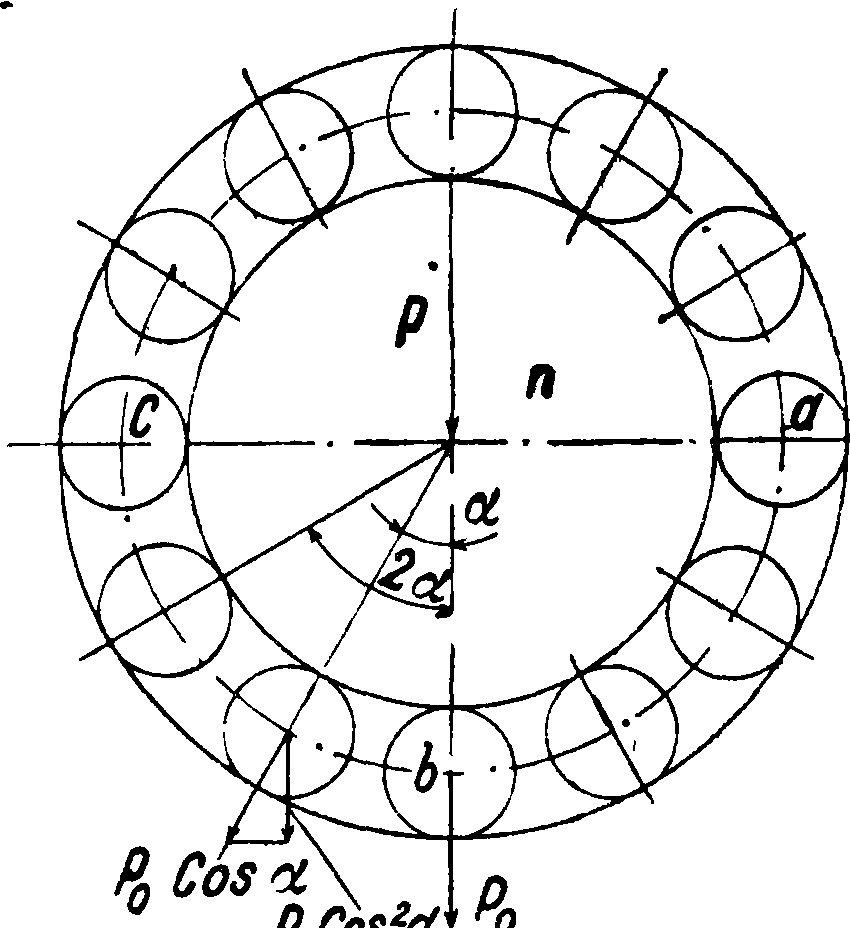

шипника до момента выхода его из строя, гл. обр. вследствие усталости материала, а не просто за счет естественного истирания подшипника при его работе. Все это требует достаточно сложных теоретич. обоснований, подтверждения которых м. б. даны только на основании возможно большего количества опытов, так как зависимость между долговечностью подшипника и допускаемой на него нагрузкой выражается по законам теории вероятности и следует закону больших чисел. Современная методология расчета подшипника основана на теории Герца, Штри-бека и на экспериментальных ур-иях усталости. Для радиальных шариковых подшипников при горизонтальном вале давление на шарик непрерывно изменяется по пути шарика от а до с (фигура 14), постепенно увеличиваясь от а до b и затем уменьшаясь от 5 к с достигая в самой нижней точке b максимума. Нагрузка на симметрично расположенные шарики одинакова. Верхняя половина подшипника не нагружена. Зависимость между полным давлением на подшипник Р и максимальным давлением Р0 на шарик определяется ур-ием Штрибека:

Р=Р0 + 2Р0 cos2 а -f- 2Р0 cos2 2α —

+. + 2Р0 cos2 па,

причем пα= 90°. Для подшипников с числом шариков z=8-У20 можно считать в среднем

Р0=У«г. (1)

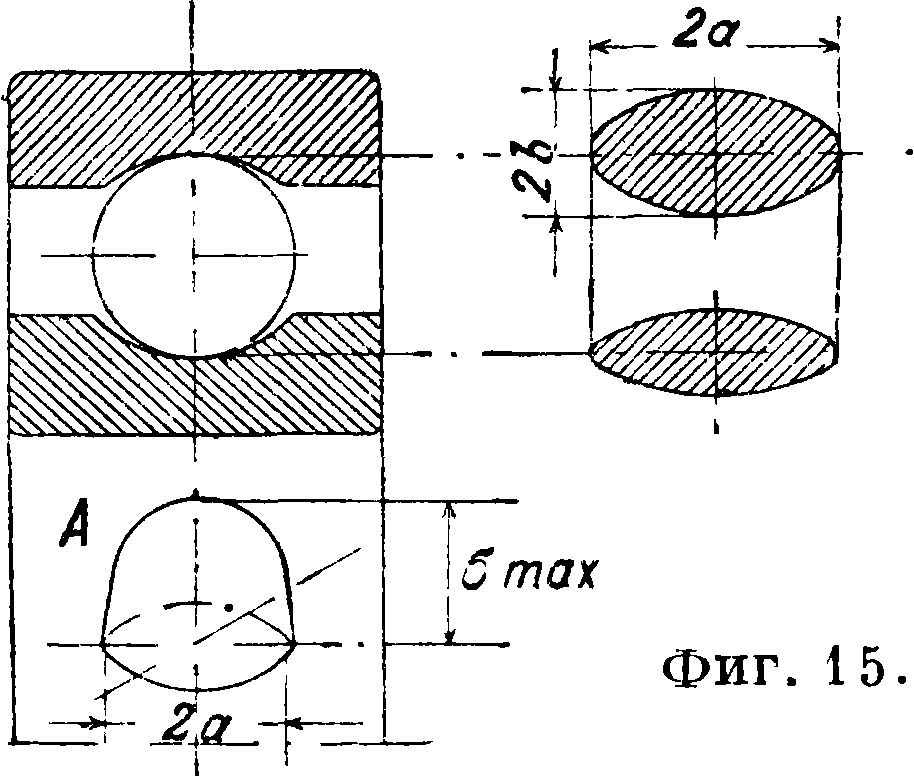

Иначе говоря, максимальная нагрузка на один шарик равна всей нагрузке подшипника, отнесенной к одной пятой всех шариков. Ур-ие Герца дает соотношение между напряжением, максимальной нагрузкой на один шарик и величиной площади соприкосновения (фигура 15) между шариком и беговой дорожкой, представляющей собой эллипс с полуосями а и b:

°cV.=^Гь кг./см> <2)

аmax — GCP=1,5 килограмм см2, (3)

где осРт—среднее напряжение, а атах—напряжение в точке, получившей максимальную деформацию. Величина напряжения в каждой точке площади соприкосновения определяется поверхностью параболоида напряжений (фигура 15,

А), имеющего основанием площадь соприкосновения, а высотой втах. Как ур-ие Штрибека, так и ур-ие Герца обусловлены определенными предпосылками, а именно: для ур-ия Герца: 1) нагрузка в местах контакта распределяется нормально к поверхности давления; 2) соприкасающиеся тела однородны; 3) тела соприкасаются по поверхности, незначительной по сравнению с их полными по

верхностями; 4) предел пропорциональности не должен быть превзойден. Для уравнения Штрибека: 1) в подшипнике отсутствует игра (люфт); 2) кольца не деформируются (деформируются только шарики). Так как на практике все упомянутые предпосылки полностью не соблюдаются, то уравнения следует считать приближенными. Зависимость между долговечностью, нагрузкой и числом оборотов выражается следующей эмпирич. ф-лой, являющейся результатом многократных опытов:

с

(nh)0’3

V4)

где Q—допускаемая нагрузка на подшипник в килограммах, п—число об/м. вращающегося кольца подшипника, к—долговечность подшипника в часах, С—постоянная, зависящая от конструкции и размеров подшипника, качества материала и от того, какое кольцо вращается (внутреннее или наружное). Т. о. величина С является характеристикой подшипника. Ф-ла (4) показывает, что долговечность является ф-ией нагрузки в степени 3,33:

h=f (Q3’33)? (5)

а поэтому незначительное изменение нагрузки вызывает резкое изменение долговечности. На практике выбор подшипника производится обычно по некоторой условной допускаемой нагрузке:

ς>χ=κ.κ6.κκ·κό, Д)

где К—действующая реально на подшипник нагрузка; К6—коэф. безопасности, зависящий от характера действия на подшипник внешних усилий (толчки, вибрации и прочие—см. табл. 1); Кк—коэф., учитывающий, какое кольцо (наружное или внутреннее) подшипника вращается (смотрите табл. 2); Кд—коэф. долговечности, величина котрого зависит от намеченного срока службы выбираемого подшипника (смотрите табл. 3). Величина Q А для заданной скорости вращения берется из таблиц, даваемых в каталогах про-! изводящих фирм, и определяет т. о. требуемый тип и размер подшипника.

Таблица 1. —Значения коэфициента безопасности Κό·

| Вид нагрузки | Характер действия нагрузки на подшипники | Кб |

| Постоянная | Без вибрации и толчков. | 1 |

| Переменная | Со слабыми толчками. | 1,5 |

| Переменная | Со значительными толчками | |

| и вибрациями. | 2 | |

| Ударная | При весьма сильных и ча | |

| стых толчках. | з. | |

| Таблица 2. — Значения коэфициента | кк. | |

| 1

Вращающееся |

Тип подшипника | | Кк |

| кольцо | ||

| 1 Внутреннее | 1

Все типы.. |

1 |

| j Наружное | Все типы, кроме сферич. | |

| самоустанавливающихся | 1,45 | |

| » | Сферич. самоустанавлива- | |

| ющиеся.. | ; 1,1

ί | |

При наличии помимо радиальной R еще аксиальной нагрузки А на подшипник аксиальная нагрузка условно приводится к радиальной, и тогда величина приведенной нагрузки QnlKвыразится ф-лой:

Qnp. ^ л- niAf

(7)

где ш—переводной коэф., зависящий от типа и размера подшипника (смотрите табл. 4).

Таблица З.-Значения коэф и ц цента долговечности Кд“

| Срок. службы, ч. | Кд | Срок службы, ч. | Кд |

| 500 | 0,50 | 10 000 | 1,25 |

| 1 000 | 0,62 | 5 5 000 | 1,40 |

| 2 000 | 0,76 | 25 000 | 1,62 |

| 3 000 | 0,90 | 50 000 | 2,00 |

| 5 000 | 1,00 | 100 ОЭЭ | 2,45 |

| * За единицу долговечности взято 5 ООО часов. | |||

Таблица 4.

Значение переводного коэфи-ц и е н т а т.

Тип подшипника

Радиальные однорядные шарикоподшипники Радиальные сферич. шарикоподшипники.

То же, но с закрепит, втулкой..

Магнетные шарикоподшипники.·,

Конич. роликоподшипники..

^Роликоподшипники с короткими цилиндрич. роликами

Роликоподшиники двухрядные самоустанавл.

1.5

3,75

4.5 2

1,3

О

3

Таким образом в общем случае имеем:

Ql=(R + mA)K6-KK-Kd. (8)

Из вышеизложенного следует, что при выборе подшипника катания необходимо установить: 1) величину и направление действующей нагрузки (отдельно радиальной и аксиальной составляющих); 2) экономически целесообразный рабочий срок служ- т а б лбы подшипника (долговечность в часах); 3) характер нагрузки (постоянная, переменная, ударная ит.д.); 4) число оборотов вращающегося кольца подшипника; 5)особые требования, предъявляе-мые к подшипнику в зависимости от назначения машины и условий ее работы; 6) достаточность защиты подшипника от вредных влияний: пыли, газов,высокой t°; 7) надежность конструкции уплотнений подшипников.

Существующие посадки подшипников катания обычно лежат в границах умеренных плотных посадок первого и второго классов. Объясняется это тем, что жесткие прессовые посадки сильно раздают внутренние и сжимают наружные (сравнительно тонкие) кольца подшипников; при незначительных люфтах подшипника (зазор между шариками и кольцами) такая деформация может повлечь зажим шариков и отразиться на долговечности подшипников. Ходовые посадки неприменимы, так как не обеспечивают тесного соприкосновения подшипника с валом или корпусом. Опыт показывает, что вращающееся кольцо подшипника должно всегда плотно сидеть на валу. Для неподвижного кольца желательно оставлять небольшую возможность продольных перемещений из-за Г-ных деформаций. Чем более нагрузка и скорость вращения, тем плотнее должен быть насажено неподвижное кольцо. При ударных нагрузках жесткость посадки должен быть увеличена. При больших числах оборотов и малых на грузках желательно создавать оолее или менее одинаковые пригонки для обоих колец. Следовательно при выборе посадок необходимо обращать внимание на три основных фактора: 1) какое кольцо подшипника вращается, 2) число оборотов и 3) характер и величину нагрузки. При тяжелых нагрузках, то есть когда долговечность работы подшипника исчисляется примерно в 1 000—2 000 час., употребляются прессовые, и тугие прессовые посадки. Нагрузки с долговечностью подшипника в 2 000—5 000 часов следует считать нормальными, и для них применяются легкая прессовая и глухая посадки. Легкие нагрузки с долговечностью подшипника свыше 5 000 час. требуют применения напряженных и плотных посадок. Соответственно тому, что посадки для шарикоподшипников лежат в пределах не ниже умеренных плотных посадок второго класса точности, сам подшипник должен иметь допуск по основным габаритным размерам: по наружному и по внутреннему диаметрам очень жесткие, лежащие в пределах не ниже первого класса точности, что в свою очередь гарантирует точность применения посадок, лежащих во втором классе точности. Предельные отклонения внутреннего диаметра Ш. и р. п. даны в таблице 5.

Производство Ш. и р. п. Для подшипников требуется сталь различного качества в зависимости От изготовляемых из нее частей Ш. и р. п. Основным сортом является высокоуглеродистая хромистая сталь, идущая на кольца, шарики или ролрки; химич. состав ее по ОСТ 5235 указан в таблице 6.

ш. и р. И. (В μ).

5.—Д опуски для внутреннего диаметра

| Номинальный диам., миллиметров. | <30 | 30—50 1 50—80 1 80—120 | 120—180 | 180—200J23O—360 | ||||

| Верхний допуск.

Нижний допуск. |

0

-10 |

0

-12 |

0

-15 |

0

-20 |

0

-25 |

0

-30 |

-3°5 |

Таблица 6. — Состав хромистых сталей для Ш. и р. п. (в %).

| Марка стали | С | 1

Мп | Si Сг | S Р 1 Ni 1 | ||

| не более | ||||||

| ШХ 6.. ШХ 9.. ШХ 10.

ШХ 12. ШХ 15. |

0,95—1,10

0,95—1,10 0,30—0,42 0,95—1,10 0,95—1,10 |

0,20—0,40

0,20—0,40 0,40—0,70 0,20—0,40 0,20—0,40 |

1

0,15—0,35 0,45—0,75 0,15—0,35 1 0,75—1,05 0,15—0,35 0,80—1,20 0,15—0,35 i 1,05—1,40 0,15—0,35 1,30—1,65 |

0,020

0,020 0,030 0,020 0,020 |

0,027

0,027 0,030 0,027 0,027 |

0,20 0,20 0,20 0,20 0,20 ; |

В обозначениях марок буквы «ШХ» обозначают сталь шарикоподшипниковую хромистую, а цифры указывают среднее содержание хрома в десятых долях процента. В марках ШХ 6, ШХ 9, ШХ 12 и ШХ 15 содержание серы и фосфора в сумме не должно превышать 0,045%. Шарикоподшипниковая сталь выплавляется в электрических или кислых мартеновских печах; сталь марки ШХ 10 может выплавляться в основных мартеновских печах. Назначение марок стали: ШХ 6—для шариков холодной штамповки при диам. прутков до 8 миллиметров, ШХ 9— для таковых же при диам. прутков 8—14 миллиметров и для шариков горячей штамповки при диам. прутков 14—20 миллиметров, ШХ 10—для витых роликов, ШХ 12—для шариков при диам. прутков свыше 20 миллиметров, ШХ 15—для колец и роликов. Твердость по Бринелю шарикоподшипниковой хромистой стали в отожженном состоянии не должна превышать 207 (диаметр отпечатка при испытании 10 - миллиметров шариком и нагрузке 3 000 килограмм не должен быть менее 4,2 миллиметров). Доставляется эта сталь в отожженном после последней прокатки состоянии. Для производства сепараторов и закрепительных шайб применяется малоуглеродистая ленточная Сталь следующего химии. состава: 0,10—0,18% С; 0.30—0,50% Мп; 0,10% Si; <0,04% S: <0,04% Р. Сопротивление разрыву ее должно лежать в пределах 30—40 килограмм/мм2, а удлинение 25 — 35%. Для закрепительных втулок и гаек идет малоуглеродистая сталь следующего химии .состава: 0,15—0,25 % С; 0,3—0,6% Мп; 0,07—0,05.% Si; <0,045% Рл <0,05% S. Сопротивление разрыву должно лежать в пределах 35—45 килограмм/мм2, удлинение >23%. сжатие поперечного сечения-60%. По сортаменту применяются: валовая сталь (в точеном и черном виде) для колец Ш. и р. п. и для гаек; круглая калиброваная сталь (холоднотянутая) для шариков и роликов; толстостенные цельнотянутые трубы (в точеном виде) для наружных и внутренних колец и для гаек; тонкостенные цельнотянутые трубы без шва для закрепительных втулок и холоднотянутая калиброваная лента для сепараторов и закрепительных шайб.

До 1931 г. шарикоподшипниковой пром-сти в 0оюзе почти не существовало, за исключением небольшого завода в"Москве, перешедшего к нам от концессии SKF в 1931 г., вырабатывавшего подшипники в ничтожных по отношению к спросу количествах. Этот завод мог удовлетворить (в среднем за 1923—30 гг.) не более 15% потребности нашей пром-сти в Ш. и р. и.; остальное количество приходилось выписывать из-за границы. Вступление в строй ряда машиностроительных гигантов: Моек, автомобильного завода им. Сталина, тракторных (Харьковского, Сталинградского, Челябинского), Горьковского автомобильного завода и целого ряда других, а также перспективы второй пятилетки подняли потребность в подшипниках на небывалую высоту. В соответствии с этим был намечен к строительству 1-й государственный шарикоподшипниковый з-д им. Кагановича, уже вступивший в число действующих з-дов.

Характерной особенностью подшипникового производства является то, что к нему предъявляются большие требования в части точности обработки, следствием чего основной частью работ по производству подшипниковых деталей (колец, шариков, роликов) являются шлифовальные работы. Это производство в основном распадается на две части: 1) заготовительные работы и 2) окончательная до до необходимой степени точности. Заготовительные работы по производству колец производятся на горизонтальных ковочных машинах типа Аякса или Газенклевера, если в этом есть надобность, после чего из этих поковок или непосредственно из валов или труб производится обточка колец на автоматах одно- или много шпиндельных. Кольца после обточки, пройдя термин, обработку, поступают на шлифовку, причем монтажные поверхности—ци-линдрич. поверхности по наружному и внутреннему диаметрам и торцовые плоскости колец только шлифуются, а рабочие поверхности (бег шариков) кроме того и полируются с целью дать гладкую беговую дорожку без рисок, царапин и следов шлифовки. Основным оборудованием в процессе шлифовки являются нормальные шлифовальные станки (смотрите), применяемые и в других отраслях пром-сти; не^-которые из них однако при использовании в подшипниковом производстве требуют переде лок и специальных приспособлений. Типы применяемых станков следующие: а) по плоской шлифовке—станки типа «Бланшард» с круглым вращающимся столом и специальным приспособлением для автоматической подачи колец; б) по круглой шлифовке—бесцентровые или цен тровые станки типов «Цинцинати» или «Нортон»; в) по шлифовке дыр—станки типа «Гедж-матик» со специальным приспособлением для автоматич. останова подачи по достижении требуемого размера; г) по шлифовке сферич. поверхностей или желобов наружных колец— станки типа «Ван-Норман» с гидравлич. подачей и автоматич. выключателем; принцип действия станков этого типа основан на том, что“ помимо вращательного движения шлифовальный камень имеет еще колебательное движение вокруг определенного центра для получения шаровой поверхности строго выдержанного размера по радиусу; д) по шлифовке жоло-ба у внутренних колец—станки типа «Фиат» или «Лидчепинг» SLM - 1, SLM - ΐγ2. Полировка, как правило производится на специальных бабках вручную.

Производство шариков. Загото-вительн ые работы состоят в прессовке на прессах типа «Манвиль» или «Мальмеди»ггрубой опиловке между двумя стальными рифлеными дисками на специальных станках типа. «Фиат», после чего следует термич. обработка, в непрерывных печах. Чистовые отделочные работы заключаются в шлифовке на специальных шлифовальных станках типа «Фиат» или «Норма», снабженных двумя торцовыми дисками с кольцевыми канавками, в которых помещаются шлифуемые шарики; за ней следует полировка в гладких чугунных барабанах с венской известью, а для окончательной полировки — в колоколообразных барабанах вместе с обрезками кожи (хромом). Производство роликов в части заготовительных работ осуществляется на токарных многошпиндельных автоматах, а н части отделочных чистовых — на шлифовальных станках типа бесцентровых и плоскошлифовальных станках. Производство сепараторов, гаек и закрепительных втулок ничем не отличается от обычных производств; только-в виду массового производства все операции в данных случаях узко специфицированы с соответствующим подбором оборудования. Основным моментом в производстве III. и р. и. является в виду требуемой большой точности изготовления (отдельных деталей и всего подшипника в целом) правильная постановка производственного контроля в процессе прохождения всего производственного цикла как каждой детали в отдельности, так и всего подшипника. Контроль этот на подшипниковых з-дах производится посредством специальной аппаратуры, приспособленной исключительно для требуемых специфич. размеров.

При установке шарикоподшипников необходимо, в виду их чувствительности к продольным нагрузкам, обратить самое серьезное внимание на возможность свободного расширения вала при колебаниях температуры. Если вал вращается на одних только поперечных подшипниках, то лишь один из них должен быть установлен неподвижно в продольном направлении в корпусе подшипника, а все остальные должны иметь возможность продольного перемещения. Выгодно даже у установочного подшипника не? зажимать вплотную наружного кольца шарЩ-

коподшипника, а допускать продольную игру порядка 0,4—0,8 миллиметров, которая позволяет проверять продольную подвижность всех шарикоподшипников. Как указывалось выше, вращающееся кольцо (обычно внутреннее) должно плотно сидеть на соответственной детали. Обычно для этого перед насаживанием на вал шарикоподшипники нагревают в масляной ванне до 40—60° и нагоняют помощью отрезка трубы, обработанного строго перпендикулярно оси на торцевой поверхности и опирающегося исключительно на внутреннее кольцо шарикоподшипника. Весьма важна хорошая и целесообразная смазка Ш. и р. п.; црлью ее является однако, в противоположность подшипникам скользящего трения, не столько уменьшение трения, сколько защита шариков и подшипниковых колец от ржавчины и отчасти от пыли. Быстро вращающиеся Ш. и р. *ι. смазываются машинным маслом, что обусловливает необходимость применения закрытых корпусов; для медленно вращающихся употребляют консистентные жиры (шавот, вазелин, графитирован-ные масла). Злейшими врагами Ш. и р. п. являются всякие могущие проникнуть в них твердые посторонние частицы—пыль, песок, ржавчина, мелкие металлич. стружки и т. и. При конструировании корпусов Ш. и р. п. на это обстоятельство должен быть обращено самое серьезное внимание; для защиты от проникновения твердых частиц извне служат крышки, лабиринтовые уплотнения и пропитанные м войлочные кольца, закладываемые в особые виточки в корпусе подшипника. Лишь при исполнении всех этих условий можно ожидать достижения полного эффекта от установки Ш. и р. п. Преимуществами последних в эксплуатонном отношении являются; 1) уменьшенный общий коэф. трения порядка й,0011—0,0018 сравнительно с 0,03—0,06 подшипников скользящего трения, 2) коэф. трения зависит лишь в незначительной мере от нагрузки и почти не меняется в зависимости от скорости, 3) коэф. трения покоя приблизительно равен таковому движения, 4) малый расход смазки и надежность в работе.

Лит.: Беер и Гольке, Шарико- и роликопод-шипники, пер. с нем., М., 1927; Бах К., Детали машин, их расчет и конструкция, пер. с нем., т. 2, Л.—М., 1930;×е д е р Г., Конструирование и расчеты, пер. с нем., т. 2, Л., 1929; S t e 1 1 г е с h t Н., Die Belastbarkeit der Walzlager, В., 1928; Hertz, Ueber die Deformation fester elastischer Korper, Lpz., 1895. Расчет подшипников: M u n d t Jt., Ermiidungsbruch und zulassige Belas-tung von Walzlager, B., 1928. Применение подшипников: Rothnei ler, Wirtschaftlicher Einbau von Walzlager in Kraftfahrzeuge, «Automobiltechnische Ztschr.», B., 1931, H. 9. Производство: Шейнин П., Производство шарикоподшипников на заводе Ransome Maries, «Вестник металлопромышленности», М., 1930, 4; Крапивин А., Шарикоподшипник и его производство на 1 ΓΠ3 им. Л. М. Кагановича, М.—Л., 19 33. Расчет подшипников: Грейер В., Расчет роликоподшипника для коленчатого вала авиационного мотора, «Техника воздушного флота», М., 1931, 1; В г ii h 1, Die Geschichte des modernen Kugellagers, «Z. d. YDI», 1909; E i p e 1 H.,

Ueber die Belastung und die Lebensdauer von Kugellagern, «Maschinenbau», В., 1927, 21; Mundt R., Tragfahigkeit von zylindrischen Rollenlagern, ibid., 1931, Mai; P a 1 nigre n A. u. Sundberg R., Spoesmalrorende Kullag-TenS belastungsformaga, «Teknisk Tidskrift Mekanik», 1919, 4; Palmgren A., Die Lebensdauer von Kugellagern, «Z. d. YDI», 1924, p. 339; Palmgren A., Note on Theoretical a. Practical Method of Calculating the Carrying Capacity of Roll Bearings, «Proceed, of the Inst, of Automo-bil Engineers», L., 1923. К. Голубев.