> Техника, страница 92 > Шатун

> Техника, страница 92 > Шатун

Шатун

Шатун, деталь поршневых машин, служащая для передачи силы давления рабочего тела (газ, пар, жидкость) коленчатому валу, является связующим звеном между поршнем или крейцкопфом и коленчатым валом. Ш. применяется также и в других механизмах, требующих преобразования прямолинейно-возвратного движения во вращательное или обратно.

Поршневые машины имеют широкое и разнообразное применение в хозяйстве каждой страны. Цилиндровая мощность поршневых машин колеблется в очень широких пределах: от 0,25 до 2 500 ЕР; число оборотов машин также колеблется в большом интервале—от нескольких десятков до нескольких тысяч. Поэтому Ш. по своим размерам и конструктивному выполнению бывают весьма различны.

Конструктивные формы. Обычно Ш. состоит" из 3 основных частей: стержня, или тела, и двух головок, которые могут иметь отдельные вкладыши, прокладки и соединительные, или т. н. шатунные, болты.

Ш. простых механизмов и малых быстроходных двигателей штампуются или куются за одно целое: стержень, верхняя головка и нижняя часть кривошипной головки; вообще же поршневая головка может быть цельной или разъемной, а кривошипная обязательно должен быть разъемной, кроме случаев применения роликовых подшипников.

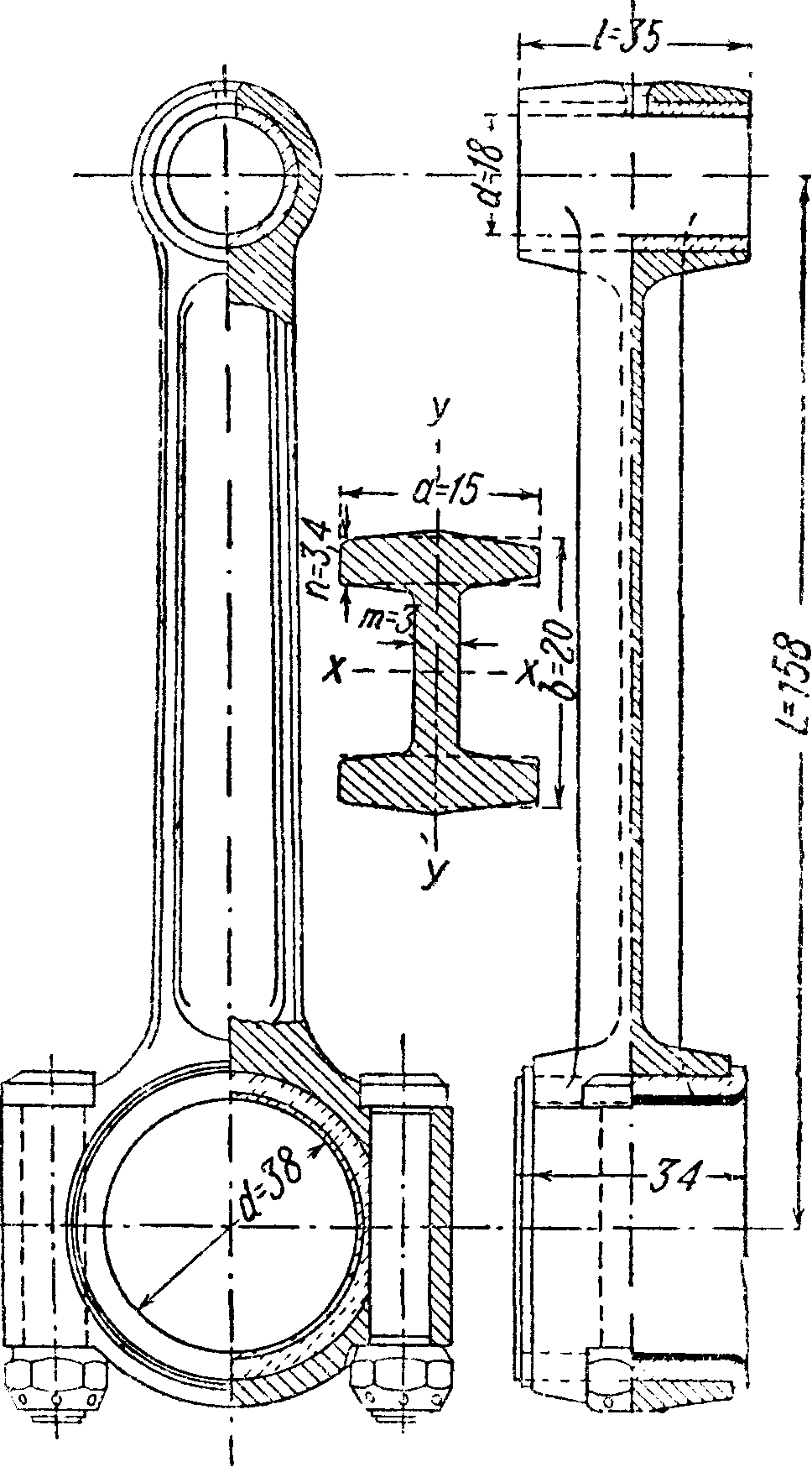

Конструкцию Ш., штампованного за одно целое с головками, двигатель, фигура 13. Так как этот Ш. предназначен для легкого быстроходного, двигателя, то он изготовлен из легкого металла—дуралюминия, кроме того стержень выполнен пустотелым. Верхняя головка Ш. снабжена цельной бронзо

Ф9 Фигура 1.

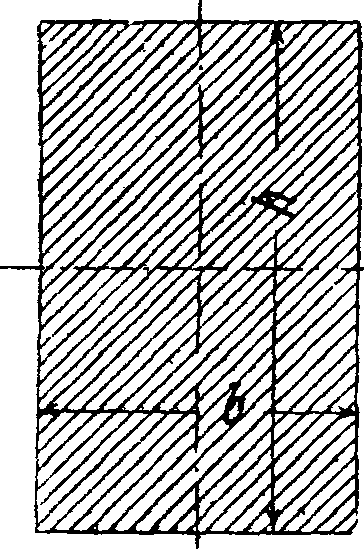

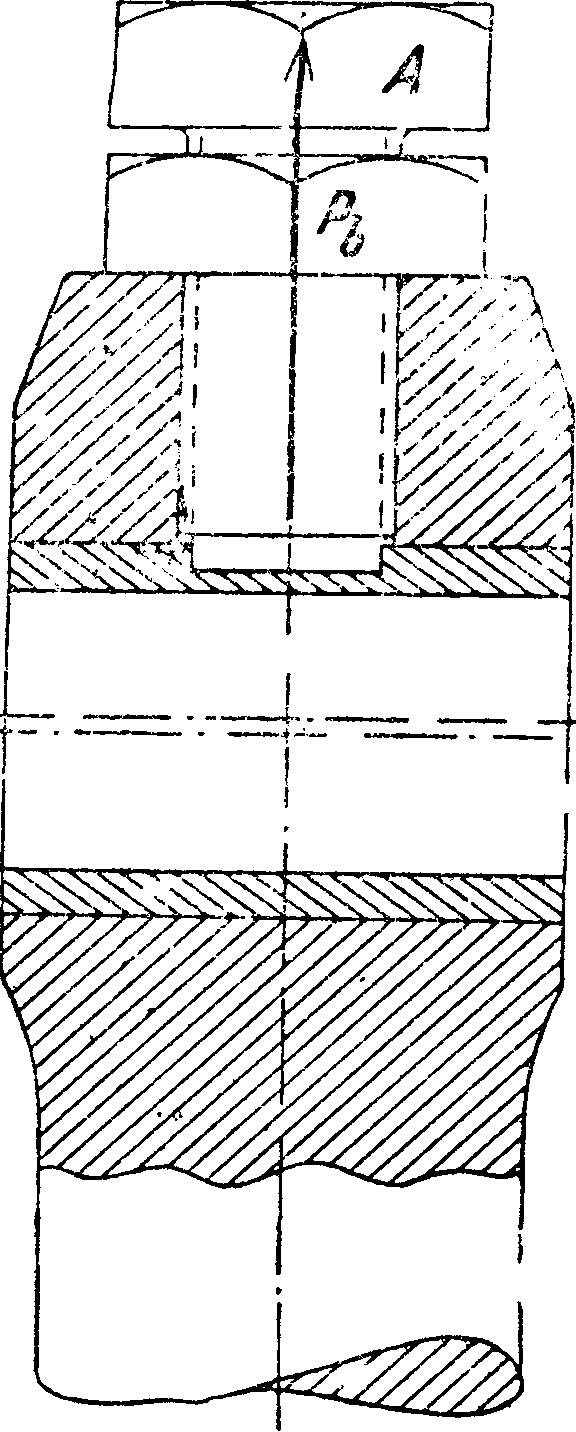

см. Автомобильный вой втулкой, а нижняя—отдельным вкладышем из 2 половин, залитых баббитом. В целях уменьшения габарита нижней головки она снабжбна4 болтами. Канал в стержне Ш. использован для подвода смазки к поршневой головке. Стержень Ш.—круглого сечения. Для получения III. той же прочности, но при меньшем весе стержню придают форму двутаврового сечения, как показано на фигуре 1. В этой конструкции нижняя головка имеет два соединительных болта, в остальном Ш. существенно не отличается от упомянутого выше. На фигуре 2 показан Ш. для

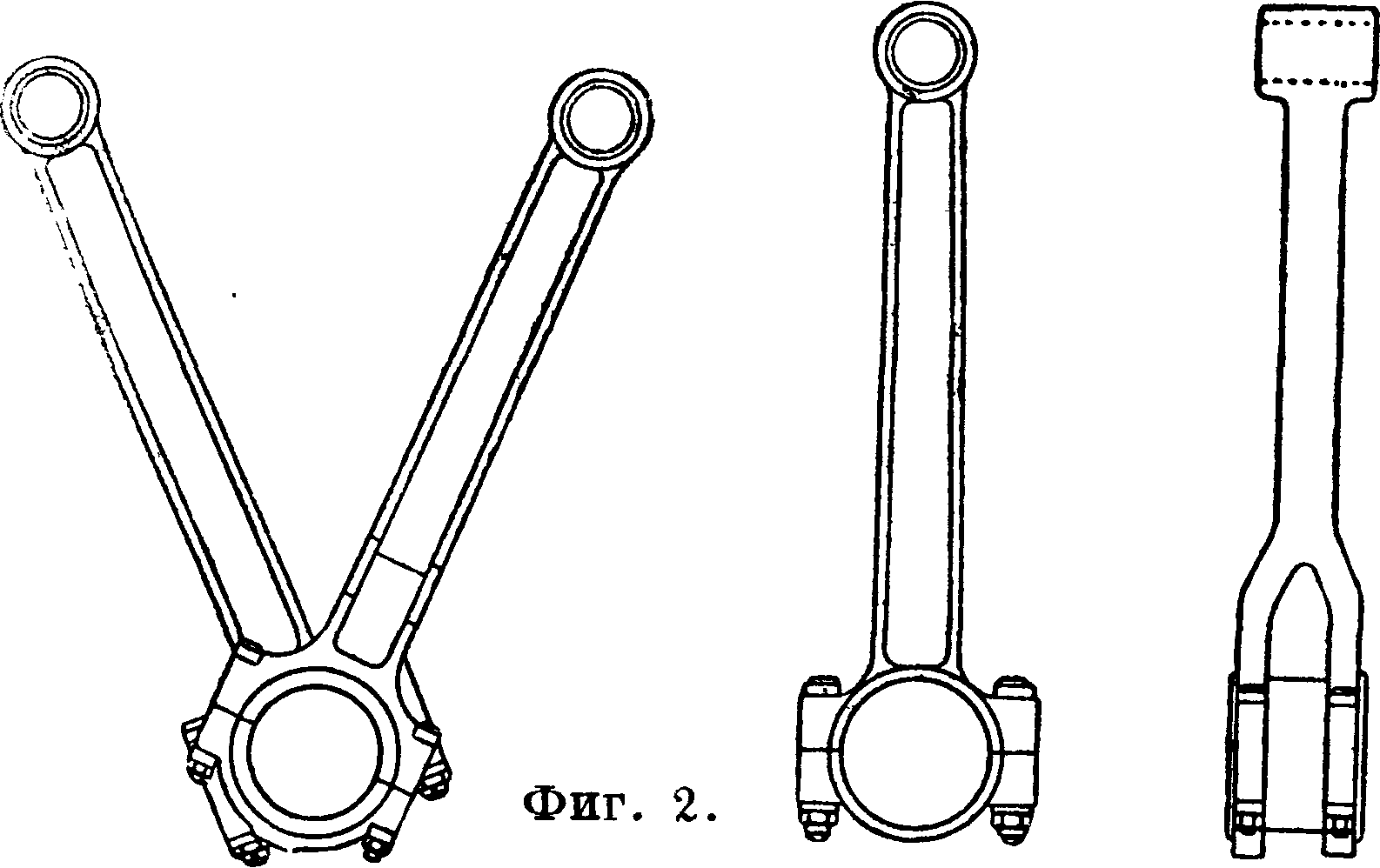

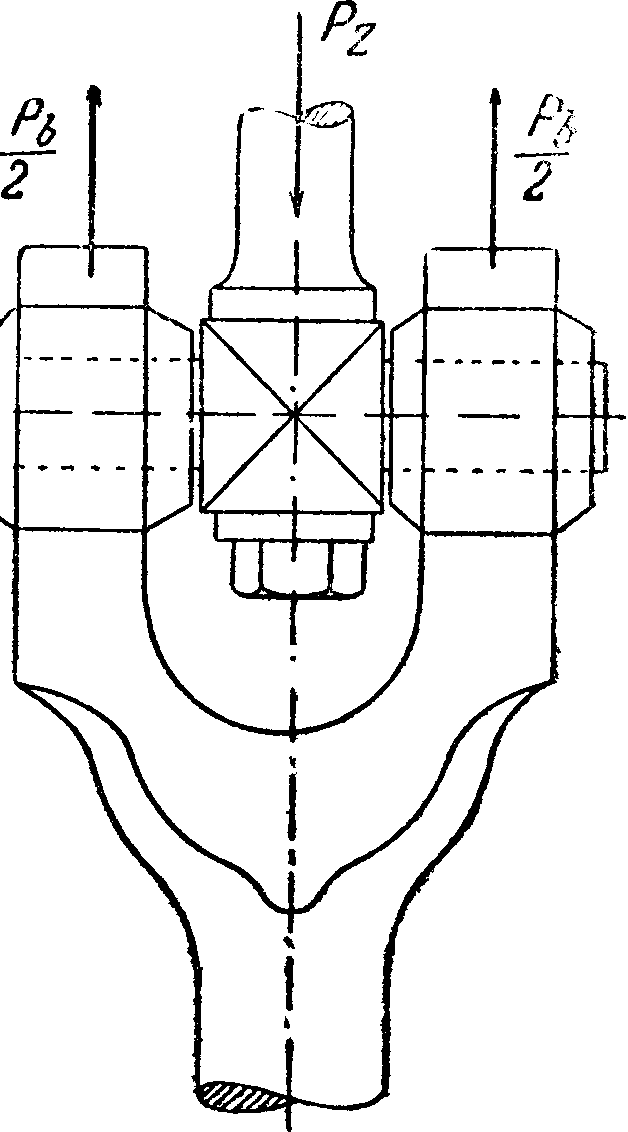

V-образного авиационного двигателя. В двигателях этого типа два Ш. работают на один кривошип коленчатого вала, в таких случаях форма нижней головки получается значительно более сложной; головка спаренного Ш. выполняется вильчатой, как показано на фигуре 2, или же головка основного III. снабжается особым ушком, к к-рому присоединяется головка другого Ш. при посредстве особой цапфы.

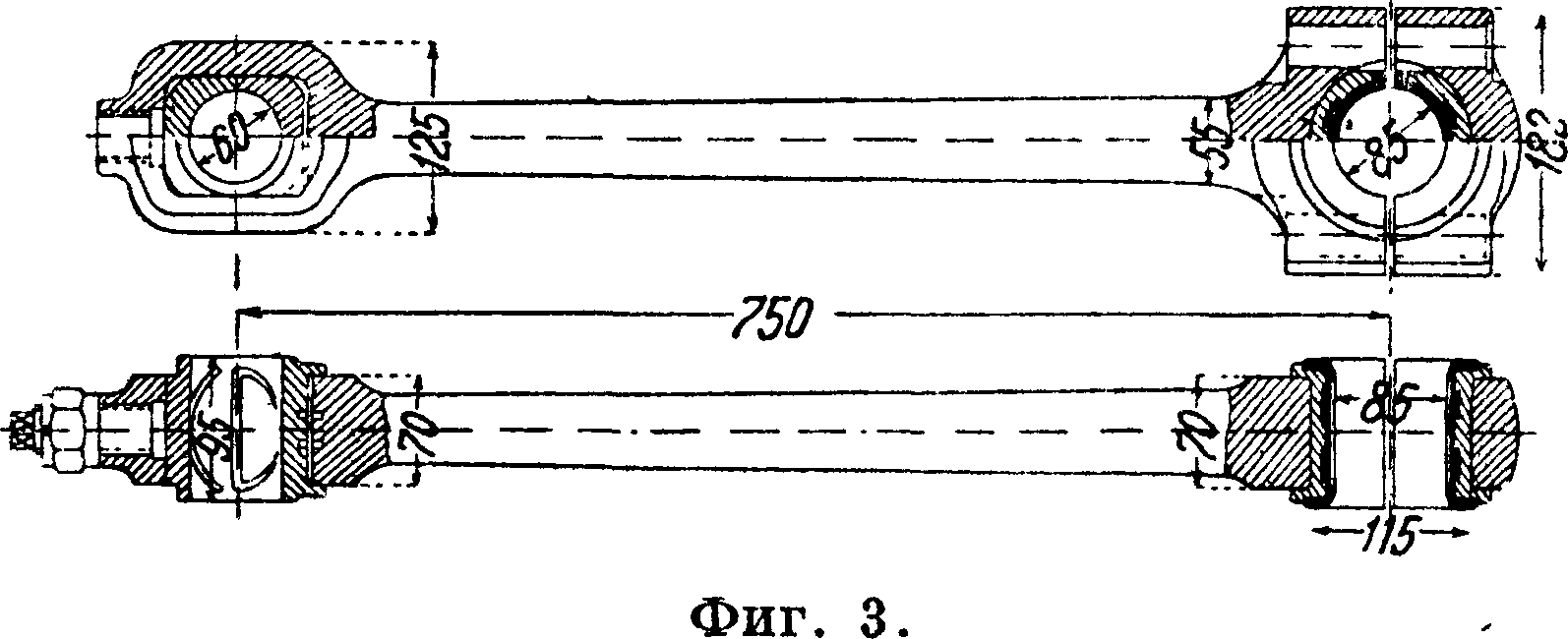

На фигуре 3 показан Ш. воздушного компрессора. Здесь вкладыш верхней головки—прямоугольной формы со скошенными углами. Нижняя половинка вкладыша снабжена буртиками, удерживающими вкладыш от продольного перемещения. Верхняя половина не может иметь таких буртиков, т. к. наличие их не дает возможности собрать вкладыш; во избежание же продольного перемещения верхней половинки она стопорится особым болтом. Подобная форма

головки представляет значительные трудности при обработке, а поэтому применяется сравнительно редко; основным достоинством ее является обеспеченность против продольного перемещения вкладыша. Вкладыши.состоящие из двух половин, представляют большие трудности при выполнении, но в эксплуатации они целесообразнее, так как позволяют сравнительно легко простым спиливанием стыка или уменьшением числа прокладок изменять величину зазора между вкладышем и цапфой по мере их износа и т. о. поддерживать одинаковую толщину смазочного слоя. Более сложную конструкцию Ш., предназначенного для двигателя Дизеля трон-кового типа средней мощности, см. Моторостроение, фигура 14. Вкладыш верхней головки состоит из двух половинок и крепится клиновым

i устройством, расположенным сверху. В нек-рых конструкциях клип ставят снизу, но такое устройство нельзя рекомендовать, т. к. в этом случае требуется более тщательная пригонка поверхностей прилегания в местах, подверженных наибольшим усилиям, действующим на поршень сверху. Нижняя головка приставная; -между этой головкой и стержнем имеется прокладка, позволяющая легко менять объём камеры сжа-i тия. В этом Ш. вкладыши обеих головок зали-! ты баббитом, а т. к. вкладыши состоят из двух половинок, то здесь выниманием прокладок удобно регулировать зазор для смазки. Болты крепятся корончатыми гайками, позволяющими давать нужный натяг и прочное закрепление гаек. Обе половинки нижней головки выполнены совершенно симметричными, а следовательно взаимозаменяемы. III. крейцкопфного двигателя Дизеля двойного действия см. Моторостроение, фигура 15. Стержень этого Ш. в верхней части имеет вилкообразную форму с двумя головками, все три головки Ш. съемные и каждая состоит из двух половин. Нижняя головка имеет сходство с головкой Ш. предыдущей конструкции, только нижняя половинка представляет стальную отливку таврового сечения с большим моментом сопротивления, т. к. подвергается значительным напряжениям на изгиб и разрыв под действием давления газов в

Фигура 4.

нижней рабочей полости цилиндра. Все три головки не имеют отдельных вкладышей, а баббит залит непосредственно в тело головок. Отсутствие отдельных вкладышей придает бблыную жесткость головкам, а следовательно они подвержены деформациям в меньшей степени по сравнению с головками с отдельными вкладышами, но последние представляют нек-рое преимущество в эксплуатации, т. к. облегчают пе-резаливку в случае выплавки баббита.

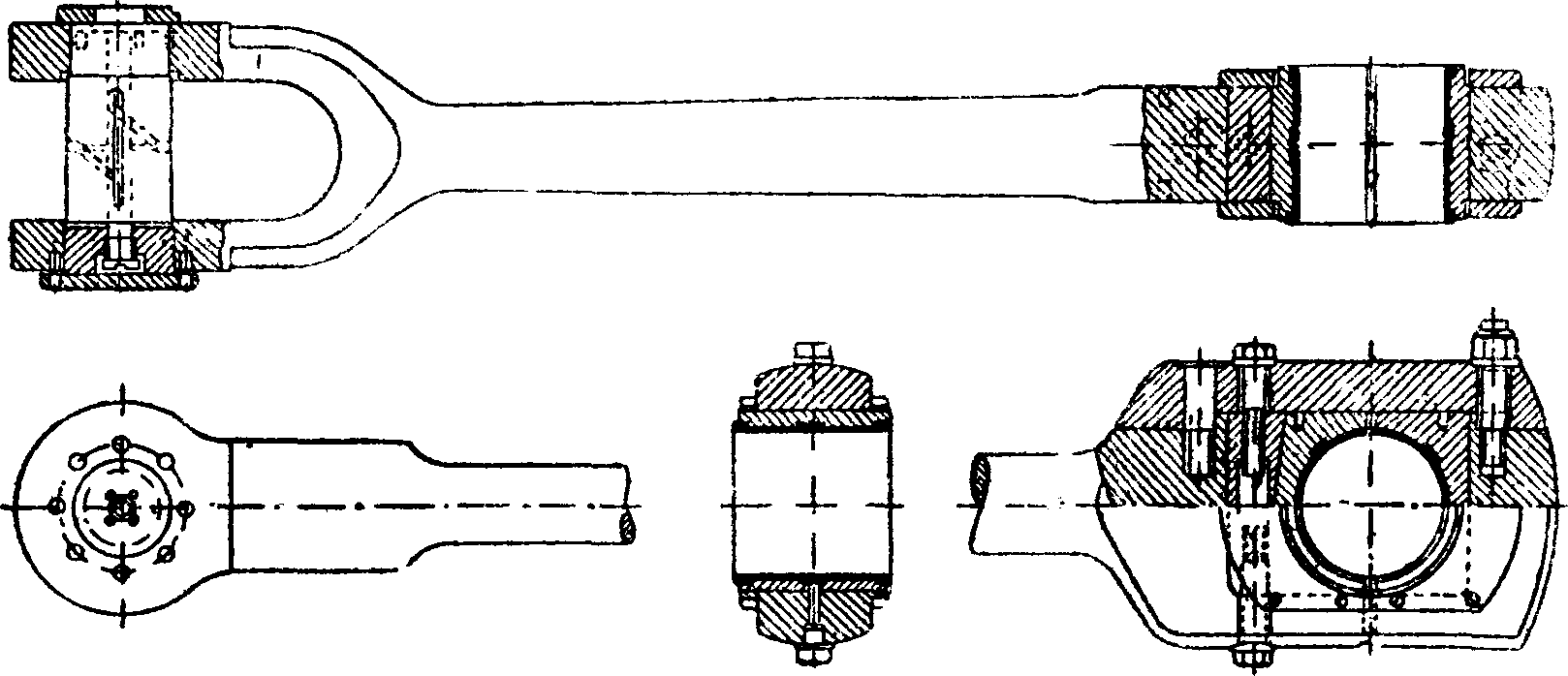

На фигуре 4 представлен Ш., в кривошипной головке которого вовсе избегнуты длинные стяжные болты, замененные здесь прикрепленной сбоку крышкой. Натяг вкладышей кривошипной головки достигается особым клином. Другой конец Ш.—вильчатой формы. Ш. подобной конструкции находят применение в газовых двигателях и паровых машинах. Главный паровозный Ш. (смотрите Паровоз, фигура 69) снабжен справа малой головкой, которая надевается на крейц-копфный палец, слева—большой, надеваемой на палец кривошипа ведущей оси. Подшипники этого Ш. бронзовые, залитые баббитом и состоят из двух половинок; натяг достигается клиньями или клинообразным сухарем при помощи натяжного болта. Поперечное сечение стержня Ш.— прямоугольное, но часто делается и двутавровое. Спаривающие Ш. имеют подобную "же, но более легкую конструкцию. Если же одна из осей паровоза имеет боковые перемещения (для более удобного прохождения закруглений пути). то спарники выполняются с шаровыми подшипниками (смотрите Паровозу фигура 70).

Весьма ответственной частью Ш. являются стяжные болты. На конструкцию их, а также и на способ закрепления приходится обращать особое внимание, т. к. поломка III. влечет очень серьезные последствия для двигателя в виде разрушения главных его частей. Во избежание ослабления болта нарезку делают мелкую или трапецеидальную (Акме). На длинных болтах на стержне болта делают заточки диаметром, даже несколько меньшим, чем внутренний диам. резьбы, а плотное прилегание в отверстии головки III. достигается тремя поясками. Крепление гаек болтов достигается несколькими способами. Самый простой способ—постановка контргайки и разводного шплинта, но этот способ надо признать грубым в смысле регулируемости натяга и надежности крепления; применяют также замок Пенна, но самым лучшим и наиболее надежным способом следует признать применение корончатых гаек со шплинтом; этот способ в настоящее время находит наиболее широкое применение при конструировании ответственных двигателей.

Материалы. Такое разнообразие конструкций и назначений Ш. вынуждает применять различные материалы для их изготовления в зависимости от условий работы. Для стержня, болтов и головок Ш. от материала требуются высокие механич. свойства при наименьшем габарите и весе Ш., а для вкладышей и заливки—высокие антифрикционные качества. В тихоходных машинах основным материалом для Ш. служит сименс-мартеновская сталь. Примерный химич. состав: С=0,3%, Si=0,25%, Μη=0,40%, S < 0,05%, Р< 0,05%. Механич. свойства: временное сопротивление разрыву σζ== 50—60 te/мм2; предел текучести σ8= 28 килограмм/мм2; относительное удлинение ε=22—20% (на пятикратном образце); загиб до параллельности сторон на 180° вокруг диам., равного двойной толщине бруска; проба на удар по Шарпи ^6 килограммм/см2; твердость по Бринелю 145—165; модуль продольной упругости Е=2100 000 иг (см2. Пробы для испытания материала должен быть откованы при каждом Ш. и подвергаться той же термич. обработке, что и поковка. Отрезка проб должна производиться после термообработки; предпочтительно отрезать пробы холодным способом. Приведенные выше механич. свойства м. б. обеспечены для углеродистой стали только при правильном проведении отжига. Указанный сорт углеродистой стали может дать и более высокие механич. свойства, если поковку подвергнуть более сложной термич. обработке (закалке и отпуску в масле). Для двигателей Дизеля повышенной напряженности, как тепловозных или специального назначения, применяют хромоникелевую сталь. Химич. состав такой стали: С=0,15—0,35%, Мп=0,30—0,50%; Si=0,15— 0,35%, Сг=0,45—0,75%, Ш=1,0—1,5%, S< <.0,04%, Р< 0,04%. Механич. свойства: временное сопротивление разрыву аг=75—90 килограмм/мм2; предел текучести σ8 >55 килограмм/мм2; относительное удлинение ε > 14% (на пятикратном образце); относительное сжатие > 50%; ударная проба по Шарпи >8,5 килограммм/см2. Эти механич. свойства обеспечиваются закй в масле при 860° и отпуском при 420°. Для быстроходных автомобильных и авиационных двигателей применяют легированную сталь с повышенными механич. свойствами, также преимущественно хромоникелевую сталь. Химич. состав: С< < 0,17%, Мп=0,30-0,60%, Si=0,15—0,35%, Сг=0,90—1,20%, Ni=3,0—3,5%, S<0,03%,

Р < 0,035%. Механич. свойства: временное сопротивление разрыву <=100—120 килограмм/мм“; предел текучести < > 80 килограмм /мм2; относительное удлинение ε > 8,5% (на пятикратном образце); относительное сжатие >50%; ударная проба > 10 килограммм/см2; твердость по Бринелю после го^-рячей прокатки >240, после отжига <207; модуль продольной упругости Е=2 100 000 килограмм/см2. Указанные механич. свойства достигаются закй в масле при t° 790° и отпуском при 200°. Для двигателей тех же типов, но очень быстроходных с малым уд. в на одну IP для Ш. применяют легкие алюминиевые и магниевые сплавы. Из алюминиевых сплавов чаще всего применяют дуралюминий (уд. в 2,8). Примерный химич. состав: А1=93%, Си-4,5%, Мп=0,8%, Si=0,8%. Механич. свойства в кованом или штампованном виде после термич. обработки: временное сопротивление разрыву <=38,5 килограмм/мм2; предел текучести <=21—28 килограмм/мм2; относительное удлинение ε=25—16% (на образце 50 миллиметров длиной); твердость по Бринелю ЫВг=90—110; модуль продольной упругости .Е=600 000 килограмм/см2. В последние годы для изготовления Ш. быстроходных двигателей начали применять еще более легкие магниевые сплавы с уд. в 1,82, под названием «электрон». Примерный химич. состав: Si=1 %, Zn=3%, Mg=94%, AI=2%. Механич. свойства в штампованном виде после термич. обработки: временное сопротивление разрыву <=36 килограмм/мм2; предел текучести < >19 килограмм/мм2; относительное удлинение ε=10—12%; твердость по Бринелю НВг=70; модуль продольной упругости Е —=450 000 килограмм/см2. IIIУ из дуралюминия примерно на 25 % легче стальных хромоникелевых. Хотя уд. в электрона значительно (1,82 против 2,8) меньше, чем дуралюминия, но прочность электрона ниже, поэтому Ш. по весу получаются почти одинаковыми. Для изготовления шатунных болтов применяют те же три сорта стали, что и для стержней, в соответствии с назначением Ш. Приставные шатунные головки преимущественно выполняются из того же материала, что и стержни. В тихоходных двигателях головки чаще делают из стальных отливок. Химич. состав: С=0,25—0,40%, Si=0,20—0,40%. Μη=0,60 —0,80 %, S < 0,06%, Р < 0,06 %. После отжига получаются след, механич. свойства: временное сопротивление разрыву σζ > 45 килограмм/мм2; относительное удлинение ε=22% (на пятикратном образце); загиб на 120°. Вкладыши шатунных головок делаются из фосфористой бронзы. Химич. состав: Sn=14%, Ni== 0,5%, Р=0,1%, остальное—медь. Механич. свойства: временное сопротивление разрыву <=20 килограмм /мм2; относительное удлинение ε> > 3%; твердость по Бринелю > 90. Для заливки вкладышей или самих головок применяют высококачественные оловянистые баббиты (по ОСТу марка Бх). Химич. состав: Си=6%, Sb=ll%, Sn=83%, посторонних примесей в сумме не свыше 0,3%. Твердость по Бринелю Н5ч0= 30—36. В авиастроении применяется баббит и с бблыним содержанием олова состава: Си=3,5%, Sb=6,5% и Sn=90%. (Последняя марка баббита пока не утверждена ОСТом.) Для очень сильно нагруженных шатунов начали применять свинцовые б тзы (смотрите), допускающие значительно более1 высокие удельные давления.

Расчет. Для расчета Ш. прежде всего необходимо выбрать длину Ш., то есть расстояние между центрами головок. Для этого задаются отношением длины Ш. к радиусу кривошипа -,

где L—длина, а г—радиус. В зависимости от назначения машины это отношение колеблется в широких пределах от 3,5 до 5,5; нижний предел уменьшает высоту машины, но увеличивает нормальное давление поршня на стенки цилиндра, а верхний—наоборот. Так, для мотоциклетных и авиационных двигателей это отношение берут ближе к 3 5, а для паровых машин, газовых двигателей и воздушных компрессоров ближе к 5,5. Стержень шатуна проверяется на изгиб по формуле Эйлера, но так как она дает правильные результаты только для тонких длинных стержней, то надежнее рассчитывать Ш. по формуле Тетмайера. По формуле Эйлера

S ^ Ρζ=22 · » где Ρζ—максимальное давле ние на поршень машины, почти равное усилию S, направленному по Ш., т. к. угол качания его невелик; Е—модуль продольной упругости материала, σ—запас прочности, который для тихоходных машин равен 15—20, а для быстроходных уменьшается до 5, I—экваториальный момент инерции поперечного сечения Ш. в расстоянии 0,4 L от центра нижней головки. В зависимости от формы поперечного сечения стержня Ш. выражение для момента инерции будет различно. При круглом сечении стержень обычно выполняется слегка коническим, уменьшаясь к поршневой, или крейцкопфной, головке до 75—85% от рассчитываемого, и уширяется с плавным переходом к кривошипной головке. Для тихоходных машин, у которых влияние сил инерции массы шатуна на прочность его сравнительно невелико, а преобладающими являются осевые усилия от поршня, круглое сечение стержня представляется более выгодным в смысле использования материала и простоты обработки. Только при больших скоростях поршня более выгодным и целесообразным сечением является прямоугольное, а самым выгодным —двутавровое, п ри выборе же круглого сечения как наиболее простого следует делать его полым, то есть просверлить внутри канал большого диаметра, в отдельных случаях до 0,8 от наружного диам. Для круглого сплошно-

&dm

Фигура 5.

то сечения момент инерции I =

64

где

dm—диаметр на расстоянии 0,4 L от центра кривошипной головки; для полого сечения 1 =

= £ (dJi— d$), где (Z)—диам. просверленного канала. Для прямоугольного сечения стержня 1тах=^-, Imin==Ajr (фИГ. 5), ПрИЧвМ ОТНОШв-

ние ~ выбирают в пределах 1,7

2. Для двутаврового сечения момент инерции

ВН3 — bh3 j _ (H-h)B3-h(B-b)3 12 » 1 min ~ 12

I =-

лтах

Размеры сечения подбирают так, чтобы 1т„х== 4 lww, т. к. силы инерции Ш. действуют только в плоскости качания Ш.

Необходимо лроверить еще наименьшее сечение стержня на сжатие ас=Р : f кг^см2, допуская напряжение σ(. для углеродистой стали до 750 килограмм/см2, для никелевой до 1 200 килограмм/см2, а для хромоникелевой до 1 500 килограмм/см2.

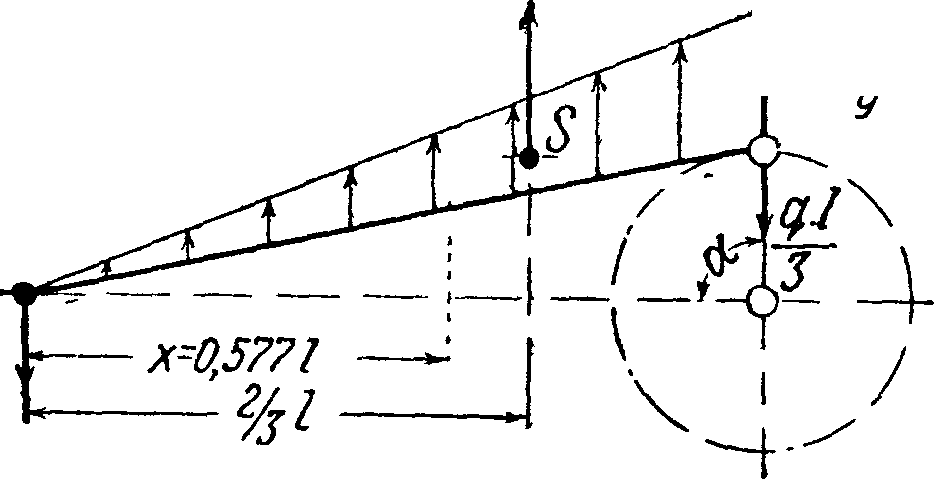

Для быстроходных двигателей необходимо также проверить изгиб Ш. от сил инерции в плоскости качания. Этот расчет производят по формуле Баха ^ 200УГУ кг !см2, где п—мак симальное число оборотов, —радиус колена вала в см, у—уд в материала, I—длина HL. между центрами головок в см, f—площадь поперечного сечения в см2, W—момент сопротивления в см3. Наибольшее значение изгибающего момента от сил инерции стержня постоянного сечения находится в рас-

Фигура 6.

стоянии х= 0 5771 I от центра поршневой цапфы (фигура (i), а равнодействующая их приложена в расстоянии 7,

I от центра нижней головки. Т. к. силы инерции точно можно подсчитать только после определения формы, размеров и веса Ш., то расчет стержня следует произвести дважды: сначала задаться весом прямолинейно движущихся частей по табл. 1 или 2 и приближенно произвести расчет, а затем подсчитать по чертежу вес Ш. и проверить выбранное сечение более точно.

Таблица 1.—В ес прямолинейно движущихся частей (на 1 см2 площади поршня).

| Типы двигателей внутреннего сгорания | G0, кг 1см“ |

| i i быстр, сгорания | 0,3 —0,55 |

| Без крейцкопфа { дизеля тихоходн | 0,35 —0,65 |

| 1 » быстрох. | 0,3 —0,4 |

| С крейцкопфом .. | 0,9 —1,3 |

| Двойного действия с 2 крейцкопф. | 1,2 —1,5 |

| Автомоб. с чугунным поршнем. | 0,03 —0,04 |

| Авиац. » » » | 0,025-г-0,03 |

| Авиац. » алюмин. ». | 0,02 —0,025 |

В табл. 1 G0—вес поршня + 0,4 веса Ш., приходящиеся на 1 см2 площади поршня, а в таблице 2—вес на единицу рабочего объёма цилиндра;

Табл 2.—Вес прямолинейно движущихся частей (на 1 л рабочего обьема цилиндра).

| Типы цилиндров ! | G0, кг/л |

| Двигатель без крейцкопфа. | 5— 7 |

| » с киейцкопфом. | 10—16 |

| Ступенчатый компрессор. | 6—10 |

| Продувочный насос.. | 1— 2 |

для ступенчатого компрессора считается вес всего поршня -f 0,4 веса ILL, приходящиеся на 1 д объёма цилиндра низкого давления. Пользование табл. 2 дает более правильные результаты. Для поршней с охлаждением следует брать значения ближе к верхним пределам.

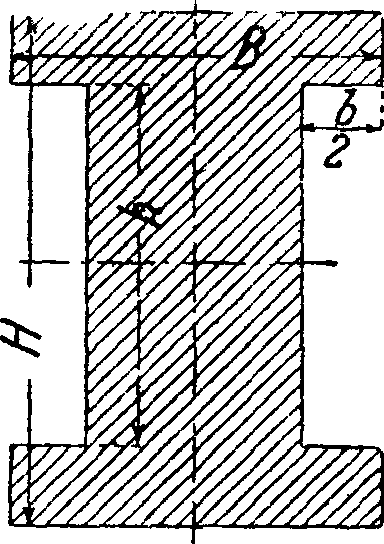

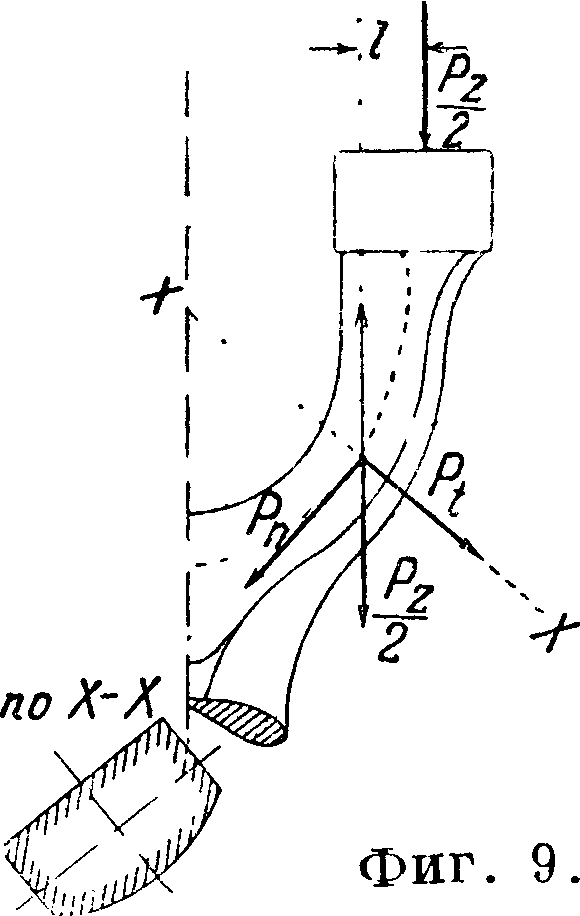

Поршневая головка закрытого типа Ш. двигателей внутреннего сгорания простого действия в поперечном сечении X—X (фигура 7) нагружена силой Р,„ возникающей от инерции ускоренных движущихся частей, а также от заедания поршня. Эта сила вызывает напряжение растя-

Pj

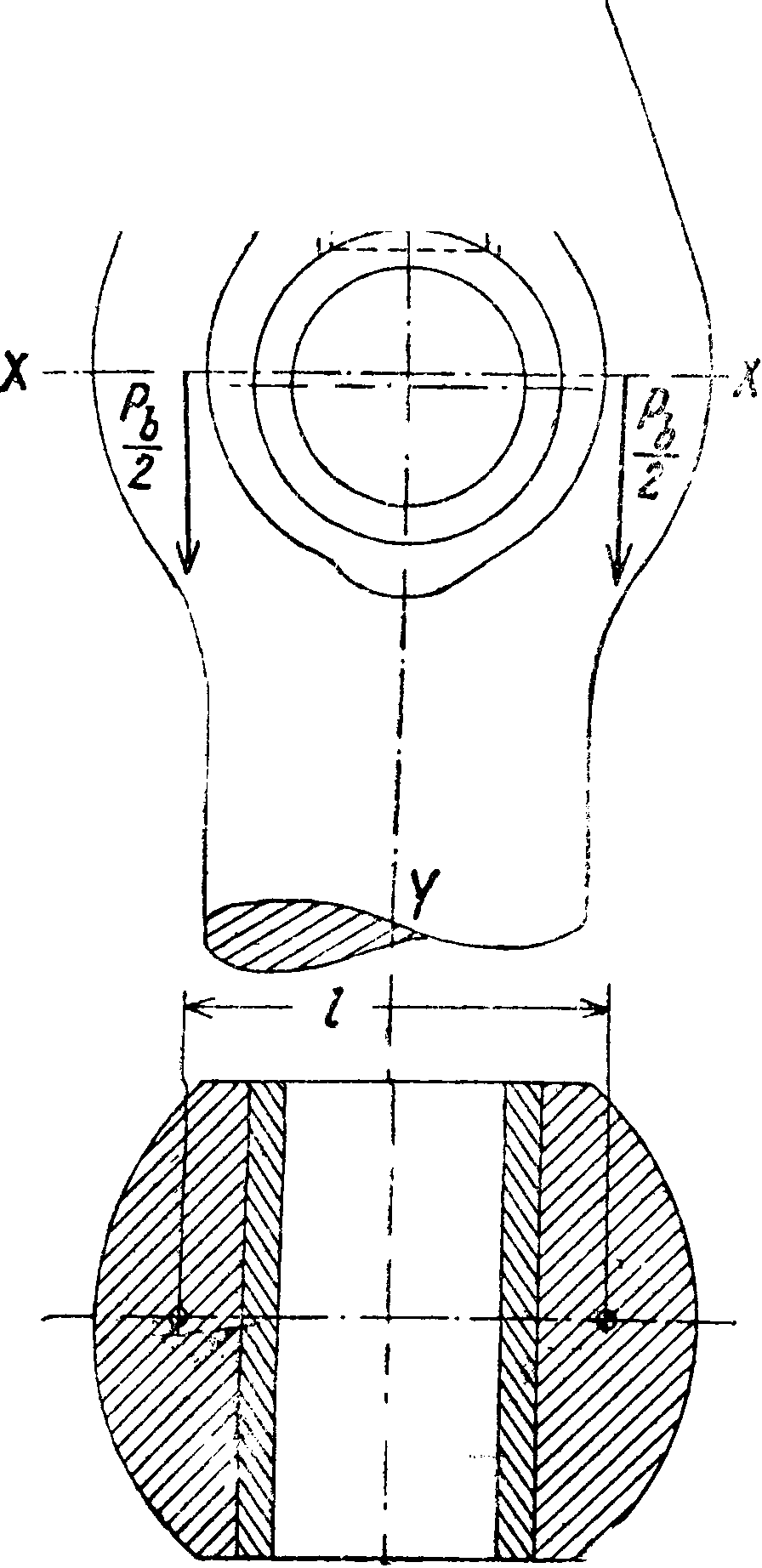

жения σζ=, где Fx—площадь сечения бокови ны; напряжение допускается для углеродистой стали до 900 килограмм/см2, а для хромоникелевой до 1 750 килограмм см2. Сечение 1—Y проверяется на изгиб от момента Мь=^ · I. В вильчатых Ш. каждый подшипник нагружен силон ~, действующей

5

Т. 9. т. XXVI.

вверх, и силой действующей вниз (фиг,8). В каком-нибудь сечении X—X (фигура 9) от силы р возникают сложные напряжения. Пара сил

Р Р

I изгибает сечение, а сила-^, разлагаясь на две составляющие Рп и Pt, вызывает нормальные и касательные напряжения. Напряжение изгиба аь =, напряжение растяжения р р,

σζ=~~ и напряжение скалывания, где

W—момент сопротивления сечения X—X, a F2— площадь этого сечения. Сложное напряжение определяется по ф-ле:

а — У(<т6 4- cz)2 4- 4 crj.

Подобным же образом следует проверить ряд сечений. Суммарное напряжение для углеродистой стали не рекомендуется брать больше

| L | ||

|

е__ | Υ

hk | |

ηοΥ-γ

Фигура 7.

500 килограмм 1см2, а для хромоникелевой можно допустить до 1 100 килограмм 1см2. Следует еще проверить сечения у—у и ζ—ζ(см.Моторостроение, фигура 15), но в них допускаемое напряжение следует выбирать еще ниже.

При конструировании и расчете нижней головки требуется прежде всего определить диаметр стяжных болтов. Эти болты представляют очень ответственную деталь каждого двигателя и требуют очень внимательного отношения при конструировании, расчете и изготовлении. В четырехтактных двигателях простого действия они подвергаются растяжению от сил инерции движущихся частей, изгибу от ударов в зазорах подшипников и изгибу от центробежных сил; последние два напряжения не поддаются точному учету. В двигателях двойного действия к этим напряжениям добавляется еще сила от действия газов в нижней полости цилиндра. Во избежание разрыва болтов принимаются следующие меры: 1) по возможности выбирают больший диаметр их, однако с тем расчетом, чтобы излишне не увеличивать размеры головки Ш., которая как правило должна проходить через цилиндр при монтаже; 2) число болтов выбирают 2 и только в исключительных случаях—4; 3) резьбу делают мелкую; 4) все вы

точки и переходы делают плавными; 5) выбирают материал высокого качества. Напряжение на разрыв определяется по ф-ле:=где

Рь—сила инерции + 25% на затяжку болта, а /—площадь сечения болта по внутреннему диаметру резьбы. Напряжение для углеродистой стали не должно превосходить 450 килограмм/см2, а для хорошей хромоникелевой не более 1 000 килограмм/см2. Запас прочности берут ок. 20. При установ- у лении допускаемых напряжений на разрыв следует иметь в виду возможность появления изгибающих напряжений при плохой подрезке дыры или головки болта. Толщина вкладышей принимается равной 0,1 диаметра вала. Толщи- фиг 8на заливки баббитом 8г =

=1 ;2о—1 725 диам. вала, глубина ласточкиных хвостов, баббита выбирается примерно равной 3/4#ι· Методы изготовления. Заготовка для Ш. небольших двигателей, а также и средних, но очень быстроходных, в большинстве случаев выполняется штамповкой, тогда как для Ш. средних и крупных размеров исключительно в виде поковок. Штамповка представляет наиболее выгодный вид заготовки, т. к. отсутствует необходимость в механич. обработке стержня (особенно трудной и сложной при тавровом сечении), а также часто и наружных контуров верхней и нижней головок; если же и встречается необходимость обработки, то припуски на обработку в заготовке минимальные. Формы штамповки бывают различные; обычно крышка нижней головки штампуется вместе с телом Ш. Для облегчения обработки и для более выгодного расположения волокон при штамповке делают полушаровые углубления в теле верхней и нижней головок на местах будущих отверстий.

Нормальный порядок основных операций механической обработки Ш. автомобильного типа: 1) снятие заусенцев и швов; 2) фрезерование торцовых плоскостей нижней и верхней головок; 3) сверление и развертка отверстий обеих головок; 4) разрезка нижней головки и обработка мест стыка; 5) сверление, развертка -и подрезка мест под головку и гайку стяжных болтов; 6) сверление смазочных отверстий. При обработке Ш. с круглым сечением стержня операции несколько видоизменяются и добавляются: 1) центрирование заготовки с обоих концов; 2) обточка стержня Ш.; 3) сверление канала в стержне IH. (после разрезки головки). Базами для установки при первых операциях выбирается в большинстве случаев тавр, а для последующих—отверстия головок. Иногдасоздают искусственные базы, которые и оставляют на Ш. после обработки или же срезают на последних.,операциях. Средние и крупные Ш куют подмолотом и под прессом. Отдельные головки простой формы также куют, а более сложной—отливают из стали. Поковки подвергают отжигу или более сложной термин, обработке в зависимости от

сорта стали и назначения Ш. Средние и крупные Ш. как правило делают с круглым стержнем, как более простым в обработке. Одновременно с обточкой стержня производят и подрезку одного или обоих торцов в зависимости от его формы. Обработка приставной головки Ш. ведется примерно в следующем порядке: 1) расточка внутри и выточка канавок для заливки баббитом, одновременно обтачивают и торцы;

2) на долбежном или фрезерном станке проходят продольные канавки под баббит; 3) лужение головки и заливка баббитом; 4) разрезка головки и обработка места стыков; 5) сверление дыр для болтов по кондуктору с подрезкой мест под головки и гайки болтов. Дыры для шатунных болтов проходят разверткой. Шатунные болты обтачивают из катаного материала, но для болтов большого диаметра м. б. применены поковки с последующим отжигом; высаживание головок под прессом недопустимо. При механич. обработке все переходы и закругления должны обрабатываться тщательно и аккуратно, пригоночные буртики шлифуются. Раньше все болты пригонялись плотно в отверстиях головок, но в последнее время в верхних и средних буртиках допускают зазоры 0,1—0,2 миллиметров на диаметр повидимому без ущерба для службы болтов. Нарезки под гайку производятся только на хороших токарных станках; выполнение нарезки на ных или болторезных станках не допускается. Нарезка и подрезка гаек для Ш. также должны выполняться тщательно на токарных станках.

Лит.: Гюльднер Г., Двигатели внутреннего сгорании, пер. с нем., М., 1928; Дуббель Г., Двигатели внутреннего горения, пер. с нем., 2 изд., М.—Л., 1932; Кернер К., Конструирование дизелей, пер. с нем., Л., 1928; Колычев И., Теория и проектирование судовых двигателей внутр. сгорания, Л., 1933; Клименко Л., Проектирование быстроходных двигателей автомобильного типа, Л., 1930; Островский А., Курс конструкций и расчетов авиационных моторов, ч. 1, М., 1932; Деливьер Р., Легкие двигатели внутр. сгорания, пер. с франц., т. 1, М.—Л., 1931; Маркс Л., Авиационные двигатели, М., 1925; Жирицкий Г., Паровые машины, 5 изд., М.—Л., 1933; Дуббель Г., Паровые машины и паровые турбины, пер. с нем., 3 изд., Л., 1927; Польгаузен А., Поршневые паровые машины, пер. с нем., 3 изд., М., 1927; 3 а с с Ф., Бес-компрессорные двигатели Дизеля, пер. с нем., М.—Л., 1931; Р 1 a t t М., «Proceeding of the Institution of Automobile Engineers», L., 1922—23, Part 2; D icksee C., .«Automobile Engineers», L., 1928, June, August, Wad-1 о w E., ibid., 1928, June; D a n b e n J., «Motorwagen», В., 1924, 30; В e 1 1 a g H., ibid., 1927. См. также Двигатели газовые, Двигатели Дизеля, Двигатели нефтяные мелкие, Двигатели судовые, Моторостроение. Н. Макаревич.