> Техника, страница 92 > Шахта

> Техника, страница 92 > Шахта

Шахта

Шахта, вертикальная или наклонная горная выработка, имеющая один выход на дневную поверхность и обладающая при б. или м. значительной глубине сравнительно небольшими поперечными размерами. О классификации Ш. в зависимости от назначения и устройства их и о выборе места заложения шахт см. Горные выработки и Рудник. Все работы по проходке III. можно разделить на две основные группы: углубка III. и крепление их.

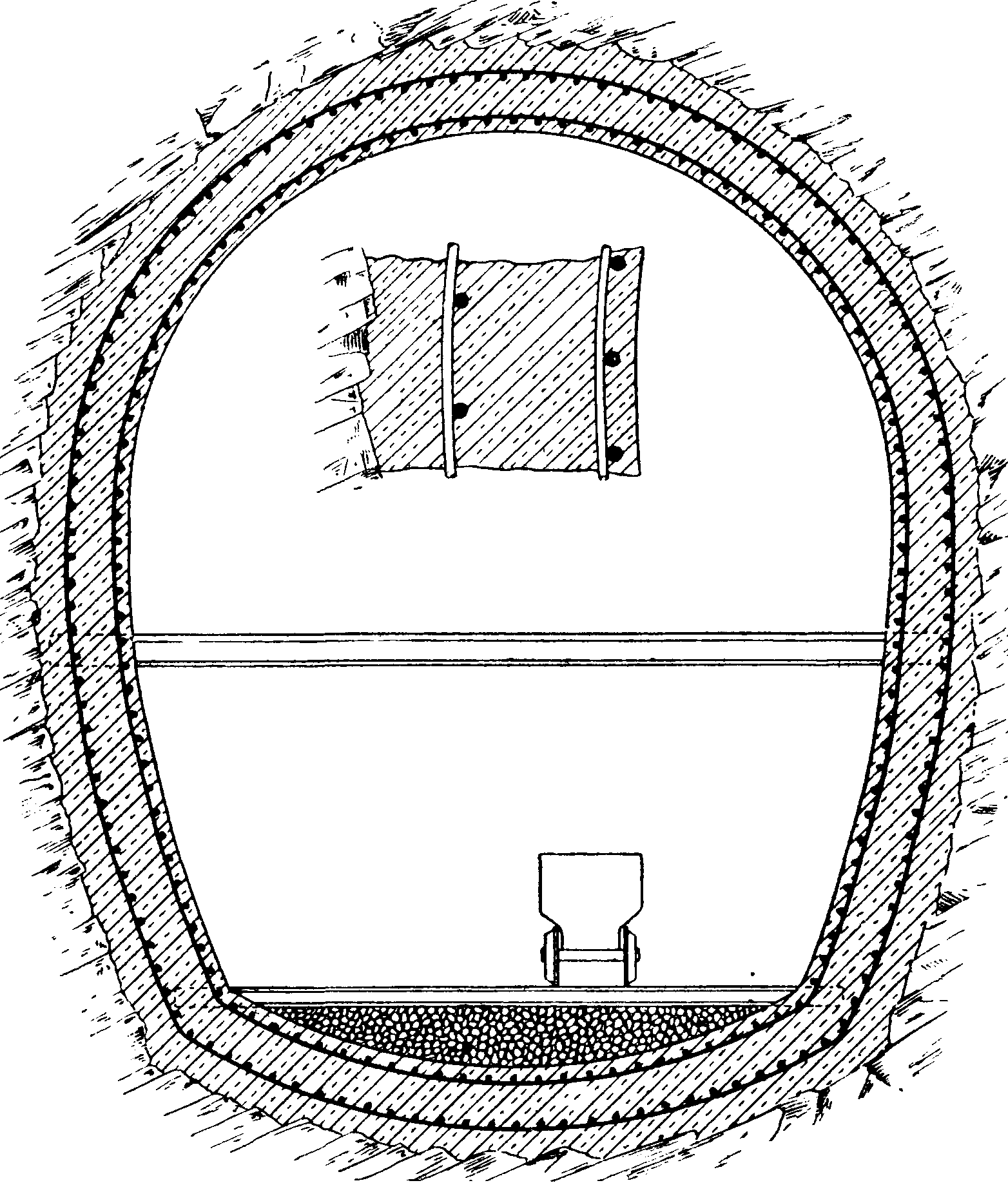

Углубка Ш. В зависимости от характера пород, покрывающих полезное ископаемое, глубины залегания их, а также от срока службы Ш. принимается форма поперечного сечения Ш.: прямоугольная, круглая,эллиптическая, яйцевидная. Наиболее распространенными являются первые две. Прямоугольная форма шахты применяется в большинстве случаев при небольшой глубине и креплении деревом. Во всех прочих случаях применяется круглая форма, а материалом для крепления ее служат бетон, железобетон, кирпич и чугун. Углубка Ш, обычно производится участками—заходками глубиною 10—60 метров Эти участки до установки постоянного крепления крепятся временным креплением (смотрите ниже).

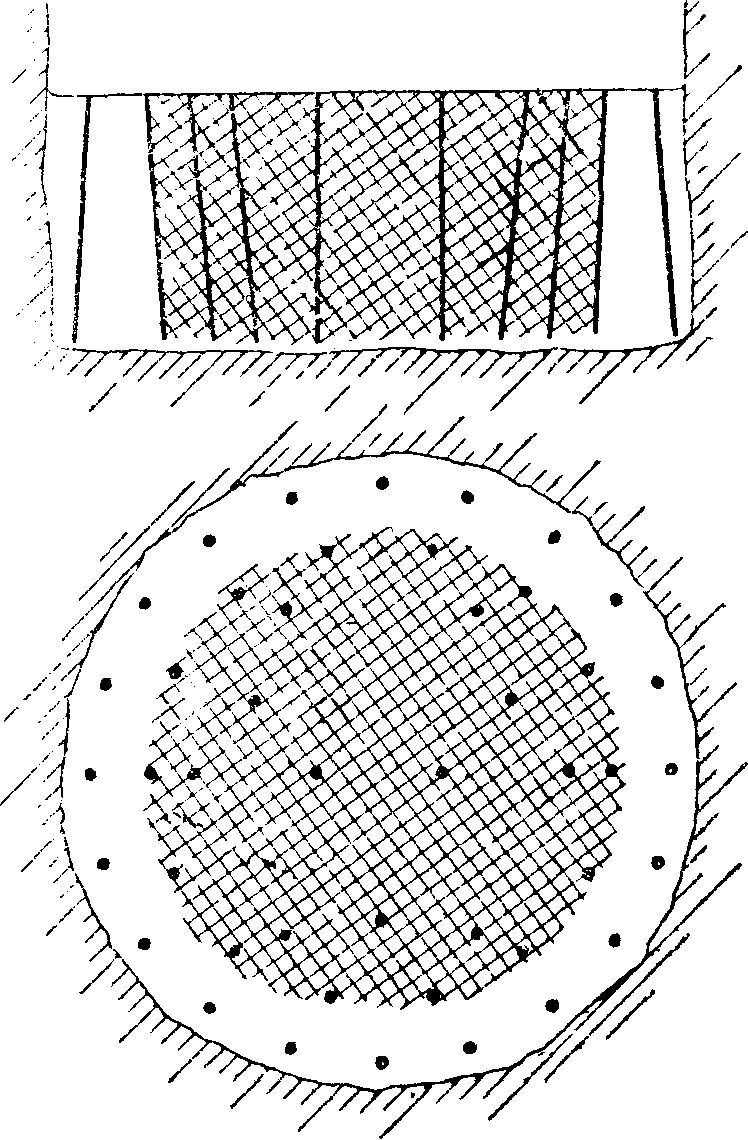

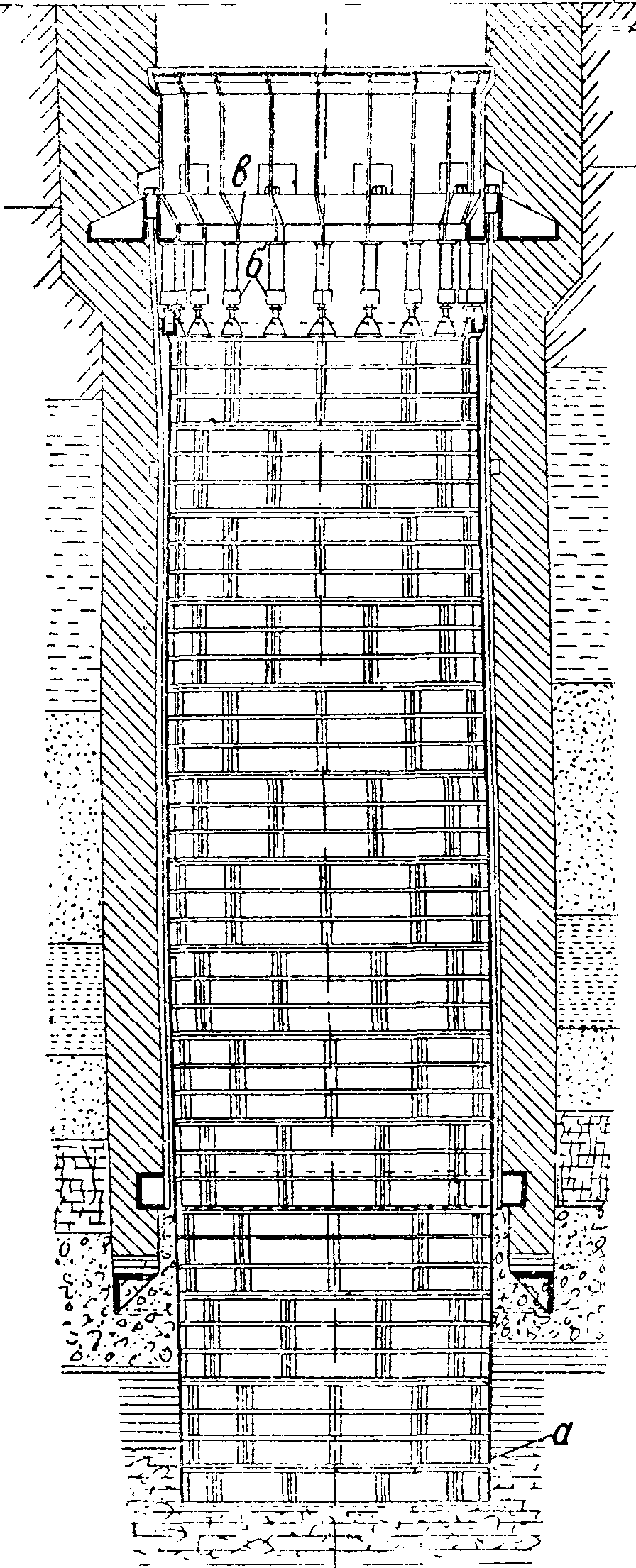

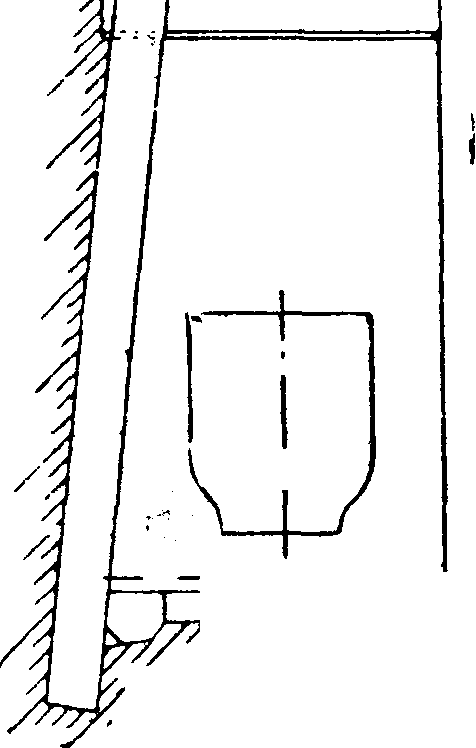

Слабые породы (глины, пески,мергели и т.д.) вынимаются с помощью лопат, кайл, пневматических лопат и отбойных молотков. Крепкие породы вынимаются с помощью ных работ( см.). Для этой цели по всей площади пневматич. бурильными молотками выбуриваются шпуры—скважины (фигура 1). Глубина шпуров принимается 1—3 метров.

Число шпуров принимается с таким расчетом, чтобы на 1 м2 забоя приходилось 1—1,5 шпура. чатое вещество—гремучий студень или аммонал. Паление шпуров в настоящее время производится электрич. способом.Расход чатых веществ за один выпал зависит от глубины шпуров, количества их, характера проходимых пород и изменяется 2СК-60 килограмм. Проветривание забоя после выпала производится вентиляторами «Сирокко», наиболее часто применяемыми при проходке Ш. Порода, вынимаемая из забоя Ш., выдается на поверхность в бадьях. Работы по углубке Ш. организуются т. о., чтобы в течение определенного промежутка времени, например за 8 час. или за сутки, регулярно заканчивался весь цикл работ: бурение, заряжение и паление шпуров, а также уборка породы. При такой организации достигается определенный ритм в работе, приводящий в конечном результате к увеличению производительности по углубке III. Небольшие притоки воды, встречаемые при углубке шахты (до 3—5 м/ч), откачиваются бадьями. При больших притоках применение специального водоотлива является обязательным. В качестве водоотливных средств применяются паровые поршневые насосы системы Вортингтон, Блек, а также электрические центробежные насосы. Работа центробежных насосов затрудняется в тех случаях, когда откачиваемая вода содержит частицы песка. При проходке Ш. насосы устанавливаются или на временных полках, переносимых все ниже по мере углубки шахты, или монтируются на специальной раме, подвешенной на канате к паровой лебедке, оборудованной на поверхности. Практикой установлено, что водоотлив является целесообразным при притоках, не превышающих 30 м3/ч в крепких породах и порядка 3 — 5 м3ч в слабых водоносных породах. При притоках воды, превышающих названные цифры, проходка Ш. производится специальными способами, описание которых приводится ниже.

Слабые водоносные породы. Забивная крепь. Углубка III. по этому способу производится след, образом: в сухих породах, покрывающих водоносный пласт, Ш. проходится обычным способом. При этом, учитывая возможность сужения ствола в результате работ с забивной крепью, поперечные размеры шахты принимаются несколько ббль-

*2

Фигура 1.

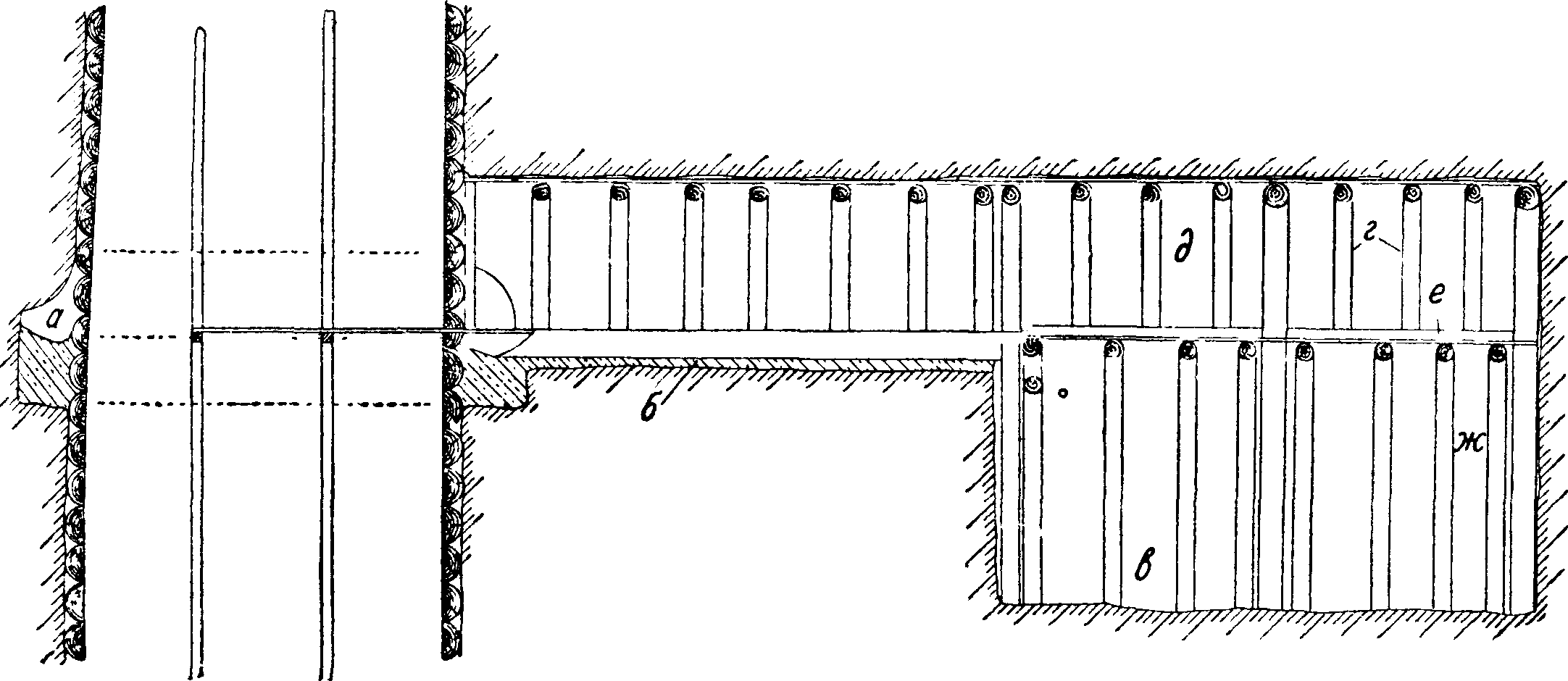

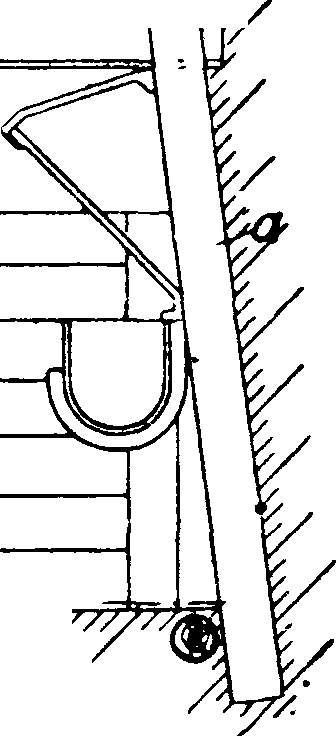

шими, чем это необходимо для эксплуатации Ш. Между забоем Ш. и водоносным пластом оставляется невынутым слой сухой породы толщиною 0,5—0,7 метров На этот слой укладывается деревянный венец а (фигура 2). Затем вокруг венца в вертикальном положении устанавливаются шпунты — деревянные доски б с заостренными внизу концами. Ширина досок обычно 150—200 миллиметров, длина 1,0—2,5 метров Материал для шпунтов должен быть без сучков, влажным, т. к. сухие доски, соприкасаясь с влагой, разбухают, чем нарушается водонепроницаемость и прочность крепления. В качестве материала наиболее применимы сосна, дуб. Ель применять не рекомендуется из-за ее способности раскалываться. Забивка Фигура 2. шпунтов производится де ревянной бабой или балдой периодически на глубину0,5—0,7ж.По мере забивки шпунта из забоя вынимается порода и устанавливаются промежуточные венцы в Эти венцы являются направляющими для шпунтов, чтобы от давления грунта последние не сдвинулись внутрь Ш., и кроме того эти венцы защищают шпунты от поломок. Чтобы избежать прорывов плывуна, концы шпунтов в водоносной породе не обнажаются. Для забивки второго ряда «посада» шпунтов внутри шахты на небольшом расстоянии от конца шпунтов первого посада укладывается следующий основной венец з. Вокруг этого венца устанавливается новый ряд шпунтов, и операции повторяются. Этот способ работ получил

название вертикальной забивной крепи. Способ вертикальной забивной крепи применяется гл. обр. при прохождении плывунов, залегающих неглубоко от поверхности.

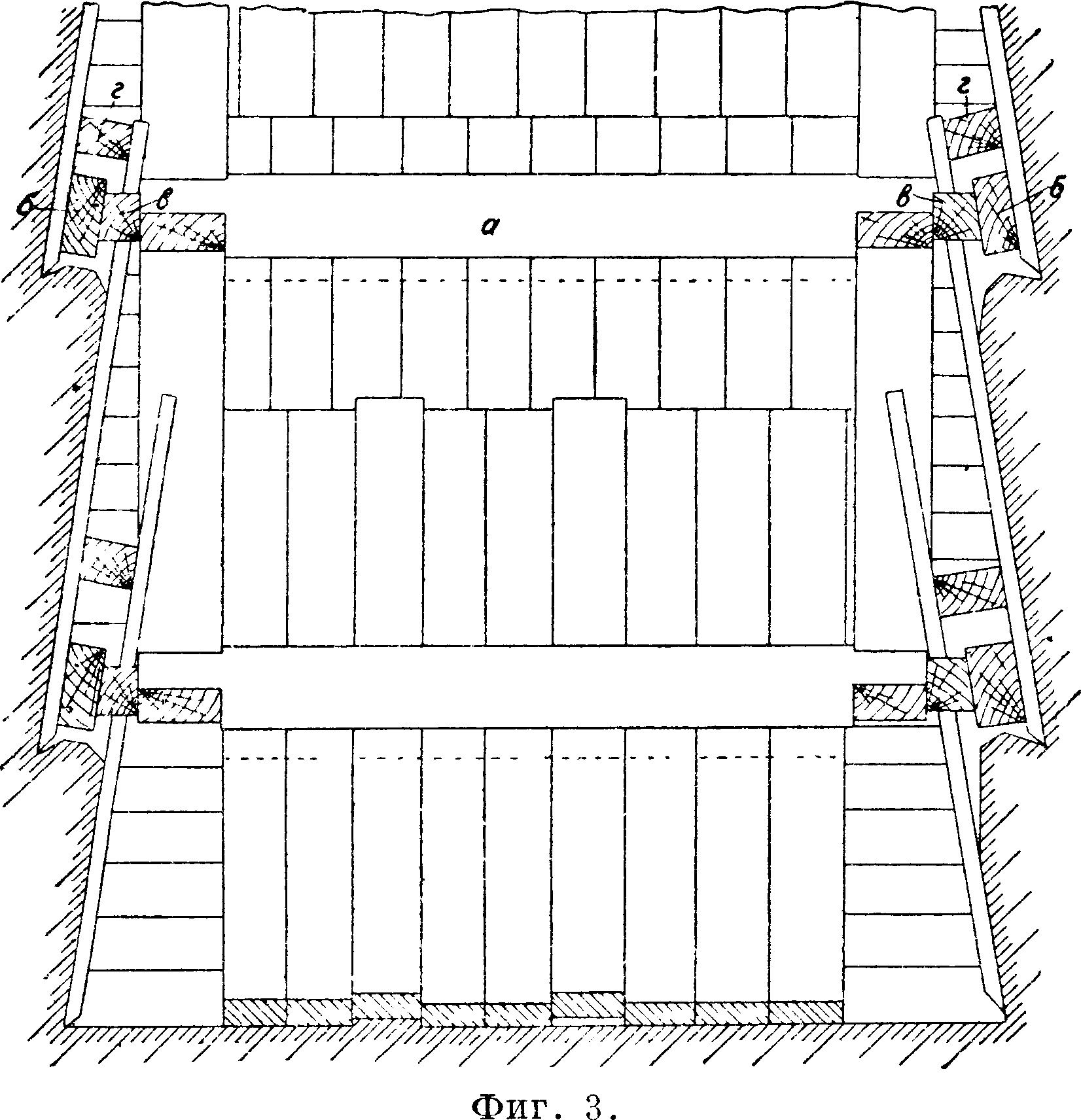

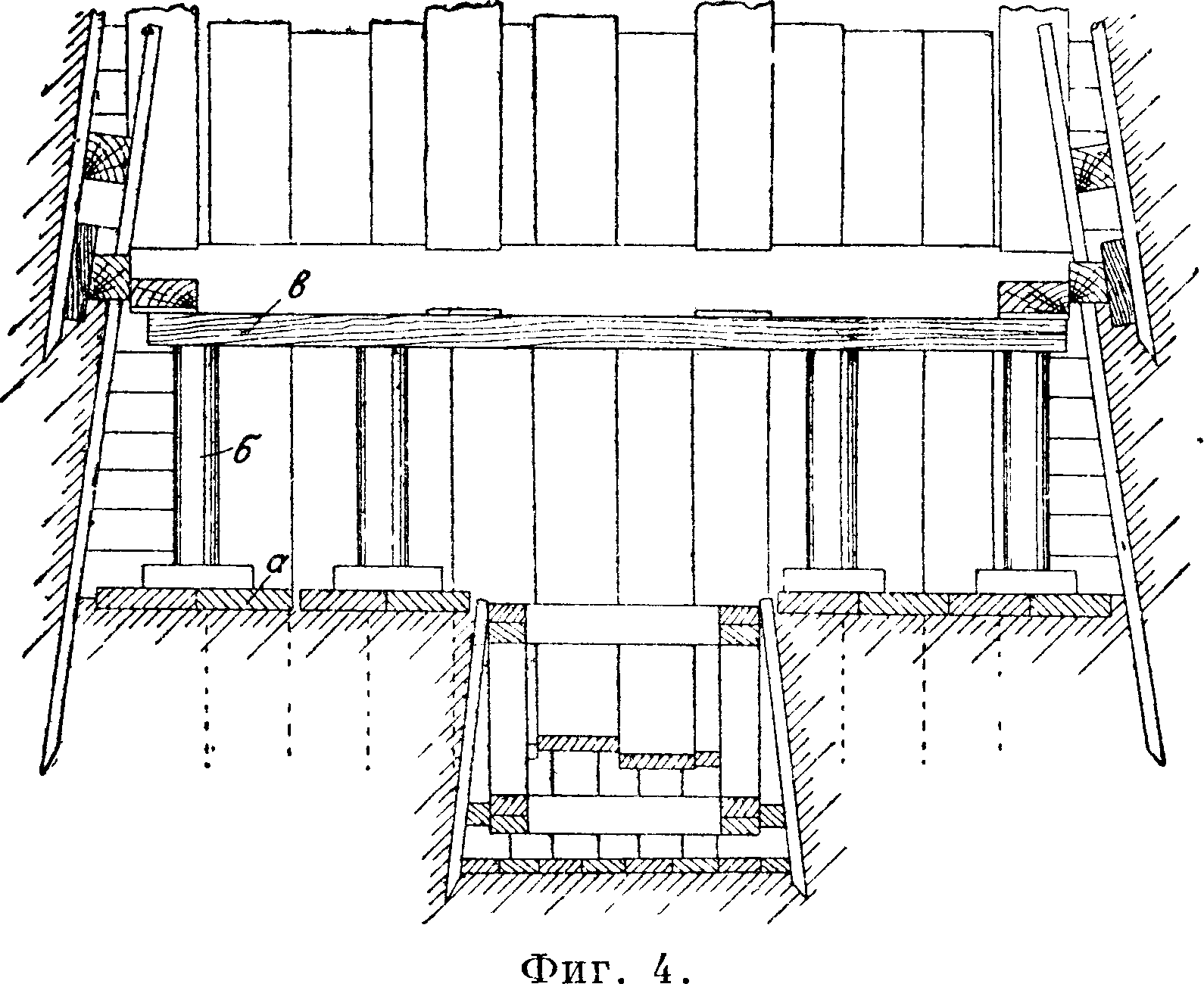

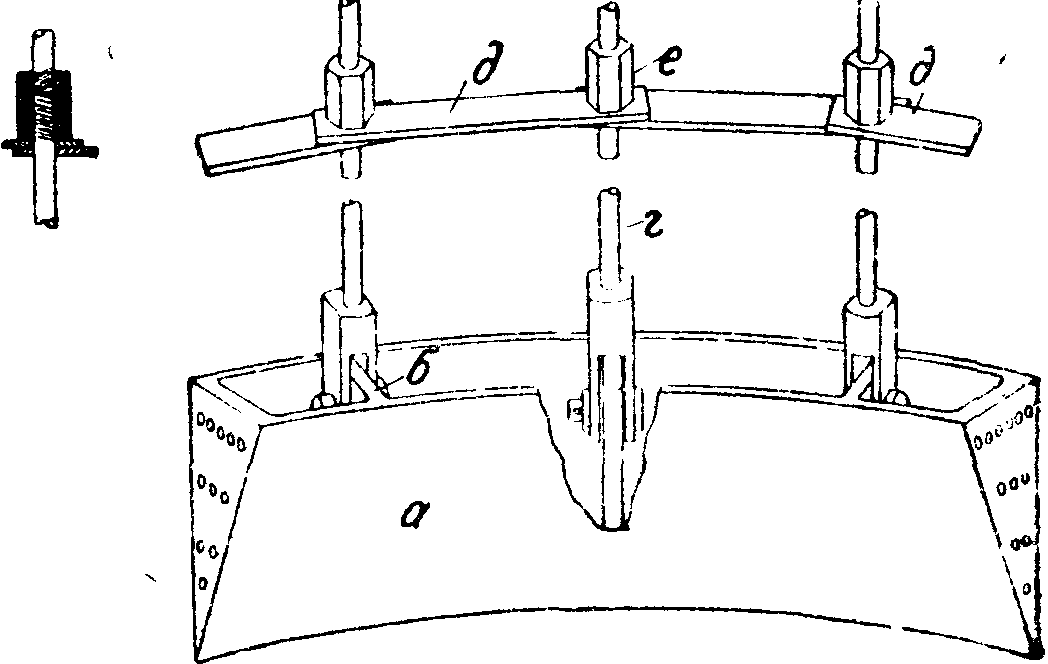

Отмеченные выше недостатки вертикальной забивной крепи устранены в другом типе—к о сой забивной крепи. Отличие ее от вертикальной забивной крепи заключается в том, что шпунты устанавливаются не вертикально, а наклонно, под углом 80—85° к вертикали (фигура 3, где а—венец из дерева, б— затяжка из длинных брусьев, в—клинья, г— отводящие брусья). Порядок производства работ при этом способе такой же, как и при вертикальной забивной крепи, с той лишь разницей, что вследствие наклона шпунтов размеры промежуточных венцов будут больше. Работы по углубке шахты затрудняются, если плывун напорный. В этом случае весь приходится закрывать досками и затем, вынимая по одной, постепенно выбирать породу (фигура 4, где а—настил из досок, б—стойки, устанавливаемые между досками и разгоном в). По прохождении всего плывуна Ш.

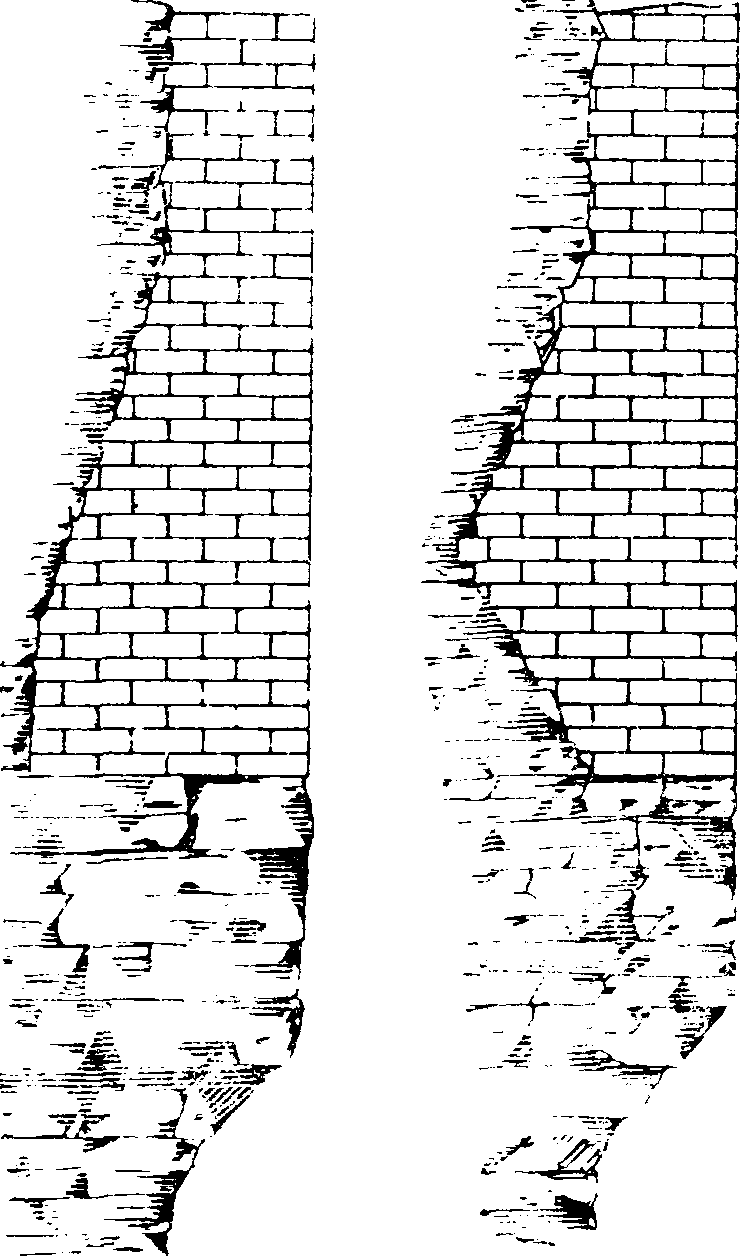

закрепляется деревянным креплением на бабках, чаще всего сплошным деревянным срубом (смотрите ниже). Заключая в себе недостатки всех несовершенных способов (медленность работ, большая трудоемкость, ненадежность), этот способ может быть применен лишь в весьма ограниченных пределах: при мощности водоносных пластов не свыше 3—4 метров и глубине залегания их не свыше 30 метров Известны отдельные, очень редкие случаи, когда этим способом достигали положительных результатов и на большей глубине. Совершенно не рекомендуется применение его в породах, плохо отдающих воду. Выемка породы при этом способе производится обязательно с водоотливом, а следовательно с неизбежным выносом частиц песка на поверхность, что является причиной образования пустот за креплением Ш. Эти пустоты в свою очередь являются источником всех аварий—неизменным спутником способа забивной крепи. Наиболее типичными авариями являются: 1) поломка венцов крепления,

2) искривление ствола шахты, 3) оседание крепления, 4) образование воронок на поверхности и, как результат этого, разрушение поверхностных сооружений, находящихся вблизи Ш. Ликвидация этих аварий в еще большей степени замедляет работу, удорожает стоимость строительства, в большинстве случаев приводит к потере поперечного сечения Ш. и нередко кончается полной неудачей.

Металлические шпунты. При проходке более мощных водоносных пластов вместо деревянной забивной крепи забивается крепь, составленная из металлических шпунтов. В качестве шпунтов м. б. применены балки

всех видов фасонного железа. Наиболее часто применяются шпунты Simon’а—комбинация из балок двутаврового и коробчатого железа. В последние годы в шахтном строительстве нашли применение шпунты более сложных профилей: Лакуанна, Ларсена, Рансома и др., применяющиеся в строительном деле (смотрите Шпунтовые стенки). Так же, как и при деревянной забивной крепи, в шахте устанавливаются направляющие рамы—для сохранения вертикальности шпунтовой стенки—на расстоянии

1—1,5 метров одна от другой. Затем между стенками Ш. и направляющей рамой устанавливаются шпунты. Отдельные шпунты в породу забиваются бабами или паровыми молотами периодически на глубину 0,7—1 метров В нек-рых случаях шпунты могут забиваться сразу на глубину 15—20 метров Как правило, выемка породы из III. производится после проходки шпунтами всей толщи водоносных пород. В целях предохранения шахты от прорывов плывуна шпунты забиваются на 1—2 метров в породу, обычно глину, подстилающую плывуны. По прохождении Ш. через водоносные породы в ней устанавливается бетонное или железобетонное крепление: шпунты не вынимаются, а остаются за стенками крепления. Предельная мощность плывуна, который можно пройти шпунтами, определяется максимальной длиною шпунтов, изготовляемых заводами. Эта длина обычно составляет 12—15 метров В тех случаях, когда необходимо пройти плывун большей мощности, длина шпунтов увеличивается путем наращивания их. Неблагоприятным условием для проходки Ш. металлич. шпунтами является наличие крупных валунов и крепких прослойков в плывуне. При забивке шпунтов они оказывают большое сопротивление, благодаря чему шпунты отклоняются от вертикального положения, изгибаются и входят внутрь Ш., тем самым уменьшая поперечное сечение последней. По этой причине первоначальные размеры шахты принимаются больше проектных. По сравнению с деревянной забивной крепью металлич. шпунты прочнее, с помощью их можно пройти плывун большей мощности и работы производятся быстрее, т. к. за одну операцию их можно забивать на большую глубину. Металлич. шпунты обычно применяются при прохождении плывунов мощностью до 10 метров и на глубине залегания их не свыше 30—40 метров Разновидностью металлич. шпунтов являются трубы Haase (фигура 5). Шпунтовая у щшк т Фигура 5.

стенка в этом случае составляется из стальных труб 0 100—125 миллиметров. Трубы снабжаются стальными башмаками. Соединение отдельных труб между собою достигается тем, что к одной стороне их приклепывается обычный рудничный рельс, а к другой—направляющие лапы. Забивка труб облегчается тем, что в них вставляются трубки меньшего диам., через которые нагнетается вода. Вода, выйдя из трубки под башмаком трубы Haase, размывает породу под ним и вместе с породой поднимается по коль цевому пространству вверх, где она собирается в бадьи и выдается на поверхность. Иногда промывные трубки снабжают небольшим долотом, с помощью которого можно разрыхлять плотные пески. Длина труб обычно не превышает 5—6 метров При проходке плывуна мощностью более 5 метров трубы наращиваются с помощью внутренних муфт. Этим способом проходились плывуны мощностью до 25—30 метров Теперь способ Haase применяется сравнительно редко.

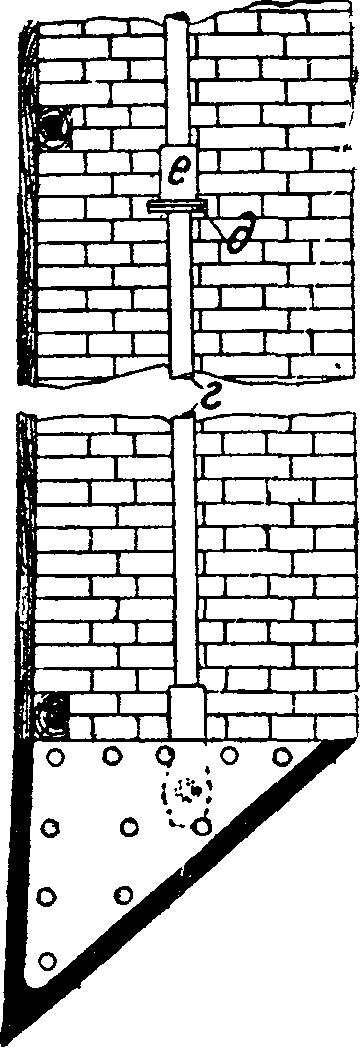

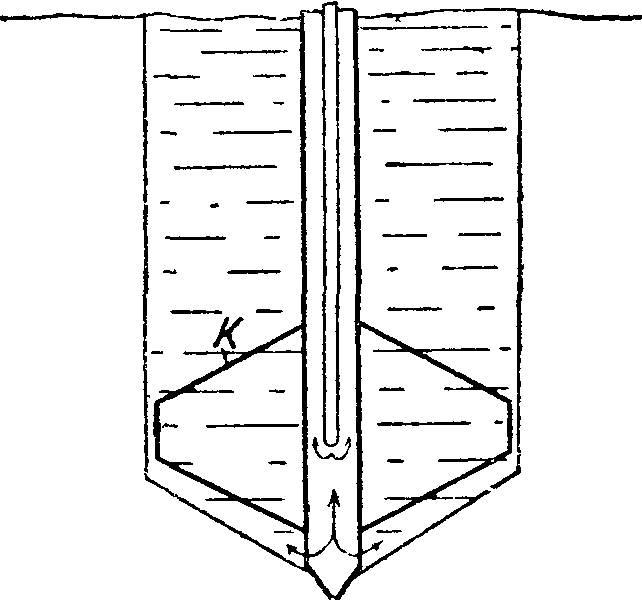

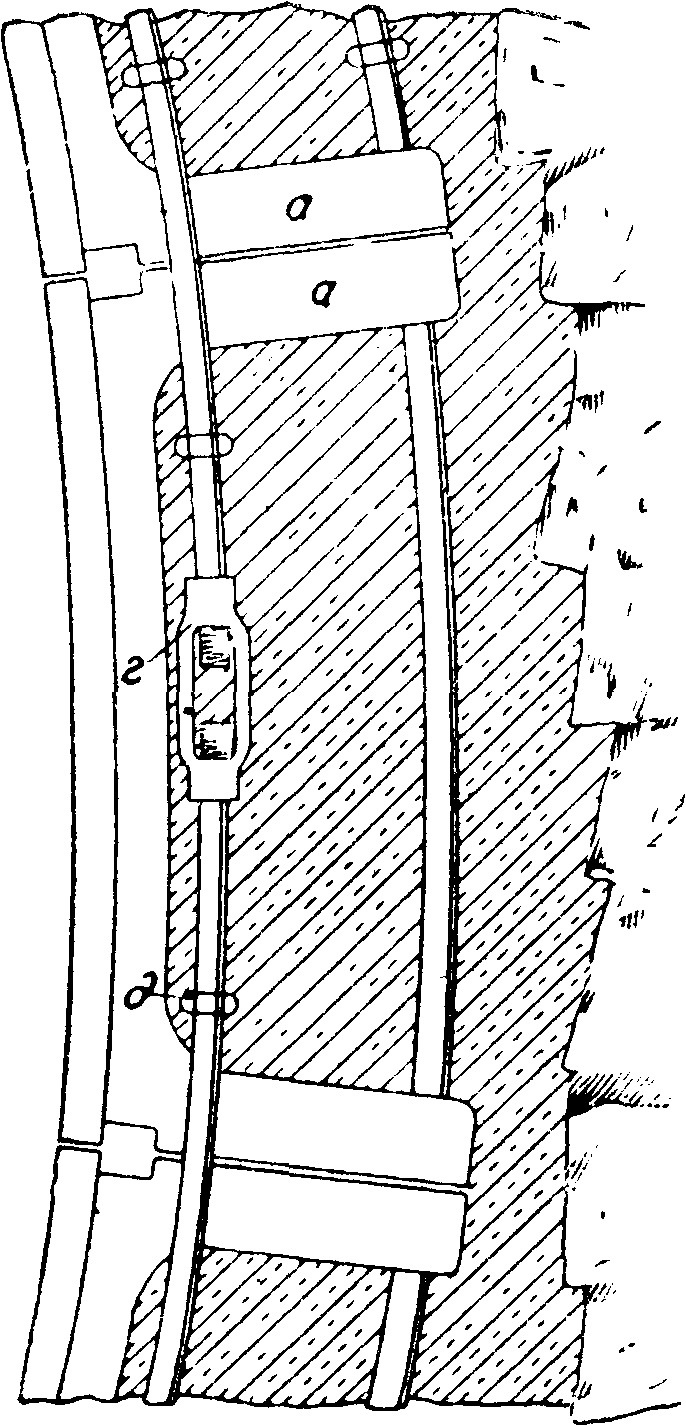

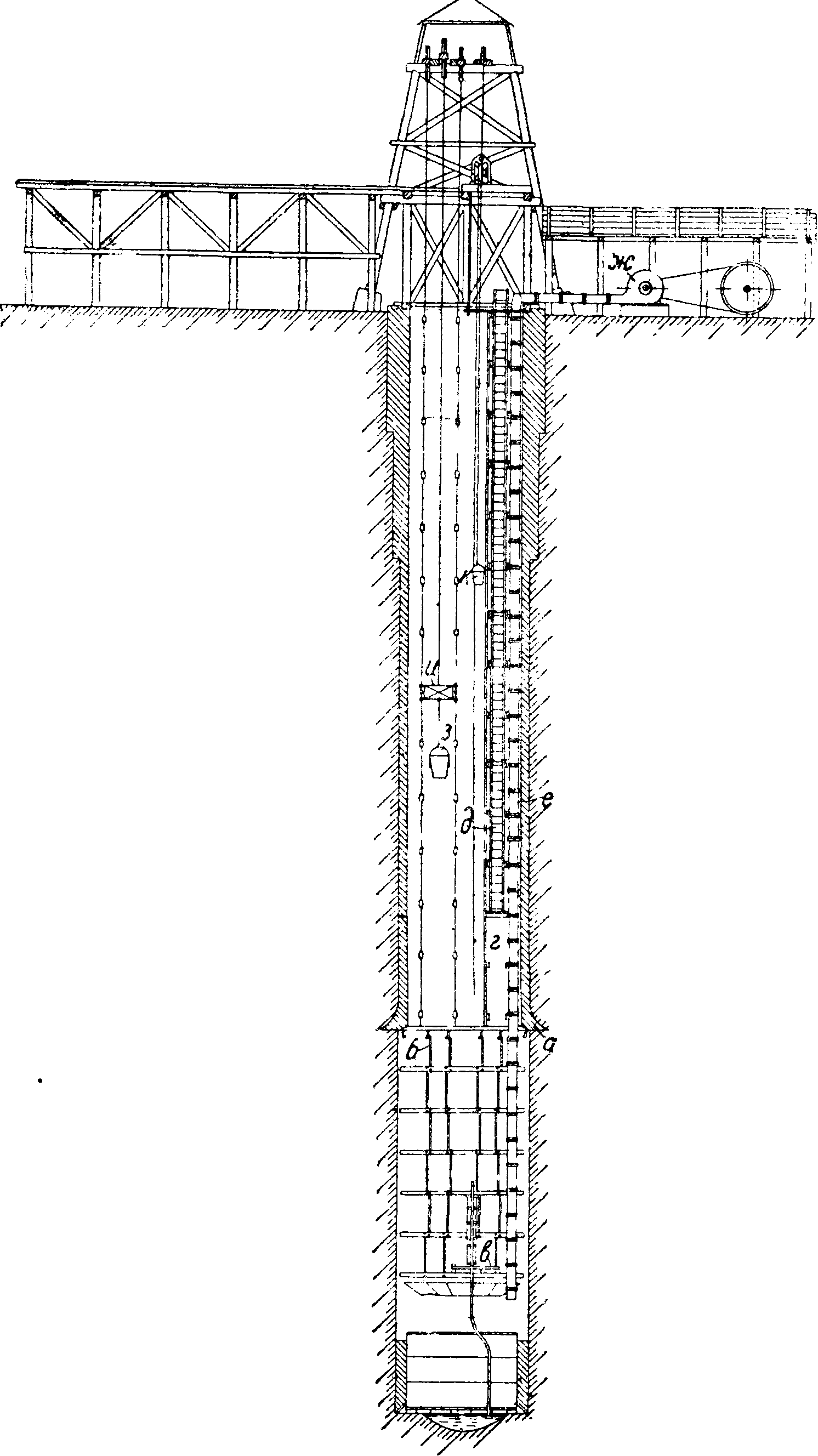

Опускная крепь. Другим методом проходки Ш. в слабых водоносных породах является опускная крепь. При этом способе работ так же, как и при забивной крепи, крепление Ш. опережает углубку. До водоносных пород проходится форшахта, внутренний диам. которой несколько больше внешнего диаметра опускной крепи. На дне форшахты укладывается бетонная подушка толщиною 100—200 миллиметров, служащая основанием режущему башмаку а (фигура 6)--кольцу, составленному из чугунных сегментов, изготовленных в форме клина или со срезанными внизу краями. Сегменты усиливаются ребрами б и между ними прокладывается свинцовая прокладка в На, режущем башмаке возводится собственно опускное крепление. Материалом для крепления служат кир-

Фигура 6.

пич, бетон, чугун, реже дерево. Опускная крепь снаружи обшивается досками, которые уменьшают трение опускной крепи о стенки Ш., а также предохраняют крепь от расшатывания и образования трещин во время опускания. В теле крепи заделываются вертикальные стержни г, анкерные болты, расположенные на равном расстоянии друг от друга по окружности. Назначение их — предохранить опускную крепь от разрыва во время опускания. Разрыв крепи может произойти в том случае, когда верхняя часть ее по каким-либо причинам заклинится и нижняя часть окажется в висячем положении. Болты между собою связаны горизонтальными полосами д и наращиваются помощью муфт е. Когда установка крепи окончена, приступают к разбору бетонной подушки, а затем к выемке породы со дна шахты. По мере выемки породы происходит опускание (собственным весом) крепления, которое постепенно наращивается. Для сохранения вертикальности опускной крепи к стенкам форшахты укрепляются вертикальные деревянные брусья, служащие направляющими для опускной крепи. Если благодаря большому трению собственного веса для опускания крепления недостаточно, вес крепи увеличивается дополнительной нагрузкой. Для этой цели на опускную крепь сверху накладывают груз или нажимают домкратами и гидра-

Фигура 7.

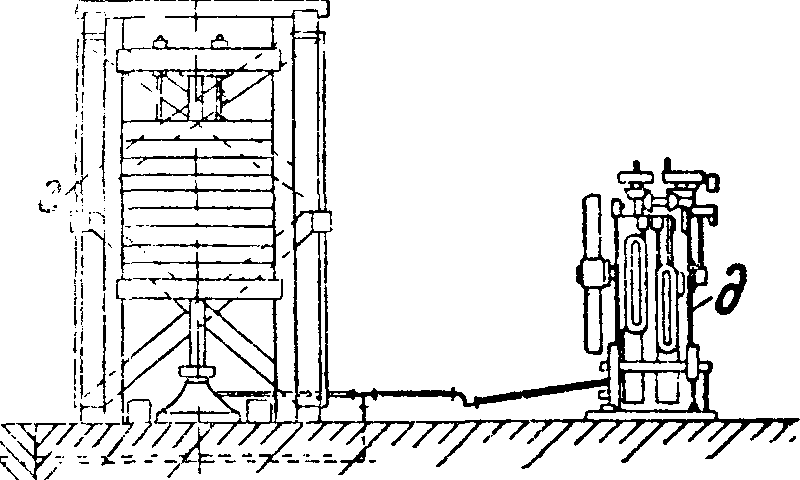

влическими прессами. Па фигура 7 представлена опускная крепь, зажимаемая гидравлич. прессами. Здесь а—чугунная опускная крепь, б— гидравлические прессы, в—упорное кольцо, а—гидравлич. аккумулятор, д—насос. Выемка породы при способе опускной крепи производится с водоотливом или без него. В первом случае вода откачивается насосами, а порода вынимается обычным способом. Однако иногда притоки воды встречаются настолько значительные, что никакой водоотлив с ними не в состоянии справиться. Помимо этого водоотлив в слабых водоносных породах нежелателен из-за возможности образования пустот за креплением. В таких случаях Ш.пр оходят без водоотлива. При углубкеШ.без водоотлива уровень воды в Ш. остается неизменным, а порода вынимается грейферами, элеваторами или с помощью Маммут-насоса. Так же, как и для забивной крепи,неблагоприятным условием для проходки является наличие валунов и крепких прослойков в плывуне. При встрече их опускной крепью опускание последней затрудняется, и крепь отклоняется от вертикального положения. В практике были случаи, когда крепь отклонялась от вертикали на 0,6—1,0 метров Ка- | менное (кирпичное, бетонное) крепление воз- 1 можно только для проходки плывунов мощностью 15—18 метров Трение, развиваемое между креплением и породой, замедляет опускание крепления, а малая сопротивляемость сжатью такого крепления не позволяет применить слишком большого давления на него. В тех случаях, | когда опускание крепления из-за сильного тре- | ния прекращается или отклонение от вертикали ! достигает больших размеров, предпочитают опустить вторую опускную крепь внутри первой. Это в значительной мере уменьшает полезный диам. Ш.,т. к. помимо пространства, занимаемого стенкой второй опускной крепи, между ними необходимо оставлять зазор. В практике известны случаи, когда телескопически одна в другую опускалось до семи колонн опускной крепи. Иногда для уменьшения трения опускной крепи применяют «смазку», состоящую в том, что в кольцевое пространство между опускной крепью и породой по трубам нагнетается вода, пар или сжатый воздух. Чтобы | уменьшить потерю сечения Ш. вторую колонну I

опускной крепи изготовляют из чугуна. Благодаря большому сопротивлению сжатью чугуна опускную крепь можно подвергать большой нагрузке—до 1 000—2 000 тонн Трение“, развиваемое боковой поверхностью опускного крепления, выражается следующими цифрами: песок и гравий по дереву и каменной кладке 3 тм2, песок и гравий по бетону и железным листам 2,5 тм“; глина и мергель по каменной кладке 2,5 т!м2, глина и мергель по бетону и железу 1,5 тм2. Самая глубокая III., пройденная опускной крепью,—III. «Hiigo» в Германии глубиною 178 метров Давление на единицу боковой поверхности опускной крепи определяется по ф-ле

Р=«3· tg2 (45 -£),

где δ—об. вес породы в килограммах!м^, Н—глубина залегания водоносного пласта в м, φ—угол естественного откоса породы. Расчетные данные для давления пород приведены в таблице.

Расчетные данные для подсчета давления пород.

| 1 Родпород | 1

<5 в т/мз 1 |

φ° | (

I |

| Сххой песок. | 1,6 | 1 30—35 | i

I |

| Песок естеств. в лажи. | 1,8 | ! 40 | |

| Песок, насыщ. водой. Cvxan глина. | 2,0 | 1 25 | ! |

| 1,6 | 40—45 | ||

| Мокрая глина. | 1,9 | i 20—25 | 1 |

Толщина стенки опускной крепи определяется по формуле где Е—толщина опускной крепи, R—радиус Ш. в свету, р—расчетное давление, к—допускаемое напряжение. Высота опускной крепи (в ж) Н =/г + 3, где h—мощность водоносных пород. Вес опускной крепи здесь —радиус Ш. вчерне, γ—уд. в мате риала опускной крепи. Если вес башмака— q, то полный вес опускной крепи будет Q=g + + q· Боковая поверхность трения опускной крепи &=2πΕ^Ε. Сила трения, развиваемая опускным креплением,—F=f · S, где f—приведенные выше коэф-ты трения опускной крепи в зависимости от характера породы и материала опускной крепи. Для опускания крепления должен быть соблюдено условие, чтобы Q было > F. Если Q оказывается недостаточным, его увеличивают за счет увеличения толщины Е или высоты Н. Если разность F—Q очень большая, прибегают к искусственной нагрузке.

Химическое окаменение плывунов. Идея этого способа основана на естественном образовании песчаников и конгломератов в природе, когда отдельные мелкие зерна пород связываются между собой различными цементирующими веществами, главн. обр. кремнекислотой. Способ этот состоит в том, что в породу, содержащую воду, нагнетаются по очереди два раствора химикалий. Один из этих растворов является раствором кремнекислого натрия—жидкого стекла—крепостью 36—38° Be; другой из них выбирается в зависимости от характера укрепляемых пород, например раствор хлористого кальция 33—40° Be и хлористого алюминия при кварцевых, известковых породах, раствор фтористых солей кремния для глин и т. д. Эти растворы, вступая между собою в реакцию, образуют коллоидаль-

ный студнеобразный осадок, к-рый очень быстро затвердевает. При этом реакция протекает по ур-ию:

CaClH- Mea0-nSi02=2МеС1 -f CaO-nSi02, где Ме20 nSi02—общая формула жидкого стекла щелочных силикатов различного стереохимии. состава: Naj3i08; Na2Si205; Na2Si307. Работы по химии, окаменению производятся сл. обр.: на нек-ром расстоянии (0,5—1,0 м) от водоносных пород, предположенных к укреплению, укладывается прочная бетонная подушка. Через эту подушку бурятся скважины, необходимые для нагнетания раствора. В пробуренные скважины вставляются стальные перфорированные трубы, нижний конец которых заострен. Нагнетание химикалий производится под высоким давлением—до 50 atm. Вначале нагнетается первый раствор, затем при постепенном подъеме трубы—второй. Твердение растворов наступает немедленно, причем с течением времени прочность укрепленных пород увеличивается, и последние становятся практически водонепроницаемыми. Временное сопротивление сжатью укрепленного грунта достигало 60—120 килограмм/см2.

Искусственное понижение уровня грунтовых вод (способ Сименс Бау унион) наиболее применимо в песках, хорошо отдающих воду. Способ этот состоит в том, что вокруг шахты с поверхности земли бурится несколько скважин, через которые откачивается вода, находящаяся в песках. В результате этой откачки вокруг Ш. образуется депрес-сионная воронка, то есть понижается уровень грунтовых вод, и Ш. таким образом проходится в сухой породе. Для откачки воды из скважин в первый период применения этого способа применялись центробежные или Маммут-насо-сы. Так как практически максимальная высота всасывания центробежных насосов не более 5—6 м, то в один прием этими насосами можно понизить уровень грунтовых вод не более как на 4,5—5 метров При большой мощности водоносного пласта уровень грунтовых вод приходится понижать на значительную глубину. Понижение уровня грунтовых вод центробежными насосами в таком случае возможно произвести постепенно, в несколько ярусов, в зависимости от мощности пласта. Фирмой Сименс-Шуккерт недавно выпущены электрические насосы специальной конструкции, которые в скважине опускаются по мере понижения уровня воды. При откачке воды этими насосами уровень грунтовых вод можно понизить одноярусной системой на значительную глубину, не прибегая к многоярусной. Насос этого типа напоминает сигару и имеет высоту ок. 2,5 метров при диам. 200—300 миллиметров. В скважину он подвешивается на водоотливных трубах. Центробежный двухступенчатый насос и электромотор монтируются на одном вертикальном валу, причем электромотор м. б. установлен выше или ниже насоса. Мощность электромотора 5—13 kW. Наиболее трудной задачей при конструировании такого типа насосов является достижение герметичности его, то есть устранение возможности проникания воды в него и тем самым затопления. В современных конструкциях затопление предупреждается тем, что все пространство, окружающее мотор под кожухом, наполняется сжатым воздухом или ниже главного насоса устанавливается вспомогательный, к-рый откачивает воду, просочившуюся в кожух через сальник и другие. неплотные места. Этим способом пройдена только одна Ш. «Матадор» в Германии.

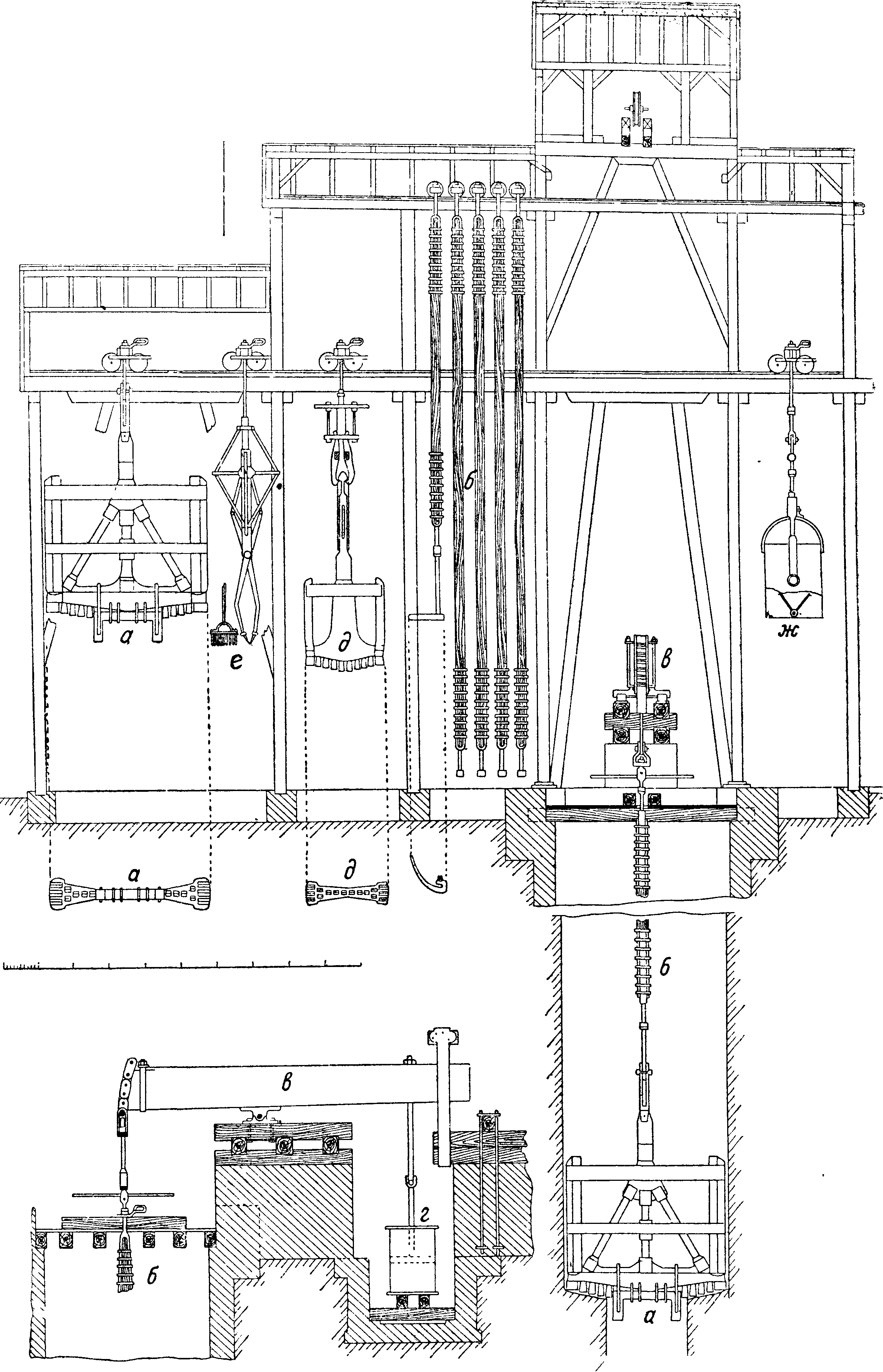

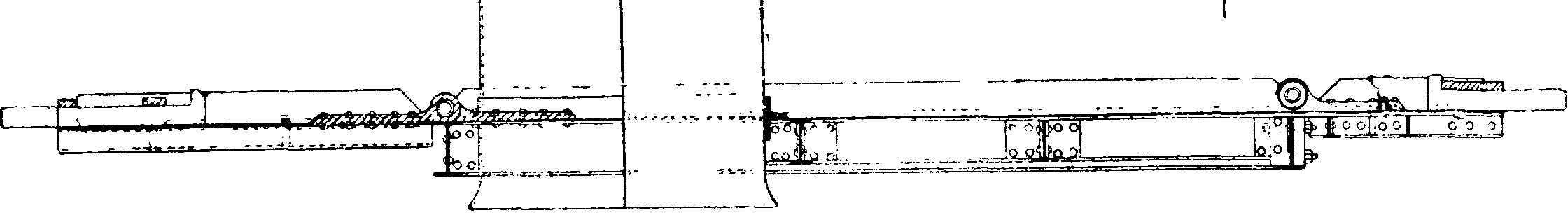

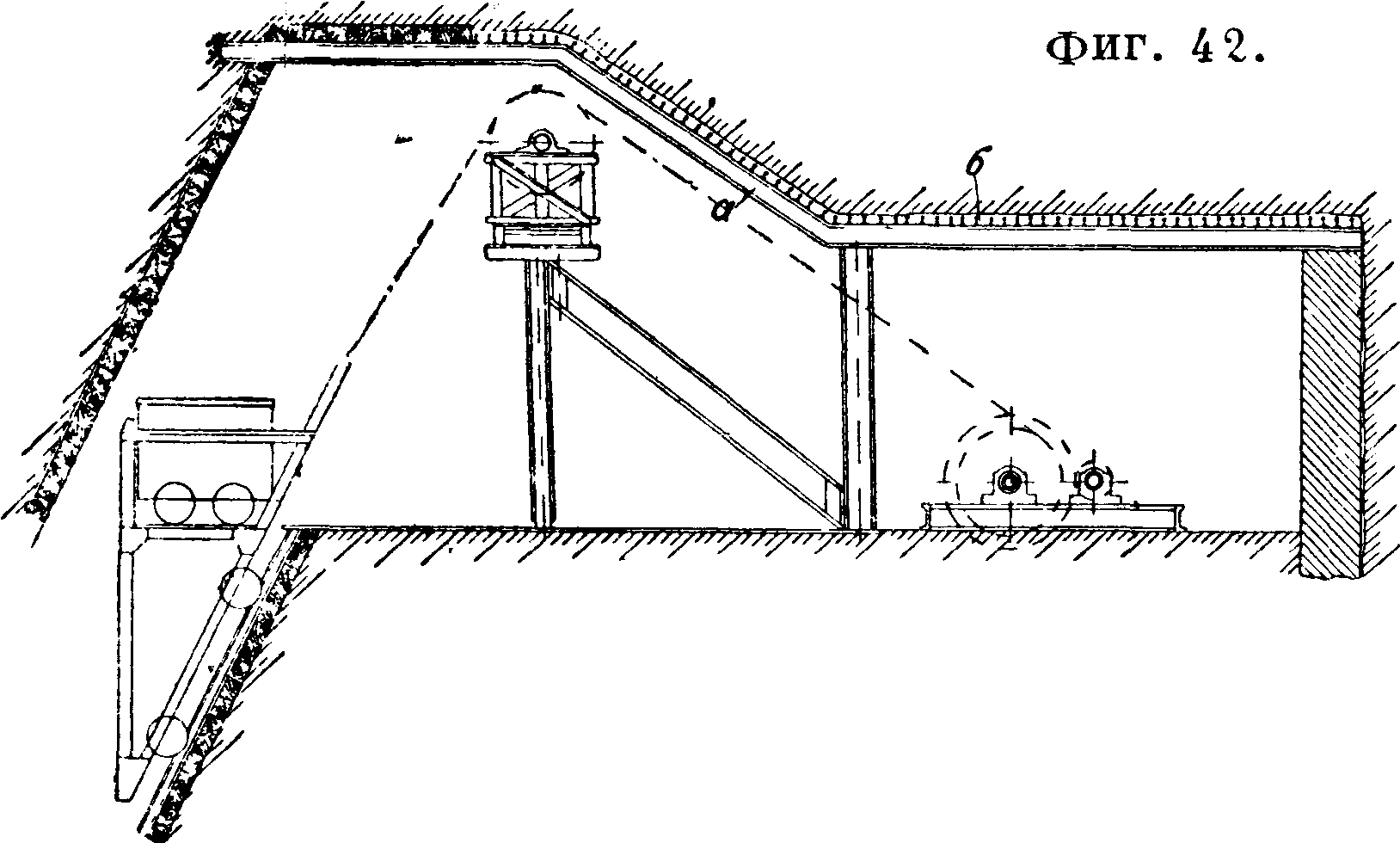

Способ Хонигмана. Для проходки Ш. через водоносные породы большой мощности в Германии применяется способ Хонигмана. Последний основан на принципе глубокого бурения Ш. с промывкой глинистым раствором. Работа обычно начинается с устройства форшахты, которая проходится до уровня грунтовых вод. После этого приступают к бурению Ш.без водоотлива и крепления стенок ее. При этом стенки буровой III. поддерживаются от обрушения глинистым раствором с большим уд. в и при давлении, превышающем гидростатическое. Буровое оборудование, применяемое для бурения Ш., представлено на фигуре 8.

Здесь а—буровой шпиндель, подвешенный к вертлюгу б, приводится во вращение цилиндрич. зубчатым колесом в при посредстве зубчатой передачи г, д, е и шкива ж.

Эта зубчатая передача установлена на буровой тележкез. Буровой шпиндель а поддерживает полые штанги и; к—бур (рабочие части не показаны). Буровая муть удаляется через полые штанги насосами Маммут. Под давлением воздуха поднимающаяся по штангам вода получает столь большую скорость, что она в состоянии поднять куски породы весом до 16 из. Глинистый раствор подается в таком количестве, что уровень воды в Ш. превышает горизонт грунтовых вод примерно на 6—10 метров Как только слабые водоносные породы пробурены и шахта вошла на 5—10 метров в крепкие породы, в Ш. опускают постоянное крепление и делают его водонепроницаемым. Бурение Ш. производится с постепенным увеличением ширины буров. При достаточно изученном геологич. разрезе проходимых пород бурение Ш. начинают шириною 2,0 м, затем заменяют его буром на 1,3—1,5 метров больше. Если породы недостаточно изучены, то начинают с предварительного бурения диам. 700 миллиметров. Наир, для бурения Ш. диам. 5,0 метров в свету применяют буры шириною 700; 2 000; 3 500; 5 000 и 6 500 миллиметров, причем каждая ступень бурится сразу до окончательной глубины. Крепление III. при этом способе производится т Гоби н г а м и. Кольца из отдельных сегментов собираются на поверхности и затем опускаются в Ш. Нижнее кольцо снабжается бетонной подушкой, на нем устанавливают следующие кольца крепления. Первоначально крепление поддерживается на прочных штангах, которые постепенно вывинчиваются из муфт, поддерживающих штанги. По мере опускания крепления штанги наращиваются отрезками соответствующей длины. Так крепление опускают, пока оно не начнет всплывать. С этого момента в применении опускного устройства нет нужды: дальнейшее погружение крепления происходит уже с помошью водяного баласта,

для чего цилиндр, образованный креплением, наполняется водой или глинистым раствором. Если S—площадь дна опускаемой колонны, Н—глубина погружения, δ—удельный вес глинистого раствора, то вес, вытесняемый колонной, g:=SHd. Для погружения колонны в глинистом растворе необходимо, чтобы Q было больше д, где Q—вес опускаемой колонны. По достижении определенной глубины погружение колонны прекратится, т. к. вес ее окажется недостаточным. Сила, противодействующая опусканию крепления,

P=g-Q=SHd-qH=H(Sd-q), где q—вес 1 п. м крепления. Чтобы крепление могло опускаться, колонну необходимо наполнить водой или глинистым раствором в количестве, равном по весу силе Р, т. e. Р=Fhd, где F—площадь поперечного сечения Ш. в свету, h—искомая высота наполнения. Подставляя это выражение в предыдущую формулу, получим F - hd — (Sd — q) Η, откуда

h Sd - q.

концу балансира, расположенного на поверхности земли и приводимого в движение специальной машиной. Режущий инструмент или долото состоит из стальной балки, к нижней поверхности которой прикрепляются стальные зубья весом ок. 50 килограмм каждый. Разрушенные частицы породы, падающие вниз, поднимаются на по-верхность желонками или грейферами. я отношение обычно 0,6—0,7.

По мере погружения крепления сверху продолжают наращивать новые кольца тюбингов. Как только нижнее кольцо достигает 1 метров над забоем Ш., погружение останавливают. По трубопроводам, опущенным между стенками крепления и боками Ш., к забою шахты подводится цементный раствор, и крепление затем погружается в этот раствор. Затем кольцевое пространство между креплением и стенкой Ш. заполняется цементным раствором. После затвердения раствора Ш. откачивается, бетонная подушка удаляется и дальнейшая проходка Ш. производится обычным способом. В Голландии способом Хонигмана пройдено несколько Ш. диам. 2,65—4,5 метров и глубиною 100—200 метров В Германии шахта «Арсбек» диаметром 5,5 метров пройдена на глубину 428 метров Менее распространенными способами бурения Ш. в слабых водоносных породах являются: способ Стокфиша,

Тиссена, Цейслера. Замораживание Ш.—см. Замораживание грунта.

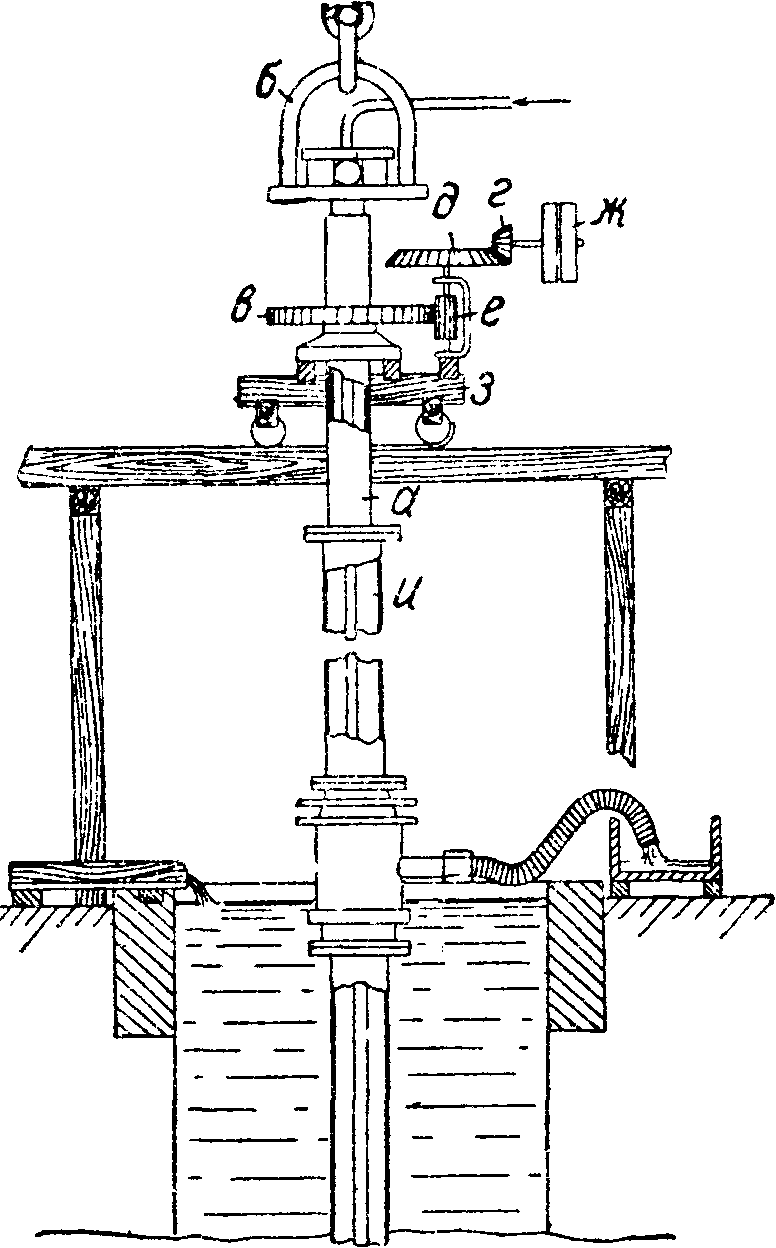

Крепкие водоносные породы. Бурение Ш. по способу Кин д-Ш о-д р о н а. Бурение Ш. полным диам. в крепких водоносных породах впервые было осуществлено немецким инж. Киндом. Крепление шахты при этом способе было предложено французским инж. Шодроном, почему этот способ и получил название Кинд-Шодрона. Бурение Ш. выполняется в два приема. Вначале выбуривается шахта диам. 1,2—2,7 м, а затем расширяется до полного диам.; опережение первой ступени составляет 10—12 метров Штанги, несущие долото, прикрепляются к

Фигура S*.

Материалом для штанг служит специальная америк. сосна размерами 200 х 200 х 15 000 миллиметров. Высота удара штанг 250—600 миллиметров и число ударов 9—20 в мин. Долото высотой 2,7 метров и весит 12-Е25 тонн в зависимости от диам. III.; ширина долота 200—250 миллиметров. Большое долото направляется специальной рамой, прикрепленной снизу к долоту и скользящей в передовой шахте. Штанги и долото на поверхность поднимаются специальной машиной. На фигуре 9 представлено буровое оборудование для бурения шахты по способу Кинд-Шодрона. Здесь а—долото, б—штанги, в—балансир, г—цилиндр паровой машины, приводящий в движение балансир, д—малое долото, е—ловильный инструмент *

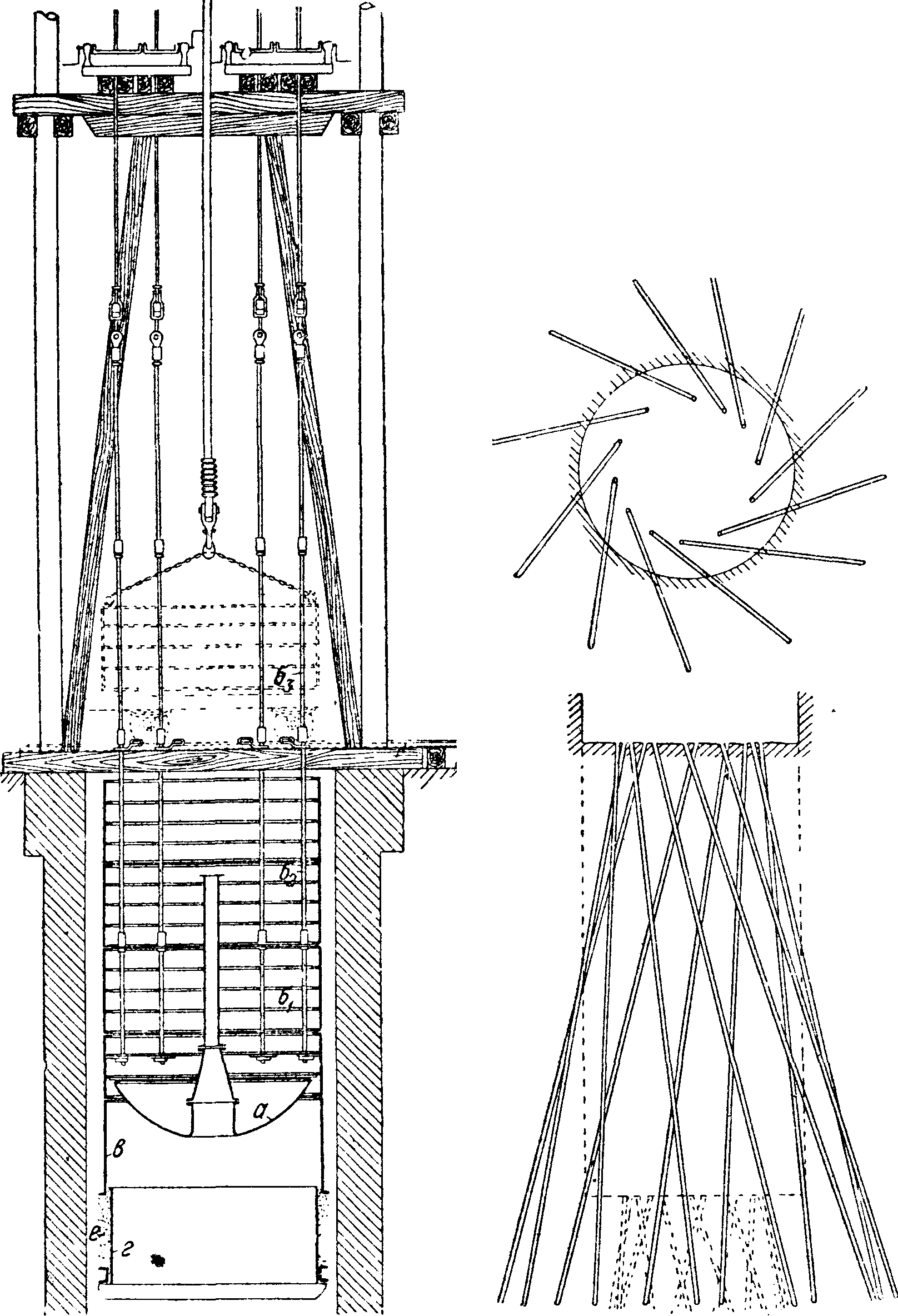

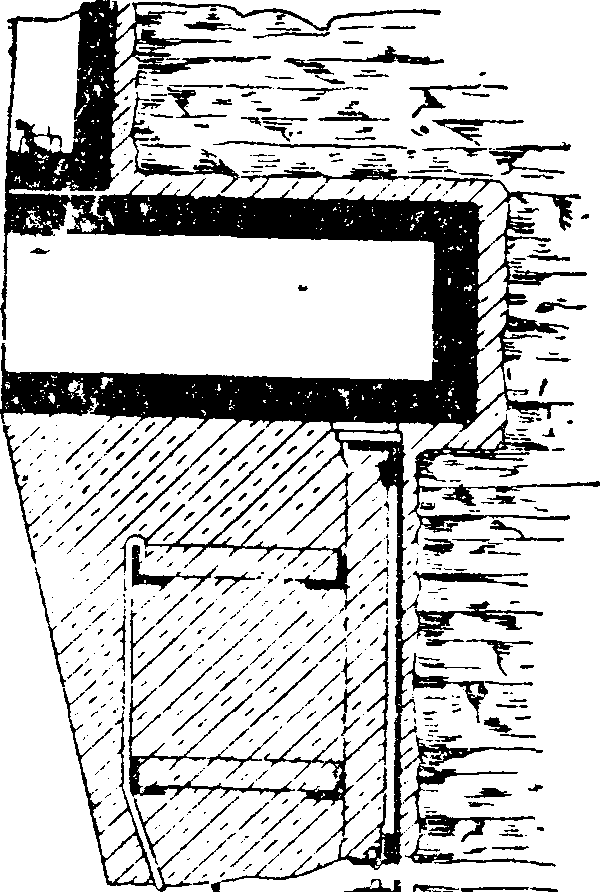

ж—желонка. По прохождении водоносной зоны пробуривают на некоторую глубину и водоупорные породы. После этого шахта очищается от буровой мелочи, удаляется буровой инструмент и приступают к опусканию крепления. Крепление шахты производится чугунными кольцами или тюбингами. Чрезмерно большой вес крепления, достигающий 3 000— 4 000 т, уравновешивается водой, вытесняемой креплением. К нижнему кольцу (фигура 10) прикрепляется металлическое дно а, и крепление т. о. представляет собою цилиндр, плавающий в воде. При спуске крепления несколько первых колец поддерживается на штангах (б1? б2, б3идр.);по погружении крепления в воду, когда оно начинает всплывать, штанги удаляются и дальнейший спуск производится уже без них. Для достижения водонепроницаемости опоры крепления основание последнего снабжается «моховым сальником». Операция состоит в том, что к нижнему кольцу в крепления прикрепляется кольцо меньшего диам. г с фланцем, отогнутым к стенке Ш. На этот фланец укладывается мох е. Когда нижнее кольцо г достигает опоры, колонна крепления Ш., продолжая все еще опу-

Фигура 10.

Фигура 11.

скаться, входит внутрь этого кольца, сжимает мох, уплотняя т. о. кольцеобразное пространство. Этим способом проходились шахты диам. до 4,1 метров и на глубину до 400 метров Вследствие громоздкости и сложности оборудования, атакже трудности выполнения работ, этот способ в настоящее время применяется редко.

Цементация. Для уменьшения притоков воды при проходке Ш. через крепкие водоносные породы применяется способ цементации, состоящий в том, что водопроводящие пустоты и трещины в горных породах заполняются жидким цементным раствором, к-рый, затвердевая в них, образует вокруг Ш. кольцо, защищающее ее от проникновения воды. Заполнение трещин и пустот производится пу тем нагнетания в них через буровые скважины цементного раствора. Бурение цементационных скважин м. б. осуществлено как непосредственно с поверхности, так и из забоя Ш. Работам по цементации из забоя Ш. обычно предшествует укладка подушки—бетонной перемычки. Подушка должна предупреждать обратный выход в шахту цементного раствора из трейщн. Толщина подушки 2—6 метров в зависимости от давления, под которым нагнетается цементный раствор. В подушке заделываются стальные трубы, через которые пробуриваются цементационные скважины. Скважины располагаются по окружности (фигура 11), диам. которой на 0,5— 0,6 метров меньше диам. Ш. Диам. скважин 50 миллиметров, расстояние между ними 0,7—1.0 метров Угол наклона скважин к горизонту, 70—80°, принимается с таким расчетом, чтобы скважины на своей конечной глубине выходили бы за периферию Ш. на 1,5—2,0 метров Кроме того скважинам придается боковое отклонение обычно под углом 135° к радиусу, проведенному из центра Ш. к скважине. Глубина скважин 8— 15 метров Для целей цементации применяется быстродействующий тампонажный портланд-цемент. При цементации трещин, содержащих рассол, вместе с портланд-цементом применяется магнезиальный цемент. Концентрация раствора, нагнетаемого в скважины, изменяется от 2,5 до 50% по объёму цемента. Давления, развиваемые при нагнетании цементного раствора, достигают 50—100 atm и в некоторых случаях — на больших глубинах — даже до 200 atm. Оборудование, необходимое для цементации: растворомешалка, насос и трубопроводы. Трубопровод, по к-рому нагнетается цементный раствор в скважины, составляется из стальных труб 0 50 миллиметров. Расход цемента на 1 п. м Ш. изменяется от 2 до 20 тонн и зависит от количества пустот и трещин в породе. В практике имели место случаи расхода цемента до 10 000 тонн на Ш. глубиною в 200 метров Цементацию целесообразно применять при наличии притоков воды в шахте свыше 30 мч. Расход цемента достигает значительных размеров при цементации т. н. карстовых известняков, то есть, известняков, в которых образовались большие пустоты, пещеры, в результате выщелачивания их подземными водами. В таких случаях применяют способ глинизации, состоящий в том, что в большие пустоты и трещины вместо цементного раствора нагнетается глинистый раствор. Операции и аппаратура для нагнетания глинистого раствора отличаются лишь немногим от тех же для цемента. В этом случае необходима лишь дополнительная аппаратура для отделения от глины гравия, кусков породы, растительных остатков и т. д. Для быстрейшего осаждения в трещинах глины из раствора, после нагнетания глинистого раствора, нагнетается какой-либо коагулянт—хлористый кальций или окись кальция. В результате действия коагулянта глина выпадает в осадок в виде плотной массы. Способ глинизации применялся при проходке каменноугольной Ш. в Кизеле и калийной—в Соликамске. Кизеловская Ш. была начата проходкой способом цементации в 1926 г.; па 1930 г. пройдена на глубину 81 м, причем с глубины 25 метров применялась цементация. На проходку высотой 56 метров Кизеловской Ш. израсходовано ок. 5 000 тонн цемента, что.на 1 п. м Ш. составляло почти 100 тонн На глубине ниже 81 метров применялась уже глинизация больших пещер и цементация небольших трещин. На заполнение пустот и трещин между 92 и 142 м, то есть на протяжении 50 м, было израсходовано 40 200 mz глины, 1 600 ш цемента и ок. 350 тонн хлористого кальция.

Самая глубокая Ш. в мире пройдена в Африке. Глубина ее 2 500 метров В СССР наиболее глубокой Ш. является Ново-Смоляниновская (Донбасс). Глубина ее ок. 800 метров Средняя месячная скорость проходки Ш., достигнутая в Донбассе, 18—20 метров максимальная 40—50 метров в месяц. Максимальная скорость проходки Ш. в мире достигнута в Африке—120 метров в месяц.

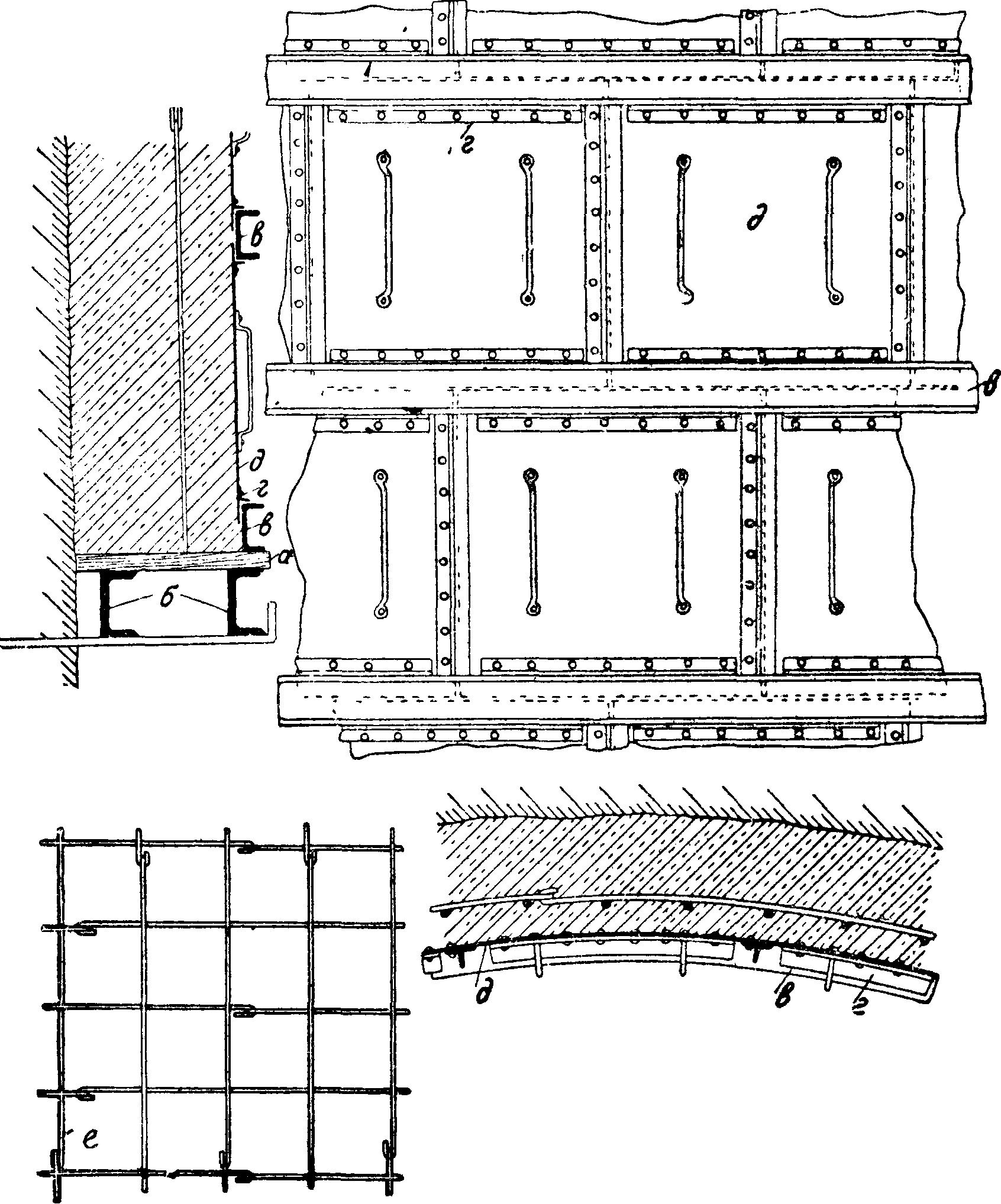

Крепление Ш. Деревянное крепление. Различают два основных вида деревянного крепления шахты: сплошное венцо-вое крепление и венцовое крепление на бабках. Последнее применяется

Фигура 12.

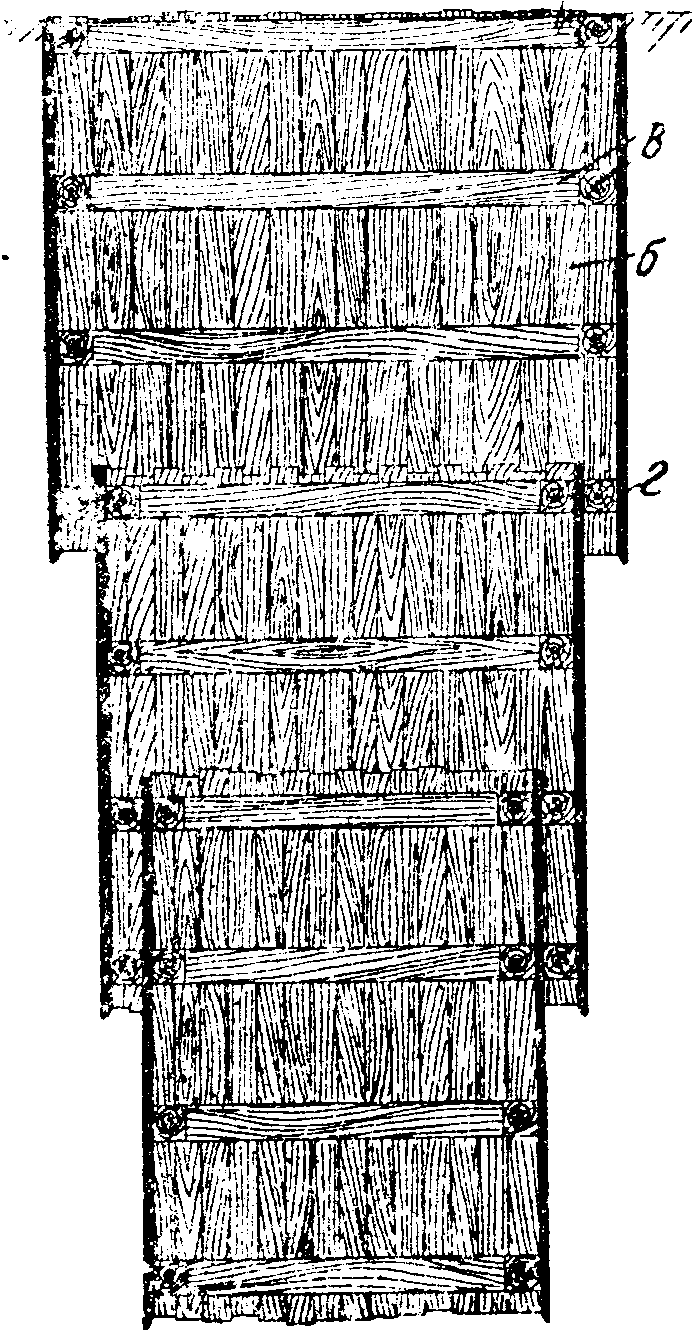

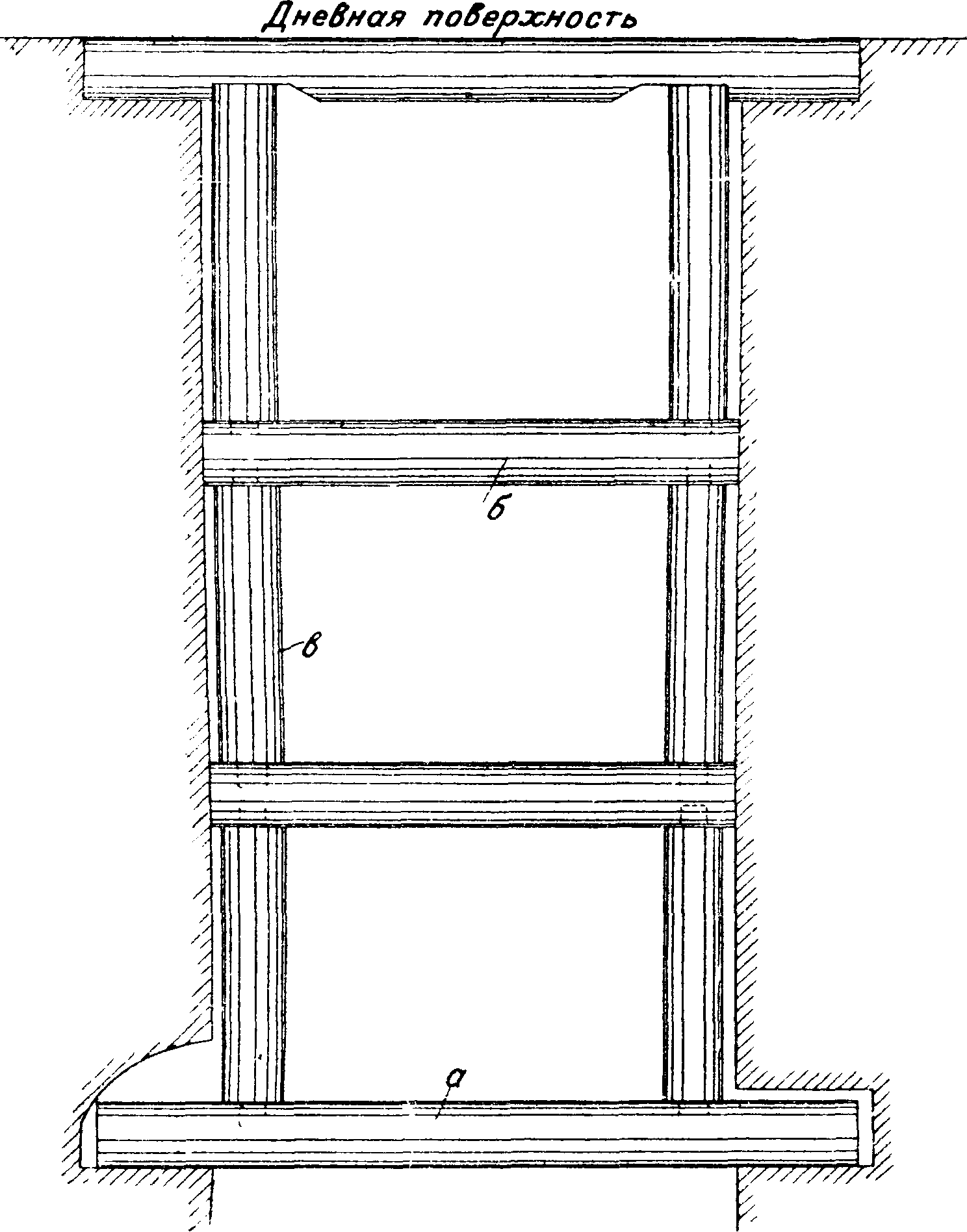

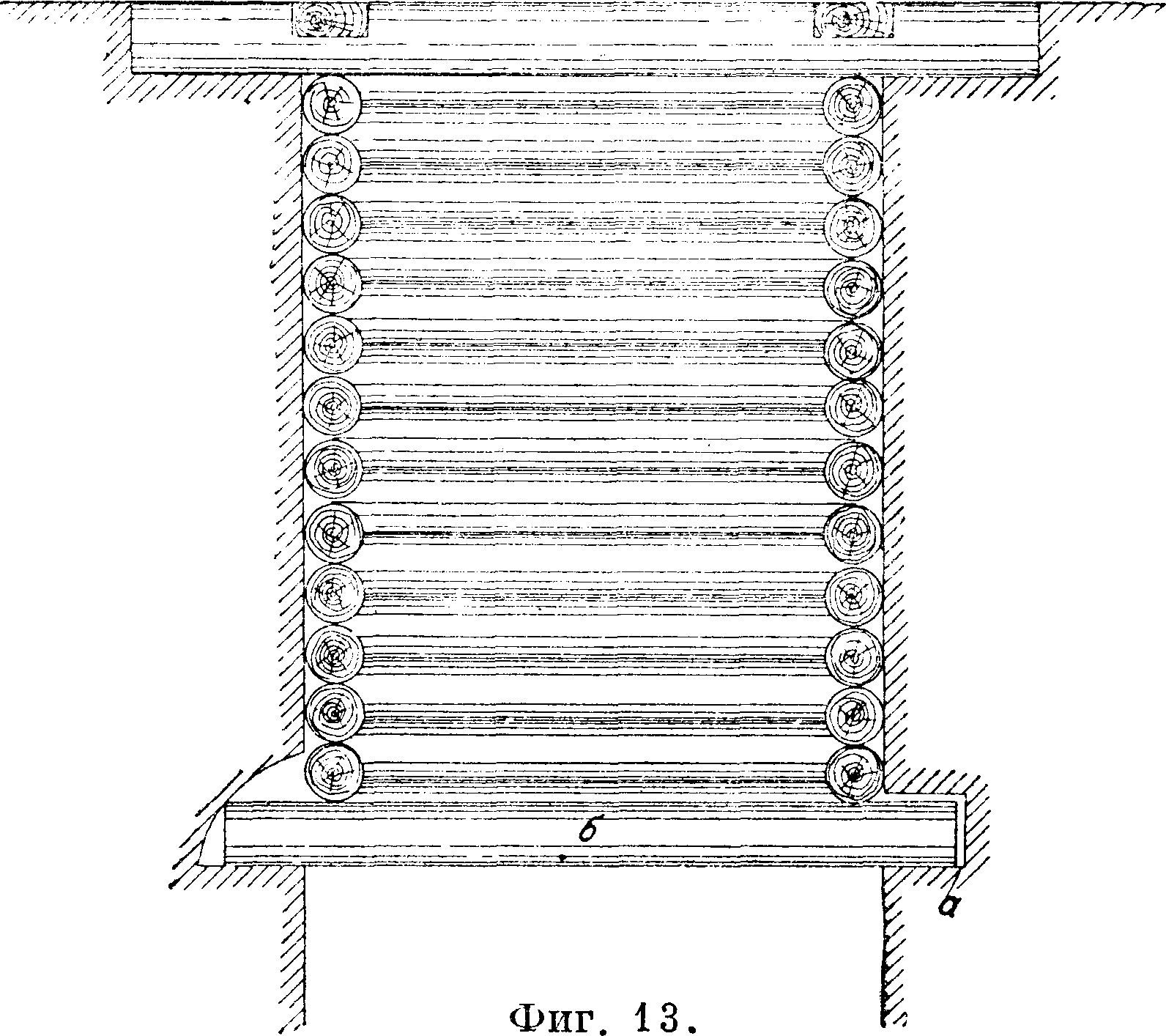

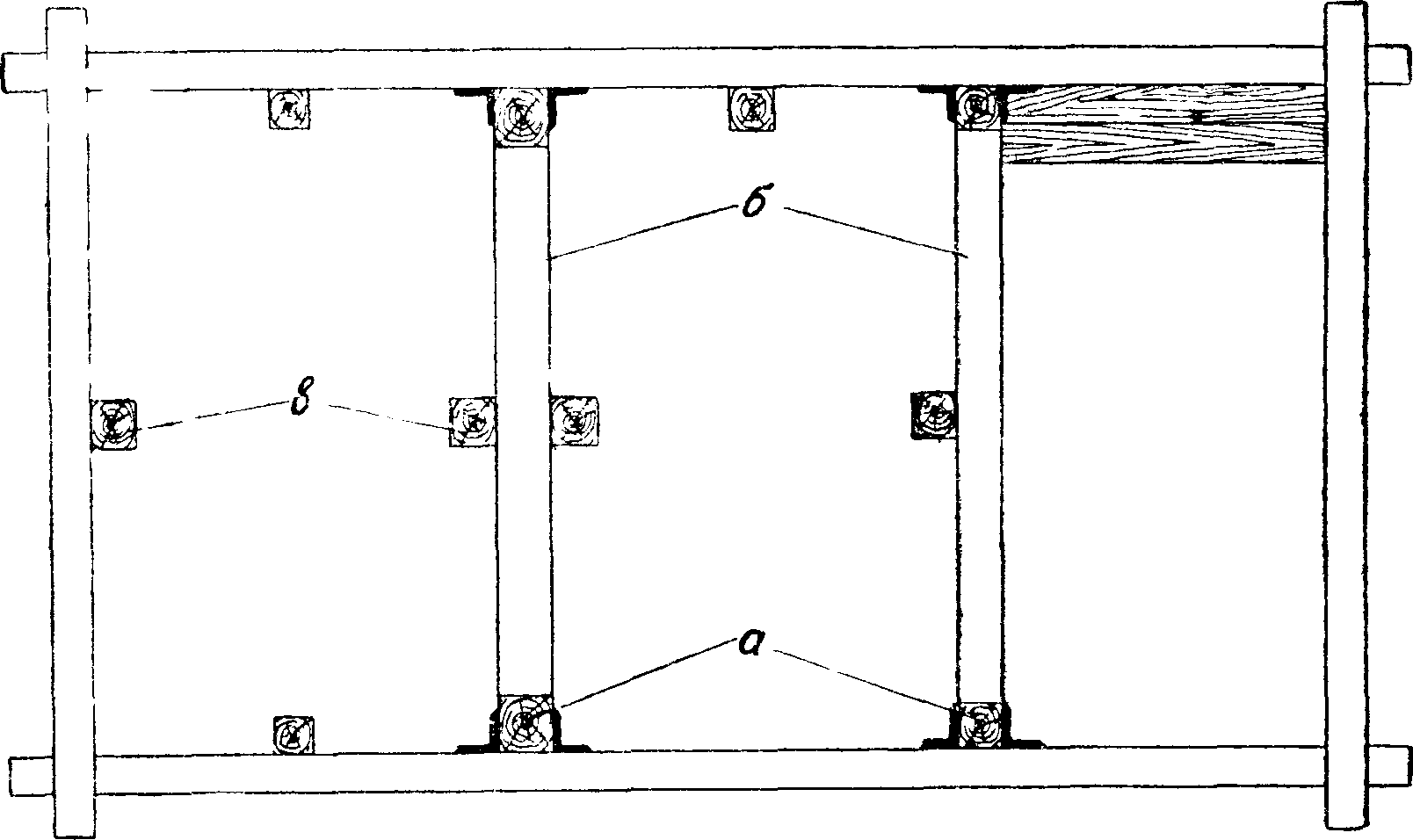

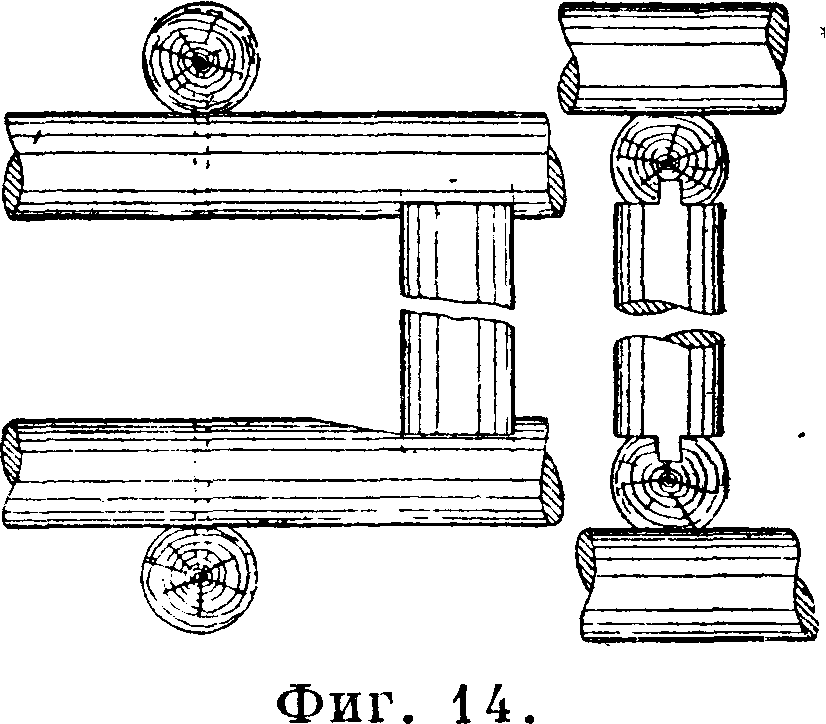

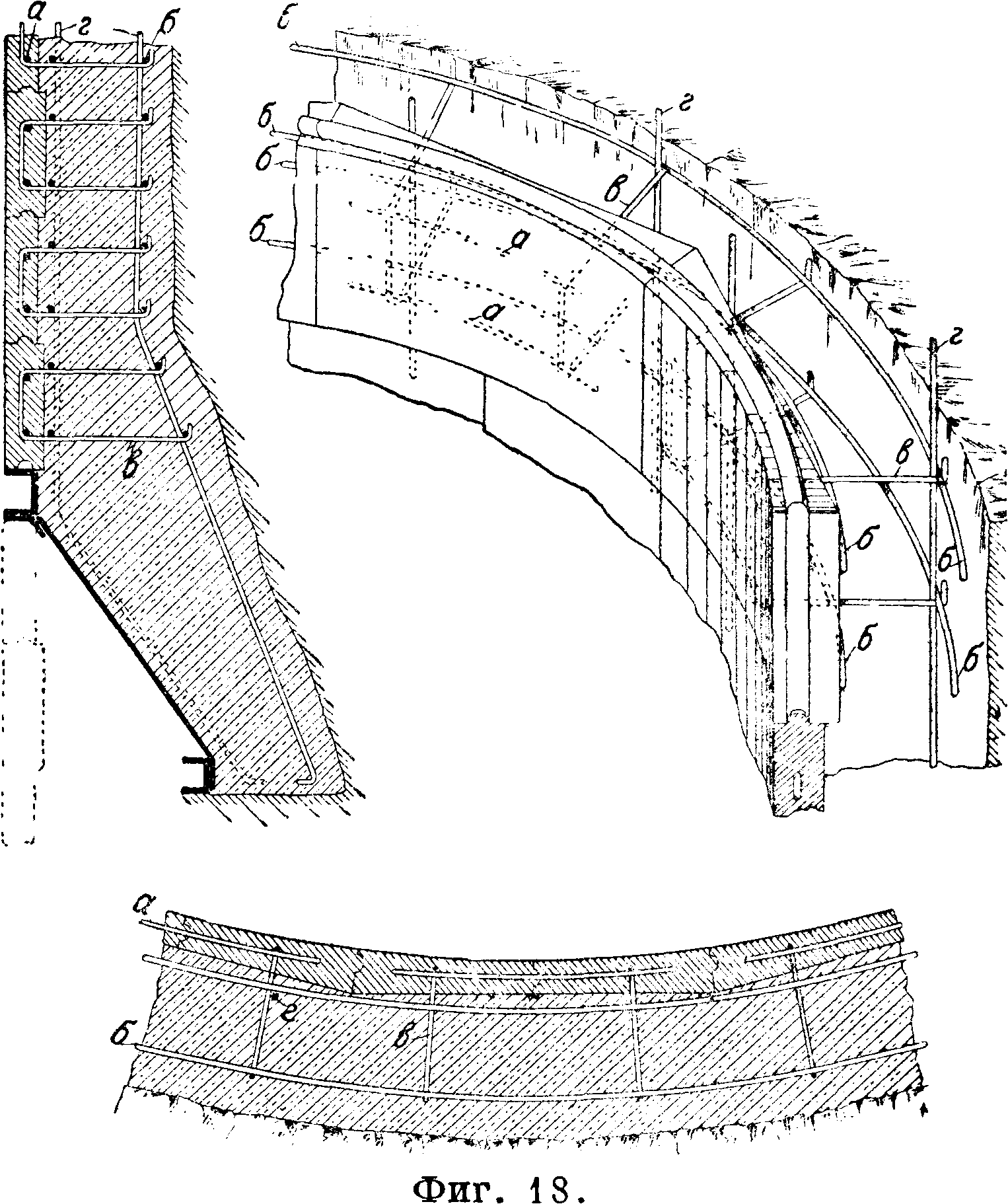

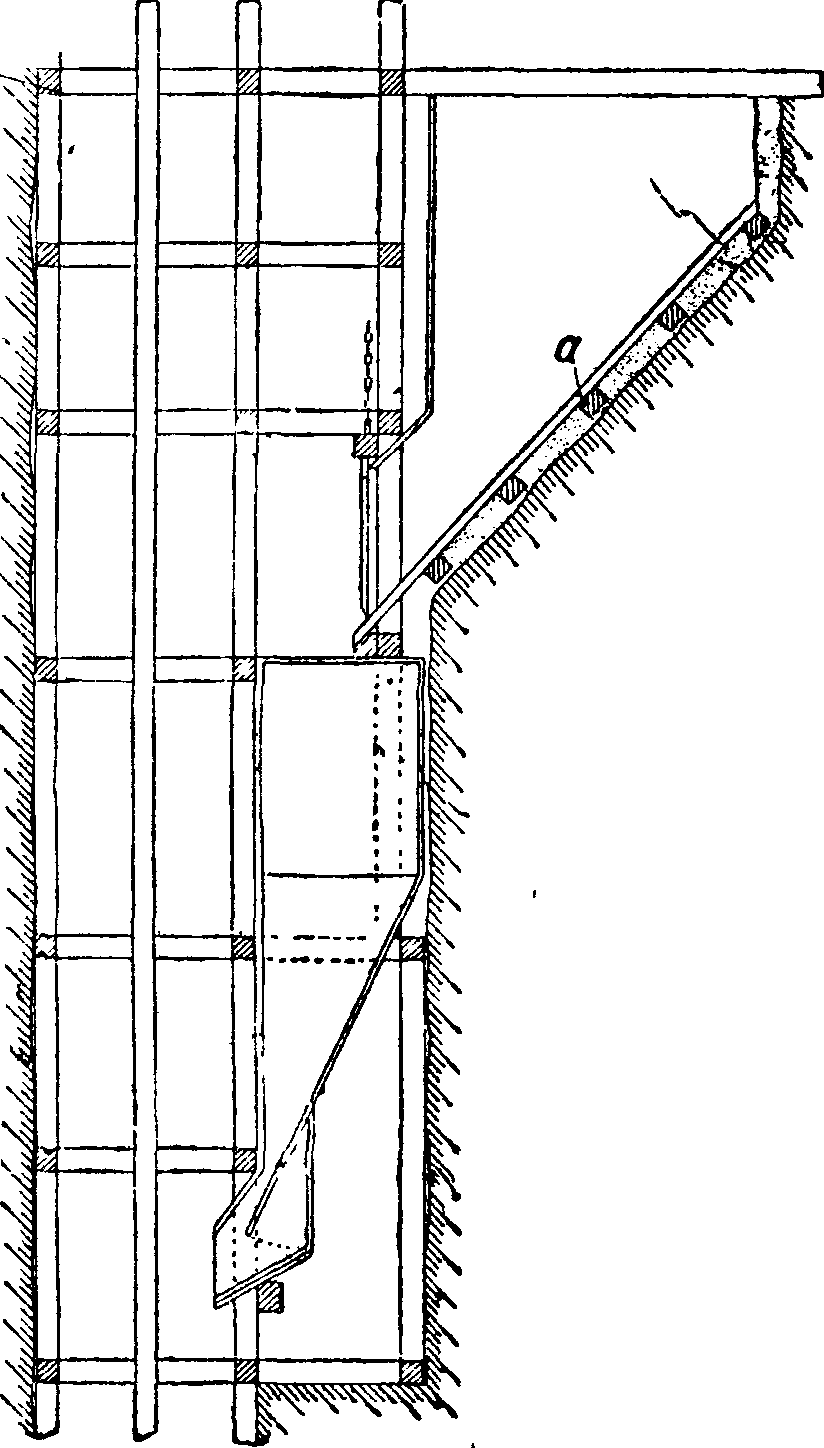

только при креплении Ш. малого размера и при незначительном давлении пород. Это крепление ведется путем установки основных венцов а (фигура 12), промежуточные венцы б устанавливаются на бабках в (стойках), длина которых делается 1—2 .м. Иногда стенки Ш. при этом затягиваются досками или горбылями. Шахты среднего и большого размера крепятся сплошным венцовым креплением из круглого леса, из распиленных бревен, пластин нормального типа, пластин, опиленных с трех сторон, и из брусьев. Крепление ведется сл. обр. Сплошной сруб заготовляют на поверхности, затем разбирают его и по частям спускают в Ш. Основной венец б (фигура 13) укладывают в самом забое. Пальцы венца длиной ок. 0,5 метров укладывают в лунки а; на основном венце снизу вверх возводят сруб Ш. Бока Ш. тщательно забучивают. Расстояние между основными венцами зависит от прочности проходимых Ш. пород и изменяется от 2 до 6 метров Для усиления деревянного крепления шахты применяется развандрутк а—постановка вандрутов и расстрелов. Вандруты— длинные брусья, прибиваемые вертикально к стенкам ILL "для предохранения ее от искривления; расстрелы—деревянные брусья или желез ные балки, устанавливаемые между вандрута-ми или заделываемые в стенки ствола Ш. Вандруты ставятся по длинным сторонам Ш. и распираются расстрелами, к-рыми Ш. разделяется на отделения. Вандруты устанавливаются

Дневная поверхность

сразу ставами в зависимости от длины вандрутов. Для вандрутов идет круглый и тесаный лес, сосновый или дубовый, размеры которого зависят от сечения Ш. и крепости проходимых пород; от этих же факторов зависит и расстояние между расстрелами. Обычные размеры вандрутов 15×15 сантиметров при длине до 6 м; расстрелы такого же сечения или немного меньше. Количество леса на 1 мг шахты в свету для вандрутов ок.

0,013 мг, для расстрелов—0,012 м3. Способ соединения вандрутов и расстрелов виден на фигуре 14, а расположение их на фигуре 15, где а—вандруты, б—расстрелы, в—н аправляющие (проводники). При закреплении Ш. деревом одновременно производят установку проводников, полков и лестниц в лестничном отделении и отшивку отделений Ш. При деревянном креплении направляющие чаще устанавливают деревянные, реже

Фигура 15.

рельсовые и изредка канатные. Направляющие прикрепляют или непосредственно к стенкам Ш. или к расстрелам. Для деревянных направляющих идут обрезные брусья, обычно дубовые, сечением до 13x15 см. Лестничные полки в Ш., закрепленных деревом, устраиваются из дерева; лестницы бывают деревянные и железные. Отшивка отделений в Ш. производится досками, прибиваемыми к расстрелам сплошь или вразбежку.

Каменное крепление. Материалом для крепления служат кирпич, естественные тесаные камни, искусственные камни, бетон и железобетон. Толщина стен зависит от размеров Щ., свойства и залегания пород и вида крепежного материала и колеблется от 0,15 до 0,70 м, иногда и больше. Наиболее часто применяется кирпичное крепление, затем из. сплошного или набивного бетона, железобетона, искусственных камней, реже тесаных камней. При каменном креплении обычно устраивают временную подвесную крепь. Крепление Ш. ведут снизу вверх звеньями, располагая каждое звено на основных венцах. На фигуре 16 показаны конич. и двухконич. основные венцы из кирпича, уложенные на выравненном уступе породы. Кирпичи располагают концентрическими слоями, причем швы одного ряда несколько сдвигаются относительно швов другого ряда. Промежутки между кладкой и стенками выработки заполняют бетоном или другим материалом (забучивают). Толщина стен 1-УЗ кирпичей. Кирпичом иногда обделывают устья Ш., закрепленных другими материалами. На 1 м3 проектного объёма крепления идет 360 шт. кирпича, 0,61 м3 цементного раствора и 0,23 м3 камня для забутки. Крепление из тесаных камней (гл. обр. из песчаника) производится таким же способом, как и из кирпича. Камни обтесывают пятикатом. Размер камней в зависимости от размеров Ш. достигает 30 х 40 х 50 см; в этом случае крепление делается в 1 кирпич вперевяз-ку. Промежутки между кладкой и стенками Ш. забучивают камнем или заполняют тощим бетоном. Из искусственных камней наиболее применяются бетонные, изготовляемые из измельченного доменного шлака с прибавлением 10% (по весу) извести. Для затвердения кирпичей требуется около 5 дней. Бетонные камни обычно изготовляют из бетона такого состава: 1 ч. цемента, 3 ч. песка, 4—5 ч. щебня. Песок должен быть хорошего качества, лучше всего мытый. Для заливки пространства между кладкой и породой идет тощий бетон состава: 1 ч. цемента, 6 ч. щебня и 10 ч. рядового песка или же это пространство заполняют набивным бетоном. Форма камней различна: клинообразная, очерченная кривыми различных радиусов, и фасонная; вес одного кирпича до 30 кз и больше. Работа по креплению ведется следующим образом. Когда III. углублена настолько, что можно уложить звено крепи (лучше до более крепкой породы), рас

Фигура 16.

Фигура Г1

ширяют выработку, выравнивают почву и возводят основной венец а (фигура 17) из набивного бетона, для чего устанавливают разборные деревянные или железные шаблоны; пространство за шаблонами заполняют бетоном такого же состава, как и бетонные камни, и хорошо затрамбовывают. На основном венце вверх возводится крепление камнями б. Работа производится на подвесном полке, куда спускают с поверхности строительные материалы. Раствор для кладки бетонных кирпичей обычно таков: 1 ч. цемента и 3 ч. хорошего песка. На 1 м3 камней идет 0,30 м3 раствора. Крепь из бетонных камней возводится скорее крепи из набивного бетона (почти вдвое), что дает ей большое преимущество по сравнению с набивным бетоном, в особенности на больших глубинах, где подача материала отнимает много времени. Кроме того крепь из бетонных камней при большом притоке воды не подвергается размыванию, как это бывает при креплении

набивным бетоном. Существует несколько систем таких камней, например в камнях Кне-беля в бетон закладывают при формовке железные прутья; камни Рюде, Волле соединяются вертикальными и горизонтальными железными прутьями.

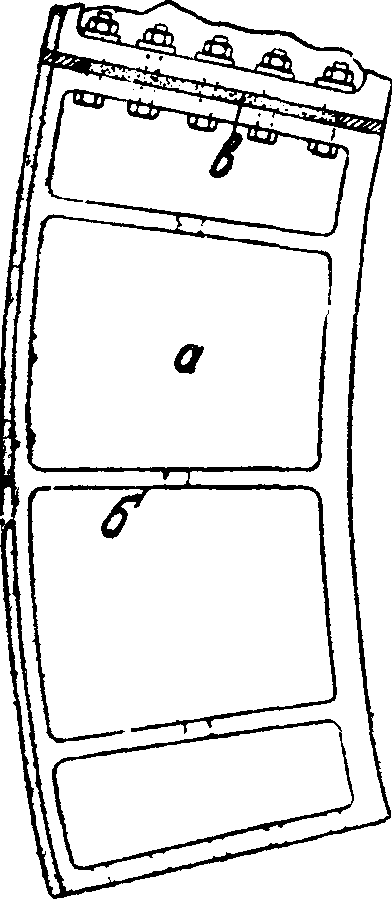

В сист. Вольрата (фигура 18) каждый камень прочно соединен железным каркасом с набитым сзади бетоном. Каркас состоит из 8-мм проволок а, 10-мм прутьев б, изогнутых железных прутков в, вертикальных прутьев г. Камни Брейля (фигура 19) имеют U-образную форму; для пропуска каркаса в них оставлены отверстия; сзади кладки набивается бетон. Камни имеют 60 сантиметров ширины, 25 сантиметров высоты и 6—8 сантиметров толщины. Камни снабжены ребордами а последние имеют выемки б, в которые вкладываются железные прутки в; железными натяжными винтами а эти прутки соединяются между собою, стягивая и скрепляя отдельные камни. Ряды прутков в скрепляются кроме того крючками д. Пространство между стенками выработки и кладкой заполняется набивным беконом.

Как на пример крепления Ш. бетонитами (смотрите) можно указать на крепление III. первого рудника для разработки железной руды в пре-

делах Курской магнитной аномалии (Старо-оскольский район). Проектная глубина шахты 208 ж, из которых 90—95 ж будет пройдено в осадочных покровных породах, 20—25 ж в обогащенной зоне и ок. 100 ж в кварцитах. Для разработки месторождения будут пройдены рудничные дворы на горизонтах 108, 121, 147 и 208 ж; главный остаточный штрек—на горизонте 208 ж. Крепление Ш. от поверхности до плывуна кирпичное, а“ ниже—бетонитами. Бетониты состоят из 1 ч. портланд-цемента, дающего не более 14—15% остатка на сите с 5 000 отверстий на 1 сж2, 1 ч. песка с крупностью зерен 0,5-Г 5 жж, 2 ч. щебня с крупностью зерен 5-Г40 жж. Для крепления предусматривается два вида бетонитов: малых размеров для кладки стен и больших размеров для основных венцов. Размеры бетонитов: малых— 500 х 500 х 495 жж, больших—1 000 х 500 х х495 жж. Пространство между задней стенкой

Фигура 19.

бетонитов и породой в целях водонепроницаемости заполняется слоем глины толщиной 250 жж. С той же целью водонепроницаемости передняя стенка торкретируется цементным раствором слоем в 3—5 жж. Бетонитовое крепление армируется железными круглыми стержнями диам. 12—15 жж, расположенными на расстоянии 200—500 жж один от другого. Пустоты между бетонитами, образованные для помещения в них горизонтальных и вертикальных стержней, заливаются цементным раствором состава 1 : 2. Т. к. опытами заграничной практики установлено, что холод вредно действует на затвердевание цемента бетонитовой кладки, то, чтобы предотвратить это явление, к раствору прибавляется 25—30% раствора хлористого кальция. С целью ускорения схватывания и затвердевания раствора к последнему кроме того добавляется 1—2% по объёму раствора жидкого стекла. Веса бетонитов малого размера 210 килограмм и больших 480 килограмм. Расстояние между основными венцами 20— 25 ж. Согласно ориентировочной смете Шахт-строя стоимость крепления бетонитами определяется сл. обр.: а) изготовление бетонитов: рабочая сила 60 коп. за шт., материалы 1 р. 40 к.; полная стоимость с накладными и прочими расходами одного бетонита 5 р. Стоимость 1 ж3 кладки: бетониты 20 р., рабочая сила с трамбовкой глины 20 р. и прочие расходы 30 р., всего 70 р. Стоимость крепления бетонитами 1 п. ж Ш. определяется в 500 р. Необходимо отметить существенные недостатки бетонито-вого крепления при недостаточно доброкачественном материале, например глинистом песке, что имеет место на КМА; прочность такого крепления оставляет желать много лучшего. Кроме .того благодаря многочисленным стыкам в этой кладке достигнуть совершенной водонепроницаемости ее очень трудно. В качестве примера можно указать на одну из буроугольных HI. Об-ва Кольбе (Германия), пройденную способом замораживания и закрепленную бетонитами в аналогичных же условиях с Ш. КМА. По оттаивании Ш. приток воды через это крепление достигал 40—50 л!мин на всем протяже-

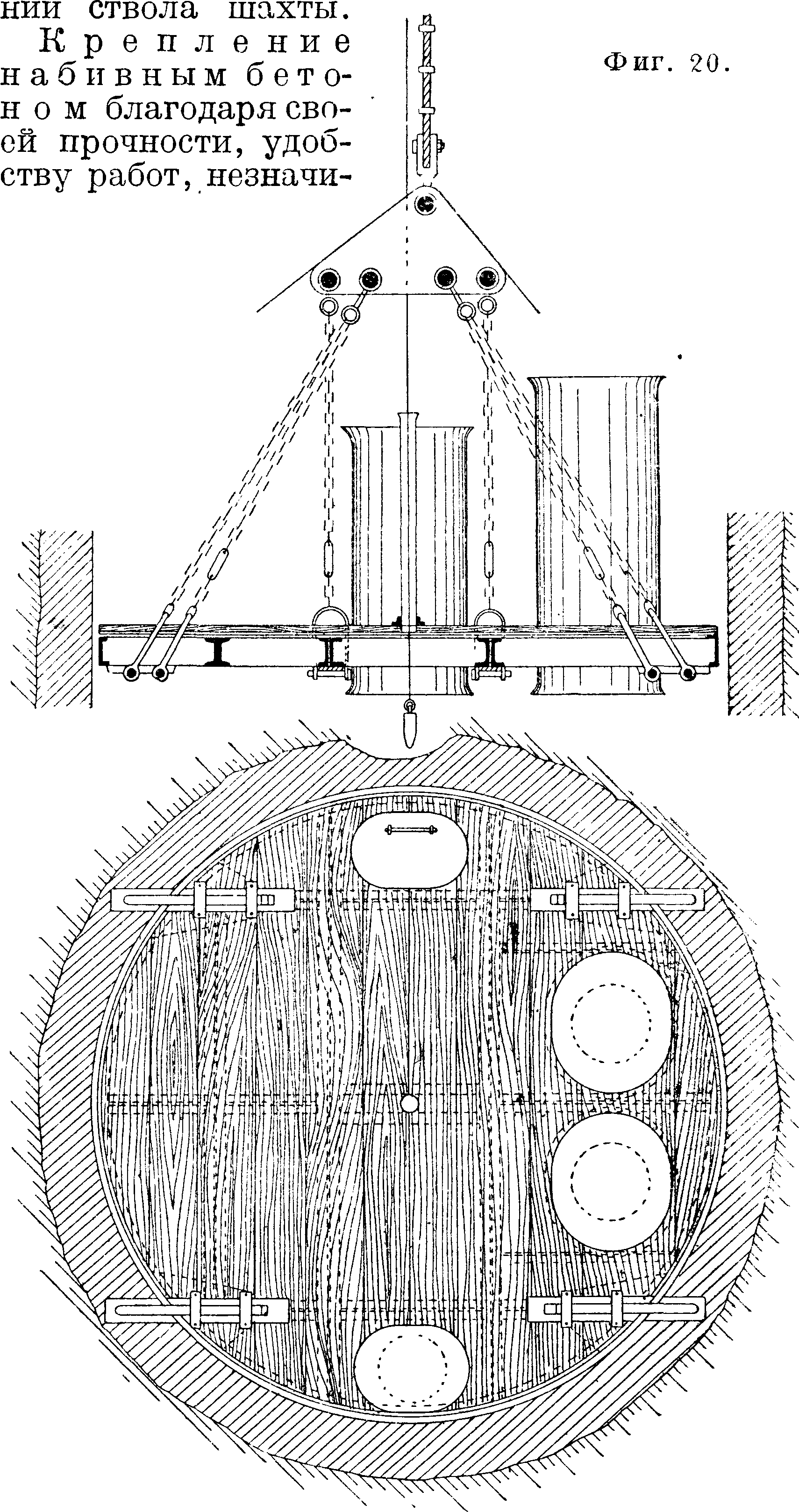

тельной толщине стен имеет наибольшее < применение. Обычно для составления бетона берется 1 ч. цемента (по объёму), 3 ч. песка и 4 ч. щебня. Бетон приготовляют на поверхности или ручным способом или в бетономешалках; в Ш. он подается в слегка смоченном виде и уже в Ш. доводится до требуемой консистенции; чаще же всего бетон подается в Ш. в готовом виде в обыкновенных или специальных различного устройства бадьях, иногда и по трубам. Полки, с которых производится работа, деревянные, а чаще железные, имеют различные устройства. На фигуре 20 показан полок, применяемый при креплении III. круглого се-

чения, а на фигуре 21 показан железный полок для бетонирования Ш. криволикого сечения. Рама полка состоит из железных двутавровых балок, прикрытых рифленым железом. По коротким сторонам имеются откидные сег-

Фигура 21.

| У 1: | i <

i ,. ;ij |

Г " | ||||

|

"ТШ*··"*» -8-S - -"-χ· УУу,- - - - -- U | ||||||

| 1

1 1 |

г

§ l |

η |

||||

| ί | ||||||

Фигура 22.

менты на шарнирах. Для установки полка на той или i иной высоте устроены выдвижные пальцы. При бетонировании применяют шаблоны железные, деревянные или имеющие остов железный, а об

шивку деревянную. Высота каждого шаблона 0,7—1 метров Железо на шаблон идет или котельное толщиной 4—5 миллиметров или фасонное. Каждый шаблон состоит из нескольких сегментов.

Производство крепления набивным бетоном идет след. обр. Сначала приготовляют основной венец, а на нем уже возводят бетонные стены. Если Ш. пройдена до конца и закреплена временным креплением, то ограничиваются одним основным венцом; в большинстве же случаев бетонирование производят звеньями сверху вниз, а самое звено бетонируют снизу вверх. Величина звеньев, бетонируемых зараз, зависит от твердости пород и общего хода работ как по проходке шахты, так и закреплению ее. При выборе высоты звена руководствуются также и тем, чтобы по высоте его уложилось определенное число расстрелов и расстояния между ними были такие же, как и между ранее установленными. Основной венец, если можно, возводят на более твердой породе ;(песчаник, песчанистый сланец). ^Сначала расширяют стенки Ш. и выравнивают, затем устанавливают шаблоны и все пространство за ними вплоть до стенок выработки бетонируют. Для лучшей связи бетона с породой и большей прочности бетона иногда пробуривают несколько шпуров, вставляя туда железные стержни, [а в бетон заделывают куски старого железа, рельсов, старые проволочные канаты и прочие На основном венце возводят стены, толщи-[нак-рых зависит от размеров III., ^крепости пород и других факто-[ров; толщина эта варьирует от 20 !до 60 см, иногда и больше. Бетон втрамбуется слоями не более 20 сантиметров [до тех пор, пока на его поверхности появится жидкость молочного вида. Таким же порядком бетонируются и стены Ш. Для однородности бетона и равномерности распределения его за шаблонами наблюдают, чтобы каждые две последующие бадьи опоражнивались на двух противоположных концах

Фигура 23.

0У

диаметра Ш. Шаблоны снимают после того, как бетон достаточно затвердеет. На фигуре 22 показана схема расположения работ при бетонировании Ш. Верхняя часть Ш. забетонирована, причем стены в наносных породах имеют большую толщину. Ниже основного венца а Ш. закреплена временной крепыо б; на забое Ш. устроен полок, на нем расположены шаблоны и начато бетонирование. На некоторой высоте устроен предохранительный полок, а еще выше—полок в, на к-ром стоит насос, откачивающий воду из приямка в забое Ш. В за-

бетонированной части Ш. отшито лестничное отделение а и установлены лестницы д (показана часть). Воздух подается по железной трубе е вентилятором ж, установленным в надшахтном здании. Бадья з с направляющей рамой и служит для подъема во время проходки; другая (меньшая, вспомогательная) бадья к без направляющих поднимается ручной лебедкой, установленной над ΠΙ. Материал для бетонирования может подаваться бадьей з или же вместо нее бадьей специального устройства.

Железобетонно е креплени е применяется при неравномерном давлении боковых пород; растягивающее усилие должен воспринимать на себя железный каркас, форма и прочность которого находятся в зависимости от давления пород и сечения Ш. Отдельные части каркаса связываются между собою процрлочными петлями, крючками и тому подобное. На каркас идет железо (начиная от проволоки и до рельсов) чаще круглого сечения 5 -ь 25 миллиметров толщиною, реже квадратное. Бетон должен быть жирным, щебень обычно не больше 5 сантиметров в диам., при частой сетке—не более 2— 3 см. Железобетонное кре-пление вследствие присутствия железа в бето-i не может иметь меньшую толщину, чем из набивного бетона. При производстве этого крепления временную металлическ. крепь обычно не разбирают, а оставляют вместо каркаса. Железный каркас приготовляют ординарным или двойным; на фигуре 23 представлен ординарный каркас. Временный венец из брусьев а покоится на двух кольцахбиз швеллеров;к другим кольцам в приклепывают при помощи уголков г опалубку из листового железа д. Каркас представляет собой сетку из прутьев е круглого

Фигура 24.

Фигура 25.

железа в 2 сантиметров толщиной, концы которых для соединения их загнуты в виде крючков; прутья горизонтальных и вертикальных рядов связываются между собою мягкой проволокой. На фигуре 24 представлен двойной каркас сист. Брей-ля с устройством основного венца. На фигуре 25 показано железобетонное крепление Ш. прямоугольного сечения, ранее закрепленной деревом; толщина крепления осталась прежней. Производство работ идет в таком порядке: сна чала устанавливают железный каркас, а затем идет бетонирование обычным способом.

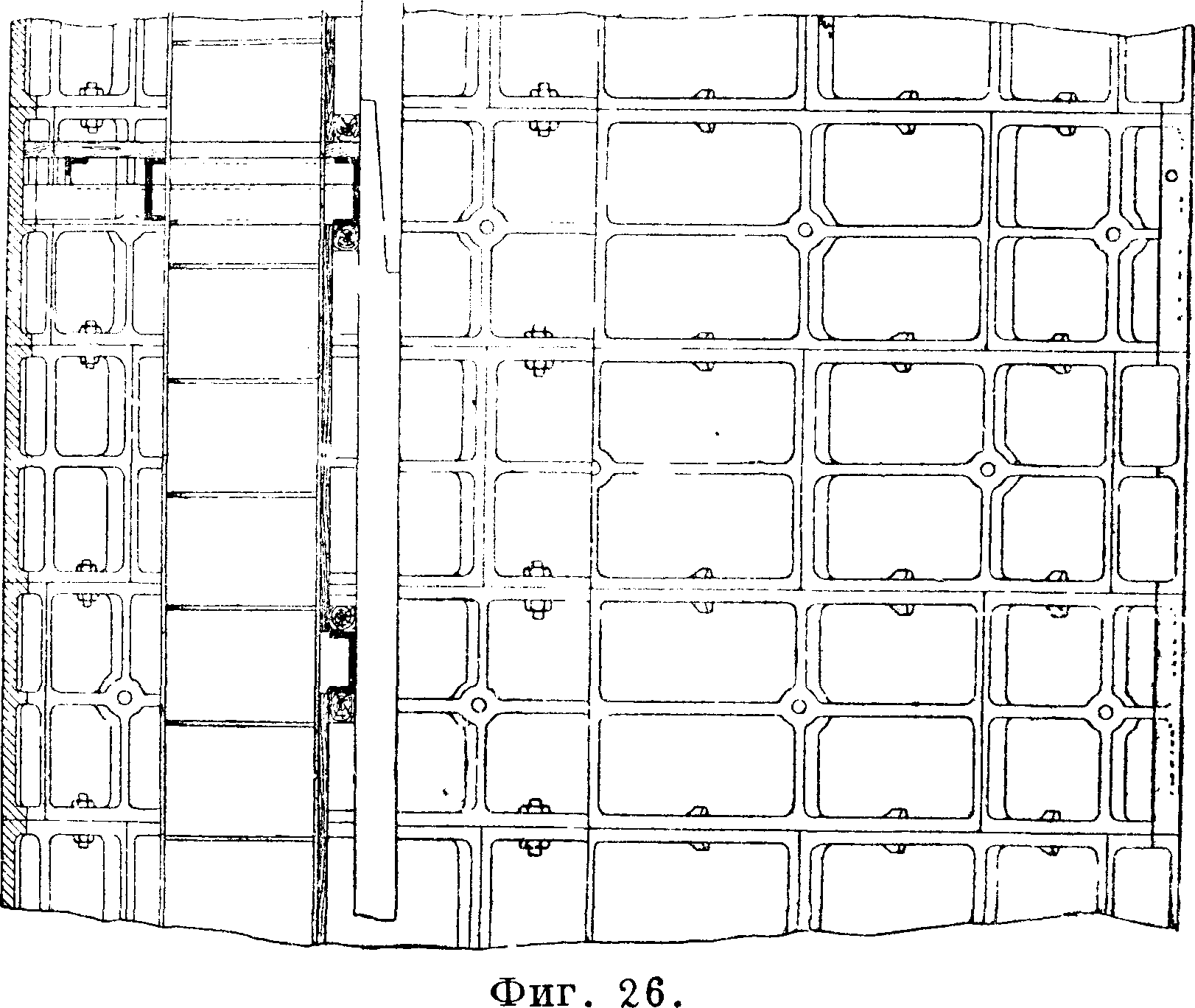

Металлическое крепление III. встречается сравнительно редко. Сначала устанавливают чугунный основной венец в виде кольца;

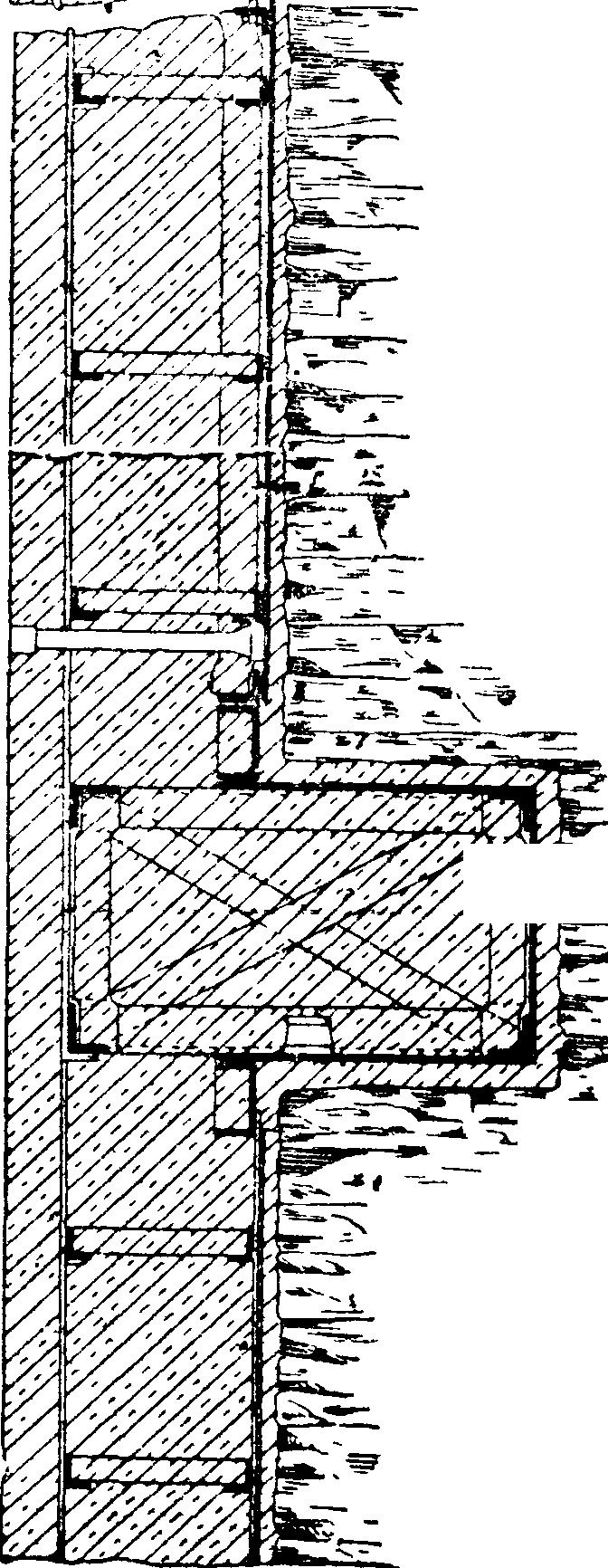

к нему по мере углубления Ш. подвешивают чугунные кольца, состоящие каждое из нескольких сегментов высотой 70 сантиметров и весом ок. 300 килограмм каждый. Закраины сегментов обращены внутрь шахты (фигура 26); соединение их—при помощи болтов, причем вертикальные швы располагаются вперевязку. Спуск сегментов в шахту производится при помощи скобы, подвешенной на канате; сегмент подводят к лежащему

Фигура 27.

выше венцу и закрепляют; последний сегмент кольца заводят боком, для чего один конец заводят в приготовленную лунку. Промежуток между крепью и стенкой шахты заливают цементным раствором

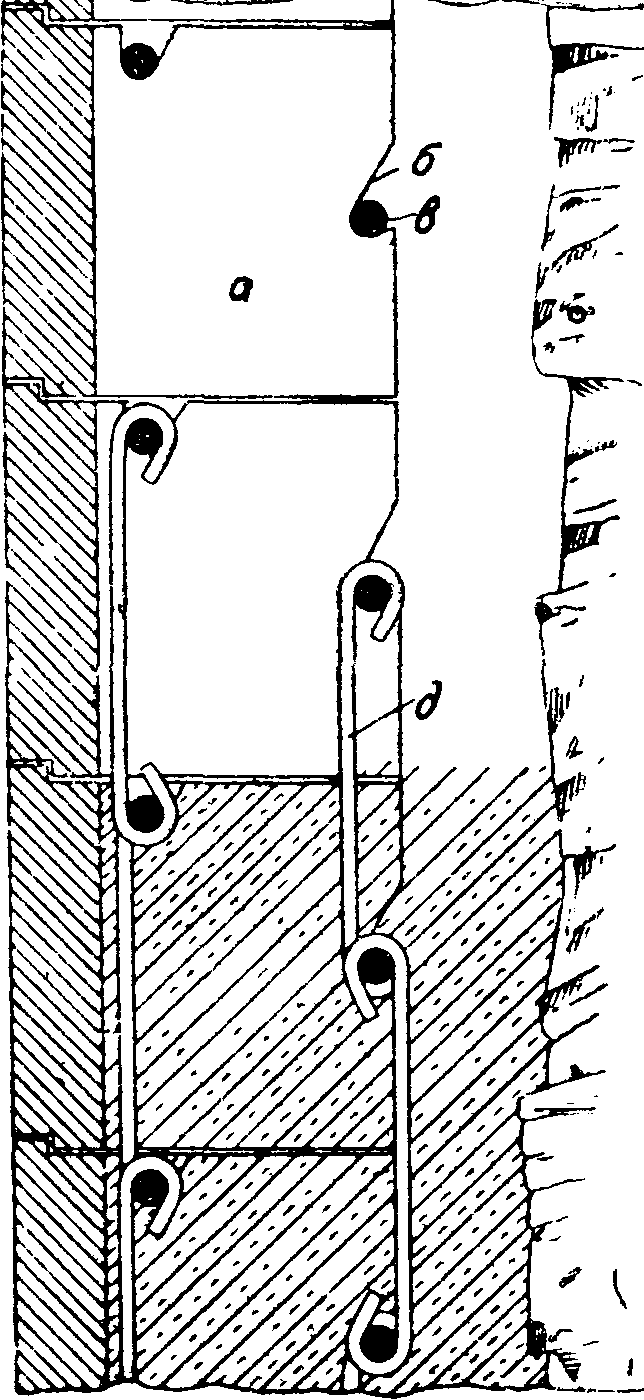

Временное крепление Ш. В виду того что при каменном креплении высота звеньев крепления большая (20—80 м), возникает

необходимость во временном креплении Ш., иначе может произойти обвал Ш. Это крепление возводится сверху вниз и делается из коробчатого или двутаврового железа или из старых рудничных рельсов. Венец крепи имеет форму сечения Ш.; он состоит из отдельных частей (3-1-8), соединенных различным образом: при помощи муфт, плоских накладок и болтов, коробчатых накладок и шпилек. Венцы крепи соединяются между собою длинными железными болтами, крючьями, железными стойками.

Подвески из стальных канатов, цепей менее удобны, т. к. трудно достигнуть их равномерного натяжения. Число подвесок у верхних венцов, несущих нагрузку нижних, достигает 20, тогда как у нижних 6—10. Промежутки между отдельными венцами, расположенными обычно на расстоянии 1—I1/2 м друг от друга,

затягивают досками или обаполами, реже металлическими пластинками. На фигуре 27 показан способ подвешивания временной крепи.

I

шага иши

Фигура 29. Фигура 30.

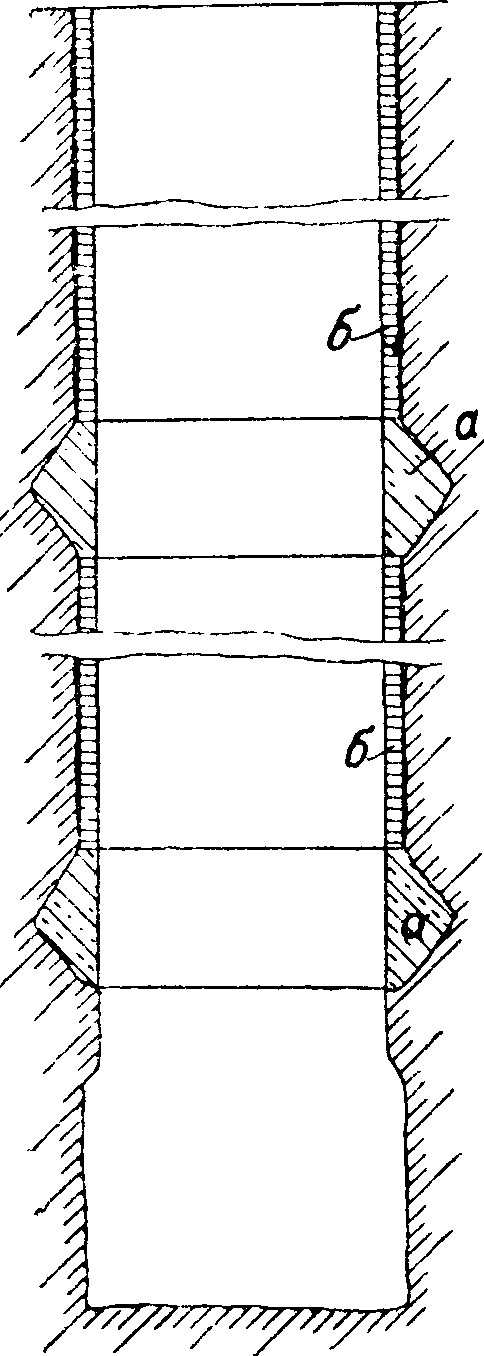

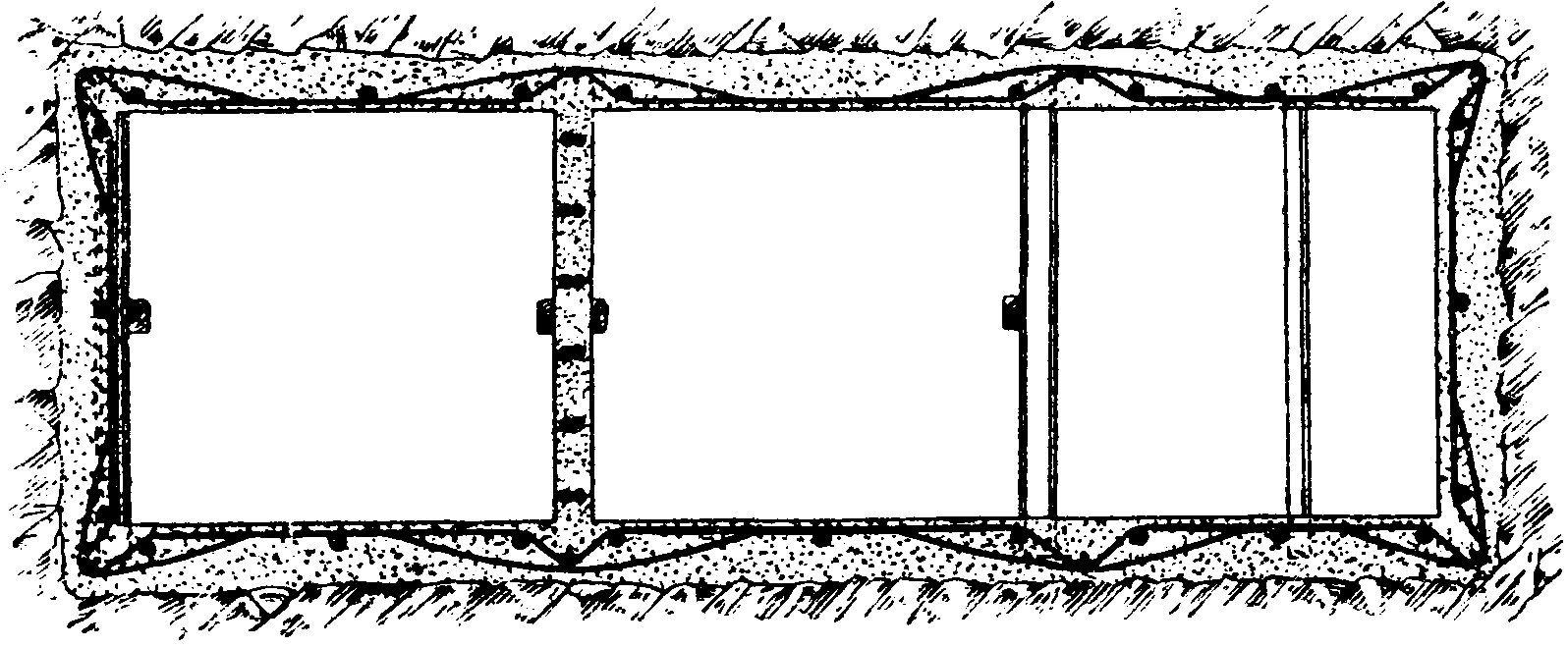

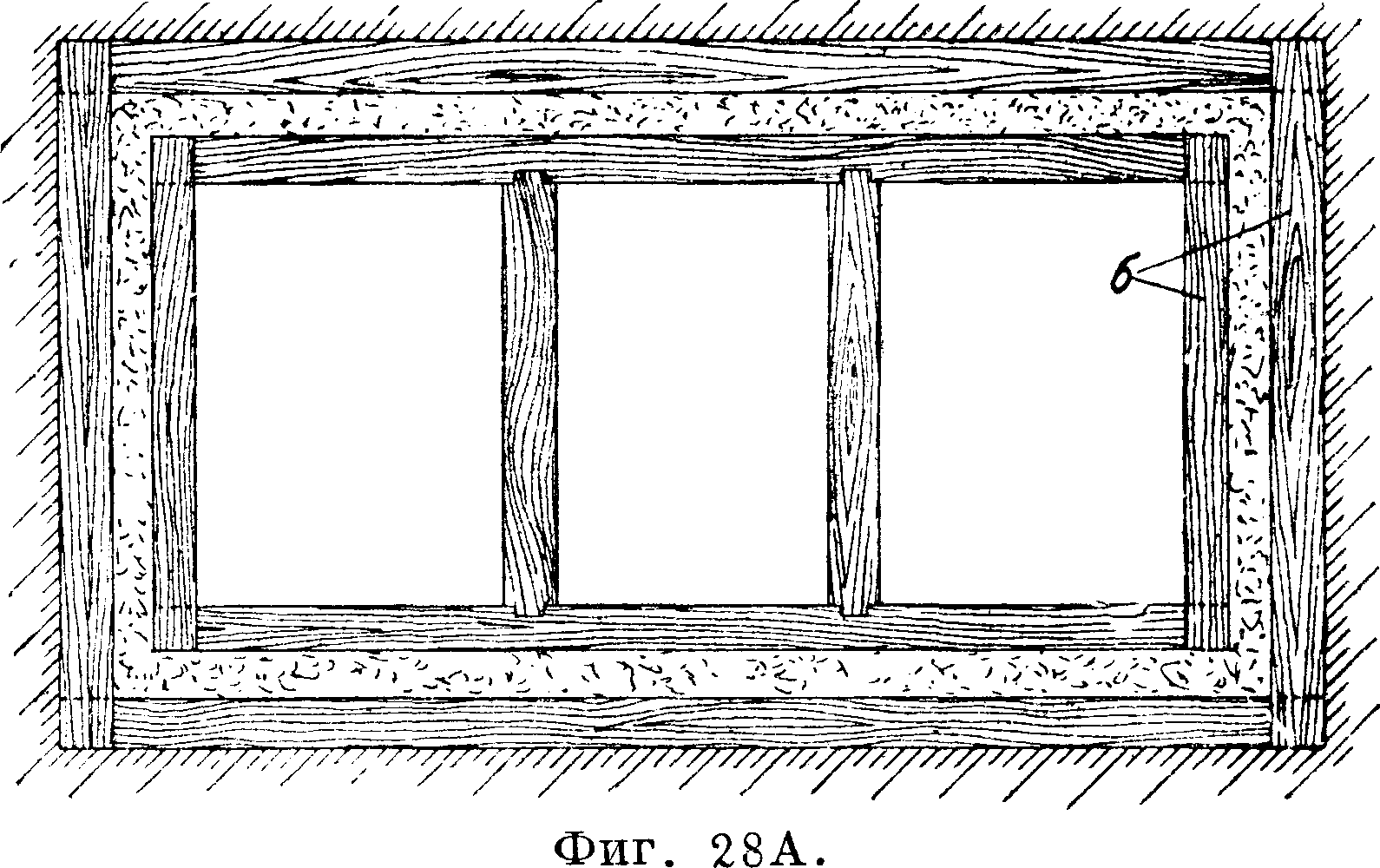

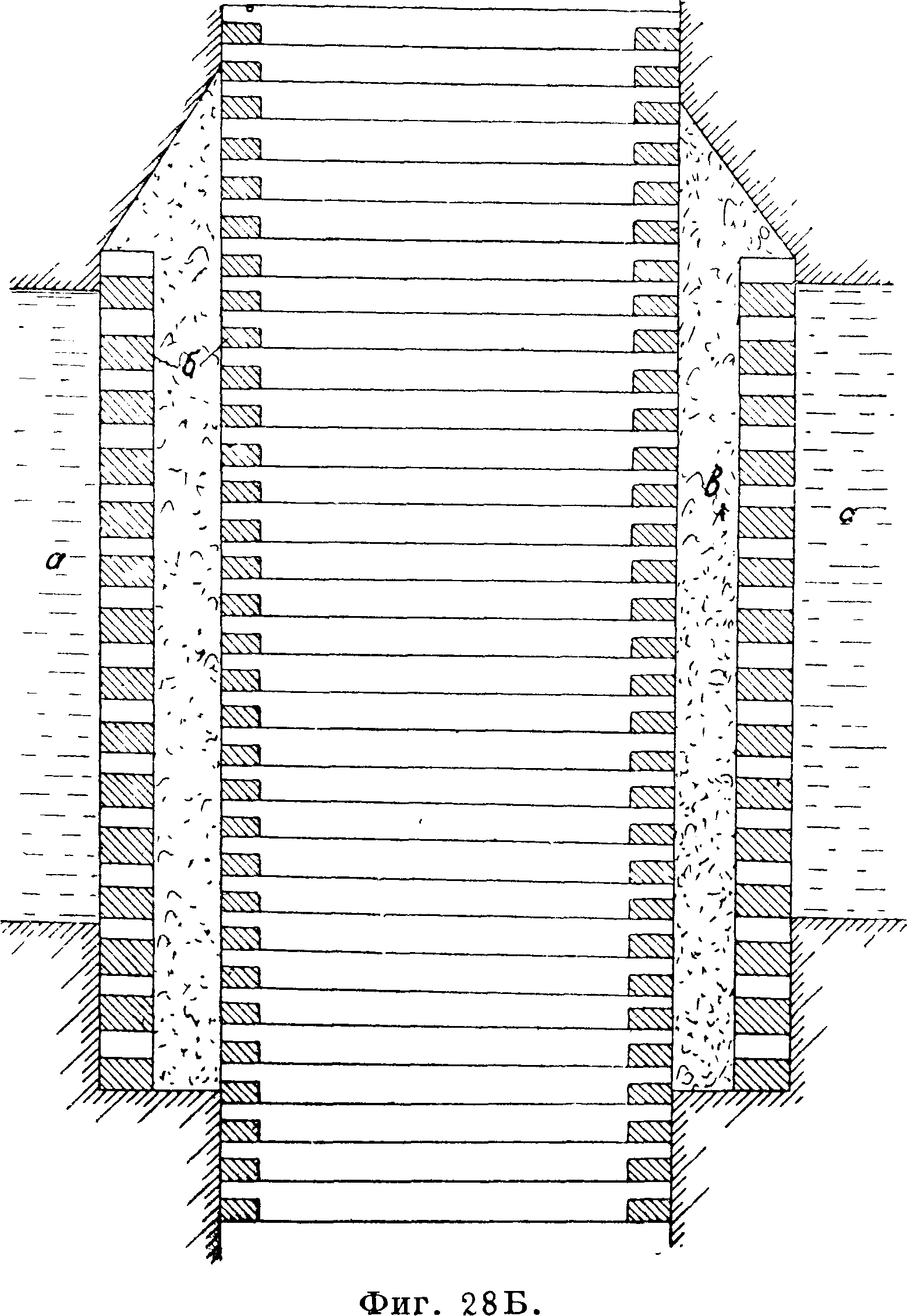

Водонепроницаемое крепление применяется при пересечении сильно водоносных пород. Это крепление м. б. деревянным, каменным, бетонным и металлическим. При деревянном водонепроницаемом креплении поступают так. Пройдя водоносные породы, устанавливают основной венец. Промежутки между венцом и стенкой Ш. плотно забивают мохом; далее возводится обычным порядком сплошная венцовая крепь с соединениями в лапу. Про межутки между венцами и стенкой Ш. плотно утрамбовывают глиной, а щели между венцами заделывают мохом, паклей и заливают смолой. При прохождении сильно водоносных, но не чрезмерно плывучих пород на нек-рых III. в США применяется способ крепления, указанный на фигуре 28А и 28Б (где а—водоносный пласт). Крепление состоит из двойной сплошной венцовой крепи б. На наружный сруб идут брусья сечением 300 х 300 миллиметров и на внутренний— 250 х 250 миллиметров. Промежуток между срубами 100—150 миллиметров заполняется хорошо утрамбованной глиной в Преимущество каменного водонепроницаемого крепления состоит в прочности и быстроте работы; недостатки его^—слишком большая толщина и невозможность при боль

шом напоре воды достигнуть водонепроницаемости. Для бетонного водонепроницаемого крепления применяют очень жирный бетон—1 : 1 : 2 или 1:2:3. Бетонирование ведут слоями в 10— 15 см; чтобы вода не размывала во время работы бетон, ее отводят по особым трубкам,^ к-рые

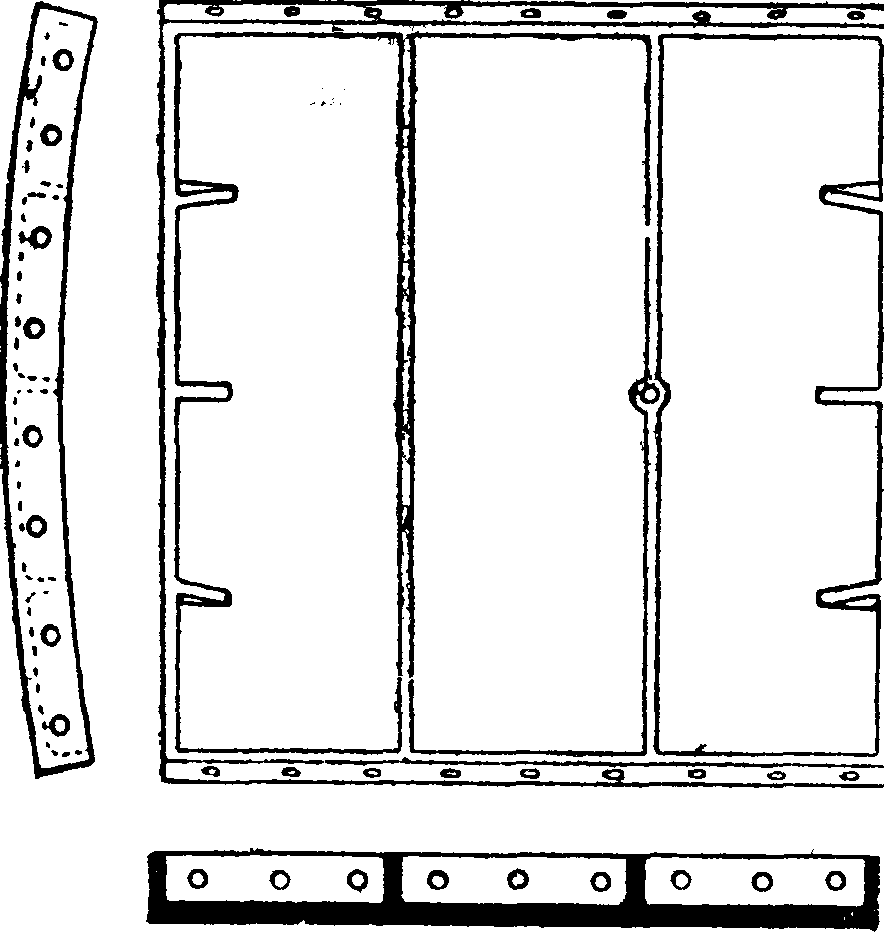

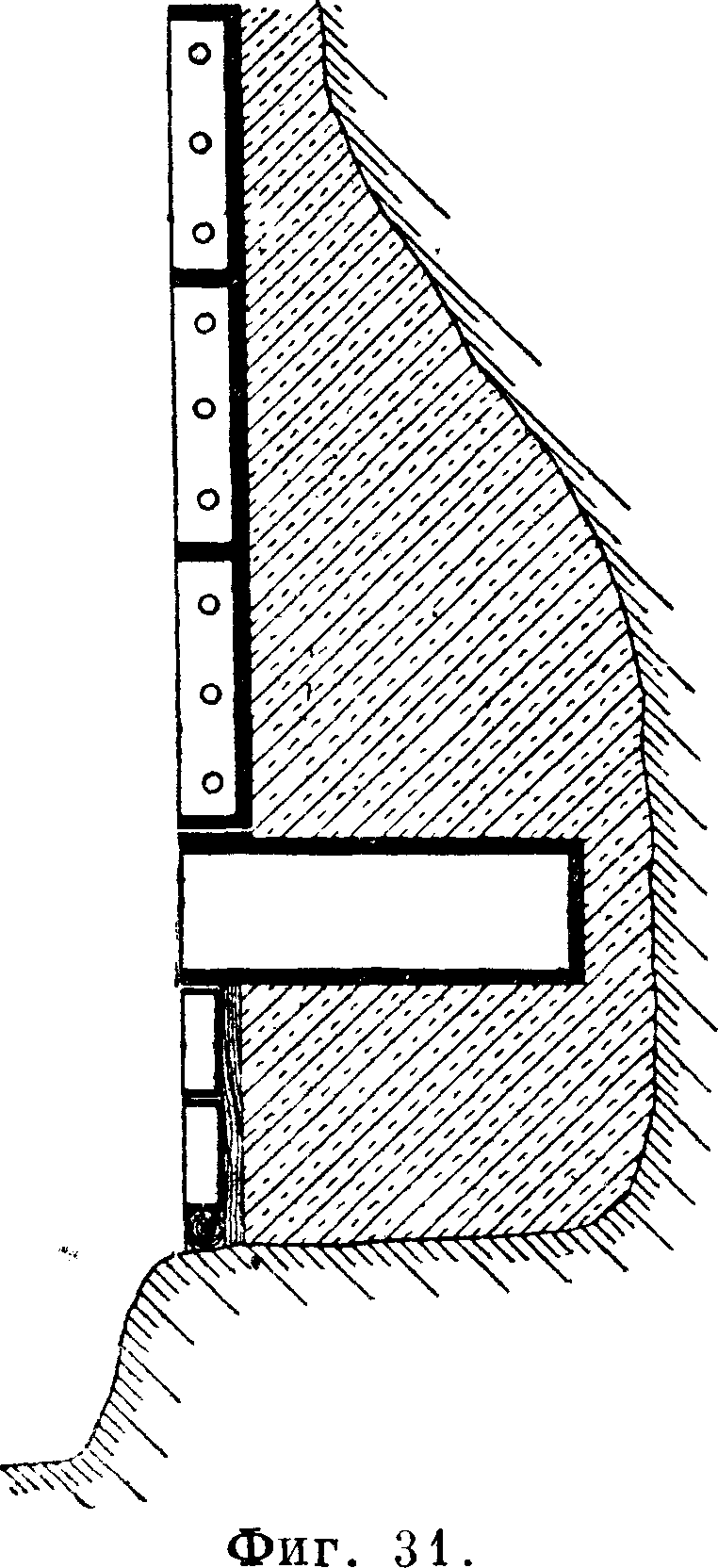

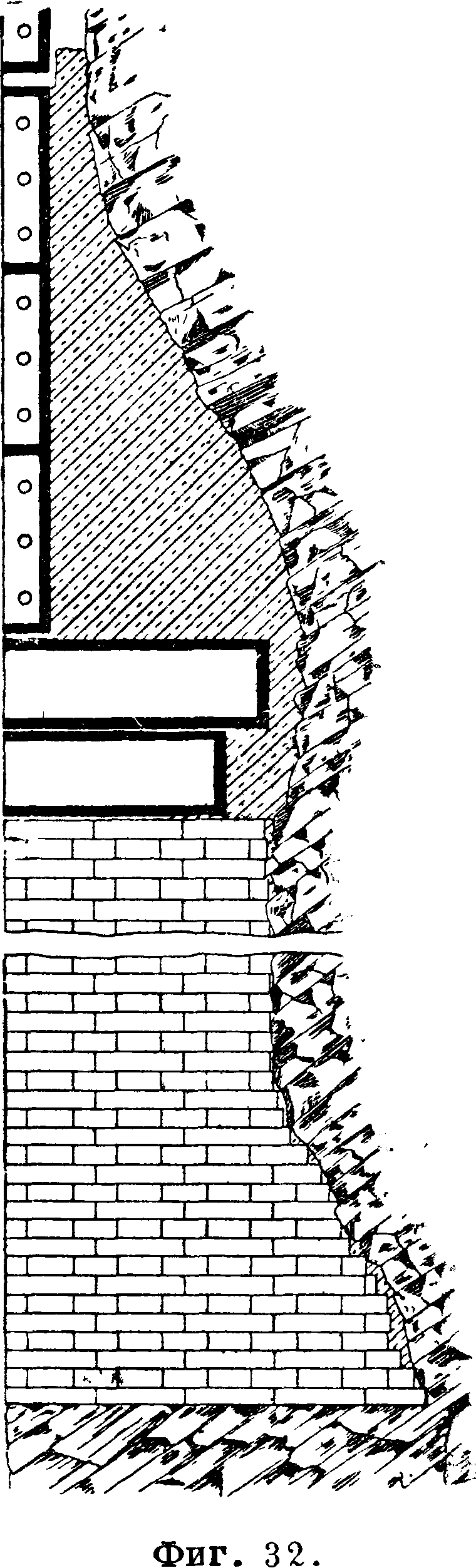

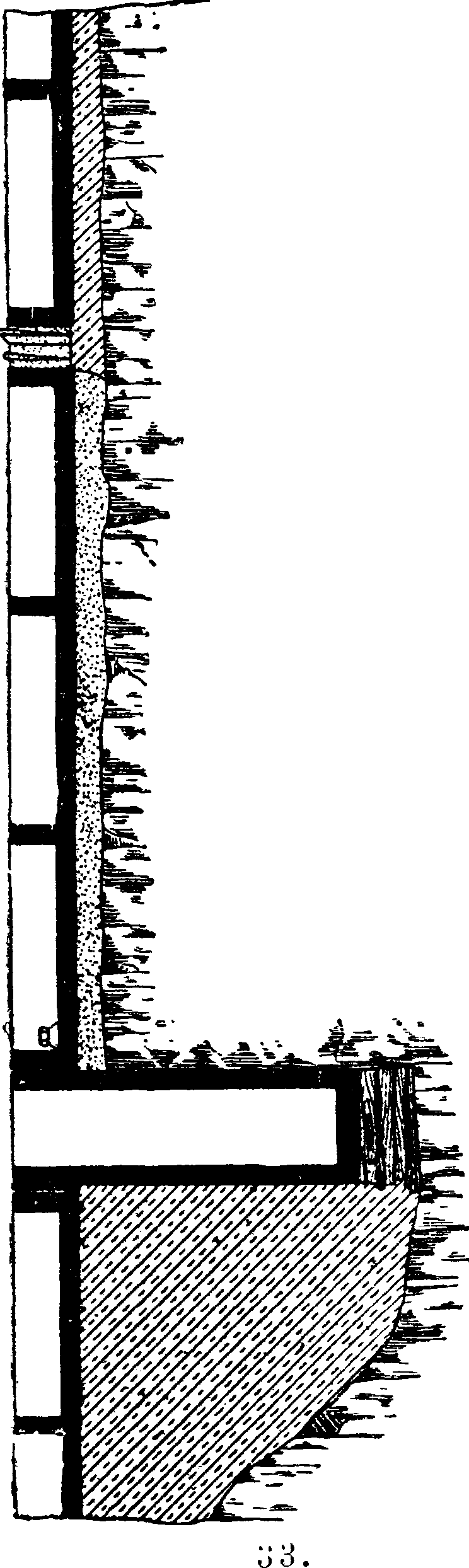

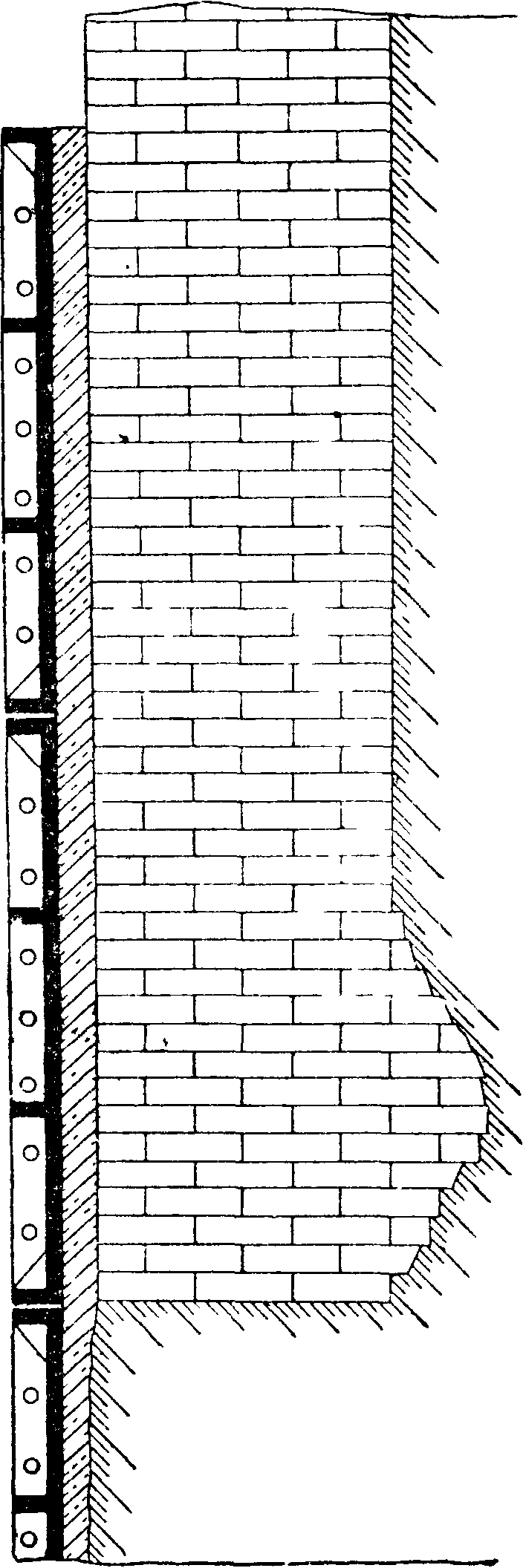

затем вынимают, а оставшееся отверстие прочно заделывают. Наиболее распространенным видом водонепроницаемой крепи является металлическая крепь (к ю в е л а ж), состоящая из особых чугунных или стальных сегментов (плит), называемых тюбингами. Различают· тюбинги без вертикальных ребер—немецкие (фигура 29) и с вертикальными ребрами—английские (фигура 30). В первом случае тюбинги тщательно пригоняют друг к другу и соединяют на месте при помощи болтов; все стыки прокладываются листовым свинцом. Англ, тюбинги изготовляют без болтов; они расклиниваются между собою в швах мягким деревом, обычно еловыми клиньями. Крепление тюбингами может идти снизу вверх отдельными участками или сверху вниз в виде подвесной крепи. На фигуре 31—34 ясно видно устройство водонепроницаемой крепи при помощи тюбингов. При креплении снизу вверх иногда остается зазор между последним рядом тюбингов и основным!

венцом верхнего звена. В этом случае в этот промежуток вставляют соответственной величины отлитое кольцо, к-рое и снизу и сверху расклинивают деревянными дощечками и деревянными и стальными колышками (пикотаж). Промежутки между тюбингами и

Фиг.

Фигура 34.

породой или каменной стенкой заполняют бетоном. В случае же подвесной водонепроницаемой крепи промежуток между нижним тюбингом и стенкой Ш. расклинивают деревянными колышками, а затем заливают через особые отверстия в тюбинге цементным раствором.

В последнее время для крепления начинают применять тор-кретированпе (смотрите). Материалом для торкретирования служит бетон из цемента с песком или гравием крупностью 5—7 миллиметров в отношении от 1:3 до 1:10. Иногда торкретируемую поверхность покрывают каркасом из железных проволок или продырявленных железных листов. Предельная длина шланга 200 м; давление сжатого воздуха 2,5—5 atm; давление воды, поступающей в сопло, должен быть больше давления в нем воздуха примерно на 1 atm.

Для подземных работ цементную пушку (тектор) устанавливают на тележке вместе с компрессором и баком для воды; по рельсовым путям тектор может подвозиться к местам торкретирования. Торкрет-бетон при прохождении Ш. в нек-рых случаях может заменять временное крепление. ;

Расчет шахт шо г о к"гр е и л е н и я. 1) Крепление на бабках. Толщина d круглого крепления определяется по формуле:

в где р—давление пород в килограммах!см2 поверхности Ш., I расстояние между венцами (середина от середины), 2а—наибольший пролет венца, не подпертый расстрелами (чаще короткая сторона Ш.), къ— прочное сопротивление материала крепления изгибу, равное (если все размеры в см) 60 килограмм!см2 для сосны и 80 килограммсм2 для дуба.

2) Сплошное венцовое крепление. Толщина крепления для прямоугольного сечения определяется по ф-ле:

d

= 0-9-2 аУ{

kb

или по эмпирич. формуле (на основании данных Донбасса):

d =0,1^ΪΓΐ,

где Н—глубина шахты в см; значение остальных букв прежнее.

3) Круглое каменное крепление. Толщина стенки будет:

d= PR 150 k-p k

где R—внутренний радиус Ш. в см, к—прочное сопротивление материала крепления на сжатие в килограммах[см2,

— запас прочности. Более точная ф-ла:

Фигура 35.

150

h

d =

МГОь-*)+£

где R0—наружный радиус Ш.; значение остальных букв прежнее. Полученную величину d можно проверить по эмпирич. ф-ле: d=0,007 Vim + 14 СМ у где D—внутренний диам. Ш. в см: значение остальных букв прежнее.

4) Крепление эллиптических Ш. Для ^расчета толщины крепления пользуются ф-лой Mayer-Mit’a, для эллиптических труб:^

ра

+

Зр(а2

-ф а 2

материала крепления на сжатие в килограммах]см2у а- большая полуось (Ь—малая полуось эллипса), гр—радиус инерции; все размеры в см. При вычислениях по этой формуле необходимо пользоваться следующими данными:

| Ь : а | ip : Ь | Ь : а | ip : Ь |

| 1,000 | 1,000 | 0,643 | 1,278 |

| 0,985 | 1,008 | 0,500 | 1,503 |

| 0,940 | 1,032 | 0,342 | 1,982 |

| 0,868 | 1,077 | 0,174 | 3,521 |

| 0,768 | 1,153 | 0 | — |

5) Крепление овальных и криво’ли-ких Ш. При сечениях Ш., образованных дугами круга, каждую часть рассчитывают по ф-лам, приведенным в расчете круглого каменного крепления, беря за R и К0 соответственные ; радиусы кривизны. Для овального сечения с полуосями а и б радиусы кривизны и Я2 связаны след, ур-ием:

О ^2Я2 — а) -f- b — - Ь)=SKiKa.

: Задавшись одним ради- усом, вычисляют другой, затем по ф-лам для круглого сечения вычисляют толщину стенки. Этот способ пригоден при р авномерных давлениях на крепь. При неравномерных давлениях криволикие сечения рассчитывает, как пологие своды, а овальные,— как эллиптические, с учетом изгибающих моментов.

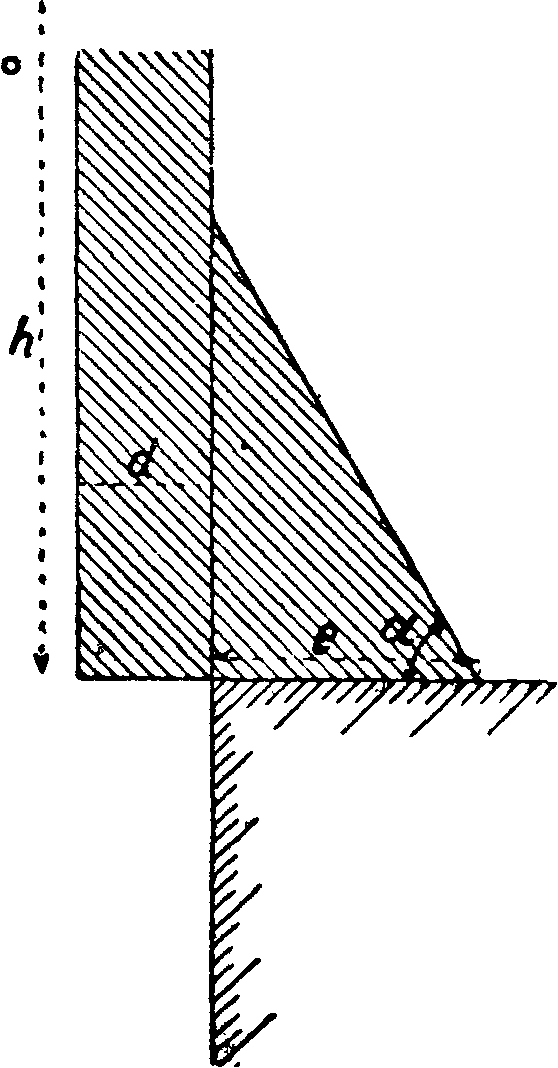

6) Расчет основных венцов (фигура35). Ширина подошвы венца (в м) определяется по эмпирич. ф-ле

dhd

50 ооот^У

где δ—вес 1 м3 крепления в килограммах, d—толщина крепления в м, h—высота звена в м, f—коэф.

7) Водонепроницаемое крепление. Давлениена крепь определяется по ф-ле

ρ=δΗ tg2,

где φ для воды равно 0 и <5 равно 0,001 килограмм/см3. Для плывунов φ равно 6—16° и вес 1 см3=0,0019—

0,0020 килограмм. Для воды давление на 1 см2 р-0,001 Я, для жидкого плывуна р=0,0016 Я, более густого плывуна р=0,0011 Я. Толщина стенок чугунной крепи d определяется по той же

X

“"Ч

Фигура 38Б.

формуле, как и для круглого каменного крепления, причем прочное сопротивление чугуна на сжатие к может быть принято в 600—900 килограмм/см2 *. По формуле Chastelain’a толщина стенки (в см) d=0,9 + 0,0065 HD, где Я и Я в ж. По формуле Kegel’fl толщина определяется так:

d-2(k-p)9

где D—диам. Ш. в свету в см, р—давление в килограммах/см2, а к имеет прежнее значение.

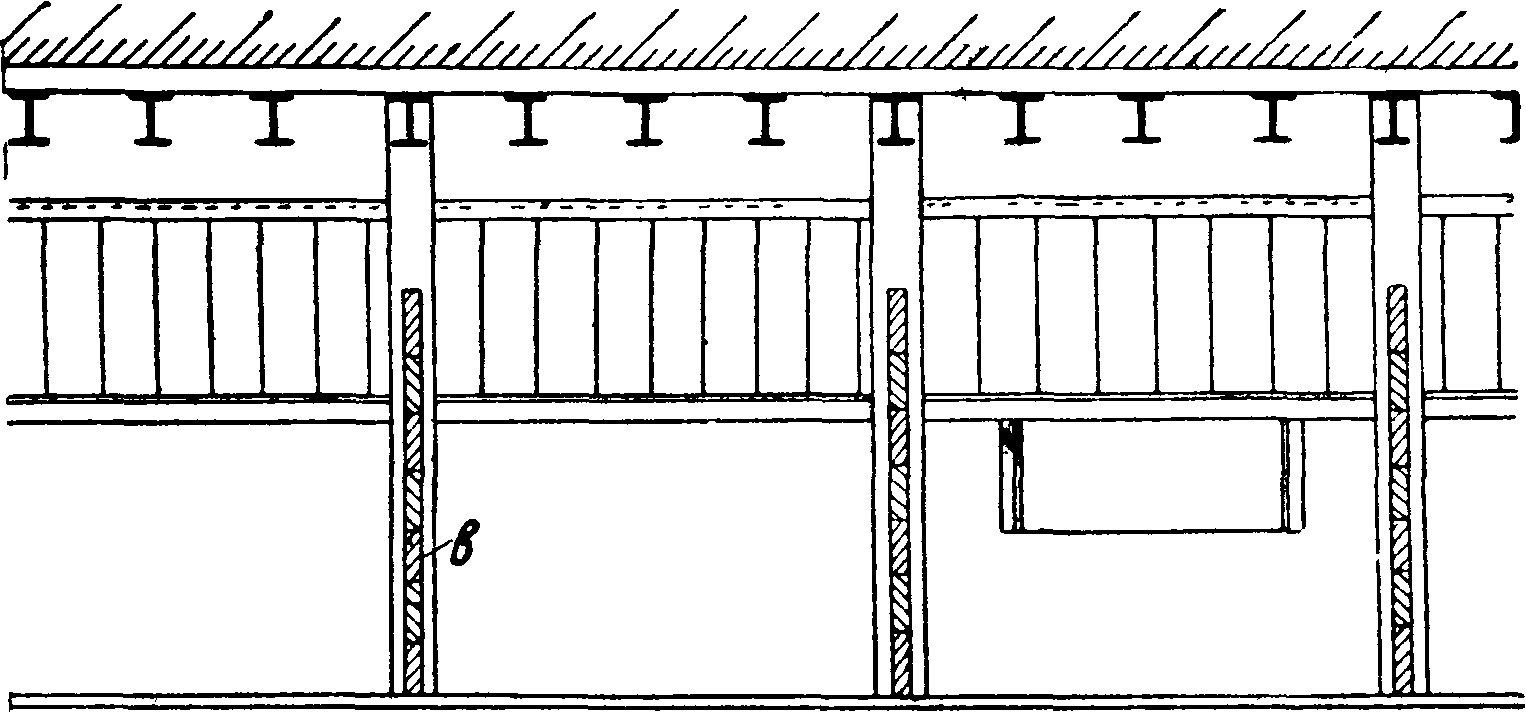

Крепление рудничных дворов и камер. В виду того что эти выработки обладают большими размерами и должны служить продолжительное время, они должен быть прочно закреплены. Для крепления их идут те же материалы, как и для

Фигура 40.

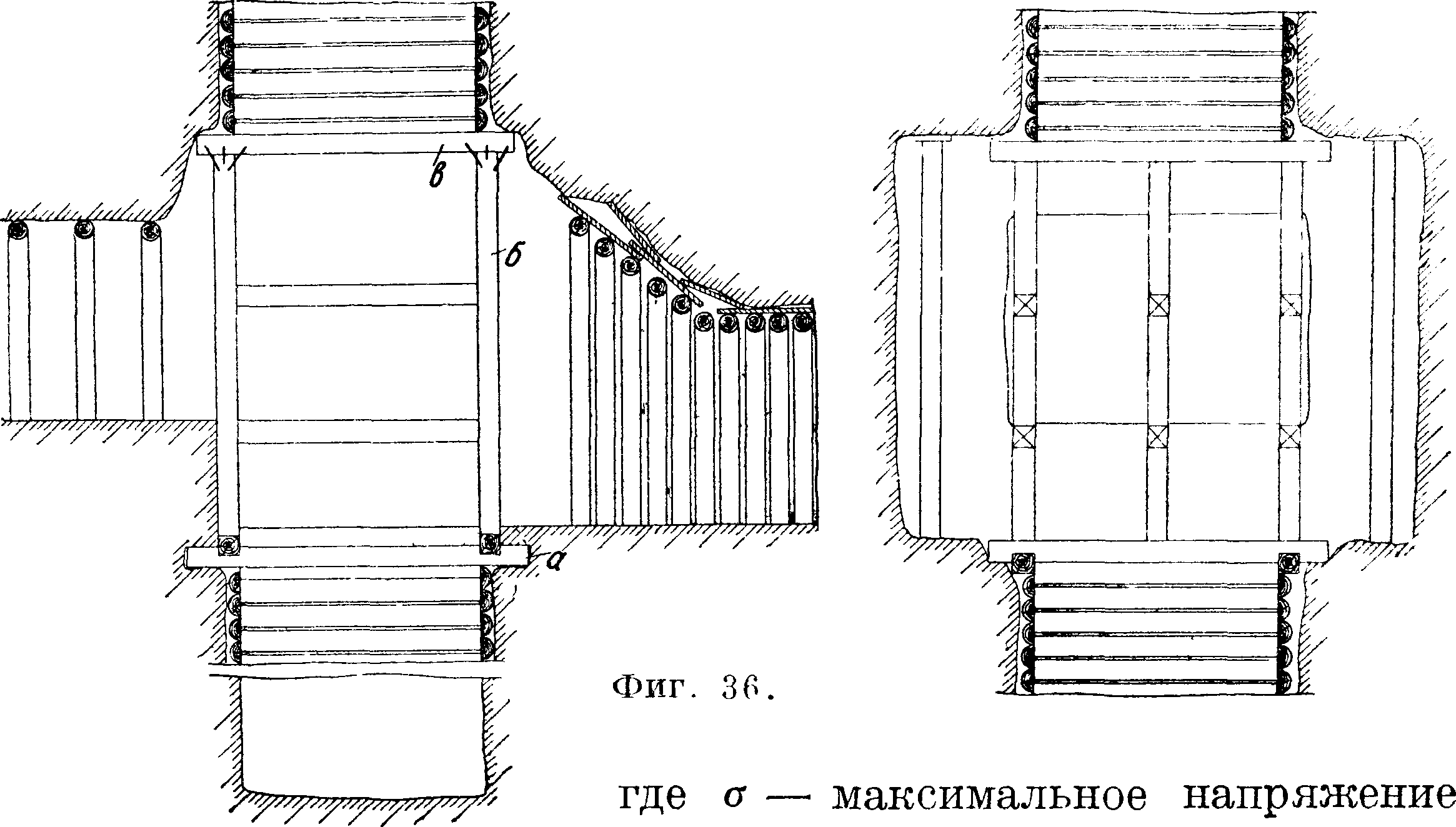

крепления Ш. Ширина рудничных дворов обычно равна ширине Ш., высота их—3,6 м, а двухэтажных рудничных дворов—до 7 метров Высота эта выбирается с таким расчетом, чтобы удобно было разгружать клети с рельсами, трубами, крепежным лесом. На фигуре 36 показан один из видов деревянного крепления рудничного двора. В месте примыкания рудничного двора к

Ш. устраивается т. н. станок след, обр.: на уровне пола рудничного двора укладывается рама а; на ней устанавливают в шип по углам и по середине длинных сторон столбы б, поддерживающие на высоте потолка

Фигура 41.

двора такую же раму в, которая держит на себе крепь Ш. Рама схвачена со столбами помощью болтов или железных скоб. По мере удаления от Ш. потолок рудничного двора понижается. Рудничные дворы крепятся обычно сплошными дверными окладами с затяжкой кровли обаполами.

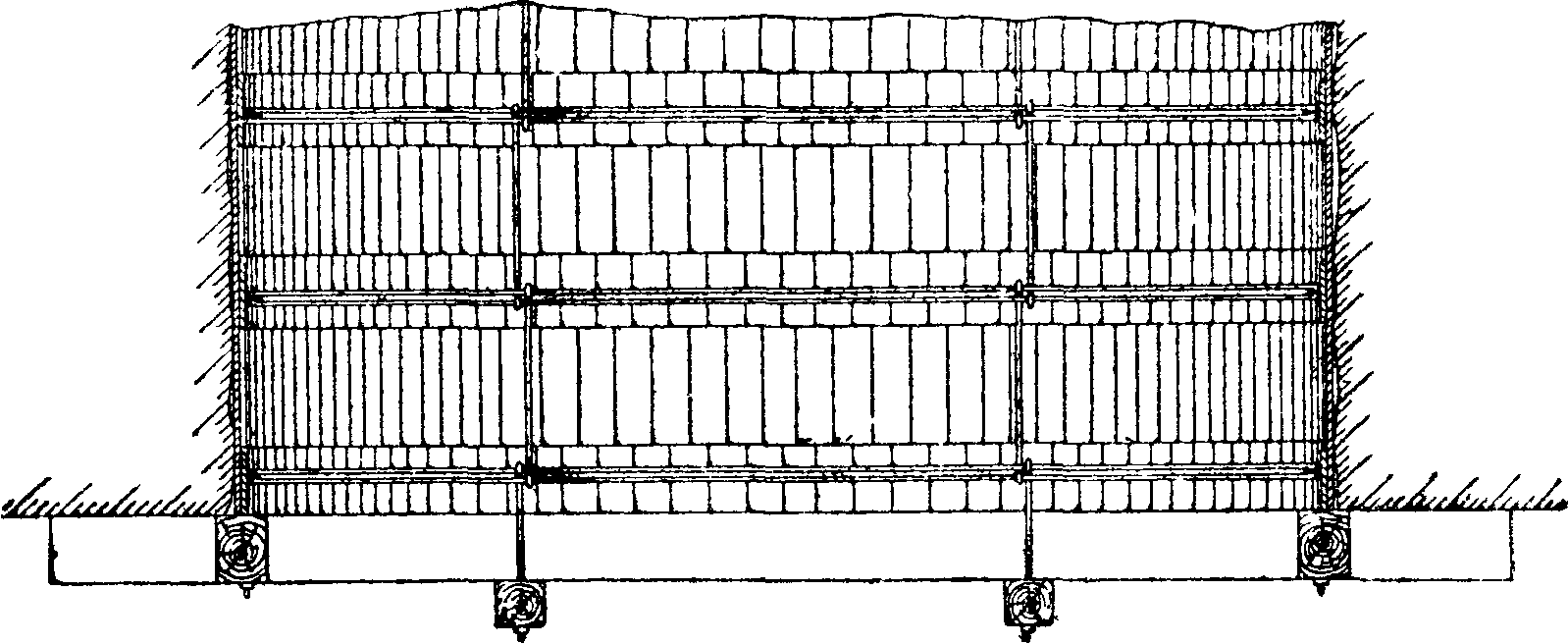

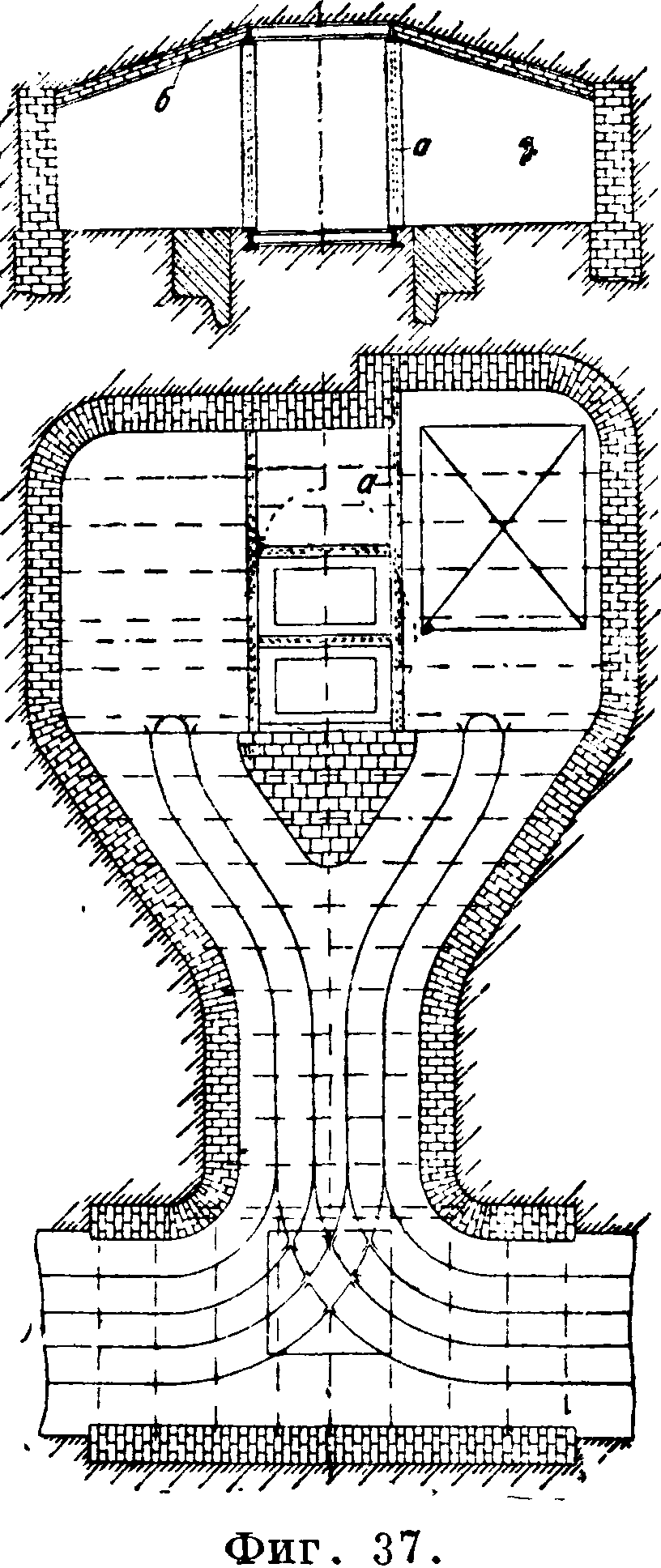

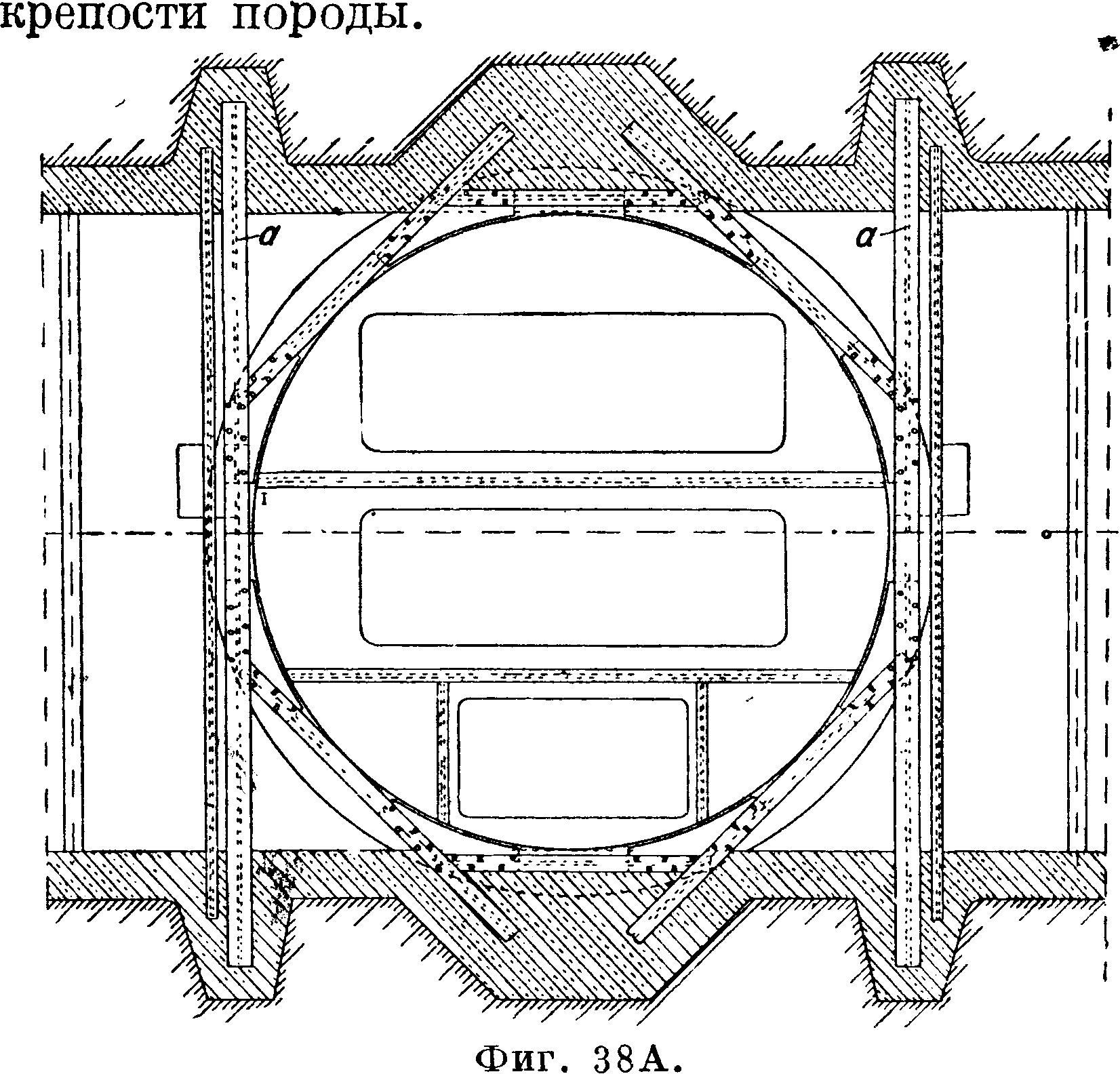

Примером кирпичного крепления рудничного двора может служить крепление, показанное на фигуре 37. На прямоугольный железный станок а опирается шахтная крепь; на кирпичные стены укладывают двутавровые железные балки б. Потолок заделывают обычно бетоном. На фигуре 38А и 38Б показано примыкание рудничного

Фигура 43.

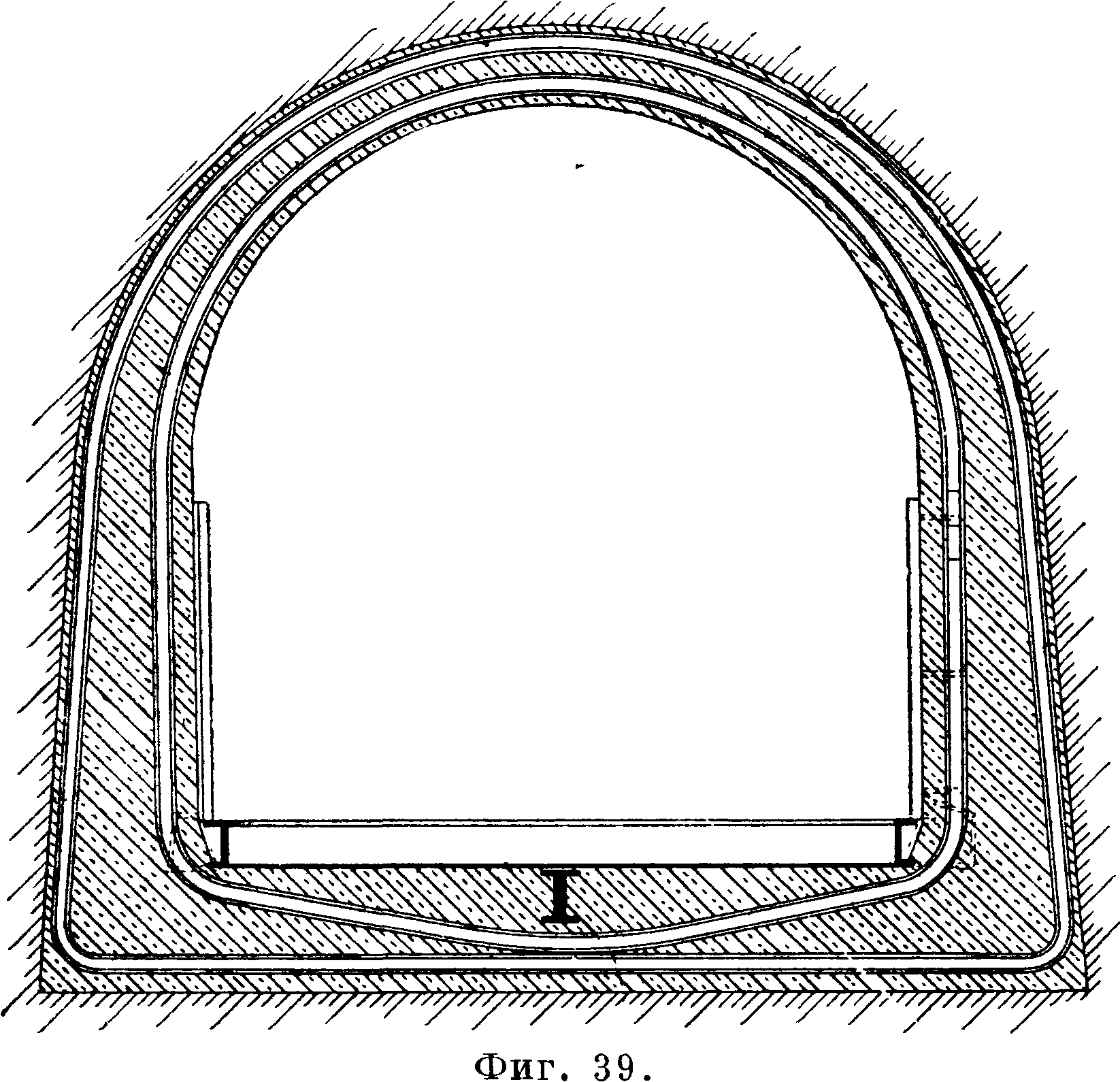

двора к Ш. круглого сечения. Ш. и рудничный двор закреплены бетоном; там, где оканчивается Шахтная крепь, устроен плоский венец из двутавровых балок а, опирающийся на две параллельные бетонные стенки б, поддерживающие шахтную крепь. Железобетонное крепле ние рудничного двора показано на фигуре 39; оно состоит из двойных железных рам в виде полных дверных окладов, изготовленных из рельсов; рамы заделаны в бетон. На фигуре 40 изображено железобетонное крепление двухэтажного рудничного двора шириною 4 метров и высотою 6,8 метров.

Камеры для насосов, для подъемных лебедок, двигателей механич. откатки, конюшен, камеры для компрессоров, электрич. подземные подстанции и др. закрепляются всевозможными видами крепления в зависимости гл. обр. от их размера и крепости окружающих пород. Деревянное крепление применяется для камер небольшого сечения, имеющих второстепенное значение и срок службы которых незначителен. На фигуре 41 показано крепление временной насосной камеры дубовыми дверными складами. Вода со стен Ш. по бетонному кольцу а и бетонному каналу б собирается в резервуар в; дверные оклады г насосного отделения д устанавливаются на помосте е, расположенном на перекладах ж. Крепление камер большого размера в слабых породах иногда производится сл. образом. Стены выкладывают из камня, потолок камеры устраивают из толстых бревен или ж.-д. рельсов, заделанных в стены и подпертых каменными столбами с за-тяжкой из кругляков.

Над потолком выбирается слабая порода до крепкой породы, и пустоту забучивают костровой крепью. На фигуре

42 показано смешанное крепление камеры для двигателя и направляющих шкивов круто-наклонного подъема; изогнутые железные балки а уложены на каменные и деревянные стены; затяжками служат рудничные рельсы б. Пример крепления конюшни приведен на фигуре 43: на деревянные стойки а уложены железные двутавровые переклады б; перегородки между стойлами — досчатые. На фигуре 44 показан один из видов деревянного крепления бункера для руды при больших вертикальных Ш. для подъема в скипах большой емкости; обшивка его прибивается к основным брусьям а, заделанным в бетон.

Лит.: Браун Ф., Проходка вертикальных шахт, пер. с англ., M., 1930; Слесарев В., Проходка шахт в водоносных неустойчивых породах, M.—Л., 1932; Проходка шахт, сборник, Новосибирск, 1931; Справочник для проходчиков, под ред. А. Терпигорева, Харьков, 1931; Стоматиу М., Исследование вопроса о химическом способе укрепления горных пород и бетонной кладки, М., 1933; Трупак Н., Цементация контактовой зоны шахты № 1 калийного треста, «ГЖ», 1931, 11; Heise F. u. Herbst F., Berg-baukunde, В. 2, 5 АиП., В., 1932; Haton de la 9 ?JU Pilare, Cours d’exploitation des mines, P.,

4 6d., t. 1, 1928; P e e 1 e R., Mining Engineers Handbook» N. Y., 1927; H.mdbuch fur den deutschen Braun-kohlenbergbau, hrsg. y. G. Klein T. 1, Halle a/S., 1927;

В г о w n, Vertical Shaft Sinking, Lond -η, 1927; Ban-sen H., Grubenausbau, 2 Aufl., В., 1909; Redmay-ne R·» Modern Practical in Mining, v. 2, The Sinking of Shafts, London, 1909; Riemer J., Shaft-Sinking in Difficult Cases, London, 1907; см. также Рудничное крепление. И. Мушенно и Н. Трупак.

Фигура 44