> Техника, страница 92 > Шелкопрядение

> Техника, страница 92 > Шелкопрядение

Шелкопрядение

Шелкопрядение. Сырьем для III. служат различные остатки шелководства и первичной обработки шелка (кокономотание), которые получаются в огромном количестве и которые м. б. использованы лишь в процессе разъединения массы на отдельные волокна и их прядения. По данным Зауренгауза (M. Saureniiaus) на 1 килограмм размотанного шелка-сырпа получается 1,16 килограмм шелковых остатков; общее мировое количество их в год определяют в 105—130 млн. кг.

По происхождению все шелковые остатки можно разделить на 3 группы: 1) остатки шелководства, 2) остатки кокономотания, 3) остатки шелкокручения и шелкоткачества. К первой группе относятся: 1) сдор-паутина (охлопья), к-рую шелковичный червь выпускает для того, Чтобы дать основание кокону, и которая снимается с кокон-

СортироВка сырья

Обеспыливание

Обесклеивание

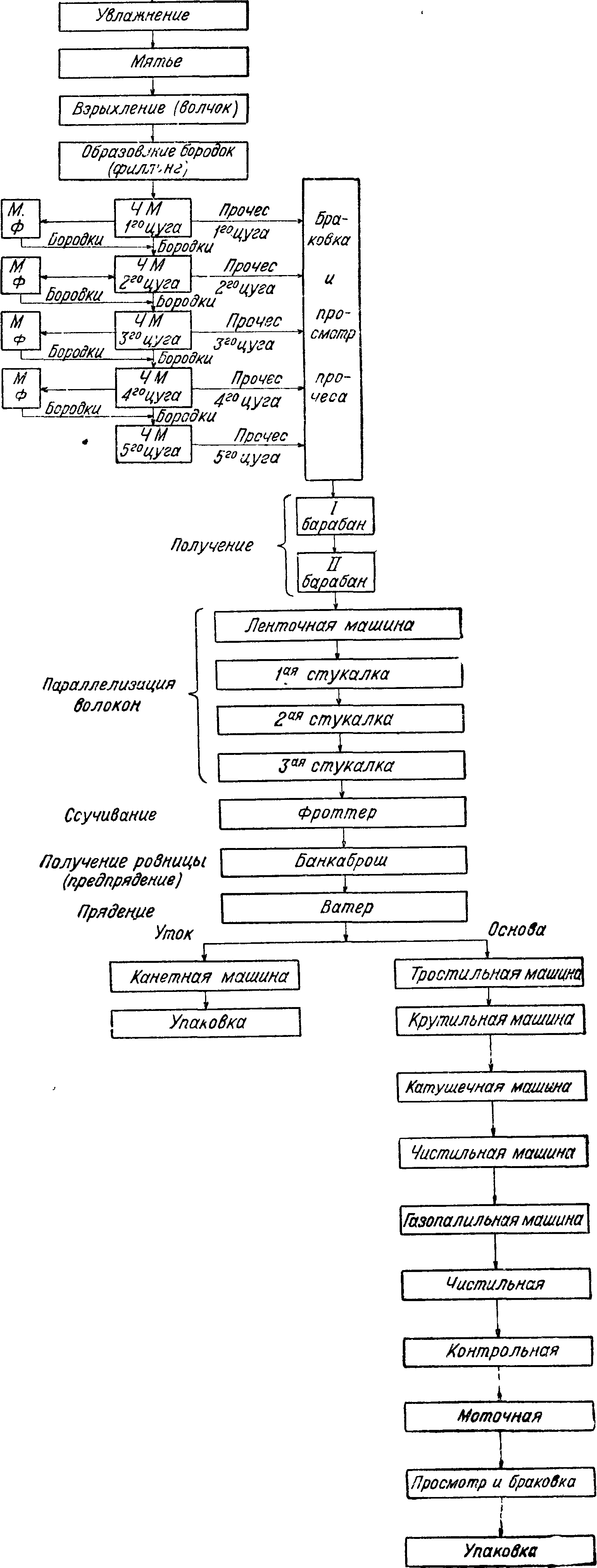

Схема шелкопрядильного производства.

Промывка

Сушка

I Карбонизация]

-.1._

Сушка

ника и с кокона как самая наружная оболочка его. €одерммие шелка в охлопьях (сдоре) 30-ь40%; 2) порченые коконы, получаемые при сортировке. К ним относятся: а) пятнистые коконы с внутренними пятнами, обычно имеющие и слабую оболочку, называемые Чхари на е, Карапачах в Средней Азии; б) коконы не-довитые, слабые, но без пятен—белый Чхари, Акпачах;

в) атласистые коконы с рыхлой, но атласистой, несколько блестящей оболочкой; г) коконы со слабыми концами или открытые с одного или обоих концов; д) уроды и двойники, которые не м. б. размотаны, а также пятнистые двойники; е) коконы с больной куколкой и ржавые с гнилой куколкой; ж) гренажные коконы с прорванной при выходе <бабочки оболочкой. Эти виды остатков содержат 50-:-7 5% шелка. Ко второй группе относятся: а) верхняя часть оболочки, снимаемая при запаривании коконов и называемая фризоном. Фризон содержит 65-f-71% шелка и является самым ценным видом сырья в Ш.; б) донные коконы-бассинет—коконы, которые тонут в тазу, не домо-тавшись до конца. Этот вид остатка содержит 4 0% шелка и является также довольно ценным видом шелкопрядильного сырья; в) одонки—внутренние оболочки с куколкой коконов, домотанных до конца, называемые также телет, содержат очень небольшой % шелка—до 10%; вываренные одонки и донные коконы носят название фризонета;

г) рвань, получаемая и снимаемая при размотке. Кроме перечисленных видов остатков заграничная практика различает еще: а) фризон от размотки двойников, б) одонки двойников. К третьей группе относятся: а) рвань крученая, получаемая при размотке, чистке и крутке шелка; заграничные биржи различают шелковую рвань по месту ее происхождения: рвань европейских кокономо-тален, рвань китайская, кантонская, бенгальская; в последнее время благодаря большому количеству крепа этот вид отбросов является менее ценным для Ш., так как содержит много сильно крученой нити; б) рвань ткацкая и ткацкие концы бывают сильно перемешаны с концами хлопчатобумажной пряжи; в) шелковый лоскут; последний не имеет в шелкопрядении большого значения, так как при аппретировании шелковых тканей, в особенности при утяжелении шелка, его свойства сильно ослабляются.

Заграничная шелкопрядильная промсть потребляет значительное количество дикого шелка, волокно которого отличается крепостью, большей толщиной, характерным внешним видом и цветом и для нек-рых товаров, напри-меэ для тяжелых одежных тканей, является незаменимым. Для классификации шелковых отходов по качеству в СССР установлен ОСТ 4550, к-рый охватывает все перечисленные виды отходов. Основные виды отходов (коконный брак, фризон и фризонет) разделяются в зависимости от качества на три сорта.

Перед прядением шелковые остатки подвергают ряду процессов (смотрите схему шелкопрядильного производства).

Сортировка имеет целью: 1) подобрать кипы по качеству сырья, 2) отобрать те из них, которые не соответствуют качеству данной партии, 3) удалить из кипы гнилое волокно и крупные посторонние примеси, 4) растрясти комья и слежавшиеся места кипы. Все это обычно производится вручную. В сортировочном же отделении производятся резка фризона на два-три конца вручную с помощью особо укрепленного ножа и резка коконов двойников пополам на машине.

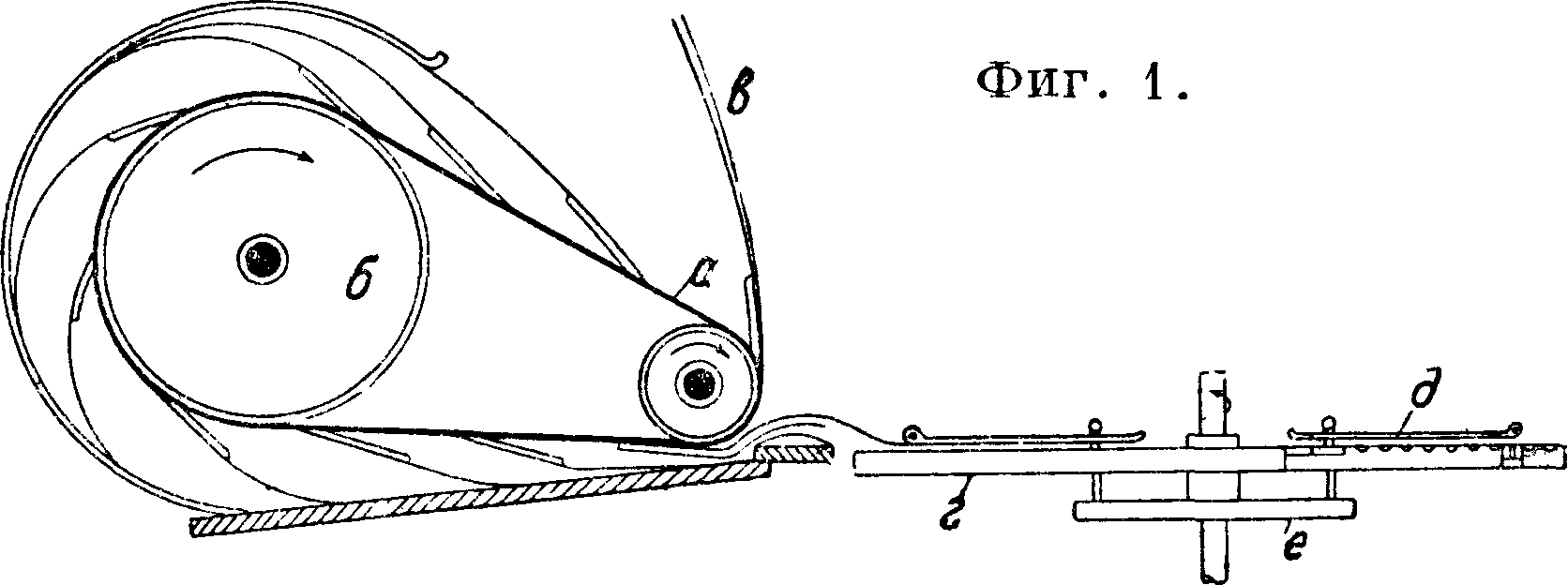

Обеспыливание. Попытка пропускать перед варкой куколкосодержащие и загрязненные виды сырья через обеспыливающие волчки, применяемые в других текстильных производствах, не дала положительных результатов; выколачивание фризонета и бассинета производится на коконотрепальной машине (фигура 1). Рабочим органом машины является ремень а шириной 220 миллиметров, получающий быстрое движение (3 м/ск) от большого шкива б. На ремне укреплены кожаные или резиновые полосы в длиной 600 миллиметров и шириной 50 миллиметров каждая, которые при поворотах ремня отталкиваются от него и с большой силой ударяют по поверхности стола г. Стол 0 750 миллиметров составлен из чугунных решетчатых секторов со щелями шириной 10 миллиметров. На стол накладывают коконы слоем в 30—40 миллиметров и закрепляют железными полосами д, идущими радиально. Стол укреплен на вертикальной оси е и медленно вращается, делая 0,6—1,8 об/м. Ременные полосы,

ударяя по оболочке кокона, разрывают ее, разбивают куколку, выбивают из материала сор, пыль и остатки куколки и наконец делают волокно более мягким. Степень действия на волокно машины зависит от: 1) числа ударов (800—900 в 1 мин.) и 2) силы ударов,"которую можно регулировать. Более" жесткие и загрязненные виды сырья требуют более сильной обработки. Производительность машины

в зависимости от качества сырья составляет 5—12 килограмма/ч, расход энергии 1,0—1,2 ЬР. Если в качестве обесклеивания применяется варка, то сырье упаковывается в небольшие мешки вместимостью 300—500 г и направляется в варочное отделение.

Обесклеивание имеет целью удалить из сырья клей, восковые и смолистые вещества и обезжирить волокно настолько, чтобы оно могло быть обрабатываемо на прядильных машинах; процент веществ, подлежащих выварке, колеблется в различных видах шелковых остатков 20-У50, процент же клея, оставляемый в волокне, после варки обычно не превышает 3; это количество клея оказывает хорошее действие на волокно при дальнейшей обработке его, т. к. клей предохраняет его от слишком резкого и вредного механического действия различных органов машин; кроме того присутствие клея понижает способность шелкового волокна наэлектризовываться во время обработки на машинах. Обесклеивание производится: а) мацерацией, то есть гниением, б) варкой, в) комбинированным способом, заключающимся в варке и мацерации. а) Мацерация состоит в том, что материал закладывается в каменные ямы или деревянные чаны с двумя днищами, между к-рыми находится змеевик для подогрева воды в чану. Размер чана—2 х 2x2,5 м, емкость—2 000 килограмм сырья. Материал загружают слоями, причем каждый слой поливают теплой водой t° 30— 40°. После загрузки чан наполняют горячей водой (70°). При слишком загрязненном и заклеенном сырье, а также при высокой жесткости воды, в воду, наливаемую в чан, прибавляют небольшое количество мыла и кальцинированной соды (2—5% от веса сырья). Процесс брожения начинается с гниения наименее стойких органич. веществ, каковыми являются куколка и клей (серицин). Мацерация—процесс очень ответственный, т. к. при передержке начинается разрушение фиброина, то есть шелкового волокна, благодаря чему оно делается слабым и теряет блеск, при недодержке волокно получается жестким, без достаточного блеска и плохо идет в производстве. Окончание процесса мацерации узнается по тому, насколько клей размягчится и насколько отдельные волокна хорошо отделяются одно от другого, а также по мягкости, скользкости, крепости и блеску волокна. В зависимости от загрязненности и заклеенности волокна, а также от степени жесткости воды процесс ма-

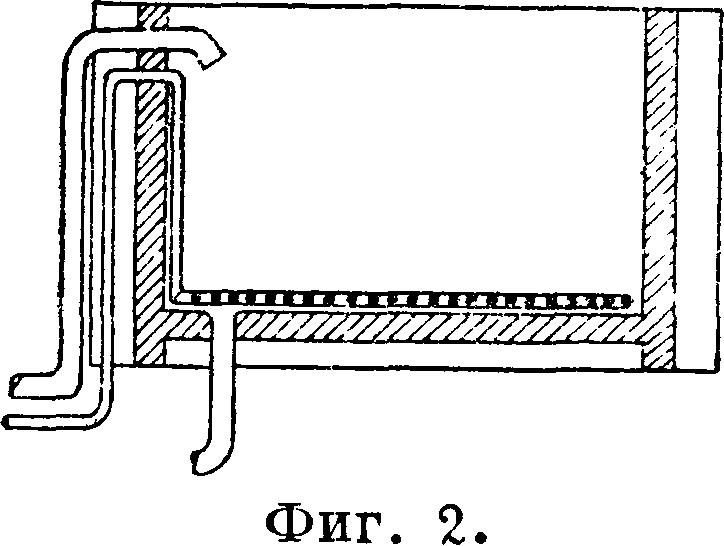

церации длится 4—10 дней. В Японии для удобства выгрузки сырье загружают в чаны в корзинах. После мацерации волокно промывается (смотрите ниже). Процесс мацерации дает волокно мягкое, с хорошими блеском и выходом, но благодаря длительности его и антигигиеничности он применяется сравнительно редко. б) В а р к а. Несравненно чаще обесклеи-вание производится путем варки, причем слишком загрязненное сырье рекомендуется предварительно промыть, что производится руками в барках с теплой водой. Перед варкой производится замочка, часто в том же самом составе, в котором производится и варка. Для ускорения и усиления действия варки применяют мыло и кальцинированную соду. Для очень загрязненных и заклеенных партий допускают применение небольшого количества едкого натра, к-рый оказывает очень сильное действие на шелк и легко может вызвать разрушение фиброина, а следовательно и ослабление волокна. Количество различных веществ и режим варки зависят от характера сырья, степени его заклеенности и загрязненности, а также от назначения готового фабриката. Если пряжа идет в ткацкое производство, то, имея в виду последующую отварку и крашение ткани в куске, при варке оставляют больший % клея (до 6%); при сырье же, предназначаемом для производства кружевной пряжи, которая обычно остается в суровом виде, варка производится более сильная. Для проведения процесса варки шелковых остатков имеются котлы специальных типов, но является очень удобной и дает прекрасные результаты варка в деревянных барках (фигура 2). Размеры ее: длина 1,9 м, высота 1,2 м, ширина 1,6 м, емкость 3,47 м3. Барка имеет два дна: нижнее сплошное, верхнее решетчатое. Между днищами помещается змеевик для подогрева воды. в) При применении комбинированного способа обесклеивания сначала материал подвергается легкой варке с мылом и содой, затем следует мацерация и наконец вновь варка. Между варкой и мацерацией промывки не производят; наоборот, между мацерацией и варкой промывка необходима. Слишком сильная варка портит волокно—оно делается расщепленным, теряет крепость и структуру. В Японии в целях сохранения структуры волокна первую варку иногда заменяют продолжительной замочкой в слабой мыльной эмульсии при t° 75° в течение 6—10 час.

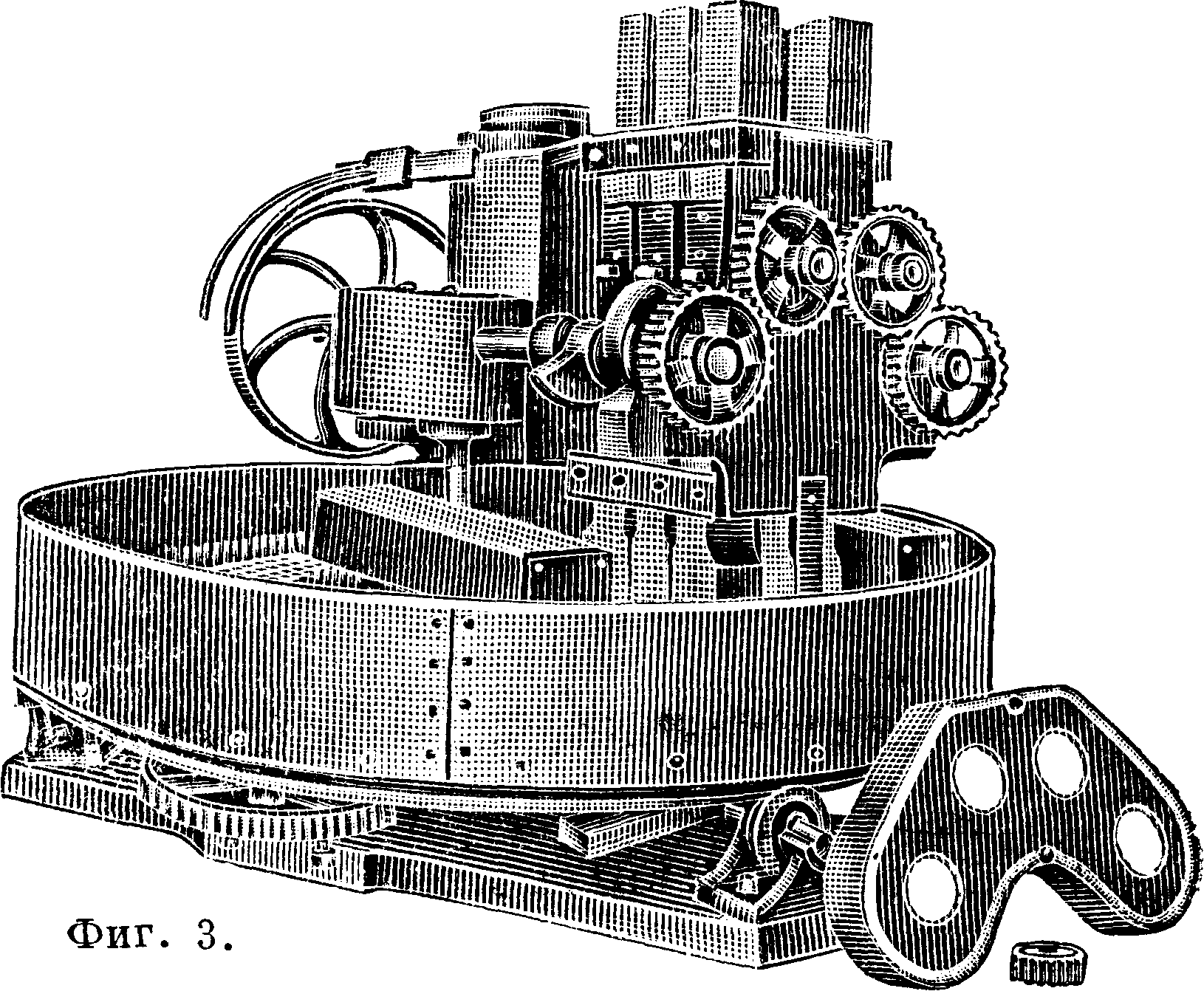

Промывка имеет целью удалить клей, грязь, омыленные жиры, вещества и остатки состава, в к-ром производилась варка. Промывка должна следовать немедленно по окончании варки с тем, чтобы клей и грязь не успели проникнуть внутрь волокна. Плохо промытое волокно с остатками жиров, куколками, грязью затрудняет дальнейшую его обработку. Промывка м. б. произведена: 1) вручную в барках и 2) на машинах. Ручная промывка состоит в том, что материал прополаскивают в теплой воде в барках. Такая промывка расходует мало воды и совершенно не повреждает волокна, но требует много времени и рабочей силы, поэтому более широкое распространение получила промывка на машинах. Обычно материал промывается два раза—сначала в го рячей воде, затем—в холодной. Для промывки в горячей воде применяется машина, состоящая из медного котла с двойным дном, верхнее дно решетчатое. Котел медленно вращается около вертикальной оси; в него загружают промываемый материал и наливают горячую

воду, при сильной загрязненности прибавляется мыло. Рабочим органом машины являются тяжелые деревянные песты, работающие от эксцентриков; опускаясь на материал, песты отжимают из него воду и грязь, которые собираются на нижнем дне котла. В целях экономии отработанная вода перекачивается и используется вновь. Песты можно устанавливать в соответствии с толщиной слоя материала. Производительность машины в среднем составляет 60 килограмм/ч. Расход энергии 2 IP. Для промывки в холодной воде применяется машина, показанная на фигуре 3, которая представляет собою большой стол диам. 2,1 мтмедленно вращающийся на вертикальной оси. На стол нагружается промываемый материал. Для предохранения материала от сползания со стола последний окружен высоким бортом. На одной стороне машины установлены шесть тяжелых деревянных пестов, которые поднимаются с помощью кулаков и затем, будучи с ними расцеплены, падают и своей тяжестью отжимают находящийся под ними материал. Число пестов 4—12. На стороне стола, противоположной пестам, иногда устанавливают сильный каток, к-рый отжимает воду из материала. В двух местах стола (до и после пестов) струя воды под давлением промывает материал. Сырье средней загрязненности пропускается два раза, то есть стол делает два оборота. Сильно загрязненное сырье требует 4—5 оборотов. В зависимости от загрязненности сырья производительность машины колеблется от 25 до 40 килограмм 1ч. Расход энергии 2 Н При всех процессах варки и промывки огромное значение имеет состав воды. Мыло, употребляемое при варке, должен быть нейтральным. Обезжирение с помощью бензина не получило применения. Промытый материал отжимается и просушивается. Отжим воды из материала происходит или в центрифугах или на вальцах. Центрифуги более употребительны, т. к. отжим на вальцах, вытягивая волокно, хотя и дает ему хороший блеск, но разминание между вальцами остатков куколок и других примесей пачкает промытое волокно.

С у ш к а м. б. произведена: 1) на воздухе, 2) в сушильных камерах, 3) в механич. сушил-

ках. Воздушная сушка дает хорошие результаты, но она требует много времени и зависит от погоды. При сушке в камерах материал развешивают, расправляя его на оцинкованных крючках в камере, при t° 50—60° (Япония). Во Франции применяют ящичные сушилки. Ящики с решетчатым дном, через к-рое проходит нагретый воздух, вручную нагружают и помещают в сушилку. Наиболее производительной является сушка в механич. сушилках. В качестве таковых наибольшее распространение имеют ленточные многоярусные сушилки; t° сушки дается не выше 95°, т. к. при более высокой t° шелк делается слишком жестким и ломким и теряет эластичность.

Карбонизация имеет целью удалить остатки растительных волокон и применяется лишь в том случае, если материал загрязнен примесями растительного происхождения. Материал замачивают 2,2%-ным раствором серной кислоты и оставляют лежать в течение 30 мин., затем отжимают на центрифуге и сушат (смотрите Карбонизация). Неправильно или небрежно проведенная карбонизация может испортить целую партью и сделать волокно хрупким, слабым и красноватого цвета. В Японии практикуется карбонизация парами соляной к-ты.

Увлажнение. Поступающий в обработку шелк должен иметь в целях уменьшения его способности наэлектризовываться определенную влажность, близкую к нормальной и возможно одинаковую во всей массе волокна. Увлажнение волокна производится: 1) в увлажнительных камерах или 2) обрызгиванием эмульсией. Увлажнение в камерах м. б. произведено помещением в камере бассейна с водой и поддержанием в ней постоянной влажности или распылением в ней пара. Для обрызгивания материала применяется эмульсия, состоящая из 94% воды, 4% нейтрального мыла и 2% ализаринового масла. После обрызгивания материал перемешивают и дают ему вылежаться в течение нескольких дней для возможно равномерного пропитывания эмульсией. Лежка материала необходима и при камерном увлажнении. Способ обрызгиванием дает менее равномерно увлажненный материал, но он дает возможность увлажнить материал не только водой, но пропитать его эмульсией, которая придает волокну мягкость, нежность и понижает, как и влажность, способность волокна наэлектризовываться.

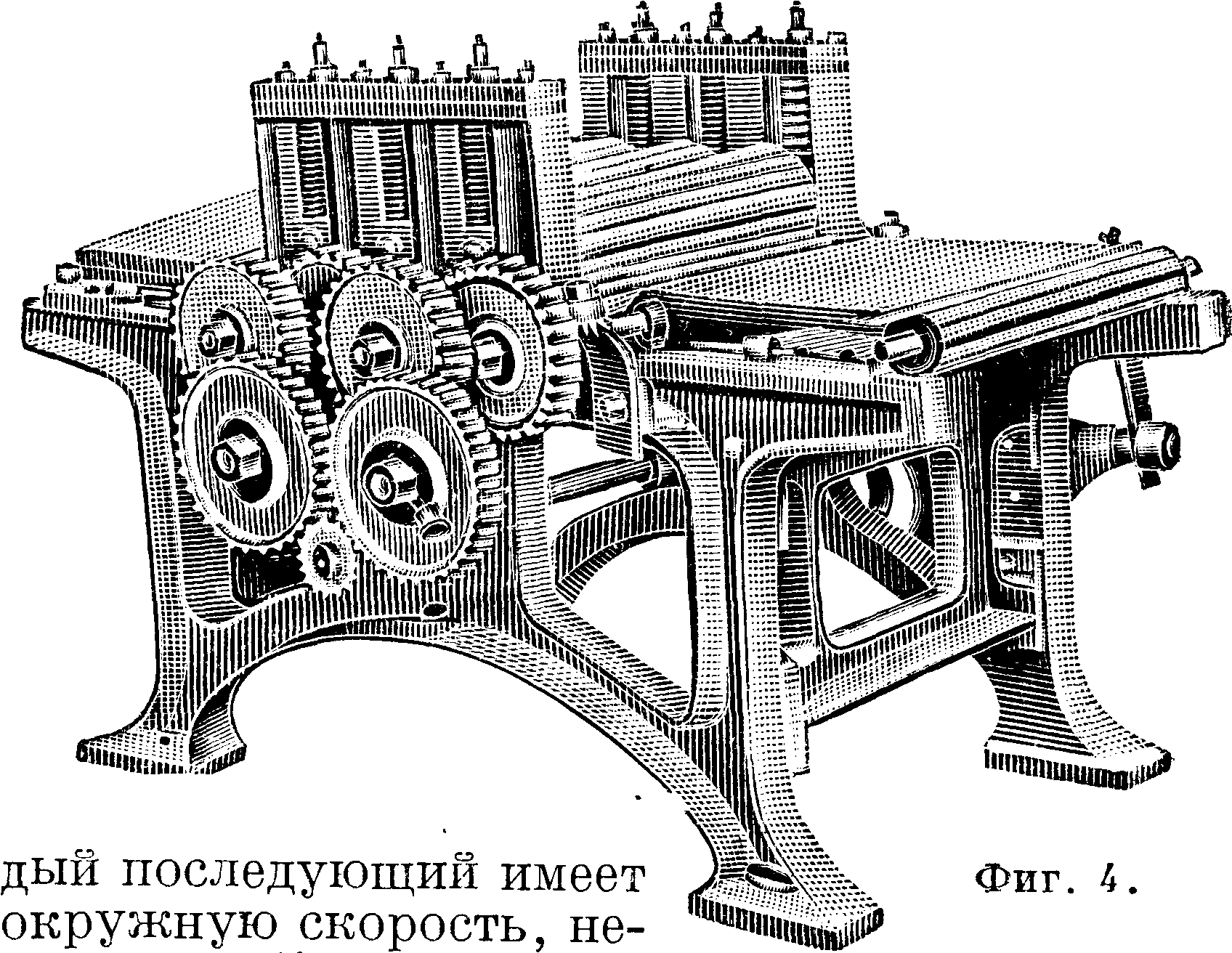

Мятье имеет целью размягчить волокно, которое благодаря оставшемуся в нем серицину имеет некоторую жесткость. Рабочим органом мяльной машины (фигура 4) являются три пары стальных вальцов (0 100 миллиметров, ширина 600 миллиметров), снабженных зубчатообразными рифлями. Нижние вальцы с помощью особого механизма получают возвратно-вращательное движение, поворачиваясь на 3/4 оборота вперед, а затем на 7а оборота назад. Верхние вальцы прижаты к нижним с помощью пружин, самостоятельного движения не имеют и получают таковое от нижних вальцов. Производительность машины 20 килограмм/ч. Расход энергии 2 IP. Через мялку обычно пропускается только фризон.

Трепание и разрыхление имеют целью: 1) разрыхлить волокна, 2) удалить из них остатки пыли и сора, мелкие части куколок и другие примеси, 3) по возможности разъединить волокна и 4) начать вытягивание их в одном направлении и их параллелизацию. В виду специфических особенностей шелкового волокна этот процесс существенно отличается от трепания и разрыхления короткого волокна (например хлопка) сильными ударами по волокну зубьями трепального барабана или билами трепальной машины. Шелковое волокно длинное, недостаточно разъединенное на отдельные волокна, не обладает той упругостью, которую» имеет короткое волокно; оно может быть разрыхлено и в процессе разрыхления очищено-от посторонних примесей лишь путем рас-щипывания иглами.

Для разрыхления фризона применяют волчок, главным рабочим органом которого является барабан с игольчатой поверхностью, окружность которого равна ^2,68 метров Барабан вращается со скоростью 85 об/м., что дает окружную скорость 225,5 м/мин. Фризон, подлежащий обработке, отвешивают порциями по 600 г. Отвешенная порция фризона равномерно настилается на питающем полотне машины (медленно движущийся кожаный или брезентовый рукав), волокно захватывается парой питающих рифленых валиков и передается первому разрыхляющему аппарату, состоящему из пяти игольчатых цилиндров, из которых каж-

сколько большую, чем предыдущий. Эта система игольчатых цилиндров является предварительным органом. Проходя последовательно игольчатые цилиндры, материал не только разрыхляется, но благодаря тому, что окружная скорость игольчатых цилиндров постепенно увеличивается, получает некоторую вытяжку. Пройдя последний игольчатый цилиндр, материал захватывается иглами барабана, окружная скорость которого в 300— 400 раз больше окружной скорости последнего игольчатого цилиндра, благодаря чему происходят очень сильное разрыхление, разреживание и вытяжка материала. Когда весь настил намотан на барабан, машина останавливается, рабочий разрезает крючком полотно по линии, где нет игол на поверхности барабана, и так, чтобы не попортить его гарнитуры. Холст заправляют между рифлеными выпускными валиками, снимают с барабана и складывают в ящик. Скорость питающих рифленых цилиндров 0,63 м/мин. Скорость барабана 225,5 м/мин. Т. о. общая вытяжка—

225 5

^—=357. От плохой подготовки волокна на волчке в значительной мере зависит ход обработки материала и на последующих машинах. На волчок материал поступает не разрыхленным, часто со значительным содержанием примесей, поэтому его гарнитура сильно за-

грязняется и легко портится. Барабан и цилиндры должен быть хорошо центрированы и иметь правильное вращение. Производительность волчка зависит от: 1) качества материала, 2) состояния машин и в особенности игольчатых поверхностей, 3) квалификации рабочих и 4) режима работы, то есть от скоростей и размера настила, и в среднем м. б. принята: для фризона 18 килограмм/ч, для кокона 15 килограмм/ч и для фризонета 12 килограмма/ч.

Приготовление бородок. Материал € волчка в виде холста поступает на филлинг-машину, задачей которой является подготовить материал для чесальной машины и разделить -его на отдельные бородки. Материал взвешивают и затем равномерно раскладывают на питающее полотно филлинг-машины, которое подает материал питающим рифленым валикам; после них следует система игольчатых цилиндров, как и в волчке, одновременно разрыхляющих и вытягивающих материал, который затем захватывается длинными иглами барабана и наматывается на него. Гарнитура барабана существенным образом отличается от гарнитуры волчка. На поверхности барабана укреплены 12—14 стальных планок с иглами. Каждая планка имеет по два ряда игол. Наполнение гребней барабана должен быть возможно равномерным. Оно зависит от: 1) равномерности настила волокна на питающем столике, 2) правильного центрировайия барабана и его вращения, 3) правильной установки планок на барабане и от исправного состояния игол. Когда весь настил намотается на барабан, то питающий столик выключается, привод переводят на холостой ход и барабан останавливают. Рабочий с помощью ножа и планки разрезает волокно около каждого из концов игол планки по всей ширине машины на 14 полос— длина каждой из них равна ширине машины, а ширина—γ14 окружности барабана. Вес полос должен быть по возможности одинаковым (в среднем

~ -»43 г). Рабочий, обслуживающий машину,

берет палочку диам. 10 миллиметров и длиною 720 миллиметров, увлажняет ее в мыльной воде (для того чтобы волокно легче прилипало к ней), кладет ее параллельно оси барабана под края бородок так, чтобы они свешивались на палку и при вращении ее навивались на нее; когда примерно половина бородки намотана на палку, рабочий отнимает ее от барабана, и бородка снимается с игол гребня. Снятые таким путвхМ бородки поступают на чесальную машину. Вытяжка на филлинг-машине равна ~- =495, где

V—окружная скорость барабана, равная 187 .м/мин (при 0 барабана 0,86 метров и числе об/мин. 69), vx—скорость питающей решетки, равная 0,378 м/мип (при 0 вала 0,102 метров и числе об/мин. 1,185).

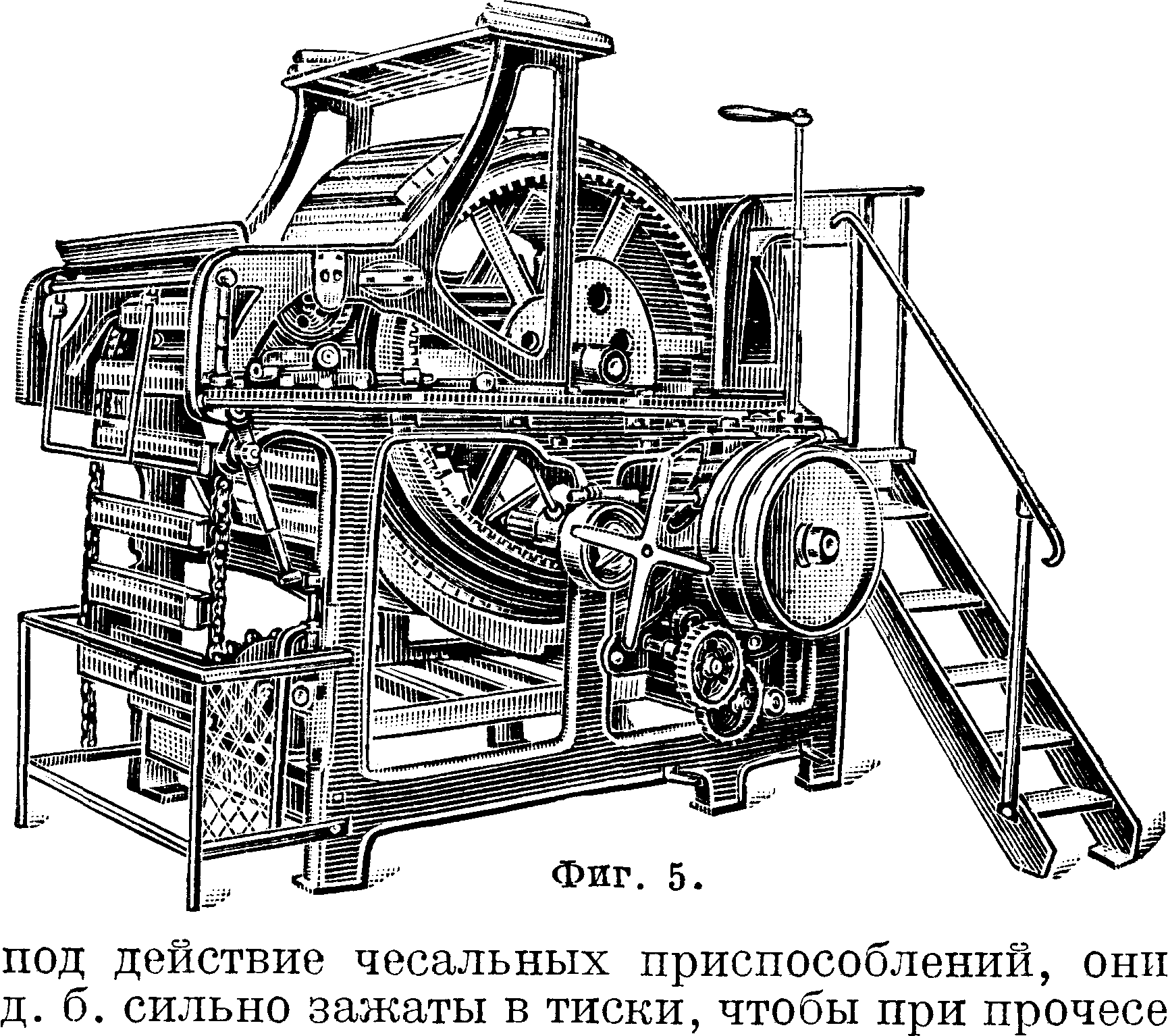

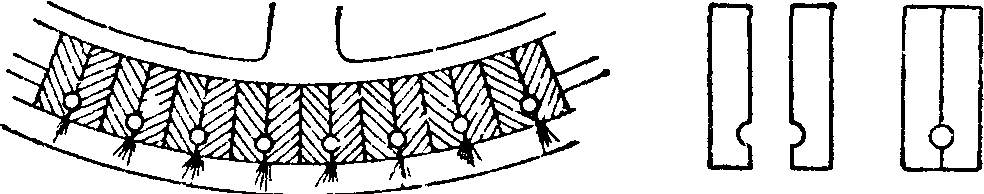

Чесание. Для прочеса бородок, получаемых на филлинг-машинах, применяются два тгипа чесальных машин: 1) круглая (циркулярная) и 2) плоская, или дрессинг. Круглая как машина непрерывного действия, органы которой имеют вращательное движение, более производительна и потому имеет большее распространение. На поверхности барабана 0 1 500— 1 800 миллиметров (фигура 5) укрепляют бородки, полученные с филлинг-машины. Барабан обычно разделен на шесть секций (фигура 6), имеющих определенное число тисков для закладывания в них бородок. Для машины первого прочеса число тисков в секции составляет для первого про чеса 13 (12 бородок), для четвертого прочеса 23 (22 бородки). Бородки, поступающие с филлинг-машины, закладывают в тиски вместе с палочкой, на которой намотана бородка; зажим бородки при прочесе ее второго конца производится без палочки, и потому конструкция тисков должен быть иной. Поэтому в каждой секции половина мест устроена для зажима конца бородки с пй и половина мест для зажима без палки. В то время, когда бородки подходят

волокна не вырывались из тисков; наоборот, при закладывании бородок тиски должен быть ослаблены, для чего каждая секция барабана снабжена особым приспособлением, к-рое автоматически зажимает тиски, когда бородки подходят к прочесу, и освобождает их, когда бородки подходят к обслуживающему машину рабочему. Барабан вращается очень медленно, делая 4—9 об/час, и обслуживается рабочим на ходу; т. о. закладывание и вынимание бородок происходят во время вращения барабана. Рабочими органами машины, производящими прочес бородок, являются или бесконечное полотно с гребнями, которое огибает барабан на определенном расстоянии, и чесальный вальян или два чесальных вальяна—передний и задний.

Машина имеет полотно с гребнями. Бородки, заложенные рабочим в тиски секции барабана, при вращении его подходят прежде всего под действие кожаного треугольника, который проглаживает волокна бородки, затем бородки прочесываются гребнями полотна, к-рые, входя в бородку, вычесывают из нее короткие волокна, а также посторонние примеси. Длинные волокна остаются в бородке. Пройдя гребни, бородки подходят под действие игол чесального вальяна, которые прочесывают конец бородки в обратном направлении. После этого прочесывается конец, зажатый в тисках. Когда секция вновь подходит к рабочему и тиски свободны, он осторожно вынимает бородки за концы палочек и закладывает в тиски прочесанный конец бородки. Бородки, двигаясь вместе с поверхностью барабана, подходят под действие особого приспособления, которое автоматически снимает с бородок палки, и свободные концы бородок прочесываются сейчас так же, как первые концы,к-рые теперь зцжаты.

После прочеса второго конца бородка полностью прочесана и снимается с машины с помощью флажка, представляющего собою палку длиною 810 миллиметров, на которой укреплон кусок бязи размером 680 х 680 миллиметров. Рабочий накрывает флажком бородку и начинает накручивать на палку бязь вместе с волокном, выходящим из отпущенных тисков.

После прочеса материал получается в трех видах: 1) прочесанные бородки, которые убирают во флажки, 2) бородки, остающиеся на гребнях полотна, 3) очес на вальяне. Прочесанные бородки поступают на просмотр. Бородки на гребнях снимаются специальной работницей и накручиваются на палки так же, как бородки с филлинг-машины. Эти бородки поступают вновь на чесальную машину и прочесываются вторично. Вальянный очес снимается чесальщиком после каждого оборота барабана машины и поступает вновь на филлинг-машину для получения бородок, которые вместе с бородками, снятыми с гребней первой чесальной машины, поступают на вторую чесальную машину. Филлинг-машина, которая производит бородки из очесов, меньше описанной выше филлинг-машины, и система игольчатых цилиндров у нее меньше, чем у первой, почему она и называется малым филлингом, в то время как первая называется большим филлингом. Настил на малом филлинге должен соответствовать весу бородок (28 г). В таком случае настил делают 14 х 28 s: 400 г.

Волокно шелковых остатков является настолько неравномерным по длине, что для того, чтобы его правильно рассортировать по длине и наиболее рентабельно использовать, приходится пропускать через 4, 5, 6 и даже 7 чесальных машин, причем каждый раз бородки с гребней и вальянный очес поступают на следующую чесальную машину, кроме очесов с последней чесальной машины, которые вследствие малой длины волокна не м. б. обработаны в системе прядения шелка и поступают в бур-ретное прядение (смотрите ниже) или вигоневое производство. Длина волокна 1-го цуга 150— 200 миллиметров, 2-го—100—200 миллиметров, 3-го—60—80 миллиметров,

4-го—40—50 миллиметров. Чем лучше и длиннее волокно, тем на большее число цугов его следует чесать. Низшие сорта волокна разделяются на 3 и 4 цуга, высшие—на 6—7 цугов. Качество прочеса зависит от: 1) правильно произведенной варки материала и хорошей подготовки волокна на волчках и фи длин г-машинах, 2) хорошего центрирования барабана и вальянов и их плавного вращения, 3) правильной установки гребней и чесального вальяна относительно барабана, 4) чистоты и исправности игольчатых поверхностей, 5) правильного съема бородок и своевременного очеса вальяна. В табл. 1 приведены производственные данные чесальных машин завода Гринвуд и Батлей.

Таблица 1 .—X арактер истина чесальных машин завода Гринвуд и Батлей.

| Машины | о’§! | о » | Число гребней | №№ | ! ИГОЛ | n* | |

| F о | 1=3 2 | гребней | вальяна | в секции | на маш. | ||

| i-го цуга | 13 | 78 | 18 | l9x2 ’/4" | 22X21/s" | 12 | 72 |

| 2-го » | 17 | 102 | ι8 | 20x2 /4" | 22x2 /8" | 16 | 96 |

| 3-го » | ι9 | Ш | 21 | 21x21 Is" | 22x21 U" | 18 | 108 |

| 4-го » | 23 | 128 | i 24

! |

22x24 s" | 22×21/у

1 |

22 | 132 |

* Число закладываемых бородок.

Степень прочеса зависит от числа гребней и игол барабана, которые приходятся на одну бородку, и эти числа м. б. изменяемы в очень широких пределах: скорость гребней от 5 до 35 MjMUH, и число оборотов вальяна от 19 до 115 в мин. Выход прочеса и производительность чесальных машин приведены в таблице 2.

Таблица 2. — Выход прочеса и производительность чесальных машин.

| Выхо | Д в | о

/о | Пронзвод. | в кг/ч | |||||

| Вид сырья | Цуги | Цуги | |||||||

| 1 | lL | 3 | 4 | 1 | 2 | 3 | ! 4 | 1

! 6 | |

| Фризон. | 25 | 13 | 7 | 4 | 2,0 | 1,1 | 0,8 | 0,55 | 0,41 |

| Фризонет. | — | 12 | 8 | 2,2 | 0,8 | 0,11 | 0,3 | 0,15 | _ |

| Под мет. | — | — | _ | _ | 0,55 | 0, 13 | 0,34 | 0,22 | _ |

| Кокон брак. | 17 | 9 | 4,5 | 2,5 | 1,4 | 0,81 | 0,7 | 0,5 | 0,22 |

| Бассинет. | — | — | _ | 1,0 | 0,31 | 0,22 | 0,17 | ||

| Грежевая рвань | — | — | — | 1,6 | 0,9 | 0,8 | 0,28 | __ | |

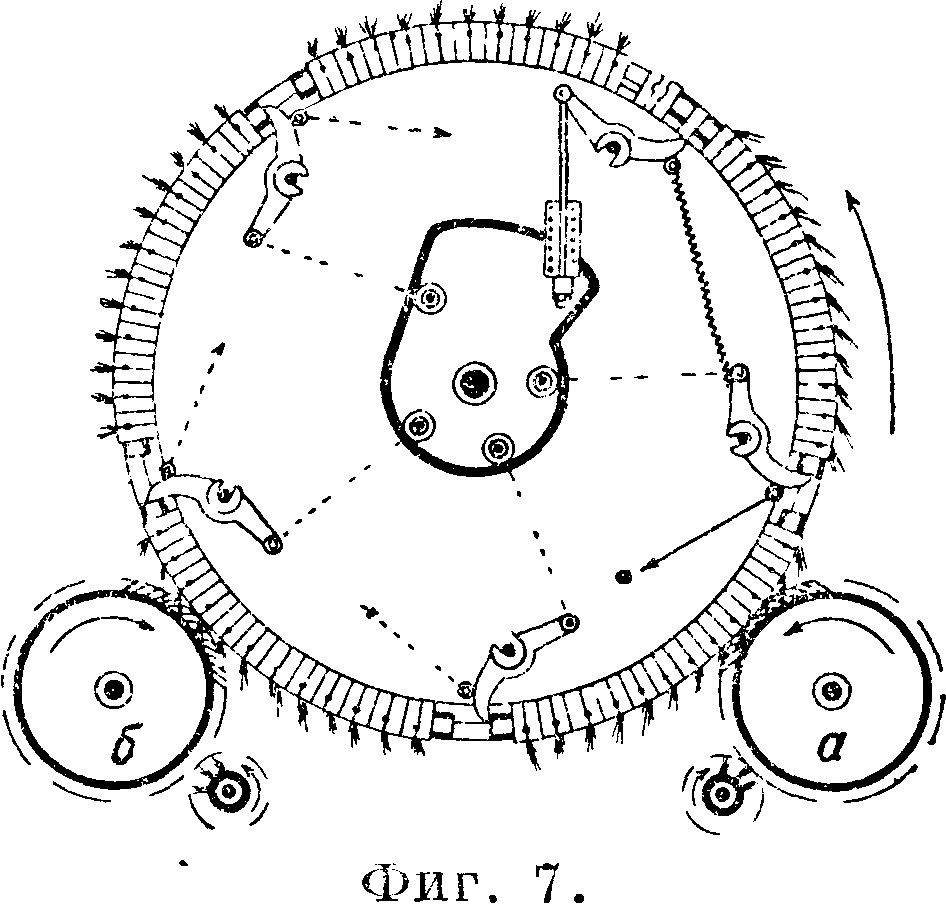

На фигуре 7 представлен другой тип чесальной машины, в которой вместо гребенки и вальяна имеется два вальяна. Передний вальян а, прочесывающий бородку первым, вращается в направлении, обратном вращению барабана, задний—б вращается в направлении вращения барабана. Задний вальян получает бородку уже прочесанную, хотя и в противоположном направлю нии, потому имеет большее число оборотов и более тонкую гарнитуру. На переднем вальяне получается больше очеса, и очес с него снимается с помощью съемного валика, который для съема приближается к вальяну; очистка же заднего вальяна производится вручную гребнем. Пер“ дний вальян чисг1 ят через один-два флажка, задний через один-два оборота барабана. Разводки между главными органами чесальных машин с двумя вальянами (по японским данным) приведены ниже:

Цуги. 1 2 3 4 5 0.7

Между бараба- _Λ_

ном и передним 4

вальяном. Ц8" i/8" */32" з/32" ι/16" ч- 3/3 Между барабаном и задним вальяном. з/зз" 3/зУ 11ι&" 1/ιβ, 1/ig" 1/l6^

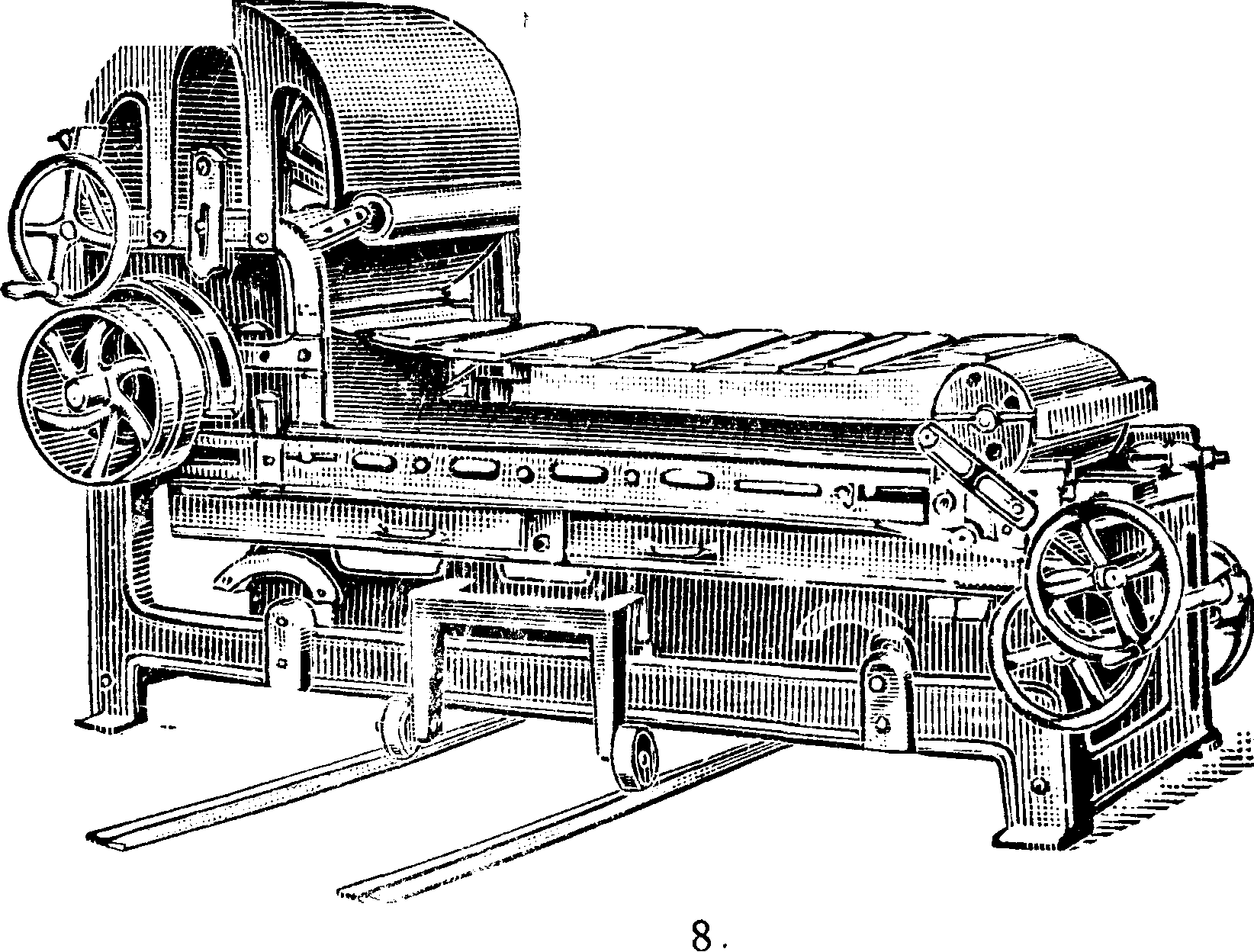

Плоская чесальная машина, или дрессинг-машина (фигура 8), в качестве главного рабочего органа—чесального аппарата—имеет гребни, которые укреплены на бесконечных ремнях, огибающих два валика диаметром 250 миллиметров, из которых один получает движение от привода и дает движение ремням с укрепленными на них гребнями. Материал, разделенный на филлинг-машине на бородки, закладывается в тиски стола, помещенного на тележке, на которой подкатывается под действие чесального аппарата. Полный прочес бородки проводится в четыре приема. Концы бородок, подведенные под действие гребней, сначала прочесываются в одном направлении, затем стол выкатывается из-под машины, поворачивается на тележке на 180° и вновь вкатывается под машину. Естественно, что гребни, имея движение в том же направлении, прочешут концы бородок в направлении,

5

Т. Э. т. XXVI.

обратном первому прочесу. После прочеса первого конца бородки следует прочес второго. Тиски опускаются, бородки заправляются прочесанным концом, и другой конец подвергается прочесу также в обоих направлениях, поело чего бородка полностью прочесана и м. б. снята на флажок или на палку и отправлена для просмотра. Кроме, прочесанных бородок очеса остается на гребнях и снимается с них вальяном, к-рый имеет более тонкую гарнитуру, чем гребни и большую окружную скорость. С вальяном работает щетка, которая углу-

волокно в виде иЯ

Фиг. бляет волокна в игольчатую поверхность его. Очес снимается с вальяна в виде холста, который поступает вновь на филлипг-машину для образования бородок, и затем в виде бородок—на вторую чесальную машину. Число гр( бней бывает 24—2G, расстояние между гребнями 100—125 миллиметров. Ср( дняя скорость движения гребней 1,2 м/пк. Длина гребня 750 миллиметров, ширина 87 миллиметров (31/2")· Число игол на гребне 22. Иногда для удаления из бородок мелкого пуха, который плохо снимается гребнем, через каждые 3—4 гребня ставят планки с высокой, тонкой кардной поверхностью. В отношении производительности дрессинг-ма-шина много уступает циркулярной чесальной, преимуществом ее является хорошее качество прочеса, к-рое получается в результате удобного расположения (горизонтального) бородок во время прочеса и небольших скоростей, с которыми работает машина.

Просмотр прочеса. Флажки с завернутым в них прочесом поступают на просмотр, причем освобожденный от флажка прочес кладут на матовый стеклянный стол, сильно освещенный снизу электрич. лампочками. Браковщица отбирает оставшиеся на волокне посторонние примеси, грязные и ш прочесанные места. Одновременно иногда происходит и рассортировка холстика по сортам. Кроме того браковщица должна следить за качеством прочеса.

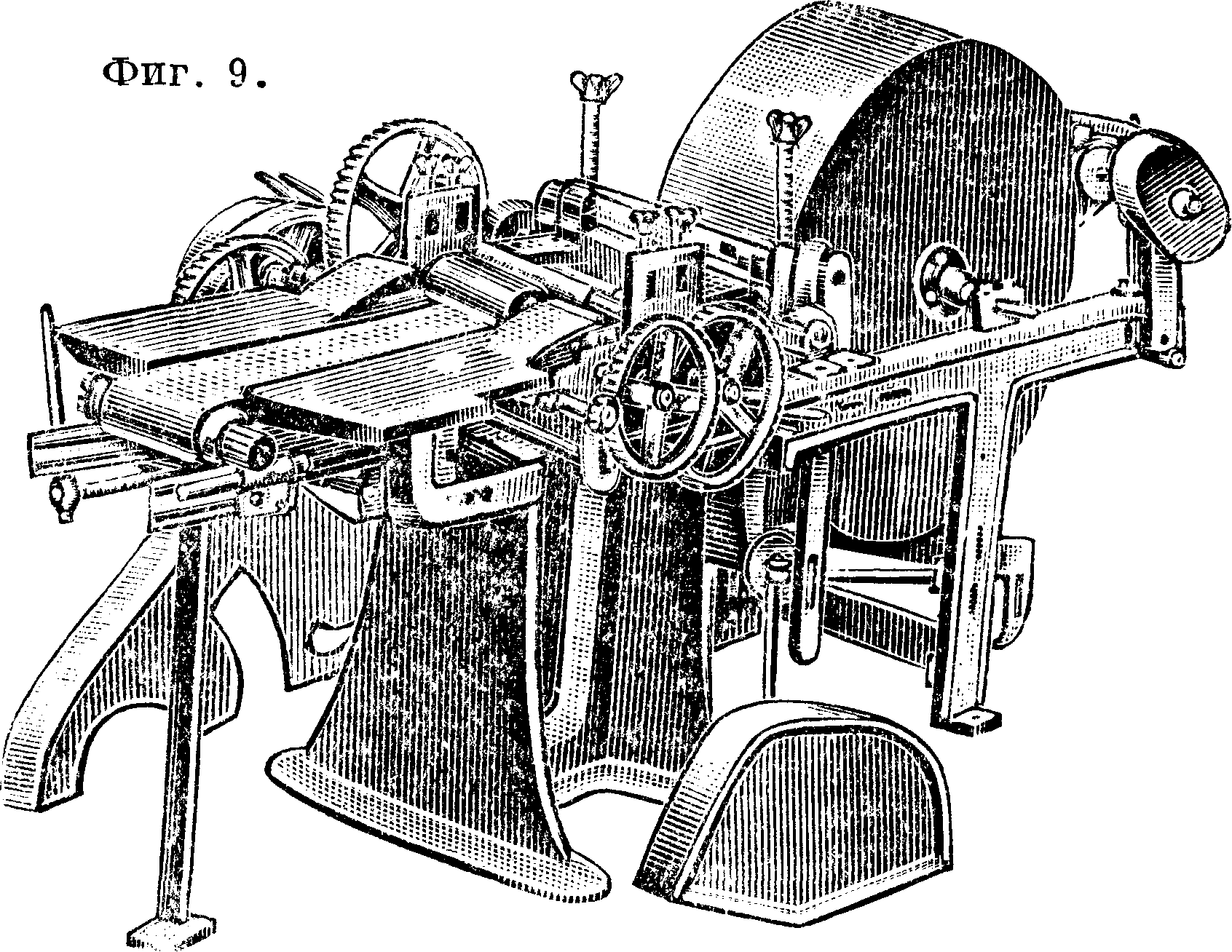

Получение ленты. Материал выходит из браковки в виде разрозненных холстиков, которые должен быть соединены в одну непрерывную ленту определенной длины. Эту работу производит раскладочная машина, называемая барабаном (фиг 9), которая состоит из кожаного полотна длиной 1 200 миллиметров и шириной 160 миллиметров, на к-ром чешуеобразно, но равномерно раскладываются холстики и которое подает их следующему органу машины. По обеим сторонам подающего полотна укре плены широкие доски, на которых работница заготовляет новый настил. Вес настила составляет для большого барабана с длиною окружности 3 м—100 г, для малого барабана (длина окружности 2 м)— 70 г. Большой барабан применяется для длин ного волокна (1-й и 2-й цуги), малый барабан—для короткого (3-й и последующие цуги). Волокно подающим полотном подводится под гладкий питающий валик и затем под действие вытяжного аппарата с падающими гребнями с двойным игольчатым полем. Игольчатое поле поддерживает волокна во время прохождения ими вытяжного аппарата, дает волокну направление, а также оказывает движению волокон определенное сопротивление, необходимое для их выпрямления. Пройдя игольчатое поле, материал захватывается выпускными цилиндрами, окружная скорость которых больше скорости движения гребней. Выпускные цилиндры передают волокно барабану, на который оно наматывается. Барабан получает движение от ремня, огибающего примерно половину окружности барабана. Вытяжка материала на барабане равна где V—скорость питающих валиков, равная 1,84 м/мин, a vx—скорость барабана, равная 30,8 м/мин. Производительность барабана 2,7-Б 3,4 килограмма/ч в зависимости от вида сырья и числа цугов прочесов.

Пень е—волокно, снятое с барабана в виде плоской ленты, поступает в приготовительный отдел прядильной фабрики, к-рый имеет целью, как и в прядении других волокон, приготовить материал в виде ровницы, у которой волокно достаточно параллелизовано и которая имеет крутку в пределах, обеспечивающих нити достаточную крепость для дальнейшей обработки ее на прядильной машине. Т. о. приготовительный отдел включает вытяжные машины и машины, приготовляющие ровницу. Первая вытяжная машина носит название л е н-точной. Она состоит из: 1) подающего кожаного полотна длиной 1 000 миллиметров и шириной

200 миллиметров, на к-ром раскладывается в одну ленту пенье, полученное с барабана, 2) пары задних вытяжных цилиндров, 3) системы гребней, 4) передних вытяжных цилиндров, 5) воронки для выправления л нты, 6) пары плющильных валиков, 7) мундштука для направления ленты в таз. Нижний цилиндр задней вытяжной пары рифленый, верхний цилиндр—с гладкой поверхностью диам. 68 миллиметров. В качестве гребенного аппарата наиболее часто применяется лппарат с падающими гребнями и с двойным игольчатым полем. Аппараты с одним игольчатым полем не применяются потому, что они мало произ водительны, хотя и более просты. Игольчатые валики (эриссоны) мало употребительны потому, что они слабы, в особенности ддя длинного волокна. Машина имеет один верхний и два нижних вытяжных цилиндра. Нижние цилиндры рифленые, причем ближайший к гребням имеет диам. 20 миллиметров, второй 60 миллиметров, верхний—нажимной—диаметром 47 миллиметров обтянут резиной. Столь сильная передняя часть вытяжного аппарата необходима для того,чтобыдшеть достаточный зажим волокна при протаскивании его через иглы гребней. Для очистки резинового валика от пуха установлен поверх него суконный чистильный валик треугольного сечения с закругленными углами; благодаря такой форме он лучше снимает пух. Для предохранения резинового валика от наматывания на него волокна впереди него установлен гладкий стальной валик, сверху которого имеется суконка для снятия пуха. С нижних вытяжных цилиндров пух снимается деревянной пластинкой, покрытой сукном. Лента, пройдя вытяжные валики, направляется никелированной планкой в воронку с круглым сечением, в которой материал, заправленный в машину в виде широкой плоской ленты, принимает вид круглой, несколько уплотненной ленты. После воронки лента проходит плющильные валики и, пройдя через мундштук, укладывается в тазу диам. 125 миллиметров и высотой 900 миллиметров.

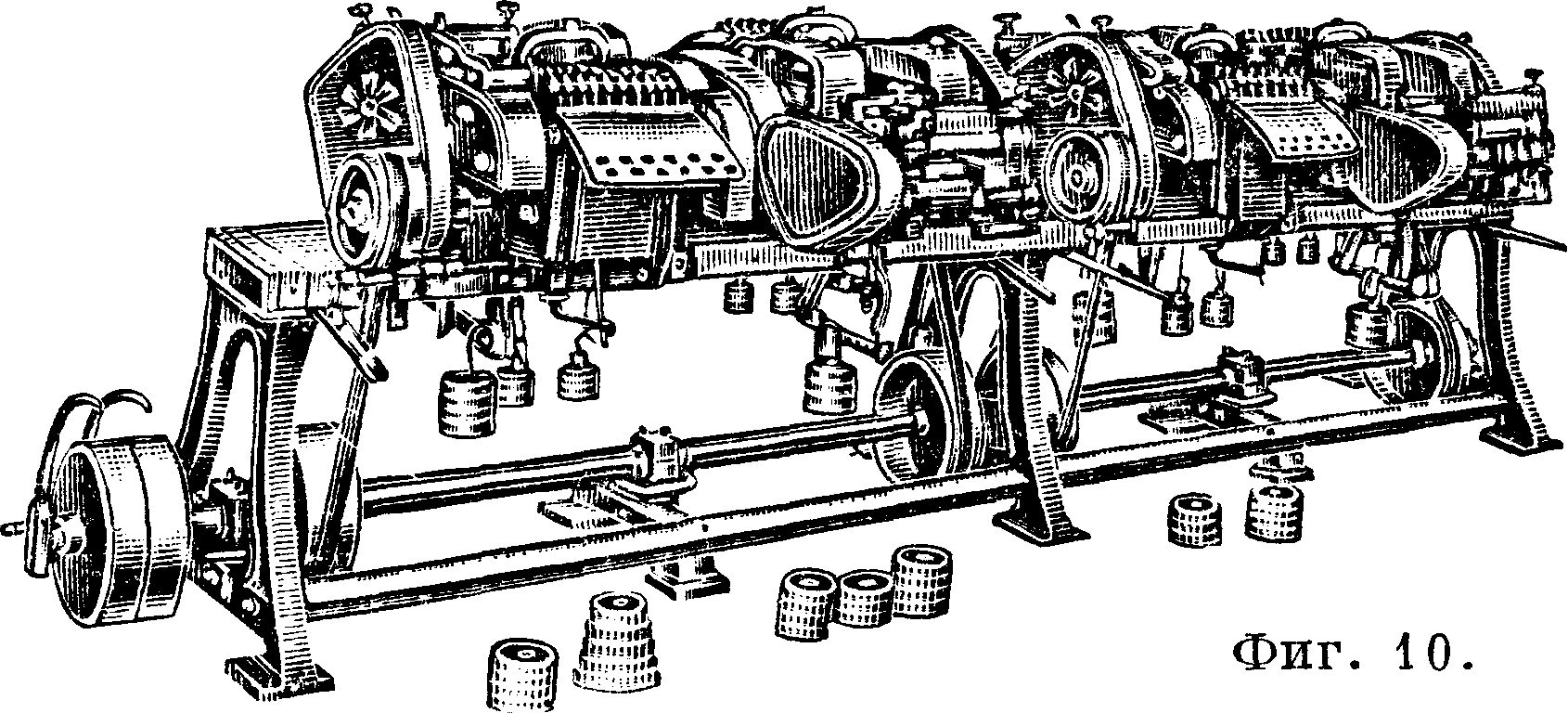

Таз с лентой передается на следующую вытяжную машину, которая называется стукй (фигура 10) и к-рая, как и ленточная, перед

ставляет собою вытяжную машину с падающими гребнями. Обычно материал последовательно проходит 3 стукалки. Для получения возможно равномерной по тонине ленты необходимо: равномерное распределение пенье на подающем полотне машины, правильное центрирование вытяжных цилиндров и содержание их в исправности и чистоте. Рифленые валики для удаления шероховатых и задранных мест чистят, протачивают и протирают пемзой, резиновые валики протирают мелом, а если этого недостаточно, то их обтачивают. Содержание в чистоте и исправности чистильных валиков (ворс должен правильно стоять); правильная нагрузка нажимных валиков, содержание гребней в полной чистоте и исправности (отсутствие поломанных игл), содержание гладкими и чистыми всех направляющих поверхностей необходимо. В целях избежания на пути ленты острых и неровных поверхностей край таза покрыт никелированным кольцом.

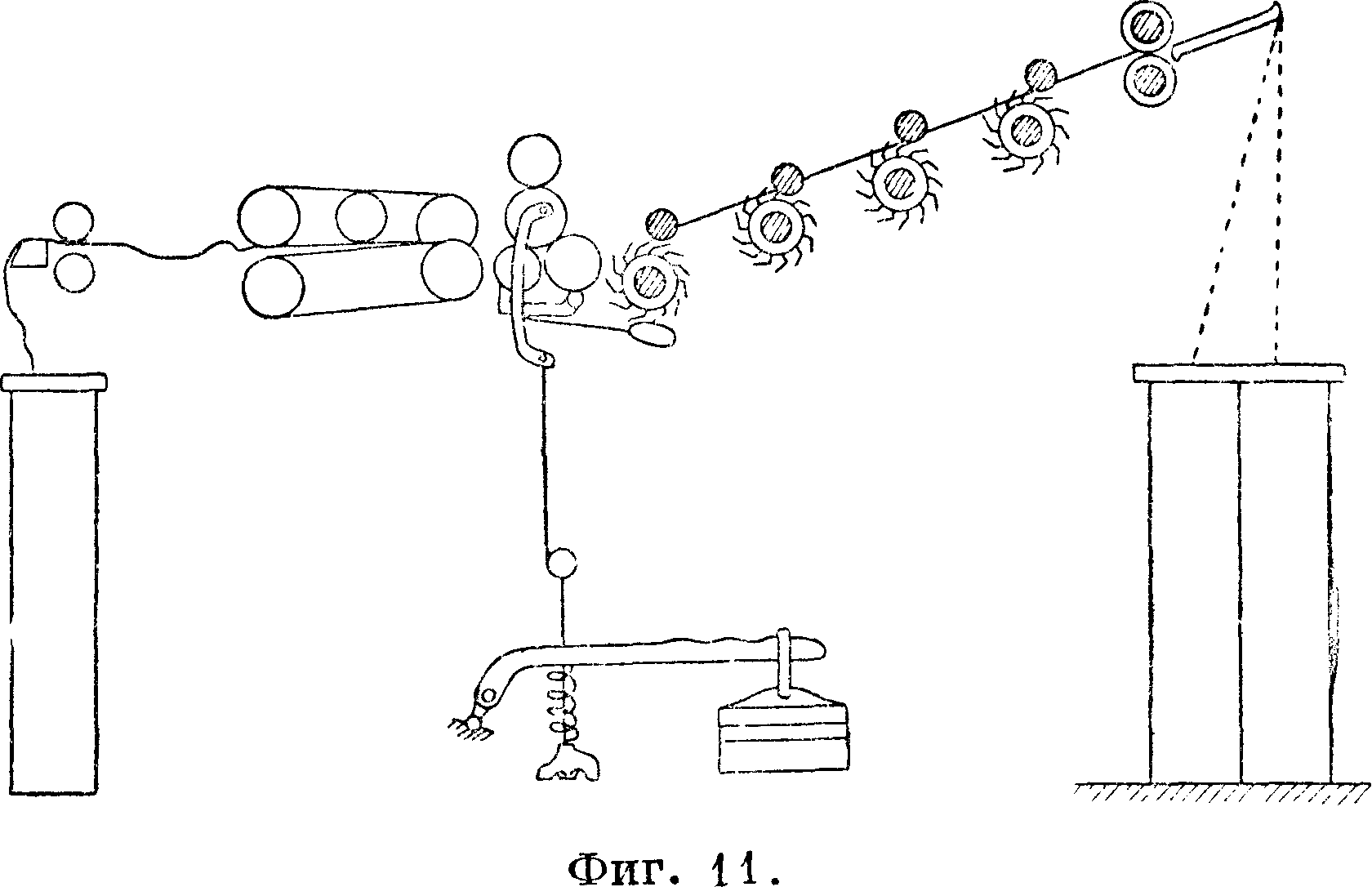

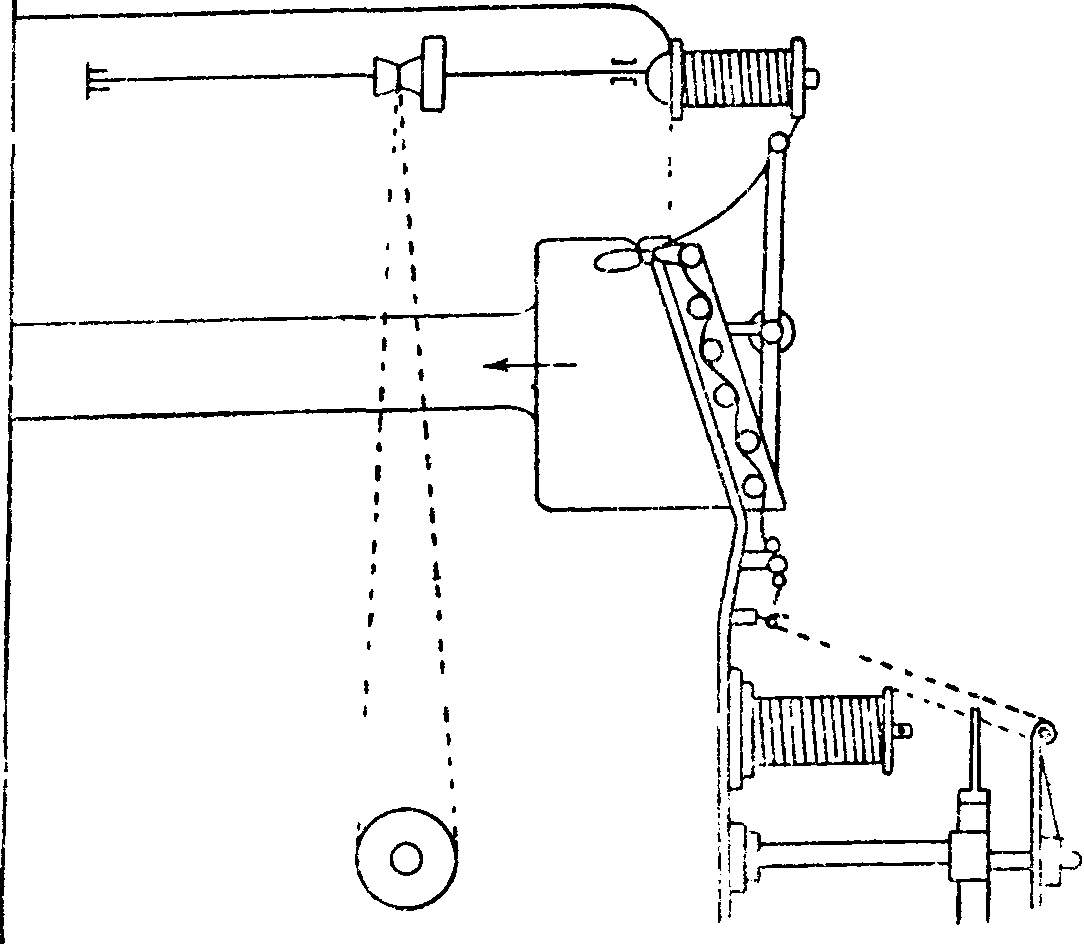

Пройдя последнюю стукалку, лента поступает на сучильную машину, или фроттер, у которого, кроме вытяжного аппарата, имеется ссучиваюший ленту аппарат, состоящий из двух ксжаных рукавов, имеющих два движения, одно по направлению ленты, к-рое дает ей возвратно-поступательное движение, другое—поперек ленты, к-рое ссучивает ее и дает ей ложную крутку. В качестве вытяжного аппа рата на фроттере обычно применяются не падающие гребни, а игольчатые валики (эриссоны); т. к. при поступлении на фроттер лента имеет уже достаточную параллелизацию волокон, она не требует такого энергичного воздействия, а в таких случаях аппараты с игольчатыми валиками имеют преимущества. Фигура 11 показывает схему фроттера: ленты, сложенные^

две-три, из тазов подводятся к вытяжному аппарату, состоящему из: 1) пары вытяжных задних цилиндров, 2) игольчатых валиков, 3) передних вытяжных цилиндров. Пройдя вытяжной аппарат, лента проходит ссучивающие рукава. Нижний цилиндр задней пары рифленый, верхний (нажимной) железный гладкий. Игольчатые валики имеют диам. 50 и 36 миллиметров. Между ними сверху находятся нажимные валики, углубляющие волокна в иглы эриссонов. После прохода ссучивающего аппарата лента проходит пару выпускных цилиндров и через мундштук направляется в таз. Главные органы на фроттере имеют следующие скорости: V — скорость питающих, валиков равна 2,32 м/мин, —скорость вытяжных цилиндров равна 14 м/мип. Вытяжка ленты на фроттере выражается соотношением:

Фактич. производительность машины в 32 таза 14 килограмма/ч. Потребная мощность 1 ЬР.

Получение ровницы. Лента с фроттера, а в некоторых планах прядения прямо с последней стукалки поступает на банкаброш (смотрите Хлопкопрядение). Вытяжной аппарат банкаброша состоит из двух пар выпускных цилиндров со включением между ними для направления и параллелизации волокон или системы эриссонов (для короткого волокна две: 0 1-го 45 миллиметров, 0 2-го 35 миллиметров, и три-четыре для длинного: 0 1-го и 2-го 60 миллиметров, 3-го 50 миллиметров) или одного игольчатого поля с падающими гребнями. Лента из таза, сложенная из двух-трех лент, пройдя направляющую доску, проходит заднюю пару вытяжных цилиндров (0 40 и 30 миллиметров) и поступает на эриссоны. Перед каждым эриссоном имеется валик (0 25 миллиметров) для погружения волокна ленты в иглы эриссона; снизу него имеется щетка, которая снимает с игол пух. Передняя вытяжная пара состоит из двух нижних рифленых цилиндров и верхнего нажимного валика, обтянутого резиной и покрытого лаком. Диаметры рифленых цилиндров: для длинных цугов— 20 и 25 миллиметров, для коротких—18 и 30 миллиметров. Общая вытяжка на банкаброше: для 1-го цуга 10, для 2-го 8, для 3-го 7 и 4-го 6. Эриссоны как ме-

ханизмы более простые и более производитель-, ные предпочтительнее аппаратов с падаю- ! щими гребнями. Крутильный аппарат банка- ! броша для шелка представляет собою веретено с рогулькой, причем встречаются конструкции | рогулек с одним полым крылом и с лапкой, ! встречаются также конструкции рогулек (английских з-дов) с двумя сплошными крыльями ; и с короткой лапкой. Число кручений на 1 метров ровницы разных номеров приведено в таблице 3.

Таблица 3. — Число кручений на 1 метров для р овницы.

| №№

ровницы |

Цуги | “Ί | ||

| 1 | 2 | 3 1 | ||

| 3,0 | 13,8 | 17,3 | 1

22,5 |

1

27,7 1 |

| 4,0 | 16,0 | 20,0 | 26,0 | 32,0 ί |

| 5,0 | 17,9 | 22,4 | 29,1 | 35,8 |

| 6,0 | 19,6 | 21,5 | 31,8 | 39,2 ! |

| 7,0 | 21,2 | 25,5 | 34,4 | 42,3 |

| 8,0 | 22,6 | 28,3 | 36,8 | 45,3 ! |

| 9,0 | 24,0 | 30,0 | 39,0 | 48,0 i |

| 10,0 | 25,3 | 31,6 | 41,1 | 50,6 1

1 |

Скорость выпуска ровницы: для длинных цугов 15 м/мин, для средних 14 м/мин, для коротких 13 м/мин. Производительность банкаброша на 60 веретен для ровницы № 9 при числе об/мин. выпускных цилиндров 200—210 при кпд 0,75 равна 4,8 килограмм/ч.

Прядение ровницы производится исключительно на кольцевых ватерах (смотрите Прядение). Катушки с ровницей ставят на рамку, находящуюся посредине машины, сложения на ватерах обычно не бывает, только при выработке очень тонкой пряжи работают в две ровницы. Вытяжной аппарат ватера состоит из двух вытяжных пар с расстоянием между ними для длинного волокна до 360 миллиметров, для короткого 180 миллиметров. Нижние цилиндры рифленые, верхние (нажимные) железные, обтянутые резиной и покрытые лаком. Между вытяжными парами имеются промежуточные валики для поддержания волокна; число их 2—5. Цейзинг приводит следующие данные о вытяжных аппаратах (табл. 4):

Вытяжка может быть вычислена по формуле где N—номер пряжи, I—длина волокна в миллиметров. Вытяжка дается большая: от 12 до 30. Размеры колец ватера: для низких №№ пряжи 42 лш,для средних 38мм, для тонких 32—35 миллиметров. Расстояние между веретенами определяется размером кольца и равняется: для пряжи высоких №№—50—57 миллиметров, для пряжи низких №№—61—66 миллиметров. Число веретен на двусторонней машине 250—400. Число оборотов ватерных веретен 6 000—7 000, редко 8 000 об/мин. Коэф. крутки приведены в таблице 5. Производительность прядильного ватера 0,805 килограмм /ч. Расход энергии на 100 веретен 1,75—2 ЬР.

Таблица 5.—Коэфициенты крутки на ватерах для различных видов пряжи п для различных цугов.

| Вид пряжи | Цуги j | |||

| 1 | 1 2 | з | * i | |

| Основа обыкновенная | 55 | 1 60 | 65 | - ! |

| » сильно круче | i | |||

| ная .. | 70 | 1 75,6 | 83 | 92,5 j |

| Уток обыкновенный. | 35 | ί 37,8 | 41,5 | 46,3 i |

| Ворсовая основа. | 37,5 | i 10,5 | 44,5 | 50 |

| Швейный шелк. | 80 | 86 1 | 95 | 105 |

Крутка основы. Основа редко применяется в некрученом виде. При кручении основы трощение производится на тростильной машине, которая в основном представляет обычную тростильную машину (смотрите Трощение). Расстояние между веретенами 220 миллиметров. Число веретен на двусторонней машине 80—90. Скорость намотки 180 м/мин. Кпд в среднем 0,85. Расход энергии на машину в 80 веретен 0,75 ЬР. Нить при трощении должна иметь возможно равномерное натяжение (смотрите Шелкокручение). Число кручений на 1 метров для основных видов шелковой пряжи приведено в таблице 6.

Направление крутки при кручении бывает обратное направлению ее при прядении. Пряжа для ткачества и для вязально-трикотажного производства получает при прядении правую крутку, при кручении — левую. Расстояние между веретенами на крутильном ватере в среднем составляет 64 миллиметров. Число оборотов веретен 6 000—8 000 в минуту. Машины—двусторонние с числом веретен от 300 до 400. Иногда для швейного шелка в целях получения возможно более гладкой и крепкой пряжи применяют мокрое прядение; в таких случаях цилиндры вытяжных пар и крутильные кольца делают медными. Крутка ослабляет блеск волокна, изменяет его цвет, придавая ему темноватый оттенок, делает нить более жесткой наощупь. Сильно крученая пряжа при раскручивании стремится образовывать петли. Крученая пряжа труднее воспринимает влагу. Главнейшими недостатками при кручении являются: сукрутины, недо-крутка, отсталые початки, прихлестываете конца початка, .масляные, стянутые початки.

Отделка пряжи. Нитка пряденого шелка имеетлохматый, нечистый вид и для очистки требует пропуска через газопалильную и чистильную машины, но предварительно ее перематывают с початков на катушки, т. к. при малом количестве пряжи на початке и при большой скорости нити на газопалильной машине (350 м/мин)пришлось бы слишком часто сменять початки. Размеры катушки: диам. пустой 67 миллиметров, с пряжей 80 миллиметров. Перемотка производится на катушечной машине, которая в основном ничем не отличается от обычных машин с вертикально работающей катушкой (смотрите Размотка пряжи). Нить, сходя с початка, проходит компенсатор натяжения, состоящий из ряда фарфоровых роликов, числом которых можно регулировать натяжение нити, и наконец наматывается на катушку. Расстояние между веретенами 140 миллиметров, число веретен на машине 75—80. Скорость намотки 440 м/мии. Кпд

Таблица 4.—Размеры вытяжных аппаратов.

| Цуги | Диам. передн. вы-тяжн. цилиндров в миллиметров | Диам.

1-го проме-жуточн. валика в миллиметров | Промежуточн. валики | Диаметр задних вытяжных цилиндров в миллиметров | Длина вытяж. аппаратов в миллиметров | |||

| нижнего | верхнего | число | диам. в миллиметров | нижнего | верхнего | |||

| 1—2 | 40 | 60 | 20 | 1

! 4 |

27 | 40 | 60 | 380 |

| 2—3 | 32 | 55 | 20 | 4 | 25 | 25 | 55 | 320 |

| 3—4 | 25 | 55 | 20

1 |

i 2

1 |

25 | 25 | 55 | 175 |

Таблица 6—Число кручений для основных видов шелковой пряжи.

| Уток некрученый |

Уток крученый | |||||||||

| Крутка на прядиль- | Крутка на прядиль- | Крутка на | ||||||||

| ной машине | ной машине | крут. маш. | ||||||||

| №№ | Цуги | №№ | Цуги | Цуги. | ||||||

| пряжи | 2 | 3 | ! * | пряши | 2 | 3 | 4 | 2 | 3 | 4 |

| 70 | 25 L | 272 | 305 | 100/2 | 380 | 420 | 470 | 354 | 389 | 432 |

| 100 | 300 | 326 | 364 | 120/2 | 416 | 460 | 515 | 388 | 426 | 473 |

| 120 | 329 | 357 | 100 | 140/2 | 450 | 496 | 556 | 418 | 460 | 510 |

| 140 | 855 | 383 | 430 | 180/2 | 510 | 564 | 630 | 475 | 522 | 580 |

| 180 | 380 | 412 | 460 | 200/2 | 538 | 594 | 665 | 500

ί |

550 | 610 |

Основа некручеьтая

Основа крученая

| Крутка на прядильной машине | Крутка на прядильной машине | Крутка на крут. маш. | ||||||||

| №№ | Цуги | №№ | Цуги | Цуги | ||||||

| пряши | 1 | 2 | 3 | пряжи | 1 | 2 | 3 | 1 | 21 | 3 |

| 50 | 425 | 430 | 500 | 60/2 | 425 | 465 | 500 | 410 | 440 | 485 |

| 100 | 800 | 650 | 710 | 100/2 | 550 | 800 | 650 | 530 | 572 | 630 |

| 120 | 658 | 712 | 778 | 120/2 | 602 | 658 | 712 | 582 | ^28 | 690 |

| 140 | 710 | 770 | 84 0 | 140/2 | 650 | 7i0 | 770 | 628 | , 678 | 745 |

| 160 | 760 | 822 | 900 | 180/2 | 738 | 805 | 872 | 712 | 770 | 345 |

| 200/2 | 778 | 850 | 920 | 750 | 810 | 890 | ||||

Швейная нитка в 3 конца для ручного шитья

| Крутка на прядильной машине | Крутка на крутильной машине | |||||||

| №№ | Цуги | Цуги | ||||||

| пряши | 1 | 2 | 3 | 4 | 1 | 2 | 3 | 4 |

| 30/3 | 410 | 444 | 488 | 542 | 332 | 359 | 394 | 410 |

| 45/3 | 503 | 544 | 596 | 664 | 406 | 440 | 482 | 538 |

| 60/3 | 580 | 628 | 690 | 766 | 468 | 507 | 557 | 622 |

| 100/3 | 750 | 810 | 890 | 990 | 606 | 655 | 718 | 802 |

Швейная нитка в 3 конца для машинного шитья

Крутка на прядильной машине

Крутка на крутильной машине

| №№ | Цуги | Цуги | ||||

| пряши | 2 | 3 | 1 | 2 | 3 | 4 |

| 45/3 | 685 | 751 | 810 | 581 | 642 | 716 |

| 70/3 | 854 | 938 | 1 046 | 725 | 800 | 894 |

| 100/3 | 1 020 | 1 120 | 1 250 | 865 | 958 | 1 068 |

| Чулочная пряша | в 3 конца | |||||

| Крутка на прядильной | Крутка на крутиль | |||||

| машине | ной машине | |||||

| №№ | Цуги | Цуги | ||||

| пряши | 2 | 3 | 4 | 2 | 3 | 4 |

| 75/3 | 410 | 450 | 500 | 115 | 125 | 135 |

| 90/3 | 450 | 192 | 550 | 126 | 137 | 118 |

| 100/3 | 475 | 520 | 582 | 138 | 145 | 156 |

| 110/3 | 498 | 517 | 610 | 140 | 152 | 164 |

машины в среднем 0,85. Пряжа на катушках с катушечной машины поступает на чистильную машину, которая имеет целью предварительно удалить из пряжи механич. воздействием узелки, шишечки, а также поднять на поверхность нити заусенцы, пух, которые должен быть удалены на газопалильной машине. Пропуск через чистильную машину состоит в том, что нить при определенном натяжении пропускается со ско-

Фигура 12.

ростьюЗОО—500 м/мин через систему стальных роликов, огибая их последовательно; при этом шишечки и узелки отлетают, но нить делается еще более лохматой; затем она поступает в опалку. Чистильные машины строятся двух основных типов: с неподвижными чистильными приспособлениями и с подвижным чистильным аппаратом. Нить, сходя с катушки (фигура 12), проходит направляющий пруток, глазок нитеводителя, регулятор натяжения (2 невра-щающихся фарфоровых валика, которые устанавливаются так.обр., что нить огибает большую или меньшую часть их окружности), затем систему стальных (обычно 5)роликов диаметром 8 миллиметров.

Ролики располагают или горизонтально в прорезах или вертикально в пяточках. Ролики заключены в коробку, из которой получаемые при чистке угар и пыль удаляются вентилятором. Нить, пройдя чистильную коробку, наматывается на катушку. В машинах с подвижным чистильным аппаратом коробка с чистильными валиками имеет движение вперед и назад по направлению движения нити. Степень очистки на них значительно выше, чем на машинах с неподвижным чистильным аппаратом. Число веретен на машине 30—75. Число оборотов веретен 1 200—2 400 об/мин. Скорость намотки при 1 900 об/мин. равняется 440 м/мгт. Кпд машины г- 0,9. Расход энергии на машину в 75 веретен 0,8 ЬР. Расход энергии на вентилятор для отсасывания угар.ов и пыли—2 ЬР на машину.

Газопалильная машина имеет целью опалить пряжу и сжечь заусенцы, пух, все то, что выступает на поверхность пряжи и нарушает ее гладкость. Новейшие машины имеют для каждой нити отдельную горелку, что в значительной степени облегчает заправку нити и делает опалку нити вполне равномерной. Скорость нити во время прохождения ее над горелкой 300—400 м/мин. В качестве горючего применяют пары легкого авиационного бензина. Удаление сгоревших волоконец, усов, узелков производится с помощью вентилятора; над каждой горелкой устроен козырек. Намотка (крестовая) нити после опалки производится на мотальных машинах с барабанчиком. Число веретен 75. Число оборотов веретен 1500 в мин. Кпд машины 0,9. Расход энергии 0,8 ЬР. После газопалильной машины пряжа проходит еще раз чистильную машину, на которой удаляется весь нагар, затем пряжа проходит контрольную машину, причем нить, перематываясь с катушки на катушку, на своем пути проходит узкую, хорошо калиброванную щель (ножницы). При попадании в щель узелков, шишек и тому подобное. машина останавливается; стеклянные прутки, направляющие нить, расположены так, что при останове машины легко отыскиваются дефекты нити. Число веретен на машине 70—90, число оборотов веретен 750 в минуту. Скорость нити 150—200 м/мин. Коэфи-циент полезного действия ~ 0,75. Расход энергии на машину в 75 веретен 0,2 ЬР.

Перемотка в мотки производится на моточной машине (гм. Шелкокручтие).

Ручная чистка и браковка. Мотки с моточной машины поступают на ручную чистку и браковку. Мотки, надетые на швили, просматриваются чистильщицами, которые удаляют оставшиеся соринки и небольшие недостатки нити. ГГряжу же, скрученную с недостатками или плохо опаленную, бракуют.

Паковка пряжи. Перед паковкой пряжа увлажняется в увлажнительной камере в течение суток. Паковка производится на ме-ханич. паковочном прессе пачками по 5 килограмм, т. ч. при метрич. номере пряжи число мотков в пачке указывает номер пряжи. Спрессованную пачку перевязывают в 3—4 местах, затем завертывают в бумагу и перевязывают накрест шпагатом. Получение пряжи определенного номера возможно лишь при целесообразно вы-

Т л бл. 7.—П л а н ы

шелк, имеющий широкое применение, готовится исключительно из пряденого шелка и для его производства применяется пряжа №№ 20— 100 и даже 150. №№ швейного шелка следующие: 20/2, 30/2, 40/2, 50/2, 60/2, 80/2, 100/2. 30/з; 35/3, 40 3, 45/3, 50/3, 60/3, 70/3, 903, 100/3. Для обметки петель применяется шелк К«№ 50/3, 70/3, 100/3; для ручного шитья— №№ 35/3, 45/3, 60/2; для машинного шитья— №№45/3, 70/3, 100/3. Для вышивания применяется шелк отлогой крутки н( ‘Крученый от № 8 до № 40. Наконец для бахромного и позументного производства № 100/2.

Прядение очесов шелкопрядильного производства. Гребенной и валь-яыный очесы с 4-й циркулярной чесальной машины обычно не идут на прочес, а поступают в цех угарного прядения, в к-ром перерабатываются в пряжу более толстых номеров. Ход прядения.

| Для пряжи № 200/2, средняя длина волокна | Для пряжи № L00, средняя длина волокна | Для пряжи № 200/2 | Для бурретной | ||||||||||||

| 150 миллиметров | 50 миллиметров | для ворсовой ткани | пряжи | J№ Xiu/z 1 | |||||||||||

| М а ш и н ы | 5? | о

W |

«N? вы- | 5 | Й | g 1 | № вы | Й | й | оз I | № вы- | Й

Й |

03 | № вы | Й |

| К

к |

оз

g |

ходящ. | н | R | <υ

К |

ходят,. | н | щ | аз

Й |

ходящ. | К | о

Й |

ходят· | н | |

| Н | о | про | к» | ь | о | про | > | н | о | про | О | про | ►>» | ||

| й | te

О |

дукта | 3

PQ |

п

О |

дукта | Pi

К |

3

« |

К

О |

дукта | Ч

О |

дукта | К | |||

| Кардттап. | ί | _ | 0,15 | _ | |||||||||||

| Ленточная. | — | — | — | — | — | — | — | — | — | — | — | 8 | 8 | 0,15 | — |

| Стукалка. Гребнечесаль | — | — | — | — | — | — | — | — | — | — | 10,02 | 8 | 0,16

0,23 |

— | |

| ная. | — | — | — | — | — | — | — | — | — | — | — | 17,2 | 12,0 | — | |

| Барабан I. | — | — | 0,288 | — | С» | — | 0, 025 | — | 6 | 1 | — | — | — | 0,0283 | — |

| » II. | — | — | — | — | 15 | 15 | 0,025 | — | 8 | 1 | 0,02 | — | — | — | — |

| Ленточная. | 10,2 | 1 | 0,295 | — | 11 | 1 | 0,05 | — | 0 | 1 | 0,2 | 11,2 | 1,0 | 0,32 | — |

| Стукалка 1. | 12,2 | 12 | 0,3 | — | il,59 | 10 | 0,405 | — | 12 | 12 | 0,2 | 8,ιι | 5 | 0,52 | — |

| » II. | 12,2 | 12 | 0,305 | — | Ιι,Ο | 10 | 0,455 | — | 1.3,5 | 12 | 0,225 | 4,3 | 4 | 0,56 | — |

| » III. | 10,7 | 6 | 0,54 | — | 10 | 9 | 0,513 | — | ι4,2 | 6 | 0,533 | 4 | 4 | 0,56 | — |

| » IY. | — | — | — | — | 10 | 6 | 0,9ъ5 | — | 15 | 4 | 2,0 | 4,57 | 4 | 0,64 | — |

| Фроттер. | 6,95 | 3 | 1,3 | — | — | — | — | — | — | — | — | 5.3 | 2 | 1,7 | — |

| Банкаброш I.

» II. Ватер прядильн. |

6,92 | 1 | 9 | 28 | 17 | 1 | 6,305 | — | 7,5

О |

3 | 5,0

15 200 |

4,12 | 1 | 7,0 | 5) |

| 20 | 1 | 180/1 | 600 | 15 | 1 | 100 | _ | 26,6 | 2 | 16,8 | 1 | 1x0 | 730 | ||

| Тростильная | — | 2 | 180/2 | — | — | — | — | — | — | 2 | 200/2 | — | 2 | 110/2 | — |

| Ватер крутильн. | — | 1 | 180/2 | 600 | — | — | — | — | — | 2 | 200/2 | — | 1 | 110/2 | 525 |

| Катушечная. | — | 1 | 180/2 | 1 | 110/2 | — | |||||||||

| Палильная. | — | 1 | 92/2 | — | — | __ | — | — | ___ | — | — | — | 1 | 133/2 | — |

| Чистильная. | — | 1 | 200/2 | — | — | — | — | — | — | — | —. | — | 1 | 140/2 | — |

| Контрольная. | ! - | 1 | 200/2 | — | — | — | — | 1 | — | — | — | 1

1 |

110/2 | ||

бранном плане прядения. Отдельные примеры см. планы прядения (табл. 7).

Применение пряденого шелка. По своим свойствам пряденый шелк в значительной I степени отличается от шелка-сырца и от крученого пк лка и имеет самостоятельный очень разнообразный ассортимент товаров благодаря разнообразию номеров (от № 30,3 и ниже и до 400). В ткачестве пряденый шелк применяется для выработки следующих товаров: полотна (основа 200 2, уток 100/1), бархата (основа 140/2, 200/2, 340/2), подесинь (уток 100/1), гренадина (уток 200/2), флорентина (уток 100/1), фуляра (уток 140/1), подкладочных и галстучных тканей, зонтичного материала. Огромное применение имеет пряденый шелк в ленточном производстве для выработки как гладкой, так и бархатной ленты. Пряденый шелк преимущественно низких номеров (40— 121) применяется в виде просновки в ткачестве других волокон (шерсти и хлопка). В вязально-трикотажном производстве пряденый шелк применяется для выработки перчаток и чулок, вязаных шарфов, джемперов и вязаных дамских костюмов; в кружевном производстве— для изготовления тонких кружев высокого качества (пряжа № 200/2 и выше). Швейный обработки следующий: очесы, смешанные в определенной пропорции, поступают на щипальный волчок, увлажняются мыльной эмульсией ! и пропускаются через кардную машину. Лента с кардной машины проходит две головки стукалок с падающими гребнями и поступает на гребнечесальную машину, прочес с гребнечесальной машины поступает на барабан. В приготовительном отделе пряди гьной фабрики лента проходит два пассажа ленточных машин с падающими гребнями и затем четыре пассажа на ленточных машинах с игольчатыми валиками. В дальнейшем обработка очесов совпадает с основным процессом прядения шелковых остатков. Лента проходит фроттер, затем банкаброш. Прядение производится на ватерах. Пряжа, получаемая из очесов шелкопрядильного производства, называется бур-ре т о м, или бурретной пряжей. Она вырабатывается сравнительно низких номеров (до № 140). На гребнечесальной машине выход прочесанного волокна в среднем составляет 29—33%. Получаемые на гребнечесальной машине очесы, длина волокна которых в среднем составляет 25—30 миллиметров. используются в вигоневом пр-ве способом аппаратного прядения. Из них вырабатывается пряжа до №20.

Лит.: Русаков Н., Краткий учебник шелкопрядения, М., 1933; Галкин II., Шелкопрядение, М., 1927 (литограф.); его же, Прядение шелковых отбросов, «Среднеазиатский шелк», Ташкент, 1929, ΐ—9; S i 1-b ermann Ы., Die Seide, Dresden, 1897; L e у. H. u. Raemisch E., Technologie u. Wirtschaft der Seide, Technologie der Textilfasern, hrsg, v. R. Herzog, B. 6, T. 2, B., 1929. В. Линде.