> Техника, страница 93 > Шерстепрядение

> Техника, страница 93 > Шерстепрядение

Шерстепрядение

Шерстепрядение, выработка пряжи из шерсти или из шерсти в смеси с другими волокнами (хлопок, котонин, искусственный шелк и тому подобное.). Выработка пряжи охватывает собою ряд процессов: сортировку шерсти, мойку, сушку (смотрите Шерсть), обезренеи-вание шерсти. Нек-рые сорта шерсти поступают на фабрики с большим содержанием примесей растительного происхождения: репей, солома, листья, стебли и тому подобное. Такого рода засорения значительно усложняют процессы прядения и кардочесания. При обработке ре-пьистой шерсти на кард-ма,шинах большая часть волокон, сцепленных с репьем, разрывается. Кроме того они очень вредны для гарнитуры кард-машины. Пряжа, сработанная из шерсти, из которой не удален репей, всегда будет неровной, при крашении на полотне будут видны пятна и точки, так_как красящие

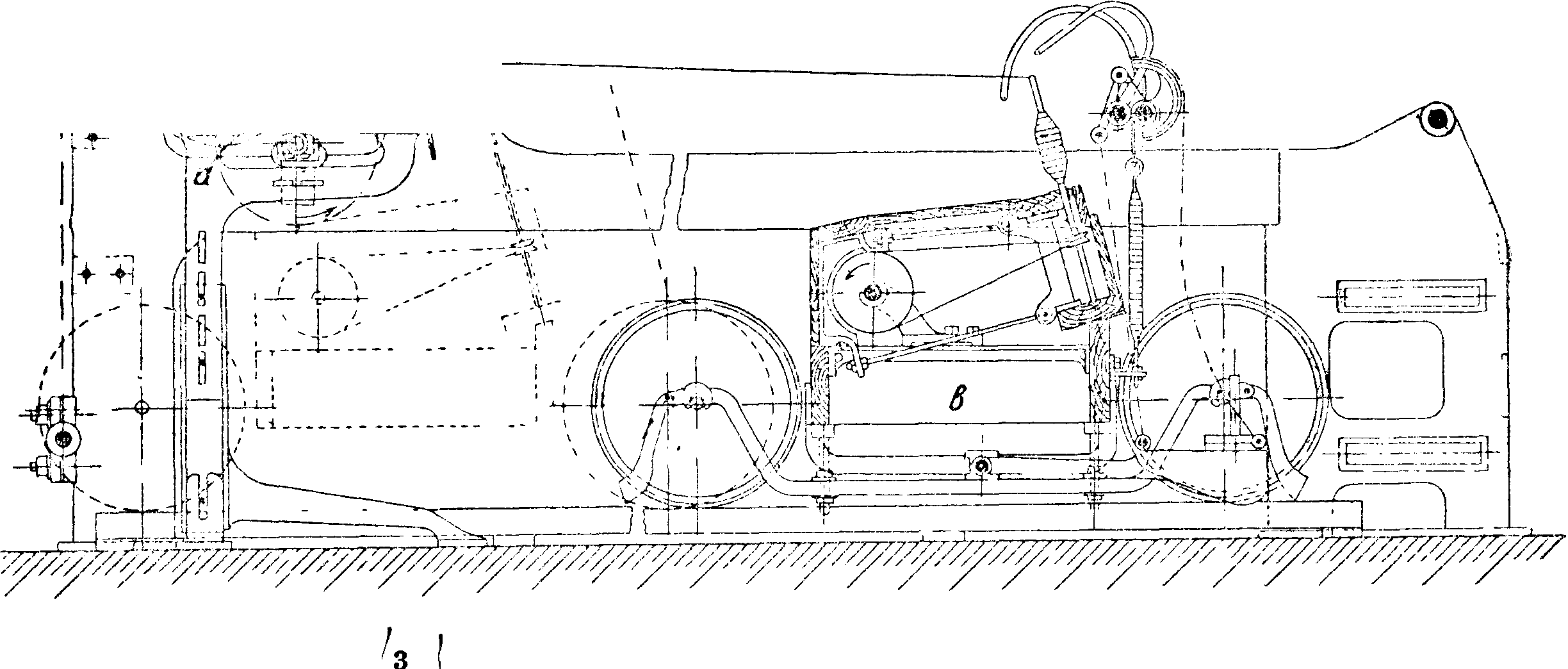

Фигура 1.

увеличивать эластичность и механич. крепость смоляных, восковых и битуминозных масс. Поэтому он широко применяется для изготовления овых лаков, сургуча, граммофонных пластинок, пуговиц, роговых и янтарных композиций и т. д. В нек-рых случаях при изготовлении светлых лаков Ш. предварительно обеспечивают путем обработки его в слабощелочном растворе хлорноватистой щелочью. В электротехнике Ш. давно применяется как изоляционный материал (его поверхностное сопротивление 10 000 Мii-см, диэлектрич. коэф. 4,2—4,4) для пропитки бумаги, картона, для изготовления миканита и т. д. Из-за малой теплостойкости в последнее время Ш. вытесняется искусственнымисмолами—глипталями (смотрите).

Лит.: Вольф Г., Бальзамы, смолы, пер. с нем., П., 1923; Wolf Н., Die naturliclien Harze, Stg., 1928;

вещества, хорошо воспринимаемые шерстью, плохо воспринимаются или совсем не воспринимаются растительными примесями. Различают два вида репья: 1) круглой формы, жесткий, достаточно крупный, называемый Орешковым, и 2) достаточно хрупкий, мелкий вьющийся репей. Репей второго вида очень крепко сцепляется с шерстью и не м. б. полностью удален механич. путем. Для его удаления необходимо применение химич. способа—карбонизации (смотрите). Репей же первого рода м. б. удален из шерсти механич. путем на обезрепеи-вающих машинах.

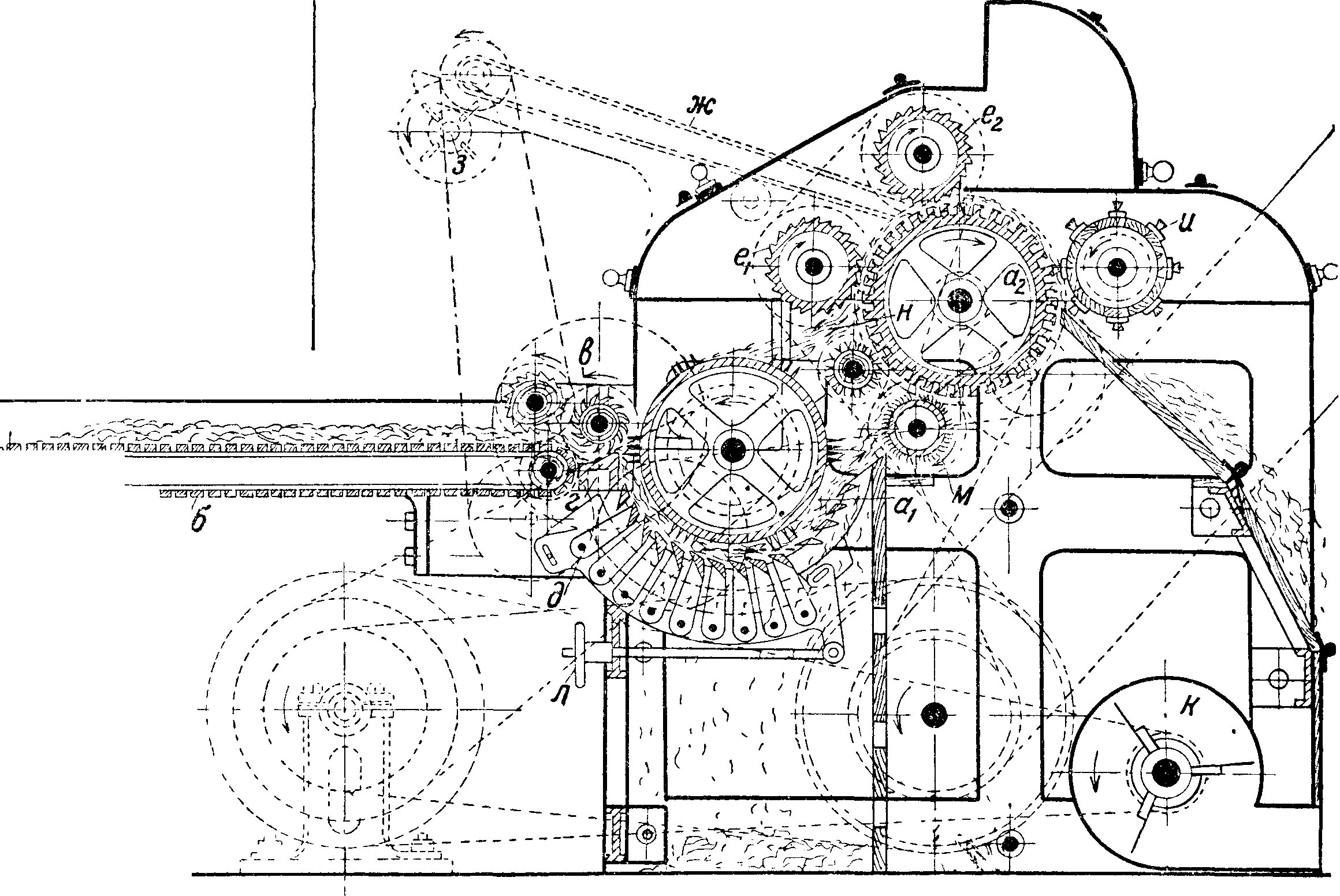

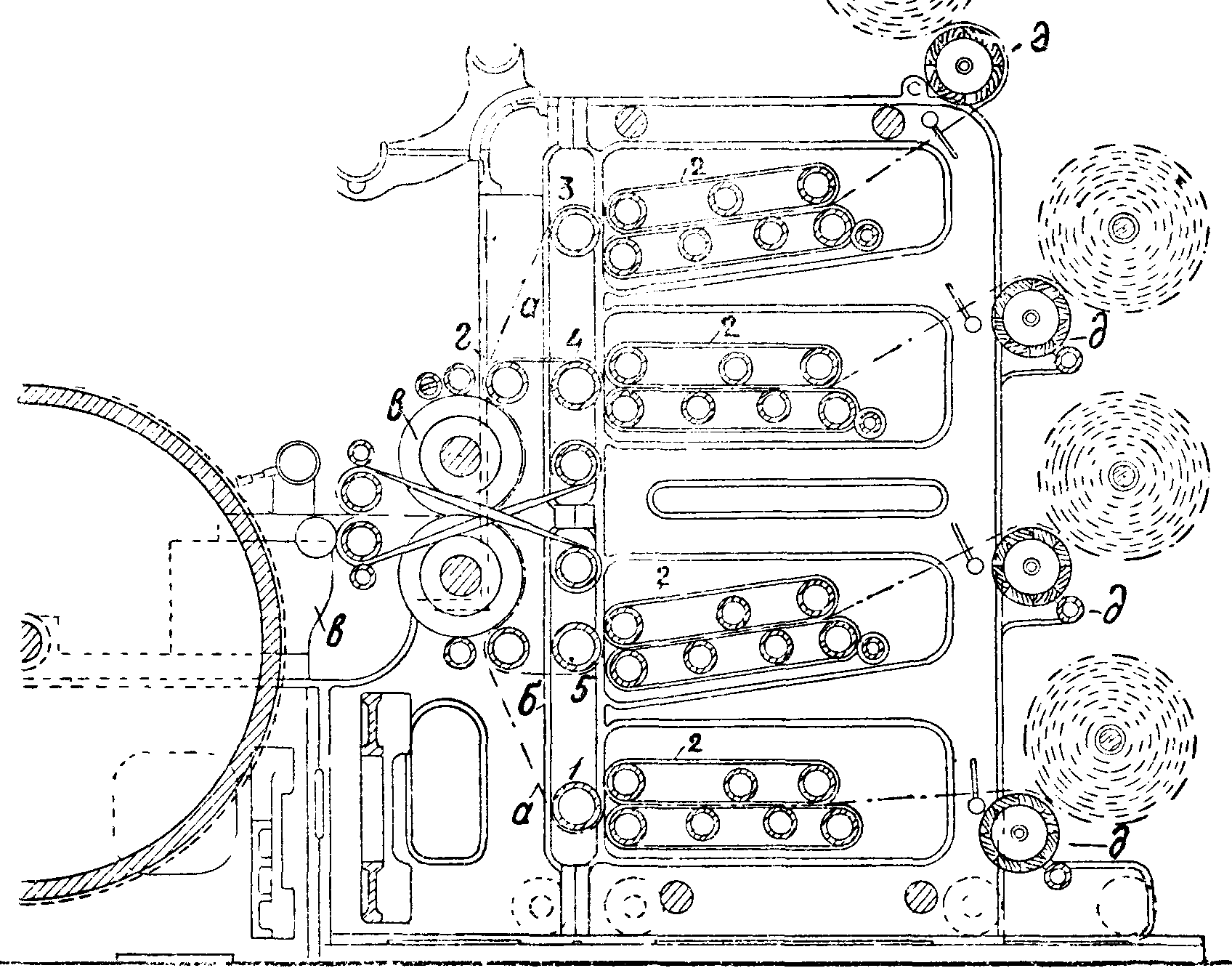

Обезрепеивающая машина (фигура 1) состоит из двух барабанов аг и а2, вращающихся с большой скоростью в направлениях, указанных стрелками. На поверхности барабана ахрядами расположены колки и планки из угло вого железа. Шерсть подается в маитину питающей решеткой б и питающим прибором, состоящим из лотка з и питающего валика в Захваченная колками барабана аг шерсть с большой силой ударяется о колосниковую решетку, состоящую из ряда подвижных металлических ножей д. Ножи направлены в противоположную движению итерсти сторону. Во время удара шерсти о заостренные ножи большая часть репья отлетает от шерсти и проваливается под колосниковую решетку. Зазоры в колосниковой решетке по мере надобности могут изменяться, для чего производится передвижение ножей при помощи маховичка л. Вслет за подвижными ножами расположен ряд неподвижных ножей, о которые также ударяется шерсть, захваченной колками барабана %. Под влиянием большой центробежной силы, развивающейся на поверхности барабана при его вращении, шерсть по касательной к барабану летит к барабану а2, проходя между кардным валиком м и валиком п. Поверхность барабана а2 покрыта особыми гребнями, которыми захваченная шерсть подводится к зубчатым валикам ег и е2. Зубчатый валик ег отбивает грубые клочки шерсти вместе с репьем и сбрасывает их на поверхность барабана а19 а зубчатый валик е2 захватывает шерсть с остатками репья и сбрасывает их на решетку ж, по которой шерсть направляется к крыльчатому валику з, к-рый и сбрасывает шерсть на питающую решетку б. Очищенная от репья и других растительных примесей шерсть снимается с барабана а2 щеточным валиком и и выбрасывается из машины. В обезрепеивающей машине производится также разрыхление шерсти. Вместе с растительными примесями производится удаление пыли и грязи, которые проваливаются через колосниковую решетку под машину, а оттуда удаляются при помощи вентилятора к. При числе оборотов в мин. барабана аг—700 и барабана а2—170 производительность машины в час достигает 70—100 килограмм. Потребляемая мощность 2—3 IP.

Трепание шерсти. Сущность процесса трепания заключается в разрыхлении шерсти и очистке ее от посторонних примесей, гл. обр. от минеральных примесей. Разрыхление представляет собою разделение _________ _

крупных клочьев и иногда и ^ >·. (,;п ^

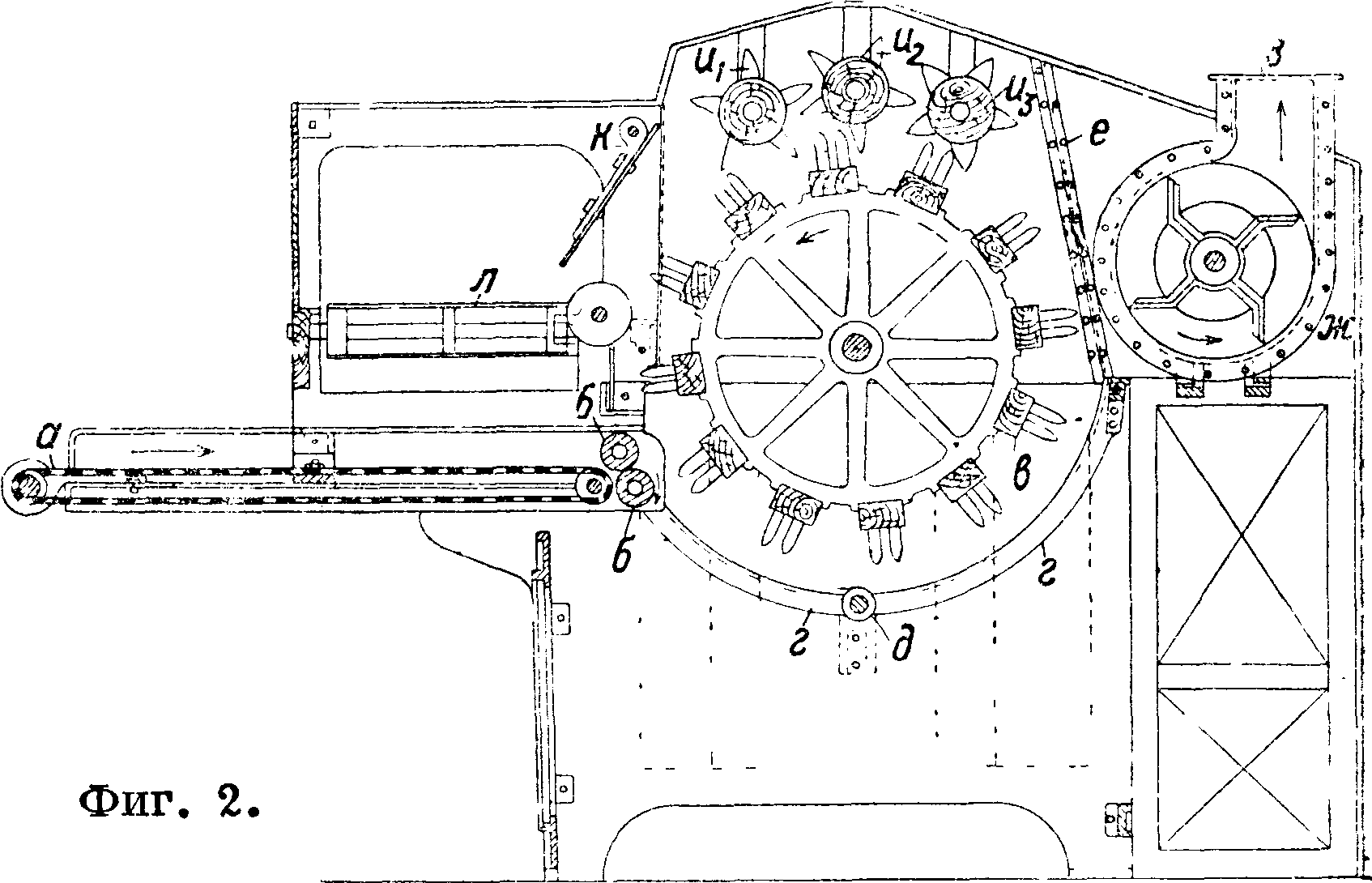

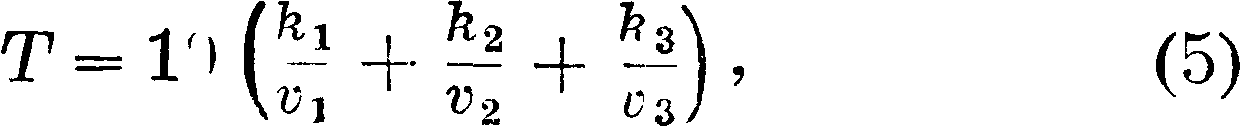

частей руна на более мелкие bLAi ^ клочки шерсти. Разделение шерсти на мелкие клочки волокон сопровождается их распрямлением и растягиванием. В начальной стадии работу разделения и частичного распрямления производит трепальная машина. На этой же машине должно производиться и обеспыливание шерсти. Наиболее совершенно указанные операции производятся в настоящее время на трепальной машине типа Сайкс. На русских ф-ках за этой машиной укрепилось название «Американка», их изготовляют на з-дах Текстиль-маштреста. Этот тип трепальной машины широко распространен на грубосуконных ф-ках СССР. На фигуре 2 представлен разрез «Американки». Шерсть, подлежащая трепанию, ровным слоем высотою 12—15 сантиметров накладывается на решетку а, движущуюся вправо по направлению к питающим валикам б периодически. Питающие валики б вращаются также периодически вместе с движением питающей решетки. Шерсть, подводимая питающей решеткой к питающим заборным валикам, захватывает ся последними и вводится в машину. Барабан «Американки» несет на своей поверхности 12 деревянных планок в В каждой планке посажены в 2 ряда крупные железные колки высотою 80—90 миллиметров. Шерсть, подводимая колками барабана к колосниковой решетке г, с большой силой ударяется о последнюю. Здесь происходит встряхивание шерсти. Тяжелые

минеральные примеси проваливаются сквозь колосниковую решетку. Одновременно здесь же происходит распрямление и очистка шерсти. Колосниковая решетка состоит из двух половин, посаженных на оси д, которые могут по мере необходимости откидываться. При чистке машины они опускаются вниз. Колосниковая решетка (и правая и левая половины) состоит из железных прутьев, между которыми имеются зазоры 3—5 миллиметров. После нижней колосниковой решетки шерсть колками барабана подводится к верхней колосниковой решетке, ударяется о нее, в результате чего получается вторичное встряхивание шерсти. Пыль_через отвер

стие в верхней колосниковой решетке всасывается вентилятором ж и по трубе з отводится наружу из помещения или в пыльную камеру. Далее шерсть подводится к рабочим валикам щ, и2 и щ. Рабочие валики медленно вращаются по направлению движения часовой стрелки. На валиках в пять рядов по винтовой линии посажены железные колки. Пыль из зоны рабочих валиков проходит через зазоры в верхней колосниковой решетке е, всасывается вентилятором и отводится по трубе з вон. После того как шерсть будет разрыхлена и обеспылена,

открывается заслонка к, и шерсть вылетает на выбрасывающую решетку л. После того как шерсть будет выброшена из машины, клапан к закрывается, питающая решетка начинает подводить в машину новую порцию шерсти.

Продолжительность трепания шерсти м. б. по желанию изменена; она зависит от загрязненности шерсти и от количества шерсти, вводимой за 1 подачу. Число подач шерсти в «Американку» 3—5. Если барабан «Американки» делает 360 об/м. и если число подач в мин. равно 4, то каждая из порций, подхваченных колками барабана, пройдет через все рабочие места

«Американки» ^=90 раз; интенсивность про-

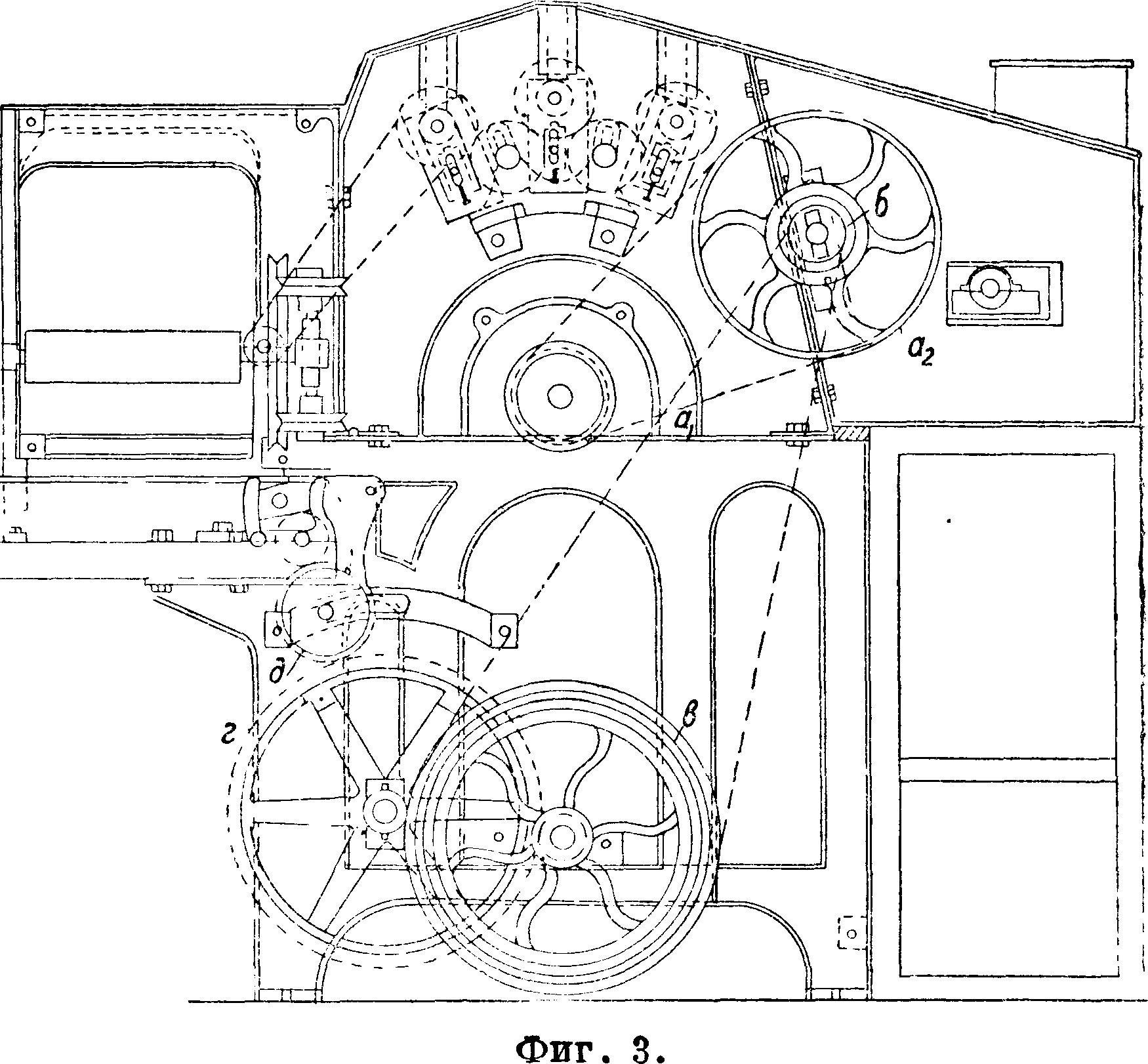

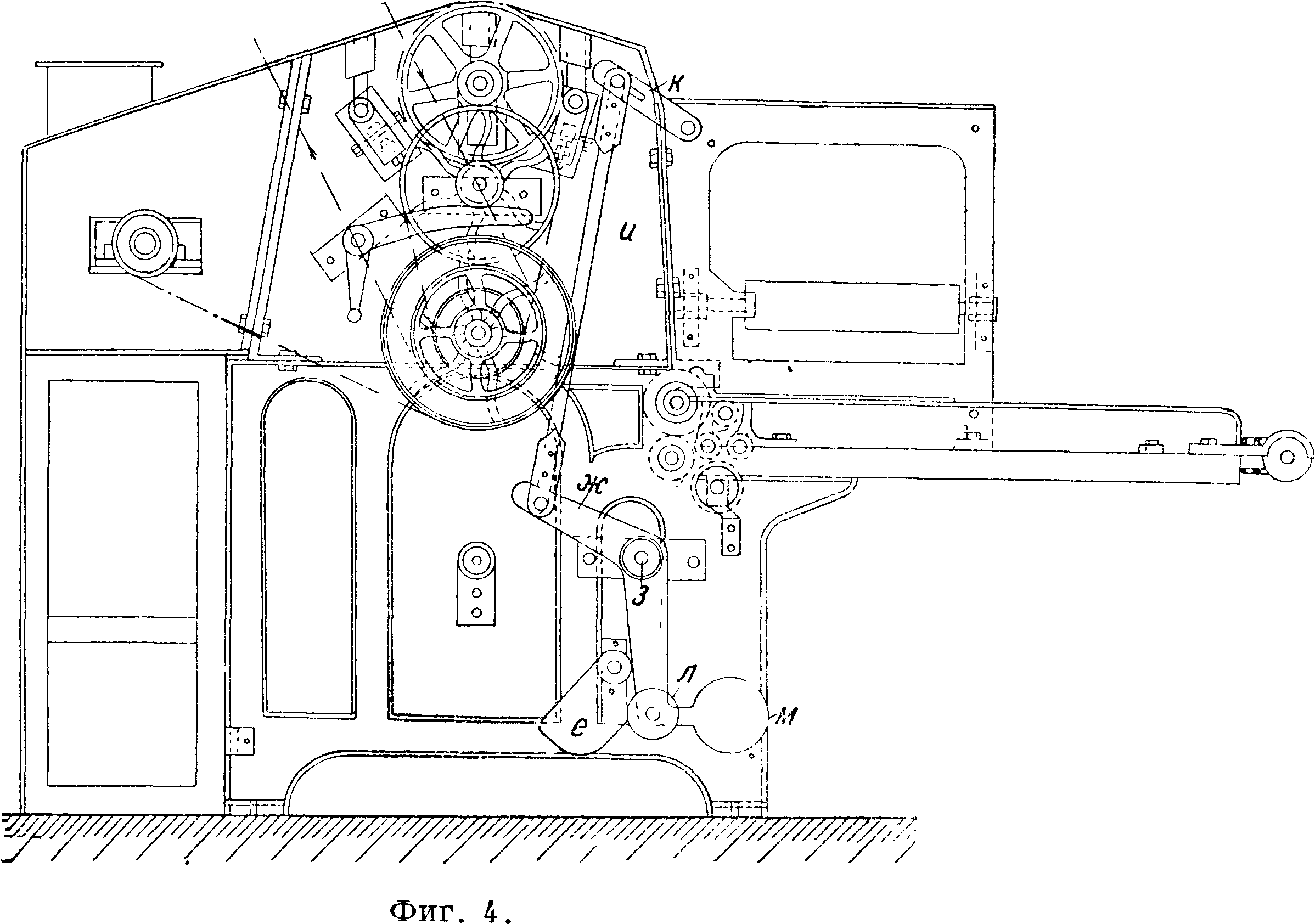

трепывания будет 90. На фигуре 3 представлен боковой вид передач с правой стороны машины, на фигуре 4—боковой вид передач с левой стороны машины. На главном валу с правой стороны машины сидит шкив а19 передающий движение шкиву а2. На одной оси со шкивом а2 сидит ступенчатый блок б. Со ступенчатого блока б вращение передается большому ступенчатому блоку в На одной оси со ступенчатым блоком в это т. о.: на том же валике, на к-ром насажен зубчатый сектор а, с другой стороны закреплен эксцентрик а, вращающийся против часовой стрелки; на ось з насажен угловой рычаг жгна нижнем конце которого сидит свободно ролик л, а также укреплен груз м. Груз м все время стремится повернуть угловой рычаг вокруг оси з по направлению движения часовой стрелки. С верхней половиной углового рычага ж шарнирно связана штанга и, верхний конец которой также шарнирно связан с рычагом к, другой конец рычага" к укреплен на одной оси с заслонкой. При повороте эксцентрика е против часовой стрелки выступ эксцентрика нажимает на ролик л, почему угловой рычаг ж вынужденно поворачивается вокруг оси з против“ часовой стрелки; штанга и идет вниз и поворачивает рычаг к тоже против часовой стрелки, заслонка открывается. Когда эксцентрик е прямолинейной своей частью повернется к ролику л, угловой рычаг под действием груза м повернется вокруг оси з по направлению движения часовой стрелки, штанга и пойдет вверх, и заслонка закроется. Эксцентрик должен быть установлен так, чтобы после закрытия заслонки сейчас же началась подача новой порции шерсти в машину. Производительность описанной трепальной машины колеблется в широких пределах. Через машину м. б. пропущено в течение часа 100—200 килограмм.

Смешивание шерсти. Протрепан-ные и частично расщипанные сорта шерсти должен быть в определенном соотношении смешаны. Процесс смешения преследует получение таких комбинаций, которые могли бы обеспечить получение необходимых показателей по крепости, удлинению и разрывным длинам в вырабатываемой пряже с наименьшей затратой сырья. Вторая цель смешивания—составление "таких комбинаций, при которых уровень вышеуказанных показателей в вырабатываемой пряже достигался бы при наименьшей стоимости 1 килограмм смески. Смеска составляется по ф-ле:

А=ах + bу+cz, (1)

где А—проектируемая крепость пряжи, ж, г/, z—крепость пряжи, сработанной из соответствующего компонента а, Ь, с—%-ное содержание каждого компонента (комбинации) в смеске. В формулу вместо а, b и с должны вставляться не проценты, а доли единицы, с тем чтобы а+Ь+с=1. Практически сработать в разных партиях совершенно одинакового номера пряжу невозможно, поэтому надо привести разные номера к одному номеру или в формуле вместо крепости на разрыв брать разрывные длины. Тогда значения в формуле будут: А—проектируемая разрывная длина пряжи, х, у, z—разрывные длины пряжи, сработанной из соответствующих компонентов. Допустим, что имеются три сорта пряжи, сработанные из основы

I— разрывная длина 4,6 км—20%, из основы

II— разрывная длина 3,8 км—35% и основы

III— разрывная длина 2,8 км—45%. Тогда по предлагаемой формуле разрывная длина пряжи, сработанной в тех же технологии, условиях из основы I, основы II и основы III, будет: А =

км. Состав смески был взят: 20% основы I, 35% основы II и 45% основы III. Все сказанное о проектировании смесок справедливо для однородных "компонентов смески. При применении в Ш. хлопка, котонина и искусственного шелка

сидит шестерня, сцепляющаяся с шестерней, на которой укреплен зубчатый сектор (косяк) г, вращающийся вместе с ней. Над косяком на шпинделе сидит свободно шестерня д. При вращении косяк з входит в зацепление с шестерней d и вращает ее. С выходом из зацепления косяка на шестерне д останавливаются питающие валики и питающие цилиндры. Продолжительность периода питания, то есть продолжительность вращения питающих цилиндров и питающей решетки, зависит от скорости вращения косяка г, скорость вращения которого зависит от скорости вращения большого "ступенчатого блока в Регулирование скорости вращения большого ступенчатого блока осуществляется переводом веревки (струны) из одной канавки в другую, то есть изменением рабочего диаметра большого блока. Линейная скорость питающих валиков и питающей решетки зависит от числа оборотов пи-ающих валиков и валика, ведущего питающую решетку. Скорость вращения рабочих валиков у «Американки» не меняется. После того как шерсть окажется достаточно разрыхленной и обеспыленной, необходимо открыть заслонку к (фигура 2). Осуществляется

= 0,2 х 4,64-0.35 х 3,8 + 0.45 х 2,8=3.51

необ видимо вводить в ф-л v поправочные коэф-ты. В табл. 1 привольны рецепты смесок для тонкосуконного и грубосуконного производства.

Таблица 1.—Рецепты смесок в %.

| Виды шерсти | Сукно БК: основа и у ГОК | Трико БК | |

| основа | уток | ||

| Шерсть натуральная | 28 | 31 | 40 |

| » шубная. | 9,5 | 8 | 9 |

| » изкусствен. | 20,8 | 22,2 | 24,3 |

| Ровничный лом. | 9 | 8,3 | 8,8 |

| "Угар и разные. | 19,7 | 15,5 | — |

| Котонин. | 15 | 12 | 17,9 |

| Всего. | 100 | 100 | 100 |

Применяют также следующие смески для тканом!: сукно диагональ, основа: 38% шерсти мериносе г: ой, 32% колец камвольных мериносовых: утюк: 68% шерсти мериносовой ростовской, 32% капской мериносовой. Трико Фуле, основа и уток: 100% мериносовой шерсти квлр-та. Компоненты смески должен быть предварительно подвергнуты расщипыванию или отдельно или будучи смешаны между собою. До последнего времени в СССР и за границей смеска на большинстве фабрик производится вручную. По рецепту смески отбирается весовое количество различных составных частей смески. Затем вся смеска делится на несколько слоев. После этого весовые количества каждого компонента делятся на число слоев. Если в смеску взять четыре сорта шерсти (в килограммах): а сорта А, б сорта Б, в сорта Виг сорта Г, а число слоев каждого сорта п, то для каждого слоя любой компонент будет браться в количестве ^ ^ ^^ кг, а в каждом слое будет а + б + в + г кг шерсти.

Само смешивание производится сл. обр. На весах отвешивается а кг шерсти сорта А, которая ровным слоем разбрасывается по поду. После этого отвешивается б кг шерсти сорта Б, и отвешенная шерсть также равномерно разбрасывается поверх шерсти сорта А. Т. о. слой за слоем последовательно разбрасываются один на другой все сорта шерсти, входящие в смеску.

После того как будет разостлана ^ часть смески, вышеуказанная операция повторяется п раз до тех пор, пока не будет готова вся смеска. По окончании образования бунта из компонентов, входящих в смеску, последняя забирается рабочими в вертикальном направлении с тем, чтобы в каждой охапке оказались все прослойки, и вручную перетряхивается (перекладывается;. Эта операция носит название «перекидки». В зависимости от степени равномерности смески перекидка м. б. проведена один, два и даже три раза. Меланжевые смески перекидываются несколько раз. Перекинутая смеска пропускается через щипальную машину один или два раза. На ф-ке «Пролетарская Отрада» в Московской области процесс смешивания механизирован сл. образом. Отдельные компоненты смески в зависимости от их состояния пропускаются перед смешиванием через щипальную или через трепальную машину. Обе машины перед выходом имеют вентиляторы, через которые протрепанная или расщипанная шерсть по трубам гонится в особые воронки с отверстиями внизу, через которые шерсть рыхлыми клочками падает вниз. Воронки установлены на высоте 2,5—3 метров Под воронками находится большой вращающийся круг, на к-рый и падает шерсть, выходящая из воронок. Линейная скорость вращающегося круга рассчитана т. о., что по мере прохождения его над воронками шерсть ровным слоем покрывает круг. Для этого вокруг выходного отверстия воронок необходимо обвести изогнутую трубку с мелкими отверстиями. По трубке под небольшим давлением пропускают замасливающую эмульсию, которая, вылетая брызгами из отверстий в трубочке, будет смачивать вылетающую из воронки шерсть. Смешивание на круге требует очень много места и поэтому может оправдать себя только на больших ф-ках.

Замасливание шерсти. Замасливанием шерсти или смески преследуют цель придать волокнам наибол! invio эластичность с тем, чтобы сделать их в последующем процессе кар-дочесания более подвижными и этим уменьшить число разрывов волокон. В процессе прядения, в результате скольжения замасленных волокон друг относительно друга, смеска вытягивается равномернее и тем самым дает возможность получения более равномерной по номеру пряжи. К замасливающим составам должны предъявляться следующие тре бования: а) сообщать волокнам способность легко изменять свою форму, б) ровным слоем покрывать волокна и смачивать их, в) не вызывать согревания и самовозгорания смески при долгом лежании, г) не затвердевать на поверхности волокон даже при изменении t°, д) не содержать в свободном состоянии щелочей и кислот. Замасливание смесок не должно вредно отражаться в отделке тканей (особенно при крашении), замасливающий состав должен легко омы-ляться и полностью удаляться при промывке тканей. Кроме того масла, применяющиеся для замасливания, должны образовывать стойкую эмульсию. Наиболее широко применяющимися маслами для замасливания являются технич. олеин и олеонафт. Технич. олеин, являясь побочным продуктом в производстве стеарина, всегда содержит в себе некоторое количество стеарина и стеариновой кислоты, он довольно легко образует стойкую эмульсию, легко вымывается из ткани, тем не менее имеет следующие недостатки: а) способность образовать па с к >бках кардогарнитуры окислы железа, которые, будучи перенесены в ткань, образлют при крашении пятна, б) создает неприятный запах и в) может вызвать самовозгорание смески. Для составления эмульсии из технич. олеина берется вода, сода, нашатырный, причем их весовое взаимоотношение на разных ф-ках берется различным. Довольно часто употребляется эмульсия следующего состава: 33 /0 олеина, 1 ^ соды и 66/0 воды. Расход такой эмульсии по отношению к сухому весу смески колеблется в пределах 7—15% и зависит от состояния и количества отдельных видов шерсти, входящих составными частями в смеску. В шерсти после ее промывки остается нек-рое количество шерстяного жира. Шерсти, содержащие больший % жира, замасливают меньшим количеством эмульсии, которая в таком случае должен быть более жидкой. Для определения необходимого веса эмульсии не учитывается вес котонина и хлопка, входящих в общий вес смески. Лучше всего в таких случаях замасливание шерсти производить · до смешивания ее с другими волокнами. Эмульсии, составленные из олеонафта, хуже удаляются из ткани в процессе отделки. Как на один из ре-

цептов можно указать на следующий: 25% олеонафта, 35% керосина, 3% соды кальцинированной и 37 воды. Приготовление эмульсии ведется в особых баках с вращающимися лопастями, эмульсия в это время нагревается. Приготовление эмульсии считается законченным, если при прекращении взбалтывания масло остается во взвешенном состоянии, не выделяясь в особый слой. При ручном способе замасливание производится сл. образом: эмульсия наливается в лейку и из лейки производится разбрызгивание ее по разостланной на полу смеске, или шерсти. После этого замасленная смеска пропускается через щипальную машину. Замасливающие аппараты, автоматически производящие замасливание и обычно являющиеся составной частью щипальной машины, по принципу работы м. б. разбиты на три типа: 1) аппараты, разбрызгивающие эмульсию, на проходящую по решетке смеску при помощи щеток (щеточный аппарат), 2) аппараты, разбрызгивающие эмульсию при помощи сжатого воздуха (пневматич. аппарат), 3) аппараты, в которых эмульсия из корыта, расположенного над двигающейся решеткой, стекает на шерсть по особым канавкам.

Замасливающая эмульсия из резервуара и постепенно стекает в корыта, вытекая из которых она разбрызгивается щетками на двигающуюся на питающей решетке смеску. Уплотняющий валик ж уплотняет смеску на питающей решетке и тем самым способствует проникновению эмульсии в нижнюю часть смески. Далее смеска подводится питающей решеткой к питающим валикам з, которые передают ее на колки барабана И щипальной машины. Над питающими валиками установлен съемный валик, к-рый очищает верхний питающий валик от остающихся на нем клочков шерсти и передает барабану. Захваченная колками барабана И смеска встречает на своем пути три пары рабочих и съемных валиков. Процесс разделения шерсти, распрямления волокон и разрыхления шерсти происходит гл. обр. в местах соприкосновения рабочих валиков и барабана; и тот и другие несут на своих поверхностях установленные рядами железные колки. Съемные валики снимают клочки шерсти с колков рабочих валиков и передают их колкам барабана.

Пропущенная через три пары рабочих и съемных валиков смеска подводится колками барабана к ветрянке К. Ветрянка состоит из вала

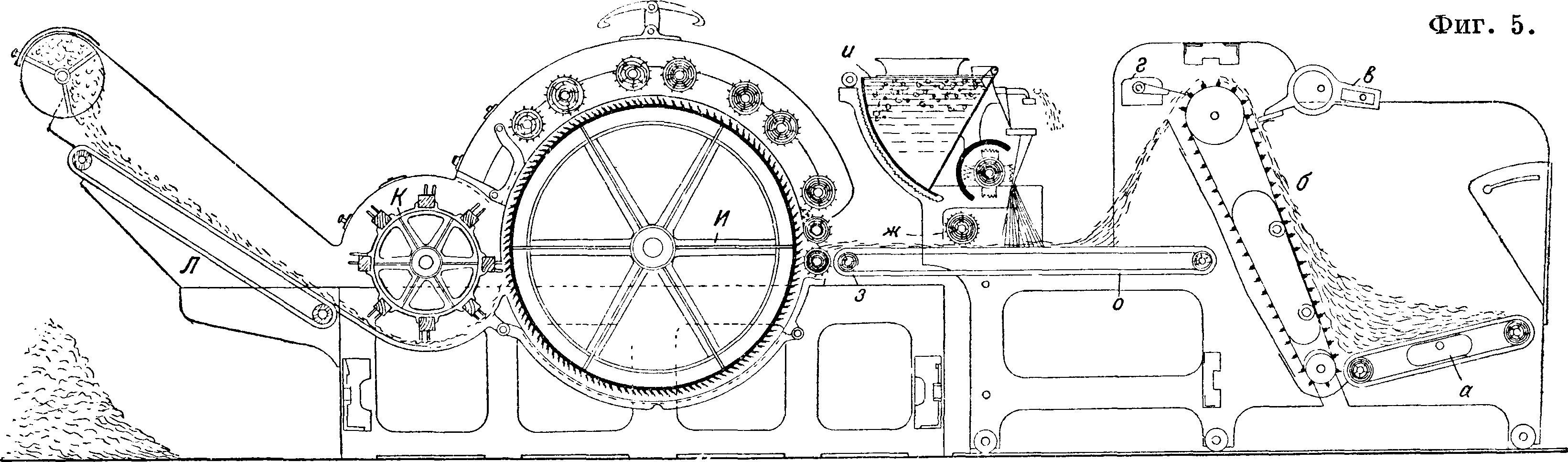

Расщипывание шерсти. Сущность процесса расщипывания шерсти заключается в дальнейшем (после трепания) разделении клочков шерсти на более мелкие клочки, а частично и на отдельные волокна. Одновременно с разделением шерсти на более мелкие группы происходит перемешивание волокон. Шерсть после расщипывания имеет вид рыхлой волокнистой массы, в которой волокна различной тонины, длины, крепости, а также различной окраски равномерно смешаны друг с другом. Часто одновременно с расщипыванием шерсти (смески) производится ее замасливание. Схема комбинированной щипально-замасливающей машины представлена на фигуре 5. Машина оборудована самостилом. Шерсть (смеска), загружаемая в ящик самостила, нижней решеткой а все время подводится к наклонно установленной игольчатой решетке б, которая движется в направлении, указанном стрелкой. Смеска, захваченная иглами решетки б, встречает на своем пути уравнивающий гребень в, который, совершая колебательное движение, выравнивает толщину слоя смески по ширине решетки б, сбрасывая обратно в самостил излишне захваченную шерсть (смеску). По другую сторону игольчатой решетки б установлен сбрасывающий гребень г, который производит очистку решетки б и сбрасывание смески на медленно движущуюся питающую решетку о. Над питающей решеткой о установлен замасливающий аппарат, к-рый состоит из резервуара и для замасливающей эмульсии, двух корыт и двух щеток. и наглухо посаженных на нем крестовин. На крестовинах по ширине машины укреплены деревянные бруски, на которых посажены колки и кожаные гребенки. Ветрянка, вращаясь с большей окружной скоростью, нежели барабан, снимает с колков последнего расщипанную шерсть и передает ее на выбрасывающую решетку h, по которой шерсть выводится из машины. При рабочей ширине такой машины, равной 1 260 миллиметров, и при 150 об/м. она достигает производительности 250 килограмм/ч; потребная мощность 6—7 IP. При выработке меланжевой пряжи для совершенного перемешивания волокон различных цветов небходимо смеску пропускать через щипальную машину два-три раза.

Кардочесание. Процесс кардочесания в аппаратном прядении шерсти имеет первостепенное значение. Сущность кардочесания заключается в окончательном освобождении шерсти, или смески, от находящихся в ней посторонних загрязняющих примесей, в разделении волокон, их распрямлении и параллелиза-ции и в получении из массы шерсти круглых рыхлых нитей (ровницы).

Ровница должен быть определенного номера, ровничные нити по всей длине должен быть равномерными по номеру, волокна в ровничных нитях должен быть в достаточной степени распрямленными и паралле-лизованными. Это условие должно выполняться рабочими органами кардочесального аппарата; первые два условия зависят от количества поступающего в машину волокнистого материала в единицу времени, от размера вы-

тяжек и от равномерности поступления волокнистого материала как по ширине, так и длине питающей машину решетки. На современных конструкциях кардочесальных аппаратов эта операция (питание) производится автоматически. У большинства аппаратов передача частично расчесанного волокнистого материала в виде ваты также производится автоматически. Механизация взвешивания, питания и транспортирования волокнистого материала не только повышает качество получаемой ровницы, но также удешевляет стоимость обработки за счет уменьшения числа обслуживающих аппарат рабочих. В зависимости от числа^кардоче-

сальных машин, через которые пропускается смеска, аппараты бывают двухпрочесные, трсх-прочесные и четырехпрочесные («малли»).

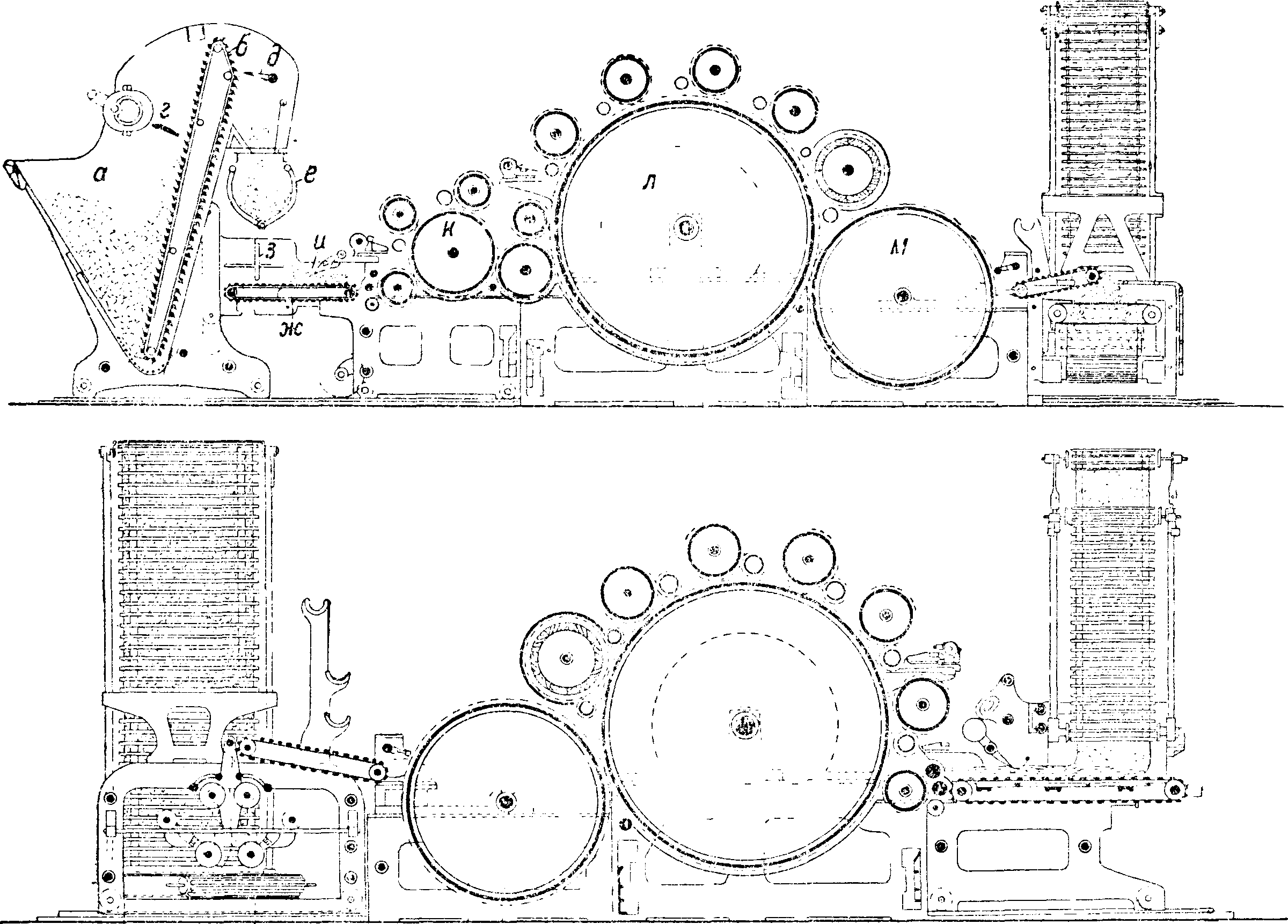

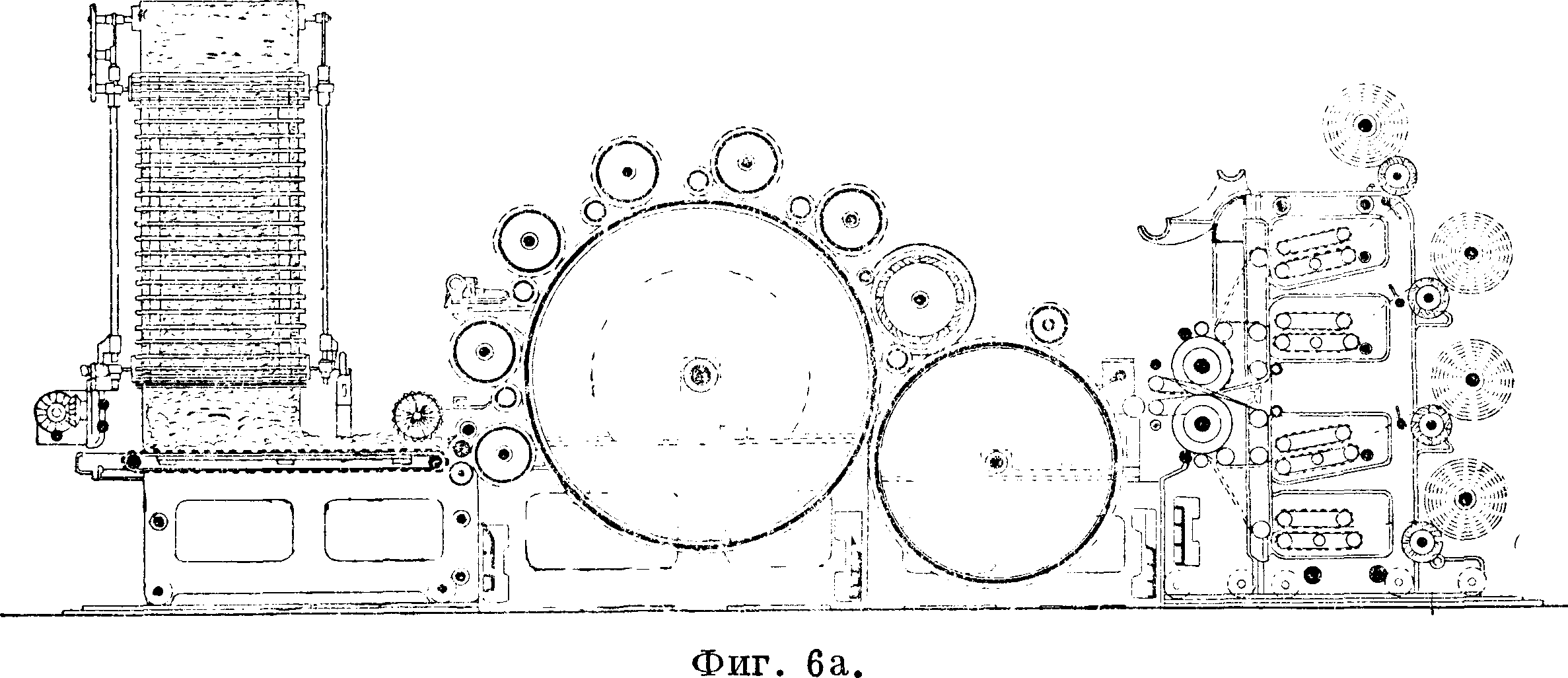

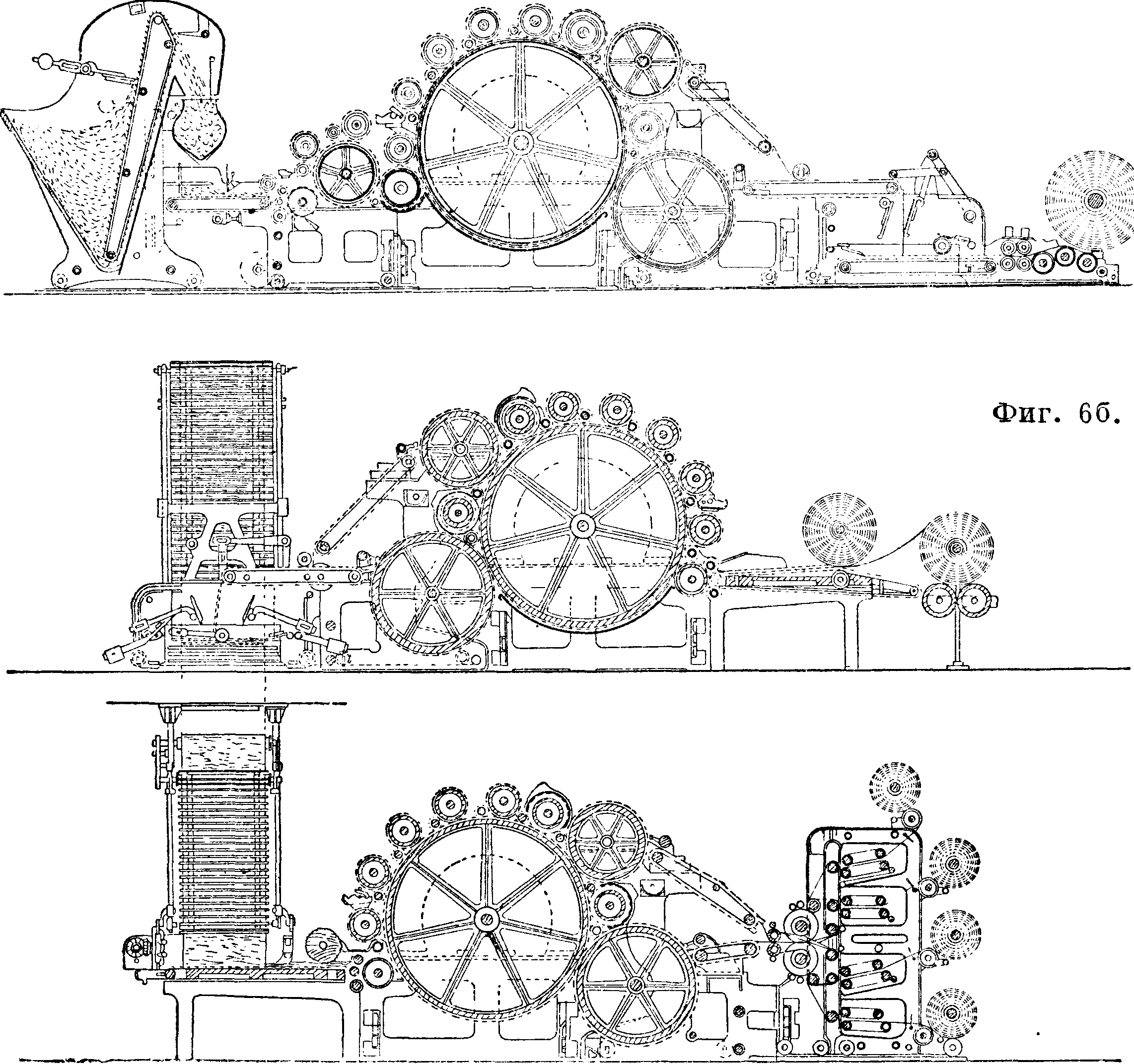

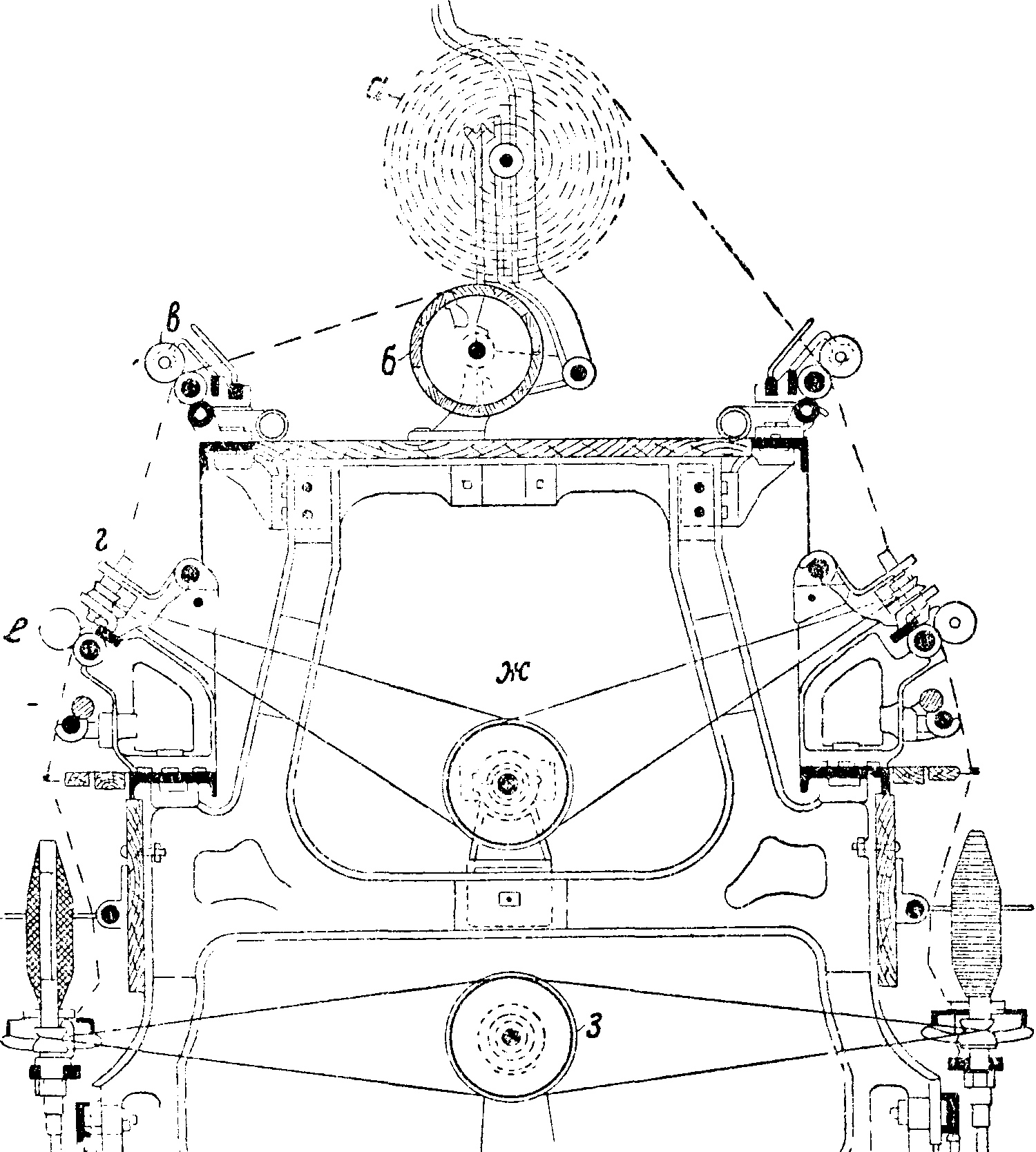

На фигуре 6а представлена схема трехпрочес-ного аппарата с самовесом и транспортерами. Самовесом называется приспособление, автоматически производящее взвешивание шерсти. Он состоит из ящика а, в к-рый загружается смеска, наклонной игольчатой решетки б, двух гребней г иди чашки весов самовеса е. Смеска, захваченная иглами решетки б, проходит мимо уравнивающего гребня г, который, совершая колебательные движения, выравнивает слой шерсти по всей ширине игольчатой решетки. С целью изменения подачи смески гребень г может рг злично устанавливаться по отношению к игольчатой решетке. Количество подаваемого материала в единицу времени может также изменяться при изменении скорости движения игольчатой решетки. Гребень д производит снимание волокнистого материала с игл решетки, снятый материал попадает в чашку весов самовеса е. Движение игольчатой решетки, а вместе с тем и поступление волокнистого материала в чашку весов самовеса происходят до тех пор, пока она не окажется наполненной до определенно установленного веса. Как только в чашке весов самовеса окажется необходимый вес смески, она опускается под действием этого веса на особую подставку, а вместе с этим через систему рычагов производится останов игольчатой решетки, а следовательно прекращается поступление смески в чашку весов самовеса. Чашка весов самовеса состоит из двух половин, каждая из которых может поворачиваться вокруг своей оси. Поворачиваясь вокруг своих осей, половинки (створки) чашки могут раскрываться и закрываться. Через определенные промежутки времени эти створки раскрываются, и материал из чашки выбрасывается на расположенную под ней питающую решетку ж, состоящую из деревянных планок, посаженных на ремнях. Шерсть, поступающая из самовеса на питающую решетку через равные промежутки времени и одинаковыми по весу порциями, выравнивается и уплотняется там доской з и уголком и. Питающая решетка ж медленно двигается по направлению к питающим валикам авантрена к, установленного перед главным барабаном л и состоящего тоже из барабана и нескольких пар рабочих и съемных валиков. Все перечисленные рабочие органы авантрена покрываются обычно пильчатой гарнитурой. На авантрене производится дальнейшее разделение шерсти на более мелкие группы волокон, с авантрена шерсть снимается перегонным" валиком и передается на глявный бгртбан л+ по окружности которого устанавливается несколько пар рабочих и съемных валиков. Снятая с пеньера м волокнистая масса в виде ватки передается транспортером на вторую чесальную машину (фигура 66). На второй чесальной машине ватка в виде ленты равномерно раскладывается на питающей решетке, которая медленно подводит эту ватку к питающим валикам. Перегонный валик снимает волокна с питающих валиков и передает их главному барабану, где аналогично первой машине производится дальнейшее расчесывание. Ватка, снятая с пеньера второй чесальной машины, транспортером передается на третью чесальную машину, на которой волокна в третий и последний раз подвергаются расчесыванию.Окончательно расчесанные волокна, снятые с пеньера третьей чесальной машины в виде равномерной по толщине ватки, направляются в составную часть третьей чесальной машины—дели-

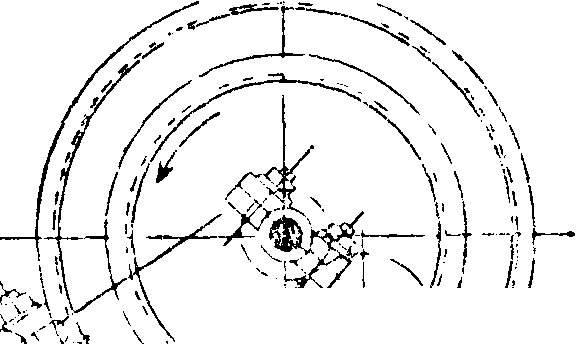

тельную каретку, в котопой эта ватка делится на целый ряд ленточек; последние после ссучивания становятся ровницей; на фигуре 66 изображена двухпеньерная чесальная машина, t Схема делительной каретки представлена отдельно на фигуре 7. Делительная каретка состо

яла длинных ремешков) и 2, 4 и 5 (для коротких ремешков), после чего, проходя в углублениях вальянов, приходят в исходное положение. Длинные ремешки подводят ленточки к верхней и нижней парам сучильных рукавов, а короткие ремешки—к средним парам сучильных рукавов. Для увеличения срока работы ремешки заставляют работать двумя сторонами. С этой целью они переворачиваются другой стороной между валиками 5 и 1. Ленточки с ремешков поступают в кожаные сучильные рукава г, которые вместе с движением по направлению к накатным валикам д двигаются возвратно-поступательно в направлении своей ширины. Ссученные ленточки выходят из сучильных рукавов в виде рыхлых круглых нитей (ровницы) и, огибая накатные валики d, наматываются на деревянные скалки в форме бобин и, снятые в таком виде с аппарата, отправляются на прядильные машины.

Проргзводительность аппарата в килономерах в час м. б. выражена в виде ф-лы:

¥ — Τόοο Λ * w Производительность в килограммах в час будет:

:Рг=

N · п · д · п · 60

. Тс.

(3)

ит из делительного сучильного и наматывающего приборов. Делительный прибор состоит из делительных вальянов в и целого ряда направляющих валиков (1—5). Делительные вальяны представляют собой круглые пропазо-ванные валики диам. 200 миллиметров. Число углублений (пазов) равно половине числа ровничных нитей. Верхний и нижний вальяны устанавливаются друг относительно друга так, что выступающие части (кольца) одного находятся над углублениями (пазами) другого, и, наоборот, кожаные делительные ремешки, одинаковые по своей ширине с кольцами вальянов, огибают направляющие валики 1 и проходят между делительными вальянами, затем, огибая последовательно валики 2, 5, 4 и 5. возвращаются в исходное положение, проходя в прорезах делительных вальянов. Ватка, снятая с пеньера, поступает в направляющие валики 1, где. зажатая между ремешками а к б, движется вместе с ними по направлению к делительным вальянам в Та группа ремешков, которая подходит к направляющим валикам 1 снизу, по выходе из делительных вальянов направляется вверх, а группа ремешков, которая подходит к направляющим валикам 1 сверху, направляется по выходе из делительных вальянов вниз. Обе группы ремешков, огибая делительные вальяны, которые вращаются в различных направлениях (нижний по часовой стрелке, а верхний против часовой стрелки), прижимают к ним ватку. Ватка, прижатая ремешками к вальянам, вращающимся в разных направлениях, делится на полоски (ленточки), соответствующие по ширине ремешкам. Ленточки вместе с ремешками огибают последовательно направляющие валики 2, 3, 4 и 5

1 000 №

Значения величин, входящих в ф-лы: N—число ровничных нитей, д—диам.’ накатных валиков в м, п—число оборотов накатных валиков в минуту, №—мет-рич. номер вырабатываемой ровницы, к—коэф. использования времени работы машины.

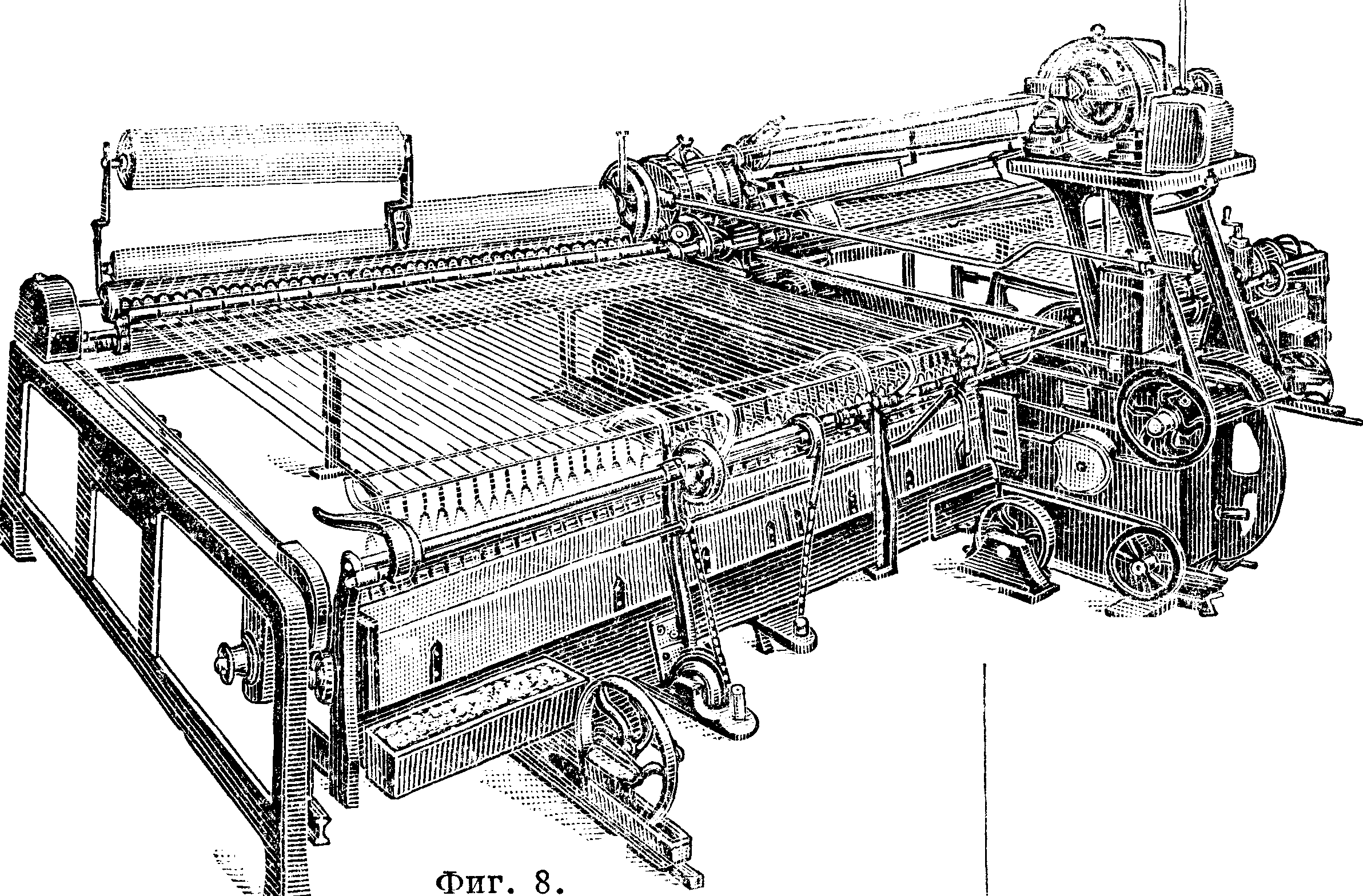

Прядение. Самой распространенной машиной в аппаратном прядении является сельфактор (фигура 8 и 9), см. Мюль-машина. По всей ширине ма-шины проходят ровничные ба-

Фигура 7.

рабанчики а, на которые устанавливаются ровничные бобины. Ровничные нити, сматываясь с ровничных бобин, направляются в выпускные цилиндры б, откуда идут на веретена, установленные в каретке в Веретена расположены в один ряд на расстоянии 45—70 миллиметров друг от друга. Каретка двигается вправо при отходе и влево при подходе. Длина отхода каретки для суконного сельфактора обычно равна 160—185 см.

Работа сельфактора происходит циклами, каждый из которых можно разбить на четыре периода: I период. Отход каретки. Каретка в отходит вправо (фигура 9). Вместе с отходом каретки ровничные барабанчики а вращаются по направлению движения часовой стрелки и раскатывают ровничные нити с бобин г. Одновременно с этим выпускные цилиндры б вращаются по направлению движения часовой стрелки. Т. о. ровничные нити, сматываясь с бобин г и про-

ходя через выпускные цилиндры, направляются вместе с веретенами вправо. В это время веретена вращаются с первой наименьшей скоростью и сообщают ровничным нитям предварительную крутку. Соотношение скоростей каретки с веретенами и выпускных цилиндров все время меняется. В самом начале отхода каретка движется вправо с наибольшей скоростью, постепенно замедляя ход к концу отхода. Выпускные же цилиндры выпускают ровничные нити с постоянной скоростью и только на некоторых типах сельфакторов скорость выпуска ровничных нитей связана со скоростью отхода каретки прямой зависимостью. В тех случаях, когда скорость каретки превышает скорость выпуска ровничных нитей, последние подвергаются вытягиванию (вытяжка«гейн»).

В подавляющем большинстве случаев при аппаратном прядении выпуск ровничных нитей прекращается еще до того, как каретка отойдет в свое к1 айнее правое положение. Такая вытяжка носит название вытяжки кареткой. На первой половине пути или на 2 длины отхода каретки веретена вращаются с первой скоростью, после чего в результате перевода ремня на шкив второй скорости веретена начинают вращаться со е т о р о й—повышенной против первой—скоростью. Наконец, когда каретка пройдет примерно 4/5 своего пути включается максимальная—трет ь я—скорость вращения веретен. С последней скоростью вращения веретен каретка и заканчивает свой путь.

II период. Докрутка пряжи. После останова каретки вращение веретен продолжается с повышенной скоростью. Продолжи тельность докручивания нитей зависит от номера вырабатываемой пряжи, а также от ее· назначения (основа или уток). Основной пряже всегда сообщается большая крутка, нежели уточнош С целью избежания массового обрыва нитей во время докрутки каретке·сообщается обратное движение на 50—100 миллиметров. После того как нити получают надлежащую степень крутки, ремень со шкива третьей скорости переводится на холостой шкив, и процесс прядения заканчивается.

III период. Отмотка. После того как закончится кручение нитей на веретенах, от початков до концов веретен останутся винтообразно расположенные нити. Для того чтобы с голых частей веретен снять винтообразно расположенные нити, веретенам необходимо сообщить обратное вращение. Ясно, что в результате сматывания нитей их длина будет увеличиваться, и для избежания их провисания ыадыиточыику сообщается движение вниз, а подниточнику движение вверх, вследствие чего освободившаяся длина нитей натягивается между надниточником и подниточником.

IV период. Намотка пряжи. Этот период начинается непосредственно за периодом отмотки. Цикл работы сельфактора можно представить в виде табл. 2. Для придания особой рельефности переплетений в тканях направление крутки в основной и уточной пряжи дают различное. Принято для основной пряжи давать правую крутку, а для уточной левую.

При работе на сельфакторах применяются скорости, приведенные в таблице 3.

Каретка сельфактора во время возврата движется с переменной скоростью. Изменение скорости происходит из-за изменения радиусов улитки на нижнем каретном валу. Подход ка

Фигура 9.

ретки к брусу и намотка выпряденной пряжи на веретена" происходят одновременно, поэтому скорость вращения веретен должен быть согласована со скоростью подхода каретки к брусу. Теоретич. произгодительность сельфактора в 1 час м. б. выражена ф-лой

-г, V · I · т 80 ,.ч

Р= ~ш (ГлГ кг* <4>

где Р—производительность сельфактора в килограммах, п—число веретен на сельфакторе, I—длина пряжи, получаемая на 1 веретене за 1 цикл работы сельфактора, в м, т—число отходов каретки в 1 мин., 60—время работы сельфактора в мин.,

| Детали сельфактора | I

период |

II

период |

III

период |

IV

период |

| Каретка | Отходит с убывающей скоростью | Стоит, а при большой ктутке частично подается назад | Стоит | Подходит к брусу |

| Веретена | Вращаются сначала с первой, а затем со второй скоростью | Вращаются в ту же сторону, что в первом периоде, с третьей скоростью | Вращаются в про-тиз оположную, чем в I и II периоде, сторону | Вращаются с переменной скоростью в ту же сторону, что в I и II периоде |

| Выпускные цилиндры | Вращаются | Стоят | Стоят | Стоят |

| Надниточник | Неподвижно находится над нитями | Неподвижно находится над нитями | Опускается | Сначала быстро опускается, затем медленно, а в самом конце быстро поднимается |

| Подниточник | Неподвижно находится под нитями | Неподвижно находится под нитями | Поднимается | Во время подхода ка-ротки поддерживает нити в натянут“ м состоянии, а в конце подхода бъютро опускается |

№—метрич. номер вырабатываемой пряжи. Продолжительность одного цикла работы сельфактора складывается из продолжительности крутки, продолжительности отмотки, продол-

Таблица 3. — Число оборотов веретен и диаметр сменных валинов.

| Оист. сельфактора | Диам. в | махов. мм | Число об/м веретен | |||

| мал.

*1 |

больш.

*2 |

1 1

скор. |

2

скор. | скор. | ||

| 250 | 500 | 1 170 | 1 650 | 3 | 220 | |

| ( | 300 | 550 | 1 39) | а 970 | 3 | 580 |

| Иозефи.. < | 350 | 600 | 1 320 | 2 280 | 3 | 880 |

| 1 | 100 | — | 1 810 | 2 6)0 | — | |

| 450 | — | 2 060 | 2 910 | — | ||

| Шуберт и f | 200 | 410 | 910 | 1 880 | 3 | 740 |

| 250 | 4)0 | 1 160 | 2 320 | 4 | 190 | |

| Зальцер. j | 300 | 510 | 1 390 | 2 780 | 4 | 690 |

| I | 350 | — | 1 610 | 3 220 | — | |

| 400 | — | 1 830 | 3 6)0 | — | ||

| г | 250 | 400 | 1 350 | 2 080 | 3 | •но |

| Гартман. | 30) | 410 | 1 620 | 2 480 | 3 | 580 |

| 1 | 350 | 500 | 1 &6Э | 2 880 | 4 | 050 |

| *1 Малый маховик—для 1 и 2 скоростей. *2 шой маховик—для 3 скорости. | ; Боль- | |||||

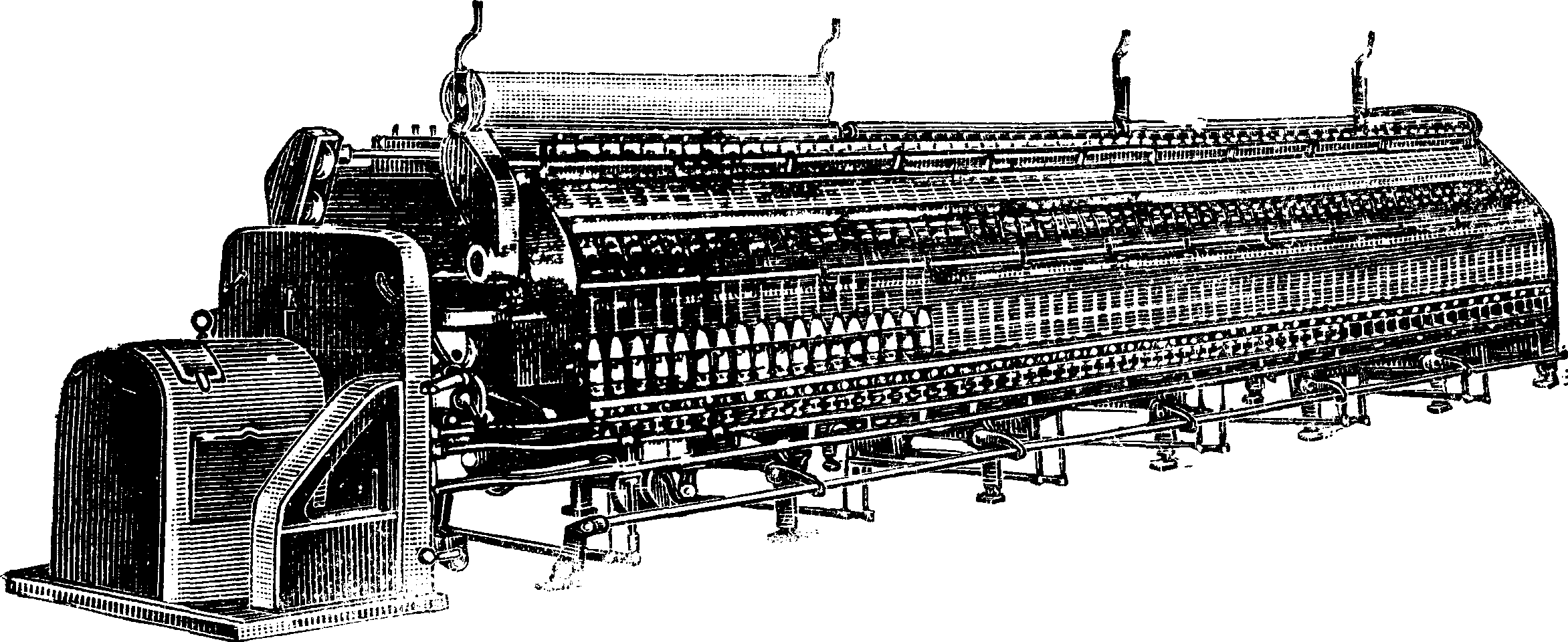

жительности намотки. Продолжительн ость крутки Т складывается из продолжительности вращения веретен с 1-й, 2-й и 3-й скоростью и определяется по ф-ле

где /сх, к2 и 7с3—крутка на 10 см, сообщаемая пряже во время вращения веретен с 1-й, 2-й и 3-й скоростью, г, v2 и vz—соответствующие скорости вращения веретен. Продолжительность отмотки меняется за все время выработки початка. В начале заработка съема, когда голая часть веретена бывает наибольшей, продолжительность отмотки больше. В конце выработки съема, когда голая часть веретена незначительна, продолжительность отмотки меньше. Для включения продолжительности отмотки в формулу теоретической производительности необходимо брать среднюю продолжительность отмотки. Продолжительность намотки зависит от скорости подхода каретки и на данном сельфакторе является величиной постоянной. Ч и^с л о от ходов каретки в минуту п м. б. следовательно выражено так:

(6}

МО

(-* + —)

Г1 V-2 VS)

+ Τι

где I—длина ггряжи, получаемая за 1 отход, в м, Тл—продолжительность отмотки в мин., Т2—продолжительность намотки в мин. Тогда теоретическая производительность сельфактора будет юоолТш I ~ н- - + — + тх + τΔ W L Vi V2 г?з /J

Фактич. производительность сельфактора юоомрог (М Д^)+т1+т2]

где а—коэф. использования времени работы машины, который зависит от большого числа разнообразных факторов; главнейшие из них следующие: а) число ровничных бобин на сельфакторе, б) среднее число нитей бобин, в) средняя длина одной нити бобины, г) обшая длина концов ровницы (по одной нити), срываемых с бобин во время заправки, и концов, остающихся на скалке при доработке, д) время, потребное на смену одной бобины ровницы, е) вытяжка на сельфактор, ж) число рвущихся шнурков за смену, з) время на перевязку шнурка, и) время чистки и смазки машины, к) заправка и уборка съема, л) время выработки съема, м) число работающих веретен, н) номер пряжи и др. Зависимость коэф-та использования от различных факторов видна из ф-лы:

ат=а —---- ·

х а · б · г · д-ж · з · и · к ·μ·η

По данным Союзшерсти коэф. использования времени работы сельфакторов в зависимости от сорта и номера пряжи и прочие изменяется от 0,53 до 0,94. Практика работы последних лет в суконном прядении имеет ряд ценных предложений, в результате проведения которых в жизнь повышается коэф. использования, а стало быть и фактич. производительность. К числу таких предложений относятся смена ровничных бобин без останова сельфактора (на ходу) и введение штата съемщиков, значительно сокращающее время на заправку и уборку съемок.

Аппаратный кольцевой ватер представляет собою непрерывнодействующую пря-

дильную машину. Общий вид аппаратного ватера представлен на фигуре 10, а на фигуре 11 представлена схема аппаратного ватера. Бобины •с ровничными нитями а устанавливаются по всей ширине на ровничных барабанчиках б. При вращении ровничных барабанчиков чет-

Фигура 10.

ные нити с бобин идут в правую, а нечетные в левую пару цилиндров в Нити как с правой, так и с левой стороны ватера проходят через вращающиеся юрки г, откуда поступают во вторую пару вытяжных цилиндров е. Вытяжка ровницы происходит за счет разности скоростей цилиндров в и е и м. б. выражена ф-лой дп в =

diпх 9

(8)

где d—диам. цилиндра e, a dx—диам. цилиндра в, п и пг—числа об/ж. цилиндров в и е. Волокнистый материал, ^

применяющийся в Ш., отличается своей неравномерностью по длине, поэтому вытягивание ро-

Фигура и.

им сообщается крутка в одну сторону (правую), а после выхода из юрка им сообщается такая же крутка, но в противоположную сторону. Такая крутка называется ложной. Ее назначение—сообщить связь волокнам во время вытягивания. Т. к. нити выходят из юрка без крутки и т. к. их отрезки между юрками и цилиндрами е продолжают вытягиваться, в этом месте возникает опасность их обрыва, а поэтому для предотвращения такой опасности юрки устанавливаются по возможности ближе к точке зажима нитей во второй паре вытяжных цилиндров е. В ватере для аппаратной пряжи сист. инж. Хрущова вместо юрков установлены круглые игольчатые гребни, которые поддерживают ровничные нити во время вытягивания и тем самым устраняют возможность неравномерности вытягивания и обрыва нитей. По выходе из второй пары вытяжных цилиндров нити проходят через направляющие колечки (глазки) на веретена, будучи пропущены через бегунки на кольцах. Веретена вращаются со скоростью до 4 000 об/м. и получают движение от барабанчиков з. Для осуществления намотки пряжи мотальные планки проделывают колебательные движения в вертикальном направлении .Часовую производительность ватера Р в килограммах можно выразить ф-лой

71 W · V · 60 лГ —-(L

1000 №

кг/ч,

(9)

| м | ! “ Ί | --!рг

& |

|||

| wjr

г Д ,Й |

4

lipji |

Ч§) |

где п—число работающих веретен ватера, V—скорость второй пары вытяжных цилиндров в м/мин, №—метрич. номер вырабатываемой пряжи и а—коэф. использования времени работы машины. Но скорость второй пары вытяжных цилиндров зависит от крутки, сообщаемой пряже, и от числа оборотов веретен. Если принимать крутку на 10 сантиметров равной к и число оборо- тов веретен в мин. νΛ, то выражение скорости второй пары вытяжных цилиндров получит вид:

(10)

После подстановки выражения скорости цилиндров формула (9) получит вид:

п-Vi-QO л

Р=:

1 000 к № J

то есть производительность ватера в килограммах прямо пропорциональна числу работающих веретен, прямо пропорциональна скорости вращения веретен и обратно пропорциональна назначаемой крутке и вырабатываемому номеру пряжи. См. Камвольное прядение и Прядение.

Лит.: Канарский Н., Шерсть и ее обработка, т. 1,ч. 1 и 2, М., 1924; его ж е, Краткий курс суконного производства, М., 1926; его же, Курс суконного производства, М.—Л., 1932; Гастев А. и Б а л я с-ников И., Монтаж суконного сельфактора, М., 1932; В ergmann J., Handbuch der Spinnerei, В., 1927; Thiering О., Die Betriebe der Textiltechnik, В., 1926. И. Мясников. виичных нитей между цилиндрами в и е сопровождалось бы большими колебаниями по номеру в получаемой пряже. Для устранения этого недостатка между вытяжными цилиндрами устанавливаются быстро вращающиеся юрки. Они через шнуры получают движение от барабанчиков ж] и их число об/м. устанавливается обычно от 2 000 до 2 200. С той стороны, откуда нити поступают в юрок,