> Техника, страница 93 > Шерсть

> Техника, страница 93 > Шерсть

Шерсть

Шерсть, волосяной покров животных: овец, верблюдов, коз, коров, оленей, собак, а также гуанако, викуньи, ламы, альпака, кроликов и др. Наибольшее применение имеет в промышленности шерсть, получаемая с овец, верблюдов, коз и коров. Характеристика разных видов шерсти—см. Волокна прядильные, Волокна прядильные животно!1 о происхождения.

Первичная обработка Ш. охватывает собой стрижку, обеспыливание, сортировку, промывку, сушку, извлечение жира, упаковку и маркировку.

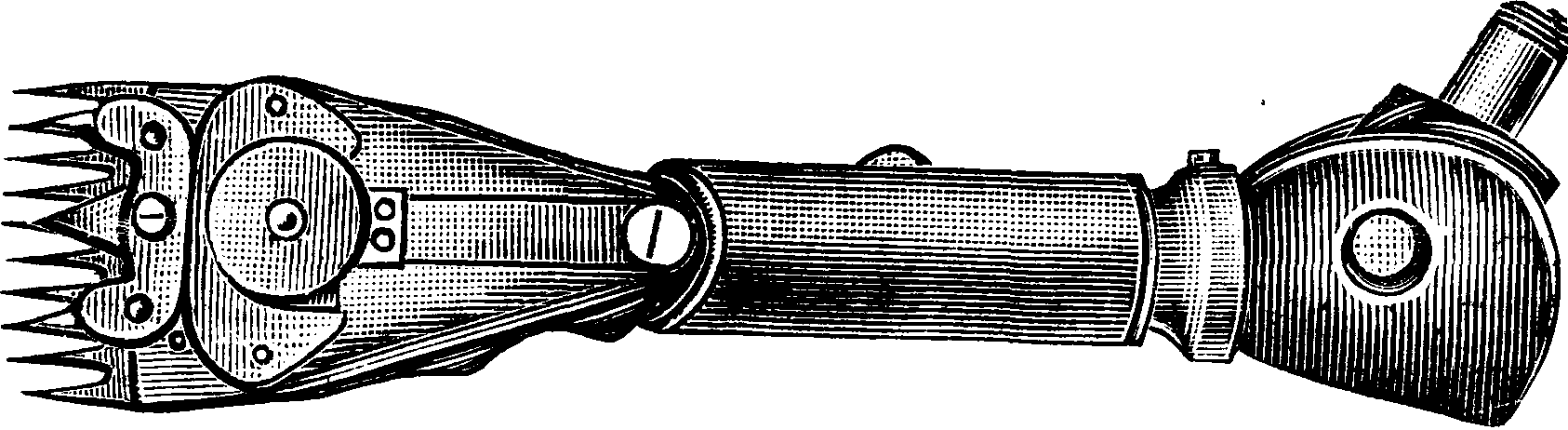

Стрижка овец производится ручным или механич. путем. Ножницы, применяемые при ручной стрижке—пружинного типа,—вырабатываются из хорошей стали. Машины для стрижки овец сконструированы по типу машинок для стрижки волос. Они приводятся в движение от ручного или ножного двигателя, от двигателей внутреннего сгорания и электромотора. Стригущий аппарат состоит из двух пластинок (фигура 1): нижней—неподвижной с

Фигура 1.

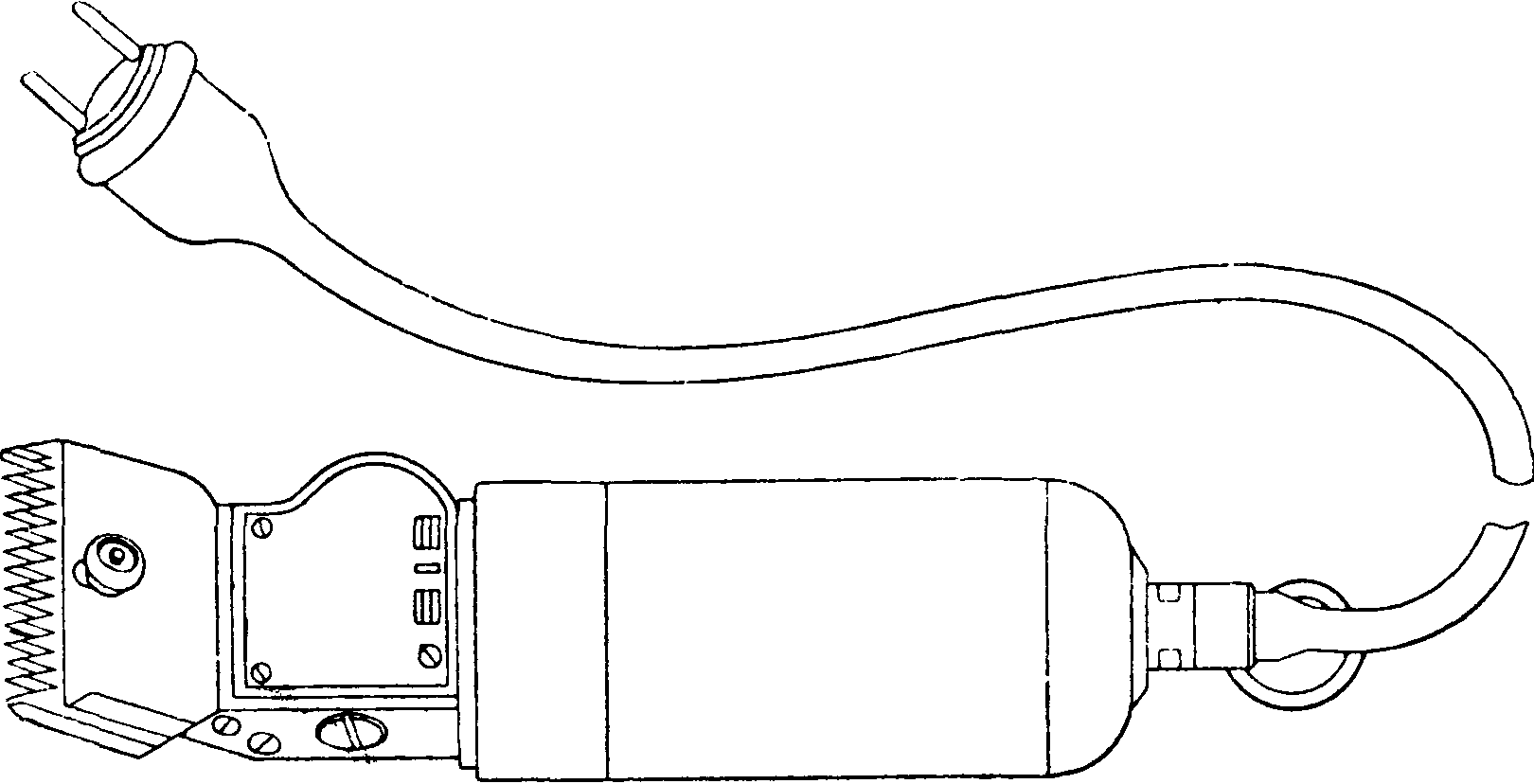

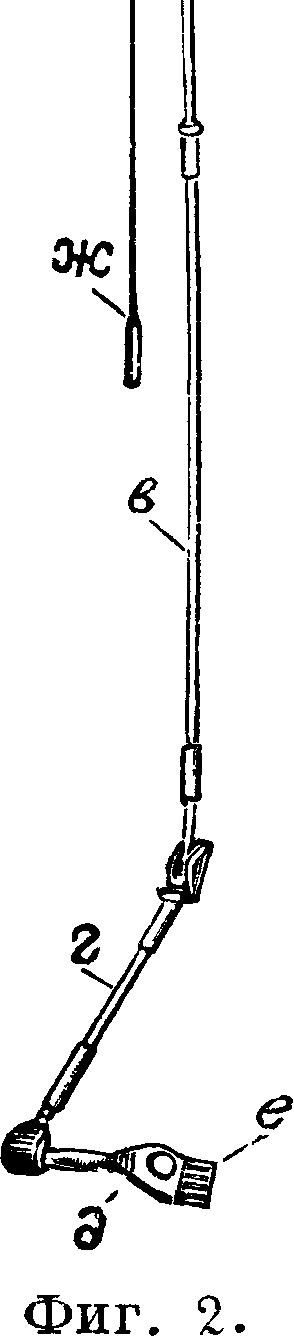

десятью зубцами—и верхней—с тремя зубцами,—быстро двигающейся над нижней пластинкой то в ту то в другую сторону. В больших овцеводческих хозяйствах Австралии и Новой Зеландии устраивают для стрижки овец крытые помещения со стационарными установками. Стригальные машины приводятся в движение или от приводов, установленных около продольных стен, или снабжены каждая электромотором (фигура 1а). На фигуре 2 показана передача движения от цривода: а—насаженное на вал зубчатое колесо, б—конич. шестерня, соединенная с гибким металлич. стержнем, проходящим через метал л ич. трубки виг, соединенные шарниром; стержень соединен с механизмом, помещенным в ручке d, приводящим в движение верхнюю пластинку ножниц е; ручка д заключена в плотный кожаный футляр; отводкой ж выключается и включается конич. шестерня б. При механич. стрижке применяют также перевозные двигатели внутреннего сгорания (главным образом нефтяные). Каждой машиной управляет один стригальщик. Стрижку овец

Фигура 1а. начинают с грудной области;после стрижки руно просматривают, свертывают и складывают в тюки, которые затем маркируются. Клочки Ш. с шеи и других частей тела складывают в отдельные мешки. Случаи ранения животных при механич. стрижке довольно редки. Стрижку овец следует производить только в хорошую погоду; необходимым условием правильно проведенной стрижки должен быть сухое состояние и незасоренность Ш. По сравнению с ручной стрижкой стрижка машинами в Н. Зеландии дает с головы настрига на 50 г шерсти более; за 8 ч. работы один стригальщик может остричь машиной до 200 овец. Стрижку тонкорунных овец производят один раз в год, весной, стрижку овец, дающих полугрубую шерсть,—

один или два раза в год, весной и осенью, грубошерстных овец—обыкновенно два раза в год.

Одностригой называется Ш. нек-рых пород грубошерстных овец, которая состригается один раз в году и благодаря своей длине и крепости идет гл. обр. на выработку технич. тканей и приводных ремней. П о д и а р—Ш., снятая не путем стрижки, а химич. и механич. способами с кож животных. В том случае, когда шерсть снимается с кож овец и коров на кожевенных заводах, она носит также название заводской. Когда кожи обрабатываются известковым раствором, Ш. называется зольной. Ш. овец после стрижки (в виде руна и клока) содержит жиропот, разные примеси (пыль, песок), в большей или меньшей степени загрязнена репьем и испражнениями (клюнкер) и поэтому требует очистки для дальнейшей ее обработки. Степень загрязненности Ш. зависит от породы овец, ухода за ни- αми и засоренности пастбищ. Тон- чЛ

кая мериносовая III., собираемая И

в пределах Союза, содержит до 70% примесей; выход чистой III. после горячей мойки составляет обычно 28—35% от веса грязной Ш. Цигайская по л у грубая Ш. содержит до 60% примесей. Грубая III., менее жирная, дает после горячей мойки ок. 50% выхода. Импортная мериносовая Ш. (австралийская), менее загрязненная, дает выход до 50%. В зависимости от рода и количества примесей применяются различные способы промывки Ш. В Австралии и Юж. Америке применяется иногда предварительная промывка Ш. на овцах перед стрижкой их, причем для лучшей очистки Ш. от примесей мойщики растирают Ш. руками. Для этой цели устраивают особые бассейны с проточной водой. В некоторых районах Ср. Азии, Казак-стана и ии способ промывки Ш. ордовой, бухарской или ской на овцах применяется путем перегона овец один или несколько раз через реку. Таким способом промывают иногда в Персии и Афганистане Ш. хбросанскую и афганскую. Промытая таким способом Ш. теряет 20—30% от веса грязной и носит название перегонной. Большинство грубых Ш. в СССР промывалось до последнего времени холодным способом на плотовых шерстемойках, установленных на быстро текущих реках. Несмотря на нек-рые усовершенствования, облегчающие работу мойщиц и улучшающие процесс промывки грубых Ш., способ этот все же оставляется и заменяется промывкой грубой шерсти на промывных машинах, устанавливаемых в крупных центрах сбора шерсти. Кроме того более тщательная промывка шерсти на левиафанах уменьшает возможность заноса бацилл сибирской язвы из восточных стран. Степень загрязненности Ш. независимо от тщательности и продолжительности промывки зависит также и от мягкости и чистоты воды, в которой Ш. промывается. При проверке степени чистоты грубой III., промытой на холодной мойке, установлено, что грубая шерсть, подвергнутая только трепанию, потеряла в весе в среднем 11,5— 11,8%. При дальнейшей промывке на горячей мойке грязная Ш. разных видов потеряла еще 7,7—16%. Ш. грубая перегонная после трепа-

ния и горячей мойки потеряла в зависимости от видов шерсти 30—40,6%. Более подробные данные, полученные на контрольной мойке, видны из следующей таблицы.

Потери веса Ш. при трепании и горячей промывке.

| Потери в % | Средний выход чистой Ш. в % | |||

| Наименование и состояние шерсти | после тре пания | после про мывки | всего | |

| Ордовая рунная мытая Монгольская рунная | 11,4 | 11,2 | 22,6 | 77,4 |

| мытая. ская рунная | 14,2 | 10,5 | 24,7 | 75,3 |

| мытая.

Афганская рунная мы |

23,9 | 12,8 | i 33,7 | 63,3 |

| тая ..

Русская вол ошская |

11,1 | 9,5 | 1 20,6

1 |

79,4 |

| рунная мытая. Тушинская рунная мы | 5,9 | 14,5 | 20,4

1 |

79,6 |

| тая ..

Кучарская весенняя |

8 | 7,7 | -5,7 | 84,3 |

| мытая.

Кучарская осенняя мы |

10,1 | 14,8 | 24,9 | 75,1 |

| тая ..

Хотанская весенняя |

11,8 | 16 | 27,8 | 72,2 |

| мытая. | 12,9 | 15,8 | 28,7 | 71,3 |

| Ордовая перегонная. | 20,2 | 13,9 | 37,1 | 62,9 |

| Бухарская перегонная ская перегон | 15,4 | 15,3 | 1 30,7 | 69,3 |

| ная .. | 20 | 20,6 | 1 40,6 | 59,4 |

| Маличевая перегонная | 9,4 | 21,3 | 30,7 | 69,3 |

Сортировка Ш. Каждое руно независимо от породы овец содержит Ш. различной тонины и длины в зависимости от того, на какой части руна она находится. Самая лучшая и ровная Ш. находится на лопатках животного, а иногда также и на боках, самая плохая—на хвосте и ногах. Ш. грубошерстных овец, промытая на холодных мойках, сортируется после промывки и сушки ее. В основу сортировки положены цвет и тонина Ш. В пределах каждого цвета тонина Ш. обусловливает принадлежность ее к тому или иному сорту. Различие в сортах от высшего к низшему (от 1-го до 4—5-го) выражается: а) в постепенном огрубении волокон и укрупнении косиц, б) в увеличении длины волокон и косиц, в) в возрастании в III. количества ости, г) в появлении и увеличении количества мертвого волоса. Грубая Ш., как собираемая в пределах Союза, так и ввозимая из восточных стран, сортируется согласно проекту стандарта, установленному Стандартной комиссией при ВСНХ СССР, следующим образом: ордовая рунная Ш. на I, II, III, IV сорт и клок, ская на I, II, III сорт и клок, афганская на I,II, III сорт и клок, монгольская на I, II, III сорт и клок, русская вол ошская на I, II, III сорт и клок, маличевая на I, II, III сорт и клок, тушинская, также донма, ская и горская на I, II, III сорт и клок, карабахская, кучарская и хотанская (рунные) на I и II сорт и клок. По цветам III. сортируется сл. обр.: 1) белый цвет, куда относится чисто белая Ш. как с наружной, так и с внутренней стороны руна;

2) светлый цвет—белая, палевая и светлокоричневая Ш.; 3) цветная ΠΙ.—белая Ш. с светло-и темнорыжим и бурым волосом в небольшом количестве с внутренней стороны руна и в косицах, а также Ш. с рыжими косицами; 4) светлосерая—белая и цветная Ш. с черным волосом в подоплеке; 5) серая—светлосерая и белая Ш. с содержанием большего или меньшего количества черного волоса в косице и подоплеке; 6) темносерая—серая Ш. с большим содер жанием темносерого и черного волоса; 7) темная—темносерая, коричневая, темнокоричневая и темнорыжая Ш.; 8) черная—черная и черно-коричневая Ш. Сортировка производится ручным способом путем разрыва рун, причем сортировщики руководствуются кроме зрения и чувством осязания; одинаковые сорта складывают при этом в отдельные корзины. Пробная сортировка согласно установленному стандарту Ш. дала следующее %-ное отношение между сортами (при значительном колебании в зависимости от районов сбора):

| I с. | II с. | III с. | IV С» | |

| Ордовая. | 7,2 | 35,3 | 41,2 | 16,3 |

| ская. | 12 | 65,4 | 22,6 | — |

| Афганская. | 48,5 | 42,9

53—65 |

8,6 | — |

| Тушинская. | 12—15 | 20—30 | — | |

| Верблюжья | ш., | имеющая большое | ||

применение при выработке суконных и тех-нич. тканей, различна по своему характеру в зависимости от района сбора, а также и от того, снята ли она с гулевых или рабочих верблюдов. Сортируется она на три сорта с выделением гривы и свалка. Первый сорт называется т а и л а к, или верблюжий пух. Ш., собираемая в пределах СССР, содержит примерно: I сорта (тайлак)—2,4%, II сорта—23,1%, IIIсорта—55,6%,гривы—15% и свалка—3,9%. Монгольская верблюжья Ш. имеет приблизительно следующее отношение сортов: I сорт (тайлак)—12,4%, II сорт—63,5%, III сорт— 17,9%, грива—6,2%. Сюда относится и клок. Цигайская полу грубая Ш. сортируется на пять сортов. Первые четыре сорта—с б. или м. выраженным характером мериносовой III., пятый сорт—метисная Ш., по свойствам напоминающая Ш. грубых овец. Процентное отношение сортов цигайской Ш. в среднем следующее: I сорт—8,9% (0—18,2%), II сорт—26,9% (6,2—37,6%), III сорт—29,7% (16—43%),

IV сорт—20,2% (10—40,6%), V сорт—6,7% (1,6—36,4%), клюнкер—2,9%, клок—4,7%. Мериносовая шерсть при приемке разделяется по рунам на камвольную и суконную, исходя гл.обр.из длины и крепости волокон. Сортировка шерсти камвольной и суконной различна. В первом случае мериносовая Ш. обычно сортируется по тонине и крепости на 6 сортов: I, II и III—для основы и I, II и III—для утка. Первые сорта—наиболее тонкие—соответствуют примерно 70-му качеству брадфордской системы. Камвольная мериносовая Ш. и кросс-бредная сортируются на основу и уток и по качествам брадфордской системы. Наиболее распространенными в настоящее время являются качества 70-е, 64-е и 60-е для мериносовых Ш. и 44—56-е для кроссбредных III. При сортировке развертывать руно надо в теплом помещении; на холоду овечий пот застывает и, склеивая волокна Ш., препятствует сортировке. Сортировщики, развернув руно, бросают его на сортировочный стол с сеткой. При каждом столе обычно работают два сортировщика. Рассортированную по цвету и тонине Ш. складывают в отдельные корзины; загрязненные репьем и испражнениями животного части руна складывают отдельно. Однородная по своим качествам Ш. из корзин складывается в партии (три и более тонн), поступающие в дальнейшую переработку—трепание (выколачивание) и промывку. При обработке механич. способом рассортированная Ш. пропускается через трепальные машины. Цель выколачивания Ш.—удаление из нее пыли, засохших кусков грязи, растительных и других примесей, которые еще остались в Ш. после сортировки. Ш. после выколачивания получается более разрыхленной и пушистой, что способствует ее лучшей промывке на промывной машине.

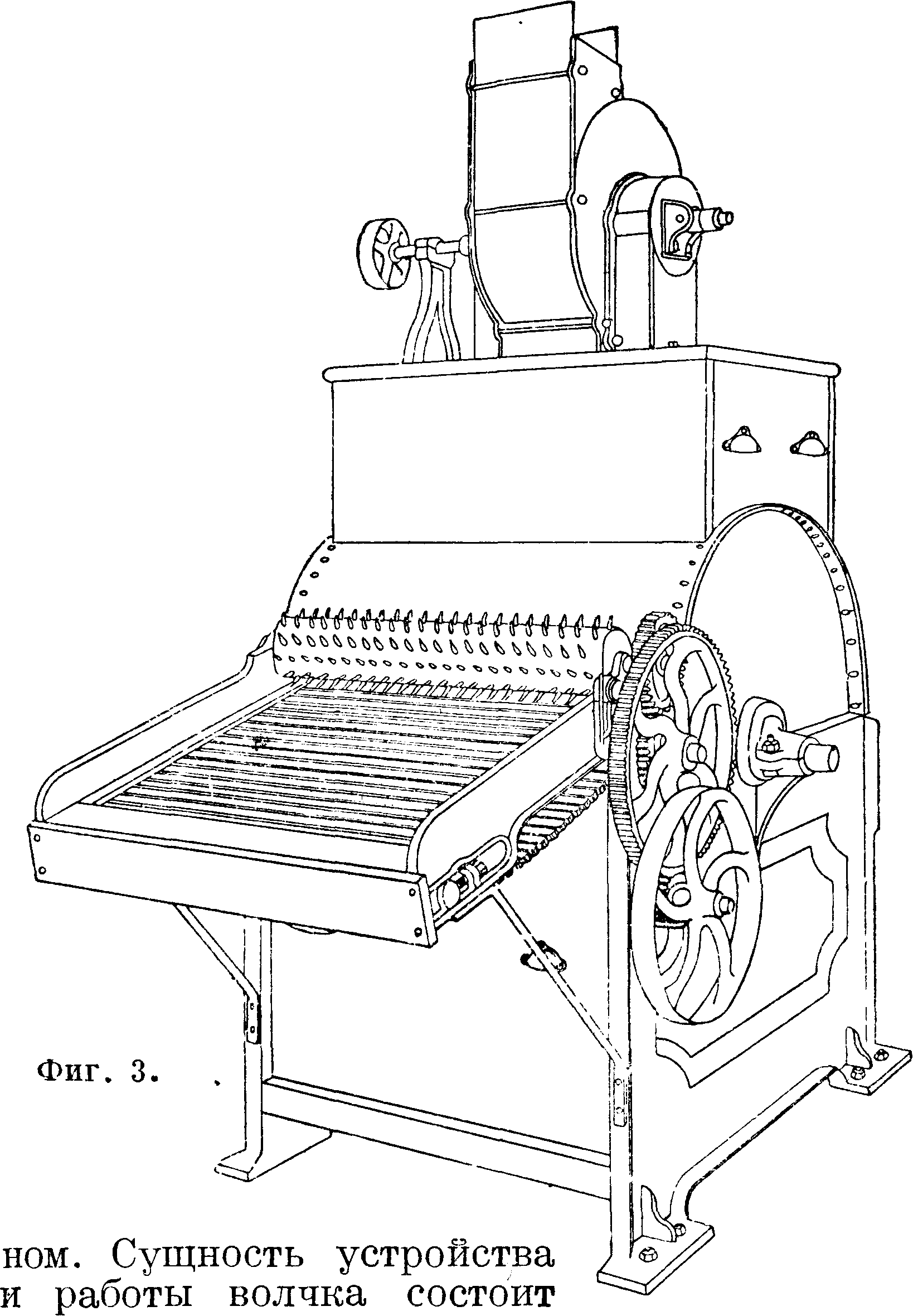

Из типов выколачивающих волчков известны волчки с конич. и цилиндрич. (фигура 3) бараба-

в том, что шерсть, поступающая в машину, подвергается ударам вращающегося барабана с железными зубьями. Под барабаном помещается колосниковая решетка, пропускающая пыль и грязь, но задерживающая волокна Ш. Цилиндрич. волчки применяются гл. обр. при выколачивании более длинных камвольных Ш., а также Ш., не требующих энергичной обработки: они не скатывают длинных Ш. в жгуты и коротких в шарики, как это иногда имеет место при работе на волчках с конич. барабаном. Для правильной работы волчков требуется частая их чистка. Трепальная машина— «Американка» (смотрите Шерстепрядениё) — часто применяется при первичной обработке грубой Ш. на местах сбора ее.

Двухбарабанная трепальная машина, применяемая для обеспыливания и разрыхления мериносовой Ш. перед промывкой, состоит из двух барабанов, вращающихся против часовой стрелки. На них укреплены ряды колков, которые захватывают Ш., подаваемую решеткой. Ш., проходя по роликам и между двумя парами валиков с меньшей скоростью, чем вращаются барабаны, захватывается колками, отдельные мелкие клочки Ш. отрываются и еще более измельчаются, Ш. встряхивается и из нее выпадают песок и другие примеси, которые проваливаются через решетку. После первого барабана Ш. попадает во второй и затем, размельченная и обеспыленная, падает в корзину, находящуюся под козырьком. После выколачивания шерсть поступает в мойку для удаления жиропота и других примесей, не удаленных при сортировке и выколачивании.

Промывка Ш. производится на промывных машинах (ливерпульская барка, левиафаны разных типов); иногда перед ними устанавливается барка для вымачивания Ш., поташный аппарат, причем растворяется шерстяной пот; из. раствора м. б. выделяемы калийные соли. Из Ш., содержащих большое количество жира, на 1 тонна III. получается 70—90 килограмм поташа и

5— 6 килограмм хлористого калия. Количество неорга-нич. примесей составляет 3—25%; оно зависит от загрязненности Ш. При выходе чистой мериносовой Ш. в 30% из остальных 70% на долю жиропота падает ок. 40% и на долю прочих примесей ок. 30%. Обычно для удаления жира (как средство, эмульгирующее его) применяются углекислая сода, мыло натровое или калийное и аммиак. Как сода, так и мыло не должны содержать свободной едкой щелочи, вредно действующей на шерстяное волокно. Калийное нейтральное мыло применяется гл. обр. для промывки тонких мериносовых Ш. Раствор калийного мыла в зависимости от качества Ш. должен содержать 3,5—6 килограмм на 1 000 л воды. Обычно для промывки Ш. применяются натровое мыло и углекислая сода, причем раствор соды берется крепостью в 3/4—1х/2° Вё. При промывке тонких Ш. высокого качества нельзя применять крепких растворов соды и мыла во избежание порчи Ш., хотя тонкие Ш. содержат иногда большое количество жира. Темп-pa бани, в которой промываются Ш., не должна превышать 55°. Высокая i° понижает естественный блеск Ш., чего особенно следует избегать при промывке могеровых Ш., промывка которых должна протекать при t° 37—38°. Вода для промывки Ш. не должен быть жесткой во избежание образования нерастворимого мыла, трудно смываемого с Ш., что вредно отражается на дальнейшей ее обработке; кроме того вода не должна содержать органич. примесей.

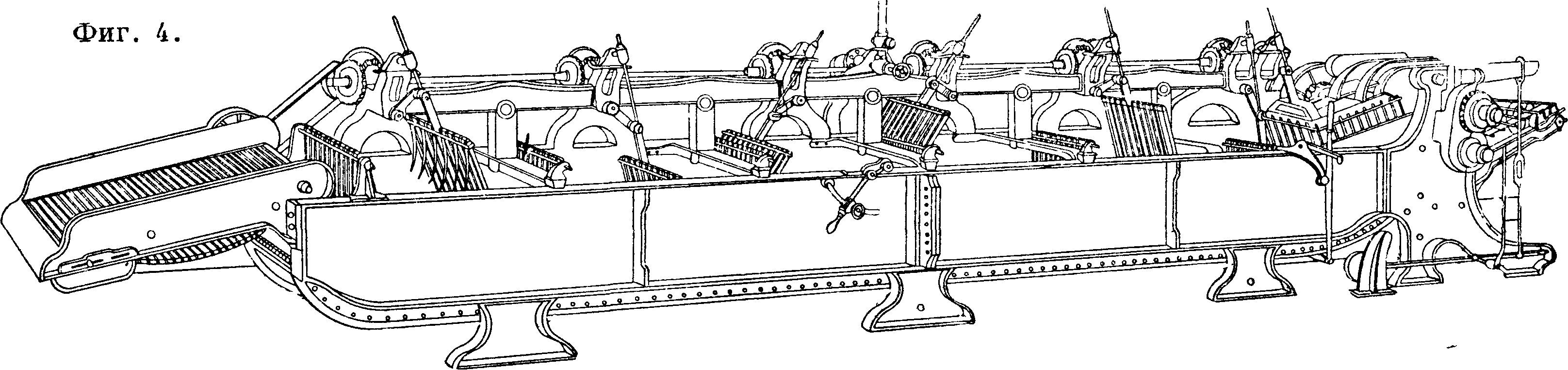

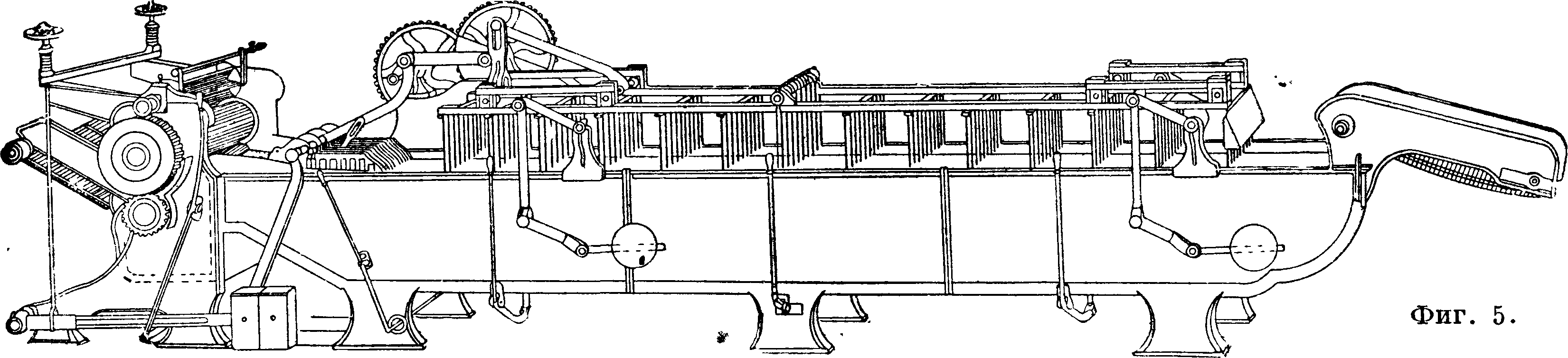

Прежде большим распространением пользовалась промывная машина—ливерпульская барка. В настоящее время для мойки Ш. применяются машины, носящие название левиафан. Левиафан состоит из 4—5 промывных машин, установленных в один ряд одна за другой. Каждая машина представляет собой металлич. продолговатую барку с двойным дном, снабженную питающей решеткой, механизмом (грабли) для продвижения Ш. по барке и отжимными валами. Грабли бывают качающиеся (фигура 4)— при работе один ряд граблей заходит за другой—или двигающиеся параллельными рядами (фигура 5). Левиафаны с качающимися граблями вызывают иногда свойлачивание и скатывание Ш. в жгуты, чего не происходит в левиафанах с параллельными граблями. Промывка Ш. в первом случае идет более совершенно, чем во втором, но во втором случае Ш. менее свойлачивается. На левиафане системы Бернгардта грабли при качании доходят перед поднятием из Ш. только до вертикального положения и благодаря этому менее скатывают Ш. Барки левиафана с параллельно расположенными граблями бывают длиной 5—10 метров шириною до 1,8 метров дно барок двойное, верхнее—медное с отверстиями, через которые проходит осаждающаяся грязь. Между барками установлены отжимные валы, дающие давление на шерсть в

6— 8 и иногда более т. Грабли, проталкивающие Ш. вдоль каждой барки, состоят из медных или железных кованых зубьев, укрепленных

*6

на общей раме т. о., что все они, будучи опущены почти до дна левиафана, движутся с одинаковой скоростью. Ход граблей 40—42 см, после чего грабли отвесно поднимаются и возвращаются в исходное положение над жидкостью, затем отвесно опускаются и снова проталкивают шерсть. В конце барки установлен вытаскиватель, состоящий из ряда бронзовых пластин, имеющих форму гребенки. Вытаскиватель периодически поднимается, опускаясь во время переднего хода грабель. При максимальное использование жиропота как моечного средства. И при прежних способах промывки ΠΙ. жиропот частично использовался, но благодаря аппарату Дюгамеля использование жиропота значительно повышено, при этом сода как моечный материал устранена совершенно, вместе с тем устраняется и то вредное влияние, к-рое оказывает сода на Ш. в смысле ее огрубения. Количество расходуемого мыла (по способу Дюгамеля) уменьшается в шесть раз против обыкновенной промывки

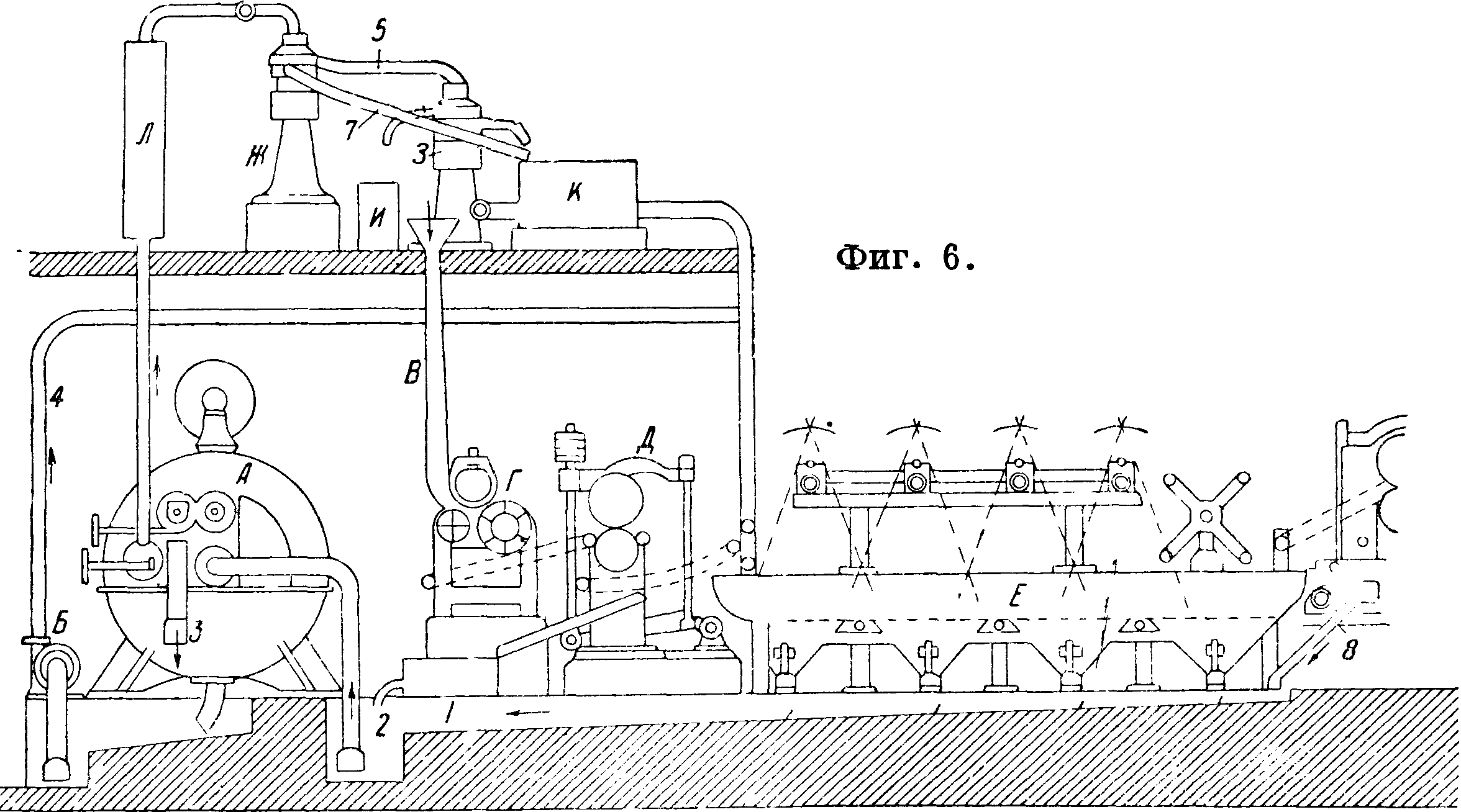

подъеме вытаскиватель подает в отжимные валы каждый раз новую партью Ш. Во время одного хода грабель вытаскиватель делает около четырех ходов, чем достигается более равномерная подача шерсти в отжимные валы. В начале каждой барки установлен погружатель, опускающий шерсть и не дающий ей возможности плавать на поверхности жидкости. Отжимные валы обычно стальные, иногда бронзовые. Верхний вал может перемещаться в вертикальном направлении для пропуска слоев шерсти различной толщины; для большей эластичности он обматывается сукном из чистой III. или шерстяными жгутами, иногда его покрывают резиной, что обходится значительно дороже. Поверхность жидкости в барке держится несколько ниже линии зажима валов. При подаче Ш. к валам часть воды стекает по наклонной плоскости в барку. Отжатая вода из-под валов м. б. собрана в особый приемник, из которого насосом подается обратно в барку. Процесс промывки мериносовой Ш. на левиафане протекает сл. обр. В первую барку на на левиафанах. Аппарат Дюгамеля устанавливается впереди левиафана, состоящего из пяти барок; в нем происходят выделение жиропота из промывных вод первых двух барок левиафана, очистка жиропота от грязи и выделение из него шерстяного жира (ланолина) и подача жиропота для промывки Ш. в первые барки левиафана. Работа на аппарате Дюгамеля (фигура 6) протекает след, образом. Замоченная в растворе жиропота (4° В6) Ш. через отверстие прямоугольного сечения поступает в трубу В, оттуда в трепальный аппарат Г, откуда передается по решетке к отжимным валам Д. Отжатая жидкость! по наклонной плоскости стекает в приемник," откуда вместе с водами из спускных отверстий барки левиафана 1 всасывается по трубе 2 в очистительный аппарат А. Растворенный в воде жиропот стекает через патрубок и затем насосом Б перекачивается по трубе 4 в первую барку левиафана. Осажденная грязь стекает по трубе 3. Смешанный с шерстяным жиром жиропот поднимается насосом через подогреватель Л в жироочиститель Ж.

каждые 100 килограмм Ш. вводят до 10 килограмм насыщенного раствора мыла с кальцинированной содой, t° барки 55°; во вторую барку на 100 килограмм шерсти добавляют по 8 килограмм раствора мыла и соды, t° барки 50°; в третью барку на то же количество III. дают 4 килограмма раствора мыла и соды, t° барки 45°; в четвертую—при t° 45° на 100 килограмм Ш.—1 килограмм насыщенного раствора калийного мыла. Количество раствора мыла и соды может изменяться в зависимости от хода процесса мойки. Производительность левиафана за 8 ч. составляет 3—4,5 тонн чистой мериносовой Ш.

Способ Дюгамеля. За последнее время получает большое распространение способ промывки мериносовых III., предложенный Дю-гамелем. В основу этого способа положено

Из жироочистителя по трубе 7 жиропот направляется в приемник К, откуда поступает в барку Е левиафана. Жир из очистителя Ж поступает по трубе 5 во второй очиститель 3 (системы сепаратора, отделяющего сливки от молока) и, будучи совершенно отделенным от жиропота, направляется в приемник И. III., отжатая валами Д, поступает в барку Е, где продвигается граблями и передается наклонной решеткой к отжимным валам второй барки левиафана. Вторая барка работает, как первая. В третьей барке идет прополаскивание Ш. от жиропота. В четвертую барку, устроенную по типу барок обыкновенного левиафана, куда Ш. поступает почти обезжиренной, добавляется раствор нейтрального мыла. В пятой барке Ш.

отмывается от мыла тепловатой водой. По трубе 8 жидкость из-под отжимных валов второй барки попадает в приемник для очистки й выделения из нее жиропота, три барки

Первые по своей

конструкции и объёму отличны от четвертой и пятой; емкость первых по 1 300 л, последних двух по 8 000 л. Положительными сторонами способа Дюгамеля можно считать следующие: 1) экономия мыла, 2) шерсть после промывки остается белой и мягкой, 3) при промывке испорченной Ш. и подпара качество их лучше, чем при промывке обычным способом, 4) увеличение выхода мытой Ш. на 0,1— 0,2%, 5) увеличение производительности левиафана на 20% по сравнению с обычным способом промывки, 6) рациональное и более дешевое использование промывных вод (выделение ланолина), 7) отсутствие загрязнения водоемов.

Новые методы мойки Ш. При обезжиривании Ш. путем экстрагирования применяются: сернистый углерод,бензин, петролейный эфир и другие легко улетучивающиеся растворители жиров (метод Рехберга), хлорированный углеводород (метод Нетца). Вредное действие щелочей на шерстяное волокно, которые делают его более жестким и хрупким, а также высокой t°, применяемой при промывке Ш. содой, обратило внимание исследователей на экстрагирующие вещества, при обработке которыми подогревание незначительно. При современном методе экстракции по способу Рехберга вШ. остается до 0,5% жира, что является достаточным для того, чтобы она осталась мягкой и не ломкой. Обезжиривание Ш. по способу Рехберга производится в закрытом помещении; Ш. во время прохождения через камеру на транспортере опрыскивается растворителем жиров, проходящим через трубы с мелкими дырочками, причем в Ш. быстро растворяется шерстяной жир, часть его каплями падает в особый резервуар, а часть, оставшаяся в Ш., удаляется из нее отжимными валиками, расположенными при выходе шерсти из камеры. Экстракционный раствор с шерстяным жиром вновь прогоняется через Ш. по принципу противотока с целью насыщения раствора (грязь отстаивается и раствор затем очищается) во вторую герметически закрытую камеру, в которой циркулирующим теплым воздухом освобождается от остатков растворителя. Смесь паров растворителя и воздуха обрабатывают активным углеродом, причем даже из сильно разреженной смеси можно выделить остав

шийся там жир. Этот способ обезжиривания имеет следующие преимущества: 1) устраняется чрезмерное нагревание Ш., 2) раствор регенерируется при незначительной его потере,

3) шерстяной жир получается в чистом виде и в максимальном количестве. Метод Рехберга после десятилетнего опыта и преодоления значительных затруднений с технической стороны получает все более широкое применение в промышленности и уже эксплоатируется в крупном фабричном масштабе в Германии.

Полугрубая Ш. промывается обычно на левиафанах, но количество барок не 5, а 4. Полугрубая Ш., содержащая небольшое количество жира, промывается при t° до 50° с добавлением соды; мыло обычно не применяется. За последнее время так называемая горя-чаямойка получает широкое применение и при промывке грубых шерстей, причем она проводится на четырехбарочных левиафанах.

Сушка Ш. является одним из ответственнейших моментов первичной обработки. Пересушенная Ш. теряет свои хорошие качества, делается ломкой, более грубой и желтеет. Темп-pa сушилки не должен быть выше 60°. Независимо от системы моечных машин (левиафанов) при непрерывном потоке первичной обработки Ш. сушильные машины нейосредственно сое

Фигура 7.

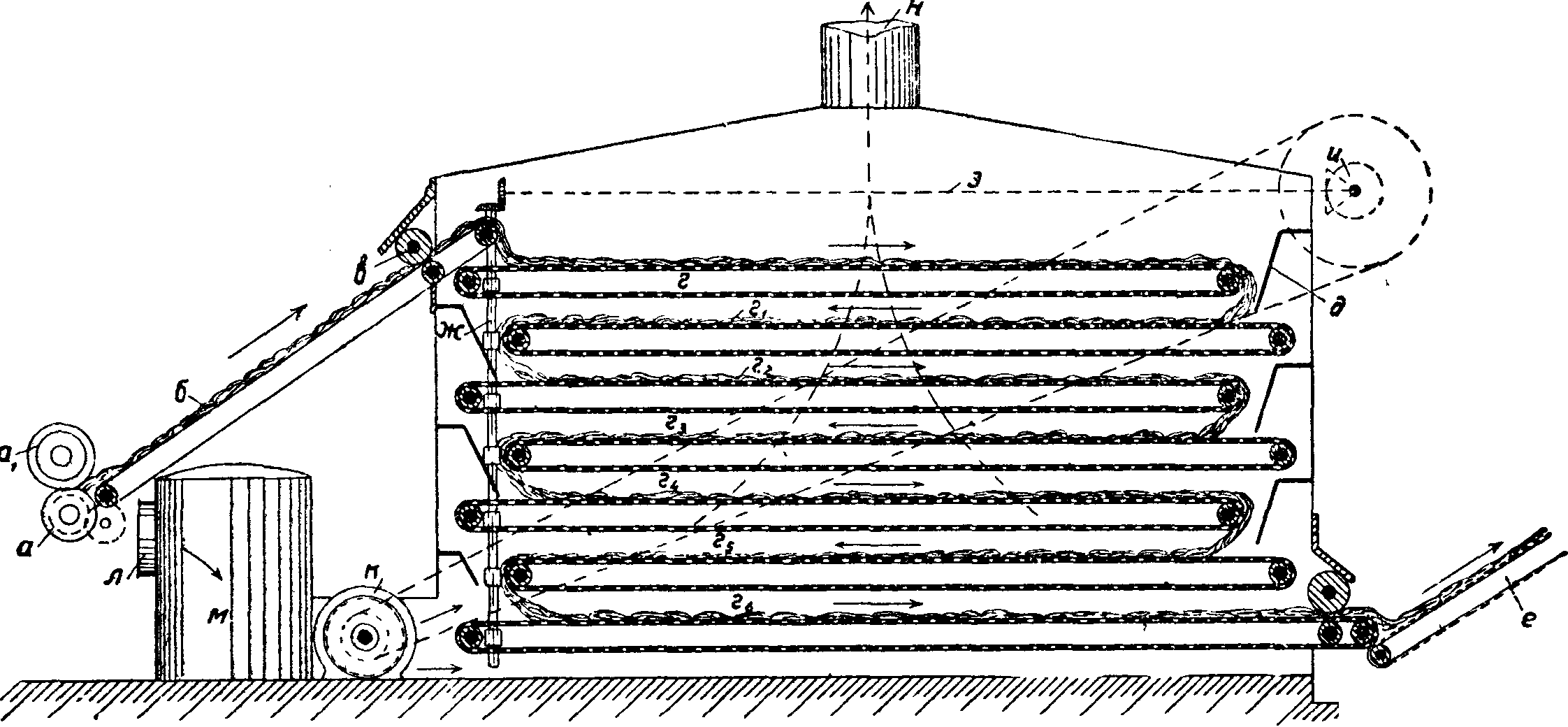

динены с левиафаном, после отжимных^валов которого Ш. подается питательным полотном в сушильные машины. В том случае, когдаШ. по выходе из левиафана перед сушкой отжимается на центрифуге, ускоряется процесс сушки, но теряются преимущества, связанные с непрерывным процессом производства. При сушкеШ. применяются различные системы сушильных машин (с бесконечными полотнами, ящичные и барабанные). На фигуре 7 изображена применяемая часто сушильная машина с бесконечными полотнами. Отжимными валиками а и аг Ш. поднимается по наклонной решетке б, проходит под валиком вив сушильной камере падает на бесконечное полотно г, движущееся в направлении, указанном стрелкой; дойдя до доски д, Ш. переходит на бесконечное полотно г1? движущееся в обратном направлении, касаясь полотна гг другой стороной, чем полотна г. Т. о. просушка Ш. идет поочередно с обеих сторон. При дальнейшем переходе Ш. на полотна г2, г3, г4, г5, гб идет постепенная смена сторонШ. при просушивании. По выходе из камеры с движущегося полотна г6 высушенная Ш., проходя между отжимными валиками, попадает на движущуюся решетку в Движение полотнам сообщается червячной передачей при посредстве валов ж и з, причем последний получает движение от привода через конич. шестерню и. Воздух для просушки прогоняется вентилятором к через отверстие л и митральезу м, где нагревается и поступает затем под нижние полотна з4, ?5, г6. При просушивании Ш. воздух насыщается влагой, поднимается кверху и выходит через трубу н. При некоторых установках используют также отходящий насыщенный влагой воздух, пропуская его также через митральезу, представляющую собой котел, нагреваемый паром, с трубами, через которые прогоняют воздух, причем он высушивается и нагревается. Производительность сушильной машины средних размеров, длиной 17,5 м, шириной 1,8 м, ок. 200 килограмм1час. Более производительными машинами и выпускающими более равномерно просушенную Ш. являются двухкамерные сушильные машины. Темп-pa в первой камере держится ок. 80°, во второй— 40—45°. Двухкамерная машина может дать в 1 ч. до 400 килограмм хорошо просушенной мягкой Ш. При сушке Ш. в сушилках ящичного типа III. кладут в ящики с решетчатым дном, которые вдвигают в сушильную машину. Ш. подогревается теплым воздухом при t° 65° в течение 30—60 мин. Теплый воздух, проходя под решетками через Ш., извлекая из нее влагу, отсасывается вентилятором через трубу, установленную наверху сушилки·. Расход пара для испарения 1 килограмм влаги в сушилках такого типа значительный и составляет 2,5—3 килограмма. Производительность машины невелика, но шерсть при сушке не сваливается, что составляет особенность ящичных сушильных машин.

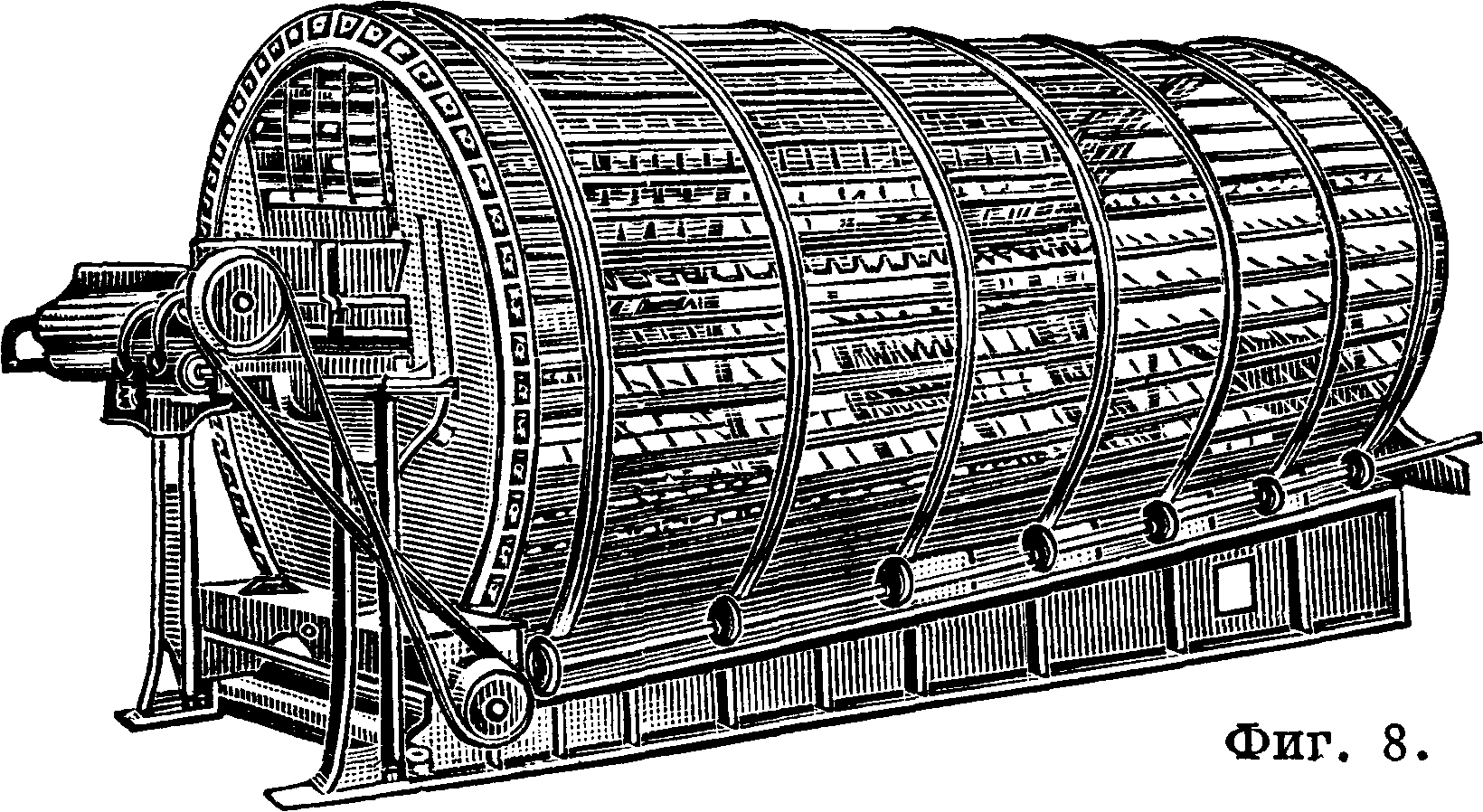

Барабан Меля (фигура 8)цилиндрич. формы длиной 8 метров и 0 3 метров помещен в сушильную камеру, где вращается в наклонном положении по xoj ду Ш.; на продольных планках по внутренней стороне его расположены по спиральной линии медные шипы, боковая стенка сетчатая. Снаружи барабан имеет ряд металлич. обручей, опирающихся на ролики, сидящие на валу, получающем движение от привода. Обручи имеют по окружности выступ, к-рый входит в соответствующее углубление на ролике. Барабан получает движение благодаря трению роликов об обручи. Ш. подается питающей решеткой в верхнюю часть барабана. При вращении его Ш., поднимаемая шипами доверху, надает и постепенно продвигается до нижней части барабана, откуда в высушенном виде выносится другой бесконечной решеткой. Сушка Ш. производится воздухом, нагретым до 50°, к-рый подается под барабан вентилятором и нагревается, проходя мимо паровых труб, расположенных внизу камеры. Наверху сушильной камеры установлен вентилятор, вытягивающий насыщенный влагой воздух на ружу. Производительность сушильного барабана мало соответствует производительности левиафана, с которым он соединен, но недостатком его служит то, что при этом способе сушки Ш. может легко скатываться и заваливаться.

Выделение жира. При промывке тонкой Ш. на левиафанах обыкновенным способом для выделения шерстяного жира устраиваются особые сооружения. Промывные воды из первой барки левиафана поступают по трубам в бетонные резервуары, число которых в зависимости от количества промываемой Ш. бывает 5—10. Часть резервуаров предназначена для отделения жира, другие служат резервными, куда спускаются воды, пока работа по выделению жира не окончена. Над резервуарами, где производится выделение жира, устраивается на высоте 7 метров эстакада со слегка

Фигура 9.

наклоненным жолобом. Жолоб соединен вертикальными трубами прямоугольного сечения с каждым из резервуаров, трубы снабжены заслонками, по очереди открывающимися для наполнения резервуаров. В трубах с двух противоположных сторон устанавливается ряд наклонных вниз выступов то с одной то с другой стороны стенки (фигура 9). По этим трубам находящийся в промывных водах жир при падении эмульгируется, образуя пену. Каждый из резервуаров соединен с жолобом эстакадными трубами, на которых расположен центробежный насос, подающий жидкость из резервуара на эстакаду и оттуда через деревянные трубы обратно в резервуар; т. о. получается замкнутая сеть. Перекачка происходит до тех пор, цока не закончится образование пены, затем резервуар из сети выключается и к насосу присоединяется другой. Жирная эмульсия после отстаивания передается в железные открытые котлы, где подвергается кипячению в течение 4—5 ч. с добавлением серной кислоты (5 килограмм на 320 килограмм жира). После охлаждения верхний, более чистый,слой жира сливается в бочки, где и застывает. При этом способе получается 4—5% жира от веса III. Получаемый таким способом шерстяной жир загрязнен и представляет собой полутвердую, очень вязкую массу бурого цвета. В смеси с разными примесями он дает колесную мазь. Будучи очищен от свободных жирных к-т, он употребляется в кожевенной пром-сти. Шерстяной жир служит лучшим материалом для добывания ланолина, идущего на приготовление медицинских мазей и косме-тич. изделий (смотрите Воски).

Первичная обработка заводской коровьейШ. Коровья III. поступает для дальнейшей переработки или будучи состриженной или путем съемки ее с кож при воздействии на них различных химич. материалов (известковый раствор, квасцы, сернистый натр и др.). Снятие Ш. таким путем производится на кожевенных з-дах, и такая Ш. носит название заводской. Ценные свойства коровьей Ш.—крепость, эластичность, мягкость и способность к валке—сильно понижаются благодаря воздействию указанных химикалий, а ухудшение качества коровьей Ш. еще более увеличивается благодаря несвоевременной или неправильно проведенной промывке заводской HL, которая производится обычно холодным способом. Коровья Ш. в зависимости от того, сколько раз она была промыта, называется одномоечной, двух- или трехмоечной. Механизация первичной обработки коровьей Ш., гл. обр. промывки, даже и на небольших з-дах является настоятельно необходимой. Летняя холодная промывка коровьей Ш. и связанное с этим длительное хранение в небольших кучах снятой с кожи Ш. вредно отзываются на ее качествах. Степень жесткости воды, имеющая для коровьей Ш. большее значение, чем для овечьих, не м. б. регулируема без применения механич. промывки Ш. Способ сушки под открытым небом, когда t° воздуха может подняться выше допустимой (30°), является ненадежным. На некоторых з-дах частичная механизация первичной обработки осуществляется сл. образом: коровья щерсть промывается механич. способом в конусообразной бадье с вращающейся мешй, снабженной вилами. Бадья имеет два отверстия—для приточной и отработанной грязной воды. Рассортировывают коровью Ш. по цвету до мойки; III. черная и белая расценивается дороже цветной.

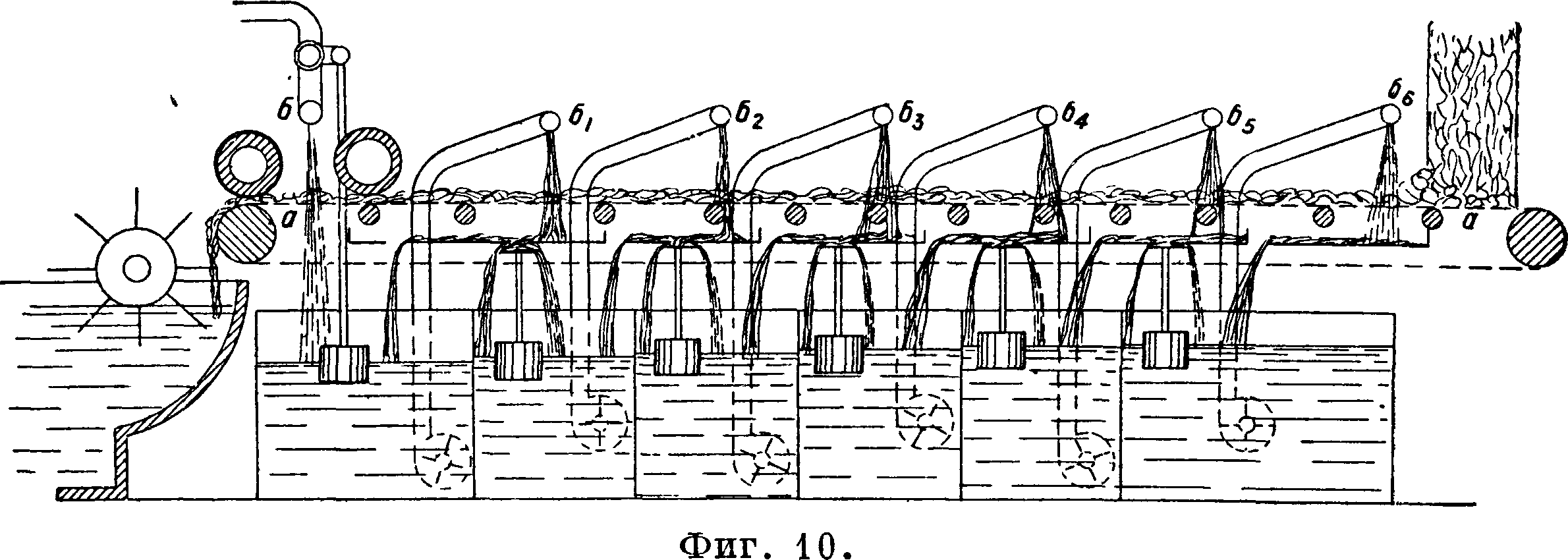

Дезинфекция Ш. Животные, подвергаясь эпизоотии, заболеваниям, могут явиться источником заражения людей сибирской язвой и натуральной оспой. Ветеринарный надзор, проводимый в СССР, выявляет местности, пораженные эпизоотиями, и Ш., собираемая в этих районах, отмечается особо, и благодаря этому принимаются меры предосторожности. Все же Ш. из пораженных районов может нести заразу, и вопрос о дезинфекции Ш. на местах получает особое значение. Расширение сети дезинфекционных камер особенно важно в пограничных районах, через которые проходят восточные Ш. Организация горячей мойки грубых Ш. также отразится на понижении случаев заноса болезней, но одной этой меры недостаточно. Из известных в настоящее время способов наиболее существенным является способ обеззараживания Ш., проводимый на шерстемойке в г. Ливерпуле. ΠΙ., поступающая из восточных стран, идет непосредственно на горячую мойку. В первых трех барках левиафана III. промывается содой и мылом, в четвертой и пятой подвергается дезинфекции в 2%-ном растворе формальдегида при 39°; отсюда Ш. поступает в сушильную машину и ее сушат горячим воздухом (150°), при этом Ш. нагревается не выше 70°, что исключает возможность огрубения ее. Весь процесс от разгрузки Ш. до ее упаковки механизирован и протекает без прикосновения к Ш. руками. На больших шерстемойках, на которых промываются тонкие III. (гл. образом мериносовые), там, где это является рентабельным, устанавливают аппараты для извлечения поташа. Извлечение поташа из Ш. производится холодной водой в поташных аппаратах. На фигуре 10 изображен усовершенствованный тип аппарата Малярд (Malard). Из трепальной машины Ш. поступает через трубу прямоугольного сечения на бесконечную горизонтальную решетку а, которая движется над баком, разделенным на 6 отдельных бачков. Чистая вода при 25—30°

(а на нек-рых установках 15°) подается трубой на решетку, несущую Ш. над последним по ходу машины бачком, куда вода и проникает. Подача воды регулируется поплавком. По мере наполнения машины жидкостью жидкость из каждого бака подается через трубы б, б19 б2,.,бснасосами на Ш. над соседними бачками. Под решеткой устроены корыта с отверстиями, проток жидкости через которые регулируется поплавками. Когда уровень жидкости повысится и клапаны поплавков закроют отверстия, подаваемая насосом жидкость возвращается из корыт через незакрывающиеся отверстия в свой бачок, происходит циркуляция жидкости; эта циркуляция ведется"до тех пор, пока раствор в первом бачке по ходу товара не достигнет насыщения поташом в 12—15° В6. После этого жидкость спускается и передается на поташный з-д; уровень жидкости в остальных баках при этом опускается, и чистая вода вновь поступает в бак. На поташном заводе жидкость выпаривают, осадок вылеживается дней 10, затем его растворяют, осаждают, фильтруют и снова выпаривают для получения чистого поташа. Шерсть из поташного аппарата после легкого отжима между валиками передается в первую барку промывной машины (левиафана). В виду сложности этой поташной машины и частой порчи клапанов, разъедаемых раствором поташа, а также загрязнения баков в эту систему были внесены Бернгардтом и Кранцем усовершенствования—один поплавок (вместо шести), связанный с притоком чистой воды и с выпуском жидкости. Бачки располагаются т. о., что жидкость после наполнения бачка переливается через его край в следующий бачок; бачки для лучшей очистки строят с конич. дном. Количество добываемого поташа бывает различно—2,8—8% от веса грязной Ш.

Упаковка и маркировка Ш. Существенное значение имеет в наших условиях перевозки тара, в к-рую пакуется Ш. Еще до сих пор грязная Ш. доставляется на заготовительные пункты Казакстана и Ср. Азии в шерстяных домотканых мешках; мешки сотканы настолько плотно, что почти не пропускают ни пыли ни влаги. Эти же мешки служат местным жителям для перевозки в них на верблюдах продовольствия и товаров (мука, чай, сахар, мануфактура, кожтовары), что значительно затрудняет замену шерстяных мешков льняными и джутовыми, менее прочными и не выдерживающими далеких вьючных перевозок и к тому же промокающими. В центральных районах для перевозки Ш. от заготовительных пунктов применяется в качестве тары для грязной и подвергнутой первичной обработке Ш. вая или джутовая ткань. За границей Ш. обычно перевозят в кипах из джута или пеньки. В Австралии в виде опыта производилась упаковка Ш. в бумажные листы; проч-

ность такой тары превышает по мнению ее сторонников прочность тары джутовой, но пригодность ее для упаковки Ш. окончательно еще не выяснена. Грязная Ш., направляемая гужом до места, как правило не прессуется, а упаковывается в мешки при помощи легкой набивки. Прессованная грязная Ш. может подвергнуться порче, если она была упакована во влажном состоянии. III. при прессовке пакуется в кипы; вес кипы в зависимости от сортов Ш.колеблет-

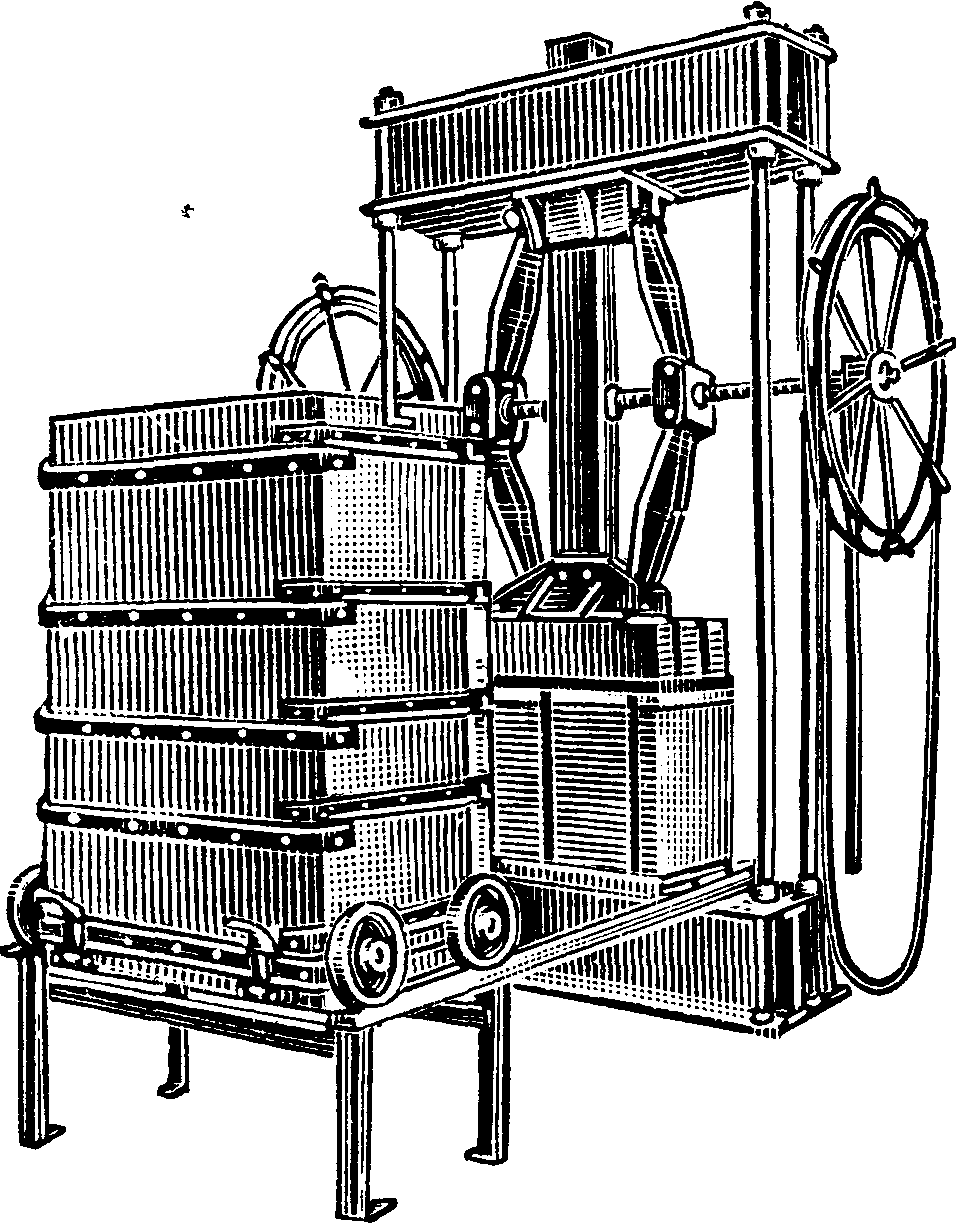

Фигура и.

ся от 80 до 150 килограмм; вес тары не должен превышать 3 % от веса кипыШ. Кипы прессуют как ручными прессами, так и машинными. Основная часть пресса—разборная коробка. Одна из боковых стенок ее открывается на петлях в виде дверки; в гидравлич. прессах верхняя стенка неподвижна, в ручных—нижняя неподвижна; противоположная стенка движется по винту или стержню и прессует Ш., набитую в коробку. Ручные прессы бывают рычажные, цепные и винтовые; на фигуре 11 изображен рычажный пресс,работающий от ручного привода. Наиболее несовершенными являются простые рычажные прессы, малопроизводительные и требующие очень большого усилия со стороны работающих. Из механич. прессов наиболее распространены гидравлич. прессы (смотрите Пресс). В виду того что механич. пресс оказывает большое давление, чем ручные, кипы после механич. пресса получаются меныпих размеров и требуют меньше тары, чем ручные. До заполнения IIL коробки стенки ее обкладывают упаковочной тканью. Когда кипа находится под прессом, края ткани сшиваются шпагатом и кипа обтягивается проволокой, концы которой переплетаются и закрепляются. После этого кипа освобождается из пресса. После упаковки в кипы Ш. вылеживается до двух суток для получения нормальной влажности, затем взвешивается и маркируется. Маркировка производится прочной краской или смесью сажи со скипидаром, которая наносится через трафареты. На кипе должен быть указаны: 1) отправитель (поставщик) Ш.,

2) № кипы, район сбора, 3) сокраптенное наименование вида Ш., ее состояние, цвет и сорт,

4) вес кипы брутто в килограммах и b) указание, что Ш. стандартная (ОСТ). Если Ш. с пороками, то на кипе должен быть полное обозначение порока.

Лит.: Труды и материалы комиссии по стандартизации шерсти, М., 1928; Брукс К. и Бриккет Ч., Шерсть, мойка шерсти, сушка шерсти, пер. с англ., Л., 1926; Бендеров Н., Воронов Н., Маслов Д., Первичная обработка шерсти, М.—Л., 1930; Канарский Н., Краткий курс суконного производства, М., 1926; «Шерстяное дело», М., 1928, 9, 11: Сборник журнала «Шерстяное дело», М., 1928, 3; «Revue Textile», Paris, 1928, Mai. H. Арманд.