> Техника, страница 93 > Шерсть искусственная

> Техника, страница 93 > Шерсть искусственная

Шерсть искусственная

Шерсть искусственная, волокнистый материал, получаемый в результате растрепывания тряпья (смотрите). В зависимости от сырья, из которого получается III. и., она имеет различное наименование: т и б е т—Ш. и. из камвольного тряпья; ш о д д и—Ш. и., полученная из слабо свалянного чйсто шерстяного тряпья; мунг о—Ш. и., полученная из сильно увалян ного чисто шерстяного тряпья, и а л ь п а к а— Ш. и., полученная из полушерстяного тряпья.

Производство Ш. и. можно разбить на следующие процессы. 1) Сортировка тряпья, заключающаяся в разделении общей массы на отдельные сорта. В основу сортировки кладутся: а) качество шерсти, из которой сработано тряпье, б)характер пряжи (суконная, камвольная, полукамвольная), в) способ приготовления ткани, г) наличие примесей к шерсти, д) степень изношенности, е) степень загрязненности, ж) цвет. Сортировка тряпья сопровождается его распоркой и удалением посторонних предметов, как то: пуговиц, крючков, кнопок, застежек, карманов, подкладки и тому подобное. Производительность сортировщиков достигает от 10 до 30 килограмм в час в зависимости от характера сортируемого тряпья.

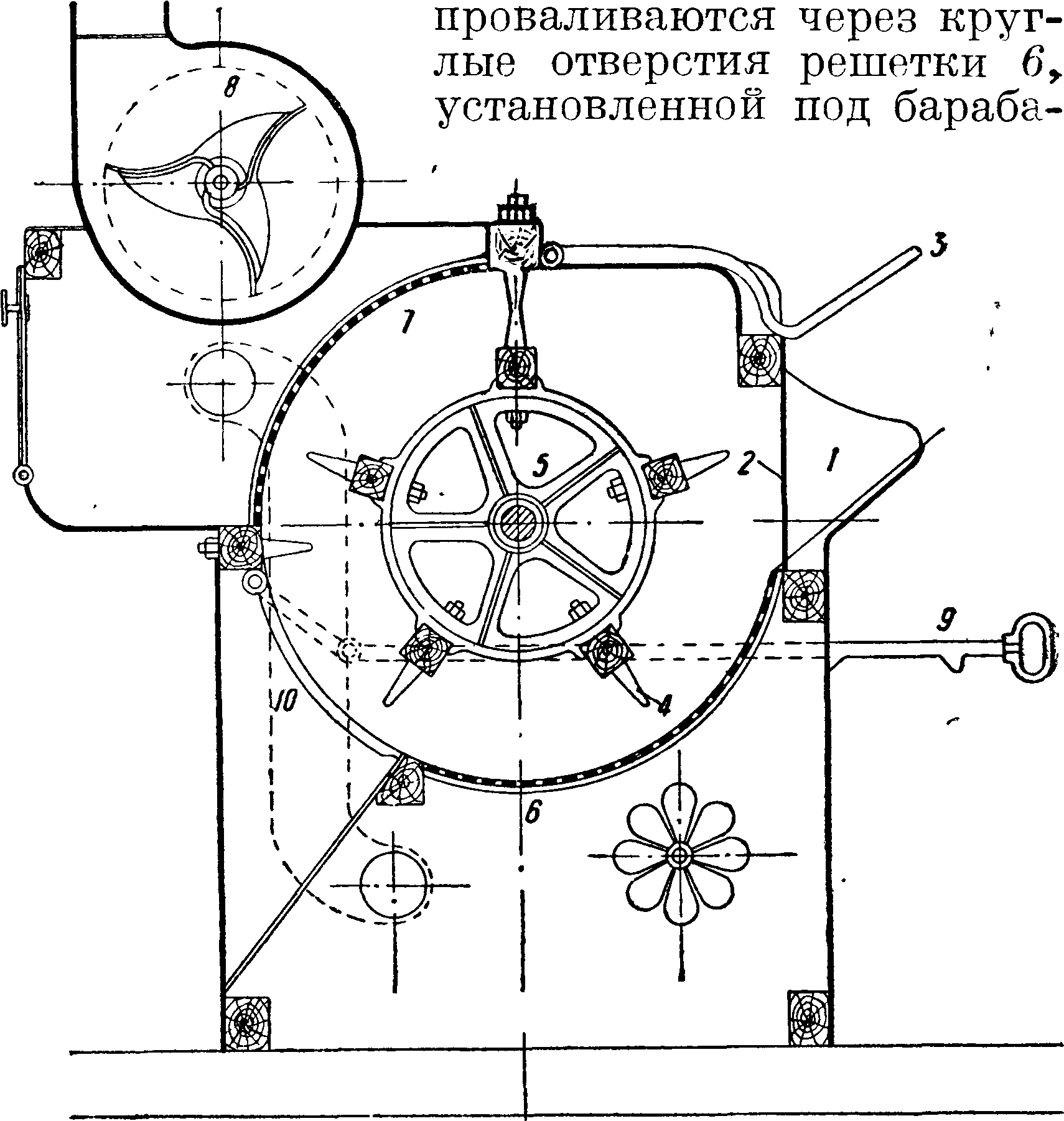

2) Обеспыливание тряпья производится на пылевыколачивающей машине, за которой на ф-ках СССР укрепилось наименование шеккер. На фигуре 1 представлена схема этой машины. Тряпье, предназначенное для обеспыливания, загружают в воронку ί, открывают клапан 2, поднимая рычаг 39 и тряпьп погружается в машину; затем поворотом рычага 3 вниз клапан 2 закрывают. Тряпье попадает под действие колков 4 барабана 5, врг-щающегося по часовой стрелке со скоростью 450 об/м. Тяжелые примеси

Фигура 1.

ном, а более легкие примеси и пыль через верхнюю решетку 7 удаляются вентилятором 8. Продолжительность выколачивания в зависимости от веса загружаемой в машину порции и в зависимости от степени загрязненности тряпья колеблется от 1 до 2 мин. По окончании обеспыливания при помощи рычага 9 открывается выбрасывающий клапан 10, и тряпье выбрасывается из машины. В зависимости от характера тряпья количество примесей различно, до 3—40%. Производительность машины достигает 125 килограмм/ч.

3)3амасливание обеспыленного тряпья производится с целью наилучшего разделения материала в последующем расщипывании. Тонкое тряпье замасливают олеином в количестве

7—8%, а грубое—олеонафтом в размере 5% от веса тряпья. На большинстве ф-к замасливание производится вручную.

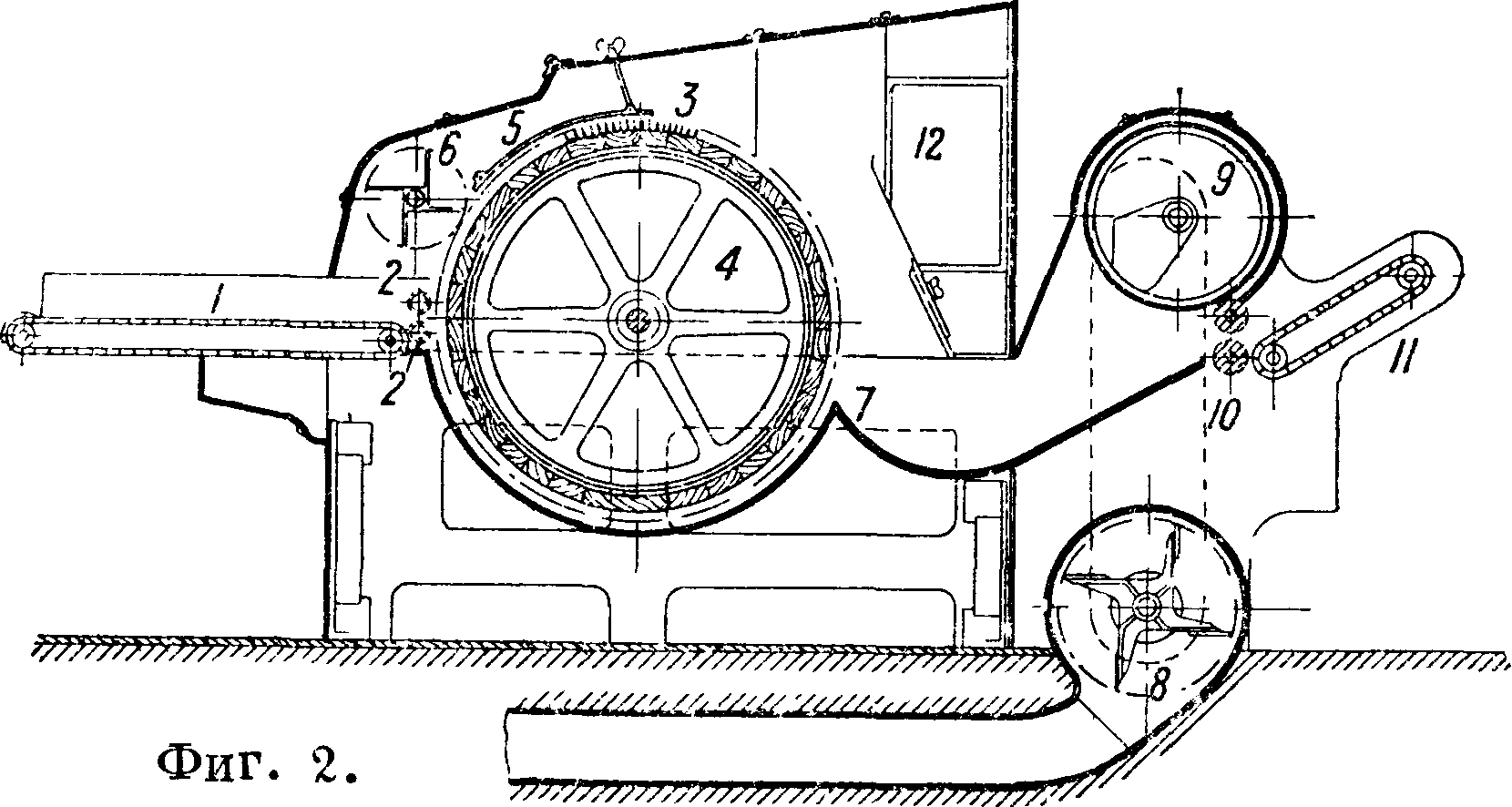

4)Расщипывание тряпья в Ш. и. производится на машинах, известных под наименованием волчков. На фигуре 2 представ

лена схема волчка. Замасленное тряпье ровным слоем накладывается на питающую решетку 1, которая медленно подводит его к питающим валикам 2. Питающие валики делают рифлеными для более надежного зажатия между ними тряпья. Для той же цели верхний валик получает дополнительную нагрузку в виде грузов, передвигающихся на рычагах. Крепко зажатое между питающими валиками тряпье подводится к колкам 3 барабана 4, вращающегося с большой окружной скоростью (24—35 м/ск) по направлению движения часовой стрелки. Колки барабана захватывают отдельные волокна и нити и, выдергивая их из тряпья, несут по направлению своего движения. Для того чтобы недостаточно расщипанные частицы тряпья, то есть мелкие неразо-рванные еще кусочки, не уносились колками барабана вместе с хорошо разработанной волокнистой массой, над поверхностью колков барабана поставлен козырек 5, к-рый задерживает эти кусочки. Расстояние между поверхностью колков барабана и козырьком м. б. по желанию изменено и устанавливается обычно равным 1,5—2 миллиметров. Задерживаемые козырьком мелкие клочки тряпья захватываются вращающимся по направлению движения часовой стрелки крылатым валиком 6 и сбрасываются на питающую решетку 1. Хорошо разработанная в месте взаимодействия питающих валиков и колков барабана волокнистая масса подводится колками барабана к ножу 7, где производится снятие Ш. и. с колков барабана. Волокна, снятые с колков барабана или отлетевшие под действием центробежной силы, увлекаются вентилятором 8 по направлению к медленно вращающемуся сетчатому барабану 9, к-рый подводит волокнистую массу к валикам 10, последние передают ее на выбрасывающую решетку 11. Ш. и. с выбрасывающей решетки поступает в специально предназначенную для этого тару или на пол у машины. Неснятые козырьком 5 неразработанные клочки тряпья под действием центробежной силы отбрасываются в камеру 12, откуда по мере накопления они забираются работницей и вновь пропускаются через волчок. Колки барабана укрепляются в деревянных планках, которые по мере необходимости могут сменяться. В зависимости от сорта разрабатываемого тряпья изменяют форму и расположение колков в планке. Для тонкого тряпья ставят плоские колки, более тонкие и более часто расположенные в планках. Для грубого тряпья ставят круглще кол ки, большего диам. и менее часто расположенные в планках. Наиболее часто на барабан ставят планки со следующей характеристикой.

Характеристика планок.

| Форма колков при длине в 48 миллиметров | Число рядов в планке | Число

КОЛКОВ в ряду |

!

Номера | колков ^ |

| Плоские. | 5 | 32 | 32 |

| Круглые. | 5 | 25 | 36 |

| Плоские. | 7 | 45 | 28 |

| Круглые. | 9 | 25 | 32 |

| Плоские. | 12 | 25 | 28 |

| Круглые. | 14 | 27 | 28 |

Производительность волчка по различным сортам колеблется в следующих пределах: тибе тонкий—41 килограмм/ч, тибет полутонкий—48 килограмм[чттряпье городское—52 килограмма/ч, чапан и кафтан— 66 килограмм/ч9 чулки грубошерстные—54 килограмма[ч, чулки полутонкие—48 килограмм/ч, технический войлок— 50 килограмм 1ч, кошма—56 килограмм!ч. Кроме перечисленных процессов переработка тряпья в Ш. и. может включать дополнительно карбонизации полушерстяного тряпья, промывку, просушивание, крашение и обесцвечивание. При переработке тряпья и Ш. и. на волчке полное разделение на отдельные волокна достигается не для всего количества тряпья, а только приблизительно для половины его, поэтому в некото рых случаях рекомендуют пропускать разработанную на волчке шерсть через концерваль-ную машину.

Разделение тряпья на отдельные волокна сопровождается их разрывом, вследствие чего волокна Ш. и. всегда короче волокон натуральной шерсти. Качество Ш. и. при одинаковой тонине определяется ее длиной; лучшей по качеству является Ш. и., полученная из слабо скрученной пряжи, из трикотажных и вязаных изделий, затем следует Ш. и., полученная и в неуваленных и слабо сваленных тканей, и наконец Ш. и., полученная из сильно сваленных тканей, войлока, фетровых изделий и кошмы. Ш. и. находит себе применение в фетроваляльном и войлочном, а особо широкое в суконном производствах. Ее применение сокращает расход натуральной шерсти и снижает стоимость изделий. В шерстяной пром-сти, объединенной в НКЛП, было израсходовано тряпья для переработки его в Ш. и.: в 1931 г.—25 742 т» в 1932—24 067 ш.

Лит.: Канарский Н., Курс суконного производства, М., 1933; Бергман И., Шерстопрядение, пер. с нем., М., 1933. И. Мясников.