> Техника, страница 97 > Шлифовка

> Техника, страница 97 > Шлифовка

Шлифовка

Шлифовка, шлифование — процесс резания, производимый с применением абразионных материалов (шлифовальный камень, алмаз). Особой разновидностью Ш. является полирование. Для изготовления шлифовального камня абразионный материал (смотрите) дробится, размалывается и сортируется по крупности зерна просеиванием сквозь специальные сита или процессом отмучивания. В первом случае номер зерна (зернистость) определяется либо числом отверстий в одном погонном дюйме (например у Нортона) либо условными номерами (например германские номера); сравнение обоих способов приведено в таблице 1. Во втором случае — числом минут отстаивания порошка после взбалтывания его с водой или для особо мелких порошков — с маслом (1-, 5-, 10-, 15-, 30-, 60-минутники).

Таблица 1.—О бозначения зернистости абразионных материалов.

| Сорта | Обозначения | |

| по Нортону и з-ду Ильича | германские | |

| Весьма крупнозернистые.

Крупнозернистые. Среднезернистые. Мелкозернистые. Весьма мелкозернистые. |

10, 12, 14, 16, 18 20, 22, 24, 30, 36 38, 40, 46, 50, 60, 70 80, 90, 100, 120

150, 180, 200, 220 |

13, 12, M, 10 9, 8, 7, 6 5, 4, 3, 2 1, 01, 0

00, 000, 0000 |

Сортированные зерна соединяются между собой посредством связующего вещества («цемента»), формуются в виде камня требуемого размера и формы и подвергаются в зависимости от связки специальной обработке, обеспечивающей прочность камня. Связующие вещества употребляются: 1) керамически е—огнеупорная глина с примесью шпата, каолина, талька (плавни);

2) минеральные, подразделяемые на с и-ликатовые (жидкое стекло с прибавлением окиси олова) и магнезитовые (магнезит и хлористый магний),иЗ) растительные, подразделяемые на шеллачные, олеони-товые (масло), вулканитов ые (резина, каучук) и бакелитовые. Камни с керамической связкой обладают пористостью и нечувствительностью к сырости (благодаря обжигу), вследствие чего употребляются для мокрого шлифования, но они очень чувствительны к ударам. Камни с растительной связкой имеют обратные свойства — они упруги, нечувствительны к ударам, но не выносят охлаждения, употребляются для точки инструментов (олеонитовые) и для прорезных работ (вулканитовые). Круги с минеральной связкой дают хороший глянец, но мало производительны, употребляются для очистки литья. Изнашивание шлифовального камня заключается: 1) в постепенном затуплении зерна, вызывающем соответствующее увеличение усилий при резании, 2) в выламывании затупившихся зерен в тот момент, когда усилие достигнет достаточной для этого величины, и

3) в освобождении для работы нижележащих зерен (самозатачивание камня). Момент выламывания затупившихся зерен зависит от твердости камня, то есть от прочности связующего вещества. При данном режиме Ш. и данном материале твердость камня должна выбираться ток, чтобы камень своевременно самозатачивался. При большей твердости камень засаливается, то есть перестает резать, и впадины между зернами забиваются соскабливаемыми частицами металла, при меньшей твердости камень о с bill а е т с я, то есть преждевременно изнашивается.

Сравнение различных шкал твердости шлифовальных кругов приведено в таблице 2.

Таблица 2.—О бозначения твердости кругов.

| Обозначения | |||

| Твердость камня | по | по | по между |

| Нор | з-ду | народному | |

| тону | Ильича | проекту | |

| Чрезвычайно мягкие. | Е | ЧМ | 1 |

| Весьма мягкие. | F-G | ВМ | 2-3 |

| Мягкие.. | H-J | М | 4-6 |

| Среднемягкие. | К—L | СМ | 7-8 |

| Средние .. | Μ—N | С | 9-10 |

| Среднетвердые. | 0-Q | СТ | 11—13 |

| Твердые.. | R-S | т | 14-15 |

| Весьма твердые. | T-U | ВТ | 16-17 |

| Чрезвычайно твердые. | V—Z | чт | 18 и выше |

Выбор камня. Для грубой Ш. (обдирки) выбираются крупнозернистые камни, для точной — мелкозернистые и более мягкие. Для Ш. чугуна—преимущественно карборундовые (из зерен карбида кремния), для Ш. стали — корундовые (из зерен окиси алюминия); для мягких сортов чугуна и стали — более твердые, для твердых сортов чугуна и стали, в особенности для меди, латуни, свинца — более мягкие круги. С увеличением скорости камня твердость последнего берется меньше, так же как и при более мелкозернистом камне, при увеличении дуги касания камня и изделия, при увеличении подачи, при работе кольцевыми и горшкообразными кругами, при бесцентровой и фасонной Ш., при сухой Ш. Круги большой плотности (то есть при более тесном расположении зерен) употребляются лишь при грубой Ш., пористые круги — при легких работах и при Ш. торцовыми кругами. Шлезингер рекомендует для разных материалов следующие круги (табл. 3).

Теория Ш. имеет задачей установить наивыгоднейший режим Ш., который, как при всяком вообще резании, прежде всего связан с толщиной снимаемой стружки, в данном случае с наибольшей толщиной стружки, снимаемой каждым зерном камня.

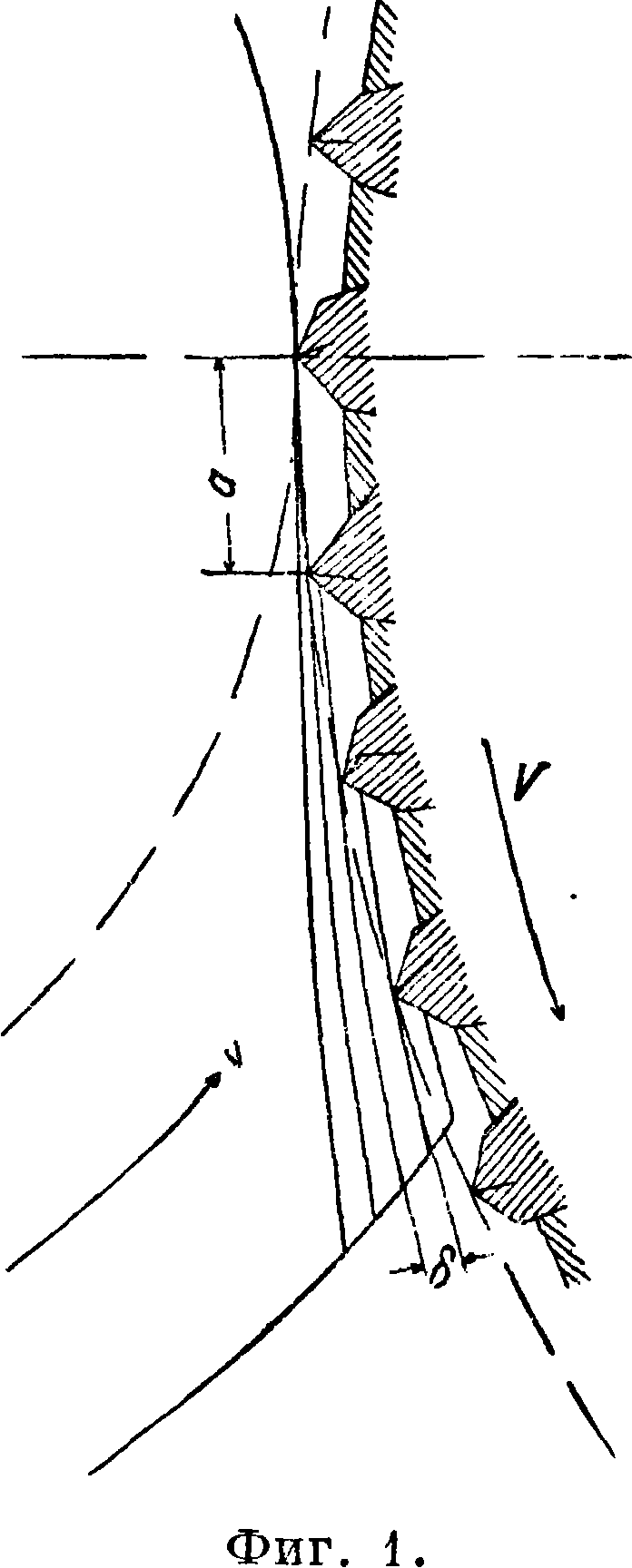

Процесс резания шлифовальным кругом изображен на фигуре 1.

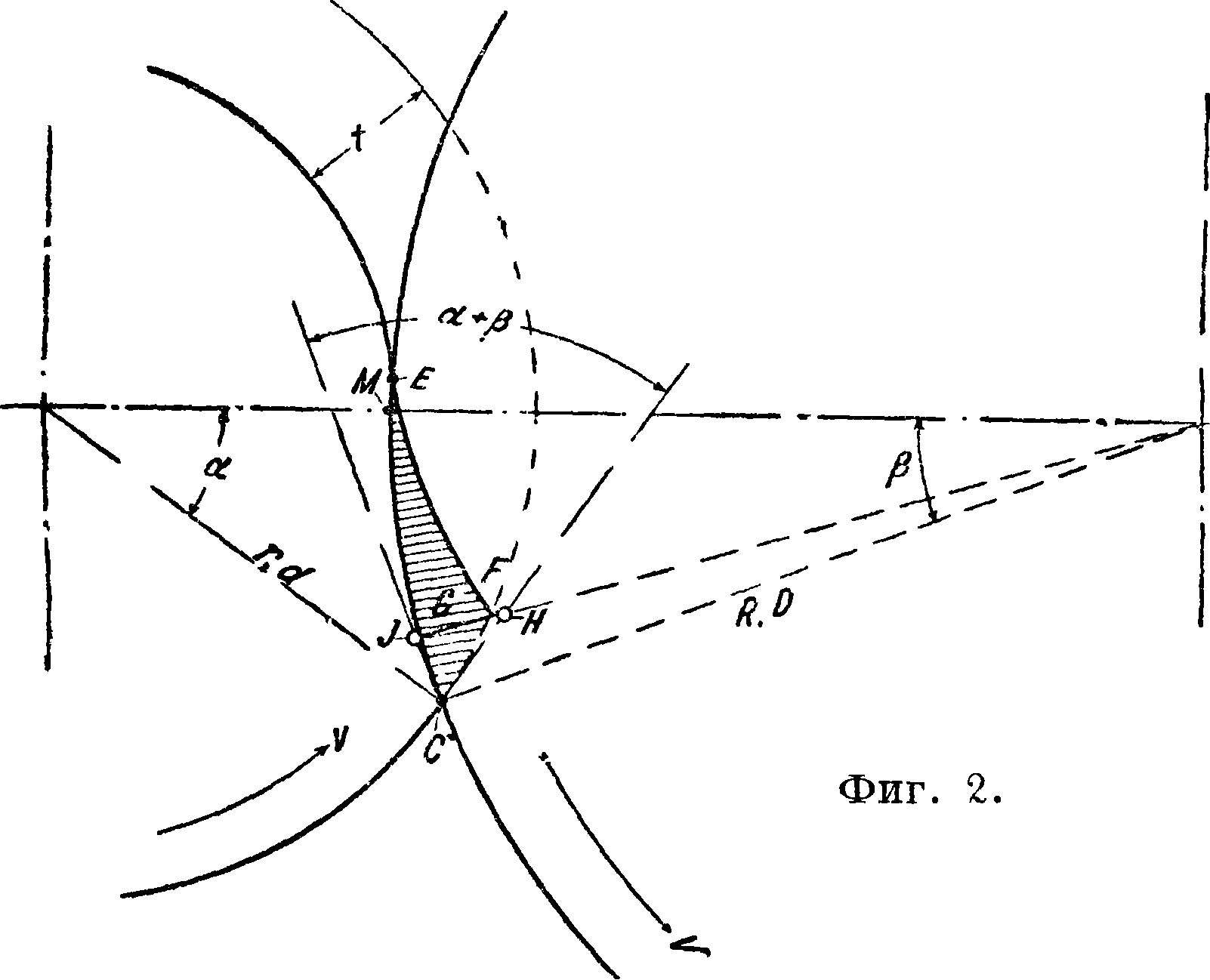

Формула Альде-н a (Alden). Пусть (фигура 2)

t — глубина резания в миллиметров, V и v — скорости камня в Λί/ск и изделия в м/мин, D и d—их диаметры в миллиметров, R и г — их радиусы в миллиметров, δ=GF — наибольшая толщина стружки в миллиметров, L=EC—длина стружки в миллиметров, а—расстояние в миллиметров между центрами режущих зерен на окружности круга. Тогда длина дуги на окружности предмета между двумя последовательно режущими зернами

FC =

а · v "60У *

Из треугольника JHC имеем:

JH=НС · sin (а + /?).

Таблица 3. — Рекомендуемые сорта шлифовальных кругов для различных работ

(по Шлезингеру).

| Материал изделия | Род абразива | Круглая Ш. | Внутренняя Ш. | Окружная скорость камня, м}ск | ||

| зернистость | твердость | зернистость | твердость | |||

| Карболит | К-М | К | ||||

| Чугун | Карборунд | 40—46 | L-M | 36-40 | Р | 33-36 |

| Кристаллон | L-M | К | ||||

| Алунд | 24 | L | 46 | J | ||

| Легированная сталь | Корунд | комбин. | L | 46 | J | 24-30 |

| Алоксит | с 40 | J | 50 | М | ||

| Алунд | 24 | L М | 46 | J | ||

| Мартеновская сталь | Корунд | комбин. | L - М | 46 | J | 18 - 24 |

| Алоксит | С 36 | Ν —О | 50 | м | ||

| Алунд | 46 | К | 46 | к | ||

| Сталь закаленная | Корунд | 46 | К | 46 | к | 24-33 |

| Алоксит | 36 | Р | 50 | м | ||

| Карболит | Μ—N | |||||

| Латунь, бронза | Карборунд | 24-30 | L-M | — | — | — |

| Кристаллон | Р | |||||

| Алунд | 36 -46 | к | ||||

| ч“ Алюминий | Корунд | — | — | 46 - 52 | к | 39-45 |

| 4 | Алоксит | 46—50 | Q | |||

| Карболит | 45—50 | 21/зЕ | ||||

| Алюминий | Карборунд | — | — | 50 | Р | 45-54 |

| Кристаллон | 36 | 21/2Е | ||||

В виду ничтожных обычно величин углов а и β можем принять

HC-FC, S=GF=JH.

Тогда

δ=НС · sin (α + β)=FC · sin (а + β), окончательно

a = -W-sin(a + fl· (1)

Это и есть формула Альдена.

Ф-л а Гофмана является дальнейшим преобразованием ф-лы Альдена. По тем же соображениям незначительности a и β он принимает sin (a + β)=sin a + sin β

2 rt

sm a :

^ К R (r + R) >. sin ^

R (r + R)

Тогда

sin (a + β)=-A Y p Лгщ -

или по преобразовании

sin(a + i8) =2УТ|/Ь+^. (2)

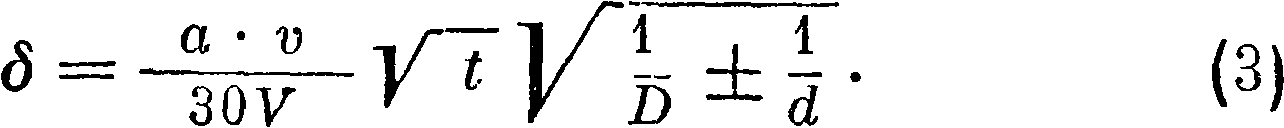

Следовательно по (1) и (2)

Знак (—) относится к внутренней Ш. Для плоской III. d=со и

(За)

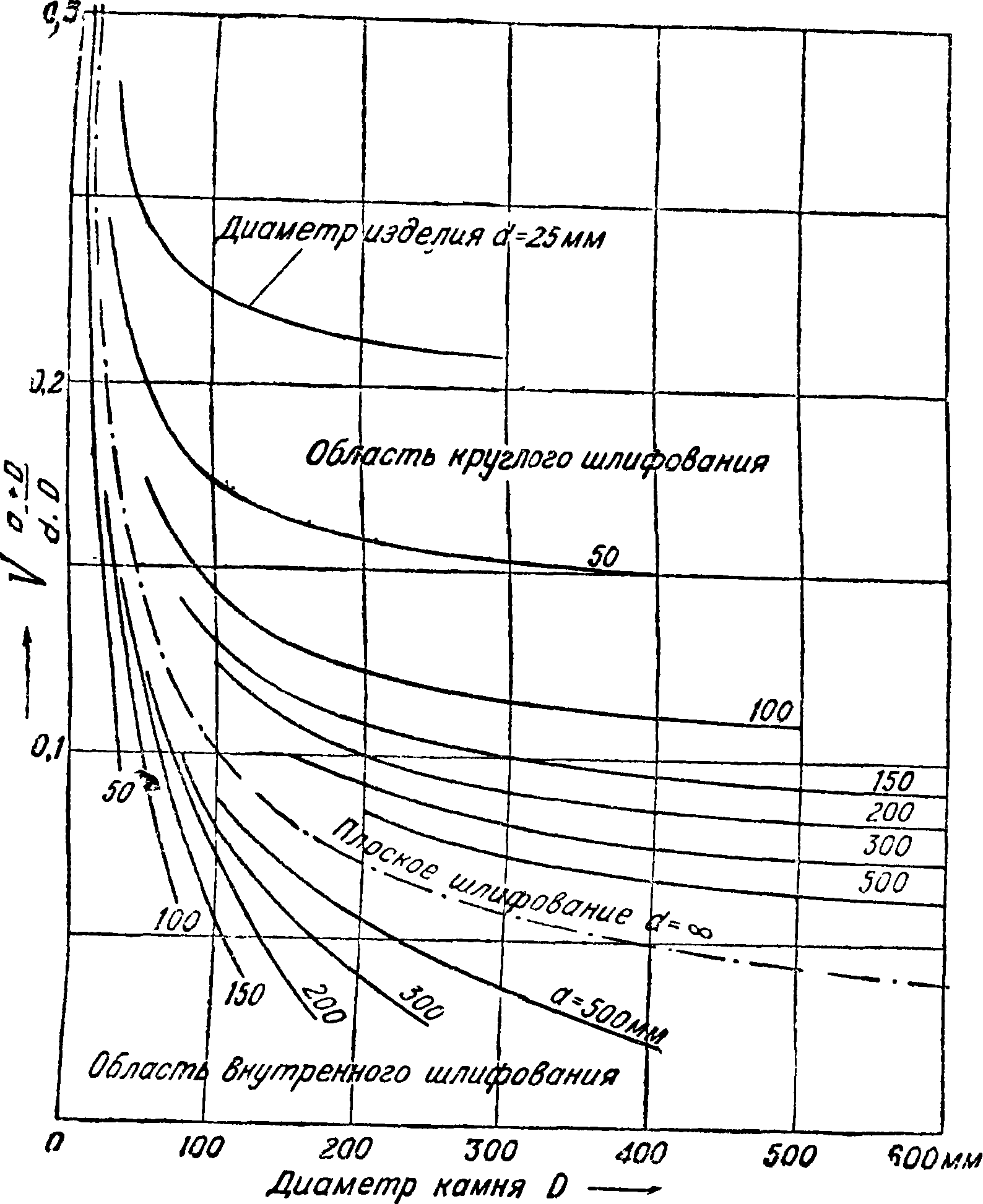

Изменение толщины стружки — в зависимости от d и D в графич. форме изображено на фигуре 3. Ф-ла (3) показывает, что толщина стружки δ: 1) пропорциональна скорости изделия ν и корню квадратному из глубины резания ί, 2) обратно пропорциональна скорости камня V и 3) находится в обратной зависимости от 0 камня D и изделия d (для внутренней Ш. — в прямой зависимости от d).

Выбор режима Ш. Общий принцип: режим должен обеспечить своевременное самозатачивание камня. При камне данной твердости и зернистости для нормального изнашивания камня толщина стружки δ должна иметь нек-рую зависящую от обрабатываемого материала нормальную величину, которая м. б. установлена специальными экспериментами. Зная эту нормальную величину <5, нетрудно по ф-ле

(3) подобрать соответствующий режим. Скорость камня V при круглой Ш. берется 25—35 м/ск, при чистовой Ш. 40— 45 м/ск, при полировке 45—50 м/ск, при внутренней Ш. 12—15 м/ск, при заточке инструментов 18—25 м/ск. Увеличение V против нормальной не ведет к увеличению производительности и лишь повышает центробежную силу при некотором понижении износа камня. Уменьшение V против нормальной вызывает повышенный износ камня без повышения производительности и без экономии энергии. Скорость изделия v

Фигура я. при грубой Ш. 10—15 м/мин, при точной — фирма Нортон рекомендует понижение до 3— 8 м/мин, Шлезингер, наоборот, скорее — повышение, особенно при Ш. стали. Уменьшение и увеличение v против нормальной ведет к засаливанию камня, в первом случае вследствие уменьшения <5, а с ней и усилия, во втором — вследствие вдавливания стружки в поры камня. Глубина резания t зависит от зернистости и не должна превышать 1/„ размера зерна. При грубой Ш. зерном № 24 при III. стали г=10-У 40 μ, чугуна — ДО 50 μ, при плоской Ш. — 10— 70 μ, при тонкой окончательной Ш.—2—5 μ. Излишняя t только бесполезно изнашивает круг, не давая повышения производительности. Недостаточная t не использует мощности станка и уменьшает <5. Продольная подача s измеряется в долях ширины камня. При грубой Ш. 5=0,75—0,85 для стали и 0,85—1,0 для чугуна, для точной Ш.—меньше, для очень точной—до 0,25—0,33. Охлаждение применяется для устранения перегрева изделия и удаления пыли; берется раствор 3—5% кальцинированной соды в воде, 14—20 л/мин, на станках высокой мощности даже до 150 л/мин в зависимости от размеров изделия, ширины и скорости круга. При чистовой Ш. прибавляется немного масла. Для закаленной стали охлаждение усиливается в целях избежания отпуска. При ТТТ. алюминия применяется смесь керосина и веретенного масла для облегчения удаления стружки и устранения засаливания. При фигурной Ш.—

смесь мыла, соды, свиного сала и воды. Дуга касания L—CM (фигура 2) определяется ф-лой

[знак (—) берется для внутренней шлифовки]. G увеличением L уменьшается нагрузка на одно зерно, увеличивается нагревание предмета и расход энергии; поэтому следует брать более мягкие и крупнозернистые круги и меньшую £. Наиболее невыгодна обработка плоскостей горшкообразными кругами, а также работа внутренней Ш. Правка круга производится периодически алмазным правилом. Перед употреблением круга необходимо произвести испытание его на разрыв при удвоенной V. Усилия при Ш. Радиальная сила в среднем превышает тангенциальную в 1,5—2 раза (опыты Куррейна); это отношение увеличивается с £. По Кодрону (1902 год) оно доходит до 4, в среднем 2—3; наибольшая величина отношения — для твердого крупнозернистого камня, для чугуна больше, чем для стали. По опытам ЦНИИМАШ (1934 г.) для круга зернистости 45 и твердости К при круглой продольной Ш. при V= 30 м/ск закаленной инструментальной стали Р выразилось ф-лой

„ or0,4 0,37*0,6

Р=8,4 v 9 s ’ 1 ’.

Для поперечной Ш. при тех же условиях (b— ширина камня в миллиметров)

Р=2,22 b. t. г0/18.

По опытам Куррейна с затуплением зерен Р возрастает и по мере самозатачивания камня периодически колеблется. Более твердый круг дает большую амплитуду колебания Р. При данном режиме Р дает минимум для круга определенной зернистости.

Лит.: Schlesinger G., Wirtschaftliches Schlei-fen, В., 1921; W о x e n, Wear in Cylindrical Grinding,

Stockholm, 1933; Krug C., Form und Fertigkeit von Einzelschleifkorpern bei rasch umlaufenden Schleifwerk-zeugen, «Maschinenbau», В., 1930, Η. 6; Krug C., Ijber d. Spannungszustand d. Schleifscheiben, ibid., 1926, H. 22; Krug C., Beitrage zur Kenntniss des Schleifens, ibid., 1925, B., p. 879; Hoffmann A., Zur Geomet-rie d. Zerspannung beim Schleifen, ibid., 1933, H. %; Krug C., Abnutzungsverhaltnisse einer Schleifscheibe, «Werkstattstechnik», 1926, В., 10; Kurrein M., Die Messung d. Schleifkraft, ibid., 1927, 20—21; Schlesinger P., Yersuche iiber die Leistung von Schmirgel-scheiben, «Forschungsarbeit», 1907, В., Η. 43; Kurrein M., Untersuchung d. Schleifscheibenharte. Mitteilungen aus dem Yersuchsfeld fur Werkzeugmaschinen, «Werkstattstechnik», В., 1928, Η. 10, p. 293; W i 1 d a, Zur Theorie d. Schleifens, «Werkzeugmaschine», 1919, B., p. 471; К r u g C., Zur Theorie des Schleifens, «Z. d. YDI», 1927; C о e n e n, Schleifwiderstandsversuche, «Maschinenbau», 1932, B., p. 450; Rosenberg, Das Springen kerami-scher Schleifscheiben; Herstellungs- u. Behandlungsfeh-ler ais Ursache, ibid., 1933, p. 247, 9110. C. Глебов.