> Техника, страница 93 > Шлихтование

> Техника, страница 93 > Шлихтование

Шлихтование

Шлихтование, пропитывание основы клеящим веществом для придания ей большей стойкости при работе на ткацком станке. Основная пряжа при каждом обороте ткацкого станка перемещается в двух направлениях: в вертикальном—для образования зева (смотрите Ткацкие станки) и в горизонтальном—при навивании ткани на товарный валик. В первом случае, отклоняясь от среднего уровня в одну, а чаще в обе стороны (вверх и вниз), она увеличивает свою длину на участке между ценами и опушкой товара, что без сопутствую-

щей подачи с основного навоя вызывает в ней увеличение натяжения. Основная пряжа должна обладать: крепостью, способностью оказывать сопротивление при растяжении, удлинением и гл. обр. его упругой частью, чтобы восстановить первоначальную длину при закрытии зева. Обычно натяжение ее при открытом зеве далеко не достигает величины полного сопротивления. Гораздо неблагоприятнее обстоит дело с удлинением, величина которого зависит прежде всего от природы и затем от строения нити; у льняной пряжи например удлинение вообще незначительно, что служит причиной частых обрывов льняной основы в сравнении с пряжей из других волокон. Зевообра-зование заставляет основные нити перемещаться в глазках ремизок и при этом под давлением, увеличивающимся соответственно с натяжением. При перемещении в горизонтальном направлении нити основы проходят через глазки ремизок и через бердо. Кроме того бердо принимает участие в качательном движении батана, и его зубья в это время непосредственно соприкасаются с основными нитями; для того чтобы они беспрепятственно проходили через глазки и бердо и чтобы бердо при своем движении по возможности меньше разрушало их, от основной пряжи требуются и другие свойства, гл. обр. гладкость, чистота, отсутствие посторонних примесей, ровнота, круглая форма сечения. При этом гладкость зависит, во-первых, от природы строения волокна, а, во-вторых, от того, сколько концов отдельных волокон выступает на поверхности нити и кадой они длины. Степень правильности проведения процессов прядения—параллели-зация волокон при вытягивании и сдваивании, а также крутка определяют состояние пряжи. Чем короче волокна, тем больше выступающих концов (пряжа пушистее); бердо при своем движении будет многократно захватывать эти концы, отделять их от нити и тем самым ослаблять ее, а затем и разрушать. Подобное же действие берда скажется на местах основы с крупным сором, шишками из пуха, с неровностями по форме сечения, в особенности если посторонние частицы впрядены в нее б. или м. прочно. При ткачестве и навивании все перечисленные недостатки будут сообщать пряже движение толчками, что может вызвать чрезмерное натяжение и увеличить обрывность.

Шлихтование должно способствовать образованию сплошного внешнего слоя на поверхности нити, заполнению оставшихся в пряже пустых промежутков между отдельными волокнами. Внешний слой должен при этом приклеить концы волокон к стержню нити, сгладить до известной степени неровности ее и предохранить пряжу от вредного воздействия на нее берда и ремиза. Склеивание внутренних волокон друг с другом будет иметь последствием бблыную крепость нити. Величина натяжения пряжи (б. или м. значительного) при образовании зева обычно не достигает полного сопротивления пряжи растяжению, но при этом необходимо, чтобы пряжа обладала способностью как можно больше удлиняться. Испытания при самых разнообразных случаях Ш. показывают, что крепость основы после него повышается в пределах 15—25%, а удлинение падает до 50%; в то же время большинство сортов основной пряжи без Ш. сработать на станке невозможно, ибо при этом пряжа «мшится», то есть из нее бердом вытаскиваются отдель ные волокна, образующие скопления пуха в виде шишек, которые не в состоянии проходить через бердо. Кроме того от мшения нити теряют часть волокон и ослабляются, и в результате получается усиленная обрывность их. Сорная, неровная пряжа, хотя бы и низких номеров и значительной крепости, идет на ткацком станке гораздо хуже, чем тонкая, более слабая, но чистая и ровная. Поэтому Ш. имеет гораздо большее значение в отношении видоизменения поверхности пряжи, чем ее крепости. При каждом образовании зева степень нарушения строения пряжи усиливается и в конце-концов может привести к обрыву нити.

Из четырех главных групп прядильных волокон—хлопок, лубяные волокна, шерсть и шелк—самым коротким является хлопок, наибольшее количество к-рого, употребляемое в хлопкопрядении, имеет длину ок. 27—28 миллиметров. Поэтому хл.-бум. основу без Ш. работать на станке нельзя, за исключением только крученой; у нее соединение и добавочное кручение в значительной степени повышают гладкость, ровноту и прочнее соединяют отдельные волокна друг с другом. Льняная пряжа, у которой элементарные волокна длиннее и технически не вполне разделены, менее пушиста и менее нуждается в Ш., но все-таки вследствие неравномерности по толщине и по форме и засоренности кострой для нее (во всяком случае для тонких и средних номеров) Ш. также необходимо, хотя и в более слабой степени. Камвольная пряжа приготовляется из волокна с большой длиной (100—300 миллиметров), но она из прядения выходит покрытой длинными концами, т. ч. и здесь требуется Ш. У суконной пряжи также выступают на поверхности цепкие и длинные концы. Благодаря тому что плотность сукна по утку невелика, число повторных воздействий берда на основу получается также небольшим, в результате чего основа разрушается бердом сравнительно незначительно, потому многие сорта ее не шлихтуются. То же самое допускают и некоторые виды льняной толстой пряжи, например при выработке брезентов. Основа из натурального шелка, состоящая из цельных нитей, б. или м. прочно соединенных друг с другом серицином и круткой (смотрите Волокна прядильные), и с гладкой внешней поверхностью не шлихтуется почти никогда. При этом надо еще принять во внимание, что Ш. нарушило бы очень ценное свойство шелка— блеск. Искусственное волокно хотя и приготовляется соединением нескольких цельных нитей, но связь между ними незначительна, поэтому основу приходится шлихтовать почти всегда. При Ш. необходимо принять во внима ние, чтобы нить не потеряла своей гибкости и не сделалась жесткой и ломкой и могла бы без порчи сохраняться на б. или м. продолжительное время. Условия, которым должен удовлетворять шлихт (или шлихта) как по своему составу, так и по способу воздействия его на нити,—различны; он должен гл. обр. исправить внешний вид основных нитей: уничтожить по возможности пушистость, сгладить неровности в форме и образовать собою снаружи слой, к-рый помогал бы основе воспринимать действие берда; шлихт должен обладать в достаточной степени клеильной способностью и иметь определенную и равномерную во всей своей массе консистенцию. Чем больше клеильная способность шлихта, тем меньше его по-

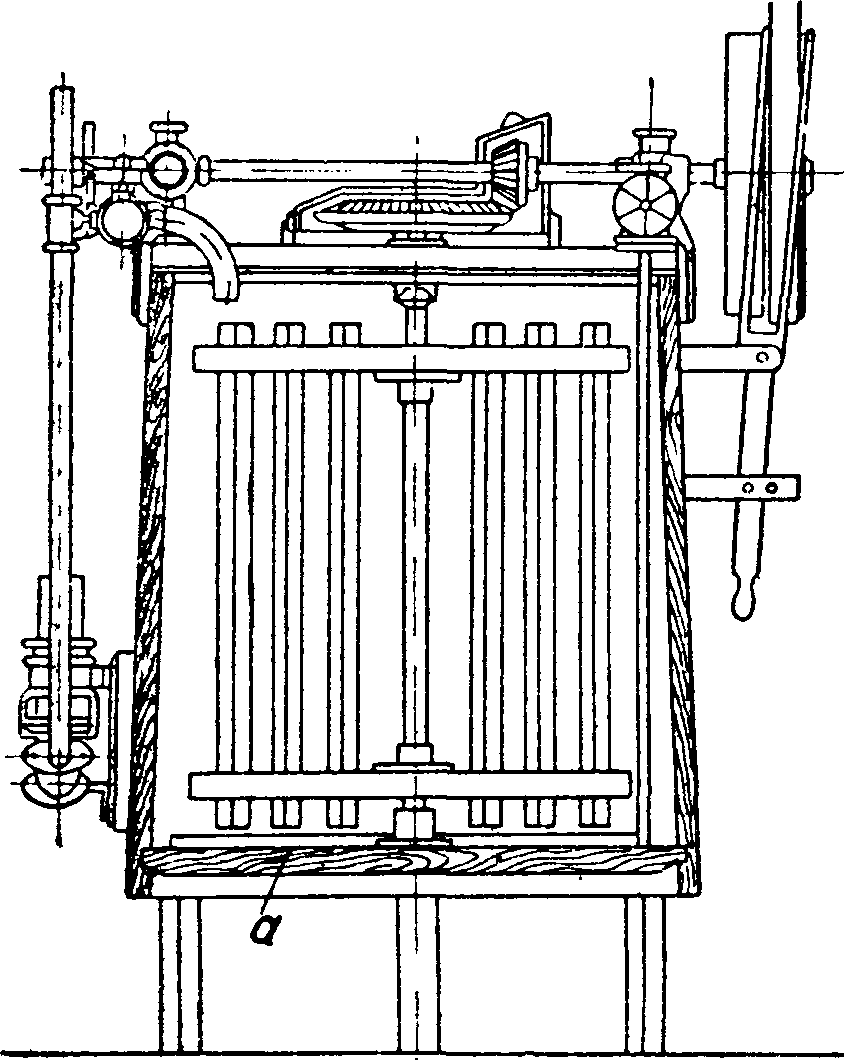

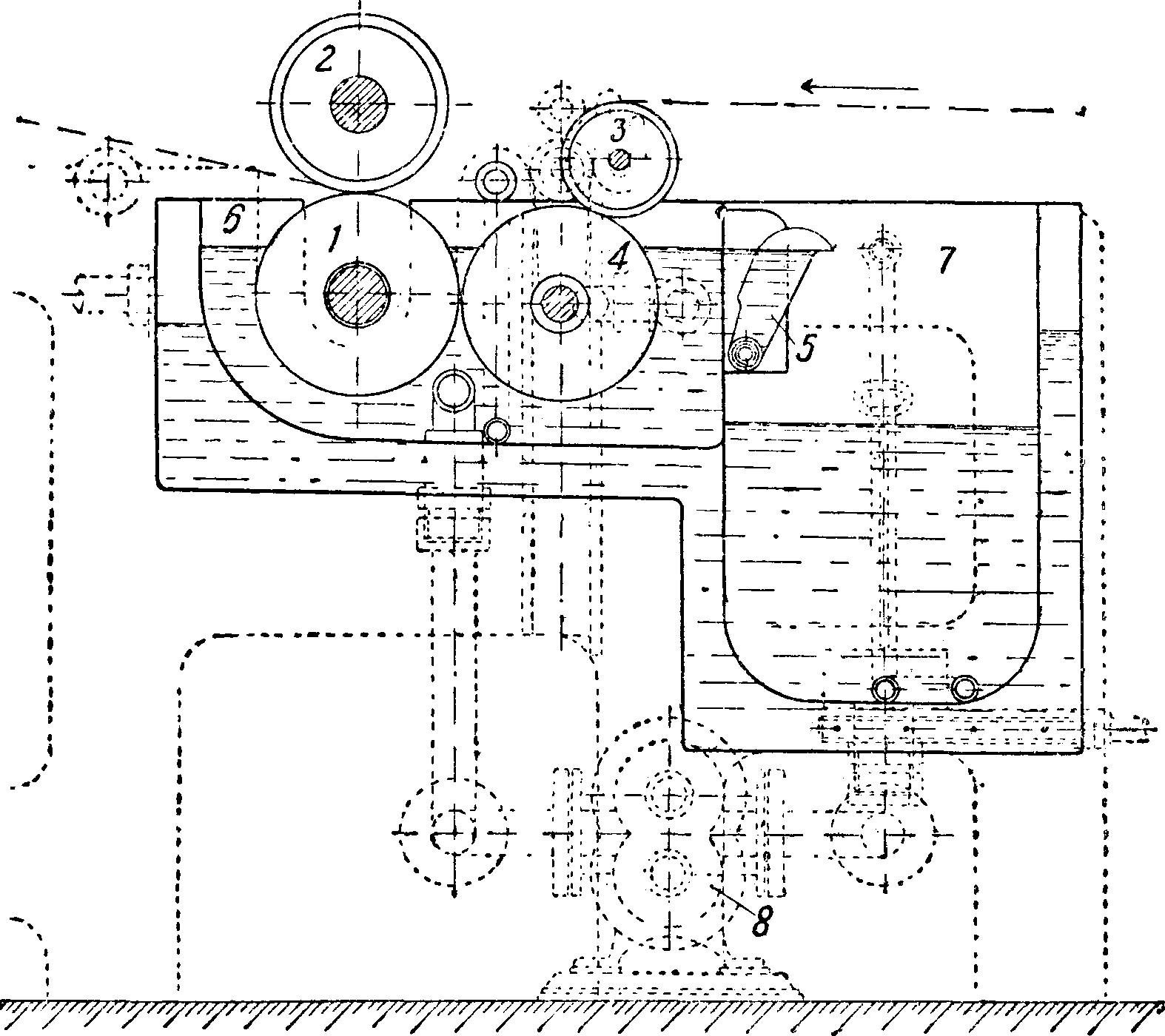

Фигура 1.

требуется для получения требуемого эффекта, в противном случае приходится на нить наносить толстый наружный слой шлихта, что вызывает при малоклейкости его осыпание от воздействия берда, вследствие чего на машинах появляется большое количество пыли, мешающей правильной работе станка и загрязняющей ткань. Кроме этого необходимо, чтобы

шлихт мог быть легко удален в промывке, что зависит от состава клея и от количества его на ткани. Нанести правильно на нить толстый слой, прочный и равномерный, технически очень трудно, поэтому шлихт должен быть нанесен равномерным тонким, но достаточно прочным слоем; кроме того он должен проникать во внутренние слои пряжи и тем самым увеличивать сопротивляемость разрушению и внешних слоев, в результате чего повышается общая крепость основы. Консистенция шлихта должна быть равномерна, чтобы глубоко и однообразно проникнуть в нить.

Вещества, из которых шлихт должен приготовляться, можно разделить на следующие группы: клеящие материалы, гигроскопические смягчители и антисептические. Главную роль в составе шлихта играет первая группа вещестр, и в ней самым важным является крахмал, обычно применяемый в виде муки, чаще всего картофельной как более дешевой. Для того чтобы привести крахмал в растворимое состояние, применяют нек-рые вещества, которые называются в этом случае его расщепителями. К ним относятся: к-ты, кислые соли, щелочи, окислители и энзима-тич. вещества—диастафор, био-лаза и др. К-ты действуют при этом каталитически. Хлорная известь (часто применяемый расщепитель) требует точно определенного ее количества. Из щелочей чаще всего применяют соду и едкий натр (каустич. соду); энзимы так же, как и к-ты, действуют каталитически, но их действие прекращается при известной t°. Для того чтобы пряжа сохранила после Ш.гибкость,мягкость и не ломалась, в шлихт прибавляют смягчители: жиры животные и растительные, мыла, глицерин, воск, стеарин. Далее, для предотвращения высыхания основы на станке вводят гигроскопич. вещества: глицерин, щелочи, поваренную соль и прочие Наконец для избежания брожения в ошлихтованной пряже можно прибавлять антисептики: хлористый цинк, медный купорос, карболовую к-ту. Из других клеящих материалов следует упомянуть о мездряном или столярном шлях, применяемых нередко в суконном производстве. Варка шлихта производится в особых баках, откуда он распределяется трубами по машинам. Обычно в бак наливают холодную воду, постепенно нагревают ее и небольшими порциями всыпают муку. При этом смесь необходимо все время размешивать,

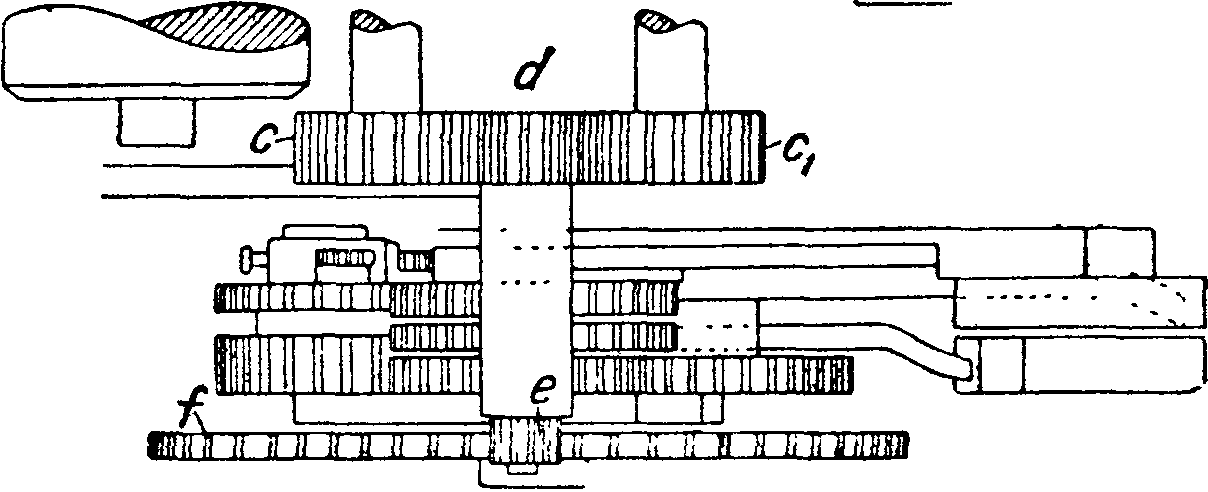

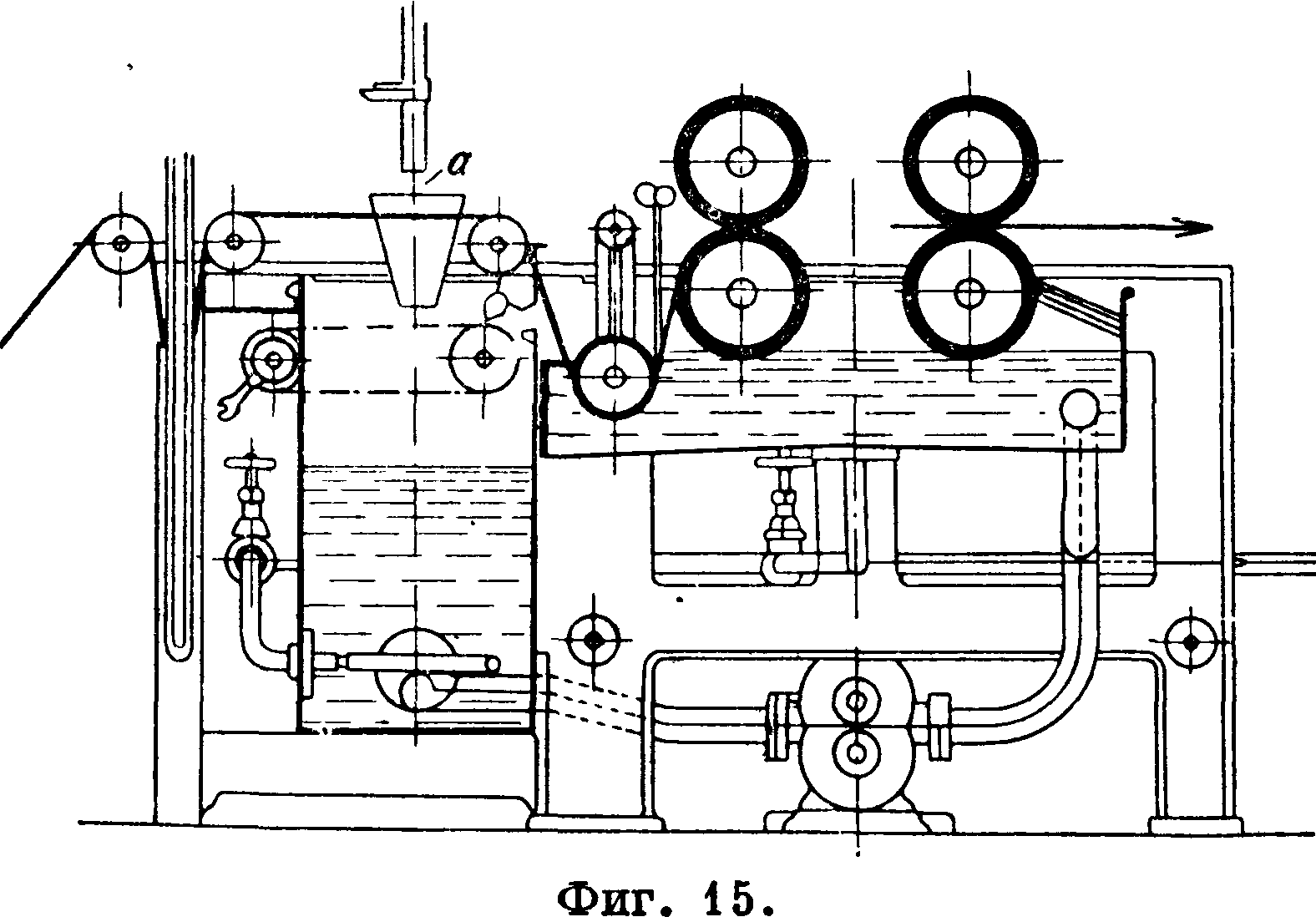

для чего бак снабжается механич. мешй. Когда мука хорошо размешается, в полученную молочнообразную жидкость добавляют другие вещества и доводят t° до 95—100°, все время перемешивая. При этой t° и происходит варка, продолжительность которой зависит от состава шлихта и продолжается от 30 мин. до 1 ч. Вид бака с мешй приведен на фигуре 1. Размеры бака бывают различны. Для нагревания в него введен змеевик а. На некоторых фабриках вместо бака для варки применяют автоклав, в котором процесс ведут при высоком давлении. В таком случае крахмал может растворяться и в одной воде, но тогда клейкость его будет сравнительно невелика. Стандарт чрецепта шлихта еще не установлен и их предлагается много.

Для примера приведем следующие рецепты. 1) Для хл.-бум. основ (шлихт из картофельного крахмала)— рекомендован Отделом рационализации В ТС и НИТИ. В бак вливается 300—400 л холодной воды, всыпается 100 килограмм крахмала, к-рый размешивается до однородного состояния. После этого добавляют воды до 2 000 л и подогревают до 25—30°. Затем пар останавливают, постепенно небольшой струей вливают 4 л хлорного раствора 7° Вё и перемешивают в течение 5—10 мин., пока смесь не сделается прозрачной. Тогда в нее пускают пар, доводят t° до 100°. После 2—3 мин. кипения добавляют еще 1—2 л глицерина. 2) Шлихт из кукурузной муки для хл.-бум. шерстяных основ разработан в лаборатории Трехгорной фаб шки; 100 килограмм муки замешивается в 1 4 00 л воды, затем приливают 4 килограмма серной кислоты 17° Вё. Смесь нагревают до кипения. После 5 мин. кипения вводят 10,8 килограмм каустич. соды 36° Вё и кипятят еще ок. 15 мин. Затем для нейтрализации щелочи вводят еще ок. 4 килограмма серной кислоты W Вё до получения слабощелочной реакции шлихта, наконец, добавляют мягчители—глицерин или хлопковое масло-

Всякая шлихтовальная машина должна состоять из рамы для помещения сновальных валиков — приемный орган машины, — части, в которой производится самое пр оклеивание,.—

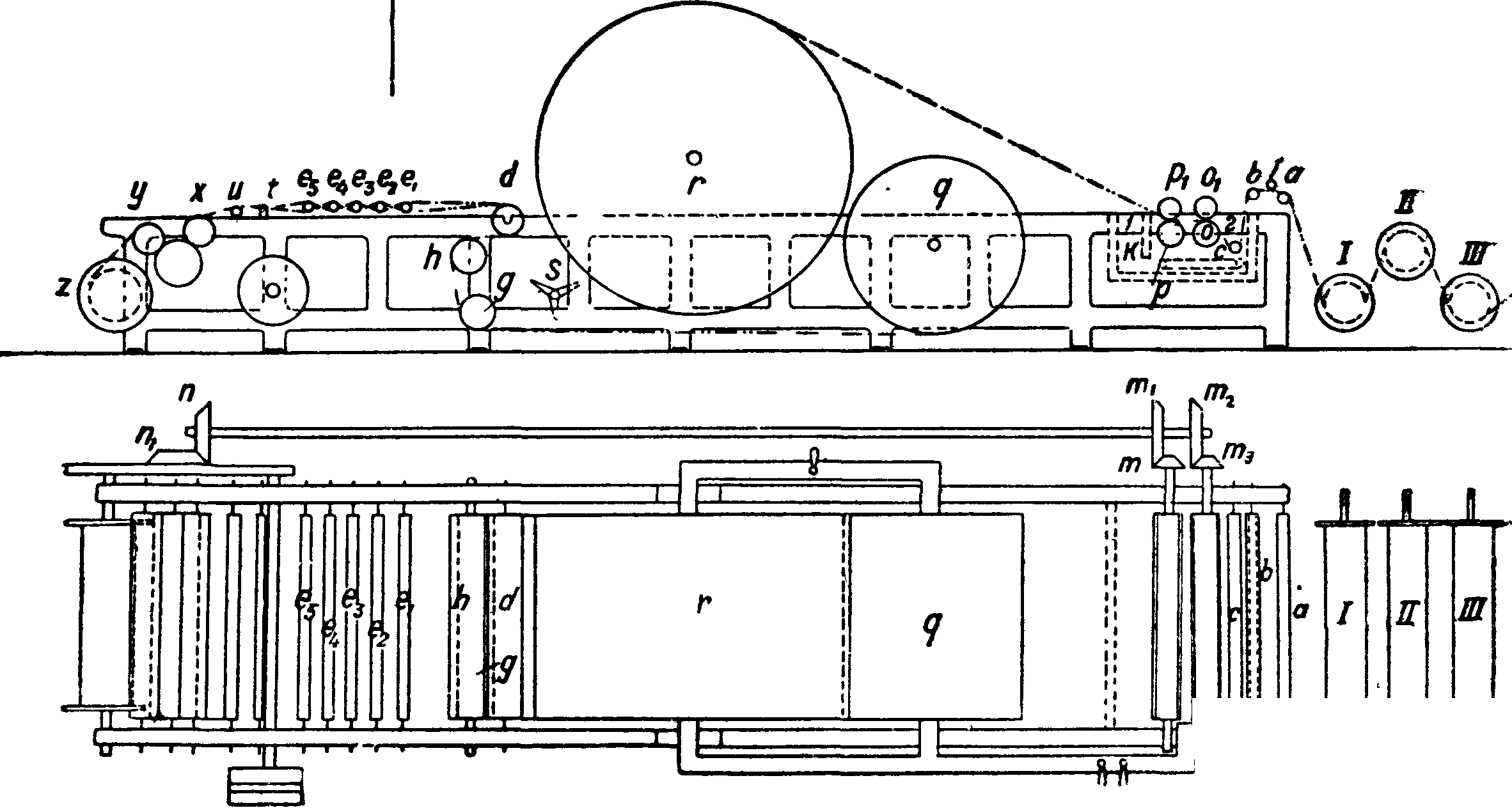

Фигура 2.

т ттт клеильное корыто,—сушильного прибора, где высушивается проклеенная основа, наконец навивающей части, которая выпускает уже готовый ткацкий навой. Конструкций шлихтовальных машин много. Прежде всего их можно разделить на две большие группы: машиныс сушильными барабанами, где пряжа сушится по способу непосредственного соприкосновения с горячими поверхностями, и с сушильными камерами, в которых основа подвергается действию нагретого воздуха. Природные свойства волс^кна определяют особенности конструкций как отдельных частей машины, так и их взаимодействие. Главным отличием служит все-таки сушильный аппарат; остальные части по своему устройству принципиально разнятся очень мало. На фигуре 2 представлена схема барабанной шлихтовальной машины в продольном разрезе и в плане. Сно вальные валики I, II,ш с основой помещаются сзади машины на двух уровнях по высоте. С них пляжа направляется валиками а, b, с в корыто 7с, наполненное шлихтом при известной t°. Пропитавшись шлихтом, она проходит две пары отжимных валов оох, ррг, назначение которых при соответственно подобранном весе верхних валов заставить шлихт проникнуть глубже в нити и одновременно удалить излишнее количество его; ошлихтованная пряжа подвергается сушке соприкосновением с горячими поверхностями барабанов q и г и отчасти действием вентилятооов s. Затем ее направляют роликами д, h, d и пропускают через ряд цен elf е2, е3, ^4 и е5> представляющих собою железные прутики, и через рядок, или гребень,

Фигура з.

t с металлич. зубьями для разделения склеившихся нитей и правильного их расположения по ширине полотна как в вертикальном, так и в горизонтальном направлениях. Далее на пути оклеенной пряжи помещаются мерильный и меточный приборы и, выпускной валик с вспомогательными х и у для изменения угла обхвата его, и наконец пряжа наматывается на ткацкий навой z.

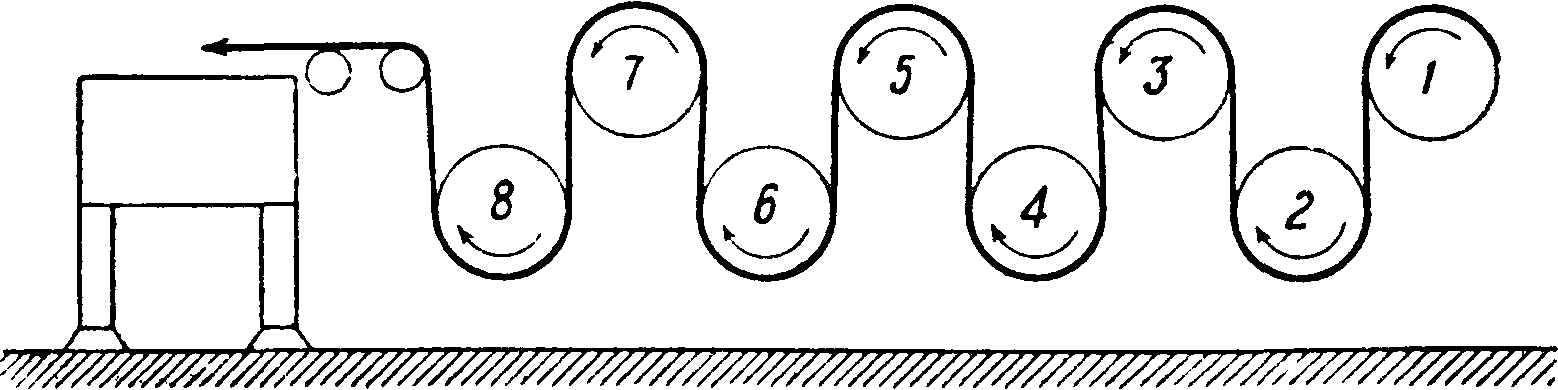

Работа и конструкция деталей машины. Количество сновальных валиков

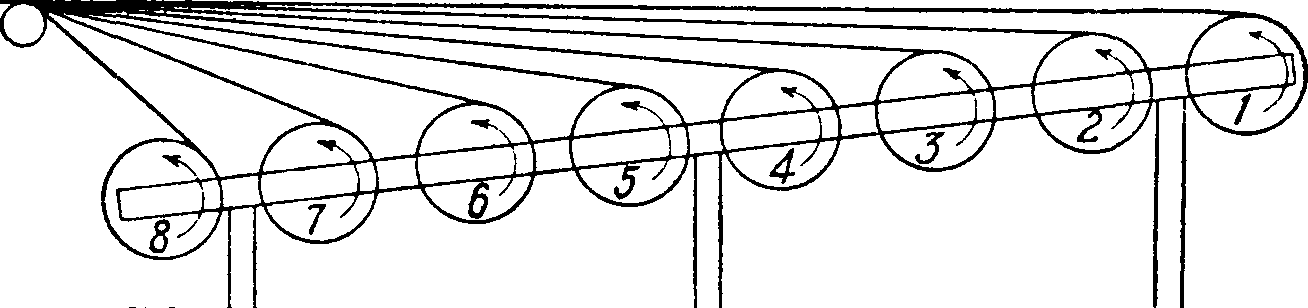

3—12, чтобы получить необходимое число основных нитей в ткани, составляет т. н. партию. Располагаются они для более удобного наблюдения и более правильного сматывания нитей на двух уровнях (фигура 3), при этом нити с первого заднего валика направляются под низ второго, затем вместе с нитями второго идут по верху третьего и т. д., вращение валиков верхнего и нижнего уровней происходит в противоположном направлении. Гораздо реже валики помещаются на одном наклонном уровне (фигура 4); тогда они все вращаются в одну

Фигура 4.

сторону. Стойки для валиков состоят из двух боковых рам с кронштейнами вверху, на которых могут помещаться бабки с подшипниками для шипов валиков. Валики вращаются движением нитей; для правильности сматывания основы необходимо валики тормозить, чтобы выравнивать натяжение нитей и предотвратить забегание или отставание валиков друг от друга. Со сновальных валиков нити основы направляются в шлихтовальное корыто двумя пустотелыми валиками а и b (фигура 2). Между ними помещается скалка f, назначение к-рой—поддерживать установленное натяжение нитей в случае его уменьшения, например при быстром останове машины. Иногда основа, при окрашивании ее на сновальных валиках, поступает на шлихтовальную машину в сыром состоянии; тогда лучше ее перед поступлением в корыто подсушить с помощью отдельного сушильного прибора, иначе она слабо пропитывается шлихтом. Самый процесс Ш. совершается в шлихтовальном корыте Ή (фигура 2). В рассматриваемой схеме торцевыми стенками его служат боковые рамы машины. Промежуток между последними заделан досками вшпунт, и т. о. образуется ящик, стенки которого выкладывают листовой медью, чтобы предотвратить порчу дерева от действия горячего клея. Корыто перегородкой разделено на два отделения: свежий клей поступает сначала в отделение 1 и затем внизу под перегородкой проходит во второе отделение 2; в обоих из них имеются дырчатые трубы, через которыз направляется пар; дырчатые трубы часто заменяют змеевиком. Этот способ подогревания клея дает возможность получить б. или м. равномерное его состояние в отношении t° и степени густоты, что очень важно для правильности процесса Ш. Корыто снабжается поплавком, соединенным с подводящей шлихт трубой и поддерживающим постоянный уровень его. Нити основы в корыте прежде всего проходят под опускным валиком с (фигура 2), к-рый может перемещаться в вертикальном направлении и тем самым погружать основу в шлихт на бблыную или меньшую глубину, изменяя в нем длину пути ее, что влияет на степень ее пропитывания. Размеры опускного валика бывают различны, что также изменяет длину и форму пути нитей в шлихте. Часто вместо сплошного валика ставится т. н. баран, или скелетный валик, имеющий вид мотовила с медными полосами. Такое устройство способствует лучшему перемешиванию шлихта, и при этом легче заметить оборвавшиеся нити. Из-под опускного валика основа идет через две пары отжимных валов. Нижние валы, наполовину погруженные в клей, бывают медные или чугунные, обложенные медью, верхние—чугунные. Первые приводятся во вращение принужденно, посредством вала и двух пар конич. шестерен т и тг, ш2 и т3 (фигура 2) от передней части машины, вторые лежат на нижних свободно. Чтобы нити не сплющивались верхними валиками, а также чтобы действие их распространялось на бблыную часть периферии нитей, эти валики должны иметь упругую поверхность. Для этой цели их покрывают белилами и обвертывают елоем миткаля и особой шерстяной фланели. По мер.е укатывания упругость покрышки уменьшается, клей отжимается в большей мере, тогда ее следует размотать и намотать вновь. Если при останове машины не принять мер предосторожности, то у отжимных валов по всей ширине полотна образуется полоса сгущенного шлихта, которая быстро затвгрдрвает и при ткачестве представляет очень большие затруднения. Во избежание этого, в случае непродолжительной поправки или смены навоя, применяют тихий ход машины (смотрите ниже).— Если требуется полный останов, необходимо тотчас же приподнять верхние отжимные валы. Чрезвычайно важно для правильного процесс i Ш, чтобы темп-pa и консистенция клея оставались все время и на всем пути основы в корыте постоянными. Для достижения этого в последнее время многие з-ды применяют корыто более совершенного типа. На фигуре 5 приведена конструкция шлихтовального корыта завода Рюти. Здесь мы видим также два отделения: 7—подготовительное и 6—рабочее. Шлихт поступает в подготовительное отделение и отсюда насосом 8 непрерывно перекачи-

ъается в рабочее, откуда через слив 5 стекает обратно. Слив может вращаться и устанавливать уровень в рабочем отделении на определенной постоянной высоте. Подогревание шлихта производится кипящей водой, циркулирующей между двойными стенками его. Валы 1 и 2—отжимные, 4—опускной и 3— направляющий; опускной валик имеет здесь

Фигура 5.

большие размеры. 3-д Атертон в медных отжимных валах устраивает винты, которые при своем вращении также заставляют усиленно циркулировать шлихт в корыте. Америк, з-дгл достигают постоянной t° шлихта применением автоматических регуляторов ее. Для суровой хл.-бум. пряжи рекомендуется t° шлихта в корыте 85—90°, для льняной 40—45°, для шерстяной ок. 55°. Между корытом и сушильным аппаратом ставят щеточный прибор для того, чтобы еще сырой шлихт более равномерно распределить по поверхности нитей, пригладить выступающие концы волокон и по возможности удалить сор. Это достигает цели при тонких номерах пряжи, но в виду осложнения устройства машины, необходимости более внимательного ухода и нек-рого понижения скорости это приспособление широкого распространения еще не получило.

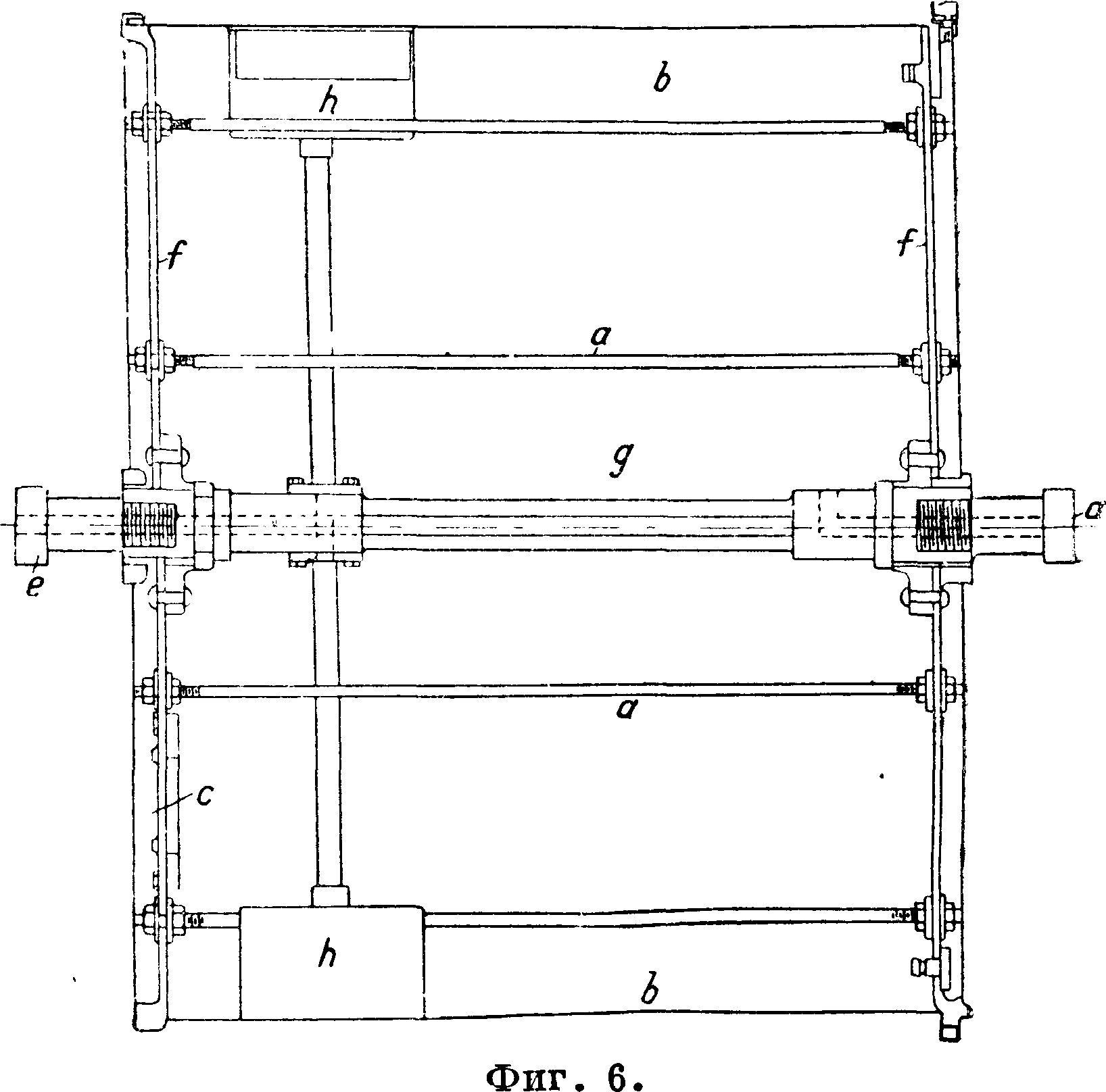

Сушильный аппарат. В рассматриваемом типе машины таковым являются два барабана. Они представляют пустотелые, тонкостенные, клепаные из листовой меди цилиндры, укрепленные на железных осях (фигура 6). Медная поверхность b приклепана к толстым железным боковым днищам /,/, которые винтами укрепляются на валу д. Для увеличения прочности днища соединяются между собой связями а. Цапфы вала д полые и снабжены сальниками. Через одну цапфу d в барабан входит пар из паропровода, через другую—е удаляется в водоотвод конденсационная вода, которая собирается в барабанах ковшами Τι; с—лаз для осмотра барабана. Цапфы опираются на ролики или шариковые подшипники. Диаметры барабанов разные: большего 1,5 — 2,0 м, меньшего—.

1,05—1,2 метров Чтобы полнее использовать горячую поверхность барабанов, то есть получить больший угол обхвата их, основу направляют сначала через большой, а потом через малый. Иногда для той же цели вводят отдельные направляющие ролики. 3-д Рюти для тонких и средних, но неплотных сортов тканей изготовляет шлихтовальные машины и с одним ба рабаном. При двух барабанах нить сушится на одном барабане одной стороной, а на другом—другой, между тем как при однобарабанной машине сушка обычно производится только с одной стороны. Для основы разных номеров и разной плотности требуется различная степень сушки; это достигается изменением скорости движения нитей и t° барабанов. Последняя регулируется давлением пара в ба-рабане,к-рое держится в пределах 1—1%atm, что соответствует t° пара 100—116°. Перед входом в барабан на паропроводе ставят редукционный и предохранительный клапаны, в барабане—пружинные клапаны, открывающиеся внутрь на случай образования в нем при останове вакуума, для предупреждения сплющивания барабана. Пар, выделяющийся при сушке, собирается отдельным колпаком, устраиваемым над барабаном, и удаляется вентилятором, что помогает просушке основы. Поверхности барабанов для более полного использования тепла должны сохраняться в чистоте. Боковые стенки их нередко покрываются изоляционным материалом для уменьшения потери пара. Сушить основу рекомендуют до воздушно-сухого состояния пряжи: хлопчатобумажную до 7—8% влажности, льняную до· 6—7%, шерстяную до 10—11%.

С сушильных барабанов пряжа направляется роликами около вентилятора, к-рый ее охлаждает, и затем она проходит через цены. Назначение цен — разделить всю основу на число частей, соответствующее числу сновальных

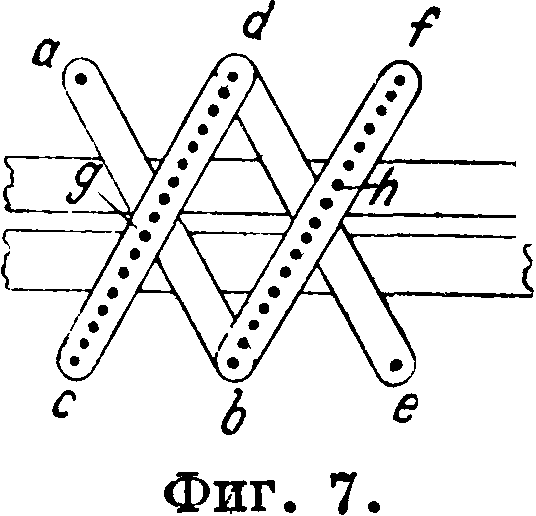

валиков, что облегчает правильный уход за нею, а также разъединить склеившиеся нити. Цены представляют собою железные прутки, сплошные или трубчатые, гладко отшлифованные. При заправке партии сновальных валиков между нитями каждых двух соседних валиков прокладывают шнурки и пропускают их вместе с движущейся основой через вск> машину, а здесь на их место вкладывают цены. Т. о. последние разделяют основу на горизонтальные слои. Для той же цели разъединения, но только в вертикальном направлении, и для равномерного распределения нитей по ширине полотна служит р я д о к—гребень с металлич. зубьями; рядок делается раздвижным, чтобы иметь возможность изменять просветы между зубьями в зависимости от плотности основы.

Фигура 8.

Конструкций рядков много. Очень употребительная изображена на фигуре 7, где ряд медных планок—аb, cd, de, Ь/—на концах соединен между собой шарнирно и имеет кроме того в середине шарниры д, h для направления их вдоль прореза колодки А. Планки могут сдвигаться и раздвигаться, и тем самым устанавливается требующееся расстояние между зубьями, укрепленными в них.

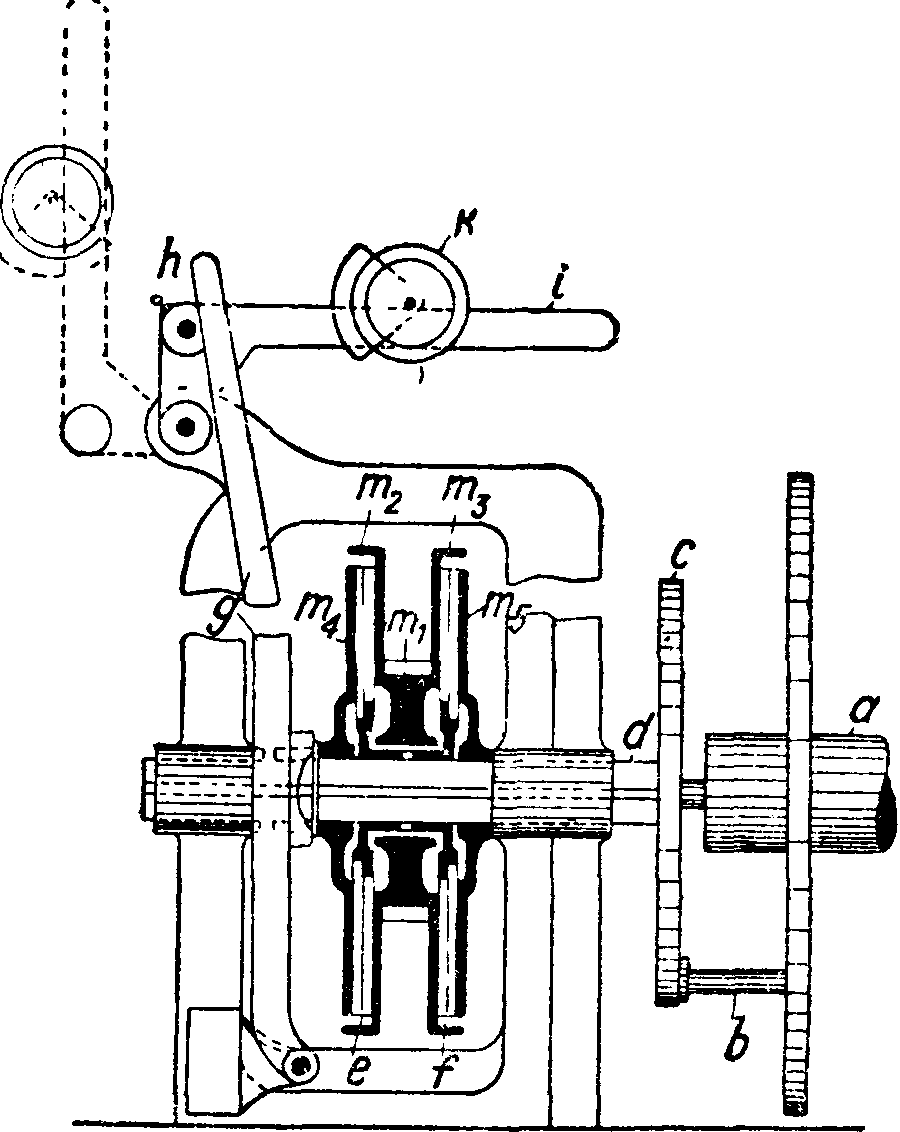

Высушенная и правильно распределенная по ширине основа проходит затем меточный и счетный приборы, выпускной валик и навивается на ткацкий навой. Линейная скорость 1д движения основы должен быть равномерной; для этого вводят особую фрикционную передачу (фигура 8), где а—ткацкий навой, е—диск на нем, в прорез которого входит палец Ь, закрепленный в шайбе с которая заклинена на валу d. На этом же валу заклинены, но могут перемещаться вдоль шпонок два стальных диска ей/, оклеенных с обеих сторон фланелью или кожей и тому подобное. На втулках дисков ей свободно сидит шестерня т19 отлитая за одно целое с тарелками ж2 и т3 и получающая бзс-прерывное вращение через зубчатую передачу от главного вала машины. С другой стороны дисков е и на валу d свободно посажены диски w?4 и тб. Всю систему дисков может перемещать вдоль вала вращающийся рычдг д, на конец которого с помощью ролика h оказывает давление груз к, помещенный на рычаге г. Благодаря такому устройству диски сжимаются и между ними возникает трение, к-рое увлекает во вращение дискиеи/и вместе с ними и навой, регулируя число его оборотов по мере увеличения диам. навоя.

Степень натяжения основы устанавливается с помощью изменения положения груза к на рычаге г. В таком виде фрикционная передача действует все-таки не совсем правильно, и время от времени для поддержания установленного натяжения приходится перемещать груз к. В новейших конструкциях вводится особый механизм, состоящий из прижимного приспособления к навою, которое при изменении диаметра автоматически передвигает по рычагу груз, сжимающий диски.

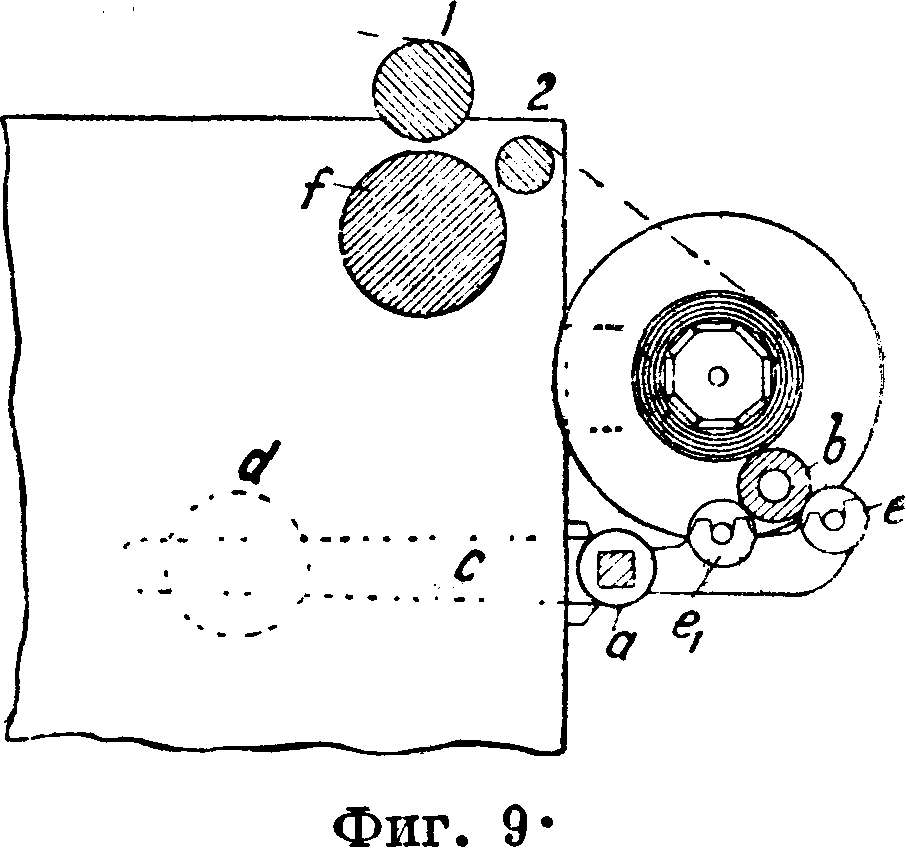

Кроме приспособления, служащего для поддержания постоянной скорости движения основы, имеется еще прибор для правильной намотки ее на ткацкий навой в отношении степени плотности навивания. Он состоит (фигура 9) из вала а, на к-ром на каждой стороне навоя сидит по подшипнику с двумя каточками е и еъ а на них опирается скалка b. На валу а закрепляется еще рычаг с с грузом d. Передвижением груза d, к-рый прижимает скалку b, изменяют плотность навивки; /—мерильный валик, 1л2—вспомогательные валики. Движение шлихтовальной машины должен быть устроено т. о., чтобы можно было устанавливать требующуюся

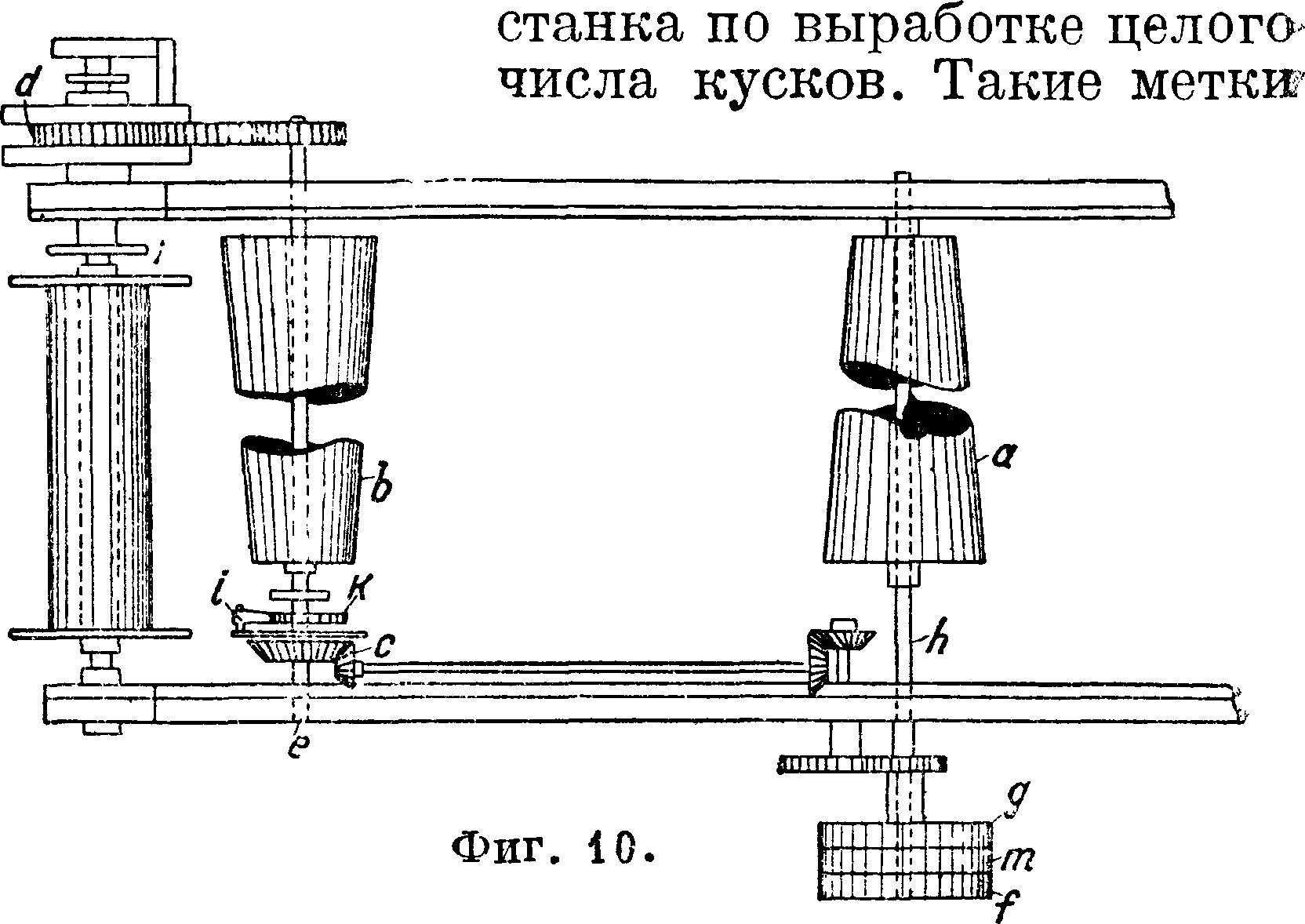

скорость движения основы и легко получать тихий ход. В машине завода Говард и Булло движение основы сообщается след.обр.(фигура 10). На главном валу h сидят рядом три шкива: /—рабочий (заклинен на валу), т—сидящий свободно на валу и имеющий удлиненную втулку, на конце которой закреплена шестерня в 20 зубьев, и д—обычный холостой. На валу b имеется еще конич. барабан а, от которого ремнем передается вращение конусу Ь, заклиненному на валу е. Этот ремень посредством вилки можно передвигать вдоль барабанов, устанавливая на различных диаметрах, и тем самым получать желаемую рабочую скорость, соответствующую шлихтуемому сорту ткани. Шестерня с через посредство промежуточной? передает движение от вала е шестерне d, сидящей на фрикционной передаче, которая, как указано, поддерживает установленную скорость движения основы. Так будет совершаться движение машины, когда трансмиссионный ремень находится на шкиве /, если же перенести его на шкив w, то при посредстве двух зубчатых цилиндрических шестерен с 20 и 75 зубьями и двух пар конических с 20—40 и 16—45 зубьями последняя шестерня в 45 зубьев получит значительно замедленное движение. Она на валу е свободна, а на ней закреплена собачка г.

: передающая вращение храповику к, заклиненному на валу. В результате получается тихий ход всей машины. При нормальной работе храповик к обгоняет в своем вращении собачку г, и она скользит по его. зубьям. При переводе трансмиссионного ремня с рабочего на холостой шкив, для останова или, обратно, для пуска машины, он проходит через тихий ход, почему машина и приводится в движение и останавливается плавно.

Изготовляемая на ткацком станке ткань делится на куски заданной длины. Куски разделяют друг от друга метками и снимают со

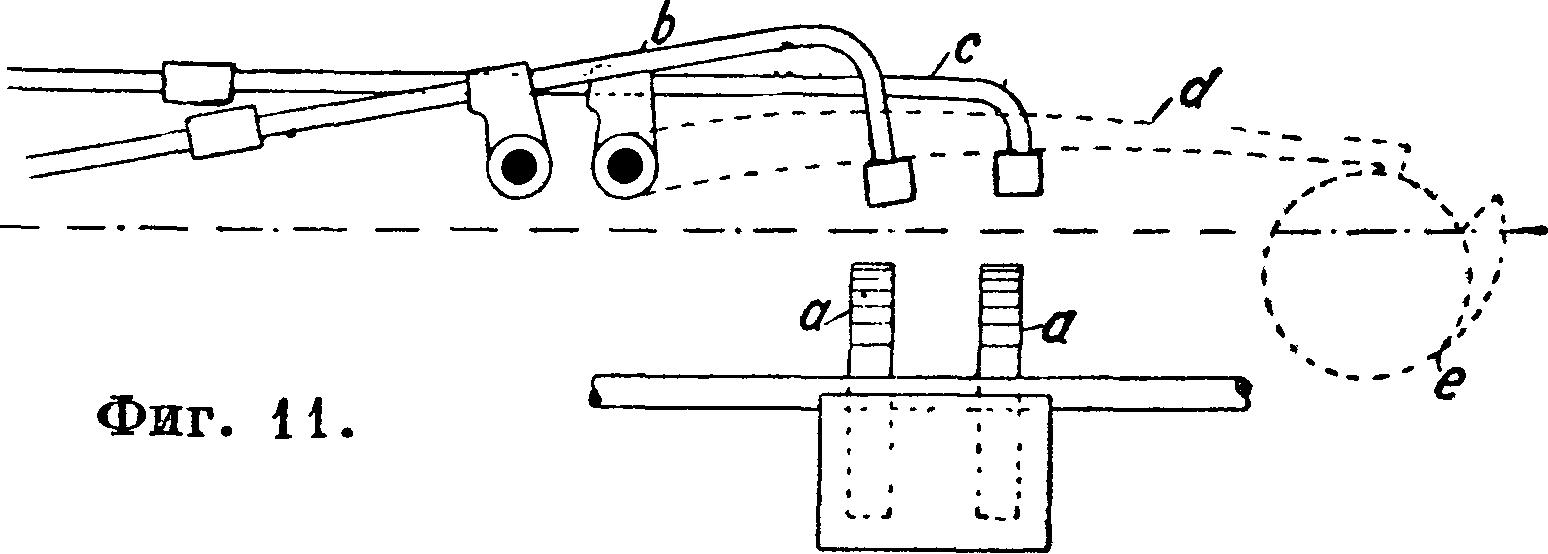

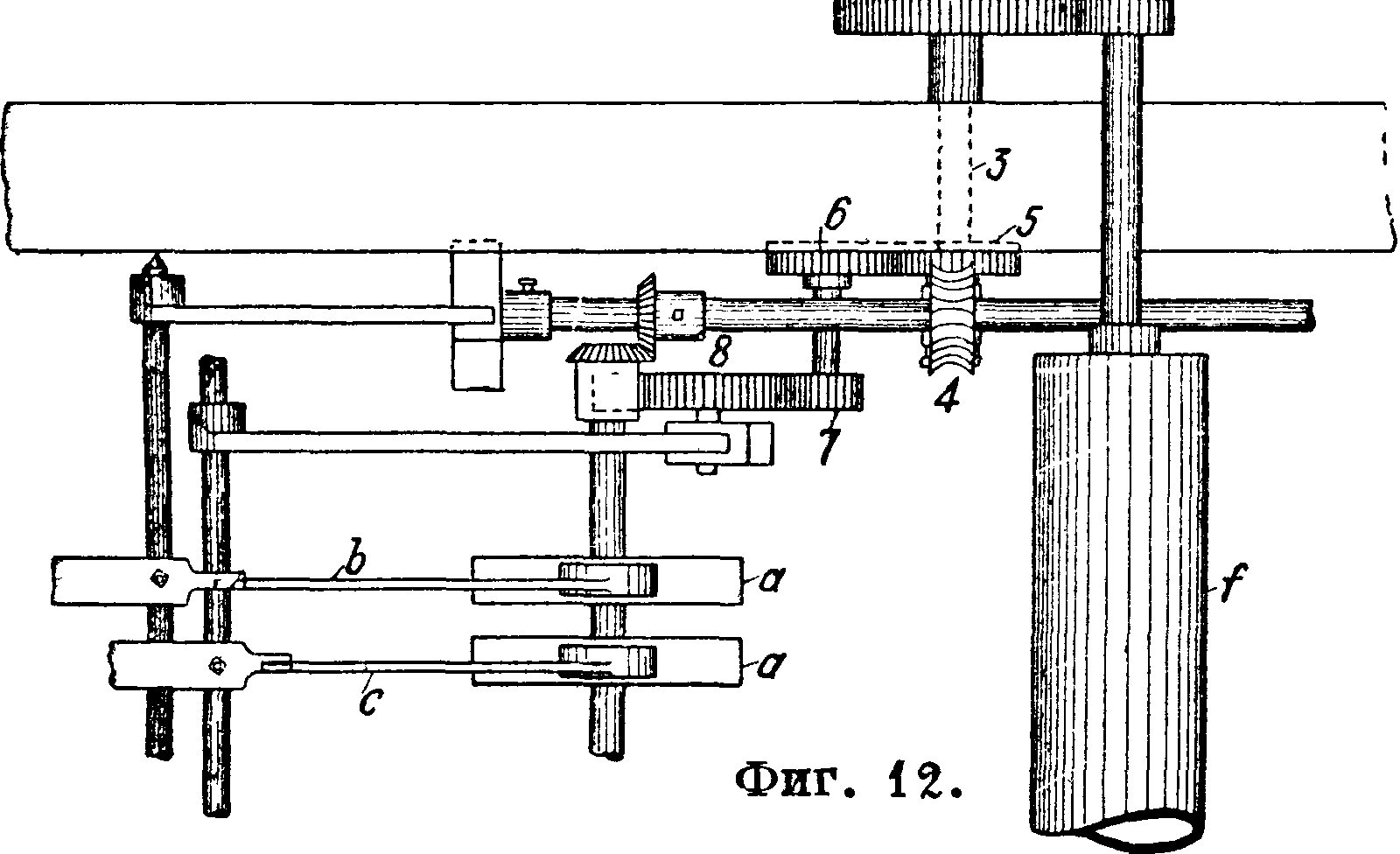

наносят на шлихтовальной машине, для чего на ней устанавливают счетчик и маркирный прибор, действующие от т. н. мерильного валика. На фигуре 11 и 12 приведена схема маркирного, или меточного, приспособления для отметки целых и половин кусков. Два красочных валика а, а погружены в корытце с краской; над ними проходят»

нити основы, а выше последних расположены молоточки b и с каждый из которых вращается на общей оси с рычажком d, опирающимся своим жонцом на кулачок с уступом е. Падая с этого

уступа, рычажок d благодаря упругости и инерции заставляет на мгновение опуститься и молоточек, к-рый прижмет нити основы к красочному валику, и так. обр. получится метка. Полный оборот кулачка соответствует длине или целого куска или полукуска. Кулачки получают вращение от мерильного валика /, соединенного с в через посредство шестерен 1, 2, 5, 6, 7, 8,чечвякаЗи винтового колеса 4. Вводя в передачу сменные шестерни, можно изменять отмечаемую длину кусков. От мерильного же валика получает движение и счетчик. Обычно от оси одной из зубчатых передач к маркир-ным кулачкам устанавливается еще передача к циферблатной шестерне, против которой помещается неподвижно укрепленная стрелка, указывающая число прошедших через валик кусков. Конструкций счетчиков, соединенных с меточным приспособлением, имеется много. Нек-рые из них устроены так, что при этом избегается применение сменных шестерен.

Хотя эти счетчики и сложнее по устройству, но обслужива-нйе их и установка на известную длину куска довольно просты и удобны.

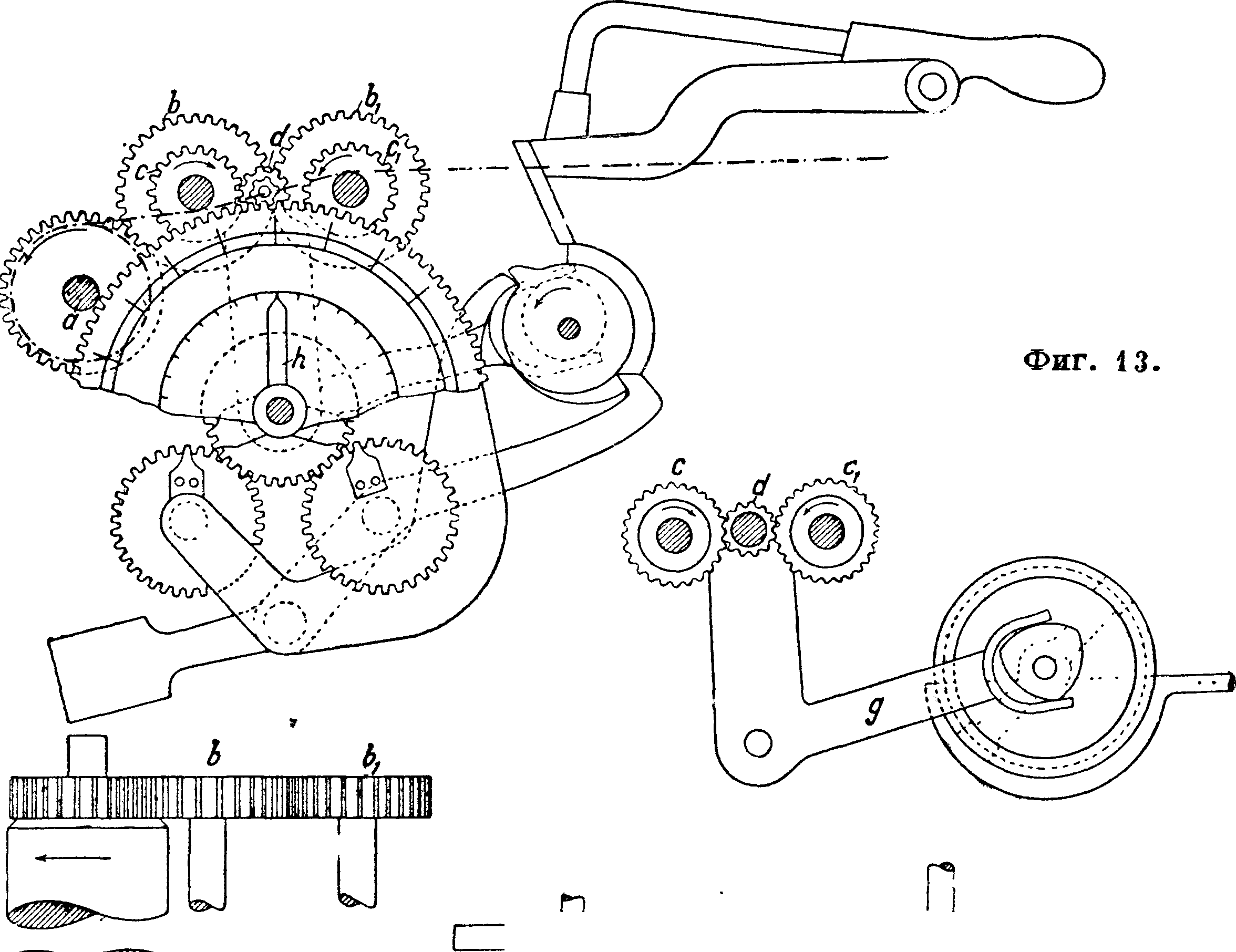

На фигуре 13 изображен т. н. диференциальный счетчик системы Гитчона. На мерильном валике а имеется шестерня в 36 зубьев, передающая вращение шестерням b и bг по 35

2_7

ге д. На другом конце шпинделя имеется еще шестерня е в 7 зубьев, сцепляющаяся с циферблатным колесом f в 100 зубьев и 100 делений по кругу. При повороте f на 1 зуб через мерильный валик проходит длина в 1 дм. Далее особой передачей приводится во вращение стрелка h, для которой на циферблате сделан круг с 36 делениями, и еще несколько эксцентриков. В результате действия механизма после прохода длины основы в 1 кусок, которая устанавливается предварительно поворотом колеса /, шестерня d приводится рычагом д по очереди в сцепление с с и сг; в этот же момент маркирный прибор наносит метки. Счетчик можно устанавливать с точностью до 1 дм.; установка проста, сменные шестерни отсутствуют; все это делает его при-

| —i | |

| -£ |

зубьев. Они сидят на двух валиках, способствующих более равномерному распределению основы. На противоположных концах этих валиков посажены шестерни с и сг по 30 зубьев. Между ними вставлена шестерня d в 15 зубьев на шпинделе в качающемся рыча менение очень удобным, почему он и имеет широкое распространение. Движение отдельных частей машины производится от вала е (фигура 10). От него, как мы видели, посредством зубчатой передачи вращается фрикционная передача; другая зубчатая передача приводит во вращение выпускной валик (фигура 12); последний в свою очередь с помощью конич. шестерен n, пи т, w1 и w2, w3 (фигура 2) вращает нижние отжимные валы. Остальные части—барабаны, мерильный валик, направляющие ролики и др.—приводит в движение проходящая через них основа. В неготовых конструкциях мерильный валик устанавливается между барабаном и ценами; в большинстве же случаев он выносится на передок машины. Нередко выпускной валик отсутствует, а на его место ставится мерильный валик f (фигура 9), основа с него поступает прямо в ткацкий навой. · Тогда вал для вращения отжимных валов идет от него, и передача подбирается т. о., чтобы их окружные скорости были одинаковы и отсутствовала бы вытяжка основы. Во всяком случае для правильного действия счетчика и меточного прибора не должно происходить скольжения нити по мерильному валику. С

этой целью около него помещаются два валика, которые увеличивают угол обхвата его основою. Барабанам в более новых конструкциях часто сообщают также принужденное движение либо от моторного вала либо от передней части машины. Разница такого способа по сравнению с движением их самою основою заключается в следующем. Основа, приводя во вращение барабаны, испытывает б. или м. значительное напряжение, и в результате может получиться ее вытяжка, удлинение, что ухудшает ее свойства. Кроме того нити сплющиваются, что для ткачества является

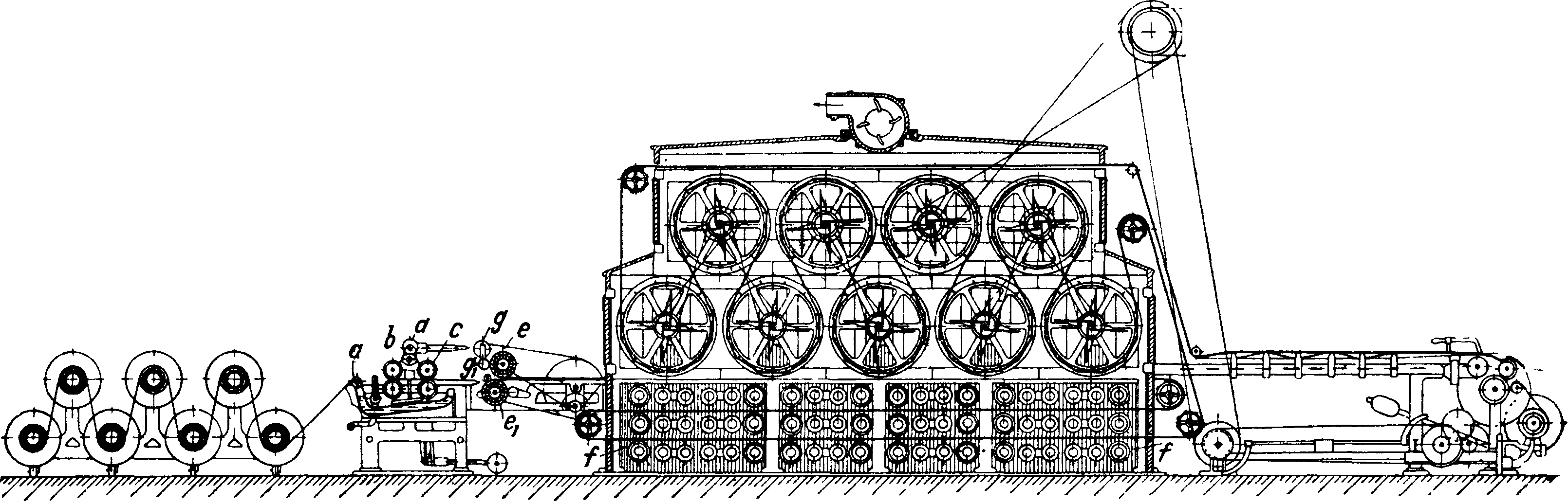

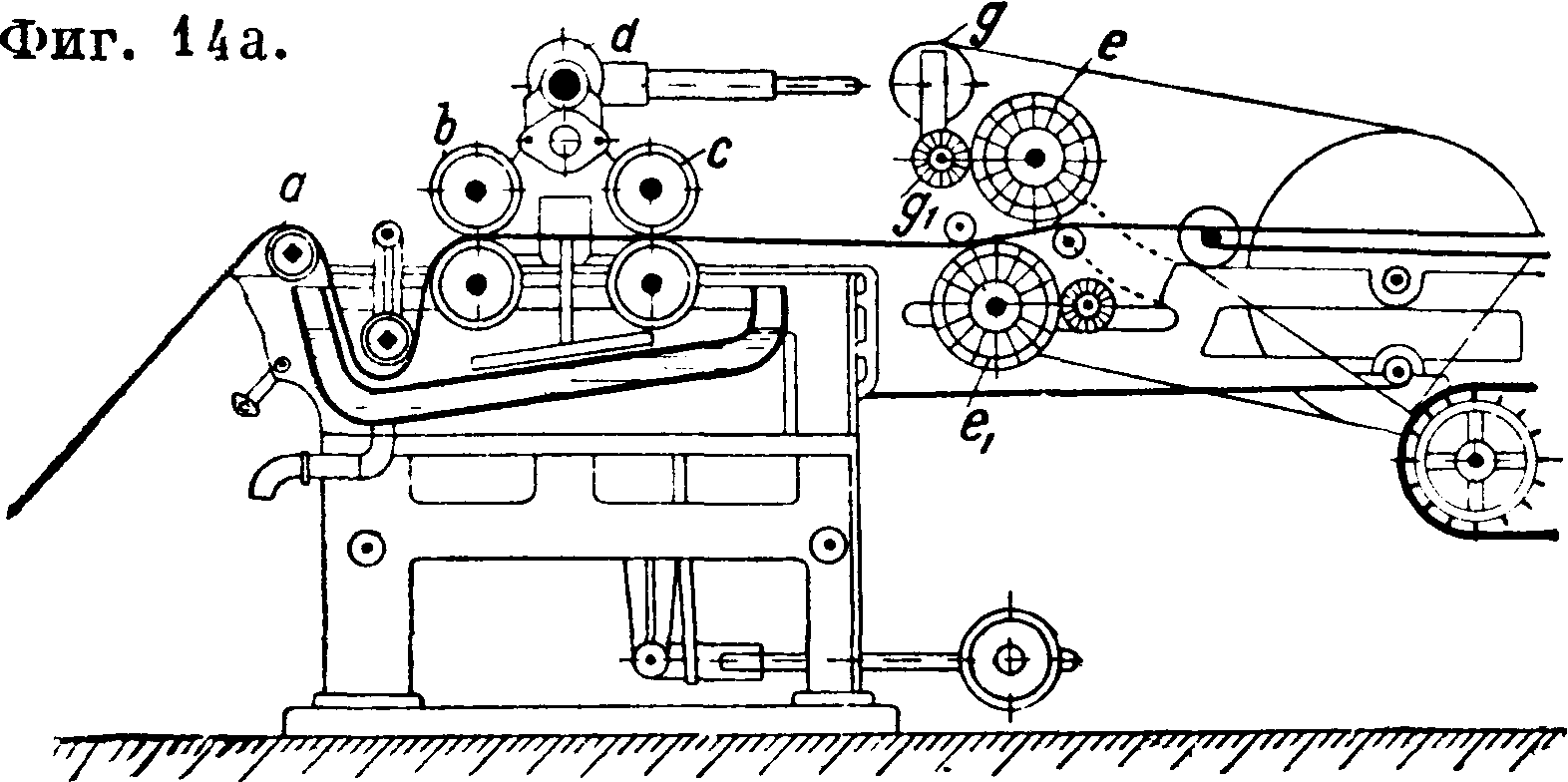

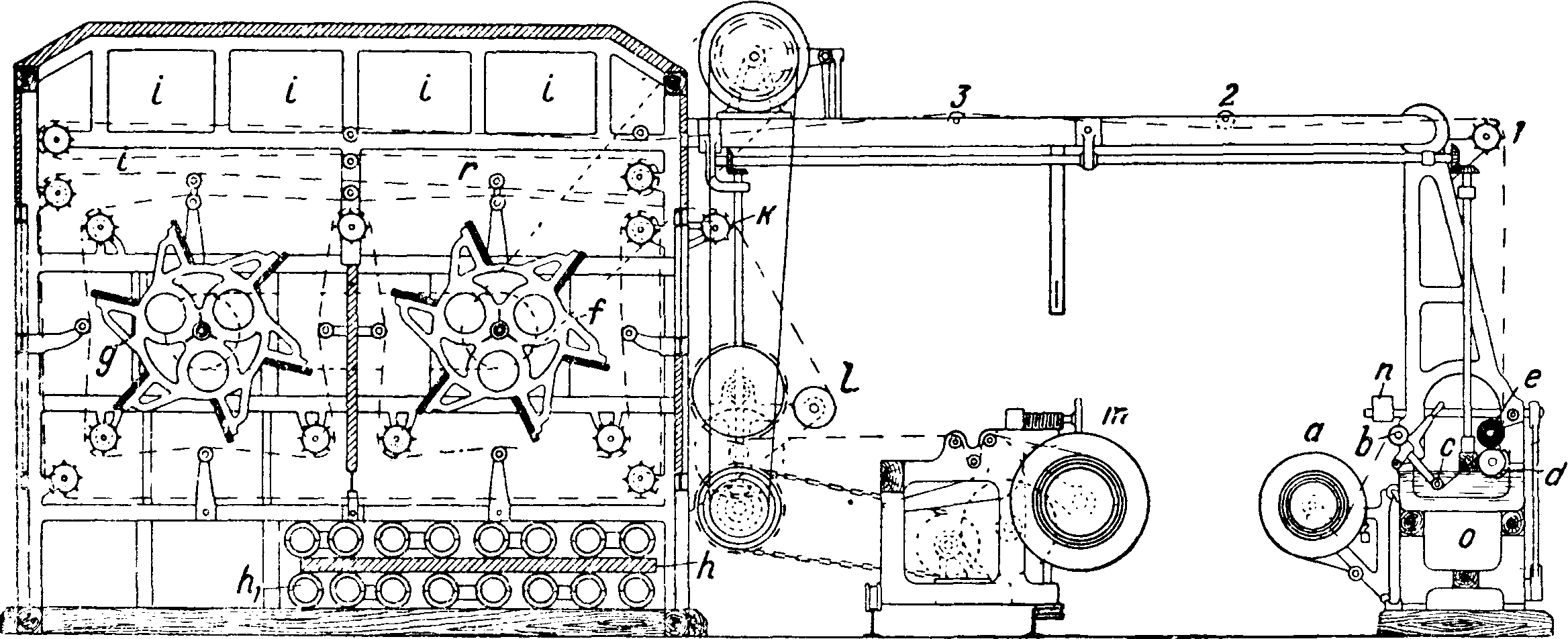

при тонких номерах и крашеной основе в хл.-бум. производстве. На фигуре 14 и 14а представлена схема машины завода Зуккер, имеющая очень большое распространение в фабричной практике. Со сновальных валиков пряжа валиком анаправляет-ФИГ. 14. А(+Л " сяв корыто, в к-ром

- помещаются опускной валик (рифленый для лучшего проникновения шлихта) и две пары отжимных цилиндров b и с. Верхние валы кроме также недостатком. Наконец тонкая пряжа будет с трудом выдерживать вызываемое напряжение, и число обрывов ее может увеличиться. С другой стороны, при принужденном движении основа может скользить по барабанам, и в этих местах шлихт может стираться. При таком устройстве является необходимость установить и поддерживать строгое соответствие в вытяжке основы во всех частях ее пути, для чего вводят добавочные конусы и диферен-циальные приборы к барабанам и отжимным валикам, что усложняет как самое устройство, так и наблюдение за ним; бывают случаи, когда принудительное движение барабанов дает отрицательные результаты, но правильно налаженное и при надлежащем уходе оно имеет безусловное преимущество.

Другой тип· шлихтовальных машин—с камерной сушкой—отличается от барабанных в большинстве случаев только устройством сушильного аппарата; остальные части в обоих случаях почти одни и те же и по своему назначению и по устройству. Разница в действии сушильного аппарата следующая. При барабанной системе нити, непосредственно соприкасаясь с горячими поверхностями, высушиваются скорее, и производительность поэтому больше; но при этом проникновение

шлихта внутрь меньше и обню^ распределение его по поверхности менее равномерно. Быстрое высушивание может вызывать также и быстрое изменение в напряжении нитей, которое вообще в барабанной системе больше; это вредно отражается на свойствах пряжи. Наконец более высокая t° может отражаться и на структуре волокна, в особенности на шерсти, для которой t° 60 — 70° считается уже предельной.

Шлихтовальная машина с воздушной сушкой применяется почти всегда в шерстяном производстве, часто в льняном,

Г. Э, т. XXVI.

собственного веса имеют еще нагружающее приспособление d для подогревания клея введена паровая труба. Тот же з-д устраивает корыто и с запасным отделением подобно заводу Рюти (фигура 15). Шлихт через воронку а наполняет запасное отделение и отсюда насосом перекачивается в рабочее, откуда его излишек все время переливается обратно, т. ч. происходит постоянная циркуляция, что имеет следствием более равномерную консистенцию его

во всех местах. После корыта з-д обыкновенно ставит на пути основы вращающиеся щетки е и ег (фигура 14 и 14а), которые приглаживают пряжу с обеих сторон, и валики д и дг. После щеток основа идет в сушильный аппарат. Он представляет собою камеру, внизу которой располагаются батареи из ребристых паровых труб (фигура 14). Трубы размещены в три ряда и соединены в отдельные секции, чем достигается регулирование нагрева. В верхней части камеры имеются т. н. скелетные барабаны, свободно вращаемые проходящей через них пряжей, а внутри их принужденно вращаются ветряки, делая ок. 400 об/м. В самом верху расположен вентилятор, который гонит нагретый внизу воздух ч^рез всю камеру; снаружи воздух подводят через особые боковые отверстия. В то же время ветряки перемешивают воздух в камере, заставляя его циркулировать между нитями. Пряжа идет сначала между рядами горизонтальных труб, а затем обходит постепенно все скелетные барабаны и выходит из камеры (фигура 14). Направляющие ролики вынесены из камеры для того, чтобы не быть горячими, иначе к ним может прилипать влажная пряжа. Такой

8

способ высушивания применяется чаше всего для шерстяной пряжи; шерсть более медленно, чем другие волокна, пропитывается водой, но также и высыхает более медленно, поэтому шерстяную пряжу пропускают сначала в самое горячее место камеры. С точки зрения использования тепла было бы целесообразнее применить встречный путь пряжи и горячего воздуха, а не параллельный; в льняном производстве чаще всего так и поступают. Камера по возможности изолируется от теплоизлучения;

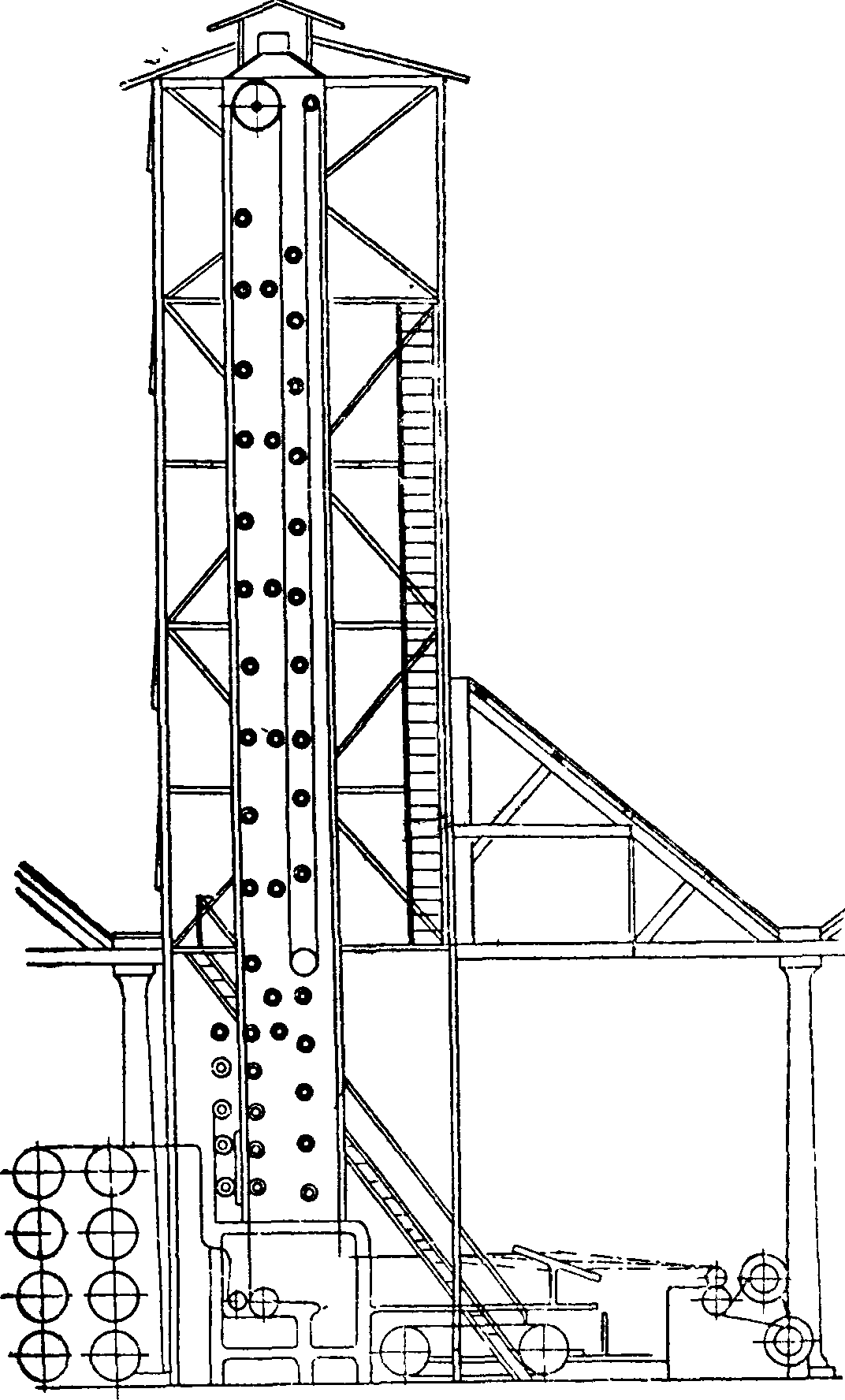

для наблюдения имеются в стенках окна. После камеры основа проходит направляющий ролик, цены, меточный прибор и через мерильный валик направляется на ткацкий навой. От мерильного валика с той же окружной скоростью приводятся в движение через моторный вал отжимные цилиндры. Форма камеры разными з-дами делается различной. Значительным недостатком машины с воздушной сушкой является громоздкость камеры, а отсюда большая занимаемая площадь. Поэтому иногда строят вертикальные камеры, в которых путь основы расположен в вертикальном направлении. Нафигура

16 дана схема камеры завода Ма-зурель, Леклерк и К°. По такому же принципу сконструирована машина инж. Мирошниченко, которая испытывается в настоящее время на некоторых фабриках СССР. В суконном производстве как главную составную часть шлихта применяют часто клей. Для просушки таких основ строят т. н. клеильные машины. На фигуре 17

Фигура 16.

с кипящей водой. В корыте основа проходит под опускным валиком с и между отжимными цилиндрами d и е, из которых последний прижимается грузом п. Затем основа посредством направляющих роликов 1,2,3 и ряда их в камере г проходит в последней зигзагообразный путь. После камеры она огибает валики ~к, I и наконец навивается на ткацкий навой т. Камера г перегородкой разделена на две части: в первой внизу имеются батареи из паровых труб hlf нагревающих входящий через отверстие h воздух, а вентилятор гонит его вверх, откуда он удаляется через отверстия г; во второй половине находится другой вентилятор д; он направляет снизу вверх холодный воздух, входящий также в боковые отверстия и уходящий вверху через г.

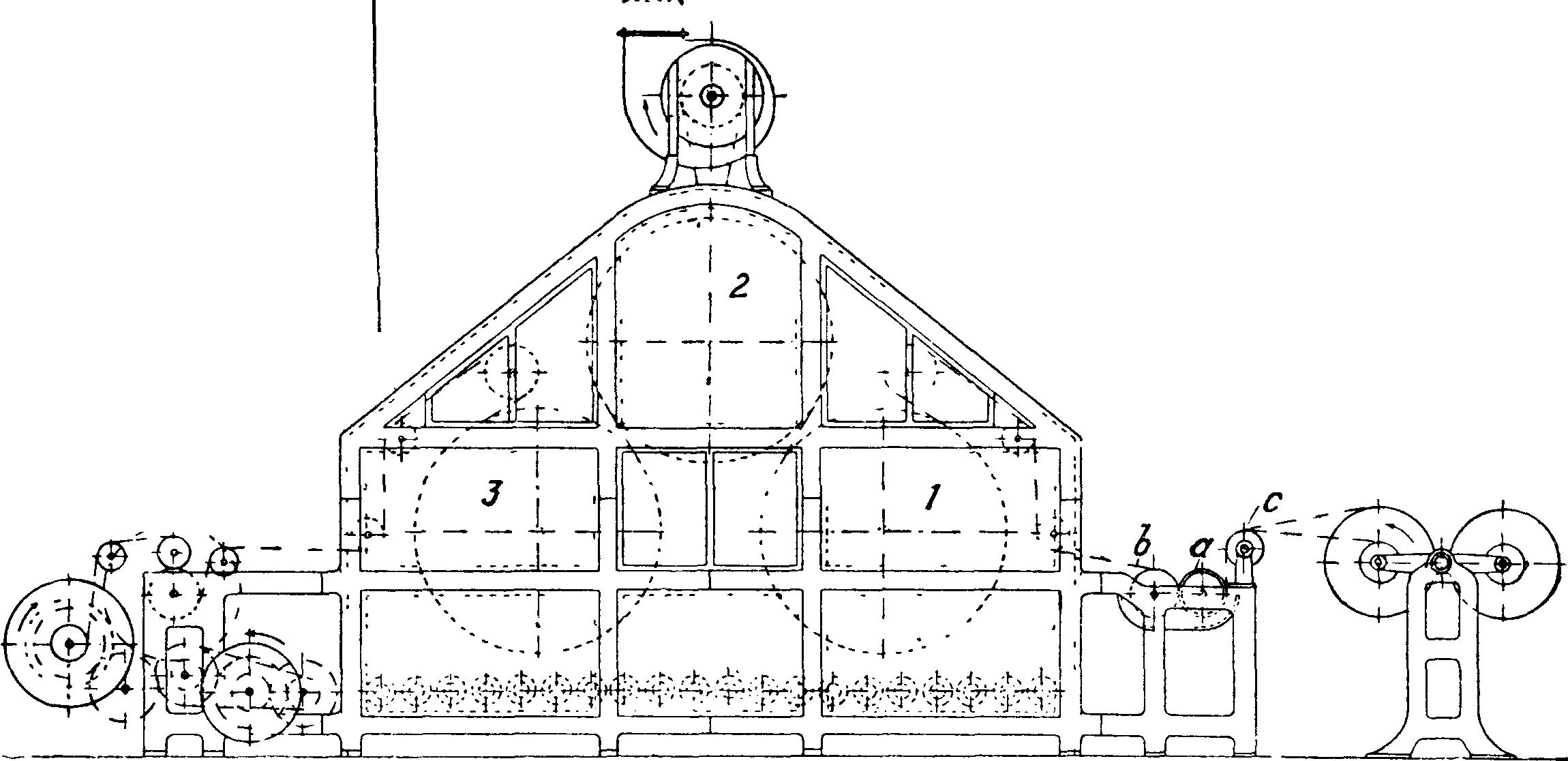

У неошлихтованного искусственного шелка во время ткачества б. или м. легко отлепляются составляющие его элементарные волокна, что служит причиной частых обрывов основы: поэтому при обработке искусственного шелка вводится процесс Ш. Благодаря новизне дела вполне целесообразная конструкция шлихтовальной машины для этого материала еще не выработана, хотя они выпущены уже многими з-дами. На фигуре 18 приведена схема машины завода Рюти. Здесь в камере имеется три барабана; из них 1 и 2—жестяные и не нагреваются, а 3—медный, его нагревают паром. В корыте находится два валика а и b, расположенных на одном уровне, валик Ь—отжимной. Перед на

Фигура 17.

приведена схема клеильной машины завода Шенгерр. Так как суконную пряжу снуют обыкновенно на ленточной машине, то получают сразу ткацкий навой. Навой а помещается около клеильного аппарата. Нити идут сначала через валик Ь в бак с клеем. Для поддержания его в жидком состоянии бак особым приспособлением подвешивается над баком о

Фигура 18.

воем ставится направляющий валик с и ему сообщается кроме вращательного движения возвратно-поступательное для получения крестовой мотки. Воздушная сушка обходится дороже барабанной, но в последнее время в конструкции ее сделаны значительные усовершенствования, дающие ей возможность конкурировать с барабанной; к этому надо еще прибавить лучшее качество получаемой продукции. В хл.-бум. ткачестве применяют гл. обр. машины с барабанной сушкой (кроме тонких номеров и крашеной пряжи); в льняном применяют как барабанные, так и камерные машины, чаще всего последние; в шерстяном— почти исключительно камерные. Величина линейной скорости основы связана с природой волокна и с системой машины, с номером пряжи и плотностью основы. В среднем можно принять: для № 32 хл.-бум. пряжи при средней плотности основы — 36 м)мин, № 24—32 м/мин, для льняной 12—25 м/мин для шерстяной 10—20 м/мин, для искусственного шелка 8—12 м/мин. Расход пара при Ш. очень разнообразен в зависимости от его состояния, давления в паропроводе, режима работы барабанов или камеры, конденсационного устройства и тому подобное.; в среднем он колеблется в значительных пределах, составляя 1—3 килограмма на 1 килограмм ошлихтованной пряжи. Коэф. производительности шлихтовальных машин можно считать 0,75—0,80, смотря по скорости прохождения основы и ее качеству.

Лит.: Мико лашек К. и МаршикХ., Меха-нич. ткачество, вып. 1, Приготовительные работы ткачества, пер. с нем., М., 1928; Плешков И., Приготовительный отдел ткачества, М., 1914; Ганешин С., Технология волокнистых веществ, Подготовительные операции к ткачеству, П., 1915; Рабинович, Шлихтование основ, М.—Л., 1931; Kretschmer К., Die Schlichterei in ihrem ganzen Umfange, Wittenberg, 1927; Ruf E., Die Schlichterei, W.—Lpz., 1928; S c h a m s J., Handbuch d. Schlichterei, 1908; Wood-house T. a. M i 1 n e T., Jute a. Linen Weaving, L., 1914. H. Новиков.