> Техника, страница 93 > Шпагат

> Техника, страница 93 > Шпагат

Шпагат

Шпагат, род пряжи, изготовляемой из волокон растительного происхождения, состоящей из одной или двух скрученных между собой нитей. В зависимости от методов изготовления, а также от вида принятого к переработке сырья Ш. подразделяется на две основные группы: а) Ш. сноповязальный, для вязки снопов на сноповязалках, б) Ш. увязочный, применяемый в с. х-ве (для зашивки мешков, сушки табака), рыбном хозяйстве, ж.-д. транспорте, торговой системе и др. Сноповязальный III. в зависимости от перерабатываемого сырья бывает из русской, манильской и сизальской пеньки. Манильский и сизальский сноповязы изготовляются однониточными, а из длинноволосой и коротковолосой пеньки встречается как двуниточный, так и однониточный сноповяз, получивший в последнее время в СССР особое распространение. Производство сноповязального Ш. в СССР начало получать развитие только после революции и, начиная с 1926/27 годах, по данным м-легпрома представляется сл. обр.: 1926/27— 75 ш, 1927/28—127 т, 1928/29—1 148 т, 1930— 8 170 т, 1931—5 529 т, 1932—7 569 т, 1933— 8 700 тонн при потребности в сноповязе к концу первой пятилетки в 27 000 т, а к концу второй пятилетки в 45 000 тонн Для удовлетворения этой потребности намечены реконструкция и расширение действующих ф-к, а также постройка новых. Увязочный Ш. изготовляется исключительно двуниточным из коротковолосой пеньки, льняных очесов и скручивается в сторону, противоположную их первоначальному скручи-

ванию. В отличие от сноповязального Ш. увя-зочный Ш. подвергают процессу шлихтования и полирования. В зависимости от потребной толщины и разрывного сопротивления увязочный Ш. изготовляется из различных номеров пряжи.

Манильский и сизальский сноповязальные Ш. Широкому распространению сноповязалок содействовал правильный выбор сырья для производства сноповязального Ш., использование которого обеспечивало правильную работу сноповязалок при низкой его продажной стоимости. После значительных изысканий в Америке было установлено, что одним из наиболее дешевых видов сырья, удовлетворяющих поставленной задаче, является волокно многолетних эк-зотич. растений (Musa textilis), произрастающих на Филиппинских о-вах, и растения Agave, произрастающего в Африке, Америке и на Яве; из первого получают манильскую, из второго — сизальскую пеньку. Сизальская благодаря более высоким свойствам прядомости и более низкой цене вытесняет манильскую пеньку, которая в силу более высоких противогнилостных свойств и грубости волокна применяется в большей своей части для канатных изделий. Использование сизальской пеньки при производстве сноповязального Ш. в Америке и 3. Европе основывалось кроме низкой цены на ее высоких свойствах прядомости. дающих возможность повысить скорость прядения до 40 м/мин при доведении коэф-та крутки а до 1,75—1,8; этому также способствовали весьма низкие проценты угаров сизальской пеньки, получаемые повидимому благодаря процессу эмульгирования ее во время подготовки сырья к прядению. Расход сырья на 1 m продукции при этом удается довести до 0,90—0,93 % Расход манильской и сизальской пеньки разных марок на основе практики в СССР был следующий: манила NGK—0,95; африканская сизаль Doboa—0,90, Bambur—0,90; Tayadi—0,90, Ambomi S11—0,90, Comba—0,90, Kadifu — 0,90, Menta—0,90 Bu-nuri—0,91, Sad — 0,91; мексиканская сизаль Henekea—0,93. Сизальский или манильский сноповяз изготовляется однониточным по методу длинного прядения (смотрите) в зависимости от качества перерабатываемого сырья в пределах № 0,55—0,75 (англ.), что соответствует 330— 450 мв 1 килограмм. Разрывное сопротивление Ш. в зависимости от принятого в переработку сырья и номера изготовляемого Ш. колеблется в пределах 30—50 килограмм. Для придания Ш. товарного вида его перематывают с катушек в крейцшпу-ли высотой в 175 миллиметров при максимальном диам. в 195 миллиметров и при весе клубка 3—3,2 килограмма. Упаковка сизальского Ш. производится путем укладки 6 или 8 крейцшпуль в мешок с крестообразной перевязкой веревкой.

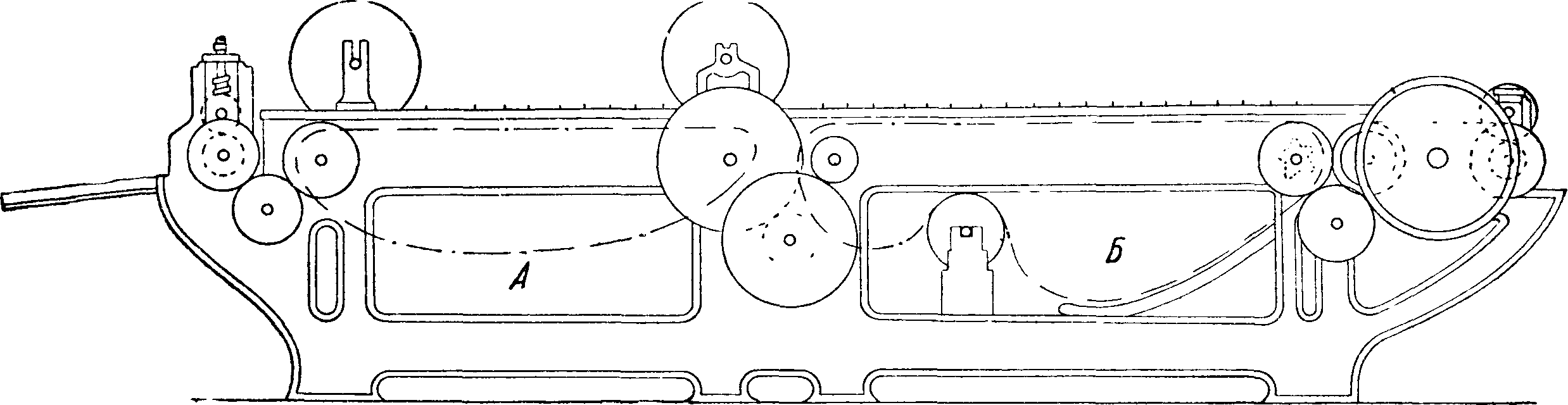

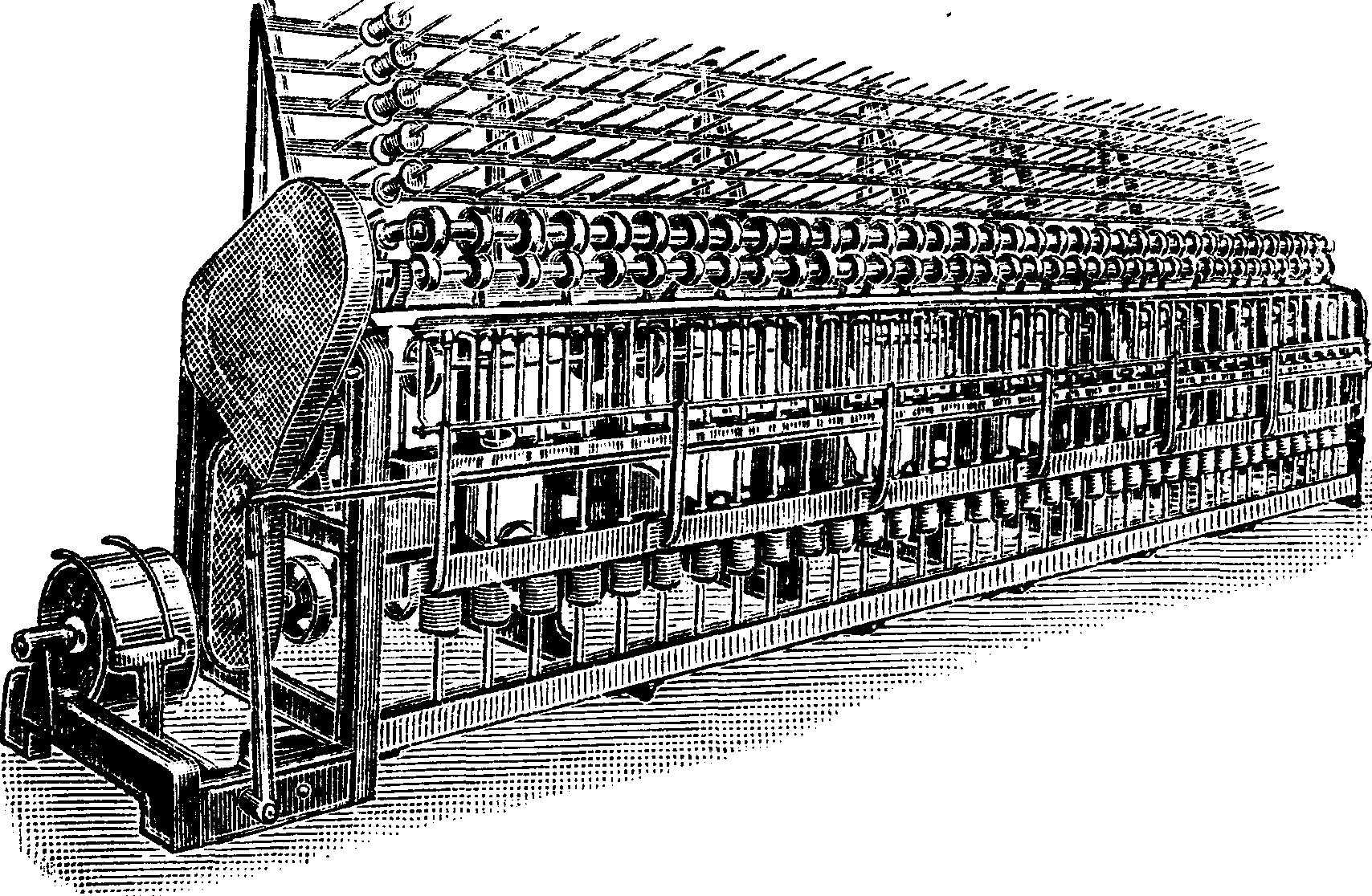

Фабричная обработка сизальской пеньки в сноповязальный Ш. производится на специальных машинах, причем процесс прядения ее, как и при прядении европ. лубяных волокон, разбивается на две основные части: а) подготовление пеньки к прядению (подготовительный процесс), б) прядение. Подготовительный процесс проводится на специальном наборе (системе) машин, состоящем из двух или трех (в зависимости от качества сизальской пеньки) горизонтально-чесальных машин сист. Гуда (фигура 1) и трех ленточных машин. Машина Гуда состоит из двух гребенных полей А и Б, расположенных одно позади другого и работающих при различных скоростях, в результате чего волокна, проходящие с первого на второе гребенное поле,

Фиг. подвергаются прочесу. Волокна горстями укладываются на перемещающееся полотно питательного стола и поступают к питательным цилиндрам, которые передают волокна первому гребенному полю. Пронизанные иглами первого гребенного поля волокна перемещением последнего передаются второму гребенному полю и иглами гребней направляются к вытяжным, затем к выпускным цилиндрам. Подвергнутые первому прочесу волокна из первой машины Гуда выходят в виде ленты и собираются в специально установленный перед выпускным цилиндром таз (форму). Для второго пропуска полученных лент при дублировании их в 6—8 лент используются горизонтально-чесальные машины с более тонкой гарнитурой и без питательного стола, вместо которого устанавливаются перед питательным цилиндром специальные кронштейны (журавли); через них перебрасывают ленты с первой чесальной машины.

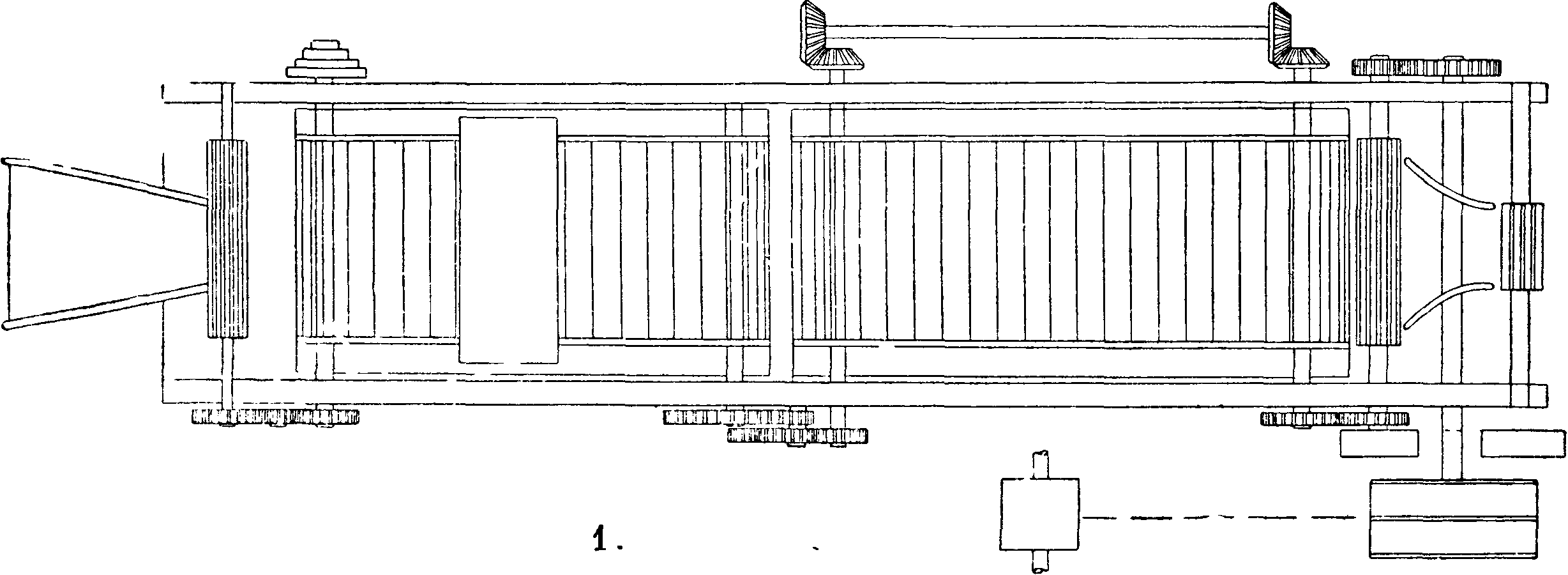

Для механизации процесса эмульгирования сизальской пеньки над первыми гребенными полями первой и второй чесальных машин устанавливаются баки с эмульсией, равномерно подающие эмульсию на проходящие волокна. Основные данные чесальных машин для обработки сизальской и нашей пеньки даны в таблице 1 Производительность горизонтально-чесальной машины в зависимости от принятой вытяжки и степени загрузки 2 000—2 500 килограмм за 7-час. рабочий день. Полученные после пропуска через машины Гуда ленты для дальнейшего процесса выравнивания волокон по длине и прочесу пропускаются через ленточную машину (фигура 2), которая по своей конструкции напоминает обыкновенные червячные ленточные машины в пень-ко- и льнопрядении. Значительная длина штапеля волокон в ленте, полученной с машины Гуда, а также с первых ленточных машин, заставляет ленточные машины строить с большей

Таблица 1 .—Г оризонтально-чесальные машины системы Гуда.

| Показатели | № 1 | № 2 |

| 1

Число головок на машине. |

1

1 |

1 |

| 1 » лент в головке. | 1 | 1 |

| Диам. вытяжного цилиндра, дм.| | б | б |

| » питательного цилиндра, I | ||

| : дм.. | 6 | 6 |

| ! Расстояние между гребнями, | ||

| I миллиметров.. | 115 | 1.5 |

| Ширина кондуктора, дм. ! | 7 | 7 |

| 1 » поля игл, дм. | 22 | 22 |

| Длина игл первой цепи, дм. | 5,25 | 5,25 |

| 1 » » второй » ». 1 | 6,25

9 |

6,25 |

| i Диам. игл, миллиметров.. | 8 | |

| Число игл на 1 дм. первой цейи | 1,25 | 7/8 |

| » » » 1 » второй » | 7/8 | 5/8 |

| Растяжение..

1 |

7—13

1 |

7-13 |

разводкой (ричем) по сравнению с ленточными машинами для тонкого вого и льняного прядения. В табл. 2 даны основные данные ленточных машин для прядения сизальскойпеньки.

Таблица 2. — Спецификация ленточных машин.

| Показатели | № 1 | № 2 | № 3 ! |

| Головки в машине. | 1 | 2 | 1

2 |

| Ленты на ». | 4 | ! 8 | 12 |

| Выпуски в ».

Диам. вытяжного цилиндра, |

2 | 4 | 6 |

| ДМ..

Диам. в нажимном кож. бара |

8 ! | 6 | 5 ! |

| бане, дм.. | 30 | 21 | 20. |

| Ширина кож. барабана, миллиметров. | 170 | 120 | 82 I |

| Диам.«цитат, цилиндра, дм. | 4,5 | 4 | 4 1 |

| Расст. между цилиндр., дм. | 65 | 60 | 54 i |

| Диам. червяков, дм. | 3,5 | 3 | 2,5 |

| Шаг червяка, дм. | 1,5 | 1,25 | 4 |

| Ширина кондукторов, дм. | 6 | 4,5 | ?’75 |

| » поля игл, дм. | 7 | 5,5 | 4 |

| Полная длина игл, дм. | 4,25 | 2,75 | 2 1 |

| № игл.. | 4 | 6 | 8 ! |

| Число игл на 1 дм. | 2 | 2,5 | з ; |

| Растяжение.. | 7—13 | 7—13 | 7—13 ! |

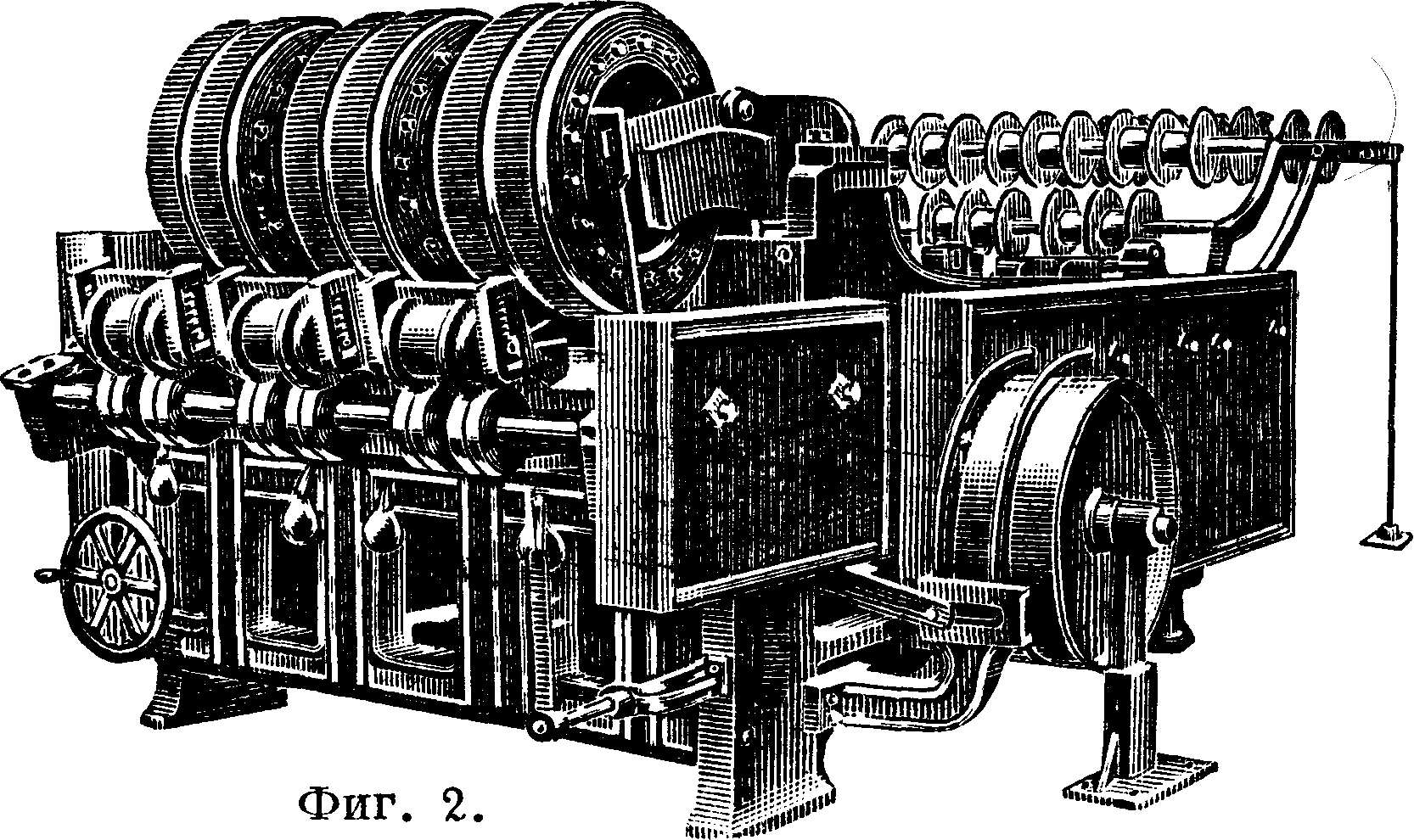

Прядение сизальского сноповяза м. б. произведено на трех видах прядильного оборудования: а) прядильные автоматы, б) механич. гиль-спининги, в) электрогильспининги. Машины аналогичны по конструкции таким же машинам

для прядения других лубяных волокон, но отличаются от них, как и ленточные машины, большим ричем и характером гарнитуры. При высоком № пряжи для сноповязального Ш. нецелесообразно использование прядильных автоматов вследствие большого расхода рабочей силы. Число прядильных автоматных веретен на одну работницу 6. Более производительным оборудованием необходимо считать механич. гильспи-нинги (фигура 3) при их обслуживании двумя работницами (размер рогулек 10" х 6", число об/м. 650, число веретен на машине 48). Наиболее производительным оборудованием для изготовления сизальского сноповяза необходимо считать электрогильспининги с размером катушек 10" х 8" (число оборотов рогулек равно 2 080 в мин., число рогулек 48), с механич.

съемом катушек. Практика изготовления на электроспинингах пряжи № 0,55 показывает, что расход рабочей силы на 1 m изделия 100— 120 чв-ч. при расходе электроэнергии 200— 250 kW на 1 m продукции. Производительность веретена на веретено-час 4—5 килограмм. Планы прядения сизальского сноповяза из пряжи № 0,55 (англ.) представлены в таблице 3.

Таблица 3.—План прядения сноповяза.

| М а ш и н ы | Вытяжка | Дублир. |

| Горизонт.-чесальные | ||

| I № 1.. | 12 | — |

| № 2.. | 10,6 | 6 |

| Ленточные | ||

| № 1.. | 8,5 | 8 |

| № 2.. | 9,2 | 6 |

| № 3.. | 8 | 4 |

| Гильспинлнг .. | 11,4 | — |

Сноповяз из русской пеньки. Резкое увеличение вырабатываемых в СССР сноповязалок поставило вопрос об изготовлении сноповяза из отечественных видов сырья, причем была использована длинная трепаная при переработке ее по методу длинного прядения. Прядение этой пеньки с достаточным успехом проводится на машинах для прядения сизальской пеньки. Значительная потребность в сноповязе, которая оказалась гораздо выше сырьевых ресурсов СССР в длинноволосой пеньке, учитывая потребность в ней для производства канатов, заставила проработать вопрос об использовании низкосортной пеньки (короткой) для производства сноповяза. Проведенные Тимирязевской с.-х. академией и НИТИ опыты показали возможность использования в сноповязалках (при соответствующей отрегулировке их) однониточного сноповяза, изготовленного по способу короткого прядения из низких сортов пеньки, вых очесов и яного луба. Типовым сноповязальным Ш. в СССР признан сноповяз, изготовленный по короткому способу, соответствующий следующим основным техническим требованиям:

| № шпагата англ. | 0,60 | Высота клубка, | |

| Число м в 1 килограмм. | 330 | мм. | 175 |

| Допуск, отклон. в номере. | 0,01 | Допуск, отклон. в размерах клуб | |

| Толщина Ш., миллиметров | 3 | ка, %.

Крепость, кг. |

5 |

| Допуск, отклон. | 24 | ||

| в толщине, миллиметров Диам. клубка, миллиметров | 1 | % неравности по | |

| 190 | крепости. | 15 |

Прядение сноповязального Ш. по короткому прядению проводится путем пропуска волокна через грубую (брекер) и тонкую (финишер) карду, а затем путем пропуска через три ленточные машины. Полученные с 3-й ленточной машины ленты передаются на механич. гильспининг с

Таблица 4. —Спецификация карды.

| Показатели | Диам. валика по чугуну, дм. | И

«S к ч К и |

Ряды игл в планке | № цгл | ; Рабоч. длина иглы,дм. | Число игл на 1 дм.2 |

|

Тонкая карда“1 |

||||||

| Барабан. | 60 | 189 | 7 | 12 J | 9/32 | 6,25 |

| Питат. валик. | 25/8 | 6 | 9 | 10 | 13/32 | 3,06 |

| Чиститель пита- | ||||||

| теля. | 8 | 36 | 4 | 12 | 5/15 | 3,06 |

| Валики: | ||||||

| 1-й съемный. | 8 | 36 | 5 | 12 | 1/4 | 4 |

| i-й рабочий. | 7 | 30 | 5 | 12 | 9/16 | 4 |

| 2-й съемный. | 8 | 36 | 6 | 13 | 1/1 | 6,25 |

| i 2-й рабочий. | 7 | 30 | 6 | 13 | 1/2 | 6,25 |

| 1 З-й съемный. | 8 | 36 | 7 | 13 | 1/4 | 9 |

| з-й рабочий. | 7 | 30 | 7 | 13 | 7/16 | 9 |

| 4-й съемный. | 8 | 35 | 7 | 11 | 1/4 | 9 |

| 4-й рабочий. | 7 | 30 | 7 | 14 | 7/16 | 9 |

| 5-й съемный. | 8 | 36 | 8 | 15 | 1/4 | 12,25 |

| 5-й рабочий. | 7 | 30 | 8 | 15 | 3/8 | 12,25 |

| 6-й съемный. | 8 | 36 | 9 | 15 | 1/4 | 16 |

| 6-й рабочий. | 7 | 30 | 9 | 16 | 3/8 | 16 |

| 1-й съемный. | 14 | 54 | 10 | 16 | 3/8 | 16 |

| , 2-й съемный. | 11 | 54 | 12 | 1 17 | 3/8 | 20,25 |

| 1" рубая карда | *2 | |||||

| Барабан. | 18 | 150 | *5 | 10 | 3/8 | 2,6 |

| Питатель. | 18V2 | 69 | 5 | 9 | 1/2 | 4 |

| 1 1-й чиститель. | 14 | 60 | 5 | 10 | 3/8 | 4Va |

| 1 1-й рабочий. | , 14 | 60 | 6 | 10 | 7/16 | 41/2 |

| 2-й чиститель. | 1 14 | 60 | 5 | 10 | 3/8 | 41/2 |

| 2-й рабочий. | 1 14 | 60 | 6 | 10 | 7/16 | 4 V* |

| 1 Съемный. | : is | 69 | 6 | 12 | 1/2 | 5 Чг |

| *г Съемный механизм | —быстрые | ножи; лент каж- | ||||

|

дого вальяна 3; диам. и ширина прив. шкива 21x5 дм.; | ||||||

|

I мощность 5 IP; скорость шкива 15э об/м.; питание по- | ||||||

|

: средством столика. *2 Длина машины 16 фт. |

6 дм., | |||||

|

! ширина 10 фт. 3 дм.; 0 и ширина шкива машины 24x6. | ||||||

обыкновенной или подвесной рогулькой. Подготовительное оборудование для прядения короткого вого волокна по конструкции напоминает машины для прядения очесов льна (смотрите Льнопрядение). В табл. 4 и 5 приведены основные данные о кардах и ленточных машинах для прядения вого сноповяза.

Таблица 5.—С пецификация ленточных машин.

| Показатели | № 1 | № 2 | № 3 |

| Головки в машине. | 6 | 5 | * 6 |

| Скобки на гребне. | 4 | 6 | 8 |

| Выпуски.. | 6 | ίο | 12 |

| Рич, дм.. | 13-14 | 12—13 | 11—12 |

| Диам. приемн. цилиндра, дм. | 13/4 | 13/4 | 13/4 |

| Диам. вытяжн. цилиндра, дм. | 23/4 | 2Va | 2V4 |

| Ширина скобы, дм. | 5 | Зз/4 | 3 |

| Ширина ленты, дм. | 31/2 | 2Va | 2 |

| Ход винта.. | Двухходовой червяк | ||

| Шаг винта, дм.. | 3/4 | “/8 | 9/ιβ |

| Число игл на 1 дм. | 4 | 5 | 5 |

| Число рядов игл. | 2 | 2 | 2 |

| Иглы.. | 13 | 14 | 15 |

| Полная длина игл, дм. | 13/8 | 1V4 | IVs |

| Пределы вытяжек. | 4—8 | 4-9 | 5—10 |

| Нажимные валики. | Кожаные | ||

Механич. гильспининги с обыкновенной рогулькой для производства сноповяза в СССР вытеснены механич. гильспинингом с подвесной рогулькой, конструкция которого дает возможность довести число оборотов до 1 000 обм. вместо 600—650 для обыкновенного гильспининга с катушкой 10" хв", при этом подвесная рогулька дает возможность осуществить механич. съем катушек. Производительность веретена в час при коэф-те крутки 2,6 равна 2 килограмма пряжи № 0,66. Расход на 1 m продукции составляет 140—150 чв-ч. Характеристика обыкновенного и быстроходного гильспинингов дана в таблице 6.

Таблица 6. — Характеристика гильспининг а.

| Показатели | Тихоходный *1 | Быстроходный *2 |

| Головки в машине. | 8 | ю ! |

| Веретена .. | 64 | 60 |

| Скобки на гребне. | 8 | 6 ! |

| Выпуски.. | 8 | 6 1 |

| Рич, дм.. | 11—12 | 11—12 1 |

| Диам. приемн. цил., дм. | 13/4 | 2 ; |

| Диам. вытяжн. цил., дм. | 2V4 | 2 |

| Ширина скобы, дм. | 2 Ча | 13/4 |

| Ширина ленты, дм. | 3/8 | 1V4 1 |

| Ход винта.. | Двухходов, червяк i | |

| Шаг винта, дм.. | Va | 1/2 |

| Число игл на 1 дм. | 6 | 9 |

| Число рядов игл. | 2 | 2 |

| Иглы.. | 16 | 18 |

| Полная длина иглы, дм. | IVe | IVie |

| Пределы вытяжек. | 5-9 | 5-9 |

| Нажимные валики. | Кожаные | |

| Пределы падения гребней. | 86—161 | 125—228 |

| Длина машины, миллиметров. | 9 000 | 9 500 |

| Ширина машины, миллиметров. | 2 700 | 2 700 |

| Погреби, мощность, kW. | 5,5 | 20 |

| *! 750 об/м., 64 веретена. *2 60 веретен. | ||

Прядение короткой пеньки из англ, пряжи № 0,60 производится по следующему плану:

Грубая карда, вытяжка.. 9

Тонкая карда:

Вытяжка в карде. .. 13

Вытяжка в ролике.. 1,5

Дублировка 9

Вес 250 метров ленты в килограммах.. 10,45

Ленточные машины:

* ί Вытяжка.. 4,25

1 Дублировка .. 4

9 ί Вытяжка..·. -5

1 Дублировка.. 3

3_я Г Вытяжка.. 5,5

I Дублировка.. 4,о

Гильспининг:

Вытяжка 6,25.

Крутка на 1 дм.. 2,2

Для производства сноповяза по короткому прядению применяются все виды низких сортов пеньки, вая пакля, вый луб. лен, брак и вытруска из-под кард. В зависимости от принятой смеси находится производительность прядильного оборудования, а также уд. расход сырья на 1 тонна продукции. Наиболее ходовые смеси (в %) для производства сноповяза с указанием уд. расходов сырья приведены в таблице 7.

Перемотка сноповяза из русской пеньки проводится также на крестомотальной машине в клубки размером 175 х 190 миллиметров. Увязочный Ш., как указывалось выше, изготовляется путем скручивания двух нитей, изготовленных из вого или льняного волокна. Основные технич. условия вого увязочного III. содержит ОСТ 1669. Стандарт на вый увязочный Ш. наряду с крепостью устанавливает длину Ш. в гм в 1 килограмм для каждого номера Ш.; число узлов в Ш. не должно превышать одного узла на 50 метров Полировка Ш. доля-сна полностью

Таблица 7 .—С меси сыр коротком ья для сноповяза но у прядению.

| Компоненты смеси | а | б | в | Г | Д |

| 8-го сорта. | 35 | 35 | _ | _ | 35 |

| » отх. брак. | 30 | 30 | 7,5 | 10,5 | 30 |

| Посконь стланая. | 10 | 7,0 | |||

| Пеньк. очесы № 4. | 12,5 | 30 | 21,0 | ||

| Пакля трепаная. | 10 | 4,5 | |||

| Луб-. | 26 | 28,5 | 35 | ||

| Лен-брак. | 11 | 25,0 | |||

| Турбин, отходы пеньк. | |||||

| луба.. | 8,5 | ||||

| Вытруска из-под кард. | 12,5 | ||||

| Луб вый jNT? 8. | 35 | ||||

| Уд. расходы. | 1,4 | 1,67 | 1,72 | 1,7 | 2,0 |

загладить торчащие волокна на поверхности Ш., и Щ. не должен иметь заметных промежутков между отдельными нитями. Размотка Ш. в зависимости от нужд покупателей производится в мотки или клубки различной разновески. Увязочный Ш., изготовленный из льняного сырья, не имеет утвержденного стандарта и изготовляется в части ассортимента аналогично вому, но с несколько меньшим разрывным сопротивлением. Для производства увя-зочного шпагата в предусмотренном стандартом ассортименте требуются следующие номера (англ.) пряжи:

№ шпагата № пряжи.

1,3 3 4

0,45 1,0В 1,37

6 8 2,05 2,74

11 15

3,75 5,12

Для прядения пряжи № 2,2—5,5 употребляются ватеры с обыкновенными и подвесными рогульками при размере катушек 7" хЗ,5" и Ь&Ь" х2,75у/. Основные данные размеров гиль-спининга, обыкновенных ватеров, ватеров с подвесной рогулькой, с указанием числа оборотов и номеров перерабатываемой пряжи приведены в таблице 8.

Пряжа для вого Ш. подвергается процессу скручивания вдвое нити, к-рый производится на специальных крутильных ватерах.

Фигура 4.

Крутильный ватер (фигура 4) отличается от крутильных ватеров, применяемых в льнопрядении, размером рогулек и для больших рогулек— системой торможения катушек. При больших размерах рогулек торможение катушек производится не с помощью грузиков, а с помощью ного шпагата.

| №

пряжи N |

Тип оборудования | Размер катушки, дм. | Число об/м. рогулек | Крутка пряжи на 1 дм. | Коэф. использ. | |

| Механич. гильспи- | ||||||

| нинги: | ||||||

| 0,5—0,75 J | обыкновенные. | | 10x5 9х 4,5 | 600

750 | }2,75/n | 0,85

0,85 | |

| с подвесными ро | 0,90 | |||||

| гульками. | 10x6 | 1 100 | ||||

| 1—1,5 | Гильватер. | 9X4,5 | 1 600—1 700 | 0,80 | ||

| Ватеры: | >М VN | |||||

| 2—3 «j | обыкновенный. | 5x3 | 1 600 | 0,85 | ||

| с подв. рогульками. | 7X3,5 | 2 300—2 500 | 0,85—0,90 | |||

| 4—6 ·| | обыкновенный. | 4,5X2,75 | 2 000 | 0,90 | ||

| с подв. рогульками. | 5,25X2,75 | 3 000 | ) | 0,85 | ||

Изготовление увязочного шпагата в процессе производства подразделяется на следующие основные части: а) подготовка сырья К прядению табл. 8. — Виды оборудования для прядения пряжи

(подготовительный про- "

цесс), б) прядение пряжи,

в) крутильный процесс,

г) полировочный процесс,

д) перемоточно - клубочный процесс. Подготовку сырья к прядению производят так же и на тех же производственных механизмах (мялки, карды, ленточные машины), что и при производстве вого сноповяза из коротковолосной пеньки.В зависимости от требуемого номера пряжи для увязочного Ш. прядение ее производится на различных видах прядильного оборудования. При изготовлении пряжи до 2-го номера (англ.) прядение производится на гильспинингах, при повышении номера прядение переводят на гиль-ватеры и сухие ватеры. При прядении на ватерах требуется, как и в льнопрядении, предварительное изготовление ровницы на банкаброшах.

Гильспининги для прядения вой пряжи аналогичны обыкновенным гильспинингам для прядения вого сноповяза, но отличаются от последних размером рогулек (для номеров от 0,5 до 0,75—10" х 6" и 9,х4,5,/).

Гильватеры для прядения пряжи № 1—1,5 представляют род гильспинингов, у которых вращение веретен передается от ременной передачи вместо шестеренной, каковая имеется на обыкновенных гильспинингах. Такая система передачи дает возможность резко повышать число оборотов веретен гильватера (1 500) по сравнению с механич. гильспинингом (900).

специально установленных тормозных приспособлений. Данные о крутильных ватерах обыкновенных и с подвесной рогулькой приведены в таблице 9 с указанием линейного выпуска с учетом коэфи-циента использования ватера.

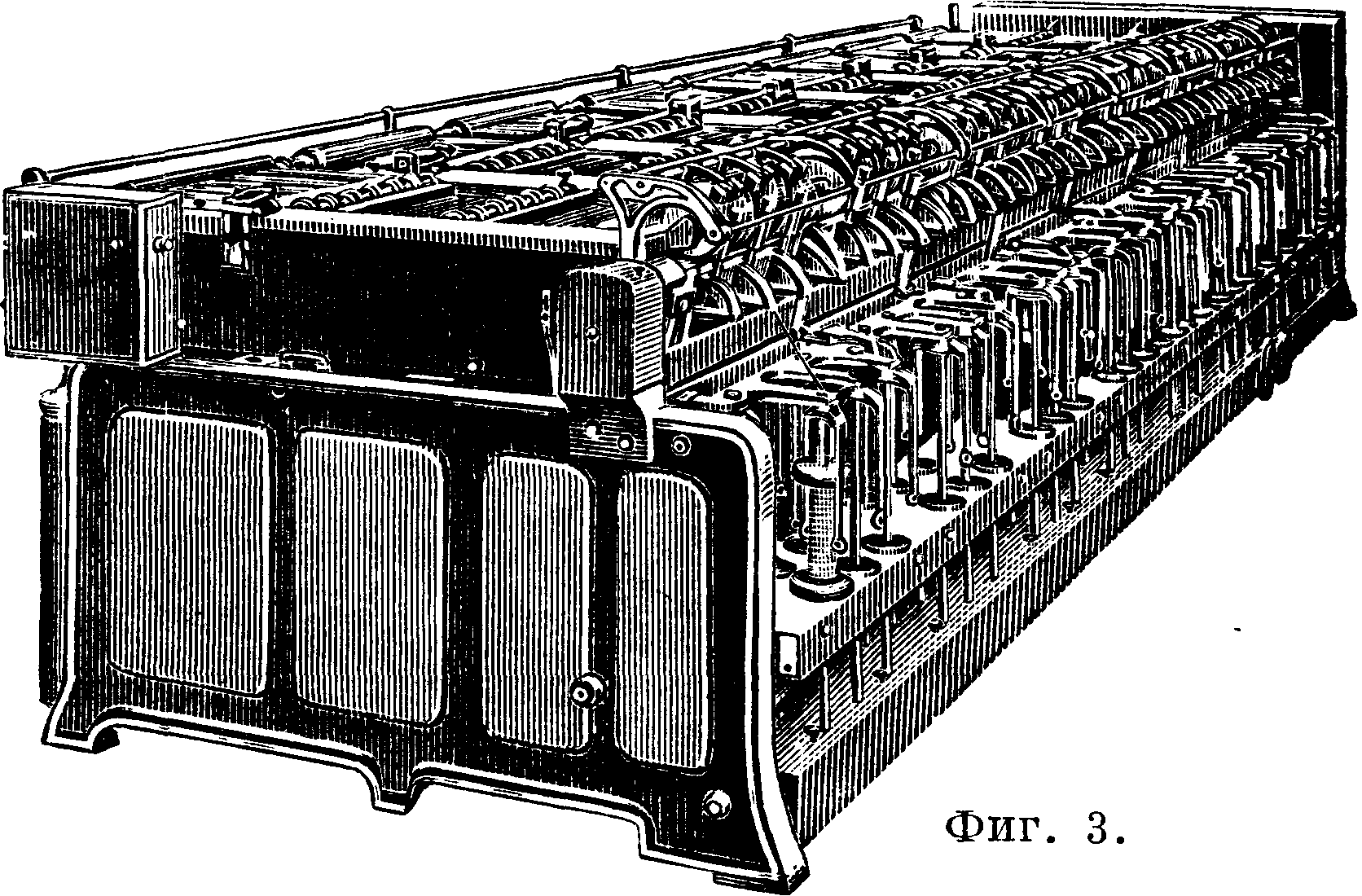

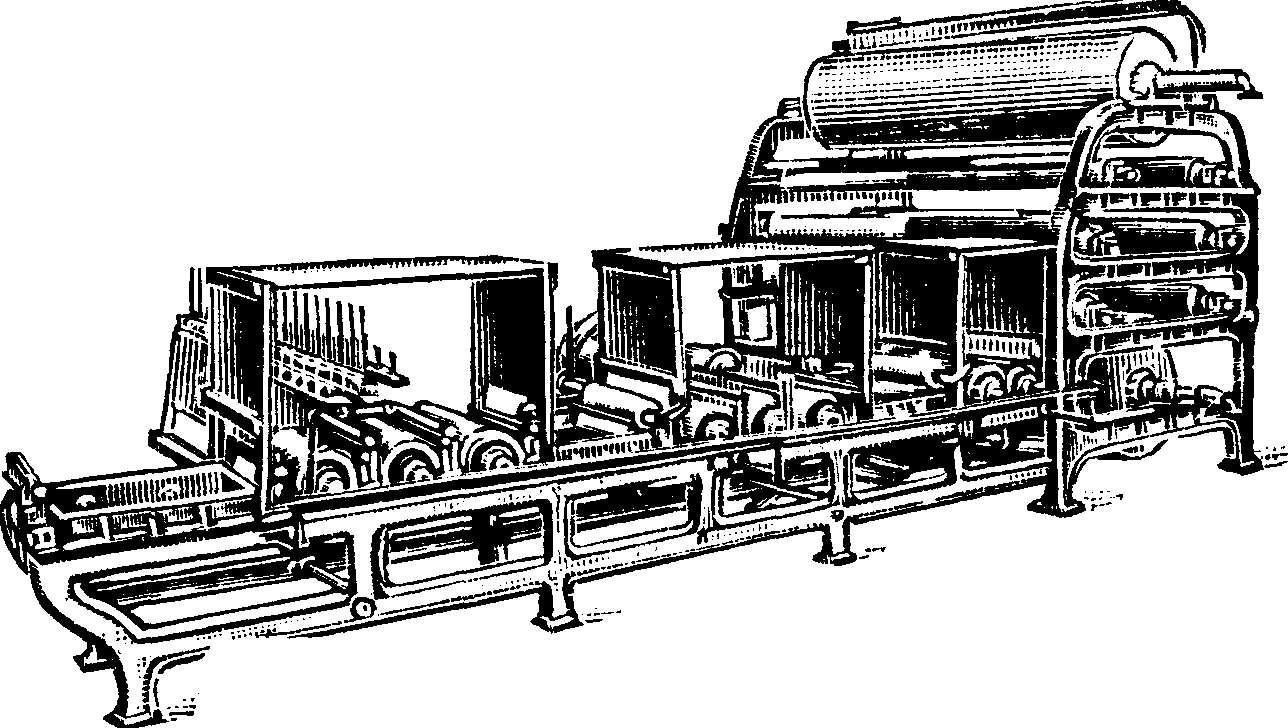

Фигура 5.

Скрученный шпагат подвергается процессу шлихтования и полировки на специальном оборудовании, называемом полировочной машиной. На фигуре 5 представлена полировочная машина, состоящая из шпу-лярника, на котором устанавливаются катуш-

| № Ш. по стандарту | Кручение на 1 дм. | Обыкновенные ватеры | Ватеры с подвесными рогульками | ||||

| Размер катушек, дм. | Число об/м. рогулек | Линейный выпуск, MjMUH | Размер катушек, дм. | Число об/м. рогулек | Линейный выпуск, mImuh | ||

| 1,3 | 2,5 | 10X5 | 700 | 5,35 | Юхб | 1 750 | 15 |

| 3 | 3,52 | 10X5 | 700 | 3,8 | 10x6 | 1 750 | 10,7 |

| 4 | 4,35 | 8x4 | 1 000 | 4,4 | i 8x4 | 2 000 | 9,9 |

| 6 | 5 | 8x4 | 1 000 | 3,8 | 8X1 | 2 GC0 | 8,7 |

| 8 | 6,15 | 6х 1 | 1 450 | 4,5 | 8x4 | 2 000 | 7,1 |

| 11 | 7,1 | 6x4 | 1 450 | 3,95 | 7x3,5 | 2 300 | 7,0 |

| 15 | 8,65 | 5x3,5 | 1 800 | 4,0 | 7x3,5 | 2 300 | 5,8 |

ки с крутильных ватеров и вращающихся барабанов (от одного до трех на машине в зависимости от конструкции); через них пропускается

Таблица 10· —Характеристика полировочных машин для увязочного шпагата.

| №

шпагата по стандарту | Колич. барабанов | Диам. барабана в англ, дм. | Число

шпинд. на мо |

Число об/м. | КПД | Выпуск 1 шпагата

1 | |

| таль ном станке | бара бана | MjMUH | кг в смену | ||||

| 1,3 | 2 | 40 | •28 | 2 | 0,9 | 150 | 520 |

| 3,0 | 2 | 40 | 28 | 3 | 0,9 | 252 | 355 |

| 4,0 | 2 | 86 | 32 | 4 | 0,9 | 330 | 345 |

| 6,0 | 2 | 36 | 32 | 4,8 | 0,9 | 397 | 278 |

| 8,0 | 2 | 36 | 48 | 5,25 | 0,9 | 650 | 340 ! |

| 11,0 | 2 | 36 | 48 | 6 | 0,9 | 742 | 283 i |

| 15,0 | 2 | 30 | 32 | 10 | 0,9 | 690 | 195

1 |

пар. Между барабанами и шрником расположены корыта, в которых помещается

вода, шлихта и очистительные и полировочные валики. Неполированный шпагат с установленных на шрнике катушек (число катушек на шрнике зависит от конструк ции машин и размеров катушек с крутильного ватера) пропускается через корыта, пропитывается водой и шлихтой и быстрым вращением очистительных и полировочных валиков подвергается процессу полировки. Для просушки Ш. последний несколько раз спирально перебрасывается через вращающиеся горячие барабаны у одного края их, и Ш. вращением бараба нов перемещается по ним по направлению к другому краю барабанов. Для приемки отполированного и просушенного Ш. установлен у полировочной машины мотальный станок с "числом катушек, равным числу катушек на шрнике. Для равномерной укладки Ш. на катушки на мотальном станке имеется специальный водитель, через крючки которого пропускается Ш. Скорость прохождения шпагата на полировочных барабанах принимается такой, чтобы обеспечить хорошую просушку увязочного шпагата. Данные о полировочных машинах приведены в таблице 10.

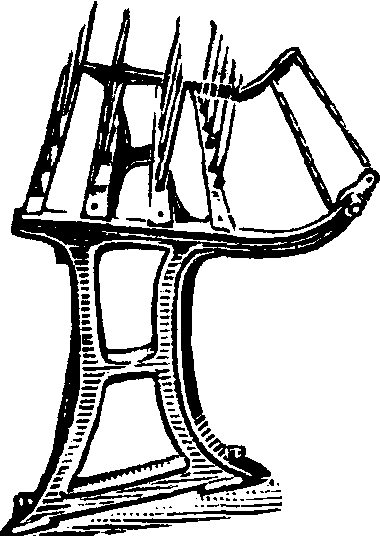

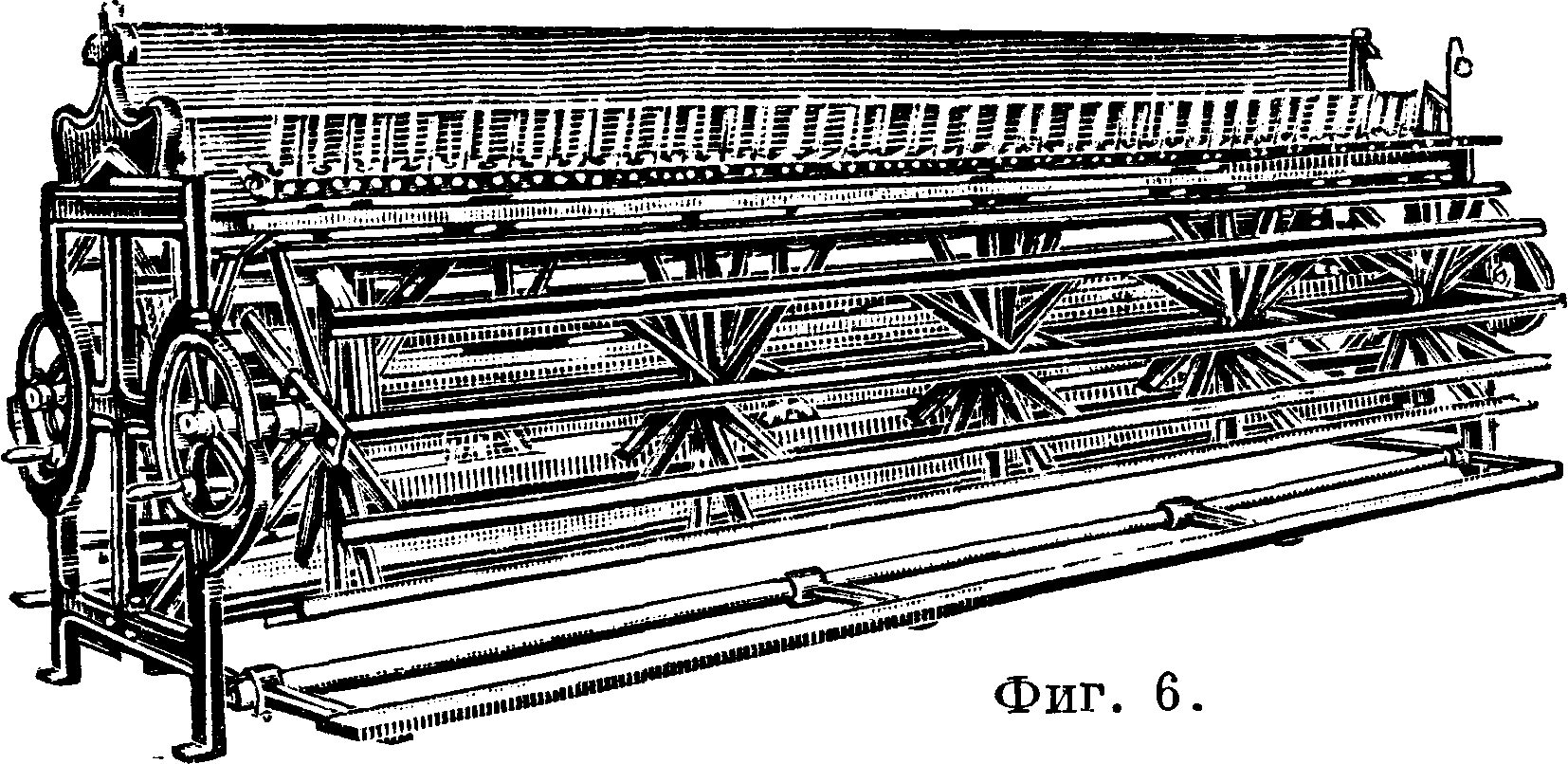

Перемотка увязочного Ш. в мотки производится на обыкновенных мотовилах (фигура 6), а перемотка в клубки производится на клубочных машинах. Разновеска увязочного Ш. принимается по стандарту. В зависимости от номера изготовляемой пряжи для увязочного Ш. принимается смеска сырья. Чем выше номер изготовляемой пряжи, тем качество входящих в смеску сырья компонентов должно повышаться. Смески сырья для различных номеров пряжи даны в таблице 11.

Испытание увязочного шпагата производится согласно общесоюзному стандарту (ОСТ) на разрыв и равномерность по номеру.

Лат.: ГерцогР., Пенbка и лубяные волокна, пер. с нем., Москва, 1931; Крашенинников Ф., Прядение пеньки и производство крученых изделий, Москва, 1920. М. Бухштейн.