> Техника, страница 93 > Штамповка

> Техника, страница 93 > Штамповка

Штамповка

Штамповка, штампование, процесс деформации материалов при помощи штампов. III. бывает: а) в горячем состоянии 1) для формования полуфабриката из заготовки круглого или квадратного сечения или 2) из листа—горячая листовая Ш., например для котельных работ (смотрите); б) в холодном состоянии 1) для изготовления из листа фасонной детали с наклепом для придания жесткости изделию или 2) для доведения изделия, полученного горячей III., до точных размеров, что называется чеканкой (смотрите). Материалом для Ш. могут служить железо, сталь углеродистая и легированная, сплавы алюминия, меди, пластические массы (смотрите) и т. д. Размеры штампованных изделий м. б. самые разнообразные, начиная от мелких и очень точных до очень крупных—несколько сот кг в одной штуке. Оборудование для Ш. очень мощное—молоты (смотрите) и

Отдельные операции Ш. и название ручьев в штампах.

| Назначение ручья | Назван ие ручья ; | |

| русское | американское | |

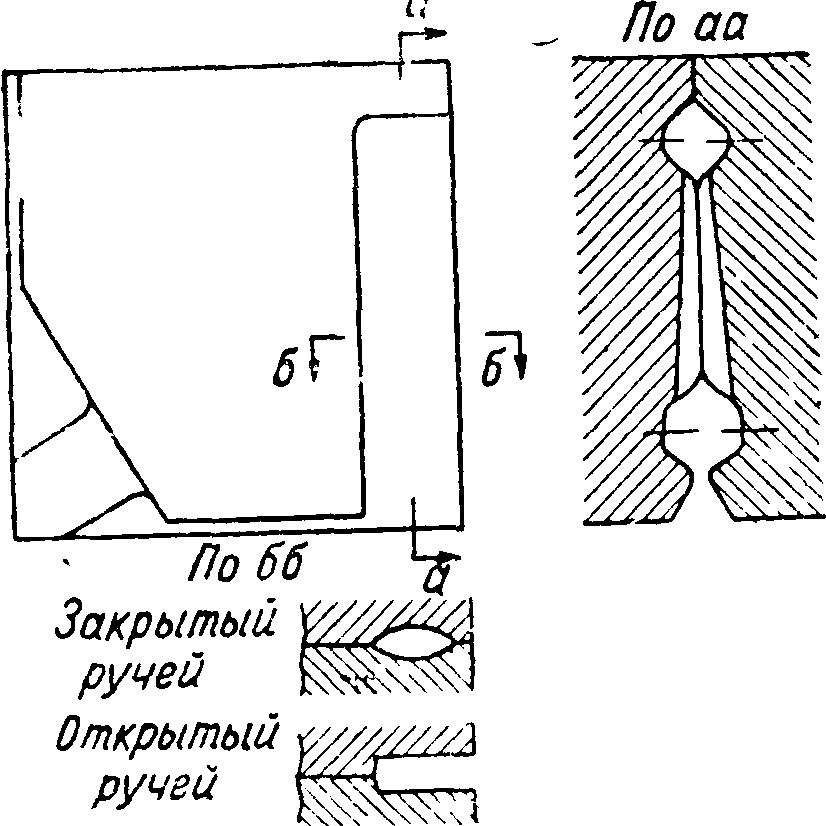

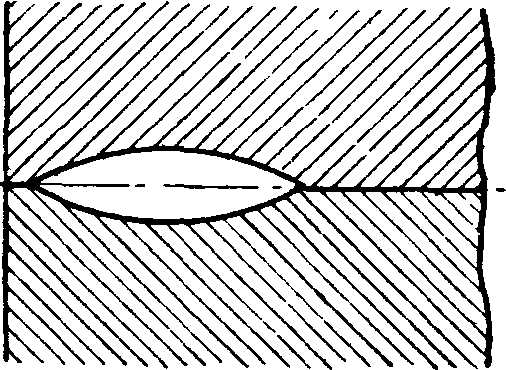

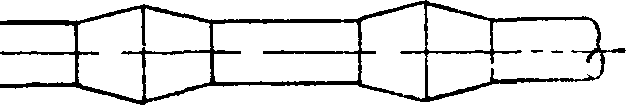

| 1. Вытяжка толстых частей заготовки (на фигура 1 и 2 показаны обжимочные ручьи) | Вытяжной (разгоночный, обжимочный) | I

Fuller dumming impression to drawout |

| 2. Распределение массы металла между отдельными частями штамповки (на фигура 3 показан перекатный ручей) | Распределительный (заготовочный, формовочный, перекатный) | Roller preparing imp. to distribute met. |

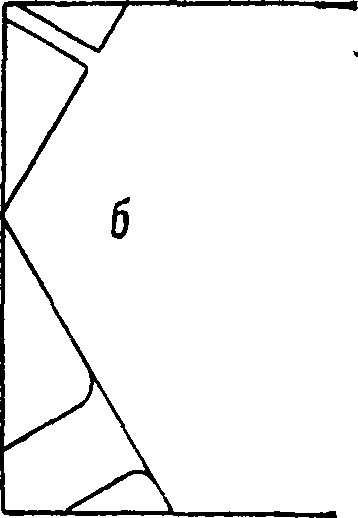

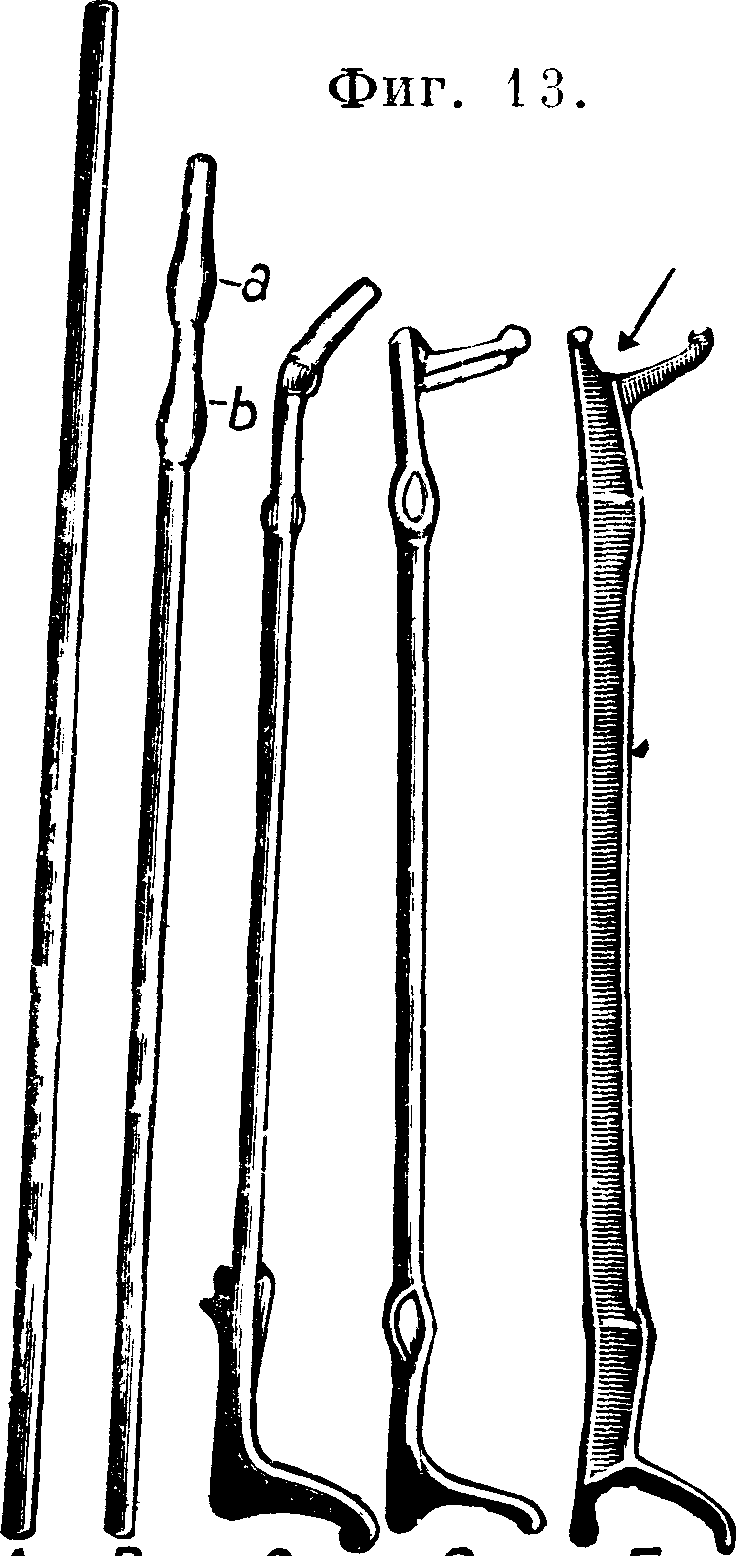

| 3. Загибка конца полосы (если надо) (смотрите фигура 13, А—Е, б—загибочный ручей) | Загибочный | Edger breakdown Forming imp.for- i piece of uniform thickness |

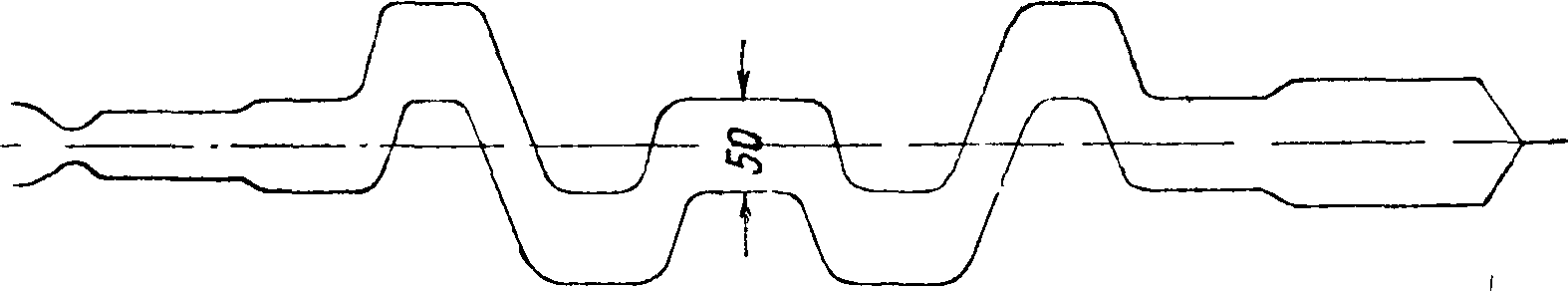

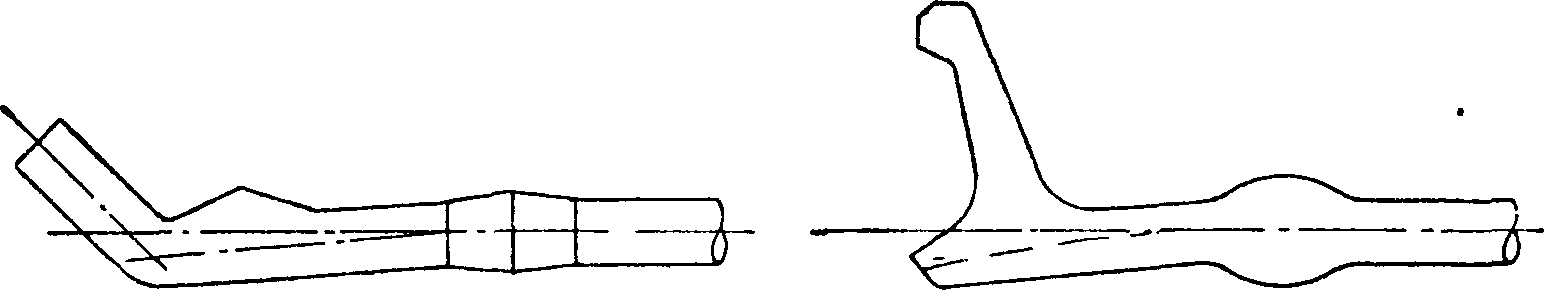

| 4. Изгиб полосы (волной—например колени. вал, фигура 4)

5. Разрезка части полосы, расщепление на части (вилка) конца или части полосы |

Гибочный | Snaker to bend or to ; snake |

| Разрезающий (разводящий) | Splitting die or impression | |

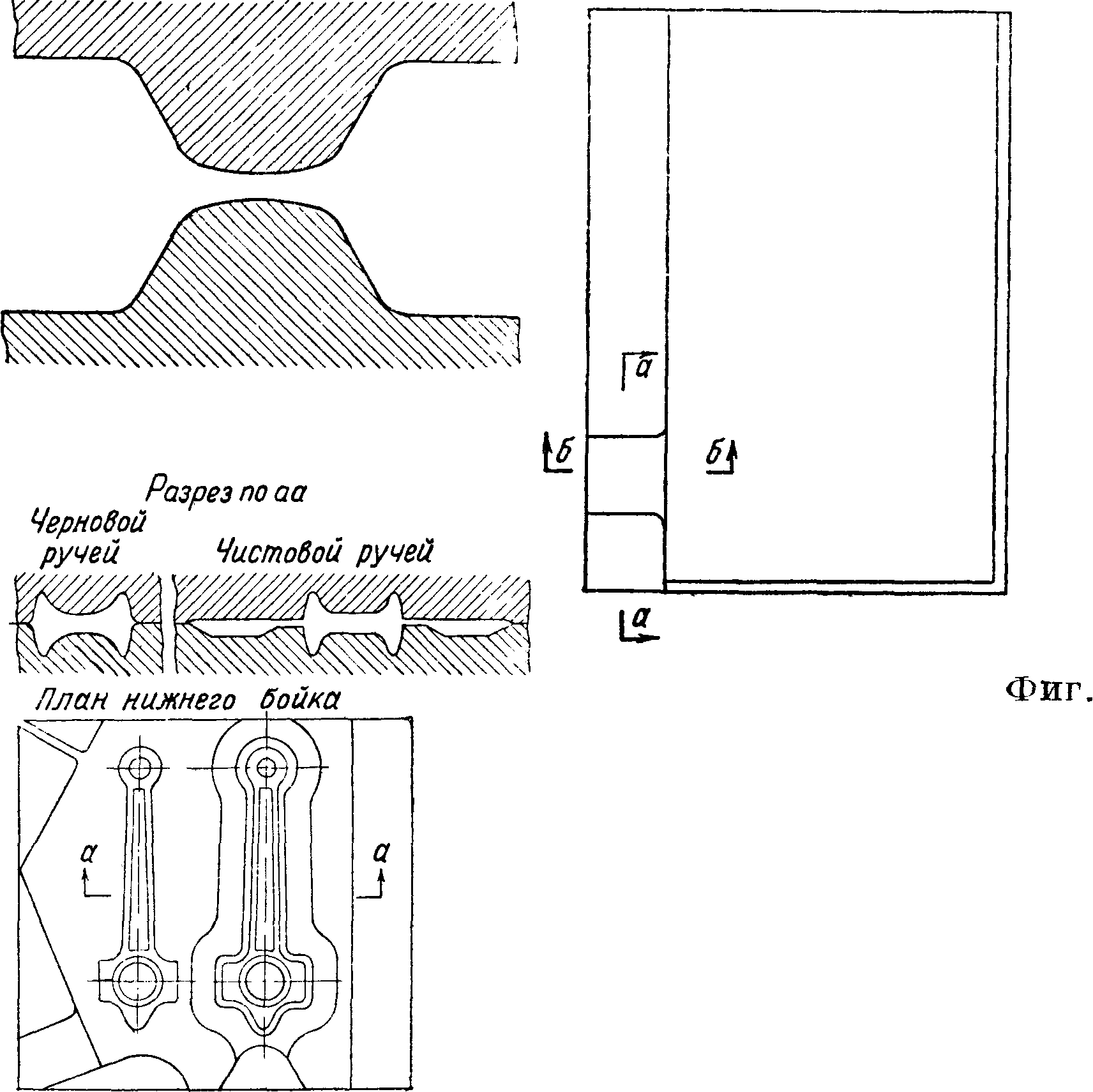

| 6. Придание предварительной формы (фигура 5—штамп для шатуна) | Черновой (предварительный) | Blocker, roughing imp. blocking imp. |

| 7. Окончательная оштамповка | Чистовой (отделочный)

Нож |

Finishing imp. |

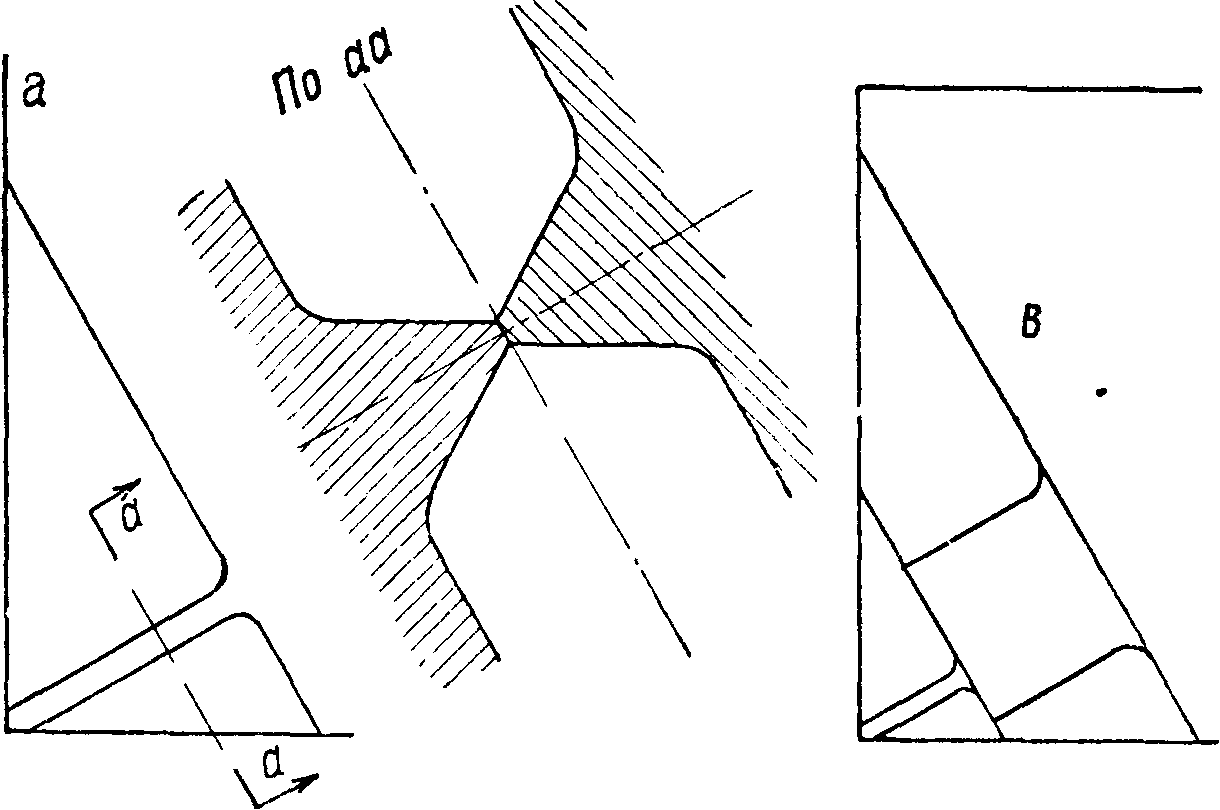

| 8. Отрезка штамповки от державки (tag) или от полосы (на фигура 6 показан отрезной ручей а; б—расположение ножа совместно с обжимом последовательно; в—расположение ножа совместно с обжимом рядом) | Cut off | |

прессы (смотрите) разных типов. Главнейший инструмент—штампы и обрезные матрицы (смотрите Обрезка); изготовление штампов — необходимая операция в штамповочном цехе. Необходимость Ш. вызвана потребностью изготовлять детали в порядке массового производства: с одного штампа (без переточки ручьев) снимают 5— 10 тыс. штук, причем разница в весе первых и последних менее 5%, тогда как в прежнее применяется также при выработке утка низ- i время, когда Ш. производилась из прокатанной

По act

По бб

I

чл:^. i

ч

Фигура 1.

о

Открытый ручей

По 66

Закрытый ручей

Фигура 3.

Фигура 5.

817

Фигура 4.

Фигура 6.

или прокованной заготовки в штампе, имевшем окончательные размеры изделия, штамп выдерживал не более 100—150 шт., после чего разница в весе между первой и последней штукой достигала более 10 —15%, а по размерам изделие становилось непригодным. Качество металла Ш. было невысокое. В настоящее время заготовка подготовляется для Ш. в так называемым подготовительных ручьях. Ш. развивалась гл.обр. на основании Ирак -тики США, а другие страны, в том эти приемы; в таблице приведены последовательные операции Ш. и русское и америк. название ручьев в штампах.

В Англии в прежнее время при изготовлении штампов каждый ручей нарезался в одном бойке; при трех ручьях необходимы были три молота (батарея), на которых работала одна бригада или даже один человек (молоты с автоматич. подъемом бойка). Низкий коэф. использования механизмов в данном случае, в особенности при большом производстве, вызывал в США стремление нарезать все ручьи в одном штампе

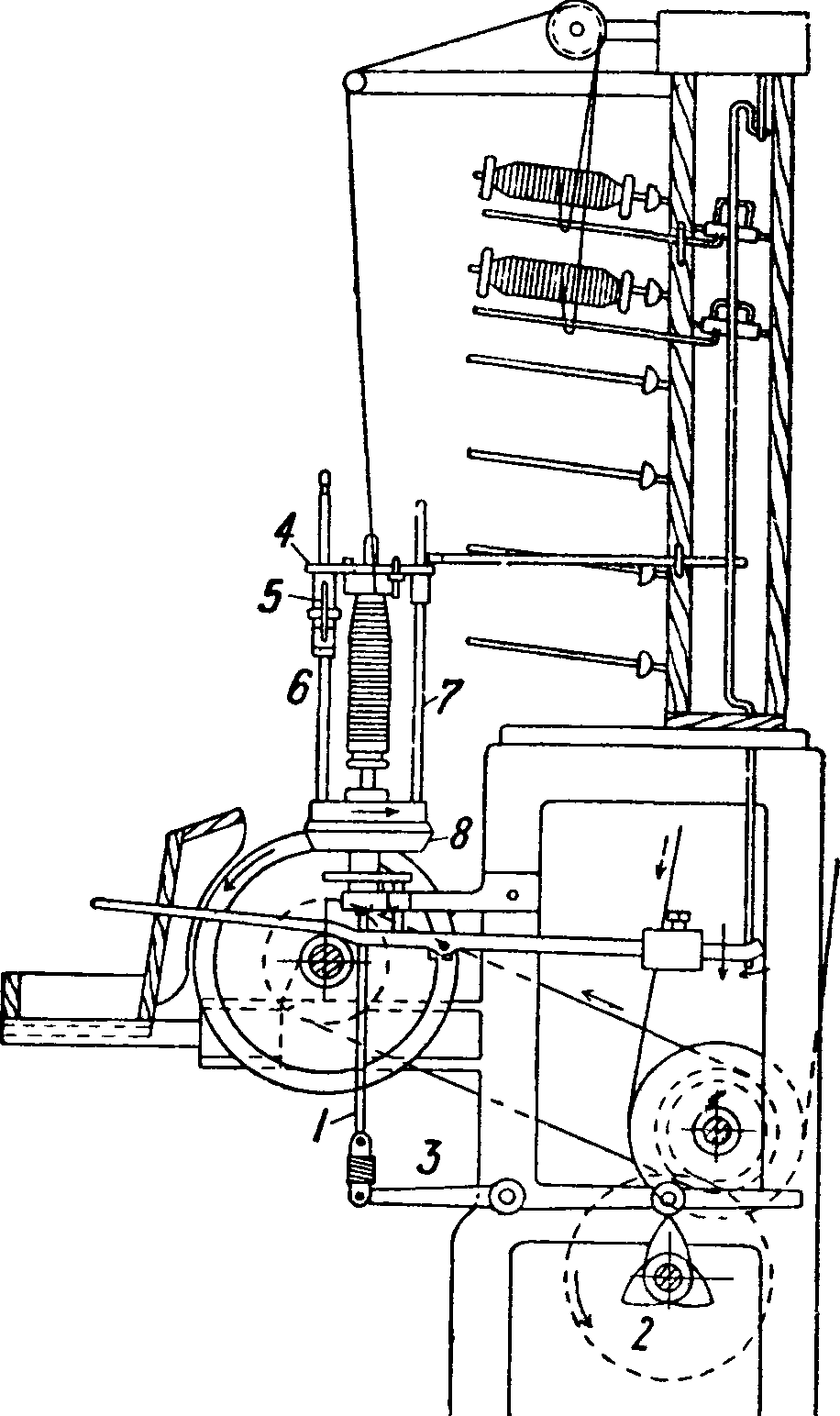

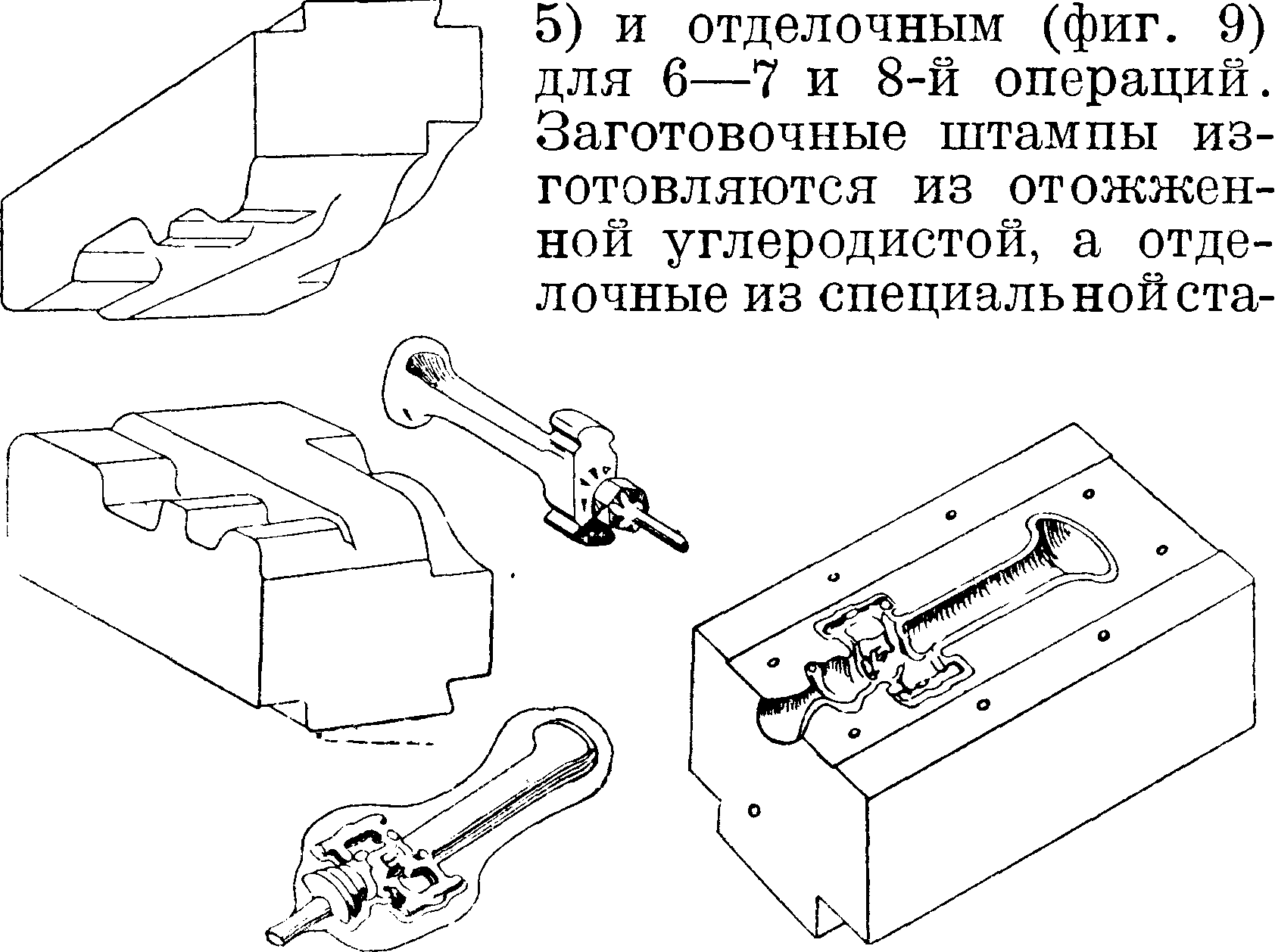

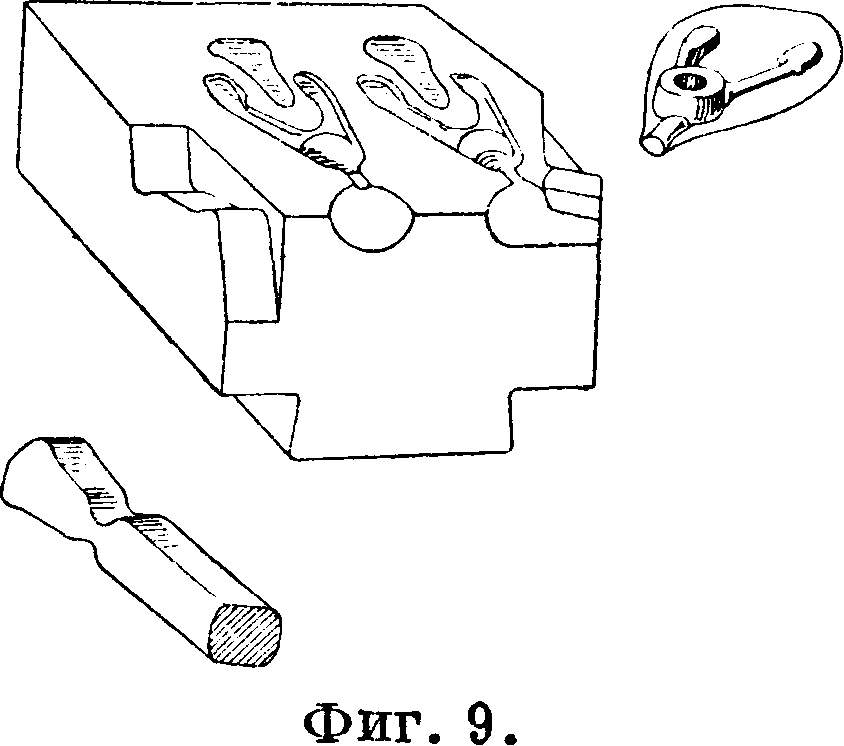

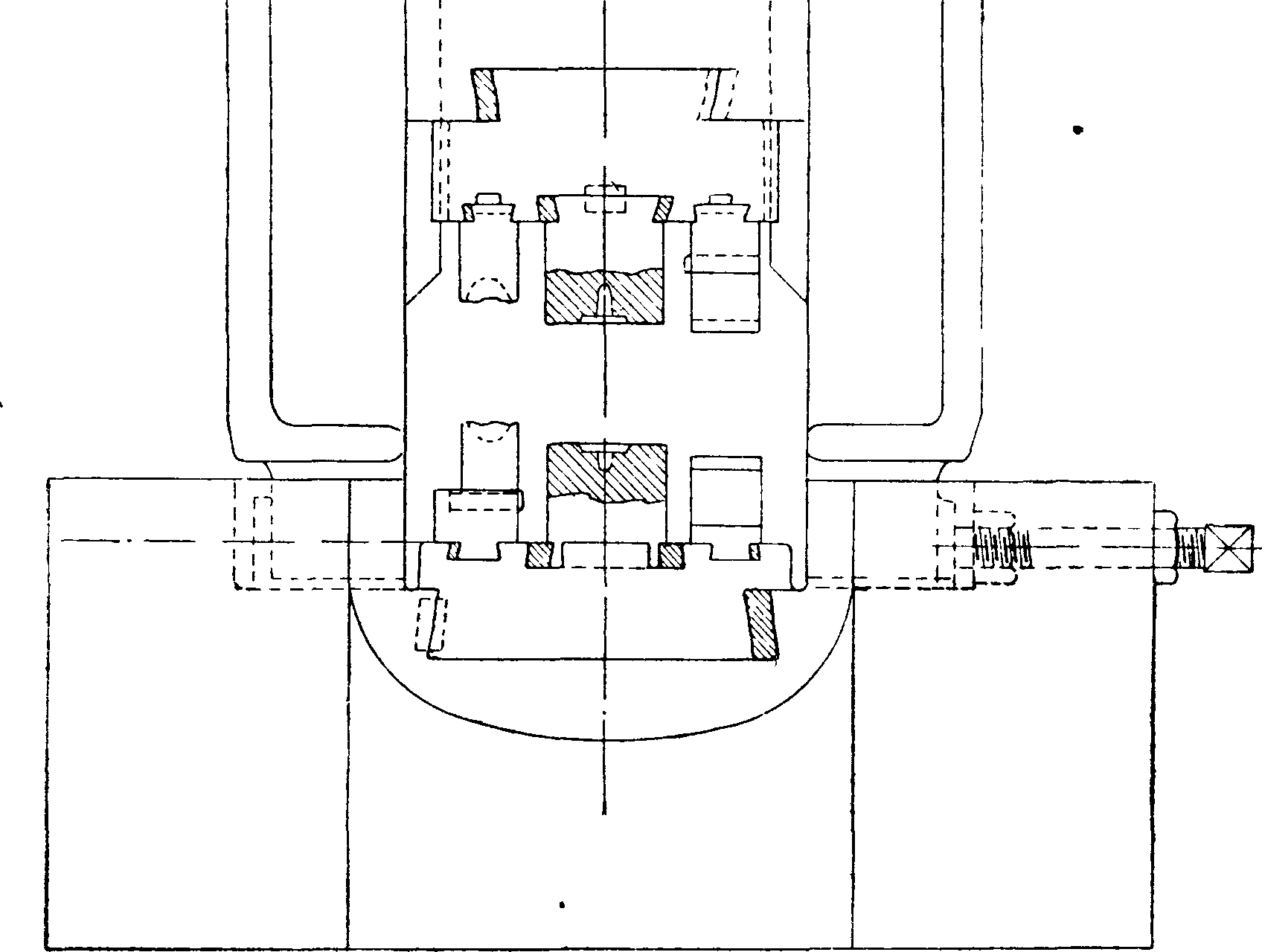

(фигура 7) (работа одним молотом), почему штамп получился более тяжелым и применяемый молот более мощным (тяжелый боек). Работа таким молотом имеет свои неудобства: операции в ручьях 1—5 требуют значительно слабее удара, чем в ручьях 6—7, поэтому английские штамповщики ввели работу двумя молотами: заготовочным (фигура 8), легким для опера ций 1—5 (не всегда все

Фигура 8.

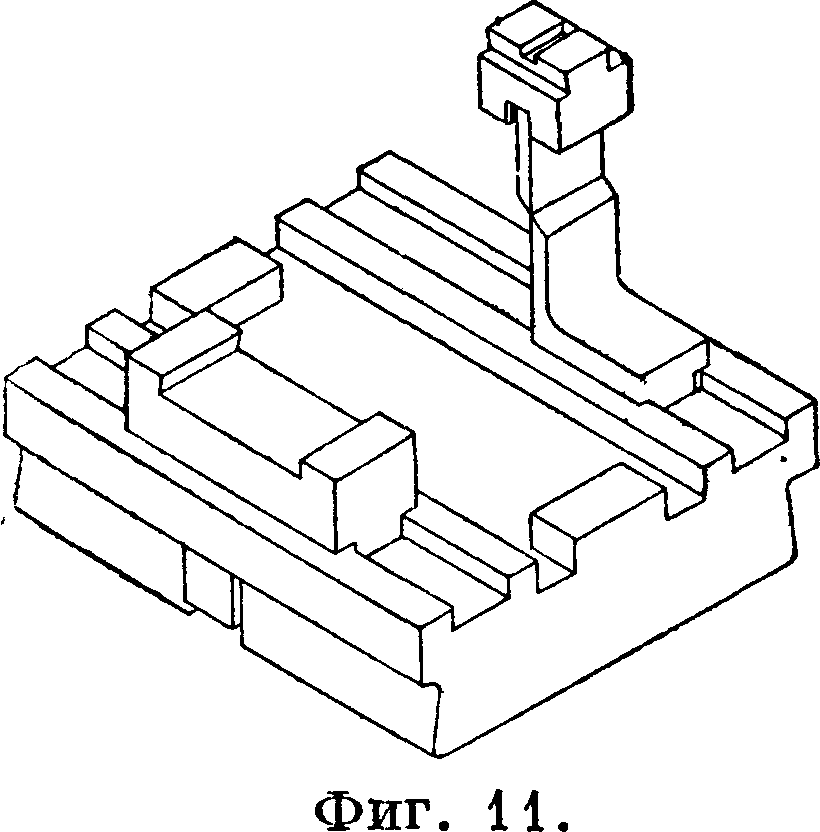

ли. В Америке для удешевления изготовления штампов отделочный (чистовой) штамп делается вставным, что является измененным английским сборным штампом [фигура 10—молот с установлен-

4 5 6 7

Фигура 7.

числе и СССР, заимствовали ными сборными штампами, фигура 11—установка в нижней подставке (больстер) молота сборного штампа], применяемым только для некрупных штамповок серийного заказа, а вставной ручей, наоборот, применяется для очень крупных штамповок, например коленчатых валов автомобиля.

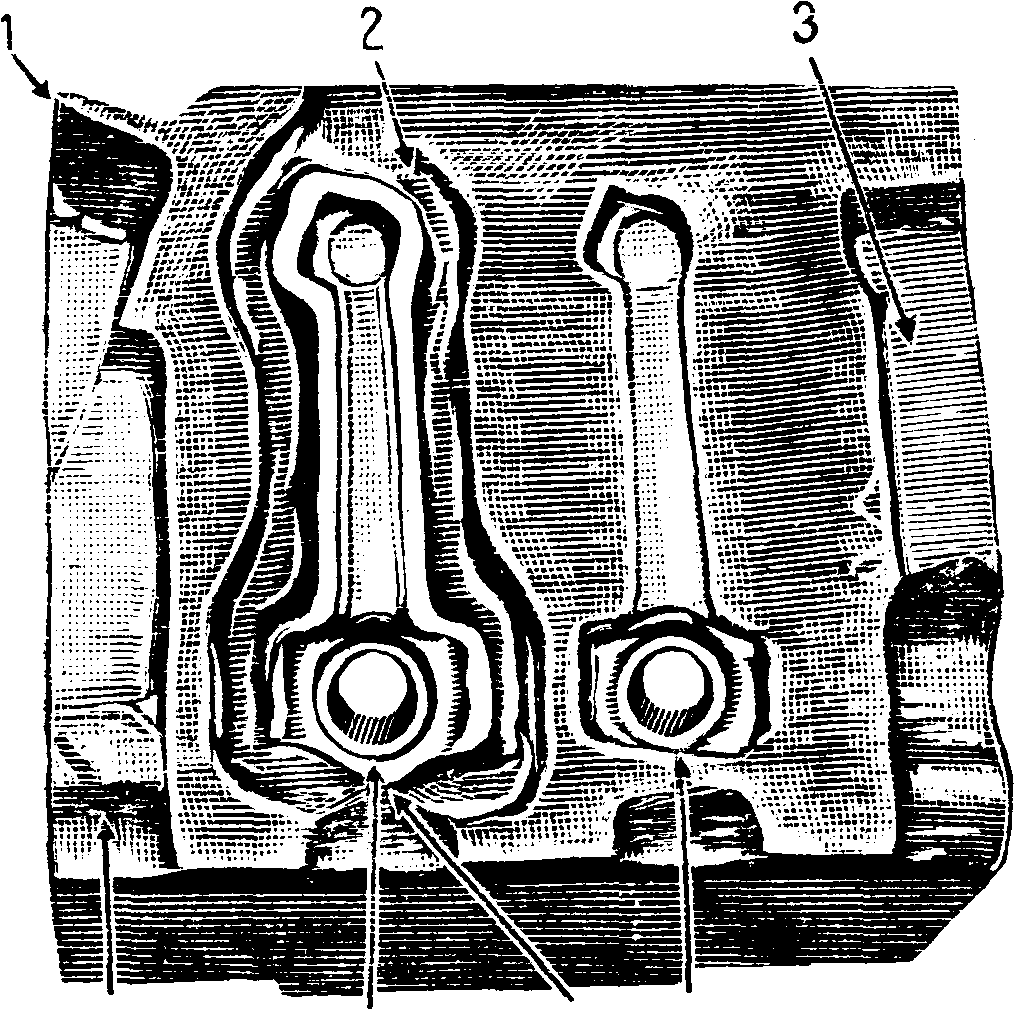

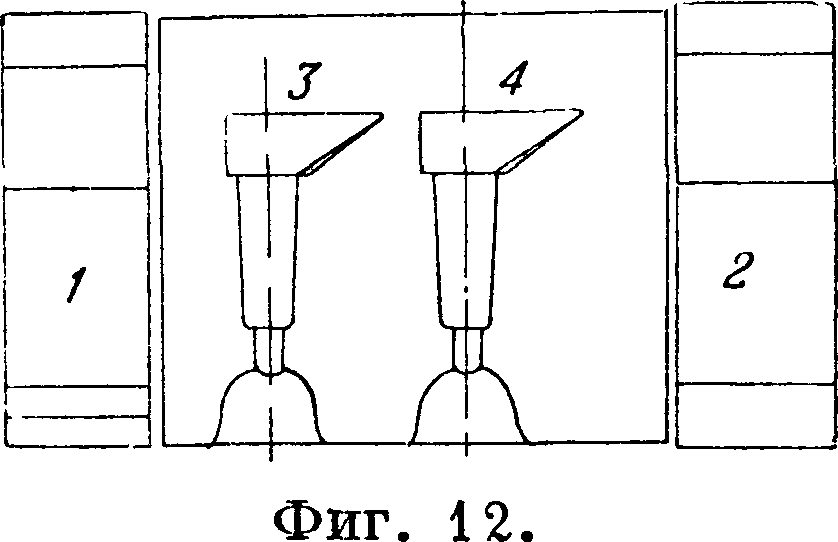

Как видно из таблицы, современный процесс ΙΠ. (в зависимости от сложности изделия) заключается: в подготовке с распределением объёмов металла между полостями штампа (ручей 1, фигура 12), загибке (или разделении на части) конца заготовки для правильного течения волокна (вытянутые кристаллиты) металла в гибочном ручье

С I)

# Фигура 10.

2 и наконец в черновой Ш. 3 (без заусенца) и чистовой 4 (с заусенцем); после отрезки заусенца Ш. с точки зрения кузнечного дела готова.

Одной из операций Ш., очень важной для обеспечения устойчивости штампов, является вы

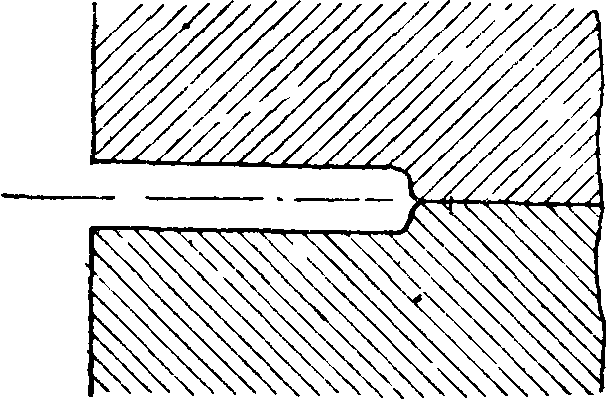

тяжка толстых частей заготовки. Вместо этого можно тонкую заготовку высадить (смотрите Ко-вальпо-осадочпые работы) в тех местах, где надо получить утолщецие а, б (фигура 13, А, В, С, В, Е,—штампованная ось из тонкой высаженной полосы без разрезки; фигура 14—высадка полосы для образования Т-образного хвоста оси при штамповке без разрезки); приготовив т. о. заготовку для чернового ручья, возможно Ш.

получить в 2—3 удара; штамп в этом случае представляет только два ручья—черновой и чистовой. Благодаря комбинации высадки и гибочной операции Ш. обеспечивает наибольшую прочность поковке, т. к. в этом случае все вытянутые волокна кристаллитов не перерезаются, а изгибаются. Условия Ш. требуют наибольшей вязкости металла. Эти условия для стали и других металлов создаются нагревом: чем выше нагрев, тем большей вязкостью ^ обладает металл. Однако пределом для нагрева является опасность получения жидкой фазы: например наличие нерастворимого свинца в латуни препятствует нагреву металла выше 326°

(1°пл. РЬ), так как образовавшийся жидкий РЬ будет причиной разрушения штампуемой латуни; то же можно сказать о включениях FeS при t°

1 000° (красноломкость) или даже появлении жидкой фазы в стали (например стали с содержанием С в 0,4% при 1 300°). Это явление, часто встречаемое при Ш., называется пережогом. Пережог чаще всего наблюдается на заусенцах (рваные края). Обрезанные заусенцы, носящие следы пережога, указывают, что материал III. около такого заусенца был перегрет и требует исправления термообработкой и правильно выбранной конструкцией печи. Штамповка горячего материала требует для изготовления штампов устойчивых сортов стали, в особенности для чистовых ручьев, размеры которых должны сохраняться после многих сотен и тысяч штамповок. Главнейшей примесью в таких сталях являются хром и вольфрам, а также ванадий; углерода должно быть 0,3—0,4%.

^--" ~~ :

ЗФ- ΗΞ

Фигура 14.

Чем выше температура штамповки, тем проще м. б. состав стали для штампов; при холодной штамповке применяют сталь с содержанием 0,6—0,7% С (под молоты) и до 1% С (под прессы). Выбор приема деформации (штамповка, высадка, свободная ковка, отливка) см. Кузнечное производство.

Лит.: Губкин С., Элементы теории горячей штамповки, М.—Л., 1933; Кербер, Эйсбейн, Бернгефт, Пластическая деформация металлов, Сборник, М.—Л., 1933; Грачев К., Ковочное производство, 3 изд., М.—Л., 1934; Дин И., Штампы под молота, М.—Л., 1932; Францевич И., Деформации сталей, Сборник, М.—Л., 1933; Гинзбург К. и Розенблюм Г., Штампы для горячей штамповки и методы их конструирования, пер. с англ., М.—Л., 1932; «Heat Treating a. Forging», Pittsburg, Ра., начиная с 1914; «Drop Forger», Birmingham, начиная с» 1920; см. также Ковально-осадочные работы, Кузнечное производство. К. Грачев.

Холодная Ш.—см. Дополнительный том.