> Техника, страница 97 > Штампы

> Техника, страница 97 > Штампы

Штампы

Штампы, инструменты для холодной обработки металлов (железо, сталь, медь, латунь, алюминий и т. д.) и неметаллич. материалов (бумага, картон, кожа, фибра, фанера, итовая пластина и тому подобное.) под прессами путем использования пластич. деформации материала. Ш. служат для массового производства отдельных деталей автомобилей и автомобильных принадлежностей, тракторов, многочисленных деталей общего ма-

шиностроения и изделий электротехнич. промышленности, частей часовых механизмов, пишущих и счетных машинок, а также для громадного числа предметов широкого потребления, домашнего хозяйства, пром-сти и торговли.

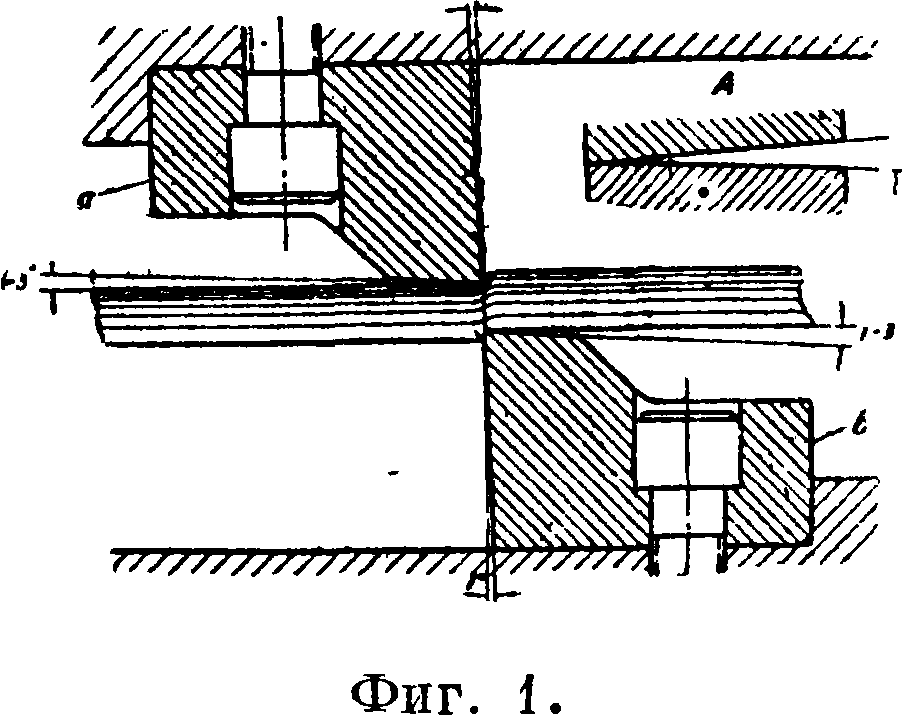

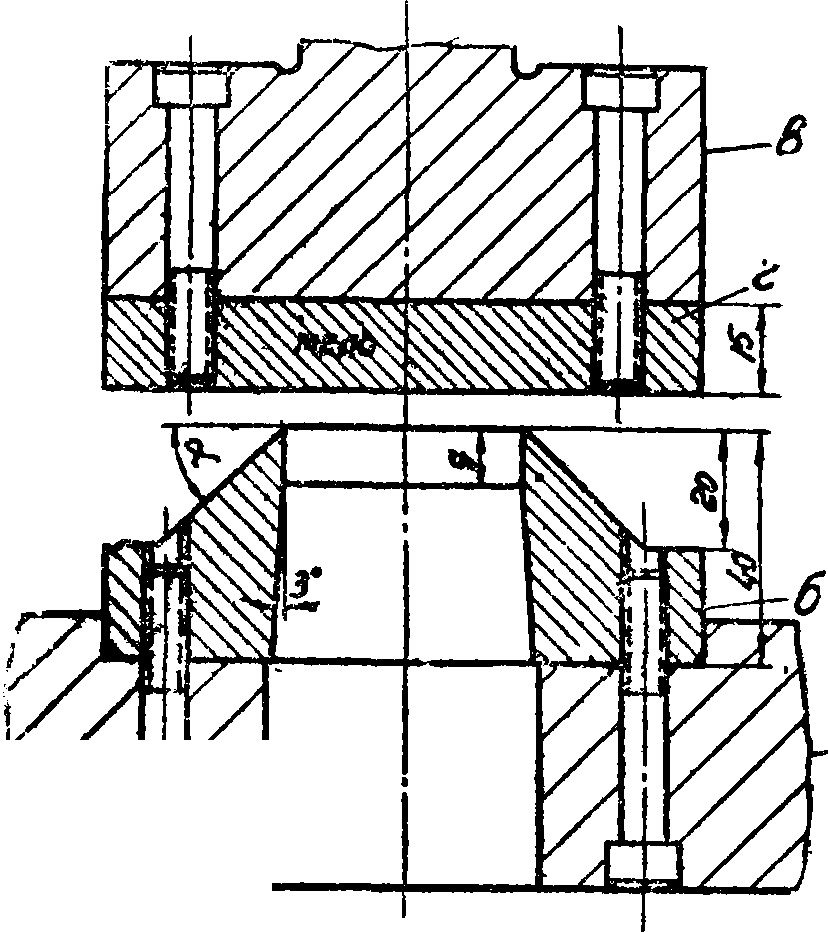

А. Вырубная штамповка (нем. Stan-zen). Под этим названием в собственном смысле подразумеваются лишь такие рабочие процесссы, которые имеют целью разделение материала и основываются на технология, процессе срезывания (смотрите Резание); к этому роду обработки относятся: резание на ножницах, колка отверстий и вырубка. В расширенном значении слова к штамповке вообще относятся все рабочие процессы холодной обработки, основанные на изменении формы изделия без снятия стружки при одновременном перемещении материала или без него, которые осуществляются при посредстве Ш. под прессами (вытяжка, давильные работы, изгибание, чеканка и тому подобное.). Штамповочные работы могут производиться над материалом, находящимся как в холодном, так и в раскаленном состоянии; последний род Ш. относится к ковочным работам, дальше же рассматривается только холодная штамповка. Первая основная группа штамповочных работ м. б. выполнена посредством двух родов Ш.: 1) Ш., работающих путем срезывания, то есть состоящих из пунсона (пуансона) и матрицы и применяемых для штамповки металлов, и 2) Щ., работающих путем разрезания, состоящих из одного резака и применяемых для штамповки кожи, картона и других нетвердых материалов. Вторая группа штамповочных работ, которая охватывает вытяжку, выдавливание, сгибание, чеканку и т. д., также распадается на две категории, а именно: 1) изменение формы, сопровождаемое перемещением (течением) частиц материала; к этому типу относятся: вытяжка, давление, чеканка; 2) изменение формы, не сопровождающееся течением материала; к этому типу относятся гл. обр. различные виды гибочных работ. Штамповочные работы с разделением материала (вырубка) производятся двумя различными способами. По первому способу резание происходит аналогично тому, как это имеет место в ножницах (смотрите), то есть последовательно по периферии разреза. Второй способ — вырубка в собственном смысле—производится срезанием материала по всей длине среза одновременно. Первый из способов представляет ту выгоду, что при нем можно обойтись более слабыми прессами в виду меньших усилий срезывания, однако этот способ не всегда применим. На фигуре 1 изображены режущие части вырубного III., к-рый в целом м. б. выполнен как по первому, так и по второму типу. Если срезыванию подлежит относительно толстый материал, то выгоднее делать Ш. по принципу ножниц; при тонком материале лучше применять плоский вырубной Ш., у которого режущая кромка пунсона а параллельна кромке матрицы б; при резании по способу ножниц (фигура 1 ,Л) режущая кромка пунсона должна составлять с кромкой матрицы угол Ψ=3-г5°, причем скос должен быть перенесен целиком на верхнюю кромку для того, чтобы материал можно было подводить к Ш. в горизонтальном положении. Вертикальные режущие

грани должны иметь скос в 1°, а горизонтальные 1—3°.

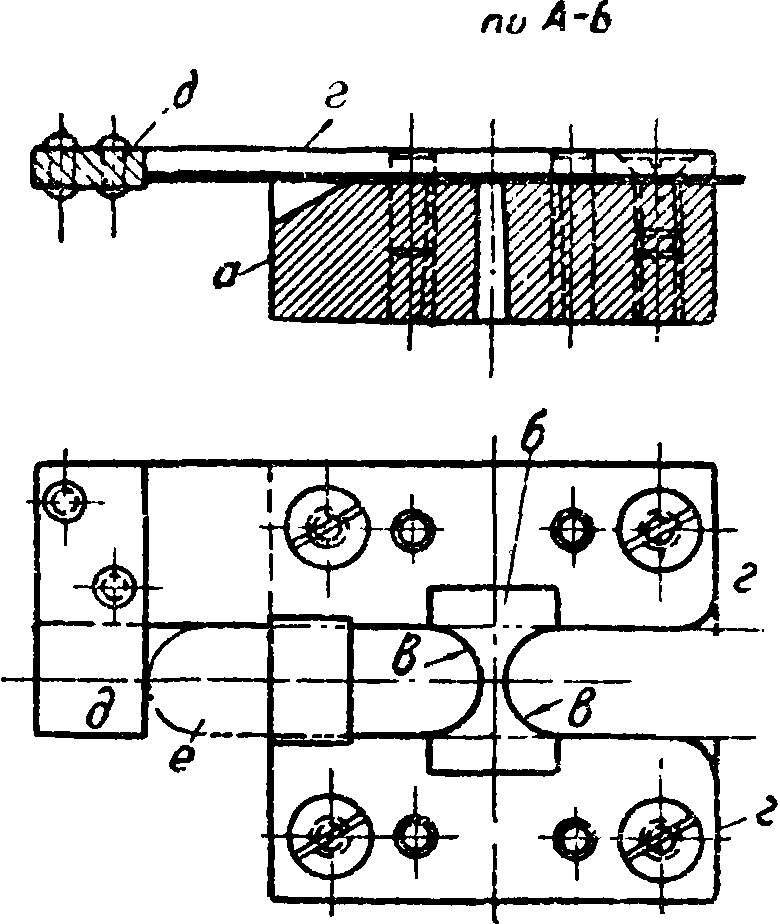

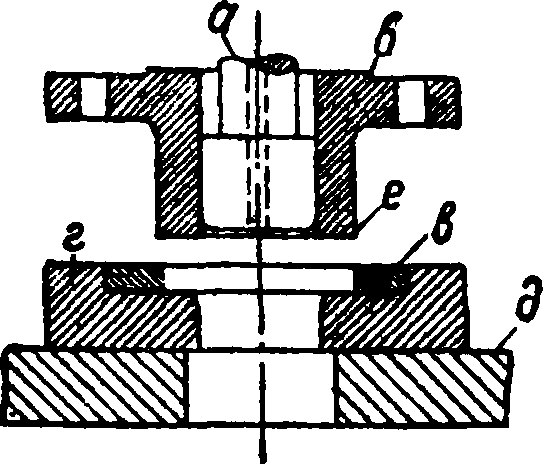

Двухконечный III. применяется в том случае, когда желательно из полосового материала получить детали с прямыми или фасонными концами. Двухконечный III. для вырубки звеньев с полукруглыми концами изображен на фигуре 2. Матрица а имеет в середине вырез б для прохода пунсона, к-рый снабжен 2 полукруглыми режущими кромками в. Материал подается между двумя направляющими планками г до упора д и в этом положении А перерезается пунсоном, имеющим то же сечение, что и вырез б; вырезанная Фиг· 2·

деталь е падает вниз, после чего полоса м. б. продвинута дальше. Этот же Ш. может быть применен в качестве Ш. последовательного действия, для чего предварительно пробивают необходимые отверстия, а затем производят отрезку детали. В виду необходимости придания пунсону

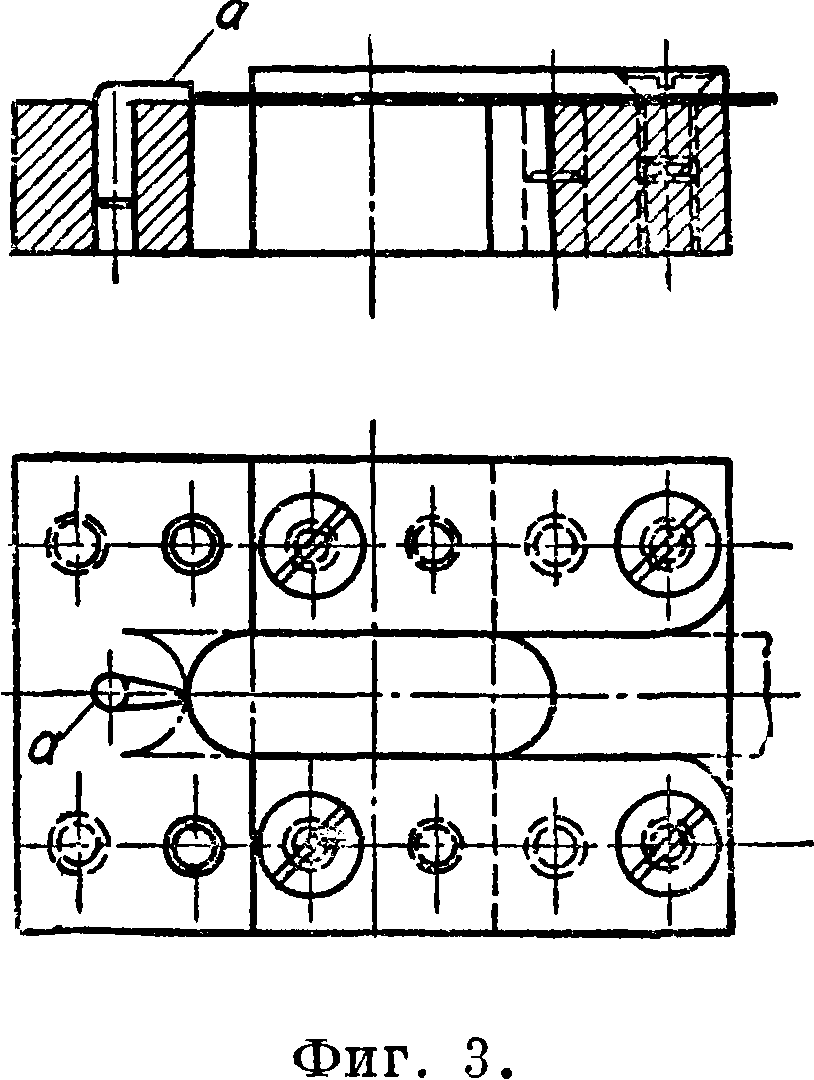

б. или м. значительной толщины этот Ш. работает довольно неэкономично, т. к. значительные куски материала идут в отход. Ш., изображенный на фигуре 3 и предназначенный для производства аналогичных деталей, работает почти без потерь;

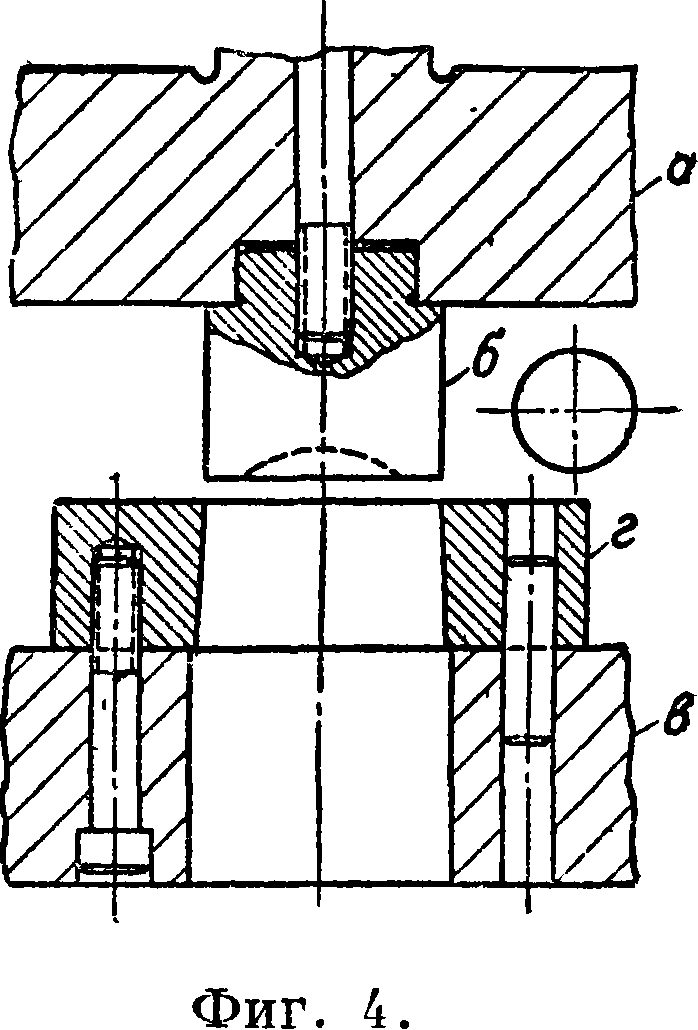

он м. б. равным образом сконструирован как Ш. последовательного действия. G целью уменьшения отходов упор а должен лежать возможно близко к задней режущей кромке матрицы. Наиболее простым типом вырубного III. является открытый круглый вырубной Ш., изображенный на фигуре 4. Ш. состоит из верхника а, пунсона б, нижника в и матрицы г. Материал кладется на матрицу, и деталь вырубается пунсоном при его опускании; вырубленная деталь проваливается через отверстие в матрице и нижнике, таким образом на этом Ш. с каждым ходом пунсона получается одна готовая деталь. Недостатком открытых Ш. является то обстоятельство, что неизбежная игра в направляющих пресса сильно отзывается на точности его работы. Поэтому для точной

Фигура 6.

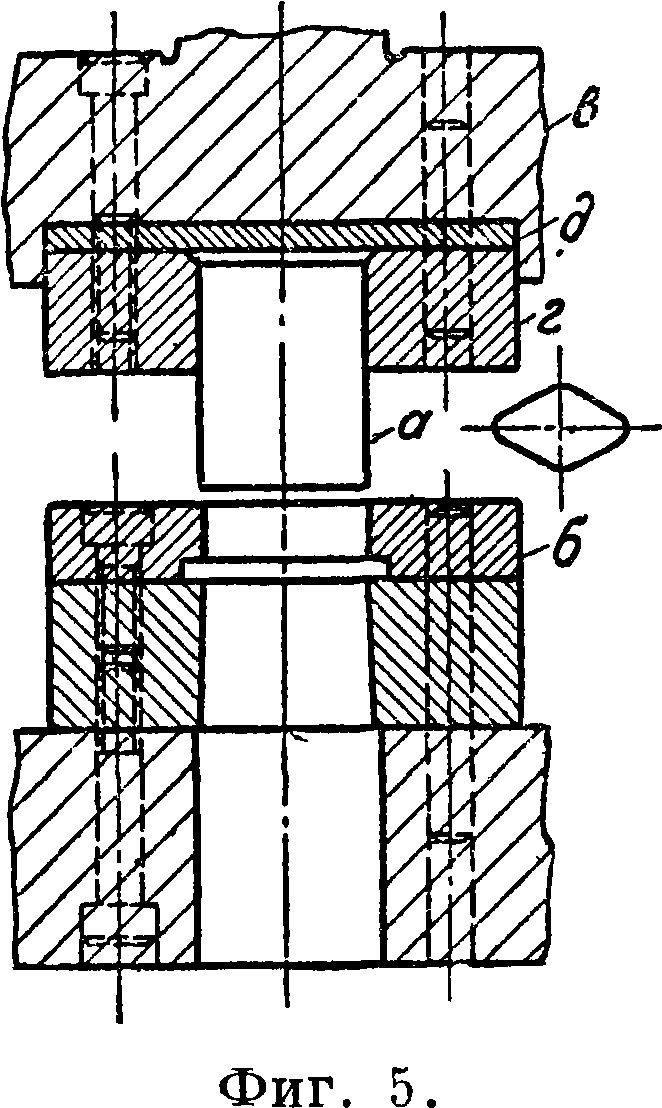

работы пунсон направляют при помощи особой направляющей планки; такие Ш. называются закрытыми. Закрытый Ш. изображен на фигуре 5. Пунсон а проходит через точно пригнанный по нему прорез направляющей планки б, чем обусловливается точное направление пунсона; одновременно направляющая планка служит съемником для надевающегося после вырубки на пунсон материала. Пунсон укрепляется либо непосредственно в верхнике в либо к последнему прикрепляется винтами особая снабженная вырезами пластина г, называемая крышкой, которая и удерживает на месте пунсон или пунсоны. При пунсонах малых размеров для предотвращения вдавливания их в сравнительно мягкий материал верхника между последним и пунсонами ставят стальную прокладку д толщиной 5—8 миллиметров.

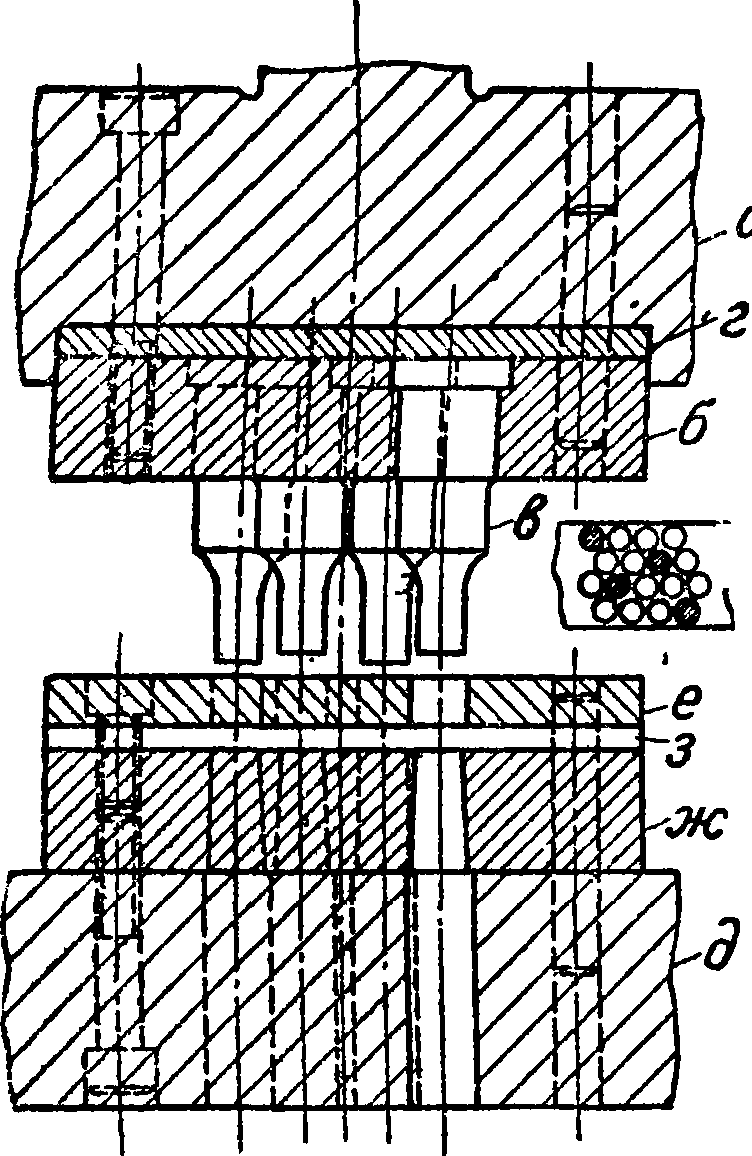

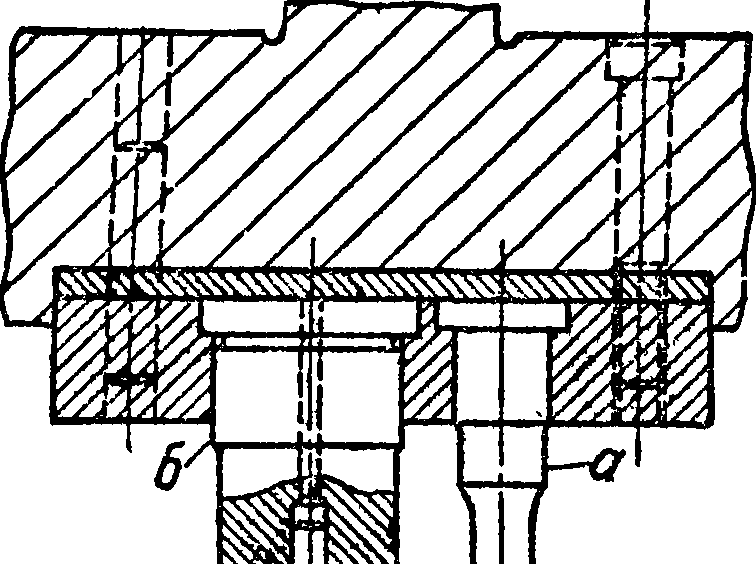

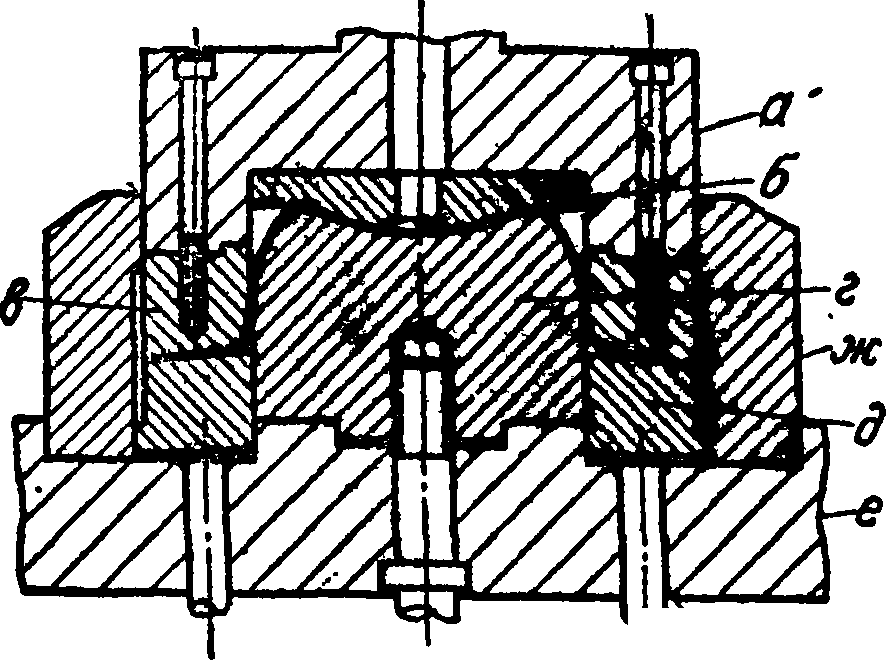

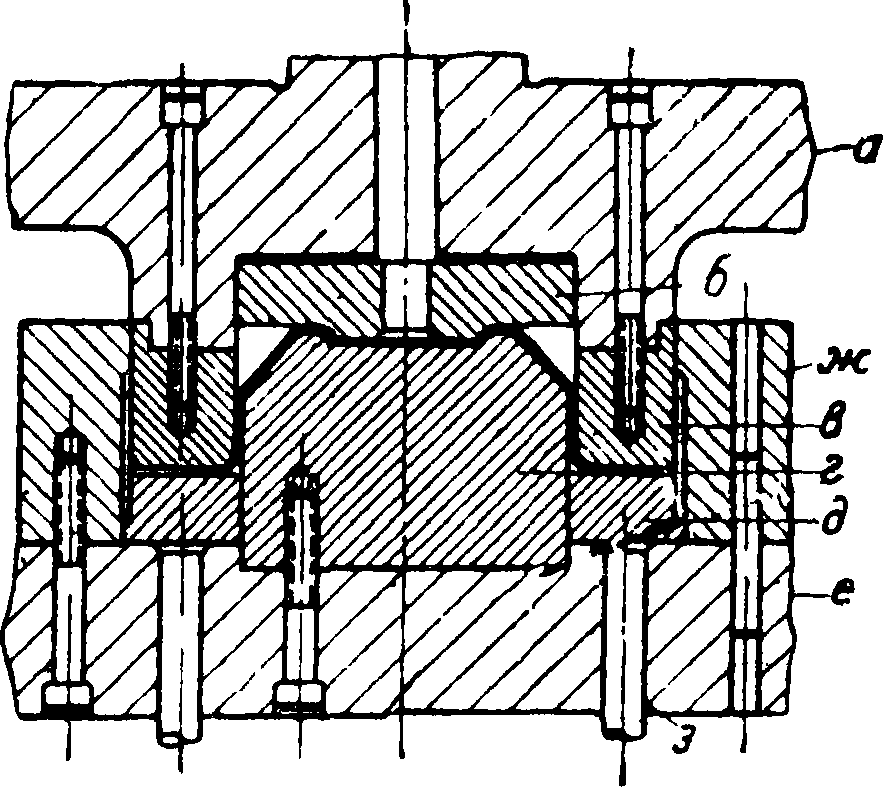

Многократные Ш. применяются с выгодой при штамповке из полосы мелких несложных изделий. Изображенный на фигуре 6 Ш. состоит из верхника а, крышки б, ряда пунсонов в, прокладки г, ниж-М ника б, направляющей планки е и матрицы ж. Между матрицей ж и направляющей планкой е помещается рамка з, служащая для придания материалу правильного положения в Ш. Пунсоны располагаются т. о., что они вырубают одновременно несколько деталей, расположенных в разных рядах уступами (заштрихованные участки на фигуре 6, А) с тем, чтобы после продвижения полосы на один шаг вырубки возможно плотно занимали всю поверхность материала. В многократных Ш. выгодно для уменьшения максимального усилия штамповки располагать режущие кромки пунсонов не на одной высоте, а, как показано на фигуре 6, уступами, причем величина уступа делается равной или немного меньше толщины материала. Для уменьшения опасности перекоса Ш. полезно делать пунсоны попарно одинаковой высоты и располагать эти парные пунсоны т. о., чтобы ц. т. контуров режущих кромок приходился для каждой пары приблизительно в одной точке в центре Ш. При штамповке более сложных деталей, требующих последовательного применения нескольких Щ., можно их объединить в один сложный т. н. III. последовательного действия; т. о. сберегается время, уменьшаются затрата мощности и расход на инструмент. На фигуре 7 изображен простой Ш. последовательного действия для вырубки шайб. Дыропробивной пунсон а пробивает отверстие шайбы, после чего материал продвигают под главный пунсон б; ловитель з, попадая в предварительно вырубленное отверстие, устанавли

| 1 | _i_ | ||

| 85S5I | |||

| И | Ф | Ир | |

| щ | _1_ | /Ί | ц |

| -1 1 1 Фигура 7 | |||

вает его точно в середине главного пунсона, который, опускаясь, вырубает шайбу, проваливающуюся сквозь отверстие в матрице г и ниж-нике д. Ясно, что при последующих ходах пресса обе операции—давление отверстия и вырубка шайбы—происходят одновременно и т. о. при каждом ходе пресса производится одна готовая деталь. Принцип последовательности операций, осуществляемый описанным 411., не позволяет достигнуть большой точности изделий; в том слу- к-чае, когда точность необходима, применяют т. н. комбинированные вырубные Ш., в которых несколько вырубных операций производятся одновременно набором пунсонов.

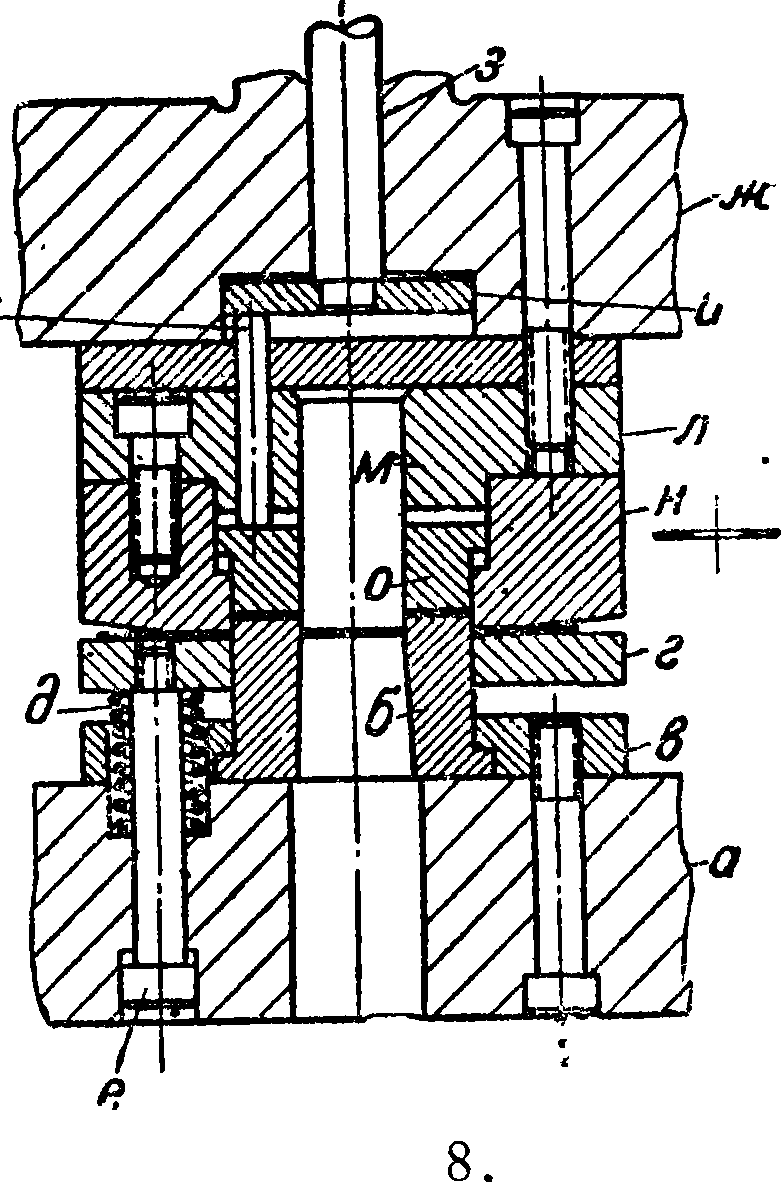

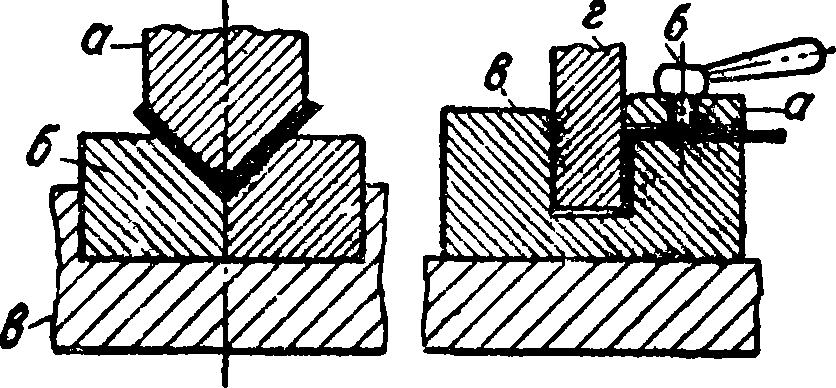

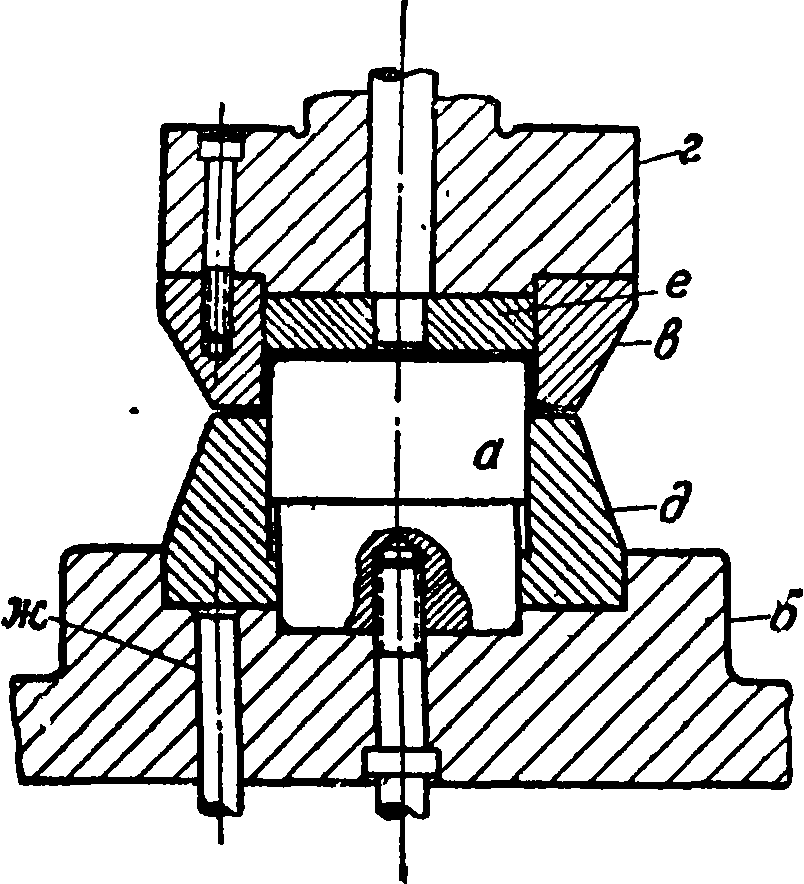

Открытый комби н и р о в а н н ы и вырубной Ш. изображен на фигуре 8. Ш. фиг. состоит из нижника а, на к-ром матрица б укреплена посредством нажимного кольца з; снаружи матрицу охватывает съемник г, который одновременно является платформой для подводимого материала. Подъем съемника после штамповки осуществляется тремя или более пружинами б, высота же подъема ограничивается винтами е. Верхняя половина Щ. состоит из верхника ж, через к-рый проходит стержень з выбрасывателя, оканчивающийся плитой и нажимающий на стержни к. К верхнику на винтах прикреплена

Фигура 9.

крышка л, в которой укреплен пунсон м и к которой привинчено вырубное кольцо н; между вырубным кольцом и пунсоном может перемещаться нижцяя часть выбрасывателя—выталкиватель о. Рабочие части верхней половины Щ. прикрепляются и центрируются к верхнику тремя или более винтами с цилиндрич. головкой и двумя установочными штифтами. Работа этого III. протекает следующим образом: при поднятой верхней части полосу материала про/щигают по съемнику и устанавливают в требуемом положении, после чего опускают ползун пресса, вследствие чего пунсон м прорезает среднее отверстие, а вырубное кольцо н вырезает наружный контур изделия.

При подъеме верхней части съемник г под действием пружин д снимает с матрицы остаток материала, тогда как выбрасыватель з посредством выталкивателя о выбрасывает готовую деталь из верхней части Ш. Выбрасыватель приводится в действие механизмом пресса при движении ползуна вверх, чем обеспечивается бесперебойная поточная работа Ш.

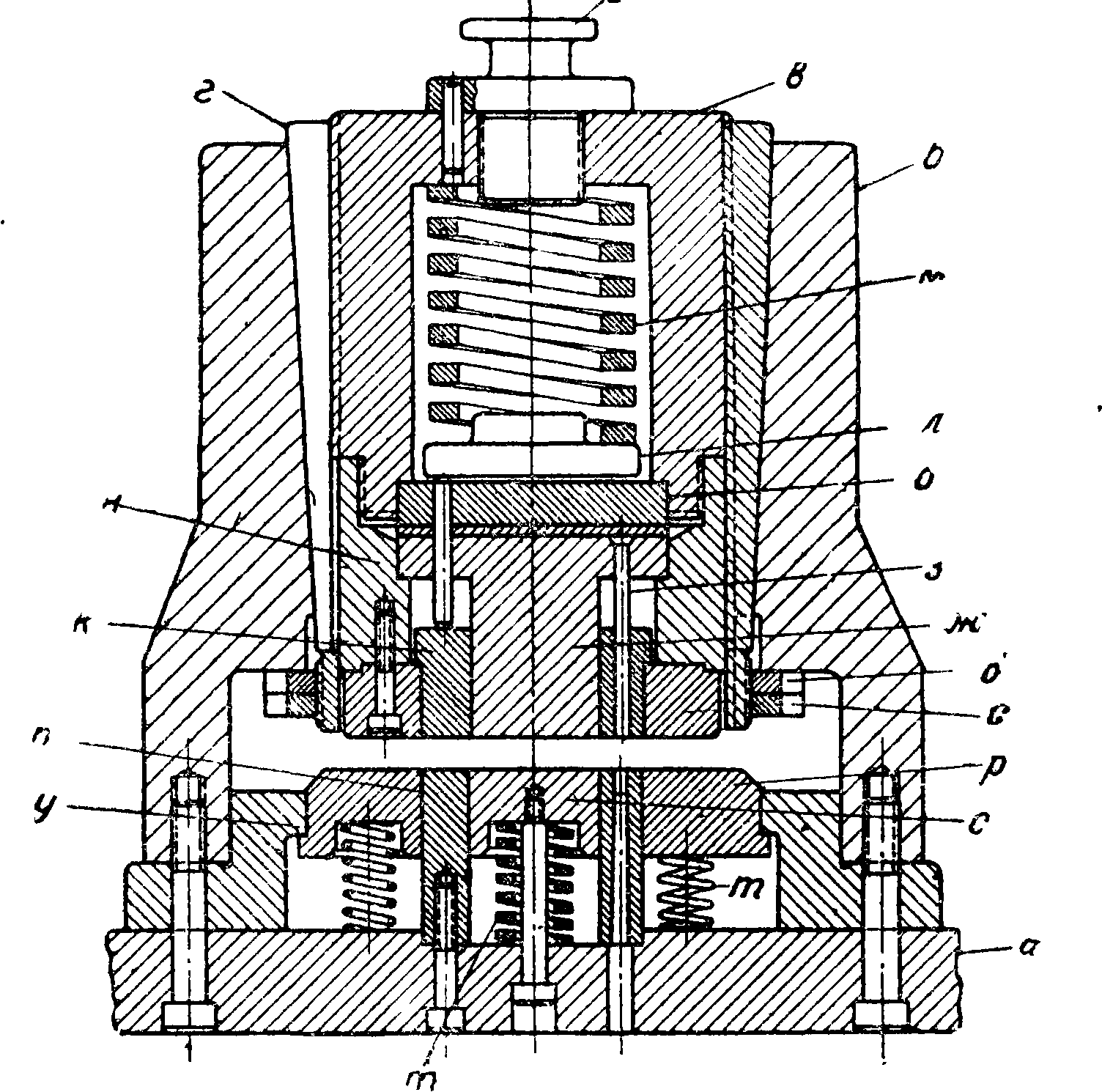

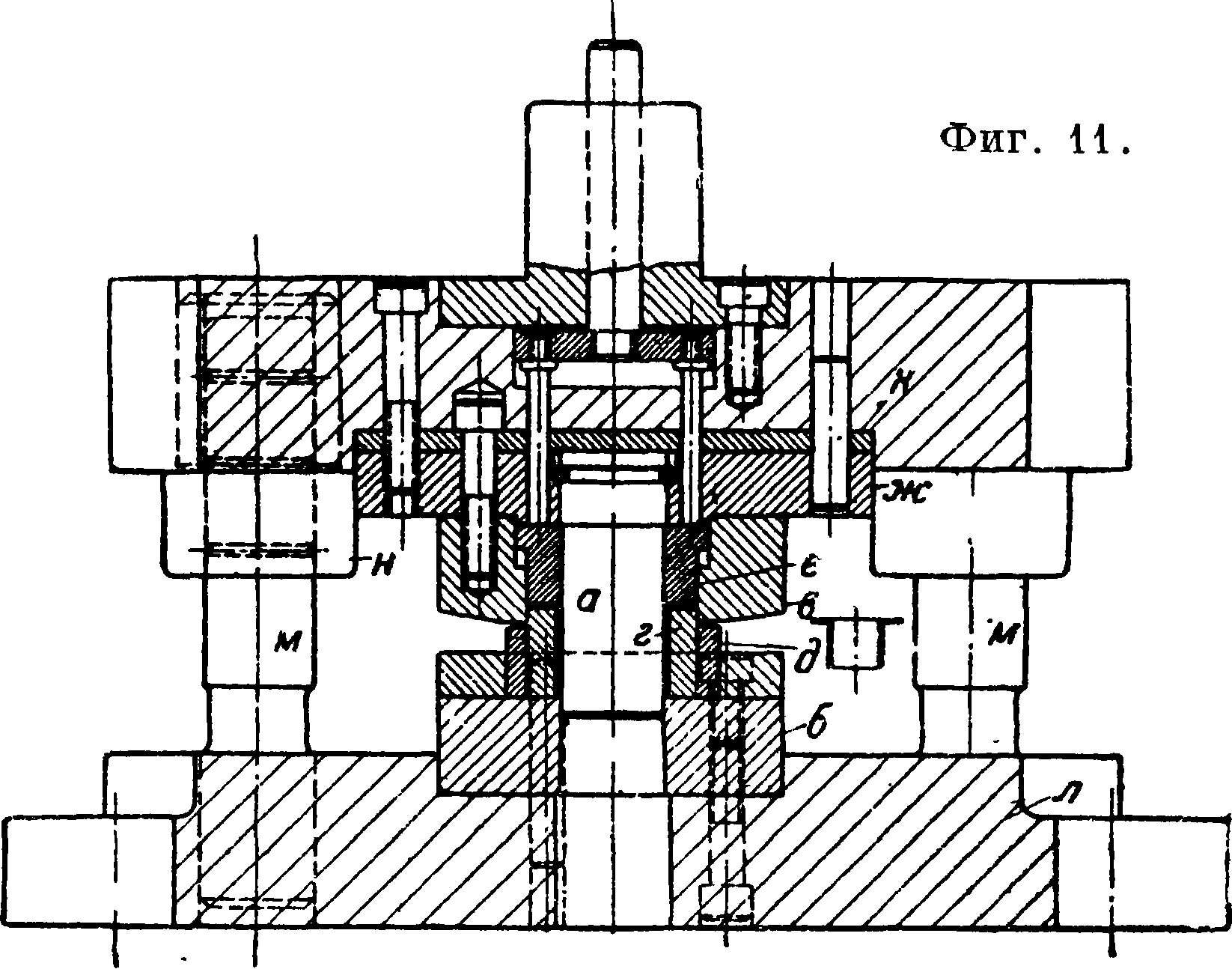

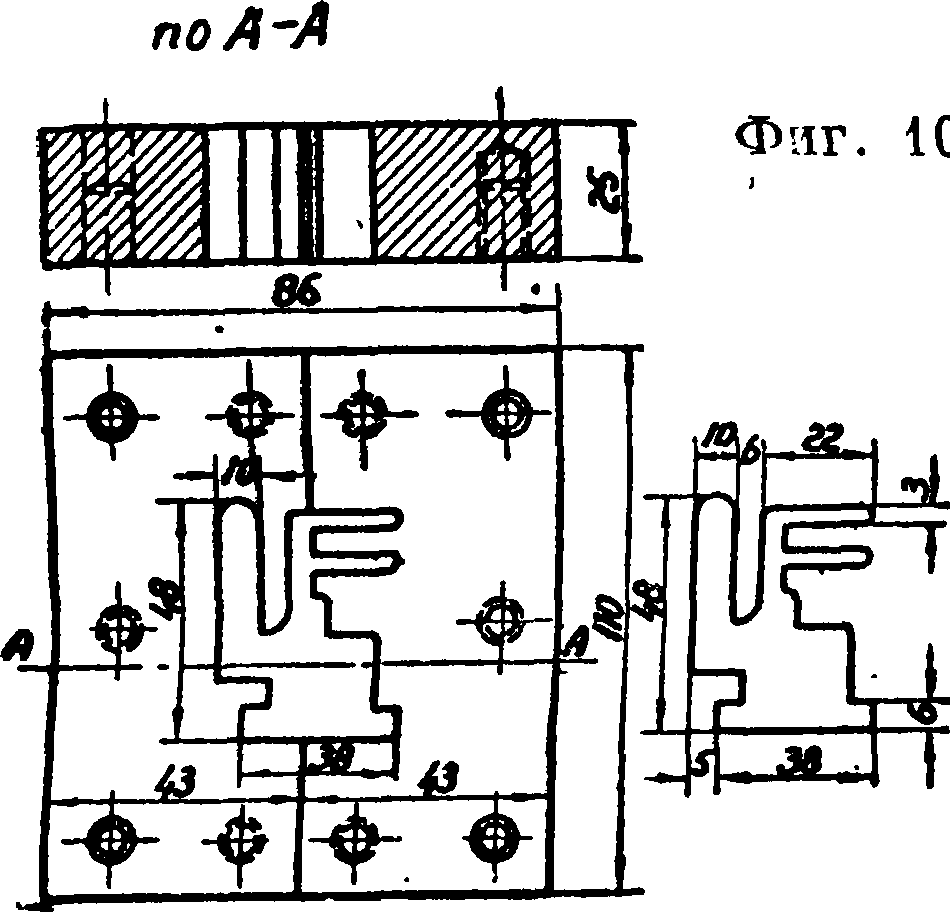

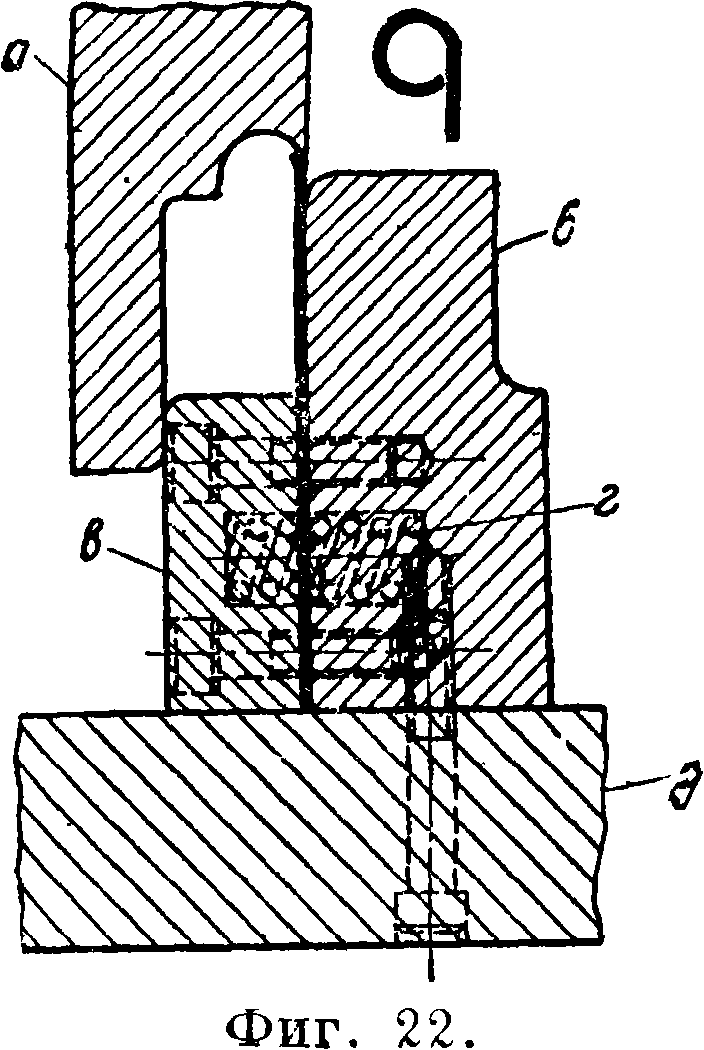

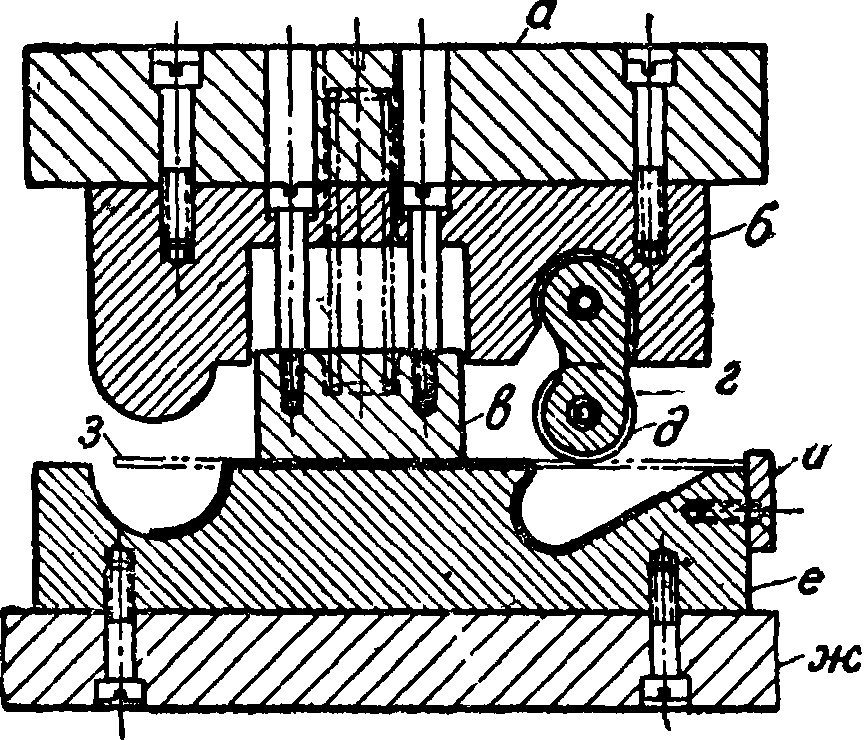

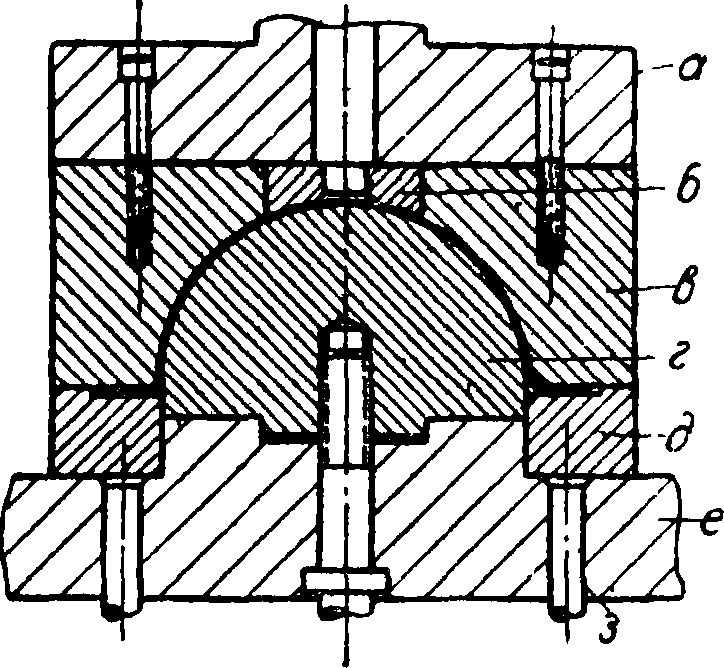

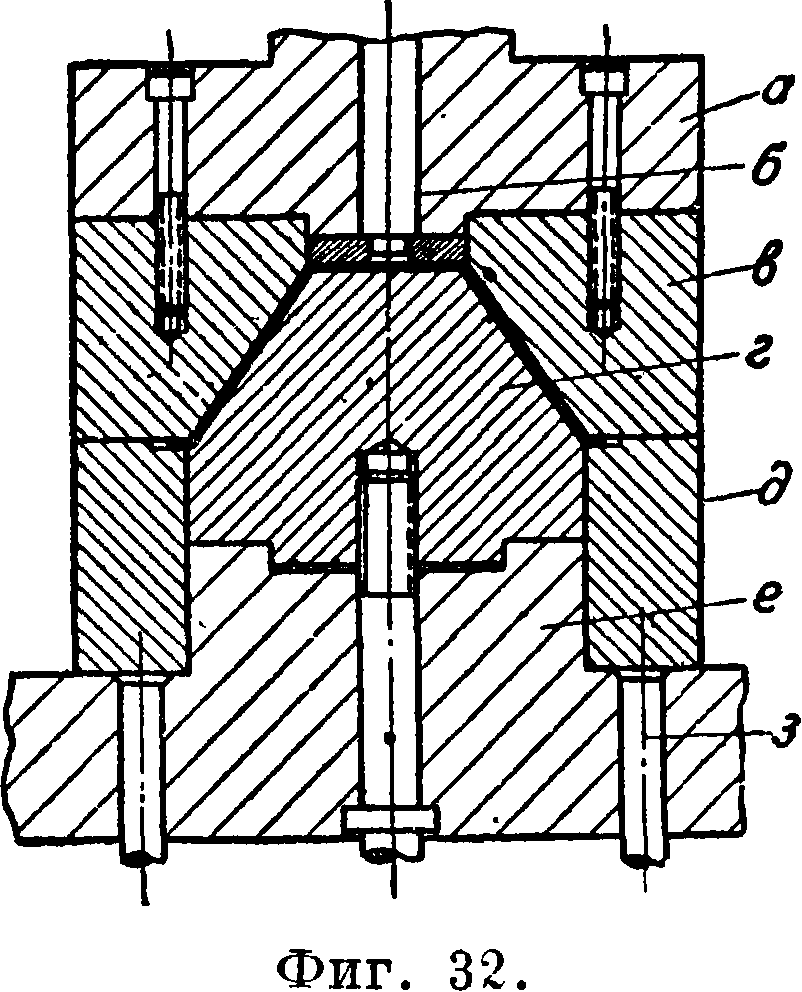

Закрытый комбинированный Ш. (фигура 9) отличается от открытого гл. обр. тем, что его верхняя часть ходит в связанных с ниж-ником а направляющих б. Устройство режущих частей в основном то же, что и в открытом Ш. При вырубке деталей некруглой формы весьма важно, чтобы верхник в не мог поворачиваться относительно нижника, т. к. в противном случае пунсоны не попадут в соответствующие вырезы и поломка Ш. будет неизбежной. Для этого обычно верхник снабжают рядом продольных канавок, в которые входят соответствующие выступы вкладыша г направляющих. Выполнение самого вкладыша весьма разнообразно, обычно он крепится винтами к направляющим. В изображенной на фигуре 9 конструкции вкладыш выполнен в виде конической разрезной втулки, к-рую можно затягивать посредством гайки д с контргайкой; этим способом можно уничтожить игру, возникшую в результате работы Ш., не нарушая центровки обеих половин. Конические втулки выполняют как из твердой стали, так и из бронзы. Укрепление направляющих на нижнике производят либо при помощи винтов либо нижник снабжается по окружности нарезкой и направляющие прикрепляют к нему кольцевой гайкой с буртиком. Последний способ укрепления особенно удобен для весьма малых Ш. Кроме описанных выше на фигуре 9 изображены следующие части: е—хвостозик верхника, дю—средний пунсон, з—малые дыропробивные пунсоны, к— выталкиватель, л—тарелка выталкивателя, м— пружина выталкивателя, н—крышка верхника с вырубным кольцом, о—подкладная плита, п— матрица, р—наружное кольцо съемника, с— внутренний выбрасыватель, т—пружины съемника, у—цоколь матрицы. Составными матрицами (фигура 10) называют матрицы, составленные из двух или более кусков; применяют их либо в том случае, когда матрица имеет слишком большие размеры, либо при большой сложности контура вырубаемой части. Комбинированный Ш. (фигура 11) совершает одновременно две вырубные операции и выпрямляет фланец обрабатываемой детали. До применения этого Ш. для производства этих операций требовались три отдельных Ш. и три пресса. Пунсон а совместно с нижней матрицей б вырезает дно предварительно вытянутого стакана; одновременно с этим вырубное кольцо в и верхняя матрица г обрезают излишки фланца;.помещенные рядом с матрицей ножи д разрезают получающийся отход кольцевой формы на несколько частей для более удобного удаления. Выталкиватель е, к-рый установлен на плотное соприкосновение с крышкой ж при наинизшем положении Ш., выпрямляет фланец изделия. По окончании подъема Ш. выталкива тель е выбрасывает готовое изделие. Обрабатываемая деталь штампуется из холоднокатаной жести толщиной 1,6 миллиметров 0 корпуса 25,4 миллиметров, глубина корпуса 25,4 миллиметров и 0 фланца 38,1 миллиметров. Вырубное кольцо в, матрицы б и г, выталкиватель е и пунсон а изготовлены из инструментальной стали «Парагон», закаленной в масле. Ножи д изготовлены из быстрорежущей стали ЗА. Этот Ш. обладает весьма высокой производительностью, например после штамповки 200 000 штук он еще безукоризненно работает. Для придания верх-нику к правильного положения относительно нижника последний снабжен двумя колоннами

м, м, которые ходят в закаленных стальных втулках н, укрепленных в верхнике. Подобными колоннами могут вообще снабжаться Ш., когда от них требуется особо точная работа.

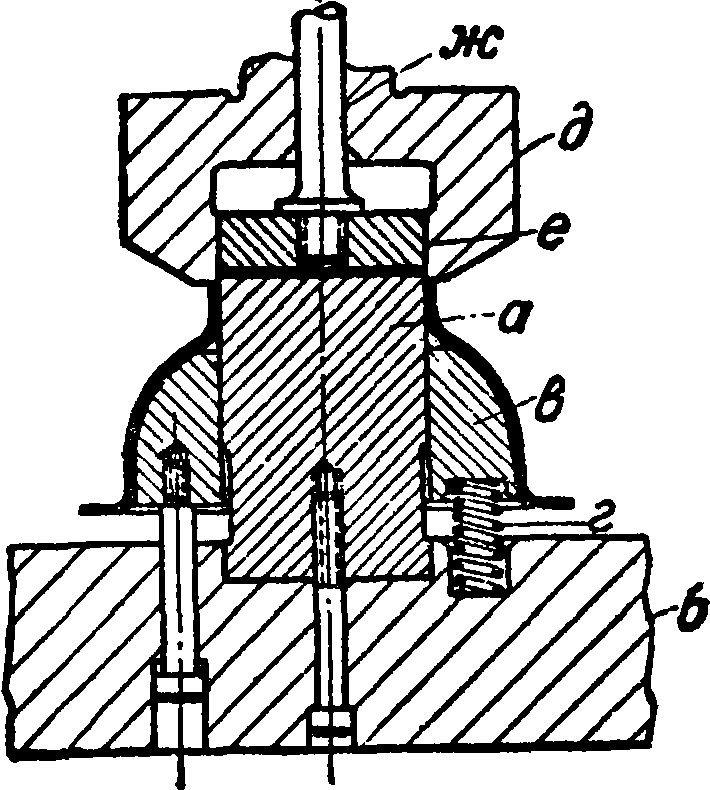

Вырубка днищ всевозможных предварительно вытянутых изделий м. б. произведена на Ш., аналогичном изображенному на фигуре 12. Пунсон а укрепляется в плите нижника б. На пунсоне может перемещаться центровочное кольцо в, к-ро.е является одновременно выталкивателем готового изделия, поднимаясь под действием пружин г вырубное кольцо д в Ш. малого размера является одновременно верхником; в более крупных Ш. однако их изготовляют из отдельных частей.

Выбрасыватель е, приводимый в движение стержнем ж, выбрасывает из вырубного кольца застревающие в нем донья.

Для вырезывания изделий из мягких материалов применяются ножевые вырубные Ш. без матриц.

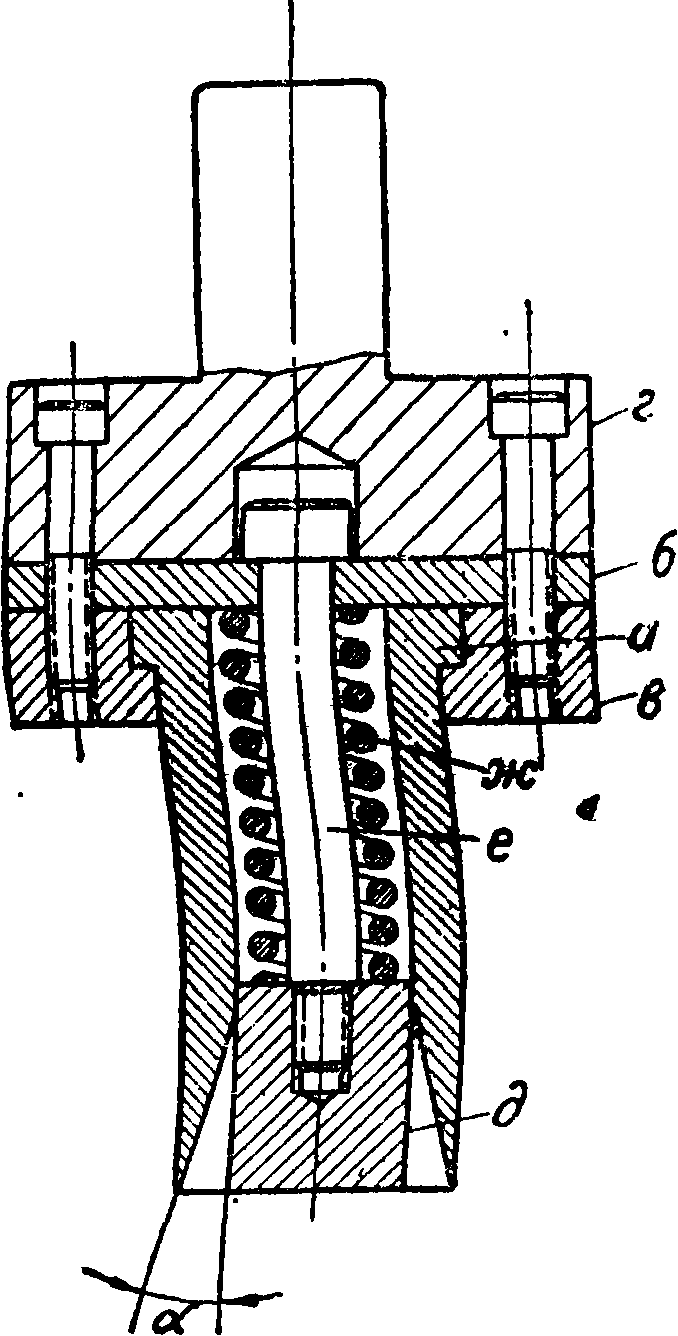

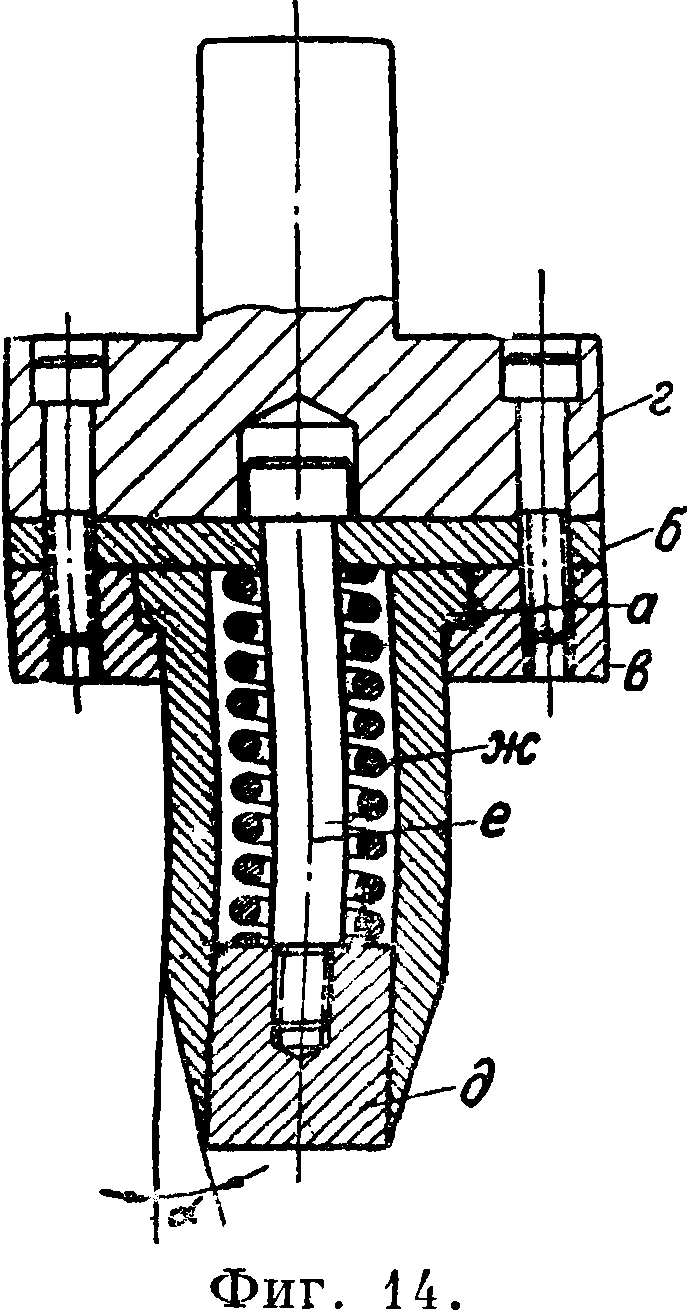

Действие этих Ш. основывается на разрезании материала клиновидно заостренным ножевым лезвием инструмента произвольной формы. У Ш. этого типа различают три основные формы: 1) Ш. для прорезания отверстий, 2) Ш. для вырубки по окружности и 3) комбинированные HL Ножевые вырубные Ш. применяются исключительно для разрезания мягких материалов, как то: бумага, картон, кожа, фанера, фибра и металлич. фольга из мягких металлов. Угол а (фигура 13 и 14) ножа равен по Элеру (Oeliler) для кожи 15—20°, для целлюлоида, твердого картона и металлич. фольги 10°, для роговой резины по Качмареку 8—12°, причем разрезание производится в нагретом состоянии. Необходимо отметить, что для вырезания толстого войлока удобнее пользоваться нормальными вырубными

32

Фигура 12.

Т. Э. Доп. т.

Ш., положив войлок одежду тонкими металлическими листами и вырубая все вместе. Ножевой Ш. для вырезания отверстий изображен на фигуре 13. Нож а опирается на прокладку б и удерживается крышкой в, прикрепленной тремя или четырьмя винтами к верхнику г. Выбрасыватель д

Фигура 13.

удерживается винтом е, свободно проходящим через прокладку, и отжимается пружиной ж, обеспечивающей выбрасывание вырезанных кусков. В ножах, предназначенных для вырубания отверстий, весь скос лежит с внутренней стороны, как изображено на фигуре 13, наружная же сторона остается цилиндрической.

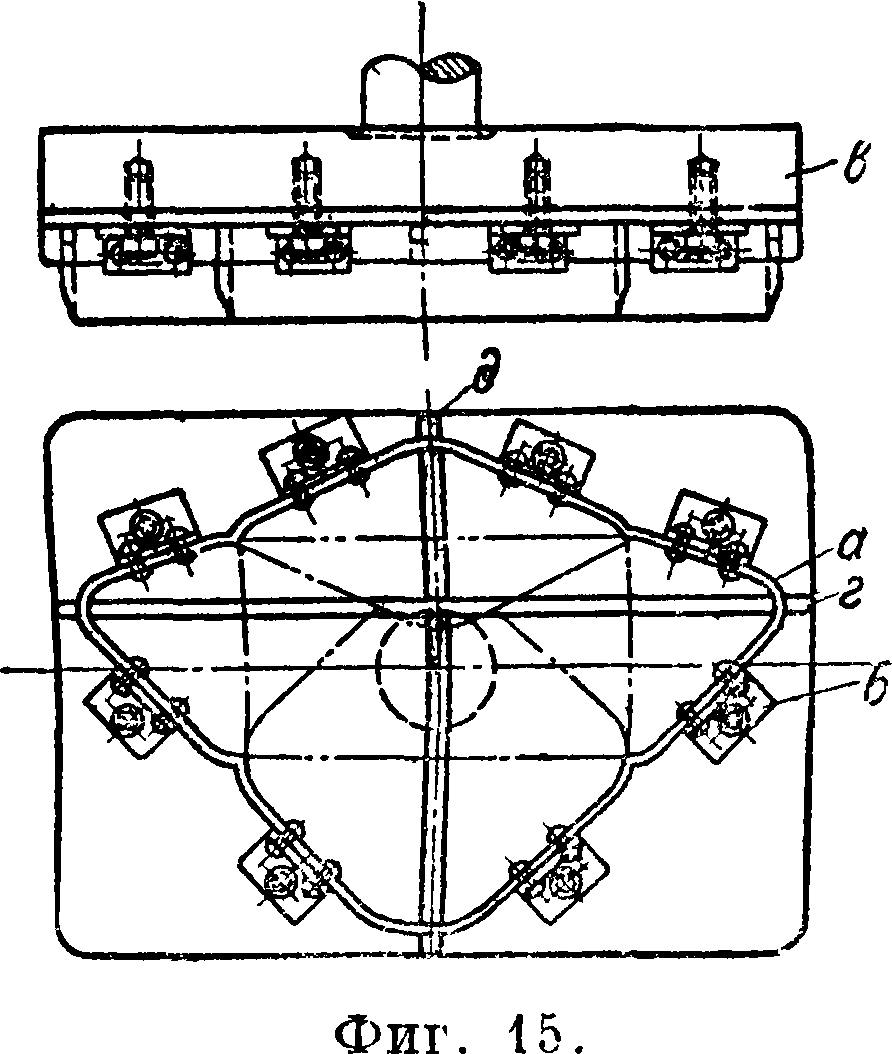

Ножевой III., предназначенный для вырезания бляшек, изображен на фигуре 14; он совершенно подобен предыдущему с той лишь разницей, что скос ножа лежит снаружи, внутреннее же отверстие делается цилиндрическим в соответствии с тем, что для этого III. основной задачей является вырезание бляшки с ровными краями, качество же остающегося отверстия безразлично. Обозначения отдельных деталей те же, что и на фигуре 13. На фигуре 15 изображен ножевой Ш. для вырезания заготовок для конвертов. Фасонный нож а вырезает одновременно целую стопку заготовок из подложенной пачки бумаги; после гуммирования специальной машиной и складывания конверт приобретает форму, изображенную штрихпунктирной линией в середине Ш.

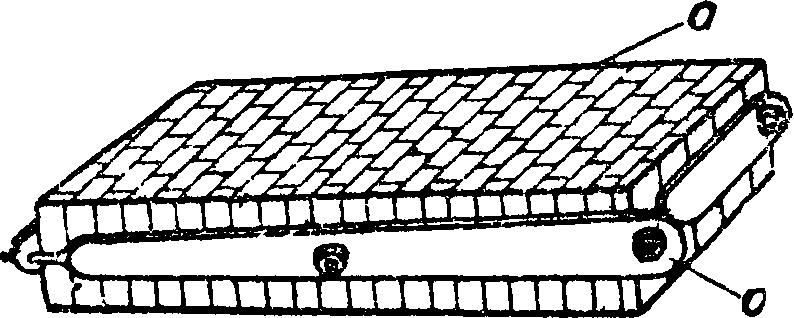

Нож а прикрепляется с помощью восьми уголь-ничков б винтами к верхнику в; каждый угольник прикрепляется к ножу фИГ. ю. двумя заклепками. Ребра г и д служат для удержания ножа на месте. В качестве выбрасывателя применяется губчатая резина, которой заполняют пространство внутри ножа. В качестве подкладки для ножевых Ш. применяют толстые листы плотного картона, фибры или деревянные колоды (фигура 16), склеенные из большого числа поставленных на торец деревянных кубиков а, стянутых на болтах рам

Фигура 17.

кой б. Испортившаяся вследствие работы поверхность колоды м. б. легко выстрогана и выравнена. Для вырезания бляшек из толстых фибровых листов необходимо употреблять специальные III., образчик которых изображен на фигуре 17. Ш. состоит из нижника а, ножа б, верхника в и нажимной плиты г,изготовленной из латуни толщиной 12— 15 миллиметров. Угол а ножа равен обычно 45°, цилиндрическая часть ножа g делается приблизительно равной х/3 высоты матрицы; дальше отверстие расширяется на конус с углом стенок ок. 3°. При резке толстой фибры последняя должен быть подогрета до 160°.

Б. Гибочные III. В том случае, когда детали, изготовляемые из полосового, листового, полукруглого или круглого материала, в процессе обработки изменяют свою форму без того однако, чтобы происходило разделение материала на части или весь материал в целом подвергался пластич. деформациям, пользуются гибочными или формовочными Ш. Различие между гибом и формовкой заключается в том, что пунсон и матрица гибочного III. /Л не обязательно в точ-ности воспроизводят ^

окончательную форму изделия, тогда как в формовочных Ш. полость, остающаяся между пунсоном и матрицей, в точности соответствует форме обрабатываемой детали. Необходимо отметить, что несмотря на эти отличия в основе обоих методов работы лежит явление изгиба, то есть более или менее локализированная двухмерная пластическая деформация металла. При конструировании гибочных штампов необходимо учитывать два следующих важных фактора: 1) угол обратного пружинения материала, зависящий от внутреннего радиуса кривизны загиба, рода и толщины изгибаемого материала (сталь, железо, латунь и т. д.); 2) нежелательность изгиба полосового материала в направлении, перпендикулярном расположению волокон материала. Плоскость изгиба не должна отклоняться от направления волокон более чем на 60°, т. к. иначе в месте изгиба могут возникнуть трещины или даже полный излом. Максимальные значения углов обратного пружинения для загибов под прямым углом были вычислены Элером [*]; они указаны также в сборнике конструкторских нормалей для Ш. холодной штамповки, изданном Гос. институтом проектирования Всесоюзного автотракторного объединения. Рабочие поверхности гибочных и формовых Ш. должны быть весьма твердыми и тщательно отполированными в направлении изгиба для того, чтобы обрабатываемый материал мог изгибаться легко и с минимальным трением. Простые гибочные Ш. изображены на фигуре 18 и 19. Простой угловой гибочный Ш. изображен на фигуре 18. Он состоит из пунсона а, составной матрицы б и нижника в Матрица сделана состоящей из двух кусков с тем, чтобы предохранить ее от излома, каковой происходит обычно посредине,

Фигура 18

Фигура 19.

где она ослаблена вырезкой. Матрица углублена в нижник и удерживается им на месте. На фигуре 19 изображен гибочный III., применяемый обычно для загиба длинного полосового материала. Изгибаемый материал подводится под прижимную планку а и зажимается винтом б. Задняя сторона матрицы в делается примерно на удвоенную толщину изгибаемого материала выше пе-

Фигура 20. Фигура 21.

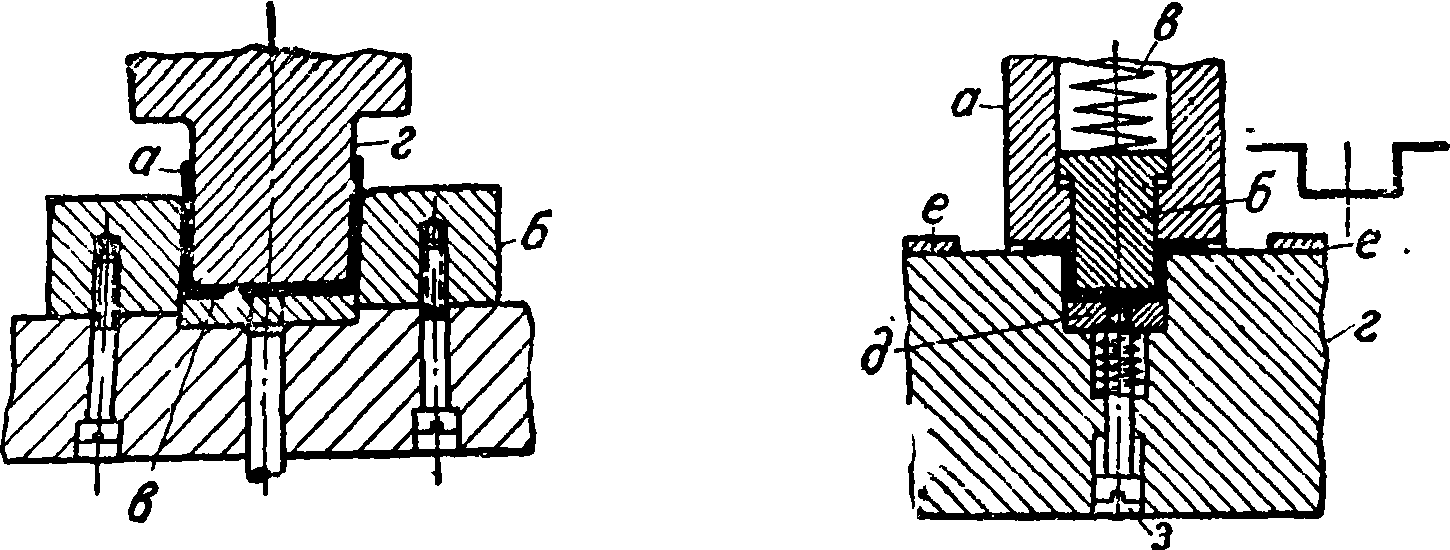

редней стороны. Полученный уступ служит упором для продвигаемого материала и кроме того также направляющей для пунсона г, воспринимающей боковое давление изгиба. Двойной угловой Ш. изображен на фигуре 20; он производит двойной угловой загиб материала. Заготовка а кладется на матрицу б, вровень с которой находится выбрасыватель в опускающийся вниз пунсон г толкает вниз заготовку вместе с выталкивателем, производя загиб первой, пока выталкиватель не ударится о нижник. При движении пунсона вверх одновременно перемещается выталкиватель, находящийся под действием неизобра-женного на фигуре 20 воздушного буфера, и удаляет т. о. изделие из матрицы. При подобных гибочных работах рекомендуется боковые поверхности пунсона скашивать внутрь под углом 1—2° для того, чтобы материал изгибался с возможно малым трением.

На фигуре 21 изображен многократный гибочный Ш., служащий для производства за один раз нескольких загибов одной детали. Ш. состоит из пунсонов а и б, пружины в, прижимающей внутренний пунсон, нижника г и выбрасывателя д. Заготовку кладут между упорами е на матрицу; идущий вниз пунсон б изгибает сначала заготовку в виде буквы U. Как скоро пунсон достигнет дна углубления матрицы, пружина в начинает сжиматься, и наружный пунсон а отгибает внешние края изделия под прямым углом, прижимая их к матрице. При подъеме пунсонов приходит в действие выбрасыватель, который выталкивает готовое изделие из матрицы. Пружина в должна быть сделана достаточно сильной для того, чтобы внутренний пунсон мог совершить первый U-образ-ный загиб.

Ш. для закатки, изображенный на фигуре 22, служит для закатывания краев листового материала. Ш. состоит из пунсона а, матрицы б, прижимной планки в, пружины г и нижника д. Для безукоризненной работы Ш. необходимо, чтобы край листа был предварительно слегка отогнут. Изделие вкладывается между зажимной планкой в и матрицей б. Опускающийся пунсон своим выступом прижимает планку, сжимая пружину г„ и держит т. о. крепко изделие, верхний край которого заворачивается при дальнейшем опускании пунсона. При подъеме

пунсона пружина г отжимает прижимную планкугосвобождая т. о. изделие, которое м. б. вынуто из Ш. Гибочный Ш. с подвижным плечом, изображенный на фигуре 23, служит для производства более сложных загибочных операций, которые иначе потребовали бы последовательного применения нескольких простых Ш. Этот Ш. состоит из верхника а, пунсона б, прижима в, подвижного плеча г,загибочного ролика б, матрицы е и нижника ж.

Заготовка з кладется на матрицу и продвигается до упора и, при опускании пунсона сначала прижим в прижимает и удерживает заготовку на матрице до конца загибочной one- Фиг* 23*

рации. При дальнейшем опускании пунсона вступает в действие плечо г, к-рое сначала изгибает заготовку вниз до тех пор, пока ролик д не придет в соприкосновение с наклонной плоскостью матрицы е, которая заставляет все плечо повернуться налево и закончить т. о. загиб правой части изделия. Одновременно с этим левая часть заготовки изгибается полукруглым выступом пунсона. После подъема пунсона кверху прижим освобождает готовое изделие, которое м. б. вынуто из матрицы. Несмотря на то что Ш. этого типа значительно сложнее предыдущих, они оказываются более выгодными, т. к. сберегают время, силу и даже иногда оказываются дешевле, чем заменяемый ими ряд простых Ш.

Формовочный Ш. изображен на фигуре 24. С помощью подобных Ш. могут быть легко решены зачастую весьма сложные задачи; так, изображенный Ш. служит для изготовления детали, напоминающей абажур, у кото-а рой должен быть отогнуты наружная и внутренняя кромки, а средней части придана конич. форма. Щ. состоит из верхника а, к которому прикреплен верхний формовочный пун-сон б, из нижника иг в, в который вдела ны ловитель г, наружная кольцевая матрица б и внутренняя кольцевая матрица е. На дне кольцевой выемки нижника лежат оба нижних

формовочных кольца з и и, служащих одновременно выталкивателем; внутреннее формовочное кольцо и лежит на пружинах к, тогда как наружное з посредством штифтов л связано с пневматическим буфером. Заготовка, представляющая собой круглый диск с отверстием в середине, укладывается на матрицу отверстием на ловитель. При опускании верхника пунсон наружным краем сначала отгибает внешнюю кромку заготовки, при дальнейшем движении вниз, постепенно прижимая кольца з и и, пунсон придает коническую форму средней части заготовки, и наконец внутреннее кольцо матрицы е совершает загиб внутренней кромки изделия. При наиниз-шем положении пунсона оба кольца с жестким ударом садятся на нижник, чем обеспечивается правильная форма изделия. При подъеме пунсона кверху кольца з и и выталкивают готовое изделие из матрицы.

В. Рабочие процессы, сопряженные с течением материала. Основным процессом штамповки, использующим явление течения материала, является вытяжка, которая представляет особенные трудности, лежащие главным образом в природе и свойствах обрабатываемого материала. Последний при вытяжке изменяет свою форму вследствие течения металла, сопряженного со взаимным перемещением материальных частиц. Основной задачей техники вытяжки является обеспечение возможности течения материала в холодном состоянии. В том случае, если эта задача является разрешенной для данной вытяжной работы, мы можем с уверенностью рассчитывать на благоприятный результат. Основными условиями для успешной работы вытяжки являются следующие: 1) выбор подходящего материала (жесть для вытяжки, жесть для глубокой вытяжки, полосовой материал); 2) правильно выбранный вытяжной пресс с пневматическими или пружинными буферами с длинным ходом; 3) целесообразно сконструированный и тщательно построенный вытяжной штамп; 4) удачно выбранная смазка (жидкая и не клейкая). Предназначенный для вытяжки материал должен быть обязательно чистым и свободным от ржавчины и иметь по всей длине одинаковую толщину. Для глубокой вытяжки •обязательно применение специального материала. Скорость движения ползуна пресса должен быть выбрана т. о., чтобы материал имел достаточно времени для деформации. Практика показала, что даже при безукоризненно выполненных Ш. нельзя достигнуть удачных результатов, как только скорость ползуна становится слишком большой. Вытяжные Ш. должны быть построены весьма тщательно; как штемпель, так и матрица должен быть сделаны из углеродистой стали высшего качества, закалены и зеркально отполированы в направлении вытяжки. От этого правила можно отступить лишь при крупных вытяжных работах, не требующих особой точности, в каковом случае штемпель м. б. изготовлен даже из чугуна или железа. Все эти условия в соединении с правилх н) выбранным радиусом зэкруг-ления вытяжных кромок Ш. обеспечивают легкое течение материала, что является одним из решающих условий успеха. Радиусы г вытяжных кромок штемпеля и вытяжного кольца (матрицы) должен быть сделаны одинаковыми; отклонение от этого правила м. б. допущено при отделочных операциях — правке и калибровке. Величина г при тонком материале (до 1 миллиметров) не должен быть меньше десятикратной толщины материала, уменьшаясь при трехмиллиметровом материале до шестикратной толщины его. При конструировании вытяжных Ш. необходимо обращать внимание на то, чтобы вытяжные кромки как штемпеля, так и вытяжного кольца не оставляли никаких отпечатков на изделии, так как они оказывают вредное влияние при последующих вытяжных операциях. Точно также важно оставление зазора между вытяжным штемпелем и кольцом соответственно толщине обрабатываемого материала; этот зазор должен равняться около 1,1 толщины материала. Необходимо отметить, что при недостаточной величине зазора материал либо разрывается либо вытягивается и становится тоньше, с другой стороны, при слишком широком зазоре на вытягиваемом изделии образуются весьма нежелательные складки. Вытяжной штемпель должен быть снабжен отверстием для прохода воздуха, так как в противном случае, в особенности при глубокой вытяжке, часто бывает невозможно снять со штемпеля готовое изделие, не испортив его. При многократной вытяжке необходимо после каждой третьей операции подвергать изделие отжигу, т. к. иначе (в особенности при более твердых материалах) деталь может получить разрывы и трещины у дна или фланцев по причине приобретения материалом хрупкости вследствие повторных деформаций на холоду. Весьма важным вопросом является расчет формы и размеров заготовки (бланкета) для вытягивания детали, в Особенности в случае частей, снабженных фланцами, и предметов овальной или прямоугольной формы. По этому вопросу имеется обширный материал в трудах Качмарека (Kacz-marek), Селлина (Sellin), Куррейна (Kurrein) и Джонса (Johnes). Вопрос о форме заготовки м. б. решен также весьма просто на практике путем производства пробных штамповок данного объекта; обычно уже при третьем-чет-вертом опыте удается найти правильную форму заготовки.

При расчете заготовки исходят из того правила, что поверхность бланкета должна стоять в известном отношении к поверхности готового изделия. Для постройки рабочих частей вытяжных штампов (вытяжной штемпель, вытяжные кольца) рекомендуется применение высокосортных углеродистых сталей, например EU-9, так как эти сорта сталей после закалки остаются внутри более мягкими, чем быстрорежущая сталь, и вследствие этого менее подвержены излому.

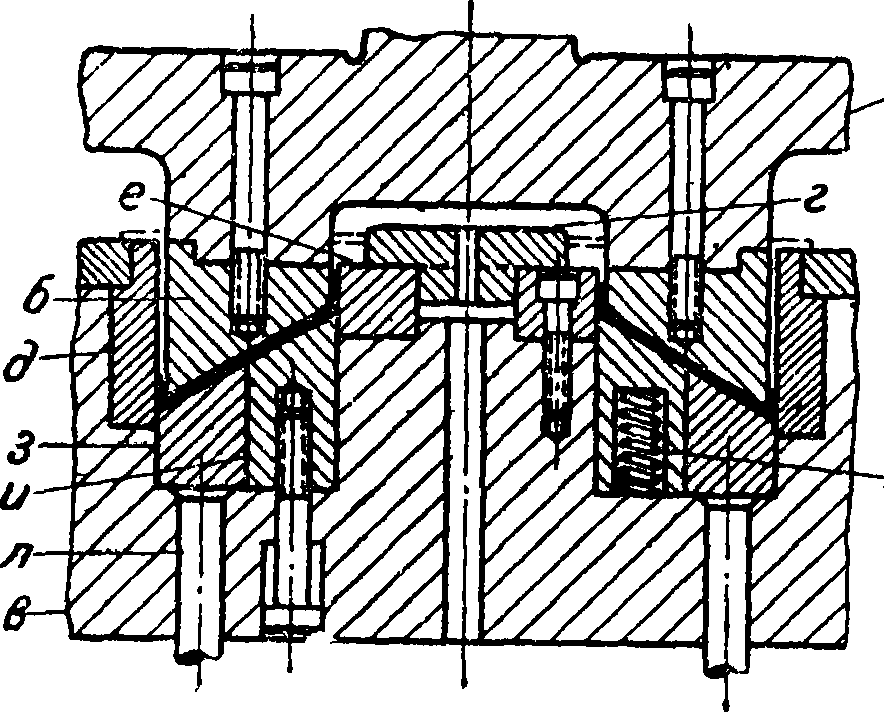

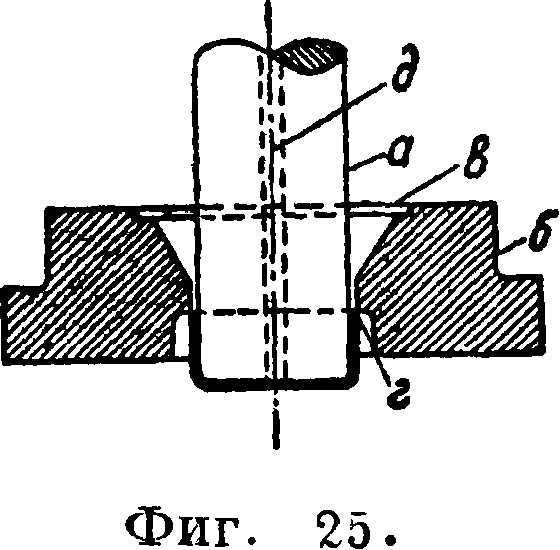

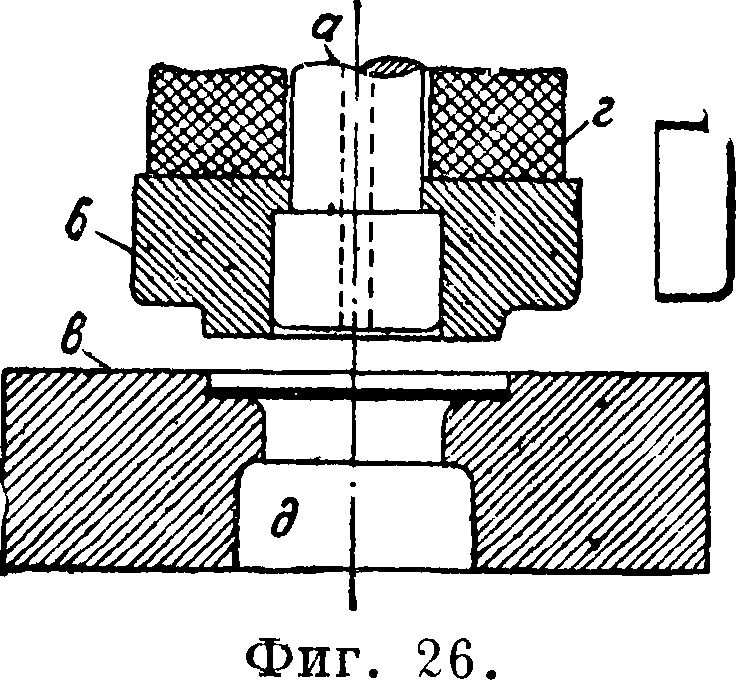

Простой вытяжной Ш. без придерж-ника, изображенный на фигуре 25, представляет собой простейший тип вытяжного Ш.; он состоит из вытяжного штемпеля а и кольца б, снабженного выточкой <?, служащей гнездом для предварительно вырубленной заготовки. Верхняя часть отверстия вытяжного кольца сделана на конус с углом при вершине 60°. Прилегающая к конической короткая цилиндрич. часть снабжена внизу выточкой г, острая кромка которой служит сбрасывателем при движении штемпеля кверху. Пэследний снабжен в середине отверстием д для прохода воздуха. Простой вытяжной Ш. с придержником изображен на фигуре 26; он состоит из вытяжного штемпеля а, придерж-ника б, матрицы (кольца) в и резинового буфера г. Преимуществом этого Ш. в сравнении с предыдущим является отсутствие образования складок вследствие наличия придержника. При работе Ш. заготовка вкладывается в углубление матрицы, а затем при опускании ползуна пресса при-держник прижимает при посредстве резинового буфера заготовку к матрице, после чего вытяжной штемпель протягивает заготовку через отверстие последней. В течение этого времени резиновый буфер сжимается все больше, и т. о. при-держник оказывает на обрабатываемую деталь непрерывно возрастающее давление. При следующем затем движении штемпеля наверх изделие снимается острым кантом д выточки матрицы.

Комбинированный Ш. для прессов двойного действия изображен на фигуре 27; он состоит из вытяжного штемпеля а, вырубного пунсона б, являющегося одновременно придерж-

ником, вырубной матрицы в, вытяжного кольца г и нижника д. Этот III. работает непосредственно из полосы листового материала, которую подводят под вырубной пунсон. Последний, опускаясь, вырубает своей наружной режущей кромкой е заготовку, которую затем прижимает к вытяжному кольцу г, после чего вытяжной штемпель а, укрепленный на втором ползуне пресса, протягивает заготовку сквозь отверстие кольца г. При движении ползуна кверху готовое изделие снимается с штемпеля острым краем выточки вытяжного кольца.

Простой Ш. для деталей с фланцем, изображенный на фигуре 28, является до известной степени обращением предыдущих инструментов, т. к. вытяжной штемпель а у него прикреплен к ниж-нику б, тогда как вытяжное кольцо в—к верх-

Фигура 27.

Фигура 28.

нику г. Кроме упомянутых частей Ш. состоит из придержника д и выбрасывателя е. При работе заготовку кладут на придержник д, к-рый при поднятом ползуне лежит вровень со штемпелем а. При опускании ползуна вытяжное кольцо в прижимает заготовку к придержнику д, связанному тягами ж с пневматич. буфером. При дальнейшем опускании ползуна вытяжное кольцо в отжимает придержник д книзу и вытягивает среднюю часть заготовки, пока придержник не ударится о нижник б. При дви-г жении ползуна квер-

Фиг 29 ху поднимающийся деталь из вытяжного кольца. Ш. этого типа весьма удобны в работе.

Ш. для полусферич. частей, изготовляемых в две операции, изображены на фигуре 29 и 30. Детали, которые должны иметь точно полушаро-видную форму, изготовляются в две или более операции, причем изделию при первой операции придается приблизительно полушаровидная форма, тогда как при последней операции детали придается окончательная точная форма. В Щ. этого типа необходимо следить за тем, чтобы по фиг* 30*

всей окружности вытяжных колец было обеспечено достаточно плавное закругление во избежание образования складок. Главными составными частями Ш. для первой операции являются: верхник а, выбрасыватель б, вытяжное кольцо <?, вытяжной штемпель г, придержник б, нижник

е и вырубная матрица ж. При поднятом ползуне пресса придержник д, соединенный тягами з с пневматич. буфером, лежит вровень с верхней поверхностью вырубной матрицы ж. При опускании ползуна вытяжное кольцо в своим наружным острым краем вырубает из подложенной полосы листового материала заготовку, коте -рая затем прижимается к придержнику д и при дальнейшем опускании ползуна вытягивается вытяжным движении ползуна кверху

Фигура 31.

штемпелем г. При придержник д и выбрасыватель б снимают гото вое изделие с Ш. Штамп для второй операции, изображенный на фигуре 30, построен по тому же принципу (обозначения, как на фигуре 29). Ш. для вытягивания конич. деталей в две операции изображены на фигуре 31, 32 (обозначения, как на фигуре

29). Эти Щ. в отношении системы и принципа работы вполне аналогичны описанным выше. В давление в дне заготовки при первой вытяжной операции (фигура 31) необходимо для того, чтобы имелось достаточно материала для образования конич. днища при второй операции. Необходимо следить за тем, чтобы материал был свободен от складок, т. к. только при этом условии изделие после второй операции будет иметь чистую и гладкую поверхность.

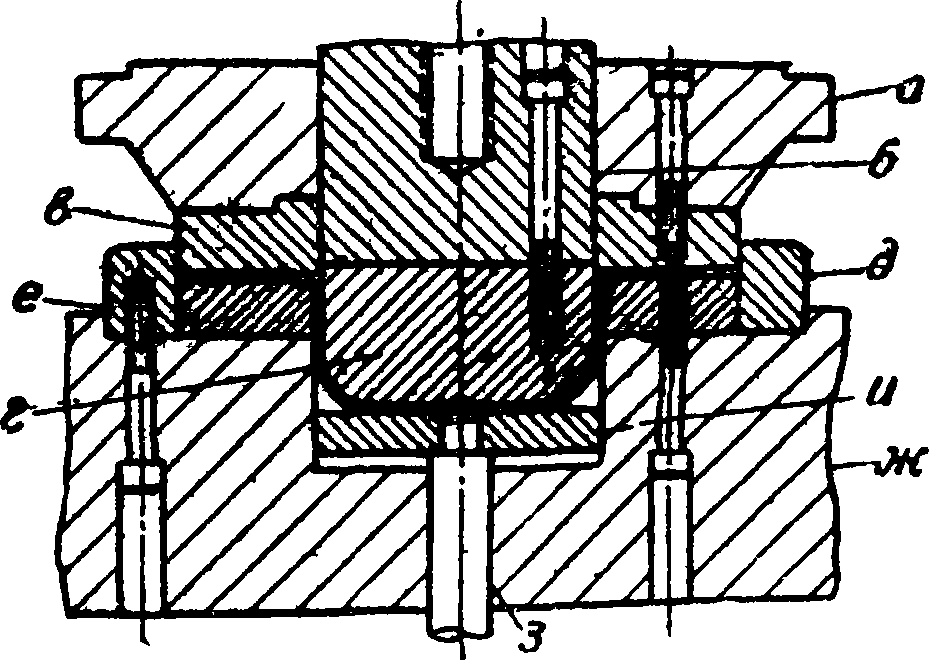

Комбинированные вырубные и вытяжные Ш. для прессов двойного действия изображены на фигуре 33 и 34. Ш., изображенный на фигуре 33, состоит из верхника а, вытяжного штемпеля б из мягкой стали, вырубного пунсона в, являющегеся одновременно придержником, рабочей части г вытяжного штемпеля из инструментальной стали (закаленной и шлифованной), вырубной матрицы д, нижника ж и вы-

Фигура 33.

брасывателя з — и.

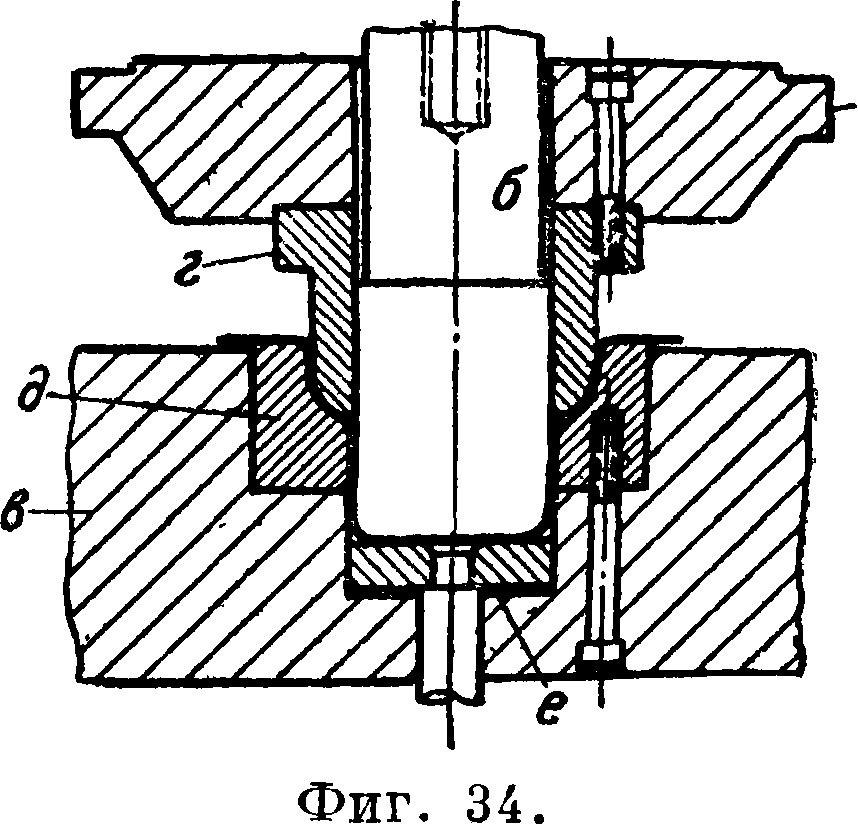

Этот Ш. предназначен для вырубания и подготовительной еытяжки деталей, которые должен быть вытянуты без уменьшения 0 фланца. Действие Ш. вполне аналогично описанному выше Ш. для прессов двойного действия (фигура 27) с той лишь разницей, что здесь выбрасывание осуществляется придержником в и выбрасывателем и. Ш. для вторичной вытяжки изображен на фигуре 34; он состоит из верхника ау

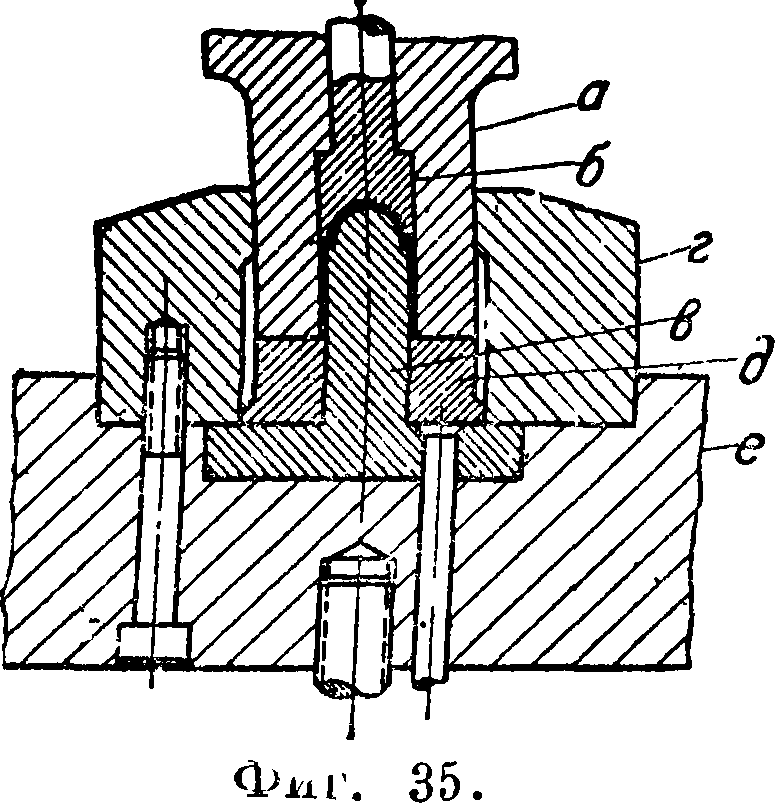

штемпеля б, нижника в, придержника г, вытяжного кольца д и выбрасывателя е. Способ действия штампа ясен из фигура 34; его отличительной чертой является конструкция придержника г, рабочая часть которого имеет в точности форму, соответствующую форме предварительно вытянутой заготовки, поэтому при последующей вытяжке верхняя часть заготовки совершенно не изменяет своей формы. Для достижения этого придержник должен прижимать заготовку настолько сильно, чтобы верхняя часть ее не могла сдвинуться под действием усилия вытяжки. Комбинированный вырубной и вытяжной Ш., изображенный на фигуре 35, относится к категории Ш. для глубокой вытяжки, у которых вся обработка заканчивается в одну операцию. Ш. состоит из вырубного пунсона а, служащего одновременно вытяжным кольцом, выбрасывателя б, установленного на жесткий удар и служащего одновременно формовочной матрицей для дна изделия, вытяжного штемпеля в, вырубной матрицы г, прижимника д и нижника е. Способ действия этого штампа аналогичен описанному выше с той разницей, что выбрасыватель и вытяжной штемпель работают на жесткий удар с целью получения точной остроугольной формы перехода стенок детали в сферич. днище. У вытяжных Ш. все рабочие части должен быть весьма точно и тщательно обработаны и свободны от закалочных трещин, т. к. зачастую незначительная трещина на рабочей поверхности вытяжного кольца имеет следствием непригодность Ш. или брак изделия.

Лит.: !) Oehler G., Taschenbuch f. Schnitt- u. Stanzwerkzeuge, B., 1933. — К a c z m a r e k E., Die

moderne Stanzerei, 3 Aufl., B., 1928; G 6 h r e E., Schnit-te u. Stanzen, В. 1 u. 2, Lpz., 1927—30; Неймайер К., Холодная и горячая штамповка, т. 1, 2, М.—Л., 1934; Качмарек Е., Современное штамповочное производство, М., 1927; Ха сны А., Холодная штамповка листового материала, М.—Л., 1931; Гере Е., Вырезные и вытяжные штампы, М.—Л., 1931; Об норский Н., Холодная штамповка, Москва—Ленинград, 1933. Э. Грюндер.