> Техника, страница 94 > Экономайзеры

> Техника, страница 94 > Экономайзеры

Экономайзеры

Экономайзеры водяные, приборы, использующие для подогрева воды тепло газов, отходящих из паровых котлов и из промышленных печей. Само наименование этих приборов обусловливается тем, что при правильно выбранной поверхности нагрева и при хорошем уходе за ними увеличивается кпд тепловой установки, в результате чего появляется экономия топлива.

Материалом для изготовления водяных Э. сдужат чугун, железо и сталь, причем согласно 110 ст. ныне действующих в СССР правил устройства, установки, содержания и освидеч ельствова-ния Э. применение чугунадопускается при изготовлении водяных Э. для паровых кот-

у у-Ш-< у yv >-

Фигура 1.

лов. работающих с давлением не свыше 22 atm; для паровых же котлов, работающих свыше 22 atm. допускается в каждом отдельном случае с разрешения органа котлонадзора СССР. Для изготовления деталей водяных Э. применяется чугун мелкозернистой структуры из перлита с равномерным распределением возможно малого количества графита. Для отливок деталей Э. высокого давления применяют

«эконит», или специальный сорт перлитового чугуна, с временным сопротивлением на разрыв до 38 килограмм (мм,2. Способы отливки: горячее литье, центробежное литье, Тиссен-Эмеля, способ встряхивания; отливка производится при плавке в электрических печах и в печах Wu t’a. По типу водяные Э. различают гладкотрубные и ребристые, а по расположению труб — вертикальные и горизонтальные.

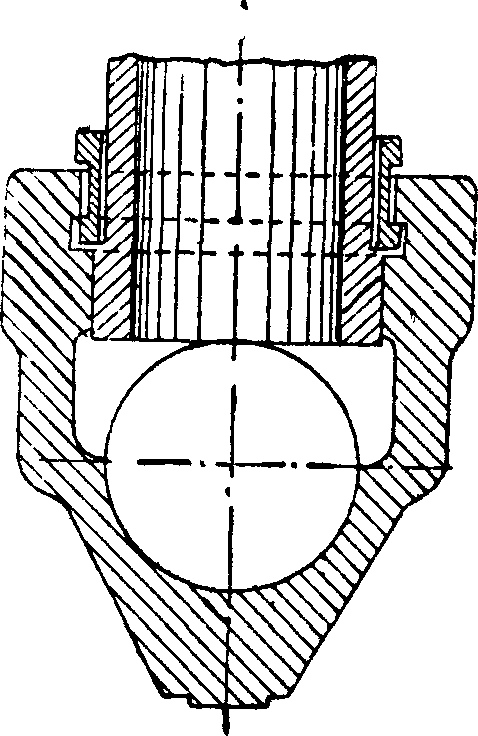

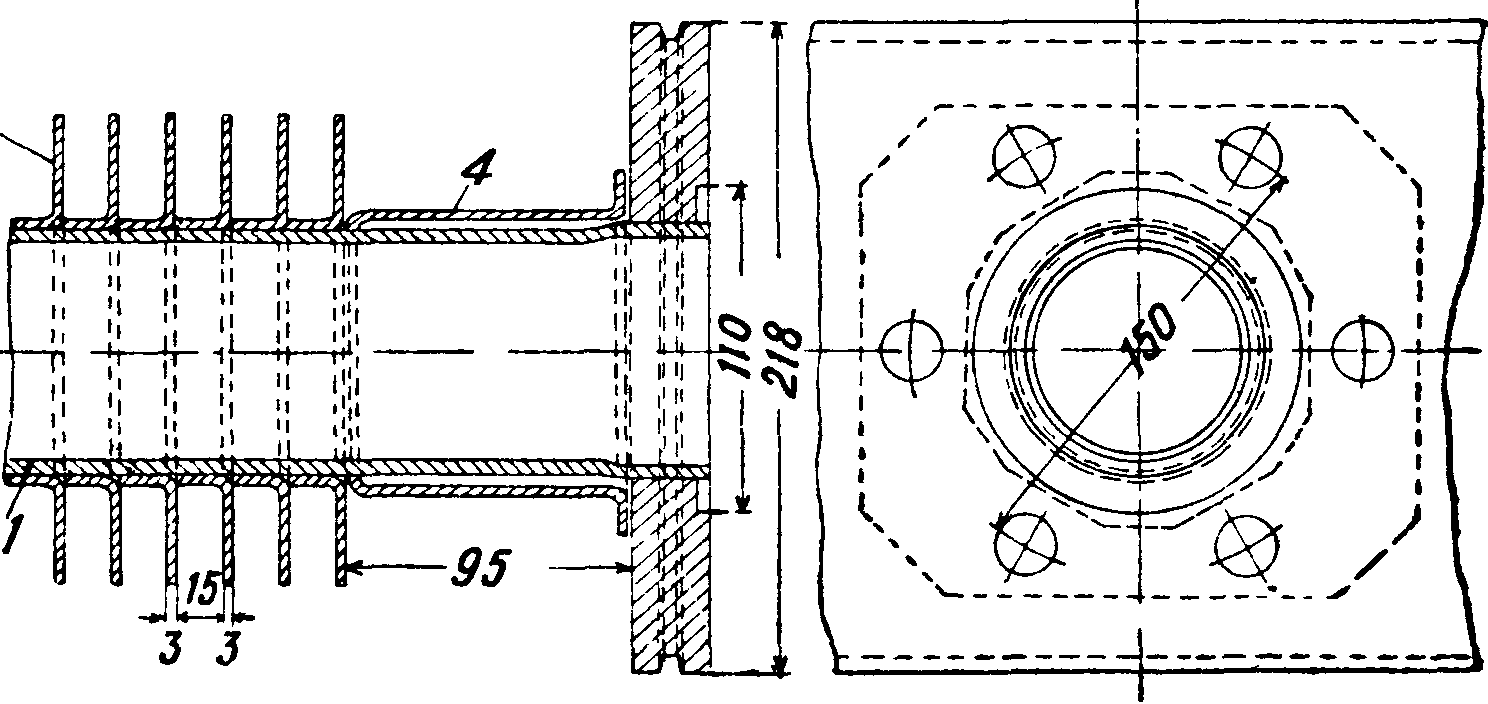

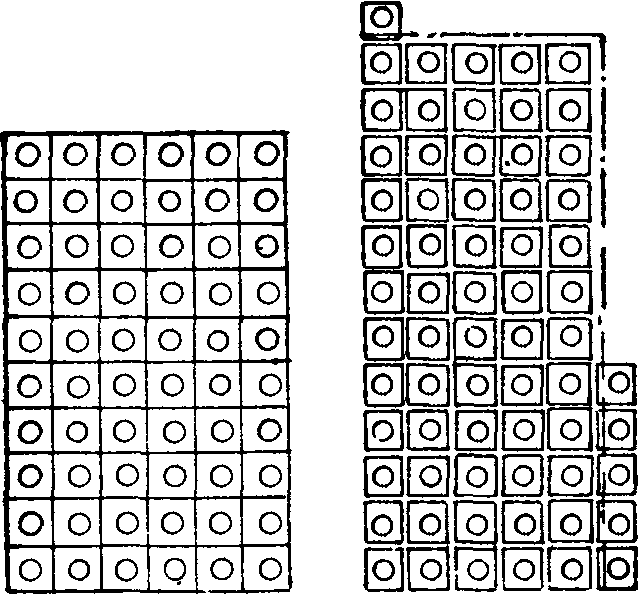

Основные конструкции Э. Чугунный Э., изобретенный Эдвардом Грином в 1845 г., состоит из труб а (фигура 1), впрессованных в коробки b я с. Трубы отливаются на конус с внешним 0 117 — 118,5 миллиметров вверху и

115,5—117,5 миллиметров внизу; внутренний диам. труб в зависимости от давления 88—99 миллиметров.

При давлении до 20 atm кон- фИг. 2. цы труб, обточенные на конус, гидравлически или с помощью подтяжки болтов вручную впрессовывают в верхние и нижние коробки. При давлениях 20—35 atm применяют или способ соединения труб с коробками при помощи винтовых нарезов (фигура 2) или при помощи особой кольцевой чеки—по методу завода Dusseldorf-Heerdt (фигура 3). Дополнительное укрепление труб в коробках производят также путем заполнения канавок, выточенных в местах конуса коробок и труб, расплавленным белым чугуном. Заполнение чугуном этих канавок, расположенных друг против друга, производится через высверленные снаружи отверстия. Эти отверстия затем заделывают при помощи пробок с Фигура з. нарезкою. Число труб в одной коробке (секции) 4—6—8—10— 12. Каждая коробка с помощью фланцев d на болтах вверху присоединяется к коллектору е (фигура 1), а внизу к коллектору с. В верхнем и нижнем коллекторах против каждой секции имеется по лючку д. Секций в одном элементе делают 4—8—12—16, устанавливая между нижними коллекторами лирообразные компенсаторы а (фигура 4). Э., работающие при давлении свыше 20 atm, имеют специальные анкерные трубы, стягивающие верхние и нижние коллекторы. Трубы располагаются или рядами или в шном порядке, причем в Э. газы двигаются как в направлении перпендикулярном, так и в направлении, параллельном ^трубам. Стандарты поверхностей нагрева одной трубы для Э, изготовленных в СССР, таковы: 1,0 ж2, 1,25 м2, 1,40 м2 и 1,5 м2.

Движение воды в первоначальной конструкции Э. сист. Грина происходило с подводом воды в нижние коробки и с отводом ее через верхние коробки (фигура 1 и 5,а). Впоследствии появились конструкции гладкотрубных чугунных вертикальных Э. по схемам, отмеченным на фигуре 5 буквами Ь, с d, e, f. Эти варианты в условиях практич. работы никаких существенных преимуществ в смысле теплопередачи не дали, в силу чего и не получили широкого распространения. Очистка труб Э. сист. Грина производится с помощью скребков (фигура 4), приводи-

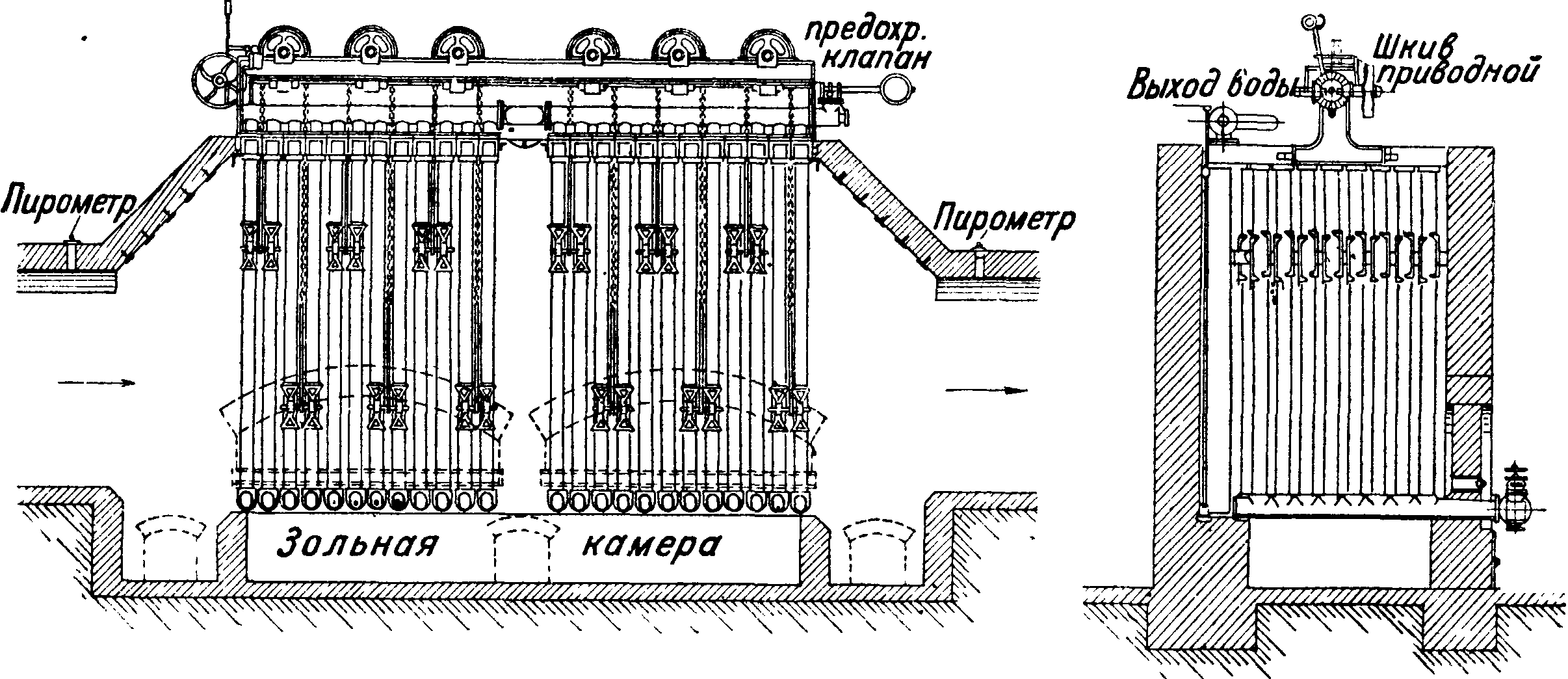

мых в движение вверх и вниз специальным механизмом. Механизм для движения скребков требует 0,5—1,0 IP на каждые 100 труб. Для приведения в действие механич. скребков применяют паровую машину, мотор или устраивают передачу от общей трансмиссии. Наличие

Впуск воды

Фигура 4.

Термометр

0 yet

цепей или тросов, выходящих из обмуровки Э., увеличивает, с одной стороны, потерю тепла в окружающую среду, а, с другой стороны, избыток воздуха. Чтобы избежать всего этого, устраивают не постоянную, а периодич. обдувку труб, для чего закладывают в обмуровку трубы с насадками, приводимыми в движение вручную через соответствующую передачу.

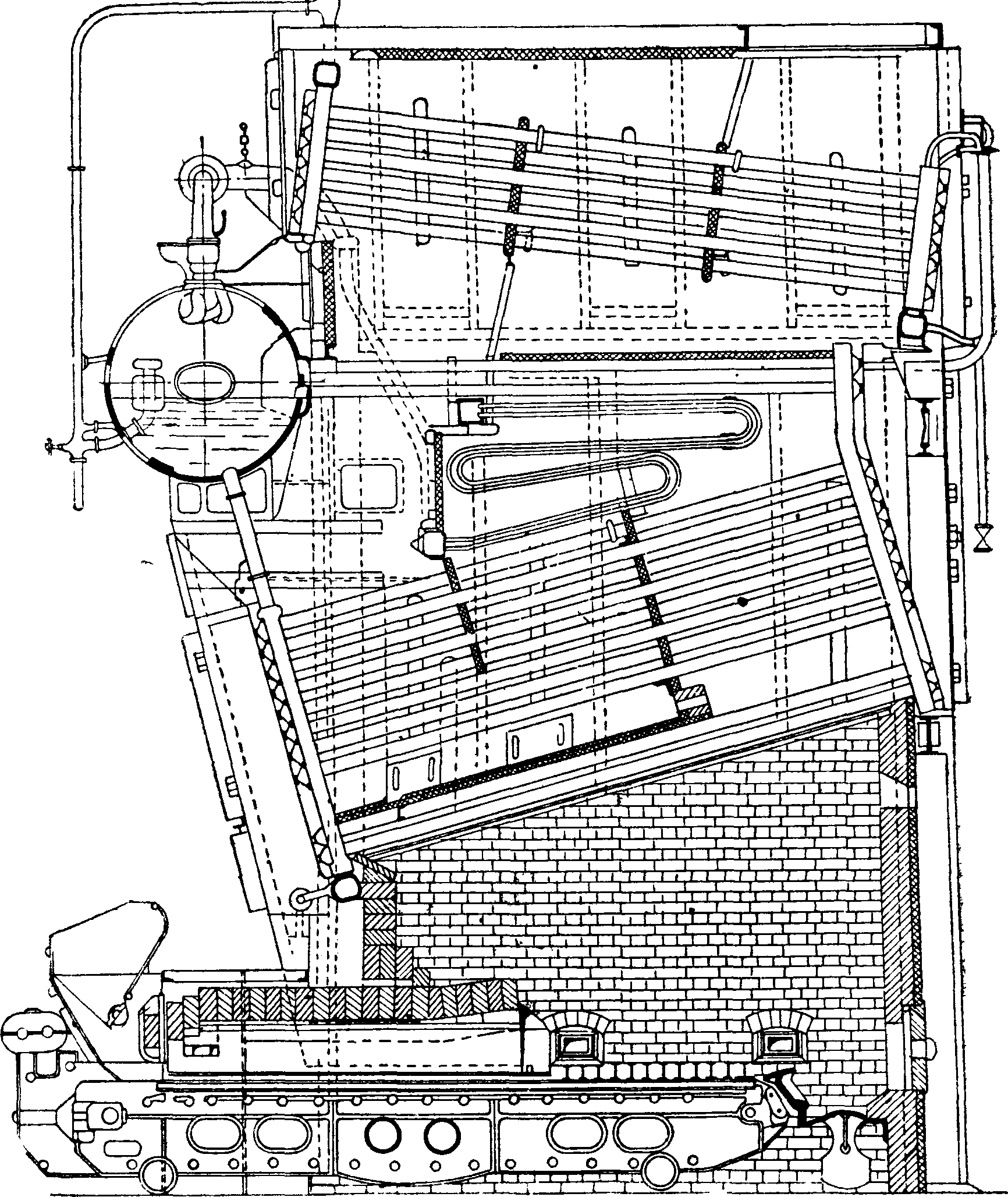

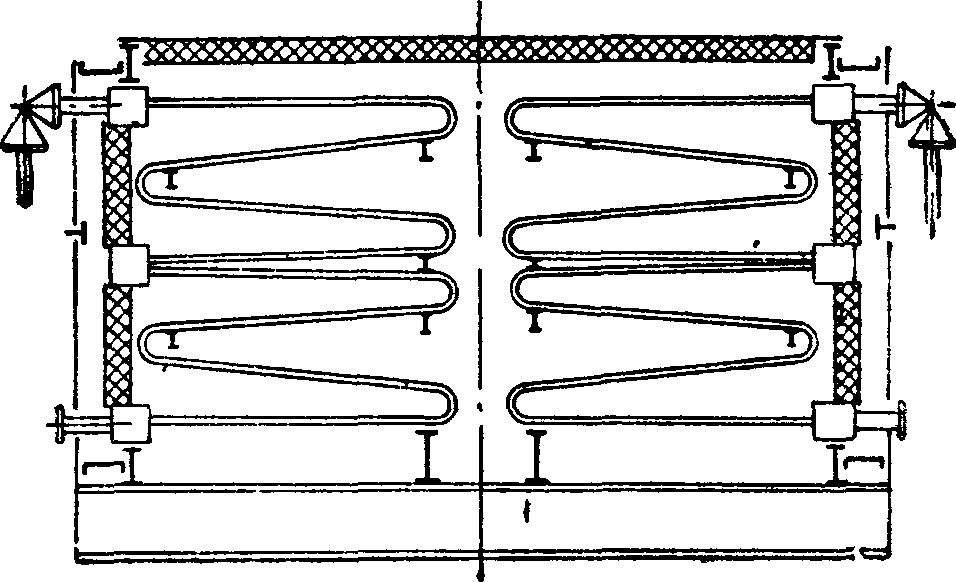

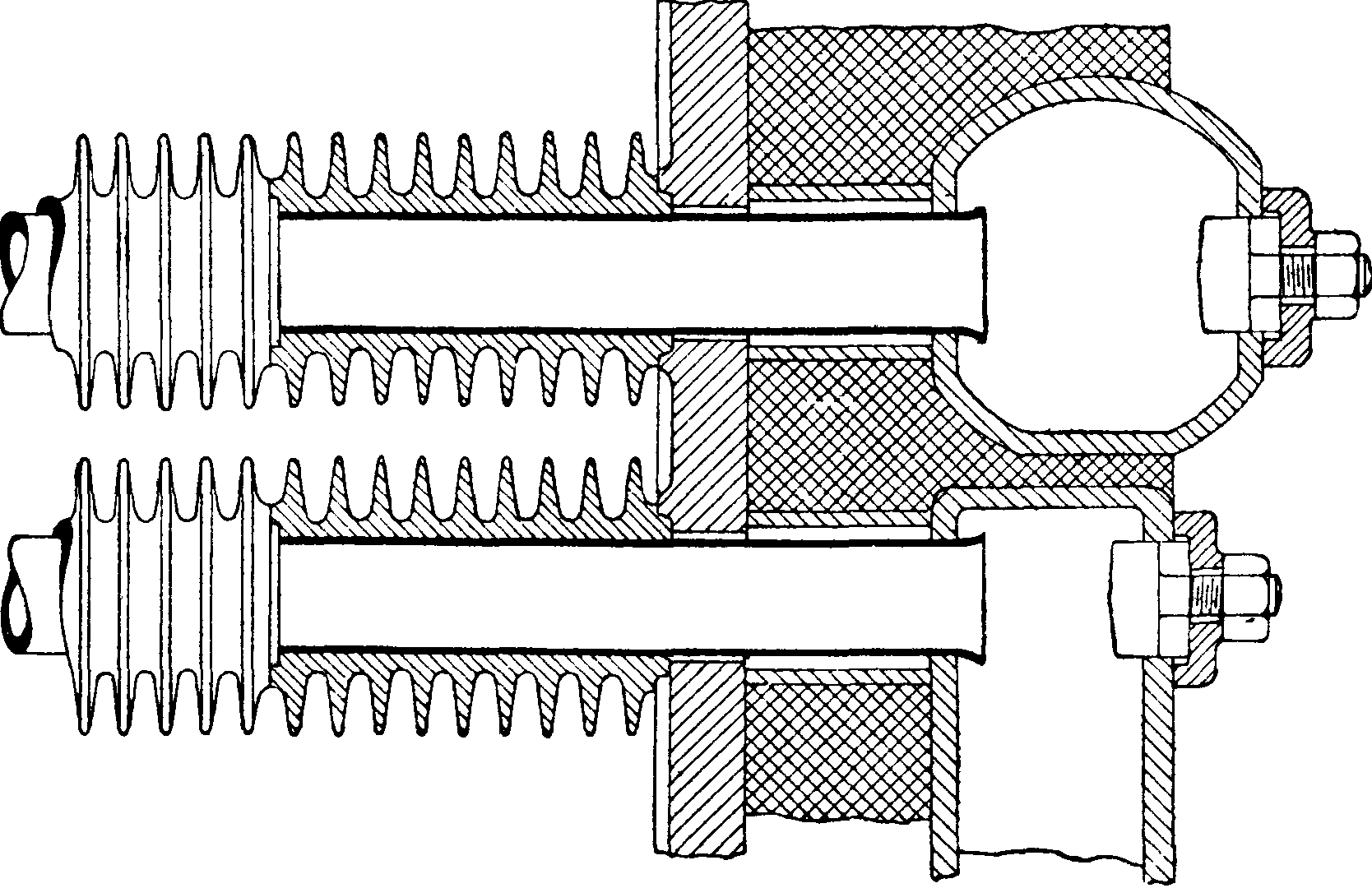

Железный горизонтал ьн ы и гладкотрубный Э., устанавливаемый над котлами Бабкок-Вилькокс морского или полуморского типа (фигура 6), состоит из зигзагообразных

q § Ь п

πΡπ ПРП

ΨΨ

/

из стальных коробок, расположенных горизонтально, но так, чтобы завальцованные в них трубы имели наклон по движению воды снизу вверх. Э. эти строятся для давления 60 atm.

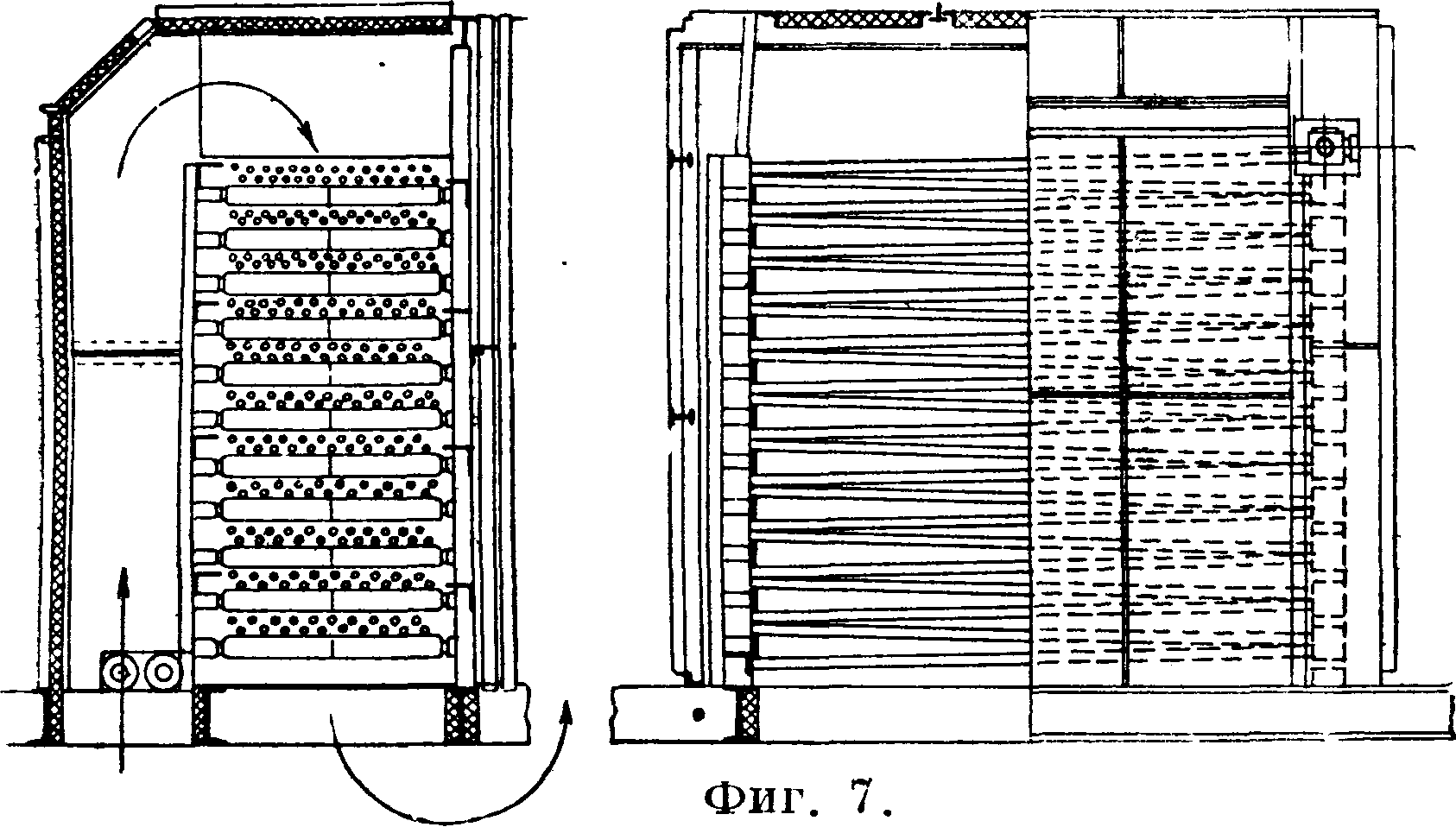

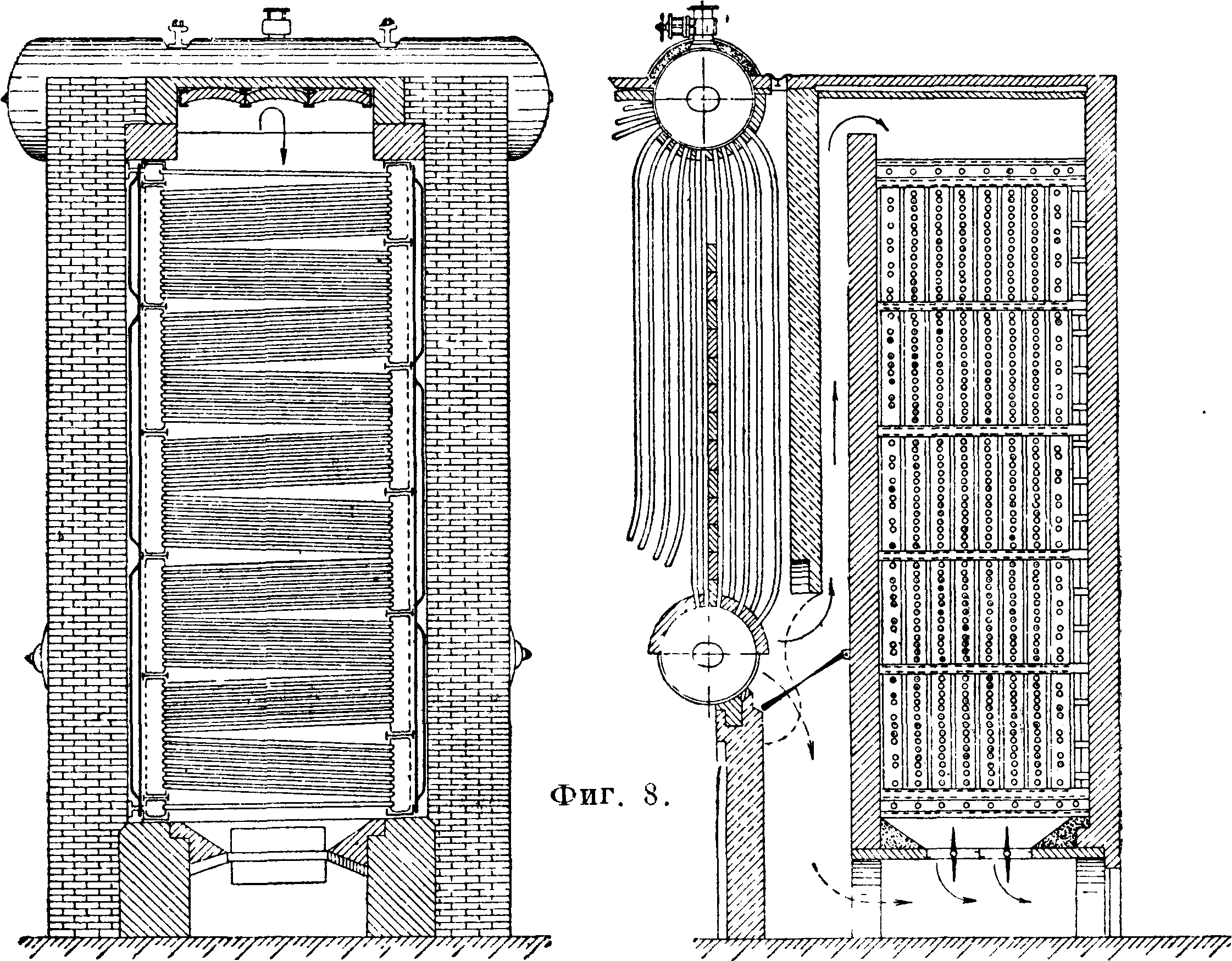

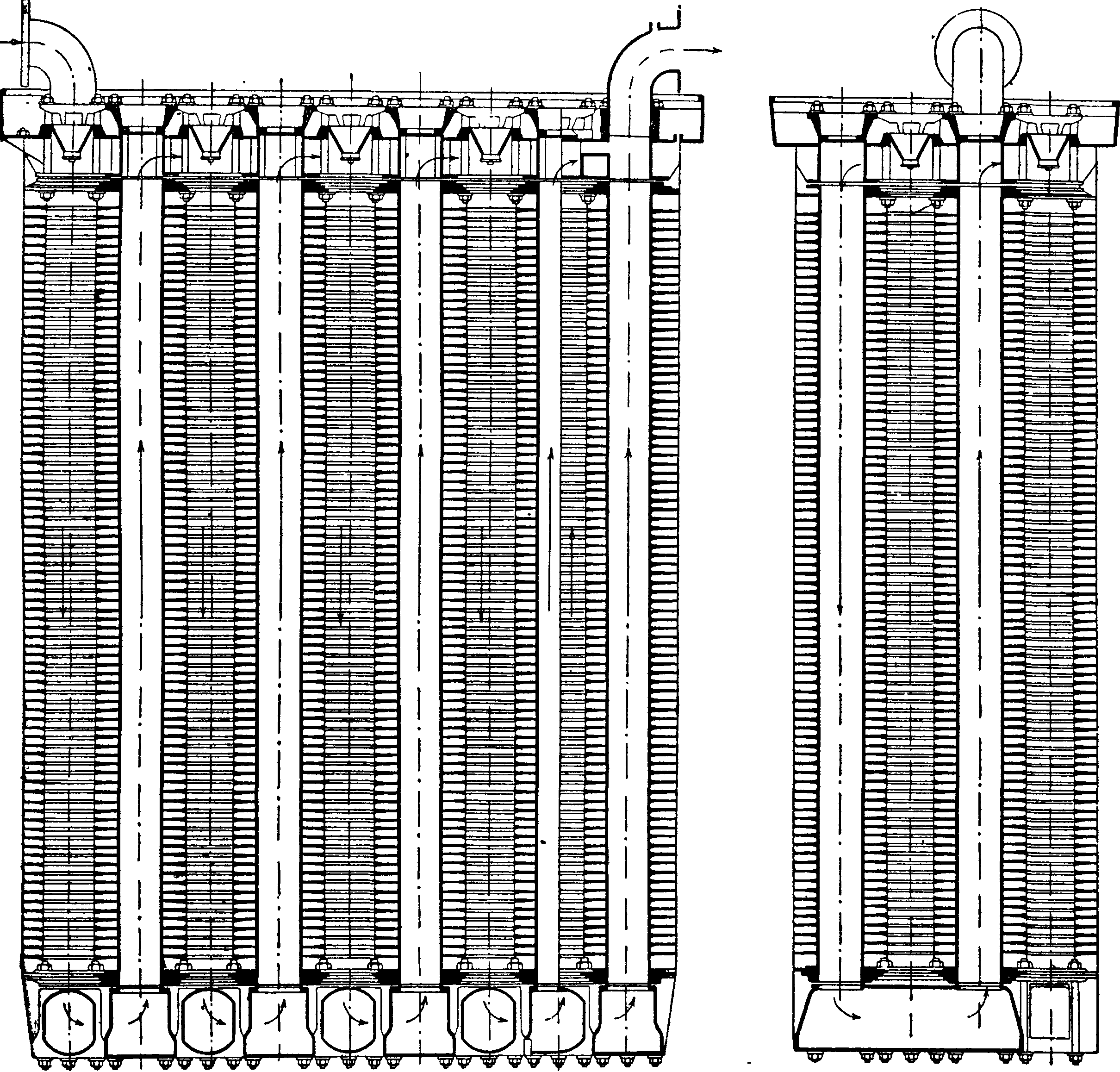

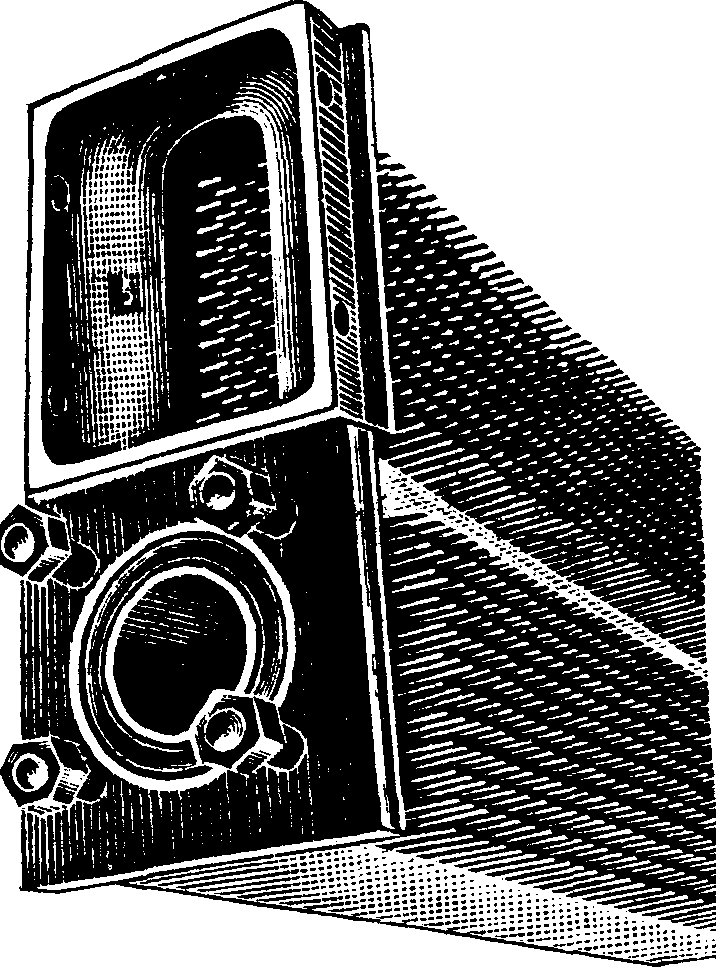

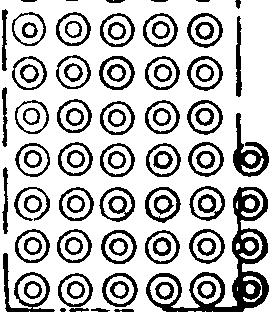

Железный Э. Ленинградскогоме-таллического завода им. т. Стали-н а (фигура 8) состоит из секций, расположенных одна над другой в несколько рядов (на эскизе 5 рядов), причем первая и последняя секции имеют высоту вдвое меньше, чем все остальные. Все трубы вальцуются с наклоном по ходу потока воды снизу вверх.

Железный Э. кипящего типа к котлам Баб-Спуск кок-Вилькокс, работающим при давлении 65 a tm, состоит из прямых труб диам. 51 миллиметров, соединяемых по концам калачами на болтах. Наличие большого количества фланцевых соединений калачей, притом расположенных крайне тесно, усложняет их монтаж. Эксплоатация этого Э. крайне тяжела, т. к. пропуски во фланцевых соединениях наблюдаются при металлич. и неметаллич. прокладках.

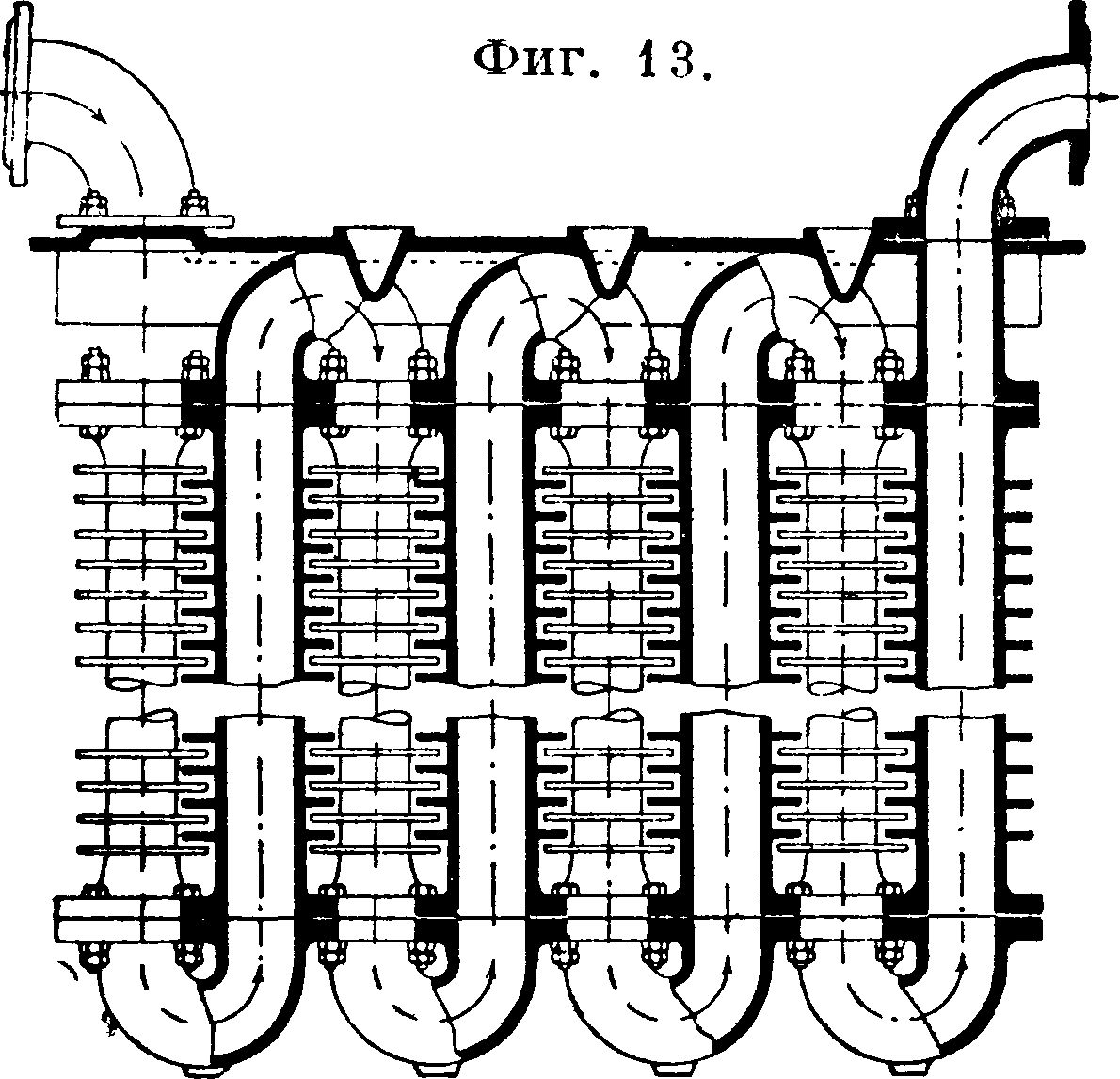

Двухбарабанные вертикальные Э. с гнутыми трубками строятся по типу котлов как дополнение к четырехбарабанным котлам Штейнмюлл ера, Кестнер-ЮМТ и т. д.

Э. типа Counterflow немецкойкон-струкции, состоящий из горизонтально расположенных коллекторов с П ввальцованными в них зме-евиками и притом с укло-

Фигура 5.

секций, в которые завальцованы трубы с наружным диам. 102 миллиметров. Передние секции вверху, а задние внизу соединены с помощью завальцо-ванных отрезков труб с прямоугольными камерами. Питание водой производится с нижней стороны задней камеры, нагретая же вода выходит с верхней стороны передней камеры. Подобные же экономайзеры строит нем. фирма Ганомаг для давления 65 atm при трубах диам. 83/71 миллиметров.

Железный B.THnaCounterflow английской конструкции (фигура 7) состоит

Фигура 6.

ном отдельных ветвей по ходу воды снизу вверх, изображен на фигуре 9.

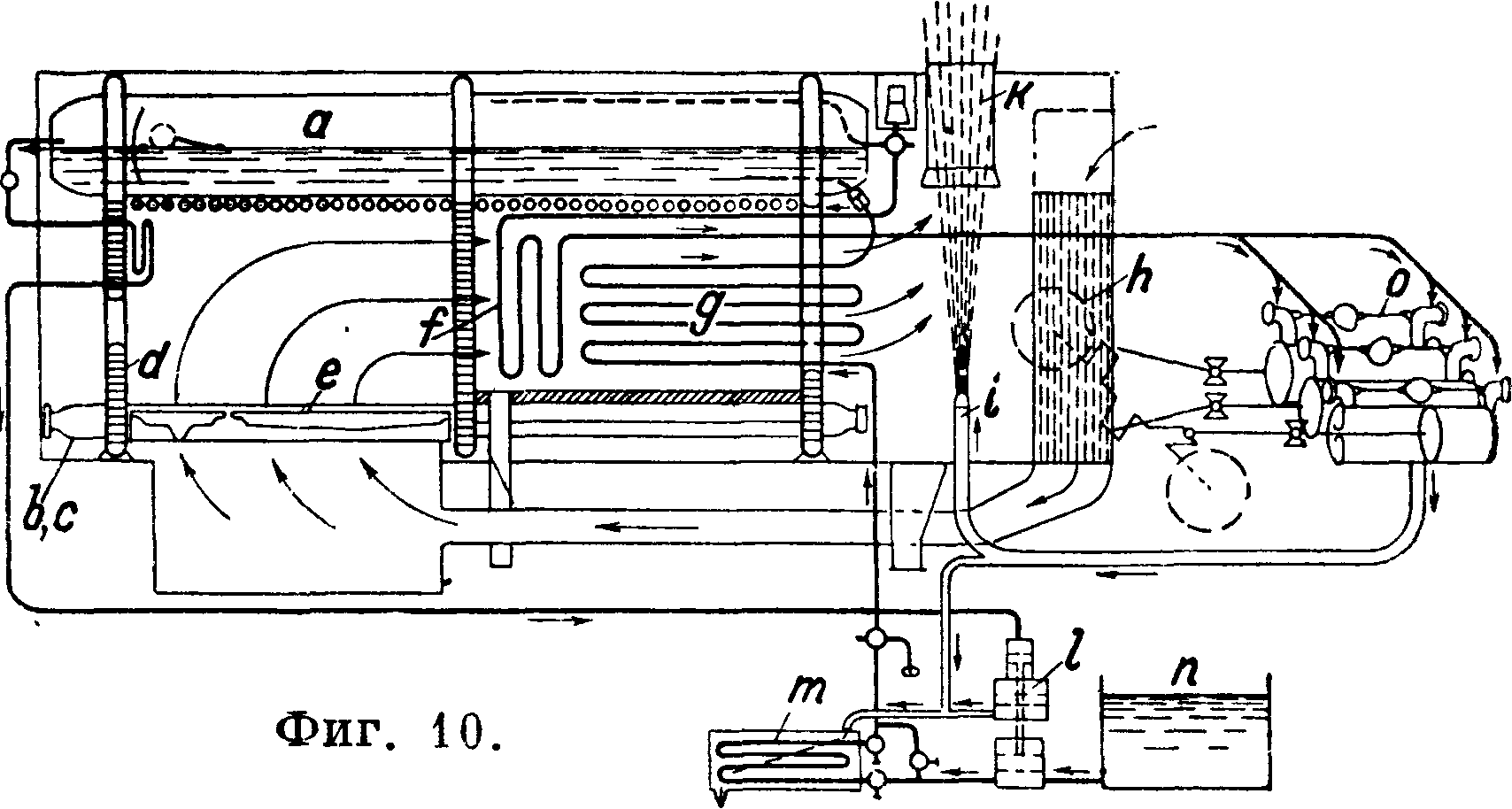

Железный Э. для паровоза с давлением в 60 atm, построенный машиностроительным заводом в Винтертуре, указан буквой д на схеме фигура 10, где а—верхний котел,

b и с—основные трубы, d—водяные камеры, е— решетка, /—подогреватель, д—второй подогреватель питательной воды, h—воздухоподогреватель, г — пароотводная труба, к — дымовая

труба, I—питательный насос, ж—первый подогреватель питательной воды, п—водяной бак,

о—паровая машина. Вода до вступления в трубы Э. предварительно подогревается в паровом подогревателе ж. Трубы обоих подогревателей воды устроены так, что могут подвергаться чистке от накипи.

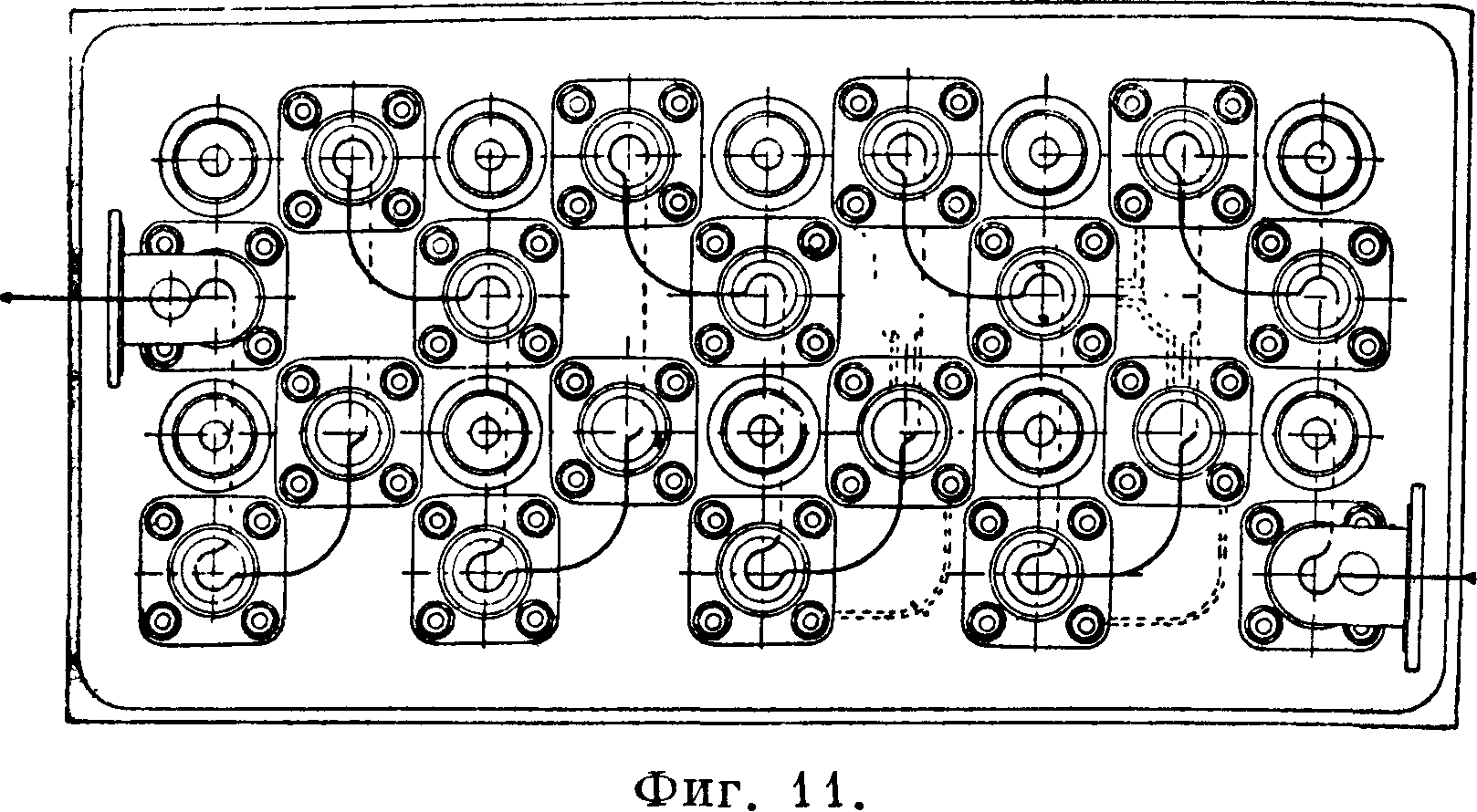

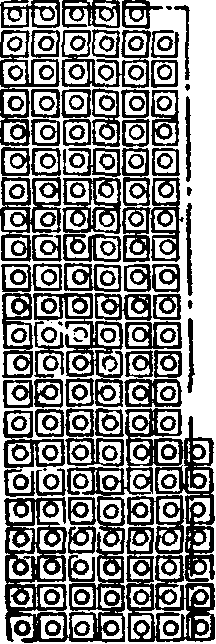

Ребристый Э, системы Каблица для давления до 20 atm (фигура 11) состоит из чугунных ребристых труб диам. 102/122 миллиметров с диам. ребер 226 миллиметров. При помощи фланцев на болтах при клингеритовых прокладках трубы присоединяются: вверху к полой плите фасонной отливки, а внизу к полой коробке (калачу), одной на каждую пару труб. Верхняя плита и нижние калачи стянуты болтами. Комплект верхней коробки с присоединенными к ней трубами называется элементом. Верхняя полая плита имеет по краям по одному цилиндрич. отверстью диам. 100 миллиметров и ряд отверстий фасонной формы для каждой пары труб. Для возможности удаления воздуха и пузырьков пара между отдельными частями полой плиты сделаны отверстия сечением 12/20 миллиметров. I

Движение воды происходит т. о.: сначала вода идет по одной трубе вниз, а потом после прохода нижней коробки—по другой трубе вверх. Пройдя фасонный ход в верхней плите, вода опускается вниз, чтобы через нижшою со единительную коробку перейти вверх и т. д. до выхода через крайнее отверстие в водопровод подогретой воды. Для возможности обдувки труб от налета золы между каждыми двумя соседними трубами вставляют конусы с клапанами, на конце которых имеется контргруз. Для возможности обдувки труб между двумя рядом расположенными элементами вставляются плиты с конич. отверстиями и с клапанами. В верхней плите против каждой трубы устроены лючки на болтах, причем крайние крышки лючков имеют серьги для проде вания через них цепи или троса для подъема Э. Обдувка труб производится специальным аппаратом с числом обдувочных труб соответственно количеству обдувочных отверстий.

Элементы вертикального Э. Каблица стандартизованы для поверхностей нагрева: 27, 66, 90, 108, 110, 126, 132 и 154 м2.

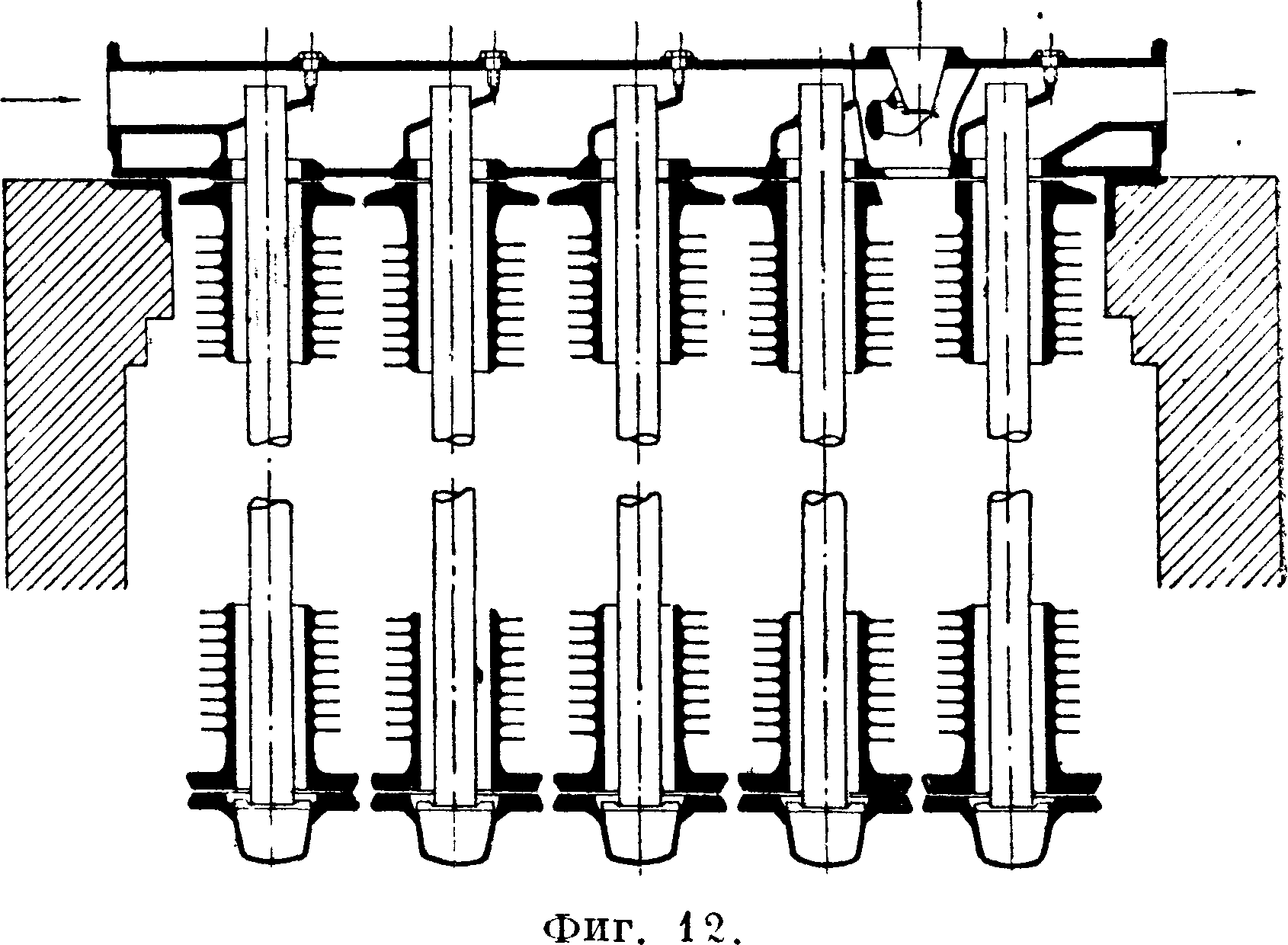

Ребристый Э. системы Каблица для давления 20—35 atm (фигура* 12) состоит из ребристых труб со вставленными в них гладкими железными трубами. Движение воды идет так: через гладкую трубу вниз ребристой трубы, а потом по кольцевому промежутку вверх и во вторую секцию плиты и т. д. При своем движении вверх вода нагревается, а, входя в последующую железную вставленную трубу, освобождается от воздуха и пара, причем как пар, так и воздух могут удаляться через отверстия и воздухоотводчик в атмосферу. В Э. сист. Каблица этой модели во избежание развития большой скорости вода опускается одновременно по трем вставным трубам и поднимается по трем кольцевым промежуткам между ребристой и гладкой трубами. Для возможности смены труб вставные трубы внизу опираются на особые железные поперечины, удерживаемые нижними крышками ребристых труб, верхние же концы гладких труб свободно вставляются в соответствующие отверстия распределительного корпуса. Ребристые трубы, как и в основной конструкции Каблица, присоединяются на болтах к верхней плите, почему и могут свободно расширяться. Распределительные плиты Э. сист. Каблица высокого давления в целях придания элементу большей прочности выполняются по ширине вдвое меньших разме-

ров, чем в Э. низкого давления. Эти Э., как уже было сказано выше, предназначаются для давления 20—35 atm. Другие фирмы, например з-д Штейнмюллера, допускают для, своих чугунных Э. давление до 60 atm, рекомендуя при более высоком давлении применять стальное

литье. Уверенность фирмы Штейнмюллера в надежной работе чугунных Э. до 60 atm обусловливается неоднократными испытаниями деталей Э., изготовленных из перлитового чугуна на давление до 250 atm9 при к-ром не было обнаружено каких-либо повреждений.

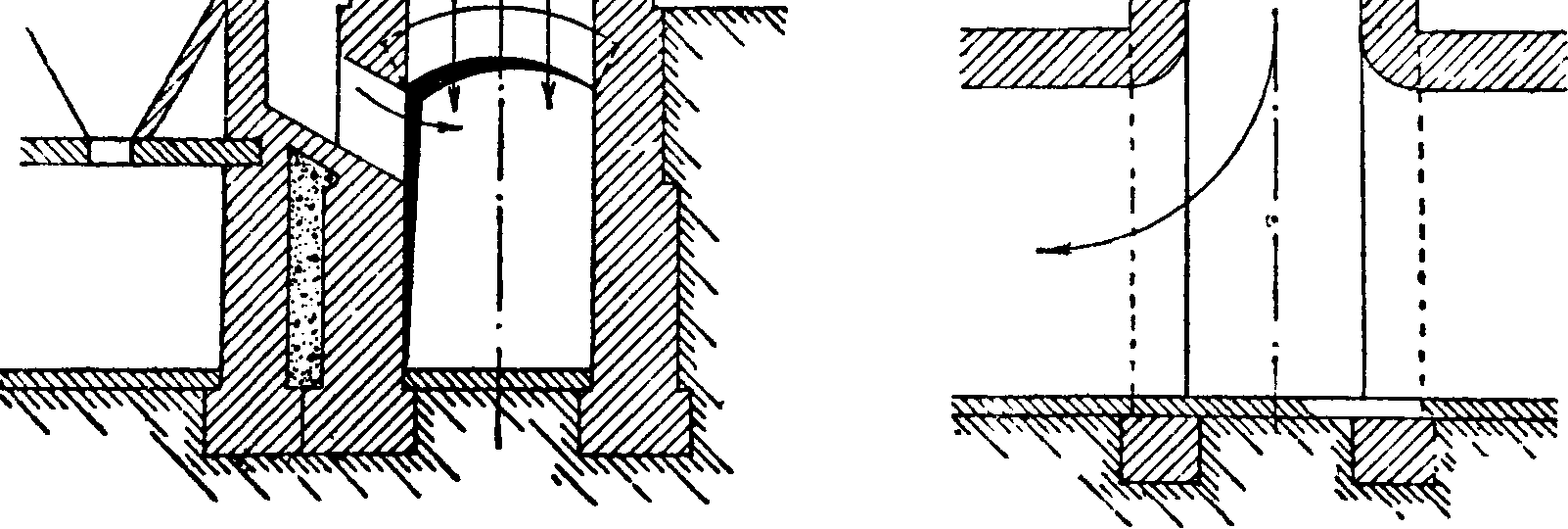

Вертикальный ребристый чугунный Э. системы Липскбго (фигура 13) состоит из верхней плиты, ребристых труб, расположенных в шном порядке, и из нижних соединительных калачей. Трубы вверху и внизу присоединяются с помощью болтов. Верхняя плита отлита по форме полукруглых колен, соединяющих каждую пару труб с плоской плитой снаружи для отделения газохода от наружной атмосферы. По концам диагонали плиты имеются приливы для присоединения на болтах угольников, подводящих и отводящих воду. Внизу калачей устроены конич. лючки для спуска воды; такие же лючки имеются и вверху для возможности очистки труб от накипи. Для удаления газа и пара в плите имеется канал, связывающий верхние соединительные колена с подводящей и выводящими трубами. Вверху колен устанавливаются вантузы. Комплект, состоящий из плиты и восьми труб, называется элементом. Располагая такие элементы рядом, можно получить поверхности нагрева Э. в 24, 32, 40, 48 и 56 м2. Очистка труб от золы производится через автома-тич. лючки в плите с помощью специального аппарата.

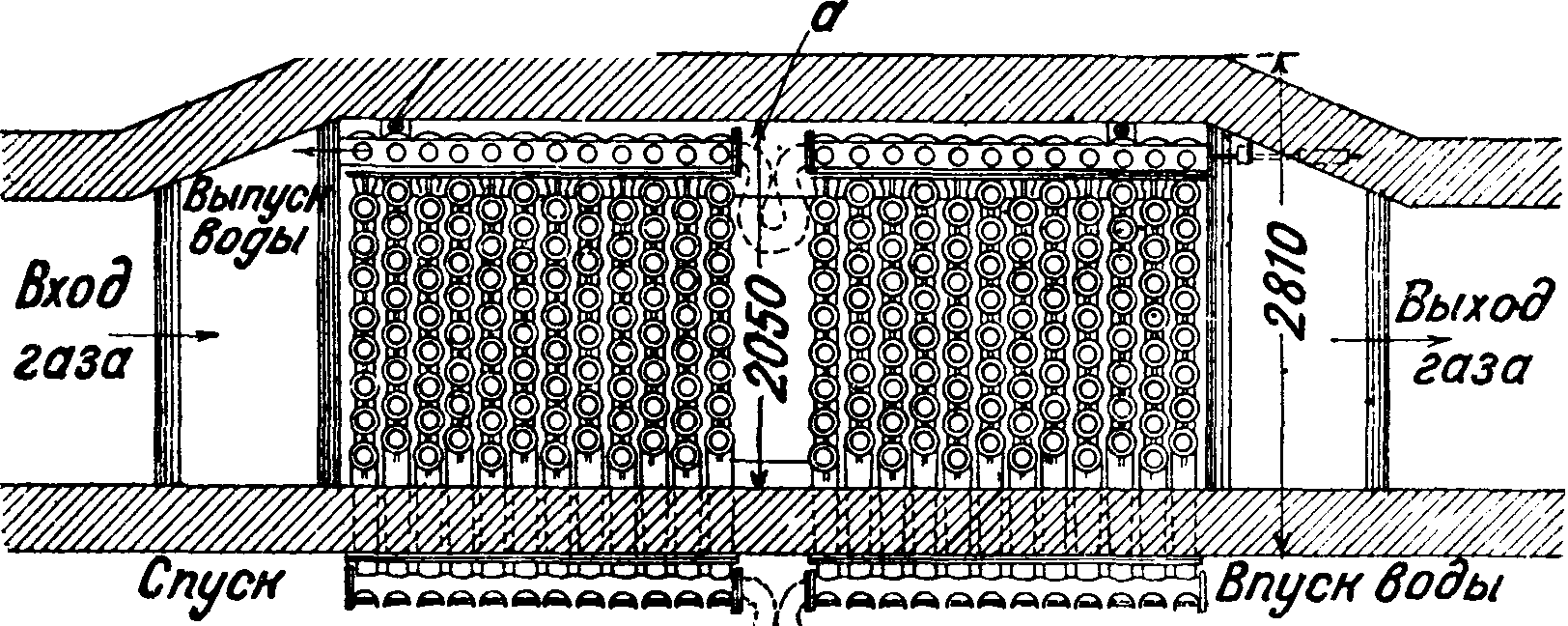

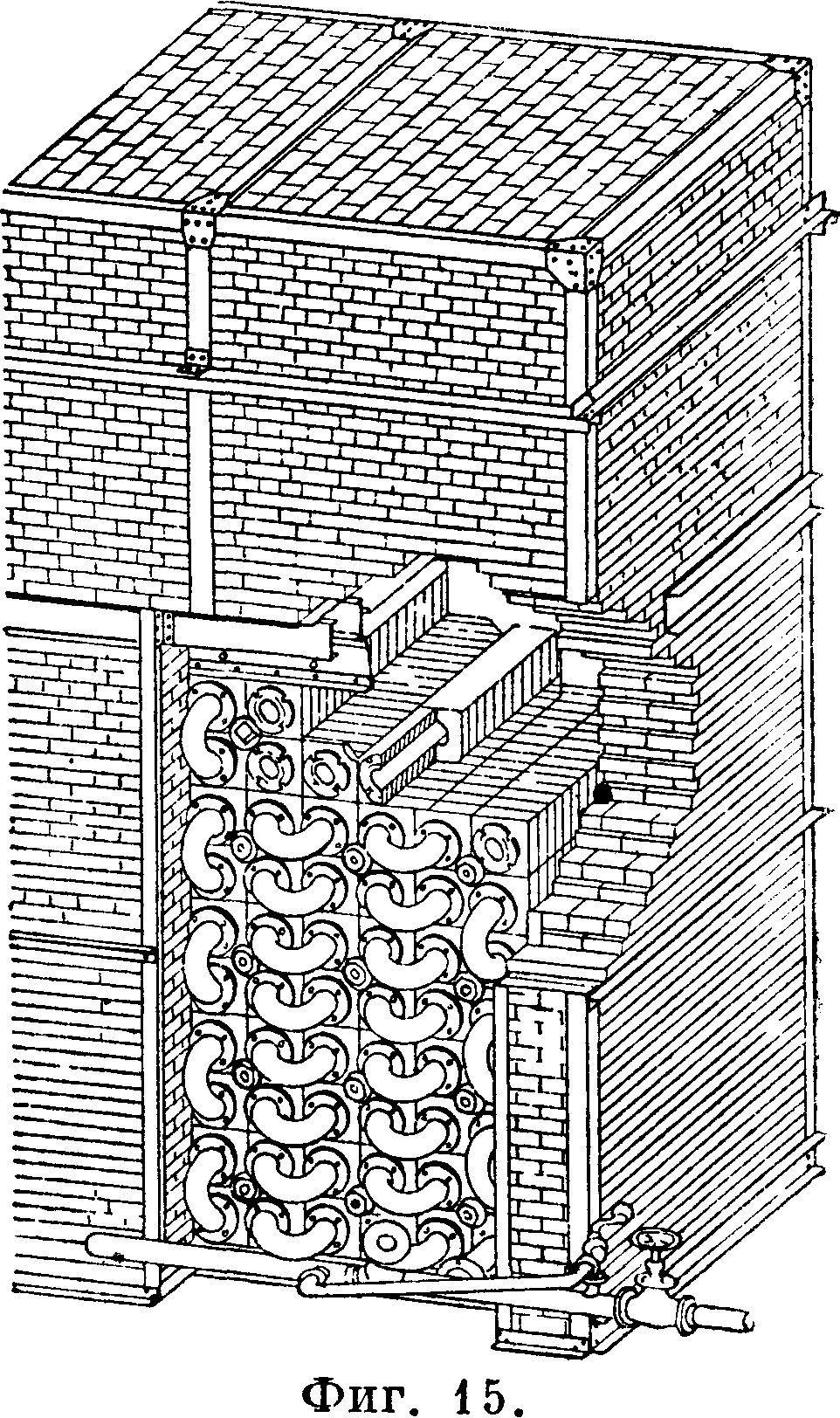

Горизонтальный чу-гунный Э. системы К а б л и ц а (фигура 14) состоит из таких же ребристых труб, как и его вертикальный Э. Отдельные трубы снаружи соединяются калачами, сохраняя при этом шное расположение. Трубы кладутся свободно в отверстиях рам и уплотняются с помощью асбестового шнура и асбестовой прокладки, в силу чего расширение их обеспечено. При этом каждую трубу можно вытащить из обмуровки, не нарушая притом надолго работу Э. Обдувка труб этого Э. производится паром или воздухом автоматически при помощи специального аппарата. Обдувочный аппарат, выдвинутый за обмуровку, занимает место в зависимости от поверхности нагреваЭ. 1 700-Р 2 500 миллиметров, работающий же аппарат—ок. 1 765 миллиметров. Водяной мотор расходует на одну очистку в среднем 100 л воды при 3—4 atm. Поверхность нагрева этих Э.: 150, 198, 200, 240, 250, 300, 308, 350, 396, 400, 420, 480, 490, 500, 560, 600 и 700 м2.

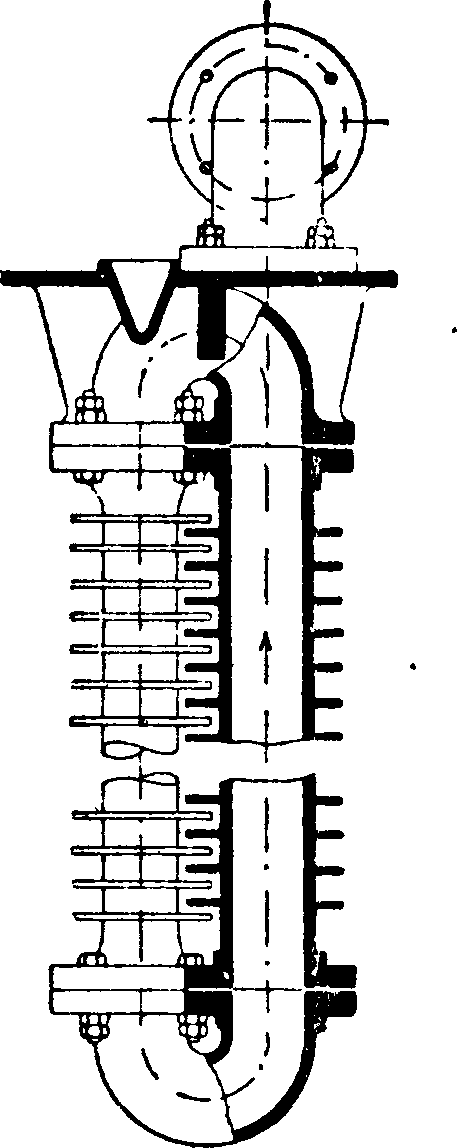

Э. Теплотехнич. института (фигура 15) имеет трубы с квадратными ребрами, срезанными под углами. Ребра к своему основанию утолщаются, что облегчает отливку труб. На

каждом конце труб по два фланца: квадратный и круглый. Квадратные фланцы сделаны большего размера, чем ребра, почему между последними получается нек-рый зазор. Сборка этих труб для образования требуемой поверхности нагрева производится так, чтобы каждая труба соприкасалась с вышележащей соответственными сторонами своих квадратных фланцев. Последние т. о., не только фиксируют положение труб относительно друг друга, но и образуют сплошную перегородку, отделяющую дымовые газы от наружного воздуха. Для большего. же уплотнения стыка этих фланцев в них сделаны канавки, приспособленные для уплотнения асбестовым шнуром и для расчеканки свинцом. Вторые (круглые) фланцы предназначены для последовательного соединения калачами труб Э. В виду того что эти круглые фланцы расположены вне обмуровки, головки болтов, закладываемых сбоку в имеющиеся в них прорезы, не подвергаются действию высоких t° и окисляющему действию дымовых газов. Подвод воды производится в одну из крайних труб нижнего горизонтального ряда. Вода, пройдя последовательно все трубы нижнего ряда, переходит по калачу в трубу второго от низа ряда, а пройдя последовательно все трубы этого ряда, идет в третий ряд и т. д. до выхода из одной из крайних труб верхнего ряда в водопровод. Воздухоотводчик (один на весь Э.) расположен в самой верхней его части. Нормально газы

Фигура 14.

двигаются сверху вниз, но не исключается возможность хода газа и в горизонтальном направлении. Между каждыми четырьмя прямоугольными фланцами прикреплены сальники с набивкой из асбестового шнура через которые вставлены трубы для обдувки наружной поверхности Э. Эти обдувочные трубы или находятся все Время внутри обмуровки между срезанными на угол ребрами или могут двигаться вперед и назад, причем установка труб м. б. только с одной стороны Э. или с двух его сторон. Э. собирается последовательным укладыванием труб, причем

нижний горизонтальный ряд опирается квадратными фланцами на железную балку. С боков и вверху Э. стягивается рамой из швеллеров, нажимающих на квадратные фланцы крайних вертикальных рядов. Такой способ сборки Э. практически неудобен, т. к. представляет известные затруднения при замене аварийных труб.

Поверхность нагрева каждой трубы равна 7,5 м2.

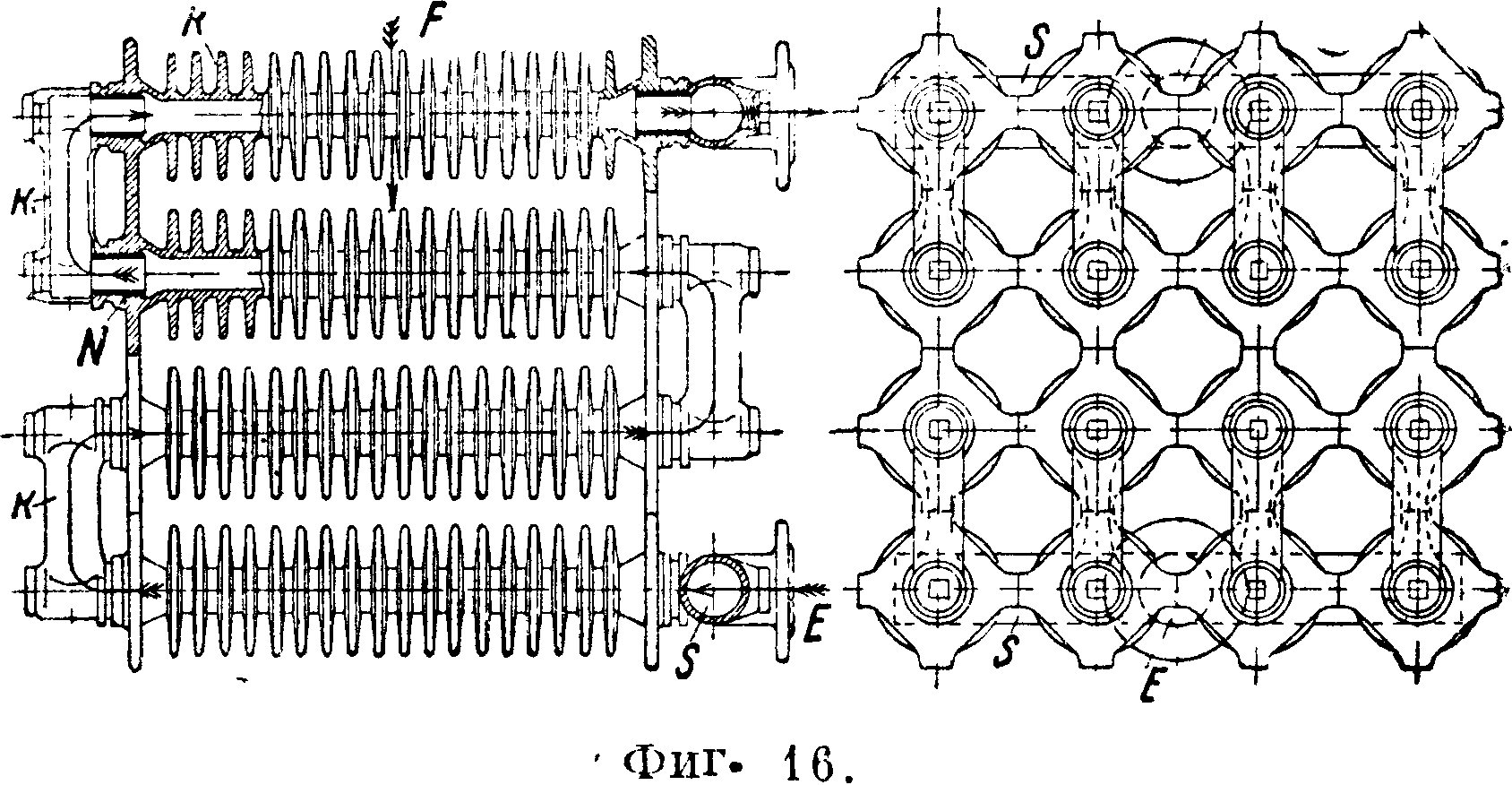

Чугунные трубы экономайзера «О h n e -О h η е» (фирмы Hugo Szamatolski,

Берлин)снабжены круглыми ребрами, причем соединение их между собою (фигура 16) производится с помощью крышек к с ниппелями N из меди, бронзы, нержавеющей стали и другого-материала. Развальцовка этих ниппелей производится через отверстия, расположенные против них и закрываемые бронзовыми пробками. Ниппели при развальцовке отбортовываются с обоих концов. Наличие ниппелей дает возможность иметь допуски длины труб значительно большими, чем то можно сделать в случае со

единений с.помощью фланцев. Вода через фланец Е вступает в соединительную трубу S, а§из нее во все трубы первого ряда, пройдя к-рые,*по коробкам переходит во второй ряд ит. д, Газы двигаются по стрелке F. Допустимым давлением для этих Э. считают до 100 atm, основанием для чего служит пробное давление до 200—300 atm. Предельное давление, к-рое вы-

держал этот Э. при I испытании его фирмой Ганомаг, 390а tm; при этом давлении разорвался не ниппель, а крышка к.

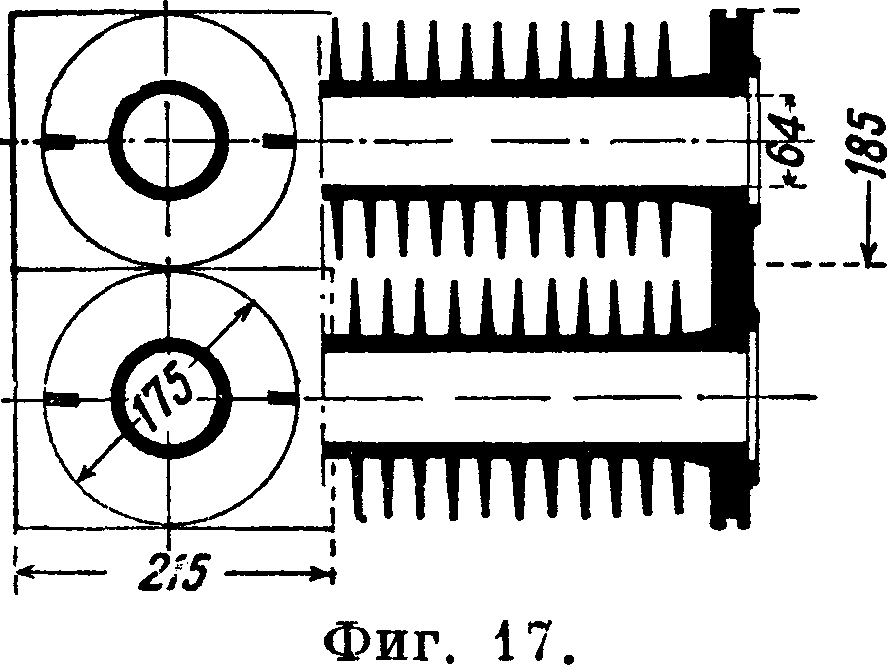

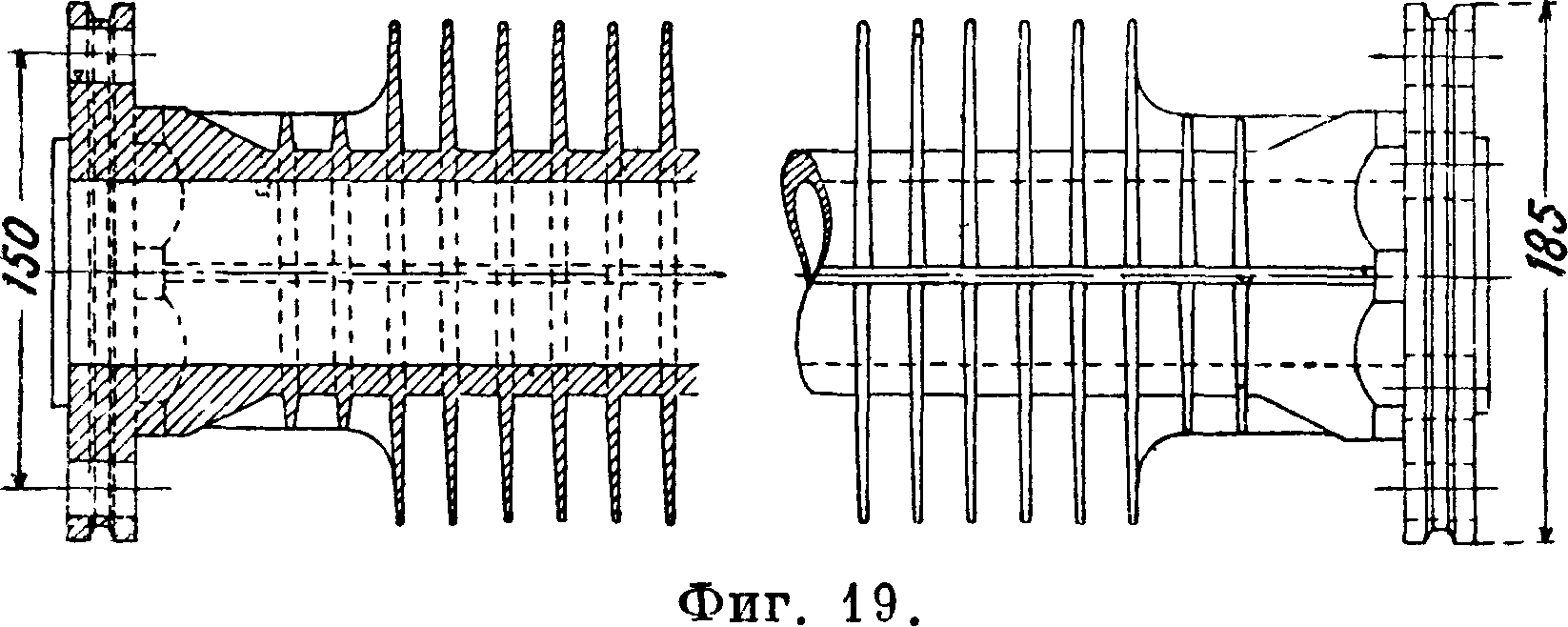

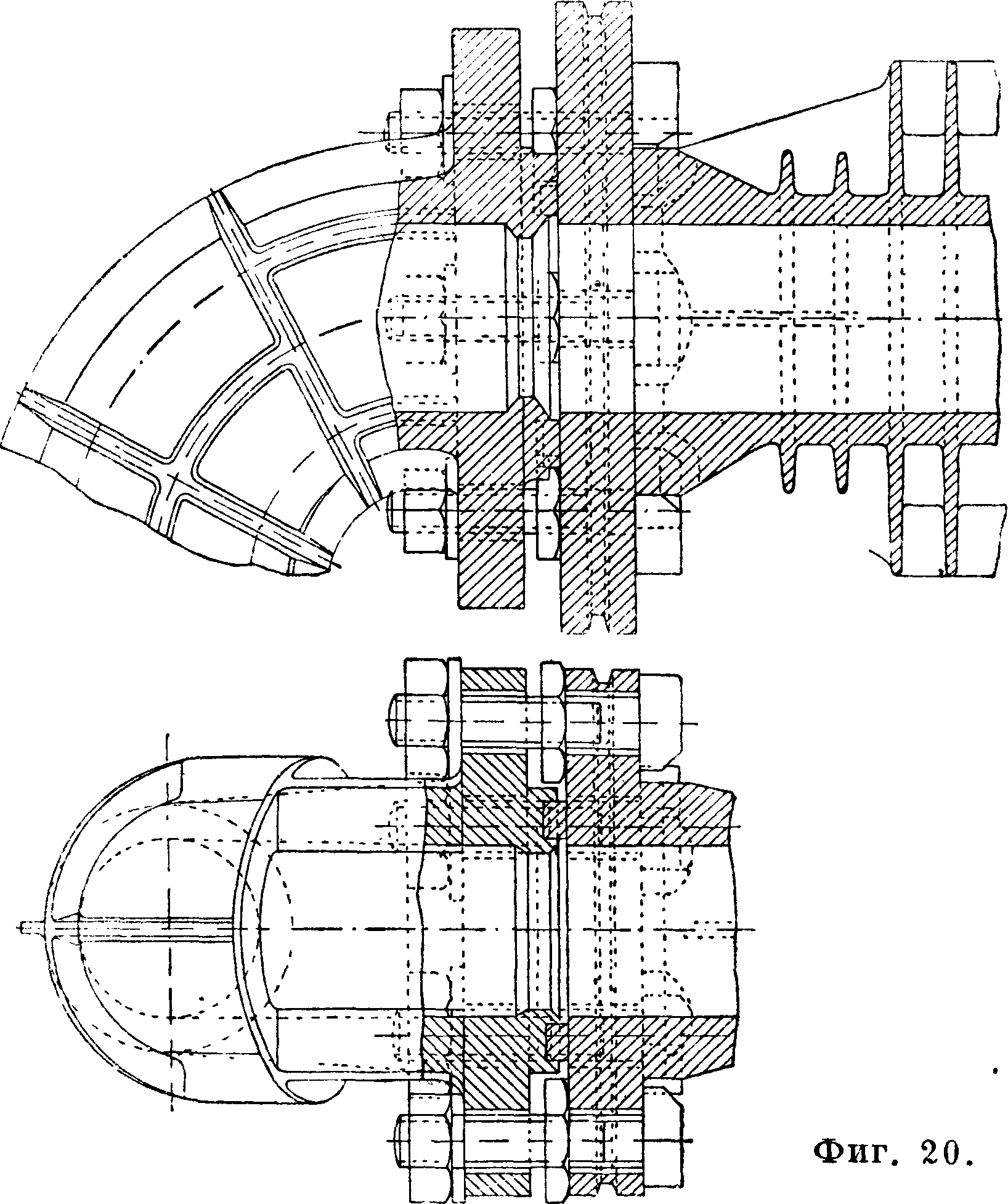

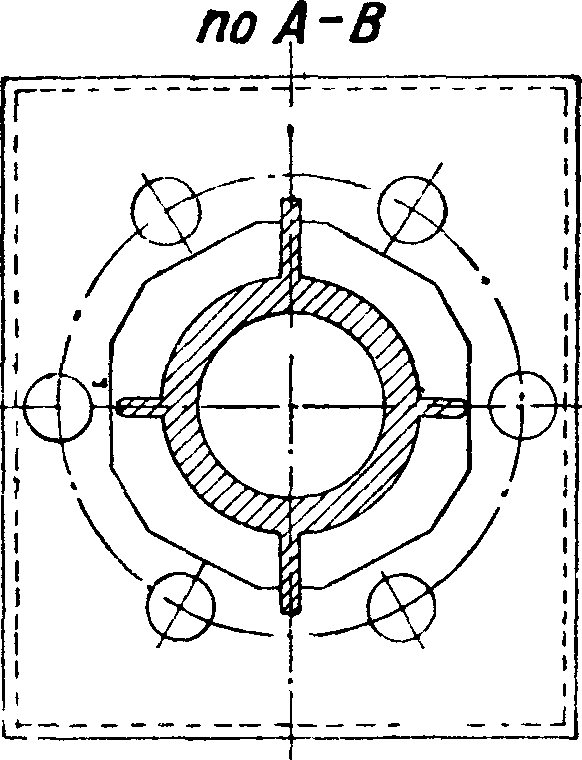

Ребристый Глав э нергопро-м а по сист. Рейме-ра (фигура 17) состоит из чугунных труб с прямоугольными фланцами, соединяемыми внизу и вверху с помощью коллекторов, а в остальных рядах с помощью колен. Расстояние первого ребра (фигура 18) от фланца у каждых двух смежных труб разное, что способ-

ствует перемешиванию дымовых газов и уменьшению мертвых углов. Трубы выполняются в двух конструкциях: одна для низких давле-

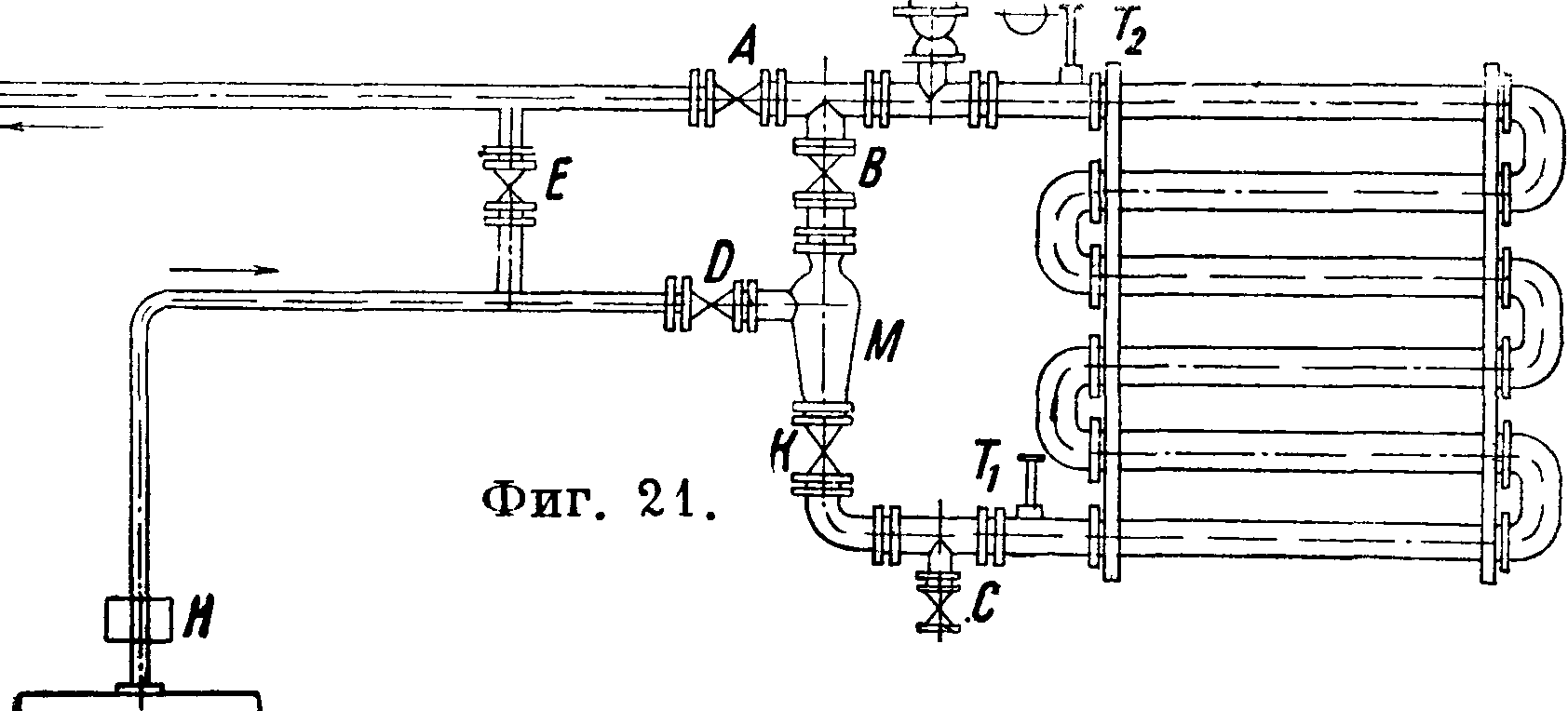

·. Фигура 18.

ний—в виде нормальных ребристых тру б—и другая для высоких давлений (до 65 atm при 100 atm во время гидравлич. пробы)—в виде ребристых труб (фигура 19), снабженных двумя продольными ребрами и с утолщением у фланцев; на концах труб также имеются добавочные продольные ребра, связанные · для жесткости с поперечными ребрами уменьшенного размера. При высоких давлениях выполняются с ребрами и переходные колена и коллекторы (фигура 20). Э. эти снабжаются специальным трубопроводом (фигура 21) и эжектором М. Нормально должен быть открыты вентили А, D и К, причем вода от насоса Я, пройдя вентиль D, эжектор М и вентиль К, вступает через коллектор во все трубы нижнего ряда Э. Нагретая вода, пройдя последовательно все ряды Э., выходит из труб Э. в коллектор, а из него через вентиль А в магистраль к котлу. В тех случаях, когда питательная вода подается насосом Н с t° ниже точки росы, открывают вентиль В, почему в силу эжекции питательной воды от насоса будет засасываться нек-рое количество нагретой воды из верхней части Э., в результате чего повысится t° воды, вступающей в нижние трубы Э. В силу того что давление в трубопроводе до

Э.больше, чем в трубопроводе за Э., то при слабой эжекции в аппарате М не исключаются перепуски питательной воды через вентили В и А в трубопровод горячей воды. Вентиль Е назна-

2000

чен для питания котла помимо Э. Промывка Э. производится через вентиль С, для чего открывают лишь вентили D и В. Обдувочный аппарат состоит из системы горизонтальных или верти кальных труб, располагаемых между ребристыми трубами и с тем расчетом, чтобы каждая труба могла обдуваться со всех четырех сторон. Конструкция обдувочного аппарата жесткая, передвигаемая по длине труб посредством роликовых направляющих. Поверхность нагрева одной трубы при длине 2,0 метров равна 4 м2. Недостатки этого Э. общи с подобными конструкциями, собираемыми путем наложения труб одна на другую и без каких-либо промежуточных опор, позволяющих вынуть любую трубу,

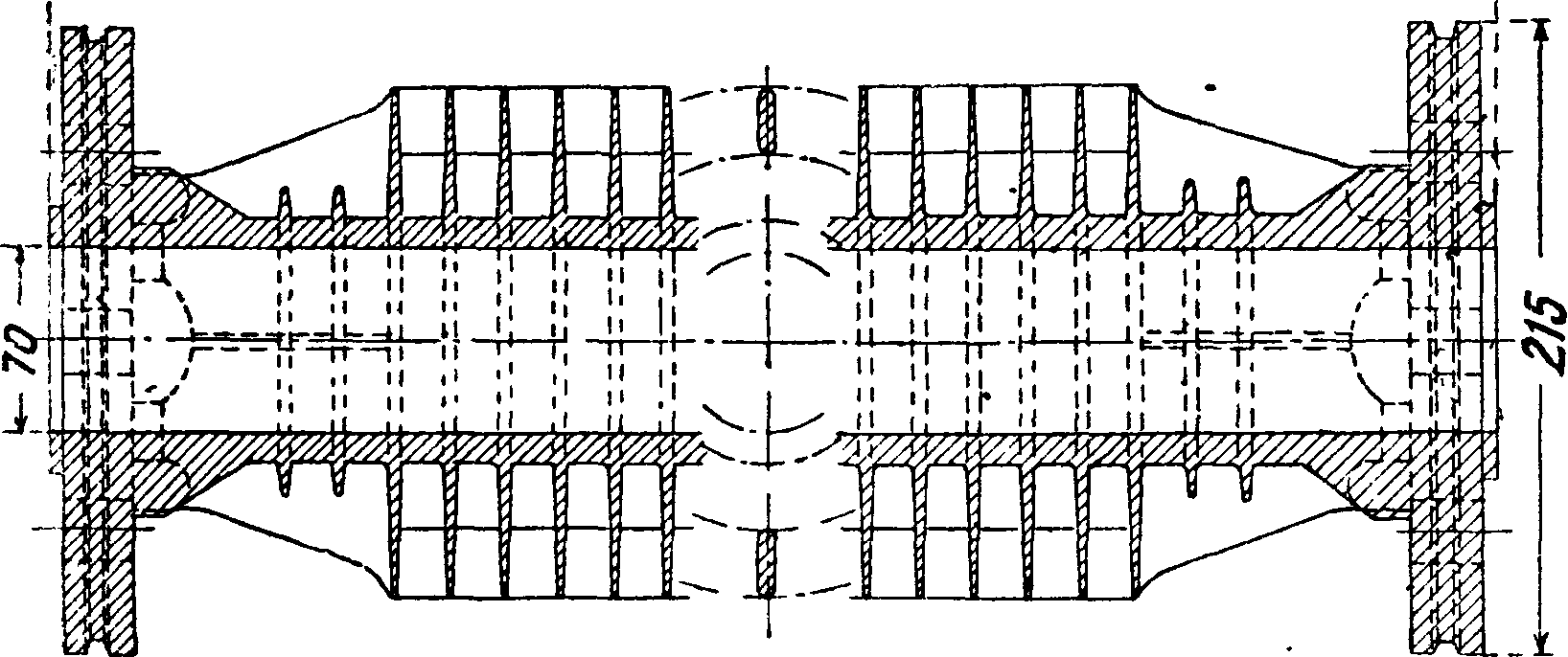

не нарушая всей системы Э. Чугунные Э., указанные на фигуре 17; з-ды Главэнергопрома выполняют до рабочего давления в 65 atm, при больших же давлениях они собирают трубы по модели 1932 г., изображенной на фигуре 22. Он состоит из цельнотянутых труб 1, на которые надеты в горячем состоянии (в дальнейшем предположена контактная сварка) ребристые восьмиугольные кольца 2 и установочные кольца по краям труб 3—4. Трубы ввальцовываются во фланцевые крышки по 4, 5, 6, 7, 8 и 9. Длина каждой трубы4 метров вместо 2 метров в случае чугунных ребристых труб, что имеет большое значение в смысле уменьшения габаритных размеров по сравнению с чугунными трубами.

Э. для высокого д а в-лениясистемыФастера (фигура 23) состоит из цельнотянутых труб, на которые надеваются на резьбе чугунные ребристые элементы, назначенные для предохранения стальных труб от действия газа. Стальные трубы развальцовываются в стальных же коллекторах через лючки, сделанные против каждой трубы. В Америке делают также ребристые Э., подобные экономайзерам сист. Фастера, но с ребристой рубашкой из стального литья, покрытого снаружи свинцом.

Игольчатые трубы (фигура 24—26) в Э. сист. С. Аште (Liesen а. Со., Krefeld) отлиты по две вместе с одним фланцем, в силу чего упрощается их сборка, а газоходы уменьшаются, за-

то при аварии одной трубы приходится удалять две трубы. На фигуре 26 вверху указан элемент воздушного Э., а внизу—водяного.

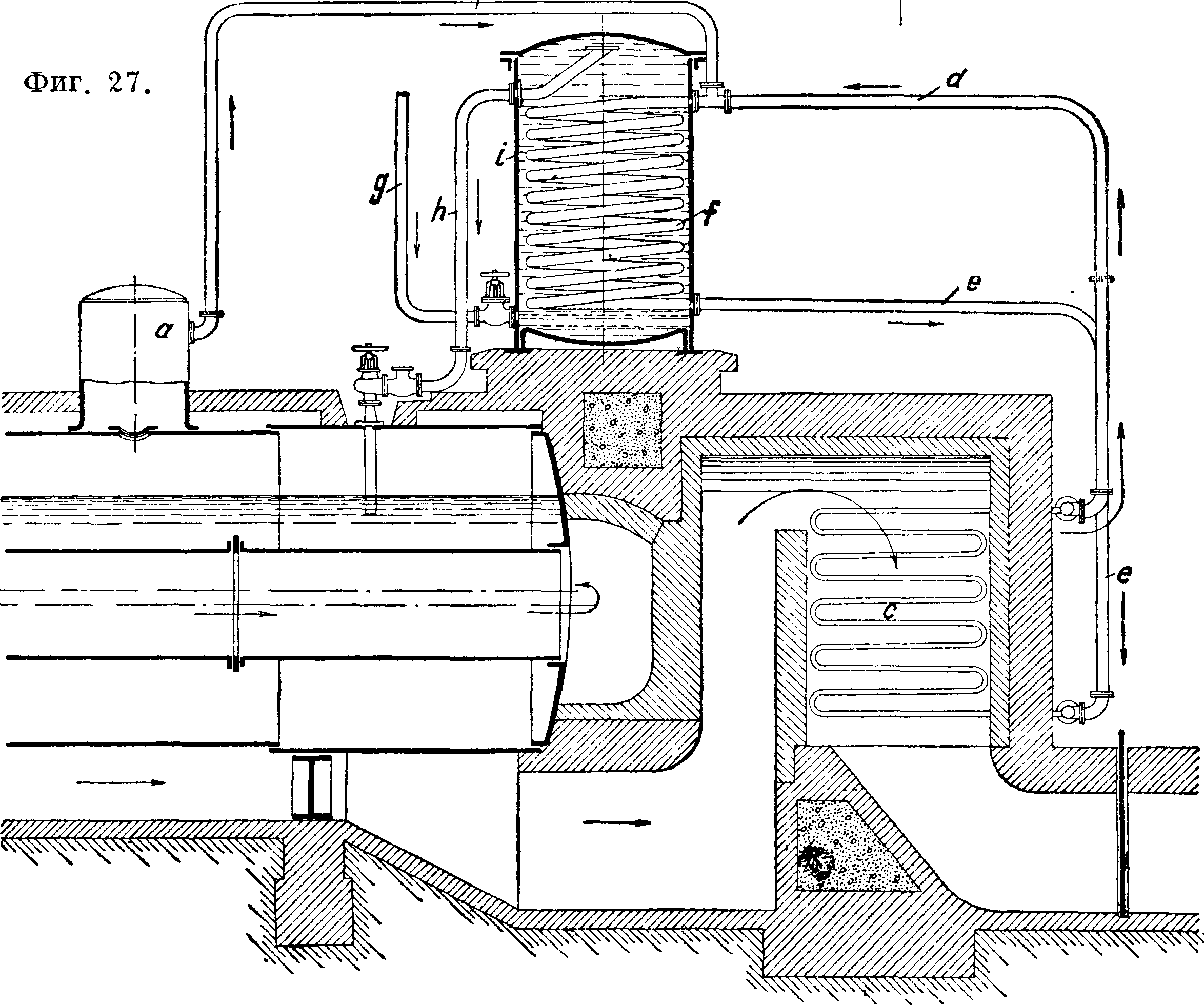

Э. непрямого действия системы Шмидта (фигура 27) состоит из железных змее

виков си/, соединенных между собою трубами d и е. Змеевики с распо-1 ложены в газоходе, а /—в герметически закрытом баке г. Трубопровод соединен трубой Ь с паровым пространством а парового котла, в силу чего вся система труб с—/заполнена конденсатом. К низу бака г по трубопроводу д подводится питательная вода, к-рая, поднявшись в верх бака по трубопроводу h, направляется в паровой котел. В этом Э. сле-

нормальных дымососах. Между всасывающим штуцером В для приема газа из борова и напорным С для отвода газа в боров находится шибер для выключения аппарата из потока газа. Осью ротора служит полый стальной вал J, оканчивающийся съемными концами К, проходящими через сальники W. Сальники снабжены масляным насосом L. Вал J покоится на подшипниках G с водяным охлаждением со стороны корпуса. В месте М полый вал имеет

Фигура 24.

Фигура 25.

| м||, ί I I j f

i I! L Λ ^ цч *o fr*·. |

i Iе | alj !j | j! ij ii |

| >l I*

j i; |

ILL | Jj !l и |

Элемент сбтрубами

Фигура 22.

довательно по змеевикам си циркулирует одна и та же вода, воспринимающая тепло газа в змеевике с и отдающая тепло питательной воде через змеевик /. Осадки из питательной воды располагаются на днище бака и на трубах змеевиков /, причем для чистки приходится последние вынимать наружу, что представляет определенные неудобства. Кроме того с тепловой стороны эти Э. не представляют никаких преимуществ против Э. непосредственного действия, а стоимость их значительно выше.

Фигура 23.

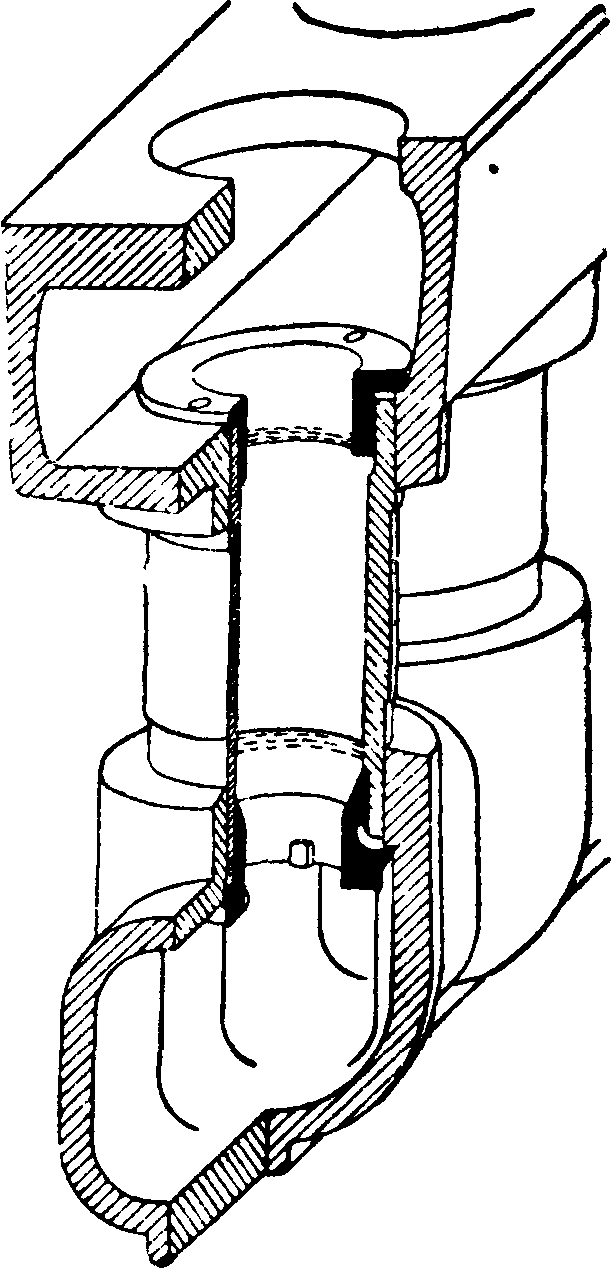

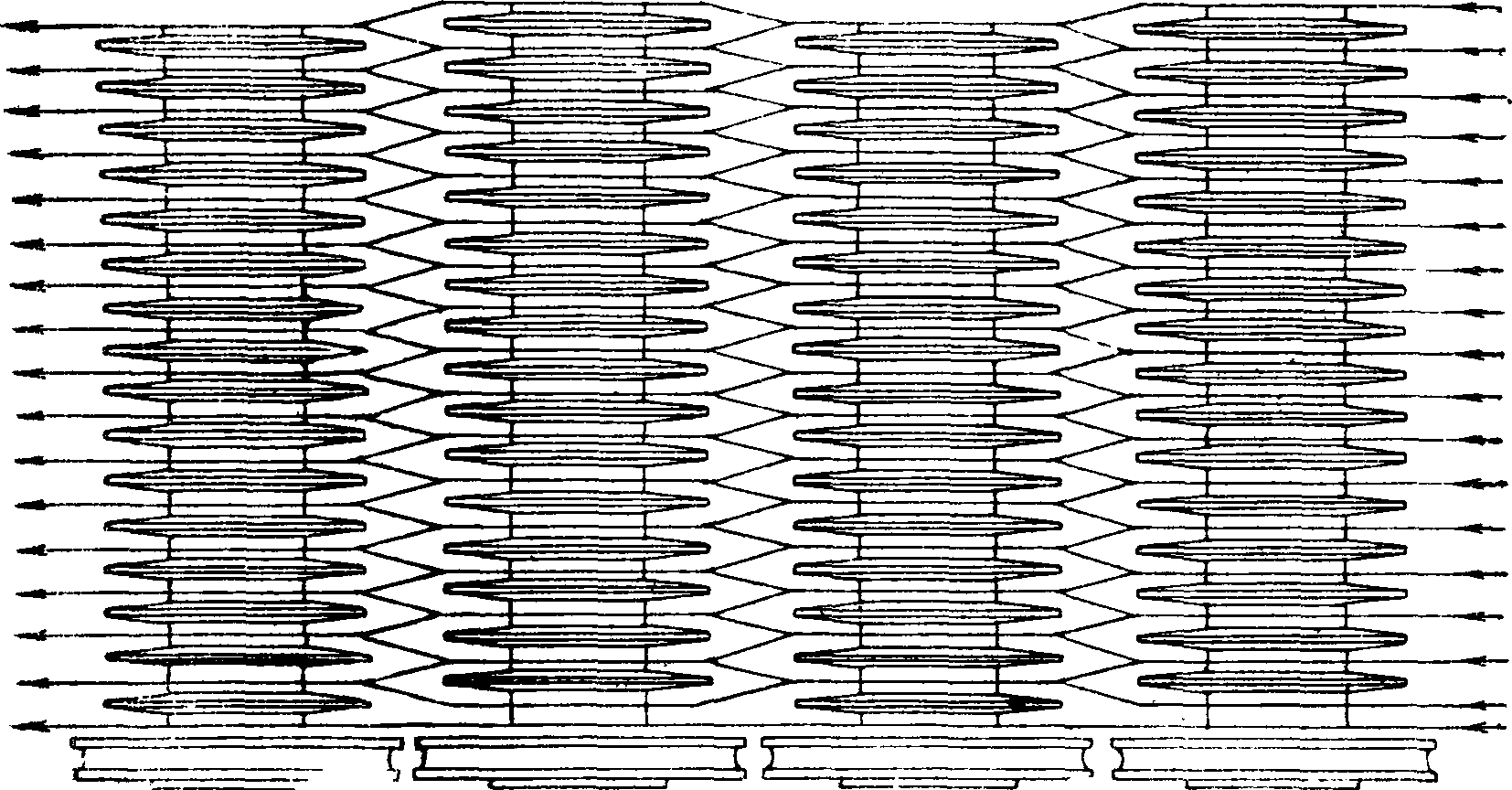

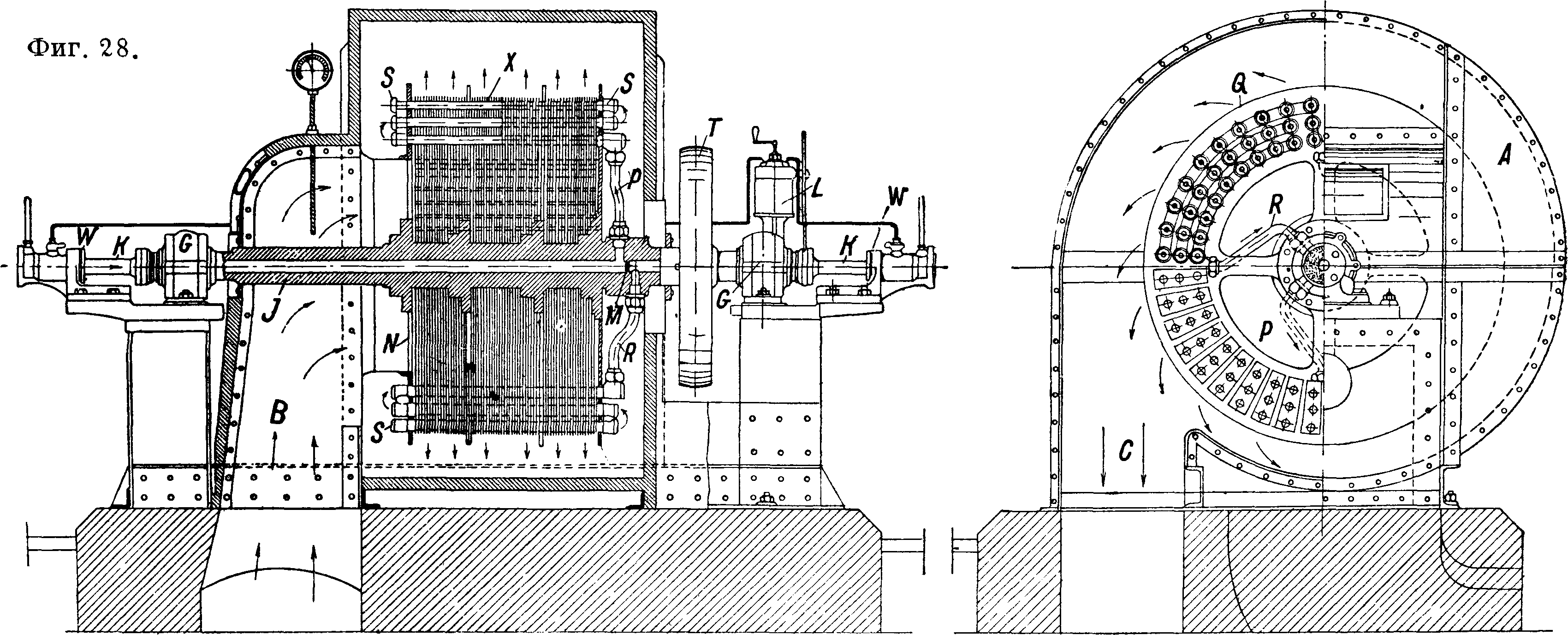

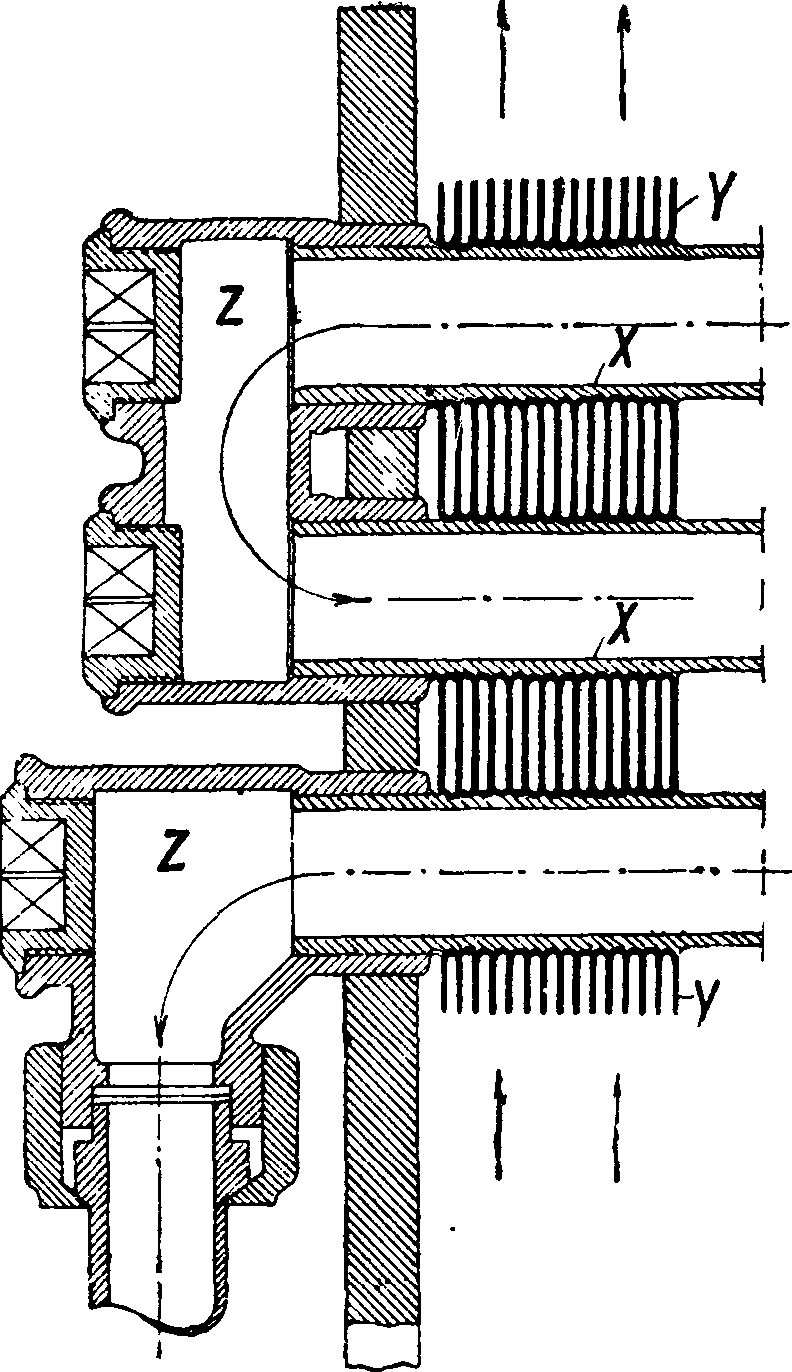

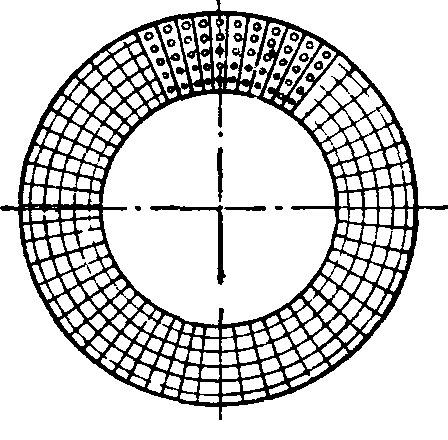

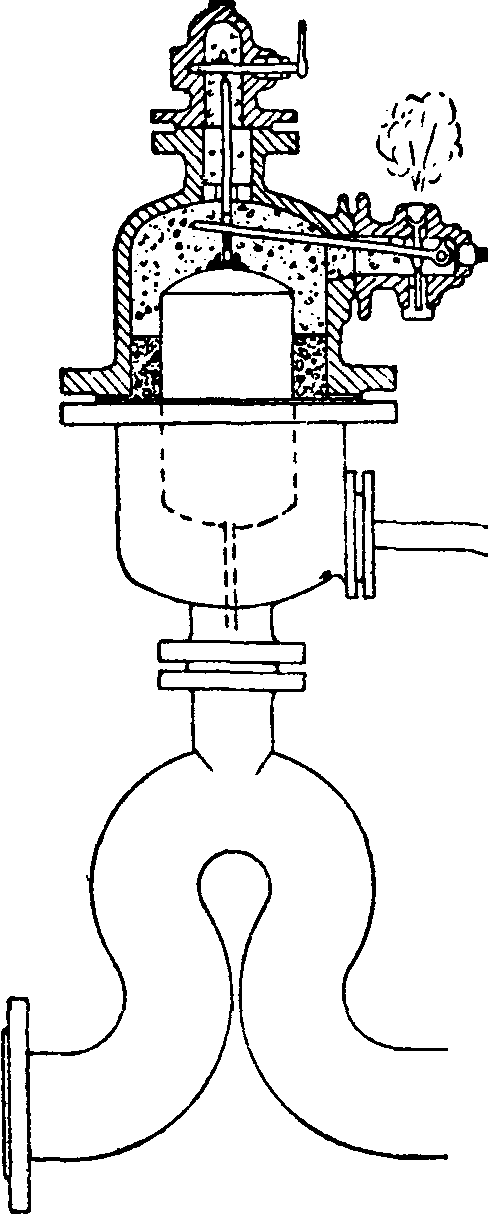

В р а щ а ю]щ ийся Э.-дымосос чехословацкой фирмы Mebrich (фигура 28) состоит из разъемного корпуса А, в к-ром расположен ротор Q. Последний, приводимый в движение от мотора или трансмиссии через шкив Т, производит подсос и нагнетание газов так же, как в перегородку. На нем же укреплены специальные шкивы N, в ободе которых расположены медные или стальные нагревательные трубы×(фигура 29) с железными пластинами Y. Последние насаживаются на трубы путем постепенного повышения давления в трубах до 600 atm. Два конца двух соседних трубок×за -вальцовываются в стальные коробки Z и притом так, чтобы мог осуществляться замкнутый поток воды по следующему направлению: через сальник W в полый вал J и через соединительную трубу Р в трубу внутреннего ряда", из нее в трубу среднего ряда, далее в трубу верхнего ряда, а из нее в следующую трубу верхнего ряда и т. д. до последней трубы верхнего ряда, после чего вода через коробку Z спускается в средний ряд, проходит последовательно все его трубы, спускается в первый внутренний ряд и, пройдя последовательно трубы этого ряда, вступает в трубу К. из нее в полый вал по другую сторону перегородки М и через сальник в соответствующий водопровод. Количество труб Р и R делают в зависимости от размеров Э.—

2,4 и больше,такое же количество получается и параллельных потоков воды.

Для очистки труб от накипи предусмотрены в коробках пробки S. Число оборотов вращающегося Э. в зависимости от величины 1 его колеблется в пределах 160—500 об/м. Создаваемая при этом тяга не только преодолевает собственное сопротивление Э., но и достигает величины в 50 миллиметров вод. ст., причем по данным фирмы путем специальной конструкции тяга м. б. доведена до 100 миллиметров вод. ст. Расход энергии на вращение аппарата около 1 ЬР на 1 000 килограмм воды при разрежении в 25 миллиметров вод. ст. во всасывающем штуцере. Подогрев воды при нормальных условиях на 60—120°. Могут строиться эти Э. на любую производительность, начиная от 1 000 килограмм/ч, причем наибольший из построенных Э. имеет производительность 60 т[ч с поверхностью нагрева в 2 600 м2. Давление, на к-рое могут эти Э. стро-

Фигура 26.

иться по данным фирмы,—до 150 atm, причем при повышенных давлениях нагревательные трубы выполняются из высококачественной стали. Хотя отложение золы на трубах и незначительно, все же предвидена обдувка их на ходу через специальные обдувочные устройства.

Ь

Внутренняя очистка производится через отверстия пробок S. Вследствие компактности и портативности вращающийся Э. доставляется на место установки в собранном виде; длительность монтажа 7—8 дней.

Условия теплопередачи во вращающемся Э. благоприятны по нижеследующим причинам: а) достигается большая скорость движения газов; б) двигаясь вдоль поверхности нагрева, газы разбиваются на большое число отдельных и тяговый аппарат. Отрицательным моментом также служит ременная передача, работающая в условиях относительно высоких t°.

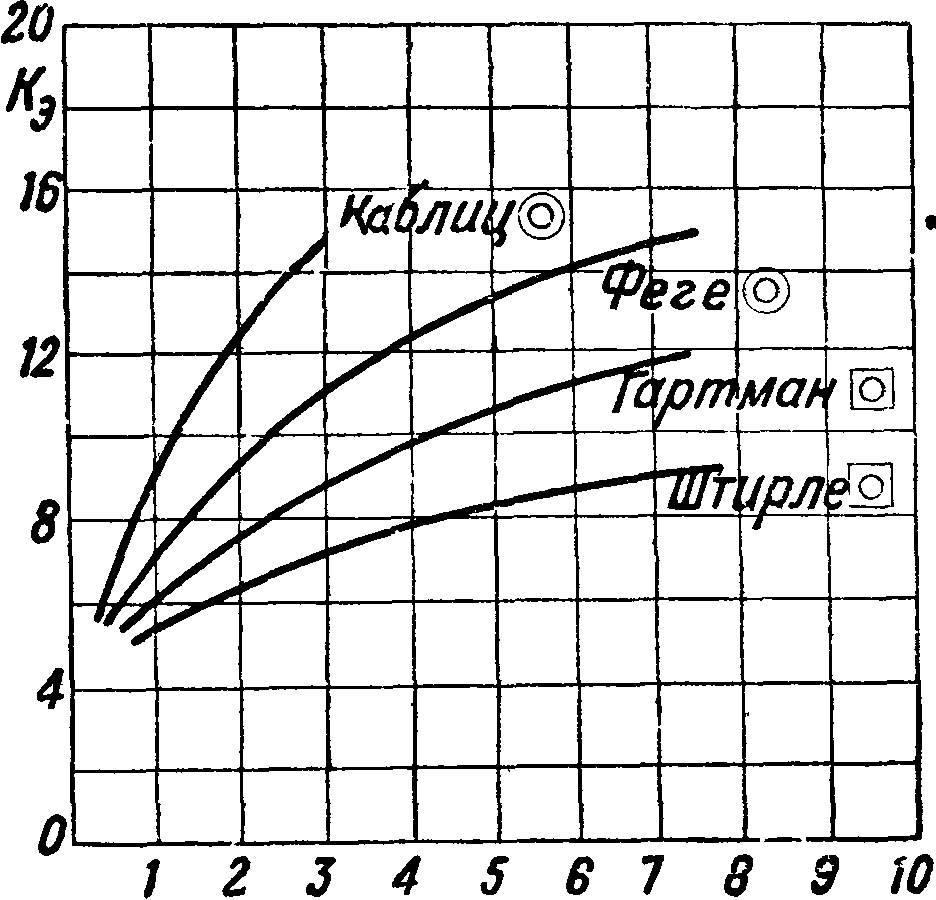

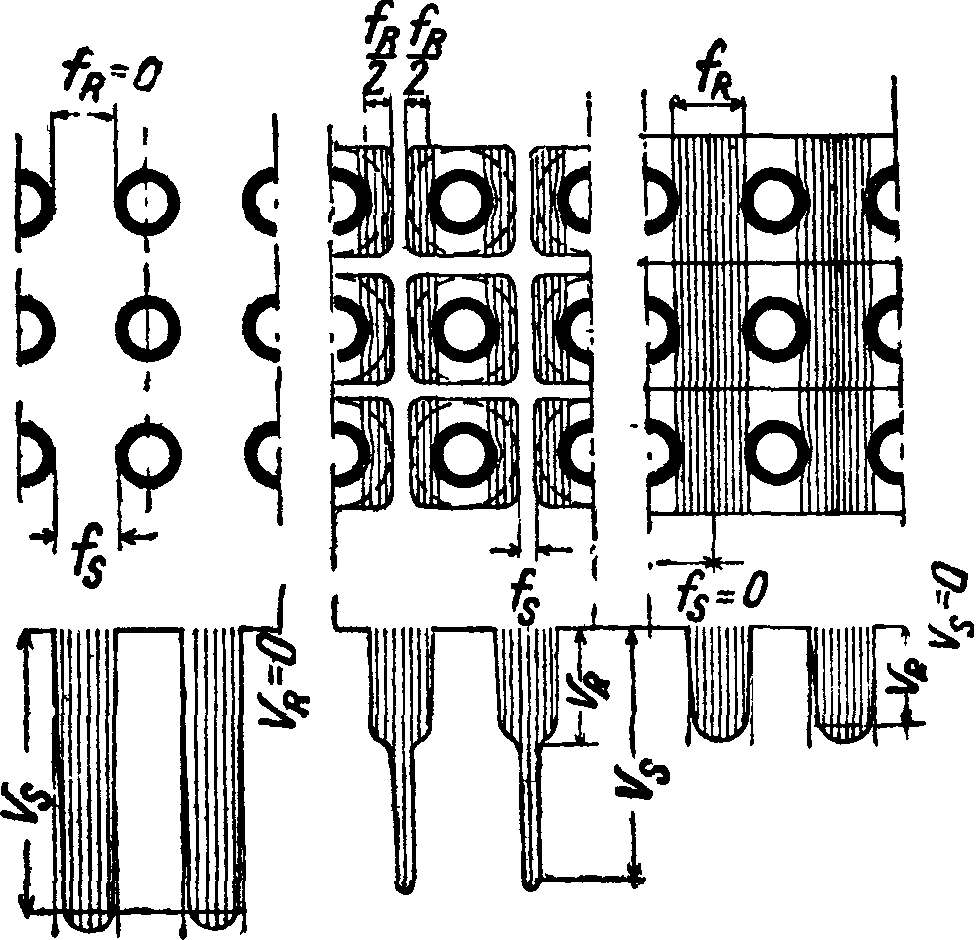

Сравнительная характеристика водяных Э. а) При одной и той же поверхности нагрева ребристые Э. занимают меньшую площадь пола, чем гладкотрубные, б) Квадратная форма ребра по сравнению с круглой формой ребра дает лучшее отношение полезной поверхности нагрева к абсолютной, меньший габарит при одинаковой поверхности нагрева, в) Наибольшее омывание газами труб происходит при шном расположении их. г) Наибольший коэф. теплопередачи К при одинаково чистых поверхностях нагрева получается у железных гладкотрубных Э., ниже—у гладкотрубных чугунных типа Грин и еще ниже у ребристых Э.

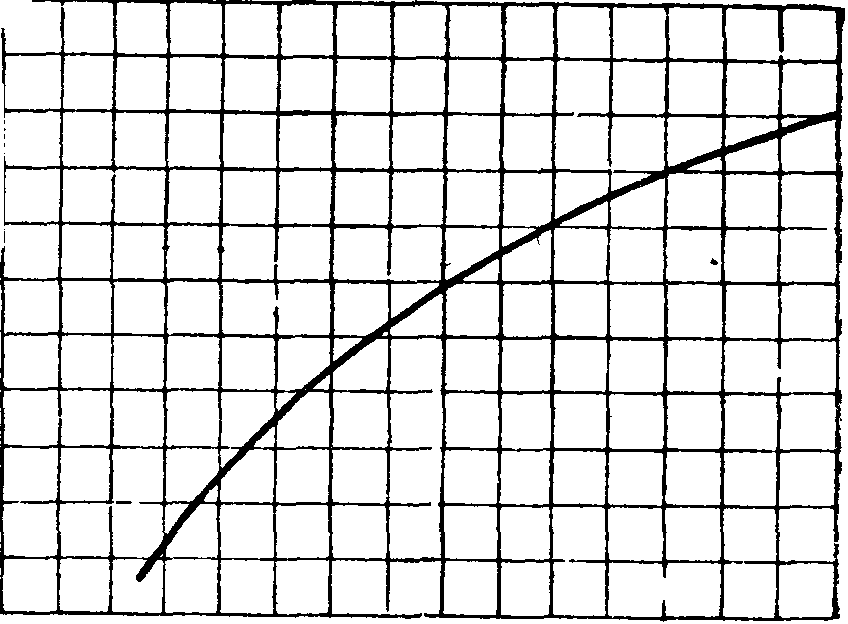

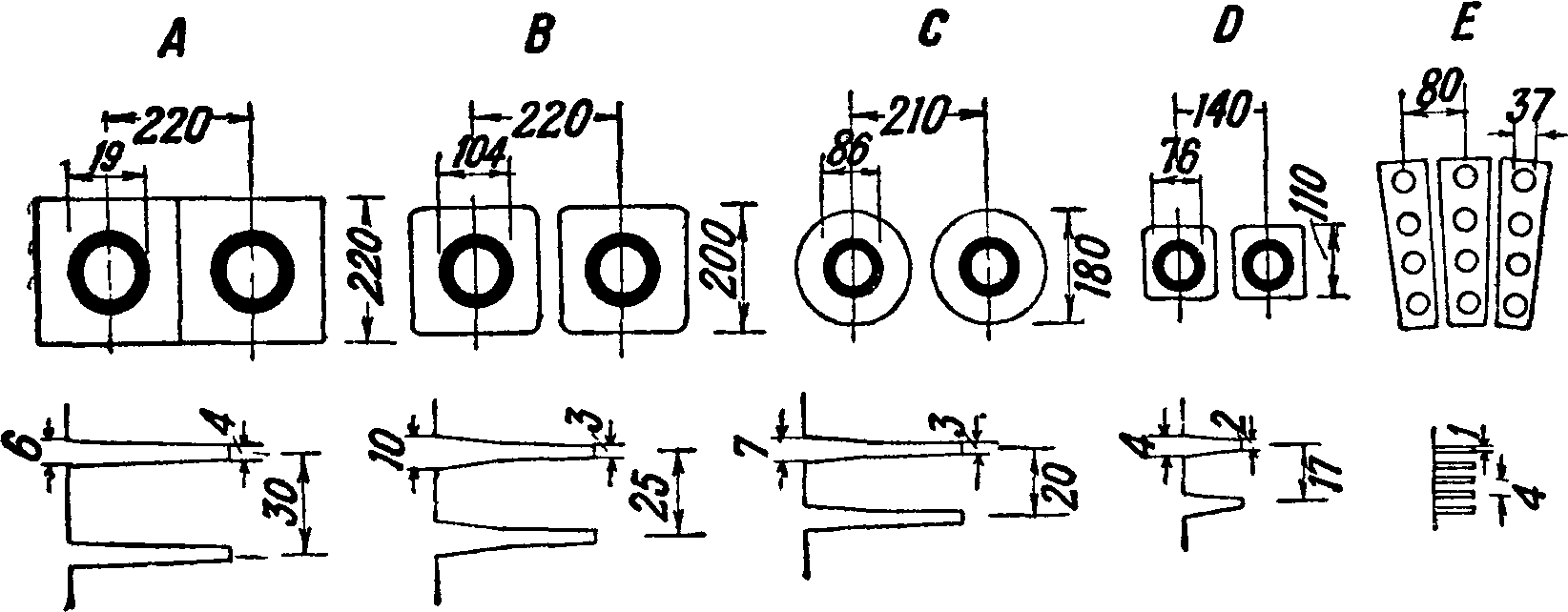

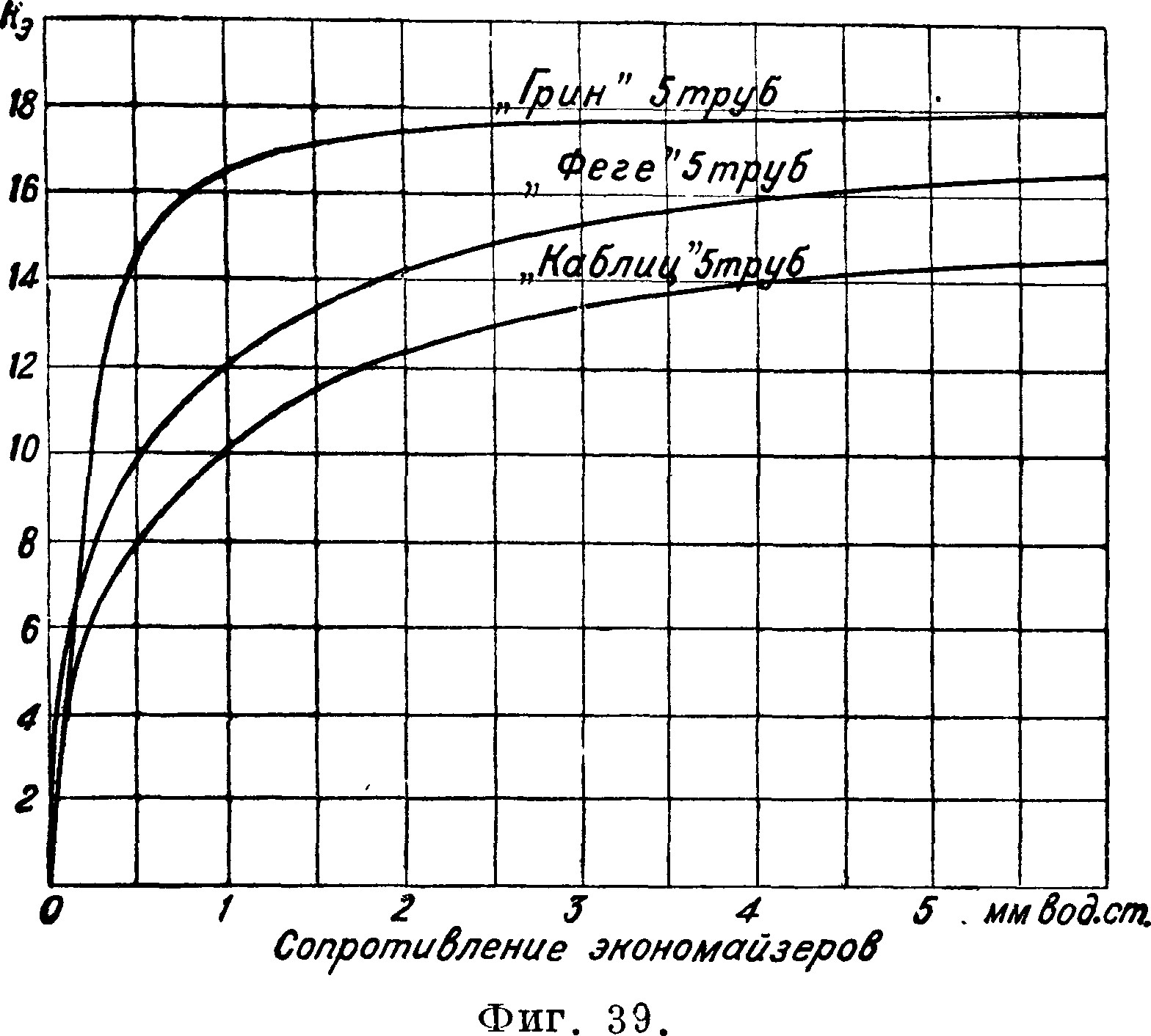

Коэф-ты теплопередачи приведены в таблице и на фигурех: 1) фигура 30—для железного Э. «Counterflow» с диам. труб 50 миллиметров; 2) фигура 31—для гладкотрубных чугунных Э.: кривая

1—для нормального Грина, кривая 11—для Грин-Крюгер, кривая III—для циркуляционного Грина; 3) фигура 32—для ребристых Э.; 4) коэфициенты теплопередачи для Главэнер-гопрома^даны на фигуре 33; сопротивление этого Э. дано на фигуре 34. д) Загрязнение поверхностей нагрева Э. уменьшает коэф. теплопередачи больше у ребристых Э. (0,7—0,8 от чистого), чем у гладкотрубных (0,8— 0,9 от чистого). е) В горизонтальных Э. с трубами, не имеющими!наклона по ходу воды, на внутренней поверхности могут осаждаться: внизу ил (шламм), ухудшающий теплопередачу, а вверху газы, способствующие разъеданию стенок Э. ж) При одном

струек; в) отсутствует т. н. пограничный слой холодных газов у поверхности нагрева; г) вследствие большой скорости движения газов и ротора отложение летучей золы незначительно; д) потеря тепла в окружающую среду незначительна, так как статор изолируется. При выборе подобных Э. необходимо предвидеть запасный агрегат, т. к. остановка его на ремонт и на чистку выключает не только подогрев воды, но и том же расстоянии между трубами (фигура 35), при потоке газов перпендикулярно к осям труб и при одной и той же затрате тяги наибольшая скорость в свободном промежутке fs между трубами F* получается у гладкотрубных Э. з) Для ребристых Э. по типу фигура 36 при одном и том же количестве газа и при одном и том же тепло-поглощении число труб и общая их длина должен быть согласно фигура 37 (затрата тяги для Э. А—D—

Характеристики экономайзеров.

| Наименование Э. | Скорость движения газов,

Mjcn |

Кэ*

Са1/„и2-Ч°с |

| Грин при перпендику | ||

| лярном потоке газа. Грин при параллель | 4—6 | 11—16 |

| ном потоке. | 4 | 19 |

| Каблиц.. | 2,5— 3,5 | 14—15 |

| Железный. | 4—8 | 15—22 |

| Теплотехнич. ин-та. | 8 —10 | 10,0 |

| * Коэф. теплопередачи при чистых нагрева. | поверхностях | |

10 миллиметров вод. ст., а для Э. Е—3,1 миллиметров вод. ст.; Э. А—D сравниваются с естественной тягой, а Е—с искусственной), и) Гладкотрубные Э. с непрерывно действующими приспособлениями для очистки наружной поверхности нагрева имеют перед ребристыми и другими Э. с периодич. обдувкой то преимущество, что при правильной работе этих механизмов сохраняется постоянство коэф-та теплопередачи. Вместе с тем такой способ очистки труб, хотя и исклю-. чает надобность в паровой или воздушной обдувке, но зато сопровождается присосом воздуха внутрь обмуровки через отверстия для цепей или тросов и требует к тому же затраты механич. энергии, к) Вес ребристых чугунных Э. на 1 м2 приблизительно в 3 раза меньше, чем гладкотрубных чугунных Э. л) В смысле свободы расширения на первом месте стоят железные Э. с гнутыми трубками, далее вертикальные Э. типа Каблиц, горизонтальные Э. и наконец вертикальные Грина по типу фигура 1. м) Наиболее чувствительны к степени очистки воды от накипеобразователей и от газа железные змеевиковые

Э., почему надеж- ^ ность их работы | м. б. только при ^

Фигура 29.

fCVM/cHj

12 3 4 5 6 7 8Vm/cm

Фигура 30.

и абсолютно деаэрированной воде. " н) В смысле воз- $ можности осмотра фланцевых соединений наиболее неблагоприятны Э. с фланцевыми соединениями, находящимися в сфере действия горячих газов; в таком же положении находятся и места прессовок у Э. Грина, о) По стоимости 1 м2 Э. распределяются так: наибольшая для железных, меньшая для гладкотрубных типа Грин и наконец еще меньше для ребристых Э.

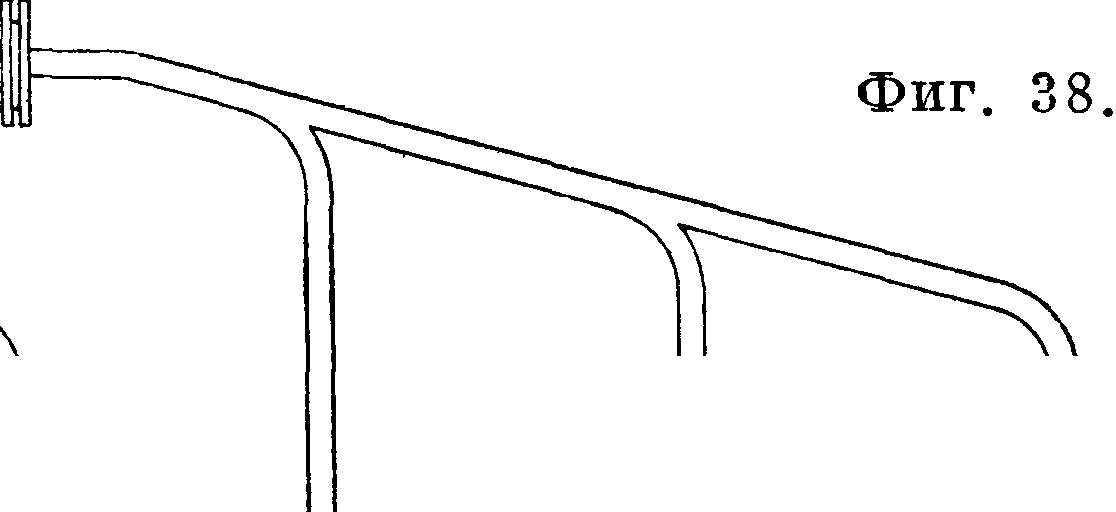

Арматура и гарнитура водяных Э. должны быть в соответствии с отделом IV/2 правил органов надзора СССР относительно устройства, установки, содержания и освидетельствования водяных Э. Согласно § IV/6 все Э. должны подвергаться освидетельствованию и гидравлической пробе.

Питание водяных Э. должно производиться равномерно и без толчков, причем ре комендуется: а) устанавливать лишь те регуляторы питания, которые не могут запираться внезапно; б) питание производить с помощью центробежных насосов; в) при наличии лишь поршневых насосов дополнять питательный трубопровод воздушны- ^

ΛΓ

ми колпаками, допуская лишь равномерную работу насосов; г) иметь на Э. аппараты для тщательного удаления из него газа и пара; примером последнего устройства может служить аппарат фирмы Не-ring (фигура 38).

Обмуровка

| ИГ, | |||||||||

| τι | |||||||||

| Ч | |||||||||

Фигура 31.

Спорость газов м/ск

Фигура 32.

водяных Э. должна соответствовать следующим требованиям: а) каркас Э. должен быть рассчитан на восприятие кроме-нагрузок от действия веса металлич. частей Э.-и находящейся в трубах и коллекторах воды, также и нагрузок от расширения кладки; б) кирпичная кладка должен быть плотной, для чего необходимо выполнять ее толщиной не менее 1,5 кирпича, при железо-асбестовой или подобной обмуровке стыки отдельных щитов не должны пропускать воздух внутрь обмуровки; то же требование должен быть предъявлено как к стенкам, образуемым ребрами и коллекторами Э., так и к гарнитуре Э.;

в) профиль обмуровки должен иметь минимальное количест-• во мертвых углов, для чего подвод и отвод газадолжны производиться по всему сечению Э.; г) золовые камеры должен быть достаточного объёма, причем спуск из них золы желателен без нарушения работы Э.;

д) в обмуровке должен быть достаточное количество смотровых люков размером не менее 400x400 миллиметров, хорошо уплотненных и изолированных во избежание потери тепла в окружающую среду;

е) промежуток между крайними трубами соседних элементов для возможности их осмотра должен быть не менее 350—400 миллиметров; ж) при элементах, вынимаемых вверх, необходимо иметь свободную высоту под обмуров- дг коц, равную высоте J металлич. части их, увеличенной по край- # ней мере на 500 миллиметров; 12при элементах, вынимаемых вбок, необходимо иметь свободное пространство от обмуровки, равное длине металлич. части Э., увеличенной по крайней мере на 300 миллиметров; з) для воз

0 123456789 10 И 12 1314 — Спорость газа, м/ск

Фигура 3 3.

можности регулирования потока газа, а также и для выключения Э. на случай чистки и ремонта необходимо иметь обходный боров, отключаемый от Э. плотными заслонками; и) все металлич. части Э., выступающие за обмуровку, должен быть по возможности изолированы; к) рас-

стояние между стеной здания и обмуровкой Э. должно быть не менее 70 миллиметров; для уменьшения потери в окружающую среду этот про-

Фигура 34.

межуток должен быть заполнен изолирующим веществом (асбестом, инфузорной землей и тому подобное.).

Механический расчет д е т а л е и водяных экономайзеров должен производиться по правилам для сосудов, находящихся под давлением выше атмосферного.

Температура питательной воды, вступающей в Э., во избежание наружного ржавления труб, ребер и других деталей Э., должен быть не ниже точки росы.

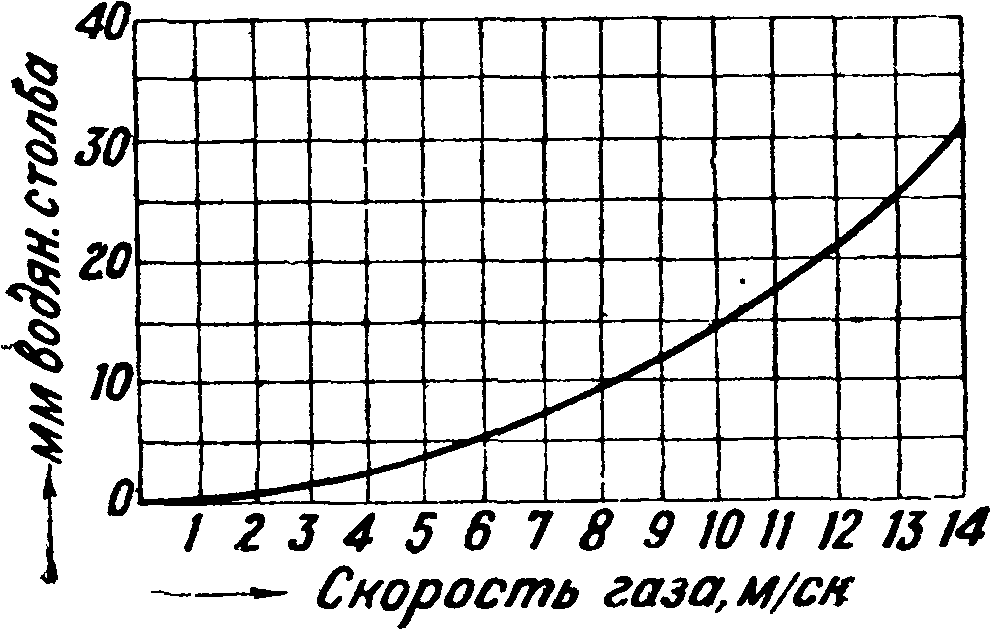

^Сопротивление водяных Э. со стороны газа, возрастающее со скоростью движения газа, ориентировочно можно брать:

а) для гладкотрубных Э. типа Грин г-ι η I νο 2

St=(-4-) миллиметров вод. ст.;

б) для ребристых типа Каблиц

SK=0,0Qnw2 миллиметров вод. ст.

(п—число рядов труб вдоль потока газа, w— скорость движения газа в м/ск). Более точно значения сопротивления берутся по диаграммам испытаний, составленным по типу фигура 39.

Установка водяных Э. в зависимости от системы их и экономил. подсчета делается или индивидуальной для каждого котла или групповой на несколько котлов.

Все современные котлы высокого давления имеют индивидуальные Э., обмурованные с обходным боровом или без него. Последний способ обмуровки неудобен, т. к. при аварии с Э. приходится выключать весь котельный агрегат. Групповые Э.

Фигура 35.

Фигура 3 6.

всегда должны делаться с обходным боровом, плотно отключаемым заслонками от Э.

При эксплуатации водяных Э. необходимо наблюдать прежде всего, чтобы приборы (термометры, предохранительные клапаны, манометры, газоудалители и вентили) работали исправно и чтобы рабочее давление не превышало разрешенного органами надзора СССР. Наполнение водой Э., находящегося в горячем состоянии, из-за условий сохранения плотности фланцевых и других соединений недопу стимо. При наполнении Э. водой также необходимо следить, чтобы воздух удалялся из него полностью, для чего следует приподнимать

бОтруб ббтруб

115м длиной 129м

Igwgl_____

@®@®®J @®®@® I

@®®@® j

®®@®@I

@®@®® I @®@®®| ®@®@® I

81 труб а.

158м

Штруб

269м

Фигура 37.

ЗООтруб

196м предохранительный клапан. Нельзя допускать резких колебаний в t° питательной воды, т. к. последствием этого м. б. отрывы коллекторной коробки от труб и тому подобное.; t° питательной воды не должен быть ниже точки росы, т. к. иначе будут непроизводительно изнашиваться наружные поверхности Э.; t° воды при выходе из Э. также не должен быть ниже той, которая принята при расчете котельной установки, т. к. иначе повышается t° пере-

| 1—^— | --о- | |

| ΜΥίί | Г ΥΥ Ύ |

и и lj

гретого пара, достигая иногда (фигура 40) недопустимо высоких значений. Заполнение выключенных Э. газами должно производиться после установления хорошего горения топлива, т. к. иначе в мертвых углах и в мешках обмуровки может образоваться гремучая смесь,

ведущая к ам газов. Предохранительные клапаны должны регулярно испытываться на плотность и надежность работы. Регулировка тяги должна производиться с помощью шибера между трубой и Э., т. к. иначе при регистре, открытом полностью у дымовой трубы, будет подсасываться через неплотности Э. значительное количество холодного воздуха. ы водяных Э. могут происходить от разных причин, из которых главные: гидравлич. удар, газа, изношенность отдельных деталей Э., неравномерная толщина стен труб, недоброкачественность материала, неправильная конструкция, недостаточный запас прочности материала, наличие под коркой литья пустот или шлака. ы Э. со-

| V | s | |||||||||||

| S | ||||||||||||

| j450 | ||||||||||||

| f

4Ю |

||||||||||||

| Λ | ||||||||||||

| НО й | 0 100 8 | 0 t | 0 40 % | |||||||||

Фигура 40.

провождаются разрушениями, не уступающими разрушениям, происходящим при ах паровых котлов. При повреждениях или ах Э. правила органа надзора СССР требуют применения ст. ст. 89—91, касающихся паровых котлов.

Лит,.: БишкоК. и Мовшович А., Проблемы безопасности в эксплуатации котельных установок, Л., 1928; Б л а х е р К., Теплотехника в лаборатории и производстве, пер. с нем., М.—Л., 1930; Б альке Г., Рационализация теплового хозяйства, пер. с нем.,М.—Л., 1931; Грановский Р., Котельные установки, Л., 1930; Иванов В., Паровые котлы и техника безопасности котельных установок, М .—Л .,1931;КиршК., Атлас котельных установок, М., 1923; его ш е, Котельные установки, М., 1926; К и з е р Г., Основы проектирования электрических станций, Пер. с нем., Л., 1931; Ковалев А., Монтаж котельных установок, М., 1932; Лаговский А., Теплосиловые установки центральных электростанций, М.—Л., 1928; Л о в и н К. и Барсуков Б., Современные америк. электрические станции, М., 1927; Меерович Э., Эксплоатация центральных электрических станций, М.—Л., 1928; Мюнцингер Ф., Пар высокого давления, пер. с нем., М., 1926; его же, Расчет и эксплуатя водотрубных котлов; II у б е р Ф., Тепловой расчет топок и котельных установок, пер. с нем., М., 1926; Политов В.и Шилов К., Пример расчета электрич. станций, Л., 1929; Практика эксплуатации паровых котлов, пер. с нем., Л.,1929; Ромм Э., Расчеты паровых котлов, Киев, 1927; Работа экономайзеров (патент Каблиц) на сахарных производствах в производстве 1912, Киев, 1912; Ставровский А., Результаты исследований работающих экономайзеров, Киев, 1914; Тен-Б о ш, Теплопередача, Пер.с нем., М.—Л., 1930; Тец н е р Ф.и Гейнрих О., Паровые котлы, пер. с нем., М.—Л., 1932; Т о м а Г., Котлы высокой мощности, пер. с нем., М., 1925; Ш р е т е р В., Паровые котлы и пароприемники, М., 1928; Б екетов П., Материал, конструкция и работа современных экономайзеров, «ИТИ», 1929, 4 (47); Ветчинкин Я., Самойлов Д. и Лукаш и к С., Две котельных Могэса на торфу, там те, 1927, 7 (30); Власов О., Ребристые нагревательные приборы, там же, 1928, 6 (39); Д о м о к т ович Б., Теплосиловая станция высокого давления для треста «ТЭШЭ» («Жирность»), там те, 1927, 8 (31); Елизаров П. и Комков П., Монташ котлов на ГЭС им. Р. Э. Классона, там ше, 1928, 7 (40); Материалы к V Всесоюзному теплотехнич. съезду, Ребристый водяной экономайзер сист. «Утилизатор», там те, 1929, 9 (52); НевскийА.,К вопросу о выборе темп-ры газов за котлом и темп-ры уходящих газов, там же, 1929, 5 (48); Толковалов П., Испытание экономайзера «Утилизатор» сист. И. Круглова, там те, 1928, 9 (42); Шахове кий А., К вопросу о рациона-лизаппи тепло-силового хозяйства, там же, 1927, 6 (29); Шубин Е., Новый способ юдсчета точки росы дымовых газов, там же, 1933, 1—2 (80); Вольф к ович М., Вращающийся экономайзер-дымосос, «Тепло и сила», М., 1932; Гуковский А., О системах экономайзеров, там же, 1923/24, 3—4; Л и н д н е р А., Тепловые схемы современных теплосиловых установок, там же, 1931, 10; Монахов X., Старение экономайзеров, там же, 1932,3; Попов С., экономайзера сист. Грин пов. нагр. 224 м2 на Пермской городской электр. станции, там ше, 1928, 5; Р о м м Э., О рациональном выборе поверхности нагрева паровых котлов, там же, 1928, 11; Р еймер М., О материале для воздушных и водяных экономайзеров, там же, 1931, 11; Самойлов Д., Котлы высокого давления, там же, 1930, 2; Кирш К., Исследование паровой установки Фроловской шерстопрядильной фабрики, «Известия Мех. ин-та МВТУ», М., 1906, 4; его ж е, Исследование комбин. и водотр. котлов ЛПК в комбинации с ребристым экономайзером при напряжениях до 55 пг1м2 час, там же, 1912; его же, Современные вертикальные водотрубные котлы и их успехи за последние годы, «Труды 43 Съезда уполномоченных и инженеров Межд. союза об-в для надзора за паровыми котлами», М., 1914; Экономайзер сист. инж. Липского, «Новости техники», М., 1932, б; R u h 1 С., Die Speisewas-

servorwarmung mittels Kesselabgasen, В., 1927; Spalck-haver R., Schneiders Fr. u. R ii s t e r A., Die DampfkesseJ nebst ihren Zubehorteilen u. Hilfseinrich-tungen, 2 Auflage, B., 1924; Neussel E., Casstro-mung u. Warmeanfnahme bei Rippenrohr-Vorwarmern, «Archiv f. Warmewirtschaft u. Dampfkesselwesen», B., 1932, 10; T г и e I s e n, Xadel-Ekonomaiser u. Lufterhitzer, ibid., B., 1932, 10; Z s о 1 d о s L., Ekonomaiser Schwierig-keiten bei hohen Speisewasser-Eintrittstemperaturen, ibidem, B., 1932, 12. А. Ставровский.