> Техника, страница 97 > Электрические печи

> Техника, страница 97 > Электрические печи

Электрические печи

Электрические печи, печи, в которых нагрев осуществляется электрич. энергией, преобразуемой в тепловую в самой печи. Э. п. применяются для диапазона t° от 100° (сушильные печи) до 2 000° (графитизация электродов и тому подобное.) и даже до 3 000° (лабораторные печи). Э. п. делят на печи сопротивления и печи дуговые. В печах сопротивления тепло выделяется по закону Джоуля в особом нагревателе, которым иногда служит нагреваемое тело. При этом энергия подводится к нагреваемому проводнику непосредственно или посредством электромагнитной индукции. Э. п., основанные на принципе электромагнитной индукции, получили название индукционных Э. п. Они строятся с железной магнитной цепью (индукционные Э.п. с сердечником) и без нее (бессердечниковые индукционные Э.п.). Второй тип индукционных Э. п., то есть без магнитной цепи, не совсем правильно называют Э. п. высокой частоты. Это наименование соответствует лишь очень незначительному числу Э. п. малой мощности, применяемых в лабораторной практике, работающих при нескольких десятках тысяч Hz, печи же промышленного масштаба питаются частотой в пределах 50—2 000 Hz. При дуговом нагреве тепло выделяется в небольшом объёме вольтовой дуги, причем независимо от общего количества выделяющегося тепла температура в области дуги может достигать 4 000°. Ниже дается описание Э. п. в следующем порядке: 1) Э. п. сопротивления, 2) индукционные Э. *п. с железным сердечником, 3) бессердечниковые индукционные Э. п. и 4) дуговые Э. п.

Э. п. сопротивления. В Э. п. сопротивления в отличие от дуговых и индукционных Э. п. нагрев происходит за счет выделения тепла при прохождении по проводнику электрич. тока. Количество тепла, выделяющегося при прохождении электрич. тока по проводнику, определяется законом Джоуля:

Q=0,24 /2Дг,

где Q — количество тепла в cal, I — сила тока в A, R — сопротивление в Ω, t — время в ск. Нагрев посредством Джоулева тепла осуществляется различными способами: 1) непосредственным нагреванием материала, причем последний играет роль сопротивления; 2) нагреванием футеровки Э.п. при прохождении по ней электрич. тока с передачей тепла нагреваемому материалу теплопроводностью; 3) устройством в печи особого нагревателя, причем нагревание материала осуществляется лучеиспусканием от нагревателя.

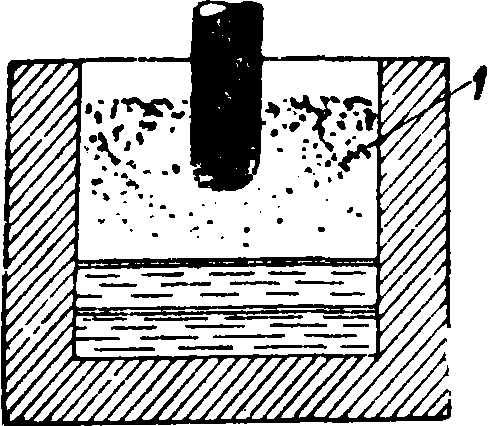

1.Э.п. с непосредственным нагревом. К этому типу Э.п. сопротивления относятся: 1) Э. п. Джина, предложенная для плавки стали, 2) Э.п. для производства карборунда, 3) Э.п. для графитирования угольных электродов, применяющихся в дуговых Э. п. для выплавки электростали и алюминия и др. производствах» Э. п. Джина (фигура 1), не получившая распространения в электроплавке стали, представляет собой кладку, в которой имеется узкий и длинный изогнутый канал, выложенный из огнеупорного материала; канал заполняется расплавляе-

Фигура 1.

мым металлом. Недостатки этой Э. π.: 1) затруднительность регулировки вследствие значительной разницы электросопротивления железа в твердом и расплавленном состоянии, 2) неудобство ведения плавки в узких каналах, что в особенности неприемлемо для современных сортов стали, имеющих значительное количество легирующих ингредиентов (хрома, вольфрама, молибдена, ванадия и др.). Э. п. для производства карборунда (карбид кремния SiC), используемые для фабрикации абразивных материалов (шлифовальных кругов и тому подобное.), имеют электроды, подводящие ток к шихте, состоящей из кремнеземистых материалов и кокса с добавкой для рыхлости древесных опилок и хлористого натрия (для улетучивания различных примесей).

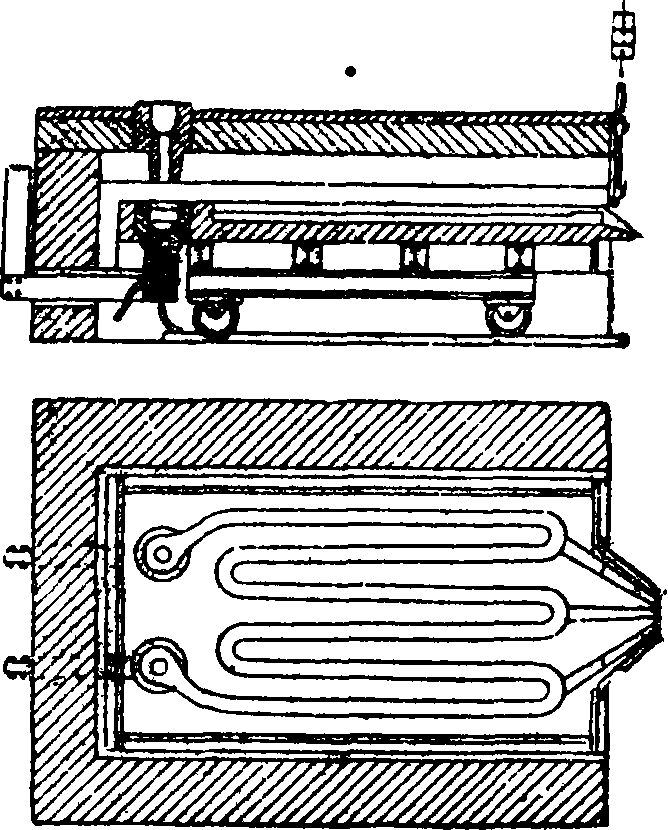

Для разжигания печи применяется угольный стержень, так как электрическое сопротивление кремнезема при обычных температурах сли-Фигура 2. шком велико и падает с воз растанием темп-ры. Устройство этой печи аналогично конструкции Э. п. для графитирования угольных электродов. Э. п. для графитирования (фигура 2) по способу Ачесона состоит из кирпичной кладки и подводящих ток электродов 1. Графитируемые изделия укладываются в печь и засыпаются измельченным коксом. Регулирование напряжения производится при помощи потенциал-регулятора.

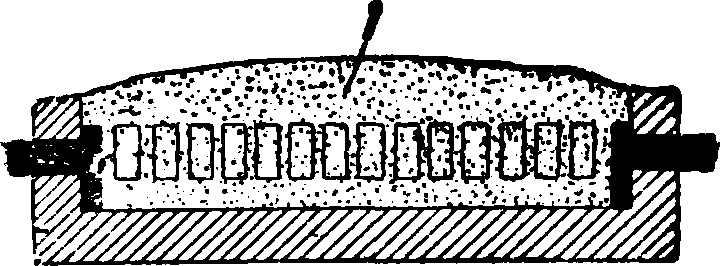

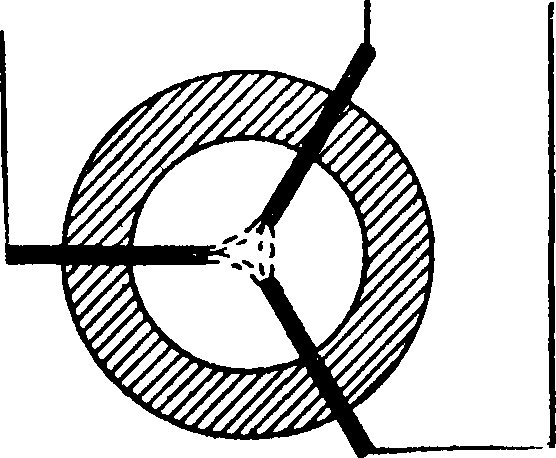

2. Э. п. с нагревом футеровки. К этому типу относится Э. п. проф. Ижевского, представляющая собой вращающийся барабан, выложенный огнеупорными кирпичами, между к-рыми проложены железные листы, служащие электродами. Эле-ктрич. ток к электродам подводится при помощи щеток {фигура 3). Действие печи Ижевского основано на свойстве огнеупорных материалов проводить электрич. ток при высоких темп-pax. Таблица 1 показывает, что все огнеупорные материалы, являющиеся изоляторами при обычной темп-ре, становятся проводниками электрич. тока при высоких темп-рах.

Таблица 1. — Уд. сопротивление огнеупорных материалов в Q-cm.

| Темп-ра в °С | Магнезит. кирпич | Динасовый кирпич | Огнеупорн. глина |

| 700 | 21 000 | ||

| 800 | — | — | 17 000 |

| 900 | _ | — | 13 СОО |

| 1 000 | — | — | 9 000 |

| 1 100 | _ | — | 6 000 |

| 1 200 | _ | — | 4 400 |

| 1 300 | 6 200 | 9 700 | 1 300 |

| 1400 | 420 | 2 400 | 690 |

| 1 500 | 55 | 710 | 280 |

| 1 550 | 30 | 22 | 60 |

| 1 565 | 25 | 18 | — |

Вследствие сопротивления прохождению тока кирпичная кладка печи разогревается, нагревая находящийся в печи металл. Во время работы печь вращается при помощи электромотора для предохранения футеровки от охлаждения и перегревов. Вследствие ряда технических недостатков (железные листы, служащие электродами, быстро разъедаются расплавленной сталью, плохая стойкость огнеупорных материалов и др.) печь сист. Ижевского практич. применения не получила.

3. Э. п. с нагревательными элементами получили в технике обширное и разнообразное применение. Существенной их частью являются нагревательные элементы. Мощность Р, потребляемая этой Э. п., определяется ф-лой: р _ ет S ’

где ρ—удельное сопротивление, I — допустимая сила тока, I — длина нагревателя, S — сечение нагревателя. Допустимая плотность тока находится в зависимости от уд. сопротивления материала, его предельной рабочей ί°, рабочей г° Э. п., условий теплового обмена между нагревательными элементами и загрузкой печи, и сечения проводника. Допустимые значения для уд. плотности тока берутся по опытным данным. В качестве нагревателей для Э. п. сопротивления применяются специальные металлические сплавы (нихром, мегапир и др.), тугоплавкие металлы (платина, молибден, вольфрам), для лабораторных печей применяют силит, уголь и графит. Выбор материала для нагревателя обусловливается темп-рой печи. Нихром (смотрите) применяется для печей с рабочей темп-рой до 1 100° в виде лент или проволоки. В США применяются сорта нихрома со следующей максимальной допустимой длительной температурой: 1) Chromel A (Ni-chrom IV): 20% Сг, 80% Ni, t°max= 1100°; 2) Chromel В (Nichrom III): 15% Cr, 85% Ni, fmax=*= 1 000°; 3) Chromel C (Nichrom): 12% Cr, 60% Ni, 28% Fe, t°max=800—1 000°. Гереус (в Германии) изготовляет несколько сортов нихрома, из которых нихром состава 33% Сг, 50% Ni и 17% Fe обладает t°max — 1 150°. В последнее время предложен для нагревателей сплав к а н-т а л ь, имеющий допустимую рабочую темп-ру в 1 250—1 350°. Мегапир, к-рый предложен в Германии, представляет собой сплав из 65% Fe, 30% Сг и 5% А1. Его можно применять до темп-р 1 200—1 300°. Уд. сопротивление мега-пира 1,4 Ω миллиметров2/м против 1,1 для нихрома при 0°. Продолжительность службы мегапира примерно вдвое больше, чем у обычных нихромов. В табл. 2 приведены максимальные длительные температуры для различных нагревателей.

Таблица 2.— Максимальные длительные тем п-р ы для различных нагревателей.

| Материал | Темп-ра в °С | Примечание |

| Платина.

Силит. Вольфрам. Графит. |

1 250-1 350

1 300-1 400 2 000-2 200 до 2 500 |

При восстановит, атмосфере |

Силит, предложенный герм, фирмой Сименс, изготовляется в виде палочек и стержней. Силит является обожженной при высокой темп-ре смесью карбидов кремния (карборунда) с кремнием и добавками смол и глицерина (для вязкости). Уд. сопротивление силита колеблется от 1 000 до 2 000 Ω миллиметров21м. Г л о б а р, предложенный в Америке, подобно силиту представляет собой карбид кремния (применяется в виде палочек). Крип-тол (предложен в Германии) применяется в виде порошка в лабораторных Э. п., представляет собой кусочки кокса с примесью карборунда. Металлические нагреватели делают в виде лент и пластин или в виде проволоки. Их конструируют открытыми (GEC, Hoskins), защищен-

Фигура з.

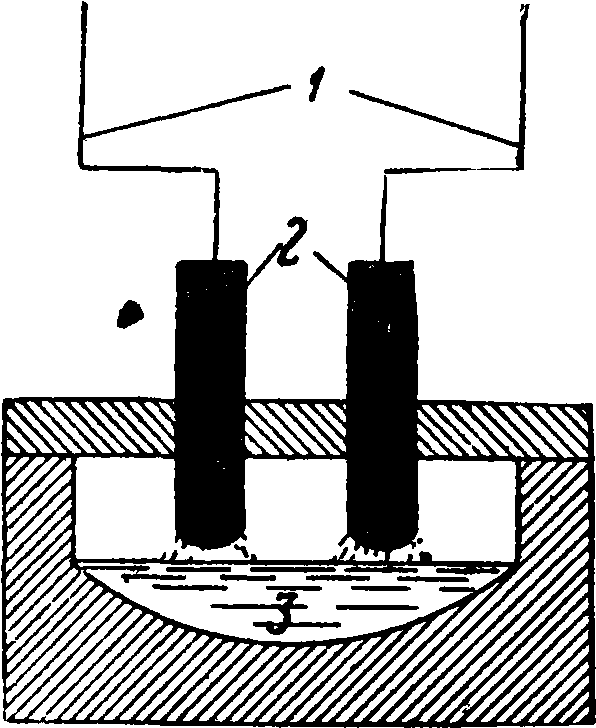

Фигура 4.

ными огнеупорными пластинами (Heavy Duty), залитыми в керамич. массу (Leeds and Northroup Со.) и Т-образной формы (T-grid).

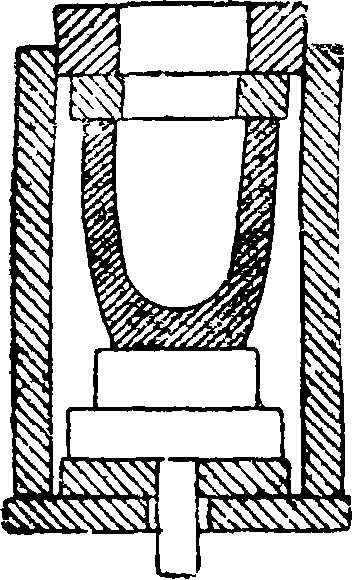

Э. п. Борхерса. Нагревателем служит угольный стержень. Нагреваемая (фигура 4) шихта располагается вокруг стержня. Печь Борхерса применяется в лабораториях. Э. п. Штейн-берга и Грамолина (фигура 5) представляет собой видоизменение печи Борхерса. Нагревателями служат три (в случае трехфазной печи) угольных стержня а, расположенные под сводом печи Л и закрепленные в охлаждаемых водой муфтах Н. Применяется для плавки стали на уральских заводах (Златоуст, Пермь). Вместимость до 1 ш. Недостатки: 1) повышенный сравнительно с дуговыми Э. п. расход энергии, 2) провисание, ломка и падение угольных электродов в ванну. Э. п. Гель-б е р г е р а (фигура 6) состоит из угольного или графитового тигля, к которому ток подводится контактными угольными кольцами; приме-няется для плавки ме- Фиг· 5*

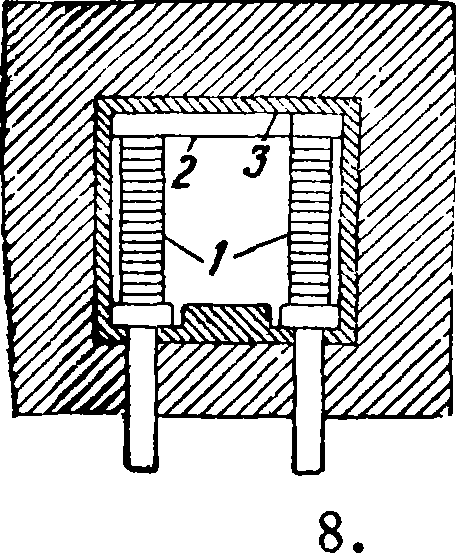

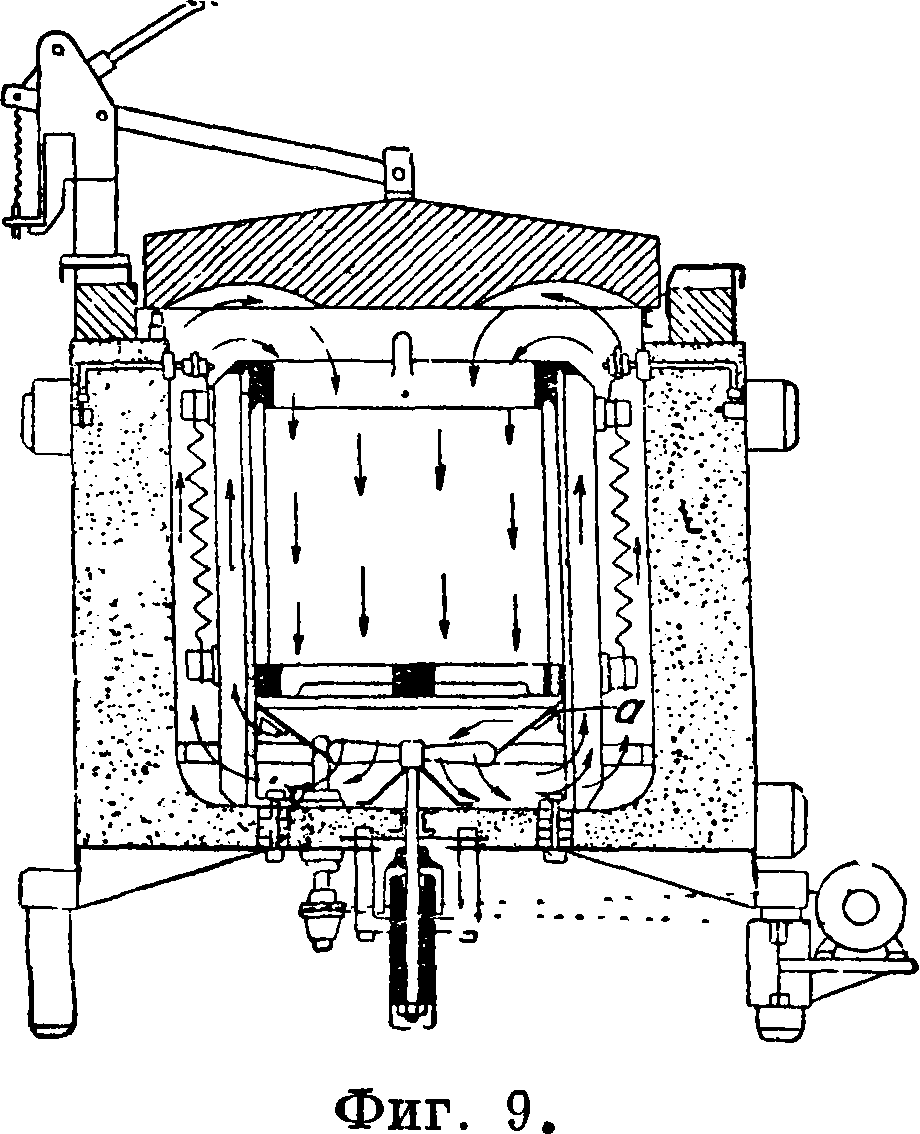

таллов в лабораториях. Э.п. Гереуса весьма распространена в лабораториях (фигура 7). Нагреватель состоит из спирали платиновой (для г° до 1 400°) или нихромовой (для t° до 1110°), навитой на фарфоровую трубку. Э.п. Госкин-с а для t° до 1 350°. Камера печи (фигура 8) состоит из карборундового муфеля 3. Нагревателями служат угольные 1 и графитовые 2 пластины. Применяется для различных термин, процессов: закалки, отжига и т. д. Э. π. «Н о m m о» (Leeds and Northroup) для получения равномерного нагрева имеет вентилятор (фигура 9, а); применяется для термин, процессов.

В настоящее время широкое распространение получили Э. п. с металлическими нагревателями (гл. обр. нихромовыми). Они применяются для плавки металлов (алюминия, баббита и др.), для нагрева при термин. процессах: закалке, отжиге, от-пуске, нормализации. Э. п. сопротив- С ления для плавки алюминия, подшипниковых сплавов представляют фиг 7перед дуговыми Э. п. преимущества в том отношении, что исключают окисление металла под действием вольтовой дуги и его перегрев. По этим причинам плавка алюминия в дуговых печах типа Эру и др. технически не осуществима. Э.п. сопротивления для плавки алюминия (Гауч и Бранд, Броун Бовери) работают на многих з-дах СССР. Электропечной отдел Электрокомбината (Москва) выпускал Э.п. сопротивления для плавки алюминия вместимостью в 3 тонны Большое распространение получили Э. п. сопротивления для светлого отжига—процесса, в котором отжигаемый материал (медные ленты, проволока и др.) совершенно не окисляется благодаря созданию в печи нейтральной или восстановительной атмосферы. Это осуществляется подачей в печь азота, смеси азота с водородом (75% водорода и 25% азота), светильного и других газов. В Э. п. для светлого отжига производится отжиг железной проволоки, медных листов, лент и проволо

Фигура 6.

Фиг. ки, нержавеющих сталей, а также спайка меди— процесс, получивший большое распространение в США и имеющий важное значение для механических конструкций. Э. п. сопротивления находят применение в процессе нитрирования стали и чугуна (для получения твердой поверхности), цианирования, цессах. Легкость регулировки температуры Э. п. сопротивления делает их особо пригодными для процесса нитрирования, когда требуется ί°=500±5°.

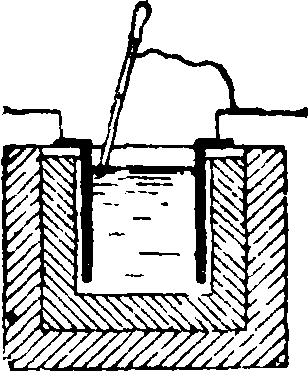

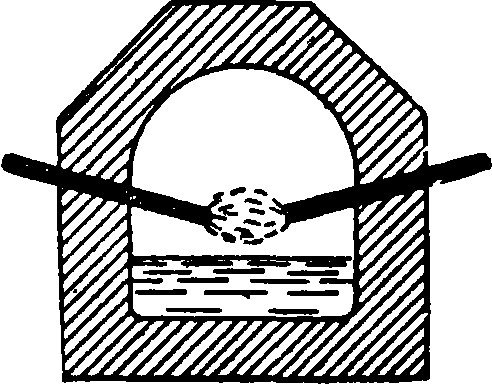

Э. п. сопротивления применяются для нагрева соляных ванн (строятся з-дом «Электрик» в Ленинграде, фигура 10) для термин, процессов. В ванну, наполненную соответствующими температуре процесса солями (хлористым барием, смесью хлористого бария и хлористого калия и др.), опущены железные электроды. Т. к. в холодном состоянии соли являются непроводниками тока, то разжигание ванны производится железной «шпагой» путем проплавления вольтовой дугой канавки от одного электрода к другому, после чего ванна начинает прогреваться сама. Кроме перечисленных применений Э.п. сопротивления получили распространение в процессах эмалирования, сушки дерева, в керамич. производствах, типографском деле, хлебопечении, кондитерском и др. производствах. Преимущества Э. п. сопротивления: 1) легкость контроля темп-ры нагреваемого пространства с желаемой точностью или, наоборот, автоматич. изменения темп-ры печи по требованиям процесса; 2) полная однородность темп-ры в печи; 3) возможность осуществления в печи любой атмосферы (нейтральной, восстановительной и др.), обусловливающая широкое распространение этих печей в технике.

Лит.: Григорович К., Электрометаллургия железа, ч. 1, М., 1922; С и б и л е в А., «Вестник мет. пром-сти», 1926, 11—12; его же, «Цветные металлы», 1931, 2; его же, Электрич. печи, М., 1934; СЭТ, Справ, кн. для электротехников, т. 4, Л., 1929; Кузнецов С., Новые методы электрич. нагрева, сварки и плавки металлов, М., 1931; П а ш к и с В., Электрич. промышленные печи, Харьков. 1934. Н. Курнаков.

Индукционная Э. п. с железным сердечником впервые была предложена в 1887 г. Ферранти, но не получила практич. осуществления; лишь спустя 13 лет, когда была установлена печь Челлина, индукционный нагрев нашел себе применение в промышленности. Одним из решающих преимуществ индукционной Э. п. по сравнению с другими плавильными и нагревательными Э. п. является то, что теплота, получаемая за счет электромагнитной энергии, созданной первичной обмоткой, возникает в самом нагреваемом’ теле. Вследствие этого здесь обеспечивается более равномерный прогрев нагреваемого металла и м. б. совершенно исключено вредное воздействие газов на нагреваемое тело. Однако имеет место градиент ί°, обратный тому, что при других способах нагрева, т. e. t° шлака ниже, чем t° металла. Индукционные печи с железным сердечником имеют главное свое применение в цветной металлургии.

Принцип действия индукционной Э. п. с железным серде ч-

Фигура ю. цементации и других про·

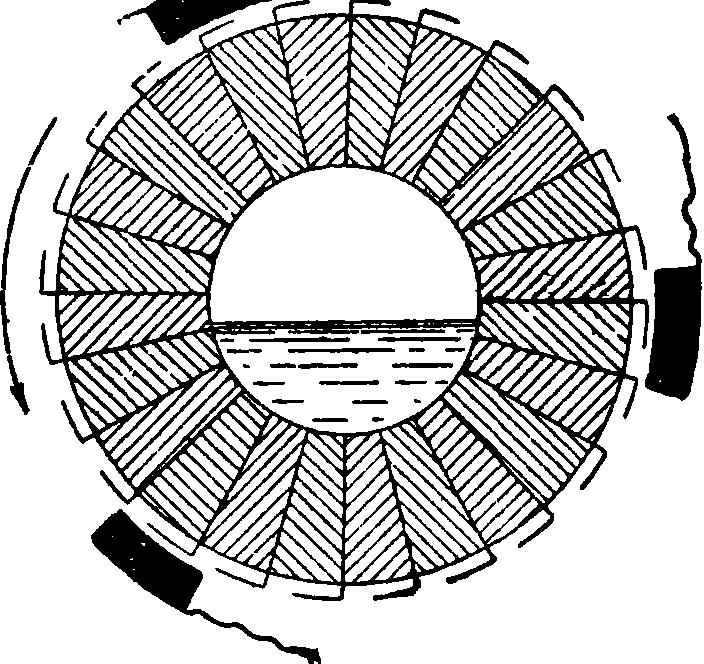

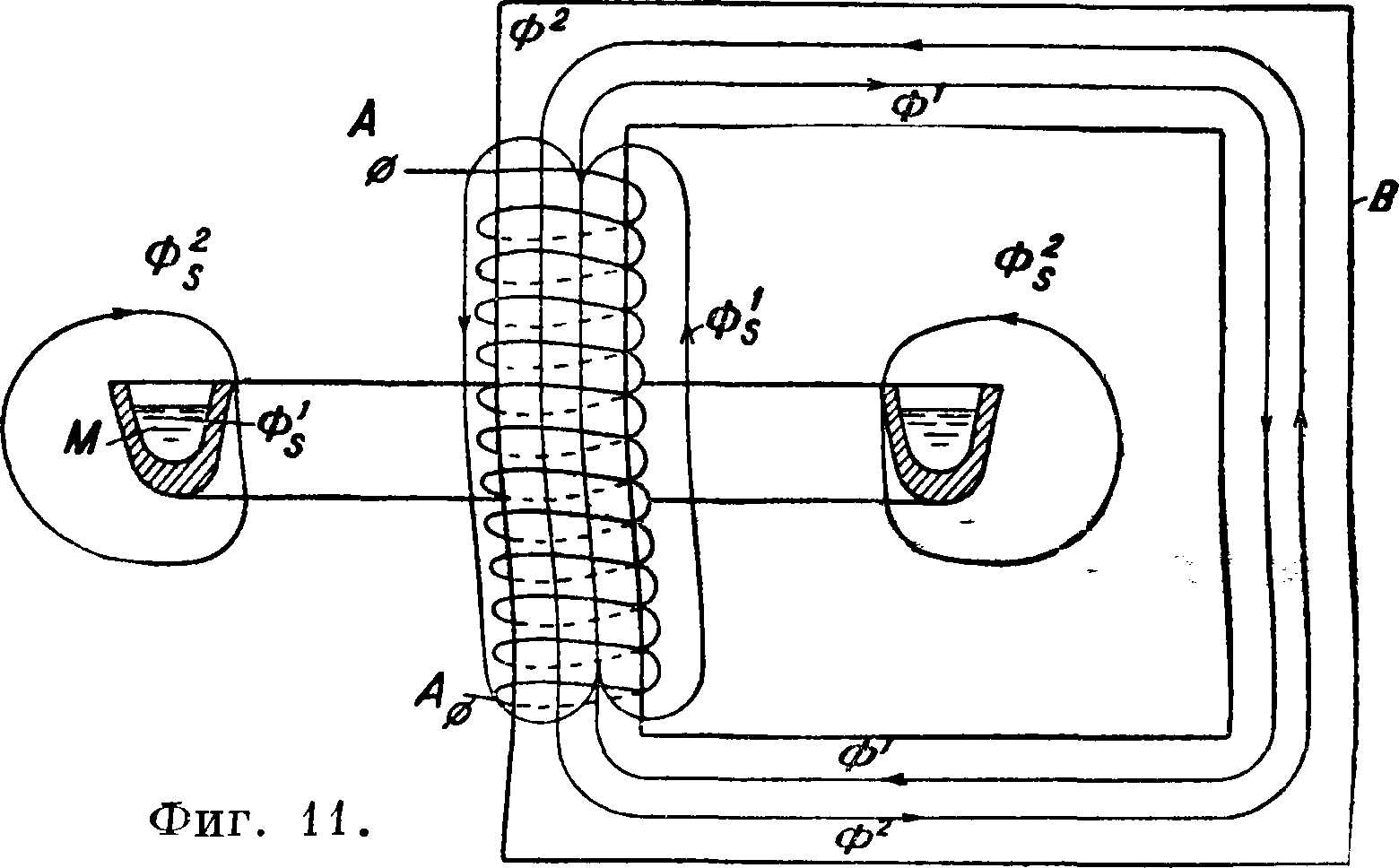

ником. Индукционная Э. п. с железным сердечником представляет собой трансформатор, у которого вторичная цепь состоит из одного замкнутого витка, являющегося нагреваемым телом (фигура 11, где А — первичная обмотка, через к-рую пропускается питающий печь переменный ток, В — замкнутый железный магнитопровод и М — вторичная обмотка, то есть нагреваемое

тело, помещенное в плавильное пространство — канал — из огнеупорного материала). Для того чтобы построить канал с хорошей тепловой изоляцией, б. или м. удобной для проведения металлургии, процессов формы, вмещающий садку заданного веса, приходится вторичную обмотку относить на значительное по сравнению с обыкновенным трансформатором расстояние от первичной обмотки. Это вызывает соответственное увеличение длины магнитопровода. Большой воздушный промежуток между первичной и вторичной обмотками определяет большой магнитный поток рассеяния, то есть большое индуктивное сопротивление печи. Так как активное сопротивление вторичной цепи (расплавляемого металла) при большом сечении и незначительной длине — величина небольшая, то индуктивное сопротивление становится больше активного. Т. о. в результате больших размеров плавильного пространства — канала — коэф. мощности (cos φ) индукционной Э. п. с железным сердечником получается низким. С увеличением емкости Э. п. увеличиваются размеры плавильного пространства, возрастает магнитный поток рассеяния, вследствие чего понижается cos φ печи. Улучшение cos φ печи возможно рядом способов: 1) компенсацией фаз синхронным или ста-тич. конденсаторами (смотрите Сдвиг фаз) 2) уменьшением частоты питающего тока; 3) уменьшением—компенсацией магнитного потока рассеяния; 4) увеличением активного сопротивления вторичной обмотки при прочих неизменных параметрах печи. Первый способ — компенсация фаз конденсаторами — не нашел широкого применения, ибо при этом способе улучшается лишь степень использования источника электрич. энергии, а капитальные затраты возрастают, в частности стоимость статич. конденсаторов (смотрите Электрический конденсатор) при этом была бы чрезвычайно высока, так как конденсаторы пришлось бы готовить на низкую частоту и большую силу тока; кроме того при этом электрич. потери печи не уменьшаются. Получили применение последние три способа улучшения cos φ. В зависимости от способа улучшения cos φ все индукционные печи с железным сердечником можно разделить на три группы. 1) Простые индукционные Э. п. с открытым каналом, работающие на пониженной частоте (Э. п. сист. Челлина, Фрика, Хиорта и др.). 2) Комбинированные индукционные Э. п. с открытым каналом, работающие как правило на нормальной частоте, но имеющие компенсационную обмотку, уменьшающую магнитный поток рассеяния (Э. п. сист. Рехлинг-Роденгаузера). 3) Индукционные печи с закрытым каналом, работающие на нормальной частоте; здесь в основном использована идея увеличения активного сопротивления вторичной цепи (Э. п. сист. Ajax-Wyatt, Русса, Сименса и др.).

Электродинамические явления в индукционных Э. п. Вследствие прохождения тока через жидкий металл, заключенный в очень узкий канал, в индукционной печи имеет место целый ряд явлений, как то: перемешивание металла, пульсация и прочие, которые или совершенно не наблюдаются или проявляются в очень слабой степени в неиндукционных электрических печах. Все эти явления можно разделить на две основные группы: электродинамические и тепловые. Первые вызываются циркулирующим по металлу током и магнитным полем, вторые — местным перегревом металла. Эти явления м. б. наблюдаемы как порознь, так и в комбинации их. К явлениям первого рода относятся: центробежный эффект (моторный эффект), эффект сжатия (пинч-эффект). Центробежный эффект является следствием взаимодействия магнитного потока рассеяния Ф| (фигура 11), создаваемого первичной обмоткой, и электрич. тока /2, протекающего по жидкому металлу М. В силу этого взаимодействия расплавленный металл будет испытывать на себе усилия F, направленные от первичной обмотки. Величина этого усилия может быть подсчитана по ф-ле

10"°

9,81

кг/см2,

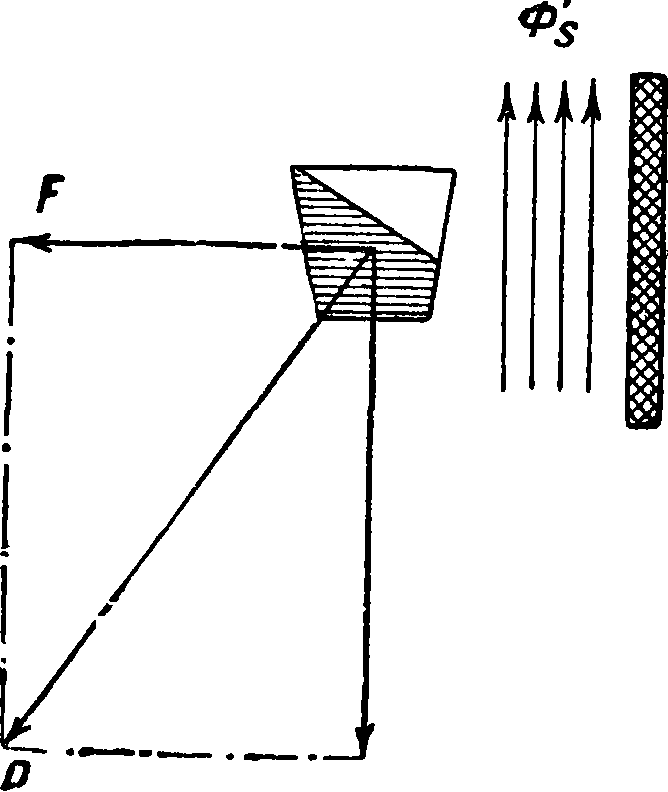

то есть отталкивающая сила пропорциональна напряженности магнитного поля рассеяния первичной обмотки и силе тока в расплавленном металле. Кроме этой силы на расплавленный металл действует сила тяжести д. Под влиянием результирующей силы Р (фигура 12) поверхность металла примет наклонное положение, перпендикулярное к данной силе. В результате этого взаимодействия появится циркуляция металла в плоскости сечения канала.

Непрерывное движение металла в канале способствует ускорению реакций, получению более однородного по составу металла, в чем состоит одно из ценных качеств индукционной печи с железным сердечником. Очень

9

Фигура 12.

большая циркуляция металла, зависящая от вели чины и направления усилия F, нежелательна, т. к. для случая печей первой группы приходится сильно увеличивать объём покрывающего металл шлака, при этом ухудшается качество готового металла по шлаковым включениям. Эффект сжатия наблюдается в результате взаимодействия между электрич. током, протекающим по жидкому проводнику, и созданным этим током магнитным полем. Это взаимодействие выражается в том, что жидкий проводник испытывает на себе сжимающие по образующей его сечения усилия. По Ф. Нор-трупу сжимающая жидкий проводник сила Р для круглого сечения (и с достаточной точностью для квадратного) определяется ф-лой

Р=1.02 · 10"5 г /см2

О

и для прямоугольного сечения

Р=2,04 · 10“5 · ^ е/см2,

где I — сила тока в проводнике в A, S — сечение жидкого проводника в см2. Жидкий металл, находясь под воздействием сжимающего усилия Р, при определенных условиях может разорваться. Силой, противодействующей сжатию, является гидростатич. давление жидкого проводника р, поэтому разрыв проводника может наступить в случае превышения сжимающего усилия

KW/tn

Р над гидростатич. давлением р. Сила тока, при которой происходит разрыв жидкого проводника, называется критической силой тока. Т. к. мощность, выделяемая током, пропорциональна квадрату тока и сопротивлению проводника, то следовательно предельная мощность, отвечающая критич. силе тока во вторичной це-

кИГ/т

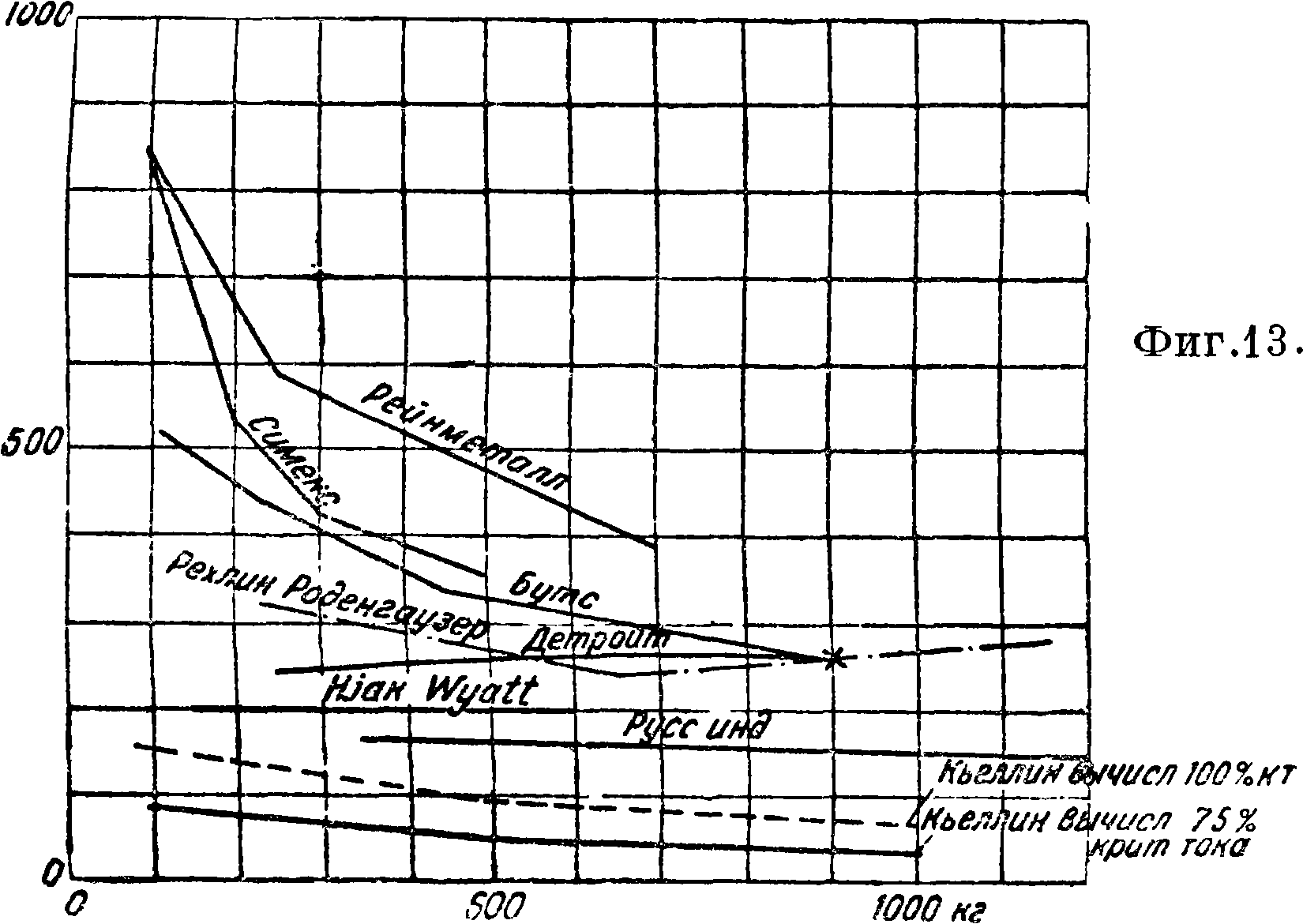

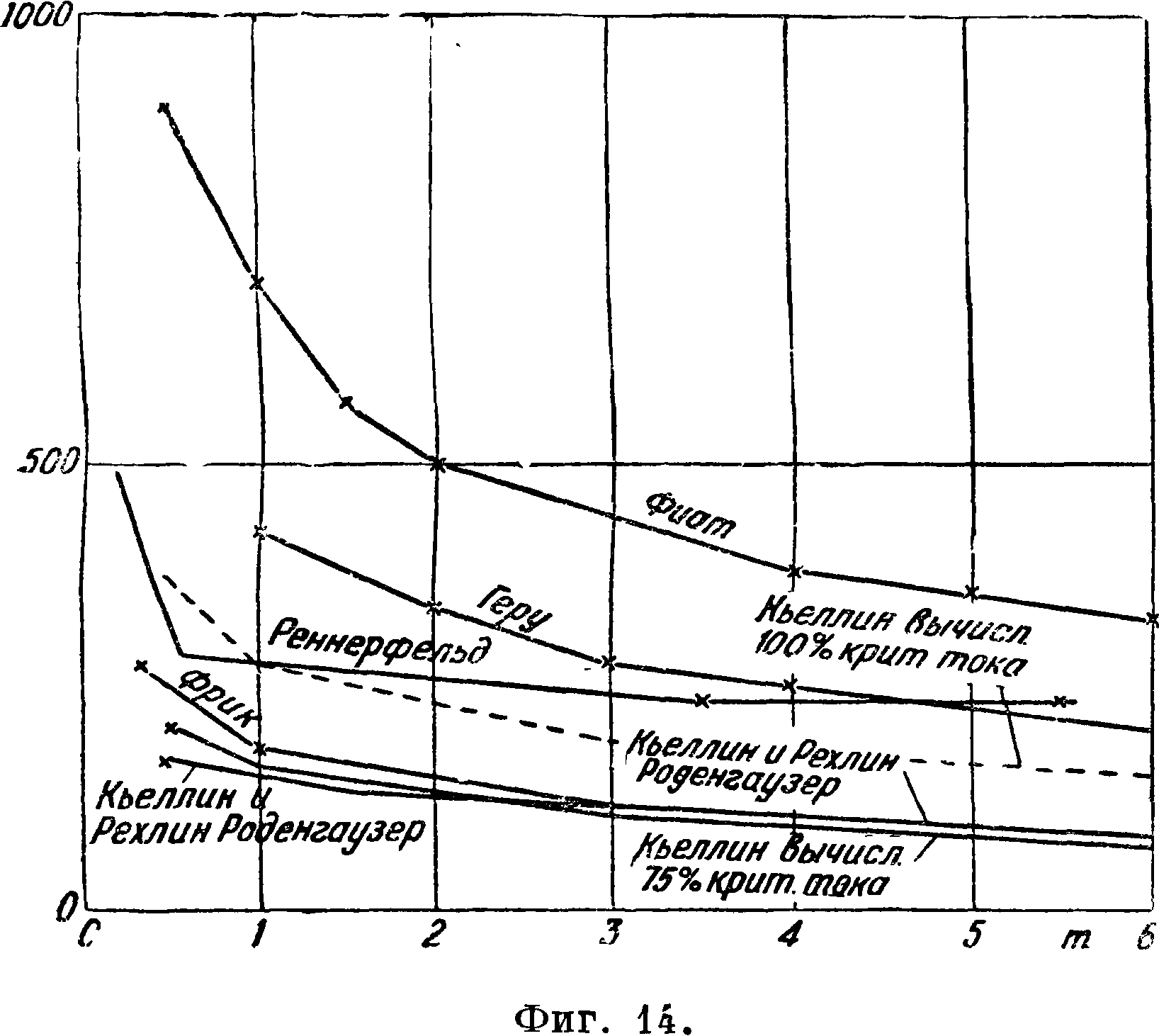

пи, для каждого расплавляемого металла будет определяться его удельным сопротивлением и уд. в Из рассмотрения уд. мощностей дуговых и индукционных печей (фигура 13, 14) видно, что применяющиеся уд. мощности в индукционных пе-чах с железным магнитопроводом ниже, чем для др. Э. п. Низкая уд. мощность, холодный шлак, неудобное плавильное пространство для проведения рафинирования и прочие определили область применения индукционных печей с железным сердечником в основном в цветной металлургии.

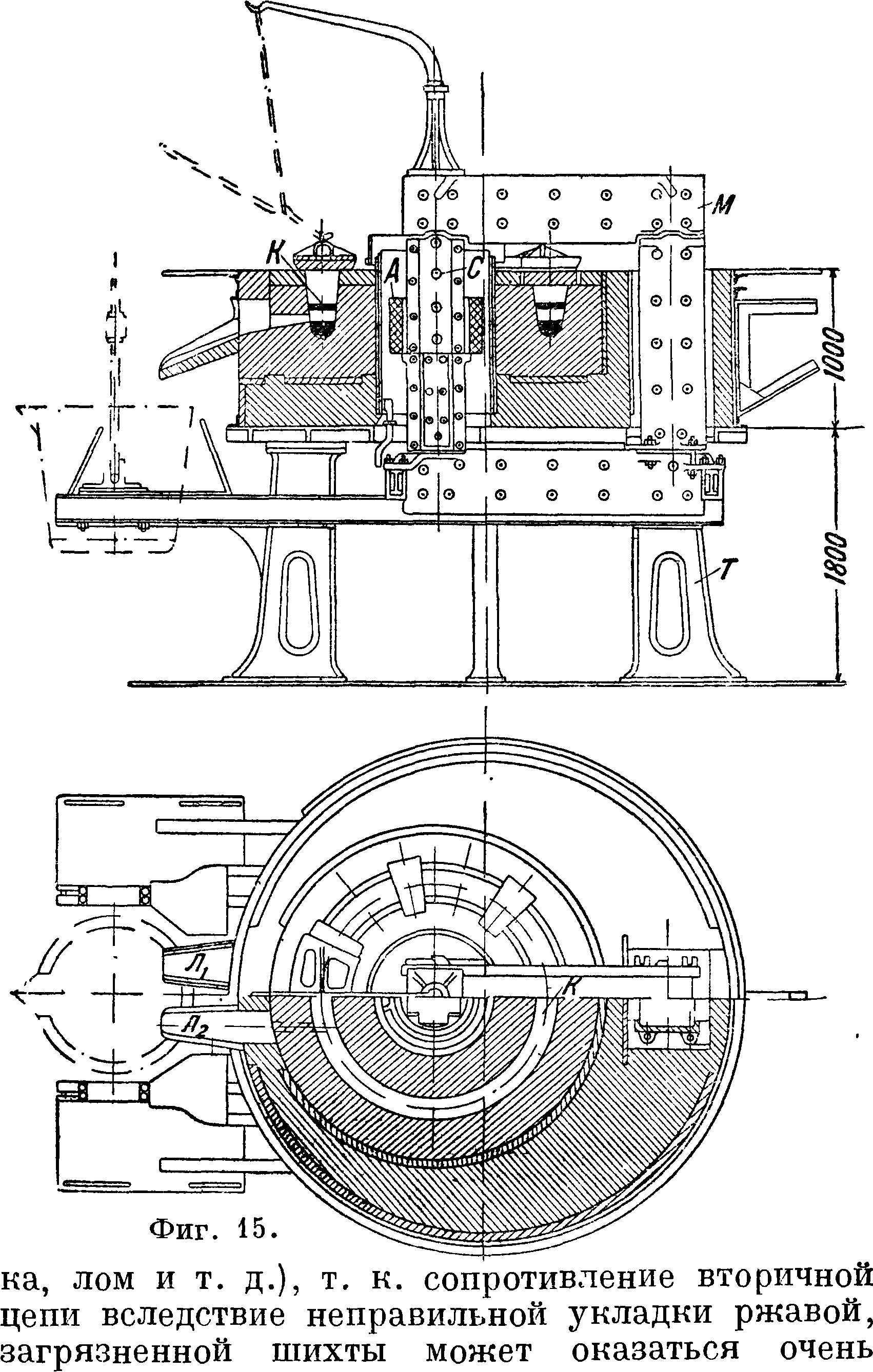

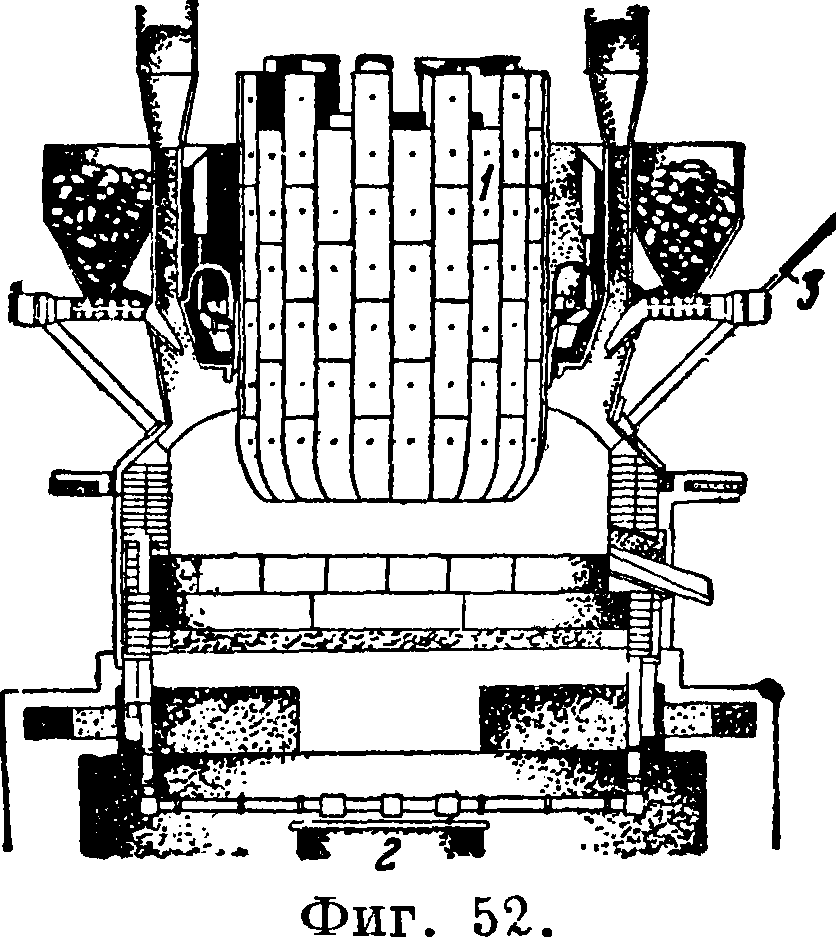

Э. п. системы Челлина (Kjellin) относится к первой группе индукционных печей с открытым горизонтальным каналом (фигура 15, где М — железный магнитопровод, С — сердечник,

проходящий через центр печи). Сердечник и одетая на нем первичная катушка А охлаждаются циркулирующей в специальном устройстве водой или воздухом. Рабочее пространство печи представляет собой кольцо К, выполненное по шаблону из магнезитового материала и накрытое сверху крышками. Все это устройство покоится на неподвижно стоящих чугунных колоннах Т (Э. п. является стационарной). Для выпуска металла сделана летка Лг. Т. к. летка располагается на некоторой небольшой высоте над уровнем подины, то после каждой плавки в печи остается до 20% от всего расплавляемого металла. Последнее необходимо для облегчения последующего пуска печи на твердой садке (струж-

болыним, вследствие чего печь не возьмет мощности. Для полного выпуска из печи металла, необходимого в период ремонта, устраивается вторая летка Л2, располагающаяся ниже первой, на уровне пода печи. Основные показатели этого типа печей приведены в таблице 3.

Таблица 3. — Характеристики индукционных Э. п.

| Емкость печи в га | Мощность в kW | Уд. МОЩНОСТЬ

в kW/га |

Частота в Hz | Расход энергии в kwn/m* |

| 0,4 | 66 | 170 | 24 | 1 200 |

| 1,5 | 195 | 130 | 15 | 800 |

| 3,8 | 330 | 87 | 13 | 700 |

| 4,0 | 440 | 110 | 7 | 650 |

| 8,5 | 750 | 88 | 5 | 600 |

* Расход энергии произведен для переплавки стали с очень укороченной рафинировкой.

D значительно расширена, что облегчает ведение металлургии, прэцесса и маницию со шлаками. В табл. 4 и 5 приведены основные

— Основные показатели Э. п. сист. Рехлинг-Роден-гаузера для плавки цветных металлов.

| Емкость печи в килограммах | Род тока

(число фаз) |

Мощ ность | УД. мощи, в kW 1т | Частота в Hz | COS φ | Расход энергии в kWh/ra | Угар в % | |

| в kW | Латунь | 1 Бронза | ||||||

| 250 | 1 | 80 | 320 | 50 | 0,85 | 200—325 | 300-420 | 0,5 |

| 650 | 3 | 160 | 240 | 50 | 0,65 | 200-325 | 300—420 | 0,5 |

| 1 200 | 3 | 350 | 290 | 50 | 0,65 | 200-325 | 300-420 | 0,5 |

Специфич. недостатки этого типа Э. π.: 1) рабочее пространство печи выполнено в виде узкого канала, вследствие чего чрезвычайно затруднены маниции с шлаком; Табл 52) в силу закона предельных мощностей применяющиеся удельные мощности малы, а потому очень велико время расплавления, а также велик расход энергии на тонну готовой продукции; 3) необходимость тщательной укладки шихты и оставления в Э, п. жидкого металла, следствием чего приходится специализировать печи на плавку определенной марки металла. Вследствие указанных недостатков Э. п. этого тина, предназначавшиеся гл. обр. для процессов переплава собственных отходов легированной стали, не получили широкого применения в пром-сти и сейчас работают всего лишь на 2—3 заводах.

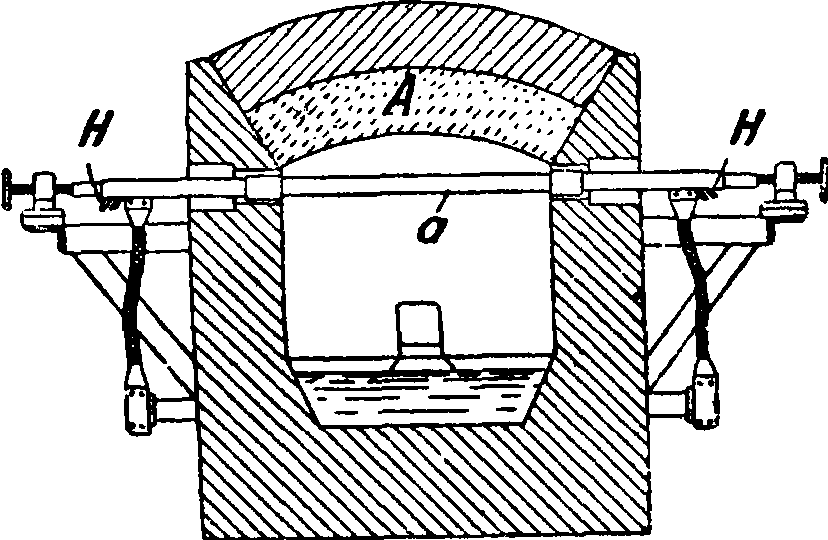

Э. п. системы Рехлинг-Роденгау-

показатели Э. п. сист. Рехлинг-Роденгаузера. Недостатки этого типа Э. п. те же, что и печей сист. Челлина, поэтому хотя печи Рехлинг-Роденгаузера и применялись как в цветной, так и в черной металлургии, тем не менее из цветной металлургии их в настоящее время почти целиком вытеснили индукционные печи типа Ajax-Wyatt (Эджакс-Виэтт), а из черной — дуговые. з е р а относится ко второй группе печей (комбинированные индукционные печи с открытым каналом), где для нагрева металла используются индукционный принцип и принцип сопротивления.

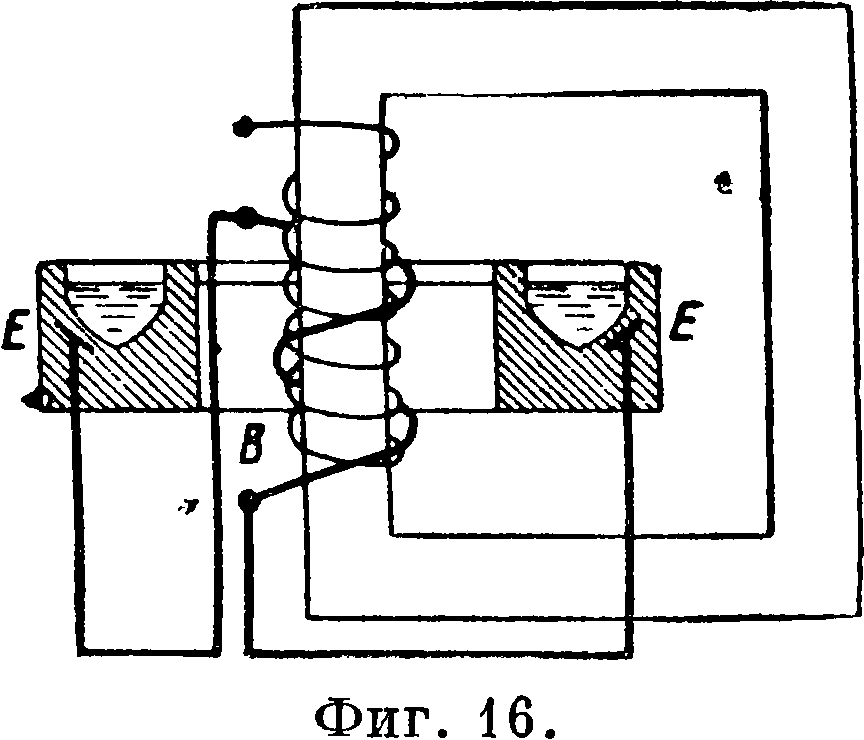

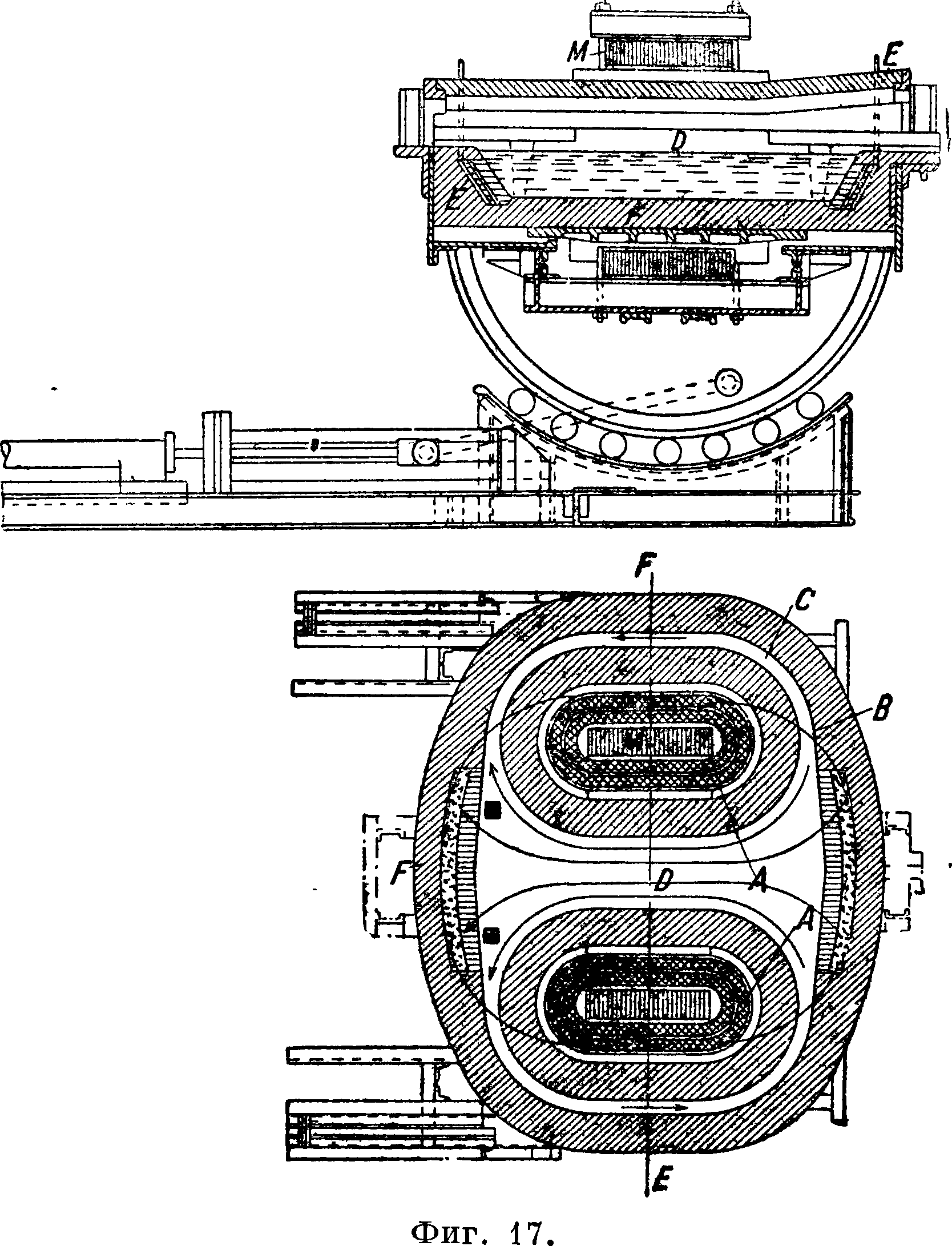

Здесь нажелезном сердечнике (фигура 16) помещена специальная обмотка В, концы которой присоединены через проводящую при высокой ί° футеровку Е к нагреваемому металлу. Переменноема-гнитное поле, в частности магнитное поле рассеяния, индуктирует в ней эдс и следовательно ток. Таким образом в этой печи нагревание происходит за счет энергии, непосредственно возникающей в самом металле, и электроэнергии, циркулирующей по металлу, но возникающей в специальной обмотке. Эта обмоГка за счет компенсации магнитного поля рассеяния повышает cos φ печи, с другой стороны, создавая дополнительную возможность нагрева металла по принципу сопротивления 25—50% от всего поступающего в печь тепла, делает эту печь менее зависящей от закона предельных мощностей. Поэтому эти Э. п. строятся более мощными с применением нормальной частоты, даже д ш печей емкостью 3—4 га. В отличие от ранее описанных эти печи делаются однофазными, двухфазными и трехфазными. На фигуре 17 изображена однофазная качающаяся печь сист. Рехлинг-Роденгаузера: М — магнитопро-вод, А — первичная катушка, В — компенсационная обмотка, С — вторичная цепь (нагреваемый металл), Е — железные пластины, заделанные в футеровку, к которым присоединяется компенсационная обмотка. Средняя часть печи

Таблица 4. —О сновные показатели Э. п. системы Гехлин г-Р оденгаузера для плавки стали.

| Емкость печи в т | Мощность в kW | 1 Уд. мощность в kW/m | Частота в Hz | COS φ | Расход энергии в kWh/га |

| 0,5 | 100 | 200 | 50 | 0,85 | |

| 1,0 | 175 | 18 i | 50 | 0,70 | _ |

| 3,0 | 350 | 117 | 50 | 0,60 | 900 |

| 5,0 | 550 | 110 | 25 | 0,65 | 700 |

| 7,0 | 750 | 107 | 25 | 0,60 | 400 |

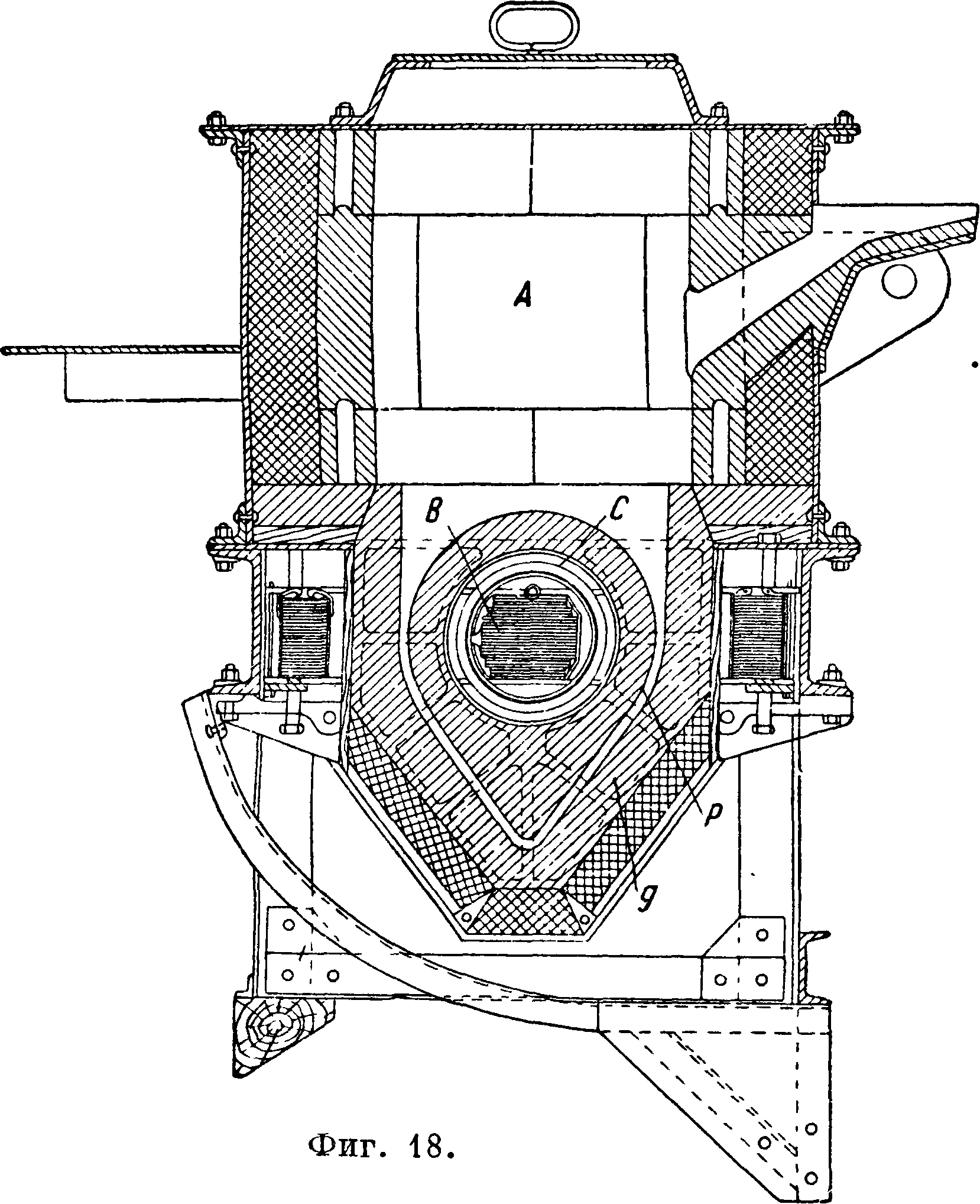

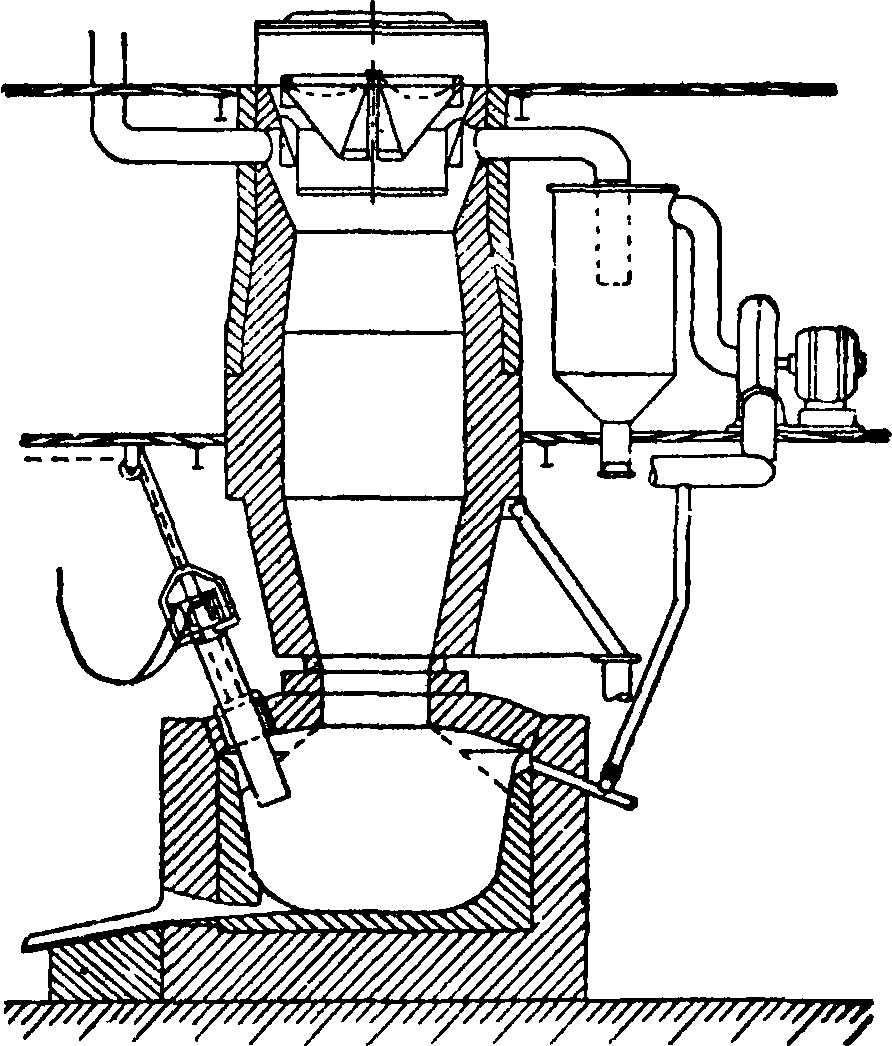

Э. п. сист. Эджакс-Виэтт относится к третьей группе, то есть к индукционным печам с закрытым каналом. Она состоит из двух частей (фигура 18): шахты А, вмещающей до 75% всего металла, и канала Р, соединенного в верхней своей части с шахтой и вмещающего остальную часть металла. Вследствие незначительного объёма канала его делают сравнительно небольшого сечения и располагают в непосредственной близости от первичной обмотки С, чем сильно уменьшают магнитный поток рассеяния и увеличивают cos φ печи. Металл в канале находится под гидростатич. давлением жидкого металла шихты. Вследствие этого значение критич. силы тока сильно повышается, что создает возможность для данного типа печей применять большие уд. мощности. Т. к. нагревание металла происходит за счет теплоты, выделяющейся в канале, то для ускорения передачи тепла заставляют металл двигаться из канала в шахту и обратно. С этой целью канал устраивали трехугольной формы (фигура 18) и помещали его симметрично в аксиальном направлении; в последнее время канал выполняют в виде кольца, несимметрично расположенного в аксиальном направлении. При таком расположении канала металл по длине последнего будет испытывать неодинаковое элек-тродинамич. усилие, в результате чего жидкий металл придет в движение. Конструкция печи Эджакс-Виэтт видна из фигура 18: первичная обмотка С надета на железный сердечник В и помещена в отверстие подового камня д, в к-ром выполнен канал Р. Подовый камень делается из

шамота и является самым уязвимым местом установки. В настоящее время подовые камни выдерживают до 5 000 плавок. В табл. 6 и 7 даны основные показатели печей сист. Эджакс-Виэтт.

Таблица 6.—О сновные показатели Э. п. системы Эджак с-В и э т т.

| Емкость печи в килограммах | Мощность в kW | Удельная

МОЩНОСТЬ в kW/m |

COS φ | Частота в Hz |

| 150 | 30 | 200 | 0,75 | 50 |

| 300 | 60 | 200 | 0,70 | 50 |

| 600 | 100 | 200 | 0,70 | 50 |

| 1000 | 250 | 250 | 0,70 | 50 |

Таблица 7.— Расход энергии в Э. п. системы Эджак с-В и э т т.

| Наименование металла | Угар в % | Расход энергии в kWh 1т |

| Латунь (60% Си). | 0,5 | 325 |

| v Медь .. | — | 400 |

| 60% Си+40% Ni. | — | 675 |

| Алюминий. | — | 800 |

| Баббиты. | 0,7 | 65 |

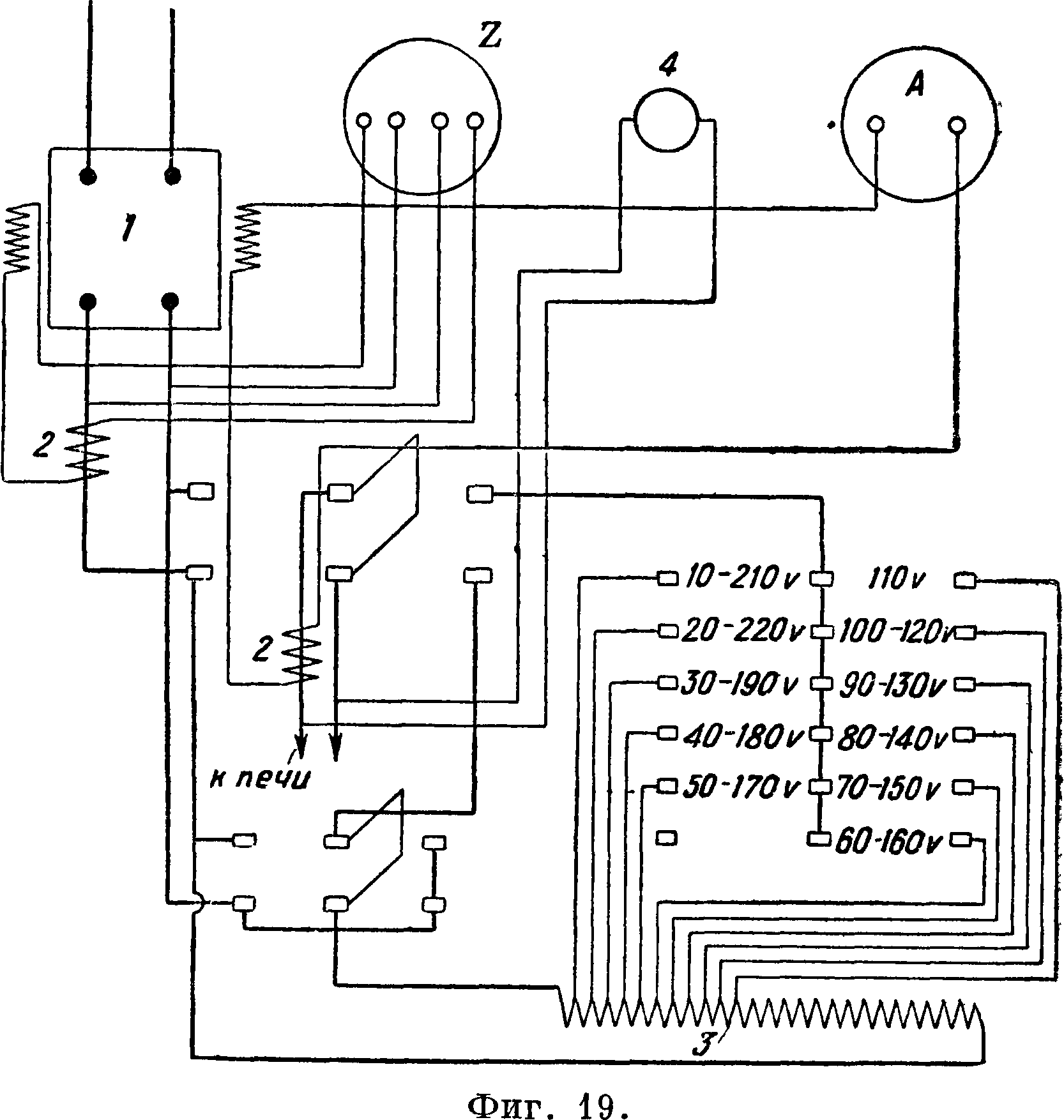

Схема включения печи видна из фигура 19. где 1 — масляный выключатель, 2 — трансформа тор тока, 3 — автотрансформатор, 4 — сигнальная лампа, А — амперметр, Ζ — счетчик. Печи системы Эджакс-Виэтт применялись преимущественно для латуней, однако за последнее время

220V

их стали применять и для плавки мельхиора“ томпака, бронзы, красной меди, цинка и даже алюминия. В черной металлургии эти печи не применяются.

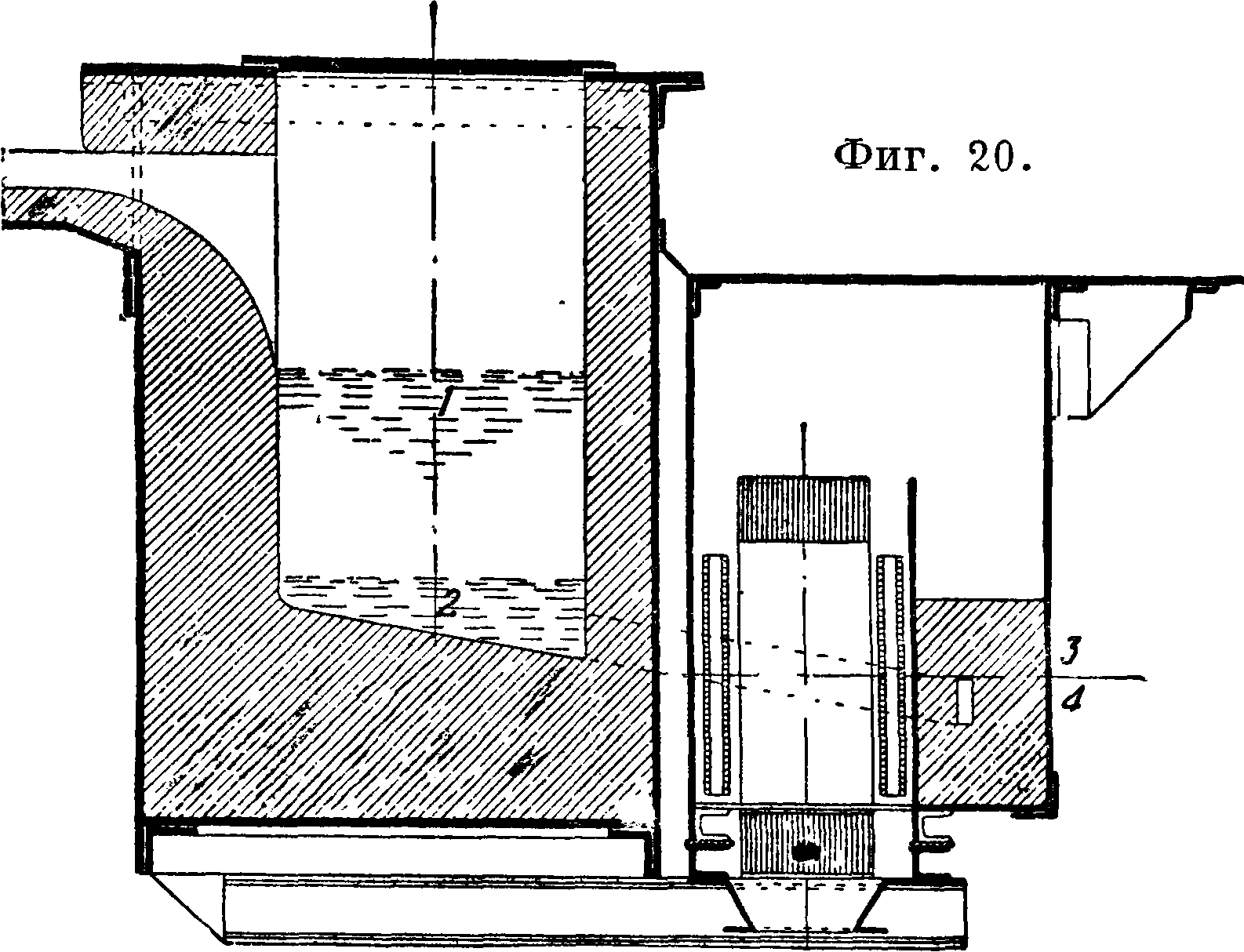

В настоящее время для плавки цветных металлов начали получать распространение Э. п. сист. Сименса (фигура 20: 1 — садка 350 килограмм, 2 — болото, 3 — середина катушки, 4 — середина

трансформатора) с горизонтально расположенным каналом, отличающиеся простотой конструкции и легкостью производства футеровки.

Лит.: Боярский М., Электрич. индукционные печи, М.—Л., 1932; Григорович К., Производство стали в электрич. печах, М.—Л., 1932; Фарб-ман С., Колобнев И., Индукционные электропечи для плавки цветных металлов и их сплавов, М.—Л.— Свердловск, 1933; Липин В., Металлургия чугуна, железа и стали, т. 3, ч. 1—Электроплавка, Л., 1926; Ру с с Э., Электрич. печи для плавки цветных металлов, пер. с нем, 2 изд., М.—Л., 1932; Максименко М., Электротермия в химич. промышленности, М.—Л., 1933; Владос К. иАронов, Электрич. печи для плавки металлов системы ГЭТ, «Известия ГЭТ», 1926, 12; Tama М., Der heutige Stand d. elektrischen Schmelzofen fiir Nichteisenmetalle, «Ztschr. f. Metallkunde», 1926; Metzger Th., Elektroofen in d. Metallindust-rie, «Ztschr. d. VDI», 1929, 11; Cambell D., Electric Furnace in Non-ferrous Metallurgy, «Journ. Inst, of Metals», 1927, 1; Camel 1 D., Recent Developments

in Electric Furnaces, ibid., 1929, 1; E n g e 1 h a r d t, «St. u. Eis.», 1905, 3, 4, 5; «The Electric Review», 1913, v. 73, p. 411, Sept. 12; «ΕΤΖ», 1907, 44—47; «Electrical a. Metallurgical Industry», 1904, p. 262; Hering C., «Trans, of the American Electrochemical Soc.», 1907, v. 11, p. 329; «Met. a. Chem. Engin.», 1913, p. 99; «St. u. Eis.», 1904, 12—16; 1911, p. 116; 1913, p. 1871; «Iron Kontorets Annales», 1917, 3—5. А. Шаталин.

Бессердечниковые индукционные Э. п. Индукционные Э. п. без магнитной цепи были предложены Дюбуа-Лоренцом в 1912/13 г. и введены в промсть Нортропом в 1916 году В первые годы строились только небольшие Э. п. гл. обр. для исследовательских лабораторий. Около 1925 г. появились крупные вращающиеся генераторы повышенной частоты и усовершенствованные конденсаторы для бессердечниковых Э. п., что дало возможность повысить емкость Э. п. этого типа. Вскоре выяснились очень крупные технические и экономические преимущества новой системы Э. п. перед Э. п. других систем, и бессердечниковые Э. п. стали быстро внедряться в промсть. Однако перейти к мощным Э. п. удалось только после замены тиглей, обжигаемых вне Э. п., набивными, изготовляемыми в самой Э. и. В СССР инициатива по внедрению печей новой системы в промсть принадлежит проф. В. П. Вологдину. Под его руководством в Центральной радиолаборатории в 1931 г. был построен ряд Э. п.: сначала на 10 килограмм, а затем на 100 и 150 килограмм стали, которые позволили создать советскую систему бессер

дечниковых Э. п. Впоследствии в 1932 г. опыт, приобретенный Центральной радиолабораторией, был передан заводу «Электрик» и Электропрому ВЭО (Ленинград). В 1933 г. при ближайшем содействии Центральной радиолаборатории установлена и пущена в ход крупнейшая в СССР установка на Ленинградском металлургии, комбинате по заказу Ленметаллургстроя. Установка состоит из 6 однотонных печей, питаемых четырьмя генераторами мощностью по 600 kW каждый.

Принцип действия. Бессердечнико-вая индукционная Э. п. состоит из тигля и окружающей его катушки, навитой из полой медной трубки. Если в тигель загрузить металл и через катушку пропустить переменный ток, то токи, наводимые в металле изменяющимся магнитным потоком, будут нагревать шихту. Т. о. здесь, как и в обыкновенном трансформаторе, электрич. энергия из первичной цепи передается во вторичную путем индукции. Но наличие значительного промежутка между катушкой и металлом обусловливает малую магнитную связь между ними, что приводит к образованию вокруг катушки большого потока рассеяния, который не участвует в переносе энергии из катушки в металл. Отсюда, ясно, почему реактивная составляющая тока бессердечниковой Э. п. во много раз пре вышает активную его составляющую. Этим же объясняется тот факт, что непременным спутником всякой бессердечниковой Э. п. является конденсаторная батарея, предназначенная для компенсации чересчур большой реактивной мощности Э. п. Бессердечнкковая Э. п. может быть применена и для плавки непроводников, например стекла, кварца, если их поместить в тигель из проводящего материала, например графита.

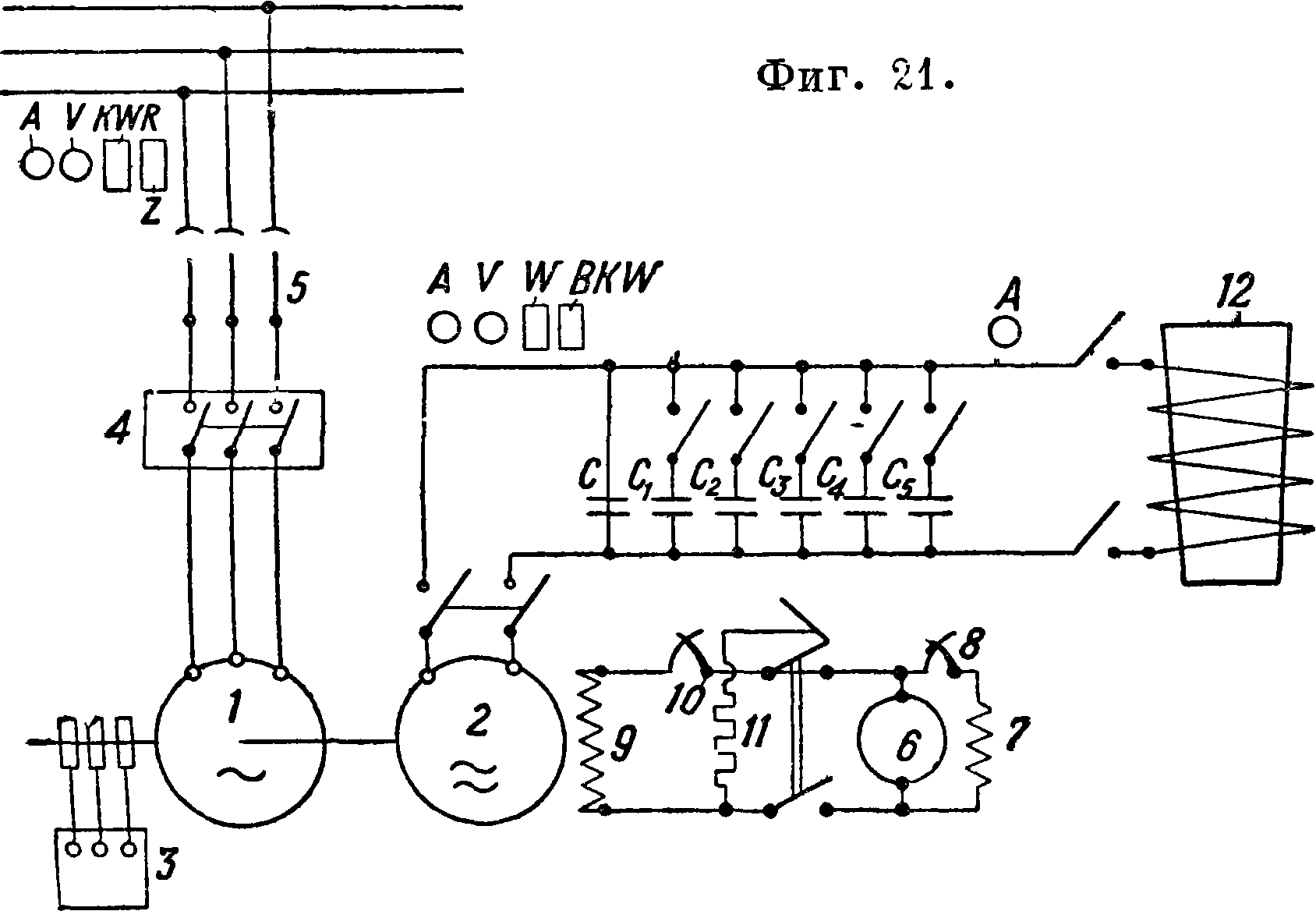

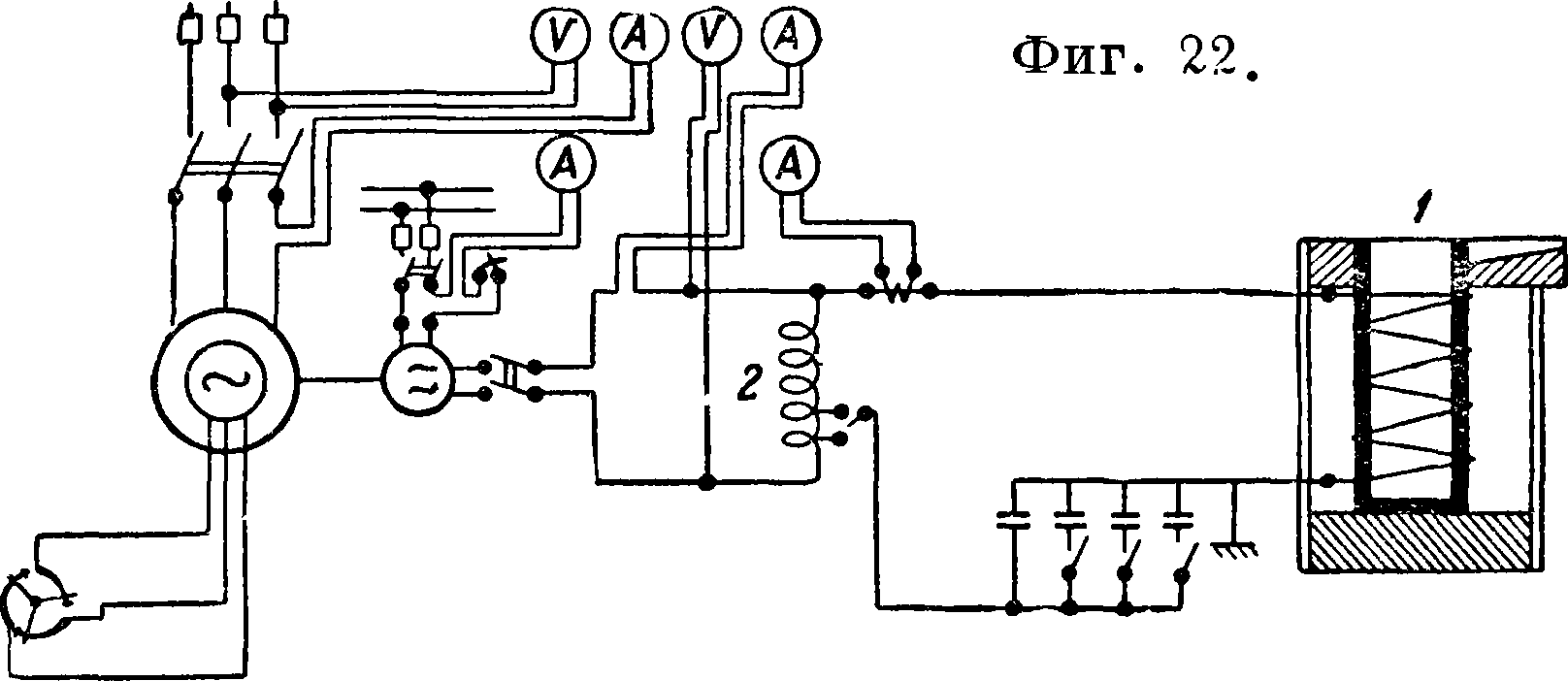

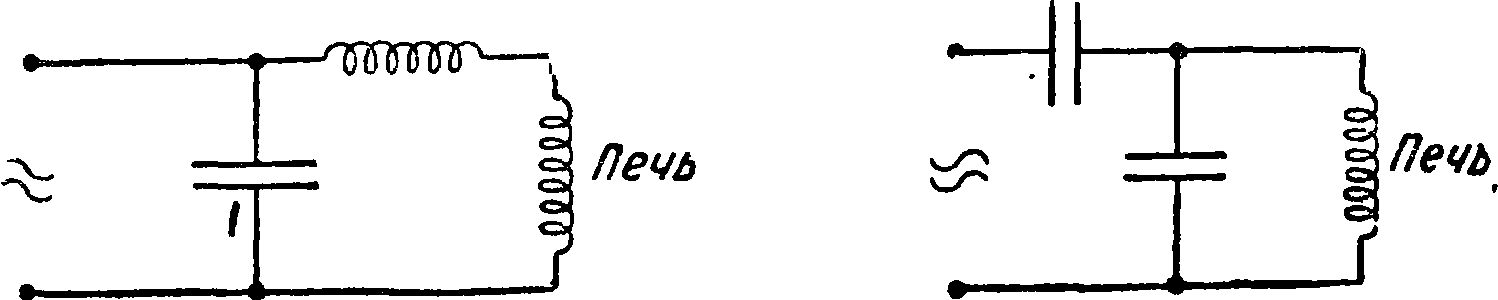

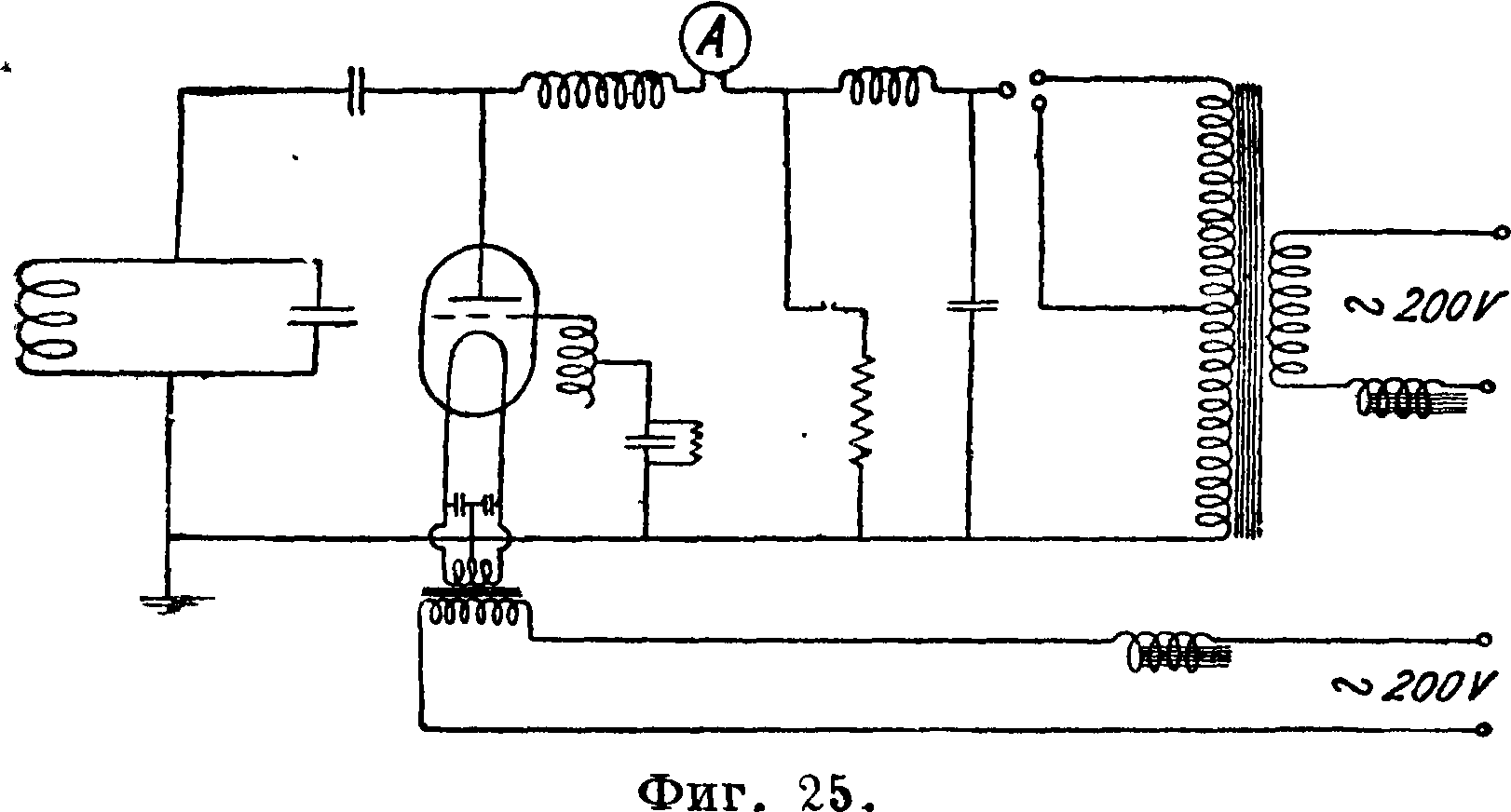

Схемы включения. Конденсаторная батарея м. б. присоединена к генератору, питающему Э. п., или последовательно с Э. п., то есть по схеме резонанса напряжений или параллельно с ней, то есть по схеме резонанса токов. На практике для Э. п. средних и крупных мощностей применяется схема с параллельным включением конденсаторов, т. к. в этом случае распределительные шины и аппаратуру приходится рассчитывать только на активную составляющую тока печи. Наоборот, для малых Э. п., когда стоимость распределительных устройств не играет существенной роли, часто пользуются схемой резонанса напряжений. На фигуре 21 и 22 приведены две

схемы включения бессердечниковых Э. п. Одна для крупных Э. п. с параллельным включением конденсаторов [фигура 21, где 1 — двигатель, 2— генератор повышенной частоты, 3 — пусковое устройство, 4 — главный выключатель, 5 — разъединители, 6 — динамо-возбудитель, 7 — поле возбуждения динамо, 8 — регулятор поля воз-

Фигура 23.

буждения динамо, 9 — возбуждение генератора, 20 — регулятор возбуждения генератора, 11 — разгрузочное (защитное) сопротивление, 12 — Э. п., С — постоянно включенная емкость, Сг, С2,.,С5—включаемые группы конденсаторов, А— амперметр, V—вольтметр, W—ваттметр, KWR— регистрирующий ваттметр, Z — счетчик, BKW— указатель реактивной мощности для облегчения настройки контура на резонанс]. Вторая — для малых Э. п. с последовательным включением конденсаторной батареи. Схема, аналогичная изображенной на фигуре 22, применяется в СССР для однолитровых Э. п. По этой схеме Э. π. 1 присоединяется к генератору через автотрансформатор 2, что позволяет плавить разные металлы без смены катушки путем изменения напряжения на печи. Часть конденсаторов (около половины) обычно присоединяется непосредственно к Э. п., другая же часть разбивается на группы и присоединяется при помощи выключателей. Рассмотренные схемы являются основными, наиболее распространенными, но встречаются еще несколько более сложные, комбинированные схемы, например изображенные на фигуре 23. Они хороши в том отношении, что дают возможность подбирать наивыгоднейший режим работы для генератора в различные периоды плавки путем изменения эквивалентного активного сопротивления контура печи. Но на практике такие схемы оказываются

1.1.

| м

< |

г m | т | N |

| > | |||

©

С_I

_

ад нн 1 ни <^1н ►-4И1

Фигура 24.

Основные соотно пределение плотное три загрузки в вид ми, т. к. при них теряется больше времени на настройку контура,чем при простых схемах. Схемы включения очень малых печей лабораторного типа, питаемых в большинстве случаев от искровых или же ламповых генераторов, изображены на фигуре 24 и 25.

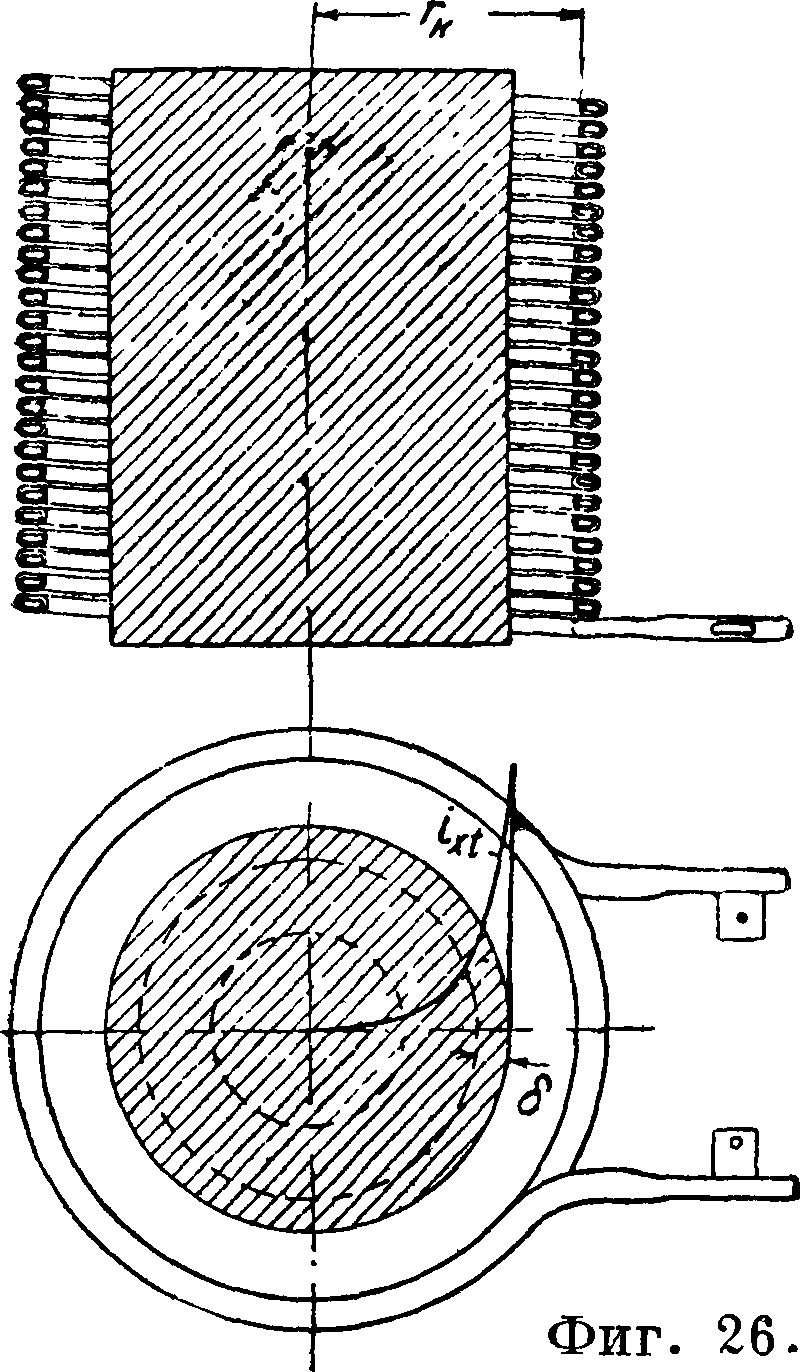

ш е н и я. Р а с-т и токов в н у-е сплошного

цилиндра. Вместо раздробленной шихты с целью упрощения исследований обычно рассматривают сплошной металлический цилиндр, помещенный внутри индукционной катушки (фигура 26). При пропускании через катушку переменного тока в теле цилиндра возникает магнитное и электрическое поле, симметричное относительно его оси. Силовые линии маг· нитного поля будут расходиться веерообразно у концов цилиндра, но при достаточной длине цилиндра В08М0ЖН0 допустить, что магнитное поле будет аксиальным внутри цилиндра. Индуктированные в цилиндре токи будут очевидно циркулировать по окружностям, которые расположены в плоскостях, перпендикулярных него оси. Вследствие явления вытеснения тока при высоких частотах амплитуда плотности токов достигает максимального значения на поверхности цилиндра и по мере приближения к оси его уменьшается

по экспоненциальному закону. Мгновенное значение плотности тока ixt в любой точке внутри цилиндра м. б. выражено ур-ием

Ы=W · е-кх · Sin (cot — кх). (1)

Это значит, что с изменением расстояния от по· верхности цилиндра х изменяется не только амплитуда, но и фаза электрич. колебаний. То же можно сказать и относительно колебаний магнитного поля. Коэф.

(2)

к=2π~ /Γμσ{ · 10"

где μ — магнитная проницаемость материала загрузки·, — частота питающего тока в Hz, а — проводимость материала шихты в Ω"1 смг1. Во многих случаях бывает полезно рассматривать вместо & величину, обратную этому коэф-ту:

js 1 1 5 030 /Q>

О=тг=- ---СМ=- -- СМ‘ (3)

k 2*ΐΛκσ/·1<Γ9

δ носит название глубины проникновения. Она представляет собой фиктивную, не физическую, величину и имеет след, смысл: ей определяется толщина наружного слоя цилиндра, в к-ром при равномерной плотности тока, равной плотности тока на поверхности цилиндра, выделялось бы в единицу времени столько же энергии, сколько и при фактич. распределении тска в массивном цилиндре. Однако все предыдущие соотношения и только что сделанное замечание справедливы лишь до тех пор, пока величина δ, вычисленная по предыдущей ф-ле, будет значительно меньше диаметра цилиндра. В противном случае распределение плотности тока и напряженности магнитного поля в теле цилиндра будет изменяться по кривым, выражаемым Бесселевыми ф-иями.

Уравнение высокочастотной печи при любых частотах. Зависимость между напряжением Vk на зажимах печи и током 1к, протекающим через катушку, м. б. выражена следующим ур-ием

= h {(Rk+ «Μ) + /М^ ~ a (1 — μΒ)]}, (4)

где Rk—активное сопротивление катушки прохождению переменного тока в a>Lk —

= ω (ndknk)<2· hk · 10"9Ω — индуктивное сопротивление катушки при отсутствии загрузки в тигле в Ω; ω=2л:/; а — ω (лrdnk)2. h · 10"9; j — У — 1J μ — магнитная проницаемость, d—средний диаметр ванны в свету в см, dk — внутренний диаметр катушки в сантиметров пк—число витков на 1 см

12 3 45 6 7 891011 1213/415 U*rVdJUi0uj.10*

Фиг. длины катушки; h—hk

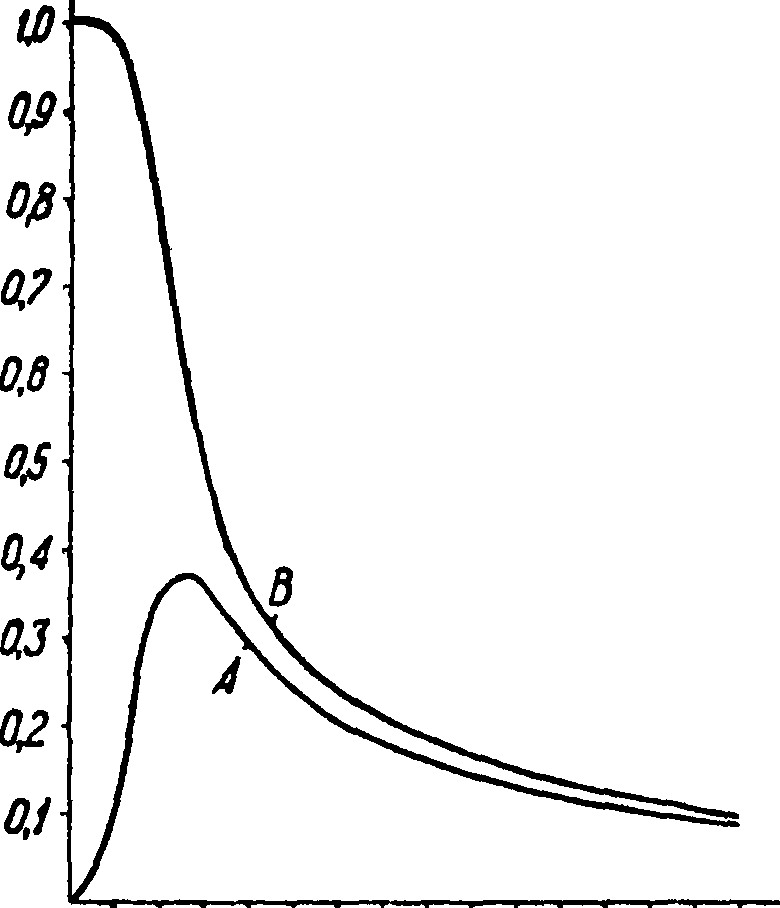

высота загрузки, равная высоте катушки в сантиметров А и В — нек-рые ф-ии параметра и, равного

_

VT

и — r~ f ^πμσω · 10“9 =

V~2 δ

Функции А и В изображены на фигуре 27. Приближенные их значения для и < 1

А — -~

Л 8 ’

для и > 8 · (5)

ΫΎ _ δ_ £ = У~2 __ а г *

В=1,

Т. Э. Доп. т.

34

Активное сопротивление катушки м. б. подсчитано по ф-ле

" (в)

Rk — 2n2dkhk^/~ ~

f

ак. 10

Катушки бессердечниковых печей делаются обычно из меди; поэтому, полагая

ак=—=-Ω"1 сж"1,

^k 1,8 - 10 9

получим следующую формулу для расчета Rk:

Rk=0,84 - ΙΟ"8. dkhkYJ. /i2Q. (7)

Рассматривая уравнение (4), легко заметить, что эффект внесения загрузки в катушку выражается r увеличении ее активного сопротивления и изменении ее индуктивного сопротивления в сторону уменьшения, когда 1 - μΒ>0, или в сторону увеличения, когда 1 — μΒ < 0. На практике обычно наблюдается понижение индуктивного сопротивления Э. п. после завалки раздробленной шихты. Это позволяет установить в электрическом отношении аналогию между бессердеч-никовой печью и воздушным трансформатором. Из ур-ия (4) легко получить выражения для расчета мощности поглощаемой шихтой Ра и реактивной составляющей мощности Э. п. Рь:

106Ω"1 см"1 ^ η9=0,87, для (σ=2Τ ·10βΩ·1 в“"1)

дельные значения электрич. кпд, близкие к действительности, будут: для стали в жидком состоянии ^сг=-J—

меди в жидком состоянии ~ · ΙΟ6 Ω"1 см~г

= 0,71. При и=2,5 отдача Оессердечниковых Э. п. значительно хуже. Из предыдущего вытекает, что при значениях и > 8 η9 от частоты почти не зависит. Как это ни странно на первый взгляд, но при низких частотах полезная отдача бессердечниковых Э. п. ниже, чем при высоких частотах.

Коэфициент мощности. Т. к. у бессердечниковых индукционных Э. п. активная составляющая мощности, подводимой к Э. п., во много раз меньше реактивной составляющей, то без большой погрешности можно положить, что коэф. мощности печи равен отношению активной мощности к реактивной:

Ра μΑ

COS φ

pb * Пэ

[(4)·-и-,*)],.·

(12)

Для больших значений и (например и > 25) и при μ=1

COS φ

Const

VIσ ’

Pa=αμΑΙ%, (8)

Pb=[coLu — a (1 — μB)j 1. (9)

Эффективность нагрева зависит от мощности, генерируемой в единице объёма нагреваемого тела, называемой удельной мощностью. Из предыдущих уравнений вытекает, что удельная мощность

Рα= и равна:

Рα= Const PfA

или для и < 1

Рα= С onst μ2 /2d2<7 (Iknk)2,

и для и > 8

Рα= Const V~*ir (7Λ)2

(10)

Мощность, подводимая к Э. п., пропорциональна квадрату ампервитков на 1 см, то есть пропорциональна квадрату линейной Чэ * нагрузки. По мере увеличе ния диаметра нагреваемого цилиндра мощность, выделяемая в каждой единице его объёма, сначала возрастает очень быстро, затем проходит через максимум и начинает медленно спадать. Из кривой для А следует, „ - что оптимальными являют-

Фигура 28. ся те значения диаметров и те частоты, при которых параметр и=2,5. Однако условие, при к-ром в загрузку в виде сплошного цилиндра передается наибольшая мощность, не совпадает с условием благоприятной электрич. отдачи печи. На фигуре 28 изображена примерная кривая изменения электрич. кпд η9 Э. п. в зависимости от параметра и. При значениях и=8 кпд почти достигает своего предельного значения, равного

% =--—— (11)

i +

bлГ ~d~V °к и затем остается почти постоянным. Для Э. п. средних размеров-^· =1,4. В этом случае пре то есть при заданных размерах печи коэф. мощности изменяется обратно пропорционально корню квадратному из частоты и проводимости материала загрузки. У однотонных Э. п. для плавки стали при=500 Hz коэф. мощности в среднем равен 0,1. Все приведенные соотношения верны при любых частотах, но при условии, что нагреваемое тело в виде массивного цилиндра помещено в достаточно длинную катушку, магнитное поле которой можно считать аксиальным и однородным. При более точных расчетах д. б“ введены поправки на конечные размеры загрузки и катушки. Большие затруднения в расчете бессердечниковых Э. п. вносит также раздробленность шихты. В этом случае пользуются данными, полученными из наблюдений. Печи для стали рассчитывают обычно для μ=1 и для нек-рого значения уд. сопротивления, лежащего в пределах от д — 100 · 10"ft Ω-см до ρ=160 · 10"® Ω-см.

Мощность генератора. Частота. Напряжение на печи. С увеличением мощности генератора ускоряется плавка, однако, слишком увеличивать скорость нагрева нецелесообразно, так как при этом могут возникнуть затруднения с ведением плавки. Необходимо также иметь в виду экономические соображения. При большой скорости плавки затрата времени на выпуск металла, загрузку шихты, рафини-ровку ванны, анализы составляет значительную часть от времени полезной работы, что приводит к понижению отдачи и коэф-та использования установки. Повышение мощности генератора неблагоприятно отражается и на стоимости установки (самого генератора, конденсаторов, распределительного устройства). С другой стороны, при генераторе с преуменьшенной мощностью плавка слишком затягивается, а это понижает производительность Э. п. и тем лишает ее одного из основных преимуществ по сравнению с дуговой печью. Длительная плавка сопряжена с опасностью вредного окисления ванны, но по мере увеличения емкости печи это неудобство уменьшается, так как уменьшается отношение поверхности, окисления к объёму металла. Исходя из этих соображений, скорость плавки понижают по мере увеличения размеров Э. п. Если взять для примера однотонные Э. п., то фирма Сименс (в Германии) устанавливает для их питания генераторы мощностью в 450 kW, а фирма Метро-Виккерс (в Англии) 650 kW. В первом случае

Таблица 8.—Д анные высокочастотных печей завода «Электрик» для стали. *

| Данные | ПО-Ю | ПО-150 | по-зоо | ПО-600 |

| Мощность генератора, kW. | 10 | 1

150 |

1

300 |

600 |

| Напряжение, У. | 220 | 1 500 | 1 500 | 2 000 |

| Частота, Hz. | 10 000 | 2 000 | 2 000 | 500 |

| Диаметр тигля (средний), миллиметров. | 107 | 310 | 400 | 500 |

| Диаметр катушки, миллиметров. | 160 | 460 | 570 | 690 |

| Высота металла в тигле, миллиметров. | 160. | 450 | 560 | 730 |

| Высота катушки, миллиметров | 200 | 503 | 688 | 906 |

| Число витков. | 32 | 22 | 14 | 30±4 |

| Напряжение печи, V.. | 700-1 200 | 1 400 | 1 400 | 1 800 |

| Ток в катушке, А. | 160—172 | 1330 | 2 000 | 2 670 |

| Реактивн. мощность, kVA. | 127 при | 2160 | 4 000 | 4 950 |

| Шаг витков, миллиметров. Промежуток между витками, миллиметров. | 750 V 6 | 23 | 46 | 27 |

| 1 | 3 | 4 | 4 | |

| Емкость, jaE. | 3,6 | 72,3

250 |

160 | 400 |

| Емкость печи, кг. | 8-10 | 5 000 | 1 000

1 |

* Имеются в виду печи, намеченные к изготовлению. Из них к концу 1933 г. з-дом «Электрик» построены однотонные печи.

1 га стали м. б. расплавлена в 60—65 мин., во втором случае — в 50—55 мин. Для печей емкостью в 2 га и выше ориентируются на продол жительность плавки в 90—120 мин. В табл. 8 приведены данные для Э. п. завода «Электрик» в Ленинграде.

Фирма Сименс устанавливает для своих Э. п. генераторы значительно меньших мощностей, как это видно из табл. 9. Что касается частоты питающего тока для различных типов Э. п., то при выборе ее приходится принимать во внимание кпд установки, материал и величину кусков загрузки, конструктивные соображения, стоимость генератора и конденсаторов, интенсивность циркуляции жидкого металла. Не вдаваясь в подробности, ограничимся приведением ориентировочной таблицы, по которой можно судить о наиболее часто применяемых в наст, время частотах при постройке бессердечниковых печей.

Назначение Э. п. Частота в Hz

Небольшие печи, гл. обр. лабораторного типа.. 10 000—300000

Печи промышл. типа для стали,

100-500 килограмм.. 500— 2 000

То ше, 1 500-3 000 килограмм. 500— 1 000

Выбор напряжения на Э. п. зависит отчасти от стоимости конденсаторов, отчасти от конструктивных соображений и соображений безопасности при обслуживании. Обычно оно выбирается в пределах 750—3 000 V. Число витков катушки при прочих равных условиях изменяется пропорционально напряжению на Э. п., что позволяет варьировать в известных пределах число и шаг витков, если это необходимо по конструктивным соображениям.

Расход энергии. Коэфициент полезного действия. Теоретич. расход энергии на выплавку 1 тонна стали можно считать равным 340 kWh/га или, округляя, 350 kWh/m. Практически же на расплавление 1 тонна стали в бессердечниковых Э. п. необходимо в среднем затратить 650 kWh. Следовательно общий кпд будет равен

Фактически кпд колеблется от 50 до 60%. Для перегрева стали на 100° необходимо еще подвести к печи 24 kWh/га. По данным J. Minssieux количество энергии, необходимое для расплавления 1 га стали с содержанием 0,8% Сис перегревом на 100°, равно 375 kWh. Для быстрорежущей стали с содержанием 18% W, 4% Сг и 1,5% V необходимая энергия при тех же условиях составляет 328 kWh/га. По данным того же автора при работе на жидкой садке перегрев ванны на 200° требует общего расхода энергии приблизительно в 110 kWh /га. В табл. 9 приведены цифры расходов энергии на расплавление 1 га стали в Э. п. различных мощностей, гарантируемые фирмой Сименс при сдаточных испытаниях. В эксплуатон-ных условиях расход энергии повышается. Первые плавки в однотонных Э. п. советского производства потребовали расхода энергии в 680 kWh/га.

Чтобы дать представление о расходе энергии для плавки других металлов и сплавов, приводим данные фирмы Лоренц. Цифры относятся к небольшой электрической печи вместимостью 30 л при частоте 1 000 Hz.

| Материал | kW him | Материал | kW hjm |

| Серебро. .· | Сплав из | ||

| Латунь. | 320 | 72% серебра | . 600 |

| Бронза. | 350 | 28% меди * | |

| Алюминий. | 500 | Никель.. | |

| Медь. | Сплав из | ||

| Медь-никель. | 600 | 50% никеля | . 820 |

| Нейзильбер. Сталь. | 600

. 700-850 |

50% железа j * |

При плавке в очень малых Э. п. вместимостью 1 л и меньше расход энергии может возрасти в 2—3 раза, гл. обр. из-за понижения отдачи генераторного устройства и значительных термин, потерь через стенки Э. п.

Таблица 9. —Характеристика индукционных печей системы С и м ен с-Ш у к к е р т.*

| Емкость печи в килограммах | Мощность в kW | Напряжение генератора в V | Частота в Hz | Расход энергии в kWh/ra | Продолж. плавки в мин. | |

| генерат. | двигат. | |||||

| i | Сталь 830 | 60-65 | ||||

| 100 | 66 | 90 | 700 | 10 000 { | Медь 500 | 40-45 |

| l | Латунь 350 | 25—30 | ||||

| i | Сталь 650 | 80-85 | ||||

| 250 | 100 | 130 | 1 800 | 500 { | Медь 400 | 50-60 |

| Латунь 270 | 35—40 | |||||

| ( | Сталь 600 | 60-65 | ||||

| 500 | 250 | 300 | 3 000 | 500 { | Медь 350 | 40-45 |

| l | Латунь 250 | 30-35 | ||||

| 1 000 | 450 | 550 | 3 000 | 500 | Сталь 500 | 60-65 |

| 2 000 | 750 | 850 | 3 000 | 500 | Сталь 500 | 60-70 |

| 5 000 | 1 500 | 1 650 | 3 000 | 500 | Сталь 450—480 | 70-80 |

* Данные заимствованы из коммерческих предложений фирмы, относящихся к 1931-1932 гг.

I_

Основные элементы установок с бессердечии новыми Э. п. Наибольшего внимания заслуживают следующие составные части печной установки: а) генератор, б) конденсаторная батарея, в) Э. п. с каркасом и поворотным механизмом. Выбор типа генератора зависит от размеров Э. п. Очень малые Э. п. (емкостью до 1 л), применяемые в лабораторной практике, должны питаться током высокой частоты, порядка 10 000 Hz и выше. Для таких Э. п. выбирают или искровые генераторы высокочастотных колебаний или ламповые. Схемы включения Э. п. в том и другом случае изображены на фигуре 24 и 25. Искровой разрядник м. б. или вращающегося типа или с неподвижным искровым разрядом в ртутной ванне (система Нортроп). Первая система распространена гл. обр. во Франции, вторая — в Америке. В СССР предпочитают питать лабораторные Э. п. от ламповых генераторов. Они значительно дороже искровых, но более надежны в эксплуатации и кроме того дают возможность в широких пределах изменять частоту колебаний. Однако для их обслуживания требуется персонал более высокой квалификации, чем для искровых генераторов. Повышение мощности печных установок было достигнуто путем применения вращающихся генераторов с частотой 500 — 2 000 Hz, хотя строятся также небольшие вращающиеся генераторы на 10 000 Hz. Эти генераторы обычно индукторного типа, так как при изготовлении генераторов обычного типа для повышенных частот встречаются значительные затруднения. У генераторов индукторного типа ротор сделан исключительно из листов железа; он имеет впадины, но в них обмотка отсутствует. Обмотка возбуждения неподвижна и не подвергается никаким усилиям. Генераторы вращаются асинхронным мотором с фазовой обмоткой. Управление вращающимися генераторами очень простое.

Конденсаторы. Конденсаторная батарея является очень ответственной и дорогой частью всякой установки с бессердечниковыми печами. Т. к. реактивная мощность, подлежащая компенсации, в 10—20 раз превышает активную мощность, поглощаемую нагреваемым металлом, то вполне естественно, что к конденсаторам установок с бессердечниковыми Э. п. применяются строгие требования в отношении стоимости, потерь, габаритов и электрической прочности. Для Э. п. лабораторного типа, работающих при очень высоких частотах (порядка 100 000 Hz и выше), оказались пригодными слюдяные конденсаторы, применявшиеся в радиотехнич. практике. Стоимость этих конденсаторов довольно высока, но они обладают большой электрич. прочностью и очень малыми потерями. Для Э. п. промышл. типа применяются бумажно-масляные конденсаторы. Выбор бумаги обусловливается ее достоинствами как диэлектрика, а именно: а) дешевизной, б) сравнительно большим диэлектрич. коэф-том, что позволяет строить конденсаторы малого объёма, в) относительно «высокой электрич. прочностью, г) малыми потерями. Погружение же в минеральное масло при условии его чистоты и отсутствия влаги способствует повышению электрич. прочности и улучшает теплоотдачу. Последнее обстоятельство играет важную роль, т. к. надежная работа конденсаторов обеспечивается при г9 масла, не превышающей 50—55°. В СССР производство бумажно-масляных конденсаторов для бессердечниковых Э. п. в промышленном масштабе налажено в мастерских Научно-исследовательского сектора Киевского энер-

гетич. ин-та, а также на заводе им. Козицкого в Ленинграде. По своему устройству конденсатор Киевского энергетич. ин-та напоминает конденсаторы америк. фирмы GE Со. Конденсатор состоит из нескольких секций, отделенных одна от другой каналами для лучшего охлаждения. Каждая секция представляет собой многопластинчатый конденсатор плоского типа, в котором слои бумаги по 6—14 листков чередуются с листами фольги. Бумага чисто льняная, очень тонкая, толщиной 0,008—0,015 миллиметров, толщина фольги около 0,0075 миллиметров. Секции соединяются последовательно или параллельно в зависимости от напряжения и мощности конденсатора. Секции, скрепленные в один компактный блок, помещаются в кожух из жести, наполненный маслом. На крышке кожуха укреплены фарфоровые проходные изоляторы и имеется отверстие, закрываемое пробкой, для заливки конденсатора минеральным маслом. Собранный конденсатор подвергается сушке под вакуумом и затем под вакуумом же заливается минеральным маслом, к-рое предварительно тоже просушивается и фильтруется. Тщательное выполнение указанных операций — необходимое условие для надежной работы конденсатора. Конденсаторы Сименс-Гальске по своим размерам и по емкости значительно больше конденсаторов советского производства.

Печь. Составные части Э. п. следующие: катушка, ее крепление, каркас Э. п. с поворотным механизмом, тигель. Катушка Э. п. изготовляется из красной меди. На фигуре 29 показано поперечное сечение витков катушек двух систем. Проще всего по своей конструкции катушки опытных Э. п., которые изготовлены Цен-тральн. радиолабораторией (ЦРЛ), и Э. п. фирмы Лоренц (фигура 29, а).

Они имеют прямоугольное сечение и прокатываются из круглой медной трубки. Сложнее устройство витков у однотонных Э. п. завода «Электрик» и у Э. п. англ, фирмы Метро-Виккерс (фигура 29, б): у них витки состоят из массивного медного проводника профильнрго сечения и наложенной на них медной трубки. Только по массивному проводнику протекает ток, в трубке же циркулирует вода. Массивный проводник применен не для уменьшения сопротивления катушки, а для защиты ее от тяжелого повреждения в случае протекания металла через тигель.

Крепление катушки. Крепление на печах, построенных Центральной радиолабораторией, осуществлено очень просто; вместе с тем достигнута и большая прочность. В стойках из пертинакса делаются вырезы, в которые вставляются пластинки из того же материала. Толщина пластинок равна расстоянию между витками. Пластинки изолируют витки один от другого“. Стойки прикрепляются при помощи латунных уголков к двум шайбам из асбестобетона, пропитанных для прочности жидким стеклом. Совершенно другая конструкция крепления у катушек фирмы Метро-Виккерс. Стойки и шайбы у этой Э. п. — из немагнитной профильной стали (никелевой), что придает особую прочность креплению катушки. Эта конструкция особенно пригодна для очень крупных Э. п., хотя у Метро-Виккерс она применяется для сравнительно? небольшой Э. п. (емкостью всего х/4 тонн).

Каркас Э. п. и поворотный механизм. Э. п. промышленного типа устанавливаются и закрепляются в особых каркасах, сде-

Фигура 29.

данных из уголкового или профильного материала: латуни, железа или немагнитной стали. Каркасы из латуни чаще применяют для Э. п. небольшой мощности, вместимостью примерно до 15 л (печи ЦРЛ). Для более крупных Э. п. каркас может быть сварным из профильного обыкновенного железа, только в нек-рых местах скрепление частей каркаса производится с помощью уголков и болтов, при этом эти части электрически разъединяются изоляционными прокладками. Без этого те стороны каркаса, которые образуют замкнутые контуры, пересекаемые магнитным полем катушки, нагревались бы от наводимых в них токов. Необходимо такие контуры электрически разъединить хотя бы в одном месте, чтобы избежать в них потерь. Железные каркасы мы встречаем в печах нем. фирм. Конструкция эта дешевая, но очень громоздкая, так как стороны каркаса приходится относить возможно дальше от катушки, чтобы избежать потерь на токи Фуко. Крупные Э. п. советского производства, так же как и Э. п. фирмы Метро-Виккерс, снабжены каркасами, изготовленными из немагнитной профильной стали. Размеры Э. п. становятся значительно меньше. Потери же от вихревых токов сравнительно невелики. Катушка в Э. п. советской системы устанавливается между двумя шамотными основаниями (нижним и верхним). С боковых же сторон кар

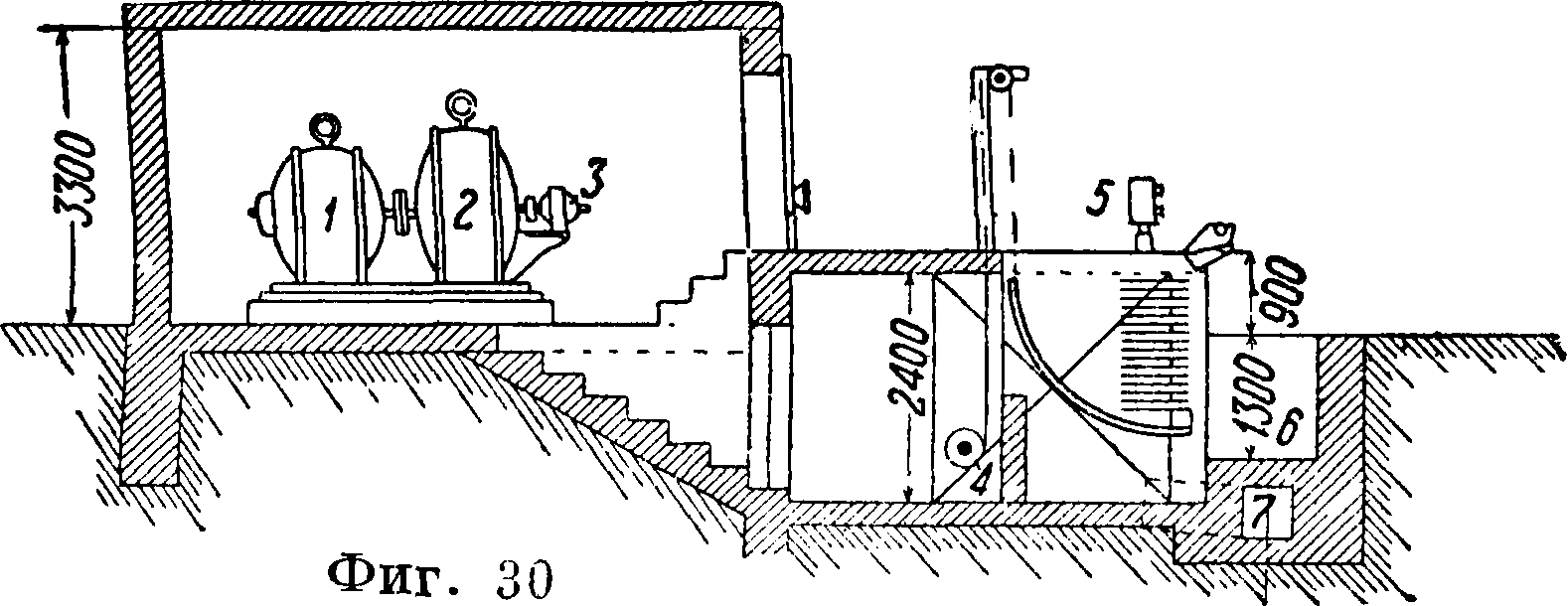

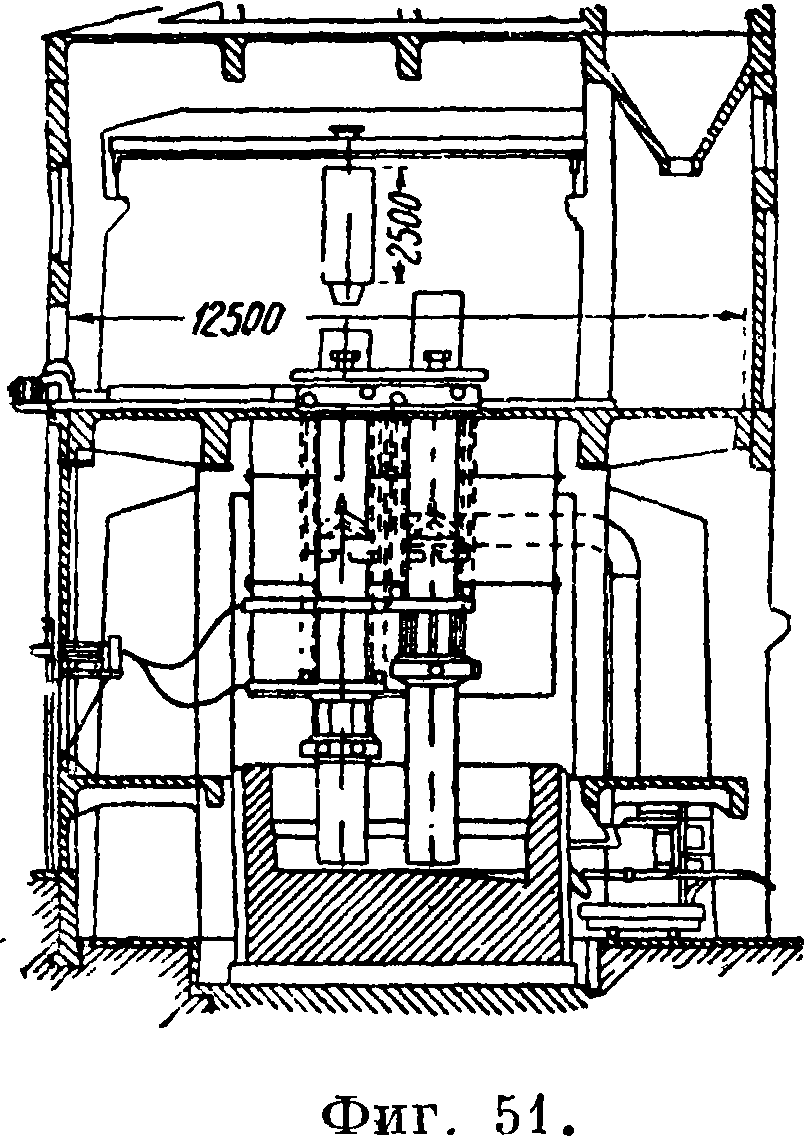

кас закрывается съемными листами из цементированного асбеста. Э. п. фирмы Сименс устанавливаются на деревянных перекрытиях, пропитанных огнеупорным составом. Каркас поддерживается цапфами, покоящимися в подшипниках, которые в свою очередь укрепляются на металлич. стойках. Ось цапф должна проходить по возможности ближе к носку Э. п., чтобы при опрокидывании Э. п. для выливания металла конец носка описывал по возможности небольшую дугу. Маленькие Э. п. могут опрокидываться вручную. Б. или м. крупные печи снабжаются или специальным опрокидывающим механизмом с электромоторным приводом или же опрокидываются при помощи крана, перемещающегося над местом расположения печи. Последний способ опрокидывания самый простей, он применяется в Америке и в СССР (однотонные Э. п. завода «Электрик»). Если цех невелик и в нем нет электрич. крана или потолочной лебедки, то опрокидывание можно производить при помощи лебедки с моторным приводом (фигура 30, где 1— мотор, 2 — генератор, 3 — возбудитель, 4 — лебедка, 5—рубильник для вентилятора и мотора лебедки, 6 — литейная яма, 7 — вентиляционный канал). Такой способ применен в печах ЦРЛ. Третья система опрокидывания печи принадлежит фирме Сименс. Электродвигатель при помощи червячной передачи вращает вертикальный червяк, на к-ром надета муфта. Муфта скользит при вращении червяка по опорному швеллеру, неподвижно прикрепленному к печи, вследствие чего печь или опускается или поднимается в зависимости от направления вращения вертикального червяка. Механизм этот требует

| flMIW | ||

| ----- | и---/г | J. |

внимательного ухода, иначе он может отказаться работать в самый критический момент во время выливания металла. Еще более сложная система опрокидывания для печей в V4 т разработана фирмой Метро-Виккерс. Для нее необходим электродвигатель малой мощности благодаря применению тяжелых противовесов, но подобный механизм дорог и едва ли целесообразен для крупных печей. На фигуре 31 представлен вид сверху и разрез мощной четырехтонной печи, установленной в Чикого.

Печь может давать 45—50 тонн металла в сутки. Она питается от генератора мощностью 1 250kVA, 1000 Hz. На фигуре

32 изображен план этой установки (А — конденсаторы,

С—пульт управления, D— контакторы конденсаторов,

F—четырехтонные печи, работающие попеременно, L— про, идущая от генератора).

Тигель. Способы из- Фиг* 31 ·

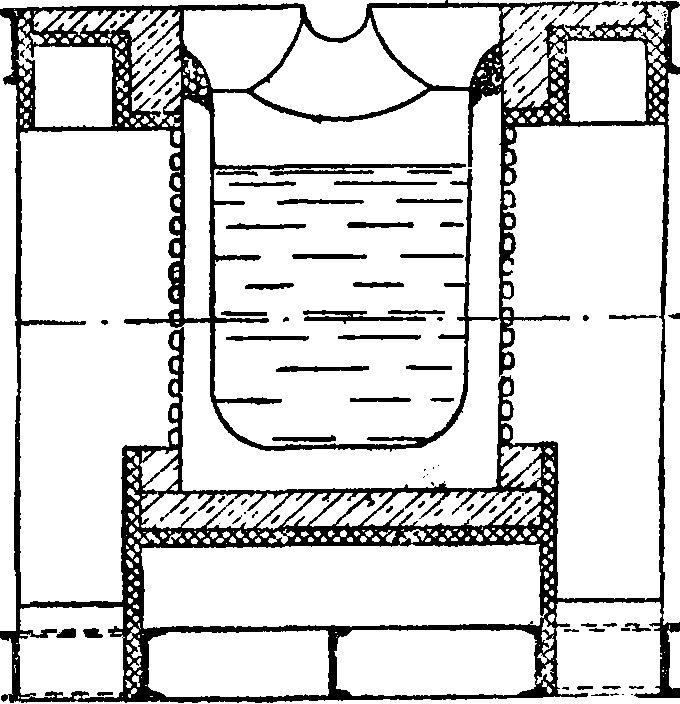

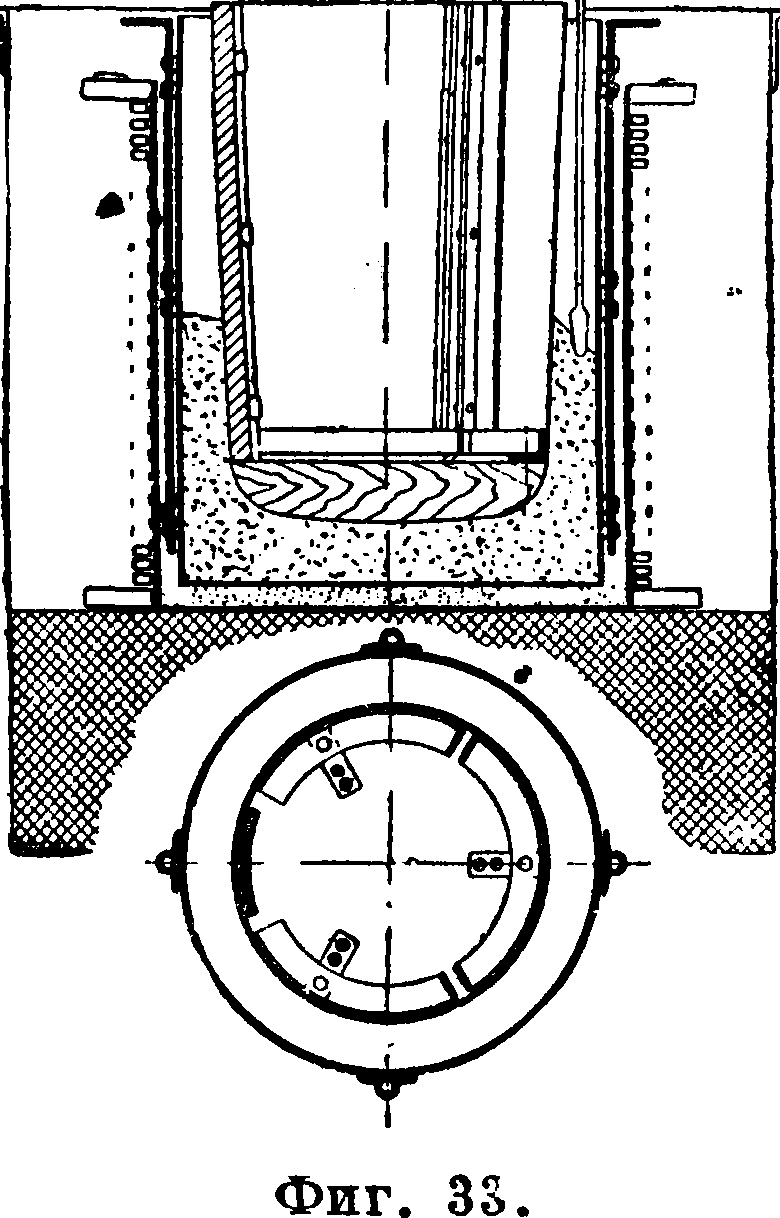

готовления футеровок бессердечниковых печей. Тигель — очень ответственная часть бессердечниковой печи. Его почти цилиндрическая форма с небольшим расширением кверху очень удобна для металлургов, но условия его работы довольно тяжелые гл. обр. потому, что стенки тигля в бессердечниковой печи нельзя сделать очень толстыми во избежание значительного по-нижения коэфициента мощности печи. Поэтому к тиглю бессердечниковой Э. п. предъявляются особо серьезные требования. Тигель должен быть механически настолько прочным, чтобы он легко мог выдерживать сотрясения при загрузке шихты и давление столба жидкого металла. Кроме того он должен хорошо противостоять химич. воздействиям шлаков и жидкого металла при высокой г°, а также должен быть стойким при больших *°-ных колебаниях. Вначале для плавки в бессердечниковой Э. п. пользовались вставными тиглями из огнеупорной глины или графита. Тигли обжигались вне Э. п., затем вставлялись в Э. п. и окружались еще слоем теплоизолирующего материала. Верхняя часть замазывалась огнеупорной глиной. Графитовые тигли обычно футеровались цирконом или магнезией для продления срока их службы и для избежания науглероживания металла. Срок службы таких тиглей весьма неве

| :::э | |

| r: -j | |

| А

L * c-i ~ |

ί Р |

| Jri г | |

| i Й -

Ь-j i |

О |

| 5 Ц | i

F |

| с гц U | -г“= |

| о | |

| 1 Г" " | |

| И * и _ | i |

7,9 м-

Фигура 32.

лик, они выдерживают примерно

6—20 плавок. Кроме того вообще они неприменимы для крупных печей емкостью больше чем на 500 иг стали. Поэтому вставными тиглями теперь пользуются только для очень малых Э. п. В настоящее время для больших Э. п. общеприняты тигли, набиваемые и обжигаемые непосредственно в самой Э. п. Материалом для набойки может служить совершенно сухая огнеупорная масса или же слегка увлажненная масса. Проще всего выполняется набивка из сухой массы. В Э. п. вставляется металлический, слегка расширяющийся кверху шаблон и между ним и индукторной катушкой, предварительно обложенной асбестовыми листами (толщиной 3—5 миллиметров), утрамбовывается очень внимательно огнеупорная сухая масса. Шаблон изготовляется из листового железа и имеет форму плавильной камеры. По окончании набивки тигель в верхней части обмазывается огнеупорной глиной, и затем металлич. шаблон током катушки нагревается до t° красного каления для спекания наружного слоя футеровки. К огнеупорной массе прибавляют небольшие количества таких веществ, как измельченное стекло и борная кислота. Измельченное стекло добавляется в том случае, когда в тигле необходимо плавить сплавы, содержащие серебро, медь, которые в жидком состоянии легко проникают через стенки футеровки. При первой же плавке шаблон расплавляется, и футеровка окончательно спекается. Образуется компактный и вполне однородный состав, причем спекание массы происходит не по всей толщине стенки, наружный слой вблизи катушки остается порошкообразным; так. обр. образуется буферный слой, служащий тепловой изоляцией и предохраняющий катушку от повреждения в случае резких колебаний г° (термические толчки). Такие набойки в случае тщательно подобранного состава массы и величины зерен и при условии тщательной утрамбовки очень хорошо сопротивляются химич. воздействию металла и служат продолжительное время. Метод набойки всухую распространен во Франции, Англии, отчасти в Германии (заводы Круппа) и в СССР. Он очень прост и экономичен. Второй метод сохранился главным образом в Германии, но применяется и в СССР. В этом случае в огнеупорную массу вводится небольшой процент влаги и добавляются связующие вещества (наир, жирная земля, глина). Из этой массы набивается внутренний слой тигля (футеровка), а из такой же безводной массы набивается буферный слой между первым слоем и катушкой. При этом сначала между двумя шаблонами набивается футеровка и утрамбовывается она очень энергично пневматич. или элек-трич. аппаратами. Буферный же слой набивается вручную при помощи трамбовки с острым башмаком. Подобный разъемный шаблон для набивки можно видеть на фигуре 33. Таким же путем из двух слоев набивается и подина. Верхняя часть тигля подмазывается той же массой, но более влажной, или огнеупорной глиной. После окончания набойки внутренний разборный шаблон вынимается и производится тщательная просушка тигля при помощи очень осторожно загруженной в тигель шихты, примерно в течение 2—4 час., смотря по влажности набойки. Мощность, подводимую к Э. п., повышают постепенно таким образом, чтобы к концу сушки и началу плавки она достигла полной нормальной величины, после чего производят плавку. Огнеупорная масса спекается при первой же плавке. Этот метод может дать экономию, так как отпадает расход на металлич. шаблон для каждой новой набойки,

но одновременно нужно иметь в виду, что вследствие введения глины, например в кремнистую набойку, огнеупорное свойство последней и шлако-устойчивость понижаются, что ведет к сокращению срока службы тигля, а при невнимательной просушке приводит к разрушению тигля, вытеканию металла и повреждению катушки. Не так давно в практику стал входить еще один метод изготовления тиглей — из фасонных кирпичей. Этот способ уже нашел применение на нек-рых заводах в Англии и Америке. Имеются в виду крупные Э. п. Кирпичи м. б. основные и кислые. Из них выкладываются отдельные слои. Кирпичи из кварцевой массы обмазываются кремнистым цементом. Обжиг производится при первой плавке. Кроме трех описанных основных методов существуют еще и другие методы изготовления набоек. Все методы набивки находятся еще в стадии совершенствования.

Составы огнеупорных масс для футеровки бессердечниковых печей. Футеровки бессердечниковых Э. п. могут быть кислые, основные и нейтральные. Приводим несколько наиболее распространенных в настоящее время рецептов для набоек.

Кислые набойки. 1. Масса для изготовления футеровки всухую: кварцит с зерном 2—3 миллиметров 2/3 ч., кварцит, размолотый в пыль, V3 ч., борная к-та в порошке 1,5—2%. Увлажнение не допускается. 2. Для изготовления футеровки из увлажненных материалов в Германии применяется эйзенбергский или пфальцский песок (клебзанд), слегка увлажненный естественный материал. Его состав по данным Бишо-фа приведен в таблице 10.

Таблица 10.—Состав песка для кислых набоек Э. п. (в %).

| Местонахож дение | Si02 | >

О со |

Fe203 | СаО | MgO | k2o+n2o |

| Пфальц. | 60,29 | 28,00 | 1 54 | 0,07 | 0,11 | 3,93 |

| Эйзенберг. | 90,63 | 6,08 | 0,99 | - | 0,32 |

3. Вместо предыдущей массы в СССР м. б. применена масса, соответствующая ей по своему составу и термическим свойствам: молотый кварц с величиной зерен 1—2 миллиметров — 23% (по весу); молотый кварц в пылеобразном виде —13%; кварцевый песок (люберецкий)—37%; каолин, размолотый в пыль, — 27%. Кроме того добавляется 5—7% воды.

Основные набойки. 4. В Германии в Бохумском институте применяется магнезит, состоящий из 2/3 крупнозернистого с величиной зерна 2—3 миллиметров и остального мелкозернистого. В качестве связующего вещества добавляется немного жидкого стекла и около 3% по весу глины. Буферный слой набивается немного толще, чем футерованный, т. к. в магнезитовом тигле всегда появляются трещины. 5. Состав массы для основных набоек, которая м. б. применена в СССР: магнезит саткинский с зерном 1—3 миллиметров—25%; то же с зерном не менее 1 миллиметров — 40%; то же размолотый в тонкий порошок — 15%; каустич. магнезит — 20%; глина шамотная — 1,5%. Для смачивания на 100 ч. массы берется 8—10 ч. воды. Масса применяется отделом экспериментальной металлургии ВИАМ в Москве.

Нейтральная футеровка. 6. По Нортропу нейтральная футеровка м. б. изготовлена из очень чистого песка — силиката циркония. Этот материал обладает всеми положительными свойствами кварцевого песка, но превос

ходит его в отношении огнеупорности. В Америке для нейтральных футеровок используется «там-циркон», который смешивается с 15% того ше песка, смолотого в тонкий порошок.

Стойкость тиглей. Продолжительность службы футеровки в большой степени зависит от состава выплавляемой стали, от того, ведутся ли плавки непрерывно или с перерывами, от С выпуска, от характера шлаков, физического состояния загрузки. Возьмем для примера нержавеющую сталь (0,35% С, 13% Сг). Кислая футеровка выдерживает 40—50 плавок при прерывной работе (в 1 или 2 смены на каждую Э. п.) и почти вдвое больше при непрерывном производстве. При производстве быстрорежущей или углеродистой стали срок службы футеровки значительно больший, в этом случае при непрерывном производстве срок службы может дойти до 200 плавок при условии ремонта ее после каждых 30 плавок в среднем.

Основные преимущества бессердечниковой печи следующие. 1) Большая скорость плавки и энергичное перемешивание ванны. Это способствует быстрому выгоранию примесей (например углерода), но вместе с тем выгорание ценных присадок оказывается очень незначительным, например имеются данные, что при переплавке скрапа быстрорежущей стали с 18% W потеря вольфрама составила 1%. То же относится к ванадию и другим ценным элементам, входящим в состав инструментальной стали. В высокохромистых сталях происходит быстрое выгорание углерода без заметного выгорания хрома. Благодаря энергичному перемешиванию ванны выпускаемые из бессердечниковой печи сплавы обладают однородностью строения, например выплавляемые в бес-сердечниковых Э. п. специальные сорта чугунов отличаются мелкозернистым строением и равномерным распределением графита. Временное сопротивление такого чугуна доходит до 45 килограмм/мм2 и сохраняет хорошо механич. обрабатываемость. 2) Бессердечниковая Э. п. позволяет легко получать сплавы с постоянным и точным составом при разных плавках. Вообще по качеству сталей, выпускаемых из бессердечниковой Э. п., последняя превосходит некоторых случаях дуговую Э. п., не говоря уже о том, что для производства сталей, практически не содержащих углерода, дуговая Э. п. непригодна. При производстве хромистых сталей в дуговой Э. п. обнаруживается время от времени образование флокенов, у сталей такого же рода, выпущенных из бессердечниковой Э. п., этого не наблюдается. 3) В бессердечниковой Э. п. легко достижима высокая t° (до 2 308° по данным Нортропа) и притом ее легко регулировать путем изменения подводимой к Э. п. мощности. Здесь не приходится опасаться толчков тока, как это может иметь место в дуговой Э. п. 4) Наконец следует отметить простоту управления Э. п., что позволяет быстро обучать необходимый персонал.

Область применения бессердечниковой Э. п. В силу тех преимуществ, к-рыми обладают бессердечниковые Э. п., они находят себе самое широкое применение в металлургия. практике, но особенно ценна эта система Э. п. для производства специальных и высококачественных сталей. Сортамент сталей, выплавляемых в настоящее время в бессердечниковой Э. п., очень обширен. Сюда прежде всего следует отнести: 1) малоуглеродистые стали с очень малым содержанием углерода (до 0,01%); для выплавки подобных сталей бессердечниковая Э. п. является незаменимым аппаратом; 2) быст рорежущие, инструментальные стали; 3) нержавеющие стали, жароупорные с содержанием Сг, W, Ni и Мо; 4) динамные, трансформаторные стали, стали с большой магнитной проницаемостью и немагнитные; 5) высококачественные хромоникелевые стали, идущие на производство чатых снарядов, и. т". д. В последнее время в индукционной печи начинают выплавлять специальные сорта чугунов (например хромистые чугуны), требующие во время плавки перегрева до 1 500—1 600° и энергичного перемешивания металла. Выплавляемый чугун имеет мелкозернистое строение и равномерное распределение графита. Помимо выплавки черных металлов (сталей и чугунов) бессердечниковая Э. п. находит себе применение в производстве · никеля и его сплавов, например медистоникелевых сплавов, идущих на изготовление мелкой монеты, оборудования судовых морских установок. Бессердечниковая Э. п. открывает широкие возможности для работы в вакууме и нейтральной атмосфере. Пока методы плавки в вакууме находятся в стадии лабораторной проработки, но повидимому в скором времени они войдут в промышленность, так как в этом случае можно достигнуть абсолютной чистоты обрабатываемых продуктов, которые не подвергаются окислению во время плавки и поэтому не требуют добавления раскислителей. Опыты по ведению процесса рафинирования в бессердечниковых Э. п. показали большую скорость реакции обезуглероживания, дефосфори-зации и десульфурации, что является следствием интенсивного перемешивания металла в ванне, благодаря чему все время обновляются ме-таллич. поверхности, соприкасающиеся со шлаком. Поэтому высокочастотная Э. п. вполне применима для рафинирования. Но при емкости Э. п. в 1,5 тонн и ниже это оказалось бы невыгодным экономически вследствие значительных экс-плоатационных расходов, расходов по анализам и прочие Э. п. емкостью в несколько т окажутся вполне пригодными для работы на жидкой завалке и позволят вести процессы рафинировки, сравнимые с дуговой Э. п. Наконец бессердеч-· никовая Э. п. оказывается пригодной для плавки кварца в вакууме. Подобная Э. п. разработана Центральной радиолабораторией для фарфорового завода им. Ломоносова в Ленинграде.

Перспективы развития бессердечниковой Э. п. По всем данным бессердечниковой Э. п. предстоит широкое будущее. Развиваться она будет прежде всего в сторону повышения ее емкости. Так, к концу 1933 г. уже имелись за границей четырехтонные Э. п., и строилась в Англии для одного из шведских з-дов Э. п. в 6 тонн В СССР также проектируются многотонные Э. п. В дальнейшем Э. п. этой системы найдут себе применение для ведения процессов рафинирования, дуплекс-процессов, для плавки непроводников и во многих других областях, где требуются высокие темп-ры Лит.: Боярский М., Электрические индукционные печи, М.—Л., 1932 (библиогр.); СЭТ, Справочная книга для электротехников, т. 4, Л., 1929 (указатель литературы). В. Рудзик,

Дуговые Э. п. Нагрев в дуговых Э. п. производят посредством одной или нескольких вольтовых дуг. Горение вольтовых дуг осуществляется в зависимости от конструкции Э. п. или между электродами или между электродами и расплавляемым материалом. Электроды в дуговых Э. п, являются главнейшим рабочим элементом, отличающим их от Э. п. сопротивления, где нагрев происходит за счет выделения тепла при прохождении тока по проводнику (Джоулево тепло),

и индукционных Э. п. высокой и низкой частоты, где нагревание производится индукционными токами. Отсюда дуговые Э. п. можно назвать также электродными Э. п. Вольтова дуга (смотрите) представляет весьма интенсивный способ нагрева. Темп-pa ее достигает 3 500°. Поэтому в дуговых Э. п. можно плавить наиболее тугоплавкие металлы (вольфрам, молибден и др.) и сплавы (легированные стали, нихром и др.) и осуществлять процессы, требующие высоких температур (производство карбида кальция, алунда, глиноземистого цемента, азотной кислоты из воздуха, алюмината бария при получении алюминия по способу Кузнецова-Жуковского и др.). С другой стороны, высокая темп-pa вольтовой дуги ограничивает ее применение для плавки летучих и легко окисляющихся металлов и сплавов [сплавов меди с большим содержанием цинка (латуни), алюминиевых сплавов, легко образующих пленку окислов алюминия, и др.J; по этой причине названные сплавы обычно выплавляются в Э. п. сопротивления и индукционных Э. п. Питание дуговых Э. п. производится почти исключительно переменным током (однофазным и трехфазным); отсюда дуговые Э. п< конструируются трехфазными (чаще всего) или однофазными. Выбор системы тока (трехфазный или однофазный) обусловливается конструктивными особенностями Э. п. Постоянный ток вследствие явления электролиза, вредно отражающегося на однородности продукта (в особенности для металлических сплавов), а также по причинам малой экономичности передачи электроэнергии на большие расстояния применения не получил. Мощность дуговых Э. п. может быть весьма различной: от небольших Э. п. (наир, в литейных для плавки медных сплавов) мощностью 75 kVA до 30 000 kVA (Э. п. в Кнапзаке для карбида кальция) в зависимости от тоннажа Э. п. и характера технология. процесса. Питание дуговых Э. п. производится от трансформаторов (обычно понизительных), расположенных около Э. п. Вторичное напряжение трансформатора обусловливается требованиями технологического процесса, не превышая обычно 250 V в случае плавки металлов.

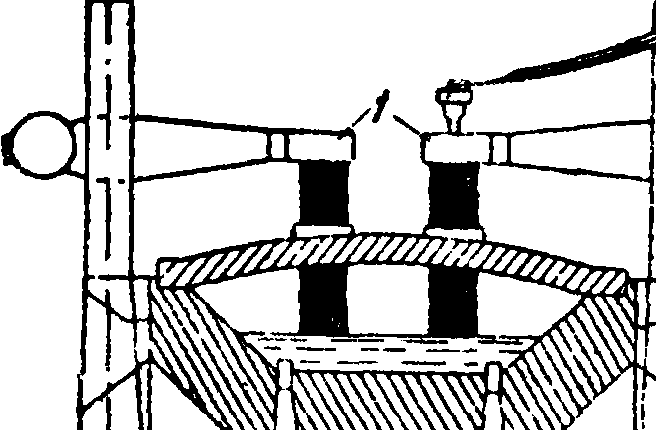

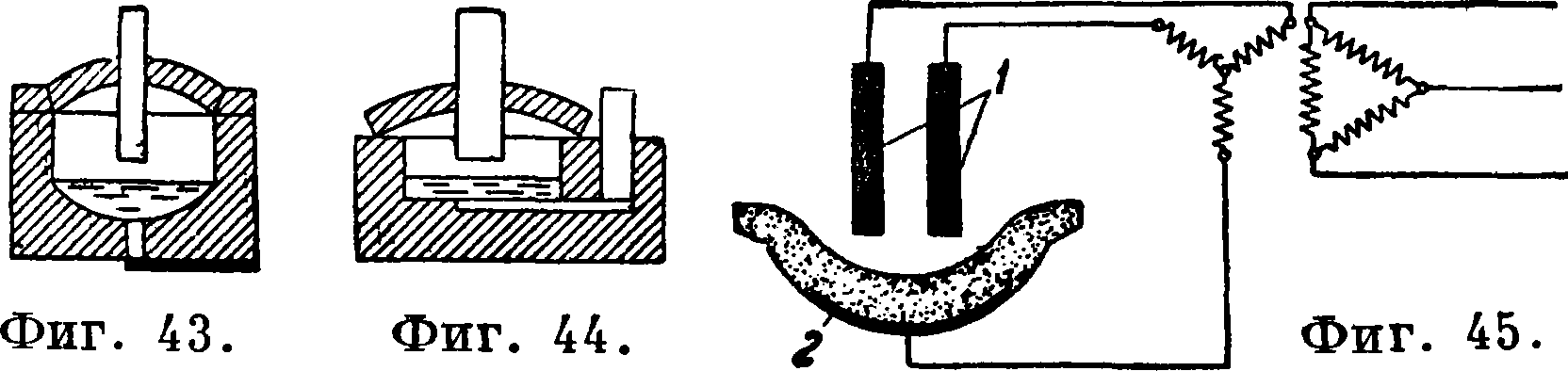

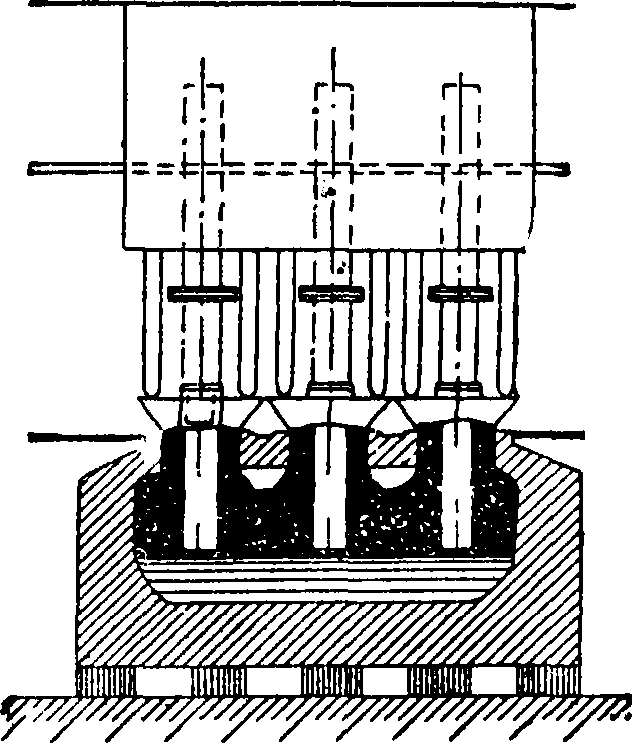

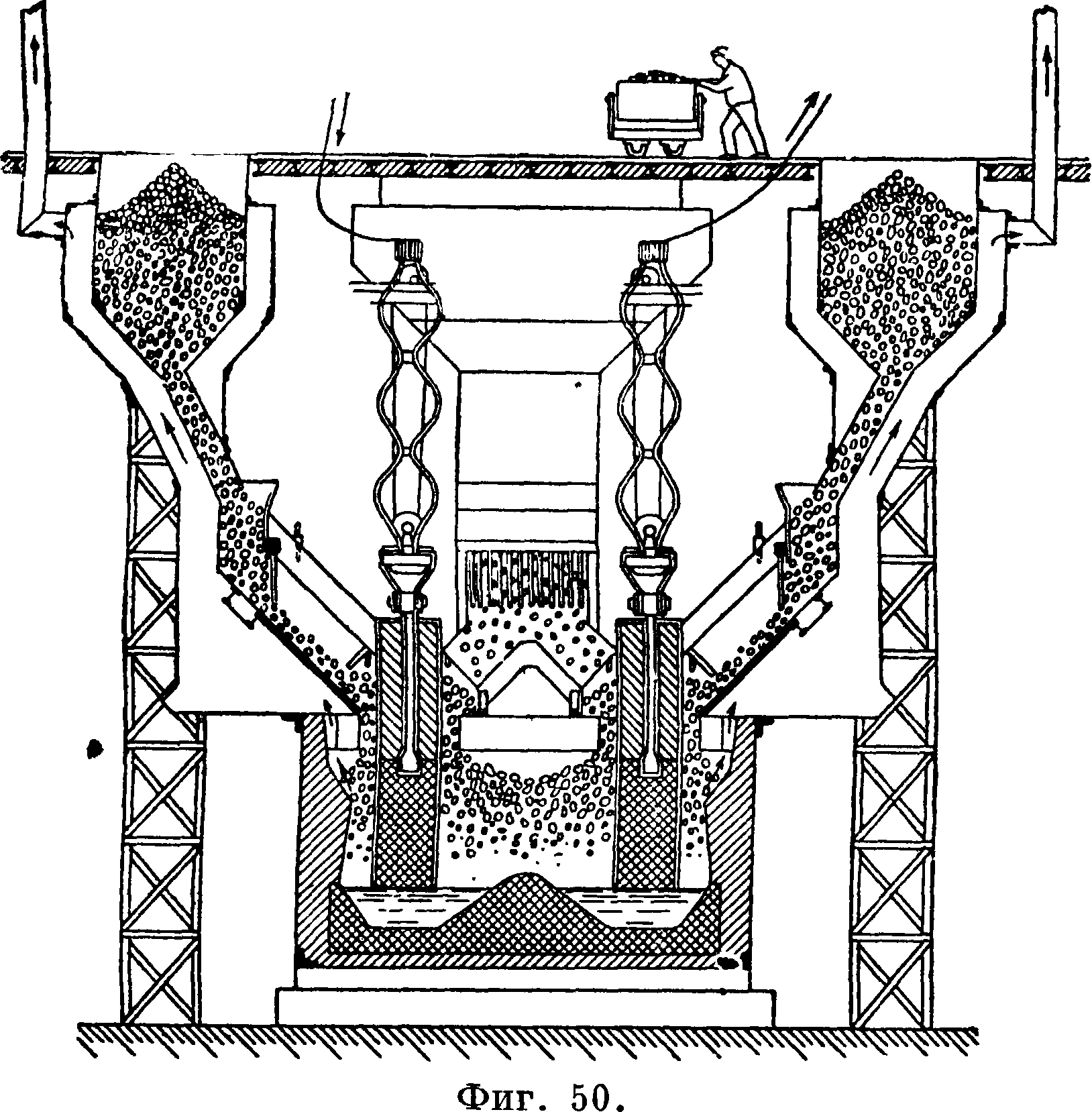

По характеру технология, процесса и расположению вольтовой дуги относительно нагреваемого материала дуговые Э. п. разделяются на два класса: 1) Э. п. с открытой дугой, в которых электроды расположены поверх шихты, и 2) Э. п. с закрытой дугой, в которых вольтова дуга (или дуги) находится внутри шихты, будучи закрыта слоем последней. Э. п. с открытой дугой (фигура 34, где 1 — шины, 2 — электроды, 3 — металл) применяются для рафинировки и плавки стали, чугуна, медных (с небольшим содержанием цинка), никелевых и других сплавов. Э. п. с закрытой дугой (фигура 35, где 1 — шихта) конструируются для восстановительных процессов: выплавка ферросплавов, чугуна из руд, производства карбида кальция, алунда и других процессов. Электроды для дуговых Э. п. применяются угольные, графитовые и непрерывные самообжигающиеся электроды Содерберга. Свойства угольных и графитовых (вернее графи-тированных) электродов приведены в таблице 11.

Фигура 34.

Таблица И. — Данные графитовых и угольных электродов.

| X арактеристики | Графитовые | Угольные |

| тг ^ миллиметров“

Уд. сопротивл. в 2 —— |

8-15 | 40-80 |

| Темп-pa окисления на воздухе в °С. | 600-700 | 400-450 |

| Нормальные плотности тока в А/см“. | 15—25 | 5-7 |

| Содержание золы. | < 1% | ок. 5—6% |

Графитовые электроды имеют ряд преимуществ перед угольными, но стоят дороже. Электроды (угольные и графитовые) имеют нарезки и ниппели (того же материала) для свинчивания. Непрерывные (самообжигающиеся) электроды Содерберга состоят из железного кожуха, набиваемого патентованной массой, состоящей из обожженного антрацита, кокса, смолы и пека. Свойства электродов Содерберга: уд. в 1,4-М,5, уд. сопротивление 0,006—0,007 Ω-сж, сопротивление раздавливанию 150 килограмм/см2.

Фигура 36.

Э. п. для плавки металлов. По роду нагрева ванны дуговые Э. п. разделяются на печи с непрямым и прямым нагревом.

1) Дуговые Э. п. с непрямым нагревом, имеющие свободно горящую (независимую) дугу (или дуги), печи, в которых электрический ток не проходит через печную ванну. Прототипом этих Э. п. является печь В. Сименса (1879) и лабораторная печь Муассана (1892). Главнейшими Э. п. этого типа являются печи Стассано,

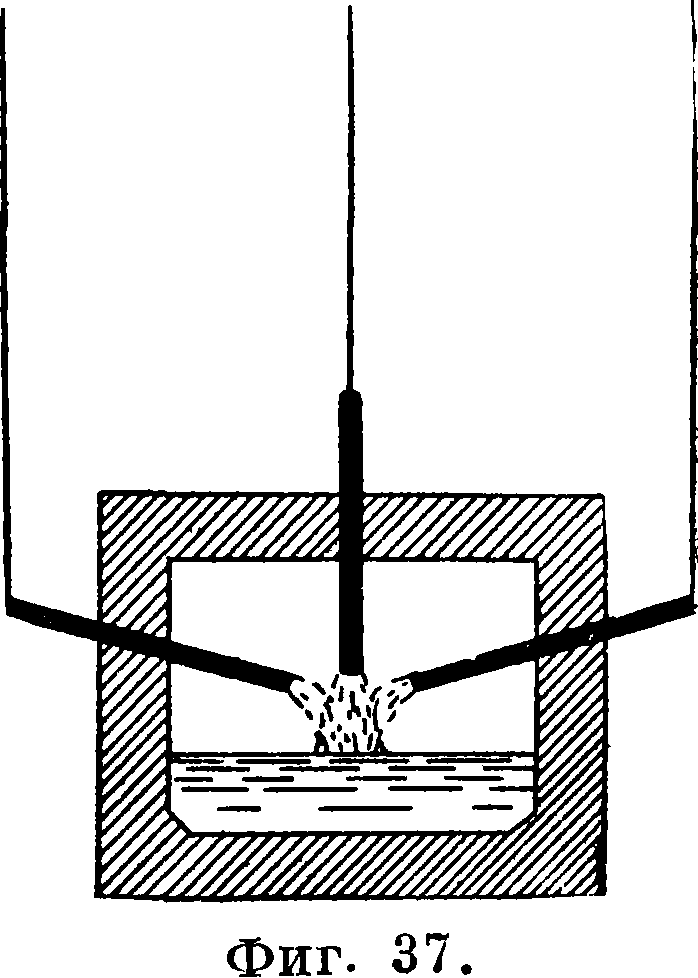

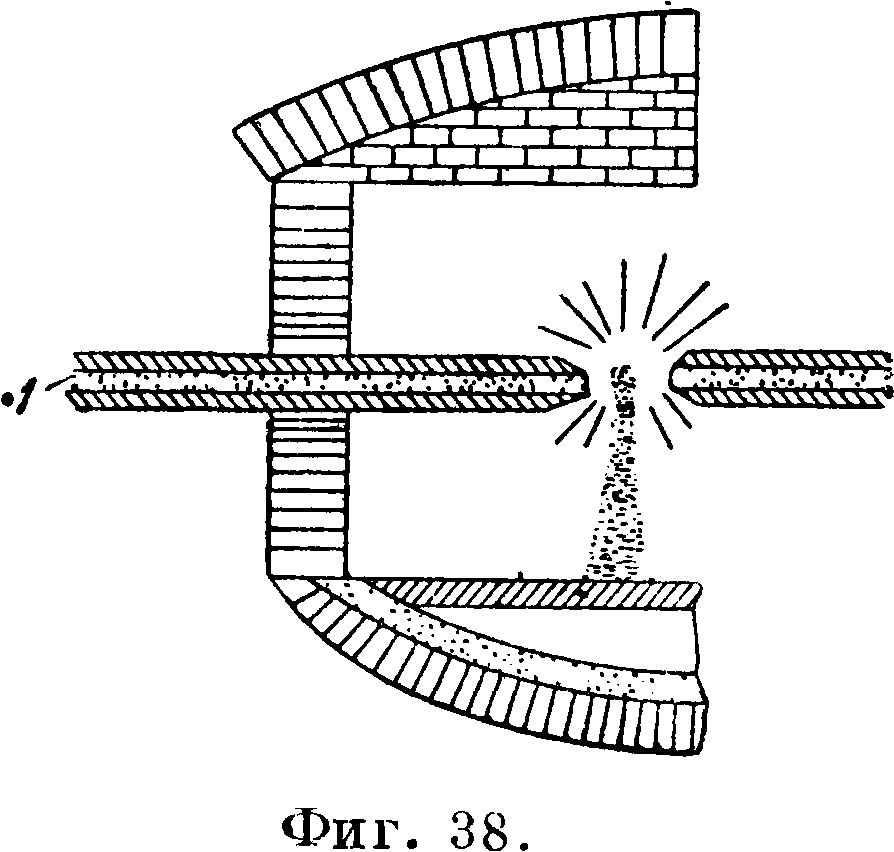

Реннерфельдта, Детройт и Бутс. Современные Э. п. Стассано (фигура 36), усовершенствованные з-дом Тал-лиаферри (Италия), работают на трехфазном токе. Э.п. Реннерфельдта (Швеция) имеют два наклонных электрода и третий вертикальный, отклоняющий дуги вниз на ванну (фигура 37). Дуги в этой печи имеют особую форму — в виде цветка лилии. Э. п. Реннерфельдта применяются для рафинировки стали и чугуна и плавки медных сплавов. Вместимость этих печей до 3 тонны Уайлс (США) предложил видоизменение Э. п. Реннерфельдта без верхнего электрода с полыми электродами (фигура 38), через которые с холодного конца 1 при помощи особого устройства подается измельченная шихта (смесь руды, восстановителя и флюсов). Печь работает на однофазном токе. Применяется для получения почти химически чистого железа и

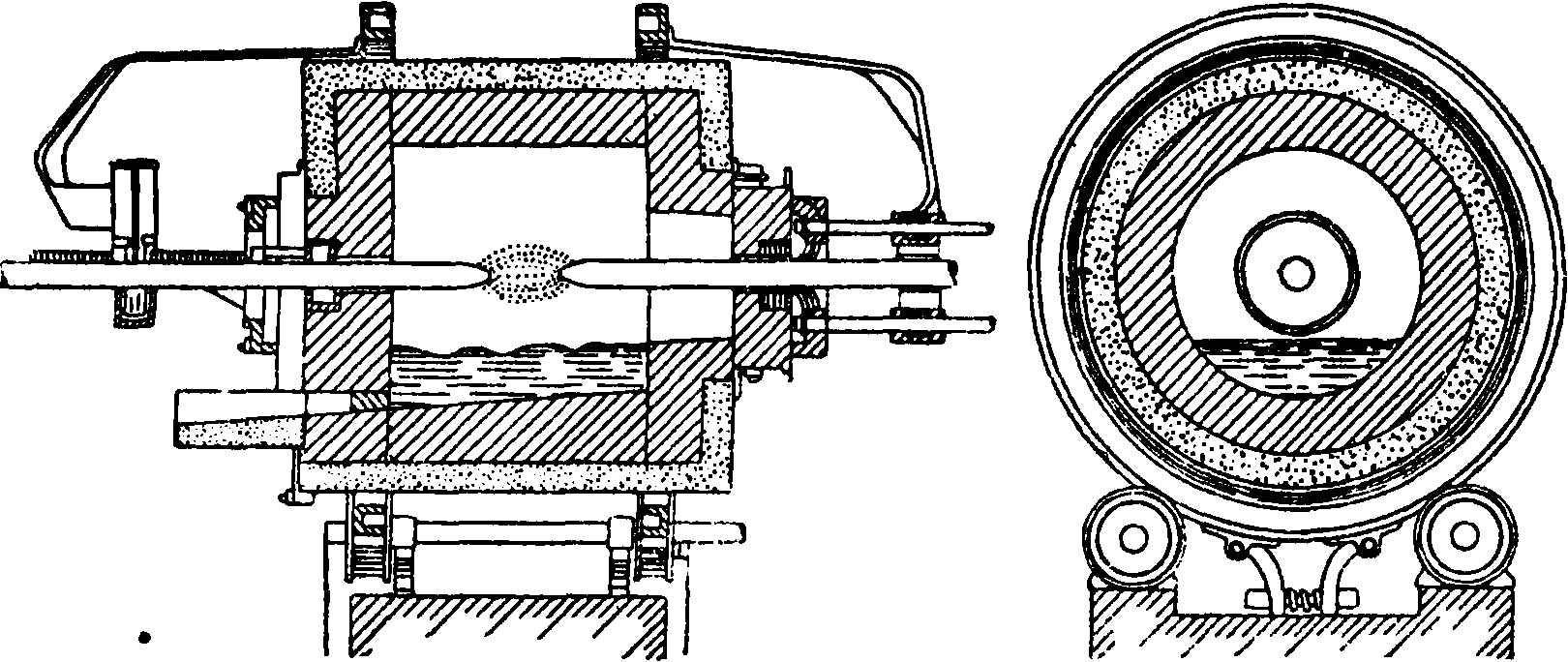

малоуглеродистых высокохромистых сталей. Э. п. Детройт (фигура 39) построена в США для плавки медных сплавов, а впоследствии чугунов высокого сопротивления. Печь представляет цилиндр, через основания которого проходят графитовые электроды. Эта печь сконструирована ъмммм качающейся относительно оси цилин-W n дра на угол до 180°; качание печи И произв°Дится с целью избежать пе-

ШШяШ регрева металла после расплавления