> Техника, страница 97 > Электрометаллургия железа

> Техника, страница 97 > Электрометаллургия железа

Электрометаллургия железа

Электрометаллургия железа, процессы, имеющие целью получение железа или его сплавов при помощи электрич. энергии. Исходными материалами при этом служат железосодержащие руды, соли железа и самое железо или его сплавы как продукт металлургия, пром-сти; в последнем случае имеется в виду рафинирование железа и чугуна. Одна группа электрометаллургических процессов, а именно электролиз водных растворов железных солей, служит для получения железа в состоянии высшей степени чистоты по примесям и имеет в настоящее время очень малое практич. применение; что касается электролиза расплавленных солей железа, то последний совершенно не разработан и в металлургии. практике не применяется. Ко второй группе электрометаллургия, процессов относятся т. н. электротермия, процессы, при которых электрический ток служит средством нагревания электрич. печей, которые получили широкое практическое применение в металлургии железа. Сюда относятся электроплавка стали и электроплавка чугуна.

1. Производство электростали (электроплавка стали). Под электроплавкой стали разумеется получение различных сортов литого железа и стали на поду электрической печи путем переработки в последней чугуна, железного, стального и чугунного лома, брака и различных отходов металлообрабатывающей пром-сти (концы, обеечки, обрезки, стружки и прочие). Электроплавка стали имеет целый ряд следующих преимуществ, перед другими способами получения литой стали (бессемеровским, томабовским, мартеновским и тигельным): 1) возможность получения любого сорта стали до самых ответственных высоколегированных сталей включительно; 2) абсолютная гибкость процесса как в химия., так и в термич. отношении; 3) отсутствие окислительной атмосферы в электропечи; 4) возможность работать на шлаках самого разнообразного химического состава (окислительных и восстановительных); 5) возможность работать на трудноплавких сильно основных восстановительных шлаках; 6) лучшая раскйсленность и большая чистота металла; 7) ксПмпактность и конструктивное совершенство плавильных приборов (электропечей); 8) высокий кпд электропечей; 9) возможность работы сталеплавильных агрегатов (печей) самого разнообразного размера — емкостью 25— 90 000 килограмм 10) легкость и совершенство управления печью; 11) отсутствие процессов горения топлива в рабочем пространстве печи и всех затруднений, связанных с вопросами его сжигания; 12) возможность работы на шихтах, достаточно дешевых и разнообразных как по своему химия, составу, так и по физическ. состоянию; 13) возможность работы как на твердой, так и на жидкой завалке; 14) небольшое количество обслуживающего рабочего персонала; 15) хорошая стойкость печей; 16) сравнительно небольшая стоимость установки. Все эти преимущест-

Опечатка

Стр.

1185

Строка Напечатано Должно быть По чьей вине

11 сверху с 0,5 до 22 с 0,5 до 2,2 Ред. ва привели к тому, что электроплавка является единственным надежным способом производства высококачественных сталей, полностью вытеснившим тигельный процесс. В производстве обычных сортов литого железа и стали удельный вес электроплавки заметно возрастает с каждым годом. Так, процент электростали по отношению к общей выплавке стали в пяти главных промышленных странах (Германия, Бельгия, Франция, Англия и США) за период 1913—29 гг. увеличился с 0,5 до 22. При явно выраженном относительном росте общий процент электростали остается довольно низким вследствие высокой стоимости электроэнергии при современных ценах на нее. Там же, где электроэнергия обходится дешево, общий процент электростали неизмеримо больше. С увеличением числа гидро-электрич. мощных станций, дающих дешевую электроэнергию, и с улучшением конструкции электропечей развитие электроплавки должно еще более усилиться.

Первая электрич. печь для выплавки стали сист. Стассано была установлена в 1898 г. В 1899 г. во Франции Геру установил электрич. печь своей системы. Обе эти печи работали при помощи вольтовых дуг, дававших необходимое тепло для расплавления металлич. загрузки. Все многочисленные конструкции электропечей, появившиеся за период времени с 1898 г., могут быть сведены к двум практически оправдавшим себя на работе типам электропечей: 1) дуговым электропечам и 2) индукционным бессердеч-никовым (бесстержневым) печам.

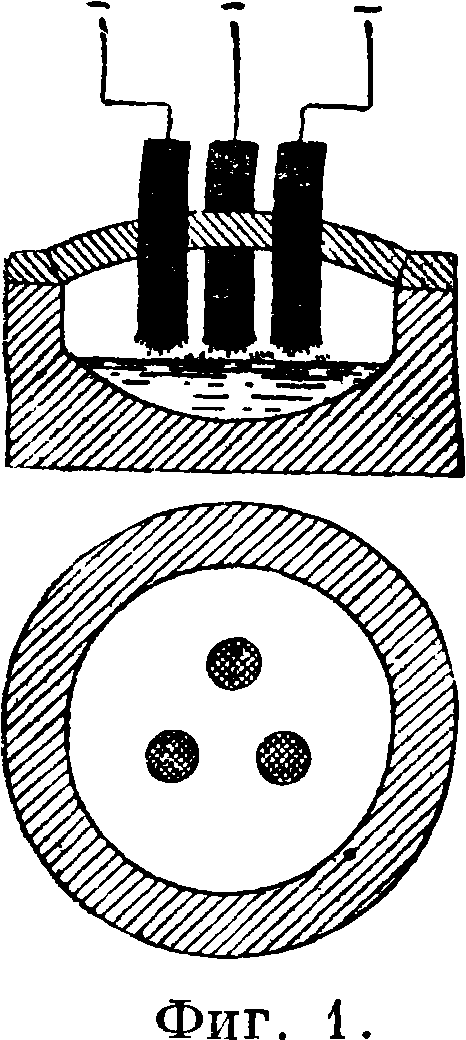

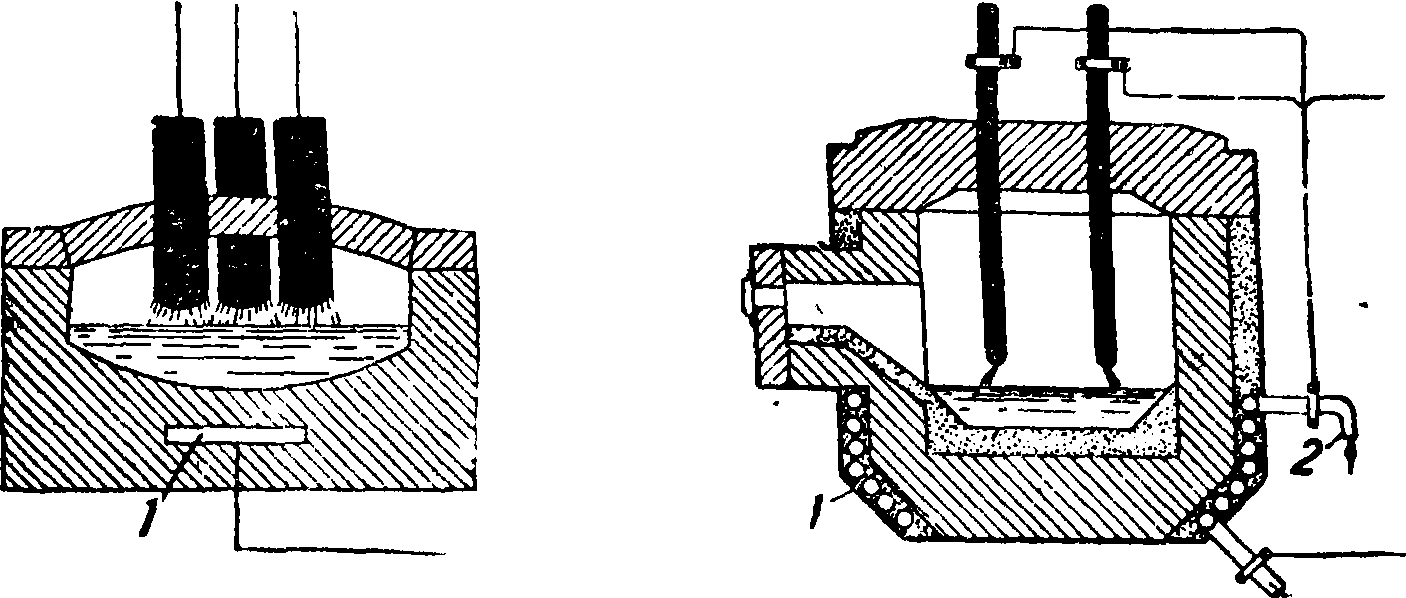

Дуговые электропечи. Нагревание металла в дуговых печах производится вольтовыми дугами, образующимися между электродами или между электродами и металлом. Главнейшие типы дуговых электропечей, применяющихся для плавки стали, следующие: 1) печи с независимой вольтовой дугой; электрич. ток через ванну не проходит (смотрите Электрические печи, фигура 36 и 37); 2) печи, в которых электрич. ток проходит через шлак и часть металлич. ванны (печи сист. Геру, фигура 1); 3) печи с проводящим подом (сист. Мура, Гривс-Этчельс и др., фигура 2, где 1 — медный лист); 4) печи с вращающейся вольтовой дугой (системы -нова и Тельного, фигура 3, где 1 — витки катушки, 2—вода). Печи первой группы с независимой вольтовой дугой из-за слабой стойкости футеровки

Фигура 2. Фигура з. и частых поломок наклонных электродов строятся для небольших садок (обычно не свыше 3 тонн) и имеют относительно весьма малое применение, все более вытесняясь электропечами второй и третьей групп. Печи с вращающейся вольтовой дугой разработаны в СССР проф. нсвым и Тельным; эти печи имеют пока малое применение. Наибольшее распространение в электроплавке стали (свыше 50% всех работающих электропечей) получили печи второй группы сист. Геру. В печах Геру металлич. ванна нагревается в местах соприкосновения со шлаком, вследствие чего химич. реакции между металлом и шлаком идут весьма энергично. Недостатком печей этой системы является худший нагрев нижней части ванны по сравнению с верх-

Таблица 1. — Типы и применение печей Геру.

I

| Ем кость печей,

га |

Мощ ность трансфор матора,

kVA |

Средняя производительность в т при непрерывной работе в течение 51/2 дней в неделю |

| 0,15 | 90 | 10 |

| 0,25 | 150 | 15 |

| 0,5 | 250 | 25 |

| 1,5 | 450—600 | 45—60 |

| 3,5 | 750 | 75 |

| 6—7 | 1 200-1800 | 135-165 |

| 10—12 | 2 400 | 230

(при работе на твердой завалке) 1 000 (при работе на жидком металле) |

Применение печей

Для производства быстрорежущей п специальной стали, небольших отливок и опытных плавок

Для производства быстрорежущей pi специальной стали и легких отливок

Для производства слитков и отливок средней величины из углеродистых и специальных сталей

Для производства больших слитков и отливок из углеродистой и специальной стали

Для крупного производства высокосортной стали

Эти печи часто работают на жидком металле, получаемом от мартеновских печей ней, нагреваемой дугами. В табл. 1 приведены стандартные типы печей (сист. Геру), изготовляемые в Англии.

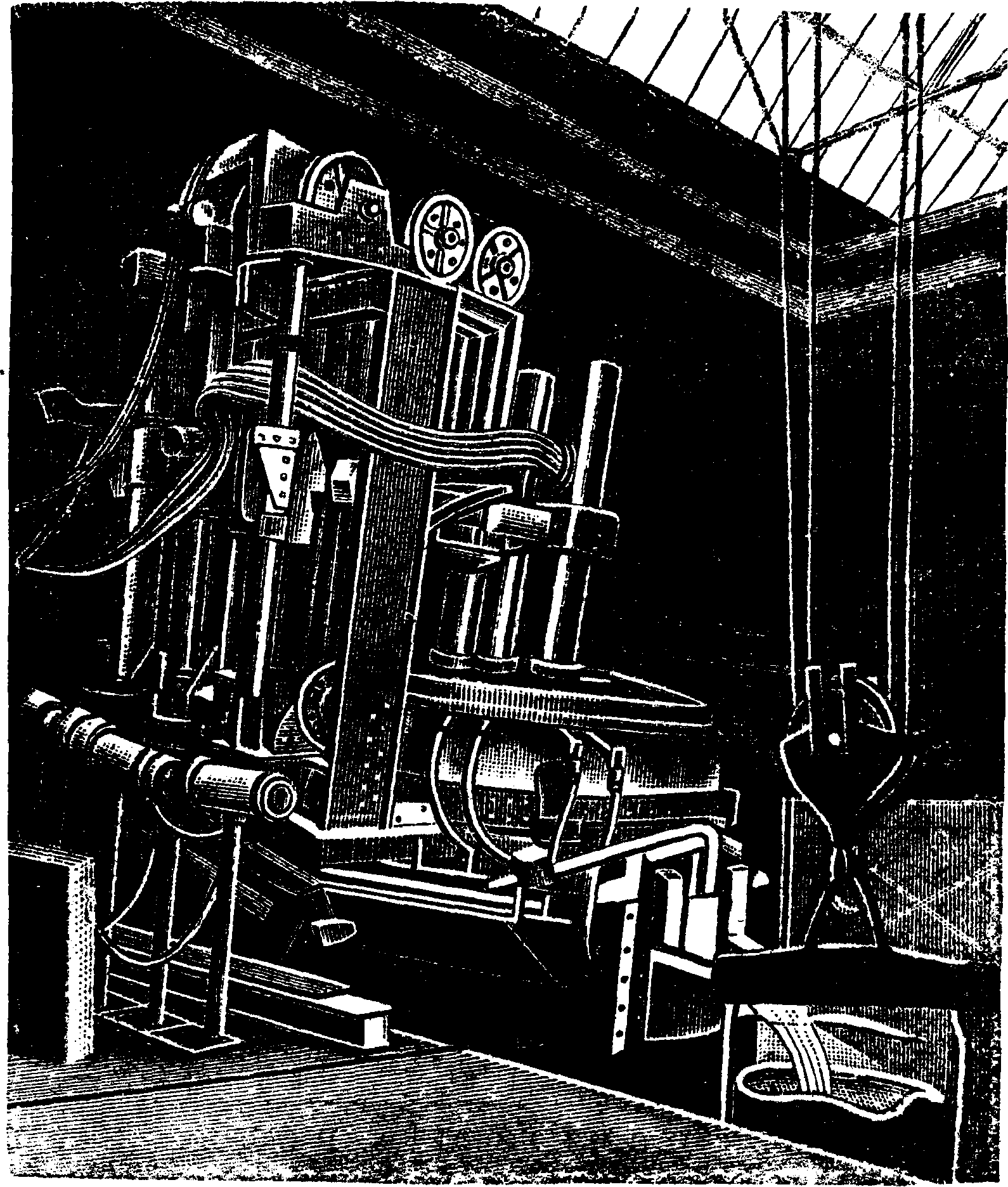

Фигура 4.

Большинство новейших сталеплавильных печей, строящихся в Америке, Англии и Франции,

Т. Э. Доп. т.

38

представляет собой дальнейшее усовершенствование печей сист. Геру. Ниже приводятся данные об электропечах, изготовляемых фирмой Де-маг (фигура 4) и фирмой Сименса.

| Емкость, | Мощность трансформатора, кУА | |

| т | печи Демаг | печи Сименса |

| 1 | _ | 700 |

| 1,5 | _ | 850 |

| 2 | _ | 1 000 |

| 3 | 1 200 | 1 350 |

| 4 | _ | 1 500 |

| 5 | _ | 1 800 |

| 6 | 2 000 | 2 000 |

| 8 | 2 500 | 2 800 |

| 10 | 3 000 | 3 500 |

| 12 | _ | 4 000 |

| 15 | 5 000 | 5 000 |

| 20 | 6 000 | — |

В табл. 2 приводится характеристика советских дуговых электропечей, изготовлявшихся Электрозаводом (ГЭП).

Таблица 2. — Характеристика электросталеплавильных; печей ГЭП.

| Наименование электропечей | Ем кость,

т |

Мощ ность,

kVA |

Марки |

| Дуговая сталеплавильная (однофазная). | 0,25 | 200 | DCO-0,25 |

| Дуговая сталеплавильная (трехфазная). | 0,5 | 400 | DCT-0,5 |

| Дуговая сталеплавильная (трехфазная). | 1,5 | 1 COO | DCT-1,5 |

| Дуговая сталеплавильная (трехфазная). | 3 | 1 500 | DCT-3 |

| Дуговая сталеплавильная (трехфазная). | 5 | 2 250 | DCT-5 |

| Дуговая сталеплавильная с отводным сводом для загрузки сверху (трехфазная) .. | 5 | 2 250 | DCT-5 |

| Дуговая сталеплавильная (трехфазная). | 10 | 3 500 | DCT-10 |

| Индукционная без железного сердечника (высокочастотная). | 0,10 | 10 | ВГ-10 |

| Индукционная без железного сердечника (высоко-частотная). | 0,25 | 150 | ВГ-150 |

| Индукционная без железного сердечника (высоко-частотная). | 1,0 | 600 | ВГ-600 |

Примечание. Выпускаемые теперь «Уралэлек-тромашиной» печи имеют другую марку.

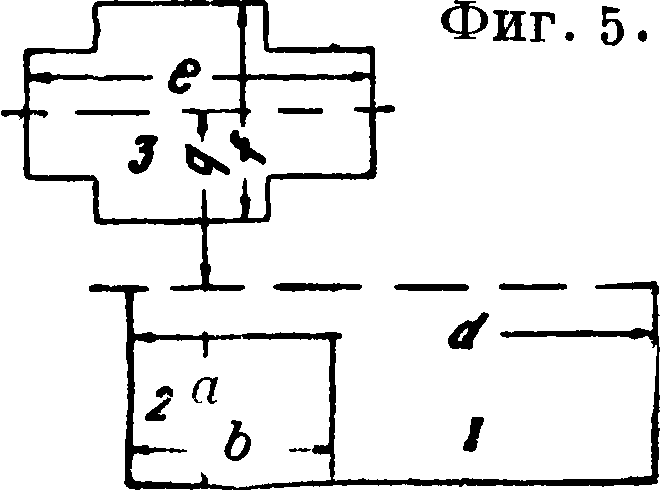

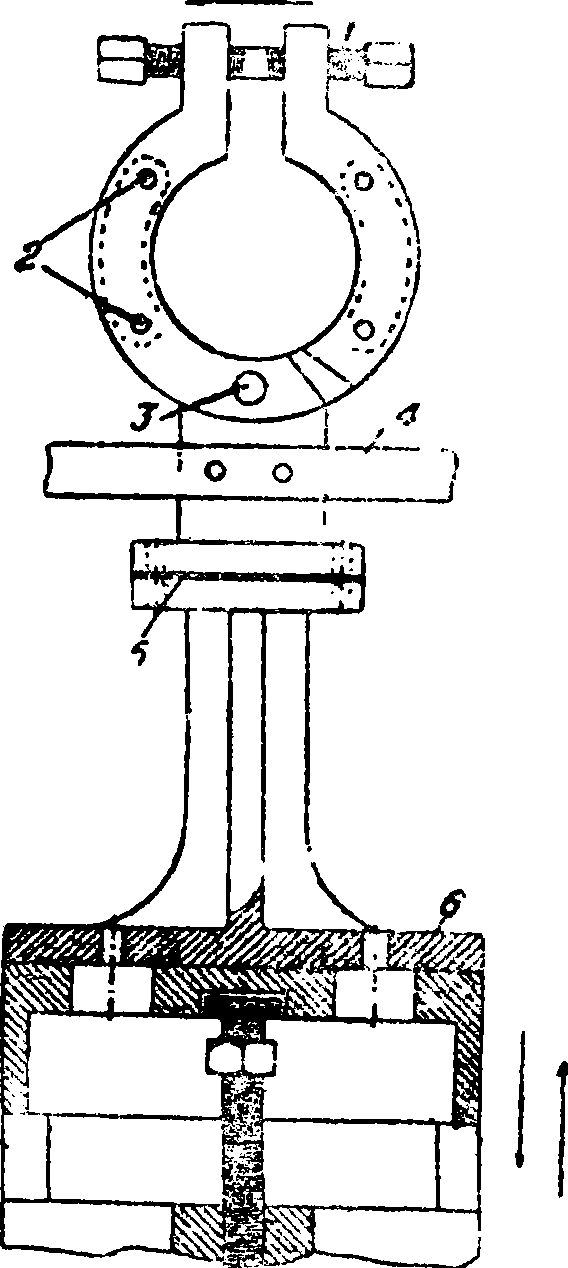

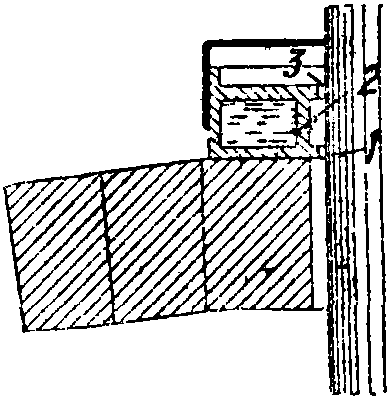

Ориентировочные габариты площадей, необходимые для установки дуговых электрич. печей ГоП, приведены в таблице 3 и на фигуре 5, где 1 — печная подстанция, 2 — помещение трансформатора, 3— фундамент печи.

Таблица 3. — Ориентировочные габариты площадей, необходимые для установки дуговых электросталеплавильных печей ГЭП (по фигура 5).

| Типы печей | Печная подстанция, размер в м | Фундамент печи, размер в м | |||||

| а | Ь | d | пло щадь | е | 9 | ||

| DCO-0,25. | 3,5 | 2,5 | 9 | 32 | 4,0 | 2,1 | > 2,5 |

| DCT-0,5. | 3,5 | 3 | 9,5 | 34 | 4,2 | 2,6 | > 3,0 |

| DCT-1,5. | 4 | 4 | 10 | 40 | 6,5 | 4,0 | > 3,5 |

| DCT-3. | 4 | 4,5 | 11,0 | 44 | 7,2 | 4,2 | > 3,5 |

| DCT-5. | 5 | 5 | 11,5 | 57 | 8,6 | 4,5 | > 4,0. |

| DCT-10. | 5 | 5 | 12 | 60 | 10,0 | 4,0 | > 4,0 |

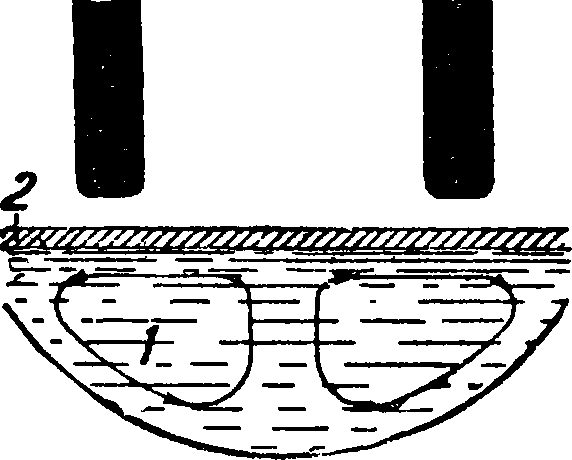

Электропечи с проводящим подом. В печах с проводящим подом (фигура 2) нагрев металла вследствие вертикального прохождения электрического тока сквозь металл происходит значительно равномернее, чем в печах системы Геру. Являясь вследствие высокого со противления буфером, проводящий под смягчает резкие колебания нагрузки, обусловливая более спокойное горение вольтовых дуг. Подогрев подины мешает настыванию на ней козелков тугоплавких добавок (ферровольфрама и феррохрома), которые часто оседают на дно ванны при изготовлении таких сталей, как быстрорежущая, нержавеющая высокохромистая и другие. Кроме этого к достоинствам этого типа печей надо отнести также и самоперемешивание расплавленной ванны в печи вследствие вращения металла (фигура 6, где 1 — металл, 2 — шлак) под действием вращающегося магнитного поля, создаваемого переменным током. К числу недостатков этих печей относится сложность устройства проводящего пода и меньшая стойкость подины. Наиболее видными представителями этой группы печей являются печи Нату-зиуса, Гривс-Этчельса и электрич. печи Электро-

Фиг- 6.

Фигура 7.

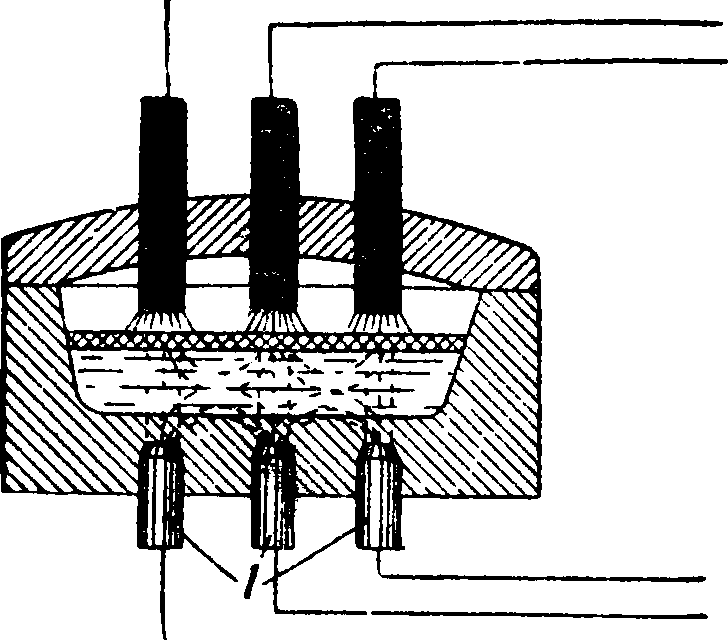

мельт(Мура). В Электр, печи Натузиуса три подовых металлич. электрода 1 (фигура 7) заделаны в под печи так, что над ними имеется доломитовая набойка толщиной в 30—35 см. Эта печь имеет добавочный трансформатор, при помощи которот возможно регулировать поступление электрической энергии к нижним электродам. Печи системы Гривс-Этчельс (смотрите Электрические печи, фигура 45) имеют проводящий под, выполненный в виде медного листа, положенного на дно железного кожуха и перекрытого сверху чередующимися в последовательном порядке слоями набойки из: 1) смеси графита со смолой, 2) смеси кусочков угольных электродов со смолой, 3) доломита с магнезитом со смолой и добавкой небольшого количества мелкой стружки. Верхние слои набойки состоят из смеси доломита с магнезитом на смоле; общая толщина набойки составляет для 3-т печи ок. 500 миллиметров. Печи имеют 2 верхних электрода и третий электрод — подовый. Данные о печах фирмы Гривс-Этчельс таковы:

| Мощность | Мощность | ||

| Емкость, | трансфор | Емкость, | трансфор |

| т | матора,

kVA |

т | матора,

kVA |

| Щ | 300 | 6 | 1 500 |

| 1 | 450 | 30 | 2 200 |

| 2 | 650 | 15 | 3 100 |

| 3

5 |

900 ·

1 300 |

с0 | 5 500 |

Электропечи системы Мура (Элек-тромельт). Подовый электрод печи Мура состоит из железных тонких (2 миллиметров) пластин, приваренных изнутри ко дну кожуха печи (смотрите Электрические печи, фигура 46) и расположенных так, чтобы обеспечить плотный контакт между этими пластинами и верхней кладкой из огнеупорного кирпича. Проводящий под (кожух) печи Мура соединен с нулевой точкой звезды печного трансформатора. Т. к. под печи Мура только в нагретом состоянии проводит ток («проводник 2-го рода»), а при обычной t°

является непроводящим, то эта печь является промежуточной между печами сист. Геру и печами с проводящим подом. Трансформаторы печей Мура имеют большой запас мощности, способствующий быстроте расплавления завалки. Применяются эти печи гл. обр. для изготовления стали для фасонного литья (на кислом поду). Характеристика печей Электромельт приводится в таблице 4.

Таблица 4. — Характеристика электропечей Электромельт (Мура).

| Марка печи | Номиналь ный тоннаж | Макси мальный рекомен-’

дуемый тоннаж |

Макси мальный возмож ный тоннаж | Средняя потребность в электроэнергии, kVA |

| Т | !/2 | 3/4 | 0,9 | 150- 250 |

| S. | 1 | П/2 | — | 275— 375 |

| R | 2 | 31/4 | 3,9 | 500— 750 |

| Q | 3 | 5 | 6,9 · | 800-1 500 |

| Р | 6 | 30 | 12 | 1 500-2 500 |

| О | 10—12 | 15 | 18 | 2 500-5 000 |

| N | 20-24 | 25 | 30 | 5000-7 500 |

Форма рабочего пространства. В горизонтальном сечении рабочее пространство большинства современных печей представляет круг. Подобная форма дает наименьшие потери на лучеиспускание и облегчает циркуляцию расплавленного металла, что особенно важно для печей с проводящим подом. Ванна электрич. печей имеет форму блюда, более глубокого для кислых печей и мелкого для основных печей, что вызывается особенностями рафинирования стали: в основной печи необходимо иметь большую поверхность соприкосновения металла со шлаком в целях более успешного удаления фосфора и серы. Данные о глубине ванн основных электрич. печей приведены ниже.

Емкость, т.. 2 4 6—8 10 15

Глубина ванны от уровня порога загруз, окон, миллиметров. 300 375 475 500 603

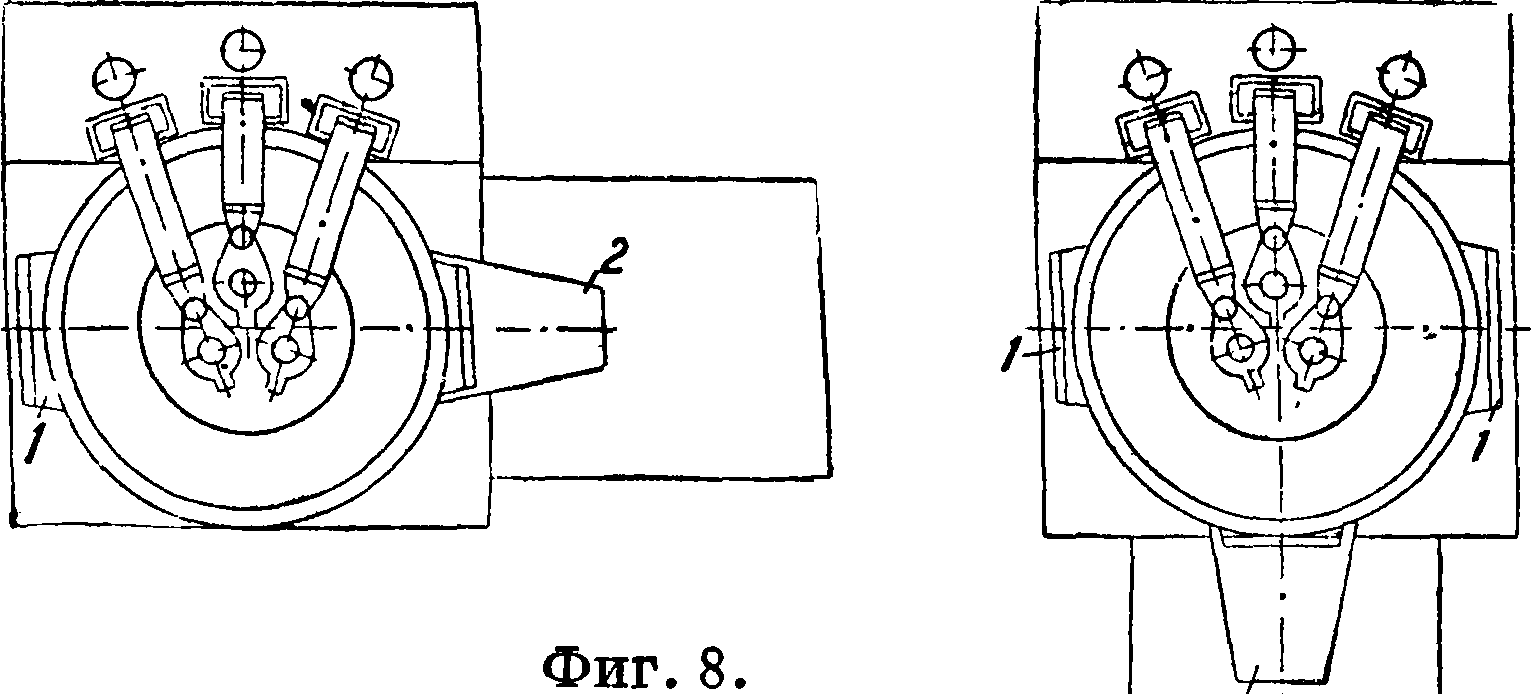

Число и расположение завалочных окон. В печах вместимостью до 10 тонн устраивается одно завалочное окно, в пе

чах свыше Ют — два окна. Завалочные окна располагаются _

против выпускного жолобаили по бокам (фигура 8, где 1 — завалочные окна, 2 —

жолоб). Главные размеры рабочего простран-

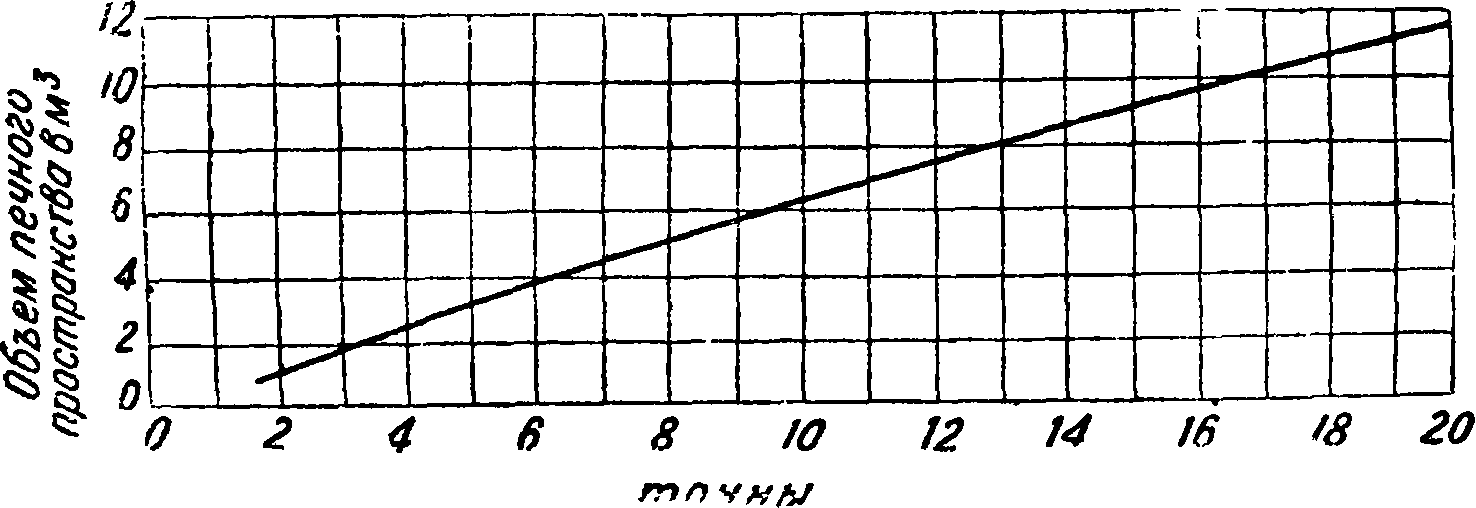

Фигура 9,

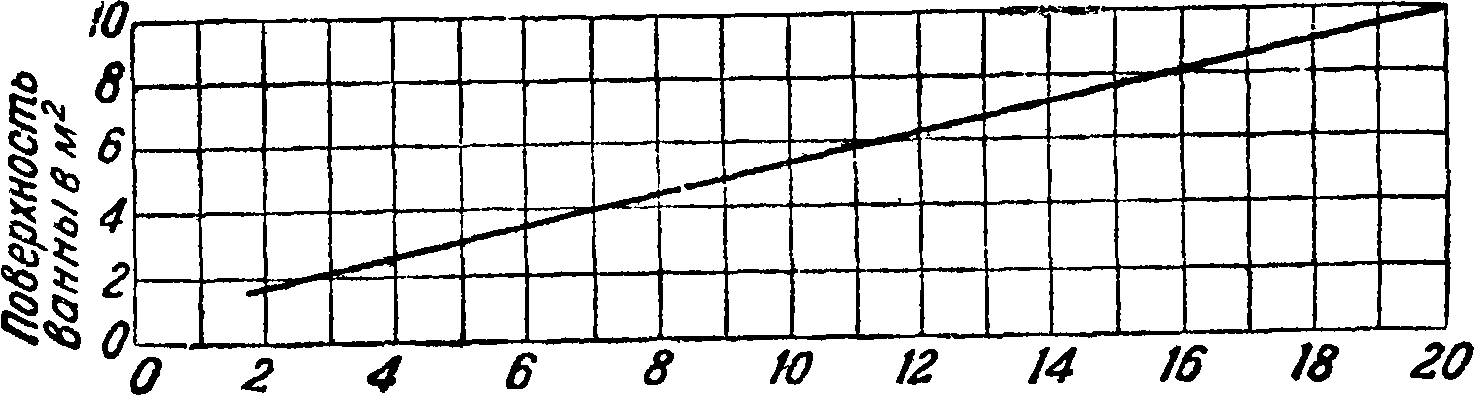

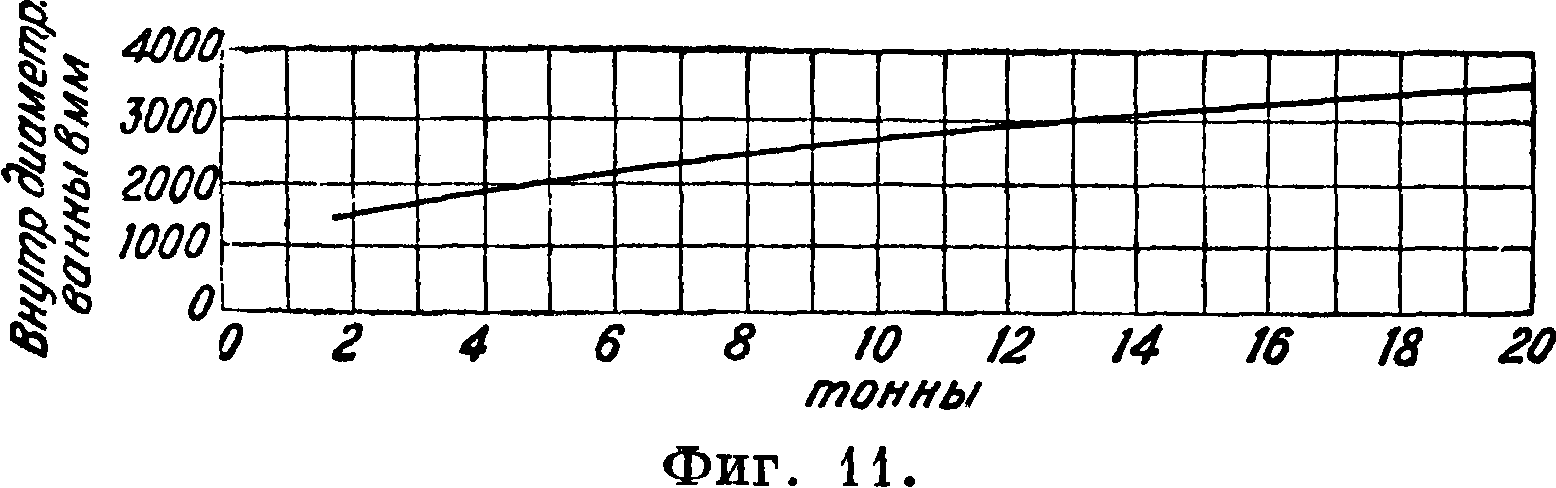

ства и толщина футеровки меняются в зависимости от тоннажа электрических печей. На фигуре 9, 10 и 11 приводятся данные об объёме рабочего

Таблица 5. — Стандартные размеры трехфазных печей Геру.

| Ем кость,

т |

Диам. элект родов,

дм. |

Внутр. диам. кожуха,

мм |

Внутр. диам. футеров ки,

мм |

Толщина стенок,

мм |

Поверхность ванны на 1 тонна садки,

M* |

| 0,5 | 4 | 1 450 | 1 040 | 205 | 1,7 |

| 1,0 | 8 | 2 030 | 1295 | 367,5 | 1,315 |

| 2,0 | 12 | 2 320 | 1 680 | 870 | 1,083 |

| 3,0 | 14 | 2 670 | 1 985 | 340 | 1,031 |

| 7,0 | 17 | 3 350 | 2 670 | 340 | 0,80 |

| 10 | 20 | 3 600 | 2 740 | 430 | 0,50 |

| 15 | 24 | 4 120 | 3 430 | 340 | 0,616 |

| 20 | 24 | 4 420 | 3 505 | 457,5 | 0,482 |

| 30-40 | 24 | 5 330 | 4 640 | 345 | 0,423 |

пространства, поверхности ванны и внутреннем диаметре электрич. печей. В табл. 5 приведены

тонны Фигура 10.

стандартные размеры трехфазных электрич. печей сист. Геру, а на фигуре 12 и в таблице 6 — раз

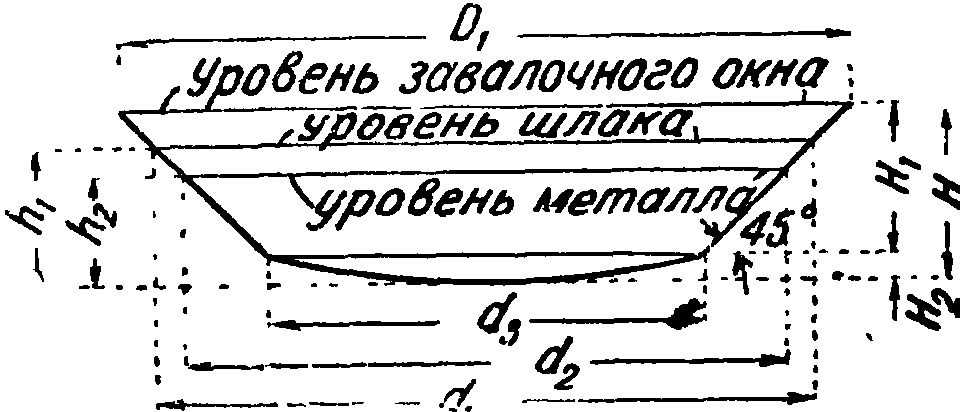

меры ванн для печей различного тоннажа типа Сименс и ГЭП (по А. Н. Соколову).

Таблица 6. — Сводная таблица размеров ванн для печей различного тоннажа типа Сименс и ГЭП.

| Ем |

Размеры ванны, миллиметров (по фигура 12) |

||||||||

| кость,

т |

н | Ηχ | н2 | Dl | dx | d2 | ds | hx | h2 |

| 1 | 250 | 200 | 50 | 1 260 | 1 220 | 1 160 | 860 | 230 | 200 |

| 2 | 320 | 260 | 60 | 1 620 | 1 560 | i 500 | 1 100 | 295 | 260 |

| 3 | 360 | 280 | 80 | 1 820 | 1 780 | 1 700 | 1 260 | 340 | 300 |

| 6 | 455 | 355 | 100 | 2 280 | 2 230 | 2 150 | 1 570 | 430 | 390 |

| ю | 535 | 435 | 100 | 2 610 | 2 560 | 2 460 | 1 740 | 510 | 460 |

| 15 | 580 | 470 | 110 | 3 060 | 3 000 | 2 900 | 2 120 | 550 | 500 |

| 20 | 610 | 490 | 120 | 3 400 | 3 340 | 3 240 | 2 420 | 580 | 530 |

| 30 | 650 | 510 | 140 | 3 950 | В 890 | 3 770 | 2 930 | 620 | 560 |

Электроды. В громадном большинстве случаев количество электродов в современных печах, работающих на трехфазном токе, равно рем, причем электроды располага-отся в вершинах завносторон. тр-ка. Отношение диамет-за окружности, на которой располо-кены электроды, к щаметру ванны печи

Фигура 12.

о ок на уровне рабоче составляет 0,4—0,5. По качеству материала гектроды делятся на 2 группы: электроды уголь-ые и электроды графитизированные. Угольные 1ектроды изготовляются из смеси антрсцита ли ретортного угля с каменноугольной смолой,

После формовки под прессом эти электроды подвергаются обжигу в печах без доступа воздуха. Графитовые электроды изготовляются из аморфного углерода с переводом последнего путем длительного высокого обжига в кристаллич. графит. Главные свойства электродов приведены в таблице 7. В табл. 8 даны употребительные размеры

Таблица 7. — Свойство угольных и графитовых электродов.

| Характеристика | Графитовые электроды | Угольные электроды |

| Сопротивление 1 см%, 2 Нормальная плотность | 0,008-0,0010 | 0,0030-0,0080 |

| тока, А/см“.

Отношение поперечных сечений для одинаковых потерь напряжения при одинаковой |

15-20 | 5-7 |

| длине .. | 1,0 | 3,87 |

| Темп-pa окисления на | ||

| воздухе, °С.

Средний расход электродов в килограммах на 1 О;0 kWh (в сталеплавильных печах на твердой за |

700 | 40J-600 |

| валке) .. | 8 | 20 |

| Содержание золы, %. | <1 | _____! |

электродов для современных электрич. печей. Расход угольных электродов на 1 тонна жидкой основной стали при работе на твердой завалке колеблется

Таблица 8. — Употребительные диаметры графитовых и угольных электродов для сталеплавильных электропечей (в миллиметров).

| Ем кость печей,

т |

Графит. электрод | Угольн. электрод | Ем кость печей,

т |

Графит. электрод | Угольн. электрод |

| 1 | 100-125 | 200-250 | 6 | 200—250 | 350—40"» |

| 2 | 125—150 | 250—200 | 10 | 300-350 | 450-500 |

| 3 | 150—200 | 300-350 | 15 | 350 | — |

от 13 до 20 килограмм, а графитовых — от 6 до 8 килограмм. В печах с кислым подом эти цифры соответственно равны 7—11 килограмм для угольных и 4—5 килограмм для графитовых. При работе на жидкой завалке расход электродов уменьшается в 2х/2 раза. На основных печах сист. Фиат расход—до 3—4 килограмма/пг.

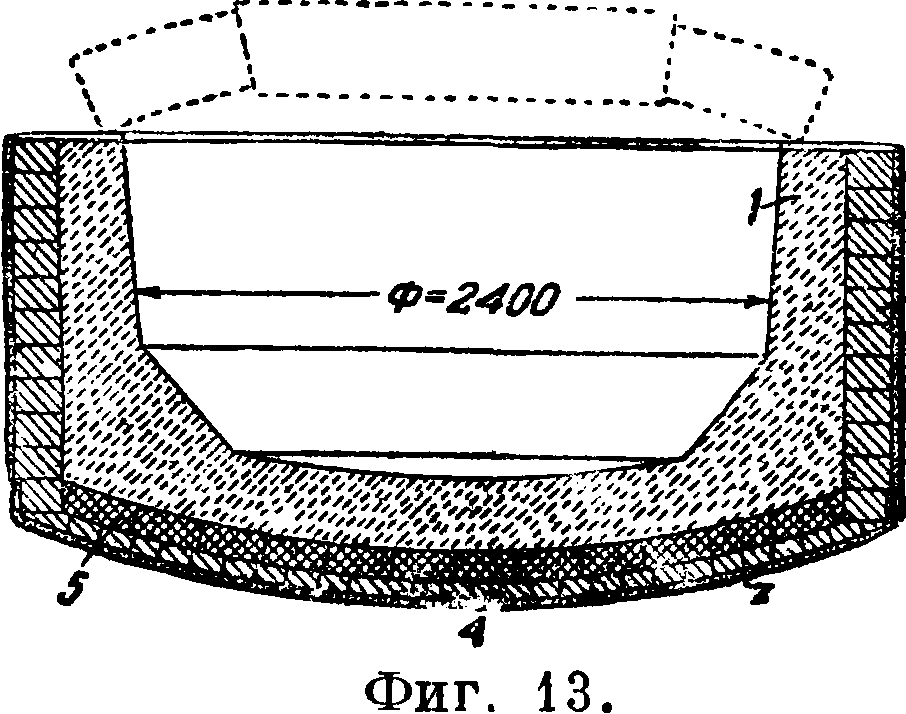

Футеровка рабочего пространства. В основных печах подина и боковые“ стены (до уровня несколько выше уровня шлака) делаются из основных материалов, причем подина,имея выстилку по железному кожуху из двух рядов магнезитового Кирпича, в основном выполняется из набивной или наварной магнезитовой или доломитовой массы. Стены выше уровня шлака и свод кладутся из динасового кирпича. В целях экономии магнезитового кирпича часто футеровку стен делают набивной из доломитовой массы 1 (фигура 13, где 2 — кожух печи, 3— тепловая изоляция, 4 — шамотный кирпич, 5 — магнезитовый кирпич). В кислых печах подина, стены и свод делаются из кислых огнеупорных материалов. Подина делается набивной или наварной из кварцевого песка, стены и свод — из динасовых кирпичей. Кожух электрич. печей выполняется из котельного мягкого

из

14,

железа путем клепки или сварки; сводовое кольцо (арматура свода) выполняется из двух или трех сегментов, соединяемых между собой болтами с прокладками мягкого дерева (липы).

Электрододержатели состоят 2—3 шарнирно соединенных частей (фигура где 1 — зажимной винт, 2 — __

ниппель для воды, 3 — шарнир,

4 — шины для подвода тока,

5 — миканитовая изоляция, 6— подвижная часть, 7 неподвижная часть, 8 — плоскость перемещения). Во избежание нагревания электрододержатели делаются полыми с водяным охлаждением; отливаются они из бронзы; электрододержатели изолированы один от другого.

Перемещение электродо-держателей вверх и вниз ~ происходит при помощи..

стальных тросов. В печах новой конструкции каретки электрододержа-телей, двигающиеся в направляющих, помещены в общей раме и отнесе- Фиг· 14 ·

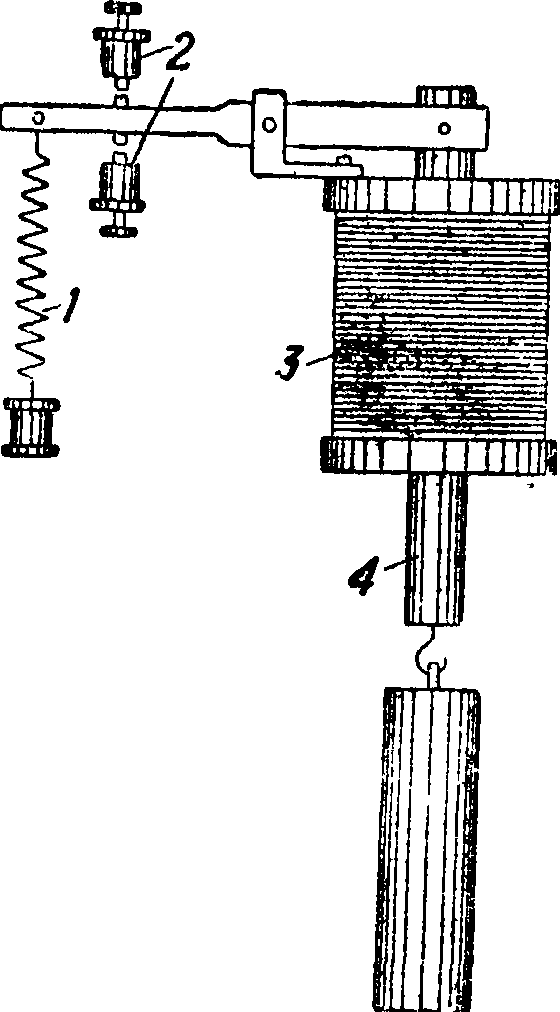

ны к одной стороне печи. Для автоматическая) регулирования передвижения электродов при печах устанавливаются быстродействующие электрич. регуляторы, главной частью которых является катушка с железным сердечником (фигура 15, где 1 — пружина, 2 — верхний и нижний контакты, 3—катушка, 4—сердечник). При увеличении силы тока катушка втягивает в себя сердечник и этим приводит в соединение верхний контакт (электрод поднимается). Наоборот, при замыкании нижнего контакта электрод при помощи электромотора опускается.

Для удобства работы по скачиванию шлака и выпуску металла все электрич. печи строятся наклоняющимися. Наклон печей в сторону выпуска металла делается до 45—60°, в сторону спуска шлака (диаметрально противоположную) — в 5 — 15°. При наклоне на угол, превышающий крайнее

Фигура 15.

Фигура 16. BU li "JS~ Фигура 17.

допустимое положение, наклоняющий печь мотор автоматически выключается. Для предохранения электродов от обгорания и свода от перегрева употребляются сводовые кольца (фигура

16, где 1 — бронзовое кольцо,внутри которого циркулирует вода, 2— электрод, 3 — свод), поверх которых для лучшего уплотнения

Фигура 18.

v_____ .. помещают уплотняющие

>азрезлые кольца (фигура 17). Новейшие приспособления для защиты электродов от обгорания тзываются экономайзерами (фигура 18). Выходящие из печи газы через зазор 1 попадают в >хлаждаемую водой расширительную камеру 2,

Стр.

1191

Строка

Таблица 8, графа 3

Опечатка

Напечатано Должно быть

250—200 250—300

По чьей вине

Ред. затем через зазор 3 — в большую охладительную камеру; понизив в последней еще больше свою ί°, газы уже без темп-рного воздействия на электрод уходят в атмосферу.

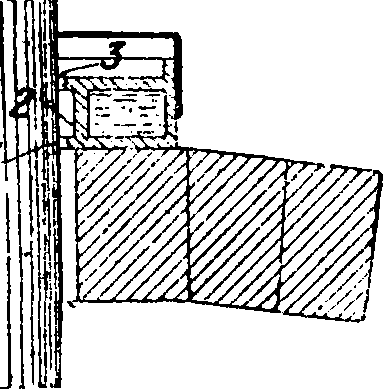

Электросталелитейные мастерские. Электрич. дуговые печи в сталелитейном цехе располагаются на уровне земли в случае применения электростали для фасонного стального литья и на рабочей площадке — при производстве слитков. Последнее расположение особенно удобно при установке ряда печей. В этом случае планировка цеха отвечает планировке, приводимой на фигуре 19. Шихтовой материал на шихтовом крытом дворе грузится в мульды и устанавливается затем на бне в пролете шихтового двора. Загрузочная машина нем. типа берет мульды с этого бна и загружает шихтовой материал через загрузочное окно в печи. В литейном пролете литейные канавы располагаются в сфере действия консольных кранов, которые производят всю работу, связанную с подготовкой изложниц и разборкой литейной канавы после отливки. Следующий пролет (или два пролета) служит для отжига слитков в отжигательных печах и последний пролет предназначен для адьюстажа и обдирки наружной поверхности слитков.

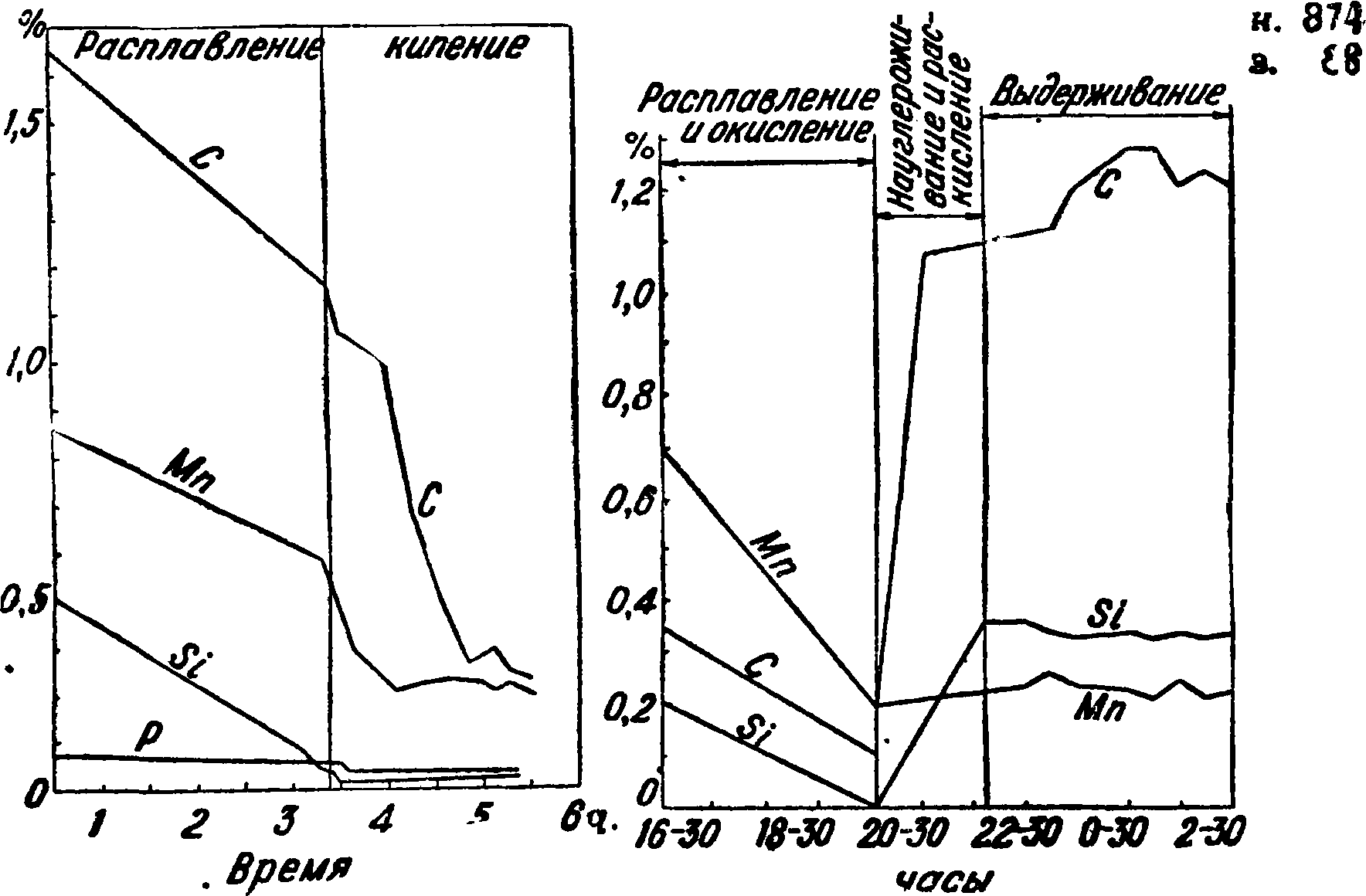

Процесс рафинирования стали в электрической дуговой печи на основном поду. В отличие от условий плавки в мартеновской печи (смотрите Мартеновское производство) процесс нагревания, расплавления и дальнейшей рафинировки металлической завалки в электрич. печи происходит в нейтральной атмосфере. Поэтому процессы окисления примесей (углерода, кремния, марганца, фосфора, хрома и др.) происходят почти исключительно (если не принимать во внимание некоторого засоса воздуха при неплотно закрытых крышках) за счет кислорода вводимых извне окислителей. С другой стороны, в дуговой электропечи чрезвычайно легко создать условия для раскисления металла путем образования особого раскислительного (смотрите ниже) шлака, чем в основном и отличается процесс электроплавки от процесса рафинирования на поду мартеновской печи. Сам процесс электроплавки резко делится на два периода: 1) период окислительный: завалка и расплавление шихты, окисление ванны рудой, спуск шлака, кипение ванны (выгорание углерода) и окончательный спуск окислительного шлака и 2) раскислительный период плавки: завалка раскислите льного шлака, науглероживание ванны, раскисление и обессеривание металла, до металла по анализу и выпуск. Окислительный период плавки в отношении процесса имеет много общего с мартеновским, но вторая половина плавки (раскислительный период) представляет совершенно особый процесс, осуществимый только в условиях нейтральной или восстановительной атмосферы электрич. печи. Из сравнительных кривых выгорания примесей в мартеновской печи (фигура 20) и электрич. печах (фигура 21) следует, что содержание углерода марганца и кремния во второй период электроплавки не только не уменьшается, как в мартеновской печи, а вначале повышается (вследствие присадки науглероживате-лей и раскислителей), а затем изменяется весьма мало в течение нек-рого довольно длительного периода до выпуска.

Окислительный период электроплавки. Шихта, состоящая в основном из железа с определенным количеством окислов железа (окалины и ржавчины), марганца, крем-

Фигура 19

ния, углерода, фосфора, серы и определенного количества флюса (известняка или извести), располагается в печи слоями. Под действием высокой t° как само железо, так и его примеси соединяются с кислородом воздуха, находящегося в печи, и с кислородом, внесенным окалиной, ржавчиной или рудой, окисляются и выгорают. Окисление железа. При t° 425—480° железо соединяется с кислородом по реакции 3Fe + 202=Fe304, образуя закись-окись железа. При t° выше 570° железо дает окислы типа закиси железа (FeO) по реакции

FeO · Fe203 -f Fe=4FeO.

Образовавшаяся закись железа частично растворяется затем в расплавленном металле, а частично переходит в шлак. Выгорание кремния и переход его в шлак идет за счет кислорода закиси железа еще в период расплавления по реакциям:

2FeO 4- Si -> 2Fe -f Si02; xFeO + ySi02 -»· (FeO;x(Si02)y; xCaO 4- ySi02 — (CaO)x(Si02)y.

Силикат железа (FeO)x · (Si02)y образуется в начале расплавления; позднее под влиянием оки-

Фигура 20. Фигура 21.

си кальция (флюса) как более сильного основания силикат железа разлагается с образованием силикатов кальция (СаО)х · (Si02)y и обратным переходом закиси железа в металл. Выгорание марганца и переход его в шлак идет по реакциям:

FeO 4- Μη -* ΜηΟ 4- Fe; xMnO 4- ySi02 (MnO) x(Si02)y, t. e. силикаты марганца переходят в шлак. Окисление фосфора идет согласно следующим реакциям:

5FeO 4- 2Fe3P — Р205 4- 11 Fe;

3FeO 4- Р2О5 (FeO)3 · P2Os. Образовавшийся по последней реакции фосфат закиси железа является непрочным соединением и под влиянием СаО извести (флюса) превращается в фосфорнокальциевую соль:

3FeO · Р205 4- 4СаО - (СаО)4 · Р205 4~ 3FeO, в виде которой фосфор прочно удерживается в шлаке. Выгорание Р идет тем успешнее, чем больше окислов содержит металлическая ванна, чем жиже (реакционно способнее) шлак при достаточном содержании СаО и чем ниже t° ванны. Окисление углерода, начинаясь частично еще до полного расплавления, получает развитие после того, как кремний, марганец и фосфор окислены и перешли в шлак, a t° ванны выше 1 400° (реакция эндотермична). Чем выше £°, тем в присутствии окислов железа скорее идет окисление углерода в окись углерода согласно реакциям

FeO 4- Fe3C — 4Fe 4- СО.

Выгорание специальных легирующих элементов. В том случае, если в завалке имеются отходы специальных сталей, металлическая шихта может содержать такие элементы, как хром, никель, ванадий, вольфрам и молибден. Из них хром, ванадий и вольфрам в окислительный период окисляются и переходят в шлак, никель и молибден не окисляются и не выгорают. Вследствие особой ценности таких элементов, как V и W, отходы ванадий- и вольфрамсодержащих сталей должны переплавляться особым методом (смотрите ниже) без наличия окислительного периода. Удаление серы в окислительный период не получает развития и происходит частично лишь за счет удаления и образования нового известково-железистого шлака, когда сернистые соединения железа (FeS) в нек-ром количестве переходят из металла в шлак, удерживаясь в последнем в виде CaS по реакции

FeS 4- Μη 4- СаО=CaS 4- MnO 4- Fe,

Эта реакция в окислительный период идет тем успешнее, чем выше основность (содержание СаО) шлака, чем больше марганца в металле и чем выше t° ванны. Т. к. в раскислительный период электроплавки сера легко и почти полностью удаляется в шлак, заботиться об удалении ее в окислительный период при электроплавке нет никакой нужды.

Образование шлака. Окислившиеся в том или ином количестве (в зависимости от скорости расплавления и количества внесенного извне кислорода) примеси железа и окислы самого железа совместно с введенным в завалку шлакообразующим материалом (известью или известняком) и некоторым количеством материала набойки образуют шлак, покрывающий поверхность расплавленного металла. Состав этого шлака изменяется в зависимости от ί°, состава металлической завалки и количества и качества флюса. Окисление посредством руды. Для ускорения окислительных процессов в электропечь после расплавления подсаживается железная руда. Окись железа руды разлагается по реакции:

3Fe203=2Fe304 -f ι/202,

причем выделившийся кислород по реакции 2Fe -f 02=2FeO

взаимодействует гл. обр. с железом, как основной массой, составляющей расплавленный металл, образуя закись железа (FeO). Магнитная закись-окись железа (Fe304) в результате взаимодействия с железом также образует закись железа по реакции:

Fe3044- Fe=4FeO.

Получающаяся закись железа растворяется в шлаке и в металле, взаимодействуя с примесями металлич. ванны и окисляя вначале остатки марганца, хрома и фосфора, а затем по мере поднятия t° и углерод. Задачей плавильщика в этот период является (путем умелого регулирования количеств подсаживаемой руды и извести и «скачивания» шлака) удаление фосфора до возможного минимума и снижение количества углерода до заданного предела без излишнего переокисления ванны к началу восстановительного периода. Перед началом этого периода окислительный шлак в целях освобождения ванны от окислов железа, находящихся в шлаке,

и предотвращения обратного восстановления фосфора из шлака в металл — удаляется начисто из печи путем скачивания.

Восстановительный период электроплавки заключается в образовании нового шлака из извести с примесью некоторого количества плавикового шпата и в длительном раскислении этого шлака углеродом угля, ферросилицием или алюминием с доведением содержания в нем закиси железа до 0,8% и ниже. Благодаря поддерживанию восстановительного известковистого шлака окислы, заключающиеся в металлич. ванне, переходят в шлак, восстанавливаются в нем. Т. о. при наличии восстановительного шлака в течение нек-рого (довольно длительного) промежутка времени возможно почти полностью раскислить металл и не иметь в нем в то же время продуктов раскисления (кремнезем и др.), как это имело бы место в случае простого раскисления металла ферросплавами (FeSi, FeMn). Одновременно с процессом раскисления происходит процесс дегазации и десульфурации, так как те условия, при которых создается восстановительный шлак, одновременно благоприятствуют и этому процессу. Сюда в первую очередь относятся: 1) минимальное содержание в шлаке закиси железа, 2) присутствие в шлаке углерода угля (кокса или электродного боя), кремния и карбида кальция, 3) сильная основность (известковистость) шлака и 4) высокая Г ванны. Химизм процесса раскисления, дегазации и десульфурации в электропечи м. б. представлен следующей схемой. Первый известковистый шлак, образуемый в печи, сейчас же сильно насыщается оки из металлич. ванны, которые восстанавливаются по реакциям:

MnO-f С=Мп + СО,

FеО -f С=Fe -f- СО.

Окись углерода улетучивается из системы шлак-металл" сгорая затем в углекислоту, а восстановительный марганец возвращается в ванну, продолжая в случае наличия в металле закиси железа реакцию раскисления по ф-ле

FeO -f Мп МпО -р Fe

и перенося все новые и новые порции кислорода из металла в шлак. Этот круговорот марганца продолжается до тех пор, пока ванна целиком не освободится от заключающихся в ней окислов. В этот момент шлак становится белым, рассыпающимся при остывании, а свободная известь (СаО) шлака в случае наличия в шлаке углерода угля или кокса начинает образовывать карбид кальция по ур-ию

СаО + ЗС=СаС2 -f-CO.

Образование карбида кальция указывает на начало окончательного раскисления и десульфурации металла. Сера удаляется из металла путем перевода ее из растворимых в металле соединений (FeS, MnS) в нерастворимый сульфит кальция по реакциям:

FeS 4- СаО 4- C=Fe -f- CaS 4- СО,

MnS -f СаО p C=Mn 4- CaS + СО,

3FeS 4- 2CaO + CaC2=3Fe -f 3CaS -f 2CO,

3MnS 4- 2CaO + CaC2=3Mn 4- 3CaS + 2CO.

Наличие карбида кальция в шлаке сказывается на его потемнении (серый шлак) и на известном для всех электроплавильщиков запахе ацетилена, получающемся при смачивании шлака водой. В случаях употребления для раскисления

шлака порошка ферросилиция удаление серы идет по реакции:

2FeS + 2СаО + Si=2Fe + 2CaS + Si02,

2MnS + 2CaO + Si=2Mn + 2CaS -f Si02.

Прибавляемый для поддержания сильно известковистого шлака в жидком состоянии плавиковый шпат также способствует удалению серы:

2FeS 4- 2CaF2 + Si=2Fe + 2CaS + SiF4,

2MnS 4- 2CaF2 + Si=2Mn + 2CaS + SiF4.

Образующийся при этой реакции фтористый кремний удаляется из ванны в газообразном виде. В целях создания благоприятных условий для протекания всех приведенных выше реакций непрестанной заботой электроплавильщика является поддерживание шлака во все время процесса в раскисленном состоянии и надлежащей консистенции. Присадка алюминия (или же алюминийсодержащих сплавов) в ванну во время рафинирования имеет целью максимально возможную дегазацию металла. После выдержки под белым или карбидным шлаком не менее одного часа в ванну подсаживаются раскислители (FeMn и FeSi) для окончательного дезоксидирования металла и доведения содержания Мп и Si до заданного анализа. После перемешивания ванны металл выпускается в ковш для разливки. Окончательный анализ шлаков электрич. печи характеризуется след, цифрами (состав шлака в %): СаО—57—64, MgO — 1 — 7, МпО — 0,ΙΟ,45, FeO —0,3—0,8, Fe203 — 0,1—0,3, Cr203— следы, A1203 — 2—4, Si02 — 12—30, CaS — 1,0—1,7, CaC, —0—1,1.

Коэфициент полезного действия и расход электрической энергии дуговой сталеплавильной печи. Тепловой баланс основной электрич. печи при плавке стали с применением окислительного и восстановительного периодов приводится ниже (в %):

Приход тепла

Теплота, поданная в печь током.89,10

Теплота окисления железа.. 9,02

Общая теплота образования шлаков. 1,88

• —

100,00

Расход тепла

Теплота в стали..38,89

Теплота в шлаках и летучих телах.14,12

Потери тепла в электродах и через сводовые отверстия9,61

Потери в зажимах электродов.3,49

Общие тепловые потери каркасом печи. 18,0

На нагревание садки ..9,18

Потери в проводах..1»23

Потери в трансформаторе..4,08

99,56

Т. о. тепловой кпд электрич. печи (тепло в стали и шлаках) исчисляется в —53%. Электрическая энергия участвует в плавке в размере 89,1%; остальное тепло дают химич. реакции окисления железа и образования шлаков. Расход электрич. энергии на 1 m стали в зависимости от качества шихты (твердая или жидкая завалка) и сорта выплавляемой стали и метода рафинирования (с окислительным периодом или без него) колеблется в следующих пределах: а) при твердой завалке от 730 до 1 100 kWh, б) при жидкой завалке (из мартеновских печей или конвертеров) от 180 до 380 kWh.

Работа электрической печи. Сушка и разогрев основной печи. По окончании набойки подина печи сушится дровами и коксом; дальнейший разогрев печи производится электрич. током, причем вольтовы дуги образу ются между электродами и заваленным на подину коксом. Нагрев печи электрич. током вначале ведется на пониженном напряжении и постепенно с выключением тока через каждые 30—45 мин. на 15—20 мин. Затем мощность постепенно увеличивается до 50—60% от нормальной. Продолжительность разогрева печи под электрическим током длится 12—16 ч.; за этот период происходит «провар» огнеупорной набивки печи. Конец разогрева характеризуется началом желтоватого свечения стен печи. Затем на подину бросают мартеновский основной шлак, еще нек-рое время греют печь под коксом для расплавления шлака и пропитывания им подины; по“ удалении кокса оплескивают жидким шлаком (при помощи скребков) также и возвышенные части подины печи. После удаления с подины избытка шлака печь готова к завалке и плавке. Первые плавки 8 целях осторожности надо вести с уменьшенной завй и ускоренным методом (лучше всего без окислительного периода). Завалка шихты. В малые печи подача шихты производится вручную, в большие (10 тонн и выше) при помощи особых загрузочных машин герм, типа или при помощи особого жолоба; в последнем случае шихта загружается в этот жолоб, затем жолоб подхватывается за цапфы краном и подносится к завалочному окну печи. При наклонении печи в сторону выпускного отверстия и подъеме краном одного конца жолоба шихта из жолоба высыпается в печь. В печи с отъемным сводом (например печи конструкции Демага) загрузка шихты производится сверху при помощи коробов с открывающимся дном. Главной составной частью шихты электрической печи является стальной скрап (~95%) и чугун (<5%). Стальной лом для э хектрич. печи должен быть кусковым и компактным. Он должен быть однородного состава, иметь среднее содержание фосфора > 0,08%. Наиболее пригоден следующий лом: а) железнодорожный: рельсы, бандажи, накладки, подкладки и прочие, б) снаряды, в) отходы прокатных цехов, г) обрезки толстых котельных листов,

д) отсортированные отходы кузнечных и штамповальных цехов. В случае применения легированных сталей последние должны строго сортироваться по маркам или группам в соответствии с качеством легирующих элементов. Для более полного удаления из стали газа и неметаллических включений ванну в окислительном периоде необходимо прокипятить, для чего расчетное содержание углерода в шихте должно быть таково, чтобы в период кипения было удалено 0,4— 6,7% углерода. Для избежания чрезмерного насыщения металла закисью железа в окислительный период содержание Мп в шихте желательно иметь <0,6—0,8%. В шихту электрической печи часто вводится обуглероживатель — кокс или древесный уголь. При завалке чугуна кокс и древесный уТоп загружаются на подину печи; поверху грузится стальной скрап, переслаиваемый для лучшего контакта нек-рым количеством стальной стружки. Для избежания резких колебаний тока в начале расплавления поверх ме-таллич. шихты под каждый электрод забрасывается по одной лопате крупных кусков кокса. Известь при завалке грузится или на подину или размещается по бокам подины, причем не менее половины ее рекомендуется вводить постепенно уже во время самого расплавления под электроды, после того как электроды наплавляют на подине нек-рое количество металла.

Плавление шихты. В начале расплавления шихты дуги, горящие между электро дами и шихтой, постепенно прожигают в завалке отверстия, почему электроды мало-по-малу опускаются вниз. Приблизительно через 30—40 минут после пуска тока электроды успевают пройти через всю толщу шихты. Расплавленный металл стекает вниз и собирается на подине. Когда все электроды пройдут через шихту, наплавленный металл соберется в одну лужицу, в это время движение электродов вниз приостанавливается. Находящийся поблизости от электродов скрап плавится и увеличивает объём расплавленного металла. С этого момента электроды начинают постепенно идти вверх, причем шихта, подплавленная снизу, постепенно проваливается и оседает. Когда все электроды поднимутся кверху и примут опять свое нормальное положение, шихта на —3/4 бывает уже расплавлена и лишь на откосах находятся остатки скрапа. В этот момент необходимо выключить ток, поднять электроды и столкнуть с откосов нерасплавленные куски шихты.

Окислительный период рафинирования. Сейчас же после расплавления шихты необходимо тщательно перемешать сперва шлак, затем металл, понизить рабочее напряжение, переключив его с высокой ступени на среднюю, и взять первую пробу металла (в экспресс-лаборатории). Консистенция шлака должна быть такой, чтобы при сливе пробы он хорошо отделялся от металла; при слишком густом шлаке добавляется мелкая руда, при слишком жидком — известь. Затем в печь с небольшими промежутками забрасывается несколько порций руды; часть шлака при этом идет самотеком через порог в шлаковню и часть скачивается гребками. Общее количество скачиваемого шлака в зависимости от содержания фосфора и хрома в металле колеблется от 60 до 90% всего шлака, имеющегося в печи. Руда должен быть хорошо высушена и раздроблена на куски размером не более кулака. После спуска шлака в печь забрасывают соответствующее количество извести и, если нужно, продолжают «рудить» ванну дальше с последующим спуском второго шлака. Последний окислительный шлак скачивается начисто. Для удобства удаления остатков шлака с зеркала ванны надлежит под конец скачивания выключить ток, забросить небольшое количество извести или доломита и поднять электроды. Минут за 20 до скачивания этого последнего шлака прекращают дачу руды, забрасывают в печь ферромарганец и дают ванне спокойно прокипеть. Количество присаживаемого в этот момент марганца зависит от содержания его в готовой стали. Содержание остаточного хрома перед скачиванием последнего шлака должен быть > 0,15%, что поверяется экспресс-лабораторией. Во все время окислительного периода необходимо строго следить за тем, чтобы шлак был нужной основности, чтобы содержание марганца в ванне не понижалось ниже 0,2% и чтобы кипение было интенсивным. Окислительный период продолжается 1—1 г/2 часа.

Раскислите льный (восстановительный) период рафинирования. Раскисление стали следует вести сперва электродным боем, древесным углем или коксом, введенным на голую ванну (поскольку содержание углерода в стали это позволяет), затем ввести в печь шлаковую смесь и лишь после образования шлакового покрова дальнейшее раскисление ванны вести коксом или молотым ферросилицием через шлак. В качестве дополнительного средства для раскисле ния шлака в случае необходимости ускорить раскисление или же при недопустимости применения порошкообразного ферросилиция и угля (из-за опасности переуглероживания или увеличения процента кремния в металле) рекомендуется дача Боркалька-смеси из порошкообразного алюминия и извести. Раскисления стали кусковым ферросилицием (сейчас же после скачивания шлака) следует избегать; применение его допускается лишь в конце рафинировки в целях окончательной дегазации металла и доведения содержания кремния до заданного. Присадка алюминия на голую ванну после скачивания окислительного шлака в целях предварительного раскисления металла допускается в небольшом количестве (< 0,04%) лишь для конструкционных сталей. Для всех сортов стали рекомендуется присадка алюминия (в количестве 0,02—0,06%) в конце рафинировочного периода — перед выпуском при наличии абсолютно раскисленного шлака и металла. Для тех конструкционных сталей, изделия из которых должны испытываться на механич. качества с отбором поперечных или тангенциальных проб, присадка алюминия перед выпуском должна производиться осторожно и в небольшом количестве (с минимальным на основании опытных данных расходом алюминия). Науглероживание металла следует начинать сейчас же после скачивания шлака, вводя на голую ванну древесный уголь, электродный бой или кокс в виде кусков размером 25— 50 миллиметров с таким расчетом, чтобы содержание углерода в стали после науглероживания было примерно на 0,1—0,15% ниже расчетного. Для раскисления стали и шлака необходимо в течение всего периода рафинировки периодически давать в печь смесь извести с коксом, древесным углем и молотым ферросилицием. Шлак вто,-рого периода плавки должен быть слабокарбидным, а для мягких сортов стали (углерода < 0,20%) — белым, рассыпающимся. Конечный шлак рафинировочного периода должен содержать < 1,5% закиси железа, а содержание извести в нем должен быть ок. 60%. Под белым рассыпающимся или карбидным шлаком необходимо выдержать сталь < 1—11/2 часов. Такое качество шлака должно сохраняться до самого выпуска. Выпускать сталь из печи при испорченном шлаке не следует. Чем ответственнее сорт стали, то есть чем тщательнее должен быть проведена ее рафинировка, тем дольше должен быть время выдержки металла под этим шлаком. Ферромарганец следует давать в ванну сейчас же после скачивания шлака в таком количестве, чтобы содержание марганца в стали увеличилось на 0,05% (и во всяком случае, чтобы содержание марганца в стали было после этой присэдки < 0,20 — 0,25%). Дальнейшую присадку ферромарганца до заданного состава надлежит производить в конце плавки. Никель, молибден и медь окисляются значительно труднее, чем железо, и потому вводить их в сталь следует вскоре после скачивания окислительного шлака, то есть примерно за 11/2 часа до выпуска плавки. Гранулированный никель и электролитический никель и медь необходимо вводить в завалку. Ферровольфрам желательно вводить в раскисленную сталь небольшими порциями и после этого хорошо перемешивать ванну. Феррохром следует вводить в печь тогда, когда шлак начинает рассыпаться, причем дачу его рекомендуется кончать минут за 40 до выпуска. Как. правило феррохром необходимо давать в хорошо нагретую ванну, а присадку феррованадия производить минут за 10—15 до выпуска стали. В виде исключения в случае изготовления стали с большим содержанием хрома (нержавеющие стали, нихром и прочие) феррохром допустимо вводить в ванну при нераскисленном шлаке после того, как металл согреется. При введении большого количества ферросплавов в печь рекомендуется давать их всегда малыми порциями в небольших кусках и в подогретом состоянии. Подогрев ферросплавов рекомендуется производить примерно докрасна, ферросилиций следует давать в печь в холодном состоянии за исключением плавки трансформаторного железа, для которого рекомендуется ферросилиций в подогретом состоянии. Ферромолибден на воздухе при высокой t° легко может дать летучие окислы. Поэтому рекомендуется давать ферромолибден в печь в холодном или лишь в слабо подогретом состоянии.

Взятие проб металла. Пробы для быстрого химического анализа. Перед взятием пробы ванну тщательно перемешивают длинным металлическим скребком, диаметром шомпола (ручки) в 30 миллиметров этим же скребком пользуются при скачивании шлака. Первая проба по расплавлении на всех марках стали и все пробы во время процесса — на крепких инструментальных и специальных марках для производства химического анализа не сверлятся, а дробятся в стальных ступках. Количество углерода контролируется мастером еще и наглаз по излому литого квадрата, отливаемого, как обычно это делается в мартеновских цехах, в угольники. На остальных марках стали, которые поддаются сверлению, проба берется след, образом: металл, зачерпнутый ложкой для проб, сливается в специальный стаканчик квадратного сечения, суживающийся книзу для удобства вынимания пробы. Литая проба без отковки удобна для сверления, так как она имеет гладкую поверхность. Высокомарганцовистую сталь Гадфильда также льют для пробы в этот стаканчик, но сверлят металл только тогда, когда проба еще раскалена. Сверление производится простыми сверлами «лопатками». Проба металла на усадку. К концу плавки берется проба металла на усадку. Металл с ложки сливается в большой стаканчик, который для удобства вынимания пробы не имеет дна и ставится на железную плиту рабочей площадки. Когда проба налита, застывшую корку металла на поверхности щютыкают стальным прутом, чтобы видеть характер усадки металла под верхней коркой: металл должен застывать абсолютно спокойно, не выделяя при этом ни одной искры. Проба на ковкость. Металл для пробы на ковкость наливается в конический стаканчик. В стаканчик с металлом в момент застывания вставляется согнутый железный прут для удобства поворачивания пробы на 90° (при ковке). Держа за ручку (прут), сперва отковывают из пробы длинный прут (20×20 миллиметров) и затем в середине этого прута оттягивают молотом лепешку. По характеру краев этой лепешки судят о ковкости металла. Если края не рвутся (при правильной t° ковки), то металл обладает хорошей ковкостью. В окислительном периоде (обычно после «кипа»), когда в металле по расплавлении бывает никеля меньше 2%, берется проба на красноломкость. На откованном пруте (20 х 20 миллиметров) делается небольшой надруб, и проба гнется в горячем состоянии. В месте надруба проба не должна разрываться, а тянуться, как резина.

Заправка пода. При выпуске металла в ковш печь наклоняется в сторону выпускного отверстия; остающиеся на подине шлак и металл рабочие гонят скребками к выпускному отверстию. Оставшиеся в неровностях подины отдельные небольшие лужицы металла должен быть замешены с доломитом и в затвердевшем состоянии вытащены скребками из печи. Очистив т. о. подину, приступают к ремонту ее: заправке (доломитом или смесью доломита с магнезитом) ям, подсыпке откосов, сбиванию бугров и прочие Для всех таких работ при печи должен находиться набор необходимых инструментов: лопаты, ломы,скребки, кочережки, ложки для правки откосов и взятия проб, кувалды, зубила, стаканчики для проб, трамбовки, ключи для электрододержателей и др.

Особые способы и приемы работ. а) Электроплавка с частичным окислением, Этот метод работы применяют в тех случаях, когда идущий в за-вцлку материал содержит фосфор в количестве, лишь немного превышающем заданное. Отличие таких плавок от плавок с полным окислением заключается в том, что окисление ванны прекращают сейчас же вслед за достижением содержания Р в ванне меньше заданного на ок. 0,01%. При этом методе плавления руда обычно не употребляется, т. к. для окисления фосфора достаточно бывает тех окислов железа, которые вносит шихта и которые образуются при расплавлении завалки. Для более успешного и скорого удаления фосфора при этом необходимо процесс до скачивания шлака провести при возможно низкой t°. Самый процесс электроплавки ведется при этом по следующей схеме: 1) завалка материалов, 2) плавление, 3) частичное окисление ванны, 4) спуск окисленного шлака, 5) обуглероживание (если это необходимо по содер» жанию С в ванне) и заброска восстановительного шлака, 6) раскисление и обессеривание, 7) до металла по химическому составу и 8) выпуск. Методом частичного окисления особенно экономично изготовлять углеродистые инструментальные стали, а также конструкционные легированные. Необходимо отметить, что при наличии соответствующего качества скрапа этот метод дает сталь наилучшего качества, так как в окислительный период количество окислов, растворяемых в ванне, значительно меньше, чем при плавках с полным окислением. б) Электроплавка без окисления. Электроплавка без окисления применяется гл. обр. для изготовления конструкционных высоколегированных сталей типа нержавеющих и жароупорных, а также легированных инструментальных хромовольфрамовых и высокохромистых. При наличии строго подобранного по маркам скрапа этим методом возможно изготовлять любую марку стали. После расплавления приступают или непосредственно к раскислению шлака и восстановлению из него всех окисленных во время расплавления элементов (способ работы на сталь углеродистую и средней ответственности) или сначала скачивают шлак, заводят новый известковистый и лишь затем приступают к раскислению последнего (способ работы на стали легированные высокосортные). Необходимое количество углерода по расплавлении достигается регулировкой состава шихты, подсаживая в нее в зависимости от надобности или мягкое чистое по примесям железо, или, наоборот, чистый древесноугольный чугун, или электродный бой. в) Рафинировка жидкого металла. В том случае, когда по тем или другим причинам (экономия электроэнергии и электро дов, необходимость резкого увеличения выпуска электростали без увеличения числа электрических печей и прочие) расплавление и предварительное рафинирование металла производятся в мартеновской основной печи или конвертере, процесс получения электростали носит название дуплекс-процесса. По качеству получаемой стали процесс на твердой завалке и дуплекс-процесс равноценны. Выбор того или иного процесса зависит т. о. от масштаба производства, наличия нужного оборудования и экономичности при данных конкретных условиях. Если жидкий металл поступает в электрич. печь с содержанием фосфора, углерода и марганца, удовлетворяющим предписанным изготовляемой стали пределам (или ниже последних), то в электрич. печи после заливки металла приступают непосредственно к восстановительному периоду путем заведения восстановительного шлака и его дальнейшего раскисления. Если же содержание С, Мп и Р повышено, то в электрической печи приходится продолжать окислительный период до получения содержания этих примесей в нужных пределах. Сталь из мартена или конвертера подается в электрич. печь при помощи обычного разливочного ковша и промежуточного жолоба, конец которого вставлен в рабочее отверстие электрич. печи. Время задалживания электрич. печи при применении такого способаработы сокращается обычно не менее чем в 2г/а раза.

Электроплавка стали в дуговых печах на кислом поду. По конструктивным, электротехнич. и другим показателям разницы между основными и кислыми печами не существует. Резкая разница в технологии, процессе рафинирования обусловлена кислой набойкой печи. Окислительные процессы. Окисление марганца и кремния. По мере расплавления металла начинают гореть кремний и марганец по реакциям:

Si + 2FeO=Si02 4- 2Fe,

Μη + FeO=MnO -f Fe.

Закись марганца соединяется с кремнеземом набойки и кремнеземом, получающимся от окисления Si, и переходит в шлак в виде прочного соединения силиката марганца:

MnO + Si02=MnSiOe.

В шлак в виде прочного соединения силиката железа переходит также и закись железа, образовавшаяся в результате окисления железа:

FeO + Si02=FeSi03.

Т. о. окислы железа и марганца поглощаются кислым шлаком и прочно в нем удерживаются. Избыток кремнезема в кислом шлаке гарантирует отсутствие в нем свободных закисей железа и" марганца, а отсюда и значительно меньшее растворение последних в металле, то есть меньшую по сравнению с основным металлом его окислен-ность. Окисление фосфора. Фосфор в присутствии закиси железа окисляется вначале в окись фосфора

2Fe3P + 5FeO=Р205 + 11 Fe,

к-рая при дальнейшем взаимодействии с закисью железа образует фосфаты закиси железа:

Р205 + 3FeO=3Fe0-P205.

При повышении t° фосфорная к-та вытесняется из этого соединения кремневой к-той, находящейся в шлаке в избытке:

3Si02 + 3FeO Р205=3FeSi03 -f Р205, а затем восстанавливается до фосфора находя-

щимися в стали углеродом и марганцем по реакциям:

5С + Р2Об= 2Р + 5СО,

5Μη + Р205=2Р + 5МпО.

Восстановляемый по последним двум реакциям фосфор соединяется с железом, вновь образуя фосфористое железо. Т. о. фосфор при кислом процессе.не выгорает и целиком остается в металле. Полностью остается в металле и сера.

Раскислительный период кислого процесса. По мере повышения г° расплавленной стали в ванне начинают возникать и развиваться восстановительные реакции, идущие с поглощением тепла:

FeO + с=СО + Fe,

МпО + С=СО + Мп.

Наступает и развивается период кипения стали, ведущий к уменьшению количества углерода в ванне, окислов железа и марганца в шлаке. В конце кипения («затихание» кипения) получают развитие реакции восстановления кремния:

Si02+ 2С=2СО 4-Si - 137 600 Cal.

Если продолжать процесс далее без введения извне окислов и с дальнейшим повышением г° ванны, то восстановление кремния начинает происходить за счет металлич. железа по реакции:

$Ю2 + 2Fe=2FeO + Si — 62 999 Cal.

Восстановленный в результате двух последних реакций кремний действует на металл in statu nascendi (в момент рождения), раскисляя и де-газифицируя ванну настолько полно, что никаких дополнительных присадок ферросилиция перед выпуском часто не требуется. Количество Si02 в шлаках колеблется от 45% (по расплавлении) до 60% (конец процесса), постепенно увеличиваясь до момента затихания кипения и оставаясь затем примерно на одном и том же уровне во весь период восстановления Si. Содержание FeO в шлаке после расплавления, равное 22—24% во весь период кипения, резко падает, достигая своего минимума (4—10%) при затихшем кипении, и затем снова повышается при развитии последней реакции. Цвет шлака из черного или коричневого после расплавления постепенно переходит в темно- и светлозеленый, а консистенция из жидкой постепенно переходит в вязкую, при застывании тянущуюся в нити.

Работа кислой электрической печи. Т. к. в кислом процессе не происходит удаления фосфора и серы, то содержание последних в шихте должен быть менее допустимого верхнего предела анализа получаемой стали. Наиболее подходящим скрапом являются отходы основных мартеновских сталей, т. к. в них содержание Р и S обычно ниже 0,04%. Никакого флюса в шихту не подсаживают, а шлак образуется за счет окисляющихся элементов и кремнезема набойки (песка), известная часть которой при каждой плавке переходит в шлак (приходится подваривать набойку после каждой плавки). Состав шихты регулируют т. о., чтобы по расплавлении шихты иметь содержание углерода, близкое к заданному, но несколько (на 0,05— 0,15%) большее. По расплавлении ванны металл перемешивают и берут пробу; если содержание углерода велико, то делают присадку руды небольшими порциями. По достижении нужного содержания углерода подсаживают ферромарганец и ферросилиций, перемешивают ванну и приступают к выпуску. При изготовлении ответственных и специальных сортов стали пе риод восстановительный (кипение ванны и восстановление кремния) проводят очень осторожно, тщательно наблюдая за качеством шлака и окисленностью металла. При изготовлении же фасонного стального литья период рафиниров-ки под кислым шлаком обычно ограничивается только временем, необходимым для нагрева ванны после расплавления до t° выпуска (обычно время это > 30 мин.). Слишком жидкий шлак в процессе рафинирования исправляется присадками песка или шамота, слишком густой — небольшим количеством извести. После выпуска плавки подина заправляется тем же песком, из которого устроена сама набойка. Кислый процесс в электропечах применяется гл. обр. для получения фасонного стального литья небольшого развеса, а также в тех случаях, когда не требуется сталь с особо низким содержанием фосфора и серы, когда задаваемое содержание углерода, марганца и кремния в стали может колебаться в довольно широких пределах и когда имеется постоянный источник снабжения хорошим скрапом. При этих условиях кислый процесс рентабельнее, так как расход энергии при нем приблизительно на 10% меньше. Во всех остальных случаях предпочтительнее основной процесс электроплавки.

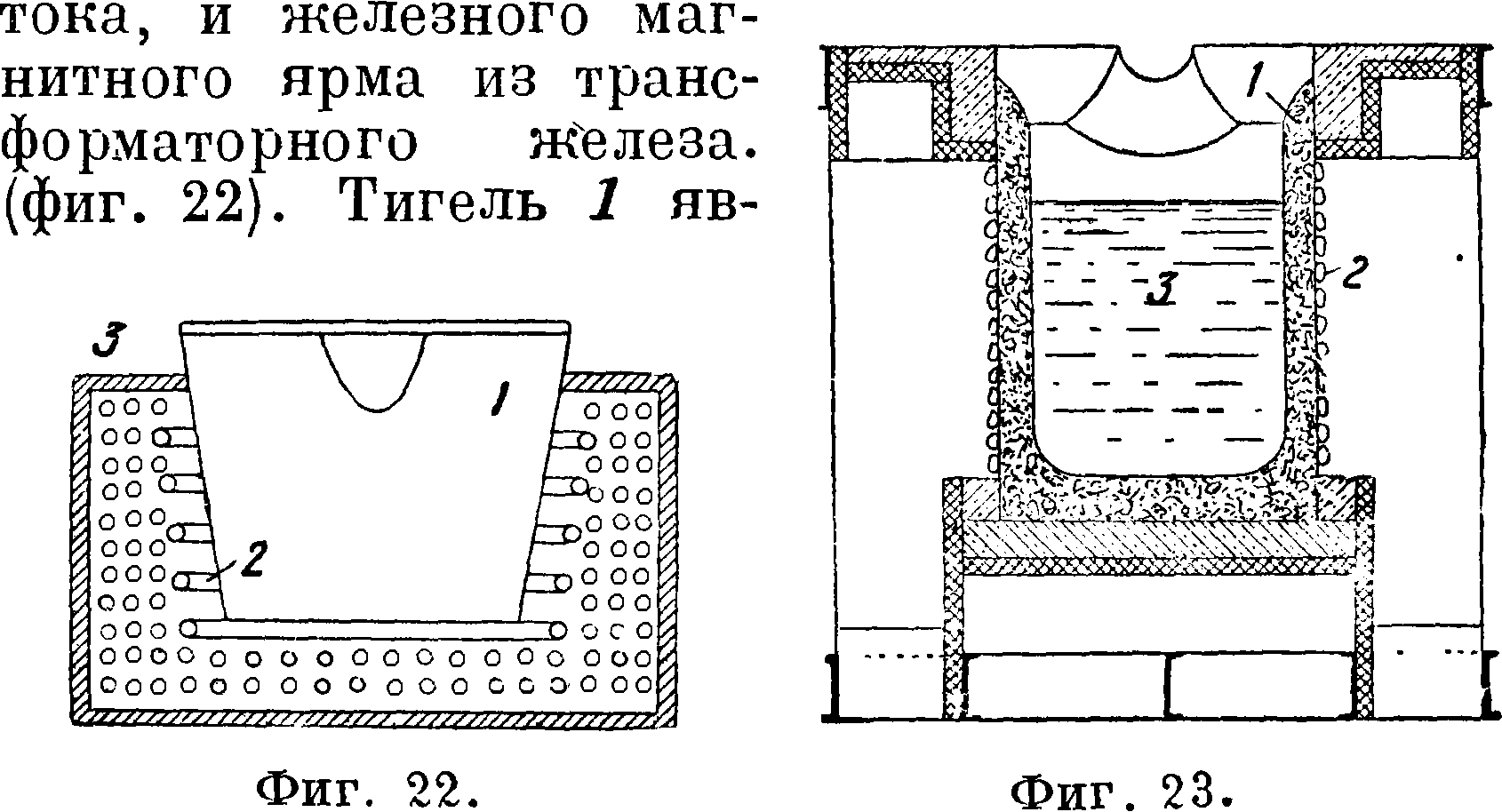

Индукционные электрические печи. Первоначальный тип индукционных электрич. печей— печей с железным сердечником (впервые применил Челлин в 1900 г.) — не получил развития вследствие ряда дефектов и неудобств при производстве технология, процесса. Изобретение бес-сердечниковых индукционных печей, обладающих рядом преимуществ, дало за последние 5 ‘лет новый толчок ко все более и более широкому применению этого типа печей. Бессердечниковая индукционная печь новейшей конструкции состоит из тигля, который находится внутри медного змеевика, служащего проводником переменного

ляется плавильным пространством печи, причем помещаемый в тигель металл плавится вследствие возникновения в нем токов Фуко при прохождении переменного тока по катушке-змеевику 2. Магнитное ярмо 3 служит для уменьшения сопротивления магнитному потоку и для улучшения коэфициента мощности (cos φ). При постройке бессердечниковых индукционных печей без магнитного ярма (фигура 23) основания для них могут быть устроены только из немагнитных материалов: дерева, бетона или немагнитных легированных сталей. Бессердечниковые индукционные печи питаются переменным током 250—2 000 Hz. Электротехнич. оборудование состоит из мотор-генератора, питающего печь электрическим током, и батареи конденсаторов. Эти печи обладают следующими преимуществами: 1) возможность переплава отходов самых мягких по содержанию углерода сталей без повышения содержания в стали % углерода, что наблюдает-

ся в дуговых электропечах. Это обстоятельство особенно важно при стремлении использовать путем переплава все отходы мягких нержавеющих высокоценных сталей; 2) высокое качество стали вследствие непрерывно идущего“ в тигле перемешивания металла; 3) высокая производительность печей по сравнению с другими печами, что видно из данных табл. 9. Продолжи -

Таблица 9. — Производительность сталеплавильных печей (для изготовления фасонного стального литья).

| Тип печи | Емкость,

га |

Производит.,

т/сутки |

| Бесстержневая индукцион | ||

| ная .. | 1 | 20-25 |

| Дуговая электрическая. | 4 | 25 |

| Мартеновская. | 8 | 28-40 |

тельность расплавления в таких печах не превосходит 60 мин.; время последующего рафинирования и доводки по анализу не больше 1 ч. при изготовлении наиболее ответственных легированных сталей. При производстве же стали для фасонного литья продолжительность всего процесса переплавки 45—60 мин. В настоящее время бессердечниковые индукционные печи строятся вместимостью до 4 га (фигура 23, где 1 — тигель, 2 — катушка, 3 — металл). Тигель в большинстве случаев выполняется набивным (по шаблону) из мелкого кварцевого песка с примесью 3% порошка буры; эта масса легко схватывается при разогреве тигля до 900°. Загрузка состоит из чистых отходов по возможности той же марки стали, к-рую необходимо получить. По расплавлении металл нагревают, регулируют содержание примесей (Сг, Ni, Мо и др.), раскисляют присадками ферромарганца и ферросилиция, после чего немедленно (или с выдержкой в случае перегрева металла) приступают к выпуску металла в ковш. Расход энергии — в среднем 750 kWh/Ι га стали. В настоящее время в бес-стержневых индукционных печах производится сталь для фасонного стального литья, а также высоколегированные специальные стали (нержавеющие, немагнитные, трансформаторные и прочие).

Статистика производства электростали. Указанные выше преимущества электроплавки в связи с ростом спроса на качественную и высококачественную сталь для автомобильной, авиационной отраслей и разных видов машиностроения вызвали резкий рост электросталеплавильного Дела во всех капиталистич. странах. Выплавка электростали в тыс. га приведена ниже:

США.

Германия Франция Англия. Италия. Швеция. Австрия. Канада. Япония.

| 1915 г. | 1929 г. | 1932 г. | 1934 г. | 1935 г. |

| 71 | 966 | 245 | 367 | 550 |

| 132 | 174 | 92 | 206 | 331 |

| 27 | 151 | 154 | 198 | 246 |

| 22 | 89 | 56 | Н. СВ. | Н. СВ. |

| 22 | 253 | 271 | н. СВ. | » » |

| 2 | 113 | 121 | 164 | » » |

| Н. СВ. | 9Э | 40 | 63 | » » |

| 6 | 54 | 20 | 24 | » » |

| Н. СВ. | 53 | Н. СВ. | н. СВ. | » » |

Электрометаллургия капиталистич. стран быстро развилась в послевоенный период и достигла наибольшего развития в 1929 г. Мировой кризис вызвал резкое сокращение Э. ж. к 1932 г., а в последовавшей вслед за кризисом депрессии особого рода производство вновь стало возрастать и к 1935 г. в большинстве стран уя е превысило уровень 1929 г. Больше всего от кризиса пострадали США, где выплавка электростали в 1935 г. все еще значительно ниже уровня 1929 г.

Хотя уд. в электростали в общей выплавке стали и незначителен, составляя в главных металлопроизводящих странах около 1,7—2,8%, но в общей выплавке качественных сталей уд. в электростали весьма значителен и систематически растет: так, в США в 1913 году из общей выплавки легированных сталей в 714 тыс. га только 11 тыс. га, или 1,5%, приходилось на долю электростали, а в 1929 г. из общего количества выплавленной легированной стали в размере 3 957 тыс. га 510 тыс. га, или 12,8%, приходилось на долю электростали; в 1933 г. из общей суммы в 1 547 тыс. га легированных сталей на долю электростали приходилось уже 296 тыс. га, или 19,1%. Швеция, являющаяся одним из крупнейших в Европе производителей высококачественных сталей, выплавляет больше четверти всей стали в электропечах. Далее Э. ж. приобрела большое значение в странах с наличием дешевой гидроэнергии, как Италия, Франция, Австрия и Канада. В царской России почти не существовало сколько-нибудь значительной Э. ж. Первая электропечь появилась в 1909 г., и к 1913 г. во всей пром-сти было только 7 электропечей с общей суммарной емкостью в 15—16 га. Подлинное развитие Э. ж. получила после Великой Октябрьской революции. В течение первой и второй пятилеток создана заново мощная электрометаллургии. промсть, прочно занявшая первое место в Европе, имеющая тенденцию быстро догнать США и занять первое место в мире. К началу первой пятилетки в СССР работало 16 электропечей для выплавки стали с суммарной емкостью в 50 га, а по переписи оборудования на 15 сентября 1934 г. уже было в эксплуатации 140 сталеплавильных электропечей с общим тоннажем в 499 га; сверх того к этому моменту находилась в постройке 71 электросталеплавильная печь с тоннажем в 380 га. На 1 января 1935 г. всего в СССР работало 600 электропечей, из которых большая часть предназначена для плавки цветных металлов, твердых сплавов и карбидов; что же касается сталеплавильных печей, то на 1 января 1935 г. насчитывается 148 электропечей, причем на долю металлургии, заводов приходится 47 печей с общим тоннажем в 203,5 га. Остальные 101 печь размещены по разным машиностроительным з-дам, г л. образом в литейных цехах. Сверх того на 1 января 1935 г. насчитывалось 24 электропечи для выплавки ферросплавов. В 1932 г. пущены первые 10-тонные печи на инструментальном заводе «Запорожсталь», а в 1933 г. пущена первая 15-тонная печь на заводе «Электросталь». Заслуживает внимания то, что большая часть установленных печей — советской конструкции, а в настоящее время наш Союз полностью удовлетворяет свою потребность в оборудовании электропечей. Вновь созданная Э. ж. развивает свое производство невиданными в мировой пром-сти темпами: так например, в 1927/28 г., накануне первой пятилетки, было выплавлено 18,4 тыс. га электростали, в последний год первой пятилетки, в 1932 г., выплавка электростали возросла до 107,4 тыс. га, в 1934 г. выплавка дошла до 297 тыс. га. К этому году СССР прочно занял первое место в Европе, ибо наша выплавка электростали превышает наивысший уровень любой из европейских стран. В 1935 г. выплавка электростали, включая незначительное количество тигельной стали, возросла до 520 тыс. га и близко подошла к выплавке электростали в США. Характерным показателем высоты развития нашей Э. ж. является также более высокий, чем в капиталистич. странах, уд. в производства электростали в общей выплавке стали: так, в 1935 г. при общей выплавке в 12 473 тыс. т стали уд. в электростали составил 4,2%, тогда как в США этот показатель равен 1,6%, в Германии — 2,1% и во Франции — 3,9%. Л. Кафенгауз.

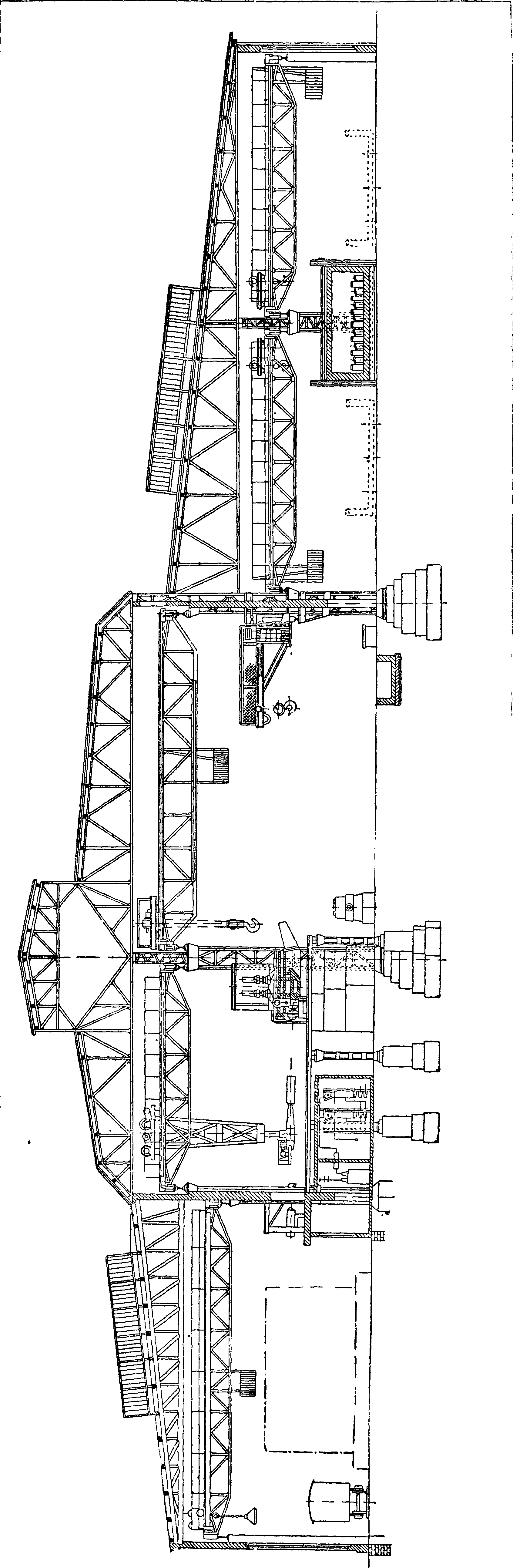

И. Электроплавка чугуна. Выплавка чугуна из руд в электропечах. При выплавке чугуна в домнах количество углерода, расходуемое для нагревания и расплавления материалов, в 11/2 раза превышает то количество углерода, которое необходимо для реакций восстановления и науглероживания. Применение электродомен особенно важно для стран, где горючее дорого, а электрич. энергия дешева. Первые удачные результаты по выплавке чугуна в электропечах были получены Геру в Канаде в 1905 г. Дальнейшие опыты (с 1908 г.) выплавки чугуна в таких печах в Норвегии и Швеции (з-ды Domnarfiet и Trollhattan) оказались удачными, вследствие чего электрич. домны нашли себе дальнейшее распространение. В настоящее время насчитывается ок. 50 работающих электрич. доменных печей, из них 23 — в Швеции и Норвегии, 6 — в Италии, 2 — в Бразилии и 2 — в Японии. Количество электродомен-ного чугуна в Швеции достигает 18% общей выплавки чугуна.

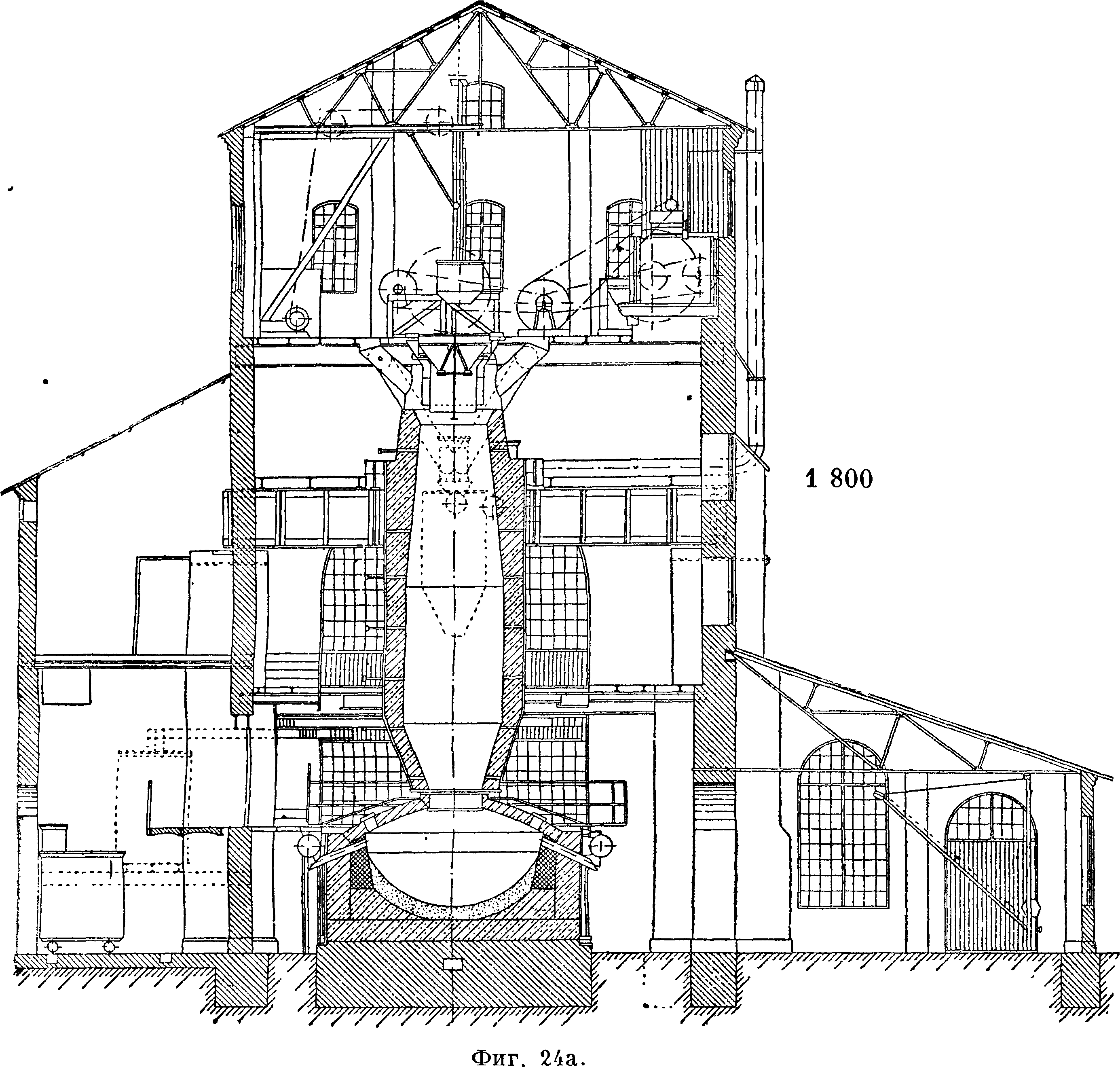

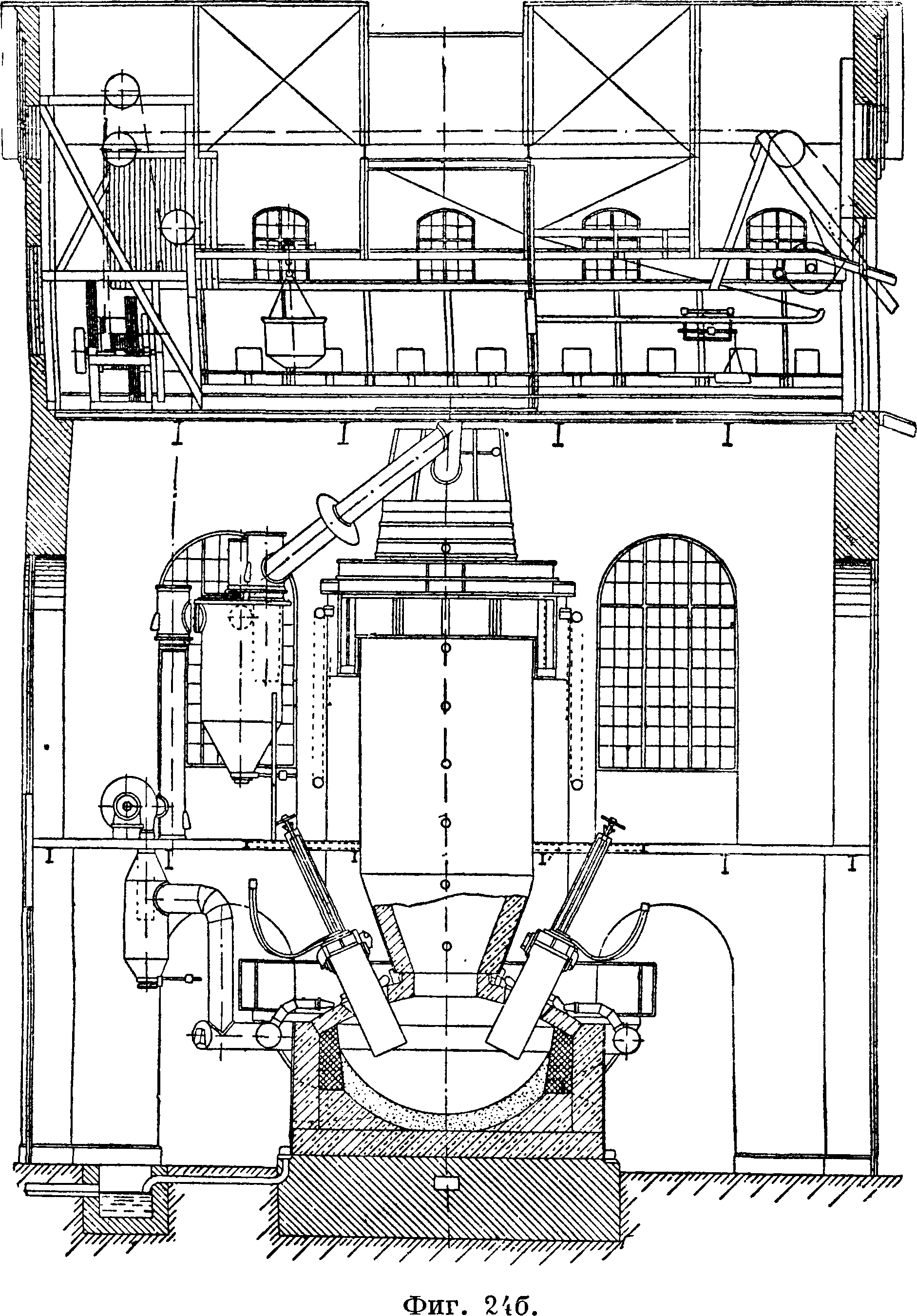

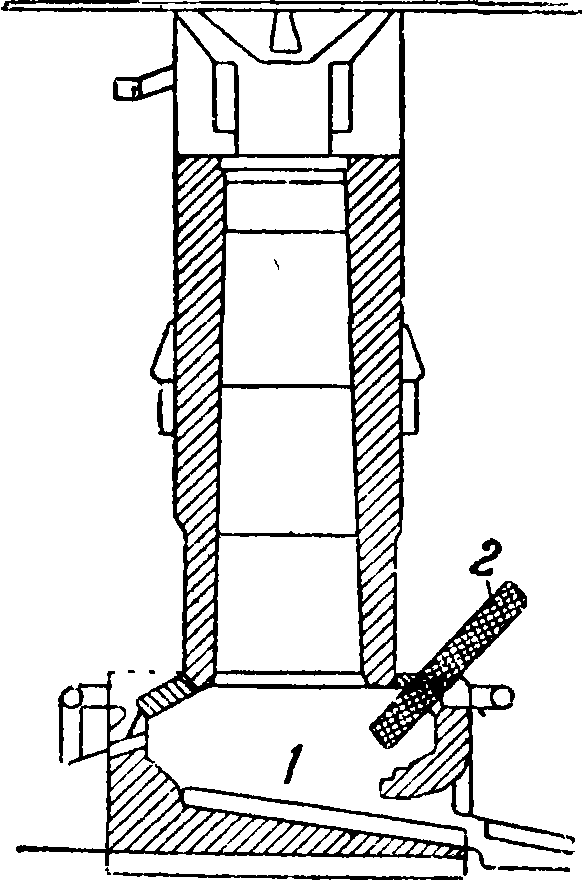

Типы электрических печей для выплавки чугуна из руд. Электрич. печи можно свести к двум типам: 1) электропечи с высокой шахтой (электродомны) и 2) электрические печи с низкой шахтой. Последний тип печей вследствие чрезмерно высокого расхода электрич. энергии на 1 m чугуна распространения не получил. На фигуре 24а и 246 дан чертеж электродомны завода Trollhattan. Печь состоит из 2 несвязанных между собой частей: верхней (шахта, распар и заплечики) и нижней (горн). Нижняя часть — горн — перекрыта сводом, в котором устроены отверстия для ввода электродов. Вес шахты и всей верхней части передается на особую опорную конструкцию, так что свод горна никакой нагрузки не несет и его можно ремонтировать независимо от шахты. Под горна набивной — из магнезита со смолой. Для достижения герметичности печи зазор между шахтой и сводом закрывается песчаным затвором. Ток подается в печь посредством 4 электродов, вводимых в свод горна под углом 65° к горизонтали. Для улучшения восстановления руды окисью углерода в шахте печи и для охлаждения свода горна часть колошникового газа вдувается в горн печи при помощи насоса. Печь получает трехфазный ток в 25 периодах при 10 000 V, который трансформируется в ток напряжением 50—90 V. Так как сужение внешних очертаний нижней части электродомны в форму заплечиков обусловливало образование настылей и задерживало нормальный сход калош, то профили электродомен новой конструкции (об-ва «Электрометалл») заплечиков совершенно не имеют (фигура 25, где 1 — горн, 2 — электрод). Производительность электродомен доходит до 60 тонн чугуна в сутки. Горючее состоит из древесного угля или из смеси 2/3 древесного угля и г!з кокса. Расход угля на 1 тонна чугуна составляет 360—400 иг, электроэнергии — — 2 400 kWh.

Особенности металлургического процесса в электродомне. В электродомне количество выделяющихся горючих газов в 71/2 раз меньше, чем в обычной доменной печи; поэтому материал шихты в электродомне подогревается гораздо меньше, и падение t° от горна печи к колошнику значи-т тельно резче, то есть зона, в которой имеет место непрямое восстановление в электродомне, значительно меньше, чем в обычной домне, и составляет максимум 17% от всего количества получаемого чугуна (восстановленного железа). Т. о. процесс восстановления руды в электродомне идет гл. обр. за счет прямого восстановления твердым углеродом по реакции:

Fe203 + ЗС=2Fe + ЗСО — 112 017 Cal.

Состав колошникового газа электродомны вследствие главным образом отсутствия вдувания воздуха для горения топлива характеризуется очень большим процентом окиси углерода и малым процентом азота, что видно из анализа, приведенного ниже (в %):

| Домны | СО | С02 | н2 | СН4 | Na |

| Электродомна. | 63 | 23,5 | 10 | 2 | 1,5 |

| Коксовая. | 29 | 10 | 3 | 0,5 | 57,5 |

| Древесноугольная | 26 | 12 | 8,5 | 1,5 | 52 |

Анализ получаемого чугуна колеблется в следующих пределах (в %): 3,6—2,7 С; 0,25—1,22 Si; 2,09—0,22 Μα; 0,02—0,009 S; 0,042—0,019 Р.

На 1 тонна чугуна приходится ок. 450 килограмм шлака. Кнд электродомны ок. 68%.

Получение синтетического чугуна. Синтетическим называется чугун, полученный сплавлением в электрических печах железной стружки и мелкого скрапа с коксом, древесным углем, ан

сти (2%). Состав синтетич. чугуна: 2,3—3,2% С; 1—2,5% Si; 0,6—0,8 Μη; < 0,06 Р; < 0,05% S.

Рафинирование ваграночного чугуна. Для улучшения свойств ваграночного чугуна (в целях обессеривания, раскисления и дегазации) при получении высококачественных отливок значительное распространение получил дуплекс-процесс: вагранка, электропечь (последняя гл. обр. основная). Достаточно 50 мин. после заливки чугуна в электрич. печь, чтобы резко снизить процент серый провести нужное раскисление. Шлак наводится из извести (2%), плавикового шпата и некоторого количества коксовой мелочи. Через 50 мин. после заливки чугуна процент серы м. б. снижен с 0,15% до 0,03%, a t° чугуна значительно поднимается, что благотворно сказывается на структуре отливки («термин, улучшение чугуна в расплавленном виде»). Механич. качества чугуна резко возрастают, что видно из следующих данных:

Сопротивление, кг I миллиметров%

Разрыву Изгибу. Сжатью

Чугун из электрич. печи 30- 35 45- 50 90-100

Чугун из вагранки ок. 25 30-40 70—90

трацитом или другим науглероживателем. Науглероживание железа идет как до расплавления вследствие процесса цементации, так в особенности после расплавления, когда металл легко растворяет углерод и образует карбид железа по реакции:

3Fe + C=Fe3C.

Выплавка синтетич. чугуна впервые была произведена во Франции Келлером во время войны в электрич. печах шахтного типа с низкой шахтой (см.

Электрические печи, фигура 50).

Процесс выплавки в такой печи идет непрерывно со след, показателями на 1 тонна чугуна: расход энергии 100 — 600 kWh, науглероживателей (кокса и др.) 70—100 килограмм. Кроме того расходуется небольшое колич. извести и плавикового шпата, а также ферросилиция и ферромарганца. Кроме низкошахтных печей синтетич. чугун может производиться также и в обычных электродуговых сталеплавильных печах. В этом случае шихта состоит из стружки и мелких обсе-чек (прослаиваемых обуглероживателями) и изве

Фигура 25.

Расход электрич. энергии 100—250 kWh на 1 тонна рафинированного чугуна.

Лит.: Григорович К., Электрометаллургия железа, ч. 1, Электр, печи, М., 1922; Липин В., Металлургия чугуна, железа и стали, т. 3, ч. 1, Электроплавка, Л., 1926; Максименко М., Промышленная электрохимия, Л., 1927; К е р п е л и К., Практика производства электростали для фас. литья, пер. с нем., Харьков, 1932; Сиско Ф., Производство электростали, пер. с англ., Л., 1927; Бартон Л., Рафи-нировка металла в эл. печах, 1929; Боярский М., Электрич. индукц. печи, М.—Л., 1932; Индукционные электрич. печи, сб. ст. под. р. Богорад, М., 1932; Григорович К., Производство стали в эл. печах, М.—Л., 1932; Сперанский В., Производства электростали, М.—Л., 1931; Гостев К., Производство спец, сортов стали в март, и электрич. печах, М.—Л.—Свердловск, 1933; его же, Практика производства электростали, М.—Л., 1934; Курнаков И., Электрометаллургия стали, чугуна и др. сплавов, М.—Л.—Свердловск, 1934; МонипенниГ., Нержавеющее железо и сталь, пер. с англ., М.— Л., 1932; Стенсфильд А., Производство чугуна и ферросплавов в электропечах, пер. с англ., М.— Л., 1932; Струмилин С., Черная металлургия в России и СССР, М., 1935; Институт пром.-эконом. исследований, НКТП, Черная металлургия СССР в первой пятилетке, М., 1935; Черная металлургия, Статистический справочник 1928-1934, М.,

1935; E s с а г d J., LElectrom6tallurgie du fer et de ses alliages, P., 1920; Eseard J., Les fours electri-

ques industriels et les fabrications 61ectrothermiques, 2 ed., P., 1924; S t a n s f i 1 d A., The Electric Furnace for Iron a. Steel, N. Y., 1928; Stansfild A., The Electric Furnace, N. Y., 1914; &ow C., The Electrometallurgy of Steel, L., 1921; Russ E., Die Elektro-metallofen, Mch.—B., 1922; Z e 1 1 n e r J., Die kiinst-licher Kohlen, B., 1903; J ii p t n e r H., Die Reduktion der Eisenerze in elektrische Ofen, Lpz., 1924; Russ E., Die Elektrostahlofen, B., 1918; Clausel de Cous-s e r g u e s, L’Electro-Sid6rurgie, P., 1923; Соко лов А., Определение основных размеров дуговых стал. эл. печей, «Металлург», Л., 1933, 2, 3, 4; Сем е-нов С. и Кремер М., Эл. плавка в производстве стального литья, там же, 1931, 1; Мюллер-Г а у ф ф е р, Значение кислого процесса эл. плавки стали, «Ж. Русск. мет. об-ва», Л., 1927, 5, ч. 2; М а-риенбах Л., Кислый процесс в печах Мура, «Лит. дело», Л., 1931, 4—5; Аронов Л., Электропечь с вращающейся вольтовой дугой, «Уголь и железо», 1926, 11—12; К о т н и, Размеры, нагрузка, регулировка и расход электродов в эл. дуговых печах, «Домез», Л., 1932, 4—,5; Боголюбов, Конструкция печи Мура, «Лит. дело», Л., 1931, 4—5; Соколова. иКремер М., Некоторые данные для проектирования дуговых сталеплавильных печей, «Металлург», Л., 1927, ^Барский Б., Устройство современных печей без сердечника и их значение в металлургии, «Сталь», 1932, 3—4; Соколов А., Высокочастотная печь^ Виттока, «Металлург», 1933, 3; Ступарь С., Опыты выплавки бьь строреж. стали по методу работы без окислительного периода, «Домез», 1932, 3; «Труды 1-го Всесоюзного съезда по качественным сталям», М.—Л., 1934; До рогов Н., Тепловые и материальные балансы, Электропечи, «Вестник металлопромышленности», М., 1929, 8—9,

1930, 3—4, 11—12. Гостев.