> Техника, страница 94 > Электросварные строительные конструкции

> Техника, страница 94 > Электросварные строительные конструкции

Электросварные строительные конструкции

Электросварные строительные конструкции. Преимущества электрич. сварки узловых и стыковых соединений металлич. «строительных конструкций по сравнению с клепаными соединениями во многих случаях являются чрезвычайно эффективными. Выгодность •сварных конструкций сказывается в наибольшей мере в растянутых элементах решетчатых •ферм, т. к. поперечные сечения не ослабляются отверстиями для заклепок. Применение сварки для усиления существующих мостов устраняют ручное сверление, которое обходится дорого

Н Балка Нарнеги 20см“72кг

БЛ

20см“54кг

Н 20 сантиметров 72 килограмма

Н 20 сантиметров 54 килограмма

w2L150*150*12

Фигура 1.

при производстве работ на месте постройки. В гражданском строительстве большая экономия достигается при сварке конструкций невысоких, по преимуществу одноэтажных зданий, тогда как в многоэтажных зданиях с метал лич. каркасом узловые соединения колонн и прогонов оказываются достаточно сложными и ответственными и потому требуют примене-

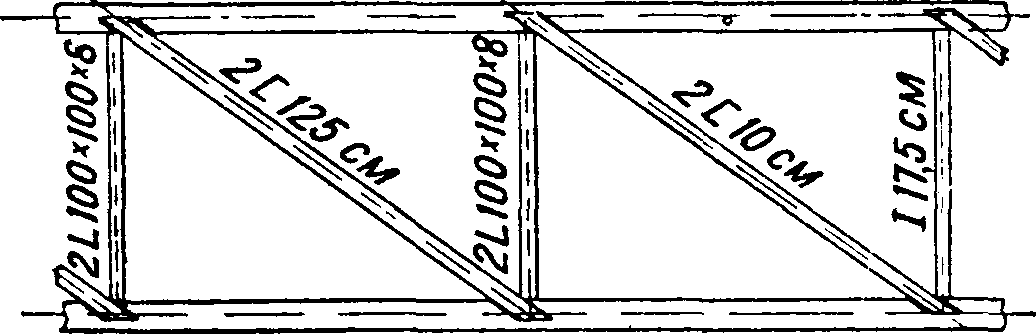

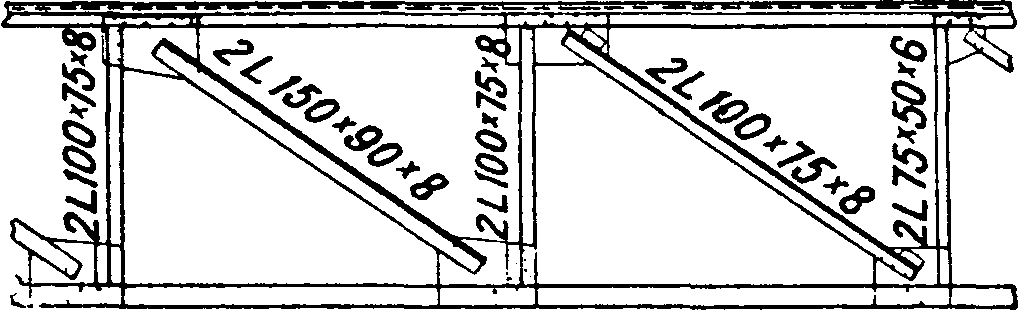

мощью косынок. Из сравнения этих двух вариантов явствует, что нижний растянутый пояс, равно как и растянутые раскосы в клепаной ферме вследствие ослабления заклепочными дырами требуют перерасхода металла против расчетных площадей поперечных сечений, в то время как для тех же элементов сварной фермы этого не нужно. Кроме того в сварной ферме отсутствуют косынки, так как высота пояса достаточна для размещения в ее пределах сварного стыка. Размещение же заклепок в пределах этой высоты очевидно неосуществимо. Полный вес сварной фермы при длине ее в 17,5 метров составляет 2 270 килограмм, а вес клепаной фермы—3 090 килограмм, то есть экономия от применения электросварки выразилась в 27% веса металла. В некоторых случаях электросварка дает возможность изменить конструкцию т. о., чтобы расположение материала оказалось наивыгоднейшим в статич. отношении. Так например, на фигуре 2 изображен схематич. продольный разрез 4-этажного здания, построенного в 1929 г. в Кливленде (США). Особенностью этой конструкции .является применение неразрезных прогонов длиной 18 м, сваренных посредине здания встык Х-образным соединением. Все колонны были составлены из элементов высотой в один этаж и приварены к балкам. Благодаря этому в пределах каждого этажа сечение

35 сантиметров ~45 кз

| ЧЫ1.11,11 LJL | 1 | |

| ^ΙΗΠί.ΠΓΊ | J | |

| II IWWI II II 1 | ||

| М- 74кг 25т W5 | ||

36,0 м

Фигура 2.

| к | А | к | ----*

в | |

| ЖШГ | —1

+ А -1 | |||

| -ЖУ~ | -г- | |||

ния дорогих машин на заводе, что повышает •стоимость работ. Наконец преимущества сварки сказываются и в том случае, когда приходится вести пристройку или надстройку существующего эксплоатируемого или обитаемого здания, т. к. при этом способе устраняется шум, производимый клепкой. На фигуре 1 представлены две трельяжные решетчатые фермы, рассчитанные для совершенно одинаковых условий нагрузок и пролетов, причем в первой спроектированы сварные узловые соединения, •а во второй—клепаные. Оба пояса сварной конструкции состоят из Н-образных профилей, раскосы—из парных швеллеров, обхватывающих пояса, и к ним приваренных в пределах высоты сечения поясов, а стойки—частью из парных уголков, частью из двутавров, пропущенных внутрь поясов. В клепаной ферме пояса образованы из составных тавровых сечений, причем для придания большей жесткости верхнему сжатому поясу сечение его перекрыто горизонтальным швеллером. Узловые соединения осуществлены обычным путем, с по

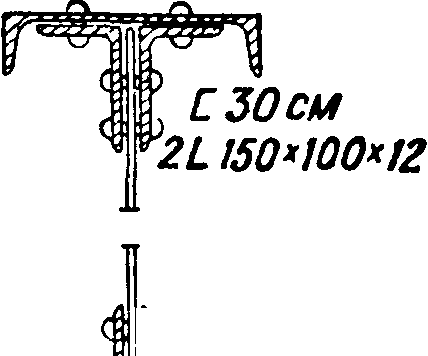

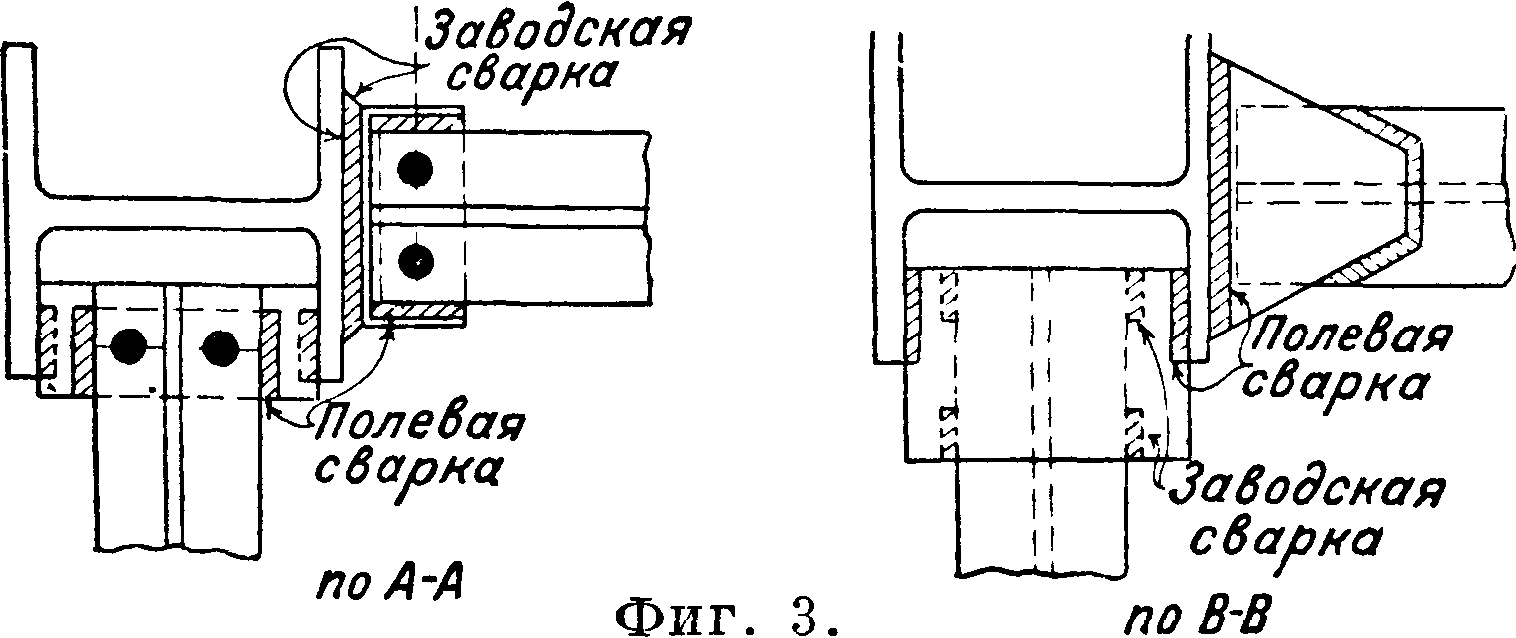

колонны точно соответствовало расчетной нагрузке, между тем как в клепаных конструкциях, где колонны пропускаются через несколько этажей, их сечения неизбежно содержат нек-рый запас. Неразрезность балок также обусловливает снижение расхода металла, общая экономия которого по сравнению с клепаной конструкцией выразилась в 13%. На фигуре 3 представлены детали узлового соединения колонны с двумя взаимно перпендикулярными I балками многоэтажного каркасного здания.

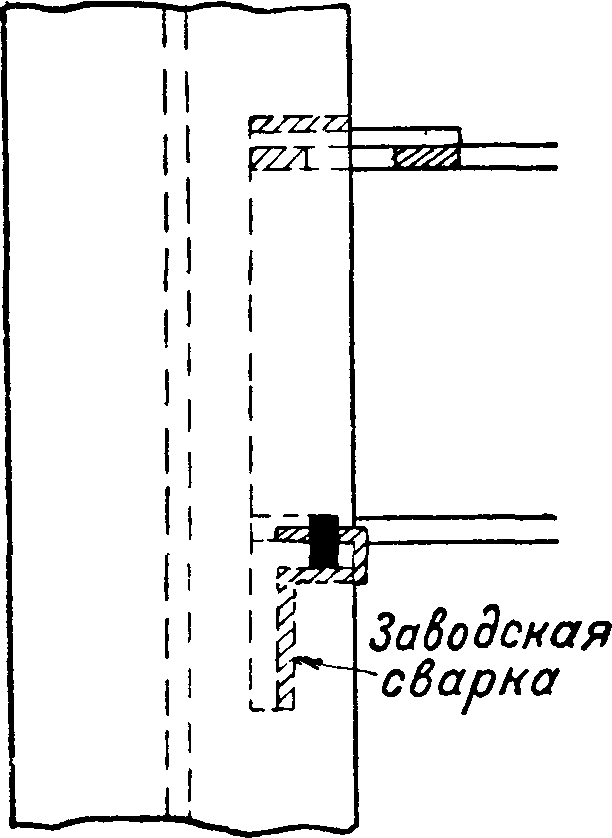

Из чертежа видно, что соединение выполнено € помощью обрезка углового железа, на к-ром укреплена двутавровая балка. Уголок приварен к колонне на з-де, а остальные соединения осуществляются на месте с помощью передвижных умформеров.

Расход рабочей силы при производстве работ с металлич. строительными конструкциями в случае применения электросварки в значительной мере зависит от опытности сварщиков. Нижеследующие опытные данные освещают этот вопрос. В 1921 г. в Питтсбурге (США) электрической компанией Вестингауз была произведена опытная постройка двух совершенно одинаковых трехэтажных складских зданий с металлич. каркасом длиной 75 метров и шириной 25 метров В первых двух этажах здание по ширине разбито на 4 пролета, верхний этаж перекрыт одним пролетом. Одно здание было сооружено обычным способом, то есть склепано, а в другом все соединения сварены электрич. дугой. Работы на обеих постройках начались одновременно и производились в одинаковых условиях. Здание с клепаными конструкциями было выстроено в 97 дней, а со сваренными—в 64 дня. Суммарный расход рабочей силы во втором здании оказался на 73 менее, нежели в первом. Равным образом стоимость электроэнергии и прочих расходов по сварке оказалась ниже, чем соответствующие затраты по меха-нич. оборудованию при постройке клепаного здания. Из наиболее крупных построек, где применена электрич. сварка, в США известны следующие:

| Наименование сооружения | Ширина в м | Длина в м | Число этажей | Вес металлич. конструкции в т |

| Заводское здание с кранами в Филадельфии. | 42 | 163 | 2 | 900 |

| Гостиница в Хат- | Г 22 | 41 | 6 1 | 500 |

| спрингсе. | 1 17 | 17 | 12 | |

| Силовая станция в Атлантике. | 22 | 24 | 6 | 320 |

| Стеллажи для книгохранилища в Нью Хевене. | 45 | 66 | 18 | 730 |

| Больница в С.-Франциско. | 30 | 88 | - | 1 800 |

Препятствием к развитью метода электросварки в строительстве в СССР вначале являлось недоверие к прочности электросварных стыковых соединений, аналогичное тому, которое наблюдалось в эпоху появления клепаных конструкций, и усугубляемое затруднительностью проверки прочности сварных соединений. Однако в последние годы был дан толчок к решительному переходу на электросварку. Так, по плану строительства 1932 г. в СССР предполагалось из общего количества 580 000 ж металла перевести на электросварку 200 000 ж.

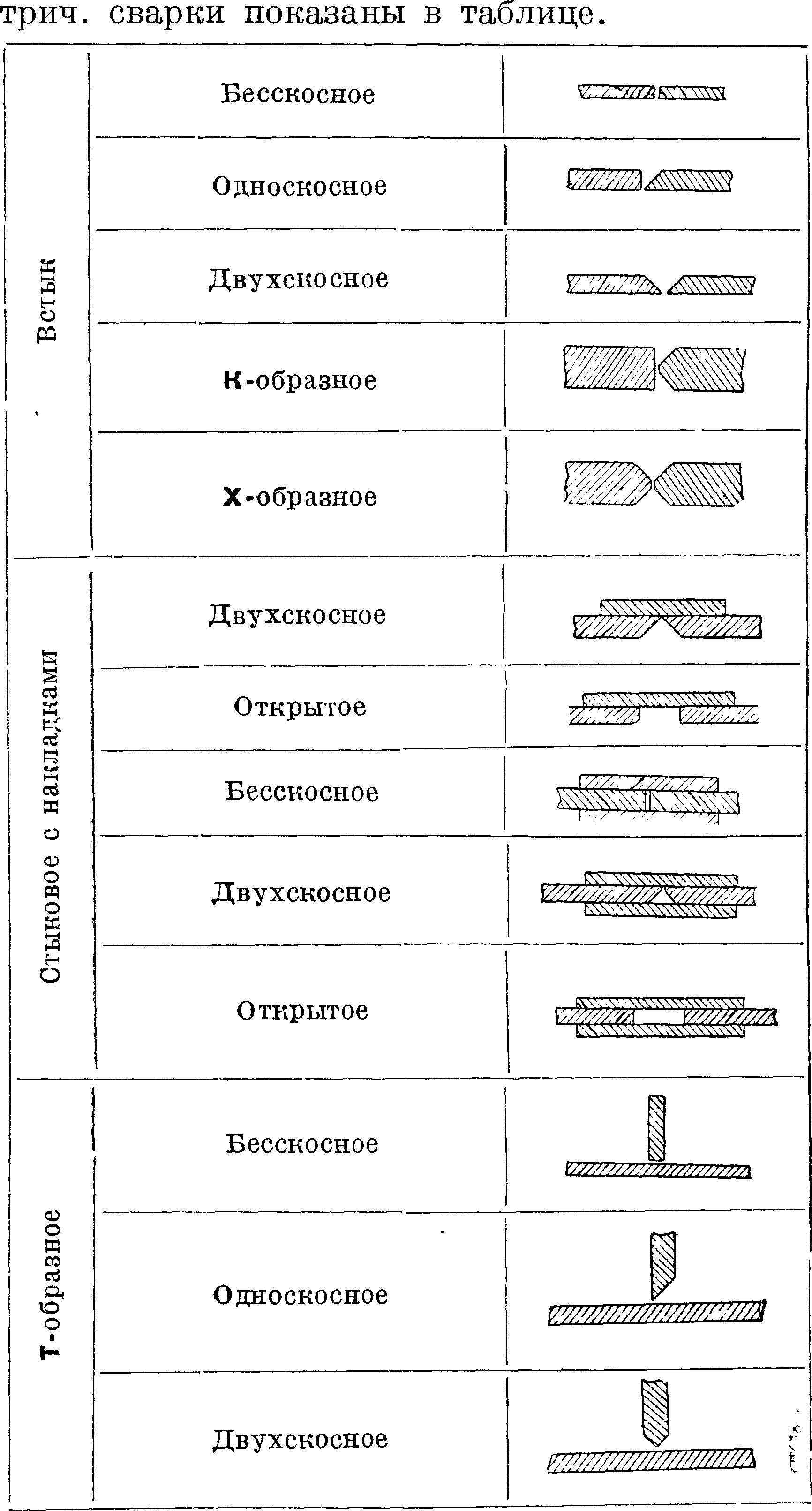

Во всех странах, применяющих электросварку для соединения металлич. конструкций, выработаны особые требования, предъявляемые к электросварщикам. Эти требования между прочим заключаются в том, что допускаемый к работе сварщик должен предварительно выполнить определенное количество пробных сварок, которые обязательно подвергаются испытанию на разрыв, причем например в США средняя величина временного сопротивления каждой пары этих испытаний не должен быть менее 3 150 килограмм!см2, а наинизшая величина временного сопротивления любого отдельного образца не должен быть менее 2 800 килограмм/см2. Наиболее употребительные виды соединений для элек-

Основным материалом, подлежащим св&рке в металлич. строительных конструкциях, м. б. торговое железо, сталь марки 3 и другие сорта стали, употребляющиеся в строительстве, за исключением специальной стали. Наплавленный металл, из которого состоит сварочный шов, и электрод должны удовлетворять особым условиям, в особенности в отношении содержания углерода, к-рое по америк. нормам ограничивается величиной 0,18%. Каждое сварное соединение должен быть рассчитано и проверено на прочность по следующей основной ф-ле:

Р=F. п~ ж · Я · п,

где Р—сила, которая воспринимается данным сварным швом, F—расчетное сечение шва, ж— высота рабочего сечения, равная наименьшей расчетной толщине сварного шва, Я—длина шва, п—допускаемое напряжение для сварочного шва, регулируемое инструкцией по применению дуговой электросварки в строительстве, составленной Ин-том сооружений в 1931 г. По этой инструкции при действии статич. нагрузки допускаются следующие напряжения для материала шва в килограммах/см2 (I—при действии основных нагрузок. II—при совместном действии всех нагрузок):

| I | II | |

| Сжатие. | 1000 | 1 200 |

| Растяжение. | ,.. 900 | 1 100 |

| Срезывание. | 720 | 870 |

При действии на сооружение регулярной вибрационной нагрузки, вызывающей перемену знака, допускаемые напряжения для материала сварных швов снижаются на 1/3.

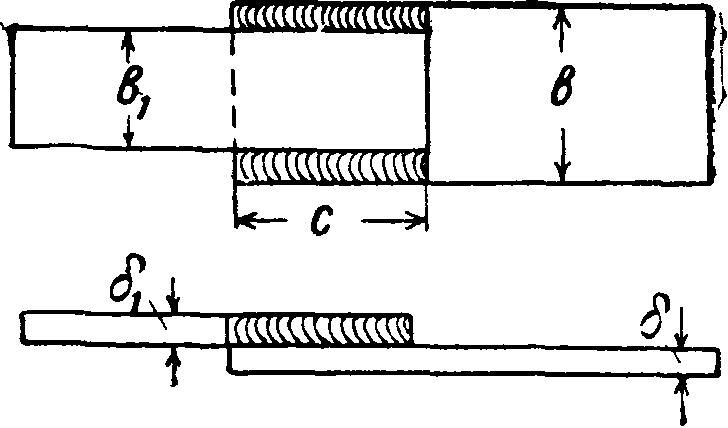

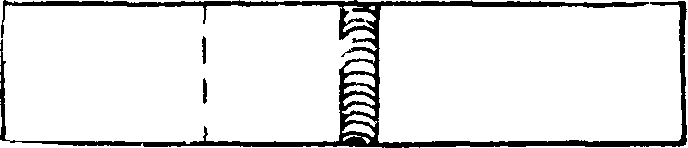

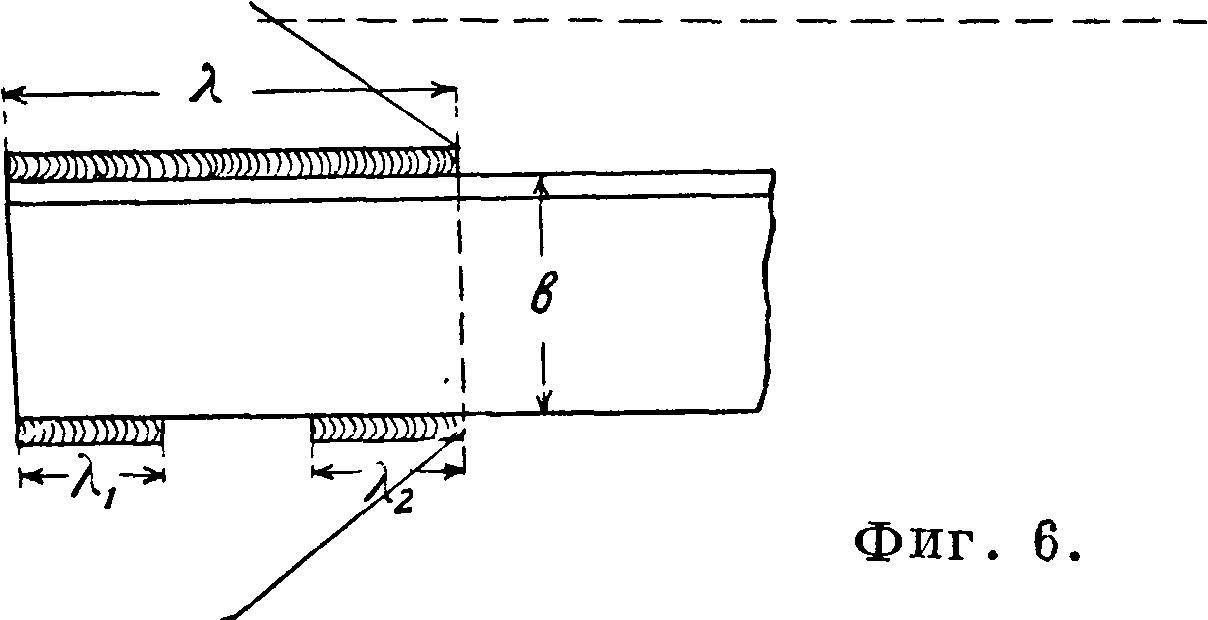

При соединении частей внахлестку (фигура 4) наименьший размер нахлестки с=bд, где δ—толщина соединяемых частей. Швы, изображенные на фигуре 4, называются лобовыми и рассчитываются на растяжение или сжатие, а на фигуре 5—фланговыми и рассчитываются на срезывание. Фланговые и лобовые швы предпочтительнее соединений встык. При проектировании сварных конструкций необходимо центрировать усилия, передаваемые сварными соединениями во избежание появления дополнительных напряже- г. ь ний. При действии ди- т Л~—ь— —J

намической нагрузки надлежит развивать гл. Фигура 4.

обр. фланговые швы. При соединении внахлестку не разрешается сваривать соединение одним лобовым швом, а назначать два шва с обеих сторон нахлестки. Экономически более выгодным является соединение, имеющее небольшую высоту шва при большей длине, нежели шов с обратной характеристикой. Однако наибольшая длина флангового шва, которую разрешается вводить в расчет, не должна превышать 25 высот шва. При расчете швов для приварки равнобоких уголков можно принимать (фигура 6), что Aj + A^O^L и А=0,7L, где Ь=А+Ax+A2—длина всех швов, соответствующая полному действующему усилию. По германским нормам допускаются напряжения на растяжение 850 килограмм/см2, на сжатие—1 100 килограмм/см2, изгиб—850 килограмм/см2 и срез—750 килограмм/см2.

Метод сварки узловых и стыковых соединений металлич. строительных конструкций стимулирует переход к новым усовершенствованным видак профилей в отличие от применяющегося для обычных клепаных систем прокатного сортамента. По условиям процесса

Фигура 5.

горячей прокатки наименьшая толщина полок профильного железа определяется в 4 миллиметров. Кроме того дальнейшему уменьшению этой толщины соответствовала бы необходимость уменьшения диам. заклепок, что в свою очередь недопустимо, т. к. при нагреве происходило бы сгорание заклепок. Метод электросварки дает возможность конструировать решетчатые металлич. фермы из тонкого парсового железа толщиной 1,5—2,5 миллиметров, подвергаемого предварительно холодной прокатке с целью придания ему любой, требуемой по проекту и наивыгоднейшей в статич. отношении формы,

| а Типовые сечения штампованной сваренной стропильной фермы | ||||

| Верхи, пояс | Нижн.пояс | Раснос | Стойна | |

| r*j—WO — | Г*т-ЮО-+

,;«rei | ^30 у. т У? | •о, *-70 -*

i I _J_ fj3[j | |

| 9*

г *20 |

||||

| Л~/20-J | ||||

Фигура 7.

то есть такой формы, в которой путем перераспределения масс металла получается профиль, обладающий большей устойчивостью при работе на сжатие и большей прочностью при работе на изгиб. Простота процесса холодной прокатки столь тонких профилей, какие применяются для указанной цели, дает возможность образования профиля любых необходимых размеров и любого начертания, благодаря чему конструктор не является связанным определенным сортаментом, как это имеет место при пользовании прокатными профилями.

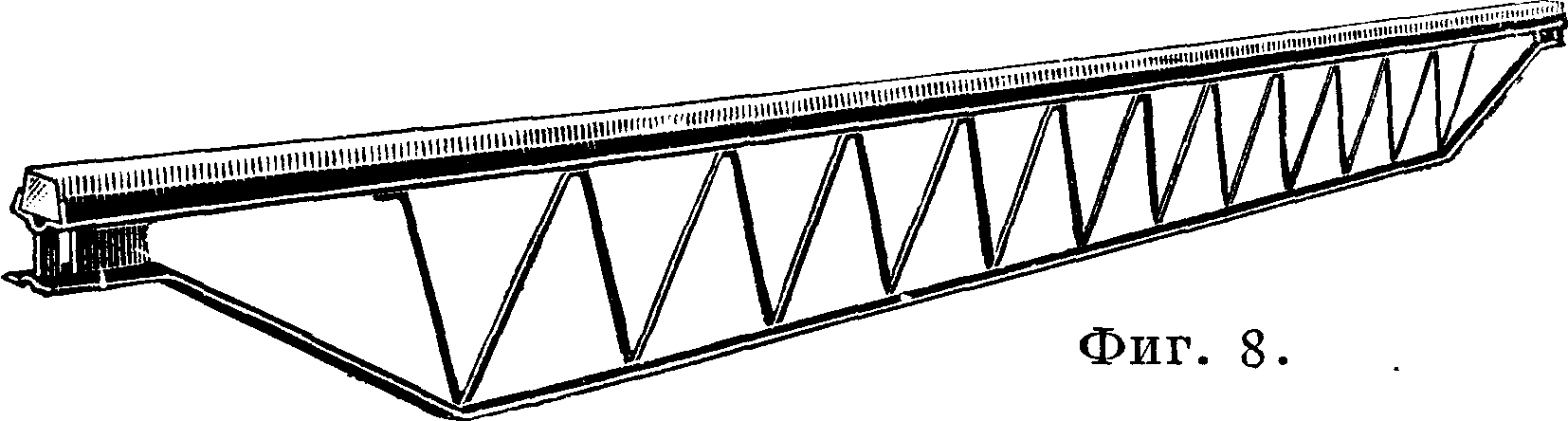

В виду незначительной толщины стенок этого рода конструкций требуется принятие особых мер для предотвращения ржавления. С этой целью в США прокатываемые описанным способом профили подвергаются предварительно процессу гальванизации. На фигуре 7 представлены примеры образования такого рода профилей, спроектированных для поясов металлич. стропильной фермы пролетом 15 метров При расстоянии между фермами в 4 метров и нагрузке на нее 230 килограмм/м2 полный вес фермы составляет 440 килограмм. Такая же ферма, спроектированная изпрокатных профилей со сварными соединениями, весит 600 килограмм, а такая же клепаная ферма весит 810 килограмм. На фигуре 8 и 9 показан другой вид применения описанных конструкций, а именно решетчатые сварные фермы—балки, применяемые для образования междуэтажных перекрытий, не несущих больших временных нагрузок, как например в жилых домах, гостиницах, административных и тому подобное. зданиях. Эти фермы дают 30—40% экономии по сравнению с металлич. балками сплошных профилей.

Лит.: Сварные металлические конструкции. Инструкция по применению дуговой электросварки в строительстве (Иннорс), М., 19 31; Штамм Е., Современное промышленное строительство в Америке, М., 1930; See-lye E., Assuming Responsibility for Structural Welding, «Engineering News Record», N. Y., 1932, May 26; К n a-p i k E., Hospital Addition Introduces Welding in San-Francisco, ibid, 1933, Febr. 16. E. Штамм.