> Техника, страница 94 > Электротехнические угли

> Техника, страница 94 > Электротехнические угли

Электротехнические угли

Электротехнические угли, большая группа твердых электропроводящих неметал-лич. материалов, отличающихся от всех прочих проводников электричества отрицательным t°-ным коэф-том электросопротивления (то есть в этих материалах наблюдается обратная зависимость между колебанием t° и изменением сопротивления).

Состав Э.у.В него входят: основное сырье, связующие вещества и примеси. В качестве основного сырья для Э. у. используются всевозможные углероди^ стые вещества, главнейшими из которых являются следующие: 1) с а ж а— один из лучших сырьевых материалов, по хи-мич. составу почти чистый углерод. Для технических целей получается путем сжигания креозотового масла при недостатке кислорода. Хорошая сажа не должна содержать в заметном количестве летучих веществ и золы; применяется для высокосортных изделий, а также в качестве примеси в изоляционных резиновых смесях. 2) Древесный угол ь—содержит мало золы и приближается по своим свойствам и назначению к саже. 3) Графит естественный; лучший сорт цейлонский. Сорта с содержанием свыше 10% золы подвергаются предварителэ обеззоливанию, сущность к-рого заключается в прокаливании графита с едким натром с последующим выщелачиванием водой и нагреванием с хлористым калием и серной к-той. 4) Графит искусственный (ретортный уголь)—продукт сухой перегонки каменного угля. Различают три сорта: белый, серый и черный. Графит искусственный не отличается высокими качествами и идет для изготовления неответственных изделий.

5) Каменноугольный кок с—содержит мало летучих веществ, но много золы. Для уменьшения содержания последней каменный уголь подвергается предварительной очистке до коксования. 6) Нефтяной кок с—получается при перегонке нефти в ретортах. Содержит мало золы. 7)Антраци т—широко применяется для электродов электрич. печей, для которых вопрос о чистоте материала не имеет решающего значения. Для сопоставления в таблице 1 приведены сведения о составе и нек-рых иных характеристиках сырья для Э. у.

Связующие вещества [121. Назначение их заключается в том, чтобы соединить между собою измельченные частицы основных материалов при изготовлении изделий. Связующие вещества бывают: 1) Ж и д к и е, главнейшими представителями которых являются смолы: а) каменноугольна я—черного цвета с большим содержанием углеводородов,

6) ретортна я—г а з о в а я, получается в производстве светильного газа, содержит меньше легких углеводородов (состав изменяется в зависимости от характера перегонки и сорта угля), в) смол а водяного газа, применяемого для освещения; отличается от каменноугольной гл. обр. отсутствием содержания смоляных к-т. Уд. в упомянутых смол при 20° 1,19/1,2. В состав их входит зола— 0,06—0,09% и летучие вещества—ок. 6%. Перед применением смолы необходимо обезводить и освободить от летучих веществ. 2) Т в е р-дые — основной представитель их каменноугольный пек, получаемый при перегонке каменноугольного дегтя. Содержит золы не свыше 0,05%. Помимо упомянутых в качестве связующих материалов применяют также сахарный раствор, патоку ипр. Примеси применяются или в качестве шлакующих веществ или с целью придания изделию специфич. свойств (иапр. окраски пламени в вольтовой-дуге).

и важнейшие свойства основного сырья для Э. у.

Процесс изготовления [12,13] угольных изделий примерно одинаков и разбивается в порядке последовательности на следующие операции. 1) Прокаливание, или кальцинирование, углеродистых сырьевых материалов до t°, необходимой для получения в конечном итоге продуктов с содержанием ле-

Таблица 1. — Состав

| Наименование материала | Влажность, % | Летучие вещества,

% |

Углерод,

% |

Зола, % | Уд. вес |

| Антрацит. | 2,4—14,0 | 1,5— 8,5 | 65,0—85,0 | 6,0—18,0 | 1,5 |

| Кокс. | 0,5— 1,5 | 0,3— 3,9 | 80,0—95,0 | 4,0—21,0 | 1,9 |

| Нефтяной кокс. | 0,4— 2,0 | 4,0-18,0 | 82,0—97,0 | 0,5— 2,0 | 1,8 |

| Ретортный уголь. | 0,5— 2,0 | 4,0—13,0 | 88,0—97,0 | 3,0—10,0 | — |

| Естеств. графит. | 0,5— 2,0 | 1,0— 7,3 | 78,0—92,0 | 7,9—19,7 | 2,0—2,5 |

| Древесный уголь. | 1,0—10,0 | 1,0—10,0 | 84,0—97,0 | 1,0— 4,0 | — |

| Сажа.. | 0,6- 3,0 | 3,0— 7,0 | 90,0—96,0 | 0,6—10,0 | 2,0—2,05 |

| Сажа московская. | 5— 7 | 12,3— 1 | — | 0,21 | — |

| Сажа вологодская. | 12 | 0,96 | — | 2,1 | — |

| Сажа заграничная | 0,05 | ||||

| лучшая. | 1,90 | 0,55 |

тучих веществ не свыше 0,5 % и влаги не более 0,3%. Необходимость предварительного прокаливания вытекает гл. обр. из того обстоятельства, что сырые материалы с трудом поддаются прессовке и обладают значительно большим электросопротивлением. Прокаливание происходит в электрич. и газовых печах различных систем. В местах с дешевой электроэнергией предпочитают первый тип печей. 2) И з-мельчение кальцинированного сырья в порошок с различными размерами отдельных частиц. Последнее обстоятельство необходимо для придания большей плотности готовому изделию, так как мелкий порошок заполняет поры между частицами более крупного. Примеси железа удаляются из порошка при помощи электромагнитных сепараторов. 3) Смешивание предназначаемых для производства материалов происходит после предварительного их размешивания в специальных аппаратах, представляющих собою барабан с вращающимся внутри него валом с лопатками. В период смешивания барабан подогревается. Основная задача смешивания заключается в получении однородной пластичной массы при минимальной затрате связующих веществ.

4) Прессовка изделий из получаемой при смешивании массы производится в стальных формах под большим давлением (порядка 50и кг /см2 и выше) или путем выдавливания смеси в гидравлических прессах через отверстие или мундштук надлежащей формы. Первый способ даст более плотные изделия, второй— большую производительность.· 5) Обжи г— имеет своей целью повышение механич. прочности изделия, уменьшение его уд. сопротивления и придание материалу способности сохранять присущие ему свойства при колебании t° в определенном интервале. Желаемые результаты достигаются благодаря разложению или дестилляции связующих веществ, которые, теряя содержащиеся в них летучие составные части, превращаются в кокс, цементирующий отдельные частицы изделия в одно монолитное целое. При ударе необожженное изделие издает глухой звук, после же обжига—ясный и звонкий. Для обжига применяют газовые и элект-рич. печи. 6) Очистка изделий от возможных дефектов нахих поверхности, образовавшихся в процессе обжига. Для этой цели применяют очистку металлич. щетками, карборундовыми резцами и наждачными кругами в зависимости от формы изделия. 7) Испытание продукции заключается в выявлении механич. и электрич. свойств применительно к технич. условиям, предъявляемым к данному изделию и материалу.

Уход за углями. 1) Угли надлежит хранить в герметических футлярах и предохранять от сырости, способствующей разрушению электродов; 2) заменяя отрицательный электрод, нужно сменить и положительный; 3) для облегчения образования нормальной дуги следует отрицательный электрод заострить, а в положительном сделать небольшое углубление для кратера.

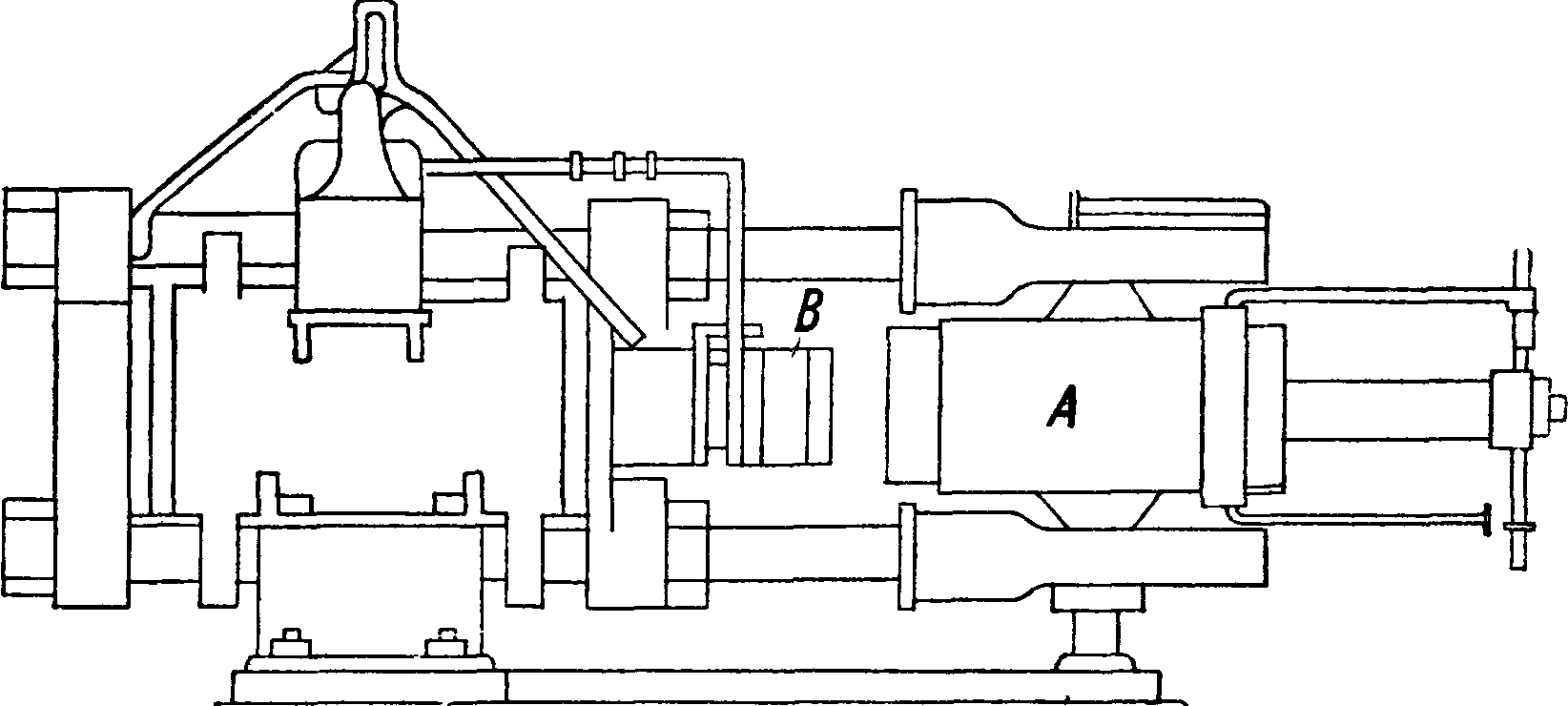

Главнейшие применения Э. у. Осветительные искусственные угли готовятся из указанного выше сырья. Необходимые размеры и форму осветительные угли приобретают на горизонтальном гидра-влич. прессе, изображенном на фигуре 1. Пресс состоит из гидравлич. цилиндра с шипом В и цилиндра А. В последний загружается подле жащая прессовке угольная масса. Давлением шипа В масса выпрессовывается через отверстие цилиндра А с мундштуком, имеющим форму и размер электрода. Величина давления колеблется в пределах 300—500 atm. При прессовке необходимо также учитывать усадку изделия, которая может достигать 12%. Для образования канала внутри электрода мундштук снабжается особой насадкой в виде иглы. Цементирующим

Фигура 1.

связующим веществом обычно служит жидкое стекло состава Si02K20. В качестве шлакирую-щих веществ, предохраняющих угли от вспышек в процессе горения, добавляют борную к-ту В(ОН)3, буру Na2B207 или борнокислый цинк Zn2B407. Окраска пламени достигается добавлением различных солей фтора, например фтористого бария BaF2—придает зеленоватый оттенок, фтористого стронция SrF2 — дает красно-бурый тон и фтористого кальция CaF2, придающего яркожелтую окраску.

Обжиг отпрессованных аморфных электродов в нормальных печах в среднем продолжается 37 4-43 дня, из которых от 2 до 4 дней идет на нагрузку печи действие 12—20 дней, охлаждение 20 дней и разгрузку 3—5 дней; t° обжига порядка 1 100°. Для уменьшения уд. сопротивления аморфного угля его подвергают графитированию в печах при t° около 2 000°. Общая продолжительность всего цикла в пределах 25 4-40 дней. Сущность образования графита заключается в том, что в результате реакции между аморфным углеродом и оки металлов и кремния, содержащихся в виде примесей в материалах, образуются карбиды, которые при повышенной ί°Β печи разлагаются; графит остается в итоге этого разложения, а примеси, связанные с ним, испаряются. При надлежащем графитировании удельное сопротивление электрода понижается примерно в четыре раза по сравнению с обыкновенным аморфным. Омическое (удельное) сопротивление угольных электродов находится в прямой зависимости с содержанием золы и летучих веществ и в обратном соотношении с наличием углерода, кажущейся и действительной плотностью электрода. Кажущаяся плотность служит характеристикой механической структуры изделия и представляет собою плотность электрода, включая поры и пустоты. Математически указанная величина м. б. выражена следующей ф-лой: К=у, где Q—вес электрода в e, V—объём его в см3, К— кажущаяся плотность. Истинная плотность— это плотность материала без пор и пустот. Она характеризует материал с химич. стороны и уменьшается с повышением содержания уг

| 1Ζ0 | —1 1 l 1 l 1 | TTTTTTZ |

| щ | yT — | |

| ЩИ | ||

| b S.B | — | |

| — | ||

| 1 V | — | |

| N «в | — | |

| |5,f

|iff # Μ V r,o О |

— | |

| — | ||

| Q.1 .111! | U .1 L UI |

Фигура 2.

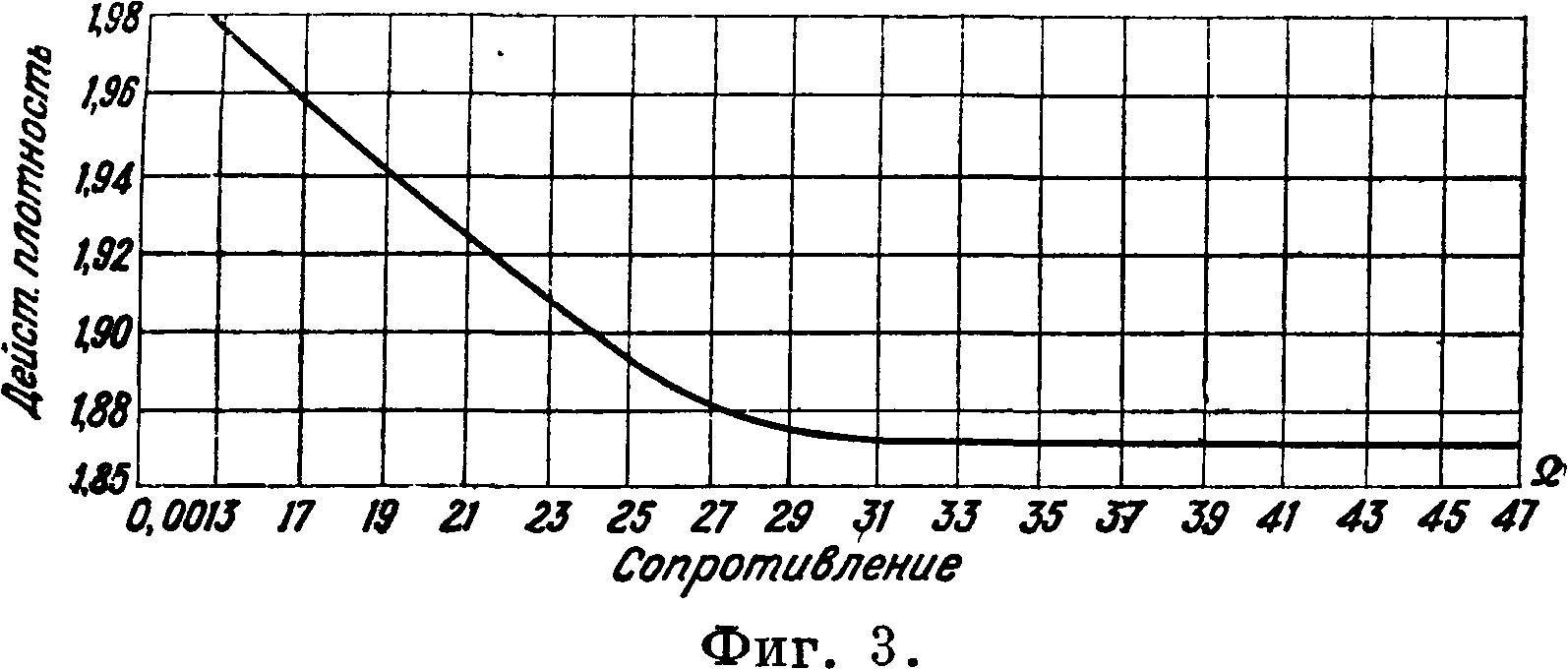

леводородов в электроде. Зависимость электросопротивления от наличия летучих веществ представлена на фигуре 2. Соотношение между той же величиной и истинной плотностью электрода изображено на фигуре 3.

Испытания электродов после обжига и очистки в основном заключают в себе след, оп рации. 1) Внешний осмотр для выявления трещин, шероховатостей и одинаковой толщины по всему электроду. 2) Определение прямизны угля; для этой

цели угли катают по наклонной плоскости, на конце которой расположена линейка с прорезом, соответствующим диам. электрода. Угли с большой кривизной не в состоянии катиться по наклонной плоскости, с незначительной же кривизной не могут пройти через упомянутый прорез в линейке. 3) Измерение электросопротивления. Угли с большим сопротивлением и с нормальной (в пределах 1,4 -у 1,6) кажущейся плотностью считаются недостаточно отожженными и подвергаются вторичному обжигу. Чрезмерно пористые с низкой кажущейся плотностью бракуются и поступают в лом для вторичной переработки. 4) И с с ледов а н и е однородности состава и структуры, признаком чего является постоянство напряжения при горении, фиксируемое самопишущим вольтметром. Об этих качествах возможно также судить и по анализу проекции на экран вольтовой дуги и ее кратера и характеру излома угля. Доброкачественные угли обладают ме-таллич. звуком при ударе друг о друга, не пачкают рук и не оставляют следа на бумаге, что служит признаком большой твердости, при горении сохраняют правильную форму конуса, не выделяют золы и не образуют у кратера шариков ихбелых кантов.

Классификация осветительных углей. По структуре различают: 1) угли однородные, или без фитиля, иначе называемые гомогенными, и 2) неоднородные, или с фитилем. В качестве материала для фитилей применяют порошкообразные смеси или метал-лич. проволоку, обычно медную, которыми заполняют цилиндрич. канал по середине угля. Заполнение канала фитильной массой происходит на ручных прессах с последующей сушкой при t° около 60—80° примерно в течение суток. В некоторых случаях, в зависимости от характера смеси, t° повышается до 500—600°. Роль фитиля заключается: 1) в облегчении нормального развития кратера, 2) придании окраски пламени в зависимости от характера содержащихся в нем примесей, 3) уменьшении уд. сопротивления угля при наличии металлических фитилей, 4) повышении отдачи света. По роду тока различают: угли для постоянного и переменного токов. Положительный электрод Э. у. для постоянного тока обычно применяется с фитилем и по диам. бывает больше отрицательного в Р/2—2 раза, причем плотность тока на положительный уголь составляет 1А на 28 миллиметров2, а на отрицательный без фитиля—1А на 11 миллиметров2. Угли для переменного тока имеют одинаковый диаметр при плотности тока 1А на 9—11 миллиметров2. При горении оба электрода разрушаются одинаково. Пламени ыеугли для ламп интенсивного горения—в них фитильная масса смешивается с солями фтора, вследствие чего повышается световая отдача лампы и придается окраска ее пламени. Аморфные и графитированные у гл и—однородные. Сопоставление их основных характеристик приведено в таблице 2.

Таблица 2.—О сновные свойства графитиро-ванных и аморфных углей.

| X ар акте р истина углей | Гра-

фити- ров. угли |

Аморфные, обожженные в электропечах | Аморфные, обожженные в газовых печах |

| Уд. сопротивление в

Q-CM.. |

0,00083 | 0,00325 | 0,004 |

| Сравнит, площадь сечения для равных падений напряжения | 1 | 3,8 | 4,4 |

| Кажущаяся плотность | 1,585 | 1,558 | 1,55 |

| Сопротивление на растяжение в килограммах1см“ а) вдоль. | 50-62 | 62—04 | 62—94 |

| б) поперек. | 31—37 | 37—56 | 37—56 |

| Темп-pa окисления в воздухе. | 610° | 500° | 500° |

Марки и свойства наиболее распространенных осветительных углей, применяемых в СССР, приведены в таблице 3.

Таблица 3. —Марки и свойства важнейших сортов углей, применяемых в СССР,

Марки

Применение

Краткая характеристика

9 9

Экстра

Экстра

ЕМ

Экстра

Е

Экстра эффект

Экстра металл ±

Экстра металл

Альфа 50 и альфа 43

Для дуговых ламп пост, тока

Для ламп постоянного и переменного тока Для ламп продолжительного горения, малой силы тока Для постоянного и переменного тока

Для пламенных дуговых ламп

Для пламенных дуговых ламп постоянного тока Для пламенных дуговых ламп переменного тока

Для пламенных дуговых ламп постоянного тока

Отличаются дзшевизной. При горении выделяют много золы

Горят спокойно, не оставляя золы, с наибочыней световой отдачей Горят сильным, яркобелым светом

Горят при любом включении ровным -светом без золы

Дают большую силу света при одинаковом расходе энергии с обыкновенными углями. Выпускаются золотистожелтого, молочно-белого, красного и других цветов

Длина углей достигает 7оо миллиметров. Для уменьшения уд. сопротивления фитили изготовляются из ме-таллич. проволок. Свет золотисто-желтый, молочно-белый, красный Применяются исключительно для ламп интенсивного горения: «Ак-

сис»,«Альф а»,«Триплекс». Свет интенсивно белый. Выпускаются с фитилем

По исследованиям Schreihage сила света обратно пропорциональна диам. угля, что указывает на выгоду применения углей с малым диам., но большей плотностью тока. На практике же это оказывается фактически невыполнимым в виду трудности эксплуатации углей подобного рода. Электросопротивление однородных—гомогенных углей—колеблется в пределах 3,3* 10~3 ll-см -f- 6,5* 10~Ч1-см. Для углей с фитилем от 15,6* 10“3&-сл&до 17,5* 10Для уменьшения электросопротивления поверхность углей в некоторых случаях покрывается тонким слоем меди электролитическим способом. При заказе «а осветительные угли необходимо указывать: марку, размер их, исполнение, то есть с фитилем или без фитиля, постоянный или переменный ток, освещение: окраску пламени. Сведения о размерах осветительных углей, допускаемой силе тока и продолжительности их горения приведены в таблице 4, 5 и 6.

Таблица 4.— Шунтов ые и диференциальные лампы постоянного тока.

| : Сила тока, А | 1 Анод,

мм |

Катод,

мм |

Напряжение, У | Продолж. горения,

часы |

| Шунтовая лампа | ||||

| 6 | 14 | 9 | 38 | 10 |

| 8 | 16 | 10 | 40 | 16 |

| 10 | 18 | 12 | 41 | 16 |

| 12 | 20 | 18 | 42 | 16 |

| 15 | 20 | 18 | 42 | 18 |

| 1

1 | Диференциа | льная лампа | ||

| ! 6 | 14 | 9 | 39 | 10 |

| 1 8 | 16 | 10 | 40 | 16 |

| 10 | 18 | 12 | 42 | 16 |

| 1 12 | 20 | 14 | 43 | 16 |

| 1 15 | 20 | 14 | 43 | 18 |

Угли для прожекторов с дугой не интенсивного (обыкновенного) горе-н и я [6]. Среди них лучшими являются угли марки «Ка», выпускаемые фирмой Сименс-Шук-керт. Для изготовления их служит чистый кокс высшего качества. Фитильная масса содержит в себе небольшое количество жидкого стекла. Для повышения световой отдачи в фитиль до-

Т а б л. 5.—Л а м п ы «Т р и п л е бавляют окись тория Th02 и окись церия Се203. Колебание напряжения при горении углей высокого качества не должно превышать + 5%. Скорость сгорания не более 50 миллиметров/ч. Цифровые данные, характеризующие угли марки«Ка», приведены в таблице 7.

Таблица 7 .—У гли для протекторов марки «Ка».

| Сила 1 тока,

! а |

Напря жение,

У |

Длина

Дуги, мм |

Диам. положит. электр.,

мм |

Диам. отрицат. электр.,

мм |

| 100 | 68 | 29—31 | 27,5 | 12 |

| 1 120 | 71 | 33—35 | 30 | 12 |

| 1 150 | 75 | 38—40 | 36,5 | 14 |

| ! 200

i |

80 | 43—48 | 38 | 16 |

Сведения об углях прожекторов AEG указаны в таблице 8.

Таблица 8.—Угли для прожекторов AEG·.

| Диам. отражателя, см | Сила тока, А | Длина углей, миллиметров | Диаметр углей, миллиметров | ||

| 1+ | 1- | d+ | d- | ||

| 35 | 30 | 195 | 175 | 21 | 15 |

| 60 | 60 | 200 | 190 | 23 | 18 |

| 90 | 120 | 250 | 250 | 33 | 22,8 |

| 110 | 150 | 330 | 350 | 38 | 28 |

| но | 180 | 410 | 410 | 45 | 32 |

Угли для прожекторов с дугой высокой интенсивности [6]. Для изготовления оболочки угля применяют в различном соотношении материалы, указанные в таблице 9.

Темп-pa обжига углей около 1 450°. В фитильную массу входит 51% фтористого церия CeF3, 23,5% смолы и 17% сажи. Электросопротивление фитиля значительно ниже, чем оболочки,

кс» постоянного тока.*

| j

Сила тока, А | Обыкновенная лампа | Пламенная лампа | Интенсивная лампа с параллельными углями | |||||||||

| Анод,

мм |

Катод,

мм |

Напря жение,

V |

Прод. горе ния,

часы |

Анод,

мм |

Катод,

мм |

Напря жение,

У |

Прод. горе ния,

часы |

Анод,

мм |

Катод,

мм |

Напря жение,

V |

Прод. горе ния,

часы | |

| 6 | 13 | 8 | 86 | 8—10 | 14 | 12 | 28 | 11 | 9 | 8 | 37 | 5— 6 |

| 8 | 15 | 9 | 86 | 8—10 | 16 | 14 | 30 | 14 | 10 | 9 | 87 | 8—10 |

| 10 | 16 | 10 | 38—40 | 14—16 | 17 | 15 | 31 | 15 | — | — | — | —. |

| 12 | 18 | 12 | 88—40 | 14—16 | 18 | 16 | 32 | 15 | — | — | — | -! |

| 15 | 18 | 12 | 38—40 | 16—18 | 30 | 18 | 33 | 20 | ||||

* Для включения по три последовательно в цепь 110 V.

Таблица 6.—Лампы переменного тока.

| Диференциальные лампы | Интенсивного горения | Триплекс интенсивного горения ί | Пламенные продолжительного горения | |||||||||||||||

| Угли | сз | 3

о | Угли | оз | 3

. о | Угли | аз | 3 | Угли | и | 8 | |||||||

| Сила | В | 4 | В | Бн d | В | н в | В | Н d | ||||||||||

| В | в ^ | в | В В | В | в в | в | В В | |||||||||||

| тока | оз

Й |

§ в | аз

Й |

й - | 1 | 1 | аз

Й |

1* | 5 | мм | 03

Й |

М И | ||||||

| d | В | о S | d | В | о S | -V | d | в | О Я | в | В | о н | ||||||

| S | И | св | «в | g | В | ft | «в | 2 | s · | В | ft | «в | £ J | 2 ? | В | ft | №BV | |

| d | В | В | о 5 | d | В | в | о ® | сб * | d К | В | в | О £ | в о | g к | в | и | о оз | |

| Η Ϊ* | В S | d | ft ^ | В В | в ^ | d | ft^ | в л | в δ | в | d | a | в | в 1 | в =1 | d | ||

| Н^ | нЗ | ES | н! | и? | *> | Е2 | Ни | н | Е> | е2 | Ни | Ни | Н^ | •и> | е.Д | |||

| 6 | 1 | 7 | SCO | 42 | 6—7 | Is | — | |||||||||||

| 8 | _ | _ | _ | — | 7 | 400 | 44 | 8—9 | 13 | 14 | 200 | 26 | 10—11 | 16 | 15 | IM см | 41 Г | |

| 10 | 12 | 200 | 29—31 | 8 | 8 | 500 | 45 | 10—12 | 13 | 15 | 250 | 27 | 14—15 | 17 | 16 | 5g=B В И | 41 1 | 80—100 |

| 12 | 13 | 290 | 29—31 | 13 | 9 | 625 | 45 | 16 | 14 | 16 | 250 | 28 | 14—15 | 18 | 17 | и в | 42 ( | |

| 15 | 14 | 290 | 29—31 | 13 | — | — | — | — | 16 | 18 | 325 | 29 | 19—20 | 19 | 18 | 43 | ||

| 20 | 16 | 825 | 81—33 | 15 | 03 в мВ | -J | ||||||||||||

Таблица 9.—М атериалы для прожекторов с дугой высокой интенсивности.

| Материал | Сила света,

СВ. |

Ско рость сгора ния,

мм.ч |

Глубина кратера, миллиметров |

| Алиберовский графит. | 77 000 | 202 | 5,3 |

| Ачесоновский ». | 9) 000 | 220 | 3 |

| Курейский ». | 71 000 | 208 | 5 |

| Нефтяной кокс. | 78 500 | 203 | 9,7 |

| Сажа.. | 105 ООО | 555 | 8 |

что влечет за собою повышение плотности тока в центре кратера и в результате более быстрое его сгорание—разрушение. Данные, характеризующие угли высокой интенсивности, приведены в таблице 10.

Таблица 10.—У гли высокой интенсивности.

| Диам. отража теля,

см | Сила тока,

А | На пряже ние,

V | Наружи, диам., миллиметров | Максим, длина, миллиметров | ||

| Поло жит. угли | Отриц. угли | Поло жит. угли | Отриц. угли | |||

| 150 | 150 | 80 | 16,0 | 11,0 | 560 | 300 |

| 90 | 150 | 78 | 16,0 | 11,0 | 560 | 300 |

| 75 | 120 ! | • 68 | 18,5 | 11,0 | 560 | 265 |

| 60 | 75 | 55 | 11,0 | 11,0 | 460 | 172 |

Угли для киноустановок горят белым сильным ровным светом, не оставляя на экране теневых пятен. Изготовляются для постоянного тока марки «Экстра-К» и для переменного тока марки «Экстра-Эффект-К». В последнем случае угли всегда снабжаются фитилями.

Угольные электроды для электролиза [4,12] должны обладать возможно низким электросопротивлением в виду того, что электролитич. процесс происходит при незначительных напряжениях и больших силах тока. Содержание золы, повышающей уд. сопротивление, не должен быть более 2,5%. Данные о размерах и других характеристиках этих углей приведены в таблице 11.

Таблица 11 .—Угольные электроды для электролиза и электросварки.

| Шшпе-

panvpa Мъш |

Сопроти вление,

Q-см |

Тепло-

про- ВОД- ность |

Примечание |

| 20*

Ш* 9li* |

0,00181

0,00166 0,00150 0,00148 |

0,95

1,32 1,38 |

Размеры цилиндрич. углей для сварки от 10 до бо миллиметров диам. через 1 миллиметров |

| 20*

389,9° 546,1° 720,2° 913,9* ϊ. |

0,000337

0,000330 0,000324 0,000316 0,000313 1 |

3,60

3,45 8,26 3,10 |

Размеры призматич. углей для производства кальция-карбида ОТ 100×10Э X1 500 миллиметров до loo х 400 х 1 200 миллиметров, а цилиндрич. ОТ 100x1 50J миллиметров до 300X1 500 миллиметров |

У то льные электроды для элект-р О & в а р к и—сведения о них даны в выше-арйвеДенной табл. 11.

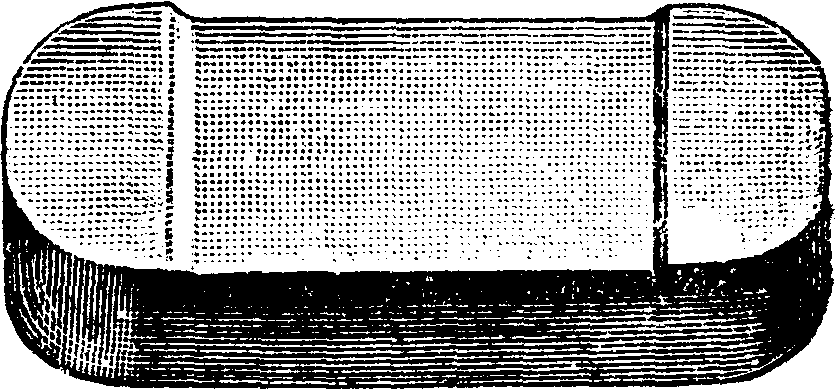

1гл омерат[6], или деполяризатор, то есть ш&гзц>Гитель водорода, выделяющегося на положительных электродах элементов и понижающего их эдс. Агломераты состоят из порошка угля или графита, смешанного с богатой кислородом перекисью марганца Мп02. В сред нем берут по весу 2 ч. Мп02 и 1 ч. угольного порошка. Обычно упомянутая масса спрессовывается с приданием размеров и формы ^ близких к предохраняемому агломератом электроду. В иных случаях смесь помещается в мешки с целью предохранения от рассыпания и в таком виде прикрепляется к электродам. Кислород, выделяясь из перекиси марганца, жадно соединяется с водородом, образуя воду, и тем самым нейтрализует его отрицательное действие. Внешний вид твердого (пластинчатого) агломерата изображен на фигуре 4.

Угольные пластины для элементов Лекланше и Бунзена бывают без зажимов (фигура

5) и с зажимами—боковыми и верхними (фигура 6). Угольные палочки для элементов (фигура 7). Размеры пластин и палочек весьма разнообразны; они выполняются обычно по запросу в каждом отдельном случае, хотя наряду с этим и существуют нек-рые стандартные заводские размеры, указываемые в прейскурантах. Угольный порошок для микрофонов [3]. Сырьем для порошка служит антрацит высшего сорта. За последнее время начали применять шунгит. Процесс производства заключается в прокаливании размельченного угля при t° 500—800° без доступа воздуха с последующей сортировкой порошка по величине зерен. От термин, обработки до некоторой степени зависит электросопротивление порошка. В основном порошки подразделяются на два сорта, указанных в таблице 12.

Таблица 12.—У гольный порошок для микрофонов.

| Наимено вание | Краткая характеристика порошка | Примечание |

| Мелкозер нистый

Крупно зернистый |

Просеян через сито № 52 (то есть имеющее 52 отверстия на дм.2). Электросопротивление ок. 400 Ω-сж Просеян через сито № 45. Электросопротивление порядка 150 2-с.и | Предназначается для телефонных аппаратов системы центральной батареи

Применяется для телефонных аппаратов системы местной батареи |

Угольный порошок подвергается испытаниям, которые подразделяются на: физико-механические и электрические. Главнейшие физико-ме-ханич. испытания: 1) проверка равномерности зерна, что достигается путем просеивания порошка через соответствующие сита, 2) определение механической прочности. Для этой цели в колбу емкостью до 200 см8 всыпается испытуемый порошок, колба встряхивается 25 раз, после чего определяется количество оставшейся пыли, то есть частиц, проходящих беспрепятственно через сито № 52. Порошок бракуется при содержании пыли свыше 1%. 3) Определение объёмного веса, то есть веса 1 см8 порошка, насыпанного без встряхивания. Эта величина для порошков советского производства колеблется в пределах 0,8—0,9 г/см8.

Электрич. испытания заключаются в определении сопротивления одного см8 порошка и

Фигура 4.

Фигура 5.

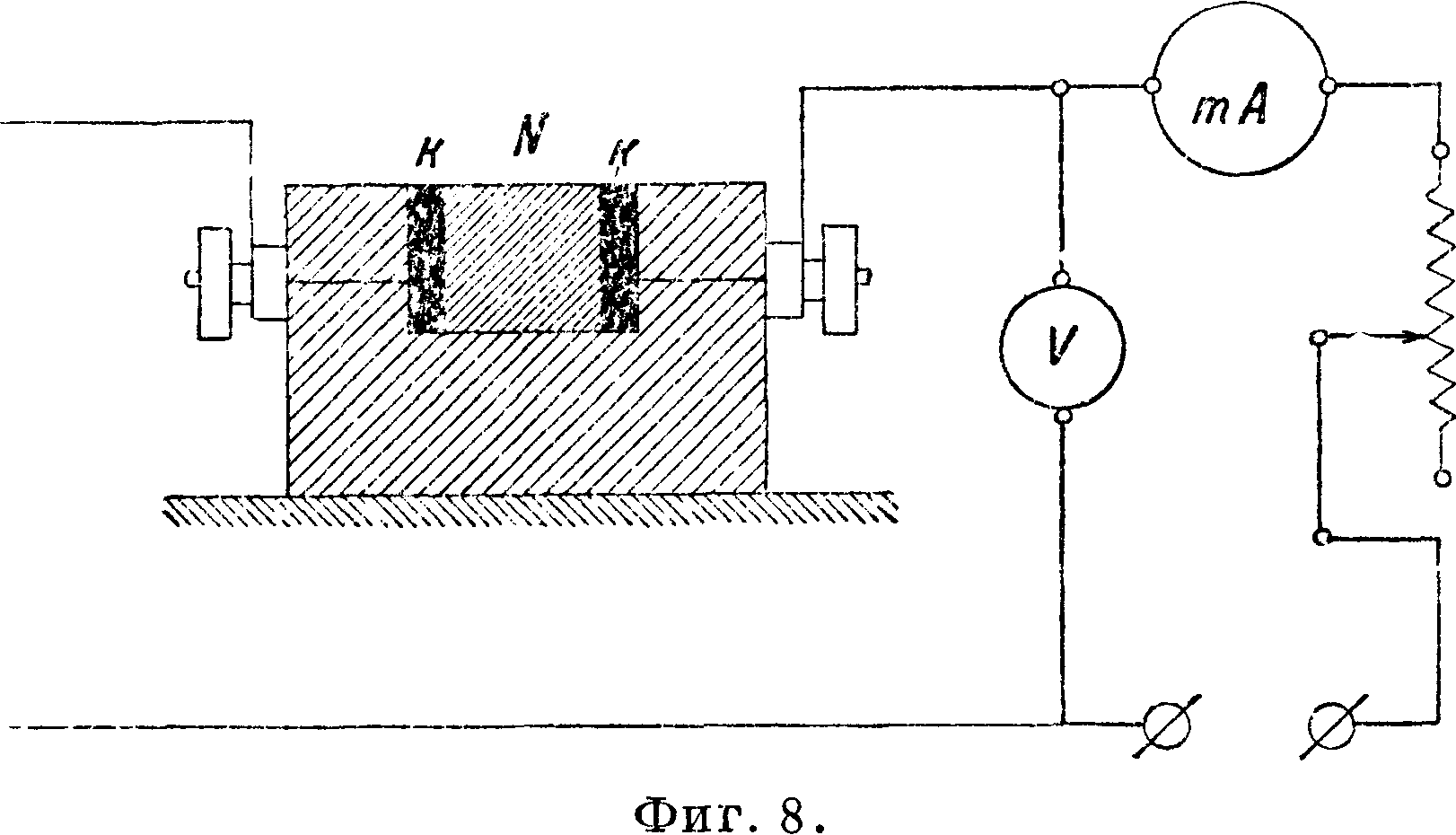

осуществляются по схеме, изображенной на фигуре 8. Установка состоит из мраморного основания с прямоугольным в нем углублением N, с двух противоположных сторон последнего помещены угольные электроды к. В углубление, объём которого равняется 1 см3, всыпается испытуемый порошок. Измерение сопротивления происходит по способу амперметра, шА, и вольтметра, V, при средней телефонной силе тока порядка 15 тА. От-

Ш

Фигура 6. Фигура 7.

клонения полученных результатов измерений от технич. условий не должны превышать 8%. Указанное испытание является предварительным, окончательное же исследование происходит в готовом микрофоне в реальных условиях на разговор.

Мембраны [13] телефонные изготовляются из смеси коксового порошка и сажи с соответствующими смолистыми цементирующими

составами“ спрессованными под давлением 1 000 -У 2 (ТОО at(a). Обжиг при t° ~ 1 200°. Поверхность мембран тщательно шлифуется и полируется для уменьшения изнашивания ее при прохождении "тока в процессе эксплуатации.

Углидлярегулировочных сопро-т и в л е н и и [13]. Применение их для этой цели основано на принципе изменения электросопротивления углей при колебании оказываемого на них давления. По конструкции эти сопротивления представляют пакеты, составленные из пластин или спиралей определенных размеров, сдавливаемых тем или иным способом. Так например, герм, фирмой Ringsdorf-Werke выпускается сопротивление, состоящее из 25 угольных колец толщиной 0,5 миллиметров, наружный диаметр которых 50 миллиметров и внутренний 43 миллиметров. Зависимость между электросопротивлением и давлением в упомянутой конструкции приведена ниже:

Давление, кг. 0,1 0,2 0,5 1,0 5,о ю 15 20

Сопротивление, Ω. 23,3 14,3 7,7 4,0 0,96 0,51 0,39 0.33

Угольные нити [7] для ламп накаливания получаются из растительных волокон, обугленных без доступа воздуха. Вторичное об

угливание нити происходит после пропитки ее сахаристыми составами. Окончательное выравнивание диаметра по всей длине производится в парах углеводородов при пропускании через нить тока. На более накаленных тонких участках нити оседает углерод из окружающей углеводородной среды, и в результате получается равномерность толщины на всем протяжении нити. Лампы с угольной нитью неэкономичны (световая отдача не свыше 6 1т на W) и применяются лишь для реостатов (имеют большое уд. сопротивление), а также иногда, в виду прочности нити, в тех случаях, когда источник света подвергается сотрясению.

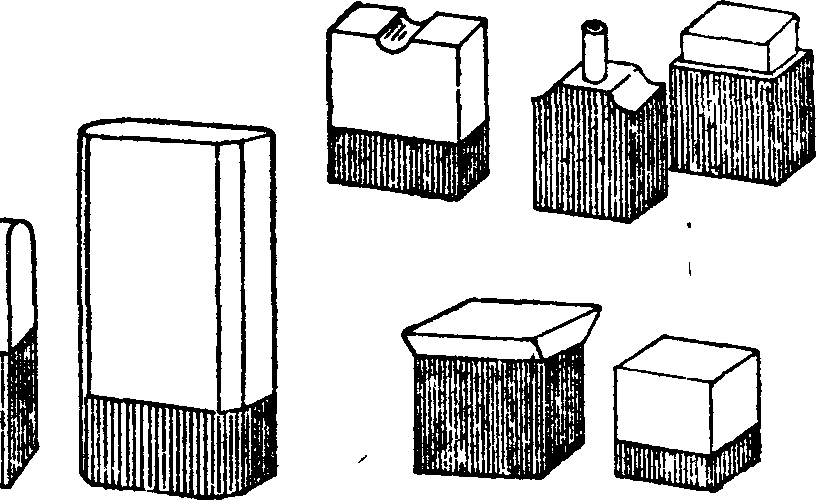

Щетки [4,8] являются составной частью, электромеханизмов и в основном служат для коммутации тока, то есть изменения его направления, подведения и снимания с коллекторов динамомашин и электродвигателей. В качестве материала для щеток могут служить ранее указанные углеродистые вещества в чистом виде или с примесями металлич. порошка, например меди, бронзы и тому подобное. В первом случае процесс производства их совершенно аналогичен с однородными осветительными углями. Во втором же случае наблюдается лишь по существу разница в процессе обжига, к-рый происходит в атмосфере водорода, во избежание окисления металла, причем естественно t° обжига не должна превышать £°„л. соответствующей металлической примеси. Применяются также и чисто металлические щетки, но значительно реже, преимущественно для контактных колец двигателей переменного тока. Твердость щеток различна. Более мягкие вызывают меньшее падение напряжения, допускают большую силу тока, но пачкают коллектор. Твердые— наоборот. Щетки должен быть хорошо притерты к поверхности коллекторов и контактных колец. Истирание щеток в течение 24 ч. работы их на коллекторе или кольце без тока при скорости их 10 м/ск не должен быть более 0,25 миллиметров. Щетки должен быть меньшей твердости по сравнению с трущимися поверхностями во избежание быстрого изнашивания и порчи последних. Щетки в нормальном случае изнашиваются равномерно, не нагреваются и сохраняют блестящую поверхность после двухчасовой непрерывной работы. Формы углеродистых щеток весьма разнообразны; некоторые разновидности их приведены на фигуре 9. Для улучшения контакта угольные щетки с верхнего конца иногда омедняются. Слой меди обычно покрывает около х/2 щетки и должен плотно прилегать к покрываемой поверхности, быть гладким, блестящим, без пузырей.

Толщина слоя не свыше 0,05 миллиметров. Действительные размеры щеток не должны отклоняться от предусматриваемых техническими условиями стандартных более чем на 4: 1 миллиметров для высоты, 4: 0 до 0,15 для ширины и 4: 0 до 1 миллиметров для длины. Толщина омедненных щеток считается вместе со слоем меди. Арматура щеток служит для создания более надежного контакта между щеткой и токоведущими частями электромеханизма и состоит из специальных проводников и медных пластин—обойм. Проводник (жгутик) состоит из большого числа свитых между собою тонких проволочек, часто покрытых

Фигура 9.

сверху металлич. плетеной оплеткой. Обоймы готовят из листовой красной меди (толщиной 0,7 5—1 миллиметров) и укрепляют в верхней омедненной части щетки. Одним концом проводник -припаивается к обойме или непосредственно к щетке. Другой конец проводника, снабженный кабельным наконечником или вилкой, зажимается в соответствующем месте щеткодержателя. Без соединительного проводника щетки не должны допускаться в эксплуатю. Данные о щетках см. ОСТ 1594.

Лит.: i) Комарков Е., Технология электротехнических материалов, М., 1924; 2) Тихомиров В., Технология электротехнических материалов, М., 1927; з) Ренне В. и Карандеев К., Электротехнические материалы техники слабого тока, Л., 1933; 4) О к у-л о в П., Технология электроматериалов, М.—Л., 1932; б) Рябинин П., Электротехнические материалы, Л., 1931; з) Фролов Р., Электрические прожекторы, М.—Л., 1933; 7) Корольков А., Курс электрического освещения, М.—Л., 1929; з) Замятин Н., Обслуживание электрических машин, М.—Л., 1933; ») Кабанов С., Монтаж электрических машин и ремонт их, Л., 1932; ίο) Эспер Г., Детали электрических машин, пер. с нем., М.—Л., 1932; ОСТ, вып. 1594; и) Б e р е з о в-с к и и М., Прожекторы высокой интенсивности, «Американская Техника», М., 1926, 10 12) М антель Ш., Производство угольных электродов, пер. с англ., Л., 1926; 13) Arndt К., Die kunstlichen Kohlen f. elektri-sche Oefen, B., 1932. П. Рябинин.