> Техника, страница 95 > Эмалировочное производство

> Техника, страница 95 > Эмалировочное производство

Эмалировочное производство

Эмалировочное производство, покрытие металлич. изделий эмалью в целях предохранения их от коррозии (смотрите) и придания им красивого вида. Эмаль представляет собой сплавленную и отвердевшую при сравнительно низкой t° смесь силикатов, боратов и фтористых соединений стеклообразующих элементов, в особенности натрия, калия, кальция и алюминия, а также свинца (смотрите Спр. ТЭ, т. III, стр. 191— 195). Эта смесь благодаря особенности своего состава или затвердевает в непрозрачном виде с частичным расстекловыванием и выделением твердых или газообразных веществ или делается непрозрачной путем добавки известных веществ (г л у ш и т е л е й), нерастворимых в расплавленной стеклянной массе (Штуккерт). Обычно эмалями называют также подобные им по составу, но прозрачные глазури (смотрите), поскольку последние также применяются в качестве покрытия металлич. поверхностей. В зависимости от металла, нак-рый наносится эмаль, отличают эмаль на железо, эмаль на чугун и эмаль на изделия из других металлов. Эмаль по железу и чугуну в большинстве случаев наносится двумя слоями: грунтовая эмаль, или грунт, обусловливающий приставание эмали к железу и служащий в качестве упругого промежуточного слоя, и

24

Т. Э. m. XXVί.

покровная эмаль, являющаяся окончательной отделкой изделия. После нанесения каждый ,слой эмали оплавляется. От эмалевого покрытия требуется кроме соответствующего наружного вида достаточная сопротивляемость физическим (гл. обр. механическим и термическим) и химическим воздействиям. Степень механич. и термич. стойкости эмалевого покрытия зависит от степени приставания эмали к металлу и напряжений, существующих в эмали, вызванных гл. обр. действием металлич. основы, а также и от физических свойств самой эмали. Прочность эмали на сжатие (60—125 килограмм/мм2) значительно превосходит ее прочность на разрыв (3—8 килограмм/мм2). Химическая же сопротивляемость эмалевого покрова зависит от состава эмали и обработки, которой она подвергалась во время производства эмалированного изделия. Часть механич. и термич. свойств эмали, как плавкость, прочность на разрыв, прочность на сжатие, коэф. термич. расширения и др., может быть с большим или меньшим приближением вычислена, исходя из свойств образующих ее окислов.

Материалы Э. п. Железо, из которого изготовляются (штамповкой, вытяжкой, обработкой на давильном станке и при помощи сварки) изделия, подлежащие эмалированию, должен быть свободно от включений шлаков и окислов железа, а также пор, т. к. эти дефекты железа являются причиной различных видов брака эмалевого покрова. Примерный состав железа: 0,05—0,07%С, 0,35—0,42% Мп, до 0,04% S, до 0,04% Р, Si—следы. Коэф. расширения железа 385 · 10"7-У 420 · 10-7. Сырьем для производства эмали служат: 1) стеклообразующие вещества, к которым относятся кварц, полевой шпат, каолин, глина, сода, поташ, магнезия, сурик; 2) окислы, обусловливающие приставание эмали к железу,—окись кобальта, никеля и марганца; 3) окислители—натриевая и калиевая селитра, служащие гл. обр. для окисления органич. загрязнений шихты во время плавки; 4) глушители для предварительного глушения (криолит, плавиковый шпат, кремнефтористый натрий, фосфорнокислый кальций) и собственно глушители, к которым относится ряд белых окислов и соединений элементов IV и V групп периодич. системы элементов, как окиси олова, циркония и сурьмы, метасурьмянокислый натрий (лейконин) и др.; 5) красящие вещества—окись хрома для зеленых эмалей, окись железа для коричневых и др. Нек-рые материалы могут относиться к различным видам одновременно, например криолит является глушителем и стеклообразующим веществом. Иногда нек-рые из этих основных видов сырья заменяют другими, например полевой шпат нефелином, фонолитом и тому подобное. Темп-pa плавления грунтовой эмали лежит между 800 и 900° (под которой для эмали подразумевают /° перехода в совершенно жидкое состояние). Коэф. расширения— между 260 · 1(Г7 и 320 · КГ7.

Покровная эмаль д.б. в основном более легкоплавкой, чем грунтовая эмаль, и обладать хорошей кроющей способностью. Последнее свойство достигается введением фтористых соединений и окиси алюминия в качестве предварительных глушителей в шихту эмали и кроме того добавкой при размоле эмали собственно глушителей: окиси олова, метасурьмянокис-лого натрия и др. Примерный состав грунтовых эмалей на железо приведен в таблице 1, а белых покровных эмалей на железо—в табл. 2.

Таблица 1. — Состав грунтовой эмали на железо (в %).

| Составные | Составы | |||||

| части *! | 1*2 | 2*2 | 3 | 4 i | 5 | 6 |

| Si02. | 52,17 | 54,72 | 48,8 | 48,2

15,8 |

47,5 | 49,0 |

| В203. | 12,00 | 15,00 | 15,5 | 17,5 | 11,5 | |

| А120з. | 3,21 | 8,35 | 7,7 | 7,8 | 8,5 | 6,5 |

| К20. | 3,28 | 4,85 | 6,3 | 6,8 | 6,0 | 8,0 |

| Na20. | 19,31 | 12,15 | 11,3 | 13,8 | 14,5 | 12,5 |

| MgO. | 2,50 | — | — | — | — | _ |

| 7,01 | 3,00 | 6,4 | 6,6 | 5,0 | 8,5 | |

| СоО. | 0,20 | — | — | — | — | _ |

| NiO. | — | 1,63 | 1,0 | 1,0 | 1,0 | 1,0 |

| MnO. | 0,30 | 0,30 | — | — | — | |

| ** Добавка глины в | мельницу 6- | -12%. | *2 Шихты | |||

| состоят соответственно (в %) из кварца | 30,5 и | 40,1, | ||||

| полевого шпата 15,3 : | и 16,3, | буры | кристаллической | |||

|

25,9 и 32,9, селитры калиевой 2,3 и 2,4, плавикового | ||||||

| шпата 5,5 и 2,4, | , соды кальцинированной | 18,1 и 4,2, | ||||

|

магнезии 2 и 0, окиси кобальта 0,15 и 0, окиси никеля 0 и 1,46 и пиролюзита 0,23 и 0,24. | ||||||

Цветные покровные эмали по железу мала отличаются по составу от белых эмалей (отсутствие или уменьшение содержания глушите-

Таб л. 2. — Состав белых эмалей на железо (в %).

| Составные | | Coci | Ί а в Ы | J | |||

| части ** ! | 1 1*2 | 2*2 | 3 | 4 | 5 | 6 1 |

| Si02. | 46,32 | 48,34 | 41,82 | 47,90 | 49,60 | 53,10 I |

| В203. | 10,00 | 10,00 | 13,58 | 8,90 | 8,30 | 9,05 J |

| А1203. | 6,56 | 7,13 | 8,04 | 6,04 | 6,25 | 9,70 ! |

| К20. | 3,87 | 4,14 | 9,15 | 7,14 | 9,20 | 7,55 ! |

| Na20. | 11,33 | 10,16 | 10,25 | 7,30 | 7,98 | 6,50 < |

| СаО. | — | — | — | _. | 4,02 | — |

| NaF. | 11,04 | 9,50 ; | 5,92 | 10,20 | 7,70 | 8,45 |

| A1F3. | 7,33 | 6,35 ! | 3,94 | 6,80 | 5,13 | 5,65 j |

| CaF2. | 3,50 | 6,38 i | 3,33 | 5,72 | 1,82 |

** Добавка глины при размоле 6—8%, добавка глу- i жителей 5—8%. *2 Шихты состоят соответственно [

(в %) из кварца 15,8 и 11,9, полевого шпата 38,6 и 85,8, буры кристаллической 23,0 и 16,1, селитры калие-, вой 2,5 и 2,5, соды кальцинированной 6,8 и 15,0, крио- | лита 15,4 и 13,3 и плавикового шпата 2,9 и 5,4. j.

лей). Окрашивание обычно достигается путем прибавления красящих окислов (окиси хрома, железа и др.).

Шихта, составленная из предварительно измельченного сырья, перемешивается, сплавляется, гранулируется, затем размалывается с водой. Для сплавления эмалей применяются ти-

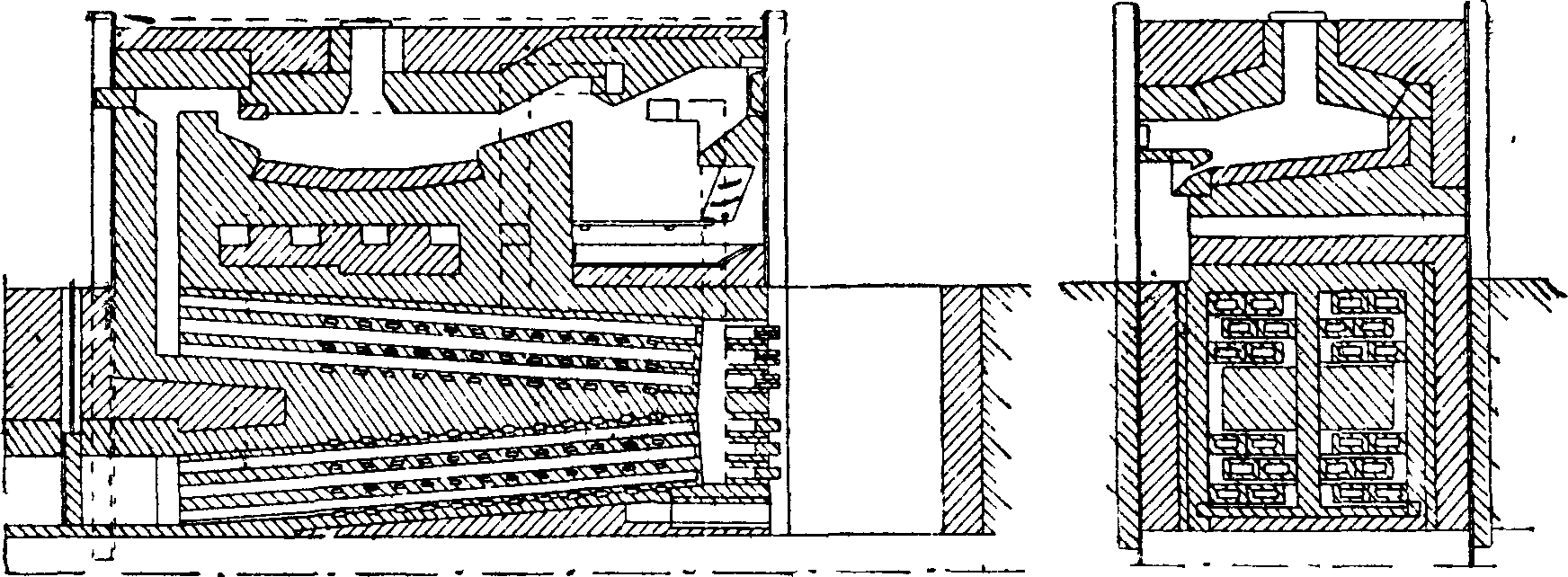

Фигура 1.

гельные, ванные и вращающиеся печи. Тигельные печи применяются в Э. п. в настоящее время в крайне ограниченном объёме, исключительно для плавки художественных эмалей. Печи эти очень дорогие в эксплуатации. Ванные печи (фигура 1), почти исключительно применявшиеся десять лет тому назад, имеют четырехугольную ванну из огнеупорного шамотного материала с наклоном пода к имеющемуся в бо-

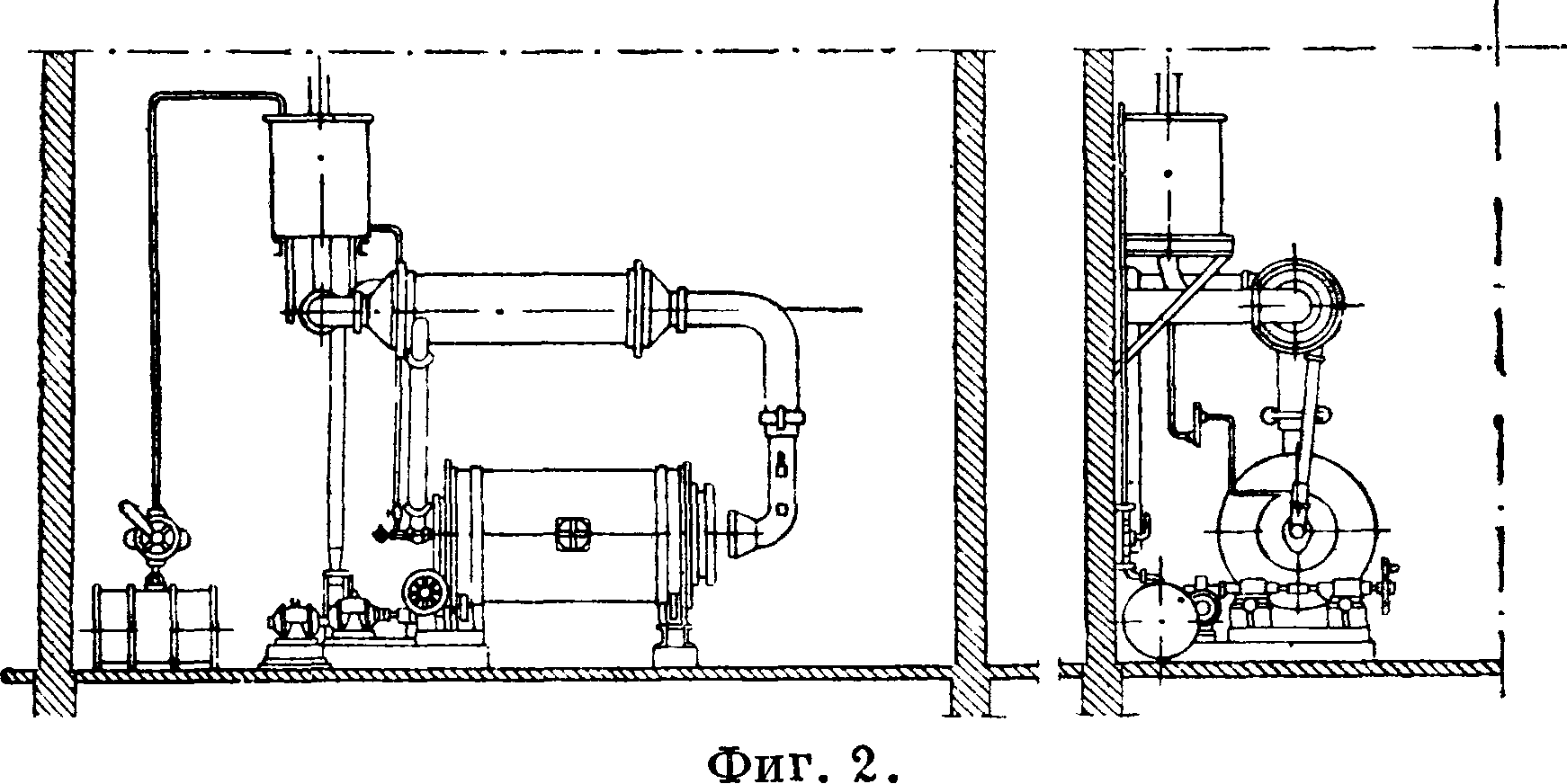

новой стенке отверстию, служащему для выпуска сплавленной массы в бак с водой (гранулирование). Топка находится с боковой стороны, и пламенные газы, пройдя над ванной, уходят с противоположной стороны. Имеется боковое отверстие для перемешивания во время плавки. Эти печи строят чаще всего с полуга-зовым и газовым отоплением с рекуперацией. Применяют также в широком масштабе жидкое топливо. Вращающиеся печи стали применяться сравнительно недавно. В основном они представляют собой (фигура 2) горизонтальный вращающийся во время плавки барабан, с одной стороцы которого находится форсунка, а с другой—выход дымовых газов. Плавка

250^2 шихты и грунтапродолжается 60—80 мин. Расход топлива 16—20 килограмм на 100 килограмм сплава. Продолжительность разогрева печи до засыпки шихты 1—1,5 ч.

Для размола гранулированной эмали применяют барабанные мельницы с футеровкой из естественного камня или из кирпичей твердого фарфора. Шары для размола белых эмалей размером 6—8 сантиметров изготовляют обычно также из твердого фарфора. При размоле грунтовых эмалей применяется также кремневая галька. Прибавляемые к гранулированной эмали до начала размола в мельницу в соответствующих количествах глина и вода обусловливают получение после размола суспензии, идущей для покрытия изделий. Глина препятствует отстаиванию частиц эмали, стеканию последней с поверхности изделия и содействует ее приставанию равномерным слоем на изделии. Полученную после размола массу (консистенции густых сливок) пропускают через сито и направляют непосредственно в переработку, но чаще предварительно подвергают старению в течение нескольких суток. В случае, если суспензия эмали вследствие прибавки излишнего количества воды или по другим причинам не имеет надлежащей консистенции, прибегают к прибавлению сгустителей, каковыми служат следующие вещества: хлориды и сульфаты магния и аммония, растворимые карбонаты, бура и некоторые другие.

Подготовка поверхности изделий из железа к эмалированию заключается в удалении жира и масла и в травлении для снятия окалины и ржавчины. Удаление масла производят обжигом в муфельной или туннельной печи при ί° 650—700° или удалением при помощи химич. реагентов, используя в редких случаях орга-нич. растворители жиров или, чаще, щелочные обезжиривающие растворы, состоящие из смесей фосфата и силиката натрия, щелочей и др. Очистка изделий от окалины производится почти исключительно травлением в серной или соляной кислоте. Обычная продолжительность травления 74—Vа ч. в холодной 20%-ной соляной кислоте или 4—6%-ной серной кисло те при ί° 60°. Баки для травильных растворов изготовляют из дерева, покрытого слоем асфальта, или из песчаника и других кислотоупорных пород. Применяют также керамиковые и каменные травильные чаны и баки и в плавленого базальта.

Эмали, на изделия наносятся чаще всего м о-крым способом и лишь в ограниченном размере способом припудривания. Мокрым способом суспензия эмали наносится окунанием или обливом, а также при помощи распылителей. По первому способу изделия с помощью щипцов окунают в суспензию эмали и после окунания путем вращения и стряхивания распределяют эмаль равномерным слоем и освобождают от избытка суспензии. К помощи распылителей, действующих сжатым воздухом, прибегают при эмалировании плоских и больших поверхностей: вывесок, частей печей и газовых плит. Сушка покрытых изделий происходит или на открытых сушильных подставках, или в сушильных шкафах, или же в сушильных камерах с непрерывным прохождением изделий. В последних двух случаях сушила нагреваются отходящими газами муфельных печей. Высушенные изделия обжигают в муфельных (нагревание углем, газом или жидким топливом) и электрических печах. Как муфельные, так и электрич. печи бывают двух типов: типа закрытого муфеля, в которых обжиг производится периодически, и типа непрерывно действующих туннельных печей. Существуют U-образные непрерывно действующие печи. Обжиг грунтовых эмалей производится при 850—900°, обжиг покровных эмалей—обычно при t° ок. 850°; длительность обжига—несколько мин. Высококачественные белые изделия обливаются и обжигаются три раза: грунтом и 2 раза белой эмалью. Последним процессом производства эмалированных железных изделий является исправление искривлений, появляющихся при обжиге и охлаждении их. Эта правка осуществляется при помощи соответствующей формы приспособлений, накладываемых на еще раскаленное, помещенное на специальной плите изделие.

Эмалирование чугунных изделий, изготовляемых путем литья, зависит в значительно большей мере от металлич. основы, чем это имеет место для железа, т. к. непостоянство состава чугуна, особенно в отношении содержания серы и кремния, обусловливает например весьма сильное колебание коэф-та расширения. Подходящий химич. состав чугуна для эмалирования колеблется в следующих пределах: общее содержание углерода 3,4—3,8% (графита 2,5—2,7%), кремния 2,0—2,4%, фосфора. 0,8—1,0%, серы 0,08—0,11%, марганца 0,5— 0,7%. Коэф. расширения 330 · 10-7 -у 415 · 10-7. Подготовка чугуна к эмалированию заключается в удалении окалины и поверхностных включений шлаков, песка и др. и производится чаще всего с помощью пескоструйных аппаратов. Лишь в редких случаях применяют травление к-тами. В качестве грунтовой эмали на чугун применяют (в случае последующего нанесения покровной эмали сухим пудровым способом) грунт, аналогичный по составу и изготовлению грунтовым эмалям по железу. При последующем покрытии мокрым способом чугунные изделия покрывают фрито ванным (то есть не доведенным при сплавлении до полного остекловывания) грунтом, состав которого колеблется между 60—70% кварца и 30—40% буры. Фри-

•тование производится в муфельных печах на чугунных сковородах, смазанных для уменьшения образования окалины глиной, при t° 900— 1 000°. Добавка в мельницу обычно составляет 20% кварца и 15% глины от веса фритован-ного грунта. На з-дах СССР применяют и для пудровых эмалей фритованный грунт, а для последующего покрытия белой эмалью мокрым путем—сырой (то есть не подвергшийся предварительному сплавлению) грунт. Покровной эмалью на чугун для нанесения мокрым путем может служить эмаль по железу, коэф. расширения которой ниже коэф-та расширения чугуна. Покровная же эмаль на чугун, наносимая’напудриванием на раскаленное, покрытое грунтом изделие и применяемая гл. обр. при т. н. фарфоровом эмалировании ванн, отличается в основном большей легкоплавкостью и тем, что глушители (окись олова, циркония и сурьмы и сурьмянокислый натрий) вводятся непосредственно в шихту. Коэф. расширения ее обычно порядка 300-КГ7. Мокрый способ эмалирования чугуна в основном аналогичен описанному для железа, с тем главным отличием, что нанесенный фритованный грунт обжигают не до полного остекловывания его. При сухом способе эмалирования чугуна грунт наносят мокрым способом очень тонким слоем. Изделия, покрытые грунтом, обжигают в муфельной печи, и на раскаленное изделие при помощи специальных механич. сит, действующих сжатым воздухом, напудривают эмалевую пудру. Нагрев с последующим напудриванием производят 2—4 раза. Затем следует окончательный обжиг.

Медь и ее сплавы, серебро, золото и платина также поддаются эмалированию, причем медь применяется гл. обр. при изготовлении циферблатов для часов, а также чаш, стаканов, ваз и прочие Эмалированные изделия из благородных металлов служат для целей украшения. Грунтовой эмали для этих металлов не требуется. Подготовка поверхностей изделий и состав эмалей различны в зависимости от рода металла и его примесей. Обжиг—обычно при 700—800° в зависимости от температуры плавления эмалируемого металла.

Производство железо- и чугунноэмалированных изделий весьма сложно, и отдельные процессы его до сего времени недостаточно изучены; поэтому при массовом производстве их приобретают исключительно большое значение как контроль сырья, так и тщательный контроль над постоянством проведения всех производственных процессов.

Лит.: Штуккерт Л., Производство эмали, пер. с нем., Л., 1933; Савченко В., Эмалирование железа и чугуна, Л., 1932; Л о к ш и н В., Производство эмалированных изделий, М.—Л., 1932; Г а у с м а н В., Об устойчивости эмалевых суспензий, М., 1931; Г р иг о р ь евИ. и Муравлев Л., Испытания эмалей, М., 1927; Спр. ТЭ, т. III, стр. 191; Лев Д., Травление изделий из листового ^железа в эмалировочном производстве, «ЖХП», 1928, ί—4, стр. 79; Голомбик М., ЛевД. иПетин Н., Химическое обезжиривание железа, «Журн. общ. химии», М., 1932, т. 2, стр. 880; и х ж е, Электрохимическое обезжиривание железа, там же, 1933, т. 3, стр. 273; Л ев Д., Заводской метод контроля консистенции суспензий эмали, «МС», 1931, 5—6, стр. 568; В а р г и н В., Кислотоупорные эмали на чугун, «Керамика и стекло», М., 1930, т. 6, стр. 438; Hansen J., The Advanced Technique of Porcelain Enameling, Cleveland, Ohio, 1932; G-riinwald J., Chemische Technologie d. Emailrohmaterialen, B., 1928; Vielhaber L., Die Konstruktion d. Emailversatze, Meissen, 1927; Andrews A., Acid Resisting Cover Enamels, Illinois, 1930; L i e b i n g B., Das saurebestandige Email, B., 1923; Wei nig K., Ueber die Ursachen d. Haarissebildung bei Eisenemail «Sprechsaal», Coburg, 1930, B. 63, p. 723; Freygang J., Eisen unter besonderer Beriicksichtigung d. zum Emaillieren verwendeten Arten,

«Emaillenwaren-Industrie», Duisburg, 1928, B., 5; Landrum D. a. Carter H., Bibliography a. Abstracts of Literature on Enamels ,«Journal of the American Ceramic Society», Columbus, Ohio, 1929, 5. Д. Лев.