> Техника, страница 95 > Ящичное производство

> Техника, страница 95 > Ящичное производство

Ящичное производство

Ящичное производство как побочное дело стало теперь неотъемлемой частью всякого лесопильного з-да, так как дает возможность использовать почти весь отход и брак основного производства (рейки, горбыли, дилены и т. д.), а рост пром-сти, требующий все большее количество ящиков, заставляет все больше и больше расширять эти подсобные цехи. Почти во всех районах СССР, на всех крупных лесозаводах, мало доступных для вывоза готовой продукции, имеются ящичные цехи. В табл. 1 представлена средняя годовая производительность ящичных цехов по районам СССР ш тыс. м

Из нормальных размеров досок на изготовление ящиков идут гл. обр. тонкие: 7,10,13,16

Таблица 1.— Головая производительность ящичных цехов по районам СССР.

| Местность | Трестирован. про-мышлен. | Коопера ция | НКПС и м *стн. комб. | Итого

1 1 |

| УССР.. | 110,0 | 80,0 | 40,0 | 280,0 |

| Н.-Волжский край. | 136,0 | 40,0 | 10,0 | 183,0 |

| Сев.-Зап. область. | 120,0 | 60,0 | 5,0 | 185,0 |

| Московская область. | 120,0 | 80,0 | 10,0 | 210,0 |

| Ив.-Вознесенск. обл. | 35,0 | 2,0 | — | 37,0 |

| БССР .. | 34,0 | 15,0 | 28,0 | <7,0 |

| Горьковский край. | 30,0 | 40,0 | 8,0 | 78,0 |

| Воет. Сибирь. | 32,0 | — | — | 32,0 |

| Зап. Сибирь. | 18,0 | 40,0 | — | 58,0 |

| ДВК.. | 25,0 | 8,0 | — | 33,0 |

| Уральская область. | 16,0 | 40,0 | 6,0 | 62,0 |

| Сев.. | 18,0 | 12,0 | 6,0 | 33,0 |

| Зап. область. | 18,0 | 10,0 | 5,0 | 33,0 |

| цчо.. | 4,0 | 8,0 | 10,0 | 22,0 |

| Кр. АССР. | 6,0 | 6,0 | 5,0 | 17,0 |

| Сев. Край. | 6,0 | 2,0 | 10,0 | 18,0 |

| Ср.-Волжский край. | 5,0 | 4,0 | — | 9,0 |

| Баш. АССР. | 8,0 | 0,5 | — | 8,5 |

| ЗСФСР.. | 6,0 | —. | 2,0 | 8,0 |

| Ср.-Аз. район. | — | — | 5,0 | 5,0 |

| Каз. АССР. | 2,0 | — | — | 2,0 |

Всего. 1 396,5

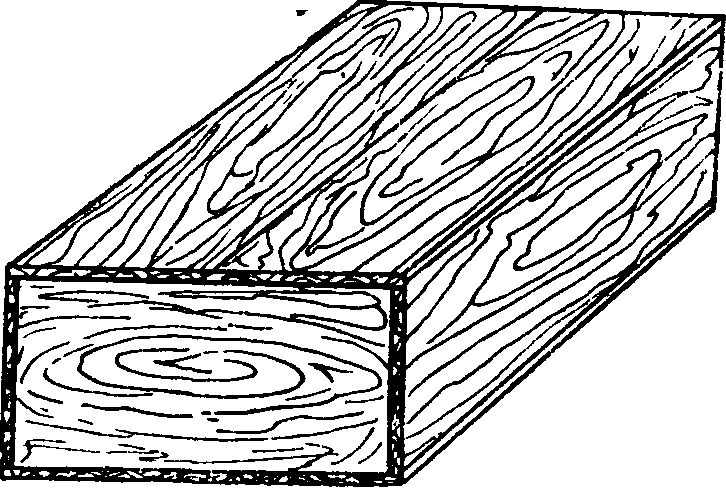

и 19 миллиметров и редко толщиною 22 миллиметров или толще, а что касается ширины, то на изготовление ящиков идет не только стандартный обрезной или полуобрезной материал, но также и «подгорбыльные» или «горбыльные» доски. Эти короткие узкие доски представляют собою

прекрасный ящичный материал. Как правило на лесопильном заводе ограничиваются только заготовкой отдельных дощечек (комплектов), и дальнейшая работа по сколотке ящиков или их сшивке производится либо в специальном ящичном цехе, находящемся при лесопильном з-де, либо в подсобных сколоточных цехах крупных потребителей ящиков.

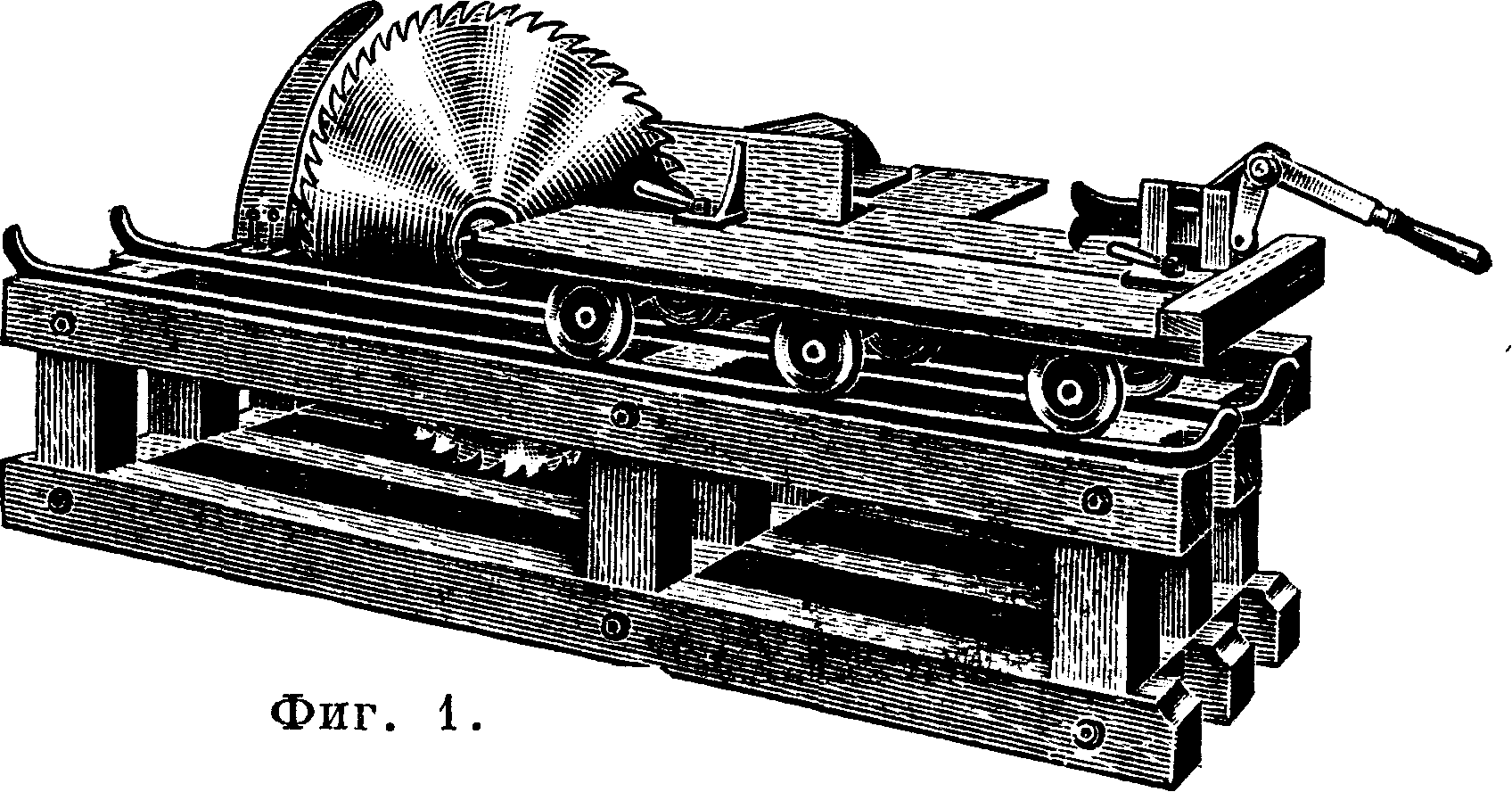

Всякий материал при передаче в ящичный цех первым делом попадает на поперечные пилы для нарезки на дощечки определенной длины. Для этой цели служит обыкновенно маятниковая, или балансирная, пила (смотрите Деревообделочные станки). Обрезанные по длине дощечки передаются на станки для обрезки кромок и получения дощечек определенной ширины, причем в тех случаях, когда по заданию требуется иметь дощечки строго определенной ширины и обязательно чистообрезные для плотной пригонки одной дощечки к другой, они подаются на д в о й-нойобрезнойстанок. Для обрезки дощечки складываются в пачки по 3—5 шт. и вручную подаются к пилам. Для этой же цели служит специальный однопильный станок (фигура 1). Здесь дощечки укладывают-

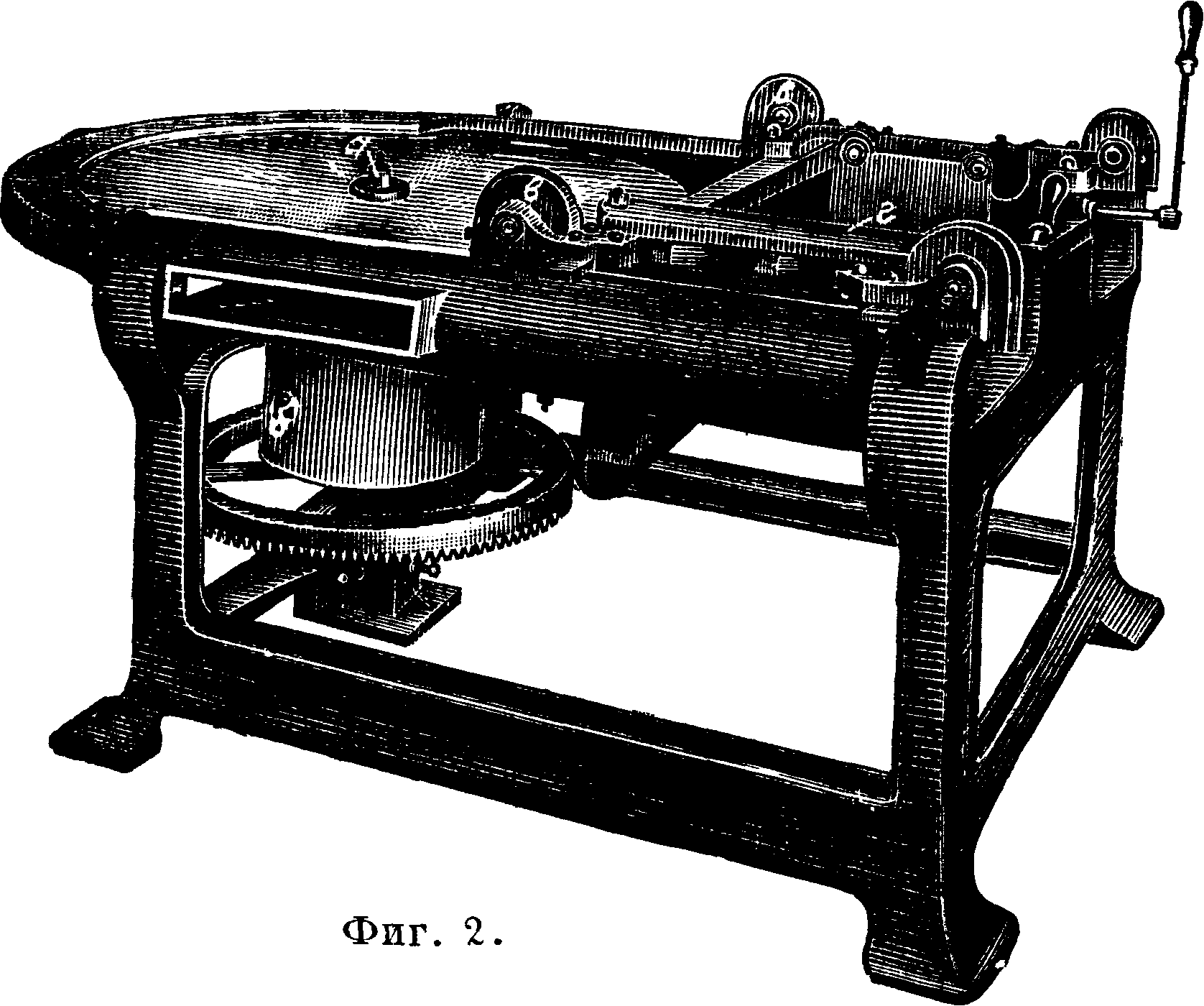

ся на стол стопкой в несколько штук, а затем стол по рельсам подается к пиле. Заготовленные т. о. дощечки передаются в специальный сколоточный цех. В тех случаях, когда приходится пользоваться отходами лесопильного производства, эти отходы предварительно перерабатываются на специальных станках. Так, горбыли, дилены и отторцованные доски попадают на ребровые станки или ленточные пилы. Для той же цели пользуются горизонтальным ребровым станком (фигура 2). В полой чугунной станине установлен вертикальный вал а, снабженный маховичком и рабочим шкивом б. По краям

станины передвигается на роликах в вагонетка г, в которой зажимается подлежащее обработке дерево. Вагонетка вручную подается к пиле, и, когда от обрабатываемого куска отпиливается дощечка требующейся толщины, вагонетка откатывается назад, зажимной рычаг опускается, и дерево опускается на щит, установленный ниже уровня пилы на требуемую толщину.

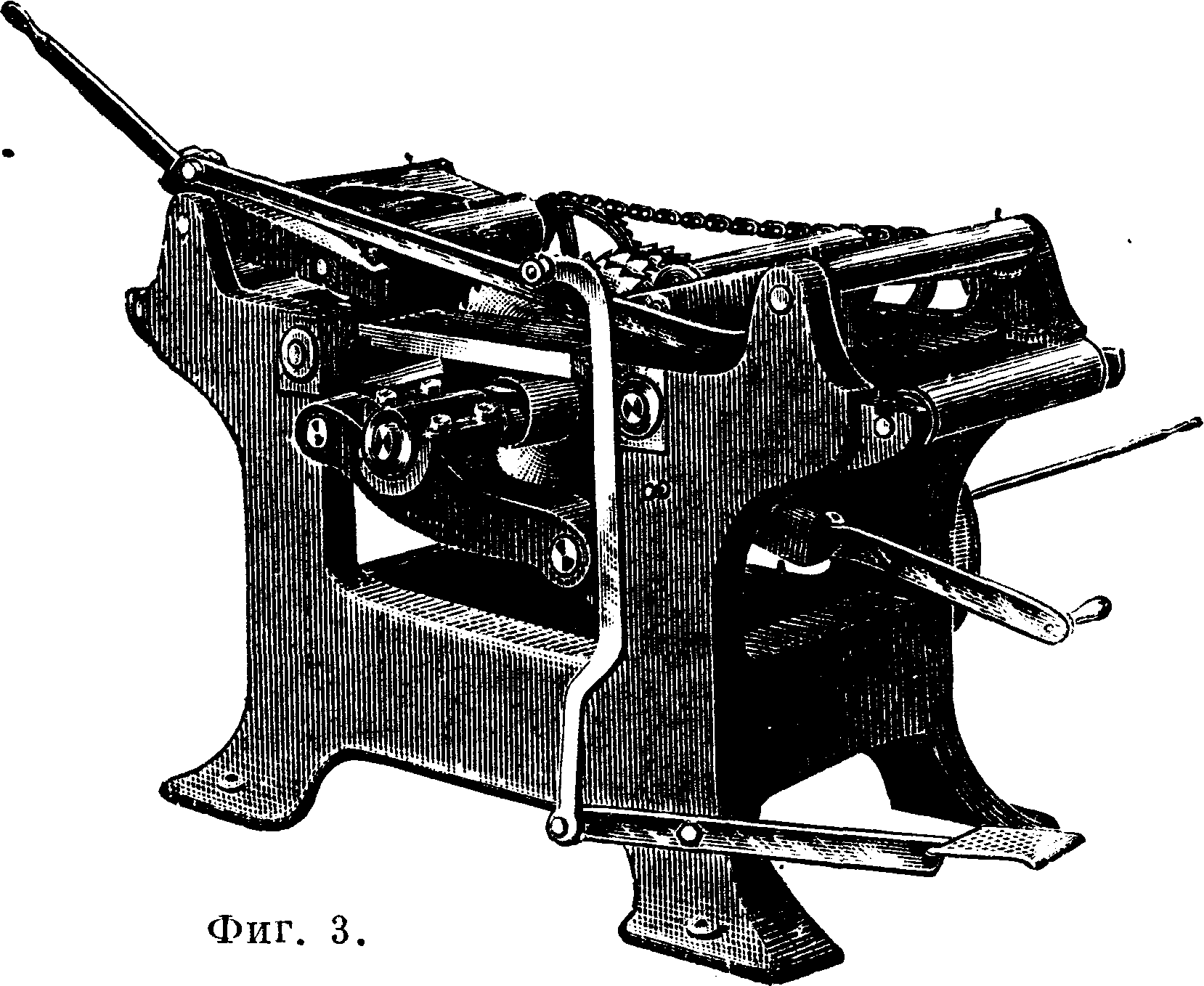

Для утилизации реек пользуются однопильным станком, на котором после обрезки получаются планки для тесовых или фанерных ящиков. Если приходится нарезать планки непосредственно из дощечек, то

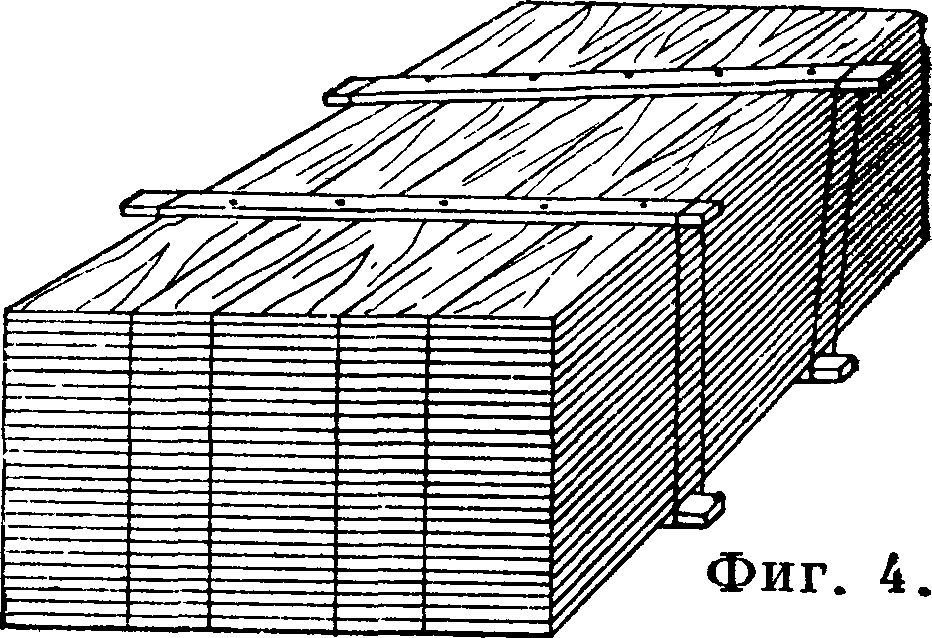

пользуются многопильным реечным станком (фигура 3). Станок по идее и по работе вполне похож на двойной обрезной, но только имеет до 8—10 пил и т. о. одновременно дает большое количество планок. Когда ящики должен быть чисто строганые, дощечки передаются на односторонний строгальный станок. Для изготовления ящиков на шипах, для особо ценных товаров, обычно приходится нарезать шипы на специальных шипорезных станках. Комплекты дощечек и планок передаются либо в околоточный цех либо комплектуются и увязываются в «бунты» для отправки к месту сколот-ки. Бунты (фигура 4) пакуются по 25—50 шт. дощечек одного размера в зависимости от их толщины и ширины. Способ упаковки виден на фигуре 4. Почти тот же процесс и те же станки употребляются для изготовления ящиков фанерных, решетчатых и решеток. Для получения устойчивых ящиков, которые мало изменялись бы под влиянием атмосферных осадков, заготовленные комплекты направляются в сушильные камеры (смотрите Сушка), где и просушиваются до определенного процента влажности (обычно ок. 18—20%), а затем уже передаются для сколотки в цех.

Сборка ящиков бывает: 1) на гвоздях (ско-лотка), 2) на проволоке (сшивка), 3) на шипах (склейка). Сколотка ящиков происходит вручную или механич. путем. При ручной ско лотке основная задача заключается в правильной разбивке работы на операции, чем значительно увеличивается % выпуска готовых изделий. В зависимости от типа ящика количество операций колеблется от 4 до 7.

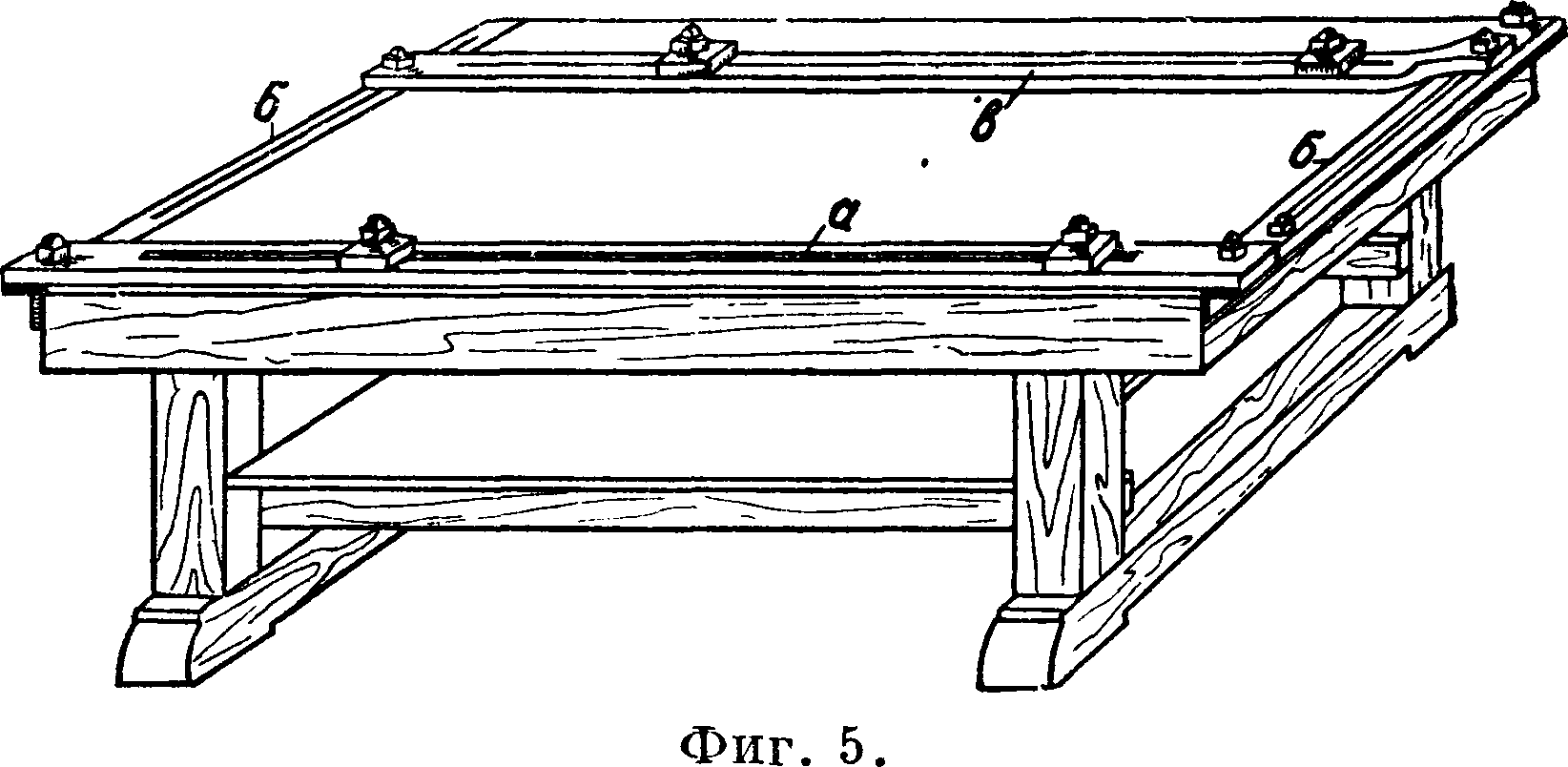

Для сколотки ящиков и отдельных дощечек в щиты употребляется верстак (фигура 5). Для каждой отдельной операции необходим такой верстак. Он представляет собою стол на толстых устойчивых ножках и с толстым верхним щитом (крышкой), обитым железным листом толщиною 3—4 миллиметров. У переднего конца верстака наглухо привинчивается металлич. полоса а толщиною

7—8 миллиметров и шириною до 50 миллиметров. На двух узких сторонах прикрепляются две такие же полосы б, по которым, как по направляющим параллелям, передвигается четвертая задняя полоса в (параллельно передней). Эта полоса может по желанию передвигаться на любое расстояние в зависимости от ширины сколачиваемого щита. На передней и задней полосах имеются вырезы, по которым передвигаются упорные полоски для планок. Когда надо сколотить щит, все полосы и упоры устанавливаются точно по требующимся размерам, после чего дощечки укладываются в образовавшуюся форму, и сколотка начинается. На первом верстаке приколачивают только две горизонтальные планки щита, а на втором после поворота щита на 90° приколачивают остальные две планки. Гвозди, пройдя через планку и дощечку,

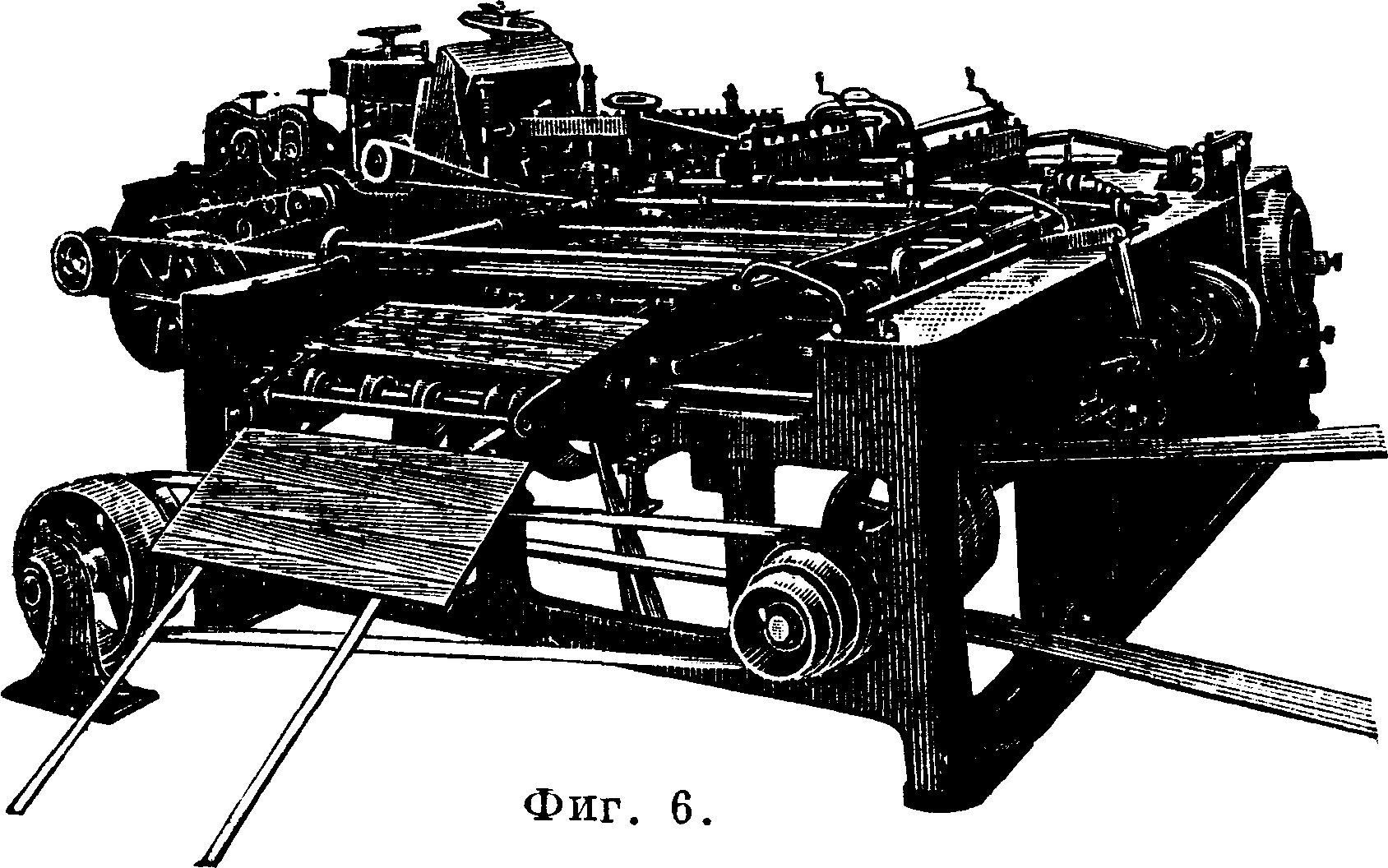

попадают на железный лист стола и загибаются, благодаря чему отпадает необходимость специальной загибки концов гвоздей. Готовые щиты откладываются в сторону или передаются на конвейер для доставки к верстаку, на котором производится общая сборка. В последнее время появились автоматич. станки, которые выпускают готовые щиты. Станок (фигура 6) обслуживается одним рабочим и состоит из подающего аппарата, который захватывает дощечки и передает их в строгальный аппарат, к-рый нарезает в них шпунт типа «ласточкин хвост». Простроганные и прошпунтованные дощечки автоматически попадают к клеевому аппарату, который равномерно смазывает клеем

края дощечек и сжимает их. Склеенные дощечки проходят через фуговочный аппарат, пригоняющий отдельные дощечки друг к другу; при этом образуется длинная полоса, к-рая, проходя через торцовочные пилы, обравнивается точно под прямым углом, после чего полосы автоматически же передвигаются в сторону и третьей пилой разрезаются на определенные

Фигура 7. Фигура 8.

размеры. Особым аппаратом готовые щиты выводятся из станка и складываются в стопы. Размер изготовляемых щитов колеблется от 250x250 миллиметров до 800x940 миллиметров при толщине 7—22 миллиметров.

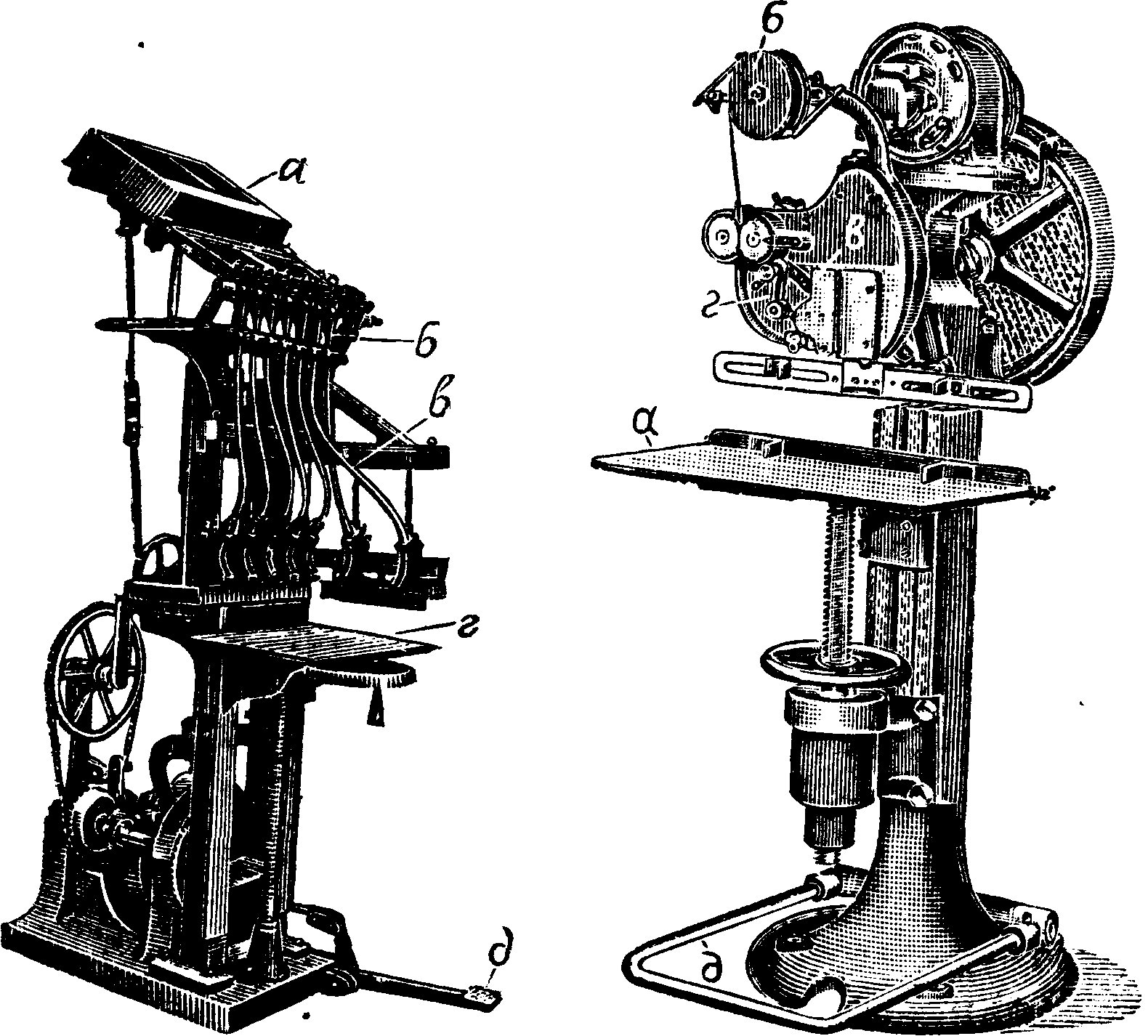

При массовом изготовлении ящиков ручная сколотка становится мало эффективной и поэтому заменяется специальными гвоздезабивными станками (фигура 7). Этот станок вполне автоматичен и может применяться для сколотки ящиков любых типов и размеров. Шаг гвоздей может регулироваться по желанию, а количество их зависит от величины станка (3—40 шт.); при этом можно одновременно часть гвоздей забивать под прямым углом. Работа станка производится следующим образом. Благодаря колебательному движению приемника для гвоздей а они падают острием вниз

Фигура 9. Фигура 10.

в специальную щель, размер которой устанавливается в зависимости от толщины гвоздей. Из щели по наклонной плоскости гвозди скользят вниз и схватываются подводящими шайбами, которые их дальше направляют в воронку б и гибкую трубку в По этим .трубкам гвозди острием вперед подаются к забивате-лям. Материал, уложенный на подъемный стол г, подается вверх, и рабочий нажимает на педаль д; при этом включается зубчатая передача, приводящая в движение шатун, кривошип и крейцкопф, к которому прикреплены забива-тели, равномерно вгоняющие гвозди в дерево.

В последнее время в целях экономии металла(гвоз-дей) и для ускорения работы стали применяться сшивные станки (фигура 8), которые автоматически сшивают как отдельные щиты, так и целые ящики. Станок состоит из чугунной станины с подъемным столом а. Весь рабочий механизм монтирован в верхней части станка, где .также находится мотор или рабочий шкив. На специальном кронштейне имеется катушка б | с намотанной на ней проволокой требуемой толщины. Проволока проходит через специальный аппарат в, где она нарезается и изгибается в скобы девяти разных размеров в зависимости от толщины сшиваемых досок. Изменение размера скобок достигается поворотом делительного рычага г. Сшиваемые детали укладываются на стол, который поднимается до определенной высоты отмеченной на специальной шкале и соответствующей толщине сшиваемых дощечек.

Нижний конец аппарата, состоящий из направляющих роликов и режущего прибора, устанавливается в соответствующее положение, нажимается педаль д, и скоба вгоняется в дерево и там же загибается. Эти станки дают до 30% экономии металла по сравнению со сколоткой гвоздями. Склейка ящиков производится толь-

ко для дорогих сортов на шипах. Склейка может происходить вручную или специальными автоматами.

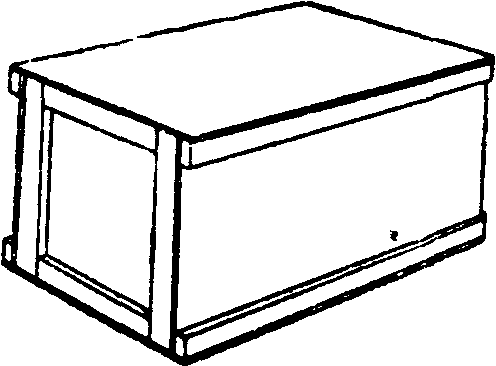

Типы ящиков. Дощатые ящики, изготовляемые в СССР, м. б. разбиты на четыре основных типа: 1) Глухой ящик (фигура 9), без всяких дополнительных планок. В этих ящиках волокна торцовых и боковых дощечек расположены параллельно плоскости дна и крышки, а гвозди, скрепляющие боковые стенки, крышку и дно с торцами (головками), вгоняются непосредственно в эти дощечки, что сказывается на прочности этой конструкции. 2) Французский тип, или с двумя вертикальными планками, характеризуется гл. образом расположением гвоздей на планках и углах. Головные (торцовые) стенки имеют две скрепляющие планки, которые выступают над уровнем головок на высоту несколько менее толщины крышки, а боковые дощечки перекрывают не только дощечки головок, но и

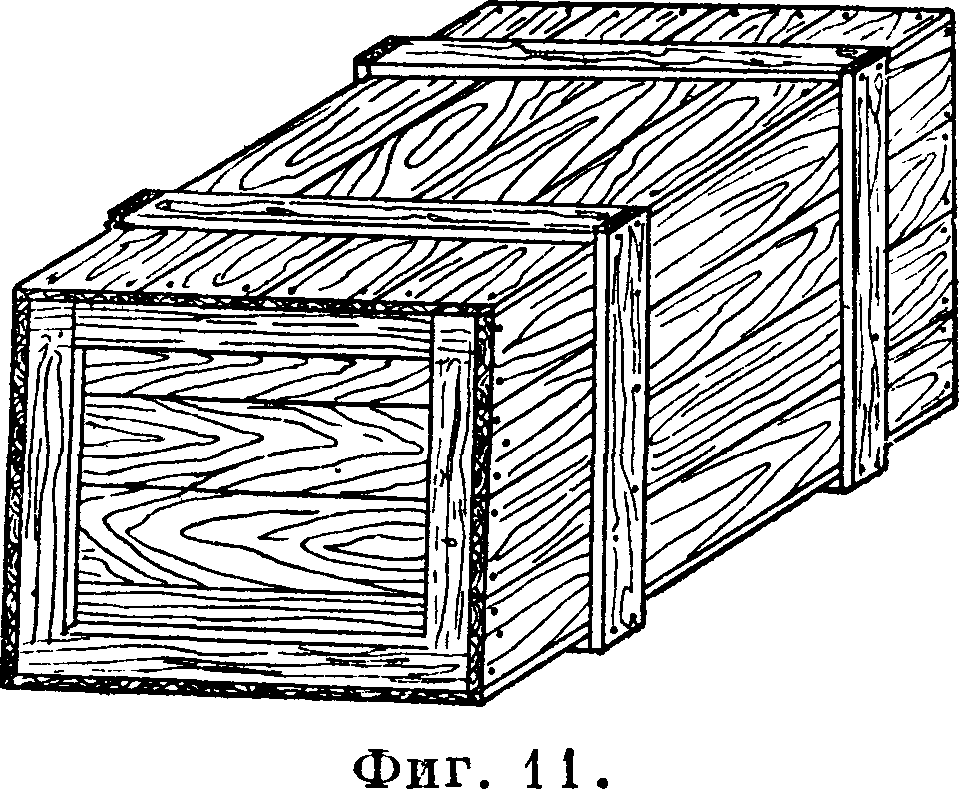

планки. Благодаря такому взаимному перекрытью создается прочная жесткая конструкция, могущая выдержать все напряжения, которые ящику приходится преодолевать при транспортировке. Такие же ящики для большей прочности делаются еще с двумя дополнительными поясами (фигура 10). 3) А м е р и-канский тип, или головка в рам-ц у. Такая рамка, состоящая из четырех планок, позволяет значительно уменьшить толщину ! торцовых досок; горизонтальные планки

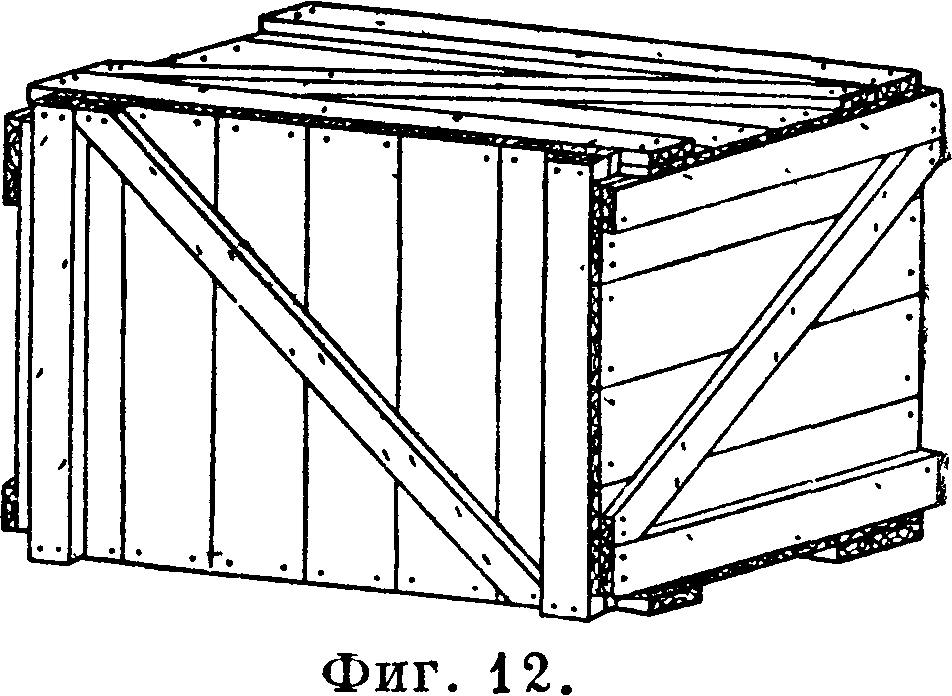

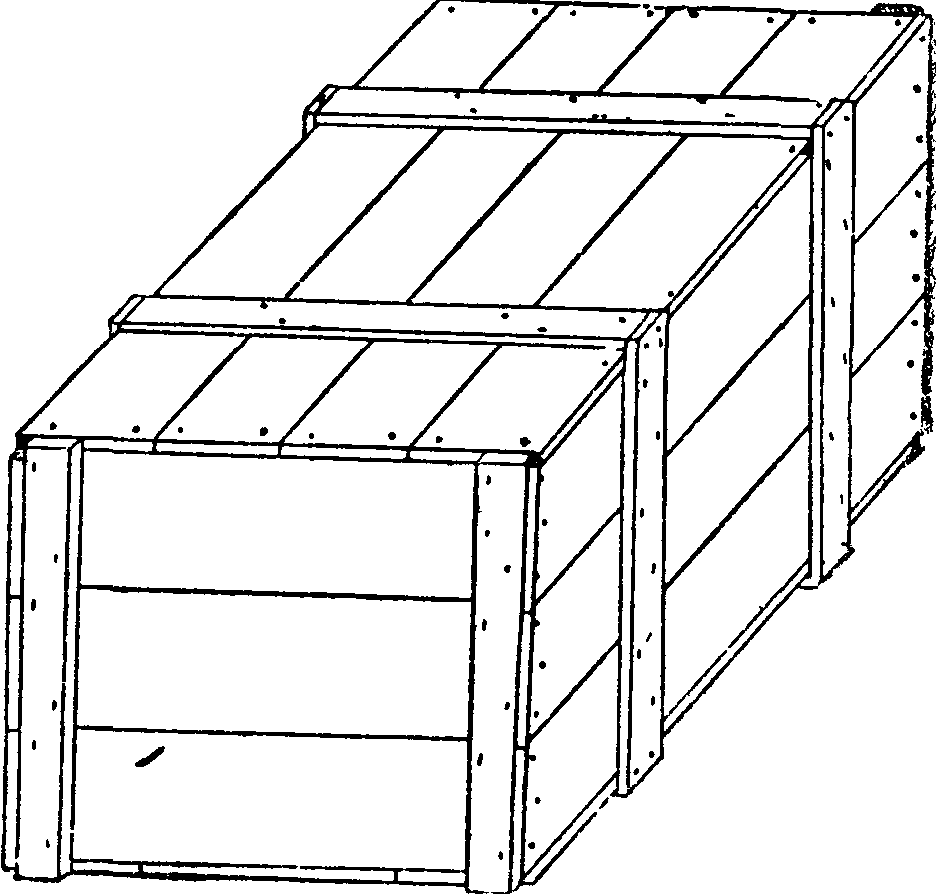

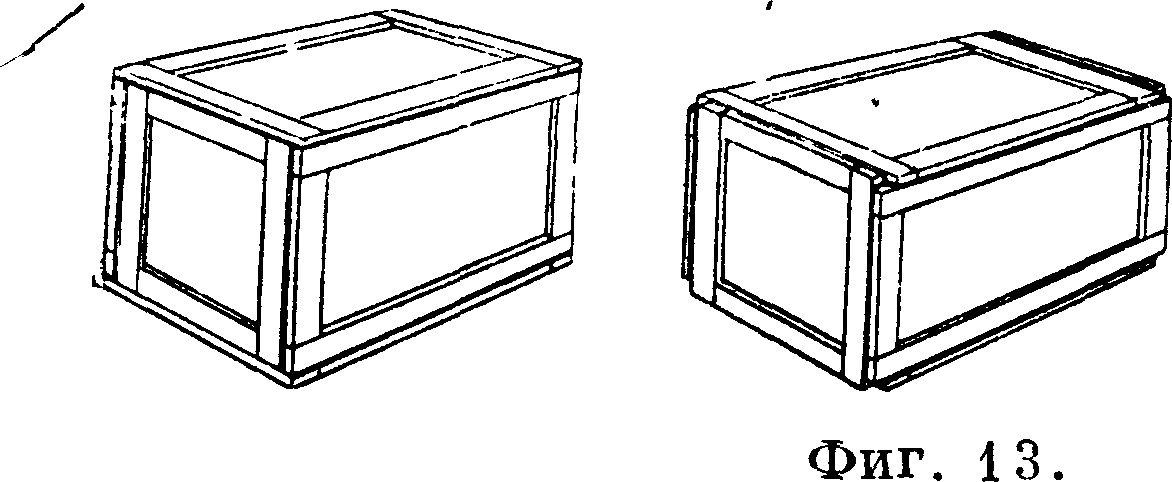

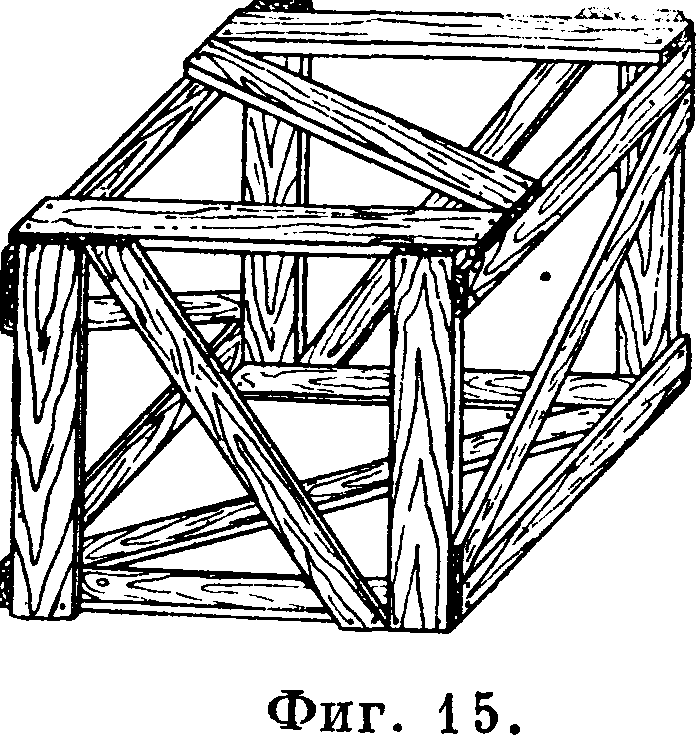

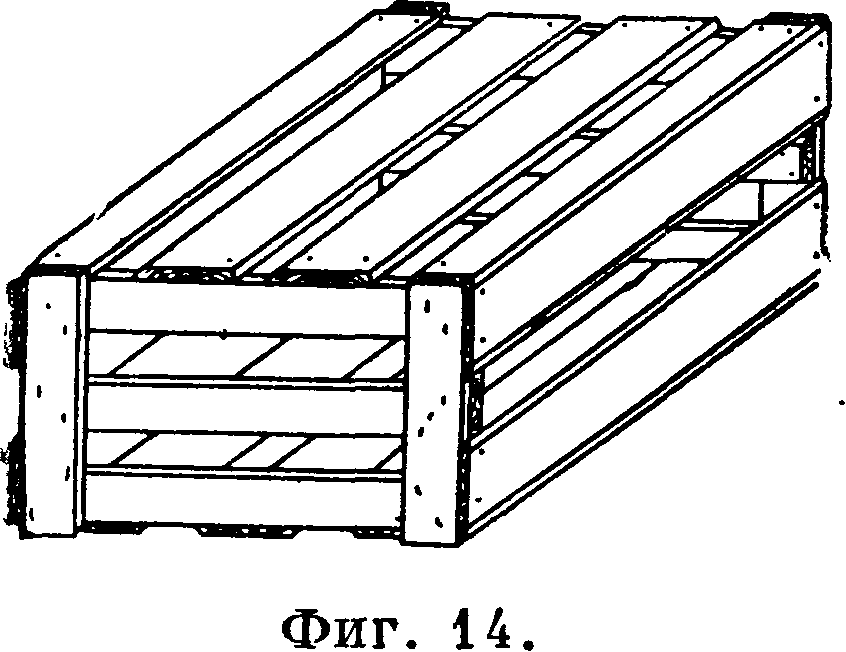

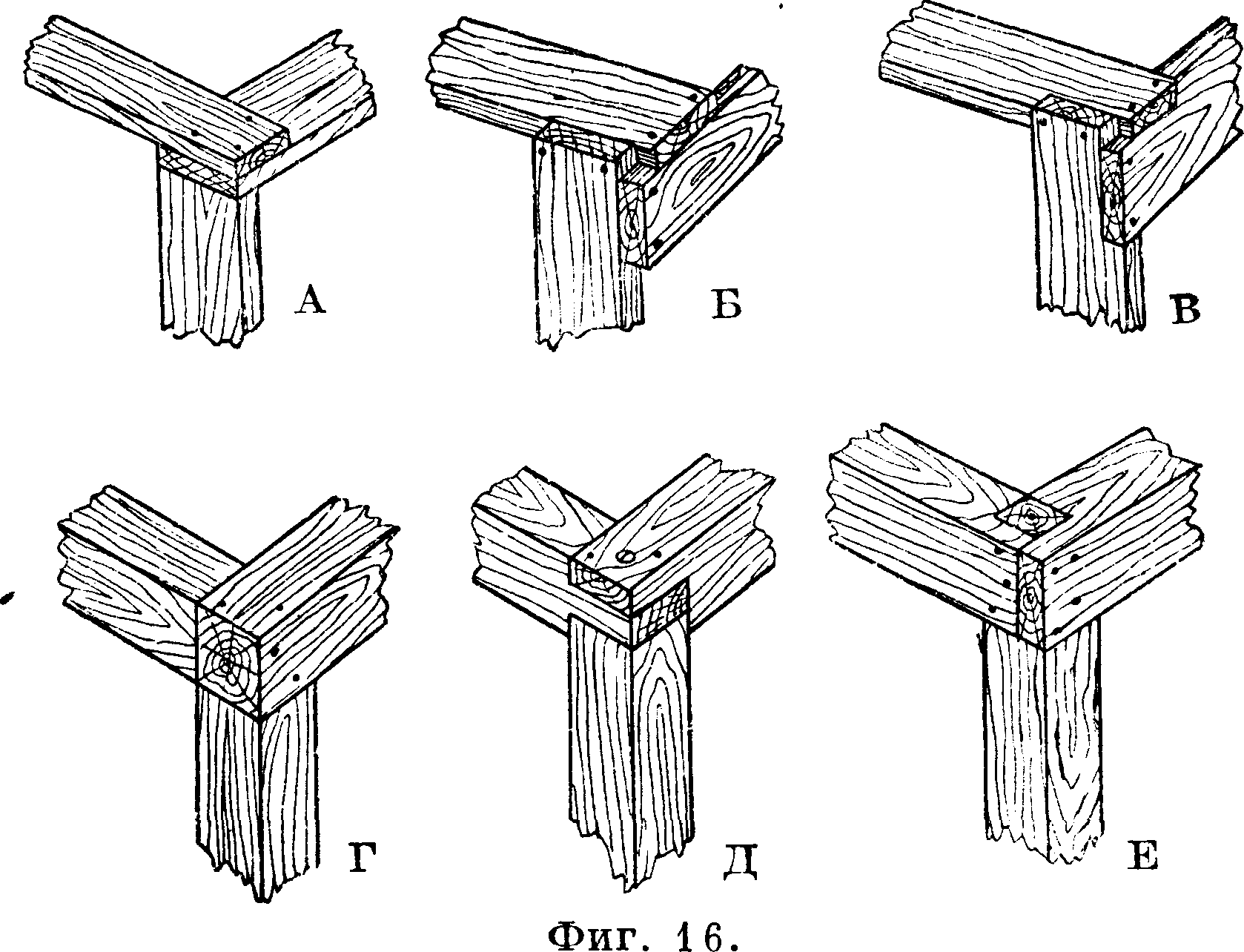

рамки обязательно делаются по всей ширине ящика, а концы их упираются на 2 вертикальные планки, как на 2 опоры, на которые передается вся сила сосредоточенной нагрузки. Такие ящики для более тяжелых грузов делаются с двумя поясами (фигура 11). 4) Взаимнопер е-крытый тип (фигура 12). Здесь все углы, составленные из взаимно перекрещивающихся планок, составляют жесткую систему, могущую выдержать самую большую нагрузку. Такие ящики употребляются для громоздких грузов, а также для тех товаров, которые требуют максимального предохранения от кражи. На *фигура 13 представлены характерные и наиболее ходкие типы фанерных ящиков. Для громоздких грузов вместо ящиков часто употребляются решетчатые ящики (фигура 14) или решетки (фигура 15). Разница между этими видами заключается в способе соединения углов: в то время как решетчатые ящики представляют собою обыкновенный тип ящика, у которого дощечки неплотно соединены между собой и образуют прозоры, у решетки основным моментом является конструкция угла остова, к к-рому уже приколачиваются

боковые дощечки. Варианты конструкции углов изображены на фигуре 16, А—Е; наиболее правильным является тип Б.

Работы в области рационализации Я. п., проведенные в Модиссоновской лаборатории в США, привели к созданию эмпирич. ф-лы

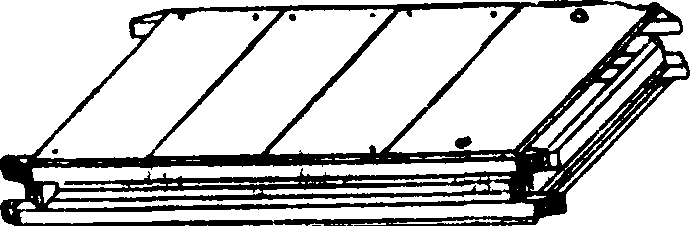

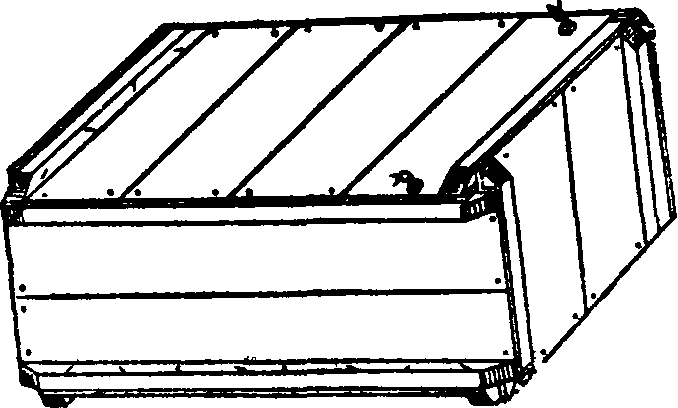

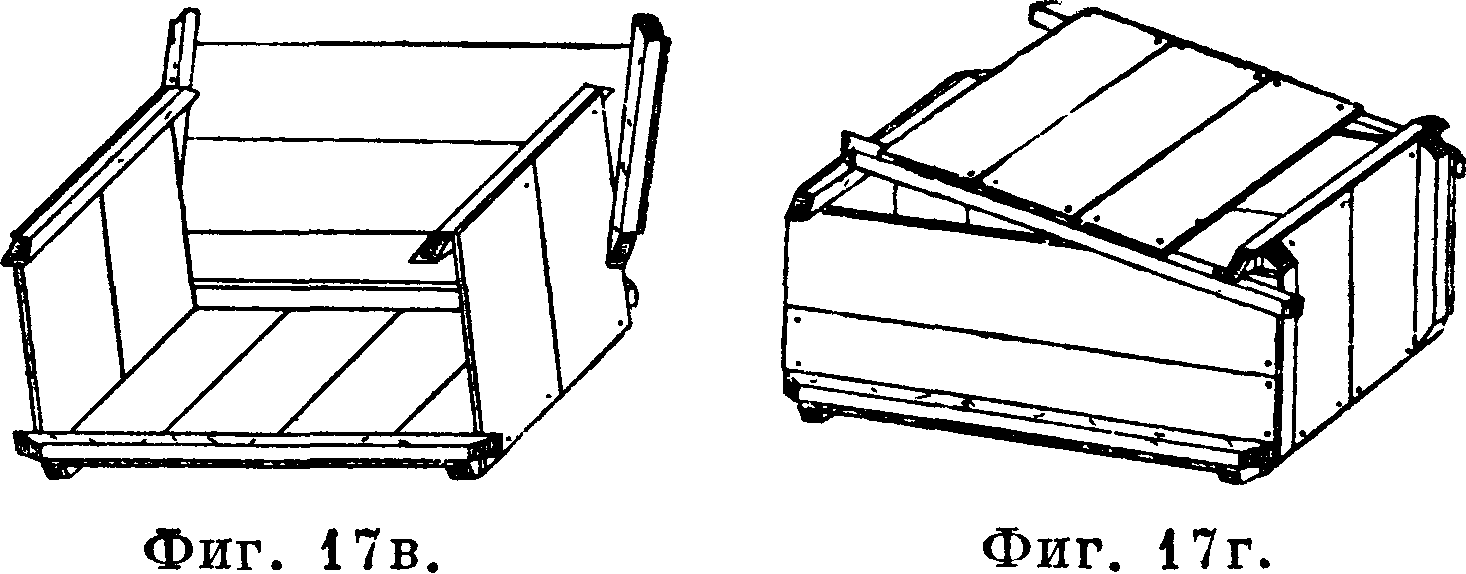

Фигура 17а. о>иг. 176.

для определения толщины отдельных частей ящика, так как опыты показали, что толщина каждой отдельной детали ящика есть ф-ия двух независимых переменных: веса груза и ширины рассматриваемой детали. Эта формула имеет следующий вид:

Т=0,75|/“Р,

где Т—искомая толщина детали в миллиметров, Р—вес груза брутто в г, В—ширина детали в миллиметров90,75—постоянная. По этой формуле определяется

толщина дощечек боковин, крышки и дна, а толщина дощечек головок (торцов) и планок берется из данных табл. 2 в зависимости от типа ящика.

Таблица 2. — Толщина дощечек ящика.

| Тип ящика | Толщина головки * | Толщина планки * |

| Глухой .. | 2 Т | _ |

| Французский. | 1,5—1,75 Т | 1,25Т |

| Американский. | 1,0—1,25Г | 1,5Г |

| * По отношению к толщине бока Т. | ||

Ширина планок берется равной двойной толщине ее +10-f-15 миллиметров. Рассчитанный по этим данным ящик при минимальном расходе древесины дает максимум сопротивляемости всем усилиям, стремящимся разрушить ящик. В целях экономии древесины в последнее время стали стремиться к созданию такого типа ящика, к-рый бы мог быть использован несколько раз, возвращаясь каждый раз после освобождения из-под товара к месту отправки. Для того чтобы при этом ящик занимал как можно меньше места, отдельные части его должны иметь возможность легко разъединяться, дефицитность же металла ставит задачу, чтобы соединения были без всяких металлических частей. Ящик такого типа изображен на фиг! 17а в собранном, а на фигуре 176 в сложенном виде; два последовательных момента его сборки представлены на фигуре 17в и 17г. Этот тип ящика по методу своего изготовления ничем не отличается от нормальных неразборных ящи ков. Единственным добавлением при их производстве является сверлильный станок для сверленйя дыр в крышке и планках. Опытные погрузки и отправки товаров в этих ящиках доказали их полную пригодность для грузов до 70—80 килограмм, а т. к. изготовление их не требует ни переоборудования существующих ящичных цехов, ни увеличения расхода гвоздей, ни увеличения количества рабочих и в то же время дает возможность уменьшить в 6—8 раз количество расходуемой на изготовление ящиков древесины, то вполне понятно, что применение ящиков этого типа сможет дать значительную экономию лесоматериалов.

Лит.: П есоцкий Н., Лесопильное дело, М., 1930; Нородостовский Л., Ящичная тара, М., 1931; Гессен В., Рациональное конструирование ящиков и решеток, М., 1929; Рогенбрук Ф., Современные станки для вбивания гвоздей в ящик, Л., 1931; Нест е-р о в И., Альбом ящичной тары, M., 1931; «Packing for Domestic Shipment», Wsh., 1927, 11, 12, 13, 14, 15, 16; «Barrel a. Box», Chicago; «Packing a. Shipping», N. Y.; «Тара и упаковка», M. В. Гессен.